半導体モジュールの製造方法及び半導体モジュール

【課題】配線基板に半導体チップを実装する過程で、配線パターンによってアンダーフィル剤の流動性が阻害されやすい。

【解決手段】配線基板12の実装面上に半導体チップを実装するべき実装領域Aを予め規定し、この実装領域Aの略中央位置から放射状に延びる態様で配線パターン18,20を形成しておく。実装領域Aの略中央位置にアンダーフィル剤16を流動可能な状態で付着させ、その上から半導体チップ14を押し付けながらアンダーフィル剤16を押し広げていく。このとき配線パターン18,20が放射状に形成されているため、アンダーフィル剤16の流動性が阻害されない。

【解決手段】配線基板12の実装面上に半導体チップを実装するべき実装領域Aを予め規定し、この実装領域Aの略中央位置から放射状に延びる態様で配線パターン18,20を形成しておく。実装領域Aの略中央位置にアンダーフィル剤16を流動可能な状態で付着させ、その上から半導体チップ14を押し付けながらアンダーフィル剤16を押し広げていく。このとき配線パターン18,20が放射状に形成されているため、アンダーフィル剤16の流動性が阻害されない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップ(ベアチップ)を基板上に実装して構成される導体モジュールの製造方法及び半導体モジュールに関するものである。

【背景技術】

【0002】

従来、配線パターンが形成された回路基板上にICチップ(ベアチップ)を実装する際、ICチップに設けられたバンプと回路基板上の配線パターンとを金属共晶接続するときの熱圧着工程でアンダーフィル剤を充填し、硬化させる方法が知られている(例えば、特許文献1参照。)。この方法では、ICチップを回路基板上に実装する前の段階で予めアンダーフィル剤を基板上に塗布しておき、そして、ICチップと回路基板とを熱圧着する過程で、ICチップと回路基板との間にアンダーフィル剤を押し広げながら充填し、さらに熱硬化させるものである。

【0003】

また上記の実装方法では、回路基板上に本来の配線パターンとは別にダミーパターンを形成しておき、このダミーパターン上にアンダーフィル剤を塗布することで、ICチップの圧着時にアンダーフィル剤がバンプまで広がらないようにしている。このため、バンプがアンダーフィル剤に埋もれることなく配線パターンと直に圧着し、ボンディングヘッドからの加熱により良好に金属共晶接続すると考えられる。

【特許文献1】特開2000−100862号公報(第5頁、図4、図6)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら従来の方法では、回路基板上のパターンとは別にICチップを実装する位置の中央部にダミーパターンを形成しているため、このダミーパターンによってアンダーフィル剤の流動性が阻害され、満遍なくアンダーフィル剤を充填することができないという問題がある。特に従来の方法では、複数のダミーパターンがICチップの長手方向と直交して配列されているため(特許文献1の図6参照)、その中央部に塗布したアンダーフィル剤がICチップの長手方向へ流動する際の障害となる。この場合、ICチップと回路基板との間にアンダーフィル剤が充分に行き渡ることができなくなり、結果的にアンダーフィル剤の接着不良や接着強度の不足を招くおそれがある。

【0005】

そこで本発明は、アンダーフィル剤による接着性を充分に確保することができる技術の提供を課題としたものである。

【課題を解決するための手段】

【0006】

第1に本発明は、半導体チップを配線基板の実装面上に実装する過程で、アンダーフィル剤を配線パターンに沿って流動させる半導体モジュールの製造方法を提供する。半導体モジュールを構成する配線基板には、実装面上に配線パターンが形成されている。半導体チップは矩形状をなし、その裏面には端子が設けられている。半導体チップは、配線基板の実装面上に実装された状態で裏面の端子が配線パターンに接続される構成である。なお、ここでいう「裏面」は、半導体チップが実装された状態で配線基板の実装面に向き合う面を指す用語であり、半導体チップを単独の部品として見たときの裏面とは必ずしも一致していなくてよい。アンダーフィル剤は、配線基板の実装面と半導体チップの裏面との間に介在して、両者を互いに接着している。このような半導体モジュールの製造方法は以下の工程を含む。

【0007】

工程1:配線基板に実装される前の半導体チップを用意する。ここで用意される半導体チップは、完成品又は半製品として調達(購入)されたものでもよいし、別途製造されたものでもよい。

【0008】

工程2:ここでは、半導体チップが実装される前の実装面上に半導体チップを実装するべき実装領域を予め規定し、この実装領域の略中央位置から放射状に延びる態様で配線パターンが形成された状態の配線基板を用意する。ここで用意される配線基板もまた、完成品又は半製品として調達されたものであってもよいし、別途製造されたものであってもよい。

【0009】

いずれにしても、これから半導体チップを実装しようとする配線基板において、その実装面上に放射状の配線パターンが形成されていればよい。なお、半導体チップを実装する予定の実装領域は、矩形状の半導体チップに合わせて仮想的に矩形状となる。このような実装領域内で略中央位置から放射状に延びる態様で形成された配線パターンは、例えば実装領域(矩形状の半導体チップ)の辺に沿う方向に延びていたり、あるいは、対角線に沿う方向に延びていたりする。したがって、配線パターンは単純に縦横の4方向に延びているだけではなく、それよりも多方向(例えば8方向)に延びている態様となる。

【0010】

工程3:ここでは、上記の工程2を通じて用意された配線基板の実装面上に規定された実装領域の略中央位置に、アンダーフィル剤を流動可能な状態で付着させる。この工程では、実装領域の全体にわたってアンダーフィル剤を塗布するのではなく、その略中央位置に適量のアンダーフィル剤を付着(載置)させるだけでよい。

【0011】

工程4:ここでは、上記の工程3を通じてアンダーフィル剤が付着された配線基板に対し、そのアンダーフィル剤を介して半導体チップを相対的に押し付ける。そして、この押し付けに伴い、アンダーフィル剤を半導体チップの裏面と配線基板の実装面との間にて実装領域の略中央位置から放射状の配線パターンに沿う方向へ押し広げる。

【0012】

半導体チップを回路基板に対して押し付ける際、アンダーフィル剤のような流動物が狭小な空間内で圧縮されると、その流動性でアンダーフィル剤は四方八方(放射状)に広がろうとする。本発明では、このようなアンダーフィル剤の流動性質を利用して半導体チップと配線基板との間にアンダーフィル剤を押し広げながら充填する。このとき、配線パターンは実装領域の略中央位置から放射状に延びているため、略中央位置に付着されたアンダーフィル剤が押し広げられる際、その流動性が配線パターンによって阻害されることはない。そればかりか、放射状の配線パターンはアンダーフィル剤の流動を案内する方向にも作用するため、実装領域内でアンダーフィル剤を満遍なく行き渡らせることができ、その接着性を充分に確保することができる。

【0013】

工程5:半導体チップと配線基板との間で押し広げられたアンダーフィル剤を固着(固化、硬化)させる。なお、アンダーフィル剤の固着は、例えば嫌気性硬化現象により工程3,工程4の中で僅かずつ進行していてもよいが、アンダーフィル剤に熱硬化性の樹脂を用いた場合、最終的には材料そのものを熱処理して確実に固着(固化、硬化)させる。これにより、アンダーフィル剤の接着強度を充分に発揮させることができる。

【0014】

好ましくは、本発明の製造方法において以下の要素が追加される。

上記の工程2で配線基板に形成される配線パターンには、少なくとも以下の2要素が含まれる。その1つは、実装領域の略中央位置に敷設された中央パターンであり、もう1つは、中央パターンに連なって半導体チップの対角線に沿う方向に実装領域の周縁部まで延びる態様で敷設された周辺パターンである。

【0015】

通常、配線パターンは、配線基板上の離れた位置にある複数箇所を電気的に導通するためのものであり、その取り回しに特段の制約がなければ、複数箇所の間に最短距離(もしくはそれに近い距離)で敷設される態様が自然である。したがって、例えば実装領域の周縁部にある複数の箇所同士を接続する場合、これらが半導体チップの同一の辺に沿って並んでいれば、配線パターンを実装領域の周縁部だけで半導体チップの辺と平行に敷設すると最短距離(もしくは最短に近い距離)になる。

【0016】

しかしながら、このような態様の配線パターンは、アンダーフィル剤が押し広げられるときの流動方向と交差しているため、従来技術の問題点で述べたようにアンダーフィル剤の流動性を阻害する要因となる。

【0017】

そこで、本発明では敢えて配線パターンを最短距離とせず、実装領域内の略中央位置に中央パターンを敷設し、そこから半導体チップの対角線に沿う方向へ周縁部まで延びる周辺パターンを敷設している。これにより、配線パターンがアンダーフィル剤の流動性を阻害せず、上記の工程4で半導体チップと配線基板との間にアンダーフィル剤を満遍なく行き渡らせることができる。

【0018】

上記と同様の考え方から、本発明には以下の要素が追加されてもよい。

すなわち、工程1で用意される半導体チップの裏面に、その同一の辺の両端部にそれぞれ位置して第1の端子及び第2の端子が形成されている場合を想定する。この場合、工程2で用意される配線基板に形成される配線パターンには、少なくとも実装領域内で第1の端子と接続される予定の第1接続位置から、実装領域の略中央位置を経由して第2の端子と接続される予定の第2接続位置までの間にかけて敷設された配線経路が含まれていることが好ましい。

【0019】

この場合も同様に、第1の端子と第2の端子を接続する配線パターンは、本来なら最短距離とするため、これを実装領域の周縁部だけで半導体チップの辺と平行に敷設する態様が自然である。しかしながら、本発明では敢えて配線パターンを遠回りさせることにより、アンダーフィル剤の流動性を阻害しない構成としているのである。

【0020】

以上の考え方は、半導体チップの裏面に電源端子が形成されている場合も同様である。電源端子は、配線パターンを通じて電力の供給を受けるものであり、ここでは半導体チップの裏面において、周縁部に複数の電源端子が形成されている場合を想定する。なお複数の電源端子は、半導体チップ上に集積された複数の半導体素子に対して個別に電力を供給するために設けられる。

【0021】

この場合、上記の工程2で形成される配線パターンには、複数の電源端子の間を接続する電力供給路が含まれており、この電力供給路には、実装領域の略中央位置に形成された第1パターンと、この第1パターンに連なってアンダーフィル剤が押し広げられる方向に沿って延びる態様で形成された第2パターンとが含まれる。

【0022】

通常、複数の電源端子に対してそれぞれ配線パターンを接続する場合、例えば実装領域内のある1箇所に分岐点を定め、この分岐点から最短距離で各電源端子に配線パターンを敷設する態様が自然である。

【0023】

しかしながら、本発明では電力供給路を構成する配線パターンによってアンダーフィル剤の流動性が阻害されない態様を実現するため、敢えて第1パターンと第2パターンから電力供給路を構成し、電力供給路についても略中央位置の第1パターンを経由して、そこから各電源端子に第2パターンが分配して接続される構成としている。

【0024】

第2に本発明は、配線基板の実装面上に半導体チップを実装し、アンダーフィル剤を固着させた構造の半導体モジュールを提供する。特に本発明の半導体モジュールは、半導体チップと配線基板との間に充填されるアンダーフィル剤の流動性を妨げない配線パターンを有するものである。

【0025】

本発明の半導体モジュールにおいて、その配線基板には矩形状の半導体チップが実装されており、半導体チップの裏面の周縁部には複数の端子が形成されている。配線基板は、半導体チップの裏面に対向する実装面上に半導体チップを実装するものである。配線基板の実装面上のうち、半導体チップが実装された実装領域内には、その略中央位置から放射状に延びる態様で配線パターンが形成されている。このような配線パターンは、実装領域の周縁部にて複数の端子同士を接続するものである。

【0026】

本発明の半導体モジュールは、その完成状態(製品又は半製品の状態)で、配線基板の実装面と半導体チップの裏面との間に介在してアンダーフィル剤が固着することにより、配線基板と半導体チップとが相互に接着されている。このようなアンダーフィル剤は、その固着前の流動可能な状態で実装領域の略中央位置から配線パターンに沿う方向に敷衍して充填されたものである。

【0027】

すなわち本発明では、配線基板の実装面上に放射状の配線パターンが形成されているため、その製造過程で配線基板の実装面と半導体チップの裏面との間にアンダーフィル剤を充填する際、配線パターンがアンダーフィル剤の流動性を阻害しない構造を有している。これにより、本発明の半導体モジュールは、その完成状態でアンダーフィル剤の接着強度を充分に確保することができ、製品(又は半製品)としての信頼性を大きく向上することができる。

【0028】

なお、半導体モジュールの製造方法で挙げた各種の構成は、全て本発明の半導体モジュールに付加される技術的特徴として採用することができる。すなわち、本発明の半導体モジュールに以下の技術的特徴を付加してもよい。

【0029】

(1)本発明の半導体モジュールにおいて、前記配線パターンには、少なくとも前記実装領域の略中央位置に敷設された中央パターンと、この中央パターンから前記半導体チップの対角線に沿う方向へ前記実装領域の周縁部まで延びる態様で敷設された周辺パターンとを含むことを特徴とする。

【0030】

(2)本発明の半導体モジュールにおいて、前記半導体チップの裏面には、同一の辺の両端部にそれぞれ位置して第1の端子及び第2の端子が形成されており、前記配線基板を用意する工程で形成される配線パターンには、少なくとも前記実装領域内で前記半導体チップの第1の端子と接続される予定の第1接続位置から、前記実装領域の略中央位置を経由して前記半導体チップの第2の端子と接続される予定の第2接続位置までの間にかけて敷設された配線経路を含むことを特徴とする。

【0031】

(3)本発明の半導体モジュールにおいて、前記半導体チップの裏面には、その周縁部に前記配線パターンを通じて電力の供給を受けるための複数の電源端子が形成されており、前記配線パターンには、複数の前記電源端子の間を接続する電力供給路として、前記実装領域の略中央位置に形成された第1パターンと、この第1パターンに連なって前記アンダーフィル剤が押し広げられる方向に沿って延びる態様で形成された第2パターンとを含むことを特徴とする。

【0032】

上記(1)〜(3)の特徴を付加することにより、配線基板の配線パターンがアンダーフィル剤を充填する際の流動性を阻害しないため、アンダーフィル剤を満遍なく敷衍させて半導体チップと配線基板とを強固に接着することができる。これにより、完成状態(製品又は半製品)で半導体モジュールとしての信頼性を向上する。

【発明の効果】

【0033】

本発明は、製造の過程で生じるアンダーフィル剤の流動不良を防止することで、製品又は半製品として製造された半導体モジュールの品質や信頼性、性能を大きく向上することができる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施形態について図面を参照しながら説明する。

図1は、半導体モジュール10の基本的な構造を概略的に示す縦断面図である。製品又は半製品として完成された半導体モジュール10は、配線基板(絶縁基板)12の実装面上に半導体チップ14を実装した構造を有しており、これらはアンダーフィル剤16を介して相互に接着されている。

【0035】

配線基板12には、その表側の実装面上に例えば金属薄膜(銅箔)からなる配線パターン18が形成されている。一方、半導体チップ14の裏面には、その周縁部に例えばパッド14aを介してバンプ14bが形成されており、図1に示される状態では、バンプ14bが配線パターン18と確実に接合(例えば半田付け、超音波接合等)されている。なお図1には示していないが、配線基板12の裏側の面に別の配線パターンが形成されている態様であってもよいし、配線基板12が多層基板であってもよい。

【0036】

半導体チップ14は、例えばシリコン基板上に半導体集積回路が形成されたベアチップである。なお、ここでは半導体チップ14が配線基板12に対してフェイスダウン実装されている場合であっても、便宜上、配線基板12の実装面に向き合う面(図1でみて伏せられた面)を半導体チップ14の「裏面」とする。なお、半導体チップ14はパッケージされていてもよい。

【0037】

アンダーフィル剤16は、半導体チップ14の裏面と配線基板12の実装面との間に満遍なく充填した状態で固着(固化、硬化)されている。このようなアンダーフィル剤16には、例えばエポキシ樹脂等を用いることができる。またアンダーフィル剤16は、好ましくは半導体チップ14の周縁から僅かにはみ出してフィレットを形成している。

【0038】

図2は、半導体モジュール10を配線基板12と半導体チップ14とに分解して示した斜視図である。図2に示されているように、半導体チップ14はシリコンウエハをダイシングすることで矩形状(矩形板状)に成形されている。ここでは長方形の例が示されているが、半導体チップ14の形状は正方形であってもよい。

【0039】

一方、配線基板12の実装面上には、図2中に二点鎖線で示されているように、半導体チップ14の実装領域Aが規定されている。半導体チップ14は、この実装領域Aに載置した状態で配線基板12に実装される。なお、配線基板12の形状や大きさについても、図2に示される形態に限られるものではない。

【0040】

配線基板12の実装面上には、上記の配線パターン18の他にも、複数系統の配線パターン20,22,24,26が形成されている。このうち、例えば2系統の配線パターン18,20が半導体チップ14のバンプ14bと接続される関係にある。実装領域A内には、バンプ14bと接続するためのランド18a,20aが複数の位置に形成されており、これらランド18a,20aがそれぞれ配線パターン18,20によって導通されている。

【0041】

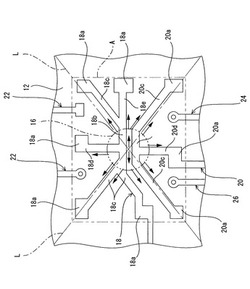

図3は、実装領域A内での配線パターン18,20の態様を詳細に示す拡大平面図である。実装領域Aは、半導体チップ14の形状に合わせて矩形状をなしている。この実装領域A内には、半導体チップ14の2本の対角線L(図2中一点鎖線)を仮想的に規定することができる。配線基板12の実装面上では、これら対角線Lの交点の位置を実装領域Aの中心として規定することができる。

【0042】

配線パターン18,20は、実装領域Aの略中央位置(厳密な中心に一致しなくてもよい)からその周縁部まで放射状に広がる態様で敷設されている。このうち1系統の配線パターン18には、1本の中央パターン18b(第1パターン)及び5本の周辺パターン18c,18d,18e(第2パターン)が含まれている。また、他の1系統の配線パターン20には、1本の中央パターン20b(第1パターン)及び3本の周辺パターン20c,20d(第2パターン)が含まれている。

【0043】

各中央パターン18b,20bは、実装領域Aの略中央位置で半導体チップ14の長辺に沿う方向に延びる態様で敷設されている。なお、中央パターン18b,20bの長さは適宜であり、図示の例に限定されない。

【0044】

また、一部の周辺パターン18c,20cは、それぞれ対角線Lに沿う方向(平行)に延びる態様で敷設されている。なお周辺パターン18c,20cは、対角線L上に位置していてもよいし、対角線Lから離れた位置にあってもよい。

【0045】

他の周辺パターン18d,20dは、それぞれ半導体チップ14の短辺に沿う方向に延びる態様で敷設されている。また、1系統の配線パターン18に含まれる周辺パターン18eは、半導体チップ14の長辺に沿う方向に延びる態様で敷設されている。

【0046】

本実施形態の半導体モジュール10は、これら配線パターン18,20を例えば電力供給路として使用しており、各配線パターン18,20のランド18a,20aは、半導体チップ14上の複数箇所にある半導体素子(能動素子、機能素子等)に対して個別に電力を供給するために複数箇所に分かれて設けられている。この場合、半導体チップ14のバンプ14bは電源端子として用いられる。

【0047】

各配線パターン18,20は、実装領域A内の複数箇所に配置されたランド18a,20a同士を接続している。本来であれば、最短距離(又はそれに近い距離)でランド18a,20a同士が接続される態様で配線パターン18,20を敷設すればよいが、本実施形態では敢えて、実装領域Aの略中央位置にそれぞれ中央パターン18b,20bを敷設し、これと周辺パターン18c〜18e,20c,20dとを経由することでランド18a,20a同士を遠回りに接続していることが分かる。

【0048】

上記のような配線パターン18,20の態様は、半導体モジュール10の製造過程において次のような利点がある。以下、半導体モジュール10の製造方法を工程順に示し、本実施形態の利点について説明する。

【0049】

図4は、半導体モジュール10の製造方法を工程順に説明した図である。以下、工程の順を追って説明する。

【0050】

〔工程1〕

実装作業の前工程として、配線基板12に実装する前の半導体チップ14(ベアチップ)を用意する。ここで用意する半導体チップ14は、前工程において別途製造されたものであってもよいし、あるいは調達(購入)されたものであってもよい。

【0051】

〔工程2〕

同様に前工程として、上記の態様で配線パターン18,20が形成された配線基板12を用意する。ここで用意する配線基板12もまた、前工程において別途製造されたものであってもよいし、あるいは調達(購入)されたものであってもよい。

【0052】

実装作業前の工程1,2で半導体チップ14及び配線基板12をそれぞれ用意すると、以下の実装作業に進む。

【0053】

〔工程3〕

図4中(A),(B):配線基板12の実装面上に、流動可能な状態でアンダーフィル剤16を付着させる。このときアンダーフィル剤16を付着させる位置は、上記の実装領域Aの略中央位置とする。アンダーフィル剤16は、例えばノズルNから必要量を流出させながら付着させる。

【0054】

〔工程4〕

図4中(C):配線基板12に対し、付着されたアンダーフィル剤16を介して半導体チップ14を押し付ける。ここでは配線基板12を水平な姿勢で静止させておき、その上方から例えば治具Gを用いて半導体チップ14を下降させていく。なお治具Gは、実装領域Aの真上位置に半導体チップ14を平行にして保持しつつ、垂直方向に半導体チップ14を下降させる。

【0055】

図4中(D):半導体チップ14の押し付けに伴い、アンダーフィル剤16を実装領域Aの略中央位置から周縁部に向けて押し広げていく。このときアンダーフィル剤16は、実装領域A内に満遍なく敷衍されるようにして流動する。

【0056】

工程4と合わせて(又は工程4の後)、バンプ14bを配線パターン18,20のランド18a,20aに接合する。バンプ14bが例えば半田の場合はリフロー工程を実行し、金バンプ等の場合は超音波接合工程を実行する。

【0057】

〔工程5〕

図4中(E):半導体チップ14と配線基板12との間で押し広げられたアンダーフィル剤16を固着させる。アンダーフィル剤16が熱硬化性樹脂の場合は加熱処理を行う。

【0058】

図5は、上記の工程4でアンダーフィル剤16が押し広げられる様子を模式的に示した平面図である。また図6は、実装領域A内でアンダーフィル剤16が押し広げられた様子を示す平面図(半導体チップ14を除いた状態)である。本実施形態では、配線パターン18,20がアンダーフィル剤16の流動性を阻害しないことに加えて、さらにアンダーフィル剤16の流動を案内する流動ガイドとしても機能する。

【0059】

すなわち、上記の中央パターン18b,20bは、実装領域Aの略中央位置で半導体チップ14の長辺に平行に並んで形成されているため、これらの間には半導体チップ14の長辺の方向に延びる溝状の流動路が形成されている。また各周辺パターン18c,20cの両側には、それぞれ半導体チップ14の対角線Lの方向に延びる流動路が形成されている。同様に、各周辺パターン18d,20dの両側には、それぞれ半導体チップ14の短辺の方向に延びる流動路が形成されており、さらに周辺パターン18eの両側には、それぞれ半導体チップ14の長辺の方向に延びる流動路が形成されている。

【0060】

このためアンダーフィル剤16は、先ず略中央位置から中央パターン18b,20bの間の流動路内を流動し、半導体チップ14の長辺に沿う方向へ案内されるようにして押し広げられる。なお、略中央位置からみて中央パターン18b,20bの外側では、アンダーフィル剤16は半導体チップ14の短辺に沿う方向へも押し広げられる。さらに略中央位置から離れた位置では、アンダーフィル剤16が各流動路を通じて流動し、その結果、8方向(半導体チップ14の両対角線L、長辺及び短辺に沿う方向)へ満遍なく押し広げられることになる。

【0061】

これにより、図6に示されているように長方形の実装領域A内でアンダーフィル剤16を満遍なく行き渡らせることができ、その接着強度を充分に発揮させることができる。

【0062】

本発明は上述した実施形態に制約されることなく、各種の変形を伴って実施することができる。一実施形態では配線パターン18,20の2系統を例に挙げているが、より多系統の配線パターンを放射状に形成してもよい。また、配線パターン18,20は中央パターン18b,20bから多方向に分岐している必要はなく、単線で放射状に敷設されていてもよい。

【0063】

一実施形態では、各配線パターン18,20が3箇所以上のランド18a,20a同士を接続している例を挙げているが、各配線パターン18,20は、例えば半導体チップ14の同一辺(長辺又は短辺)の両端部に形成された2箇所のバンプ14b同士を接続するものであってもよい。

【0064】

例えば、半導体チップ14のバンプ14bが裏面の四隅の位置にそれぞれ形成されているとすると、実装領域Aにも四隅の位置にそれぞれ対応する位置にランド18a,20aが形成されることになる。この場合、各配線パターン18,20は、同一辺の一端部にあるランド18a,20a(第1接続位置)から、略中央位置を経由して他端部にあるランド18a,20a(第2接続位置)までの間にかけてV字形状(又は逆V字形状)の態様で敷設される。なお、このとき略中央位置では、一実施形態と同様の中央パターン18b,20bに接続されていてもよい。

【0065】

一実施形態では配線パターン18,20を電源供給路として使用した例を挙げているが、配線パターン18,20を信号経路として使用してもよい。

【図面の簡単な説明】

【0066】

【図1】半導体モジュールの基本的な構造を概略的に示す縦断面図である。

【図2】半導体モジュールを配線基板と半導体チップとに分解して示した斜視図である。

【図3】実装領域内での配線パターンの形態を詳細に示す拡大平面図である。

【図4】半導体モジュールの製造方法を工程順に説明した図である。

【図5】工程4でアンダーフィル剤が押し広げられる様子を模式的に示した平面図である。

【図6】実装領域内でアンダーフィル剤が押し広げられた様子を示す平面図である。

【符号の説明】

【0067】

10 半導体モジュール

12 配線基板

14 半導体チップ

14b バンプ

16 アンダーフィル剤

18 配線パターン

18a ランド

18b 中央パターン

18c,18d,18e 周辺パターン

20 配線パターン

20a ランド

20b 中央パターン

20c,20d,20e 周辺パターン

【技術分野】

【0001】

本発明は、半導体チップ(ベアチップ)を基板上に実装して構成される導体モジュールの製造方法及び半導体モジュールに関するものである。

【背景技術】

【0002】

従来、配線パターンが形成された回路基板上にICチップ(ベアチップ)を実装する際、ICチップに設けられたバンプと回路基板上の配線パターンとを金属共晶接続するときの熱圧着工程でアンダーフィル剤を充填し、硬化させる方法が知られている(例えば、特許文献1参照。)。この方法では、ICチップを回路基板上に実装する前の段階で予めアンダーフィル剤を基板上に塗布しておき、そして、ICチップと回路基板とを熱圧着する過程で、ICチップと回路基板との間にアンダーフィル剤を押し広げながら充填し、さらに熱硬化させるものである。

【0003】

また上記の実装方法では、回路基板上に本来の配線パターンとは別にダミーパターンを形成しておき、このダミーパターン上にアンダーフィル剤を塗布することで、ICチップの圧着時にアンダーフィル剤がバンプまで広がらないようにしている。このため、バンプがアンダーフィル剤に埋もれることなく配線パターンと直に圧着し、ボンディングヘッドからの加熱により良好に金属共晶接続すると考えられる。

【特許文献1】特開2000−100862号公報(第5頁、図4、図6)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら従来の方法では、回路基板上のパターンとは別にICチップを実装する位置の中央部にダミーパターンを形成しているため、このダミーパターンによってアンダーフィル剤の流動性が阻害され、満遍なくアンダーフィル剤を充填することができないという問題がある。特に従来の方法では、複数のダミーパターンがICチップの長手方向と直交して配列されているため(特許文献1の図6参照)、その中央部に塗布したアンダーフィル剤がICチップの長手方向へ流動する際の障害となる。この場合、ICチップと回路基板との間にアンダーフィル剤が充分に行き渡ることができなくなり、結果的にアンダーフィル剤の接着不良や接着強度の不足を招くおそれがある。

【0005】

そこで本発明は、アンダーフィル剤による接着性を充分に確保することができる技術の提供を課題としたものである。

【課題を解決するための手段】

【0006】

第1に本発明は、半導体チップを配線基板の実装面上に実装する過程で、アンダーフィル剤を配線パターンに沿って流動させる半導体モジュールの製造方法を提供する。半導体モジュールを構成する配線基板には、実装面上に配線パターンが形成されている。半導体チップは矩形状をなし、その裏面には端子が設けられている。半導体チップは、配線基板の実装面上に実装された状態で裏面の端子が配線パターンに接続される構成である。なお、ここでいう「裏面」は、半導体チップが実装された状態で配線基板の実装面に向き合う面を指す用語であり、半導体チップを単独の部品として見たときの裏面とは必ずしも一致していなくてよい。アンダーフィル剤は、配線基板の実装面と半導体チップの裏面との間に介在して、両者を互いに接着している。このような半導体モジュールの製造方法は以下の工程を含む。

【0007】

工程1:配線基板に実装される前の半導体チップを用意する。ここで用意される半導体チップは、完成品又は半製品として調達(購入)されたものでもよいし、別途製造されたものでもよい。

【0008】

工程2:ここでは、半導体チップが実装される前の実装面上に半導体チップを実装するべき実装領域を予め規定し、この実装領域の略中央位置から放射状に延びる態様で配線パターンが形成された状態の配線基板を用意する。ここで用意される配線基板もまた、完成品又は半製品として調達されたものであってもよいし、別途製造されたものであってもよい。

【0009】

いずれにしても、これから半導体チップを実装しようとする配線基板において、その実装面上に放射状の配線パターンが形成されていればよい。なお、半導体チップを実装する予定の実装領域は、矩形状の半導体チップに合わせて仮想的に矩形状となる。このような実装領域内で略中央位置から放射状に延びる態様で形成された配線パターンは、例えば実装領域(矩形状の半導体チップ)の辺に沿う方向に延びていたり、あるいは、対角線に沿う方向に延びていたりする。したがって、配線パターンは単純に縦横の4方向に延びているだけではなく、それよりも多方向(例えば8方向)に延びている態様となる。

【0010】

工程3:ここでは、上記の工程2を通じて用意された配線基板の実装面上に規定された実装領域の略中央位置に、アンダーフィル剤を流動可能な状態で付着させる。この工程では、実装領域の全体にわたってアンダーフィル剤を塗布するのではなく、その略中央位置に適量のアンダーフィル剤を付着(載置)させるだけでよい。

【0011】

工程4:ここでは、上記の工程3を通じてアンダーフィル剤が付着された配線基板に対し、そのアンダーフィル剤を介して半導体チップを相対的に押し付ける。そして、この押し付けに伴い、アンダーフィル剤を半導体チップの裏面と配線基板の実装面との間にて実装領域の略中央位置から放射状の配線パターンに沿う方向へ押し広げる。

【0012】

半導体チップを回路基板に対して押し付ける際、アンダーフィル剤のような流動物が狭小な空間内で圧縮されると、その流動性でアンダーフィル剤は四方八方(放射状)に広がろうとする。本発明では、このようなアンダーフィル剤の流動性質を利用して半導体チップと配線基板との間にアンダーフィル剤を押し広げながら充填する。このとき、配線パターンは実装領域の略中央位置から放射状に延びているため、略中央位置に付着されたアンダーフィル剤が押し広げられる際、その流動性が配線パターンによって阻害されることはない。そればかりか、放射状の配線パターンはアンダーフィル剤の流動を案内する方向にも作用するため、実装領域内でアンダーフィル剤を満遍なく行き渡らせることができ、その接着性を充分に確保することができる。

【0013】

工程5:半導体チップと配線基板との間で押し広げられたアンダーフィル剤を固着(固化、硬化)させる。なお、アンダーフィル剤の固着は、例えば嫌気性硬化現象により工程3,工程4の中で僅かずつ進行していてもよいが、アンダーフィル剤に熱硬化性の樹脂を用いた場合、最終的には材料そのものを熱処理して確実に固着(固化、硬化)させる。これにより、アンダーフィル剤の接着強度を充分に発揮させることができる。

【0014】

好ましくは、本発明の製造方法において以下の要素が追加される。

上記の工程2で配線基板に形成される配線パターンには、少なくとも以下の2要素が含まれる。その1つは、実装領域の略中央位置に敷設された中央パターンであり、もう1つは、中央パターンに連なって半導体チップの対角線に沿う方向に実装領域の周縁部まで延びる態様で敷設された周辺パターンである。

【0015】

通常、配線パターンは、配線基板上の離れた位置にある複数箇所を電気的に導通するためのものであり、その取り回しに特段の制約がなければ、複数箇所の間に最短距離(もしくはそれに近い距離)で敷設される態様が自然である。したがって、例えば実装領域の周縁部にある複数の箇所同士を接続する場合、これらが半導体チップの同一の辺に沿って並んでいれば、配線パターンを実装領域の周縁部だけで半導体チップの辺と平行に敷設すると最短距離(もしくは最短に近い距離)になる。

【0016】

しかしながら、このような態様の配線パターンは、アンダーフィル剤が押し広げられるときの流動方向と交差しているため、従来技術の問題点で述べたようにアンダーフィル剤の流動性を阻害する要因となる。

【0017】

そこで、本発明では敢えて配線パターンを最短距離とせず、実装領域内の略中央位置に中央パターンを敷設し、そこから半導体チップの対角線に沿う方向へ周縁部まで延びる周辺パターンを敷設している。これにより、配線パターンがアンダーフィル剤の流動性を阻害せず、上記の工程4で半導体チップと配線基板との間にアンダーフィル剤を満遍なく行き渡らせることができる。

【0018】

上記と同様の考え方から、本発明には以下の要素が追加されてもよい。

すなわち、工程1で用意される半導体チップの裏面に、その同一の辺の両端部にそれぞれ位置して第1の端子及び第2の端子が形成されている場合を想定する。この場合、工程2で用意される配線基板に形成される配線パターンには、少なくとも実装領域内で第1の端子と接続される予定の第1接続位置から、実装領域の略中央位置を経由して第2の端子と接続される予定の第2接続位置までの間にかけて敷設された配線経路が含まれていることが好ましい。

【0019】

この場合も同様に、第1の端子と第2の端子を接続する配線パターンは、本来なら最短距離とするため、これを実装領域の周縁部だけで半導体チップの辺と平行に敷設する態様が自然である。しかしながら、本発明では敢えて配線パターンを遠回りさせることにより、アンダーフィル剤の流動性を阻害しない構成としているのである。

【0020】

以上の考え方は、半導体チップの裏面に電源端子が形成されている場合も同様である。電源端子は、配線パターンを通じて電力の供給を受けるものであり、ここでは半導体チップの裏面において、周縁部に複数の電源端子が形成されている場合を想定する。なお複数の電源端子は、半導体チップ上に集積された複数の半導体素子に対して個別に電力を供給するために設けられる。

【0021】

この場合、上記の工程2で形成される配線パターンには、複数の電源端子の間を接続する電力供給路が含まれており、この電力供給路には、実装領域の略中央位置に形成された第1パターンと、この第1パターンに連なってアンダーフィル剤が押し広げられる方向に沿って延びる態様で形成された第2パターンとが含まれる。

【0022】

通常、複数の電源端子に対してそれぞれ配線パターンを接続する場合、例えば実装領域内のある1箇所に分岐点を定め、この分岐点から最短距離で各電源端子に配線パターンを敷設する態様が自然である。

【0023】

しかしながら、本発明では電力供給路を構成する配線パターンによってアンダーフィル剤の流動性が阻害されない態様を実現するため、敢えて第1パターンと第2パターンから電力供給路を構成し、電力供給路についても略中央位置の第1パターンを経由して、そこから各電源端子に第2パターンが分配して接続される構成としている。

【0024】

第2に本発明は、配線基板の実装面上に半導体チップを実装し、アンダーフィル剤を固着させた構造の半導体モジュールを提供する。特に本発明の半導体モジュールは、半導体チップと配線基板との間に充填されるアンダーフィル剤の流動性を妨げない配線パターンを有するものである。

【0025】

本発明の半導体モジュールにおいて、その配線基板には矩形状の半導体チップが実装されており、半導体チップの裏面の周縁部には複数の端子が形成されている。配線基板は、半導体チップの裏面に対向する実装面上に半導体チップを実装するものである。配線基板の実装面上のうち、半導体チップが実装された実装領域内には、その略中央位置から放射状に延びる態様で配線パターンが形成されている。このような配線パターンは、実装領域の周縁部にて複数の端子同士を接続するものである。

【0026】

本発明の半導体モジュールは、その完成状態(製品又は半製品の状態)で、配線基板の実装面と半導体チップの裏面との間に介在してアンダーフィル剤が固着することにより、配線基板と半導体チップとが相互に接着されている。このようなアンダーフィル剤は、その固着前の流動可能な状態で実装領域の略中央位置から配線パターンに沿う方向に敷衍して充填されたものである。

【0027】

すなわち本発明では、配線基板の実装面上に放射状の配線パターンが形成されているため、その製造過程で配線基板の実装面と半導体チップの裏面との間にアンダーフィル剤を充填する際、配線パターンがアンダーフィル剤の流動性を阻害しない構造を有している。これにより、本発明の半導体モジュールは、その完成状態でアンダーフィル剤の接着強度を充分に確保することができ、製品(又は半製品)としての信頼性を大きく向上することができる。

【0028】

なお、半導体モジュールの製造方法で挙げた各種の構成は、全て本発明の半導体モジュールに付加される技術的特徴として採用することができる。すなわち、本発明の半導体モジュールに以下の技術的特徴を付加してもよい。

【0029】

(1)本発明の半導体モジュールにおいて、前記配線パターンには、少なくとも前記実装領域の略中央位置に敷設された中央パターンと、この中央パターンから前記半導体チップの対角線に沿う方向へ前記実装領域の周縁部まで延びる態様で敷設された周辺パターンとを含むことを特徴とする。

【0030】

(2)本発明の半導体モジュールにおいて、前記半導体チップの裏面には、同一の辺の両端部にそれぞれ位置して第1の端子及び第2の端子が形成されており、前記配線基板を用意する工程で形成される配線パターンには、少なくとも前記実装領域内で前記半導体チップの第1の端子と接続される予定の第1接続位置から、前記実装領域の略中央位置を経由して前記半導体チップの第2の端子と接続される予定の第2接続位置までの間にかけて敷設された配線経路を含むことを特徴とする。

【0031】

(3)本発明の半導体モジュールにおいて、前記半導体チップの裏面には、その周縁部に前記配線パターンを通じて電力の供給を受けるための複数の電源端子が形成されており、前記配線パターンには、複数の前記電源端子の間を接続する電力供給路として、前記実装領域の略中央位置に形成された第1パターンと、この第1パターンに連なって前記アンダーフィル剤が押し広げられる方向に沿って延びる態様で形成された第2パターンとを含むことを特徴とする。

【0032】

上記(1)〜(3)の特徴を付加することにより、配線基板の配線パターンがアンダーフィル剤を充填する際の流動性を阻害しないため、アンダーフィル剤を満遍なく敷衍させて半導体チップと配線基板とを強固に接着することができる。これにより、完成状態(製品又は半製品)で半導体モジュールとしての信頼性を向上する。

【発明の効果】

【0033】

本発明は、製造の過程で生じるアンダーフィル剤の流動不良を防止することで、製品又は半製品として製造された半導体モジュールの品質や信頼性、性能を大きく向上することができる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施形態について図面を参照しながら説明する。

図1は、半導体モジュール10の基本的な構造を概略的に示す縦断面図である。製品又は半製品として完成された半導体モジュール10は、配線基板(絶縁基板)12の実装面上に半導体チップ14を実装した構造を有しており、これらはアンダーフィル剤16を介して相互に接着されている。

【0035】

配線基板12には、その表側の実装面上に例えば金属薄膜(銅箔)からなる配線パターン18が形成されている。一方、半導体チップ14の裏面には、その周縁部に例えばパッド14aを介してバンプ14bが形成されており、図1に示される状態では、バンプ14bが配線パターン18と確実に接合(例えば半田付け、超音波接合等)されている。なお図1には示していないが、配線基板12の裏側の面に別の配線パターンが形成されている態様であってもよいし、配線基板12が多層基板であってもよい。

【0036】

半導体チップ14は、例えばシリコン基板上に半導体集積回路が形成されたベアチップである。なお、ここでは半導体チップ14が配線基板12に対してフェイスダウン実装されている場合であっても、便宜上、配線基板12の実装面に向き合う面(図1でみて伏せられた面)を半導体チップ14の「裏面」とする。なお、半導体チップ14はパッケージされていてもよい。

【0037】

アンダーフィル剤16は、半導体チップ14の裏面と配線基板12の実装面との間に満遍なく充填した状態で固着(固化、硬化)されている。このようなアンダーフィル剤16には、例えばエポキシ樹脂等を用いることができる。またアンダーフィル剤16は、好ましくは半導体チップ14の周縁から僅かにはみ出してフィレットを形成している。

【0038】

図2は、半導体モジュール10を配線基板12と半導体チップ14とに分解して示した斜視図である。図2に示されているように、半導体チップ14はシリコンウエハをダイシングすることで矩形状(矩形板状)に成形されている。ここでは長方形の例が示されているが、半導体チップ14の形状は正方形であってもよい。

【0039】

一方、配線基板12の実装面上には、図2中に二点鎖線で示されているように、半導体チップ14の実装領域Aが規定されている。半導体チップ14は、この実装領域Aに載置した状態で配線基板12に実装される。なお、配線基板12の形状や大きさについても、図2に示される形態に限られるものではない。

【0040】

配線基板12の実装面上には、上記の配線パターン18の他にも、複数系統の配線パターン20,22,24,26が形成されている。このうち、例えば2系統の配線パターン18,20が半導体チップ14のバンプ14bと接続される関係にある。実装領域A内には、バンプ14bと接続するためのランド18a,20aが複数の位置に形成されており、これらランド18a,20aがそれぞれ配線パターン18,20によって導通されている。

【0041】

図3は、実装領域A内での配線パターン18,20の態様を詳細に示す拡大平面図である。実装領域Aは、半導体チップ14の形状に合わせて矩形状をなしている。この実装領域A内には、半導体チップ14の2本の対角線L(図2中一点鎖線)を仮想的に規定することができる。配線基板12の実装面上では、これら対角線Lの交点の位置を実装領域Aの中心として規定することができる。

【0042】

配線パターン18,20は、実装領域Aの略中央位置(厳密な中心に一致しなくてもよい)からその周縁部まで放射状に広がる態様で敷設されている。このうち1系統の配線パターン18には、1本の中央パターン18b(第1パターン)及び5本の周辺パターン18c,18d,18e(第2パターン)が含まれている。また、他の1系統の配線パターン20には、1本の中央パターン20b(第1パターン)及び3本の周辺パターン20c,20d(第2パターン)が含まれている。

【0043】

各中央パターン18b,20bは、実装領域Aの略中央位置で半導体チップ14の長辺に沿う方向に延びる態様で敷設されている。なお、中央パターン18b,20bの長さは適宜であり、図示の例に限定されない。

【0044】

また、一部の周辺パターン18c,20cは、それぞれ対角線Lに沿う方向(平行)に延びる態様で敷設されている。なお周辺パターン18c,20cは、対角線L上に位置していてもよいし、対角線Lから離れた位置にあってもよい。

【0045】

他の周辺パターン18d,20dは、それぞれ半導体チップ14の短辺に沿う方向に延びる態様で敷設されている。また、1系統の配線パターン18に含まれる周辺パターン18eは、半導体チップ14の長辺に沿う方向に延びる態様で敷設されている。

【0046】

本実施形態の半導体モジュール10は、これら配線パターン18,20を例えば電力供給路として使用しており、各配線パターン18,20のランド18a,20aは、半導体チップ14上の複数箇所にある半導体素子(能動素子、機能素子等)に対して個別に電力を供給するために複数箇所に分かれて設けられている。この場合、半導体チップ14のバンプ14bは電源端子として用いられる。

【0047】

各配線パターン18,20は、実装領域A内の複数箇所に配置されたランド18a,20a同士を接続している。本来であれば、最短距離(又はそれに近い距離)でランド18a,20a同士が接続される態様で配線パターン18,20を敷設すればよいが、本実施形態では敢えて、実装領域Aの略中央位置にそれぞれ中央パターン18b,20bを敷設し、これと周辺パターン18c〜18e,20c,20dとを経由することでランド18a,20a同士を遠回りに接続していることが分かる。

【0048】

上記のような配線パターン18,20の態様は、半導体モジュール10の製造過程において次のような利点がある。以下、半導体モジュール10の製造方法を工程順に示し、本実施形態の利点について説明する。

【0049】

図4は、半導体モジュール10の製造方法を工程順に説明した図である。以下、工程の順を追って説明する。

【0050】

〔工程1〕

実装作業の前工程として、配線基板12に実装する前の半導体チップ14(ベアチップ)を用意する。ここで用意する半導体チップ14は、前工程において別途製造されたものであってもよいし、あるいは調達(購入)されたものであってもよい。

【0051】

〔工程2〕

同様に前工程として、上記の態様で配線パターン18,20が形成された配線基板12を用意する。ここで用意する配線基板12もまた、前工程において別途製造されたものであってもよいし、あるいは調達(購入)されたものであってもよい。

【0052】

実装作業前の工程1,2で半導体チップ14及び配線基板12をそれぞれ用意すると、以下の実装作業に進む。

【0053】

〔工程3〕

図4中(A),(B):配線基板12の実装面上に、流動可能な状態でアンダーフィル剤16を付着させる。このときアンダーフィル剤16を付着させる位置は、上記の実装領域Aの略中央位置とする。アンダーフィル剤16は、例えばノズルNから必要量を流出させながら付着させる。

【0054】

〔工程4〕

図4中(C):配線基板12に対し、付着されたアンダーフィル剤16を介して半導体チップ14を押し付ける。ここでは配線基板12を水平な姿勢で静止させておき、その上方から例えば治具Gを用いて半導体チップ14を下降させていく。なお治具Gは、実装領域Aの真上位置に半導体チップ14を平行にして保持しつつ、垂直方向に半導体チップ14を下降させる。

【0055】

図4中(D):半導体チップ14の押し付けに伴い、アンダーフィル剤16を実装領域Aの略中央位置から周縁部に向けて押し広げていく。このときアンダーフィル剤16は、実装領域A内に満遍なく敷衍されるようにして流動する。

【0056】

工程4と合わせて(又は工程4の後)、バンプ14bを配線パターン18,20のランド18a,20aに接合する。バンプ14bが例えば半田の場合はリフロー工程を実行し、金バンプ等の場合は超音波接合工程を実行する。

【0057】

〔工程5〕

図4中(E):半導体チップ14と配線基板12との間で押し広げられたアンダーフィル剤16を固着させる。アンダーフィル剤16が熱硬化性樹脂の場合は加熱処理を行う。

【0058】

図5は、上記の工程4でアンダーフィル剤16が押し広げられる様子を模式的に示した平面図である。また図6は、実装領域A内でアンダーフィル剤16が押し広げられた様子を示す平面図(半導体チップ14を除いた状態)である。本実施形態では、配線パターン18,20がアンダーフィル剤16の流動性を阻害しないことに加えて、さらにアンダーフィル剤16の流動を案内する流動ガイドとしても機能する。

【0059】

すなわち、上記の中央パターン18b,20bは、実装領域Aの略中央位置で半導体チップ14の長辺に平行に並んで形成されているため、これらの間には半導体チップ14の長辺の方向に延びる溝状の流動路が形成されている。また各周辺パターン18c,20cの両側には、それぞれ半導体チップ14の対角線Lの方向に延びる流動路が形成されている。同様に、各周辺パターン18d,20dの両側には、それぞれ半導体チップ14の短辺の方向に延びる流動路が形成されており、さらに周辺パターン18eの両側には、それぞれ半導体チップ14の長辺の方向に延びる流動路が形成されている。

【0060】

このためアンダーフィル剤16は、先ず略中央位置から中央パターン18b,20bの間の流動路内を流動し、半導体チップ14の長辺に沿う方向へ案内されるようにして押し広げられる。なお、略中央位置からみて中央パターン18b,20bの外側では、アンダーフィル剤16は半導体チップ14の短辺に沿う方向へも押し広げられる。さらに略中央位置から離れた位置では、アンダーフィル剤16が各流動路を通じて流動し、その結果、8方向(半導体チップ14の両対角線L、長辺及び短辺に沿う方向)へ満遍なく押し広げられることになる。

【0061】

これにより、図6に示されているように長方形の実装領域A内でアンダーフィル剤16を満遍なく行き渡らせることができ、その接着強度を充分に発揮させることができる。

【0062】

本発明は上述した実施形態に制約されることなく、各種の変形を伴って実施することができる。一実施形態では配線パターン18,20の2系統を例に挙げているが、より多系統の配線パターンを放射状に形成してもよい。また、配線パターン18,20は中央パターン18b,20bから多方向に分岐している必要はなく、単線で放射状に敷設されていてもよい。

【0063】

一実施形態では、各配線パターン18,20が3箇所以上のランド18a,20a同士を接続している例を挙げているが、各配線パターン18,20は、例えば半導体チップ14の同一辺(長辺又は短辺)の両端部に形成された2箇所のバンプ14b同士を接続するものであってもよい。

【0064】

例えば、半導体チップ14のバンプ14bが裏面の四隅の位置にそれぞれ形成されているとすると、実装領域Aにも四隅の位置にそれぞれ対応する位置にランド18a,20aが形成されることになる。この場合、各配線パターン18,20は、同一辺の一端部にあるランド18a,20a(第1接続位置)から、略中央位置を経由して他端部にあるランド18a,20a(第2接続位置)までの間にかけてV字形状(又は逆V字形状)の態様で敷設される。なお、このとき略中央位置では、一実施形態と同様の中央パターン18b,20bに接続されていてもよい。

【0065】

一実施形態では配線パターン18,20を電源供給路として使用した例を挙げているが、配線パターン18,20を信号経路として使用してもよい。

【図面の簡単な説明】

【0066】

【図1】半導体モジュールの基本的な構造を概略的に示す縦断面図である。

【図2】半導体モジュールを配線基板と半導体チップとに分解して示した斜視図である。

【図3】実装領域内での配線パターンの形態を詳細に示す拡大平面図である。

【図4】半導体モジュールの製造方法を工程順に説明した図である。

【図5】工程4でアンダーフィル剤が押し広げられる様子を模式的に示した平面図である。

【図6】実装領域内でアンダーフィル剤が押し広げられた様子を示す平面図である。

【符号の説明】

【0067】

10 半導体モジュール

12 配線基板

14 半導体チップ

14b バンプ

16 アンダーフィル剤

18 配線パターン

18a ランド

18b 中央パターン

18c,18d,18e 周辺パターン

20 配線パターン

20a ランド

20b 中央パターン

20c,20d,20e 周辺パターン

【特許請求の範囲】

【請求項1】

実装面上に形成された配線パターンを有する配線基板と、前記配線パターンと接続するための端子が前記実装面と向き合う裏面に設けられた矩形状の半導体チップと、前記配線基板の実装面と前記半導体チップの裏面との間に介在し、前記配線基板と前記半導体チップとを相互に接着するアンダーフィル剤とを備えた半導体モジュールの製造方法において、

前記配線基板に実装される前の前記半導体チップを用意する工程と、

前記半導体チップが実装される前の前記実装面上に前記半導体チップを実装するべき実装領域を予め規定し、この実装領域の略中央位置から放射状に延びる態様で前記配線パターンが形成された状態の前記配線基板を用意する工程と、

前記配線基板の前記実装面上に規定された前記実装領域の略中央位置に前記アンダーフィル剤を流動可能な状態で付着させる工程と、

前記配線基板に対して前記アンダーフィル剤を介して前記半導体チップを相対的に押し付け、この押し付けに伴い、前記アンダーフィル剤を前記半導体チップの裏面と前記配線基板の実装面との間にて前記実装領域の略中央位置から前記配線パターンに沿う方向へ押し広げる工程と、

前記押し広げられた前記アンダーフィル剤を固着させる工程と

を有する半導体モジュールの製造方法。

【請求項2】

請求項1に記載の半導体モジュールの製造方法において、

前記配線基板を用意する工程で形成される前記配線パターンには、少なくとも前記実装領域の略中央位置に敷設された中央パターンと、この中央パターンから前記半導体チップの対角線に沿う方向へ前記実装領域の周縁部まで延びる態様で敷設された周辺パターンとを含むことを特徴とする半導体モジュールの製造方法。

【請求項3】

請求項1又は2に記載の半導体モジュールの製造方法において、

前記半導体チップの裏面には、同一の辺の両端部にそれぞれ位置して第1の端子及び第2の端子が形成されており、

前記配線基板を用意する工程で形成される配線パターンには、少なくとも前記実装領域内で前記半導体チップの第1の端子と接続される予定の第1接続位置から、前記実装領域の略中央位置を経由して前記半導体チップの第2の端子と接続される予定の第2接続位置までの間にかけて敷設された配線経路を含むことを特徴とする半導体モジュールの製造方法。

【請求項4】

請求項1から3のいずれかに記載の半導体モジュールの製造方法において、

前記半導体チップの裏面には、その周縁部に前記配線パターンを通じて電力の供給を受けるための複数の電源端子が形成されており、

前記配線基板を用意する工程で形成される配線パターンには、複数の前記電源端子の間を接続する電力供給路を含み、

前記電力供給路は、前記実装領域の略中央位置に形成された第1パターンと、この第1パターンに連なって前記アンダーフィル剤が押し広げられる方向に沿って延びる態様で形成された第2パターンとを含むことを特徴とする半導体モジュールの製造方法。

【請求項5】

裏面の周縁部に複数の端子が形成された矩形状の半導体チップと、

前記半導体チップの裏面に対向する実装面上に前記半導体チップを実装する配線基板と、

前記配線基板の実装面上のうち前記半導体チップが実装された実装領域内の略中央位置から放射状に延びる態様で形成され、前記実装領域の周縁部にて前記複数の端子同士を接続する配線パターンと、

前記配線基板の実装面と前記半導体チップの裏面との間に介在して固着することにより前記配線基板と前記半導体チップとを相互に接着するとともに、固着前の流動可能な状態で前記実装領域の略中央位置から前記配線パターンに沿う方向に敷衍して充填されたアンダーフィル剤と

を備えた半導体モジュール。

【請求項1】

実装面上に形成された配線パターンを有する配線基板と、前記配線パターンと接続するための端子が前記実装面と向き合う裏面に設けられた矩形状の半導体チップと、前記配線基板の実装面と前記半導体チップの裏面との間に介在し、前記配線基板と前記半導体チップとを相互に接着するアンダーフィル剤とを備えた半導体モジュールの製造方法において、

前記配線基板に実装される前の前記半導体チップを用意する工程と、

前記半導体チップが実装される前の前記実装面上に前記半導体チップを実装するべき実装領域を予め規定し、この実装領域の略中央位置から放射状に延びる態様で前記配線パターンが形成された状態の前記配線基板を用意する工程と、

前記配線基板の前記実装面上に規定された前記実装領域の略中央位置に前記アンダーフィル剤を流動可能な状態で付着させる工程と、

前記配線基板に対して前記アンダーフィル剤を介して前記半導体チップを相対的に押し付け、この押し付けに伴い、前記アンダーフィル剤を前記半導体チップの裏面と前記配線基板の実装面との間にて前記実装領域の略中央位置から前記配線パターンに沿う方向へ押し広げる工程と、

前記押し広げられた前記アンダーフィル剤を固着させる工程と

を有する半導体モジュールの製造方法。

【請求項2】

請求項1に記載の半導体モジュールの製造方法において、

前記配線基板を用意する工程で形成される前記配線パターンには、少なくとも前記実装領域の略中央位置に敷設された中央パターンと、この中央パターンから前記半導体チップの対角線に沿う方向へ前記実装領域の周縁部まで延びる態様で敷設された周辺パターンとを含むことを特徴とする半導体モジュールの製造方法。

【請求項3】

請求項1又は2に記載の半導体モジュールの製造方法において、

前記半導体チップの裏面には、同一の辺の両端部にそれぞれ位置して第1の端子及び第2の端子が形成されており、

前記配線基板を用意する工程で形成される配線パターンには、少なくとも前記実装領域内で前記半導体チップの第1の端子と接続される予定の第1接続位置から、前記実装領域の略中央位置を経由して前記半導体チップの第2の端子と接続される予定の第2接続位置までの間にかけて敷設された配線経路を含むことを特徴とする半導体モジュールの製造方法。

【請求項4】

請求項1から3のいずれかに記載の半導体モジュールの製造方法において、

前記半導体チップの裏面には、その周縁部に前記配線パターンを通じて電力の供給を受けるための複数の電源端子が形成されており、

前記配線基板を用意する工程で形成される配線パターンには、複数の前記電源端子の間を接続する電力供給路を含み、

前記電力供給路は、前記実装領域の略中央位置に形成された第1パターンと、この第1パターンに連なって前記アンダーフィル剤が押し広げられる方向に沿って延びる態様で形成された第2パターンとを含むことを特徴とする半導体モジュールの製造方法。

【請求項5】

裏面の周縁部に複数の端子が形成された矩形状の半導体チップと、

前記半導体チップの裏面に対向する実装面上に前記半導体チップを実装する配線基板と、

前記配線基板の実装面上のうち前記半導体チップが実装された実装領域内の略中央位置から放射状に延びる態様で形成され、前記実装領域の周縁部にて前記複数の端子同士を接続する配線パターンと、

前記配線基板の実装面と前記半導体チップの裏面との間に介在して固着することにより前記配線基板と前記半導体チップとを相互に接着するとともに、固着前の流動可能な状態で前記実装領域の略中央位置から前記配線パターンに沿う方向に敷衍して充填されたアンダーフィル剤と

を備えた半導体モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−311554(P2008−311554A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−159886(P2007−159886)

【出願日】平成19年6月18日(2007.6.18)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月18日(2007.6.18)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]