半導体モジュール部品及び液状封止用樹脂組成物

【課題】液状封止樹脂組成物で封止した半導体モジュール部品において、実装時の反りが少ない、より薄い半導体モジュール部品を提供すること。

【解決手段】コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、前記樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物であり、前記液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、前記半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品。

【解決手段】コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、前記樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物であり、前記液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、前記半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液状封止用樹脂組成物を用いて作製した半導体モジュール部品に関するものである

【背景技術】

【0002】

近年の電子機器産業は、小型化、軽量化、高集積化、高速動作化という従来からの技術的方向に加え、生産コストの削減のため、人件費の安い海外への最終生産拠点の移動という経済的な方向も加わってきている。海外シフトに伴い、最終製品に搭載する電子部品には、より高度な機能化と知的財産保護という二つの観点が求められる。この様な要求から、半導体及び受動部品を一つの回路基板の上に搭載後、金属やプラスチック樹脂で覆うことで、従来の半導体パッケージとほぼ同等な使い方が出来、しかも中身が見えにくい、モジュールと言われる部品が広く使われ始めている。このモジュール部品は、携帯電話のワンセグメントデジタルTV放送受信機能や携帯端末の無線ネットワーク通信機能などを、部品一つで提供している。

従来、このようなモジュール部品の回路基板には、熱膨張係数約15ppm/℃、常温弾性率20GPa、熱時弾性率10GPa程度のコア材を使用した基板が用いられてきたが、基板のうねりや反りが生ずるため、基板厚みで500μm以下にすることは難しかった。しかし、携帯端末の小型、薄型化の流れで、モジュール部品の薄型化も必須であり、モジュール用基板の薄型化も取り組まれている。従来のモジュール用基板を薄くすると、部品搭載後に基板の反りが発生してしまう。モジュールの封止形態については、金属缶封止と樹脂封止の二通りがあるが、対リバースエンジニアリング、より薄型しやすい事などから、樹脂封止がより好ましいと考えられている。この様なモジュール部品の場合、搭載する電子部品の高さが制限になり、封止側の厚みの限界は現状0.8mm前後と考えられる。従って、モジュール部品を薄くしようとすると、基板側の厚みを従来の500μmから更に薄くしなければならない。ところで、樹脂による基板の片面封止という形態をとる場合、基板側にしろ封止樹脂側にしろ、薄型化しようとすればするほど各部との熱膨張率の違いと剛性の低下により、大きな反りが発生する。この反りは、モジュールをマザーボードに実装した時に接続不良を発生させる為、ある程度の範囲に収めなければならない。モジュールの反り対策としては、従来はモジュールの構造で抑え込む方法が考えられている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002―26250号公報

【特許文献2】特開2006―49416号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、液状封止樹脂組成物で封止した半導体モジュール部品において、実装時の反りが少ない、より薄い半導体モジュール部品を提供するものである。

【課題を解決するための手段】

【0005】

本発明は、

[1]コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、前記樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物で

あり、前記液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、前記半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品、

[2]前記液状樹脂組成物の(B)無機充填材の配合量が70〜90体積%である[1]記載の半導体モジュール部品、

[3]前記液状樹脂組成物硬化物のガラス転移温度が200℃以上である、[1]又は[2]記載の半導体モジュール部品、

[4]前記コア材の250℃での弾性率が15GPa以上であり、面内方向における線膨張係数が3〜14ppm/℃であり、ガラス転移温度が240℃以上である[1]ないし[3]のいずれか1項に記載の半導体モジュール部品、

[5]前記モジュール用回路基板の厚さが500μm以下である[1]ないし[4]のいずれか1項に記載の半導体モジュール部品、

[6][1]ないし[5]のいずれか1項に記載の半導体モジュール部品の封止に使用される液状封止樹脂組成物、

である。

【発明の効果】

【0006】

本発明により、液状封止樹脂組成物で封止した半導体モジュール部品において、実装時の反りが少ない、より薄い半導体モジュール部品を提供することが出来る。

【図面の簡単な説明】

【0007】

【図1】本発明の半導体モジュール部品の一例の概略断面図

【図2】実施例に使用したモジュール用模擬回路基板の概略断面図

【発明を実施するための形態】

【0008】

本発明は、コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物であり、液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品である。

以下、本発明を詳細に説明する

本発明に用いる液状樹脂組成物は、モジュール用回路基板の特性に合うように設計され、硬化物の250℃での弾性率は1〜15GPaであることが必要である。好ましくは、1〜10GPaである。250℃での弾性率が下限値未満では、樹脂の剛性が足りないため反りが大きくなる恐れがある。また250℃での弾性率が上限値を超えると、部品実装時の熱応力によって、封止された内部の部品に悪影響を与えてしまう可能性がある。

更に、液状樹脂組成物の硬化物の25℃から260℃までの熱膨張率が2500〜4500ppmの範囲にする事で、常温から部品実装温度までの反りを抑制できる。好ましくは、2500〜4000ppmである。熱膨張率が下限値未満の場合、または上限値を超える場合のいずれにおいても、モジュール部品としての反りが大きくなる恐れがある。

本発明の半導体モジュール部品は、高さ1.6mm以下である。1.6mmを超える場合は、上記液状樹脂組成物を用いなくても反りの問題がない部品が得られる場合があるが、薄型の半導体モジュール部品ではなくなる。一方、モジュール内部の部品実装の高さの制約等から、高さの最小値は薄型の基板と薄型の搭載部品を組み合わせても0.5mm程度と見積もられる。

【0009】

上記液状樹脂組成物は、以下のような成分からなるものである。

すなわち、(A)エポキシ樹脂は、一分子中にエポキシ基を2個以上有するもので、かつ

常温において液状であれば、特に分子量や構造は限定されるものではない。

例えば、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂などのノボラック型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、N,N-ジグリシジ

ルアニリン、N,N−ジグリシジルトルイジン、ジアミノジフェニルメタン型グリシジルアミン、アミノフェノール型グリシジルアミンのような芳香族グリシジルアミン型エポキシ樹脂、ハイドロキノン型エポキシ樹脂、ビフェニル型エポキシ樹脂、スチルベン型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂、トリフェノールプロパン型エポキシ樹脂、アルキル変性トリフェノールメタン型エポキシ樹脂、トリアジン核含有エポキシ樹脂、ジシクロペンタジエン変性フェノール型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、フェニレンおよび/またはビフェニレン骨格を有するフェノールアラルキル型エポキシ樹脂、フェニレンおよび/またはビフェニレン骨格を有するナフトールアラルキル型エポキシ樹脂などのアラルキル型エポキシ樹脂などのエポキシ樹脂、ビニルシクロヘキセンジオキシド、ジシクロペンタジエンオキシド、アリサイクリックジエポキシ−アジペイドなどの脂環式エポキシなどの脂肪族エポキシ樹脂が挙げられる。

本発明では、芳香族環にグリシジルエーテル構造またはグリシジルアミン構造が結合した構造を含むものが耐熱性、機械特性、耐湿性という観点から好ましい。脂肪族または脂環式エポキシ樹脂は信頼性、特に接着性という観点から使用する量を限定するほうが好ましいが、低粘度かつ低硬化収縮なものであれば、この限りではない。これらは単独でも2種以上混合して使用しても良い。本発明ではエポキシ樹脂として最終的に常温(25℃)で液状であることが好ましいが、常温で固体のエポキシ樹脂であっても常温で液状のエポキシ樹脂に溶解させ、結果的に液状の状態であればよい。

本発明において、室温とは25℃を指し、また、液状とは樹脂又は樹脂組成物が流動性を有していることを指す。

本発明において、上記液状樹脂組成物は、室温(25℃)において、流動性を有している。

(B)無機充填材としては、一般に封止材料に使用されているものを使用することができる。

例えば、溶融シリカ、結晶シリカ、タルク、アルミナ、窒化珪素などが挙げられ、これらは単独でも2種類以上併用して用いても差し支えない。これらの中でも樹脂組成物の耐熱性、耐湿性、強度などを向上できることから溶融シリカ、結晶シリカ、合成シリカ粉末が好ましい。

上記無機充填材の形状は、特に限定されないが、粘度特性や流動特性の観点から形状は球状であることが好ましい。

無機充填材の含有量としては、成形性と耐半田クラック性のバランスから、全エポキシ樹脂組成物中に70〜90体積%使用することが好ましく、更に好ましくは74〜84体積%である。

無機充填材の含有量が上記の範囲の場合、得られる液状樹脂組成物は、良好な流動性、低反り性、機械特性を有し、ディスペンス性、耐半田クラック性に優れる。

(C)硬化促進剤は、エポキシ基同士、またはエポキシ基と硬化剤との反応を促進させるものであれば特に制限はなく、例えば2−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−メチルイミダゾールと2,4−ジアミノ−6−ビニルトリアジンとの付加物、1−シアノエチル−2−フェニルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール等のイミダゾール類、ジシアンジアミド、有機過酸化物等が挙げられる。またトリフェニルホスフィン、メチルジフェニルホスフィン等の有機ホスフィン類、テトラフェニルホスホニウム・テトラフェニルボレート、テトラフェニルホスホニウム・テトラ安息香酸ボレート、テトラフェニルホスホニウム・テトラナフトイックアシッドボレート、テトラフェニルホスホニウム・テトラナフトイルオキシボレート、テトラフェニルホスホニウム・テトラナフチルオキシボレート等のテトラ置換ホスホニウム・テトラ置換ボレート等のリン系化合物、1,8−ジアザビシクロ(5,4,0)ウンデセン−7等のジアザビシクロアルケンおよびその誘導

体、トリブチルアミン、ベンジルジメチルアミン等のアミン系化合物等を使用することも可能である。

本発明に用いる液状樹脂組成物には、必要に応じて硬化剤を使用してもよい。硬化剤としては、例えば無水フタル酸、無水マレイン酸、無水トリメリット酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、3−メチル−ヘキサヒドロ無水フタル酸、4−メチル−ヘキサヒドロ無水フタル酸、3−メチル−ヘキサヒドロ無水フタル酸と4−メチル−ヘキサヒドロ無水フタル酸との混合物、テトラヒドロ無水フタル酸、無水ナジック酸、または無水メチルナジック酸などの酸無水物、脂肪族アミン、芳香族アミン、フェノール樹脂等が挙げられ、これらは1種類あるいは複数種を併用して使用してもよい。フィラー配合量の多い液状樹脂組成物において硬化剤を配合する場合は、硬化剤は液状で粘度のなるべく低いものが好ましい。この様な硬化剤としては、テトラヒドロ無水フタル酸などが好ましく用いられる。

(D)二級アミノ基または三級アミノ基を有するシラン化合物としては、N-フェニル-3-アミノプロピルトリメトキシシラン、3-トリエトキシシリル-N-(1、3‐ジメチル-ブチリデン)プロピルアミン、ビス(ジメチルアミノ)ジメチルシラン、1、1’―エ

チレンビス(N,N,1,1−テトラメチルシランアミン)、ジメチルアミノトリメチルシラン等が挙げられるが、流動性向上作用に効果のあるものであれば、特にこれらに限定するものではない。

二級アミノ基または三級アミノ基を有するシラン化合物は、0.05〜1.0重量%の範囲で用いる事が好ましい。更に好ましくは、0.05〜0.5重量%の範囲である。添加量が上記の範囲の場合、得られる液状樹脂組成物は、良好な流動性、低反り性を有する。

また、ここでいう流動性は、E型粘度計にCP−51型コーンを装着し25℃で0.5rpmで測定した粘度にて300Pa・s以下が好ましい。更に好ましくは200Pa・s以下である。またチキソ性として、好ましくは1.6以下、より好ましくは1.4以下である。チキソ性は、上記のE型粘度計にて測定した粘度の比であり、[0.5rpm時の粘度]/[5.0rpm時の粘度]で求める。

本発明に用いる液状樹脂組成物には、溶剤を使用する事が出来る。溶剤を配合した場合、液状樹脂組成物の粘度を調整することができる。

本発明に用いる液状樹脂組成物には、低応力添加剤を使用する事が出来る。低応力添加剤としては、液状のエポキシ化ポリブタジエンゴム、シリコーンオイル、コアシェル型シリコーン、固形のシリコーンゴム等が挙げられ、またこれらに限定されるものでもない。ここに挙げたものでは、流動性を維持するために液状の低応力剤が好ましく、更に密着性を保持する為に液状のエポキシ化ポリブタジエンゴムがより好ましい。また、その添加量としては、0.1〜1.0重量%が好ましく、より好ましくは、0.3〜1.0重量%である。添加量が上記の範囲の場合、得られる液状樹脂組成物は、良好な流動性を維持しつつ、低応力性、低反り性を有する。

上記以外に用いることができる成分としては、消泡剤としてのシリコーン化合物やワックスなどの離型剤等が挙げられ、要求される特性に応じて添加する事ができる。

本発明に用いる液状樹脂組成物の硬化物のガラス転移温度とは、所定の条件で硬化した液状樹脂組成物試料をDMAにて測定して得られるtanδカーブのピーク温度である。ガラス転移温度は200℃以上が望ましく、220℃以上がより望ましい。ガラス転移温度が上記の範囲の場合、得られる液状樹脂組成物は、低反り性を有する。

本発明に用いる液状封止樹脂組成物の製造方法としては、例えば各成分をプラネタリーミキサー、三本ロール、二本熱ロール、ライカイ機などの装置を用いて分散混練したのち、必要に応じて真空下で脱泡処理して製造する。

【0010】

本発明に用いるモジュール用回路基板はコア基板から構成される。コア基板はコア材の両面に回路形成、及び/またはスルーホール形成されたものを用いてもよい。

本発明に用いるコア基板のコア材は、250℃での弾性率が15GPa以上、面内方向の

線膨張係数3〜14ppm、ガラス転移温度が240℃以上であることが好ましい。

更に好ましくは、250℃での弾性率が20GPa以上、面内方向の線膨張係数5〜12ppm、ガラス転移温度が260℃以上である。

コア材の250℃弾性率、面内方向の線膨張係数、及びガラス転移温度がそれぞれ上記の範囲の場合、部品搭載時の反りが抑制され、部品の接続不良発生を抑制できる。

上記コア基板は、コア材と金属箔からなる積層板に回路形成、及び/またはスルーホール形成したもの、または、無電解メッキ等の方法によりコア材表面に回路を形成したものを用いることができる。

上記積層板は、プリプレグを1枚もしくは複数枚積層したものの上下両面のうち少なくとも一方に、金属箔を重ね、加熱、加圧することで得ることができる。

上記プリプレグは、後述する樹脂組成物を基材に含浸させてなるものである。これにより、誘電特性、高温多湿下での機械的、電気的接続信頼性等の各種特性に優れたプリント配線板を製造するのに好適なプリプレグを得ることができる。

【0011】

上記金属箔は、特に限定されないが、例えば銅及び銅系合金、アルミ及びアルミ系合金、銀及び銀系合金、金及び金系合金、亜鉛及び亜鉛系合金、ニッケル及びニッケル系合金、錫及び錫系合金、鉄および鉄系合金等の金属箔が挙げられる。

【0012】

上記基材は、特に限定されないが、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維、全芳香族ポリアミド樹脂繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙基材等の有機繊維基材等が挙げられる。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグの強度が向上し、吸水率を下げることができ、また熱膨張係数を小さくすることができる。

上記樹脂組成物は特に限定されないが、例えば熱硬化性樹脂と充填材などで構成される。

【0013】

上記熱硬化性樹脂としては、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂などのノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油などで変性した油変性レゾールフェノール樹脂などのレゾール型フェノール樹脂などのフェノール樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールM型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂などのビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラックエポキシ樹脂などのノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂などのエポキシ樹脂、ユリア(尿素)樹脂、メラミン樹脂などのトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂、ノルボルネン系樹脂、シアネート樹脂、ベンゾシクロブテン樹脂、ビスマレイミドトリアジン樹脂などが挙げられる。

【0014】

これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上と、それらのプレポリマーを併用したりすることもできる。

【0015】

またこれらの中でも、特に、エポキシ樹脂、シアネート樹脂(シアネート樹脂のプレポ

リマーを含む)、フェノール樹脂、ベンゾシクロブテン樹脂およびビスマレイミドトリアジン樹脂の中の少なくとも1種の熱硬化性樹脂が好ましい。これらの中でも最もシアネート樹脂が好ましい。

【0016】

この様なモジュール用回路基板用を構成するコア基板としては、LαZ4785GS(

商品名、住友ベークライト株式会社製)等が入手できる。

本発明に用いるモジュール用回路基板は、コア基板にさらに樹脂層を積層したものを用いてもよい。樹脂層には、コア基板と電気的接続を図るべくビアホールが形成されていてもよく、また樹脂層表面に導体回路が形成されていてもよい。さらに導体回路には、一般にプリント配線板に用いられるソルダーレジストが形成されていてもよい。

【0017】

上記樹脂層は、基材に上述の樹脂組成物が含浸されたもの、すなわちプリプレグを用いることもできる。これにより、樹脂層の熱膨張係数を小さくすることができ、それにより反りを低減することができる。この場合、基材としては、有機繊維基材やガラス繊維基材などが好ましい。これにより、低い熱膨張係数と加工性とのバランスに優れる。

また、樹脂層としては、樹脂シートを積層したものを用いてもよい。

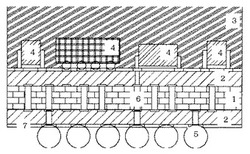

本発明の半導体モジュール部品の一例の概略断面図を図1に示した。コア材の両面に銅箔

の回路を形成し、スルーホール(内部導通回路)6を形成したコア基板1にプリプレグによる樹脂層2を両面に形成する。更にソルダーレジスト7を形成して、モジュール用回路基板が得られる。モジュール用回路基板に半導体チップ、受動素子等の搭載部品4を搭載し、液状樹脂組成物3で封止して半導体モジュール部品が得られる。半導体モジュール部品は、はんだボール5を介して、他の回路基板等に搭載される。

【0018】

本発明の半導体モジュール部品の製造方法としては、例えば次の様な方法があるが、これに限るものではない。

即ち、支持体であるモジュール用回路基板の上に、チップ抵抗やチップキャパシタなどの受動素子と半導体チップを搭載後、リフロー半田付け装置に通し、基板との間に電気的物理的接合を行う。半導体チップの電気的接続はワイヤーボンディング法ではボンディングパッドを基板の搭載位置周辺に設けるため、より小型化がしやすいフリップチップ接続が望ましい。次に、液状封止樹脂組成物を塗布・硬化する。液状樹脂組成物の塗布は、その粘度特性に合わせ、60℃程度に加温しても常温でも構わない。液状樹脂組成物の硬化温度は、組成物に使用する硬化促進剤や硬化剤の組み合わせにより変わりうるが、温度が低すぎると生産性が低下し、高すぎると液状樹脂の硬化物とモジュール用回路基板と搭載部品の熱膨張係数の違いにより、モジュールとしての反りが大きくなってしまうため、高くとも180℃程度、好ましくは150℃前後である。

【0019】

また、一枚のモジュール用回路基板上には複数のモジュールが配置されていることが好ましい。この場合は、液状樹脂組成物を硬化させた後に、ダイシング装置により切り分け、個片化する事で一つの半導体モジュール部品が得られる。

【実施例】

【0020】

以下、実施例を用いて本発明を詳細に説明するが、本発明はこれらの実施例の記載に何ら限定されるものではない。以下に記載の各成分の配合量は、特に記載しない限り、質量部とする。

【0021】

実施例又は比較例で使用した材料は以下の通りである。

【0022】

エポキシ樹脂1:N,N−ジグリシジル−4−(グリシジルオキシ)アニリン(三菱化学(株)製、JER630)

エポキシ樹脂2:1,4シクロヘキサンジメタノールジグリシジルエーテル(東都化成

(株)製、ZX−1658GS)

エポキシ樹脂3:ビスフェノールF型ジグリシジルエーテル(新日鐵化学(株)製、YDF870GS)

無機充填材1:溶融シリカ((株)マイクロン製、HS−202)

無機充填材2:溶融シリカ((株)アドマテックス製、SO−C3)

硬化促進剤1:ジシアンジアミド((株)ADEKA製、EH3636−AS)

硬化促進剤2:2−フェニル−4−メチルイミダゾール(四国化成工業(株)製、2P4MZ)

硬化促進剤3:2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(四国化成工業(株)製、2MZ−A)

シラン化合物1:N−フェニル−3−アミノプロピルトリメトキシシラン(信越化学工業(株)製、KBM−573)

シラン化合物2:γ−グリシドキシプロピルトリエトキシシラン(信越化学工業(株)製、KBE−403E)

硬化剤:メチルテトラヒドロフタル酸無水物(日立化成工業(株)製、HN−2200−R)

着色剤:カーボンブラック(三菱化学(株)製、MA600)

低応力剤:エポキシ化ポリブタジエン((株)ADEKA製、BF−1000)

溶剤:エチレングリコールモノブチルアセテート(東京化成工業(株)製)

[実施例1]

以下の成分をビーカーに取りスパチュラで混ぜ合わせた後、三本ロールにて3回混錬したのち常温で12時間養生後、ビーカーに入れて真空オーブン(常温、5mmHg)で10分間脱泡処理を行い、液状樹脂組成物Aを得た。

【0023】

エポキシ樹脂1 100重量部

エポキシ樹脂2 68重量部

無機充填材1 1150重量部

無機充填材2 240重量部

硬化促進剤1 11重量部

硬化促進剤2 0.5重量部

シラン化合物1 3重量部

シラン化合物2 3重量部

着色剤 2重量部

低応力剤 11重量部

得られた液状樹脂組成物Aについて、以下の評価を行った。

[粘度測定]

E型粘度計にCP−51型コーンを装着し、25℃で0.5rpm、25℃で5rpmの条件で測定を実施した。単位はPa・sである。

[チキソ性]

上記粘度測定において、5rpmおよび0.5rpmで測定した粘度結果から次のように計算した。[0.5rpmの粘度]÷[5rpmの粘度]である。

[熱時粘度安定性]

Haake社製レオメータRS150を用いて、測定ギャップ250mm、測定モードCS 500Pa、1Hz、25mmΦのプレート型のローター、温度80℃固定にて二時間測定した。[二時間後の粘度]÷[測定開始時の粘度]を熱時粘度安定性とした。

[線膨張率]

液状樹脂組成物を、150℃3時間で硬化後、切削により10×50×1mmの試験片を得た。この試験片をTMA装置(TAインスツルメント社製)を用いて、昇温速度5℃/minの条件で、25℃〜260℃における線膨張率を測定した。単位はppm/℃である。

[ガラス転移温度]

液状樹脂組成物を、150℃3時間で硬化後、切削により10×50×1mmの試験片を得た。この試験片をDMA測定装置(セイコーインスツルメンツ社製、DMS6100)を用いて、引っ張り法、周波数10Hz、昇温速度5℃/min、測定温度範囲0℃〜300℃の条件でtanδを算出し、tanδのピークが発現する温度をガラス転移温度とした。単位は℃である。

[弾性率]

液状樹脂組成物を、150℃3時間で硬化後、切削により10×50×1mmの試験片を得た。この試験片をDMA測定装置(セイコーインスツルメンツ社製、DMS6100)を用いて、引っ張り法、周波数10Hz、昇温速度5℃/min、測定温度範囲0℃〜300℃の条件で測定を行い、250℃における貯蔵弾性率を読み取った。単位はGPaである。

作製した液状樹脂組成物Aの25℃での粘度は、0.5rpmで143Pa・s、5.0rpmで100Pa・s、チキソ性1.4、25℃から260℃まで熱膨張率は3400ppm、ガラス転移温度232℃、250℃での弾性率は7.7GPaであった。

[反り評価]

液状樹脂組成物Aを次のモジュール用模擬回路基板aに塗布した。モジュール用模擬回路基板aは、250℃の弾性率が20GPa、面内方向線膨張係数が10ppm、ガラス転移温度が260℃のコア材からなるコア基板(LαZ4785GS:住友ベークライト

(株)製)を使用した。コア材の特性は以下の方法で評価した。

[コア材の弾性率]

コア基板の銅箔を全面エッチングし、15mm×20mmの試験片を作製し、島津製作所社製オートグラフAG−ISを用い3点曲げ試験により弾性率を求めた。

【0024】

測定条件は、ヘッドスピード0.5mm/min、支点距離2mmとし、5℃/分で20℃〜300℃まで昇温させ、250℃の弾性率を測定した。単位はGPaである。

[コア材の線膨張率]

コア基板の銅箔を全面エッチングし、5mm×20mmの試験片を作製し、TMA装置(TAインスツルメント社製)を用いて5℃/分の条件で、50℃〜100℃における面内方向(XY方向)の線膨張率を測定した。単位はppm/℃である。

[コア材のガラス転移温度]

コア基板の銅箔を全面エッチングし、10mmx20mmの試験片を作成し、DMA測定装置(セイコーインスツルメンツ社製、DMS6100)を用いて、引っ張り法、周波数10Hz、昇温速度5℃/min、測定温度範囲0℃〜300℃の条件でtanδを測定した。得られたtanδカーブおいてピークが発現する温度をガラス転移温度とした。単位は℃である。

コア基板はコア材層の厚さは200μmで、コア材層の上下にそれぞれ10μm厚の銅箔回路を持つもので、更に銅箔回路に15μm厚のソルダーレジスト(PSR4000−AUS308)でコートしたモジュール用模擬回路基板を作成した。モジュール用模擬回路基板の概略断面図を図2に示した。モジュール用模擬回路基板の大きさは90x100mm、総厚さ250μmである。樹脂部の厚みが1.0±0.2mmとなるように、塗布ロボット(三軸ロボットディスペンサー:武蔵エンジニアリング社製)を用いて基板の中央に液状樹脂組成物Aを塗布した。塗布サイズは80x90mmである。 塗布に用いた

ニードルの内径は2.27mm、塗布ピッチ1.8mm、塗布速度21mm/sとなるように塗布圧力を調整した。

塗布後の基板外周の余白部を、クリップ(ファイル用バインダー)を用いて、厚み約1cmの平らなアルミ板に張りつけ、オーブンにて150℃、3時間硬化させた。十分冷却した後、クリップを外して、樹脂封止済み基板(分割前モジュール)を得た。

この樹脂封止済み基板を、シャドーモアレ測定装置(AcroMetrix社製)により反りを測定した。反りは常温で基板の樹脂塗布部を計測した。測定した平面にて、高さ(

最大値−最小値=反り量)が最小になるように角度調整した時の反り量を値として採用した。

この様にして得られた液状組成物Aとモジュール用模擬回路基板aの組み合わせによる硬化後の常温での基板反り量は411μm、260℃での基板反り量は731μmであった。常温におけるこの基板サイズでの反り量としては1mm以下が好ましい。反り量が1mm以上では、ダイシングによる個片化時に樹脂吸着に問題が生じる恐れがある。また、260℃での基板の反り量においても1mm以下に抑えられている事が好ましい。1mm以上に反ってしまうと、内部部品の破壊や剥離が生じてしまう恐れがある。

なお、この構成での分割前モジュール全体の厚みは約1.25mmであった。

分割前モジュールをダイシング装置により切り分け、個片化する事で一つのモジュール部品が得られる。

[実施例2〜4、比較例1〜4]

表1の配合に従い、実施例1と同様にして液状樹脂組成物B〜Hを得て、実施例1と同様にして評価した。評価結果を表1に示す。

[比較例5]

コア基板として日立化成工業社製のCL−E−679FG(コア材の250℃における弾性率9GPa、面内方向線膨張係数15ppm、ガラス転移温度190℃)に変えた以外はモジュール用模擬回路基板aと同じデザインのモジュール用模擬回路基板bを使用し、液状樹脂組成物Aを塗布しようとした。しかし塗布ロボットにセットした際の基板自体の反りが大きく、塗布が実施できなかった。

[比較例6]

モジュール用模擬回路基板bのコア材層の厚さを600μmとし、総厚さを650μmに変更したモジュール用模擬回路基板cを使用し、液状樹脂組成物Aを塗布、硬化したのち実施例1と同様に反りを測定した。常温での反り量は315μm、260℃では556μmであった。この分割前モジュール全体の厚みは約1.65mmであった。

【0025】

【表1】

【符号の説明】

【0026】

1.コア基板

2.プリプレグ

3.封止材

4.搭載部品

5.はんだボール

6.スルホール(内部導通回路)

7.ソルダーレジスト

【技術分野】

【0001】

本発明は、液状封止用樹脂組成物を用いて作製した半導体モジュール部品に関するものである

【背景技術】

【0002】

近年の電子機器産業は、小型化、軽量化、高集積化、高速動作化という従来からの技術的方向に加え、生産コストの削減のため、人件費の安い海外への最終生産拠点の移動という経済的な方向も加わってきている。海外シフトに伴い、最終製品に搭載する電子部品には、より高度な機能化と知的財産保護という二つの観点が求められる。この様な要求から、半導体及び受動部品を一つの回路基板の上に搭載後、金属やプラスチック樹脂で覆うことで、従来の半導体パッケージとほぼ同等な使い方が出来、しかも中身が見えにくい、モジュールと言われる部品が広く使われ始めている。このモジュール部品は、携帯電話のワンセグメントデジタルTV放送受信機能や携帯端末の無線ネットワーク通信機能などを、部品一つで提供している。

従来、このようなモジュール部品の回路基板には、熱膨張係数約15ppm/℃、常温弾性率20GPa、熱時弾性率10GPa程度のコア材を使用した基板が用いられてきたが、基板のうねりや反りが生ずるため、基板厚みで500μm以下にすることは難しかった。しかし、携帯端末の小型、薄型化の流れで、モジュール部品の薄型化も必須であり、モジュール用基板の薄型化も取り組まれている。従来のモジュール用基板を薄くすると、部品搭載後に基板の反りが発生してしまう。モジュールの封止形態については、金属缶封止と樹脂封止の二通りがあるが、対リバースエンジニアリング、より薄型しやすい事などから、樹脂封止がより好ましいと考えられている。この様なモジュール部品の場合、搭載する電子部品の高さが制限になり、封止側の厚みの限界は現状0.8mm前後と考えられる。従って、モジュール部品を薄くしようとすると、基板側の厚みを従来の500μmから更に薄くしなければならない。ところで、樹脂による基板の片面封止という形態をとる場合、基板側にしろ封止樹脂側にしろ、薄型化しようとすればするほど各部との熱膨張率の違いと剛性の低下により、大きな反りが発生する。この反りは、モジュールをマザーボードに実装した時に接続不良を発生させる為、ある程度の範囲に収めなければならない。モジュールの反り対策としては、従来はモジュールの構造で抑え込む方法が考えられている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002―26250号公報

【特許文献2】特開2006―49416号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、液状封止樹脂組成物で封止した半導体モジュール部品において、実装時の反りが少ない、より薄い半導体モジュール部品を提供するものである。

【課題を解決するための手段】

【0005】

本発明は、

[1]コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、前記樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物で

あり、前記液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、前記半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品、

[2]前記液状樹脂組成物の(B)無機充填材の配合量が70〜90体積%である[1]記載の半導体モジュール部品、

[3]前記液状樹脂組成物硬化物のガラス転移温度が200℃以上である、[1]又は[2]記載の半導体モジュール部品、

[4]前記コア材の250℃での弾性率が15GPa以上であり、面内方向における線膨張係数が3〜14ppm/℃であり、ガラス転移温度が240℃以上である[1]ないし[3]のいずれか1項に記載の半導体モジュール部品、

[5]前記モジュール用回路基板の厚さが500μm以下である[1]ないし[4]のいずれか1項に記載の半導体モジュール部品、

[6][1]ないし[5]のいずれか1項に記載の半導体モジュール部品の封止に使用される液状封止樹脂組成物、

である。

【発明の効果】

【0006】

本発明により、液状封止樹脂組成物で封止した半導体モジュール部品において、実装時の反りが少ない、より薄い半導体モジュール部品を提供することが出来る。

【図面の簡単な説明】

【0007】

【図1】本発明の半導体モジュール部品の一例の概略断面図

【図2】実施例に使用したモジュール用模擬回路基板の概略断面図

【発明を実施するための形態】

【0008】

本発明は、コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物であり、液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品である。

以下、本発明を詳細に説明する

本発明に用いる液状樹脂組成物は、モジュール用回路基板の特性に合うように設計され、硬化物の250℃での弾性率は1〜15GPaであることが必要である。好ましくは、1〜10GPaである。250℃での弾性率が下限値未満では、樹脂の剛性が足りないため反りが大きくなる恐れがある。また250℃での弾性率が上限値を超えると、部品実装時の熱応力によって、封止された内部の部品に悪影響を与えてしまう可能性がある。

更に、液状樹脂組成物の硬化物の25℃から260℃までの熱膨張率が2500〜4500ppmの範囲にする事で、常温から部品実装温度までの反りを抑制できる。好ましくは、2500〜4000ppmである。熱膨張率が下限値未満の場合、または上限値を超える場合のいずれにおいても、モジュール部品としての反りが大きくなる恐れがある。

本発明の半導体モジュール部品は、高さ1.6mm以下である。1.6mmを超える場合は、上記液状樹脂組成物を用いなくても反りの問題がない部品が得られる場合があるが、薄型の半導体モジュール部品ではなくなる。一方、モジュール内部の部品実装の高さの制約等から、高さの最小値は薄型の基板と薄型の搭載部品を組み合わせても0.5mm程度と見積もられる。

【0009】

上記液状樹脂組成物は、以下のような成分からなるものである。

すなわち、(A)エポキシ樹脂は、一分子中にエポキシ基を2個以上有するもので、かつ

常温において液状であれば、特に分子量や構造は限定されるものではない。

例えば、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂などのノボラック型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、N,N-ジグリシジ

ルアニリン、N,N−ジグリシジルトルイジン、ジアミノジフェニルメタン型グリシジルアミン、アミノフェノール型グリシジルアミンのような芳香族グリシジルアミン型エポキシ樹脂、ハイドロキノン型エポキシ樹脂、ビフェニル型エポキシ樹脂、スチルベン型エポキシ樹脂、トリフェノールメタン型エポキシ樹脂、トリフェノールプロパン型エポキシ樹脂、アルキル変性トリフェノールメタン型エポキシ樹脂、トリアジン核含有エポキシ樹脂、ジシクロペンタジエン変性フェノール型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、フェニレンおよび/またはビフェニレン骨格を有するフェノールアラルキル型エポキシ樹脂、フェニレンおよび/またはビフェニレン骨格を有するナフトールアラルキル型エポキシ樹脂などのアラルキル型エポキシ樹脂などのエポキシ樹脂、ビニルシクロヘキセンジオキシド、ジシクロペンタジエンオキシド、アリサイクリックジエポキシ−アジペイドなどの脂環式エポキシなどの脂肪族エポキシ樹脂が挙げられる。

本発明では、芳香族環にグリシジルエーテル構造またはグリシジルアミン構造が結合した構造を含むものが耐熱性、機械特性、耐湿性という観点から好ましい。脂肪族または脂環式エポキシ樹脂は信頼性、特に接着性という観点から使用する量を限定するほうが好ましいが、低粘度かつ低硬化収縮なものであれば、この限りではない。これらは単独でも2種以上混合して使用しても良い。本発明ではエポキシ樹脂として最終的に常温(25℃)で液状であることが好ましいが、常温で固体のエポキシ樹脂であっても常温で液状のエポキシ樹脂に溶解させ、結果的に液状の状態であればよい。

本発明において、室温とは25℃を指し、また、液状とは樹脂又は樹脂組成物が流動性を有していることを指す。

本発明において、上記液状樹脂組成物は、室温(25℃)において、流動性を有している。

(B)無機充填材としては、一般に封止材料に使用されているものを使用することができる。

例えば、溶融シリカ、結晶シリカ、タルク、アルミナ、窒化珪素などが挙げられ、これらは単独でも2種類以上併用して用いても差し支えない。これらの中でも樹脂組成物の耐熱性、耐湿性、強度などを向上できることから溶融シリカ、結晶シリカ、合成シリカ粉末が好ましい。

上記無機充填材の形状は、特に限定されないが、粘度特性や流動特性の観点から形状は球状であることが好ましい。

無機充填材の含有量としては、成形性と耐半田クラック性のバランスから、全エポキシ樹脂組成物中に70〜90体積%使用することが好ましく、更に好ましくは74〜84体積%である。

無機充填材の含有量が上記の範囲の場合、得られる液状樹脂組成物は、良好な流動性、低反り性、機械特性を有し、ディスペンス性、耐半田クラック性に優れる。

(C)硬化促進剤は、エポキシ基同士、またはエポキシ基と硬化剤との反応を促進させるものであれば特に制限はなく、例えば2−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−メチルイミダゾールと2,4−ジアミノ−6−ビニルトリアジンとの付加物、1−シアノエチル−2−フェニルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール等のイミダゾール類、ジシアンジアミド、有機過酸化物等が挙げられる。またトリフェニルホスフィン、メチルジフェニルホスフィン等の有機ホスフィン類、テトラフェニルホスホニウム・テトラフェニルボレート、テトラフェニルホスホニウム・テトラ安息香酸ボレート、テトラフェニルホスホニウム・テトラナフトイックアシッドボレート、テトラフェニルホスホニウム・テトラナフトイルオキシボレート、テトラフェニルホスホニウム・テトラナフチルオキシボレート等のテトラ置換ホスホニウム・テトラ置換ボレート等のリン系化合物、1,8−ジアザビシクロ(5,4,0)ウンデセン−7等のジアザビシクロアルケンおよびその誘導

体、トリブチルアミン、ベンジルジメチルアミン等のアミン系化合物等を使用することも可能である。

本発明に用いる液状樹脂組成物には、必要に応じて硬化剤を使用してもよい。硬化剤としては、例えば無水フタル酸、無水マレイン酸、無水トリメリット酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、3−メチル−ヘキサヒドロ無水フタル酸、4−メチル−ヘキサヒドロ無水フタル酸、3−メチル−ヘキサヒドロ無水フタル酸と4−メチル−ヘキサヒドロ無水フタル酸との混合物、テトラヒドロ無水フタル酸、無水ナジック酸、または無水メチルナジック酸などの酸無水物、脂肪族アミン、芳香族アミン、フェノール樹脂等が挙げられ、これらは1種類あるいは複数種を併用して使用してもよい。フィラー配合量の多い液状樹脂組成物において硬化剤を配合する場合は、硬化剤は液状で粘度のなるべく低いものが好ましい。この様な硬化剤としては、テトラヒドロ無水フタル酸などが好ましく用いられる。

(D)二級アミノ基または三級アミノ基を有するシラン化合物としては、N-フェニル-3-アミノプロピルトリメトキシシラン、3-トリエトキシシリル-N-(1、3‐ジメチル-ブチリデン)プロピルアミン、ビス(ジメチルアミノ)ジメチルシラン、1、1’―エ

チレンビス(N,N,1,1−テトラメチルシランアミン)、ジメチルアミノトリメチルシラン等が挙げられるが、流動性向上作用に効果のあるものであれば、特にこれらに限定するものではない。

二級アミノ基または三級アミノ基を有するシラン化合物は、0.05〜1.0重量%の範囲で用いる事が好ましい。更に好ましくは、0.05〜0.5重量%の範囲である。添加量が上記の範囲の場合、得られる液状樹脂組成物は、良好な流動性、低反り性を有する。

また、ここでいう流動性は、E型粘度計にCP−51型コーンを装着し25℃で0.5rpmで測定した粘度にて300Pa・s以下が好ましい。更に好ましくは200Pa・s以下である。またチキソ性として、好ましくは1.6以下、より好ましくは1.4以下である。チキソ性は、上記のE型粘度計にて測定した粘度の比であり、[0.5rpm時の粘度]/[5.0rpm時の粘度]で求める。

本発明に用いる液状樹脂組成物には、溶剤を使用する事が出来る。溶剤を配合した場合、液状樹脂組成物の粘度を調整することができる。

本発明に用いる液状樹脂組成物には、低応力添加剤を使用する事が出来る。低応力添加剤としては、液状のエポキシ化ポリブタジエンゴム、シリコーンオイル、コアシェル型シリコーン、固形のシリコーンゴム等が挙げられ、またこれらに限定されるものでもない。ここに挙げたものでは、流動性を維持するために液状の低応力剤が好ましく、更に密着性を保持する為に液状のエポキシ化ポリブタジエンゴムがより好ましい。また、その添加量としては、0.1〜1.0重量%が好ましく、より好ましくは、0.3〜1.0重量%である。添加量が上記の範囲の場合、得られる液状樹脂組成物は、良好な流動性を維持しつつ、低応力性、低反り性を有する。

上記以外に用いることができる成分としては、消泡剤としてのシリコーン化合物やワックスなどの離型剤等が挙げられ、要求される特性に応じて添加する事ができる。

本発明に用いる液状樹脂組成物の硬化物のガラス転移温度とは、所定の条件で硬化した液状樹脂組成物試料をDMAにて測定して得られるtanδカーブのピーク温度である。ガラス転移温度は200℃以上が望ましく、220℃以上がより望ましい。ガラス転移温度が上記の範囲の場合、得られる液状樹脂組成物は、低反り性を有する。

本発明に用いる液状封止樹脂組成物の製造方法としては、例えば各成分をプラネタリーミキサー、三本ロール、二本熱ロール、ライカイ機などの装置を用いて分散混練したのち、必要に応じて真空下で脱泡処理して製造する。

【0010】

本発明に用いるモジュール用回路基板はコア基板から構成される。コア基板はコア材の両面に回路形成、及び/またはスルーホール形成されたものを用いてもよい。

本発明に用いるコア基板のコア材は、250℃での弾性率が15GPa以上、面内方向の

線膨張係数3〜14ppm、ガラス転移温度が240℃以上であることが好ましい。

更に好ましくは、250℃での弾性率が20GPa以上、面内方向の線膨張係数5〜12ppm、ガラス転移温度が260℃以上である。

コア材の250℃弾性率、面内方向の線膨張係数、及びガラス転移温度がそれぞれ上記の範囲の場合、部品搭載時の反りが抑制され、部品の接続不良発生を抑制できる。

上記コア基板は、コア材と金属箔からなる積層板に回路形成、及び/またはスルーホール形成したもの、または、無電解メッキ等の方法によりコア材表面に回路を形成したものを用いることができる。

上記積層板は、プリプレグを1枚もしくは複数枚積層したものの上下両面のうち少なくとも一方に、金属箔を重ね、加熱、加圧することで得ることができる。

上記プリプレグは、後述する樹脂組成物を基材に含浸させてなるものである。これにより、誘電特性、高温多湿下での機械的、電気的接続信頼性等の各種特性に優れたプリント配線板を製造するのに好適なプリプレグを得ることができる。

【0011】

上記金属箔は、特に限定されないが、例えば銅及び銅系合金、アルミ及びアルミ系合金、銀及び銀系合金、金及び金系合金、亜鉛及び亜鉛系合金、ニッケル及びニッケル系合金、錫及び錫系合金、鉄および鉄系合金等の金属箔が挙げられる。

【0012】

上記基材は、特に限定されないが、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維、全芳香族ポリアミド樹脂繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙基材等の有機繊維基材等が挙げられる。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグの強度が向上し、吸水率を下げることができ、また熱膨張係数を小さくすることができる。

上記樹脂組成物は特に限定されないが、例えば熱硬化性樹脂と充填材などで構成される。

【0013】

上記熱硬化性樹脂としては、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂などのノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油などで変性した油変性レゾールフェノール樹脂などのレゾール型フェノール樹脂などのフェノール樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールM型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂などのビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラックエポキシ樹脂などのノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂などのエポキシ樹脂、ユリア(尿素)樹脂、メラミン樹脂などのトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂、ノルボルネン系樹脂、シアネート樹脂、ベンゾシクロブテン樹脂、ビスマレイミドトリアジン樹脂などが挙げられる。

【0014】

これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上と、それらのプレポリマーを併用したりすることもできる。

【0015】

またこれらの中でも、特に、エポキシ樹脂、シアネート樹脂(シアネート樹脂のプレポ

リマーを含む)、フェノール樹脂、ベンゾシクロブテン樹脂およびビスマレイミドトリアジン樹脂の中の少なくとも1種の熱硬化性樹脂が好ましい。これらの中でも最もシアネート樹脂が好ましい。

【0016】

この様なモジュール用回路基板用を構成するコア基板としては、LαZ4785GS(

商品名、住友ベークライト株式会社製)等が入手できる。

本発明に用いるモジュール用回路基板は、コア基板にさらに樹脂層を積層したものを用いてもよい。樹脂層には、コア基板と電気的接続を図るべくビアホールが形成されていてもよく、また樹脂層表面に導体回路が形成されていてもよい。さらに導体回路には、一般にプリント配線板に用いられるソルダーレジストが形成されていてもよい。

【0017】

上記樹脂層は、基材に上述の樹脂組成物が含浸されたもの、すなわちプリプレグを用いることもできる。これにより、樹脂層の熱膨張係数を小さくすることができ、それにより反りを低減することができる。この場合、基材としては、有機繊維基材やガラス繊維基材などが好ましい。これにより、低い熱膨張係数と加工性とのバランスに優れる。

また、樹脂層としては、樹脂シートを積層したものを用いてもよい。

本発明の半導体モジュール部品の一例の概略断面図を図1に示した。コア材の両面に銅箔

の回路を形成し、スルーホール(内部導通回路)6を形成したコア基板1にプリプレグによる樹脂層2を両面に形成する。更にソルダーレジスト7を形成して、モジュール用回路基板が得られる。モジュール用回路基板に半導体チップ、受動素子等の搭載部品4を搭載し、液状樹脂組成物3で封止して半導体モジュール部品が得られる。半導体モジュール部品は、はんだボール5を介して、他の回路基板等に搭載される。

【0018】

本発明の半導体モジュール部品の製造方法としては、例えば次の様な方法があるが、これに限るものではない。

即ち、支持体であるモジュール用回路基板の上に、チップ抵抗やチップキャパシタなどの受動素子と半導体チップを搭載後、リフロー半田付け装置に通し、基板との間に電気的物理的接合を行う。半導体チップの電気的接続はワイヤーボンディング法ではボンディングパッドを基板の搭載位置周辺に設けるため、より小型化がしやすいフリップチップ接続が望ましい。次に、液状封止樹脂組成物を塗布・硬化する。液状樹脂組成物の塗布は、その粘度特性に合わせ、60℃程度に加温しても常温でも構わない。液状樹脂組成物の硬化温度は、組成物に使用する硬化促進剤や硬化剤の組み合わせにより変わりうるが、温度が低すぎると生産性が低下し、高すぎると液状樹脂の硬化物とモジュール用回路基板と搭載部品の熱膨張係数の違いにより、モジュールとしての反りが大きくなってしまうため、高くとも180℃程度、好ましくは150℃前後である。

【0019】

また、一枚のモジュール用回路基板上には複数のモジュールが配置されていることが好ましい。この場合は、液状樹脂組成物を硬化させた後に、ダイシング装置により切り分け、個片化する事で一つの半導体モジュール部品が得られる。

【実施例】

【0020】

以下、実施例を用いて本発明を詳細に説明するが、本発明はこれらの実施例の記載に何ら限定されるものではない。以下に記載の各成分の配合量は、特に記載しない限り、質量部とする。

【0021】

実施例又は比較例で使用した材料は以下の通りである。

【0022】

エポキシ樹脂1:N,N−ジグリシジル−4−(グリシジルオキシ)アニリン(三菱化学(株)製、JER630)

エポキシ樹脂2:1,4シクロヘキサンジメタノールジグリシジルエーテル(東都化成

(株)製、ZX−1658GS)

エポキシ樹脂3:ビスフェノールF型ジグリシジルエーテル(新日鐵化学(株)製、YDF870GS)

無機充填材1:溶融シリカ((株)マイクロン製、HS−202)

無機充填材2:溶融シリカ((株)アドマテックス製、SO−C3)

硬化促進剤1:ジシアンジアミド((株)ADEKA製、EH3636−AS)

硬化促進剤2:2−フェニル−4−メチルイミダゾール(四国化成工業(株)製、2P4MZ)

硬化促進剤3:2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(四国化成工業(株)製、2MZ−A)

シラン化合物1:N−フェニル−3−アミノプロピルトリメトキシシラン(信越化学工業(株)製、KBM−573)

シラン化合物2:γ−グリシドキシプロピルトリエトキシシラン(信越化学工業(株)製、KBE−403E)

硬化剤:メチルテトラヒドロフタル酸無水物(日立化成工業(株)製、HN−2200−R)

着色剤:カーボンブラック(三菱化学(株)製、MA600)

低応力剤:エポキシ化ポリブタジエン((株)ADEKA製、BF−1000)

溶剤:エチレングリコールモノブチルアセテート(東京化成工業(株)製)

[実施例1]

以下の成分をビーカーに取りスパチュラで混ぜ合わせた後、三本ロールにて3回混錬したのち常温で12時間養生後、ビーカーに入れて真空オーブン(常温、5mmHg)で10分間脱泡処理を行い、液状樹脂組成物Aを得た。

【0023】

エポキシ樹脂1 100重量部

エポキシ樹脂2 68重量部

無機充填材1 1150重量部

無機充填材2 240重量部

硬化促進剤1 11重量部

硬化促進剤2 0.5重量部

シラン化合物1 3重量部

シラン化合物2 3重量部

着色剤 2重量部

低応力剤 11重量部

得られた液状樹脂組成物Aについて、以下の評価を行った。

[粘度測定]

E型粘度計にCP−51型コーンを装着し、25℃で0.5rpm、25℃で5rpmの条件で測定を実施した。単位はPa・sである。

[チキソ性]

上記粘度測定において、5rpmおよび0.5rpmで測定した粘度結果から次のように計算した。[0.5rpmの粘度]÷[5rpmの粘度]である。

[熱時粘度安定性]

Haake社製レオメータRS150を用いて、測定ギャップ250mm、測定モードCS 500Pa、1Hz、25mmΦのプレート型のローター、温度80℃固定にて二時間測定した。[二時間後の粘度]÷[測定開始時の粘度]を熱時粘度安定性とした。

[線膨張率]

液状樹脂組成物を、150℃3時間で硬化後、切削により10×50×1mmの試験片を得た。この試験片をTMA装置(TAインスツルメント社製)を用いて、昇温速度5℃/minの条件で、25℃〜260℃における線膨張率を測定した。単位はppm/℃である。

[ガラス転移温度]

液状樹脂組成物を、150℃3時間で硬化後、切削により10×50×1mmの試験片を得た。この試験片をDMA測定装置(セイコーインスツルメンツ社製、DMS6100)を用いて、引っ張り法、周波数10Hz、昇温速度5℃/min、測定温度範囲0℃〜300℃の条件でtanδを算出し、tanδのピークが発現する温度をガラス転移温度とした。単位は℃である。

[弾性率]

液状樹脂組成物を、150℃3時間で硬化後、切削により10×50×1mmの試験片を得た。この試験片をDMA測定装置(セイコーインスツルメンツ社製、DMS6100)を用いて、引っ張り法、周波数10Hz、昇温速度5℃/min、測定温度範囲0℃〜300℃の条件で測定を行い、250℃における貯蔵弾性率を読み取った。単位はGPaである。

作製した液状樹脂組成物Aの25℃での粘度は、0.5rpmで143Pa・s、5.0rpmで100Pa・s、チキソ性1.4、25℃から260℃まで熱膨張率は3400ppm、ガラス転移温度232℃、250℃での弾性率は7.7GPaであった。

[反り評価]

液状樹脂組成物Aを次のモジュール用模擬回路基板aに塗布した。モジュール用模擬回路基板aは、250℃の弾性率が20GPa、面内方向線膨張係数が10ppm、ガラス転移温度が260℃のコア材からなるコア基板(LαZ4785GS:住友ベークライト

(株)製)を使用した。コア材の特性は以下の方法で評価した。

[コア材の弾性率]

コア基板の銅箔を全面エッチングし、15mm×20mmの試験片を作製し、島津製作所社製オートグラフAG−ISを用い3点曲げ試験により弾性率を求めた。

【0024】

測定条件は、ヘッドスピード0.5mm/min、支点距離2mmとし、5℃/分で20℃〜300℃まで昇温させ、250℃の弾性率を測定した。単位はGPaである。

[コア材の線膨張率]

コア基板の銅箔を全面エッチングし、5mm×20mmの試験片を作製し、TMA装置(TAインスツルメント社製)を用いて5℃/分の条件で、50℃〜100℃における面内方向(XY方向)の線膨張率を測定した。単位はppm/℃である。

[コア材のガラス転移温度]

コア基板の銅箔を全面エッチングし、10mmx20mmの試験片を作成し、DMA測定装置(セイコーインスツルメンツ社製、DMS6100)を用いて、引っ張り法、周波数10Hz、昇温速度5℃/min、測定温度範囲0℃〜300℃の条件でtanδを測定した。得られたtanδカーブおいてピークが発現する温度をガラス転移温度とした。単位は℃である。

コア基板はコア材層の厚さは200μmで、コア材層の上下にそれぞれ10μm厚の銅箔回路を持つもので、更に銅箔回路に15μm厚のソルダーレジスト(PSR4000−AUS308)でコートしたモジュール用模擬回路基板を作成した。モジュール用模擬回路基板の概略断面図を図2に示した。モジュール用模擬回路基板の大きさは90x100mm、総厚さ250μmである。樹脂部の厚みが1.0±0.2mmとなるように、塗布ロボット(三軸ロボットディスペンサー:武蔵エンジニアリング社製)を用いて基板の中央に液状樹脂組成物Aを塗布した。塗布サイズは80x90mmである。 塗布に用いた

ニードルの内径は2.27mm、塗布ピッチ1.8mm、塗布速度21mm/sとなるように塗布圧力を調整した。

塗布後の基板外周の余白部を、クリップ(ファイル用バインダー)を用いて、厚み約1cmの平らなアルミ板に張りつけ、オーブンにて150℃、3時間硬化させた。十分冷却した後、クリップを外して、樹脂封止済み基板(分割前モジュール)を得た。

この樹脂封止済み基板を、シャドーモアレ測定装置(AcroMetrix社製)により反りを測定した。反りは常温で基板の樹脂塗布部を計測した。測定した平面にて、高さ(

最大値−最小値=反り量)が最小になるように角度調整した時の反り量を値として採用した。

この様にして得られた液状組成物Aとモジュール用模擬回路基板aの組み合わせによる硬化後の常温での基板反り量は411μm、260℃での基板反り量は731μmであった。常温におけるこの基板サイズでの反り量としては1mm以下が好ましい。反り量が1mm以上では、ダイシングによる個片化時に樹脂吸着に問題が生じる恐れがある。また、260℃での基板の反り量においても1mm以下に抑えられている事が好ましい。1mm以上に反ってしまうと、内部部品の破壊や剥離が生じてしまう恐れがある。

なお、この構成での分割前モジュール全体の厚みは約1.25mmであった。

分割前モジュールをダイシング装置により切り分け、個片化する事で一つのモジュール部品が得られる。

[実施例2〜4、比較例1〜4]

表1の配合に従い、実施例1と同様にして液状樹脂組成物B〜Hを得て、実施例1と同様にして評価した。評価結果を表1に示す。

[比較例5]

コア基板として日立化成工業社製のCL−E−679FG(コア材の250℃における弾性率9GPa、面内方向線膨張係数15ppm、ガラス転移温度190℃)に変えた以外はモジュール用模擬回路基板aと同じデザインのモジュール用模擬回路基板bを使用し、液状樹脂組成物Aを塗布しようとした。しかし塗布ロボットにセットした際の基板自体の反りが大きく、塗布が実施できなかった。

[比較例6]

モジュール用模擬回路基板bのコア材層の厚さを600μmとし、総厚さを650μmに変更したモジュール用模擬回路基板cを使用し、液状樹脂組成物Aを塗布、硬化したのち実施例1と同様に反りを測定した。常温での反り量は315μm、260℃では556μmであった。この分割前モジュール全体の厚みは約1.65mmであった。

【0025】

【表1】

【符号の説明】

【0026】

1.コア基板

2.プリプレグ

3.封止材

4.搭載部品

5.はんだボール

6.スルホール(内部導通回路)

7.ソルダーレジスト

【特許請求の範囲】

【請求項1】

コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、前記樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物であり、前記液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、前記半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品。

【請求項2】

前記液状樹脂組成物の(B)無機充填材の配合量が70〜90体積%である請求項1記載の半導体モジュール部品。

【請求項3】

前記液状樹脂組成物硬化物のガラス転移温度が200℃以上である、請求項1又は2に記載の半導体モジュール部品。

【請求項4】

前記コア材の250℃での弾性率が15GPa以上であり、面内方向における線膨張係数が3〜14ppm/℃であり、ガラス転移温度が240℃以上である請求項1ないし3のいずれか一項に記載の半導体モジュール部品。

【請求項5】

前記モジュール用回路基板の厚さが500μm以下である請求項1ないし4のいずれか一項に記載の半導体モジュール部品。

【請求項6】

請求項1ないし5のいずれか一項に記載の半導体モジュール部品の封止に使用される液状封止樹脂組成物。

【請求項1】

コア材を含むコア基板から構成されるモジュール用回路基板に半導体チップ及び/又は受動素子を搭載し、樹脂組成物で封止してなる半導体モジュール部品において、前記樹脂組成物が(A)エポキシ樹脂、(B)無機充填材、(C)硬化促進剤および(D)二級アミノ基または三級アミノ基を有するシラン化合物を必須成分とする液状樹脂組成物であり、前記液状樹脂組成物の硬化物の250℃での弾性率が1〜15GPaであり、25℃から260℃までの熱膨張率が2500〜4500ppmであり、前記半導体モジュール部品の高さが1.6mm以下である半導体モジュール部品。

【請求項2】

前記液状樹脂組成物の(B)無機充填材の配合量が70〜90体積%である請求項1記載の半導体モジュール部品。

【請求項3】

前記液状樹脂組成物硬化物のガラス転移温度が200℃以上である、請求項1又は2に記載の半導体モジュール部品。

【請求項4】

前記コア材の250℃での弾性率が15GPa以上であり、面内方向における線膨張係数が3〜14ppm/℃であり、ガラス転移温度が240℃以上である請求項1ないし3のいずれか一項に記載の半導体モジュール部品。

【請求項5】

前記モジュール用回路基板の厚さが500μm以下である請求項1ないし4のいずれか一項に記載の半導体モジュール部品。

【請求項6】

請求項1ないし5のいずれか一項に記載の半導体モジュール部品の封止に使用される液状封止樹脂組成物。

【図1】

【図2】

【図2】

【公開番号】特開2012−255147(P2012−255147A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−113099(P2012−113099)

【出願日】平成24年5月17日(2012.5.17)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年5月17日(2012.5.17)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]