半導体モジュール

【課題】コンデンサを備え、かつ、高温動作が可能な半導体モジュールを提供すること。

【解決手段】本半導体モジュールは、半導体素子と、前記半導体素子と電気的に接続されるコンデンサと、冷却器と、を備え、前記半導体素子と前記コンデンサとは、前記冷却器を挟んで積層されており、積層方向から視て、前記半導体素子は前記コンデンサと重複する位置に配置されている。

【解決手段】本半導体モジュールは、半導体素子と、前記半導体素子と電気的に接続されるコンデンサと、冷却器と、を備え、前記半導体素子と前記コンデンサとは、前記冷却器を挟んで積層されており、積層方向から視て、前記半導体素子は前記コンデンサと重複する位置に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子を備えた半導体モジュールに関する。

【背景技術】

【0002】

従来より、スイッチング素子等を含む半導体素子とコンデンサとを備えた半導体モジュールが知られている。一例を挙げれば、冷却管と、直流電圧が印加される正極端子及び負極端子と、正極側放熱板と、負極側放熱板と、正極側放熱板と負極側放熱板とに接続された半導体素子と、半導体素子に並列になるように正極側放熱板と負極側放熱板とに電気的に接続されたコンデンサとを備え、正極側放熱板と負極側放熱板とは、通電時に半導体素子から発生する熱を放熱し、冷却管は、正極側放熱板と負極側放熱板とコンデンサとを冷却するよう構成されている半導体モジュール等である(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−153527号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の半導体モジュールでは、コンデンサと半導体素子とが正極側放熱板及び負極側放熱板を介して接触しており、通電時に半導体素子から発生する熱がコンデンサに伝わるため、半導体素子を高温で動作させることができないという問題があった。

【0005】

例えば、上記の半導体モジュールに備えられたコンデンサがフィルムコンデンサであれば、耐熱温度は105℃程度である。一方、上記の半導体モジュールに備えられた半導体素子がシリコン(Si)を主成分とする素子である場合、耐熱温度は150℃程度である。又、上記の半導体モジュールに備えられた半導体素子がシリコンカーバイド(SiC)を主成分とする素子である場合、耐熱温度は250℃程度である。従って、この例の場合には、半導体素子をコンデンサの耐熱温度である105℃を超える高温で動作させることができない。

【0006】

本発明は、上記の点に鑑みてなされたもので、コンデンサを備え、かつ、高温動作が可能な半導体モジュールを提供することを課題とする。

【課題を解決するための手段】

【0007】

本半導体モジュールは、半導体素子と、前記半導体素子と電気的に接続されるコンデンサと、冷却器と、を備え、前記半導体素子と前記コンデンサとは、前記冷却器を挟んで積層されており、積層方向から視て、前記半導体素子は前記コンデンサと重複する位置に配置されていることを要件とする。

【発明の効果】

【0008】

開示の技術によれば、コンデンサを備え、かつ、高温動作が可能な半導体モジュールを提供できる。

【図面の簡単な説明】

【0009】

【図1】第1の実施の形態に係る半導体モジュールを例示する正面図である。

【図2】第1の実施の形態に係る半導体モジュールを例示する背面図である。

【図3】第1の実施の形態に係る半導体モジュールの一部を例示する正面図である。

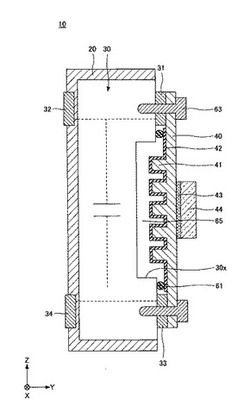

【図4】図1のA−A線に沿う断面図である。

【図5】第1の実施の形態に係る半導体モジュールを含むシステムを例示する回路図である。

【図6】比較例に係る半導体モジュールを例示する断面図である。

【図7】第1の実施の形態の変形例1に係る半導体モジュールを例示する背面図である。

【図8】第1の実施の形態の変形例1に係る半導体モジュールの一部を例示する正面図である。

【図9】第1の実施の形態の変形例1において、第1の実施の形態の図4に相当する断面図である。

【図10】第1の実施の形態の変形例2において、第1の実施の形態の図4に相当する断面図である。

【図11】第2の実施の形態に係る半導体モジュールを例示する正面図である。

【図12】図11のB−B線に沿う断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0011】

〈第1の実施の形態〉

図1は、第1の実施の形態に係る半導体モジュールを例示する正面図である。図2は、第1の実施の形態に係る半導体モジュールを例示する背面図である。図3は、第1の実施の形態に係る半導体モジュールの一部を例示する正面図である。図4は、図1のA−A線に沿う断面図である。なお、図3は、図1から後述するバスバー40及び50、半導体素子44及び54、固定手段63及び64を削除した図である。

【0012】

図1〜図4を参照するに、半導体モジュール10は、主要な構成要素として、本体20と、コンデンサ30と、バスバー40及び50と、半導体素子44及び54とを有する。なお、バスバー40及び50は、それぞれ、電源供給ラインとして使用される金属部材である。

【0013】

本体20には、コンデンサ30が形成されている。コンデンサ30は模式的に示されているが、コンデンサ30は、例えば、モールド樹脂等で封止されたフィルムコンデンサや電解コンデンサ等である。本体20は、例えば、アルミニウム(Al)や鉄(Fe)等の金属又は樹脂から形成することができる。コンデンサ30は、本体20内の略全体に形成することができる。本体20とコンデンサ30とは、電気的に絶縁されている。

【0014】

コンデンサ30は、銅(Cu)やアルミニウム(Al)等の金属から形成されている端子31〜38を有する。端子31〜38は、それぞれ、本体20とは電気的に絶縁されている。端子31と端子32とは、コンデンサ30の反対側の略対向する位置に配置されている。端子33と端子34とは、コンデンサ30の反対側の略対向する位置に配置されている。端子35と端子36とは、コンデンサ30の反対側の略対向する位置に配置されている。端子37と端子38とは、コンデンサ30の反対側の略対向する位置に配置されている。

【0015】

端子31と端子33とは、バスバー40を介して、電気的に接続されている。端子35と端子37とは、バスバー50を介して、電気的に接続されている。端子31及び33は、コンデンサ30の一方の電極(図示せず)と電気的に接続されており、端子35及び37は、コンデンサ30の他方の電極(図示せず)と電気的に接続されている。

【0016】

端子31と端子32とは電気的に接続されており、端子32は外部接続端子として使用することができる。又、端子33と端子34とは電気的に接続されており、端子34は外部接続端子として使用することができる。但し、端子32と端子34とは同電位であるため、何れか一方のみを外部接続端子として使用してもよい。又、バスバー40の一部を外部接続端子として使用してもよい。

【0017】

端子35と端子36とは電気的に接続されており、端子36は外部接続端子として使用することができる。又、端子37と端子38とは電気的に接続されており、端子38は外部接続端子として使用することができる。但し、端子36と端子38とは同電位であるため、何れか一方のみを外部接続端子として使用してもよい。又、バスバー50の一部を外部接続端子として使用してもよい。

【0018】

コンデンサ30の一方の面には、凹部30x及び30yが並設されている。凹部30x及び30yは、例えば、それぞれ平面形状が略矩形状の穴であり、それぞれバスバー40及び50と平面視において重複する位置に設けられている。凹部30x及び30yは、それぞれ、後述する冷却器65及び66の一部を構成する部分である。

【0019】

バスバー40の一方の側(コンデンサ30と対向する側)には、冷却フィン41が形成されており、更に、冷却フィン41の表面及びバスバー40の表面の一部を被覆するように絶縁膜42が形成されている。バスバー40と冷却フィン41とは、一体的に形成されたものでもよいし、別体が接合されたものでもよい。バスバー40及び冷却フィン41は、例えば、銅(Cu)やアルミニウム(Al)等の熱伝導性に優れた金属から形成することができる。絶縁膜42は、例えば、ポリアミド等から形成することができる。なお、冷却フィン41の断面形状は、矩形波状には限定されず、例えば、正弦波状や三角波状等であってもよい。

【0020】

バスバー40の他方の側(コンデンサ30と対向しない側)には、接合部43を介して、半導体素子44が実装されている。接合部43としては、例えば、はんだや導電性接着剤等を用いることができる。半導体素子44は、例えば、シリコン(Si)やシリコンカーバイド(SiC)等を主成分とする素子である。半導体素子44は、例えば、絶縁ゲート型バイポーラ・トランジスタ(IGBT)やダイオード、電界効果トランジスタ(MOSFET)等として機能することができる。半導体素子44の具体的な回路構成例については、後述する。

【0021】

バスバー40は、絶縁膜42に被覆された冷却フィン41を凹部30x内に配置した状態で、シール部材61を介して、コンデンサ30と対向し、固定手段63によりコンデンサ30に固定されている。バスバー40は、端子31及び33と接した状態でコンデンサ30に固定されるため、バスバー40と端子31及び33とは電気的に接続される。

【0022】

シール部材61は、冷媒の漏出を防止する機能を有する部材であり、例えば、エチレンプロピレンジエンゴム(EPDM)から形成されたOリング等を用いることができる。固定手段63としては、例えば、ねじ等を用いることができる。固定手段63としてねじ等を用いる場合には、予め端子31、33、35、及び37に、それぞれ、ねじ穴31x、33x、35x、及び37xを形成してもよい。又、バスバー40及び50のねじ穴31x等に対応する位置に、予めねじ穴を形成してもよい。

【0023】

固定手段63として、はんだや導電性接着剤等を用い、固定手段63をバスバー40と端子31及び33との間に配置してもよい。但し、固定手段63としてねじを用いた場合の方が、バスバー40を端子31及び33に圧接することができるため、バスバー40と半導体素子44との熱膨張係数の差により生じるバスバー40の反りを矯正でき、好適である。この際、バスバー40の反りに耐えるため、シール部材61としては、固い素材を用いることが好ましい。

【0024】

なお、バスバー40が例えば銅(Cu)である場合の熱膨張係数は17ppm/℃程度、アルミニウム(Al)である場合の熱膨張係数は23ppm/℃程度である。一方、半導体素子44がシリコン(Si)を主成分とする場合の熱膨張係数は3ppm/℃程度、シリコンカーバイド(SiC)等を主成分とする場合の熱膨張係数は7ppm/℃程度である。このような熱膨張係数の差に依存して、半導体素子44の発熱等により、バスバー40に反りが生じる場合がある。

【0025】

表面が絶縁膜42に被覆された冷却フィン41、表面が絶縁膜42に被覆されたバスバー40の一部、凹部30x及びその周辺部、及びシール部材61で形成される空間は、冷却器65を構成している。半導体素子44とコンデンサ30とは、冷却器65を挟んで積層されており、積層方向(Y方向)から視て、半導体素子44はコンデンサ30と重複する位置に配置されている。

【0026】

冷却器65は、冷媒流路(図示せず)を介して、冷却器65に冷却水等の冷媒を導入するための導入口71、及び冷却器65から冷却水等の冷媒を導出するための導出口72と連通している。積層方向(Y方向)から視て、冷却器65内の少なくとも半導体素子44と重複する領域には冷媒が循環している。なお、絶縁膜42は、バスバー40及び冷却フィン41と冷却器65内の冷媒とが直接接する部分がないように、バスバー40の表面の一部及び冷却フィン41の表面を被覆する必要がある。

【0027】

バスバー50は、所定の間隔を開けて、バスバー40に並設されている。バスバー50は、バスバー40と同様に、一方の側(コンデンサ30と対向する側)には、冷却フィン51(図示せず)が形成されており、更に、冷却フィン51(図示せず)の表面及びバスバー50の表面の一部を被覆するように絶縁膜52(図示せず)が形成されている。又、バスバー50の他方の側(コンデンサ30と対向しない側)には、バスバー40と同様に、接合部53(図示せず)を介して、半導体素子54が実装されている。

【0028】

なお、バスバー50、冷却フィン51、絶縁膜52、接合部53、及び半導体素子54について、バスバー40、冷却フィン41、絶縁膜42、接合部43、及び半導体素子44と同様な部分については、詳細な説明は省略する。

【0029】

バスバー50は、絶縁膜52(図示せず)に被覆された冷却フィン51(図示せず)を凹部30y内に配置した状態で、シール部材62を介して、コンデンサ30と対向し、固定手段64によりコンデンサ30に固定されている。バスバー50は、端子35及び37と接した状態でコンデンサ30に固定されるため、バスバー50と端子35及び37とは電気的に接続される。シール部材62や固定手段64は、それぞれ、シール部材61や固定手段63と同様であるため、その説明は省略する。

【0030】

表面が絶縁膜52(図示せず)に被覆された冷却フィン51(図示せず)、表面が絶縁膜52(図示せず)に被覆されたバスバー50の一部、凹部30y及びその周辺部、及びシール部材62で形成される空間は、冷却器66を構成している。半導体素子54とコンデンサ30とは、冷却器66を挟んで積層されており、積層方向(Y方向)から視て、半導体素子54はコンデンサ30と重複する位置に配置されている。

【0031】

冷却器66は、冷却器65と同様に、導入口71及び導出口72と連通している。積層方向(Y方向)から視て、冷却器66内の少なくとも半導体素子54と重複する領域には冷媒が循環している。なお、絶縁膜52(図示せず)は、バスバー50及び冷却フィン51(図示せず)と冷却器66内の冷媒とが直接接する部分がないように、バスバー50の表面の一部及び冷却フィン51(図示せず)の表面を被覆する必要がある。

【0032】

ここで、半導体モジュール10を含むシステムについて説明する。図5は、第1の実施の形態に係る半導体モジュールを含むシステムを例示する回路図である。図5に示すシステムは、蓄電池100と、昇降圧コンバータ110と、コンデンサ120と、インバータ130と、モータ150とを含む。更に、他のインバータや、他のインバータに駆動される他のモータを備えてもよい。

【0033】

蓄電池100は、例えば、ニッケル水素やリチウムイオン等の二次電池や電気二重層キャパシタ等の蓄電装置である。

【0034】

昇降圧コンバータ110は、スイッチング素子111及び112と、ダイオード113及び114と、リアクトル115とを有する。図5の例では、スイッチング素子111及び112は、絶縁ゲート型バイポーラ・トランジスタ(IGBT)である。絶縁ゲート型バイポーラ・トランジスタ(IGBT)は、ゲートにMOSFETを組み込んだバイポーラ・トランジスタであり、エミッタ、コレクタ及びゲートの3端子を備えている。ダイオード113及び114は、フライホイールダイオードである。フライホイールダイオードは、電流を還流させるためのダイオードである。

【0035】

スイッチング素子111とスイッチング素子112とは、直列接続されている。スイッチング素子111とダイオード113とは並列接続されており、スイッチング素子112とダイオード114とは並列接続されている。スイッチング素子111及び112の各ゲートは、ECU(図示せず)等に接続され、ECU(図示せず)等からの駆動信号に基づいてスイッチング動作を行う。

【0036】

スイッチング素子111のエミッタ及びダイオード113のアノードと、スイッチング素子112のコレクタ及びダイオード114のカソードと、リアクトル115の一端とは相互に接続されている。リアクトル115の他端は、蓄電池100の正極に接続されている。

【0037】

スイッチング素子111のコレクタ及びダイオード113のカソードは、コンデンサ120の一端及びインバータ130の一端(P端子)と接続されている。スイッチング素子112のエミッタ及びダイオード114のアノードは、蓄電池100の負極、コンデンサ120の他端、及びインバータ130の他端(N端子)と接続されている。つまり、コンデンサ120は、昇降圧コンバータ110に並列接続されており、昇降圧コンバータ110の直流電圧を平滑化し、平滑化した直流電圧をインバータ130へ供給する。

【0038】

インバータ130は、スイッチング素子131〜136と、ダイオード141〜146とを有する。スイッチング素子131〜136は、絶縁ゲート型バイポーラ・トランジスタ(IGBT)である。ダイオード141〜146は、フライホイールダイオードである。スイッチング素子131とスイッチング素子132、スイッチング素子133とスイッチング素子134、スイッチング素子135とスイッチング素子136とは、直列接続されている。スイッチング素子131〜136と、ダイオード141〜146とは、それぞれ並列接続されている。スイッチング素子131〜136の各ゲートは、ECU(図示せず)等に接続され、ECU(図示せず)等からの駆動信号に基づいてスイッチング動作を行う。

【0039】

スイッチング素子131のコレクタ、ダイオード141のカソード、スイッチング素子133のコレクタ、ダイオード143のカソード、スイッチング素子135のコレクタ、及びダイオード145のカソードは、相互に接続されている。この部分がP端子である。スイッチング素子132のエミッタ、ダイオード142のアノード、スイッチング素子134のエミッタ、ダイオード144のアノード、スイッチング素子136のエミッタ、及びダイオード146のアノードは、相互に接続されている。この部分がN端子である。

【0040】

スイッチング素子131のエミッタ、ダイオード141のアノード、スイッチング素子132のコレクタ、及びダイオード142のカソードは、モータ150のコイル151の一端と接続されている。スイッチング素子133のエミッタ、ダイオード143のアノード、スイッチング素子134のコレクタ、及びダイオード144のカソードは、モータ150のコイル152の一端と接続されている。スイッチング素子135のエミッタ、ダイオード145のアノード、スイッチング素子136のコレクタ、及びダイオード146のカソードは、モータ150のコイル153の一端と接続されている。モータ150のコイル151、152、及び153の他端は、接続されている。

【0041】

モータ150は、例えば、車両(ハイブリッド自動車、電気自動車、燃料電池車等の電気エネルギーによって車両駆動力を発生する自動車)の駆動輪を駆動するためのトルクを発生するための駆動用電動機であり、U相、V相、W相の3つのコイル151、152、153の一端が中性点に共通接続されている。モータ150は、電動機の機能と発電機の機能とを併せ持つように構成することができる。

【0042】

図5に示すシステムは、以下のように動作する。すなわち、昇降圧コンバータ110は、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、蓄電池100の両端の電圧V1を電圧V2に昇圧し、コンデンサ120の両端に出力する。具体的には、スイッチング素子111がオフ状態でスイッチング素子112がオン状態になると、蓄電池100からリアクトル115に電流が流れ、リアクトル115は電気エネルギーを一時的に蓄積する。次いで、スイッチング素子111がオン状態でスイッチング素子112がオフ状態になると、リアクトル115が一時的に蓄積した電気エネルギーは、ダイオード113を経由して出力される。すなわち、蓄電池100の両端の電圧V1は、電圧V2に昇圧されてコンデンサ120の両端に出力される。

【0043】

又、昇降圧コンバータ110は、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、コンデンサ120の両端の電圧V2を電圧V1に降圧し、蓄電池100の両端に出力する。具体的には、スイッチング素子111がオン状態でスイッチング素子112がオフ状態になると、コンデンサ120からリアクトル115に電流が流れ、リアクトル115は電気エネルギーを一時的に蓄積する。次いで、スイッチング素子111がオフ状態、スイッチング素子112がオン状態になると、リアクトル115が一時的に蓄積した電気エネルギーは、ダイオード114を経由して還流する。すなわち、コンデンサ120の両端の電圧V2は、電圧V1に降圧され蓄電池100が充電される。

【0044】

コンデンサ120は、昇降圧コンバータ110からの直流電圧を平滑化し、その平滑化した直流電圧をインバータ130へ供給する。インバータ130は、交流電圧と直流電圧とを相互に変換するスイッチング回路であり、コンデンサ120から直流電圧が供給されると、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、直流電圧を交流電圧に変換して、モータ150を駆動する。

【0045】

又、インバータ130は、車両の回生制動時には、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、モータ150が発電した交流電圧を直流電圧に変換し、変換した直流電圧をコンデンサ120を介して昇降圧コンバータ110へ供給する。なお、回生制動とは、車両を運転するドライバーによるフットブレーキ操作があった場合の回生発電を伴う制動や、フットブレーキを操作しないものの、走行中にアクセルペダルをオフすることで回生発電をさせながら車両を減速(または加速の中止)させることを含む。

【0046】

本実施の形態に係る半導体モジュール10の半導体素子44は、例えば、図5のスイッチング素子111及びダイオード113を含む構成とすることができる。又、半導体素子54は、例えば、図5のスイッチング素子112及びダイオード114を含む構成とすることができる。

【0047】

この際、端子32及び34の少なくとも一方は、図5のインバータ130のP端子と電気的に接続することができる。又、半導体素子44の接合部43側の面に、図5のスイッチング素子111のコレクタ及びダイオード113のカソードに対応する接続端子を設け、接合部43を介して、バスバー40と電気的に接続することができる。これにより、端子32及び34の少なくとも一方、端子31及び33、コンデンサ30の一方の電極、バスバー40、及び半導体素子44の接合部43側の面に設けた接続端子は、それぞれ図5のP端子と電気的に接続される。又、半導体素子44の接合部43と反対側の面に、図5のスイッチング素子111のエミッタ及びダイオード113のアノードに対応する外部接続端子を設けることができる。この外部接続端子は、図5のリアクトル115の一端と接続される部分となる。

【0048】

又、端子36及び38の少なくとも一方は、図5のインバータ130のN端子と電気的に接続することができる。又、半導体素子54の接合部53側の面に、図5のスイッチング素子112のエミッタ及びダイオード114のアノードに対応する接続端子を設け、接合部53を介して、バスバー50と電気的に接続することができる。これにより、端子36及び38の少なくとも一方、端子35及び37、コンデンサ30の他方の電極、バスバー50、及び半導体素子54の接合部53側の面に設けた接続端子は、それぞれ図5のN端子と電気的に接続される。又、半導体素子54の接合部53と反対側の面に、図5のスイッチング素子112のコレクタ及びダイオード113のカソードに対応する外部接続端子を設けることができる。この外部接続端子は、図5のリアクトル115の一端と接続される部分となる。

【0049】

このようにして、半導体素子44及び54により、図5のリアクトル115を除く部分の昇降圧コンバータ110の機能を実現できる。又、コンデンサ30により、図5のコンデンサ120の機能を実現できる。

【0050】

但し、半導体素子44の位置に、例えば、図5のスイッチング素子111及びダイオード113が別々のパッケージとして実装されていてもよい。又、半導体素子54の位置に、例えば、図5のスイッチング素子112及びダイオード114が別々のパッケージとして実装されていてもよい。

【0051】

なお、半導体モジュール10において、バスバー40及び50に、更にバスバーを並設し、各バスバーに実装される半導体素子でインバータ130の機能を実現してもよい。或いは、半導体モジュール10の各半導体素子は、昇降圧コンバータ110やインバータ130の一部の回路のみを含むように構成してもよい。

【0052】

次に、比較例を示しながら、本実施の形態に係る半導体モジュール10の有する特有の効果について説明する。

【0053】

図6は、比較例に係る半導体モジュールを例示する断面図である。図6を参照するに、半導体モジュール500において、冷却器510上には、金属等からなる放熱板520及び樹脂等からなるハウジング560が固定されている。放熱板520上には、絶縁体525を介してセラミック等からなる基板530が積層されている。基板530上には、はんだ等からなる接合部540を介して、半導体素子550が実装されている。

【0054】

ハウジング560には金属等からなる端子571や572が設けられており、金線等からなるボンディング材573を介して、半導体素子550と電気的に接続されている。バスバー581は、端子571と端子575に挟持されるように設けられており、これらは電気的に接続されている。バスバー582は、端子572と端子576に挟持されるように設けられており、これらは電気的に接続されている。端子575や576は、外部接続端子となる。

【0055】

バスバー581の一端側には、コンデンサ590が設けられている。なお、図6において、コンデンサ590は模式的に示されているが、コンデンサ590は、例えば、モールド樹脂等で封止されたフィルムコンデンサや電解コンデンサ等である。

【0056】

このように、比較例に係る半導体モジュール500では、冷却器510とコンデンサ590とは一体化されてなく、別体とされている。又、冷却器510とコンデンサ590とは、半導体素子550を挟んだ両側に配置されており、両者は接触していない。このため、半導体素子550で発生した熱はコンデンサ590に伝わり、コンデンサ590も発熱する。従って、コンデンサ590の破損を防止するため、コンデンサ590の耐熱温度(通常、100℃程度)を超えない範囲で半導体素子550を動作させる必要があり、半導体素子550にシリコンカーバイド(SiC)等を主成分とする素子を用い、例えば200℃程度の高温で動作させることは困難である。

【0057】

又、コンデンサ590の発熱を抑える必要性から、コンデンサ590を半導体素子550に近接して配置することが困難である。そのため、コンデンサ590と半導体素子550との間の配線長が長くなってインダクタンスが大きくなり、半導体素子550の高速動作が困難となる。

【0058】

一方、第1の実施の形態に係る半導体モジュール10では、半導体素子44と、半導体素子44に電気的に接続されるコンデンサ30とは、冷却器65を挟んで積層されており、積層方向(Y方向)から視て、半導体素子44はコンデンサ30と重複する位置に配置されている。又、積層方向(Y方向)から視て、冷却器65内の少なくとも半導体素子44と重複する領域には冷媒が循環している。このような構成により、絶縁膜42に被覆された冷却フィン41は冷却器65内を循環する冷媒に浸漬されるため、半導体素子44で発生した熱は、絶縁膜42に被覆された冷却フィン41を介して冷媒に伝えられ、半導体モジュール10の外部に運ばれて放熱される。

【0059】

同様に、半導体素子54と、半導体素子54に電気的に接続されるコンデンサ30とは、冷却器66を挟んで積層されており、積層方向(Y方向)から視て、半導体素子54はコンデンサ30と重複する位置に配置されている。又、積層方向(Y方向)から視て、冷却器66内の少なくとも半導体素子54と重複する領域には冷媒が循環している。このような構成により、絶縁膜52に被覆された冷却フィン51は冷却器66内を循環する冷媒に浸漬されるため、半導体素子54で発生した熱は、絶縁膜52に被覆された冷却フィン51を介して冷媒に伝えられ、半導体モジュール10の外部に運ばれて放熱される。すなわち、半導体素子44及び54で発生した熱は、それぞれ、冷却器65及び66により放熱され、コンデンサ30には伝わり難い。これにより、半導体素子44及び54を、より高温で動作させることができる。例えば、コンデンサ30の耐熱温度が100℃程度であったとしても、冷却器65及び66による放熱のため、コンデンサ30の温度が100℃よりも低く維持できれば、半導体素子44及び54にシリコンカーバイド(SiC)等を主成分とする素子を用い、200℃程度の高温で動作させることができる。

【0060】

又、コンデンサ30自体が発熱した場合にも、冷却器65及び66を介して、冷却できる。

【0061】

又、コンデンサ30を半導体素子44及び54に近接して配置することができるため、コンデンサ30と半導体素子44及び54との間のインダクタンスを低減できる。これにより、スイッチング時の損失やサージ電圧を低減できるため、半導体素子44及び54の高速スイッチング動作が可能となる。

【0062】

又、半導体素子44及び54の高速動作が可能となるため、コンデンサ30の容量を低減でき、半導体モジュール10の小型化や低価格化が可能となる。

【0063】

又、半導体素子44及び54の大きさに対して十分に大きな冷却フィン41及び51を使用することができるため、半導体素子44及び54の放熱効率を向上でき、使用温度範囲の異なる部品(半導体素子とコンデンサ等)を共存させることが可能となる。

【0064】

〈第1の実施の形態の変形例1〉

第1の実施の形態の変形例1では、コンデンサの電極と端子との接続を変更した例を示す。なお、第1の実施の形態の変形例1において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0065】

第1の実施の形態の変形例1に係る半導体モジュールの正面図は、図1と同様であるため、図示を省略する。図7は、第1の実施の形態の変形例1に係る半導体モジュールを例示する背面図である。図8は、第1の実施の形態の変形例1に係る半導体モジュールの一部を例示する正面図である。図9は、第1の実施の形態の変形例1において、第1の実施の形態の図4に相当する断面図である。

【0066】

図7〜図9を参照するに、半導体モジュール10Aは、コンデンサ30の各電極と端子との接続が半導体モジュール10(図2等参照)と相違する。すなわち、半導体モジュール10(図2等参照)では、端子31及び33がコンデンサ30の一方の電極(図示せず)と電気的に接続されており、端子35及び37がコンデンサ30の他方の電極(図示せず)と電気的に接続されていた。一方、半導体モジュール10Aでは、端子31がコンデンサ30の一方の電極(図示せず)と電気的に接続されており、端子37がコンデンサ30の他方の電極(図示せず)と電気的に接続されている。

【0067】

又、端子33及び35は、それぞれ、バスバー40及び50をコンデンサ30に固定する目的のみに設けられている。そのため、半導体モジュール10Aにおいて、半導体モジュール10(図2等参照)では端子33に対してコンデンサ30の反対側の略対向する位置に配置されていた端子34は設けられていない。又、半導体モジュール10Aにおいて、半導体モジュール10(図2等参照)では端子35に対してコンデンサ30の反対側の略対向する位置に配置されていた端子36は設けられていない。

【0068】

端子31と端子32とは電気的に接続されており、端子32は外部接続端子として使用することができる。又、バスバー40の一部を外部接続端子として使用してもよい。端子37と端子38とは電気的に接続されており、端子38は外部接続端子として使用することができる。又、バスバー50の一部を外部接続端子として使用してもよい。

【0069】

このように、コンデンサの一方の電極(図示せず)及び他方の電極(図示せず)をどの端子に接続し、どの端子を外部接続端子とするかは、適宜決定できる。第1の実施の形態の変形例1では、第1の実施の形態と同様の効果を奏する。

【0070】

〈第1の実施の形態の変形例2〉

第1の実施の形態の変形例2では、バスバーと冷却フィンとを別体で形成し、それらを絶縁シートで接合した例を示す。なお、第1の実施の形態の変形例2において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0071】

図10は、第1の実施の形態の変形例2において、第1の実施の形態の図4に相当する断面図である。なお、第1の実施の形態の図1〜図3に相当する図には変更点がないため、図示は省略する。

【0072】

図10を参照するに、バスバー40と冷却フィン41とは別体で形成されており、それらは粘着性を有する絶縁シート49により接合されている。又、図10には図示はされていないが、バスバー50と冷却フィン51とは別体で形成されており、それらは粘着性を有する絶縁シート59で接合されている。冷媒とバスバー40及び50とを絶縁する必要があるため、絶縁シート49及び59は、少なくともシール部材61及び62と接する位置まで設ける必要がある。

【0073】

このように、冷媒とバスバー40及び50が絶縁されていれば、絶縁膜や絶縁シートは任意の位置に設けてよい。第1の実施の形態の変形例2では、第1の実施の形態と同様の効果を奏するが、更に、以下の効果を奏する。すなわち、冷却フィン41及び51が冷媒と直接接するため、第1の実施の形態よりも冷却性能を更に向上できる。

【0074】

〈第2の実施の形態〉

第2の実施の形態では、第1の実施の形態に係る半導体モジュールにおいて、バスバーにリアクトルを搭載した例を示す。なお、第2の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0075】

図11は、第2の実施の形態に係る半導体モジュールを例示する正面図である。図12は、図11のB−B線に沿う断面図である。なお、第1の実施の形態の図2及び図3に相当する図には変更点がないため、図示は省略する。

【0076】

図11及び図12を参照するに、半導体モジュール80は、半導体モジュール10のバスバー40及び50上に半導体素子44及び54に積層してリアクトル90が設けられた構造を有する。リアクトル90の一部は、バスバー40及び50を介して、冷却器65及び66に接している。なお、図12において、リアクトル90は模式的に示されているが、リアクトル90は、例えば、素子部分をモールド樹脂等で封止したものである。

【0077】

リアクトル90は、銅(Cu)やアルミニウム(Al)等の金属から形成されている端子91及び92、並びに、端子93〜96を有する。但し、端子93〜96は、絶縁体から形成しても構わない。端子91はリアクトル90の素子部分の一端と電気的に接続されており、外部接続端子として使用することができる。又、端子92は、リアクトル90の素子部分の他端と電気的に接続されている。

【0078】

又、端子92は、半導体素子44の接合部43と反対側の面に設けられた接続端子(図示せず)、及び半導体素子54の接合部53(図示せず)と反対側の面に設けられた接続端子(図示せず)と電気的に接続されている。端子93〜96は、リアクトル90をバスバー40及び50上に固定するための端子であり、素子部分とは電気的に絶縁されている。

【0079】

リアクトル90には凹部90xが形成されており、リアクトル90は凹部90x内に半導体素子44及び54を収容した状態でバスバー40及び50上に搭載されている。端子93及び94は、それぞれ端子31及び33に対応する位置に設けられており、固定手段63によりコンデンサ30及びバスバー40に固定されている。端子95及び96は、それぞれ端子35及び37に対応する位置に設けられており、固定手段64によりコンデンサ30及びバスバー50に固定されている。

【0080】

本実施の形態に係る半導体モジュール80の半導体素子44は、例えば、図5のスイッチング素子111及びダイオード113を含む構成とすることができる。又、半導体素子54は、例えば、図5のスイッチング素子112及びダイオード114を含む構成とすることができる。

【0081】

この際、端子32及び34の少なくとも一方は、図5のインバータ130のP端子と電気的に接続することができる。又、半導体素子44の接合部43側の面に、図5のスイッチング素子111のコレクタ及びダイオード113のカソードに対応する接続端子を設け、接合部43を介して、バスバー40と電気的に接続することができる。これにより、端子32及び34の少なくとも一方、端子31及び33、コンデンサ30の一方の電極、バスバー40、及び半導体素子44の接合部43側の面に設けた接続端子は、それぞれ図5のP端子と電気的に接続される。又、半導体素子44の接合部43と反対側の面に、図5のスイッチング素子111のエミッタ及びダイオード113のアノードに対応する接続端子を設け、端子92と電気的に接続することができる。

【0082】

又、端子36及び38の少なくとも一方は、図5のインバータ130のN端子と電気的に接続することができる。又、半導体素子54の接合部53側の面に、図5のスイッチング素子112のエミッタ及びダイオード114のアノードに対応する接続端子を設け、接合部53を介して、バスバー50と電気的に接続することができる。これにより、端子36及び38の少なくとも一方、端子35及び37、コンデンサ30の他方の電極、バスバー50、及び半導体素子54の接合部53側の面に設けた接続端子は、それぞれ図5のN端子と電気的に接続される。又、半導体素子54の接合部53と反対側の面に、図5のスイッチング素子112のコレクタ及びダイオード113のカソードに対応する接続端子を設け、端子92と電気的に接続することができる。又、端子91は、図5の蓄電池100の正極と電気的に接続することができる。

【0083】

このようにして、半導体素子44及び54並びにリアクトル90により、図5の昇降圧コンバータ110の機能を実現できる。又、コンデンサ30により、図5のコンデンサ120の機能を実現できる。

【0084】

但し、半導体素子44の位置に、例えば、図5のスイッチング素子111及びダイオード113が別々のパッケージとして実装されていてもよい。又、半導体素子54の位置に、例えば、図5のスイッチング素子112及びダイオード114が別々のパッケージとして実装されていてもよい。

【0085】

このような構成により、第1の実施の形態と同様の効果を奏するが、更に、以下の効果を奏する。すなわち、コンデンサ30と、半導体素子44及び54と、リアクトル90とを一体化(積層)することにより、リアクトル90を別の場所に固定する構造と比較すると、固定手段の共通化等による半導体モジュール80の小型化が可能となり、半導体モジュール80の製造コストを低減できる。

【0086】

又、リアクトル90はバスバー40及び50に接しているが、バスバー40及び50のそれぞれの一方の側(コンデンサ30と対向する側)には、冷却フィン41及び51が形成されているため、リアクトル90を冷却することができる。

【0087】

以上、好ましい実施の形態及びその変形例について詳説したが、上述した実施の形態及びその変形例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及びその変形例に種々の変形及び置換を加えることができる。

【0088】

例えば、半導体モジュールを使用する際の載置方向は、図4等のZ方向を重力方向とする方向には限定されず、例えば、図4等のY方向を重力方向とする方向や、その他の方向であっても構わない。

【0089】

又、各実施の形態及びその変形例は、適宜組み合わせてもよい。

【符号の説明】

【0090】

10、10A、10B、80 半導体モジュール

20 本体

30、120 コンデンサ

30x、30y、90x 凹部

31〜38、91、92、93〜96、P、N 端子

31x ねじ穴

40、50 バスバー

41 冷却フィン

42 絶縁膜

43 接合部

44、54 半導体素子

49 絶縁シート

61、62 シール部材

63、64 固定手段

65、66 冷却器

71 導入口

72 導出口

90、115 リアクトル

100 蓄電池

110 昇降圧コンバータ

111、112、131〜136 スイッチング素子

113、114、141〜146 ダイオード

130 インバータ

150 モータ

151、152、153 コイル

V1、V2 電圧

【技術分野】

【0001】

本発明は、半導体素子を備えた半導体モジュールに関する。

【背景技術】

【0002】

従来より、スイッチング素子等を含む半導体素子とコンデンサとを備えた半導体モジュールが知られている。一例を挙げれば、冷却管と、直流電圧が印加される正極端子及び負極端子と、正極側放熱板と、負極側放熱板と、正極側放熱板と負極側放熱板とに接続された半導体素子と、半導体素子に並列になるように正極側放熱板と負極側放熱板とに電気的に接続されたコンデンサとを備え、正極側放熱板と負極側放熱板とは、通電時に半導体素子から発生する熱を放熱し、冷却管は、正極側放熱板と負極側放熱板とコンデンサとを冷却するよう構成されている半導体モジュール等である(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−153527号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の半導体モジュールでは、コンデンサと半導体素子とが正極側放熱板及び負極側放熱板を介して接触しており、通電時に半導体素子から発生する熱がコンデンサに伝わるため、半導体素子を高温で動作させることができないという問題があった。

【0005】

例えば、上記の半導体モジュールに備えられたコンデンサがフィルムコンデンサであれば、耐熱温度は105℃程度である。一方、上記の半導体モジュールに備えられた半導体素子がシリコン(Si)を主成分とする素子である場合、耐熱温度は150℃程度である。又、上記の半導体モジュールに備えられた半導体素子がシリコンカーバイド(SiC)を主成分とする素子である場合、耐熱温度は250℃程度である。従って、この例の場合には、半導体素子をコンデンサの耐熱温度である105℃を超える高温で動作させることができない。

【0006】

本発明は、上記の点に鑑みてなされたもので、コンデンサを備え、かつ、高温動作が可能な半導体モジュールを提供することを課題とする。

【課題を解決するための手段】

【0007】

本半導体モジュールは、半導体素子と、前記半導体素子と電気的に接続されるコンデンサと、冷却器と、を備え、前記半導体素子と前記コンデンサとは、前記冷却器を挟んで積層されており、積層方向から視て、前記半導体素子は前記コンデンサと重複する位置に配置されていることを要件とする。

【発明の効果】

【0008】

開示の技術によれば、コンデンサを備え、かつ、高温動作が可能な半導体モジュールを提供できる。

【図面の簡単な説明】

【0009】

【図1】第1の実施の形態に係る半導体モジュールを例示する正面図である。

【図2】第1の実施の形態に係る半導体モジュールを例示する背面図である。

【図3】第1の実施の形態に係る半導体モジュールの一部を例示する正面図である。

【図4】図1のA−A線に沿う断面図である。

【図5】第1の実施の形態に係る半導体モジュールを含むシステムを例示する回路図である。

【図6】比較例に係る半導体モジュールを例示する断面図である。

【図7】第1の実施の形態の変形例1に係る半導体モジュールを例示する背面図である。

【図8】第1の実施の形態の変形例1に係る半導体モジュールの一部を例示する正面図である。

【図9】第1の実施の形態の変形例1において、第1の実施の形態の図4に相当する断面図である。

【図10】第1の実施の形態の変形例2において、第1の実施の形態の図4に相当する断面図である。

【図11】第2の実施の形態に係る半導体モジュールを例示する正面図である。

【図12】図11のB−B線に沿う断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0011】

〈第1の実施の形態〉

図1は、第1の実施の形態に係る半導体モジュールを例示する正面図である。図2は、第1の実施の形態に係る半導体モジュールを例示する背面図である。図3は、第1の実施の形態に係る半導体モジュールの一部を例示する正面図である。図4は、図1のA−A線に沿う断面図である。なお、図3は、図1から後述するバスバー40及び50、半導体素子44及び54、固定手段63及び64を削除した図である。

【0012】

図1〜図4を参照するに、半導体モジュール10は、主要な構成要素として、本体20と、コンデンサ30と、バスバー40及び50と、半導体素子44及び54とを有する。なお、バスバー40及び50は、それぞれ、電源供給ラインとして使用される金属部材である。

【0013】

本体20には、コンデンサ30が形成されている。コンデンサ30は模式的に示されているが、コンデンサ30は、例えば、モールド樹脂等で封止されたフィルムコンデンサや電解コンデンサ等である。本体20は、例えば、アルミニウム(Al)や鉄(Fe)等の金属又は樹脂から形成することができる。コンデンサ30は、本体20内の略全体に形成することができる。本体20とコンデンサ30とは、電気的に絶縁されている。

【0014】

コンデンサ30は、銅(Cu)やアルミニウム(Al)等の金属から形成されている端子31〜38を有する。端子31〜38は、それぞれ、本体20とは電気的に絶縁されている。端子31と端子32とは、コンデンサ30の反対側の略対向する位置に配置されている。端子33と端子34とは、コンデンサ30の反対側の略対向する位置に配置されている。端子35と端子36とは、コンデンサ30の反対側の略対向する位置に配置されている。端子37と端子38とは、コンデンサ30の反対側の略対向する位置に配置されている。

【0015】

端子31と端子33とは、バスバー40を介して、電気的に接続されている。端子35と端子37とは、バスバー50を介して、電気的に接続されている。端子31及び33は、コンデンサ30の一方の電極(図示せず)と電気的に接続されており、端子35及び37は、コンデンサ30の他方の電極(図示せず)と電気的に接続されている。

【0016】

端子31と端子32とは電気的に接続されており、端子32は外部接続端子として使用することができる。又、端子33と端子34とは電気的に接続されており、端子34は外部接続端子として使用することができる。但し、端子32と端子34とは同電位であるため、何れか一方のみを外部接続端子として使用してもよい。又、バスバー40の一部を外部接続端子として使用してもよい。

【0017】

端子35と端子36とは電気的に接続されており、端子36は外部接続端子として使用することができる。又、端子37と端子38とは電気的に接続されており、端子38は外部接続端子として使用することができる。但し、端子36と端子38とは同電位であるため、何れか一方のみを外部接続端子として使用してもよい。又、バスバー50の一部を外部接続端子として使用してもよい。

【0018】

コンデンサ30の一方の面には、凹部30x及び30yが並設されている。凹部30x及び30yは、例えば、それぞれ平面形状が略矩形状の穴であり、それぞれバスバー40及び50と平面視において重複する位置に設けられている。凹部30x及び30yは、それぞれ、後述する冷却器65及び66の一部を構成する部分である。

【0019】

バスバー40の一方の側(コンデンサ30と対向する側)には、冷却フィン41が形成されており、更に、冷却フィン41の表面及びバスバー40の表面の一部を被覆するように絶縁膜42が形成されている。バスバー40と冷却フィン41とは、一体的に形成されたものでもよいし、別体が接合されたものでもよい。バスバー40及び冷却フィン41は、例えば、銅(Cu)やアルミニウム(Al)等の熱伝導性に優れた金属から形成することができる。絶縁膜42は、例えば、ポリアミド等から形成することができる。なお、冷却フィン41の断面形状は、矩形波状には限定されず、例えば、正弦波状や三角波状等であってもよい。

【0020】

バスバー40の他方の側(コンデンサ30と対向しない側)には、接合部43を介して、半導体素子44が実装されている。接合部43としては、例えば、はんだや導電性接着剤等を用いることができる。半導体素子44は、例えば、シリコン(Si)やシリコンカーバイド(SiC)等を主成分とする素子である。半導体素子44は、例えば、絶縁ゲート型バイポーラ・トランジスタ(IGBT)やダイオード、電界効果トランジスタ(MOSFET)等として機能することができる。半導体素子44の具体的な回路構成例については、後述する。

【0021】

バスバー40は、絶縁膜42に被覆された冷却フィン41を凹部30x内に配置した状態で、シール部材61を介して、コンデンサ30と対向し、固定手段63によりコンデンサ30に固定されている。バスバー40は、端子31及び33と接した状態でコンデンサ30に固定されるため、バスバー40と端子31及び33とは電気的に接続される。

【0022】

シール部材61は、冷媒の漏出を防止する機能を有する部材であり、例えば、エチレンプロピレンジエンゴム(EPDM)から形成されたOリング等を用いることができる。固定手段63としては、例えば、ねじ等を用いることができる。固定手段63としてねじ等を用いる場合には、予め端子31、33、35、及び37に、それぞれ、ねじ穴31x、33x、35x、及び37xを形成してもよい。又、バスバー40及び50のねじ穴31x等に対応する位置に、予めねじ穴を形成してもよい。

【0023】

固定手段63として、はんだや導電性接着剤等を用い、固定手段63をバスバー40と端子31及び33との間に配置してもよい。但し、固定手段63としてねじを用いた場合の方が、バスバー40を端子31及び33に圧接することができるため、バスバー40と半導体素子44との熱膨張係数の差により生じるバスバー40の反りを矯正でき、好適である。この際、バスバー40の反りに耐えるため、シール部材61としては、固い素材を用いることが好ましい。

【0024】

なお、バスバー40が例えば銅(Cu)である場合の熱膨張係数は17ppm/℃程度、アルミニウム(Al)である場合の熱膨張係数は23ppm/℃程度である。一方、半導体素子44がシリコン(Si)を主成分とする場合の熱膨張係数は3ppm/℃程度、シリコンカーバイド(SiC)等を主成分とする場合の熱膨張係数は7ppm/℃程度である。このような熱膨張係数の差に依存して、半導体素子44の発熱等により、バスバー40に反りが生じる場合がある。

【0025】

表面が絶縁膜42に被覆された冷却フィン41、表面が絶縁膜42に被覆されたバスバー40の一部、凹部30x及びその周辺部、及びシール部材61で形成される空間は、冷却器65を構成している。半導体素子44とコンデンサ30とは、冷却器65を挟んで積層されており、積層方向(Y方向)から視て、半導体素子44はコンデンサ30と重複する位置に配置されている。

【0026】

冷却器65は、冷媒流路(図示せず)を介して、冷却器65に冷却水等の冷媒を導入するための導入口71、及び冷却器65から冷却水等の冷媒を導出するための導出口72と連通している。積層方向(Y方向)から視て、冷却器65内の少なくとも半導体素子44と重複する領域には冷媒が循環している。なお、絶縁膜42は、バスバー40及び冷却フィン41と冷却器65内の冷媒とが直接接する部分がないように、バスバー40の表面の一部及び冷却フィン41の表面を被覆する必要がある。

【0027】

バスバー50は、所定の間隔を開けて、バスバー40に並設されている。バスバー50は、バスバー40と同様に、一方の側(コンデンサ30と対向する側)には、冷却フィン51(図示せず)が形成されており、更に、冷却フィン51(図示せず)の表面及びバスバー50の表面の一部を被覆するように絶縁膜52(図示せず)が形成されている。又、バスバー50の他方の側(コンデンサ30と対向しない側)には、バスバー40と同様に、接合部53(図示せず)を介して、半導体素子54が実装されている。

【0028】

なお、バスバー50、冷却フィン51、絶縁膜52、接合部53、及び半導体素子54について、バスバー40、冷却フィン41、絶縁膜42、接合部43、及び半導体素子44と同様な部分については、詳細な説明は省略する。

【0029】

バスバー50は、絶縁膜52(図示せず)に被覆された冷却フィン51(図示せず)を凹部30y内に配置した状態で、シール部材62を介して、コンデンサ30と対向し、固定手段64によりコンデンサ30に固定されている。バスバー50は、端子35及び37と接した状態でコンデンサ30に固定されるため、バスバー50と端子35及び37とは電気的に接続される。シール部材62や固定手段64は、それぞれ、シール部材61や固定手段63と同様であるため、その説明は省略する。

【0030】

表面が絶縁膜52(図示せず)に被覆された冷却フィン51(図示せず)、表面が絶縁膜52(図示せず)に被覆されたバスバー50の一部、凹部30y及びその周辺部、及びシール部材62で形成される空間は、冷却器66を構成している。半導体素子54とコンデンサ30とは、冷却器66を挟んで積層されており、積層方向(Y方向)から視て、半導体素子54はコンデンサ30と重複する位置に配置されている。

【0031】

冷却器66は、冷却器65と同様に、導入口71及び導出口72と連通している。積層方向(Y方向)から視て、冷却器66内の少なくとも半導体素子54と重複する領域には冷媒が循環している。なお、絶縁膜52(図示せず)は、バスバー50及び冷却フィン51(図示せず)と冷却器66内の冷媒とが直接接する部分がないように、バスバー50の表面の一部及び冷却フィン51(図示せず)の表面を被覆する必要がある。

【0032】

ここで、半導体モジュール10を含むシステムについて説明する。図5は、第1の実施の形態に係る半導体モジュールを含むシステムを例示する回路図である。図5に示すシステムは、蓄電池100と、昇降圧コンバータ110と、コンデンサ120と、インバータ130と、モータ150とを含む。更に、他のインバータや、他のインバータに駆動される他のモータを備えてもよい。

【0033】

蓄電池100は、例えば、ニッケル水素やリチウムイオン等の二次電池や電気二重層キャパシタ等の蓄電装置である。

【0034】

昇降圧コンバータ110は、スイッチング素子111及び112と、ダイオード113及び114と、リアクトル115とを有する。図5の例では、スイッチング素子111及び112は、絶縁ゲート型バイポーラ・トランジスタ(IGBT)である。絶縁ゲート型バイポーラ・トランジスタ(IGBT)は、ゲートにMOSFETを組み込んだバイポーラ・トランジスタであり、エミッタ、コレクタ及びゲートの3端子を備えている。ダイオード113及び114は、フライホイールダイオードである。フライホイールダイオードは、電流を還流させるためのダイオードである。

【0035】

スイッチング素子111とスイッチング素子112とは、直列接続されている。スイッチング素子111とダイオード113とは並列接続されており、スイッチング素子112とダイオード114とは並列接続されている。スイッチング素子111及び112の各ゲートは、ECU(図示せず)等に接続され、ECU(図示せず)等からの駆動信号に基づいてスイッチング動作を行う。

【0036】

スイッチング素子111のエミッタ及びダイオード113のアノードと、スイッチング素子112のコレクタ及びダイオード114のカソードと、リアクトル115の一端とは相互に接続されている。リアクトル115の他端は、蓄電池100の正極に接続されている。

【0037】

スイッチング素子111のコレクタ及びダイオード113のカソードは、コンデンサ120の一端及びインバータ130の一端(P端子)と接続されている。スイッチング素子112のエミッタ及びダイオード114のアノードは、蓄電池100の負極、コンデンサ120の他端、及びインバータ130の他端(N端子)と接続されている。つまり、コンデンサ120は、昇降圧コンバータ110に並列接続されており、昇降圧コンバータ110の直流電圧を平滑化し、平滑化した直流電圧をインバータ130へ供給する。

【0038】

インバータ130は、スイッチング素子131〜136と、ダイオード141〜146とを有する。スイッチング素子131〜136は、絶縁ゲート型バイポーラ・トランジスタ(IGBT)である。ダイオード141〜146は、フライホイールダイオードである。スイッチング素子131とスイッチング素子132、スイッチング素子133とスイッチング素子134、スイッチング素子135とスイッチング素子136とは、直列接続されている。スイッチング素子131〜136と、ダイオード141〜146とは、それぞれ並列接続されている。スイッチング素子131〜136の各ゲートは、ECU(図示せず)等に接続され、ECU(図示せず)等からの駆動信号に基づいてスイッチング動作を行う。

【0039】

スイッチング素子131のコレクタ、ダイオード141のカソード、スイッチング素子133のコレクタ、ダイオード143のカソード、スイッチング素子135のコレクタ、及びダイオード145のカソードは、相互に接続されている。この部分がP端子である。スイッチング素子132のエミッタ、ダイオード142のアノード、スイッチング素子134のエミッタ、ダイオード144のアノード、スイッチング素子136のエミッタ、及びダイオード146のアノードは、相互に接続されている。この部分がN端子である。

【0040】

スイッチング素子131のエミッタ、ダイオード141のアノード、スイッチング素子132のコレクタ、及びダイオード142のカソードは、モータ150のコイル151の一端と接続されている。スイッチング素子133のエミッタ、ダイオード143のアノード、スイッチング素子134のコレクタ、及びダイオード144のカソードは、モータ150のコイル152の一端と接続されている。スイッチング素子135のエミッタ、ダイオード145のアノード、スイッチング素子136のコレクタ、及びダイオード146のカソードは、モータ150のコイル153の一端と接続されている。モータ150のコイル151、152、及び153の他端は、接続されている。

【0041】

モータ150は、例えば、車両(ハイブリッド自動車、電気自動車、燃料電池車等の電気エネルギーによって車両駆動力を発生する自動車)の駆動輪を駆動するためのトルクを発生するための駆動用電動機であり、U相、V相、W相の3つのコイル151、152、153の一端が中性点に共通接続されている。モータ150は、電動機の機能と発電機の機能とを併せ持つように構成することができる。

【0042】

図5に示すシステムは、以下のように動作する。すなわち、昇降圧コンバータ110は、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、蓄電池100の両端の電圧V1を電圧V2に昇圧し、コンデンサ120の両端に出力する。具体的には、スイッチング素子111がオフ状態でスイッチング素子112がオン状態になると、蓄電池100からリアクトル115に電流が流れ、リアクトル115は電気エネルギーを一時的に蓄積する。次いで、スイッチング素子111がオン状態でスイッチング素子112がオフ状態になると、リアクトル115が一時的に蓄積した電気エネルギーは、ダイオード113を経由して出力される。すなわち、蓄電池100の両端の電圧V1は、電圧V2に昇圧されてコンデンサ120の両端に出力される。

【0043】

又、昇降圧コンバータ110は、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、コンデンサ120の両端の電圧V2を電圧V1に降圧し、蓄電池100の両端に出力する。具体的には、スイッチング素子111がオン状態でスイッチング素子112がオフ状態になると、コンデンサ120からリアクトル115に電流が流れ、リアクトル115は電気エネルギーを一時的に蓄積する。次いで、スイッチング素子111がオフ状態、スイッチング素子112がオン状態になると、リアクトル115が一時的に蓄積した電気エネルギーは、ダイオード114を経由して還流する。すなわち、コンデンサ120の両端の電圧V2は、電圧V1に降圧され蓄電池100が充電される。

【0044】

コンデンサ120は、昇降圧コンバータ110からの直流電圧を平滑化し、その平滑化した直流電圧をインバータ130へ供給する。インバータ130は、交流電圧と直流電圧とを相互に変換するスイッチング回路であり、コンデンサ120から直流電圧が供給されると、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、直流電圧を交流電圧に変換して、モータ150を駆動する。

【0045】

又、インバータ130は、車両の回生制動時には、ECU(図示せず)等からのスイッチング制御信号に応答してスイッチング動作を行い、モータ150が発電した交流電圧を直流電圧に変換し、変換した直流電圧をコンデンサ120を介して昇降圧コンバータ110へ供給する。なお、回生制動とは、車両を運転するドライバーによるフットブレーキ操作があった場合の回生発電を伴う制動や、フットブレーキを操作しないものの、走行中にアクセルペダルをオフすることで回生発電をさせながら車両を減速(または加速の中止)させることを含む。

【0046】

本実施の形態に係る半導体モジュール10の半導体素子44は、例えば、図5のスイッチング素子111及びダイオード113を含む構成とすることができる。又、半導体素子54は、例えば、図5のスイッチング素子112及びダイオード114を含む構成とすることができる。

【0047】

この際、端子32及び34の少なくとも一方は、図5のインバータ130のP端子と電気的に接続することができる。又、半導体素子44の接合部43側の面に、図5のスイッチング素子111のコレクタ及びダイオード113のカソードに対応する接続端子を設け、接合部43を介して、バスバー40と電気的に接続することができる。これにより、端子32及び34の少なくとも一方、端子31及び33、コンデンサ30の一方の電極、バスバー40、及び半導体素子44の接合部43側の面に設けた接続端子は、それぞれ図5のP端子と電気的に接続される。又、半導体素子44の接合部43と反対側の面に、図5のスイッチング素子111のエミッタ及びダイオード113のアノードに対応する外部接続端子を設けることができる。この外部接続端子は、図5のリアクトル115の一端と接続される部分となる。

【0048】

又、端子36及び38の少なくとも一方は、図5のインバータ130のN端子と電気的に接続することができる。又、半導体素子54の接合部53側の面に、図5のスイッチング素子112のエミッタ及びダイオード114のアノードに対応する接続端子を設け、接合部53を介して、バスバー50と電気的に接続することができる。これにより、端子36及び38の少なくとも一方、端子35及び37、コンデンサ30の他方の電極、バスバー50、及び半導体素子54の接合部53側の面に設けた接続端子は、それぞれ図5のN端子と電気的に接続される。又、半導体素子54の接合部53と反対側の面に、図5のスイッチング素子112のコレクタ及びダイオード113のカソードに対応する外部接続端子を設けることができる。この外部接続端子は、図5のリアクトル115の一端と接続される部分となる。

【0049】

このようにして、半導体素子44及び54により、図5のリアクトル115を除く部分の昇降圧コンバータ110の機能を実現できる。又、コンデンサ30により、図5のコンデンサ120の機能を実現できる。

【0050】

但し、半導体素子44の位置に、例えば、図5のスイッチング素子111及びダイオード113が別々のパッケージとして実装されていてもよい。又、半導体素子54の位置に、例えば、図5のスイッチング素子112及びダイオード114が別々のパッケージとして実装されていてもよい。

【0051】

なお、半導体モジュール10において、バスバー40及び50に、更にバスバーを並設し、各バスバーに実装される半導体素子でインバータ130の機能を実現してもよい。或いは、半導体モジュール10の各半導体素子は、昇降圧コンバータ110やインバータ130の一部の回路のみを含むように構成してもよい。

【0052】

次に、比較例を示しながら、本実施の形態に係る半導体モジュール10の有する特有の効果について説明する。

【0053】

図6は、比較例に係る半導体モジュールを例示する断面図である。図6を参照するに、半導体モジュール500において、冷却器510上には、金属等からなる放熱板520及び樹脂等からなるハウジング560が固定されている。放熱板520上には、絶縁体525を介してセラミック等からなる基板530が積層されている。基板530上には、はんだ等からなる接合部540を介して、半導体素子550が実装されている。

【0054】

ハウジング560には金属等からなる端子571や572が設けられており、金線等からなるボンディング材573を介して、半導体素子550と電気的に接続されている。バスバー581は、端子571と端子575に挟持されるように設けられており、これらは電気的に接続されている。バスバー582は、端子572と端子576に挟持されるように設けられており、これらは電気的に接続されている。端子575や576は、外部接続端子となる。

【0055】

バスバー581の一端側には、コンデンサ590が設けられている。なお、図6において、コンデンサ590は模式的に示されているが、コンデンサ590は、例えば、モールド樹脂等で封止されたフィルムコンデンサや電解コンデンサ等である。

【0056】

このように、比較例に係る半導体モジュール500では、冷却器510とコンデンサ590とは一体化されてなく、別体とされている。又、冷却器510とコンデンサ590とは、半導体素子550を挟んだ両側に配置されており、両者は接触していない。このため、半導体素子550で発生した熱はコンデンサ590に伝わり、コンデンサ590も発熱する。従って、コンデンサ590の破損を防止するため、コンデンサ590の耐熱温度(通常、100℃程度)を超えない範囲で半導体素子550を動作させる必要があり、半導体素子550にシリコンカーバイド(SiC)等を主成分とする素子を用い、例えば200℃程度の高温で動作させることは困難である。

【0057】

又、コンデンサ590の発熱を抑える必要性から、コンデンサ590を半導体素子550に近接して配置することが困難である。そのため、コンデンサ590と半導体素子550との間の配線長が長くなってインダクタンスが大きくなり、半導体素子550の高速動作が困難となる。

【0058】

一方、第1の実施の形態に係る半導体モジュール10では、半導体素子44と、半導体素子44に電気的に接続されるコンデンサ30とは、冷却器65を挟んで積層されており、積層方向(Y方向)から視て、半導体素子44はコンデンサ30と重複する位置に配置されている。又、積層方向(Y方向)から視て、冷却器65内の少なくとも半導体素子44と重複する領域には冷媒が循環している。このような構成により、絶縁膜42に被覆された冷却フィン41は冷却器65内を循環する冷媒に浸漬されるため、半導体素子44で発生した熱は、絶縁膜42に被覆された冷却フィン41を介して冷媒に伝えられ、半導体モジュール10の外部に運ばれて放熱される。

【0059】

同様に、半導体素子54と、半導体素子54に電気的に接続されるコンデンサ30とは、冷却器66を挟んで積層されており、積層方向(Y方向)から視て、半導体素子54はコンデンサ30と重複する位置に配置されている。又、積層方向(Y方向)から視て、冷却器66内の少なくとも半導体素子54と重複する領域には冷媒が循環している。このような構成により、絶縁膜52に被覆された冷却フィン51は冷却器66内を循環する冷媒に浸漬されるため、半導体素子54で発生した熱は、絶縁膜52に被覆された冷却フィン51を介して冷媒に伝えられ、半導体モジュール10の外部に運ばれて放熱される。すなわち、半導体素子44及び54で発生した熱は、それぞれ、冷却器65及び66により放熱され、コンデンサ30には伝わり難い。これにより、半導体素子44及び54を、より高温で動作させることができる。例えば、コンデンサ30の耐熱温度が100℃程度であったとしても、冷却器65及び66による放熱のため、コンデンサ30の温度が100℃よりも低く維持できれば、半導体素子44及び54にシリコンカーバイド(SiC)等を主成分とする素子を用い、200℃程度の高温で動作させることができる。

【0060】

又、コンデンサ30自体が発熱した場合にも、冷却器65及び66を介して、冷却できる。

【0061】

又、コンデンサ30を半導体素子44及び54に近接して配置することができるため、コンデンサ30と半導体素子44及び54との間のインダクタンスを低減できる。これにより、スイッチング時の損失やサージ電圧を低減できるため、半導体素子44及び54の高速スイッチング動作が可能となる。

【0062】

又、半導体素子44及び54の高速動作が可能となるため、コンデンサ30の容量を低減でき、半導体モジュール10の小型化や低価格化が可能となる。

【0063】

又、半導体素子44及び54の大きさに対して十分に大きな冷却フィン41及び51を使用することができるため、半導体素子44及び54の放熱効率を向上でき、使用温度範囲の異なる部品(半導体素子とコンデンサ等)を共存させることが可能となる。

【0064】

〈第1の実施の形態の変形例1〉

第1の実施の形態の変形例1では、コンデンサの電極と端子との接続を変更した例を示す。なお、第1の実施の形態の変形例1において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0065】

第1の実施の形態の変形例1に係る半導体モジュールの正面図は、図1と同様であるため、図示を省略する。図7は、第1の実施の形態の変形例1に係る半導体モジュールを例示する背面図である。図8は、第1の実施の形態の変形例1に係る半導体モジュールの一部を例示する正面図である。図9は、第1の実施の形態の変形例1において、第1の実施の形態の図4に相当する断面図である。

【0066】

図7〜図9を参照するに、半導体モジュール10Aは、コンデンサ30の各電極と端子との接続が半導体モジュール10(図2等参照)と相違する。すなわち、半導体モジュール10(図2等参照)では、端子31及び33がコンデンサ30の一方の電極(図示せず)と電気的に接続されており、端子35及び37がコンデンサ30の他方の電極(図示せず)と電気的に接続されていた。一方、半導体モジュール10Aでは、端子31がコンデンサ30の一方の電極(図示せず)と電気的に接続されており、端子37がコンデンサ30の他方の電極(図示せず)と電気的に接続されている。

【0067】

又、端子33及び35は、それぞれ、バスバー40及び50をコンデンサ30に固定する目的のみに設けられている。そのため、半導体モジュール10Aにおいて、半導体モジュール10(図2等参照)では端子33に対してコンデンサ30の反対側の略対向する位置に配置されていた端子34は設けられていない。又、半導体モジュール10Aにおいて、半導体モジュール10(図2等参照)では端子35に対してコンデンサ30の反対側の略対向する位置に配置されていた端子36は設けられていない。

【0068】

端子31と端子32とは電気的に接続されており、端子32は外部接続端子として使用することができる。又、バスバー40の一部を外部接続端子として使用してもよい。端子37と端子38とは電気的に接続されており、端子38は外部接続端子として使用することができる。又、バスバー50の一部を外部接続端子として使用してもよい。

【0069】

このように、コンデンサの一方の電極(図示せず)及び他方の電極(図示せず)をどの端子に接続し、どの端子を外部接続端子とするかは、適宜決定できる。第1の実施の形態の変形例1では、第1の実施の形態と同様の効果を奏する。

【0070】

〈第1の実施の形態の変形例2〉

第1の実施の形態の変形例2では、バスバーと冷却フィンとを別体で形成し、それらを絶縁シートで接合した例を示す。なお、第1の実施の形態の変形例2において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0071】

図10は、第1の実施の形態の変形例2において、第1の実施の形態の図4に相当する断面図である。なお、第1の実施の形態の図1〜図3に相当する図には変更点がないため、図示は省略する。

【0072】

図10を参照するに、バスバー40と冷却フィン41とは別体で形成されており、それらは粘着性を有する絶縁シート49により接合されている。又、図10には図示はされていないが、バスバー50と冷却フィン51とは別体で形成されており、それらは粘着性を有する絶縁シート59で接合されている。冷媒とバスバー40及び50とを絶縁する必要があるため、絶縁シート49及び59は、少なくともシール部材61及び62と接する位置まで設ける必要がある。

【0073】

このように、冷媒とバスバー40及び50が絶縁されていれば、絶縁膜や絶縁シートは任意の位置に設けてよい。第1の実施の形態の変形例2では、第1の実施の形態と同様の効果を奏するが、更に、以下の効果を奏する。すなわち、冷却フィン41及び51が冷媒と直接接するため、第1の実施の形態よりも冷却性能を更に向上できる。

【0074】

〈第2の実施の形態〉

第2の実施の形態では、第1の実施の形態に係る半導体モジュールにおいて、バスバーにリアクトルを搭載した例を示す。なお、第2の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0075】

図11は、第2の実施の形態に係る半導体モジュールを例示する正面図である。図12は、図11のB−B線に沿う断面図である。なお、第1の実施の形態の図2及び図3に相当する図には変更点がないため、図示は省略する。

【0076】

図11及び図12を参照するに、半導体モジュール80は、半導体モジュール10のバスバー40及び50上に半導体素子44及び54に積層してリアクトル90が設けられた構造を有する。リアクトル90の一部は、バスバー40及び50を介して、冷却器65及び66に接している。なお、図12において、リアクトル90は模式的に示されているが、リアクトル90は、例えば、素子部分をモールド樹脂等で封止したものである。

【0077】

リアクトル90は、銅(Cu)やアルミニウム(Al)等の金属から形成されている端子91及び92、並びに、端子93〜96を有する。但し、端子93〜96は、絶縁体から形成しても構わない。端子91はリアクトル90の素子部分の一端と電気的に接続されており、外部接続端子として使用することができる。又、端子92は、リアクトル90の素子部分の他端と電気的に接続されている。

【0078】

又、端子92は、半導体素子44の接合部43と反対側の面に設けられた接続端子(図示せず)、及び半導体素子54の接合部53(図示せず)と反対側の面に設けられた接続端子(図示せず)と電気的に接続されている。端子93〜96は、リアクトル90をバスバー40及び50上に固定するための端子であり、素子部分とは電気的に絶縁されている。

【0079】

リアクトル90には凹部90xが形成されており、リアクトル90は凹部90x内に半導体素子44及び54を収容した状態でバスバー40及び50上に搭載されている。端子93及び94は、それぞれ端子31及び33に対応する位置に設けられており、固定手段63によりコンデンサ30及びバスバー40に固定されている。端子95及び96は、それぞれ端子35及び37に対応する位置に設けられており、固定手段64によりコンデンサ30及びバスバー50に固定されている。

【0080】

本実施の形態に係る半導体モジュール80の半導体素子44は、例えば、図5のスイッチング素子111及びダイオード113を含む構成とすることができる。又、半導体素子54は、例えば、図5のスイッチング素子112及びダイオード114を含む構成とすることができる。

【0081】

この際、端子32及び34の少なくとも一方は、図5のインバータ130のP端子と電気的に接続することができる。又、半導体素子44の接合部43側の面に、図5のスイッチング素子111のコレクタ及びダイオード113のカソードに対応する接続端子を設け、接合部43を介して、バスバー40と電気的に接続することができる。これにより、端子32及び34の少なくとも一方、端子31及び33、コンデンサ30の一方の電極、バスバー40、及び半導体素子44の接合部43側の面に設けた接続端子は、それぞれ図5のP端子と電気的に接続される。又、半導体素子44の接合部43と反対側の面に、図5のスイッチング素子111のエミッタ及びダイオード113のアノードに対応する接続端子を設け、端子92と電気的に接続することができる。

【0082】

又、端子36及び38の少なくとも一方は、図5のインバータ130のN端子と電気的に接続することができる。又、半導体素子54の接合部53側の面に、図5のスイッチング素子112のエミッタ及びダイオード114のアノードに対応する接続端子を設け、接合部53を介して、バスバー50と電気的に接続することができる。これにより、端子36及び38の少なくとも一方、端子35及び37、コンデンサ30の他方の電極、バスバー50、及び半導体素子54の接合部53側の面に設けた接続端子は、それぞれ図5のN端子と電気的に接続される。又、半導体素子54の接合部53と反対側の面に、図5のスイッチング素子112のコレクタ及びダイオード113のカソードに対応する接続端子を設け、端子92と電気的に接続することができる。又、端子91は、図5の蓄電池100の正極と電気的に接続することができる。

【0083】

このようにして、半導体素子44及び54並びにリアクトル90により、図5の昇降圧コンバータ110の機能を実現できる。又、コンデンサ30により、図5のコンデンサ120の機能を実現できる。

【0084】

但し、半導体素子44の位置に、例えば、図5のスイッチング素子111及びダイオード113が別々のパッケージとして実装されていてもよい。又、半導体素子54の位置に、例えば、図5のスイッチング素子112及びダイオード114が別々のパッケージとして実装されていてもよい。

【0085】

このような構成により、第1の実施の形態と同様の効果を奏するが、更に、以下の効果を奏する。すなわち、コンデンサ30と、半導体素子44及び54と、リアクトル90とを一体化(積層)することにより、リアクトル90を別の場所に固定する構造と比較すると、固定手段の共通化等による半導体モジュール80の小型化が可能となり、半導体モジュール80の製造コストを低減できる。

【0086】

又、リアクトル90はバスバー40及び50に接しているが、バスバー40及び50のそれぞれの一方の側(コンデンサ30と対向する側)には、冷却フィン41及び51が形成されているため、リアクトル90を冷却することができる。

【0087】

以上、好ましい実施の形態及びその変形例について詳説したが、上述した実施の形態及びその変形例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及びその変形例に種々の変形及び置換を加えることができる。

【0088】

例えば、半導体モジュールを使用する際の載置方向は、図4等のZ方向を重力方向とする方向には限定されず、例えば、図4等のY方向を重力方向とする方向や、その他の方向であっても構わない。

【0089】

又、各実施の形態及びその変形例は、適宜組み合わせてもよい。

【符号の説明】

【0090】

10、10A、10B、80 半導体モジュール

20 本体

30、120 コンデンサ

30x、30y、90x 凹部

31〜38、91、92、93〜96、P、N 端子

31x ねじ穴

40、50 バスバー

41 冷却フィン

42 絶縁膜

43 接合部

44、54 半導体素子

49 絶縁シート

61、62 シール部材

63、64 固定手段

65、66 冷却器

71 導入口

72 導出口

90、115 リアクトル

100 蓄電池

110 昇降圧コンバータ

111、112、131〜136 スイッチング素子

113、114、141〜146 ダイオード

130 インバータ

150 モータ

151、152、153 コイル

V1、V2 電圧

【特許請求の範囲】

【請求項1】

半導体素子と、

前記半導体素子と電気的に接続されるコンデンサと、

冷却器と、を備え、

前記半導体素子と前記コンデンサとは、前記冷却器を挟んで積層されており、

積層方向から視て、前記半導体素子は前記コンデンサと重複する位置に配置されている半導体モジュール。

【請求項2】

前記半導体素子は、シリコンカーバイド(SiC)を主成分とする請求項1記載の半導体モジュール。

【請求項3】

積層方向から視て、前記冷却器内の少なくとも前記半導体素子と重複する領域には冷媒が循環している請求項1又は2記載の半導体モジュール。

【請求項4】

前記半導体素子に積層してリアクトルが設けられている請求項1乃至3の何れか一項記載の半導体モジュール。

【請求項5】

前記リアクトルは、前記半導体素子を実装する金属部材を介して、前記冷却器に接している請求項4記載の半導体モジュール。

【請求項1】

半導体素子と、

前記半導体素子と電気的に接続されるコンデンサと、

冷却器と、を備え、

前記半導体素子と前記コンデンサとは、前記冷却器を挟んで積層されており、

積層方向から視て、前記半導体素子は前記コンデンサと重複する位置に配置されている半導体モジュール。

【請求項2】

前記半導体素子は、シリコンカーバイド(SiC)を主成分とする請求項1記載の半導体モジュール。

【請求項3】

積層方向から視て、前記冷却器内の少なくとも前記半導体素子と重複する領域には冷媒が循環している請求項1又は2記載の半導体モジュール。

【請求項4】

前記半導体素子に積層してリアクトルが設けられている請求項1乃至3の何れか一項記載の半導体モジュール。

【請求項5】

前記リアクトルは、前記半導体素子を実装する金属部材を介して、前記冷却器に接している請求項4記載の半導体モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−16615(P2013−16615A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148040(P2011−148040)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]