半導体加工用ダイシングテープ

【課題】半導体ウェハをダイシング処理する工程においてウェハを十分に保持する粘着力を有し、かつ、パッケージダイシング後に、個片化されたパッケージのトレーや装置への貼着等を発生させない、半導体加工用ダイシング粘着テープを提供する。

【解決手段】基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成り、前記粘着剤層は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、前記粘着剤層の厚さは、10〜30μmであり、前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ前記粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2であることを特徴とする半導体加工用ダイシングテープ。

【解決手段】基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成り、前記粘着剤層は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、前記粘着剤層の厚さは、10〜30μmであり、前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ前記粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2であることを特徴とする半導体加工用ダイシングテープ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハをチップにダイシングする際などにおけるウェハの固定保持に適したダイシングテープに関し、特に高密度実装半導体パッケージ加工用として好適な半導体加工用ダイシングテープに関するものである。

【背景技術】

【0002】

従来、回路パターンの形成された半導体ウェハをチップ状に分離する、いわゆるダイシング加工を行う際は、ウェハの固定に半導体加工用テープを用いるピックアップ方式が採用されている。この方式においては、大径のウェハは半導体加工用テープに貼着、固定された状態でチップ状にダイシングされ、洗浄、乾燥の後、ピックアップ工程を経て、レジン封止によりパッケージ化される。

【0003】

近年、半導体素子の小型化の一形態として、パターン回路側に電極を有するフリップチップ型パッケージが各社で開発されている。このフリップチップ型パッケージの中でも、ウェハレベル・チップサイズ・パッケージ(WLCSP)は、前処理が終わったウェハに、ポリイミドコート、Cu再配置配線形成、Cuポスト形成、レジン封止、レジン研磨、端子形成、と順次パッケージ処理を施した後、最後に個々のチップに切り分けることにより作製されるものであり、チップサイズと同レベルサイズのパッケージである。

このように樹脂で一括封止されたWLCSPは、一般に、半導体チップをガラスエポキシ基板またはリードフレームにボンディングし、パッケージモールド樹脂にて一括モールドした後、キュアしたものを、半導体加工用テープに貼り付け固定し、ダイシングブレードによりダイシングされて得られる。パッケージのダイシング工程では、切断時の負荷が大きい。また、パッケージ樹脂は離型剤を含有し、その表面は微小な凹凸を有する構造を有する。したがって、半導体加工用テープには、強固にパッケージを保持でき、ダイシング時にパッケージが飛散するなどの不具合が生じないように、柔軟な粘着剤が使用されている。

【0004】

ところが、ダイシングブレードはテープまで切り込むため、このような柔軟な粘着剤を使用した場合、テープ粘着層の巻き上げが発生し、巻き上げられた微小な糊玉が個片化されたパッケージの側面に残ることがある。このようにパッケージ側面に残った微小な糊玉により、パッケージをピックアップした後、搬送する際に、トレーや送管にパッケージが付着し、剥がれなくなるという問題が発生する場合があった。

【0005】

糊玉を抑制する対策としては、モノマー成分の少なくとも1種が(メタ)アクリル酸アルキルエステルであるとともに、該アルキル基が脂環式炭化水素基である共重合体を、ベースポリマーとする粘着剤が基材フィルムの少なくとも片面に形成されたダイシングテープが報告されている(特許文献1)。このダイシングテープは、側面粘着剤の付着防止性に非常に優れた粘着テープといえる。

一方、ダイシング時におけるウェハ保持の点から、粘着剤層の厚さは厚いほど好ましいものである。ところが、前記の従来型のダイシングテープでは、粘着剤層の厚さが厚い場合に、パッケージ側面への糊残りが発生する場合があり、さらなる改善が望まれていたのが実情である。

【0006】

一方、パッケージ側面に残った微小な糊玉の粘着性を無くすために、ダイシング後に、半導体加工用テープと基板をリングフレームごと加熱炉に入れ、微小な糊玉をキュアする方法が知られている。しかし、この場合、半導体加工用テープにおける基材や粘着剤層の耐熱性が低いと、加熱工程後、パッケージをピックアップする際に、粘着剤層に貼合していたパッケージ樹脂面(パッケージの背面)のパッケージレーザーマーク部分に大きく粘着剤が残り、パッケージへ印字されたレーザーマークが不明瞭になってしまうという問題があった。また、リングフレームからテープを剥がす際に、糊がリングフレームに残り、繰り返し使用されるべきリングフレームの再使用に支障が生ずるという問題もあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−100064号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、以上のとおりの従来技術の問題点を鑑みてなされたものであり、半導体ウェハをダイシング処理する工程において、ウェハやそれが切断されたチップを十分に保持する粘着力を有し、かつ、パッケージダイシング後に、個片化されたパッケージに微小な糊玉が付着した場合でも、熱処理工程を行なうことなく、トレーや装置への貼着、さらには、送管を通して搬送する場合においての装置への付着や個片化されたパッケージ同士の付着を発生させない、半導体加工用ダイシング粘着テープを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、放射線照射前後において特定の粘着強度およびプローブタックのピーク強度を有する放射線硬化型の粘着剤層を有する半導体加工用ダイシングテープを用いることにより、チップを保持する上で十分な密着性が得られ、かつ、個片化されたパッケージに微小な糊玉が付着した場合でも、トレーや送管にパッケージが貼着することなく搬送できることを見出し、本願発明に至ったものである。

【0010】

すなわち、本発明は、

(1)半導体パッケージをダイシングする工程において使用される半導体加工用ダイシングテープであって、基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成り、前記粘着剤層は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、前記粘着剤層の厚さは、10〜30μmであり、前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ

前記粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2であることを特徴とする半導体加工用ダイシングテープ、

(2)前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0〜10.0N/25mmテープ幅であり、かつ前記粘着剤層の、放射線照射前のプローブタックのピーク強度が250〜750mN/mm2であることを特徴とする請求項1に記載の半導体加工用ダイシングテープ、および

(3)前記粘着剤層を構成する樹脂組成物のガラス転移温度が−30〜−10℃であり、前記樹脂組成物における前記ベースポリマーが、モノマー成分として、アクリル酸メチルおよびアクリル酸2−エチルへキシルを含有することを特徴とする(1)または(2)に記載の半導体加工用ダイシングテープ、

を提供するものである。

【発明の効果】

【0011】

本願発明の半導体加工用ダイシングテープは、基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成るものであり、粘着剤層が、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成されることから、半導体ウェハやパッケージへの汚染性低減に優れる。また、該粘着剤層の厚さを、10〜30μmとすることにより、ダイシング時に、ウェハのチッピングやパッケージ側面への糊残りを防ぎながらも、十分にウェハを保持することが可能となる。さらに、該粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であることから、ピックアップ時の周辺チップのばらけや、搬送時におけるテープからのパッケージの脱離を抑制できる。そして、該粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2であることから、パッケージに糊玉が発生した場合においても、トレーや送管へのパッケージの付着を抑制できる。

【図面の簡単な説明】

【0012】

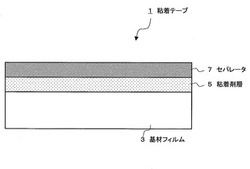

【図1】本発明の半導体加工用ダイシングテープの概略断面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の半導体加工用ダイシングテープの好ましい実施形態について説明する。

本発明の半導体加工用ダイシングテープ1は、基材フィルム3の少なくとも片面に、放射線硬化型の粘着剤層5が形成されて成るものである。基材フィルム3としては、通常半導体加工用テープに使用されるものであれば特に限定されるものではないが、本発明の半導体加工用ダイシングテープ1では、ピックアップ時の粘着力を貼付け時よりも低下させるために、粘着剤層に放射線が照射される必要があることから、十分な放射線透過性を有するものが好ましい。したがって、プラスチックフィルムが特に好適に用いられる。代表的な材料としては、例えば、低密度ポリエチレン、直鎖状ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、超低密度ポリエチレン、ランダム共重合ポリプロピレン、ブロック共重合ポリプロピレン、ホモポリプロピレン、ポリブテン、ポリメチルペンテン等のポリオレフィン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−(メタ)アクリル酸共重合体、エチレン−(メタ)アクリル酸エステル(ランダム、交互)共重合体、エチレン−ブテン共重合体、エチレン−へキセン共重合体、ポリウレタン、ポリエチレンテレフタレート等のポリエステル、ポリイミド、ポリエーテルケトン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、フッ素樹脂、シリコーン樹脂、セルロース系樹脂およびこれらの架橋体等のポリマーがあげられる。

【0014】

基材フィルム3の製膜方法は、従来公知の製膜方法により行なうことができる。例えば、カレンダー製膜、キャスティング製膜、インフレーション押出し、Tダイ押出し等を好適に用いることができる。

こうして得られる基材フィルム3の厚さは、通常10〜300μm、好ましくは30〜200μm程度である。なお、基材フィルム3は、単層フィルムまたは多層フィルムのいずれであってもよく、前記の樹脂を2種以上ドライブレンドしたブレンド基材であってもよい。多層フィルムは、前記樹脂などを用いて、共押出し法、ドライラミネート法等の慣用のフィルム積層法により製造できる。また、基材フィルム3は、無延伸で用いてもよく、必要に応じて一軸または二軸の延伸処理を施してもよい。このようにして製造された基材フィルム3表面には、必要に応じてマット処理、コロナ放電処理、プライマー処理、架橋処理等の慣用の物理的または化学的処理を施すことができる。

【0015】

次に、半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5について説明する。本発明者らは、半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5の放射線照射後の粘着力を鋭意検討した結果、粘着強度を1.0〜2.0N/25mmテープ幅とすることで、ピックアップ時の周辺チップのばらけや、搬送時におけるテープからのパッケージの脱離を抑制できることを見出した。一方、粘着力が1.0N/25mmテープ幅未満の場合には、テープからパッケージの脱離が頻発してしまい、2.0N/25mmテープ幅より大きい場合には、ピックアップ時にテープからパッケージを剥離することができず、ピックアップ不良が発生してしまうことが明らかとなった。

【0016】

また、本発明者らは、さらに、半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5について、放射線照射を大気雰囲気下条件で行った際のタックピーク強度を鋭意検討した。その結果、その値を50〜150mN/mm2とすることで、パッケージに糊玉が発生した場合においても、トレーや送管へのパッケージの付着を抑制できることを見出した。一方、タックピーク強度が150mN/mm2を超えると糊玉のベタツキが強く、トレーや送管へのパッケージの付着が頻発してしまい、タックピーク強度が50mN/mm2未満では、ダイシング後に個片化されたパッケージをピックアップする際、ピン突き上げ時の周辺チップばらけや、ピックアップ後に一時保管や搬送する際にテープからパッケージが脱離し易いことが明らかとなった。

【0017】

なお、一般に、パッケージ樹脂は表面に微小な凹凸を有するが、凹凸が小さいパッケージを保持する場合には、粘着剤層は十分な粘着力を、凹凸が大きいパッケージを保持する場合には、粘着剤層は十分なタックピーク強度を有する必要がある。したがって、本発明の半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5の、JIS Z0237に基づくSUS304に対する放射線照射前の粘着力は、5.0〜10.0N/25mmテープ幅、放射線照射前のプローブタックのピーク強度は、250〜750mN/mm2であることが望ましい。放射線照射前の粘着力およびタックピーク強度を、これらの数値範囲のものとすることにより、種々のパッケージを用いて加工を行なった場合においても、強固にパッケージを保持でき、ダイシング時の個片化されたパッケージの飛散を防止することができる。一方、放射線照射前の粘着力・タック強度が低すぎると、ダイシング時にパッケージが飛散し易くなり、高すぎると、パッケージへの密着が過剰となりすぎ、剥離の際の糊残りや、基材と粘着剤間での界面剥離が発生し易くなる。

【0018】

以上のような本発明者らによる検討結果を鑑み、本発明の半導体加工用ダイシングテープ1における粘着剤層5について説明する。該粘着剤層5は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成される。これは、アクリル系重合体が、一般に半導体ウェハやパッケージへの汚染性低減に優れるためである。また、本発明の半導体加工用ダイシングテープ1における粘着剤層5は、ダイシング時のパッケージ飛散を防止し、かつピックアップ時にはパッケージからの剥離性を向上させるために、半導体部品(半導体ウエハ等)の被着体への貼付け時には、チップの剥離を防止できる程度に十分な粘着力を有し、ピックアップ時には、貼付け時よりも粘着力を低下させられるものである。すなわち、粘着剤層5としては、紫外線、電子線などにより硬化する放射線硬化型の粘着剤層が用いられる。

【0019】

このような放射線硬化型の粘着剤層5は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、さらに、炭素−炭素二重結合等の放射線硬化型の官能基を有するものである。具体的には、アクリル系重合体を含有する樹脂組成物に、放射線硬化型のモノマー成分やオリゴマー成分(以下、これらを放射線硬化型成分という)を配合することにより調製されるものや、ベースポリマーとして、アクリル系重合体を基本骨格とし、かつ、炭素−炭素二重結合をポリマーの側鎖または主鎖中もしくは主鎖末端に有するものが挙げられる。

【0020】

まず、アクリル系重合体としては、例えば、(メタ)アクリル酸アルキルエステルの重合体、または、必要に応じて粘着性、凝集力、耐熱性などの改質を目的として(メタ)アクリル酸アルキルエステルに共重合性モノマーを共重合した共重合体が好ましく用いられる。なお、(メタ)アクリル酸エステルとは、アクリル酸エステルおよび/またはメタアクリル酸エステルをいい、本明細書における(メタ)とは全て同様の意味を有するものとする。(メタ)アクリル酸アルキルエステルのアルキルエステル基としては、例えば、メチルエステル、エチルエステル、ブチルエステル、2−エチルヘキシルエステル、オクチルエステル、イソノニルエステルなどがあげられる。

【0021】

一般に、粘着力やタックピーク強度は、ベースポリマーの主鎖構造とともに、その側鎖の鎖長を調整することにより制御できる。したがって、本発明の半導体加工用ダイシングテープ1では、ベースポリマーを構成するアクリル系重合体は、例えば、共重合性モノマーとして、(メタ)アクリル酸のヒドロキシアルキルエステル(例えば、ヒドロキシエチルエステル、ヒドロキシブチルエステル、ヒドロキシヘキシルエステル等)、(メタ)アクリル酸グリシジルエステル、(メタ)アクリル酸、イタコン酸、無水マレイン酸、(メタ)アクリルアミド、(メタ)アクリル酸N−ヒドロキシメチルアミド、(メタ)アクリル酸アルキルアミノアルキルエステル(例えば、ジメチルアミノエチルメタクリレート、t−ブチルアミノエチルメタクリレート等)、N−ビニルピロリドン、アクリロイルモルフォリン、酢酸ビニル、スチレン、アクリロニトリル等を有するものとすることができる。これらの共重合性モノマーは、1種または2種以上使用できる。さらに、前記アクリル系重合体は、架橋させるために、必要に応じて多官能性モノマーなどを共重合用モノマー成分として含むことができる。

粘着剤層を構成する樹脂組成物におけるアクリル系重合体としては、アクリル酸メチルおよびアクリル酸2−エチルへキシルが含有するものがとくに好ましい。これは、ホモポリマーでのガラス転移温度が高いアクリル酸メチルと、ホモポリマーでのガラス転移温度が低いアクリル酸2−エチルへキシルを共重合させることで、粘着力とタックピーク強度の制御が容易となることが期待されるためである。

【0022】

前記アクリル系重合体は、単一モノマーまたは2種以上のモノマー混合物を重合反応させることにより得られる。重合反応は、溶液重合、乳化重合、塊状重合、懸濁重合等のいずれの方式で行なってもよい。なお、粘着剤層は半導体ウェハ等の汚染防止等の観点から、低分子量物の含有量が小さいものが好ましい。したがって、アクリル系重合体の重量平均分子量は、20万以上、好ましくは20万〜300万程度、さらに好ましくは50万〜300万程度とする。

【0023】

次に、放射線硬化型の粘着剤層5において、アクリル系重合体を含有する樹脂組成物とともに、配合される放射線硬化型成分としては、ピックアップ工程時においてダイシングテープと半導体の剥離を容易とする特性を提供できうるものであれば、特に限定されないが、モノマー成分やオリゴマー成分の例として、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、1,6−へキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の(メタ)アクリル酸と多価アルコールとのエステル化物;エステルアクリレートオリゴマー;2−プロペニル−3−ブテニルシアヌレート、トリス(2−メタクリロキシエチル)イソシアヌレート等のイソシアヌレートまたはイソシアヌレート化合物等があげられる。放射線硬化型成分は、1種を単独で用いてもよいし、2種以上を混合して用いてもよい。

【0024】

放射線硬化型成分の配合量は、特に制限されるものではないが、ピックアップ時、すなわち放射線照射後に、引き剥がし粘着力を低下させ、JIS Z0237に基づくSUS304に対する粘着力を、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅とすることを考慮すると、アクリル系共重合体100質量部に対して25〜150質量部とするのが好ましい。放射線硬化型成分が少なすぎると、ピックアップ時に粘着力を十分に低下させることができず、放射線硬化成分が多すぎると、テープからのパッケージ脱離の原因となり、ピックアップ工程の際に周辺チップばらけが発生してしまう。

【0025】

次に、前記のアクリル系重合体に、炭素−炭素二重結合を導入する場合について説明する。アクリル系重合体に、炭素−炭素二重結合を導入する方法としては、ポリマーの側鎖に官能基を有し、これと付加反応可能な官能基と炭素−炭素二重結合を有する化合物を付加させる方法が挙げられる。アクリル系重合体の側鎖に付加反応可能な官能基を有している化合物としては、付加反応の対象となる側鎖がカルボキシル基である場合には、グリシジルメタクリレートやアリルグリシジルエーテル等が挙げられ、付加反応の対象となる側鎖がエポキシ基である場合には、アクリル酸などが挙げられ、付加反応の対象となる側鎖が水酸基である場合には、2−メタクリロイルオキシエチルイソシアネートなどが挙げられる。

【0026】

以上のとおりの粘着剤層5には、例えば、多官能イソシアネート系化合物やエポキシ系化合物、メラミン系化合物や金属塩系化合物、金属キレート系化合物やアミノ樹脂系化合物や過酸化物などの適宜な架橋剤を硬化剤として含有させることができる。硬化剤は、それを介して粘着剤層を架橋するものであり、その含有量の調整により粘着剤層5の架橋密度を制御し、半導体加工用ダイシングテープ1の保持性を制御することができる。粘着剤層5における硬化剤の含有量は、とくに限定されないが、ベースポリマー100質量部に対して0.1〜10質量部とすることが好ましい。さらに、本発明に用いられる放射線硬化型の粘着剤には、必要に応じて、従来公知の各種の粘着付与剤、老化防止剤、充填剤、着色剤等の慣用の添加剤を含有させることが出来る。

【0027】

さらに、以上のとおりの放射線硬化型の粘着剤層5には、紫外線等により硬化させるための光重合開始剤を含有させてもよい。光重合開始剤としては、例えば、ベンゾインメチルエーチル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル等のベンゾインアルキルエーテル類;ベンジル、ベンゾイン、ベンゾフェノン、α−ヒドロキシシクロへキシルフェニルケトン類の芳香族ケトン類;べンジルジメチルケタール等の芳香族ケタ−ル類;ポリビニルベンゾフェノン、クロロチオキサントン、ドデシルチオキサントン、ジメチルチオキサントン、ジエチルチオキサントン等のチオキサントン類等があげられる。光重合開始剤の配合量についても、とくに限定されないが、粘着剤層5を構成するアクリル系重合体等のベースポリマー100質量部に対して、例えば0.1〜10質量部、好ましくは0.5〜10質量部とすることができる。

【0028】

なお、本発明の半導体加工用ダイシングテープ1において、放射線照射前の粘着剤層5を構成する樹脂組成物のガラス転移温度は、−30〜−10℃であることが望ましい。ガラス転移温度が低すぎると粘着剤の凝集力が低くなるため、パッケージのダイシング時に、粘着剤層5の巻上げが発生しやすくなり、個片化されたパッケージに糊玉が付着する場合がある。一方、ガラス転移温度が高すぎるとダイシング工程でのウェハの保持力が不足する場合があり、ウェハ飛散や、パッケージ飛びが発生して、製品の歩留まりが悪化しやすくなる場合がある。

そして、このようなガラス転移温度の範囲は、粘着剤層5を構成する樹脂組成物におけるベースポリマーのポリマー構造や分子量、配合される放射線硬化型成分、硬化剤、光重合開始剤、粘着付与剤、老化防止剤、充填剤、着色剤等の種類や量により、適宜調整される。

【0029】

本発明の半導体加工用ダイシングテープ1は、基材フィルム3の表面に、粘着剤溶液を直接塗布し、乾燥、また必要に応じて加熱架橋させて、前記のとおりに粘着剤層を形成して得られるものである。このとき、半導体加工用ダイシングテープ1における粘着剤層5の厚さは、10〜30μmであることが望ましい。粘着剤層5が10μm未満の場合にはダイシング時に十分にウェハを保持することができず、粘着剤層5が30μmよりも厚い場合にはウェハのチッピングやパッケージ側面への糊残りが増大する。

【0030】

さらに、必要に応じてこの粘着剤層5の表面にセパレータ7を貼り合わせることにより、本発明の半導体加工用ダイシングテープ1を製造できる。あるいは、別途、セパレータ7に粘着剤層5を形成した後、それらを基材フィルム3に貼り合せる方法等を採用してもよい。さらに、これら粘着剤層5は、1層であってもよいし、2層以上が積層されたものであっても良い。

【0031】

なお、セパレータ7は、粘着剤層を保護する目的のため、ラベル加工のため、または、粘着剤を平滑にする目的のために、必要に応じて設けられるものである。セパレータ7の構成材料としては、紙、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の合成樹脂フィルムなどがあげられる。セパレータ7の表面には、粘着剤層5からの剥離性を高めるため、必要に応じてシリコーン処理、長鎖アルキル処理、フッ素処理等の剥離処理が施されていても良い。また、必要に応じて、半導体加工用ダイシングテープ1が環境紫外線によって反応してしまわないように、紫外線防止処理が施されていてもよい。セパレータ7の厚さは、通常10〜200μm、好ましくは25〜100μm程度とする。

【0032】

以上のとおりの半導体加工用ダイシングテープ1は、シート状、ロ−ル状など、用途に応じて適宜な形状をとり得る。あらかじめ必要な形状に切断加工されたものを用いてもよい。

【0033】

本発明の半導体加工用ダイシングテープ1は、被切断物である半導体部品へ貼り付けた後に、常法に従ってダイシングに供される。半導体部品としてはシリコン半導体、化合物半導体、半導体パッケージ、ガラス、セラミックス等があげられるが、本発明の半導体加工用ダイシングテープ1は、特に、半導体パッケージをダイシングする工程に用いられる。ダイシング工程では、一般に、ブレードを高速回転させ、被切断体を所定のサイズに切断する。本発明の半導体加工用ダイシングテープ1を使用することにより、ダイシング工程において半導体加工用ダイシングテープ1まで切込みを行なうフルカットと呼ばれる切断方式を採用することが可能となる。

【0034】

ダイシング後は、通常、ピックアップ工程に供されるが、その前に放射線照射を行うことにより半導体加工用ダイシングテープ1における粘着剤層5を硬化させてその粘着性を低下させる。これにより、半導体部品の半導体加工用ダイシングテープ1からの剥離が容易となる。なお、ピックアップ工程には、エキスパンド工程を設けることができる。また、放射線照射の手段は特に限定されないが、例えば、紫外線照射等により行うことができる。

【実施例】

【0035】

以下、本発明を実施例に基づきさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0036】

〔基材フィルム〕

基材フィルムとして、厚さ150μmの直鎖状低密度ポリエチレンを使用した。このフィルムの片面にはコロナ処理を施した。

〔アクリル系重合体〕

・ベースポリマーA〜E

アクリル酸メチル、アクリル酸2−エチルヘキシル、メタクリル酸、アクリル酸2−ヒドロキシエチルを原料として、下記の表1に示した配合比(質量部)で重合を行ない、アクリル系重合体を含有するベースポリマーを得た。

・ベースポリマーF〜H

アクリル酸メチル、アクリル酸2−エチルヘキシル、メタクリル酸、アクリル酸2−ヒドロキシエチルを原料として、下記表1に示した配合比(質量部)で重合を行なった。さらに、2−メタクリロイルオキシエチルイソシアネートを付加反応させることで、側鎖末端に炭素−炭素二重結合を有するアクリル系ベースポリマーを得た。

【0037】

さらに、ベースポリマー100質量部に対して、ポリイソシアネートとして日本ポリウレンタン社製のコロネートL(商品名)を1質量部、光重合開始剤として日本チバガイギー社製のイルガキュアー184(商品名)(α−ヒドロキシシクロヘキシルフェニルケトン)を5.0質量部加えて混合し、粘着剤層を構成する樹脂組成物を調製した。

【0038】

【表1】

【0039】

<実施例1>

ベースポリマーB100質量部に対して、ペンタエリスリトールトリアクリレートとジイソシアネートを反応させて得た放射線硬化型オリゴマー(炭素−炭素二重結合の1分子当たりの平均含有量6個)50質量部、硬化剤としてポリイソシアネート化合物(日本ポリウレタン社製、商品名コロネートL)を2質量部、光重合開始剤として(チバ・スペシャルティー・ケミカルズ製、商品名イルガキュア651)を3質量部の配合比で混合し、粘着剤組成物を得た。

得られた粘着剤組成物を、基材フィルムのコロナ処理面に厚さ20μmとなるように塗工し、半導体加工用ダイシングテープを作成した。

【0040】

<実施例2>

粘着剤組成物におけるベースポリマーをCに変えた以外は、実施例1と同様にして半導体加工用ダイシングテープを得た。

【0041】

<実施例3>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、実施例2と同様にして半導体加工用ダイシングテープを得た。

【0042】

<実施例4>

粘着剤組成物におけるベースポリマーをDに変え、D100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1と同様の方法により半導体加工用ダイシングテープを得た。

【0043】

<実施例5>

放射線硬化型オリゴマーの配合比を50質量部に変えた以外は、実施例4と同様にして半導体加工用ダイシングテープを得た。

【0044】

<実施例6>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、実施例4同様にして半導体加工用ダイシングテープを得た。

【0045】

<実施例7>

ベースポリマーG100質量部に対して、硬化剤としてポリイソシアネート化合物(日本ポリウレタン社製、商品名コロネートL)を2質量部、光重合開始剤(チバ・スペシャルティー・ケミカルズ製、商品名イルガキュア651)を3質量部の配合比で混合して粘着剤組成物を得た。

得られた粘着剤組成物を、基材フィルムのコロナ処理面に厚さ20μmとなるように塗工し、半導体加工用ダイシングテープを作成した。

【0046】

<実施例8>

粘着剤組成物におけるベースポリマーをHに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0047】

<実施例9>

粘着剤層の厚さを10μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0048】

<実施例10>

粘着剤層の厚さを30μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0049】

<比較例1>

粘着剤組成物におけるベースポリマーをAとし、A100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1と同様にして半導体加工用ダイシングテープを得た。

【0050】

<比較例2>

放射線硬化型オリゴマーの配合比を50質量部に変えた以外は、比較例1と同様にして半導体加工用ダイシングテープを得た。

【0051】

<比較例3>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、比較例1と同様にして半導体加工用ダイシングテープを得た。

【0052】

<比較例4>

粘着剤組成物におけるベースポリマーをBとし、B100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1と同様にして半導体加工用ダイシングテープを得た。

【0053】

<比較例5>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、比較例4と同様にして半導体加工用ダイシングテープを得た。

【0054】

<比較例6>

ベースポリマーC100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例2と同様にして半導体加工用ダイシングテープを得た。

【0055】

<比較例7>

粘着剤組成物におけるベースポリマーをEに変え、E100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1同様にして半導体加工用ダイシングテープを得た。

【0056】

<比較例8>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、比較例7同様にして半導体加工用ダイシングテープを得た。

【0057】

<比較例9>

ベースポリマーF100質量部に対して、硬化剤としてポリイソシアネート化合物(日本ポリウレタン社製、商品名コロネートL)を2質量部、光重合開始剤(チバ・スペシャルティー・ケミカルズ製、商品名イルガキュア651)を3質量部の配合比で混合し、粘着剤組成物を得た。

得られた粘着剤組成物を、基材フィルムのコロナ処理面に厚さ20μmとなるように塗工し、半導体加工用ダイシングテープを作成した。

【0058】

<比較例10>

粘着剤層の厚さを7μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0059】

<比較例11>

粘着剤層の厚さを33μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0060】

上記実施例および比較例で得られた半導体加工用ダイシングテープについて、以下の評価を行った。実施例についての評価結果を表2、比較例についての評価結果を表3に示した。

【0061】

〔試験1:粘着力測定(放射線照射前)〕

各半導体加工用ダイシングテープから幅25mm×長さ300mmの試験片を3点採取し、それらをJIS R 6253に規定する280番の耐水研磨紙で仕上げたJIS G 4305に規定する厚さ1.5mm〜2.0mmのSUS304鋼板上に貼着した後、2kgのゴムローラを3往復かけて圧着し、1時間放置後、測定値がその容量の15〜85%の範囲に入るJIS B 7721に適合する引張試験機を用いて粘着力を測定した。測定は、90°引き剥がし法によるものとし、この時の引張速さは50mm/minとした。測定温度は23℃、測定湿度は49%であった。

【0062】

〔試験2:粘着力測定(放射線照射後)〕

試験1と同様の方法で作成した試料に、200mJ/cm2で紫外線照射を行い、照射後1時間放置し、試験1と同様の方法で粘着力を測定した。

【0063】

〔試験3:タックピーク強度測定(放射線照射前)〕

各半導体加工用ダイシングテープから幅25mm×長さ300mmの試験片を3点採取し、被着体側の粘着剤層のプローブタックのピーク強度を、(株)レスカ社製、タッキング試験機、TAC−II型を用いて測定した。測定条件は以下のとおりである。

【0064】

プローブ : 3mmφの円柱型

プローブの接触速さ : 0.5mm/s

接触荷重 : 694mN/mm2

接触時間 : 10秒

引き剥がし速さ : 10m m/s

測定温度 : 25℃

結果は、n=5の平均値とした。

【0065】

〔試験4:タックピーク強度(放射線照射後・大気雰囲気下)〕

試験3と同様の方法で作成した試料に、大気雰囲気下で高圧水銀灯にて200mJ/cm2の紫外線照射を行い、照射後1時間放置し、試験3と同様の方法でプローブタックのピーク強度を評価した。

【0066】

〔試験5:粘着剤のガラス転移温度(Tg)測定〕

放射線照射前の半導体加工用ダイシングテープをメタノールに浸漬し、粘着剤層を膨潤させた後、片刃で基材フィルムから粘着剤組成物を剥離した。得られた粘着剤組成物をアルミ容器に入れて、(株)セイコーインスツルメンツ社製、示差走査熱量計(DSC)、RDC220型を用いてガラス転移温度を測定した。測定条件は以下のとおりである。

【0067】

温度範囲 :−90〜60℃

昇温度速度 :10℃/min

重量 :10mg

N2ガス流量 :40ml/min

リファレンス :Al2O3

【0068】

〔評価1:ダイシング時保持力試験〕

0.5mm厚、191mm×51mmの銅リードフレーム基板パッケージを、各半導体加工用ダイシングテープに23℃、50%RHの条件下で貼合し、テープ貼合から1時間経過後、3mm×3mm□に切断した。ダイシング条件は以下のとおりである。

【0069】

ダイシング装置 :DISCO社製 DAD−340

ブレード :DISCO社製メタルボンドブレード

(B1A801SD 320N100M42、

内径40mm、外径58mm、厚さ0.2mm)

ブレード回転数 :30000rpm

切削速度 :50mm/sec

テープ切り込み深さ:0.08mm

切削水量 :流量2L/min

切削水温度 :23℃

【0070】

ダイシング後にリングフレームを目視で確認し、個片化したパッケージが5つ以上無くなっている場合には「×」、1つ以上かつ4つ以下で無くなっている場合には「△」、無くなっていなければ「○」と評価した。

【0071】

〔評価2:放射線照射後保持力試験(チップばらけ)〕

評価1のダイシング後、高圧水銀灯にて200mJ/cm2で紫外線照射を行い、個片化されたパッケージをピックアップした。ピックアップ条件は以下のとおりである。

【0072】

ピックアップ装置 :キャノンマシナリー社製CAP−300II

突き上げピン形状 :半径0.7mm、先端曲率半径R=0.25mm、

先端θ=15

ピン突き上げ高さ :1mm

ピン突き上げスピード:50mm/sec

コレット形状 :吸着穴0.89mmφ

リングフレーム :DISCO社製 型式DTF−2−6−1(SUS420J2製)

【0073】

上記条件にて個片化したパッケージを50個ピックアップし、ピックアップ箇所周辺のチップばらけを目視にて確認した。ピックアップ箇所周辺のチップ配列の乱れ、飛散が認められないものを「○」、配列の乱れがあったがチップが粘着テープ上に留まり回収可能であったものを「△」、粘着テープ外に飛散したものを「×」と評価した。

【0074】

〔評価3:トレーへの付着性〕

評価2にて個片化したパッケージを50個ピックアップし、ピックアップしたパッケージがABS樹脂製のトレーに付着し、トレーを逆さにしても落下しないパッケージの数をカウントした。付着したパッケージが1個も無ければ「○」、1つ以上かつ10個未満の場合には「△」、10個以上の場合には「×」と評価した。

【0075】

【表2】

【0076】

【表3】

【0077】

表2より、半導体加工用ダイシングテープにおいて、粘着剤層の厚さが10〜30μmであって、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、さらに大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2である場合(実施例1〜10)、ダイシング時にはパッケージに対する高い保持力が得られ、放射線照射後にパッケージをピックアップしてもばらけが生じないことが確認された。さらに、ピックアップされたパッケージは、トレーに付着することもなかった。これは、本発明の半導体加工用ダイシングテープにおける粘着剤層が、ダイシングの際に個片化されたパッケージに糊玉を残しにくく、かつ、糊玉が付着した場合でも、ピックアップ前に放射線照射を行うことにより、粘着剤層が適度な粘着力を保持しながら硬化したためと考えられる。

なお、粘着剤層が、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成される放射線硬化型のものであれば、アクリル系重合体を含有する樹脂組成物に、放射線硬化型成分を配合したもの(実施例1〜6)であっても、アクリル系重合体を基本骨格とし、炭素−炭素二重結合をポリマーの側鎖または主鎖中もしくは主鎖末端に有するもの(実施例7〜10)であっても同様の結果が得られた。

【0078】

一方、半導体加工用ダイシングテープにおいて、粘着剤層の厚さが10〜30μmであっても、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0N/25mmテープ幅未満であった場合(比較例1、4、6、7、9)には、ピックアップ工程後にトレーへの付着は見られないものの、チップばらけが多くみられた。これは、放射線照射により、粘着剤層の硬化が進み、ピックアップに必要な粘着力が維持されず、ピックアップ不良が生じたためと考えられる。

【0079】

また、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに2.0N/25mmテープ幅を超えた場合(比較例3、5、8)には、チップばらけは見られなかったものの、ピックアップ工程後のパッケージのトレーへの付着が多くなった。これは、放射線照射後も粘着剤層の硬化が十分に進まず、粘着力が高すぎる状態のままピックアップ工程に至ったことを示す。

【0080】

さらに、粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50mN/mm2未満の場合(比較例6、7)には、ピックアップ工程におけるチップばらけが見られた。これは、放射線照射により粘着剤層の硬化が進行し、十分なタックが得られず、ピックアップ不良が生じたためと考えられる。一方、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が150mN/mm2を超えた場合(比較例2、3、5、11)には、ピックアップ工程後にパッケージのトレーへの付着が多く発生した。これは、放射線照射後も粘着剤層の硬化が十分に進行せず、タックが高すぎる状態であったために、パッケージに付着した糊玉により、パッケージが強固にトレーへ貼着したためと考えられる。

【0081】

なお、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2である場合でも、粘着剤層の厚さが10μm未満である場合(比較例10)には、ダイシング時にパッケージの飛散が確認された。したがって、ダイシング時に十分な保持性を得るためには、10μm以上の粘着剤層の厚さが必要となることが示された。

【0082】

また、粘着剤層の放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0N/25mmテープ幅未満であるか、または、放射線照射前のプローブタックのピーク強度が250mN/mm2未満である場合(比較例1、2、3、7、8、10)には、ダイシング時にパッケージが十分に保持されないことが確認された。とくに、粘着剤層の放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0〜10.0N/25mmテープ幅の範囲であったり(比較例7、10)、10.0N/25mmテープ幅を超えていたりする場合(比較例8)でも、放射線照射前のプローブタックのピーク強度が250mN/mm2未満であれば、ダイシング時の保持性が不十分となり、本発明の半導体加工用ダイシングテープより劣った。

【0083】

また、ベースポリマーに放射線硬化型オリゴマーを添加した粘着剤組成物を用いる実施例1〜6、比較例1〜8を、粘着剤のガラス転移温度を横軸にし、放射線照射前の粘着力及びタックピーク強度をプロットすると、ガラス転移温度が高くなるほど、放射線照射前の粘着力が強くなり、タックピーク強度が弱くなるという相関があることがわかった。特に、オリゴマー配合割合が25質量部の実施例3、実施例6、比較例3、比較例5、比較例8を比較する場合や、オリゴマー配合割合が50質量部の実施例1、実施例2、実施例5、比較例2を比較する場合、オリゴマー配合割合が100質量部の実施例4、比較例1、比較例4、比較例6、比較例7を比較する場合に、この相関が明確である。

【0084】

以上、本発明の好ましい実施形態について説明したが、本発明は係る例に限定されるものではない。当業者であれば、本願で開示した技術的思想の範疇内において、各種の変更例または修正例に想到しえることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0085】

1………半導体ウェハ加工用粘着テープ

3………基材フィルム

5………粘着剤層

7………セパレータ

【技術分野】

【0001】

本発明は、半導体ウェハをチップにダイシングする際などにおけるウェハの固定保持に適したダイシングテープに関し、特に高密度実装半導体パッケージ加工用として好適な半導体加工用ダイシングテープに関するものである。

【背景技術】

【0002】

従来、回路パターンの形成された半導体ウェハをチップ状に分離する、いわゆるダイシング加工を行う際は、ウェハの固定に半導体加工用テープを用いるピックアップ方式が採用されている。この方式においては、大径のウェハは半導体加工用テープに貼着、固定された状態でチップ状にダイシングされ、洗浄、乾燥の後、ピックアップ工程を経て、レジン封止によりパッケージ化される。

【0003】

近年、半導体素子の小型化の一形態として、パターン回路側に電極を有するフリップチップ型パッケージが各社で開発されている。このフリップチップ型パッケージの中でも、ウェハレベル・チップサイズ・パッケージ(WLCSP)は、前処理が終わったウェハに、ポリイミドコート、Cu再配置配線形成、Cuポスト形成、レジン封止、レジン研磨、端子形成、と順次パッケージ処理を施した後、最後に個々のチップに切り分けることにより作製されるものであり、チップサイズと同レベルサイズのパッケージである。

このように樹脂で一括封止されたWLCSPは、一般に、半導体チップをガラスエポキシ基板またはリードフレームにボンディングし、パッケージモールド樹脂にて一括モールドした後、キュアしたものを、半導体加工用テープに貼り付け固定し、ダイシングブレードによりダイシングされて得られる。パッケージのダイシング工程では、切断時の負荷が大きい。また、パッケージ樹脂は離型剤を含有し、その表面は微小な凹凸を有する構造を有する。したがって、半導体加工用テープには、強固にパッケージを保持でき、ダイシング時にパッケージが飛散するなどの不具合が生じないように、柔軟な粘着剤が使用されている。

【0004】

ところが、ダイシングブレードはテープまで切り込むため、このような柔軟な粘着剤を使用した場合、テープ粘着層の巻き上げが発生し、巻き上げられた微小な糊玉が個片化されたパッケージの側面に残ることがある。このようにパッケージ側面に残った微小な糊玉により、パッケージをピックアップした後、搬送する際に、トレーや送管にパッケージが付着し、剥がれなくなるという問題が発生する場合があった。

【0005】

糊玉を抑制する対策としては、モノマー成分の少なくとも1種が(メタ)アクリル酸アルキルエステルであるとともに、該アルキル基が脂環式炭化水素基である共重合体を、ベースポリマーとする粘着剤が基材フィルムの少なくとも片面に形成されたダイシングテープが報告されている(特許文献1)。このダイシングテープは、側面粘着剤の付着防止性に非常に優れた粘着テープといえる。

一方、ダイシング時におけるウェハ保持の点から、粘着剤層の厚さは厚いほど好ましいものである。ところが、前記の従来型のダイシングテープでは、粘着剤層の厚さが厚い場合に、パッケージ側面への糊残りが発生する場合があり、さらなる改善が望まれていたのが実情である。

【0006】

一方、パッケージ側面に残った微小な糊玉の粘着性を無くすために、ダイシング後に、半導体加工用テープと基板をリングフレームごと加熱炉に入れ、微小な糊玉をキュアする方法が知られている。しかし、この場合、半導体加工用テープにおける基材や粘着剤層の耐熱性が低いと、加熱工程後、パッケージをピックアップする際に、粘着剤層に貼合していたパッケージ樹脂面(パッケージの背面)のパッケージレーザーマーク部分に大きく粘着剤が残り、パッケージへ印字されたレーザーマークが不明瞭になってしまうという問題があった。また、リングフレームからテープを剥がす際に、糊がリングフレームに残り、繰り返し使用されるべきリングフレームの再使用に支障が生ずるという問題もあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−100064号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、以上のとおりの従来技術の問題点を鑑みてなされたものであり、半導体ウェハをダイシング処理する工程において、ウェハやそれが切断されたチップを十分に保持する粘着力を有し、かつ、パッケージダイシング後に、個片化されたパッケージに微小な糊玉が付着した場合でも、熱処理工程を行なうことなく、トレーや装置への貼着、さらには、送管を通して搬送する場合においての装置への付着や個片化されたパッケージ同士の付着を発生させない、半導体加工用ダイシング粘着テープを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、放射線照射前後において特定の粘着強度およびプローブタックのピーク強度を有する放射線硬化型の粘着剤層を有する半導体加工用ダイシングテープを用いることにより、チップを保持する上で十分な密着性が得られ、かつ、個片化されたパッケージに微小な糊玉が付着した場合でも、トレーや送管にパッケージが貼着することなく搬送できることを見出し、本願発明に至ったものである。

【0010】

すなわち、本発明は、

(1)半導体パッケージをダイシングする工程において使用される半導体加工用ダイシングテープであって、基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成り、前記粘着剤層は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、前記粘着剤層の厚さは、10〜30μmであり、前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ

前記粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2であることを特徴とする半導体加工用ダイシングテープ、

(2)前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0〜10.0N/25mmテープ幅であり、かつ前記粘着剤層の、放射線照射前のプローブタックのピーク強度が250〜750mN/mm2であることを特徴とする請求項1に記載の半導体加工用ダイシングテープ、および

(3)前記粘着剤層を構成する樹脂組成物のガラス転移温度が−30〜−10℃であり、前記樹脂組成物における前記ベースポリマーが、モノマー成分として、アクリル酸メチルおよびアクリル酸2−エチルへキシルを含有することを特徴とする(1)または(2)に記載の半導体加工用ダイシングテープ、

を提供するものである。

【発明の効果】

【0011】

本願発明の半導体加工用ダイシングテープは、基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成るものであり、粘着剤層が、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成されることから、半導体ウェハやパッケージへの汚染性低減に優れる。また、該粘着剤層の厚さを、10〜30μmとすることにより、ダイシング時に、ウェハのチッピングやパッケージ側面への糊残りを防ぎながらも、十分にウェハを保持することが可能となる。さらに、該粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であることから、ピックアップ時の周辺チップのばらけや、搬送時におけるテープからのパッケージの脱離を抑制できる。そして、該粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2であることから、パッケージに糊玉が発生した場合においても、トレーや送管へのパッケージの付着を抑制できる。

【図面の簡単な説明】

【0012】

【図1】本発明の半導体加工用ダイシングテープの概略断面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の半導体加工用ダイシングテープの好ましい実施形態について説明する。

本発明の半導体加工用ダイシングテープ1は、基材フィルム3の少なくとも片面に、放射線硬化型の粘着剤層5が形成されて成るものである。基材フィルム3としては、通常半導体加工用テープに使用されるものであれば特に限定されるものではないが、本発明の半導体加工用ダイシングテープ1では、ピックアップ時の粘着力を貼付け時よりも低下させるために、粘着剤層に放射線が照射される必要があることから、十分な放射線透過性を有するものが好ましい。したがって、プラスチックフィルムが特に好適に用いられる。代表的な材料としては、例えば、低密度ポリエチレン、直鎖状ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、超低密度ポリエチレン、ランダム共重合ポリプロピレン、ブロック共重合ポリプロピレン、ホモポリプロピレン、ポリブテン、ポリメチルペンテン等のポリオレフィン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−(メタ)アクリル酸共重合体、エチレン−(メタ)アクリル酸エステル(ランダム、交互)共重合体、エチレン−ブテン共重合体、エチレン−へキセン共重合体、ポリウレタン、ポリエチレンテレフタレート等のポリエステル、ポリイミド、ポリエーテルケトン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、フッ素樹脂、シリコーン樹脂、セルロース系樹脂およびこれらの架橋体等のポリマーがあげられる。

【0014】

基材フィルム3の製膜方法は、従来公知の製膜方法により行なうことができる。例えば、カレンダー製膜、キャスティング製膜、インフレーション押出し、Tダイ押出し等を好適に用いることができる。

こうして得られる基材フィルム3の厚さは、通常10〜300μm、好ましくは30〜200μm程度である。なお、基材フィルム3は、単層フィルムまたは多層フィルムのいずれであってもよく、前記の樹脂を2種以上ドライブレンドしたブレンド基材であってもよい。多層フィルムは、前記樹脂などを用いて、共押出し法、ドライラミネート法等の慣用のフィルム積層法により製造できる。また、基材フィルム3は、無延伸で用いてもよく、必要に応じて一軸または二軸の延伸処理を施してもよい。このようにして製造された基材フィルム3表面には、必要に応じてマット処理、コロナ放電処理、プライマー処理、架橋処理等の慣用の物理的または化学的処理を施すことができる。

【0015】

次に、半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5について説明する。本発明者らは、半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5の放射線照射後の粘着力を鋭意検討した結果、粘着強度を1.0〜2.0N/25mmテープ幅とすることで、ピックアップ時の周辺チップのばらけや、搬送時におけるテープからのパッケージの脱離を抑制できることを見出した。一方、粘着力が1.0N/25mmテープ幅未満の場合には、テープからパッケージの脱離が頻発してしまい、2.0N/25mmテープ幅より大きい場合には、ピックアップ時にテープからパッケージを剥離することができず、ピックアップ不良が発生してしまうことが明らかとなった。

【0016】

また、本発明者らは、さらに、半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5について、放射線照射を大気雰囲気下条件で行った際のタックピーク強度を鋭意検討した。その結果、その値を50〜150mN/mm2とすることで、パッケージに糊玉が発生した場合においても、トレーや送管へのパッケージの付着を抑制できることを見出した。一方、タックピーク強度が150mN/mm2を超えると糊玉のベタツキが強く、トレーや送管へのパッケージの付着が頻発してしまい、タックピーク強度が50mN/mm2未満では、ダイシング後に個片化されたパッケージをピックアップする際、ピン突き上げ時の周辺チップばらけや、ピックアップ後に一時保管や搬送する際にテープからパッケージが脱離し易いことが明らかとなった。

【0017】

なお、一般に、パッケージ樹脂は表面に微小な凹凸を有するが、凹凸が小さいパッケージを保持する場合には、粘着剤層は十分な粘着力を、凹凸が大きいパッケージを保持する場合には、粘着剤層は十分なタックピーク強度を有する必要がある。したがって、本発明の半導体加工用ダイシングテープ1における放射線硬化型の粘着剤層5の、JIS Z0237に基づくSUS304に対する放射線照射前の粘着力は、5.0〜10.0N/25mmテープ幅、放射線照射前のプローブタックのピーク強度は、250〜750mN/mm2であることが望ましい。放射線照射前の粘着力およびタックピーク強度を、これらの数値範囲のものとすることにより、種々のパッケージを用いて加工を行なった場合においても、強固にパッケージを保持でき、ダイシング時の個片化されたパッケージの飛散を防止することができる。一方、放射線照射前の粘着力・タック強度が低すぎると、ダイシング時にパッケージが飛散し易くなり、高すぎると、パッケージへの密着が過剰となりすぎ、剥離の際の糊残りや、基材と粘着剤間での界面剥離が発生し易くなる。

【0018】

以上のような本発明者らによる検討結果を鑑み、本発明の半導体加工用ダイシングテープ1における粘着剤層5について説明する。該粘着剤層5は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成される。これは、アクリル系重合体が、一般に半導体ウェハやパッケージへの汚染性低減に優れるためである。また、本発明の半導体加工用ダイシングテープ1における粘着剤層5は、ダイシング時のパッケージ飛散を防止し、かつピックアップ時にはパッケージからの剥離性を向上させるために、半導体部品(半導体ウエハ等)の被着体への貼付け時には、チップの剥離を防止できる程度に十分な粘着力を有し、ピックアップ時には、貼付け時よりも粘着力を低下させられるものである。すなわち、粘着剤層5としては、紫外線、電子線などにより硬化する放射線硬化型の粘着剤層が用いられる。

【0019】

このような放射線硬化型の粘着剤層5は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、さらに、炭素−炭素二重結合等の放射線硬化型の官能基を有するものである。具体的には、アクリル系重合体を含有する樹脂組成物に、放射線硬化型のモノマー成分やオリゴマー成分(以下、これらを放射線硬化型成分という)を配合することにより調製されるものや、ベースポリマーとして、アクリル系重合体を基本骨格とし、かつ、炭素−炭素二重結合をポリマーの側鎖または主鎖中もしくは主鎖末端に有するものが挙げられる。

【0020】

まず、アクリル系重合体としては、例えば、(メタ)アクリル酸アルキルエステルの重合体、または、必要に応じて粘着性、凝集力、耐熱性などの改質を目的として(メタ)アクリル酸アルキルエステルに共重合性モノマーを共重合した共重合体が好ましく用いられる。なお、(メタ)アクリル酸エステルとは、アクリル酸エステルおよび/またはメタアクリル酸エステルをいい、本明細書における(メタ)とは全て同様の意味を有するものとする。(メタ)アクリル酸アルキルエステルのアルキルエステル基としては、例えば、メチルエステル、エチルエステル、ブチルエステル、2−エチルヘキシルエステル、オクチルエステル、イソノニルエステルなどがあげられる。

【0021】

一般に、粘着力やタックピーク強度は、ベースポリマーの主鎖構造とともに、その側鎖の鎖長を調整することにより制御できる。したがって、本発明の半導体加工用ダイシングテープ1では、ベースポリマーを構成するアクリル系重合体は、例えば、共重合性モノマーとして、(メタ)アクリル酸のヒドロキシアルキルエステル(例えば、ヒドロキシエチルエステル、ヒドロキシブチルエステル、ヒドロキシヘキシルエステル等)、(メタ)アクリル酸グリシジルエステル、(メタ)アクリル酸、イタコン酸、無水マレイン酸、(メタ)アクリルアミド、(メタ)アクリル酸N−ヒドロキシメチルアミド、(メタ)アクリル酸アルキルアミノアルキルエステル(例えば、ジメチルアミノエチルメタクリレート、t−ブチルアミノエチルメタクリレート等)、N−ビニルピロリドン、アクリロイルモルフォリン、酢酸ビニル、スチレン、アクリロニトリル等を有するものとすることができる。これらの共重合性モノマーは、1種または2種以上使用できる。さらに、前記アクリル系重合体は、架橋させるために、必要に応じて多官能性モノマーなどを共重合用モノマー成分として含むことができる。

粘着剤層を構成する樹脂組成物におけるアクリル系重合体としては、アクリル酸メチルおよびアクリル酸2−エチルへキシルが含有するものがとくに好ましい。これは、ホモポリマーでのガラス転移温度が高いアクリル酸メチルと、ホモポリマーでのガラス転移温度が低いアクリル酸2−エチルへキシルを共重合させることで、粘着力とタックピーク強度の制御が容易となることが期待されるためである。

【0022】

前記アクリル系重合体は、単一モノマーまたは2種以上のモノマー混合物を重合反応させることにより得られる。重合反応は、溶液重合、乳化重合、塊状重合、懸濁重合等のいずれの方式で行なってもよい。なお、粘着剤層は半導体ウェハ等の汚染防止等の観点から、低分子量物の含有量が小さいものが好ましい。したがって、アクリル系重合体の重量平均分子量は、20万以上、好ましくは20万〜300万程度、さらに好ましくは50万〜300万程度とする。

【0023】

次に、放射線硬化型の粘着剤層5において、アクリル系重合体を含有する樹脂組成物とともに、配合される放射線硬化型成分としては、ピックアップ工程時においてダイシングテープと半導体の剥離を容易とする特性を提供できうるものであれば、特に限定されないが、モノマー成分やオリゴマー成分の例として、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、1,6−へキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の(メタ)アクリル酸と多価アルコールとのエステル化物;エステルアクリレートオリゴマー;2−プロペニル−3−ブテニルシアヌレート、トリス(2−メタクリロキシエチル)イソシアヌレート等のイソシアヌレートまたはイソシアヌレート化合物等があげられる。放射線硬化型成分は、1種を単独で用いてもよいし、2種以上を混合して用いてもよい。

【0024】

放射線硬化型成分の配合量は、特に制限されるものではないが、ピックアップ時、すなわち放射線照射後に、引き剥がし粘着力を低下させ、JIS Z0237に基づくSUS304に対する粘着力を、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅とすることを考慮すると、アクリル系共重合体100質量部に対して25〜150質量部とするのが好ましい。放射線硬化型成分が少なすぎると、ピックアップ時に粘着力を十分に低下させることができず、放射線硬化成分が多すぎると、テープからのパッケージ脱離の原因となり、ピックアップ工程の際に周辺チップばらけが発生してしまう。

【0025】

次に、前記のアクリル系重合体に、炭素−炭素二重結合を導入する場合について説明する。アクリル系重合体に、炭素−炭素二重結合を導入する方法としては、ポリマーの側鎖に官能基を有し、これと付加反応可能な官能基と炭素−炭素二重結合を有する化合物を付加させる方法が挙げられる。アクリル系重合体の側鎖に付加反応可能な官能基を有している化合物としては、付加反応の対象となる側鎖がカルボキシル基である場合には、グリシジルメタクリレートやアリルグリシジルエーテル等が挙げられ、付加反応の対象となる側鎖がエポキシ基である場合には、アクリル酸などが挙げられ、付加反応の対象となる側鎖が水酸基である場合には、2−メタクリロイルオキシエチルイソシアネートなどが挙げられる。

【0026】

以上のとおりの粘着剤層5には、例えば、多官能イソシアネート系化合物やエポキシ系化合物、メラミン系化合物や金属塩系化合物、金属キレート系化合物やアミノ樹脂系化合物や過酸化物などの適宜な架橋剤を硬化剤として含有させることができる。硬化剤は、それを介して粘着剤層を架橋するものであり、その含有量の調整により粘着剤層5の架橋密度を制御し、半導体加工用ダイシングテープ1の保持性を制御することができる。粘着剤層5における硬化剤の含有量は、とくに限定されないが、ベースポリマー100質量部に対して0.1〜10質量部とすることが好ましい。さらに、本発明に用いられる放射線硬化型の粘着剤には、必要に応じて、従来公知の各種の粘着付与剤、老化防止剤、充填剤、着色剤等の慣用の添加剤を含有させることが出来る。

【0027】

さらに、以上のとおりの放射線硬化型の粘着剤層5には、紫外線等により硬化させるための光重合開始剤を含有させてもよい。光重合開始剤としては、例えば、ベンゾインメチルエーチル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル等のベンゾインアルキルエーテル類;ベンジル、ベンゾイン、ベンゾフェノン、α−ヒドロキシシクロへキシルフェニルケトン類の芳香族ケトン類;べンジルジメチルケタール等の芳香族ケタ−ル類;ポリビニルベンゾフェノン、クロロチオキサントン、ドデシルチオキサントン、ジメチルチオキサントン、ジエチルチオキサントン等のチオキサントン類等があげられる。光重合開始剤の配合量についても、とくに限定されないが、粘着剤層5を構成するアクリル系重合体等のベースポリマー100質量部に対して、例えば0.1〜10質量部、好ましくは0.5〜10質量部とすることができる。

【0028】

なお、本発明の半導体加工用ダイシングテープ1において、放射線照射前の粘着剤層5を構成する樹脂組成物のガラス転移温度は、−30〜−10℃であることが望ましい。ガラス転移温度が低すぎると粘着剤の凝集力が低くなるため、パッケージのダイシング時に、粘着剤層5の巻上げが発生しやすくなり、個片化されたパッケージに糊玉が付着する場合がある。一方、ガラス転移温度が高すぎるとダイシング工程でのウェハの保持力が不足する場合があり、ウェハ飛散や、パッケージ飛びが発生して、製品の歩留まりが悪化しやすくなる場合がある。

そして、このようなガラス転移温度の範囲は、粘着剤層5を構成する樹脂組成物におけるベースポリマーのポリマー構造や分子量、配合される放射線硬化型成分、硬化剤、光重合開始剤、粘着付与剤、老化防止剤、充填剤、着色剤等の種類や量により、適宜調整される。

【0029】

本発明の半導体加工用ダイシングテープ1は、基材フィルム3の表面に、粘着剤溶液を直接塗布し、乾燥、また必要に応じて加熱架橋させて、前記のとおりに粘着剤層を形成して得られるものである。このとき、半導体加工用ダイシングテープ1における粘着剤層5の厚さは、10〜30μmであることが望ましい。粘着剤層5が10μm未満の場合にはダイシング時に十分にウェハを保持することができず、粘着剤層5が30μmよりも厚い場合にはウェハのチッピングやパッケージ側面への糊残りが増大する。

【0030】

さらに、必要に応じてこの粘着剤層5の表面にセパレータ7を貼り合わせることにより、本発明の半導体加工用ダイシングテープ1を製造できる。あるいは、別途、セパレータ7に粘着剤層5を形成した後、それらを基材フィルム3に貼り合せる方法等を採用してもよい。さらに、これら粘着剤層5は、1層であってもよいし、2層以上が積層されたものであっても良い。

【0031】

なお、セパレータ7は、粘着剤層を保護する目的のため、ラベル加工のため、または、粘着剤を平滑にする目的のために、必要に応じて設けられるものである。セパレータ7の構成材料としては、紙、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の合成樹脂フィルムなどがあげられる。セパレータ7の表面には、粘着剤層5からの剥離性を高めるため、必要に応じてシリコーン処理、長鎖アルキル処理、フッ素処理等の剥離処理が施されていても良い。また、必要に応じて、半導体加工用ダイシングテープ1が環境紫外線によって反応してしまわないように、紫外線防止処理が施されていてもよい。セパレータ7の厚さは、通常10〜200μm、好ましくは25〜100μm程度とする。

【0032】

以上のとおりの半導体加工用ダイシングテープ1は、シート状、ロ−ル状など、用途に応じて適宜な形状をとり得る。あらかじめ必要な形状に切断加工されたものを用いてもよい。

【0033】

本発明の半導体加工用ダイシングテープ1は、被切断物である半導体部品へ貼り付けた後に、常法に従ってダイシングに供される。半導体部品としてはシリコン半導体、化合物半導体、半導体パッケージ、ガラス、セラミックス等があげられるが、本発明の半導体加工用ダイシングテープ1は、特に、半導体パッケージをダイシングする工程に用いられる。ダイシング工程では、一般に、ブレードを高速回転させ、被切断体を所定のサイズに切断する。本発明の半導体加工用ダイシングテープ1を使用することにより、ダイシング工程において半導体加工用ダイシングテープ1まで切込みを行なうフルカットと呼ばれる切断方式を採用することが可能となる。

【0034】

ダイシング後は、通常、ピックアップ工程に供されるが、その前に放射線照射を行うことにより半導体加工用ダイシングテープ1における粘着剤層5を硬化させてその粘着性を低下させる。これにより、半導体部品の半導体加工用ダイシングテープ1からの剥離が容易となる。なお、ピックアップ工程には、エキスパンド工程を設けることができる。また、放射線照射の手段は特に限定されないが、例えば、紫外線照射等により行うことができる。

【実施例】

【0035】

以下、本発明を実施例に基づきさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0036】

〔基材フィルム〕

基材フィルムとして、厚さ150μmの直鎖状低密度ポリエチレンを使用した。このフィルムの片面にはコロナ処理を施した。

〔アクリル系重合体〕

・ベースポリマーA〜E

アクリル酸メチル、アクリル酸2−エチルヘキシル、メタクリル酸、アクリル酸2−ヒドロキシエチルを原料として、下記の表1に示した配合比(質量部)で重合を行ない、アクリル系重合体を含有するベースポリマーを得た。

・ベースポリマーF〜H

アクリル酸メチル、アクリル酸2−エチルヘキシル、メタクリル酸、アクリル酸2−ヒドロキシエチルを原料として、下記表1に示した配合比(質量部)で重合を行なった。さらに、2−メタクリロイルオキシエチルイソシアネートを付加反応させることで、側鎖末端に炭素−炭素二重結合を有するアクリル系ベースポリマーを得た。

【0037】

さらに、ベースポリマー100質量部に対して、ポリイソシアネートとして日本ポリウレンタン社製のコロネートL(商品名)を1質量部、光重合開始剤として日本チバガイギー社製のイルガキュアー184(商品名)(α−ヒドロキシシクロヘキシルフェニルケトン)を5.0質量部加えて混合し、粘着剤層を構成する樹脂組成物を調製した。

【0038】

【表1】

【0039】

<実施例1>

ベースポリマーB100質量部に対して、ペンタエリスリトールトリアクリレートとジイソシアネートを反応させて得た放射線硬化型オリゴマー(炭素−炭素二重結合の1分子当たりの平均含有量6個)50質量部、硬化剤としてポリイソシアネート化合物(日本ポリウレタン社製、商品名コロネートL)を2質量部、光重合開始剤として(チバ・スペシャルティー・ケミカルズ製、商品名イルガキュア651)を3質量部の配合比で混合し、粘着剤組成物を得た。

得られた粘着剤組成物を、基材フィルムのコロナ処理面に厚さ20μmとなるように塗工し、半導体加工用ダイシングテープを作成した。

【0040】

<実施例2>

粘着剤組成物におけるベースポリマーをCに変えた以外は、実施例1と同様にして半導体加工用ダイシングテープを得た。

【0041】

<実施例3>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、実施例2と同様にして半導体加工用ダイシングテープを得た。

【0042】

<実施例4>

粘着剤組成物におけるベースポリマーをDに変え、D100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1と同様の方法により半導体加工用ダイシングテープを得た。

【0043】

<実施例5>

放射線硬化型オリゴマーの配合比を50質量部に変えた以外は、実施例4と同様にして半導体加工用ダイシングテープを得た。

【0044】

<実施例6>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、実施例4同様にして半導体加工用ダイシングテープを得た。

【0045】

<実施例7>

ベースポリマーG100質量部に対して、硬化剤としてポリイソシアネート化合物(日本ポリウレタン社製、商品名コロネートL)を2質量部、光重合開始剤(チバ・スペシャルティー・ケミカルズ製、商品名イルガキュア651)を3質量部の配合比で混合して粘着剤組成物を得た。

得られた粘着剤組成物を、基材フィルムのコロナ処理面に厚さ20μmとなるように塗工し、半導体加工用ダイシングテープを作成した。

【0046】

<実施例8>

粘着剤組成物におけるベースポリマーをHに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0047】

<実施例9>

粘着剤層の厚さを10μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0048】

<実施例10>

粘着剤層の厚さを30μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0049】

<比較例1>

粘着剤組成物におけるベースポリマーをAとし、A100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1と同様にして半導体加工用ダイシングテープを得た。

【0050】

<比較例2>

放射線硬化型オリゴマーの配合比を50質量部に変えた以外は、比較例1と同様にして半導体加工用ダイシングテープを得た。

【0051】

<比較例3>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、比較例1と同様にして半導体加工用ダイシングテープを得た。

【0052】

<比較例4>

粘着剤組成物におけるベースポリマーをBとし、B100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1と同様にして半導体加工用ダイシングテープを得た。

【0053】

<比較例5>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、比較例4と同様にして半導体加工用ダイシングテープを得た。

【0054】

<比較例6>

ベースポリマーC100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例2と同様にして半導体加工用ダイシングテープを得た。

【0055】

<比較例7>

粘着剤組成物におけるベースポリマーをEに変え、E100質量部に対する放射線硬化型オリゴマーの配合比を100質量部に変えた以外は、実施例1同様にして半導体加工用ダイシングテープを得た。

【0056】

<比較例8>

放射線硬化型オリゴマーの配合比を25質量部に変えた以外は、比較例7同様にして半導体加工用ダイシングテープを得た。

【0057】

<比較例9>

ベースポリマーF100質量部に対して、硬化剤としてポリイソシアネート化合物(日本ポリウレタン社製、商品名コロネートL)を2質量部、光重合開始剤(チバ・スペシャルティー・ケミカルズ製、商品名イルガキュア651)を3質量部の配合比で混合し、粘着剤組成物を得た。

得られた粘着剤組成物を、基材フィルムのコロナ処理面に厚さ20μmとなるように塗工し、半導体加工用ダイシングテープを作成した。

【0058】

<比較例10>

粘着剤層の厚さを7μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0059】

<比較例11>

粘着剤層の厚さを33μmに変えた以外は、実施例7と同様にして半導体加工用ダイシングテープを得た。

【0060】

上記実施例および比較例で得られた半導体加工用ダイシングテープについて、以下の評価を行った。実施例についての評価結果を表2、比較例についての評価結果を表3に示した。

【0061】

〔試験1:粘着力測定(放射線照射前)〕

各半導体加工用ダイシングテープから幅25mm×長さ300mmの試験片を3点採取し、それらをJIS R 6253に規定する280番の耐水研磨紙で仕上げたJIS G 4305に規定する厚さ1.5mm〜2.0mmのSUS304鋼板上に貼着した後、2kgのゴムローラを3往復かけて圧着し、1時間放置後、測定値がその容量の15〜85%の範囲に入るJIS B 7721に適合する引張試験機を用いて粘着力を測定した。測定は、90°引き剥がし法によるものとし、この時の引張速さは50mm/minとした。測定温度は23℃、測定湿度は49%であった。

【0062】

〔試験2:粘着力測定(放射線照射後)〕

試験1と同様の方法で作成した試料に、200mJ/cm2で紫外線照射を行い、照射後1時間放置し、試験1と同様の方法で粘着力を測定した。

【0063】

〔試験3:タックピーク強度測定(放射線照射前)〕

各半導体加工用ダイシングテープから幅25mm×長さ300mmの試験片を3点採取し、被着体側の粘着剤層のプローブタックのピーク強度を、(株)レスカ社製、タッキング試験機、TAC−II型を用いて測定した。測定条件は以下のとおりである。

【0064】

プローブ : 3mmφの円柱型

プローブの接触速さ : 0.5mm/s

接触荷重 : 694mN/mm2

接触時間 : 10秒

引き剥がし速さ : 10m m/s

測定温度 : 25℃

結果は、n=5の平均値とした。

【0065】

〔試験4:タックピーク強度(放射線照射後・大気雰囲気下)〕

試験3と同様の方法で作成した試料に、大気雰囲気下で高圧水銀灯にて200mJ/cm2の紫外線照射を行い、照射後1時間放置し、試験3と同様の方法でプローブタックのピーク強度を評価した。

【0066】

〔試験5:粘着剤のガラス転移温度(Tg)測定〕

放射線照射前の半導体加工用ダイシングテープをメタノールに浸漬し、粘着剤層を膨潤させた後、片刃で基材フィルムから粘着剤組成物を剥離した。得られた粘着剤組成物をアルミ容器に入れて、(株)セイコーインスツルメンツ社製、示差走査熱量計(DSC)、RDC220型を用いてガラス転移温度を測定した。測定条件は以下のとおりである。

【0067】

温度範囲 :−90〜60℃

昇温度速度 :10℃/min

重量 :10mg

N2ガス流量 :40ml/min

リファレンス :Al2O3

【0068】

〔評価1:ダイシング時保持力試験〕

0.5mm厚、191mm×51mmの銅リードフレーム基板パッケージを、各半導体加工用ダイシングテープに23℃、50%RHの条件下で貼合し、テープ貼合から1時間経過後、3mm×3mm□に切断した。ダイシング条件は以下のとおりである。

【0069】

ダイシング装置 :DISCO社製 DAD−340

ブレード :DISCO社製メタルボンドブレード

(B1A801SD 320N100M42、

内径40mm、外径58mm、厚さ0.2mm)

ブレード回転数 :30000rpm

切削速度 :50mm/sec

テープ切り込み深さ:0.08mm

切削水量 :流量2L/min

切削水温度 :23℃

【0070】

ダイシング後にリングフレームを目視で確認し、個片化したパッケージが5つ以上無くなっている場合には「×」、1つ以上かつ4つ以下で無くなっている場合には「△」、無くなっていなければ「○」と評価した。

【0071】

〔評価2:放射線照射後保持力試験(チップばらけ)〕

評価1のダイシング後、高圧水銀灯にて200mJ/cm2で紫外線照射を行い、個片化されたパッケージをピックアップした。ピックアップ条件は以下のとおりである。

【0072】

ピックアップ装置 :キャノンマシナリー社製CAP−300II

突き上げピン形状 :半径0.7mm、先端曲率半径R=0.25mm、

先端θ=15

ピン突き上げ高さ :1mm

ピン突き上げスピード:50mm/sec

コレット形状 :吸着穴0.89mmφ

リングフレーム :DISCO社製 型式DTF−2−6−1(SUS420J2製)

【0073】

上記条件にて個片化したパッケージを50個ピックアップし、ピックアップ箇所周辺のチップばらけを目視にて確認した。ピックアップ箇所周辺のチップ配列の乱れ、飛散が認められないものを「○」、配列の乱れがあったがチップが粘着テープ上に留まり回収可能であったものを「△」、粘着テープ外に飛散したものを「×」と評価した。

【0074】

〔評価3:トレーへの付着性〕

評価2にて個片化したパッケージを50個ピックアップし、ピックアップしたパッケージがABS樹脂製のトレーに付着し、トレーを逆さにしても落下しないパッケージの数をカウントした。付着したパッケージが1個も無ければ「○」、1つ以上かつ10個未満の場合には「△」、10個以上の場合には「×」と評価した。

【0075】

【表2】

【0076】

【表3】

【0077】

表2より、半導体加工用ダイシングテープにおいて、粘着剤層の厚さが10〜30μmであって、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、さらに大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2である場合(実施例1〜10)、ダイシング時にはパッケージに対する高い保持力が得られ、放射線照射後にパッケージをピックアップしてもばらけが生じないことが確認された。さらに、ピックアップされたパッケージは、トレーに付着することもなかった。これは、本発明の半導体加工用ダイシングテープにおける粘着剤層が、ダイシングの際に個片化されたパッケージに糊玉を残しにくく、かつ、糊玉が付着した場合でも、ピックアップ前に放射線照射を行うことにより、粘着剤層が適度な粘着力を保持しながら硬化したためと考えられる。

なお、粘着剤層が、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成される放射線硬化型のものであれば、アクリル系重合体を含有する樹脂組成物に、放射線硬化型成分を配合したもの(実施例1〜6)であっても、アクリル系重合体を基本骨格とし、炭素−炭素二重結合をポリマーの側鎖または主鎖中もしくは主鎖末端に有するもの(実施例7〜10)であっても同様の結果が得られた。

【0078】

一方、半導体加工用ダイシングテープにおいて、粘着剤層の厚さが10〜30μmであっても、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0N/25mmテープ幅未満であった場合(比較例1、4、6、7、9)には、ピックアップ工程後にトレーへの付着は見られないものの、チップばらけが多くみられた。これは、放射線照射により、粘着剤層の硬化が進み、ピックアップに必要な粘着力が維持されず、ピックアップ不良が生じたためと考えられる。

【0079】

また、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに2.0N/25mmテープ幅を超えた場合(比較例3、5、8)には、チップばらけは見られなかったものの、ピックアップ工程後のパッケージのトレーへの付着が多くなった。これは、放射線照射後も粘着剤層の硬化が十分に進まず、粘着力が高すぎる状態のままピックアップ工程に至ったことを示す。

【0080】

さらに、粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50mN/mm2未満の場合(比較例6、7)には、ピックアップ工程におけるチップばらけが見られた。これは、放射線照射により粘着剤層の硬化が進行し、十分なタックが得られず、ピックアップ不良が生じたためと考えられる。一方、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が150mN/mm2を超えた場合(比較例2、3、5、11)には、ピックアップ工程後にパッケージのトレーへの付着が多く発生した。これは、放射線照射後も粘着剤層の硬化が十分に進行せず、タックが高すぎる状態であったために、パッケージに付着した糊玉により、パッケージが強固にトレーへ貼着したためと考えられる。

【0081】

なお、粘着剤層の放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2である場合でも、粘着剤層の厚さが10μm未満である場合(比較例10)には、ダイシング時にパッケージの飛散が確認された。したがって、ダイシング時に十分な保持性を得るためには、10μm以上の粘着剤層の厚さが必要となることが示された。

【0082】

また、粘着剤層の放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0N/25mmテープ幅未満であるか、または、放射線照射前のプローブタックのピーク強度が250mN/mm2未満である場合(比較例1、2、3、7、8、10)には、ダイシング時にパッケージが十分に保持されないことが確認された。とくに、粘着剤層の放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0〜10.0N/25mmテープ幅の範囲であったり(比較例7、10)、10.0N/25mmテープ幅を超えていたりする場合(比較例8)でも、放射線照射前のプローブタックのピーク強度が250mN/mm2未満であれば、ダイシング時の保持性が不十分となり、本発明の半導体加工用ダイシングテープより劣った。

【0083】

また、ベースポリマーに放射線硬化型オリゴマーを添加した粘着剤組成物を用いる実施例1〜6、比較例1〜8を、粘着剤のガラス転移温度を横軸にし、放射線照射前の粘着力及びタックピーク強度をプロットすると、ガラス転移温度が高くなるほど、放射線照射前の粘着力が強くなり、タックピーク強度が弱くなるという相関があることがわかった。特に、オリゴマー配合割合が25質量部の実施例3、実施例6、比較例3、比較例5、比較例8を比較する場合や、オリゴマー配合割合が50質量部の実施例1、実施例2、実施例5、比較例2を比較する場合、オリゴマー配合割合が100質量部の実施例4、比較例1、比較例4、比較例6、比較例7を比較する場合に、この相関が明確である。

【0084】

以上、本発明の好ましい実施形態について説明したが、本発明は係る例に限定されるものではない。当業者であれば、本願で開示した技術的思想の範疇内において、各種の変更例または修正例に想到しえることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0085】

1………半導体ウェハ加工用粘着テープ

3………基材フィルム

5………粘着剤層

7………セパレータ

【特許請求の範囲】

【請求項1】

半導体パッケージをダイシングする工程において使用される半導体加工用ダイシングテープであって、

基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成り、

前記粘着剤層は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、

前記粘着剤層の厚さは、10〜30μmであり、

前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ

前記粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2である

ことを特徴とする半導体加工用ダイシングテープ。

【請求項2】

前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0〜10.0N/25mmテープ幅であり、かつ前記粘着剤層の、放射線照射前のプローブタックのピーク強度が250〜750mN/mm2であることを特徴とする請求項1に記載の半導体加工用ダイシングテープ。

【請求項3】

前記粘着剤層を構成する樹脂組成物のガラス転移温度が−30〜−10℃であり、前記樹脂組成物における前記ベースポリマーが、モノマー成分として、アクリル酸メチルおよびアクリル酸2−エチルへキシルを含有することを特徴とする請求項1および2に記載の半導体加工用ダイシングテープ。

【請求項1】

半導体パッケージをダイシングする工程において使用される半導体加工用ダイシングテープであって、

基材フィルムの少なくとも片面に、放射線硬化型の粘着剤層が形成されて成り、

前記粘着剤層は、ベースポリマーとしてアクリル系重合体を含有する樹脂組成物から構成され、

前記粘着剤層の厚さは、10〜30μmであり、

前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射後の粘着力が、90°引き剥がし試験を行ったときに1.0〜2.0N/25mmテープ幅であり、かつ

前記粘着剤層の、大気雰囲気下条件での放射線照射後のプローブタックのピーク強度が50〜150mN/mm2である

ことを特徴とする半導体加工用ダイシングテープ。

【請求項2】

前記粘着剤層の、JIS Z0237に基づくSUS304に対する放射線照射前の粘着力が、90°引き剥がし試験を行ったときに5.0〜10.0N/25mmテープ幅であり、かつ前記粘着剤層の、放射線照射前のプローブタックのピーク強度が250〜750mN/mm2であることを特徴とする請求項1に記載の半導体加工用ダイシングテープ。

【請求項3】

前記粘着剤層を構成する樹脂組成物のガラス転移温度が−30〜−10℃であり、前記樹脂組成物における前記ベースポリマーが、モノマー成分として、アクリル酸メチルおよびアクリル酸2−エチルへキシルを含有することを特徴とする請求項1および2に記載の半導体加工用ダイシングテープ。

【図1】

【公開番号】特開2013−98224(P2013−98224A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237223(P2011−237223)

【出願日】平成23年10月28日(2011.10.28)

【特許番号】特許第5053455号(P5053455)

【特許公報発行日】平成24年10月17日(2012.10.17)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【特許番号】特許第5053455号(P5053455)

【特許公報発行日】平成24年10月17日(2012.10.17)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]