半導体基板の分析方法および分析装置

【課題】半導体基板内部に含まれる金属不純物汚染を低コストかつ容易に回収および分析可能な半導体基板の分析方法および分析装置を提供する。

【解決手段】半導体基板1の表面に回収液の濃硫酸2を供給し、該濃硫酸2を半導体基板1との間に挟むように疎水性部材3を配置し、該濃硫酸2を前記半導体基板1に広く接触させ、前記半導体基板1の内部に含まれる金属不純物を前記濃硫酸2中へ溶解させた後、前記疎水性部材3を取り外し、前記半導体基板1および前記疎水性部材3の少なくとも一方の表面に残留する前記濃硫酸2を分析する。また、前記半導体基板1を加熱することが好ましい。

【解決手段】半導体基板1の表面に回収液の濃硫酸2を供給し、該濃硫酸2を半導体基板1との間に挟むように疎水性部材3を配置し、該濃硫酸2を前記半導体基板1に広く接触させ、前記半導体基板1の内部に含まれる金属不純物を前記濃硫酸2中へ溶解させた後、前記疎水性部材3を取り外し、前記半導体基板1および前記疎水性部材3の少なくとも一方の表面に残留する前記濃硫酸2を分析する。また、前記半導体基板1を加熱することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板内部に含まれる金属不純物を低コストかつ容易に分析可能な半導体基板の分析方法および分析装置に関するものである。

【背景技術】

【0002】

近年の半導体デバイスの微細化、高集積化に伴い、半導体基板中の金属がデバイス特性を劣化させ、デバイス製造の歩留まりに大きな影響を与えることが知られている。そこで、この金属不純物を除去するためのゲッタリング方法や洗浄方法などが数多く検討されている。

例えば、特許文献1には、半導体基板を加熱した酸溶液中に浸漬することによって半導体基板をアニールし、金属を半導体基板表面に拡散させ、拡散させた金属を半導体基板表面で酸溶液によって酸化および錯化し、半導体基板表面から除去する方法が開示されている。

【0003】

さらに、半導体基板内部から除去した金属不純物を回収して分析する方法として、特許文献2には、半導体基板表面に濃硫酸を滴下した後、滴下した濃硫酸を半導体基板全面に均一に広げるため、かつ、次工程の熱処理時に濃硫酸が急激に蒸発または飛散するのを防ぐために、半導体基板上の濃硫酸を汚染のない別の半導体基板で挟み込み、全体に熱処理を施すことで、半導体基板内部に固溶している金属不純物を濃硫酸中に抽出し、この濃硫酸中の金属不純物を化学分析する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2002−514353号公報

【特許文献2】特許第3494102号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者らは上述した従来の半導体基板の分析方法に改良すべき点を見出した。すなわち、特許文献2には、半導体基板から金属不純物を除去した後、この半導体基板を濃硫酸から引き剥がすために、アンモニア蒸気により濃硫酸を中和し、HF蒸気により半導体基板表面の酸化膜等を気相分解するといった工程が必要であることが開示されている。なぜなら、半導体基板は親水性であり、その表面上に広がった高粘性の濃硫酸と強力に接着されているため、このままの状態では濃硫酸から半導体基板を引き剥がすことが不可能であるからである。従って、上述した追加の工程が必要となり、回収工程が複雑であるという問題点があった。

【0006】

そこで、本発明の目的は、上述した問題点を解消し、半導体基板内部に含まれる金属不純物汚染を低コストかつ容易に回収および分析可能な半導体基板の分析方法および分析装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の要旨は、以下のとおりである。

(1)半導体基板の表面に回収液を供給し、該回収液を半導体基板との間に挟むように疎水性部材を配置し、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させた後、前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【0008】

(2)半導体基板の表面に隙間を介して疎水性部材を配置し、前記隙間に回収液を供給し、前記半導体基板と前記疎水性部材とで前記回収液を挟むことによって、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させ、その後前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【0009】

(3)前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱することを特徴とする上記(1)または(2)に記載の半導体基板の分析方法。

【0010】

(4)前記疎水性部材はフッ素樹脂またはフッ素樹脂をコーティングした部材であることを特徴とする上記(1)〜(3)のいずれかに記載の半導体基板の分析方法。

【0011】

(5)前記回収液は硫酸あるいはシアノイオンを含有することを特徴とする上記(1)〜(4)のいずれかに記載の半導体基板の分析方法。

【0012】

(6)半導体基板の表面に回収液を供給する供給手段と、

該回収液の表面に配置され、前記半導体基板との間に前記回収液を挟持する疎水性部材と、

前記回収液を分析する分析手段と、

を具えることを特徴とする半導体基板の分析装置。

【0013】

(7)前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱するための加熱手段をさらに具えることを特徴とする上記(6)に記載の半導体基板の分析装置。

【0014】

本発明は、内部に金属不純物が含まれる半導体基板と疎水性部材との間に回収液を挟むことによって、この金属不純物の除去および分析を低コストかつ容易に実現できる半導体基板の分析方法および分析装置を提供することができる。

【図面の簡単な説明】

【0015】

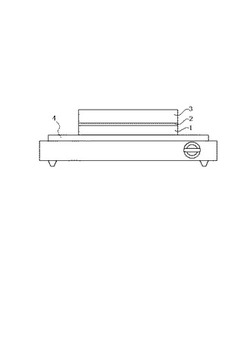

【図1】本発明の半導体基板の分析装置の一部構成図である。

【発明を実施するための形態】

【0016】

図1は、本発明の半導体基板の分析装置の一部構成図である。

内部に金属不純物(例えば銅)を含む半導体基板1の表面に回収液、例えば濃硫酸2を供給し、濃硫酸2の上に疎水性部材3を載せ、疎水性部材3と半導体基板1とにより濃硫酸2を挟み、半導体基板1の表面に濃硫酸2を密着させて配置する。すると、半導体基板1の内部に含まれる金属不純物が濃硫酸2中へ溶解され、半導体基板1から除去される。そして、疎水性部材3を取り除き、半導体基板1および疎水性部材3の少なくとも一方の表面に残留する、溶解した金属不純物を含む濃硫酸を回収し分析する。

ここで、半導体基板1をホットプレート4に載せて、半導体基板1を加熱すると、金属不純物が半導体基板1中で拡散しやすくなり、濃硫酸2中への溶解が促進されるので好ましい。この加熱温度は、100〜290℃程度の範囲が好ましい。なぜなら、加熱温度が100℃未満であると、金属の拡散が十分に促進されず、一方、290℃超であると、硫酸の沸点を超えるためである。

【0017】

半導体基板1の内部の金属不純物は、加熱に伴う拡散現象により、半導体基板1の内部を移動する。濃硫酸2を半導体基板1の表面に接触させると、金属の析出反応を促進することができる。さらに、析出した金属不純物を濃硫酸2中へ溶解させることで、金属不純物を除去することができる。

【0018】

半導体基板1の表面に濃硫酸2を滴下した場合、高濃度の酸は粘性が高いため、そのままでは半導体基板1の表面上に広がらない。それゆえ、濃硫酸2の上に疎水性部材3を載せ、疎水性部材3を半導体基板1に対して押し当て、濃硫酸2と半導体基板1の表面とを広い範囲で密着させ、疎水性部材3と半導体基板1とにより濃硫酸2を挟んだ状態にする。このとき、半導体基板1の表面は親水性であるので、半導体基板1と疎水性部材3との間隙の毛細管現象を利用して、微量の濃硫酸2を半導体基板1の表面に広く行き渡らせることができる。

【0019】

ここで、濃硫酸2を半導体基板1とで挟む部材として、疎水性部材3を用いることが肝要である。なぜなら、疎水性部材3の代わりに従来のように親水性部材を用いた場合には、親水性部材が濃硫酸を強く吸着するため、金属不純物を濃硫酸に溶解させた後、このままの状態でこの親水性部材を濃硫酸から引き剥がすことができない。親水性部材を濃硫酸から引き剥がすためには、アンモニア蒸気により濃硫酸を中和し、HF蒸気により半導体基板表面の酸化膜等を気相分解するという追加の工程が必要になる。

そこで、本発明者らは、疎水性部材3を用いることにより、疎水性の反発力を利用して、追加の工程を必要とすることなく、疎水性部材3を濃硫酸2から容易に引き剥がすことができることに想到した。

なお、部材表面に液体を滴下したとき、液体と部材表面とのなす角である接触角θに関して、親水性部材では0°≦θ<90°となり、液体は部材表面に広がる。一方、疎水性部材では、90°≦θとなり、液体は部材表面に広がらない。

疎水性の反発力に関して、極性が主な原因として考えられている。例えば、水分子では酸素原子がマイナス,水素原子がプラスの電荷を帯びており、分子全体では分極している。この分極している物質は極性物質と呼ばれ、極性物質同士はなじみ易いので、極性物質は親水性になる。一方、分極していない非極性物質は、極性物質となじみ難いので、疎水性になる。

また、疎水性部材3はフッ素樹脂またはフッ素樹脂をコーティングした部材、シリコーン樹脂であることが好ましい。

【0020】

疎水性部材3の大きさは、測定したい領域の大きさに応じて適宜変更可能である。例えば、半導体基板1の全部を測定対象とする場合には、図1に示すように半導体基板1と同じ、あるいはそれ以上の大きさの疎水性部材3を用いることが好ましい。また、半導体基板1の一部の領域を測定対象とする場合(中心部や端に局所的な金属汚染があることが想定される場合)には、その領域だけに濃硫酸2が広がるように、その領域と同じ大きさの疎水性部材3を用いることが好ましい。

【0021】

本発明の方法には微量の濃硫酸2(例えば、直径200mmの半導体基板全面に対して0.1mmの厚みとするために約3ml)しか必要ないので、消耗品となる回収液のランニングコストを抑えることができる。

また、回収液として濃硫酸を例に説明してきたが、濃硫酸に限定されることはなく、任意の酸性溶液あるいはシアノイオンを含有する溶液を用いることもできる。

【0022】

回収液2の供給方法としては、半導体基板1の表面の中央部分に回収液2を滴下してもよいし、塗布してもよい。あるいは、疎水性部材3の表面に回収液2を滴下した後、その上から半導体基板1を貼り付けてもよい。

また、半導体基板1と疎水性部材3との間に所定の隙間を設け、この隙間に回収液2を供給して、半導体基板1と疎水性部材3とにより回収液2を挟んでもよい。この場合、半導体基板1と疎水性部材3の外側から回収液2を供給することもできるし、疎水性部材3に穴を開けてその穴から回収液2を供給することもできる。

さらにまた、半導体基板1の表裏の両方に疎水性部材3を配置し、両側に設けた隙間に回収液2を供給し、半導体基板1の表裏の両側から不純物を回収液中に析出させることもできる。

【0023】

半導体基板1とは、パターン付基板およびパターンなし基板(ベアウェーハ)のいずれでもよく、それらを研削や化学機械研磨により薄厚化した基板でもよい。ただし、パターン付基板の場合、パターンのない裏面に回収液を供給し、当該裏面から金属不純物を回収液中に溶解させる必要がある。

【0024】

半導体基板1を加熱する方法は、図1の例に限定されることはなく、疎水性部材3を加熱する、半導体基板1と疎水性部材3との間の回収液2を電磁波によって加熱する、あるいは、加熱した回収液2を供給すること等によって、結果的に半導体基板1を加熱することもできる。

【0025】

また、回収液の金属不純物濃度は、例えば、フレームレス原子吸光光度計や誘導結合プラズマ質量分析計(ICP−MS)を用いて分析することができる。

【実施例】

【0026】

以下、本発明の実施例について説明する。

図1に示した構成図のように、発明例1のp型半導体基板(直径200mm、銅表面濃度換算値:1.33-1.44×1011atoms/cm2)および、発明例2の銅が低濃度のp型半導体基板(直径200mm、銅表面濃度換算値:0.995-1.08×1011atoms/cm2)を用意した。表面濃度換算とは、p型半導体基板内部の不純物が全て表面へ析出した場合の表面濃度である。次に、各p型半導体基板の表面に98%硫酸を400μl滴下し、その上にフッ素樹脂板を載せ、98%硫酸とp型半導体基板表面とを広い範囲で密着するように載置した。ここで、約500gのフッ素樹脂板の自重を利用して、98%硫酸をp型半導体基板表面に密着させている。次に、ホットプレート上でこのp型半導体基板を200℃、2時間加熱した。加熱により、p型半導体基板の内部の陽イオン化した金属不純物の拡散および98%硫酸中への溶出が促進された。

ここで、溶出した金属不純物量を以下の方法で測定した。各p型半導体基板を1時間以上放置して室温まで冷却した後、フッ素樹脂板を取り除いた。フッ素樹脂板は疎水性であるので、98%硫酸から容易に引き剥がすことができた。次に、滴下した98%硫酸400μlのうち200μl分を回収し、0.5%まで希釈した。希釈した回収液を誘導結合プラズマ質量分析計(ICP−MS)で分析した。

表1に各p型半導体基板内部から98%硫酸中に取り込まれた銅の測定結果を示す。回収前の銅の表面濃度の換算値と回収液の測定値が略等しいので、半導体基板内部に含まれていた銅は全て98%硫酸中に溶解したと考えられる。また低濃度の銅を含有する半導体基板(発明例2)に対しても、同様の結果が得られた。

以上の通り、金属不純物が溶解した硫酸から疎水性部材を容易に引き剥がすことができることが確認できた。よって、本発明によって、半導体基板内部に含まれる金属不純物汚染を低コストかつ容易に分析可能であることが分かる。

【0027】

【表1】

【符号の説明】

【0028】

1 半導体基板

2 濃硫酸

3 疎水性部材

4 ホットプレート

【技術分野】

【0001】

本発明は、半導体基板内部に含まれる金属不純物を低コストかつ容易に分析可能な半導体基板の分析方法および分析装置に関するものである。

【背景技術】

【0002】

近年の半導体デバイスの微細化、高集積化に伴い、半導体基板中の金属がデバイス特性を劣化させ、デバイス製造の歩留まりに大きな影響を与えることが知られている。そこで、この金属不純物を除去するためのゲッタリング方法や洗浄方法などが数多く検討されている。

例えば、特許文献1には、半導体基板を加熱した酸溶液中に浸漬することによって半導体基板をアニールし、金属を半導体基板表面に拡散させ、拡散させた金属を半導体基板表面で酸溶液によって酸化および錯化し、半導体基板表面から除去する方法が開示されている。

【0003】

さらに、半導体基板内部から除去した金属不純物を回収して分析する方法として、特許文献2には、半導体基板表面に濃硫酸を滴下した後、滴下した濃硫酸を半導体基板全面に均一に広げるため、かつ、次工程の熱処理時に濃硫酸が急激に蒸発または飛散するのを防ぐために、半導体基板上の濃硫酸を汚染のない別の半導体基板で挟み込み、全体に熱処理を施すことで、半導体基板内部に固溶している金属不純物を濃硫酸中に抽出し、この濃硫酸中の金属不純物を化学分析する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2002−514353号公報

【特許文献2】特許第3494102号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者らは上述した従来の半導体基板の分析方法に改良すべき点を見出した。すなわち、特許文献2には、半導体基板から金属不純物を除去した後、この半導体基板を濃硫酸から引き剥がすために、アンモニア蒸気により濃硫酸を中和し、HF蒸気により半導体基板表面の酸化膜等を気相分解するといった工程が必要であることが開示されている。なぜなら、半導体基板は親水性であり、その表面上に広がった高粘性の濃硫酸と強力に接着されているため、このままの状態では濃硫酸から半導体基板を引き剥がすことが不可能であるからである。従って、上述した追加の工程が必要となり、回収工程が複雑であるという問題点があった。

【0006】

そこで、本発明の目的は、上述した問題点を解消し、半導体基板内部に含まれる金属不純物汚染を低コストかつ容易に回収および分析可能な半導体基板の分析方法および分析装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の要旨は、以下のとおりである。

(1)半導体基板の表面に回収液を供給し、該回収液を半導体基板との間に挟むように疎水性部材を配置し、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させた後、前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【0008】

(2)半導体基板の表面に隙間を介して疎水性部材を配置し、前記隙間に回収液を供給し、前記半導体基板と前記疎水性部材とで前記回収液を挟むことによって、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させ、その後前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【0009】

(3)前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱することを特徴とする上記(1)または(2)に記載の半導体基板の分析方法。

【0010】

(4)前記疎水性部材はフッ素樹脂またはフッ素樹脂をコーティングした部材であることを特徴とする上記(1)〜(3)のいずれかに記載の半導体基板の分析方法。

【0011】

(5)前記回収液は硫酸あるいはシアノイオンを含有することを特徴とする上記(1)〜(4)のいずれかに記載の半導体基板の分析方法。

【0012】

(6)半導体基板の表面に回収液を供給する供給手段と、

該回収液の表面に配置され、前記半導体基板との間に前記回収液を挟持する疎水性部材と、

前記回収液を分析する分析手段と、

を具えることを特徴とする半導体基板の分析装置。

【0013】

(7)前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱するための加熱手段をさらに具えることを特徴とする上記(6)に記載の半導体基板の分析装置。

【0014】

本発明は、内部に金属不純物が含まれる半導体基板と疎水性部材との間に回収液を挟むことによって、この金属不純物の除去および分析を低コストかつ容易に実現できる半導体基板の分析方法および分析装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の半導体基板の分析装置の一部構成図である。

【発明を実施するための形態】

【0016】

図1は、本発明の半導体基板の分析装置の一部構成図である。

内部に金属不純物(例えば銅)を含む半導体基板1の表面に回収液、例えば濃硫酸2を供給し、濃硫酸2の上に疎水性部材3を載せ、疎水性部材3と半導体基板1とにより濃硫酸2を挟み、半導体基板1の表面に濃硫酸2を密着させて配置する。すると、半導体基板1の内部に含まれる金属不純物が濃硫酸2中へ溶解され、半導体基板1から除去される。そして、疎水性部材3を取り除き、半導体基板1および疎水性部材3の少なくとも一方の表面に残留する、溶解した金属不純物を含む濃硫酸を回収し分析する。

ここで、半導体基板1をホットプレート4に載せて、半導体基板1を加熱すると、金属不純物が半導体基板1中で拡散しやすくなり、濃硫酸2中への溶解が促進されるので好ましい。この加熱温度は、100〜290℃程度の範囲が好ましい。なぜなら、加熱温度が100℃未満であると、金属の拡散が十分に促進されず、一方、290℃超であると、硫酸の沸点を超えるためである。

【0017】

半導体基板1の内部の金属不純物は、加熱に伴う拡散現象により、半導体基板1の内部を移動する。濃硫酸2を半導体基板1の表面に接触させると、金属の析出反応を促進することができる。さらに、析出した金属不純物を濃硫酸2中へ溶解させることで、金属不純物を除去することができる。

【0018】

半導体基板1の表面に濃硫酸2を滴下した場合、高濃度の酸は粘性が高いため、そのままでは半導体基板1の表面上に広がらない。それゆえ、濃硫酸2の上に疎水性部材3を載せ、疎水性部材3を半導体基板1に対して押し当て、濃硫酸2と半導体基板1の表面とを広い範囲で密着させ、疎水性部材3と半導体基板1とにより濃硫酸2を挟んだ状態にする。このとき、半導体基板1の表面は親水性であるので、半導体基板1と疎水性部材3との間隙の毛細管現象を利用して、微量の濃硫酸2を半導体基板1の表面に広く行き渡らせることができる。

【0019】

ここで、濃硫酸2を半導体基板1とで挟む部材として、疎水性部材3を用いることが肝要である。なぜなら、疎水性部材3の代わりに従来のように親水性部材を用いた場合には、親水性部材が濃硫酸を強く吸着するため、金属不純物を濃硫酸に溶解させた後、このままの状態でこの親水性部材を濃硫酸から引き剥がすことができない。親水性部材を濃硫酸から引き剥がすためには、アンモニア蒸気により濃硫酸を中和し、HF蒸気により半導体基板表面の酸化膜等を気相分解するという追加の工程が必要になる。

そこで、本発明者らは、疎水性部材3を用いることにより、疎水性の反発力を利用して、追加の工程を必要とすることなく、疎水性部材3を濃硫酸2から容易に引き剥がすことができることに想到した。

なお、部材表面に液体を滴下したとき、液体と部材表面とのなす角である接触角θに関して、親水性部材では0°≦θ<90°となり、液体は部材表面に広がる。一方、疎水性部材では、90°≦θとなり、液体は部材表面に広がらない。

疎水性の反発力に関して、極性が主な原因として考えられている。例えば、水分子では酸素原子がマイナス,水素原子がプラスの電荷を帯びており、分子全体では分極している。この分極している物質は極性物質と呼ばれ、極性物質同士はなじみ易いので、極性物質は親水性になる。一方、分極していない非極性物質は、極性物質となじみ難いので、疎水性になる。

また、疎水性部材3はフッ素樹脂またはフッ素樹脂をコーティングした部材、シリコーン樹脂であることが好ましい。

【0020】

疎水性部材3の大きさは、測定したい領域の大きさに応じて適宜変更可能である。例えば、半導体基板1の全部を測定対象とする場合には、図1に示すように半導体基板1と同じ、あるいはそれ以上の大きさの疎水性部材3を用いることが好ましい。また、半導体基板1の一部の領域を測定対象とする場合(中心部や端に局所的な金属汚染があることが想定される場合)には、その領域だけに濃硫酸2が広がるように、その領域と同じ大きさの疎水性部材3を用いることが好ましい。

【0021】

本発明の方法には微量の濃硫酸2(例えば、直径200mmの半導体基板全面に対して0.1mmの厚みとするために約3ml)しか必要ないので、消耗品となる回収液のランニングコストを抑えることができる。

また、回収液として濃硫酸を例に説明してきたが、濃硫酸に限定されることはなく、任意の酸性溶液あるいはシアノイオンを含有する溶液を用いることもできる。

【0022】

回収液2の供給方法としては、半導体基板1の表面の中央部分に回収液2を滴下してもよいし、塗布してもよい。あるいは、疎水性部材3の表面に回収液2を滴下した後、その上から半導体基板1を貼り付けてもよい。

また、半導体基板1と疎水性部材3との間に所定の隙間を設け、この隙間に回収液2を供給して、半導体基板1と疎水性部材3とにより回収液2を挟んでもよい。この場合、半導体基板1と疎水性部材3の外側から回収液2を供給することもできるし、疎水性部材3に穴を開けてその穴から回収液2を供給することもできる。

さらにまた、半導体基板1の表裏の両方に疎水性部材3を配置し、両側に設けた隙間に回収液2を供給し、半導体基板1の表裏の両側から不純物を回収液中に析出させることもできる。

【0023】

半導体基板1とは、パターン付基板およびパターンなし基板(ベアウェーハ)のいずれでもよく、それらを研削や化学機械研磨により薄厚化した基板でもよい。ただし、パターン付基板の場合、パターンのない裏面に回収液を供給し、当該裏面から金属不純物を回収液中に溶解させる必要がある。

【0024】

半導体基板1を加熱する方法は、図1の例に限定されることはなく、疎水性部材3を加熱する、半導体基板1と疎水性部材3との間の回収液2を電磁波によって加熱する、あるいは、加熱した回収液2を供給すること等によって、結果的に半導体基板1を加熱することもできる。

【0025】

また、回収液の金属不純物濃度は、例えば、フレームレス原子吸光光度計や誘導結合プラズマ質量分析計(ICP−MS)を用いて分析することができる。

【実施例】

【0026】

以下、本発明の実施例について説明する。

図1に示した構成図のように、発明例1のp型半導体基板(直径200mm、銅表面濃度換算値:1.33-1.44×1011atoms/cm2)および、発明例2の銅が低濃度のp型半導体基板(直径200mm、銅表面濃度換算値:0.995-1.08×1011atoms/cm2)を用意した。表面濃度換算とは、p型半導体基板内部の不純物が全て表面へ析出した場合の表面濃度である。次に、各p型半導体基板の表面に98%硫酸を400μl滴下し、その上にフッ素樹脂板を載せ、98%硫酸とp型半導体基板表面とを広い範囲で密着するように載置した。ここで、約500gのフッ素樹脂板の自重を利用して、98%硫酸をp型半導体基板表面に密着させている。次に、ホットプレート上でこのp型半導体基板を200℃、2時間加熱した。加熱により、p型半導体基板の内部の陽イオン化した金属不純物の拡散および98%硫酸中への溶出が促進された。

ここで、溶出した金属不純物量を以下の方法で測定した。各p型半導体基板を1時間以上放置して室温まで冷却した後、フッ素樹脂板を取り除いた。フッ素樹脂板は疎水性であるので、98%硫酸から容易に引き剥がすことができた。次に、滴下した98%硫酸400μlのうち200μl分を回収し、0.5%まで希釈した。希釈した回収液を誘導結合プラズマ質量分析計(ICP−MS)で分析した。

表1に各p型半導体基板内部から98%硫酸中に取り込まれた銅の測定結果を示す。回収前の銅の表面濃度の換算値と回収液の測定値が略等しいので、半導体基板内部に含まれていた銅は全て98%硫酸中に溶解したと考えられる。また低濃度の銅を含有する半導体基板(発明例2)に対しても、同様の結果が得られた。

以上の通り、金属不純物が溶解した硫酸から疎水性部材を容易に引き剥がすことができることが確認できた。よって、本発明によって、半導体基板内部に含まれる金属不純物汚染を低コストかつ容易に分析可能であることが分かる。

【0027】

【表1】

【符号の説明】

【0028】

1 半導体基板

2 濃硫酸

3 疎水性部材

4 ホットプレート

【特許請求の範囲】

【請求項1】

半導体基板の表面に回収液を供給し、該回収液を半導体基板との間に挟むように疎水性部材を配置し、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させた後、前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【請求項2】

半導体基板の表面に隙間を介して疎水性部材を配置し、前記隙間に回収液を供給し、前記半導体基板と前記疎水性部材とで前記回収液を挟むことによって、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させ、その後前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【請求項3】

前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱することを特徴とする請求項1または2に記載の半導体基板の分析方法。

【請求項4】

前記疎水性部材はフッ素樹脂またはフッ素樹脂をコーティングした部材であることを特徴とする請求項1〜3のいずれかに記載の半導体基板の分析方法。

【請求項5】

前記回収液は硫酸あるいはシアノイオンを含有することを特徴とする請求項1〜4のいずれかに記載の半導体基板の分析方法。

【請求項6】

半導体基板の表面に回収液を供給する供給手段と、

該回収液の表面に配置され、前記半導体基板との間に前記回収液を挟持する疎水性部材と、

前記回収液を分析する分析手段と、

を具えることを特徴とする半導体基板の分析装置。

【請求項7】

前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱するための加熱手段をさらに具えることを特徴とする請求項6に記載の半導体基板の分析装置。

【請求項1】

半導体基板の表面に回収液を供給し、該回収液を半導体基板との間に挟むように疎水性部材を配置し、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させた後、前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【請求項2】

半導体基板の表面に隙間を介して疎水性部材を配置し、前記隙間に回収液を供給し、前記半導体基板と前記疎水性部材とで前記回収液を挟むことによって、該回収液を前記半導体基板に広く接触させ、前記半導体基板の内部に含まれる金属不純物を前記回収液中へ溶解させ、その後前記疎水性部材を取り外し、前記半導体基板および前記疎水性部材の少なくとも一方の表面に残留する前記回収液を分析することを特徴とする半導体基板の分析方法。

【請求項3】

前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱することを特徴とする請求項1または2に記載の半導体基板の分析方法。

【請求項4】

前記疎水性部材はフッ素樹脂またはフッ素樹脂をコーティングした部材であることを特徴とする請求項1〜3のいずれかに記載の半導体基板の分析方法。

【請求項5】

前記回収液は硫酸あるいはシアノイオンを含有することを特徴とする請求項1〜4のいずれかに記載の半導体基板の分析方法。

【請求項6】

半導体基板の表面に回収液を供給する供給手段と、

該回収液の表面に配置され、前記半導体基板との間に前記回収液を挟持する疎水性部材と、

前記回収液を分析する分析手段と、

を具えることを特徴とする半導体基板の分析装置。

【請求項7】

前記半導体基板、前記回収液および前記疎水性部材のうちの少なくとも1つを加熱することにより前記半導体基板を加熱するための加熱手段をさらに具えることを特徴とする請求項6に記載の半導体基板の分析装置。

【図1】

【公開番号】特開2011−82338(P2011−82338A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−233345(P2009−233345)

【出願日】平成21年10月7日(2009.10.7)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月7日(2009.10.7)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

[ Back to top ]