半導体基板の欠陥検査装置、半導体基板の欠陥検査方法および該装置を用いた半導体装置の製造方法

【課題】不良と判定される欠陥を内在する半導体基板のウェハプロセスにおける製造効率を向上させ、良品率を向上させる。

【解決手段】ウェハ1を搬送してウェハ支持台4へ載置するための搬送装置3と、該ウェハ支持台4の位置を可変制御する駆動装置14と、該ウェハ1が載置される前記支持台4の位置の可変制御により、ウェハ1の上部に配設される照射光8を前記ウェハ1表面に走査させながら照射する光照射部6と該光照射部6に照射光8を供給する光源7と、前記ウェハ1表面からの散乱光9を検出する第1受光検出部13とウェハ1の透過光を検出する第2受光検出部10と、該受光検出部からの信号を受けて演算処理する演算部11と該演算部11からの信号を受けて画像として出力するモニター12とを含む半導体基板の欠陥検査装置。

【解決手段】ウェハ1を搬送してウェハ支持台4へ載置するための搬送装置3と、該ウェハ支持台4の位置を可変制御する駆動装置14と、該ウェハ1が載置される前記支持台4の位置の可変制御により、ウェハ1の上部に配設される照射光8を前記ウェハ1表面に走査させながら照射する光照射部6と該光照射部6に照射光8を供給する光源7と、前記ウェハ1表面からの散乱光9を検出する第1受光検出部13とウェハ1の透過光を検出する第2受光検出部10と、該受光検出部からの信号を受けて演算処理する演算部11と該演算部11からの信号を受けて画像として出力するモニター12とを含む半導体基板の欠陥検査装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板の製造工程における、製造効率の改善、良品率の向上および特性不良の低減にかかる。特に、半導体基板の内部欠陥を容易に検出する半導体基板(以降半導体ウェハ)の欠陥検査装置および欠陥検査方法および該装置を用いた半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体ウェハの製造工程において、諸々の半導体ウェハプロセスで発生する半導体ウェハ欠陥には、直ちに半導体ウェハ品質の低下と判明できる欠陥と、直ちには不良とわからなくても次工程以降で外観不良または電気特性不良として現れる欠陥とがある。いずれの欠陥に対しても、半導体ウェハの欠陥を低減することは、良品率向上や特性不良の低減のための重要な課題の一つである。しかし、前述の欠陥のうち、内部欠陥は欠陥の発生後、直ちには半導体ウェハ表面に出現しないため、半導体ウェハ検査での検出が困難であり、その対策が難しい。このような内部欠陥は、ウェハプロセスの最終工程である半導体ウェハの特性検査工程および外観検査工程まで検出されずに内在させたままプロセスが進行することが多い。このような半導体ウェハに欠陥を内在させたままのプロセス進行は、多大な工程ロスの発生に繋がる。プロセスの早い段階で発生した欠陥は、発生の時点で早めに検出して排除することが製造効率の観点から好ましい。また、内部欠陥を有する半導体ウェハをウェハプロセスの最終段階でしか検査、チェックできないとすると、製造効率が低下するだけでなく、良品率も低下する。従って、この半導体ウェハ内部欠陥に対する対策は半導体製造における良品率向上対策としても主要な項目として重要であり、現在も多大な労力と時間が割かれている。

【0003】

半導体ウェハの欠陥検査装置として、従来、例えば図3の半導体ウェハの欠陥検査装置の概略図に示すような装置が知られている(特許文献1)。この特許文献1に記載の半導体基板の欠陥検査装置100は、異物などの欠陥22の表面付着が想定される半導体ウェハ21などの検査試料に対して、上方から光を照射する欠陥検査光源20と、欠陥22からの散乱光24を検出する光検出器23と、検査試料台25と該検査試料台25の位置を可変制御する駆動装置26とを備える。この欠陥検査装置100では、特に欠陥検査光源20としてHgランプ、Xeランプなどの多色光を用いることを特徴とする。

【0004】

また、検査試料ウェハに透過光を照射し、その透過光を光センサで検出して欠陥の検査を行う検査装置が記載された文献も公開されている(特許文献2)。さらには、半導体ウェハに赤外線を照射して、半導体ウェハを透過した赤外線を観測して検査する赤外線検査装置に関する文献もある(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−180293号公報

【特許文献2】特開平6−58885号公報

【特許文献3】特開2006−351669号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記特許文献1では、欠陥が半導体ウェハに内在する場合や半導体ウェハ表面の電極配線や有機膜の下側などに埋もれている場合には、その半導体ウェハの配線金属や有機膜にマスクされて欠陥を検出することができないことがある。また、特許文献1の検査装置では欠陥を検出できたとしても欠陥の成分および発生源などを特定することは困難である。

【0007】

前記特許文献2では、光学系より長波長の光を透過させて微小異物を検出する装置および方法であるが、半導体ウェハの広い面積を自在に高速で走査して欠陥を検出する機構を備えていないので、半導体ウェハ全面を検査する場合、欠陥検査の時間や感度にも影響し、検査効率が低下する。

【0008】

さらに、前記特許文献3は、半導体シリコンウェハに赤外線を照射して、得られる散乱光から半導体ウェハ内の微小なクラックなどを検出する検査装置であり、赤外線の吸収スペクトルから欠陥の特定を行う方法ではないので、欠陥の成分分析が不可能である。

【0009】

本発明は、以上説明した課題に鑑みてなされたものである。本発明は、不良と判定される欠陥を内在する半導体基板のウェハプロセスにおける製造効率を向上させ、良品率を向上させる半導体基板の欠陥検査装置および該装置を用いた半導体装置の製造方法を提供することを目的とする。また、非破壊で検査可能な半導体基板の欠陥検査方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、半導体基板試料を搬送して半導体基板支持台へ載置するための搬送装置と、該半導体基板支持台の位置を可変制御する駆動装置と、該半導体基板が載置される前記支持台の位置の可変制御により、半導体基板試料の上部に配設される検査光を前記半導体基板表面に走査させながら照射する光照射部と該光照射部に検査光を供給する光源と、前記半導体基板表面からの散乱光を検出する第1受光検出部と半導体基板試料の透過光を検出する第2受光検出部と、該受光検出部からの信号を受けて演算処理する演算部と該演算部からの信号を受けて画像として出力するモニター部とを含む半導体基板の欠陥検査装置とする。前記光源が赤外光源とレーザー光源とを備えることが望ましい。前記第1受光検出部は、レーザー光のラマン散乱光を受光し電気信号に変換して出力するレーザー光のラマン散乱光検出器であり、第2受光検出部は赤外波長帯域の複数波長の透過光を受光し電気信号に変換して出力するマルチチャンネル検出器である半導体基板の欠陥検査装置とすることが好ましい。前記光照射部の近傍に半導体基板試料の表面観察用カメラを備えることも好ましい。

【0011】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、該半導体基板に赤外光を走査しながら照射し、その赤外光の透過光をMCT検出器で受光し電気信号に変換して波形出力し、SiN結合の検出により欠陥と判定する欠陥検査方法とすることにより、前記本発明の目的は達成される。

【0012】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、前述の半導体基板の欠陥検査方法により、半導体基板の欠陥を検査し、欠陥のある半導体基板を排除した後、所要のプロセスを施す半導体装置の製造方法とすることにより、前記本発明の目的は達成される。

【発明の効果】

【0013】

本発明によれば、最終的には不良と判定される欠陥を内在する半導体基板のウェハプロセスにおける製造効率を向上させ、良品率を向上させる半導体基板の欠陥検査装置、半導体基板の欠陥検査方法および該装置を用いた半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0014】

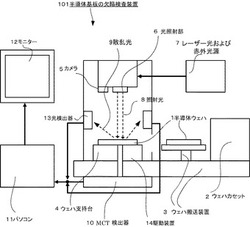

【図1】本発明の半導体基板の欠陥検査装置の概略構成図である。

【図2】半導体ウェハに内在する欠陥が含まれる領域(欠陥部)を示す半導体基板の平面図である。

【図3】従来の半導体基板の欠陥検査装置の概略構成図である。

【発明を実施するための形態】

【0015】

以下、本発明にかかる半導体基板の欠陥検査装置、半導体基板の欠陥検査方法および該装置を用いた半導体装置の製造方法の実施例について、図面を参照して詳細に説明する。本発明はその要旨を超えない限り、以下に説明する実施例の記載に限定されるものではない。以下の説明では半導体基板をウェハまたは半導体ウェハと略記する。

【実施例1】

【0016】

図1は本発明の半導体基板の欠陥検査装置101の一実施例の概略構成図である。半導体ウェハ1がウェハカセット2から搬送装置3によりウェハステージ(ウェハ支持台4)に搬送され載置される。この半導体ウェハ1は上方に配置される観察用カメラ5と光照射部6とウェハステージ(ウェハ支持台4)間が相対的に位置変動することにより、所定の分析位置にセットされる。光源7と光照射部6から赤外線またはレーザー光などの照射光8が半導体ウェハ1の上方から半導体ウェハ1表面に照射する。半導体ウェハ1の前記所定の分析位置はウェハステージ(ウェハ支持台4)のX−Y駆動装置14により連続的にX、Y方向の所定の動きをするように設定される。よって、赤外線またはレーザー光等の照射光8は一定の方向に照射されるが、結果的に半導体ウェハ1の表面上を汲まなく移動しながら、全面を走査する。照射光8は半導体ウェハ1の表面上を全面走査すればよいので、光照射部6側を全面走査させるように駆動させる機構としてもよい。さらに、光照射部6だけならば、ガルバノミラーを用いて照射光8を半導体ウェハ1の表面上に走査させる機構としてもよい。

【0017】

照射光8に赤外線を使用した赤外イメージング分光分析の場合は、半導体ウェハ1を透過した吸収光は、ウェハステージ(ウェハ支持台4)下側に設置されたマルチチャンネル検出器(以下、MCT検出器10)により検出され電気信号に変換されてパソコン11(パーソナルコンピュータ)に送られる。パソコン11では組み込まれた解析ソフトにより、送付された電気信号を解析する。その結果は、モニター12に送られ、吸収スペクトルまたは特定波数のマップ(イメージ)として、半導体ウェハ1の所定の分析位置を走査した範囲内に対して、そのマップ(イメージ)の分布状況がモニター12に映し出される。

【0018】

照射光8にレーザーを使用した場合には、半導体ウェハ1表面から散乱されたラマン散乱光9を散乱光検出器13で検出し、50〜8000cm-1の波数域を分光して、パソコン11で赤外光と同様なイメージング化をしてモニター12にその画像を出す。この手法は、一般的にはレーザーラマン分光法と呼ばれ、表面の微小領域の分析が可能であり、赤外分光では不可能な1μm以下の微小部でも分析できることが特徴である。また、既に高精度な表面微細形状測定(段差・線幅・粗さ)に有効な機器として定着している光学系のコンフォーカル(共焦点)機能により、物質の内部の深い領域まで段階を追ってフォーカスができるので、厚い半導体ウェハでも対応可能である。更に、レーザーラマン分光では、レーザー光を透過しない物質でも表面の情報が得られる。このため、赤外光とレーザー光の光照射部と散乱光検出器とMCT検出器とを同時に組み込むことで、ウェハプロセス工程中に、半導体シリコン部分だけでなく、金属配線や絶縁膜の形成工程後の微小部に対しても、広範囲で高速スキャン分析が可能になり、よりいっそうの欠陥低減や良品率向上に繋がる。

【0019】

図2は本発明の実施例にかかる検査試料である半導体ウェハの平面図である。すなわち、図2(a)は半導体ウェハ1の受け入れ検査およびその後のフォトリソグラフィ工程におけるパターン描画工程を経た後に行われるボロン拡散工程後で、欠陥検査前の半導体ウェハの平面図である。半導体ウェハ表面には何も現れていないので、この半導体ウェハの欠陥の有無は不明である。ボロン拡散工程は、酸素および窒素からなる雰囲気において、1300℃、100時間行った。図2(b)は本発明にかかる半導体基板の欠陥検査装置によりモニターに示された、欠陥検査が行われた後の半導体ウェハ内の欠陥分布状態(斜線ハッチング)の平面イメージ画像図である。

【0020】

照射光として赤外光を用い半導体ウェハへ透過させた場合の赤外イメージング分光分析では、このリング状の欠陥分布パターン領域(斜線ハッチング部分)は、845cm-1にシリコンと窒素(SiN)の格子振動吸収スペクトルピークが見られる領域である。シリコンと酸素(SiO)の吸収スペクトルピークも合わせて検出されるが、このSiOの格子振動吸収スペクトルピークが見られるパターン画像は前記SiNによる画像を反転した画像になる。

【0021】

このようなSiN(窒化珪素)結合に起因するリング状欠陥は、シリコン半導体結晶の製造メーカでCZ(Czochralski)結晶を原料として製造されるFZ(Floating Zone)結晶ウェハに特有な欠陥であることが分かった。すなわち、このリング状欠陥は、原料のCZ結晶に取り込まれていた格子間酸素や格子間窒素に起因する欠陥が、半導体デバイス製造のための1300℃の高温でのボロン拡散工程で使用される酸素および窒素雰囲気ガス成分により助長されて析出する欠陥と言われている。このSiNに起因する欠陥のベースがウェハ製造メーカで形成されたとしても、その時点では直ちに不良品と判明できない。このため、従来では、そのままウェハプロセスを経て、目的の半導体デバイスが半導体ウェハ内に作りこまれ、半導体ウェハの最終工程で電気特性評価により、はじめて欠陥に対応する領域にある半導体デバイスが特性不良、外観不良として判明する状況であった。前述のSiNに起因するリング状欠陥領域に作成された半導体デバイスは、電気特性評価では耐圧特性や漏れ電流不良として評価されることが多い。そのようなSiNに起因する欠陥を有する半導体ウェハについては、ウェハプロセスの最終工程まで進めることなく、工程途中の拡散工程後に直ちに欠陥検査を行ってウェハのスクリーニングをし、欠陥のある半導体ウェハをその時点で排除することがウェハプロセスの製造効率の観点で好ましい。そうすれば、良品率の向上にも繋がる。

【0022】

このようなリング状の欠陥領域を、半導体ウェハを切断して見られる断面から別な手法で検査すると、欠陥は半導体ウェハの表面および裏面側には存在せず、半導体ウェハ内部の中央部に存在することが分かった。このようなウェハ内部にある欠陥を従来の各種検査装置で非破壊で高速に検査することは著しく困難である。このような内部欠陥は、本発明の実施例によれば、赤外線を照射した透過光を検出することで、はじめて非破壊で高速に異物元素の検出を行うことが可能となる。

【0023】

当初は半導体ウェハ内の何処に欠陥が存在するか分からないので、半導体ウェハ全面をウェハステージのX−Y駆動機構により高速にスキャンし、透過した光をMCT検出器(マルチチャンネル検出器)で検出することにより、広い範囲を短時間で検査することが効率的である。また、パソコンに組み込まれた画像ソフトなどにより解析した異物元素を中心とする結合エネルギーに特有の吸収波数より欠陥の成分が同定される。また、吸収が見られた波数成分のみを画像として、半導体ウェハに対応した分布状況を表示することが可能であることから、半導体ウェハ内の欠陥のある領域を視覚的に捉えやすく、欠陥を低減するための工程対策も素早く行えるようになる。

【0024】

また、本実施例によれば、前述のように半導体ウェハの拡散工程後に、半導体ウェハの広い範囲を連続して検査し欠陥のある半導体ウェハを排除することができるので、その後工程における欠陥析出による外観不良を低減でき、最終工程の検査工程でのデバイス特性の向上や良品率向上も達成できるようになる。

【0025】

さらに、本実施例では、半導体ウェハ試料からの赤外線の透過光を検出して分析するため、半導体ウェハ内部などに取り込まれた欠陥を確実に検出することができる。レーザー光源を用いた場合は、ラマン散乱を検出して1μm以下の微小部や赤外より深い部分の情報が得られ、透過しない材料の分析が可能となり、工程異常の対策を早期に解決でき、半導体ウェハの生産効率がよくなる。

【0026】

ウェハ搬送装置は、ロボットアームなどでオリフラ(オリエンテーションフラット)を基準に半導体ウェハ位置を同じ方向に揃え、観察用カメラで分析したい場所を特定することができる。

【0027】

半導体ウェハに照射される光は、高輝度な光源から得られる赤外線やレーザー光などを用いる。透過した赤外吸収光は、半導体ウェハ下側に設置されたマルチチャンネル検出器を用いて7800〜350cm-1の波数域を、0.1cm-1程度の波数の分解能力で測定する。この波数測定から、欠陥の組成を特定し、その特定した波数で、半導体ウェハ面内などをスキャンした領域に合わせて欠陥の組成分布状況をイメージング化して、モニター画面に表示させることが可能である。

【0028】

更に、特定された欠陥の情報は、検査工程より以前の工程における情報が反映されることから、問題となる工程の改善およびウェハロットのスクリーニングが効率よく行われて、半導体ウェハの欠陥発生および初期の欠陥含有などが大幅に激減し、半導体デバイスの外観不良率も少なくなることからデバイス特性も向上し、良品率も上昇するようになる。

【符号の説明】

【0029】

1 ウェハ、半導体ウェハ

2 ウェハカセット

3 搬送装置

4 ウェハ支持台

5 観察用カメラ

6 光照射部

7 光源

8 照射光

9 散乱光

10 MCT検出器、第2受光検出部

11 パソコン、演算部

12 モニター

13 光検出器

14 駆動装置

101 欠陥検査装置

【技術分野】

【0001】

本発明は、半導体基板の製造工程における、製造効率の改善、良品率の向上および特性不良の低減にかかる。特に、半導体基板の内部欠陥を容易に検出する半導体基板(以降半導体ウェハ)の欠陥検査装置および欠陥検査方法および該装置を用いた半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体ウェハの製造工程において、諸々の半導体ウェハプロセスで発生する半導体ウェハ欠陥には、直ちに半導体ウェハ品質の低下と判明できる欠陥と、直ちには不良とわからなくても次工程以降で外観不良または電気特性不良として現れる欠陥とがある。いずれの欠陥に対しても、半導体ウェハの欠陥を低減することは、良品率向上や特性不良の低減のための重要な課題の一つである。しかし、前述の欠陥のうち、内部欠陥は欠陥の発生後、直ちには半導体ウェハ表面に出現しないため、半導体ウェハ検査での検出が困難であり、その対策が難しい。このような内部欠陥は、ウェハプロセスの最終工程である半導体ウェハの特性検査工程および外観検査工程まで検出されずに内在させたままプロセスが進行することが多い。このような半導体ウェハに欠陥を内在させたままのプロセス進行は、多大な工程ロスの発生に繋がる。プロセスの早い段階で発生した欠陥は、発生の時点で早めに検出して排除することが製造効率の観点から好ましい。また、内部欠陥を有する半導体ウェハをウェハプロセスの最終段階でしか検査、チェックできないとすると、製造効率が低下するだけでなく、良品率も低下する。従って、この半導体ウェハ内部欠陥に対する対策は半導体製造における良品率向上対策としても主要な項目として重要であり、現在も多大な労力と時間が割かれている。

【0003】

半導体ウェハの欠陥検査装置として、従来、例えば図3の半導体ウェハの欠陥検査装置の概略図に示すような装置が知られている(特許文献1)。この特許文献1に記載の半導体基板の欠陥検査装置100は、異物などの欠陥22の表面付着が想定される半導体ウェハ21などの検査試料に対して、上方から光を照射する欠陥検査光源20と、欠陥22からの散乱光24を検出する光検出器23と、検査試料台25と該検査試料台25の位置を可変制御する駆動装置26とを備える。この欠陥検査装置100では、特に欠陥検査光源20としてHgランプ、Xeランプなどの多色光を用いることを特徴とする。

【0004】

また、検査試料ウェハに透過光を照射し、その透過光を光センサで検出して欠陥の検査を行う検査装置が記載された文献も公開されている(特許文献2)。さらには、半導体ウェハに赤外線を照射して、半導体ウェハを透過した赤外線を観測して検査する赤外線検査装置に関する文献もある(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−180293号公報

【特許文献2】特開平6−58885号公報

【特許文献3】特開2006−351669号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記特許文献1では、欠陥が半導体ウェハに内在する場合や半導体ウェハ表面の電極配線や有機膜の下側などに埋もれている場合には、その半導体ウェハの配線金属や有機膜にマスクされて欠陥を検出することができないことがある。また、特許文献1の検査装置では欠陥を検出できたとしても欠陥の成分および発生源などを特定することは困難である。

【0007】

前記特許文献2では、光学系より長波長の光を透過させて微小異物を検出する装置および方法であるが、半導体ウェハの広い面積を自在に高速で走査して欠陥を検出する機構を備えていないので、半導体ウェハ全面を検査する場合、欠陥検査の時間や感度にも影響し、検査効率が低下する。

【0008】

さらに、前記特許文献3は、半導体シリコンウェハに赤外線を照射して、得られる散乱光から半導体ウェハ内の微小なクラックなどを検出する検査装置であり、赤外線の吸収スペクトルから欠陥の特定を行う方法ではないので、欠陥の成分分析が不可能である。

【0009】

本発明は、以上説明した課題に鑑みてなされたものである。本発明は、不良と判定される欠陥を内在する半導体基板のウェハプロセスにおける製造効率を向上させ、良品率を向上させる半導体基板の欠陥検査装置および該装置を用いた半導体装置の製造方法を提供することを目的とする。また、非破壊で検査可能な半導体基板の欠陥検査方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、半導体基板試料を搬送して半導体基板支持台へ載置するための搬送装置と、該半導体基板支持台の位置を可変制御する駆動装置と、該半導体基板が載置される前記支持台の位置の可変制御により、半導体基板試料の上部に配設される検査光を前記半導体基板表面に走査させながら照射する光照射部と該光照射部に検査光を供給する光源と、前記半導体基板表面からの散乱光を検出する第1受光検出部と半導体基板試料の透過光を検出する第2受光検出部と、該受光検出部からの信号を受けて演算処理する演算部と該演算部からの信号を受けて画像として出力するモニター部とを含む半導体基板の欠陥検査装置とする。前記光源が赤外光源とレーザー光源とを備えることが望ましい。前記第1受光検出部は、レーザー光のラマン散乱光を受光し電気信号に変換して出力するレーザー光のラマン散乱光検出器であり、第2受光検出部は赤外波長帯域の複数波長の透過光を受光し電気信号に変換して出力するマルチチャンネル検出器である半導体基板の欠陥検査装置とすることが好ましい。前記光照射部の近傍に半導体基板試料の表面観察用カメラを備えることも好ましい。

【0011】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、該半導体基板に赤外光を走査しながら照射し、その赤外光の透過光をMCT検出器で受光し電気信号に変換して波形出力し、SiN結合の検出により欠陥と判定する欠陥検査方法とすることにより、前記本発明の目的は達成される。

【0012】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、前述の半導体基板の欠陥検査方法により、半導体基板の欠陥を検査し、欠陥のある半導体基板を排除した後、所要のプロセスを施す半導体装置の製造方法とすることにより、前記本発明の目的は達成される。

【発明の効果】

【0013】

本発明によれば、最終的には不良と判定される欠陥を内在する半導体基板のウェハプロセスにおける製造効率を向上させ、良品率を向上させる半導体基板の欠陥検査装置、半導体基板の欠陥検査方法および該装置を用いた半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の半導体基板の欠陥検査装置の概略構成図である。

【図2】半導体ウェハに内在する欠陥が含まれる領域(欠陥部)を示す半導体基板の平面図である。

【図3】従来の半導体基板の欠陥検査装置の概略構成図である。

【発明を実施するための形態】

【0015】

以下、本発明にかかる半導体基板の欠陥検査装置、半導体基板の欠陥検査方法および該装置を用いた半導体装置の製造方法の実施例について、図面を参照して詳細に説明する。本発明はその要旨を超えない限り、以下に説明する実施例の記載に限定されるものではない。以下の説明では半導体基板をウェハまたは半導体ウェハと略記する。

【実施例1】

【0016】

図1は本発明の半導体基板の欠陥検査装置101の一実施例の概略構成図である。半導体ウェハ1がウェハカセット2から搬送装置3によりウェハステージ(ウェハ支持台4)に搬送され載置される。この半導体ウェハ1は上方に配置される観察用カメラ5と光照射部6とウェハステージ(ウェハ支持台4)間が相対的に位置変動することにより、所定の分析位置にセットされる。光源7と光照射部6から赤外線またはレーザー光などの照射光8が半導体ウェハ1の上方から半導体ウェハ1表面に照射する。半導体ウェハ1の前記所定の分析位置はウェハステージ(ウェハ支持台4)のX−Y駆動装置14により連続的にX、Y方向の所定の動きをするように設定される。よって、赤外線またはレーザー光等の照射光8は一定の方向に照射されるが、結果的に半導体ウェハ1の表面上を汲まなく移動しながら、全面を走査する。照射光8は半導体ウェハ1の表面上を全面走査すればよいので、光照射部6側を全面走査させるように駆動させる機構としてもよい。さらに、光照射部6だけならば、ガルバノミラーを用いて照射光8を半導体ウェハ1の表面上に走査させる機構としてもよい。

【0017】

照射光8に赤外線を使用した赤外イメージング分光分析の場合は、半導体ウェハ1を透過した吸収光は、ウェハステージ(ウェハ支持台4)下側に設置されたマルチチャンネル検出器(以下、MCT検出器10)により検出され電気信号に変換されてパソコン11(パーソナルコンピュータ)に送られる。パソコン11では組み込まれた解析ソフトにより、送付された電気信号を解析する。その結果は、モニター12に送られ、吸収スペクトルまたは特定波数のマップ(イメージ)として、半導体ウェハ1の所定の分析位置を走査した範囲内に対して、そのマップ(イメージ)の分布状況がモニター12に映し出される。

【0018】

照射光8にレーザーを使用した場合には、半導体ウェハ1表面から散乱されたラマン散乱光9を散乱光検出器13で検出し、50〜8000cm-1の波数域を分光して、パソコン11で赤外光と同様なイメージング化をしてモニター12にその画像を出す。この手法は、一般的にはレーザーラマン分光法と呼ばれ、表面の微小領域の分析が可能であり、赤外分光では不可能な1μm以下の微小部でも分析できることが特徴である。また、既に高精度な表面微細形状測定(段差・線幅・粗さ)に有効な機器として定着している光学系のコンフォーカル(共焦点)機能により、物質の内部の深い領域まで段階を追ってフォーカスができるので、厚い半導体ウェハでも対応可能である。更に、レーザーラマン分光では、レーザー光を透過しない物質でも表面の情報が得られる。このため、赤外光とレーザー光の光照射部と散乱光検出器とMCT検出器とを同時に組み込むことで、ウェハプロセス工程中に、半導体シリコン部分だけでなく、金属配線や絶縁膜の形成工程後の微小部に対しても、広範囲で高速スキャン分析が可能になり、よりいっそうの欠陥低減や良品率向上に繋がる。

【0019】

図2は本発明の実施例にかかる検査試料である半導体ウェハの平面図である。すなわち、図2(a)は半導体ウェハ1の受け入れ検査およびその後のフォトリソグラフィ工程におけるパターン描画工程を経た後に行われるボロン拡散工程後で、欠陥検査前の半導体ウェハの平面図である。半導体ウェハ表面には何も現れていないので、この半導体ウェハの欠陥の有無は不明である。ボロン拡散工程は、酸素および窒素からなる雰囲気において、1300℃、100時間行った。図2(b)は本発明にかかる半導体基板の欠陥検査装置によりモニターに示された、欠陥検査が行われた後の半導体ウェハ内の欠陥分布状態(斜線ハッチング)の平面イメージ画像図である。

【0020】

照射光として赤外光を用い半導体ウェハへ透過させた場合の赤外イメージング分光分析では、このリング状の欠陥分布パターン領域(斜線ハッチング部分)は、845cm-1にシリコンと窒素(SiN)の格子振動吸収スペクトルピークが見られる領域である。シリコンと酸素(SiO)の吸収スペクトルピークも合わせて検出されるが、このSiOの格子振動吸収スペクトルピークが見られるパターン画像は前記SiNによる画像を反転した画像になる。

【0021】

このようなSiN(窒化珪素)結合に起因するリング状欠陥は、シリコン半導体結晶の製造メーカでCZ(Czochralski)結晶を原料として製造されるFZ(Floating Zone)結晶ウェハに特有な欠陥であることが分かった。すなわち、このリング状欠陥は、原料のCZ結晶に取り込まれていた格子間酸素や格子間窒素に起因する欠陥が、半導体デバイス製造のための1300℃の高温でのボロン拡散工程で使用される酸素および窒素雰囲気ガス成分により助長されて析出する欠陥と言われている。このSiNに起因する欠陥のベースがウェハ製造メーカで形成されたとしても、その時点では直ちに不良品と判明できない。このため、従来では、そのままウェハプロセスを経て、目的の半導体デバイスが半導体ウェハ内に作りこまれ、半導体ウェハの最終工程で電気特性評価により、はじめて欠陥に対応する領域にある半導体デバイスが特性不良、外観不良として判明する状況であった。前述のSiNに起因するリング状欠陥領域に作成された半導体デバイスは、電気特性評価では耐圧特性や漏れ電流不良として評価されることが多い。そのようなSiNに起因する欠陥を有する半導体ウェハについては、ウェハプロセスの最終工程まで進めることなく、工程途中の拡散工程後に直ちに欠陥検査を行ってウェハのスクリーニングをし、欠陥のある半導体ウェハをその時点で排除することがウェハプロセスの製造効率の観点で好ましい。そうすれば、良品率の向上にも繋がる。

【0022】

このようなリング状の欠陥領域を、半導体ウェハを切断して見られる断面から別な手法で検査すると、欠陥は半導体ウェハの表面および裏面側には存在せず、半導体ウェハ内部の中央部に存在することが分かった。このようなウェハ内部にある欠陥を従来の各種検査装置で非破壊で高速に検査することは著しく困難である。このような内部欠陥は、本発明の実施例によれば、赤外線を照射した透過光を検出することで、はじめて非破壊で高速に異物元素の検出を行うことが可能となる。

【0023】

当初は半導体ウェハ内の何処に欠陥が存在するか分からないので、半導体ウェハ全面をウェハステージのX−Y駆動機構により高速にスキャンし、透過した光をMCT検出器(マルチチャンネル検出器)で検出することにより、広い範囲を短時間で検査することが効率的である。また、パソコンに組み込まれた画像ソフトなどにより解析した異物元素を中心とする結合エネルギーに特有の吸収波数より欠陥の成分が同定される。また、吸収が見られた波数成分のみを画像として、半導体ウェハに対応した分布状況を表示することが可能であることから、半導体ウェハ内の欠陥のある領域を視覚的に捉えやすく、欠陥を低減するための工程対策も素早く行えるようになる。

【0024】

また、本実施例によれば、前述のように半導体ウェハの拡散工程後に、半導体ウェハの広い範囲を連続して検査し欠陥のある半導体ウェハを排除することができるので、その後工程における欠陥析出による外観不良を低減でき、最終工程の検査工程でのデバイス特性の向上や良品率向上も達成できるようになる。

【0025】

さらに、本実施例では、半導体ウェハ試料からの赤外線の透過光を検出して分析するため、半導体ウェハ内部などに取り込まれた欠陥を確実に検出することができる。レーザー光源を用いた場合は、ラマン散乱を検出して1μm以下の微小部や赤外より深い部分の情報が得られ、透過しない材料の分析が可能となり、工程異常の対策を早期に解決でき、半導体ウェハの生産効率がよくなる。

【0026】

ウェハ搬送装置は、ロボットアームなどでオリフラ(オリエンテーションフラット)を基準に半導体ウェハ位置を同じ方向に揃え、観察用カメラで分析したい場所を特定することができる。

【0027】

半導体ウェハに照射される光は、高輝度な光源から得られる赤外線やレーザー光などを用いる。透過した赤外吸収光は、半導体ウェハ下側に設置されたマルチチャンネル検出器を用いて7800〜350cm-1の波数域を、0.1cm-1程度の波数の分解能力で測定する。この波数測定から、欠陥の組成を特定し、その特定した波数で、半導体ウェハ面内などをスキャンした領域に合わせて欠陥の組成分布状況をイメージング化して、モニター画面に表示させることが可能である。

【0028】

更に、特定された欠陥の情報は、検査工程より以前の工程における情報が反映されることから、問題となる工程の改善およびウェハロットのスクリーニングが効率よく行われて、半導体ウェハの欠陥発生および初期の欠陥含有などが大幅に激減し、半導体デバイスの外観不良率も少なくなることからデバイス特性も向上し、良品率も上昇するようになる。

【符号の説明】

【0029】

1 ウェハ、半導体ウェハ

2 ウェハカセット

3 搬送装置

4 ウェハ支持台

5 観察用カメラ

6 光照射部

7 光源

8 照射光

9 散乱光

10 MCT検出器、第2受光検出部

11 パソコン、演算部

12 モニター

13 光検出器

14 駆動装置

101 欠陥検査装置

【特許請求の範囲】

【請求項1】

半導体基板試料を搬送して半導体基板試料台へ載置するための搬送装置と、該半導体基板試料台の位置を可変制御する駆動装置と、該半導体基板が載置される前記試料台の位置の可変制御により、半導体基板試料の上部に配設される検査光を前記半導体基板表面に走査させながら照射する光照射部と該光照射部に検査光を供給する光源と、前記半導体基板表面からの散乱光を検出して電気信号に変換して出力する第1受光検出部と半導体基板試料の透過光を検出して電気信号に変換して出力する第2受光検出部と、該受光検出部からの電気信号を受けて演算処理する演算部と該演算部からの信号を受けて画像として出力するモニター部とを含むことを特徴とする半導体基板の欠陥検査装置。

【請求項2】

前記光源が赤外光源とレーザー光源とを備えることを特徴とする請求項1記載の半導体基板の欠陥検査装置。

【請求項3】

前記第1受光検出部は、レーザー光のラマン散乱光を受光し電気信号に変換して出力するレーザー光のラマン散乱光検出器であり、第2受光検出部は赤外波長帯域の複数波長の透過光を受光し電気信号に変換して出力するマルチチャンネル検出器であることを特徴とする請求項2記載の半導体基板の欠陥検査装置。

【請求項4】

前記光照射部の近傍に半導体基板試料の表面観察用カメラを備えることを特徴とする請求項1乃至3のいずれか一項に記載の半導体基板の欠陥検査装置。

【請求項5】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、該半導体基板に赤外光を走査しながら照射し、その赤外光の透過光をMCT検出器で受光し電気信号に変換して波形出力し、SiN結合の検出により欠陥と判定することを特徴とする半導体基板の欠陥検査方法。

【請求項6】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、請求項5記載の半導体基板の欠陥検査方法により、半導体基板の欠陥を検査し、欠陥のある半導体基板を排除した後、所要のプロセスを施すことを特徴とする半導体装置の製造方法。

【請求項1】

半導体基板試料を搬送して半導体基板試料台へ載置するための搬送装置と、該半導体基板試料台の位置を可変制御する駆動装置と、該半導体基板が載置される前記試料台の位置の可変制御により、半導体基板試料の上部に配設される検査光を前記半導体基板表面に走査させながら照射する光照射部と該光照射部に検査光を供給する光源と、前記半導体基板表面からの散乱光を検出して電気信号に変換して出力する第1受光検出部と半導体基板試料の透過光を検出して電気信号に変換して出力する第2受光検出部と、該受光検出部からの電気信号を受けて演算処理する演算部と該演算部からの信号を受けて画像として出力するモニター部とを含むことを特徴とする半導体基板の欠陥検査装置。

【請求項2】

前記光源が赤外光源とレーザー光源とを備えることを特徴とする請求項1記載の半導体基板の欠陥検査装置。

【請求項3】

前記第1受光検出部は、レーザー光のラマン散乱光を受光し電気信号に変換して出力するレーザー光のラマン散乱光検出器であり、第2受光検出部は赤外波長帯域の複数波長の透過光を受光し電気信号に変換して出力するマルチチャンネル検出器であることを特徴とする請求項2記載の半導体基板の欠陥検査装置。

【請求項4】

前記光照射部の近傍に半導体基板試料の表面観察用カメラを備えることを特徴とする請求項1乃至3のいずれか一項に記載の半導体基板の欠陥検査装置。

【請求項5】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、該半導体基板に赤外光を走査しながら照射し、その赤外光の透過光をMCT検出器で受光し電気信号に変換して波形出力し、SiN結合の検出により欠陥と判定することを特徴とする半導体基板の欠陥検査方法。

【請求項6】

シリコンのCZ半導体結晶を原料として作成されたFZ半導体結晶から形成された半導体基板に、窒素ガスを含む雰囲気中で不純物熱拡散工程を経た後、請求項5記載の半導体基板の欠陥検査方法により、半導体基板の欠陥を検査し、欠陥のある半導体基板を排除した後、所要のプロセスを施すことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−65647(P2013−65647A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202684(P2011−202684)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]