半導体基板の表面処理方法および基板処理装置

【課題】安定して強い酸化力で基板の表面を酸化しシリル化することができる半導体基板の表面処理方法および基盤処理装置を提供する。

【解決手段】半導体基板の表面処理方法は、硫酸を電気分解して酸化性溶液を生成する工程と、酸化性溶液を用いて半導体基板の表面に酸化膜を生成する工程とを備える。酸化性溶液を用いて半導体基板の表面を酸化しOH基を生成し、半導体表面にシリル化剤を供給し、OH基とシリル化剤に含まれる有機物の加水分解により得られるOH基との結合及び脱水縮合反応により半導体基板の表面を疎水化する。

【解決手段】半導体基板の表面処理方法は、硫酸を電気分解して酸化性溶液を生成する工程と、酸化性溶液を用いて半導体基板の表面に酸化膜を生成する工程とを備える。酸化性溶液を用いて半導体基板の表面を酸化しOH基を生成し、半導体表面にシリル化剤を供給し、OH基とシリル化剤に含まれる有機物の加水分解により得られるOH基との結合及び脱水縮合反応により半導体基板の表面を疎水化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、半導体基板の表面処理方法および基板処理装置に関する。

【背景技術】

【0002】

微細化が進む半導体デバイスの製造方法において、レジストパターンの露光に液浸露光が用いられている。液浸露光に際しては、露光装置の対物レンズとレジスト膜( 又はレジスト保護膜) との間に、液浸媒体として例えば水を介在させるが、基板エッジ部分(外縁部)や裏面への水の回り込みを防ぐため基板を疎水化している。

【0003】

疎水化処理ではシリル化剤が用いられるが、加水分解によりこれらのシリル化剤からOH基が生成される。これらのシリル化剤から生成されたOH基が、基板のOH基と結合すると、OH基間の脱水縮合反応により、表面にメチル基などの疎水基が並び、基板表面の疎水化が得られる。つまり、あらかじめ基板にOH基が存在していることが、シリル化剤を用いた疎水化処理に必要である。

【0004】

一般的に、表面が酸化するとOH基が生成されることが知られているが、シリル化のために、前処理として酸化剤を含む薬液を用いて基板表面にOH基を生成する表面処理方法が開示されている。しかしながら、窒化物といった酸化しづらい材料が半導体基板に含まれる場合に、安定して基板表面を酸化しシリル化することは困難であった。さらに半導体基板が多層構造である場合に、材料の異なる層を非選択的に酸化することは困難であった。そこで、安定して強い酸化力で基板の表面を酸化しシリル化することができる半導体基板の表面処理方法が望まれていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−114414号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、安定して強い酸化力で基板の表面を酸化しシリル化することができる半導体基板の表面処理方法および基盤処理装置を提供することである。

【課題を解決するための手段】

【0007】

本実施形態における半導体基板の表面処理方法は、硫酸を電気分解して酸化性溶液を生成する工程と、前記酸化性溶液を用いて半導体基板の表面に酸化膜を生成する工程とを備える。

【図面の簡単な説明】

【0008】

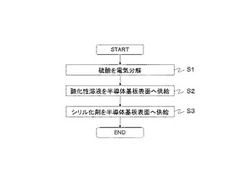

【図1】第1の実施形態に係る半導体基板の表面処理方法を例示するフローチャートである。

【図2】同実施形態に係る半導体基板の表面処理を実施することができる基板処理装置を例示する模式図である。

【図3】酸化された半導体基板の表面の様子を示す図である。

【図4】シリル化された半導体基板の表面の様子を示す図である。

【図5】酸化処理後のSi、SiNの接触角の測定結果を示す図である。

【図6】電解硫酸で表面酸化処理したSiのXPS分析結果を示す図である。

【図7】CPA-40で表面酸化処理したSiのXPS分析結果を示す図である。

【図8】酸化処理後のSi、SiNの接触角の時間変化を示す図である。

【図9】第2の実施形態に係る多層構造の半導体基板の表面の様子を示す図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施形態を図面を参照して詳細に説明する。

【0010】

(第1の実施形態)

図1は、本発明の第1の実施の形態に係る半導体基板の表面処理方法を例示するフローチャートである。本実施形態の表面処理方法は、硫酸を電気分解して酸化性溶液を得る工程(ステップS1)と、酸化性溶液を基板の表面へ供給する工程(ステップS2)と、シリル化剤基板の表面へ供給する工程(ステップS3)とを備える。

【0011】

図2は、本実施形態の半導体基板の表面処理を実施することができる基板処理装置100を例示する模式図である。

ステップS1では、硫酸電解部10において硫酸を電気分解することにより酸化性溶液が生成される。硫酸電解部10は、陽極32と、陰極42と、これら陽極32と陰極42との間に設けられた隔膜20と、陽極32と隔膜20との間に画設された陽極室30と、陰極42と隔膜20との間に画設された陰極室40と、を有する。

【0012】

硫酸を電気分解して生成された溶液(以下、電解硫酸という)は、酸化性物質を含む酸化性溶液である。ステップS2において、この酸化性溶液は、管路72を介して、タンク28(酸化性溶液保持部)に貯留され、管路73を介してノズル61(酸化性溶液供給部)に供給される。酸化性溶液のノズル61への供給量は、例えば制御部60からの制御に従い開閉弁74による流量調整により調整される。また、タンク28に酸化性溶液を貯留することで、硫酸電解部10で生成される酸化性溶液の量的変動を緩衝することができる。タンク28には、ヒータを設けることができ、この場合、酸化性溶液の温度制御が可能である。例えば、制御部60からの制御に従いタンク28において酸化性溶液の温度を80℃程度まで温めておくとより高い酸化反応が得られる。

【0013】

硫酸電解部10で硫酸を電気分解することで、反応生成物として、例えば、ペルオキソ一硫酸(H2SO5)、ペルオキソ二硫酸(H2S2O8)などの高い酸化力を有する酸化性物質が生成される。これにより、ペルオキソ一硫酸の定量的、多量供給が可能となる。すなわち、硫酸電解部10において電解硫酸を生成し続けることにより酸化性溶液の酸化力が低下することなく、新鮮な酸化力の高い酸化性溶液を供給し続けることができる。

【0014】

硫酸電解部の陽極32としては、不溶性陽極(DSA)、白金、二酸化鉛、導電性ダイヤモンド等を使用できる。特に、陽極32としては、不純物の溶出が少ない不溶性陽極(DSA)、白金、導電性ダイヤモンドのいずれかを電極として使用することが望ましい。また、ペルオキソ一硫酸やペルオキソ二硫酸などの高い酸化力を有する酸化性物質の生成能力が高い導電性ダイヤモンドを用いることがより望ましい。

一方、陰極42としては、不溶性陽極(DSA)、白金、カーボン、導電性ダイヤモンド等を用いることができる。

【0015】

ステップS2では、ステップS1で生成された酸化性溶液がノズル61より、基板Wに供給される。例えば、基板W上を均一に酸化性溶液が覆うように、ノズル61は移動可能としてある。さらに、基板Wは、回転テーブル50(支持部)上に載置され、モータ55によりモータ軸53を介して回転テーブル50ごと回転する。ノズル61の移動と基板Wの回転とにより、酸化性溶液は、基板上を均一に覆うことができる。

【0016】

酸化性溶液の酸化力により、図3に示すように基板Wの表面にOH基が生成される。基板Wは例えば、シリコン、シリコン窒化物、シリコン酸化物、金属、金属窒化物、金属酸化物を含む。後述するように、今般、発明者らは、硫酸を電気分解して得られた電解硫酸が、化学的な安定性が高く、経時劣化が少なく高い酸化力を有し続けることを発見した。また、本実施形態において、硫酸電解部10において電解硫酸を生成し続けることにより新鮮な酸化力の高い溶液を供給し続けることが可能である。従って、一般に窒化物は酸化しにくい性質が知られているが、本実施形態では、基板の材料として窒化物が含まれている場合であっても、電解硫酸を用いることで基板表面を均一に酸化し、OH基を生成することができる。

【0017】

また、電解硫酸を用いると、過酸化水素(H2O2)といった酸化性溶液よりも、低温で酸化反応を生じさせることができる。つまり、OH基を生成させるために基板表面を酸化させる工程により、半導体基板に熱ダメージを与える可能性を低減することができる。また、低温により比較的遅い速度で酸化反応が進むので、膜厚を制御しやすく、基板表面上に酸化膜を均一に生成することができる。これらにより、製造される個々の半導体間の品質のバラつきを低減することが可能である。さらに、低温であることで基板処理装置へのダメージも少なくなるため基板処理装置が故障する可能性が低下する、使用後の電解硫酸の廃液の処理が容易になる、といった効果も得られる。このような温度調節は、制御部60により制御することができる。

【0018】

ステップS3では、タンク29(シリル化剤保持部)に貯蔵されているシリル化剤がノズル62(シリル化剤供給部)より、基板Wに供給される。シリル化剤のノズル62への供給量は、例えば制御部60からの制御に従い開閉弁75による流量調整により調整される。シリル化剤としては、例えば、TMSDMAなどが用いられる。ステップS2において基板Wの表面に生成されたOH基と、ステップS3において供給されるシリル化剤のOH基が結合する。続いて、脱水縮合反応が生じ、図4に示すように基板Wの表面にメチル基が並び、疎水面が生成される。

【0019】

次に、硫酸を電気分解して得られた電解硫酸は経時劣化が少なく、強い酸化力を有することについて説明する。

【0020】

硫酸電解部10において陽極側に正電圧、陰極側に負電圧を印加すると、硫酸の電気分解反応が生じる。陽極側では以下の式1、式2、及び式3に示すような反応が生じる。

2HSO4-→S2O82-+2H++2e- ・・・式1

HSO4-+H2O→HSO5-+2H++2e- ・・・式2

2H2O→+4H++4e-+ O2↑ ・・・式3

【0021】

式2の反応によりペルオキソ一硫酸イオン(HSO5-)が生成される。また、式1及び式3の素反応により、以下の式4に表すようなペルオキソ一硫酸イオン(HSO5-)と硫酸が生成する反応もある。

S2O82-+H++H2O→HSO5-+H2SO4 ・・・式4

【0022】

あるいは、式1及び式3の素反応から、式5に表すように、過酸化水素(H2O2)が生成した後、式4のペルオキソ一硫酸イオン(HSO5-)が生成する場合もある。また、式1の反応により、ペルオキソ二硫酸(H2S2O8)が生成する場合もある。式4、式5は、式1からの二次反応を表す。

S2O82-+H++H2O→H2O2+H2SO4 ・・・式5

【0023】

以上の反応より、式6に表すように、硫酸溶液を電気分解することで、例えば、ペルオキソ一硫酸(H2SO5)、ペルオキソ二硫酸(H2S2O8)などの酸化性物質を含む酸化性溶液が得られ、副生成物として水素が発生する。

H2SO4+H2O→酸化性物質+H2 ・・・式6

【0024】

一方、一般的に硫酸に過酸化水素水を添加するとペルオキソ一硫酸やペルオキソ二硫酸などの酸化性物質を得られることが知られているが、式7に示すように、副生成物として水が発生する。

H2SO4+H2O2→酸化性物質+H2O ・・・式7

【0025】

水は、特にペルオキソ一硫酸の分解を促進するため、酸化性物質の濃度を下げ、酸化力を下げてしまうことが考えられる。また、硫酸に過酸化水素水を添加すると、過酸化水素水の水で硫酸が希釈されるため、希釈熱が発生する。酸化性物質は温度が高いほど自己分解速度が速くなるため、硫酸に過酸化水素水を添加する方法では、得られる酸化性物質の濃度に限界がある。

【0026】

一方、電解硫酸では、電気量により酸化性物質の濃度を制御することができ、また温度を低く保つことができるため、酸化性物質の自己分解を抑制することが可能である。

【0027】

次に、硫酸を電気分解して得られた電解硫酸に関して、酸化力が強く、経時劣化が少ないことを確認する実験を行った。以下にその結果を説明する。

【0028】

半導体ウェットプロセスで用いられる薬液の中から、過酸化水素水(以下H2O2)、ペルオキソ二硫酸アンモニウム水溶液(ADEKA製 CPA-40を使用、以下CPA-40)、電解硫酸(以下eS)を用いて、シリコンSi及びシリコン窒化物SiNの表面を酸化させ、水で接触角測定を行った。一般にSiやSiNの表面を酸化させると親水基であるOH基が得られるため、水の接触角が小さくなる。大気中で放置したSi、SiNの表面には自然酸化膜が生成されるため、希釈フッ酸(以下DHF)で表面の自然酸化膜を剥離した後、各薬液を用いて処理を行った。図5にSi、SiNの接触角の測定結果を示す。

【0029】

図5に示すようにDHF処理後はSi、SiNの自然酸化膜が剥離されるため、接触角が大きくなっている。SiNは電解硫酸処理したサンプルの接触角が、H2O2、CPA-40と同等程度に小さくなった。また、Siは電解硫酸処理でもっとも接触角が小さくなった。これらの結果より、電解硫酸はもっとも簡便に表面酸化が得られるといえる。

【0030】

上記の接触角測定では間接的に表面の酸化状態を調べたため、さらにX線光電子分光分析(以下XPS分析)で酸化膜がどの程度生成されているかを分析した。図6に電解硫酸で表面酸化処理したSiのXPS分析結果を、図7にCPA-40で表面酸化処理したSiのXPS分析結果を示す。図6、図7共に、横軸は結合エネルギー、縦軸はエネルギー強度である。

【0031】

Siの結合に起因するピークは100eV付近に見られるため、その領域を分析したところ、Si-SiとSi-Oの結合に起因するピークが観察された。これらの強度比を算出したところ、電解硫酸で処理したSiはCPA-40で処理したSiに比べ約4倍厚く酸化膜が生成されていることが分かった。また、接触角の結果と酸化膜の生成量にはよく相関があることも確認された。

【0032】

次に、図8に、接触角の時間変化を示す。電解硫酸とCPA-40の薬液安定性評価のため、薬液をクリーンルーム内のクリーンベンチ内に放置し、接触角の時間変化を調べた。

【0033】

図8より、CPA-40は放置時間が長くなると薬液の劣化により、表面の酸化が進まなくなり接触角が大きくなる傾向が見られることがわかる。一方、電解硫酸は酸化力の劣化が比較的小さいことがわかる。この結果より、電解硫酸は安定性よく表面酸化が得られる可能性が高い。

【0034】

以上の実験結果より、電解硫酸は酸化力が強く経時劣化が少ないので、シリル化のための酸化処理を安定して実現できるといえる。

【0035】

本実施の形態によれば、硫酸を電気分解して得られた電解硫酸を用いて半導体基板の表面を酸化処理し、シリル化を行うことで、窒化物シリコンといった酸化しづらい材料が半導体基板に含まれる場合であってもより短時間でより強力に基板表面を酸化することができる。また、電解硫酸は酸化力を落とさずに安定性が高いので、半導体基板の表面を均一に酸化し、シリル化により撥水性を得ることができる。また、電解硫酸を生成し続けることにより新鮮な酸化力の高い溶液を供給し続けることができるので、品質のバラつきを抑えることができる。

【0036】

さらに、電解硫酸を用いると、過酸化水素(H2O2)といった酸化性溶液よりも、低温で酸化反応を生じさせることができるので、半導体基板に熱ダメージを与える可能性を低減することができる。また、低温により比較的遅い速度で酸化反応が進むので、生成される酸化膜の膜厚を調節することができ、基板表面上に酸化膜を均一に生成することができる。さらに、低温であることで基板処理装置へのダメージも少なくなるため基板処理装置が故障する可能性が低下する、使用後の電解硫酸の廃液処理が容易である、といった効果も得られる。

【0037】

(第2の実施形態)

第1の実施形態では、シリコンやシリコン窒化物といった材料を含む半導体基板の酸化及びシリル化について説明したが、第2の実施形態では、多層構造の半導体基板の酸化及びシリル化について説明する。

【0038】

本実施形態に係る半導体基板の表面処理方法および基板処理装置は、図1及び図2に示す第1の実施形態の表面処理方法および基板処理装置と同様である。

【0039】

図9に、本実施形態に係る多層構造の半導体基板の表面の様子を示す。例えば、金属膜からなる配線層901上に、金属層903、ポリシリコン層905、シリコン窒化膜層907が順に積層している。金属層903は酸化しやすい性質を有し、シリコン窒化膜層907は酸化しにくい性質を有する。

【0040】

この場合、金属層903に合わせた時間をかけて半導体基板を酸化させると、シリコン窒化膜層907は十分に酸化されず、その後のシリル化により十分な撥水性を得ることができない。反対に、シリコン窒化膜層907に合わせた時間をかけて半導体基板を酸化させると、金属層903が酸化され過ぎてしまい、パターンが倒壊するおそれがある。さらに、長時間、酸化性溶液に浸しても、酸化性溶液の酸化力が十分でないとシリコン窒化膜層907はいつまでも十分に酸化されずに、金属層903の酸化だけが進んでいく可能性もある。

【0041】

本実施形態の表面処理方法を用いると、ステップS1において硫酸を電気分解することで常に新鮮な電解硫酸を供給し、強力な酸化力によりシリコン窒化膜層も十分に酸化することができる。すなわち、多層構造の半導体基板において、材料が異なる層を一様に酸化できる。さらに、長時間、半導体基板を酸化性溶液にさらす必要がないので、金属層の過度な酸化を防ぎ、パターンの倒壊を防止することができる。

【0042】

なお、本実施形態において、材料が異なる層を一様に酸化するために、硫酸濃度や電解時間などの電解硫酸の生成条件、供給する電解硫酸あるいはその他薬液の流量、処理温度、処理時間などの半導体基板の処理条件、また酸化処理に続くシリル化処理の条件の少なくとも1つを適切に調節することが考えられる。従って、図2に示す半導体基板処理装置に、このようなパラメータを制御する制御部60を設けてもよい。また、半導体基板の状態を観察しながら動的にパラメータを制御するためにフィードバック機構を設けても良い。

【0043】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0044】

100:基板処理装置、10:硫酸電解部、20:隔膜、28:酸化性溶液保持部、29:シリル化剤保持部、30:陽極室、32:陽極、40:陰極室、42:陰極、50:回転テーブル、53:モータ軸、55:モータ、60:制御部、61:ノズル、62:ノズル、73:管路、74:開閉弁、75:開閉弁、W:基板

【技術分野】

【0001】

本発明の実施形態は、半導体基板の表面処理方法および基板処理装置に関する。

【背景技術】

【0002】

微細化が進む半導体デバイスの製造方法において、レジストパターンの露光に液浸露光が用いられている。液浸露光に際しては、露光装置の対物レンズとレジスト膜( 又はレジスト保護膜) との間に、液浸媒体として例えば水を介在させるが、基板エッジ部分(外縁部)や裏面への水の回り込みを防ぐため基板を疎水化している。

【0003】

疎水化処理ではシリル化剤が用いられるが、加水分解によりこれらのシリル化剤からOH基が生成される。これらのシリル化剤から生成されたOH基が、基板のOH基と結合すると、OH基間の脱水縮合反応により、表面にメチル基などの疎水基が並び、基板表面の疎水化が得られる。つまり、あらかじめ基板にOH基が存在していることが、シリル化剤を用いた疎水化処理に必要である。

【0004】

一般的に、表面が酸化するとOH基が生成されることが知られているが、シリル化のために、前処理として酸化剤を含む薬液を用いて基板表面にOH基を生成する表面処理方法が開示されている。しかしながら、窒化物といった酸化しづらい材料が半導体基板に含まれる場合に、安定して基板表面を酸化しシリル化することは困難であった。さらに半導体基板が多層構造である場合に、材料の異なる層を非選択的に酸化することは困難であった。そこで、安定して強い酸化力で基板の表面を酸化しシリル化することができる半導体基板の表面処理方法が望まれていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−114414号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、安定して強い酸化力で基板の表面を酸化しシリル化することができる半導体基板の表面処理方法および基盤処理装置を提供することである。

【課題を解決するための手段】

【0007】

本実施形態における半導体基板の表面処理方法は、硫酸を電気分解して酸化性溶液を生成する工程と、前記酸化性溶液を用いて半導体基板の表面に酸化膜を生成する工程とを備える。

【図面の簡単な説明】

【0008】

【図1】第1の実施形態に係る半導体基板の表面処理方法を例示するフローチャートである。

【図2】同実施形態に係る半導体基板の表面処理を実施することができる基板処理装置を例示する模式図である。

【図3】酸化された半導体基板の表面の様子を示す図である。

【図4】シリル化された半導体基板の表面の様子を示す図である。

【図5】酸化処理後のSi、SiNの接触角の測定結果を示す図である。

【図6】電解硫酸で表面酸化処理したSiのXPS分析結果を示す図である。

【図7】CPA-40で表面酸化処理したSiのXPS分析結果を示す図である。

【図8】酸化処理後のSi、SiNの接触角の時間変化を示す図である。

【図9】第2の実施形態に係る多層構造の半導体基板の表面の様子を示す図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施形態を図面を参照して詳細に説明する。

【0010】

(第1の実施形態)

図1は、本発明の第1の実施の形態に係る半導体基板の表面処理方法を例示するフローチャートである。本実施形態の表面処理方法は、硫酸を電気分解して酸化性溶液を得る工程(ステップS1)と、酸化性溶液を基板の表面へ供給する工程(ステップS2)と、シリル化剤基板の表面へ供給する工程(ステップS3)とを備える。

【0011】

図2は、本実施形態の半導体基板の表面処理を実施することができる基板処理装置100を例示する模式図である。

ステップS1では、硫酸電解部10において硫酸を電気分解することにより酸化性溶液が生成される。硫酸電解部10は、陽極32と、陰極42と、これら陽極32と陰極42との間に設けられた隔膜20と、陽極32と隔膜20との間に画設された陽極室30と、陰極42と隔膜20との間に画設された陰極室40と、を有する。

【0012】

硫酸を電気分解して生成された溶液(以下、電解硫酸という)は、酸化性物質を含む酸化性溶液である。ステップS2において、この酸化性溶液は、管路72を介して、タンク28(酸化性溶液保持部)に貯留され、管路73を介してノズル61(酸化性溶液供給部)に供給される。酸化性溶液のノズル61への供給量は、例えば制御部60からの制御に従い開閉弁74による流量調整により調整される。また、タンク28に酸化性溶液を貯留することで、硫酸電解部10で生成される酸化性溶液の量的変動を緩衝することができる。タンク28には、ヒータを設けることができ、この場合、酸化性溶液の温度制御が可能である。例えば、制御部60からの制御に従いタンク28において酸化性溶液の温度を80℃程度まで温めておくとより高い酸化反応が得られる。

【0013】

硫酸電解部10で硫酸を電気分解することで、反応生成物として、例えば、ペルオキソ一硫酸(H2SO5)、ペルオキソ二硫酸(H2S2O8)などの高い酸化力を有する酸化性物質が生成される。これにより、ペルオキソ一硫酸の定量的、多量供給が可能となる。すなわち、硫酸電解部10において電解硫酸を生成し続けることにより酸化性溶液の酸化力が低下することなく、新鮮な酸化力の高い酸化性溶液を供給し続けることができる。

【0014】

硫酸電解部の陽極32としては、不溶性陽極(DSA)、白金、二酸化鉛、導電性ダイヤモンド等を使用できる。特に、陽極32としては、不純物の溶出が少ない不溶性陽極(DSA)、白金、導電性ダイヤモンドのいずれかを電極として使用することが望ましい。また、ペルオキソ一硫酸やペルオキソ二硫酸などの高い酸化力を有する酸化性物質の生成能力が高い導電性ダイヤモンドを用いることがより望ましい。

一方、陰極42としては、不溶性陽極(DSA)、白金、カーボン、導電性ダイヤモンド等を用いることができる。

【0015】

ステップS2では、ステップS1で生成された酸化性溶液がノズル61より、基板Wに供給される。例えば、基板W上を均一に酸化性溶液が覆うように、ノズル61は移動可能としてある。さらに、基板Wは、回転テーブル50(支持部)上に載置され、モータ55によりモータ軸53を介して回転テーブル50ごと回転する。ノズル61の移動と基板Wの回転とにより、酸化性溶液は、基板上を均一に覆うことができる。

【0016】

酸化性溶液の酸化力により、図3に示すように基板Wの表面にOH基が生成される。基板Wは例えば、シリコン、シリコン窒化物、シリコン酸化物、金属、金属窒化物、金属酸化物を含む。後述するように、今般、発明者らは、硫酸を電気分解して得られた電解硫酸が、化学的な安定性が高く、経時劣化が少なく高い酸化力を有し続けることを発見した。また、本実施形態において、硫酸電解部10において電解硫酸を生成し続けることにより新鮮な酸化力の高い溶液を供給し続けることが可能である。従って、一般に窒化物は酸化しにくい性質が知られているが、本実施形態では、基板の材料として窒化物が含まれている場合であっても、電解硫酸を用いることで基板表面を均一に酸化し、OH基を生成することができる。

【0017】

また、電解硫酸を用いると、過酸化水素(H2O2)といった酸化性溶液よりも、低温で酸化反応を生じさせることができる。つまり、OH基を生成させるために基板表面を酸化させる工程により、半導体基板に熱ダメージを与える可能性を低減することができる。また、低温により比較的遅い速度で酸化反応が進むので、膜厚を制御しやすく、基板表面上に酸化膜を均一に生成することができる。これらにより、製造される個々の半導体間の品質のバラつきを低減することが可能である。さらに、低温であることで基板処理装置へのダメージも少なくなるため基板処理装置が故障する可能性が低下する、使用後の電解硫酸の廃液の処理が容易になる、といった効果も得られる。このような温度調節は、制御部60により制御することができる。

【0018】

ステップS3では、タンク29(シリル化剤保持部)に貯蔵されているシリル化剤がノズル62(シリル化剤供給部)より、基板Wに供給される。シリル化剤のノズル62への供給量は、例えば制御部60からの制御に従い開閉弁75による流量調整により調整される。シリル化剤としては、例えば、TMSDMAなどが用いられる。ステップS2において基板Wの表面に生成されたOH基と、ステップS3において供給されるシリル化剤のOH基が結合する。続いて、脱水縮合反応が生じ、図4に示すように基板Wの表面にメチル基が並び、疎水面が生成される。

【0019】

次に、硫酸を電気分解して得られた電解硫酸は経時劣化が少なく、強い酸化力を有することについて説明する。

【0020】

硫酸電解部10において陽極側に正電圧、陰極側に負電圧を印加すると、硫酸の電気分解反応が生じる。陽極側では以下の式1、式2、及び式3に示すような反応が生じる。

2HSO4-→S2O82-+2H++2e- ・・・式1

HSO4-+H2O→HSO5-+2H++2e- ・・・式2

2H2O→+4H++4e-+ O2↑ ・・・式3

【0021】

式2の反応によりペルオキソ一硫酸イオン(HSO5-)が生成される。また、式1及び式3の素反応により、以下の式4に表すようなペルオキソ一硫酸イオン(HSO5-)と硫酸が生成する反応もある。

S2O82-+H++H2O→HSO5-+H2SO4 ・・・式4

【0022】

あるいは、式1及び式3の素反応から、式5に表すように、過酸化水素(H2O2)が生成した後、式4のペルオキソ一硫酸イオン(HSO5-)が生成する場合もある。また、式1の反応により、ペルオキソ二硫酸(H2S2O8)が生成する場合もある。式4、式5は、式1からの二次反応を表す。

S2O82-+H++H2O→H2O2+H2SO4 ・・・式5

【0023】

以上の反応より、式6に表すように、硫酸溶液を電気分解することで、例えば、ペルオキソ一硫酸(H2SO5)、ペルオキソ二硫酸(H2S2O8)などの酸化性物質を含む酸化性溶液が得られ、副生成物として水素が発生する。

H2SO4+H2O→酸化性物質+H2 ・・・式6

【0024】

一方、一般的に硫酸に過酸化水素水を添加するとペルオキソ一硫酸やペルオキソ二硫酸などの酸化性物質を得られることが知られているが、式7に示すように、副生成物として水が発生する。

H2SO4+H2O2→酸化性物質+H2O ・・・式7

【0025】

水は、特にペルオキソ一硫酸の分解を促進するため、酸化性物質の濃度を下げ、酸化力を下げてしまうことが考えられる。また、硫酸に過酸化水素水を添加すると、過酸化水素水の水で硫酸が希釈されるため、希釈熱が発生する。酸化性物質は温度が高いほど自己分解速度が速くなるため、硫酸に過酸化水素水を添加する方法では、得られる酸化性物質の濃度に限界がある。

【0026】

一方、電解硫酸では、電気量により酸化性物質の濃度を制御することができ、また温度を低く保つことができるため、酸化性物質の自己分解を抑制することが可能である。

【0027】

次に、硫酸を電気分解して得られた電解硫酸に関して、酸化力が強く、経時劣化が少ないことを確認する実験を行った。以下にその結果を説明する。

【0028】

半導体ウェットプロセスで用いられる薬液の中から、過酸化水素水(以下H2O2)、ペルオキソ二硫酸アンモニウム水溶液(ADEKA製 CPA-40を使用、以下CPA-40)、電解硫酸(以下eS)を用いて、シリコンSi及びシリコン窒化物SiNの表面を酸化させ、水で接触角測定を行った。一般にSiやSiNの表面を酸化させると親水基であるOH基が得られるため、水の接触角が小さくなる。大気中で放置したSi、SiNの表面には自然酸化膜が生成されるため、希釈フッ酸(以下DHF)で表面の自然酸化膜を剥離した後、各薬液を用いて処理を行った。図5にSi、SiNの接触角の測定結果を示す。

【0029】

図5に示すようにDHF処理後はSi、SiNの自然酸化膜が剥離されるため、接触角が大きくなっている。SiNは電解硫酸処理したサンプルの接触角が、H2O2、CPA-40と同等程度に小さくなった。また、Siは電解硫酸処理でもっとも接触角が小さくなった。これらの結果より、電解硫酸はもっとも簡便に表面酸化が得られるといえる。

【0030】

上記の接触角測定では間接的に表面の酸化状態を調べたため、さらにX線光電子分光分析(以下XPS分析)で酸化膜がどの程度生成されているかを分析した。図6に電解硫酸で表面酸化処理したSiのXPS分析結果を、図7にCPA-40で表面酸化処理したSiのXPS分析結果を示す。図6、図7共に、横軸は結合エネルギー、縦軸はエネルギー強度である。

【0031】

Siの結合に起因するピークは100eV付近に見られるため、その領域を分析したところ、Si-SiとSi-Oの結合に起因するピークが観察された。これらの強度比を算出したところ、電解硫酸で処理したSiはCPA-40で処理したSiに比べ約4倍厚く酸化膜が生成されていることが分かった。また、接触角の結果と酸化膜の生成量にはよく相関があることも確認された。

【0032】

次に、図8に、接触角の時間変化を示す。電解硫酸とCPA-40の薬液安定性評価のため、薬液をクリーンルーム内のクリーンベンチ内に放置し、接触角の時間変化を調べた。

【0033】

図8より、CPA-40は放置時間が長くなると薬液の劣化により、表面の酸化が進まなくなり接触角が大きくなる傾向が見られることがわかる。一方、電解硫酸は酸化力の劣化が比較的小さいことがわかる。この結果より、電解硫酸は安定性よく表面酸化が得られる可能性が高い。

【0034】

以上の実験結果より、電解硫酸は酸化力が強く経時劣化が少ないので、シリル化のための酸化処理を安定して実現できるといえる。

【0035】

本実施の形態によれば、硫酸を電気分解して得られた電解硫酸を用いて半導体基板の表面を酸化処理し、シリル化を行うことで、窒化物シリコンといった酸化しづらい材料が半導体基板に含まれる場合であってもより短時間でより強力に基板表面を酸化することができる。また、電解硫酸は酸化力を落とさずに安定性が高いので、半導体基板の表面を均一に酸化し、シリル化により撥水性を得ることができる。また、電解硫酸を生成し続けることにより新鮮な酸化力の高い溶液を供給し続けることができるので、品質のバラつきを抑えることができる。

【0036】

さらに、電解硫酸を用いると、過酸化水素(H2O2)といった酸化性溶液よりも、低温で酸化反応を生じさせることができるので、半導体基板に熱ダメージを与える可能性を低減することができる。また、低温により比較的遅い速度で酸化反応が進むので、生成される酸化膜の膜厚を調節することができ、基板表面上に酸化膜を均一に生成することができる。さらに、低温であることで基板処理装置へのダメージも少なくなるため基板処理装置が故障する可能性が低下する、使用後の電解硫酸の廃液処理が容易である、といった効果も得られる。

【0037】

(第2の実施形態)

第1の実施形態では、シリコンやシリコン窒化物といった材料を含む半導体基板の酸化及びシリル化について説明したが、第2の実施形態では、多層構造の半導体基板の酸化及びシリル化について説明する。

【0038】

本実施形態に係る半導体基板の表面処理方法および基板処理装置は、図1及び図2に示す第1の実施形態の表面処理方法および基板処理装置と同様である。

【0039】

図9に、本実施形態に係る多層構造の半導体基板の表面の様子を示す。例えば、金属膜からなる配線層901上に、金属層903、ポリシリコン層905、シリコン窒化膜層907が順に積層している。金属層903は酸化しやすい性質を有し、シリコン窒化膜層907は酸化しにくい性質を有する。

【0040】

この場合、金属層903に合わせた時間をかけて半導体基板を酸化させると、シリコン窒化膜層907は十分に酸化されず、その後のシリル化により十分な撥水性を得ることができない。反対に、シリコン窒化膜層907に合わせた時間をかけて半導体基板を酸化させると、金属層903が酸化され過ぎてしまい、パターンが倒壊するおそれがある。さらに、長時間、酸化性溶液に浸しても、酸化性溶液の酸化力が十分でないとシリコン窒化膜層907はいつまでも十分に酸化されずに、金属層903の酸化だけが進んでいく可能性もある。

【0041】

本実施形態の表面処理方法を用いると、ステップS1において硫酸を電気分解することで常に新鮮な電解硫酸を供給し、強力な酸化力によりシリコン窒化膜層も十分に酸化することができる。すなわち、多層構造の半導体基板において、材料が異なる層を一様に酸化できる。さらに、長時間、半導体基板を酸化性溶液にさらす必要がないので、金属層の過度な酸化を防ぎ、パターンの倒壊を防止することができる。

【0042】

なお、本実施形態において、材料が異なる層を一様に酸化するために、硫酸濃度や電解時間などの電解硫酸の生成条件、供給する電解硫酸あるいはその他薬液の流量、処理温度、処理時間などの半導体基板の処理条件、また酸化処理に続くシリル化処理の条件の少なくとも1つを適切に調節することが考えられる。従って、図2に示す半導体基板処理装置に、このようなパラメータを制御する制御部60を設けてもよい。また、半導体基板の状態を観察しながら動的にパラメータを制御するためにフィードバック機構を設けても良い。

【0043】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0044】

100:基板処理装置、10:硫酸電解部、20:隔膜、28:酸化性溶液保持部、29:シリル化剤保持部、30:陽極室、32:陽極、40:陰極室、42:陰極、50:回転テーブル、53:モータ軸、55:モータ、60:制御部、61:ノズル、62:ノズル、73:管路、74:開閉弁、75:開閉弁、W:基板

【特許請求の範囲】

【請求項1】

硫酸を電気分解して酸化性溶液を生成する工程と、

前記酸化性溶液を用いて半導体基板の表面に酸化膜を生成する工程と

を備えることを特徴とする半導体基板の表面処理方法。

【請求項2】

硫酸を電気分解して酸化性溶液を生成する工程と、

前記酸化性溶液を用いて半導体基板の表面を酸化しOH基を生成する工程と、

前記半導体表面にシリル化剤を供給し、前記OH基と前記シリル化剤に含まれる有機物の加水分解により得られるOH基との結合及び脱水縮合反応により前記半導体基板の表面を疎水化する工程と

を備えることを特徴とする半導体基板の表面処理方法。

【請求項3】

前記半導体基板は、窒化物を含む

ことを特徴とする請求項1又は2に記載の半導体基板の表面処理方法。

【請求項4】

前記半導体基板は、多層構造を有する

ことを特徴とする請求項1乃至請求項3のいずれか一項に記載の半導体基板の表面処理方法。

【請求項5】

前記多層構造は、金属層と非金属層を含む

ことを特徴とする請求項4に記載の半導体基板の表面処理方法。

【請求項6】

陽極と、陰極と、前記陽極と前記陰極との間に設けられた隔膜と、前記陽極と前記隔膜との間に設けられた陽極室と、前記陰極と前記隔膜との間に設けられた陰極室とを有し、硫酸を電気分解して前記陽極室に酸化性物質を生成させる硫酸電解部と、

前記酸化性溶液を半導体基板に供給する酸化性溶液供給部と、

シリル化剤を半導体基板に供給するシリル化剤供給部と

を備えることを特徴とする基板処理装置。

【請求項7】

前記硫酸電解部で生成された前記酸化性溶液を保持し、かつこの保持された酸化性溶液

を前記酸化性溶液供給部へ供給する酸化性溶液保持部をさらに備えることを特徴とする請求項6に記載の基板処理装置。

【請求項8】

前記酸化性溶液供給部への酸化性溶液の供給量、前記シリル化剤供給部へのシリル化剤の供給量、前記酸化性溶液保持部の温度、及び前記硫酸電解部における硫酸の電気分解条件のうち少なくとも一つを制御する制御部

をさらに有することを特徴とする請求項6又は請求項7に記載の基板処理装置。

【請求項9】

半導体基板を載置するための回転テーブルと、前記回転テーブルを回転させるモータとをさらに有することを特徴とする請求項6乃至請求項8のいずれか一項に記載の基板処理装置。

【請求項1】

硫酸を電気分解して酸化性溶液を生成する工程と、

前記酸化性溶液を用いて半導体基板の表面に酸化膜を生成する工程と

を備えることを特徴とする半導体基板の表面処理方法。

【請求項2】

硫酸を電気分解して酸化性溶液を生成する工程と、

前記酸化性溶液を用いて半導体基板の表面を酸化しOH基を生成する工程と、

前記半導体表面にシリル化剤を供給し、前記OH基と前記シリル化剤に含まれる有機物の加水分解により得られるOH基との結合及び脱水縮合反応により前記半導体基板の表面を疎水化する工程と

を備えることを特徴とする半導体基板の表面処理方法。

【請求項3】

前記半導体基板は、窒化物を含む

ことを特徴とする請求項1又は2に記載の半導体基板の表面処理方法。

【請求項4】

前記半導体基板は、多層構造を有する

ことを特徴とする請求項1乃至請求項3のいずれか一項に記載の半導体基板の表面処理方法。

【請求項5】

前記多層構造は、金属層と非金属層を含む

ことを特徴とする請求項4に記載の半導体基板の表面処理方法。

【請求項6】

陽極と、陰極と、前記陽極と前記陰極との間に設けられた隔膜と、前記陽極と前記隔膜との間に設けられた陽極室と、前記陰極と前記隔膜との間に設けられた陰極室とを有し、硫酸を電気分解して前記陽極室に酸化性物質を生成させる硫酸電解部と、

前記酸化性溶液を半導体基板に供給する酸化性溶液供給部と、

シリル化剤を半導体基板に供給するシリル化剤供給部と

を備えることを特徴とする基板処理装置。

【請求項7】

前記硫酸電解部で生成された前記酸化性溶液を保持し、かつこの保持された酸化性溶液

を前記酸化性溶液供給部へ供給する酸化性溶液保持部をさらに備えることを特徴とする請求項6に記載の基板処理装置。

【請求項8】

前記酸化性溶液供給部への酸化性溶液の供給量、前記シリル化剤供給部へのシリル化剤の供給量、前記酸化性溶液保持部の温度、及び前記硫酸電解部における硫酸の電気分解条件のうち少なくとも一つを制御する制御部

をさらに有することを特徴とする請求項6又は請求項7に記載の基板処理装置。

【請求項9】

半導体基板を載置するための回転テーブルと、前記回転テーブルを回転させるモータとをさらに有することを特徴とする請求項6乃至請求項8のいずれか一項に記載の基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−204424(P2012−204424A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65264(P2011−65264)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]