半導体基板洗浄装置および洗浄方法、並びに半導体装置の製造方法

【課題】半導体基板表面の清浄度を正確に確認することのできる半導体基板洗浄装置および洗浄方法を提供する。

【解決手段】半導体基板洗浄装置100は、半導体基板10を洗浄する洗浄部1と、洗浄部1で洗浄された半導体基板10の表面の反射強度を測定する反射式センサ2と、反射式センサ2による反射強度の測定結果に基づき、半導体基板10の洗浄の適否を判定する判定部3とを備えている。

【解決手段】半導体基板洗浄装置100は、半導体基板10を洗浄する洗浄部1と、洗浄部1で洗浄された半導体基板10の表面の反射強度を測定する反射式センサ2と、反射式センサ2による反射強度の測定結果に基づき、半導体基板10の洗浄の適否を判定する判定部3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板洗浄装置および洗浄方法、並びに半導体装置の製造方法に関するものである。

【背景技術】

【0002】

近年、シリコン、窒化ガリウム、ガリウムヒ素、または炭化シリコンからなる半導体基板を備えた半導体装置の小型化が進んでいる。これに伴い、半導体装置の製造工程において、半導体基板表面の高清浄性への要求が、半導体装置の歩留りを安定化させるために、ますます高まってきている。

【0003】

特に、シリコンデバイスにおけるゲート酸化膜形成前の半導体基板の洗浄、および、窒化ガリウム系化合物半導体からなる発光デバイスにおける電極形成前の半導体基板の洗浄は、半導体装置のデバイスの特性に大きく影響するため非常に重要である。

【0004】

半導体基板表面の洗浄工程においては、デバイス特性を安定化させるために、洗浄設備が管理されている。例えば、洗浄時間、薬液温度、薬液交換頻度、薬液濃度等が管理されている。

【0005】

洗浄工程後に実施される半導体基板表面の洗浄度の検査方法としては、例えば、光学顕微鏡を用いた検査、膜厚測定、パターン欠陥検査などが一般的である。しかし、半導体基板表面の有機物等による汚染、または、半導体基板表面に形成された薄膜のエッチング後における半導体基板表面の状態は、上記の光学顕微鏡などによる検査では確認することが極めて困難である。このため、これらを目的とする検査は行われていない。その結果、半導体基板表面のロット毎の工程ゆらぎや、洗浄工程のゆらぎに起因し、半導体基板表面の清浄度が不十分なまま、次工程に搬送されてしまう。このため、半導体装置のデバイス特性にバラツキが発生する要因となる。

【0006】

そこで、例えば、特許文献1には、接触角によりエッチングの終点を検出する方法が開示されている。具体的には、エッチング処理中の半導体基板(シリコンウェハ)表面に気泡を発生させるための細管を近づけ、気泡と半導体基板との接触角を透明窓から観察する。そして、エッチング開始後、この接触角が急激に変化した時点を、エッチングの終点としている。特許文献1には、半導体素子の製造過程における、シリコン酸化膜、窒化膜、アルミニウム膜、レジスト膜等の除去工程の終点や、各種基体表面に形成された有機物皮膜の除去工程の終点も、接触角に基づいて検出できることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭60−247929号公報(1985年12月7日公開)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の方法では、半導体基板に対する各種処理の終点を正確に検出することが困難であるという問題がある。

【0009】

具体的には、上述のように、特許文献1に記載の方法は、半導体基板の処理中に発生させた気泡と、半導体基板との接触角を透明窓から観察することが必須である。このため、透過率の低い薬液を用いた場合、気泡と半導体基板との接触角の変化を透明窓から観察することができない。従って、半導体基板表面の清浄度を正確に確認することができない。

【0010】

さらに、加温などにより発泡する薬液を用いた場合、気泡が過剰に発生する。半導体基板表面に形成された薄膜を薬液によりエッチングする場合も、エッチング反応により、気泡が過剰に発生することがある。このため、気泡と半導体基板との接触角の変化を正確に測定することができない。従って、半導体基板表面の清浄度を正確に確認することができない。

【0011】

本発明は、上記従来の問題点に鑑みなされたものであって、その目的は、半導体基板表面の清浄度を正確に確認することのできる半導体基板洗浄装置および洗浄方法を提供することにある。また、本発明の別の目的は、清浄度の高い半導体基板を備えた半導体装置を製造することにある。

【課題を解決するための手段】

【0012】

本発明者等は、半導体基板の表面に付着した汚染物の付着量の増加に伴い、半導体基板表面からの反射強度(反射光の光量)が増加すること、つまり、反射強度と汚染物の付着量とが相関することを見出し、本発明を完成させるに至った。

【0013】

すなわち、本発明の半導体基板洗浄装置は、上記の課題を解決するために、

半導体基板を洗浄する洗浄部と、

上記洗浄部で洗浄された半導体基板表面の反射強度を測定する測定部と、

上記測定部による反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定部とを備えることを特徴としている。

【0014】

上記の発明によれば、洗浄部で半導体基板が洗浄された後、測定部で半導体基板表面の反射強度が測定される。さらに、判定部では、測定部で測定された反射強度に基づいて、半導体基板の洗浄の適否が判定される。つまり、判定部は、半導体基板の表面に付着した汚染物の付着量と相関関係のある反射強度に基づいて、半導体基板の洗浄の終点を判定する。このため、半導体基板の洗浄の適否を判定するために、特許文献1のような透明窓からの観察は不要である。従って、半導体基板の清浄度を正確に確認することができる。

【0015】

本発明の半導体基板洗浄装置では、上記判定部は、上記測定部で測定された反射強度が、上記判定部に格納された基準値よりも大きい半導体基板を、上記洗浄部で再洗浄させることが好ましい。

【0016】

上記の発明によれば、判定部には、半導体基板の洗浄の適否を判定するための基準値が予め格納されている。判定部は、測定部で測定された反射強度と、判定部に格納された基準値とを比較する。そして、測定部で測定された反射強度が、基準値以下である場合、判定部は、半導体基板の洗浄を「適(合格)」と判定する。一方、測定部で測定された反射強度が、基準値より大きい場合、判定部は、半導体基板の洗浄を「否(不合格)」と判定する。しかも、判定部は、「否(不合格)」と判定された半導体基板を、洗浄部で再度洗浄させる。つまり、「否(不合格)」と判定された半導体基板が、「適(合格)」と判定されるまで、洗浄が繰り返される。従って、半導体基板を確実に清浄な状態とすることができる。

【0017】

本発明の半導体基板洗浄装置では、上記基準値は、上記半導体基板の表面に付着した有機物の炭素量が24原子%未満となるように設定されていることが好ましい。

【0018】

上記の発明によれば、判定部に格納された基準値が、半導体基板の表面に付着した有機物の炭素量が24原子%(atomic%)未満、好ましくは20原子%未満となるように設定されている。このため、「適」と判定された半導体基板に、電極を形成することによって、半導体基板と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。また、コンタクト抵抗が低くなるため、順方向電圧を下げることができる。

【0019】

本発明の半導体基板洗浄装置では、上記測定部は、赤色の半導体レーザからレーザ光を半導体基板の表面に照射する照射部と、半導体基板の表面からの反射光を受光する受光部とを備えた反射式センサであることが好ましい。

【0020】

上記の発明によれば、測定部が、照射部と受光部とを備えた反射式センサから構成されている。これにより、照射部が半導体基板にレーザ光を照射し、受光部が半導体基板の表面で反射された反射光を受光する。さらに、照射部は、検出距離、コスト面、および安定供給面において優れた赤色の半導体レーザ光を備えている。このため、反射強度をより正確に測定することができる。従って、半導体基板の清浄度を、より正確に確認することができる。

【0021】

本発明の半導体基板洗浄方法は、上記の課題を解決するために、

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程とを含むことを特徴としている。

【0022】

上記の発明によれば、洗浄工程で半導体基板が洗浄された後、測定工程で半導体基板表面の反射強度が測定される。さらに、判定工程では、測定工程で測定された反射強度に基づいて、半導体基板の洗浄の適否が判定される。つまり、判定工程は、半導体基板の表面に付着した汚染物の付着量と相関関係のある反射強度に基づいて、半導体基板の洗浄の終点を判定する。このため、半導体基板の洗浄の適否を判定するために、特許文献1のような透明窓からの観察は不要である。従って、半導体基板の清浄度を正確に確認することができる。

【0023】

本発明の半導体装置の製造方法は、上記の課題を解決するために、半導体基板を備えた半導体装置の製造方法において、

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程と、

上記判定工程で「適」と判定された半導体基板の表面に電極を形成する電極形成工程を含むことを特徴としている。

【0024】

上記の発明によれば、半導体基板の洗浄工程終了後、「適」と判定された半導体基板に電極が形成される。従って、清浄度の高い半導体基板を備えた半導体装置を製造することができる。さらに、清浄度の高い半導体基板を用いれば、半導体基板と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。さらに、コンタクト抵抗が低くなるため、半導体装置の順方向電圧を下げることができる。

【0025】

本発明の半導体装置の製造方法では、上記電極形成工程は、上記半導体基板の表面に、TiWからなる電極を形成してもよい。

【0026】

上記の発明によれば、半導体基板の洗浄後に、半導体基板上に、TiWからなる電極が形成される。従って、半導体基板上に、良好なオーミックコンタクトを得ることのできるTiW電極が形成された半導体装置を製造することができる。

【0027】

本発明の半導体装置の製造方法では、上記半導体基板は、シリコン、窒化ガリウム、ガリウムヒ素、または、炭化シリコンからなるものであってもよい。

【0028】

上記の発明によれば、汎用性の高い半導体基板(シリコン、窒化ガリウム、ガリウムヒ素、または炭化シリコン)の清浄度を正確に確認することができると共に、当該半導体基板を備えた半導体装置を製造することができる。

【発明の効果】

【0029】

本発明の半導体基板洗浄装置は、半導体基板を洗浄する洗浄部と、上記洗浄部で洗浄された半導体基板表面の反射強度を測定する測定部と、上記測定部による反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定部とを備える構成である。

【0030】

また、本発明の半導体基板洗浄方法は、半導体基板を洗浄する洗浄工程と、上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程とを含む方法である。

【0031】

それゆえ、半導体基板の清浄度を正確に確認することができるという効果を奏する。

【0032】

また、本発明の半導体装置の製造方法は、半導体基板を洗浄する洗浄工程と、上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程と、上記判定工程で「適」と判定された半導体基板の表面に電極を形成する電極形成工程を含む方法である。それゆえ、清浄度の高い半導体基板を備えた半導体装置を製造することができるという効果を奏する。

【図面の簡単な説明】

【0033】

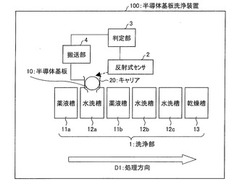

【図1】本発明の実施の一形態に係る半導体基板洗浄装置の概略図である。

【図2】図1の半導体基板洗浄装置が備える水洗槽の一例を示す断面図である。

【図3】図1の半導体基板洗浄装置が備える反射式センサの一例を示す斜視図である。

【図4】図1の半導体基板洗浄装置における反射式センサと半導体基板との配置状態を示す図である。

【図5】図1の半導体基板洗浄装置を用いた洗浄方法を示すフローチャートである。

【図6】図1の半導体基板洗浄装置における半導体基板表面の有機物付着量と、反射強度との関係を示すグラフである。

【図7】図1の半導体基板洗浄装置におけるn型窒化物半導体基板と、n型窒化物半導体基板に形成されたTiW電極とのコンタクト抵抗値の関係を示すグラフである。

【発明を実施するための形態】

【0034】

本発明の一実施形態について図1〜図7に基づいて説明すれば、以下の通りである。ただし、本発明は、以下の説明に限定されるものではない。

【0035】

(半導体基板洗浄装置100)

図1は、本発明の実施の一形態に係る半導体基板洗浄装置100の主要部を示す概略図である。半導体基板洗浄装置100は、半導体基板10を備えた半導体装置の製造工程中に、半導体基板10の洗浄度(洗浄の適否)を判定する。

【0036】

半導体基板洗浄装置100は、半導体基板10を洗浄する洗浄部1と、洗浄部1で洗浄された半導体基板10の表面の反射強度を測定する反射式センサ(測定部)2と、半導体基板10の洗浄の洗浄度を判定する判定部3と、半導体基板10を搬送する搬送部4とを備えている。

【0037】

洗浄部1は、薬液槽11a、水洗槽12a、薬液槽11b、水洗槽12b、水洗槽12c、乾燥槽13が、この順に並んだ構成である。半導体基板10は、処理方向D1に示すように、薬液槽11aから順に、乾燥槽13に向かって処理される。

【0038】

薬液槽11a,11bには、半導体基板10を洗浄するための薬液が充填されている。これにより、半導体基板10が薬液槽11a,11bに浸漬されると、半導体基板10に付着した汚染物が薬液によって除去される。この汚染物は、半導体装置の製造工程中の処理で生じた残渣、または雰囲気中のガスが吸着したものであり、半導体装置の歩留まりを低下させる原因となる。汚染物には、分子、イオン、または原子の状態で存在する有機物、無機物、または金属が含まれる。

【0039】

一方、水洗槽12a、12b,12cには、純水が充填されており、薬液槽11a,11b、水洗槽12bで処理された半導体基板10が純水により洗浄される。すなわち、水洗槽12aは、薬液槽11aで処理された半導体基板10を水洗する。水洗槽12bは、薬液槽11bで処理された半導体基板10を水洗する。水洗槽12cは、水洗槽12bで水洗された半導体基板10を再度水洗する。これにより、半導体基板10が水洗槽12a、12b,12cに浸漬されると、半導体基板10に付着した薬液および水溶性(可溶性)の汚染物が純水によって除去される。

【0040】

図2は、図1の半導体基板洗浄装置100が備える水洗槽12aの一例を示す断面図である。図2に示すように、水洗槽12aの底部には、複数本の純水配給パイプ14が設置されている。水洗槽12aに浸漬された半導体基板10は、純水配給パイプ14の上部に配置される。純水配給パイプ14は、半導体基板10に対し純水を噴射する。これにより、半導体基板10の表面が洗浄される。なお、本実施形態では、複数の半導体基板10がキャリア20に収納されている。このため、キャリア20を水洗槽12aに浸漬すれば、複数の半導体基板10を同時に流水洗浄することができる。

【0041】

薬液槽11a,11b、および、水洗槽12a、12b,12cは、図示しないヒータ等の加熱手段によって、加熱されるようになっていてもよい。これにより、薬液および純水による洗浄効果を高めると共に、洗浄時間を短縮することができる。

【0042】

乾燥槽13は、水洗槽12cで水洗された半導体基板10を乾燥する。これにより、半導体基板10に付着した純水が除去される。従って、半導体基板10に付着した純水を介して、半導体基板10に汚染物が再度付着するのを防止することができる。乾燥槽13による乾燥方法は、特に限定されるものではない。乾燥方法としては、例えば、加熱による乾燥、または、遠心力を利用した乾燥、イソプロピルアルコール置換による乾燥などを挙げることができる。

【0043】

薬液槽11a,11bに充填される薬液は、特に限定されるものではない。つまり、薬液は、半導体基板10に付着した汚染物(洗浄対象)に応じて、任意に選択することができる。薬液による洗浄力は、薬液の種類によって異なる。このため、薬液槽11a,11bには、単独の薬液が充填されていてもよいし、互いに異なる複数の薬液の混合液が充填されていてもよい。また、薬液槽11a,11b中での洗浄時間は、薬液の種類や温度、汚染物の種類によって異なるため、特に限定されるものではない。

【0044】

例えば、半導体基板10の表面に付着した汚染物(特に有機物)を除去する場合、薬液は、H2SO4、HNO3、H2O2、NH4OH等であることが好ましく、酸化力の強いH2O2がより好ましく、H2O2を含む混合液が特に好ましい。例えば、H2O−H2O2−NH4OHの混合液(例えば、容積比で5:1:1〜15:1:0.5)は、H2O2の酸化作用と、NH4OHの溶解作用とを有するため、有機物を除去する薬液として好ましい。また、H2O2またはH2O2を含む混合液は、30℃〜85℃に加熱することにより、洗浄効果が高まる。このため、薬液は、加熱することが好ましい。H2O2またはH2O2を含む混合液を用いた場合の洗浄時間は、特に限定されるものではないが、例えば、5分〜20分とすることができる。

【0045】

一方、金属配線(配線パターン)が形成された半導体基板10に付着した汚染物(典型的にはレジストおよびエッチング残渣)を除去する場合、薬液は、アルコール、アミン系アルカリ剥離液等を含む有機溶剤を使用することができる。

【0046】

反射式センサ2は、洗浄部1で洗浄された半導体基板10の表面の反射強度を測定する。具体的には、反射式センサ2は、薬液および純水による洗浄処理後の半導体基板10(すなわち、搬送部4によって水洗槽12a,12b、12cから取り出された半導体基板10)の反射強度を測定する。

【0047】

図3は、図1の半導体基板洗浄装置100が備える反射式センサ2の一例を示す斜視図である。反射式センサ2は、半導体基板10に対し光を照射する照射部21と、半導体基板10で反射された照射部21から照射された光の反射光を受光する受光部22とを備えている。照射部21は、レーザ光を照射するために、赤色の半導体レーザを備えている。照射部21は、検出距離、コスト面、および安定供給面から赤色半導体レーザを備えることが好ましいが、半導体レーザの色は赤色に限定されるものではない。反射式センサ2は、図示しない制御部を備えている。受光部22の受光データは制御部に入力され、半導体基板10の反射強度が算出される。

【0048】

なお、図3では、反射式センサ2は、照射部21、受光部22、および制御部の各部が一体となっているが、各部が独立した構成であってもよい。

【0049】

図4は、反射式センサ2と半導体基板10との配置状態を示す図である。図4に示すように、反射式センサ2は、保持部材30に保持されている。反射式センサ2は、キャリア20から露出した半導体基板10の表面にレーザ光を照射すると共に、半導体基板10からの反射光を受光する。反射式センサ2は、半導体基板10と離間して設けられている。キャリア20から露出した半導体基板10の表面から、保持部材30までの水平方向の距離D2は、半導体基板10にレーザ光を照射でき、かつ、半導体基板10からの反射光を検出できる範囲であれば、特に限定されるものではない。例えば、この距離D2は、100mm〜300mmとすることができる。また、キャリア20から露出した半導体基板10の表面から水平方向に延びる直線から、その直線に対して鉛直方向の反射式センサ2までの距離D3も、半導体基板10にレーザ光を照射でき、かつ、半導体基板10からの反射光を検出できる範囲であれば、特に限定されるものではない。例えば、この距離D3は、0〜300mmとすることができる。つまり、反射式センサ2は、半導体基板10の表面に対し斜めにレーザ光を照射してもよいし(D3>0)、半導体基板10の表面に対し垂直にレーザ光を照射してもよい(D3=0)。言い換えれば、反射式センサ2の光照射面と、半導体基板10の表面とが互いに平行に(対向して)配置されていてもよいし、されていなくてもよい。なお、図4に示す反射式センサ2と半導体基板10との配置状態は、一例を示すものであって、この配置状態に限定されるものではない。

【0050】

なお、半導体基板洗浄装置100は、反射式センサ2を少なくとも1つ備えていればよく、複数個備えていてもよい。例えば、反射式センサ2は、水洗槽12a,12bの各々に設置されていてもよいし、1つの水洗槽12aに対して複数個設置されていてもよい。1つの水洗槽12aに対して複数個の反射式センサ2が設置されている場合、半導体基板10の表面における最大反射強度を抽出することが好ましい。これにより、半導体基板10の洗浄の適否をより正確に判定することができる。なお、水洗槽12cは、最終洗浄を行うため、反射式センサ2を設置する必要はない。また、半導体基板10の表面の反射強度の測定は、反射式センサ2を用いる方法に限定されるものではない。例えば、半導体基板10の表面の反射強度は、画像認識を用いた手法を用いて測定することもできる。具体的には、LED等の光源からの光を半導体基板10に照射し、半導体基板10の表面の画像を取り込む。そして、取り込んだ画像における各画素の階調から、反射強度を測定することも可能である。

【0051】

判定部3は、半導体基板10の洗浄度を判定する。具体的には、判定部3には、半導体基板10の表面での反射強度の基準値が予め格納されている。そして、判定部3は、反射式センサ2で検出された反射強度と、この基準値とを比較し、半導体基板10の洗浄の合否を判定する。例えば、反射式センサ2で検出された反射強度が、基準値以下である場合に、判定部3は、半導体基板10の洗浄を「適(合格)」と判定する。一方、反射強度が、基準値より大きい場合に、判定部3は、半導体基板10の洗浄を「否(不合格)」と判定する。「否(不合格)」と判定された半導体基板10は、「適(合格)」と判定されるまで、薬液槽11a・11bまたは水洗槽12a,12bでの洗浄を繰り返すことが好ましい。判定部3の判定結果は、搬送部4に出力される。なお、水洗槽12cでは、1回のみの洗浄処理後の純水の比抵抗値に基づいて、残留薬液等が洗浄できているか否かを管理している。このため、水洗槽12cでは、洗浄を繰り返す必要はない。

【0052】

搬送部4は、半導体基板10を収納したキャリア20を洗浄部1の処理方向D1に順次搬送する。すなわち、搬送部4は、判定部3から洗浄「適」の判定結果が入力されると、半導体基板10を次の処理槽(隣の薬液槽または水洗槽)へ搬送する。このように、搬送部4は、判定部3の判定結果に応じて、半導体基板10を処理方向D1(薬液槽11a→水洗槽12a→薬液槽11b→水洗槽12b→水洗槽12c→乾燥槽13)に順次搬送する。搬送部4は、半導体基板10または半導体基板10を収容したキャリア20を搬送することができればよく、例えば、搬送アームから構成することができる。

【0053】

(半導体基板洗浄方法)

次に、半導体基板洗浄装置100を用いた半導体基板洗浄方法について、図5を参照して説明する。図5は、図1の半導体基板洗浄装置100を用いた洗浄方法を示すフローチャートである。

【0054】

半導体基板洗浄方法は、半導体基板10を洗浄する洗浄工程と、洗浄工程で洗浄された半導体基板10の表面の反射強度を測定する測定工程と、測定工程における反射強度の測定結果に基づき、半導体基板10の洗浄の適否を判定する判定工程とを含んでいる。

【0055】

具体的には、始めに、洗浄対象となる複数個の半導体基板10をキャリア20内へ収納する。続いて、キャリア20を薬液槽11aに搬送し、キャリア20を薬液槽11aの薬液に浸漬する(ステップS1)。次に、薬液槽11aで所定時間(例えば、5〜20分間)、半導体基板10を薬液によって洗浄処理する。これにより、半導体基板10の表面に付着した汚染物(特に有機物)が除去される(ステップS2:洗浄工程)。

【0056】

薬液槽11aでの薬液処理終了後、キャリア20を、薬液槽11aに隣接する水洗槽12aに搬送し、キャリア20を水洗槽12aの純水に所定時間浸漬する。続いて、水洗槽12aで所定時間、半導体基板10を純水によって流水洗浄する。これにより、半導体基板10の表面に付着した薬液および汚染物(特に水溶性汚染物)が除去される(ステップS3:洗浄工程)。

【0057】

次に、キャリア20を水洗槽12aから取り出し、反射式センサ2を用いて、洗浄処理を行った半導体基板10の表面の反射強度を測定する。反射式センサ2での反射強度の測定結果は、判定部3に出力される(ステップS4:測定工程)。

【0058】

次に、判定部3が、反射式センサ2から入力された反射強度と、判定部3に予め格納された反射強度の基準値とを比較する。反射式センサ2で検出された反射強度が、基準値以下であれば、判定部3は、半導体基板10の洗浄を「適(合格)」と判定する。一方、反射強度が、基準値より大きければ、判定部3は、半導体基板10の洗浄を「否(不合格)」と判定する(ステップS5:判定工程)。

【0059】

「否(不合格)」と判定された半導体基板10は、「適(合格)」と判定されるまで、薬液槽11a・11bまたは水洗槽12a,12bでの洗浄を繰り返すことが好ましい。

【0060】

「適(合格)」と判定された半導体基板10は、薬液および純水による洗浄処理を終了する(ステップS6)。

【0061】

このように、ステップS5、ステップS6では、判定部3は、反射式センサ2で検出された反射強度が、基準値以下になった場合、所望の洗浄処理が完了したと判断する。一方、上記反射強度が基準値より大きい値になった場合、判定部3は、所望の洗浄処理が完了していないと判断し、ステップS2に戻ってもう一度ステップS5までの操作を繰り返す。このように、判定部3は、反射式センサ2から入力された反射強度に基づいて、薬液槽11a・11bまたは水洗槽12a,12bでの洗浄処理の終点を判定する(ステップS5)。

【0062】

次に、薬液槽11a・11bおよび水洗槽12a,12b,12cの全ての洗浄処理が完了した半導体基板10は、乾燥槽13へ搬送され、乾燥させる(ステップS7)。これにより、半導体基板洗浄装置100による一連の洗浄工程が完了し、半導体基板10が次の半導体装置の製造工程へ搬送される。

【0063】

(半導体基板洗浄装置100の効果)

上述のように、半導体基板洗浄装置100は、半導体基板10の表面の反射強度に基づいて、半導体基板10の洗浄の適否(半導体基板10の清浄度)を判定することを最大の特徴としている。言い換えれば、薬液および純水での洗浄後における半導体基板10の表面の濡れ性を反射式センサ2で測定し、その測定結果に基づいて、半導体基板10の洗浄処理の終点を判定することを最大の特徴としている。

【0064】

図6は、図1の半導体基板洗浄装置100における半導体基板10表面の有機物付着量と、反射強度との関係を示すグラフである。なお、図6のグラフは、半導体基板10として、下地となる窒化ガリウム上の大部分にシリコン酸化膜が形成された半導体基板を洗浄処理した結果を示している。具体的には、半導体基板10を、過酸化水素水(H2O2水)により5分間薬液処理した後、水洗処理を5分間行った。そして、水洗処理後、水洗槽から引き上げた状態で、半導体基板10の反射強度を反射式センサ2を用いて測定すると共に、X線光電子分光分析法(XPS法)により半導体基板10の表面に付着した有機物付着量を測定した。

【0065】

その結果、同図に示すように、反射式センサ2で測定された半導体基板10の表面からの反射強度の増加に伴い、半導体基板10の表面の有機物付着量が増加していることが確認できる。この結果が得られたのは、半導体基板10の表面への有機物の付着量によって、半導体基板10の表面の濡れ性が変化するためである。具体的には、半導体基板10の表面における有機物の付着量が多くなると、有機物が付着した部分では、純水に対する濡れ性が悪くなり、純水の接触角が大きくなる。その結果、半導体基板10の表面に純水が水滴上に付着する。そして、この水滴部分では、反射強度が上昇する。従って、有機物の付着量が増えるほど、反射式センサ2で検出される反射強度も増加する。

【0066】

このように、半導体基板洗浄装置100は、半導体基板10と反射強度と汚染物の付着量とが相関することに着目して、半導体基板10の表面の清浄度を判定する。すなわち、半導体基板洗浄装置100によれば、洗浄部1で半導体基板10が洗浄された後、反射式センサ2で半導体基板10の表面の反射強度が測定される。さらに、判定部3では、反射式センサ2で測定された反射強度に基づいて、半導体基板10の洗浄の適否が判定される。つまり、判定部3は、半導体基板10の表面に付着した汚染物の付着量と相関関係のある反射強度に基づいて、半導体基板の洗浄の終点を判定する。このため、半導体基板10の洗浄の適否を判定するために、特許文献1のような透明窓からの観察は不要である。従って、半導体基板10の清浄度を正確に確認することができる。

【0067】

また、半導体基板洗浄装置100では、判定部3は、反射式センサ2で測定された反射強度が、判定部3に格納された基準値よりも大きい半導体基板10を、洗浄部1で再洗浄させるようになっていることが好ましい。

【0068】

このような構成によれば、判定部3には、半導体基板10の洗浄の適否を判定するための基準値が予め格納されている。判定部3は、反射式センサ2で測定された反射強度と、判定部3に格納された基準値とを比較する。そして、反射式センサ2で測定された反射強度が、基準値以下である場合、判定部3は、半導体基板の洗浄を「適(合格)」と判定する。一方、反射式センサ2で測定された反射強度が、基準値より大きい場合、判定部3は、半導体基板10の洗浄を「否(不合格)」と判定する。しかも、判定部3は、「否(不合格)」と判定された半導体基板10を、洗浄部1で再度洗浄させる。つまり、「否(不合格)」と判定された半導体基板10が、「適(合格)」と判定されるまで、洗浄が繰り返される。従って、半導体基板10を確実に清浄な状態とすることができる。

【0069】

半導体基板洗浄装置100において、判定部3に格納された半導体基板10の清浄度を判定するための基準値は、任意に設定することができる。しかし、半導体基板10の表面に付着する汚染物の付着量は、できる限り少ないことが好ましい。このため、半導体基板洗浄装置100では、例えば、図6に示すように、上記基準値は、半導体基板10の表面に付着した有機物の炭素量が24原子%未満となるように設定されていることが好ましく、20原子%未満となるように設定されていることがより好ましい。言い換えれば、現実的には、上記基準値は、反射強度が1500未満に設定されていることが好ましく、1000未満に設定されていることがより好ましい。

【0070】

このような構成によれば、判定部3に格納された基準値が、半導体基板10の表面に付着した有機物の炭素量が24原子%(atomic%)未満、好ましくは20原子%未満となるように設定されている。このため、「適」と判定された半導体基板10に、電極を形成することによって、半導体基板10と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板10上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。また、コンタクト抵抗が低くなるため、順方向電圧を下げることができる。

【0071】

また、半導体基板洗浄装置100において、反射式センサ2は、赤色の半導体レーザからレーザ光を半導体基板10の表面に照射する照射部21と、半導体基板10の表面からの反射光を受光する受光部22とを備えることが好ましい。

【0072】

このような構成によれば、照射部21が半導体基板10にレーザ光を照射し、受光部22が半導体基板10の表面で反射された反射光を受光する。さらに、照射部21は、検出距離、コスト面、および安定供給面において優れた赤色の半導体レーザ光を備えている。このため、反射強度をより正確に測定することができる。従って、半導体基板10の清浄度を、より正確に確認することができる。

【0073】

(半導体装置の製造方法)

一方、半導体基板洗浄装置100は、半導体基板10を備えた半導体装置の製造装置としても利用することができる。言い換えれば、上述した半導体基板洗浄方法は、半導体基板10を備えた半導体装置の製造方法における洗浄工程として適用することができる。なお、半導体基板洗浄装置100は、半導体基板10を備えた半導体装置の製造工程中のどの段階の半導体基板10を洗浄してもよい。また、半導体基板洗浄装置100による半導体基板10の洗浄後、半導体基板10に別の工程を実施してもよい。

【0074】

洗浄後の半導体基板10を用いる場合には、判定部3(ステップS5:判定工程)で「適」と判定された半導体基板10を用いることが好ましい。これにより、清浄度の高い半導体基板を備えた半導体装置を製造することができる。

【0075】

また、半導体基板10に実施する工程としては、例えば、判定部3(ステップS5:判定工程)で「適」と判定された半導体基板10の表面に電極を形成する電極形成工程を実施することが好ましい。

【0076】

このような電極形成工程を実施すれば、半導体基板10の洗浄工程終了後、判定工程で「適」と判定された半導体基板10に電極が形成される。従って、清浄度の高い半導体基板を備えた半導体装置を製造することができる。さらに、清浄度の高い半導体基板を用いれば、半導体基板10と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板10上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。また、コンタクト抵抗が低くなるため、半導体装置の順方向電圧を下げることができる。

【0077】

半導体基板洗浄装置100において、洗浄対象となる半導体基板10は、特に限定されるものではないが、例えば、シリコン、窒化ガリウム、ガリウムヒ素、または、炭化シリコンからなる基板を適用することができる。これにより、汎用性の高い半導体基板および半導体装置を製造することができる。また、電極形成工程によって形成される電極も特に限定されるものではなく、任意の電極を適用することができる。

【0078】

ここで、図7は、図1の半導体基板洗浄装置100におけるn型窒化物からなる半導体基板10と、その半導体基板10に形成されたTiW電極とのコンタクト抵抗値の関係を示すグラフである。図7に示すように、半導体基板10の表面に付着した有機物の炭素量が24原子%(atomic%)未満、好ましくは20原子%未満となるように設定されている場合、半導体基板10とTiW電極とのコンタクト抵抗(Ωcm2)は、1×10−4Ωcm2以下となる。これにより、半導体基板10を備えた半導体装置の順方向電圧を下げることが可能となる。

【0079】

なお、本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0080】

本発明に係る半導体基板洗浄装置および洗浄方法は、半導体装置を製造する分野に好適に利用可能である。

【符号の説明】

【0081】

1 洗浄部(洗浄部)

2 反射式センサ(測定部)

3 判定部

4 搬送部(洗浄部)

10 半導体基板(洗浄部)

11a,11b 薬液槽(洗浄部)

12a,12b,12c 水洗槽(洗浄部)

13 乾燥槽(洗浄部)

21 照射部

22 受光部

100 半導体基板洗浄装置

【技術分野】

【0001】

本発明は、半導体基板洗浄装置および洗浄方法、並びに半導体装置の製造方法に関するものである。

【背景技術】

【0002】

近年、シリコン、窒化ガリウム、ガリウムヒ素、または炭化シリコンからなる半導体基板を備えた半導体装置の小型化が進んでいる。これに伴い、半導体装置の製造工程において、半導体基板表面の高清浄性への要求が、半導体装置の歩留りを安定化させるために、ますます高まってきている。

【0003】

特に、シリコンデバイスにおけるゲート酸化膜形成前の半導体基板の洗浄、および、窒化ガリウム系化合物半導体からなる発光デバイスにおける電極形成前の半導体基板の洗浄は、半導体装置のデバイスの特性に大きく影響するため非常に重要である。

【0004】

半導体基板表面の洗浄工程においては、デバイス特性を安定化させるために、洗浄設備が管理されている。例えば、洗浄時間、薬液温度、薬液交換頻度、薬液濃度等が管理されている。

【0005】

洗浄工程後に実施される半導体基板表面の洗浄度の検査方法としては、例えば、光学顕微鏡を用いた検査、膜厚測定、パターン欠陥検査などが一般的である。しかし、半導体基板表面の有機物等による汚染、または、半導体基板表面に形成された薄膜のエッチング後における半導体基板表面の状態は、上記の光学顕微鏡などによる検査では確認することが極めて困難である。このため、これらを目的とする検査は行われていない。その結果、半導体基板表面のロット毎の工程ゆらぎや、洗浄工程のゆらぎに起因し、半導体基板表面の清浄度が不十分なまま、次工程に搬送されてしまう。このため、半導体装置のデバイス特性にバラツキが発生する要因となる。

【0006】

そこで、例えば、特許文献1には、接触角によりエッチングの終点を検出する方法が開示されている。具体的には、エッチング処理中の半導体基板(シリコンウェハ)表面に気泡を発生させるための細管を近づけ、気泡と半導体基板との接触角を透明窓から観察する。そして、エッチング開始後、この接触角が急激に変化した時点を、エッチングの終点としている。特許文献1には、半導体素子の製造過程における、シリコン酸化膜、窒化膜、アルミニウム膜、レジスト膜等の除去工程の終点や、各種基体表面に形成された有機物皮膜の除去工程の終点も、接触角に基づいて検出できることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭60−247929号公報(1985年12月7日公開)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の方法では、半導体基板に対する各種処理の終点を正確に検出することが困難であるという問題がある。

【0009】

具体的には、上述のように、特許文献1に記載の方法は、半導体基板の処理中に発生させた気泡と、半導体基板との接触角を透明窓から観察することが必須である。このため、透過率の低い薬液を用いた場合、気泡と半導体基板との接触角の変化を透明窓から観察することができない。従って、半導体基板表面の清浄度を正確に確認することができない。

【0010】

さらに、加温などにより発泡する薬液を用いた場合、気泡が過剰に発生する。半導体基板表面に形成された薄膜を薬液によりエッチングする場合も、エッチング反応により、気泡が過剰に発生することがある。このため、気泡と半導体基板との接触角の変化を正確に測定することができない。従って、半導体基板表面の清浄度を正確に確認することができない。

【0011】

本発明は、上記従来の問題点に鑑みなされたものであって、その目的は、半導体基板表面の清浄度を正確に確認することのできる半導体基板洗浄装置および洗浄方法を提供することにある。また、本発明の別の目的は、清浄度の高い半導体基板を備えた半導体装置を製造することにある。

【課題を解決するための手段】

【0012】

本発明者等は、半導体基板の表面に付着した汚染物の付着量の増加に伴い、半導体基板表面からの反射強度(反射光の光量)が増加すること、つまり、反射強度と汚染物の付着量とが相関することを見出し、本発明を完成させるに至った。

【0013】

すなわち、本発明の半導体基板洗浄装置は、上記の課題を解決するために、

半導体基板を洗浄する洗浄部と、

上記洗浄部で洗浄された半導体基板表面の反射強度を測定する測定部と、

上記測定部による反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定部とを備えることを特徴としている。

【0014】

上記の発明によれば、洗浄部で半導体基板が洗浄された後、測定部で半導体基板表面の反射強度が測定される。さらに、判定部では、測定部で測定された反射強度に基づいて、半導体基板の洗浄の適否が判定される。つまり、判定部は、半導体基板の表面に付着した汚染物の付着量と相関関係のある反射強度に基づいて、半導体基板の洗浄の終点を判定する。このため、半導体基板の洗浄の適否を判定するために、特許文献1のような透明窓からの観察は不要である。従って、半導体基板の清浄度を正確に確認することができる。

【0015】

本発明の半導体基板洗浄装置では、上記判定部は、上記測定部で測定された反射強度が、上記判定部に格納された基準値よりも大きい半導体基板を、上記洗浄部で再洗浄させることが好ましい。

【0016】

上記の発明によれば、判定部には、半導体基板の洗浄の適否を判定するための基準値が予め格納されている。判定部は、測定部で測定された反射強度と、判定部に格納された基準値とを比較する。そして、測定部で測定された反射強度が、基準値以下である場合、判定部は、半導体基板の洗浄を「適(合格)」と判定する。一方、測定部で測定された反射強度が、基準値より大きい場合、判定部は、半導体基板の洗浄を「否(不合格)」と判定する。しかも、判定部は、「否(不合格)」と判定された半導体基板を、洗浄部で再度洗浄させる。つまり、「否(不合格)」と判定された半導体基板が、「適(合格)」と判定されるまで、洗浄が繰り返される。従って、半導体基板を確実に清浄な状態とすることができる。

【0017】

本発明の半導体基板洗浄装置では、上記基準値は、上記半導体基板の表面に付着した有機物の炭素量が24原子%未満となるように設定されていることが好ましい。

【0018】

上記の発明によれば、判定部に格納された基準値が、半導体基板の表面に付着した有機物の炭素量が24原子%(atomic%)未満、好ましくは20原子%未満となるように設定されている。このため、「適」と判定された半導体基板に、電極を形成することによって、半導体基板と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。また、コンタクト抵抗が低くなるため、順方向電圧を下げることができる。

【0019】

本発明の半導体基板洗浄装置では、上記測定部は、赤色の半導体レーザからレーザ光を半導体基板の表面に照射する照射部と、半導体基板の表面からの反射光を受光する受光部とを備えた反射式センサであることが好ましい。

【0020】

上記の発明によれば、測定部が、照射部と受光部とを備えた反射式センサから構成されている。これにより、照射部が半導体基板にレーザ光を照射し、受光部が半導体基板の表面で反射された反射光を受光する。さらに、照射部は、検出距離、コスト面、および安定供給面において優れた赤色の半導体レーザ光を備えている。このため、反射強度をより正確に測定することができる。従って、半導体基板の清浄度を、より正確に確認することができる。

【0021】

本発明の半導体基板洗浄方法は、上記の課題を解決するために、

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程とを含むことを特徴としている。

【0022】

上記の発明によれば、洗浄工程で半導体基板が洗浄された後、測定工程で半導体基板表面の反射強度が測定される。さらに、判定工程では、測定工程で測定された反射強度に基づいて、半導体基板の洗浄の適否が判定される。つまり、判定工程は、半導体基板の表面に付着した汚染物の付着量と相関関係のある反射強度に基づいて、半導体基板の洗浄の終点を判定する。このため、半導体基板の洗浄の適否を判定するために、特許文献1のような透明窓からの観察は不要である。従って、半導体基板の清浄度を正確に確認することができる。

【0023】

本発明の半導体装置の製造方法は、上記の課題を解決するために、半導体基板を備えた半導体装置の製造方法において、

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程と、

上記判定工程で「適」と判定された半導体基板の表面に電極を形成する電極形成工程を含むことを特徴としている。

【0024】

上記の発明によれば、半導体基板の洗浄工程終了後、「適」と判定された半導体基板に電極が形成される。従って、清浄度の高い半導体基板を備えた半導体装置を製造することができる。さらに、清浄度の高い半導体基板を用いれば、半導体基板と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。さらに、コンタクト抵抗が低くなるため、半導体装置の順方向電圧を下げることができる。

【0025】

本発明の半導体装置の製造方法では、上記電極形成工程は、上記半導体基板の表面に、TiWからなる電極を形成してもよい。

【0026】

上記の発明によれば、半導体基板の洗浄後に、半導体基板上に、TiWからなる電極が形成される。従って、半導体基板上に、良好なオーミックコンタクトを得ることのできるTiW電極が形成された半導体装置を製造することができる。

【0027】

本発明の半導体装置の製造方法では、上記半導体基板は、シリコン、窒化ガリウム、ガリウムヒ素、または、炭化シリコンからなるものであってもよい。

【0028】

上記の発明によれば、汎用性の高い半導体基板(シリコン、窒化ガリウム、ガリウムヒ素、または炭化シリコン)の清浄度を正確に確認することができると共に、当該半導体基板を備えた半導体装置を製造することができる。

【発明の効果】

【0029】

本発明の半導体基板洗浄装置は、半導体基板を洗浄する洗浄部と、上記洗浄部で洗浄された半導体基板表面の反射強度を測定する測定部と、上記測定部による反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定部とを備える構成である。

【0030】

また、本発明の半導体基板洗浄方法は、半導体基板を洗浄する洗浄工程と、上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程とを含む方法である。

【0031】

それゆえ、半導体基板の清浄度を正確に確認することができるという効果を奏する。

【0032】

また、本発明の半導体装置の製造方法は、半導体基板を洗浄する洗浄工程と、上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程と、上記判定工程で「適」と判定された半導体基板の表面に電極を形成する電極形成工程を含む方法である。それゆえ、清浄度の高い半導体基板を備えた半導体装置を製造することができるという効果を奏する。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の一形態に係る半導体基板洗浄装置の概略図である。

【図2】図1の半導体基板洗浄装置が備える水洗槽の一例を示す断面図である。

【図3】図1の半導体基板洗浄装置が備える反射式センサの一例を示す斜視図である。

【図4】図1の半導体基板洗浄装置における反射式センサと半導体基板との配置状態を示す図である。

【図5】図1の半導体基板洗浄装置を用いた洗浄方法を示すフローチャートである。

【図6】図1の半導体基板洗浄装置における半導体基板表面の有機物付着量と、反射強度との関係を示すグラフである。

【図7】図1の半導体基板洗浄装置におけるn型窒化物半導体基板と、n型窒化物半導体基板に形成されたTiW電極とのコンタクト抵抗値の関係を示すグラフである。

【発明を実施するための形態】

【0034】

本発明の一実施形態について図1〜図7に基づいて説明すれば、以下の通りである。ただし、本発明は、以下の説明に限定されるものではない。

【0035】

(半導体基板洗浄装置100)

図1は、本発明の実施の一形態に係る半導体基板洗浄装置100の主要部を示す概略図である。半導体基板洗浄装置100は、半導体基板10を備えた半導体装置の製造工程中に、半導体基板10の洗浄度(洗浄の適否)を判定する。

【0036】

半導体基板洗浄装置100は、半導体基板10を洗浄する洗浄部1と、洗浄部1で洗浄された半導体基板10の表面の反射強度を測定する反射式センサ(測定部)2と、半導体基板10の洗浄の洗浄度を判定する判定部3と、半導体基板10を搬送する搬送部4とを備えている。

【0037】

洗浄部1は、薬液槽11a、水洗槽12a、薬液槽11b、水洗槽12b、水洗槽12c、乾燥槽13が、この順に並んだ構成である。半導体基板10は、処理方向D1に示すように、薬液槽11aから順に、乾燥槽13に向かって処理される。

【0038】

薬液槽11a,11bには、半導体基板10を洗浄するための薬液が充填されている。これにより、半導体基板10が薬液槽11a,11bに浸漬されると、半導体基板10に付着した汚染物が薬液によって除去される。この汚染物は、半導体装置の製造工程中の処理で生じた残渣、または雰囲気中のガスが吸着したものであり、半導体装置の歩留まりを低下させる原因となる。汚染物には、分子、イオン、または原子の状態で存在する有機物、無機物、または金属が含まれる。

【0039】

一方、水洗槽12a、12b,12cには、純水が充填されており、薬液槽11a,11b、水洗槽12bで処理された半導体基板10が純水により洗浄される。すなわち、水洗槽12aは、薬液槽11aで処理された半導体基板10を水洗する。水洗槽12bは、薬液槽11bで処理された半導体基板10を水洗する。水洗槽12cは、水洗槽12bで水洗された半導体基板10を再度水洗する。これにより、半導体基板10が水洗槽12a、12b,12cに浸漬されると、半導体基板10に付着した薬液および水溶性(可溶性)の汚染物が純水によって除去される。

【0040】

図2は、図1の半導体基板洗浄装置100が備える水洗槽12aの一例を示す断面図である。図2に示すように、水洗槽12aの底部には、複数本の純水配給パイプ14が設置されている。水洗槽12aに浸漬された半導体基板10は、純水配給パイプ14の上部に配置される。純水配給パイプ14は、半導体基板10に対し純水を噴射する。これにより、半導体基板10の表面が洗浄される。なお、本実施形態では、複数の半導体基板10がキャリア20に収納されている。このため、キャリア20を水洗槽12aに浸漬すれば、複数の半導体基板10を同時に流水洗浄することができる。

【0041】

薬液槽11a,11b、および、水洗槽12a、12b,12cは、図示しないヒータ等の加熱手段によって、加熱されるようになっていてもよい。これにより、薬液および純水による洗浄効果を高めると共に、洗浄時間を短縮することができる。

【0042】

乾燥槽13は、水洗槽12cで水洗された半導体基板10を乾燥する。これにより、半導体基板10に付着した純水が除去される。従って、半導体基板10に付着した純水を介して、半導体基板10に汚染物が再度付着するのを防止することができる。乾燥槽13による乾燥方法は、特に限定されるものではない。乾燥方法としては、例えば、加熱による乾燥、または、遠心力を利用した乾燥、イソプロピルアルコール置換による乾燥などを挙げることができる。

【0043】

薬液槽11a,11bに充填される薬液は、特に限定されるものではない。つまり、薬液は、半導体基板10に付着した汚染物(洗浄対象)に応じて、任意に選択することができる。薬液による洗浄力は、薬液の種類によって異なる。このため、薬液槽11a,11bには、単独の薬液が充填されていてもよいし、互いに異なる複数の薬液の混合液が充填されていてもよい。また、薬液槽11a,11b中での洗浄時間は、薬液の種類や温度、汚染物の種類によって異なるため、特に限定されるものではない。

【0044】

例えば、半導体基板10の表面に付着した汚染物(特に有機物)を除去する場合、薬液は、H2SO4、HNO3、H2O2、NH4OH等であることが好ましく、酸化力の強いH2O2がより好ましく、H2O2を含む混合液が特に好ましい。例えば、H2O−H2O2−NH4OHの混合液(例えば、容積比で5:1:1〜15:1:0.5)は、H2O2の酸化作用と、NH4OHの溶解作用とを有するため、有機物を除去する薬液として好ましい。また、H2O2またはH2O2を含む混合液は、30℃〜85℃に加熱することにより、洗浄効果が高まる。このため、薬液は、加熱することが好ましい。H2O2またはH2O2を含む混合液を用いた場合の洗浄時間は、特に限定されるものではないが、例えば、5分〜20分とすることができる。

【0045】

一方、金属配線(配線パターン)が形成された半導体基板10に付着した汚染物(典型的にはレジストおよびエッチング残渣)を除去する場合、薬液は、アルコール、アミン系アルカリ剥離液等を含む有機溶剤を使用することができる。

【0046】

反射式センサ2は、洗浄部1で洗浄された半導体基板10の表面の反射強度を測定する。具体的には、反射式センサ2は、薬液および純水による洗浄処理後の半導体基板10(すなわち、搬送部4によって水洗槽12a,12b、12cから取り出された半導体基板10)の反射強度を測定する。

【0047】

図3は、図1の半導体基板洗浄装置100が備える反射式センサ2の一例を示す斜視図である。反射式センサ2は、半導体基板10に対し光を照射する照射部21と、半導体基板10で反射された照射部21から照射された光の反射光を受光する受光部22とを備えている。照射部21は、レーザ光を照射するために、赤色の半導体レーザを備えている。照射部21は、検出距離、コスト面、および安定供給面から赤色半導体レーザを備えることが好ましいが、半導体レーザの色は赤色に限定されるものではない。反射式センサ2は、図示しない制御部を備えている。受光部22の受光データは制御部に入力され、半導体基板10の反射強度が算出される。

【0048】

なお、図3では、反射式センサ2は、照射部21、受光部22、および制御部の各部が一体となっているが、各部が独立した構成であってもよい。

【0049】

図4は、反射式センサ2と半導体基板10との配置状態を示す図である。図4に示すように、反射式センサ2は、保持部材30に保持されている。反射式センサ2は、キャリア20から露出した半導体基板10の表面にレーザ光を照射すると共に、半導体基板10からの反射光を受光する。反射式センサ2は、半導体基板10と離間して設けられている。キャリア20から露出した半導体基板10の表面から、保持部材30までの水平方向の距離D2は、半導体基板10にレーザ光を照射でき、かつ、半導体基板10からの反射光を検出できる範囲であれば、特に限定されるものではない。例えば、この距離D2は、100mm〜300mmとすることができる。また、キャリア20から露出した半導体基板10の表面から水平方向に延びる直線から、その直線に対して鉛直方向の反射式センサ2までの距離D3も、半導体基板10にレーザ光を照射でき、かつ、半導体基板10からの反射光を検出できる範囲であれば、特に限定されるものではない。例えば、この距離D3は、0〜300mmとすることができる。つまり、反射式センサ2は、半導体基板10の表面に対し斜めにレーザ光を照射してもよいし(D3>0)、半導体基板10の表面に対し垂直にレーザ光を照射してもよい(D3=0)。言い換えれば、反射式センサ2の光照射面と、半導体基板10の表面とが互いに平行に(対向して)配置されていてもよいし、されていなくてもよい。なお、図4に示す反射式センサ2と半導体基板10との配置状態は、一例を示すものであって、この配置状態に限定されるものではない。

【0050】

なお、半導体基板洗浄装置100は、反射式センサ2を少なくとも1つ備えていればよく、複数個備えていてもよい。例えば、反射式センサ2は、水洗槽12a,12bの各々に設置されていてもよいし、1つの水洗槽12aに対して複数個設置されていてもよい。1つの水洗槽12aに対して複数個の反射式センサ2が設置されている場合、半導体基板10の表面における最大反射強度を抽出することが好ましい。これにより、半導体基板10の洗浄の適否をより正確に判定することができる。なお、水洗槽12cは、最終洗浄を行うため、反射式センサ2を設置する必要はない。また、半導体基板10の表面の反射強度の測定は、反射式センサ2を用いる方法に限定されるものではない。例えば、半導体基板10の表面の反射強度は、画像認識を用いた手法を用いて測定することもできる。具体的には、LED等の光源からの光を半導体基板10に照射し、半導体基板10の表面の画像を取り込む。そして、取り込んだ画像における各画素の階調から、反射強度を測定することも可能である。

【0051】

判定部3は、半導体基板10の洗浄度を判定する。具体的には、判定部3には、半導体基板10の表面での反射強度の基準値が予め格納されている。そして、判定部3は、反射式センサ2で検出された反射強度と、この基準値とを比較し、半導体基板10の洗浄の合否を判定する。例えば、反射式センサ2で検出された反射強度が、基準値以下である場合に、判定部3は、半導体基板10の洗浄を「適(合格)」と判定する。一方、反射強度が、基準値より大きい場合に、判定部3は、半導体基板10の洗浄を「否(不合格)」と判定する。「否(不合格)」と判定された半導体基板10は、「適(合格)」と判定されるまで、薬液槽11a・11bまたは水洗槽12a,12bでの洗浄を繰り返すことが好ましい。判定部3の判定結果は、搬送部4に出力される。なお、水洗槽12cでは、1回のみの洗浄処理後の純水の比抵抗値に基づいて、残留薬液等が洗浄できているか否かを管理している。このため、水洗槽12cでは、洗浄を繰り返す必要はない。

【0052】

搬送部4は、半導体基板10を収納したキャリア20を洗浄部1の処理方向D1に順次搬送する。すなわち、搬送部4は、判定部3から洗浄「適」の判定結果が入力されると、半導体基板10を次の処理槽(隣の薬液槽または水洗槽)へ搬送する。このように、搬送部4は、判定部3の判定結果に応じて、半導体基板10を処理方向D1(薬液槽11a→水洗槽12a→薬液槽11b→水洗槽12b→水洗槽12c→乾燥槽13)に順次搬送する。搬送部4は、半導体基板10または半導体基板10を収容したキャリア20を搬送することができればよく、例えば、搬送アームから構成することができる。

【0053】

(半導体基板洗浄方法)

次に、半導体基板洗浄装置100を用いた半導体基板洗浄方法について、図5を参照して説明する。図5は、図1の半導体基板洗浄装置100を用いた洗浄方法を示すフローチャートである。

【0054】

半導体基板洗浄方法は、半導体基板10を洗浄する洗浄工程と、洗浄工程で洗浄された半導体基板10の表面の反射強度を測定する測定工程と、測定工程における反射強度の測定結果に基づき、半導体基板10の洗浄の適否を判定する判定工程とを含んでいる。

【0055】

具体的には、始めに、洗浄対象となる複数個の半導体基板10をキャリア20内へ収納する。続いて、キャリア20を薬液槽11aに搬送し、キャリア20を薬液槽11aの薬液に浸漬する(ステップS1)。次に、薬液槽11aで所定時間(例えば、5〜20分間)、半導体基板10を薬液によって洗浄処理する。これにより、半導体基板10の表面に付着した汚染物(特に有機物)が除去される(ステップS2:洗浄工程)。

【0056】

薬液槽11aでの薬液処理終了後、キャリア20を、薬液槽11aに隣接する水洗槽12aに搬送し、キャリア20を水洗槽12aの純水に所定時間浸漬する。続いて、水洗槽12aで所定時間、半導体基板10を純水によって流水洗浄する。これにより、半導体基板10の表面に付着した薬液および汚染物(特に水溶性汚染物)が除去される(ステップS3:洗浄工程)。

【0057】

次に、キャリア20を水洗槽12aから取り出し、反射式センサ2を用いて、洗浄処理を行った半導体基板10の表面の反射強度を測定する。反射式センサ2での反射強度の測定結果は、判定部3に出力される(ステップS4:測定工程)。

【0058】

次に、判定部3が、反射式センサ2から入力された反射強度と、判定部3に予め格納された反射強度の基準値とを比較する。反射式センサ2で検出された反射強度が、基準値以下であれば、判定部3は、半導体基板10の洗浄を「適(合格)」と判定する。一方、反射強度が、基準値より大きければ、判定部3は、半導体基板10の洗浄を「否(不合格)」と判定する(ステップS5:判定工程)。

【0059】

「否(不合格)」と判定された半導体基板10は、「適(合格)」と判定されるまで、薬液槽11a・11bまたは水洗槽12a,12bでの洗浄を繰り返すことが好ましい。

【0060】

「適(合格)」と判定された半導体基板10は、薬液および純水による洗浄処理を終了する(ステップS6)。

【0061】

このように、ステップS5、ステップS6では、判定部3は、反射式センサ2で検出された反射強度が、基準値以下になった場合、所望の洗浄処理が完了したと判断する。一方、上記反射強度が基準値より大きい値になった場合、判定部3は、所望の洗浄処理が完了していないと判断し、ステップS2に戻ってもう一度ステップS5までの操作を繰り返す。このように、判定部3は、反射式センサ2から入力された反射強度に基づいて、薬液槽11a・11bまたは水洗槽12a,12bでの洗浄処理の終点を判定する(ステップS5)。

【0062】

次に、薬液槽11a・11bおよび水洗槽12a,12b,12cの全ての洗浄処理が完了した半導体基板10は、乾燥槽13へ搬送され、乾燥させる(ステップS7)。これにより、半導体基板洗浄装置100による一連の洗浄工程が完了し、半導体基板10が次の半導体装置の製造工程へ搬送される。

【0063】

(半導体基板洗浄装置100の効果)

上述のように、半導体基板洗浄装置100は、半導体基板10の表面の反射強度に基づいて、半導体基板10の洗浄の適否(半導体基板10の清浄度)を判定することを最大の特徴としている。言い換えれば、薬液および純水での洗浄後における半導体基板10の表面の濡れ性を反射式センサ2で測定し、その測定結果に基づいて、半導体基板10の洗浄処理の終点を判定することを最大の特徴としている。

【0064】

図6は、図1の半導体基板洗浄装置100における半導体基板10表面の有機物付着量と、反射強度との関係を示すグラフである。なお、図6のグラフは、半導体基板10として、下地となる窒化ガリウム上の大部分にシリコン酸化膜が形成された半導体基板を洗浄処理した結果を示している。具体的には、半導体基板10を、過酸化水素水(H2O2水)により5分間薬液処理した後、水洗処理を5分間行った。そして、水洗処理後、水洗槽から引き上げた状態で、半導体基板10の反射強度を反射式センサ2を用いて測定すると共に、X線光電子分光分析法(XPS法)により半導体基板10の表面に付着した有機物付着量を測定した。

【0065】

その結果、同図に示すように、反射式センサ2で測定された半導体基板10の表面からの反射強度の増加に伴い、半導体基板10の表面の有機物付着量が増加していることが確認できる。この結果が得られたのは、半導体基板10の表面への有機物の付着量によって、半導体基板10の表面の濡れ性が変化するためである。具体的には、半導体基板10の表面における有機物の付着量が多くなると、有機物が付着した部分では、純水に対する濡れ性が悪くなり、純水の接触角が大きくなる。その結果、半導体基板10の表面に純水が水滴上に付着する。そして、この水滴部分では、反射強度が上昇する。従って、有機物の付着量が増えるほど、反射式センサ2で検出される反射強度も増加する。

【0066】

このように、半導体基板洗浄装置100は、半導体基板10と反射強度と汚染物の付着量とが相関することに着目して、半導体基板10の表面の清浄度を判定する。すなわち、半導体基板洗浄装置100によれば、洗浄部1で半導体基板10が洗浄された後、反射式センサ2で半導体基板10の表面の反射強度が測定される。さらに、判定部3では、反射式センサ2で測定された反射強度に基づいて、半導体基板10の洗浄の適否が判定される。つまり、判定部3は、半導体基板10の表面に付着した汚染物の付着量と相関関係のある反射強度に基づいて、半導体基板の洗浄の終点を判定する。このため、半導体基板10の洗浄の適否を判定するために、特許文献1のような透明窓からの観察は不要である。従って、半導体基板10の清浄度を正確に確認することができる。

【0067】

また、半導体基板洗浄装置100では、判定部3は、反射式センサ2で測定された反射強度が、判定部3に格納された基準値よりも大きい半導体基板10を、洗浄部1で再洗浄させるようになっていることが好ましい。

【0068】

このような構成によれば、判定部3には、半導体基板10の洗浄の適否を判定するための基準値が予め格納されている。判定部3は、反射式センサ2で測定された反射強度と、判定部3に格納された基準値とを比較する。そして、反射式センサ2で測定された反射強度が、基準値以下である場合、判定部3は、半導体基板の洗浄を「適(合格)」と判定する。一方、反射式センサ2で測定された反射強度が、基準値より大きい場合、判定部3は、半導体基板10の洗浄を「否(不合格)」と判定する。しかも、判定部3は、「否(不合格)」と判定された半導体基板10を、洗浄部1で再度洗浄させる。つまり、「否(不合格)」と判定された半導体基板10が、「適(合格)」と判定されるまで、洗浄が繰り返される。従って、半導体基板10を確実に清浄な状態とすることができる。

【0069】

半導体基板洗浄装置100において、判定部3に格納された半導体基板10の清浄度を判定するための基準値は、任意に設定することができる。しかし、半導体基板10の表面に付着する汚染物の付着量は、できる限り少ないことが好ましい。このため、半導体基板洗浄装置100では、例えば、図6に示すように、上記基準値は、半導体基板10の表面に付着した有機物の炭素量が24原子%未満となるように設定されていることが好ましく、20原子%未満となるように設定されていることがより好ましい。言い換えれば、現実的には、上記基準値は、反射強度が1500未満に設定されていることが好ましく、1000未満に設定されていることがより好ましい。

【0070】

このような構成によれば、判定部3に格納された基準値が、半導体基板10の表面に付着した有機物の炭素量が24原子%(atomic%)未満、好ましくは20原子%未満となるように設定されている。このため、「適」と判定された半導体基板10に、電極を形成することによって、半導体基板10と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板10上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。また、コンタクト抵抗が低くなるため、順方向電圧を下げることができる。

【0071】

また、半導体基板洗浄装置100において、反射式センサ2は、赤色の半導体レーザからレーザ光を半導体基板10の表面に照射する照射部21と、半導体基板10の表面からの反射光を受光する受光部22とを備えることが好ましい。

【0072】

このような構成によれば、照射部21が半導体基板10にレーザ光を照射し、受光部22が半導体基板10の表面で反射された反射光を受光する。さらに、照射部21は、検出距離、コスト面、および安定供給面において優れた赤色の半導体レーザ光を備えている。このため、反射強度をより正確に測定することができる。従って、半導体基板10の清浄度を、より正確に確認することができる。

【0073】

(半導体装置の製造方法)

一方、半導体基板洗浄装置100は、半導体基板10を備えた半導体装置の製造装置としても利用することができる。言い換えれば、上述した半導体基板洗浄方法は、半導体基板10を備えた半導体装置の製造方法における洗浄工程として適用することができる。なお、半導体基板洗浄装置100は、半導体基板10を備えた半導体装置の製造工程中のどの段階の半導体基板10を洗浄してもよい。また、半導体基板洗浄装置100による半導体基板10の洗浄後、半導体基板10に別の工程を実施してもよい。

【0074】

洗浄後の半導体基板10を用いる場合には、判定部3(ステップS5:判定工程)で「適」と判定された半導体基板10を用いることが好ましい。これにより、清浄度の高い半導体基板を備えた半導体装置を製造することができる。

【0075】

また、半導体基板10に実施する工程としては、例えば、判定部3(ステップS5:判定工程)で「適」と判定された半導体基板10の表面に電極を形成する電極形成工程を実施することが好ましい。

【0076】

このような電極形成工程を実施すれば、半導体基板10の洗浄工程終了後、判定工程で「適」と判定された半導体基板10に電極が形成される。従って、清浄度の高い半導体基板を備えた半導体装置を製造することができる。さらに、清浄度の高い半導体基板を用いれば、半導体基板10と電極とのコンタクト抵抗が低い状態となる。従って、半導体基板10上に、良好なオーミックコンタクトを得ることのできる電極を形成することができる。また、コンタクト抵抗が低くなるため、半導体装置の順方向電圧を下げることができる。

【0077】

半導体基板洗浄装置100において、洗浄対象となる半導体基板10は、特に限定されるものではないが、例えば、シリコン、窒化ガリウム、ガリウムヒ素、または、炭化シリコンからなる基板を適用することができる。これにより、汎用性の高い半導体基板および半導体装置を製造することができる。また、電極形成工程によって形成される電極も特に限定されるものではなく、任意の電極を適用することができる。

【0078】

ここで、図7は、図1の半導体基板洗浄装置100におけるn型窒化物からなる半導体基板10と、その半導体基板10に形成されたTiW電極とのコンタクト抵抗値の関係を示すグラフである。図7に示すように、半導体基板10の表面に付着した有機物の炭素量が24原子%(atomic%)未満、好ましくは20原子%未満となるように設定されている場合、半導体基板10とTiW電極とのコンタクト抵抗(Ωcm2)は、1×10−4Ωcm2以下となる。これにより、半導体基板10を備えた半導体装置の順方向電圧を下げることが可能となる。

【0079】

なお、本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0080】

本発明に係る半導体基板洗浄装置および洗浄方法は、半導体装置を製造する分野に好適に利用可能である。

【符号の説明】

【0081】

1 洗浄部(洗浄部)

2 反射式センサ(測定部)

3 判定部

4 搬送部(洗浄部)

10 半導体基板(洗浄部)

11a,11b 薬液槽(洗浄部)

12a,12b,12c 水洗槽(洗浄部)

13 乾燥槽(洗浄部)

21 照射部

22 受光部

100 半導体基板洗浄装置

【特許請求の範囲】

【請求項1】

半導体基板を洗浄する洗浄部と、

上記洗浄部で洗浄された半導体基板表面の反射強度を測定する測定部と、

上記測定部による反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定部とを備えることを特徴とする半導体基板洗浄装置。

【請求項2】

上記判定部は、上記測定部で測定された反射強度が、上記判定部に格納された基準値よりも大きい半導体基板を、上記洗浄部で再洗浄させるようになっていることを特徴とする請求項1に記載の半導体基板洗浄装置。

【請求項3】

上記基準値は、上記半導体基板の表面に付着した有機物の炭素量が24原子%未満となるように設定されていることを特徴とする請求項2に記載の半導体基板洗浄装置。

【請求項4】

上記測定部は、赤色の半導体レーザからレーザ光を半導体基板の表面に照射する照射部と、半導体基板の表面からの反射光を受光する受光部とを備えた反射式センサであることを特徴とする請求項1〜3のいずれか1項に記載の半導体基板洗浄装置。

【請求項5】

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程とを含むことを特徴とする半導体基板洗浄方法。

【請求項6】

半導体基板を備えた半導体装置の製造方法において、

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程と、

上記判定工程で「適」と判定された半導体基板の表面に電極を形成する電極形成工程を含むことを特徴とする半導体装置の製造方法。

【請求項7】

上記電極形成工程は、上記半導体基板の表面に、TiWからなる電極を形成することを特徴とする請求項6に記載の半導体装置の製造方法。

【請求項8】

上記半導体基板は、シリコン、窒化ガリウム、ガリウムヒ素、または、炭化シリコンからなることを特徴とする請求項6または7に記載の半導体装置の製造方法。

【請求項1】

半導体基板を洗浄する洗浄部と、

上記洗浄部で洗浄された半導体基板表面の反射強度を測定する測定部と、

上記測定部による反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定部とを備えることを特徴とする半導体基板洗浄装置。

【請求項2】

上記判定部は、上記測定部で測定された反射強度が、上記判定部に格納された基準値よりも大きい半導体基板を、上記洗浄部で再洗浄させるようになっていることを特徴とする請求項1に記載の半導体基板洗浄装置。

【請求項3】

上記基準値は、上記半導体基板の表面に付着した有機物の炭素量が24原子%未満となるように設定されていることを特徴とする請求項2に記載の半導体基板洗浄装置。

【請求項4】

上記測定部は、赤色の半導体レーザからレーザ光を半導体基板の表面に照射する照射部と、半導体基板の表面からの反射光を受光する受光部とを備えた反射式センサであることを特徴とする請求項1〜3のいずれか1項に記載の半導体基板洗浄装置。

【請求項5】

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程とを含むことを特徴とする半導体基板洗浄方法。

【請求項6】

半導体基板を備えた半導体装置の製造方法において、

半導体基板を洗浄する洗浄工程と、

上記洗浄工程で洗浄された半導体基板表面の反射強度を測定する測定工程と、

上記測定工程における反射強度の測定結果に基づき、半導体基板の洗浄の適否を判定する判定工程と、

上記判定工程で「適」と判定された半導体基板の表面に電極を形成する電極形成工程を含むことを特徴とする半導体装置の製造方法。

【請求項7】

上記電極形成工程は、上記半導体基板の表面に、TiWからなる電極を形成することを特徴とする請求項6に記載の半導体装置の製造方法。

【請求項8】

上記半導体基板は、シリコン、窒化ガリウム、ガリウムヒ素、または、炭化シリコンからなることを特徴とする請求項6または7に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−256700(P2012−256700A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128557(P2011−128557)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]