半導体封止充てん用エポキシ樹脂組成物並びにそれを用いた半導体装置及び半導体装置の製造方法

【課題】保存安定性に優れ、かつ、先供給方式によりフリップチップ接続を行う場合でも充分な接続信頼性を得ることが可能な樹脂組成物を提供すること。

【解決手段】エポキシ樹脂、酸無水物、硬化促進剤及びフラックス剤を含み、硬化促進剤がイミダゾール類の有機酸付加体である、半導体封止充てん用エポキシ樹脂組成物。前記有機酸が、イソシアヌル酸、芳香族カルボン酸及びルイス酸からなる群より選ばれる少なくとも1種の有機酸である、上記に記載の半導体封止充填用エポキシ樹脂素組成物6である。

【解決手段】エポキシ樹脂、酸無水物、硬化促進剤及びフラックス剤を含み、硬化促進剤がイミダゾール類の有機酸付加体である、半導体封止充てん用エポキシ樹脂組成物。前記有機酸が、イソシアヌル酸、芳香族カルボン酸及びルイス酸からなる群より選ばれる少なくとも1種の有機酸である、上記に記載の半導体封止充填用エポキシ樹脂素組成物6である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体封止充てん用エポキシ樹脂組成物並びにそれを用いた半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、電子機器の小型化、高機能化の進展に伴って、半導体装置に対して小型化、薄型化及び電気特性の向上(高周波伝送への対応など)が求められている。これに伴い、従来のワイヤーボンディングで半導体チップを基板に実装する方式は、半導体チップにバンプと呼ばれる導電性の突起電極を形成して、当該バンプと基板電極とを直接接続するフリップチップ接続方式へと移行している。

【0003】

上記フリップチップ接続方式において、半導体チップに形成されるバンプとしては、はんだバンプや金バンプが用いられてきたが、近年、微細接続化に対応するため、銅バンプや、銅ピラーの先端にはんだ層又はスズ層が形成された構造のバンプも用いられてきている。はんだバンプや、銅ピラーの先端にはんだ層又はスズ層が形成された構造のバンプを用いる場合には、はんだ接合などの金属接合により、半導体チップと基板電極とが接続される。このような金属接合による接続は信頼性が高いため、銅バンプや金バンプを用いる場合にも、基板電極側にはんだ層又はスズ層を形成して、金−はんだ接合などの金属接合により接続する方法が採用されている。金属接合を行う際には、ロジンや有機酸からなるフラックスが用いられる。フラックスは、はんだ表面の酸化膜を還元除去することにより、金属接合を容易にする。

【0004】

フリップチップ接続方式では、半導体チップと基板との熱膨張係数差によって発生する熱応力が接続部に集中して接続部を破壊するおそれがあることから、この熱応力を分散して接続信頼性を高めるために、空隙を樹脂で封止充てんする必要がある。一般に、樹脂で封止充てんする方法としては、半導体チップと基板とを、はんだなどを用いて接続した後、毛細管現象を利用して、半導体チップと基板の間の空隙に液状封止樹脂を注入する方法が採用されている。

【0005】

しかし、上記方法により樹脂封止充てんを行う場合、半導体チップと基板の間の狭い空隙に液状封止樹脂を注入するのに長時間を要するため、充分な生産性が得られないという問題があった。

【0006】

また、半導体チップと基板の間の空隙にフラックスの残渣が残っていると、液状封止樹脂を注入した場合にボイドと呼ばれる気泡が発生しやすくなる。加えて、フラックス残渣中の酸成分によって配線が腐食し、接続信頼性が低下することがある。そのため、接合時にフラックスを用いる場合には、フラックス残渣を洗浄する工程が必須であるが、近年の微細接続化に伴って、半導体チップと基板の間の空隙が狭くなってきていることから、フラックス残渣の洗浄が困難になってきているという問題があった。

【0007】

そこで、これらの問題を解決するために、はんだ表面の酸化膜を還元除去する性質(以下「フラックス活性」という。)を有する封止樹脂を用いて、この封止樹脂を基板に供給した後、半導体チップと基板とを接続すると同時に、半導体チップと基板の間の空隙を上記封止樹脂で封止充てんする方法(以下「先供給方式」という。)が提案されている(特許文献1〜3参照)。先供給方式によれば、接合時にフラックスを用いないためフラックス残渣を洗浄する必要がなく、また、半導体チップと基板の間の狭い空隙に液状封止樹脂を注入する必要もない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−143795号公報

【特許文献2】特開2007−107006号公報

【特許文献3】特開2007−162001号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上記先供給方式により半導体チップと基板とを接続する場合、金属接合を行う際に、はんだ又はスズの融点より高い温度に封止樹脂を曝すことになる。そのため、はんだ又はスズが基板電極に充分に濡れる前に樹脂が硬化してしまうことにより樹脂が接続部に取り込まれた状態となる「トラッピング」と呼ばれる接続不良が生じやすい。また、このような高温下では、低分子量成分の揮発に起因する「ボイド」と呼ばれる気泡が封止樹脂中に発生しやすい。さらに、高温下で金属接合を行った後、室温まで冷却する過程において、半導体チップと基板との熱膨張係数差によって発生する熱応力が接続部に集中することにより、接続部に「クラック」と呼ばれるひび割れが生じやすい。

【0010】

これに対して、封止樹脂の反応性を向上させると、金属接合時に封止樹脂の硬化が進行し接続部が補強されることにより、クラックの発生は抑制されるものの、トラッピングはより生じやすくなる。また、封止樹脂の反応性を向上させると、封止樹脂の保存安定性が低下する傾向がある。

【0011】

このように、先供給方式によりフリップチップ接続を行う場合には、トラッピング、ボイド、クラックなどの発生により充分な接続信頼性が得られないという問題があり、クラックの発生を防ぐために封止樹脂の反応性を向上させると、封止樹脂の保存安定性が低下するという問題がある。

【0012】

そこで、本発明は、保存安定性に優れ、かつ、先供給方式によりフリップチップ接続を行う場合でも充分な接続信頼性を得ることが可能な樹脂組成物を提供することを目的とする。また、上記樹脂組成物を用いた半導体装置及びその半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するべく鋭意検討を重ねた結果、特定の硬化促進剤を用いることにより、良好な保存安定性と良好な接続信頼性との両立を可能にする樹脂組成物が得られることを見出し、本発明を完成するに至った。

【0014】

すなわち、本発明は、エポキシ樹脂、酸無水物、硬化促進剤及びフラックス剤を含み、上記硬化促進剤がイミダゾール類の有機酸付加体である、半導体封止充てん用エポキシ樹脂組成物(以下、単に「エポキシ樹脂組成物」ともいう。)に関する。

【0015】

上記硬化促進剤において、イミダゾール類に有機酸が付加していることにより、イミダゾール類の3位の窒素原子による酸無水物への求核攻撃が抑制されるため、イミダゾール類を単独で硬化促進剤として用いた場合と比較して、エポキシ樹脂組成物の保存安定性が向上する。また、イミダゾール類の3位の窒素原子による酸無水物への求核攻撃が抑制されていることによって、先供給方式によりフリップチップ接続を行う場合の高温接続条件においても、ゲル化時間が短くなりすぎて、溶融したはんだが配線に充分濡れずに接続不良となることを防止することができる。

【0016】

上記有機酸は、イソシアヌル酸、芳香族カルボン酸及びルイス酸からなる群より選ばれる少なくとも1種の有機酸であることが好ましい。これらの有機酸を付加させたイミダゾール類を硬化促進剤として用いることによって、エポキシ樹脂組成物の保存安定性がより向上し、より良好な接続信頼性が得られる。

【0017】

上記エポキシ樹脂組成物は、取り扱い性の観点から、フィルム状に成形されていることが好ましい。

【0018】

上記エポキシ樹脂組成物は、粘度調整や硬化物の物性制御(低熱膨張化など)の観点から、無機フィラを更に含むことが好ましい。

【0019】

また、本発明は、半導体チップ又は基板に本発明のエポキシ樹脂組成物を供給する第一工程と、半導体チップと基板とを位置合わせした後、半導体チップと基板とをフリップチップ接続するとともに、半導体チップと基板の間の空隙を上記半導体封止充てん用エポキシ樹脂組成物によって封止充てんする第二工程と、を備える、半導体装置の製造方法に関する。このように、本発明のエポキシ樹脂組成物を用いて、先供給方式によるフリップチップ接続を行うことにより、充分な接続信頼性を有する半導体装置を製造することができる。

【0020】

さらに、本発明は、本発明の製造方法により製造される半導体装置に関する。本発明の半導体装置は、本発明のエポキシ樹脂組成物を用いて製造されることにより、充分な接続信頼性を有するものとなる。

【発明の効果】

【0021】

本発明によれば、保存安定性に優れ、かつ、先供給方式によりフリップチップ接続を行う場合でも充分な接続信頼性を得ることが可能な樹脂組成物を提供することが可能となる。また、上記樹脂組成物を用いた半導体装置及びその半導体装置の製造方法が提供される。本発明のエポキシ樹脂組成物を用いて、先供給方式によりフリップチップ接続を行った場合、トラッピング、ボイド、クラックなどの発生が抑制されるため、充分な接続信頼性を有する半導体装置が得られる。

【図面の簡単な説明】

【0022】

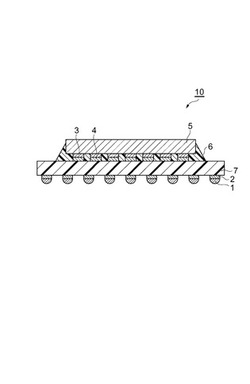

【図1】本発明の半導体装置の一実施形態を示す模式断面図である。

【発明を実施するための形態】

【0023】

以下、必要に応じて図面を参照しつつ、本発明を実施するための形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面の寸法比率は図示の比率に限られるものではない。

【0024】

本発明のエポキシ樹脂組成物は、エポキシ樹脂、酸無水物、フラックス剤及び硬化促進剤を含む。

【0025】

(硬化促進剤)

本発明のエポキシ樹脂組成物においては、硬化促進剤として、イミダゾール類の有機酸付加体が用いられる。ここで、「イミダゾール類の有機酸付加体」とは、イミダゾール類に有機酸を付加させた化合物、すなわち、イミダゾール類と有機酸とを反応させて得られる反応生成物を意味し、上記付加体には、イミダゾール類と有機酸との錯体も含まれる。

【0026】

有機酸としては、特に限定されないが、保存安定性及び接続信頼性の観点から、イソシアヌル酸、芳香族カルボン酸、ルイス酸などを用いることが好ましい。

【0027】

芳香族カルボン酸としては、安息香酸、2−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、4−ヒドロキシ安息香酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、2,5−ジヒドロキシ安息香酸、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、2,3,4−トリヒドロキシ安息香酸、2,4,6−トリヒドロキシ安息香酸、3,4,5−トリヒドロキシ安息香酸、1,2,3−ベンゼントリカルボン酸、1,2,4−ベンゼントリカルボン酸、1,3,5−ベンゼントリカルボン酸などが挙げられ、なかでも入手及び使用の容易さや保存安定性の観点から、1,2,4−ベンゼントリカルボン酸が好適に用いられる。

【0028】

ルイス酸としては、ホウ素、アルミニウム、ガリウム、インジウム、タリウム、チタン、ジルコニウム、ハフニウム、アンチモン、珪素、鉄、銅、亜鉛、カドミウム、鉛、スカンジウム、イットリウム、ランタノイドなどの金属元素のアルキル化合物、上記金属元素の芳香族化合物、及び上記金属元素のハロゲン化合物が挙げられる。

【0029】

このようなルイス酸として、具体的には、トリエチルボラン、トリブチルボラン、トリフェニルボラン、エチルジフェニルボラン、トリス(ペンタフルオロフェニル)ボラン、トリス(2,4,6−トリフルオロフェニル)ボラン、トリス(3,5−ジフルオロフェニル)ボラン、トリス(4−フルオロフェニル)ボラン、トリス(トリル)ボラン、トリス(ナフチル)ボラン、トリメチルアルミニウム、トリエチルアルミニウム、トリブチルアルミニウム、トリフェニルアラン、トリス(ペンタフルオロフェニル)アランなどが挙げられ、なかでも入手及び使用の容易さや保存安定性の観点から、トリフェニルボランやトリス(ペンタフルオロフェニル)ボランが好ましく、トリフェニルボランがより好ましく用いられる。

【0030】

イミダゾール類としては、2−メチルイミダゾール(商品名「2MZ」)、2−ウンデシルイミダゾール(商品名「C11Z」)、2−フェニルイミダゾール(商品名「2PZ」)、2−エチル−4−メチルイミダゾール(商品名「2E4MZ」)、2−フェニル−4−メチルイミダゾール(商品名「2P4MZ」)、1−ベンジル−2−メチルイミダゾール(商品名「1B2MZ」)、1−ベンジル−2−フェニルイミダゾール(商品名「1B2PZ」)、1−シアノエチル−2−メチルイミダゾール(商品名「2MZ−CN」)、1−シアノエチル−2−エチル−4−メチルイミダゾール(商品名「2E4MZ−CN」)、1−シアノエチル−2−フェニルイミダゾール(商品名「2PZ−CN」)、1−シアノエチル−2−ウンデシルイミダゾール(商品名「C11Z−CN」)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「2MZ−A」)、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「2E4MZ−A」)、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「C11Z−A」)、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(商品名「2P4MHZ」)、2−フェニル−4,5−ジヒドロキシメチルイミダゾール(商品名「2PHZ」)など(以上、四国化成工業株式会社製)が挙げられる。

【0031】

市販されているイミダゾール類の有機酸付加体としては、1−シアノエチル−2−ウンデシルイミダゾール(商品名「C11Z−CN」)の1,2,4−ベンゼントリカルボン酸付加体(商品名「C11Z−CNS」)、1−シアノエチル−2−フェニルイミダゾール(商品名「2PZ−CN」)の1,2,4−ベンゼントリカルボン酸付加体(商品名「2PZCNS」)及びその微粉末体(商品名「2PZCNS−PW」)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「2MZ−A」)のイソシアヌル酸付加体(商品名「2MA−OK」)及びその微粉末体(商品名「2MAOK−PW」)、2−フェニルイミダゾール(商品名「2PZ」)のイソシアヌル酸付加体(商品名「2PZ−OK」)などが挙げられる。

【0032】

イミダゾール類の有機酸付加体の配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、0.01〜10質量部が好ましく、0.1〜5質量部がより好ましい。上記配合量が0.01質量部より少ないと、硬化性の低下により接続不良が発生しやすくなる傾向があり、10質量部より多いと保存安定性が低下する傾向がある。

【0033】

(エポキシ樹脂)

エポキシ樹脂としては、2官能以上であれば特に限定されず、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ハイドロキノン型エポキシ樹脂、ジフェニルスルフィド骨格含有エポキシ樹脂、フェノールアラルキル型多官能エポキシ樹脂、ナフタレン骨格含有多官能エポキシ樹脂、ジシクロペンタジエン骨格含有多官能エポキシ樹脂、トリフェニルメタン骨格含有多官能エポキシ樹脂、アミノフェノール型エポキシ樹脂、ジアミノジフェニルメタン型エポキシ樹脂、その他各種の多官能エポキシ樹脂を用いることができる。

【0034】

これらの中でも、低粘度化、低吸水率、高耐熱性の観点から、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ナフタレン骨格含有多官能エポキシ樹脂、ジシクロペンタジエン骨格含有多官能エポキシ樹脂、トリフェニルメタン骨格含有多官能エポキシ樹脂などを用いることが好ましい。

【0035】

エポキシ樹脂は室温(25℃)で液状でも固体状でも構わないが、はんだを加熱溶融させて接続する場合に用いるエポキシ樹脂としては、その融点又は軟化点が、はんだの融点よりも低いものを用いることが好ましい。これらのエポキシ樹脂は単独で又は2種以上を混合して用いてもよい。

【0036】

(酸無水物)

酸無水物としては、マレイン酸無水物、コハク酸無水物、ドデセニルコハク酸無水物、フタル酸無水物、テトラヒドロフタル酸無水物、メチルテトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物、メチルヘキサヒドロフタル酸無水物、エンドメチレンテトラヒドロフタル酸、メチルエンドメチレンテトラヒドロフタル酸、メチルハイミック酸無水物、ピロメリット酸二無水物、ベンゾフェノンテトラカルボン酸二無水物、ポリアゼライン酸無水物、アルキルスチレン−マレイン酸無水物共重合体、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、1−イソプロピル−4−メチル−ビシクロ[2.2.2]オクト−5−エン−2,3−ジカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリスアンヒドロトリメリテートなどを用いることができる。

【0037】

これらの中でも、特に、耐熱性や耐湿性の観点から、メチルテトラヒドロフタル酸無水物、メチルヘキサヒドロフタル酸無水物、エンドメチレンテトラヒドロフタル酸、メチルエンドメチレンテトラヒドロフタル酸、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、1−イソプロピル−4−メチル−ビシクロ[2.2.2]オクト−5−エン−2,3−ジカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリスアンヒドロトリメリテートなどを用いることが好ましい。これらは単独で又は2種以上を混合して使用することもできる。

【0038】

酸無水物の配合量としては、エポキシ樹脂との当量比(エポキシ基の数と酸無水物から発生するカルボキシル基の数の比:エポキシ基の数/カルボキシル基の数)が0.5〜1.5となるように配合することが好ましく、上記当量比が0.7〜1.2となるように配合することがより好ましい。上記当量比が0.5より小さい場合、過剰に残存したカルボキシル基により吸水率が上昇する傾向があり、それにより耐湿信頼性が低下する傾向がある。一方、上記当量比が1.5より大きい場合、硬化が充分に進行しなくなる傾向がある。

【0039】

(フラックス剤)

フラックス剤としては、特に制限されないが、アルコール類、フェノール類及びカルボン酸類からなる群より選ばれる少なくとも1種の化合物を用いることが好ましい。

【0040】

アルコール類としては、分子内に少なくとも2個のアルコール性水酸基を有する化合物であれば特に制限はなく、例えば、1,3−ジオキサン−5,5−ジメタノール、1,5−ペンタンジオール、2,5−フランジメタノール、ジエチレングリコール、テトラエチレングリコール、ペンタエチレングリコール、ヘキサエチレングリコール、1,2,3−ヘキサントリオール、1,2,4−ブタントリオール、1,2,6−ヘキサントリオール、3−メチルペンタン−1,3,5−トリオール、グリセリン、トリメチロールエタン、トリメチロールプロパン、エリトリトール、ペンタエリトリトール、リビトール、ソルビトール、2,4−ジエチル−1,5−ペンタンジオール、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、1,3−ブチレングリコール、2−エチル−1,3−ヘキサンジオール、N−ブチルジエタノールアミン、N−エチルジエタノールアミン、ジエタノールアミン、トリエタノールアミン、N,N−ビス(2−ヒドロキシエチル)イソプロパノールアミン、ビス(2−ヒドロキシメチル)イミノトリス(ヒドロキシメチル)メタン、N,N,N’,N’−テトラキス(2−ヒドロキシエチル)エチレンジアミン、1,1’,1’’,1’’’−(エチレンジニトリロ)テトラキス(2−プロパノール)などを用いることができる。これらの化合物は単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0041】

フェノール類としては、少なくとも2個のフェノール性水酸基を有する化合物であれば特に制限はなく、例えば、カテコール、レゾルシノール、ハイドロキノン、ビフェノール、ジヒドロキシナフタレン、ヒドロキシハイドロキノン、ピロガロール、メチリデンビフェノール(ビスフェノールF)、イソプロピリデンビフェノール(ビスフェノールA)、エチリデンビフェノール(ビスフェノールAD)、1,1,1−トリス(4−ヒドロキシフェニル)エタン、トリヒドロキシベンゾフェノン、トリヒドロキシアセトフェノン、ポリp−ビニルフェノールなどが挙げられる。

【0042】

さらに、少なくとも2個のフェノール性水酸基を有する化合物として、フェノール性水酸基を分子内に少なくとも1個有する化合物から選ばれる少なくとも1種の化合物と、ハロメチル基、アルコキシメチル基又はヒドロキシルメチル基を分子内に2個有する芳香族化合物、ジビニルベンゼン及びアルデヒド類からなる群より選ばれる少なくとも1種の化合物との重縮合物も用いることができる。

【0043】

フェノール性水酸基を分子内に少なくとも1個有する化合物としては、フェノール、アルキルフェノール、ナフトール、クレゾール、カテコール、レゾルシノール、ハイドロキノン、ビフェノール、ジヒドロキシナフタレン、ヒドロキシハイドロキノン、ピロガロール、メチリデンビフェノール(ビスフェノールF)、イソプロピリデンビフェノール(ビスフェノールA)、エチリデンビフェノール(ビスフェノールAD)、1,1,1−トリス(4−ヒドロキシフェニル)エタン、トリヒドロキシベンゾフェノン、トリヒドロキシアセトフェノン、ポリp−ビニルフェノールなどが挙げられる。

【0044】

ハロメチル基、アルコキシメチル基又はヒドロキシルメチル基を分子内に2個有する芳香族化合物としては、1,2−ビス(クロロメチル)ベンゼン、1,3−ビス(クロロメチル)ベンゼン、1,4−ビス(クロロメチル)ベンゼン、1,2−ビス(メトキシメチル)ベンゼン、1,3−ビス(メトキシメチル)ベンゼン、1,4−ビス(メトキシメチル)ベンゼン、1,2−ビス(ヒドロキシメチル)ベンゼン、1,3−ビス(ヒドロキシメチル)ベンゼン、1,4−ビス(ヒドロキシメチル)ベンゼン、ビス(クロロメチル)ビフェニル、ビス(メトキシメチル)ビフェニルなどが挙げられる。

【0045】

アルデヒド類としては、ホルムアルデヒド(その水溶液としてホルマリン)、パラホルムアルデヒド、トリオキサン、ヘキサメチレンテトラミンなどが挙げられる。

【0046】

上記重縮合物としては、フェノールとホルムアルデヒドとの重縮合物であるフェノールノボラック樹脂、クレゾールとホルムアルデヒドとの重縮合物であるクレゾールノボラック樹脂、ナフトール類とホルムアルデヒドとの重縮合物であるナフトールノボラック樹脂、フェノールと1,4−ビス(メトキシメチル)ベンゼンとの重縮合物であるフェノールアラルキル樹脂、ビスフェノールAとホルムアルデヒドの重縮合物、フェノールとジビニルベンゼンとの重縮合物、クレゾールとナフトールとホルムアルデヒドの重縮合物などが挙げられる。また、これらの重縮合物をゴム変性したもの、又はこれらの重縮合物の分子骨格内にアミノトリアジン骨格やジシクロペンタジエン骨格を導入したものを用いてもよい。

【0047】

これらフェノール類は、室温(25℃)において固体状でも液状でも構わないが、金属表面の酸化膜を均一に還元除去する観点や、はんだの濡れ性を阻害しない観点から、液状のものを用いることが好ましい。これらのフェノール性水酸基を有する化合物をアリル化することによって液状化したものとして、アリル化フェノールノボラック樹脂、ジアリルビスフェノールA、ジアリルビスフェノールF、ジアリルビフェノールなどが挙げられる。これらの化合物は単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0048】

カルボン酸類としては、脂肪族カルボン酸又は芳香族カルボン酸のいずれであってもよいが、室温(25℃)で固体状のものが好ましい。

【0049】

脂肪族カルボン酸としては、マロン酸、メチルマロン酸、ジメチルマロン酸、エチルマロン酸、アリルマロン酸、2,2’−チオジ酢酸、3,3’−チオジプロピオン酸、2,2’−(エチレンジチオ)ジ酢酸、3,3’−ジチオジプロピオン酸、2−エチル−2−ヒドロキシ酪酸、ジチオジグリコール酸、ジグリコール酸、アセチレンジカルボン酸、マレイン酸、リンゴ酸、2−イソプロピルリンゴ酸、酒石酸、イタコン酸、1,3−アセトンジカルボン酸、トリカルバリン酸、ムコン酸、β−ヒドロムコン酸、コハク酸、メチルコハク酸、ジメチルコハク酸、グルタル酸、α−ケトグルタル酸、2−メチルグルタル酸、3−メチルグルタル酸、2,2−ジメチルグルタル酸、3,3−ジメチルグルタル酸、2,2−ビス(ヒドロキシメチル)プロピオン酸、クエン酸、アジピン酸、3−tert−ブチルアジピン酸、ピメリン酸、フェニルシュウ酸、フェニル酢酸、ニトロフェニル酢酸、フェノキシ酢酸、ニトロフェノキシ酢酸、フェニルチオ酢酸、ヒドロキシフェニル酢酸、ジヒドロキシフェニル酢酸、マンデル酸、ヒドロキシマンデル酸、ジヒドロキシマンデル酸、1,2,3,4−ブタンテトラカルボン酸、スベリン酸、4,4’−ジチオジ酪酸、けい皮酸、ニトロけい皮酸、ヒドロキシけい皮酸、ジヒドロキシけい皮酸、クマリン酸、フェニルピルビン酸、ヒドロキシフェニルピルビン酸、カフェ酸、ホモフタル酸、トリル酢酸、フェノキシプロピオン酸、ヒドロキシフェニルプロピオン酸、ベンジルオキシ酢酸、フェニル乳酸、トロパ酸、3−(フェニルスルホニル)プロピオン酸、3,3−テトラメチレングルタル酸、5−オキソアゼライン酸、アゼライン酸、フェニルコハク酸、1,2−フェニレンジ酢酸、1,3−フェニレンジ酢酸、1,4−フェニレンジ酢酸、ベンジルマロン酸、セバシン酸、ドデカン二酸、ウンデカン二酸、ジフェニル酢酸、ベンジル酸、ジシクロヘキシル酢酸、テトラデカン二酸、2,2−ジフェニルプロピオン酸、3,3−ジフェニルプロピオン酸、4,4−ビス(4−ヒドロキシフェニル)吉草酸、ピマール酸、パラストリン酸、イソピマル酸、アビエチン酸、デヒドロアビエチン酸、ネオアビエチン酸、アガト酸などが挙げられる。

【0050】

芳香族カルボン酸としては、安息香酸、2−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、4−ヒドロキシ安息香酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、2,5−ジヒドロキシ安息香酸、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、2,3,4−トリヒドロキシ安息香酸、2,4,6−トリヒドロキシ安息香酸、3,4,5−トリヒドロキシ安息香酸、1,2,3−ベンゼントリカルボン酸、1,2,4−ベンゼントリカルボン酸、1,3,5−ベンゼントリカルボン酸、2−[ビス(4−ヒドロキシフェニル)メチル]安息香酸、1−ナフトエ酸、2−ナフトエ酸、1−ヒドロキシ−2−ナフトエ酸、2−ヒドロキシ−1−ナフトエ酸、3−ヒドロキシ−2−ナフトエ酸、6−ヒドロキシ−2−ナフトエ酸、1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸、3,7−ジヒドロキシ−2−ナフトエ酸、2,3−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、2−フェノキシ安息香酸、ビフェニル−4−カルボン酸、ビフェニル−2−カルボン酸、2−ベンゾイル安息香酸などが挙げられる。

【0051】

これらカルボン酸類の中でも、保存安定性や入手容易さの観点から、コハク酸、リンゴ酸、イタコン酸、2,2−ビス(ヒドロキシメチル)プロピオン酸、アジピン酸、3,3’−チオジプロピオン酸、3,3’−ジチオジプロピオン酸、1,2,3,4−ブタンテトラカルボン酸、スベリン酸、セバシン酸、フェニルコハク酸、ドデカン二酸、ジフェニル酢酸、ベンジル酸、4,4−ビス(4−ヒドロキシフェニル)吉草酸、アビエチン酸、2,5−ジヒドロキシ安息香酸、3,4,5−トリヒドロキシ安息香酸、1,2,4−ベンゼントリカルボン酸、1,3,5−ベンゼントリカルボン酸、2−[ビス(4−ヒドロキシフェニル)メチル]安息香酸などを用いることが好ましい。これらの化合物は単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0052】

これらフラックス剤の配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、0.1〜15質量部であることが好ましく、0.5〜10質量部であることがより好ましく、1〜10質量部であることが更に好ましい。上記配合量が0.1質量部より少ない場合には、はんだ表面の酸化膜除去効果が充分に発現しないことにより接続不良を起こしやすくなる傾向がある。一方、上記配合量が15質量部を超える場合には、フラックス剤がエポキシ樹脂の硬化剤として作用することにより保存安定性が低下する傾向がある。

【0053】

(熱可塑性樹脂)

エポキシ樹脂組成物は、室温(25℃)においてペースト状であってもフィルム状であってもよいが、取り扱い性の観点からフィルム状をしていることが好ましく、フィルム形成性の観点から、熱可塑性樹脂を含むことが好ましい。熱可塑性樹脂としては、フェノキシ樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリカルボジイミド樹脂、フェノール樹脂、シアネートエステル樹脂、アクリル樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリビニルアセタール樹脂、ポリビニルブチラール樹脂、ウレタン樹脂、ポリウレタンイミド樹脂、アクリルゴム等が挙げられる。

【0054】

これら熱可塑性樹脂の中でも、耐熱性及びフィルム形成性の観点から、フェノキシ樹脂、ポリイミド樹脂、ポリビニルブチラール樹脂、ポリウレタンイミド樹脂、アクリルゴム等が好ましく、フェノキシ樹脂、ポリイミド樹脂等がより好ましい。これら熱可塑性樹脂は単独で又は2種以上の混合体や共重合体として使用することもできる。

【0055】

熱可塑性樹脂の重量平均分子量は、5000より大きいことが好ましく、10000以上であることがより好ましく、20000以上であることが更に好ましい。上記重量平均分子量が5000以下の場合にはフィルム形成能が低下する傾向がある。なお、上記重量平均分子量は、GPC(Gel Permeation Chromatography)を用いて、ポリスチレン換算で測定した値である。

【0056】

熱可塑性樹脂の配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、5〜200質量部であることが好ましく、15〜175質量部であることがより好ましく、25〜150質量部であることが更に好ましい。上記配合量が5質量部より少ないと、フィルム形成性が低下することにより取り扱い性が充分でなくなる傾向がある。一方、上記配合量が200質量部を超えると耐熱性や信頼性が充分でなくなる傾向がある。

【0057】

(フィラ)

さらに、エポキシ樹脂組成物は、粘度調整や硬化物の物性制御のために、フィラを含んでいてもよい。フィラとしては、有機フィラ又は無機フィラのいずれでも構わないが、低熱膨張化を図るために、少なくとも無機フィラを含んでいることが好ましい。

【0058】

有機フィラとしては、エポキシ樹脂、ウレタン樹脂、メラミン樹脂、フェノール樹脂、ポリイミド、ポリアミド、ポリカーボネート、尿素樹脂、ポリスチレン、ブタジエン、アクリル樹脂等の重合体又は共重合体が挙げられる。

【0059】

無機フィラとしては、ガラス、二酸化ケイ素(シリカ)、酸化アルミニウム(アルミナ)、酸化チタン(チタニア)、酸化マグネシウム(マグネシア)、カーボンブラック、マイカ、硫酸バリウムなどが挙げられる。これらは単独で又は2種以上を混合して使用してもよい。また、無機フィラは、2種類以上の金属酸化物を含む複合酸化物(2種類以上の金属酸化物が単に混合されてなるものではなく、金属酸化物同士が化学的に結合して分離不能な状態となっているもの)であってもよく、このような複合酸化物としては、二酸化ケイ素と酸化チタン、二酸化ケイ素と酸化アルミニウム、酸化ホウ素と酸化アルミニウム、二酸化ケイ素と酸化アルミニウムと酸化マグネシウムなどからなる複合酸化物が挙げられる。

【0060】

フィラの形状は特に限定されず、破砕状、針状、リン片状又は球状のいずれでもよいが、分散性や粘度制御の観点から、球状のものを用いることが好ましい。

【0061】

フィラのサイズは、フリップチップ接続した際の半導体チップと基板の間の空隙よりも平均粒径が小さいものであればよいが、充てん密度や粘度制御の観点から、平均粒径10μm以下のものが好ましく、5μm以下のものがより好ましく、3μm以下のものが特に好ましい。粘度や硬化物の物性を調整するために、粒径の異なるものを2種以上組み合わせて用いてもよい。

【0062】

フィラの配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、200質量部以下とすることが好ましく、175質量部以下とすることがより好ましい。上記配合量が200質量部より多いと、樹脂組成物の粘度が高くなることにより接続不良が起きやすくなる傾向がある。

【0063】

(添加剤)

さらに、エポキシ樹脂組成物に、シランカップリング剤、チタンカップリング剤、酸化防止剤、レベリング剤、イオントラップ剤などの添加剤を配合してもよい。これらは単独で用いてもよいし、2種以上を組み合わせてもよい。配合量については、各添加剤の効果が発現するように調整すればよい。

【0064】

(エポキシ樹脂組成物のゲル化時間)

エポキシ樹脂組成物の250℃におけるゲル化時間は、3〜30秒(s)であることが好ましく、3〜20秒であることがより好ましく、3〜15秒であることが更に好ましい。上記ゲル化時間が3秒より短いと、はんだが溶融する前に硬化してしまうことにより接続不良が発生しやすくなる傾向がある。一方、上記ゲル化時間が30秒より長いと、生産性や硬化性の低下により信頼性が低下する傾向がある。なお、上記ゲル化時間は、エポキシ樹脂組成物を250℃に設定した熱板上に置き、スパチュラなどで撹拌した場合に、撹拌不能になるまでの時間を指す。

【0065】

(エポキシ樹脂組成物の製造方法)

エポキシ樹脂組成物は、例えば、エポキシ樹脂、酸無水物、フラックス剤及び硬化促進剤を、プラネタリミキサ、らいかい機、ビーズミルなどを用いて撹拌混合することによって調製することができる。フィラを配合する場合には、3本ロールを用いて混練し、フィラを樹脂組成物中に分散させる。

【0066】

また、室温でフィルム状のエポキシ樹脂組成物は、例えば以下の方法により製造することができる。まず、熱可塑性樹脂、エポキシ樹脂、酸無水物、フラックス剤、硬化促進剤、フィラ及びその他の添加剤を、トルエン、酢酸エチル、メチルエチルケトン、シクロヘキサノン、N−メチルピロリドンなどの有機溶媒中で、プラネタリミキサやビーズミルを用いて混合することによってワニスを調製する。得られたワニスを、ナイフコーターやロールコーターを用いて、離型処理が施されたポリエチレンテレフタレート樹脂などのフィルム基材上に塗布した後、有機溶媒を乾燥除去することによって、フィルム状のエポキシ樹脂組成物が得られる。

【0067】

(半導体装置)

次に、本発明のエポキシ樹脂組成物を用いて製造される半導体装置について説明する。

【0068】

図1は、本発明の半導体装置の一実施形態を示す模式断面図である。図1に示される半導体装置10は、基板7と、半導体チップ5と、基板7と半導体チップ5との間に配置された封止樹脂6とを備える。封止樹脂6は、本発明のエポキシ樹脂組成物の硬化物からなり、基板7と半導体チップ5との間の空隙を封止している。基板7の一方の面上には配線(配線パターン)4が設けられている。配線4と半導体チップ5とは、複数のバンプ(導電性突起)3によって電気的に接続されている。また、基板7の、配線4が設けられた面と反対側の面上には、電極パッド2が設けられ、電極パッド2上には、はんだボール1が設けられ、他の回路部材との接続が可能となっている。

【0069】

半導体チップ5としては、特に限定はなく、シリコン、ゲルマニウムなどの元素半導体、ガリウムヒ素、インジウムリンなどの化合物半導体等、各種の半導体を用いることができる。

【0070】

バンプ(導電性突起)3としては、はんだ、スズ、インジウム、金、銀、銅などの金属からなるものが用いられる。バンプ3は、単一の金属のみで構成されていても、複数種の金属から構成されていてもよい。また、これらの金属が積層された構造をなすように形成されていてもよい。広く用いられているものとしては、はんだバンプ、金バンプ、銅バンプ、銅ピラー先端にはんだ層又はスズ層が形成された構造のバンプなどが挙げられる。中でも、銅ピラー先端にはんだ層又はスズ層が形成された構造のバンプは、微細接続化に対応可能であるため好適に用いられる。

【0071】

はんだバンプの材料としては、低融点はんだ又は高融点はんだのいずれを用いてもよい。また、Sn−37Pb(融点183℃)を用いてもよいが、環境への影響を考慮して、鉛フリーはんだを用いることが好ましい。鉛フリーはんだとしては、Sn−3.5Ag(融点221℃)、Sn−2.5Ag−0.5Cu−1Bi(融点214℃)、Sn−0.7Cu(融点227℃)、Sn−3Ag−0.5Cu(融点217℃)、Sn−92Zn(融点198℃)などが挙げられる。

【0072】

なお、バンプは半導体チップ上に形成されていてもよいし、基板上に形成されていてもよいし、それら両方に形成されていてもよい。

【0073】

基板7としては、ガラスエポキシ、ポリイミド、ポリエステル、セラミックなどの絶縁基板が用いられる。また、基板として、半導体チップを用いてもよい。

【0074】

配線(配線パターン)4は、絶縁基板からなる基板7の表面に銅などの金属層を形成し、次いで不要な箇所をエッチング除去する方法や、銅めっきを用いた方法や、導電性物質を印刷する方法などにより、基板7の一方の面上に設けられる。

【0075】

配線4の表面には、低融点はんだ、高融点はんだ、スズ、インジウム、金、ニッケル、銀、銅、パラジウムなどからなる金属層が形成されていてもよい。この金属層は、単一の成分のみで構成されていても、複数の成分から構成されていても、複数の金属層が積層された構造をしていてもよい。また、はんだに対する良好な濡れ性を維持するために、配線4の表面には、プリフラックス処理によって防錆皮膜層が形成されていてもよい。なお、半導体チップ5上に形成されているバンプ3が金バンプである場合には、金属接合部を形成するために、配線4の表面には、はんだ層又はスズ層が形成されていることが好ましい。

【0076】

(半導体装置の製造方法)

次に、本発明の半導体装置の製造方法の一実施形態を示す。

【0077】

(1)第一工程

第一工程では、半導体チップ又は基板に、本発明のエポキシ樹脂組成物を供給する。ペースト状のエポキシ樹脂組成物を用いる場合は、ディスペンサーを用いて、半導体チップ又は基板の所定の位置にエポキシ樹脂組成物を塗布する。

【0078】

フィルム状のエポキシ樹脂組成物を用いる場合は、フィルム状エポキシ樹脂組成物を所定のサイズに切り出した後、加熱プレス、ロールラミネート、真空ラミネートなどによって、半導体チップ又は基板の所定の位置に貼り付ける。または、フィルム状エポキシ樹脂組成物を、半導体ウエハのバンプ形成面に貼り付けた後、ダイシングして、半導体チップに個片化することによって、フィルム状エポキシ樹脂組成物が貼り付けられた半導体チップを得ることができる。

【0079】

このように、フィルム状エポキシ樹脂組成物を半導体ウエハのバンプ形成面に貼り付ける方法による場合、ダイシングラインや、半導体チップと基板とを位置合わせするための基準マークを、フィルム状エポキシ樹脂組成物を通して認識する必要があるため、エポキシ樹脂組成物は、高い透過率を有する透明なものであることが好ましい。具体的には、エポキシ樹脂組成物は、555nmの可視光に対して10%以上の透過率を有するものであることが好ましい。

【0080】

エポキシ樹脂組成物の供給量は、半導体チップの大きさ、バンプ高さなどによって規定され、半導体チップと基板の間の空隙を隙間なく充てん可能な量、かつ、フリップチップ接続時に半導体チップの側壁を樹脂が伝わって接続装置に付着することがないような量に、適宜設定される。

【0081】

(2)第二工程

第二工程では、半導体チップと基板とを位置合わせした後、半導体チップと基板とをフリップチップ接続するとともに、半導体チップと基板の間の空隙をエポキシ樹脂組成物によって封止充てんする。

【0082】

本実施形態では、半導体チップとして、上記第一工程で得られた、フィルム状エポキシ樹脂組成物が貼り付けられた半導体チップを用いる。このフィルム状エポキシ樹脂組成物が貼り付けられた半導体チップと基板とを、フリップチップボンダーなどの接続装置を用いて位置合わせした後、はんだバンプの融点以上の温度で加熱しながら加圧して、半導体チップと基板とを接続するとともに、エポキシ樹脂組成物によって半導体チップと基板の間の空隙を封止充てんする。この際、エポキシ樹脂組成物中に含まれるフラックス剤によって、はんだバンプ表面の酸化膜が還元除去され、はんだバンプが溶融し、金属接合による接続部が形成される。

【0083】

また、半導体チップと基板とを位置合わせした後、はんだバンプの融点より低い温度、かつ、フラックス剤の活性温度以上の温度で、加熱しながら加圧してもよい。こうすることにより、半導体チップに形成されたバンプと基板に形成された配線(電極)との間の樹脂を排除して半導体チップと基板間の空隙を封止充てんするとともに、はんだ表面の酸化膜を除去することができる。その後、再度はんだの融点以上の温度に加熱してはんだバンプを溶融させて半導体チップと基板とを接続してもよい。再度はんだの融点以上の温度に加熱する際には、フリップチップボンダーを用いてもよいし、リフロー炉で加熱処理を行ってもよい。

【0084】

なお、フラックス剤の活性温度とは、はんだ又はスズなどの金属表面の酸化膜を還元する効果を発現し始める温度のことを指す。室温で液状のフラックス剤は、室温以上であれば活性を示す。室温で固体状のフラックス剤は、その融点や軟化点以上の温度で液状又は低粘度状態になった際に、はんだ又はスズなどの金属表面に均一に濡れて活性を示すことから、活性温度は融点又は軟化点となる。

【0085】

さらに、接続信頼性を高めるために、第二工程で得られた半導体装置を加熱オーブンなどで加熱処理し、エポキシ樹脂組成物の硬化を更に進行させてもよい。

【実施例】

【0086】

以下、実施例及び比較例によって本発明を説明するが、本発明の範囲はこれらによって限定されるものではない。

【0087】

[実施例1〜5及び比較例1〜2]

表1に示す組成(質量比)により、各材料をトルエン−酢酸エチル溶媒中に分散溶解してワニスを作製し、このワニスをセパレータフィルム(PETフィルム)上にナイフコーターを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、厚さ25μmのフィルム状エポキシ樹脂組成物を作製した。

【0088】

【表1】

【0089】

以下、表1の各材料について詳述する。

フェノキシ樹脂:Inchem Corporation製、「PKCP80」(商品名)

エポキシ樹脂:ジャパンエポキシレジン株式会社製、多官能エポキシ樹脂、「EP1032H60」(商品名)

酸無水物1:ジャパンエポキシレジン株式会社製、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、「YH306」(商品名)

酸無水物2:ジャパンエポキシレジン株式会社製、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物と1−イソプロピル−4−メチル−ビシクロ[2.2.2]オクト−5−エン−2,3−ジカルボン酸無水物の混合物、「YH307」(商品名)

硬化促進剤1:四国化成工業株式会社製、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンのイソシアヌル酸付加体、「2MAOK−PW」(商品名)

硬化促進剤2:四国化成工業株式会社製、1−シアノエチル−2−フェニルイミダゾール(商品名「2PZ−CN」)の1,2,4−ベンゼントリカルボン酸付加体(商品名「2PZCNS」)の微粉末体(商品名「2PZCNS−PW」)

硬化促進剤3:1−ブチルイミダゾールのトリフェニルボラン付加体(トリフェニルボラン・1−ブチルイミダゾール錯体)

硬化促進剤4:四国化成工業株式会社製、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、「2PHZ−PW」(商品名)

硬化促進剤5:北興化学工業株式会社製、トリフェニルホスフィン、「TPP」(商品名)

フラックス剤:東京化成株式会社製、「アジピン酸」(商品名)

シリカ:株式会社アドマテックス製、「SE2050」(商品名)

【0090】

[フィルム状エポキシ樹脂組成物の評価]

(粘度測定)

粘度は、平行板プラストメータ法に基づき、下記式(1)及び式(2)に従って、以下の手順で測定した。

【0091】

15mm角(厚さ0.7mm)のガラス板の上に直径6mmの円形に打ち抜いたフィルム状エポキシ樹脂組成物を貼り付け、セパレーターフィルムをはく離した後、酸化膜付きシリコンチップ(サイズ12mm角、厚さ0.55mm)の酸化膜面がフィルム状エポキシ樹脂組成物に接するように配置したものを準備した。これを、フリップチップボンダーFCB3(パナソニックファクトリーソリューションズ製、商品名)に配置し、ヘッド温度290℃、ステージ温度50℃、荷重14N、加圧時間5s(到達250℃)の条件で熱圧着した。樹脂体積を一定と仮定すると式(2)の関係が成立することから、加圧後の半径を顕微鏡で測定し、式(1)に従い、250℃での粘度を算出した。

【0092】

【数1】

【0093】

η:粘度(Pa・s)

F:荷重(N)

t:加圧時間(s)

Z:加圧後の樹脂厚み(m)

Z0:加圧前の樹脂厚み(m)

V:樹脂の体積(m3)

【0094】

【数2】

【0095】

Z0:加圧前の樹脂厚み

Z:加圧後の樹脂厚み

r0:加圧前の樹脂の半径(直径6mmで打ち抜いているので、3mm)

r:加圧後の樹脂の半径

【0096】

(保存安定性)

40℃の恒温槽にフィルム状エポキシ樹脂組成物を放置し、24時間後の粘度が初期粘度の3倍以下であるものをA(優れた保存安定性を有する)と評価し、24時間後の粘度が初期粘度の3倍より大きいものをB(充分な保存安定性を有しない)として評価した。なお、粘度測定は上述の方法で測定した。

【0097】

(ゲル化時間の測定)

250℃の熱板上にセパレーターをはく離したフィルム状エポキシ樹脂組成物を配置し、スパチュラで撹拌不能になるまでの時間を測定し、250℃でのゲル化時間(秒)とした。

【0098】

(半導体チップと基板の接続)

銅ピラー先端に鉛フリーはんだ層(Sn−3.5Ag:融点221℃)を有する構造のバンプが形成された半導体チップとして、日立超LSIシステムズ製「JTEG PHASE11_80」(サイズ7.3mm×7.3mm、バンプピッチ80μm、バンプ数328、厚み0.55mm、商品名)、基板としてプリフラックス処理によって防錆皮膜を形成した銅配線パターンを表面に有するガラスエポキシ基板を準備した。

【0099】

続いて、実施例1〜5及び比較例1〜2のフィルム状エポキシ樹脂組成物を9mm×9mmに切り出し、基板上の半導体チップが搭載される領域に80℃/0.5MPa/5秒の条件で貼り付けた後、セパレーターフィルムを剥離した。フリップチップボンダーFCB3(パナソニックファクトリーソリューションズ製、商品名)の40℃に設定したステージ上にフィルム状エポキシ樹脂組成物が貼り付けられた基板を吸着固定し、半導体チップと位置合わせした後、仮固定工程として、荷重25N、ヘッド温度100℃で5秒間圧着を行い(到達90℃)、半導体チップを基板上に仮固定した。次いで、フリップチップボンダーのヘッド温度を210℃に設定し、荷重25Nで10秒間圧着を行った(到達180℃)。さらに、フリップチップボンダーのヘッド温度を290℃に設定し、荷重25Nで10秒間圧着を行い(到達250℃)、半導体チップと基板とを接続した半導体装置を得た。

【0100】

(導通検査)

上記半導体装置について、328バンプのデイジーチェーン接続が確認できたものをA(良好な導通が得られた)と評価し、確認できなかったものをB(導通が不充分)と評価した。

【0101】

(ボイド評価)

上記半導体装置を超音波探傷装置(日立建機製FineSAT)で観察し、チップ面積に対してボイドが占める面積が1%以下となるものをA(ボイドが少ない)と評価し、1%より大きくなるものをB(ボイドが多い)と評価した。

【0102】

(接続状態評価)

上記半導体装置の接続部を断面研磨することによって露出させ、光学顕微鏡で観察した。接続部にトラッピングが見られず、はんだが配線に充分濡れているものをA(接続状態が良好)と評価し、接続部にトラッピングが見られ、はんだが配線に充分濡れていないものをB(接続状態が充分でない)と評価した。

【0103】

実施例1〜5及び比較例1〜2について評価した結果を表2に示す。

【0104】

【表2】

【0105】

表2に示されるように、硬化促進剤としてイミダゾール類の有機酸付加体を用いた実施例1〜5では、保存安定性及び接続信頼性が共に良好であった。一方、従来の硬化促進剤を用いた比較例1〜2では、充分な保存安定性が得られず、比較例2では充分な接続信頼性も得られなかった。

【産業上の利用可能性】

【0106】

本発明のエポキシ樹脂組成物は、保存安定性に優れ、先供給方式によりフリップチップ接続を行う場合に好適に用いられる。本発明のエポキシ樹脂組成物を用いて上記フリップチップ接続を行うと、トラッピング、ボイド、クラックなどの発生が抑制されるため、充分な接続信頼性を有する半導体装置が得られる。

【符号の説明】

【0107】

1…はんだボール、2…電極パッド、3…バンプ(導電性突起)、4…配線(配線パターン)、5…半導体チップ、6…封止樹脂、7…基板、10…半導体装置。

【技術分野】

【0001】

本発明は、半導体封止充てん用エポキシ樹脂組成物並びにそれを用いた半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、電子機器の小型化、高機能化の進展に伴って、半導体装置に対して小型化、薄型化及び電気特性の向上(高周波伝送への対応など)が求められている。これに伴い、従来のワイヤーボンディングで半導体チップを基板に実装する方式は、半導体チップにバンプと呼ばれる導電性の突起電極を形成して、当該バンプと基板電極とを直接接続するフリップチップ接続方式へと移行している。

【0003】

上記フリップチップ接続方式において、半導体チップに形成されるバンプとしては、はんだバンプや金バンプが用いられてきたが、近年、微細接続化に対応するため、銅バンプや、銅ピラーの先端にはんだ層又はスズ層が形成された構造のバンプも用いられてきている。はんだバンプや、銅ピラーの先端にはんだ層又はスズ層が形成された構造のバンプを用いる場合には、はんだ接合などの金属接合により、半導体チップと基板電極とが接続される。このような金属接合による接続は信頼性が高いため、銅バンプや金バンプを用いる場合にも、基板電極側にはんだ層又はスズ層を形成して、金−はんだ接合などの金属接合により接続する方法が採用されている。金属接合を行う際には、ロジンや有機酸からなるフラックスが用いられる。フラックスは、はんだ表面の酸化膜を還元除去することにより、金属接合を容易にする。

【0004】

フリップチップ接続方式では、半導体チップと基板との熱膨張係数差によって発生する熱応力が接続部に集中して接続部を破壊するおそれがあることから、この熱応力を分散して接続信頼性を高めるために、空隙を樹脂で封止充てんする必要がある。一般に、樹脂で封止充てんする方法としては、半導体チップと基板とを、はんだなどを用いて接続した後、毛細管現象を利用して、半導体チップと基板の間の空隙に液状封止樹脂を注入する方法が採用されている。

【0005】

しかし、上記方法により樹脂封止充てんを行う場合、半導体チップと基板の間の狭い空隙に液状封止樹脂を注入するのに長時間を要するため、充分な生産性が得られないという問題があった。

【0006】

また、半導体チップと基板の間の空隙にフラックスの残渣が残っていると、液状封止樹脂を注入した場合にボイドと呼ばれる気泡が発生しやすくなる。加えて、フラックス残渣中の酸成分によって配線が腐食し、接続信頼性が低下することがある。そのため、接合時にフラックスを用いる場合には、フラックス残渣を洗浄する工程が必須であるが、近年の微細接続化に伴って、半導体チップと基板の間の空隙が狭くなってきていることから、フラックス残渣の洗浄が困難になってきているという問題があった。

【0007】

そこで、これらの問題を解決するために、はんだ表面の酸化膜を還元除去する性質(以下「フラックス活性」という。)を有する封止樹脂を用いて、この封止樹脂を基板に供給した後、半導体チップと基板とを接続すると同時に、半導体チップと基板の間の空隙を上記封止樹脂で封止充てんする方法(以下「先供給方式」という。)が提案されている(特許文献1〜3参照)。先供給方式によれば、接合時にフラックスを用いないためフラックス残渣を洗浄する必要がなく、また、半導体チップと基板の間の狭い空隙に液状封止樹脂を注入する必要もない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−143795号公報

【特許文献2】特開2007−107006号公報

【特許文献3】特開2007−162001号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上記先供給方式により半導体チップと基板とを接続する場合、金属接合を行う際に、はんだ又はスズの融点より高い温度に封止樹脂を曝すことになる。そのため、はんだ又はスズが基板電極に充分に濡れる前に樹脂が硬化してしまうことにより樹脂が接続部に取り込まれた状態となる「トラッピング」と呼ばれる接続不良が生じやすい。また、このような高温下では、低分子量成分の揮発に起因する「ボイド」と呼ばれる気泡が封止樹脂中に発生しやすい。さらに、高温下で金属接合を行った後、室温まで冷却する過程において、半導体チップと基板との熱膨張係数差によって発生する熱応力が接続部に集中することにより、接続部に「クラック」と呼ばれるひび割れが生じやすい。

【0010】

これに対して、封止樹脂の反応性を向上させると、金属接合時に封止樹脂の硬化が進行し接続部が補強されることにより、クラックの発生は抑制されるものの、トラッピングはより生じやすくなる。また、封止樹脂の反応性を向上させると、封止樹脂の保存安定性が低下する傾向がある。

【0011】

このように、先供給方式によりフリップチップ接続を行う場合には、トラッピング、ボイド、クラックなどの発生により充分な接続信頼性が得られないという問題があり、クラックの発生を防ぐために封止樹脂の反応性を向上させると、封止樹脂の保存安定性が低下するという問題がある。

【0012】

そこで、本発明は、保存安定性に優れ、かつ、先供給方式によりフリップチップ接続を行う場合でも充分な接続信頼性を得ることが可能な樹脂組成物を提供することを目的とする。また、上記樹脂組成物を用いた半導体装置及びその半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するべく鋭意検討を重ねた結果、特定の硬化促進剤を用いることにより、良好な保存安定性と良好な接続信頼性との両立を可能にする樹脂組成物が得られることを見出し、本発明を完成するに至った。

【0014】

すなわち、本発明は、エポキシ樹脂、酸無水物、硬化促進剤及びフラックス剤を含み、上記硬化促進剤がイミダゾール類の有機酸付加体である、半導体封止充てん用エポキシ樹脂組成物(以下、単に「エポキシ樹脂組成物」ともいう。)に関する。

【0015】

上記硬化促進剤において、イミダゾール類に有機酸が付加していることにより、イミダゾール類の3位の窒素原子による酸無水物への求核攻撃が抑制されるため、イミダゾール類を単独で硬化促進剤として用いた場合と比較して、エポキシ樹脂組成物の保存安定性が向上する。また、イミダゾール類の3位の窒素原子による酸無水物への求核攻撃が抑制されていることによって、先供給方式によりフリップチップ接続を行う場合の高温接続条件においても、ゲル化時間が短くなりすぎて、溶融したはんだが配線に充分濡れずに接続不良となることを防止することができる。

【0016】

上記有機酸は、イソシアヌル酸、芳香族カルボン酸及びルイス酸からなる群より選ばれる少なくとも1種の有機酸であることが好ましい。これらの有機酸を付加させたイミダゾール類を硬化促進剤として用いることによって、エポキシ樹脂組成物の保存安定性がより向上し、より良好な接続信頼性が得られる。

【0017】

上記エポキシ樹脂組成物は、取り扱い性の観点から、フィルム状に成形されていることが好ましい。

【0018】

上記エポキシ樹脂組成物は、粘度調整や硬化物の物性制御(低熱膨張化など)の観点から、無機フィラを更に含むことが好ましい。

【0019】

また、本発明は、半導体チップ又は基板に本発明のエポキシ樹脂組成物を供給する第一工程と、半導体チップと基板とを位置合わせした後、半導体チップと基板とをフリップチップ接続するとともに、半導体チップと基板の間の空隙を上記半導体封止充てん用エポキシ樹脂組成物によって封止充てんする第二工程と、を備える、半導体装置の製造方法に関する。このように、本発明のエポキシ樹脂組成物を用いて、先供給方式によるフリップチップ接続を行うことにより、充分な接続信頼性を有する半導体装置を製造することができる。

【0020】

さらに、本発明は、本発明の製造方法により製造される半導体装置に関する。本発明の半導体装置は、本発明のエポキシ樹脂組成物を用いて製造されることにより、充分な接続信頼性を有するものとなる。

【発明の効果】

【0021】

本発明によれば、保存安定性に優れ、かつ、先供給方式によりフリップチップ接続を行う場合でも充分な接続信頼性を得ることが可能な樹脂組成物を提供することが可能となる。また、上記樹脂組成物を用いた半導体装置及びその半導体装置の製造方法が提供される。本発明のエポキシ樹脂組成物を用いて、先供給方式によりフリップチップ接続を行った場合、トラッピング、ボイド、クラックなどの発生が抑制されるため、充分な接続信頼性を有する半導体装置が得られる。

【図面の簡単な説明】

【0022】

【図1】本発明の半導体装置の一実施形態を示す模式断面図である。

【発明を実施するための形態】

【0023】

以下、必要に応じて図面を参照しつつ、本発明を実施するための形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面の寸法比率は図示の比率に限られるものではない。

【0024】

本発明のエポキシ樹脂組成物は、エポキシ樹脂、酸無水物、フラックス剤及び硬化促進剤を含む。

【0025】

(硬化促進剤)

本発明のエポキシ樹脂組成物においては、硬化促進剤として、イミダゾール類の有機酸付加体が用いられる。ここで、「イミダゾール類の有機酸付加体」とは、イミダゾール類に有機酸を付加させた化合物、すなわち、イミダゾール類と有機酸とを反応させて得られる反応生成物を意味し、上記付加体には、イミダゾール類と有機酸との錯体も含まれる。

【0026】

有機酸としては、特に限定されないが、保存安定性及び接続信頼性の観点から、イソシアヌル酸、芳香族カルボン酸、ルイス酸などを用いることが好ましい。

【0027】

芳香族カルボン酸としては、安息香酸、2−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、4−ヒドロキシ安息香酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、2,5−ジヒドロキシ安息香酸、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、2,3,4−トリヒドロキシ安息香酸、2,4,6−トリヒドロキシ安息香酸、3,4,5−トリヒドロキシ安息香酸、1,2,3−ベンゼントリカルボン酸、1,2,4−ベンゼントリカルボン酸、1,3,5−ベンゼントリカルボン酸などが挙げられ、なかでも入手及び使用の容易さや保存安定性の観点から、1,2,4−ベンゼントリカルボン酸が好適に用いられる。

【0028】

ルイス酸としては、ホウ素、アルミニウム、ガリウム、インジウム、タリウム、チタン、ジルコニウム、ハフニウム、アンチモン、珪素、鉄、銅、亜鉛、カドミウム、鉛、スカンジウム、イットリウム、ランタノイドなどの金属元素のアルキル化合物、上記金属元素の芳香族化合物、及び上記金属元素のハロゲン化合物が挙げられる。

【0029】

このようなルイス酸として、具体的には、トリエチルボラン、トリブチルボラン、トリフェニルボラン、エチルジフェニルボラン、トリス(ペンタフルオロフェニル)ボラン、トリス(2,4,6−トリフルオロフェニル)ボラン、トリス(3,5−ジフルオロフェニル)ボラン、トリス(4−フルオロフェニル)ボラン、トリス(トリル)ボラン、トリス(ナフチル)ボラン、トリメチルアルミニウム、トリエチルアルミニウム、トリブチルアルミニウム、トリフェニルアラン、トリス(ペンタフルオロフェニル)アランなどが挙げられ、なかでも入手及び使用の容易さや保存安定性の観点から、トリフェニルボランやトリス(ペンタフルオロフェニル)ボランが好ましく、トリフェニルボランがより好ましく用いられる。

【0030】

イミダゾール類としては、2−メチルイミダゾール(商品名「2MZ」)、2−ウンデシルイミダゾール(商品名「C11Z」)、2−フェニルイミダゾール(商品名「2PZ」)、2−エチル−4−メチルイミダゾール(商品名「2E4MZ」)、2−フェニル−4−メチルイミダゾール(商品名「2P4MZ」)、1−ベンジル−2−メチルイミダゾール(商品名「1B2MZ」)、1−ベンジル−2−フェニルイミダゾール(商品名「1B2PZ」)、1−シアノエチル−2−メチルイミダゾール(商品名「2MZ−CN」)、1−シアノエチル−2−エチル−4−メチルイミダゾール(商品名「2E4MZ−CN」)、1−シアノエチル−2−フェニルイミダゾール(商品名「2PZ−CN」)、1−シアノエチル−2−ウンデシルイミダゾール(商品名「C11Z−CN」)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「2MZ−A」)、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「2E4MZ−A」)、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「C11Z−A」)、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(商品名「2P4MHZ」)、2−フェニル−4,5−ジヒドロキシメチルイミダゾール(商品名「2PHZ」)など(以上、四国化成工業株式会社製)が挙げられる。

【0031】

市販されているイミダゾール類の有機酸付加体としては、1−シアノエチル−2−ウンデシルイミダゾール(商品名「C11Z−CN」)の1,2,4−ベンゼントリカルボン酸付加体(商品名「C11Z−CNS」)、1−シアノエチル−2−フェニルイミダゾール(商品名「2PZ−CN」)の1,2,4−ベンゼントリカルボン酸付加体(商品名「2PZCNS」)及びその微粉末体(商品名「2PZCNS−PW」)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名「2MZ−A」)のイソシアヌル酸付加体(商品名「2MA−OK」)及びその微粉末体(商品名「2MAOK−PW」)、2−フェニルイミダゾール(商品名「2PZ」)のイソシアヌル酸付加体(商品名「2PZ−OK」)などが挙げられる。

【0032】

イミダゾール類の有機酸付加体の配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、0.01〜10質量部が好ましく、0.1〜5質量部がより好ましい。上記配合量が0.01質量部より少ないと、硬化性の低下により接続不良が発生しやすくなる傾向があり、10質量部より多いと保存安定性が低下する傾向がある。

【0033】

(エポキシ樹脂)

エポキシ樹脂としては、2官能以上であれば特に限定されず、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ハイドロキノン型エポキシ樹脂、ジフェニルスルフィド骨格含有エポキシ樹脂、フェノールアラルキル型多官能エポキシ樹脂、ナフタレン骨格含有多官能エポキシ樹脂、ジシクロペンタジエン骨格含有多官能エポキシ樹脂、トリフェニルメタン骨格含有多官能エポキシ樹脂、アミノフェノール型エポキシ樹脂、ジアミノジフェニルメタン型エポキシ樹脂、その他各種の多官能エポキシ樹脂を用いることができる。

【0034】

これらの中でも、低粘度化、低吸水率、高耐熱性の観点から、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ナフタレン骨格含有多官能エポキシ樹脂、ジシクロペンタジエン骨格含有多官能エポキシ樹脂、トリフェニルメタン骨格含有多官能エポキシ樹脂などを用いることが好ましい。

【0035】

エポキシ樹脂は室温(25℃)で液状でも固体状でも構わないが、はんだを加熱溶融させて接続する場合に用いるエポキシ樹脂としては、その融点又は軟化点が、はんだの融点よりも低いものを用いることが好ましい。これらのエポキシ樹脂は単独で又は2種以上を混合して用いてもよい。

【0036】

(酸無水物)

酸無水物としては、マレイン酸無水物、コハク酸無水物、ドデセニルコハク酸無水物、フタル酸無水物、テトラヒドロフタル酸無水物、メチルテトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物、メチルヘキサヒドロフタル酸無水物、エンドメチレンテトラヒドロフタル酸、メチルエンドメチレンテトラヒドロフタル酸、メチルハイミック酸無水物、ピロメリット酸二無水物、ベンゾフェノンテトラカルボン酸二無水物、ポリアゼライン酸無水物、アルキルスチレン−マレイン酸無水物共重合体、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、1−イソプロピル−4−メチル−ビシクロ[2.2.2]オクト−5−エン−2,3−ジカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリスアンヒドロトリメリテートなどを用いることができる。

【0037】

これらの中でも、特に、耐熱性や耐湿性の観点から、メチルテトラヒドロフタル酸無水物、メチルヘキサヒドロフタル酸無水物、エンドメチレンテトラヒドロフタル酸、メチルエンドメチレンテトラヒドロフタル酸、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、1−イソプロピル−4−メチル−ビシクロ[2.2.2]オクト−5−エン−2,3−ジカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリスアンヒドロトリメリテートなどを用いることが好ましい。これらは単独で又は2種以上を混合して使用することもできる。

【0038】

酸無水物の配合量としては、エポキシ樹脂との当量比(エポキシ基の数と酸無水物から発生するカルボキシル基の数の比:エポキシ基の数/カルボキシル基の数)が0.5〜1.5となるように配合することが好ましく、上記当量比が0.7〜1.2となるように配合することがより好ましい。上記当量比が0.5より小さい場合、過剰に残存したカルボキシル基により吸水率が上昇する傾向があり、それにより耐湿信頼性が低下する傾向がある。一方、上記当量比が1.5より大きい場合、硬化が充分に進行しなくなる傾向がある。

【0039】

(フラックス剤)

フラックス剤としては、特に制限されないが、アルコール類、フェノール類及びカルボン酸類からなる群より選ばれる少なくとも1種の化合物を用いることが好ましい。

【0040】

アルコール類としては、分子内に少なくとも2個のアルコール性水酸基を有する化合物であれば特に制限はなく、例えば、1,3−ジオキサン−5,5−ジメタノール、1,5−ペンタンジオール、2,5−フランジメタノール、ジエチレングリコール、テトラエチレングリコール、ペンタエチレングリコール、ヘキサエチレングリコール、1,2,3−ヘキサントリオール、1,2,4−ブタントリオール、1,2,6−ヘキサントリオール、3−メチルペンタン−1,3,5−トリオール、グリセリン、トリメチロールエタン、トリメチロールプロパン、エリトリトール、ペンタエリトリトール、リビトール、ソルビトール、2,4−ジエチル−1,5−ペンタンジオール、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、1,3−ブチレングリコール、2−エチル−1,3−ヘキサンジオール、N−ブチルジエタノールアミン、N−エチルジエタノールアミン、ジエタノールアミン、トリエタノールアミン、N,N−ビス(2−ヒドロキシエチル)イソプロパノールアミン、ビス(2−ヒドロキシメチル)イミノトリス(ヒドロキシメチル)メタン、N,N,N’,N’−テトラキス(2−ヒドロキシエチル)エチレンジアミン、1,1’,1’’,1’’’−(エチレンジニトリロ)テトラキス(2−プロパノール)などを用いることができる。これらの化合物は単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0041】

フェノール類としては、少なくとも2個のフェノール性水酸基を有する化合物であれば特に制限はなく、例えば、カテコール、レゾルシノール、ハイドロキノン、ビフェノール、ジヒドロキシナフタレン、ヒドロキシハイドロキノン、ピロガロール、メチリデンビフェノール(ビスフェノールF)、イソプロピリデンビフェノール(ビスフェノールA)、エチリデンビフェノール(ビスフェノールAD)、1,1,1−トリス(4−ヒドロキシフェニル)エタン、トリヒドロキシベンゾフェノン、トリヒドロキシアセトフェノン、ポリp−ビニルフェノールなどが挙げられる。

【0042】

さらに、少なくとも2個のフェノール性水酸基を有する化合物として、フェノール性水酸基を分子内に少なくとも1個有する化合物から選ばれる少なくとも1種の化合物と、ハロメチル基、アルコキシメチル基又はヒドロキシルメチル基を分子内に2個有する芳香族化合物、ジビニルベンゼン及びアルデヒド類からなる群より選ばれる少なくとも1種の化合物との重縮合物も用いることができる。

【0043】

フェノール性水酸基を分子内に少なくとも1個有する化合物としては、フェノール、アルキルフェノール、ナフトール、クレゾール、カテコール、レゾルシノール、ハイドロキノン、ビフェノール、ジヒドロキシナフタレン、ヒドロキシハイドロキノン、ピロガロール、メチリデンビフェノール(ビスフェノールF)、イソプロピリデンビフェノール(ビスフェノールA)、エチリデンビフェノール(ビスフェノールAD)、1,1,1−トリス(4−ヒドロキシフェニル)エタン、トリヒドロキシベンゾフェノン、トリヒドロキシアセトフェノン、ポリp−ビニルフェノールなどが挙げられる。

【0044】

ハロメチル基、アルコキシメチル基又はヒドロキシルメチル基を分子内に2個有する芳香族化合物としては、1,2−ビス(クロロメチル)ベンゼン、1,3−ビス(クロロメチル)ベンゼン、1,4−ビス(クロロメチル)ベンゼン、1,2−ビス(メトキシメチル)ベンゼン、1,3−ビス(メトキシメチル)ベンゼン、1,4−ビス(メトキシメチル)ベンゼン、1,2−ビス(ヒドロキシメチル)ベンゼン、1,3−ビス(ヒドロキシメチル)ベンゼン、1,4−ビス(ヒドロキシメチル)ベンゼン、ビス(クロロメチル)ビフェニル、ビス(メトキシメチル)ビフェニルなどが挙げられる。

【0045】

アルデヒド類としては、ホルムアルデヒド(その水溶液としてホルマリン)、パラホルムアルデヒド、トリオキサン、ヘキサメチレンテトラミンなどが挙げられる。

【0046】

上記重縮合物としては、フェノールとホルムアルデヒドとの重縮合物であるフェノールノボラック樹脂、クレゾールとホルムアルデヒドとの重縮合物であるクレゾールノボラック樹脂、ナフトール類とホルムアルデヒドとの重縮合物であるナフトールノボラック樹脂、フェノールと1,4−ビス(メトキシメチル)ベンゼンとの重縮合物であるフェノールアラルキル樹脂、ビスフェノールAとホルムアルデヒドの重縮合物、フェノールとジビニルベンゼンとの重縮合物、クレゾールとナフトールとホルムアルデヒドの重縮合物などが挙げられる。また、これらの重縮合物をゴム変性したもの、又はこれらの重縮合物の分子骨格内にアミノトリアジン骨格やジシクロペンタジエン骨格を導入したものを用いてもよい。

【0047】

これらフェノール類は、室温(25℃)において固体状でも液状でも構わないが、金属表面の酸化膜を均一に還元除去する観点や、はんだの濡れ性を阻害しない観点から、液状のものを用いることが好ましい。これらのフェノール性水酸基を有する化合物をアリル化することによって液状化したものとして、アリル化フェノールノボラック樹脂、ジアリルビスフェノールA、ジアリルビスフェノールF、ジアリルビフェノールなどが挙げられる。これらの化合物は単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0048】

カルボン酸類としては、脂肪族カルボン酸又は芳香族カルボン酸のいずれであってもよいが、室温(25℃)で固体状のものが好ましい。

【0049】

脂肪族カルボン酸としては、マロン酸、メチルマロン酸、ジメチルマロン酸、エチルマロン酸、アリルマロン酸、2,2’−チオジ酢酸、3,3’−チオジプロピオン酸、2,2’−(エチレンジチオ)ジ酢酸、3,3’−ジチオジプロピオン酸、2−エチル−2−ヒドロキシ酪酸、ジチオジグリコール酸、ジグリコール酸、アセチレンジカルボン酸、マレイン酸、リンゴ酸、2−イソプロピルリンゴ酸、酒石酸、イタコン酸、1,3−アセトンジカルボン酸、トリカルバリン酸、ムコン酸、β−ヒドロムコン酸、コハク酸、メチルコハク酸、ジメチルコハク酸、グルタル酸、α−ケトグルタル酸、2−メチルグルタル酸、3−メチルグルタル酸、2,2−ジメチルグルタル酸、3,3−ジメチルグルタル酸、2,2−ビス(ヒドロキシメチル)プロピオン酸、クエン酸、アジピン酸、3−tert−ブチルアジピン酸、ピメリン酸、フェニルシュウ酸、フェニル酢酸、ニトロフェニル酢酸、フェノキシ酢酸、ニトロフェノキシ酢酸、フェニルチオ酢酸、ヒドロキシフェニル酢酸、ジヒドロキシフェニル酢酸、マンデル酸、ヒドロキシマンデル酸、ジヒドロキシマンデル酸、1,2,3,4−ブタンテトラカルボン酸、スベリン酸、4,4’−ジチオジ酪酸、けい皮酸、ニトロけい皮酸、ヒドロキシけい皮酸、ジヒドロキシけい皮酸、クマリン酸、フェニルピルビン酸、ヒドロキシフェニルピルビン酸、カフェ酸、ホモフタル酸、トリル酢酸、フェノキシプロピオン酸、ヒドロキシフェニルプロピオン酸、ベンジルオキシ酢酸、フェニル乳酸、トロパ酸、3−(フェニルスルホニル)プロピオン酸、3,3−テトラメチレングルタル酸、5−オキソアゼライン酸、アゼライン酸、フェニルコハク酸、1,2−フェニレンジ酢酸、1,3−フェニレンジ酢酸、1,4−フェニレンジ酢酸、ベンジルマロン酸、セバシン酸、ドデカン二酸、ウンデカン二酸、ジフェニル酢酸、ベンジル酸、ジシクロヘキシル酢酸、テトラデカン二酸、2,2−ジフェニルプロピオン酸、3,3−ジフェニルプロピオン酸、4,4−ビス(4−ヒドロキシフェニル)吉草酸、ピマール酸、パラストリン酸、イソピマル酸、アビエチン酸、デヒドロアビエチン酸、ネオアビエチン酸、アガト酸などが挙げられる。

【0050】

芳香族カルボン酸としては、安息香酸、2−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、4−ヒドロキシ安息香酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、2,5−ジヒドロキシ安息香酸、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、2,3,4−トリヒドロキシ安息香酸、2,4,6−トリヒドロキシ安息香酸、3,4,5−トリヒドロキシ安息香酸、1,2,3−ベンゼントリカルボン酸、1,2,4−ベンゼントリカルボン酸、1,3,5−ベンゼントリカルボン酸、2−[ビス(4−ヒドロキシフェニル)メチル]安息香酸、1−ナフトエ酸、2−ナフトエ酸、1−ヒドロキシ−2−ナフトエ酸、2−ヒドロキシ−1−ナフトエ酸、3−ヒドロキシ−2−ナフトエ酸、6−ヒドロキシ−2−ナフトエ酸、1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸、3,7−ジヒドロキシ−2−ナフトエ酸、2,3−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、2−フェノキシ安息香酸、ビフェニル−4−カルボン酸、ビフェニル−2−カルボン酸、2−ベンゾイル安息香酸などが挙げられる。

【0051】

これらカルボン酸類の中でも、保存安定性や入手容易さの観点から、コハク酸、リンゴ酸、イタコン酸、2,2−ビス(ヒドロキシメチル)プロピオン酸、アジピン酸、3,3’−チオジプロピオン酸、3,3’−ジチオジプロピオン酸、1,2,3,4−ブタンテトラカルボン酸、スベリン酸、セバシン酸、フェニルコハク酸、ドデカン二酸、ジフェニル酢酸、ベンジル酸、4,4−ビス(4−ヒドロキシフェニル)吉草酸、アビエチン酸、2,5−ジヒドロキシ安息香酸、3,4,5−トリヒドロキシ安息香酸、1,2,4−ベンゼントリカルボン酸、1,3,5−ベンゼントリカルボン酸、2−[ビス(4−ヒドロキシフェニル)メチル]安息香酸などを用いることが好ましい。これらの化合物は単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0052】

これらフラックス剤の配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、0.1〜15質量部であることが好ましく、0.5〜10質量部であることがより好ましく、1〜10質量部であることが更に好ましい。上記配合量が0.1質量部より少ない場合には、はんだ表面の酸化膜除去効果が充分に発現しないことにより接続不良を起こしやすくなる傾向がある。一方、上記配合量が15質量部を超える場合には、フラックス剤がエポキシ樹脂の硬化剤として作用することにより保存安定性が低下する傾向がある。

【0053】

(熱可塑性樹脂)

エポキシ樹脂組成物は、室温(25℃)においてペースト状であってもフィルム状であってもよいが、取り扱い性の観点からフィルム状をしていることが好ましく、フィルム形成性の観点から、熱可塑性樹脂を含むことが好ましい。熱可塑性樹脂としては、フェノキシ樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリカルボジイミド樹脂、フェノール樹脂、シアネートエステル樹脂、アクリル樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリビニルアセタール樹脂、ポリビニルブチラール樹脂、ウレタン樹脂、ポリウレタンイミド樹脂、アクリルゴム等が挙げられる。

【0054】

これら熱可塑性樹脂の中でも、耐熱性及びフィルム形成性の観点から、フェノキシ樹脂、ポリイミド樹脂、ポリビニルブチラール樹脂、ポリウレタンイミド樹脂、アクリルゴム等が好ましく、フェノキシ樹脂、ポリイミド樹脂等がより好ましい。これら熱可塑性樹脂は単独で又は2種以上の混合体や共重合体として使用することもできる。

【0055】

熱可塑性樹脂の重量平均分子量は、5000より大きいことが好ましく、10000以上であることがより好ましく、20000以上であることが更に好ましい。上記重量平均分子量が5000以下の場合にはフィルム形成能が低下する傾向がある。なお、上記重量平均分子量は、GPC(Gel Permeation Chromatography)を用いて、ポリスチレン換算で測定した値である。

【0056】

熱可塑性樹脂の配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、5〜200質量部であることが好ましく、15〜175質量部であることがより好ましく、25〜150質量部であることが更に好ましい。上記配合量が5質量部より少ないと、フィルム形成性が低下することにより取り扱い性が充分でなくなる傾向がある。一方、上記配合量が200質量部を超えると耐熱性や信頼性が充分でなくなる傾向がある。

【0057】

(フィラ)

さらに、エポキシ樹脂組成物は、粘度調整や硬化物の物性制御のために、フィラを含んでいてもよい。フィラとしては、有機フィラ又は無機フィラのいずれでも構わないが、低熱膨張化を図るために、少なくとも無機フィラを含んでいることが好ましい。

【0058】

有機フィラとしては、エポキシ樹脂、ウレタン樹脂、メラミン樹脂、フェノール樹脂、ポリイミド、ポリアミド、ポリカーボネート、尿素樹脂、ポリスチレン、ブタジエン、アクリル樹脂等の重合体又は共重合体が挙げられる。

【0059】

無機フィラとしては、ガラス、二酸化ケイ素(シリカ)、酸化アルミニウム(アルミナ)、酸化チタン(チタニア)、酸化マグネシウム(マグネシア)、カーボンブラック、マイカ、硫酸バリウムなどが挙げられる。これらは単独で又は2種以上を混合して使用してもよい。また、無機フィラは、2種類以上の金属酸化物を含む複合酸化物(2種類以上の金属酸化物が単に混合されてなるものではなく、金属酸化物同士が化学的に結合して分離不能な状態となっているもの)であってもよく、このような複合酸化物としては、二酸化ケイ素と酸化チタン、二酸化ケイ素と酸化アルミニウム、酸化ホウ素と酸化アルミニウム、二酸化ケイ素と酸化アルミニウムと酸化マグネシウムなどからなる複合酸化物が挙げられる。

【0060】

フィラの形状は特に限定されず、破砕状、針状、リン片状又は球状のいずれでもよいが、分散性や粘度制御の観点から、球状のものを用いることが好ましい。

【0061】

フィラのサイズは、フリップチップ接続した際の半導体チップと基板の間の空隙よりも平均粒径が小さいものであればよいが、充てん密度や粘度制御の観点から、平均粒径10μm以下のものが好ましく、5μm以下のものがより好ましく、3μm以下のものが特に好ましい。粘度や硬化物の物性を調整するために、粒径の異なるものを2種以上組み合わせて用いてもよい。

【0062】

フィラの配合量は、エポキシ樹脂及び酸無水物の総量100質量部に対して、200質量部以下とすることが好ましく、175質量部以下とすることがより好ましい。上記配合量が200質量部より多いと、樹脂組成物の粘度が高くなることにより接続不良が起きやすくなる傾向がある。

【0063】

(添加剤)

さらに、エポキシ樹脂組成物に、シランカップリング剤、チタンカップリング剤、酸化防止剤、レベリング剤、イオントラップ剤などの添加剤を配合してもよい。これらは単独で用いてもよいし、2種以上を組み合わせてもよい。配合量については、各添加剤の効果が発現するように調整すればよい。

【0064】

(エポキシ樹脂組成物のゲル化時間)

エポキシ樹脂組成物の250℃におけるゲル化時間は、3〜30秒(s)であることが好ましく、3〜20秒であることがより好ましく、3〜15秒であることが更に好ましい。上記ゲル化時間が3秒より短いと、はんだが溶融する前に硬化してしまうことにより接続不良が発生しやすくなる傾向がある。一方、上記ゲル化時間が30秒より長いと、生産性や硬化性の低下により信頼性が低下する傾向がある。なお、上記ゲル化時間は、エポキシ樹脂組成物を250℃に設定した熱板上に置き、スパチュラなどで撹拌した場合に、撹拌不能になるまでの時間を指す。

【0065】

(エポキシ樹脂組成物の製造方法)

エポキシ樹脂組成物は、例えば、エポキシ樹脂、酸無水物、フラックス剤及び硬化促進剤を、プラネタリミキサ、らいかい機、ビーズミルなどを用いて撹拌混合することによって調製することができる。フィラを配合する場合には、3本ロールを用いて混練し、フィラを樹脂組成物中に分散させる。

【0066】

また、室温でフィルム状のエポキシ樹脂組成物は、例えば以下の方法により製造することができる。まず、熱可塑性樹脂、エポキシ樹脂、酸無水物、フラックス剤、硬化促進剤、フィラ及びその他の添加剤を、トルエン、酢酸エチル、メチルエチルケトン、シクロヘキサノン、N−メチルピロリドンなどの有機溶媒中で、プラネタリミキサやビーズミルを用いて混合することによってワニスを調製する。得られたワニスを、ナイフコーターやロールコーターを用いて、離型処理が施されたポリエチレンテレフタレート樹脂などのフィルム基材上に塗布した後、有機溶媒を乾燥除去することによって、フィルム状のエポキシ樹脂組成物が得られる。

【0067】

(半導体装置)

次に、本発明のエポキシ樹脂組成物を用いて製造される半導体装置について説明する。

【0068】

図1は、本発明の半導体装置の一実施形態を示す模式断面図である。図1に示される半導体装置10は、基板7と、半導体チップ5と、基板7と半導体チップ5との間に配置された封止樹脂6とを備える。封止樹脂6は、本発明のエポキシ樹脂組成物の硬化物からなり、基板7と半導体チップ5との間の空隙を封止している。基板7の一方の面上には配線(配線パターン)4が設けられている。配線4と半導体チップ5とは、複数のバンプ(導電性突起)3によって電気的に接続されている。また、基板7の、配線4が設けられた面と反対側の面上には、電極パッド2が設けられ、電極パッド2上には、はんだボール1が設けられ、他の回路部材との接続が可能となっている。

【0069】

半導体チップ5としては、特に限定はなく、シリコン、ゲルマニウムなどの元素半導体、ガリウムヒ素、インジウムリンなどの化合物半導体等、各種の半導体を用いることができる。

【0070】

バンプ(導電性突起)3としては、はんだ、スズ、インジウム、金、銀、銅などの金属からなるものが用いられる。バンプ3は、単一の金属のみで構成されていても、複数種の金属から構成されていてもよい。また、これらの金属が積層された構造をなすように形成されていてもよい。広く用いられているものとしては、はんだバンプ、金バンプ、銅バンプ、銅ピラー先端にはんだ層又はスズ層が形成された構造のバンプなどが挙げられる。中でも、銅ピラー先端にはんだ層又はスズ層が形成された構造のバンプは、微細接続化に対応可能であるため好適に用いられる。

【0071】

はんだバンプの材料としては、低融点はんだ又は高融点はんだのいずれを用いてもよい。また、Sn−37Pb(融点183℃)を用いてもよいが、環境への影響を考慮して、鉛フリーはんだを用いることが好ましい。鉛フリーはんだとしては、Sn−3.5Ag(融点221℃)、Sn−2.5Ag−0.5Cu−1Bi(融点214℃)、Sn−0.7Cu(融点227℃)、Sn−3Ag−0.5Cu(融点217℃)、Sn−92Zn(融点198℃)などが挙げられる。

【0072】

なお、バンプは半導体チップ上に形成されていてもよいし、基板上に形成されていてもよいし、それら両方に形成されていてもよい。

【0073】

基板7としては、ガラスエポキシ、ポリイミド、ポリエステル、セラミックなどの絶縁基板が用いられる。また、基板として、半導体チップを用いてもよい。

【0074】

配線(配線パターン)4は、絶縁基板からなる基板7の表面に銅などの金属層を形成し、次いで不要な箇所をエッチング除去する方法や、銅めっきを用いた方法や、導電性物質を印刷する方法などにより、基板7の一方の面上に設けられる。

【0075】

配線4の表面には、低融点はんだ、高融点はんだ、スズ、インジウム、金、ニッケル、銀、銅、パラジウムなどからなる金属層が形成されていてもよい。この金属層は、単一の成分のみで構成されていても、複数の成分から構成されていても、複数の金属層が積層された構造をしていてもよい。また、はんだに対する良好な濡れ性を維持するために、配線4の表面には、プリフラックス処理によって防錆皮膜層が形成されていてもよい。なお、半導体チップ5上に形成されているバンプ3が金バンプである場合には、金属接合部を形成するために、配線4の表面には、はんだ層又はスズ層が形成されていることが好ましい。

【0076】

(半導体装置の製造方法)

次に、本発明の半導体装置の製造方法の一実施形態を示す。

【0077】

(1)第一工程

第一工程では、半導体チップ又は基板に、本発明のエポキシ樹脂組成物を供給する。ペースト状のエポキシ樹脂組成物を用いる場合は、ディスペンサーを用いて、半導体チップ又は基板の所定の位置にエポキシ樹脂組成物を塗布する。

【0078】

フィルム状のエポキシ樹脂組成物を用いる場合は、フィルム状エポキシ樹脂組成物を所定のサイズに切り出した後、加熱プレス、ロールラミネート、真空ラミネートなどによって、半導体チップ又は基板の所定の位置に貼り付ける。または、フィルム状エポキシ樹脂組成物を、半導体ウエハのバンプ形成面に貼り付けた後、ダイシングして、半導体チップに個片化することによって、フィルム状エポキシ樹脂組成物が貼り付けられた半導体チップを得ることができる。

【0079】

このように、フィルム状エポキシ樹脂組成物を半導体ウエハのバンプ形成面に貼り付ける方法による場合、ダイシングラインや、半導体チップと基板とを位置合わせするための基準マークを、フィルム状エポキシ樹脂組成物を通して認識する必要があるため、エポキシ樹脂組成物は、高い透過率を有する透明なものであることが好ましい。具体的には、エポキシ樹脂組成物は、555nmの可視光に対して10%以上の透過率を有するものであることが好ましい。

【0080】

エポキシ樹脂組成物の供給量は、半導体チップの大きさ、バンプ高さなどによって規定され、半導体チップと基板の間の空隙を隙間なく充てん可能な量、かつ、フリップチップ接続時に半導体チップの側壁を樹脂が伝わって接続装置に付着することがないような量に、適宜設定される。

【0081】

(2)第二工程

第二工程では、半導体チップと基板とを位置合わせした後、半導体チップと基板とをフリップチップ接続するとともに、半導体チップと基板の間の空隙をエポキシ樹脂組成物によって封止充てんする。

【0082】

本実施形態では、半導体チップとして、上記第一工程で得られた、フィルム状エポキシ樹脂組成物が貼り付けられた半導体チップを用いる。このフィルム状エポキシ樹脂組成物が貼り付けられた半導体チップと基板とを、フリップチップボンダーなどの接続装置を用いて位置合わせした後、はんだバンプの融点以上の温度で加熱しながら加圧して、半導体チップと基板とを接続するとともに、エポキシ樹脂組成物によって半導体チップと基板の間の空隙を封止充てんする。この際、エポキシ樹脂組成物中に含まれるフラックス剤によって、はんだバンプ表面の酸化膜が還元除去され、はんだバンプが溶融し、金属接合による接続部が形成される。

【0083】

また、半導体チップと基板とを位置合わせした後、はんだバンプの融点より低い温度、かつ、フラックス剤の活性温度以上の温度で、加熱しながら加圧してもよい。こうすることにより、半導体チップに形成されたバンプと基板に形成された配線(電極)との間の樹脂を排除して半導体チップと基板間の空隙を封止充てんするとともに、はんだ表面の酸化膜を除去することができる。その後、再度はんだの融点以上の温度に加熱してはんだバンプを溶融させて半導体チップと基板とを接続してもよい。再度はんだの融点以上の温度に加熱する際には、フリップチップボンダーを用いてもよいし、リフロー炉で加熱処理を行ってもよい。

【0084】

なお、フラックス剤の活性温度とは、はんだ又はスズなどの金属表面の酸化膜を還元する効果を発現し始める温度のことを指す。室温で液状のフラックス剤は、室温以上であれば活性を示す。室温で固体状のフラックス剤は、その融点や軟化点以上の温度で液状又は低粘度状態になった際に、はんだ又はスズなどの金属表面に均一に濡れて活性を示すことから、活性温度は融点又は軟化点となる。

【0085】

さらに、接続信頼性を高めるために、第二工程で得られた半導体装置を加熱オーブンなどで加熱処理し、エポキシ樹脂組成物の硬化を更に進行させてもよい。

【実施例】

【0086】

以下、実施例及び比較例によって本発明を説明するが、本発明の範囲はこれらによって限定されるものではない。

【0087】

[実施例1〜5及び比較例1〜2]

表1に示す組成(質量比)により、各材料をトルエン−酢酸エチル溶媒中に分散溶解してワニスを作製し、このワニスをセパレータフィルム(PETフィルム)上にナイフコーターを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、厚さ25μmのフィルム状エポキシ樹脂組成物を作製した。

【0088】

【表1】

【0089】

以下、表1の各材料について詳述する。

フェノキシ樹脂:Inchem Corporation製、「PKCP80」(商品名)

エポキシ樹脂:ジャパンエポキシレジン株式会社製、多官能エポキシ樹脂、「EP1032H60」(商品名)

酸無水物1:ジャパンエポキシレジン株式会社製、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物、「YH306」(商品名)

酸無水物2:ジャパンエポキシレジン株式会社製、3,4−ジメチル−6−(2−メチル−1−プロペニル)−4−シクロヘキセン−1,2−ジカルボン酸無水物と1−イソプロピル−4−メチル−ビシクロ[2.2.2]オクト−5−エン−2,3−ジカルボン酸無水物の混合物、「YH307」(商品名)

硬化促進剤1:四国化成工業株式会社製、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンのイソシアヌル酸付加体、「2MAOK−PW」(商品名)

硬化促進剤2:四国化成工業株式会社製、1−シアノエチル−2−フェニルイミダゾール(商品名「2PZ−CN」)の1,2,4−ベンゼントリカルボン酸付加体(商品名「2PZCNS」)の微粉末体(商品名「2PZCNS−PW」)

硬化促進剤3:1−ブチルイミダゾールのトリフェニルボラン付加体(トリフェニルボラン・1−ブチルイミダゾール錯体)

硬化促進剤4:四国化成工業株式会社製、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、「2PHZ−PW」(商品名)

硬化促進剤5:北興化学工業株式会社製、トリフェニルホスフィン、「TPP」(商品名)

フラックス剤:東京化成株式会社製、「アジピン酸」(商品名)

シリカ:株式会社アドマテックス製、「SE2050」(商品名)

【0090】

[フィルム状エポキシ樹脂組成物の評価]

(粘度測定)

粘度は、平行板プラストメータ法に基づき、下記式(1)及び式(2)に従って、以下の手順で測定した。

【0091】

15mm角(厚さ0.7mm)のガラス板の上に直径6mmの円形に打ち抜いたフィルム状エポキシ樹脂組成物を貼り付け、セパレーターフィルムをはく離した後、酸化膜付きシリコンチップ(サイズ12mm角、厚さ0.55mm)の酸化膜面がフィルム状エポキシ樹脂組成物に接するように配置したものを準備した。これを、フリップチップボンダーFCB3(パナソニックファクトリーソリューションズ製、商品名)に配置し、ヘッド温度290℃、ステージ温度50℃、荷重14N、加圧時間5s(到達250℃)の条件で熱圧着した。樹脂体積を一定と仮定すると式(2)の関係が成立することから、加圧後の半径を顕微鏡で測定し、式(1)に従い、250℃での粘度を算出した。

【0092】

【数1】

【0093】

η:粘度(Pa・s)

F:荷重(N)

t:加圧時間(s)

Z:加圧後の樹脂厚み(m)

Z0:加圧前の樹脂厚み(m)

V:樹脂の体積(m3)

【0094】

【数2】

【0095】

Z0:加圧前の樹脂厚み

Z:加圧後の樹脂厚み

r0:加圧前の樹脂の半径(直径6mmで打ち抜いているので、3mm)

r:加圧後の樹脂の半径

【0096】

(保存安定性)

40℃の恒温槽にフィルム状エポキシ樹脂組成物を放置し、24時間後の粘度が初期粘度の3倍以下であるものをA(優れた保存安定性を有する)と評価し、24時間後の粘度が初期粘度の3倍より大きいものをB(充分な保存安定性を有しない)として評価した。なお、粘度測定は上述の方法で測定した。

【0097】

(ゲル化時間の測定)

250℃の熱板上にセパレーターをはく離したフィルム状エポキシ樹脂組成物を配置し、スパチュラで撹拌不能になるまでの時間を測定し、250℃でのゲル化時間(秒)とした。

【0098】

(半導体チップと基板の接続)

銅ピラー先端に鉛フリーはんだ層(Sn−3.5Ag:融点221℃)を有する構造のバンプが形成された半導体チップとして、日立超LSIシステムズ製「JTEG PHASE11_80」(サイズ7.3mm×7.3mm、バンプピッチ80μm、バンプ数328、厚み0.55mm、商品名)、基板としてプリフラックス処理によって防錆皮膜を形成した銅配線パターンを表面に有するガラスエポキシ基板を準備した。

【0099】

続いて、実施例1〜5及び比較例1〜2のフィルム状エポキシ樹脂組成物を9mm×9mmに切り出し、基板上の半導体チップが搭載される領域に80℃/0.5MPa/5秒の条件で貼り付けた後、セパレーターフィルムを剥離した。フリップチップボンダーFCB3(パナソニックファクトリーソリューションズ製、商品名)の40℃に設定したステージ上にフィルム状エポキシ樹脂組成物が貼り付けられた基板を吸着固定し、半導体チップと位置合わせした後、仮固定工程として、荷重25N、ヘッド温度100℃で5秒間圧着を行い(到達90℃)、半導体チップを基板上に仮固定した。次いで、フリップチップボンダーのヘッド温度を210℃に設定し、荷重25Nで10秒間圧着を行った(到達180℃)。さらに、フリップチップボンダーのヘッド温度を290℃に設定し、荷重25Nで10秒間圧着を行い(到達250℃)、半導体チップと基板とを接続した半導体装置を得た。

【0100】

(導通検査)

上記半導体装置について、328バンプのデイジーチェーン接続が確認できたものをA(良好な導通が得られた)と評価し、確認できなかったものをB(導通が不充分)と評価した。

【0101】

(ボイド評価)

上記半導体装置を超音波探傷装置(日立建機製FineSAT)で観察し、チップ面積に対してボイドが占める面積が1%以下となるものをA(ボイドが少ない)と評価し、1%より大きくなるものをB(ボイドが多い)と評価した。

【0102】

(接続状態評価)

上記半導体装置の接続部を断面研磨することによって露出させ、光学顕微鏡で観察した。接続部にトラッピングが見られず、はんだが配線に充分濡れているものをA(接続状態が良好)と評価し、接続部にトラッピングが見られ、はんだが配線に充分濡れていないものをB(接続状態が充分でない)と評価した。

【0103】

実施例1〜5及び比較例1〜2について評価した結果を表2に示す。

【0104】

【表2】

【0105】

表2に示されるように、硬化促進剤としてイミダゾール類の有機酸付加体を用いた実施例1〜5では、保存安定性及び接続信頼性が共に良好であった。一方、従来の硬化促進剤を用いた比較例1〜2では、充分な保存安定性が得られず、比較例2では充分な接続信頼性も得られなかった。

【産業上の利用可能性】

【0106】

本発明のエポキシ樹脂組成物は、保存安定性に優れ、先供給方式によりフリップチップ接続を行う場合に好適に用いられる。本発明のエポキシ樹脂組成物を用いて上記フリップチップ接続を行うと、トラッピング、ボイド、クラックなどの発生が抑制されるため、充分な接続信頼性を有する半導体装置が得られる。

【符号の説明】

【0107】

1…はんだボール、2…電極パッド、3…バンプ(導電性突起)、4…配線(配線パターン)、5…半導体チップ、6…封止樹脂、7…基板、10…半導体装置。

【特許請求の範囲】

【請求項1】

エポキシ樹脂、酸無水物、硬化促進剤及びフラックス剤を含み、前記硬化促進剤がイミダゾール類の有機酸付加体である、半導体封止充てん用エポキシ樹脂組成物。

【請求項2】

前記有機酸が、イソシアヌル酸、芳香族カルボン酸及びルイス酸からなる群より選ばれる少なくとも1種の有機酸である、請求項1に記載の半導体封止充てん用エポキシ樹脂組成物。

【請求項3】

フィルム状に成形されている、請求項1又は2に記載の半導体封止充てん用エポキシ樹脂組成物。

【請求項4】

無機フィラを更に含む、請求項1〜3のいずれか一項に記載の半導体封止充てん用エポキシ樹脂組成物。

【請求項5】

半導体チップ又は基板に請求項1〜4のいずれか一項に記載の半導体封止充てん用エポキシ樹脂組成物を供給する第一工程と、

前記半導体チップと前記基板とを位置合わせした後、前記半導体チップと前記基板とをフリップチップ接続するとともに、前記半導体チップと前記基板の間の空隙を前記半導体封止充てん用エポキシ樹脂組成物によって封止充てんする第二工程と、を備える、半導体装置の製造方法。

【請求項6】

請求項5に記載の製造方法により製造される半導体装置。

【請求項1】

エポキシ樹脂、酸無水物、硬化促進剤及びフラックス剤を含み、前記硬化促進剤がイミダゾール類の有機酸付加体である、半導体封止充てん用エポキシ樹脂組成物。

【請求項2】

前記有機酸が、イソシアヌル酸、芳香族カルボン酸及びルイス酸からなる群より選ばれる少なくとも1種の有機酸である、請求項1に記載の半導体封止充てん用エポキシ樹脂組成物。

【請求項3】

フィルム状に成形されている、請求項1又は2に記載の半導体封止充てん用エポキシ樹脂組成物。

【請求項4】

無機フィラを更に含む、請求項1〜3のいずれか一項に記載の半導体封止充てん用エポキシ樹脂組成物。

【請求項5】

半導体チップ又は基板に請求項1〜4のいずれか一項に記載の半導体封止充てん用エポキシ樹脂組成物を供給する第一工程と、

前記半導体チップと前記基板とを位置合わせした後、前記半導体チップと前記基板とをフリップチップ接続するとともに、前記半導体チップと前記基板の間の空隙を前記半導体封止充てん用エポキシ樹脂組成物によって封止充てんする第二工程と、を備える、半導体装置の製造方法。

【請求項6】

請求項5に記載の製造方法により製造される半導体装置。

【図1】

【公開番号】特開2012−158719(P2012−158719A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−21029(P2011−21029)

【出願日】平成23年2月2日(2011.2.2)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月2日(2011.2.2)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]