半導体封止用樹脂組成物、半導体装置およびその製造方法

【課題】半導体封止用樹脂組成物中の成分の偏りやばらつきを効果的に抑制する。

【解決手段】半導体封止用樹脂組成物は、機能性粒子100を含む。機能性粒子100は、無機粒子101、無機粒子101を被覆する第一の層103および第一の層103を被覆する第二の層105を含む。エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、他の成分が第二の層105に含まれる。

【解決手段】半導体封止用樹脂組成物は、機能性粒子100を含む。機能性粒子100は、無機粒子101、無機粒子101を被覆する第一の層103および第一の層103を被覆する第二の層105を含む。エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、他の成分が第二の層105に含まれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体封止用樹脂組成物、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

無機粒子、樹脂およびその硬化剤を含む組成物においては、組成物中に各成分を所定の割合で均一に配合することが重要となる。こうした組成物に関する技術として、特許文献1に記載のものがある。同文献には、エポキシ樹脂、硬化剤、無機質充填剤および硬化触媒を必須成分とするエポキシ樹脂組成物を製造する方法が記載されている。具体的には、球状シリカを予めエポキシ樹脂および/または硬化剤により表面処理し、得られた処理シリカを硬化触媒等と混合し、混練することによりエポキシ樹脂組成物を得ることが記載されている。予め表面処理をおこなうことにより、無機質充填剤の表面が樹脂で均一に被覆されるため、半導体装置を封止する際のボイド発生が非常に少なく、成形性に優れるとされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−27361号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に記載の技術においては、得られた処理シリカと硬化触媒とを混合し、混練しており、組成物中で処理シリカと硬化触媒成分とが分離したり、組成にむらが生じる場合があった。また、混合、混練することによりエポキシ樹脂、硬化剤、硬化触媒が保存中に反応を生じ、硬化が進行するおそれがあり、保存安定性の面においても、改善の余地があった。

【課題を解決するための手段】

【0005】

本発明によれば、

エポキシ樹脂(A)、前記エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を含む半導体封止用樹脂組成物であって、

無機材料により構成された基材粒子と、前記基材粒子を被覆する第一の層と、前記第一の層を被覆する第二の層と、を有する機能性粒子を含み、

前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、いずれか一または二つの成分が前記第一の層に含まれるとともに、他の成分が前記第二の層に含まれる、半導体封止用樹脂組成物が提供される。

【0006】

また、本発明によれば、前記本発明における半導体封止用樹脂組成物を用いて半導体素子を封止してなる、半導体装置が提供される。

また、本発明によれば、前記本発明における半導体封止用樹脂組成物を用いて半導体素子を封止する工程を含む、半導体装置の製造方法が提供される。

【0007】

本発明においては、いずれも基材粒子上に第一および第二の層を設け、エポキシ樹脂(A)、エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を、それぞれ第一または第二の層のいずれかに配合する。エポキシ樹脂(A)、エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を基材粒子上の層中に配合するともに、(A)〜(C)成分の少なくとも一つを別の層として設けることにより、各成分が粒子上に所定の配合で安定的に保持される。このため、組成物中の成分の偏りやばらつきや各成分間の反応による保存性の低下を効果的に抑制することができるため、半導体素子を封止する際の製造安定性を向上させることができる。

また、(A)〜(C)成分が基材粒子表面を被覆する構成とすることにより、本発明における半導体封止用樹脂組成物がタブレット状である場合にも、タブレット成形性に優れた組成物を得ることができる。

【0008】

なお、本明細書において、第一および第二の層が、それぞれ、基材粒子および第一の層を被覆するとは、基材粒子および第一の層の表面の少なくとも一部の領域を覆っていることをいう。このため、表面の全面を覆っている態様には限られず、たとえば特定の断面から見たときに表面全面を覆っている態様や、表面の特定の領域を覆っている態様も含む。粒子間の組成のばらつきをさらに効果的に抑制する観点からは、少なくとも特定の断面から見たときに表面全面を覆っていることが好ましく、表面全面を覆っていることがさらに好ましい。

【0009】

また、第一の層と基材粒子とは直接接していてもよいし、これらの間に介在層が設けられていてもよい。第一の層と第二の層についても、これらが直接接していてもよいし、これらの間に介在層が設けられていてもよい。

【発明の効果】

【0010】

本発明によれば、半導体封止用樹脂組成物中の成分の偏りやばらつきを効果的に抑制することができる。

【図面の簡単な説明】

【0011】

【図1】実施形態における半導体封止用樹脂組成物の構成を示す断面図である。

【図2】実施形態における半導体封止用樹脂組成物の構成を示す断面図である。

【図3】実施形態における半導体装置の構成を示す断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照しつつ、本発明の実施形態について詳細に説明する。なお、図面の説明においては、同一要素には同一符号を付し、重複する説明を省略する。

【0013】

(第一の実施形態)

本実施形態における半導体封止用樹脂組成物は、エポキシ樹脂(A)、エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を含む組成物であり、複数の層を有する機能性粒子から構成される。

【0014】

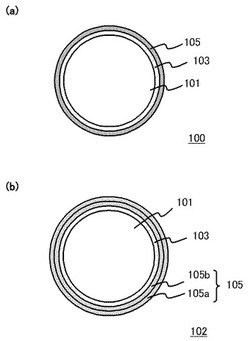

図1(a)は、本実施形態の半導体封止用樹脂組成物における機能性粒子の構成を示す断面図である。図1(a)に示した機能性粒子100は、無機材料により構成された基材粒子(無機粒子101)、無機粒子101を被覆する第一の層103および第一の層103を被覆する第二の層105を含む。

【0015】

図1(a)の例では、第一の層103は無機粒子101の表面に接し無機粒子101の表面全面を覆っている。また、第二の層105は、第一の層103に接し第一の層103の表面全面を覆っている。また、第一の層103および第二の層105は、好ましい態様として断面視において均一な厚みで設けられている。

【0016】

なお、図1(a)では、無機粒子101と第一の層103との界面、および第一の層103と第二の層105との界面が、いずれも平滑である例を示したが、これらの界面が凹凸を有していてもよい。

【0017】

そして、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、他の成分が第二の層105に含まれる。なお、第一の層103および第二の層105は、それぞれ、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)以外の成分を含んでいてもよい。

【0018】

具体的には、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一つが第一の層103に含まれ、他の二つが第二の層105に含まれている。

または、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか二つが第一の層103に含まれ、他の一つが第二の層105に含まれている。

【0019】

さらに具体的には、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、硬化剤(B)および硬化促進剤(C)が同じ層に含まれ、エポキシ樹脂(A)が別の層に含まれる構成とする。第一の層103および第二の層105のうち、一方が硬化剤(B)および硬化促進剤(C)を含み、他方がエポキシ樹脂(A)を含む構成とすることにより、機能性粒子100からなる充填剤の保存安定性をさらに向上させることができる。たとえば、40℃で保存したときの経時劣化を効果的に抑制することも可能となる。

【0020】

また他の具体的な態様として、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、エポキシ樹脂(A)および硬化剤(B)が同じ層に含まれ、硬化促進剤(C)が別の層に含まれる構成とする。第一の層103および第二の層105のうち、一方がエポキシ樹脂(A)および硬化剤(B)を含み、他方が硬化促進剤(C)を含む構成とすることにより、機能性粒子100からなる半導体封止用樹脂組成物の保存安定性をさらに向上させることができる。たとえば、40℃で保存したときの経時劣化を効果的に抑制することも可能となる。

【0021】

第一の層103および第二の層105のうち、エポキシ樹脂(A)を含む層の厚さは、硬化反応を発現させるために必要な配合量であれば特に制限はないが、たとえば5nm以上、好ましくは50nm以上とし、生産性をさらに向上させる観点からは、たとえば50μm以下、好ましくは5μm以下とする。

【0022】

また、第一の層103および第二の層105のうち、硬化剤(B)を含む層の厚さは、硬化反応を発現させるために必要な配合量であれば特に制限はないが、たとえば5nm以上、好ましくは50nm以上とし、生産性をさらに向上させる観点からは、たとえば50μm以下、好ましくは5μm以下とする。

【0023】

また、第一の層103および第二の層105のうち、硬化促進剤(C)を含む層の厚さは、硬化反応を発現させるために必要な配合量であれば特に制限はないが、たとえば1nm以上、好ましくは5nm以上とし、必ずしも均一な層を形成している必要はないが、生産性をさらに向上させる観点からは、たとえば50μm以下、好ましくは5μm以下とする。

【0024】

本実施形態における半導体封止用樹脂組成物は、機能性粒子100と必要に応じて使用される半導体封止用樹脂組成物において公知の成分等を含む。そして、組成物中に機能性粒子100が充填剤として均一に分散したものである。半導体封止用樹脂組成物中に含まれる充填剤において、第一の層103および第二の層105の一部が組成変化していたり、消失していてもよい。

【0025】

以下、半導体封止用樹脂組成物を構成する機能性粒子100の成分の具体例を示す。各成分として、一種類を用いてもよいし、複数の種類を組み合わせて用いてもよい。

【0026】

はじめに、無機粒子101について説明する。

無機粒子101の材料として、たとえば、溶融破砕シリカ粉末、溶融球状シリカ粉末、結晶シリカ粉末、2次凝集シリカ粉末等のシリカ粉末;アルミナ、窒化ケイ素、チタンホワイト、水酸化アルミニウム、タルク、クレー、マイカ、ガラス繊維が挙げられる。

【0027】

このうち、半導体装置の実装信頼性の観点からは、無機粒子101をシリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料により構成された球状粒子とすることが好ましい。これらの無機材料の中でもシリカが特に好ましい。

また、機械的強度の観点からは、無機粒子101をガラス繊維等の繊維材料により構成された繊維状粒子とすることが好ましい。また、無機粒子101は、ガラス不織布等の不織布を粒子状に加工して得られる粒子であってもよい。

【0028】

また、無機粒子101の粒子形状に特に制限はなく、たとえば破砕状、略球状、真球状等の球状、繊維状、針状等とすることができる。無機粒子101が球状粒子である場合の平均粒子径(d50)は、粒子同士の凝集を抑制する観点からは、たとえば1μm以上、好ましくは10μm以上とする。また、平滑性の観点からは、無機粒子101の平均粒子径をたとえば100μm以下、好ましくは50μm以下とする。

【0029】

なお、無機粒子101として、粒子の大きさが異なるものを組み合わせて用いることもできる。無機粒子101を半導体封止に用いる充填剤とする場合、粒子の大きさが異なるものを組み合わせることにより、流動性を高めることができるため、フィラーの高充填が可能となり半田耐熱性などのパッケージ信頼性をさらに向上することができる。その場合、前述の平均粒子径を持つ無機粒子に組み合わせる無機粒子としては、粒子同士の凝集を抑制する観点からは、平均粒子径をたとえば50nm以上、好ましくは200nm以上とする。流動性向上の観点からは、たとえば2.5μm以下、好ましくは1μm以下とする。

【0030】

無機粒子101の含有量は、特に限定されないが、半導体封止用樹脂組成物全体の70質量%以上96質量%以下が好ましく、85質量%以上92質量%以下がより好ましい。含有量が上記範囲内であると、耐半田性の低下や流動性の低下をさらに効果的に抑制することができる。

【0031】

次に、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)について説明する。

【0032】

エポキシ樹脂(A)は、1分子内にエポキシ基を2個以上有するモノマー、オリゴマー、ポリマー全般であり、その分子量、分子構造を特に限定するものではない。

エポキシ樹脂として、たとえば、ビフェニル型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、スチルベン型エポキシ樹脂、ハイドロキノン型エポキシ樹脂等の2官能性または結晶性エポキシ樹脂;

クレゾールノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、ナフトールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂;

フェニレン骨格含有フェノールアラルキル型エポキシ樹脂、ビフェニレン骨格含有フェノールアラルキル型エポキシ樹脂、フェニレン骨格含有ナフトールアラルキル型エポキシ樹脂等のフェノールアラルキル型エポキシ樹脂;

トリフェノールメタン型エポキシ樹脂およびアルキル変性トリフェノールメタン型エポキシ樹脂等の3官能型エポキシ樹脂;

ジシクロぺンタジエン変性フェノール型エポキシ樹脂、テルペン変性フェノール型エポキシ樹脂等の変性フェノール型エポキシ樹脂;

トリアジン核含有エポキシ樹脂等の複素環含有エポキシ樹脂等が挙げられる。これらは1種類を単独で用いても2種類以上を組み合わせて用いてもよい。

【0033】

中でも、機能性粒子100を半導体封止剤に用いる充填剤としてパッケージ信頼性を向上させる観点からは、たとえば、フェノールノボラック型エポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂;

ビフェニル型エポキシ樹脂;

フェニレン骨格含有フェノールアラルキル型エポキシ樹脂、ビフェニレン骨格含有フェノールアラルキル(すなわちビフェニルアラルキル)型エポキシ樹脂、フェニレン骨格含有ナフトールアラルキル型エポキシ樹脂等のフェノールアラルキル型エポキシ樹脂;

トリフェノールメタン型エポキシ樹脂およびアルキル変性トリフェノールメタン型エポキシ樹脂等の3官能型エポキシ樹脂;

ジシクロペンタジエン変性フェノール型エポキシ樹脂、テルペン変性フェノール型エポキシ樹脂等の変性フェノール型エポキシ樹脂;

トリアジン核含有エポキシ樹脂等の複素環含有エポキシ樹脂、アリールアルキレン型エポキシ樹脂が好適に用いられる。

【0034】

エポキシ樹脂(A)の含有量は、特に限定されないが、半導体封止用樹脂組成物全体の2質量%以上15質量%以下であることが好ましく、2.5質量%以上8質量%以下であることがより好ましい。これにより、耐半田性の低下や流動性の低下をさらに効果的に抑制することができる。

【0035】

硬化剤(B)は、エポキシ樹脂と反応して硬化させるものであれば特に限定されず、それらの具体例としては、ジエチレントリアミン(DETA)、トリエチレンテトラミン(TETA)、メタキシレンジアミン(MXDA)などの脂肪族ポリアミン、ジアミノジフェニルメタン(DDM)、m−フェニレンジアミン(MPDA)、ジアミノジフェニルスルホン(DDS)などの芳香族ポリアミンのほか、ジシアンジアミド(DICY)、有機酸ジヒドラジドなどを含むポリアミン化合物;

ヘキサヒドロ無水フタル酸(HHPA)、メチルテトラヒドロ無水フタル酸(MTHPA)などの脂環族酸無水物、無水トリメリット酸(TMA)、無水ピロメリット酸(PMDA)、ベンゾフェノンテトラカルボン酸(BTDA)などの芳香族酸無水物などを含む酸無水物;

ノボラック型フェノール樹脂、フェニレン骨格含有フェノールアラルキル樹脂、ビフェニレン骨格含有フェノールアラルキル(すなわちビフェニルアラルキル)樹脂、フェニレン骨格含有ナフトールアラルキル樹脂等のフェノールアラルキル型エポキシ樹脂などのポリフェノール化合物およびビスフェノールAなどのビスフェノール化合物;

ポリサルファイド、チオエステル、チオエーテルなどのポリメルカプタン化合物;

イソシアネートプレポリマー、ブロック化イソシアネートなどのイソシアネート化合物;

カルボン酸含有ポリエステル樹脂などの有機酸類;

ベンジルジメチルアミン(BDMA)、2,4,6−トリジメチルアミノメチルフェノール(DMP−30)などの3級アミン化合物;

2−メチルイミダゾール、2−エチル−4−メチルイミダゾール(EMI24)などのイミダゾール化合物;およびBF3錯体などのルイス酸;

ノボラック型フェノール樹脂、レゾール型フェノール樹脂などのフェノール樹脂;

メチロール基含有尿素樹脂のような尿素樹脂;ならびに

メチロール基含有メラミン樹脂のようなメラミン樹脂などが挙げられる。

【0036】

これらの硬化剤の中でも特にフェノール系樹脂を用いることが好ましい。本実施形態で用いられるフェノール系樹脂は、1分子内にフェノール性水酸基を2個以上有するモノマー、オリゴマー、ポリマー全般であり、その分子量、分子構造を特に限定するものではないが、たとえばフェノールノボラック樹脂、クレゾールノボラック樹脂、ジシクロペンタジエン変性フェノール樹脂、テルペン変性フェノール樹脂、トリフェノールメタン型樹脂、フェノールアラルキル樹脂(フェニレン骨格、ビフェニレン骨格等を有する)等が挙げられ、これらは1種類を単独で用いても2種以上を併用しても差し支えない。

【0037】

硬化剤(B)の含有量は、特に限定されないが、半導体封止用樹脂組成物全体の1質量%以上15質量%以下が好ましく、2質量%以上7質量%以下がより好ましい。これにより、耐半田性の低下や流動性の低下をさらに効果的に抑制することができる。

【0038】

また、硬化促進剤(C)は、エポキシ樹脂(A)と硬化剤(B)の反応を促進するものであればよく、一般の半導体封止用エポキシ樹脂組成物に使用されているものを利用することができる。

具体例としては、有機ホスフィン、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物、ホスホニウム化合物とシラン化合物との付加物等で例示される3級ホスフィン、4級ホスホニウム、3級ホスフィンと電子欠乏性化合物の付加物等のリン原子含有化合物;1,8−ジアザビシクロ(5,4,0)ウンデセン−7、ベンジルジメチルアミン、2−メチルイミダゾール等で例示される3級アミン化合物、環状、非環状のアミジン化合物等の窒素原子含有化合物等が挙げられる。これらの硬化促進剤は、1種類を単独で用いても2種以上を併用しても差し支えない。これらのうち、リン原子含有化合物が好ましく、特に半導体封止用樹脂組成物の粘度を低くすることにより流動性を向上させることができること、さらに硬化立ち上がり速度という点を考慮するとテトラ置換ホスホニウム化合物が好ましく、また半導体封止用樹脂組成物の硬化物の熱時低弾性率という点を考慮するとホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物が好ましく、また潜伏的硬化性という点を考慮すると、ホスホニウム化合物とシラン化合物との付加物が好ましい。

【0039】

有機ホスフィンとしては、たとえばエチルホスフィン、フェニルホスフィン等の第1ホスフィン;ジメチルホスフィン、ジフェニルホスフィン等の第2ホスフィン;トリメチルホスフィン、トリエチルホスフィン、トリブチルホスフィン、トリフェニルホスフィン等の第3ホスフィンが挙げられる。

【0040】

テトラ置換ホスホニウム化合物としては、下記一般式(4)で表される化合物等が挙げられる。

【0041】

【化1】

【0042】

上記一般式(4)で表される化合物は、たとえば以下のようにして得られるがこれに限定されるものではない。まず、テトラ置換ホスホニウムハライドと芳香族有機酸と塩基を有機溶剤に混ぜ均一に混合し、その溶液系内に芳香族有機酸アニオンを発生させる。次いで水を加えると、上記一般式(4)で表される化合物を沈殿させることができる。上記一般式(4)で表される化合物において、リン原子に結合するR7、R8、R9及びR10がフェニル基であり、かつAHはヒドロキシル基を芳香環に有する化合物、すなわちフェノール類であり、かつAは該フェノール類のアニオンであるのが好ましい。

【0043】

ホスホベタイン化合物としては、下記一般式(5)で表される化合物等が挙げられる。

【0044】

【化2】

【0045】

上記一般式(5)で表される化合物は、たとえば以下のようにして得られる。まず、第三ホスフィンであるトリ芳香族置換ホスフィンとジアゾニウム塩とを接触させ、トリ芳香族置換ホスフィンとジアゾニウム塩が有するジアゾニウム基とを置換させる工程を経て得られる。しかしこれに限定されるものではない。

【0046】

ホスフィン化合物とキノン化合物との付加物としては、下記一般式(6)で表される化合物等が挙げられる。

【0047】

【化3】

【0048】

ホスフィン化合物とキノン化合物との付加物に用いるホスフィン化合物としては、トリフェニルホスフィン、トリス(アルキルフェニル)ホスフィン、トリス(アルコキシフェニル)ホスフィン、トリナフチルホスフィン、トリス(ベンジル)ホスフィン等の芳香環に無置換のもの又はアルキル基、アルコキシル基等の置換基が存在するものが好ましく、アルキル基、アルコキシル基としては1〜6の炭素数を有するものが挙げられる。入手しやすさの観点からはトリフェニルホスフィンが好ましい。

【0049】

またホスフィン化合物とキノン化合物との付加物に用いるキノン化合物としては、o−ベンゾキノン、p−ベンゾキノン、アントラキノン類が挙げられ、中でもp−ベンゾキノンが保存安定性の点から好ましい。

【0050】

ホスフィン化合物とキノン化合物との付加物の製造方法としては、有機第三ホスフィンとベンゾキノン類の両者が溶解することができる溶媒中で接触、混合させることにより付加物を得ることができる。溶媒としてはアセトンやメチルエチルケトン等のケトン類で付加物への溶解性が低いものがよい。しかしこれに限定されるものではない。

【0051】

上記一般式(6)で表される化合物において、リン原子に結合するR11、R12及びR13がフェニル基であり、かつR14、R15及びR16が水素原子である化合物、すなわち1,4−ベンゾキノンとトリフェニルホスフィンを付加させた化合物が半導体封止用樹脂組成物の硬化物熱時弾性率を低下させる点で好ましい。

【0052】

ホスホニウム化合物とシラン化合物との付加物としては、下記一般式(7)で表される化合物等が挙げられる。

【0053】

【化4】

【0054】

上記一般式(7)において、R17、R18、R19及びR20としては、例えば、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ナフチル基、ヒドロキシナフチル基、ベンジル基、メチル基、エチル基、n−ブチル基、n−オクチル基及びシクロヘキシル基等が挙げられ、これらの中でも、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ヒドロキシナフチル基等の置換基を有する芳香族基もしくは無置換の芳香族基がより好ましい。

【0055】

また、上記一般式(7)において、X2は、Y2及びY3と結合する有機基である。同様に、X3は、基Y4及びY5と結合する有機基である。Y2及びY3はプロトン供与性置換基がプロトンを放出してなる基であり、同一分子内の基Y2及びY3が珪素原子と結合してキレート構造を形成するものである。同様にY4及びY5はプロトン供与性置換基がプロトンを放出してなる基であり、同一分子内の基Y4及びY5が珪素原子と結合してキレート構造を形成するものである。基X2及びX3は互いに同一でも異なっていてもよく、基Y2、Y3、Y4、及びY5は互いに同一であっても異なっていてもよい。

【0056】

このような上記一般式(7)中の−Y2−X2−Y3−、及び−Y4−X3−Y5−で表される基は、プロトン供与体が、プロトンを2個放出してなる基で構成されるものであり、プロトン供与体としては、例えば、カテコール、ピロガロール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレン、2,2'−ビフェノール、1,1'−ビ−2−ナフトール、サリチル酸、1−ヒドロキシ−2−ナフトエ酸、3−ヒドロキシ−2−ナフトエ酸、クロラニル酸、タンニン酸、2−ヒドロキシベンジルアルコール、1,2−シクロヘキサンジオール、1,2−プロパンジオール及びグリセリン等が挙げられるが、これらの中でも、カテコール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレンがより好ましい。

【0057】

また、上記一般式(7)中のZ1は、芳香環又は複素環を有する有機基又は脂肪族基を表し、これらの具体的な例としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基及びオクチル基等の脂肪族基;フェニル基、ベンジル基、ナフチル基及びビフェニル基等の芳香族基;グリシジルオキシプロピル基、メルカプトプロピル基、アミノプロピル基及びビニル基等の反応性置換基を有する有機基などが挙げられるが、これらの中でも、メチル基、エチル基、フェニル基、ナフチル基及びビフェニル基が熱安定性の面からより好ましい。

【0058】

ホスホニウム化合物とシラン化合物との付加物の製造方法としては、メタノールを入れたフラスコに、フェニルトリメトキシシラン等のシラン化合物、2,3−ジヒドロキシナフタレン等のプロトン供与体を加えて溶かし、次に室温攪拌下ナトリウムメトキシド−メタノール溶液を滴下する。更にそこへ予め用意したテトラフェニルホスホニウムブロマイド等のテトラ置換ホスホニウムハライドをメタノールに溶かした溶液を室温攪拌下滴下すると結晶が析出する。析出した結晶を濾過、水洗、真空乾燥すると、ホスホニウム化合物とシラン化合物との付加物が得られる。しかし、これに限定されるものではない。

【0059】

硬化促進剤として、さらに具体的には、1,8−ジアザビシクロ(5,4,0)ウンデセン−7(DBU)、トリフェニルホスフィン、2−メチルイミダゾール、テトラフェニルホスホニウム・テトラフェニルボレート等が挙げられる。これらは単独でも混合して用いても差し支えない。

【0060】

本実施形態において、硬化促進剤(C)の配合量は、全半導体封止用樹脂組成物中、たとえば0.1質量%以上とする。これにより、組成物の硬化性の低下をより一層効果的に抑制できる。また、硬化促進剤(C)の配合量は、全半導体封止用樹脂組成物中、たとえば1質量%以下とする。これにより、組成物の流動性の低下をさらに効果的に抑制できる。

【0061】

次に、本実施形態において、以上の成分(A)〜(C)の具体的な組み合わせとしては、以下のものが挙げられる。

無機粒子101:球状シリカ、第一の層103:エポキシ樹脂に対する硬化剤と硬化促進剤、第二の層105:エポキシ樹脂。

無機粒子101:結晶シリカおよび水酸化アルミニウム、第一の層103:エポキシ樹脂に対する硬化剤、第二の層105:エポキシ樹脂。

上記組み合わせとすることにより、保存安定性に優れた半導体封止用樹脂組成物としてさらに好適に用いることができる。

【0062】

また、機能性粒子100において、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)のさらに具体的な構成として、たとえば以下が挙げられる。

無機粒子101:87質量部、第一の層103:ビフェニル型エポキシ樹脂6.1質量部、フェノールノボラック樹脂4.0質量部、第二の層105:トリフェニルホスフィン0.15質量部。

【0063】

また、機能性粒子100は、エポキシ樹脂以外の樹脂を含んでいてもよい。

他の樹脂として、たとえば硬化性樹脂を用いることができる。ここで硬化性樹脂としては、以下のような熱硬化性樹脂が挙げられる。たとえば、フェノール樹脂、シアネートエステル樹脂、ユリア(尿素)樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂等が挙げられる。

【0064】

フェノール樹脂として、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールA型ノボラック樹脂等のノボラック型フェノール樹脂、メチロール型レゾール樹脂、ジメチレンエーテル型レゾール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等が挙げられる。これらを単独または2種類以上組み合わせて使用することができる。

【0065】

また、シアネートエステル樹脂としては、ハロゲン化シアン化合物とフェノール類とを反応させたものや、これを加熱等の方法でプレポリマー化したもの等を用いることができる。具体的な形態としてはたとえば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂等を挙げることができる。これらを単独または2種類以上組み合わせて使用することができる。

【0066】

また、半導体封止用樹脂組成物中には、充填剤を含む組成物として、機能性粒子100以外に、用途に応じて金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤等の半導体封止用樹脂組成物にて公知の種々の成分を配合することができる。具体的には、組成物中に硬化性樹脂、機能性粒子100以外の充填剤、カップリング剤、カーボンブラック、ベンガラ等の着色剤、シリコーンオイル、シリコーンゴム等の低応力成分、天然ワックス、合成ワックス、高級脂肪酸およびその金属塩類もしくはパラフィン等の離型材、酸化ビスマス等の水和物等の無機イオン交換体、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、ハイドロタルサイト、酸化アンチモン、ホウ酸亜鉛等の難燃剤、酸化防止剤等の各種添加剤を適宜配合してもよい。

【0067】

次に、半導体封止用樹脂組成物の製造方法を説明する。はじめに、機能性粒子100の製造方法を説明する。

機能性粒子100は、たとえば、無機粒子101の表面に第一の層103を形成する工程、および第一の層103の表面に第二の層105を形成する工程を順次行うことにより得られる。

【0068】

具体的には、機能性粒子100は、無機粒子101と、第一の層103を構成する材料の原料となる粉体とを機械的粒子複合化装置における混合容器に投入し、容器内の攪拌翼等を回転させ、または撹拌翼等を固定し、または回転させながら混合容器を回転させる等の方法により得られる。上記の攪拌翼等を高速回転させることにより、個々の無機粒子101および粉体原料に圧縮力やせん断力および衝撃力を含む機械的作用を加えることで、無機粒子101表面に粉体が複合化され、第一の層103が形成される。その後、第一の層103が形成された粒子と第二の層105の原料となる粉体とを用いて上述した処理を行うことにより、第一の層103上に第二の層105が形成される。

【0069】

なお、第一の層103または第二の層105を形成する際に、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、他の成分が第二の層105に含まれるように処理をおこなうが、第一の層103および第二の層105に使用する原料は、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)以外の複数の原料をも予め混合し、該混合物を使用して第一または第二の層を形成してもよい。

【0070】

攪拌翼等の回転速度は、さらに具体的には、周速1〜50m/s、期待する処理効果の観点からは、7m/s以上とし、好ましくは10m/s以上とする。また、処理時の発熱抑制および過粉砕防止の観点からは、攪拌翼等の回転速度をたとえば35m/s以下、好ましくは25m/s以下とする。

【0071】

ここで、上記機械的粒子複合化装置とは、複数種の粉体等の原料に対して圧縮力やせん断力および衝撃力を含む機械的作用を加えることで、複数種の粉体等の原料同士が結合した粉体を得ることができる装置である。機械的作用を加える方式としては、一つあるいは複数の撹拌翼等を備えた回転体と撹拌翼等の先端部と近接した内周面を備えた混合容器を有し、撹拌翼等を回転させる方式や、撹拌翼等を固定し、または回転させながら混合容器を回転させる等の方式が挙げられる。撹拌翼等の形状については、機械的作用を加えることができれば特に制限はなく、楕円型や板状等が挙げられる。また、撹拌翼等は、回転方向に対して角度をもってもよい。また、混合容器はその内面に溝等の加工を施してもよい。

【0072】

機械的粒子複合化装置としては、たとえば、奈良機械製作所社製ハイブリダイゼーション、川崎重工業社製クリプトロン、ホソカワミクロン社製メカノフュージョンおよびノビルタ、徳寿工作所社製シータコンポーザ、岡田精工社製メカノミル、宇部興産社製CFミル等が挙げられるが、この限りではない。

【0073】

混合中の容器内の温度は、原料に応じて設定されるが、たとえば5℃以上50℃以下とし、有機物の溶融防止の観点からは、40℃以下、好ましくは25℃以下とする。ただし、容器を加温し、有機物を溶融させた状態で処理することも可能である。

また、混合時間は、原料に応じて設定されるが、たとえば30秒以上120分以下とし、期待する処理効果の観点からは1分以上、好ましくは3分以上とし、生産性の観点からは90分以下、好ましくは60分以下とする。

【0074】

第一の層103および第二の層105を無機粒子101上にそれぞれ均質に形成する観点からは、第一の層103および第二の層105の原料の固形成分を、ジェットミル等を用いて予め粉砕しておくことが好ましい。粉砕物の形状は破砕状、略球状、真球状等形状は任意に選択して構わない。第一の層103および第二の層105において、各層をさらに安定的に形成する観点からは、第一の層103および第二の層105の各層の原料の平均粒子径を無機粒子101のたとえば平均粒子径以下とし、好ましくは無機粒子101の平均粒子径の1/2以下とする。

【0075】

ここで、本明細書において、各粒子の平均粒子径は、具体的には、以下の方法により測定される平均粒子径d50(メジアン径)である。

メジアン径:フランホーファー回折理論およびミーの散乱理論による解析を利用したレーザー回折散乱式粒度分布測定装置(堀場製作所製LA−950V2)を用いて、湿式法にて測定を行い、粉体をある粒子径から2つに分けたとき、大きい側と小さい側が等量となる径をメジアン径とする。湿式法での測定では、純水50ml中に測定試料を少量(耳かき一杯程度)を加えた後、界面活性剤を添加し、超音波バス中で3分間処理し、試料が分散した溶液を用いる。

【0076】

なお、得られた機能性粒子100の層構造の分析は、走査型電子顕微鏡、ラマン分光法等によりおこなうことができる。

【0077】

本実施形態の半導体封止用樹脂組成物は、上述の手順で得られた機能性粒子100および必要に応じその他の添加剤を、ミキサーを用いてたとえば常温混合して得ることができる。また、本発明の効果を低下させない範囲でロール、ニーダー等の押出機等の混練機で溶融混練し、冷却後粉砕してもよい。

【0078】

得られた樹脂組成物を成形することにより、成形体が得られる。成形体を製造するには、トランスファーモールド、コンプレッションモールド、インジェクションモールド等の成形方法で硬化成形する。成形時に、第一の層103および第二の層105の全部または一部が組成または形態変化してもよい。たとえば、成形により第一の層103および第二の層105に含まれていた樹脂および硬化剤が硬化して、硬化物中に充填剤由来の無機粒子101が残存していてもよい。

【0079】

また、半導体封止用樹脂組成物の形状は、組成物を成形する際の成形方法に応じて選択することができる。たとえば本実施形態の半導体封止用樹脂組成物は、圧縮成形用の顆粒であってもよい。また、本実施形態の樹脂組成物は、トランスファー成形用のタブレットであってもよい。

【0080】

このうち、本実施形態の樹脂組成物を機能性粒子100からなる顆粒状とすることにより、粒子同士の凝集が抑制されるため粉体流動性が向上するとともに付着しにくくなるため、搬送路での付着を生じることがなく搬送に支障をきたすおそれが低くなり、成形金型への本実施形態の樹脂組成物搬送時の滞留などのトラブルを確実に抑制することができる。また、成形時の充填性を向上することができる。よって、圧縮成形により成形体を得る際の歩留まりを向上することができる。

【0081】

顆粒状の半導体封止用樹脂組成物において、搬送時や計量時等の取扱容易性、および半導体封止用樹脂組成物の保存安定性を向上させる観点からは、JIS標準篩を用いて篩分により測定した粒度分布における、当該半導体封止用樹脂組成物全体に対する1μm未満の微粉の割合をたとえば5質量%以下、好ましくは3質量%以下とする。

【0082】

また、顆粒状の半導体封止用樹脂組成物中の微粉の割合を低減させる観点からは、レーザー回折式粒度分布測定装置を用いて測定される累積頻度が10%となる粒子径d10を、たとえば3μm以上、好ましくは5μm以上とする。なお、d10の上限に特に制限はなく、成形金型のゲートサイズ等を考慮した基材粒子の平均粒子径等に応じて設定することができるが、たとえば10μm以下とする。

【0083】

次に、本実施形態の作用効果を説明する。

本実施形態においては、半導体封止用樹脂組成物が機能性粒子100から構成されており、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、残りの成分が第二の層105に含まれる。このため、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)の各成分を無機粒子101上に安定的に保持させることができる。そして、保存中に成分同士が反応して組成変化することを抑制し、保存安定性を向上させることができる。

【0084】

また、前述のように一つ一つの機能性粒子100の配合組成を均質化することができるため、粒子間で配合組成が均質化された機能性粒子100を半導体封止用樹脂組成物として用いることにより、半導体装置の製造安定性を向上させることができる。

【0085】

以下の実施形態においては、第一の実施形態と異なる点を中心に説明する。

【0086】

(第二の実施形態)

図1(b)は、本実施形態における半導体封止用樹脂組成物に用いられる機能性粒子の構成を示す断面図である。図1(b)に示した機能性粒子102の基本構成は、第一の実施形態に記載の機能性粒子100(図1(a))と同様であるが、第二の層105が複数の層を有する点が異なる。

【0087】

具体的には、機能性粒子102において、第二の層105は、第一の層103の上部に接して設けられた下層105bおよび下層105bに接して設けられた上層105aを備える。

【0088】

第一の層103は、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一つの成分を含む。また、第二の層105のうち、下層105bは、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、第一の層103に含まれる成分以外の一方の成分を含み、上層105aは、第一の層103および下層105bのいずれにも含まれない成分を含む。たとえばエポキシ樹脂(A)を含む第一の層103、硬化剤(B)を含む下層105bおよび硬化促進剤(C)を含む上層105aがこの順に設けられた構成とすることができる。

【0089】

本実施形態の半導体封止用樹脂組成物においては、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)がそれぞれ別の層として、所定の順序で無機粒子101上に積層されていた機能性粒子102を含む。これにより、保存中の成分同士の反応や変質をより一層効果的に抑制することができる。

【0090】

また、第一の層103および第二の層105のうち一方が硬化剤(B)および硬化促進剤(C)を含み他方がエポキシ樹脂(A)を含む構成、または、第一の層103および第二の層105のうち一方がエポキシ樹脂(A)および硬化剤(B)を含み他方が硬化促進剤(C)を含む構成とすることにより、機能性粒子102は保存安定性にさらに優れたものとなる。

【0091】

(第三の実施形態)

以上の実施形態で用いられる機能性粒子において、第一の層103と第二の層105との間にこれらを離隔する介在層が設けられていてもよい。以下、第一の実施形態の機能性粒子100を例に説明する。

【0092】

図2(a)に示した機能性粒子110の基本構成は、機能性粒子100(図1(a))と同様であるが、介在層107をさらに有する点が異なる。介在層107により、第一の層103および第二の層105が離隔している。介在層107を設けることにより、第一の層103と第二の層105とが接触しないようにすることができるため、これらの層中に含まれる樹脂、硬化剤、硬化促進剤間の反応をさらに確実に抑制することができる。このため、樹脂と硬化剤、硬化促進剤間が反応することによる組成の変化をさらに確実に抑制し、より一層保存安定性に優れた構成とすることができる。

【0093】

介在層107の構成材料に特に制限はないが、たとえば、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む。

【0094】

介在層107が水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、ハイドロタルサイト等の金属水酸化物を主材とする構成とすれば、第一の層103と第二の層105の接触を抑制でき、さらには、難燃性、防蝕性の向上などの効果が発現する。

【0095】

介在層107がエポキシシランカップリング剤、アミノシランカップリング剤等半導体封止用組成物に公知のカップリング剤を主材とする構成とすれば、第一の層103と第二の層105の間で効率的に作用し、成形時低粘度化に寄与できる。また、優れた補強効果を奏することができる。

【0096】

また、介在層107は、シリコーンオイル、低融点シリコーンゴム等のシリコーンゴム、低融点合成ゴム等の合成ゴムなどの低応力成分を主材としていてもよい。これにより、第一の層103と第二の層105の間で効率的に作用し、第一の層103と第二の層105の間に浸透しやすくなるため、第一の層103と第二の層105との接触を抑制でき、また低応力材としての機能をより発現し易くなり、半導体装置の封止剤として用いるときの信頼性がさらに向上する。

また、介在層107は、カーボンブラック等の顔料(着色剤)、ハイドロタルサイト等のイオントラップ剤などを主材としていてもよい。

また、介在層107は、たとえば難燃剤により構成される。難燃剤として、上記金属水酸化物の他、リン系、シリコーン系、有機金属塩系の物質を用いてもよい。

【0097】

また、介在層107がワックス状物質を主材としていてもよく、ワックス状物質として、具体的には、カルナバワックス等の天然ワックスおよびポリエチレンワックス等の合成ワックスが挙げられる。介在層107がワックス状物質からなる構成とすることにより、ワックス状物質が成形時に溶融し、第一の層103の表面全体を被覆しやすくなるため、離型性の向上などの効果が発現する。

【0098】

また、介在層107は、たとえば、シリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料を含んでもよい。さらには上記材料以外にも、介在層に隣接している成分に対し、実質的に不活性な成分を備えていても差し支えない。これにより、半導体装置としたときの線膨張率を低下させることができるため、半導体装置の封止剤として用いるときの信頼性がさらに向上する。

【0099】

(第四の実施形態)

以上の実施形態で用いられる機能性粒子において、無機粒子101と第一の層103との間に、さらに第三の層を設けてもよい。以下、第三の実施形態の機能性粒子110を例に説明する。

【0100】

図2(b)は、第三の層109を有する粒子の構成を示す断面図である。図2(b)に示した機能性粒子120の基本構成は、図2(a)に示した機能性粒子110と同様であるが、さらに無機粒子101に接して第三の層109が設けられている。

【0101】

第三の層109の材料に特に制限はないが、たとえば、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む。

【0102】

また、第三の層109がたとえば無機粒子101と異なる無機材料を主材としてもよい。無機粒子101と異なる無機材料として、たとえば、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、ハイドロタルサイト等の金属水酸化物;

タルク;およびクレーが挙げられる。

【0103】

また、第三の層109は、エポキシシランカップリング剤、アミノシランカップリング剤等の半導体封止用樹脂組成物に公知のカップリング剤を主材とすることにより、優れた補強効果を奏することができる。

また、第三の層109は、たとえば難燃剤により構成される。難燃剤として、上記金属水酸化物の他、リン系、シリコーン系、有機金属塩系の物質を用いてもよい。

さらに、第三の層109は第二の実施形態にて例示した介在層107と同様の構成材料とすることができる。

【0104】

また、無機粒子101と第三の層109の主材との組み合わせの具体例として、以下のものが挙げられる。

無機粒子101:シリカ、第三の層109:金属水酸化物の組み合わせ、および

無機粒子101:アルミナ、第三の層109:シリコーンの組み合わせ。

【0105】

(第五の実施形態)

本実施形態は、以上の実施形態に記載の半導体封止用樹脂組成物を用いて半導体素子を封止してなる、半導体装置に関する。本実施形態における半導体装置は、以上の実施形態に記載の封止用樹脂組成物を用いて封止されるため、製造安定性および製造歩留まりに優れたものである。

【0106】

また、本実施形態における半導体装置の製造方法は、半導体封止用樹脂組成物を用いて、たとえば圧縮成形またはトランスファー成形、インジェクション成形等により半導体素子を封止する工程を含む。

【0107】

図3は、本実施形態における半導体封止用樹脂組成物を用いた半導体装置の構成を示す断面図である。図3に示した半導体装置においては、ダイパッド2上に、ダイボンド材硬化物6を介して半導体素子1が固定されている。半導体素子1の電極パッドとリードフレーム4との間は金線3によって接続されている。半導体素子1は、封止材硬化物5によって封止されている。

封止材硬化物5は、上述した実施形態における半導体封止用樹脂組成物を硬化させたものである。

【0108】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【実施例】

【0109】

以下の実施例では、基材粒子上に複数の層を有する機能性粒子を製造した。各層の成分の配合(質量比)を表1に示す。機械的粒子複合化装置として、徳寿工作所社製シータコンポーザを用いた。

【0110】

【表1】

【0111】

(実施例1)

被覆層の固形原料は、いずれも、予めジェットミルで粉砕した。ジェットミルとして、セイシン企業社製シングルトラックジェットミルを用いた。粉砕条件は高圧ガス圧力0.6MPaとした。

【0112】

溶融球状シリカ(平均粒子径29μmおよび0.1μm)を表1に記載の配合でブレンドし、無機充填剤を得た。得られた無機充填剤88部(質量部、以下同じ。)およびカップリング剤0.3部を機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより、被覆処理をおこなった。

【0113】

次に、得られた被覆粒子とエポキシ樹脂6.3部を上記機械的粒子複合化装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0114】

そして、得られた被覆粒子とフェノール樹脂4.3部を上記装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0115】

さらに、得られた被覆粒子と硬化促進剤、イオントラップ剤、着色剤および離型剤とを表1に記載の配合にて投入し、攪拌翼の周速10m/sで15分間攪拌することにより被覆処理した。

【0116】

以上の手順により、無機粒子101(図1(b)、図2(b))上にカップリング剤層(第三の層109)、エポキシ樹脂層(第一の層103)、フェノール樹脂層(硬化剤層:第二の層105の下層105b)がこの順に形成され、さらにその上に硬化促進剤、イオントラップ剤、着色剤および離型剤を含む被覆層(第二の層105の上層105a)が形成された機能性粒子を得た。

【0117】

(実施例2)

溶融球状シリカ(平均粒子径29μmおよび0.1μm)を表1に記載の配合でブレンドし、無機充填剤を得た。得られた無機充填剤88部およびカップリング剤0.3部を実施例1と同様の機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより、被覆処理をおこなった。

【0118】

次に、得られた被覆粒子とイオントラップ剤、着色剤および離型剤を表1に記載の配合にて実施例1と同様の装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0119】

そして、得られた被覆粒子とフェノール樹脂4.3部と硬化促進剤0.2部を予め混合したものを実施例1と同様の装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0120】

さらに、得られた被覆粒子と、エポキシ樹脂6.3部を投入し、攪拌翼の周速10m/sで15分間攪拌することにより被覆処理した。

【0121】

以上の手順により、無機粒子101(図2(a)、図2(b))上にカップリング剤層(第三の層109)、イオントラップ剤、着色剤および離型剤を含む被覆層、フェノール樹脂と硬化促進剤の混合層(第一の層103)が形成され、さらにその上にエポキシ樹脂層(第二の層105)が形成された機能性粒子を得た。

【0122】

(実施例3)

溶融球状シリカ(平均粒子径29μmおよび0.1μm)を表1に記載の配合でブレンドし、無機充填剤を得た。得られた無機充填剤88部およびカップリング剤0.3部を実施例1と同様の機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより、被覆処理をおこなった。

【0123】

次に、得られた被覆粒子とエポキシ樹脂6.3部を実施例1と同様の機械的粒子複合化装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0124】

そして、得られた被覆粒子と離型剤0.3部を実施例1と同様の機械的粒子複合化装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0125】

さらに、得られた被覆粒子とフェノール樹脂、硬化促進剤、イオントラップ剤、および着色剤とを表1に記載の配合にて実施例1と同様の機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより被覆処理した。

【0126】

以上の手順により、無機粒子101(図1(b))上にカップリング剤層(第三の層109)、エポキシ樹脂層(第一の層103)、離型剤層(介在層107)がこの順に形成され、さらにその上にフェノール樹脂、硬化促進剤、イオントラップ剤および着色剤を含む被覆層(第二の層105)が形成された機能性粒子を得た。

【0127】

(比較例1)

表1に記載の原料をすべてヘンシェルミキサーに投入して粉砕混合し、本例の半導体封止用樹脂組成物を得た。混合条件は、1000rpmで10分間とした。

【0128】

(比較例2)

表1に記載の原料をミキサー(容器回転V型ブレンダー)にて常温混合した。混合条件は、30rpmで10分間とした。得られた混合物を80〜100℃の加熱ロールで5分間溶融混練し、冷却後粉砕することにより、本例の半導体封止用樹脂組成物を得た。

【0129】

(評価)

実施例1〜3で得られた機能性粒子からなる半導体封止用樹脂組成物および比較例1および2で得られた半導体封止用樹脂組成物について、ゲルタイム(秒)、スパイラルフロー(cm)、タブレット成形性、灰分均一性(%)および40℃/7日後 保存性(スパイラルフロー残存率)(%)の測定結果を表1に示した。なお、これらの項目は、それぞれ、以下の方法で測定した。

【0130】

ゲルタイム:175℃としたホットプレート上に各例で得られた半導体封止用樹脂組成物からなる試料を置き、試料が溶融後、へらで練りながら硬化するまでの時間を測定した。この時間が短いほど、硬化速度が速いことを示す。

スパイラルフロー:低圧トランスファー成形機(コータキ精機社製、KTS−15)を用いて、EMMI−1−66に準じたスパイラルフロー測定用金型に、金型温度175℃、注入圧力6.9MPa、保圧時間120秒の条件で半導体封止用樹脂組成物を注入し、流動長を測定した。単位をcmとした。

タブレット成形性:各例で得られた半導体封止用樹脂組成物からなる試料をタブレットに打錠成型した。下記に示す不具合を生じた場合を×、不具合を生じずに、良好にタブレットが得られたものを○、とした。

タブレット成型工程で、金型内面に樹脂が付着して、タブレットの外観に欠損が生じた場合。

灰分均一性:各例で得られた半導体封止用樹脂組成物からなる試料をミキサー(容器回転V型ブレンダー)にて常温混合した。混合条件は、30rpmで10分間とした。得られた混合物の5箇所からサンプリングし、700℃で焼成した後の残渣の質量比を測定した。単位を%とした。得られた測定結果の最大値から最小値を引いた値を算出した。この数値が小さいほど、成分均一性が良いことを示す。

40℃/7日後 保存性(スパイラルフロー残存率):40℃に温度調節した乾燥機中に各例で得られた半導体封止用樹脂組成物からなる試料を7日間保存した後、スパイラルフローを測定し、保存前後のスパイラルフロー測定結果から残存率(保存後の測定値/保存前の測定値)を求めた。この数値が大きいほど、スパイラルフローの低下が少なく、保存性が良いことを示す。

【0131】

なお、比較例1で得られた半導体封止用樹脂組成物については、ゲルタイムの測定時に試料がボソボソで均一に溶融しなかった。また、スパイラルフローの測定においても、試料がボソボソで硬化物が不均一だった。

なお、実施例1〜3において得られた機能性粒子において、1μm未満の微粉の割合は、いずれも1質量%以下であった。

また、各実施例において、レーザー回折式粒度分布測定装置を用いて測定される累積頻度が10%となる粒子径d10については、実施例1は9.0μm、実施例2は8.8μm、実施例3は9.0μmであった。

【符号の説明】

【0132】

1 半導体素子

2 ダイパッド

3 金線

4 リードフレーム

5 封止材硬化物

6 ダイボンド材硬化物

100 機能性粒子

101 無機粒子

102 機能性粒子

103 第一の層

105 第二の層

105a 上層

105b 下層

107 介在層

109 第三の層

110 機能性粒子

120 機能性粒子

【技術分野】

【0001】

本発明は、半導体封止用樹脂組成物、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

無機粒子、樹脂およびその硬化剤を含む組成物においては、組成物中に各成分を所定の割合で均一に配合することが重要となる。こうした組成物に関する技術として、特許文献1に記載のものがある。同文献には、エポキシ樹脂、硬化剤、無機質充填剤および硬化触媒を必須成分とするエポキシ樹脂組成物を製造する方法が記載されている。具体的には、球状シリカを予めエポキシ樹脂および/または硬化剤により表面処理し、得られた処理シリカを硬化触媒等と混合し、混練することによりエポキシ樹脂組成物を得ることが記載されている。予め表面処理をおこなうことにより、無機質充填剤の表面が樹脂で均一に被覆されるため、半導体装置を封止する際のボイド発生が非常に少なく、成形性に優れるとされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−27361号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に記載の技術においては、得られた処理シリカと硬化触媒とを混合し、混練しており、組成物中で処理シリカと硬化触媒成分とが分離したり、組成にむらが生じる場合があった。また、混合、混練することによりエポキシ樹脂、硬化剤、硬化触媒が保存中に反応を生じ、硬化が進行するおそれがあり、保存安定性の面においても、改善の余地があった。

【課題を解決するための手段】

【0005】

本発明によれば、

エポキシ樹脂(A)、前記エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を含む半導体封止用樹脂組成物であって、

無機材料により構成された基材粒子と、前記基材粒子を被覆する第一の層と、前記第一の層を被覆する第二の層と、を有する機能性粒子を含み、

前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、いずれか一または二つの成分が前記第一の層に含まれるとともに、他の成分が前記第二の層に含まれる、半導体封止用樹脂組成物が提供される。

【0006】

また、本発明によれば、前記本発明における半導体封止用樹脂組成物を用いて半導体素子を封止してなる、半導体装置が提供される。

また、本発明によれば、前記本発明における半導体封止用樹脂組成物を用いて半導体素子を封止する工程を含む、半導体装置の製造方法が提供される。

【0007】

本発明においては、いずれも基材粒子上に第一および第二の層を設け、エポキシ樹脂(A)、エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を、それぞれ第一または第二の層のいずれかに配合する。エポキシ樹脂(A)、エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を基材粒子上の層中に配合するともに、(A)〜(C)成分の少なくとも一つを別の層として設けることにより、各成分が粒子上に所定の配合で安定的に保持される。このため、組成物中の成分の偏りやばらつきや各成分間の反応による保存性の低下を効果的に抑制することができるため、半導体素子を封止する際の製造安定性を向上させることができる。

また、(A)〜(C)成分が基材粒子表面を被覆する構成とすることにより、本発明における半導体封止用樹脂組成物がタブレット状である場合にも、タブレット成形性に優れた組成物を得ることができる。

【0008】

なお、本明細書において、第一および第二の層が、それぞれ、基材粒子および第一の層を被覆するとは、基材粒子および第一の層の表面の少なくとも一部の領域を覆っていることをいう。このため、表面の全面を覆っている態様には限られず、たとえば特定の断面から見たときに表面全面を覆っている態様や、表面の特定の領域を覆っている態様も含む。粒子間の組成のばらつきをさらに効果的に抑制する観点からは、少なくとも特定の断面から見たときに表面全面を覆っていることが好ましく、表面全面を覆っていることがさらに好ましい。

【0009】

また、第一の層と基材粒子とは直接接していてもよいし、これらの間に介在層が設けられていてもよい。第一の層と第二の層についても、これらが直接接していてもよいし、これらの間に介在層が設けられていてもよい。

【発明の効果】

【0010】

本発明によれば、半導体封止用樹脂組成物中の成分の偏りやばらつきを効果的に抑制することができる。

【図面の簡単な説明】

【0011】

【図1】実施形態における半導体封止用樹脂組成物の構成を示す断面図である。

【図2】実施形態における半導体封止用樹脂組成物の構成を示す断面図である。

【図3】実施形態における半導体装置の構成を示す断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照しつつ、本発明の実施形態について詳細に説明する。なお、図面の説明においては、同一要素には同一符号を付し、重複する説明を省略する。

【0013】

(第一の実施形態)

本実施形態における半導体封止用樹脂組成物は、エポキシ樹脂(A)、エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を含む組成物であり、複数の層を有する機能性粒子から構成される。

【0014】

図1(a)は、本実施形態の半導体封止用樹脂組成物における機能性粒子の構成を示す断面図である。図1(a)に示した機能性粒子100は、無機材料により構成された基材粒子(無機粒子101)、無機粒子101を被覆する第一の層103および第一の層103を被覆する第二の層105を含む。

【0015】

図1(a)の例では、第一の層103は無機粒子101の表面に接し無機粒子101の表面全面を覆っている。また、第二の層105は、第一の層103に接し第一の層103の表面全面を覆っている。また、第一の層103および第二の層105は、好ましい態様として断面視において均一な厚みで設けられている。

【0016】

なお、図1(a)では、無機粒子101と第一の層103との界面、および第一の層103と第二の層105との界面が、いずれも平滑である例を示したが、これらの界面が凹凸を有していてもよい。

【0017】

そして、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、他の成分が第二の層105に含まれる。なお、第一の層103および第二の層105は、それぞれ、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)以外の成分を含んでいてもよい。

【0018】

具体的には、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一つが第一の層103に含まれ、他の二つが第二の層105に含まれている。

または、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか二つが第一の層103に含まれ、他の一つが第二の層105に含まれている。

【0019】

さらに具体的には、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、硬化剤(B)および硬化促進剤(C)が同じ層に含まれ、エポキシ樹脂(A)が別の層に含まれる構成とする。第一の層103および第二の層105のうち、一方が硬化剤(B)および硬化促進剤(C)を含み、他方がエポキシ樹脂(A)を含む構成とすることにより、機能性粒子100からなる充填剤の保存安定性をさらに向上させることができる。たとえば、40℃で保存したときの経時劣化を効果的に抑制することも可能となる。

【0020】

また他の具体的な態様として、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、エポキシ樹脂(A)および硬化剤(B)が同じ層に含まれ、硬化促進剤(C)が別の層に含まれる構成とする。第一の層103および第二の層105のうち、一方がエポキシ樹脂(A)および硬化剤(B)を含み、他方が硬化促進剤(C)を含む構成とすることにより、機能性粒子100からなる半導体封止用樹脂組成物の保存安定性をさらに向上させることができる。たとえば、40℃で保存したときの経時劣化を効果的に抑制することも可能となる。

【0021】

第一の層103および第二の層105のうち、エポキシ樹脂(A)を含む層の厚さは、硬化反応を発現させるために必要な配合量であれば特に制限はないが、たとえば5nm以上、好ましくは50nm以上とし、生産性をさらに向上させる観点からは、たとえば50μm以下、好ましくは5μm以下とする。

【0022】

また、第一の層103および第二の層105のうち、硬化剤(B)を含む層の厚さは、硬化反応を発現させるために必要な配合量であれば特に制限はないが、たとえば5nm以上、好ましくは50nm以上とし、生産性をさらに向上させる観点からは、たとえば50μm以下、好ましくは5μm以下とする。

【0023】

また、第一の層103および第二の層105のうち、硬化促進剤(C)を含む層の厚さは、硬化反応を発現させるために必要な配合量であれば特に制限はないが、たとえば1nm以上、好ましくは5nm以上とし、必ずしも均一な層を形成している必要はないが、生産性をさらに向上させる観点からは、たとえば50μm以下、好ましくは5μm以下とする。

【0024】

本実施形態における半導体封止用樹脂組成物は、機能性粒子100と必要に応じて使用される半導体封止用樹脂組成物において公知の成分等を含む。そして、組成物中に機能性粒子100が充填剤として均一に分散したものである。半導体封止用樹脂組成物中に含まれる充填剤において、第一の層103および第二の層105の一部が組成変化していたり、消失していてもよい。

【0025】

以下、半導体封止用樹脂組成物を構成する機能性粒子100の成分の具体例を示す。各成分として、一種類を用いてもよいし、複数の種類を組み合わせて用いてもよい。

【0026】

はじめに、無機粒子101について説明する。

無機粒子101の材料として、たとえば、溶融破砕シリカ粉末、溶融球状シリカ粉末、結晶シリカ粉末、2次凝集シリカ粉末等のシリカ粉末;アルミナ、窒化ケイ素、チタンホワイト、水酸化アルミニウム、タルク、クレー、マイカ、ガラス繊維が挙げられる。

【0027】

このうち、半導体装置の実装信頼性の観点からは、無機粒子101をシリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料により構成された球状粒子とすることが好ましい。これらの無機材料の中でもシリカが特に好ましい。

また、機械的強度の観点からは、無機粒子101をガラス繊維等の繊維材料により構成された繊維状粒子とすることが好ましい。また、無機粒子101は、ガラス不織布等の不織布を粒子状に加工して得られる粒子であってもよい。

【0028】

また、無機粒子101の粒子形状に特に制限はなく、たとえば破砕状、略球状、真球状等の球状、繊維状、針状等とすることができる。無機粒子101が球状粒子である場合の平均粒子径(d50)は、粒子同士の凝集を抑制する観点からは、たとえば1μm以上、好ましくは10μm以上とする。また、平滑性の観点からは、無機粒子101の平均粒子径をたとえば100μm以下、好ましくは50μm以下とする。

【0029】

なお、無機粒子101として、粒子の大きさが異なるものを組み合わせて用いることもできる。無機粒子101を半導体封止に用いる充填剤とする場合、粒子の大きさが異なるものを組み合わせることにより、流動性を高めることができるため、フィラーの高充填が可能となり半田耐熱性などのパッケージ信頼性をさらに向上することができる。その場合、前述の平均粒子径を持つ無機粒子に組み合わせる無機粒子としては、粒子同士の凝集を抑制する観点からは、平均粒子径をたとえば50nm以上、好ましくは200nm以上とする。流動性向上の観点からは、たとえば2.5μm以下、好ましくは1μm以下とする。

【0030】

無機粒子101の含有量は、特に限定されないが、半導体封止用樹脂組成物全体の70質量%以上96質量%以下が好ましく、85質量%以上92質量%以下がより好ましい。含有量が上記範囲内であると、耐半田性の低下や流動性の低下をさらに効果的に抑制することができる。

【0031】

次に、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)について説明する。

【0032】

エポキシ樹脂(A)は、1分子内にエポキシ基を2個以上有するモノマー、オリゴマー、ポリマー全般であり、その分子量、分子構造を特に限定するものではない。

エポキシ樹脂として、たとえば、ビフェニル型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、スチルベン型エポキシ樹脂、ハイドロキノン型エポキシ樹脂等の2官能性または結晶性エポキシ樹脂;

クレゾールノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、ナフトールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂;

フェニレン骨格含有フェノールアラルキル型エポキシ樹脂、ビフェニレン骨格含有フェノールアラルキル型エポキシ樹脂、フェニレン骨格含有ナフトールアラルキル型エポキシ樹脂等のフェノールアラルキル型エポキシ樹脂;

トリフェノールメタン型エポキシ樹脂およびアルキル変性トリフェノールメタン型エポキシ樹脂等の3官能型エポキシ樹脂;

ジシクロぺンタジエン変性フェノール型エポキシ樹脂、テルペン変性フェノール型エポキシ樹脂等の変性フェノール型エポキシ樹脂;

トリアジン核含有エポキシ樹脂等の複素環含有エポキシ樹脂等が挙げられる。これらは1種類を単独で用いても2種類以上を組み合わせて用いてもよい。

【0033】

中でも、機能性粒子100を半導体封止剤に用いる充填剤としてパッケージ信頼性を向上させる観点からは、たとえば、フェノールノボラック型エポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂;

ビフェニル型エポキシ樹脂;

フェニレン骨格含有フェノールアラルキル型エポキシ樹脂、ビフェニレン骨格含有フェノールアラルキル(すなわちビフェニルアラルキル)型エポキシ樹脂、フェニレン骨格含有ナフトールアラルキル型エポキシ樹脂等のフェノールアラルキル型エポキシ樹脂;

トリフェノールメタン型エポキシ樹脂およびアルキル変性トリフェノールメタン型エポキシ樹脂等の3官能型エポキシ樹脂;

ジシクロペンタジエン変性フェノール型エポキシ樹脂、テルペン変性フェノール型エポキシ樹脂等の変性フェノール型エポキシ樹脂;

トリアジン核含有エポキシ樹脂等の複素環含有エポキシ樹脂、アリールアルキレン型エポキシ樹脂が好適に用いられる。

【0034】

エポキシ樹脂(A)の含有量は、特に限定されないが、半導体封止用樹脂組成物全体の2質量%以上15質量%以下であることが好ましく、2.5質量%以上8質量%以下であることがより好ましい。これにより、耐半田性の低下や流動性の低下をさらに効果的に抑制することができる。

【0035】

硬化剤(B)は、エポキシ樹脂と反応して硬化させるものであれば特に限定されず、それらの具体例としては、ジエチレントリアミン(DETA)、トリエチレンテトラミン(TETA)、メタキシレンジアミン(MXDA)などの脂肪族ポリアミン、ジアミノジフェニルメタン(DDM)、m−フェニレンジアミン(MPDA)、ジアミノジフェニルスルホン(DDS)などの芳香族ポリアミンのほか、ジシアンジアミド(DICY)、有機酸ジヒドラジドなどを含むポリアミン化合物;

ヘキサヒドロ無水フタル酸(HHPA)、メチルテトラヒドロ無水フタル酸(MTHPA)などの脂環族酸無水物、無水トリメリット酸(TMA)、無水ピロメリット酸(PMDA)、ベンゾフェノンテトラカルボン酸(BTDA)などの芳香族酸無水物などを含む酸無水物;

ノボラック型フェノール樹脂、フェニレン骨格含有フェノールアラルキル樹脂、ビフェニレン骨格含有フェノールアラルキル(すなわちビフェニルアラルキル)樹脂、フェニレン骨格含有ナフトールアラルキル樹脂等のフェノールアラルキル型エポキシ樹脂などのポリフェノール化合物およびビスフェノールAなどのビスフェノール化合物;

ポリサルファイド、チオエステル、チオエーテルなどのポリメルカプタン化合物;

イソシアネートプレポリマー、ブロック化イソシアネートなどのイソシアネート化合物;

カルボン酸含有ポリエステル樹脂などの有機酸類;

ベンジルジメチルアミン(BDMA)、2,4,6−トリジメチルアミノメチルフェノール(DMP−30)などの3級アミン化合物;

2−メチルイミダゾール、2−エチル−4−メチルイミダゾール(EMI24)などのイミダゾール化合物;およびBF3錯体などのルイス酸;

ノボラック型フェノール樹脂、レゾール型フェノール樹脂などのフェノール樹脂;

メチロール基含有尿素樹脂のような尿素樹脂;ならびに

メチロール基含有メラミン樹脂のようなメラミン樹脂などが挙げられる。

【0036】

これらの硬化剤の中でも特にフェノール系樹脂を用いることが好ましい。本実施形態で用いられるフェノール系樹脂は、1分子内にフェノール性水酸基を2個以上有するモノマー、オリゴマー、ポリマー全般であり、その分子量、分子構造を特に限定するものではないが、たとえばフェノールノボラック樹脂、クレゾールノボラック樹脂、ジシクロペンタジエン変性フェノール樹脂、テルペン変性フェノール樹脂、トリフェノールメタン型樹脂、フェノールアラルキル樹脂(フェニレン骨格、ビフェニレン骨格等を有する)等が挙げられ、これらは1種類を単独で用いても2種以上を併用しても差し支えない。

【0037】

硬化剤(B)の含有量は、特に限定されないが、半導体封止用樹脂組成物全体の1質量%以上15質量%以下が好ましく、2質量%以上7質量%以下がより好ましい。これにより、耐半田性の低下や流動性の低下をさらに効果的に抑制することができる。

【0038】

また、硬化促進剤(C)は、エポキシ樹脂(A)と硬化剤(B)の反応を促進するものであればよく、一般の半導体封止用エポキシ樹脂組成物に使用されているものを利用することができる。

具体例としては、有機ホスフィン、テトラ置換ホスホニウム化合物、ホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物、ホスホニウム化合物とシラン化合物との付加物等で例示される3級ホスフィン、4級ホスホニウム、3級ホスフィンと電子欠乏性化合物の付加物等のリン原子含有化合物;1,8−ジアザビシクロ(5,4,0)ウンデセン−7、ベンジルジメチルアミン、2−メチルイミダゾール等で例示される3級アミン化合物、環状、非環状のアミジン化合物等の窒素原子含有化合物等が挙げられる。これらの硬化促進剤は、1種類を単独で用いても2種以上を併用しても差し支えない。これらのうち、リン原子含有化合物が好ましく、特に半導体封止用樹脂組成物の粘度を低くすることにより流動性を向上させることができること、さらに硬化立ち上がり速度という点を考慮するとテトラ置換ホスホニウム化合物が好ましく、また半導体封止用樹脂組成物の硬化物の熱時低弾性率という点を考慮するとホスホベタイン化合物、ホスフィン化合物とキノン化合物との付加物が好ましく、また潜伏的硬化性という点を考慮すると、ホスホニウム化合物とシラン化合物との付加物が好ましい。

【0039】

有機ホスフィンとしては、たとえばエチルホスフィン、フェニルホスフィン等の第1ホスフィン;ジメチルホスフィン、ジフェニルホスフィン等の第2ホスフィン;トリメチルホスフィン、トリエチルホスフィン、トリブチルホスフィン、トリフェニルホスフィン等の第3ホスフィンが挙げられる。

【0040】

テトラ置換ホスホニウム化合物としては、下記一般式(4)で表される化合物等が挙げられる。

【0041】

【化1】

【0042】

上記一般式(4)で表される化合物は、たとえば以下のようにして得られるがこれに限定されるものではない。まず、テトラ置換ホスホニウムハライドと芳香族有機酸と塩基を有機溶剤に混ぜ均一に混合し、その溶液系内に芳香族有機酸アニオンを発生させる。次いで水を加えると、上記一般式(4)で表される化合物を沈殿させることができる。上記一般式(4)で表される化合物において、リン原子に結合するR7、R8、R9及びR10がフェニル基であり、かつAHはヒドロキシル基を芳香環に有する化合物、すなわちフェノール類であり、かつAは該フェノール類のアニオンであるのが好ましい。

【0043】

ホスホベタイン化合物としては、下記一般式(5)で表される化合物等が挙げられる。

【0044】

【化2】

【0045】

上記一般式(5)で表される化合物は、たとえば以下のようにして得られる。まず、第三ホスフィンであるトリ芳香族置換ホスフィンとジアゾニウム塩とを接触させ、トリ芳香族置換ホスフィンとジアゾニウム塩が有するジアゾニウム基とを置換させる工程を経て得られる。しかしこれに限定されるものではない。

【0046】

ホスフィン化合物とキノン化合物との付加物としては、下記一般式(6)で表される化合物等が挙げられる。

【0047】

【化3】

【0048】

ホスフィン化合物とキノン化合物との付加物に用いるホスフィン化合物としては、トリフェニルホスフィン、トリス(アルキルフェニル)ホスフィン、トリス(アルコキシフェニル)ホスフィン、トリナフチルホスフィン、トリス(ベンジル)ホスフィン等の芳香環に無置換のもの又はアルキル基、アルコキシル基等の置換基が存在するものが好ましく、アルキル基、アルコキシル基としては1〜6の炭素数を有するものが挙げられる。入手しやすさの観点からはトリフェニルホスフィンが好ましい。

【0049】

またホスフィン化合物とキノン化合物との付加物に用いるキノン化合物としては、o−ベンゾキノン、p−ベンゾキノン、アントラキノン類が挙げられ、中でもp−ベンゾキノンが保存安定性の点から好ましい。

【0050】

ホスフィン化合物とキノン化合物との付加物の製造方法としては、有機第三ホスフィンとベンゾキノン類の両者が溶解することができる溶媒中で接触、混合させることにより付加物を得ることができる。溶媒としてはアセトンやメチルエチルケトン等のケトン類で付加物への溶解性が低いものがよい。しかしこれに限定されるものではない。

【0051】

上記一般式(6)で表される化合物において、リン原子に結合するR11、R12及びR13がフェニル基であり、かつR14、R15及びR16が水素原子である化合物、すなわち1,4−ベンゾキノンとトリフェニルホスフィンを付加させた化合物が半導体封止用樹脂組成物の硬化物熱時弾性率を低下させる点で好ましい。

【0052】

ホスホニウム化合物とシラン化合物との付加物としては、下記一般式(7)で表される化合物等が挙げられる。

【0053】

【化4】

【0054】

上記一般式(7)において、R17、R18、R19及びR20としては、例えば、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ナフチル基、ヒドロキシナフチル基、ベンジル基、メチル基、エチル基、n−ブチル基、n−オクチル基及びシクロヘキシル基等が挙げられ、これらの中でも、フェニル基、メチルフェニル基、メトキシフェニル基、ヒドロキシフェニル基、ヒドロキシナフチル基等の置換基を有する芳香族基もしくは無置換の芳香族基がより好ましい。

【0055】

また、上記一般式(7)において、X2は、Y2及びY3と結合する有機基である。同様に、X3は、基Y4及びY5と結合する有機基である。Y2及びY3はプロトン供与性置換基がプロトンを放出してなる基であり、同一分子内の基Y2及びY3が珪素原子と結合してキレート構造を形成するものである。同様にY4及びY5はプロトン供与性置換基がプロトンを放出してなる基であり、同一分子内の基Y4及びY5が珪素原子と結合してキレート構造を形成するものである。基X2及びX3は互いに同一でも異なっていてもよく、基Y2、Y3、Y4、及びY5は互いに同一であっても異なっていてもよい。

【0056】

このような上記一般式(7)中の−Y2−X2−Y3−、及び−Y4−X3−Y5−で表される基は、プロトン供与体が、プロトンを2個放出してなる基で構成されるものであり、プロトン供与体としては、例えば、カテコール、ピロガロール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレン、2,2'−ビフェノール、1,1'−ビ−2−ナフトール、サリチル酸、1−ヒドロキシ−2−ナフトエ酸、3−ヒドロキシ−2−ナフトエ酸、クロラニル酸、タンニン酸、2−ヒドロキシベンジルアルコール、1,2−シクロヘキサンジオール、1,2−プロパンジオール及びグリセリン等が挙げられるが、これらの中でも、カテコール、1,2−ジヒドロキシナフタレン、2,3−ジヒドロキシナフタレンがより好ましい。

【0057】

また、上記一般式(7)中のZ1は、芳香環又は複素環を有する有機基又は脂肪族基を表し、これらの具体的な例としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基及びオクチル基等の脂肪族基;フェニル基、ベンジル基、ナフチル基及びビフェニル基等の芳香族基;グリシジルオキシプロピル基、メルカプトプロピル基、アミノプロピル基及びビニル基等の反応性置換基を有する有機基などが挙げられるが、これらの中でも、メチル基、エチル基、フェニル基、ナフチル基及びビフェニル基が熱安定性の面からより好ましい。

【0058】

ホスホニウム化合物とシラン化合物との付加物の製造方法としては、メタノールを入れたフラスコに、フェニルトリメトキシシラン等のシラン化合物、2,3−ジヒドロキシナフタレン等のプロトン供与体を加えて溶かし、次に室温攪拌下ナトリウムメトキシド−メタノール溶液を滴下する。更にそこへ予め用意したテトラフェニルホスホニウムブロマイド等のテトラ置換ホスホニウムハライドをメタノールに溶かした溶液を室温攪拌下滴下すると結晶が析出する。析出した結晶を濾過、水洗、真空乾燥すると、ホスホニウム化合物とシラン化合物との付加物が得られる。しかし、これに限定されるものではない。

【0059】

硬化促進剤として、さらに具体的には、1,8−ジアザビシクロ(5,4,0)ウンデセン−7(DBU)、トリフェニルホスフィン、2−メチルイミダゾール、テトラフェニルホスホニウム・テトラフェニルボレート等が挙げられる。これらは単独でも混合して用いても差し支えない。

【0060】

本実施形態において、硬化促進剤(C)の配合量は、全半導体封止用樹脂組成物中、たとえば0.1質量%以上とする。これにより、組成物の硬化性の低下をより一層効果的に抑制できる。また、硬化促進剤(C)の配合量は、全半導体封止用樹脂組成物中、たとえば1質量%以下とする。これにより、組成物の流動性の低下をさらに効果的に抑制できる。

【0061】

次に、本実施形態において、以上の成分(A)〜(C)の具体的な組み合わせとしては、以下のものが挙げられる。

無機粒子101:球状シリカ、第一の層103:エポキシ樹脂に対する硬化剤と硬化促進剤、第二の層105:エポキシ樹脂。

無機粒子101:結晶シリカおよび水酸化アルミニウム、第一の層103:エポキシ樹脂に対する硬化剤、第二の層105:エポキシ樹脂。

上記組み合わせとすることにより、保存安定性に優れた半導体封止用樹脂組成物としてさらに好適に用いることができる。

【0062】

また、機能性粒子100において、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)のさらに具体的な構成として、たとえば以下が挙げられる。

無機粒子101:87質量部、第一の層103:ビフェニル型エポキシ樹脂6.1質量部、フェノールノボラック樹脂4.0質量部、第二の層105:トリフェニルホスフィン0.15質量部。

【0063】

また、機能性粒子100は、エポキシ樹脂以外の樹脂を含んでいてもよい。

他の樹脂として、たとえば硬化性樹脂を用いることができる。ここで硬化性樹脂としては、以下のような熱硬化性樹脂が挙げられる。たとえば、フェノール樹脂、シアネートエステル樹脂、ユリア(尿素)樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂等が挙げられる。

【0064】

フェノール樹脂として、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールA型ノボラック樹脂等のノボラック型フェノール樹脂、メチロール型レゾール樹脂、ジメチレンエーテル型レゾール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等が挙げられる。これらを単独または2種類以上組み合わせて使用することができる。

【0065】

また、シアネートエステル樹脂としては、ハロゲン化シアン化合物とフェノール類とを反応させたものや、これを加熱等の方法でプレポリマー化したもの等を用いることができる。具体的な形態としてはたとえば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂等を挙げることができる。これらを単独または2種類以上組み合わせて使用することができる。

【0066】

また、半導体封止用樹脂組成物中には、充填剤を含む組成物として、機能性粒子100以外に、用途に応じて金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤等の半導体封止用樹脂組成物にて公知の種々の成分を配合することができる。具体的には、組成物中に硬化性樹脂、機能性粒子100以外の充填剤、カップリング剤、カーボンブラック、ベンガラ等の着色剤、シリコーンオイル、シリコーンゴム等の低応力成分、天然ワックス、合成ワックス、高級脂肪酸およびその金属塩類もしくはパラフィン等の離型材、酸化ビスマス等の水和物等の無機イオン交換体、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、ハイドロタルサイト、酸化アンチモン、ホウ酸亜鉛等の難燃剤、酸化防止剤等の各種添加剤を適宜配合してもよい。

【0067】

次に、半導体封止用樹脂組成物の製造方法を説明する。はじめに、機能性粒子100の製造方法を説明する。

機能性粒子100は、たとえば、無機粒子101の表面に第一の層103を形成する工程、および第一の層103の表面に第二の層105を形成する工程を順次行うことにより得られる。

【0068】

具体的には、機能性粒子100は、無機粒子101と、第一の層103を構成する材料の原料となる粉体とを機械的粒子複合化装置における混合容器に投入し、容器内の攪拌翼等を回転させ、または撹拌翼等を固定し、または回転させながら混合容器を回転させる等の方法により得られる。上記の攪拌翼等を高速回転させることにより、個々の無機粒子101および粉体原料に圧縮力やせん断力および衝撃力を含む機械的作用を加えることで、無機粒子101表面に粉体が複合化され、第一の層103が形成される。その後、第一の層103が形成された粒子と第二の層105の原料となる粉体とを用いて上述した処理を行うことにより、第一の層103上に第二の層105が形成される。

【0069】

なお、第一の層103または第二の層105を形成する際に、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、他の成分が第二の層105に含まれるように処理をおこなうが、第一の層103および第二の層105に使用する原料は、エポキシ樹脂(A)、その硬化剤(B)および硬化促進剤(C)以外の複数の原料をも予め混合し、該混合物を使用して第一または第二の層を形成してもよい。

【0070】

攪拌翼等の回転速度は、さらに具体的には、周速1〜50m/s、期待する処理効果の観点からは、7m/s以上とし、好ましくは10m/s以上とする。また、処理時の発熱抑制および過粉砕防止の観点からは、攪拌翼等の回転速度をたとえば35m/s以下、好ましくは25m/s以下とする。

【0071】

ここで、上記機械的粒子複合化装置とは、複数種の粉体等の原料に対して圧縮力やせん断力および衝撃力を含む機械的作用を加えることで、複数種の粉体等の原料同士が結合した粉体を得ることができる装置である。機械的作用を加える方式としては、一つあるいは複数の撹拌翼等を備えた回転体と撹拌翼等の先端部と近接した内周面を備えた混合容器を有し、撹拌翼等を回転させる方式や、撹拌翼等を固定し、または回転させながら混合容器を回転させる等の方式が挙げられる。撹拌翼等の形状については、機械的作用を加えることができれば特に制限はなく、楕円型や板状等が挙げられる。また、撹拌翼等は、回転方向に対して角度をもってもよい。また、混合容器はその内面に溝等の加工を施してもよい。

【0072】

機械的粒子複合化装置としては、たとえば、奈良機械製作所社製ハイブリダイゼーション、川崎重工業社製クリプトロン、ホソカワミクロン社製メカノフュージョンおよびノビルタ、徳寿工作所社製シータコンポーザ、岡田精工社製メカノミル、宇部興産社製CFミル等が挙げられるが、この限りではない。

【0073】

混合中の容器内の温度は、原料に応じて設定されるが、たとえば5℃以上50℃以下とし、有機物の溶融防止の観点からは、40℃以下、好ましくは25℃以下とする。ただし、容器を加温し、有機物を溶融させた状態で処理することも可能である。

また、混合時間は、原料に応じて設定されるが、たとえば30秒以上120分以下とし、期待する処理効果の観点からは1分以上、好ましくは3分以上とし、生産性の観点からは90分以下、好ましくは60分以下とする。

【0074】

第一の層103および第二の層105を無機粒子101上にそれぞれ均質に形成する観点からは、第一の層103および第二の層105の原料の固形成分を、ジェットミル等を用いて予め粉砕しておくことが好ましい。粉砕物の形状は破砕状、略球状、真球状等形状は任意に選択して構わない。第一の層103および第二の層105において、各層をさらに安定的に形成する観点からは、第一の層103および第二の層105の各層の原料の平均粒子径を無機粒子101のたとえば平均粒子径以下とし、好ましくは無機粒子101の平均粒子径の1/2以下とする。

【0075】

ここで、本明細書において、各粒子の平均粒子径は、具体的には、以下の方法により測定される平均粒子径d50(メジアン径)である。

メジアン径:フランホーファー回折理論およびミーの散乱理論による解析を利用したレーザー回折散乱式粒度分布測定装置(堀場製作所製LA−950V2)を用いて、湿式法にて測定を行い、粉体をある粒子径から2つに分けたとき、大きい側と小さい側が等量となる径をメジアン径とする。湿式法での測定では、純水50ml中に測定試料を少量(耳かき一杯程度)を加えた後、界面活性剤を添加し、超音波バス中で3分間処理し、試料が分散した溶液を用いる。

【0076】

なお、得られた機能性粒子100の層構造の分析は、走査型電子顕微鏡、ラマン分光法等によりおこなうことができる。

【0077】

本実施形態の半導体封止用樹脂組成物は、上述の手順で得られた機能性粒子100および必要に応じその他の添加剤を、ミキサーを用いてたとえば常温混合して得ることができる。また、本発明の効果を低下させない範囲でロール、ニーダー等の押出機等の混練機で溶融混練し、冷却後粉砕してもよい。

【0078】

得られた樹脂組成物を成形することにより、成形体が得られる。成形体を製造するには、トランスファーモールド、コンプレッションモールド、インジェクションモールド等の成形方法で硬化成形する。成形時に、第一の層103および第二の層105の全部または一部が組成または形態変化してもよい。たとえば、成形により第一の層103および第二の層105に含まれていた樹脂および硬化剤が硬化して、硬化物中に充填剤由来の無機粒子101が残存していてもよい。

【0079】

また、半導体封止用樹脂組成物の形状は、組成物を成形する際の成形方法に応じて選択することができる。たとえば本実施形態の半導体封止用樹脂組成物は、圧縮成形用の顆粒であってもよい。また、本実施形態の樹脂組成物は、トランスファー成形用のタブレットであってもよい。

【0080】

このうち、本実施形態の樹脂組成物を機能性粒子100からなる顆粒状とすることにより、粒子同士の凝集が抑制されるため粉体流動性が向上するとともに付着しにくくなるため、搬送路での付着を生じることがなく搬送に支障をきたすおそれが低くなり、成形金型への本実施形態の樹脂組成物搬送時の滞留などのトラブルを確実に抑制することができる。また、成形時の充填性を向上することができる。よって、圧縮成形により成形体を得る際の歩留まりを向上することができる。

【0081】

顆粒状の半導体封止用樹脂組成物において、搬送時や計量時等の取扱容易性、および半導体封止用樹脂組成物の保存安定性を向上させる観点からは、JIS標準篩を用いて篩分により測定した粒度分布における、当該半導体封止用樹脂組成物全体に対する1μm未満の微粉の割合をたとえば5質量%以下、好ましくは3質量%以下とする。

【0082】

また、顆粒状の半導体封止用樹脂組成物中の微粉の割合を低減させる観点からは、レーザー回折式粒度分布測定装置を用いて測定される累積頻度が10%となる粒子径d10を、たとえば3μm以上、好ましくは5μm以上とする。なお、d10の上限に特に制限はなく、成形金型のゲートサイズ等を考慮した基材粒子の平均粒子径等に応じて設定することができるが、たとえば10μm以下とする。

【0083】

次に、本実施形態の作用効果を説明する。

本実施形態においては、半導体封止用樹脂組成物が機能性粒子100から構成されており、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一または二つの成分が第一の層103に含まれるとともに、残りの成分が第二の層105に含まれる。このため、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)の各成分を無機粒子101上に安定的に保持させることができる。そして、保存中に成分同士が反応して組成変化することを抑制し、保存安定性を向上させることができる。

【0084】

また、前述のように一つ一つの機能性粒子100の配合組成を均質化することができるため、粒子間で配合組成が均質化された機能性粒子100を半導体封止用樹脂組成物として用いることにより、半導体装置の製造安定性を向上させることができる。

【0085】

以下の実施形態においては、第一の実施形態と異なる点を中心に説明する。

【0086】

(第二の実施形態)

図1(b)は、本実施形態における半導体封止用樹脂組成物に用いられる機能性粒子の構成を示す断面図である。図1(b)に示した機能性粒子102の基本構成は、第一の実施形態に記載の機能性粒子100(図1(a))と同様であるが、第二の層105が複数の層を有する点が異なる。

【0087】

具体的には、機能性粒子102において、第二の層105は、第一の層103の上部に接して設けられた下層105bおよび下層105bに接して設けられた上層105aを備える。

【0088】

第一の層103は、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、いずれか一つの成分を含む。また、第二の層105のうち、下層105bは、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)のうち、第一の層103に含まれる成分以外の一方の成分を含み、上層105aは、第一の層103および下層105bのいずれにも含まれない成分を含む。たとえばエポキシ樹脂(A)を含む第一の層103、硬化剤(B)を含む下層105bおよび硬化促進剤(C)を含む上層105aがこの順に設けられた構成とすることができる。

【0089】

本実施形態の半導体封止用樹脂組成物においては、エポキシ樹脂(A)、硬化剤(B)および硬化促進剤(C)がそれぞれ別の層として、所定の順序で無機粒子101上に積層されていた機能性粒子102を含む。これにより、保存中の成分同士の反応や変質をより一層効果的に抑制することができる。

【0090】

また、第一の層103および第二の層105のうち一方が硬化剤(B)および硬化促進剤(C)を含み他方がエポキシ樹脂(A)を含む構成、または、第一の層103および第二の層105のうち一方がエポキシ樹脂(A)および硬化剤(B)を含み他方が硬化促進剤(C)を含む構成とすることにより、機能性粒子102は保存安定性にさらに優れたものとなる。

【0091】

(第三の実施形態)

以上の実施形態で用いられる機能性粒子において、第一の層103と第二の層105との間にこれらを離隔する介在層が設けられていてもよい。以下、第一の実施形態の機能性粒子100を例に説明する。

【0092】

図2(a)に示した機能性粒子110の基本構成は、機能性粒子100(図1(a))と同様であるが、介在層107をさらに有する点が異なる。介在層107により、第一の層103および第二の層105が離隔している。介在層107を設けることにより、第一の層103と第二の層105とが接触しないようにすることができるため、これらの層中に含まれる樹脂、硬化剤、硬化促進剤間の反応をさらに確実に抑制することができる。このため、樹脂と硬化剤、硬化促進剤間が反応することによる組成の変化をさらに確実に抑制し、より一層保存安定性に優れた構成とすることができる。

【0093】

介在層107の構成材料に特に制限はないが、たとえば、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む。

【0094】

介在層107が水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、ハイドロタルサイト等の金属水酸化物を主材とする構成とすれば、第一の層103と第二の層105の接触を抑制でき、さらには、難燃性、防蝕性の向上などの効果が発現する。

【0095】

介在層107がエポキシシランカップリング剤、アミノシランカップリング剤等半導体封止用組成物に公知のカップリング剤を主材とする構成とすれば、第一の層103と第二の層105の間で効率的に作用し、成形時低粘度化に寄与できる。また、優れた補強効果を奏することができる。

【0096】

また、介在層107は、シリコーンオイル、低融点シリコーンゴム等のシリコーンゴム、低融点合成ゴム等の合成ゴムなどの低応力成分を主材としていてもよい。これにより、第一の層103と第二の層105の間で効率的に作用し、第一の層103と第二の層105の間に浸透しやすくなるため、第一の層103と第二の層105との接触を抑制でき、また低応力材としての機能をより発現し易くなり、半導体装置の封止剤として用いるときの信頼性がさらに向上する。

また、介在層107は、カーボンブラック等の顔料(着色剤)、ハイドロタルサイト等のイオントラップ剤などを主材としていてもよい。

また、介在層107は、たとえば難燃剤により構成される。難燃剤として、上記金属水酸化物の他、リン系、シリコーン系、有機金属塩系の物質を用いてもよい。

【0097】

また、介在層107がワックス状物質を主材としていてもよく、ワックス状物質として、具体的には、カルナバワックス等の天然ワックスおよびポリエチレンワックス等の合成ワックスが挙げられる。介在層107がワックス状物質からなる構成とすることにより、ワックス状物質が成形時に溶融し、第一の層103の表面全体を被覆しやすくなるため、離型性の向上などの効果が発現する。

【0098】

また、介在層107は、たとえば、シリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料を含んでもよい。さらには上記材料以外にも、介在層に隣接している成分に対し、実質的に不活性な成分を備えていても差し支えない。これにより、半導体装置としたときの線膨張率を低下させることができるため、半導体装置の封止剤として用いるときの信頼性がさらに向上する。

【0099】

(第四の実施形態)

以上の実施形態で用いられる機能性粒子において、無機粒子101と第一の層103との間に、さらに第三の層を設けてもよい。以下、第三の実施形態の機能性粒子110を例に説明する。

【0100】

図2(b)は、第三の層109を有する粒子の構成を示す断面図である。図2(b)に示した機能性粒子120の基本構成は、図2(a)に示した機能性粒子110と同様であるが、さらに無機粒子101に接して第三の層109が設けられている。

【0101】

第三の層109の材料に特に制限はないが、たとえば、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む。

【0102】

また、第三の層109がたとえば無機粒子101と異なる無機材料を主材としてもよい。無機粒子101と異なる無機材料として、たとえば、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、ハイドロタルサイト等の金属水酸化物;

タルク;およびクレーが挙げられる。

【0103】

また、第三の層109は、エポキシシランカップリング剤、アミノシランカップリング剤等の半導体封止用樹脂組成物に公知のカップリング剤を主材とすることにより、優れた補強効果を奏することができる。

また、第三の層109は、たとえば難燃剤により構成される。難燃剤として、上記金属水酸化物の他、リン系、シリコーン系、有機金属塩系の物質を用いてもよい。

さらに、第三の層109は第二の実施形態にて例示した介在層107と同様の構成材料とすることができる。

【0104】

また、無機粒子101と第三の層109の主材との組み合わせの具体例として、以下のものが挙げられる。

無機粒子101:シリカ、第三の層109:金属水酸化物の組み合わせ、および

無機粒子101:アルミナ、第三の層109:シリコーンの組み合わせ。

【0105】

(第五の実施形態)

本実施形態は、以上の実施形態に記載の半導体封止用樹脂組成物を用いて半導体素子を封止してなる、半導体装置に関する。本実施形態における半導体装置は、以上の実施形態に記載の封止用樹脂組成物を用いて封止されるため、製造安定性および製造歩留まりに優れたものである。

【0106】

また、本実施形態における半導体装置の製造方法は、半導体封止用樹脂組成物を用いて、たとえば圧縮成形またはトランスファー成形、インジェクション成形等により半導体素子を封止する工程を含む。

【0107】

図3は、本実施形態における半導体封止用樹脂組成物を用いた半導体装置の構成を示す断面図である。図3に示した半導体装置においては、ダイパッド2上に、ダイボンド材硬化物6を介して半導体素子1が固定されている。半導体素子1の電極パッドとリードフレーム4との間は金線3によって接続されている。半導体素子1は、封止材硬化物5によって封止されている。

封止材硬化物5は、上述した実施形態における半導体封止用樹脂組成物を硬化させたものである。

【0108】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【実施例】

【0109】

以下の実施例では、基材粒子上に複数の層を有する機能性粒子を製造した。各層の成分の配合(質量比)を表1に示す。機械的粒子複合化装置として、徳寿工作所社製シータコンポーザを用いた。

【0110】

【表1】

【0111】

(実施例1)

被覆層の固形原料は、いずれも、予めジェットミルで粉砕した。ジェットミルとして、セイシン企業社製シングルトラックジェットミルを用いた。粉砕条件は高圧ガス圧力0.6MPaとした。

【0112】

溶融球状シリカ(平均粒子径29μmおよび0.1μm)を表1に記載の配合でブレンドし、無機充填剤を得た。得られた無機充填剤88部(質量部、以下同じ。)およびカップリング剤0.3部を機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより、被覆処理をおこなった。

【0113】

次に、得られた被覆粒子とエポキシ樹脂6.3部を上記機械的粒子複合化装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0114】

そして、得られた被覆粒子とフェノール樹脂4.3部を上記装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0115】

さらに、得られた被覆粒子と硬化促進剤、イオントラップ剤、着色剤および離型剤とを表1に記載の配合にて投入し、攪拌翼の周速10m/sで15分間攪拌することにより被覆処理した。

【0116】

以上の手順により、無機粒子101(図1(b)、図2(b))上にカップリング剤層(第三の層109)、エポキシ樹脂層(第一の層103)、フェノール樹脂層(硬化剤層:第二の層105の下層105b)がこの順に形成され、さらにその上に硬化促進剤、イオントラップ剤、着色剤および離型剤を含む被覆層(第二の層105の上層105a)が形成された機能性粒子を得た。

【0117】

(実施例2)

溶融球状シリカ(平均粒子径29μmおよび0.1μm)を表1に記載の配合でブレンドし、無機充填剤を得た。得られた無機充填剤88部およびカップリング剤0.3部を実施例1と同様の機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより、被覆処理をおこなった。

【0118】

次に、得られた被覆粒子とイオントラップ剤、着色剤および離型剤を表1に記載の配合にて実施例1と同様の装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0119】

そして、得られた被覆粒子とフェノール樹脂4.3部と硬化促進剤0.2部を予め混合したものを実施例1と同様の装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0120】

さらに、得られた被覆粒子と、エポキシ樹脂6.3部を投入し、攪拌翼の周速10m/sで15分間攪拌することにより被覆処理した。

【0121】

以上の手順により、無機粒子101(図2(a)、図2(b))上にカップリング剤層(第三の層109)、イオントラップ剤、着色剤および離型剤を含む被覆層、フェノール樹脂と硬化促進剤の混合層(第一の層103)が形成され、さらにその上にエポキシ樹脂層(第二の層105)が形成された機能性粒子を得た。

【0122】

(実施例3)

溶融球状シリカ(平均粒子径29μmおよび0.1μm)を表1に記載の配合でブレンドし、無機充填剤を得た。得られた無機充填剤88部およびカップリング剤0.3部を実施例1と同様の機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより、被覆処理をおこなった。

【0123】

次に、得られた被覆粒子とエポキシ樹脂6.3部を実施例1と同様の機械的粒子複合化装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0124】

そして、得られた被覆粒子と離型剤0.3部を実施例1と同様の機械的粒子複合化装置に投入して攪拌翼の周速10m/sで15分間攪拌し、被覆処理をおこなった。

【0125】

さらに、得られた被覆粒子とフェノール樹脂、硬化促進剤、イオントラップ剤、および着色剤とを表1に記載の配合にて実施例1と同様の機械的粒子複合化装置に投入し、攪拌翼の周速10m/sで15分間攪拌することにより被覆処理した。

【0126】

以上の手順により、無機粒子101(図1(b))上にカップリング剤層(第三の層109)、エポキシ樹脂層(第一の層103)、離型剤層(介在層107)がこの順に形成され、さらにその上にフェノール樹脂、硬化促進剤、イオントラップ剤および着色剤を含む被覆層(第二の層105)が形成された機能性粒子を得た。

【0127】

(比較例1)

表1に記載の原料をすべてヘンシェルミキサーに投入して粉砕混合し、本例の半導体封止用樹脂組成物を得た。混合条件は、1000rpmで10分間とした。

【0128】

(比較例2)

表1に記載の原料をミキサー(容器回転V型ブレンダー)にて常温混合した。混合条件は、30rpmで10分間とした。得られた混合物を80〜100℃の加熱ロールで5分間溶融混練し、冷却後粉砕することにより、本例の半導体封止用樹脂組成物を得た。

【0129】

(評価)

実施例1〜3で得られた機能性粒子からなる半導体封止用樹脂組成物および比較例1および2で得られた半導体封止用樹脂組成物について、ゲルタイム(秒)、スパイラルフロー(cm)、タブレット成形性、灰分均一性(%)および40℃/7日後 保存性(スパイラルフロー残存率)(%)の測定結果を表1に示した。なお、これらの項目は、それぞれ、以下の方法で測定した。

【0130】

ゲルタイム:175℃としたホットプレート上に各例で得られた半導体封止用樹脂組成物からなる試料を置き、試料が溶融後、へらで練りながら硬化するまでの時間を測定した。この時間が短いほど、硬化速度が速いことを示す。

スパイラルフロー:低圧トランスファー成形機(コータキ精機社製、KTS−15)を用いて、EMMI−1−66に準じたスパイラルフロー測定用金型に、金型温度175℃、注入圧力6.9MPa、保圧時間120秒の条件で半導体封止用樹脂組成物を注入し、流動長を測定した。単位をcmとした。

タブレット成形性:各例で得られた半導体封止用樹脂組成物からなる試料をタブレットに打錠成型した。下記に示す不具合を生じた場合を×、不具合を生じずに、良好にタブレットが得られたものを○、とした。

タブレット成型工程で、金型内面に樹脂が付着して、タブレットの外観に欠損が生じた場合。

灰分均一性:各例で得られた半導体封止用樹脂組成物からなる試料をミキサー(容器回転V型ブレンダー)にて常温混合した。混合条件は、30rpmで10分間とした。得られた混合物の5箇所からサンプリングし、700℃で焼成した後の残渣の質量比を測定した。単位を%とした。得られた測定結果の最大値から最小値を引いた値を算出した。この数値が小さいほど、成分均一性が良いことを示す。

40℃/7日後 保存性(スパイラルフロー残存率):40℃に温度調節した乾燥機中に各例で得られた半導体封止用樹脂組成物からなる試料を7日間保存した後、スパイラルフローを測定し、保存前後のスパイラルフロー測定結果から残存率(保存後の測定値/保存前の測定値)を求めた。この数値が大きいほど、スパイラルフローの低下が少なく、保存性が良いことを示す。

【0131】

なお、比較例1で得られた半導体封止用樹脂組成物については、ゲルタイムの測定時に試料がボソボソで均一に溶融しなかった。また、スパイラルフローの測定においても、試料がボソボソで硬化物が不均一だった。

なお、実施例1〜3において得られた機能性粒子において、1μm未満の微粉の割合は、いずれも1質量%以下であった。

また、各実施例において、レーザー回折式粒度分布測定装置を用いて測定される累積頻度が10%となる粒子径d10については、実施例1は9.0μm、実施例2は8.8μm、実施例3は9.0μmであった。

【符号の説明】

【0132】

1 半導体素子

2 ダイパッド

3 金線

4 リードフレーム

5 封止材硬化物

6 ダイボンド材硬化物

100 機能性粒子

101 無機粒子

102 機能性粒子

103 第一の層

105 第二の層

105a 上層

105b 下層

107 介在層

109 第三の層

110 機能性粒子

120 機能性粒子

【特許請求の範囲】

【請求項1】

エポキシ樹脂(A)、前記エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を含む半導体封止用樹脂組成物であって、

無機材料により構成された基材粒子と、前記基材粒子を被覆する第一の層と、前記第一の層を被覆する第二の層と、を有する機能性粒子を含み、

前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、いずれか一または二つの成分が前記第一の層に含まれるとともに、他の成分が前記第二の層に含まれる、半導体封止用樹脂組成物。

【請求項2】

請求項1に記載の半導体封止用樹脂組成物において、

前記第一の層が、前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、いずれか一つの成分を含み、

前記第二の層が、前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、前記第一の層に含まれる成分以外の一方の成分を含む層と、前記第一の層に含まれる成分以外の他方の成分を含む層と、を備える、半導体封止用樹脂組成物。

【請求項3】

請求項1に記載の半導体封止用樹脂組成物において、

前記第一および第二の層のうち、一方が前記硬化剤(B)および前記硬化促進剤(C)を含み、他方が前記エポキシ樹脂(A)を含む、半導体封止用樹脂組成物。

【請求項4】

請求項1に記載の半導体封止用樹脂組成物において、

前記第一および第二の層のうち、一方が前記エポキシ樹脂(A)および前記硬化剤(B)を含み、他方が前記硬化促進剤(C)を含む、半導体封止用樹脂組成物。

【請求項5】

請求項1乃至4いずれか1項に記載の半導体封止用樹脂組成物において、

前記機能性粒子の前記第一および第二の層の間に、これらを離隔する介在層が設けられた、半導体封止用樹脂組成物。

【請求項6】

請求項5に記載の半導体封止用樹脂組成物において、前記介在層が、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む、半導体封止用樹脂組成物。

【請求項7】

請求項5または6に記載の半導体封止用樹脂組成物において

前記介在層が、シリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料を含む、半導体封止用樹脂組成物。

【請求項8】

請求項5乃至7いずれか1項に記載の半導体封止用樹脂組成物において、前記介在層が、ワックス状物質を主材とする、半導体封止用樹脂組成物。

【請求項9】

請求項1乃至8いずれか1項に記載の半導体封止用樹脂組成物において、

前記機能性粒子が、前記基材粒子と前記第一の層との間に、前記基材粒子に接して設けられた第三の層を有する、半導体封止用樹脂組成物。

【請求項10】

請求項9に記載の半導体封止用樹脂組成物において、前記第三の層が、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む、半導体封止用樹脂組成物。

【請求項11】

請求項1乃至10いずれか1項に記載の半導体封止用樹脂組成物において、前記基材粒子の材料が、シリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料である、半導体封止用樹脂組成物。

【請求項12】

請求項1乃至11いずれか1項に記載の半導体封止用樹脂組成物において、

当該半導体封止用樹脂組成物が顆粒状であり、JIS標準篩を用いて篩分により測定した粒度分布における、当該半導体封止用樹脂組成物全体に対する1μm未満の微粉の割合が5質量%以下である、半導体封止用樹脂組成物。

【請求項13】

請求項1乃至12いずれか1項に記載の半導体封止用樹脂組成物において、

当該半導体封止用樹脂組成物が顆粒状であり、レーザー回折式粒度分布測定装置を用いて測定される累積頻度が10%となる粒子径d10が3μm以上である、半導体封止用樹脂組成物。

【請求項14】

請求項1乃至13いずれか1項に記載の半導体封止用樹脂組成物を用いて半導体素子を封止してなる、半導体装置。

【請求項15】

請求項1乃至13いずれか1項に記載の半導体封止用樹脂組成物を用いて半導体素子を封止する工程を含む、半導体装置の製造方法。

【請求項1】

エポキシ樹脂(A)、前記エポキシ樹脂の硬化剤(B)および硬化促進剤(C)を含む半導体封止用樹脂組成物であって、

無機材料により構成された基材粒子と、前記基材粒子を被覆する第一の層と、前記第一の層を被覆する第二の層と、を有する機能性粒子を含み、

前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、いずれか一または二つの成分が前記第一の層に含まれるとともに、他の成分が前記第二の層に含まれる、半導体封止用樹脂組成物。

【請求項2】

請求項1に記載の半導体封止用樹脂組成物において、

前記第一の層が、前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、いずれか一つの成分を含み、

前記第二の層が、前記エポキシ樹脂(A)、前記硬化剤(B)および前記硬化促進剤(C)のうち、前記第一の層に含まれる成分以外の一方の成分を含む層と、前記第一の層に含まれる成分以外の他方の成分を含む層と、を備える、半導体封止用樹脂組成物。

【請求項3】

請求項1に記載の半導体封止用樹脂組成物において、

前記第一および第二の層のうち、一方が前記硬化剤(B)および前記硬化促進剤(C)を含み、他方が前記エポキシ樹脂(A)を含む、半導体封止用樹脂組成物。

【請求項4】

請求項1に記載の半導体封止用樹脂組成物において、

前記第一および第二の層のうち、一方が前記エポキシ樹脂(A)および前記硬化剤(B)を含み、他方が前記硬化促進剤(C)を含む、半導体封止用樹脂組成物。

【請求項5】

請求項1乃至4いずれか1項に記載の半導体封止用樹脂組成物において、

前記機能性粒子の前記第一および第二の層の間に、これらを離隔する介在層が設けられた、半導体封止用樹脂組成物。

【請求項6】

請求項5に記載の半導体封止用樹脂組成物において、前記介在層が、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む、半導体封止用樹脂組成物。

【請求項7】

請求項5または6に記載の半導体封止用樹脂組成物において

前記介在層が、シリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料を含む、半導体封止用樹脂組成物。

【請求項8】

請求項5乃至7いずれか1項に記載の半導体封止用樹脂組成物において、前記介在層が、ワックス状物質を主材とする、半導体封止用樹脂組成物。

【請求項9】

請求項1乃至8いずれか1項に記載の半導体封止用樹脂組成物において、

前記機能性粒子が、前記基材粒子と前記第一の層との間に、前記基材粒子に接して設けられた第三の層を有する、半導体封止用樹脂組成物。

【請求項10】

請求項9に記載の半導体封止用樹脂組成物において、前記第三の層が、金属水酸化物、カップリング剤、離型剤、イオントラップ剤、着色剤および難燃剤からなる群から選択される一種以上を含む、半導体封止用樹脂組成物。

【請求項11】

請求項1乃至10いずれか1項に記載の半導体封止用樹脂組成物において、前記基材粒子の材料が、シリカ、アルミナおよび窒化ケイ素からなる群から選択される一または二以上の無機材料である、半導体封止用樹脂組成物。

【請求項12】

請求項1乃至11いずれか1項に記載の半導体封止用樹脂組成物において、

当該半導体封止用樹脂組成物が顆粒状であり、JIS標準篩を用いて篩分により測定した粒度分布における、当該半導体封止用樹脂組成物全体に対する1μm未満の微粉の割合が5質量%以下である、半導体封止用樹脂組成物。

【請求項13】

請求項1乃至12いずれか1項に記載の半導体封止用樹脂組成物において、

当該半導体封止用樹脂組成物が顆粒状であり、レーザー回折式粒度分布測定装置を用いて測定される累積頻度が10%となる粒子径d10が3μm以上である、半導体封止用樹脂組成物。

【請求項14】

請求項1乃至13いずれか1項に記載の半導体封止用樹脂組成物を用いて半導体素子を封止してなる、半導体装置。

【請求項15】

請求項1乃至13いずれか1項に記載の半導体封止用樹脂組成物を用いて半導体素子を封止する工程を含む、半導体装置の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−180485(P2012−180485A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45729(P2011−45729)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]