半導体接合構造体及びその製造方法

【課題】応力緩和性及び耐熱性を両立する半導体接合構造体及びその製造方法を実現する。

【解決手段】半導体素子102と電極103とが接合部212を挟んで接合された半導体接合構造体において、接合部212は、電極103に接する第1金属間化合物層207と、半導体素子102に接する第2金属間化合物層208と、第1金属間化合物層207及び第2金属間化合物層208に挟まれた金属層とを備える。金属層は、Sn含有相210と、金属間化合物からなり且つSn含有相に分散された複数の結晶粒塊209とを含み、それぞれの結晶粒塊209は、第1金属間化合物層207及び第2金属間化合物層208に対し、いずれとも離れているか、又は、いずれか一方のみに接している。

【解決手段】半導体素子102と電極103とが接合部212を挟んで接合された半導体接合構造体において、接合部212は、電極103に接する第1金属間化合物層207と、半導体素子102に接する第2金属間化合物層208と、第1金属間化合物層207及び第2金属間化合物層208に挟まれた金属層とを備える。金属層は、Sn含有相210と、金属間化合物からなり且つSn含有相に分散された複数の結晶粒塊209とを含み、それぞれの結晶粒塊209は、第1金属間化合物層207及び第2金属間化合物層208に対し、いずれとも離れているか、又は、いずれか一方のみに接している。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、半導体部品の内部接合に関するものであり、特に、優れた機械特性及び耐熱性が要求されるパワー半導体モジュールの半導体素子と電極とをSn基はんだによって接合する半導体接合構造体等に関するものである。

【背景技術】

【0002】

エレクトロニクスの実装分野において、鉛の有害性の懸念や環境への関心の高まりから、鉛を用いない接合が望まれている。一般的なはんだ材であるSn−Pb共晶はんだについては、代替材料が開発、実用化されている。この一方、半導体部品内部の接合材料として、高温鉛はんだの代替材料が検討されている。

【0003】

そのような代替材料の候補として、はんだ材料については、Au系、Bi系、Zn系及びSn系のものが挙げられる。

【0004】

Au系のはんだ材料に関しては、例えば融点が280℃のAu−20Snなどが一部実用化されている。しかしながら、主成分が金であるから、材料物性が硬く、また、コストが高い。従って、小型部品に使用が限定される等、汎用性を持たない。融点が270℃付近であるBi系はんだ材料は、溶融温度の面では問題ない。しかしながら、延性、熱伝導率に乏しい。また、Zn系はんだ材料は弾性率が高すぎるので、半導体部品の内部接合に用いるためには、機械特性及び耐熱性が課題となる。

【0005】

以上に対し、Sn系のはんだ材料は、優れた機械特性を有するが、融点が250℃未満と低く耐熱性に乏しい。そこで、Sn系はんだ材料の耐熱性向上を目的として、例えばCuSn化合物を形成して金属間化合物化により融点を上げた接合材料が検討されている(特許文献1)。例えば、パワー半導体素子と電極とを接合し、パワー半導体モジュールを構成するために用いられる。

【0006】

また、鉛フリーはんだにおいて、融点の低温化を図ると共に、含有成分の結晶を微細化すると共に偏析を抑制することが行なわれている。例えば、鉛フリーはんだの冷却・凝固時に超音波振動を作用させる(特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−273982号公報

【特許文献2】特開2004−320046号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1のCuSn化合物である接合材料には、応力緩和性と耐熱性とが両立し難いという課題がある。

【0009】

つまり、はんだ材料としてSnとCuとの混合粉末を用い、十分に時間をかけて接合した場合、一般的なリフロー温度である260℃雰囲気下における耐熱性を有するが、熱応力に対する十分な応力緩和ができない。この結果、接合部にクラック、剥離等が生じたり、熱伝導特性が低下したりするので、パワー半導体モジュールの電気特性が十分に得られないことがある。この一方、はんだ材料としてSnとCuとの混合粉末を用い、より短時間の接合を行なった場合、接合部の延性は保たれるが、260℃雰囲気下における耐熱性が失われる。

【0010】

また、特許文献2の技術は、はんだの種類によっては、全く効果が得られない場合がある。この場合、接合部が厚くなる、接合部にボイドが発生する等、はんだ付け部の接合信頼性を確保することが困難となる課題を有する。

【0011】

以上に鑑み、本開示の目的は、より多くのはんだ材料について、耐熱性及び応力緩和性を両立し、はんだ付け部の接合信頼性を向上させた半導体接合構造体及びその製造方法を提供することである。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本願出願人等は前記の課題について種々の検討を行ない、以下のようなことに着目した。

【0013】

特許文献1の技術において、前記のようにSnとCuとの混合粉末をはんだ材料として用いた場合、接合のために加熱すると、Sn及びCuの金属間化合物が生じる。接合部の耐熱性は当該金属間化合物により得られ、接合部の延性はSnによって得られる。従って、接合に十分な時間を掛けると、はんだ材料の大半が金属間化合物となって耐熱性が確保される一方、Snがほとんど残らないことから延性は不十分になる。逆に、接合の時間を短くすると、Snが残るので延性は確保される一方、金属間化合物が少なくなるので耐熱性は失われる。例えば、Snが層状に残存し、リフロー時に再融解して、半導体素子と電極とがずれる等の不具合を生じることがある。接合の時間が短くても金属間化合物が生じることはあるが、耐熱性を向上させるには足りず、例えば球状に小量だけ形成される。

【0014】

また、特許文献2の方法は、金属間化合物を形成しないはんだ組成においては有効であるが、はんだ溶融初期から金属間化合物が形成される場合には全く効果が得られない。更に、接合部に析出した金属間化合物によって、半導体素子と電極との接合間距離が押し広げられることがある。これが、接合厚さが大きくなる、ボイドが発生する等の問題の一因と考えられる。

【0015】

これらのことに基づき、本開示における半導体素子と電極とが接合部を挟んで接合された半導体接合構造体において、接合部は、電極に接する第1金属間化合物層と、半導体素子に接する第2金属間化合物層と、第1金属間化合物層及び第2金属間化合物層に挟まれた金属層とを備え、金属層は、Sn含有相と、金属間化合物からなり且つSn含有相に分散された複数の結晶粒塊とを含み、それぞれの結晶粒塊は、第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接している。

【0016】

このような半導体接合構造体によると、金属間化合物層の結晶粒塊により耐熱性を確保すると共に、Sn含有相により応力緩和性を確保することができる。また、結晶粒塊が第1金属化合物層及び第2金属間化合物層の両方に接することなくSn含有相に分散しているので、半導体素子と電極との距離を結晶粒塊が押し広げることはない。従って、結晶粒塊は、ボイドを発生させる、接合厚さを大きくする等の原因になることはない。

【0017】

尚、接合部は、はんだ材料を含んでいても良い。

【0018】

また、第1金属間化合物層及び第2金属間化合物層は、Cu及びSnの金属間化合物又はAg及びSnの金属間化合物からなり、結晶粒塊は、Ag及びSnの金属間化合物からなり、Sn含有相は、Agを更に含んでいても良い。

【0019】

接合部として、このような金属材料を用いることができる。

【0020】

また、複数の結晶粒塊は、棒状であり且つ金属層の厚さよりも短い形状を有していても良い。

【0021】

また、複数の結晶粒塊の寸法は、0.01μm以上で且つ10μm以下であっても良い。

【0022】

このような結晶粒塊であれば、第1金属化合物層及び第2金属間化合物層の両方に接することはないので、ボイドの発生及び接合厚さの拡大をより確実に抑えることができる。

【0023】

また、複数の結晶粒塊は、第1金属間化合物層及び第2金属間化合物層のいずれか一方と接する結晶粒塊を含んでいても良い。

【0024】

このようにすると、Sn含有相よりも融点の高い第1金属化合物層又は第2金属間化合物層と結晶粒塊とが繋がっていることになり、耐熱性が向上する。

【0025】

また、複数の結晶粒塊の一部は、互いに接触すると共に、第1金属間化合物層から第2金属間化合物層まで繋がっていても良い。

【0026】

この場合、Sn含有相よりも融点の高い金属間化合物からなる結晶粒塊により第1金属化合物層と第2金属間化合物層とが繋がってることになるので、耐熱性が向上する。

【0027】

次に、本開示の半導体接合構造の製造方法は、電極の一方の面に、Snと金属間化合物を形成する第1の金属からなる第1金属層を形成する工程(a)と、半導体素子の一方の面に、Snと金属間化合物を形成する第2の金属からなる第2金属層を形成する工程(b)と、第1金属層と第2金属層との間に少なくともSnを含むはんだ材料を配置し、外部エネルギーを印加しながら加熱することにより、半導体素子と電極とを接合する工程(c)とを備え、工程(c)において、電極に接する第1金属間化合物層及び半導体素子に接する第2金属間化合物層が形成されると共に、第1金属間化合物層及び第2金属間化合物層に挟まれたSn含有相が形成され、当該Sn含有相内に金属間化合物からなる結晶粒塊が析出し、Sn含有相が残存していると共に、それぞれの結晶粒塊が、第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接している状態において加熱を停止する。

【0028】

尚、外部エネルギーとして、振動エネルギーを印加しても良い。

【0029】

また、工程(c)において、外部エネルギーによって、結晶粒塊の成長を抑制しても良い。

【0030】

このような半導体接合構造体の製造方法によると、外部エネルギーを印加することにより微細な結晶粒塊がSn含有相内に分散する。これにより、耐熱性及び応力緩和性を両立する本開示の半導体接合構造体を製造することができる。

【0031】

また、第1の金属及び第2の金属は、Ag及びCuの少なくとも一方からなり、第1金属間化合物層は第1の金属及びSnからなり、第2金属間化合物層は第2の金属及びSnからなり、結晶粒塊は、Ag及びSnの金属間化合物からなり、Sn含有相は、Agを更に含んでいても良い。

【0032】

このような金属を材料として用いても良い。

【0033】

また、外部エネルギーは、超音波又は音波によって印加されるのであっても良い。

【0034】

超音波又は音波は、周波数が10kHz以上で且つ50kHz以下であっても良い。

【0035】

また、外部エネルギーは、半導体素子における一方の面及び電極における一方の面に対して平行な方向の振動により与えられるのであっても良い。

【0036】

また、はんだ材料を配置する前に外部エネルギーの印加を開始し、加熱を停止した後、はんだ材料が凝固する前に外部エネルギーの印加を停止するのであっても良い。

【0037】

また、外部エネルギーは、前記はんだ材料が加熱されるのと同時又は加熱されるよりも先に印加を始めても良い。

【0038】

金属間化合物の結晶粒塊は、はんだ材料が溶融する初期から生じ始めるので、結晶粒塊の成長を抑制するためにはこのようにするのが良い。

【0039】

また、工程(c)において、220℃以上で且つ400℃以下に加熱しながら前記半導体素子と前記電極とを接合しても良い。

【0040】

接合を行なう際の温度は、このような範囲の飛渡であっても良い。

【発明の効果】

【0041】

本開示の半導体接合構造体及びその製造方法によると、耐熱性及び応力緩和性を両立すると共に、金属間化合物が生じることによるボイド発生等の弊害を抑え、はんだ付け部の接合信頼性を向上することができる。

【図面の簡単な説明】

【0042】

【図1】図1は、本開示の一実施形態の例示的パワー半導体モジュールを模式的に示す図である。

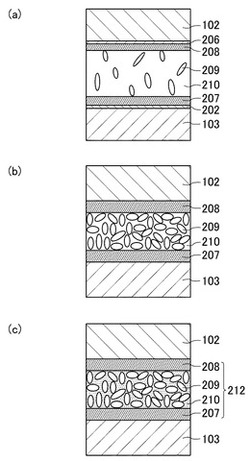

【図2】図2(a)〜(c)は、図1のパワー半導体モジュールに用いる半導体接合構造体及びその製造工程について示す図である。

【図3】図3(a)〜(c)は、半導体素子と電極との接続工程をより詳しく説明する図である。

【図4】図4(a)〜(c)は、比較例の半導体接合構造体を示す図である。

【図5】図5は、他の比較例の半導体接合構造体を示す図である。

【発明を実施するための形態】

【0043】

以下、本開示の一実施形態について、図面を参照しながら説明する。

【0044】

図1は、本実施形態における例示的パワー半導体モジュール100の構成を模式的に示す断面図である。パワー半導体モジュール100において、半導体素子102が、接合材料104を介して電極103に接合され、接合構造体105を構成している。

【0045】

電極103は、はんだ材料によって基板101に接続されている。また、半導体素子102は金属細線109を介して実装部材108に電気的に接続され、該実装部材108は、はんだ材料によって基板101に接続されている。

【0046】

次に接合構造体105及びその形成方法について、図2(a)〜(c)を参照して更に説明する。

【0047】

図2(a)は、電極103にはんだ材料203を供給する工程を示している。電極103はCu合金からなり、予め電解めっき法によって形成されたAg層202(例えば、厚さ3μm)を有している。また、はんだ材料203の供給は、例えば、水素を10%含む窒素雰囲気下において、はんだ材料203の溶融温度である220℃以上で且つ設備の耐熱温度(例えば400℃)以下に電極103を加熱した状態において行なわれる。望ましくは、電極103を260℃に加熱した状態において行なわれる。

【0048】

例えば、Ag層202上に、長さ500〜1000μmで且つ直径0.7mmであるワイヤー形状を有し、Sn−3Ag−0.5Cuはんだ(融点は217℃)であるはんだ材料203を供給する。この時、振動板106を用いて、電極103等に振動等の外部エネルギーを与える。例えば、電極103に平行に横振動107を電極103等に与える。これにより、Ag層202とはんだ材料203との間にて析出するAgSn金属間化合物の結晶粒塊をはんだ材料203中に分散させて、結晶粒塊が大きく成長するのを抑制する。尚、縦振動を加えると、振動に合わせて電極103等が振動板106から離れてしまうおそれがあるので、横振動とするのが良い。

【0049】

印加する振動エネルギーの周波数は、例えば、10kHz以上で且つ50kHz以下とする。また、振幅は、0.5μm以上で且つ16μm以下、より望ましくは、3μm以上で且つ5μm以下とする。このようにすると、より確実に結晶粒塊の成長を抑制し、はんだ材料203内に分散させることができる。

【0050】

尚、AgSn金属間化合物は、はんだ材料203が溶融される始める初期段階から形成される。従って、振動エネルギーは、はんだ材料203に対する加熱と同時に与え始めるか、又は、加熱を始める前から与えておくのが良い。そこで、本実施形態では、電極103を加熱し且つ振動エネルギーを与えた状態にてはんだ材料203を供給している。

【0051】

次に、図2(b)に示す工程を行なう。ここでは、電極103上に半導体素子102を載置する。

【0052】

半導体素子102は、例えば、GaNにより構成され、4mm×5mmの長方形状で且つ厚さ0.3mmの大きさである。また、電極103と接合する側の面に、例えば、電解めっき法等を用いて、厚さ10μmのCu層206及びその上に積層する厚さ5μmのAg層205を形成しておく。

【0053】

このような半導体素子102を電極103上に載置する。この際、半導体素子102側のAg層205が、電極103側に供給したはんだ材料203と接するようにして、50gf〜150gf(0.49N〜1.47N)程度の力を加える。また、電極103にはんだ材料203を供給する際と同様に、例えば、水素10%を含む窒素雰囲気中において、電極103を260℃に加熱しておく。

【0054】

更に、半導体素子102の搭載は、振動板106を用いて電極103に振動を与え続けながら行なう。必要に応じて、半導体素子102の側にも振動を与えても良い。振動を与えることにより、半導体素子102に形成されたAg層205と、はんだ材料203との間に析出するAgSn金属間化合物の結晶粒塊を、はんだ材料203中に分散させて結晶粒塊の成長を抑制することができる。つまり、大きな結晶粒塊が生じるのを抑え、微細な結晶粒塊がはんだ材料203中に分散した状態とする。

【0055】

以上のように、水素を含む窒素雰囲気中、260℃に加熱し且つ振動を加えた状態において、例えば約10分間保持する。その後、加熱を停止して自然冷却させることにより、電極103と半導体素子102とを接合させる接合部212を形成させて、接合構造体105を製造する。ここで、電極103に与える外部エネルギー(例えば振動板106によって与える振動)は、はんだ材料203が冷却され固化する前に停止することが望ましい。図2(c)に、電極103と半導体素子102とが接合部212を介して接合された状態を示している。

【0056】

接合部212に関して、図3(a)〜(c)を参照して更に説明する。

【0057】

図3(a)は、半導体素子102を電極103上に搭載した後、比較的短時間が過ぎた状態を示す。図3(a)の段階において、図2(b)にて説明したAg層202とはんだ材料203との間の拡散反応により、棒状AgSn金属間化合物209が形成され始める。この時、外部エネルギー(振動板106による振動)を与えることにより、棒状AgSn金属間化合物の結晶が大きく成長するのを抑え、Sn含有相210に分散させることができる。

【0058】

これと同時に、図2(b)において説明した通り、Cu層206又は202と、はんだ材料203との間に、拡散反応が起る。これにより、図3(a)に示すように、CuSn金属間化合物層208及びCuSn金属間化合物層207が成長し始める。

【0059】

次に、図3(b)は、加熱すると共に振動を加えながら約10分が経過した状態を示す。図3(a)において形成されていた棒状AgSn金属間化合物209の結晶粒塊について、成長して大きくなることよりも、Sn含有相210に分散することの方が優先される。従って、棒状AgSn金属間化合物209は、微細な結晶粒塊として分散している。また、CuSn金属間化合物層207及び208が成長している。

【0060】

この後、自然冷却させることにより、図3(c)に示す接合構造体105が製造される。ここで、例えば、CuSn金属間化合物層207及び208の厚さは合わせて12μm程度、Sn相210の厚さは15μm程度、棒状AgSn金属間化合物209の長さは5μm程度である。

【0061】

接合部212において、棒状AgSn金属間化合物209と、Sn/Ag混在組織(応力吸収部となるSn含有相210)とが、CuSn金属間化合物層207及びCuSn金属間化合物層208に挟まれている。また、Sn含有相210中に分散された棒状AgSn金属間化合物209は、上下のCuSn金属間化合物層207及びCuSn金属間化合物層208のいずれか一方だけに接しているか、又は、いずれにも接していないようになっている。この結果、棒状AgSn金属間化合物209が半導体素子102と電極103との距離を押し広げるのを抑えることができる。

【0062】

以上のようにして製造した接合構造体105に対してワイヤボンディング及び封止を行なってパワー半導体モジュールを形成した。更に、その接合構造体の接合部におけるクラック、剥離について確認するために、次のようにして製造歩留りを確認した。

【0063】

温度サイクル試験として、低温側が−50℃、高温側が150℃の温度サイクルを300サイクル行なった。その後、超音波映像を用いて観察し、接合構造体105の接合部212におけるクラック、剥離を判定した。接合部212の接合面の表面積に対し、クラック、剥離が20%未満となる場合の製造歩留り(サンプル数N=20)を算出した。

【0064】

その結果、本実施形態のパワー半導体モジュール100において、接合部212におけるクラック、剥離は認められず、製造歩留りは100%であった。

【0065】

これは、接合構造体105の接合部212において、金属間化合物に比べて延性が大きいSn/Ag混在組織(Sn含有相210)が存在することによると考えられる。つまり、温度サイクル試験にて生じる熱応力を、Sn/Ag混在組織が歪むことによって緩和することができるので、応力緩和性が発揮される。

【0066】

また、接合構造体105をパワー半導体モジュール100において使用するための耐熱性を確認した。リフロー温度として想定した260℃の雰囲気下では、接合構造体105の半導体素子102と電極103との剪断方向からの接合強度は50gf(0.49N)以上であった。リフロー時の加熱によって剥離するのを避けるためには、接合強度は、30gf(0.29N)程度あれば良い。従って、接合構造体105は十分な接合強度を有することになる。

【0067】

図3(c)等に示すように、本実施形態の構成によると、棒状AgSn金属間化合物209が、Sn/Ag混在組織に対し、大きな結晶粒塊を形成することなく微細な結晶粒塊状態で分散している。

【0068】

ここで、CuSn金属間化合物層207及び208の融点は約415℃、棒状AgSn金属間化合物209の融点は約480℃であって、いずれも260℃以上である。

【0069】

半導体素子102と電極103とがずれる等の不具合は、耐熱性の低い含Sn相210が融解することによって生じる。これに対し、棒状AgSn金属間化合物209の結晶粒界が小さく且つ含Sn相210内に分散していれば、前記のような不具合は生じにくい。従って、例えば260℃の耐熱性を有すると考えられる。

【0070】

また、金属間化合物層207及び208と、棒状AgSn金属間化合物209とが繋がることにより、融点の高い領域が連続することになるので、260℃の耐熱性が得られることになる。更に、微小な結晶粒塊同士が接することにより、金属間化合物層207から金属間化合物層208まで繋がった状態となると、耐熱性が更に向上する。

【0071】

尚、大きな結晶粒塊は電極と半導体接合との距離を押し広げてしまい、不具合の原因になるが、微小な結晶粒塊同士が繋がっている構造であればそのような不具合は生じにくい。

【0072】

以上のように、接合部212におけるボイドを防止すると共に、温度サイクルによって生じる熱応力に対する応力緩和性と、パワー半導体モジュールが基板に実装される際の熱に対する接合部の耐熱性とを両立することができる。この結果、半導体素子102と電極103とを品質良く接合し、接合信頼性を向上することができる。

【0073】

図4(a)には、比較例として、電極503と半導体素子502とがCuSn金属間化合物のみからなる接合に504によって接合された半導体接合構造体501を示す。この場合、CuSn金属間化合物は延性が低いので、温度サイクル試験によって生じる熱応力に対して応力緩和性が得られず、接合構造体の接合部504においてクラック、剥離等が生じると考えられる。尚、この場合の製造歩留りは、本実施形態の接合構造体105と同様の温度サイクル試験において、25%であった。

【0074】

図4(b)は、図4(a)の接合部504について、より詳しい構造の一例を示す。これは、Sn及びCuの混合粉末をはんだ材料として用い、接合のために十分な時間の加熱を行なった場合を示している。この場合、はんだ材料の大半がCuSn金属間化合物505となり、当該CuSn金属間化合物からなる結晶粒塊の隙間を埋めるSn相506が僅かにだけ残った状態となっている。この結果、CuSn金属間化合物505によって耐熱性は確保されるが、延性を得るために必要なSn相506がほとんど残っていないので、延性は不足する。

【0075】

また、図4(c)には、Sn及びCuの混合粉末をはんだ材料として用い、接合のための加熱の時間を短くした例を示している。この場合、Sn相506内に、CuSn金属間化合物505の結晶粒塊と、Cu相507とが分散した構造となっている。この結果、Sn相506が十分に残っているので延性は確保されるが、耐熱性を得るために必要なCuSn金属間化合物505が不十分であり、耐熱性は確保されない。

【0076】

また、図5には、はんだ接合の際に外部から振動エネルギーを与えず、加熱のみを行なった場合について例示している。この場合、電極103側の金属間化合物層607と半導体素子102側の金属間化合物層608との間に挟まれたSn含有相210中に、棒状金属間化合物609が成長する。振動が加えられていないので、棒状金属間化合物609は大きく成長し、半導体素子102と、電極103との両方に接した後にも更に成長する。この結果、棒状金属間化合物609は、半導体素子102と電極103との距離を押し広げてしまう。これは、接合部212(特に、Sn含有相210)内にボイド601を発生させて、はんだクラックの原因となる。また、半導体素子102を電極103に対して傾斜させることになり、接合部212の厚さバラツキを生じさせてパワー半導体モジュール600が特性変動を起こす原因にもなる。このように、製品の信頼性、特性安定性を著しく低下させている。

【0077】

このような比較例に対し、本実施形態のパワー半導体モジュール100及びその製造方法は、耐熱性及び応力緩和性を両立させると共に、接合部212の厚さバラツキを避けて、はんだ付け部の接合信頼性を向上させることができる。更に、はんだ材料が加熱されるのと同時又は加熱よりも先に振動エネルギーを与え始めることにより、本実施形態の技術は、はんだ材料の溶融の初期から金属間化合物が生じるはんだ材料についても適用可能である。

【0078】

尚、以上では、棒状AgSn金属間化合物209がSn含有相210中に分散される例を説明した。しかしながら、他の金属元素、例えばAuSn金属間化合物(はんだ材料をSn系はんだ、金属層をAuとする)、BiNi金属間化合物(はんだ材料をBi系はんだ、金属層をNiとする)等を用いることも可能である。

【産業上の利用可能性】

【0079】

本開示の半導体接合構造及びその製造方法は、応力緩和性及び耐熱性を両立し、接合の信頼性を高めることができるので、パワー半導体モジュール等にも有用である。

【符号の説明】

【0080】

100 パワー半導体モジュール

101 基板

102 半導体素子

103 電極

104 接合材料

105 接合構造体

106 振動板

107 横振動

108 実装部材

109 金属細線

202 Ag層

203 はんだ材料

205 Ag層

206 Cu層

207 CuSn金属間化合物層

208 CuSn金属間化合物層

209 棒状AgSn金属間化合物

210 Sn含有相

212 接合部

501 半導体接合構造体

502 半導体素子

503 電極

504 接合部

505 CuSn金属間化合物

506 Sn相

507 Cu相

600 パワー半導体モジュール

601 ボイド

607 金属間化合物層

608 金属間化合物層

609 棒状金属間化合物

【技術分野】

【0001】

本開示は、半導体部品の内部接合に関するものであり、特に、優れた機械特性及び耐熱性が要求されるパワー半導体モジュールの半導体素子と電極とをSn基はんだによって接合する半導体接合構造体等に関するものである。

【背景技術】

【0002】

エレクトロニクスの実装分野において、鉛の有害性の懸念や環境への関心の高まりから、鉛を用いない接合が望まれている。一般的なはんだ材であるSn−Pb共晶はんだについては、代替材料が開発、実用化されている。この一方、半導体部品内部の接合材料として、高温鉛はんだの代替材料が検討されている。

【0003】

そのような代替材料の候補として、はんだ材料については、Au系、Bi系、Zn系及びSn系のものが挙げられる。

【0004】

Au系のはんだ材料に関しては、例えば融点が280℃のAu−20Snなどが一部実用化されている。しかしながら、主成分が金であるから、材料物性が硬く、また、コストが高い。従って、小型部品に使用が限定される等、汎用性を持たない。融点が270℃付近であるBi系はんだ材料は、溶融温度の面では問題ない。しかしながら、延性、熱伝導率に乏しい。また、Zn系はんだ材料は弾性率が高すぎるので、半導体部品の内部接合に用いるためには、機械特性及び耐熱性が課題となる。

【0005】

以上に対し、Sn系のはんだ材料は、優れた機械特性を有するが、融点が250℃未満と低く耐熱性に乏しい。そこで、Sn系はんだ材料の耐熱性向上を目的として、例えばCuSn化合物を形成して金属間化合物化により融点を上げた接合材料が検討されている(特許文献1)。例えば、パワー半導体素子と電極とを接合し、パワー半導体モジュールを構成するために用いられる。

【0006】

また、鉛フリーはんだにおいて、融点の低温化を図ると共に、含有成分の結晶を微細化すると共に偏析を抑制することが行なわれている。例えば、鉛フリーはんだの冷却・凝固時に超音波振動を作用させる(特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−273982号公報

【特許文献2】特開2004−320046号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1のCuSn化合物である接合材料には、応力緩和性と耐熱性とが両立し難いという課題がある。

【0009】

つまり、はんだ材料としてSnとCuとの混合粉末を用い、十分に時間をかけて接合した場合、一般的なリフロー温度である260℃雰囲気下における耐熱性を有するが、熱応力に対する十分な応力緩和ができない。この結果、接合部にクラック、剥離等が生じたり、熱伝導特性が低下したりするので、パワー半導体モジュールの電気特性が十分に得られないことがある。この一方、はんだ材料としてSnとCuとの混合粉末を用い、より短時間の接合を行なった場合、接合部の延性は保たれるが、260℃雰囲気下における耐熱性が失われる。

【0010】

また、特許文献2の技術は、はんだの種類によっては、全く効果が得られない場合がある。この場合、接合部が厚くなる、接合部にボイドが発生する等、はんだ付け部の接合信頼性を確保することが困難となる課題を有する。

【0011】

以上に鑑み、本開示の目的は、より多くのはんだ材料について、耐熱性及び応力緩和性を両立し、はんだ付け部の接合信頼性を向上させた半導体接合構造体及びその製造方法を提供することである。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本願出願人等は前記の課題について種々の検討を行ない、以下のようなことに着目した。

【0013】

特許文献1の技術において、前記のようにSnとCuとの混合粉末をはんだ材料として用いた場合、接合のために加熱すると、Sn及びCuの金属間化合物が生じる。接合部の耐熱性は当該金属間化合物により得られ、接合部の延性はSnによって得られる。従って、接合に十分な時間を掛けると、はんだ材料の大半が金属間化合物となって耐熱性が確保される一方、Snがほとんど残らないことから延性は不十分になる。逆に、接合の時間を短くすると、Snが残るので延性は確保される一方、金属間化合物が少なくなるので耐熱性は失われる。例えば、Snが層状に残存し、リフロー時に再融解して、半導体素子と電極とがずれる等の不具合を生じることがある。接合の時間が短くても金属間化合物が生じることはあるが、耐熱性を向上させるには足りず、例えば球状に小量だけ形成される。

【0014】

また、特許文献2の方法は、金属間化合物を形成しないはんだ組成においては有効であるが、はんだ溶融初期から金属間化合物が形成される場合には全く効果が得られない。更に、接合部に析出した金属間化合物によって、半導体素子と電極との接合間距離が押し広げられることがある。これが、接合厚さが大きくなる、ボイドが発生する等の問題の一因と考えられる。

【0015】

これらのことに基づき、本開示における半導体素子と電極とが接合部を挟んで接合された半導体接合構造体において、接合部は、電極に接する第1金属間化合物層と、半導体素子に接する第2金属間化合物層と、第1金属間化合物層及び第2金属間化合物層に挟まれた金属層とを備え、金属層は、Sn含有相と、金属間化合物からなり且つSn含有相に分散された複数の結晶粒塊とを含み、それぞれの結晶粒塊は、第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接している。

【0016】

このような半導体接合構造体によると、金属間化合物層の結晶粒塊により耐熱性を確保すると共に、Sn含有相により応力緩和性を確保することができる。また、結晶粒塊が第1金属化合物層及び第2金属間化合物層の両方に接することなくSn含有相に分散しているので、半導体素子と電極との距離を結晶粒塊が押し広げることはない。従って、結晶粒塊は、ボイドを発生させる、接合厚さを大きくする等の原因になることはない。

【0017】

尚、接合部は、はんだ材料を含んでいても良い。

【0018】

また、第1金属間化合物層及び第2金属間化合物層は、Cu及びSnの金属間化合物又はAg及びSnの金属間化合物からなり、結晶粒塊は、Ag及びSnの金属間化合物からなり、Sn含有相は、Agを更に含んでいても良い。

【0019】

接合部として、このような金属材料を用いることができる。

【0020】

また、複数の結晶粒塊は、棒状であり且つ金属層の厚さよりも短い形状を有していても良い。

【0021】

また、複数の結晶粒塊の寸法は、0.01μm以上で且つ10μm以下であっても良い。

【0022】

このような結晶粒塊であれば、第1金属化合物層及び第2金属間化合物層の両方に接することはないので、ボイドの発生及び接合厚さの拡大をより確実に抑えることができる。

【0023】

また、複数の結晶粒塊は、第1金属間化合物層及び第2金属間化合物層のいずれか一方と接する結晶粒塊を含んでいても良い。

【0024】

このようにすると、Sn含有相よりも融点の高い第1金属化合物層又は第2金属間化合物層と結晶粒塊とが繋がっていることになり、耐熱性が向上する。

【0025】

また、複数の結晶粒塊の一部は、互いに接触すると共に、第1金属間化合物層から第2金属間化合物層まで繋がっていても良い。

【0026】

この場合、Sn含有相よりも融点の高い金属間化合物からなる結晶粒塊により第1金属化合物層と第2金属間化合物層とが繋がってることになるので、耐熱性が向上する。

【0027】

次に、本開示の半導体接合構造の製造方法は、電極の一方の面に、Snと金属間化合物を形成する第1の金属からなる第1金属層を形成する工程(a)と、半導体素子の一方の面に、Snと金属間化合物を形成する第2の金属からなる第2金属層を形成する工程(b)と、第1金属層と第2金属層との間に少なくともSnを含むはんだ材料を配置し、外部エネルギーを印加しながら加熱することにより、半導体素子と電極とを接合する工程(c)とを備え、工程(c)において、電極に接する第1金属間化合物層及び半導体素子に接する第2金属間化合物層が形成されると共に、第1金属間化合物層及び第2金属間化合物層に挟まれたSn含有相が形成され、当該Sn含有相内に金属間化合物からなる結晶粒塊が析出し、Sn含有相が残存していると共に、それぞれの結晶粒塊が、第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接している状態において加熱を停止する。

【0028】

尚、外部エネルギーとして、振動エネルギーを印加しても良い。

【0029】

また、工程(c)において、外部エネルギーによって、結晶粒塊の成長を抑制しても良い。

【0030】

このような半導体接合構造体の製造方法によると、外部エネルギーを印加することにより微細な結晶粒塊がSn含有相内に分散する。これにより、耐熱性及び応力緩和性を両立する本開示の半導体接合構造体を製造することができる。

【0031】

また、第1の金属及び第2の金属は、Ag及びCuの少なくとも一方からなり、第1金属間化合物層は第1の金属及びSnからなり、第2金属間化合物層は第2の金属及びSnからなり、結晶粒塊は、Ag及びSnの金属間化合物からなり、Sn含有相は、Agを更に含んでいても良い。

【0032】

このような金属を材料として用いても良い。

【0033】

また、外部エネルギーは、超音波又は音波によって印加されるのであっても良い。

【0034】

超音波又は音波は、周波数が10kHz以上で且つ50kHz以下であっても良い。

【0035】

また、外部エネルギーは、半導体素子における一方の面及び電極における一方の面に対して平行な方向の振動により与えられるのであっても良い。

【0036】

また、はんだ材料を配置する前に外部エネルギーの印加を開始し、加熱を停止した後、はんだ材料が凝固する前に外部エネルギーの印加を停止するのであっても良い。

【0037】

また、外部エネルギーは、前記はんだ材料が加熱されるのと同時又は加熱されるよりも先に印加を始めても良い。

【0038】

金属間化合物の結晶粒塊は、はんだ材料が溶融する初期から生じ始めるので、結晶粒塊の成長を抑制するためにはこのようにするのが良い。

【0039】

また、工程(c)において、220℃以上で且つ400℃以下に加熱しながら前記半導体素子と前記電極とを接合しても良い。

【0040】

接合を行なう際の温度は、このような範囲の飛渡であっても良い。

【発明の効果】

【0041】

本開示の半導体接合構造体及びその製造方法によると、耐熱性及び応力緩和性を両立すると共に、金属間化合物が生じることによるボイド発生等の弊害を抑え、はんだ付け部の接合信頼性を向上することができる。

【図面の簡単な説明】

【0042】

【図1】図1は、本開示の一実施形態の例示的パワー半導体モジュールを模式的に示す図である。

【図2】図2(a)〜(c)は、図1のパワー半導体モジュールに用いる半導体接合構造体及びその製造工程について示す図である。

【図3】図3(a)〜(c)は、半導体素子と電極との接続工程をより詳しく説明する図である。

【図4】図4(a)〜(c)は、比較例の半導体接合構造体を示す図である。

【図5】図5は、他の比較例の半導体接合構造体を示す図である。

【発明を実施するための形態】

【0043】

以下、本開示の一実施形態について、図面を参照しながら説明する。

【0044】

図1は、本実施形態における例示的パワー半導体モジュール100の構成を模式的に示す断面図である。パワー半導体モジュール100において、半導体素子102が、接合材料104を介して電極103に接合され、接合構造体105を構成している。

【0045】

電極103は、はんだ材料によって基板101に接続されている。また、半導体素子102は金属細線109を介して実装部材108に電気的に接続され、該実装部材108は、はんだ材料によって基板101に接続されている。

【0046】

次に接合構造体105及びその形成方法について、図2(a)〜(c)を参照して更に説明する。

【0047】

図2(a)は、電極103にはんだ材料203を供給する工程を示している。電極103はCu合金からなり、予め電解めっき法によって形成されたAg層202(例えば、厚さ3μm)を有している。また、はんだ材料203の供給は、例えば、水素を10%含む窒素雰囲気下において、はんだ材料203の溶融温度である220℃以上で且つ設備の耐熱温度(例えば400℃)以下に電極103を加熱した状態において行なわれる。望ましくは、電極103を260℃に加熱した状態において行なわれる。

【0048】

例えば、Ag層202上に、長さ500〜1000μmで且つ直径0.7mmであるワイヤー形状を有し、Sn−3Ag−0.5Cuはんだ(融点は217℃)であるはんだ材料203を供給する。この時、振動板106を用いて、電極103等に振動等の外部エネルギーを与える。例えば、電極103に平行に横振動107を電極103等に与える。これにより、Ag層202とはんだ材料203との間にて析出するAgSn金属間化合物の結晶粒塊をはんだ材料203中に分散させて、結晶粒塊が大きく成長するのを抑制する。尚、縦振動を加えると、振動に合わせて電極103等が振動板106から離れてしまうおそれがあるので、横振動とするのが良い。

【0049】

印加する振動エネルギーの周波数は、例えば、10kHz以上で且つ50kHz以下とする。また、振幅は、0.5μm以上で且つ16μm以下、より望ましくは、3μm以上で且つ5μm以下とする。このようにすると、より確実に結晶粒塊の成長を抑制し、はんだ材料203内に分散させることができる。

【0050】

尚、AgSn金属間化合物は、はんだ材料203が溶融される始める初期段階から形成される。従って、振動エネルギーは、はんだ材料203に対する加熱と同時に与え始めるか、又は、加熱を始める前から与えておくのが良い。そこで、本実施形態では、電極103を加熱し且つ振動エネルギーを与えた状態にてはんだ材料203を供給している。

【0051】

次に、図2(b)に示す工程を行なう。ここでは、電極103上に半導体素子102を載置する。

【0052】

半導体素子102は、例えば、GaNにより構成され、4mm×5mmの長方形状で且つ厚さ0.3mmの大きさである。また、電極103と接合する側の面に、例えば、電解めっき法等を用いて、厚さ10μmのCu層206及びその上に積層する厚さ5μmのAg層205を形成しておく。

【0053】

このような半導体素子102を電極103上に載置する。この際、半導体素子102側のAg層205が、電極103側に供給したはんだ材料203と接するようにして、50gf〜150gf(0.49N〜1.47N)程度の力を加える。また、電極103にはんだ材料203を供給する際と同様に、例えば、水素10%を含む窒素雰囲気中において、電極103を260℃に加熱しておく。

【0054】

更に、半導体素子102の搭載は、振動板106を用いて電極103に振動を与え続けながら行なう。必要に応じて、半導体素子102の側にも振動を与えても良い。振動を与えることにより、半導体素子102に形成されたAg層205と、はんだ材料203との間に析出するAgSn金属間化合物の結晶粒塊を、はんだ材料203中に分散させて結晶粒塊の成長を抑制することができる。つまり、大きな結晶粒塊が生じるのを抑え、微細な結晶粒塊がはんだ材料203中に分散した状態とする。

【0055】

以上のように、水素を含む窒素雰囲気中、260℃に加熱し且つ振動を加えた状態において、例えば約10分間保持する。その後、加熱を停止して自然冷却させることにより、電極103と半導体素子102とを接合させる接合部212を形成させて、接合構造体105を製造する。ここで、電極103に与える外部エネルギー(例えば振動板106によって与える振動)は、はんだ材料203が冷却され固化する前に停止することが望ましい。図2(c)に、電極103と半導体素子102とが接合部212を介して接合された状態を示している。

【0056】

接合部212に関して、図3(a)〜(c)を参照して更に説明する。

【0057】

図3(a)は、半導体素子102を電極103上に搭載した後、比較的短時間が過ぎた状態を示す。図3(a)の段階において、図2(b)にて説明したAg層202とはんだ材料203との間の拡散反応により、棒状AgSn金属間化合物209が形成され始める。この時、外部エネルギー(振動板106による振動)を与えることにより、棒状AgSn金属間化合物の結晶が大きく成長するのを抑え、Sn含有相210に分散させることができる。

【0058】

これと同時に、図2(b)において説明した通り、Cu層206又は202と、はんだ材料203との間に、拡散反応が起る。これにより、図3(a)に示すように、CuSn金属間化合物層208及びCuSn金属間化合物層207が成長し始める。

【0059】

次に、図3(b)は、加熱すると共に振動を加えながら約10分が経過した状態を示す。図3(a)において形成されていた棒状AgSn金属間化合物209の結晶粒塊について、成長して大きくなることよりも、Sn含有相210に分散することの方が優先される。従って、棒状AgSn金属間化合物209は、微細な結晶粒塊として分散している。また、CuSn金属間化合物層207及び208が成長している。

【0060】

この後、自然冷却させることにより、図3(c)に示す接合構造体105が製造される。ここで、例えば、CuSn金属間化合物層207及び208の厚さは合わせて12μm程度、Sn相210の厚さは15μm程度、棒状AgSn金属間化合物209の長さは5μm程度である。

【0061】

接合部212において、棒状AgSn金属間化合物209と、Sn/Ag混在組織(応力吸収部となるSn含有相210)とが、CuSn金属間化合物層207及びCuSn金属間化合物層208に挟まれている。また、Sn含有相210中に分散された棒状AgSn金属間化合物209は、上下のCuSn金属間化合物層207及びCuSn金属間化合物層208のいずれか一方だけに接しているか、又は、いずれにも接していないようになっている。この結果、棒状AgSn金属間化合物209が半導体素子102と電極103との距離を押し広げるのを抑えることができる。

【0062】

以上のようにして製造した接合構造体105に対してワイヤボンディング及び封止を行なってパワー半導体モジュールを形成した。更に、その接合構造体の接合部におけるクラック、剥離について確認するために、次のようにして製造歩留りを確認した。

【0063】

温度サイクル試験として、低温側が−50℃、高温側が150℃の温度サイクルを300サイクル行なった。その後、超音波映像を用いて観察し、接合構造体105の接合部212におけるクラック、剥離を判定した。接合部212の接合面の表面積に対し、クラック、剥離が20%未満となる場合の製造歩留り(サンプル数N=20)を算出した。

【0064】

その結果、本実施形態のパワー半導体モジュール100において、接合部212におけるクラック、剥離は認められず、製造歩留りは100%であった。

【0065】

これは、接合構造体105の接合部212において、金属間化合物に比べて延性が大きいSn/Ag混在組織(Sn含有相210)が存在することによると考えられる。つまり、温度サイクル試験にて生じる熱応力を、Sn/Ag混在組織が歪むことによって緩和することができるので、応力緩和性が発揮される。

【0066】

また、接合構造体105をパワー半導体モジュール100において使用するための耐熱性を確認した。リフロー温度として想定した260℃の雰囲気下では、接合構造体105の半導体素子102と電極103との剪断方向からの接合強度は50gf(0.49N)以上であった。リフロー時の加熱によって剥離するのを避けるためには、接合強度は、30gf(0.29N)程度あれば良い。従って、接合構造体105は十分な接合強度を有することになる。

【0067】

図3(c)等に示すように、本実施形態の構成によると、棒状AgSn金属間化合物209が、Sn/Ag混在組織に対し、大きな結晶粒塊を形成することなく微細な結晶粒塊状態で分散している。

【0068】

ここで、CuSn金属間化合物層207及び208の融点は約415℃、棒状AgSn金属間化合物209の融点は約480℃であって、いずれも260℃以上である。

【0069】

半導体素子102と電極103とがずれる等の不具合は、耐熱性の低い含Sn相210が融解することによって生じる。これに対し、棒状AgSn金属間化合物209の結晶粒界が小さく且つ含Sn相210内に分散していれば、前記のような不具合は生じにくい。従って、例えば260℃の耐熱性を有すると考えられる。

【0070】

また、金属間化合物層207及び208と、棒状AgSn金属間化合物209とが繋がることにより、融点の高い領域が連続することになるので、260℃の耐熱性が得られることになる。更に、微小な結晶粒塊同士が接することにより、金属間化合物層207から金属間化合物層208まで繋がった状態となると、耐熱性が更に向上する。

【0071】

尚、大きな結晶粒塊は電極と半導体接合との距離を押し広げてしまい、不具合の原因になるが、微小な結晶粒塊同士が繋がっている構造であればそのような不具合は生じにくい。

【0072】

以上のように、接合部212におけるボイドを防止すると共に、温度サイクルによって生じる熱応力に対する応力緩和性と、パワー半導体モジュールが基板に実装される際の熱に対する接合部の耐熱性とを両立することができる。この結果、半導体素子102と電極103とを品質良く接合し、接合信頼性を向上することができる。

【0073】

図4(a)には、比較例として、電極503と半導体素子502とがCuSn金属間化合物のみからなる接合に504によって接合された半導体接合構造体501を示す。この場合、CuSn金属間化合物は延性が低いので、温度サイクル試験によって生じる熱応力に対して応力緩和性が得られず、接合構造体の接合部504においてクラック、剥離等が生じると考えられる。尚、この場合の製造歩留りは、本実施形態の接合構造体105と同様の温度サイクル試験において、25%であった。

【0074】

図4(b)は、図4(a)の接合部504について、より詳しい構造の一例を示す。これは、Sn及びCuの混合粉末をはんだ材料として用い、接合のために十分な時間の加熱を行なった場合を示している。この場合、はんだ材料の大半がCuSn金属間化合物505となり、当該CuSn金属間化合物からなる結晶粒塊の隙間を埋めるSn相506が僅かにだけ残った状態となっている。この結果、CuSn金属間化合物505によって耐熱性は確保されるが、延性を得るために必要なSn相506がほとんど残っていないので、延性は不足する。

【0075】

また、図4(c)には、Sn及びCuの混合粉末をはんだ材料として用い、接合のための加熱の時間を短くした例を示している。この場合、Sn相506内に、CuSn金属間化合物505の結晶粒塊と、Cu相507とが分散した構造となっている。この結果、Sn相506が十分に残っているので延性は確保されるが、耐熱性を得るために必要なCuSn金属間化合物505が不十分であり、耐熱性は確保されない。

【0076】

また、図5には、はんだ接合の際に外部から振動エネルギーを与えず、加熱のみを行なった場合について例示している。この場合、電極103側の金属間化合物層607と半導体素子102側の金属間化合物層608との間に挟まれたSn含有相210中に、棒状金属間化合物609が成長する。振動が加えられていないので、棒状金属間化合物609は大きく成長し、半導体素子102と、電極103との両方に接した後にも更に成長する。この結果、棒状金属間化合物609は、半導体素子102と電極103との距離を押し広げてしまう。これは、接合部212(特に、Sn含有相210)内にボイド601を発生させて、はんだクラックの原因となる。また、半導体素子102を電極103に対して傾斜させることになり、接合部212の厚さバラツキを生じさせてパワー半導体モジュール600が特性変動を起こす原因にもなる。このように、製品の信頼性、特性安定性を著しく低下させている。

【0077】

このような比較例に対し、本実施形態のパワー半導体モジュール100及びその製造方法は、耐熱性及び応力緩和性を両立させると共に、接合部212の厚さバラツキを避けて、はんだ付け部の接合信頼性を向上させることができる。更に、はんだ材料が加熱されるのと同時又は加熱よりも先に振動エネルギーを与え始めることにより、本実施形態の技術は、はんだ材料の溶融の初期から金属間化合物が生じるはんだ材料についても適用可能である。

【0078】

尚、以上では、棒状AgSn金属間化合物209がSn含有相210中に分散される例を説明した。しかしながら、他の金属元素、例えばAuSn金属間化合物(はんだ材料をSn系はんだ、金属層をAuとする)、BiNi金属間化合物(はんだ材料をBi系はんだ、金属層をNiとする)等を用いることも可能である。

【産業上の利用可能性】

【0079】

本開示の半導体接合構造及びその製造方法は、応力緩和性及び耐熱性を両立し、接合の信頼性を高めることができるので、パワー半導体モジュール等にも有用である。

【符号の説明】

【0080】

100 パワー半導体モジュール

101 基板

102 半導体素子

103 電極

104 接合材料

105 接合構造体

106 振動板

107 横振動

108 実装部材

109 金属細線

202 Ag層

203 はんだ材料

205 Ag層

206 Cu層

207 CuSn金属間化合物層

208 CuSn金属間化合物層

209 棒状AgSn金属間化合物

210 Sn含有相

212 接合部

501 半導体接合構造体

502 半導体素子

503 電極

504 接合部

505 CuSn金属間化合物

506 Sn相

507 Cu相

600 パワー半導体モジュール

601 ボイド

607 金属間化合物層

608 金属間化合物層

609 棒状金属間化合物

【特許請求の範囲】

【請求項1】

半導体素子と電極とが接合部を挟んで接合された半導体接合構造体において、

前記接合部は、

前記電極に接する第1金属間化合物層と、

前記半導体素子に接する第2金属間化合物層と、

前記第1金属間化合物層及び前記第2金属間化合物層に挟まれた金属層とを備え、

前記金属層は、Sn含有相と、金属間化合物からなり且つ前記Sn含有相に分散された複数の結晶粒塊とを含み、

それぞれの前記結晶粒塊は、前記第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接していることを特徴とする半導体接合構造体。

【請求項2】

請求項1の半導体接合構造体において、

前記接合部は、はんだ材料を含むことを特徴とする半導体接合構造体。

【請求項3】

請求項1又は2の半導体接合構造体において、

前記第1金属間化合物層及び第2金属間化合物層は、Cu及びSnの金属間化合物又はAg及びSnの金属間化合物からなり、

前記複数の結晶粒塊は、Ag及びSnの金属間化合物からなり、

前記Sn含有相は、Agを更に含むことを特徴とする半導体接合構造体。

【請求項4】

請求項1〜3のいずれか1つの半導体接合構造体において、

前記複数の結晶粒塊は、棒状であり且つ前記金属層の厚さよりも短い形状を有することを特徴とする半導体接合構造体。

【請求項5】

請求項1〜4のいずれか1つの半導体接合構造体において、

前記結晶粒塊の寸法は、0.01μm以上で且つ10μm以下であることを特徴とする半導体接合構造体。

【請求項6】

請求項1〜5のいずれか1つの半導体接合構造体において、

前記複数の結晶粒塊は、前記第1金属間化合物層及び第2金属間化合物層のいずれか一方と接する結晶粒塊を含むことを特徴とする半導体接合構造体。

【請求項7】

請求項1〜6のいずれか1つの半導体接合構造体において、

前記複数の結晶粒塊の一部は、互いに接触すると共に、前記第1金属間化合物層から前記第2金属間化合物層まで繋がっていることを特徴とする半導体接合構造体。

【請求項8】

電極の一方の面に、Snと金属間化合物を形成する第1の金属からなる第1金属層を形成する工程(a)と、

半導体素子の一方の面に、Snと金属間化合物を形成する第2の金属からなる第2金属層を形成する工程(b)と、

前記第1金属層と前記第2金属層との間に少なくともSnを含むはんだ材料を配置し、外部エネルギーを印加しながら加熱することにより、前記半導体素子と前記電極とを接合する工程(c)とを備え、

前記工程(c)において、

前記電極に接する第1金属間化合物層及び前記半導体素子に接する第2金属間化合物層が形成されると共に、

前記第1金属間化合物層及び前記第2金属間化合物層に挟まれたSn含有相が形成され、当該Sn含有相内に金属間化合物からなる結晶粒塊が析出し、

前記Sn含有相が残存していると共に、それぞれの前記結晶粒塊が、前記第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接している状態において前記加熱を停止することを特徴とする半導体接合構造体の製造方法。

【請求項9】

請求項8の半導体接合構造体の製造方法において、

前記外部エネルギーとして、振動エネルギーを印加することを特徴とする半導体接合構造体の製造方法。

【請求項10】

請求項8又は9の半導体接合構造体の製造方法において、

前記工程(c)において、前記外部エネルギーによって、前記結晶粒塊の成長を抑制することを特徴とする半導体接合構造体の製造方法。

【請求項11】

請求項8〜10のいずれか1つの半導体接合構造体の製造方法において、

前記第1の金属及び前記第2の金属は、Ag及びCuの少なくとも一方からなり、

前記第1金属間化合物層は前記第1の金属及びSnからなり、

前記第2金属間化合物層は前記第2の金属及びSnからなり、

前記結晶粒塊は、Ag及びSnの金属間化合物からなり、

前記Sn含有相は、Agを更に含むことを特徴とする半導体接合構造体の製造方法。

【請求項12】

請求項8〜11のいずれか1つの半導体接合構造体の製造方法において、

前記外部エネルギーは、超音波又は音波によって印加されることを特徴とする半導体接合構造体の製造方法。

【請求項13】

請求項12の半導体接合構造体の製造方法において、

前記超音波又は音波は、周波数が10kHz以上で且つ50kHz以下であることを特徴とする半導体接合構造体の製造方法。

【請求項14】

請求項8〜12のいずれか1つの半導体接合構造体の製造方法において、

前記外部エネルギーは、前記半導体素子における前記一方の面及び前記電極における前記一方の面に対して平行な方向の振動により与えられることを特徴とする半導体接合構造体の製造方法。

【請求項15】

請求項8〜14のいずれか1つの半導体接合構造体の製造方法において、

前記はんだ材料を配置する前に前記外部エネルギーの印加を開始し、

前記加熱を停止した後、前記はんだ材料が凝固する前に前記外部エネルギーの印加を停止することを特徴とする半導体接合構造体の製造方法。

【請求項16】

請求項8〜15のいずれか1つの半導体接合構造体の製造方法において、

前記外部エネルギーは、前記はんだ材料が加熱されるのと同時又は加熱されるよりも先に印加を始めることを特徴とする半導体接合構造体の製造方法。

【請求項17】

請求項8〜16のいずれか1つの半導体接合構造体の製造方法において、

前記工程(c)において、220℃以上で且つ400℃以下に加熱しながら前記半導体素子と前記電極とを接合することを特徴とする半導体接合構造体の製造方法。

【請求項1】

半導体素子と電極とが接合部を挟んで接合された半導体接合構造体において、

前記接合部は、

前記電極に接する第1金属間化合物層と、

前記半導体素子に接する第2金属間化合物層と、

前記第1金属間化合物層及び前記第2金属間化合物層に挟まれた金属層とを備え、

前記金属層は、Sn含有相と、金属間化合物からなり且つ前記Sn含有相に分散された複数の結晶粒塊とを含み、

それぞれの前記結晶粒塊は、前記第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接していることを特徴とする半導体接合構造体。

【請求項2】

請求項1の半導体接合構造体において、

前記接合部は、はんだ材料を含むことを特徴とする半導体接合構造体。

【請求項3】

請求項1又は2の半導体接合構造体において、

前記第1金属間化合物層及び第2金属間化合物層は、Cu及びSnの金属間化合物又はAg及びSnの金属間化合物からなり、

前記複数の結晶粒塊は、Ag及びSnの金属間化合物からなり、

前記Sn含有相は、Agを更に含むことを特徴とする半導体接合構造体。

【請求項4】

請求項1〜3のいずれか1つの半導体接合構造体において、

前記複数の結晶粒塊は、棒状であり且つ前記金属層の厚さよりも短い形状を有することを特徴とする半導体接合構造体。

【請求項5】

請求項1〜4のいずれか1つの半導体接合構造体において、

前記結晶粒塊の寸法は、0.01μm以上で且つ10μm以下であることを特徴とする半導体接合構造体。

【請求項6】

請求項1〜5のいずれか1つの半導体接合構造体において、

前記複数の結晶粒塊は、前記第1金属間化合物層及び第2金属間化合物層のいずれか一方と接する結晶粒塊を含むことを特徴とする半導体接合構造体。

【請求項7】

請求項1〜6のいずれか1つの半導体接合構造体において、

前記複数の結晶粒塊の一部は、互いに接触すると共に、前記第1金属間化合物層から前記第2金属間化合物層まで繋がっていることを特徴とする半導体接合構造体。

【請求項8】

電極の一方の面に、Snと金属間化合物を形成する第1の金属からなる第1金属層を形成する工程(a)と、

半導体素子の一方の面に、Snと金属間化合物を形成する第2の金属からなる第2金属層を形成する工程(b)と、

前記第1金属層と前記第2金属層との間に少なくともSnを含むはんだ材料を配置し、外部エネルギーを印加しながら加熱することにより、前記半導体素子と前記電極とを接合する工程(c)とを備え、

前記工程(c)において、

前記電極に接する第1金属間化合物層及び前記半導体素子に接する第2金属間化合物層が形成されると共に、

前記第1金属間化合物層及び前記第2金属間化合物層に挟まれたSn含有相が形成され、当該Sn含有相内に金属間化合物からなる結晶粒塊が析出し、

前記Sn含有相が残存していると共に、それぞれの前記結晶粒塊が、前記第1金属間化合物層及び第2金属間化合物層に対し、いずれとも離れているか、又は、いずれか一方のみに接している状態において前記加熱を停止することを特徴とする半導体接合構造体の製造方法。

【請求項9】

請求項8の半導体接合構造体の製造方法において、

前記外部エネルギーとして、振動エネルギーを印加することを特徴とする半導体接合構造体の製造方法。

【請求項10】

請求項8又は9の半導体接合構造体の製造方法において、

前記工程(c)において、前記外部エネルギーによって、前記結晶粒塊の成長を抑制することを特徴とする半導体接合構造体の製造方法。

【請求項11】

請求項8〜10のいずれか1つの半導体接合構造体の製造方法において、

前記第1の金属及び前記第2の金属は、Ag及びCuの少なくとも一方からなり、

前記第1金属間化合物層は前記第1の金属及びSnからなり、

前記第2金属間化合物層は前記第2の金属及びSnからなり、

前記結晶粒塊は、Ag及びSnの金属間化合物からなり、

前記Sn含有相は、Agを更に含むことを特徴とする半導体接合構造体の製造方法。

【請求項12】

請求項8〜11のいずれか1つの半導体接合構造体の製造方法において、

前記外部エネルギーは、超音波又は音波によって印加されることを特徴とする半導体接合構造体の製造方法。

【請求項13】

請求項12の半導体接合構造体の製造方法において、

前記超音波又は音波は、周波数が10kHz以上で且つ50kHz以下であることを特徴とする半導体接合構造体の製造方法。

【請求項14】

請求項8〜12のいずれか1つの半導体接合構造体の製造方法において、

前記外部エネルギーは、前記半導体素子における前記一方の面及び前記電極における前記一方の面に対して平行な方向の振動により与えられることを特徴とする半導体接合構造体の製造方法。

【請求項15】

請求項8〜14のいずれか1つの半導体接合構造体の製造方法において、

前記はんだ材料を配置する前に前記外部エネルギーの印加を開始し、

前記加熱を停止した後、前記はんだ材料が凝固する前に前記外部エネルギーの印加を停止することを特徴とする半導体接合構造体の製造方法。

【請求項16】

請求項8〜15のいずれか1つの半導体接合構造体の製造方法において、

前記外部エネルギーは、前記はんだ材料が加熱されるのと同時又は加熱されるよりも先に印加を始めることを特徴とする半導体接合構造体の製造方法。

【請求項17】

請求項8〜16のいずれか1つの半導体接合構造体の製造方法において、

前記工程(c)において、220℃以上で且つ400℃以下に加熱しながら前記半導体素子と前記電極とを接合することを特徴とする半導体接合構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−4894(P2013−4894A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137195(P2011−137195)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]