半導体搬送容器用部品用導電性樹脂組成物及びこれを用いた半導体搬送容器用部品並びに半導体搬送容器

【課題】導電性を有しながら剛性に優れ、しかもソリや流動方向と垂直方向の成形収縮率の差による異方性の少ない平面性を実現し、パーティクルの発生が少ない半導体搬送容器用部品、特にはボトムプレートとして好適な導電性樹脂組成物を提供することを課題とする。

【解決手段】 (a)熱可塑性樹脂50〜80重量部、(b)導電性カーボンブラック5〜25重量部、(c)ガラス強化充填材15〜25重量部[ただし、(a)+(b)+(c)=100重量部とする]を主成分として配合してなる半導体搬送容器用部品用導電性樹脂組成物及びこれを用いた半導体搬送容器用部品並びに半導体搬送容器である。

【解決手段】 (a)熱可塑性樹脂50〜80重量部、(b)導電性カーボンブラック5〜25重量部、(c)ガラス強化充填材15〜25重量部[ただし、(a)+(b)+(c)=100重量部とする]を主成分として配合してなる半導体搬送容器用部品用導電性樹脂組成物及びこれを用いた半導体搬送容器用部品並びに半導体搬送容器である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、十分な剛性と導電性を有し、成形性が良好でソリや変形の少ない半導体搬送容器用部品,あるいは前記部品を用いて形成された半導体搬送容器を得るための半導体搬送容器用部品用導電性樹脂組成物に関する。

【0002】

特には、半導体製造プロセスにおいて半導体ウェーハを搬送、保管する際に使用し、導電性樹脂からなる半導体搬送容器[例えば、正面に開口を有するFOUP(Front Opening Unified Pod)やFOSB(Front Opening Shipping Box)、あるいは底部に開口を有するSMIF POD(Standard

of Mechanical Interface Pod)等]用部品において、プロセス装置への位置決め等にかかるキネマティックカップリング周辺部のスライドまたはその補助機能、また、コンベアレール機能を設置した場合の半導体搬送容器の搬送にかかる機能を備え、半導体搬送容器の底部に設置するボトムプレートに好適な半導体搬送容器用部品用導電性樹脂組成物に関するものである。

【背景技術】

【0003】

従来、ボトムプレートに対する要求特性としては、半導体製造プロセスにおいて、加工中のウェーハの静電破壊防止を目的として製造装置への接地機能を有するよう、半導体搬送容器に収納したウェーハが接触するティース(ウェーハ外周の一部を左右両端で支持するよう半導体搬送容器内部に対向して設置された支持部)、半導体搬送容器本体、さらにプロセス装置との接触部であるキネマティックカップリング部まで一貫して形成される導電経路の一部として、表面抵抗値でおよそ103〜109Ω程度の導電性が必要である。

【0004】

また、プロセス装置への載置時に正確な位置合わせを実現するため、ボトムプレート自体の平面度、および装置側のキネマティックピンと接触するキネマティックカップリング周辺部の平滑性が必要である。

【0005】

さらに、ボトムプレートには、搬送用のコンベアレール部分を設置した場合に、当該部分においてその内部に収納されたウェーハを含む半導体搬送容器を撓むことなく、支持可能な剛性(曲げ弾性率)、かつ搬送時にがたつきが少なく、安定的に搬送するために平滑性、低ソリ性等も要求される。また、搬送時およびプロセス装置への載置時に、搬送装置やキネマティックピン等の鋼材との接触による樹脂組成物の摩耗粉(パーティクル)の発生を防ぐことも重要である。

【0006】

これらの要求特性に対して、従来、半導体搬送容器用の導電性樹脂組成物に用いられる樹脂としては、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂、ポリエーテルエーテルケトン等の熱可塑性樹脂が使用されているが、なかでもポリカーボネート樹脂が、透明性、強度、耐衝撃性、さらに寸法安定性に優れているために多用されている。

【0007】

一方、導電性の付与については、従来、大別して炭素繊維をはじめとする繊維状導電性物質(特許文献1:特開平5−117446号公報、特許文献2:特開平7−228707号公報)、カーボンブラック等の粒状物質を配合する手法が広く用いられているが、前者については、一定の繊維長と繊維径のアスペクト比を有するため、特に射出成形による成形品の場合には、樹脂の流動方向と垂直方向の収縮率の差から生ずる異方性のために成形品にソリを生じる傾向がある。これを解決するためにアスペクト比の小さいミルド炭素繊維を使用する組成物も知られているが(特許文献3:特開2004−256567号)、目標とする導電性(体積または表面抵抗値)によっては高い配合量が必要となり、ソリが発生してしまうという不利があり、非常に高い平面度が求められる場合には、必ずしも満足できるものではなかった。

【0008】

また、導電性物質としてカーボンブラック等の粒状導電性物質を配合した場合には、成形品の樹脂流動方向と垂直方向の収縮率の差による異方性の低減、導電性の設計については比較的好適であるが、機械的強度に関する補強効果はほとんど期待できないことから、ボトムプレートに求められる剛性を実現することは困難であった。また、導電性が付与された半導体収納容器としては、特開平11−115985号公報(特許文献4)にあるようなものが知られている。

【特許文献1】特開平5−117446号公報

【特許文献2】特開平7−228707号公報

【特許文献3】特開2004−256567号公報

【特許文献4】特開平11−115985号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、このような従来の課題を解決するためになされたものであり、すなわち、導電性を有しながら剛性に優れ、しかもソリや流動方向と垂直方向の成形収縮率の差による異方性の少ない平面性を実現し、パーティクルの発生が少ない半導体搬送容器用部品、特にはボトムプレートに好適な導電性樹脂組成物を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、熱可塑性樹脂に、所定の導電性カーボンブラックおよびガラス強化充填材をそれぞれ所定量配合してなる導電性樹脂組成物をボトムプレートに成形して半導体搬送容器に設置した場合、目的とする導電性が得られるだけでなく、剛性、低ソリの特性からプロセス装置への載置時の位置合わせ、安定性に優れ、かつキネマティック等の装置の鋼材部品と接触した場合の耐摩耗性に優れることを見出し、本発明を完成させるに至った。

【0011】

すなわち、本発明は、(a)熱可塑性樹脂50〜80重量部、(b)導電性カーボンブラック5〜25重量部、(c)ガラス強化充填材15〜25重量部[ただし、(a)+(b)+(c)=100重量部とする]を主成分として配合してなることを特徴とする半導体搬送容器用部品用導電性樹脂組成物(以下、単に導電性樹脂組成物と略称する)である。

【0012】

また、この導電性樹脂組成物は、熱可塑性樹脂がポリカーボネート樹脂、導電性カーボンブラックが、ジブチルフタレート(DBP)吸油量300cm3/100g以上で、かつBET比表面積が500m2/g以上、ガラス強化充填材が、ガラスフレークと平均アスペクト比(平均繊維長/平均繊維径の比)が100以下であるガラス繊維とからなり、かつガラスフレークとガラス繊維の重量組成比(ガラスフレークの重量部/ガラス繊維の重量部)が0.3以上であることが好ましい。

【0013】

さらに、上記したような導電性樹脂組成物を用いて半導体搬送容器用の部品を形成することができる。

【0014】

前記半導体搬送容器用の部品は、半導体搬送容器の底面に取り付けられるボトムプレートが好適であり、前記ボトムプレートが、半導体搬送容器を搬送するためのコンベアレールを少なくとも一対有していることが特に好ましい。さらにまた、前記半導体搬送容器用部品を用いて半導体搬送容器を形成することができる。

【発明の効果】

【0015】

本発明の導電性樹脂組成物は、導電性を有しながら剛性に優れ、しかもソリや流動方向と垂直方向の成形収縮率の差による異方性が少ない平面性を実現すると共に、搬送時およびプロセス装置への載置時に、搬送装置やキネマティックピン等の鋼材との接触または摺動によるカーボンブラック粒子の脱離や、パーティクルの発生が少なく、半導体搬送容器用部品、特にはボトムプレートとして好適に使用することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について詳細に説明する。

本発明の導電性樹脂組成物に用いられる(a)成分としての熱可塑性樹脂は、例えば、ポリカーボネート樹脂、ポリプロピレン樹脂、ポリブチレンテレフタレート樹脂、ポリエーテルエーテルケトン等が挙げられるが、これらの中でもポリカーボネート樹脂が、透明性、強度、耐衝撃性、寸法安定性等に優れている点で好ましく採用される。

このポリカーボネート樹脂は、種々のジフェノールとホスゲンを界面重縮合条件下、または溶液重合条件下で反応させるホスゲン法、またはフェノールとホスゲンとを反応させてジフェニルカーボーネートを製造し、これとジフェノールとを溶液縮合条件下で反応させるエステル交換法によって得られる重合体であり、代表的なものとしては2,2−ビス(4−ヒドロキシフェニル)プロパン(ビスフェノールA)から製造されたポリカーボネート樹脂を挙げることができる。

【0017】

上述したポリカーボネート樹脂の粘度平均分子量は、通常10,000〜100,000程度であるが、本発明では15,000〜30,000の範囲が好適である。

この平均分子量が15,000より低くなるとポリカーボネート樹脂自体の衝撃強度や剛性が低下して導電性樹脂組成物としての強度を維持できなくなる虞があり、逆に平均分子量が30,000を超えると、ポリカーボネート樹脂自体の流動性が低くなり、本発明に必要な導電性カーボンブラックやガラス強化充填材を十分に配合できなくなる虞がある。

【0018】

ポリカーボネート樹脂に代表される(a)熱可塑性樹脂の配合量は、上記成分(a)+(b)+(c)=100重量部に対し、50〜80重量部の範囲内であり、この配合量が50重量部未満であると、成形性が低下しやすく、逆に80重量部を超えると、導電性カーボンブラックおよびガラス強化充填材を添加する効果が低下するため好ましくない。

【0019】

本発明に使用される(b)成分としての導電性カーボンブラックは、熱可塑性樹脂に導電性を付与し、導電性樹脂組成物を成形してなる成形品に導電性を付与するために配合するものである。

(b)導電性カーボンブラックとしては、ケッチェンブラック、アセチレンブラック、ファーネスブラック、サーマルブラック等が挙げられるが、これらの中でも従来の導電性カーボンブラックと比較して極少量で優れた導電性を示し、少量の添加で優れた導電性が得られる点で、ケッチェンブラックが好ましい。

この導電性カーボンブラックは、特に原料、製法に制限されるものではないが、そのDBP吸油量が300cm3/100g以上で、かつBET比表面積が500m2/g以上のカーボンブラックが好適に使用できる。このDBP吸油量が300cm3/100gより小さく、かつBET比表面積が500m2/gより小さい場合、またはDBP吸油量が300cm3/100g、BET比表面積が500m2/gのいずれかが前記数値より小さい場合には、所望の表面抵抗値を得るために、より多くの配合量が必要となり、結果的に導電性樹脂組成物としての強度や流動性が低下したり、カーボンブラック粒子の脱落が生じ、パーティクル発生が起こりやすくなる可能性がある。また、DBP吸油量およびBET比表面積の上限については特に制限はないが、作業性を大きく損なわせる虞がある点で、DBP吸油量が600cm3/100g以下、BET比表面積が1,300m2/g以下がより好ましい。

【0020】

ここでDBP吸油量とは、ジブチルフタレートアブソープトメーターによって測定された値で、導電性カーボンブラック100g当りに包含されるジブチルフタレートのcm3容量で、導電性カーボンブラックのストラクチャーの程度を示し、熱可塑性樹脂組成物に配合した際の導電性に影響するとされている。また、BET比表面積は液体窒素吸着法によって求めた値で、導電性カーボンブラック単位重量当たりの表面積を示す。

【0021】

また、(b)導電性カーボンブラックの配合量としては、上記成分(a)+(b)+(c)=100重量部に対し、5〜25重量部の範囲内である。この配合量が5重量部を下回ると目的の表面抵抗値が得られず、逆に25重量部を超えると導電性樹脂組成物としての強度や流動性が低下したり、カーボンブラック粒子の脱落が生じ、パーティクル発生が起こりやすくなる。

【0022】

本発明に用いられる(c)成分としてのガラス強化充填材は、ガラスを主成分とする無機充填材のことを示し、中でも、ガラス繊維、ガラスフレーク、ガラスビーズが好ましく、これらは単独で用いても2種類以上を組み合わせて用いてもよいが、ガラスフレークとガラス繊維とからなるものがより好ましい。

本発明に使用されるガラスフレークは、厚さに対して径が少なくとも数倍以上の鱗片状または層状の形状を有するもので、ガラス繊維を併用する当該導電性樹脂組成物を成形してなる成形品の流動方向(MD)と垂直方向(TD)の成形収縮率の差を緩和、低減し、ソリの発生を低減するとともに寸法を安定させるために配合するものであるが、補助的に剛性の向上にも寄与する。ガラスフレークは、一般にその平均厚さと粒度の分布によって性状が表現され、これらの条件に特に限定されるものではないが、粒度については約45μm〜1,700μmの範囲のものが一般的である。

【0023】

本発明に使用されるガラスフレークは、従来公知の製造方法により得られる。例えば、溶融炉でガラス原料を溶融し、この融液をチューブ状に引き出し、ガラスの膜厚を一定にした後、ロールで粉砕することにより、特定の膜厚のフリットを得て、そのフリットを粉砕して所望のアスペクト比を有するフレークにすることができる。

【0024】

ここで、ガラスフレークの粒度をガラスフレークの厚さで除した値をガラスフレークのアスペクト比と定義すれば、このアスペクト比の値が好ましくは9以上(厚さ5μmの場合、粒度45μm以上)の粒度分布が合計で全体の75%以上のもの、さらに好ましくはアスペクト比の値が30以上(厚さ5μmの場合、粒度150μm以上)の粒度分布が合計で全体の80%以上のものが、当該導電性樹脂組成物を成形してなる成形品の流動方向(MD)と垂直方向(TD)の収縮率の差を緩和、低減するうえで好適に使用できる。

【0025】

本発明に使用されるガラス繊維としては、ミルドガラス繊維、チョップドストランド、ガラスローピング等が挙げられるが、これらの中でも成形品の優れた表面性を維持しながら、熱的性質、寸法安定性等の物性を向上させることができる点で、ミルドガラス繊維が好ましい。

これらガラス繊維の素材や製法は何ら限定されるものではないが、通常、熱可塑性樹脂に強化材として多用される繊維径10〜13μm前後の長繊維、または繊維長3mm前後にカットされた繊維を粉砕したもの、あるいは長繊維から所定の繊維長にカットした繊維を適用することができる。

このようなガラス繊維は、導電性樹脂組成物を成形してなるボトムプレートを半導体搬送容器に設置した場合に、収納するウェーハを含む半導体搬送容器本体の重量を支持するのに十分な剛性を付与するための強化材として配合される。

【0026】

本発明に使用されるガラス繊維は、従来公知のガラス長繊維の紡糸方法を用いて得ることができる。例えば、溶融炉でガラス原料を連続的にガラス化してフォアハースに導き、フォアハースの底部にブッシングを取り付けて紡糸するダイレクトメルト(DE)法、または溶融したガラスをマーブル、カレット、棒状に加工してから再溶融して紡糸する再溶融法等の各種の方法を用いてガラスを繊維化することができる。

【0027】

本発明に使用されるガラス繊維は、その平均繊維長を平均繊維径で除した値(平均繊維長/平均繊維径)で表される平均アスペクト比が100以下であることが好ましく、更に補強効果を維持しつつ、ガラス繊維から生ずる異方性をできる限り低減するため、より好ましくは50以下のものである。逆にこの平均アスペクト比が100を超えると、成形品の流動方向と垂直方向の異方性が大きくなり、ソリが発生しやすくなる。繊維長が繊維径程度に極めて短く、平均アスペクト比が1に近くなると補強効果がほとんど期待できなくなるため、強度の付与と異方性の低減をバランスよく実現するためには2〜100の範囲内の平均アスペクト比、さらに望ましくは3〜50の範囲内の平均アスペクト比のガラス繊維が好適に使用できる。ガラス繊維をハンマーミルやボールミル等で適宜、粉砕することにより所望の平均アスペクト比を得ることができる。

【0028】

また、ガラスの素材の種類についても特に制限されるものではなく、目的に応じてAガラス、Cガラス、Eガラス、その他を使用することができ、好ましくはEガラス(無アルカリガラス)が熱可塑性樹脂へ添加すると、独特の形状からくる特性により、成形品のソリや収縮を防ぎ、寸法安定性に極めて優れている点で好ましい。さらにマトリックス樹脂である熱可塑性樹脂との相溶性を良くするため、適宜、各種の表面処理を行うこともできる。

【0029】

本発明に使用される(c)ガラス強化充填材の配合量については、剛性を確保するために合計の配合量と成形品の流動方向(MD)と垂直方向(TD)における収縮率の差から生じ得るソリの発生を低減するよう両者の配合比の両面から考慮しなければならない。

【0030】

上記の特性を実現できる剛性の目安として、本発明に使用される(c)ガラス強化充填材は、経験的に導電性樹脂組成物のISO178で測定される曲げ弾性率で、5,000MPa以上必要である。また、(c)ガラス強化充填材の配合量は、上記成分(a)+(b)+(c)=100重量部に対し、15〜25重量部の範囲内である。この配合量が15重量部を下回ると目的の曲げ弾性率が得られず、逆に配合量が25重量%を超えると成形品の流動方向と垂直方向の異方性が大きくなり、成形品のソリが大きくなる問題が生じるため好ましくない。

【0031】

また、上述のガラスフレークとガラス繊維との配合比については、ガラスフレークの重量をガラス繊維の重量で除した値(ガラスフレークの重量部/ガラス繊維の重量部)である重量組成比を0.3以上にすることが必要である。この重量組成比が0.3より小さくなると、ガラス繊維の影響が支配的となって、異方性が大きくなり、ソリが発生しやすくなるという問題があるため、0.3以上、好ましくは0.32〜1.50の範囲内である。また、ガラス繊維の素材については特に制限されるものではなく、さらにマトリックス樹脂である熱可塑性樹脂との相溶性を良くするため、適宜、各種の表面処理を行うこともできる。

【0032】

以上で説明した導電性樹脂組成物は、(a)熱可塑性樹脂、(b)導電性カーボンブラック、(c)ガラス強化充填材、を主成分とするものであるが、本発明の目的を逸脱しない範囲内において、その他の添加剤を必要に応じて配合することができる。このような添加剤としては、例えば、酸化防止剤、熱安定剤、紫外線吸収剤、光安定剤、染料・顔料、滑剤、難燃剤等の通常使用されるものが挙げられる。

【0033】

本発明の導電性樹脂組成物は、(a)熱可塑性樹脂、(b)導電性カーボンブラックおよび(c)ガラス強化充填材を混練してマトリックス樹脂である熱可塑性樹脂にこれらをできる限り均一に分布させて得られるものである。

【0034】

ここで混練方法としては、特に限定されるものではないが、例えば、単軸押出し機、二軸押出し機、ロール、バンバリーミキサー、ニーダー等が挙げられる。これらの中では、導電性樹脂組成物のより安定な導電性、強度の向上、熱可塑性樹脂からのカーボンブラック粒子の脱落を低減するためには、適度なせん断力がかかる押出し機による混練が望ましい。上記した各成分を混練する場合、所定量の熱可塑性樹脂、導電性カーボンブラックおよびガラス強化充填材のすべてまたは一部を、予めミキサー等で混合したものを押出し機にフィードしてもよく、あるいは導電性カーボンブラックおよびガラス強化充填材の一部、または全てをサイドフィードしてもよい。押出し機のシリンダー温度は、使用する熱可塑性樹脂の分子量、配合する導電性カーボンブラック、ガラス強化充填材の量にもよるが、通常、熱可塑性樹脂がポリカーボネート樹脂の場合、溶融温度280℃を基準として設定される。

【0035】

本発明で得られる導電性樹脂組成物を用いて、半導体搬送容器用部品を形成することができる。半導体搬送容器用部品としては特に限定されないが、例えば射出成形によって半導体搬送容器用のボトムプレートを形成することができる。

【0036】

以下、添付図面に基づいて本発明を更に詳細に説明する。

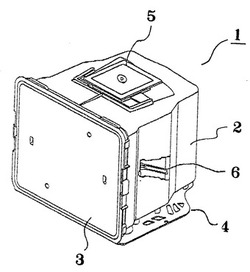

図1は、本発明の実施形態の半導体搬送容器を示す斜視図、図2は、本発明の実施形態の半導体搬送容器の底面図、図3は、本発明の実施形態のボトムプレートを示す斜視図、図4は、本発明の実施形態のボトムプレートに形成されたコンベアレール先端の概略断面図である。

【0037】

図1に示すように、本発明の導電性樹脂組成物により形成される半導体搬送容器1は、正面に開口部を有し、対向する左右の内側壁に複数の基板を水平状態で一定の間隔をあけて収納する容器本体2と、容器本体2の開口部をシール可能に閉鎖する蓋体3とからなり、容器本体2の底面には、板状のボトムプレート4が取り付けられ、容器本体2の天面や側面には、ロボティックフランジ5やマニュアルハンドル6が設けられている。蓋体3には、シールガスケットが備えられており、開口部を密封状態に閉鎖することができる。蓋体3の内面には基板を保持するリテーナ(図示せず)が取り付けられ、また、蓋体3を容器本体に係止するための係止爪が出没可能に配置された一対のラッチ機構が内蔵されている。

【0038】

本発明の具体例として、図2および図3に示すように、ボトムプレート4は、容器本体2の底面をほぼ覆うように形成され、ボルト等で容器本体に固定されている。この固定には、ボトムプレート固定用ボルト7とボトムプレート固定ボス8が使用される。また、加工装置に容器本体を位置決めするための位置決め部材9が容器本体の底部およびボトムプレート4に3箇所Y字形に配置されている。位置決め部材9は、開口部にかけて拡開するような断面逆V字形に形成され、加工装置に設置される位置決めピンと嵌合する。

【0039】

ボトムプレート4には、半導体搬送容器の仕様を表す各種識別手段10(貫通孔や突起)が所定の位置に配設されており、加工装置に搭載された半導体搬送容器の仕様や搭載の有無が、加工装置に配置されたセンサーにて自動的に判別される。こうしたボトムプレート4は、中央部の貫通孔11を利用して加工装置への容器本体の固定に使われる。

【0040】

さらにボトムプレート4の左右の端部には容器本体の開口側からリア側にかけて平坦面を有し、平行に延びる一対のコンベアレール12が形成されている。こうしたコンベアレール12は、コーラーコンベア等の半導体搬送容器の搬送に使用される。コンベアレール12は、図4に示すように、平坦面として形成され、両端部は容器本体側に向かって僅かに傾斜した傾斜部13を有することが好ましい。先端部に傾斜があると、コンベアの継ぎ目で、引っかかったり、乗り移る際に、振動が発生することが無く、スムーズな搬送が可能となる。

【0041】

上記したボトムプレート4は、各種のセンサーにてセンシングされ、コンベア搬送にも利用されるので、ソリや変形の少ない平坦性が求められており、ソリおよび変形の少ない半導体搬送容器用部品を形成するためには、本発明の導電性樹脂組成物の使用には好適である。半導体基板収納容器を定盤に置いたときのソリの量は、実用面で問題なく使用できるという点では、1.0mm未満であり、より安定的に使用するためには0.5mm以下が好ましい。

【0042】

本発明の導電性樹脂組成物を使用した例として、半導体搬送容器に使用されるボトムプレートの例を説明したが、これに限らず、半導体搬送容器に取り付けられるロボティックフランジやマニュアルハンドル、ラッチ等の機構部品等に使用することもできる。

【0043】

また、コンベアレール12は、開口側からリア側にかけて延びる一対の平行なレールを示したがこれに限らず、開口面や背面と平行な一対のものであってもよく、方向の異なる二対のレールを備えていてもよい。

【実施例】

【0044】

以下、実施例により本発明を具体的に説明するが、本発明は下記の実施例のみに限定されるものではない。

【0045】

[実施例1〜4]

ビスフェノールAとホスゲンからホスゲン法にて合成された粘度平均分子量20,000のパウダー状のポリカーボネート樹脂、導電性カーボンブラック[ケッチェンブラックEC ライオン社製商品名、DBP吸油量360cm3/100g、BET比表面積800m2/g]、導電性カーボンブラック[ケッチェンブラックEC ライオン社製商品名、DBP吸油量495cm3/100g、BET比表面積1,270m2/g]、ガラスフレーク[ガラスフレーク/登録商標、REF−160

Eガラス、日本板硝子社製商品名]、ガラス繊維[ミルドファイバー 20JH1・20、平均繊維径10μm、平均繊維長0.1〜0.3mm、平均アスペクト比10〜30、旭ファイバーグラス社製商品名]を、それぞれ表1に示す所定の配合比(ガラスフレークとミルドガラス繊維の重量組成比 0.32<)において計量した材料を、予めドライブレンダーを用いて混合した配合物として、シリンダー温度290〜310℃に設定した二軸押出し機を用いて溶融混練を行い、冷却した後、円柱状の導電性ポリカーボネート樹脂ペレットを得た。

【0046】

このペレットを125℃、6時間予備乾燥した後に、射出成形機を用いてシリンダー設定温度290〜320℃、射出圧力900〜1,200kg/cm2の条件で図1に示す半導体搬送容器用ボトムプレートを成形した。

【0047】

得られたボトムプレートを用いて、キネマティック部を下方に向けて定盤上に静置し、図2および図3に示すコンベアレール部の4ヶ所において定盤からの距離(隙間)を測定し、コンベアレール部のソリを調べ、全ての箇所において1mm以下の場合を合格(○)、1mmを超える場合を不合格(×)とし、その結果を表1に示した。なお、表1におけるその他の評価項目は、以下の手法により測定し、評価した。

【0048】

(1)曲げ弾性率

実施例、比較例で得られた導電性ポリカーボネート樹脂ペレットを125℃、6時間予備乾燥した後に、射出成形機を用いてシリンダー設定温度290〜320℃、射出圧力900〜1,100kg/cm2の条件でISO178規格に準拠して成形試験片を成形し、曲げ弾性率を測定した。

【0049】

(2)表面抵抗値

同様に実施例、比較例で得られた導電性ポリカーボネート樹脂ペレットを125℃、6時間予備乾燥した後に、射出成形機を用いてシリンダー設定温度290〜320℃、射出圧力900〜1,100kg/cm2にて100×100×厚さ3mmの成形板を成形し、抵抗率計[ハイレスタIP 三菱化学社製商品名]より、表面抵抗値を測定した。

【0050】

(3)収縮率

上記(2)において予め金型の片面中央部にゲート方向に対して、それぞれ流動方向(MD)と垂直方向(TD)に直行して彫刻した長さ90mmの2本の罫書き線をもとに、金型罫書き線長さ90mmに対する各成形品に転写した各罫書き線の長さを測定し、その差を90mmで除した値を各方向の収縮率とした。この収縮率の比MD/TDが1に近いほど縦横の収縮差が小さく、成形品のソリが低減できる目安となる。

【0051】

(4)チョーキング

上記(2)で得られた成形板から50×100mmの試験片15を切り取り、図5に示した鉛筆硬度試験機14に取り付けて荷重1kg、速度30mm/分で白黒のコピー用紙16上を走査し、紙面上に黒色の形跡が認められない場合を合格(○)、認められた場合を不合格(×)とした。

【0052】

これらの評価において、実施例1〜4は、ガラスフレークとミルドガラス繊維の総量と組成比を適宜設計したことで、ガラス強化充填材の補強効果により曲げ弾性率が5,000MPa以上と高い剛性を実現しながら、収縮率の異方性が小さく、結果としてソリの少ないボトムプレートが得られた。さらに、導電性カーボンブラックとしてケッチェンブラックを使用したことで導電性カーボンブラックの配合量を低減したことにより1×108Ω以下の表面抵抗値を得ながら、摩擦時のカーボンブラック粒子の脱落を低減できるボトムプレートを得ることができた。

【0053】

[比較例1〜2]

表1に示す成分をそれぞれ配合し、特にケッチェンブラックの配合量をそれぞれ4重量部(比較例1)、26重量部(比較例2)とした配合物を、実施例1と同様の方法により、導電性樹脂組成物を作製し、以下同様の評価を行ったところ、比較例1では、ケッチェンブラックの配合量が少なく1×1011Ωと十分な表面抵抗値が得られず、また、比較例2では配合量が多いためにカーボンブラック粒子の脱落によるチョーキングの現象が認められた。

【0054】

[比較例3〜5]

表1に示す成分をそれぞれ配合し、特にガラスフレーク、ミルドガラス繊維の合計配合量、およびその比を替え、実施例1と同様の方法により、表1に示すような導電性樹脂組成物を作製し、以下同様の評価を行ったところ、比較例3では、ガラス強化充填材の合計配合量が少ないために曲げ弾性率が4,200MPaと剛性が不十分となり、比較例4では、ガラスフレーク、ミルドガラス繊維の重量組成比は0.5であるものの、ガラスフレークとミルドガラス繊維の総量が30重量部と高いために流動方向(TD)と垂直方向(MD)の収縮率差が大きくなり、ボトムプレートにおいてもソリを生ずる結果であった。一方、比較例5では、曲げ弾性率は6,500MPaとガラス強化充填材の合計配合量は適切であるが、ガラスフレーク、ミルドガラス繊維の重量組成比が0.25と後者の比率が高いために、結果的に比較例4と同様にボトムプレートにおいてもソリを生ずる結果であった。

【0055】

[比較例6]

表1に示す成分をそれぞれ配合し、特に導電性カーボンブラックをアセチレンブラック25重量部[DBP吸油量155cm3/100g、BET比表面積225m2/g、トーカブラック♯5500、東海カーボン社製商品名]に替え、実施例1と同様の方法により導電性樹脂組成物を作製し、以下同様の評価を行ったところ、1×106Ωの表面抵抗値を得られたものの、カーボンブラック粒子の脱落によるチョーキングの現象が認められた。

【0056】

[比較例7]

表1に示す成分をそれぞれ配合し、特に平均繊維径11μm、平均繊維長3mm、平均アスペクト比272のガラス繊維[CS3J、日東紡社製商品名]25重量部に替え、実施例1と同様の方法により導電性樹脂組成物を作製し、以下同様の評価を行ったところ、収縮率の縦横比が小さくなり、ボトムプレートにおいてもソリを生ずる結果であった。

【0057】

【表1】

【産業上の利用可能性】

【0058】

本発明の導電性樹脂組成物によれば、導電性を有しながら剛性に優れ、しかもソリや異方性が少ない平面性を実現し、摺動によるカーボンブラック粒子の脱離や、パーティクルの発生が少なく、半導体搬送容器用部品、特にはこれに取り付けられるボトムプレートとして好適に使用することができると共に、ロボティックフランジやマニュアルハンドル、ラッチ等の機構部品等の種々の部品にも適用することができるので、その産業上の利用価値は極めて高い。

【図面の簡単な説明】

【0059】

【図1】図1は、本発明の実施形態の半導体搬送容器を示す斜視図である。

【図2】図2は、本発明の実施形態の半導体搬送容器の底面図である。

【図3】図3は、本発明の実施形態のボトムプレートを示す斜視図である。

【図4】図4は、本発明の実施形態のボトムプレートに形成されたコンベアレール先端の概略断面図である。

【図5】図5は、鉛筆引っかき硬度試験機を示す概略説明図である。

【符号の説明】

【0060】

1 半導体搬送容器

2 容器本体

3 蓋体

4 ボトムプレート

5 ロボティックフランジ

6 マニュアルハンドル

7 ボトムプレート固定用ボルト

8 ボトムプレート固定用ボス

9 位置決め部材

10 識別手段

11 貫通孔

12 コンベアレール

13 傾斜部

14 鉛筆硬度試験機

15 試験片

16 コピー用紙

【技術分野】

【0001】

本発明は、十分な剛性と導電性を有し、成形性が良好でソリや変形の少ない半導体搬送容器用部品,あるいは前記部品を用いて形成された半導体搬送容器を得るための半導体搬送容器用部品用導電性樹脂組成物に関する。

【0002】

特には、半導体製造プロセスにおいて半導体ウェーハを搬送、保管する際に使用し、導電性樹脂からなる半導体搬送容器[例えば、正面に開口を有するFOUP(Front Opening Unified Pod)やFOSB(Front Opening Shipping Box)、あるいは底部に開口を有するSMIF POD(Standard

of Mechanical Interface Pod)等]用部品において、プロセス装置への位置決め等にかかるキネマティックカップリング周辺部のスライドまたはその補助機能、また、コンベアレール機能を設置した場合の半導体搬送容器の搬送にかかる機能を備え、半導体搬送容器の底部に設置するボトムプレートに好適な半導体搬送容器用部品用導電性樹脂組成物に関するものである。

【背景技術】

【0003】

従来、ボトムプレートに対する要求特性としては、半導体製造プロセスにおいて、加工中のウェーハの静電破壊防止を目的として製造装置への接地機能を有するよう、半導体搬送容器に収納したウェーハが接触するティース(ウェーハ外周の一部を左右両端で支持するよう半導体搬送容器内部に対向して設置された支持部)、半導体搬送容器本体、さらにプロセス装置との接触部であるキネマティックカップリング部まで一貫して形成される導電経路の一部として、表面抵抗値でおよそ103〜109Ω程度の導電性が必要である。

【0004】

また、プロセス装置への載置時に正確な位置合わせを実現するため、ボトムプレート自体の平面度、および装置側のキネマティックピンと接触するキネマティックカップリング周辺部の平滑性が必要である。

【0005】

さらに、ボトムプレートには、搬送用のコンベアレール部分を設置した場合に、当該部分においてその内部に収納されたウェーハを含む半導体搬送容器を撓むことなく、支持可能な剛性(曲げ弾性率)、かつ搬送時にがたつきが少なく、安定的に搬送するために平滑性、低ソリ性等も要求される。また、搬送時およびプロセス装置への載置時に、搬送装置やキネマティックピン等の鋼材との接触による樹脂組成物の摩耗粉(パーティクル)の発生を防ぐことも重要である。

【0006】

これらの要求特性に対して、従来、半導体搬送容器用の導電性樹脂組成物に用いられる樹脂としては、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂、ポリエーテルエーテルケトン等の熱可塑性樹脂が使用されているが、なかでもポリカーボネート樹脂が、透明性、強度、耐衝撃性、さらに寸法安定性に優れているために多用されている。

【0007】

一方、導電性の付与については、従来、大別して炭素繊維をはじめとする繊維状導電性物質(特許文献1:特開平5−117446号公報、特許文献2:特開平7−228707号公報)、カーボンブラック等の粒状物質を配合する手法が広く用いられているが、前者については、一定の繊維長と繊維径のアスペクト比を有するため、特に射出成形による成形品の場合には、樹脂の流動方向と垂直方向の収縮率の差から生ずる異方性のために成形品にソリを生じる傾向がある。これを解決するためにアスペクト比の小さいミルド炭素繊維を使用する組成物も知られているが(特許文献3:特開2004−256567号)、目標とする導電性(体積または表面抵抗値)によっては高い配合量が必要となり、ソリが発生してしまうという不利があり、非常に高い平面度が求められる場合には、必ずしも満足できるものではなかった。

【0008】

また、導電性物質としてカーボンブラック等の粒状導電性物質を配合した場合には、成形品の樹脂流動方向と垂直方向の収縮率の差による異方性の低減、導電性の設計については比較的好適であるが、機械的強度に関する補強効果はほとんど期待できないことから、ボトムプレートに求められる剛性を実現することは困難であった。また、導電性が付与された半導体収納容器としては、特開平11−115985号公報(特許文献4)にあるようなものが知られている。

【特許文献1】特開平5−117446号公報

【特許文献2】特開平7−228707号公報

【特許文献3】特開2004−256567号公報

【特許文献4】特開平11−115985号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、このような従来の課題を解決するためになされたものであり、すなわち、導電性を有しながら剛性に優れ、しかもソリや流動方向と垂直方向の成形収縮率の差による異方性の少ない平面性を実現し、パーティクルの発生が少ない半導体搬送容器用部品、特にはボトムプレートに好適な導電性樹脂組成物を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、熱可塑性樹脂に、所定の導電性カーボンブラックおよびガラス強化充填材をそれぞれ所定量配合してなる導電性樹脂組成物をボトムプレートに成形して半導体搬送容器に設置した場合、目的とする導電性が得られるだけでなく、剛性、低ソリの特性からプロセス装置への載置時の位置合わせ、安定性に優れ、かつキネマティック等の装置の鋼材部品と接触した場合の耐摩耗性に優れることを見出し、本発明を完成させるに至った。

【0011】

すなわち、本発明は、(a)熱可塑性樹脂50〜80重量部、(b)導電性カーボンブラック5〜25重量部、(c)ガラス強化充填材15〜25重量部[ただし、(a)+(b)+(c)=100重量部とする]を主成分として配合してなることを特徴とする半導体搬送容器用部品用導電性樹脂組成物(以下、単に導電性樹脂組成物と略称する)である。

【0012】

また、この導電性樹脂組成物は、熱可塑性樹脂がポリカーボネート樹脂、導電性カーボンブラックが、ジブチルフタレート(DBP)吸油量300cm3/100g以上で、かつBET比表面積が500m2/g以上、ガラス強化充填材が、ガラスフレークと平均アスペクト比(平均繊維長/平均繊維径の比)が100以下であるガラス繊維とからなり、かつガラスフレークとガラス繊維の重量組成比(ガラスフレークの重量部/ガラス繊維の重量部)が0.3以上であることが好ましい。

【0013】

さらに、上記したような導電性樹脂組成物を用いて半導体搬送容器用の部品を形成することができる。

【0014】

前記半導体搬送容器用の部品は、半導体搬送容器の底面に取り付けられるボトムプレートが好適であり、前記ボトムプレートが、半導体搬送容器を搬送するためのコンベアレールを少なくとも一対有していることが特に好ましい。さらにまた、前記半導体搬送容器用部品を用いて半導体搬送容器を形成することができる。

【発明の効果】

【0015】

本発明の導電性樹脂組成物は、導電性を有しながら剛性に優れ、しかもソリや流動方向と垂直方向の成形収縮率の差による異方性が少ない平面性を実現すると共に、搬送時およびプロセス装置への載置時に、搬送装置やキネマティックピン等の鋼材との接触または摺動によるカーボンブラック粒子の脱離や、パーティクルの発生が少なく、半導体搬送容器用部品、特にはボトムプレートとして好適に使用することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について詳細に説明する。

本発明の導電性樹脂組成物に用いられる(a)成分としての熱可塑性樹脂は、例えば、ポリカーボネート樹脂、ポリプロピレン樹脂、ポリブチレンテレフタレート樹脂、ポリエーテルエーテルケトン等が挙げられるが、これらの中でもポリカーボネート樹脂が、透明性、強度、耐衝撃性、寸法安定性等に優れている点で好ましく採用される。

このポリカーボネート樹脂は、種々のジフェノールとホスゲンを界面重縮合条件下、または溶液重合条件下で反応させるホスゲン法、またはフェノールとホスゲンとを反応させてジフェニルカーボーネートを製造し、これとジフェノールとを溶液縮合条件下で反応させるエステル交換法によって得られる重合体であり、代表的なものとしては2,2−ビス(4−ヒドロキシフェニル)プロパン(ビスフェノールA)から製造されたポリカーボネート樹脂を挙げることができる。

【0017】

上述したポリカーボネート樹脂の粘度平均分子量は、通常10,000〜100,000程度であるが、本発明では15,000〜30,000の範囲が好適である。

この平均分子量が15,000より低くなるとポリカーボネート樹脂自体の衝撃強度や剛性が低下して導電性樹脂組成物としての強度を維持できなくなる虞があり、逆に平均分子量が30,000を超えると、ポリカーボネート樹脂自体の流動性が低くなり、本発明に必要な導電性カーボンブラックやガラス強化充填材を十分に配合できなくなる虞がある。

【0018】

ポリカーボネート樹脂に代表される(a)熱可塑性樹脂の配合量は、上記成分(a)+(b)+(c)=100重量部に対し、50〜80重量部の範囲内であり、この配合量が50重量部未満であると、成形性が低下しやすく、逆に80重量部を超えると、導電性カーボンブラックおよびガラス強化充填材を添加する効果が低下するため好ましくない。

【0019】

本発明に使用される(b)成分としての導電性カーボンブラックは、熱可塑性樹脂に導電性を付与し、導電性樹脂組成物を成形してなる成形品に導電性を付与するために配合するものである。

(b)導電性カーボンブラックとしては、ケッチェンブラック、アセチレンブラック、ファーネスブラック、サーマルブラック等が挙げられるが、これらの中でも従来の導電性カーボンブラックと比較して極少量で優れた導電性を示し、少量の添加で優れた導電性が得られる点で、ケッチェンブラックが好ましい。

この導電性カーボンブラックは、特に原料、製法に制限されるものではないが、そのDBP吸油量が300cm3/100g以上で、かつBET比表面積が500m2/g以上のカーボンブラックが好適に使用できる。このDBP吸油量が300cm3/100gより小さく、かつBET比表面積が500m2/gより小さい場合、またはDBP吸油量が300cm3/100g、BET比表面積が500m2/gのいずれかが前記数値より小さい場合には、所望の表面抵抗値を得るために、より多くの配合量が必要となり、結果的に導電性樹脂組成物としての強度や流動性が低下したり、カーボンブラック粒子の脱落が生じ、パーティクル発生が起こりやすくなる可能性がある。また、DBP吸油量およびBET比表面積の上限については特に制限はないが、作業性を大きく損なわせる虞がある点で、DBP吸油量が600cm3/100g以下、BET比表面積が1,300m2/g以下がより好ましい。

【0020】

ここでDBP吸油量とは、ジブチルフタレートアブソープトメーターによって測定された値で、導電性カーボンブラック100g当りに包含されるジブチルフタレートのcm3容量で、導電性カーボンブラックのストラクチャーの程度を示し、熱可塑性樹脂組成物に配合した際の導電性に影響するとされている。また、BET比表面積は液体窒素吸着法によって求めた値で、導電性カーボンブラック単位重量当たりの表面積を示す。

【0021】

また、(b)導電性カーボンブラックの配合量としては、上記成分(a)+(b)+(c)=100重量部に対し、5〜25重量部の範囲内である。この配合量が5重量部を下回ると目的の表面抵抗値が得られず、逆に25重量部を超えると導電性樹脂組成物としての強度や流動性が低下したり、カーボンブラック粒子の脱落が生じ、パーティクル発生が起こりやすくなる。

【0022】

本発明に用いられる(c)成分としてのガラス強化充填材は、ガラスを主成分とする無機充填材のことを示し、中でも、ガラス繊維、ガラスフレーク、ガラスビーズが好ましく、これらは単独で用いても2種類以上を組み合わせて用いてもよいが、ガラスフレークとガラス繊維とからなるものがより好ましい。

本発明に使用されるガラスフレークは、厚さに対して径が少なくとも数倍以上の鱗片状または層状の形状を有するもので、ガラス繊維を併用する当該導電性樹脂組成物を成形してなる成形品の流動方向(MD)と垂直方向(TD)の成形収縮率の差を緩和、低減し、ソリの発生を低減するとともに寸法を安定させるために配合するものであるが、補助的に剛性の向上にも寄与する。ガラスフレークは、一般にその平均厚さと粒度の分布によって性状が表現され、これらの条件に特に限定されるものではないが、粒度については約45μm〜1,700μmの範囲のものが一般的である。

【0023】

本発明に使用されるガラスフレークは、従来公知の製造方法により得られる。例えば、溶融炉でガラス原料を溶融し、この融液をチューブ状に引き出し、ガラスの膜厚を一定にした後、ロールで粉砕することにより、特定の膜厚のフリットを得て、そのフリットを粉砕して所望のアスペクト比を有するフレークにすることができる。

【0024】

ここで、ガラスフレークの粒度をガラスフレークの厚さで除した値をガラスフレークのアスペクト比と定義すれば、このアスペクト比の値が好ましくは9以上(厚さ5μmの場合、粒度45μm以上)の粒度分布が合計で全体の75%以上のもの、さらに好ましくはアスペクト比の値が30以上(厚さ5μmの場合、粒度150μm以上)の粒度分布が合計で全体の80%以上のものが、当該導電性樹脂組成物を成形してなる成形品の流動方向(MD)と垂直方向(TD)の収縮率の差を緩和、低減するうえで好適に使用できる。

【0025】

本発明に使用されるガラス繊維としては、ミルドガラス繊維、チョップドストランド、ガラスローピング等が挙げられるが、これらの中でも成形品の優れた表面性を維持しながら、熱的性質、寸法安定性等の物性を向上させることができる点で、ミルドガラス繊維が好ましい。

これらガラス繊維の素材や製法は何ら限定されるものではないが、通常、熱可塑性樹脂に強化材として多用される繊維径10〜13μm前後の長繊維、または繊維長3mm前後にカットされた繊維を粉砕したもの、あるいは長繊維から所定の繊維長にカットした繊維を適用することができる。

このようなガラス繊維は、導電性樹脂組成物を成形してなるボトムプレートを半導体搬送容器に設置した場合に、収納するウェーハを含む半導体搬送容器本体の重量を支持するのに十分な剛性を付与するための強化材として配合される。

【0026】

本発明に使用されるガラス繊維は、従来公知のガラス長繊維の紡糸方法を用いて得ることができる。例えば、溶融炉でガラス原料を連続的にガラス化してフォアハースに導き、フォアハースの底部にブッシングを取り付けて紡糸するダイレクトメルト(DE)法、または溶融したガラスをマーブル、カレット、棒状に加工してから再溶融して紡糸する再溶融法等の各種の方法を用いてガラスを繊維化することができる。

【0027】

本発明に使用されるガラス繊維は、その平均繊維長を平均繊維径で除した値(平均繊維長/平均繊維径)で表される平均アスペクト比が100以下であることが好ましく、更に補強効果を維持しつつ、ガラス繊維から生ずる異方性をできる限り低減するため、より好ましくは50以下のものである。逆にこの平均アスペクト比が100を超えると、成形品の流動方向と垂直方向の異方性が大きくなり、ソリが発生しやすくなる。繊維長が繊維径程度に極めて短く、平均アスペクト比が1に近くなると補強効果がほとんど期待できなくなるため、強度の付与と異方性の低減をバランスよく実現するためには2〜100の範囲内の平均アスペクト比、さらに望ましくは3〜50の範囲内の平均アスペクト比のガラス繊維が好適に使用できる。ガラス繊維をハンマーミルやボールミル等で適宜、粉砕することにより所望の平均アスペクト比を得ることができる。

【0028】

また、ガラスの素材の種類についても特に制限されるものではなく、目的に応じてAガラス、Cガラス、Eガラス、その他を使用することができ、好ましくはEガラス(無アルカリガラス)が熱可塑性樹脂へ添加すると、独特の形状からくる特性により、成形品のソリや収縮を防ぎ、寸法安定性に極めて優れている点で好ましい。さらにマトリックス樹脂である熱可塑性樹脂との相溶性を良くするため、適宜、各種の表面処理を行うこともできる。

【0029】

本発明に使用される(c)ガラス強化充填材の配合量については、剛性を確保するために合計の配合量と成形品の流動方向(MD)と垂直方向(TD)における収縮率の差から生じ得るソリの発生を低減するよう両者の配合比の両面から考慮しなければならない。

【0030】

上記の特性を実現できる剛性の目安として、本発明に使用される(c)ガラス強化充填材は、経験的に導電性樹脂組成物のISO178で測定される曲げ弾性率で、5,000MPa以上必要である。また、(c)ガラス強化充填材の配合量は、上記成分(a)+(b)+(c)=100重量部に対し、15〜25重量部の範囲内である。この配合量が15重量部を下回ると目的の曲げ弾性率が得られず、逆に配合量が25重量%を超えると成形品の流動方向と垂直方向の異方性が大きくなり、成形品のソリが大きくなる問題が生じるため好ましくない。

【0031】

また、上述のガラスフレークとガラス繊維との配合比については、ガラスフレークの重量をガラス繊維の重量で除した値(ガラスフレークの重量部/ガラス繊維の重量部)である重量組成比を0.3以上にすることが必要である。この重量組成比が0.3より小さくなると、ガラス繊維の影響が支配的となって、異方性が大きくなり、ソリが発生しやすくなるという問題があるため、0.3以上、好ましくは0.32〜1.50の範囲内である。また、ガラス繊維の素材については特に制限されるものではなく、さらにマトリックス樹脂である熱可塑性樹脂との相溶性を良くするため、適宜、各種の表面処理を行うこともできる。

【0032】

以上で説明した導電性樹脂組成物は、(a)熱可塑性樹脂、(b)導電性カーボンブラック、(c)ガラス強化充填材、を主成分とするものであるが、本発明の目的を逸脱しない範囲内において、その他の添加剤を必要に応じて配合することができる。このような添加剤としては、例えば、酸化防止剤、熱安定剤、紫外線吸収剤、光安定剤、染料・顔料、滑剤、難燃剤等の通常使用されるものが挙げられる。

【0033】

本発明の導電性樹脂組成物は、(a)熱可塑性樹脂、(b)導電性カーボンブラックおよび(c)ガラス強化充填材を混練してマトリックス樹脂である熱可塑性樹脂にこれらをできる限り均一に分布させて得られるものである。

【0034】

ここで混練方法としては、特に限定されるものではないが、例えば、単軸押出し機、二軸押出し機、ロール、バンバリーミキサー、ニーダー等が挙げられる。これらの中では、導電性樹脂組成物のより安定な導電性、強度の向上、熱可塑性樹脂からのカーボンブラック粒子の脱落を低減するためには、適度なせん断力がかかる押出し機による混練が望ましい。上記した各成分を混練する場合、所定量の熱可塑性樹脂、導電性カーボンブラックおよびガラス強化充填材のすべてまたは一部を、予めミキサー等で混合したものを押出し機にフィードしてもよく、あるいは導電性カーボンブラックおよびガラス強化充填材の一部、または全てをサイドフィードしてもよい。押出し機のシリンダー温度は、使用する熱可塑性樹脂の分子量、配合する導電性カーボンブラック、ガラス強化充填材の量にもよるが、通常、熱可塑性樹脂がポリカーボネート樹脂の場合、溶融温度280℃を基準として設定される。

【0035】

本発明で得られる導電性樹脂組成物を用いて、半導体搬送容器用部品を形成することができる。半導体搬送容器用部品としては特に限定されないが、例えば射出成形によって半導体搬送容器用のボトムプレートを形成することができる。

【0036】

以下、添付図面に基づいて本発明を更に詳細に説明する。

図1は、本発明の実施形態の半導体搬送容器を示す斜視図、図2は、本発明の実施形態の半導体搬送容器の底面図、図3は、本発明の実施形態のボトムプレートを示す斜視図、図4は、本発明の実施形態のボトムプレートに形成されたコンベアレール先端の概略断面図である。

【0037】

図1に示すように、本発明の導電性樹脂組成物により形成される半導体搬送容器1は、正面に開口部を有し、対向する左右の内側壁に複数の基板を水平状態で一定の間隔をあけて収納する容器本体2と、容器本体2の開口部をシール可能に閉鎖する蓋体3とからなり、容器本体2の底面には、板状のボトムプレート4が取り付けられ、容器本体2の天面や側面には、ロボティックフランジ5やマニュアルハンドル6が設けられている。蓋体3には、シールガスケットが備えられており、開口部を密封状態に閉鎖することができる。蓋体3の内面には基板を保持するリテーナ(図示せず)が取り付けられ、また、蓋体3を容器本体に係止するための係止爪が出没可能に配置された一対のラッチ機構が内蔵されている。

【0038】

本発明の具体例として、図2および図3に示すように、ボトムプレート4は、容器本体2の底面をほぼ覆うように形成され、ボルト等で容器本体に固定されている。この固定には、ボトムプレート固定用ボルト7とボトムプレート固定ボス8が使用される。また、加工装置に容器本体を位置決めするための位置決め部材9が容器本体の底部およびボトムプレート4に3箇所Y字形に配置されている。位置決め部材9は、開口部にかけて拡開するような断面逆V字形に形成され、加工装置に設置される位置決めピンと嵌合する。

【0039】

ボトムプレート4には、半導体搬送容器の仕様を表す各種識別手段10(貫通孔や突起)が所定の位置に配設されており、加工装置に搭載された半導体搬送容器の仕様や搭載の有無が、加工装置に配置されたセンサーにて自動的に判別される。こうしたボトムプレート4は、中央部の貫通孔11を利用して加工装置への容器本体の固定に使われる。

【0040】

さらにボトムプレート4の左右の端部には容器本体の開口側からリア側にかけて平坦面を有し、平行に延びる一対のコンベアレール12が形成されている。こうしたコンベアレール12は、コーラーコンベア等の半導体搬送容器の搬送に使用される。コンベアレール12は、図4に示すように、平坦面として形成され、両端部は容器本体側に向かって僅かに傾斜した傾斜部13を有することが好ましい。先端部に傾斜があると、コンベアの継ぎ目で、引っかかったり、乗り移る際に、振動が発生することが無く、スムーズな搬送が可能となる。

【0041】

上記したボトムプレート4は、各種のセンサーにてセンシングされ、コンベア搬送にも利用されるので、ソリや変形の少ない平坦性が求められており、ソリおよび変形の少ない半導体搬送容器用部品を形成するためには、本発明の導電性樹脂組成物の使用には好適である。半導体基板収納容器を定盤に置いたときのソリの量は、実用面で問題なく使用できるという点では、1.0mm未満であり、より安定的に使用するためには0.5mm以下が好ましい。

【0042】

本発明の導電性樹脂組成物を使用した例として、半導体搬送容器に使用されるボトムプレートの例を説明したが、これに限らず、半導体搬送容器に取り付けられるロボティックフランジやマニュアルハンドル、ラッチ等の機構部品等に使用することもできる。

【0043】

また、コンベアレール12は、開口側からリア側にかけて延びる一対の平行なレールを示したがこれに限らず、開口面や背面と平行な一対のものであってもよく、方向の異なる二対のレールを備えていてもよい。

【実施例】

【0044】

以下、実施例により本発明を具体的に説明するが、本発明は下記の実施例のみに限定されるものではない。

【0045】

[実施例1〜4]

ビスフェノールAとホスゲンからホスゲン法にて合成された粘度平均分子量20,000のパウダー状のポリカーボネート樹脂、導電性カーボンブラック[ケッチェンブラックEC ライオン社製商品名、DBP吸油量360cm3/100g、BET比表面積800m2/g]、導電性カーボンブラック[ケッチェンブラックEC ライオン社製商品名、DBP吸油量495cm3/100g、BET比表面積1,270m2/g]、ガラスフレーク[ガラスフレーク/登録商標、REF−160

Eガラス、日本板硝子社製商品名]、ガラス繊維[ミルドファイバー 20JH1・20、平均繊維径10μm、平均繊維長0.1〜0.3mm、平均アスペクト比10〜30、旭ファイバーグラス社製商品名]を、それぞれ表1に示す所定の配合比(ガラスフレークとミルドガラス繊維の重量組成比 0.32<)において計量した材料を、予めドライブレンダーを用いて混合した配合物として、シリンダー温度290〜310℃に設定した二軸押出し機を用いて溶融混練を行い、冷却した後、円柱状の導電性ポリカーボネート樹脂ペレットを得た。

【0046】

このペレットを125℃、6時間予備乾燥した後に、射出成形機を用いてシリンダー設定温度290〜320℃、射出圧力900〜1,200kg/cm2の条件で図1に示す半導体搬送容器用ボトムプレートを成形した。

【0047】

得られたボトムプレートを用いて、キネマティック部を下方に向けて定盤上に静置し、図2および図3に示すコンベアレール部の4ヶ所において定盤からの距離(隙間)を測定し、コンベアレール部のソリを調べ、全ての箇所において1mm以下の場合を合格(○)、1mmを超える場合を不合格(×)とし、その結果を表1に示した。なお、表1におけるその他の評価項目は、以下の手法により測定し、評価した。

【0048】

(1)曲げ弾性率

実施例、比較例で得られた導電性ポリカーボネート樹脂ペレットを125℃、6時間予備乾燥した後に、射出成形機を用いてシリンダー設定温度290〜320℃、射出圧力900〜1,100kg/cm2の条件でISO178規格に準拠して成形試験片を成形し、曲げ弾性率を測定した。

【0049】

(2)表面抵抗値

同様に実施例、比較例で得られた導電性ポリカーボネート樹脂ペレットを125℃、6時間予備乾燥した後に、射出成形機を用いてシリンダー設定温度290〜320℃、射出圧力900〜1,100kg/cm2にて100×100×厚さ3mmの成形板を成形し、抵抗率計[ハイレスタIP 三菱化学社製商品名]より、表面抵抗値を測定した。

【0050】

(3)収縮率

上記(2)において予め金型の片面中央部にゲート方向に対して、それぞれ流動方向(MD)と垂直方向(TD)に直行して彫刻した長さ90mmの2本の罫書き線をもとに、金型罫書き線長さ90mmに対する各成形品に転写した各罫書き線の長さを測定し、その差を90mmで除した値を各方向の収縮率とした。この収縮率の比MD/TDが1に近いほど縦横の収縮差が小さく、成形品のソリが低減できる目安となる。

【0051】

(4)チョーキング

上記(2)で得られた成形板から50×100mmの試験片15を切り取り、図5に示した鉛筆硬度試験機14に取り付けて荷重1kg、速度30mm/分で白黒のコピー用紙16上を走査し、紙面上に黒色の形跡が認められない場合を合格(○)、認められた場合を不合格(×)とした。

【0052】

これらの評価において、実施例1〜4は、ガラスフレークとミルドガラス繊維の総量と組成比を適宜設計したことで、ガラス強化充填材の補強効果により曲げ弾性率が5,000MPa以上と高い剛性を実現しながら、収縮率の異方性が小さく、結果としてソリの少ないボトムプレートが得られた。さらに、導電性カーボンブラックとしてケッチェンブラックを使用したことで導電性カーボンブラックの配合量を低減したことにより1×108Ω以下の表面抵抗値を得ながら、摩擦時のカーボンブラック粒子の脱落を低減できるボトムプレートを得ることができた。

【0053】

[比較例1〜2]

表1に示す成分をそれぞれ配合し、特にケッチェンブラックの配合量をそれぞれ4重量部(比較例1)、26重量部(比較例2)とした配合物を、実施例1と同様の方法により、導電性樹脂組成物を作製し、以下同様の評価を行ったところ、比較例1では、ケッチェンブラックの配合量が少なく1×1011Ωと十分な表面抵抗値が得られず、また、比較例2では配合量が多いためにカーボンブラック粒子の脱落によるチョーキングの現象が認められた。

【0054】

[比較例3〜5]

表1に示す成分をそれぞれ配合し、特にガラスフレーク、ミルドガラス繊維の合計配合量、およびその比を替え、実施例1と同様の方法により、表1に示すような導電性樹脂組成物を作製し、以下同様の評価を行ったところ、比較例3では、ガラス強化充填材の合計配合量が少ないために曲げ弾性率が4,200MPaと剛性が不十分となり、比較例4では、ガラスフレーク、ミルドガラス繊維の重量組成比は0.5であるものの、ガラスフレークとミルドガラス繊維の総量が30重量部と高いために流動方向(TD)と垂直方向(MD)の収縮率差が大きくなり、ボトムプレートにおいてもソリを生ずる結果であった。一方、比較例5では、曲げ弾性率は6,500MPaとガラス強化充填材の合計配合量は適切であるが、ガラスフレーク、ミルドガラス繊維の重量組成比が0.25と後者の比率が高いために、結果的に比較例4と同様にボトムプレートにおいてもソリを生ずる結果であった。

【0055】

[比較例6]

表1に示す成分をそれぞれ配合し、特に導電性カーボンブラックをアセチレンブラック25重量部[DBP吸油量155cm3/100g、BET比表面積225m2/g、トーカブラック♯5500、東海カーボン社製商品名]に替え、実施例1と同様の方法により導電性樹脂組成物を作製し、以下同様の評価を行ったところ、1×106Ωの表面抵抗値を得られたものの、カーボンブラック粒子の脱落によるチョーキングの現象が認められた。

【0056】

[比較例7]

表1に示す成分をそれぞれ配合し、特に平均繊維径11μm、平均繊維長3mm、平均アスペクト比272のガラス繊維[CS3J、日東紡社製商品名]25重量部に替え、実施例1と同様の方法により導電性樹脂組成物を作製し、以下同様の評価を行ったところ、収縮率の縦横比が小さくなり、ボトムプレートにおいてもソリを生ずる結果であった。

【0057】

【表1】

【産業上の利用可能性】

【0058】

本発明の導電性樹脂組成物によれば、導電性を有しながら剛性に優れ、しかもソリや異方性が少ない平面性を実現し、摺動によるカーボンブラック粒子の脱離や、パーティクルの発生が少なく、半導体搬送容器用部品、特にはこれに取り付けられるボトムプレートとして好適に使用することができると共に、ロボティックフランジやマニュアルハンドル、ラッチ等の機構部品等の種々の部品にも適用することができるので、その産業上の利用価値は極めて高い。

【図面の簡単な説明】

【0059】

【図1】図1は、本発明の実施形態の半導体搬送容器を示す斜視図である。

【図2】図2は、本発明の実施形態の半導体搬送容器の底面図である。

【図3】図3は、本発明の実施形態のボトムプレートを示す斜視図である。

【図4】図4は、本発明の実施形態のボトムプレートに形成されたコンベアレール先端の概略断面図である。

【図5】図5は、鉛筆引っかき硬度試験機を示す概略説明図である。

【符号の説明】

【0060】

1 半導体搬送容器

2 容器本体

3 蓋体

4 ボトムプレート

5 ロボティックフランジ

6 マニュアルハンドル

7 ボトムプレート固定用ボルト

8 ボトムプレート固定用ボス

9 位置決め部材

10 識別手段

11 貫通孔

12 コンベアレール

13 傾斜部

14 鉛筆硬度試験機

15 試験片

16 コピー用紙

【特許請求の範囲】

【請求項1】

(a)熱可塑性樹脂50〜80重量部、(b)導電性カーボンブラック5〜25重量部、(c)ガラス強化充填材15〜25重量部[ただし、(a)+(b)+(c)=100重量部とする]を主成分として配合してなることを特徴とする半導体搬送容器用部品用導電性樹脂組成物。

【請求項2】

前記熱可塑性樹脂がポリカーボネート樹脂であり、導電性カーボンブラックのジブチルフタレート(DBP)吸油量が300cm3/100g以上で、かつBET比表面積が500m2/g以上であり、ガラス強化充填材が、ガラスフレークと平均アスペクト比(平均繊維長/平均繊維径の比)が100以下であるガラス繊維とからなり、かつガラスフレークとガラス繊維の重量組成比(ガラスフレークの重量部/ガラス繊維の重量部)が0.3以上である請求項1に記載の導電性樹脂組成物。

【請求項3】

請求項1または2に記載の導電性樹脂組成物を用いて形成されたことを特徴とする半導体搬送容器用部品。

【請求項4】

前記半導体搬送容器用部品が、半導体搬送容器の底面に取り付けられるボトムプレートである請求項3に記載の半導体搬送容器用部品。

【請求項5】

前記ボトムプレートが、半導体搬送容器を搬送するためのコンベアレールを少なくとも一対有している請求項4に記載の半導体搬送容器用部品。

【請求項6】

請求項3〜5のいずれかに記載の半導体搬送容器用部品を用いて形成されたことを特徴とする半導体搬送容器。

【請求項1】

(a)熱可塑性樹脂50〜80重量部、(b)導電性カーボンブラック5〜25重量部、(c)ガラス強化充填材15〜25重量部[ただし、(a)+(b)+(c)=100重量部とする]を主成分として配合してなることを特徴とする半導体搬送容器用部品用導電性樹脂組成物。

【請求項2】

前記熱可塑性樹脂がポリカーボネート樹脂であり、導電性カーボンブラックのジブチルフタレート(DBP)吸油量が300cm3/100g以上で、かつBET比表面積が500m2/g以上であり、ガラス強化充填材が、ガラスフレークと平均アスペクト比(平均繊維長/平均繊維径の比)が100以下であるガラス繊維とからなり、かつガラスフレークとガラス繊維の重量組成比(ガラスフレークの重量部/ガラス繊維の重量部)が0.3以上である請求項1に記載の導電性樹脂組成物。

【請求項3】

請求項1または2に記載の導電性樹脂組成物を用いて形成されたことを特徴とする半導体搬送容器用部品。

【請求項4】

前記半導体搬送容器用部品が、半導体搬送容器の底面に取り付けられるボトムプレートである請求項3に記載の半導体搬送容器用部品。

【請求項5】

前記ボトムプレートが、半導体搬送容器を搬送するためのコンベアレールを少なくとも一対有している請求項4に記載の半導体搬送容器用部品。

【請求項6】

請求項3〜5のいずれかに記載の半導体搬送容器用部品を用いて形成されたことを特徴とする半導体搬送容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−141130(P2008−141130A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−328484(P2006−328484)

【出願日】平成18年12月5日(2006.12.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月5日(2006.12.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]