半導体材料の切断方法と切断装置

【解決手段】 先ず、シリコンインゴット2の外周面2Bにスクライバ4Aによって円周方向溝2Dを形成する。次に、第1のレーザ光L1と第2のレーザ光L2を重畳させて端面2A側から円周方向溝2Dに照射し、その後、両レーザ光L1、L2を割断予定面2Eに沿って渦巻状の移動軌跡で相対移動させる。これにより、第1のレーザ光L1によって割断予定面2Eとその隣接箇所は結晶方位のない改質領域2Fに改質され、そこに第2のレーザ光L2が照射される。そのため、円周方向溝2Dに生じたクラック20が半径方向に進展してシリコンウェハ2Sが切り出される。

【効果】 内部の結晶方位の影響を受けることなく、シリコンインゴット2から所定厚さtのシリコンウェハ2Sを切り出すことができる。

【効果】 内部の結晶方位の影響を受けることなく、シリコンインゴット2から所定厚さtのシリコンウェハ2Sを切り出すことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体材料の切断方法と切断装置に関し、例えば円柱状のシリコンインゴットから薄板状のシリコンウェハを切り出す場合に好適な半導体材料の切断方法と切断装置に関する。

【背景技術】

【0002】

従来、円柱状のシリコンインゴットからシリコンウェハを切り出す技術として、例えば内周部が切り刃となった環状のブレードソーや複数のピアノ線を平行に配置したワイヤーソーを用いる切断方法が知られている。こうした従来の切断方法においては、ブレードソーやワイヤーソーによってシリコンインゴットを切断する際に切り代が生じるため、該切り代の部分がスクラップとなるので、歩留まりが悪いという欠点があった。

そこで、シリコンインゴットから歩留まり良くシリコンウェハを切り出すための切断方法として、レーザ光を利用した切断方法が提案されている(例えば特許文献1)。

こうした特許文献1においては、先ず、円柱状のシリコンインゴットの外周面に割断予定面に合わせて割断開始部となる微小な切欠き部を形成し、次に該切欠き部に向けてレーザ光を照射するとともにシリコンインゴットとレーザ光とを相対移動させるようにしている。それによって、外周面の切欠き部の箇所から軸心にむけてクラックを進展させてシリコンウェハを切り出すように意図されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭57−173118号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、レーザ光を用いた従来の切断方法においても次のような問題点が指摘されている。すなわち、上記特許文献1の切断方法においては、円柱状のシリコンインゴットに対して半径方向外方から軸心に向けてレーザ光を照射しているため、シリコンインゴットの軸心までレーザ光が十分に到達せずに割断用のクラックが軸心まで完全に進展しにくいという欠点があった。

また、図8に示すように、加工対象となる円柱状のシリコンインゴットは、その内部に結晶方位が存在するので、シリコンインゴットを割断する際には結晶方位に沿って割断されやすくなる。そのため、上記特許文献1の切断方法によってシリコンインゴットから薄板状のシリコンウェハを切り出す場合には、この図8に示すように、破線で示す割断予定線のとおりに切断しようとしても、実際に生じるクラックは結晶方位に影響されて割断予定線からずれることがあった。したがって、レーザ光を用いた従来の切断方法であっても、シリコンインゴットから所定厚さtのシリコンウェハを正確に切り出すことが困難であった。

【課題を解決するための手段】

【0005】

上述した事情に鑑み、請求項1に記載の本発明は、円柱状の半導体材料から割断予定面に沿って所定厚さの半導体ウェハを切り出すようにした半導体材料の切断方法において、

上記半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む所定領域を結晶方位がない改質領域に改質する改質工程と、上記改質工程と同時に、またはその前後に、上記半導体材料の外周面における上記割断予定面に対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成工程と、上記半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して上記改質領域を加熱して、上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出す割断工程とを備えることを特徴とするものである。

また、請求項4に記載の本発明は、円柱状の半導体材料を割断予定面に沿って切断して、所定厚さの半導体ウェハを切り出すようにした半導体材料の切断装置において、

上記半導体材料を保持するテーブルと、該テーブル上の半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む領域を結晶方位がない材質に改質する第1レーザ照射手段と、上記テーブル上の半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して、上記第1のレーザ光により改質された改質領域を加熱する第2レーザ照射手段と、上記第1レーザ照射手段と第2レーザ照射手段と半導体材料とを相対移動させる移動手段と、上記半導体材料の外周面における上記割断予定面と対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成手段とを備え、

上記第1レーザ照射手段により、上記半導体材料における割断予定面を含む領域を結晶方位のない改質領域に改質させるとともに、上記第2レーザ照射手段により上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出すことを特徴とするものである。

【発明の効果】

【0006】

上述した構成によれば、上記改質領域には結晶方位がないので、上記円周方向溝から発生したクラックを割断予定面に沿って進展させることができる。そのため、半導体材料の内部に存在する結晶方位の影響を受けることなく半導体ウェハを切り出すことができる。したがって、所定厚さの半導体ウェハを精度良く切断することが可能となる。

【図面の簡単な説明】

【0007】

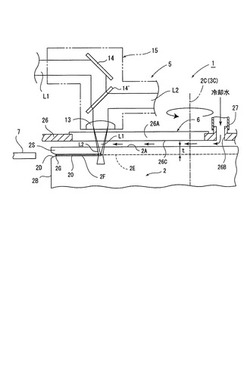

【図1】本発明の一実施例を示す正面図。

【図2】図1の要部の拡大図。

【図3】図1の切断装置による加工工程を示す工程図であり、図3(a)はシリコンインゴットの外周面の全周にわたり円周方向溝を形成する工程を示し、図3(b)は円周方向溝の箇所から螺旋状の移動軌跡でシリコンインゴットにレーザ光を照射してクラックを進展させる工程を示している。

【図4】図2の要部の拡大図。

【図5】図1に示す切断装置よってシリコンインゴットを切断する際の加工工程を示す図。

【図6】図3の場合とは異なる実施例における加工工程を示した図であり、図6(a)はシリコンインゴットの外周面の一部に円周方向溝を形成する工程を示し、図6(b)は円周方向溝の箇所からジグザグの移動軌跡でシリコンインゴットにレーザ光を照射してクラックを進展させる工程を示している。

【図7】本発明の他の実施例におけるシリコンインゴットに対する第1のレーザ光と第2のレーザ光の移動軌跡を示す図。

【図8】シリコンインゴットにレーザ光を照射して割断する際の従来技術を示す断面図。

【発明を実施するための形態】

【0008】

以下図示実施例について本発明を説明すると、図1ないし図2において、1は半導体材料であるシリコンインゴット2から薄板状のシリコンウェハ2Sを割断して切り出す切断装置である。この切断装置1は2種類のレーザ光L1,L2を用いて円柱状のシリコンインゴット2を一方の端面2A側から順次所定厚さtのシリコンウェハ2Sを切り出すようになっている。

切断装置1は、軸心2Cが鉛直方向となるようにシリコンインゴット2を保持する回転テーブル3と、シリコンインゴット2の外周面2Bに割断開始部となる円周方向溝2Dを形成する割断開始部形成手段4と、シリコンインゴット2に2種類のレーザ光L1,L2を照射することで軸心2Cと直交する割断予定面2Eに沿ってシリコンウェハ2Sを切り出すレーザ照射手段5と、両レーザ光L1、L2の透過を許容するウィンドウ26Aを有するとともに割断されつつあるシリコンウェハ2Sを冷却する冷却手段6と、シリコンインゴット2からシリコンウェハ2Sが割断される際に割断箇所へ高圧水を噴射する噴射ノズル7と、両レーザ光L1、L2とシリコンインゴット2とを相対移動させる移動手段8と、上記各構成部材等の駆動源の作動を制御する制御手段9とを備えている。

【0009】

回転テーブル3は偏平な円柱状に形成されるとともに、その軸心3Cが鉛直方向となるように配置されている。この回転テーブル3は、図示しない駆動源となるモータによって軸心3Cを回転中心として所定方向に回転されるようになっており、そのモータの作動は制御手段9によって制御されるようになっている。この回転テーブル3の載置面3Aには、3つの可動爪からなるチャック3Bが設けられている。

加工対象としての円柱状のシリコンインゴット2は、図示しないロボットハンドによって回転テーブル3の載置面3A上に搬入されるようになっている。その際、ロボットハンドは、軸心2Cが鉛直方向となるようにシリコンインゴット2の一方の端面2A’を回転テーブル3の載置面3A上に載置する。その後、回転テーブル3のチャック3Bによって載置面3A上のシリコンインゴット2の外周面2Bが把持されるので、シリコンインゴット2の軸心2Cと回転テーブル3の軸心3Cが一致するようになっている。そして、このようにシリコンインゴット2を鉛直方向に保持した状態において、制御手段9により駆動用のモータが駆動されると、回転テーブル3とシリコンインゴット2が軸心2C,3Cを回転中心として所定方向に回転されるようになっている。

【0010】

割断開始部形成手段4は、固定フレーム11の柱11Aに昇降可能に取り付けられるとともに、二つの円錐台を底面同士で張り合わせた形状であり、回転自在なローラ状のスクライバ4Aを備えている。このスクライバ4Aは水平に支持されるとともに、進退動機構4Bによって回転テーブル2上のシリコンインゴット2の外周面2Bに向けて付勢されるようになっている。割断開始部形成手段4全体は、柱11Aに設けられた昇降機構12によって柱11Aに沿って昇降できるようになっており、この昇降機構12の作動は制御手段9によって制御される。制御手段9は、シリコンインゴット2が回転テーブル3上に搬入されて上記チャック3Bで保持されると、昇降機構12を介して割断開始部形成手段4をシリコンインゴット2の上方の端面2Aよりも所定寸法だけ低い高さ位置に停止させる。これにより、スクライバ4Aの最大径を有する外周縁は、上方側の端面2Aよりもシリコンウェハ2Sの所定厚さt分だけ低い位置に停止し、その後に進退動機構4Bによりシリコンインゴット2に向けて付勢されるので、クライバ4Aがシリコンインゴット2の外周面2Bに圧接する。その押圧状態において、図示しないモータによって回転テーブル3とシリコンインゴット2が所定方向に回転されることで、スクライバ4Aによって外周面2Bの円周方向全域にわたって割断開始部となる微小な、断面略V字状の円周方向溝2Dが形成されるようになっている(図2、図3(a)参照)。

このように割断開始部となる円周方向溝2Dが外周面2Bに形成された後に、レーザ照射手段5により円周方向溝2Dの先端2Gと一致する水平方向の割断予定面2Eに二種類のレーザ光L1、L2を重畳させて照射することで、断面V字状の円周方向溝2Dの先端2Gから半径方向へと水平にクラックが発生するとともに進展していくので、水平な割断予定面2Eに沿って所定厚さtのシリコンウェハ2Sが割断されて切り出されるようになっている。すなわち、厚さtのシリコンウェハを正確に切り出すためには、略V字状断面の円周方向溝2Dの先端2Gを割断予定面2Eとを正確に一致させた状態でレーザ光L1、L2を照射させなければならない。このように本願発明の切断装置1では、割断開始部形成手段4により、断面において割断予定面2Eと一致可能な程度に尖鋭な先端を有する溝を形成することで、円周方向溝2Dから発生するクラックの発生方向をコントロールし、割断予定面2Eに沿った割断を行うようになっている。

【0011】

本実施例は、シリコンインゴット2内の割断予定面2Eとその隣接箇所を第1のレーザ光L1によって結晶方位のないアモルファス構造に改質し、その改質領域2Fに第2のレーザ光L2を照射して加熱することで、シリコンインゴット2内部の結晶方位に影響されることなく水平な割断予定面2Eに沿ってシリコンウェハ2Sを割断して切り出すことが特徴である。

すなわち、レーザ照射手段5は、上記回転テーブル3の上方に配置されるとともに集光レンズ13と2枚の反射鏡14、14’を内蔵したケーシング15と、このケーシング15を昇降させる昇降機構16と、ケーシング15および昇降手段16を水平方向に移動させる水平移動機構17と、第1のレーザ光L1を発振する第1レーザ発振器21と、第2のレーザ光L2を発振する第2レーザ発振器22とを備えている。

【0012】

固定フレーム11の水平ビーム11Cに水平移動機構17が水平方向に移動可能に取り付けられており、この水平移動機構17に昇降機構16の上端が連結されている。昇降機構16はサーボシリンダ機構からなり、該サーボシリンダ機構の本体の上端は水平移動機構17に連結される一方、鉛直下方に向けたシリンダ機構のピストンの先端(下端)は上記ケーシング15に連結されている。

ケーシング15内の上方に反射鏡14が配置され、その下方に他方の反射鏡14’が配置され、さらにその下方に集光レンズ13が配置されている。制御手段9によって第1レーザ発振器21が作動されると、そこから発振された第1のレーザ光L1は光ファイバ23を介して反射鏡14に導光され、その後、下方の反射鏡14’を透過した後に集光レンズ13によって集光されてから下方側のシリコンインゴット2に照射されるようになっている。また、制御手段9によって第2レーザ発振器22が作動されると、そこから発振された第2のレーザ光L2は光ファイバ23’を介して反射鏡14’に導光され、その後、該反射鏡14’によって反射された後に集光レンズ13によって集光されてから下方側のシリコンインゴット2に照射されるようになっている。

制御手段9は、第1レーザ発振器21と第2レーザ発振器22とを同期して作動させるので、集光レンズ13によって集光された第1のレーザ光L1と第2のレーザ光L2とは重畳された状態で同時にシリコンインゴット2に対して照射される。換言すると、本実施例においては、シリコンインゴット2に対して、その軸心2Cに沿って第1のレーザ光L1と第2のレーザ光L2が重畳した状態で端面2A側から照射されるようになっている。

【0013】

第1レーザ発振器21から発振される第1のレーザ光L1は、シリコンインゴット2の割断予定面2Eとその隣接領域をアモルファス化するためのものであり、具体的には第1のレーザ光L1としてピコ秒パルスYAGレーザを用いている。他方、第2レーザ発振器22から発振される第2のレーザ光L2は、スクライバ4Aにより形成した円周方向溝2Dを割断開始部としてクラック20を軸心2Cまで進展させるためのものであり、具体的には、第2のレーザ光L2としての長幅パルス又は連続波YAGレーザを用いている。両レーザ光L1、L2は、いずれもYAGの基本波長(1064nm)のものを用いる。本実施例では、両方のレーザ光L1、L2を重畳させてシリコンインゴット2に照射する前段階において、シリコンインゴット2の内部となる割断予定面2Eに両レーザ光L1、L2の集光点が位置するように昇降機構16によりケーシング15の集光レンズ13の高さを調整するようにしている。

図2および図4に示すように、本実施例においては、アモルファス化用の第1のレーザ光L1(ピコ秒パルスYAGレーザ)は、図示しないビームエクスパンダーによりレーザ光L1のビーム径を大きくすることで集光点の径を小さくしている。それにより割断予定面2Eとその隣接上下位置の微小な領域をのみを加熱して確実に溶融させ、そこを結晶方位のない改質領域2Fに改質させるようになっている。それにより、両レーザ光L1、L2を重畳してシリコンインゴット2に照射しても、溶融した改質領域2Fがすぐに固化するため、割断を行うことが可能である。他方、割断用の第2のレーザ光L2(CWYAGレーザ)は、ビームエクスパンダーを介さずにレーザ光L2を集光レンズ13に入射させて発散角を大きくすることにより、集光点(スポット)の径をレーザL1よりも大きくしてあり、それによりシリコンインゴット2を溶融することなく、クラック20が発生・進展するのに適した加熱を行うことができようになっている。

【0014】

次に、昇降機構16と水平移動機構17の作動は制御手段9によって制御されるようになっており、制御手段9が水平移動機構17を作動させることで、昇降機構16およびケーシング15は水平方向に所要量だけ移動されるようになっている。また、制御手段9によって昇降機構16を所要量だけ昇降させることでケーシング15の高さを調整することができる。このように、制御手段9は、水平移動機構17を介して両レーザ光L1、L2の集光点をシリコンインゴット2の半径方向に移動させることができるとともに、両レーザ光L1、L2の集光点を順次、シリコンウェハ2Sの厚さtだけ下降させることができるようになっている。

両レーザ光L1、L2を半径方向に移動させる上記水平移動機構17と、回転テーブル3を回転させる図示しないモータとによって移動手段8が構成されており、制御手段9は移動手段8の作動を制御することによってシリコンインゴット2と両レーザ光L1、L2を割断予定面2Eに沿って相対移動させるようになっている。

【0015】

次に、シリコンインゴット2を冷却する冷却手段6について説明する。本実施例の切断装置1において冷却手段6を設けているのは、次のような理由からである。すなわち、本実施例においては、2種類のレーザ光L1、L2をシリコンインゴット2に照射して割断予定面2Eに沿ってシリコンウェハ2Sを割断によって切り出すようになっている。切り出されるシリコンウェハ2Sは厚さが薄く体積が小さいので熱が逃げにくいため、シリコンウェハ2Sとその隣接下方側となる残存部分との入熱状態がアンバランスとなる。すると、シリコンウェハ2Sを割断するためのクラック20の進展方向が割断予定面2Eから大きく位置ずれすることになる。そこで、本実施例では、割断中のシリコンウェハ2Sを上方から冷却水で冷却しながら上記レーザ光L1、L2をシリコンインゴット2に照射して入熱するようにしている。それによって肉厚の薄いシリコンウェハ2Sとその隣接下方位置の残存部分との入熱状態を均等にして、クラック20が割断予定面2Eに沿って水平に進展するように冷却手段6が設けられている。

【0016】

冷却手段6は、固定フレーム11の柱11Bに昇降可能に設けられた昇降機構24と、この昇降機構24に丁番25を介して水平に取り付けられた円板状のブラケット26と、導管27を介して高圧水をブラケット26へ供給する高圧水源28とを備えている。

円板状のブラケット26は、両レーザ光L1、L2を透過させるためのウィンドウ26Aを備えるとともに、中心付近に冷却水を下方に向けて吐出させるための吐出口26Bを備えている。ウィンドウ26Aには例えば透明な合成石英のYAGレーザの吸収率が低い板状の透明な板状材料が嵌合されている。このウィンドウ26Aの合成石英により両レーザ光L1、L2の透過が許容されるとともに、シリコンインゴット2の端面2Aとブラケット26の下面との間に冷却水を流通させるための隙間が形成されるようになっている。

ブラケット26は水平方向に揺動可能な丁番25を介して昇降機構24に水平に取り付けられており、図示しない進退動機構に連動して回転テーブル3の上方(シリコンインゴット2の上方)となる冷却位置と回転テーブル3の上方からはずれた退避位置とに移動可能となっている。進退動機構は制御手段9によって作動を制御されるようになっており、制御手段9は所要時に上記進退動機構を介してブラケット26を冷却位置と退避位置とに移動させるようになっている。

また、高圧水源28の作動は制御手段9によって制御されるようになっており、ブラケット26が退避位置にある時には高圧水源28は非作動状態となっている。他方、回転テーブル3上にシリコンインゴット2が保持されると、制御手段9は進退動機構によりブラケット26を退避位置から回転テーブル3上の冷却位置まで移動させるようになっている(図1、図2の状態)。その状態では、レーザ照射手段5のケーシング15がブラケット26のウィンドウ26Aの上方に位置する。そして、その状態において両方のレーザ発振器21,22が作動されることで、集光レンズ13によって集光された両レーザ光L1、L2がブラケット26のウィンドウ26Aを透過してシリコンインゴット2へ重畳して照射されるようになっている。

【0017】

そして、このように両レーザ光L1、L2がシリコンインゴット2に照射される際には制御手段9によって高圧水源28も作動されるので、高圧の冷却水が高圧水源28から導管27を介してブラケット26へ給送されて、その吐出口26Bから吐出されるようなっている。この時、図2に示すように、ウィンドウ26Aを含めたブラケット26の下面26Cとシリコンウェハ2Sの上面(シリコンインゴット2の端面2A)との間には隙間が維持されるので、その隙間を冷却水が半径方向外方に向けて流通した後に外周面2Bの上端から流下するようになっている。このように、吐出口26Bから吐出された冷却水によって割断途中のシリコンウェハ2Sが冷却されるので、薄板状に割断されるシリコンウェハ2Sとその隣接下方となるシリコンインゴット2の残存部分との入熱状態が均等に維持されるようになっている。

【0018】

さらに、本実施例においては、端面2A側から順次1枚ずつシリコンウェハ2Sを切り出す際に、該シリコンウェハ2Sが隣接するシリコンインゴット2の残存部から容易に分離させることができるように分離手段として噴射ノズル7を配置している。

噴射ノズル7は、ブラケット26よりも少し高さを低くして上記昇降機構24に水平方向に取り付けられている。この噴射ノズル7は導管27’を介して上記高圧水源28に接続されており、噴射ノズル7の先端は、割断中のシリコンウェハ2Sの円周方向溝2Dに向けて、それと同じ高さに維持されるようになっている。

そして、ブラケット26が冷却位置に位置して高圧水源28が作動される際に、つまり、ブラケット26の吐出口26Bから冷却水がシリコンウェハ2Sに吐出される際には、噴射ノズル7からも高圧の冷却水が円周方向溝2Dに噴射されるようになっている。これにより、両レーザ光L1、L2によってシリコンウェハ2Sが割断される過程において、クラック20が進展して割断中のシリコンウェハ2Sとその隣接下方の残存部分との間に高圧水が噴射される。それにより、割断終了後(切断終了後)のシリコンウェハ2Sと隣接下方位置の残存部分の端面との間に所定厚の水が介在するようになっている。したがって、切断終了後のシリコンウェハ2Sと隣接下方位置の残存部分の端面との間にある水の表面張力の影響を小さくして、シリコンウェハSを容易に分離できるようになっている。

【0019】

以上のように構成された切断装置1により、以下に説明する工程を経てシリコンインゴット2から所定厚さtのシリコンウェハ2Sを割断して切り出すようになっている。

すなわち、先ず、図示しないロボットハンドによって円柱状のシリコンインゴット2が停止状態の回転テーブル3上に鉛直方向となるように搬入される(図1、図5のS1参照)。すると、チャック3Bによってシリコンインゴット2の下方の外周面2Bが把持される。これにより、シリコンインゴット2の軸心2Cと回転テーブル3の軸心3Cとが一致し、シリコンインゴット2は鉛直方向に保持される。なお、このように回転テーブル3にシリコンインゴット2が搬入される前段階において、予めロボットハンドが干渉しないようにブラケット26は回転テーブル3上から外れた退避位置に停止されている。

このように、回転テーブル3にシリコンインゴット2が保持されると、割断開始部形成手段4のスクライバ4Aが進退動機構4Bによって前進され、スクライバ4Aは端面2Aよりも所定厚さtだけ低い位置の外周面2Bに圧接した状態となる。

この後、制御手段9は、回転テーブル3の駆動用のモータを回転させるので、回転テーブル3とシリコンインゴット2が所定方向に回転される。これに伴ってシリコンインゴット2の外周面2Bに押圧されているスクライバ4Aによって、割断開始部となる円周方向溝2Dが外周面2Bの全周に形成される(図2、図3(a)、図5のS2参照)。

【0020】

この後、制御手段9は、図示しない進退動機構によりブラケット26を退避位置からシリコンインゴット2の端面2A上となる冷却位置まで移動させる。これにより、シリコンインゴット2の端面2Aの近接上方にブラケット26が停止し、その上方位置にレーザ照射手段5のケーシング15が位置した状態となる。また、分離手段としての噴射ノズル7もシリコンインゴット2の円周方向溝2Dに向けた状態に維持される。

この後、制御手段9が高圧水源28を作動させるので、導管27を介してブラケット26の吐出口26Bからシリコンインゴット2の端面2Aに向けて冷却水が吐出されるとともに、他方の導管27’を介して噴射ノズル7からも円周方向溝2Dに向けて高圧の冷却水が噴射される(図5のS3参照)。

この状態において、制御手段9は、レーザ照射手段5の水平移動機構17を介してケーシング15を水平方向に所要量だけ移動させるとともに、昇降機構16を介してケーシング15をシリコンインゴット2の端面2Aよりも所定寸法だけ高い位置に停止させる。

これにより、両レーザ光L1、L2の集光点がシリコンインゴット2における円周方向溝2Dと一致するように集光レンズ13が停止される。そして、ブラケット26の吐出口26Bから冷却水が吐出されている状態において、制御手段9は、第1レーザ発振器21と第2レーザ発振器22を作動させる。これにより、第1のレーザ光L1と第2のレーザ光L2が集光レンズ13によって集光されてから重畳された状態で円周方向溝2Dに照射される。すると、両レーザL1、L2の集光点となる円周方向溝2Dの箇所にクラック20が生じる(図5のS4参照)。

【0021】

そして、制御手段9は、重畳させた両レーザ光L1、L2をシリコンインゴット2に照射させて状態において、水平移動機構17を介してケーシング15を軸心2Cに向けて徐々に移動させるとともに、回転テーブル3用のモータを介して回転テーブル3を所要の回転速度で所定方向に回転させる。これにより、図3(b)に示すように、クラック20が生じた円周方向溝2Dの先端2Gから連続して両レーザ光L1、L2が割断予定面2Eに沿って渦巻き状に照射される。それによって、円周方向溝2Dから生じたクラック20が軸心2Cに向けて割断が進展する。

この割断の進行過程を処理詳細に説明すると、先ず第1のレーザ光L1によって割断予定面2Eとその隣接箇所が結晶方位のないアモルファス構造に改質されて、そこが改質領域2Fとなり、その改質領域2Fが第2のレーザ光L2によって加熱される。このように、割断予定面2Eとその隣接箇所は結晶方位がない改質領域2Fとなるので、円周方向溝2Dで生じたクラック20はシリコンインゴット2内の結晶方位に影響されることなく割断予定面2Eに沿って軸心2Cまで進展する。それにより、所定厚さtのシリコンウェハ2Sが切り出される(図2、図3(b)、図5のS4,S5参照)。

なお、このシリコンウェハ2Sの割断工程においては、噴射ノズル7から高圧水が割断中のシリコンウェハ2Sとその隣接下方位置の残存部分との間に噴射されているので、割断終了後(切断終了後)のシリコンウェハ2Sと、その隣接位置の残存部分となるシリコンインゴット2の端面(2A)との間には水が介在した状態となっている。

【0022】

このようにして、端面2A側から1枚のシリコンウェハ2Sの切断が終了すると、制御手段9により高圧水源28の作動が停止されるので、ブラケット26からの冷却水の吐出が停止されるとともに噴射ノズル7からの高圧水の噴射も停止される。この後、制御手段9は、図示しない進退動機構を介してブラケット26を回転テーブル3上の冷却位置から退避位置まで移動させる(図5のS6参照)。

すると、切り出されたシリコンウェハ2Sが図示しないロボットハンドによりシリコンインゴット2の残存部分上から取り出された後に、次工程の図示しないアニーリング手段の位置まで移送される。

【0023】

この後、図示しないアニーリング装置は、ロボットハンドによって搬入されたシリコンウェハ2Sに対してアニーリング(焼きなまし)の処理を行う(図5のS7参照)。このようにアニーリングを行うことにより、割断時にアモルファス化された改質領域2Fが再度、元の結晶方位を有する内部構造に復帰する。アニーリングの際の加熱条件としては、本実施例のように処理対象物がシリコンの場合には真空状態で1000〜1200℃まで加熱し、処理対象物がサファイヤの場合には真空状態で1500〜1800℃でアニーリングが行われる。

【0024】

他方、上述したように1枚のシリコンウェハ2Sが切り出されて搬出された後には、シリコンインゴット2の端面2Aの高さは、シリコンウェハ2Sの所定厚さtだけ低くなる。すると、制御手段9は各昇降機構12、16、24を介して、シリコンウェハ2Sの所定厚さtだけスクライバ4A、ブラケット26、ケーシング15を下降させる。それにより、ブラケット26の下面26Cと残存部分であるシリコンインゴット2の端面2A(上端)との間隔が常に所定間隔に維持されるようになっている。また、スクライバ4Aおよびケーシング15内の集光レンズ13の高さは、次のシリコンウェハ2Sを切り出すための所定高さ(スクライバ4Aにあっては割断予定面と同じ高さ)に支持される。また、制御手段9により進退動機構が作動されることで、ブラケット26は退避位置からシリコンインゴット2上となる冷却位置へ移動される。

【0025】

この状態から制御手段9は、進退動機構4Bによりスクライバ4Aを前進させてシリコンインゴット2の外周面に圧接させ、その後、制御手段9は駆動用のモータを介して回転テーブル3とシリコンインゴット2を所定方向に回転させる(図5のS2参照)。これに伴って、スクライバ4Aによってシリコンインゴット2の外周面2Bの全周に割断予定面2Eと同じ高さの円周方向溝2Dが形成される。

この後は、上述した工程と同様に、冷却手段6からシリコンインゴット2に向けて冷却水が吐出されるとともに、噴射ノズル7からシリコンインゴット2に向けて高圧の冷却水が噴射される(図5のS3)。この状態において、前述した工程と同様にして両レーザ光L1、L2がシリコンインゴット2に重畳して照射されるとともに、水平移動機構17により両レーザL1、L2が半径方向に移動されると同時にモータによって回転テーブル3も回転される。これにより、円周方向溝2Dからクラック20が軸心2Cの位置まで半径方向に進展し、従って、シリコンウェハ2Sが切り出される(図5のS4、S5参照)。

この後、両レーザL1、L2の照射が停止されるとともに、高圧水源28の作動も停止され、さらに、進退動機構によってブラケット26はシリコンインゴット2上からずれた退避位置まで後退される(図5のS6参照)。

この後、この新たに切り出されたシリコンウェハ2Sは、ロボットハンドによって取り出されてからアニーリング装置へ移送され、該アニーリング装置によって上述したようにアニーリングが行われる。これにより、シリコンウェハ2Sは、アモルファス化された改質領域2Fが元の結晶方位を備えた内部構造に復帰する。

以下、上述した工程が繰り返されて、シリコンインゴット2から順次シリコンウェハ2Sが割断によって切り出されるとともに、切り出された各シリコンウェハ2Sに対してアニーリング処理が施される。

【0026】

以上のように、本実施例の切断装置1とそれによる切断方法においては、第1のレーザ光L1によって割断予定面2Eとその隣接領域を結晶方位がない改質領域2Fに改質し、その改質領域2Fを割断予定面2Eに沿ってクラック20を進展させて割断することで、シリコンウェハ2Sを切り出すようになっている。これにより、割断予定面2Eにおける結晶方位による劈開性の影響を排除することができるので、結晶方位に関係なくシリコンインゴット2を割断予定面2Eに沿って水平に割断することができる。したがって、シリコンインゴット2から切断されたシリコンウェハ2の寸法精度を向上させることができる。

また、本実施例によれば、シリコンインゴット2の外周面2Bの全周にわたって円周方向溝2Dを形成し、そこを割断開始部点としてクラック20を発生させ、それを軸心2Cまで半径方向に進展させることにより、シリコンウェハ2Sを切り出すので、シリコンウェハ2Sの切り出すための処理速度を高めることができる。

さらに、本実施例においては、シリコンインゴット2をアモルファス化する改質用の第1のレーザL1と加熱して割断するための第1のレーザL2とを同時にシリコンインゴット2に照射するようにしているので、その分だけ切断装置1による切断のための処理速度を高めることができる。

【0027】

次に、切断装置1による切断方法の第2の実施例として次のような切断方法であってもよい。つまり、上記第1の実施例においては、割断開始部となる円周方向溝2Dをシリコンインゴット2の外周面2Bの全周に形成していたが、円周方向溝2Dは、外周面2Bの一部に形成してもよい。この場合も上記第1実施例と同じく断面略V字状の溝が形成され、断面における溝の先端は材料内部から外周面にわたって割断予定面2Eと一致している。そして、図6(a)に示すように、上記スクライバ4Aによって外周面2Bの一部分だけに円周方向溝2Dを形成して、そこに両レーザL1、L2を重畳させて照射し、その後、両レーザL1、L2を割断予定面2Eに沿ってジグザグの移動軌跡で全体として半径方向に移動させる(図6(b)参照)。これにより、円周方向溝2Dの先端2Gから半径方向にクラック20が発生するとともに進展して、割断予定面2Eのとおりにシリコンウェハ2Sを切り出すことができる。なお、この第2実施例において外周面2Bの一部に形成する円周方向溝2Dの円周方向長は、特に限定されるものではないが、上述の通り、溝の先端2Gから発生するクラック20の方向をコントロールするためには、少なくとも溝の長手方向が円周方向となる程度の長さが必要とされる。

このような第2実施例においても、上記第1の実施例と同様の作用・効果を得ることができる。

【0028】

なお、上述した各実施例においては、2種類のレーザ光L1、L2を重畳させて同時にシリコンインゴット2に照射しているが、両レーザL1、L2はシリコンインゴット2に対して敢えて同時に照射する必要はない。つまり、先ず第1のレーザ光L1をシリコンインゴット2の割断予定面2Eに照射することでシリコンインゴット2の内部をアモルファス化された改質領域2Fに改質させ、その後に改質領域2Fに第2のレーザ光Lを照射することで、シリコンウェハ2Sを切り出すようにしても良い。この場合、図7に示すように、第1のレーザL1を先行して外周面2Bに沿って移動させながら照射し、第1レーザL1よりも少し遅れて外周面2Bに沿って第2のレーザL2を移動させながら照射する。また、この実施例においては、第1のレーザ光L1をシリコンインゴット2に照射するための第1レーザ照射手段と、第2のレーザ光L2をシリコンインゴット2に照射するための第2レーザ照射手段を別個に設けて、それら両レーザ照射手段を別個に移動させることになる。

このような実施例であっても、上述した各実施例と同様の作用・効果を得ることができる。

【0029】

さらに、上述した実施例においては、シリコンインゴット2の外周面2Bにスクライバ4Aによって割断開始部となる円周方向溝2Dを形成し、その後から両レーザL1、L2をシリコンインゴット2に照射しているが、円周方向溝2Dをシリコンインゴット2の外周面に形成するタイミングとしては次のようなタイミングであってもよい。つまり、先ずシリコンインゴット2における割断予定面2Eを第1のレーザ光L1によってアモルファス構造に改質し、その改質領域を形成した後に割断予定面2Eと対応させてシリコンインゴット2の外周面2Bに割断開始部となる円周方向溝2Dを形成しても良い。あるいは、シリコンインゴット2に第1のレーザ光L1を照射して割断予定面2Eをアモルファス化するのと同時に外周面2Bに円周方向溝2Dを形成するようにしても良い。

【0030】

さらに、上述した各実施例においては、円柱状の半導体材料としてシリコンインゴットを想定しているが、処理対象となる半導体材料としてはサファイヤや炭化ケイ素(SiC)であっても良い。

また、上述した各実施例においては、シリコンインゴット2の上端となる端面2A側から順次1枚分のシリコンウェハ2Sを切り出す毎に、ケーシング15、スクライバ4A及びブラケット26を所定厚さt分だけ下降させているが、各昇降機構12、16、24を省略し、その代わりに回転テーブル3自体を上昇させるように構成してもよい。このような構成においては、シリコンインゴット2の上端となる端面2Aから順次1枚分のシリコンウェハ2Sが切り出される毎に、回転テーブル3を介してシリコンインゴット2を所定厚さt分だけ上昇させれば良い。また、上述した各実施例では、割断開始部形成手段4として回転自在なローラ状のスクライバ4Aを用いているが、その他の手段、例えば先端が尖鋭な棒状のスクライバとし、先端を半導体材料外周面と接触させて円周方向溝を形成するようにしても良い。

つまり、発生するクラック20の方向をコントロールするために、上記スクライバ4Aにより形成される円周方向溝2Dのように、断面において尖鋭な先端を有する溝を形成できるスクライバであればどのような形状であっても良い。

【符号の説明】

【0031】

1‥半導体材料の切断装置 2‥シリコンインゴット(半導体材料)

2A‥端面 2B‥外周面

2D‥円周方向溝 2E‥割断予定面

2F‥改質領域 2S‥シリコンウェハ(半導体ウェハ)

3‥回転テーブル 4‥割断開始部形成手段

5‥レーザ照射手段 8‥移動手段

17‥水平移動機構 21‥第1レーザ発振器

22‥第2レーザ発振器 L1‥第1のレーザ光

L2‥第2のレーザ光

【技術分野】

【0001】

本発明は半導体材料の切断方法と切断装置に関し、例えば円柱状のシリコンインゴットから薄板状のシリコンウェハを切り出す場合に好適な半導体材料の切断方法と切断装置に関する。

【背景技術】

【0002】

従来、円柱状のシリコンインゴットからシリコンウェハを切り出す技術として、例えば内周部が切り刃となった環状のブレードソーや複数のピアノ線を平行に配置したワイヤーソーを用いる切断方法が知られている。こうした従来の切断方法においては、ブレードソーやワイヤーソーによってシリコンインゴットを切断する際に切り代が生じるため、該切り代の部分がスクラップとなるので、歩留まりが悪いという欠点があった。

そこで、シリコンインゴットから歩留まり良くシリコンウェハを切り出すための切断方法として、レーザ光を利用した切断方法が提案されている(例えば特許文献1)。

こうした特許文献1においては、先ず、円柱状のシリコンインゴットの外周面に割断予定面に合わせて割断開始部となる微小な切欠き部を形成し、次に該切欠き部に向けてレーザ光を照射するとともにシリコンインゴットとレーザ光とを相対移動させるようにしている。それによって、外周面の切欠き部の箇所から軸心にむけてクラックを進展させてシリコンウェハを切り出すように意図されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭57−173118号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、レーザ光を用いた従来の切断方法においても次のような問題点が指摘されている。すなわち、上記特許文献1の切断方法においては、円柱状のシリコンインゴットに対して半径方向外方から軸心に向けてレーザ光を照射しているため、シリコンインゴットの軸心までレーザ光が十分に到達せずに割断用のクラックが軸心まで完全に進展しにくいという欠点があった。

また、図8に示すように、加工対象となる円柱状のシリコンインゴットは、その内部に結晶方位が存在するので、シリコンインゴットを割断する際には結晶方位に沿って割断されやすくなる。そのため、上記特許文献1の切断方法によってシリコンインゴットから薄板状のシリコンウェハを切り出す場合には、この図8に示すように、破線で示す割断予定線のとおりに切断しようとしても、実際に生じるクラックは結晶方位に影響されて割断予定線からずれることがあった。したがって、レーザ光を用いた従来の切断方法であっても、シリコンインゴットから所定厚さtのシリコンウェハを正確に切り出すことが困難であった。

【課題を解決するための手段】

【0005】

上述した事情に鑑み、請求項1に記載の本発明は、円柱状の半導体材料から割断予定面に沿って所定厚さの半導体ウェハを切り出すようにした半導体材料の切断方法において、

上記半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む所定領域を結晶方位がない改質領域に改質する改質工程と、上記改質工程と同時に、またはその前後に、上記半導体材料の外周面における上記割断予定面に対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成工程と、上記半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して上記改質領域を加熱して、上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出す割断工程とを備えることを特徴とするものである。

また、請求項4に記載の本発明は、円柱状の半導体材料を割断予定面に沿って切断して、所定厚さの半導体ウェハを切り出すようにした半導体材料の切断装置において、

上記半導体材料を保持するテーブルと、該テーブル上の半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む領域を結晶方位がない材質に改質する第1レーザ照射手段と、上記テーブル上の半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して、上記第1のレーザ光により改質された改質領域を加熱する第2レーザ照射手段と、上記第1レーザ照射手段と第2レーザ照射手段と半導体材料とを相対移動させる移動手段と、上記半導体材料の外周面における上記割断予定面と対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成手段とを備え、

上記第1レーザ照射手段により、上記半導体材料における割断予定面を含む領域を結晶方位のない改質領域に改質させるとともに、上記第2レーザ照射手段により上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出すことを特徴とするものである。

【発明の効果】

【0006】

上述した構成によれば、上記改質領域には結晶方位がないので、上記円周方向溝から発生したクラックを割断予定面に沿って進展させることができる。そのため、半導体材料の内部に存在する結晶方位の影響を受けることなく半導体ウェハを切り出すことができる。したがって、所定厚さの半導体ウェハを精度良く切断することが可能となる。

【図面の簡単な説明】

【0007】

【図1】本発明の一実施例を示す正面図。

【図2】図1の要部の拡大図。

【図3】図1の切断装置による加工工程を示す工程図であり、図3(a)はシリコンインゴットの外周面の全周にわたり円周方向溝を形成する工程を示し、図3(b)は円周方向溝の箇所から螺旋状の移動軌跡でシリコンインゴットにレーザ光を照射してクラックを進展させる工程を示している。

【図4】図2の要部の拡大図。

【図5】図1に示す切断装置よってシリコンインゴットを切断する際の加工工程を示す図。

【図6】図3の場合とは異なる実施例における加工工程を示した図であり、図6(a)はシリコンインゴットの外周面の一部に円周方向溝を形成する工程を示し、図6(b)は円周方向溝の箇所からジグザグの移動軌跡でシリコンインゴットにレーザ光を照射してクラックを進展させる工程を示している。

【図7】本発明の他の実施例におけるシリコンインゴットに対する第1のレーザ光と第2のレーザ光の移動軌跡を示す図。

【図8】シリコンインゴットにレーザ光を照射して割断する際の従来技術を示す断面図。

【発明を実施するための形態】

【0008】

以下図示実施例について本発明を説明すると、図1ないし図2において、1は半導体材料であるシリコンインゴット2から薄板状のシリコンウェハ2Sを割断して切り出す切断装置である。この切断装置1は2種類のレーザ光L1,L2を用いて円柱状のシリコンインゴット2を一方の端面2A側から順次所定厚さtのシリコンウェハ2Sを切り出すようになっている。

切断装置1は、軸心2Cが鉛直方向となるようにシリコンインゴット2を保持する回転テーブル3と、シリコンインゴット2の外周面2Bに割断開始部となる円周方向溝2Dを形成する割断開始部形成手段4と、シリコンインゴット2に2種類のレーザ光L1,L2を照射することで軸心2Cと直交する割断予定面2Eに沿ってシリコンウェハ2Sを切り出すレーザ照射手段5と、両レーザ光L1、L2の透過を許容するウィンドウ26Aを有するとともに割断されつつあるシリコンウェハ2Sを冷却する冷却手段6と、シリコンインゴット2からシリコンウェハ2Sが割断される際に割断箇所へ高圧水を噴射する噴射ノズル7と、両レーザ光L1、L2とシリコンインゴット2とを相対移動させる移動手段8と、上記各構成部材等の駆動源の作動を制御する制御手段9とを備えている。

【0009】

回転テーブル3は偏平な円柱状に形成されるとともに、その軸心3Cが鉛直方向となるように配置されている。この回転テーブル3は、図示しない駆動源となるモータによって軸心3Cを回転中心として所定方向に回転されるようになっており、そのモータの作動は制御手段9によって制御されるようになっている。この回転テーブル3の載置面3Aには、3つの可動爪からなるチャック3Bが設けられている。

加工対象としての円柱状のシリコンインゴット2は、図示しないロボットハンドによって回転テーブル3の載置面3A上に搬入されるようになっている。その際、ロボットハンドは、軸心2Cが鉛直方向となるようにシリコンインゴット2の一方の端面2A’を回転テーブル3の載置面3A上に載置する。その後、回転テーブル3のチャック3Bによって載置面3A上のシリコンインゴット2の外周面2Bが把持されるので、シリコンインゴット2の軸心2Cと回転テーブル3の軸心3Cが一致するようになっている。そして、このようにシリコンインゴット2を鉛直方向に保持した状態において、制御手段9により駆動用のモータが駆動されると、回転テーブル3とシリコンインゴット2が軸心2C,3Cを回転中心として所定方向に回転されるようになっている。

【0010】

割断開始部形成手段4は、固定フレーム11の柱11Aに昇降可能に取り付けられるとともに、二つの円錐台を底面同士で張り合わせた形状であり、回転自在なローラ状のスクライバ4Aを備えている。このスクライバ4Aは水平に支持されるとともに、進退動機構4Bによって回転テーブル2上のシリコンインゴット2の外周面2Bに向けて付勢されるようになっている。割断開始部形成手段4全体は、柱11Aに設けられた昇降機構12によって柱11Aに沿って昇降できるようになっており、この昇降機構12の作動は制御手段9によって制御される。制御手段9は、シリコンインゴット2が回転テーブル3上に搬入されて上記チャック3Bで保持されると、昇降機構12を介して割断開始部形成手段4をシリコンインゴット2の上方の端面2Aよりも所定寸法だけ低い高さ位置に停止させる。これにより、スクライバ4Aの最大径を有する外周縁は、上方側の端面2Aよりもシリコンウェハ2Sの所定厚さt分だけ低い位置に停止し、その後に進退動機構4Bによりシリコンインゴット2に向けて付勢されるので、クライバ4Aがシリコンインゴット2の外周面2Bに圧接する。その押圧状態において、図示しないモータによって回転テーブル3とシリコンインゴット2が所定方向に回転されることで、スクライバ4Aによって外周面2Bの円周方向全域にわたって割断開始部となる微小な、断面略V字状の円周方向溝2Dが形成されるようになっている(図2、図3(a)参照)。

このように割断開始部となる円周方向溝2Dが外周面2Bに形成された後に、レーザ照射手段5により円周方向溝2Dの先端2Gと一致する水平方向の割断予定面2Eに二種類のレーザ光L1、L2を重畳させて照射することで、断面V字状の円周方向溝2Dの先端2Gから半径方向へと水平にクラックが発生するとともに進展していくので、水平な割断予定面2Eに沿って所定厚さtのシリコンウェハ2Sが割断されて切り出されるようになっている。すなわち、厚さtのシリコンウェハを正確に切り出すためには、略V字状断面の円周方向溝2Dの先端2Gを割断予定面2Eとを正確に一致させた状態でレーザ光L1、L2を照射させなければならない。このように本願発明の切断装置1では、割断開始部形成手段4により、断面において割断予定面2Eと一致可能な程度に尖鋭な先端を有する溝を形成することで、円周方向溝2Dから発生するクラックの発生方向をコントロールし、割断予定面2Eに沿った割断を行うようになっている。

【0011】

本実施例は、シリコンインゴット2内の割断予定面2Eとその隣接箇所を第1のレーザ光L1によって結晶方位のないアモルファス構造に改質し、その改質領域2Fに第2のレーザ光L2を照射して加熱することで、シリコンインゴット2内部の結晶方位に影響されることなく水平な割断予定面2Eに沿ってシリコンウェハ2Sを割断して切り出すことが特徴である。

すなわち、レーザ照射手段5は、上記回転テーブル3の上方に配置されるとともに集光レンズ13と2枚の反射鏡14、14’を内蔵したケーシング15と、このケーシング15を昇降させる昇降機構16と、ケーシング15および昇降手段16を水平方向に移動させる水平移動機構17と、第1のレーザ光L1を発振する第1レーザ発振器21と、第2のレーザ光L2を発振する第2レーザ発振器22とを備えている。

【0012】

固定フレーム11の水平ビーム11Cに水平移動機構17が水平方向に移動可能に取り付けられており、この水平移動機構17に昇降機構16の上端が連結されている。昇降機構16はサーボシリンダ機構からなり、該サーボシリンダ機構の本体の上端は水平移動機構17に連結される一方、鉛直下方に向けたシリンダ機構のピストンの先端(下端)は上記ケーシング15に連結されている。

ケーシング15内の上方に反射鏡14が配置され、その下方に他方の反射鏡14’が配置され、さらにその下方に集光レンズ13が配置されている。制御手段9によって第1レーザ発振器21が作動されると、そこから発振された第1のレーザ光L1は光ファイバ23を介して反射鏡14に導光され、その後、下方の反射鏡14’を透過した後に集光レンズ13によって集光されてから下方側のシリコンインゴット2に照射されるようになっている。また、制御手段9によって第2レーザ発振器22が作動されると、そこから発振された第2のレーザ光L2は光ファイバ23’を介して反射鏡14’に導光され、その後、該反射鏡14’によって反射された後に集光レンズ13によって集光されてから下方側のシリコンインゴット2に照射されるようになっている。

制御手段9は、第1レーザ発振器21と第2レーザ発振器22とを同期して作動させるので、集光レンズ13によって集光された第1のレーザ光L1と第2のレーザ光L2とは重畳された状態で同時にシリコンインゴット2に対して照射される。換言すると、本実施例においては、シリコンインゴット2に対して、その軸心2Cに沿って第1のレーザ光L1と第2のレーザ光L2が重畳した状態で端面2A側から照射されるようになっている。

【0013】

第1レーザ発振器21から発振される第1のレーザ光L1は、シリコンインゴット2の割断予定面2Eとその隣接領域をアモルファス化するためのものであり、具体的には第1のレーザ光L1としてピコ秒パルスYAGレーザを用いている。他方、第2レーザ発振器22から発振される第2のレーザ光L2は、スクライバ4Aにより形成した円周方向溝2Dを割断開始部としてクラック20を軸心2Cまで進展させるためのものであり、具体的には、第2のレーザ光L2としての長幅パルス又は連続波YAGレーザを用いている。両レーザ光L1、L2は、いずれもYAGの基本波長(1064nm)のものを用いる。本実施例では、両方のレーザ光L1、L2を重畳させてシリコンインゴット2に照射する前段階において、シリコンインゴット2の内部となる割断予定面2Eに両レーザ光L1、L2の集光点が位置するように昇降機構16によりケーシング15の集光レンズ13の高さを調整するようにしている。

図2および図4に示すように、本実施例においては、アモルファス化用の第1のレーザ光L1(ピコ秒パルスYAGレーザ)は、図示しないビームエクスパンダーによりレーザ光L1のビーム径を大きくすることで集光点の径を小さくしている。それにより割断予定面2Eとその隣接上下位置の微小な領域をのみを加熱して確実に溶融させ、そこを結晶方位のない改質領域2Fに改質させるようになっている。それにより、両レーザ光L1、L2を重畳してシリコンインゴット2に照射しても、溶融した改質領域2Fがすぐに固化するため、割断を行うことが可能である。他方、割断用の第2のレーザ光L2(CWYAGレーザ)は、ビームエクスパンダーを介さずにレーザ光L2を集光レンズ13に入射させて発散角を大きくすることにより、集光点(スポット)の径をレーザL1よりも大きくしてあり、それによりシリコンインゴット2を溶融することなく、クラック20が発生・進展するのに適した加熱を行うことができようになっている。

【0014】

次に、昇降機構16と水平移動機構17の作動は制御手段9によって制御されるようになっており、制御手段9が水平移動機構17を作動させることで、昇降機構16およびケーシング15は水平方向に所要量だけ移動されるようになっている。また、制御手段9によって昇降機構16を所要量だけ昇降させることでケーシング15の高さを調整することができる。このように、制御手段9は、水平移動機構17を介して両レーザ光L1、L2の集光点をシリコンインゴット2の半径方向に移動させることができるとともに、両レーザ光L1、L2の集光点を順次、シリコンウェハ2Sの厚さtだけ下降させることができるようになっている。

両レーザ光L1、L2を半径方向に移動させる上記水平移動機構17と、回転テーブル3を回転させる図示しないモータとによって移動手段8が構成されており、制御手段9は移動手段8の作動を制御することによってシリコンインゴット2と両レーザ光L1、L2を割断予定面2Eに沿って相対移動させるようになっている。

【0015】

次に、シリコンインゴット2を冷却する冷却手段6について説明する。本実施例の切断装置1において冷却手段6を設けているのは、次のような理由からである。すなわち、本実施例においては、2種類のレーザ光L1、L2をシリコンインゴット2に照射して割断予定面2Eに沿ってシリコンウェハ2Sを割断によって切り出すようになっている。切り出されるシリコンウェハ2Sは厚さが薄く体積が小さいので熱が逃げにくいため、シリコンウェハ2Sとその隣接下方側となる残存部分との入熱状態がアンバランスとなる。すると、シリコンウェハ2Sを割断するためのクラック20の進展方向が割断予定面2Eから大きく位置ずれすることになる。そこで、本実施例では、割断中のシリコンウェハ2Sを上方から冷却水で冷却しながら上記レーザ光L1、L2をシリコンインゴット2に照射して入熱するようにしている。それによって肉厚の薄いシリコンウェハ2Sとその隣接下方位置の残存部分との入熱状態を均等にして、クラック20が割断予定面2Eに沿って水平に進展するように冷却手段6が設けられている。

【0016】

冷却手段6は、固定フレーム11の柱11Bに昇降可能に設けられた昇降機構24と、この昇降機構24に丁番25を介して水平に取り付けられた円板状のブラケット26と、導管27を介して高圧水をブラケット26へ供給する高圧水源28とを備えている。

円板状のブラケット26は、両レーザ光L1、L2を透過させるためのウィンドウ26Aを備えるとともに、中心付近に冷却水を下方に向けて吐出させるための吐出口26Bを備えている。ウィンドウ26Aには例えば透明な合成石英のYAGレーザの吸収率が低い板状の透明な板状材料が嵌合されている。このウィンドウ26Aの合成石英により両レーザ光L1、L2の透過が許容されるとともに、シリコンインゴット2の端面2Aとブラケット26の下面との間に冷却水を流通させるための隙間が形成されるようになっている。

ブラケット26は水平方向に揺動可能な丁番25を介して昇降機構24に水平に取り付けられており、図示しない進退動機構に連動して回転テーブル3の上方(シリコンインゴット2の上方)となる冷却位置と回転テーブル3の上方からはずれた退避位置とに移動可能となっている。進退動機構は制御手段9によって作動を制御されるようになっており、制御手段9は所要時に上記進退動機構を介してブラケット26を冷却位置と退避位置とに移動させるようになっている。

また、高圧水源28の作動は制御手段9によって制御されるようになっており、ブラケット26が退避位置にある時には高圧水源28は非作動状態となっている。他方、回転テーブル3上にシリコンインゴット2が保持されると、制御手段9は進退動機構によりブラケット26を退避位置から回転テーブル3上の冷却位置まで移動させるようになっている(図1、図2の状態)。その状態では、レーザ照射手段5のケーシング15がブラケット26のウィンドウ26Aの上方に位置する。そして、その状態において両方のレーザ発振器21,22が作動されることで、集光レンズ13によって集光された両レーザ光L1、L2がブラケット26のウィンドウ26Aを透過してシリコンインゴット2へ重畳して照射されるようになっている。

【0017】

そして、このように両レーザ光L1、L2がシリコンインゴット2に照射される際には制御手段9によって高圧水源28も作動されるので、高圧の冷却水が高圧水源28から導管27を介してブラケット26へ給送されて、その吐出口26Bから吐出されるようなっている。この時、図2に示すように、ウィンドウ26Aを含めたブラケット26の下面26Cとシリコンウェハ2Sの上面(シリコンインゴット2の端面2A)との間には隙間が維持されるので、その隙間を冷却水が半径方向外方に向けて流通した後に外周面2Bの上端から流下するようになっている。このように、吐出口26Bから吐出された冷却水によって割断途中のシリコンウェハ2Sが冷却されるので、薄板状に割断されるシリコンウェハ2Sとその隣接下方となるシリコンインゴット2の残存部分との入熱状態が均等に維持されるようになっている。

【0018】

さらに、本実施例においては、端面2A側から順次1枚ずつシリコンウェハ2Sを切り出す際に、該シリコンウェハ2Sが隣接するシリコンインゴット2の残存部から容易に分離させることができるように分離手段として噴射ノズル7を配置している。

噴射ノズル7は、ブラケット26よりも少し高さを低くして上記昇降機構24に水平方向に取り付けられている。この噴射ノズル7は導管27’を介して上記高圧水源28に接続されており、噴射ノズル7の先端は、割断中のシリコンウェハ2Sの円周方向溝2Dに向けて、それと同じ高さに維持されるようになっている。

そして、ブラケット26が冷却位置に位置して高圧水源28が作動される際に、つまり、ブラケット26の吐出口26Bから冷却水がシリコンウェハ2Sに吐出される際には、噴射ノズル7からも高圧の冷却水が円周方向溝2Dに噴射されるようになっている。これにより、両レーザ光L1、L2によってシリコンウェハ2Sが割断される過程において、クラック20が進展して割断中のシリコンウェハ2Sとその隣接下方の残存部分との間に高圧水が噴射される。それにより、割断終了後(切断終了後)のシリコンウェハ2Sと隣接下方位置の残存部分の端面との間に所定厚の水が介在するようになっている。したがって、切断終了後のシリコンウェハ2Sと隣接下方位置の残存部分の端面との間にある水の表面張力の影響を小さくして、シリコンウェハSを容易に分離できるようになっている。

【0019】

以上のように構成された切断装置1により、以下に説明する工程を経てシリコンインゴット2から所定厚さtのシリコンウェハ2Sを割断して切り出すようになっている。

すなわち、先ず、図示しないロボットハンドによって円柱状のシリコンインゴット2が停止状態の回転テーブル3上に鉛直方向となるように搬入される(図1、図5のS1参照)。すると、チャック3Bによってシリコンインゴット2の下方の外周面2Bが把持される。これにより、シリコンインゴット2の軸心2Cと回転テーブル3の軸心3Cとが一致し、シリコンインゴット2は鉛直方向に保持される。なお、このように回転テーブル3にシリコンインゴット2が搬入される前段階において、予めロボットハンドが干渉しないようにブラケット26は回転テーブル3上から外れた退避位置に停止されている。

このように、回転テーブル3にシリコンインゴット2が保持されると、割断開始部形成手段4のスクライバ4Aが進退動機構4Bによって前進され、スクライバ4Aは端面2Aよりも所定厚さtだけ低い位置の外周面2Bに圧接した状態となる。

この後、制御手段9は、回転テーブル3の駆動用のモータを回転させるので、回転テーブル3とシリコンインゴット2が所定方向に回転される。これに伴ってシリコンインゴット2の外周面2Bに押圧されているスクライバ4Aによって、割断開始部となる円周方向溝2Dが外周面2Bの全周に形成される(図2、図3(a)、図5のS2参照)。

【0020】

この後、制御手段9は、図示しない進退動機構によりブラケット26を退避位置からシリコンインゴット2の端面2A上となる冷却位置まで移動させる。これにより、シリコンインゴット2の端面2Aの近接上方にブラケット26が停止し、その上方位置にレーザ照射手段5のケーシング15が位置した状態となる。また、分離手段としての噴射ノズル7もシリコンインゴット2の円周方向溝2Dに向けた状態に維持される。

この後、制御手段9が高圧水源28を作動させるので、導管27を介してブラケット26の吐出口26Bからシリコンインゴット2の端面2Aに向けて冷却水が吐出されるとともに、他方の導管27’を介して噴射ノズル7からも円周方向溝2Dに向けて高圧の冷却水が噴射される(図5のS3参照)。

この状態において、制御手段9は、レーザ照射手段5の水平移動機構17を介してケーシング15を水平方向に所要量だけ移動させるとともに、昇降機構16を介してケーシング15をシリコンインゴット2の端面2Aよりも所定寸法だけ高い位置に停止させる。

これにより、両レーザ光L1、L2の集光点がシリコンインゴット2における円周方向溝2Dと一致するように集光レンズ13が停止される。そして、ブラケット26の吐出口26Bから冷却水が吐出されている状態において、制御手段9は、第1レーザ発振器21と第2レーザ発振器22を作動させる。これにより、第1のレーザ光L1と第2のレーザ光L2が集光レンズ13によって集光されてから重畳された状態で円周方向溝2Dに照射される。すると、両レーザL1、L2の集光点となる円周方向溝2Dの箇所にクラック20が生じる(図5のS4参照)。

【0021】

そして、制御手段9は、重畳させた両レーザ光L1、L2をシリコンインゴット2に照射させて状態において、水平移動機構17を介してケーシング15を軸心2Cに向けて徐々に移動させるとともに、回転テーブル3用のモータを介して回転テーブル3を所要の回転速度で所定方向に回転させる。これにより、図3(b)に示すように、クラック20が生じた円周方向溝2Dの先端2Gから連続して両レーザ光L1、L2が割断予定面2Eに沿って渦巻き状に照射される。それによって、円周方向溝2Dから生じたクラック20が軸心2Cに向けて割断が進展する。

この割断の進行過程を処理詳細に説明すると、先ず第1のレーザ光L1によって割断予定面2Eとその隣接箇所が結晶方位のないアモルファス構造に改質されて、そこが改質領域2Fとなり、その改質領域2Fが第2のレーザ光L2によって加熱される。このように、割断予定面2Eとその隣接箇所は結晶方位がない改質領域2Fとなるので、円周方向溝2Dで生じたクラック20はシリコンインゴット2内の結晶方位に影響されることなく割断予定面2Eに沿って軸心2Cまで進展する。それにより、所定厚さtのシリコンウェハ2Sが切り出される(図2、図3(b)、図5のS4,S5参照)。

なお、このシリコンウェハ2Sの割断工程においては、噴射ノズル7から高圧水が割断中のシリコンウェハ2Sとその隣接下方位置の残存部分との間に噴射されているので、割断終了後(切断終了後)のシリコンウェハ2Sと、その隣接位置の残存部分となるシリコンインゴット2の端面(2A)との間には水が介在した状態となっている。

【0022】

このようにして、端面2A側から1枚のシリコンウェハ2Sの切断が終了すると、制御手段9により高圧水源28の作動が停止されるので、ブラケット26からの冷却水の吐出が停止されるとともに噴射ノズル7からの高圧水の噴射も停止される。この後、制御手段9は、図示しない進退動機構を介してブラケット26を回転テーブル3上の冷却位置から退避位置まで移動させる(図5のS6参照)。

すると、切り出されたシリコンウェハ2Sが図示しないロボットハンドによりシリコンインゴット2の残存部分上から取り出された後に、次工程の図示しないアニーリング手段の位置まで移送される。

【0023】

この後、図示しないアニーリング装置は、ロボットハンドによって搬入されたシリコンウェハ2Sに対してアニーリング(焼きなまし)の処理を行う(図5のS7参照)。このようにアニーリングを行うことにより、割断時にアモルファス化された改質領域2Fが再度、元の結晶方位を有する内部構造に復帰する。アニーリングの際の加熱条件としては、本実施例のように処理対象物がシリコンの場合には真空状態で1000〜1200℃まで加熱し、処理対象物がサファイヤの場合には真空状態で1500〜1800℃でアニーリングが行われる。

【0024】

他方、上述したように1枚のシリコンウェハ2Sが切り出されて搬出された後には、シリコンインゴット2の端面2Aの高さは、シリコンウェハ2Sの所定厚さtだけ低くなる。すると、制御手段9は各昇降機構12、16、24を介して、シリコンウェハ2Sの所定厚さtだけスクライバ4A、ブラケット26、ケーシング15を下降させる。それにより、ブラケット26の下面26Cと残存部分であるシリコンインゴット2の端面2A(上端)との間隔が常に所定間隔に維持されるようになっている。また、スクライバ4Aおよびケーシング15内の集光レンズ13の高さは、次のシリコンウェハ2Sを切り出すための所定高さ(スクライバ4Aにあっては割断予定面と同じ高さ)に支持される。また、制御手段9により進退動機構が作動されることで、ブラケット26は退避位置からシリコンインゴット2上となる冷却位置へ移動される。

【0025】

この状態から制御手段9は、進退動機構4Bによりスクライバ4Aを前進させてシリコンインゴット2の外周面に圧接させ、その後、制御手段9は駆動用のモータを介して回転テーブル3とシリコンインゴット2を所定方向に回転させる(図5のS2参照)。これに伴って、スクライバ4Aによってシリコンインゴット2の外周面2Bの全周に割断予定面2Eと同じ高さの円周方向溝2Dが形成される。

この後は、上述した工程と同様に、冷却手段6からシリコンインゴット2に向けて冷却水が吐出されるとともに、噴射ノズル7からシリコンインゴット2に向けて高圧の冷却水が噴射される(図5のS3)。この状態において、前述した工程と同様にして両レーザ光L1、L2がシリコンインゴット2に重畳して照射されるとともに、水平移動機構17により両レーザL1、L2が半径方向に移動されると同時にモータによって回転テーブル3も回転される。これにより、円周方向溝2Dからクラック20が軸心2Cの位置まで半径方向に進展し、従って、シリコンウェハ2Sが切り出される(図5のS4、S5参照)。

この後、両レーザL1、L2の照射が停止されるとともに、高圧水源28の作動も停止され、さらに、進退動機構によってブラケット26はシリコンインゴット2上からずれた退避位置まで後退される(図5のS6参照)。

この後、この新たに切り出されたシリコンウェハ2Sは、ロボットハンドによって取り出されてからアニーリング装置へ移送され、該アニーリング装置によって上述したようにアニーリングが行われる。これにより、シリコンウェハ2Sは、アモルファス化された改質領域2Fが元の結晶方位を備えた内部構造に復帰する。

以下、上述した工程が繰り返されて、シリコンインゴット2から順次シリコンウェハ2Sが割断によって切り出されるとともに、切り出された各シリコンウェハ2Sに対してアニーリング処理が施される。

【0026】

以上のように、本実施例の切断装置1とそれによる切断方法においては、第1のレーザ光L1によって割断予定面2Eとその隣接領域を結晶方位がない改質領域2Fに改質し、その改質領域2Fを割断予定面2Eに沿ってクラック20を進展させて割断することで、シリコンウェハ2Sを切り出すようになっている。これにより、割断予定面2Eにおける結晶方位による劈開性の影響を排除することができるので、結晶方位に関係なくシリコンインゴット2を割断予定面2Eに沿って水平に割断することができる。したがって、シリコンインゴット2から切断されたシリコンウェハ2の寸法精度を向上させることができる。

また、本実施例によれば、シリコンインゴット2の外周面2Bの全周にわたって円周方向溝2Dを形成し、そこを割断開始部点としてクラック20を発生させ、それを軸心2Cまで半径方向に進展させることにより、シリコンウェハ2Sを切り出すので、シリコンウェハ2Sの切り出すための処理速度を高めることができる。

さらに、本実施例においては、シリコンインゴット2をアモルファス化する改質用の第1のレーザL1と加熱して割断するための第1のレーザL2とを同時にシリコンインゴット2に照射するようにしているので、その分だけ切断装置1による切断のための処理速度を高めることができる。

【0027】

次に、切断装置1による切断方法の第2の実施例として次のような切断方法であってもよい。つまり、上記第1の実施例においては、割断開始部となる円周方向溝2Dをシリコンインゴット2の外周面2Bの全周に形成していたが、円周方向溝2Dは、外周面2Bの一部に形成してもよい。この場合も上記第1実施例と同じく断面略V字状の溝が形成され、断面における溝の先端は材料内部から外周面にわたって割断予定面2Eと一致している。そして、図6(a)に示すように、上記スクライバ4Aによって外周面2Bの一部分だけに円周方向溝2Dを形成して、そこに両レーザL1、L2を重畳させて照射し、その後、両レーザL1、L2を割断予定面2Eに沿ってジグザグの移動軌跡で全体として半径方向に移動させる(図6(b)参照)。これにより、円周方向溝2Dの先端2Gから半径方向にクラック20が発生するとともに進展して、割断予定面2Eのとおりにシリコンウェハ2Sを切り出すことができる。なお、この第2実施例において外周面2Bの一部に形成する円周方向溝2Dの円周方向長は、特に限定されるものではないが、上述の通り、溝の先端2Gから発生するクラック20の方向をコントロールするためには、少なくとも溝の長手方向が円周方向となる程度の長さが必要とされる。

このような第2実施例においても、上記第1の実施例と同様の作用・効果を得ることができる。

【0028】

なお、上述した各実施例においては、2種類のレーザ光L1、L2を重畳させて同時にシリコンインゴット2に照射しているが、両レーザL1、L2はシリコンインゴット2に対して敢えて同時に照射する必要はない。つまり、先ず第1のレーザ光L1をシリコンインゴット2の割断予定面2Eに照射することでシリコンインゴット2の内部をアモルファス化された改質領域2Fに改質させ、その後に改質領域2Fに第2のレーザ光Lを照射することで、シリコンウェハ2Sを切り出すようにしても良い。この場合、図7に示すように、第1のレーザL1を先行して外周面2Bに沿って移動させながら照射し、第1レーザL1よりも少し遅れて外周面2Bに沿って第2のレーザL2を移動させながら照射する。また、この実施例においては、第1のレーザ光L1をシリコンインゴット2に照射するための第1レーザ照射手段と、第2のレーザ光L2をシリコンインゴット2に照射するための第2レーザ照射手段を別個に設けて、それら両レーザ照射手段を別個に移動させることになる。

このような実施例であっても、上述した各実施例と同様の作用・効果を得ることができる。

【0029】

さらに、上述した実施例においては、シリコンインゴット2の外周面2Bにスクライバ4Aによって割断開始部となる円周方向溝2Dを形成し、その後から両レーザL1、L2をシリコンインゴット2に照射しているが、円周方向溝2Dをシリコンインゴット2の外周面に形成するタイミングとしては次のようなタイミングであってもよい。つまり、先ずシリコンインゴット2における割断予定面2Eを第1のレーザ光L1によってアモルファス構造に改質し、その改質領域を形成した後に割断予定面2Eと対応させてシリコンインゴット2の外周面2Bに割断開始部となる円周方向溝2Dを形成しても良い。あるいは、シリコンインゴット2に第1のレーザ光L1を照射して割断予定面2Eをアモルファス化するのと同時に外周面2Bに円周方向溝2Dを形成するようにしても良い。

【0030】

さらに、上述した各実施例においては、円柱状の半導体材料としてシリコンインゴットを想定しているが、処理対象となる半導体材料としてはサファイヤや炭化ケイ素(SiC)であっても良い。

また、上述した各実施例においては、シリコンインゴット2の上端となる端面2A側から順次1枚分のシリコンウェハ2Sを切り出す毎に、ケーシング15、スクライバ4A及びブラケット26を所定厚さt分だけ下降させているが、各昇降機構12、16、24を省略し、その代わりに回転テーブル3自体を上昇させるように構成してもよい。このような構成においては、シリコンインゴット2の上端となる端面2Aから順次1枚分のシリコンウェハ2Sが切り出される毎に、回転テーブル3を介してシリコンインゴット2を所定厚さt分だけ上昇させれば良い。また、上述した各実施例では、割断開始部形成手段4として回転自在なローラ状のスクライバ4Aを用いているが、その他の手段、例えば先端が尖鋭な棒状のスクライバとし、先端を半導体材料外周面と接触させて円周方向溝を形成するようにしても良い。

つまり、発生するクラック20の方向をコントロールするために、上記スクライバ4Aにより形成される円周方向溝2Dのように、断面において尖鋭な先端を有する溝を形成できるスクライバであればどのような形状であっても良い。

【符号の説明】

【0031】

1‥半導体材料の切断装置 2‥シリコンインゴット(半導体材料)

2A‥端面 2B‥外周面

2D‥円周方向溝 2E‥割断予定面

2F‥改質領域 2S‥シリコンウェハ(半導体ウェハ)

3‥回転テーブル 4‥割断開始部形成手段

5‥レーザ照射手段 8‥移動手段

17‥水平移動機構 21‥第1レーザ発振器

22‥第2レーザ発振器 L1‥第1のレーザ光

L2‥第2のレーザ光

【特許請求の範囲】

【請求項1】

円柱状の半導体材料から割断予定面に沿って所定厚さの半導体ウェハを切り出すようにした半導体材料の切断方法において、

上記半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む所定領域を結晶方位がない改質領域に改質する改質工程と、

上記改質工程と同時に、またはその前後に、上記半導体材料の外周面における上記割断予定面に対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成工程と、

上記半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して上記改質領域を加熱して、上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出す割断工程とを備えることを特徴とする半導体材料の切断方法。

【請求項2】

上記割断開始部形成工程においては、上記半導体材料の外周面の全周にわたる円周方向溝を形成するようになっており、

上記割断工程においては、上記半導体材料を回転させつつ、上記第2のレーザ光を半導体材料の半径方向に移動させて、上記割断予定面に沿って第2のレーザ光を渦巻き状の移動軌跡となるように相対移動させて、上記円周方向溝から発生させたクラックを進展させることを特徴とする請求項1に記載の半導体材料の切断方法。

【請求項3】

上記割断開始部形成工程を行った後に、上記第1のレーザ光と上記第2のレーザ光とを重畳させて上記半導体材料に照射することにより、上記改質工程と上記割断工程とを同時に行うことを特徴とする請求項1又は請求項2に記載の半導体材料の切断方法。

【請求項4】

円柱状の半導体材料を割断予定面に沿って切断して、所定厚さの半導体ウェハを切り出すようにした半導体材料の切断装置において、

上記半導体材料を保持するテーブルと、該テーブル上の半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む領域を結晶方位がない材質に改質する第1レーザ照射手段と、上記テーブル上の半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して、上記第1のレーザ光により改質された改質領域を加熱する第2レーザ照射手段と、上記第1レーザ照射手段と第2レーザ照射手段と半導体材料とを相対移動させる移動手段と、上記半導体材料の外周面における上記割断予定面と対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成手段とを備え、

上記第1レーザ照射手段により、上記半導体材料における割断予定面を含む領域を結晶方位のない改質領域に改質させるとともに、上記第2レーザ照射手段により上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出すことを特徴とする半導体材料の切断装置。

【請求項5】

上記割断開始部形成手段により上記半導体材料の外周面の全周にわたる円周方向溝を形成するとともに、

上記移動手段は、上記テーブルに保持された半導体材料を、その軸心を中心として回転させる回転機構と、上記第2レーザ照射手段から照射される第2のレーザ光を半導体材料の半径方向に移動させるレーザ移動機構とを備え、

上記回転機構により半導体材料を回転させつつ、上記レーザ移動機構により第2のレーザ光を半導体材料の半径方向に移動させることにより、上記割断予定面に沿って第2のレーザ光を渦巻き状の移動軌跡を描くように移動させて、上記円周方向溝から発生させたクラックを進展させることを特徴とする請求項4に記載の半導体材の切断装置。

【請求項6】

上記第1レーザ照射手段と第2レーザ照射手段とから第1のレーザ光と第2のレーザ光とを重畳させて半導体材料に照射することにより、該半導体材料を結晶方位のない改質領域に改質すると同時に該改質領域を割断することを特徴とする請求項4又は請求項5に記載の半導体材料の切断装置。

【請求項1】

円柱状の半導体材料から割断予定面に沿って所定厚さの半導体ウェハを切り出すようにした半導体材料の切断方法において、

上記半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む所定領域を結晶方位がない改質領域に改質する改質工程と、

上記改質工程と同時に、またはその前後に、上記半導体材料の外周面における上記割断予定面に対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成工程と、

上記半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して上記改質領域を加熱して、上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出す割断工程とを備えることを特徴とする半導体材料の切断方法。

【請求項2】

上記割断開始部形成工程においては、上記半導体材料の外周面の全周にわたる円周方向溝を形成するようになっており、

上記割断工程においては、上記半導体材料を回転させつつ、上記第2のレーザ光を半導体材料の半径方向に移動させて、上記割断予定面に沿って第2のレーザ光を渦巻き状の移動軌跡となるように相対移動させて、上記円周方向溝から発生させたクラックを進展させることを特徴とする請求項1に記載の半導体材料の切断方法。

【請求項3】

上記割断開始部形成工程を行った後に、上記第1のレーザ光と上記第2のレーザ光とを重畳させて上記半導体材料に照射することにより、上記改質工程と上記割断工程とを同時に行うことを特徴とする請求項1又は請求項2に記載の半導体材料の切断方法。

【請求項4】

円柱状の半導体材料を割断予定面に沿って切断して、所定厚さの半導体ウェハを切り出すようにした半導体材料の切断装置において、

上記半導体材料を保持するテーブルと、該テーブル上の半導体材料に対して一方の端面側から軸方向へ第1のレーザ光を照射して、半導体材料における割断予定面を含む領域を結晶方位がない材質に改質する第1レーザ照射手段と、上記テーブル上の半導体材料に対して上記一方の端面側から軸方向へ第2のレーザ光を照射して、上記第1のレーザ光により改質された改質領域を加熱する第2レーザ照射手段と、上記第1レーザ照射手段と第2レーザ照射手段と半導体材料とを相対移動させる移動手段と、上記半導体材料の外周面における上記割断予定面と対応する箇所へ割断開始部となる円周方向溝を形成する割断開始部形成手段とを備え、

上記第1レーザ照射手段により、上記半導体材料における割断予定面を含む領域を結晶方位のない改質領域に改質させるとともに、上記第2レーザ照射手段により上記円周方向溝から発生させたクラックを半径方向に進展させて半導体ウェハを切り出すことを特徴とする半導体材料の切断装置。

【請求項5】

上記割断開始部形成手段により上記半導体材料の外周面の全周にわたる円周方向溝を形成するとともに、

上記移動手段は、上記テーブルに保持された半導体材料を、その軸心を中心として回転させる回転機構と、上記第2レーザ照射手段から照射される第2のレーザ光を半導体材料の半径方向に移動させるレーザ移動機構とを備え、

上記回転機構により半導体材料を回転させつつ、上記レーザ移動機構により第2のレーザ光を半導体材料の半径方向に移動させることにより、上記割断予定面に沿って第2のレーザ光を渦巻き状の移動軌跡を描くように移動させて、上記円周方向溝から発生させたクラックを進展させることを特徴とする請求項4に記載の半導体材の切断装置。

【請求項6】

上記第1レーザ照射手段と第2レーザ照射手段とから第1のレーザ光と第2のレーザ光とを重畳させて半導体材料に照射することにより、該半導体材料を結晶方位のない改質領域に改質すると同時に該改質領域を割断することを特徴とする請求項4又は請求項5に記載の半導体材料の切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−109341(P2012−109341A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−255814(P2010−255814)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000253019)澁谷工業株式会社 (503)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000253019)澁谷工業株式会社 (503)

【Fターム(参考)】

[ Back to top ]