半導体生産管理システム

【課題】半導体生産管理システムに係わり、複数の種類の半導体デバイス、工程フロー、及び製造装置などが混在する生産ライン環境で全体の生産性を向上する。

【解決手段】半導体製品(ロット)単位の工程フローで工程毎に着工可能な製造装置が対応付けられる。本生産管理システムでは、ラインの複数の工程及び製造装置のうち例えば露光工程(先行工程)とエッチング工程(後行工程)の組を対象として、ロット及び部材(レチクル)の配膳及びスケジューリングを制御する。本システムは、各工程の装置の着工実績や負荷の把握に基づく目標着工数(N1,N2)の計算をもとに、先行工程の露光装置に対する着工をロット及び部材の効率よい配膳により制御する。これによって後行工程のエッチング装置へ必要な着工数のロットを送り込むことにより、エッチング装置の目標着工数(N2)が実現される。

【解決手段】半導体製品(ロット)単位の工程フローで工程毎に着工可能な製造装置が対応付けられる。本生産管理システムでは、ラインの複数の工程及び製造装置のうち例えば露光工程(先行工程)とエッチング工程(後行工程)の組を対象として、ロット及び部材(レチクル)の配膳及びスケジューリングを制御する。本システムは、各工程の装置の着工実績や負荷の把握に基づく目標着工数(N1,N2)の計算をもとに、先行工程の露光装置に対する着工をロット及び部材の効率よい配膳により制御する。これによって後行工程のエッチング装置へ必要な着工数のロットを送り込むことにより、エッチング装置の目標着工数(N2)が実現される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製品の生産(製造)管理システムに関し、特に、半導体生産ラインにおける工程(製造工程(加工工程))の装置(製造装置(加工装置))に対する半導体デバイス(ロット)や部材の配膳(搬送、着工、回収等)の制御による、生産性向上(単位時間当たりの完成数(スループット)の増加、ラインへの投入から完成までの総製造時間削減といった生産性指標の数値を上げること)の技術に関する。

【背景技術】

【0002】

近年、半導体デバイスは短期間に高集積化が進展し、1〜2年間隔で高集積デバイスの生産が開始される。一方、需要要求や生産ラインの稼働率向上のために旧世代デバイスも同時に生産し、需要要求が無くなってきたデバイスから生産を終了させている。このように、最先端の半導体生産ラインでは、多品種・多世代のデバイスが少量で混流している状況となっている。

【0003】

また、最新のデバイスでは新しい膜が取り入れられたり、デバイスの構造も変更されていたりする。そのため、生産ラインで生産されるデバイス毎に工程フローや生産・加工の工程(プロセス)に用いられる装置(製造装置)が異なっている。

【0004】

さらに、需要変動が大きいため、特に、生産する多品種・多世代のデバイスの目標払い出し量を比率に換算した生産比率という指標に応じながら装置(製造装置)の稼働率を向上させることにより、ライン全体の稼働率を向上させることが求められている。

【0005】

半導体デバイスの製造では、以下のような多くの工程の処理を有する。即ち、酸化膜などを半導体ウェハ上に形成する成膜プロセス、回路パターンをウェハに転写するホトリソプロセス(ウェハに塗布されたレジストにマスク(レチクル)のパターンを転写する露光プロセス等)、化学処理によってデバイスパターンを形成するエッチングプロセスなどである。これら多くの処理を工程フローに従い何十回も繰り返し処理を行うものである。

【0006】

半導体生産ラインでは、上記成膜、ホトリソ(露光等)、エッチングなどの各工程を処理する製造装置群がエリア毎に配置されているジョブショップ生産方式をとっており、ロットは、工程フローに従い、これら各エリアに搬送され処理される。

【0007】

生産性向上に向けた取り組みの1つとして、ロットのスケジューリングモデルやディスパッチング(割付)モデルによる装置稼働率向上がある。

【0008】

近年、それらに加えて、露光装置などの高価な装置の更なる生産性の向上のために、露光装置(露光工程)に必要な部材であるレチクル(ウェハ上に回路パターンを形成するために用いるマスク)のスケジューリングモデルも報告されている。ISSM2004報告書(非特許文献1)によると、トレセンティテクノロジ(現ルネサステクノロジ)から露光装置の稼働率向上の事例が報告されている。さらに、IBMからもレチクルのディスパッチを最適化することで露光工程のスループット向上を実現した事例が報告されている(Semiconductor International Japan(非特許文献2))。

【0009】

また、特開2001−185466号公報(特許文献1)によると、複数工程を考慮したロットディスパッチングの一例として、先行工程の結果に基づき、後行工程での最適な後行装備を決定する方法およびシステムを提供する仕組みが報告されている。

【0010】

以上述べてきたように、生産性向上のための施策の1つとして、各製造装置群へロット(デバイス)を効率よく搬送(配膳)する技術が必要であると言える。

【特許文献1】特開2001−185466号公報

【非特許文献1】ISSM2004報告書

【非特許文献2】Semiconductor International Japan<URL:http://www.sijapan.com/issue/2007/02/u3eqp3000001c7vr.html>

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の従来のロットのスケジューリングモデルやディスパッチングモデルや、レチクルなどの部材まで考慮したスケジューリングモデルによるシステムでは、対象工程の装置(例えば露光工程の露光装置)のスループットや単位時間当たりの稼働時間の比率を示す稼働率といった生産性向上を実現することを目的としている。そのため、対象工程の装置の生産性向上を実現した結果、ライン全体の生産性や他装置の生産性がどの程度向上しているかどうかまでの評価はできなかった。

【0012】

しかし、前述のように、最先端と旧世代のデバイス等が混在している昨今の半導体生産ラインでは、デバイス毎に工程フローが異なる上に、生産に用いる装置が異なっていたり、限定されていたり、ということが生じている。その結果、生産ライン内でのロットの移動が輻輳してしまっている。

【0013】

このような環境下において、ライン全体の生産性を上げるためには、従来のような特定装置(工程)の生産性向上だけではなく、それに関連する他装置(工程)の生産性も向上するようにしなければならない。

【0014】

そのためには、特定装置だけでなく他装置の稼動状況を勘案(把握)しながら、ライン内のロットの搬送(配膳)を効率よく実行しなければならない。

【0015】

対象生産ライン例として、そのうちの露光工程(先行工程)とその次のエッチング工程(後行工程)をみてみると、エッチング装置は、拡散工程用と配線工程用とで分かれており、露光装置は、最先端デバイスと旧世代デバイスとで着工可能な装置が分かれている。そのような生産ラインにおいて、エッチング装置(後行工程)の稼動状況を把握せずに露光装置(先行工程)の生産性を上げることに特化したロットを着工するとする。例えば、旧世代デバイスの配線工程のロットを多く着工したとき、配線工程用のエッチング装置の前に仕掛りが増えることとなる。エッチング装置の処理能力以上の仕掛り状態になると、エッチング装置の処理時間と仕掛りロット数分、処理を待つことになる。その結果、ロットの滞留を生み、その影響で、他装置(工程)を含むライン全体の生産性を低下させることになる。

【0016】

本発明は以上のような問題に鑑みてなされたものであり、その主な目的は、半導体生産管理システムに係わり、前述のような複数の種類(多品種・多世代)の半導体デバイス、工程フロー、及び製造装置などが混在する半導体生産ラインの環境下において、半導体生産ライン全体の生産性を向上できる技術を提供することである。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次の通りである。前記目的を達成するために、本発明の代表的な実施の形態は、コンピュータの情報処理による制御などを用いながら、半導体生産ラインを対象とした半導体製品の生産の管理、支援、着工制御などを行う半導体生産管理システムの技術であって、以下に示す構成を有することを特徴とする。

【0018】

本半導体生産管理システムは、例えば以下の構成である。本システムは、半導体製品のロットの着工実績及び工程フローに基づき、時間軸上で、対象の後行工程の製造装置の第2の目標着工数に応じて、それに対する先行工程の製造装置の第1の目標着工数を計算し、当該第1の目標着工数に基づき、前記先行工程の製造装置に対し前記ロット及び当該製造装置で用いる部材の少なくとも一方を配膳もしくは回収することにより、前記第2の目標着工数を実現またはそれに近付ける制御を行う。

【0019】

また、本システムは、複数の工程のうち、少なくとも、先行工程である第1種の工程(露光工程)の1つ以上の種類の製造装置(露光装置)と、その後行工程である第2種の工程(エッチング工程)の1つ以上の種類の製造装置との組を対象(生産性向上対象)として、これらの製造装置に対する、前記半導体製品のロット及び特定の製造装置で用いる部材の少なくとも一方の配膳等を制御するシステムである。

【0020】

そして、本システムは、特定の種類の半導体製品のロット単位の工程フローにおいて特定の種類の工程に対して特定の種類の1つ以上の製造装置が着工可能に対応付けられる工程フローを管理または取得する処理と、前記複数の製造装置に対する前記ロットの着工実績または当該製造装置の負荷を管理または取得する処理と、前記複数の製造装置に対する前記ロットの配膳を指示または実行する第1の配膳指示処理と、前記複数の製造装置に対する前記製造装置で用いる部材(レチクル)の配膳を指示または実行する第2の配膳指示処理と、前記着工実績または負荷に基づき、前記複数の工程及び製造装置に対する前記ロットの着工順番を含む配膳計画を決定して指示する第1のスケジューリング処理と、前記着工実績または負荷に基づき、前記複数の工程及び製造装置に対する前記部材(レチクル)の配膳計画を決定して指示する第2のスケジューリング処理と、を行うシステムである。

【0021】

そして、本システムは、前記着工実績または負荷に基づき、前記後行工程の第2種の工程の製造装置での第2の目標着工数(N2)と、前記第2の目標着工数(N2)に応じた、前記先行工程の第1種の工程の製造装置での第1の目標着工数(N1)と、を計算する処理と、当該第1の目標着工数(N1)に基づき、前記第1種の工程の製造装置での着工を前記ロット及び部材(レチクル)の少なくとも一方を配膳もしくは回収することにより制御する処理と、を行うことにより、前記第2の目標着工数(N2)を実現または近付ける。

【発明の効果】

【0022】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。本発明の代表的な実施の形態によれば、半導体生産管理システムに係わり、前述のような複数の種類(多品種・多世代)の半導体デバイス、工程フロー、及び製造装置などが混在する半導体生産ラインの環境下において、ライン全体の生産性を向上できる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一部には原則として同一符号を付し、その繰り返しの説明は省略する。

【0024】

<概要>

本実施の形態のシステムに関する概要や基本的な考え方は以下である。

【0025】

まず、生産性向上対象の半導体生産ラインにおいて、生産性向上対象に含まれる工程(例えばエッチング工程)の製造装置(例えばエッチング装置)と、それよりも先行の工程で、部材(例えばレチクル)を用いる工程(例えば露光工程)の製造装置(例えば露光装置)とを含む、複数の種類の工程及び製造装置を有する。製品(デバイス、ロット)ごとに工程フロー(所定の順序の特定の複数の工程、及び当該工程で着工可能な製造装置などの情報)が対応付けて管理される。

【0026】

本システムの主制御部(製造実行支援システム)は、上記複数の工程及び製造装置のうち、少なくとも、上記先行工程の第1の製造装置と後行工程の第2の製造装置との間(組)を対象として、半導体デバイス(ロット)及び部材(レチクル等)についての効率よい配膳(搬送、回収等)及びスケジューリング(時間的計画)等を制御する。これにより、ライン全体の生産性の向上を実現する。

【0027】

前記特許文献1のような従来技術例では、先行工程をもとに後行工程への割付(配膳)を制御している。一方、本形態は、例えば多品種・多世代の半導体生産ラインにおいて、後行工程の製造装置の状況をもとに先行工程の製造装置に対するデバイス及び部材の効率よい割付(配膳)を制御することにより、ライン全体の生産性を向上する技術である。上記効率よい割付(配膳)の制御は、例えば、工程及び製造装置ごとの、着工実績、負荷状況、目標着工数、目標払い出し量等の値の把握(計算)、及びそれらの値に関する、工程及び製造装置間での比較による乖離度合いの把握(計算)を用いて実現される。

【0028】

本形態は、例えば半導体プロセス(工程)別に用いる製造装置が限定される後行工程の第2の製造装置(エッチング装置)の目標着工数(N2)を実現するために、先行工程の第1の製造装置(露光装置)に対する着工を、デバイス(ロット)及び部材(レチクル)の配膳で制御することによって、第2の製造装置(エッチング装置)へ目標着工数(N2)に応じた必要な着工数のデバイス(ロット)を適宜送り込む。これにより、まず少なくとも対象の先行工程(露光装置)−後行工程(エッチング装置)の間(組)で両者の生産性が向上される。またそれと共に、ライン全体の多数の工程及び製造装置におけるそれぞれの先行工程(装置)−後行工程(装置)の間(組)で同様の仕組み(制御)の適用により生産性が向上されるので、結果、ライン全体の生産性が向上される。

【0029】

本形態のシステムでは、後行工程の第2の製造装置での生産に応じて先行工程の第1の製造装置に対するロット及び特に部材の適切な配膳を制御することによって、ライン全体の生産性の向上を支援、実現するものである。本システムでは、特に、後行工程(例えばエッチング工程)の第2の製造装置(エッチング装置)の着工実績または負荷状況に合わせて、先行工程(例えば露光工程)の第1の製造装置(露光装置)に対するデバイス(ロット)及び部材(レチクル)の配膳のスケジューリングモデルを構築し、そのモデルに基づき上記ロット、部材の配膳を制御する。これにより、ライン全体の生産性の向上が実現される。

【0030】

前述した課題のような状況(ロットの滞留の影響によりライン全体の生産性の低下)を発生させないために、先行工程の露光装置(第1の製造装置)でデバイス(ロット)を着工するときに、後行工程である例えば配線工程用のエッチング装置(第2の製造装置)の生産状況を把握した上で、露光装置の着工をするように制御する。

【0031】

一方、既存の全自動生産ラインにおいては、露光装置の部材であるレチクルも自動搬送されており、レチクルを露光装置へ送ることや露光装置から強制的に搬出することがシステムで制御可能である。従って、本システムでは、特に、ロットのスケジューリングシステム、及びレチクルのスケジューリングシステムを活用して、自動的に露光装置の着工を制御する。これにより、エッチング装置の状態に合わせた露光装置の着工が実現できる。

【0032】

以下、図1〜図14を用いて、本発明の一実施の形態のシステムについて説明する。

【0033】

<システム>

図1は、本発明の実施の形態のシステム(半導体生産ライン生産管理システム、以下単に生産管理システム、システム等とも称する)の構成を示す。半導体生産ラインには多数の装置(製造装置)100が設けられており、生産対象物である半導体製品は、そのデバイス(ロット)が、個々に対応付けて管理されている工程フローに基づき、装置100間を渡り歩くように制御されることによって生産される。本生産ラインでは、材料基板上に微細素子を集積加工することで半導体製品を製造する。

【0034】

半導体生産ラインには、製造プロセス(工程)毎に使用目的が異なる複数(例えばN)の装置100(#1〜#N)と、ロットストッカ151と、レチクルストッカ152とがある。なお#数字は複数の場合の識別番号を示す。ロットストッカ151は、多数のデバイス(生産中の状態の半導体製品)と半導体製品が入ったロットケース(ロット群)を保管する。レチクルストッカ152は、装置100(特に露光装置)での工程(露光工程)に用いる部材の1つであるレチクル(レチクル群)を保管する。

【0035】

特に自動ラインにおいては、これら工程毎の装置100間でのデバイス(ロット)搬送等の制御が、すべて生産管理システムからの指示によって実現されている。

【0036】

本生産管理システムは、一般的なコンピュータ1の情報処理によって半導体生産ラインを管理する。即ち例えば、本システムを構成するコンピュータ1において、プロセッサ、メモリ、通信インタフェース、入出力装置等を備え、プロセッサがメモリのプログラムを実行することにより、各システム(110,120,130)の処理機能を実現する。ユーザ(管理者等)は本コンピュータ1を使用する。

【0037】

本生産管理システムは、製造実行支援システム110(第1の処理部)、ロットスケジューリングシステム120(第2の処理部)、レチクルスケジューリングシステム130(第3の処理部)を備える。これら各システム(処理部)は、個別に構成され相互接続されてもよいし、1つのシステムに統合されてもよい。

【0038】

製造実行支援システム110は、工程フロー管理部111、着工実績管理部112、ロット配膳指示部113、部材配膳部114を有する構成である。ロットスケジューリングシステム120は、着工実績収集部121、スケジューリング部122、データ送信部123を有する構成である。同様に、レチクルスケジューリングシステム130は、着工実績収集部131、スケジューリング部132、データ送信部132を有する構成である。

【0039】

工程フロー管理部111は、工程フロー情報(F)などをメモリに管理する。工程フロー情報(F)は、半導体製品毎に対応付けられる工程フローを管理する情報である。図6は、工程フロー情報(F)の例を示す。

【0040】

着工実績管理部112は、着工実績情報(A)などをメモリに管理する。着工実績情報(A)は、各製造装置100の工程での着工の実績を管理する情報である。図7は、着工実績情報(A)の例を示す。

【0041】

製造実行支援システム110(または120,130)は、着工実績情報(A)や工程フロー情報(F)等の他に、後述する、目標着工数(N)、負荷情報(B)、乖離度(C)、配膳計画情報(E)などの情報データをメモリに管理、保存する。また、製造実行支援システム110は、基本的なシステム設定情報などの管理情報もメモリに保存する。この情報としては、例えば、生産ライン及び各装置100の目標払い出し量、生産する複数の種類(多品種・多世代)の半導体デバイスの目標払い出し量を比率にした生産比率の設定情報などがある。

【0042】

なお半導体生産システムとしては、各工程の結果を検査する複数の検査装置を有するが、本実施の形態では対象では無いため省略する。

【0043】

<生産ライン(露光−エッチング)>

次に、図2を用いて、多品種・多世代の半導体製品を生産する半導体生産ラインの例における製品(デバイス)のロットの流れについて、露光工程(PA)とエッチング工程(PB)の関係を例に用いて説明する。図2は、ラインの多数の工程及び装置100のうち露光工程(PA)とエッチング工程(PB)の間(組)に着目して示している。

【0044】

本例の生産ラインにおいては、先行工程である露光工程PAでは、複数の種類の装置100(露光装置MA)のグループ(GAX,GAY,GAZ)が着工対象として存在する。例えば、旧世代製品(プロセス)に用いる旧世代露光装置MAX(MAX1〜MAXa)(計a台)のグループGAXと、最先端製品(プロセス)に用いる最先端露光装置MAY(MAY1〜MAYb)(計b台)のグループGAYと、世代に依らずに用いる通常(共通)の露光装置MAZ(MAZ1〜MAZc)(計c台)のグループGAZとを有する。

【0045】

また、後行工程であるエッチング工程PBでは、複数の種類の装置100(エッチング装置MB)のグループ(GBD,GBW,GBO)が着工対象として存在する。例えば、主にトランジスタ部の形成に用いる拡散工程用エッチング装置MBD(MBD1〜MBDd)(計d台)のグループGBDと、主に配線部の形成に用いる配線工程用エッチング装置MBW(MBW1〜MBWe)(計e台)のグループGBWと、その他の工程に用いる通常のエッチング装置MBO(MBO1〜MBOf)(計f台)のグループGBOとを有する。a〜f等の数は任意である。

【0046】

また、L,L’,L’’はロットを示し、Rはレチクルを示す。例えばあるロットLは、所定の工程フロー及び配膳制御に従って、例えばグループGAXのうちのいずれかの旧世代露光装置MAXで着工され、加工後のロットL’の状態となる。そして次に、そのロットL’は、例えばグループGBDのうちのいずれかの拡散工程用エッチング装置MBDで着工され、加工後のロットL’’の状態となる。同様に、レチクルRは、必要に応じて各露光装置MAに対して搬送により供給され、搬出(回収)される。

【0047】

特に、露光装置MAは、部材となるレチクルRを自身が自動で配膳する装置であり、また外部からこのレチクルRの配膳(または回収)の制御が可能になっている。

【0048】

上記のように、半導体生産ラインにおいて、露光工程PA及びエッチング工程PB単位に装置100が集約されている。このとき、ロット(L)は、工程フロー情報(F)に従って、例えば、あるロットは、旧世代露光装置MAX1から拡散工程用エッチング装置MBD2へ流れ、また他のロットは、最先端露光装置MAY2から配線工程用エッチング装置MBW1へ流れる、といったように、各種の装置100間をロットが搬送されながら流れていく。従って、ロット単位で管理されている工程フロー情報(F)を、装置100単位に集約して管理する必要がある。本実施の形態では、後述の図4,図5,図6のような形で集約して工程フロー情報(F)を管理している。

【0049】

<処理概要及び情報データ>

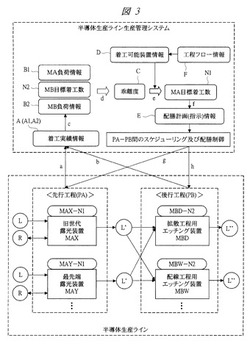

図3には、本システムにおける処理概要や各種管理情報データなどの補足説明のための構成を示している。半導体生産ライン側において、複数の工程及び装置100のうち特に、先行工程(露光工程PA)となる例えば2種の露光装置MA(MAX,MAY)と、その後行工程(エッチング工程PB)となる例えば2種のエッチング装置MB(MBD,MBW)の場合を示している。即ちこの場合、2×2の工程及び装置100による4通りの工程フローが存在する。

【0050】

また本システムでは、各工程の各装置100は、それぞれ目標着工数N(N1,N2)などの情報が対応付けられて管理されている。例えばある旧世代露光装置MAXに対してその目標着工数(MAX−N1)が対応付けられ、またある拡散工程用エッチング装置MBDに対してその目標着工数(MBD−N2)が対応付けられる。

【0051】

生産管理システム側において、前述の各システム(110,120,130)の機能により、概略的に、図示する矢印のような流れで処理が行われ、それに対応する情報データが入出力、計算、設定等される。

【0052】

N(N1,N2)は、目標着工数(着工予定数)を示す。N1は、露光装置MAの目標着工数を示す。N2は、エッチング装置MBの目標着工数を示す。A(A1,A2)は、着工実績情報(露光装置MAの着工実績情報A1、及びエッチング装置MBの着工実績情報A2)を示す。B(B1,B2)は、装置100の負荷情報(稼働情報、着工枚数など)を示す。B1は、露光装置MAの負荷情報を示す。B2は、エッチング装置MBの負荷情報を示す。Cは、前後の2つの工程(PA,PB)及び装置100(MA,MB)間における乖離度を示す(後述)。Dは、工程フロー情報Fに基づく着工可能装置情報(その時点で着工可能な露光装置MAあるいはエッチング装置MBを示す情報)を示す。Eは、ロット及びレチクルに関する配膳計画(配膳指示)情報を示す。

【0053】

a,bは、各工程(PA,PB)の装置100(MA,MB)からの着工実績情報A(A1,A2)の送信(または収集)の流れである。cは、着工実績情報Aをもとに、エッチング装置MBに関する目標着工数N2等が把握(計算)される流れである。詳しくは、エッチング装置MBの負荷情報B2、露光装置MAの負荷情報B1、エッチング装置MBの目標着工数N2が把握(計算)される。dは、エッチング装置MBの目標着工数N2をもとに、乖離度Cが把握(計算)される流れである。eは、乖離度C及び着工可能装置情報Dをもとに、露光装置MAに関する目標着工数N1が把握(計算)される流れである。

【0054】

fは、露光装置MAの目標着工数N1をもとに、配膳計画情報Eが把握(計算)される流れである。配膳計画情報Eは、露光工程PAの露光装置MAに対するロットLやレチクルRの配膳(搬送や回収等を含む)の配膳先や時間的スケジュール等を含む情報である。gは、配膳計画情報Eに基づいたPA−PB間(組)のスケジューリング及び配膳制御における、露光工程PAの露光装置MAに対するロットLやレチクルRの配膳(割付)を示す。同様に、hは、エッチング工程PBのエッチング装置MBに対するロットLの配膳の実行を示す。なおgの制御は本特徴要素であるが、hの制御は必須要素ではない。

【0055】

<生産制御方法(1)>

次に、本システムにおける半導体製品の生産制御の処理方法について説明する。本処理の流れは図3、図8にも示されている。

【0056】

半導体製品(生産中の状態)のデバイス(例えばウェハ)のロットは、ラインへ投入されると、製造実行支援システム110の工程フロー管理部111のデータ(工程フロー情報F)に基づき、着工可能な装置100で着工される。着工可能な装置100とは、第1に、所定の工程フローで決定されている工程対応の製造装置100のことであり、第2に、複数の同種の装置100が存在する場合におけるその時点で空いている(負荷が少ない)製造装置100のことである。以下、工程フロー情報F等に関し説明する。

【0057】

<露光工程及び露光装置>

図4には、管理情報の1つとして、露光工程(PA)と露光装置(MA)の関係(その設定)の一例について示す。301(工程情報)で示す縦の列に、工程(露光工程PA)の名称(またはその識別記号)を配置し、302(装置情報)で示す横の行に、装置100(露光装置MA)の名称(またはその識別記号)を配置して、集約すると、工程と装置100の組み合わせが303(着工可能情報)のように表現される。二重丸印は着工可能な旧世代半導体製品を示し、黒丸印は着工可能な最先端半導体製品を示す。301の工程の情報は、図6と対応している。302の装置100の情報は、図2の各種の露光装置MA(MAX,MAY,MAZ)が各2台存在する場合である。

【0058】

露光工程(PA)の場合、旧世代製品・最先端製品といったように製品の世代等の製品種類単位での集約方法となっている。

【0059】

例えば、工程A(図6のPA1)は、最先端製品については最先端露光装置MAY(MAY1,MAY2)のみでしか着工できず、旧世代製品については通常の共通の(世代に依らずに使用される)露光装置MAZ(MAZ1,MAZ2)のみで着工可能となっている。

【0060】

また、工程Bは、旧世代製品については、旧世代露光装置MAX(MAX1,MAX2)と通常の共通の露光装置MAZ(MAZ1,MAZ2)との両方で着工可能であるが、最先端製品については通常の共通の露光装置MAZ(MAZ1,MAZ2)のみで着工可能となっている。

【0061】

<エッチング工程及びエッチング装置>

図5には、同様に、管理情報の1つとして、エッチング工程(PB)とエッチング装置(MB)の関係(その設定)の一例について示す。401(工程情報)で示す縦の列に、工程(エッチング工程PB)の名称(または識別記号)を配置し、402(装置情報)で示す横の行に、装置100(エッチング装置MB)の名称(または識別記号)を配置して、集約すると、工程と装置100の組み合わせが403のように表現される。黒丸印は着工可能な製品(世代に依らない)を示す。401の工程の情報は、図6と対応している。402の装置100の情報は、図2の各種のエッチング装置MB(MBD,MBW,MBO)が各2台存在する場合である。

【0062】

ここで、エッチング工程(PB)の場合、露光工程(PA)とは異なり、製品種類単位での集約方法ではなく、工程の工程種類単位での集約方法となっている。

【0063】

例えば、工程a(図6のPBD)は、製品種類に依らずに、拡散工程用エッチング装置MBD(MBD1,MBD2)と、通常のその他のエッチング装置MBO1とで着工可能となっている。また、工程bでは、拡散工程用エッチング装置MBD1と、通常のその他のエッチング装置MB2とで着工可能となっている。同様に、工程cではMBD2とMBO1が、工程dではMBD(MBD1,MBD2)とMBO2が、工程eではMBW(MBW1,MBW2)とMBO1が、工程fではMBW2とMBO2が、といったように、それぞれ着工可能となっている。

【0064】

<工程フロー情報>

図6に、工程フロー情報Fの例を示している。これは、図4,図5の情報と対応して決定されている。工程フロー管理部111に管理される工程フロー情報Fは、半導体製品のデバイス(ロット)毎に、所定順序の複数の各工程からなる工程フロー、及び工程毎の製造装置100等の情報が管理されるものである。図6に示すように、工程フロー情報Fとして、ロット単位に、aの列で示す工程フローにおける所定順序の工程(工程#1,……,工程#i,……,工程#j,……)の連なりを有し、また、工程毎に、bで示す工程情報、cで示す装置情報などが記憶されている。

【0065】

bの工程情報は、特定の種類の工程の情報(名称または識別記号を含む)を示す。cの装置情報は、特定の種類の製造装置100の情報(名称または識別記号を含む)を示す。なお、わかりやすいように、各工程を「露光工程」等の名称だけでなくPA、A、a等の所定の記号で識別し、同様に各装置100を「露光装置」等の名称だけでなくMA等の所定の記号で識別している。

【0066】

本例では、ある製品のロットの工程フローにおいて、最初の工程#1は、露光工程(PA1)(工程A)であり、その次の工程#2は、拡散エッチング工程(PBD)(工程a)であり、他の工程を介して、i番目の工程#iは、再び露光工程(PA2)(工程D)であり、その次の工程#i+1は、再び拡散エッチング工程(PBD)(工程d)であり、他の工程を介して、j番目の工程#jは、再び露光工程(PA3)(工程F)であり、その次の工程#j+1は、配線エッチング工程(PBW)(工程e)であり、といった具合である。このように、1つの工程フローでは、各種の露光工程PA及びエッチング工程PBが繰り返される。

【0067】

また、工程#1の露光工程PA1(工程A)は、露光装置MA1及びMA2という2台の露光装置MAのいずれかで着工が可能であることを示している。また、工程#2の拡散エッチング工程PBD(工程a)は、拡散工程用エッチング装置MBD1及びMBD2という2台のエッチング装置MBDまたはその他のエッチング装置MBのうちいずれかで着工が可能であることを示している。

【0068】

なお本例では露光とエッチングに関する工程のみを用いて説明しているが、他の種類の工程に対しても同様に適用可能である。また本例では、露光工程を先行工程と呼び、それに続くエッチング工程を後行工程と呼んでいる。

【0069】

露光工程PAは、マスクとなるレチクルを用いて半導体基板(デバイス)に露光をする工程である。拡散エッチング工程PBDは、デバイスに対するエッチングによりトランジスタ部を形成する工程である。配線エッチング工程PBWは、デバイスに対するエッチングにより配線部を形成する工程である。

【0070】

図6の例では、工程の種別として、1回目の露光工程PA1(工程A)、2回目の露光工程PA2(工程D)、3回目の露光工程PA3(工程F)と、1回目の拡散エッチング工程PBD(工程a)、2回目の拡散エッチング工程PBD(工程d)、配線エッチング工程PBW(工程e)とを有する。また、装置100の種別として、旧世代露光装置MAX(MAX1,MAX2)、最先端露光装置MAY(MAY1,MAY2)、及び(共通)露光装置MA(MA1,MA2)と、拡散工程用エッチング装置MBD(MBD1,MBD2)、配線工程用エッチング装置MBW(MBW1,MBW2)、及び(その他)エッチング装置MB(MB1,MB2)とを有する。なお例えばMA1とMA2は同種の装置であり、台数は2台に限らない。

【0071】

<生産制御方法(2)>

生産制御の説明に戻る。ロット等の配膳により装置100での着工が開始されると、各装置100(MA,MB)は、製造実行支援システム110の着工実績管理部112へ、処理開始時間(着工時刻)の情報を送信する。また、装置100での加工が終了すると、各装置100(MA,MB)は、同様に着工実績管理部112へ、処理終了時間(完成時刻)の情報を送信する(図3、a,b)。以下、着工実績管理情報Aにつき説明する。

【0072】

<着工実績情報>

図7には、着工実績管理部112で管理される着工実績情報Aの例を示す。図7に示すように、着工実績情報Aとして、製品のロット単位に、aの工程フロー(着工実績)の工程毎に、bで示す工程情報、cで示す装置情報、dで示す着工時刻、eで示す完成時刻などの情報が記憶されている。a,b,cは図6と同様の種類の情報である。d,eは上述した各装置100から送信(または収集)される時間情報である。図7はある旧世代製品のロットの場合である。

【0073】

本例において、ある旧世代製品のロットについて、例えば露光工程PAである工程#1では、図6の工程フロー(F)通りの露光工程PA1(工程A)を、図4の複数の着工可能な装置100(MAZ1,MAZ2)のうち1つの露光装置MAZ1で着工し、またその時間は、2008年9月1日0時(dの着工時刻)に着工され、2008年9月1日1時(eの完成時刻)に完成したということを示している。同様に、次のエッチング工程PBである工程#2では、拡散エッチング工程PBD(工程a)を、複数の着工可能な装置100(MBD1,MBD2,MB1)のうち1つのエッチング装置MBD2で着工したこと等を示している。

【0074】

<生産制御方法(3)>

生産制御の説明に戻る。所定の工程(例えば露光工程PA)の装置100(露光装置MA)で加工後のデバイスが収納されたロット(L’)は、ロットストッカ151へ運搬される。ロットストッカ151にある当該ロット(L’)は、工程フロー管理部111の工程フロー情報Fに基づき、ロット配膳指示部113からの指示に従って、次の工程(例えばエッチング工程PB)を着工する装置100(エッチング装置MB)へ運搬される。

【0075】

図7の例では、例えば先行工程である工程#1(露光工程PA)が終了したロット(L’)は、後行工程である拡散エッチング工程PBDで生産・着工可能な拡散工程用エッチング装置MBD(MBD1またはMBD2)のうち、ロット配膳指示部113の判断によって当該時点ですぐに生産・着工可能である(言い換えれば負荷が少ない方)と判断された装置100、例えば拡散工程用エッチング装置PBD2へ、搬送される。

【0076】

また、所定の工程(露光工程PA)の装置100(露光装置MA)に用いる部材の1つであるレチクル(R)は、部材配膳指示部114からの指示に従って、該当の露光装置MAへ適宜運搬される。露光装置MAへのロット(L)の運搬に伴って、レチクル(R)が運搬される。

【0077】

ロットスケジューリングシステム120は、着工実績収集部121において、製造実行支援システム110の着工実績管理部112からの情報(着工実績情報A)を収集する。そして、収集された情報(A)を用いて、スケジューリング部122では、最適なロット配膳指示情報(配膳計画情報E)を生成する。この情報(E)は、装置100に対する最適なロットの配膳を指示・制御する情報である。そして、データ送信部123では、生成された当該ロット配膳指示情報(E)を、製造実行支援システム110のロット配膳指示部113へ送信する。そして、ロット配膳指示部113は、当該情報(E)に従って、装置100に対するロットの配膳(搬送、回収等)を実行する。

【0078】

同様に、レチクルスケジューリングシステム130は、着工実績収集部131において、製造実行支援システム110の着工実績管理部112からの情報(着工実績情報A)を収集する。そして、収集された情報(A)を用いて、スケジューリング部132では、最適なレチクル配膳指示情報(配膳計画情報E)を生成する。この情報(E)は、装置100に対する最適なレチクルの配膳を指示・制御する情報である。そして、データ送信部133では、生成された当該レチクル配膳指示情報(E)を、製造実行支援システム110の部材配膳指示部114へ送信する。そして、部材配膳指示部114は、当該情報(E)に従って、装置100に対する部材(レチクル)の配膳(搬送、回収等)を実行する。

【0079】

上記のような各システム(処理部)の連携により、本生産管理システムによる自動ラインにおける半導体生産及び管理が実現される。

【0080】

<処理フロー>

次に、図8において、本システムにおける生産制御処理のフローについて示す(S数字は処理ステップを示す)。本処理は、前述の各システム(処理部)の情報処理により実現される。

【0081】

まずS501において、前後の工程(露光工程PA、エッチング工程PB)の装置100(露光装置MA、エッチング装置MB)を対象として、製造実行支援システム110の着工実績管理部1121は、仕掛りロット情報(仕掛り状態のロットの品種名、工程名、装置名などの情報)を受信(取得)して、保管を実施する(図3、a,b)。これにより最新の着工実績情報A(A1,A2)を得る。なお原則として、装置100から各情報が出力(送信)されるが、製造実行支援システム側から適宜情報を取得する形態としても問題無い。

【0082】

次にS502において、ロットスケジューリングシステム120のスケジューリング部122は、ロットに関するスケジューリングを実施し、その結果に基づくロットの着工順番から、エッチング装置MBの負荷状況(負荷情報B2)の把握(S501の最新の着工実績情報Aを用いる)と、同MBに関する目標着工数N2の設定を行う(図3、c)。

【0083】

この処理ステップ(S502)では、例えば、まず現状の仕掛り状態(負荷状況)から、ロットスケジューリングシステム120を用いて例えば数日先もしくは数ヶ月先までの対象エッチング装置MBの負荷状況(負荷情報B2)を把握(これはスケジューリングにより可能)し、エッチング装置MBの生産性(生産比率の状態)を確認する。時間単位に負荷のばらつきがあると、エッチング装置MBの生産性が低いと判断される(詳細は後述)。そのため、次に、エッチング装置MBの生産性を向上させることを目的に、生産ラインからの目標払い出し量(この値は例えば前述のシステム設定値)に基づく、MBに関する目標着工数N2を算出する。このMB目標着工数N2の設定については、生産ラインからの目標払い出し量を達成可能としてエッチング装置MBの生産性が最大になるように、例えば日々同量となるように、設定する。なお他の形態として時間軸上(日時毎)で異なる量(N2)に設定することも可能である。

【0084】

次にS503において、ロットスケジューリングシステム120のスケジューリング結果に基づくロットの着工順番から、スケジューリング部122等により、露光装置MAの負荷状況(MA負荷情報B1)を把握し、エッチング装置MBの目標着工数(MB目標着工数N2)との乖離度合いを示す乖離度Cを計算する(図3、d)。

【0085】

この処理ステップ(S503)では、例えば、現状の仕掛り状態(負荷状況)に基づき例えば数日先もしくは数ヶ月先の露光装置MAの負荷状況(負荷情報B1)を把握(計算)した後、このB1の値を、S502で算出したエッチング装置MBの目標着工数N2と比較することで、乖離度Cを計算する。

【0086】

次に、S504,S505では、前後の工程(露光工程PA、エッチング工程PB)の装置100(露光装置MA、エッチング装置MB)の組み合わせに対応して、露光装置MAの目標着工数N1を以下のようにして求める。

【0087】

まずS504では、製造実行支援システム110の工程フロー管理部111では、工程フロー管理部111の情報(図6の工程フロー情報F)と、図4の露光工程PA−露光装置MAの関係、及び図5のエッチング工程PB−エッチング装置MBの関係等から、当該ロットに関する露光工程PAで着工可能な露光装置MA、及びエッチング工程PBで着工可能なエッチング装置MBの情報(着工可能装置情報D)を把握する。そして、これらの結果をロットスケジューリングシステム120へ送信する。

【0088】

例えば、図6、図4のように、工程#1(PA1)での着工可能装置が通常の露光装置MAZ(MAZ1,MAZ2)であり、工程#i(PA2)での着工可能装置が旧世代露光装置MAX(MAX1,MAX2)であることが把握される。同様に、工程#2での着工可能装置が拡散工程用エッチング装置MBD(MBD1,MBD2)及びその他のエッチング装置MBO1であり、工程#i+1での着工可能装置がMBD(MBD1,MBD2)とその他のエッチング装置MBO2であることが把握される。

【0089】

次にS505では、ロットスケジューリングシステム120において、エッチング工程PBで着工するエッチング装置MBの目標着工数N2に合わせて、露光工程PAで着工する露光装置MAの目標着工数N1を算定する(図3、e)。これはS503の乖離度Cを用いて算定する。

【0090】

この時(S505)、以下を利用してMA目標着工数N1を算定する。即ち、前述のように、エッチング装置MBについては、拡散工程と配線工程といったように、工程の種別ごとに、生産比率が割り振られていること(図5の集約、例えば2種類の工程に対応した2種類のエッチング装置MBD,MBW)、並びに、露光装置MAについては、旧世代製品、最先端製品といったように製品の種別ごとに生産比率が割り振られていること(図4の集約、例えば2種類の製品に対応した2種類の露光装置MAX,MAY)を利用する。これにより、例えば、エッチング装置MBの配線工程(配線用エッチング工程)の目標着工数N2に合わせるようにしてMA目標着工数N1を算定する。

【0091】

例えば、配線工程用エッチング装置MBWの目標着工数N2に合わせるようにするために、露光装置MA(目標着工数N1)については、配線工程用エッチング装置MBWで着工可能なロットを割り振られた生産比率を満たすまで優先的に選択するようにする。当該選択の際、旧世代製品、最先端製品の生産比率を先に満たした場合、そちらの生産比率を利用する。

【0092】

S506では、上記処理ステップ(S505)で算定された露光装置MAの目標着工数N1に合わせたロットの配膳計画(E)を、ロットスケジューリングシステム120によって計算する。また同様にレチクルの配膳計画(E)をレチクルスケジューリングシステム130によって計算する(図3、f)。そして、計算した配膳計画情報Eに従って、配膳指示部(113,114)を用いて配膳制御を実行することになる。なお、S506では、基本的に露光装置MAに対する配膳を制御するが(図3、g)、この配膳制御がうまく達成されることにより、自動的に、後行工程(エッチング工程PB)のエッチング装置MBに対する調整が実現される。

【0093】

S506の配膳計画(E)及び配膳制御については、特に以下のように行うと効果的である。

【0094】

(1)ロットスケジューリングシステム120では、レチクルがある露光装置MAへロットを配膳(割付)する。

【0095】

(2)また、レチクルスケジューリングシステム130では、ロットの仕掛り状況に応じて最も早く完了する予定の露光装置MAへレチクルを配膳(割付)する。

【0096】

(3)更に、この配膳制御の際には、エッチング工程PB(エッチング装置MB)の着工実績(着工実績情報A2)を把握し、当該実績の状況が、目標値であるMB目標着工数N2を上回る場合は、レチクルスケジューリングシステム130によって、当該エッチング装置MBからレチクルを強制搬出(回収)するように配膳制御する。

【0097】

即ち上記制御では、露光工程PAの複数の露光装置MAにおいて、ロットとレチクルの供給(配膳)のバランスをとることで生産効率が高くなるように、配膳先を選択する。

【0098】

<乖離度及び目標着工数>

次に、図9以下を用いて、本システムの制御を更に詳しく説明する。

【0099】

図9を用いて、前記S503における乖離度C及びMA目標着工数N1等を把握する方法の一例を説明する。図9のグラフ表示において、横軸には時刻、縦軸には、ロットの枚数として、603(白色の棒グラフ)で示すエッチング装置MBの目標着工数N2と、604(黒色の棒グラフ)で示す露光装置MAの負荷状況(負荷情報B1)とを示す。

【0100】

図9は、本システムによる前述の制御(基本)を適用する前の状態の例であり、図10は、本システムによる前述の制御(基本)を適用した後の結果状態の例である。更に、図11は、図10の制御(基本)に加えて、本システムによる更なる特徴の制御(レチクル配膳制御)を適用した後の結果状態の例である。

【0101】

図9のように、着目するMA−MBの間(組)における2つの情報(前者(黒色)のMA負荷(N2)の枚数603,後者(白色)のMB目標着工数(B1)604の枚数)を重ねて示すと、例えば以下のようなエリア(時間帯)が把握可能になる。即ち、第1に、例えばエリア605のように、相対的に、露光装置MAの負荷(604(B1))の方が低くエッチング装置MBの目標着工数(604(N2))に満たない(B1<N2)ような、ロット到着(搬送)が少ない状況の時間帯がある。また、第2に、例えばエリア606のように、相対的に、露光装置MAの負荷(604(B1))の方が高くエッチング装置MBの目標着工数(603(N2))を超える(B1>N2)ような、ロット到着が多い状況の時間帯がある。

【0102】

上記のようなエリア(時間帯)の把握により、この時の露光装置MAの負荷状況(負荷情報B1)とエッチング装置MBの目標着工数N2は、例えば図12のように示すことができる。

【0103】

図12において、aは時刻の単位、bは露光装置MAの負荷(B1)、cはエッチング装置MBの目標着工数N2を示す。例えば、上記第1の例のエリア605の時間帯は、時刻“8”〜“13”となり、露光装置MAの負荷(B1)がエッチング装置MBの目標着工数N2を下回っていることがわかる。

【0104】

上記図9の状態に対し、例えば第1の例のエリア605に対しては、露光装置MAに対するロット到着(搬送)を増やすように配膳制御を行うようにし、逆に第2の例のエリア606に対しては、露光装置MAに対するロット到着(搬送)を減らすように配膳制御を行うようにすればよい。本システムでは、そのように配膳制御を行うので、図10の状態となる。

【0105】

図10を用いて、S505における露光工程PAの露光装置MAの目標着工数N2を算出する方法の一例を説明する。図10のグラフ表示において、横軸には時刻、縦軸には、ロットの枚数として、703(白色の棒グラフ)で示すエッチング装置MBの目標着工数N2と、704(黒色の棒グラフ)で示す露光装置MAの目標着工数N1とを示す。S505では、S504のデータ(着工可能装置情報D)をもとに、エッチング装置MBの目標着工枚数N2に合うように、生産比率に応じた露光装置MAの負荷(B1)の見直しを行うことにより、このようなMA目標着工数N1が算出可能となる。図10の結果では、N2とN1でなるべく同程度になるように、即ち乖離度Cが小さくなるように、調整されている。

【0106】

上記図10のN2とN1は、図9,図12の場合と同様に、例えば図13のように示される。図13において、bは露光装置MAの目標着工数N1、cはエッチング装置MBの目標着工数N2を示す。

【0107】

<レチクル配膳制御>

更に図11を用いて、S506におけるロットスケジューリングシステム120及びレチクルスケジューリングシステム130での管理方法の一例(特にレチクル配膳制御)を説明する。図11のグラフ表示において、横軸には時刻、縦軸には、ロットの枚数として、エッチング装置MBの着工実績数B2(累積)を示す。

【0108】

803(折れ線グラフ)は、エッチング装置MBの目標着工数N2を示す(一定の場合)。804(黒色の棒グラフ)は、エッチング装置MBの着工実績数(A2)を示す。これにより、例えば以下のようなエリア(時間帯)が把握可能になる。即ち、例えばエリア805のように、エッチング装置MBの着工実績数(A2)が目標値(N2)を上回る(A2>N2)時間帯がある。また例えばエリア806のように、エッチング装置MBの着工実績数(A2)が目標値(N2)を下回る(A2<N2)時間帯がある。

【0109】

前述同様に上記図11は図14のように示される。図14において、bはエッチング装置MBの目標着工数N2の累積値を示す。cはエッチング装置MBの着工実績数(A2)の累積値を示す。

【0110】

上記エリア805のようにA2>N2となった場合、本システムは、レチクルスケジューリングシステム130に情報を送信し、当該露光装置MAに対するレチクルの強制搬出(回収)を指示する。即ち、前記S506の(3)のレチクルスケジューリングシステム130による制御が行われる。

【0111】

反対に、上記エリア806のようにA2<N2となった場合、本システムは、レチクルスケジューリングシステム130に情報を送信し、当該露光装置MAに対するレチクルの割付(配膳)を指示する。即ち、前記S506の(2)のレチクルスケジューリングシステム130による制御が行われる。

【0112】

上記により、エッチング工程PBのMBの目標着工数N2(言い換えれば生産比率:目標着工数に対する着工実績)に合わせて、その先行工程である露光工程PAのMAの着工数(N1)を、レチクル配膳により制御することができる。

【0113】

<表示機能>

本システムでは、例えば図9〜図11のようなグラフ等による情報を、必要に応じて、ユーザ(管理者等)が使用する情報処理装置などにおける出力装置(表示装置)に出力(表示)する処理を行う。この場合、当該情報処理装置は、製造実行支援システム110等に接続されており、必要な情報を取得して上記出力を行う。これにより、ユーザ(管理者等)は、当該グラフ等の情報を参照して、生産性等の状態や本制御に関する確認や設定などを行うことができ、有用である。

【0114】

以上説明したように、本実施の形態のシステムでは、特に、後行工程(エッチング工程PB)の各装置100(エッチング装置MB)の状況の把握に基づく先行工程(露光工程PA)の各装置100(露光装置MA)に対する制御(ロット及び部材(レチクル)を効率よく配膳する制御)により、ライン全体の生産性の向上を阻害している箇所の装置100(工程)に対する着工を適切に制御することができる。従って、露光工程PA−エッチング工程PBの間(組)などの特定の箇所の装置100(工程)の生産性を向上するのみではなく、本制御の波及の結果、ライン全体の生産性を向上することができる。特に、多品種・多世代のデバイスが混在する生産ラインにおいても生産性を向上することができる。

【0115】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0116】

本発明は、半導体製品の生産システムなどに利用可能である。本発明は、特に、多くの製造工程と製造装置が必要な、微細素子を基板上に集積加工する半導体製品の製造ラインに適している。この対象製品としては、半導体素子を集積したウェハの他、MEMS(Micro Electro Mechanical Systems)を集積したウェハ、放電セルを集積したプラズマパネル、液晶分子方向制御用トランジスタを集積した液晶パネルにも適用可能である。

【図面の簡単な説明】

【0117】

【図1】本発明の一実施の形態である半導体生産ライン生産管理システムの構成を示す図である。

【図2】本実施の形態のシステムに適用した生産ライン例における露光工程及び装置とエッチング工程及び装置との関係を示す図である。

【図3】本実施の形態のシステムにおける処理概要や各種管理情報などの補足説明のための構成を示す図である。

【図4】本実施の形態のシステムにおける、露光工程における工程と装置との着工可能の関係を示す図である。

【図5】本実施の形態のシステムにおける、エッチング工程における工程と装置との着工可能の関係を示す図である。

【図6】本実施の形態のシステムにおける、工程フロー情報(F)の例を示す図である。

【図7】本実施の形態のシステムにおける、着工実績情報(A)の例を示す図である。

【図8】本実施の形態のシステムの構成における制御の処理フローを示す図である。

【図9】本実施の形態のシステムにおける、乖離度(C)及び目標着工数(N1)等の把握に係わり、制御の適用前の状態における、時間−ロット枚数(B1,N2)を示すグラフ情報及び表示形式の例を示す図である。

【図10】本実施の形態のシステムにおける、乖離度(C)及び目標着工数(N1)等の把握に係わり、制御の適用後の状態における、時間−ロット枚数(N1,N2)を示すグラフ情報及び表示形式の例を示す図である。

【図11】本実施の形態のシステムにおける、更なる制御(レチクル配膳制御)の適用後の状態における、時間−ロット枚数(A2,N2)(累積)を示すグラフ情報及び表示形式の例を示す図である。

【図12】本実施の形態のシステムにおける、図9の時間−ロット枚数(B1,N2)の具体的な値の例を示す図である。

【図13】本実施の形態のシステムにおける、図10の時間−ロット枚数(N1,N2)の具体的な値の例を示す図である。

【図14】本実施の形態のシステムにおける、図11の時間−ロット枚数(N2,A2)の具体的な値(累積値)の例を示す図である。

【符号の説明】

【0118】

1…コンピュータ、100…装置(製造装置)、110…製造実行支援システム、111…工程フロー管理部、112…着工実績管理部、113…ロット配膳指示部、114…部材配膳指示部、120…ロットスケジューリングシステム、121…着工実績収集部、122…スケジューリング部、123…データ送信部、130…レチクルスケジューリングシステム、131…着工実績収集部、132…スケジューリング部、133…データ送信部、151…ロットストッカ、152…レチクルストッカ、301…工程情報、302…装置情報、303…着工可能情報(製品)、401…工程情報、402…装置情報、304…着工可能情報(製品)、603,703,803…エッチング装置(MB)の目標着工数(N2)、604…露光装置(MB)の負荷(B1)、605,606,805,806…エリア(時間帯)、704…露光装置(MB)の目標着工数(N1)、804…エッチング装置(MB)の着工実績数(A2)。

【技術分野】

【0001】

本発明は、半導体製品の生産(製造)管理システムに関し、特に、半導体生産ラインにおける工程(製造工程(加工工程))の装置(製造装置(加工装置))に対する半導体デバイス(ロット)や部材の配膳(搬送、着工、回収等)の制御による、生産性向上(単位時間当たりの完成数(スループット)の増加、ラインへの投入から完成までの総製造時間削減といった生産性指標の数値を上げること)の技術に関する。

【背景技術】

【0002】

近年、半導体デバイスは短期間に高集積化が進展し、1〜2年間隔で高集積デバイスの生産が開始される。一方、需要要求や生産ラインの稼働率向上のために旧世代デバイスも同時に生産し、需要要求が無くなってきたデバイスから生産を終了させている。このように、最先端の半導体生産ラインでは、多品種・多世代のデバイスが少量で混流している状況となっている。

【0003】

また、最新のデバイスでは新しい膜が取り入れられたり、デバイスの構造も変更されていたりする。そのため、生産ラインで生産されるデバイス毎に工程フローや生産・加工の工程(プロセス)に用いられる装置(製造装置)が異なっている。

【0004】

さらに、需要変動が大きいため、特に、生産する多品種・多世代のデバイスの目標払い出し量を比率に換算した生産比率という指標に応じながら装置(製造装置)の稼働率を向上させることにより、ライン全体の稼働率を向上させることが求められている。

【0005】

半導体デバイスの製造では、以下のような多くの工程の処理を有する。即ち、酸化膜などを半導体ウェハ上に形成する成膜プロセス、回路パターンをウェハに転写するホトリソプロセス(ウェハに塗布されたレジストにマスク(レチクル)のパターンを転写する露光プロセス等)、化学処理によってデバイスパターンを形成するエッチングプロセスなどである。これら多くの処理を工程フローに従い何十回も繰り返し処理を行うものである。

【0006】

半導体生産ラインでは、上記成膜、ホトリソ(露光等)、エッチングなどの各工程を処理する製造装置群がエリア毎に配置されているジョブショップ生産方式をとっており、ロットは、工程フローに従い、これら各エリアに搬送され処理される。

【0007】

生産性向上に向けた取り組みの1つとして、ロットのスケジューリングモデルやディスパッチング(割付)モデルによる装置稼働率向上がある。

【0008】

近年、それらに加えて、露光装置などの高価な装置の更なる生産性の向上のために、露光装置(露光工程)に必要な部材であるレチクル(ウェハ上に回路パターンを形成するために用いるマスク)のスケジューリングモデルも報告されている。ISSM2004報告書(非特許文献1)によると、トレセンティテクノロジ(現ルネサステクノロジ)から露光装置の稼働率向上の事例が報告されている。さらに、IBMからもレチクルのディスパッチを最適化することで露光工程のスループット向上を実現した事例が報告されている(Semiconductor International Japan(非特許文献2))。

【0009】

また、特開2001−185466号公報(特許文献1)によると、複数工程を考慮したロットディスパッチングの一例として、先行工程の結果に基づき、後行工程での最適な後行装備を決定する方法およびシステムを提供する仕組みが報告されている。

【0010】

以上述べてきたように、生産性向上のための施策の1つとして、各製造装置群へロット(デバイス)を効率よく搬送(配膳)する技術が必要であると言える。

【特許文献1】特開2001−185466号公報

【非特許文献1】ISSM2004報告書

【非特許文献2】Semiconductor International Japan<URL:http://www.sijapan.com/issue/2007/02/u3eqp3000001c7vr.html>

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の従来のロットのスケジューリングモデルやディスパッチングモデルや、レチクルなどの部材まで考慮したスケジューリングモデルによるシステムでは、対象工程の装置(例えば露光工程の露光装置)のスループットや単位時間当たりの稼働時間の比率を示す稼働率といった生産性向上を実現することを目的としている。そのため、対象工程の装置の生産性向上を実現した結果、ライン全体の生産性や他装置の生産性がどの程度向上しているかどうかまでの評価はできなかった。

【0012】

しかし、前述のように、最先端と旧世代のデバイス等が混在している昨今の半導体生産ラインでは、デバイス毎に工程フローが異なる上に、生産に用いる装置が異なっていたり、限定されていたり、ということが生じている。その結果、生産ライン内でのロットの移動が輻輳してしまっている。

【0013】

このような環境下において、ライン全体の生産性を上げるためには、従来のような特定装置(工程)の生産性向上だけではなく、それに関連する他装置(工程)の生産性も向上するようにしなければならない。

【0014】

そのためには、特定装置だけでなく他装置の稼動状況を勘案(把握)しながら、ライン内のロットの搬送(配膳)を効率よく実行しなければならない。

【0015】

対象生産ライン例として、そのうちの露光工程(先行工程)とその次のエッチング工程(後行工程)をみてみると、エッチング装置は、拡散工程用と配線工程用とで分かれており、露光装置は、最先端デバイスと旧世代デバイスとで着工可能な装置が分かれている。そのような生産ラインにおいて、エッチング装置(後行工程)の稼動状況を把握せずに露光装置(先行工程)の生産性を上げることに特化したロットを着工するとする。例えば、旧世代デバイスの配線工程のロットを多く着工したとき、配線工程用のエッチング装置の前に仕掛りが増えることとなる。エッチング装置の処理能力以上の仕掛り状態になると、エッチング装置の処理時間と仕掛りロット数分、処理を待つことになる。その結果、ロットの滞留を生み、その影響で、他装置(工程)を含むライン全体の生産性を低下させることになる。

【0016】

本発明は以上のような問題に鑑みてなされたものであり、その主な目的は、半導体生産管理システムに係わり、前述のような複数の種類(多品種・多世代)の半導体デバイス、工程フロー、及び製造装置などが混在する半導体生産ラインの環境下において、半導体生産ライン全体の生産性を向上できる技術を提供することである。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次の通りである。前記目的を達成するために、本発明の代表的な実施の形態は、コンピュータの情報処理による制御などを用いながら、半導体生産ラインを対象とした半導体製品の生産の管理、支援、着工制御などを行う半導体生産管理システムの技術であって、以下に示す構成を有することを特徴とする。

【0018】

本半導体生産管理システムは、例えば以下の構成である。本システムは、半導体製品のロットの着工実績及び工程フローに基づき、時間軸上で、対象の後行工程の製造装置の第2の目標着工数に応じて、それに対する先行工程の製造装置の第1の目標着工数を計算し、当該第1の目標着工数に基づき、前記先行工程の製造装置に対し前記ロット及び当該製造装置で用いる部材の少なくとも一方を配膳もしくは回収することにより、前記第2の目標着工数を実現またはそれに近付ける制御を行う。

【0019】

また、本システムは、複数の工程のうち、少なくとも、先行工程である第1種の工程(露光工程)の1つ以上の種類の製造装置(露光装置)と、その後行工程である第2種の工程(エッチング工程)の1つ以上の種類の製造装置との組を対象(生産性向上対象)として、これらの製造装置に対する、前記半導体製品のロット及び特定の製造装置で用いる部材の少なくとも一方の配膳等を制御するシステムである。

【0020】

そして、本システムは、特定の種類の半導体製品のロット単位の工程フローにおいて特定の種類の工程に対して特定の種類の1つ以上の製造装置が着工可能に対応付けられる工程フローを管理または取得する処理と、前記複数の製造装置に対する前記ロットの着工実績または当該製造装置の負荷を管理または取得する処理と、前記複数の製造装置に対する前記ロットの配膳を指示または実行する第1の配膳指示処理と、前記複数の製造装置に対する前記製造装置で用いる部材(レチクル)の配膳を指示または実行する第2の配膳指示処理と、前記着工実績または負荷に基づき、前記複数の工程及び製造装置に対する前記ロットの着工順番を含む配膳計画を決定して指示する第1のスケジューリング処理と、前記着工実績または負荷に基づき、前記複数の工程及び製造装置に対する前記部材(レチクル)の配膳計画を決定して指示する第2のスケジューリング処理と、を行うシステムである。

【0021】

そして、本システムは、前記着工実績または負荷に基づき、前記後行工程の第2種の工程の製造装置での第2の目標着工数(N2)と、前記第2の目標着工数(N2)に応じた、前記先行工程の第1種の工程の製造装置での第1の目標着工数(N1)と、を計算する処理と、当該第1の目標着工数(N1)に基づき、前記第1種の工程の製造装置での着工を前記ロット及び部材(レチクル)の少なくとも一方を配膳もしくは回収することにより制御する処理と、を行うことにより、前記第2の目標着工数(N2)を実現または近付ける。

【発明の効果】

【0022】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。本発明の代表的な実施の形態によれば、半導体生産管理システムに係わり、前述のような複数の種類(多品種・多世代)の半導体デバイス、工程フロー、及び製造装置などが混在する半導体生産ラインの環境下において、ライン全体の生産性を向上できる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一部には原則として同一符号を付し、その繰り返しの説明は省略する。

【0024】

<概要>

本実施の形態のシステムに関する概要や基本的な考え方は以下である。

【0025】

まず、生産性向上対象の半導体生産ラインにおいて、生産性向上対象に含まれる工程(例えばエッチング工程)の製造装置(例えばエッチング装置)と、それよりも先行の工程で、部材(例えばレチクル)を用いる工程(例えば露光工程)の製造装置(例えば露光装置)とを含む、複数の種類の工程及び製造装置を有する。製品(デバイス、ロット)ごとに工程フロー(所定の順序の特定の複数の工程、及び当該工程で着工可能な製造装置などの情報)が対応付けて管理される。

【0026】

本システムの主制御部(製造実行支援システム)は、上記複数の工程及び製造装置のうち、少なくとも、上記先行工程の第1の製造装置と後行工程の第2の製造装置との間(組)を対象として、半導体デバイス(ロット)及び部材(レチクル等)についての効率よい配膳(搬送、回収等)及びスケジューリング(時間的計画)等を制御する。これにより、ライン全体の生産性の向上を実現する。

【0027】

前記特許文献1のような従来技術例では、先行工程をもとに後行工程への割付(配膳)を制御している。一方、本形態は、例えば多品種・多世代の半導体生産ラインにおいて、後行工程の製造装置の状況をもとに先行工程の製造装置に対するデバイス及び部材の効率よい割付(配膳)を制御することにより、ライン全体の生産性を向上する技術である。上記効率よい割付(配膳)の制御は、例えば、工程及び製造装置ごとの、着工実績、負荷状況、目標着工数、目標払い出し量等の値の把握(計算)、及びそれらの値に関する、工程及び製造装置間での比較による乖離度合いの把握(計算)を用いて実現される。

【0028】

本形態は、例えば半導体プロセス(工程)別に用いる製造装置が限定される後行工程の第2の製造装置(エッチング装置)の目標着工数(N2)を実現するために、先行工程の第1の製造装置(露光装置)に対する着工を、デバイス(ロット)及び部材(レチクル)の配膳で制御することによって、第2の製造装置(エッチング装置)へ目標着工数(N2)に応じた必要な着工数のデバイス(ロット)を適宜送り込む。これにより、まず少なくとも対象の先行工程(露光装置)−後行工程(エッチング装置)の間(組)で両者の生産性が向上される。またそれと共に、ライン全体の多数の工程及び製造装置におけるそれぞれの先行工程(装置)−後行工程(装置)の間(組)で同様の仕組み(制御)の適用により生産性が向上されるので、結果、ライン全体の生産性が向上される。

【0029】

本形態のシステムでは、後行工程の第2の製造装置での生産に応じて先行工程の第1の製造装置に対するロット及び特に部材の適切な配膳を制御することによって、ライン全体の生産性の向上を支援、実現するものである。本システムでは、特に、後行工程(例えばエッチング工程)の第2の製造装置(エッチング装置)の着工実績または負荷状況に合わせて、先行工程(例えば露光工程)の第1の製造装置(露光装置)に対するデバイス(ロット)及び部材(レチクル)の配膳のスケジューリングモデルを構築し、そのモデルに基づき上記ロット、部材の配膳を制御する。これにより、ライン全体の生産性の向上が実現される。

【0030】

前述した課題のような状況(ロットの滞留の影響によりライン全体の生産性の低下)を発生させないために、先行工程の露光装置(第1の製造装置)でデバイス(ロット)を着工するときに、後行工程である例えば配線工程用のエッチング装置(第2の製造装置)の生産状況を把握した上で、露光装置の着工をするように制御する。

【0031】

一方、既存の全自動生産ラインにおいては、露光装置の部材であるレチクルも自動搬送されており、レチクルを露光装置へ送ることや露光装置から強制的に搬出することがシステムで制御可能である。従って、本システムでは、特に、ロットのスケジューリングシステム、及びレチクルのスケジューリングシステムを活用して、自動的に露光装置の着工を制御する。これにより、エッチング装置の状態に合わせた露光装置の着工が実現できる。

【0032】

以下、図1〜図14を用いて、本発明の一実施の形態のシステムについて説明する。

【0033】

<システム>

図1は、本発明の実施の形態のシステム(半導体生産ライン生産管理システム、以下単に生産管理システム、システム等とも称する)の構成を示す。半導体生産ラインには多数の装置(製造装置)100が設けられており、生産対象物である半導体製品は、そのデバイス(ロット)が、個々に対応付けて管理されている工程フローに基づき、装置100間を渡り歩くように制御されることによって生産される。本生産ラインでは、材料基板上に微細素子を集積加工することで半導体製品を製造する。

【0034】

半導体生産ラインには、製造プロセス(工程)毎に使用目的が異なる複数(例えばN)の装置100(#1〜#N)と、ロットストッカ151と、レチクルストッカ152とがある。なお#数字は複数の場合の識別番号を示す。ロットストッカ151は、多数のデバイス(生産中の状態の半導体製品)と半導体製品が入ったロットケース(ロット群)を保管する。レチクルストッカ152は、装置100(特に露光装置)での工程(露光工程)に用いる部材の1つであるレチクル(レチクル群)を保管する。

【0035】

特に自動ラインにおいては、これら工程毎の装置100間でのデバイス(ロット)搬送等の制御が、すべて生産管理システムからの指示によって実現されている。

【0036】

本生産管理システムは、一般的なコンピュータ1の情報処理によって半導体生産ラインを管理する。即ち例えば、本システムを構成するコンピュータ1において、プロセッサ、メモリ、通信インタフェース、入出力装置等を備え、プロセッサがメモリのプログラムを実行することにより、各システム(110,120,130)の処理機能を実現する。ユーザ(管理者等)は本コンピュータ1を使用する。

【0037】

本生産管理システムは、製造実行支援システム110(第1の処理部)、ロットスケジューリングシステム120(第2の処理部)、レチクルスケジューリングシステム130(第3の処理部)を備える。これら各システム(処理部)は、個別に構成され相互接続されてもよいし、1つのシステムに統合されてもよい。

【0038】

製造実行支援システム110は、工程フロー管理部111、着工実績管理部112、ロット配膳指示部113、部材配膳部114を有する構成である。ロットスケジューリングシステム120は、着工実績収集部121、スケジューリング部122、データ送信部123を有する構成である。同様に、レチクルスケジューリングシステム130は、着工実績収集部131、スケジューリング部132、データ送信部132を有する構成である。

【0039】

工程フロー管理部111は、工程フロー情報(F)などをメモリに管理する。工程フロー情報(F)は、半導体製品毎に対応付けられる工程フローを管理する情報である。図6は、工程フロー情報(F)の例を示す。

【0040】

着工実績管理部112は、着工実績情報(A)などをメモリに管理する。着工実績情報(A)は、各製造装置100の工程での着工の実績を管理する情報である。図7は、着工実績情報(A)の例を示す。

【0041】

製造実行支援システム110(または120,130)は、着工実績情報(A)や工程フロー情報(F)等の他に、後述する、目標着工数(N)、負荷情報(B)、乖離度(C)、配膳計画情報(E)などの情報データをメモリに管理、保存する。また、製造実行支援システム110は、基本的なシステム設定情報などの管理情報もメモリに保存する。この情報としては、例えば、生産ライン及び各装置100の目標払い出し量、生産する複数の種類(多品種・多世代)の半導体デバイスの目標払い出し量を比率にした生産比率の設定情報などがある。

【0042】

なお半導体生産システムとしては、各工程の結果を検査する複数の検査装置を有するが、本実施の形態では対象では無いため省略する。

【0043】

<生産ライン(露光−エッチング)>

次に、図2を用いて、多品種・多世代の半導体製品を生産する半導体生産ラインの例における製品(デバイス)のロットの流れについて、露光工程(PA)とエッチング工程(PB)の関係を例に用いて説明する。図2は、ラインの多数の工程及び装置100のうち露光工程(PA)とエッチング工程(PB)の間(組)に着目して示している。

【0044】

本例の生産ラインにおいては、先行工程である露光工程PAでは、複数の種類の装置100(露光装置MA)のグループ(GAX,GAY,GAZ)が着工対象として存在する。例えば、旧世代製品(プロセス)に用いる旧世代露光装置MAX(MAX1〜MAXa)(計a台)のグループGAXと、最先端製品(プロセス)に用いる最先端露光装置MAY(MAY1〜MAYb)(計b台)のグループGAYと、世代に依らずに用いる通常(共通)の露光装置MAZ(MAZ1〜MAZc)(計c台)のグループGAZとを有する。

【0045】

また、後行工程であるエッチング工程PBでは、複数の種類の装置100(エッチング装置MB)のグループ(GBD,GBW,GBO)が着工対象として存在する。例えば、主にトランジスタ部の形成に用いる拡散工程用エッチング装置MBD(MBD1〜MBDd)(計d台)のグループGBDと、主に配線部の形成に用いる配線工程用エッチング装置MBW(MBW1〜MBWe)(計e台)のグループGBWと、その他の工程に用いる通常のエッチング装置MBO(MBO1〜MBOf)(計f台)のグループGBOとを有する。a〜f等の数は任意である。

【0046】

また、L,L’,L’’はロットを示し、Rはレチクルを示す。例えばあるロットLは、所定の工程フロー及び配膳制御に従って、例えばグループGAXのうちのいずれかの旧世代露光装置MAXで着工され、加工後のロットL’の状態となる。そして次に、そのロットL’は、例えばグループGBDのうちのいずれかの拡散工程用エッチング装置MBDで着工され、加工後のロットL’’の状態となる。同様に、レチクルRは、必要に応じて各露光装置MAに対して搬送により供給され、搬出(回収)される。

【0047】

特に、露光装置MAは、部材となるレチクルRを自身が自動で配膳する装置であり、また外部からこのレチクルRの配膳(または回収)の制御が可能になっている。

【0048】

上記のように、半導体生産ラインにおいて、露光工程PA及びエッチング工程PB単位に装置100が集約されている。このとき、ロット(L)は、工程フロー情報(F)に従って、例えば、あるロットは、旧世代露光装置MAX1から拡散工程用エッチング装置MBD2へ流れ、また他のロットは、最先端露光装置MAY2から配線工程用エッチング装置MBW1へ流れる、といったように、各種の装置100間をロットが搬送されながら流れていく。従って、ロット単位で管理されている工程フロー情報(F)を、装置100単位に集約して管理する必要がある。本実施の形態では、後述の図4,図5,図6のような形で集約して工程フロー情報(F)を管理している。

【0049】

<処理概要及び情報データ>

図3には、本システムにおける処理概要や各種管理情報データなどの補足説明のための構成を示している。半導体生産ライン側において、複数の工程及び装置100のうち特に、先行工程(露光工程PA)となる例えば2種の露光装置MA(MAX,MAY)と、その後行工程(エッチング工程PB)となる例えば2種のエッチング装置MB(MBD,MBW)の場合を示している。即ちこの場合、2×2の工程及び装置100による4通りの工程フローが存在する。

【0050】

また本システムでは、各工程の各装置100は、それぞれ目標着工数N(N1,N2)などの情報が対応付けられて管理されている。例えばある旧世代露光装置MAXに対してその目標着工数(MAX−N1)が対応付けられ、またある拡散工程用エッチング装置MBDに対してその目標着工数(MBD−N2)が対応付けられる。

【0051】

生産管理システム側において、前述の各システム(110,120,130)の機能により、概略的に、図示する矢印のような流れで処理が行われ、それに対応する情報データが入出力、計算、設定等される。

【0052】

N(N1,N2)は、目標着工数(着工予定数)を示す。N1は、露光装置MAの目標着工数を示す。N2は、エッチング装置MBの目標着工数を示す。A(A1,A2)は、着工実績情報(露光装置MAの着工実績情報A1、及びエッチング装置MBの着工実績情報A2)を示す。B(B1,B2)は、装置100の負荷情報(稼働情報、着工枚数など)を示す。B1は、露光装置MAの負荷情報を示す。B2は、エッチング装置MBの負荷情報を示す。Cは、前後の2つの工程(PA,PB)及び装置100(MA,MB)間における乖離度を示す(後述)。Dは、工程フロー情報Fに基づく着工可能装置情報(その時点で着工可能な露光装置MAあるいはエッチング装置MBを示す情報)を示す。Eは、ロット及びレチクルに関する配膳計画(配膳指示)情報を示す。

【0053】

a,bは、各工程(PA,PB)の装置100(MA,MB)からの着工実績情報A(A1,A2)の送信(または収集)の流れである。cは、着工実績情報Aをもとに、エッチング装置MBに関する目標着工数N2等が把握(計算)される流れである。詳しくは、エッチング装置MBの負荷情報B2、露光装置MAの負荷情報B1、エッチング装置MBの目標着工数N2が把握(計算)される。dは、エッチング装置MBの目標着工数N2をもとに、乖離度Cが把握(計算)される流れである。eは、乖離度C及び着工可能装置情報Dをもとに、露光装置MAに関する目標着工数N1が把握(計算)される流れである。

【0054】

fは、露光装置MAの目標着工数N1をもとに、配膳計画情報Eが把握(計算)される流れである。配膳計画情報Eは、露光工程PAの露光装置MAに対するロットLやレチクルRの配膳(搬送や回収等を含む)の配膳先や時間的スケジュール等を含む情報である。gは、配膳計画情報Eに基づいたPA−PB間(組)のスケジューリング及び配膳制御における、露光工程PAの露光装置MAに対するロットLやレチクルRの配膳(割付)を示す。同様に、hは、エッチング工程PBのエッチング装置MBに対するロットLの配膳の実行を示す。なおgの制御は本特徴要素であるが、hの制御は必須要素ではない。

【0055】

<生産制御方法(1)>

次に、本システムにおける半導体製品の生産制御の処理方法について説明する。本処理の流れは図3、図8にも示されている。

【0056】

半導体製品(生産中の状態)のデバイス(例えばウェハ)のロットは、ラインへ投入されると、製造実行支援システム110の工程フロー管理部111のデータ(工程フロー情報F)に基づき、着工可能な装置100で着工される。着工可能な装置100とは、第1に、所定の工程フローで決定されている工程対応の製造装置100のことであり、第2に、複数の同種の装置100が存在する場合におけるその時点で空いている(負荷が少ない)製造装置100のことである。以下、工程フロー情報F等に関し説明する。

【0057】

<露光工程及び露光装置>

図4には、管理情報の1つとして、露光工程(PA)と露光装置(MA)の関係(その設定)の一例について示す。301(工程情報)で示す縦の列に、工程(露光工程PA)の名称(またはその識別記号)を配置し、302(装置情報)で示す横の行に、装置100(露光装置MA)の名称(またはその識別記号)を配置して、集約すると、工程と装置100の組み合わせが303(着工可能情報)のように表現される。二重丸印は着工可能な旧世代半導体製品を示し、黒丸印は着工可能な最先端半導体製品を示す。301の工程の情報は、図6と対応している。302の装置100の情報は、図2の各種の露光装置MA(MAX,MAY,MAZ)が各2台存在する場合である。

【0058】

露光工程(PA)の場合、旧世代製品・最先端製品といったように製品の世代等の製品種類単位での集約方法となっている。

【0059】

例えば、工程A(図6のPA1)は、最先端製品については最先端露光装置MAY(MAY1,MAY2)のみでしか着工できず、旧世代製品については通常の共通の(世代に依らずに使用される)露光装置MAZ(MAZ1,MAZ2)のみで着工可能となっている。

【0060】

また、工程Bは、旧世代製品については、旧世代露光装置MAX(MAX1,MAX2)と通常の共通の露光装置MAZ(MAZ1,MAZ2)との両方で着工可能であるが、最先端製品については通常の共通の露光装置MAZ(MAZ1,MAZ2)のみで着工可能となっている。

【0061】

<エッチング工程及びエッチング装置>

図5には、同様に、管理情報の1つとして、エッチング工程(PB)とエッチング装置(MB)の関係(その設定)の一例について示す。401(工程情報)で示す縦の列に、工程(エッチング工程PB)の名称(または識別記号)を配置し、402(装置情報)で示す横の行に、装置100(エッチング装置MB)の名称(または識別記号)を配置して、集約すると、工程と装置100の組み合わせが403のように表現される。黒丸印は着工可能な製品(世代に依らない)を示す。401の工程の情報は、図6と対応している。402の装置100の情報は、図2の各種のエッチング装置MB(MBD,MBW,MBO)が各2台存在する場合である。

【0062】

ここで、エッチング工程(PB)の場合、露光工程(PA)とは異なり、製品種類単位での集約方法ではなく、工程の工程種類単位での集約方法となっている。

【0063】

例えば、工程a(図6のPBD)は、製品種類に依らずに、拡散工程用エッチング装置MBD(MBD1,MBD2)と、通常のその他のエッチング装置MBO1とで着工可能となっている。また、工程bでは、拡散工程用エッチング装置MBD1と、通常のその他のエッチング装置MB2とで着工可能となっている。同様に、工程cではMBD2とMBO1が、工程dではMBD(MBD1,MBD2)とMBO2が、工程eではMBW(MBW1,MBW2)とMBO1が、工程fではMBW2とMBO2が、といったように、それぞれ着工可能となっている。

【0064】

<工程フロー情報>

図6に、工程フロー情報Fの例を示している。これは、図4,図5の情報と対応して決定されている。工程フロー管理部111に管理される工程フロー情報Fは、半導体製品のデバイス(ロット)毎に、所定順序の複数の各工程からなる工程フロー、及び工程毎の製造装置100等の情報が管理されるものである。図6に示すように、工程フロー情報Fとして、ロット単位に、aの列で示す工程フローにおける所定順序の工程(工程#1,……,工程#i,……,工程#j,……)の連なりを有し、また、工程毎に、bで示す工程情報、cで示す装置情報などが記憶されている。

【0065】

bの工程情報は、特定の種類の工程の情報(名称または識別記号を含む)を示す。cの装置情報は、特定の種類の製造装置100の情報(名称または識別記号を含む)を示す。なお、わかりやすいように、各工程を「露光工程」等の名称だけでなくPA、A、a等の所定の記号で識別し、同様に各装置100を「露光装置」等の名称だけでなくMA等の所定の記号で識別している。

【0066】

本例では、ある製品のロットの工程フローにおいて、最初の工程#1は、露光工程(PA1)(工程A)であり、その次の工程#2は、拡散エッチング工程(PBD)(工程a)であり、他の工程を介して、i番目の工程#iは、再び露光工程(PA2)(工程D)であり、その次の工程#i+1は、再び拡散エッチング工程(PBD)(工程d)であり、他の工程を介して、j番目の工程#jは、再び露光工程(PA3)(工程F)であり、その次の工程#j+1は、配線エッチング工程(PBW)(工程e)であり、といった具合である。このように、1つの工程フローでは、各種の露光工程PA及びエッチング工程PBが繰り返される。

【0067】

また、工程#1の露光工程PA1(工程A)は、露光装置MA1及びMA2という2台の露光装置MAのいずれかで着工が可能であることを示している。また、工程#2の拡散エッチング工程PBD(工程a)は、拡散工程用エッチング装置MBD1及びMBD2という2台のエッチング装置MBDまたはその他のエッチング装置MBのうちいずれかで着工が可能であることを示している。

【0068】

なお本例では露光とエッチングに関する工程のみを用いて説明しているが、他の種類の工程に対しても同様に適用可能である。また本例では、露光工程を先行工程と呼び、それに続くエッチング工程を後行工程と呼んでいる。

【0069】

露光工程PAは、マスクとなるレチクルを用いて半導体基板(デバイス)に露光をする工程である。拡散エッチング工程PBDは、デバイスに対するエッチングによりトランジスタ部を形成する工程である。配線エッチング工程PBWは、デバイスに対するエッチングにより配線部を形成する工程である。

【0070】

図6の例では、工程の種別として、1回目の露光工程PA1(工程A)、2回目の露光工程PA2(工程D)、3回目の露光工程PA3(工程F)と、1回目の拡散エッチング工程PBD(工程a)、2回目の拡散エッチング工程PBD(工程d)、配線エッチング工程PBW(工程e)とを有する。また、装置100の種別として、旧世代露光装置MAX(MAX1,MAX2)、最先端露光装置MAY(MAY1,MAY2)、及び(共通)露光装置MA(MA1,MA2)と、拡散工程用エッチング装置MBD(MBD1,MBD2)、配線工程用エッチング装置MBW(MBW1,MBW2)、及び(その他)エッチング装置MB(MB1,MB2)とを有する。なお例えばMA1とMA2は同種の装置であり、台数は2台に限らない。

【0071】

<生産制御方法(2)>

生産制御の説明に戻る。ロット等の配膳により装置100での着工が開始されると、各装置100(MA,MB)は、製造実行支援システム110の着工実績管理部112へ、処理開始時間(着工時刻)の情報を送信する。また、装置100での加工が終了すると、各装置100(MA,MB)は、同様に着工実績管理部112へ、処理終了時間(完成時刻)の情報を送信する(図3、a,b)。以下、着工実績管理情報Aにつき説明する。

【0072】

<着工実績情報>

図7には、着工実績管理部112で管理される着工実績情報Aの例を示す。図7に示すように、着工実績情報Aとして、製品のロット単位に、aの工程フロー(着工実績)の工程毎に、bで示す工程情報、cで示す装置情報、dで示す着工時刻、eで示す完成時刻などの情報が記憶されている。a,b,cは図6と同様の種類の情報である。d,eは上述した各装置100から送信(または収集)される時間情報である。図7はある旧世代製品のロットの場合である。

【0073】

本例において、ある旧世代製品のロットについて、例えば露光工程PAである工程#1では、図6の工程フロー(F)通りの露光工程PA1(工程A)を、図4の複数の着工可能な装置100(MAZ1,MAZ2)のうち1つの露光装置MAZ1で着工し、またその時間は、2008年9月1日0時(dの着工時刻)に着工され、2008年9月1日1時(eの完成時刻)に完成したということを示している。同様に、次のエッチング工程PBである工程#2では、拡散エッチング工程PBD(工程a)を、複数の着工可能な装置100(MBD1,MBD2,MB1)のうち1つのエッチング装置MBD2で着工したこと等を示している。

【0074】

<生産制御方法(3)>

生産制御の説明に戻る。所定の工程(例えば露光工程PA)の装置100(露光装置MA)で加工後のデバイスが収納されたロット(L’)は、ロットストッカ151へ運搬される。ロットストッカ151にある当該ロット(L’)は、工程フロー管理部111の工程フロー情報Fに基づき、ロット配膳指示部113からの指示に従って、次の工程(例えばエッチング工程PB)を着工する装置100(エッチング装置MB)へ運搬される。

【0075】

図7の例では、例えば先行工程である工程#1(露光工程PA)が終了したロット(L’)は、後行工程である拡散エッチング工程PBDで生産・着工可能な拡散工程用エッチング装置MBD(MBD1またはMBD2)のうち、ロット配膳指示部113の判断によって当該時点ですぐに生産・着工可能である(言い換えれば負荷が少ない方)と判断された装置100、例えば拡散工程用エッチング装置PBD2へ、搬送される。

【0076】

また、所定の工程(露光工程PA)の装置100(露光装置MA)に用いる部材の1つであるレチクル(R)は、部材配膳指示部114からの指示に従って、該当の露光装置MAへ適宜運搬される。露光装置MAへのロット(L)の運搬に伴って、レチクル(R)が運搬される。

【0077】

ロットスケジューリングシステム120は、着工実績収集部121において、製造実行支援システム110の着工実績管理部112からの情報(着工実績情報A)を収集する。そして、収集された情報(A)を用いて、スケジューリング部122では、最適なロット配膳指示情報(配膳計画情報E)を生成する。この情報(E)は、装置100に対する最適なロットの配膳を指示・制御する情報である。そして、データ送信部123では、生成された当該ロット配膳指示情報(E)を、製造実行支援システム110のロット配膳指示部113へ送信する。そして、ロット配膳指示部113は、当該情報(E)に従って、装置100に対するロットの配膳(搬送、回収等)を実行する。

【0078】

同様に、レチクルスケジューリングシステム130は、着工実績収集部131において、製造実行支援システム110の着工実績管理部112からの情報(着工実績情報A)を収集する。そして、収集された情報(A)を用いて、スケジューリング部132では、最適なレチクル配膳指示情報(配膳計画情報E)を生成する。この情報(E)は、装置100に対する最適なレチクルの配膳を指示・制御する情報である。そして、データ送信部133では、生成された当該レチクル配膳指示情報(E)を、製造実行支援システム110の部材配膳指示部114へ送信する。そして、部材配膳指示部114は、当該情報(E)に従って、装置100に対する部材(レチクル)の配膳(搬送、回収等)を実行する。

【0079】

上記のような各システム(処理部)の連携により、本生産管理システムによる自動ラインにおける半導体生産及び管理が実現される。

【0080】

<処理フロー>

次に、図8において、本システムにおける生産制御処理のフローについて示す(S数字は処理ステップを示す)。本処理は、前述の各システム(処理部)の情報処理により実現される。

【0081】

まずS501において、前後の工程(露光工程PA、エッチング工程PB)の装置100(露光装置MA、エッチング装置MB)を対象として、製造実行支援システム110の着工実績管理部1121は、仕掛りロット情報(仕掛り状態のロットの品種名、工程名、装置名などの情報)を受信(取得)して、保管を実施する(図3、a,b)。これにより最新の着工実績情報A(A1,A2)を得る。なお原則として、装置100から各情報が出力(送信)されるが、製造実行支援システム側から適宜情報を取得する形態としても問題無い。

【0082】

次にS502において、ロットスケジューリングシステム120のスケジューリング部122は、ロットに関するスケジューリングを実施し、その結果に基づくロットの着工順番から、エッチング装置MBの負荷状況(負荷情報B2)の把握(S501の最新の着工実績情報Aを用いる)と、同MBに関する目標着工数N2の設定を行う(図3、c)。

【0083】

この処理ステップ(S502)では、例えば、まず現状の仕掛り状態(負荷状況)から、ロットスケジューリングシステム120を用いて例えば数日先もしくは数ヶ月先までの対象エッチング装置MBの負荷状況(負荷情報B2)を把握(これはスケジューリングにより可能)し、エッチング装置MBの生産性(生産比率の状態)を確認する。時間単位に負荷のばらつきがあると、エッチング装置MBの生産性が低いと判断される(詳細は後述)。そのため、次に、エッチング装置MBの生産性を向上させることを目的に、生産ラインからの目標払い出し量(この値は例えば前述のシステム設定値)に基づく、MBに関する目標着工数N2を算出する。このMB目標着工数N2の設定については、生産ラインからの目標払い出し量を達成可能としてエッチング装置MBの生産性が最大になるように、例えば日々同量となるように、設定する。なお他の形態として時間軸上(日時毎)で異なる量(N2)に設定することも可能である。

【0084】

次にS503において、ロットスケジューリングシステム120のスケジューリング結果に基づくロットの着工順番から、スケジューリング部122等により、露光装置MAの負荷状況(MA負荷情報B1)を把握し、エッチング装置MBの目標着工数(MB目標着工数N2)との乖離度合いを示す乖離度Cを計算する(図3、d)。

【0085】

この処理ステップ(S503)では、例えば、現状の仕掛り状態(負荷状況)に基づき例えば数日先もしくは数ヶ月先の露光装置MAの負荷状況(負荷情報B1)を把握(計算)した後、このB1の値を、S502で算出したエッチング装置MBの目標着工数N2と比較することで、乖離度Cを計算する。

【0086】

次に、S504,S505では、前後の工程(露光工程PA、エッチング工程PB)の装置100(露光装置MA、エッチング装置MB)の組み合わせに対応して、露光装置MAの目標着工数N1を以下のようにして求める。

【0087】

まずS504では、製造実行支援システム110の工程フロー管理部111では、工程フロー管理部111の情報(図6の工程フロー情報F)と、図4の露光工程PA−露光装置MAの関係、及び図5のエッチング工程PB−エッチング装置MBの関係等から、当該ロットに関する露光工程PAで着工可能な露光装置MA、及びエッチング工程PBで着工可能なエッチング装置MBの情報(着工可能装置情報D)を把握する。そして、これらの結果をロットスケジューリングシステム120へ送信する。

【0088】

例えば、図6、図4のように、工程#1(PA1)での着工可能装置が通常の露光装置MAZ(MAZ1,MAZ2)であり、工程#i(PA2)での着工可能装置が旧世代露光装置MAX(MAX1,MAX2)であることが把握される。同様に、工程#2での着工可能装置が拡散工程用エッチング装置MBD(MBD1,MBD2)及びその他のエッチング装置MBO1であり、工程#i+1での着工可能装置がMBD(MBD1,MBD2)とその他のエッチング装置MBO2であることが把握される。

【0089】

次にS505では、ロットスケジューリングシステム120において、エッチング工程PBで着工するエッチング装置MBの目標着工数N2に合わせて、露光工程PAで着工する露光装置MAの目標着工数N1を算定する(図3、e)。これはS503の乖離度Cを用いて算定する。

【0090】

この時(S505)、以下を利用してMA目標着工数N1を算定する。即ち、前述のように、エッチング装置MBについては、拡散工程と配線工程といったように、工程の種別ごとに、生産比率が割り振られていること(図5の集約、例えば2種類の工程に対応した2種類のエッチング装置MBD,MBW)、並びに、露光装置MAについては、旧世代製品、最先端製品といったように製品の種別ごとに生産比率が割り振られていること(図4の集約、例えば2種類の製品に対応した2種類の露光装置MAX,MAY)を利用する。これにより、例えば、エッチング装置MBの配線工程(配線用エッチング工程)の目標着工数N2に合わせるようにしてMA目標着工数N1を算定する。

【0091】

例えば、配線工程用エッチング装置MBWの目標着工数N2に合わせるようにするために、露光装置MA(目標着工数N1)については、配線工程用エッチング装置MBWで着工可能なロットを割り振られた生産比率を満たすまで優先的に選択するようにする。当該選択の際、旧世代製品、最先端製品の生産比率を先に満たした場合、そちらの生産比率を利用する。

【0092】

S506では、上記処理ステップ(S505)で算定された露光装置MAの目標着工数N1に合わせたロットの配膳計画(E)を、ロットスケジューリングシステム120によって計算する。また同様にレチクルの配膳計画(E)をレチクルスケジューリングシステム130によって計算する(図3、f)。そして、計算した配膳計画情報Eに従って、配膳指示部(113,114)を用いて配膳制御を実行することになる。なお、S506では、基本的に露光装置MAに対する配膳を制御するが(図3、g)、この配膳制御がうまく達成されることにより、自動的に、後行工程(エッチング工程PB)のエッチング装置MBに対する調整が実現される。

【0093】

S506の配膳計画(E)及び配膳制御については、特に以下のように行うと効果的である。

【0094】

(1)ロットスケジューリングシステム120では、レチクルがある露光装置MAへロットを配膳(割付)する。

【0095】

(2)また、レチクルスケジューリングシステム130では、ロットの仕掛り状況に応じて最も早く完了する予定の露光装置MAへレチクルを配膳(割付)する。

【0096】

(3)更に、この配膳制御の際には、エッチング工程PB(エッチング装置MB)の着工実績(着工実績情報A2)を把握し、当該実績の状況が、目標値であるMB目標着工数N2を上回る場合は、レチクルスケジューリングシステム130によって、当該エッチング装置MBからレチクルを強制搬出(回収)するように配膳制御する。

【0097】

即ち上記制御では、露光工程PAの複数の露光装置MAにおいて、ロットとレチクルの供給(配膳)のバランスをとることで生産効率が高くなるように、配膳先を選択する。

【0098】

<乖離度及び目標着工数>

次に、図9以下を用いて、本システムの制御を更に詳しく説明する。

【0099】

図9を用いて、前記S503における乖離度C及びMA目標着工数N1等を把握する方法の一例を説明する。図9のグラフ表示において、横軸には時刻、縦軸には、ロットの枚数として、603(白色の棒グラフ)で示すエッチング装置MBの目標着工数N2と、604(黒色の棒グラフ)で示す露光装置MAの負荷状況(負荷情報B1)とを示す。

【0100】

図9は、本システムによる前述の制御(基本)を適用する前の状態の例であり、図10は、本システムによる前述の制御(基本)を適用した後の結果状態の例である。更に、図11は、図10の制御(基本)に加えて、本システムによる更なる特徴の制御(レチクル配膳制御)を適用した後の結果状態の例である。

【0101】

図9のように、着目するMA−MBの間(組)における2つの情報(前者(黒色)のMA負荷(N2)の枚数603,後者(白色)のMB目標着工数(B1)604の枚数)を重ねて示すと、例えば以下のようなエリア(時間帯)が把握可能になる。即ち、第1に、例えばエリア605のように、相対的に、露光装置MAの負荷(604(B1))の方が低くエッチング装置MBの目標着工数(604(N2))に満たない(B1<N2)ような、ロット到着(搬送)が少ない状況の時間帯がある。また、第2に、例えばエリア606のように、相対的に、露光装置MAの負荷(604(B1))の方が高くエッチング装置MBの目標着工数(603(N2))を超える(B1>N2)ような、ロット到着が多い状況の時間帯がある。

【0102】

上記のようなエリア(時間帯)の把握により、この時の露光装置MAの負荷状況(負荷情報B1)とエッチング装置MBの目標着工数N2は、例えば図12のように示すことができる。

【0103】

図12において、aは時刻の単位、bは露光装置MAの負荷(B1)、cはエッチング装置MBの目標着工数N2を示す。例えば、上記第1の例のエリア605の時間帯は、時刻“8”〜“13”となり、露光装置MAの負荷(B1)がエッチング装置MBの目標着工数N2を下回っていることがわかる。

【0104】

上記図9の状態に対し、例えば第1の例のエリア605に対しては、露光装置MAに対するロット到着(搬送)を増やすように配膳制御を行うようにし、逆に第2の例のエリア606に対しては、露光装置MAに対するロット到着(搬送)を減らすように配膳制御を行うようにすればよい。本システムでは、そのように配膳制御を行うので、図10の状態となる。

【0105】

図10を用いて、S505における露光工程PAの露光装置MAの目標着工数N2を算出する方法の一例を説明する。図10のグラフ表示において、横軸には時刻、縦軸には、ロットの枚数として、703(白色の棒グラフ)で示すエッチング装置MBの目標着工数N2と、704(黒色の棒グラフ)で示す露光装置MAの目標着工数N1とを示す。S505では、S504のデータ(着工可能装置情報D)をもとに、エッチング装置MBの目標着工枚数N2に合うように、生産比率に応じた露光装置MAの負荷(B1)の見直しを行うことにより、このようなMA目標着工数N1が算出可能となる。図10の結果では、N2とN1でなるべく同程度になるように、即ち乖離度Cが小さくなるように、調整されている。

【0106】

上記図10のN2とN1は、図9,図12の場合と同様に、例えば図13のように示される。図13において、bは露光装置MAの目標着工数N1、cはエッチング装置MBの目標着工数N2を示す。

【0107】

<レチクル配膳制御>

更に図11を用いて、S506におけるロットスケジューリングシステム120及びレチクルスケジューリングシステム130での管理方法の一例(特にレチクル配膳制御)を説明する。図11のグラフ表示において、横軸には時刻、縦軸には、ロットの枚数として、エッチング装置MBの着工実績数B2(累積)を示す。

【0108】

803(折れ線グラフ)は、エッチング装置MBの目標着工数N2を示す(一定の場合)。804(黒色の棒グラフ)は、エッチング装置MBの着工実績数(A2)を示す。これにより、例えば以下のようなエリア(時間帯)が把握可能になる。即ち、例えばエリア805のように、エッチング装置MBの着工実績数(A2)が目標値(N2)を上回る(A2>N2)時間帯がある。また例えばエリア806のように、エッチング装置MBの着工実績数(A2)が目標値(N2)を下回る(A2<N2)時間帯がある。

【0109】

前述同様に上記図11は図14のように示される。図14において、bはエッチング装置MBの目標着工数N2の累積値を示す。cはエッチング装置MBの着工実績数(A2)の累積値を示す。

【0110】

上記エリア805のようにA2>N2となった場合、本システムは、レチクルスケジューリングシステム130に情報を送信し、当該露光装置MAに対するレチクルの強制搬出(回収)を指示する。即ち、前記S506の(3)のレチクルスケジューリングシステム130による制御が行われる。

【0111】

反対に、上記エリア806のようにA2<N2となった場合、本システムは、レチクルスケジューリングシステム130に情報を送信し、当該露光装置MAに対するレチクルの割付(配膳)を指示する。即ち、前記S506の(2)のレチクルスケジューリングシステム130による制御が行われる。

【0112】

上記により、エッチング工程PBのMBの目標着工数N2(言い換えれば生産比率:目標着工数に対する着工実績)に合わせて、その先行工程である露光工程PAのMAの着工数(N1)を、レチクル配膳により制御することができる。

【0113】

<表示機能>

本システムでは、例えば図9〜図11のようなグラフ等による情報を、必要に応じて、ユーザ(管理者等)が使用する情報処理装置などにおける出力装置(表示装置)に出力(表示)する処理を行う。この場合、当該情報処理装置は、製造実行支援システム110等に接続されており、必要な情報を取得して上記出力を行う。これにより、ユーザ(管理者等)は、当該グラフ等の情報を参照して、生産性等の状態や本制御に関する確認や設定などを行うことができ、有用である。

【0114】

以上説明したように、本実施の形態のシステムでは、特に、後行工程(エッチング工程PB)の各装置100(エッチング装置MB)の状況の把握に基づく先行工程(露光工程PA)の各装置100(露光装置MA)に対する制御(ロット及び部材(レチクル)を効率よく配膳する制御)により、ライン全体の生産性の向上を阻害している箇所の装置100(工程)に対する着工を適切に制御することができる。従って、露光工程PA−エッチング工程PBの間(組)などの特定の箇所の装置100(工程)の生産性を向上するのみではなく、本制御の波及の結果、ライン全体の生産性を向上することができる。特に、多品種・多世代のデバイスが混在する生産ラインにおいても生産性を向上することができる。

【0115】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0116】

本発明は、半導体製品の生産システムなどに利用可能である。本発明は、特に、多くの製造工程と製造装置が必要な、微細素子を基板上に集積加工する半導体製品の製造ラインに適している。この対象製品としては、半導体素子を集積したウェハの他、MEMS(Micro Electro Mechanical Systems)を集積したウェハ、放電セルを集積したプラズマパネル、液晶分子方向制御用トランジスタを集積した液晶パネルにも適用可能である。

【図面の簡単な説明】

【0117】

【図1】本発明の一実施の形態である半導体生産ライン生産管理システムの構成を示す図である。

【図2】本実施の形態のシステムに適用した生産ライン例における露光工程及び装置とエッチング工程及び装置との関係を示す図である。

【図3】本実施の形態のシステムにおける処理概要や各種管理情報などの補足説明のための構成を示す図である。

【図4】本実施の形態のシステムにおける、露光工程における工程と装置との着工可能の関係を示す図である。

【図5】本実施の形態のシステムにおける、エッチング工程における工程と装置との着工可能の関係を示す図である。

【図6】本実施の形態のシステムにおける、工程フロー情報(F)の例を示す図である。

【図7】本実施の形態のシステムにおける、着工実績情報(A)の例を示す図である。

【図8】本実施の形態のシステムの構成における制御の処理フローを示す図である。

【図9】本実施の形態のシステムにおける、乖離度(C)及び目標着工数(N1)等の把握に係わり、制御の適用前の状態における、時間−ロット枚数(B1,N2)を示すグラフ情報及び表示形式の例を示す図である。

【図10】本実施の形態のシステムにおける、乖離度(C)及び目標着工数(N1)等の把握に係わり、制御の適用後の状態における、時間−ロット枚数(N1,N2)を示すグラフ情報及び表示形式の例を示す図である。

【図11】本実施の形態のシステムにおける、更なる制御(レチクル配膳制御)の適用後の状態における、時間−ロット枚数(A2,N2)(累積)を示すグラフ情報及び表示形式の例を示す図である。

【図12】本実施の形態のシステムにおける、図9の時間−ロット枚数(B1,N2)の具体的な値の例を示す図である。

【図13】本実施の形態のシステムにおける、図10の時間−ロット枚数(N1,N2)の具体的な値の例を示す図である。

【図14】本実施の形態のシステムにおける、図11の時間−ロット枚数(N2,A2)の具体的な値(累積値)の例を示す図である。

【符号の説明】

【0118】

1…コンピュータ、100…装置(製造装置)、110…製造実行支援システム、111…工程フロー管理部、112…着工実績管理部、113…ロット配膳指示部、114…部材配膳指示部、120…ロットスケジューリングシステム、121…着工実績収集部、122…スケジューリング部、123…データ送信部、130…レチクルスケジューリングシステム、131…着工実績収集部、132…スケジューリング部、133…データ送信部、151…ロットストッカ、152…レチクルストッカ、301…工程情報、302…装置情報、303…着工可能情報(製品)、401…工程情報、402…装置情報、304…着工可能情報(製品)、603,703,803…エッチング装置(MB)の目標着工数(N2)、604…露光装置(MB)の負荷(B1)、605,606,805,806…エリア(時間帯)、704…露光装置(MB)の目標着工数(N1)、804…エッチング装置(MB)の着工実績数(A2)。

【特許請求の範囲】

【請求項1】

コンピュータの情報処理により、複数の工程及びそれらに対応付けられる複数の製造装置を含み半導体製品を生産する生産ラインを対象として管理する半導体生産管理システムであって、

本システムは、前記半導体製品のロットの着工実績及び工程フローに基づき、時間軸上で、対象の後行工程の製造装置の第2の目標着工数に応じて、それに対する先行工程の製造装置の第1の目標着工数を計算し、当該第1の目標着工数に基づき、前記先行工程の製造装置に対し前記ロット及び当該製造装置で用いる部材の少なくとも一方を配膳もしくは回収することにより、前記第2の目標着工数を実現またはそれに近付ける制御を行うこと、を特徴とする半導体生産管理システム。

【請求項2】

請求項1記載の半導体生産管理システムにおいて、

前記半導体製品のロットの着工実績及び工程フローを管理する第1の処理部と、

前記ロットの着工実績に基づき、前記ロットの着工順番を決定するスケジューリング処理を行う第2の処理部と、を有して構成され、

本システムは、前記第2の処理部を用いて、前記先行工程を着工する製造装置に対し前記ロットを配膳もしくは回収する処理を行うこと、を特徴とする半導体生産管理システム。

【請求項3】

請求項2記載の半導体生産管理システムにおいて、

前記ロットの着工実績に基づき、特定の製造装置で用いる部材の配膳計画を決定するスケジューリング処理を行う第3の処理部を有して構成され、

本システムは、前記第3の処理部を用いて、前記先行工程を着工している製造装置に対し当該製造装置で用いる部材を配膳もしくは回収する処理を行うこと、を特徴とする半導体生産管理システム。

【請求項4】

請求項3記載の半導体生産管理システムにおいて、

前記第1の目標着工数に基づき、前記先行工程の製造装置に対し前記ロット及び当該製造装置で用いる部材の少なくとも一方を配膳もしくは回収する処理においては、

前記第2の処理部により、前記部材がある前記先行工程の製造装置へ前記ロットを配膳し、

前記第3の処理部により、前記ロットの仕掛り状況に応じて最も早く完了予定の前記先行工程の製造装置へ前記部材を配膳し、

前記第3の処理部により、前記後行工程の製造装置の着工実績が前記第2の目標着工数を超える場合に前記部材を回収すること、を特徴とする半導体生産管理システム。

【請求項5】

コンピュータの情報処理により、複数の工程及びそれらに対応付けられる複数の製造装置を含み半導体製品を生産する生産ラインを対象として管理する半導体生産管理システムであって、

前記複数の工程及び製造装置のうち、少なくとも、先行工程である第1種の工程の1つ以上の種類の製造装置と、その後行工程である第2種の工程の1つ以上の種類の製造装置との組を対象として、これらの製造装置に対する、少なくとも前記半導体製品のロットの配膳を制御するシステムであり、

本システムは、

各種の半導体製品のロット単位の工程フローにおいて各工程に対して1つ以上の製造装置が着工可能に対応付けられる工程フローを管理または取得する第1の処理と、

前記複数の製造装置に対する前記ロットの着工実績または当該製造装置の負荷を管理または取得する第2の処理と、

前記複数の製造装置に対する前記ロットの配膳を指示または実行する第1の配膳指示処理と、

前記着工実績または負荷に基づき、前記複数の工程及び製造装置に対する前記ロットの着工順番を含む配膳計画を決定して指示する第1のスケジューリング処理とを行い、

本システムは、上記各処理を用いて、時間軸上で、前記着工実績または負荷に基づき、前記第2種の工程の製造装置での第2の目標着工数と、当該第2の目標着工数に応じた前記第1種の工程の製造装置での第1の目標着工数とを計算する処理と、当該計算された第1の目標着工数に基づき、前記第1種の工程の製造装置での着工を前記ロットの配膳または回収により制御する処理とを行うことにより、前記第2の目標着工数を実現またはそれに近付ける制御を行うこと、を特徴とする半導体生産管理システム。

【請求項6】

請求項5記載の半導体生産管理システムにおいて、

前記半導体製品のロット及び特定の製造装置で用いる部材の配膳を制御するシステムであり、

本システムは、

前記複数の製造装置に対する前記特定の製造装置で用いる部材の配膳を指示または実行する第2の配膳指示処理と、

前記着工実績または負荷に基づき、前記複数の工程及び特定の製造装置に対する前記部材の配膳計画を決定して指示する第2のスケジューリング処理とを行い、

本システムは、上記各処理を用いて、時間軸上で、前記着工実績または負荷に基づき、前記第2種の工程の製造装置での第2の目標着工数と、当該第2の目標着工数に応じた前記第1種の工程の製造装置での第1の目標着工数とを計算する処理と、当該計算された第1の目標着工数に基づき、前記第1種の工程の製造装置での着工を前記ロット及び当該製造装置で用いる部材の配膳または回収により制御する処理とを行うことにより、前記第2の目標着工数を実現またはそれに近付ける制御を行うこと、を特徴とする半導体生産管理システム。

【請求項7】

請求項1または6に記載の半導体生産管理システムにおいて、

前記先行工程の第1種の工程は、露光工程であり、

前記後行工程の第2種の工程は、エッチング工程であり、

前記露光工程の製造装置は、前記部材としてレチクルを用いること、を特徴とする半導体生産管理システム。

【請求項8】

請求項7記載の半導体生産管理システムにおいて、

前記露光工程の製造装置は、前記部材となるレチクルを自動で配膳する露光装置を含むこと、を特徴とする半導体生産管理システム。

【請求項9】

請求項5または6に記載の半導体生産管理システムにおいて、

前記第1と第2の目標着工数を計算する処理においては、

前記第1種の工程の製造装置と前記第2種の工程の製造装置との間における生産比率の乖離度に基づき、前記第1の目標着工数を計算すること、を特徴とする半導体生産管理システム。

【請求項10】

請求項9記載の半導体生産管理システムにおいて、

前記第1と第2の目標着工数を計算する処理においては、

前記第1種の工程の製造装置及び前記第2種の工程の製造装置の着工実績に基づき、前記第2種の工程の製造装置でのロットの負荷を計算する処理と、

当該計算された第2種の工程の製造装置でのロットの負荷に基づき、前記第2の目標着工数を計算する処理と、

当該計算された第2の目標着工数に基づき、前記第1種の工程の製造装置でのロットの負荷を計算する処理と、

当該計算された第1種の工程の製造装置でのロットの負荷に基づき、前記乖離度を計算する処理と、

前記乖離度及び前記工程フローに基づき、その時点で着工可能な製造装置を選択し、当該選択された製造装置に関する前記第1の目標着工数を計算する処理とを行うこと、を特徴とする半導体生産管理システム。

【請求項11】

請求項7記載の半導体生産管理システムにおいて、

前記第2種の工程は、拡散工程用エッチング工程を含み、

前記第2種の工程の製造装置は、拡散工程用エッチング装置を含むこと、を特徴とする半導体生産管理システム。

【請求項12】

請求項7記載の半導体生産管理システムにおいて、

前記第2種の工程は、配線工程用エッチング工程を含み、

前記第2種の工程の製造装置は、配線工程用エッチング装置を含むこと、を特徴とする半導体生産管理システム。

【請求項13】

請求項7記載の半導体生産管理システムにおいて、

前記第2種の工程の製造装置は、複数のエッチング装置を含み、それぞれのエッチング装置の生産比率に応じて、前記第1種の工程の製造装置である露光装置に対する前記ロット及び部材の少なくとも一方の配膳もしくは回収を制御すること、を特徴とする半導体生産管理システム。

【請求項14】

請求項7記載の半導体生産管理システムにおいて、

前記第1種の工程の製造装置は、複数の露光装置を含み、

前記第2種の工程の製造装置は、複数のエッチング装置を含み、

それぞれの露光装置の生産比率、及びそれぞれのエッチング装置の生産比率に応じて、前記それぞれの露光装置に対する前記ロット及び部材の少なくとも一方の配膳もしくは回収を制御すること、を特徴とする半導体生産管理システム。

【請求項15】

請求項7記載の半導体生産管理システムにおいて、

前記生産ライン及び前記工程フローにおいて、

前記第1種の工程では、世代が異なる複数の種類の半導体製品のロット毎に対応付けられる複数の種類の露光装置グループが用いられ、

前記第2種の工程では、複数の種類のエッチング工程毎に対応付けられる複数の種類のエッチング装置グループが用いられること、を特徴とする半導体生産管理システム。

【請求項1】

コンピュータの情報処理により、複数の工程及びそれらに対応付けられる複数の製造装置を含み半導体製品を生産する生産ラインを対象として管理する半導体生産管理システムであって、

本システムは、前記半導体製品のロットの着工実績及び工程フローに基づき、時間軸上で、対象の後行工程の製造装置の第2の目標着工数に応じて、それに対する先行工程の製造装置の第1の目標着工数を計算し、当該第1の目標着工数に基づき、前記先行工程の製造装置に対し前記ロット及び当該製造装置で用いる部材の少なくとも一方を配膳もしくは回収することにより、前記第2の目標着工数を実現またはそれに近付ける制御を行うこと、を特徴とする半導体生産管理システム。

【請求項2】

請求項1記載の半導体生産管理システムにおいて、

前記半導体製品のロットの着工実績及び工程フローを管理する第1の処理部と、

前記ロットの着工実績に基づき、前記ロットの着工順番を決定するスケジューリング処理を行う第2の処理部と、を有して構成され、

本システムは、前記第2の処理部を用いて、前記先行工程を着工する製造装置に対し前記ロットを配膳もしくは回収する処理を行うこと、を特徴とする半導体生産管理システム。

【請求項3】

請求項2記載の半導体生産管理システムにおいて、

前記ロットの着工実績に基づき、特定の製造装置で用いる部材の配膳計画を決定するスケジューリング処理を行う第3の処理部を有して構成され、

本システムは、前記第3の処理部を用いて、前記先行工程を着工している製造装置に対し当該製造装置で用いる部材を配膳もしくは回収する処理を行うこと、を特徴とする半導体生産管理システム。

【請求項4】

請求項3記載の半導体生産管理システムにおいて、

前記第1の目標着工数に基づき、前記先行工程の製造装置に対し前記ロット及び当該製造装置で用いる部材の少なくとも一方を配膳もしくは回収する処理においては、

前記第2の処理部により、前記部材がある前記先行工程の製造装置へ前記ロットを配膳し、

前記第3の処理部により、前記ロットの仕掛り状況に応じて最も早く完了予定の前記先行工程の製造装置へ前記部材を配膳し、

前記第3の処理部により、前記後行工程の製造装置の着工実績が前記第2の目標着工数を超える場合に前記部材を回収すること、を特徴とする半導体生産管理システム。

【請求項5】

コンピュータの情報処理により、複数の工程及びそれらに対応付けられる複数の製造装置を含み半導体製品を生産する生産ラインを対象として管理する半導体生産管理システムであって、

前記複数の工程及び製造装置のうち、少なくとも、先行工程である第1種の工程の1つ以上の種類の製造装置と、その後行工程である第2種の工程の1つ以上の種類の製造装置との組を対象として、これらの製造装置に対する、少なくとも前記半導体製品のロットの配膳を制御するシステムであり、

本システムは、

各種の半導体製品のロット単位の工程フローにおいて各工程に対して1つ以上の製造装置が着工可能に対応付けられる工程フローを管理または取得する第1の処理と、

前記複数の製造装置に対する前記ロットの着工実績または当該製造装置の負荷を管理または取得する第2の処理と、

前記複数の製造装置に対する前記ロットの配膳を指示または実行する第1の配膳指示処理と、

前記着工実績または負荷に基づき、前記複数の工程及び製造装置に対する前記ロットの着工順番を含む配膳計画を決定して指示する第1のスケジューリング処理とを行い、

本システムは、上記各処理を用いて、時間軸上で、前記着工実績または負荷に基づき、前記第2種の工程の製造装置での第2の目標着工数と、当該第2の目標着工数に応じた前記第1種の工程の製造装置での第1の目標着工数とを計算する処理と、当該計算された第1の目標着工数に基づき、前記第1種の工程の製造装置での着工を前記ロットの配膳または回収により制御する処理とを行うことにより、前記第2の目標着工数を実現またはそれに近付ける制御を行うこと、を特徴とする半導体生産管理システム。

【請求項6】

請求項5記載の半導体生産管理システムにおいて、

前記半導体製品のロット及び特定の製造装置で用いる部材の配膳を制御するシステムであり、

本システムは、

前記複数の製造装置に対する前記特定の製造装置で用いる部材の配膳を指示または実行する第2の配膳指示処理と、

前記着工実績または負荷に基づき、前記複数の工程及び特定の製造装置に対する前記部材の配膳計画を決定して指示する第2のスケジューリング処理とを行い、

本システムは、上記各処理を用いて、時間軸上で、前記着工実績または負荷に基づき、前記第2種の工程の製造装置での第2の目標着工数と、当該第2の目標着工数に応じた前記第1種の工程の製造装置での第1の目標着工数とを計算する処理と、当該計算された第1の目標着工数に基づき、前記第1種の工程の製造装置での着工を前記ロット及び当該製造装置で用いる部材の配膳または回収により制御する処理とを行うことにより、前記第2の目標着工数を実現またはそれに近付ける制御を行うこと、を特徴とする半導体生産管理システム。

【請求項7】

請求項1または6に記載の半導体生産管理システムにおいて、

前記先行工程の第1種の工程は、露光工程であり、

前記後行工程の第2種の工程は、エッチング工程であり、

前記露光工程の製造装置は、前記部材としてレチクルを用いること、を特徴とする半導体生産管理システム。

【請求項8】

請求項7記載の半導体生産管理システムにおいて、

前記露光工程の製造装置は、前記部材となるレチクルを自動で配膳する露光装置を含むこと、を特徴とする半導体生産管理システム。

【請求項9】

請求項5または6に記載の半導体生産管理システムにおいて、

前記第1と第2の目標着工数を計算する処理においては、

前記第1種の工程の製造装置と前記第2種の工程の製造装置との間における生産比率の乖離度に基づき、前記第1の目標着工数を計算すること、を特徴とする半導体生産管理システム。

【請求項10】

請求項9記載の半導体生産管理システムにおいて、

前記第1と第2の目標着工数を計算する処理においては、

前記第1種の工程の製造装置及び前記第2種の工程の製造装置の着工実績に基づき、前記第2種の工程の製造装置でのロットの負荷を計算する処理と、

当該計算された第2種の工程の製造装置でのロットの負荷に基づき、前記第2の目標着工数を計算する処理と、

当該計算された第2の目標着工数に基づき、前記第1種の工程の製造装置でのロットの負荷を計算する処理と、

当該計算された第1種の工程の製造装置でのロットの負荷に基づき、前記乖離度を計算する処理と、

前記乖離度及び前記工程フローに基づき、その時点で着工可能な製造装置を選択し、当該選択された製造装置に関する前記第1の目標着工数を計算する処理とを行うこと、を特徴とする半導体生産管理システム。

【請求項11】

請求項7記載の半導体生産管理システムにおいて、

前記第2種の工程は、拡散工程用エッチング工程を含み、

前記第2種の工程の製造装置は、拡散工程用エッチング装置を含むこと、を特徴とする半導体生産管理システム。

【請求項12】

請求項7記載の半導体生産管理システムにおいて、

前記第2種の工程は、配線工程用エッチング工程を含み、

前記第2種の工程の製造装置は、配線工程用エッチング装置を含むこと、を特徴とする半導体生産管理システム。

【請求項13】

請求項7記載の半導体生産管理システムにおいて、

前記第2種の工程の製造装置は、複数のエッチング装置を含み、それぞれのエッチング装置の生産比率に応じて、前記第1種の工程の製造装置である露光装置に対する前記ロット及び部材の少なくとも一方の配膳もしくは回収を制御すること、を特徴とする半導体生産管理システム。

【請求項14】

請求項7記載の半導体生産管理システムにおいて、

前記第1種の工程の製造装置は、複数の露光装置を含み、

前記第2種の工程の製造装置は、複数のエッチング装置を含み、

それぞれの露光装置の生産比率、及びそれぞれのエッチング装置の生産比率に応じて、前記それぞれの露光装置に対する前記ロット及び部材の少なくとも一方の配膳もしくは回収を制御すること、を特徴とする半導体生産管理システム。

【請求項15】

請求項7記載の半導体生産管理システムにおいて、

前記生産ライン及び前記工程フローにおいて、

前記第1種の工程では、世代が異なる複数の種類の半導体製品のロット毎に対応付けられる複数の種類の露光装置グループが用いられ、

前記第2種の工程では、複数の種類のエッチング工程毎に対応付けられる複数の種類のエッチング装置グループが用いられること、を特徴とする半導体生産管理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−141203(P2010−141203A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−317235(P2008−317235)

【出願日】平成20年12月12日(2008.12.12)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月12日(2008.12.12)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]