半導体用接着フィルム、複合シート及びこれらを用いた半導体チップの製造方法

【課題】低温で半導体ウェハに貼り付け可能であって、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることを可能にする半導体用接着フィルムを提供する。

【解決手段】下記化学式(I)で表される4,4’−オキシジフタル酸二無水物を含むテトラカルボン酸二無水物と、下記一般式(II)で表されるシロキサンジアミンを含むジアミンとの反応により得ることのできるポリイミド樹脂を含有し、100℃以下で半導体ウェハに貼り付け可能である、半導体用接着フィルム。

【解決手段】下記化学式(I)で表される4,4’−オキシジフタル酸二無水物を含むテトラカルボン酸二無水物と、下記一般式(II)で表されるシロキサンジアミンを含むジアミンとの反応により得ることのできるポリイミド樹脂を含有し、100℃以下で半導体ウェハに貼り付け可能である、半導体用接着フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体用接着フィルム、複合シート及びこれらを用いた半導体チップの製造方法に関する。

【背景技術】

【0002】

半導体チップを支持部材に実装する際、半導体チップと支持部材とを接着するダイボンディング材として、従来は主に銀ペーストが用いられてきた。しかし、半導体チップの小型化・高性能化、並びに使用される支持部材の小型化・細密化にともなって、銀ペーストを用いる方法では、ペーストのはみ出しや、半導体チップの傾きに起因するワイヤボンディング時の不具合の発生のような問題が顕在化している。そのため、近年は銀ペーストに代えて接着フィルム(半導体用接着フィルム)が使用されるようになってきた。

【0003】

接着フィルムを使用して半導体装置を得る方式としては、個片貼り付け方式及びウェハ裏面貼り付け方式がある。

【0004】

個片貼り付け方式では、リール状の接着フィルムからカッティング又はパンチングによって個片を切り出し、この接着フィルムの個片を支持部材に接着する。支持部材に接着された接着フィルムを介して、別途ダイシング工程によって個片化された半導体チップが支持部材に接合される。その後、必要に応じてワイヤボンド工程、封止工程などを経て半導体装置が得られる。しかし、個片貼り付け方式の場合、接着フィルムを個片に切り出して支持部材に接着するための専用の組立装置が必要であることから、銀ペーストを使用する方法に比べて製造コストが高くなるという問題があった。

【0005】

ウェハ裏面貼り付け方式では、まず、半導体ウェハの裏面に接着フィルム及びダイシングテープをこの順で貼り合わせる。そして、半導体ウェハをダイシングして複数の半導体チップに分割するとともに、接着フィルムをそれぞれの半導体チップ毎に切断する。その後、半導体チップをその裏面に積層された接着フィルムとともにピックアップし、接着フィルムを介して半導体チップを支持部材に接合する。その後、更に加熱、硬化、ワイヤボンドなどの工程を経て半導体装置が得られる。ウェハ裏面貼り付け方式の場合、接着フィルムを個片化するための組立装置を必要とせず、従来の銀ペースト用の組立装置を、そのまま又は熱盤を付加するなどの装置の一部を改良することにより使用できる。そのため、接着フィルムを用いた方法の中では、製造コストが比較的安く抑えられる方法として注目されている。

【0006】

一方、近年、半導体ウェハをダイシングする方法として、半導体ウェハにレーザー光を照射することにより半導体ウェハ内部に選択的に改質部を形成し、改質部に沿って半導体ウェハを切断するステルスダイシングという方法が提案されている(特許文献1、2)。この方法では、例えば、ダイシングテープを引き伸ばして半導体ウェハに応力を負荷することにより、改質部に沿って半導体ウェハが複数の半導体チップに分割される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−192370号公報

【特許文献2】特開2003−338467号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記ウェハ裏面貼り付け方式の場合、半導体ウェハのダイシングの際に接着フィルムも同時に切断することが必要とされる。しかし、ダイヤモンドブレードを用いた一般的なダイシング方法により半導体ウェハ及び接着フィルムを同時に切断すると、切断後の半導体チップ側面においてクラック(チップクラック)が発生したり、切断面において接着フィルムがささくれ立ってバリが多く発生したりするという問題があった。このチップクラックやバリが存在すると、半導体チップをピックアップする際に半導体チップが割れ易くなって、歩留が低下する。

【0009】

そこで、チップクラックやバリの発生を抑制するべく、本発明者らは、半導体ウェハ、半導体用接着フィルム及びダイシングテープがこの順で積層され、半導体ウェハが複数の半導体チップに分割されるとともに半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、ダイシングテープを複数の半導体チップが互いに離れる方向に引き伸ばすことにより、半導体用接着フィルムを切り込みに沿って分割する工程とを含む方法について検討を行った。

【0010】

ところが、従来の半導体用接着フィルムを用いて上記方法によりダイシングを行った場合、半導体用接着フィルムを切り込みに沿って完全に分断することが困難であるという問題があることが明らかとなった。

【0011】

また、上記のステルスダイシングによれば、ダイシングにともなうチップクラックやバリの発生はある程度抑制されることが期待される。しかし、レーザー加工により半導体ウェハに改質部を形成してからダイシングテープを引き伸ばして半導体ウェハを分割する方法の場合、ダイシングテープの引き伸ばしだけで半導体用接着フィルムを完全に分断することは困難であり、半導体チップを歩留よく得ることが実際には困難であることも明らかとなった。

【0012】

更に、切り込みが形成された積層体を用いる方法やステルスダイシングによる方法においては、多量のフィラーを接着フィルムに含ませることによって、接着フィルムが破断しやすくなり、バリの発生がある程度抑制され得るものの、この場合は接着フィルムを半導体ウェハに低温で貼り付けることが困難であるという問題があった。半導体ウェハの反りや各部材の熱履歴に起因する損傷を抑制すること等のために、接着フィルムはできるだけ低温で半導体ウェハに貼り付け可能であることが望ましい。

【0013】

本発明は、以上のような事情に鑑みてなされたものであり、その目的は、低温で半導体ウェハに貼り付け可能であって、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることを可能にする半導体用接着フィルムを提供することにある。また、本発明は、係る半導体用接着フィルムを用いて、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得る方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

一つの側面において、本発明は、100℃以下で半導体ウェハに貼り付け可能である半導体用接着フィルムに関する。本発明に係る半導体用接着フィルムは、下記化学式(I)で表される4,4’−オキシジフタル酸二無水物を全体の50質量%以上の割合で含むテトラカルボン酸二無水物と、下記一般式(II)で表されるシロキサンジアミンを全体の30質量%以上の割合で含むジアミンとの反応により得ることのできるポリイミド樹脂を含有する。式(II)中、Rは炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、同一分子中の複数のRは同一でも異なっていてもよく、n及びmはそれぞれ独立に1〜3の整数を示す。

【0015】

【化1】

【0016】

上記本発明に係る半導体用接着フィルムは、上記特定のポリイミド樹脂を採用したことにより、低温で半導体ウェハに貼り付け可能であるとともに、引き伸ばされたときにバリなく完全に分断され易いものとなった。その結果、この半導体用接着フィルムを用いて、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることが可能になった。

【0017】

上記ポリイミド樹脂のガラス転移温度は、好ましくは30℃以上80℃以下である。ガラス転移温度が係る範囲内にあると、低温で半導体ウェハに貼り付けることが特に容易になり、また、接着フィルムが室温でタックレス、又は適度のタックを有するものとなって、作業性、取扱い性の点でも有利である。

【0018】

本発明に係る半導体用接着フィルムは、熱硬化性成分及びフィラーを更に含有していてもよい。この場合、フィラーの含有量は当該半導体用接着フィルムの質量に対して30質量%未満であることが好ましい。フィラーの含有量をある程度低く抑えることにより、低温で半導体ウェハに貼り付けることが更に容易になり、また、リフロークラックの発生が更に抑制される。

【0019】

別の側面において、本発明は、上記本発明に係る半導体用接着フィルムと、該半導体用接着フィルムの一方面側に積層されたダイシングテープとを備える複合シートに関する。係る複合シートを用いることにより、簡略な工程でより効率的に半導体チップ及び半導体装置を得ることが可能になる。

【0020】

以上のような本発明に係る半導体用接着フィルム又は複合シートは、以下のような本発明に係る半導体チップの製造方法において好適に用いられる。

【0021】

本発明に係る半導体チップの製造方法は、半導体ウェハ、上記本発明に係る半導体用接着フィルム及びダイシングテープがこの順で積層され、半導体ウェハが複数の半導体チップに分割されるとともに半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、ダイシングテープを複数の半導体チップが互いに離れる方向に引き伸ばすことにより、半導体用接着フィルムを切り込みに沿って分割する工程と、を備える。

【0022】

本発明に係る半導体チップの製造方法は、半導体ウェハ、上記本発明に係る半導体用接着フィルム及びダイシングテープがこの順で積層され、半導体ウェハを複数の半導体チップに分画する線に沿ってレーザー加工により半導体ウェハに改質部が形成されている積層体を準備する工程と、ダイシングテープを複数の半導体チップが互いに離れる方向に引き伸ばすことにより、半導体ウェハを複数の半導体チップに分割するとともに半導体用接着フィルムを改質部に沿って分割する工程と、を備えていてもよい。

【0023】

上記本発明に係る製造方法によれば、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得ることが可能である。

【発明の効果】

【0024】

本発明によれば、低温で半導体ウェハに貼り付け可能であって、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることを可能にする半導体用接着フィルムが提供される。また、本発明に係る半導体用接着フィルムは、耐熱性(高温での高い接着性及び耐リフロークラック性等)、及び耐湿信頼性の点でも優れている。

【0025】

本発明の製造方法によれば、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得ることが可能である。また、本発明の製造方法よれば、半導体装置の加工速度の向上を図ることも可能になる。

【図面の簡単な説明】

【0026】

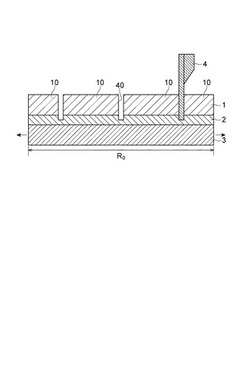

【図1】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図2】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図3】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図4】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図5】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図6】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図7】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図8】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図9】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図10】半導体装置の一実施形態を示す断面図である。

【図11】半導体用接着フィルムの引張試験における応力−ひずみ曲線を示す図である。

【図12】半導体用接着フィルムの引張試験における応力−ひずみ曲線を示す図である。

【図13】変位量と温度の関係からガラス転移温度を求める方法を示す図である。

【図14】チップ引き剥がし試験を行うための測定装置を示す模式図である。

【発明を実施するための形態】

【0027】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0028】

半導体用接着フィルム

本実施形態に係る半導体用接着フィルムは、100℃以下で半導体ウェハに貼り付け可能である。ここで、所定の温度に保持された半導体用接着フィルムを、必要に応じて加圧しながら半導体ウェハに貼り付けたときに、半導体用接着フィルムが半導体ウェハから自然に剥れない程度に固定されれば、貼り付け可能であると判断される。より具体的には、例えば、半導体用接着フィルムと半導体ウェハの界面におけるピール強度が20N/m以上であればよい。半導体用接着フィルムは、例えば、100℃以下の温度に設定されたホットロールラミネータを用いて半導体ウェハに貼り付けられる。ピール強度の測定は、25℃の雰囲気中、引張り角度90°、引張り速度50mm/分として行われる。例えば、フィラーの含有量を小さくしたり、低いTg(好ましくは80℃以下)を有するポリイミド樹脂を用いたりすることにより、100℃以下で半導体ウェハに貼り付け可能な半導体用接着フィルムが得られる。半導体用接着フィルムを半導体ウェハに貼り付け可能な温度は、より好ましくは95℃以下、更に好ましくは90℃以下である。

【0029】

本実施形態に係る半導体用接着フィルムは、下記一般式(A)で表される構成単位を有するポリイミド樹脂を含有する。ポリイミド樹脂は、例えば、テトラカルボン酸二無水物とジアミンとの反応によりポリアミック酸を生成させるステップと、ポリアミック酸からポリイミド樹脂を生成させるステップとを含む方法により得られる。この場合、式(10)においてR1はテトラカルボン酸二無水物に由来する4価の残基であり、R2はジアミンに由来する2価の残基である。

【0030】

【化2】

【0031】

ポリイミド樹脂を得るために用いられるテトラカルボン酸二無水物は、下記化学式(I)で表される4,4’−オキシジフタル酸二無水物(以下場合により「ODPA」という。)を含む。言い換えると、ポリイミド樹脂は、下記一般式(I−A)で表される構成単位を含む。式(I−A)中のR2は式(A)のR2と同義である。

【0032】

【化3】

【0033】

ポリイミド樹脂の合成に用いられるテトラカルボン酸二無水物のうち50質量%以上は、ODPAであることが好ましい。ODPAの割合が50質量%未満であると、接着フィルムの耐湿性及び破断性が低下し易くなる傾向がある。同様の観点から、ODPAの割合はより好ましくは60質量%以上、更に好ましくは70質量%以上である。

【0034】

テトラカルボン酸二無水物はODPAのみを含んでいてもよいが、ODPA以外の化合物を更に含んでいてもよい。ODPAと併用される化合物としては、例えば、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,2’,3,3’−ビフェニルテトラカルボン酸二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、1,1−ビス(2,3−ジカルボキシフェニル)エタン二無水物、1,1−ビス(3,4−ジカルボキシフェニル)エタン二無水物、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、3,4,9,10−ペリレンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、ベンゼン−1,2,3,4−テトラカルボン酸二無水物、3,4,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、2,3,2’,3’−ベンゾフェノンテトラカルボン酸二無水物、2,3,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,4,5−ナフタレン−テトラカルボン酸二無水物、1,4,5,8−ナフタレン−テトラカルボン酸二無水物、1,2−(エチレン)ビス(トリメリテート無水物)、1,3−(トリメチレン)ビス(トリメリテート無水物)、1,4−(テトラメチレン)ビス(トリメリテート無水物)、1,5−(ペンタメチレン)ビス(トリメリテート無水物)、1,6−(ヘキサメチレン)ビス(トリメリテート無水物)、1,7−(ヘプタメチレン)ビス(トリメリテート無水物)、1,8−(オクタメチレン)ビス(トリメリテート無水物)、1,9−(ノナメチレン)ビス(トリメリテート無水物)、1,10−(デカメチレン)ビス(トリメリテート無水物)、1,12−(ドデカメチレン)ビス(トリメリテート無水物)、1,16−(ヘキサデカメチレン)ビス(トリメリテート無水物)、1,18−(オクタデカメチレン)ビス(トリメリテート無水物)、2,6−ジクロルナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,7−ジクロルナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,3,6,7−テトラクロルナフタレン−1,4,5,8−テトラカルボン酸二無水物、フエナンスレン−1,8,9,10−テトラカルボン酸二無水物、ピラジン−2,3,5,6−テトラカルボン酸二無水物、チオフエン−2,3,4,5−テトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)ジメチルシラン二無水物、ビス(3,4−ジカルボキシフェニル)メチルフェニルシラン二無水物、ビス(3,4−ジカルボキシフェニル)ジフェニルシラン二無水物、1,4−ビス(3,4−ジカルボキシフェニルジメチルシリル)ベンゼン二無水物、1,3−ビス(3,4−ジカルボキシフェニル)−1,1,3,3−テトラメチルジシクロヘキサン二無水物、p−フェニレンビス(トリメリテート無水物)、エチレンテトラカルボン酸二無水物、1,2,3,4−ブタンテトラカルボン酸二無水物、デカヒドロナフタレン−1,4,5,8−テトラカルボン酸二無水物、4,8−ジメチル−1,2,3,5,6,7−ヘキサヒドロナフタレン−1,2,5,6−テトラカルボン酸二無水物、シクロペンタン−1,2,3,4−テトラカルボン酸二無水物、ピロリジン−2,3,4,5−テトラカルボン酸二無水物、1,2,3,4−シクロブタンテトラカルボン酸二無水物、ビス(エキソ−ビシクロ〔2.2.1〕ヘプタン−2,3−ジカルボン酸無水物)スルホン、ビシクロ〔2.2.2〕オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,2−ビス〔4−(3,4−ジカルボキシフェノキシ)フェニル〕ヘキサフルオロプロパン二無水物、4,4’−ビス(3,4−ジカルボキシフェノキシ)ジフェニルスルフイド二無水物、1,4−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリト酸無水物)、1,3−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリト酸無水物)、5−(2,5−ジオキソテトラヒドロフリル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物及びテトラヒドロフラン−2,3,4,5−テトラカルボン酸二無水物が挙げられる。これらは単独で又は複数種を組合わせて用いられる。

【0035】

ポリイミド樹脂を得るために用いられるジアミンは、下記一般式(II)で表されるシロキサンジアミンを含む。言い換えると、ポリイミド樹脂は、下記一般式(II−A)で表される構成単位を含む。式(II−A)中のR1、n及びmは式(A)のR1、n及びmと同義である。本実施形態に係るポリイミド樹脂は、下記一般式(10)で表される構成単位を含む場合が多い。式(10)の構成単位は、式(I−A)の構成単位及び式(II−A)の構成単位のいずれにも該当する。

【0036】

【化4】

【0037】

上記式中、Rは炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、同一分子中の複数のRは同一でも異なっていてもよく、n及びmはそれぞれ独立に1〜3の整数を示す。Rは好ましくは炭素数1〜5のアルキル基であり、最も典型的にはメチル基である。n及びmは3であることが好ましい。

【0038】

式(II)のシロキサンジアミンの具体例としては、1,1,3,3−テトラメチル−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(3−アミノプロピル)ジシロキサン、1,1,3,3−テトラフェニル−1,3−ビス(2−アミノエチル)ジシロキサン及び1,1,3,3−テトラフェニル−1,3−ビス(3−アミノプロピル)ジシロキサンが挙げられる。

【0039】

ポリイミド樹脂の合成に用いられるジアミンのうち30質量%〜100質量%は、式(II)のシロキサンジアミンであることが好ましい。式(II)のシロキサンジアミンの割合が30質量%未満であると、100℃以下で半導体ウェハに貼り付け可能な接着フィルムを得ることが困難となったり、接着フィルムを引き伸ばしたときにバリなく破断することが困難になったりする傾向がある。同様の観点から、式(II)のシロキサンジアミンの割合はより好ましくは40質量%以上、更に好ましくは50質量%以上である。

【0040】

ポリイミド樹脂の合成に用いられるジアミンは式(II)のシロキサンジアミンのみを含んでいてもよいが、脂肪族ジアミン、芳香族ジアミン、及び式(II)のシロキサンジアミン以外のシロキサンジアミンからなる群より選ばれる少なくとも1種の化合物を更に含んでいてもよい。脂肪族ジアミンとしては、例えば、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、1,7−ジアミノヘプタン、1,8−ジアミノオクタン、1,9−ジアミノノナン、1,10−ジアミノデカン、及び1,12−ジアミノドデカンが挙げられる。芳香族ジアミンとしては、例えば、o−フェニレンジアミン、m−フェニレンジアミン、p−フェニレンジアミン、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、3,3’−ジアミノジフェニルジフルオロメタン、3,4’−ジアミノジフェニルジフルオロメタン、4,4’−ジアミノジフェニルジフルオロメタン、3,3’−ジアミノジフェニルスルホン、3,4’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,3’−ジアミノジフェニルスルフイド、3,4’−ジアミノジフェニルスルフィド、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルケトン、3,4’−ジアミノジフェニルケトン、4,4’−ジアミノジフェニルケトン、2,2−ビス(3−アミノフェニル)プロパン、2−(3−アミノフェニル)−2−(4’−アミノフェニル)プロパン、2,2−ビス(4−アミノフェニル)プロパン、2,2−ビス(3−アミノフェニル)ヘキサフルオロプロパン、2−(3−アミノフェニル)−2−(4’−アミノフェニル)ヘキサフルオロプロパン、2,2−ビス(4−アミノフェニル)ヘキサフルオロプロパン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、3,3’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、3,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、4,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)プロパン、2,2−ビス(4−(4−アミノフェノキシ)フェニル)プロパン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)ヘキサフルオロプロパン、2,2−ビス(4−(4−アミノフエノキシ)フエニル)ヘキサフルオロプロパン、ビス(4−(3−アミノフェノキシ)フェニル)スルフィド、ビス(4−(4−アミノフェノキシ)フェニル)スルフィド、ビス(4−(3−アミノフェノキシ)フェニル)スルホン、及びビス(4−(4−アミノフェノキシ)フェニル)スルホンが挙げられる。

【0041】

式(II)のシロキサンジアミンと併用され得るシロキサンジアミンは、例えば下記一般式(III)で表される。式(III)中、Q1及びQ2はそれぞれ独立にフェニレン基又は炭素数1〜5のアルキレン基(ただし、pが1のとき炭素数4〜5のアルキレン基)を示し、Q3、Q4、Q5及びQ6はそれぞれ独立に炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、pは1〜50の整数を示す。

【0042】

【化5】

【0043】

式(III)のシロキサンジアミンとしては、pが1のとき、1,1,3,3−テトラメチル−1,3−ビス(4−アミノフェニル)ジシロキサン、1,1,3,3−テトラフェノキシ−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(4−アミノブチル)ジシロキサン、及び1,3−ジメチル−1,3−ジメトキシ−1,3−ビス(4−アミノブチル)ジシロキサンがあり、pが2のとき、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(4−アミノフェニル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(2−アミノエチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,3,3,5,5−ヘキサエチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,3,3,5,5−ヘキサプロピル−1,5−ビス(3−アミノプロピル)トリシロキサンがあり、pが3〜50のとき、下記化学式で表される化合物がある。これらは2種以上を併用してもよい。

【0044】

【化6】

【0045】

接着フィルムの室温での取り扱い性やタック強度の適正化の観点から、ポリイミド樹脂のガラス転移温度は30℃以上80℃以下であることが好ましい。ポリイミド樹脂のガラス転移温度が30℃未満であると、ポリイミド樹脂が室温で軟らかくなり、取り扱い性、保管安定性に問題が生じ易くなる。また、ポリイミド樹脂のガラス転移温度が80℃を超えると100℃以下でウェハに貼り付けることが困難になる傾向がある。同様の観点から、ポリイミド樹脂のガラス転移温度は40℃以上80℃以下がより好ましく、45℃以上80℃以下がさらに好ましい。

【0046】

テトラカルボン酸二無水物及びジアミンからポリイミド樹脂を生成させる反応は、当業者には理解されるように、一般にポリイミド樹脂の合成反応において採用されている条件を適宜採用して行うことができる。

【0047】

半導体用接着フィルムは、上記ポリイミド樹脂に加えて、熱硬化性成分及び/又はフィラーを含有していてもよい。熱硬化性成分は、加熱により3次元的網目構造を形成して硬化し得る成分であり、例えば、熱硬化性樹脂とその硬化剤及び/又は硬化促進剤から構成される。熱硬化性成分を用いることにより、高温での剪断接着力が高くなる傾向がある。ただし、熱硬化性成分を用いると高温でのピール接着力は逆に低下する傾向があるため、使用目的に応じて、熱硬化性成分の使用の有無を適宜選択するのがよい。

【0048】

熱硬化性樹脂の量は、ポリイミド樹脂100重量部に対して、好ましくは1〜100重量部、より好ましくは1〜50重量部である。100重量部を超えるとフィルム形成性が低下する傾向がある。

【0049】

熱硬化性樹脂は、好ましくはエポキシ樹脂、及び2個の熱硬化性イミド基を有するイミド化合物から選ばれる。

【0050】

熱硬化性樹脂として用いられるエポキシ樹脂は、2個以上のエポキシ基を有する化合物である。硬化性や硬化物特性の点から、フェノールのグリシジルエーテル型のエポキシ樹脂が好ましい。フェノールのグリシジルエーテル型のエポキシ樹脂としては、ビスフェノールA、ビスフェノールAD、ビスフェノールS、ビスフェノールF若しくはハロゲン化ビスフェノールAとエピクロルヒドリンの縮合物、フェノールノボラック樹脂のグリシジルエーテル、クレゾールノボラック樹脂のグリシジルエーテル、及びビスフェノールAノボラック樹脂のグリシジルエーテルが挙げられる。エポキシ当量が100〜500のエポキシ樹脂を用いることが好ましい。

【0051】

熱硬化性樹脂としてエポキシ樹脂を用いる場合、その硬化剤としてフェノール樹脂が好適に用いられる。フェノール樹脂のOH当量は50〜600であることが好ましい。フェノール樹脂は、2個以上のフェノール性水酸基を有する化合物である。フェノール樹脂の具体例としては、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂、ポリ−p−ビニルフェノール、及びフェノールアラルキル樹脂が挙げられる。フェノール樹脂を用いる場合、その量はエポキシ樹脂100重量部に対して好ましくは1〜300重量部、より好ましくは1〜150重量部、更に好ましくは1〜120重量部である。300重量部を超えると硬化性が低下する傾向がある。

【0052】

エポキシ樹脂と組合わせられる硬化剤又は硬化促進剤としては、フェノール樹脂の他に、例えば、イミダゾール類、ジシアンジアミド誘導体、ジカルボン酸ジヒドラジド、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、2−エチル−4−メチルイミダゾール−テトラフェニルボレート、及び1,8−ジアザビシクロ[5.4.0]ウンデセン−7−テトラフェニルボレートが用いられる。これらは、2種以上を併用してもよい。硬化促進剤の量はエポキシ樹脂100重量部に対し、好ましくは0〜50重量部、より好ましくは0.1〜50重量部、更に好ましくは0.1〜20重量部である。硬化促進剤の量が50重量部を超えると保存安定性が低下する傾向がある。

【0053】

エポキシ樹脂、フェノール樹脂及び硬化促進剤を組合わせて用いる場合、半導体用接着フィルムの組成は、例えば、ポリイミド樹脂:100重量部、エポキシ樹脂:1〜100重量部、フェノール樹脂:エポキシ樹脂100重量部に対し1〜600重量部、硬化促進剤:エポキシ樹脂100重量部に対し0〜50重量部である。

【0054】

熱硬化性樹脂として用いられるイミド化合物の例としては、オルトビスマレイミドベンゼン、メタビスマレイミドベンゼン、パラビスマレイミドベンゼン、1,4−ビス(p−マレイミドクミル)ベンゼン、1,4−ビス(m−マレイミドクミル)ベンゼン、及び下記式(IV)、(V)又は(VI)で表されるイミド化合物がある。

【0055】

【化7】

【0056】

式(IV)中、X1は−O−、−CH2−、−CF2−、-SO2-、−S−、−CO−、−C(CH3)2−又は−C(CF3)2−を示し、R11、R12、R13及びR14はそれぞれ独立に水素原子、低級アルキル基、低級アルコキシ基、フッ素、塩素又は臭素を示し、Z1はエチレン性不飽和二重結合を有するジカルボン酸残基を示す。

【0057】

【化8】

【0058】

式(V)中、X2は−O−、−CH2−、−CF2−、-SO2-、−S−、−CO−、−C(CH3)2−又は−C(CF3)2−を示し、R15、R16、R17及びR18はそれぞれ独立に水素原子、低級アルキル基、低級アルコキシ基、フッ素、塩素又は臭素を示し、Z2はエチレン性不飽和二重結合を有するジカルボン酸残基を示す。

【0059】

【化9】

【0060】

式(VI)中、Z3はエチレン性不飽和二重結合を有するジカルボン酸残基を示し、rは0〜4の整数を示す。

【0061】

式(IV)のイミド化合物としては、例えば、4,4’−ビスマレイミドジフェニルエーテル、4,4’−ビスマレイミドジフェニルメタン、4,4’−ビスマレイミド−3,3’−ジメチル−ジフェニルメタン、4,4’−ビスマレイミドジフェニルスルホン、4,4’−ビスマレイミドジフェニルスルフィド、4,4’−ビスマレイミドジフェニルケトン、2,2−ビス(4−マレイミドフェニル)プロパン、4,4’−ビスマレイミドジフェニルフルオロメタン、及び1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス(4−マレイミドフェニル)プロパンがある。

【0062】

式(V)のイミド化合物としては、例えば、ビス〔4−(4−マレイミドフェノキシ)フェニル〕エーテル、ビス〔4−(4−マレイミドフェノキシ)フェニル〕メタン、ビス〔4−(4−マレイミドフェノキシ)フェニル〕フルオロメタン、ビス〔4−(4−マレイミドフェノキシ)フェニル〕スルホン、ビス〔4−(3−マレイミドフェノキシ)フェニル〕スルホン、ビス〔4−(4−マレイミドフェノキシ)フェニル〕スルフィド、ビス〔4−(4−マレイミドフェノキシ)フェニル〕ケトン、2,2−ビス〔4−(4−マレイミドフェノキシ)フェニル〕プロパン、及び1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス〔4−(4−マレイミドフェノキシ)フェニル〕プロパンがある。

【0063】

これらイミド化合物の硬化を促進するため、ラジカル重合開始剤を使用してもよい。ラジカル重合開始剤としては、アセチルシクロヘキシルスルホニルパーオキサイド、イソブチリルパーオキサイド、ベンゾイルパーオキサイド、オクタノイルパーオキサイド、アセチルパーオキサイド、ジクミルパーオキサイド、クメンハイドロパーオキサイド、及びアゾビスイソブチロニトリル等がある。ラジカル重合開始剤の使用量は、イミド化合物100重量部に対して概ね0.01〜1.0重量部が好ましい。

【0064】

フィラーは、Bステージ状態の接着フィルムの破断強度の向上及び引張破断伸びの低減や、接着フィルムの取扱い性の向上、熱伝導性の向上、溶融粘度の調整、チクソトロピック性の付与などを目的として用いられる。フィラーとしては、例えば、銀粉、金粉及び銅粉から選らばれる導電性フィラーや、無機物質を含む非金属系の無機フィラーが用いられる。

【0065】

無機フィラーを構成する無機物質としては、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、アルミナ、窒化アルミニウム、ほう酸アルミウイスカ、窒化ホウ素、結晶性シリカ、非晶性シリカ及びアンチモン酸化物が挙げられる。熱伝導性向上のためには、アルミナ、窒化アルミニウム、窒化ホウ素、結晶性シリカ及び非晶性シリカが好ましい。溶融粘度の調整やチクソトロピック性の付与の目的には、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、アルミナ、結晶性シリカ、及び非晶性シリカが好ましい。また、耐湿性を向上させるためにはアルミナ、シリカ、水酸化アルミニウム、及びアンチモン酸化物が好ましい。複数種のフィラーを併用してもよい。

【0066】

フィラーの含有量を大きくすることにより、接着フィルムの破断強度を上昇させたり、弾性率を高めたり、じん性を大きくしたりすることが可能である。ただし、フィラーの含有量を大きくしすぎると、接着フィルムの接着性が低下して、耐リフロークラック性が低下する傾向がある。特に、有機基板のような凹凸表面を有する被着体と半導体チップとの接着に用いられたときに接着層が破壊し易くなる。また、フィラーが増えると接着フィルムを半導体ウェハへ貼り付け可能な温度が上昇する傾向がある。このような観点から、フィラーの含有量は、半導体用接着フィルムの全質量に対して30質量%未満であることが好ましく、25質量%未満であることがより好ましく、20質量%未満であることが更に好ましい。フィラーの含有量は、ポリイミド樹脂100重量部に対し1重量部以上が好ましく、3重量部がより好ましい。

【0067】

半導体用接着フィルムは、半導体チップ搭載用支持部材に半導体チップを搭載する場合に要求される耐熱性および耐湿性を有することが好ましい。その為、耐リフロークラック性試験をパスしていることが好ましい。接着強度を指標にして半導体用接着フィルムの耐リフロークラック性を評価することができる。良好な耐リフロークラック性を得るためには、4×2mm角の接着面積で半導体用接着フィルムを半導体ウェハに接着したときに、ピール強度が初期に1.0kg/cm以上、85℃/85%の雰囲気下で48時間放置した後に0.5kg/cm以上であることが好ましい。初期のピール強度は1.3kg以上であることがより好ましく、1.5kg/cmであることが更に好ましくい。85℃/85%の雰囲気下で48時間放置した後のピール強度は0.7kg/cm以上であることがより好ましく、0.8kg/cm以上であることが更に好ましい。

【0068】

半導体用接着フィルムの引張破断伸度は、好ましくは5%未満である。また、半導体用接着フィルムの引張破断伸度は、引張試験における最大荷重時の伸度に対して好ましくは110%未満である。このような引張特性を有していることにより、半導体用接着フィルムは、引張応力によって破断したときに破断面がささくれ立ちにくく、後述する方法により半導体チップを製造するときにバリの発生が特に顕著に抑制される。また、半導体用接着フィルムがこのような引張特性を有することにより、少ないエキスパンド量で半導体用接着フィルムを効率よく且つ確実に分断することができる。

【0069】

引張破断伸度が5%以上であると、半導体用接着フィルムを完全に分断するためには、ダイシングテープのエキスパンド量を通常以上に大きくすることが必要とされる。また、引張破断伸度の最大荷重時の伸度に対する割合が110%以上であることは、降伏状態が長いこと、又はネッキングが起こりやすいことに対応し、この場合、半導体用接着フィルム2を、バリを抑制しながら完全に分断することが困難になる傾向がある。

【0070】

上記と同様の観点から、引張破断伸度は、より好ましくは4%未満、さらに好ましくは3.5%未満である。同様に、引張破断伸度の最大荷重時の伸度に対する比率は、より好ましくは108%未満、さらに好ましくは105%未満である。なお、係る比率は、引張破断伸度と最大荷重時の伸度が一致するときに、最低値である100%となる。

【0071】

半導体用接着フィルムを上述の成分により構成し、各成分の種類及び配合量を適宜調整することにより、上記特定の引張特性を有する半導体用接着フィルムが容易に得られる。

【0072】

最大応力、最大荷重伸度及び引張破断伸度は、Bステージ状態の半導体用接着フィルムから切り出された、幅5mm、長さ50mm、厚さ25μmのサイズを有する短冊状の試験片を用いて、25℃の環境下で、以下の条件で引張試験を行うことにより求められる。

引張試験機:SIMADZU製100Nオートグラフ「AGS−100NH」

チャック間距離(試験開始時):30mm

引張速度:5mm/分

【0073】

引張試験によって得られた応力−ひずみ曲線から、最大荷重、最大荷重時のチャック間長さ、及び破断時のチャック間長さを読み取り、これらの値と試料断面積の実測値を用いて、下記式により最大応力、最大荷重伸度及び引張破断伸度を算出する。

最大応力(Pa)=最大荷重(N)/試料の断面積(m2)

最大荷重時の伸度(%)={(最大荷重時のチャック間長さ(mm)−30)/30}×100

引張破断伸度(%)={(破断時のチャック間長さ(mm)−30)/30}×100

【0074】

通常、複数の試験片について測定を行い、その平均値をその半導体用接着フィルムの引張特性として記録する。再現性の観点から、引張試験は上記条件で行うことが好ましいが、実質的に同一の試験結果を与える他の条件に変更してもよい。

【0075】

半導体用接着フィルムは、例えば、ポリイミド樹脂、熱硬化性成分、フィラー及びこれらを溶解又は分散する有機溶剤を含有する塗工液(ペースト状混合物)をベースフィルムに塗付し、ベースフィルム上の塗工液から加熱により有機溶剤を除去する方法で得ることができる。上記塗工液は、各原料を混合し、攪拌機、らいかい機、三本ロール、ボールミルなどの分散機を適宜組み合せて混練する方法により調製することができる。

【0076】

有機溶媒は、材料を均一に溶解、混練又は分散できるものであれば制限はなく、例えば、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン、ジメチルスルホキシド、ジエチレングリコールジメチルエーテル、トルエン、ベンゼン、キシレン、メチルエチルケトン、テトラヒドロフラン、エチルセロソルブ、エチルセロソルブアセテート、ブチルセロソルブ及びジオキサンが挙げられる。これらは単独で又は二種類以上を組み合わせて使用することができる。

【0077】

ベースフィルムは、有機溶剤の除去のための加熱に耐えるものであれば特に限定するものではない。ベースフィルムの例としては、ポリエステルフィルム、ポリプロピレンフィルム、ポリエチレンテレフタレートフィルム、ポリイミドフィルム、ポリエーテルイミドフィルム、ポリエーテルナフタレートフィルム、及びメチルペンテンフィルムが挙げられる。これらフィルムを2種以上組み合わせた多層フィルムをベースフィルムとして用いてもよい。ベースフィルムの表面はシリコーン系、シリカ系等の離型剤などで処理されていてもよい。有機溶剤の除去後、ベースフィルムを除去することなく、半導体用接着フィルムの支持体としてそのまま用いてもよい。

【0078】

半導体用接着フィルムは、ダイシングテープと貼り合わせた複合シートの状態で保管及び使用することもできる。このような複合シートを用いることにより、半導体装置製造工程を簡略化することができる。

【0079】

半導体チップの製造方法

(第一実施形態)

図1、2、3、4及び5は、第一実施形態に係る半導体チップの製造方法を示す端面図である。本実施形態に係る半導体チップの製造方法は、半導体ウェハ1、半導体用接着フィルム2及びダイシングテープ3がこの順で積層された積層体20を準備する工程(図1)と、積層体20に半導体ウェハ1側から切り込み40を形成する工程(図2、3)と、半導体用接着フィルム2を切り込み40に沿って分割する工程(図4)と、半導体チップ10を半導体用接着フィルム2とともにピックアップする工程(図5)とを備える。上述の実施形態に係る半導体用接着フィルムが半導体用接着フィルム2として用いられる。

【0080】

図1の積層体20は、半導体ウェハ1の裏面に半導体用接着フィルム2及びダイシングテープ3をこの順で貼り付けるか、又は半導体用接着フィルム2及びダイシングテープ3が積層された複合シートを半導体用接着フィルム2が半導体ウェハ1側に位置する向きで半導体ウェハ1の裏面に貼り付ける方法で準備される。

【0081】

半導体ウェハ1としては、単結晶シリコンの他、多結晶シリコン、各種セラミック、ガリウム砒素などの化合物半導体などから構成されるウェハが使用される。ダイシングテープ3は、固定用のリングに対して固定可能な程度の粘着性を有し、半導体用接着フィルム2が分断されるように引き伸ばすことが可能なものであれば、特に制限なく用いられる。例えば、塩化ビニル系テープをダイシングテープとして用いることができる。

【0082】

半導体用接着フィルム2又はこれを有する複合シートを半導体ウェハ1に貼り付ける際、半導体用接着フィルムの温度は0〜100℃に保持されることが好ましい。このように比較的低い温度で半導体用接着フィルム2を貼り付けることにより、半導体ウェハ1の反りや、ダイシングテープやバックグラインドテープの熱履歴に起因する損傷が十分に抑制される。同様の観点から、上記温度は、より好ましくは15℃〜95℃、更に好ましくは20℃〜90℃である。

【0083】

積層体20に対して、半導体ウェハ1が複数の半導体チップ10に分割されるとともに半導体用接着フィルム2の厚さ方向の一部が切断されずに残るように、ダイシングブレード4を用いて半導体ウェハ1側から切り込み40が形成される(図2)。言い換えると、半導体ウェハ1は完全に切断され、半導体ウェハ1が切断される線に沿って半導体用接着フィルム2がハーフカットされる。

【0084】

図3は、積層体20に形成された切り込み40近傍を示す拡大端面図である。「ハーフカット」は、半導体用接着フィルム2の厚さT1及び半導体用接着フィルム2が切り込まれる深さT2が、T2/T1<1の関係を満たすことを意味する。T2/T1は好ましくは1/5〜4/5、より好ましくは1/4〜3/4、さらに好ましくは1/3〜2/3である。T2が小さくなると、半導体用接着フィルム2を切り込み40に沿って分割したときにバリの発生が妨げられる傾向がある一方で、ダイシングテープ3を引き伸ばすこと、更には半導体チップ10をピックアップする際の突き上げ高さを高くすることによっても、半導体用接着フィルム2を完全に分断することが困難になる傾向がある。また、T2が大きくなるとダイシングテープを引き伸ばす量(以下場合により「エキスパンド量」という。)が小さくても、または半導体チップ10をピックアップする際の突き上げ高さが低くても、ダイボンドフィルムを完全に分断し易い傾向がある。ただし、T2が過度に大きくなると、バリ抑制の効果が小さくなって、半導体装置製造の歩留まり向上の効果が小さくなる傾向がある。

【0085】

切り込み40の形成の後、ダイシングテープ3を、複数の半導体チップ10が互いに離れる方向、すなわちダイシングテープ3の主面に沿う方向(図2の矢印の方向)に引き伸ばして、半導体用接着フィルム2が分割される(図4)。その結果、半導体チップ10及びこれに貼り付けられた半導体用接着フィルム2を有する接着フィルム付き半導体チップが、ダイシングテープ3上に配列した状態になる。

【0086】

エキスパンド量は、引き伸ばした後のダイシングテープ3の幅(最大幅)R1と、初期のダイシングテープ3の幅(最大幅)R0(図2参照)との差である。このエキスパンド量は、好ましくは2mm〜10mm、より好ましくは2mm〜8mm、更に好ましくは2mm〜7mmである。本実施形態のように、半導体用接着フィルム2に切込みが形成されている場合、切断のきっかけが存在することから、後述の第二実施形態のように半導体用接着フィルム2が全く切断されていない場合に比べてエキスパンド量は少なくてよい。

【0087】

ダイシングテープ3を引き伸ばした後、半導体チップ10がその裏面に貼り付けられた半導体用接着フィルム2とともにピックアップされる(図5)。ピックアップする半導体チップ10の位置において、ダイシングテープ3を半導体チップ10とは反対側から所定の高さまで突き上げてもよい。ピックアップされた半導体チップ10は、その裏面に貼り付けられた半導体用接着フィルム2をダイボンディング材として用いることにより各種支持部材等に搭載される。ピックアップ後の工程については後述する。

【0088】

(第二実施形態)

図6、7、8及び9は、第二実施形態に係る半導体チップの製造方法を示す端面図である。本実施形態に係る方法は、半導体ウェハ1、半導体用接着フィルム2及びダイシングテープ3がこの順で積層された積層体20を準備する工程(図6〜8)と、ダイシングテープ3を複数の半導体チップ10が互いに離れる方向に引き伸ばすことにより、半導体ウェハ1を複数の半導体チップ10に分割するとともに半導体用接着フィルム2を分割する工程(図9)と、半導体チップ10を半導体用接着フィルム2とともにピックアップする工程とを備える。

【0089】

積層体20を準備する工程は、レーザー加工により半導体ウェハ1を複数の半導体チップ10に分画する線50(以下「分割予定線」という。)に沿って改質部1aを半導体ウェハ1の内部に形成する工程(図6)と、改質部1aが形成された半導体ウェハ1に半導体用接着フィルム2を貼り付ける工程(図7)と、半導体用接着フィルム2にダイシングテープ3を貼り付ける工程(図8)とから構成される。

【0090】

レーザー加工により改質部1aを形成する工程において、レーザー90が分割予定線50に沿って照射される(図6の(a))。係るレーザー加工は、いわゆるステルスダイシングとして知られている方法において通常採用されている条件により行うことが可能である。レーザー加工によって、半導体ウェハ1の内部に改質部1aが形成される。

【0091】

その後、図7、8に示すように半導体ウェハ1に半導体用接着フィルム2及びダイシングテープ3を順次貼り付けて、積層体20が得られる。

【0092】

積層体20を得る工程は本実施形態のような順序に限られるものではない。例えば、半導体ウェハに半導体用接着フィルムを貼り付けた後、レーザー加工により改質部を形成してもよい。

【0093】

積層体20を得た後、ダイシングテープ3を複数の半導体チップ10が互いに離れる方向(図8(b)の矢印の方向)に引き伸ばすことにより、半導体ウェハ1が複数の半導体チップ10に分割されるとともに、半導体用接着フィルム2が改質部1aに沿って分割される(図9)。

【0094】

本実施形態によれば、半導体ウェハ1及び半導体用接着フィルム2は、ダイシングブレードによって切断されることなく、ダイシングテープの引き伸ばしによって分割される。この方法によれば、半導体ウェハ1と半導体用接着フィルム2をダイシングブレードによって同時に切断する必要がないため、半導体ウェアの個片化の速度を高めることができ、バリの発生も抑制される。

【0095】

本実施形態の場合、ダイシングテープ3のエキスパンド量は好ましくは5〜30mmであり、より好ましくは10〜30mmであり、更に好ましくは10〜20mmである。エキスパンド量が5mm未満であると、半導体ウェハ1及び半導体用接着フィルム2を完全に分断することが困難となる傾向があり、30mmを超えると分割予定線に沿った部分以外での破断が起こり易くなる傾向がある。

【0096】

また、本実施形態の場合、ダイシングテープ3を引き伸ばす速度(エキスパンド速度)は好ましくは10〜1000mm/秒であり、より好ましくは10〜100mm/秒であり、更に好ましくは10〜50mm/秒である。エキスパンド速度が10mm/秒未満であると、半導体ウェハ1及び半導体用接着フィルム2が完全に分断することが困難となる傾向があり、1000mm/秒を超えると、分割予定線に沿った部分以外での破断が起こり易くなる傾向がある。

【0097】

以上説明したような、第一実施形態又は第二実施形態に係る方法によって得られ、半導体用接着フィルム2とともにピックアップされた半導体チップ10は、例えばIC、LSIのような半導体素子を構成する。半導体チップ10は、例えば、その裏面に貼り付けられた半導体用接着フィルム2を介して支持部材に接着される。支持部材としては、例えば、42アロイリードフレーム及び銅リードフレーム等のリードフレーム、エポキシ樹脂、ポリイミド系樹脂及びマレイミド系樹脂等から形成された樹脂フィルム、ガラス不織布又はガラス織布にエポキシ樹脂、ポリイミド系樹脂及びマレイミド系樹脂等の熱硬化性樹脂を含浸しこれを硬化させて得られる基板、並びに、ガラス基板及びアルミナ等のセラミックス基板が挙げられる。

【0098】

半導体チップ同士を半導体用接着フィルムを介して接着してもよい。図10は、係る方法によって得られる半導体装置の一実施形態を示す断面図である。図10に示す半導体装置100は、配線付基材(支持部材)7と、配線付基材7に半導体用接着フィルム2を介して接着された半導体チップ10aと、半導体チップ10aに半導体用接着フィルム2を介して接着された半導体チップ10bとを備える。半導体チップ10a及び10bは、ボンディングワイヤ8によって配線付基材7の配線と接続されている。また、半導体チップ10a及び10bは、これらが埋設される封止樹脂層9によって封止されている。

【0099】

半導体チップと支持部材との接着、及び半導体チップ同士の接着は、例えば、半導体チップと支持部材との間又は半導体チップ同士の間に半導体用接着フィルムを挟んだ状態で、60〜300℃で0.1〜300秒間加熱して行われる。

【0100】

半導体用接着フィルム2が熱硬化性樹脂を含有する場合は、接着後の半導体チップを加熱して半導体用接着フィルムの被着体への密着や硬化を促進させて、接合部の強度を増すことが好ましい。このときの加熱は、接着フィルムの組成に応じて適宜調整すればよく、通常、60〜220℃、0.1〜600分間である。樹脂封止を行う場合は、封止樹脂の硬化工程の加熱を利用してもよい。

【実施例】

【0101】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0102】

1.半導体用接着フィルムの作製

実施例1

温度計、攪拌機及び塩化カルシウム管を備えた500mlの四つ口フラスコに、ジアミンとして1,3−ビス(3−アミノプロピル)テトラメチルジシロキサン(0.1mol)と、溶剤としてのN−メチル−2−ピロリドン150gを入れ、60℃にて攪拌した。ジアミンの溶解後、1,10−(デカメチレン)ビス(トリメリテート二無水物)(0.02mol)と4,4’−オキシジフタル酸二無水物(0.08mol)を少量ずつ添加し、60℃で3時間反応させた。その後、N2ガスを吹き込みながら170℃で加熱し、3時間かけて系中の水を溶剤の一部とともに共沸により除去した。水を除去して得たポリイミド樹脂のNMP溶液を接着フィルムの作製に用いた。

【0103】

上記で得たポリイミド樹脂のNMP溶液(ポリイミド樹脂を100重量部含む)に、クレゾールノボラック型エポキシ樹脂(東都化成製)4重量部、4,4’−[1−[4−[1−(4−ヒドロキシフェニル)−1−メチルエチル]フェニル]エチリデン]ビスフェノール(本州化学製)2重量部、テトラフェニルホスホニウムテトラフェニルボラート(東京化成製)0.5重量部加えた。更に、窒化硼素フィラー(水島合金鉄製)を全固形分の質量に対して12質量%、アエロジル(シリカ)フィラーR972(日本アエロジル製)を全固形分の質量に対して3質量%となるように加え、良く混錬してワニスを得た。調合したワニスを剥離処理済みのポリエチレンテレフタレートフィルム上に塗布し、80℃で30分、つづいて120℃で30分加熱し、その後、室温(25℃)でポリエチレンテレフタレートフィルムを剥して、厚さ25μmの接着フィルムを得た。

【0104】

実施例2〜3、参考例4

ポリイミド樹脂を合成する際の原料の配合比を表1に示す各組成(重量部)に変更したことの他は実施例1と同様にして、接着フィルムを得た。

【0105】

比較例1

原料の配合比を表1に示す組成(重量部)に変更したことの他は実施例1と同様にして、ポリイミド樹脂のNMP溶液を得た。得られたポリイミド樹脂のNMP溶液を用い、窒化硼素フィラーの配合比を全固形分の重量に対して9質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0106】

比較例2

原料の配合比を表1に示す組成(重量部)に変更したことの他は実施例1と同様にして、ポリイミド樹脂のNMP溶液を得た。得られたポリイミド樹脂のNMP溶液を用い、窒化硼素フィラーの配合比を全固形分の重量に対して10質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0107】

比較例3

窒化硼素フィラーの配合比を全固形分の重量に対して40質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0108】

比較例4

原料の配合比を表1に示す組成(重量部)に変更したことの他は実施例1と同様にして、ポリイミド樹脂のNMP溶液を得た。得られたポリイミド樹脂のNMP溶液を用い、窒化硼素フィラーの配合比を全固形分の重量に対して28質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0109】

比較例5

窒化硼素フィラーの配合比を全固形分の重量に対して50質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0110】

比較例6

窒化硼素フィラーの配合比を全固形分の重量に対して57質量%としたこと以外は実施例1と同様にして、接着フィルムを得た。

【0111】

【表1】

【0112】

表1中、原料の略号は以下の酸無水物又はジアミンを示す。

(酸無水物)

ODPA:4,4’−オキシジフタル酸二無水物(マナック社製)

DBTA:1,10−(デカメチレン)ビス(トリメリテート二無水物)(黒金化成製)

BPADA:2,2−ビス[4−(3,4−ジカルボキシフェノキシ)フェニル]プロパン二無水物(黒金化成製)

(ジアミン)

LP7100:1,3−ビス(3−アミノプロピル)テトラメチルジシロキサン(信越化学社製)

B12:4,9−ジオキサデカン−1,12−ジアミン(BASF社製)

D2000:ポリオキシプロピレンジアミン2000(BASF社製)

BAPP:2,2ビス−(4−(4−アミノフェノキシ)フェニル)プロパン(和歌山精化工業社製)

【0113】

2.接着フィルムの評価

(1)最大応力、最大荷重伸度、及び引張破断伸度

Bステージ状態の接着フィルムから切り出された短冊状の試験片(幅5mm、長さ50mm)を用いて引張試験を行った。得られた応力−ひずみ曲線から、下記計算式に基づいて最大応力、最大荷重伸度、及び引張破断伸度を求めた。引張試験は、引張試験機(SIMADZU製100Nオートグラフ、AGS−100NH)を用い、25℃の雰囲気中で、試験開始時のチャック間距離30mm、引張速度5mm/min.の条件で行った。

最大応力(Pa)=最大荷重(N)/試料の断面積(m2)

最大荷重伸度(%)=[(最大荷重におけるチャック間長さ(mm)−30)/30]×100

引張破断伸度(%)=[(破断時のチャック間長さ(mm)−30)/30]×100

【0114】

図11は実施例1、図12は比較例1の接着フィルムの応力−ひずみ曲線を示す図である。図中、伸び(mm)=チャック間長さ−30である。最大荷重Pmaxに対応する伸びから最大荷重伸度を算出し、試験片が破断後、荷重が0まで落ちた時点の伸びEから引張破断伸度を算出した。

【0115】

(2)ウェハ貼付け温度

所定の温度に加温されたホットロールラミネータ(0.3m/分、0.3MPa)を用いて幅10mmの接着フィルムと半導体ウェハを貼り合わせ、その後、接着フィルムを25℃の雰囲気中、引張り角度90°、引張り速度50mm/分で接着フィルムを引き剥がすピール試験を行って、ピール強度を求めた。ピール試験は、TOYOBALDWIN製UTM−4−100型テンシロンを用いて行った。ホットロールラミネータの設定温度を40℃から10℃ずつ昇温していき、20N/m以上のピール強度が得られたときのホットロールラミネータ温度のうち、最も低い温度をウェハ貼り付け温度とした。

【0116】

(3)ガラス転移温度

180℃で1時間の加熱により硬化させた接着フィルムから、約4×20mmの大きさの試料を切り出した。この試料について、セイコー電子製 TMA120を用いて、Extension、昇温スピード:5℃/min、試料測定長さ:10mmの条件で試料の変位量を測定して、変位量と温度の関係を示す曲線を得た。得られた曲線からガラス転移温度を求めた。図13は変位量と温度の関係の一例を示すグラフである。図13に示されるように、ガラス転移領域の前後の部分の曲線に接する2本の接線を引き、それらの交点における温度をガラス転移温度(Tg)とした。

【0117】

(4)室温タック強度

Bステージ状態の接着フィルムのタック強度を、レスカ株式会社製タッキング試験機を用いて、JISZ0237−1991に記載の方法(プローブ直径5.1mm、引き剥がし速度10mm/s、接触荷重100gf/cm2、接触時間1s)により、25℃で測定した。作業性の観点から、25℃でタック強度は5gf未満であることが望ましい。

【0118】

(5)ピール強度(チップ引き剥がし強度)

厚さ400μmのシリコンウェハを250μmの深さまでその表側からハーフカットし、裏側方向に力を加えて割ることにより、周縁部に幅150μmの爪が形成された4mm×2mmのシリコンチップを準備した。このシリコンチップと42アロイリードフレームの間に、4mm×2mmの大きさに切り出した接着フィルムを挟んだ。全体に200gfの荷重を加えて160℃で5秒間圧着し、180℃で60分間の加熱により接着フィルムを後硬化させた。次いで、260℃、20秒加熱時のチップ引剥し強さを、プッシュプルゲージを改良した図14に示す測定装置15を用いて測定した。測定装置15は、熱盤14と、該熱盤14上に載置されたダイパット13と、プッシュプルゲージ12とを備える。測定装置15のダイパット13上に試料を載置して、シリコンチップの爪にプッシュプルゲージ12を引っ掛けてチップ引き剥がし強さの測定を行った。このピール強度の測定は、初期、及び85℃、85%RHの環境下で48時間放置する高温高湿処理を施した後のサンプルについて行った。この測定によれば、接着フィルムの面接着強度を測定することができる。この数値が高いほどリフロークラックが発生しにくくなる。

【0119】

(6)耐リフロークラック性

5mm角に切断されたシリコンチップ及びこれに貼り付けられた接着フィルムを有する接着フィルム付きシリコンチップを、基材としてのポリイミドフィルム(厚さ25μm)の表面に配線が形成された配線基板に接合した。次いで、そのシリコンチップ上に、5mm角の別の接着フィルム付きシリコンチップを接合した。

【0120】

得られたサンプル10個に対して、表面温度が260℃に到達し、この温度が20秒間保持されるように設定されたIRリフロー炉を通し、その後、室温(25℃)に放置して冷却する処理を2回繰り返して施した。処理後のサンプル中のクラックを目視及び超音波顕微鏡観察により、基板/チップ間及びチップ/チップ間におけるクラックの発生状態を確認した。観察結果を基に、耐リフロークラック性を以下の基準で評価した。

A:全てのサンプルでクラック発生が認められない。

C:1個以上のサンプルでクラック発生。

【0121】

【表2】

【0122】

(7)破断性、チップクラック及びバリ

上述の実施例、参考例又は比較例で作製した接着フィルムを半導体ウェハに貼り合わせ、以下の「フルカット」、「ハーフカット」又は「レーザーダイシング」の方法により半導体ウェハを半導体チップに分割し、そのときの接着フィルムの破断性と、チップクラック及びバリの発生状態を確認した。いずれの方法においても、塩化ビニル系テープ(厚さ90μm)をダイシングテープとして用いた。

【0123】

フルカット

ホットロールラミネータ(JCM社製DM−300H、0.3m/分、0.3MPa)を用い、表1のウェハ貼り付け温度でそれぞれの接着フィルムを50μm厚の半導体ウェハに貼り付けた。次いで、熱板温度80℃の条件でダイシングテープを接着フィルム上にラミネートし、ダイシングサンプルを作製した。ダイシングテープ周縁部にステンレス製のリングを貼り付け、DISCO社製DFD−6361を用いてダイシングサンプルを切断した。切断はブレード1枚で加工を完了するシングルカット方式、ブレードがNBC−ZH104F−SE 27HDBB、ブレード回転数45,000rpm、切断速度50mm/sの条件にて行った。切断時のブレードハイト(切込み深さ)は接着フィルムを完全に切断する高さである80μmとした。続いて、リングを固定した状態で、エキスパンド装置によりダイシングテープを引き伸ばした。エキスパンド速度は10mm/s、エキスパンド量は3mmであった。

【0124】

ハーフカット

ブレードハイト(切込み深さ)を、ダイボンドフィルムのうち10μmの厚さ分が切断されずに残る高さである100μmとしたこと以外は、上記フルカットと同一の条件で試験を行った。

【0125】

レーザーダイシング

半導体ウェハ(厚さ50μm)にレーザー照射して、その内部に半導体チップに分画する線に沿った改質部を形成した。その後、フルカットの場合と同様の手順で接着フィルム及びダイシングテープを順次貼り付け、ダイシングテープの外周部にステンレス製のリングを貼り付けた。続いて、エキスパンド装置により、リングを固定した状態でダイシングテープを引き伸ばした。エキスパンド速度は30mm/s、エキスパンド量は15mmであった。

【0126】

破断性

ダイシングテープを引き伸ばした後、接着フィルムが破断されたか否かを光学顕微鏡で観察し、切断面の全長のうち、完全に破断していた部分の長さの比率を求め、係る比率を以下の基準で分類して破断性を評価した。なお、フルカットの場合はブレードで接着フィルムをダイシングブレードで切断するため、破断性の評価は行わなかった。

AA:98%以上

A:90%以上

B:50%以上90%未満

C:50%未満

【0127】

チップクラック

ダイシングテープを引き伸ばした後、チップクラックの発生状態を光学顕微鏡で観察した。半導体チップの接着フィルムとは反対側の面において発生したチップクラックの長さを求め、チップクラックの長さを以下の基準で分類してチップクラックの発生状態を評価した。

AA:5μm未満

A:5μm以上10μm未満

B:10以上25μm未満

C:25μm以上

【0128】

バリ

ダイシングテープを引き伸ばした後、半導体チップを接着フィルムとともにピックアップした。ピックアップされた接着フィルム付き半導体チップの端面を光学顕微鏡で観察して、バリの発生状態を確認した。

AA:バリの長さが20μm未満

A:バリの長さが20μm以上40μm未満

B:バリの長さが40以上100μm未満

C:バリの長さが100μm以上

【0129】

【表3】

【0130】

4,4’−オキシジフタル酸二無水物を50質量%含むテトラカルボン酸二無水物と、1,3−ビス(3−アミノプロピル)テトラメチルジシロキサンを30質量%以上含むジアミンとの反応により得られたポリイミド樹脂を用いた実施例1〜3、参考例4の接着フィルムは、いずれも100℃以下で半導体ウェハに貼り付け可能であった。そして、実施例1〜3、参考例4の接着フィルムはいずれも良好な破断性を示した。更に、実施例1〜3、参考例4の接着フィルムは耐リフロークラック性の点でも優れ、室温で適度のタック強度を有していることから作業性の点でも優れていた。

【0131】

4,4’−オキシジフタル酸二無水物を用いずに得たポリイミド樹脂を用いた比較例1〜3の接着フィルムは、100℃以下で半導体ウェハに貼り付け可能ではなく、また、十分な破断性を示さなかった。比較例6の接着フィルムは、実施例3と同様のポリイミド樹脂を用いているが、フィラーの含有量が多いため100℃以下で半導体ウェハに貼り付けることができなかった。比較例3の接着フィルムはハーフカットの場合の破断性は良好であったものの、レーザーダイシングの場合の破断性が十分でなかった。また、比較例3の接着フィルムは、耐リフロークラック性試験において基板/チップでクラックが発生した。

【0132】

4,4’−オキシジフタル酸二無水物を用いずに得たポリイミド樹脂を用いた比較例4の接着フィルムは、100℃以下で半導体ウェハに貼り付け可能であったものの、ガラス転移温度が低いことから室温でタック強度が過度に高く、作業性に支障があるものであった。また、比較例4の接着フィルムは破断性の点でも十分ではなかった。

【0133】

比較例4と同様のポリイミド樹脂を用い、フィラーの含有量を増やした比較例5の接着フィルムは、100℃以下の温度で半導体ウェハに貼り付けることができず、また、十分な破断性を示さなかった。また、耐リフロークラック性試験において基板/チップでクラックが発生した。

【0134】

実施例3と同様のポリイミド樹脂を用いて得た比較例6の接着フィルムは、良好な破断性を示すものの、フィラーの含有量が多いために100℃以下で半導体ウェハに貼り付けることができないものであった。また、耐リフロークラック性試験において基板/チップでクラックが発生した。

【0135】

以上の実験結果からも明らかなように、100℃以下で半導体ウェハに貼り付け可能であるとともに、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得ることが可能であることが確認された。

【符号の説明】

【0136】

1…半導体ウェハ、1a…改質部、2…半導体用接着フィルム、3…ダイシングテープ、4…ダイシングブレード、7…配線付基材、8…ボンディングワイヤ、9…封止樹脂層、10,10a,10b…半導体チップ、20…積層体、40…切り込み、50…分割予定線、100…半導体装置。

【技術分野】

【0001】

本発明は、半導体用接着フィルム、複合シート及びこれらを用いた半導体チップの製造方法に関する。

【背景技術】

【0002】

半導体チップを支持部材に実装する際、半導体チップと支持部材とを接着するダイボンディング材として、従来は主に銀ペーストが用いられてきた。しかし、半導体チップの小型化・高性能化、並びに使用される支持部材の小型化・細密化にともなって、銀ペーストを用いる方法では、ペーストのはみ出しや、半導体チップの傾きに起因するワイヤボンディング時の不具合の発生のような問題が顕在化している。そのため、近年は銀ペーストに代えて接着フィルム(半導体用接着フィルム)が使用されるようになってきた。

【0003】

接着フィルムを使用して半導体装置を得る方式としては、個片貼り付け方式及びウェハ裏面貼り付け方式がある。

【0004】

個片貼り付け方式では、リール状の接着フィルムからカッティング又はパンチングによって個片を切り出し、この接着フィルムの個片を支持部材に接着する。支持部材に接着された接着フィルムを介して、別途ダイシング工程によって個片化された半導体チップが支持部材に接合される。その後、必要に応じてワイヤボンド工程、封止工程などを経て半導体装置が得られる。しかし、個片貼り付け方式の場合、接着フィルムを個片に切り出して支持部材に接着するための専用の組立装置が必要であることから、銀ペーストを使用する方法に比べて製造コストが高くなるという問題があった。

【0005】

ウェハ裏面貼り付け方式では、まず、半導体ウェハの裏面に接着フィルム及びダイシングテープをこの順で貼り合わせる。そして、半導体ウェハをダイシングして複数の半導体チップに分割するとともに、接着フィルムをそれぞれの半導体チップ毎に切断する。その後、半導体チップをその裏面に積層された接着フィルムとともにピックアップし、接着フィルムを介して半導体チップを支持部材に接合する。その後、更に加熱、硬化、ワイヤボンドなどの工程を経て半導体装置が得られる。ウェハ裏面貼り付け方式の場合、接着フィルムを個片化するための組立装置を必要とせず、従来の銀ペースト用の組立装置を、そのまま又は熱盤を付加するなどの装置の一部を改良することにより使用できる。そのため、接着フィルムを用いた方法の中では、製造コストが比較的安く抑えられる方法として注目されている。

【0006】

一方、近年、半導体ウェハをダイシングする方法として、半導体ウェハにレーザー光を照射することにより半導体ウェハ内部に選択的に改質部を形成し、改質部に沿って半導体ウェハを切断するステルスダイシングという方法が提案されている(特許文献1、2)。この方法では、例えば、ダイシングテープを引き伸ばして半導体ウェハに応力を負荷することにより、改質部に沿って半導体ウェハが複数の半導体チップに分割される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−192370号公報

【特許文献2】特開2003−338467号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記ウェハ裏面貼り付け方式の場合、半導体ウェハのダイシングの際に接着フィルムも同時に切断することが必要とされる。しかし、ダイヤモンドブレードを用いた一般的なダイシング方法により半導体ウェハ及び接着フィルムを同時に切断すると、切断後の半導体チップ側面においてクラック(チップクラック)が発生したり、切断面において接着フィルムがささくれ立ってバリが多く発生したりするという問題があった。このチップクラックやバリが存在すると、半導体チップをピックアップする際に半導体チップが割れ易くなって、歩留が低下する。

【0009】

そこで、チップクラックやバリの発生を抑制するべく、本発明者らは、半導体ウェハ、半導体用接着フィルム及びダイシングテープがこの順で積層され、半導体ウェハが複数の半導体チップに分割されるとともに半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、ダイシングテープを複数の半導体チップが互いに離れる方向に引き伸ばすことにより、半導体用接着フィルムを切り込みに沿って分割する工程とを含む方法について検討を行った。

【0010】

ところが、従来の半導体用接着フィルムを用いて上記方法によりダイシングを行った場合、半導体用接着フィルムを切り込みに沿って完全に分断することが困難であるという問題があることが明らかとなった。

【0011】

また、上記のステルスダイシングによれば、ダイシングにともなうチップクラックやバリの発生はある程度抑制されることが期待される。しかし、レーザー加工により半導体ウェハに改質部を形成してからダイシングテープを引き伸ばして半導体ウェハを分割する方法の場合、ダイシングテープの引き伸ばしだけで半導体用接着フィルムを完全に分断することは困難であり、半導体チップを歩留よく得ることが実際には困難であることも明らかとなった。

【0012】

更に、切り込みが形成された積層体を用いる方法やステルスダイシングによる方法においては、多量のフィラーを接着フィルムに含ませることによって、接着フィルムが破断しやすくなり、バリの発生がある程度抑制され得るものの、この場合は接着フィルムを半導体ウェハに低温で貼り付けることが困難であるという問題があった。半導体ウェハの反りや各部材の熱履歴に起因する損傷を抑制すること等のために、接着フィルムはできるだけ低温で半導体ウェハに貼り付け可能であることが望ましい。

【0013】

本発明は、以上のような事情に鑑みてなされたものであり、その目的は、低温で半導体ウェハに貼り付け可能であって、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることを可能にする半導体用接着フィルムを提供することにある。また、本発明は、係る半導体用接着フィルムを用いて、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得る方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

一つの側面において、本発明は、100℃以下で半導体ウェハに貼り付け可能である半導体用接着フィルムに関する。本発明に係る半導体用接着フィルムは、下記化学式(I)で表される4,4’−オキシジフタル酸二無水物を全体の50質量%以上の割合で含むテトラカルボン酸二無水物と、下記一般式(II)で表されるシロキサンジアミンを全体の30質量%以上の割合で含むジアミンとの反応により得ることのできるポリイミド樹脂を含有する。式(II)中、Rは炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、同一分子中の複数のRは同一でも異なっていてもよく、n及びmはそれぞれ独立に1〜3の整数を示す。

【0015】

【化1】

【0016】

上記本発明に係る半導体用接着フィルムは、上記特定のポリイミド樹脂を採用したことにより、低温で半導体ウェハに貼り付け可能であるとともに、引き伸ばされたときにバリなく完全に分断され易いものとなった。その結果、この半導体用接着フィルムを用いて、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることが可能になった。

【0017】

上記ポリイミド樹脂のガラス転移温度は、好ましくは30℃以上80℃以下である。ガラス転移温度が係る範囲内にあると、低温で半導体ウェハに貼り付けることが特に容易になり、また、接着フィルムが室温でタックレス、又は適度のタックを有するものとなって、作業性、取扱い性の点でも有利である。

【0018】

本発明に係る半導体用接着フィルムは、熱硬化性成分及びフィラーを更に含有していてもよい。この場合、フィラーの含有量は当該半導体用接着フィルムの質量に対して30質量%未満であることが好ましい。フィラーの含有量をある程度低く抑えることにより、低温で半導体ウェハに貼り付けることが更に容易になり、また、リフロークラックの発生が更に抑制される。

【0019】

別の側面において、本発明は、上記本発明に係る半導体用接着フィルムと、該半導体用接着フィルムの一方面側に積層されたダイシングテープとを備える複合シートに関する。係る複合シートを用いることにより、簡略な工程でより効率的に半導体チップ及び半導体装置を得ることが可能になる。

【0020】

以上のような本発明に係る半導体用接着フィルム又は複合シートは、以下のような本発明に係る半導体チップの製造方法において好適に用いられる。

【0021】

本発明に係る半導体チップの製造方法は、半導体ウェハ、上記本発明に係る半導体用接着フィルム及びダイシングテープがこの順で積層され、半導体ウェハが複数の半導体チップに分割されるとともに半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、ダイシングテープを複数の半導体チップが互いに離れる方向に引き伸ばすことにより、半導体用接着フィルムを切り込みに沿って分割する工程と、を備える。

【0022】

本発明に係る半導体チップの製造方法は、半導体ウェハ、上記本発明に係る半導体用接着フィルム及びダイシングテープがこの順で積層され、半導体ウェハを複数の半導体チップに分画する線に沿ってレーザー加工により半導体ウェハに改質部が形成されている積層体を準備する工程と、ダイシングテープを複数の半導体チップが互いに離れる方向に引き伸ばすことにより、半導体ウェハを複数の半導体チップに分割するとともに半導体用接着フィルムを改質部に沿って分割する工程と、を備えていてもよい。

【0023】

上記本発明に係る製造方法によれば、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得ることが可能である。

【発明の効果】

【0024】

本発明によれば、低温で半導体ウェハに貼り付け可能であって、チップクラックやバリの発生を十分に抑制しながら半導体ウェハから半導体チップを歩留よく得ることを可能にする半導体用接着フィルムが提供される。また、本発明に係る半導体用接着フィルムは、耐熱性(高温での高い接着性及び耐リフロークラック性等)、及び耐湿信頼性の点でも優れている。

【0025】

本発明の製造方法によれば、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得ることが可能である。また、本発明の製造方法よれば、半導体装置の加工速度の向上を図ることも可能になる。

【図面の簡単な説明】

【0026】

【図1】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図2】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図3】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図4】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図5】第一実施形態に係る半導体チップの製造方法を示す端面図である。

【図6】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図7】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図8】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図9】第二実施形態に係る半導体チップの製造方法を示す端面図である。

【図10】半導体装置の一実施形態を示す断面図である。

【図11】半導体用接着フィルムの引張試験における応力−ひずみ曲線を示す図である。

【図12】半導体用接着フィルムの引張試験における応力−ひずみ曲線を示す図である。

【図13】変位量と温度の関係からガラス転移温度を求める方法を示す図である。

【図14】チップ引き剥がし試験を行うための測定装置を示す模式図である。

【発明を実施するための形態】

【0027】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0028】

半導体用接着フィルム

本実施形態に係る半導体用接着フィルムは、100℃以下で半導体ウェハに貼り付け可能である。ここで、所定の温度に保持された半導体用接着フィルムを、必要に応じて加圧しながら半導体ウェハに貼り付けたときに、半導体用接着フィルムが半導体ウェハから自然に剥れない程度に固定されれば、貼り付け可能であると判断される。より具体的には、例えば、半導体用接着フィルムと半導体ウェハの界面におけるピール強度が20N/m以上であればよい。半導体用接着フィルムは、例えば、100℃以下の温度に設定されたホットロールラミネータを用いて半導体ウェハに貼り付けられる。ピール強度の測定は、25℃の雰囲気中、引張り角度90°、引張り速度50mm/分として行われる。例えば、フィラーの含有量を小さくしたり、低いTg(好ましくは80℃以下)を有するポリイミド樹脂を用いたりすることにより、100℃以下で半導体ウェハに貼り付け可能な半導体用接着フィルムが得られる。半導体用接着フィルムを半導体ウェハに貼り付け可能な温度は、より好ましくは95℃以下、更に好ましくは90℃以下である。

【0029】

本実施形態に係る半導体用接着フィルムは、下記一般式(A)で表される構成単位を有するポリイミド樹脂を含有する。ポリイミド樹脂は、例えば、テトラカルボン酸二無水物とジアミンとの反応によりポリアミック酸を生成させるステップと、ポリアミック酸からポリイミド樹脂を生成させるステップとを含む方法により得られる。この場合、式(10)においてR1はテトラカルボン酸二無水物に由来する4価の残基であり、R2はジアミンに由来する2価の残基である。

【0030】

【化2】

【0031】

ポリイミド樹脂を得るために用いられるテトラカルボン酸二無水物は、下記化学式(I)で表される4,4’−オキシジフタル酸二無水物(以下場合により「ODPA」という。)を含む。言い換えると、ポリイミド樹脂は、下記一般式(I−A)で表される構成単位を含む。式(I−A)中のR2は式(A)のR2と同義である。

【0032】

【化3】

【0033】

ポリイミド樹脂の合成に用いられるテトラカルボン酸二無水物のうち50質量%以上は、ODPAであることが好ましい。ODPAの割合が50質量%未満であると、接着フィルムの耐湿性及び破断性が低下し易くなる傾向がある。同様の観点から、ODPAの割合はより好ましくは60質量%以上、更に好ましくは70質量%以上である。

【0034】

テトラカルボン酸二無水物はODPAのみを含んでいてもよいが、ODPA以外の化合物を更に含んでいてもよい。ODPAと併用される化合物としては、例えば、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,2’,3,3’−ビフェニルテトラカルボン酸二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、1,1−ビス(2,3−ジカルボキシフェニル)エタン二無水物、1,1−ビス(3,4−ジカルボキシフェニル)エタン二無水物、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、3,4,9,10−ペリレンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、ベンゼン−1,2,3,4−テトラカルボン酸二無水物、3,4,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、2,3,2’,3’−ベンゾフェノンテトラカルボン酸二無水物、2,3,3’,4’−ベンゾフェノンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,4,5−ナフタレン−テトラカルボン酸二無水物、1,4,5,8−ナフタレン−テトラカルボン酸二無水物、1,2−(エチレン)ビス(トリメリテート無水物)、1,3−(トリメチレン)ビス(トリメリテート無水物)、1,4−(テトラメチレン)ビス(トリメリテート無水物)、1,5−(ペンタメチレン)ビス(トリメリテート無水物)、1,6−(ヘキサメチレン)ビス(トリメリテート無水物)、1,7−(ヘプタメチレン)ビス(トリメリテート無水物)、1,8−(オクタメチレン)ビス(トリメリテート無水物)、1,9−(ノナメチレン)ビス(トリメリテート無水物)、1,10−(デカメチレン)ビス(トリメリテート無水物)、1,12−(ドデカメチレン)ビス(トリメリテート無水物)、1,16−(ヘキサデカメチレン)ビス(トリメリテート無水物)、1,18−(オクタデカメチレン)ビス(トリメリテート無水物)、2,6−ジクロルナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,7−ジクロルナフタレン−1,4,5,8−テトラカルボン酸二無水物、2,3,6,7−テトラクロルナフタレン−1,4,5,8−テトラカルボン酸二無水物、フエナンスレン−1,8,9,10−テトラカルボン酸二無水物、ピラジン−2,3,5,6−テトラカルボン酸二無水物、チオフエン−2,3,4,5−テトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)ジメチルシラン二無水物、ビス(3,4−ジカルボキシフェニル)メチルフェニルシラン二無水物、ビス(3,4−ジカルボキシフェニル)ジフェニルシラン二無水物、1,4−ビス(3,4−ジカルボキシフェニルジメチルシリル)ベンゼン二無水物、1,3−ビス(3,4−ジカルボキシフェニル)−1,1,3,3−テトラメチルジシクロヘキサン二無水物、p−フェニレンビス(トリメリテート無水物)、エチレンテトラカルボン酸二無水物、1,2,3,4−ブタンテトラカルボン酸二無水物、デカヒドロナフタレン−1,4,5,8−テトラカルボン酸二無水物、4,8−ジメチル−1,2,3,5,6,7−ヘキサヒドロナフタレン−1,2,5,6−テトラカルボン酸二無水物、シクロペンタン−1,2,3,4−テトラカルボン酸二無水物、ピロリジン−2,3,4,5−テトラカルボン酸二無水物、1,2,3,4−シクロブタンテトラカルボン酸二無水物、ビス(エキソ−ビシクロ〔2.2.1〕ヘプタン−2,3−ジカルボン酸無水物)スルホン、ビシクロ〔2.2.2〕オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン二無水物、2,2−ビス〔4−(3,4−ジカルボキシフェノキシ)フェニル〕ヘキサフルオロプロパン二無水物、4,4’−ビス(3,4−ジカルボキシフェノキシ)ジフェニルスルフイド二無水物、1,4−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリト酸無水物)、1,3−ビス(2−ヒドロキシヘキサフルオロイソプロピル)ベンゼンビス(トリメリト酸無水物)、5−(2,5−ジオキソテトラヒドロフリル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物及びテトラヒドロフラン−2,3,4,5−テトラカルボン酸二無水物が挙げられる。これらは単独で又は複数種を組合わせて用いられる。

【0035】

ポリイミド樹脂を得るために用いられるジアミンは、下記一般式(II)で表されるシロキサンジアミンを含む。言い換えると、ポリイミド樹脂は、下記一般式(II−A)で表される構成単位を含む。式(II−A)中のR1、n及びmは式(A)のR1、n及びmと同義である。本実施形態に係るポリイミド樹脂は、下記一般式(10)で表される構成単位を含む場合が多い。式(10)の構成単位は、式(I−A)の構成単位及び式(II−A)の構成単位のいずれにも該当する。

【0036】

【化4】

【0037】

上記式中、Rは炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、同一分子中の複数のRは同一でも異なっていてもよく、n及びmはそれぞれ独立に1〜3の整数を示す。Rは好ましくは炭素数1〜5のアルキル基であり、最も典型的にはメチル基である。n及びmは3であることが好ましい。

【0038】

式(II)のシロキサンジアミンの具体例としては、1,1,3,3−テトラメチル−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(3−アミノプロピル)ジシロキサン、1,1,3,3−テトラフェニル−1,3−ビス(2−アミノエチル)ジシロキサン及び1,1,3,3−テトラフェニル−1,3−ビス(3−アミノプロピル)ジシロキサンが挙げられる。

【0039】

ポリイミド樹脂の合成に用いられるジアミンのうち30質量%〜100質量%は、式(II)のシロキサンジアミンであることが好ましい。式(II)のシロキサンジアミンの割合が30質量%未満であると、100℃以下で半導体ウェハに貼り付け可能な接着フィルムを得ることが困難となったり、接着フィルムを引き伸ばしたときにバリなく破断することが困難になったりする傾向がある。同様の観点から、式(II)のシロキサンジアミンの割合はより好ましくは40質量%以上、更に好ましくは50質量%以上である。

【0040】

ポリイミド樹脂の合成に用いられるジアミンは式(II)のシロキサンジアミンのみを含んでいてもよいが、脂肪族ジアミン、芳香族ジアミン、及び式(II)のシロキサンジアミン以外のシロキサンジアミンからなる群より選ばれる少なくとも1種の化合物を更に含んでいてもよい。脂肪族ジアミンとしては、例えば、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、1,7−ジアミノヘプタン、1,8−ジアミノオクタン、1,9−ジアミノノナン、1,10−ジアミノデカン、及び1,12−ジアミノドデカンが挙げられる。芳香族ジアミンとしては、例えば、o−フェニレンジアミン、m−フェニレンジアミン、p−フェニレンジアミン、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、3,3’−ジアミノジフェニルジフルオロメタン、3,4’−ジアミノジフェニルジフルオロメタン、4,4’−ジアミノジフェニルジフルオロメタン、3,3’−ジアミノジフェニルスルホン、3,4’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,3’−ジアミノジフェニルスルフイド、3,4’−ジアミノジフェニルスルフィド、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルケトン、3,4’−ジアミノジフェニルケトン、4,4’−ジアミノジフェニルケトン、2,2−ビス(3−アミノフェニル)プロパン、2−(3−アミノフェニル)−2−(4’−アミノフェニル)プロパン、2,2−ビス(4−アミノフェニル)プロパン、2,2−ビス(3−アミノフェニル)ヘキサフルオロプロパン、2−(3−アミノフェニル)−2−(4’−アミノフェニル)ヘキサフルオロプロパン、2,2−ビス(4−アミノフェニル)ヘキサフルオロプロパン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、3,3’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、3,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、4,4’−(1,4−フェニレンビス(1−メチルエチリデン))ビスアニリン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)プロパン、2,2−ビス(4−(4−アミノフェノキシ)フェニル)プロパン、2,2−ビス(4−(3−アミノフェノキシ)フェニル)ヘキサフルオロプロパン、2,2−ビス(4−(4−アミノフエノキシ)フエニル)ヘキサフルオロプロパン、ビス(4−(3−アミノフェノキシ)フェニル)スルフィド、ビス(4−(4−アミノフェノキシ)フェニル)スルフィド、ビス(4−(3−アミノフェノキシ)フェニル)スルホン、及びビス(4−(4−アミノフェノキシ)フェニル)スルホンが挙げられる。

【0041】

式(II)のシロキサンジアミンと併用され得るシロキサンジアミンは、例えば下記一般式(III)で表される。式(III)中、Q1及びQ2はそれぞれ独立にフェニレン基又は炭素数1〜5のアルキレン基(ただし、pが1のとき炭素数4〜5のアルキレン基)を示し、Q3、Q4、Q5及びQ6はそれぞれ独立に炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、pは1〜50の整数を示す。

【0042】

【化5】

【0043】

式(III)のシロキサンジアミンとしては、pが1のとき、1,1,3,3−テトラメチル−1,3−ビス(4−アミノフェニル)ジシロキサン、1,1,3,3−テトラフェノキシ−1,3−ビス(2−アミノエチル)ジシロキサン、1,1,3,3−テトラメチル−1,3−ビス(4−アミノブチル)ジシロキサン、及び1,3−ジメチル−1,3−ジメトキシ−1,3−ビス(4−アミノブチル)ジシロキサンがあり、pが2のとき、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(4−アミノフェニル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラフェニル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(2−アミノエチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(4−アミノブチル)トリシロキサン、1,1,5,5−テトラメチル−3,3−ジメトキシ−1,5−ビス(5−アミノペンチル)トリシロキサン、1,1,3,3,5,5−ヘキサメチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,3,3,5,5−ヘキサエチル−1,5−ビス(3−アミノプロピル)トリシロキサン、1,1,3,3,5,5−ヘキサプロピル−1,5−ビス(3−アミノプロピル)トリシロキサンがあり、pが3〜50のとき、下記化学式で表される化合物がある。これらは2種以上を併用してもよい。

【0044】

【化6】

【0045】

接着フィルムの室温での取り扱い性やタック強度の適正化の観点から、ポリイミド樹脂のガラス転移温度は30℃以上80℃以下であることが好ましい。ポリイミド樹脂のガラス転移温度が30℃未満であると、ポリイミド樹脂が室温で軟らかくなり、取り扱い性、保管安定性に問題が生じ易くなる。また、ポリイミド樹脂のガラス転移温度が80℃を超えると100℃以下でウェハに貼り付けることが困難になる傾向がある。同様の観点から、ポリイミド樹脂のガラス転移温度は40℃以上80℃以下がより好ましく、45℃以上80℃以下がさらに好ましい。

【0046】

テトラカルボン酸二無水物及びジアミンからポリイミド樹脂を生成させる反応は、当業者には理解されるように、一般にポリイミド樹脂の合成反応において採用されている条件を適宜採用して行うことができる。

【0047】

半導体用接着フィルムは、上記ポリイミド樹脂に加えて、熱硬化性成分及び/又はフィラーを含有していてもよい。熱硬化性成分は、加熱により3次元的網目構造を形成して硬化し得る成分であり、例えば、熱硬化性樹脂とその硬化剤及び/又は硬化促進剤から構成される。熱硬化性成分を用いることにより、高温での剪断接着力が高くなる傾向がある。ただし、熱硬化性成分を用いると高温でのピール接着力は逆に低下する傾向があるため、使用目的に応じて、熱硬化性成分の使用の有無を適宜選択するのがよい。

【0048】

熱硬化性樹脂の量は、ポリイミド樹脂100重量部に対して、好ましくは1〜100重量部、より好ましくは1〜50重量部である。100重量部を超えるとフィルム形成性が低下する傾向がある。

【0049】

熱硬化性樹脂は、好ましくはエポキシ樹脂、及び2個の熱硬化性イミド基を有するイミド化合物から選ばれる。

【0050】

熱硬化性樹脂として用いられるエポキシ樹脂は、2個以上のエポキシ基を有する化合物である。硬化性や硬化物特性の点から、フェノールのグリシジルエーテル型のエポキシ樹脂が好ましい。フェノールのグリシジルエーテル型のエポキシ樹脂としては、ビスフェノールA、ビスフェノールAD、ビスフェノールS、ビスフェノールF若しくはハロゲン化ビスフェノールAとエピクロルヒドリンの縮合物、フェノールノボラック樹脂のグリシジルエーテル、クレゾールノボラック樹脂のグリシジルエーテル、及びビスフェノールAノボラック樹脂のグリシジルエーテルが挙げられる。エポキシ当量が100〜500のエポキシ樹脂を用いることが好ましい。

【0051】

熱硬化性樹脂としてエポキシ樹脂を用いる場合、その硬化剤としてフェノール樹脂が好適に用いられる。フェノール樹脂のOH当量は50〜600であることが好ましい。フェノール樹脂は、2個以上のフェノール性水酸基を有する化合物である。フェノール樹脂の具体例としては、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂、ポリ−p−ビニルフェノール、及びフェノールアラルキル樹脂が挙げられる。フェノール樹脂を用いる場合、その量はエポキシ樹脂100重量部に対して好ましくは1〜300重量部、より好ましくは1〜150重量部、更に好ましくは1〜120重量部である。300重量部を超えると硬化性が低下する傾向がある。

【0052】

エポキシ樹脂と組合わせられる硬化剤又は硬化促進剤としては、フェノール樹脂の他に、例えば、イミダゾール類、ジシアンジアミド誘導体、ジカルボン酸ジヒドラジド、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、2−エチル−4−メチルイミダゾール−テトラフェニルボレート、及び1,8−ジアザビシクロ[5.4.0]ウンデセン−7−テトラフェニルボレートが用いられる。これらは、2種以上を併用してもよい。硬化促進剤の量はエポキシ樹脂100重量部に対し、好ましくは0〜50重量部、より好ましくは0.1〜50重量部、更に好ましくは0.1〜20重量部である。硬化促進剤の量が50重量部を超えると保存安定性が低下する傾向がある。

【0053】

エポキシ樹脂、フェノール樹脂及び硬化促進剤を組合わせて用いる場合、半導体用接着フィルムの組成は、例えば、ポリイミド樹脂:100重量部、エポキシ樹脂:1〜100重量部、フェノール樹脂:エポキシ樹脂100重量部に対し1〜600重量部、硬化促進剤:エポキシ樹脂100重量部に対し0〜50重量部である。

【0054】

熱硬化性樹脂として用いられるイミド化合物の例としては、オルトビスマレイミドベンゼン、メタビスマレイミドベンゼン、パラビスマレイミドベンゼン、1,4−ビス(p−マレイミドクミル)ベンゼン、1,4−ビス(m−マレイミドクミル)ベンゼン、及び下記式(IV)、(V)又は(VI)で表されるイミド化合物がある。

【0055】

【化7】

【0056】

式(IV)中、X1は−O−、−CH2−、−CF2−、-SO2-、−S−、−CO−、−C(CH3)2−又は−C(CF3)2−を示し、R11、R12、R13及びR14はそれぞれ独立に水素原子、低級アルキル基、低級アルコキシ基、フッ素、塩素又は臭素を示し、Z1はエチレン性不飽和二重結合を有するジカルボン酸残基を示す。

【0057】

【化8】

【0058】

式(V)中、X2は−O−、−CH2−、−CF2−、-SO2-、−S−、−CO−、−C(CH3)2−又は−C(CF3)2−を示し、R15、R16、R17及びR18はそれぞれ独立に水素原子、低級アルキル基、低級アルコキシ基、フッ素、塩素又は臭素を示し、Z2はエチレン性不飽和二重結合を有するジカルボン酸残基を示す。

【0059】

【化9】

【0060】

式(VI)中、Z3はエチレン性不飽和二重結合を有するジカルボン酸残基を示し、rは0〜4の整数を示す。

【0061】

式(IV)のイミド化合物としては、例えば、4,4’−ビスマレイミドジフェニルエーテル、4,4’−ビスマレイミドジフェニルメタン、4,4’−ビスマレイミド−3,3’−ジメチル−ジフェニルメタン、4,4’−ビスマレイミドジフェニルスルホン、4,4’−ビスマレイミドジフェニルスルフィド、4,4’−ビスマレイミドジフェニルケトン、2,2−ビス(4−マレイミドフェニル)プロパン、4,4’−ビスマレイミドジフェニルフルオロメタン、及び1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス(4−マレイミドフェニル)プロパンがある。

【0062】

式(V)のイミド化合物としては、例えば、ビス〔4−(4−マレイミドフェノキシ)フェニル〕エーテル、ビス〔4−(4−マレイミドフェノキシ)フェニル〕メタン、ビス〔4−(4−マレイミドフェノキシ)フェニル〕フルオロメタン、ビス〔4−(4−マレイミドフェノキシ)フェニル〕スルホン、ビス〔4−(3−マレイミドフェノキシ)フェニル〕スルホン、ビス〔4−(4−マレイミドフェノキシ)フェニル〕スルフィド、ビス〔4−(4−マレイミドフェノキシ)フェニル〕ケトン、2,2−ビス〔4−(4−マレイミドフェノキシ)フェニル〕プロパン、及び1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス〔4−(4−マレイミドフェノキシ)フェニル〕プロパンがある。

【0063】

これらイミド化合物の硬化を促進するため、ラジカル重合開始剤を使用してもよい。ラジカル重合開始剤としては、アセチルシクロヘキシルスルホニルパーオキサイド、イソブチリルパーオキサイド、ベンゾイルパーオキサイド、オクタノイルパーオキサイド、アセチルパーオキサイド、ジクミルパーオキサイド、クメンハイドロパーオキサイド、及びアゾビスイソブチロニトリル等がある。ラジカル重合開始剤の使用量は、イミド化合物100重量部に対して概ね0.01〜1.0重量部が好ましい。

【0064】

フィラーは、Bステージ状態の接着フィルムの破断強度の向上及び引張破断伸びの低減や、接着フィルムの取扱い性の向上、熱伝導性の向上、溶融粘度の調整、チクソトロピック性の付与などを目的として用いられる。フィラーとしては、例えば、銀粉、金粉及び銅粉から選らばれる導電性フィラーや、無機物質を含む非金属系の無機フィラーが用いられる。

【0065】

無機フィラーを構成する無機物質としては、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、アルミナ、窒化アルミニウム、ほう酸アルミウイスカ、窒化ホウ素、結晶性シリカ、非晶性シリカ及びアンチモン酸化物が挙げられる。熱伝導性向上のためには、アルミナ、窒化アルミニウム、窒化ホウ素、結晶性シリカ及び非晶性シリカが好ましい。溶融粘度の調整やチクソトロピック性の付与の目的には、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、アルミナ、結晶性シリカ、及び非晶性シリカが好ましい。また、耐湿性を向上させるためにはアルミナ、シリカ、水酸化アルミニウム、及びアンチモン酸化物が好ましい。複数種のフィラーを併用してもよい。

【0066】

フィラーの含有量を大きくすることにより、接着フィルムの破断強度を上昇させたり、弾性率を高めたり、じん性を大きくしたりすることが可能である。ただし、フィラーの含有量を大きくしすぎると、接着フィルムの接着性が低下して、耐リフロークラック性が低下する傾向がある。特に、有機基板のような凹凸表面を有する被着体と半導体チップとの接着に用いられたときに接着層が破壊し易くなる。また、フィラーが増えると接着フィルムを半導体ウェハへ貼り付け可能な温度が上昇する傾向がある。このような観点から、フィラーの含有量は、半導体用接着フィルムの全質量に対して30質量%未満であることが好ましく、25質量%未満であることがより好ましく、20質量%未満であることが更に好ましい。フィラーの含有量は、ポリイミド樹脂100重量部に対し1重量部以上が好ましく、3重量部がより好ましい。

【0067】

半導体用接着フィルムは、半導体チップ搭載用支持部材に半導体チップを搭載する場合に要求される耐熱性および耐湿性を有することが好ましい。その為、耐リフロークラック性試験をパスしていることが好ましい。接着強度を指標にして半導体用接着フィルムの耐リフロークラック性を評価することができる。良好な耐リフロークラック性を得るためには、4×2mm角の接着面積で半導体用接着フィルムを半導体ウェハに接着したときに、ピール強度が初期に1.0kg/cm以上、85℃/85%の雰囲気下で48時間放置した後に0.5kg/cm以上であることが好ましい。初期のピール強度は1.3kg以上であることがより好ましく、1.5kg/cmであることが更に好ましくい。85℃/85%の雰囲気下で48時間放置した後のピール強度は0.7kg/cm以上であることがより好ましく、0.8kg/cm以上であることが更に好ましい。

【0068】

半導体用接着フィルムの引張破断伸度は、好ましくは5%未満である。また、半導体用接着フィルムの引張破断伸度は、引張試験における最大荷重時の伸度に対して好ましくは110%未満である。このような引張特性を有していることにより、半導体用接着フィルムは、引張応力によって破断したときに破断面がささくれ立ちにくく、後述する方法により半導体チップを製造するときにバリの発生が特に顕著に抑制される。また、半導体用接着フィルムがこのような引張特性を有することにより、少ないエキスパンド量で半導体用接着フィルムを効率よく且つ確実に分断することができる。

【0069】

引張破断伸度が5%以上であると、半導体用接着フィルムを完全に分断するためには、ダイシングテープのエキスパンド量を通常以上に大きくすることが必要とされる。また、引張破断伸度の最大荷重時の伸度に対する割合が110%以上であることは、降伏状態が長いこと、又はネッキングが起こりやすいことに対応し、この場合、半導体用接着フィルム2を、バリを抑制しながら完全に分断することが困難になる傾向がある。

【0070】

上記と同様の観点から、引張破断伸度は、より好ましくは4%未満、さらに好ましくは3.5%未満である。同様に、引張破断伸度の最大荷重時の伸度に対する比率は、より好ましくは108%未満、さらに好ましくは105%未満である。なお、係る比率は、引張破断伸度と最大荷重時の伸度が一致するときに、最低値である100%となる。

【0071】

半導体用接着フィルムを上述の成分により構成し、各成分の種類及び配合量を適宜調整することにより、上記特定の引張特性を有する半導体用接着フィルムが容易に得られる。

【0072】

最大応力、最大荷重伸度及び引張破断伸度は、Bステージ状態の半導体用接着フィルムから切り出された、幅5mm、長さ50mm、厚さ25μmのサイズを有する短冊状の試験片を用いて、25℃の環境下で、以下の条件で引張試験を行うことにより求められる。

引張試験機:SIMADZU製100Nオートグラフ「AGS−100NH」

チャック間距離(試験開始時):30mm

引張速度:5mm/分

【0073】

引張試験によって得られた応力−ひずみ曲線から、最大荷重、最大荷重時のチャック間長さ、及び破断時のチャック間長さを読み取り、これらの値と試料断面積の実測値を用いて、下記式により最大応力、最大荷重伸度及び引張破断伸度を算出する。

最大応力(Pa)=最大荷重(N)/試料の断面積(m2)

最大荷重時の伸度(%)={(最大荷重時のチャック間長さ(mm)−30)/30}×100

引張破断伸度(%)={(破断時のチャック間長さ(mm)−30)/30}×100

【0074】

通常、複数の試験片について測定を行い、その平均値をその半導体用接着フィルムの引張特性として記録する。再現性の観点から、引張試験は上記条件で行うことが好ましいが、実質的に同一の試験結果を与える他の条件に変更してもよい。

【0075】

半導体用接着フィルムは、例えば、ポリイミド樹脂、熱硬化性成分、フィラー及びこれらを溶解又は分散する有機溶剤を含有する塗工液(ペースト状混合物)をベースフィルムに塗付し、ベースフィルム上の塗工液から加熱により有機溶剤を除去する方法で得ることができる。上記塗工液は、各原料を混合し、攪拌機、らいかい機、三本ロール、ボールミルなどの分散機を適宜組み合せて混練する方法により調製することができる。

【0076】

有機溶媒は、材料を均一に溶解、混練又は分散できるものであれば制限はなく、例えば、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン、ジメチルスルホキシド、ジエチレングリコールジメチルエーテル、トルエン、ベンゼン、キシレン、メチルエチルケトン、テトラヒドロフラン、エチルセロソルブ、エチルセロソルブアセテート、ブチルセロソルブ及びジオキサンが挙げられる。これらは単独で又は二種類以上を組み合わせて使用することができる。

【0077】

ベースフィルムは、有機溶剤の除去のための加熱に耐えるものであれば特に限定するものではない。ベースフィルムの例としては、ポリエステルフィルム、ポリプロピレンフィルム、ポリエチレンテレフタレートフィルム、ポリイミドフィルム、ポリエーテルイミドフィルム、ポリエーテルナフタレートフィルム、及びメチルペンテンフィルムが挙げられる。これらフィルムを2種以上組み合わせた多層フィルムをベースフィルムとして用いてもよい。ベースフィルムの表面はシリコーン系、シリカ系等の離型剤などで処理されていてもよい。有機溶剤の除去後、ベースフィルムを除去することなく、半導体用接着フィルムの支持体としてそのまま用いてもよい。

【0078】

半導体用接着フィルムは、ダイシングテープと貼り合わせた複合シートの状態で保管及び使用することもできる。このような複合シートを用いることにより、半導体装置製造工程を簡略化することができる。

【0079】

半導体チップの製造方法

(第一実施形態)

図1、2、3、4及び5は、第一実施形態に係る半導体チップの製造方法を示す端面図である。本実施形態に係る半導体チップの製造方法は、半導体ウェハ1、半導体用接着フィルム2及びダイシングテープ3がこの順で積層された積層体20を準備する工程(図1)と、積層体20に半導体ウェハ1側から切り込み40を形成する工程(図2、3)と、半導体用接着フィルム2を切り込み40に沿って分割する工程(図4)と、半導体チップ10を半導体用接着フィルム2とともにピックアップする工程(図5)とを備える。上述の実施形態に係る半導体用接着フィルムが半導体用接着フィルム2として用いられる。

【0080】

図1の積層体20は、半導体ウェハ1の裏面に半導体用接着フィルム2及びダイシングテープ3をこの順で貼り付けるか、又は半導体用接着フィルム2及びダイシングテープ3が積層された複合シートを半導体用接着フィルム2が半導体ウェハ1側に位置する向きで半導体ウェハ1の裏面に貼り付ける方法で準備される。

【0081】

半導体ウェハ1としては、単結晶シリコンの他、多結晶シリコン、各種セラミック、ガリウム砒素などの化合物半導体などから構成されるウェハが使用される。ダイシングテープ3は、固定用のリングに対して固定可能な程度の粘着性を有し、半導体用接着フィルム2が分断されるように引き伸ばすことが可能なものであれば、特に制限なく用いられる。例えば、塩化ビニル系テープをダイシングテープとして用いることができる。

【0082】

半導体用接着フィルム2又はこれを有する複合シートを半導体ウェハ1に貼り付ける際、半導体用接着フィルムの温度は0〜100℃に保持されることが好ましい。このように比較的低い温度で半導体用接着フィルム2を貼り付けることにより、半導体ウェハ1の反りや、ダイシングテープやバックグラインドテープの熱履歴に起因する損傷が十分に抑制される。同様の観点から、上記温度は、より好ましくは15℃〜95℃、更に好ましくは20℃〜90℃である。

【0083】

積層体20に対して、半導体ウェハ1が複数の半導体チップ10に分割されるとともに半導体用接着フィルム2の厚さ方向の一部が切断されずに残るように、ダイシングブレード4を用いて半導体ウェハ1側から切り込み40が形成される(図2)。言い換えると、半導体ウェハ1は完全に切断され、半導体ウェハ1が切断される線に沿って半導体用接着フィルム2がハーフカットされる。

【0084】

図3は、積層体20に形成された切り込み40近傍を示す拡大端面図である。「ハーフカット」は、半導体用接着フィルム2の厚さT1及び半導体用接着フィルム2が切り込まれる深さT2が、T2/T1<1の関係を満たすことを意味する。T2/T1は好ましくは1/5〜4/5、より好ましくは1/4〜3/4、さらに好ましくは1/3〜2/3である。T2が小さくなると、半導体用接着フィルム2を切り込み40に沿って分割したときにバリの発生が妨げられる傾向がある一方で、ダイシングテープ3を引き伸ばすこと、更には半導体チップ10をピックアップする際の突き上げ高さを高くすることによっても、半導体用接着フィルム2を完全に分断することが困難になる傾向がある。また、T2が大きくなるとダイシングテープを引き伸ばす量(以下場合により「エキスパンド量」という。)が小さくても、または半導体チップ10をピックアップする際の突き上げ高さが低くても、ダイボンドフィルムを完全に分断し易い傾向がある。ただし、T2が過度に大きくなると、バリ抑制の効果が小さくなって、半導体装置製造の歩留まり向上の効果が小さくなる傾向がある。

【0085】

切り込み40の形成の後、ダイシングテープ3を、複数の半導体チップ10が互いに離れる方向、すなわちダイシングテープ3の主面に沿う方向(図2の矢印の方向)に引き伸ばして、半導体用接着フィルム2が分割される(図4)。その結果、半導体チップ10及びこれに貼り付けられた半導体用接着フィルム2を有する接着フィルム付き半導体チップが、ダイシングテープ3上に配列した状態になる。

【0086】

エキスパンド量は、引き伸ばした後のダイシングテープ3の幅(最大幅)R1と、初期のダイシングテープ3の幅(最大幅)R0(図2参照)との差である。このエキスパンド量は、好ましくは2mm〜10mm、より好ましくは2mm〜8mm、更に好ましくは2mm〜7mmである。本実施形態のように、半導体用接着フィルム2に切込みが形成されている場合、切断のきっかけが存在することから、後述の第二実施形態のように半導体用接着フィルム2が全く切断されていない場合に比べてエキスパンド量は少なくてよい。

【0087】

ダイシングテープ3を引き伸ばした後、半導体チップ10がその裏面に貼り付けられた半導体用接着フィルム2とともにピックアップされる(図5)。ピックアップする半導体チップ10の位置において、ダイシングテープ3を半導体チップ10とは反対側から所定の高さまで突き上げてもよい。ピックアップされた半導体チップ10は、その裏面に貼り付けられた半導体用接着フィルム2をダイボンディング材として用いることにより各種支持部材等に搭載される。ピックアップ後の工程については後述する。

【0088】

(第二実施形態)

図6、7、8及び9は、第二実施形態に係る半導体チップの製造方法を示す端面図である。本実施形態に係る方法は、半導体ウェハ1、半導体用接着フィルム2及びダイシングテープ3がこの順で積層された積層体20を準備する工程(図6〜8)と、ダイシングテープ3を複数の半導体チップ10が互いに離れる方向に引き伸ばすことにより、半導体ウェハ1を複数の半導体チップ10に分割するとともに半導体用接着フィルム2を分割する工程(図9)と、半導体チップ10を半導体用接着フィルム2とともにピックアップする工程とを備える。

【0089】

積層体20を準備する工程は、レーザー加工により半導体ウェハ1を複数の半導体チップ10に分画する線50(以下「分割予定線」という。)に沿って改質部1aを半導体ウェハ1の内部に形成する工程(図6)と、改質部1aが形成された半導体ウェハ1に半導体用接着フィルム2を貼り付ける工程(図7)と、半導体用接着フィルム2にダイシングテープ3を貼り付ける工程(図8)とから構成される。

【0090】

レーザー加工により改質部1aを形成する工程において、レーザー90が分割予定線50に沿って照射される(図6の(a))。係るレーザー加工は、いわゆるステルスダイシングとして知られている方法において通常採用されている条件により行うことが可能である。レーザー加工によって、半導体ウェハ1の内部に改質部1aが形成される。

【0091】

その後、図7、8に示すように半導体ウェハ1に半導体用接着フィルム2及びダイシングテープ3を順次貼り付けて、積層体20が得られる。

【0092】

積層体20を得る工程は本実施形態のような順序に限られるものではない。例えば、半導体ウェハに半導体用接着フィルムを貼り付けた後、レーザー加工により改質部を形成してもよい。

【0093】

積層体20を得た後、ダイシングテープ3を複数の半導体チップ10が互いに離れる方向(図8(b)の矢印の方向)に引き伸ばすことにより、半導体ウェハ1が複数の半導体チップ10に分割されるとともに、半導体用接着フィルム2が改質部1aに沿って分割される(図9)。

【0094】

本実施形態によれば、半導体ウェハ1及び半導体用接着フィルム2は、ダイシングブレードによって切断されることなく、ダイシングテープの引き伸ばしによって分割される。この方法によれば、半導体ウェハ1と半導体用接着フィルム2をダイシングブレードによって同時に切断する必要がないため、半導体ウェアの個片化の速度を高めることができ、バリの発生も抑制される。

【0095】

本実施形態の場合、ダイシングテープ3のエキスパンド量は好ましくは5〜30mmであり、より好ましくは10〜30mmであり、更に好ましくは10〜20mmである。エキスパンド量が5mm未満であると、半導体ウェハ1及び半導体用接着フィルム2を完全に分断することが困難となる傾向があり、30mmを超えると分割予定線に沿った部分以外での破断が起こり易くなる傾向がある。

【0096】

また、本実施形態の場合、ダイシングテープ3を引き伸ばす速度(エキスパンド速度)は好ましくは10〜1000mm/秒であり、より好ましくは10〜100mm/秒であり、更に好ましくは10〜50mm/秒である。エキスパンド速度が10mm/秒未満であると、半導体ウェハ1及び半導体用接着フィルム2が完全に分断することが困難となる傾向があり、1000mm/秒を超えると、分割予定線に沿った部分以外での破断が起こり易くなる傾向がある。

【0097】

以上説明したような、第一実施形態又は第二実施形態に係る方法によって得られ、半導体用接着フィルム2とともにピックアップされた半導体チップ10は、例えばIC、LSIのような半導体素子を構成する。半導体チップ10は、例えば、その裏面に貼り付けられた半導体用接着フィルム2を介して支持部材に接着される。支持部材としては、例えば、42アロイリードフレーム及び銅リードフレーム等のリードフレーム、エポキシ樹脂、ポリイミド系樹脂及びマレイミド系樹脂等から形成された樹脂フィルム、ガラス不織布又はガラス織布にエポキシ樹脂、ポリイミド系樹脂及びマレイミド系樹脂等の熱硬化性樹脂を含浸しこれを硬化させて得られる基板、並びに、ガラス基板及びアルミナ等のセラミックス基板が挙げられる。

【0098】

半導体チップ同士を半導体用接着フィルムを介して接着してもよい。図10は、係る方法によって得られる半導体装置の一実施形態を示す断面図である。図10に示す半導体装置100は、配線付基材(支持部材)7と、配線付基材7に半導体用接着フィルム2を介して接着された半導体チップ10aと、半導体チップ10aに半導体用接着フィルム2を介して接着された半導体チップ10bとを備える。半導体チップ10a及び10bは、ボンディングワイヤ8によって配線付基材7の配線と接続されている。また、半導体チップ10a及び10bは、これらが埋設される封止樹脂層9によって封止されている。

【0099】

半導体チップと支持部材との接着、及び半導体チップ同士の接着は、例えば、半導体チップと支持部材との間又は半導体チップ同士の間に半導体用接着フィルムを挟んだ状態で、60〜300℃で0.1〜300秒間加熱して行われる。

【0100】

半導体用接着フィルム2が熱硬化性樹脂を含有する場合は、接着後の半導体チップを加熱して半導体用接着フィルムの被着体への密着や硬化を促進させて、接合部の強度を増すことが好ましい。このときの加熱は、接着フィルムの組成に応じて適宜調整すればよく、通常、60〜220℃、0.1〜600分間である。樹脂封止を行う場合は、封止樹脂の硬化工程の加熱を利用してもよい。

【実施例】

【0101】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0102】

1.半導体用接着フィルムの作製

実施例1

温度計、攪拌機及び塩化カルシウム管を備えた500mlの四つ口フラスコに、ジアミンとして1,3−ビス(3−アミノプロピル)テトラメチルジシロキサン(0.1mol)と、溶剤としてのN−メチル−2−ピロリドン150gを入れ、60℃にて攪拌した。ジアミンの溶解後、1,10−(デカメチレン)ビス(トリメリテート二無水物)(0.02mol)と4,4’−オキシジフタル酸二無水物(0.08mol)を少量ずつ添加し、60℃で3時間反応させた。その後、N2ガスを吹き込みながら170℃で加熱し、3時間かけて系中の水を溶剤の一部とともに共沸により除去した。水を除去して得たポリイミド樹脂のNMP溶液を接着フィルムの作製に用いた。

【0103】

上記で得たポリイミド樹脂のNMP溶液(ポリイミド樹脂を100重量部含む)に、クレゾールノボラック型エポキシ樹脂(東都化成製)4重量部、4,4’−[1−[4−[1−(4−ヒドロキシフェニル)−1−メチルエチル]フェニル]エチリデン]ビスフェノール(本州化学製)2重量部、テトラフェニルホスホニウムテトラフェニルボラート(東京化成製)0.5重量部加えた。更に、窒化硼素フィラー(水島合金鉄製)を全固形分の質量に対して12質量%、アエロジル(シリカ)フィラーR972(日本アエロジル製)を全固形分の質量に対して3質量%となるように加え、良く混錬してワニスを得た。調合したワニスを剥離処理済みのポリエチレンテレフタレートフィルム上に塗布し、80℃で30分、つづいて120℃で30分加熱し、その後、室温(25℃)でポリエチレンテレフタレートフィルムを剥して、厚さ25μmの接着フィルムを得た。

【0104】

実施例2〜3、参考例4

ポリイミド樹脂を合成する際の原料の配合比を表1に示す各組成(重量部)に変更したことの他は実施例1と同様にして、接着フィルムを得た。

【0105】

比較例1

原料の配合比を表1に示す組成(重量部)に変更したことの他は実施例1と同様にして、ポリイミド樹脂のNMP溶液を得た。得られたポリイミド樹脂のNMP溶液を用い、窒化硼素フィラーの配合比を全固形分の重量に対して9質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0106】

比較例2

原料の配合比を表1に示す組成(重量部)に変更したことの他は実施例1と同様にして、ポリイミド樹脂のNMP溶液を得た。得られたポリイミド樹脂のNMP溶液を用い、窒化硼素フィラーの配合比を全固形分の重量に対して10質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0107】

比較例3

窒化硼素フィラーの配合比を全固形分の重量に対して40質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0108】

比較例4

原料の配合比を表1に示す組成(重量部)に変更したことの他は実施例1と同様にして、ポリイミド樹脂のNMP溶液を得た。得られたポリイミド樹脂のNMP溶液を用い、窒化硼素フィラーの配合比を全固形分の重量に対して28質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0109】

比較例5

窒化硼素フィラーの配合比を全固形分の重量に対して50質量%とし、アエロジルフィラーを用いなかったこと以外は実施例1と同様にして、接着フィルムを得た。

【0110】

比較例6

窒化硼素フィラーの配合比を全固形分の重量に対して57質量%としたこと以外は実施例1と同様にして、接着フィルムを得た。

【0111】

【表1】

【0112】

表1中、原料の略号は以下の酸無水物又はジアミンを示す。

(酸無水物)

ODPA:4,4’−オキシジフタル酸二無水物(マナック社製)

DBTA:1,10−(デカメチレン)ビス(トリメリテート二無水物)(黒金化成製)

BPADA:2,2−ビス[4−(3,4−ジカルボキシフェノキシ)フェニル]プロパン二無水物(黒金化成製)

(ジアミン)

LP7100:1,3−ビス(3−アミノプロピル)テトラメチルジシロキサン(信越化学社製)

B12:4,9−ジオキサデカン−1,12−ジアミン(BASF社製)

D2000:ポリオキシプロピレンジアミン2000(BASF社製)

BAPP:2,2ビス−(4−(4−アミノフェノキシ)フェニル)プロパン(和歌山精化工業社製)

【0113】

2.接着フィルムの評価

(1)最大応力、最大荷重伸度、及び引張破断伸度

Bステージ状態の接着フィルムから切り出された短冊状の試験片(幅5mm、長さ50mm)を用いて引張試験を行った。得られた応力−ひずみ曲線から、下記計算式に基づいて最大応力、最大荷重伸度、及び引張破断伸度を求めた。引張試験は、引張試験機(SIMADZU製100Nオートグラフ、AGS−100NH)を用い、25℃の雰囲気中で、試験開始時のチャック間距離30mm、引張速度5mm/min.の条件で行った。

最大応力(Pa)=最大荷重(N)/試料の断面積(m2)

最大荷重伸度(%)=[(最大荷重におけるチャック間長さ(mm)−30)/30]×100

引張破断伸度(%)=[(破断時のチャック間長さ(mm)−30)/30]×100

【0114】

図11は実施例1、図12は比較例1の接着フィルムの応力−ひずみ曲線を示す図である。図中、伸び(mm)=チャック間長さ−30である。最大荷重Pmaxに対応する伸びから最大荷重伸度を算出し、試験片が破断後、荷重が0まで落ちた時点の伸びEから引張破断伸度を算出した。

【0115】

(2)ウェハ貼付け温度

所定の温度に加温されたホットロールラミネータ(0.3m/分、0.3MPa)を用いて幅10mmの接着フィルムと半導体ウェハを貼り合わせ、その後、接着フィルムを25℃の雰囲気中、引張り角度90°、引張り速度50mm/分で接着フィルムを引き剥がすピール試験を行って、ピール強度を求めた。ピール試験は、TOYOBALDWIN製UTM−4−100型テンシロンを用いて行った。ホットロールラミネータの設定温度を40℃から10℃ずつ昇温していき、20N/m以上のピール強度が得られたときのホットロールラミネータ温度のうち、最も低い温度をウェハ貼り付け温度とした。

【0116】

(3)ガラス転移温度

180℃で1時間の加熱により硬化させた接着フィルムから、約4×20mmの大きさの試料を切り出した。この試料について、セイコー電子製 TMA120を用いて、Extension、昇温スピード:5℃/min、試料測定長さ:10mmの条件で試料の変位量を測定して、変位量と温度の関係を示す曲線を得た。得られた曲線からガラス転移温度を求めた。図13は変位量と温度の関係の一例を示すグラフである。図13に示されるように、ガラス転移領域の前後の部分の曲線に接する2本の接線を引き、それらの交点における温度をガラス転移温度(Tg)とした。

【0117】

(4)室温タック強度

Bステージ状態の接着フィルムのタック強度を、レスカ株式会社製タッキング試験機を用いて、JISZ0237−1991に記載の方法(プローブ直径5.1mm、引き剥がし速度10mm/s、接触荷重100gf/cm2、接触時間1s)により、25℃で測定した。作業性の観点から、25℃でタック強度は5gf未満であることが望ましい。

【0118】

(5)ピール強度(チップ引き剥がし強度)

厚さ400μmのシリコンウェハを250μmの深さまでその表側からハーフカットし、裏側方向に力を加えて割ることにより、周縁部に幅150μmの爪が形成された4mm×2mmのシリコンチップを準備した。このシリコンチップと42アロイリードフレームの間に、4mm×2mmの大きさに切り出した接着フィルムを挟んだ。全体に200gfの荷重を加えて160℃で5秒間圧着し、180℃で60分間の加熱により接着フィルムを後硬化させた。次いで、260℃、20秒加熱時のチップ引剥し強さを、プッシュプルゲージを改良した図14に示す測定装置15を用いて測定した。測定装置15は、熱盤14と、該熱盤14上に載置されたダイパット13と、プッシュプルゲージ12とを備える。測定装置15のダイパット13上に試料を載置して、シリコンチップの爪にプッシュプルゲージ12を引っ掛けてチップ引き剥がし強さの測定を行った。このピール強度の測定は、初期、及び85℃、85%RHの環境下で48時間放置する高温高湿処理を施した後のサンプルについて行った。この測定によれば、接着フィルムの面接着強度を測定することができる。この数値が高いほどリフロークラックが発生しにくくなる。

【0119】

(6)耐リフロークラック性

5mm角に切断されたシリコンチップ及びこれに貼り付けられた接着フィルムを有する接着フィルム付きシリコンチップを、基材としてのポリイミドフィルム(厚さ25μm)の表面に配線が形成された配線基板に接合した。次いで、そのシリコンチップ上に、5mm角の別の接着フィルム付きシリコンチップを接合した。

【0120】

得られたサンプル10個に対して、表面温度が260℃に到達し、この温度が20秒間保持されるように設定されたIRリフロー炉を通し、その後、室温(25℃)に放置して冷却する処理を2回繰り返して施した。処理後のサンプル中のクラックを目視及び超音波顕微鏡観察により、基板/チップ間及びチップ/チップ間におけるクラックの発生状態を確認した。観察結果を基に、耐リフロークラック性を以下の基準で評価した。

A:全てのサンプルでクラック発生が認められない。

C:1個以上のサンプルでクラック発生。

【0121】

【表2】

【0122】

(7)破断性、チップクラック及びバリ

上述の実施例、参考例又は比較例で作製した接着フィルムを半導体ウェハに貼り合わせ、以下の「フルカット」、「ハーフカット」又は「レーザーダイシング」の方法により半導体ウェハを半導体チップに分割し、そのときの接着フィルムの破断性と、チップクラック及びバリの発生状態を確認した。いずれの方法においても、塩化ビニル系テープ(厚さ90μm)をダイシングテープとして用いた。

【0123】

フルカット

ホットロールラミネータ(JCM社製DM−300H、0.3m/分、0.3MPa)を用い、表1のウェハ貼り付け温度でそれぞれの接着フィルムを50μm厚の半導体ウェハに貼り付けた。次いで、熱板温度80℃の条件でダイシングテープを接着フィルム上にラミネートし、ダイシングサンプルを作製した。ダイシングテープ周縁部にステンレス製のリングを貼り付け、DISCO社製DFD−6361を用いてダイシングサンプルを切断した。切断はブレード1枚で加工を完了するシングルカット方式、ブレードがNBC−ZH104F−SE 27HDBB、ブレード回転数45,000rpm、切断速度50mm/sの条件にて行った。切断時のブレードハイト(切込み深さ)は接着フィルムを完全に切断する高さである80μmとした。続いて、リングを固定した状態で、エキスパンド装置によりダイシングテープを引き伸ばした。エキスパンド速度は10mm/s、エキスパンド量は3mmであった。

【0124】

ハーフカット

ブレードハイト(切込み深さ)を、ダイボンドフィルムのうち10μmの厚さ分が切断されずに残る高さである100μmとしたこと以外は、上記フルカットと同一の条件で試験を行った。

【0125】

レーザーダイシング

半導体ウェハ(厚さ50μm)にレーザー照射して、その内部に半導体チップに分画する線に沿った改質部を形成した。その後、フルカットの場合と同様の手順で接着フィルム及びダイシングテープを順次貼り付け、ダイシングテープの外周部にステンレス製のリングを貼り付けた。続いて、エキスパンド装置により、リングを固定した状態でダイシングテープを引き伸ばした。エキスパンド速度は30mm/s、エキスパンド量は15mmであった。

【0126】

破断性

ダイシングテープを引き伸ばした後、接着フィルムが破断されたか否かを光学顕微鏡で観察し、切断面の全長のうち、完全に破断していた部分の長さの比率を求め、係る比率を以下の基準で分類して破断性を評価した。なお、フルカットの場合はブレードで接着フィルムをダイシングブレードで切断するため、破断性の評価は行わなかった。

AA:98%以上

A:90%以上

B:50%以上90%未満

C:50%未満

【0127】

チップクラック

ダイシングテープを引き伸ばした後、チップクラックの発生状態を光学顕微鏡で観察した。半導体チップの接着フィルムとは反対側の面において発生したチップクラックの長さを求め、チップクラックの長さを以下の基準で分類してチップクラックの発生状態を評価した。

AA:5μm未満

A:5μm以上10μm未満

B:10以上25μm未満

C:25μm以上

【0128】

バリ

ダイシングテープを引き伸ばした後、半導体チップを接着フィルムとともにピックアップした。ピックアップされた接着フィルム付き半導体チップの端面を光学顕微鏡で観察して、バリの発生状態を確認した。

AA:バリの長さが20μm未満

A:バリの長さが20μm以上40μm未満

B:バリの長さが40以上100μm未満

C:バリの長さが100μm以上

【0129】

【表3】

【0130】

4,4’−オキシジフタル酸二無水物を50質量%含むテトラカルボン酸二無水物と、1,3−ビス(3−アミノプロピル)テトラメチルジシロキサンを30質量%以上含むジアミンとの反応により得られたポリイミド樹脂を用いた実施例1〜3、参考例4の接着フィルムは、いずれも100℃以下で半導体ウェハに貼り付け可能であった。そして、実施例1〜3、参考例4の接着フィルムはいずれも良好な破断性を示した。更に、実施例1〜3、参考例4の接着フィルムは耐リフロークラック性の点でも優れ、室温で適度のタック強度を有していることから作業性の点でも優れていた。

【0131】

4,4’−オキシジフタル酸二無水物を用いずに得たポリイミド樹脂を用いた比較例1〜3の接着フィルムは、100℃以下で半導体ウェハに貼り付け可能ではなく、また、十分な破断性を示さなかった。比較例6の接着フィルムは、実施例3と同様のポリイミド樹脂を用いているが、フィラーの含有量が多いため100℃以下で半導体ウェハに貼り付けることができなかった。比較例3の接着フィルムはハーフカットの場合の破断性は良好であったものの、レーザーダイシングの場合の破断性が十分でなかった。また、比較例3の接着フィルムは、耐リフロークラック性試験において基板/チップでクラックが発生した。

【0132】

4,4’−オキシジフタル酸二無水物を用いずに得たポリイミド樹脂を用いた比較例4の接着フィルムは、100℃以下で半導体ウェハに貼り付け可能であったものの、ガラス転移温度が低いことから室温でタック強度が過度に高く、作業性に支障があるものであった。また、比較例4の接着フィルムは破断性の点でも十分ではなかった。

【0133】

比較例4と同様のポリイミド樹脂を用い、フィラーの含有量を増やした比較例5の接着フィルムは、100℃以下の温度で半導体ウェハに貼り付けることができず、また、十分な破断性を示さなかった。また、耐リフロークラック性試験において基板/チップでクラックが発生した。

【0134】

実施例3と同様のポリイミド樹脂を用いて得た比較例6の接着フィルムは、良好な破断性を示すものの、フィラーの含有量が多いために100℃以下で半導体ウェハに貼り付けることができないものであった。また、耐リフロークラック性試験において基板/チップでクラックが発生した。

【0135】

以上の実験結果からも明らかなように、100℃以下で半導体ウェハに貼り付け可能であるとともに、チップクラックやバリの発生を十分に抑制しながら、半導体ウェハから半導体チップを歩留よく得ることが可能であることが確認された。

【符号の説明】

【0136】

1…半導体ウェハ、1a…改質部、2…半導体用接着フィルム、3…ダイシングテープ、4…ダイシングブレード、7…配線付基材、8…ボンディングワイヤ、9…封止樹脂層、10,10a,10b…半導体チップ、20…積層体、40…切り込み、50…分割予定線、100…半導体装置。

【特許請求の範囲】

【請求項1】

下記化学式(I)で表される4,4’−オキシジフタル酸二無水物を全体の50質量%以上の割合で含むテトラカルボン酸二無水物と、下記一般式(II)で表されるシロキサンジアミンを全体の70質量%以上の割合で含むジアミンとの反応により得ることのできるポリイミド樹脂を含有し、100℃以下で半導体ウェハに貼り付け可能である、半導体用接着フィルム。

【化1】

[式(II)中、Rは炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、同一分子中の複数のRは同一でも異なっていてもよく、n及びmはそれぞれ独立に1〜3の整数を示す。]

【請求項2】

前記ポリイミド樹脂のガラス転移温度が30℃以上80℃以下である、請求項1記載の半導体用接着フィルム。

【請求項3】

熱硬化性成分及びフィラーを更に含有しており、

前記フィラーの含有量が当該半導体用接着フィルムの質量に対して30質量%未満である、請求項1記載の半導体用接着フィルム。

【請求項4】

半導体ウェハ、半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハが複数の半導体チップに分割されるとともに前記半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように前記半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体用接着フィルムを前記切り込みに沿って分割する工程と、

を備える半導体チップの製造方法に用いるための、請求項1記載の半導体用接着フィルム。

【請求項5】

半導体ウェハ、半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハを複数の半導体チップに分画する線に沿ってレーザー加工により前記半導体ウェハに改質部が形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体ウェハを前記複数の半導体チップに分割するとともに前記半導体用接着フィルムを前記改質部に沿って分割する工程と、

を備える半導体チップの製造方法に用いるための、請求項1記載の半導体用接着フィルム。

【請求項6】

請求項1〜5のいずれか一項に記載の半導体用接着フィルムと、

該半導体用接着フィルムの一方面側に積層されたダイシングテープと、

を備える複合シート。

【請求項7】

半導体ウェハ、請求項1〜3のいずれか一項に記載の半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハが複数の半導体チップに分割されるとともに前記半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように前記半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体用接着フィルムを前記切り込みに沿って分割する工程と、

を備える半導体チップの製造方法。

【請求項8】

半導体ウェハ、請求項1〜3のいずれか一項に記載の半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハを複数の半導体チップに分画する線に沿ってレーザー加工により前記半導体ウェハに改質部が形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体ウェハを前記複数の半導体チップに分割するとともに前記半導体用接着フィルムを前記改質部に沿って分割する工程と、

を備える半導体チップの製造方法。

【請求項1】

下記化学式(I)で表される4,4’−オキシジフタル酸二無水物を全体の50質量%以上の割合で含むテトラカルボン酸二無水物と、下記一般式(II)で表されるシロキサンジアミンを全体の70質量%以上の割合で含むジアミンとの反応により得ることのできるポリイミド樹脂を含有し、100℃以下で半導体ウェハに貼り付け可能である、半導体用接着フィルム。

【化1】

[式(II)中、Rは炭素数1〜5のアルキル基、炭素数1〜5のアルコキシ基、フェニル基又はフェノキシ基を示し、同一分子中の複数のRは同一でも異なっていてもよく、n及びmはそれぞれ独立に1〜3の整数を示す。]

【請求項2】

前記ポリイミド樹脂のガラス転移温度が30℃以上80℃以下である、請求項1記載の半導体用接着フィルム。

【請求項3】

熱硬化性成分及びフィラーを更に含有しており、

前記フィラーの含有量が当該半導体用接着フィルムの質量に対して30質量%未満である、請求項1記載の半導体用接着フィルム。

【請求項4】

半導体ウェハ、半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハが複数の半導体チップに分割されるとともに前記半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように前記半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体用接着フィルムを前記切り込みに沿って分割する工程と、

を備える半導体チップの製造方法に用いるための、請求項1記載の半導体用接着フィルム。

【請求項5】

半導体ウェハ、半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハを複数の半導体チップに分画する線に沿ってレーザー加工により前記半導体ウェハに改質部が形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体ウェハを前記複数の半導体チップに分割するとともに前記半導体用接着フィルムを前記改質部に沿って分割する工程と、

を備える半導体チップの製造方法に用いるための、請求項1記載の半導体用接着フィルム。

【請求項6】

請求項1〜5のいずれか一項に記載の半導体用接着フィルムと、

該半導体用接着フィルムの一方面側に積層されたダイシングテープと、

を備える複合シート。

【請求項7】

半導体ウェハ、請求項1〜3のいずれか一項に記載の半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハが複数の半導体チップに分割されるとともに前記半導体用接着フィルムの厚さ方向の少なくとも一部が切断されずに残るように前記半導体ウェハ側から切り込みが形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体用接着フィルムを前記切り込みに沿って分割する工程と、

を備える半導体チップの製造方法。

【請求項8】

半導体ウェハ、請求項1〜3のいずれか一項に記載の半導体用接着フィルム及びダイシングテープがこの順で積層され、前記半導体ウェハを複数の半導体チップに分画する線に沿ってレーザー加工により前記半導体ウェハに改質部が形成されている積層体を準備する工程と、

前記ダイシングテープを前記複数の半導体チップが互いに離れる方向に引き伸ばすことにより、前記半導体ウェハを前記複数の半導体チップに分割するとともに前記半導体用接着フィルムを前記改質部に沿って分割する工程と、

を備える半導体チップの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−188673(P2012−188673A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2012−109940(P2012−109940)

【出願日】平成24年5月11日(2012.5.11)

【分割の表示】特願2009−509250(P2009−509250)の分割

【原出願日】平成20年3月31日(2008.3.31)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成24年5月11日(2012.5.11)

【分割の表示】特願2009−509250(P2009−509250)の分割

【原出願日】平成20年3月31日(2008.3.31)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]