半導体用放熱部品およびそれを取付けた半導体用ケース、半導体用キャリア

【課題】熱膨張率が小さく、かつ熱伝導率が大きいCr−Cu合金を用いて、製造プロセスが簡略で、経済的で生産性が高く、高精度の半導体用放熱部品および半導体用ケース,半導体用キャリア,パッケージを提供する。

【解決手段】粉末冶金法を適用して製造したCr−Cu合金に加工を施して得たCr−Cu合金板を冷間プレス加工した成形体であり、かつCr含有量が30質量%超え80質量%以下で残部がCuおよび不可避的不純物からなり、不可避的不純物がO:0.15質量%以下,N:0.1質量%以下,C:0.1質量%以下,Al:0.05質量%以下,Si:0.10質量%以下である半導体用放熱部品である。

【解決手段】粉末冶金法を適用して製造したCr−Cu合金に加工を施して得たCr−Cu合金板を冷間プレス加工した成形体であり、かつCr含有量が30質量%超え80質量%以下で残部がCuおよび不可避的不純物からなり、不可避的不純物がO:0.15質量%以下,N:0.1質量%以下,C:0.1質量%以下,Al:0.05質量%以下,Si:0.10質量%以下である半導体用放熱部品である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器に搭載された半導体素子等の発熱体から発生する熱を速やかに放散させるために用いられる半導体用放熱部品、およびそれを取付けた半導体用ケース,半導体用キャリアに関するものである。

【背景技術】

【0002】

光通信や高周波通信等に用いる半導体、あるいはその他の各種半導体(たとえばレーザーダイオード,パワー半導体,LED半導体等)は、時間の経過に伴う特性の劣化を防止する必要がある。半導体素子等の電子部品を搭載した電子機器を作動させる際には、電子回路への通電に伴い電子機器が発熱する。電子機器の高出力化に伴い、作動時の発熱量はますます増加する傾向にあるが、温度が上昇し過ぎると半導体素子の特性が変化し、電子機器の動作が不安定になる問題が生じる。また長時間にわたって使用することによって過剰な高温に曝されると、電子部品の接合材(たとえばハンダ等)や絶縁材(たとえば合成樹脂等)が変質して、電子機器の故障の原因になる。そのため、電子部品から発熱する熱を速やかに放散させる必要がある。そこで、半導体用放熱部品を介して熱を放散させる技術が種々検討されている。

【0003】

低熱膨張率かつ高熱伝導率の材料からなる半導体用放熱部品を一部または全部に使用した半導体用キャリア(たとえばサブマウント,基板,台座等)の上に半導体素子を搭載し、あるいは同じく低熱膨張率かつ高熱伝導率の材料からなる半導体用放熱部品を一部または全部に使用した半導体用ケース(たとえば金属パッケージ,セラミックパッケージ,樹脂パッケージ等)に半導体素子を収容して使用する。また、半導体用ケースの中には窒素ガス等の不活性ガスを封入して半導体素子を外気から遮断することによって、半導体素子の経時劣化を防止するものもある。

【0004】

半導体素子は、半導体用放熱部品の上に直接ハンダ付けされる他に、たとえば窒化アルミニウム(AlN)にAl電極をダイレクトボンディングしたいわゆるDBA基板等のセラミック基板上にハンダ付けあるいはロウ付けされた後、半導体用放熱部品の上に同様の方法によって固定される。その際、GaAs等の化合物半導体やSi半導体、またAlNやアルミナ等のセラミックの熱膨張率は3〜8×10-6/Kであるから、接合される半導体用放熱部品はこれに近い熱膨張率を有することが要求される。現在使用されている半導体用放熱部品としては、W−Cu系複合材料の熱膨張率が6〜10×10-6/Kであり、Mo−Cu系複合材料の熱膨張率が7〜14×10-6/Kである。このように接合される相手材に近い熱膨張率を有することにより、半導体素子の発熱によって発生する熱応力の影響を小さく抑えることができる。

【0005】

半導体用放熱部品は、熱膨張が少ないことに加えて、熱伝導率が大きいことが要求されるが、単相の材料で両者を同時に達成することは難しい。そのため、熱膨張率の小さい材料と熱伝導率の大きい材料を組み合わせた複合材料が多く用いられている。

このような例として、たとえば特許文献1には、W−Cu,Mo−Cu等の金属−金属系複合材料が提案されている。W,Moは熱膨張率が低く、他方、Cuは熱伝導率が高いという特性を利用する技術である。

【0006】

特許文献2,3には、Mo−Cu複合材料を用いた半導体用放熱部品が開示されている。また特許文献4には、SiC−Al,Cu2O−Cu等のセラミックス−金属系の複合材料が開示されている。さらに特許文献5にはCr−Cu,Nb−Cu等の金属−金属系複合材料を鋳造−圧延法で製造する技術が開示されている。

Cr−Cu合金は、析出硬化型の合金として知られており、従来から鋳造−圧延法で製造したものが溶接用電極材料(Cr含有量:25質量%未満)として使用されている。最近では粉末冶金法によって製造したものが電気接点材料(Cr含有量:25〜60質量%)として使用されている。しかし、粉末冶金法によって製造したCr−Cu合金を半導体用放熱部品として使用する技術は、後述する発明者らによる特許文献6以外には報告されていない。

【0007】

Crは、W,Moと同じく周期表のVIa族に属する金属であり、熱膨張率が低く、Cuへの固溶度が低い上に、粉末化も容易である。そのため、Crを用いてW−Cu系と同様の複合材料系合金を粉末冶金法で製造することが可能である。ただしCrは、W,Moと比べると、熱膨張率,熱伝導率ともにわずかに劣っている。つまり、Wの熱膨張率,熱伝導率は4.5×10-6/K,168W/m・Kであり、Moの熱膨張率,熱伝導率は5.2×10-6/K,142W/m・Kであるのに対して、Crの熱膨張率,熱伝導率は6.2×10-6/K,67W/m・Kである。

【0008】

一方でCrは、W,Moのような希少な金属ではないので経済的に優れており、かつ密度が低いという利点を有する。W,Moの密度はそれぞれ19.3g/cm3 ,10.2g/cm3 であるのに対して、Crの密度は7.19g/cm3 である。Crの密度はCuの密度(8.96g/cm3 )よりもさらに低い。

光通信用半導体用キャリアや光通信用バタフライパッケージ等の半導体用ケースの用途には、半導体素子と半導体用放熱部品を接合する際やケースを構成する部品同士を接合する際に、歪が生じないようにする必要がある。そのため、熱膨張率を優先して熱膨張率が6〜10×10-6/KのW−Cu系複合材料が主に使用されている。一方、高周波通信用半導体やインバータなどに使用されるパワー半導体等の用途には、熱膨張率の差を吸収させるような構造に設計することにより、熱膨張率は劣るものの材料密度や熱伝導率を重視して、熱膨張率が9〜13×10-6/KのMo−Cu系複合材料が主に使用されている。Mo−Cu系複合材料が使用されるもう一つの理由は材料の密度である。高周波通信用半導体やパワー半導体は、自動車,船舶,電車,衛星等の移動を伴う用途に使用されるため、少しでも材料密度の低い放熱部品が求められる。

【0009】

コバール(Kovar:Fe−29質量%Ni−17質量%Co)や42ニッケル(Fe−42質量%Ni)は、W−Cu系やMo−Cu系複合材料と同様の半導体用放熱部品に使用されているが、熱伝導率は10分の1以下であり放熱性を犠牲にして、その低熱膨張性と加工性の良さで採用されている。

Cr−Cu合金においてCr含有量が45質量%以上と大きくなると、特許文献5記載の鋳造−圧延法ではCrの偏析が顕著になり、均一な熱特性の半導体用放熱部品が得られ難くなるため、通常は粉末冶金法によって製造する。つまり電気接点等の用途にCr含有量の大きいCr−Cu合金を用いる場合は、粉末冶金法で素材を製作した後、切削加工を施して接点部品を製造する。

Cr−Cu合金は、既に説明したようにW−Cu系,Mo−Cu系と比較して熱特性が劣るため、たとえば各材料系で同じ熱膨張率に揃えようとすると、W−Cu,Mo−Cu,Cr−Cuの順で熱伝導率が低くなる。そのためその差を少なくする方法が検討されている。

【0010】

特許文献5は、Cr−Cu系合金について、低熱膨張率と高熱伝導率を共に達成するための技術である。この技術は、2〜50質量%のCrを含有するCu合金について、第2相として存在するCr相のアスペクト比を10以上とすることによって、複合則から予想されるよりも低い熱膨張率を得ることが可能になるというものである。しかしながら、製造方法は溶解鋳造法を前提としているので、開示されている方法ではCr含有量が増加すると、融点が高くなる上、凝固偏析により均質な合金の製造が困難である。そのため、特許文献5の実施例には30質量%を超えるCrを含有させる例は開示されていない。また、具体的な部品の形状や製造方法等に関する記載はなく、プレス加工性等に及ぼす不純物の影響に関する記載もない。

【0011】

また発明者らは、特許文献6に、熱処理によって熱膨張率を調整したCr−Cu材を放熱用材料に適用する技術を開示している。

半導体素子を搭載する半導体用キャリア、あるいは半導体素子を収容する半導体用ケースに取付けられる半導体用放熱部品は、既に説明したように半導体素子から発生する熱を速やかに放散させることが第一の役割である。また、半導体用ケースの中には、半導体素子を外気から遮断し劣化を防ぐ役割を担うものもある。そのため、半導体用放熱部品には熱特性だけでなく平面度,平行度など高い寸法精度が必要とされる。

【0012】

半導体素子が搭載される電子部品に使用される半導体用放熱部品に対して、先に述べたW−Cu系複合材料やMo−Cu系複合材料を使用する場合は、特許文献7および特許文献8に部品の製造方法や加工性について記載されている。これらの材料はWやMoの配合量がCu量よりも多いので硬度が高く、延性に乏しいため切削加工を施して製造される。その切削性も決して良好ではない。プレス加工は可能であるものの、プレス加工度は小さく抑えられ、製造される形状は円板や矩形平板等の単純なものに限定される。

【0013】

そのプレス加工で使用する平板素材は、W−Cu系複合材料の場合は切削加工したものであり、Mo−Cu系複合材料の場合でも熱間加工,冷間加工の後で熱処理仕上げ加工したものを使用する必要がある。したがって、これらの複合材料を使用して半導体用放熱部品を製造する場合、高価な希少金属であるW粉末やMo粉末を使用しかつ基本的に切削加工で部品を製造するため、非常に高価な部品となってしまう。また大きな需要に対応する必要のある半導体産業においては、その製造プロセスが長くなることによる生産性低下やW,Mo等の希少金属を使用することによるコスト上昇など安定供給性の点で問題がある。

【0014】

また、SiC−Al等のセラミックス-金属系複合材料の場合は、原料は安価で安定供給が可能であるが、セラミックスが含有されているため切削加工が困難で基本的に砥石による研削加工を行なう必要がある。そのため、単純な形状には対応が可能であるが、複雑な形状の半導体用放熱部品を製造すると非常に高価なものになってしまう。そのため、セラミックス−金属系複合材料は単純で比較的大きな矩形状の電車用インバータに用いられる半導体用放熱板に適用が限定されており、現状ではその他多くの放熱性の必要な半導体用放熱部品にはW−Cu系複合材料やMo−Cu系複合材料が使用されている。

【0015】

たとえば図1に示すような段差のついた形状(すなわち突起部を有する)の部品を製造しようとする場合、W−Cu系複合材料やMo−Cu系複合材料,セラミックス-金属系複合材料では、通常は図1のA部板形状材とB部板形状材を別々に加工し、メッキした上で、はんだやロウ付けで接合して製造している。その理由は切削加工や研削加工のコストと、材料歩留まりの関係からであるが、もう一つ次に述べる理由がある。

【0016】

半導体素子が搭載される部分や密封性の高い半導体用ケースにおける接合部分の表面粗さは通常JIS規格B0601−1982に規定される中心線平均粗さRaでも6.3μm以下、時によって1.6μm以下が要求されている。このような高精度の表面粗さを得るためには切削加工では難しく一般的には研削加工や研磨加工が必要となる。そのため研削加工や研磨加工しやすい板形状による接合が選択されている。このように従来の材料で段差のついた形状の半導体用放熱部品を製造する場合は、原料より原料歩留まりや加工、接合などのプロセスのコストの割合が高くなり、部品全体のコストが高価となる問題がある。

【0017】

半導体用放熱部品を経済的に製造するためには、原材料費が安価であることが好ましいが、単純な工程による製造がより重要である。多くの半導体用放熱部品は単純な板形状ではなく、ボルト穴や溝,段差などがあり、しかも平面度,表面粗さ,寸法精度など厳しい仕様が要求される。そのため、切削加工,研磨加工など多くの工程を経て半導体用放熱部品が製造される。このような複雑な形状で厳しい仕様の半導体用放熱部品の製造に対して、大幅に工程を省略することが可能となれば、経済性だけでなく生産性も高めることができ、需要が大幅に拡大している半導体を使用する産業に貢献することができる。

【0018】

近年ハイブリッド車が、環境問題や省エネルギーの観点から急速に普及している。そこに使用されているインバータ用パワーモジュールには、Mo−Cu系複合材料の半導体用放熱部品が使用されている。Mo−Cu系複合材料を製造するためには、特許文献2で詳細に紹介されているように非常に多くの工程を経る必要がある。この多くの工程が必要である故に部品のコストはかなり高価なものとなってしまう。その上、希少金属であるMoは価格が高騰し、さらにその供給量も限られる。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特公平5-38457号公報

【特許文献2】特開平11-26966号公報

【特許文献3】特開平11-307701号公報

【特許文献4】特開2002-212651号公報

【特許文献5】特開2000-239762号公報

【特許文献6】特開2005-330583号公報

【特許文献7】特開平8-51172号公報

【特許文献8】特開平9-143649号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明の目的は,半導体素子が搭載された電子部品において、半導体素子等から発生する熱を速やかに放散して半導体素子の特性の劣化を防ぐために、熱膨張率が小さく、かつ熱伝導率が大きいCr−Cu合金を用い、複雑な形状でも冷間プレス加工を主体にして製造プロセスを簡略化することにより、経済的で生産性が高く、しかも安定供給できる高精度の半導体用放熱部品を提供しようとするものである。

【0021】

また本発明の目的は、W−Cu系,Mo−Cu系と比べて密度を低下することによって自動車や船舶,電車,衛星等の移動を伴う用途に有用な半導体用放熱部品を提供しようとするものである。

高周波通信用半導体やパワー半導体等では、熱膨張率が9〜13×10-6/K程度のものが使用されるので、Cr含有量が45質量%以上のCr−Cu合金でも使用できる。そのため用途によっては、熱処理によって熱膨張率を低減させるまでもなく、単に複合させたCr−Cu合金でも使用することが可能であり、コバールや42ニッケル等の金属系低膨張率材料の半導体用放熱部品が使用される半導体用ケースや半導体用キャリアに採用することができ、かつ放熱性をさらに高めることができる。本発明で使用するCr−Cu合金は、その密度がこれら金属系低膨張率材料の半導体用放熱部品と同等であり、かつ経済的で生産性の高いプロセスで製造することができる。本発明のもう一つの目的は、従来から使用されている金属系低膨張率材料の半導体用放熱部品の代わりに、低熱膨張率と高熱伝導率を兼ね備えたCr-Cu合金の半導体用放熱部品を提供しようとするものである。

【0022】

さらに、従来から使用されているW−Cu系複合材料やMo−Cu系複合材料の半導体用放熱部品の代わりに、低熱膨張率と高熱伝導率を兼ね備えたCr−Cu合金の半導体用放熱部品を提供しようとするものである。すなわち、本発明で使用するCr−Cu合金はCr相とCu相の2相複合組織からなり、しかも高温下でCu相中にCrが少量固溶する性質を利用して、熱処理によってCu相中に析出させるCr相の形態を制御して、熱膨張率を低減させたものである。そのため、半導体用放熱部品として幅広い用途への適用が可能である。

【0023】

Crは、WやMoとは異なり生産量が多く、ステンレス鋼等に大量に使用されており、供給は安定している。そのため原料は安価で価格変動も少ない。Crの硬度はW,Moと比べて低いので、Cr−Cu合金の加工性はW−Cu系複合材料やMo−Cu系複合材料より良好である。本発明のもう一つの目的は、この優れた加工性を有するという利点を生かして、簡略化したプロセスで製造し、原料と製造プロセスの両方からコストを低減させて半導体用放熱部品を提供しようとするものである。

【課題を解決するための手段】

【0024】

半導体用放熱部品には、パワー半導体等に用いるような180×250mm程度の寸法で3〜5mm程度の厚さの大きいものから、通信用半導体,レーザーダイオード,LED用半導体等に用いるような各辺が数mm,厚さが1mm以下の小さいものもある。このような寸法の大小に関わらず、熱特性(すなわち熱膨張率,熱伝導率)のばらつきを小さくすることが要求される。ところが、上記の用途に用いるCr−Cu合金では、Cr含有量を30質量%以上とする必要があるので、特許文献5で開示されているような鋳造法でCr−Cu合金を製造すると、Crの偏析が発生し、均一な熱特性を得ることが困難である。

【0025】

そのため本発明では、CrとCuとの均一混合が可能な粉末冶金法を採用する。粉末冶金法を採用すれば、発明者らが開示した特許文献6に準拠した方法で半導体用放熱部品に適した熱特性を有する素材(すなわちCr−Cu合金)を得ることができる。

パワー半導体等に用いるような大きい半導体用放熱部品であっても、矩形や円形のような単純な形状の半導体用放熱部品を製造する場合は、特許文献6に記載した通り、焼結後や溶浸後の素材(Cr−Cu合金)を板形状に加工し、表面を仕上げて得たCr−Cu合金板の外周部に冷間プレス加工を行なうことによって、所定の形状の半導体用放熱部品を製造することができる。

【0026】

さらに大きい半導体用放熱部品でかつ多くの貫通穴を設けたり、外周部にねじの取付けに使うような切り欠き形状を設けたり、一部に段差を付与して突起部や溝部や設けた形状の半導体用放熱部品を経済的に製造するためには、同様に冷間プレス加工だけで所定の形状に仕上げるか、あるいはそれに近い形状に仕上げることが好ましい。

また冷間プレス加工を行なう際には、素材となるCr−Cu合金を冷間圧延または温間圧延して得た平坦なCr−Cu合金板を供することが経済的に好ましい。

【0027】

また半導体用キャリアに取付けるような小さい半導体用放熱部品を経済的に製造するためには、同様に、冷間プレス加工だけで半導体用放熱部品の形状に仕上げるか、あるいはそれに近い形状に仕上げることが好ましい。また冷間プレス加工に供する素材は、Cr−Cu合金を冷間圧延または温間圧延したなるべく大きく平坦な板形状とすることが経済的に好ましい。

【0028】

発明者らは、粉末冶金法にて製造した厚さ4mmの素材(すなわちCr−Cu合金)を冷間圧延または温間圧延して、厚さ0.8mmのCr−Cu合金板とする等の実験を行ない、Cr−Cu合金の冷間圧延技術を検討した。その結果、Cr−Cu合金を製造する過程で不可避的に混入するO,N,Cの含有量を低く抑えることにより、冷間での圧延加工性が著しく向上することを見出した。すなわち、Cr−Cu合金中のO含有量を0.15質量%以下,N含有量を0.1質量%以下,C含有量を0.1質量%以下とすることにより、30%以上の圧下を加えたときのCr−Cu合金板の割れが大幅に低減することを見出した。さらに、Cr−Cu合金中のO含有量を0.08質量%以下,N含有量を0.03質量%以下,C含有量を0.03質量%以下まで減少させることにより、60%以上の大きい圧下を加えても割れのない良好なCr−Cu合金板を得ることができる。

【0029】

さらに、40〜300℃の温度範囲で温間圧延することにより、80%以上の大きい圧下を加えても割れのない良好なCr−Cu合金を得ることが可能であることを見出した。

ただし、図1のような形状の半導体用放熱部品を一体的に冷間プレス加工する場合は、さらに高い延性が必要であることが判明した。そこで、Cr−Cu合金の延性を向上させる技術を鋭意検討した結果、Cr−Cu合金を製造する過程で不可避的に混入するAl,Siの含有量を減少させれば、Cr−Cu合金板を冷間プレス加工する際の延性が向上することを見出した。すなわち、Cr−Cu合金中のAl含有量を0.05質量%以下,Si含有量を0.10質量%以下とすることにより、割れのない成形体を得ることができる。

【0030】

なお、その他の不可避的不純物としては、たとえばS:0.03質量%以下,P:0.02質量%以下,Fe:0.3質量%以下が許容される。

以上より、不可避的不純物としてのO,N,C,Al,Siを上述のように制限したCr−Cu合金板は、冷間プレス加工によって割れを生じることなく一体的に半導体用放熱部品の形状に仕上げることが可能となる。

【0031】

Cr粉末は、一般に電解法,Alテルミット法,電気炉精錬法等により製造された金属塊または金属フレークを機械粉砕して得られる。AlとSiは、Cr原料に不可避的不純物として比較的多く含まれる元素であり、C,N,Oなどのガス成分も不可避的不純物として多く含まれる。また機械粉砕の過程でFeが混入することがある。

Alは不可避的不純物として含まれるが、特にAlテルミット法でCr原料を製造する場合は、他の製法より多くCr粉末に混入する可能性がある。Alは、Cr−Cu合金において一部はCu中に固溶する。残りのAlは酸化物粒子として混入し、その酸化物がCr−Cu合金板の冷間プレス加工性を劣化させることが判明した。SiもAlと同様に冷間プレス加工性を劣化させる上、Cu中に固溶したSiはCuの熱伝導率を大きく劣化させる。したがってAl,Siは、半導体用放熱部品として好ましくない元素であり、その含有量を上記した範囲に抑えることが好ましい。

【0032】

CとNは、Crと結合して炭化物や窒化物を形成し、Cr−Cu合金板の延性を著しく低下させ、Oも一部Cu中へ固溶して熱伝導率を低下させるとともに、Crと結合して酸化物を形成することにより、Cr−Cu合金板の熱特性と延性を劣化させる。したがって、C,N,Oの含有量は上記した範囲に抑えることが好ましい。

本発明は、後述する粉末冶金法と冷間プレス加工を組み合わせて、均一な熱特性を有する半導体用放熱部品を経済的に製造するものである。Cr粉末を焼結して多孔質とした後,Cuを溶浸することによってCrを30質量%超え80質量%以下含有する溶浸体とし、その溶浸体(Cr−Cu合金)から余分なCuを除去し、切削加工,研削加工,研磨加工,冷間圧延加工,熱間圧延加工,温間圧延加工,押し出し加工,引き抜き加工,鍛造加工から選ばれる1種または2種以上の加工を施して、Cr−Cu合金板に仕上げて冷間プレス加工を行なうことによって半導体用放熱部品、特に段差の付いた(突起部または溝部を有する)形状に成形した半導体用放熱部品を製造するものである。

【0033】

また熱膨張率低減のため、溶浸後から冷間プレス加工までの間に溶体化熱処理を行ない、この溶体化熱処理後に600℃/分未満の平均冷却速度で冷却し、冷間プレス加工の後に500〜750℃の温度範囲で時効熱処理する。さらに必要に応じて溶浸した後、均質化あるいは時効を目的とした熱処理を300〜1050℃の温度範囲で行なった後、冷間圧延または温間圧延により圧下を加えてCr−Cu合金板を製造し、そのCr−Cu合金板を冷間プレス加工することによって半導体用放熱部品、特に段差の付いた形状に成形した半導体用放熱部品を製造する。

【0034】

あるいは本発明は、Cr粉末とCu粉末を混合・焼結し、さらに必要に応じてCuを溶浸することで、Crを30質量%超え80質量%以下含有する溶浸体(Cr−Cu合金)とし、その溶浸体から余分なCuを除去し、切削加工,研削加工,研磨加工,冷間圧延加工,熱間圧延加工,温間圧延加工,押し出し加工,引き抜き加工,鍛造加工から選ばれる1種または2種以上の加工を施して、Cr−Cu合金板に仕上げて冷間プレス加工を行なうことによって半導体用放熱部品、特に段差の付いた(突起部または溝部を有する)形状に成形した半導体用放熱部品を製造する。また熱膨張率低減のため、溶浸後から冷間プレス加工までの間の溶体化熱処理の後に600℃/分未満の平均冷却速度で冷却し、冷間圧延または温間圧延の後に500〜750℃の温度範囲で軟質化あるいは時効を目的とした熱処理を行なう。さらに必要に応じて溶浸した後、冷間圧延または温間圧延の前に均質化あるいは時効を目的とした熱処理を300〜1050℃の温度範囲で行なった後、冷間圧延または温間圧延により圧下を加えてCr−Cu合金板を製造する。このCr−Cu合金板を冷間プレス加工することによって半導体用放熱部品、特に段差の付いた形状に成形し半導体用放熱部品を製造する。

【0035】

本発明の半導体用放熱部品は、上記したように、溶浸後あるいは、冷間圧延または温間圧延の前の溶体化熱処理後に600℃/分未満(より好ましくは30℃/分以下)の平均冷却速度で冷却し、さらに冷間プレス加工を施した後500〜750℃の温度範囲で時効熱処理することにより、100nm(ナノメートル)を超えるCr相を除いたCu相中に長径100nm以下でアスペクト比10未満の粒子状Cr相を20個/μm2 以上の密度で析出させた組織を有することが好ましい。

【0036】

また、冷間プレス加工前に冷間圧延または温間圧延して10%以上の圧下を加えることにより、100nmを超えるCr相のアスペクト比が1.0超え100未満である組織を有する。さらに、このような偏平したCr相の密度が、Cr−Cu合金の厚さ方向に1mmあたり200個以下であることが好ましい。

一方向に圧延する場合は、圧延方向と平行なL方向の熱膨張率が大きく減少するので、面内異方性を生じるが、長方形など異方性のある形状の素子等に適用する場合、その長手方向とCr−Cu合金板の圧延方向を揃えて使用することによって、相手材との接合による熱応力を小さく抑制することが可能である。

【0037】

一方、クロス圧延のように、2つ以上の方向(たとえば直交する2方向)に圧延することによって、熱膨張率の異方性が小さいCr−Cu合金板を得ることも可能である。熱膨張率の異方性が小さいCr−Cu合金板は、正方形の素子など異方性の小さい部品に適用するのに好適である。

圧下率が10%未満では、温間圧延によってCr相が熱膨張率の低減に有利な方向に配向しない。そのため、熱膨張率の低減効果が現われない。

【0038】

すなわち本発明は、粉末冶金法を適用して製造したCr−Cu合金に加工を施して得たCr−Cu合金板を冷間プレス加工した成形体であり、かつCr含有量が30質量%超え80質量%以下で残部がCuおよび不可避的不純物からなる半導体用放熱部品である。

本発明の半導体用放熱部品は、突起部や溝部等の段差を有する形状を冷間プレス加工で成形した成形体である。また不可避的不純物は、O:0.15質量%以下,N:0.1質量%以下,C:0.1質量%以下,Al:0.05質量%以下,Si:0.10質量%以下とする。またS,P,Feの含有量は、S:0.03質量%以下,P:0.02質量%以下,Fe:0.3質量%以下とすることが好ましい。

【0039】

なお、冷間プレス加工に供する前のCr−Cu合金板は、Cu相に長径100nm以下かつアスペクト比10未満の粒子状Cr相が20個/μm2 以上の密度で分布することが好ましい。

さらに、粉末冶金法で製造したCr−Cu合金に冷間圧延または温間圧延を施して得たCr−Cu合金板の長径100nm超えのCr相のアスペクト比は、1.0超え100未満であることが好ましい。そのCr−Cu合金板のCr相が、Cr−Cu合金板の厚さ方向1mmあたり200個以下であることが好ましい。

【0040】

また、本発明は、上記したいずれかの半導体用放熱部品を一部に取付けた半導体用ケースである。

また、本発明は、上記したいずれかの半導体用放熱部品を一部に取付けた半導体用キャリアである。

【発明の効果】

【0041】

本発明によれば、電子機器に搭載された半導体素子等の発熱体から発生する熱を速やかに放散させる半導体用放熱部品を安価に得ることができる。しかも本発明の半導体用放熱部品は、低熱膨張率と高熱伝導率を兼ね備えているので、従来の半導体用放熱部品に代わって、種々の用途に適用できるので、産業上格段の効果を奏する。

【図面の簡単な説明】

【0042】

【図1】半導体放熱部品の例を模式的に示す斜視図である。

【図2】半導体放熱部品の例を示す平面図である。

【図3】発明例1のL部およびM部を拡大した写真である。

【図4】比較例1のL部およびM部を拡大した写真である。

【図5】半導体放熱部品の他の例を示す断面写真である。

【図6】発明例2のN部を拡大した写真である。

【図7】メタルウォールパッケージの例を示す図であり、(a)は斜視図,(b)は断面図である。

【図8】セラミックウォールパッケージの例を示す図であり、(a)は斜視図,(b)は断面図である。

【発明を実施するための形態】

【0043】

本発明の実施の形態について具体的に説明する。まず、本発明における成分の限定理由について述べる。

Crは、本発明で使用するCr−Cu合金において、低熱膨張率を達成するための重要な元素である。半導体用放熱部品に必要な低熱膨張率(約14×10-6/K以下)とするためには、30質量%を超える量の添加が必要である。一方、80質量%を超えると、熱伝導率が低下し、半導体用放熱部品として十分な放熱特性が得られない。本発明では、Crの原料をCr粉末として、粉末冶金法によって得たCr粉末の焼結体、あるいはCr粉末とCu粉末とを混合した混合粉の焼結体に、必要に応じてCuを溶浸させることによって、30質量%超えるCrを均一に含有するCr−Cu合金板の製造が可能になった。粉末冶金法を採用することによって、パワー半導体に用いるような大きい半導体用放熱部品から半導体キャリアに取付けるような小さい半導体用放熱部品まで、組織が均一で品質の安定した半導体用放熱部品を製造することができる。

【0044】

使用するCrは、純度99質量%以上のものが好ましい。また、Cr粉末中の不可避的不純物は、溶浸体(すなわちCr−Cu合金)の加工性向上の観点から、可能な限り低減することが好ましい。特にO,N,C,Al,Siは、加工性に多大な影響を及ぼし、大きい加工を施す場合は、Cr−Cu合金板としてO含有量を0.15質量%以下,N含有量を0.1質量%以下,C含有量を0.1質量%以下,Al含有量を0.05質量%以下,Si含有量を0.10質量%以下とする。好ましくは、N含有量を0.10質量%以下,C含有量を0.10質量%以下である。より好ましくは、O含有量を0.08質量%以下,N含有量を0.03質量%以下,C含有量を0.03質量%以下,Al含有量を0.03質量%以下,Si含有量を0.05質量%以下である。

【0045】

また、その他の不可避的不純物として、S含有量を0.03質量%以下,P:0.02質量%以下,Fe:0.3質量%以下が許容される。ただし不可避的不純物は、これらの元素に限定するものではない。

Cr粉末は、得られるCr−Cu合金の均一性の観点から、粒度250μm以下(JIS規格Z8801−1:2006に規定される公称目開き寸法)とすることが好ましい。ただしCr粉末の粒度が小さくなると、表面積が増大して酸化し易くなり、冷間圧延やプレス加工等の十分な冷間加工性を得ることが困難になる。したがって、より好ましくは10μm以上である。

【0046】

ここで、粒度250μm以下とは、JIS規格Z2510:2004に準拠する篩分けによって、目開き250μmの篩を通過しない粒子を除去したことを意味する。また、粒度10μm以上とは、同じく、目開き10μmの篩を通過した粒子を除去したことを意味する。より好ましい粒度範囲は30〜200μmであり、50〜200μmの範囲が一層好ましい。

さらにCr粉末の粒度分布が狭いほど、Cr粉末の密度偏析や粒度偏析を抑えることができ、Cr−Cu合金の組成のばらつきを小さくすることが可能となり、ひいては熱特性(すなわち熱膨張率,熱伝導率)のばらつきも抑えることができる。したがって、Cr粉末の粒度分布は狭い方が好ましい。

【0047】

また、Cr粉末とCu粉末を混合して焼結してCr−Cu合金を製造する場合、あるいはさらに必要に応じて焼結体にCuを溶浸してCr−Cu合金を製造する場合には、使用するCu粉末の粒度も、Cr粉末の粒度と同じ範囲とすることが好ましい。

Cr−Cu合金を製造するにあたって、原料となるCr粉末を単独で型に充填する方法は特に限定せず、自然充填,押込充填,振動充填,エアータッピング等の様々な充填方法を使用できる。ここで、自然充填はCr粉末を自然落下させて型に充填する方法、押込充填はCr粉末に運動エネルギーを付加しながら型に充填する方法、振動充填は型を振動させながらCr粉末を充填する方法、エアータッピングはエアーを吹込んでCr粉末を振動させながら型に充填する方法であり、これらの方法を適宜選択することによって、型内の充填密度を変化させることができる。充填した後、必要に応じて加圧成形し、充填したままのCr粉末あるいは加圧成形した成形粉体を焼結する。

【0048】

充填したままのCr粉末を焼結する場合は、Cr粉末を型に充填した状態で焼結炉に装入する。したがって、型はCr粉末の焼付きを防止するため表面にセラミックス等からなる被覆層を有するものが好ましい。

Cr粉末を加圧成形した成形粉体を焼結する場合は、型から成形粉体を取出して焼結炉に装入するので、金属製の型を使用しても焼付きの問題は生じない。なお、加圧成形する成形工程では、使用するCr粉末の充填性や密度の目標値に応じて圧力を調整しながら成形する。

【0049】

Cr粉末を焼結して得た焼結体に溶浸させるCuは、工業的に製造されるタフピッチ銅,りん脱酸銅,無酸素銅等の金属Cu板、あるいは電解銅粉,アトマイズ銅粉等のCu粉末を使用することが好ましい。Cu中の不可避的不純物がCr粒との粒界等に拡散すると冷間や温間での圧延性が低下するので、Cuの不可避的不純物は低く抑える必要がある。

焼結体にCuを溶浸させるためには、焼結体が気孔を有する必要がある。好ましい気孔率としては、水銀圧下法(JIS規格R1655:2003)で得られる値で15〜65体積%程度である。なおCrとCuの混合粉を用い、さらに十分な加圧を行ない、Cuを溶浸する必要のない焼結体には、ほとんど気孔は存在しない。

【0050】

冷間プレス加工に冷間圧延または温間圧延したCr−Cu合金板を供する場合、冷間圧延または温間圧延によって偏平したCr相の平均アスペクト比が1.0超え100未満であることが好ましい。平均アスペクト比が1.0以下では、熱膨張率の低減効果が得られない。一方、100以上とするには圧延回数が多くなり、生産性が低下する上、半導体用放熱部品の製造に要求される平坦なCr−Cu合金板を得ることが困難になる。

【0051】

なお、ここでアスペクト比を規定するCr相は、原料のCr粉末がCr−Cu合金板中に残留する部位のCr相を指す。またアスペクト比は、Cr−Cu合金板の偏平したCr相の長径が最大となる方向を含む厚さ方向の断面を光学顕微鏡で観察し、測定したL1 とL2 を用いて下記の(1)式で算出される値である。L1 とL2 は、観察した視野に全体が入っているCr相について測定する。また複数のCr相が合体しているように見えるものは、複数のCr相に分解し、分解した各Cr相のアスペクト比を求める。そして、50〜100倍の光学顕微鏡で観察した任意の1視野の平均値を求める。

【0052】

アスペクト比=L1 /L2 ・・・(1)

なお(1)式において、L1 はCr−Cu合金の厚さ方向を含む断面のうち、偏平したCr相の長径が最大となる方向を含む断面において長径が最大となる方向の最大長さを指し、L2 はCr−Cu合金の厚さ方向を含む断面のうち、偏平したCr相の長径が最大となる方向を含む断面において厚さ方向の最大長さを指す。冷間圧延または温間圧延を施して得られるCr−Cu合金の場合には、上記の偏平したCr相の長径が最大となる方向は圧延方向である。また、2方向への圧延を行なう場合には、2方向のうち偏平したCr相の長径が最大となる圧延方向である。

【0053】

本発明では、溶浸体のまま、あるいは溶浸後に均質化あるいは時効を目的として熱処理を施した後、容易に冷間圧延または温間圧延が可能である。さらに必要に応じて軟質化あるいは時効を目的として熱処理を施す。これらの時効熱処理や冷間圧延または温間圧延によって、熱膨張率を低減することができる。ただし、その効果をより効果的に得るためには、冷間圧延または温間圧延にて総圧下率(すなわち100×〔t0 −t〕/t0 :t0 は初期の板厚,tは圧延後の板厚)が10%以上の圧下を付与することによって、1.0を超える平均アスペクト比を有するCr相を生成させることが好ましい。

【0054】

原料としてはアスペクト比が1.0〜2.0のCr粉末を使用することが好ましい。より好ましくは1.0〜1.5であり、さらに好ましくは1.0〜1.2である。ここでいうCr粉末のアスペクト比は、Cr粉末の個々のアスペクト比を平均した値であり、具体的にはたとえば紙面上にばらまいたCr粉末を上から観察し、個々の粒子の長径と短径の比を求めて算出した値であり、(1)式で定義されるアスペクト比とは異なる。

【0055】

発明者らが検討した結果、圧下率の増加(すなわち偏平Cr相のアスペクト比の増大)とともに、ハンダ付けの温度に比べて高温まで加熱した後も低い熱膨張率が安定して保たれるようになることが分かった。このため、特に800℃を超える高温まで加熱されるロウ付けを行なう場合には、圧下率を大きく設定することが好ましい。高温に加熱した後の熱膨張率の安定性という観点から圧下率は30%以上が好ましく、より好ましい範囲は50%以上である。圧下率から予測できるCr相のアスペクト比は、圧下率が10%のときは1.1程度,圧下率30%のときが1.4,圧下率50%のときが2.0,圧下率が90%のときが10程度,圧下率が99%のときが100程度となる。

【0056】

ただし、圧延後の平均アスペクト比を実測すると、上記の値の通りにならないことも多く、しばしば予測値よりも大きい値となる。発明者らが多くの実験から実測される平均アスペクトを求めたところ、圧下率80%の場合で20〜24であった。この値は、上記に従う予測値(=5.0)より大きく、予測値の2乗(=25)より小さかった。そのため実際には、たとえば圧下率30%のときに1.4の2乗程度,圧下率50%のときに2.0の2乗程度の平均アスペクト比を上限とする範囲でばらつきを持つと考えられる。一方、99%を超える圧下を付与するためには、冷間圧延または温間圧延でのパス回数が顕著に増大し、冷間圧延または温間圧延に長時間を要するので、半導体用放熱部品の生産性が著しく低下する。したがって、99%以下の圧下を付与することが好ましい。ただし90%を超えての圧下を付与すると溶浸体の端部に割れが生じ易くなり、歩留りの低下を招く。したがって、90%以下の圧下を付与することが一層好ましい。

【0057】

また、偏平したCr相の密度はCr−Cu合金の厚さ方向に1mmあたり200個以下であることが好ましい。厚さ方向に200個/mmを超えるCr相が存在すると、厚さ方向の熱伝導率が著しく低下し、半導体用放熱部品としての十分な放熱特性が得られないという傾向があるからである。好ましくは100個/mm以下である。なお、Cr−Cu合金の一様性の観点から10個/mm以上とすることが一層好ましい。

【0058】

また発明者らは、Cr−Cu合金のO,N,Cの含有量を低減すれば、冷間での加工性が著しく向上するという知見を得た。すなわち、Cr−Cu合金のO含有量を0.08質量%以下,N含有量を0.05質量%以下,C含有量を0.05質量%以下とすることによって、30%以上の圧下を加えたときのCr−Cu合金の割れが大幅に減少することを見出した。さらに、Cr−Cu合金のO含有量を0.03質量%以下,N含有量を0.02質量%以下,C含有量を0.01質量%以下とすることによって、60%以上の圧下を加えたときのCr−Cu合金の割れを抑制できることを見出した。さらに、40〜300℃の温度範囲で温間圧延することにより、80%以上の大きい圧下を加えても割れのない良好なCr−Cu合金を得ることが可能であることを見出した。さらに、複雑な形状や段差のついた形状に冷間プレス加工する場合は、Cr−Cu合金のO,N,Cの含有量に加えて、AlとSiの含有量を制御することにより割れを制御できることを見出した。

【0059】

一方、Cuを焼結体に溶浸する際、CrはCu中に0.1〜2.0質量%程度固溶する。溶浸後あるいは、冷間圧延または温間圧延の前の溶体化熱処理後に600℃/分未満(より好ましくは30℃/分以下)の平均冷却速度で冷却し、さらに冷間プレス加工前か後のどちらかに500〜750℃の温度範囲で時効熱処理することにより、そのCu相中に固溶したCrを長径100nm以下かつアスペクト比10未満の粒子状Cr相として析出させると、熱膨張率を低減することが可能となる。

【0060】

冷間プレス加工において、製品を金型から抜き出す際に抜き方向にバリが発生することがある。その場合はアルミナの砥粒などをメディアとしたバレル研磨によりバリを除去することができる。また、半導体キャリアやサブマウントとして使用する場合は、半導体素子とハンダ接合するために通常電解ニッケルメッキあるいは、電解ニッケルメッキ後金メッキを行なう。また金属パッケージ、セラミックパッケージ、樹脂パッケージなどの半導体用ケースに収容されて使用される場合は、通常アルミナなどのセラミック材やコバールなどの低熱膨張金属材などで成形された相手材とロウ付けするために無電解ニッケルメッキされ、ロウ付けした後、金メッキ処理して半導体用ケースを製作する。なお、上記した500〜750℃の温度範囲での時効熱処理は、これらはハンダ付けやロウ付けの前の、ニッケルメッキ処理の後に行なうことができ、Cr-Cu合金材とニッケルメッキの密着性を向上させ、しかもメッキ剥離や膨れなどの有無を確認してメッキ品質の確認を行なうことができる。

【0061】

また、温間でプレス加工することで加工性がさらに改善され、複雑な形状の放熱部品をプレス成形できる可能性がある。

以下、本発明の実施形態にかかる半導体用ケースについて、添付図面に基づき詳細に説明する。

本発明の半導体用ケースは、半導体用放熱部品からなり、一主面に半導体素子5が搭載されるべき搭載部を有する基体1と、搭載部を囲繞するように設けられた枠体2と、を具備する。基体1として前述した本発明の半導体用放熱部品を用いることが好ましい。

【0062】

この場合、半導体用放熱部品は、熱特性だけでなく、平面度,平行度など高い寸法精度を有するため、本発明の半導体用ケースは、半導体素子5から発生する熱を速やかに放散させることができるとともに、半導体素子5を外気から遮断し劣化を抑制することができる。

以下、半導体用ケースの一例として、メタルウォールパッケージおよびセラミックウォールパッケージについて説明する。

【0063】

図7(a)は、本発明のメタルウォールパッケージの例を示す斜視図である。このように、本発明のメタルウォールパッケージは、上側主面に半導体素子5が搭載されるべき搭載部を有する基体1と、搭載部を囲繞するように設けられた金属枠体2と、を具備する。ここで、金属枠体2は、その側部に開口部が設けられており、その開口部にはセラミック端子3を取付けるための取付部2aが形成されている。

【0064】

また、取付部2aには、金属枠体2の内外を電気的に接続する配線3aを有するセラミック端子3が取付けられている。なお図7において、配線3aには、わかり易くするためにクロスハッチを施しているが、これは断面を示すものではない。

基体1は、セラミック端子3,金属枠体2,半導体素子5と熱膨張率が近似することから、基体1と金属枠体2との熱膨張差に起因して、セラミック端子3に作用する応力を抑制できる。その結果、半導体用ケースにクラック等の破損が発生することを抑制し、半導体用ケースの内部を気密に保持することができる。

【0065】

また、基体1と金属枠体2との間に発生する熱膨張差を従来よりも低減できるため、基体1に反り変形が生じることを抑制できる。

さらに、基体1と半導体素子5との間でも、両者の熱膨張差を従来よりも低減できるため、半導体素子5がクラック等によって破損することを抑制できる。

金属枠体2を構成する材料は、Fe−Ni−Co合金,Fe−Ni合金等の金属からなり、セラミック端子3は、アルミナセラミックス等のセラミックスからなる。

【0066】

なお、上記した説明では、半導体用放熱部品からなる基体1の上面に半導体素子5を搭載する例を示したが、これに限定されるものではなく、図7(b)に示すように、半導体素子5を、上記した半導体用放熱部品を一部に取付けた半導体用キャリア6の上面に搭載させても良い。

この場合、半導体素子5をセラミック端子3の配線3aの位置にあわせて所定の高さに設置させることができるとともに、作動時に半導体素子5から発生する熱を半導体用キャリア6に伝えて効率良く放散させることができる。

【0067】

その後、基体1の上側主面に半導体素子5を搭載し、半導体素子5の電極と配線3aとをボンディングワイヤ等によって電気的に接続する。そして、金属枠体2の上面に蓋体4を取付けて電子装置となる。

本発明にかかる電子装置は、基体1が本発明の半導体用放熱部品からなるため、半導体素子5から発生する熱を効率良く外部に放散させることができ、かつ、半導体用ケースの内部に熱がこもり、半導体素子5の作動性が低下することを抑制できる。

【0068】

図8(a)は、本発明のセラミックウォールパッケージの例を示す斜視図である。また図8(b)は、そのセラミックウォールパッケージの構造を示す断面図である。このようにセラミックウォールパッケージは、上記したメタルウォールパッケージの金属枠体2に代えて、セラミック枠体2を使用する。

この場合、上記したメタルウォールパッケージの効果に加え、セラミック端子3にセラミック枠体2の機能を付加することも可能となる。すなわち、少ない部品点数で半導体用ケースを構成できる。

【0069】

また、基体1は、セラミック枠体2,半導体素子5と熱膨張係数が従来よりも近似することから、上記したメタルウォールパッケージの場合よりも、熱膨張係数を調節すべき部材点数が少ないため、容易に半導体用ケースを作製することができる。

さらに、基体1とセラミック枠体2との間に発生する熱膨張差を従来よりも低減できるため、基体1に反り変形が生じることを抑制できる。

【0070】

なお、セラミック枠体2の材質は、従来から周知のアルミナセラミックス等のセラミックスを用いることができるため、原料が安価で安定供給が可能な半導体用ケースを提供することができる。

【実施例】

【0071】

<実施例1>

電気炉精錬法で製造した粒度150μm以下の金属Cr粉末をアルミナ容器の中に重力により自然充填し、これを水素中で1500℃,60分保持して成形焼結体(気孔率42体積%)を得た。得られた成形焼結体の上面に無酸素銅の板を載せて真空中で1200℃,30分保持して銅を溶浸させた後、1200℃から200℃まで45分間かけて冷却(平均冷却速度22℃/分)し、Cr:52.5質量%,Cu:47.5質量%からなる66×66×4mmの溶浸体とした。その溶浸体から表面のCuを除去する目的でフライス(切削)加工を行ない、さらに両面を研削加工して66×66×3mmのCr−Cu合金板を製作した。その板の分析を行なった結果は、O含有量:0.10質量%,N含有量:0.01質量%,C含有量:0.02質量%,Al含有量:0.01質量%,Si含有量:0.02質量%,P含有量:0.01質量%以下,S含有量:0.01質量%,Fe含有量:0.11質量%であった。これを発明例1とする。

【0072】

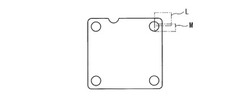

その板に冷間プレス加工を施して、図2に示すような、半径4.2mmの半円形の切欠き部を有し、かつ60.5×60.5×3mmの大きさで、四隅に辺から7mmの距離に直径8.2mmの貫通穴を設けた半導体用放熱部品を製造した。図2中のL部およびM部を拡大して観察したところ、図3に写真を示すように、特に異常は認められなかった。また半導体用放熱部品の反りの有無をダイヤルゲージによる方法で測定した結果、最大で10μmと良好な平面が得られていることを確認した。さらに、電解ニッケルメッキ処理を行ない厚さ5μmのメッキ層を形成し、その後、真空中550℃,30分保持して時効熱処理を行なった。その時効熱処理を行なった後の半導体用放熱部品の外観を観察したところ、メッキの剥離や膨れは認められず良好であった。

【0073】

次いで、この半導体用放熱部品上に30×55mmのDBA基板を2個載せて、到達温度245℃となるリフロー処理によってハンダ付け(ハンダ材質:Sn−3質量%Ag−0.5質量%Cu)を行なった。この電子部品の熱衝撃試験(加熱温度:−40℃,120℃,保持時間:5分)を行なった。熱衝撃試験は WINTEC LT20型液槽式熱衝撃試験器(楠本化成製)を使用した。試験が終了した後、超音波探傷によってクラックの有無を調査した。この電子部品は、電流の通電と停止を3000サイクル繰り返した後、接合界面における剥離やクラックは認められなかった。

【0074】

また半導体用放熱部品から試験片形状を切り出し、常温から200℃までの平均熱膨張率とレーザーフラッシュ法により常温の熱伝導率を測定した。その結果、それぞれ10.8×10-6/K,180W/m・Kであった。

これによってパワーデバイス半導体などに使われる半導体パッケージのベースとして使用できることが確かめられた。

【0075】

このベースの断面組織を調査したところ、時効熱処理によりCu相に2次析出した粒子状Cr相の平均粒径は22nmであり、長径100nm以下の粒子状Cr相について単位面積当たりの個数は75個/μm2(以下、析出密度と言う)、アスペクト比は、最大で4.l,平均で1.6であった。すなわち、Cr相がナノメ−トルレベルでの析出をしていることが確かめられた。

【0076】

なお、この析出密度を測定した装置および諸条件は下記のとおりである。組織写真の撮影装置は、日立製作所FE−SEM(型番S−4800)である。撮影条件は、加速電圧3kVであり、倍率は100,000倍である。視野サイズは1270×890nmである。エッチング条件は以下のとおりである。蒸留水80mlに対し、2クロム酸カリウム10g,硫酸(96%)5ml,塩酸1〜2滴を溶解混合した溶液中に室温で、3〜15秒浸漬した後、水洗し乾燥を行なった。

【0077】

比較例1として、発明例1と同じ粉末,同じ方法にて粉末充填したものを水素中1500℃,60分にて焼結し、さらに水素中で1200℃,30分保持して銅を溶浸させた、その後は発明例1と同じ条件,同じ方法にて、図2に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.16質量%,N含有量:0.01質量%,C含有量:0.02質量%、Al含有量:0.01質量%,Si含有量:0.01質量%,P含有量:0.01質量%,S含有量:0.01質量%,Fe含有量:0.11質量%であった。これはO含有量が本発明の範囲を外れる例である。図4は、比較例1の半導体用放熱部品のL部およびM部を拡大した写真であるが、外周部にクラックが発生していた。

【0078】

比較例2としてAlテルミット法で製造した粒度150μm以下の金属Cr粉末を使用したこと以外は発明例1と同じ方法,同じ条件にて、図2に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.04質量%,N含有量:0.01質量%,C含有量:0.01質量%,Al含有量:0.02質量%,Si含有量:0.11質量%,P含有量:0.01質量%以下,S含有量:0.01質量%以下,Fe含有量:0.12質量%であった。これはSi含有量が本発明の範囲を外れる例である。比較例2の半導体用放熱部品には、肉眼でも外周部にクラックが認められた。

【0079】

比較例3としてAlテルミット法で製造した粒度150μm以下の金属Cr粉末(比較例2とは異なる)を使用したこと以外は発明例1と同じ方法,同じ条件にて、図2に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.01質量%,N含有量:0.01質量%,C含有量:0.01質量%,Al含有量:0.09質量%,Si含有量:0.10質量%,P含有量:0.01%以下,S含有量:0.01%以下,Fe含有量:0.04質量%であった。これはAl含有量が本発明の範囲を外れる例である。比較例3の半導体用放熱部品には、肉眼でも外周部にクラックが認められた。

【0080】

<実施例2>

電気炉精錬法で製造した粒度150μm以下の金属Cr粉末をアルミナ容器の中に重力によって自然充填し、これを水素中で1500℃,60分保持して成形焼結体(気孔率42体積%)を得た。得られた成形焼結体の上面に無酸素銅の板を載せて真空中で1200℃,30分保持して銅を溶浸させた後、1200℃から200℃まで45分間かけて冷却(平均冷却速度22℃/分)し、Cr:52.5質量%,Cu:47.5質量%からなる溶浸体とした。その溶浸体に真空中600℃,1時間保持で時効熱処理を施した。その後、表面のCuを除去する目的でフライス加工を行ない、厚さ4mmのCr−Cu合金板を製作した。このCr−Cu合金板に冷間圧延を行なって、厚さ1.26mmまで圧下(圧下率:69%)した。圧下率から見積もられるCr相のアスペクト比は、約3.6〜13の範囲内である。冷間圧延後のCr−Cu合金板の分析を行なった結果は、O含有量:0.02質量%,N含有量:0.01質量%,C含有量:0.01質量%,Al含有量:0.01質量%以下,Si含有量:0.01質量%以下,P含有量:0.01質量%以下,S含有量:0.01質量%以下,Fe含有量:0.14質量%であった。これを発明例2とする。

その板に冷間プレス加工を施して、図1に示すような、段差付きの半導体用放熱部品を一体的に製作した。すなわち、厚さ1.26mmの板をまず4.5×4.5mmより外周の部分を0.26mmまで潰し、その後10×10mmの大きさに外周を抜いて段差付きの形状にした。図5にその断面写真を示す。図5中のN部を拡大して観察したところ、図6に写真を示すように割れもなくCr−Cu合金が大きな延性を示していることが確認できた。

【0081】

この半導体用放熱部品の上面(4.5×4.5mm)および底面(10×10mm)のJIS規格B0021:1998に規定される平面度、ならびに両面の同じくJIS規格B0021:1998に規定される平行度を形状測定器と3次元測定機によりそれぞれ測定した。その結果、上面の平面度は2μm、底面のそれは3μmで、平行度は0.01mm以下であった。また上面の表面粗さを測定したところ、JIS規格B0601−1982に記載される最大高さRmax:0.8μm,中心線平均粗さRa:0.11μmであった。これにより半導体用放熱部品として冷間プレス加工の形状のまま使用できることを確認した。

【0082】

さらに、冷間プレス加工した後バリの除去を目的として、アルミナを主成分としたメディアを用いて乾式で振動バレルを30分実施し、バリを完全に除去した。その後、無電解ニッケルメッキ処理を行ない厚さ3μmのメッキ層を形成し、その後、真空中600℃,30分保持にて時効熱処理を行なった。その時効熱処理後の半導体用放熱部品の外観を観察したところ、メッキの剥離や膨れは認められなかった。

【0083】

さらに金メッキ処理を行ない厚さ1μmのメッキ層を形成した。その後4.5×4.5mmの上面にGaAs半導体を搭載し、到達温度310℃となるリフロー処理によって金−錫ハンダ付け(Au−20Sn)で接合した。この電子部品は、割れのない健全な接合が得られた。

これによって半導体用放熱部品として使用できることが確かめられた。この半導体用放熱部品(4.5×4.5mmより内側部分)の断面組織を観察したところ、Cr相のアスペクト比は10であり、偏平したCr相の密度は、Cr−Cu合金の厚み方向の1mmあたり25個であった。また発明例1と同様の方法で、時効熱処理によりCu相に2次析出した粒子状Cr相の平均粒径は20nmであり、長径100nm以下の粒子状Cr相の析出密度は80個/μm2 ,アスペクト比は最大で4.0,平均で1.5であった。すなわち、Cr相がナノメ−トルレベルでの析出をしていることが確かめられた。

【0084】

また半導体用放熱部品から試験片形状を切り出し、レーザーフラッシュ法により常温の熱伝導率を測定した。その結果、厚さ方向の熱伝導率は約150W/m・K,面内の方向の熱伝導率は約200W/m・Kであり、いずれの方向も良好な熱伝導率を有することを確認した。さらに常温から200℃までの圧延方向の平均熱膨張率を測定した結果、10.7×10-6/Kであった。さらにロウ付けにより組み立てられる半導体用ケースへの適用を確認するため、常温から900℃までの平均熱膨張率を測定したところ、11.5×10-6/Kであった。この値はコバールの平均熱膨張率に近く、Cr−Cu合金の圧延材により冷間プレス加工した半導体用放熱部品と相手材であるコバール部品とロウ付けにより歪の少ない半導体ケースを組み立てることが可能であることが確認できた。

【0085】

発明例3として、電気炉精錬法で製造した粒度150μm以下の金属Cr粉を用いて、発明例2と同じ方法,同じ条件で溶浸体を作製し、その溶浸体に真空中で600℃,1時間保持して時効熱処理を施した。その後、表面のCuを除去する目的でフライス加工を行ない、厚さ6.5mmのCr−Cu合金板を作製した。このCr−Cu合金板に100℃にて温間圧延を行なって、厚さ1.25mmまで圧下(圧下率:81%)した。圧下率から見積もられるCr相のアスペクト比は約5〜24の範囲内である。温間圧延後のCr−Cu合金板の分析を行なった結果は、O:0.02質量%,N:0.01質量%,C:0.01質量%,Al:0.01質量%以下,Si:0.01質量%以下,P:0.01質量%以下,S:0.01質量%以下,Fe:0.14質量%であった。

【0086】

発明例3のCr−Cu合金板を、発明例2と同じ方法,同じ条件でプレス加工を行ない、図1に示す形状の半導体用放熱部品を製造したところ、発明例2と同様に割れもなく、半導体用放熱部品として冷間プレス加工の形状のまま使用できることを確認した。

比較例4としてAlテルミット法で製造した粒度150μm以下の金属Cr粉末を使用したこと以外は発明例2と同じ方法,同じ条件にて、図1に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.01質量%,N含有量:0.04質量%,C含有量:0.01質量%,Al含有量:0.06質量%,Si含有量:0.06質量%,P含有量:0.01質量%以下,S含有量:0.01質量%以下,Fe含有量:0.04質量%であった。これはAl含有量が本発明の範囲を外れる例である。比較例4の半導体用放熱部品には、冷間プレス加工によって厚さ0.26mmに潰した際に、肉眼で確認できるクラックが発生していた。

【符号の説明】

【0087】

A 板形状材

B 板形状材

1 基体

2 枠体

2a 取付部

3 セラミック端子

3a 配線

4 蓋体

5 半導体素子

6 半導体用キャリア

【技術分野】

【0001】

本発明は、電子機器に搭載された半導体素子等の発熱体から発生する熱を速やかに放散させるために用いられる半導体用放熱部品、およびそれを取付けた半導体用ケース,半導体用キャリアに関するものである。

【背景技術】

【0002】

光通信や高周波通信等に用いる半導体、あるいはその他の各種半導体(たとえばレーザーダイオード,パワー半導体,LED半導体等)は、時間の経過に伴う特性の劣化を防止する必要がある。半導体素子等の電子部品を搭載した電子機器を作動させる際には、電子回路への通電に伴い電子機器が発熱する。電子機器の高出力化に伴い、作動時の発熱量はますます増加する傾向にあるが、温度が上昇し過ぎると半導体素子の特性が変化し、電子機器の動作が不安定になる問題が生じる。また長時間にわたって使用することによって過剰な高温に曝されると、電子部品の接合材(たとえばハンダ等)や絶縁材(たとえば合成樹脂等)が変質して、電子機器の故障の原因になる。そのため、電子部品から発熱する熱を速やかに放散させる必要がある。そこで、半導体用放熱部品を介して熱を放散させる技術が種々検討されている。

【0003】

低熱膨張率かつ高熱伝導率の材料からなる半導体用放熱部品を一部または全部に使用した半導体用キャリア(たとえばサブマウント,基板,台座等)の上に半導体素子を搭載し、あるいは同じく低熱膨張率かつ高熱伝導率の材料からなる半導体用放熱部品を一部または全部に使用した半導体用ケース(たとえば金属パッケージ,セラミックパッケージ,樹脂パッケージ等)に半導体素子を収容して使用する。また、半導体用ケースの中には窒素ガス等の不活性ガスを封入して半導体素子を外気から遮断することによって、半導体素子の経時劣化を防止するものもある。

【0004】

半導体素子は、半導体用放熱部品の上に直接ハンダ付けされる他に、たとえば窒化アルミニウム(AlN)にAl電極をダイレクトボンディングしたいわゆるDBA基板等のセラミック基板上にハンダ付けあるいはロウ付けされた後、半導体用放熱部品の上に同様の方法によって固定される。その際、GaAs等の化合物半導体やSi半導体、またAlNやアルミナ等のセラミックの熱膨張率は3〜8×10-6/Kであるから、接合される半導体用放熱部品はこれに近い熱膨張率を有することが要求される。現在使用されている半導体用放熱部品としては、W−Cu系複合材料の熱膨張率が6〜10×10-6/Kであり、Mo−Cu系複合材料の熱膨張率が7〜14×10-6/Kである。このように接合される相手材に近い熱膨張率を有することにより、半導体素子の発熱によって発生する熱応力の影響を小さく抑えることができる。

【0005】

半導体用放熱部品は、熱膨張が少ないことに加えて、熱伝導率が大きいことが要求されるが、単相の材料で両者を同時に達成することは難しい。そのため、熱膨張率の小さい材料と熱伝導率の大きい材料を組み合わせた複合材料が多く用いられている。

このような例として、たとえば特許文献1には、W−Cu,Mo−Cu等の金属−金属系複合材料が提案されている。W,Moは熱膨張率が低く、他方、Cuは熱伝導率が高いという特性を利用する技術である。

【0006】

特許文献2,3には、Mo−Cu複合材料を用いた半導体用放熱部品が開示されている。また特許文献4には、SiC−Al,Cu2O−Cu等のセラミックス−金属系の複合材料が開示されている。さらに特許文献5にはCr−Cu,Nb−Cu等の金属−金属系複合材料を鋳造−圧延法で製造する技術が開示されている。

Cr−Cu合金は、析出硬化型の合金として知られており、従来から鋳造−圧延法で製造したものが溶接用電極材料(Cr含有量:25質量%未満)として使用されている。最近では粉末冶金法によって製造したものが電気接点材料(Cr含有量:25〜60質量%)として使用されている。しかし、粉末冶金法によって製造したCr−Cu合金を半導体用放熱部品として使用する技術は、後述する発明者らによる特許文献6以外には報告されていない。

【0007】

Crは、W,Moと同じく周期表のVIa族に属する金属であり、熱膨張率が低く、Cuへの固溶度が低い上に、粉末化も容易である。そのため、Crを用いてW−Cu系と同様の複合材料系合金を粉末冶金法で製造することが可能である。ただしCrは、W,Moと比べると、熱膨張率,熱伝導率ともにわずかに劣っている。つまり、Wの熱膨張率,熱伝導率は4.5×10-6/K,168W/m・Kであり、Moの熱膨張率,熱伝導率は5.2×10-6/K,142W/m・Kであるのに対して、Crの熱膨張率,熱伝導率は6.2×10-6/K,67W/m・Kである。

【0008】

一方でCrは、W,Moのような希少な金属ではないので経済的に優れており、かつ密度が低いという利点を有する。W,Moの密度はそれぞれ19.3g/cm3 ,10.2g/cm3 であるのに対して、Crの密度は7.19g/cm3 である。Crの密度はCuの密度(8.96g/cm3 )よりもさらに低い。

光通信用半導体用キャリアや光通信用バタフライパッケージ等の半導体用ケースの用途には、半導体素子と半導体用放熱部品を接合する際やケースを構成する部品同士を接合する際に、歪が生じないようにする必要がある。そのため、熱膨張率を優先して熱膨張率が6〜10×10-6/KのW−Cu系複合材料が主に使用されている。一方、高周波通信用半導体やインバータなどに使用されるパワー半導体等の用途には、熱膨張率の差を吸収させるような構造に設計することにより、熱膨張率は劣るものの材料密度や熱伝導率を重視して、熱膨張率が9〜13×10-6/KのMo−Cu系複合材料が主に使用されている。Mo−Cu系複合材料が使用されるもう一つの理由は材料の密度である。高周波通信用半導体やパワー半導体は、自動車,船舶,電車,衛星等の移動を伴う用途に使用されるため、少しでも材料密度の低い放熱部品が求められる。

【0009】

コバール(Kovar:Fe−29質量%Ni−17質量%Co)や42ニッケル(Fe−42質量%Ni)は、W−Cu系やMo−Cu系複合材料と同様の半導体用放熱部品に使用されているが、熱伝導率は10分の1以下であり放熱性を犠牲にして、その低熱膨張性と加工性の良さで採用されている。

Cr−Cu合金においてCr含有量が45質量%以上と大きくなると、特許文献5記載の鋳造−圧延法ではCrの偏析が顕著になり、均一な熱特性の半導体用放熱部品が得られ難くなるため、通常は粉末冶金法によって製造する。つまり電気接点等の用途にCr含有量の大きいCr−Cu合金を用いる場合は、粉末冶金法で素材を製作した後、切削加工を施して接点部品を製造する。

Cr−Cu合金は、既に説明したようにW−Cu系,Mo−Cu系と比較して熱特性が劣るため、たとえば各材料系で同じ熱膨張率に揃えようとすると、W−Cu,Mo−Cu,Cr−Cuの順で熱伝導率が低くなる。そのためその差を少なくする方法が検討されている。

【0010】

特許文献5は、Cr−Cu系合金について、低熱膨張率と高熱伝導率を共に達成するための技術である。この技術は、2〜50質量%のCrを含有するCu合金について、第2相として存在するCr相のアスペクト比を10以上とすることによって、複合則から予想されるよりも低い熱膨張率を得ることが可能になるというものである。しかしながら、製造方法は溶解鋳造法を前提としているので、開示されている方法ではCr含有量が増加すると、融点が高くなる上、凝固偏析により均質な合金の製造が困難である。そのため、特許文献5の実施例には30質量%を超えるCrを含有させる例は開示されていない。また、具体的な部品の形状や製造方法等に関する記載はなく、プレス加工性等に及ぼす不純物の影響に関する記載もない。

【0011】

また発明者らは、特許文献6に、熱処理によって熱膨張率を調整したCr−Cu材を放熱用材料に適用する技術を開示している。

半導体素子を搭載する半導体用キャリア、あるいは半導体素子を収容する半導体用ケースに取付けられる半導体用放熱部品は、既に説明したように半導体素子から発生する熱を速やかに放散させることが第一の役割である。また、半導体用ケースの中には、半導体素子を外気から遮断し劣化を防ぐ役割を担うものもある。そのため、半導体用放熱部品には熱特性だけでなく平面度,平行度など高い寸法精度が必要とされる。

【0012】

半導体素子が搭載される電子部品に使用される半導体用放熱部品に対して、先に述べたW−Cu系複合材料やMo−Cu系複合材料を使用する場合は、特許文献7および特許文献8に部品の製造方法や加工性について記載されている。これらの材料はWやMoの配合量がCu量よりも多いので硬度が高く、延性に乏しいため切削加工を施して製造される。その切削性も決して良好ではない。プレス加工は可能であるものの、プレス加工度は小さく抑えられ、製造される形状は円板や矩形平板等の単純なものに限定される。

【0013】

そのプレス加工で使用する平板素材は、W−Cu系複合材料の場合は切削加工したものであり、Mo−Cu系複合材料の場合でも熱間加工,冷間加工の後で熱処理仕上げ加工したものを使用する必要がある。したがって、これらの複合材料を使用して半導体用放熱部品を製造する場合、高価な希少金属であるW粉末やMo粉末を使用しかつ基本的に切削加工で部品を製造するため、非常に高価な部品となってしまう。また大きな需要に対応する必要のある半導体産業においては、その製造プロセスが長くなることによる生産性低下やW,Mo等の希少金属を使用することによるコスト上昇など安定供給性の点で問題がある。

【0014】

また、SiC−Al等のセラミックス-金属系複合材料の場合は、原料は安価で安定供給が可能であるが、セラミックスが含有されているため切削加工が困難で基本的に砥石による研削加工を行なう必要がある。そのため、単純な形状には対応が可能であるが、複雑な形状の半導体用放熱部品を製造すると非常に高価なものになってしまう。そのため、セラミックス−金属系複合材料は単純で比較的大きな矩形状の電車用インバータに用いられる半導体用放熱板に適用が限定されており、現状ではその他多くの放熱性の必要な半導体用放熱部品にはW−Cu系複合材料やMo−Cu系複合材料が使用されている。

【0015】

たとえば図1に示すような段差のついた形状(すなわち突起部を有する)の部品を製造しようとする場合、W−Cu系複合材料やMo−Cu系複合材料,セラミックス-金属系複合材料では、通常は図1のA部板形状材とB部板形状材を別々に加工し、メッキした上で、はんだやロウ付けで接合して製造している。その理由は切削加工や研削加工のコストと、材料歩留まりの関係からであるが、もう一つ次に述べる理由がある。

【0016】

半導体素子が搭載される部分や密封性の高い半導体用ケースにおける接合部分の表面粗さは通常JIS規格B0601−1982に規定される中心線平均粗さRaでも6.3μm以下、時によって1.6μm以下が要求されている。このような高精度の表面粗さを得るためには切削加工では難しく一般的には研削加工や研磨加工が必要となる。そのため研削加工や研磨加工しやすい板形状による接合が選択されている。このように従来の材料で段差のついた形状の半導体用放熱部品を製造する場合は、原料より原料歩留まりや加工、接合などのプロセスのコストの割合が高くなり、部品全体のコストが高価となる問題がある。

【0017】

半導体用放熱部品を経済的に製造するためには、原材料費が安価であることが好ましいが、単純な工程による製造がより重要である。多くの半導体用放熱部品は単純な板形状ではなく、ボルト穴や溝,段差などがあり、しかも平面度,表面粗さ,寸法精度など厳しい仕様が要求される。そのため、切削加工,研磨加工など多くの工程を経て半導体用放熱部品が製造される。このような複雑な形状で厳しい仕様の半導体用放熱部品の製造に対して、大幅に工程を省略することが可能となれば、経済性だけでなく生産性も高めることができ、需要が大幅に拡大している半導体を使用する産業に貢献することができる。

【0018】

近年ハイブリッド車が、環境問題や省エネルギーの観点から急速に普及している。そこに使用されているインバータ用パワーモジュールには、Mo−Cu系複合材料の半導体用放熱部品が使用されている。Mo−Cu系複合材料を製造するためには、特許文献2で詳細に紹介されているように非常に多くの工程を経る必要がある。この多くの工程が必要である故に部品のコストはかなり高価なものとなってしまう。その上、希少金属であるMoは価格が高騰し、さらにその供給量も限られる。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特公平5-38457号公報

【特許文献2】特開平11-26966号公報

【特許文献3】特開平11-307701号公報

【特許文献4】特開2002-212651号公報

【特許文献5】特開2000-239762号公報

【特許文献6】特開2005-330583号公報

【特許文献7】特開平8-51172号公報

【特許文献8】特開平9-143649号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明の目的は,半導体素子が搭載された電子部品において、半導体素子等から発生する熱を速やかに放散して半導体素子の特性の劣化を防ぐために、熱膨張率が小さく、かつ熱伝導率が大きいCr−Cu合金を用い、複雑な形状でも冷間プレス加工を主体にして製造プロセスを簡略化することにより、経済的で生産性が高く、しかも安定供給できる高精度の半導体用放熱部品を提供しようとするものである。

【0021】

また本発明の目的は、W−Cu系,Mo−Cu系と比べて密度を低下することによって自動車や船舶,電車,衛星等の移動を伴う用途に有用な半導体用放熱部品を提供しようとするものである。

高周波通信用半導体やパワー半導体等では、熱膨張率が9〜13×10-6/K程度のものが使用されるので、Cr含有量が45質量%以上のCr−Cu合金でも使用できる。そのため用途によっては、熱処理によって熱膨張率を低減させるまでもなく、単に複合させたCr−Cu合金でも使用することが可能であり、コバールや42ニッケル等の金属系低膨張率材料の半導体用放熱部品が使用される半導体用ケースや半導体用キャリアに採用することができ、かつ放熱性をさらに高めることができる。本発明で使用するCr−Cu合金は、その密度がこれら金属系低膨張率材料の半導体用放熱部品と同等であり、かつ経済的で生産性の高いプロセスで製造することができる。本発明のもう一つの目的は、従来から使用されている金属系低膨張率材料の半導体用放熱部品の代わりに、低熱膨張率と高熱伝導率を兼ね備えたCr-Cu合金の半導体用放熱部品を提供しようとするものである。

【0022】

さらに、従来から使用されているW−Cu系複合材料やMo−Cu系複合材料の半導体用放熱部品の代わりに、低熱膨張率と高熱伝導率を兼ね備えたCr−Cu合金の半導体用放熱部品を提供しようとするものである。すなわち、本発明で使用するCr−Cu合金はCr相とCu相の2相複合組織からなり、しかも高温下でCu相中にCrが少量固溶する性質を利用して、熱処理によってCu相中に析出させるCr相の形態を制御して、熱膨張率を低減させたものである。そのため、半導体用放熱部品として幅広い用途への適用が可能である。

【0023】

Crは、WやMoとは異なり生産量が多く、ステンレス鋼等に大量に使用されており、供給は安定している。そのため原料は安価で価格変動も少ない。Crの硬度はW,Moと比べて低いので、Cr−Cu合金の加工性はW−Cu系複合材料やMo−Cu系複合材料より良好である。本発明のもう一つの目的は、この優れた加工性を有するという利点を生かして、簡略化したプロセスで製造し、原料と製造プロセスの両方からコストを低減させて半導体用放熱部品を提供しようとするものである。

【課題を解決するための手段】

【0024】

半導体用放熱部品には、パワー半導体等に用いるような180×250mm程度の寸法で3〜5mm程度の厚さの大きいものから、通信用半導体,レーザーダイオード,LED用半導体等に用いるような各辺が数mm,厚さが1mm以下の小さいものもある。このような寸法の大小に関わらず、熱特性(すなわち熱膨張率,熱伝導率)のばらつきを小さくすることが要求される。ところが、上記の用途に用いるCr−Cu合金では、Cr含有量を30質量%以上とする必要があるので、特許文献5で開示されているような鋳造法でCr−Cu合金を製造すると、Crの偏析が発生し、均一な熱特性を得ることが困難である。

【0025】

そのため本発明では、CrとCuとの均一混合が可能な粉末冶金法を採用する。粉末冶金法を採用すれば、発明者らが開示した特許文献6に準拠した方法で半導体用放熱部品に適した熱特性を有する素材(すなわちCr−Cu合金)を得ることができる。

パワー半導体等に用いるような大きい半導体用放熱部品であっても、矩形や円形のような単純な形状の半導体用放熱部品を製造する場合は、特許文献6に記載した通り、焼結後や溶浸後の素材(Cr−Cu合金)を板形状に加工し、表面を仕上げて得たCr−Cu合金板の外周部に冷間プレス加工を行なうことによって、所定の形状の半導体用放熱部品を製造することができる。

【0026】

さらに大きい半導体用放熱部品でかつ多くの貫通穴を設けたり、外周部にねじの取付けに使うような切り欠き形状を設けたり、一部に段差を付与して突起部や溝部や設けた形状の半導体用放熱部品を経済的に製造するためには、同様に冷間プレス加工だけで所定の形状に仕上げるか、あるいはそれに近い形状に仕上げることが好ましい。

また冷間プレス加工を行なう際には、素材となるCr−Cu合金を冷間圧延または温間圧延して得た平坦なCr−Cu合金板を供することが経済的に好ましい。

【0027】

また半導体用キャリアに取付けるような小さい半導体用放熱部品を経済的に製造するためには、同様に、冷間プレス加工だけで半導体用放熱部品の形状に仕上げるか、あるいはそれに近い形状に仕上げることが好ましい。また冷間プレス加工に供する素材は、Cr−Cu合金を冷間圧延または温間圧延したなるべく大きく平坦な板形状とすることが経済的に好ましい。

【0028】

発明者らは、粉末冶金法にて製造した厚さ4mmの素材(すなわちCr−Cu合金)を冷間圧延または温間圧延して、厚さ0.8mmのCr−Cu合金板とする等の実験を行ない、Cr−Cu合金の冷間圧延技術を検討した。その結果、Cr−Cu合金を製造する過程で不可避的に混入するO,N,Cの含有量を低く抑えることにより、冷間での圧延加工性が著しく向上することを見出した。すなわち、Cr−Cu合金中のO含有量を0.15質量%以下,N含有量を0.1質量%以下,C含有量を0.1質量%以下とすることにより、30%以上の圧下を加えたときのCr−Cu合金板の割れが大幅に低減することを見出した。さらに、Cr−Cu合金中のO含有量を0.08質量%以下,N含有量を0.03質量%以下,C含有量を0.03質量%以下まで減少させることにより、60%以上の大きい圧下を加えても割れのない良好なCr−Cu合金板を得ることができる。

【0029】

さらに、40〜300℃の温度範囲で温間圧延することにより、80%以上の大きい圧下を加えても割れのない良好なCr−Cu合金を得ることが可能であることを見出した。

ただし、図1のような形状の半導体用放熱部品を一体的に冷間プレス加工する場合は、さらに高い延性が必要であることが判明した。そこで、Cr−Cu合金の延性を向上させる技術を鋭意検討した結果、Cr−Cu合金を製造する過程で不可避的に混入するAl,Siの含有量を減少させれば、Cr−Cu合金板を冷間プレス加工する際の延性が向上することを見出した。すなわち、Cr−Cu合金中のAl含有量を0.05質量%以下,Si含有量を0.10質量%以下とすることにより、割れのない成形体を得ることができる。

【0030】

なお、その他の不可避的不純物としては、たとえばS:0.03質量%以下,P:0.02質量%以下,Fe:0.3質量%以下が許容される。

以上より、不可避的不純物としてのO,N,C,Al,Siを上述のように制限したCr−Cu合金板は、冷間プレス加工によって割れを生じることなく一体的に半導体用放熱部品の形状に仕上げることが可能となる。

【0031】

Cr粉末は、一般に電解法,Alテルミット法,電気炉精錬法等により製造された金属塊または金属フレークを機械粉砕して得られる。AlとSiは、Cr原料に不可避的不純物として比較的多く含まれる元素であり、C,N,Oなどのガス成分も不可避的不純物として多く含まれる。また機械粉砕の過程でFeが混入することがある。

Alは不可避的不純物として含まれるが、特にAlテルミット法でCr原料を製造する場合は、他の製法より多くCr粉末に混入する可能性がある。Alは、Cr−Cu合金において一部はCu中に固溶する。残りのAlは酸化物粒子として混入し、その酸化物がCr−Cu合金板の冷間プレス加工性を劣化させることが判明した。SiもAlと同様に冷間プレス加工性を劣化させる上、Cu中に固溶したSiはCuの熱伝導率を大きく劣化させる。したがってAl,Siは、半導体用放熱部品として好ましくない元素であり、その含有量を上記した範囲に抑えることが好ましい。

【0032】

CとNは、Crと結合して炭化物や窒化物を形成し、Cr−Cu合金板の延性を著しく低下させ、Oも一部Cu中へ固溶して熱伝導率を低下させるとともに、Crと結合して酸化物を形成することにより、Cr−Cu合金板の熱特性と延性を劣化させる。したがって、C,N,Oの含有量は上記した範囲に抑えることが好ましい。

本発明は、後述する粉末冶金法と冷間プレス加工を組み合わせて、均一な熱特性を有する半導体用放熱部品を経済的に製造するものである。Cr粉末を焼結して多孔質とした後,Cuを溶浸することによってCrを30質量%超え80質量%以下含有する溶浸体とし、その溶浸体(Cr−Cu合金)から余分なCuを除去し、切削加工,研削加工,研磨加工,冷間圧延加工,熱間圧延加工,温間圧延加工,押し出し加工,引き抜き加工,鍛造加工から選ばれる1種または2種以上の加工を施して、Cr−Cu合金板に仕上げて冷間プレス加工を行なうことによって半導体用放熱部品、特に段差の付いた(突起部または溝部を有する)形状に成形した半導体用放熱部品を製造するものである。

【0033】

また熱膨張率低減のため、溶浸後から冷間プレス加工までの間に溶体化熱処理を行ない、この溶体化熱処理後に600℃/分未満の平均冷却速度で冷却し、冷間プレス加工の後に500〜750℃の温度範囲で時効熱処理する。さらに必要に応じて溶浸した後、均質化あるいは時効を目的とした熱処理を300〜1050℃の温度範囲で行なった後、冷間圧延または温間圧延により圧下を加えてCr−Cu合金板を製造し、そのCr−Cu合金板を冷間プレス加工することによって半導体用放熱部品、特に段差の付いた形状に成形した半導体用放熱部品を製造する。

【0034】

あるいは本発明は、Cr粉末とCu粉末を混合・焼結し、さらに必要に応じてCuを溶浸することで、Crを30質量%超え80質量%以下含有する溶浸体(Cr−Cu合金)とし、その溶浸体から余分なCuを除去し、切削加工,研削加工,研磨加工,冷間圧延加工,熱間圧延加工,温間圧延加工,押し出し加工,引き抜き加工,鍛造加工から選ばれる1種または2種以上の加工を施して、Cr−Cu合金板に仕上げて冷間プレス加工を行なうことによって半導体用放熱部品、特に段差の付いた(突起部または溝部を有する)形状に成形した半導体用放熱部品を製造する。また熱膨張率低減のため、溶浸後から冷間プレス加工までの間の溶体化熱処理の後に600℃/分未満の平均冷却速度で冷却し、冷間圧延または温間圧延の後に500〜750℃の温度範囲で軟質化あるいは時効を目的とした熱処理を行なう。さらに必要に応じて溶浸した後、冷間圧延または温間圧延の前に均質化あるいは時効を目的とした熱処理を300〜1050℃の温度範囲で行なった後、冷間圧延または温間圧延により圧下を加えてCr−Cu合金板を製造する。このCr−Cu合金板を冷間プレス加工することによって半導体用放熱部品、特に段差の付いた形状に成形し半導体用放熱部品を製造する。

【0035】

本発明の半導体用放熱部品は、上記したように、溶浸後あるいは、冷間圧延または温間圧延の前の溶体化熱処理後に600℃/分未満(より好ましくは30℃/分以下)の平均冷却速度で冷却し、さらに冷間プレス加工を施した後500〜750℃の温度範囲で時効熱処理することにより、100nm(ナノメートル)を超えるCr相を除いたCu相中に長径100nm以下でアスペクト比10未満の粒子状Cr相を20個/μm2 以上の密度で析出させた組織を有することが好ましい。

【0036】

また、冷間プレス加工前に冷間圧延または温間圧延して10%以上の圧下を加えることにより、100nmを超えるCr相のアスペクト比が1.0超え100未満である組織を有する。さらに、このような偏平したCr相の密度が、Cr−Cu合金の厚さ方向に1mmあたり200個以下であることが好ましい。

一方向に圧延する場合は、圧延方向と平行なL方向の熱膨張率が大きく減少するので、面内異方性を生じるが、長方形など異方性のある形状の素子等に適用する場合、その長手方向とCr−Cu合金板の圧延方向を揃えて使用することによって、相手材との接合による熱応力を小さく抑制することが可能である。

【0037】

一方、クロス圧延のように、2つ以上の方向(たとえば直交する2方向)に圧延することによって、熱膨張率の異方性が小さいCr−Cu合金板を得ることも可能である。熱膨張率の異方性が小さいCr−Cu合金板は、正方形の素子など異方性の小さい部品に適用するのに好適である。

圧下率が10%未満では、温間圧延によってCr相が熱膨張率の低減に有利な方向に配向しない。そのため、熱膨張率の低減効果が現われない。

【0038】

すなわち本発明は、粉末冶金法を適用して製造したCr−Cu合金に加工を施して得たCr−Cu合金板を冷間プレス加工した成形体であり、かつCr含有量が30質量%超え80質量%以下で残部がCuおよび不可避的不純物からなる半導体用放熱部品である。

本発明の半導体用放熱部品は、突起部や溝部等の段差を有する形状を冷間プレス加工で成形した成形体である。また不可避的不純物は、O:0.15質量%以下,N:0.1質量%以下,C:0.1質量%以下,Al:0.05質量%以下,Si:0.10質量%以下とする。またS,P,Feの含有量は、S:0.03質量%以下,P:0.02質量%以下,Fe:0.3質量%以下とすることが好ましい。

【0039】

なお、冷間プレス加工に供する前のCr−Cu合金板は、Cu相に長径100nm以下かつアスペクト比10未満の粒子状Cr相が20個/μm2 以上の密度で分布することが好ましい。

さらに、粉末冶金法で製造したCr−Cu合金に冷間圧延または温間圧延を施して得たCr−Cu合金板の長径100nm超えのCr相のアスペクト比は、1.0超え100未満であることが好ましい。そのCr−Cu合金板のCr相が、Cr−Cu合金板の厚さ方向1mmあたり200個以下であることが好ましい。

【0040】

また、本発明は、上記したいずれかの半導体用放熱部品を一部に取付けた半導体用ケースである。

また、本発明は、上記したいずれかの半導体用放熱部品を一部に取付けた半導体用キャリアである。

【発明の効果】

【0041】

本発明によれば、電子機器に搭載された半導体素子等の発熱体から発生する熱を速やかに放散させる半導体用放熱部品を安価に得ることができる。しかも本発明の半導体用放熱部品は、低熱膨張率と高熱伝導率を兼ね備えているので、従来の半導体用放熱部品に代わって、種々の用途に適用できるので、産業上格段の効果を奏する。

【図面の簡単な説明】

【0042】

【図1】半導体放熱部品の例を模式的に示す斜視図である。

【図2】半導体放熱部品の例を示す平面図である。

【図3】発明例1のL部およびM部を拡大した写真である。

【図4】比較例1のL部およびM部を拡大した写真である。

【図5】半導体放熱部品の他の例を示す断面写真である。

【図6】発明例2のN部を拡大した写真である。

【図7】メタルウォールパッケージの例を示す図であり、(a)は斜視図,(b)は断面図である。

【図8】セラミックウォールパッケージの例を示す図であり、(a)は斜視図,(b)は断面図である。

【発明を実施するための形態】

【0043】

本発明の実施の形態について具体的に説明する。まず、本発明における成分の限定理由について述べる。

Crは、本発明で使用するCr−Cu合金において、低熱膨張率を達成するための重要な元素である。半導体用放熱部品に必要な低熱膨張率(約14×10-6/K以下)とするためには、30質量%を超える量の添加が必要である。一方、80質量%を超えると、熱伝導率が低下し、半導体用放熱部品として十分な放熱特性が得られない。本発明では、Crの原料をCr粉末として、粉末冶金法によって得たCr粉末の焼結体、あるいはCr粉末とCu粉末とを混合した混合粉の焼結体に、必要に応じてCuを溶浸させることによって、30質量%超えるCrを均一に含有するCr−Cu合金板の製造が可能になった。粉末冶金法を採用することによって、パワー半導体に用いるような大きい半導体用放熱部品から半導体キャリアに取付けるような小さい半導体用放熱部品まで、組織が均一で品質の安定した半導体用放熱部品を製造することができる。

【0044】

使用するCrは、純度99質量%以上のものが好ましい。また、Cr粉末中の不可避的不純物は、溶浸体(すなわちCr−Cu合金)の加工性向上の観点から、可能な限り低減することが好ましい。特にO,N,C,Al,Siは、加工性に多大な影響を及ぼし、大きい加工を施す場合は、Cr−Cu合金板としてO含有量を0.15質量%以下,N含有量を0.1質量%以下,C含有量を0.1質量%以下,Al含有量を0.05質量%以下,Si含有量を0.10質量%以下とする。好ましくは、N含有量を0.10質量%以下,C含有量を0.10質量%以下である。より好ましくは、O含有量を0.08質量%以下,N含有量を0.03質量%以下,C含有量を0.03質量%以下,Al含有量を0.03質量%以下,Si含有量を0.05質量%以下である。

【0045】

また、その他の不可避的不純物として、S含有量を0.03質量%以下,P:0.02質量%以下,Fe:0.3質量%以下が許容される。ただし不可避的不純物は、これらの元素に限定するものではない。

Cr粉末は、得られるCr−Cu合金の均一性の観点から、粒度250μm以下(JIS規格Z8801−1:2006に規定される公称目開き寸法)とすることが好ましい。ただしCr粉末の粒度が小さくなると、表面積が増大して酸化し易くなり、冷間圧延やプレス加工等の十分な冷間加工性を得ることが困難になる。したがって、より好ましくは10μm以上である。

【0046】

ここで、粒度250μm以下とは、JIS規格Z2510:2004に準拠する篩分けによって、目開き250μmの篩を通過しない粒子を除去したことを意味する。また、粒度10μm以上とは、同じく、目開き10μmの篩を通過した粒子を除去したことを意味する。より好ましい粒度範囲は30〜200μmであり、50〜200μmの範囲が一層好ましい。

さらにCr粉末の粒度分布が狭いほど、Cr粉末の密度偏析や粒度偏析を抑えることができ、Cr−Cu合金の組成のばらつきを小さくすることが可能となり、ひいては熱特性(すなわち熱膨張率,熱伝導率)のばらつきも抑えることができる。したがって、Cr粉末の粒度分布は狭い方が好ましい。

【0047】

また、Cr粉末とCu粉末を混合して焼結してCr−Cu合金を製造する場合、あるいはさらに必要に応じて焼結体にCuを溶浸してCr−Cu合金を製造する場合には、使用するCu粉末の粒度も、Cr粉末の粒度と同じ範囲とすることが好ましい。

Cr−Cu合金を製造するにあたって、原料となるCr粉末を単独で型に充填する方法は特に限定せず、自然充填,押込充填,振動充填,エアータッピング等の様々な充填方法を使用できる。ここで、自然充填はCr粉末を自然落下させて型に充填する方法、押込充填はCr粉末に運動エネルギーを付加しながら型に充填する方法、振動充填は型を振動させながらCr粉末を充填する方法、エアータッピングはエアーを吹込んでCr粉末を振動させながら型に充填する方法であり、これらの方法を適宜選択することによって、型内の充填密度を変化させることができる。充填した後、必要に応じて加圧成形し、充填したままのCr粉末あるいは加圧成形した成形粉体を焼結する。

【0048】

充填したままのCr粉末を焼結する場合は、Cr粉末を型に充填した状態で焼結炉に装入する。したがって、型はCr粉末の焼付きを防止するため表面にセラミックス等からなる被覆層を有するものが好ましい。

Cr粉末を加圧成形した成形粉体を焼結する場合は、型から成形粉体を取出して焼結炉に装入するので、金属製の型を使用しても焼付きの問題は生じない。なお、加圧成形する成形工程では、使用するCr粉末の充填性や密度の目標値に応じて圧力を調整しながら成形する。

【0049】

Cr粉末を焼結して得た焼結体に溶浸させるCuは、工業的に製造されるタフピッチ銅,りん脱酸銅,無酸素銅等の金属Cu板、あるいは電解銅粉,アトマイズ銅粉等のCu粉末を使用することが好ましい。Cu中の不可避的不純物がCr粒との粒界等に拡散すると冷間や温間での圧延性が低下するので、Cuの不可避的不純物は低く抑える必要がある。

焼結体にCuを溶浸させるためには、焼結体が気孔を有する必要がある。好ましい気孔率としては、水銀圧下法(JIS規格R1655:2003)で得られる値で15〜65体積%程度である。なおCrとCuの混合粉を用い、さらに十分な加圧を行ない、Cuを溶浸する必要のない焼結体には、ほとんど気孔は存在しない。

【0050】

冷間プレス加工に冷間圧延または温間圧延したCr−Cu合金板を供する場合、冷間圧延または温間圧延によって偏平したCr相の平均アスペクト比が1.0超え100未満であることが好ましい。平均アスペクト比が1.0以下では、熱膨張率の低減効果が得られない。一方、100以上とするには圧延回数が多くなり、生産性が低下する上、半導体用放熱部品の製造に要求される平坦なCr−Cu合金板を得ることが困難になる。

【0051】

なお、ここでアスペクト比を規定するCr相は、原料のCr粉末がCr−Cu合金板中に残留する部位のCr相を指す。またアスペクト比は、Cr−Cu合金板の偏平したCr相の長径が最大となる方向を含む厚さ方向の断面を光学顕微鏡で観察し、測定したL1 とL2 を用いて下記の(1)式で算出される値である。L1 とL2 は、観察した視野に全体が入っているCr相について測定する。また複数のCr相が合体しているように見えるものは、複数のCr相に分解し、分解した各Cr相のアスペクト比を求める。そして、50〜100倍の光学顕微鏡で観察した任意の1視野の平均値を求める。

【0052】

アスペクト比=L1 /L2 ・・・(1)

なお(1)式において、L1 はCr−Cu合金の厚さ方向を含む断面のうち、偏平したCr相の長径が最大となる方向を含む断面において長径が最大となる方向の最大長さを指し、L2 はCr−Cu合金の厚さ方向を含む断面のうち、偏平したCr相の長径が最大となる方向を含む断面において厚さ方向の最大長さを指す。冷間圧延または温間圧延を施して得られるCr−Cu合金の場合には、上記の偏平したCr相の長径が最大となる方向は圧延方向である。また、2方向への圧延を行なう場合には、2方向のうち偏平したCr相の長径が最大となる圧延方向である。

【0053】

本発明では、溶浸体のまま、あるいは溶浸後に均質化あるいは時効を目的として熱処理を施した後、容易に冷間圧延または温間圧延が可能である。さらに必要に応じて軟質化あるいは時効を目的として熱処理を施す。これらの時効熱処理や冷間圧延または温間圧延によって、熱膨張率を低減することができる。ただし、その効果をより効果的に得るためには、冷間圧延または温間圧延にて総圧下率(すなわち100×〔t0 −t〕/t0 :t0 は初期の板厚,tは圧延後の板厚)が10%以上の圧下を付与することによって、1.0を超える平均アスペクト比を有するCr相を生成させることが好ましい。

【0054】

原料としてはアスペクト比が1.0〜2.0のCr粉末を使用することが好ましい。より好ましくは1.0〜1.5であり、さらに好ましくは1.0〜1.2である。ここでいうCr粉末のアスペクト比は、Cr粉末の個々のアスペクト比を平均した値であり、具体的にはたとえば紙面上にばらまいたCr粉末を上から観察し、個々の粒子の長径と短径の比を求めて算出した値であり、(1)式で定義されるアスペクト比とは異なる。

【0055】

発明者らが検討した結果、圧下率の増加(すなわち偏平Cr相のアスペクト比の増大)とともに、ハンダ付けの温度に比べて高温まで加熱した後も低い熱膨張率が安定して保たれるようになることが分かった。このため、特に800℃を超える高温まで加熱されるロウ付けを行なう場合には、圧下率を大きく設定することが好ましい。高温に加熱した後の熱膨張率の安定性という観点から圧下率は30%以上が好ましく、より好ましい範囲は50%以上である。圧下率から予測できるCr相のアスペクト比は、圧下率が10%のときは1.1程度,圧下率30%のときが1.4,圧下率50%のときが2.0,圧下率が90%のときが10程度,圧下率が99%のときが100程度となる。

【0056】

ただし、圧延後の平均アスペクト比を実測すると、上記の値の通りにならないことも多く、しばしば予測値よりも大きい値となる。発明者らが多くの実験から実測される平均アスペクトを求めたところ、圧下率80%の場合で20〜24であった。この値は、上記に従う予測値(=5.0)より大きく、予測値の2乗(=25)より小さかった。そのため実際には、たとえば圧下率30%のときに1.4の2乗程度,圧下率50%のときに2.0の2乗程度の平均アスペクト比を上限とする範囲でばらつきを持つと考えられる。一方、99%を超える圧下を付与するためには、冷間圧延または温間圧延でのパス回数が顕著に増大し、冷間圧延または温間圧延に長時間を要するので、半導体用放熱部品の生産性が著しく低下する。したがって、99%以下の圧下を付与することが好ましい。ただし90%を超えての圧下を付与すると溶浸体の端部に割れが生じ易くなり、歩留りの低下を招く。したがって、90%以下の圧下を付与することが一層好ましい。

【0057】

また、偏平したCr相の密度はCr−Cu合金の厚さ方向に1mmあたり200個以下であることが好ましい。厚さ方向に200個/mmを超えるCr相が存在すると、厚さ方向の熱伝導率が著しく低下し、半導体用放熱部品としての十分な放熱特性が得られないという傾向があるからである。好ましくは100個/mm以下である。なお、Cr−Cu合金の一様性の観点から10個/mm以上とすることが一層好ましい。

【0058】

また発明者らは、Cr−Cu合金のO,N,Cの含有量を低減すれば、冷間での加工性が著しく向上するという知見を得た。すなわち、Cr−Cu合金のO含有量を0.08質量%以下,N含有量を0.05質量%以下,C含有量を0.05質量%以下とすることによって、30%以上の圧下を加えたときのCr−Cu合金の割れが大幅に減少することを見出した。さらに、Cr−Cu合金のO含有量を0.03質量%以下,N含有量を0.02質量%以下,C含有量を0.01質量%以下とすることによって、60%以上の圧下を加えたときのCr−Cu合金の割れを抑制できることを見出した。さらに、40〜300℃の温度範囲で温間圧延することにより、80%以上の大きい圧下を加えても割れのない良好なCr−Cu合金を得ることが可能であることを見出した。さらに、複雑な形状や段差のついた形状に冷間プレス加工する場合は、Cr−Cu合金のO,N,Cの含有量に加えて、AlとSiの含有量を制御することにより割れを制御できることを見出した。

【0059】

一方、Cuを焼結体に溶浸する際、CrはCu中に0.1〜2.0質量%程度固溶する。溶浸後あるいは、冷間圧延または温間圧延の前の溶体化熱処理後に600℃/分未満(より好ましくは30℃/分以下)の平均冷却速度で冷却し、さらに冷間プレス加工前か後のどちらかに500〜750℃の温度範囲で時効熱処理することにより、そのCu相中に固溶したCrを長径100nm以下かつアスペクト比10未満の粒子状Cr相として析出させると、熱膨張率を低減することが可能となる。

【0060】

冷間プレス加工において、製品を金型から抜き出す際に抜き方向にバリが発生することがある。その場合はアルミナの砥粒などをメディアとしたバレル研磨によりバリを除去することができる。また、半導体キャリアやサブマウントとして使用する場合は、半導体素子とハンダ接合するために通常電解ニッケルメッキあるいは、電解ニッケルメッキ後金メッキを行なう。また金属パッケージ、セラミックパッケージ、樹脂パッケージなどの半導体用ケースに収容されて使用される場合は、通常アルミナなどのセラミック材やコバールなどの低熱膨張金属材などで成形された相手材とロウ付けするために無電解ニッケルメッキされ、ロウ付けした後、金メッキ処理して半導体用ケースを製作する。なお、上記した500〜750℃の温度範囲での時効熱処理は、これらはハンダ付けやロウ付けの前の、ニッケルメッキ処理の後に行なうことができ、Cr-Cu合金材とニッケルメッキの密着性を向上させ、しかもメッキ剥離や膨れなどの有無を確認してメッキ品質の確認を行なうことができる。

【0061】

また、温間でプレス加工することで加工性がさらに改善され、複雑な形状の放熱部品をプレス成形できる可能性がある。

以下、本発明の実施形態にかかる半導体用ケースについて、添付図面に基づき詳細に説明する。

本発明の半導体用ケースは、半導体用放熱部品からなり、一主面に半導体素子5が搭載されるべき搭載部を有する基体1と、搭載部を囲繞するように設けられた枠体2と、を具備する。基体1として前述した本発明の半導体用放熱部品を用いることが好ましい。

【0062】

この場合、半導体用放熱部品は、熱特性だけでなく、平面度,平行度など高い寸法精度を有するため、本発明の半導体用ケースは、半導体素子5から発生する熱を速やかに放散させることができるとともに、半導体素子5を外気から遮断し劣化を抑制することができる。

以下、半導体用ケースの一例として、メタルウォールパッケージおよびセラミックウォールパッケージについて説明する。

【0063】

図7(a)は、本発明のメタルウォールパッケージの例を示す斜視図である。このように、本発明のメタルウォールパッケージは、上側主面に半導体素子5が搭載されるべき搭載部を有する基体1と、搭載部を囲繞するように設けられた金属枠体2と、を具備する。ここで、金属枠体2は、その側部に開口部が設けられており、その開口部にはセラミック端子3を取付けるための取付部2aが形成されている。

【0064】

また、取付部2aには、金属枠体2の内外を電気的に接続する配線3aを有するセラミック端子3が取付けられている。なお図7において、配線3aには、わかり易くするためにクロスハッチを施しているが、これは断面を示すものではない。

基体1は、セラミック端子3,金属枠体2,半導体素子5と熱膨張率が近似することから、基体1と金属枠体2との熱膨張差に起因して、セラミック端子3に作用する応力を抑制できる。その結果、半導体用ケースにクラック等の破損が発生することを抑制し、半導体用ケースの内部を気密に保持することができる。

【0065】

また、基体1と金属枠体2との間に発生する熱膨張差を従来よりも低減できるため、基体1に反り変形が生じることを抑制できる。

さらに、基体1と半導体素子5との間でも、両者の熱膨張差を従来よりも低減できるため、半導体素子5がクラック等によって破損することを抑制できる。

金属枠体2を構成する材料は、Fe−Ni−Co合金,Fe−Ni合金等の金属からなり、セラミック端子3は、アルミナセラミックス等のセラミックスからなる。

【0066】

なお、上記した説明では、半導体用放熱部品からなる基体1の上面に半導体素子5を搭載する例を示したが、これに限定されるものではなく、図7(b)に示すように、半導体素子5を、上記した半導体用放熱部品を一部に取付けた半導体用キャリア6の上面に搭載させても良い。

この場合、半導体素子5をセラミック端子3の配線3aの位置にあわせて所定の高さに設置させることができるとともに、作動時に半導体素子5から発生する熱を半導体用キャリア6に伝えて効率良く放散させることができる。

【0067】

その後、基体1の上側主面に半導体素子5を搭載し、半導体素子5の電極と配線3aとをボンディングワイヤ等によって電気的に接続する。そして、金属枠体2の上面に蓋体4を取付けて電子装置となる。

本発明にかかる電子装置は、基体1が本発明の半導体用放熱部品からなるため、半導体素子5から発生する熱を効率良く外部に放散させることができ、かつ、半導体用ケースの内部に熱がこもり、半導体素子5の作動性が低下することを抑制できる。

【0068】

図8(a)は、本発明のセラミックウォールパッケージの例を示す斜視図である。また図8(b)は、そのセラミックウォールパッケージの構造を示す断面図である。このようにセラミックウォールパッケージは、上記したメタルウォールパッケージの金属枠体2に代えて、セラミック枠体2を使用する。

この場合、上記したメタルウォールパッケージの効果に加え、セラミック端子3にセラミック枠体2の機能を付加することも可能となる。すなわち、少ない部品点数で半導体用ケースを構成できる。

【0069】

また、基体1は、セラミック枠体2,半導体素子5と熱膨張係数が従来よりも近似することから、上記したメタルウォールパッケージの場合よりも、熱膨張係数を調節すべき部材点数が少ないため、容易に半導体用ケースを作製することができる。

さらに、基体1とセラミック枠体2との間に発生する熱膨張差を従来よりも低減できるため、基体1に反り変形が生じることを抑制できる。

【0070】

なお、セラミック枠体2の材質は、従来から周知のアルミナセラミックス等のセラミックスを用いることができるため、原料が安価で安定供給が可能な半導体用ケースを提供することができる。

【実施例】

【0071】

<実施例1>

電気炉精錬法で製造した粒度150μm以下の金属Cr粉末をアルミナ容器の中に重力により自然充填し、これを水素中で1500℃,60分保持して成形焼結体(気孔率42体積%)を得た。得られた成形焼結体の上面に無酸素銅の板を載せて真空中で1200℃,30分保持して銅を溶浸させた後、1200℃から200℃まで45分間かけて冷却(平均冷却速度22℃/分)し、Cr:52.5質量%,Cu:47.5質量%からなる66×66×4mmの溶浸体とした。その溶浸体から表面のCuを除去する目的でフライス(切削)加工を行ない、さらに両面を研削加工して66×66×3mmのCr−Cu合金板を製作した。その板の分析を行なった結果は、O含有量:0.10質量%,N含有量:0.01質量%,C含有量:0.02質量%,Al含有量:0.01質量%,Si含有量:0.02質量%,P含有量:0.01質量%以下,S含有量:0.01質量%,Fe含有量:0.11質量%であった。これを発明例1とする。

【0072】

その板に冷間プレス加工を施して、図2に示すような、半径4.2mmの半円形の切欠き部を有し、かつ60.5×60.5×3mmの大きさで、四隅に辺から7mmの距離に直径8.2mmの貫通穴を設けた半導体用放熱部品を製造した。図2中のL部およびM部を拡大して観察したところ、図3に写真を示すように、特に異常は認められなかった。また半導体用放熱部品の反りの有無をダイヤルゲージによる方法で測定した結果、最大で10μmと良好な平面が得られていることを確認した。さらに、電解ニッケルメッキ処理を行ない厚さ5μmのメッキ層を形成し、その後、真空中550℃,30分保持して時効熱処理を行なった。その時効熱処理を行なった後の半導体用放熱部品の外観を観察したところ、メッキの剥離や膨れは認められず良好であった。

【0073】

次いで、この半導体用放熱部品上に30×55mmのDBA基板を2個載せて、到達温度245℃となるリフロー処理によってハンダ付け(ハンダ材質:Sn−3質量%Ag−0.5質量%Cu)を行なった。この電子部品の熱衝撃試験(加熱温度:−40℃,120℃,保持時間:5分)を行なった。熱衝撃試験は WINTEC LT20型液槽式熱衝撃試験器(楠本化成製)を使用した。試験が終了した後、超音波探傷によってクラックの有無を調査した。この電子部品は、電流の通電と停止を3000サイクル繰り返した後、接合界面における剥離やクラックは認められなかった。

【0074】

また半導体用放熱部品から試験片形状を切り出し、常温から200℃までの平均熱膨張率とレーザーフラッシュ法により常温の熱伝導率を測定した。その結果、それぞれ10.8×10-6/K,180W/m・Kであった。

これによってパワーデバイス半導体などに使われる半導体パッケージのベースとして使用できることが確かめられた。

【0075】

このベースの断面組織を調査したところ、時効熱処理によりCu相に2次析出した粒子状Cr相の平均粒径は22nmであり、長径100nm以下の粒子状Cr相について単位面積当たりの個数は75個/μm2(以下、析出密度と言う)、アスペクト比は、最大で4.l,平均で1.6であった。すなわち、Cr相がナノメ−トルレベルでの析出をしていることが確かめられた。

【0076】

なお、この析出密度を測定した装置および諸条件は下記のとおりである。組織写真の撮影装置は、日立製作所FE−SEM(型番S−4800)である。撮影条件は、加速電圧3kVであり、倍率は100,000倍である。視野サイズは1270×890nmである。エッチング条件は以下のとおりである。蒸留水80mlに対し、2クロム酸カリウム10g,硫酸(96%)5ml,塩酸1〜2滴を溶解混合した溶液中に室温で、3〜15秒浸漬した後、水洗し乾燥を行なった。

【0077】

比較例1として、発明例1と同じ粉末,同じ方法にて粉末充填したものを水素中1500℃,60分にて焼結し、さらに水素中で1200℃,30分保持して銅を溶浸させた、その後は発明例1と同じ条件,同じ方法にて、図2に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.16質量%,N含有量:0.01質量%,C含有量:0.02質量%、Al含有量:0.01質量%,Si含有量:0.01質量%,P含有量:0.01質量%,S含有量:0.01質量%,Fe含有量:0.11質量%であった。これはO含有量が本発明の範囲を外れる例である。図4は、比較例1の半導体用放熱部品のL部およびM部を拡大した写真であるが、外周部にクラックが発生していた。

【0078】

比較例2としてAlテルミット法で製造した粒度150μm以下の金属Cr粉末を使用したこと以外は発明例1と同じ方法,同じ条件にて、図2に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.04質量%,N含有量:0.01質量%,C含有量:0.01質量%,Al含有量:0.02質量%,Si含有量:0.11質量%,P含有量:0.01質量%以下,S含有量:0.01質量%以下,Fe含有量:0.12質量%であった。これはSi含有量が本発明の範囲を外れる例である。比較例2の半導体用放熱部品には、肉眼でも外周部にクラックが認められた。

【0079】

比較例3としてAlテルミット法で製造した粒度150μm以下の金属Cr粉末(比較例2とは異なる)を使用したこと以外は発明例1と同じ方法,同じ条件にて、図2に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.01質量%,N含有量:0.01質量%,C含有量:0.01質量%,Al含有量:0.09質量%,Si含有量:0.10質量%,P含有量:0.01%以下,S含有量:0.01%以下,Fe含有量:0.04質量%であった。これはAl含有量が本発明の範囲を外れる例である。比較例3の半導体用放熱部品には、肉眼でも外周部にクラックが認められた。

【0080】

<実施例2>

電気炉精錬法で製造した粒度150μm以下の金属Cr粉末をアルミナ容器の中に重力によって自然充填し、これを水素中で1500℃,60分保持して成形焼結体(気孔率42体積%)を得た。得られた成形焼結体の上面に無酸素銅の板を載せて真空中で1200℃,30分保持して銅を溶浸させた後、1200℃から200℃まで45分間かけて冷却(平均冷却速度22℃/分)し、Cr:52.5質量%,Cu:47.5質量%からなる溶浸体とした。その溶浸体に真空中600℃,1時間保持で時効熱処理を施した。その後、表面のCuを除去する目的でフライス加工を行ない、厚さ4mmのCr−Cu合金板を製作した。このCr−Cu合金板に冷間圧延を行なって、厚さ1.26mmまで圧下(圧下率:69%)した。圧下率から見積もられるCr相のアスペクト比は、約3.6〜13の範囲内である。冷間圧延後のCr−Cu合金板の分析を行なった結果は、O含有量:0.02質量%,N含有量:0.01質量%,C含有量:0.01質量%,Al含有量:0.01質量%以下,Si含有量:0.01質量%以下,P含有量:0.01質量%以下,S含有量:0.01質量%以下,Fe含有量:0.14質量%であった。これを発明例2とする。

その板に冷間プレス加工を施して、図1に示すような、段差付きの半導体用放熱部品を一体的に製作した。すなわち、厚さ1.26mmの板をまず4.5×4.5mmより外周の部分を0.26mmまで潰し、その後10×10mmの大きさに外周を抜いて段差付きの形状にした。図5にその断面写真を示す。図5中のN部を拡大して観察したところ、図6に写真を示すように割れもなくCr−Cu合金が大きな延性を示していることが確認できた。

【0081】

この半導体用放熱部品の上面(4.5×4.5mm)および底面(10×10mm)のJIS規格B0021:1998に規定される平面度、ならびに両面の同じくJIS規格B0021:1998に規定される平行度を形状測定器と3次元測定機によりそれぞれ測定した。その結果、上面の平面度は2μm、底面のそれは3μmで、平行度は0.01mm以下であった。また上面の表面粗さを測定したところ、JIS規格B0601−1982に記載される最大高さRmax:0.8μm,中心線平均粗さRa:0.11μmであった。これにより半導体用放熱部品として冷間プレス加工の形状のまま使用できることを確認した。

【0082】

さらに、冷間プレス加工した後バリの除去を目的として、アルミナを主成分としたメディアを用いて乾式で振動バレルを30分実施し、バリを完全に除去した。その後、無電解ニッケルメッキ処理を行ない厚さ3μmのメッキ層を形成し、その後、真空中600℃,30分保持にて時効熱処理を行なった。その時効熱処理後の半導体用放熱部品の外観を観察したところ、メッキの剥離や膨れは認められなかった。

【0083】

さらに金メッキ処理を行ない厚さ1μmのメッキ層を形成した。その後4.5×4.5mmの上面にGaAs半導体を搭載し、到達温度310℃となるリフロー処理によって金−錫ハンダ付け(Au−20Sn)で接合した。この電子部品は、割れのない健全な接合が得られた。

これによって半導体用放熱部品として使用できることが確かめられた。この半導体用放熱部品(4.5×4.5mmより内側部分)の断面組織を観察したところ、Cr相のアスペクト比は10であり、偏平したCr相の密度は、Cr−Cu合金の厚み方向の1mmあたり25個であった。また発明例1と同様の方法で、時効熱処理によりCu相に2次析出した粒子状Cr相の平均粒径は20nmであり、長径100nm以下の粒子状Cr相の析出密度は80個/μm2 ,アスペクト比は最大で4.0,平均で1.5であった。すなわち、Cr相がナノメ−トルレベルでの析出をしていることが確かめられた。

【0084】

また半導体用放熱部品から試験片形状を切り出し、レーザーフラッシュ法により常温の熱伝導率を測定した。その結果、厚さ方向の熱伝導率は約150W/m・K,面内の方向の熱伝導率は約200W/m・Kであり、いずれの方向も良好な熱伝導率を有することを確認した。さらに常温から200℃までの圧延方向の平均熱膨張率を測定した結果、10.7×10-6/Kであった。さらにロウ付けにより組み立てられる半導体用ケースへの適用を確認するため、常温から900℃までの平均熱膨張率を測定したところ、11.5×10-6/Kであった。この値はコバールの平均熱膨張率に近く、Cr−Cu合金の圧延材により冷間プレス加工した半導体用放熱部品と相手材であるコバール部品とロウ付けにより歪の少ない半導体ケースを組み立てることが可能であることが確認できた。

【0085】

発明例3として、電気炉精錬法で製造した粒度150μm以下の金属Cr粉を用いて、発明例2と同じ方法,同じ条件で溶浸体を作製し、その溶浸体に真空中で600℃,1時間保持して時効熱処理を施した。その後、表面のCuを除去する目的でフライス加工を行ない、厚さ6.5mmのCr−Cu合金板を作製した。このCr−Cu合金板に100℃にて温間圧延を行なって、厚さ1.25mmまで圧下(圧下率:81%)した。圧下率から見積もられるCr相のアスペクト比は約5〜24の範囲内である。温間圧延後のCr−Cu合金板の分析を行なった結果は、O:0.02質量%,N:0.01質量%,C:0.01質量%,Al:0.01質量%以下,Si:0.01質量%以下,P:0.01質量%以下,S:0.01質量%以下,Fe:0.14質量%であった。

【0086】

発明例3のCr−Cu合金板を、発明例2と同じ方法,同じ条件でプレス加工を行ない、図1に示す形状の半導体用放熱部品を製造したところ、発明例2と同様に割れもなく、半導体用放熱部品として冷間プレス加工の形状のまま使用できることを確認した。

比較例4としてAlテルミット法で製造した粒度150μm以下の金属Cr粉末を使用したこと以外は発明例2と同じ方法,同じ条件にて、図1に示す形状の半導体用放熱部品を製造した。その分析結果は、O含有量:0.01質量%,N含有量:0.04質量%,C含有量:0.01質量%,Al含有量:0.06質量%,Si含有量:0.06質量%,P含有量:0.01質量%以下,S含有量:0.01質量%以下,Fe含有量:0.04質量%であった。これはAl含有量が本発明の範囲を外れる例である。比較例4の半導体用放熱部品には、冷間プレス加工によって厚さ0.26mmに潰した際に、肉眼で確認できるクラックが発生していた。

【符号の説明】

【0087】

A 板形状材

B 板形状材

1 基体

2 枠体

2a 取付部

3 セラミック端子

3a 配線

4 蓋体

5 半導体素子

6 半導体用キャリア

【特許請求の範囲】

【請求項1】

粉末冶金法を適用して製造したCr−Cu合金に加工を施して得たCr−Cu合金板を冷間プレス加工した成形体であり、かつCr含有量が30質量%超え80質量%以下で残部がCuおよび不可避的不純物からなり、前記不可避的不純物がO:0.15質量%以下、N:0.1質量%以下、C:0.1質量%以下、Al:0.05質量%以下、Si:0.10質量%以下であることを特徴とする半導体用放熱部品。

【請求項2】

前記成形体が、突起部または溝部を有することを特徴とする請求項1に記載の半導体用放熱部品。

【請求項3】

前記Cr−Cu合金板のCu相に、長径100nm以下かつアスペクト比10未満の粒子状Cr相が20個/μm2 以上の密度で分布することを特徴とする請求項1または2に記載の半導体用放熱部品。

【請求項4】

前記加工として冷間圧延または温間圧延を施して得たCr−Cu合金板の長径100nm超えのCr相のアスペクト比が、1.0超え100未満であることを特徴とする請求項1〜3のいずれか一項に記載の半導体用放熱部品。

【請求項5】

前記Cr−Cu合金板の長径100nm超えのCr相が、前記Cr−Cu合金板の厚さ方向1mmあたり200個以下であることを特徴とする請求項4に記載の半導体用放熱部品。

【請求項6】

請求項1〜5のいずれか一項に記載の半導体用放熱部品を一部に取付けたことを特徴とする半導体用ケース。

【請求項7】

請求項1〜5のいずれか一項に記載の半導体用放熱部品を一部に取付けたことを特徴とする半導体用キャリア。

【請求項1】

粉末冶金法を適用して製造したCr−Cu合金に加工を施して得たCr−Cu合金板を冷間プレス加工した成形体であり、かつCr含有量が30質量%超え80質量%以下で残部がCuおよび不可避的不純物からなり、前記不可避的不純物がO:0.15質量%以下、N:0.1質量%以下、C:0.1質量%以下、Al:0.05質量%以下、Si:0.10質量%以下であることを特徴とする半導体用放熱部品。

【請求項2】

前記成形体が、突起部または溝部を有することを特徴とする請求項1に記載の半導体用放熱部品。

【請求項3】

前記Cr−Cu合金板のCu相に、長径100nm以下かつアスペクト比10未満の粒子状Cr相が20個/μm2 以上の密度で分布することを特徴とする請求項1または2に記載の半導体用放熱部品。

【請求項4】

前記加工として冷間圧延または温間圧延を施して得たCr−Cu合金板の長径100nm超えのCr相のアスペクト比が、1.0超え100未満であることを特徴とする請求項1〜3のいずれか一項に記載の半導体用放熱部品。

【請求項5】

前記Cr−Cu合金板の長径100nm超えのCr相が、前記Cr−Cu合金板の厚さ方向1mmあたり200個以下であることを特徴とする請求項4に記載の半導体用放熱部品。

【請求項6】

請求項1〜5のいずれか一項に記載の半導体用放熱部品を一部に取付けたことを特徴とする半導体用ケース。

【請求項7】

請求項1〜5のいずれか一項に記載の半導体用放熱部品を一部に取付けたことを特徴とする半導体用キャリア。

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【図3】

【図4】

【図2】

【図5】

【図6】

【図7】

【図8】

【図3】

【図4】

【公開番号】特開2012−216844(P2012−216844A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−105709(P2012−105709)

【出願日】平成24年5月7日(2012.5.7)

【分割の表示】特願2008−178758(P2008−178758)の分割

【原出願日】平成20年7月9日(2008.7.9)

【出願人】(593178340)JFE精密株式会社 (17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年5月7日(2012.5.7)

【分割の表示】特願2008−178758(P2008−178758)の分割

【原出願日】平成20年7月9日(2008.7.9)

【出願人】(593178340)JFE精密株式会社 (17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]