半導体発光素子およびその製造方法

【課題】発光層から裏面に向かう光を有効に反射させることで光取り出し効率を向上させ、かつ、発光層からの熱の放熱性を向上させることにより、高光出力性能を有することができる半導体発光素子およびその製造方法を提供する。

【解決手段】支持基板の上面の側に、下側クラッド層、発光層、上側クラッド層および第1電極層を有し、前記支持基板の下面の側に第2電極層を有する半導体発光素子において、前記支持基板と前記下側クラッド層との間に、光反射層と、該光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることを特徴とする。

【解決手段】支持基板の上面の側に、下側クラッド層、発光層、上側クラッド層および第1電極層を有し、前記支持基板の下面の側に第2電極層を有する半導体発光素子において、前記支持基板と前記下側クラッド層との間に、光反射層と、該光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光素子およびその製造方法に関するものであって、特に高光出力性能を有する半導体発光素子およびその製造方法に関する。

【背景技術】

【0002】

近年、自動車のヘッドランプやブレーキランプ、または信号機への応用など、LED(半導体発光素子)の用途の多様化と共に、LEDの光出力の向上が求められている。

【0003】

一般に、表面電極と裏面電極との間に、p型半導体層、n型半導体層、およびこれら半導体層間に設けられた発光層を具える構造を有するLEDにおいて、前記発光層で発生した光は、LEDの表面だけではなく裏面にも等方的に向かうこととなる。前記発光層で発生した光のうち、LEDの外に出てくる光の割合のことを光取り出し効率というが、LEDの裏面に向かった光は前記裏面電極に反射または吸収されるため、この裏面電極の反射率が、前記光取り出し効率に影響を与えることとなる。

【0004】

従来、LPE法により形成された厚膜の半導体層を有するLEDにおいて、裏面電極として、LEDの裏面全体にオーミック電極を設け、このオーミック電極が、電極としてだけではなく、発光層からLEDの裏面へ向かう光を反射させる反射膜としての機能を兼ね備えるような技術が知られている。しかしながら、前記オーミック電極の反射率が低いものであっため、発光層からLEDの裏面に向かった光を有効に取り出すことがでないという問題があった。

【0005】

このため、特許文献1には、LEDの裏面に、一部窓開けしてオーミック電極を備えたSiO2膜と、このSiO2膜上のAu、AgまたはAl膜とを反射材として設けることにより、裏面電極の反射率を高め、発光層からLEDの裏面に向かった光の取り出し効率を向上させる技術が開示されている。

【0006】

【特許文献1】特開昭52−37783号公報

【0007】

ところで、一般に、前述したようなLPE法を用いる方法に比べ、MOCVD等の薄膜結晶成長技術を用いて結晶層を成長させるほうが、LEDの内部量子効率を高めることができるということが知られている。

【0008】

薄厚のLEDを製造する場合、MOCVD法等を用いて成長基板上に複数の結晶層を成長させることとなるが、前記成長基板が発光層で発生した光の吸収体として働くため、この成長基板側に裏面電極を形成した場合、裏面電極に向かう光自体が減少してしまう。そこで、この成長基板を除去し、光に対して透明な前記結晶層の一部を支持基板として使用することで、この支持基板側に形成された裏面電極へ向かう光の減少を防ぎ、結果として、LEDの光取り出し効率を向上させるような技術が知られている。しかしながら、前記結晶層の一部を支持基板として使用するためには、層厚が200μm以上であることが必要となり、MOCVD法等の薄膜成長法を用いるこの技術において、結晶成長時間が異常に長くかかってしまうという問題があった。

【0009】

このため、特許文献2には、成長基板上に複数の結晶層を成長させ、その後、結晶層の最上層に新たな基板としてSi支持基板を接合した後、前記成長用基板を除去する技術が開示されている。これによれば、前記結晶層を厚く形成するために長い結晶成長時間を費やす必要はなくなる。さらに、特許文献2には、成長基板上に複数の結晶層を成長させ、これら結晶層上にオーミックコンタクトを形成し、その最上層にAuが露出するようにした後、このオーミックコンタクト上にSi支持基板を置き、加熱することにより前記AuとSiとを合金化させ、前記結晶層と前記Si支持基板とをAu−Si合金層を介して接着することで、前記Au−Si合金層を反射層として機能させ、LEDの光取り出し効率を向上させる技術が開示されている。また、新たな基板として用いたSi支持基板は、熱伝導性が高いため、発光層で発生した熱を効果的に放熱することができ、熱によるLEDの発光波長の変化を避けることができる。

【0010】

【特許文献2】特開平4−29374号公報

【0011】

しかしながら、特許文献2に記載されたAu層は、Siとの合金化により、反射率が低下してしまい、LEDの光取り出し効率を有効に向上させることはできないという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0012】

特許文献1ではSiO2膜の熱伝導率が低いものの問題視されず、他の材料が適応されなかった。高い透明度と高い熱伝導率とを有する材料を素子に影響の無い低温で形成することは容易ではないため、SiO2以外の材料を組み合わせることは従来困難と思われていた。本発明の目的は、発光層から裏面に向かう光を有効に反射させることで光取り出し効率を向上させ、かつ、発光層からの熱の放熱性を向上させることにより、高光出力性能を有することができる半導体発光素子およびその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)支持基板の上面の側に、下側クラッド層、発光層、上側クラッド層および第1電極層を有し、前記支持基板の下面の側に第2電極層を有する半導体発光素子において、前記支持基板と前記下側クラッド層との間に、光反射層と、該光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることを特徴とする半導体発光素子。

【0014】

(2)前記半導体発光素子は、前記支持基板と前記光反射層との間に導電性を有する接着層と、該接着層と前記下側クラッド層との間で、前記光反射層および前記光透過層を貫通して設けられるオーミックコンタクトとをさらに具える上記(1)に記載の半導体発光デバイス。

【0015】

(3)前記オーミックコンタクトは、前記第1電極層側から透視した場合に、前記第1電極層の中心位置を軸線として対称になるよう設けられる上記(2)に記載の半導体発光デバイス。

【0016】

(4)前記光反射層は、Au、Al若しくはAgまたはこれらの1種以上の合金材料からなる上記(1)、(2)または(3)に記載の半導体発光素子。

【0017】

(5)前記光透過層は、AlN材料からなる上記(1)〜(4)のいずれか1に記載の半導体発光素子。

【0018】

(6)前記支持基板は、Si材料またはGaAs材料からなる上記(1)〜(5)のいずれか1に記載の半導体発光素子。

【0019】

(7)結晶成長基板の上面の側に、上側クラッド層、発光層、下側クラッド層を順次形成する工程と、前記下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、該光透過層上に、光反射層を形成する工程と、該光反射層の上方に、支持基板を接合する工程と、前記結晶成長基板を除去する工程とを具えることを特徴とする半導体発光素子の製造方法。

【0020】

(8)前記支持基板接合工程前に、さらにオーミックコンタクトを形成する工程を具える上記(7)に記載の半導体発光素子の製造方法。

【0021】

(9)前記オーミックコンタクト形成工程は、前記光反射層の表面から、該光反射層および前記光透過層の所定位置をエッチングにより除去して凹部を形成した後、該凹部内にオーミックコンタクトを形成することを含む上記(8)に記載の半導体発光素子の製造方法。

【0022】

(10)前記支持基板接合工程は、接着層を介して前記支持基板を接合することを含む上記(7)、(8)または(9)に記載の半導体発光素子の製造方法。

【0023】

(11)前記オーミックコンタクトは、上面からの透視にて、チップ面積に対する存在割合が0.5〜50.0%である上記(8)、(9)または(10)に記載の半導体発光素子の製造方法。

【発明の効果】

【0024】

本発明の半導体発光素子は、支持基板と下側クラッド層との間に、光反射層と、この光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることにより、光出力性能を向上させることができる。

【0025】

また、本発明の半導体発光素子の製造方法は、下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、この光透過層上に、光反射層を形成する工程と具えることにより、半導体発光素子の光出力性能を向上させることができる。

【発明を実施するための最良の形態】

【0026】

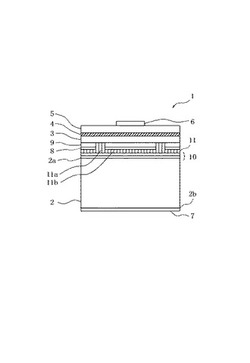

次に、本発明の半導導体発光素子の実施形態について図面を参照しながら説明する。図1は、この発明に従う半導体発光素子の断面構造を模式的に示したものである。

【0027】

図1に示す半導体発光素子1は、支持基板2の上面2aの側に、下側クラッド層3、発光層4、上側クラッド層5および第1電極層6を有し、前記支持基板2の下面2bの側に第2電極層7を有し、前記支持基板2と前記下側クラッド層3との間に、光反射層8と、この光反射層8の上に設けられ、高熱伝導率を有する光透過層9とを具え、このような構成を採用することにより、前記発光層4で発生した光を前記光透過層9で減衰させることなく前記光反射層8で反射させ、かつ、前記発光層4で発生した熱を前記光透過層9で効果的に放熱させることで、半導体発光素子1の光出力性能を向上させることを可能にしたものである。また、前記光透過層9を前記光反射層8の上に設けることで、前記光反射層8が前記下側クラッド層3と合金化するのを防ぎ、前記光反射層8の反射率低下を回避することができる。なお、図中のハッチングは、説明のため、便宜上施したものである。

【0028】

前記支持基板2を構成する好適な材料としては、例えばSi材料、GaAs材料、SiC材料のほか、AlやCuなどの金属またはその合金材料等が挙げられ、また、前記各層3〜5を構成する好適な材料としては、例えば下側クラッド層3をAlGaAs系材料、AlGaN系材料、AlInGaP系材料等、発光層4をInGaAs系材料、InAlGaN系材料、AlInGaP系材料等、上側クラッド層5をAlGaAs系材料、AlGaN系材料、AlInGaP系材料等とする場合が挙げられる。さらに、前記光反射層8を構成する好適な材料としては、例えば金(Au)または金合金材料、白金(Pt)、アルミ(Al)、銀(Ag)の単体若しくはそれを構成元素とした合金またはそれらの積層体等が挙げられ、前記光透過層9を構成する好適な材料としては、例えば、単結晶またはセラミクスにおいて熱伝導率170W/mK以上を有するAlN材料、SiC材料等が挙げられる。

【0029】

また、前記基板2は、好適には50〜1000μmの厚さを有し、前記各層3〜5は、好適には合計で1.0〜20.0μmの厚さを有するのが好ましい。さらに、前記光反射層8および前記光透過層9は、好適にはそれぞれ0.01〜1.00μm、5〜500nmの厚さを有するのが好ましい。

【0030】

前記半導体発光素子1は、前記支持基板2と前記光反射層8との間に導電性を有する接着層10と、この接着層10と前記下側クラッド層3との間で、前記光反射層8および前記光透過層9を貫通して設けられるオーミックコンタクト11とをさらに具えるのが好ましい。前記接着層10を設けることにより、前記支持基板2と前記オーミックコンタクト11とを効果的に接合することができ、また、前記オーミックコンタクト11を設けることにより、前記下側クラッド層3と前記接着層10との障壁(電気的な抵抗)を小さくすることができる。

【0031】

前記接着層10を構成する好適な材料としては、例えばAu等が挙げられ、また、前記オーミックコンタクト11を構成する好適な材料としては、例えばAuZn系材料、AuBe系材料等が挙げられる。

【0032】

また、前記接着層10は、好適には0.1〜3.0μmの厚さを有し、前記オーミックコンタクト11は、前記光反射層8および前記光透過層9を貫通して設けられるオーミックコンタクトの部分11aが少なくとも設けられていればよいが、図1に示すように、前記光反射層8と前記接着層10との間に存在する部分11bを有してもよい。この場合、前記部分11bは、好適には2.0μm以下の厚さを有するのが好ましい。

【0033】

図2に一実施形態として示すように、前記オーミックコンタクト11(厳密には、オーミックコンタクトの部分11a)は、前記第1電極層6側から透視した場合に、前記第1電極層6の中心位置Oを軸線として対称になるよう設けられるのが好ましい。電流が半導体結晶内で均一に分布し、電流の広がりを均一にするためである。

【0034】

次に、本発明の半導体発光素子の製造方法の実施形態について図面を参照しながら説明する。図3および図4は、この発明に従う半導体発光素子の製造方法における主な工程をそれぞれ示したものである。

【0035】

図3(a)に示すように、結晶成長基板12の上面12aの側に、上側クラッド層5、発光層4、下側クラッド層3を順次形成する。これら各層3〜5は、例えばMOCVD法等の薄膜成長法により形成されるのが好ましい。前記結晶成長基板12を構成する好適な材料としては、例えばGaAs材料等が挙げられ、また、前記各層3〜5を構成する好適な材料としては、例えば下側クラッド層3をAlGaAs、AlGaN系材料、AlInGaP材料等、発光層4をInGaAs系材料、InAlGaN系材料、AlInGaP系材料等、上側クラッド層5をAlGaAs系材料、AlGaN系材料、AlInGaP系材料等とする場合が挙げられる。また、前記結晶成長基板12は、好適には250〜400μmの厚さを有し、前記各層3〜5は、好適には合計で1.0〜20.0μmの厚さを有するのが好ましい。

【0036】

その後、図3(b)に示すように、前記下側クラッド層3の上方に光透過層9を、この光透過層9の上方に光反射層8を形成した後、図3(e)に示すように、この光反射層8の上方に、支持基板2を接合する。前記光透過層9を形成する温度は、半導体発光素子に影響の無い温度である必要がある。例えば主にAlGaAs系材料である場合、圧力にもよるが前記光透過層9は900℃よりも十分低い温度(好ましくは600℃以下)で形成したほうが良い。本発明に好適な透明度と熱伝導率とを有するAlN材料、SiC材料等を低温で形成するために、前記光透過層9は、例えば高周波スパッタ装置を用いるPVD法等により形成されるのが好ましい。また、前記光反射層8は、例えば電子ビーム蒸着法またはスパッタにより形成されるのが好ましい。前記光反射層8を構成する好適な材料としては、例えば金(Au)または金合金材料、白金(Pt)、アルミ(Al)、銀(Ag)の単体若しくはそれらを構成元素とした合金またはそれらの積層体等が挙げられ、前記光透過層9を構成する好適な材料としては、例えば、単結晶またはセラミクスにおいて熱伝導率170W/mK以上を有するAlN材料、SiC材料等が挙げられる。また、前記光反射層8および前記光透過層9は、好適にはそれぞれ0.01〜1.00μm、5〜500nmの厚さを有するのが好ましい。前記光透過層9は、エッチングを制御できれば薄い方が好ましく、より好ましくは5〜200nmである。

【0037】

その後、図3(f)に示すように、例えば、所定のエッチング液を用いたウェットエッチング法により前記結晶成長基板12を除去する。

【0038】

また、前記支持基板2を接合する前に、さらにオーミックコンタクト11を形成するのが好ましい。オーミックコンタクト11の形成方法は、例えば、図3(c)に示すように、前記光反射層8の表面から、この光反射層8および前記光透過層9の所定位置を、例えば所定のエッチング液を用いたウェットエッチングまたは所定のガスを用いたドライエッチングにより除去して凹部13を形成した後、図3(d)に示すように、前記凹部13内にオーミックコンタクト11を形成するのが好ましい。前記オーミックコンタクト11を構成する好適な材料としては、例えばAuZn系、AuBe系等が挙げられ、前記オーミックコンタクト11は、例えばボート加熱式法により蒸着した後、所定の温度で急速加熱することにより形成される。

【0039】

また、前記オーミックコンタクト11は、前記凹部13内に形成される部分11aに加え、前記光反射層8上に存在する部分11bを有してもよい。この場合、前記光反射層8上に存在する部分11bは、好適には2.0μm以下の厚さを有するのが好ましい。

【0040】

前記支持基板2を接合する際、図3(e)および図3(f)に示すように、接着層10を介して前記支持基板2を接合するのが好ましい。また、前記接着層10は、一実施形態として示す図3(d)〜図3(f)において、前記オーミックコンタクト11上に設けられた接着材料10bと、前記支持基板2の上面2a上に予め設けられた接着材料10aとを加熱圧着することにより形成されるのが好ましい。前記接着層10を構成する好適な材料としては、例えばAu等が挙げられ、前記接着層10の前記接着材料10aおよび10bは、いずれも好適には0.05〜2.95μmの厚さを有し、合計で3.0μm未満の厚さするのが好ましい。また、図中には示されないが、前記支持基板2と前記接着材料10aとの間にさらなるオーミックコンタクト層を設けるのが好ましい。

【0041】

前記結晶成長基板12を除去した後、前記上側クラッド層5上に第1電極層6を、前記支持基板2の下面2bの側に第2電極層7を形成し、ダイシングすることにより、図4に示す本発明に従う半導体発光素子1をチップ化するのが好ましい。なお、前記結晶成長基板12を除去した後、前記電極層の形成前に、研削・研磨工程を行ってもよい。

【0042】

図2に一実施形態として示すように、前記オーミックコンタクト11(厳密には、オーミックコンタクトの部分11a)は、上面からの透視にて、チップ面積に対する存在割合が0.5〜50%であるのが好ましい。オーミックコンタクト11の部分は発光層からの光を光反射層8で反射する効果が得られないため、オーミックコンタクト11の存在割合が多いと光反射による出力の向上が十分に得られない。逆に存在割合が少ないと電力集中が起こりやすくなりチップの電気抵抗が高くなるおそれがある。したがって、クラッド層の抵抗値や厚さによる電流の広がりを考慮しつつオーミックコンタクトの存在割合を上記範囲内で調整するのが好ましい。なお、図2に一実施形態として示された半導体発光素子1は、一辺の長さL1、L2がいずれも350.0μm、第1電極層6の直径D1が100.0μm、オーミックコンタクト11の内径D2が245.0μm、外径D3が270.0μm、オーミックコンタクト11の開口部面積Sが10,112μm2、チップ面積に対する存在割合が8.3%の場合を示したものである。

【0043】

なお、図1〜4は、代表的な実施形態の例を示したものであって、本発明はこの実施形態に限定されるものではない。

【実施例】

【0044】

(実施例1)

SiドープGaAs結晶成長基板(厚さ:350μm)の上面の側に、n−上側クラッド層(Al0.4Ga0.6As層、厚さ:5μm)、発光層(In0.05GaAs井戸層(厚さ:8nm)をAl0.3GaAsバリア層(厚さ:5nm)で挟んだ計7層からなる積層体、総厚:44nm)、p−上側クラッド層(Al0.4Ga0.6As層、厚さ:5μm)をMOCVD法によりエピタキシャル成長させた。

【0045】

その後、前記上側クラッド層の上方にAlN光透過層(厚さ:5nm)を高周波スパッタ装置を用いてPVD法により成長させた。成長条件は次のとおりである。

成長条件

ターゲット:AlN

スパッタキャリアガス:Ar+N2の混合ガス

温度:350〜550℃

【0046】

その後、前記光透過層の上方にAu光反射層(厚さ:100nm)を電子ビーム蒸着法により形成した。

【0047】

前記光反射層に、フォトリソグラフィ工程によりホールパターン(開口部面積10112μm2)を形成した後、前記光反射層に対しゴールドエッチング液を用いてウェットエッチングを行い、さらに、前記光透過層に対し60℃に加温したTMAH(tetramethylammonium-hydroxide)水溶液中にてウェットエッチングを行って、凹部を形成した。その後、この凹部内および前記光反射層上に、蒸着法によりAuZn膜(光反射層上の厚さ:100nm)を蒸着した。その後、急速加熱により熱処理を施し、オーミックコンタクトを形成した。熱処理条件は次のとおりである。

熱処理条件

温度:460℃

雰囲気:N2

【0048】

次に、前記オーミックコンタクト上に、Au接着材料を電子ビーム蒸着により蒸着し、接着層(厚さ:1μm)を形成した。

【0049】

一方、ZnドープGaAs支持基板上には、蒸着によりAuZn膜(厚さ:100nm)を蒸着した。

原料:95質量%Au−5質量%Zn含有材料

その後、急速加熱により熱処理を施した。熱処理条件は次のとおりである。

熱処理条件

温度:460℃

雰囲気:N2

【0050】

前記AuZn膜上に、電子ビーム蒸着により接着層(厚さ:Ti50nm、Au1μm)を蒸着した。

【0051】

前記オーミックコンタクトと前記支持基板とを、加熱圧着することにより接合した。接合条件は次のとおりである。

接合条件

接合圧力:2.2MPa

接合温度:350℃

保持時間:40分

【0052】

次に、上述したように構成された構造物に対し、室温のアンモニア水:過酸化水素水:水=1:12:18(体積比)の液中にて2時間揺動することによりウェットエッチングを行い、前記結晶成長基板を除去した。その後、前記n−上側クラッド層上に、ボート加熱式蒸着法によりAuGe膜(厚さ:100nm)およびTi/Au膜(厚さ:Ti50nm,Au1μm)を蒸着し、フォトリソグラフィ法により円形パターン(直径:110μm)形成後、前記Ti/Au膜に対しては1%HF水溶液およびゴールドエッチング液、前記AuGe膜に対してはゴールドエッチング液を用いてウェットエッチングを行った後、急速加熱により熱処理を施して第1電極層を形成した。

一方、前記支持基板上に、電子ビーム蒸着によりTi/Au膜(厚さ:Ti下層50nm,Au上層1μm)を蒸着し、第2電極層を形成した。

最後に、ダイサーを用いてダイシングすることにより350μm角の正方形チップを製造した。

【0053】

(実施例2)

前記光透過層の厚さを10nmとすること以外は、実施例1と同様の半導体発光素子を作製した。

【0054】

(実施例3)

前記光透過層の厚さを110nmとし、この光透過層に対し80℃に加温したKOH水溶液中にて2時間ウェットエッチングを行うこと以外は、実施例1と同様の半導体発光素子を作製した。

【0055】

(実施例4)

前記支持基板の材料をBドープSi基板とし、この基板上にAuZn膜を蒸着しないこと以外は、実施例2と同様の半導体発光素子を作製した。

【0056】

(比較例1)

特許文献1と同様な方法により半導体発光素子を作製した。

【0057】

(比較例2)

特許文献2と同様な方法により半導体発光素子を作製した。

【0058】

(比較例3)

光透過層の材料を低熱伝導率のSiO2とすること以外は、実施例4と同様の半導体発光素子を作製した。

【0059】

上記実施例1〜4および比較例1〜3の半導体発光素子に100mAの順方向電流を流した場合の光出力(mW)および発光ピーク波長(nm)を測定した結果を表1に示す。

【0060】

【表1】

【0061】

表1に示すように、実施例1〜4は比較例1〜3のいずれに比べても光出力が向上していることが分かる。また、発熱が十分小さいものとした場合の発光ピーク波長:880nmに対して、実施例1〜4は波長の変動率が約0.8〜0.9%であるのに対し、比較例1〜3の変動率は約1.1〜1.5%であることがわかる。同条件で測定しているにもかかわらず、実施例1〜4に比べて比較例1〜3の発光波長が長波長側にシフトしているのは定常状態でのチップ温度が上昇しているためである。文献S.Adach,J.Appl.Phys.58(3),1 August 1985などに記載のGaAsおよびAlGaAsのバンドギャップの温度依存性を元に、波長がシフトした量から計算したチップのジャンクション部分(発光部)の温度を表1に示した。放熱性が向上すればジャンクション温度は下がり、波長のシフト量は小さくなる。したがって、本発明に従う半導体発光素子は、発光層からの熱の放熱性も向上していることがわかる。

【産業上の利用可能性】

【0062】

本発明は、支持基板と下側クラッド層との間に、光反射層と、この光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることにより、光出力性能を向上させることができる半導体発光素子を提供することができる。

【0063】

また、本発明は、下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、この光透過層上に、光反射層を形成する工程と具えることにより、半導体発光素子の光出力性能を向上させることができるの半導体発光素子の製造方法を提供することができる。

【図面の簡単な説明】

【0064】

【図1】本発明に従う半導体発光素子の断面構造を示す模式図である。

【図2】本発明に従う半導体発光素子の上面からの透視図である。

【図3】本発明に従う半導体発光素子の製造方法における各工程を示す模式図である。

【図4】本発明に従う半導体発光素子の断面構造を示す模式図である。

【符号の説明】

【0065】

1 半導体発光素子

2 支持基板

2a 上面

2b 下面

3 下側クラッド層

4 発光層

5 上側クラッド層

6 第1電極

7 第2電極

8 光反射層

9 光透過層

10 接着層

11 オーミックコンタクト

【技術分野】

【0001】

本発明は、半導体発光素子およびその製造方法に関するものであって、特に高光出力性能を有する半導体発光素子およびその製造方法に関する。

【背景技術】

【0002】

近年、自動車のヘッドランプやブレーキランプ、または信号機への応用など、LED(半導体発光素子)の用途の多様化と共に、LEDの光出力の向上が求められている。

【0003】

一般に、表面電極と裏面電極との間に、p型半導体層、n型半導体層、およびこれら半導体層間に設けられた発光層を具える構造を有するLEDにおいて、前記発光層で発生した光は、LEDの表面だけではなく裏面にも等方的に向かうこととなる。前記発光層で発生した光のうち、LEDの外に出てくる光の割合のことを光取り出し効率というが、LEDの裏面に向かった光は前記裏面電極に反射または吸収されるため、この裏面電極の反射率が、前記光取り出し効率に影響を与えることとなる。

【0004】

従来、LPE法により形成された厚膜の半導体層を有するLEDにおいて、裏面電極として、LEDの裏面全体にオーミック電極を設け、このオーミック電極が、電極としてだけではなく、発光層からLEDの裏面へ向かう光を反射させる反射膜としての機能を兼ね備えるような技術が知られている。しかしながら、前記オーミック電極の反射率が低いものであっため、発光層からLEDの裏面に向かった光を有効に取り出すことがでないという問題があった。

【0005】

このため、特許文献1には、LEDの裏面に、一部窓開けしてオーミック電極を備えたSiO2膜と、このSiO2膜上のAu、AgまたはAl膜とを反射材として設けることにより、裏面電極の反射率を高め、発光層からLEDの裏面に向かった光の取り出し効率を向上させる技術が開示されている。

【0006】

【特許文献1】特開昭52−37783号公報

【0007】

ところで、一般に、前述したようなLPE法を用いる方法に比べ、MOCVD等の薄膜結晶成長技術を用いて結晶層を成長させるほうが、LEDの内部量子効率を高めることができるということが知られている。

【0008】

薄厚のLEDを製造する場合、MOCVD法等を用いて成長基板上に複数の結晶層を成長させることとなるが、前記成長基板が発光層で発生した光の吸収体として働くため、この成長基板側に裏面電極を形成した場合、裏面電極に向かう光自体が減少してしまう。そこで、この成長基板を除去し、光に対して透明な前記結晶層の一部を支持基板として使用することで、この支持基板側に形成された裏面電極へ向かう光の減少を防ぎ、結果として、LEDの光取り出し効率を向上させるような技術が知られている。しかしながら、前記結晶層の一部を支持基板として使用するためには、層厚が200μm以上であることが必要となり、MOCVD法等の薄膜成長法を用いるこの技術において、結晶成長時間が異常に長くかかってしまうという問題があった。

【0009】

このため、特許文献2には、成長基板上に複数の結晶層を成長させ、その後、結晶層の最上層に新たな基板としてSi支持基板を接合した後、前記成長用基板を除去する技術が開示されている。これによれば、前記結晶層を厚く形成するために長い結晶成長時間を費やす必要はなくなる。さらに、特許文献2には、成長基板上に複数の結晶層を成長させ、これら結晶層上にオーミックコンタクトを形成し、その最上層にAuが露出するようにした後、このオーミックコンタクト上にSi支持基板を置き、加熱することにより前記AuとSiとを合金化させ、前記結晶層と前記Si支持基板とをAu−Si合金層を介して接着することで、前記Au−Si合金層を反射層として機能させ、LEDの光取り出し効率を向上させる技術が開示されている。また、新たな基板として用いたSi支持基板は、熱伝導性が高いため、発光層で発生した熱を効果的に放熱することができ、熱によるLEDの発光波長の変化を避けることができる。

【0010】

【特許文献2】特開平4−29374号公報

【0011】

しかしながら、特許文献2に記載されたAu層は、Siとの合金化により、反射率が低下してしまい、LEDの光取り出し効率を有効に向上させることはできないという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0012】

特許文献1ではSiO2膜の熱伝導率が低いものの問題視されず、他の材料が適応されなかった。高い透明度と高い熱伝導率とを有する材料を素子に影響の無い低温で形成することは容易ではないため、SiO2以外の材料を組み合わせることは従来困難と思われていた。本発明の目的は、発光層から裏面に向かう光を有効に反射させることで光取り出し効率を向上させ、かつ、発光層からの熱の放熱性を向上させることにより、高光出力性能を有することができる半導体発光素子およびその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)支持基板の上面の側に、下側クラッド層、発光層、上側クラッド層および第1電極層を有し、前記支持基板の下面の側に第2電極層を有する半導体発光素子において、前記支持基板と前記下側クラッド層との間に、光反射層と、該光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることを特徴とする半導体発光素子。

【0014】

(2)前記半導体発光素子は、前記支持基板と前記光反射層との間に導電性を有する接着層と、該接着層と前記下側クラッド層との間で、前記光反射層および前記光透過層を貫通して設けられるオーミックコンタクトとをさらに具える上記(1)に記載の半導体発光デバイス。

【0015】

(3)前記オーミックコンタクトは、前記第1電極層側から透視した場合に、前記第1電極層の中心位置を軸線として対称になるよう設けられる上記(2)に記載の半導体発光デバイス。

【0016】

(4)前記光反射層は、Au、Al若しくはAgまたはこれらの1種以上の合金材料からなる上記(1)、(2)または(3)に記載の半導体発光素子。

【0017】

(5)前記光透過層は、AlN材料からなる上記(1)〜(4)のいずれか1に記載の半導体発光素子。

【0018】

(6)前記支持基板は、Si材料またはGaAs材料からなる上記(1)〜(5)のいずれか1に記載の半導体発光素子。

【0019】

(7)結晶成長基板の上面の側に、上側クラッド層、発光層、下側クラッド層を順次形成する工程と、前記下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、該光透過層上に、光反射層を形成する工程と、該光反射層の上方に、支持基板を接合する工程と、前記結晶成長基板を除去する工程とを具えることを特徴とする半導体発光素子の製造方法。

【0020】

(8)前記支持基板接合工程前に、さらにオーミックコンタクトを形成する工程を具える上記(7)に記載の半導体発光素子の製造方法。

【0021】

(9)前記オーミックコンタクト形成工程は、前記光反射層の表面から、該光反射層および前記光透過層の所定位置をエッチングにより除去して凹部を形成した後、該凹部内にオーミックコンタクトを形成することを含む上記(8)に記載の半導体発光素子の製造方法。

【0022】

(10)前記支持基板接合工程は、接着層を介して前記支持基板を接合することを含む上記(7)、(8)または(9)に記載の半導体発光素子の製造方法。

【0023】

(11)前記オーミックコンタクトは、上面からの透視にて、チップ面積に対する存在割合が0.5〜50.0%である上記(8)、(9)または(10)に記載の半導体発光素子の製造方法。

【発明の効果】

【0024】

本発明の半導体発光素子は、支持基板と下側クラッド層との間に、光反射層と、この光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることにより、光出力性能を向上させることができる。

【0025】

また、本発明の半導体発光素子の製造方法は、下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、この光透過層上に、光反射層を形成する工程と具えることにより、半導体発光素子の光出力性能を向上させることができる。

【発明を実施するための最良の形態】

【0026】

次に、本発明の半導導体発光素子の実施形態について図面を参照しながら説明する。図1は、この発明に従う半導体発光素子の断面構造を模式的に示したものである。

【0027】

図1に示す半導体発光素子1は、支持基板2の上面2aの側に、下側クラッド層3、発光層4、上側クラッド層5および第1電極層6を有し、前記支持基板2の下面2bの側に第2電極層7を有し、前記支持基板2と前記下側クラッド層3との間に、光反射層8と、この光反射層8の上に設けられ、高熱伝導率を有する光透過層9とを具え、このような構成を採用することにより、前記発光層4で発生した光を前記光透過層9で減衰させることなく前記光反射層8で反射させ、かつ、前記発光層4で発生した熱を前記光透過層9で効果的に放熱させることで、半導体発光素子1の光出力性能を向上させることを可能にしたものである。また、前記光透過層9を前記光反射層8の上に設けることで、前記光反射層8が前記下側クラッド層3と合金化するのを防ぎ、前記光反射層8の反射率低下を回避することができる。なお、図中のハッチングは、説明のため、便宜上施したものである。

【0028】

前記支持基板2を構成する好適な材料としては、例えばSi材料、GaAs材料、SiC材料のほか、AlやCuなどの金属またはその合金材料等が挙げられ、また、前記各層3〜5を構成する好適な材料としては、例えば下側クラッド層3をAlGaAs系材料、AlGaN系材料、AlInGaP系材料等、発光層4をInGaAs系材料、InAlGaN系材料、AlInGaP系材料等、上側クラッド層5をAlGaAs系材料、AlGaN系材料、AlInGaP系材料等とする場合が挙げられる。さらに、前記光反射層8を構成する好適な材料としては、例えば金(Au)または金合金材料、白金(Pt)、アルミ(Al)、銀(Ag)の単体若しくはそれを構成元素とした合金またはそれらの積層体等が挙げられ、前記光透過層9を構成する好適な材料としては、例えば、単結晶またはセラミクスにおいて熱伝導率170W/mK以上を有するAlN材料、SiC材料等が挙げられる。

【0029】

また、前記基板2は、好適には50〜1000μmの厚さを有し、前記各層3〜5は、好適には合計で1.0〜20.0μmの厚さを有するのが好ましい。さらに、前記光反射層8および前記光透過層9は、好適にはそれぞれ0.01〜1.00μm、5〜500nmの厚さを有するのが好ましい。

【0030】

前記半導体発光素子1は、前記支持基板2と前記光反射層8との間に導電性を有する接着層10と、この接着層10と前記下側クラッド層3との間で、前記光反射層8および前記光透過層9を貫通して設けられるオーミックコンタクト11とをさらに具えるのが好ましい。前記接着層10を設けることにより、前記支持基板2と前記オーミックコンタクト11とを効果的に接合することができ、また、前記オーミックコンタクト11を設けることにより、前記下側クラッド層3と前記接着層10との障壁(電気的な抵抗)を小さくすることができる。

【0031】

前記接着層10を構成する好適な材料としては、例えばAu等が挙げられ、また、前記オーミックコンタクト11を構成する好適な材料としては、例えばAuZn系材料、AuBe系材料等が挙げられる。

【0032】

また、前記接着層10は、好適には0.1〜3.0μmの厚さを有し、前記オーミックコンタクト11は、前記光反射層8および前記光透過層9を貫通して設けられるオーミックコンタクトの部分11aが少なくとも設けられていればよいが、図1に示すように、前記光反射層8と前記接着層10との間に存在する部分11bを有してもよい。この場合、前記部分11bは、好適には2.0μm以下の厚さを有するのが好ましい。

【0033】

図2に一実施形態として示すように、前記オーミックコンタクト11(厳密には、オーミックコンタクトの部分11a)は、前記第1電極層6側から透視した場合に、前記第1電極層6の中心位置Oを軸線として対称になるよう設けられるのが好ましい。電流が半導体結晶内で均一に分布し、電流の広がりを均一にするためである。

【0034】

次に、本発明の半導体発光素子の製造方法の実施形態について図面を参照しながら説明する。図3および図4は、この発明に従う半導体発光素子の製造方法における主な工程をそれぞれ示したものである。

【0035】

図3(a)に示すように、結晶成長基板12の上面12aの側に、上側クラッド層5、発光層4、下側クラッド層3を順次形成する。これら各層3〜5は、例えばMOCVD法等の薄膜成長法により形成されるのが好ましい。前記結晶成長基板12を構成する好適な材料としては、例えばGaAs材料等が挙げられ、また、前記各層3〜5を構成する好適な材料としては、例えば下側クラッド層3をAlGaAs、AlGaN系材料、AlInGaP材料等、発光層4をInGaAs系材料、InAlGaN系材料、AlInGaP系材料等、上側クラッド層5をAlGaAs系材料、AlGaN系材料、AlInGaP系材料等とする場合が挙げられる。また、前記結晶成長基板12は、好適には250〜400μmの厚さを有し、前記各層3〜5は、好適には合計で1.0〜20.0μmの厚さを有するのが好ましい。

【0036】

その後、図3(b)に示すように、前記下側クラッド層3の上方に光透過層9を、この光透過層9の上方に光反射層8を形成した後、図3(e)に示すように、この光反射層8の上方に、支持基板2を接合する。前記光透過層9を形成する温度は、半導体発光素子に影響の無い温度である必要がある。例えば主にAlGaAs系材料である場合、圧力にもよるが前記光透過層9は900℃よりも十分低い温度(好ましくは600℃以下)で形成したほうが良い。本発明に好適な透明度と熱伝導率とを有するAlN材料、SiC材料等を低温で形成するために、前記光透過層9は、例えば高周波スパッタ装置を用いるPVD法等により形成されるのが好ましい。また、前記光反射層8は、例えば電子ビーム蒸着法またはスパッタにより形成されるのが好ましい。前記光反射層8を構成する好適な材料としては、例えば金(Au)または金合金材料、白金(Pt)、アルミ(Al)、銀(Ag)の単体若しくはそれらを構成元素とした合金またはそれらの積層体等が挙げられ、前記光透過層9を構成する好適な材料としては、例えば、単結晶またはセラミクスにおいて熱伝導率170W/mK以上を有するAlN材料、SiC材料等が挙げられる。また、前記光反射層8および前記光透過層9は、好適にはそれぞれ0.01〜1.00μm、5〜500nmの厚さを有するのが好ましい。前記光透過層9は、エッチングを制御できれば薄い方が好ましく、より好ましくは5〜200nmである。

【0037】

その後、図3(f)に示すように、例えば、所定のエッチング液を用いたウェットエッチング法により前記結晶成長基板12を除去する。

【0038】

また、前記支持基板2を接合する前に、さらにオーミックコンタクト11を形成するのが好ましい。オーミックコンタクト11の形成方法は、例えば、図3(c)に示すように、前記光反射層8の表面から、この光反射層8および前記光透過層9の所定位置を、例えば所定のエッチング液を用いたウェットエッチングまたは所定のガスを用いたドライエッチングにより除去して凹部13を形成した後、図3(d)に示すように、前記凹部13内にオーミックコンタクト11を形成するのが好ましい。前記オーミックコンタクト11を構成する好適な材料としては、例えばAuZn系、AuBe系等が挙げられ、前記オーミックコンタクト11は、例えばボート加熱式法により蒸着した後、所定の温度で急速加熱することにより形成される。

【0039】

また、前記オーミックコンタクト11は、前記凹部13内に形成される部分11aに加え、前記光反射層8上に存在する部分11bを有してもよい。この場合、前記光反射層8上に存在する部分11bは、好適には2.0μm以下の厚さを有するのが好ましい。

【0040】

前記支持基板2を接合する際、図3(e)および図3(f)に示すように、接着層10を介して前記支持基板2を接合するのが好ましい。また、前記接着層10は、一実施形態として示す図3(d)〜図3(f)において、前記オーミックコンタクト11上に設けられた接着材料10bと、前記支持基板2の上面2a上に予め設けられた接着材料10aとを加熱圧着することにより形成されるのが好ましい。前記接着層10を構成する好適な材料としては、例えばAu等が挙げられ、前記接着層10の前記接着材料10aおよび10bは、いずれも好適には0.05〜2.95μmの厚さを有し、合計で3.0μm未満の厚さするのが好ましい。また、図中には示されないが、前記支持基板2と前記接着材料10aとの間にさらなるオーミックコンタクト層を設けるのが好ましい。

【0041】

前記結晶成長基板12を除去した後、前記上側クラッド層5上に第1電極層6を、前記支持基板2の下面2bの側に第2電極層7を形成し、ダイシングすることにより、図4に示す本発明に従う半導体発光素子1をチップ化するのが好ましい。なお、前記結晶成長基板12を除去した後、前記電極層の形成前に、研削・研磨工程を行ってもよい。

【0042】

図2に一実施形態として示すように、前記オーミックコンタクト11(厳密には、オーミックコンタクトの部分11a)は、上面からの透視にて、チップ面積に対する存在割合が0.5〜50%であるのが好ましい。オーミックコンタクト11の部分は発光層からの光を光反射層8で反射する効果が得られないため、オーミックコンタクト11の存在割合が多いと光反射による出力の向上が十分に得られない。逆に存在割合が少ないと電力集中が起こりやすくなりチップの電気抵抗が高くなるおそれがある。したがって、クラッド層の抵抗値や厚さによる電流の広がりを考慮しつつオーミックコンタクトの存在割合を上記範囲内で調整するのが好ましい。なお、図2に一実施形態として示された半導体発光素子1は、一辺の長さL1、L2がいずれも350.0μm、第1電極層6の直径D1が100.0μm、オーミックコンタクト11の内径D2が245.0μm、外径D3が270.0μm、オーミックコンタクト11の開口部面積Sが10,112μm2、チップ面積に対する存在割合が8.3%の場合を示したものである。

【0043】

なお、図1〜4は、代表的な実施形態の例を示したものであって、本発明はこの実施形態に限定されるものではない。

【実施例】

【0044】

(実施例1)

SiドープGaAs結晶成長基板(厚さ:350μm)の上面の側に、n−上側クラッド層(Al0.4Ga0.6As層、厚さ:5μm)、発光層(In0.05GaAs井戸層(厚さ:8nm)をAl0.3GaAsバリア層(厚さ:5nm)で挟んだ計7層からなる積層体、総厚:44nm)、p−上側クラッド層(Al0.4Ga0.6As層、厚さ:5μm)をMOCVD法によりエピタキシャル成長させた。

【0045】

その後、前記上側クラッド層の上方にAlN光透過層(厚さ:5nm)を高周波スパッタ装置を用いてPVD法により成長させた。成長条件は次のとおりである。

成長条件

ターゲット:AlN

スパッタキャリアガス:Ar+N2の混合ガス

温度:350〜550℃

【0046】

その後、前記光透過層の上方にAu光反射層(厚さ:100nm)を電子ビーム蒸着法により形成した。

【0047】

前記光反射層に、フォトリソグラフィ工程によりホールパターン(開口部面積10112μm2)を形成した後、前記光反射層に対しゴールドエッチング液を用いてウェットエッチングを行い、さらに、前記光透過層に対し60℃に加温したTMAH(tetramethylammonium-hydroxide)水溶液中にてウェットエッチングを行って、凹部を形成した。その後、この凹部内および前記光反射層上に、蒸着法によりAuZn膜(光反射層上の厚さ:100nm)を蒸着した。その後、急速加熱により熱処理を施し、オーミックコンタクトを形成した。熱処理条件は次のとおりである。

熱処理条件

温度:460℃

雰囲気:N2

【0048】

次に、前記オーミックコンタクト上に、Au接着材料を電子ビーム蒸着により蒸着し、接着層(厚さ:1μm)を形成した。

【0049】

一方、ZnドープGaAs支持基板上には、蒸着によりAuZn膜(厚さ:100nm)を蒸着した。

原料:95質量%Au−5質量%Zn含有材料

その後、急速加熱により熱処理を施した。熱処理条件は次のとおりである。

熱処理条件

温度:460℃

雰囲気:N2

【0050】

前記AuZn膜上に、電子ビーム蒸着により接着層(厚さ:Ti50nm、Au1μm)を蒸着した。

【0051】

前記オーミックコンタクトと前記支持基板とを、加熱圧着することにより接合した。接合条件は次のとおりである。

接合条件

接合圧力:2.2MPa

接合温度:350℃

保持時間:40分

【0052】

次に、上述したように構成された構造物に対し、室温のアンモニア水:過酸化水素水:水=1:12:18(体積比)の液中にて2時間揺動することによりウェットエッチングを行い、前記結晶成長基板を除去した。その後、前記n−上側クラッド層上に、ボート加熱式蒸着法によりAuGe膜(厚さ:100nm)およびTi/Au膜(厚さ:Ti50nm,Au1μm)を蒸着し、フォトリソグラフィ法により円形パターン(直径:110μm)形成後、前記Ti/Au膜に対しては1%HF水溶液およびゴールドエッチング液、前記AuGe膜に対してはゴールドエッチング液を用いてウェットエッチングを行った後、急速加熱により熱処理を施して第1電極層を形成した。

一方、前記支持基板上に、電子ビーム蒸着によりTi/Au膜(厚さ:Ti下層50nm,Au上層1μm)を蒸着し、第2電極層を形成した。

最後に、ダイサーを用いてダイシングすることにより350μm角の正方形チップを製造した。

【0053】

(実施例2)

前記光透過層の厚さを10nmとすること以外は、実施例1と同様の半導体発光素子を作製した。

【0054】

(実施例3)

前記光透過層の厚さを110nmとし、この光透過層に対し80℃に加温したKOH水溶液中にて2時間ウェットエッチングを行うこと以外は、実施例1と同様の半導体発光素子を作製した。

【0055】

(実施例4)

前記支持基板の材料をBドープSi基板とし、この基板上にAuZn膜を蒸着しないこと以外は、実施例2と同様の半導体発光素子を作製した。

【0056】

(比較例1)

特許文献1と同様な方法により半導体発光素子を作製した。

【0057】

(比較例2)

特許文献2と同様な方法により半導体発光素子を作製した。

【0058】

(比較例3)

光透過層の材料を低熱伝導率のSiO2とすること以外は、実施例4と同様の半導体発光素子を作製した。

【0059】

上記実施例1〜4および比較例1〜3の半導体発光素子に100mAの順方向電流を流した場合の光出力(mW)および発光ピーク波長(nm)を測定した結果を表1に示す。

【0060】

【表1】

【0061】

表1に示すように、実施例1〜4は比較例1〜3のいずれに比べても光出力が向上していることが分かる。また、発熱が十分小さいものとした場合の発光ピーク波長:880nmに対して、実施例1〜4は波長の変動率が約0.8〜0.9%であるのに対し、比較例1〜3の変動率は約1.1〜1.5%であることがわかる。同条件で測定しているにもかかわらず、実施例1〜4に比べて比較例1〜3の発光波長が長波長側にシフトしているのは定常状態でのチップ温度が上昇しているためである。文献S.Adach,J.Appl.Phys.58(3),1 August 1985などに記載のGaAsおよびAlGaAsのバンドギャップの温度依存性を元に、波長がシフトした量から計算したチップのジャンクション部分(発光部)の温度を表1に示した。放熱性が向上すればジャンクション温度は下がり、波長のシフト量は小さくなる。したがって、本発明に従う半導体発光素子は、発光層からの熱の放熱性も向上していることがわかる。

【産業上の利用可能性】

【0062】

本発明は、支持基板と下側クラッド層との間に、光反射層と、この光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることにより、光出力性能を向上させることができる半導体発光素子を提供することができる。

【0063】

また、本発明は、下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、この光透過層上に、光反射層を形成する工程と具えることにより、半導体発光素子の光出力性能を向上させることができるの半導体発光素子の製造方法を提供することができる。

【図面の簡単な説明】

【0064】

【図1】本発明に従う半導体発光素子の断面構造を示す模式図である。

【図2】本発明に従う半導体発光素子の上面からの透視図である。

【図3】本発明に従う半導体発光素子の製造方法における各工程を示す模式図である。

【図4】本発明に従う半導体発光素子の断面構造を示す模式図である。

【符号の説明】

【0065】

1 半導体発光素子

2 支持基板

2a 上面

2b 下面

3 下側クラッド層

4 発光層

5 上側クラッド層

6 第1電極

7 第2電極

8 光反射層

9 光透過層

10 接着層

11 オーミックコンタクト

【特許請求の範囲】

【請求項1】

支持基板の上面の側に、下側クラッド層、発光層、上側クラッド層および第1電極層を有し、前記支持基板の下面の側に第2電極層を有する半導体発光素子において、

前記支持基板と前記下側クラッド層との間に、光反射層と、該光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることを特徴とする半導体発光素子。

【請求項2】

前記半導体発光素子は、前記支持基板と前記光反射層との間に導電性を有する接着層と、該接着層と前記下側クラッド層との間で、前記光反射層および前記光透過層を貫通して設けられるオーミックコンタクトとをさらに具える請求項1に記載の半導体発光デバイス。

【請求項3】

前記オーミックコンタクトは、前記第1電極層側から透視した場合に、前記第1電極層の中心位置を軸線として対称になるよう設けられる請求項2に記載の半導体発光デバイス。

【請求項4】

前記光反射層は、Au、Al若しくはAgまたはこれらの1種以上の合金材料からなる請求項1、2または3に記載の半導体発光素子。

【請求項5】

前記光透過層は、AlN材料からなる請求項1〜4のいずれか1項に記載の半導体発光素子。

【請求項6】

前記支持基板は、Si材料またはGaAs材料からなる請求項1〜5のいずれか1項に記載の半導体発光素子。

【請求項7】

結晶成長基板の上面の側に、上側クラッド層、発光層、下側クラッド層を順次形成する工程と、

前記下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、

該光透過層上に、光反射層を形成する工程と、

該光反射層の上方に、支持基板を接合する工程と、

前記結晶成長基板を除去する工程と

を具えることを特徴とする半導体発光素子の製造方法。

【請求項8】

前記支持基板接合工程前に、さらにオーミックコンタクトを形成する工程を具える請求項7に記載の半導体発光素子の製造方法。

【請求項9】

前記オーミックコンタクト形成工程は、前記光反射層の表面から、該光反射層および前記光透過層の所定位置をエッチングにより除去して凹部を形成した後、該凹部内にオーミックコンタクトを形成することを含む請求項8に記載の半導体発光素子の製造方法。

【請求項10】

前記支持基板接合工程は、接着層を介して前記支持基板を接合することを含む請求項7、8または9に記載の半導体発光素子の製造方法。

【請求項11】

前記オーミックコンタクトは、上面からの透視にて、チップ面積に対する存在割合が0.5〜50.0%である請求項8、9または10に記載の半導体発光素子の製造方法。

【請求項1】

支持基板の上面の側に、下側クラッド層、発光層、上側クラッド層および第1電極層を有し、前記支持基板の下面の側に第2電極層を有する半導体発光素子において、

前記支持基板と前記下側クラッド層との間に、光反射層と、該光反射層の上に設けられ、高熱伝導率を有する光透過層とを具えることを特徴とする半導体発光素子。

【請求項2】

前記半導体発光素子は、前記支持基板と前記光反射層との間に導電性を有する接着層と、該接着層と前記下側クラッド層との間で、前記光反射層および前記光透過層を貫通して設けられるオーミックコンタクトとをさらに具える請求項1に記載の半導体発光デバイス。

【請求項3】

前記オーミックコンタクトは、前記第1電極層側から透視した場合に、前記第1電極層の中心位置を軸線として対称になるよう設けられる請求項2に記載の半導体発光デバイス。

【請求項4】

前記光反射層は、Au、Al若しくはAgまたはこれらの1種以上の合金材料からなる請求項1、2または3に記載の半導体発光素子。

【請求項5】

前記光透過層は、AlN材料からなる請求項1〜4のいずれか1項に記載の半導体発光素子。

【請求項6】

前記支持基板は、Si材料またはGaAs材料からなる請求項1〜5のいずれか1項に記載の半導体発光素子。

【請求項7】

結晶成長基板の上面の側に、上側クラッド層、発光層、下側クラッド層を順次形成する工程と、

前記下側クラッド層の上方に、高熱伝導率を有する光透過層を形成する工程と、

該光透過層上に、光反射層を形成する工程と、

該光反射層の上方に、支持基板を接合する工程と、

前記結晶成長基板を除去する工程と

を具えることを特徴とする半導体発光素子の製造方法。

【請求項8】

前記支持基板接合工程前に、さらにオーミックコンタクトを形成する工程を具える請求項7に記載の半導体発光素子の製造方法。

【請求項9】

前記オーミックコンタクト形成工程は、前記光反射層の表面から、該光反射層および前記光透過層の所定位置をエッチングにより除去して凹部を形成した後、該凹部内にオーミックコンタクトを形成することを含む請求項8に記載の半導体発光素子の製造方法。

【請求項10】

前記支持基板接合工程は、接着層を介して前記支持基板を接合することを含む請求項7、8または9に記載の半導体発光素子の製造方法。

【請求項11】

前記オーミックコンタクトは、上面からの透視にて、チップ面積に対する存在割合が0.5〜50.0%である請求項8、9または10に記載の半導体発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−231323(P2009−231323A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−71361(P2008−71361)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]