半導体発光素子

【課題】高い偏光比を維持する半導体発光素子を提供する。

【解決手段】基板2と、非極性面又は半極性面を成長主面12aとするIII族窒化物半導体からなる活性層12を有し、活性層12から偏向光を発生する発光部3とを備え、横端面1aが鏡面である半導体発光素子。

【解決手段】基板2と、非極性面又は半極性面を成長主面12aとするIII族窒化物半導体からなる活性層12を有し、活性層12から偏向光を発生する発光部3とを備え、横端面1aが鏡面である半導体発光素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、III族窒化物半導体からなる活性層を含む半導体発光素子に関する。

【背景技術】

【0002】

従来、発光ダイオード(LED)に、III族窒化物半導体からなる半導体発光素子が使用されている。III族窒化物半導体の例としては、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等がある。代表的なIII族窒化物半導体は、AlxInyGa1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)で表される。窒化ガリウム(GaN)は、窒素を含む六方晶化合物半導体の中でもよく知られたIII族窒化物半導体である。

【0003】

GaNを用いた半導体発光素子は、一般にGaN基板上に、n型GaN層、活性層(発光層)及びp型GaN層を積層した構造を有し、活性層で発生した光を外部に出力する。近年、出力する光が偏向光である発光素子の利用が進められている(例えば、非特許文献1参照)。偏向光を出力する半導体発光素子を液晶バックライトやプロジェクタ光源として使用すれば、偏光板でカットされる光の成分が少なくなり、液晶バックライトやプロジェクタ光源の効率が向上すると期待されている。

【非特許文献1】タケウチ(T. Takeuchi)、他 著、「ジャパニーズ・ジャーナル・オブ・アプライド・フィジクス、第39巻 (Japanese Journal of Applied Physics vol.39) 」、2000年、p.413−416

【発明の開示】

【発明が解決しようとする課題】

【0004】

非極性面又は半極性面を主面とするIII族窒化物半導体の半導体発光素子では、偏向光を放出する。従来の半導体発光素子では、光取り出し面は荒れた粗面の方が光の取り出しが大きいという利点から、チップ化した際にできる横端面は鏡面になっておらず、粗面は乱反射により取り出される光をランダム光として偏光方向を乱してしまう問題があった。

【0005】

そこで、上記問題点を鑑み、本発明は、高い偏光比を維持する半導体発光素子を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、基板と、基板の表面に設けられ、非極性面又は半極性面を成長主面とするIII族窒化物半導体からなる活性層を有し、活性層から偏向光を発生する発光部とを備え、活性層の横端面が鏡面であることを要旨とする。

【発明の効果】

【0007】

本発明によれば、高い偏光比を維持する半導体発光素子を提供することができる。

【発明を実施するための最良の形態】

【0008】

以下に図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0009】

(第1の実施の形態)

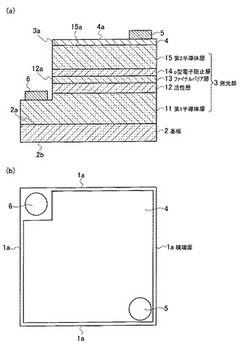

本発明の第1の実施の形態に係る半導体発光素子は、図1に示すように、基板2と、基板2の表面2aに設けられ、非極性面又は半極性面を成長主面12aとするIII族窒化物半導体からなる活性層12を有し、活性層12から偏向光を発生する発光部3とを備え、横端面1aが鏡面である。横端面1aとは、基板2の表面2a及び発光部3の表面3aと隣接する面によって構成される。ここで、「鏡面」とは、表面の凹凸の差が活性層12より発光される光の波長以下である面のことである。更に、第1の実施の形態に係る半導体発光素子は、第1電極部(アノード電極)4と、第2電極(カソード電極)6とを備えている。

【0010】

基板2は、六方晶の結晶構造を有し、n型のドーパントとしてシリコンがドープされた導電性のn型GaNからなる。基板2は、製造工程において劈開可能な厚みであることが好ましい。具体的には、基板2は、約100μm以下の厚みであることが好ましい。また、基板2の面のうち表面2aと隣接する横端面1aを構成する面は、鏡面である。一例として、基板2の面のうち表面2aと隣接する横端面1aを構成する面は、凹凸の差が約100nm以下になるように鏡面化処理されている。

【0011】

基板2の表面2aは、発光部3をエピタキシャル成長させるための面である。基板2の表面2aは、非極性面であるm面からなる。

【0012】

ここで、GaN等のIII族窒化物半導体が有する六方晶の結晶構造について図2を参照して説明する。

【0013】

図2(a)に示すように、六方晶の結晶構造を有するIII族窒化物半導体では、1つのIII族原子に対して、4つの窒素原子が結合している。4つの窒素原子は、III族原子を中央に配置した正四面体の4つの頂点に配置されている。これらの4つの窒素原子は、1つの窒素原子がIII族原子に対して+c軸方向に配置され、他の3つの窒素原子がIII族原子に対して−c軸側に配置されている。これにより、六方晶のIII族窒化物半導体は、分極がc軸方向に沿って形成される。

【0014】

図2(b)に示すように、c軸は、六角柱の中心軸方向に沿い、このc軸を法線とする面(六角柱の頂面)がc面(0001)である。c面に平行な2つの面でIII族窒化物半導体の結晶を劈開すると、+c面はIII族原子が配列された結晶面となり、−c面は窒素が配列された結晶面となる。そのため、+c面と−c面は異なる性質を示す極性面となる。

【0015】

六角柱の側面がm面(1−100)であり、隣り合わない一対の稜線を通る面がa面(11−20)である。これらは、c面に対して隣接する結晶面であり、分極方向に対して直交しているため、極性のない平面、すなわち、非極性面である。更に、図2(c)に示すように、c面に対して傾斜している(平行も直交もしていない)結晶面は、分極方向に対して斜めに交差しているため、若干の極性のある平面、すなわち、半極性面である。半極性面の具体例は、(10−11)面、(10−13)面、(11−22)面などの面である。

【0016】

発光部3は、基板2の表面2a上に六方晶の結晶構造を有するIII族窒化物半導体をエピタキシャル成長させることにより形成されている。発光部3は、基板2側から順に、第1半導体層(n型コンタクト層)11と、活性層12と、ファイナルバリア層13と、p型電子阻止層14と、第2半導体層(p型コンタクト層)15とが積層されている。ここで、上述したように基板2の表面2aをm面で構成しているので、基板2の表面2a上に積層された発光部3の表面3a及び活性層12の成長主面12aも、活性層12において偏光された光を発光する非極性面であるm面に構成されている。

【0017】

第1半導体層11は、n型のドーパントとして濃度が約1×1018cm-3のシリコンがドープされた約3μm以上の厚みを有するn型GaN層からなる。

【0018】

活性層12は、シリコンがドープされた厚さ約3nmのInZGa1-ZN層と厚さ約9nmの厚さのGaN層とが交互に5周期積層された量子井戸構造を有する。この活性層12は、青色(例えば、約430nmの波長)の光を発光する。ここで、InZGa1-ZN層内におけるGaに対するInの比率であるZは、「0.05≦Z≦0.2」に構成される。尚、緑色の光を発光させる場合には、「Z≧0.2」に設定される。

【0019】

ファイナルバリア層13は、約40nmの厚みを有するGaN層からなる。尚、ドーピングについては、p型、n型、及びノンドープのいずれでもよいが、ノンドープが好ましい。

【0020】

p型電子阻止層14は、p型のドーパントとして濃度が約3×1019cm-3のマグネシウムがドープされた約28nmの厚みを有するAlGaN層からなる。

【0021】

第2半導体層15は、p型のドーパントとして濃度が約1×1020cm-3のマグネシウムがドープされた約70nmの厚みを有するp型GaN層からなる。第2半導体層15の光取出面15aは、活性層12から発光された光を発光部3から取り出すためのものである。この光取出面15aの表面は、光の散乱を抑制して偏光比の低下を抑制するために、凹凸が約100nm以下になるように鏡面であることが好ましい。尚、光取出面15aと発光部3の表面3aは同じ面である。

【0022】

第1電極部4は、光を透過可能なZnOからなる。第1電極部4は、第2半導体層15とオーミック接続されるとともに、発光部3の水平方向(積層方向と直行する方向)の全領域に均一に電流を流すために第2半導体層15上の略全面を覆うように形成されている。この第1電極部4は、活性層12により発光された光を透過可能な約200nm〜約300nmの厚みを有する。第1電極部4の光取出面4aは、活性層12により発光された光が取り出される面であって、第2半導体層15の光取出面15aと同様に、表面の凹凸が約100nm以下になるように鏡面化処理されていることが好ましい。例えば、電子ビーム蒸着法を用いれば、上述したような鏡面を得ることができる。このように、鏡面状態の光取出面15a及び光取出面4aによって、活性層12から発光された光は散乱が抑制されるので偏光比が高く維持されたまま取り出される。第1電極部4上の一部の領域には、チタン(Ti)層及びAu層が積層された接続部5が設けられている。

【0023】

第2電極6は、Ti層及びアルミニウム(Al)層が積層されている。第2電極6は、第1半導体層11の上面のうち露出されている領域にオーミック接続された状態で形成されている。

【0024】

次に、上述した第1の実施の形態に係る半導体発光素子の動作説明をする。この半導体発光素子では、順方向に電圧が印加されると、第1電極部4からホールが供給されるとともに、第2電極6から電子が供給される。そして、第1半導体層11を介して活性層12に電子が注入され、半導体層13〜15を介して活性層12にホールが注入される。活性層12に注入された電子及びホールは結合して約430nmの光を発光する。ここで発光部3の表面3aは非極性面であるm面なので、活性層12により発光された光は偏光している。

【0025】

活性層12で発光した光のうち第1電極部4側へ進行する光は、第1電極部4を透過して外部へ照射される。また、活性層12で発光した光のうち基板2側へ進行する光は、第1半導体層11及び基板2を透過して、基板2の裏面2bに達する。ここで、基板2の裏面2bにより一部の光が第1電極部4の方向へと反射され、一部は裏面2bを透過して外部へ照射される。また、活性層12で発光した光のうち横端面1aに進行する光は、横端面1aから外部へ照射される。横端面1aから外部へ照射される光は、横端面1aが鏡面化処理された鏡面であるので、粗面による乱反射を抑制して偏光状態を保つことができるので、高い偏光比を維持した光を外部に取り出せる。

【0026】

以下に、第1の実施の形態に係る半導体発光素子の製造方法について図3を参照しながら説明する。

【0027】

まず、GaNの単結晶からなり、表面2aが非極性面のm面であり、約300μmの厚みの基板2を用意する。ここで、m面を表面2aとする基板2は、まず、c面を主面とするGaN単結晶から切り出した後、(0001)方向及び(11−20)方向の両方に対する方位誤差が±1°以内(好ましくは±0.3°以内)になるように化学的機械的研磨法(CMP法)により研磨されて作製される。これにより、m面を表面2aとし、転位や積層欠陥といった結晶欠陥が少なく、表面2aの凹凸が原子レベルまで抑制された基板2を得ることができる。

【0028】

次に、有機金属気相成長法(MOCVD法)により、上述した基板2の表面2a上に、発光部3をエピタキシャル成長させる。具体的には、基板2をMOCVD装置(図示略)の処理室に導入し、加熱及び回転可能なサセプタ上に配置する。尚、処理室内は、1/10気圧〜常圧になるように、処理室内の雰囲気が排気されている。

【0029】

次に、基板2の表面2aの荒れを抑制するために、処理室内にキャリアガス(H2ガス)によってアンモニアガスを供給しつつ、基板2の温度を約1000℃〜約1100℃に昇温する。ここで、基板2は、約300μmの厚みを有するので、上述の温度による基板2の変形が抑制される。

【0030】

次に、キャリアガスによりアンモニアガス、トリメチルガリウム(TMG)ガス及びシランを処理室に供給して、シリコンがドープされたn型GaN層からなる第1半導体層11を基板2の表面2aにエピタキシャル成長させる。

【0031】

次に、基板2の温度を約700℃〜約800℃に設定した後、第1半導体層11上に活性層12を形成する。具体的には、キャリアガスによりアンモニアガス及びTMGガスを処理室内に供給して、ノンドープのGaN層からなるバリア層(図示略)をエピタキシャル成長させる。また、基板2を同じ温度に保った状態で、キャリアガスによってアンモニアガス、TMGガス、トリメチルインジウム(TMI)ガス及びシランガスを供給して、シリコンがドープされたn型InGaN層からなる井戸層(図示略)をエピタキシャル成長させる。そして、上述した方法によりバリア層及び井戸層を所望の回数交互に形成することによって、活性層12を形成する。その後、キャリアガスによってアンモニア及びトリメチルガリウムを処理室に供給して、GaN層からなるファイナルバリア層13を成長させる。

【0032】

次に、基板2の温度を約1000℃〜約1100℃まで昇温した後、キャリアガスによりアンモニアガス、TMGガス、トリメチルアルミニウム(TMA)ガス及びビスシクロペンタジエニルマグネシウム(Cp2Mg)ガスを処理室に供給して、マグネシウムがドープされたp型AlGaN層からなるp型電子阻止層14をファイナルバリア層13上にエピタキシャル成長させる。

【0033】

次に、基板2の温度を約1000℃〜約1100℃に保った状態で、キャリアガスによりアンモニアガス、TMGガス及びCp2Mgガスを処理室に供給して、マグネシウムがドープされたp型GaN層からなる第2半導体層15をp型電子阻止層14上にエピタキシャル成長させる。これにより、活性層12の成長主面12a及び第1半導体層11、ファイナルバリア層13、p型電子阻止層14の主面が非極性面のm面に形成される。

【0034】

次に、スパッタリング法や真空蒸着法により、ZnOからなる第1電極部4を第2半導体層15の表面15aの全面に形成する。

【0035】

次に、レジストを所望のパターンに形成して、第1電極部4及び発光部3をエッチングすることにより、第1半導体層11の一部領域がメサエッチングされて電極面が露出する。そして、露出された電極面において、抵抗加熱法または電子ビーム法等の真空蒸着法によりTi層及びAl層を順に積層して第2電極6を形成する。

【0036】

次に、基板2が約100μm以下の厚みになるように、基板2の裏面2b側を機械的研磨により研削する。

【0037】

次に、図3(a)に示すように、ダイヤモンド等のスクライバー30を用いて基板2の裏面2bを研削して素子分割用の罫書き線20を入れる。罫書き線20を基板2の裏面2bに形成した後、図3(b)に示すように、罫書き線20を形成した箇所にセラミック等のブレーカー31を用いて応力を加える。罫書き線20を形成した箇所に応力を加えることで、図3(c)に示すように、素子単位毎に分割することができる。

【0038】

分割により形成された横端面1aにおいて、c面は劈開面であり鏡面となるが、a面は劈開面ではないので、荒れた面となる。また、基板2の横端面1aで罫書き線を20を入れた箇所も、図4の電子顕微鏡写真で示すように、荒れた面となっている。そこで、基板2の横端面1aで罫書き線20にて荒れた箇所を研磨して鏡面化処理する。基板2の厚さは約100μmと薄いので、図3(d)に示すように、ダミー基板37に分割した素子を貼り付け、素子を貼り付けたダミー基板37を冶具36に設置し、基板2の横端面1aを研磨シート34による研磨装置35により研磨して横端面1aに鏡面化処理を施す。研磨シートは、表面の凹凸が約100nmの粗さのものを使用した場合、基板2の横端面1aの凹凸が約100nmの鏡面にすることができる。研磨された基板2の横端面1aは、図5の電子顕微鏡写真で示すように、荒れた面が研磨されて鏡面となっている。以上の工程により、第1の実施の形態に係る半導体発光素子が完成する。

【0039】

上記の横端面1aを研磨する工程では、研磨シート34を用いる方法を示したが、CMP法を用いて研磨しても構わないし、両方を組み合わせても構わない。

【0040】

本発明の第1の実施の形態に係る半導体発光素子によれば、横端面1aの全面を鏡面にしているので、LEDのように横端面1aの全面から外部へ照射される光は、粗面による乱反射を抑制できるので偏光状態を保つことができ、高い偏光比を維持した光を外部に取すことが可能である。

【0041】

また、本発明の第1の実施の形態に係る半導体発光素子によれば、導電性を有するGaNにより、基板2を構成しているので、積層欠陥が少なく、結晶性の高い発光部3を形成することができる。これにより、発光効率を向上させることができる。

【0042】

また、本発明の第1の実施の形態に係る半導体発光素子によれば、基板2の表面2aを非極性面であるm面によって構成することにより、成長時における発光部3の成長面の分極を抑制することができる。これにより、発光部3を安定な成長面で成長させることができるので、発光部3の結晶性を向上させることができる。この結果、活性層12で発光効率を高めるとともに、光の偏光比を向上させることができる。

【0043】

また、本発明の第1の実施の形態に係る半導体発光素子によれば、素子単位に分割する前に、約100μm以下の厚みになるように基板2を研削しているので、劈開することができる。これにより、半導体発光素子を容易に素子単位に分割することができる。

【0044】

(第2の実施の形態)

本発明の第2の実施の形態に係る半導体発光素子の製造方法について図6を参照しながら説明する。第2の実施の形態に係る半導体発光素子は、第1の実施の形態で説明した半導体発光素子と実質的に同様の構成であるので、重複した記載は省略する。

【0045】

まず、GaNの単結晶からなり、表面2aが非極性面のm面であり、約300μmの厚みの基板2を用意する。次に、MOCVD法により、上述した基板2の表面2a上に、発光部3をエピタキシャル成長させる。

【0046】

次に、スパッタリング法や真空蒸着法により、ZnOからなる第1電極部4を第2半導体層15の表面15aの全面に形成する。

【0047】

次に、レジストを所望のパターンに形成して、第1電極部4及び発光部3をエッチングすることにより、第1半導体層11の一部領域がメサエッチングされて電極面が露出する。そして、露出された電極面において、抵抗加熱法または電子ビーム法等の真空蒸着法によりTi層及びAl層を順に積層して第2電極6を形成する。

【0048】

次に、図6(a)に示すように、ダイシングブレード38等のウェハを切断する器具を用いて、素子単位毎にダイシングする。ダイシングによって、図6(b)に示すように、素子単位毎に分割することができる。

【0049】

分割された素子の横端面1aは、ダイシングによって切断されたので、荒れた面となっている。そこで、基板2の横端面1aの全面を研磨して鏡面化処理する。基板2の厚さは約100μmと薄いので、図6(c)に示すように、ダミー基板37に分割した素子を貼り付け、素子を貼り付けたダミー基板37を冶具36に載置し、基板2の横端面1aを研磨シート34による研磨装置35により研磨して横端面1aに鏡面化処理を施す。以上の工程により、第2の実施の形態に係る半導体発光素子が完成する。

【0050】

上記の横端面1aを研磨する工程では、研磨シート34を用いる方法を示したが、CMP法を用いて研磨しても構わないし、両方を組み合わせても構わない。

【0051】

本発明の第2の実施の形態に係る半導体発光素子によれば、ダイシングにより素子単位に分割するので基板2の厚みが厚くても構わないので、基板2の裏面2b側を機械的研磨により研削する工程を省くこともできる。

【0052】

(第3の実施の形態)

本発明の第3の実施の形態に係る半導体発光素子の製造方法について図7〜10を参照しながら説明する。第3の実施の形態に係る半導体発光素子は、第1の実施の形態で説明した半導体発光素子と実質的に同様の構成であるので、重複した記載は省略する。

【0053】

まず、GaNの単結晶からなり、表面2aが非極性面のm面であり、約300μmの厚みの基板2を用意する。次に、MOCVD法により、上述した基板2の表面2a上に、発光部3をエピタキシャル成長させる。

【0054】

次に、スパッタリング法や真空蒸着法により、ZnOからなる第1電極部4を第2半導体層15の表面15aの全面に形成する。

【0055】

次に、レジストを所望のパターンに形成して、第1電極部4及び発光部3をエッチングすることにより、第1半導体層11の一部領域がメサエッチングされて電極面が露出する。そして、露出された電極面において、抵抗加熱法または電子ビーム法等の真空蒸着法によりTi層及びAl層を順に積層して第2電極6を形成する。

【0056】

次に、基板2が約100μm以下の厚みになるように、基板2の裏面2b側を機械的研磨により研削する。ここまでの段階で形成された素子の上方からの平面図を図7(a)に示す。そして、図7(a)に示したA−A方向の断面図を図7(b)に示す。

【0057】

次に、図8(a)及び図8(b)に示すように、素子単位毎に分割する溝を形成するために、素子上にレジスト40をパターニングする。レジスト40を設けた素子を真空容器(図示略)内に配置して、四塩化ケイ素(SiCl4)、塩素(Cl2)等の反応ガスを導入し、ガスを高周波、マイクロ波などにより励起し、プラズマを発生させラジカル、イオン、電子等を生成する。図9に示すように、プラズマにより生成されたラジカル、イオン、電子等と被エッチング物である発光部3及び基板2とを反応させて素子単位に分割する。このとき、分割することにより形成される横端面1aは、ドライエッチングにより鏡面化処理が施される。そして、図10に示すように、レジスト40を除去することで、第3の実施の形態に係る半導体発光素子が完成する。

【0058】

本発明の第3の実施の形態に係る半導体発光素子によれば、素子単位の分割と横端面1aの鏡面化処理を同時に行うことができる。

【0059】

また、本発明の第3の実施の形態に係る半導体発光素子によれば、ドライエッチングにより素子単位に分割するので、一括で分割することができる。

【0060】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす記述及び図面はこの発明を限定するものであると理解するべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかになるはずである。

【0061】

例えば、第1〜第3の実施の形態においては、半導体発光素子の横端面1aは、基板2の表面2a及び発光部3の表面3aと直交しているように記載したが、図11に示すように、基板2の表面2a及び発光部3の表面3aに対してテーパ角があっても構わない。テーパ角があることによって、横端面1a外部へ照射される光の一部は、横端面1aで反射して第1電極部4の方向へと向かうので、第1電極部4の方向への集光率を上げることができる。テーパ角があり、鏡面である横端面1aを形成する方法としては、図3(d)及び図6(c)で示した研磨装置35に所望の角度を有するように冶具36を設置して研磨する方法がある。また、テーパ角があり、鏡面である横端面1aを形成する方法としては、ウェットエッチングの等方性を利用することによっても形成することができる。

【0062】

更に、第3の実施の形態においては、半導体発光素子を素子単位に分割する方法としてドライエッチングによる方法を記載したが、ウェットエッチングを採用しても構わない。

【0063】

この様に、本発明はここでは記載していない様々な実施の形態等を包含するということを理解すべきである。したがって、本発明はこの開示から妥当な特許請求の範囲の発明特定事項によってのみ限定されるものである。

【図面の簡単な説明】

【0064】

【図1】図1(a)は本発明の第1の実施の形態に係る半導体発光素子の構成例の断面図であり、図1(b)は本発明の第1の実施の形態に係る半導体発光素子の構成例の平面図である。

【図2】六方晶の結晶構造のユニットセルを説明するための図である。

【図3】本発明の第1の実施の形態に係る半導体発光素子を製造するための工程断面図である。

【図4】罫書き線を入れた箇所を写した電子顕微鏡写真である。

【図5】罫書き線を入れた箇所を研磨した後に写した電子顕微鏡写真である。

【図6】本発明の第2の実施の形態に係る半導体発光素子を製造するための工程断面図である。

【図7】図7(a)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための平面図であり、図7(b)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その1)である。

【図8】図8(a)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための平面図であり、図8(b)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その2)である。

【図9】本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その3)である。

【図10】本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その4)である。

【図11】その他の実施の形態に係る半導体発光素子の構成例の断面図である。

【符号の説明】

【0065】

1a…横端面

2…基板

2a…表面

2b…裏面

3…発光部

3a…表面

4…第1電極部

5…接続部

6…第2電極

11…第1半導体層

12…活性層

12a…成長主面

13…ファイナルバリア層

14…p型電子阻止層

15…第2半導体層

30…スクライバー

31…ブレーカー

34…研磨シート

35…研磨装置

36…冶具

37…ダミー基板

38…ダイシングブレード

40…レジスト

【技術分野】

【0001】

本発明は、III族窒化物半導体からなる活性層を含む半導体発光素子に関する。

【背景技術】

【0002】

従来、発光ダイオード(LED)に、III族窒化物半導体からなる半導体発光素子が使用されている。III族窒化物半導体の例としては、窒化アルミニウム(AlN)、窒化ガリウム(GaN)、窒化インジウム(InN)等がある。代表的なIII族窒化物半導体は、AlxInyGa1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)で表される。窒化ガリウム(GaN)は、窒素を含む六方晶化合物半導体の中でもよく知られたIII族窒化物半導体である。

【0003】

GaNを用いた半導体発光素子は、一般にGaN基板上に、n型GaN層、活性層(発光層)及びp型GaN層を積層した構造を有し、活性層で発生した光を外部に出力する。近年、出力する光が偏向光である発光素子の利用が進められている(例えば、非特許文献1参照)。偏向光を出力する半導体発光素子を液晶バックライトやプロジェクタ光源として使用すれば、偏光板でカットされる光の成分が少なくなり、液晶バックライトやプロジェクタ光源の効率が向上すると期待されている。

【非特許文献1】タケウチ(T. Takeuchi)、他 著、「ジャパニーズ・ジャーナル・オブ・アプライド・フィジクス、第39巻 (Japanese Journal of Applied Physics vol.39) 」、2000年、p.413−416

【発明の開示】

【発明が解決しようとする課題】

【0004】

非極性面又は半極性面を主面とするIII族窒化物半導体の半導体発光素子では、偏向光を放出する。従来の半導体発光素子では、光取り出し面は荒れた粗面の方が光の取り出しが大きいという利点から、チップ化した際にできる横端面は鏡面になっておらず、粗面は乱反射により取り出される光をランダム光として偏光方向を乱してしまう問題があった。

【0005】

そこで、上記問題点を鑑み、本発明は、高い偏光比を維持する半導体発光素子を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、基板と、基板の表面に設けられ、非極性面又は半極性面を成長主面とするIII族窒化物半導体からなる活性層を有し、活性層から偏向光を発生する発光部とを備え、活性層の横端面が鏡面であることを要旨とする。

【発明の効果】

【0007】

本発明によれば、高い偏光比を維持する半導体発光素子を提供することができる。

【発明を実施するための最良の形態】

【0008】

以下に図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0009】

(第1の実施の形態)

本発明の第1の実施の形態に係る半導体発光素子は、図1に示すように、基板2と、基板2の表面2aに設けられ、非極性面又は半極性面を成長主面12aとするIII族窒化物半導体からなる活性層12を有し、活性層12から偏向光を発生する発光部3とを備え、横端面1aが鏡面である。横端面1aとは、基板2の表面2a及び発光部3の表面3aと隣接する面によって構成される。ここで、「鏡面」とは、表面の凹凸の差が活性層12より発光される光の波長以下である面のことである。更に、第1の実施の形態に係る半導体発光素子は、第1電極部(アノード電極)4と、第2電極(カソード電極)6とを備えている。

【0010】

基板2は、六方晶の結晶構造を有し、n型のドーパントとしてシリコンがドープされた導電性のn型GaNからなる。基板2は、製造工程において劈開可能な厚みであることが好ましい。具体的には、基板2は、約100μm以下の厚みであることが好ましい。また、基板2の面のうち表面2aと隣接する横端面1aを構成する面は、鏡面である。一例として、基板2の面のうち表面2aと隣接する横端面1aを構成する面は、凹凸の差が約100nm以下になるように鏡面化処理されている。

【0011】

基板2の表面2aは、発光部3をエピタキシャル成長させるための面である。基板2の表面2aは、非極性面であるm面からなる。

【0012】

ここで、GaN等のIII族窒化物半導体が有する六方晶の結晶構造について図2を参照して説明する。

【0013】

図2(a)に示すように、六方晶の結晶構造を有するIII族窒化物半導体では、1つのIII族原子に対して、4つの窒素原子が結合している。4つの窒素原子は、III族原子を中央に配置した正四面体の4つの頂点に配置されている。これらの4つの窒素原子は、1つの窒素原子がIII族原子に対して+c軸方向に配置され、他の3つの窒素原子がIII族原子に対して−c軸側に配置されている。これにより、六方晶のIII族窒化物半導体は、分極がc軸方向に沿って形成される。

【0014】

図2(b)に示すように、c軸は、六角柱の中心軸方向に沿い、このc軸を法線とする面(六角柱の頂面)がc面(0001)である。c面に平行な2つの面でIII族窒化物半導体の結晶を劈開すると、+c面はIII族原子が配列された結晶面となり、−c面は窒素が配列された結晶面となる。そのため、+c面と−c面は異なる性質を示す極性面となる。

【0015】

六角柱の側面がm面(1−100)であり、隣り合わない一対の稜線を通る面がa面(11−20)である。これらは、c面に対して隣接する結晶面であり、分極方向に対して直交しているため、極性のない平面、すなわち、非極性面である。更に、図2(c)に示すように、c面に対して傾斜している(平行も直交もしていない)結晶面は、分極方向に対して斜めに交差しているため、若干の極性のある平面、すなわち、半極性面である。半極性面の具体例は、(10−11)面、(10−13)面、(11−22)面などの面である。

【0016】

発光部3は、基板2の表面2a上に六方晶の結晶構造を有するIII族窒化物半導体をエピタキシャル成長させることにより形成されている。発光部3は、基板2側から順に、第1半導体層(n型コンタクト層)11と、活性層12と、ファイナルバリア層13と、p型電子阻止層14と、第2半導体層(p型コンタクト層)15とが積層されている。ここで、上述したように基板2の表面2aをm面で構成しているので、基板2の表面2a上に積層された発光部3の表面3a及び活性層12の成長主面12aも、活性層12において偏光された光を発光する非極性面であるm面に構成されている。

【0017】

第1半導体層11は、n型のドーパントとして濃度が約1×1018cm-3のシリコンがドープされた約3μm以上の厚みを有するn型GaN層からなる。

【0018】

活性層12は、シリコンがドープされた厚さ約3nmのInZGa1-ZN層と厚さ約9nmの厚さのGaN層とが交互に5周期積層された量子井戸構造を有する。この活性層12は、青色(例えば、約430nmの波長)の光を発光する。ここで、InZGa1-ZN層内におけるGaに対するInの比率であるZは、「0.05≦Z≦0.2」に構成される。尚、緑色の光を発光させる場合には、「Z≧0.2」に設定される。

【0019】

ファイナルバリア層13は、約40nmの厚みを有するGaN層からなる。尚、ドーピングについては、p型、n型、及びノンドープのいずれでもよいが、ノンドープが好ましい。

【0020】

p型電子阻止層14は、p型のドーパントとして濃度が約3×1019cm-3のマグネシウムがドープされた約28nmの厚みを有するAlGaN層からなる。

【0021】

第2半導体層15は、p型のドーパントとして濃度が約1×1020cm-3のマグネシウムがドープされた約70nmの厚みを有するp型GaN層からなる。第2半導体層15の光取出面15aは、活性層12から発光された光を発光部3から取り出すためのものである。この光取出面15aの表面は、光の散乱を抑制して偏光比の低下を抑制するために、凹凸が約100nm以下になるように鏡面であることが好ましい。尚、光取出面15aと発光部3の表面3aは同じ面である。

【0022】

第1電極部4は、光を透過可能なZnOからなる。第1電極部4は、第2半導体層15とオーミック接続されるとともに、発光部3の水平方向(積層方向と直行する方向)の全領域に均一に電流を流すために第2半導体層15上の略全面を覆うように形成されている。この第1電極部4は、活性層12により発光された光を透過可能な約200nm〜約300nmの厚みを有する。第1電極部4の光取出面4aは、活性層12により発光された光が取り出される面であって、第2半導体層15の光取出面15aと同様に、表面の凹凸が約100nm以下になるように鏡面化処理されていることが好ましい。例えば、電子ビーム蒸着法を用いれば、上述したような鏡面を得ることができる。このように、鏡面状態の光取出面15a及び光取出面4aによって、活性層12から発光された光は散乱が抑制されるので偏光比が高く維持されたまま取り出される。第1電極部4上の一部の領域には、チタン(Ti)層及びAu層が積層された接続部5が設けられている。

【0023】

第2電極6は、Ti層及びアルミニウム(Al)層が積層されている。第2電極6は、第1半導体層11の上面のうち露出されている領域にオーミック接続された状態で形成されている。

【0024】

次に、上述した第1の実施の形態に係る半導体発光素子の動作説明をする。この半導体発光素子では、順方向に電圧が印加されると、第1電極部4からホールが供給されるとともに、第2電極6から電子が供給される。そして、第1半導体層11を介して活性層12に電子が注入され、半導体層13〜15を介して活性層12にホールが注入される。活性層12に注入された電子及びホールは結合して約430nmの光を発光する。ここで発光部3の表面3aは非極性面であるm面なので、活性層12により発光された光は偏光している。

【0025】

活性層12で発光した光のうち第1電極部4側へ進行する光は、第1電極部4を透過して外部へ照射される。また、活性層12で発光した光のうち基板2側へ進行する光は、第1半導体層11及び基板2を透過して、基板2の裏面2bに達する。ここで、基板2の裏面2bにより一部の光が第1電極部4の方向へと反射され、一部は裏面2bを透過して外部へ照射される。また、活性層12で発光した光のうち横端面1aに進行する光は、横端面1aから外部へ照射される。横端面1aから外部へ照射される光は、横端面1aが鏡面化処理された鏡面であるので、粗面による乱反射を抑制して偏光状態を保つことができるので、高い偏光比を維持した光を外部に取り出せる。

【0026】

以下に、第1の実施の形態に係る半導体発光素子の製造方法について図3を参照しながら説明する。

【0027】

まず、GaNの単結晶からなり、表面2aが非極性面のm面であり、約300μmの厚みの基板2を用意する。ここで、m面を表面2aとする基板2は、まず、c面を主面とするGaN単結晶から切り出した後、(0001)方向及び(11−20)方向の両方に対する方位誤差が±1°以内(好ましくは±0.3°以内)になるように化学的機械的研磨法(CMP法)により研磨されて作製される。これにより、m面を表面2aとし、転位や積層欠陥といった結晶欠陥が少なく、表面2aの凹凸が原子レベルまで抑制された基板2を得ることができる。

【0028】

次に、有機金属気相成長法(MOCVD法)により、上述した基板2の表面2a上に、発光部3をエピタキシャル成長させる。具体的には、基板2をMOCVD装置(図示略)の処理室に導入し、加熱及び回転可能なサセプタ上に配置する。尚、処理室内は、1/10気圧〜常圧になるように、処理室内の雰囲気が排気されている。

【0029】

次に、基板2の表面2aの荒れを抑制するために、処理室内にキャリアガス(H2ガス)によってアンモニアガスを供給しつつ、基板2の温度を約1000℃〜約1100℃に昇温する。ここで、基板2は、約300μmの厚みを有するので、上述の温度による基板2の変形が抑制される。

【0030】

次に、キャリアガスによりアンモニアガス、トリメチルガリウム(TMG)ガス及びシランを処理室に供給して、シリコンがドープされたn型GaN層からなる第1半導体層11を基板2の表面2aにエピタキシャル成長させる。

【0031】

次に、基板2の温度を約700℃〜約800℃に設定した後、第1半導体層11上に活性層12を形成する。具体的には、キャリアガスによりアンモニアガス及びTMGガスを処理室内に供給して、ノンドープのGaN層からなるバリア層(図示略)をエピタキシャル成長させる。また、基板2を同じ温度に保った状態で、キャリアガスによってアンモニアガス、TMGガス、トリメチルインジウム(TMI)ガス及びシランガスを供給して、シリコンがドープされたn型InGaN層からなる井戸層(図示略)をエピタキシャル成長させる。そして、上述した方法によりバリア層及び井戸層を所望の回数交互に形成することによって、活性層12を形成する。その後、キャリアガスによってアンモニア及びトリメチルガリウムを処理室に供給して、GaN層からなるファイナルバリア層13を成長させる。

【0032】

次に、基板2の温度を約1000℃〜約1100℃まで昇温した後、キャリアガスによりアンモニアガス、TMGガス、トリメチルアルミニウム(TMA)ガス及びビスシクロペンタジエニルマグネシウム(Cp2Mg)ガスを処理室に供給して、マグネシウムがドープされたp型AlGaN層からなるp型電子阻止層14をファイナルバリア層13上にエピタキシャル成長させる。

【0033】

次に、基板2の温度を約1000℃〜約1100℃に保った状態で、キャリアガスによりアンモニアガス、TMGガス及びCp2Mgガスを処理室に供給して、マグネシウムがドープされたp型GaN層からなる第2半導体層15をp型電子阻止層14上にエピタキシャル成長させる。これにより、活性層12の成長主面12a及び第1半導体層11、ファイナルバリア層13、p型電子阻止層14の主面が非極性面のm面に形成される。

【0034】

次に、スパッタリング法や真空蒸着法により、ZnOからなる第1電極部4を第2半導体層15の表面15aの全面に形成する。

【0035】

次に、レジストを所望のパターンに形成して、第1電極部4及び発光部3をエッチングすることにより、第1半導体層11の一部領域がメサエッチングされて電極面が露出する。そして、露出された電極面において、抵抗加熱法または電子ビーム法等の真空蒸着法によりTi層及びAl層を順に積層して第2電極6を形成する。

【0036】

次に、基板2が約100μm以下の厚みになるように、基板2の裏面2b側を機械的研磨により研削する。

【0037】

次に、図3(a)に示すように、ダイヤモンド等のスクライバー30を用いて基板2の裏面2bを研削して素子分割用の罫書き線20を入れる。罫書き線20を基板2の裏面2bに形成した後、図3(b)に示すように、罫書き線20を形成した箇所にセラミック等のブレーカー31を用いて応力を加える。罫書き線20を形成した箇所に応力を加えることで、図3(c)に示すように、素子単位毎に分割することができる。

【0038】

分割により形成された横端面1aにおいて、c面は劈開面であり鏡面となるが、a面は劈開面ではないので、荒れた面となる。また、基板2の横端面1aで罫書き線を20を入れた箇所も、図4の電子顕微鏡写真で示すように、荒れた面となっている。そこで、基板2の横端面1aで罫書き線20にて荒れた箇所を研磨して鏡面化処理する。基板2の厚さは約100μmと薄いので、図3(d)に示すように、ダミー基板37に分割した素子を貼り付け、素子を貼り付けたダミー基板37を冶具36に設置し、基板2の横端面1aを研磨シート34による研磨装置35により研磨して横端面1aに鏡面化処理を施す。研磨シートは、表面の凹凸が約100nmの粗さのものを使用した場合、基板2の横端面1aの凹凸が約100nmの鏡面にすることができる。研磨された基板2の横端面1aは、図5の電子顕微鏡写真で示すように、荒れた面が研磨されて鏡面となっている。以上の工程により、第1の実施の形態に係る半導体発光素子が完成する。

【0039】

上記の横端面1aを研磨する工程では、研磨シート34を用いる方法を示したが、CMP法を用いて研磨しても構わないし、両方を組み合わせても構わない。

【0040】

本発明の第1の実施の形態に係る半導体発光素子によれば、横端面1aの全面を鏡面にしているので、LEDのように横端面1aの全面から外部へ照射される光は、粗面による乱反射を抑制できるので偏光状態を保つことができ、高い偏光比を維持した光を外部に取すことが可能である。

【0041】

また、本発明の第1の実施の形態に係る半導体発光素子によれば、導電性を有するGaNにより、基板2を構成しているので、積層欠陥が少なく、結晶性の高い発光部3を形成することができる。これにより、発光効率を向上させることができる。

【0042】

また、本発明の第1の実施の形態に係る半導体発光素子によれば、基板2の表面2aを非極性面であるm面によって構成することにより、成長時における発光部3の成長面の分極を抑制することができる。これにより、発光部3を安定な成長面で成長させることができるので、発光部3の結晶性を向上させることができる。この結果、活性層12で発光効率を高めるとともに、光の偏光比を向上させることができる。

【0043】

また、本発明の第1の実施の形態に係る半導体発光素子によれば、素子単位に分割する前に、約100μm以下の厚みになるように基板2を研削しているので、劈開することができる。これにより、半導体発光素子を容易に素子単位に分割することができる。

【0044】

(第2の実施の形態)

本発明の第2の実施の形態に係る半導体発光素子の製造方法について図6を参照しながら説明する。第2の実施の形態に係る半導体発光素子は、第1の実施の形態で説明した半導体発光素子と実質的に同様の構成であるので、重複した記載は省略する。

【0045】

まず、GaNの単結晶からなり、表面2aが非極性面のm面であり、約300μmの厚みの基板2を用意する。次に、MOCVD法により、上述した基板2の表面2a上に、発光部3をエピタキシャル成長させる。

【0046】

次に、スパッタリング法や真空蒸着法により、ZnOからなる第1電極部4を第2半導体層15の表面15aの全面に形成する。

【0047】

次に、レジストを所望のパターンに形成して、第1電極部4及び発光部3をエッチングすることにより、第1半導体層11の一部領域がメサエッチングされて電極面が露出する。そして、露出された電極面において、抵抗加熱法または電子ビーム法等の真空蒸着法によりTi層及びAl層を順に積層して第2電極6を形成する。

【0048】

次に、図6(a)に示すように、ダイシングブレード38等のウェハを切断する器具を用いて、素子単位毎にダイシングする。ダイシングによって、図6(b)に示すように、素子単位毎に分割することができる。

【0049】

分割された素子の横端面1aは、ダイシングによって切断されたので、荒れた面となっている。そこで、基板2の横端面1aの全面を研磨して鏡面化処理する。基板2の厚さは約100μmと薄いので、図6(c)に示すように、ダミー基板37に分割した素子を貼り付け、素子を貼り付けたダミー基板37を冶具36に載置し、基板2の横端面1aを研磨シート34による研磨装置35により研磨して横端面1aに鏡面化処理を施す。以上の工程により、第2の実施の形態に係る半導体発光素子が完成する。

【0050】

上記の横端面1aを研磨する工程では、研磨シート34を用いる方法を示したが、CMP法を用いて研磨しても構わないし、両方を組み合わせても構わない。

【0051】

本発明の第2の実施の形態に係る半導体発光素子によれば、ダイシングにより素子単位に分割するので基板2の厚みが厚くても構わないので、基板2の裏面2b側を機械的研磨により研削する工程を省くこともできる。

【0052】

(第3の実施の形態)

本発明の第3の実施の形態に係る半導体発光素子の製造方法について図7〜10を参照しながら説明する。第3の実施の形態に係る半導体発光素子は、第1の実施の形態で説明した半導体発光素子と実質的に同様の構成であるので、重複した記載は省略する。

【0053】

まず、GaNの単結晶からなり、表面2aが非極性面のm面であり、約300μmの厚みの基板2を用意する。次に、MOCVD法により、上述した基板2の表面2a上に、発光部3をエピタキシャル成長させる。

【0054】

次に、スパッタリング法や真空蒸着法により、ZnOからなる第1電極部4を第2半導体層15の表面15aの全面に形成する。

【0055】

次に、レジストを所望のパターンに形成して、第1電極部4及び発光部3をエッチングすることにより、第1半導体層11の一部領域がメサエッチングされて電極面が露出する。そして、露出された電極面において、抵抗加熱法または電子ビーム法等の真空蒸着法によりTi層及びAl層を順に積層して第2電極6を形成する。

【0056】

次に、基板2が約100μm以下の厚みになるように、基板2の裏面2b側を機械的研磨により研削する。ここまでの段階で形成された素子の上方からの平面図を図7(a)に示す。そして、図7(a)に示したA−A方向の断面図を図7(b)に示す。

【0057】

次に、図8(a)及び図8(b)に示すように、素子単位毎に分割する溝を形成するために、素子上にレジスト40をパターニングする。レジスト40を設けた素子を真空容器(図示略)内に配置して、四塩化ケイ素(SiCl4)、塩素(Cl2)等の反応ガスを導入し、ガスを高周波、マイクロ波などにより励起し、プラズマを発生させラジカル、イオン、電子等を生成する。図9に示すように、プラズマにより生成されたラジカル、イオン、電子等と被エッチング物である発光部3及び基板2とを反応させて素子単位に分割する。このとき、分割することにより形成される横端面1aは、ドライエッチングにより鏡面化処理が施される。そして、図10に示すように、レジスト40を除去することで、第3の実施の形態に係る半導体発光素子が完成する。

【0058】

本発明の第3の実施の形態に係る半導体発光素子によれば、素子単位の分割と横端面1aの鏡面化処理を同時に行うことができる。

【0059】

また、本発明の第3の実施の形態に係る半導体発光素子によれば、ドライエッチングにより素子単位に分割するので、一括で分割することができる。

【0060】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす記述及び図面はこの発明を限定するものであると理解するべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかになるはずである。

【0061】

例えば、第1〜第3の実施の形態においては、半導体発光素子の横端面1aは、基板2の表面2a及び発光部3の表面3aと直交しているように記載したが、図11に示すように、基板2の表面2a及び発光部3の表面3aに対してテーパ角があっても構わない。テーパ角があることによって、横端面1a外部へ照射される光の一部は、横端面1aで反射して第1電極部4の方向へと向かうので、第1電極部4の方向への集光率を上げることができる。テーパ角があり、鏡面である横端面1aを形成する方法としては、図3(d)及び図6(c)で示した研磨装置35に所望の角度を有するように冶具36を設置して研磨する方法がある。また、テーパ角があり、鏡面である横端面1aを形成する方法としては、ウェットエッチングの等方性を利用することによっても形成することができる。

【0062】

更に、第3の実施の形態においては、半導体発光素子を素子単位に分割する方法としてドライエッチングによる方法を記載したが、ウェットエッチングを採用しても構わない。

【0063】

この様に、本発明はここでは記載していない様々な実施の形態等を包含するということを理解すべきである。したがって、本発明はこの開示から妥当な特許請求の範囲の発明特定事項によってのみ限定されるものである。

【図面の簡単な説明】

【0064】

【図1】図1(a)は本発明の第1の実施の形態に係る半導体発光素子の構成例の断面図であり、図1(b)は本発明の第1の実施の形態に係る半導体発光素子の構成例の平面図である。

【図2】六方晶の結晶構造のユニットセルを説明するための図である。

【図3】本発明の第1の実施の形態に係る半導体発光素子を製造するための工程断面図である。

【図4】罫書き線を入れた箇所を写した電子顕微鏡写真である。

【図5】罫書き線を入れた箇所を研磨した後に写した電子顕微鏡写真である。

【図6】本発明の第2の実施の形態に係る半導体発光素子を製造するための工程断面図である。

【図7】図7(a)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための平面図であり、図7(b)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その1)である。

【図8】図8(a)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための平面図であり、図8(b)は本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その2)である。

【図9】本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その3)である。

【図10】本発明の第3の実施の形態に係る半導体発光素子を製造方法を示すための断面図(その4)である。

【図11】その他の実施の形態に係る半導体発光素子の構成例の断面図である。

【符号の説明】

【0065】

1a…横端面

2…基板

2a…表面

2b…裏面

3…発光部

3a…表面

4…第1電極部

5…接続部

6…第2電極

11…第1半導体層

12…活性層

12a…成長主面

13…ファイナルバリア層

14…p型電子阻止層

15…第2半導体層

30…スクライバー

31…ブレーカー

34…研磨シート

35…研磨装置

36…冶具

37…ダミー基板

38…ダイシングブレード

40…レジスト

【特許請求の範囲】

【請求項1】

基板と、

前記基板の表面に設けられ、非極性面又は半極性面を成長主面とするIII族窒化物半導体からなる活性層を有し、前記活性層から偏向光を発生する発光部

とを備え、前記活性層の横端面が鏡面であることを特徴とする半導体発光素子。

【請求項2】

前記基板は、GaNからなることを特徴とする請求項1に記載の半導体発光素子。

【請求項3】

前記III族窒化物半導体の成長主面は、m面であることを特徴とする請求項1又は2に記載の半導体発光素子。

【請求項4】

前記基板の厚みは、100μm以下であることを特徴とする請求項1〜3のいずれか1項に記載の半導体発光素子。

【請求項5】

前記横端面は、前記成長主面に対してテーパー角があることを特徴とする請求項1〜4のいずれか1項に記載の半導体発光素子。

【請求項1】

基板と、

前記基板の表面に設けられ、非極性面又は半極性面を成長主面とするIII族窒化物半導体からなる活性層を有し、前記活性層から偏向光を発生する発光部

とを備え、前記活性層の横端面が鏡面であることを特徴とする半導体発光素子。

【請求項2】

前記基板は、GaNからなることを特徴とする請求項1に記載の半導体発光素子。

【請求項3】

前記III族窒化物半導体の成長主面は、m面であることを特徴とする請求項1又は2に記載の半導体発光素子。

【請求項4】

前記基板の厚みは、100μm以下であることを特徴とする請求項1〜3のいずれか1項に記載の半導体発光素子。

【請求項5】

前記横端面は、前記成長主面に対してテーパー角があることを特徴とする請求項1〜4のいずれか1項に記載の半導体発光素子。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図4】

【図5】

【公開番号】特開2009−44067(P2009−44067A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−209719(P2007−209719)

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]