半導体発光装置およびそれを用いた画像表示装置

【課題】色再現性と発光効率とを高度に両立させた半導体発光装置およびそれを用いた画像表示装置を提供する。

【解決手段】本発明の半導体発光装置は、半導体発光素子と、緑色光を発する緑色蛍光体と、赤色光を発する赤色蛍光体とを含む半導体発光装置であって、緑色蛍光体は希土類賦活無機蛍光体であり、赤色蛍光体は半導体微粒子蛍光体であり、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。

【解決手段】本発明の半導体発光装置は、半導体発光素子と、緑色光を発する緑色蛍光体と、赤色光を発する赤色蛍光体とを含む半導体発光装置であって、緑色蛍光体は希土類賦活無機蛍光体であり、赤色蛍光体は半導体微粒子蛍光体であり、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光素子と赤色蛍光体と緑色蛍光体とを備える半導体発光装置、およびその半導体発光装置を用いた画像表示装置に関する。

【背景技術】

【0002】

近年、小型液晶ディスプレイ(LCD:Liquid Crystal Display)用バックライト光源の開発の競争が激化している。液晶ディスプレイの分野においては様々な方式のバックライト光源が提案されているが、明るさと色再現性とを高度に両立するバックライト光源の発光方式は見つかっていないのが現状である。ここで、バックライト光源の色再現性は、一般的にはNTSC比を用いて評価しており、NTSC比は、NTSC(National Television System Comittee)が定めた赤、緑、青の各色のCIE1976色度図の色度座標(u’,v’)(赤(0.498,0.519)、緑(0.076,0.576)、青(0.152,0.196))を結んで得られる三角形の面積に対して、CIE1976色度図における色度座標(u’,v’)の赤、緑、青の各色の色度座標を結んで得られる三角形の面積比率により算出される。

【0003】

現在、LCD用バックライト光源としては、ピーク波長が450nm前後の青色光および励起光を発する半導体発光素子と、半導体発光素子から発せられた励起光により励起されて黄色発光を示す黄色蛍光体を含む波長変換部とを組み合わせて白色発光を呈する半導体発光装置が主として用いられている。ここでの黄色蛍光体には、たとえば3価のセリウムで賦活された(Y,Gd)3(Al,Ga)5O12蛍光体、および2価のユーロピウムで賦活された(Sr,Ba,Ca)2SiO4蛍光体が用いられる。

【0004】

しかしながら、黄色蛍光体を含む半導体発光装置をLCD用バックライト光源に用いた場合のNTSC比は70%程度と比較的低い値であるため、さらにNTSC比が高い値を示すLCD用バックライト光源の登場が望まれている。

【0005】

そこで、特許文献1には発光ダイオード(LED:Light Emitting Diode)を用いたバックライト光源が2種類提案されている。特許文献1の1つ目のバックライト光源は、赤色LEDと緑色LEDと青色LEDとが1つのパッケージとなっている構成のバックライト光源である(たとえば特許文献1の段落[0018])。この構成のバックライト光源のNTSC比は100%を超えることができるという点で優れているものの、赤、緑、青の各色LEDの駆動特性がそれぞれ異なるため所望の色の発色が困難であり、しかも、赤、緑、青の3色のLEDの駆動回路を有する構造となるため、半導体発光装置の構造が複雑となり小型の望まれるモバイル用途には対応しにくいという問題もあった。

【0006】

一方、特許文献1に開示されているもう1つのバックライト光源は、紫外光を発するLEDにより、赤色発光を示す赤色蛍光体と、緑色発光を示す緑色蛍光体と、青色発光を示す青色蛍光体とを励起させることを以って、赤、緑、青の各色を発光する構成のバックライト光源である(たとえば特許文献1の段落[0024])。しかしながら、高輝度でかつ好適な波長領域の青色発光を示す青色蛍光体が今のところ見つかっていない。

【0007】

そこで、特許文献2には、青色発光を示す半導体発光素子が励起光を発し、当該励起光により緑色光を発光する緑色蛍光体と赤色光を発光する赤色蛍光体と有することにより、赤、緑、青の各色の混色により白色光を示す半導体発光素子が開示されている。このように青色光を発する半導体発光素子を用いることにより、バックライト光源に好適な青色蛍光体を必要とすることなく、赤、緑、青の各色を発光させることができる。しかしながら、特許文献2の半導体発光素子をバックライト光源として用いた場合でも、色再現性は不十分であり、さらに色再現性を高めることが要求されていた。

【0008】

また、特許文献4には、赤色蛍光体として半導体微粒子蛍光体を用いることにより、赤色蛍光体の発光スペクトルの半値幅をより狭くすることができることを以って、半導体発光装置の色再現性を高める技術が記載されている。

【特許文献1】特開2004−287323号公報

【特許文献2】特開2005−255895号公報

【特許文献3】国際公開第2007/066733号パンフレット

【特許文献4】特開2008−21988号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献4に記載の赤色蛍光体を含む半導体発光装置の構成とすることにより、確かに画像表示装置の色再現性を高める傾向はあったものの、さらに高い色再現性を示す半導体発光装置の登場が所望されている。また、従来の半導体発光装置は、発光効率の観点からは必ずしも優れたものではなく、半導体発光装置の発光効率を高めることも要求されている。

【0010】

本発明は上記のような現状に鑑みてなされたものであって、その目的とするところは、色再現性と発光効率とを高度に両立させた半導体発光装置およびそれを用いた画像表示装置を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、色再現性と発光効率とを高度に両立させた半導体発光装置を提供するために、赤色蛍光体と緑色蛍光体とを組み合わせた半導体発光装置について鋭意研究を重ねた結果、緑色蛍光体として希土類賦活無機蛍光体を用い、赤色蛍光体として半導体微粒子蛍光体を用いる半導体発光装置であって、赤色蛍光体の吸収スペクトルの極小値の波長と緑色蛍光体の発光スペクトルのピーク波長とを適宜調整することにより、色再現性と発光効率とを高度に両立した半導体発光装置を提供することができることが明らかとなった。

【0012】

すなわち、本発明の半導体発光装置は、半導体発光素子と、緑色光を発する緑色蛍光体と、赤色光を発する赤色蛍光体とを含む半導体発光装置であって、緑色蛍光体は希土類賦活無機蛍光体であり、赤色蛍光体は半導体微粒子蛍光体であり、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。

【0013】

また、赤色蛍光体の吸収スペクトルが極小値を示すときの波長のうちの1つの波長は、緑色蛍光体の発光スペクトルのピーク波長と一致することが好ましい。

【0014】

また、赤色蛍光体は、緑色蛍光体の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収することが好ましい。

【0015】

また、赤色蛍光体の吸収スペクトルは、500〜570nmの範囲に極小値を有することが好ましい。

【0016】

また、赤色蛍光体の吸収スペクトルにおいて、500〜570nmにおける吸光度の極小値は、440〜460nmにおける吸光度の極大値の30%以下であることが好ましい。

【0017】

また、赤色蛍光体の発光スペクトルの半値幅は、45nm以下であることが好ましい。

また、赤色蛍光体の発光スペクトルは、620〜640nmの範囲にピーク波長を有することが好ましい。

【0018】

また、赤色蛍光体の粒子径分布の標準偏差は、赤色蛍光体の平均粒子径の20%以内であることが好ましい。

【0019】

また、赤色蛍光体の構造は、コア/シェル構造であることが好ましい。

また、赤色蛍光体は、II−VI族半導体微粒子蛍光体またはIII−V族半導体微粒子蛍光体であることが好ましい。

【0020】

また、赤色蛍光体は、3元以上の混晶からなる半導体微粒子蛍光体であることが好ましい。

【0021】

また、赤色蛍光体は、InGaP、InGaNまたはZnCdSeからなる半導体微粒子蛍光体であることが好ましい。

【0022】

また、緑色蛍光体の発光スペクトルは、525nm以上545nm以下の範囲にピーク波長を有し、緑色蛍光体の発光スペクトルの半値幅は、55nm以下であることが好ましい。

【0023】

また、緑色蛍光体は、酸窒化物蛍光体であることが好ましい。

また、緑色蛍光体は、Eu賦活βサイアロンであることが好ましい。

【0024】

また、半導体発光素子は、GaN系半導体発光素子であることが好ましい。

また、半導体発光素子の発光スペクトルは、420〜480nmの範囲にピーク波長を有することが好ましい。

【0025】

また、半導体発光素子の発光スペクトルは、440〜460nmの範囲にピーク波長を有することが好ましい。

【0026】

また、半導体発光素子の発光スペクトルは、390〜420nmの範囲にピーク波長を有することが好ましい。

【0027】

本発明は、上記の半導体発光装置と、カラーフィルタとを備える画像表示装置も含まれる。

【発明の効果】

【0028】

本発明の半導体発光装置および画像表示装置は、上記の各構成を有することにより、色再現性を高めるとともに発光効率を高めた半導体発光装置およびそれを用いた画像表示装置を提供することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態について説明する。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0030】

<画像表示装置>

図1は、本発明の画像表示装置の好ましい一例を示す模式的な分解斜視図である。本発明の画像表示装置100は、透明または半透明の導光板103の側面に、複数個(図1においては6個)の半導体発光装置10が配置されており、導光板103の上面に隣接して、複数の液晶表示装置110で構成された液晶表示部105が設けられ、半導体発光装置10からの出射光102は、導光板103内で散乱して散乱光104として液晶表示部105の全面に照射されるように構成されている。ここで、画像表示装置100のバックライト光源としては、白色発光を呈する半導体発光装置10を用いる。

【0031】

本発明の画像表示装置100は、半導体発光素子、緑色光を発する緑色蛍光体、および赤色光を発する赤色蛍光体を含む半導体発光装置10と、カラーフィルタとを備えた画像表示装置100であって、緑色蛍光体は希土類賦活無機蛍光体であり、赤色蛍光体は半導体微粒子蛍光体であり、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。なお、色再現性と発光効率とをより高めるという観点から、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小は15nm以下であることがより好ましく、赤色蛍光体の吸収スペクトルが極小値を示すときの波長のうちの1つの波長は、緑色蛍光体の発光スペクトルのピーク波長と一致することがさらに好ましい。

【0032】

<半導体発光装置>

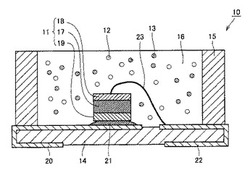

図2は、本発明の半導体発光装置の一例を示す模式的な断面図である。本発明の半導体発光装置10は、図2に示されるように、基体となるプリント配線基板14上に半導体発光素子11および樹脂枠15が載置されている。そして、樹脂枠15の内側には緑色蛍光体12および赤色蛍光体13が分散された透光性樹脂からなるモールド樹脂16が充填されて、このモールド樹脂16により半導体発光素子11が封止されている。

【0033】

図2に示すように、半導体発光装置10内に半導体発光素子11と緑色蛍光体12と赤色蛍光体13とを含むことにより、半導体発光素子11が青色の励起光を発し、半導体発光素子11からの励起光により、緑色蛍光体12が励起して緑色光を呈するとともに赤色蛍光体13が励起して赤色光を呈し、これらの混色により半導体発光装置10が白色光を呈する。なお、本発明の半導体発光装置10は、図2に示す構造に限定されるものではなく、従来公知の一般的な構造を採用することができる。

【0034】

本発明の半導体発光装置10は、半導体発光素子11と、緑色光を発する緑色蛍光体12と、赤色光を発する赤色蛍光体13とを含む半導体発光装置10であって、緑色蛍光体12は希土類賦活無機蛍光体であり、赤色蛍光体13は半導体微粒子蛍光体であり、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小は25nm以下であることを特徴とする。そして、色再現性と発光効率とを高めるという観点から、赤色蛍光体13の吸収スペクトルが極小となる波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小は、15nm以下であることがより好ましく、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長のうちの1つの波長と、緑色蛍光体12の発光スペクトルのピーク波長とが一致することがさらに好ましい。

【0035】

<半導体発光素子>

本発明の半導体発光装置に用いられる半導体発光素子11は、従来公知の一般的な組成のものを用いることができ、たとえばGaN系半導体発光素子、ZnSe系半導体発光素子、SiC系半導体発光素子等を挙げることができる。この中でも発光効率が高く実用性の高い半導体発光装置が実現可能であるという理由から、GaN系半導体発光素子を用いることが特に好ましい。

【0036】

本発明の半導体発光装置10に用いられる半導体発光素子11の構造は、たとえば図2に示すように、活性層17を挟むようにして活性層17の上面側にp側電極18を配置し、活性層17の下面側にn側電極19を配置する構造のものを用いることができる。そして、n側電極19は導電性を有する接着剤21を介して、プリント配線基板14の上面から背面にかけて設けられたn電極部20と電気的に接続されている。また、p側電極18は上述したn電極部20とは別途プリント配線基板14の上面から背面にかけて設けられたp電極部22と金属ワイヤ23を介して電気的に接続されている。

【0037】

本発明の半導体発光装置10に用いられる半導体発光素子11の発光スペクトルのピーク波長は、画像表示装置の色度図上における青色点の色再現性の観点から、420〜480nmであることが好ましい。420〜480nmの波長領域に発光スペクトルのピーク波長を有する半導体発光素子11としては、たとえばInGaNからなる活性層17を挙げることができる。

【0038】

また、後述する画像表示装置に一般的に用いられる青色カラーフィルタの透過スペクトルとの波長整合性を高めるという観点からは、半導体発光素子11の発光スペクトルのピーク波長が440〜460nmであることがより好ましい。また、半導体発光素子11の発光効率を高めるという観点からは、半導体発光素子11の発光スペクトルのピーク波長は390〜420nmであるものを用いてもよい。

【0039】

<赤色蛍光体>

本発明の半導体発光装置10のモールド樹脂16に分散される赤色蛍光体13は、半導体微粒子蛍光体を用いることを特徴とする。赤色蛍光体13は、液晶表示装置110として一般的に用いられる赤色カラーフィルタの透過スペクトルとの波長整合性がよいものであって、かつ画像表示装置を構成した際に赤色の発光効率が高いものであればどのようなものであってもよい。以下において、本発明の半導体発光装置10に好適に用いられる赤色蛍光体13を説明する。

【0040】

(1)吸収スペクトルの極小値

本発明の半導体発光装置10に用いられる赤色蛍光体13は、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。

【0041】

従来の半導体発光装置は、緑色蛍光体から発光された緑色光が赤色蛍光体に吸収されて緑色光の損失が多くなるため、半導体発光装置の発光効率が下がる傾向があった。しかしながら、本発明のように赤色蛍光体13の吸収スペクトルが極小となる部分(すなわちたとえば赤色蛍光体13の吸収スペクトルの谷の部分)の波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小を、緑色蛍光体12の半値幅の1/2以下とすることにより、緑色蛍光体12から発せられる光が赤色蛍光体に吸収されることを抑制し、緑色光が選択的に透過することができるようになり、以って半導体発光装置10の発光効率を高めることができる。

【0042】

また、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小が、緑色蛍光体12の半値幅の1/2以下であることが好ましい。具体的には後述のように緑色蛍光体12の半値幅は、55nm以下であることが好ましいため、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長の差のうちの最小は、25nm以下であることがより好ましい。最も好ましくは、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長のうちの1つの波長と、緑色蛍光体12の発光スペクトルのピーク波長とが一致する場合である。

【0043】

ここで、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長とを重ねるという観点から、赤色蛍光体13の吸収スペクトルが極小値となる波長は、500nm以上570nm以下であることが好ましい。さらに、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長のうちの1つと、緑色蛍光体12の発光スペクトルのピーク波長とを一致させるという観点から、525nm以上545nm以下であることがより好ましい。

【0044】

(2)吸収スペクトルの極大値

赤色蛍光体13は、緑色蛍光体12の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域(すなわち緑色蛍光体12の発光スペクトルのすそに相当する部分)の光を選択的に吸収することが好ましい。

【0045】

従来の半導体発光装置に用いられる赤色蛍光体13は、緑色蛍光体12の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光はカラーフィルタにより吸収されてしまうため、有効に活用できていなかった。

【0046】

しかしながら、本発明のように、赤色蛍光体13が緑色蛍光体12の発光スペクトルの最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収することにより、カラーフィルタに吸収されて無駄になっていた波長領域の光が赤色光に波長変換されて、赤色光として有効利用することができるようになり、半導体発光装置10の発光効率を高めることができる。

【0047】

また、緑色蛍光体12の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光を赤色蛍光体13が選択的に吸収することにより、緑色蛍光体12の発光スペクトルの半値幅を狭くすることができ、緑色の色再現性を高める効果もある。

【0048】

(3)吸収スペクトルの特性

本発明の半導体発光装置10に用いられる赤色蛍光体13の吸収スペクトルにおいて、緑色蛍光体12の発光スペクトルのピーク波長付近の赤色蛍光体13の吸光度は低いことが好ましく、青色光の波長領域での赤色蛍光体13の吸光度は高いことが好ましい。すなわち赤色蛍光体13の吸収スペクトルは、500〜570nmにおける吸光度の極小値が、440〜460nmにおける吸光度の極大値の30%以下であることが好ましい。

【0049】

このような吸収スペクトルを有する赤色蛍光体13を用いることにより、従来の半導体発光装置のように緑色蛍光体12の発光スペクトルのピーク波長付近の光を赤色蛍光体が吸収することから生じる光変換ロスを低減することができるとともに、半導体発光素子11が発する励起光により効率的に赤色蛍光体13を励起することができ、これらの相乗効果により半導体発光装置10の発光効率を一層向上させることができる。なお、赤色蛍光体13の吸光度は、分光光度計により測定することができる。

【0050】

(4)半値幅

本発明の半導体発光装置10に用いられる赤色蛍光体13の発光スペクトルの半値幅は、45nm以下であることが好ましい。赤色蛍光体13の発光スペクトルの半値幅を45nm以下とすることにより、赤色の色再現性が高い半導体発光装置10を実現することができる。しかも、赤色蛍光体13の発光スペクトルの半値幅を45nm以下とすることにより、赤色蛍光体13の吸収スペクトルが極大値と極小値とを複数有する吸収スペクトルとなり、緑色蛍光体12と組み合わせた際に緑色蛍光体12の発光スペクトルのピーク波長付近の吸光度を小さくしつつ、緑色蛍光体12の発光スペクトルの最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収する吸収スペクトルにすることができ、半導体発光装置の色再現性と発光効率とを高めることができる。

【0051】

(5)ピーク波長

本発明の半導体発光装置10に用いられる赤色蛍光体13の発光スペクトルのピーク波長は、620nm以上640nm以下のものを用いることが好ましい。赤色蛍光体13の発光スペクトルのピーク波長が620nm未満の場合、赤色光の色再現性が低くなる虞があり、赤色蛍光体13の発光スペクトルのピーク波長が640nmを超える場合、ヒトの視感度曲線から外れるとともに、緑色蛍光体12が発光した光を赤色蛍光体13が過剰に吸収してしまうこととなり、半導体発光装置10の発光効率が低下する虞がある。

【0052】

(6)材料

本発明の半導体発光装置10に用いられる赤色蛍光体13は、従来公知の半導体微粒子蛍光体であればどのようなものでもよく、材料の観点からは、IV−IV族半導体材料、III−V族化合物半導体材料、II−VI族化合物半導体材料、I−VIII族化合物半導体材料、IV−VI族化合物半導体材料等が例示される。また混在する結晶の数としては、2種の元素からなる2元化合物半導体、3種以上の元素からなる混晶半導体を用いることができる。ただし、半導体発光装置10の発光効率を高めるという観点から、直接遷移型半導体材料から構成される半導体微粒子蛍光体を用いることが好ましく、可視光領域の波長を効率的に発光させるという観点から、II−VI族半導体微粒子蛍光体またはIII−V族半導体微粒子蛍光体を用いることがより好ましい。また、発光スペクトルおよび吸収スペクトルの設計の自由度を高めるという観点から、3元以上の混晶の半導体微粒子蛍光体を用いることがさらに好ましい。一方、製造が容易であるとの観点からは、4元以下の混晶からなる半導体微粒子蛍光体を用いることが好ましい。3元以上の混晶からなる半導体微粒子蛍光体を用いる場合、半導体微粒子の粒子径と3元混晶の混晶比を変えることにより、半導体微粒子蛍光体のエネルギー準位を独立して設計することができ、以って赤色蛍光体の発光スペクトルと吸収スペクトルとをそれぞれ独立に変化させることができる。したがって、このような半導体微粒子蛍光体の混晶を用いた画像表示装置においては、発光効率と色再現性を高度に両立させることができる。これは、緑色蛍光体の発光スペクトルに適した赤色蛍光体の吸収スペクトルを設計した上で、さらに赤色蛍光体の発光スペクトルを独立して変化させることができることによるものである。

【0053】

このような赤色蛍光体として用いる2元化合物からなる半導体微粒子蛍光体としては、たとえばInP、InN、InAs、GaAs、CdSe、CdTe、PbS、PbSe、PbTe等を挙げることができる。ただし、人体への毒性や環境負荷の観点から、InP、InNを用いることがより好ましい。

【0054】

ここで、3元混晶の半導体微粒子蛍光体としては、たとえばInGaP、AlInP、InGaN、AlInN、ZnCdSe、ZnCdTe、PbSSe、PbSTe、PbSeTe等を挙げることができ、環境に調和した材料であるとともに外界の影響を受けにくい半導体微粒子蛍光体を作製することができるという観点から、InGaPまたはInGaNからなるIII−V族混晶半導体微粒子蛍光体を用いることが好ましく、粒子径の分布が狭い範囲の半導体微粒子蛍光体を容易に製造することができるという観点から、ZnCdSeからなるII−VI族混晶半導体微粒子蛍光体を用いることが好ましい。

【0055】

(7)構造

本発明の半導体発光装置に用いられる赤色蛍光体の構造としては、一般的な半導体微粒子蛍光体の粒子の構造のものを用いることができる。

【0056】

粒子の形状の観点からは、たとえば部分的に突起を有するような構造の異型粒子、球状、正四面体、立方体等の各形状の粒子等を上げることができる。半導体微粒子蛍光体は、粒子の体積に対する表面積の割合が非常に大きいため、粒子の形状を変化させることにより粒子の表面積を増減させ、光学特性を大きく変化させることができる。

【0057】

粒子の構造の観点からは、単独コア構造の粒子、コア/シェル構造の粒子、シェル/コア/シェル構造の粒子等を用いることが好ましい。ただし、外界からの悪影響を緩和することにより赤色蛍光体の耐久性を向上するという観点から、コア/シェル構造の粒子あるいはシェル/コア/シェル構造の粒子を有するものを用いることが好ましく、容易に製造することができるという観点からは、単独コア構造の粒子およびコア/シェル構造の粒子を用いることが好ましい。

【0058】

ここで、コア部とは、電子と正孔の再結合が生じて発光する発光部のことであり、シェル部とは、コア部とは異なる材料で構成されるものであって、コア部が外界から受ける悪影響を保護するための保護部のことをいうものとする。また、単独コア構造とは、シェル部を有しておらず、コア部のみから成り立つ構造のことをいい、コア/シェル構造とは、赤色蛍光体の発光領域であるコア部の表面の少なくとも一部をシェル部で覆う構造のことをいう。シェルの材料のバンドギャップがコアの材料のバンドギャップよりも大きいコア/シェル構造の粒子を用いることにより、赤色蛍光体の内部で電子の閉じ込め効果が作用し発光効率を向上させることができる。

【0059】

また、シェル/コア/シェル構造とは、中心に存在する粒子状のシェル部の表面を覆うように、コア部を形成し、その後さらにシェル部を形成する構造のことをいう。シェル/コア/シェル構造は、コア/シェル構造よりもさらに電子閉じ込め効果を作用させることができ、発光効率をより向上させることができる。

【0060】

(8)合成方法

本発明における赤色蛍光体に用いるコア/シェル構造の粒子の合成方法は、従来公知の方法により合成することができ、たとえば気相合成法、液相合成法、固相合成法、真空合成法を挙げることができる。ただし、大量生産にも対応することができるという観点からは液相合成法がより好ましく、液相合成法の中でも赤色光の発光効率が高い赤色蛍光体を合成することができるという観点から、特にホットソープ法、逆ミセル法等の合成方法を用いることがより好ましい。

【0061】

(9)平均粒子径と粒子径分布

本発明に用いられる赤色蛍光体13の平均粒子径は、0.5nm以上であって、その材料のボーア半径の2倍以下であることが好ましく、この範囲であって必要とされる発光波長が得られる平均粒子径とすればよい。ここで、赤色蛍光体13の平均粒子径が0.5nm未満の場合、粒子の大きさが小さすぎるため安定して存在できずに変質するという問題があり、平均粒子径がその材料のボーア半径の2倍を超える場合、量子閉じ込め効果を十分に得ることができずに粒子内で発光波長を制御できないという問題がある。ここで、InP、InN、CdSeのボーア半径はそれぞれ、8.3nm、7.0nm、4.9nmである。

【0062】

また、赤色蛍光体の粒子径とは、赤色蛍光体の粒子の直径の値を採用することとするが、赤色蛍光体としてコア/シェル構造のものを用いる場合、コア部のみの直径のことをいい、シェル部の径は含まないものとする。

【0063】

赤色蛍光体13の粒子径分布の標準偏差は、赤色蛍光体13の平均粒子径の20%以内とすることが好ましい。赤色蛍光体13の粒子径分布の標準偏差を赤色蛍光体13の平均粒子径の20%以内にすることにより、赤色蛍光体13の発光スペクトルのピーク半値幅が45nm以下となり、半導体発光装置の赤色の色再現性を高めることができる。

【0064】

また、赤色蛍光体13の粒子径分布の標準偏差は、TEMの直接観察により20個の赤色蛍光体の粒子径を測定して、それぞれの粒子径の値の平均値から平均粒子径を算出し、その平均粒子径に対する各々の赤色蛍光体の粒子径の分散値の総和の平方根を平均粒子径で割ったものの百分率の値を採用するものとする。

【0065】

このように赤色蛍光体13の粒子径分布の標準偏差が赤色蛍光体13の平均粒子径の20%以内の粒子径の赤色蛍光体13を用いることにより、個々の半導体微粒子蛍光体のエネルギー準位のバラつきを抑えることができるため、特定の波長の光のみを選択的に吸収する赤色蛍光体を作製することができる。なお、このような赤色蛍光体13は、吸収スペクトルに1以上の極大値および極小値を有する。

【0066】

赤色蛍光体13の粒子径を揃える方法としては、従来公知の分級方法を用いることができ、このような分級方法としては、たとえば電気泳動法、サイズ選択沈殿法、光アシストエッチング法等を挙げることができる。

【0067】

ここで、サイズ選択沈殿法とは、貧溶媒により特定の粒子径の粒子を沈殿させるという沈殿工程と、特定粒子の沈殿を良溶媒により分散させるという分散工程とをそれぞれ複数回繰り返すことにより、特定の粒子径の範囲の粒子径の粒子が分散した溶液を得る分級方法のことをいう。

【0068】

サイズ選択沈殿法について、粒子径の異なる赤色蛍光体が分散された溶液を例としてより具体的に説明する。まず、赤色蛍光体が分散する溶液とは溶解度の違う貧溶媒を少量滴下することにより溶液の溶解度を変化させて、粒子径の大きい赤色蛍光体を沈殿させる。そして、沈殿した赤色蛍光体を回収し、良溶媒を加えることにより溶液の溶解度を変化させて溶媒中に再分散させる。これらの沈殿と再分散とを繰り返すことにより、特定範囲の粒子径の赤色蛍光体が分散した溶液を得ることができる。

【0069】

<緑色蛍光体>

本発明の半導体発光装置10のモールド樹脂16に分散される緑色蛍光体12は、希土類賦活無機蛍光体であることを特徴とする。希土類賦活無機蛍光体の中でも、耐久性に優れるという観点からは酸窒化物蛍光体を用いることが好ましく、緑色の色再現性を高めるという観点からは発光スペクトルの半値幅が狭い緑色蛍光体を用いることが好ましい。上記条件を満たす希土類賦活無機蛍光体としては、Eu賦活βサイアロン蛍光体を用いることが特に好ましい。

【0070】

緑色蛍光体12の発光スペクトルの半値幅は、半導体発光装置10を画像表示装置100に用いるときに、一般的に用いられるカラーフィルタの透過スペクトルとの波長整合性の観点から、55nm以下であることが好ましい。画像表示装置の緑色の色再現性を高めるという観点から、50nm以下であることがより好ましい。

【0071】

また、半導体発光素子11により発せられる励起光を緑色蛍光体12に照射したときの緑色蛍光体12の発光スペクトルのピーク波長は、525nm以上545nm以下の波長領域であることが好ましい。緑色蛍光体12の発光スペクトルのピーク波長が525nm以上545nm以下であることにより、一般的に用いられる緑色カラーフィルタとの波長整合性がよくなり、画像表示装置に用いたときに緑色蛍光体12の発光を効率よく利用することができる。

【0072】

なお、緑色蛍光体12のピーク波長が525nm未満であっても545nmを超えても、緑色カラーフィルタの透過スペクトルとの波長整合性が悪くなり、画像表示装置の明るさが低下するだけでなく、色再現性が低下する虞がある。すなわち、緑色蛍光体12のピーク波長が525nm未満であると、緑色蛍光体12の発光スペクトルが青色カラーフィルタと重なりが生じてしまうことにより、青色の色再現性が低くなる虞があり、緑色蛍光体12のピーク波長が540nmを超えると、緑色蛍光体12の発光スペクトルが赤色カラーフィルタと重なりが生じてしまうことにより、赤色の色再現性が低くなる虞がある。

【0073】

<モールド樹脂>

本発明の半導体発光装置10において、半導体発光素子11の封止に用いるモールド樹脂16は、この種の用途に用いられる透光性の樹脂であれば従来公知のモールド樹脂16をいずれも用いることができる。このようなモールド樹脂16としては、たとえばシリコーン樹脂、エポキシ樹脂、アクリル樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリイミド樹脂、尿素樹脂などの透光性樹脂や、酸化アルミニウム、酸化ケイ素、イットリアなどの透光性無機材料等を挙げることができる。本発明の半導体発光装置10においては、モールド樹脂16に緑色蛍光体12および赤色蛍光体13を分散させたものを用いるが、所望の白色光を得るために、青色蛍光体(図示せず)を分散させてもよい。

【0074】

ここで、モールド樹脂16中に分散される赤色蛍光体13、緑色蛍光体12および青色蛍光体の混合比率は、半導体発光装置10を画像表示装置100に用いてカラーフィルタをフルオープンにした際に、画像表示装置100の画面上で所望の白色光を示す発光スペクトルが得られるものであれば、その混合比率は特に制限されるものではなく、どのような混合比率で用いてもよい。

【0075】

<液晶表示装置>

図3は、図1に示される液晶表示部105のうちの液晶表示装置110を拡大した分解斜視図である。本発明の画像表示装置100の液晶表示部105を構成する液晶表示装置110は、図3に示されるように、偏光板111、透明導電膜113a(薄膜トランジスタ112を有する)、配向膜114a、液晶層115、配向膜114b、上部薄膜電極113b、色画素を表示するための各色のカラーフィルタ116、上部偏光板117がこの順に積層されてなるものである。なお、本発明の液晶表示装置は、図3に示す構造に限定されるものではなく、従来公知の一般的な構造を採用することができる。

【0076】

<カラーフィルタ>

液晶表示装置110に用いられるカラーフィルタ116は、透明導電膜113aの各画素に対応する大きさに分割されており、赤色光を透過する赤色カラーフィルタ116r、緑色光を透過する緑色カラーフィルタ116gおよび青色光を透過する青色カラーフィルタ116bにより構成されている。

【0077】

図4は、本発明の画像表示装置に用いられるカラーフィルタにおいて、赤色カラーフィルタの透過スペクトル、緑色カラーフィルタの透過スペクトル、および青色カラーフィルタの透過スペクトルを示すグラフであり、縦軸は透過率(%)を表し、横軸は波長(nm)を表している。なお、本発明の画像表示装置に用いられるカラーフィルタの各色の透過スペクトルは、図4のグラフに示されたもののみに限られず、従来公知の一般的なカラーフィルタを用いることができる。

【0078】

本発明の画像表示装置100に用いられる液晶表示部105には、図4に示すような透過スペクトルを有するカラーフィルタ116(すなわち赤色カラーフィルタ116r、緑色カラーフィルタ116gおよび青色カラーフィルタ116b)の液晶表示装置110を用いることが好ましい。このようなカラーフィルタを用いることにより、半導体発光装置から発せられる光との波長整合性を高めることができ、各色の色再現性を高めるとともに、画像表示装置100の画面の明るさを高めることもできる。

【実施例】

【0079】

以下、実施例および比較例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0080】

<赤色蛍光体の作製>

製造例A1〜A15および比較例A1〜A9の赤色蛍光体を以下に示す手順で作製した。

【0081】

<製造例A1〜A3/比較例A1〜A4>

(製造例A1:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1では、InP微結晶からなるコア部の回りをZnSからなるシェル部が覆うというコア/シェル構造の半導体微粒子蛍光体の赤色蛍光体を作製した。

【0082】

まず、乾燥窒素雰囲気のグローブボックス内でトリオクチルホスフィン200mLとトリオクチルホスフィンオキシド17.3gとを秤量してから、これらを混合することにより10分間攪拌して混合溶媒Aを得た。

【0083】

その後、グローブボックス内にある混合溶媒Aに、III族金属元素原料である三塩化インジウム2.2g(10.0mmol)と半導体微粒子のV族元素原料であるトリストリメチルシリルホスフィン2.5g(10.0mmol)とを加えて混合した後に、20℃で10分間攪拌することにより原料溶液Bを得た。

【0084】

次に、原料溶液Bを窒素雰囲気の圧力容器中で攪拌しながら350℃で72時間加熱することにより、原料溶液Bに含まれる材料を合成させて合成溶液Cを得た。そして、合成反応終了後の合成溶液Cを室温まで自然放熱して冷却し、乾燥窒素雰囲気中で合成溶液Cを回収した。

【0085】

この合成溶液Cに対して、貧溶媒の脱水メタノール200mLを加えることにより半導体微粒子蛍光体を析出させるという操作と、4000rpmで10分間遠心分離することにより半導体微粒子蛍光体を沈殿させるという操作と、脱水トルエンを加えることにより半導体微粒子蛍光体を再溶解させるという操作とをそれぞれ各10回ずつ繰り返すという分級工程を行なうことにより、特定の粒子径の半導体微粒子蛍光体を含む脱水トルエン溶液Dを得た。そして、脱水トルエン溶液Dから脱水トルエン溶媒を蒸発させることにより、固体粉末Eを回収した。

【0086】

この固体粉末Eの解析ピークを粉末X線回折(XRD:X-Ray Diffraction)装置(製品名:Ultima IV(株式会社リガク製))により観察したところ、InPの位置に回折ピークが見られたことから固体粉末EはInP結晶であることがわかった。さらに、固体粉末Eを透過型電子顕微鏡(TEM:Transmission Electron Microscope)(製品名:JEM−2100(日本電子株式会社製))により直接観察し、20個の粒子径を測定して、それぞれの粒子径の値の平均値から平均粒子径を算出したところ、InP結晶の平均粒子径は4.1nmであった。そして、その平均粒子径に対する各々の赤色蛍光体の粒子径の分散の総和の平方根を平均粒子径で割ったものの百分率の値から粒子径分布の標準偏差を算出したところ、粒子径分布の標準偏差が平均粒子径の8%であった。

【0087】

次に、乾燥窒素雰囲気のグローブボックス内で、トリオクチルホスフィン150mLに固体粉末Eとトリオクチルホスフィンオキシド17.3gとを加えて混合することにより、原料溶液Fを得た。一方、トリオクチルホスフィン50mLにジエチル亜鉛1.6g(13.0mmol)と、トリオクチルホスフィンサルファイド5.2g(13.0mmol)とを加えて混合し原料溶媒Gを得た。

【0088】

そして、上記で得られた原料溶媒Fを三口フラスコに入れるとともに、原料溶媒Gを三口フラスコの滴下口に準備して、原料溶媒Fを180℃まで加熱し、原料溶媒Gをゆっくり滴下することにより、InPからなるコア部の回りにZnSからなるシェル部を有する半導体微粒子蛍光体が分散された合成溶液Hを得た。そして、この合成溶液Hに脱水メタノールを滴下して半導体微粒子蛍光体を析出させて遠心分離することにより、合成溶液Hの沈殿物を回収し製造例A1の赤色蛍光体を得た。

【0089】

製造例A1により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InPからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0090】

(製造例A2:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A1と同様の製造方法により、製造例A2のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0091】

すなわち、製造例A1においてはコア部の分級において貧溶媒(脱水メタノール)による沈殿回収と良溶媒(脱水トルエン)による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A2においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各7回ずつの分級工程を行なうことにより、製造例A2の赤色蛍光体粉末を作製した。製造例A2で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InPからなるコア部の粒子径の標準偏差は11%であった。

【0092】

(製造例A3:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A1と同様の製造方法により、製造例A3のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0093】

すなわち、製造例A1においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A3においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各5回ずつの分級工程を行なうことにより、製造例A3の赤色蛍光体粉末を作製した。製造例A3で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InPからなるコア部の粒子径の標準偏差は15%であった。

【0094】

図5は、製造例A1〜A3で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計(製品名:F−4500(株式会社日立ハイテクノロジーズ製))を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。また、表1に製造例A1〜A3で得られた赤色蛍光体を用いた場合の赤色光の色度座標、発光スペクトルのピーク波長、半値幅、赤色蛍光体のコア部の組成、シェル部の組成、平均粒子径および標準偏差を示す。

【0095】

【表1】

【0096】

表1の「500〜570nm/440〜460nm」の欄に、製造例A1〜A14および比較例A1〜A8において作製された各々の赤色蛍光体の吸収スペクトルにおいて、500〜570nmの吸光度の極小値を440〜460nmの吸光度の極大値で割った値を示した。

【0097】

また、表1中「コア部」および「シェル部」の欄の「BG」は、コア部の材料のバンドギャップおよびシェル部の材料のバンドギャップを表すものであり、いずれも単位は「eV」である。

【0098】

図5の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A1〜A3で製造した赤色蛍光体の発光スペクトルはいずれも590〜670nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、これらの波長整合性がよいことがわかる。

【0099】

図6は、製造例A1〜A3の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、図6の縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、ここでの吸収スペクトルは、ピーク波長における発光強度の光をスキャンすることにより得たものである。

【0100】

図6によると、製造例A1〜A3の赤色蛍光体の吸収スペクトルはいずれも440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの緑色光を選択的に透過させる吸収スペクトルであることがわかる。

【0101】

(比較例A1:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A1と同様の製造方法により、比較例A1のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0102】

すなわち、製造例A1においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A1においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各2回ずつの分級工程を行なうことにより、比較例A1の赤色蛍光体粉末を作製した。比較例A1で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InP結晶からなるコア部の粒子径の標準偏差は27%であった。

【0103】

(比較例A2:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級工程を行なわないことを除いては製造例A1と同様の製造方法により、比較例A2のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0104】

すなわち、製造例A1においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A2においては分級工程を行なわずに比較例A2の赤色蛍光体粉末を作製した。比較例A2で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InP結晶からなるコア部の粒子径の標準偏差は39%であった。

【0105】

図7は比較例A1〜A2の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図7の比較例A1〜A2の赤色蛍光体の発光スペクトルと図5の製造例A1〜A3の赤色蛍光体の発光スペクトルとを比較すると、製造例A1〜A3の赤色蛍光体の発光スペクトルは半値幅が狭いことがわかる。このことから、赤色蛍光体の平均粒子径の標準偏差が小さい値となるにつれて、発光スペクトルの半値幅が小さい値となるといえ、製造例A1〜A3の赤色蛍光体を半導体発光装置に用いると、より赤色の色再現性が高くなるといえる。

【0106】

また、図8は比較例A1〜A2の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。図8の赤色蛍光体の吸収スペクトルと図6の製造例A1〜A3の赤色蛍光体の吸収スペクトルとを対比すると、製造例A1〜A3の赤色蛍光体の吸収スペクトルは極大値と極小値とを複数有する吸収スペクトルであるのに対し、比較例A1〜A2の赤色蛍光体の吸収スペクトルは、極大値と極小値とを有しない吸収スペクトルであるといえる。製造例A1〜A3の赤色蛍光体のように極大値と極小値とを複数有する吸収スペクトルの赤色蛍光体を用いることにより、緑色光の最大強度の30%以下の領域の光を選択的に吸収するとともに、緑色光のピーク波長付近の光を選択的に透過させることができ、半導体発光装置の色再現性を高めるとともに発光効率を高めることができる。

【0107】

(比較例A3:InP/ZnS半導体微粒子蛍光体の作製)

製造例A2の原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を除いては、製造例A2と同様の製造方法により、比較例A3のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0108】

すなわち、製造例A2においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、比較例A3においては原料溶液Bを370℃に加熱して合成溶液Cを得て、比較例A3の赤色蛍光体粉末を作製した。比較例A3で得られたInP結晶をTEMにより直接観察したところ、InP結晶の平均粒子径(直径)は、4.2nmであり、InPからなるコア部の粒子径の標準偏差は11%であることを確認した。

【0109】

(比較例A4:InP/ZnS半導体微粒子蛍光体の作製)

製造例A2の原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を除いては、製造例A2と同様の製造方法により、比較例A4のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0110】

すなわち、製造例A2においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、比較例A4においては原料溶液Bを320℃に加熱して合成溶液Cを得て、比較例A4の赤色蛍光体粉末を作製した。比較例A4で得られたInP結晶をTEMにより直接観察したところ、InP結晶の平均粒子径(直径)は、4.0nmであり、InPからなるコア部の粒子径の標準偏差は11%であることを確認した。

【0111】

図9は、450nmの波長の光を照射することにより励起したときの比較例A3〜A4の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。製造例A2の赤色蛍光体の発光スペクトルのピーク波長と比較例A3の赤色蛍光体の発光スペクトルとを対比すると、図9の比較例A3の発光スペクトルはピーク波長が647.4nmであることから、ヒトの視感度曲線からやや外れたものとなり、半導体発光装置の発光効率が低いものとなる。また、図9の比較例A4の発光スペクトルはピーク波長が618.3nmであることから、色度図上ではより内側の点になるため画像表示装置として用いた場合に赤色光の色再現性が低いものとなる。

【0112】

また、図10は比較例A3〜A4の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図10の吸収スペクトルのように、緑色蛍光体のピーク波長付近の波長領域で吸収スペクトルが極小値を持たない場合、緑色蛍光体12が発光した光を赤色蛍光体13が過剰に吸収してしまい、半導体発光装置10の発光効率が低下するとともに、緑色光の色再現性が低下する。

【0113】

表1に比較例A1〜A4で得られた赤色蛍光体を用いた場合の赤色光の色度座標と、発光スペクトルのピーク波長および半値幅、吸収スペクトルの特性、赤色蛍光体のコア部の組成およびシェル部の組成、赤色蛍光体の平均粒子径および標準偏差を示す。

【0114】

(製造例A4:InN/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるV族元素原料をビストリメチルシリルアミンに代えたことと、原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を290℃に代えたことを除いては、製造例A1と同様の製造方法により、製造例A4のInN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0115】

すなわち、製造例A1は赤色蛍光体のコア部のV族元素原料にトリストリメチルシリルホスフィンを用いていたが、製造例A4は赤色蛍光体のコア部のV族元素原料にビストリメチルシリルアミン1.6g(10.0mmol)を用いた。また、製造例A1においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、製造例A4においては原料溶液Bを290℃に加熱して合成溶液Cを得た。コア部のV族元素原料および合成温度の条件が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0116】

そして、XRDにより固体粉末Eを測定したところ、InNの位置に回折ピークが見られたことから固体粉末EがInN結晶であることを確認した。さらに、固体粉末EをTEMを用いて直接観察することにより、InN結晶の平均粒子径(直径)は4.1nmであり、InNからなるコア部の粒子径の標準偏差は9%であることを確認した。

【0117】

製造例A4により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InNからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0118】

<製造例A4〜A6/比較例A5〜A6>

(製造例A5:InN/ZnS半導体微粒子蛍光体の作製)

製造例A4の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A4と同様の製造方法により、製造例A5のInN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0119】

すなわち、製造例A4においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A5においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各7回ずつの分級工程を行なうことにより、製造例A5の赤色蛍光体粉末を作製した。製造例A5で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InNからなるコア部の粒子径の標準偏差は13%であった。

【0120】

(製造例A6:InN/ZnS半導体微粒子蛍光体の作製)

製造例A4の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A4と同様の製造方法により、製造例A6のInN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0121】

すなわち、製造例A4においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A6においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各5回ずつの分級工程を行なうことにより、製造例A6の赤色蛍光体粉末を作製した。この赤色蛍光体粉末のInN微結晶からなるコア部の粒子径の標準偏差は15%であった。

【0122】

図11は、製造例A4〜A6で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。表1に製造例A4〜A6で得られた赤色蛍光体を用いた場合の赤色光の色度座標と、発光スペクトルのピーク波長および半値幅と、赤色蛍光体のコア部の組成、平均粒子径および標準偏差とを示す。

【0123】

図11の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A4〜A6で製造した赤色蛍光体の発光スペクトルはいずれも590〜670nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、赤色カラーフィルタの透過スペクトルと製造例A4〜A6の赤色蛍光体の発光スペクトルとの波長整合性がよいことがわかる。

【0124】

図12は、製造例A4〜A6の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、図12の縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、ここでの吸収スペクトルは、ピーク波長における発光強度の光をスキャンすることにより得たものである。

【0125】

図12によると、製造例A4〜A6の赤色蛍光体の吸収スペクトルはいずれも、440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルのうち500〜570nmの波長領域を選択的に透過させる吸収スペクトルであることがわかる。

【0126】

(比較例A5:InN/ZnS半導体微粒子蛍光体の作製)

製造例A4の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A4と同様の製造方法により、比較例A5のInN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0127】

すなわち、製造例A4においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A5においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各2回ずつの分級工程を行なうことにより、比較例A5の赤色蛍光体粉末を作製した。比較例A5で得られた赤色蛍光体のコア部の粉末の平均粒子径は4.1nmであり、InNからなるコア部の粒子径の標準偏差は24%であった。

【0128】

(比較例A6:InN/ZnS半導体微粒子蛍光体の作製)

製造例A4の半導体微粒子からなるコア部を得るときの分級工程において、分級工程を行なわないことを除いては製造例A4と同様の製造方法により、比較例A6のInN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0129】

すなわち、製造例A4においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A6においては分級工程を行なわずに比較例A6の赤色蛍光体のコア部の粉末を作製した。比較例A6で得られた赤色蛍光体のコア部の粉末の平均粒子径は4.1nmであり、InNからなるコア部の粒子径の標準偏差は43%であった。

【0130】

図13は比較例A5〜A6の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図13の比較例A5〜A6の赤色蛍光体の発光スペクトルと図11の製造例A4〜A6の赤色蛍光体の発光スペクトルとを比較すると、製造例A4〜A6の赤色蛍光体の発光スペクトルは半値幅が狭いことがわかる。このことから、赤色蛍光体の平均粒子径の標準偏差が小さい値となるにつれて、発光スペクトルの半値幅が小さい値となるといえ、製造例A4〜A6の赤色蛍光体を半導体発光装置に用いると、より赤色の色再現性が高くなるといえる。

【0131】

また、図14は比較例A5〜A6の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。図14の赤色蛍光体の吸収スペクトルと、図12の製造例A4〜A6の赤色蛍光体の吸収スペクトルとを対比すると、製造例A4〜A6の赤色蛍光体の吸収スペクトルは極大値と極小値とを複数有する吸収スペクトルであるのに対し、比較例A5〜A6の赤色蛍光体の吸収スペクトルは、極大値と極小値とを有しないかもしくは有していても極大値と極小値とが小さい吸収スペクトルであるといえる。製造例A4〜A6の赤色蛍光体のように極大値と極小値とを複数有する吸収スペクトルを有する赤色蛍光体を用いることにより、緑色光の最大強度の30%以下の領域の光を選択的に吸収するとともに、緑色光のピーク波長付近の光を選択的に透過させることができ、半導体発光装置の色再現性を高めるとともに発光効率を高めることができる。

【0132】

<製造例A7〜A9/比較例A7〜A8>

(製造例A7:CdSe/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるIII族金属元素原料をII族金属元素原料に代えたこと、V族元素原料をVI族元素原料に代えたこと、および原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を220℃に代えたことを除いては、製造例A1と同様の製造方法により、製造例A7のCdSe/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0133】

すなわち、製造例A7は赤色蛍光体のコア部の原料にII族金属元素原料であるジメチルカドミウム1.4g(10.0mmol)とVI族元素原料であるトリオクチルホスフィンサルファイド4.5g(10.0mmol)を用いた。

【0134】

また、製造例A1においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、製造例A7においては原料溶液Bを220℃に加熱して合成溶液Cを得た。赤色蛍光体のコア部の原料および合成温度の条件が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0135】

そして、XRDにより固体粉末Eを測定したところ、CdSeの位置に回折ピークが見られたことから固体粉末EがCdSe結晶であることを確認した。さらに、固体粉末EをTEMを用いて直接観察することにより、CdSe結晶の平均粒子径(直径)は5.3nmであり、CdSeからなるコア部の粒子径の標準偏差は6%であることを確認した。

【0136】

製造例A7により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、CdSeからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0137】

(製造例A8:CdSe/ZnS半導体微粒子蛍光体の作製)

製造例A7の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A7と同様の製造方法により、製造例A8のCdSe/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0138】

すなわち、製造例A7においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A8においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各7回ずつの分級工程を行なうことにより、製造例A8の赤色蛍光体粉末を作製した。製造例A8で得られた赤色蛍光体粉末の平均粒子径は5.3nmであり、CdSeからなるコア部の粒子径の標準偏差は12%であった。

【0139】

(製造例A9:CdSe/ZnS半導体微粒子蛍光体の作製)

製造例A7の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A7と同様の製造方法により、製造例A9のCdSe/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0140】

すなわち、製造例A7においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A9においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各5回ずつの分級工程を行なうことにより、製造例A9の赤色蛍光体粉末を作製した。製造例A9で得られた赤色蛍光体粉末の平均粒子径は5.3nmであり、CdSeからなるコア部の粒子径の標準偏差は15%であった。

【0141】

図15は、製造例A7〜A9で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。

【0142】

図15の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A7〜A9で製造した赤色蛍光体の発光スペクトルはいずれも590〜660nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることがわかる。以上より、赤色カラーフィルタの透過スペクトルと製造例A7〜A9の赤色蛍光体の発光スペクトルとの波長整合性がよいといえる。

【0143】

図16は、製造例A7〜A9の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、図16の縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、ここでの吸収スペクトルは、各赤色蛍光体の発光スペクトルのピーク波長における発光強度の光をスキャンすることにより得たものである。

【0144】

図16によると、製造例A7〜A9の赤色蛍光体の吸収スペクトルはいずれも、440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの波長領域の光を選択的に透過させる吸収スペクトルであることがわかる。

【0145】

(比較例A7:CdSe/ZnS半導体微粒子蛍光体の作製)

製造例A7の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A7と同様の製造方法により、比較例A7のCdSe/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0146】

すなわち、製造例A7においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A7においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各2回ずつの分級工程を行なうことにより、比較例A7の赤色蛍光体粉末を作製した。比較例A7で得られた赤色蛍光体粉末の平均粒子径は5.3nmであり、CdSeからなるコア部の粒子径の標準偏差は22%であった。

【0147】

(比較例A8:CdSe/ZnS半導体微粒子蛍光体の作製)

製造例A7の半導体微粒子からなるコア部を得るときの分級工程において、分級工程を行なわないことを除いては製造例A7と同様の製造方法により、比較例A8のCdSe/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0148】

すなわち、製造例A7においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A8においては分級工程を行なわずに赤色蛍光体粉末を作製した。比較例A8で得られた赤色蛍光体粉末の平均粒子径は5.3nmであり、CdSeからなるコア部の粒子径の標準偏差は28%であった。

【0149】

図17は比較例A7〜A8の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図17の赤色蛍光体の発光スペクトルと図15の製造例A7〜A9の赤色蛍光体の発光スペクトルとを対比すると、製造例A7〜A9の赤色蛍光体の発光スペクトルは半値幅が狭いことがわかる。このことから、赤色蛍光体の平均粒子径の標準偏差が小さい値となるにつれて、発光スペクトルの半値幅が小さい値となるといえ、製造例A7〜A9の赤色蛍光体を半導体発光装置に用いると、より赤色の色再現性が高くなるといえる。

【0150】

また、図18は比較例A7〜A8の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。図18の赤色蛍光体の吸収スペクトルと、図16の製造例A7〜A9の赤色蛍光体の吸収スペクトルとを対比すると、製造例A7〜A9の赤色蛍光体の吸収スペクトルは極大値と極小値とを複数有する吸収スペクトルであるのに対し、比較例A7〜A8の赤色蛍光体の吸収スペクトルは、極大値と極小値とを有しない吸収スペクトルであるといえる。製造例A7〜A9の赤色蛍光体のように極大値と極小値とを複数有する吸収スペクトルを有する赤色蛍光体を用いることにより、緑色光の最大強度の30%以下の領域の光を選択的に吸収するとともに、緑色光のピーク波長付近の光を選択的に透過させることができ、半導体発光装置の色再現性を高めるとともに発光効率を高めることができる。

【0151】

表1の製造例A1〜A9の赤色蛍光体の粒子径の標準偏差と、比較例A1〜A8の赤色蛍光体の粒子径の標準偏差とを対比すると、赤色蛍光体の粒子径の標準偏差が平均粒子径の20%以内であるときに、赤色蛍光体の発光スペクトルの半値幅が45nm以下となることがわかる。また、図6,8,10,12,14,16,18の赤色蛍光体の吸収スペクトルを確認すると、発光スペクトルの半値幅が45nm以下の赤色蛍光体は、吸収スペクトルに極大値と極小値とをそれぞれ複数有することがわかった。

【0152】

<製造例A10〜A14>

(製造例A10:InGaP/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるIII族金属元素原料の一部を三塩化ガリウムに代えたことを除いては、製造例A1と同様の製造方法により、製造例A10のInGaP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0153】

すなわち、製造例A1は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウム2.2g(10.0mmol)を用いていたが、製造例A10は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウム1.3g(6.0mmol)と三塩化ガリウム0.7g(4.0mmol)を用いた。赤色蛍光体のコア部の原料が異なる他は製造例A1と同様の製造方法により製造例A10のInGaPからなる半導体微粒子蛍光体の固体粉末Eを得た。

【0154】

そして、XRDにより固体粉末Eを測定したところ、In0.6Ga0.4Pの位置に回折ピークが見られたことから固体粉末EがIn0.6Ga0.4P結晶であることがわかった。さらに、固体粉末EをTEMを用いて直接観察することにより、In0.6Ga0.4P結晶の平均粒子径(直径)は4.1nmであり、In0.6Ga0.4Pからなるコア部の粒子径の標準偏差は4.5%であることを確認した。

【0155】

製造例A10により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InGaPからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0156】

図19は、製造例A10で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図19に示す発光スペクトルのピーク波長は630.5nm、半値幅は25.4nmであり、赤色蛍光体の色度座標は(u’,v’)=(0.540,0.519)であった。

【0157】

図19の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A10で製造した赤色蛍光体の発光スペクトルは600〜660nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、赤色カラーフィルタの透過スペクトルと製造例A10の赤色蛍光体の発光スペクトルとの波長整合性がよいことがわかる。

【0158】

図20は、製造例A10の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、吸収(励起)スペクトルは、発光スペクトルのピーク波長である630.5nmの発光強度をスキャンして測定した。

【0159】

図20によると、製造例A10の赤色蛍光体の吸収スペクトルは440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの波長領域の光を選択的に透過させる吸収スペクトルであることがわかる。製造例A10により作製された赤色蛍光体は500〜570nmにおける吸光度の極小値が440〜460nmにおける吸光度の極大値の14.9%であった。

【0160】

(製造例A11:InGaN/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるIII族金属元素原料の一部を三塩化ガリウムに代えたこと、およびV族元素原料をビストリメチルシリルアミンに代えたことを除いては、製造例A1と同様の製造方法により、製造例A11のInGaN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0161】

すなわち、製造例A1は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウムを用いていたが、製造例A11は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウム1.4g(6.5mmol)と三塩化ガリウム0.6g(3.5mmol)を用いた。また、製造例A1は赤色蛍光体のコア部のV族金属元素原料にトリストリメチルシリルホスフィンを用いていたが、製造例A11は赤色蛍光体のコア部のV族金属元素原料にビストリメチルシリルアミン1.6g(10.0mmol)を用いた。赤色蛍光体のコア部の原料が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0162】

そして、XRDにより固体粉末Eを測定したところ、In0.65Ga0.35Nの位置に回折ピークが見られたことから固体粉末EがIn0.65Ga0.35N結晶であることがわかった。さらに、固体粉末EをTEMを用いて直接観察することにより、In0.65Ga0.35N結晶の平均粒子径が直径2.9nmであり、In0.65Ga0.35Nからなるコア部の粒子径の標準偏差は4.4%であった。

【0163】

製造例A11により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InGaPからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0164】

図21は、製造例A11で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図21に示す発光スペクトルは、ピーク波長は628.5nm、半値幅は25.3nmであり、赤色蛍光体の色度座標は(u’,v’)=(0.534,0.520)であった。

【0165】

図21の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A11で製造した赤色蛍光体の発光スペクトルは600〜660nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、赤色カラーフィルタの透過スペクトルと製造例A11の赤色蛍光体の発光スペクトルとの波長整合性がよいことがわかる。

【0166】

図22は、製造例A11の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、図22の縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、吸収(励起)スペクトルは、発光スペクトルのピーク波長である628.5nmの発光強度をスキャンして測定した。

【0167】

図22によると、製造例A11の赤色蛍光体の吸収スペクトルは440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの波長領域の光を選択的に透過させる吸収スペクトルであることがわかる。製造例A11により作製された赤色蛍光体は500〜570nmにおける吸光度の極小値が440〜460nmにおける吸光度の極大値の22.3%であった。

【0168】

(製造例A12:InGaN/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるIII族金属元素原料の一部を三塩化ガリウムに代えたこと、およびV族元素原料をビストリメチルシリルアミンに代えたことを除いては、製造例A1と同様の製造方法により、製造例A12のInGaN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0169】

すなわち、製造例A1は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウムを用いていたが、製造例A12は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウム1.3g(6.0mmol)と三塩化ガリウム0.7g(4.0mmol)を用いた。また、製造例A1は赤色蛍光体のコア部のV族金属元素原料にトリストリメチルシリルホスフィンを用いていたが、製造例A12は赤色蛍光体のコア部のV族金属元素原料にビストリメチルシリルアミン1.6g(10.0mmol)を用いた。赤色蛍光体のコア部の原料が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0170】

そして、XRDにより固体粉末Eを測定したところ、In0.6Ga0.4Nの位置に回折ピークが見られたことから固体粉末EがIn0.6Ga0.4N結晶であることがわかった。さらに、固体粉末EをTEMを用いて直接観察することにより、In0.6Ga0.4N結晶の平均粒子径が直径2.9nmであり、In0.6Ga0.4Nからなるコア部の粒子径の標準偏差は4.4%であることを確認した。

【0171】

製造例A12により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InGaNからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0172】

図23は、製造例A12で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図23に示す発光スペクトルは、ピーク波長が628.5nm、半値幅が25.1nmであり、赤色蛍光体の色度座標は(u’,v’)=(0.534,0.520)であった。

【0173】

図23の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A12で製造した赤色蛍光体の発光スペクトルは600〜660nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、赤色カラーフィルタの透過スペクトルと製造例A12の赤色蛍光体の発光スペクトルとの波長整合性がよいことがわかる。

【0174】

図24は、製造例A12の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、吸収(励起)スペクトルは、発光スペクトルのピーク波長である628.5nmの発光強度をスキャンして測定した。

【0175】

図24によると、製造例A12の赤色蛍光体の吸収スペクトルは440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの波長領域の光を選択的に透過させる吸収スペクトルであることがわかる。製造例A12により作製された赤色蛍光体は500〜570nmにおける吸光度の極小値が440〜460nmにおける吸光度の極大値の24.1%であった。

【0176】

(製造例A13:InGaN/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるIII族金属元素原料の一部を三塩化ガリウムに代えたこと、およびV族元素原料をビストリメチルシリルアミンに代えたことを除いては、製造例A1と同様の製造方法により、製造例A13のInGaN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0177】

すなわち、製造例A1は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウムを用いていたが、製造例A13は赤色蛍光体のコア部のIII族金属元素原料に三塩化インジウム2.0g(9.0mmol)と三塩化ガリウム0.2g(1.0mmol)を用いた。また、製造例A1は赤色蛍光体のコア部のV族金属元素原料にトリストリメチルシリルホスフィンを用いていたが、製造例A12は赤色蛍光体のコア部のV族金属元素原料にビストリメチルシリルアミン1.6g(10.0mmol)を用いた。赤色蛍光体のコア部の原料が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0178】

そして、XRDにより固体粉末Eを測定したところ、In0.9Ga0.1Nの位置に回折ピークが見られたことから固体粉末EがIn0.9Ga0.1N結晶であることがわかった。さらに、固体粉末EをTEMを用いて直接観察することにより、In0.9Ga0.1N結晶の平均粒子径(直径)が2.1nmであり、In0.9Ga0.1Nからなるコア部の粒子径の標準偏差は4.5%であった。

【0179】

製造例A13により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InGaNからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0180】

図25は、製造例A13で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図25に示す発光スペクトルは、ピーク波長が636.4nm、半値幅が25.4nmであり、赤色蛍光体の色度座標は(u’,v’)=(0.556,0.517)であった。

【0181】

図25の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A13で製造した赤色蛍光体の発光スペクトルは600〜660nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、赤色カラーフィルタの透過スペクトルと製造例A13の赤色蛍光体の発光スペクトルとの波長整合性がよいことがわかる。

【0182】

図26は、製造例A13の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、吸収(励起)スペクトルは、発光スペクトルのピーク波長である636.4nmの発光強度をスキャンして測定した。

【0183】

図26によると、製造例A13の赤色蛍光体の吸収スペクトルは440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの波長領域の光を選択的に透過させる吸収スペクトルであることがわかる。製造例A13により作製された赤色蛍光体は520nm〜540nmにおける吸光度の極小値が440〜460nmにおける吸光度の極大値の23.4%であった。

【0184】

(製造例A14:ZnCdSe/ZnS半導体微粒子蛍光体の作製)

混合溶液Aに加えるIII族金属元素原料を2種類のII族金属元素原料に代えたこと、およびV族元素原料をVI族元素原料に代えたことを除いては、製造例A1と同様の製造方法により、製造例A14のZnCdSe/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0185】

すなわち、製造例A14では赤色蛍光体のコア部の原料にII族金属元素原料であるジメチルカドミウム0.14g(1.0mmol)、およびジエチル亜鉛1.1g(9.0mmol)を用いるとともにVI族元素原料であるトリオクチルホスフィンサルファイド4.5g(10.0mmol)を用いた。赤色蛍光体のコア部の原料が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0186】

そして、XRDにより固体粉末Eを測定したところ、Zn0.1Cd0.9Seの位置に回折ピークが見られたことから固体粉末EがZn0.1Cd0.9Se結晶であることを確認した。さらに、固体粉末EをTEMを用いて直接観察することにより、Zn0.1Cd0.9Se結晶の平均粒子径が直径5.4nmであり、Zn0.1Cd0.9Seからなるコア部の粒子径の標準偏差は4.1%であることを確認した。

【0187】

製造例A14により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、ZnCdSeからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0188】

図27は、製造例A14で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。

【0189】

図27の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを比較すると、製造例A14で製造した赤色蛍光体の発光スペクトルは、赤色カラーフィルタの透過スペクトルと波長整合性がよいことがわかる。図27に示す発光スペクトルは、ピーク波長が629.2nm、半値幅が24.3nmであり、赤色蛍光体の色度座標は(u’,v’)=(0.536,0.520)であった。

【0190】

図27の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A14で製造した赤色蛍光体の発光スペクトルは600〜660nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、赤色カラーフィルタの透過スペクトルと製造例A14の赤色蛍光体の発光スペクトルとの波長整合性がよいことがわかる。

【0191】

図28は、製造例A14の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、吸収(励起)スペクトルは、発光スペクトルのピーク波長である629.2nmの発光強度をスキャンして測定した。

【0192】

図28によると、製造例A14の赤色蛍光体の吸収スペクトルはいずれも、440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの波長領域の光を選択的に透過させる吸収スペクトルであることがわかる。製造例A14により作製された赤色蛍光体は500〜570nmにおける吸光度の極小値が440〜460nmにおける吸光度の極大値の18.8%であった。

【0193】

表1の「500〜570nmの吸光度の極小値/440〜460nmの吸光度の極大値」において、コア部の組成をInPとして作製した製造例A1〜A3の赤色蛍光体と、コア部の組成をInGaPとして作製した製造例A10の赤色蛍光体とを対比すると、製造例A10の赤色蛍光体は500〜570nmの吸光度の極小値を440〜460nmの吸光度の極大値で割った値が小さいことから、より緑色蛍光体の発する光を吸収しにくい傾向にあることがわかる。これによりInGaPのような3元混晶からなる赤色蛍光体のコア部は、InPのような2元化合物からなる赤色蛍光体のコア部よりも吸収スペクトルを制御しやすいことが明らかとなった。

【0194】

同様に、表1の「500〜570nmの吸光度の極小値/440〜460nmの吸光度の極大値」において、コア部の組成をInNとして作製した製造例A4〜A6の赤色蛍光体と、コア部の組成をInGaNとして作製した製造例A11〜A13の赤色蛍光体とを対比しても、InGaNのような3元混晶からなる赤色蛍光体のコア部は、InNのような2元化合物からなる赤色蛍光体のコア部よりも吸収スペクトルを制御しやすいことがいえる。さらに、コア部の組成をCdSeとして作製した製造例A7〜A9の赤色蛍光体と、コア部の組成をZnCdSeとして作製した製造例A14の赤色蛍光体とを対比しても、ZnCdSeのような3元混晶からなる赤色蛍光体のコア部は、CdSeのような2元化合物からなる赤色蛍光体のコア部よりも吸収スペクトルを制御しやすいことがいえる。

【0195】

以上のことから、赤色蛍光体の吸収スペクトルを制御するためには、2元化合物よりも3元混晶を用いることが好ましいことが明らかとなった。

【0196】

<製造例A15,比較例A9>

(製造例A15:InP半導体微粒子蛍光体の作製)

製造例A2におけるシェル部を成長させる工程を含まないことを除いては、製造例A2と同様の製造方法により、製造例A15のInPからなる単独コア構造の半導体微粒子蛍光体を作製した。すなわち、固体粉末Eにシェル部を成長させることなく、単独コア構造半導体微粒子のまま固体粉末Eを製造例A15の赤色蛍光体粉末として用いた。製造例A15で得られたInP結晶をTEMにより直接観察したところ、InP結晶の平均粒子径(直径)は、4.1nmであり、InPからなるコア部の粒子径の標準偏差は11%であることを確認した。

【0197】

図29は、450nmの波長の光を照射することにより励起したときの製造例A15の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図29に示す製造例A15のInP半導体微粒子蛍光体の発光ピーク強度は、製造例A2におけるInP/ZnS半導体微粒子蛍光体の発光ピーク強度と対比して1桁以上小さい値となった。このことから、単独コア構造半導体微粒子蛍光体に比べて、コア/シェル構造半導体微粒子蛍光体の方が、発光効率が高いことが明らかとなった。この発光効率の違いは、シェル部による電子の閉じ込め効果が得られなかったことによるものと考えられる。

【0198】

また、図30は製造例A15の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。

【0199】

(比較例A9:InP半導体微粒子蛍光体の作製)

比較例A2におけるシェル部を成長させる工程を含まないことを除いては、比較例A2と同様の製造方法により、比較例A9のInPからなる単独コア構造の半導体微粒子蛍光体を作製した。すなわち、固体粉末Eにシェル部を成長させることなく、単独コア構造半導体微粒子のまま固体粉末Eを比較例A9の赤色蛍光体粉末として用いた。比較例A9で得られたInP結晶をTEMにより直接観察したところ、InP結晶の平均粒子径(直径)は、4.1nmであり、InPからなるコア部の粒子径の標準偏差は39%であることを確認した。

【0200】

図31は、450nmの波長の光を照射することにより励起したときの比較例A9の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図31に示す比較例A9のInP半導体微粒子蛍光体の発光ピーク強度は、比較例A2におけるInP/ZnS半導体微粒子蛍光体の発光ピーク強度と対比して1桁以上小さい値となった。このことから、単独コア構造半導体微粒子蛍光体に比べて、コア/シェル構造半導体微粒子蛍光体の方が、発光効率が高いことが明らかとなった。この発光効率の違いは、シェル部による電子の閉じ込め効果が得られなかったことによるものと考えられる。

【0201】

また、図32は比較例A9の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。

【0202】

<緑色蛍光体の作製>

製造例B1およびB2の緑色蛍光体を以下に示す手順で作製した。

【0203】

(製造例B1:Eu賦活βサイアロン蛍光体の調整)

まず、α型窒化ケイ素粉末95.82質量%、窒化アルミニウム粉末3.37質量%および酸化ユーロピウム粉末0.81質量%の組成となるようにそれぞれ秤量し、これらを窒化ケイ素焼結体製の乳鉢の中に入れて、窒化ケイ素焼結体製の乳棒を用いて10分以上混合することにより粉体凝集体を得た。次にこの粉体凝集体を直径20mm、高さ20mmの大きさの窒化ホウ素製のるつぼに自然落下させて入れた。

【0204】

次に、るつぼを黒鉛抵抗加熱方式の加圧電気炉にセットし、純度が99.999体積%の窒素を導入して圧力を1MPaに調節し、毎時500℃の速度で1900℃まで昇温し、1900℃で8時間保持して緑色蛍光体の試料を作製した。次に、緑色蛍光体の試料をメノウの乳鉢を用いて粉砕し、緑色蛍光体の粉末を得た。

【0205】

そして、この緑色蛍光体の粉末をCuのKα線を用いた粉末X線により回折したところ、緑色蛍光体粉末から得られたチャートは全てβ型サイアロン構造であることを示した。また、緑色蛍光体に波長365nmの光のランプを照射すると、緑色に発光した。

【0206】

図33は、製造例B1により得られた緑色蛍光体を450nmの光で励起したときの発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)、横軸は波長(nm)である。なお、図33に示す緑色蛍光体の発光スペクトルも、赤色蛍光体の測定で用いた蛍光分光光度計により測定した。図33に示す発光スペクトルは、ピーク波長が540nm、半値幅が55nmであり、この緑色蛍光体の色度座標は(u’,v’)=(0.129,0.575)であった。

【0207】

(製造例B2:Eu賦活βサイアロン蛍光体の調整)

まず、45μmの篩を通した金属Si粉末93.59質量%、窒化アルミニウム粉末5.02質量%および酸化ユーロピウム粉末1.39質量%の組成となるようにそれぞれ秤量し、これらを窒化ケイ素焼結体製の乳鉢の中に入れて、窒化ケイ素焼結体製の乳棒を用いて、10分以上混合することにより粉体凝集体を得た。次に、この粉体凝集体を直径20mm、高さ20mmの大きさの窒化ホウ素製のるつぼに自然落下させて入れた。

【0208】

次に、るつぼを黒鉛抵抗加熱方式の加圧電気炉にセットし、拡散ポンプを用いて焼成雰囲気の圧力を真空に調節した上で、毎時500℃の速度で室温から800℃まで加熱し、800℃となったときに純度が99.999体積%の窒素を導入して圧力を0.5MPaに調節して、さらに毎時500℃の速度で加熱して1300℃まで昇温した。

【0209】

そして、毎分1℃ずつ温度を上昇させて1600℃まで昇温し、1600℃で8時間保持することにより緑色蛍光体の試料を作製した。次に、緑色蛍光体の試料をメノウの乳鉢に入れて乳棒を用いて粉末に粉砕し、緑色蛍光体の粉末を得た。この緑色蛍光体の粉末を上記と同様の方法により再度加熱処理を施した。

【0210】

すなわち、緑色蛍光体の粉末を直径20mm、高さ20mmの大きさの窒化ホウ素製のるつぼに自然落下させて入れて、るつぼを黒鉛抵抗加熱方式の加圧電気炉にセットし、拡散ポンプを用いて焼成雰囲気の圧力を真空に調節し、室温から800℃まで毎時500℃の速度で昇温し、800℃となったときに純度が99.999体積%の窒素を導入して圧力を1MPaに調節した後に、800℃から1900℃まで毎時500℃の速度で昇温し、1900℃で8時間保持することにより緑色蛍光体の試料を作製し、この緑色蛍光体の試料をメノウの乳鉢に入れて乳棒を用いて粉末に粉砕し、緑色蛍光体の粉末を得た。

【0211】

そして、この緑色蛍光体の粉末をCuのKα線を用いた粉末X線により回折したところ、緑色蛍光体粉末から得られたチャートは全てβ型サイアロン構造であることを示した。また、緑色蛍光体に波長365nmの光のランプを照射すると、緑色に発光した。

【0212】

図34は、製造例B2により得られた緑色蛍光体を450nmの光で励起したときの発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)、横軸は波長(nm)である。なお、図34に示す緑色蛍光体の発光スペクトルも、赤色蛍光体の測定で用いた蛍光分光光度計を用いて同一条件で測定した。図34に示す発光スペクトルは、ピーク波長が528nm、半値幅が51nmであり、この緑色蛍光体の色度座標は(u’,v’)=(0.110,0.577)であった。

【0213】

<半導体発光装置の作製>

(実施例1:半導体発光装置)

まず、製造例A1により作製された赤色蛍光体と、製造例B1により作製された緑色蛍光体とを、下記の表2の「緑色蛍光体重量/赤色蛍光体重量」に示されるように、赤色蛍光体の重量1に対して緑色蛍光体の重量が3.87となる重量比率で混合して蛍光体混合物を得た。

【0214】

そして、この蛍光体混合物を表2の「シリコーン樹脂重量/蛍光体混合物重量」に示されるように、蛍光体混合物の重量1に対して、シリコーン樹脂の重量が26.68となる重量比率でシリコーン樹脂中に赤色蛍光体および緑色蛍光体を分散させてモールド樹脂を得た。

【0215】

次に、上記で得られたモールド樹脂を用いて、450nmに発光のピーク波長を有する半導体発光素子を封止し、図2に示される構造の実施例1の半導体発光装置10を作製した。そして、発光測定システム(製品名:MCPD−2000(大塚電子株式会社製))を用いて実施例1の半導体発光装置の発光スペクトルを測定した。

【0216】

図35は、実施例1で作製した半導体発光装置の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を示し、横軸は波長(nm)を示している。なお、図35に示す発光スペクトルは、実施例1の半導体発光装置を用いて画像表示装置を構成した際に白色点が色温度10000Kの白色付近を表示するように調整されたものである。

【0217】

(実施例2〜19:半導体発光装置)

実施例2〜19の半導体発光装置の作製においても実施例1と同様に、まず、製造例A2〜A15により作製された赤色蛍光体と、製造例B1およびB2により作製された緑色蛍光体とを表2に示す組み合わせで、表2の「緑色蛍光体重量/赤色蛍光体重量」に示される重量比率で混合して蛍光体混合物を得た。

【0218】

そして、上記で得られた蛍光体混合物を表2の「シリコーン樹脂重量/蛍光体混合物重量」に示す重量比率でシリコーン樹脂中に赤色蛍光体および緑色蛍光体を分散させてモールド樹脂成分を得た。

【0219】

次に、表2に示す組み合わせで得られたそれぞれのモールド樹脂を用いて、450nmに発光スペクトルのピーク波長を有する半導体発光素子を封止し、図2に示される構造の実施例2〜19の半導体発光装置をそれぞれ作製した。そして、実施例1と同様の発光測定システムにより実施例4,7,10,11,14の半導体発光装置の発光スペクトルを測定した。

【0220】

図36〜図40はそれぞれ、実施例4,7,10,11,14で作製した半導体発光装置の発光スペクトルを示すグラフであり、いずれも縦軸は発光強度(任意単位)を示し、横軸は波長(nm)を示している。なお、図36〜図40に示す発光スペクトルはいずれも実施例4,7,10,11,14の半導体発光装置を用いて画像表示装置を構成した際に白色点が色温度10000Kの白色付近を表示するように調整したものである。

【0221】

【表2】

【0222】

表2の「発光効率相対値」は、実施例1の半導体発光装置の発光効率を100%としたときの実施例2〜19の半導体発光装置の発光効率の相対値を記載している。また、表2の「極大値と極小値の差」とは、赤色蛍光体の吸収スペクトルが極小となる波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小を意味する。

【0223】

(比較例1〜9:半導体発光装置)

比較例1〜9の半導体発光装置の作製においても実施例1と同様に、まず比較例A1〜A9で作製された赤色蛍光体と、製造例B1で作製された緑色蛍光体とを表2に示す組み合わせで、表2の「緑色蛍光体重量/赤色蛍光体重量」に示される重量比率で混合して蛍光体混合物を得た。

【0224】

そして、この蛍光体混合物を表2の「シリコーン樹脂重量/蛍光体混合物重量」に示す重量比率でシリコーン樹脂中に分散させてモールド樹脂成分を得た。

【0225】

次に、比較例1〜9の組み合わせでそれぞれ得られたモールド樹脂を用いて、450nmに発光のピーク波長を有する半導体発光素子を封止し、図2に示される構造の比較例1〜8の半導体発光装置を作製した。

【0226】

<実施例2と実施例19、比較例2と比較例9の対比>

実施例19および比較例9の半導体発光装置は、赤色蛍光体であるInP単独コア型半導体微粒子蛍光体の発光が弱く、半導体発光装置の発光効率が低い。一方、実施例2および比較例2の半導体発光装置は、赤色蛍光体であるInP/ZnSコアシェル構造半導体微粒子蛍光体の発光が十分強いことを確認することができた。これは、比較例A9で作製した赤色蛍光体がInP単独コア型半導体微粒子蛍光体の場合、外界の影響を受け変質し、発光強度が低下してしまったことによるものと考えられる。

【0227】

一方、赤色蛍光体にInP/ZnSコアシェル構造半導体微粒子蛍光体の場合、シェル部が保護層となり、外界がコア部に与える影響を低減していると考えられる。この場合の外界の影響としては、半導体発光装置の作製工程における、空気中の水分および酸素との反応が考えられる。

【0228】

<画像表示装置の作製>

(実施例D1:画像表示装置)

実施例D1では、実施例1の半導体発光装置をバックライト光源として用いるとともに、図4に示す透過率のカラーフィルタを有する液晶表示装置を用いることにより、図1に示す構造の画像表示装置を作製した。

【0229】

(実施例D2〜D19:画像表示装置)

実施例D2〜D19では、実施例2〜19の半導体発光装置を以下の表2に示される組み合わせでバックライト光源に用いるとともに、図4に示す透過率のカラーフィルタを有する液晶表示装置を用いることにより、図1に示す構造の実施例D2〜D19の画像表示装置を作製した。

【0230】

表3に、実施例D1〜D19の画像表示装置の表示光のCIE1976色度座標での白色点、赤色点、緑色点および青色点の色度座標を示すとともに、これらの色度座標により算出されたNTSC比を示す。

【0231】

【表3】

【0232】

ここで、表3の赤色点の色度座標は、半導体発光装置から発光した光が赤色カラーフィルタのみを透過して、画像表示装置上に表示される赤光を発光測定システム(製品名:MCPD−2000(大塚電子株式会社製))により測定して得られた色度点である。

【0233】

同様に、緑色点の色度座標は、半導体発光装置から発光した光が緑色カラーフィルタのみを透過して、画像表示装置上に表示される緑色光を測定して得られた色度点であり、青色点の色度座標は、半導体発光装置から発光した光が液晶表示装置の青色カラーフィルタのみを透過して画像表示装置上に表示される青色光を測定して得られた色度点である。

【0234】

また、白色点の色度座標は、赤色カラーフィルタ、緑色カラーフィルタおよび青色カラーフィルタの全てのカラーフィルタをフルオープンにしたときの画像表示装置上の色度点である。

【0235】

また、表3の「NTSC比」は、赤色点の色度座標と、緑色点の色度座標と、青色点の色度座標とを結んで得られる三角形の面積を基にしてNTSCが定める色度点と比較することにより算出された値である。

【0236】

(比較例D1〜D9:画像表示装置)

比較例D1〜D9では、比較例1〜9の半導体発光装置を表3に示される組み合わせでバックライト光源に用いるとともに、図4に示す透過率のカラーフィルタを有する液晶表示装置を用いることにより、図1に示す構造の比較例D1〜D9の画像表示装置を作製した。

【0237】

表3に、比較例D1〜D9の画像表示装置の表示光のCIE1976色度座標での白色点、赤色点、緑色点および青色点の色度座標を示すとともに、これらの色度座標により算出されたNTSC比を示す。

【0238】

<実施例1と比較例2との対比>

実施例1の半導体発光装置と比較例2の半導体発光装置との発光効率および色再現性を対比すると、表2に示すように、実施例1の半導体発光装置は、製造例A1の赤色蛍光体と製造例B1の緑色蛍光体とを用いる。一方、比較例2の半導体発光装置は、比較例A2の赤色蛍光体と製造例B1の緑色蛍光体とを用いる。

【0239】

図41は、製造例B1の緑色蛍光体の発光スペクトルと、製造例A1の赤色蛍光体の吸収スペクトルとの関係を表したグラフであり、縦軸は発光強度(任意単位)または吸光度を表し、横軸は波長(nm)を表している。なお、図41には赤色蛍光体により吸収された後の緑色蛍光体の発光スペクトルも記載している。

【0240】

図42は、製造例B1の緑色蛍光体の発光スペクトルと、比較例A2の赤色蛍光体の吸収スペクトルとの関係を表したグラフであり、縦軸は発光強度(任意単位)または吸光度を表し、横軸は波長(nm)を表している。なお、図42には、赤色蛍光体により吸収された後の緑色蛍光体の発光スペクトルも記載している。

【0241】

図41を参照すると、製造例A1で作製した赤色蛍光体の吸収スペクトルは、波長528nmにおいて吸光度の極小値であるとともに、製造例B1で作製した緑色蛍光体の発光スペクトルは540nmがピーク波長である。このことから赤色蛍光体の吸収が極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が12nmとなる。このとき、赤色蛍光体により吸収された後の緑色蛍光体の発光スペクトルは、発光強度が吸収前の80%であった。

【0242】

一方、図42を参照すると、比較例A2で作製した赤色蛍光体の吸収スペクトルは極小値を持たないことがわかる。このとき、赤色蛍光体により吸収された後の緑色蛍光体の発光スペクトルは、発光強度が吸収前の78%であった。

【0243】

以上のことから、製造例A1で作製した赤色蛍光体を用いて半導体発光装置を作製すると、比較例A2で作製した赤色蛍光体を用いて半導体発光装置と比べて、発光強度が2%強いことがわかった。このことから、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下の緑色蛍光体を組み合わせた場合、発光効率が高く、緑色光の色再現性が高い半導体発光装置を得られることがわかった。

【0244】

また、図41の赤色蛍光体の吸収スペクトルと、図42の赤色蛍光体の吸収スペクトルとを対比すると、図41の赤色蛍光体の吸収スペクトルは、緑色蛍光体の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収するような吸収スペクトルの極大値を有している。このような吸収スペクトルの緑色蛍光体を用いたときの赤色蛍光体に吸収後の緑色蛍光体の発光スペクトルの半値幅は52nmであり、図42の赤色蛍光体に吸収後の緑色蛍光体の発光スペクトルの半値幅は55nmである。よって、製造例A1の赤色蛍光体を用いることにより緑色蛍光体の半値幅を3nm小さくすることができることが明らかとなった。

【0245】

このことから、緑色蛍光体の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収する赤色蛍光体を用いることにより、緑色蛍光体12の発光スペクトルの半値幅を狭くすることができ、緑色の色再現性を高めることができることがわかった。

【0246】

また、表3の「発光効率相対値」によると、実施例1の半導体発光装置は比較例2の半導体発光装置と比べて、発光効率が5.9%高いことがわかり、「NTSC比」によると、実施例1の半導体発光装置は比較例2の半導体発光装置と比べて、NTSC比が6.9%高いことがわかる。緑色光を選択的に透過させる赤色蛍光体を用いることにより、画面の明るさが高くNTSC比が高い画像表示装置を実現することができることが明らかとなった。

【0247】

本発明の半導体発光装置および画像表示装置に用いられる赤色蛍光体のように、赤色蛍光体の発光スペクトルの半値幅が45nm以下であり、赤色蛍光体の粒子径の標準偏差が平均粒子径の20%以内のものを用いることにより、色再現性を高めるとともに発光効率を高めることもできることがわかった。

【0248】

<実施例2と比較例3,4の対比>

実施例2の半導体発光装置と比較例3,4の半導体発光装置との発光効率および色再現性を対比すると、表2に示すように、実施例2の半導体発光装置には製造例A2の赤色蛍光体と製造例B1の緑色蛍光体とを用いた。一方、比較例3の半導体発光装置は、比較例A3の赤色蛍光体と製造例B1の緑色蛍光体とを用い、比較例4の半導体発光装置は、比較例A4の赤色蛍光体と製造例B1の緑色蛍光体とを用いた。

【0249】

表3の「発光効率相対値」によると、実施例2の半導体発光装置は比較例3の半導体発光装置と比べて、発光効率相対値が17.1%高いことがわかる。一方、表3の「NTSC比」によると、実施例2の半導体発光装置は比較例3の半導体発光装置と比べて、NTSC比が8.1%低いことがわかる。

【0250】

表1において、製造例A2の赤色蛍光体の発光スペクトルのピーク波長は633.9nmであり、比較例A3の赤色蛍光体の発光スペクトルのピーク波長は、647.4nmであることから、赤色蛍光体の発光スペクトルのピーク波長が640nmを超える赤色蛍光体を用いることにより、半導体発光装置の発光効率を高めることはできるものの、色再現性が劣るものとなることが明らかとなった。

【0251】

表3の「発光効率相対値」によると、実施例2の半導体発光装置は比較例4の半導体発光装置と比べて、発光効率相対値が12.4%低いことがわかる。一方、表3の「NTSC比」によると、実施例2の半導体発光装置は比較例3の半導体発光装置と比べて、NTSC比が14.5%高いことがわかる。

【0252】

表1において、製造例A2の赤色蛍光体の発光スペクトルのピーク波長は633.9nmであり、比較例A4の赤色蛍光体の発光スペクトルのピーク波長は、618.3nmであることから、赤色蛍光体の発光スペクトルのピーク波長が620nm未満の赤色蛍光体を用いることにより、半導体発光装置の色再現性を高めることはできるものの、発光効率が劣るものとなることが明らかとなった。

【0253】

以上のことから、発光効率と色再現性とを高度に両立させるためには、赤色蛍光体の発光スペクトルのピーク波長は、620〜640nmの範囲内にあることが好ましいといえる。

【0254】

<2元化合物と3元混晶との対比>

実施例D1,D4,D7の画像表示装置に用いられる赤色蛍光体はいずれも2元化合物であり、実施例D10〜D14の画像表示装置に用いられる赤色蛍光体はいずれも3元混晶である。よって、実施例D1,D4,D7の画像表示装置と実施例D10〜D14の画像表示装置とを対比することにより、2元化合物と3元混晶の性能の差を対比する。

【0255】

表3の「発光効率相対値」および「NTSC比」において、実施例D1の画像表示装置と実施例D10の画像表示装置とを対比すると、実施例D10の画像表示装置は、発光効率相対値は0.9%高くなっており、NTSC比は0.3%高くなっていることがわかった。

【0256】

同様に表3の「発光効率」において、実施例D4の画像表示装置と実施例D11、D12の画像表示装置とを対比すると、実施例D11、D12の画像表示装置は発光効率が0.2〜0.3%高くなっていることがわかった。

【0257】

また、表3の「NTSC比」において、実施例D4の画像表示装置と実施例D13の画像表示装置とを対比すると、実施例D13の画像表示装置はNTSC比が3.4%高くなっていることがわかった。

【0258】

また、表3の「発光効率相対値」および「NTSC比」において、実施例D7の画像表示装置と実施例D14の画像表示装置とを対比すると、実施例D14の画像表示装置は、発光効率が0.4%高くなっており、NTSC比が0.2%高くなっていることがわかった。

【0259】

以上の結果から、赤色蛍光体に3元混晶の半導体微粒子蛍光体を用いることにより、発光効率を高めるとともに、色再現性を高めることができることがわかった。

【0260】

図43は、赤色蛍光体の吸収スペクトルと、その赤色蛍光体を用いた半導体発光装置の発光効率との関係を示したグラフであり、横軸は赤色蛍光体の吸収スペクトルのうち、緑色領域(波長500nm以上570nm以下の領域)で吸光度の極小値を、青色領域(波長440nm以上460nm以下の領域)での吸光度の極大値で割った値を百分率で表した値であり、縦軸はその赤色蛍光体を用いた半導体発光装置の発光効率である。

【0261】

図43によると、緑色発光領域での赤色蛍光体の吸光度が低いほど、半導体発光装置の発光効率を向上させる傾向があることがわかる。

【0262】

<実施例1〜3,7〜9,14および比較例1〜2,7〜8の対比>

表2の「発光効率相対値」において、実施例1、10の半導体発光装置と実施例2〜3および比較例1〜2の半導体発光装置とを対比すると、実施例1、10の半導体発光装置は発光効率が1.3〜6.8%高い。また、実施例7〜9,14の半導体発光装置と比較例7〜8の半導体発光装置とを対比すると、実施例7〜9,14の半導体発光装置は発光効率が1.4〜12.4%高い。

【0263】

これは、半導体発光装置に含まれる赤色蛍光体の吸収スペクトルにおいて、440〜460nmの吸光度に対する500〜570nmの吸光度が小さいことにより、緑色蛍光体の発光が、赤色蛍光体に吸収されにくくなっていることによるものと考えられる。このような吸収スペクトルの赤色蛍光体を用いることにより、半導体発光装置の発光効率を向上させることが明らかとなった。

【0264】

<実施例D10〜D13と実施例D15〜18との対比>

実施例D10〜D13の画像表示装置と実施例D15〜18の画像表示装置とを対比すると、実施例D15〜18の画像表示装置のNTSC比はいずれも2%以上高い。これは、実施例D15〜18の画像表示装置には、発光スペクトルのピーク波長が525nm以上545nm以下の範囲にあり、発光スペクトルの半値幅がより狭い緑色蛍光体を用いていることによるものである。

【0265】

製造例B2で作製した緑色蛍光体の発光スペクトルの半値幅は51nmであり、製造例B1で作製した緑色蛍光体の発光スペクトルの半値幅は55nmであることから、製造例B2で作製した緑色蛍光体の発光スペクトルの半値幅の方が小さい値である。製造例B2のように発光スペクトルの半値幅が小さい緑色蛍光体を半導体発光装置に用いると、画像表示装置のNTSC比がいずれも2%程度高くなったことから、緑色の色再現性をより高くすることができることが明らかとなった。

【0266】

<実施例D2および比較例D2と、実施例D19および比較例D9との対比>

実施例D2および比較例D2の画像表示装置に用いられる赤色蛍光体は、コア/シェル構造の半導体微粒子蛍光体であり、実施例D19および比較例D9の画像表示装置に用いられる赤色蛍光体は単独コア構造の半導体微粒子蛍光体である。以下においては、実施例D2および比較例D2の画像表示装置と、実施例D19および比較例D9の画像表示装置とを対比することにより、赤色蛍光体の構造が画像表示装置の性能に与える影響を調べた結果を示す。

【0267】

表3の「発光効率相対値」および「NTSC比」において、実施例D2の画像表示装置と比較例D2の画像表示装置とを対比すると、実施例D2の画像表示装置の方が、発光効率相対値は2.8%高くなっており、NTSC比は11.9%高くなっていることがわかった。

【0268】

同様に表3の「発光効率」において、実施例D19の画像表示装置と比較例D9の画像表示装置とを対比すると、実施例D19の画像表示装置の方が、発光効率相対値は2.3%高くなっており、NTSC比は5.8%高くなっていることがわかった。

【0269】

以上の結果から、緑色蛍光体の発光スペクトルのピーク波長と、赤色蛍光体の吸収スペクトルの極小値を示すときの波長との差のうちの最小を25nm以下にすることにより、発光効率を高めるとともに、色再現性を高めることができることがわかった。

【0270】

以上のように本発明の実施例について説明を行なったが、上述の実施例の構成を適宜組み合わせることも当初から予定している。

【0271】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0272】

本発明における半導体発光装置および画像表示装置は、一般照明、装飾照明、発光表示装置、ディスプレイ等の用途に用いることができる。

【図面の簡単な説明】

【0273】

【図1】本発明の画像表示装置の一例を示す模式的な斜視図である。

【図2】本発明の半導体発光装置の一例を示す模式的な断面図である。

【図3】本発明の画像表示装置に用いられる液晶表示部の構造を示す模式的な分解斜視図である。

【図4】本発明の画像表示装置の液晶表示部に用いられる赤色カラーフィルタ、緑色カラーフィルタおよび青色カラーフィルタの透過スペクトルを示すグラフである。

【図5】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図6】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図7】比較例の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図8】比較例の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図9】比較例の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図10】比較例の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図11】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図12】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図13】比較例の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図14】比較例の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図15】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図16】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図17】比較例の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図18】比較例の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図19】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図20】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図21】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図22】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図23】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図24】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図25】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図26】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図27】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図28】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図29】本発明の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図30】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図31】比較例の半導体発光装置に用いられる赤色蛍光体の発光スペクトルを示すグラフである。

【図32】比較例の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルを示すグラフである。

【図33】本発明の半導体発光装置に用いられる緑色蛍光体の発光スペクトルを示すグラフである。

【図34】本発明の半導体発光装置に用いられる緑色蛍光体の発光スペクトルを示すグラフである。

【図35】本発明の半導体発光装置の一例の発光スペクトルを示すグラフである。

【図36】本発明の半導体発光装置の一例の発光スペクトルを示すグラフである。

【図37】本発明の半導体発光装置の一例の発光スペクトルを示すグラフである。

【図38】本発明の半導体発光装置の一例の発光スペクトルを示すグラフである。

【図39】本発明の半導体発光装置の一例の発光スペクトルを示すグラフである。

【図40】本発明の半導体発光装置の一例の発光スペクトルを示すグラフである。

【図41】本発明の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルと、緑色蛍光体の発光スペクトルとの関係の一例を示すグラフである。

【図42】比較例の半導体発光装置に用いられる赤色蛍光体の吸収スペクトルと、緑色蛍光体の発光スペクトルとの関係の一例を示すグラフである。

【図43】赤色蛍光体の吸収スペクトルと、その赤色蛍光体を用いた半導体発光装置の発光効率との関係を示したグラフである。

【符号の説明】

【0274】

10 半導体発光装置、11 半導体発光素子、12 緑色蛍光体、13 赤色蛍光体、14 プリント配線基板、15 樹脂枠、16 モールド樹脂、17 活性層、18 p側電極、19 n側電極、20 n電極部、21 接着剤、22 p電極部、23 金属ワイヤ、100 画像表示装置、102 出射光、103 導光板、104 散乱光、105 液晶表示部、110 液晶表示装置、111 偏光板、112 薄膜トランジスタ、113a 透明導電膜、113b 上部薄膜電極、114a,114b 配向膜、115 液晶層、116 カラーフィルタ、116r 赤色カラーフィルタ、116g 緑色カラーフィルタ、116b 青色カラーフィルタ、116R 赤色カラーフィルタの透過スペクトル、116G 緑色カラーフィルタの透過スペクトル、116B 青色カラーフィルタの透過スペクトル、117 上部偏光板。

【技術分野】

【0001】

本発明は、半導体発光素子と赤色蛍光体と緑色蛍光体とを備える半導体発光装置、およびその半導体発光装置を用いた画像表示装置に関する。

【背景技術】

【0002】

近年、小型液晶ディスプレイ(LCD:Liquid Crystal Display)用バックライト光源の開発の競争が激化している。液晶ディスプレイの分野においては様々な方式のバックライト光源が提案されているが、明るさと色再現性とを高度に両立するバックライト光源の発光方式は見つかっていないのが現状である。ここで、バックライト光源の色再現性は、一般的にはNTSC比を用いて評価しており、NTSC比は、NTSC(National Television System Comittee)が定めた赤、緑、青の各色のCIE1976色度図の色度座標(u’,v’)(赤(0.498,0.519)、緑(0.076,0.576)、青(0.152,0.196))を結んで得られる三角形の面積に対して、CIE1976色度図における色度座標(u’,v’)の赤、緑、青の各色の色度座標を結んで得られる三角形の面積比率により算出される。

【0003】

現在、LCD用バックライト光源としては、ピーク波長が450nm前後の青色光および励起光を発する半導体発光素子と、半導体発光素子から発せられた励起光により励起されて黄色発光を示す黄色蛍光体を含む波長変換部とを組み合わせて白色発光を呈する半導体発光装置が主として用いられている。ここでの黄色蛍光体には、たとえば3価のセリウムで賦活された(Y,Gd)3(Al,Ga)5O12蛍光体、および2価のユーロピウムで賦活された(Sr,Ba,Ca)2SiO4蛍光体が用いられる。

【0004】

しかしながら、黄色蛍光体を含む半導体発光装置をLCD用バックライト光源に用いた場合のNTSC比は70%程度と比較的低い値であるため、さらにNTSC比が高い値を示すLCD用バックライト光源の登場が望まれている。

【0005】

そこで、特許文献1には発光ダイオード(LED:Light Emitting Diode)を用いたバックライト光源が2種類提案されている。特許文献1の1つ目のバックライト光源は、赤色LEDと緑色LEDと青色LEDとが1つのパッケージとなっている構成のバックライト光源である(たとえば特許文献1の段落[0018])。この構成のバックライト光源のNTSC比は100%を超えることができるという点で優れているものの、赤、緑、青の各色LEDの駆動特性がそれぞれ異なるため所望の色の発色が困難であり、しかも、赤、緑、青の3色のLEDの駆動回路を有する構造となるため、半導体発光装置の構造が複雑となり小型の望まれるモバイル用途には対応しにくいという問題もあった。

【0006】

一方、特許文献1に開示されているもう1つのバックライト光源は、紫外光を発するLEDにより、赤色発光を示す赤色蛍光体と、緑色発光を示す緑色蛍光体と、青色発光を示す青色蛍光体とを励起させることを以って、赤、緑、青の各色を発光する構成のバックライト光源である(たとえば特許文献1の段落[0024])。しかしながら、高輝度でかつ好適な波長領域の青色発光を示す青色蛍光体が今のところ見つかっていない。

【0007】

そこで、特許文献2には、青色発光を示す半導体発光素子が励起光を発し、当該励起光により緑色光を発光する緑色蛍光体と赤色光を発光する赤色蛍光体と有することにより、赤、緑、青の各色の混色により白色光を示す半導体発光素子が開示されている。このように青色光を発する半導体発光素子を用いることにより、バックライト光源に好適な青色蛍光体を必要とすることなく、赤、緑、青の各色を発光させることができる。しかしながら、特許文献2の半導体発光素子をバックライト光源として用いた場合でも、色再現性は不十分であり、さらに色再現性を高めることが要求されていた。

【0008】

また、特許文献4には、赤色蛍光体として半導体微粒子蛍光体を用いることにより、赤色蛍光体の発光スペクトルの半値幅をより狭くすることができることを以って、半導体発光装置の色再現性を高める技術が記載されている。

【特許文献1】特開2004−287323号公報

【特許文献2】特開2005−255895号公報

【特許文献3】国際公開第2007/066733号パンフレット

【特許文献4】特開2008−21988号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献4に記載の赤色蛍光体を含む半導体発光装置の構成とすることにより、確かに画像表示装置の色再現性を高める傾向はあったものの、さらに高い色再現性を示す半導体発光装置の登場が所望されている。また、従来の半導体発光装置は、発光効率の観点からは必ずしも優れたものではなく、半導体発光装置の発光効率を高めることも要求されている。

【0010】

本発明は上記のような現状に鑑みてなされたものであって、その目的とするところは、色再現性と発光効率とを高度に両立させた半導体発光装置およびそれを用いた画像表示装置を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、色再現性と発光効率とを高度に両立させた半導体発光装置を提供するために、赤色蛍光体と緑色蛍光体とを組み合わせた半導体発光装置について鋭意研究を重ねた結果、緑色蛍光体として希土類賦活無機蛍光体を用い、赤色蛍光体として半導体微粒子蛍光体を用いる半導体発光装置であって、赤色蛍光体の吸収スペクトルの極小値の波長と緑色蛍光体の発光スペクトルのピーク波長とを適宜調整することにより、色再現性と発光効率とを高度に両立した半導体発光装置を提供することができることが明らかとなった。

【0012】

すなわち、本発明の半導体発光装置は、半導体発光素子と、緑色光を発する緑色蛍光体と、赤色光を発する赤色蛍光体とを含む半導体発光装置であって、緑色蛍光体は希土類賦活無機蛍光体であり、赤色蛍光体は半導体微粒子蛍光体であり、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。

【0013】

また、赤色蛍光体の吸収スペクトルが極小値を示すときの波長のうちの1つの波長は、緑色蛍光体の発光スペクトルのピーク波長と一致することが好ましい。

【0014】

また、赤色蛍光体は、緑色蛍光体の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収することが好ましい。

【0015】

また、赤色蛍光体の吸収スペクトルは、500〜570nmの範囲に極小値を有することが好ましい。

【0016】

また、赤色蛍光体の吸収スペクトルにおいて、500〜570nmにおける吸光度の極小値は、440〜460nmにおける吸光度の極大値の30%以下であることが好ましい。

【0017】

また、赤色蛍光体の発光スペクトルの半値幅は、45nm以下であることが好ましい。

また、赤色蛍光体の発光スペクトルは、620〜640nmの範囲にピーク波長を有することが好ましい。

【0018】

また、赤色蛍光体の粒子径分布の標準偏差は、赤色蛍光体の平均粒子径の20%以内であることが好ましい。

【0019】

また、赤色蛍光体の構造は、コア/シェル構造であることが好ましい。

また、赤色蛍光体は、II−VI族半導体微粒子蛍光体またはIII−V族半導体微粒子蛍光体であることが好ましい。

【0020】

また、赤色蛍光体は、3元以上の混晶からなる半導体微粒子蛍光体であることが好ましい。

【0021】

また、赤色蛍光体は、InGaP、InGaNまたはZnCdSeからなる半導体微粒子蛍光体であることが好ましい。

【0022】

また、緑色蛍光体の発光スペクトルは、525nm以上545nm以下の範囲にピーク波長を有し、緑色蛍光体の発光スペクトルの半値幅は、55nm以下であることが好ましい。

【0023】

また、緑色蛍光体は、酸窒化物蛍光体であることが好ましい。

また、緑色蛍光体は、Eu賦活βサイアロンであることが好ましい。

【0024】

また、半導体発光素子は、GaN系半導体発光素子であることが好ましい。

また、半導体発光素子の発光スペクトルは、420〜480nmの範囲にピーク波長を有することが好ましい。

【0025】

また、半導体発光素子の発光スペクトルは、440〜460nmの範囲にピーク波長を有することが好ましい。

【0026】

また、半導体発光素子の発光スペクトルは、390〜420nmの範囲にピーク波長を有することが好ましい。

【0027】

本発明は、上記の半導体発光装置と、カラーフィルタとを備える画像表示装置も含まれる。

【発明の効果】

【0028】

本発明の半導体発光装置および画像表示装置は、上記の各構成を有することにより、色再現性を高めるとともに発光効率を高めた半導体発光装置およびそれを用いた画像表示装置を提供することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態について説明する。なお、本発明の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0030】

<画像表示装置>

図1は、本発明の画像表示装置の好ましい一例を示す模式的な分解斜視図である。本発明の画像表示装置100は、透明または半透明の導光板103の側面に、複数個(図1においては6個)の半導体発光装置10が配置されており、導光板103の上面に隣接して、複数の液晶表示装置110で構成された液晶表示部105が設けられ、半導体発光装置10からの出射光102は、導光板103内で散乱して散乱光104として液晶表示部105の全面に照射されるように構成されている。ここで、画像表示装置100のバックライト光源としては、白色発光を呈する半導体発光装置10を用いる。

【0031】

本発明の画像表示装置100は、半導体発光素子、緑色光を発する緑色蛍光体、および赤色光を発する赤色蛍光体を含む半導体発光装置10と、カラーフィルタとを備えた画像表示装置100であって、緑色蛍光体は希土類賦活無機蛍光体であり、赤色蛍光体は半導体微粒子蛍光体であり、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。なお、色再現性と発光効率とをより高めるという観点から、赤色蛍光体の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体の発光スペクトルのピーク波長との差のうちの最小は15nm以下であることがより好ましく、赤色蛍光体の吸収スペクトルが極小値を示すときの波長のうちの1つの波長は、緑色蛍光体の発光スペクトルのピーク波長と一致することがさらに好ましい。

【0032】

<半導体発光装置>

図2は、本発明の半導体発光装置の一例を示す模式的な断面図である。本発明の半導体発光装置10は、図2に示されるように、基体となるプリント配線基板14上に半導体発光素子11および樹脂枠15が載置されている。そして、樹脂枠15の内側には緑色蛍光体12および赤色蛍光体13が分散された透光性樹脂からなるモールド樹脂16が充填されて、このモールド樹脂16により半導体発光素子11が封止されている。

【0033】

図2に示すように、半導体発光装置10内に半導体発光素子11と緑色蛍光体12と赤色蛍光体13とを含むことにより、半導体発光素子11が青色の励起光を発し、半導体発光素子11からの励起光により、緑色蛍光体12が励起して緑色光を呈するとともに赤色蛍光体13が励起して赤色光を呈し、これらの混色により半導体発光装置10が白色光を呈する。なお、本発明の半導体発光装置10は、図2に示す構造に限定されるものではなく、従来公知の一般的な構造を採用することができる。

【0034】

本発明の半導体発光装置10は、半導体発光素子11と、緑色光を発する緑色蛍光体12と、赤色光を発する赤色蛍光体13とを含む半導体発光装置10であって、緑色蛍光体12は希土類賦活無機蛍光体であり、赤色蛍光体13は半導体微粒子蛍光体であり、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小は25nm以下であることを特徴とする。そして、色再現性と発光効率とを高めるという観点から、赤色蛍光体13の吸収スペクトルが極小となる波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小は、15nm以下であることがより好ましく、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長のうちの1つの波長と、緑色蛍光体12の発光スペクトルのピーク波長とが一致することがさらに好ましい。

【0035】

<半導体発光素子>

本発明の半導体発光装置に用いられる半導体発光素子11は、従来公知の一般的な組成のものを用いることができ、たとえばGaN系半導体発光素子、ZnSe系半導体発光素子、SiC系半導体発光素子等を挙げることができる。この中でも発光効率が高く実用性の高い半導体発光装置が実現可能であるという理由から、GaN系半導体発光素子を用いることが特に好ましい。

【0036】

本発明の半導体発光装置10に用いられる半導体発光素子11の構造は、たとえば図2に示すように、活性層17を挟むようにして活性層17の上面側にp側電極18を配置し、活性層17の下面側にn側電極19を配置する構造のものを用いることができる。そして、n側電極19は導電性を有する接着剤21を介して、プリント配線基板14の上面から背面にかけて設けられたn電極部20と電気的に接続されている。また、p側電極18は上述したn電極部20とは別途プリント配線基板14の上面から背面にかけて設けられたp電極部22と金属ワイヤ23を介して電気的に接続されている。

【0037】

本発明の半導体発光装置10に用いられる半導体発光素子11の発光スペクトルのピーク波長は、画像表示装置の色度図上における青色点の色再現性の観点から、420〜480nmであることが好ましい。420〜480nmの波長領域に発光スペクトルのピーク波長を有する半導体発光素子11としては、たとえばInGaNからなる活性層17を挙げることができる。

【0038】

また、後述する画像表示装置に一般的に用いられる青色カラーフィルタの透過スペクトルとの波長整合性を高めるという観点からは、半導体発光素子11の発光スペクトルのピーク波長が440〜460nmであることがより好ましい。また、半導体発光素子11の発光効率を高めるという観点からは、半導体発光素子11の発光スペクトルのピーク波長は390〜420nmであるものを用いてもよい。

【0039】

<赤色蛍光体>

本発明の半導体発光装置10のモールド樹脂16に分散される赤色蛍光体13は、半導体微粒子蛍光体を用いることを特徴とする。赤色蛍光体13は、液晶表示装置110として一般的に用いられる赤色カラーフィルタの透過スペクトルとの波長整合性がよいものであって、かつ画像表示装置を構成した際に赤色の発光効率が高いものであればどのようなものであってもよい。以下において、本発明の半導体発光装置10に好適に用いられる赤色蛍光体13を説明する。

【0040】

(1)吸収スペクトルの極小値

本発明の半導体発光装置10に用いられる赤色蛍光体13は、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小が25nm以下であることを特徴とする。

【0041】

従来の半導体発光装置は、緑色蛍光体から発光された緑色光が赤色蛍光体に吸収されて緑色光の損失が多くなるため、半導体発光装置の発光効率が下がる傾向があった。しかしながら、本発明のように赤色蛍光体13の吸収スペクトルが極小となる部分(すなわちたとえば赤色蛍光体13の吸収スペクトルの谷の部分)の波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小を、緑色蛍光体12の半値幅の1/2以下とすることにより、緑色蛍光体12から発せられる光が赤色蛍光体に吸収されることを抑制し、緑色光が選択的に透過することができるようになり、以って半導体発光装置10の発光効率を高めることができる。

【0042】

また、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長との差のうちの最小が、緑色蛍光体12の半値幅の1/2以下であることが好ましい。具体的には後述のように緑色蛍光体12の半値幅は、55nm以下であることが好ましいため、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長の差のうちの最小は、25nm以下であることがより好ましい。最も好ましくは、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長のうちの1つの波長と、緑色蛍光体12の発光スペクトルのピーク波長とが一致する場合である。

【0043】

ここで、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長と、緑色蛍光体12の発光スペクトルのピーク波長とを重ねるという観点から、赤色蛍光体13の吸収スペクトルが極小値となる波長は、500nm以上570nm以下であることが好ましい。さらに、赤色蛍光体13の吸収スペクトルが極小値を示すときの波長のうちの1つと、緑色蛍光体12の発光スペクトルのピーク波長とを一致させるという観点から、525nm以上545nm以下であることがより好ましい。

【0044】

(2)吸収スペクトルの極大値

赤色蛍光体13は、緑色蛍光体12の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域(すなわち緑色蛍光体12の発光スペクトルのすそに相当する部分)の光を選択的に吸収することが好ましい。

【0045】

従来の半導体発光装置に用いられる赤色蛍光体13は、緑色蛍光体12の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光はカラーフィルタにより吸収されてしまうため、有効に活用できていなかった。

【0046】

しかしながら、本発明のように、赤色蛍光体13が緑色蛍光体12の発光スペクトルの最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収することにより、カラーフィルタに吸収されて無駄になっていた波長領域の光が赤色光に波長変換されて、赤色光として有効利用することができるようになり、半導体発光装置10の発光効率を高めることができる。

【0047】

また、緑色蛍光体12の発光スペクトルのうち、最大発光強度の30%以下の発光強度の波長領域の光を赤色蛍光体13が選択的に吸収することにより、緑色蛍光体12の発光スペクトルの半値幅を狭くすることができ、緑色の色再現性を高める効果もある。

【0048】

(3)吸収スペクトルの特性

本発明の半導体発光装置10に用いられる赤色蛍光体13の吸収スペクトルにおいて、緑色蛍光体12の発光スペクトルのピーク波長付近の赤色蛍光体13の吸光度は低いことが好ましく、青色光の波長領域での赤色蛍光体13の吸光度は高いことが好ましい。すなわち赤色蛍光体13の吸収スペクトルは、500〜570nmにおける吸光度の極小値が、440〜460nmにおける吸光度の極大値の30%以下であることが好ましい。

【0049】

このような吸収スペクトルを有する赤色蛍光体13を用いることにより、従来の半導体発光装置のように緑色蛍光体12の発光スペクトルのピーク波長付近の光を赤色蛍光体が吸収することから生じる光変換ロスを低減することができるとともに、半導体発光素子11が発する励起光により効率的に赤色蛍光体13を励起することができ、これらの相乗効果により半導体発光装置10の発光効率を一層向上させることができる。なお、赤色蛍光体13の吸光度は、分光光度計により測定することができる。

【0050】

(4)半値幅

本発明の半導体発光装置10に用いられる赤色蛍光体13の発光スペクトルの半値幅は、45nm以下であることが好ましい。赤色蛍光体13の発光スペクトルの半値幅を45nm以下とすることにより、赤色の色再現性が高い半導体発光装置10を実現することができる。しかも、赤色蛍光体13の発光スペクトルの半値幅を45nm以下とすることにより、赤色蛍光体13の吸収スペクトルが極大値と極小値とを複数有する吸収スペクトルとなり、緑色蛍光体12と組み合わせた際に緑色蛍光体12の発光スペクトルのピーク波長付近の吸光度を小さくしつつ、緑色蛍光体12の発光スペクトルの最大発光強度の30%以下の発光強度の波長領域の光を選択的に吸収する吸収スペクトルにすることができ、半導体発光装置の色再現性と発光効率とを高めることができる。

【0051】

(5)ピーク波長

本発明の半導体発光装置10に用いられる赤色蛍光体13の発光スペクトルのピーク波長は、620nm以上640nm以下のものを用いることが好ましい。赤色蛍光体13の発光スペクトルのピーク波長が620nm未満の場合、赤色光の色再現性が低くなる虞があり、赤色蛍光体13の発光スペクトルのピーク波長が640nmを超える場合、ヒトの視感度曲線から外れるとともに、緑色蛍光体12が発光した光を赤色蛍光体13が過剰に吸収してしまうこととなり、半導体発光装置10の発光効率が低下する虞がある。

【0052】

(6)材料

本発明の半導体発光装置10に用いられる赤色蛍光体13は、従来公知の半導体微粒子蛍光体であればどのようなものでもよく、材料の観点からは、IV−IV族半導体材料、III−V族化合物半導体材料、II−VI族化合物半導体材料、I−VIII族化合物半導体材料、IV−VI族化合物半導体材料等が例示される。また混在する結晶の数としては、2種の元素からなる2元化合物半導体、3種以上の元素からなる混晶半導体を用いることができる。ただし、半導体発光装置10の発光効率を高めるという観点から、直接遷移型半導体材料から構成される半導体微粒子蛍光体を用いることが好ましく、可視光領域の波長を効率的に発光させるという観点から、II−VI族半導体微粒子蛍光体またはIII−V族半導体微粒子蛍光体を用いることがより好ましい。また、発光スペクトルおよび吸収スペクトルの設計の自由度を高めるという観点から、3元以上の混晶の半導体微粒子蛍光体を用いることがさらに好ましい。一方、製造が容易であるとの観点からは、4元以下の混晶からなる半導体微粒子蛍光体を用いることが好ましい。3元以上の混晶からなる半導体微粒子蛍光体を用いる場合、半導体微粒子の粒子径と3元混晶の混晶比を変えることにより、半導体微粒子蛍光体のエネルギー準位を独立して設計することができ、以って赤色蛍光体の発光スペクトルと吸収スペクトルとをそれぞれ独立に変化させることができる。したがって、このような半導体微粒子蛍光体の混晶を用いた画像表示装置においては、発光効率と色再現性を高度に両立させることができる。これは、緑色蛍光体の発光スペクトルに適した赤色蛍光体の吸収スペクトルを設計した上で、さらに赤色蛍光体の発光スペクトルを独立して変化させることができることによるものである。

【0053】

このような赤色蛍光体として用いる2元化合物からなる半導体微粒子蛍光体としては、たとえばInP、InN、InAs、GaAs、CdSe、CdTe、PbS、PbSe、PbTe等を挙げることができる。ただし、人体への毒性や環境負荷の観点から、InP、InNを用いることがより好ましい。

【0054】

ここで、3元混晶の半導体微粒子蛍光体としては、たとえばInGaP、AlInP、InGaN、AlInN、ZnCdSe、ZnCdTe、PbSSe、PbSTe、PbSeTe等を挙げることができ、環境に調和した材料であるとともに外界の影響を受けにくい半導体微粒子蛍光体を作製することができるという観点から、InGaPまたはInGaNからなるIII−V族混晶半導体微粒子蛍光体を用いることが好ましく、粒子径の分布が狭い範囲の半導体微粒子蛍光体を容易に製造することができるという観点から、ZnCdSeからなるII−VI族混晶半導体微粒子蛍光体を用いることが好ましい。

【0055】

(7)構造

本発明の半導体発光装置に用いられる赤色蛍光体の構造としては、一般的な半導体微粒子蛍光体の粒子の構造のものを用いることができる。

【0056】

粒子の形状の観点からは、たとえば部分的に突起を有するような構造の異型粒子、球状、正四面体、立方体等の各形状の粒子等を上げることができる。半導体微粒子蛍光体は、粒子の体積に対する表面積の割合が非常に大きいため、粒子の形状を変化させることにより粒子の表面積を増減させ、光学特性を大きく変化させることができる。

【0057】

粒子の構造の観点からは、単独コア構造の粒子、コア/シェル構造の粒子、シェル/コア/シェル構造の粒子等を用いることが好ましい。ただし、外界からの悪影響を緩和することにより赤色蛍光体の耐久性を向上するという観点から、コア/シェル構造の粒子あるいはシェル/コア/シェル構造の粒子を有するものを用いることが好ましく、容易に製造することができるという観点からは、単独コア構造の粒子およびコア/シェル構造の粒子を用いることが好ましい。

【0058】

ここで、コア部とは、電子と正孔の再結合が生じて発光する発光部のことであり、シェル部とは、コア部とは異なる材料で構成されるものであって、コア部が外界から受ける悪影響を保護するための保護部のことをいうものとする。また、単独コア構造とは、シェル部を有しておらず、コア部のみから成り立つ構造のことをいい、コア/シェル構造とは、赤色蛍光体の発光領域であるコア部の表面の少なくとも一部をシェル部で覆う構造のことをいう。シェルの材料のバンドギャップがコアの材料のバンドギャップよりも大きいコア/シェル構造の粒子を用いることにより、赤色蛍光体の内部で電子の閉じ込め効果が作用し発光効率を向上させることができる。

【0059】

また、シェル/コア/シェル構造とは、中心に存在する粒子状のシェル部の表面を覆うように、コア部を形成し、その後さらにシェル部を形成する構造のことをいう。シェル/コア/シェル構造は、コア/シェル構造よりもさらに電子閉じ込め効果を作用させることができ、発光効率をより向上させることができる。

【0060】

(8)合成方法

本発明における赤色蛍光体に用いるコア/シェル構造の粒子の合成方法は、従来公知の方法により合成することができ、たとえば気相合成法、液相合成法、固相合成法、真空合成法を挙げることができる。ただし、大量生産にも対応することができるという観点からは液相合成法がより好ましく、液相合成法の中でも赤色光の発光効率が高い赤色蛍光体を合成することができるという観点から、特にホットソープ法、逆ミセル法等の合成方法を用いることがより好ましい。

【0061】

(9)平均粒子径と粒子径分布

本発明に用いられる赤色蛍光体13の平均粒子径は、0.5nm以上であって、その材料のボーア半径の2倍以下であることが好ましく、この範囲であって必要とされる発光波長が得られる平均粒子径とすればよい。ここで、赤色蛍光体13の平均粒子径が0.5nm未満の場合、粒子の大きさが小さすぎるため安定して存在できずに変質するという問題があり、平均粒子径がその材料のボーア半径の2倍を超える場合、量子閉じ込め効果を十分に得ることができずに粒子内で発光波長を制御できないという問題がある。ここで、InP、InN、CdSeのボーア半径はそれぞれ、8.3nm、7.0nm、4.9nmである。

【0062】

また、赤色蛍光体の粒子径とは、赤色蛍光体の粒子の直径の値を採用することとするが、赤色蛍光体としてコア/シェル構造のものを用いる場合、コア部のみの直径のことをいい、シェル部の径は含まないものとする。

【0063】

赤色蛍光体13の粒子径分布の標準偏差は、赤色蛍光体13の平均粒子径の20%以内とすることが好ましい。赤色蛍光体13の粒子径分布の標準偏差を赤色蛍光体13の平均粒子径の20%以内にすることにより、赤色蛍光体13の発光スペクトルのピーク半値幅が45nm以下となり、半導体発光装置の赤色の色再現性を高めることができる。

【0064】

また、赤色蛍光体13の粒子径分布の標準偏差は、TEMの直接観察により20個の赤色蛍光体の粒子径を測定して、それぞれの粒子径の値の平均値から平均粒子径を算出し、その平均粒子径に対する各々の赤色蛍光体の粒子径の分散値の総和の平方根を平均粒子径で割ったものの百分率の値を採用するものとする。

【0065】

このように赤色蛍光体13の粒子径分布の標準偏差が赤色蛍光体13の平均粒子径の20%以内の粒子径の赤色蛍光体13を用いることにより、個々の半導体微粒子蛍光体のエネルギー準位のバラつきを抑えることができるため、特定の波長の光のみを選択的に吸収する赤色蛍光体を作製することができる。なお、このような赤色蛍光体13は、吸収スペクトルに1以上の極大値および極小値を有する。

【0066】

赤色蛍光体13の粒子径を揃える方法としては、従来公知の分級方法を用いることができ、このような分級方法としては、たとえば電気泳動法、サイズ選択沈殿法、光アシストエッチング法等を挙げることができる。

【0067】

ここで、サイズ選択沈殿法とは、貧溶媒により特定の粒子径の粒子を沈殿させるという沈殿工程と、特定粒子の沈殿を良溶媒により分散させるという分散工程とをそれぞれ複数回繰り返すことにより、特定の粒子径の範囲の粒子径の粒子が分散した溶液を得る分級方法のことをいう。

【0068】

サイズ選択沈殿法について、粒子径の異なる赤色蛍光体が分散された溶液を例としてより具体的に説明する。まず、赤色蛍光体が分散する溶液とは溶解度の違う貧溶媒を少量滴下することにより溶液の溶解度を変化させて、粒子径の大きい赤色蛍光体を沈殿させる。そして、沈殿した赤色蛍光体を回収し、良溶媒を加えることにより溶液の溶解度を変化させて溶媒中に再分散させる。これらの沈殿と再分散とを繰り返すことにより、特定範囲の粒子径の赤色蛍光体が分散した溶液を得ることができる。

【0069】

<緑色蛍光体>

本発明の半導体発光装置10のモールド樹脂16に分散される緑色蛍光体12は、希土類賦活無機蛍光体であることを特徴とする。希土類賦活無機蛍光体の中でも、耐久性に優れるという観点からは酸窒化物蛍光体を用いることが好ましく、緑色の色再現性を高めるという観点からは発光スペクトルの半値幅が狭い緑色蛍光体を用いることが好ましい。上記条件を満たす希土類賦活無機蛍光体としては、Eu賦活βサイアロン蛍光体を用いることが特に好ましい。

【0070】

緑色蛍光体12の発光スペクトルの半値幅は、半導体発光装置10を画像表示装置100に用いるときに、一般的に用いられるカラーフィルタの透過スペクトルとの波長整合性の観点から、55nm以下であることが好ましい。画像表示装置の緑色の色再現性を高めるという観点から、50nm以下であることがより好ましい。

【0071】

また、半導体発光素子11により発せられる励起光を緑色蛍光体12に照射したときの緑色蛍光体12の発光スペクトルのピーク波長は、525nm以上545nm以下の波長領域であることが好ましい。緑色蛍光体12の発光スペクトルのピーク波長が525nm以上545nm以下であることにより、一般的に用いられる緑色カラーフィルタとの波長整合性がよくなり、画像表示装置に用いたときに緑色蛍光体12の発光を効率よく利用することができる。

【0072】

なお、緑色蛍光体12のピーク波長が525nm未満であっても545nmを超えても、緑色カラーフィルタの透過スペクトルとの波長整合性が悪くなり、画像表示装置の明るさが低下するだけでなく、色再現性が低下する虞がある。すなわち、緑色蛍光体12のピーク波長が525nm未満であると、緑色蛍光体12の発光スペクトルが青色カラーフィルタと重なりが生じてしまうことにより、青色の色再現性が低くなる虞があり、緑色蛍光体12のピーク波長が540nmを超えると、緑色蛍光体12の発光スペクトルが赤色カラーフィルタと重なりが生じてしまうことにより、赤色の色再現性が低くなる虞がある。

【0073】

<モールド樹脂>

本発明の半導体発光装置10において、半導体発光素子11の封止に用いるモールド樹脂16は、この種の用途に用いられる透光性の樹脂であれば従来公知のモールド樹脂16をいずれも用いることができる。このようなモールド樹脂16としては、たとえばシリコーン樹脂、エポキシ樹脂、アクリル樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリイミド樹脂、尿素樹脂などの透光性樹脂や、酸化アルミニウム、酸化ケイ素、イットリアなどの透光性無機材料等を挙げることができる。本発明の半導体発光装置10においては、モールド樹脂16に緑色蛍光体12および赤色蛍光体13を分散させたものを用いるが、所望の白色光を得るために、青色蛍光体(図示せず)を分散させてもよい。

【0074】

ここで、モールド樹脂16中に分散される赤色蛍光体13、緑色蛍光体12および青色蛍光体の混合比率は、半導体発光装置10を画像表示装置100に用いてカラーフィルタをフルオープンにした際に、画像表示装置100の画面上で所望の白色光を示す発光スペクトルが得られるものであれば、その混合比率は特に制限されるものではなく、どのような混合比率で用いてもよい。

【0075】

<液晶表示装置>

図3は、図1に示される液晶表示部105のうちの液晶表示装置110を拡大した分解斜視図である。本発明の画像表示装置100の液晶表示部105を構成する液晶表示装置110は、図3に示されるように、偏光板111、透明導電膜113a(薄膜トランジスタ112を有する)、配向膜114a、液晶層115、配向膜114b、上部薄膜電極113b、色画素を表示するための各色のカラーフィルタ116、上部偏光板117がこの順に積層されてなるものである。なお、本発明の液晶表示装置は、図3に示す構造に限定されるものではなく、従来公知の一般的な構造を採用することができる。

【0076】

<カラーフィルタ>

液晶表示装置110に用いられるカラーフィルタ116は、透明導電膜113aの各画素に対応する大きさに分割されており、赤色光を透過する赤色カラーフィルタ116r、緑色光を透過する緑色カラーフィルタ116gおよび青色光を透過する青色カラーフィルタ116bにより構成されている。

【0077】

図4は、本発明の画像表示装置に用いられるカラーフィルタにおいて、赤色カラーフィルタの透過スペクトル、緑色カラーフィルタの透過スペクトル、および青色カラーフィルタの透過スペクトルを示すグラフであり、縦軸は透過率(%)を表し、横軸は波長(nm)を表している。なお、本発明の画像表示装置に用いられるカラーフィルタの各色の透過スペクトルは、図4のグラフに示されたもののみに限られず、従来公知の一般的なカラーフィルタを用いることができる。

【0078】

本発明の画像表示装置100に用いられる液晶表示部105には、図4に示すような透過スペクトルを有するカラーフィルタ116(すなわち赤色カラーフィルタ116r、緑色カラーフィルタ116gおよび青色カラーフィルタ116b)の液晶表示装置110を用いることが好ましい。このようなカラーフィルタを用いることにより、半導体発光装置から発せられる光との波長整合性を高めることができ、各色の色再現性を高めるとともに、画像表示装置100の画面の明るさを高めることもできる。

【実施例】

【0079】

以下、実施例および比較例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0080】

<赤色蛍光体の作製>

製造例A1〜A15および比較例A1〜A9の赤色蛍光体を以下に示す手順で作製した。

【0081】

<製造例A1〜A3/比較例A1〜A4>

(製造例A1:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1では、InP微結晶からなるコア部の回りをZnSからなるシェル部が覆うというコア/シェル構造の半導体微粒子蛍光体の赤色蛍光体を作製した。

【0082】

まず、乾燥窒素雰囲気のグローブボックス内でトリオクチルホスフィン200mLとトリオクチルホスフィンオキシド17.3gとを秤量してから、これらを混合することにより10分間攪拌して混合溶媒Aを得た。

【0083】

その後、グローブボックス内にある混合溶媒Aに、III族金属元素原料である三塩化インジウム2.2g(10.0mmol)と半導体微粒子のV族元素原料であるトリストリメチルシリルホスフィン2.5g(10.0mmol)とを加えて混合した後に、20℃で10分間攪拌することにより原料溶液Bを得た。

【0084】

次に、原料溶液Bを窒素雰囲気の圧力容器中で攪拌しながら350℃で72時間加熱することにより、原料溶液Bに含まれる材料を合成させて合成溶液Cを得た。そして、合成反応終了後の合成溶液Cを室温まで自然放熱して冷却し、乾燥窒素雰囲気中で合成溶液Cを回収した。

【0085】

この合成溶液Cに対して、貧溶媒の脱水メタノール200mLを加えることにより半導体微粒子蛍光体を析出させるという操作と、4000rpmで10分間遠心分離することにより半導体微粒子蛍光体を沈殿させるという操作と、脱水トルエンを加えることにより半導体微粒子蛍光体を再溶解させるという操作とをそれぞれ各10回ずつ繰り返すという分級工程を行なうことにより、特定の粒子径の半導体微粒子蛍光体を含む脱水トルエン溶液Dを得た。そして、脱水トルエン溶液Dから脱水トルエン溶媒を蒸発させることにより、固体粉末Eを回収した。

【0086】

この固体粉末Eの解析ピークを粉末X線回折(XRD:X-Ray Diffraction)装置(製品名:Ultima IV(株式会社リガク製))により観察したところ、InPの位置に回折ピークが見られたことから固体粉末EはInP結晶であることがわかった。さらに、固体粉末Eを透過型電子顕微鏡(TEM:Transmission Electron Microscope)(製品名:JEM−2100(日本電子株式会社製))により直接観察し、20個の粒子径を測定して、それぞれの粒子径の値の平均値から平均粒子径を算出したところ、InP結晶の平均粒子径は4.1nmであった。そして、その平均粒子径に対する各々の赤色蛍光体の粒子径の分散の総和の平方根を平均粒子径で割ったものの百分率の値から粒子径分布の標準偏差を算出したところ、粒子径分布の標準偏差が平均粒子径の8%であった。

【0087】

次に、乾燥窒素雰囲気のグローブボックス内で、トリオクチルホスフィン150mLに固体粉末Eとトリオクチルホスフィンオキシド17.3gとを加えて混合することにより、原料溶液Fを得た。一方、トリオクチルホスフィン50mLにジエチル亜鉛1.6g(13.0mmol)と、トリオクチルホスフィンサルファイド5.2g(13.0mmol)とを加えて混合し原料溶媒Gを得た。

【0088】

そして、上記で得られた原料溶媒Fを三口フラスコに入れるとともに、原料溶媒Gを三口フラスコの滴下口に準備して、原料溶媒Fを180℃まで加熱し、原料溶媒Gをゆっくり滴下することにより、InPからなるコア部の回りにZnSからなるシェル部を有する半導体微粒子蛍光体が分散された合成溶液Hを得た。そして、この合成溶液Hに脱水メタノールを滴下して半導体微粒子蛍光体を析出させて遠心分離することにより、合成溶液Hの沈殿物を回収し製造例A1の赤色蛍光体を得た。

【0089】

製造例A1により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InPからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0090】

(製造例A2:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A1と同様の製造方法により、製造例A2のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0091】

すなわち、製造例A1においてはコア部の分級において貧溶媒(脱水メタノール)による沈殿回収と良溶媒(脱水トルエン)による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A2においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各7回ずつの分級工程を行なうことにより、製造例A2の赤色蛍光体粉末を作製した。製造例A2で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InPからなるコア部の粒子径の標準偏差は11%であった。

【0092】

(製造例A3:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A1と同様の製造方法により、製造例A3のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0093】

すなわち、製造例A1においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、製造例A3においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各5回ずつの分級工程を行なうことにより、製造例A3の赤色蛍光体粉末を作製した。製造例A3で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InPからなるコア部の粒子径の標準偏差は15%であった。

【0094】

図5は、製造例A1〜A3で製造した赤色蛍光体に対し450nmの波長の光を照射して励起したときに得られる光を蛍光分光光度計(製品名:F−4500(株式会社日立ハイテクノロジーズ製))を用いて得られたスペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。また、表1に製造例A1〜A3で得られた赤色蛍光体を用いた場合の赤色光の色度座標、発光スペクトルのピーク波長、半値幅、赤色蛍光体のコア部の組成、シェル部の組成、平均粒子径および標準偏差を示す。

【0095】

【表1】

【0096】

表1の「500〜570nm/440〜460nm」の欄に、製造例A1〜A14および比較例A1〜A8において作製された各々の赤色蛍光体の吸収スペクトルにおいて、500〜570nmの吸光度の極小値を440〜460nmの吸光度の極大値で割った値を示した。

【0097】

また、表1中「コア部」および「シェル部」の欄の「BG」は、コア部の材料のバンドギャップおよびシェル部の材料のバンドギャップを表すものであり、いずれも単位は「eV」である。

【0098】

図5の赤色蛍光体の発光スペクトルと、図4の赤色カラーフィルタの透過スペクトルとを対比すると、製造例A1〜A3で製造した赤色蛍光体の発光スペクトルはいずれも590〜670nmの波長領域で発光している。一方、図4の赤色カラーフィルタの透過スペクトルによると、赤色カラーフィルタは600〜680nmの波長領域の光を80%以上透過させることから、これらの波長整合性がよいことがわかる。

【0099】

図6は、製造例A1〜A3の赤色蛍光体の光吸収(励起)を蛍光分光光度計により測定した吸収(励起)スペクトルのグラフであり、図6の縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。なお、ここでの吸収スペクトルは、ピーク波長における発光強度の光をスキャンすることにより得たものである。

【0100】

図6によると、製造例A1〜A3の赤色蛍光体の吸収スペクトルはいずれも440〜460nmの青色光を選択的に吸収して励起されるとともに、後述する製造例B1およびB2で作製される緑色蛍光体の発光スペクトルの500〜570nmの緑色光を選択的に透過させる吸収スペクトルであることがわかる。

【0101】

(比較例A1:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級の回数が異なる他は製造例A1と同様の製造方法により、比較例A1のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0102】

すなわち、製造例A1においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A1においては貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各2回ずつの分級工程を行なうことにより、比較例A1の赤色蛍光体粉末を作製した。比較例A1で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InP結晶からなるコア部の粒子径の標準偏差は27%であった。

【0103】

(比較例A2:InP/ZnS半導体微粒子蛍光体の作製)

製造例A1の半導体微粒子からなるコア部を得るときの分級工程において、分級工程を行なわないことを除いては製造例A1と同様の製造方法により、比較例A2のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0104】

すなわち、製造例A1においてはコア部の分級において貧溶媒による沈殿回収と良溶媒による再分散とがそれぞれ各10回ずつの分級工程を行なったが、比較例A2においては分級工程を行なわずに比較例A2の赤色蛍光体粉末を作製した。比較例A2で得られた赤色蛍光体粉末の平均粒子径は4.1nmであり、InP結晶からなるコア部の粒子径の標準偏差は39%であった。

【0105】

図7は比較例A1〜A2の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図7の比較例A1〜A2の赤色蛍光体の発光スペクトルと図5の製造例A1〜A3の赤色蛍光体の発光スペクトルとを比較すると、製造例A1〜A3の赤色蛍光体の発光スペクトルは半値幅が狭いことがわかる。このことから、赤色蛍光体の平均粒子径の標準偏差が小さい値となるにつれて、発光スペクトルの半値幅が小さい値となるといえ、製造例A1〜A3の赤色蛍光体を半導体発光装置に用いると、より赤色の色再現性が高くなるといえる。

【0106】

また、図8は比較例A1〜A2の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は吸光度(任意単位)を表し、横軸は波長(nm)を表している。図8の赤色蛍光体の吸収スペクトルと図6の製造例A1〜A3の赤色蛍光体の吸収スペクトルとを対比すると、製造例A1〜A3の赤色蛍光体の吸収スペクトルは極大値と極小値とを複数有する吸収スペクトルであるのに対し、比較例A1〜A2の赤色蛍光体の吸収スペクトルは、極大値と極小値とを有しない吸収スペクトルであるといえる。製造例A1〜A3の赤色蛍光体のように極大値と極小値とを複数有する吸収スペクトルの赤色蛍光体を用いることにより、緑色光の最大強度の30%以下の領域の光を選択的に吸収するとともに、緑色光のピーク波長付近の光を選択的に透過させることができ、半導体発光装置の色再現性を高めるとともに発光効率を高めることができる。

【0107】

(比較例A3:InP/ZnS半導体微粒子蛍光体の作製)

製造例A2の原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を除いては、製造例A2と同様の製造方法により、比較例A3のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0108】

すなわち、製造例A2においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、比較例A3においては原料溶液Bを370℃に加熱して合成溶液Cを得て、比較例A3の赤色蛍光体粉末を作製した。比較例A3で得られたInP結晶をTEMにより直接観察したところ、InP結晶の平均粒子径(直径)は、4.2nmであり、InPからなるコア部の粒子径の標準偏差は11%であることを確認した。

【0109】

(比較例A4:InP/ZnS半導体微粒子蛍光体の作製)

製造例A2の原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を除いては、製造例A2と同様の製造方法により、比較例A4のInP/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0110】

すなわち、製造例A2においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、比較例A4においては原料溶液Bを320℃に加熱して合成溶液Cを得て、比較例A4の赤色蛍光体粉末を作製した。比較例A4で得られたInP結晶をTEMにより直接観察したところ、InP結晶の平均粒子径(直径)は、4.0nmであり、InPからなるコア部の粒子径の標準偏差は11%であることを確認した。

【0111】

図9は、450nmの波長の光を照射することにより励起したときの比較例A3〜A4の赤色蛍光体の発光スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。製造例A2の赤色蛍光体の発光スペクトルのピーク波長と比較例A3の赤色蛍光体の発光スペクトルとを対比すると、図9の比較例A3の発光スペクトルはピーク波長が647.4nmであることから、ヒトの視感度曲線からやや外れたものとなり、半導体発光装置の発光効率が低いものとなる。また、図9の比較例A4の発光スペクトルはピーク波長が618.3nmであることから、色度図上ではより内側の点になるため画像表示装置として用いた場合に赤色光の色再現性が低いものとなる。

【0112】

また、図10は比較例A3〜A4の赤色蛍光体の吸収(励起)スペクトルを示すグラフであり、縦軸は発光強度(任意単位)を表し、横軸は波長(nm)を表している。図10の吸収スペクトルのように、緑色蛍光体のピーク波長付近の波長領域で吸収スペクトルが極小値を持たない場合、緑色蛍光体12が発光した光を赤色蛍光体13が過剰に吸収してしまい、半導体発光装置10の発光効率が低下するとともに、緑色光の色再現性が低下する。

【0113】

表1に比較例A1〜A4で得られた赤色蛍光体を用いた場合の赤色光の色度座標と、発光スペクトルのピーク波長および半値幅、吸収スペクトルの特性、赤色蛍光体のコア部の組成およびシェル部の組成、赤色蛍光体の平均粒子径および標準偏差を示す。

【0114】

(製造例A4:InN/ZnS半導体微粒子蛍光体の作製)

製造例A1において、混合溶液Aに加えるV族元素原料をビストリメチルシリルアミンに代えたことと、原料溶液Bを加熱して合成溶液Cを得るときの合成温度の条件を290℃に代えたことを除いては、製造例A1と同様の製造方法により、製造例A4のInN/ZnSからなるコア/シェル構造の半導体微粒子蛍光体を作製した。

【0115】

すなわち、製造例A1は赤色蛍光体のコア部のV族元素原料にトリストリメチルシリルホスフィンを用いていたが、製造例A4は赤色蛍光体のコア部のV族元素原料にビストリメチルシリルアミン1.6g(10.0mmol)を用いた。また、製造例A1においては原料溶液Bを350℃に加熱して合成溶液Cを得ていたが、製造例A4においては原料溶液Bを290℃に加熱して合成溶液Cを得た。コア部のV族元素原料および合成温度の条件が異なる他は製造例A1と同様の製造方法により半導体微粒子蛍光体の固体粉末Eを得た。

【0116】

そして、XRDにより固体粉末Eを測定したところ、InNの位置に回折ピークが見られたことから固体粉末EがInN結晶であることを確認した。さらに、固体粉末EをTEMを用いて直接観察することにより、InN結晶の平均粒子径(直径)は4.1nmであり、InNからなるコア部の粒子径の標準偏差は9%であることを確認した。

【0117】

製造例A4により得られた赤色蛍光体の格子像をTEMの電子線回折により観察すると、InNからなるコア部の回りをZnSからなるシェル部が覆うコア/シェル構造の半導体微粒子蛍光体であることが明らかとなった。この半導体微粒子蛍光体に波長365nmの光のランプを照射すると、赤色に発光した。

【0118】

<製造例A4〜A6/比較例A5〜A6>