半導体発光装置および半導体発光装置の製造方法

【課題】発光層内を伝搬して半導体膜の端面に至る光を効率的に外部に取り出すことができる半導体発光装置および半導体発光装置の製造方法を提供する。

【解決手段】

半導体発光装置1は、III族窒化物半導体からなる発光層を含む半導体膜20と、半導体膜の光取り出し面とは反対側の面に設けられた反射電極40と、反射電極に接合層を介して接合された支持基板60と、を含む。半導体膜20は、光取り出し面に対して斜め方向に傾斜したテーパー状端面20aを有する。光取り出し面は、半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を有し、光取り出し面のエッジ部周辺の第1領域101における複数の突起の平均サイズが、第2領域102における複数の突起の平均サイズよりも小である。

【解決手段】

半導体発光装置1は、III族窒化物半導体からなる発光層を含む半導体膜20と、半導体膜の光取り出し面とは反対側の面に設けられた反射電極40と、反射電極に接合層を介して接合された支持基板60と、を含む。半導体膜20は、光取り出し面に対して斜め方向に傾斜したテーパー状端面20aを有する。光取り出し面は、半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を有し、光取り出し面のエッジ部周辺の第1領域101における複数の突起の平均サイズが、第2領域102における複数の突起の平均サイズよりも小である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED(発光ダイオード)等の半導体発光装置に関し、特に半導体発光装置の光取り出し向上のための技術に関する。

【背景技術】

【0002】

LED等の半導体発光装置は、近年の技術の進歩により高効率、高出力化されている。しかし、高出力化に伴って発光素子から発せられる熱量も増加し、これによる信頼性の低下が問題となっている。これを解決するために結晶成長に用いられる比較的熱伝導率の低い成長用基板を除去し、これに代えて比較的熱伝導率の高い部材で半導体層を支持する所謂thin-film構造のLEDが提案されている。thin-film構造によれば、発光素子の放熱性が改善される他、成長用基板を除去することにより光取り出し効率の向上も期待できる。例えば、GaN系半導体結晶を含む半導体膜から成長用基板を剥離する方法として成長用基板の裏面側からレーザを照射してGaNを分解するレーザリフトオフ(LLO)法が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−516415号公報

【特許文献2】特開2000−228539号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図1(a)は、従来のthin-film構造を有する半導体発光装置の構成を示す断面図、図1(b)は、該半導体発光装置を構成する半導体膜20のエッジ部周辺の拡大断面図である。GaN等のIII族窒化物半導体からなる半導体膜20は、MOCVD(有機金属気相成長法)によりサファイア基板等の成長用基板(図示せず)上にn型半導体層、発光層、p型半導体層を順次積層することにより形成される。

【0005】

半導体膜20の光取り出し面(n型半導体層の表面)には、光取り出し効率向上のための凹凸構造が形成されている。例えば、半導体膜20の光取り出し面をKOH等のアルカリ溶液を用いてウェットエッチングすることによりウルツ鉱型の結晶構造に由来する複数の六角錐状突起200からなる凹凸構造が形成される。この六角錐状突起は、マイクロコーンと称されている。図2(a)は、III族窒化物系半導体をアルカリ溶液でエッチングすることにより得られる六角錐状突起200の側面図、図2(b)は図2(a)における2b−2b線に沿った断面図である。六角錐状突起200の断面形状は、底角57°、頂角66°の二等辺三角形である。複数の六角錐状突起を光取り出し面に形成することにより、臨界角よりも大きい角度で光取り出し面に向かう光を効率的に外部に取り出すことができるので、光取り出し効率が飛躍的に向上する。

【0006】

半導体膜20の光取り出し面とは反対側の面(p型半導体層の表面)には、半導体膜20に対して電気的コンタクトをとるためにITO膜30および光反射面を形成する反射電極40が形成されている。キャップ層50はITO膜30と反射電極40とを全体的に覆い、支持基板60と半導体膜20とを接合するためのAuSn等の共晶接合材の反射電極40への拡散を防止する。支持基板60は、例えばサファイア基板よりも熱伝導率が高いSi基板であり、共晶接合層を介してキャップ層50に接合されている。

【0007】

半導体膜20は、半導体発光装置の1区画を画定する格子状の分割溝(ストリート)により複数の個片に分割される。この分割溝をダイシングにより形成すると、個片化された半導体膜20の端面(側面)が粗面となり電流リークを引き起こす。このため、分割溝の形成は、エッチングにより行われる場合が多い。分割溝を形成するためのエッチングは、通常、サファイア基板を除去する前に行われので、光取り出し面とは反対側の面(p型半導体層の表面)からエッチングが行われることとなる。その結果、半導体膜20の断面形状は、図1(a)および図1(b)に示すように、光取り出し面側に向けて広がるメサ形状となり、半導体膜20の端面20aは、光取り出し面に対して40°〜60°程度傾斜する。

【0008】

青色光を生成するIII族窒化物系半導体では、発光層は例えばInGaN により構成され得る。また、発光層を構成するInGaNよりもバンドギャップの大きいGaNやAlGaNからなる層で発光層を挟んだ所謂ダブルヘテロ構造が構成される。発光層を構成するInGaN層は、隣接するGaN層やAlGaN層よりも屈折率が高いため、発光層内に閉じ込められたまま発光層内を伝搬する光が存在する。このような光は、発光層内を伝搬して、半導体膜20の端面20aに至る。半導体膜の端面20aが例えば光取り出し面に対して45°で傾斜している場合、半導体膜20の端面20aに到来した光は、端面20aで反射され光取り出し面に対して直交する角度(すなわち入射角0°)で光取り出し面に向かう。ここで、入射角とは、凹凸構造がないとした場合における平坦な光取り出し面の法線と入射光とのなす角をいう。半導体膜20の光取り出し面に形成された凹凸構造により上記したように、臨界角よりも大きい角度で光取り出し面に向かう光は、効率的に外部に取り出すことが可能となる一方、臨界角よりも小さい角度で光取り出し面に向かう光は、外部に取り出すことができない場合がある。すなわち、発光層内を伝搬して半導体膜20の傾斜した端面20aで反射される光の多くは、臨界角よりも小さい角度で光取り出し面に向かう故、このような光を外部に取り出すことができず、光取り出し効率の低下を招来することとなっていた。尚、このような素子において発光層のうち実際の発光に寄与するのは主として電極直上の領域であるため、図面上ではこの領域のみを図示している。

【0009】

例えば図3(a)に示すように、0°以上12.7°未満の入射角(凹凸構造がないとした場合における平坦な光取り出し面の法線と入射光とのなす角 以下同じ)で光取り出し面に向かう光は、六角錐状突起200の側面で反射され、一旦外部に取り出されるものの隣接する六角錐状突起に再突入する可能性がある。また、図3(b)に示すように、12.7°以上14.9°未満の入射角で光取り出し面に向かう光は、六角錐状突起200の側面で反射され、一旦外部に取り出されるものの、下向きの角度で出射されるため、隣接する六角錐状突起への再突入は確定的となる。また、図3(c)に示すように、14.9°以上33.1°未満の入射角で光取り出し面に向かう光は、外部に取り出されることなく六角錐状突起200の側面で反射されて発光層側に戻される。このように、光取り出し面が一様な凹凸構造を有する場合、発光層内を伝搬して半導体膜20の端面20aで反射される光の多く(4〜7%)は、外部に取り出すことができなかった。

【0010】

本発明は、上記した点に鑑みてなされたものであり、発光層内を伝搬して半導体膜の端面で反射される光をも効率的に外部に取り出すことができる半導体発光装置および半導体発光装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る半導体発光装置の製造方法は、成長用基板上に発光層を含む半導体膜を形成する半導体膜形成工程と、前記半導体膜上に反射電極を介して支持基板を接合する支持基板接合工程と、前記成長用基板を除去する成長用基板除去工程と、前記成長用基板を除去することにより露出した前記半導体膜の表面のエッジ部周辺の第1領域において、前記第1領域よりも内側の第2領域において表出している結晶面に対してオフセットした面を表出させるオフセット面表出工程と、前記半導体膜の表面をウェットエッチング処理して前記第1領域および第2領域に前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を形成する凹凸構造形成工程と、を含むことを特徴としている。

【0012】

また、本発明に係る半導体発光装置は、III族窒化物半導体からなる発光層を含む半導体膜と、前記半導体膜の光取り出し面とは反対側の面に設けられた反射電極と、前記反射電極に接合層を介して接合された支持基板と、を含み、前記半導体膜は、前記光取り出し面に対して傾斜したテーパー状端面を有し、前記光取り出し面は、前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を有し、前記光取り出し面のエッジ部周辺の第1領域における前記複数の突起の平均サイズが、前記光取り出し面の前記第1領域よりも内側の第2領域における前記複数の突起の平均サイズよりも小であることを特徴としている。

【発明の効果】

【0013】

本発明の半導体発光装置によれば、第1領域に形成される六角錐状突起の平均サイズは第2領域に形成される六角錐状突起の平均サイズよりも小さいので、発光層内を横方向に伝搬しテーパー状端面で反射されて光取り出し面に向かう光を効率的に外部に取り出すことが可能となり、従来よりも光取り出し効率を向上させることができる。

【0014】

また、本発明に係る半導体発光装置の製造方法によれば、比較的簡便な方法で上記の効果を奏する半導体発光装置を製造することが可能となる。

【図面の簡単な説明】

【0015】

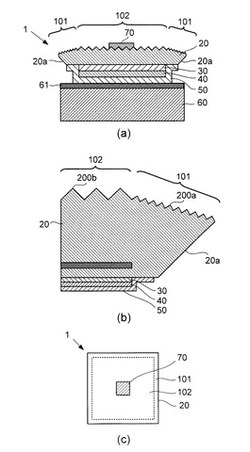

【図1】図1(a)は、従来のthin-film構造を有する半導体発光装置の構成を示す断面図である。図1(b)は、該半導体発光装置を構成する半導体膜20のエッジ部周辺の拡大断面図である。

【図2】図2(a)は、III族窒化物系半導体をアルカリ溶液でエッチングすることにより得られる六角錐状突起の側面図、図2(b)は図2(a)における2b−2b線に沿った断面図である。

【図3】図3(a)〜(c)は、光取り出し面に対する光の入射角と光の進路との関係を示す図である。

【図4】図4(a)は本発明の実施例に係る半導体発光装置の構成を示す断面図、図4(b)は本発明の実施例に係る半導体膜のエッジ部周辺の拡大断面図、図4(c)は本発明の実施例に係る半導体発光装置を光取り出し面側から眺めた平面図である。

【図5】図5は、本発明の実施例に係る半導体発光装置において、発光層内を横方向に伝搬してテーパー状端面に至る光の進路を示す断面図である。

【図6】図6(a)〜(e)は、本発明の実施例に係る半導体発光装置の製造方法を示す断面図である。

【図7】図7(a)〜(e)は、本発明の実施例に係る半導体発光装置の製造方法を示す断面図である。

【図8】図8は、本発明の実施例に係るオフセット面表出工程において研磨処理された半導体膜のエッジ部周辺の断面図である。

【図9】図9は、本発明の実施例に係る半導体発光装置の断面図である。

【図10】図10は、本発明の実施例に係る半導体発光装置の断面図である。

【図11】図11は、本発明の実施例に係る製造工程を経ることにより形成された凹凸構造を有する半導体膜表面のSEM写真である。

【図12】図12(a)〜(c)は、本発明の他の実施例に係る半導体発光装置の製造方法を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施例について図面を参照しつつ説明する。尚、以下に示す図において、実質的に同一又は等価な構成要素、部分には同一の参照符を付している。

【0017】

図4(a)は本発明の実施例に係る半導体発光装置1の構成を示す断面図、図4(b)は半導体発光装置1を構成する半導体膜20のエッジ部周辺の拡大断面図、図4(c)は半導体発光装置1を光取り出し面側から眺めた平面図である。

【0018】

半導体発光装置1は、半導体膜20が、その結晶成長に用いられる成長用基板とは異なる支持基板60によって支持されるthin-film構造のLEDである。半導体膜20は、III族窒化物系半導体からなるn型半導体層、発光層、p型半導体層が積層されて構成され、n型半導体層の表面が光取り出し面となっている。光取り出し面となるn型半導体層の表面には、ウルツ鉱型の結晶構造に由来する複数の六角錐状突起からなる凹凸構造が全域に亘り形成されている。n電極70は、この凹凸構造が形成された光取り出し面(n型半導体層の表面)に形成されている。

【0019】

半導体膜20の光取り出し面とは反対側の面(すなわち、p型半導体層の表面)には、半導体膜20に対して電気的なコンタクトをとるためのITO膜30が形成されている。すなわち、ITO膜30は、半導体膜20との間でオーミック性接触を形成している。ITO膜30は、半導体膜20表面の比較的広い範囲を覆うように形成され、正方向、長方形などの形状にパターニングされている。ITO膜30の表面には、Agなどの高反射率を有する金属からなる反射電極40が設けられている。反射電極40は、ITO膜30との界面において光反射面を形成し、発光層から発せられた光を光取り出し面に向けて反射させる。キャップ層50は、ITO膜30、反射電極40からなる積層体を全体的に覆うように設けられている。キャップ層50は、AuSn等の共晶接合材に対してバリア機能を持つTiW層およびTi層を含んでいる。

【0020】

支持基板60は、例えば、半導体膜20の結晶成長に用いられるサファイア基板よりも熱伝導率が高いSi基板等により構成され、AuSn等の共晶接合材からなる共晶メタル層61を介してキャップ層50に接合されている。

【0021】

半導体膜20の端面(側面)20aは、半導体膜20に分割溝(ストリート)を形成する際のエッチングに起因して、光取り出し面に対して斜め方向に傾斜したテーパー状となっている。すなわち、半導体膜20は、光取り出し面側の幅が反射電極40側の幅より広いメサ形状を有している。

【0022】

テーパー状端面20aの直上領域を含む、半導体膜20の光取り出し面のエッジ部周辺の第1領域101に形成された複数の六角錐状突起200aの平均サイズ(平均径)は、反射電極40の直上領域を含む、第1領域101よりも内側の第2領域102に形成された複数の六角錐状突起200bの平均サイズ(平均径)よりも小さくなっている。すなわち、第1領域101には、その径が発光層から発せられる光の波長(例えば450nm)よりも十分に小さい六角錐状突起200aが多数形成されている。一方、第2領域102には、その径が発光層から発せられる光の波長よりも十分に大きい六角錐状突起200bが多数形成されている。尚、六角錐状突起の径とは、六角錐の底面の互いに対角をなす2つの頂点間を結ぶ線分の長さd(図2参照)に相当する。

【0023】

図5は、本発明の実施例に係る半導体発光装置において、発光層22内を横方向に伝搬してテーパー状端面20aに至る光の進路を示す断面図である。発光層22内を伝搬し、テーパー状端面20aに到来した光は、テーパー状端面20aで反射されて、臨界角よりも小さい入射角で光取り出し面に向かう。半導体膜20の光取り出し面のエッジ部周辺の第1領域101に形成される六角錐状突起200aの多くは、その径が発光層から発せられる光の波長よりも十分に小さい故、臨界角よりも小さい入射角で光取り出し面に向かう光は、六角錐状突起200aの側面で反射されることなく外部に取り出される。このように、第1領域101に微小マイクロコーンによる低反射構造が形成されることにより、発光層22内を横方向に伝搬してテーパー状端面20aに至る光を効率的に外部に取り出すことが可能となる。更に第1領域101から外部に取り出される光は、発光波長よりも小さい六角錐状突起200aによって拡散・散乱されるので、この領域から出射される光が特定の方向に偏って出射されてしまうことを防止することが可能となる。すなわち、第1領域101には発光層内を伝搬する光が集中するので、第1領域101から外部に取り出される光の密度は比較的高い。仮に第1領域101が平坦な光取り出し面とされた場合には、高密度の光が特定の方向に偏って出射され、発光面内における輝度むらや色むらが顕著となる。

【0024】

一方、反射電極40の直上領域においては、あらゆる方向の光が光取り出し面に向かうので、反射電極40の直上領域を含む第2領域102においては、発光波長より十分に大きい径の六角錐状突起200bを形成することが、光取り出しに有利となる。

【0025】

このように、テーパー状端部20aの直上領域を含む光取り出し面のエッジ部周辺の第1領域101に主に発光波長よりも十分小さい複数の六角錐状突起で構成される凹凸構造を形成する一方、反射電極40の直上領域を含む第2領域102に主に発光波長よりも十分大きい複数の六角錐状で構成される凹凸構造を形成することにより、従来外部に取り出すことが困難であった光をも取り出すことが可能となり、従来よりも光取り出し効率を高めることができる。尚、光取り出し効率を従来よりも顕著に高めるために、第1領域101に形成された複数の六角錐状突起200aのうち、その径が発光層から発せられる光の波長よりも小さいものの面積占有率が70%以上であることが好ましく、一方、第2領域102に形成された複数の六角錐状突起200bのうち、その径が発光層から発せられる光の波長よりも大きいものの面積占有率が40%以上であることが好ましい。

【0026】

上記した構成を有する半導体発光装置1の製造方法について以下に説明する。図6(a)〜(e)および図7(a)〜(e)は、本発明の第1の実施例に係る製造方法を示す断面図である。

【0027】

(半導体膜形成工程)

半導体結晶の成長を行うための成長用基板としてサファイア基板10を用意する。サファイア基板10を水素雰囲気中で1000℃、10分間加熱してサファイア基板10のサーマルクリーニングを行う。次にMOCVD法(有機金属気相成長法)によりサファイア基板10上に低温バッファ層、下地GaN層、n型GaN層、発光層、p型AlGaNクラッド層、p型GaN層からなる半導体膜20を形成する。具体的には、基板温度を500℃とし、TMG(トリメチルガリウム)(流量10.4μmol/min)およびNH3(流量3.3LM)を約3分間供給してGaNからなる低温バッファ層をサファイア基板10上に形成する。その後、基板温度を1000℃まで昇温し、約30秒間保持することで低温バッファ層を結晶化させる。続いて、基板温度を1000℃に保持したままTMG(流量45μmol/min)およびNH3(流量4.4LM)を約20分間供給し、厚さ約1μmの下地GaN層を形成する。次に、基板温度1000℃にてTMG(流量45μmol/min)、NH3(流量4.4LM)およびドーパントガスとしてSiH4(流量2.7×10-9mol/min)を約100分間供給し、厚さ約5μmのn型GaN層を形成する。続いて、n型GaN層の上に発光層を形成する。本実施例では、発光層としてInGaN/GaNからなる多重量子井戸構造を適用した。すなわち、InGaN/GaNを1周期として5周期の成長を行う。具体的には、基板温度を700℃とし、TMG(流量3.6μmol/min)、TMI(トリメチルインジウム)(流量10μmol/min)、NH3(流量4.4LM)を約33秒間供給し、厚さ約2.2nmのInGaN井戸層を形成し、続いてTMG(流量3.6μmol/min)、NH3(流量4.4LM)を約320秒間供給して厚さ約15nmのGaN障壁層を形成する。かかる処理を5周期分繰り返すことにより発光層が形成される。次に、基板温度を870℃まで昇温し、TMG(流量8.1μmol/min)、TMA(トリメチルアルミニウム)(流量7.5μmol/min)、NH3(流量4.4LM)およびドーパントとしてCp2Mg(bis-cyclopentadienyl Mg)(流量2.9×10-7μmol/min)を約5分間供給し、厚さ約40nmのp型AlGaNクラッド層を形成する。続いて、基板温度を保持したまま、TMG(流量18μmol/min)、NH3(流量4.4LM)およびドーパントとしてCp2Mg(流量2.9×10-7μmol/min)を約7分間供給し、厚さ約150nmのp型GaN層を形成する。サファイア基板10上には、これらの各層によって構成される半導体膜20が形成される(図6(a))。

【0028】

(p型GaN層活性化工程)

ウエハをMOCVD装置から取り出し、p型GaN層の活性化を行う。成長過程において、p型GaN層の層内にはキャリアガスの原料である水素が混入しており、Mg−H結合が形成されている。このような状態では、ドープされたMgはドーパントとしての機能を果たすことができず、p型GaN層は高抵抗化している。この為、p型GaN層内に混入している水素を脱離させる活性化工程が必要となる。具体的には、400℃の不活性ガス雰囲気中でウエハの熱処理を行ってp型GaN層を活性化させる。

【0029】

(ITO膜形成工程)

半導体膜20のp型GaN層の表面を洗浄した後、基板温度を約200℃とし、スパッタ法によりp型GaN層の表面に厚さ約40nmのITO膜30を形成する。次に、ITO膜30上に、半導体発光装置の1区画を画定する分割ラインに沿った格子状の開口パターンを有するレジストマスク(図示せず)を形成し、このレジストマスクを介してITO膜30を硝酸と塩酸の混合液を用いたウェットエッチングにより除去してITO膜30にパターニングを施す。このウェットエッチングによりITO膜30には上記分割ラインに沿った格子状の溝が形成され、ITO膜30は、ウエハ内に形成される複数の発光素子毎に分割される。分割されたITO膜30の個片の各々が正方形または長方形となるようにパターニングされる。レジストマスクを除去した後、450℃の酸素を含む雰囲気中にウエハを投入し、1分間の熱処理を行う。この熱処理によりITO膜30と半導体膜20との間にオーミック性接触が形成され、接触抵抗が大幅に低減される(図6(b))。

【0030】

(反射電極形成工程)

ITO膜30上に開口部を有するレジスト(図示せず)を形成した後、逆スパッタ法によりITO膜30の表面を浄化する。次に、スパッタ法によりウエハ全面に厚さ150nm程度のAg膜を形成した後、不要部分のAg膜を上記のレジストと供に除去することによりAg膜のパターニングを行って、反射電極40を形成する(図6(c))。

【0031】

(キャップ層形成工程)

ITO膜30の形成領域に対応する部分に開口部を有するレジスト(図示せず)を形成する。次に、スパッタ法などによりITO膜30および反射電極40からなる積層体を全体的に覆うようにTiW(厚さ400nm)、Ti(厚さ100nm)、Pt(厚さ200nm)、Au(厚さ200nm)を順次堆積した後、不要部分を上記のレジストと供に除去することによりパターニングを行って、キャップ層50を形成する(図6(d))。キャップ層50を形成する上記の金属のうち、TiW層およびTi層は、共晶メタル層61を構成するAuSnの反射電極40への拡散を防止するバリア層として機能する。Pt層およびAu層は、AuSnに対する濡れ性を向上させるための層である。

【0032】

(分割溝形成工程)

半導体膜20に半導体発光装置の1区画を画定する分割溝(ストリート)25を形成する。具体的には、半導体膜20の表面に分割溝25のパターンに対応した格子状パターンのレジスト(図示せず)を形成する。次に、ウエハをRIE(反応性イオンエッチング)装置に投入し、Cl2プラズマによるドライエッチングにより上記レジストの開口部において露出している半導体膜20をp型GaN層側からエッチングする。これにより半導体膜20には、サファイア基板10に達する格子状の分割溝25が形成され、半導体膜20は例えば一辺が1000μmの個片(チップ)に分割される。半導体膜20の個片の端面(側面)20aは、光取り出し面に対して斜め方向に傾斜したテーパー状となっている。すなわち、半導体膜20の個片は、メサ形状となる(図6(e))。

【0033】

(支持基板接合工程)

半導体膜20を支持するための支持基板60を用意する。支持基板60は、例えば熱伝導率がサファイア基板10よりも高く、半導体膜20を支持するのに十分な機械的強度を有する部材が好ましい。支持基板60として、例えばシリコン基板、セラミック基板、ガラスエポキシ基板、金属基板などを用いることが可能である。支持基板60の表面には、共晶接合材であるAuSnなどからなる共晶メタル層61が形成されている。共晶メタル層61と、キャップ層50とを密着させ真空中でこれらを熱圧着することにより、半導体膜20と支持基板60とを接合する(図7(a))。

【0034】

(成長用基板除去工程)

サファイア基板10を半導体膜20から剥離する。サファイア基板10の剥離には、レーザリフトオフ法を用いることができる。具体的には、サファイア基板10の裏面(半導体膜20の形成面とは反対側の面)からエキシマレーザを照射する。これによりサファイア基板10との界面近傍におけるGaN結晶がGaとN2ガスに分解し、サファイア基板10が半導体膜20から剥離する。サファイア基板10を除去することによりn型GaN層の表面20bが露出する。n型GaN層の表面20bは、IC−面で構成されており、アルカリ溶液を用いたウェットエッチング処理によりウルツ鉱型結晶構造に由来する形状の複数の六角錐状突起からなる凹凸構造を形成することが可能である。サファイア基板10を除去することにより露出したn型GaN層の表面20bに付着しているGaは、HClを用いて除去される(図7(b))。

【0035】

(オフセット面表出工程)

分割溝25にレジスト80を埋め込んだ後、CMP(化学機械研磨)技術によりサファイア基板10を除去することにより露出したn型GaN層の表面(C−面)20bを研磨する。これにより、n型GaN層の表面(C−面)20bのエッジ部の面取りが行われ、エッジ部周辺においてC−面からオフセットしたオフセット面20cが表出する(図7(c))。図8は、研磨処理後における半導体膜20のエッジ部周辺の断面図である。例えば、半導体膜20のエッジ部からの幅aが10μm、光取り出し面からの深さbが約1μmの範囲が研磨により除去される。これにより、半導体膜20のエッジ部周辺にC−面20bから約5.7°オフセットしたオフセット面20cが表出する。オフセット面20cは、半導体膜20のテーパー状端面20aの直上に形成される。

【0036】

半導体膜20の研磨は、表1に示すように、研磨押圧の大きさおよび研磨パッドの回転数を変化させながら行うのが好ましい。すなわち、研磨処理の初期のステップ1および終盤のステップ3において研磨押圧および回転数を低く抑えることにより半導体膜20の割れや欠けを防止することができる。

【0037】

【表1】

【0038】

(凹凸構造形成工程)

ウエハを70℃のKOHに10分間浸漬してサファイア基板10を除去することにより露出したn型GaN層の表面(C−面)20bおよびC−面からオフセットしたオフセット面20cをエッチングして、これらの面にウルツ鉱型の結晶構造に由来する形状の複数の六角錐状突起からなる凹凸構造を形成する。オフセット面20cのエッチングレートは、C−面20bのエッチングレートよりも低いため、オフセット面20cに形成される六角錐状突起の平均サイズ(平均径)は、C−面20bに形成される六角錐状突起の平均サイズ(平均径)よりも小さくなる(図7(d))。尚、オフセット面20cは、図9に示すように、丸みを帯びた湾曲面を含んでいてもよい。この場合、半導体膜20のエッジ部に近づくにつれてC−面20bからのオフセット量が徐々に大きくなるので、エッジ部に近づくにつれて六角錐状突起のサイズが段階的に小さくなる。図7(d)においては、エッチング後もオフセット面20cによる傾斜形状が残存している場合が示されている。しかしながら、オフセット面20cのエッチングレートは、C−面20bのエッチングレートよりも低いため、図10に示すように、半導体膜20のエッジ部周辺が中央部よりも盛り上がった形状となることもある。このような形状の差異はエッチング条件などにより生じるが、いずれの形状であってもオフセット面20c上に形成される六角錐状突起のサイズがC−面20b上に形成されるものよりも小さくなることに変わりはない。

【0039】

(n電極形成工程)

凹凸構造が形成された半導体膜20のn型GaN層の表面にTiおよびAlを順次蒸着した後、これをエッチングまたはリフトオフなどによりパターニングしてn電極70を形成する(図7(e))。以上の各工程を経ることにより、半導体発光装置1が完成する。

【0040】

上記した本発明の実施例に係る製造方法によれば、半導体膜20の表面研磨工程を従来の製造工程に追加するだけで、半導体膜の表面のエッジ部周辺(第1領域)に、内側領域(第2領域)と比べてサイズ(径)の小さい六角錐状突起を形成することが可能となる。すなわち、本発明の実施例に係る製造方法によれば、比較的簡便な方法で従来よりも光取り出し効率の高い半導体発光装置を製造することが可能となる。

【0041】

半導体膜表面のエッジ部周辺における光取り出し効率を改善するための他の製造方法として、成長用基板を除去することにより露出した半導体膜の表面のエッジ部周辺にメタルマスクを形成した後に凹凸構造を形成するためのウェットエッチングを行う方法が考えられる。この方法によれば、半導体膜表面のエッジ部周辺に六角錐状突起が形成されることはないので、当該領域における光取り出し効率を改善することが可能となる。しかしながら、この方法によれば、フォトリソグラフィ、メタル蒸着、リフトオフ、凹凸形成、メタル除去といった多くの工程が必要となる。また、この方法によれば、半導体膜表面のエッジ部周辺は平坦面となり、光を散乱させる効果がなくなるため、高密度の光が特定の方向に偏って出射するおそれがある。本発明の実施例に係る製造方法によれば、これらの問題を生じることなく光取り出し効率の向上を達成することができる。

【0042】

図11は、上記した本発明の実施例に係る製造方法によって製造された半導体発光装置における半導体膜20表面のSEM写真である。半導体膜20表面のエッジ部周辺の第1領域101における六角錐状突起の平均サイズ(径)は、第2領域102におけるそれよりも顕著に小さくなっているのが確認できる。オフセット面を含む第1領域101に形成された六角錐状突起のうち、その径が500nm未満のものの面積占有率は76%であった。一方、C−面を含む第2領域102に形成された六角錐状突起のうち、その径が500nm未満のものの面積占有率は12%、500nm以上1.5μm未満のものは74%、1.5μm以上のものは14%であった。上記した本発明の実施例に係る製造方法により作製された半導体発光装置によれば、図1に示す如き従来の半導体発光装置よりもの光出力を2%程度向上させることができた。

【0043】

図12(a)〜(c)は、本発明の第2の実施例に係る半導体発光装置の製造方法を示す断面図である。本実施例に係る製造方法は、オフセット面表出工程における処理が第1の実施例に係る製造方法と異なる。サファイア基板を除去するまでの工程は、第1の実施例と同様であるのでその説明は省略する。

【0044】

サファイア基板を除去することにより露出した半導体膜20の表面にレジスト90を形成する。レジスト90は、半導体膜20のエッジ部から第2領域102に向けて膜厚が徐々に大きくなる所謂テーパー形状を有している。つまり、レジスト90の第1領域101を覆う部分において膜厚が連続的に変化している。このようなテーパー形状を有するレジスト90は、例えば、以下の手順で形成することができる。レジスト材(例えばクラリアントジャパン製:AZ6130)を半導体膜20の表面に塗布する。次に90℃、60秒間の熱処理を行う(ファーストベーク)。その後、所定のマスクを用いて250mJ/cm2にてレジスト材を露光する。次に110℃、90秒間の熱処理によりレジスト材を固化する(セカンドベーク)。次に、現像液(例えばAZ600MIF)を使用して現像処理を行いレジスト材をパターニングする(図12(a))。

【0045】

次にレジスト90を介して半導体膜20の表面をRIEによるエッチングを行う。このエッチング処理によりレジスト90がエッチングされ、半導体膜20表面のエッジ部が最初に露出する。そして、半導体膜20の露出領域は徐々に内側に広がる。これにより、半導体膜20のエッジ部周辺がレジスト90のテーパー形状に対応した形状でエッチングされ、C−面20bからオフセットしたオフセット面20cが表出する(図12(b))。その後、レジスト90が除去される(図12(c))。以降の工程は、上記した第1の実施例に係る製造方法と同様であるのでその説明は省略する。

【0046】

このように、第2の実施例に係る製造方法によれば、第1の実施例に係る製造方法と同様、比較的簡便な方法で従来よりも光取り出し効率の高い半導体発光装置を製造することが可能となる。また、第2の実施例に係る製造方法によれば、C−面20bとオフセット面20cとの境界が明確となるので、この境界で六角錐状突起のサイズ(径)が明確に切り替わることとなる。

【符号の説明】

【0047】

1 半導体発光装置

10 サファイア基板

20 半導体膜

20a テーパー状端面

20b C−面

20c オフセット面

30 ITO膜

40 反射電極

50 キャップ層

60 支持基板

101 第1領域

102 第2領域

【技術分野】

【0001】

本発明は、LED(発光ダイオード)等の半導体発光装置に関し、特に半導体発光装置の光取り出し向上のための技術に関する。

【背景技術】

【0002】

LED等の半導体発光装置は、近年の技術の進歩により高効率、高出力化されている。しかし、高出力化に伴って発光素子から発せられる熱量も増加し、これによる信頼性の低下が問題となっている。これを解決するために結晶成長に用いられる比較的熱伝導率の低い成長用基板を除去し、これに代えて比較的熱伝導率の高い部材で半導体層を支持する所謂thin-film構造のLEDが提案されている。thin-film構造によれば、発光素子の放熱性が改善される他、成長用基板を除去することにより光取り出し効率の向上も期待できる。例えば、GaN系半導体結晶を含む半導体膜から成長用基板を剥離する方法として成長用基板の裏面側からレーザを照射してGaNを分解するレーザリフトオフ(LLO)法が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−516415号公報

【特許文献2】特開2000−228539号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図1(a)は、従来のthin-film構造を有する半導体発光装置の構成を示す断面図、図1(b)は、該半導体発光装置を構成する半導体膜20のエッジ部周辺の拡大断面図である。GaN等のIII族窒化物半導体からなる半導体膜20は、MOCVD(有機金属気相成長法)によりサファイア基板等の成長用基板(図示せず)上にn型半導体層、発光層、p型半導体層を順次積層することにより形成される。

【0005】

半導体膜20の光取り出し面(n型半導体層の表面)には、光取り出し効率向上のための凹凸構造が形成されている。例えば、半導体膜20の光取り出し面をKOH等のアルカリ溶液を用いてウェットエッチングすることによりウルツ鉱型の結晶構造に由来する複数の六角錐状突起200からなる凹凸構造が形成される。この六角錐状突起は、マイクロコーンと称されている。図2(a)は、III族窒化物系半導体をアルカリ溶液でエッチングすることにより得られる六角錐状突起200の側面図、図2(b)は図2(a)における2b−2b線に沿った断面図である。六角錐状突起200の断面形状は、底角57°、頂角66°の二等辺三角形である。複数の六角錐状突起を光取り出し面に形成することにより、臨界角よりも大きい角度で光取り出し面に向かう光を効率的に外部に取り出すことができるので、光取り出し効率が飛躍的に向上する。

【0006】

半導体膜20の光取り出し面とは反対側の面(p型半導体層の表面)には、半導体膜20に対して電気的コンタクトをとるためにITO膜30および光反射面を形成する反射電極40が形成されている。キャップ層50はITO膜30と反射電極40とを全体的に覆い、支持基板60と半導体膜20とを接合するためのAuSn等の共晶接合材の反射電極40への拡散を防止する。支持基板60は、例えばサファイア基板よりも熱伝導率が高いSi基板であり、共晶接合層を介してキャップ層50に接合されている。

【0007】

半導体膜20は、半導体発光装置の1区画を画定する格子状の分割溝(ストリート)により複数の個片に分割される。この分割溝をダイシングにより形成すると、個片化された半導体膜20の端面(側面)が粗面となり電流リークを引き起こす。このため、分割溝の形成は、エッチングにより行われる場合が多い。分割溝を形成するためのエッチングは、通常、サファイア基板を除去する前に行われので、光取り出し面とは反対側の面(p型半導体層の表面)からエッチングが行われることとなる。その結果、半導体膜20の断面形状は、図1(a)および図1(b)に示すように、光取り出し面側に向けて広がるメサ形状となり、半導体膜20の端面20aは、光取り出し面に対して40°〜60°程度傾斜する。

【0008】

青色光を生成するIII族窒化物系半導体では、発光層は例えばInGaN により構成され得る。また、発光層を構成するInGaNよりもバンドギャップの大きいGaNやAlGaNからなる層で発光層を挟んだ所謂ダブルヘテロ構造が構成される。発光層を構成するInGaN層は、隣接するGaN層やAlGaN層よりも屈折率が高いため、発光層内に閉じ込められたまま発光層内を伝搬する光が存在する。このような光は、発光層内を伝搬して、半導体膜20の端面20aに至る。半導体膜の端面20aが例えば光取り出し面に対して45°で傾斜している場合、半導体膜20の端面20aに到来した光は、端面20aで反射され光取り出し面に対して直交する角度(すなわち入射角0°)で光取り出し面に向かう。ここで、入射角とは、凹凸構造がないとした場合における平坦な光取り出し面の法線と入射光とのなす角をいう。半導体膜20の光取り出し面に形成された凹凸構造により上記したように、臨界角よりも大きい角度で光取り出し面に向かう光は、効率的に外部に取り出すことが可能となる一方、臨界角よりも小さい角度で光取り出し面に向かう光は、外部に取り出すことができない場合がある。すなわち、発光層内を伝搬して半導体膜20の傾斜した端面20aで反射される光の多くは、臨界角よりも小さい角度で光取り出し面に向かう故、このような光を外部に取り出すことができず、光取り出し効率の低下を招来することとなっていた。尚、このような素子において発光層のうち実際の発光に寄与するのは主として電極直上の領域であるため、図面上ではこの領域のみを図示している。

【0009】

例えば図3(a)に示すように、0°以上12.7°未満の入射角(凹凸構造がないとした場合における平坦な光取り出し面の法線と入射光とのなす角 以下同じ)で光取り出し面に向かう光は、六角錐状突起200の側面で反射され、一旦外部に取り出されるものの隣接する六角錐状突起に再突入する可能性がある。また、図3(b)に示すように、12.7°以上14.9°未満の入射角で光取り出し面に向かう光は、六角錐状突起200の側面で反射され、一旦外部に取り出されるものの、下向きの角度で出射されるため、隣接する六角錐状突起への再突入は確定的となる。また、図3(c)に示すように、14.9°以上33.1°未満の入射角で光取り出し面に向かう光は、外部に取り出されることなく六角錐状突起200の側面で反射されて発光層側に戻される。このように、光取り出し面が一様な凹凸構造を有する場合、発光層内を伝搬して半導体膜20の端面20aで反射される光の多く(4〜7%)は、外部に取り出すことができなかった。

【0010】

本発明は、上記した点に鑑みてなされたものであり、発光層内を伝搬して半導体膜の端面で反射される光をも効率的に外部に取り出すことができる半導体発光装置および半導体発光装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る半導体発光装置の製造方法は、成長用基板上に発光層を含む半導体膜を形成する半導体膜形成工程と、前記半導体膜上に反射電極を介して支持基板を接合する支持基板接合工程と、前記成長用基板を除去する成長用基板除去工程と、前記成長用基板を除去することにより露出した前記半導体膜の表面のエッジ部周辺の第1領域において、前記第1領域よりも内側の第2領域において表出している結晶面に対してオフセットした面を表出させるオフセット面表出工程と、前記半導体膜の表面をウェットエッチング処理して前記第1領域および第2領域に前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を形成する凹凸構造形成工程と、を含むことを特徴としている。

【0012】

また、本発明に係る半導体発光装置は、III族窒化物半導体からなる発光層を含む半導体膜と、前記半導体膜の光取り出し面とは反対側の面に設けられた反射電極と、前記反射電極に接合層を介して接合された支持基板と、を含み、前記半導体膜は、前記光取り出し面に対して傾斜したテーパー状端面を有し、前記光取り出し面は、前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を有し、前記光取り出し面のエッジ部周辺の第1領域における前記複数の突起の平均サイズが、前記光取り出し面の前記第1領域よりも内側の第2領域における前記複数の突起の平均サイズよりも小であることを特徴としている。

【発明の効果】

【0013】

本発明の半導体発光装置によれば、第1領域に形成される六角錐状突起の平均サイズは第2領域に形成される六角錐状突起の平均サイズよりも小さいので、発光層内を横方向に伝搬しテーパー状端面で反射されて光取り出し面に向かう光を効率的に外部に取り出すことが可能となり、従来よりも光取り出し効率を向上させることができる。

【0014】

また、本発明に係る半導体発光装置の製造方法によれば、比較的簡便な方法で上記の効果を奏する半導体発光装置を製造することが可能となる。

【図面の簡単な説明】

【0015】

【図1】図1(a)は、従来のthin-film構造を有する半導体発光装置の構成を示す断面図である。図1(b)は、該半導体発光装置を構成する半導体膜20のエッジ部周辺の拡大断面図である。

【図2】図2(a)は、III族窒化物系半導体をアルカリ溶液でエッチングすることにより得られる六角錐状突起の側面図、図2(b)は図2(a)における2b−2b線に沿った断面図である。

【図3】図3(a)〜(c)は、光取り出し面に対する光の入射角と光の進路との関係を示す図である。

【図4】図4(a)は本発明の実施例に係る半導体発光装置の構成を示す断面図、図4(b)は本発明の実施例に係る半導体膜のエッジ部周辺の拡大断面図、図4(c)は本発明の実施例に係る半導体発光装置を光取り出し面側から眺めた平面図である。

【図5】図5は、本発明の実施例に係る半導体発光装置において、発光層内を横方向に伝搬してテーパー状端面に至る光の進路を示す断面図である。

【図6】図6(a)〜(e)は、本発明の実施例に係る半導体発光装置の製造方法を示す断面図である。

【図7】図7(a)〜(e)は、本発明の実施例に係る半導体発光装置の製造方法を示す断面図である。

【図8】図8は、本発明の実施例に係るオフセット面表出工程において研磨処理された半導体膜のエッジ部周辺の断面図である。

【図9】図9は、本発明の実施例に係る半導体発光装置の断面図である。

【図10】図10は、本発明の実施例に係る半導体発光装置の断面図である。

【図11】図11は、本発明の実施例に係る製造工程を経ることにより形成された凹凸構造を有する半導体膜表面のSEM写真である。

【図12】図12(a)〜(c)は、本発明の他の実施例に係る半導体発光装置の製造方法を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施例について図面を参照しつつ説明する。尚、以下に示す図において、実質的に同一又は等価な構成要素、部分には同一の参照符を付している。

【0017】

図4(a)は本発明の実施例に係る半導体発光装置1の構成を示す断面図、図4(b)は半導体発光装置1を構成する半導体膜20のエッジ部周辺の拡大断面図、図4(c)は半導体発光装置1を光取り出し面側から眺めた平面図である。

【0018】

半導体発光装置1は、半導体膜20が、その結晶成長に用いられる成長用基板とは異なる支持基板60によって支持されるthin-film構造のLEDである。半導体膜20は、III族窒化物系半導体からなるn型半導体層、発光層、p型半導体層が積層されて構成され、n型半導体層の表面が光取り出し面となっている。光取り出し面となるn型半導体層の表面には、ウルツ鉱型の結晶構造に由来する複数の六角錐状突起からなる凹凸構造が全域に亘り形成されている。n電極70は、この凹凸構造が形成された光取り出し面(n型半導体層の表面)に形成されている。

【0019】

半導体膜20の光取り出し面とは反対側の面(すなわち、p型半導体層の表面)には、半導体膜20に対して電気的なコンタクトをとるためのITO膜30が形成されている。すなわち、ITO膜30は、半導体膜20との間でオーミック性接触を形成している。ITO膜30は、半導体膜20表面の比較的広い範囲を覆うように形成され、正方向、長方形などの形状にパターニングされている。ITO膜30の表面には、Agなどの高反射率を有する金属からなる反射電極40が設けられている。反射電極40は、ITO膜30との界面において光反射面を形成し、発光層から発せられた光を光取り出し面に向けて反射させる。キャップ層50は、ITO膜30、反射電極40からなる積層体を全体的に覆うように設けられている。キャップ層50は、AuSn等の共晶接合材に対してバリア機能を持つTiW層およびTi層を含んでいる。

【0020】

支持基板60は、例えば、半導体膜20の結晶成長に用いられるサファイア基板よりも熱伝導率が高いSi基板等により構成され、AuSn等の共晶接合材からなる共晶メタル層61を介してキャップ層50に接合されている。

【0021】

半導体膜20の端面(側面)20aは、半導体膜20に分割溝(ストリート)を形成する際のエッチングに起因して、光取り出し面に対して斜め方向に傾斜したテーパー状となっている。すなわち、半導体膜20は、光取り出し面側の幅が反射電極40側の幅より広いメサ形状を有している。

【0022】

テーパー状端面20aの直上領域を含む、半導体膜20の光取り出し面のエッジ部周辺の第1領域101に形成された複数の六角錐状突起200aの平均サイズ(平均径)は、反射電極40の直上領域を含む、第1領域101よりも内側の第2領域102に形成された複数の六角錐状突起200bの平均サイズ(平均径)よりも小さくなっている。すなわち、第1領域101には、その径が発光層から発せられる光の波長(例えば450nm)よりも十分に小さい六角錐状突起200aが多数形成されている。一方、第2領域102には、その径が発光層から発せられる光の波長よりも十分に大きい六角錐状突起200bが多数形成されている。尚、六角錐状突起の径とは、六角錐の底面の互いに対角をなす2つの頂点間を結ぶ線分の長さd(図2参照)に相当する。

【0023】

図5は、本発明の実施例に係る半導体発光装置において、発光層22内を横方向に伝搬してテーパー状端面20aに至る光の進路を示す断面図である。発光層22内を伝搬し、テーパー状端面20aに到来した光は、テーパー状端面20aで反射されて、臨界角よりも小さい入射角で光取り出し面に向かう。半導体膜20の光取り出し面のエッジ部周辺の第1領域101に形成される六角錐状突起200aの多くは、その径が発光層から発せられる光の波長よりも十分に小さい故、臨界角よりも小さい入射角で光取り出し面に向かう光は、六角錐状突起200aの側面で反射されることなく外部に取り出される。このように、第1領域101に微小マイクロコーンによる低反射構造が形成されることにより、発光層22内を横方向に伝搬してテーパー状端面20aに至る光を効率的に外部に取り出すことが可能となる。更に第1領域101から外部に取り出される光は、発光波長よりも小さい六角錐状突起200aによって拡散・散乱されるので、この領域から出射される光が特定の方向に偏って出射されてしまうことを防止することが可能となる。すなわち、第1領域101には発光層内を伝搬する光が集中するので、第1領域101から外部に取り出される光の密度は比較的高い。仮に第1領域101が平坦な光取り出し面とされた場合には、高密度の光が特定の方向に偏って出射され、発光面内における輝度むらや色むらが顕著となる。

【0024】

一方、反射電極40の直上領域においては、あらゆる方向の光が光取り出し面に向かうので、反射電極40の直上領域を含む第2領域102においては、発光波長より十分に大きい径の六角錐状突起200bを形成することが、光取り出しに有利となる。

【0025】

このように、テーパー状端部20aの直上領域を含む光取り出し面のエッジ部周辺の第1領域101に主に発光波長よりも十分小さい複数の六角錐状突起で構成される凹凸構造を形成する一方、反射電極40の直上領域を含む第2領域102に主に発光波長よりも十分大きい複数の六角錐状で構成される凹凸構造を形成することにより、従来外部に取り出すことが困難であった光をも取り出すことが可能となり、従来よりも光取り出し効率を高めることができる。尚、光取り出し効率を従来よりも顕著に高めるために、第1領域101に形成された複数の六角錐状突起200aのうち、その径が発光層から発せられる光の波長よりも小さいものの面積占有率が70%以上であることが好ましく、一方、第2領域102に形成された複数の六角錐状突起200bのうち、その径が発光層から発せられる光の波長よりも大きいものの面積占有率が40%以上であることが好ましい。

【0026】

上記した構成を有する半導体発光装置1の製造方法について以下に説明する。図6(a)〜(e)および図7(a)〜(e)は、本発明の第1の実施例に係る製造方法を示す断面図である。

【0027】

(半導体膜形成工程)

半導体結晶の成長を行うための成長用基板としてサファイア基板10を用意する。サファイア基板10を水素雰囲気中で1000℃、10分間加熱してサファイア基板10のサーマルクリーニングを行う。次にMOCVD法(有機金属気相成長法)によりサファイア基板10上に低温バッファ層、下地GaN層、n型GaN層、発光層、p型AlGaNクラッド層、p型GaN層からなる半導体膜20を形成する。具体的には、基板温度を500℃とし、TMG(トリメチルガリウム)(流量10.4μmol/min)およびNH3(流量3.3LM)を約3分間供給してGaNからなる低温バッファ層をサファイア基板10上に形成する。その後、基板温度を1000℃まで昇温し、約30秒間保持することで低温バッファ層を結晶化させる。続いて、基板温度を1000℃に保持したままTMG(流量45μmol/min)およびNH3(流量4.4LM)を約20分間供給し、厚さ約1μmの下地GaN層を形成する。次に、基板温度1000℃にてTMG(流量45μmol/min)、NH3(流量4.4LM)およびドーパントガスとしてSiH4(流量2.7×10-9mol/min)を約100分間供給し、厚さ約5μmのn型GaN層を形成する。続いて、n型GaN層の上に発光層を形成する。本実施例では、発光層としてInGaN/GaNからなる多重量子井戸構造を適用した。すなわち、InGaN/GaNを1周期として5周期の成長を行う。具体的には、基板温度を700℃とし、TMG(流量3.6μmol/min)、TMI(トリメチルインジウム)(流量10μmol/min)、NH3(流量4.4LM)を約33秒間供給し、厚さ約2.2nmのInGaN井戸層を形成し、続いてTMG(流量3.6μmol/min)、NH3(流量4.4LM)を約320秒間供給して厚さ約15nmのGaN障壁層を形成する。かかる処理を5周期分繰り返すことにより発光層が形成される。次に、基板温度を870℃まで昇温し、TMG(流量8.1μmol/min)、TMA(トリメチルアルミニウム)(流量7.5μmol/min)、NH3(流量4.4LM)およびドーパントとしてCp2Mg(bis-cyclopentadienyl Mg)(流量2.9×10-7μmol/min)を約5分間供給し、厚さ約40nmのp型AlGaNクラッド層を形成する。続いて、基板温度を保持したまま、TMG(流量18μmol/min)、NH3(流量4.4LM)およびドーパントとしてCp2Mg(流量2.9×10-7μmol/min)を約7分間供給し、厚さ約150nmのp型GaN層を形成する。サファイア基板10上には、これらの各層によって構成される半導体膜20が形成される(図6(a))。

【0028】

(p型GaN層活性化工程)

ウエハをMOCVD装置から取り出し、p型GaN層の活性化を行う。成長過程において、p型GaN層の層内にはキャリアガスの原料である水素が混入しており、Mg−H結合が形成されている。このような状態では、ドープされたMgはドーパントとしての機能を果たすことができず、p型GaN層は高抵抗化している。この為、p型GaN層内に混入している水素を脱離させる活性化工程が必要となる。具体的には、400℃の不活性ガス雰囲気中でウエハの熱処理を行ってp型GaN層を活性化させる。

【0029】

(ITO膜形成工程)

半導体膜20のp型GaN層の表面を洗浄した後、基板温度を約200℃とし、スパッタ法によりp型GaN層の表面に厚さ約40nmのITO膜30を形成する。次に、ITO膜30上に、半導体発光装置の1区画を画定する分割ラインに沿った格子状の開口パターンを有するレジストマスク(図示せず)を形成し、このレジストマスクを介してITO膜30を硝酸と塩酸の混合液を用いたウェットエッチングにより除去してITO膜30にパターニングを施す。このウェットエッチングによりITO膜30には上記分割ラインに沿った格子状の溝が形成され、ITO膜30は、ウエハ内に形成される複数の発光素子毎に分割される。分割されたITO膜30の個片の各々が正方形または長方形となるようにパターニングされる。レジストマスクを除去した後、450℃の酸素を含む雰囲気中にウエハを投入し、1分間の熱処理を行う。この熱処理によりITO膜30と半導体膜20との間にオーミック性接触が形成され、接触抵抗が大幅に低減される(図6(b))。

【0030】

(反射電極形成工程)

ITO膜30上に開口部を有するレジスト(図示せず)を形成した後、逆スパッタ法によりITO膜30の表面を浄化する。次に、スパッタ法によりウエハ全面に厚さ150nm程度のAg膜を形成した後、不要部分のAg膜を上記のレジストと供に除去することによりAg膜のパターニングを行って、反射電極40を形成する(図6(c))。

【0031】

(キャップ層形成工程)

ITO膜30の形成領域に対応する部分に開口部を有するレジスト(図示せず)を形成する。次に、スパッタ法などによりITO膜30および反射電極40からなる積層体を全体的に覆うようにTiW(厚さ400nm)、Ti(厚さ100nm)、Pt(厚さ200nm)、Au(厚さ200nm)を順次堆積した後、不要部分を上記のレジストと供に除去することによりパターニングを行って、キャップ層50を形成する(図6(d))。キャップ層50を形成する上記の金属のうち、TiW層およびTi層は、共晶メタル層61を構成するAuSnの反射電極40への拡散を防止するバリア層として機能する。Pt層およびAu層は、AuSnに対する濡れ性を向上させるための層である。

【0032】

(分割溝形成工程)

半導体膜20に半導体発光装置の1区画を画定する分割溝(ストリート)25を形成する。具体的には、半導体膜20の表面に分割溝25のパターンに対応した格子状パターンのレジスト(図示せず)を形成する。次に、ウエハをRIE(反応性イオンエッチング)装置に投入し、Cl2プラズマによるドライエッチングにより上記レジストの開口部において露出している半導体膜20をp型GaN層側からエッチングする。これにより半導体膜20には、サファイア基板10に達する格子状の分割溝25が形成され、半導体膜20は例えば一辺が1000μmの個片(チップ)に分割される。半導体膜20の個片の端面(側面)20aは、光取り出し面に対して斜め方向に傾斜したテーパー状となっている。すなわち、半導体膜20の個片は、メサ形状となる(図6(e))。

【0033】

(支持基板接合工程)

半導体膜20を支持するための支持基板60を用意する。支持基板60は、例えば熱伝導率がサファイア基板10よりも高く、半導体膜20を支持するのに十分な機械的強度を有する部材が好ましい。支持基板60として、例えばシリコン基板、セラミック基板、ガラスエポキシ基板、金属基板などを用いることが可能である。支持基板60の表面には、共晶接合材であるAuSnなどからなる共晶メタル層61が形成されている。共晶メタル層61と、キャップ層50とを密着させ真空中でこれらを熱圧着することにより、半導体膜20と支持基板60とを接合する(図7(a))。

【0034】

(成長用基板除去工程)

サファイア基板10を半導体膜20から剥離する。サファイア基板10の剥離には、レーザリフトオフ法を用いることができる。具体的には、サファイア基板10の裏面(半導体膜20の形成面とは反対側の面)からエキシマレーザを照射する。これによりサファイア基板10との界面近傍におけるGaN結晶がGaとN2ガスに分解し、サファイア基板10が半導体膜20から剥離する。サファイア基板10を除去することによりn型GaN層の表面20bが露出する。n型GaN層の表面20bは、IC−面で構成されており、アルカリ溶液を用いたウェットエッチング処理によりウルツ鉱型結晶構造に由来する形状の複数の六角錐状突起からなる凹凸構造を形成することが可能である。サファイア基板10を除去することにより露出したn型GaN層の表面20bに付着しているGaは、HClを用いて除去される(図7(b))。

【0035】

(オフセット面表出工程)

分割溝25にレジスト80を埋め込んだ後、CMP(化学機械研磨)技術によりサファイア基板10を除去することにより露出したn型GaN層の表面(C−面)20bを研磨する。これにより、n型GaN層の表面(C−面)20bのエッジ部の面取りが行われ、エッジ部周辺においてC−面からオフセットしたオフセット面20cが表出する(図7(c))。図8は、研磨処理後における半導体膜20のエッジ部周辺の断面図である。例えば、半導体膜20のエッジ部からの幅aが10μm、光取り出し面からの深さbが約1μmの範囲が研磨により除去される。これにより、半導体膜20のエッジ部周辺にC−面20bから約5.7°オフセットしたオフセット面20cが表出する。オフセット面20cは、半導体膜20のテーパー状端面20aの直上に形成される。

【0036】

半導体膜20の研磨は、表1に示すように、研磨押圧の大きさおよび研磨パッドの回転数を変化させながら行うのが好ましい。すなわち、研磨処理の初期のステップ1および終盤のステップ3において研磨押圧および回転数を低く抑えることにより半導体膜20の割れや欠けを防止することができる。

【0037】

【表1】

【0038】

(凹凸構造形成工程)

ウエハを70℃のKOHに10分間浸漬してサファイア基板10を除去することにより露出したn型GaN層の表面(C−面)20bおよびC−面からオフセットしたオフセット面20cをエッチングして、これらの面にウルツ鉱型の結晶構造に由来する形状の複数の六角錐状突起からなる凹凸構造を形成する。オフセット面20cのエッチングレートは、C−面20bのエッチングレートよりも低いため、オフセット面20cに形成される六角錐状突起の平均サイズ(平均径)は、C−面20bに形成される六角錐状突起の平均サイズ(平均径)よりも小さくなる(図7(d))。尚、オフセット面20cは、図9に示すように、丸みを帯びた湾曲面を含んでいてもよい。この場合、半導体膜20のエッジ部に近づくにつれてC−面20bからのオフセット量が徐々に大きくなるので、エッジ部に近づくにつれて六角錐状突起のサイズが段階的に小さくなる。図7(d)においては、エッチング後もオフセット面20cによる傾斜形状が残存している場合が示されている。しかしながら、オフセット面20cのエッチングレートは、C−面20bのエッチングレートよりも低いため、図10に示すように、半導体膜20のエッジ部周辺が中央部よりも盛り上がった形状となることもある。このような形状の差異はエッチング条件などにより生じるが、いずれの形状であってもオフセット面20c上に形成される六角錐状突起のサイズがC−面20b上に形成されるものよりも小さくなることに変わりはない。

【0039】

(n電極形成工程)

凹凸構造が形成された半導体膜20のn型GaN層の表面にTiおよびAlを順次蒸着した後、これをエッチングまたはリフトオフなどによりパターニングしてn電極70を形成する(図7(e))。以上の各工程を経ることにより、半導体発光装置1が完成する。

【0040】

上記した本発明の実施例に係る製造方法によれば、半導体膜20の表面研磨工程を従来の製造工程に追加するだけで、半導体膜の表面のエッジ部周辺(第1領域)に、内側領域(第2領域)と比べてサイズ(径)の小さい六角錐状突起を形成することが可能となる。すなわち、本発明の実施例に係る製造方法によれば、比較的簡便な方法で従来よりも光取り出し効率の高い半導体発光装置を製造することが可能となる。

【0041】

半導体膜表面のエッジ部周辺における光取り出し効率を改善するための他の製造方法として、成長用基板を除去することにより露出した半導体膜の表面のエッジ部周辺にメタルマスクを形成した後に凹凸構造を形成するためのウェットエッチングを行う方法が考えられる。この方法によれば、半導体膜表面のエッジ部周辺に六角錐状突起が形成されることはないので、当該領域における光取り出し効率を改善することが可能となる。しかしながら、この方法によれば、フォトリソグラフィ、メタル蒸着、リフトオフ、凹凸形成、メタル除去といった多くの工程が必要となる。また、この方法によれば、半導体膜表面のエッジ部周辺は平坦面となり、光を散乱させる効果がなくなるため、高密度の光が特定の方向に偏って出射するおそれがある。本発明の実施例に係る製造方法によれば、これらの問題を生じることなく光取り出し効率の向上を達成することができる。

【0042】

図11は、上記した本発明の実施例に係る製造方法によって製造された半導体発光装置における半導体膜20表面のSEM写真である。半導体膜20表面のエッジ部周辺の第1領域101における六角錐状突起の平均サイズ(径)は、第2領域102におけるそれよりも顕著に小さくなっているのが確認できる。オフセット面を含む第1領域101に形成された六角錐状突起のうち、その径が500nm未満のものの面積占有率は76%であった。一方、C−面を含む第2領域102に形成された六角錐状突起のうち、その径が500nm未満のものの面積占有率は12%、500nm以上1.5μm未満のものは74%、1.5μm以上のものは14%であった。上記した本発明の実施例に係る製造方法により作製された半導体発光装置によれば、図1に示す如き従来の半導体発光装置よりもの光出力を2%程度向上させることができた。

【0043】

図12(a)〜(c)は、本発明の第2の実施例に係る半導体発光装置の製造方法を示す断面図である。本実施例に係る製造方法は、オフセット面表出工程における処理が第1の実施例に係る製造方法と異なる。サファイア基板を除去するまでの工程は、第1の実施例と同様であるのでその説明は省略する。

【0044】

サファイア基板を除去することにより露出した半導体膜20の表面にレジスト90を形成する。レジスト90は、半導体膜20のエッジ部から第2領域102に向けて膜厚が徐々に大きくなる所謂テーパー形状を有している。つまり、レジスト90の第1領域101を覆う部分において膜厚が連続的に変化している。このようなテーパー形状を有するレジスト90は、例えば、以下の手順で形成することができる。レジスト材(例えばクラリアントジャパン製:AZ6130)を半導体膜20の表面に塗布する。次に90℃、60秒間の熱処理を行う(ファーストベーク)。その後、所定のマスクを用いて250mJ/cm2にてレジスト材を露光する。次に110℃、90秒間の熱処理によりレジスト材を固化する(セカンドベーク)。次に、現像液(例えばAZ600MIF)を使用して現像処理を行いレジスト材をパターニングする(図12(a))。

【0045】

次にレジスト90を介して半導体膜20の表面をRIEによるエッチングを行う。このエッチング処理によりレジスト90がエッチングされ、半導体膜20表面のエッジ部が最初に露出する。そして、半導体膜20の露出領域は徐々に内側に広がる。これにより、半導体膜20のエッジ部周辺がレジスト90のテーパー形状に対応した形状でエッチングされ、C−面20bからオフセットしたオフセット面20cが表出する(図12(b))。その後、レジスト90が除去される(図12(c))。以降の工程は、上記した第1の実施例に係る製造方法と同様であるのでその説明は省略する。

【0046】

このように、第2の実施例に係る製造方法によれば、第1の実施例に係る製造方法と同様、比較的簡便な方法で従来よりも光取り出し効率の高い半導体発光装置を製造することが可能となる。また、第2の実施例に係る製造方法によれば、C−面20bとオフセット面20cとの境界が明確となるので、この境界で六角錐状突起のサイズ(径)が明確に切り替わることとなる。

【符号の説明】

【0047】

1 半導体発光装置

10 サファイア基板

20 半導体膜

20a テーパー状端面

20b C−面

20c オフセット面

30 ITO膜

40 反射電極

50 キャップ層

60 支持基板

101 第1領域

102 第2領域

【特許請求の範囲】

【請求項1】

成長用基板上に発光層を含む半導体膜を形成する半導体膜形成工程と、

前記半導体膜上に反射電極を介して支持基板を接合する支持基板接合工程と、

前記成長用基板を除去する成長用基板除去工程と、

前記成長用基板を除去することにより露出した前記半導体膜の表面のエッジ部周辺の第1領域において、前記第1領域よりも内側の第2領域において表出している結晶面に対してオフセットした面を表出させるオフセット面表出工程と、

前記半導体膜の表面をウェットエッチング処理して前記第1領域および第2領域に前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を形成する凹凸構造形成工程と、を含むことを特徴とする半導体発光装置の製造方法。

【請求項2】

前記半導体膜は、III族窒化物半導体からなり、

前記オフセット面表出工程において、前記第2領域に表出しているIII族窒化物半導体結晶のC−面に対してオフセットした面が前記第1領域に表出することを特徴とする請求項1に記載の製造方法。

【請求項3】

前記オフセット面表出工程は、前記成長用基板を除去することにより露出した前記半導体膜の表面を研磨して前記半導体膜の表面のエッジ部を面取りする処理を含むことを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記オフセット面表出工程は、前記成長用基板を除去することにより露出した前記半導体膜の表面に、前記半導体膜の表面のエッジ部から前記第2領域に向けて連続的に膜厚が大きくなっているテーパー形状を有するレジストを形成し、前記レジストを介して前記半導体膜の表面のエッジ部周辺をエッチングする処理を含むことを特徴とする請求項1又は2に記載の製造方法。

【請求項5】

前記支持基板の接合工程の前に、前記半導体膜の表面から前記成長基板に達する分割溝を形成して前記半導体膜を複数の個片に分割する分割溝形成工程を更に有することを特徴とする請求項1乃至4のいずれか1つに記載の製造方法。

【請求項6】

III族窒化物半導体からなる発光層を含む半導体膜と、

前記半導体膜の光取り出し面とは反対側の面に設けられた反射電極と、

前記反射電極に接合層を介して接合された支持基板と、を含み、

前記半導体膜は、前記光取り出し面に対して傾斜したテーパー状端面を有し、

前記光取り出し面は、前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を有し、

前記光取り出し面のエッジ部周辺の第1領域における前記複数の突起の平均サイズが、前記光取り出し面の前記第1領域よりも内側の第2領域における前記複数の突起の平均サイズよりも小であることを特徴とする半導体発光装置。

【請求項7】

前記第1領域は、前記テーパー状端面の直上領域を含み、

前記第2領域は、前記反射電極の直上領域を含んでいることを特徴とする請求項6に記載の半導体発光装置。

【請求項8】

前記第1領域における前記複数の突起のうち、その径が前記発光層から発せられる光の波長よりも小さいものの面積占有率が70%以上であることを特徴とする請求項6又は7に記載の半導体発光装置。

【請求項9】

前記第2領域における前記複数の突起のうち、その径が前記発光層から発せられる光の波長よりも大きいものの面積占有率が40%以上であることを特徴とする請求項8に記載の半導体発光装置。

【請求項1】

成長用基板上に発光層を含む半導体膜を形成する半導体膜形成工程と、

前記半導体膜上に反射電極を介して支持基板を接合する支持基板接合工程と、

前記成長用基板を除去する成長用基板除去工程と、

前記成長用基板を除去することにより露出した前記半導体膜の表面のエッジ部周辺の第1領域において、前記第1領域よりも内側の第2領域において表出している結晶面に対してオフセットした面を表出させるオフセット面表出工程と、

前記半導体膜の表面をウェットエッチング処理して前記第1領域および第2領域に前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を形成する凹凸構造形成工程と、を含むことを特徴とする半導体発光装置の製造方法。

【請求項2】

前記半導体膜は、III族窒化物半導体からなり、

前記オフセット面表出工程において、前記第2領域に表出しているIII族窒化物半導体結晶のC−面に対してオフセットした面が前記第1領域に表出することを特徴とする請求項1に記載の製造方法。

【請求項3】

前記オフセット面表出工程は、前記成長用基板を除去することにより露出した前記半導体膜の表面を研磨して前記半導体膜の表面のエッジ部を面取りする処理を含むことを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記オフセット面表出工程は、前記成長用基板を除去することにより露出した前記半導体膜の表面に、前記半導体膜の表面のエッジ部から前記第2領域に向けて連続的に膜厚が大きくなっているテーパー形状を有するレジストを形成し、前記レジストを介して前記半導体膜の表面のエッジ部周辺をエッチングする処理を含むことを特徴とする請求項1又は2に記載の製造方法。

【請求項5】

前記支持基板の接合工程の前に、前記半導体膜の表面から前記成長基板に達する分割溝を形成して前記半導体膜を複数の個片に分割する分割溝形成工程を更に有することを特徴とする請求項1乃至4のいずれか1つに記載の製造方法。

【請求項6】

III族窒化物半導体からなる発光層を含む半導体膜と、

前記半導体膜の光取り出し面とは反対側の面に設けられた反射電極と、

前記反射電極に接合層を介して接合された支持基板と、を含み、

前記半導体膜は、前記光取り出し面に対して傾斜したテーパー状端面を有し、

前記光取り出し面は、前記半導体膜の結晶構造に由来する形状の複数の突起からなる凹凸構造を有し、

前記光取り出し面のエッジ部周辺の第1領域における前記複数の突起の平均サイズが、前記光取り出し面の前記第1領域よりも内側の第2領域における前記複数の突起の平均サイズよりも小であることを特徴とする半導体発光装置。

【請求項7】

前記第1領域は、前記テーパー状端面の直上領域を含み、

前記第2領域は、前記反射電極の直上領域を含んでいることを特徴とする請求項6に記載の半導体発光装置。

【請求項8】

前記第1領域における前記複数の突起のうち、その径が前記発光層から発せられる光の波長よりも小さいものの面積占有率が70%以上であることを特徴とする請求項6又は7に記載の半導体発光装置。

【請求項9】

前記第2領域における前記複数の突起のうち、その径が前記発光層から発せられる光の波長よりも大きいものの面積占有率が40%以上であることを特徴とする請求項8に記載の半導体発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図11】

【公開番号】特開2013−106020(P2013−106020A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251271(P2011−251271)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]