半導体発光装置パッケージ用樹脂組成物、半導体発光装置パッケージ及びその製造方法

【課題】 適度な硬さと優れた反射率を有する半導体発光装置用パッケージの提供。

【解決手段】

(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン、(B)チタニアとアルミナとを含む混合物であり、該混合物中の両者の比率がチタニア/アルミナ=2/98〜50/50(重量比)である白色顔料、および(C)硬化触媒を含有する半導体発光装置パッケージ用樹脂組成物を用いる。

【解決手段】

(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン、(B)チタニアとアルミナとを含む混合物であり、該混合物中の両者の比率がチタニア/アルミナ=2/98〜50/50(重量比)である白色顔料、および(C)硬化触媒を含有する半導体発光装置パッケージ用樹脂組成物を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光装置用のパッケージや基板に用いられるシリコーン樹脂系組成物に関するもので、成形性が良好でかつ得られる半導体発光装置の反射率が高い組成物及びパッケージに関するものである。

【背景技術】

【0002】

半導体発光素子を用いた発光装置は、小型で電力効率がよくまた発光色も鮮やかである。また、半導体発光素子は球切れなどの心配がなく耐久性が良好である。さらに初期駆動特性が優れ、振動や点灯のオン・オフの繰り返しに強いという特徴を有する。このような優れた特性を有するため、発光ダイオード(LED)、レーザーダイオード(LD)などの発光素子を用いる発光装置は、各種の照明器具をはじめとする各種光源として利用されている。

【0003】

このような半導体発光装置は、リードと樹脂組成物とを一体的に成形した樹脂成形体を有してなる半導体発光装置用パッケージ(以下単に「パッケージ」と記すことがある)に、リードと電気的に接続された発光素子を搭載し、該発光素子を封止材で被覆した構成を基本構成としている。

このパッケージを構成する樹脂成形体の材料としては、従来からポリアミド等の熱可塑性樹脂に光の反射効率を上げるための反射材料として白色顔料を配合した熱可塑性樹脂組成物が広く用いられているが、半導体発光装置の製造工程のリフローソルダリング条件が、鉛使用回避のための高融点の鉛フリーハンダを用いるために、処理温度が高くなって耐熱性が不足するとの指摘が多くなっている。

【0004】

そこで、熱可塑性樹脂に代え耐熱性に優れたエポキシ樹脂やシリコーン樹脂等の熱硬化性樹脂をパッケージに使用することが提案されている(特許文献1、2参照)。

同特許文献1には、トランスファーモールド法によりリードと樹脂とを一体的に成形した量産性に優れた樹脂成形体および表面実装型発光装置の製造方法が記載されている。また特許文献2にはハンダ耐熱性に優れ耐久性が良好なシリコーン樹脂系組成物及びそれに基づくパッケージ、発光装置が記載されている。

【0005】

しかしながら、半導体発光装置用パッケージに使用される樹脂には、更に量産性の改良が求められ、成形方法として液状射出成型法が注目されており、この成形方法に適したシリコーン系樹脂組成物が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−156704号公報

【特許文献2】特開2009− 21394号公報

【特許文献3】特開2009−164275号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示されたトランスファー成形法では、室温で固形状の原料組成物が用いられるため、芳香族成分を用いることなく極性基や剛直な有機基を多く含む熱硬化性樹脂組成物や半硬化状のエポキシ化合物を用いることができる。しかしながら得られる硬化物は有機骨格主体の樹脂であるため耐熱性は十分とはいえなかった。またこれらの熱硬化性樹脂の屈折率も高いため、やはり反射材としてはチタニアを主体に使用する組成しか選択できず、広い波長域において高い反射率を有するパッケージを得ることは困難であった。また、トランスファー成形は射出成形と比較して成形サイクルが長く、大量生産には不向きで、成形品の形状選択の自由度にも課題があった。更に、多数個を1回のショットで製造するためには高価なダイサーを必要とするなど、設備投資面での問題もあった。

【0008】

このような問題点を解決できるのが液状射出成形法であるが、この成形法に適用するためには、シリコーン樹脂組成物が熱硬化性で、常温で流動性を有することが必要である。そのために得られるパッケージも比較的柔軟なものが多く、成形時の金型からの脱離が困難だったり、得られたパッケージが過度に柔軟なため成形後にリードと樹脂との剥離が起こったりすることがあった。

【0009】

また特許文献2及び特許文献3には、半導体発光装置用のパッケージに用いる材料として、それぞれシリコーン樹脂とチタニア又はアルミナを含む組成物を使用し、それによって耐熱性が良好な半導体発光装置用パッケージを得られるとされている。これらの方法によっても相応の改良効果が得られるが、組成物の状態としては固体から半固体に近いものであって、圧縮成型やトランスファー成形は可能でも、液状射出成形法には使用できないものしか得られてはいなかった。

【0010】

本発明は、上述の従来技術の課題を解決し、液状射出成形法に適した、高い反射率を有しかつ適度な硬さを有する半導体発光装置用パッケージ用のシリコーン樹脂組成物、それから得られるパッケージ、及びこれを用いてなる半導体発光装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、下記の発明が上記の目的を達成できることを見出し、本発明に至った。

本発明の半導体発光装置パッケージ用樹脂組成物は、以下の諸点を特徴とするものである。

(1)(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン、(B)チタニアとアルミナの混合物であって、その混合比率がチタニア/アルミナ=2/98〜50/50(重量比)である混合物を含む白色顔料、および(C)硬化触媒を含有することを特徴とする、半導体発光装置パッケージ用樹脂組成物であること。

(2)(A)ポリオルガノシロキサン100重量部あたり、(B)白色顔料が10〜900重量部、(C)硬化触媒が1〜100重量ppm含有されること。また、更に、(D)流動性調整剤を2〜300重量部含有することも好ましい態様である。

更に、以下の(3)〜(5)の態様もより好ましい。

(3)25℃における剪断速度100s-1での粘度が10Pa・s以上10,000Pa・s以下であること。

(4)成形体のショアD硬度(JIS K6253による)が50以上であること。

(5)厚さ0.4mmの成形体試料について波長460nmの条件で測定した光反射率が80%以上であること。

(6)また、本発明の別の態様である半導体発光装置用パッケージは、前記(1)〜(5)のいずれかの特徴を有する樹脂組成物を液状射出成形して得られるものである。

(7)更に、液状射出成形法においては以下の工程を含む製造方法を用いることが好ましい。

<第1工程>底部と凹部とを有しリードが一体成形されてなる半導体発光装置パッケージの形状に対応する凹部と、該成形体の凹部の形状に相当する凸部とを有する第1の金型と、第2の金型とで前記リードを挟み込む工程、

<第2工程>前記第1の金型の凹み部分と前記リードとの間に形成される空間部分に、前記(1)〜(5)のいずれかに記載された半導体発光装置パッケージ用樹脂組成物を液状射出成型法により充填する工程、

<第3工程>充填された半導体発光装置パッケージ用樹脂組成物を加熱して硬化する工程。

(8)上記の半導体発光装置用パッケージにリードと電気的に接続された半導体発光素子を載置し、これを封止材によって被覆した半導体発光装置が提供される。

【発明の効果】

【0012】

本発明により、液状射出成形法に適した、高い反射率を有しかつ適度な硬さを有する半導体発光装置パッケージ用のシリコーン樹脂組成物、それから得られるパッケージ及びそれを用いてなる半導体発光装置が提供される。

【図面の簡単な説明】

【0013】

【図1】本発明における各試験片の反射率の測定結果を示すグラフである。

【図2】本発明のパッケージを用いた半導体発光装置の一例を示す概略断面図である。

【図3】本発明の他の実施形態に係る半導体発光装置を示す概略断面図である。

【図4】本発明の他の実施形態に係る半導体発光装置を示す概略断面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る半導体発光装置パッケージ用組成物、半導体発光装置用パッケージ及びそれを用いてなる半導体発光装置について、その実施形態及び実施例を用いて説明する。

<1.半導体発光装置パッケージ用組成物>

以下、本発明の半導体発光装置パッケージ用組成物の特性及び各構成成分について、更に具体的に説明する。

<1.1 半導体発光装置パッケージ用組成物の特性>

(1)組成

本発明の半導体発光装置パッケージ用組成物は、(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン(以下「芳香族ポリオルガノシロキサン」と略記することがある)、(B)チタニアとアルミナの混合物であって、その混合比率がチタニア/アルミナ=2/98〜50/50(重量比)である混合物を含む白色顔料(以下「混合白色顔料」と記すことがある)、および(C)硬化触媒を含有するものである。

【0015】

好ましい組成としては、(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン100重量部あたり、(B)混合白色顔料が10〜900重量部、(C)硬化触媒が1〜100重量ppm含有されることであり、更に、(D)流動性調整剤を2〜300重量部含有することが好ましい。

上記組成物中の(B)混合白色顔料のより好ましい含有量は、(A)芳香族ポリオルガノシロキサン100重量部あたり、30〜600重量部、さらに好ましくは50〜300重量部である。

【0016】

混合白色顔料の含有量を上記範囲とすることで、成形加工に好適な粘度特性と、成形品の高い反射効率を達成することができる。

なお、(D)流動性調整剤を併用する場合を含めて、該樹脂組成物中の(B)白色顔料及び(D)流動性調整剤の合計の重量割合は、50重量%以上であることが好ましく、60重量%以上であることがより好ましく、65重量%以上であることが特に好ましい。重量割合の上限は、85重量%以下が好ましく、80重量%以下がより好ましい。前記合計の重量割合がこれより多いと熱硬化性シリコーン樹脂組成物の粘度が高くなり過ぎて流動性が劣る傾向となり、組成物の移送ができなくなったり、成形時に金型の一部への未充填(ショートモールド)が起きやすくなったりする。また、上記下限値より少ないと薄肉成形体とした時の反射率が低くなったり、粘度が低くなり過ぎて成形時にバリやかぶりが起きやすくなったりする。

【0017】

なお、(B)白色顔料としては少なくともチタニアとアルミナとを含む混合物を用い、混合物中における両者の比率はチタニア/アルミナ=2/98〜50/50(重量比)であることが必要である。

上記範囲よりもチタニアの含有量が少ないと、(B)白色顔料と(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサンとの屈折率差が小さくなって十分な反射率が得られず、一方上記範囲を超えてチタニア含有量が多くなると、チタニアの光触媒性のために、波長470nm程度以下の半導体発光素子を用いる場合には、半導体発光素子が発する光や、その光によって励起される蛍光体が発する光により、チタニア粒子近傍の樹脂成形体(パッケージ)の劣化が著しくなる。特に青色領域や近紫外領域の光を発する半導体発光素子を用いた場合に、樹脂成形体の耐光性が著しく悪化することになる。また、チタニアの比率が増すと材料の耐久性も低下する傾向になる。

【0018】

チタニアは屈折率が大きくシリコーン系樹脂との屈折率差が大きいため成形体としたときの反射率が高くなるという特徴があるが、白色顔料中のチタニア/アルミナの混合比を上記範囲とすることにより、チタニアの配合量比から予想される程度よりも大きく反射率が向上するとともに、チタニアに起因する耐光性の低下を極力抑えることができる。

混合白色顔料中にチタニアとアルミナ以外の白色顔料を併用しても構わないが、混合白色顔料中のチタニアとアルミナとの合計含有割合は、70重量%以上が好ましく、90重量%以上がより好ましい。最も好ましいのは全量がチタニアとアルミナのみ(合計割合が100重量%)から構成されることである。白色顔料中のチタニアとアルミナとの合計割合が70重量%未満では、上記の効果が希釈化され、効果を十分に得られないことがある。

【0019】

また(C)硬化触媒の含有量は(A)ポリオルガノシロキサン100重量部あたり、触媒金属の濃度として1〜100重量ppmとするのが好ましい。 硬化触媒の含有量を上記範囲とすることで、成形時に十分迅速に硬化が進行するとともに、保管中、即ち加熱しない状態では硬化が起きにくく、組成物の可使時間(ポットライフ)を長くすることが可能である。

【0020】

触媒含有量が上記範囲未満では、成形時に反応が十分進まないため硬化不良となったり、金型からの滲出が発生したりする恐れがあり、一方上記範囲を超えて多量に触媒が存在すると、成形時に金型への充填の途中で硬化が進行してしまい、得られる成形品が金型形状を十分再現しないことになって、やはり成形不良となりやすい。

【0021】

(2)成形品の硬度

本願発明の半導体発光装置パッケージ用組成物から得られる成形品の硬度(ショアD)は、50以上であることが好ましい。ショアD硬度の上限は通常90である。

成形品の硬度を上記範囲とすることで、成形時の良好な離型性を保ちつつ、製品である半導体発光装置パッケージに適度なコシを付与することができる。

成形品の硬度は、半導体発光装置パッケージ用組成物に用いる(A)ポリオルガノシロキサンの芳香族基含有比率を多くしたり、架橋密度を高くしたりすることにより高くすることができ、また(B)白色顔料の配合量を多くすることによっても高くなる。

【0022】

(3)粘度

本発明の半導体発光装置パッケージ用樹脂組成物の、25℃における剪断速度100s-1での粘度は10Pa・s以上10,000Pa・s以下であることが好ましい。

より好ましい粘度は、50Pa・s以上5,000Pa・s以下であり、さらに好ましくは、150Pa・s以上1,000Pa・s以下である。

剪断速度100s-1での粘度が10,000Pa・sより大きいと、樹脂の流動性が悪いため金型への充填が不十分となったり、射出成形を行う際に原料組成物の供給に時間がかかって成形サイクルが長くなったりするなどして、成形効率が低下する傾向となる。

【0023】

また、上記粘度が10Pa・sより小さいと、金型の隙間から原料組成物が漏れてバリが発生したり、金型の隙間に射出圧力が逃げやすくなって成形が不安定になったりして、やはり成形効率が低下する傾向となる。特に成形体が小型の場合はバリの除去も困難となるので、バリの発生の抑制は成形効率上重要である。

なお、バリの発生を抑えるために金型の間隙を過度に小さくするとショートモールド(未充填)が発生しやすくなる等の別の問題が発生する恐れがある。

【0024】

更に、本発明の組成物は、25℃での剪断速度100s-1での粘度に対する25℃での剪断速度1s-1での粘度の比(粘度(1s-1)/粘度(100s-1))が15以上、500以下であることが好ましく、30以上、300以下であることがより好ましい。

25℃における剪断速度100s-1での粘度に対する剪断速度1s-1での粘度の比が15未満の場合、即ち剪断速度1s-1での粘度が比較的小さい場合は、成形機や金型の隙間に材料が入り込みやすくなりバリが発生しやすくなったり、ノズル部で液ダレしやすくなったり、射出圧力が材料に伝わりにくく成形が安定しにくくなったりするなど、成形のコントロールが難しくなることがある。液状射出成形ではスプルー部のパーティングラインの樹脂漏れが問題になりやすいが、上記の粘度範囲に調整することは樹脂漏れ抑制にも効果がある。

【0025】

25℃における剪断速度100s-1での粘度や剪断速度1s-1での粘度は、例えばARES−G2−歪制御型レオメータ(ティー・エイ・インスツルメント・ジャパン株式会社製)を用いて測定することができる。

上記のような粘度挙動の組成物を用いることで、成形時のバリやショートモールド(未充填)の発生が少なく、材料の計量時間や成形サイクルを短縮でき、かつ成形も安定しやすく、成形効率を高くすることができる。

【0026】

また、樹脂組成物の粘度は一般にチタニア単独の場合は高粘度になりやすいが、本発明ではアルミナとチタニアの混合系とすることで両者の粒径分布の調整が容易になって、粘度挙動を制御しやすくなる。

【0027】

<1.2 半導体発光装置パッケージ用組成物の構成成分>

(1)(A)芳香族ポリオルガノシロキサン

ポリオルガノシロキサンは、ケイ素原子が酸素を介して他のケイ素原子と結合した構造に有機基が付加している高分子物質であり、本発明においては、ポリオルガノシロキサンの主鎖を構成するケイ素原子に結合した芳香族基を有するもの(以下「芳香族ポリオルガノシロキサン」と記すことがある)を使用する。

【0028】

また上記芳香族ポリオルガノシロキサンとしては常温常圧下において液体であるものが好ましい。これは、樹脂成形体を製造する際に、材料の取り扱いが容易となるからである。 ポリオルガノシロキサンは、以下の一般組成式(1)で表される。

(R1R2R3SiO1/2)M(R4R5SiO2/2)D(R6SiO3/2)T(SiO4/2)Q ・・・(1)

ここで、上記式(1)において、R1からR6は独立して、置換されていても良い炭化水素基又は水素原子である。またM、D、TおよびQは0以上1未満であり、M+D+T+Q=1を満足する数である。

【0029】

本発明に用いる芳香族ポリオルガノシロキサンは式(1)において、R1からR6の少なくとも一つが芳香族基であり、芳香族基としては、アリール基、アラルキル基、ナフチル基等が例示できるが、本発明においては、炭素原子数6〜20の芳香族基が好ましく、特に好ましいのはフェニル基である。

芳香族基の含有量は、全置換基中の3〜40%(当量比)であることが好ましい。上記範囲とすることで、適切な成形品硬度と耐黄変性のバランスに優れた成形品を得ることが可能である。含有割合が3%未満では、硬度が不足して成形品の「腰(コシ)」が不十分となることがあり、一方40%を超えて芳香族基が多くなるとポリオルガノシロキサン自体の粘度が高くなって取扱い性が悪化することがあるとともに、成形品の耐黄変性が不足することがある。

【0030】

芳香族以外の主鎖のケイ素に結合する置換基(R1〜R6)としては、例えば炭素原子数1〜20のアルキル基、アルケニル基、アルコキシ基等が好ましく、特にメチル基、エチル基、ビニル基、アリル基等が、耐久性と硬化反応性とのバランスが良く、好ましい。

一般にポリオルガノシロキサンは、硬化触媒の存在下で、熱エネルギーや光エネルギー等を与えることにより硬化させることができる。ここで硬化の有無は、組成物を水平から45度傾けた状態で30分間静置後の流動の有無から判断できる。

【0031】

ポリオルガノシロキサンは硬化機構により、付加重合硬化タイプ、縮重合硬化タイプ、紫外線硬化タイプ、パーオキサイド架硫タイプ等に分類されるが、本発明においては付加重合硬化タイプ(付加型ポリオルガノシロキサン)、および縮合硬化タイプ(縮合型ポリオルガノシロキサン)が好ましく、中でも硬化反応時に副生物が無く、非可逆反応であるヒドロシリル化によって硬化する付加型ポリオルガノシロキサンがより好ましい。

【0032】

硬化反応時に副生成物が発生すると、成形容器内の圧力を上昇させたり、成形後の材料中に気泡として残存したりすることがある。

付加型ポリオルガノシロキサンは、例えばビニルシラン等のアルケニル基を有するケイ素含有化合物と、例えばヒドロシラン等のヒドロシリル基を含有するケイ素化合物とを白金触媒などの触媒を用いて反応させて生成するSi−C−C−Si結合を架橋点とするものである。

【0033】

また、縮合型ポリオルガノシロキサンとしては、例えば、アルキルアルコキシシランの加水分解・重縮合で得られるSi−O−Si結合を架橋点とする化合物が挙げられる。

本発明に用いる芳香族ポリオルガノシロキサンの粘度としては、取り扱いのし易さから、通常100,000mPa・s以下、好ましくは20,000mPa・s以下、さらに好ましくは10,000mPa・s以下である。下限は特に限定されないが、揮発性(沸点)や液状射出成形時の金型間隙への滲出性との関係から、15mPa・s以上であることが好ましい。

【0034】

またポリオルガノシロキサンの重量平均分子量(ポリスチレン換算)としては、500以上、100,000以下であることが好ましく、700以上、50,000以下がより好ましい。

中でも、低分子量成分による金型へのタック性や金型汚染、あるいは成形品からのブリードを考慮すると、重量平均分子量の下限値は1,000が好ましく、一方、組成物の取扱い性を考慮すると、その上限値は40,000、特に好ましくは30,000である。重量平均分子量はゲルパーミエーションクロマトグラフィー法を用いて、常法に従って測定することができる。

【0035】

本発明に用いる芳香族ポリオルガノシロキサンは、脂肪族系の置換基から構成されるポリオルガノシロキサン(屈折率:1.41程度)よりも屈折率が1.43〜1.53程度と若干高くなるものの、本発明の白色顔料としてチタニアを併用する配合においては、両者の屈折率差が十分大きいものとなる。そのため、優れた反射率を維持しつつ、成形品の硬度向上が達成できる。

【0036】

なお、前述の通りシリコーン樹脂の架橋密度を高くすることによっても硬度を高くすることができるが、このときは成形品が脆くなりやすく、成形後の破損や加工性の悪化の恐れが出てくる。

【0037】

(2)(B)白色顔料

本発明において用いる(B)白色顔料は、少なくともチタニアとアルミナとを、両者の比として2/98〜50/50(重量比)の範囲で含む混合物(混合白色顔料)である。

本発明に用いるアルミナとしては、一次粒子のアスペクト比が1.2〜4.0、一次粒子径が0.1〜2.0μmであるものが反射率を高くすることができるので好ましい。より好ましい一次粒子径は0.2〜1.0μmである。

アルミナは、紫外線の吸収能が低いので、特に発光素子として紫外〜近紫外発光の素子を用いる場合に好適に用いることができる。本発明において用いるアルミナとしては、化学的に安定で融点が高く、かつ機械的強度及び硬度が高く、電気絶縁抵抗が大きい等の特性を持つα−アルミナが好ましい。

【0038】

また、本発明において用いるアルミナは、結晶子サイズが500Å以上2,000Å以下であることが好ましく、700Å以上1,500Å以下であることがより好ましく、900Å以上1,300Å以下であることが特に好ましい。結晶子とは、単結晶とみなせる最大の集まりをいう。

アルミナ結晶の結晶子サイズが上記範囲であると、成形時の配管、スクリュー、金型などの摩耗が少なく、従って摩耗による不純物が混入しにくい点で、好ましい。

【0039】

上記結晶子サイズは、X線回折測定の半値幅からScherrerの式にしたがって結晶子径(結晶子サイズ)を計算することができる。

このようなアルミナの具体例としては、日本軽金属社製A30シリーズ、ANシリーズ、A40シリーズ、MMシリーズ、LSシリーズ、AHPシリーズ、アドマテックス社製「Admafine Alumina」(商品名)AO−5タイプ、AO−8タイプ、日本バイコウスキー社製CRシリーズ、大明化学工業社製タイミクロン、Aldrich社製10μm2径アルミナ粉末、昭和電工社製A−42シリーズ、A−43シリーズ、A−50シリーズ、ASシリーズ、AL−43シリーズ、AL−47シリーズ、AL−160SGシリーズ、A−170シリーズ、AL−170シリーズ、住友化学社製AMシリーズ、ALシリーズ、AMSシリーズ、AESシリーズ、AKPシリーズ、AAシリーズ等が挙げられる。

【0040】

一般にアルミナはチタニアよりも耐久性が高く、チタニアを併用した場合、チタニアの比率が増すと材料の耐久性も低下する傾向となるが、一方でチタニアは屈折率が大きく樹脂との屈折率差が大きいため反射率が高くなる。

本発明においては、アルミナにチタニアを添加することで、チタニアの重量比から予想される程度よりも大きく反射率が向上することが見出し、アルミナに、アルミナより少ない量(重量比50/50以下)のチタニアを併用することで、材料の反射率を高くしつつ、耐久性の低下を極力抑えることができる組成に到達した。なお、チタニアの比率が2/98未満のように小さすぎると十分な反射率向上効果が得られない。 アルミナにチタニアを上記範囲で添加することにより、アルミナを単独で使用した場合よりも、特に420nm以上の波長の光の反射率を高くでき、材料中の白色顔料の割合が小さい場合や、材料の厚みが薄い場合にも反射率が下がりにくくなる傾向となり好ましい。

【0041】

チタニアを併用した混合白色顔料を用いることにより、同じ反射率を得るための白色顔料の使用量を少なくできるため、樹脂組成物の配合組成の自由度が上がり、白色顔料以外の成分の使用量を多くすることもできる。

更に、チタニアを併用することにより、成形体の厚みが薄くても反射率が高くなり、樹脂成形体の形状の自由度が上がり、非常に有利である。特に厚みを大きくできない薄肉の樹脂成形体(パッケージ)でも材料の反射率を高くすることで、半導体発光装置の明るさを向上できるという効果が期待できる。

【0042】

本発明に用いることができるチタニアとしては、高温でも安定で屈折率が高く比較的耐光性が良好なルチル型の結晶系をもつものが好ましく、中でも一次粒子径が0.2〜1.0μmであって、光触媒性を抑えるために粒子表面にシリカやアルミナの薄膜コーティングが施されたチタニアが好ましい。

チタニアの具体例としては、例えば富士チタン工業社製のTAシリーズ、TRシリーズ、石原産業株式会社製のTTOシリーズ、MCシリーズ、CR−ELシリーズ、PTシリーズ、STシリーズ、FTLシリーズ、タイペークWHITE等が挙げられる。

【0043】

アルミナ、チタニア以外に本発明で用いることができる白色顔料としては、各種の無機粉体、樹脂微粒子などが例示でき、具体的には、無機粉体として、酸化亜鉛、酸化マグネシウム、酸化ジルコニウム等の金属酸化物;炭酸カルシウム、炭酸バリウム、炭酸マグネシウム、硫酸バリウム、等の金属塩;窒化ホウ素、コロイダルシリカ、ケイ酸アルミニウム、ケイ酸ジルコニウム、ホウ酸アルミニウム、クレー、タルク、カオリン、雲母、合成雲母などが挙げられ、樹脂微粒子としては、フッ素樹脂粒子、グアナミン樹脂粒子、メラミン樹脂粒子、アクリル樹脂粒子、シリコーン樹脂粒子等を挙げることができる。

【0044】

(3)(C)硬化触媒

本発明における(C)硬化触媒とは、(A)のポリオルガノシロキサンを硬化させる触媒である。この触媒はポリオルガノシロキサンの硬化機構により付加重合用触媒、縮合用触媒がある。

付加重合用触媒は、ポリオルガノシロキサン中の、反応性二重結合とヒドロシリル基との付加反応を促進するための触媒であり、例えば、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と一価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート等の白金系触媒、パラジウム系触媒、ロジウム系触媒などの白金族金属触媒が挙げられる。

【0045】

付加重合触媒の半導体発光装置パッケージ用組成物における配合量は、前述の通り、(A)ポリオルガノシロキサン100重量部あたり、金属量として通常1重量ppm以上、好ましくは2重量ppm以上であり、通常100重量ppm以下、好ましくは50重量ppm以下、さらに好ましくは30重量ppm以下である。

なお上記含有量は、触媒中の金属(例えば白金)の重量としての含有量であり、その金属成分のICP分析により定量分析が可能である。

【0046】

縮合用触媒としては、塩酸、硝酸、硫酸、有機酸などの酸、アンモニア、アミン類などのアルカリ、ホウ素のアルコキシド等の有機ホウ素化合物、金属キレート化合物などを用いることができ、中でもTi、Zr、Al、Zn、Gaのいずれか1種以上の金属を含む金属キレート化合物を好ましく用いることができる。これらの触媒は半導体発光装置用樹脂成形体材料として配合した際の安定性、被膜の硬度、無黄変性、硬化性などを考慮して選択される。

【0047】

(4)(D)流動性調整剤

本発明の半導体発光装置パッケージ用組成物は、さらに(D)流動性調整剤を、上記組成物の流動性コントロールや白色顔料の沈降抑制の目的で含有させることが好ましいる。

流動性調整剤としては、例えばシリカ微粒子、石英ビーズ、ガラスビーズなどの無機粒子、ガラス繊維などの無機物繊維、窒化ホウ素、窒化アルミニウム等、添加により上記組成物の粘度が高くなる固体粒子を用いることが特に限定なく可能であるが、発光素子からの光や蛍光体により波長変換された光を吸収する性質が無いか非常に小さく、成形体材料の反射率を極端に低下させないもので、光や熱による変色、変質が小さく耐久性が高いものが好ましい。

【0048】

中でもチキソトロピー性付与効果が大きい、例えばBET法による比表面積が50〜300m2/gのようなシリカ微粒子は、組成物の粘度や粘度挙動をコントロールしやすく、好適に使用できる。石英ビーズ、ガラスビーズ、ガラス繊維などは、流動性調整剤としての効果のみならず、材料の熱硬化後の強度、靭性を高める効果や材料の線膨張係数を下げる効果も期待できるため好ましく、シリカ微粒子と併用しても単独で使用してもよい。

【0049】

なお、(B)白色顔料の添加量によってもチキソトロピー性や流動性を変化させることができるが、(B)成分の添加量を増減すると反射率が影響を受けるので、液状射出成形における流動性の調整は(B)白色顔料以外の成分を併用することにより行うことが好ましい。

また、熱硬化性シリコーン樹脂組成物の粘度を調整するため、液状増粘剤として、本発明の(A)成分に該当しない、非硬化性のポリオルガノシロキサンを使用してもよい。このような液状増粘剤に用いられるポリオルガノシロキサンとしては、25℃における粘度が、通常、0.001Pa・s以上3Pa・s以下、好ましくは0.001Pa・s以上1Pa・s以下であり、ヒドロキシル価が、通常、1.0×10-2〜7.7×10-5mol/g、好ましくは1.0×10-2〜9.5×10-5mol/gで、一分子中に少なくとも1個のケイ素原子に結合したヒドロキシル基(シラノール基)を含有する、直鎖状オルガノポリシロキサンが好ましい。

【0050】

液状増粘剤としてポリオルガノシロキサンを用いる場合の使用量は、目的とする粘度に応じて調整すればよいが、(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン100重量部あたり、10重量部以下、5重量部以下、より好ましくは3重量部以下である。液状増粘剤の使用量が多すぎると、成形品が過度に柔軟となったり、成形品からブリードしたりする恐れがある。

【0051】

また、本発明の半導体発光装置パッケージ用組成物に(D)流動調整剤を添加する場合、その使用量は(B)白色顔料との合計量として総合的に考慮することが好ましい。これは、上述の通り反射率と流動性とのバランスを考慮する必要があるからである。

【0052】

(4)その他の成分

本発明の半導体発光装置パッケージ用組成物には、上記の各種成分の他に、本発明の目的・効果を逸脱しない限り、必要に応じて1種又は2種以上の他の成分を任意の比率および組み合わせで含有させることができる。

【0053】

例えば、上記半導体発光装置パッケージ用組成物は、さらに硬化速度制御剤を含有することが好ましい。ここで硬化速度制御剤とは、樹脂成形体用材料を成形する際に、その成形効率を向上させるために硬化速度を制御するためのものであり、硬化遅延剤または硬化促進剤が挙げられる。

硬化遅延剤は、特に硬化速度が速い付加重合型ポリオルガノシロキサン組成物の液状射出成形において重要な成分である。

【0054】

付加重合反応に用いられる硬化遅延剤としては、3−ヒドロキシ−3−メチル−1−ブチン、3−ヒドロキシ−3−フェニル−1−ブチン、3−(トリメチルシリルオキシ)−3−メチル−1−ブチン、1−エチニル−1−シクロヘキサノール等のプロパギルアルコール類、ジメチルマレート等のマレイン酸エステル類等脂肪族不飽和結合を含有する化合物、有機リン化合物、有機イオウ化合物、窒素含有化合物、スズ系化合物、有機過酸化物等が挙げられる。

【0055】

硬化速度制御剤の種類や配合量を成形条件に合わせて選択することにより、半導体発光装置パッケージ用組成物の成形時の金型への充填率が高くなったり、射出成形時の金型からの漏れを抑制してバリが発生しにくくなったりするという効果が得られる。

その他、本発明の半導体発光装置パッケージ用組成物に添加することができる成分としては、イオンマイグレーション(エレクトロケミカルマイグレーション)防止剤、老化防止剤、ラジカル禁止剤、紫外線吸収剤、接着性改良剤、難燃剤、界面活性剤、光安定剤、カップリング剤、酸化防止剤、熱安定剤、導電性付与剤、帯電防止剤、金属不活性化剤などを必要に応じて含有させることができる。

【0056】

<2.半導体発光装置>

1.半導体発光装置パッケージの製造

本発明の半導体発光装置パッケージは、本発明の特定のシリコーン樹脂を主成分とする組成物を用い、例えば液状射出成形法を用いて以下のように製造することができる。

(1)底部と凹部とを有するパッケージの外形に対応する凹部と、その凹部の形状に相当する凸部とを有する第1の金型と、第2の金型とを用い、この二つの金型で、2本のリードを所定の位置に配置して金型を閉じ、リードを第1の金型と第2の金型とで挟み込む。

(2)次いで、第1の金型の凹み部分とリードとの隙間に形成される空間部分に液状射出成形機を用いて上記本発明の半導体発光装置パッケージ用組成物を注入し、充填する。

本工程における射出成形圧力は通常10〜1200kg/cm2、液状射出成形機のシリンダー温度は0℃〜100℃である。

(3)次いで、金型を所定温度まで加熱して、充填された上記本発明の組成物を加熱・硬化させることにより、リードと樹脂成形体とが一体成形されたパッケージを得る。

この工程での硬化温度及び時間は、それぞれ120℃〜230℃及び3秒〜10分間であることが好ましい。

【0057】

本発明の半導体発光装置パッケージ用樹脂組成物に基づいて成形されたパッケージは、アルミナ/チタニア系の混合白色顔料とすることでチタニアの量を少なく抑えて光触媒作用による材質の劣化が抑えられ、かつシリコーン系樹脂として芳香族ポリオルガノシロキサンを用いることで成形体の硬度が高くなって、優れた反射率を有するとともに適度な硬質感を持つ成形体となり、成形時の離形性や成形体のコシが良好なものとなっている。

【0058】

2.半導体発光装置の概要

上記のようにして、本発明の半導体発光装置パッケージ用樹脂組成物から半導体発光装置パッケージが製造され、このパッケージを使って半導体発光装置が製造される。

半導体発光装置は、通常、リード(金属部材)と、その一部を露出させることができる底面と側面とを有する凹部を形成したパッケージと、前記凹部内に配置され、前記リードと電気的に接続された発光素子と、この凹部内に充填された封止材とを備えている。 この半導体発光装置のパッケージとして、本発明の樹脂組成物から製造された適度な硬さと優れた光線反射率とを有するパッケージを用いると、取扱いが容易で輝度が高い半導体発光装置を製造することができる。

【0059】

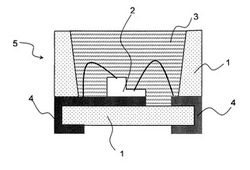

半導体発光装置の具体例を図2に示す。

半導体発光装置5は、一般に半導体発光素子2、装置全体の外殻を構成する樹脂成形体1、半導体発光素子2とリード4とを電気的に接続するボンディングワイヤ、半導体発光素子を封止する封止材3、半導体発光素子に電気を供給するリード4等から構成される。なお、リード等の導電性金属配線および絶縁性の樹脂成形体からなる構成がパッケージである。

【0060】

リードの材質は特段制限されず、銀(Ag)、アルミニウム(Al)、白金族元素、ニッケル(Ni)等の銀白色を呈する金属の1種類、又は2種類以上含むものが例示され、中でも光反射率が高い銀又は銀合金が好ましく用いられる。

また、リードは単一の金属材料で構成してもよく、あるいは積層構造として、その表面層を上記例示した光反射性の良好な金属で形成し、下層を他の金属、例えばCu、Ti、Ni、Fe、Co、Cr、W、Ti−W合金などとすることもできる。

【0061】

リード4としては、例えば厚さ0.4mmの試験片の波長460nmの光の反射率が85%以上、好ましくは90%以上であるようなものを用いると、発光装置全体の発光効率が高くなる。

パッケージを構成する樹脂成形体1は、半導体発光装置の外形構造を維持するとともに、全方向に射出される半導体発光素子からの光を、半導体発光装置の光の射出方向に反射させることで、半導体発光装置の光出力を向上させるとともに、正負のリードを絶縁するという機能も有している。

【0062】

また、発光装置用の封止材としてシリコーン系封止材を用いると、素材の特徴が近似するためか、パッケージと封止材との密着性が良好となり、成形時や使用時の剥離等の恐れが小さくなるため、更に好ましい。

なお、本発明の半導体発光装置パッケージ用樹脂組成物は、上記の典型的なパッケージ型構造を有する半導体発光装置の他に、半導体発光装置の形態として、基板上に発光素子を直接搭載して封止材層で封止したチップオンボード実装用の配線基板の一部の反射材層を形成するために使用してもよい。

【0063】

半導体発光装置は、例えば以下(1)、(2)のような手順で製造することができる。

(1)発光装置の組み立て

前記本発明の組成物から製造される半導体発光装置用のパッケージを用い、所望の発光波長(例えば460nm等)を有する半導体発光素子を上記パッケージの凹部に露出しているリード上に導電性ダイボンド材を用いて設置した後、該ダイボンド材を加熱硬化して、半導体発光素子をパッケージ上に搭載し、金線等のボンディングワイヤを用いて該パッケージの他方のリードと半導体発光素子とを接続する。

【0064】

(2)半導体発光素子の封止

続いて、このパッケージ凹部へ、開口部上縁と同じ高さになるように封止材組成物を滴下・装入し、引き続き所定の温度条件で封止材組成物を加熱硬化させて、半導体発光素子を封止し、半導体発光装置を製造する。

【0065】

3.その他の半導体発光装置への適用例

本発明の半導体発光装置パッケージ用樹脂組成物から得られる半導体発光装置用パッケージの上記以外の半導体発光装置への適用例を簡単に説明する。

(1)図3の実施形態

図3の半導体発光装置について説明する。

図3として概略断面図が示される半導体発光装置5Aは、図2の半導体発光装置に比べ、リード4の露出を少なくした例であり、また発光素子2からの光や熱、電界による蛍光体の劣化を防止するため、発光物質を含む蛍光体層7を発光素子2から離して設置した、リモートフォスファー態様の例である。

発光素子2は樹脂成形体1の上に戴置されているが、1W以上の大型発光素子搭載時など放熱が重要な場合には、リード4の発光素子2の直下に当たる部分も露出させて発光素子2を絶縁性ダイボンド材を介してリード4に直接接着してもよい。上下導通型の発光素子の場合にはリード4に発光素子2を直接載置してハンダや導電性のダイボンド材で接着すればよい。

【0066】

蛍光体層7は、封止材3が蛍光体を含有しない場合に必要に応じて設けることができ、ポッティングや印刷、一括成形により透明封止材3の上に直接塗布して形成しても、ポリカーボネートやPET・ガラスなどガス透過性が低い透明基材に蛍光体を塗布する等によって形成してもよい。

蛍光体を発光素子2から離すことにより蛍光体の光劣化に起因する輝度低下を抑制することが可能であり、蛍光体層7の厚みを一定にできることで発光装置の発光の面内分布を均一にして色ムラの少ない高輝度の発光装置を得ることができる。

【0067】

(2)図4の実施形態

図4の実施形態に係る半導体発光装置について説明する。

図4として概略断面図が示される半導体発光装置5Bは、2本のリード4と樹脂成形体1とから構成されるパッケージの構造が液状射出成形(LIM)法に適しており、また放熱が良好な構成となっている。

本発明の半導体発光装置用パッケージ樹脂組成物は、その主成分となるシリコーン樹脂として芳香族ポリオルガノシロキサンを用いることにより、従来のシリコーン樹脂と比較して硬度が高く、コシが強いため、従来のシリコーン系樹脂を用いた液状射出成形で問題となった、樹脂のタック性による離型性の悪化や、離型時に金型内に残留した成形品断片による成形不良の恐れが大きく低減できている。

【0068】

また、半導体発光装置用パッケージの成形・離型時、パーツフィーダー・ロボットアーム等によるパッケージ個片移送時、または発光素子実装時などに加えられるパッケージへのねじれ応力による、リードのパッケージからの剥離や脱落という問題についても、本発明の組成物による成形体のコシの強さを活かし、本図のようなリードがパッケージの樹脂成形体に貫入する構造とすることで、ねじれ応力やワイヤボンディング時の局部応力に対して強い構造とすることが可能である。

【実施例】

【0069】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明はその要旨を逸脱しない限り、下記の実施例によって限定されるものではない。

1.ポリオルガノシロキサンの合成

(1)芳香族ポリオルガノシロキサン(A1)の合成

ビニル基含有ポリメチルフェニルシロキサン(ビニル基:0.5mmol/g(2.4mol%)、メチル基:13.7mmol/g(67mol%)、フェニル基:6.3mmol/g(31mol%)、白金濃度:68ppm)とヒドロシリル基含有ポリメチルフェニルシロキサン(ビニル基:1.5mmol/g(8.6mol%)、ヒドロシリル基:1.9mmol/g(11mol%)、メチル基:8.8mmol/g(50mol%)、フェニル基:4.6mmol/g(26mol%))とを1:10で混合し、粘度8000mPa・s、白金濃度6.2ppmの液状熱硬化性芳香族ポリオルガノシロキサン(A1)を得た。

なお、この芳香族ポリオルガノシロキサン(A1)の屈折率は、1.53であった。

【0070】

(2)ポリオルガノシロキサン(A2)の合成(非芳香族系)

ビニル基含有ポリジメチルシロキサン(ビニル基:0.3mmol/g(1.1mol%)、粘度:4200mPa・s。白金濃度:14ppm)と、ヒドロシリル基含有ポリジメチルシロキサン(ビニル基:0.04mmol/g(0.12mol%)、ヒドロシリル基:4.8mmol/g(15mol%)、粘度700mPa・s)と、(E)硬化速度制御剤(硬化遅延剤)を含有するポリジメチルシロキサン(ビニル基:0.2mmol/g(36mol%)、ヒドロシリル基:0.1mmol/g(24mol%)、硬化遅延剤のアルキニル基:0.2mmol/g(40mol%)、粘度500mPa・s)とを、100:10:5で混合し、白金濃度12ppmの液状熱硬化性ポリオルガノシロキサン(A2)を得た。

なお、この液状熱硬化性ポリオルガノシロキサン(A2)の屈折率は、1.41であった。

【0071】

2.半導体発光装置パッケージ用組成物の調製と試験片の作成

<実施例1>

(A)上記で得られた液状熱硬化性ポリオルガノシロキサン(A1)、(B)白色顔料(一次粒子径0.3μm、純度99.1%の破砕状α−アルミナと、一次粒子径0.28μm、純度90%、表面にシリカとアルミナの薄膜コートが施されたルチル型チタニアとの、チタニア/アルミナ=17/83(重量比)の混合白色顔料)、(D)流動性調整剤としてシリカ微粒子「AEROSIL RX200」(日本アエロジル株式会社製:比表面積:140m2/g)を表1に示す重量比で配合・攪拌して白色顔料とシリカ微粒子を前記(A1)中に分散させ、白色の半導体発光装置パッケージ用組成物を得た。

【0072】

この組成物を厚さ約400μmになるように熱プレス機にて加熱・硬化させ、直径13mmの円形の試験片(テストピース)を得た。

【0073】

<実施例2〜4、比較例1〜3>

(A)液状熱硬化性ポリオルガノシロキサンとして(A1)又は(A2)、(B)白色顔料、(D)流動性調整剤としてシリカ微粒子「AEROSIL RX200」の配合量を表1に示す重量で配合したこと以外は、実施例1と同様の条件で試験片を得た。

【0074】

3.評価

(1)反射率

上記実施例1〜4および比較例1〜3の各試験片(厚さ350〜430μm)について、コニカミノルタ社製SPECTROPHOTOMETER CM−2600dを用い、測定径6mmにて波長360nmから740nmにおける光の反射率を測定した。各試験片の厚さと反射率を表1および図1に示す。

【0075】

(2)ショアD硬度

上記で得られた実施例および比較例の各試験片(厚さ3mm)を、200℃の恒温器中で10分間ポストキュアした後、試験片2枚を重ね、ゴム・プラスチック硬度計KORI Durometer KR−25Dを用いて、JIS K6753に従って、試験片の中心付近のショアD硬度を測定した。(表1では「D硬度」と表記)

【0076】

(3)耐熱性評価

上記実施例1〜4および比較例1〜3の各試験片(厚さ1mm)を、200℃の恒温器中で960時間保管し、保管前後の重量変化を測定した。結果を表1に示す。

【0077】

【表1】

【0078】

<結果の評価>

表1によれば、ポリメチルフェニルシロキサン(芳香族ポリオルガノシロキサン)、チタニア/アルミナの混合白色顔料を含む組成物を使用した実施例1〜4では、ショアD硬度は50以上で、かつ460nm光の反射率が極めて高いことが判明した。

芳香族基を有していないポリオルガノシロキサンであるポリジメチルシロキサンとアルミナのみを含有する比較例1では460nm光の反射率は高いが、硬度が低く、一方芳香族ポリオルガノシロキサン(ポリメチルフェニルシロキサン)と白色顔料としてアルミナだけを含有する比較例2では、反射率が低くなった。

【0079】

また、ポリメチルフェニルシロキサンと白色顔料としてチタニアだけを含有する比較例3では硬度も高く、460nm光の反射率は極めて高いが、200℃820時間後の重量変化が比較的大きく、アルミナを含む実施例1よりも硬化前の粘度が高くなっていて、射出成形に用いた場合に未充填などの成形不良が発生しやすい。

【符号の説明】

【0080】

1 樹脂成形体

2 半導体発光素子

3 封止材

4 リード電極

5、5A、5B 半導体発光装置

6 ボンディングワイヤ

7 蛍光体層

【技術分野】

【0001】

本発明は、半導体発光装置用のパッケージや基板に用いられるシリコーン樹脂系組成物に関するもので、成形性が良好でかつ得られる半導体発光装置の反射率が高い組成物及びパッケージに関するものである。

【背景技術】

【0002】

半導体発光素子を用いた発光装置は、小型で電力効率がよくまた発光色も鮮やかである。また、半導体発光素子は球切れなどの心配がなく耐久性が良好である。さらに初期駆動特性が優れ、振動や点灯のオン・オフの繰り返しに強いという特徴を有する。このような優れた特性を有するため、発光ダイオード(LED)、レーザーダイオード(LD)などの発光素子を用いる発光装置は、各種の照明器具をはじめとする各種光源として利用されている。

【0003】

このような半導体発光装置は、リードと樹脂組成物とを一体的に成形した樹脂成形体を有してなる半導体発光装置用パッケージ(以下単に「パッケージ」と記すことがある)に、リードと電気的に接続された発光素子を搭載し、該発光素子を封止材で被覆した構成を基本構成としている。

このパッケージを構成する樹脂成形体の材料としては、従来からポリアミド等の熱可塑性樹脂に光の反射効率を上げるための反射材料として白色顔料を配合した熱可塑性樹脂組成物が広く用いられているが、半導体発光装置の製造工程のリフローソルダリング条件が、鉛使用回避のための高融点の鉛フリーハンダを用いるために、処理温度が高くなって耐熱性が不足するとの指摘が多くなっている。

【0004】

そこで、熱可塑性樹脂に代え耐熱性に優れたエポキシ樹脂やシリコーン樹脂等の熱硬化性樹脂をパッケージに使用することが提案されている(特許文献1、2参照)。

同特許文献1には、トランスファーモールド法によりリードと樹脂とを一体的に成形した量産性に優れた樹脂成形体および表面実装型発光装置の製造方法が記載されている。また特許文献2にはハンダ耐熱性に優れ耐久性が良好なシリコーン樹脂系組成物及びそれに基づくパッケージ、発光装置が記載されている。

【0005】

しかしながら、半導体発光装置用パッケージに使用される樹脂には、更に量産性の改良が求められ、成形方法として液状射出成型法が注目されており、この成形方法に適したシリコーン系樹脂組成物が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−156704号公報

【特許文献2】特開2009− 21394号公報

【特許文献3】特開2009−164275号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示されたトランスファー成形法では、室温で固形状の原料組成物が用いられるため、芳香族成分を用いることなく極性基や剛直な有機基を多く含む熱硬化性樹脂組成物や半硬化状のエポキシ化合物を用いることができる。しかしながら得られる硬化物は有機骨格主体の樹脂であるため耐熱性は十分とはいえなかった。またこれらの熱硬化性樹脂の屈折率も高いため、やはり反射材としてはチタニアを主体に使用する組成しか選択できず、広い波長域において高い反射率を有するパッケージを得ることは困難であった。また、トランスファー成形は射出成形と比較して成形サイクルが長く、大量生産には不向きで、成形品の形状選択の自由度にも課題があった。更に、多数個を1回のショットで製造するためには高価なダイサーを必要とするなど、設備投資面での問題もあった。

【0008】

このような問題点を解決できるのが液状射出成形法であるが、この成形法に適用するためには、シリコーン樹脂組成物が熱硬化性で、常温で流動性を有することが必要である。そのために得られるパッケージも比較的柔軟なものが多く、成形時の金型からの脱離が困難だったり、得られたパッケージが過度に柔軟なため成形後にリードと樹脂との剥離が起こったりすることがあった。

【0009】

また特許文献2及び特許文献3には、半導体発光装置用のパッケージに用いる材料として、それぞれシリコーン樹脂とチタニア又はアルミナを含む組成物を使用し、それによって耐熱性が良好な半導体発光装置用パッケージを得られるとされている。これらの方法によっても相応の改良効果が得られるが、組成物の状態としては固体から半固体に近いものであって、圧縮成型やトランスファー成形は可能でも、液状射出成形法には使用できないものしか得られてはいなかった。

【0010】

本発明は、上述の従来技術の課題を解決し、液状射出成形法に適した、高い反射率を有しかつ適度な硬さを有する半導体発光装置用パッケージ用のシリコーン樹脂組成物、それから得られるパッケージ、及びこれを用いてなる半導体発光装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、下記の発明が上記の目的を達成できることを見出し、本発明に至った。

本発明の半導体発光装置パッケージ用樹脂組成物は、以下の諸点を特徴とするものである。

(1)(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン、(B)チタニアとアルミナの混合物であって、その混合比率がチタニア/アルミナ=2/98〜50/50(重量比)である混合物を含む白色顔料、および(C)硬化触媒を含有することを特徴とする、半導体発光装置パッケージ用樹脂組成物であること。

(2)(A)ポリオルガノシロキサン100重量部あたり、(B)白色顔料が10〜900重量部、(C)硬化触媒が1〜100重量ppm含有されること。また、更に、(D)流動性調整剤を2〜300重量部含有することも好ましい態様である。

更に、以下の(3)〜(5)の態様もより好ましい。

(3)25℃における剪断速度100s-1での粘度が10Pa・s以上10,000Pa・s以下であること。

(4)成形体のショアD硬度(JIS K6253による)が50以上であること。

(5)厚さ0.4mmの成形体試料について波長460nmの条件で測定した光反射率が80%以上であること。

(6)また、本発明の別の態様である半導体発光装置用パッケージは、前記(1)〜(5)のいずれかの特徴を有する樹脂組成物を液状射出成形して得られるものである。

(7)更に、液状射出成形法においては以下の工程を含む製造方法を用いることが好ましい。

<第1工程>底部と凹部とを有しリードが一体成形されてなる半導体発光装置パッケージの形状に対応する凹部と、該成形体の凹部の形状に相当する凸部とを有する第1の金型と、第2の金型とで前記リードを挟み込む工程、

<第2工程>前記第1の金型の凹み部分と前記リードとの間に形成される空間部分に、前記(1)〜(5)のいずれかに記載された半導体発光装置パッケージ用樹脂組成物を液状射出成型法により充填する工程、

<第3工程>充填された半導体発光装置パッケージ用樹脂組成物を加熱して硬化する工程。

(8)上記の半導体発光装置用パッケージにリードと電気的に接続された半導体発光素子を載置し、これを封止材によって被覆した半導体発光装置が提供される。

【発明の効果】

【0012】

本発明により、液状射出成形法に適した、高い反射率を有しかつ適度な硬さを有する半導体発光装置パッケージ用のシリコーン樹脂組成物、それから得られるパッケージ及びそれを用いてなる半導体発光装置が提供される。

【図面の簡単な説明】

【0013】

【図1】本発明における各試験片の反射率の測定結果を示すグラフである。

【図2】本発明のパッケージを用いた半導体発光装置の一例を示す概略断面図である。

【図3】本発明の他の実施形態に係る半導体発光装置を示す概略断面図である。

【図4】本発明の他の実施形態に係る半導体発光装置を示す概略断面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る半導体発光装置パッケージ用組成物、半導体発光装置用パッケージ及びそれを用いてなる半導体発光装置について、その実施形態及び実施例を用いて説明する。

<1.半導体発光装置パッケージ用組成物>

以下、本発明の半導体発光装置パッケージ用組成物の特性及び各構成成分について、更に具体的に説明する。

<1.1 半導体発光装置パッケージ用組成物の特性>

(1)組成

本発明の半導体発光装置パッケージ用組成物は、(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン(以下「芳香族ポリオルガノシロキサン」と略記することがある)、(B)チタニアとアルミナの混合物であって、その混合比率がチタニア/アルミナ=2/98〜50/50(重量比)である混合物を含む白色顔料(以下「混合白色顔料」と記すことがある)、および(C)硬化触媒を含有するものである。

【0015】

好ましい組成としては、(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン100重量部あたり、(B)混合白色顔料が10〜900重量部、(C)硬化触媒が1〜100重量ppm含有されることであり、更に、(D)流動性調整剤を2〜300重量部含有することが好ましい。

上記組成物中の(B)混合白色顔料のより好ましい含有量は、(A)芳香族ポリオルガノシロキサン100重量部あたり、30〜600重量部、さらに好ましくは50〜300重量部である。

【0016】

混合白色顔料の含有量を上記範囲とすることで、成形加工に好適な粘度特性と、成形品の高い反射効率を達成することができる。

なお、(D)流動性調整剤を併用する場合を含めて、該樹脂組成物中の(B)白色顔料及び(D)流動性調整剤の合計の重量割合は、50重量%以上であることが好ましく、60重量%以上であることがより好ましく、65重量%以上であることが特に好ましい。重量割合の上限は、85重量%以下が好ましく、80重量%以下がより好ましい。前記合計の重量割合がこれより多いと熱硬化性シリコーン樹脂組成物の粘度が高くなり過ぎて流動性が劣る傾向となり、組成物の移送ができなくなったり、成形時に金型の一部への未充填(ショートモールド)が起きやすくなったりする。また、上記下限値より少ないと薄肉成形体とした時の反射率が低くなったり、粘度が低くなり過ぎて成形時にバリやかぶりが起きやすくなったりする。

【0017】

なお、(B)白色顔料としては少なくともチタニアとアルミナとを含む混合物を用い、混合物中における両者の比率はチタニア/アルミナ=2/98〜50/50(重量比)であることが必要である。

上記範囲よりもチタニアの含有量が少ないと、(B)白色顔料と(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサンとの屈折率差が小さくなって十分な反射率が得られず、一方上記範囲を超えてチタニア含有量が多くなると、チタニアの光触媒性のために、波長470nm程度以下の半導体発光素子を用いる場合には、半導体発光素子が発する光や、その光によって励起される蛍光体が発する光により、チタニア粒子近傍の樹脂成形体(パッケージ)の劣化が著しくなる。特に青色領域や近紫外領域の光を発する半導体発光素子を用いた場合に、樹脂成形体の耐光性が著しく悪化することになる。また、チタニアの比率が増すと材料の耐久性も低下する傾向になる。

【0018】

チタニアは屈折率が大きくシリコーン系樹脂との屈折率差が大きいため成形体としたときの反射率が高くなるという特徴があるが、白色顔料中のチタニア/アルミナの混合比を上記範囲とすることにより、チタニアの配合量比から予想される程度よりも大きく反射率が向上するとともに、チタニアに起因する耐光性の低下を極力抑えることができる。

混合白色顔料中にチタニアとアルミナ以外の白色顔料を併用しても構わないが、混合白色顔料中のチタニアとアルミナとの合計含有割合は、70重量%以上が好ましく、90重量%以上がより好ましい。最も好ましいのは全量がチタニアとアルミナのみ(合計割合が100重量%)から構成されることである。白色顔料中のチタニアとアルミナとの合計割合が70重量%未満では、上記の効果が希釈化され、効果を十分に得られないことがある。

【0019】

また(C)硬化触媒の含有量は(A)ポリオルガノシロキサン100重量部あたり、触媒金属の濃度として1〜100重量ppmとするのが好ましい。 硬化触媒の含有量を上記範囲とすることで、成形時に十分迅速に硬化が進行するとともに、保管中、即ち加熱しない状態では硬化が起きにくく、組成物の可使時間(ポットライフ)を長くすることが可能である。

【0020】

触媒含有量が上記範囲未満では、成形時に反応が十分進まないため硬化不良となったり、金型からの滲出が発生したりする恐れがあり、一方上記範囲を超えて多量に触媒が存在すると、成形時に金型への充填の途中で硬化が進行してしまい、得られる成形品が金型形状を十分再現しないことになって、やはり成形不良となりやすい。

【0021】

(2)成形品の硬度

本願発明の半導体発光装置パッケージ用組成物から得られる成形品の硬度(ショアD)は、50以上であることが好ましい。ショアD硬度の上限は通常90である。

成形品の硬度を上記範囲とすることで、成形時の良好な離型性を保ちつつ、製品である半導体発光装置パッケージに適度なコシを付与することができる。

成形品の硬度は、半導体発光装置パッケージ用組成物に用いる(A)ポリオルガノシロキサンの芳香族基含有比率を多くしたり、架橋密度を高くしたりすることにより高くすることができ、また(B)白色顔料の配合量を多くすることによっても高くなる。

【0022】

(3)粘度

本発明の半導体発光装置パッケージ用樹脂組成物の、25℃における剪断速度100s-1での粘度は10Pa・s以上10,000Pa・s以下であることが好ましい。

より好ましい粘度は、50Pa・s以上5,000Pa・s以下であり、さらに好ましくは、150Pa・s以上1,000Pa・s以下である。

剪断速度100s-1での粘度が10,000Pa・sより大きいと、樹脂の流動性が悪いため金型への充填が不十分となったり、射出成形を行う際に原料組成物の供給に時間がかかって成形サイクルが長くなったりするなどして、成形効率が低下する傾向となる。

【0023】

また、上記粘度が10Pa・sより小さいと、金型の隙間から原料組成物が漏れてバリが発生したり、金型の隙間に射出圧力が逃げやすくなって成形が不安定になったりして、やはり成形効率が低下する傾向となる。特に成形体が小型の場合はバリの除去も困難となるので、バリの発生の抑制は成形効率上重要である。

なお、バリの発生を抑えるために金型の間隙を過度に小さくするとショートモールド(未充填)が発生しやすくなる等の別の問題が発生する恐れがある。

【0024】

更に、本発明の組成物は、25℃での剪断速度100s-1での粘度に対する25℃での剪断速度1s-1での粘度の比(粘度(1s-1)/粘度(100s-1))が15以上、500以下であることが好ましく、30以上、300以下であることがより好ましい。

25℃における剪断速度100s-1での粘度に対する剪断速度1s-1での粘度の比が15未満の場合、即ち剪断速度1s-1での粘度が比較的小さい場合は、成形機や金型の隙間に材料が入り込みやすくなりバリが発生しやすくなったり、ノズル部で液ダレしやすくなったり、射出圧力が材料に伝わりにくく成形が安定しにくくなったりするなど、成形のコントロールが難しくなることがある。液状射出成形ではスプルー部のパーティングラインの樹脂漏れが問題になりやすいが、上記の粘度範囲に調整することは樹脂漏れ抑制にも効果がある。

【0025】

25℃における剪断速度100s-1での粘度や剪断速度1s-1での粘度は、例えばARES−G2−歪制御型レオメータ(ティー・エイ・インスツルメント・ジャパン株式会社製)を用いて測定することができる。

上記のような粘度挙動の組成物を用いることで、成形時のバリやショートモールド(未充填)の発生が少なく、材料の計量時間や成形サイクルを短縮でき、かつ成形も安定しやすく、成形効率を高くすることができる。

【0026】

また、樹脂組成物の粘度は一般にチタニア単独の場合は高粘度になりやすいが、本発明ではアルミナとチタニアの混合系とすることで両者の粒径分布の調整が容易になって、粘度挙動を制御しやすくなる。

【0027】

<1.2 半導体発光装置パッケージ用組成物の構成成分>

(1)(A)芳香族ポリオルガノシロキサン

ポリオルガノシロキサンは、ケイ素原子が酸素を介して他のケイ素原子と結合した構造に有機基が付加している高分子物質であり、本発明においては、ポリオルガノシロキサンの主鎖を構成するケイ素原子に結合した芳香族基を有するもの(以下「芳香族ポリオルガノシロキサン」と記すことがある)を使用する。

【0028】

また上記芳香族ポリオルガノシロキサンとしては常温常圧下において液体であるものが好ましい。これは、樹脂成形体を製造する際に、材料の取り扱いが容易となるからである。 ポリオルガノシロキサンは、以下の一般組成式(1)で表される。

(R1R2R3SiO1/2)M(R4R5SiO2/2)D(R6SiO3/2)T(SiO4/2)Q ・・・(1)

ここで、上記式(1)において、R1からR6は独立して、置換されていても良い炭化水素基又は水素原子である。またM、D、TおよびQは0以上1未満であり、M+D+T+Q=1を満足する数である。

【0029】

本発明に用いる芳香族ポリオルガノシロキサンは式(1)において、R1からR6の少なくとも一つが芳香族基であり、芳香族基としては、アリール基、アラルキル基、ナフチル基等が例示できるが、本発明においては、炭素原子数6〜20の芳香族基が好ましく、特に好ましいのはフェニル基である。

芳香族基の含有量は、全置換基中の3〜40%(当量比)であることが好ましい。上記範囲とすることで、適切な成形品硬度と耐黄変性のバランスに優れた成形品を得ることが可能である。含有割合が3%未満では、硬度が不足して成形品の「腰(コシ)」が不十分となることがあり、一方40%を超えて芳香族基が多くなるとポリオルガノシロキサン自体の粘度が高くなって取扱い性が悪化することがあるとともに、成形品の耐黄変性が不足することがある。

【0030】

芳香族以外の主鎖のケイ素に結合する置換基(R1〜R6)としては、例えば炭素原子数1〜20のアルキル基、アルケニル基、アルコキシ基等が好ましく、特にメチル基、エチル基、ビニル基、アリル基等が、耐久性と硬化反応性とのバランスが良く、好ましい。

一般にポリオルガノシロキサンは、硬化触媒の存在下で、熱エネルギーや光エネルギー等を与えることにより硬化させることができる。ここで硬化の有無は、組成物を水平から45度傾けた状態で30分間静置後の流動の有無から判断できる。

【0031】

ポリオルガノシロキサンは硬化機構により、付加重合硬化タイプ、縮重合硬化タイプ、紫外線硬化タイプ、パーオキサイド架硫タイプ等に分類されるが、本発明においては付加重合硬化タイプ(付加型ポリオルガノシロキサン)、および縮合硬化タイプ(縮合型ポリオルガノシロキサン)が好ましく、中でも硬化反応時に副生物が無く、非可逆反応であるヒドロシリル化によって硬化する付加型ポリオルガノシロキサンがより好ましい。

【0032】

硬化反応時に副生成物が発生すると、成形容器内の圧力を上昇させたり、成形後の材料中に気泡として残存したりすることがある。

付加型ポリオルガノシロキサンは、例えばビニルシラン等のアルケニル基を有するケイ素含有化合物と、例えばヒドロシラン等のヒドロシリル基を含有するケイ素化合物とを白金触媒などの触媒を用いて反応させて生成するSi−C−C−Si結合を架橋点とするものである。

【0033】

また、縮合型ポリオルガノシロキサンとしては、例えば、アルキルアルコキシシランの加水分解・重縮合で得られるSi−O−Si結合を架橋点とする化合物が挙げられる。

本発明に用いる芳香族ポリオルガノシロキサンの粘度としては、取り扱いのし易さから、通常100,000mPa・s以下、好ましくは20,000mPa・s以下、さらに好ましくは10,000mPa・s以下である。下限は特に限定されないが、揮発性(沸点)や液状射出成形時の金型間隙への滲出性との関係から、15mPa・s以上であることが好ましい。

【0034】

またポリオルガノシロキサンの重量平均分子量(ポリスチレン換算)としては、500以上、100,000以下であることが好ましく、700以上、50,000以下がより好ましい。

中でも、低分子量成分による金型へのタック性や金型汚染、あるいは成形品からのブリードを考慮すると、重量平均分子量の下限値は1,000が好ましく、一方、組成物の取扱い性を考慮すると、その上限値は40,000、特に好ましくは30,000である。重量平均分子量はゲルパーミエーションクロマトグラフィー法を用いて、常法に従って測定することができる。

【0035】

本発明に用いる芳香族ポリオルガノシロキサンは、脂肪族系の置換基から構成されるポリオルガノシロキサン(屈折率:1.41程度)よりも屈折率が1.43〜1.53程度と若干高くなるものの、本発明の白色顔料としてチタニアを併用する配合においては、両者の屈折率差が十分大きいものとなる。そのため、優れた反射率を維持しつつ、成形品の硬度向上が達成できる。

【0036】

なお、前述の通りシリコーン樹脂の架橋密度を高くすることによっても硬度を高くすることができるが、このときは成形品が脆くなりやすく、成形後の破損や加工性の悪化の恐れが出てくる。

【0037】

(2)(B)白色顔料

本発明において用いる(B)白色顔料は、少なくともチタニアとアルミナとを、両者の比として2/98〜50/50(重量比)の範囲で含む混合物(混合白色顔料)である。

本発明に用いるアルミナとしては、一次粒子のアスペクト比が1.2〜4.0、一次粒子径が0.1〜2.0μmであるものが反射率を高くすることができるので好ましい。より好ましい一次粒子径は0.2〜1.0μmである。

アルミナは、紫外線の吸収能が低いので、特に発光素子として紫外〜近紫外発光の素子を用いる場合に好適に用いることができる。本発明において用いるアルミナとしては、化学的に安定で融点が高く、かつ機械的強度及び硬度が高く、電気絶縁抵抗が大きい等の特性を持つα−アルミナが好ましい。

【0038】

また、本発明において用いるアルミナは、結晶子サイズが500Å以上2,000Å以下であることが好ましく、700Å以上1,500Å以下であることがより好ましく、900Å以上1,300Å以下であることが特に好ましい。結晶子とは、単結晶とみなせる最大の集まりをいう。

アルミナ結晶の結晶子サイズが上記範囲であると、成形時の配管、スクリュー、金型などの摩耗が少なく、従って摩耗による不純物が混入しにくい点で、好ましい。

【0039】

上記結晶子サイズは、X線回折測定の半値幅からScherrerの式にしたがって結晶子径(結晶子サイズ)を計算することができる。

このようなアルミナの具体例としては、日本軽金属社製A30シリーズ、ANシリーズ、A40シリーズ、MMシリーズ、LSシリーズ、AHPシリーズ、アドマテックス社製「Admafine Alumina」(商品名)AO−5タイプ、AO−8タイプ、日本バイコウスキー社製CRシリーズ、大明化学工業社製タイミクロン、Aldrich社製10μm2径アルミナ粉末、昭和電工社製A−42シリーズ、A−43シリーズ、A−50シリーズ、ASシリーズ、AL−43シリーズ、AL−47シリーズ、AL−160SGシリーズ、A−170シリーズ、AL−170シリーズ、住友化学社製AMシリーズ、ALシリーズ、AMSシリーズ、AESシリーズ、AKPシリーズ、AAシリーズ等が挙げられる。

【0040】

一般にアルミナはチタニアよりも耐久性が高く、チタニアを併用した場合、チタニアの比率が増すと材料の耐久性も低下する傾向となるが、一方でチタニアは屈折率が大きく樹脂との屈折率差が大きいため反射率が高くなる。

本発明においては、アルミナにチタニアを添加することで、チタニアの重量比から予想される程度よりも大きく反射率が向上することが見出し、アルミナに、アルミナより少ない量(重量比50/50以下)のチタニアを併用することで、材料の反射率を高くしつつ、耐久性の低下を極力抑えることができる組成に到達した。なお、チタニアの比率が2/98未満のように小さすぎると十分な反射率向上効果が得られない。 アルミナにチタニアを上記範囲で添加することにより、アルミナを単独で使用した場合よりも、特に420nm以上の波長の光の反射率を高くでき、材料中の白色顔料の割合が小さい場合や、材料の厚みが薄い場合にも反射率が下がりにくくなる傾向となり好ましい。

【0041】

チタニアを併用した混合白色顔料を用いることにより、同じ反射率を得るための白色顔料の使用量を少なくできるため、樹脂組成物の配合組成の自由度が上がり、白色顔料以外の成分の使用量を多くすることもできる。

更に、チタニアを併用することにより、成形体の厚みが薄くても反射率が高くなり、樹脂成形体の形状の自由度が上がり、非常に有利である。特に厚みを大きくできない薄肉の樹脂成形体(パッケージ)でも材料の反射率を高くすることで、半導体発光装置の明るさを向上できるという効果が期待できる。

【0042】

本発明に用いることができるチタニアとしては、高温でも安定で屈折率が高く比較的耐光性が良好なルチル型の結晶系をもつものが好ましく、中でも一次粒子径が0.2〜1.0μmであって、光触媒性を抑えるために粒子表面にシリカやアルミナの薄膜コーティングが施されたチタニアが好ましい。

チタニアの具体例としては、例えば富士チタン工業社製のTAシリーズ、TRシリーズ、石原産業株式会社製のTTOシリーズ、MCシリーズ、CR−ELシリーズ、PTシリーズ、STシリーズ、FTLシリーズ、タイペークWHITE等が挙げられる。

【0043】

アルミナ、チタニア以外に本発明で用いることができる白色顔料としては、各種の無機粉体、樹脂微粒子などが例示でき、具体的には、無機粉体として、酸化亜鉛、酸化マグネシウム、酸化ジルコニウム等の金属酸化物;炭酸カルシウム、炭酸バリウム、炭酸マグネシウム、硫酸バリウム、等の金属塩;窒化ホウ素、コロイダルシリカ、ケイ酸アルミニウム、ケイ酸ジルコニウム、ホウ酸アルミニウム、クレー、タルク、カオリン、雲母、合成雲母などが挙げられ、樹脂微粒子としては、フッ素樹脂粒子、グアナミン樹脂粒子、メラミン樹脂粒子、アクリル樹脂粒子、シリコーン樹脂粒子等を挙げることができる。

【0044】

(3)(C)硬化触媒

本発明における(C)硬化触媒とは、(A)のポリオルガノシロキサンを硬化させる触媒である。この触媒はポリオルガノシロキサンの硬化機構により付加重合用触媒、縮合用触媒がある。

付加重合用触媒は、ポリオルガノシロキサン中の、反応性二重結合とヒドロシリル基との付加反応を促進するための触媒であり、例えば、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と一価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート等の白金系触媒、パラジウム系触媒、ロジウム系触媒などの白金族金属触媒が挙げられる。

【0045】

付加重合触媒の半導体発光装置パッケージ用組成物における配合量は、前述の通り、(A)ポリオルガノシロキサン100重量部あたり、金属量として通常1重量ppm以上、好ましくは2重量ppm以上であり、通常100重量ppm以下、好ましくは50重量ppm以下、さらに好ましくは30重量ppm以下である。

なお上記含有量は、触媒中の金属(例えば白金)の重量としての含有量であり、その金属成分のICP分析により定量分析が可能である。

【0046】

縮合用触媒としては、塩酸、硝酸、硫酸、有機酸などの酸、アンモニア、アミン類などのアルカリ、ホウ素のアルコキシド等の有機ホウ素化合物、金属キレート化合物などを用いることができ、中でもTi、Zr、Al、Zn、Gaのいずれか1種以上の金属を含む金属キレート化合物を好ましく用いることができる。これらの触媒は半導体発光装置用樹脂成形体材料として配合した際の安定性、被膜の硬度、無黄変性、硬化性などを考慮して選択される。

【0047】

(4)(D)流動性調整剤

本発明の半導体発光装置パッケージ用組成物は、さらに(D)流動性調整剤を、上記組成物の流動性コントロールや白色顔料の沈降抑制の目的で含有させることが好ましいる。

流動性調整剤としては、例えばシリカ微粒子、石英ビーズ、ガラスビーズなどの無機粒子、ガラス繊維などの無機物繊維、窒化ホウ素、窒化アルミニウム等、添加により上記組成物の粘度が高くなる固体粒子を用いることが特に限定なく可能であるが、発光素子からの光や蛍光体により波長変換された光を吸収する性質が無いか非常に小さく、成形体材料の反射率を極端に低下させないもので、光や熱による変色、変質が小さく耐久性が高いものが好ましい。

【0048】

中でもチキソトロピー性付与効果が大きい、例えばBET法による比表面積が50〜300m2/gのようなシリカ微粒子は、組成物の粘度や粘度挙動をコントロールしやすく、好適に使用できる。石英ビーズ、ガラスビーズ、ガラス繊維などは、流動性調整剤としての効果のみならず、材料の熱硬化後の強度、靭性を高める効果や材料の線膨張係数を下げる効果も期待できるため好ましく、シリカ微粒子と併用しても単独で使用してもよい。

【0049】

なお、(B)白色顔料の添加量によってもチキソトロピー性や流動性を変化させることができるが、(B)成分の添加量を増減すると反射率が影響を受けるので、液状射出成形における流動性の調整は(B)白色顔料以外の成分を併用することにより行うことが好ましい。

また、熱硬化性シリコーン樹脂組成物の粘度を調整するため、液状増粘剤として、本発明の(A)成分に該当しない、非硬化性のポリオルガノシロキサンを使用してもよい。このような液状増粘剤に用いられるポリオルガノシロキサンとしては、25℃における粘度が、通常、0.001Pa・s以上3Pa・s以下、好ましくは0.001Pa・s以上1Pa・s以下であり、ヒドロキシル価が、通常、1.0×10-2〜7.7×10-5mol/g、好ましくは1.0×10-2〜9.5×10-5mol/gで、一分子中に少なくとも1個のケイ素原子に結合したヒドロキシル基(シラノール基)を含有する、直鎖状オルガノポリシロキサンが好ましい。

【0050】

液状増粘剤としてポリオルガノシロキサンを用いる場合の使用量は、目的とする粘度に応じて調整すればよいが、(A)主鎖を構成するケイ素原子に結合した芳香族基を有するポリオルガノシロキサン100重量部あたり、10重量部以下、5重量部以下、より好ましくは3重量部以下である。液状増粘剤の使用量が多すぎると、成形品が過度に柔軟となったり、成形品からブリードしたりする恐れがある。

【0051】

また、本発明の半導体発光装置パッケージ用組成物に(D)流動調整剤を添加する場合、その使用量は(B)白色顔料との合計量として総合的に考慮することが好ましい。これは、上述の通り反射率と流動性とのバランスを考慮する必要があるからである。

【0052】

(4)その他の成分

本発明の半導体発光装置パッケージ用組成物には、上記の各種成分の他に、本発明の目的・効果を逸脱しない限り、必要に応じて1種又は2種以上の他の成分を任意の比率および組み合わせで含有させることができる。

【0053】

例えば、上記半導体発光装置パッケージ用組成物は、さらに硬化速度制御剤を含有することが好ましい。ここで硬化速度制御剤とは、樹脂成形体用材料を成形する際に、その成形効率を向上させるために硬化速度を制御するためのものであり、硬化遅延剤または硬化促進剤が挙げられる。

硬化遅延剤は、特に硬化速度が速い付加重合型ポリオルガノシロキサン組成物の液状射出成形において重要な成分である。

【0054】

付加重合反応に用いられる硬化遅延剤としては、3−ヒドロキシ−3−メチル−1−ブチン、3−ヒドロキシ−3−フェニル−1−ブチン、3−(トリメチルシリルオキシ)−3−メチル−1−ブチン、1−エチニル−1−シクロヘキサノール等のプロパギルアルコール類、ジメチルマレート等のマレイン酸エステル類等脂肪族不飽和結合を含有する化合物、有機リン化合物、有機イオウ化合物、窒素含有化合物、スズ系化合物、有機過酸化物等が挙げられる。

【0055】

硬化速度制御剤の種類や配合量を成形条件に合わせて選択することにより、半導体発光装置パッケージ用組成物の成形時の金型への充填率が高くなったり、射出成形時の金型からの漏れを抑制してバリが発生しにくくなったりするという効果が得られる。

その他、本発明の半導体発光装置パッケージ用組成物に添加することができる成分としては、イオンマイグレーション(エレクトロケミカルマイグレーション)防止剤、老化防止剤、ラジカル禁止剤、紫外線吸収剤、接着性改良剤、難燃剤、界面活性剤、光安定剤、カップリング剤、酸化防止剤、熱安定剤、導電性付与剤、帯電防止剤、金属不活性化剤などを必要に応じて含有させることができる。

【0056】

<2.半導体発光装置>

1.半導体発光装置パッケージの製造

本発明の半導体発光装置パッケージは、本発明の特定のシリコーン樹脂を主成分とする組成物を用い、例えば液状射出成形法を用いて以下のように製造することができる。

(1)底部と凹部とを有するパッケージの外形に対応する凹部と、その凹部の形状に相当する凸部とを有する第1の金型と、第2の金型とを用い、この二つの金型で、2本のリードを所定の位置に配置して金型を閉じ、リードを第1の金型と第2の金型とで挟み込む。

(2)次いで、第1の金型の凹み部分とリードとの隙間に形成される空間部分に液状射出成形機を用いて上記本発明の半導体発光装置パッケージ用組成物を注入し、充填する。

本工程における射出成形圧力は通常10〜1200kg/cm2、液状射出成形機のシリンダー温度は0℃〜100℃である。

(3)次いで、金型を所定温度まで加熱して、充填された上記本発明の組成物を加熱・硬化させることにより、リードと樹脂成形体とが一体成形されたパッケージを得る。

この工程での硬化温度及び時間は、それぞれ120℃〜230℃及び3秒〜10分間であることが好ましい。

【0057】

本発明の半導体発光装置パッケージ用樹脂組成物に基づいて成形されたパッケージは、アルミナ/チタニア系の混合白色顔料とすることでチタニアの量を少なく抑えて光触媒作用による材質の劣化が抑えられ、かつシリコーン系樹脂として芳香族ポリオルガノシロキサンを用いることで成形体の硬度が高くなって、優れた反射率を有するとともに適度な硬質感を持つ成形体となり、成形時の離形性や成形体のコシが良好なものとなっている。

【0058】

2.半導体発光装置の概要

上記のようにして、本発明の半導体発光装置パッケージ用樹脂組成物から半導体発光装置パッケージが製造され、このパッケージを使って半導体発光装置が製造される。

半導体発光装置は、通常、リード(金属部材)と、その一部を露出させることができる底面と側面とを有する凹部を形成したパッケージと、前記凹部内に配置され、前記リードと電気的に接続された発光素子と、この凹部内に充填された封止材とを備えている。 この半導体発光装置のパッケージとして、本発明の樹脂組成物から製造された適度な硬さと優れた光線反射率とを有するパッケージを用いると、取扱いが容易で輝度が高い半導体発光装置を製造することができる。

【0059】

半導体発光装置の具体例を図2に示す。

半導体発光装置5は、一般に半導体発光素子2、装置全体の外殻を構成する樹脂成形体1、半導体発光素子2とリード4とを電気的に接続するボンディングワイヤ、半導体発光素子を封止する封止材3、半導体発光素子に電気を供給するリード4等から構成される。なお、リード等の導電性金属配線および絶縁性の樹脂成形体からなる構成がパッケージである。

【0060】

リードの材質は特段制限されず、銀(Ag)、アルミニウム(Al)、白金族元素、ニッケル(Ni)等の銀白色を呈する金属の1種類、又は2種類以上含むものが例示され、中でも光反射率が高い銀又は銀合金が好ましく用いられる。

また、リードは単一の金属材料で構成してもよく、あるいは積層構造として、その表面層を上記例示した光反射性の良好な金属で形成し、下層を他の金属、例えばCu、Ti、Ni、Fe、Co、Cr、W、Ti−W合金などとすることもできる。

【0061】

リード4としては、例えば厚さ0.4mmの試験片の波長460nmの光の反射率が85%以上、好ましくは90%以上であるようなものを用いると、発光装置全体の発光効率が高くなる。

パッケージを構成する樹脂成形体1は、半導体発光装置の外形構造を維持するとともに、全方向に射出される半導体発光素子からの光を、半導体発光装置の光の射出方向に反射させることで、半導体発光装置の光出力を向上させるとともに、正負のリードを絶縁するという機能も有している。

【0062】

また、発光装置用の封止材としてシリコーン系封止材を用いると、素材の特徴が近似するためか、パッケージと封止材との密着性が良好となり、成形時や使用時の剥離等の恐れが小さくなるため、更に好ましい。

なお、本発明の半導体発光装置パッケージ用樹脂組成物は、上記の典型的なパッケージ型構造を有する半導体発光装置の他に、半導体発光装置の形態として、基板上に発光素子を直接搭載して封止材層で封止したチップオンボード実装用の配線基板の一部の反射材層を形成するために使用してもよい。

【0063】

半導体発光装置は、例えば以下(1)、(2)のような手順で製造することができる。

(1)発光装置の組み立て

前記本発明の組成物から製造される半導体発光装置用のパッケージを用い、所望の発光波長(例えば460nm等)を有する半導体発光素子を上記パッケージの凹部に露出しているリード上に導電性ダイボンド材を用いて設置した後、該ダイボンド材を加熱硬化して、半導体発光素子をパッケージ上に搭載し、金線等のボンディングワイヤを用いて該パッケージの他方のリードと半導体発光素子とを接続する。

【0064】

(2)半導体発光素子の封止

続いて、このパッケージ凹部へ、開口部上縁と同じ高さになるように封止材組成物を滴下・装入し、引き続き所定の温度条件で封止材組成物を加熱硬化させて、半導体発光素子を封止し、半導体発光装置を製造する。

【0065】

3.その他の半導体発光装置への適用例

本発明の半導体発光装置パッケージ用樹脂組成物から得られる半導体発光装置用パッケージの上記以外の半導体発光装置への適用例を簡単に説明する。

(1)図3の実施形態

図3の半導体発光装置について説明する。

図3として概略断面図が示される半導体発光装置5Aは、図2の半導体発光装置に比べ、リード4の露出を少なくした例であり、また発光素子2からの光や熱、電界による蛍光体の劣化を防止するため、発光物質を含む蛍光体層7を発光素子2から離して設置した、リモートフォスファー態様の例である。

発光素子2は樹脂成形体1の上に戴置されているが、1W以上の大型発光素子搭載時など放熱が重要な場合には、リード4の発光素子2の直下に当たる部分も露出させて発光素子2を絶縁性ダイボンド材を介してリード4に直接接着してもよい。上下導通型の発光素子の場合にはリード4に発光素子2を直接載置してハンダや導電性のダイボンド材で接着すればよい。

【0066】

蛍光体層7は、封止材3が蛍光体を含有しない場合に必要に応じて設けることができ、ポッティングや印刷、一括成形により透明封止材3の上に直接塗布して形成しても、ポリカーボネートやPET・ガラスなどガス透過性が低い透明基材に蛍光体を塗布する等によって形成してもよい。

蛍光体を発光素子2から離すことにより蛍光体の光劣化に起因する輝度低下を抑制することが可能であり、蛍光体層7の厚みを一定にできることで発光装置の発光の面内分布を均一にして色ムラの少ない高輝度の発光装置を得ることができる。

【0067】

(2)図4の実施形態

図4の実施形態に係る半導体発光装置について説明する。

図4として概略断面図が示される半導体発光装置5Bは、2本のリード4と樹脂成形体1とから構成されるパッケージの構造が液状射出成形(LIM)法に適しており、また放熱が良好な構成となっている。

本発明の半導体発光装置用パッケージ樹脂組成物は、その主成分となるシリコーン樹脂として芳香族ポリオルガノシロキサンを用いることにより、従来のシリコーン樹脂と比較して硬度が高く、コシが強いため、従来のシリコーン系樹脂を用いた液状射出成形で問題となった、樹脂のタック性による離型性の悪化や、離型時に金型内に残留した成形品断片による成形不良の恐れが大きく低減できている。

【0068】

また、半導体発光装置用パッケージの成形・離型時、パーツフィーダー・ロボットアーム等によるパッケージ個片移送時、または発光素子実装時などに加えられるパッケージへのねじれ応力による、リードのパッケージからの剥離や脱落という問題についても、本発明の組成物による成形体のコシの強さを活かし、本図のようなリードがパッケージの樹脂成形体に貫入する構造とすることで、ねじれ応力やワイヤボンディング時の局部応力に対して強い構造とすることが可能である。

【実施例】

【0069】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明はその要旨を逸脱しない限り、下記の実施例によって限定されるものではない。

1.ポリオルガノシロキサンの合成

(1)芳香族ポリオルガノシロキサン(A1)の合成

ビニル基含有ポリメチルフェニルシロキサン(ビニル基:0.5mmol/g(2.4mol%)、メチル基:13.7mmol/g(67mol%)、フェニル基:6.3mmol/g(31mol%)、白金濃度:68ppm)とヒドロシリル基含有ポリメチルフェニルシロキサン(ビニル基:1.5mmol/g(8.6mol%)、ヒドロシリル基:1.9mmol/g(11mol%)、メチル基:8.8mmol/g(50mol%)、フェニル基:4.6mmol/g(26mol%))とを1:10で混合し、粘度8000mPa・s、白金濃度6.2ppmの液状熱硬化性芳香族ポリオルガノシロキサン(A1)を得た。

なお、この芳香族ポリオルガノシロキサン(A1)の屈折率は、1.53であった。

【0070】

(2)ポリオルガノシロキサン(A2)の合成(非芳香族系)

ビニル基含有ポリジメチルシロキサン(ビニル基:0.3mmol/g(1.1mol%)、粘度:4200mPa・s。白金濃度:14ppm)と、ヒドロシリル基含有ポリジメチルシロキサン(ビニル基:0.04mmol/g(0.12mol%)、ヒドロシリル基:4.8mmol/g(15mol%)、粘度700mPa・s)と、(E)硬化速度制御剤(硬化遅延剤)を含有するポリジメチルシロキサン(ビニル基:0.2mmol/g(36mol%)、ヒドロシリル基:0.1mmol/g(24mol%)、硬化遅延剤のアルキニル基:0.2mmol/g(40mol%)、粘度500mPa・s)とを、100:10:5で混合し、白金濃度12ppmの液状熱硬化性ポリオルガノシロキサン(A2)を得た。

なお、この液状熱硬化性ポリオルガノシロキサン(A2)の屈折率は、1.41であった。

【0071】

2.半導体発光装置パッケージ用組成物の調製と試験片の作成

<実施例1>

(A)上記で得られた液状熱硬化性ポリオルガノシロキサン(A1)、(B)白色顔料(一次粒子径0.3μm、純度99.1%の破砕状α−アルミナと、一次粒子径0.28μm、純度90%、表面にシリカとアルミナの薄膜コートが施されたルチル型チタニアとの、チタニア/アルミナ=17/83(重量比)の混合白色顔料)、(D)流動性調整剤としてシリカ微粒子「AEROSIL RX200」(日本アエロジル株式会社製:比表面積:140m2/g)を表1に示す重量比で配合・攪拌して白色顔料とシリカ微粒子を前記(A1)中に分散させ、白色の半導体発光装置パッケージ用組成物を得た。

【0072】

この組成物を厚さ約400μmになるように熱プレス機にて加熱・硬化させ、直径13mmの円形の試験片(テストピース)を得た。

【0073】

<実施例2〜4、比較例1〜3>

(A)液状熱硬化性ポリオルガノシロキサンとして(A1)又は(A2)、(B)白色顔料、(D)流動性調整剤としてシリカ微粒子「AEROSIL RX200」の配合量を表1に示す重量で配合したこと以外は、実施例1と同様の条件で試験片を得た。

【0074】

3.評価

(1)反射率

上記実施例1〜4および比較例1〜3の各試験片(厚さ350〜430μm)について、コニカミノルタ社製SPECTROPHOTOMETER CM−2600dを用い、測定径6mmにて波長360nmから740nmにおける光の反射率を測定した。各試験片の厚さと反射率を表1および図1に示す。

【0075】

(2)ショアD硬度

上記で得られた実施例および比較例の各試験片(厚さ3mm)を、200℃の恒温器中で10分間ポストキュアした後、試験片2枚を重ね、ゴム・プラスチック硬度計KORI Durometer KR−25Dを用いて、JIS K6753に従って、試験片の中心付近のショアD硬度を測定した。(表1では「D硬度」と表記)

【0076】

(3)耐熱性評価

上記実施例1〜4および比較例1〜3の各試験片(厚さ1mm)を、200℃の恒温器中で960時間保管し、保管前後の重量変化を測定した。結果を表1に示す。

【0077】

【表1】

【0078】

<結果の評価>

表1によれば、ポリメチルフェニルシロキサン(芳香族ポリオルガノシロキサン)、チタニア/アルミナの混合白色顔料を含む組成物を使用した実施例1〜4では、ショアD硬度は50以上で、かつ460nm光の反射率が極めて高いことが判明した。

芳香族基を有していないポリオルガノシロキサンであるポリジメチルシロキサンとアルミナのみを含有する比較例1では460nm光の反射率は高いが、硬度が低く、一方芳香族ポリオルガノシロキサン(ポリメチルフェニルシロキサン)と白色顔料としてアルミナだけを含有する比較例2では、反射率が低くなった。

【0079】

また、ポリメチルフェニルシロキサンと白色顔料としてチタニアだけを含有する比較例3では硬度も高く、460nm光の反射率は極めて高いが、200℃820時間後の重量変化が比較的大きく、アルミナを含む実施例1よりも硬化前の粘度が高くなっていて、射出成形に用いた場合に未充填などの成形不良が発生しやすい。

【符号の説明】

【0080】

1 樹脂成形体

2 半導体発光素子

3 封止材

4 リード電極

5、5A、5B 半導体発光装置

6 ボンディングワイヤ

7 蛍光体層

【特許請求の範囲】

【請求項1】

(A)ポリオルガノシロキサン、(B)白色顔料、及び(C)硬化触媒を含有し、前記(A)ポリオルガノシロキサンが、主鎖を構成するケイ素原子に結合した芳香族基を有しており、かつ(B)白色顔料がチタニアとアルミナの混合物であって、その混合比率がチタニア/アルミナ=2/98〜50/50(重量比)である混合物を含むものであることを特徴とする、半導体発光装置パッケージ用樹脂組成物。

【請求項2】

前記(A)ポリオルガノシロキサン100重量部あたり、(B)白色顔料を10〜900重量部、(C)硬化触媒を1〜100重量ppm含有することを特徴とする、請求項1に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項3】

更に、前記(A)ポリオルガノシロキサン100重量部あたり、(D)流動性調整剤を2〜300重量部含有することを特徴とする請求項1又は2に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項4】

25℃における剪断速度100s-1での粘度が10Pa・s以上10,000Pa・s以下であることを特徴とする、請求項1〜3のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項5】

成形体のショアD硬度(JIS K6253による)が50以上である請求項1〜4のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項6】

厚さ0.4mmの成形体試料について波長460nmの条件で測定した光反射率が80%以上であることを特徴とする請求項1〜5のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項7】

請求項1〜6のいずれか一項に記載の半導体発光装置パッケージ用樹脂組成物を液状射出成形してなる半導体発光装置パッケージ。

【請求項8】

底部と凹部とを有し、リードが一体成形されてなる半導体発光装置パッケージの製造方法であって、

前記樹脂成形体の形状に対応する凹部と、該成形体の凹部の形状に相当する凸部とを有する第1の金型と、第2の金型とで前記リードを挟み込む第1の工程、

前記第1の金型の凹み部分と前記リードとの間に形成される空間部分に、請求項1〜6のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物を液状射出成形法により充填する第2の工程、

充填された半導体発光装置パッケージ用樹脂組成物を加熱して硬化する第3の工程、

を少なくとも有することを特徴とする請求項7に記載の半導体発光装置パッケージの製造方法。

【請求項9】

請求項1〜6のいずれか1項に記載の半導体発光装置パッケージと、半導体発光素子と、該半導体発光素子を被覆する封止材とを少なくとも有してなり、

前記半導体発光素子は、前記半導体発光装置パッケージのリードと電気的に接続されていることを特徴とする半導体発光装置。

【請求項1】

(A)ポリオルガノシロキサン、(B)白色顔料、及び(C)硬化触媒を含有し、前記(A)ポリオルガノシロキサンが、主鎖を構成するケイ素原子に結合した芳香族基を有しており、かつ(B)白色顔料がチタニアとアルミナの混合物であって、その混合比率がチタニア/アルミナ=2/98〜50/50(重量比)である混合物を含むものであることを特徴とする、半導体発光装置パッケージ用樹脂組成物。

【請求項2】

前記(A)ポリオルガノシロキサン100重量部あたり、(B)白色顔料を10〜900重量部、(C)硬化触媒を1〜100重量ppm含有することを特徴とする、請求項1に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項3】

更に、前記(A)ポリオルガノシロキサン100重量部あたり、(D)流動性調整剤を2〜300重量部含有することを特徴とする請求項1又は2に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項4】

25℃における剪断速度100s-1での粘度が10Pa・s以上10,000Pa・s以下であることを特徴とする、請求項1〜3のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項5】

成形体のショアD硬度(JIS K6253による)が50以上である請求項1〜4のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項6】

厚さ0.4mmの成形体試料について波長460nmの条件で測定した光反射率が80%以上であることを特徴とする請求項1〜5のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物。

【請求項7】

請求項1〜6のいずれか一項に記載の半導体発光装置パッケージ用樹脂組成物を液状射出成形してなる半導体発光装置パッケージ。

【請求項8】

底部と凹部とを有し、リードが一体成形されてなる半導体発光装置パッケージの製造方法であって、

前記樹脂成形体の形状に対応する凹部と、該成形体の凹部の形状に相当する凸部とを有する第1の金型と、第2の金型とで前記リードを挟み込む第1の工程、

前記第1の金型の凹み部分と前記リードとの間に形成される空間部分に、請求項1〜6のいずれか1項に記載の半導体発光装置パッケージ用樹脂組成物を液状射出成形法により充填する第2の工程、

充填された半導体発光装置パッケージ用樹脂組成物を加熱して硬化する第3の工程、

を少なくとも有することを特徴とする請求項7に記載の半導体発光装置パッケージの製造方法。

【請求項9】

請求項1〜6のいずれか1項に記載の半導体発光装置パッケージと、半導体発光素子と、該半導体発光素子を被覆する封止材とを少なくとも有してなり、

前記半導体発光素子は、前記半導体発光装置パッケージのリードと電気的に接続されていることを特徴とする半導体発光装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−238767(P2012−238767A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107563(P2011−107563)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]