半導体発光装置及びその製造方法

【課題】高いオーミック性と反射率を併せ有する電極構造を備える、低駆動電圧で駆動し、良好な光取り出し効率を有する半導体発光装置及びその製造方法を提供すること。

【解決手段】n型半導体層と、p型半導体層と、前記n型半導体層と前記p型半導体層との間に設けられた活性層と、前記n型半導体層に接して設けられたn電極と、前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子。前記p電極が前記p型半導体層上に少なくとも一部が網目状に形成されたNiO層と、このNiO層に接して形成されたAg層とを含む。

【解決手段】n型半導体層と、p型半導体層と、前記n型半導体層と前記p型半導体層との間に設けられた活性層と、前記n型半導体層に接して設けられたn電極と、前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子。前記p電極が前記p型半導体層上に少なくとも一部が網目状に形成されたNiO層と、このNiO層に接して形成されたAg層とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光装置に係り、特に、低駆動電圧で駆動し、光取り出し効率の高い半導体発光装置に関する。

【背景技術】

【0002】

半導体発光素子として、基板上にn型半導体層、活性層およびp型半導体層を積層し、それぞれの半導体層に対し、オーミック電極を形成した構造が知られている。従来、基板側から光を取り出すための反射電極を備える発光素子では、反射電極材料として高い反射率を有するAgが使用されることが一般的であった。即ち、Agの反射率が96.6%と非常に高いのに対し、同様に電極に使用される金属であるAuの反射率は38.7%、Cuの反射率は55.2%、Niの反射率は41.2%と非常に低いものである。

【0003】

しかし、Ag単層により反射電極を構成した場合には、反射電極の密着性及びオーミック性が劣り、良好な特性を有する半導体発光素子を作製することが困難であった。

【0004】

このような反射電極の密着性とオーミック性を改善するため、Ag層と窒化物半導体層の間にNi層を設けることが提案されている(例えば、特許文献1参照)。

【0005】

しかし、この提案に係る半導体発光素子では、Ni層を介在させるため反射率が低下し、Ag本来の反射率が活かせないという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−294837号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような事情の下になされ、高いオーミック性と反射率を併せ有する電極構造を備える、低駆動電圧で駆動し、良好な光取り出し効率を有する半導体発光装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の第1の態様は、n型半導体層と、p型半導体層と、前記n型半導体層と前記p型半導体層との間に設けられた活性層と、前記n型半導体層に接して設けられたn電極と、前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子において、前記p電極が前記p型半導体層上に少なくとも一部が網目状に形成されたNiO層と、このNiO層に接して形成されたAg層とを含むことを特徴とする半導体発光素子を提供する。

【0009】

本発明の第2の態様は、n型半導体層と、p型半導体層と、前記n型半導体層と前記p型半導体層との間に設けられた活性層と、前記n型半導体層に接して設けられたn電極と、前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子の製造方法において、前記p電極は、少なくとも一部が網目状Ni層を形成する工程、この網目状Ni層上にAg層を形成する工程、及び350℃以上、600℃未満の温度で、酸素を含む雰囲気中で熱処理して前記Ni層の一部をNiOに変換する工程により形成されることを特徴とする半導体発光素子の製造方法を提供する。

【発明の効果】

【0010】

本発明によれば、p電極として、ドット状金属層と、このドット状金属層上に形成された反射オーミック金属層を含むものを用いることにより、高いオーミック性と反射率を併せ有する電極構造を備える、低駆動電圧で駆動し、良好な光取り出し効率を有する半導体発光装置及びその製造方法を提供することが出来る。

【図面の簡単な説明】

【0011】

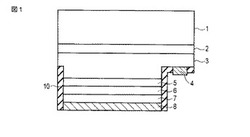

【図1】本発明の一実施形態に係る半導体発光素子を示す断面図。

【図2】ドット状Ni層及び連続膜Ni層の表面状態を示す模式図。

【図3】ドット状Ni層の膜厚によるコンタクト抵抗の変化を示す特性図。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について説明する。

【0013】

図1は、本発明の第1の実施の形態に係る半導体発光素子としての青色LEDの構成を示す断面図である。図1において、基板、例えばサファイヤ基板1上には、GaNからなるバッファ層2、n型GaN層(n型クラッド層)3、InGaNからなる多重量子井戸層(活性層)5、及びAlGaNからなるp型クラッド層6、p型GaN層7が順次、エピタキシャル成長により形成されている。n型GaN層3の一部にはメサが形成されて、n電極4が形成され、p型GaN層7上には、p電極8が形成されている。なお、メサの表面、及びn型GaN層3、多重量子井戸層5、p型クラッド層6、並びにp型GaN層7の側面には、絶縁膜10が設けられている。

【0014】

以上のように構成される半導体発光素子において、p電極8は、ドット状の金属層と、その上に形成された反射オーミック金属層の連続膜からなる。ドット状の金属層としては、Niを用いることができ、反射オーミック金属層としては、Ag、Alを用いることが出来る。

【0015】

また、n側電極4としては、Ti/Al/Ni/Au等の積層金属膜を用いることが出来る。

【0016】

ドット状の金属層は、連続膜ではなく、多数の金属ドット体が配置され、ドット間に空隙が存在し、そこから下地が露出している膜である。その面積率は、50〜85%であることが望ましい。面積率が50%未満では、密着性が劣る傾向となり、85%を超えると、連続膜に近くなり、反射率が低下する傾向となる。

【0017】

なお、ドット状の金属層では、ドット同士が完全に離隔していて、独立したドットとして存在している必要は必ずしもない。ドット同士が繋がって網目状となっていても、上記面積率の範囲内にあれば、良好な密着性及び高い反射率を得ることは可能である。

【0018】

ドット状の金属層の膜厚は、1〜3nmであることが望ましい。膜厚が1nm未満の膜は成膜が困難であるとともに、密着性改善効果が劣る傾向となる。また、膜厚が3nmを超えると、連続膜となり易く、また反射率が低下する傾向となる。

【0019】

ドット状の金属層例えばNi層と、反射オーミック金属層例えばAg層とからなるp電極8は、次のようにして形成することが出来る。

【0020】

まず、p型GaN層7の表面に、真空蒸着法によりドット状のNi層を形成する。ドット状のNi層は、例えば約1.0〜5.0A/秒の成膜速度で、約2秒〜30秒という短時間でNiを真空蒸着することによる得ることが出来る。これよりも成膜速度が速く、成膜時間が長い場合には、ドット状のNi層を得にくくなり、連続膜のNi層になり易い。

【0021】

即ち、上述した面積率、膜厚のドット状のNi層を得るには、成膜速度、成膜時間を適宜制御すればよい。

【0022】

このようにして成膜されたドット状のNi層の表面状態を示す模式図を図2(a)に示す。また、連続膜であるNi層の表面状態を示す模式図を図2(b)に示す。図2(a)と図2(b)の比較から、ドット状のNi層は、連続膜であるNi層とは、全く異なる表面性状を有していることがわかる。

【0023】

次に、ドット状のNi層上にやはり真空蒸着法により、Agの連続膜を形成する。その後、赤外線ランプアニール装置等の熱処理装置により、ドット状Ni層/Ag連続膜に350〜600℃、例えば400℃の熱処理を施すと、一部のドット状Niはp型GaN層7表面に残留する酸素や熱処理雰囲気中の酸素と結合し、NiOに変換される。

【0024】

NiOは青色発光素子の発光波長(400〜500nm程度)に対して高い透過率を示すため、p電極の反射率をより向上させることが可能となる。

【0025】

また、Niは、AgやGaN領域に拡散し、アロイ化するため、それによって電極密着性が向上するという効果も得られる。

【0026】

熱処理の望ましい条件は、下記の通りである。

【0027】

温度:400℃、

雰囲気:酸素:窒素=8:2、

処理時間:1分。

【0028】

処理温度は、高すぎるとAgのマイグレーションが大きくなり、電極表面の凹凸が数μmのオーダーで発生してしまう。また、処理時間も長すぎると同様の現象が見られる。

【0029】

Ni膜の膜厚を変化させて形成したNi/Ag電極について、コンタクト抵抗を測定したところ、図3に示す結果を得た。図3から、Ni膜を設けることにより、コンタクト抵抗が低下すること、またかなり薄い膜厚でもコンタクト抵抗が低下することがわかる。

【0030】

なお、Ni膜の膜厚は、1nm〜3nmの範囲で良好な結果が得られることがわかっている。Ni膜の膜厚が3nmを超えると、ドット状のNi膜が得られず、反射率が低下してしまう。

【0031】

次に、Ni/Ag電極の密着性を評価するピールテスト及び反射率を評価するテストを以下のように行った。

【0032】

ピールテスト

ピールテストは、基板上に1nm〜3nmの膜厚のドット状Ni膜を成膜した後、200nmのAg層を成膜してNi/Ag電極サンプルを作製し、スクライバー等で100箇所(1mm角)にケガキをいれて、Ni/Ag電極部のみを分割し、セロテープ(登録商標)(JIS Z1522)を貼り付け、はがした際に、100箇所中何箇所が剥がれたかをカウントすることにより行った。

【0033】

その結果、剥がれた箇所は全く無かった。

【0034】

比較のため、ドット状のNi膜を形成しない、200nmのAg単層のみのサンプルを形成し、ピールテストを行ったところ、100箇所すべてが剥がれた。また、ドット状のNi膜の代わりに層状のNi膜(膜厚3nm)を形成したNi/Ag電極サンプルについて、ピールテストを行ったところ、剥離箇所は3箇所と少なかった。従って、ドット状のNi膜でなくとも層状のNi膜を形成しても、ある程度の密着性の改善効果は得られることがわかる。なお、層状のNi膜よりもドット状のNi膜のほうが密着性の改善効果が良好であるのは、ドット状のNi膜の凹凸面とAg面との接触面積が大きいためと考えられる。

【0035】

反射率評価テスト

ピールテストで用いたサンプルを用い、表面の反射率を測定した。測定はハロゲンランプ光源をφ5mmの円形領域に照射し、サンプルからの反射強度を測定することで行った。また、反射率はAg単層膜を蒸着成膜したときの反射強度を100として求めた。

【0036】

その結果、ドット状Ni/Ag電極サンプルの反射率は94.4%であった。

【0037】

ドット状のNi膜の代わりに層状のNi膜(膜厚3nm)を形成したNi/Ag電極サンプルについて、反射率を測定したところ、反射率は74.6%と低い値であった。

【0038】

以上のピールテスト及び反射率測定結果より、Ag単層のみのサンプルでは、反射率は高いが密着性が非常に悪く、層状のNi膜を形成したNi/Ag電極サンプルでは、密着性の改善効果は認められるが、反射率が非常に低く、反射電極としての機能は発揮することが出来ないことがわかる。

【0039】

これは、層状のNi膜を形成した場合には、p型GaN表面とAg層との間の全面にわたってNi層が存在するため、高反射率のAg層の機能が十分に発揮されないためである。これに対し、ドット状のNi膜を形成した場合には、Ag層がp型クラッド層に対し、Ni層を介在せずに直接接触するため、高反射率のAg層の機能が十分に発揮することが出来る。

【符号の説明】

【0040】

1…サファイヤ基板、2…n型クラッド層、3…多重量子井戸層、4…p型クラッド層、5…n電極、6…p電極、7…絶縁膜。

【技術分野】

【0001】

本発明は、半導体発光装置に係り、特に、低駆動電圧で駆動し、光取り出し効率の高い半導体発光装置に関する。

【背景技術】

【0002】

半導体発光素子として、基板上にn型半導体層、活性層およびp型半導体層を積層し、それぞれの半導体層に対し、オーミック電極を形成した構造が知られている。従来、基板側から光を取り出すための反射電極を備える発光素子では、反射電極材料として高い反射率を有するAgが使用されることが一般的であった。即ち、Agの反射率が96.6%と非常に高いのに対し、同様に電極に使用される金属であるAuの反射率は38.7%、Cuの反射率は55.2%、Niの反射率は41.2%と非常に低いものである。

【0003】

しかし、Ag単層により反射電極を構成した場合には、反射電極の密着性及びオーミック性が劣り、良好な特性を有する半導体発光素子を作製することが困難であった。

【0004】

このような反射電極の密着性とオーミック性を改善するため、Ag層と窒化物半導体層の間にNi層を設けることが提案されている(例えば、特許文献1参照)。

【0005】

しかし、この提案に係る半導体発光素子では、Ni層を介在させるため反射率が低下し、Ag本来の反射率が活かせないという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−294837号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような事情の下になされ、高いオーミック性と反射率を併せ有する電極構造を備える、低駆動電圧で駆動し、良好な光取り出し効率を有する半導体発光装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の第1の態様は、n型半導体層と、p型半導体層と、前記n型半導体層と前記p型半導体層との間に設けられた活性層と、前記n型半導体層に接して設けられたn電極と、前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子において、前記p電極が前記p型半導体層上に少なくとも一部が網目状に形成されたNiO層と、このNiO層に接して形成されたAg層とを含むことを特徴とする半導体発光素子を提供する。

【0009】

本発明の第2の態様は、n型半導体層と、p型半導体層と、前記n型半導体層と前記p型半導体層との間に設けられた活性層と、前記n型半導体層に接して設けられたn電極と、前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子の製造方法において、前記p電極は、少なくとも一部が網目状Ni層を形成する工程、この網目状Ni層上にAg層を形成する工程、及び350℃以上、600℃未満の温度で、酸素を含む雰囲気中で熱処理して前記Ni層の一部をNiOに変換する工程により形成されることを特徴とする半導体発光素子の製造方法を提供する。

【発明の効果】

【0010】

本発明によれば、p電極として、ドット状金属層と、このドット状金属層上に形成された反射オーミック金属層を含むものを用いることにより、高いオーミック性と反射率を併せ有する電極構造を備える、低駆動電圧で駆動し、良好な光取り出し効率を有する半導体発光装置及びその製造方法を提供することが出来る。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る半導体発光素子を示す断面図。

【図2】ドット状Ni層及び連続膜Ni層の表面状態を示す模式図。

【図3】ドット状Ni層の膜厚によるコンタクト抵抗の変化を示す特性図。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について説明する。

【0013】

図1は、本発明の第1の実施の形態に係る半導体発光素子としての青色LEDの構成を示す断面図である。図1において、基板、例えばサファイヤ基板1上には、GaNからなるバッファ層2、n型GaN層(n型クラッド層)3、InGaNからなる多重量子井戸層(活性層)5、及びAlGaNからなるp型クラッド層6、p型GaN層7が順次、エピタキシャル成長により形成されている。n型GaN層3の一部にはメサが形成されて、n電極4が形成され、p型GaN層7上には、p電極8が形成されている。なお、メサの表面、及びn型GaN層3、多重量子井戸層5、p型クラッド層6、並びにp型GaN層7の側面には、絶縁膜10が設けられている。

【0014】

以上のように構成される半導体発光素子において、p電極8は、ドット状の金属層と、その上に形成された反射オーミック金属層の連続膜からなる。ドット状の金属層としては、Niを用いることができ、反射オーミック金属層としては、Ag、Alを用いることが出来る。

【0015】

また、n側電極4としては、Ti/Al/Ni/Au等の積層金属膜を用いることが出来る。

【0016】

ドット状の金属層は、連続膜ではなく、多数の金属ドット体が配置され、ドット間に空隙が存在し、そこから下地が露出している膜である。その面積率は、50〜85%であることが望ましい。面積率が50%未満では、密着性が劣る傾向となり、85%を超えると、連続膜に近くなり、反射率が低下する傾向となる。

【0017】

なお、ドット状の金属層では、ドット同士が完全に離隔していて、独立したドットとして存在している必要は必ずしもない。ドット同士が繋がって網目状となっていても、上記面積率の範囲内にあれば、良好な密着性及び高い反射率を得ることは可能である。

【0018】

ドット状の金属層の膜厚は、1〜3nmであることが望ましい。膜厚が1nm未満の膜は成膜が困難であるとともに、密着性改善効果が劣る傾向となる。また、膜厚が3nmを超えると、連続膜となり易く、また反射率が低下する傾向となる。

【0019】

ドット状の金属層例えばNi層と、反射オーミック金属層例えばAg層とからなるp電極8は、次のようにして形成することが出来る。

【0020】

まず、p型GaN層7の表面に、真空蒸着法によりドット状のNi層を形成する。ドット状のNi層は、例えば約1.0〜5.0A/秒の成膜速度で、約2秒〜30秒という短時間でNiを真空蒸着することによる得ることが出来る。これよりも成膜速度が速く、成膜時間が長い場合には、ドット状のNi層を得にくくなり、連続膜のNi層になり易い。

【0021】

即ち、上述した面積率、膜厚のドット状のNi層を得るには、成膜速度、成膜時間を適宜制御すればよい。

【0022】

このようにして成膜されたドット状のNi層の表面状態を示す模式図を図2(a)に示す。また、連続膜であるNi層の表面状態を示す模式図を図2(b)に示す。図2(a)と図2(b)の比較から、ドット状のNi層は、連続膜であるNi層とは、全く異なる表面性状を有していることがわかる。

【0023】

次に、ドット状のNi層上にやはり真空蒸着法により、Agの連続膜を形成する。その後、赤外線ランプアニール装置等の熱処理装置により、ドット状Ni層/Ag連続膜に350〜600℃、例えば400℃の熱処理を施すと、一部のドット状Niはp型GaN層7表面に残留する酸素や熱処理雰囲気中の酸素と結合し、NiOに変換される。

【0024】

NiOは青色発光素子の発光波長(400〜500nm程度)に対して高い透過率を示すため、p電極の反射率をより向上させることが可能となる。

【0025】

また、Niは、AgやGaN領域に拡散し、アロイ化するため、それによって電極密着性が向上するという効果も得られる。

【0026】

熱処理の望ましい条件は、下記の通りである。

【0027】

温度:400℃、

雰囲気:酸素:窒素=8:2、

処理時間:1分。

【0028】

処理温度は、高すぎるとAgのマイグレーションが大きくなり、電極表面の凹凸が数μmのオーダーで発生してしまう。また、処理時間も長すぎると同様の現象が見られる。

【0029】

Ni膜の膜厚を変化させて形成したNi/Ag電極について、コンタクト抵抗を測定したところ、図3に示す結果を得た。図3から、Ni膜を設けることにより、コンタクト抵抗が低下すること、またかなり薄い膜厚でもコンタクト抵抗が低下することがわかる。

【0030】

なお、Ni膜の膜厚は、1nm〜3nmの範囲で良好な結果が得られることがわかっている。Ni膜の膜厚が3nmを超えると、ドット状のNi膜が得られず、反射率が低下してしまう。

【0031】

次に、Ni/Ag電極の密着性を評価するピールテスト及び反射率を評価するテストを以下のように行った。

【0032】

ピールテスト

ピールテストは、基板上に1nm〜3nmの膜厚のドット状Ni膜を成膜した後、200nmのAg層を成膜してNi/Ag電極サンプルを作製し、スクライバー等で100箇所(1mm角)にケガキをいれて、Ni/Ag電極部のみを分割し、セロテープ(登録商標)(JIS Z1522)を貼り付け、はがした際に、100箇所中何箇所が剥がれたかをカウントすることにより行った。

【0033】

その結果、剥がれた箇所は全く無かった。

【0034】

比較のため、ドット状のNi膜を形成しない、200nmのAg単層のみのサンプルを形成し、ピールテストを行ったところ、100箇所すべてが剥がれた。また、ドット状のNi膜の代わりに層状のNi膜(膜厚3nm)を形成したNi/Ag電極サンプルについて、ピールテストを行ったところ、剥離箇所は3箇所と少なかった。従って、ドット状のNi膜でなくとも層状のNi膜を形成しても、ある程度の密着性の改善効果は得られることがわかる。なお、層状のNi膜よりもドット状のNi膜のほうが密着性の改善効果が良好であるのは、ドット状のNi膜の凹凸面とAg面との接触面積が大きいためと考えられる。

【0035】

反射率評価テスト

ピールテストで用いたサンプルを用い、表面の反射率を測定した。測定はハロゲンランプ光源をφ5mmの円形領域に照射し、サンプルからの反射強度を測定することで行った。また、反射率はAg単層膜を蒸着成膜したときの反射強度を100として求めた。

【0036】

その結果、ドット状Ni/Ag電極サンプルの反射率は94.4%であった。

【0037】

ドット状のNi膜の代わりに層状のNi膜(膜厚3nm)を形成したNi/Ag電極サンプルについて、反射率を測定したところ、反射率は74.6%と低い値であった。

【0038】

以上のピールテスト及び反射率測定結果より、Ag単層のみのサンプルでは、反射率は高いが密着性が非常に悪く、層状のNi膜を形成したNi/Ag電極サンプルでは、密着性の改善効果は認められるが、反射率が非常に低く、反射電極としての機能は発揮することが出来ないことがわかる。

【0039】

これは、層状のNi膜を形成した場合には、p型GaN表面とAg層との間の全面にわたってNi層が存在するため、高反射率のAg層の機能が十分に発揮されないためである。これに対し、ドット状のNi膜を形成した場合には、Ag層がp型クラッド層に対し、Ni層を介在せずに直接接触するため、高反射率のAg層の機能が十分に発揮することが出来る。

【符号の説明】

【0040】

1…サファイヤ基板、2…n型クラッド層、3…多重量子井戸層、4…p型クラッド層、5…n電極、6…p電極、7…絶縁膜。

【特許請求の範囲】

【請求項1】

n型半導体層と、

p型半導体層と、

前記n型半導体層と前記p型半導体層との間に設けられた活性層と、

前記n型半導体層に接して設けられたn電極と、

前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子において、

前記p電極が前記p型半導体層上に少なくとも一部が網目状に形成されたNiO層と、このNiO層に接して形成されたAg層とを含むことを特徴とする半導体発光素子。

【請求項2】

前記NiO層は、1nm以上、3nm以下の膜厚を有することを特徴とする請求項1に記載の半導体発光素子。

【請求項3】

前記NiO層は、前記p電極の全面積に対し、50%以上、85%以下の面積率を有することを特徴とする請求項1または2に記載の半導体発光素子。

【請求項4】

n型半導体層と、

p型半導体層と、

前記n型半導体層と前記p型半導体層との間に設けられた活性層と、

前記n型半導体層に接して設けられたn電極と、

前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子の製造方法において、

前記p電極は、少なくとも一部が網目状Ni層を形成する工程、この網目状Ni層上にAg層を形成する工程、及び

350℃以上、600℃未満の温度で、酸素を含む雰囲気中で熱処理して前記Ni層の一部をNiOに変換する工程により形成されることを特徴とする半導体発光素子の製造方法。

【請求項1】

n型半導体層と、

p型半導体層と、

前記n型半導体層と前記p型半導体層との間に設けられた活性層と、

前記n型半導体層に接して設けられたn電極と、

前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子において、

前記p電極が前記p型半導体層上に少なくとも一部が網目状に形成されたNiO層と、このNiO層に接して形成されたAg層とを含むことを特徴とする半導体発光素子。

【請求項2】

前記NiO層は、1nm以上、3nm以下の膜厚を有することを特徴とする請求項1に記載の半導体発光素子。

【請求項3】

前記NiO層は、前記p電極の全面積に対し、50%以上、85%以下の面積率を有することを特徴とする請求項1または2に記載の半導体発光素子。

【請求項4】

n型半導体層と、

p型半導体層と、

前記n型半導体層と前記p型半導体層との間に設けられた活性層と、

前記n型半導体層に接して設けられたn電極と、

前記p型半導体層に接して設けられたp電極とを具備する半導体発光素子の製造方法において、

前記p電極は、少なくとも一部が網目状Ni層を形成する工程、この網目状Ni層上にAg層を形成する工程、及び

350℃以上、600℃未満の温度で、酸素を含む雰囲気中で熱処理して前記Ni層の一部をNiOに変換する工程により形成されることを特徴とする半導体発光素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−62535(P2013−62535A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−275569(P2012−275569)

【出願日】平成24年12月18日(2012.12.18)

【分割の表示】特願2011−209816(P2011−209816)の分割

【原出願日】平成20年6月30日(2008.6.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年12月18日(2012.12.18)

【分割の表示】特願2011−209816(P2011−209816)の分割

【原出願日】平成20年6月30日(2008.6.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]