半導体発光装置及びその製造方法

【課題】色度ばらつきを低減した半導体発光装置及びその製造方法を提供する。

【解決手段】実施形態によれば、半導体発光装置は、第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、第2の面における発光層を有する領域に設けられたp側電極と、第2の面における発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、第1の面上に設けられた同種類の蛍光体層とを備えている。チップは、平面視で中央に位置する中央チップと、中央チップを挟んで対称配置された少なくとも2つの周辺チップとを有する。周辺チップ間で第1の面上の蛍光体層の厚さは同じであり、中央チップの第1の面上の蛍光体層と、周辺チップの第1の面上の蛍光体層とは、厚さが異なる。

【解決手段】実施形態によれば、半導体発光装置は、第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、第2の面における発光層を有する領域に設けられたp側電極と、第2の面における発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、第1の面上に設けられた同種類の蛍光体層とを備えている。チップは、平面視で中央に位置する中央チップと、中央チップを挟んで対称配置された少なくとも2つの周辺チップとを有する。周辺チップ間で第1の面上の蛍光体層の厚さは同じであり、中央チップの第1の面上の蛍光体層と、周辺チップの第1の面上の蛍光体層とは、厚さが異なる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、半導体発光装置及びその製造方法に関する。

【背景技術】

【0002】

白色LED(Light Emitting Diode)開発において色度ばらつきの低減は大きな課題のひとつとなっている。特に、チップ選別工程を経ずに、ウェーハ内の複数チップに対して一括して配線層、保護樹脂、蛍光体層の形成を進めていくウェーハレベルLEDパッケージ技術では、ウェーハ内チップ間の発光波長のばらつきが、色度ばらつきに大きく影響する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2011−517090号公報

【特許文献2】特開2010−147318号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

色度ばらつきを低減した半導体発光装置及びその製造方法を提供する。

【課題を解決するための手段】

【0005】

実施形態によれば、半導体発光装置は、第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、前記チップの前記第1の面上に設けられた同種類の蛍光体層と、を備えている。前記チップは、平面視で中央に位置する中央チップと、前記平面視で前記中央チップを挟んで対称配置された少なくとも2つの周辺チップと、を有する。前記周辺チップ間で前記第1の面上の前記蛍光体層の厚さは同じである。前記中央チップの前記第1の面上の前記蛍光体層と、前記周辺チップの前記第1の面上の前記蛍光体層とは、厚さが異なる。

【図面の簡単な説明】

【0006】

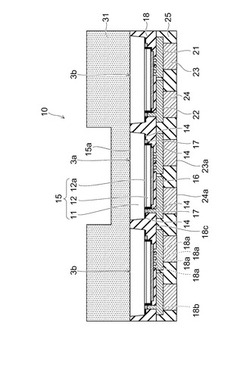

【図1】第1実施形態の半導体発光装置の模式断面図。

【図2】(a)は、第1実施形態の半導体発光装置の模式平面図であり、(b)は、1つのチップの模式平面図。

【図3】(a)〜(c)は、第1実施形態の半導体発光装置における複数のチップの平面レイアウトの具体例を示す模式平面図。

【図4】第1実施形態の半導体発光装置における複数のチップの接続関係を示す回路図。

【図5】第1実施形態の半導体発光装置の製造方法を示す模式断面図。

【図6】第1実施形態の半導体発光装置の製造方法を示す模式断面図。

【図7】第1実施形態の半導体発光装置の製造方法を示す模式断面図。

【図8】第2実施形態の半導体発光装置の製造方法を示す模式断面図。

【図9】第3実施形態の半導体発光装置の製造方法を示す模式断面図。

【図10】第4実施形態の半導体発光装置の製造方法を示す模式断面図。

【図11】第4実施形態の半導体発光装置の製造方法を示す模式断面図。

【図12】第5実施形態の半導体発光装置の製造方法を示す模式断面図。

【図13】第6実施形態の半導体発光装置の製造方法を示す模式断面図。

【図14】第7実施形態の半導体発光装置の製造方法を示す模式断面図。

【図15】第1実施形態の半導体発光装置の色度調整範囲を表す色度図。

【図16】(a)は、第4実施形態及び第6実施形態の半導体発光装置の色度調整範囲を表す色度図であり、(b)は、第5実施形態の半導体発光装置の色度調整範囲を表す色度図。

【発明を実施するための形態】

【0007】

以下、図面を参照し、実施形態について説明する。なお、各図面中、同じ要素には同じ符号を付している。

【0008】

(第1実施形態)

図1は、第1実施形態の半導体発光装置10の模式断面図である。

図2(a)は、半導体発光装置10の模式平面図であり、図2(b)は、1つのチップの模式平面図である。

【0009】

半導体発光装置10は、後述するウェーハレベルで形成されるパッケージ構造体に複数のチップ3a、3bを含むマルチチップデバイスである。複数のチップ3a、3bは、互いに分離されている。各チップ3a、3bは、半導体層15とp側電極16とn側電極17とを有する。

【0010】

複数のチップは、図2(a)に示す平面視での位置の違いによって、異なる符号3aと3bで表している。しかしながら、チップ3aとチップ3bは同じ構造を有し、それらチップ3a及び3bを区別せずに、単に符号3で代表して表すこともある。

【0011】

半導体層15は、第1の面(図1において上面)15aと、その反対側に形成された第2の面とを有する。第2の面側に電極及び配線部が設けられている。第2の面の反対側の第1の面15aから主として光が外部に放出される。

【0012】

また、半導体層15は、第1の半導体層11と第2の半導体層12を有する。第1の半導体層11及び第2の半導体層12は、例えば窒化ガリウムを含む材料からなる。第1の半導体層11は、例えば下地バッファ層、n型層などを含み、n型層は電流の横方向経路として機能する。第2の半導体層12は、p型層と発光層(活性層)12aを含む。

【0013】

半導体層15の第2の面側は凹凸形状に加工されている。その第2の面側に形成された凸部は発光層12aを含む。その凸部の表面である第2の半導体層12の表面には、p側電極16が設けられている。すなわち、p側電極16は、発光層12aを有する領域上に設けられている。

【0014】

半導体層15の第2の面側において凸部の周辺には、発光層12aを含む第2の半導体層12がない領域が設けられ、その領域の第1の半導体層11の表面に、n側電極17が設けられている。すなわち、n側電極17は、発光層12aを含まない領域上に設けられている。

【0015】

図2(b)に示す第2の面の平面視で、n側電極17は、p側電極16の周囲を連続して囲んでいる。なお、p側電極16及びn側電極17の平面レイアウトは、図2(b)に限らず、他のレイアウトも可能である。

【0016】

第2の面側において、発光層12aを含む第2の半導体層12の面積は、発光層12aを含まない第1の半導体層11の面積よりも広い。また、p側電極16の面積は、n側電極17の面積よりも広い。したがって、広い発光領域が得られる。

【0017】

発光層12aを含む第2の半導体層12の側面には、絶縁膜14が設けられている。また、絶縁膜14は、p側電極16及びn側電極17が設けられていない第2の面にも設けられている。絶縁膜14は、例えばシリコン酸化膜、シリコン窒化膜などの無機絶縁膜である。

【0018】

絶縁膜14、p側電極16及びn側電極17が設けられた第2の面側は、第1の絶縁層(以下、単に絶縁層という)18で覆われている。第1の面15aは、絶縁層18で覆われていない。また、絶縁層18は、相互に分離されたチップ3a、3b間に充填され、チップ3a、3bの側面を覆っている。第1の面15aから続く半導体層15の側面は、絶縁層18で覆われている。チップ3a、3bの側面を覆う絶縁層18は、後述する配線部の側面を覆う樹脂層25とともに半導体発光装置10の側面を構成している。

【0019】

絶縁層18は、例えば、微細開口のパターニング性に優れたポリイミド等の樹脂である。あるいは、絶縁層18としてシリコン酸化物やシリコン窒化物等の無機物を用いてもよい。

【0020】

絶縁層18には、p側電極16に達する第1のビア18aと、n側電極17に達する第2のビア18bが形成されている。また、絶縁層18は、第1の面15aに対する反対側に配線面18cを有する。

【0021】

その配線面18c上には、p側配線層21とn側配線層22とが互いに離間して設けられている。1つのチップ3a、3bに対して、それぞれ1つずつのp側配線層21及びn側配線層22が設けられている。

【0022】

p側配線層21は、第1のビア18a内にも設けられている。p側配線層21は、複数の第1のビア18aを通じて、p側電極16と電気的に接続されている。

【0023】

n側配線層22は、第2のビア18b内にも設けられている。n側配線層22は、例えば1つの第2のビア18bを通じて、n側電極17と電気的に接続されている。

【0024】

p側配線層21においてチップ3a、3bに対する反対側の面上には、p側金属ピラー23が設けられている。p側金属ピラー23は、p側配線層21よりも厚い。p側配線層21およびp側金属ピラー23は、実施形態におけるp側配線部を構成する。

【0025】

n側配線層22においてチップ3a、3bに対する反対側の面上には、n側金属ピラー24が設けられている。n側金属ピラー24は、n側配線層22よりも厚い。n側配線層22およびn側金属ピラー24は、実施形態におけるn側配線部を構成する。

【0026】

また、絶縁層18の配線面18c上には、第2の絶縁層として樹脂層25が設けられている。樹脂層25は、p側配線部の周囲およびn側配線部の周囲を覆っている。

【0027】

p側配線層21におけるp側金属ピラー23との接続面以外の面、およびn側配線層22におけるn側金属ピラー24との接続面以外の面は、樹脂層25で覆われている。また、樹脂層25は、p側金属ピラー23とn側金属ピラー24との間に設けられ、p側金属ピラー23の側面及びn側金属ピラー24の側面を覆っている。樹脂層25は、p側金属ピラー23とn側金属ピラー24との間に充填されている。

【0028】

p側金属ピラー23におけるp側配線層21に対する反対側の面は、樹脂層25で覆われずに露出され、実装基板に接合されるp側外部端子23aとして機能する。n側金属ピラー24におけるn側配線層22に対する反対側の面は、樹脂層25で覆われずに露出され、実装基板に接合されるn側外部端子24aとして機能する。

【0029】

p側配線部、n側配線部及び樹脂層25のそれぞれの厚さは、チップ3a、3bの厚さよりも厚い。なお、p側金属ピラー23及びn側金属ピラー24のアスペクト比(平面サイズに対する厚みの比)は1以上であることに限らず、その比は1よりも小さくてもよい。

【0030】

p側金属ピラー23、n側金属ピラー24及びこれらを補強する樹脂層25は、チップ3a、3bの支持体として機能する。したがって、半導体層15を形成するために使用した基板を後述するように除去しても、p側金属ピラー23、n側金属ピラー24及び樹脂層25を含む支持体によって、チップ3a、3bを安定して支持し、半導体発光装置10の機械的強度を高めることができる。

【0031】

また、半導体発光装置10を実装基板に実装した状態で半導体層15に加わる応力を、p側金属ピラー23及びn側金属ピラー24が吸収することで緩和することができる。

【0032】

p側配線層21、n側配線層22、p側金属ピラー23およびn側金属ピラー24の材料としては、銅、金、ニッケル、銀などを用いることができる。これらのうち、銅を用いると、良好な熱伝導性、高いマイグレーション耐性及び絶縁材料との優れた密着性が得られる。

【0033】

樹脂層25は、実装基板と熱膨張率が同じもしくは近いものを用いるのが望ましい。そのような樹脂層として、例えばエポキシ樹脂、シリコーン樹脂、フッ素樹脂などを一例として挙げることができる。

【0034】

また、樹脂層25に、例えばカーボンブラックを含有させて、発光層12aからの放出光に対して遮光性を付与させてもよい。また、樹脂層25に、発光層12aからの放出光に対する反射性を有する粉末を含有させてもよい。

【0035】

第1の半導体層11は、n側電極17及びn側配線層22を介して、n側外部端子24aを含むn側金属ピラー24と電気的に接続されている。発光層12aを含む第2の半導体層12は、p側電極16及びp側配線層21を介して、p側外部端子23aを含むp側金属ピラー23と電気的に接続されている。

【0036】

n側配線層22の一部は、発光層12aを含む発光領域上の絶縁層18に重なっている。n側配線層22の面積は、n側電極17の面積よりも広い。また、絶縁層18上に広がるn側配線層22の面積は、n側配線層22が第2のビア18bでn側電極17と接続する面積よりも大きい。

【0037】

n側電極17よりも広い領域にわたって形成された発光層12aによって高い光出力を得ることができる。なおかつ、発光層12aを含まず、発光領域よりも狭い領域に設けられたn側電極17が、これよりも面積の大きなn側配線層22として実装面側に配置し直された構造を実現できる。

【0038】

p側配線層21が複数の第1のビア18aを通じてp側電極16と接続する面積は、n側配線層22が第2のビア18bを通じてn側電極17と接続する面積よりも大きい。よって、発光層12aへの電流分布が向上し、且つ発光層12aで発生した熱の放熱性が向上できる。

【0039】

半導体層15の第1の面15a上には、蛍光体層31が設けられている。蛍光体層31は、発光層12aからの放出光(励起光)を吸収し波長変換光を放出可能な蛍光体粒子を含む。蛍光体粒子は、発光層12aからの光および蛍光体粒子における波長変換光に対して透明な透明樹脂に分散されている。半導体発光装置10は、発光層12aからの光と、蛍光体粒子による波長変換光との混合光を放出可能である。

【0040】

例えば、蛍光体粒子が黄色光を発光する黄色蛍光体粒子とすると、GaN系材料である発光層12aからの青色光と、蛍光体層31における波長変換光である黄色光との混合色として、白色または電球色などを得ることができる。

【0041】

例えば、図2に示すように、半導体発光装置10の平面視での外形は矩形状に形成され、その矩形の長手方向(1次元方向)に、1つの中央チップ3aと、2つの周辺チップ3bとを含む3つのチップが配列されている。

【0042】

中央チップ3aは、3つのチップの1次元配列方向の中央に位置する。2つの周辺チップ3bは、中央チップ3aを前記1次元配列方向に挟んで対称配置されている。

【0043】

中央チップ3a上および周辺チップ3b上には、同じ種類の蛍光体層31が設けられている。例えば、同じ種類の黄色蛍光体粒子を含む蛍光体層31が、中央チップ3a上および周辺チップ3b上に設けられている。

【0044】

2つの周辺チップ3bのそれぞれの第1の面15a上に設けられた蛍光体層31の厚さは同じである。

【0045】

中央チップ3aの第1の面15a上の蛍光体層31の厚さと、周辺チップ3bの第1の面15a上の蛍光体層31の厚さは異なる。図1に示す例では、中央チップ3a上の蛍光体層31は、周辺チップ3b上の蛍光体層31よりも薄い。

【0046】

後述するように、蛍光体層31を形成する工程は、蛍光体粒子を分散させた液状の透明樹脂をウェーハ状態の複数のチップ上に一括して供給し、熱硬化させる工程を有する。したがって、蛍光体粒子の濃度(密度)は、ウェーハ面内でほぼ均一である。

【0047】

したがって、相対的に薄い蛍光体層31は含まれる蛍光体粒子の量が少なく、相対的に厚い蛍光体層31は含まれる蛍光体粒子の量が多い。蛍光体層31の厚さを調整することで、チップ3a、3bから放出される光と蛍光体層31での波長変換光との混合光の色度を調整することができる。

【0048】

図15は、CIExy色度図を表す。座標Aは、GaN系チップから発光される青色光の色度を表し、座標Bは、黄色蛍光体層単体から発光される光の色度を表す。

【0049】

蛍光体層31の厚さを調整することで、座標Aと座標Bとの間の破線で表す直線に沿って色度を調整することができる。相対的に蛍光体層31が薄いと座標A側の色度に調整でき、相対的に蛍光体層31が厚いと座標B側の色度に調整できる。

【0050】

また、図4は、中央チップ3aと周辺チップ3bとの接続関係を示す回路図である。

【0051】

中央チップ3aと周辺チップ3bとは、電源100に対して並列接続されている。2つの周辺チップ3bは直列接続されている。

【0052】

並列接続された中央チップ3aと周辺チップ3bのそれぞれに対して電源100から供給する電力を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0053】

例えば、中央チップ3aと周辺チップ3bに対する投入電流量を相対的に変えることで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。あるいは、中央チップ3aと周辺チップ3bに対する投入電力のデューティ比を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0054】

相対的に蛍光体層31が薄い中央チップ3aに対する投入電力(電流)を大きくすると、半導体発光装置10は青味成分の多い混合光を放出する。相対的に蛍光体層31が厚い周辺チップ3bに対する投入電力(電流)を大きくすると、半導体発光装置10は黄色味成分の多い混合光を放出する。

【0055】

すなわち、中央チップ3aと周辺チップ3bとの間で第1の面15a上に設けられる蛍光体層31の厚さを変え、且つ並列接続した中央チップ3aと周辺チップ3bに対する投入電力を調整することで、半導体発光装置10から放出される混合光の色度を調整することができる。

【0056】

さらに、実施形態によれば、光放出面側の平面視で中央とその周辺とで蛍光体層31の厚さを変えているが、周辺には中央に対して対称配置された同じ厚さの蛍光体層31を設けている。このため、図1において半導体発光装置10を蛍光体層31側から見たときに、均一な色混合効果および配光分布が得られる。

【0057】

図3(a)〜(c)は、中央チップ3aと周辺チップ3bとの平面レイアウトの他の具体例を示す。

【0058】

中央チップ3aと周辺チップ3bとを含む複数のチップは、1次元方向に限らず、図3(a)〜(c)に示すように、2次元方向に面状に配列されてもよい。中央チップ3aは1つに限らず、2つ以上であってもよい。少なくとも2つ以上の周辺チップ3bが、中央チップ3aの周辺に、中央チップ3aを挟んで対称配置される。

【0059】

図3(a)は、1つの中央チップ3aの周辺に、十字状に4つの周辺チップ3bが配列されたレイアウトを示す。

図3(b)は、1つの中央チップ3aの周辺に、8個の周辺チップ3bが格子状に配列されたレイアウトを示す。

図3(c)は、4つの中央チップ3aの周辺に、12個の周辺チップ3bが格子状に配列されたレイアウトを示す。

【0060】

図3(a)〜(c)のいずれの具体例においても、中央チップ3aと周辺チップ3bとの間で第1の面15a上に設けられた蛍光体層31の厚さを変え、且つ複数の周辺チップ3b上には同じ厚さの蛍光体層31を設けている。このため、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0061】

次に、図5(a)〜図7(d)を参照して、実施形態の半導体発光装置10の製造方法について説明する。

【0062】

図5(a)は、基板5の主面上に、第1の半導体層11及び第2の半導体層12を含む半導体層15が形成されたウェーハの断面を表す。基板5の主面上に第1の半導体層11が形成され、その第1の半導体層11の上に第2の半導体層12が形成される。

【0063】

例えば、窒化ガリウム系材料からなる第1の半導体層11及び第2の半導体層12は、サファイア基板上にMOCVD(metal organic chemical vapor deposition)法でエピタキシャル成長させることができる。

【0064】

第1の半導体層11は、下地バッファ層、n型GaN層を含む。第2の半導体層12は、発光層12a(図1に示す)、p型GaN層を含む。発光層12aは、青、紫、青紫、近紫外、紫外光などを発光するものを用いることができる。第1の半導体層11における基板5に接する面が、半導体層15の第1の面15aである。

【0065】

基板5上に半導体層15を形成した後、図示しないレジストを用いた例えばRIE(Reactive Ion Etching)で、図5(b)に示すように、第2の半導体層12を選択的に除去して、第1の半導体層11を選択的に露出させる。第1の半導体層11が露出された領域は、発光層12aを含まない。

【0066】

次に、図5(c)に示すように、第2の半導体12の表面上にp側電極16を、第1の半導体層11の表面上にn側電極17を形成する。p側電極16及びn側電極17は、例えば、スパッタ法、蒸着法等で形成される。p側電極16とn側電極17は、どちらを先に形成してもよいし、同じ材料で同時に形成してもよい。

【0067】

なお、図5(c)以降の工程断面図では図示を省略するが、第2の面側には、図1に示す絶縁膜14が形成される。

【0068】

次に、図示しないレジストマスクを用いた例えばRIEで、図5(c)に示すように、基板5に達する溝6を半導体層15に形成する。溝6は、ウェーハ状態の基板5上で例えば格子状の平面レイアウトで形成される。半導体層15は、溝6によって複数のチップ3に分離される。

【0069】

なお、半導体層15を複数に分離する工程は、電極16、17を形成する前の図5(b)に示す段階で行ってもよい。

【0070】

次に、基板5上のすべての露出部を、図6(a)に示す絶縁層18で覆う。その後、図示しないレジストマスクを用いたエッチングにより、絶縁層18に第1のビア18aと第2のビア18bを形成する。第1のビア18aはp側電極16に達する。第2のビア18bはn側電極17に達する。

【0071】

次に、絶縁層18の上面である配線面18c、第1のビア18aの内壁および第2のビア18bの内壁に、メッキのシードメタルとして機能する図示しない金属膜を形成する。そして、その金属膜上に図示しないレジストを選択的に形成し、金属膜を電流経路としたCu電解メッキを行う。

【0072】

このメッキにより、配線面18c上に、図6(b)に示すように、p側配線層21とn側配線層22とが選択的に形成される。p側配線層21及びn側配線層22は、メッキ法により同時に形成される例えば銅材料からなる。

【0073】

p側配線層21は、第1のビア18a内にも形成され、シードメタルである前記金属膜を介してp側電極16と電気的に接続される。n側配線層22は、第2のビア18b内にも形成され、シードメタルである前記金属膜を介してn側電極17と電気的に接続される。

【0074】

次に、図示しないレジストをマスクに用いて、まだ残っている前記金属膜を電流経路としたCu電解メッキを行う。このメッキにより、図6(c)に示すように、p側金属ピラー23とn側金属ピラー24が形成される。p側金属ピラー23はp側配線層21上に形成され、n側金属ピラー24はn側配線層22上に形成される。

【0075】

p側金属ピラー23及びn側金属ピラー24を形成した後、前記シードメタルとして使った金属膜の露出部を除去する。したがって、p側配線層21とn側配線層22間でつながっていた金属膜が分断される。

【0076】

次に、図1に示す樹脂層25を形成する。そして、p側金属ピラー23、n側金属ピラー24及び樹脂層25を含む支持体にチップ3が支持された状態で、基板5を例えばレーザーリフトオフ法によって除去する。

【0077】

基板5の裏面側から第1の半導体層11に向けてレーザ光が照射される。レーザ光は、基板5に対して透過性を有し、第1の半導体層11に対しては吸収領域となる波長を有する。

【0078】

レーザ光が基板5と第1の半導体層11との界面に到達すると、その界面付近の第1の半導体層11はレーザ光のエネルギーを吸収して分解する。例えばGaN系材料の第1の半導体層11はガリウム(Ga)と窒素ガスに分解する。この分解反応により、基板5と第1の半導体層11との間に微小な隙間が形成され、基板5と第1の半導体層11とが分離する。レーザ光の照射を、設定された領域ごとに複数回に分けてウェーハ全体にわたって行い、基板5を除去する。

【0079】

半導体層15は、これよりも厚い支持体によって支持されているため、基板5がなくなっても、ウェーハ状態を保つことが可能である。また、樹脂層25を構成する樹脂、p側金属ピラー23及びn側金属ピラー24を構成する金属は、GaN系材料の半導体層15に比べて柔軟な材料である。そのため、基板5上に半導体層15を形成するエピタキシャル成長で発生した大きな内部応力が、基板5の剥離時に一気に開放されても、チップ3が破壊されることを回避できる。

【0080】

基板5を除去した後、第1の面15aは洗浄され、また必要に応じて凹凸を形成するフロスト処理が行われる。第1の面15aに微小凹凸を形成することで、光取り出し効率を向上できる。その後、図7(a)に示すように、第1の面15a上に、蛍光体層31を形成する。

【0081】

蛍光体層31を形成する工程は、蛍光体粒子が分散された液状の透明樹脂を、印刷、ポッティング、モールド、圧縮成形などの方法によって、第1の面15a上に供給する工程と、それを熱硬化させる工程とを有する。

【0082】

蛍光体層31の形成後、例えば機械的な切削加工で、蛍光体層31を選択的に切削する。これにより、図7(b)に示すように、ウェーハ面内で蛍光体層31の厚さの変化が与えられる。

【0083】

蛍光体層31の切削量、すなわち蛍光体層31の厚さは、ウェーハ状態にて各チップ3a、3bを発光させて蛍光体層31の上面側から得られる光の波長の測定結果に基づいて、設定される。

【0084】

その後、溝6の位置でウェーハを切断して、複数の半導体発光装置10に個片化する。図7(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含むユニットで、半導体発光装置10はウェーハから分割される。

【0085】

前述したように、2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じであり、周辺チップ3b上に設けられた蛍光体層31は、中央チップ3a上に設けられた蛍光体層31よりも厚い。

【0086】

あるいは、図7(d)に示すように、周辺チップ3b上に設けられた蛍光体層31は、中央チップ3a上に設けられた蛍光体層31よりも薄くてもよい。この図7(d)の構造においても、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0087】

ダイシング時、硬いサファイア基板5はすでに除去されているので、基板5は切断しなくてもよく、ダイシングが容易になる。

【0088】

また、溝6には、半導体層15が形成されておらず、樹脂である絶縁層18が設けられている。また、図7(b)において溝6の下方には、樹脂層25が設けられている。したがって、ダイシング領域には、半導体層15は設けられず、半導体層15よりも軟らかい樹脂が設けられている。このため、ダイシング時に半導体層15が受けるダメージを回避することができる。また、ダイシング領域には、配線層及び金属ピラーも設けられていない。

【0089】

ダイシングされる前までの前述した各工程は、ウェーハ状態で一括して行われる。したがって、ダイシング後に、個々の半導体発光装置10ごとに、支持体の形成および絶縁材によるチップの保護を行う必要がなく、大幅な生産コストの低減が可能になる。個片化された状態で、すでにチップ3a、3bの側面が絶縁層18で覆われて保護されている。

【0090】

(第2実施形態)

図8(d)は、第2実施形態の半導体発光装置の模式断面図である。

【0091】

この半導体発光装置も、第1実施形態と同様、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0092】

また、中央チップ3aと周辺チップ3bとは、電源に対して並列接続され、中央チップ3aと周辺チップ3bのそれぞれに対して電源から供給する電力を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0093】

2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じである。また、中央チップ3a上の蛍光体層31の厚さと、周辺チップ3b上の蛍光体層31の厚さは異なる。第2実施形態では、中央チップ3a上には蛍光体層31が設けられておらず、中央チップ3a上の蛍光体層31の厚さはゼロである。すなわち、中央チップ3aと周辺チップ3b間で蛍光体層31の厚さが異なるという表現には、蛍光体層31の有無も含まれる。

【0094】

第2実施形態においても、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さを変え、且つ並列接続した中央チップ3aと周辺チップ3bに対する投入電力を調整することで、半導体発光装置から放出される混合光の色度を調整することができる。

【0095】

さらに、周辺には中央に対して対称配置された同じ厚さの蛍光体層31を設けている。このため、半導体発光装置を蛍光体層31側から見たときに、均一な色混合効果および配光分布が得られる。

【0096】

また、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さに変化をもたせるにあたって、中央チップ3a上の蛍光体層31の厚さはゼロ、すなわち中央チップ3a上には蛍光体層31を設けていない。このため、蛍光体層31の使用量を低減でき、コスト低減を図れる。

【0097】

なお、中央チップ3aからは、第1の面15aに対して斜めの方向にも光が放出され、その光は周辺チップ3b上の蛍光体層31内を進むことが可能である。したがって、周辺チップ3b上の蛍光体層31は、中央チップ3aから放出された光の励起によっても波長変換が可能である。

【0098】

次に、図8(a)〜(d)を参照して、第2実施形態の半導体発光装置の製造方法について説明する。

【0099】

基板5を除去するまでの工程は、第1実施形態と同様に進められる。

【0100】

基板5が除去された後、図8(a)に示すように、ウェーハ内のチップの中から選択されたチップ3a上に犠牲層41を形成する。

【0101】

犠牲層41が感光性を有する樹脂の場合、犠牲層41をウェーハ全面に形成した後、フォトマスクを用いて犠牲層41に対して選択的に露光する。露光後、現像により犠牲層41を選択的に除去する。

【0102】

あるいは、無機物の犠牲層41をウェーハ全面に形成した後、その犠牲層41上にレジストを形成する。そして、レジストに対する露光及び現像により、レジストをパターニングする。そして、パターニングされたレジストをマスクにして、犠牲層41を選択的にエッチングする。

【0103】

例えば、ウェーハ内における複数チップの1次元配列方向における1つのチップおきに犠牲層41を形成する。

【0104】

犠牲層41を形成した後、ウェーハ上に蛍光体層31を形成する。図8(b)に示すように、蛍光体層31は、犠牲層41と犠牲層41との間に充填され、犠牲層41が形成されなかったチップ3b上に形成される。

【0105】

犠牲層41を、その断面が台形状になるように形成しておくことで、犠牲層41と犠牲層41との間の空間の上端開口が底部よりも広くなり、蛍光体層31の埋め込み性が向上する。

【0106】

その後、犠牲層41上の蛍光体層31を例えば切削加工により除去し、犠牲層41の上面を露出させる。そして、図8(c)に示すように、犠牲層41を選択的に除去する。チップ3b上には蛍光体層31が残される。

【0107】

その後、第1実施形態と同様、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図8(d)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含むユニットで、半導体発光装置はウェーハから分割される。

【0108】

前述したように、2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じであり、中央チップ3a上には蛍光体層31が設けられていない。

【0109】

あるいは、図8(e)に示すように、中央チップ3a上に蛍光体層31が設けられ、周辺チップ3b上に蛍光体層31が設けられていない構造であってもよい。この図8(e)の構造においても、周辺での蛍光体層31の厚さ(厚さがゼロ)が、中央に対して対称的に変化しているため、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0110】

犠牲層41を使ったプロセスにより、ウェーハレベルで容易に選択的に蛍光体層31を形成することができる。

【0111】

(第3実施形態)

図9(c)は、第3実施形態の半導体発光装置の模式断面図である。

【0112】

この半導体発光装置も、第1実施形態と同様、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0113】

また、中央チップ3aと周辺チップ3bとは、電源に対して並列接続され、中央チップ3aと周辺チップ3bのそれぞれに対して電源から供給する電力を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0114】

2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じである。また、中央チップ3a上の蛍光体層31の厚さと、周辺チップ3b上の蛍光体層31の厚さは異なる。第3実施形態では、中央チップ3a上には蛍光体層31が設けられておらず、中央チップ3a上の蛍光体層31の厚さはゼロである。そして、中央チップ3a上には、発光層から放出される光に対して透明な透明樹脂層42が設けられている。透明樹脂層42によって、中央チップ3aの第1の面15aを保護することができる。

【0115】

第3実施形態においても、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さに変化を与え、且つ並列接続した中央チップ3aと周辺チップ3bに対する投入電力を調整することで、半導体発光装置から放出される混合光の色度を調整することができる。

【0116】

さらに、周辺には中央に対して対称配置された同じ厚さの蛍光体層31を設けている。このため、半導体発光装置を蛍光体層31側から見たときに、均一な色混合効果および配光分布が得られる。

【0117】

また、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さに変化をもたせるにあたって、中央チップ3a上の蛍光体層31の厚さはゼロ、すなわち中央チップ3a上には蛍光体層31を設けていない。このため、蛍光体層31の使用量を低減でき、コスト低減を図れる。

【0118】

次に、図9(a)〜(c)を参照して、第3実施形態の半導体発光装置の製造方法について説明する。

【0119】

基板5を除去するまでの工程は、第1実施形態と同様に進められる。

【0120】

基板5が除去された後、図9(a)に示すように、ウェーハ内のチップの中から選択されたチップ3a上に透明樹脂層42を形成する。

【0121】

透明樹脂層42が感光性を有する樹脂の場合、透明樹脂層42をウェーハ全面に形成した後、フォトマスクを用いて透明樹脂層42に対して選択的に露光する。露光後、現像により透明樹脂層42を選択的に除去する。

【0122】

あるいは、透明樹脂層42をウェーハ全面に形成した後、その透明樹脂層42上にレジストを形成する。そして、レジストに対する露光及び現像により、レジストをパターニングする。そして、パターニングされたレジストをマスクにして、透明樹脂層42を選択的にエッチングする。

【0123】

例えば、ウェーハ内における複数チップの1次元配列方向における1つのチップおきに透明樹脂層42を形成する。

【0124】

透明樹脂層42を形成した後、ウェーハ上に蛍光体層31を形成する。図9(b)に示すように、蛍光体層31は、透明樹脂層42と透明樹脂層42との間に充填され、透明樹脂層42が形成されなかったチップ3b上に形成される。

【0125】

その後、第1実施形態と同様、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図9(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含むユニットで、半導体発光装置はウェーハから分割される。

【0126】

前述したように、2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じであり、中央チップ3a上には蛍光体層31が設けられず、透明樹脂層42が設けられている。

【0127】

あるいは、図9(d)に示すように、中央チップ3a上に蛍光体層31が設けられ、周辺チップ3b上に蛍光体層31の代わりに透明樹脂層42が設けられた構造であってもよい。この図9(d)の構造においても、周辺での蛍光体層31の厚さ(厚さがゼロ)が、中央に対して対称的に変化しているため、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0128】

(第4実施形態)

図11(d)は、第4実施形態の半導体発光装置の模式断面図である。

【0129】

この半導体発光装置も、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0130】

2つの周辺チップ3b及び3cのうち、一方の周辺チップ3b上には第1の蛍光体層32が設けられ、他方のチップ3c上には第2の蛍光体層33が設けられている。

【0131】

第1の蛍光体層32と第2の蛍光体層33とは種類が異なる。第1の蛍光体層32は、チップからの励起光を受けて緑色光を発光する緑色蛍光体粒子を透明樹脂中に分散させた構造を有する。第2の蛍光体層33は、チップからの励起光を受けて赤色光を発光する赤色蛍光体粒子を透明樹脂中に分散させた構造を有する。

【0132】

周辺チップ3b上に設けられた第1の蛍光体層31の厚さと、周辺チップ3c上に設けられた第2の蛍光体層33の厚さは同じである。中央チップ3a上には蛍光体層が設けられておらず、中央チップ3a上の蛍光体層の厚さはゼロである。

【0133】

中央チップ3a、周辺チップ3bおよび周辺チップ3cは、同じ構成であり、青色光を発光する。したがって、第4実施形態の半導体発光装置によれば、各チップからの青色光と、第1の蛍光体層32からの緑色光と、第2の蛍光体層33からの赤色光とが混合された白色または電球色が得られる。

【0134】

また、中央チップ3aと、周辺チップ3bと、周辺チップ3cとは、電源に対して並列接続され、それぞれに対して電源から供給する電力を調整することで、それらチップ間での発光強度の比率を調整することができ、半導体発光装置から放出される混合光の色度を調整することができる。

【0135】

なお、中央チップ3aからは、第1の面15aに対して斜めの方向にも光が放出され、その光は周辺チップ3b上の第1の蛍光体層32内、および周辺チップ3c上の第2の蛍光体層33内を進むことが可能である。したがって、第1の蛍光体層32及び第2の蛍光体層33は、中央チップ3aから放出された光の励起によっても波長変換が可能である。

【0136】

図16(a)は、CIExy色度図を表す。座標Cは、蛍光体層が設けられていない中央チップ3aから発光される青色光の色度を表す。座標Dは、周辺チップ3bの発光光とその上の第1の蛍光体層32の発光光との混合光の色度を表す。座標Eは、周辺チップ3cの発光光とその上の第2の蛍光体層33の発光光との混合光の色度を表す。

【0137】

中央チップ3a、周辺チップ3bおよび周辺チップ3cに対する投入電力量を調整することで、座標C、D、Eを頂点とする三角形の範囲内の色度が実現可能である。

【0138】

次に、図10(a)〜図11(d)を参照して、第4実施形態の半導体発光装置の製造方法について説明する。

【0139】

基板5を除去するまでの工程は、第1実施形態と同様に進められる。

【0140】

基板5が除去された後、図10(a)に示すように、ウェーハ内のチップの中から選択されたチップ上に第1の犠牲層43を形成する。図10(a)に表されるウェーハの一部断面においては、第1の犠牲層43は、隣接する2つのチップ3a及び3c上に形成される。

【0141】

第1の犠牲層43が感光性を有する樹脂の場合、第1の犠牲層43をウェーハ全面に形成した後、フォトマスクを用いて第1の犠牲層43に対して選択的に露光する。露光後、現像により第1の犠牲層43を選択的に除去する。

【0142】

あるいは、無機物の第1の犠牲層43をウェーハ全面に形成した後、その第1の犠牲層43上にレジストを形成する。そして、レジストに対する露光及び現像により、レジストをパターニングする。そして、パターニングされたレジストをマスクにして、第1の犠牲層43を選択的にエッチングする。

【0143】

第1の犠牲層43を形成した後、図10(b)に示すように、ウェーハ上に第1の蛍光体層32を形成する。第1の蛍光体層32は、第1の犠牲層43が形成されなかったチップ3b上に形成される。

【0144】

その後、第1の犠牲層43上の第1の蛍光体層32を例えば切削加工により除去し、図10(c)に示すように、第1の犠牲層43の上面を露出させる。そして、図10(d)に示すように、第1の犠牲層43を選択的に除去する。チップ3b上には第1の蛍光体層32が残される。

【0145】

次に、第1の犠牲層43が除去された隣接する2つのチップ3a及び3cのうちの一方のチップ3a上に、図10(e)に示すように、第2の犠牲層44を形成する。第2の犠牲層44は、第1の犠牲層43と同じ方法で形成することができる。

【0146】

第2の犠牲層44を形成した後、図11(a)に示すように、ウェーハ上に第2の蛍光体層33を形成する。第2の蛍光体層33は、第1の蛍光体層32が形成されず、第2の犠牲層44も形成されなかったチップ3c上に形成される。

【0147】

その後、第1の蛍光体層32上及び第2の犠牲層44上の第2の蛍光体層33を例えば切削加工により除去し、図11(b)に示すように、第1の蛍光体層32の上面及び第2の犠牲層44の上面を露出させる。

【0148】

そして、図11(c)に示すように、第2の犠牲層44を選択的に除去する。チップ3b上には第1の蛍光体層32が残され、チップ3c上には第2の蛍光体層33が残される。

【0149】

その後、第1実施形態と同様、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図11(d)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0150】

第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、蛍光体層が設けられていない中央チップ3aと、第1の蛍光体層32が設けられた周辺チップ3bと、第1の蛍光体層32とは異なる種類の第2の蛍光体層33が設けられた周辺チップ3cとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0151】

(第5実施形態)

図12(c)は、第5実施形態の半導体発光装置の模式断面図である。

【0152】

この半導体発光装置も、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0153】

2つの周辺チップ3b及び3cのうち、一方の周辺チップ3b上には第1の蛍光体層32が設けられ、他方のチップ3c上には第2の蛍光体層33が設けられている。中央チップ3a上には、第3の蛍光体層34が設けられている。

【0154】

第1の蛍光体層32、第2の蛍光体層33および第3の蛍光体層34は互いに種類が異なる。第1の蛍光体層32は、チップからの励起光を受けて緑色光を発光する緑色蛍光体粒子を透明樹脂中に分散させた構造を有する。第2の蛍光体層33は、チップからの励起光を受けて赤色光を発光する赤色蛍光体粒子を透明樹脂中に分散させた構造を有する。第3の蛍光体層34は、チップからの励起光を受けて青色光を発光する青色蛍光体粒子を透明樹脂中に分散させた構造を有する。

【0155】

中央チップ3a、周辺チップ3bおよび周辺チップ3cは、同じ構成であり、紫外光もしくは近紫外光を発光する。チップ3a〜3cから発光される紫外光もしくは近紫外光は、白色光を直接構成する成分ではない。

【0156】

すなわち、第5実施形態の半導体発光装置によれば、第1の蛍光体層32からの緑色光と、第2の蛍光体層33からの赤色光と、第3の蛍光体層34からの青色光とが混合された白色または電球色が得られる。

【0157】

また、中央チップ3aと、周辺チップ3bと、周辺チップ3cとは、電源に対して並列接続され、それぞれに対して電源から供給する電力を調整することで、それらチップ間での発光強度の比率を調整することができ、半導体発光装置から放出される混合光の色度を調整することができる。

【0158】

図16(b)は、CIExy色度図を表す。座標Hは、第3の蛍光体層34単体の発光光(青色光)の色度を表す。座標Iは、第1の蛍光体層32単体の発光光(緑色光)の色度を表す。座標Jは、第2の蛍光体層33単体の発光光(赤色光)の色度を表す。

【0159】

中央チップ3a、周辺チップ3bおよび周辺チップ3cに対する投入電力量を調整することで、座標H、I、Jを頂点とする三角形の範囲内の色度が実現可能である。

【0160】

次に、図12(a)〜(c)を参照して、第5実施形態の半導体発光装置の製造方法について説明する。

【0161】

第2の犠牲層44を除去する図11(c)に示す工程までは第4実施形態と同様に進められる。

【0162】

第2の犠牲層44を除去した後、図12(a)に示すように、ウェーハ上に第3の蛍光体層34を形成する。第3の蛍光体層34は、第2の犠牲層44が除去されたチップ3a上に形成される。

【0163】

その後、第1の蛍光体層32上及び第2の蛍光体層33上の第3の蛍光体層34を例えば切削加工により除去し、図12(b)に示すように、第1の蛍光体層32の上面及び第2の蛍光体層33の上面を露出させる。

【0164】

そして、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図12(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0165】

第5実施形態によれば、第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、第1の蛍光体層32が設けられた周辺チップ3bと、第1の蛍光体層32とは異なる種類の第2の蛍光体層33が設けられた周辺チップ3cと、第1の蛍光体層32及び第2の蛍光体層33とは異なる種類の第3の蛍光体層34が設けられた中央チップ3aとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0166】

(第6実施形態)

図13(c)は、第6実施形態の半導体発光装置の模式断面図である。

【0167】

この半導体発光装置は、第1の蛍光体層32の上面、および第2の蛍光体層33の上面に、光学フィルター膜51が形成されている点で、図11(d)に示す第4実施形態の半導体発光装置と異なる。

【0168】

光学フィルター膜51は、例えば誘電体多層膜であり、チップ3a及び3bが発光する青色光に対する反射性を有する。光学フィルター膜51は、第1の蛍光体層32から放出される緑色光および第2の蛍光体層33から放出される赤色光に対しては透過性を有する。

【0169】

図16(a)は、CIExy色度図を表す。座標Cは、蛍光体層が設けられていない中央チップ3aから発光される青色光の色度を表す。座標Fは、上面に光学フィルター膜51が設けられた第1の蛍光体層(緑色蛍光体層)32からの発光光(緑色光)の色度を表す。座標Gは、上面に光学フィルター膜51が設けられた第2の蛍光体層(赤色蛍光体層)33からの発光光(赤色光)の色度を表す。

【0170】

第6実施形態によれば、中央チップ3a、周辺チップ3bおよび周辺チップ3cに対する投入電力量を調整することで、座標C、F、Gを頂点とする三角形の範囲内の色度が実現可能である。

【0171】

第6実施形態では、緑色蛍光体層上面及び赤色蛍光体層上面に、チップからの青色光を反射させる光学フィルター膜51を設けている。このため、座標C、D、Eを頂点とする三角形の範囲内の色度が実現可能な第4実施形態よりも、第6実施形態では色度調整範囲を拡大できる。

【0172】

次に、図13(a)〜(c)を参照して、第6実施形態の半導体発光装置の製造方法について説明する。

【0173】

第2の蛍光体層33を形成する図11(b)に示す工程までは、第4実施形態と同様に進められる。

【0174】

そして、第2の蛍光体層33を形成した後、図13(a)に示すように、ウェーハ全面にわたって、第1の蛍光体層32の上面、第2の犠牲層44の上面および第2の蛍光体層33の上面に、光学フィルター膜51を形成する。

【0175】

次に、図13(b)に示すように、第2の犠牲層44を選択的に除去する。第2の犠牲層44上面の光学フィルター膜51は第2の犠牲層44とともにリフトオフされ除去される。

【0176】

その後、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図13(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0177】

第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、蛍光体層が設けられていない中央チップ3aと、光学フィルター膜51及び第1の蛍光体層32が設けられた周辺チップ3bと、光学フィルター膜51及び第2の蛍光体層33が設けられた周辺チップ3cとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0178】

(第7実施形態)

図14(b)は、第7実施形態の半導体発光装置の模式断面図である。

【0179】

この半導体発光装置は、中央チップ3a上に透明樹脂層52が設けられている点で、図11(d)に示す第4実施形態の半導体発光装置と異なる。透明樹脂層52は、チップ3a及び3bから放出される光に対して透明である。透明樹脂層52によって、中央チップ3aの第1の面15aを保護することができる。

【0180】

次に、図14(a)及び(b)を参照して、第7実施形態の半導体発光装置の製造方法について説明する。

【0181】

第2の犠牲層44を除去する図11(c)に示す工程までは第4実施形態と同様に進められる。

【0182】

そして、第2の犠牲層44が除去されたチップ3a上に、図14(a)に示すように、透明樹脂層52が形成される。

【0183】

そして、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図14(b)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0184】

第7実施形態によれば、第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、第1の蛍光体層32が設けられた周辺チップ3bと、第1の蛍光体層32とは異なる種類の第2の蛍光体層33が設けられた周辺チップ3cと、透明樹脂層52が設けられた中央チップ3aとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0185】

前述した各実施形態において、基板を除去して第1の面15aを露出させた後、蛍光体層を形成する前に、シリコン窒化膜等の無機膜をウェーハ全面に形成することで、第1の面15aの保護及び光取り出し効率の向上を図れる。

【0186】

前述した蛍光体層としては、以下に例示する赤色蛍光体層、黄色蛍光体層、緑色蛍光体層、青色蛍光体層を用いることができる。

【0187】

赤色蛍光体層は、例えば、窒化物系蛍光体CaAlSiN3:Euやサイアロン系蛍光体を含有することができる。

【0188】

サイアロン系蛍光体を用いる場合、特に、

(M1−x,Rx)a1AlSib1Oc1Nd1・・・組成式(1)

(MはSi及びAlを除く少なくとも1種の金属元素であり、特に、Ca若しくはSrの少なくとも一方が望ましい。Rは発光中心元素であり、特に、Euが望ましい。x、a1、b1、c1、d1は、次の関係を満たす。0<x≦1、0.6<a1<0.95、2<b1<3.9、0.25<c1<0.45、4<d1<5.7)を用いることができる。

【0189】

組成式(1)で表されるサイアロン系蛍光体を用いることで、波長変換効率の温度特性が向上し、大電流密度領域での効率をさらに向上させることができる。

【0190】

黄色蛍光体層は、例えば、シリケート系蛍光体(Sr,Ca,Ba)2SiO4:Euを含有することができる。

【0191】

緑色蛍光体層は、例えば、ハロ燐酸系蛍光体(Ba,Ca,Mg)10(PO4)6・Cl2:Euやサイアロン系蛍光体を含有することができる。

【0192】

サイアロン系蛍光体を用いる場合、特に、

(M1−x,Rx)a2AlSib2Oc2Nd2・・・組成式(2)

(MはSi及びAlを除く少なくとも1種の金属元素であり、特に、Ca若しくはSrの少なくとも一方が望ましい。Rは発光中心元素であり、特に、Euが望ましい。x、a2、b2、c2、d2は、次の関係を満たす。0<x≦1、0.93<a2<1.3、4.0<b2<5.8、0.6<c2<1、6<d2<11)を用いることができる。

【0193】

組成式(2)で表されるサイアロン系蛍光体を用いることで、波長変換効率の温度特性が向上し、大電流密度領域での効率をさらに向上させることができる。

【0194】

青色蛍光体層は、例えば、酸化物系蛍光体BaMgAl10O17:Euを含有することができる。

【0195】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0196】

3,3a〜3c…チップ、5…基板、10…半導体発光装置、11…第1の半導体層、12…第2の半導体層、12a…発光層、14…絶縁膜、15…半導体層、15a…第1の面、16…p側電極、17…n側電極、18…絶縁層、18a…第1のビア、18b…第2のビア、21…p側配線層、22…n側配線層、23…p側金属ピラー、24…n側金属ピラー、25…樹脂層、31〜34…蛍光体層、41,43,44…犠牲層、42,52…透明樹脂層、51…光学フィルター膜

【技術分野】

【0001】

本発明の実施形態は、半導体発光装置及びその製造方法に関する。

【背景技術】

【0002】

白色LED(Light Emitting Diode)開発において色度ばらつきの低減は大きな課題のひとつとなっている。特に、チップ選別工程を経ずに、ウェーハ内の複数チップに対して一括して配線層、保護樹脂、蛍光体層の形成を進めていくウェーハレベルLEDパッケージ技術では、ウェーハ内チップ間の発光波長のばらつきが、色度ばらつきに大きく影響する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2011−517090号公報

【特許文献2】特開2010−147318号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

色度ばらつきを低減した半導体発光装置及びその製造方法を提供する。

【課題を解決するための手段】

【0005】

実施形態によれば、半導体発光装置は、第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、前記チップの前記第1の面上に設けられた同種類の蛍光体層と、を備えている。前記チップは、平面視で中央に位置する中央チップと、前記平面視で前記中央チップを挟んで対称配置された少なくとも2つの周辺チップと、を有する。前記周辺チップ間で前記第1の面上の前記蛍光体層の厚さは同じである。前記中央チップの前記第1の面上の前記蛍光体層と、前記周辺チップの前記第1の面上の前記蛍光体層とは、厚さが異なる。

【図面の簡単な説明】

【0006】

【図1】第1実施形態の半導体発光装置の模式断面図。

【図2】(a)は、第1実施形態の半導体発光装置の模式平面図であり、(b)は、1つのチップの模式平面図。

【図3】(a)〜(c)は、第1実施形態の半導体発光装置における複数のチップの平面レイアウトの具体例を示す模式平面図。

【図4】第1実施形態の半導体発光装置における複数のチップの接続関係を示す回路図。

【図5】第1実施形態の半導体発光装置の製造方法を示す模式断面図。

【図6】第1実施形態の半導体発光装置の製造方法を示す模式断面図。

【図7】第1実施形態の半導体発光装置の製造方法を示す模式断面図。

【図8】第2実施形態の半導体発光装置の製造方法を示す模式断面図。

【図9】第3実施形態の半導体発光装置の製造方法を示す模式断面図。

【図10】第4実施形態の半導体発光装置の製造方法を示す模式断面図。

【図11】第4実施形態の半導体発光装置の製造方法を示す模式断面図。

【図12】第5実施形態の半導体発光装置の製造方法を示す模式断面図。

【図13】第6実施形態の半導体発光装置の製造方法を示す模式断面図。

【図14】第7実施形態の半導体発光装置の製造方法を示す模式断面図。

【図15】第1実施形態の半導体発光装置の色度調整範囲を表す色度図。

【図16】(a)は、第4実施形態及び第6実施形態の半導体発光装置の色度調整範囲を表す色度図であり、(b)は、第5実施形態の半導体発光装置の色度調整範囲を表す色度図。

【発明を実施するための形態】

【0007】

以下、図面を参照し、実施形態について説明する。なお、各図面中、同じ要素には同じ符号を付している。

【0008】

(第1実施形態)

図1は、第1実施形態の半導体発光装置10の模式断面図である。

図2(a)は、半導体発光装置10の模式平面図であり、図2(b)は、1つのチップの模式平面図である。

【0009】

半導体発光装置10は、後述するウェーハレベルで形成されるパッケージ構造体に複数のチップ3a、3bを含むマルチチップデバイスである。複数のチップ3a、3bは、互いに分離されている。各チップ3a、3bは、半導体層15とp側電極16とn側電極17とを有する。

【0010】

複数のチップは、図2(a)に示す平面視での位置の違いによって、異なる符号3aと3bで表している。しかしながら、チップ3aとチップ3bは同じ構造を有し、それらチップ3a及び3bを区別せずに、単に符号3で代表して表すこともある。

【0011】

半導体層15は、第1の面(図1において上面)15aと、その反対側に形成された第2の面とを有する。第2の面側に電極及び配線部が設けられている。第2の面の反対側の第1の面15aから主として光が外部に放出される。

【0012】

また、半導体層15は、第1の半導体層11と第2の半導体層12を有する。第1の半導体層11及び第2の半導体層12は、例えば窒化ガリウムを含む材料からなる。第1の半導体層11は、例えば下地バッファ層、n型層などを含み、n型層は電流の横方向経路として機能する。第2の半導体層12は、p型層と発光層(活性層)12aを含む。

【0013】

半導体層15の第2の面側は凹凸形状に加工されている。その第2の面側に形成された凸部は発光層12aを含む。その凸部の表面である第2の半導体層12の表面には、p側電極16が設けられている。すなわち、p側電極16は、発光層12aを有する領域上に設けられている。

【0014】

半導体層15の第2の面側において凸部の周辺には、発光層12aを含む第2の半導体層12がない領域が設けられ、その領域の第1の半導体層11の表面に、n側電極17が設けられている。すなわち、n側電極17は、発光層12aを含まない領域上に設けられている。

【0015】

図2(b)に示す第2の面の平面視で、n側電極17は、p側電極16の周囲を連続して囲んでいる。なお、p側電極16及びn側電極17の平面レイアウトは、図2(b)に限らず、他のレイアウトも可能である。

【0016】

第2の面側において、発光層12aを含む第2の半導体層12の面積は、発光層12aを含まない第1の半導体層11の面積よりも広い。また、p側電極16の面積は、n側電極17の面積よりも広い。したがって、広い発光領域が得られる。

【0017】

発光層12aを含む第2の半導体層12の側面には、絶縁膜14が設けられている。また、絶縁膜14は、p側電極16及びn側電極17が設けられていない第2の面にも設けられている。絶縁膜14は、例えばシリコン酸化膜、シリコン窒化膜などの無機絶縁膜である。

【0018】

絶縁膜14、p側電極16及びn側電極17が設けられた第2の面側は、第1の絶縁層(以下、単に絶縁層という)18で覆われている。第1の面15aは、絶縁層18で覆われていない。また、絶縁層18は、相互に分離されたチップ3a、3b間に充填され、チップ3a、3bの側面を覆っている。第1の面15aから続く半導体層15の側面は、絶縁層18で覆われている。チップ3a、3bの側面を覆う絶縁層18は、後述する配線部の側面を覆う樹脂層25とともに半導体発光装置10の側面を構成している。

【0019】

絶縁層18は、例えば、微細開口のパターニング性に優れたポリイミド等の樹脂である。あるいは、絶縁層18としてシリコン酸化物やシリコン窒化物等の無機物を用いてもよい。

【0020】

絶縁層18には、p側電極16に達する第1のビア18aと、n側電極17に達する第2のビア18bが形成されている。また、絶縁層18は、第1の面15aに対する反対側に配線面18cを有する。

【0021】

その配線面18c上には、p側配線層21とn側配線層22とが互いに離間して設けられている。1つのチップ3a、3bに対して、それぞれ1つずつのp側配線層21及びn側配線層22が設けられている。

【0022】

p側配線層21は、第1のビア18a内にも設けられている。p側配線層21は、複数の第1のビア18aを通じて、p側電極16と電気的に接続されている。

【0023】

n側配線層22は、第2のビア18b内にも設けられている。n側配線層22は、例えば1つの第2のビア18bを通じて、n側電極17と電気的に接続されている。

【0024】

p側配線層21においてチップ3a、3bに対する反対側の面上には、p側金属ピラー23が設けられている。p側金属ピラー23は、p側配線層21よりも厚い。p側配線層21およびp側金属ピラー23は、実施形態におけるp側配線部を構成する。

【0025】

n側配線層22においてチップ3a、3bに対する反対側の面上には、n側金属ピラー24が設けられている。n側金属ピラー24は、n側配線層22よりも厚い。n側配線層22およびn側金属ピラー24は、実施形態におけるn側配線部を構成する。

【0026】

また、絶縁層18の配線面18c上には、第2の絶縁層として樹脂層25が設けられている。樹脂層25は、p側配線部の周囲およびn側配線部の周囲を覆っている。

【0027】

p側配線層21におけるp側金属ピラー23との接続面以外の面、およびn側配線層22におけるn側金属ピラー24との接続面以外の面は、樹脂層25で覆われている。また、樹脂層25は、p側金属ピラー23とn側金属ピラー24との間に設けられ、p側金属ピラー23の側面及びn側金属ピラー24の側面を覆っている。樹脂層25は、p側金属ピラー23とn側金属ピラー24との間に充填されている。

【0028】

p側金属ピラー23におけるp側配線層21に対する反対側の面は、樹脂層25で覆われずに露出され、実装基板に接合されるp側外部端子23aとして機能する。n側金属ピラー24におけるn側配線層22に対する反対側の面は、樹脂層25で覆われずに露出され、実装基板に接合されるn側外部端子24aとして機能する。

【0029】

p側配線部、n側配線部及び樹脂層25のそれぞれの厚さは、チップ3a、3bの厚さよりも厚い。なお、p側金属ピラー23及びn側金属ピラー24のアスペクト比(平面サイズに対する厚みの比)は1以上であることに限らず、その比は1よりも小さくてもよい。

【0030】

p側金属ピラー23、n側金属ピラー24及びこれらを補強する樹脂層25は、チップ3a、3bの支持体として機能する。したがって、半導体層15を形成するために使用した基板を後述するように除去しても、p側金属ピラー23、n側金属ピラー24及び樹脂層25を含む支持体によって、チップ3a、3bを安定して支持し、半導体発光装置10の機械的強度を高めることができる。

【0031】

また、半導体発光装置10を実装基板に実装した状態で半導体層15に加わる応力を、p側金属ピラー23及びn側金属ピラー24が吸収することで緩和することができる。

【0032】

p側配線層21、n側配線層22、p側金属ピラー23およびn側金属ピラー24の材料としては、銅、金、ニッケル、銀などを用いることができる。これらのうち、銅を用いると、良好な熱伝導性、高いマイグレーション耐性及び絶縁材料との優れた密着性が得られる。

【0033】

樹脂層25は、実装基板と熱膨張率が同じもしくは近いものを用いるのが望ましい。そのような樹脂層として、例えばエポキシ樹脂、シリコーン樹脂、フッ素樹脂などを一例として挙げることができる。

【0034】

また、樹脂層25に、例えばカーボンブラックを含有させて、発光層12aからの放出光に対して遮光性を付与させてもよい。また、樹脂層25に、発光層12aからの放出光に対する反射性を有する粉末を含有させてもよい。

【0035】

第1の半導体層11は、n側電極17及びn側配線層22を介して、n側外部端子24aを含むn側金属ピラー24と電気的に接続されている。発光層12aを含む第2の半導体層12は、p側電極16及びp側配線層21を介して、p側外部端子23aを含むp側金属ピラー23と電気的に接続されている。

【0036】

n側配線層22の一部は、発光層12aを含む発光領域上の絶縁層18に重なっている。n側配線層22の面積は、n側電極17の面積よりも広い。また、絶縁層18上に広がるn側配線層22の面積は、n側配線層22が第2のビア18bでn側電極17と接続する面積よりも大きい。

【0037】

n側電極17よりも広い領域にわたって形成された発光層12aによって高い光出力を得ることができる。なおかつ、発光層12aを含まず、発光領域よりも狭い領域に設けられたn側電極17が、これよりも面積の大きなn側配線層22として実装面側に配置し直された構造を実現できる。

【0038】

p側配線層21が複数の第1のビア18aを通じてp側電極16と接続する面積は、n側配線層22が第2のビア18bを通じてn側電極17と接続する面積よりも大きい。よって、発光層12aへの電流分布が向上し、且つ発光層12aで発生した熱の放熱性が向上できる。

【0039】

半導体層15の第1の面15a上には、蛍光体層31が設けられている。蛍光体層31は、発光層12aからの放出光(励起光)を吸収し波長変換光を放出可能な蛍光体粒子を含む。蛍光体粒子は、発光層12aからの光および蛍光体粒子における波長変換光に対して透明な透明樹脂に分散されている。半導体発光装置10は、発光層12aからの光と、蛍光体粒子による波長変換光との混合光を放出可能である。

【0040】

例えば、蛍光体粒子が黄色光を発光する黄色蛍光体粒子とすると、GaN系材料である発光層12aからの青色光と、蛍光体層31における波長変換光である黄色光との混合色として、白色または電球色などを得ることができる。

【0041】

例えば、図2に示すように、半導体発光装置10の平面視での外形は矩形状に形成され、その矩形の長手方向(1次元方向)に、1つの中央チップ3aと、2つの周辺チップ3bとを含む3つのチップが配列されている。

【0042】

中央チップ3aは、3つのチップの1次元配列方向の中央に位置する。2つの周辺チップ3bは、中央チップ3aを前記1次元配列方向に挟んで対称配置されている。

【0043】

中央チップ3a上および周辺チップ3b上には、同じ種類の蛍光体層31が設けられている。例えば、同じ種類の黄色蛍光体粒子を含む蛍光体層31が、中央チップ3a上および周辺チップ3b上に設けられている。

【0044】

2つの周辺チップ3bのそれぞれの第1の面15a上に設けられた蛍光体層31の厚さは同じである。

【0045】

中央チップ3aの第1の面15a上の蛍光体層31の厚さと、周辺チップ3bの第1の面15a上の蛍光体層31の厚さは異なる。図1に示す例では、中央チップ3a上の蛍光体層31は、周辺チップ3b上の蛍光体層31よりも薄い。

【0046】

後述するように、蛍光体層31を形成する工程は、蛍光体粒子を分散させた液状の透明樹脂をウェーハ状態の複数のチップ上に一括して供給し、熱硬化させる工程を有する。したがって、蛍光体粒子の濃度(密度)は、ウェーハ面内でほぼ均一である。

【0047】

したがって、相対的に薄い蛍光体層31は含まれる蛍光体粒子の量が少なく、相対的に厚い蛍光体層31は含まれる蛍光体粒子の量が多い。蛍光体層31の厚さを調整することで、チップ3a、3bから放出される光と蛍光体層31での波長変換光との混合光の色度を調整することができる。

【0048】

図15は、CIExy色度図を表す。座標Aは、GaN系チップから発光される青色光の色度を表し、座標Bは、黄色蛍光体層単体から発光される光の色度を表す。

【0049】

蛍光体層31の厚さを調整することで、座標Aと座標Bとの間の破線で表す直線に沿って色度を調整することができる。相対的に蛍光体層31が薄いと座標A側の色度に調整でき、相対的に蛍光体層31が厚いと座標B側の色度に調整できる。

【0050】

また、図4は、中央チップ3aと周辺チップ3bとの接続関係を示す回路図である。

【0051】

中央チップ3aと周辺チップ3bとは、電源100に対して並列接続されている。2つの周辺チップ3bは直列接続されている。

【0052】

並列接続された中央チップ3aと周辺チップ3bのそれぞれに対して電源100から供給する電力を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0053】

例えば、中央チップ3aと周辺チップ3bに対する投入電流量を相対的に変えることで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。あるいは、中央チップ3aと周辺チップ3bに対する投入電力のデューティ比を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0054】

相対的に蛍光体層31が薄い中央チップ3aに対する投入電力(電流)を大きくすると、半導体発光装置10は青味成分の多い混合光を放出する。相対的に蛍光体層31が厚い周辺チップ3bに対する投入電力(電流)を大きくすると、半導体発光装置10は黄色味成分の多い混合光を放出する。

【0055】

すなわち、中央チップ3aと周辺チップ3bとの間で第1の面15a上に設けられる蛍光体層31の厚さを変え、且つ並列接続した中央チップ3aと周辺チップ3bに対する投入電力を調整することで、半導体発光装置10から放出される混合光の色度を調整することができる。

【0056】

さらに、実施形態によれば、光放出面側の平面視で中央とその周辺とで蛍光体層31の厚さを変えているが、周辺には中央に対して対称配置された同じ厚さの蛍光体層31を設けている。このため、図1において半導体発光装置10を蛍光体層31側から見たときに、均一な色混合効果および配光分布が得られる。

【0057】

図3(a)〜(c)は、中央チップ3aと周辺チップ3bとの平面レイアウトの他の具体例を示す。

【0058】

中央チップ3aと周辺チップ3bとを含む複数のチップは、1次元方向に限らず、図3(a)〜(c)に示すように、2次元方向に面状に配列されてもよい。中央チップ3aは1つに限らず、2つ以上であってもよい。少なくとも2つ以上の周辺チップ3bが、中央チップ3aの周辺に、中央チップ3aを挟んで対称配置される。

【0059】

図3(a)は、1つの中央チップ3aの周辺に、十字状に4つの周辺チップ3bが配列されたレイアウトを示す。

図3(b)は、1つの中央チップ3aの周辺に、8個の周辺チップ3bが格子状に配列されたレイアウトを示す。

図3(c)は、4つの中央チップ3aの周辺に、12個の周辺チップ3bが格子状に配列されたレイアウトを示す。

【0060】

図3(a)〜(c)のいずれの具体例においても、中央チップ3aと周辺チップ3bとの間で第1の面15a上に設けられた蛍光体層31の厚さを変え、且つ複数の周辺チップ3b上には同じ厚さの蛍光体層31を設けている。このため、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0061】

次に、図5(a)〜図7(d)を参照して、実施形態の半導体発光装置10の製造方法について説明する。

【0062】

図5(a)は、基板5の主面上に、第1の半導体層11及び第2の半導体層12を含む半導体層15が形成されたウェーハの断面を表す。基板5の主面上に第1の半導体層11が形成され、その第1の半導体層11の上に第2の半導体層12が形成される。

【0063】

例えば、窒化ガリウム系材料からなる第1の半導体層11及び第2の半導体層12は、サファイア基板上にMOCVD(metal organic chemical vapor deposition)法でエピタキシャル成長させることができる。

【0064】

第1の半導体層11は、下地バッファ層、n型GaN層を含む。第2の半導体層12は、発光層12a(図1に示す)、p型GaN層を含む。発光層12aは、青、紫、青紫、近紫外、紫外光などを発光するものを用いることができる。第1の半導体層11における基板5に接する面が、半導体層15の第1の面15aである。

【0065】

基板5上に半導体層15を形成した後、図示しないレジストを用いた例えばRIE(Reactive Ion Etching)で、図5(b)に示すように、第2の半導体層12を選択的に除去して、第1の半導体層11を選択的に露出させる。第1の半導体層11が露出された領域は、発光層12aを含まない。

【0066】

次に、図5(c)に示すように、第2の半導体12の表面上にp側電極16を、第1の半導体層11の表面上にn側電極17を形成する。p側電極16及びn側電極17は、例えば、スパッタ法、蒸着法等で形成される。p側電極16とn側電極17は、どちらを先に形成してもよいし、同じ材料で同時に形成してもよい。

【0067】

なお、図5(c)以降の工程断面図では図示を省略するが、第2の面側には、図1に示す絶縁膜14が形成される。

【0068】

次に、図示しないレジストマスクを用いた例えばRIEで、図5(c)に示すように、基板5に達する溝6を半導体層15に形成する。溝6は、ウェーハ状態の基板5上で例えば格子状の平面レイアウトで形成される。半導体層15は、溝6によって複数のチップ3に分離される。

【0069】

なお、半導体層15を複数に分離する工程は、電極16、17を形成する前の図5(b)に示す段階で行ってもよい。

【0070】

次に、基板5上のすべての露出部を、図6(a)に示す絶縁層18で覆う。その後、図示しないレジストマスクを用いたエッチングにより、絶縁層18に第1のビア18aと第2のビア18bを形成する。第1のビア18aはp側電極16に達する。第2のビア18bはn側電極17に達する。

【0071】

次に、絶縁層18の上面である配線面18c、第1のビア18aの内壁および第2のビア18bの内壁に、メッキのシードメタルとして機能する図示しない金属膜を形成する。そして、その金属膜上に図示しないレジストを選択的に形成し、金属膜を電流経路としたCu電解メッキを行う。

【0072】

このメッキにより、配線面18c上に、図6(b)に示すように、p側配線層21とn側配線層22とが選択的に形成される。p側配線層21及びn側配線層22は、メッキ法により同時に形成される例えば銅材料からなる。

【0073】

p側配線層21は、第1のビア18a内にも形成され、シードメタルである前記金属膜を介してp側電極16と電気的に接続される。n側配線層22は、第2のビア18b内にも形成され、シードメタルである前記金属膜を介してn側電極17と電気的に接続される。

【0074】

次に、図示しないレジストをマスクに用いて、まだ残っている前記金属膜を電流経路としたCu電解メッキを行う。このメッキにより、図6(c)に示すように、p側金属ピラー23とn側金属ピラー24が形成される。p側金属ピラー23はp側配線層21上に形成され、n側金属ピラー24はn側配線層22上に形成される。

【0075】

p側金属ピラー23及びn側金属ピラー24を形成した後、前記シードメタルとして使った金属膜の露出部を除去する。したがって、p側配線層21とn側配線層22間でつながっていた金属膜が分断される。

【0076】

次に、図1に示す樹脂層25を形成する。そして、p側金属ピラー23、n側金属ピラー24及び樹脂層25を含む支持体にチップ3が支持された状態で、基板5を例えばレーザーリフトオフ法によって除去する。

【0077】

基板5の裏面側から第1の半導体層11に向けてレーザ光が照射される。レーザ光は、基板5に対して透過性を有し、第1の半導体層11に対しては吸収領域となる波長を有する。

【0078】

レーザ光が基板5と第1の半導体層11との界面に到達すると、その界面付近の第1の半導体層11はレーザ光のエネルギーを吸収して分解する。例えばGaN系材料の第1の半導体層11はガリウム(Ga)と窒素ガスに分解する。この分解反応により、基板5と第1の半導体層11との間に微小な隙間が形成され、基板5と第1の半導体層11とが分離する。レーザ光の照射を、設定された領域ごとに複数回に分けてウェーハ全体にわたって行い、基板5を除去する。

【0079】

半導体層15は、これよりも厚い支持体によって支持されているため、基板5がなくなっても、ウェーハ状態を保つことが可能である。また、樹脂層25を構成する樹脂、p側金属ピラー23及びn側金属ピラー24を構成する金属は、GaN系材料の半導体層15に比べて柔軟な材料である。そのため、基板5上に半導体層15を形成するエピタキシャル成長で発生した大きな内部応力が、基板5の剥離時に一気に開放されても、チップ3が破壊されることを回避できる。

【0080】

基板5を除去した後、第1の面15aは洗浄され、また必要に応じて凹凸を形成するフロスト処理が行われる。第1の面15aに微小凹凸を形成することで、光取り出し効率を向上できる。その後、図7(a)に示すように、第1の面15a上に、蛍光体層31を形成する。

【0081】

蛍光体層31を形成する工程は、蛍光体粒子が分散された液状の透明樹脂を、印刷、ポッティング、モールド、圧縮成形などの方法によって、第1の面15a上に供給する工程と、それを熱硬化させる工程とを有する。

【0082】

蛍光体層31の形成後、例えば機械的な切削加工で、蛍光体層31を選択的に切削する。これにより、図7(b)に示すように、ウェーハ面内で蛍光体層31の厚さの変化が与えられる。

【0083】

蛍光体層31の切削量、すなわち蛍光体層31の厚さは、ウェーハ状態にて各チップ3a、3bを発光させて蛍光体層31の上面側から得られる光の波長の測定結果に基づいて、設定される。

【0084】

その後、溝6の位置でウェーハを切断して、複数の半導体発光装置10に個片化する。図7(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含むユニットで、半導体発光装置10はウェーハから分割される。

【0085】

前述したように、2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じであり、周辺チップ3b上に設けられた蛍光体層31は、中央チップ3a上に設けられた蛍光体層31よりも厚い。

【0086】

あるいは、図7(d)に示すように、周辺チップ3b上に設けられた蛍光体層31は、中央チップ3a上に設けられた蛍光体層31よりも薄くてもよい。この図7(d)の構造においても、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0087】

ダイシング時、硬いサファイア基板5はすでに除去されているので、基板5は切断しなくてもよく、ダイシングが容易になる。

【0088】

また、溝6には、半導体層15が形成されておらず、樹脂である絶縁層18が設けられている。また、図7(b)において溝6の下方には、樹脂層25が設けられている。したがって、ダイシング領域には、半導体層15は設けられず、半導体層15よりも軟らかい樹脂が設けられている。このため、ダイシング時に半導体層15が受けるダメージを回避することができる。また、ダイシング領域には、配線層及び金属ピラーも設けられていない。

【0089】

ダイシングされる前までの前述した各工程は、ウェーハ状態で一括して行われる。したがって、ダイシング後に、個々の半導体発光装置10ごとに、支持体の形成および絶縁材によるチップの保護を行う必要がなく、大幅な生産コストの低減が可能になる。個片化された状態で、すでにチップ3a、3bの側面が絶縁層18で覆われて保護されている。

【0090】

(第2実施形態)

図8(d)は、第2実施形態の半導体発光装置の模式断面図である。

【0091】

この半導体発光装置も、第1実施形態と同様、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0092】

また、中央チップ3aと周辺チップ3bとは、電源に対して並列接続され、中央チップ3aと周辺チップ3bのそれぞれに対して電源から供給する電力を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0093】

2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じである。また、中央チップ3a上の蛍光体層31の厚さと、周辺チップ3b上の蛍光体層31の厚さは異なる。第2実施形態では、中央チップ3a上には蛍光体層31が設けられておらず、中央チップ3a上の蛍光体層31の厚さはゼロである。すなわち、中央チップ3aと周辺チップ3b間で蛍光体層31の厚さが異なるという表現には、蛍光体層31の有無も含まれる。

【0094】

第2実施形態においても、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さを変え、且つ並列接続した中央チップ3aと周辺チップ3bに対する投入電力を調整することで、半導体発光装置から放出される混合光の色度を調整することができる。

【0095】

さらに、周辺には中央に対して対称配置された同じ厚さの蛍光体層31を設けている。このため、半導体発光装置を蛍光体層31側から見たときに、均一な色混合効果および配光分布が得られる。

【0096】

また、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さに変化をもたせるにあたって、中央チップ3a上の蛍光体層31の厚さはゼロ、すなわち中央チップ3a上には蛍光体層31を設けていない。このため、蛍光体層31の使用量を低減でき、コスト低減を図れる。

【0097】

なお、中央チップ3aからは、第1の面15aに対して斜めの方向にも光が放出され、その光は周辺チップ3b上の蛍光体層31内を進むことが可能である。したがって、周辺チップ3b上の蛍光体層31は、中央チップ3aから放出された光の励起によっても波長変換が可能である。

【0098】

次に、図8(a)〜(d)を参照して、第2実施形態の半導体発光装置の製造方法について説明する。

【0099】

基板5を除去するまでの工程は、第1実施形態と同様に進められる。

【0100】

基板5が除去された後、図8(a)に示すように、ウェーハ内のチップの中から選択されたチップ3a上に犠牲層41を形成する。

【0101】

犠牲層41が感光性を有する樹脂の場合、犠牲層41をウェーハ全面に形成した後、フォトマスクを用いて犠牲層41に対して選択的に露光する。露光後、現像により犠牲層41を選択的に除去する。

【0102】

あるいは、無機物の犠牲層41をウェーハ全面に形成した後、その犠牲層41上にレジストを形成する。そして、レジストに対する露光及び現像により、レジストをパターニングする。そして、パターニングされたレジストをマスクにして、犠牲層41を選択的にエッチングする。

【0103】

例えば、ウェーハ内における複数チップの1次元配列方向における1つのチップおきに犠牲層41を形成する。

【0104】

犠牲層41を形成した後、ウェーハ上に蛍光体層31を形成する。図8(b)に示すように、蛍光体層31は、犠牲層41と犠牲層41との間に充填され、犠牲層41が形成されなかったチップ3b上に形成される。

【0105】

犠牲層41を、その断面が台形状になるように形成しておくことで、犠牲層41と犠牲層41との間の空間の上端開口が底部よりも広くなり、蛍光体層31の埋め込み性が向上する。

【0106】

その後、犠牲層41上の蛍光体層31を例えば切削加工により除去し、犠牲層41の上面を露出させる。そして、図8(c)に示すように、犠牲層41を選択的に除去する。チップ3b上には蛍光体層31が残される。

【0107】

その後、第1実施形態と同様、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図8(d)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含むユニットで、半導体発光装置はウェーハから分割される。

【0108】

前述したように、2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じであり、中央チップ3a上には蛍光体層31が設けられていない。

【0109】

あるいは、図8(e)に示すように、中央チップ3a上に蛍光体層31が設けられ、周辺チップ3b上に蛍光体層31が設けられていない構造であってもよい。この図8(e)の構造においても、周辺での蛍光体層31の厚さ(厚さがゼロ)が、中央に対して対称的に変化しているため、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0110】

犠牲層41を使ったプロセスにより、ウェーハレベルで容易に選択的に蛍光体層31を形成することができる。

【0111】

(第3実施形態)

図9(c)は、第3実施形態の半導体発光装置の模式断面図である。

【0112】

この半導体発光装置も、第1実施形態と同様、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0113】

また、中央チップ3aと周辺チップ3bとは、電源に対して並列接続され、中央チップ3aと周辺チップ3bのそれぞれに対して電源から供給する電力を調整することで、中央チップ3aと周辺チップ3bとの間での発光強度の比率を調整することができる。

【0114】

2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じである。また、中央チップ3a上の蛍光体層31の厚さと、周辺チップ3b上の蛍光体層31の厚さは異なる。第3実施形態では、中央チップ3a上には蛍光体層31が設けられておらず、中央チップ3a上の蛍光体層31の厚さはゼロである。そして、中央チップ3a上には、発光層から放出される光に対して透明な透明樹脂層42が設けられている。透明樹脂層42によって、中央チップ3aの第1の面15aを保護することができる。

【0115】

第3実施形態においても、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さに変化を与え、且つ並列接続した中央チップ3aと周辺チップ3bに対する投入電力を調整することで、半導体発光装置から放出される混合光の色度を調整することができる。

【0116】

さらに、周辺には中央に対して対称配置された同じ厚さの蛍光体層31を設けている。このため、半導体発光装置を蛍光体層31側から見たときに、均一な色混合効果および配光分布が得られる。

【0117】

また、中央チップ3aと周辺チップ3bとの間で蛍光体層31の厚さに変化をもたせるにあたって、中央チップ3a上の蛍光体層31の厚さはゼロ、すなわち中央チップ3a上には蛍光体層31を設けていない。このため、蛍光体層31の使用量を低減でき、コスト低減を図れる。

【0118】

次に、図9(a)〜(c)を参照して、第3実施形態の半導体発光装置の製造方法について説明する。

【0119】

基板5を除去するまでの工程は、第1実施形態と同様に進められる。

【0120】

基板5が除去された後、図9(a)に示すように、ウェーハ内のチップの中から選択されたチップ3a上に透明樹脂層42を形成する。

【0121】

透明樹脂層42が感光性を有する樹脂の場合、透明樹脂層42をウェーハ全面に形成した後、フォトマスクを用いて透明樹脂層42に対して選択的に露光する。露光後、現像により透明樹脂層42を選択的に除去する。

【0122】

あるいは、透明樹脂層42をウェーハ全面に形成した後、その透明樹脂層42上にレジストを形成する。そして、レジストに対する露光及び現像により、レジストをパターニングする。そして、パターニングされたレジストをマスクにして、透明樹脂層42を選択的にエッチングする。

【0123】

例えば、ウェーハ内における複数チップの1次元配列方向における1つのチップおきに透明樹脂層42を形成する。

【0124】

透明樹脂層42を形成した後、ウェーハ上に蛍光体層31を形成する。図9(b)に示すように、蛍光体層31は、透明樹脂層42と透明樹脂層42との間に充填され、透明樹脂層42が形成されなかったチップ3b上に形成される。

【0125】

その後、第1実施形態と同様、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図9(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3bとを含むユニットで、半導体発光装置はウェーハから分割される。

【0126】

前述したように、2つの周辺チップ3b上に設けられた蛍光体層31の厚さは同じであり、中央チップ3a上には蛍光体層31が設けられず、透明樹脂層42が設けられている。

【0127】

あるいは、図9(d)に示すように、中央チップ3a上に蛍光体層31が設けられ、周辺チップ3b上に蛍光体層31の代わりに透明樹脂層42が設けられた構造であってもよい。この図9(d)の構造においても、周辺での蛍光体層31の厚さ(厚さがゼロ)が、中央に対して対称的に変化しているため、半導体発光装置を光放出面側から見たときに、均一な色混合効果および配光分布が得られる。

【0128】

(第4実施形態)

図11(d)は、第4実施形態の半導体発光装置の模式断面図である。

【0129】

この半導体発光装置も、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0130】

2つの周辺チップ3b及び3cのうち、一方の周辺チップ3b上には第1の蛍光体層32が設けられ、他方のチップ3c上には第2の蛍光体層33が設けられている。

【0131】

第1の蛍光体層32と第2の蛍光体層33とは種類が異なる。第1の蛍光体層32は、チップからの励起光を受けて緑色光を発光する緑色蛍光体粒子を透明樹脂中に分散させた構造を有する。第2の蛍光体層33は、チップからの励起光を受けて赤色光を発光する赤色蛍光体粒子を透明樹脂中に分散させた構造を有する。

【0132】

周辺チップ3b上に設けられた第1の蛍光体層31の厚さと、周辺チップ3c上に設けられた第2の蛍光体層33の厚さは同じである。中央チップ3a上には蛍光体層が設けられておらず、中央チップ3a上の蛍光体層の厚さはゼロである。

【0133】

中央チップ3a、周辺チップ3bおよび周辺チップ3cは、同じ構成であり、青色光を発光する。したがって、第4実施形態の半導体発光装置によれば、各チップからの青色光と、第1の蛍光体層32からの緑色光と、第2の蛍光体層33からの赤色光とが混合された白色または電球色が得られる。

【0134】

また、中央チップ3aと、周辺チップ3bと、周辺チップ3cとは、電源に対して並列接続され、それぞれに対して電源から供給する電力を調整することで、それらチップ間での発光強度の比率を調整することができ、半導体発光装置から放出される混合光の色度を調整することができる。

【0135】

なお、中央チップ3aからは、第1の面15aに対して斜めの方向にも光が放出され、その光は周辺チップ3b上の第1の蛍光体層32内、および周辺チップ3c上の第2の蛍光体層33内を進むことが可能である。したがって、第1の蛍光体層32及び第2の蛍光体層33は、中央チップ3aから放出された光の励起によっても波長変換が可能である。

【0136】

図16(a)は、CIExy色度図を表す。座標Cは、蛍光体層が設けられていない中央チップ3aから発光される青色光の色度を表す。座標Dは、周辺チップ3bの発光光とその上の第1の蛍光体層32の発光光との混合光の色度を表す。座標Eは、周辺チップ3cの発光光とその上の第2の蛍光体層33の発光光との混合光の色度を表す。

【0137】

中央チップ3a、周辺チップ3bおよび周辺チップ3cに対する投入電力量を調整することで、座標C、D、Eを頂点とする三角形の範囲内の色度が実現可能である。

【0138】

次に、図10(a)〜図11(d)を参照して、第4実施形態の半導体発光装置の製造方法について説明する。

【0139】

基板5を除去するまでの工程は、第1実施形態と同様に進められる。

【0140】

基板5が除去された後、図10(a)に示すように、ウェーハ内のチップの中から選択されたチップ上に第1の犠牲層43を形成する。図10(a)に表されるウェーハの一部断面においては、第1の犠牲層43は、隣接する2つのチップ3a及び3c上に形成される。

【0141】

第1の犠牲層43が感光性を有する樹脂の場合、第1の犠牲層43をウェーハ全面に形成した後、フォトマスクを用いて第1の犠牲層43に対して選択的に露光する。露光後、現像により第1の犠牲層43を選択的に除去する。

【0142】

あるいは、無機物の第1の犠牲層43をウェーハ全面に形成した後、その第1の犠牲層43上にレジストを形成する。そして、レジストに対する露光及び現像により、レジストをパターニングする。そして、パターニングされたレジストをマスクにして、第1の犠牲層43を選択的にエッチングする。

【0143】

第1の犠牲層43を形成した後、図10(b)に示すように、ウェーハ上に第1の蛍光体層32を形成する。第1の蛍光体層32は、第1の犠牲層43が形成されなかったチップ3b上に形成される。

【0144】

その後、第1の犠牲層43上の第1の蛍光体層32を例えば切削加工により除去し、図10(c)に示すように、第1の犠牲層43の上面を露出させる。そして、図10(d)に示すように、第1の犠牲層43を選択的に除去する。チップ3b上には第1の蛍光体層32が残される。

【0145】

次に、第1の犠牲層43が除去された隣接する2つのチップ3a及び3cのうちの一方のチップ3a上に、図10(e)に示すように、第2の犠牲層44を形成する。第2の犠牲層44は、第1の犠牲層43と同じ方法で形成することができる。

【0146】

第2の犠牲層44を形成した後、図11(a)に示すように、ウェーハ上に第2の蛍光体層33を形成する。第2の蛍光体層33は、第1の蛍光体層32が形成されず、第2の犠牲層44も形成されなかったチップ3c上に形成される。

【0147】

その後、第1の蛍光体層32上及び第2の犠牲層44上の第2の蛍光体層33を例えば切削加工により除去し、図11(b)に示すように、第1の蛍光体層32の上面及び第2の犠牲層44の上面を露出させる。

【0148】

そして、図11(c)に示すように、第2の犠牲層44を選択的に除去する。チップ3b上には第1の蛍光体層32が残され、チップ3c上には第2の蛍光体層33が残される。

【0149】

その後、第1実施形態と同様、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図11(d)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0150】

第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、蛍光体層が設けられていない中央チップ3aと、第1の蛍光体層32が設けられた周辺チップ3bと、第1の蛍光体層32とは異なる種類の第2の蛍光体層33が設けられた周辺チップ3cとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0151】

(第5実施形態)

図12(c)は、第5実施形態の半導体発光装置の模式断面図である。

【0152】

この半導体発光装置も、例えば、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cを含む。チップおよびチップを支持する支持体の構成は、第1実施形態と同じである。

【0153】

2つの周辺チップ3b及び3cのうち、一方の周辺チップ3b上には第1の蛍光体層32が設けられ、他方のチップ3c上には第2の蛍光体層33が設けられている。中央チップ3a上には、第3の蛍光体層34が設けられている。

【0154】

第1の蛍光体層32、第2の蛍光体層33および第3の蛍光体層34は互いに種類が異なる。第1の蛍光体層32は、チップからの励起光を受けて緑色光を発光する緑色蛍光体粒子を透明樹脂中に分散させた構造を有する。第2の蛍光体層33は、チップからの励起光を受けて赤色光を発光する赤色蛍光体粒子を透明樹脂中に分散させた構造を有する。第3の蛍光体層34は、チップからの励起光を受けて青色光を発光する青色蛍光体粒子を透明樹脂中に分散させた構造を有する。

【0155】

中央チップ3a、周辺チップ3bおよび周辺チップ3cは、同じ構成であり、紫外光もしくは近紫外光を発光する。チップ3a〜3cから発光される紫外光もしくは近紫外光は、白色光を直接構成する成分ではない。

【0156】

すなわち、第5実施形態の半導体発光装置によれば、第1の蛍光体層32からの緑色光と、第2の蛍光体層33からの赤色光と、第3の蛍光体層34からの青色光とが混合された白色または電球色が得られる。

【0157】

また、中央チップ3aと、周辺チップ3bと、周辺チップ3cとは、電源に対して並列接続され、それぞれに対して電源から供給する電力を調整することで、それらチップ間での発光強度の比率を調整することができ、半導体発光装置から放出される混合光の色度を調整することができる。

【0158】

図16(b)は、CIExy色度図を表す。座標Hは、第3の蛍光体層34単体の発光光(青色光)の色度を表す。座標Iは、第1の蛍光体層32単体の発光光(緑色光)の色度を表す。座標Jは、第2の蛍光体層33単体の発光光(赤色光)の色度を表す。

【0159】

中央チップ3a、周辺チップ3bおよび周辺チップ3cに対する投入電力量を調整することで、座標H、I、Jを頂点とする三角形の範囲内の色度が実現可能である。

【0160】

次に、図12(a)〜(c)を参照して、第5実施形態の半導体発光装置の製造方法について説明する。

【0161】

第2の犠牲層44を除去する図11(c)に示す工程までは第4実施形態と同様に進められる。

【0162】

第2の犠牲層44を除去した後、図12(a)に示すように、ウェーハ上に第3の蛍光体層34を形成する。第3の蛍光体層34は、第2の犠牲層44が除去されたチップ3a上に形成される。

【0163】

その後、第1の蛍光体層32上及び第2の蛍光体層33上の第3の蛍光体層34を例えば切削加工により除去し、図12(b)に示すように、第1の蛍光体層32の上面及び第2の蛍光体層33の上面を露出させる。

【0164】

そして、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図12(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0165】

第5実施形態によれば、第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、第1の蛍光体層32が設けられた周辺チップ3bと、第1の蛍光体層32とは異なる種類の第2の蛍光体層33が設けられた周辺チップ3cと、第1の蛍光体層32及び第2の蛍光体層33とは異なる種類の第3の蛍光体層34が設けられた中央チップ3aとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0166】

(第6実施形態)

図13(c)は、第6実施形態の半導体発光装置の模式断面図である。

【0167】

この半導体発光装置は、第1の蛍光体層32の上面、および第2の蛍光体層33の上面に、光学フィルター膜51が形成されている点で、図11(d)に示す第4実施形態の半導体発光装置と異なる。

【0168】

光学フィルター膜51は、例えば誘電体多層膜であり、チップ3a及び3bが発光する青色光に対する反射性を有する。光学フィルター膜51は、第1の蛍光体層32から放出される緑色光および第2の蛍光体層33から放出される赤色光に対しては透過性を有する。

【0169】

図16(a)は、CIExy色度図を表す。座標Cは、蛍光体層が設けられていない中央チップ3aから発光される青色光の色度を表す。座標Fは、上面に光学フィルター膜51が設けられた第1の蛍光体層(緑色蛍光体層)32からの発光光(緑色光)の色度を表す。座標Gは、上面に光学フィルター膜51が設けられた第2の蛍光体層(赤色蛍光体層)33からの発光光(赤色光)の色度を表す。

【0170】

第6実施形態によれば、中央チップ3a、周辺チップ3bおよび周辺チップ3cに対する投入電力量を調整することで、座標C、F、Gを頂点とする三角形の範囲内の色度が実現可能である。

【0171】

第6実施形態では、緑色蛍光体層上面及び赤色蛍光体層上面に、チップからの青色光を反射させる光学フィルター膜51を設けている。このため、座標C、D、Eを頂点とする三角形の範囲内の色度が実現可能な第4実施形態よりも、第6実施形態では色度調整範囲を拡大できる。

【0172】

次に、図13(a)〜(c)を参照して、第6実施形態の半導体発光装置の製造方法について説明する。

【0173】

第2の蛍光体層33を形成する図11(b)に示す工程までは、第4実施形態と同様に進められる。

【0174】

そして、第2の蛍光体層33を形成した後、図13(a)に示すように、ウェーハ全面にわたって、第1の蛍光体層32の上面、第2の犠牲層44の上面および第2の蛍光体層33の上面に、光学フィルター膜51を形成する。

【0175】

次に、図13(b)に示すように、第2の犠牲層44を選択的に除去する。第2の犠牲層44上面の光学フィルター膜51は第2の犠牲層44とともにリフトオフされ除去される。

【0176】

その後、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図13(c)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0177】

第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、蛍光体層が設けられていない中央チップ3aと、光学フィルター膜51及び第1の蛍光体層32が設けられた周辺チップ3bと、光学フィルター膜51及び第2の蛍光体層33が設けられた周辺チップ3cとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0178】

(第7実施形態)

図14(b)は、第7実施形態の半導体発光装置の模式断面図である。

【0179】

この半導体発光装置は、中央チップ3a上に透明樹脂層52が設けられている点で、図11(d)に示す第4実施形態の半導体発光装置と異なる。透明樹脂層52は、チップ3a及び3bから放出される光に対して透明である。透明樹脂層52によって、中央チップ3aの第1の面15aを保護することができる。

【0180】

次に、図14(a)及び(b)を参照して、第7実施形態の半導体発光装置の製造方法について説明する。

【0181】

第2の犠牲層44を除去する図11(c)に示す工程までは第4実施形態と同様に進められる。

【0182】

そして、第2の犠牲層44が除去されたチップ3a上に、図14(a)に示すように、透明樹脂層52が形成される。

【0183】

そして、溝6の位置でウェーハを切断して、複数の半導体発光装置に個片化する。図14(b)に示すように、1つの中央チップ3aと、中央チップ3aを挟んで対称配置された2つの周辺チップ3b及び3cとを含むユニットで、半導体発光装置はウェーハから分割される。

【0184】

第7実施形態によれば、第1の犠牲層43及び第2の犠牲層44を使ったプロセスにより、第1の蛍光体層32が設けられた周辺チップ3bと、第1の蛍光体層32とは異なる種類の第2の蛍光体層33が設けられた周辺チップ3cと、透明樹脂層52が設けられた中央チップ3aとを1パッケージに含む構造を、ウェーハレベルで容易に形成することができる。

【0185】

前述した各実施形態において、基板を除去して第1の面15aを露出させた後、蛍光体層を形成する前に、シリコン窒化膜等の無機膜をウェーハ全面に形成することで、第1の面15aの保護及び光取り出し効率の向上を図れる。

【0186】

前述した蛍光体層としては、以下に例示する赤色蛍光体層、黄色蛍光体層、緑色蛍光体層、青色蛍光体層を用いることができる。

【0187】

赤色蛍光体層は、例えば、窒化物系蛍光体CaAlSiN3:Euやサイアロン系蛍光体を含有することができる。

【0188】

サイアロン系蛍光体を用いる場合、特に、

(M1−x,Rx)a1AlSib1Oc1Nd1・・・組成式(1)

(MはSi及びAlを除く少なくとも1種の金属元素であり、特に、Ca若しくはSrの少なくとも一方が望ましい。Rは発光中心元素であり、特に、Euが望ましい。x、a1、b1、c1、d1は、次の関係を満たす。0<x≦1、0.6<a1<0.95、2<b1<3.9、0.25<c1<0.45、4<d1<5.7)を用いることができる。

【0189】

組成式(1)で表されるサイアロン系蛍光体を用いることで、波長変換効率の温度特性が向上し、大電流密度領域での効率をさらに向上させることができる。

【0190】

黄色蛍光体層は、例えば、シリケート系蛍光体(Sr,Ca,Ba)2SiO4:Euを含有することができる。

【0191】

緑色蛍光体層は、例えば、ハロ燐酸系蛍光体(Ba,Ca,Mg)10(PO4)6・Cl2:Euやサイアロン系蛍光体を含有することができる。

【0192】

サイアロン系蛍光体を用いる場合、特に、

(M1−x,Rx)a2AlSib2Oc2Nd2・・・組成式(2)

(MはSi及びAlを除く少なくとも1種の金属元素であり、特に、Ca若しくはSrの少なくとも一方が望ましい。Rは発光中心元素であり、特に、Euが望ましい。x、a2、b2、c2、d2は、次の関係を満たす。0<x≦1、0.93<a2<1.3、4.0<b2<5.8、0.6<c2<1、6<d2<11)を用いることができる。

【0193】

組成式(2)で表されるサイアロン系蛍光体を用いることで、波長変換効率の温度特性が向上し、大電流密度領域での効率をさらに向上させることができる。

【0194】

青色蛍光体層は、例えば、酸化物系蛍光体BaMgAl10O17:Euを含有することができる。

【0195】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0196】

3,3a〜3c…チップ、5…基板、10…半導体発光装置、11…第1の半導体層、12…第2の半導体層、12a…発光層、14…絶縁膜、15…半導体層、15a…第1の面、16…p側電極、17…n側電極、18…絶縁層、18a…第1のビア、18b…第2のビア、21…p側配線層、22…n側配線層、23…p側金属ピラー、24…n側金属ピラー、25…樹脂層、31〜34…蛍光体層、41,43,44…犠牲層、42,52…透明樹脂層、51…光学フィルター膜

【特許請求の範囲】

【請求項1】

第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、

前記チップの前記第1の面上に設けられた同種類の蛍光体層と、

を備え、

前記チップは、

平面視で中央に位置する中央チップと、

前記平面視で前記中央チップを挟んで対称配置された少なくとも2つの周辺チップと、

を有し、

前記周辺チップ間で前記第1の面上の前記蛍光体層の厚さは同じであり、

前記中央チップの前記第1の面上の前記蛍光体層と、前記周辺チップの前記第1の面上の前記蛍光体層とは、厚さが異なる半導体発光装置。

【請求項2】

前記第2の面側に設けられ、前記第p側電極に通じる第1のビアと、前記n側電極に通じる第2のビアと、前記第1の面に対する反対側に形成された配線面とを有する第1の絶縁層と、

前記第1の絶縁層の前記配線面上に設けられ、前記第1のビアを通じて前記p側電極と電気的に接続されたp側配線部と、

前記配線面上に設けられ、前記第2のビアを通じて前記n側電極と電気的に接続されたn側配線部と、

をさらに備えた請求項1記載の半導体発光装置。

【請求項3】

前記第1の絶縁層は、前記チップの前記第1の面から続く側面を覆っている請求項2記載の半導体発光装置。

【請求項4】

前記p側配線部と前記n側配線部との間に設けられた第2の絶縁層をさらに備えた請求項2記載の半導体発光装置。

【請求項5】

前記第2の絶縁層は、前記p側配線部の周囲及び前記n側配線部の周囲を覆っている請求項4記載の半導体発光装置。

【請求項6】

前記p側配線部は、

前記第1のビア内及び前記配線面上に設けられたp側配線層と、

前記p側配線層上に設けられ、前記p側配線層よりも厚いp側金属ピラーと、

を有し、

前記n側配線部は、

前記第2のビア内及び前記配線面上に設けられたn側配線層と、

前記n側配線層上に設けられ、前記n側配線層よりも厚いn側金属ピラーと、

を有する請求項2記載の半導体発光装置。

【請求項7】

第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む複数のチップを有するウェーハにおける選択されたチップの前記第1の面上に、犠牲層を形成する工程と、

前記犠牲層が形成されなかった前記チップの前記第1の面上に、蛍光体層を形成する工程と、

前記犠牲層を除去し、前記ウェーハ上に前記蛍光体層を選択的に残す工程と、

を備えた半導体発光装置の製造方法。

【請求項8】

前記複数のチップの1次元配列方向における1つのチップおきに、前記犠牲層を形成する請求項7記載の半導体発光装置の製造方法。

【請求項9】

前記犠牲層が除去され前記第1の面上に前記蛍光体層が形成されていないチップと、前記蛍光体層が形成されていないチップを挟んで対称配置され、前記第1の面上に前記蛍光体層が形成された2つのチップとを含むユニットで、前記ウェーハから分割される請求項8記載の半導体発光装置の製造方法。

【請求項10】

前記第1の面上に前記蛍光体層が形成されたチップと、前記犠牲層が除去され前記第1の面上に前記蛍光体層が形成されず、前記蛍光体層が形成されたチップを挟んで対称配置された2つのチップとを含むユニットで、前記ウェーハから分割される請求項8記載の半導体発光装置の製造方法。

【請求項11】

前記蛍光体層を形成する工程は、第1の蛍光体層を形成する工程と、前記第1の蛍光体層と異なる種類の第2の蛍光体層を形成する工程と、を有し、

前記犠牲層を形成する工程は、第1の犠牲層を形成する工程と、第2の犠牲層を形成する工程と、を有し、

前記第1の犠牲層は、隣接する2つの前記チップ上に形成され、

前記第1の犠牲層が形成されていない前記第1の面上に前記第1の蛍光体層を形成した後、前記第1の犠牲層を除去し、

前記第1の犠牲層が除去された隣接する前記2つのチップのうち一方のチップ上に前記第2の犠牲層を形成し、他方のチップ上に前記第2の蛍光体層を形成し、

前記第2の蛍光体層を形成した後、前記一方のチップ上の前記第2の犠牲層を除去する請求項7記載の半導体発光装置の製造方法。

【請求項12】

前記第1の面上に前記第1の蛍光体層及び前記第2の蛍光体層が形成されていないチップと、前記第1の蛍光体層及び前記第2の蛍光体層が形成されていないチップを挟んで対称配置された、前記第1の面上に前記第1の蛍光体層が形成されたチップと、前記第1の面上に前記第2の蛍光体層が形成されたチップとを含むユニットで、前記ウェーハから分割される請求項11記載の半導体発光装置の製造方法。

【請求項13】

前記一方のチップ上から前記第2の犠牲層を除去した後、前記一方のチップ上に、前記第1の蛍光体層及び前記第2の蛍光体層とは異なる種類の第3の蛍光体層を形成する工程をさらに備えた請求項11記載の半導体発光装置の製造方法。

【請求項14】

前記第1の面上に前記第1の蛍光体層が形成されたチップと、前記第1の面上に前記第2の蛍光体層が形成されたチップと、前記第1の面上に前記第3の蛍光体層が形成されたチップとを含むユニットで、前記ウェーハから分割される請求項13記載の半導体発光装置の製造方法。

【請求項15】

第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む複数のチップを有するウェーハにおける選択されたチップの前記第1の面上に、前記発光層から放出される光に対して透明な透明樹脂層を形成する工程と、

前記透明樹脂層が形成されなかった前記チップの前記第1の面上に、蛍光体層を形成する工程と、

を備えた半導体発光装置の製造方法。

【請求項16】

前記複数のチップの1次元配列方向における1つのチップおきに、前記透明樹脂層を形成する請求項15記載の半導体発光装置の製造方法。

【請求項17】

前記第1の面上に前記透明樹脂層が形成されたチップと、前記透明樹脂層が形成されたチップを挟んで対称配置され、前記第1の面上に前記蛍光体層が形成された2つのチップとを含むユニットで、前記ウェーハから分割される請求項16記載の半導体発光装置の製造方法。

【請求項18】

前記第1の面上に前記蛍光体層が形成されたチップと、前記蛍光体層が形成されたチップを挟んで対称配置され、前記第1の面上に前記透明樹脂層が形成された2つのチップを含むユニットで、前記ウェーハから分割される請求項16記載の半導体発光装置の製造方法。

【請求項19】

前記蛍光体層を形成する前に、隣接する2つの前記チップ上に犠牲層を形成する工程をさらに備え、

前記蛍光体層を形成する工程は、第1の蛍光体層を形成する工程と、前記第1の蛍光体層と異なる種類の第2の蛍光体層を形成する工程と、を有し、

前記犠牲層が形成されていない前記第1の面上に前記第1の蛍光体層を形成した後、前記犠牲層を除去し、

前記犠牲層が除去された隣接する前記2つのチップのうち一方のチップ上に前記透明樹脂層を形成し、他方のチップ上に前記第2の蛍光体層を形成する請求項15記載の半導体発光装置の製造方法。

【請求項20】

前記第1の面上に前記透明樹脂層が形成されたチップと、前記透明樹脂層が形成されたチップを挟んで対称配置された、前記第1の面上に前記第1の蛍光体層が形成されたチップと、前記第1の面上に前記第2の蛍光体層が形成されたチップとを含むユニットで、前記ウェーハから分割される請求項19記載の半導体発光装置の製造方法。

【請求項1】

第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む3つ以上のチップと、

前記チップの前記第1の面上に設けられた同種類の蛍光体層と、

を備え、

前記チップは、

平面視で中央に位置する中央チップと、

前記平面視で前記中央チップを挟んで対称配置された少なくとも2つの周辺チップと、

を有し、

前記周辺チップ間で前記第1の面上の前記蛍光体層の厚さは同じであり、

前記中央チップの前記第1の面上の前記蛍光体層と、前記周辺チップの前記第1の面上の前記蛍光体層とは、厚さが異なる半導体発光装置。

【請求項2】

前記第2の面側に設けられ、前記第p側電極に通じる第1のビアと、前記n側電極に通じる第2のビアと、前記第1の面に対する反対側に形成された配線面とを有する第1の絶縁層と、

前記第1の絶縁層の前記配線面上に設けられ、前記第1のビアを通じて前記p側電極と電気的に接続されたp側配線部と、

前記配線面上に設けられ、前記第2のビアを通じて前記n側電極と電気的に接続されたn側配線部と、

をさらに備えた請求項1記載の半導体発光装置。

【請求項3】

前記第1の絶縁層は、前記チップの前記第1の面から続く側面を覆っている請求項2記載の半導体発光装置。

【請求項4】

前記p側配線部と前記n側配線部との間に設けられた第2の絶縁層をさらに備えた請求項2記載の半導体発光装置。

【請求項5】

前記第2の絶縁層は、前記p側配線部の周囲及び前記n側配線部の周囲を覆っている請求項4記載の半導体発光装置。

【請求項6】

前記p側配線部は、

前記第1のビア内及び前記配線面上に設けられたp側配線層と、

前記p側配線層上に設けられ、前記p側配線層よりも厚いp側金属ピラーと、

を有し、

前記n側配線部は、

前記第2のビア内及び前記配線面上に設けられたn側配線層と、

前記n側配線層上に設けられ、前記n側配線層よりも厚いn側金属ピラーと、

を有する請求項2記載の半導体発光装置。

【請求項7】

第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む複数のチップを有するウェーハにおける選択されたチップの前記第1の面上に、犠牲層を形成する工程と、

前記犠牲層が形成されなかった前記チップの前記第1の面上に、蛍光体層を形成する工程と、

前記犠牲層を除去し、前記ウェーハ上に前記蛍光体層を選択的に残す工程と、

を備えた半導体発光装置の製造方法。

【請求項8】

前記複数のチップの1次元配列方向における1つのチップおきに、前記犠牲層を形成する請求項7記載の半導体発光装置の製造方法。

【請求項9】

前記犠牲層が除去され前記第1の面上に前記蛍光体層が形成されていないチップと、前記蛍光体層が形成されていないチップを挟んで対称配置され、前記第1の面上に前記蛍光体層が形成された2つのチップとを含むユニットで、前記ウェーハから分割される請求項8記載の半導体発光装置の製造方法。

【請求項10】

前記第1の面上に前記蛍光体層が形成されたチップと、前記犠牲層が除去され前記第1の面上に前記蛍光体層が形成されず、前記蛍光体層が形成されたチップを挟んで対称配置された2つのチップとを含むユニットで、前記ウェーハから分割される請求項8記載の半導体発光装置の製造方法。

【請求項11】

前記蛍光体層を形成する工程は、第1の蛍光体層を形成する工程と、前記第1の蛍光体層と異なる種類の第2の蛍光体層を形成する工程と、を有し、

前記犠牲層を形成する工程は、第1の犠牲層を形成する工程と、第2の犠牲層を形成する工程と、を有し、

前記第1の犠牲層は、隣接する2つの前記チップ上に形成され、

前記第1の犠牲層が形成されていない前記第1の面上に前記第1の蛍光体層を形成した後、前記第1の犠牲層を除去し、

前記第1の犠牲層が除去された隣接する前記2つのチップのうち一方のチップ上に前記第2の犠牲層を形成し、他方のチップ上に前記第2の蛍光体層を形成し、

前記第2の蛍光体層を形成した後、前記一方のチップ上の前記第2の犠牲層を除去する請求項7記載の半導体発光装置の製造方法。

【請求項12】

前記第1の面上に前記第1の蛍光体層及び前記第2の蛍光体層が形成されていないチップと、前記第1の蛍光体層及び前記第2の蛍光体層が形成されていないチップを挟んで対称配置された、前記第1の面上に前記第1の蛍光体層が形成されたチップと、前記第1の面上に前記第2の蛍光体層が形成されたチップとを含むユニットで、前記ウェーハから分割される請求項11記載の半導体発光装置の製造方法。

【請求項13】

前記一方のチップ上から前記第2の犠牲層を除去した後、前記一方のチップ上に、前記第1の蛍光体層及び前記第2の蛍光体層とは異なる種類の第3の蛍光体層を形成する工程をさらに備えた請求項11記載の半導体発光装置の製造方法。

【請求項14】

前記第1の面上に前記第1の蛍光体層が形成されたチップと、前記第1の面上に前記第2の蛍光体層が形成されたチップと、前記第1の面上に前記第3の蛍光体層が形成されたチップとを含むユニットで、前記ウェーハから分割される請求項13記載の半導体発光装置の製造方法。

【請求項15】

第1の面とその反対側に形成された第2の面と発光層とを含む半導体層と、前記第2の面における前記発光層を有する領域に設けられたp側電極と、前記第2の面における前記発光層を含まない領域に設けられたn側電極とをそれぞれが含む複数のチップを有するウェーハにおける選択されたチップの前記第1の面上に、前記発光層から放出される光に対して透明な透明樹脂層を形成する工程と、

前記透明樹脂層が形成されなかった前記チップの前記第1の面上に、蛍光体層を形成する工程と、

を備えた半導体発光装置の製造方法。

【請求項16】

前記複数のチップの1次元配列方向における1つのチップおきに、前記透明樹脂層を形成する請求項15記載の半導体発光装置の製造方法。

【請求項17】

前記第1の面上に前記透明樹脂層が形成されたチップと、前記透明樹脂層が形成されたチップを挟んで対称配置され、前記第1の面上に前記蛍光体層が形成された2つのチップとを含むユニットで、前記ウェーハから分割される請求項16記載の半導体発光装置の製造方法。

【請求項18】

前記第1の面上に前記蛍光体層が形成されたチップと、前記蛍光体層が形成されたチップを挟んで対称配置され、前記第1の面上に前記透明樹脂層が形成された2つのチップを含むユニットで、前記ウェーハから分割される請求項16記載の半導体発光装置の製造方法。

【請求項19】

前記蛍光体層を形成する前に、隣接する2つの前記チップ上に犠牲層を形成する工程をさらに備え、

前記蛍光体層を形成する工程は、第1の蛍光体層を形成する工程と、前記第1の蛍光体層と異なる種類の第2の蛍光体層を形成する工程と、を有し、

前記犠牲層が形成されていない前記第1の面上に前記第1の蛍光体層を形成した後、前記犠牲層を除去し、

前記犠牲層が除去された隣接する前記2つのチップのうち一方のチップ上に前記透明樹脂層を形成し、他方のチップ上に前記第2の蛍光体層を形成する請求項15記載の半導体発光装置の製造方法。

【請求項20】

前記第1の面上に前記透明樹脂層が形成されたチップと、前記透明樹脂層が形成されたチップを挟んで対称配置された、前記第1の面上に前記第1の蛍光体層が形成されたチップと、前記第1の面上に前記第2の蛍光体層が形成されたチップとを含むユニットで、前記ウェーハから分割される請求項19記載の半導体発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−65726(P2013−65726A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203855(P2011−203855)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]