半導体発光装置及びそれを備えた電子機器並びにその製造方法

【課題】蛍光体キャップを備えたLEDダイを回路基板上に実装したLED装置は製造しやすいが、回路基板を小さくしていっても斜め下方向の配光が充分に改善しない。そこで回路基板と蛍光体キャップを備えていても小型化に際し斜め下方向の配光を改善しながら同時に光束を増加できるLED装置を提供する。

【解決手段】このLED装置10は、回路基板14にLEDダイ20をフリップチップ実装し、回路基板14ごとLEDダイ20を蛍光体キャップ11で覆ったものである。このとき回路基板14の平面形状とLEDダイ20の平面形状は略等しい。

【解決手段】このLED装置10は、回路基板14にLEDダイ20をフリップチップ実装し、回路基板14ごとLEDダイ20を蛍光体キャップ11で覆ったものである。このとき回路基板14の平面形状とLEDダイ20の平面形状は略等しい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光体層で被覆された半導体発光素子を含む半導体発光装置、及びその半導体発光装置をマザー基板に実装した電子機器、並びにその電子機器の製造方法に関する。

【背景技術】

【0002】

ウェハーから切り出した半導体発光素子(以下特に断らない限りLEDダイと呼ぶ)は、回路基板やリードフレームに実装しパッケージ化することが多い(以下LEDダイをパッケージ化したものをLED装置と呼ぶ)。パッケージ化の一例として特許文献1の図1には、無機材質基板2(回路基板)にLED1(LEDダイ)をフリップチップ実装し、LED1の上面と側面を波長変換層3(蛍光体層)で被覆したのち、ガラス蓋5でLED1を封止した発光装置10(LED装置)が示されている。このとき波長変換層3は、段落0028に記載されているように、シリコーン樹脂により作成された蛍光体キャップであり、この蛍光体キャップをLED1に被せたものである。

【0003】

LEDダイが小さい場合、特許文献1に示された発光装置10(LED装置)のように、マザー基板とLEDダイとの電極間ピッチを調整するため、インターポーザとして回路基板やリードフレームが使われる。これに対しLEDダイが大きくなると、LEDダイの底面にマザー基板の電極間ピッチと一致する接続用電極を形成できるようになる。例えば特許文献2の図5に示されている蛍光型LED20(LED装置)は、LEDダイの底部に形成した外部接続用電極7,8が直接的にマザー基板の電極に接続する。このLEDダイは、透明絶縁基板1の下面にn型及びp型の窒化物半導体層2,3及び絶縁層6を備え、p側電極5及び接続電極12を介してp型窒化物半導体層3と外部接続電極8とが接続し、同様にn側電極4及び接続電極11を介してn型窒化物半導体層2と外部接続電極7とが接続している。なおLEDダイを被覆する蛍光樹脂21は、蛍光粒子を含有する樹脂キャップであり、LEDダイに被せて固定されている。

【0004】

ふつうLEDダイに含まれる半導体層は絶縁膜で被覆されているので、絶縁膜上にマザー基板と直接的に接続できる外部接続電極を形成すると良い。例えば特許文献2で示された蛍光型LED20(LED装置)において、製造工程等を簡略化しようとする場合、絶縁層6が半導体層を覆う絶縁膜で置き換えられることになる。この絶縁膜は電気的に接続するための領域が開口しているので、この開口部を塞ぐようにしながら外部接続電極のピッチを調整することになる。またLEDダイを被覆している蛍光体キャップは、LEDダイの周囲に均一な蛍光体層を簡単に形成できる。この蛍光体キャップは、製造を容易にするのに加え、蛍光体を節約できたり、方位角による発光色のムラを低減できたりする。以上のように、マザー基板と直接的に接続できる電極と蛍光体キャップとを組合せれば構造が簡単で製造が容易なLED装置が得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−177375号公報 (図1、段落0028)

【特許文献2】特開2011−9572号公報 (図5)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながらこのようなLED装置は、実装用の回路基板がない場合、回路基板が担っていたインターポーザやその他の機能を底部において電極構造や保護部材により補填しなければならない。インターポーザ機能としては、特許文献2のLED装置(蛍光型LED2

0)のように、所望の位置に外部接続電極を配置するため金属配線を多層化して対応することが多い。また他の機能としては、例えばLED装置の底面から侵入しようとする有害物質や応力の防止機能があげられる。有害物質としては水分や硫黄などがあり、絶縁膜のピンホールを通じて半導体層に侵入し半導体層を劣化させる。このため底面に配置する保護部材を強化しなくてはならない。また外部接続電極がLED素子底面に直接的に形成されていると、外部から侵入して来る応力が半導体に含まれる金属層などを剥離させることがある。そこで外部接続電極の柔軟性や配線間の位置関係、金属層間の接続力などを調整して対応する。

【0007】

以上のような不具合は回路基板があれば回路基板により軽減される。しかしながらLED素子を回路基板上に実装している場合、LED素子又は蛍光体層から斜め下方向に出射する光が回路基板に衝突し、この光の一部は反射しLED装置から出射するとしても、残りは損失となる。回路基板を小型化すればこの損失は低減するが、回路基板が存在する限りなくならない。

【0008】

そこで本発明は、上記の課題に鑑みてなされたものであり、回路基板上に半導体発光素子と蛍光体キャップを備えた半導体発光装置において、小型化に際し斜め下方向の配光を改善しながら出射光束を増大した半導体発光装置及びこの半導体発光装置をマザー基板に実装した電子機器、並びにこの半導体発光装置をマザー基板に実装するための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明の半導体発光装置は、半導体発光素子をフリップチップ実装した回路基板を備える半導体発光装置において、

前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆することを特徴とする。

【0010】

この半導体発光装置は、回路基板上に半導体発光素子をフリップチップ実装し、回路基板ごと半導体発光素子を蛍光体キャップで覆い小型化を図ったものである。半導体発光素子から斜め下方向に出射する光線は、回路基板の平面形状と半導体発光素子の平面形状が略等しいため回路基板に当たることがない。この結果、半導体発光装置から斜め下方向に出射する光の範囲が拡大し配光特性が改善する。さらに反射損失がないため半導体発光装置から出射する光束も増加する。

【0011】

前記蛍光体キャップは樹脂に蛍光体を混練したものであっても良い。

【0012】

前記蛍光体キャップは接着剤で前記半導体発光素子に固定されていても良い。

【0013】

上記目的を達成するため本発明の電子機器は、回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器において、

前記半導体発光装置に含まれる前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆していることを特徴とする。

【0014】

この電子機器では、マザー基板に実装されている半導体発光装置に含まれる回路基板の平面形状が半導体発光素子の平面形状と略等しい。そして回路基板上に実装された半導体素子とともに回路基板を蛍光体キャップで被覆することにより、この半導体発光装置は小

型化が達成される。この半導体発光装置は、半導体発光素子から斜め下方向に出射しようとする光線が回路基板によって遮られることがないので配光分布が改善し、さらに反射損失がないため出射する光束が増大する。以上のように本発明の電子機器は、小型化に際し配光を改善しながら出射する光束を増大した半導体発光装置をマザー基板に実装したものとなる。

【0015】

上記目的を達成するため本発明の製造方法は、回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器の製造方法において、

前記半導体発光素子の平面形状と略等しい平面形状を持つ回路基板に前記半導体発光素子をフリップチップ実装した中間物、並びにマザー基板を準備する素子準備工程と、

前記中間物を前記マザー基板に実装する実装工程と、

蛍光体を含有する蛍光体キャップを準備する蛍光体キャップ準備工程と、

前記マザー基板に実装された前記中間物に対し、前記蛍光体キャップにより前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆する被覆工程と

を備えることを特徴とする。

【0016】

この製造方法では、まず回路基板に半導体発光素子をフリップチップ実装した中間物を準備する。このとき半導体発光素子の平面形状と回路基板の平面形状は略等しい。またこれと並行してマザー基板も準備する。次にこの中間物をマザー基板に実装する。続いて蛍光体を混練した透光性の樹脂等からなる蛍光体キャップを準備する。最後にこの蛍光体キャップで中間物全体、すなわち半導体発光素子の上面及び側面とともに前記回路基板の側面を蛍光体キャップにより被覆する。この半導体発光装置は、半導体発光素子から斜め下方向に出射しようとする光線が回路基板によって遮られることがないので配光分布が改善し、さらに反射損失がないため出射する光束が増大する。以上のように本発明の電子機器の製造方法は、半導体発光装置の小型化に際し配光を改善しながら出射する光束を増大した半導体発光装置をマザー基板に実装した電子機器を製造できる。

【0017】

前記実装工程の後に前記半導体発光素子の発光特性を測定しても良い。

【0018】

前記蛍光体キャップ準備工程において、蛍光体の含有量が異なる複数種類の前記蛍光体キャップを準備し、前記半導体発光素子の特性にもとづいて目標とする色度に適合する蛍光体キャップを選択しても良い。

【発明の効果】

【0019】

以上のように本発明の半導体発光装置及びその半導体発光装置を備えた電子機器並びにその電子機器の製造方法では、半導体発光装置の小型化に際し配光を改善しながら出射する光束を増大する。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態におけるLED装置の外形図。

【図2】図1のLED装置の断面図。

【図3】図1のLED装置の配光の説明図。

【図4】図1のLED装置をマザー基板に実装した電子機器の断面図。

【図5】図1のLED装置を実装した電子機器の製造方法の説明図。

【発明を実施するための形態】

【0021】

以下、添付図1〜5を参照して本発明の好適な実施形態について詳細に説明する。なお図面の説明において、同一または相当要素には同一の符号を付し、重複する説明は省略する。また説明のため部材の縮尺は適宜変更している。さらに特許請求の範囲に記載した発

明特定事項との関係をカッコ内に記載している。

【0022】

図1により本発明のLED装置10(半導体発光装置)の外観を説明する。図1はLED装置10の外観を示す外形図であり、(a)が正面図、(b)が底面図である。LED装置10を正面から眺めると、蛍光体キャップ11の下部から突出した外部接続電極12,13が見える(a)。なお図示していないがLED装置10を上面から眺めると蛍光体キャップ11のみが見える。LED装置10を下から眺めると、蛍光体キャップ11の内側に接着剤15、その内側に回路基板14、その内側に外部接続電極12,13が見える(b)。

【0023】

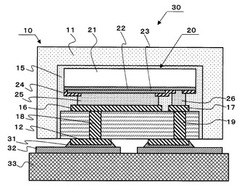

図2によりLED装置10の内部構造を説明する。図2は図1(b)のAA線に沿って描いたLED装置10の断面図である。LED装置10は、回路基板14と、その回路基板14にフリップチップ実装したLEDダイ20(半導体発光素子)と、LEDダイ20と回路基板14を接着剤15を介して被覆している蛍光体キャップ11とからなる。

【0024】

LEDダイ20は、サファイア基板21と、サファイア基板21の底面に形成されたn型半導体層22と、n型半導体層22の下に形成されたp型半導体層23と、p型及びn型半導体層23,22を覆い開口部を有する絶縁膜24と、絶縁膜24の開口部においてそれぞれp型及びn型半導体層23,22と接続する突起電極25,26とを備えている。サファイア基板21は透明絶縁基板であり厚さが80〜120μmである。n型半導体層22はGaNバッファ層とn型GaN層からなり厚さが5μm程度である。p型半導体層23は、反射や原子拡散防止などさまざまな機能に対応する金属多層膜とp型GaN層からなり厚みが1μm程度である。図示していないが発光層はp型半導体層23とn型半導体層22の境界部にあり、平面形状はp型半導体層23とほぼ等しい。絶縁膜24はSiO2やポリイミドからなり厚さが数100nm〜1μm程度である。突起電極25,26はAu又はCuをコアとするバンプであり、電解メッキ法で形成し厚さが10〜30μm程度である。

【0025】

回路基板14は、上面に内部接続電極16,17、並びに下面に外部接続電極12,13が形成され、内部接続電極16,17と外部接続電極12,13はスルーホール電極18,19で接続している。回路基板14の板材は、金属、セラミック、樹脂などから熱伝導性等を考慮して選択する。内部接続電極16,17及び外部接続電極12,13はNiとAuをメッキした銅箔であり、厚さは数μm〜50μm程度である。スルーホール電極18,19は直径100〜数100μmのスルーホールに金属ペーストを充填したものである。回路基板14は平面的にLEDダイ20より数10〜100μm程度大きく、LEDダイ20の平面サイズの公差、実装精度、複数の回路基板14が連結した大判回路基板から回路基板14を切断分離する際の精度を加味している。

【0026】

蛍光体キャップ11は、蛍光体を含有したシリコーン樹脂からなり、上側が閉じた箱形をしている。シリコーン樹脂はミラブルであり柔軟性を有する。ここでミラブルとはゴム状に架橋したシリコーンを硫黄でさらに架橋したものであるが、硬質のシリコーンに比べ架橋が少なくなっている。蛍光体キャップ11の上面と側面は厚さが100〜200μmである。なお蛍光体キャップ11は回路基板14ごとLEDダイ20を覆っているので、LEDダイ20の底面の周辺部から洩れ出そうとする光を遮る、若しくは波長変換する。蛍光体キャップ11とLEDダイ20を接着する接着剤15は、サファイア基板21の屈折率と蛍光体キャップの屈折率を連続的に変化させ発光効率を低下させないという機能もある。接着剤15はLEDダイ20の下部や回路基板14の側部にも存在することが好ましい。

【0027】

LEDダイ20の突起電極25,26と回路基板の内部接続電極16,17はAu−S

n共晶により接続させると良い。このAu−Sn共晶接合は、突起電極25,26若しくは内部接続電極16,17上にAu−Sn合金層を形成し、Au−Sn合金層を溶融させてそれぞれの電極を接合する。Au−Sn共晶接合は溶融温度を300〜400℃に設定できるため、LED装置10をマザー基板33(図4参照)に半田リフローで接合するとき、突起電極25,26と内部接続電極16,17の接続部を固体状態にしておけるため好ましい。ちなみに半田リフローは260℃程度である。

【0028】

次に図3によりLED装置10の配光を説明する。図3はLED装置10の配光の説明図であり、(a)がLED装置10、(b)が比較例のLED装置10aを示している。なお図3では、LEDダイ20のp型及びn型半導体層23,22、回路基板14の内部接続電極16,17等(図2参照)を図示せず、LEDダイ20及び回路基板14を簡略化して描いている。比較例として示したLED装置10aは、外部接続電極12a,13aを備えた回路基板14a上にフリップチップ実装したLEDダイ20と、LEDダイ20に被せた蛍光体キャップ11aを備えている。

【0029】

(a)においてサファイア基板21の下部にある発光層(図示せず)から出射した光線L1は、サファイア基板21の上面で反射し、さらにサファイア基板21の側面から蛍光体キャップ11に入射し、そのまま直進してLED装置10の斜め下方向に出射する。同様にサファイア基板21の下部にある発光層から出射した光線L2は、サファイア基板21の側面から蛍光体キャップ11に入射し、蛍光体キャップ11に含有される蛍光体(図示せず)により波長変換されるとともに進行方向が変わり、LED装置10の斜め下方向に出射する。

【0030】

これに対し回路基板14aを小さくしただけで小型化を図ったLED装置10aでは、(b)に示すようにサファイア基板21の下部にある発光層(図示せず)から出射した光線L3が、サファイア基板21の上面で反射したのち、サファイア基板21の側面から蛍光体キャップ11aに入射し、回路基板14aに当たる。この光線L3は一部が反射し、一部が吸収される。同様にサファイア基板21の下部にある発光層から出射した光線L4は、サファイア基板21の側面から蛍光体キャップ11aに入射し、蛍光体キャップ11aに含有される蛍光体(図示せず)により波長変換されるとともに進行方向が変わり、回路基板14aに当る。この光線L4も一部が反射し、一部が吸収される。

【0031】

以上のようにLED装置10は、回路基板14の平面形状とLEDダイ20の平面形状が略等しいため、LEDダイ20又は蛍光体キャップ11から斜め下方向に出射する光線L1,L2が回路基板14aに当たらない。この結果、LED装置10から斜め下方向に出射する光の範囲が拡大し配光特性が改善する。さらに反射損失がないためLED装置10から出射する光束も増加する。

【0032】

またLED装置10は、回路基板14が比較例のLED装置10aに含まれる回路基板14aよりも小さいため、比較的高価な回路基板材料を節約できる。例えば0.8mm×0.3mmのLEDダイ20を使って、1.0mm×0.5mmのLED装置を作成する場合、LED装置10の回路基板14の平面積が0.24mm2程度であるのに対し、LED装置10aの回路基板14aの平面積は0.50mm2になってしまう。なおこの概算にはさまざまな精度や公差は無視した。

【0033】

次に図4によりLED装置10を備えた電子機器30を説明する。図4はLED装置10をマザー基板33に実装した電子機器30の断面図である。マザー基板33の上面には電極32が形成されている。マザー基板33には抵抗やコンデンサなど図示していない電子部品が同時に実装されていることが多い。マザー基板33の電極32は銅箔上にNiとAuがメッキされており、半田31で外部接続電極12,13と接続している。

【0034】

次に図5により電子機器30の製造方法を説明する。図5はLED装置10を実装した電子機器30の製造方法の説明図である。なお図5では、LEDダイ20のp型及びn型半導体層23,22、回路基板14の内部接続電極16,17並びにマザー基板33の電極32等(図4参照)を図示せず、LEDダイ20、回路基板14及びマザー基板33を簡略化して描いている。

【0035】

(a)は、マザー基板33と中間物40を準備する素子準備工程を示している。なおマザー基板33が小さい場合、マザー基板33が連結した大判基板に対して工程を進める場合が多い。しかし本実施形態では説明のため単個に分離されたマザー基板33で各工程の様子を示す。中間物40は、まず多数の回路基板14が連結して配列した大判回路基板を準備し、次にこの大判回路基板の各回路基板14が占める領域にLEDダイ20をフリップチップ実装し、最後にこの大判回路基板を切断して中間物40を得る。

【0036】

(b)は、中間物40をマザー基板33に実装する実装工程を示している。マザー基板33と中間物40の接続は良く知られた半田リフローで行う。すなわちマザー基板33の電極32(図4参照)に半田ペーストを印刷し、半田ペースト上に中間物40を配置したら、260℃程度の炉にマザー基板33を入れ、外部接続電極12,13とマザー基板33の電極32を接続する。なお中間物40を準備する別の方法として、LEDダイ20が連結して配列したウェハーに、回路基板14が連結して配列した集合基板を直接的に接合し、最後にこのウェハーと集合基板を同時に切断しても良い(例えば特開2010−177225号公報、図1)。この製造方法によれば、LEDダイ20と回路基板14の平面サイズが一致する。また個片化したLEDダイ20を回路基板14上に再度配置する手番を省略できる。

【0037】

(c)は蛍光体キャップ11を準備する蛍光体キャップ準備工程を示している。蛍光体キャップ11は射出成型で多数の蛍光体キャップ11が連結したシートを作成し、このシートを切断して単個の蛍光体キャップ11を得る。蛍光体キャップ11の材料であるシリコーン樹脂は、重合度3000から10000の線状ポリマーを主成分とし、シリカ系補強性充填剤、潤滑剤、各種添加剤を配合したもので、使用時に加硫剤を添加することにより加熱硬化する。

【0038】

(d)はマザー基板33に実装した中間物40に蛍光体キャップ11を被せる被覆工程を示している。まず中間物40に接着剤を塗布する。次に蛍光体キャップ11を中間物40に押し当てながら被せる。最後に加熱し接着剤を硬化させる。なお大判基板の場合は、このあと大判基板を切断して個片化したマザー基板33を得る。

【0039】

LED装置10及びこのLED装置10を備える電子機器30の色度を正確に管理するにはLEDダイ20についてピーク波長等の発光特性を知っている必要がある。ウェハー状態でLEDダイ20の発光特性を測定し、特性の分かったLEDダイ20をマザー基板33に実装してもよいし、図5の(b)で示した実装工程の後にLEDダイ20の発光特性を測定しても良い。これと並行して、図5(c)で示した蛍光体キャップ準備工程において、蛍光体含有量の異なる複数種類の蛍光体キャップ11を準備しておく。例えばLEDダイ20が青色で発光する場合、蛍光体キャップ11に含まれる緑色の蛍光体、赤色の蛍光体の量及び比率を複数通り調整しておく。そしてLEDダイ20の特性にもとづいて目標とする色度に適合する蛍光体キャップ11を選択する。

【0040】

この手法は色度を正確に管理する場合だけでなく、色度の仕様変更に迅速に対応するのにも役立つ。例えば顧客が色度を指定してきた場合、予め準備しておいた蛍光体キャップ実装前の電子機器30に、やはり予め準備しておいた蛍光体キャップ11を組合せて製品

を提供することが可能となる。このように短時間で色度仕様の変更に対応できるため在庫管理にも柔軟に対応できる。

【0041】

通常の実装手順は、LEDダイを回路基板に実装してから蛍光体で被覆し、続いて、このようにして作成したLED装置をマザー基板に実装するものである。この手順を踏むならLEDダイ20に蛍光体キャップ11を被せてから半田リフローでマザー基板33に実装することになるが、本実施形態ではLEDダイ20をマザー基板33に実装してから蛍光体キャップ11を被せることにより前述の効果を得ている。また実施形態で示した製造工程では、蛍光体キャップ11や接着剤15に半田リフローの温度が掛からないので、耐熱性の低い材料が使える。

【符号の説明】

【0042】

10,10a…LED装置(半導体発光装置)、

11,11a…蛍光体キャップ、

12,12a,13,13a…外部接続電極、

14,14a…回路基板、

15…接着剤、

16,17…内部接続電極、

18,19…スルーホール電極、

20…LEDダイ(半導体発光素子)、

21…サファイア基板、

22…n型半導体層、

23…p型半導体層、

24…絶縁膜、

25,26…突起電極、

30…電子機器、

31…半田、

32…マザー基板の電極、

33…マザー基板、

40…中間物、

L1〜4…光線。

【技術分野】

【0001】

本発明は、蛍光体層で被覆された半導体発光素子を含む半導体発光装置、及びその半導体発光装置をマザー基板に実装した電子機器、並びにその電子機器の製造方法に関する。

【背景技術】

【0002】

ウェハーから切り出した半導体発光素子(以下特に断らない限りLEDダイと呼ぶ)は、回路基板やリードフレームに実装しパッケージ化することが多い(以下LEDダイをパッケージ化したものをLED装置と呼ぶ)。パッケージ化の一例として特許文献1の図1には、無機材質基板2(回路基板)にLED1(LEDダイ)をフリップチップ実装し、LED1の上面と側面を波長変換層3(蛍光体層)で被覆したのち、ガラス蓋5でLED1を封止した発光装置10(LED装置)が示されている。このとき波長変換層3は、段落0028に記載されているように、シリコーン樹脂により作成された蛍光体キャップであり、この蛍光体キャップをLED1に被せたものである。

【0003】

LEDダイが小さい場合、特許文献1に示された発光装置10(LED装置)のように、マザー基板とLEDダイとの電極間ピッチを調整するため、インターポーザとして回路基板やリードフレームが使われる。これに対しLEDダイが大きくなると、LEDダイの底面にマザー基板の電極間ピッチと一致する接続用電極を形成できるようになる。例えば特許文献2の図5に示されている蛍光型LED20(LED装置)は、LEDダイの底部に形成した外部接続用電極7,8が直接的にマザー基板の電極に接続する。このLEDダイは、透明絶縁基板1の下面にn型及びp型の窒化物半導体層2,3及び絶縁層6を備え、p側電極5及び接続電極12を介してp型窒化物半導体層3と外部接続電極8とが接続し、同様にn側電極4及び接続電極11を介してn型窒化物半導体層2と外部接続電極7とが接続している。なおLEDダイを被覆する蛍光樹脂21は、蛍光粒子を含有する樹脂キャップであり、LEDダイに被せて固定されている。

【0004】

ふつうLEDダイに含まれる半導体層は絶縁膜で被覆されているので、絶縁膜上にマザー基板と直接的に接続できる外部接続電極を形成すると良い。例えば特許文献2で示された蛍光型LED20(LED装置)において、製造工程等を簡略化しようとする場合、絶縁層6が半導体層を覆う絶縁膜で置き換えられることになる。この絶縁膜は電気的に接続するための領域が開口しているので、この開口部を塞ぐようにしながら外部接続電極のピッチを調整することになる。またLEDダイを被覆している蛍光体キャップは、LEDダイの周囲に均一な蛍光体層を簡単に形成できる。この蛍光体キャップは、製造を容易にするのに加え、蛍光体を節約できたり、方位角による発光色のムラを低減できたりする。以上のように、マザー基板と直接的に接続できる電極と蛍光体キャップとを組合せれば構造が簡単で製造が容易なLED装置が得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−177375号公報 (図1、段落0028)

【特許文献2】特開2011−9572号公報 (図5)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながらこのようなLED装置は、実装用の回路基板がない場合、回路基板が担っていたインターポーザやその他の機能を底部において電極構造や保護部材により補填しなければならない。インターポーザ機能としては、特許文献2のLED装置(蛍光型LED2

0)のように、所望の位置に外部接続電極を配置するため金属配線を多層化して対応することが多い。また他の機能としては、例えばLED装置の底面から侵入しようとする有害物質や応力の防止機能があげられる。有害物質としては水分や硫黄などがあり、絶縁膜のピンホールを通じて半導体層に侵入し半導体層を劣化させる。このため底面に配置する保護部材を強化しなくてはならない。また外部接続電極がLED素子底面に直接的に形成されていると、外部から侵入して来る応力が半導体に含まれる金属層などを剥離させることがある。そこで外部接続電極の柔軟性や配線間の位置関係、金属層間の接続力などを調整して対応する。

【0007】

以上のような不具合は回路基板があれば回路基板により軽減される。しかしながらLED素子を回路基板上に実装している場合、LED素子又は蛍光体層から斜め下方向に出射する光が回路基板に衝突し、この光の一部は反射しLED装置から出射するとしても、残りは損失となる。回路基板を小型化すればこの損失は低減するが、回路基板が存在する限りなくならない。

【0008】

そこで本発明は、上記の課題に鑑みてなされたものであり、回路基板上に半導体発光素子と蛍光体キャップを備えた半導体発光装置において、小型化に際し斜め下方向の配光を改善しながら出射光束を増大した半導体発光装置及びこの半導体発光装置をマザー基板に実装した電子機器、並びにこの半導体発光装置をマザー基板に実装するための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため本発明の半導体発光装置は、半導体発光素子をフリップチップ実装した回路基板を備える半導体発光装置において、

前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆することを特徴とする。

【0010】

この半導体発光装置は、回路基板上に半導体発光素子をフリップチップ実装し、回路基板ごと半導体発光素子を蛍光体キャップで覆い小型化を図ったものである。半導体発光素子から斜め下方向に出射する光線は、回路基板の平面形状と半導体発光素子の平面形状が略等しいため回路基板に当たることがない。この結果、半導体発光装置から斜め下方向に出射する光の範囲が拡大し配光特性が改善する。さらに反射損失がないため半導体発光装置から出射する光束も増加する。

【0011】

前記蛍光体キャップは樹脂に蛍光体を混練したものであっても良い。

【0012】

前記蛍光体キャップは接着剤で前記半導体発光素子に固定されていても良い。

【0013】

上記目的を達成するため本発明の電子機器は、回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器において、

前記半導体発光装置に含まれる前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆していることを特徴とする。

【0014】

この電子機器では、マザー基板に実装されている半導体発光装置に含まれる回路基板の平面形状が半導体発光素子の平面形状と略等しい。そして回路基板上に実装された半導体素子とともに回路基板を蛍光体キャップで被覆することにより、この半導体発光装置は小

型化が達成される。この半導体発光装置は、半導体発光素子から斜め下方向に出射しようとする光線が回路基板によって遮られることがないので配光分布が改善し、さらに反射損失がないため出射する光束が増大する。以上のように本発明の電子機器は、小型化に際し配光を改善しながら出射する光束を増大した半導体発光装置をマザー基板に実装したものとなる。

【0015】

上記目的を達成するため本発明の製造方法は、回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器の製造方法において、

前記半導体発光素子の平面形状と略等しい平面形状を持つ回路基板に前記半導体発光素子をフリップチップ実装した中間物、並びにマザー基板を準備する素子準備工程と、

前記中間物を前記マザー基板に実装する実装工程と、

蛍光体を含有する蛍光体キャップを準備する蛍光体キャップ準備工程と、

前記マザー基板に実装された前記中間物に対し、前記蛍光体キャップにより前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆する被覆工程と

を備えることを特徴とする。

【0016】

この製造方法では、まず回路基板に半導体発光素子をフリップチップ実装した中間物を準備する。このとき半導体発光素子の平面形状と回路基板の平面形状は略等しい。またこれと並行してマザー基板も準備する。次にこの中間物をマザー基板に実装する。続いて蛍光体を混練した透光性の樹脂等からなる蛍光体キャップを準備する。最後にこの蛍光体キャップで中間物全体、すなわち半導体発光素子の上面及び側面とともに前記回路基板の側面を蛍光体キャップにより被覆する。この半導体発光装置は、半導体発光素子から斜め下方向に出射しようとする光線が回路基板によって遮られることがないので配光分布が改善し、さらに反射損失がないため出射する光束が増大する。以上のように本発明の電子機器の製造方法は、半導体発光装置の小型化に際し配光を改善しながら出射する光束を増大した半導体発光装置をマザー基板に実装した電子機器を製造できる。

【0017】

前記実装工程の後に前記半導体発光素子の発光特性を測定しても良い。

【0018】

前記蛍光体キャップ準備工程において、蛍光体の含有量が異なる複数種類の前記蛍光体キャップを準備し、前記半導体発光素子の特性にもとづいて目標とする色度に適合する蛍光体キャップを選択しても良い。

【発明の効果】

【0019】

以上のように本発明の半導体発光装置及びその半導体発光装置を備えた電子機器並びにその電子機器の製造方法では、半導体発光装置の小型化に際し配光を改善しながら出射する光束を増大する。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態におけるLED装置の外形図。

【図2】図1のLED装置の断面図。

【図3】図1のLED装置の配光の説明図。

【図4】図1のLED装置をマザー基板に実装した電子機器の断面図。

【図5】図1のLED装置を実装した電子機器の製造方法の説明図。

【発明を実施するための形態】

【0021】

以下、添付図1〜5を参照して本発明の好適な実施形態について詳細に説明する。なお図面の説明において、同一または相当要素には同一の符号を付し、重複する説明は省略する。また説明のため部材の縮尺は適宜変更している。さらに特許請求の範囲に記載した発

明特定事項との関係をカッコ内に記載している。

【0022】

図1により本発明のLED装置10(半導体発光装置)の外観を説明する。図1はLED装置10の外観を示す外形図であり、(a)が正面図、(b)が底面図である。LED装置10を正面から眺めると、蛍光体キャップ11の下部から突出した外部接続電極12,13が見える(a)。なお図示していないがLED装置10を上面から眺めると蛍光体キャップ11のみが見える。LED装置10を下から眺めると、蛍光体キャップ11の内側に接着剤15、その内側に回路基板14、その内側に外部接続電極12,13が見える(b)。

【0023】

図2によりLED装置10の内部構造を説明する。図2は図1(b)のAA線に沿って描いたLED装置10の断面図である。LED装置10は、回路基板14と、その回路基板14にフリップチップ実装したLEDダイ20(半導体発光素子)と、LEDダイ20と回路基板14を接着剤15を介して被覆している蛍光体キャップ11とからなる。

【0024】

LEDダイ20は、サファイア基板21と、サファイア基板21の底面に形成されたn型半導体層22と、n型半導体層22の下に形成されたp型半導体層23と、p型及びn型半導体層23,22を覆い開口部を有する絶縁膜24と、絶縁膜24の開口部においてそれぞれp型及びn型半導体層23,22と接続する突起電極25,26とを備えている。サファイア基板21は透明絶縁基板であり厚さが80〜120μmである。n型半導体層22はGaNバッファ層とn型GaN層からなり厚さが5μm程度である。p型半導体層23は、反射や原子拡散防止などさまざまな機能に対応する金属多層膜とp型GaN層からなり厚みが1μm程度である。図示していないが発光層はp型半導体層23とn型半導体層22の境界部にあり、平面形状はp型半導体層23とほぼ等しい。絶縁膜24はSiO2やポリイミドからなり厚さが数100nm〜1μm程度である。突起電極25,26はAu又はCuをコアとするバンプであり、電解メッキ法で形成し厚さが10〜30μm程度である。

【0025】

回路基板14は、上面に内部接続電極16,17、並びに下面に外部接続電極12,13が形成され、内部接続電極16,17と外部接続電極12,13はスルーホール電極18,19で接続している。回路基板14の板材は、金属、セラミック、樹脂などから熱伝導性等を考慮して選択する。内部接続電極16,17及び外部接続電極12,13はNiとAuをメッキした銅箔であり、厚さは数μm〜50μm程度である。スルーホール電極18,19は直径100〜数100μmのスルーホールに金属ペーストを充填したものである。回路基板14は平面的にLEDダイ20より数10〜100μm程度大きく、LEDダイ20の平面サイズの公差、実装精度、複数の回路基板14が連結した大判回路基板から回路基板14を切断分離する際の精度を加味している。

【0026】

蛍光体キャップ11は、蛍光体を含有したシリコーン樹脂からなり、上側が閉じた箱形をしている。シリコーン樹脂はミラブルであり柔軟性を有する。ここでミラブルとはゴム状に架橋したシリコーンを硫黄でさらに架橋したものであるが、硬質のシリコーンに比べ架橋が少なくなっている。蛍光体キャップ11の上面と側面は厚さが100〜200μmである。なお蛍光体キャップ11は回路基板14ごとLEDダイ20を覆っているので、LEDダイ20の底面の周辺部から洩れ出そうとする光を遮る、若しくは波長変換する。蛍光体キャップ11とLEDダイ20を接着する接着剤15は、サファイア基板21の屈折率と蛍光体キャップの屈折率を連続的に変化させ発光効率を低下させないという機能もある。接着剤15はLEDダイ20の下部や回路基板14の側部にも存在することが好ましい。

【0027】

LEDダイ20の突起電極25,26と回路基板の内部接続電極16,17はAu−S

n共晶により接続させると良い。このAu−Sn共晶接合は、突起電極25,26若しくは内部接続電極16,17上にAu−Sn合金層を形成し、Au−Sn合金層を溶融させてそれぞれの電極を接合する。Au−Sn共晶接合は溶融温度を300〜400℃に設定できるため、LED装置10をマザー基板33(図4参照)に半田リフローで接合するとき、突起電極25,26と内部接続電極16,17の接続部を固体状態にしておけるため好ましい。ちなみに半田リフローは260℃程度である。

【0028】

次に図3によりLED装置10の配光を説明する。図3はLED装置10の配光の説明図であり、(a)がLED装置10、(b)が比較例のLED装置10aを示している。なお図3では、LEDダイ20のp型及びn型半導体層23,22、回路基板14の内部接続電極16,17等(図2参照)を図示せず、LEDダイ20及び回路基板14を簡略化して描いている。比較例として示したLED装置10aは、外部接続電極12a,13aを備えた回路基板14a上にフリップチップ実装したLEDダイ20と、LEDダイ20に被せた蛍光体キャップ11aを備えている。

【0029】

(a)においてサファイア基板21の下部にある発光層(図示せず)から出射した光線L1は、サファイア基板21の上面で反射し、さらにサファイア基板21の側面から蛍光体キャップ11に入射し、そのまま直進してLED装置10の斜め下方向に出射する。同様にサファイア基板21の下部にある発光層から出射した光線L2は、サファイア基板21の側面から蛍光体キャップ11に入射し、蛍光体キャップ11に含有される蛍光体(図示せず)により波長変換されるとともに進行方向が変わり、LED装置10の斜め下方向に出射する。

【0030】

これに対し回路基板14aを小さくしただけで小型化を図ったLED装置10aでは、(b)に示すようにサファイア基板21の下部にある発光層(図示せず)から出射した光線L3が、サファイア基板21の上面で反射したのち、サファイア基板21の側面から蛍光体キャップ11aに入射し、回路基板14aに当たる。この光線L3は一部が反射し、一部が吸収される。同様にサファイア基板21の下部にある発光層から出射した光線L4は、サファイア基板21の側面から蛍光体キャップ11aに入射し、蛍光体キャップ11aに含有される蛍光体(図示せず)により波長変換されるとともに進行方向が変わり、回路基板14aに当る。この光線L4も一部が反射し、一部が吸収される。

【0031】

以上のようにLED装置10は、回路基板14の平面形状とLEDダイ20の平面形状が略等しいため、LEDダイ20又は蛍光体キャップ11から斜め下方向に出射する光線L1,L2が回路基板14aに当たらない。この結果、LED装置10から斜め下方向に出射する光の範囲が拡大し配光特性が改善する。さらに反射損失がないためLED装置10から出射する光束も増加する。

【0032】

またLED装置10は、回路基板14が比較例のLED装置10aに含まれる回路基板14aよりも小さいため、比較的高価な回路基板材料を節約できる。例えば0.8mm×0.3mmのLEDダイ20を使って、1.0mm×0.5mmのLED装置を作成する場合、LED装置10の回路基板14の平面積が0.24mm2程度であるのに対し、LED装置10aの回路基板14aの平面積は0.50mm2になってしまう。なおこの概算にはさまざまな精度や公差は無視した。

【0033】

次に図4によりLED装置10を備えた電子機器30を説明する。図4はLED装置10をマザー基板33に実装した電子機器30の断面図である。マザー基板33の上面には電極32が形成されている。マザー基板33には抵抗やコンデンサなど図示していない電子部品が同時に実装されていることが多い。マザー基板33の電極32は銅箔上にNiとAuがメッキされており、半田31で外部接続電極12,13と接続している。

【0034】

次に図5により電子機器30の製造方法を説明する。図5はLED装置10を実装した電子機器30の製造方法の説明図である。なお図5では、LEDダイ20のp型及びn型半導体層23,22、回路基板14の内部接続電極16,17並びにマザー基板33の電極32等(図4参照)を図示せず、LEDダイ20、回路基板14及びマザー基板33を簡略化して描いている。

【0035】

(a)は、マザー基板33と中間物40を準備する素子準備工程を示している。なおマザー基板33が小さい場合、マザー基板33が連結した大判基板に対して工程を進める場合が多い。しかし本実施形態では説明のため単個に分離されたマザー基板33で各工程の様子を示す。中間物40は、まず多数の回路基板14が連結して配列した大判回路基板を準備し、次にこの大判回路基板の各回路基板14が占める領域にLEDダイ20をフリップチップ実装し、最後にこの大判回路基板を切断して中間物40を得る。

【0036】

(b)は、中間物40をマザー基板33に実装する実装工程を示している。マザー基板33と中間物40の接続は良く知られた半田リフローで行う。すなわちマザー基板33の電極32(図4参照)に半田ペーストを印刷し、半田ペースト上に中間物40を配置したら、260℃程度の炉にマザー基板33を入れ、外部接続電極12,13とマザー基板33の電極32を接続する。なお中間物40を準備する別の方法として、LEDダイ20が連結して配列したウェハーに、回路基板14が連結して配列した集合基板を直接的に接合し、最後にこのウェハーと集合基板を同時に切断しても良い(例えば特開2010−177225号公報、図1)。この製造方法によれば、LEDダイ20と回路基板14の平面サイズが一致する。また個片化したLEDダイ20を回路基板14上に再度配置する手番を省略できる。

【0037】

(c)は蛍光体キャップ11を準備する蛍光体キャップ準備工程を示している。蛍光体キャップ11は射出成型で多数の蛍光体キャップ11が連結したシートを作成し、このシートを切断して単個の蛍光体キャップ11を得る。蛍光体キャップ11の材料であるシリコーン樹脂は、重合度3000から10000の線状ポリマーを主成分とし、シリカ系補強性充填剤、潤滑剤、各種添加剤を配合したもので、使用時に加硫剤を添加することにより加熱硬化する。

【0038】

(d)はマザー基板33に実装した中間物40に蛍光体キャップ11を被せる被覆工程を示している。まず中間物40に接着剤を塗布する。次に蛍光体キャップ11を中間物40に押し当てながら被せる。最後に加熱し接着剤を硬化させる。なお大判基板の場合は、このあと大判基板を切断して個片化したマザー基板33を得る。

【0039】

LED装置10及びこのLED装置10を備える電子機器30の色度を正確に管理するにはLEDダイ20についてピーク波長等の発光特性を知っている必要がある。ウェハー状態でLEDダイ20の発光特性を測定し、特性の分かったLEDダイ20をマザー基板33に実装してもよいし、図5の(b)で示した実装工程の後にLEDダイ20の発光特性を測定しても良い。これと並行して、図5(c)で示した蛍光体キャップ準備工程において、蛍光体含有量の異なる複数種類の蛍光体キャップ11を準備しておく。例えばLEDダイ20が青色で発光する場合、蛍光体キャップ11に含まれる緑色の蛍光体、赤色の蛍光体の量及び比率を複数通り調整しておく。そしてLEDダイ20の特性にもとづいて目標とする色度に適合する蛍光体キャップ11を選択する。

【0040】

この手法は色度を正確に管理する場合だけでなく、色度の仕様変更に迅速に対応するのにも役立つ。例えば顧客が色度を指定してきた場合、予め準備しておいた蛍光体キャップ実装前の電子機器30に、やはり予め準備しておいた蛍光体キャップ11を組合せて製品

を提供することが可能となる。このように短時間で色度仕様の変更に対応できるため在庫管理にも柔軟に対応できる。

【0041】

通常の実装手順は、LEDダイを回路基板に実装してから蛍光体で被覆し、続いて、このようにして作成したLED装置をマザー基板に実装するものである。この手順を踏むならLEDダイ20に蛍光体キャップ11を被せてから半田リフローでマザー基板33に実装することになるが、本実施形態ではLEDダイ20をマザー基板33に実装してから蛍光体キャップ11を被せることにより前述の効果を得ている。また実施形態で示した製造工程では、蛍光体キャップ11や接着剤15に半田リフローの温度が掛からないので、耐熱性の低い材料が使える。

【符号の説明】

【0042】

10,10a…LED装置(半導体発光装置)、

11,11a…蛍光体キャップ、

12,12a,13,13a…外部接続電極、

14,14a…回路基板、

15…接着剤、

16,17…内部接続電極、

18,19…スルーホール電極、

20…LEDダイ(半導体発光素子)、

21…サファイア基板、

22…n型半導体層、

23…p型半導体層、

24…絶縁膜、

25,26…突起電極、

30…電子機器、

31…半田、

32…マザー基板の電極、

33…マザー基板、

40…中間物、

L1〜4…光線。

【特許請求の範囲】

【請求項1】

半導体発光素子をフリップチップ実装した回路基板を備える半導体発光装置において、

前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆することを特徴とする半導体発光装置。

【請求項2】

前記蛍光体キャップは樹脂に蛍光体を混練したものであることを特徴とする請求項1に記載の半導体発光装置。

【請求項3】

前記蛍光体キャップは接着剤で前記半導体発光素子に固定されていていることを特徴とする請求項1又は2に記載の半導体発光装置。

【請求項4】

回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器において、

前記半導体発光装置に含まれる前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆していることを特徴とする電子機器。

【請求項5】

回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器の製造方法において、

前記半導体発光素子の平面形状と略等しい平面形状を持つ回路基板に前記半導体発光素子をフリップチップ実装した中間物、並びにマザー基板を準備する素子準備工程と、

前記中間物を前記マザー基板に実装する実装工程と、

蛍光体を含有する蛍光体キャップを準備する蛍光体キャップ準備工程と、

前記マザー基板に実装された前記中間物に対し、前記蛍光体キャップにより前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆する被覆工程と

を備えることを特徴とする電子機器の製造方法。

【請求項6】

前記実装工程の後に前記半導体発光素子の発光特性を測定することを特徴とする請求項5に記載の電子機器の製造方法。

【請求項7】

前記蛍光体キャップ準備工程において、蛍光体の含有量が異なる複数種類の前記蛍光体キャップを準備し、前記半導体発光素子の特性にもとづいて目標とする色度に適合する蛍光体キャップを選択することを特徴とする請求項5又は6に記載の電子機器の製造方法。

【請求項1】

半導体発光素子をフリップチップ実装した回路基板を備える半導体発光装置において、

前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆することを特徴とする半導体発光装置。

【請求項2】

前記蛍光体キャップは樹脂に蛍光体を混練したものであることを特徴とする請求項1に記載の半導体発光装置。

【請求項3】

前記蛍光体キャップは接着剤で前記半導体発光素子に固定されていていることを特徴とする請求項1又は2に記載の半導体発光装置。

【請求項4】

回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器において、

前記半導体発光装置に含まれる前記回路基板の平面形状が前記半導体発光素子の平面形状と略等しく、

蛍光体キャップが前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆していることを特徴とする電子機器。

【請求項5】

回路基板と該回路基板にフリップチップ実装した半導体発光素子とを備える半導体発光装置をマザー基板に実装した電子機器の製造方法において、

前記半導体発光素子の平面形状と略等しい平面形状を持つ回路基板に前記半導体発光素子をフリップチップ実装した中間物、並びにマザー基板を準備する素子準備工程と、

前記中間物を前記マザー基板に実装する実装工程と、

蛍光体を含有する蛍光体キャップを準備する蛍光体キャップ準備工程と、

前記マザー基板に実装された前記中間物に対し、前記蛍光体キャップにより前記半導体発光素子の上面及び側面とともに前記回路基板の側面を被覆する被覆工程と

を備えることを特徴とする電子機器の製造方法。

【請求項6】

前記実装工程の後に前記半導体発光素子の発光特性を測定することを特徴とする請求項5に記載の電子機器の製造方法。

【請求項7】

前記蛍光体キャップ準備工程において、蛍光体の含有量が異なる複数種類の前記蛍光体キャップを準備し、前記半導体発光素子の特性にもとづいて目標とする色度に適合する蛍光体キャップを選択することを特徴とする請求項5又は6に記載の電子機器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−105826(P2013−105826A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247384(P2011−247384)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000001960)シチズンホールディングス株式会社 (1,939)

【出願人】(000131430)シチズン電子株式会社 (798)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000001960)シチズンホールディングス株式会社 (1,939)

【出願人】(000131430)シチズン電子株式会社 (798)

【Fターム(参考)】

[ Back to top ]