半導体積層体、半導体デバイス、及びそれらの製造方法

【課題】本発明では、高価かつエネルギー多消費型の大掛かりな装置を必要とせずに、連続性が高い半導体シリコン膜を有する半導体積層体を製造する方法を提供する。また、本発明では、連続性が高い半導体シリコン膜を有する半導体積層体を提供する。

【解決手段】半導体積層体を製造する本発明の方法は、基材の表面上にシリコン粒子分散体膜を形成する工程、シリコン粒子分散体膜を乾燥して、未焼結シリコン膜120を形成する工程、及び未焼結シリコン膜に光200を照射して、半導体シリコン膜130aを形成する工程を含み、かつ基材の表面100aに対する溶融シリコンの接触角が70度以下である。本発明の半導体積層体は、この半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ基材の表面に対する溶融シリコンの接触角が70度以下である。

【解決手段】半導体積層体を製造する本発明の方法は、基材の表面上にシリコン粒子分散体膜を形成する工程、シリコン粒子分散体膜を乾燥して、未焼結シリコン膜120を形成する工程、及び未焼結シリコン膜に光200を照射して、半導体シリコン膜130aを形成する工程を含み、かつ基材の表面100aに対する溶融シリコンの接触角が70度以下である。本発明の半導体積層体は、この半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ基材の表面に対する溶融シリコンの接触角が70度以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材及びこの基材上に積層されている半導体シリコン膜を有する半導体積層体、及びその製造方法に関する。また、本発明は、このような半導体積層体を有する半導体デバイス、及びその製造方法に関する。

【背景技術】

【0002】

半導体シリコン膜、例えばアモルファスシリコン膜及びポリシリコン膜等は、半導体デバイス、例えば薄膜トランジスタ(TFT)のために使用されている。このような半導体シリコン膜を半導体デバイスで使用する場合、半導体シリコン膜が所望のパターン、例えば回路パターンを有することが必要である。したがって一般に、半導体シリコン膜を、真空プロセス、例えばスパッタリングのような物理気相堆積(PVD)、プラズマ化学気相堆積のような化学気相堆積(CVD)により基材の全面に形成し、そしてその後で、得られた半導体シリコン膜の不要部分を、フォトリソグラフィー等によって除去して、所望のパターンを有する半導体シリコン膜を提供することが行われてきた。

【0003】

しかしながら、これらの従来の方法では、大掛かりな装置が必要であること、多大なエネルギーを消費すること、原料の使用効率が悪いこと(5%未満)、原料が気体であるので扱いにくいこと、大量の廃棄物が発生すること等の問題を有しており、それによって複雑かつ高コストの方法であった。

【0004】

したがって近年、低コストかつ簡便なプロセスで薄膜トランジスタ等のための半導体膜を形成する方法として、液相法が検討されている。液相法では一般に、塗布可能な半導体材料を使用するため、従来必要とされている大掛かりな装置が必要なく、またインクジェット等の応用により原料使用効率を高めることができ、低コスト化及びプロセスの簡便化を図ることができる。

【0005】

このような液相法による半導体膜の製造に関して、有機半導体材料を用いることが検討されている。しかしながら、有機半導体膜は、シリコン半導体膜に比して、キャリア移動度のような性能、及び大気中での安定性のような耐久性が不充分であり、したがって用途が限定されると共に、製品化が難しいのが現状である。

【0006】

また、このような液相法による半導体膜の製造に関して、特許文献1では、シリコン粒子を含有する分散体を用いて、半導体シリコン膜を形成することを提案している。

【0007】

液相法では、半導体シリコン膜の所望のパターンを基材上に直接に描く直接描画技術を利用することも検討されている。直接描画技術としては、半導体シリコン膜の構成材料を含む原料液を塗布印刷する印刷法、例えばインクジェットプリンティング法、スクリーン印刷法等が挙げられる。

【0008】

このような印刷法では、真空プロセスは不要であり、また直接描画によりパターン形成を行うことができるので、簡易かつ低コストで、半導体デバイスを製造することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2010−514585号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、比較的低温において効率的に半導体シリコン膜を製造する方法を提供することである。より具体的には、本発明の目的は、高価かつエネルギー多消費型の大掛かりな装置を必要とせずに、連続性が高い半導体シリコン膜を有する半導体積層体を製造する方法を提供することである。

【0011】

また、本発明の目的は、連続性が高い半導体シリコン膜を有する半導体積層体、及びそのような半導体積層体を有する半導体デバイスを提供することである。

【0012】

本発明の他の目的は、本願の明細書及び特許請求の範囲の記載から明らかになる。

【課題を解決するための手段】

【0013】

〈1〉基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面に対する溶融シリコンの接触角が70度以下である、半導体積層体の製造方法。

〈2〉前記基材の表面が、炭化物、窒化物、炭窒化物、及びそれらの組合せからなる群より選択される材料によって提供されている、上記〈1〉項に記載の方法。

〈3〉前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、上記〈2〉項に記載の方法。

〈4〉前記基材が、基材本体及び表面層を有し、かつ前記表面層が、溶融シリコンによる接触角が70度以下の材料で作られている、上記〈1〉〜〈3〉項のいずれか一項に記載の方法。

〈5〉前記基材全体が、前記基材の表面と同じ材料で作られている、上記〈1〉〜〈3〉項のいずれか一項に記載の方法。

〈6〉前記シリコン粒子の平均一次粒子径が100nm以下である、上記〈1〉〜〈5〉項のいずれか一項に記載の方法。

〈7〉前記シリコン粒子が、レーザー熱分解法によって得られたシリコン粒子である、上記〈1〉〜〈6〉項のいずれか一項に記載の方法。

〈8〉前記光照射を非酸化性雰囲気下で行なう、上記〈1〉〜〈7〉項のいずれか一項に記載の方法。

〈9〉前記光照射を、レーザーを用いて行なう、上記〈1〉〜〈8〉項のいずれか一項に記載の方法。

〈10〉前記レーザーの波長が600nm以下である、上記〈9〉項に記載の方法。

〈11〉前記光照射をパルス状の光を用いて行う、上記〈1〉〜〈10〉項のいずれか一項に記載の方法。

〈12〉上記〈1〉〜〈11〉項のいずれか一項に記載の方法によって半導体積層体を作ることを含む、半導体デバイスの製造方法。

〈13〉上記〈1〉〜〈11〉項のいずれか一項に記載の方法によって得られる、半導体積層体。

〈14〉上記〈13〉項に記載の方法によって得られる、半導体デバイス。

〈15〉基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面に対する溶融シリコンの接触角が70度以下である、

半導体積層体。

〈16〉前記半導体シリコン膜の膜厚が50〜500nmである、上記〈15〉項に記載の半導体積層体。

〈17〉上記〈15〉又は〈16〉項に記載の半導体積層体を有する、半導体デバイス。

〈18〉基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、半導体積層体の製造方法。

〈19〉基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、

半導体積層体。

【発明の効果】

【0014】

半導体積層体を製造する本発明の方法によれば、比較的低温において効率的に半導体シリコン膜を製造することができる。より具体的には、この本発明の方法によれば、高価かつエネルギー多消費型の大掛かりな装置を必要とせずに、連続性が高い半導体シリコン膜を有する半導体積層体を製造することができる。

【0015】

また、本発明の半導体積層体は、連続性が高い半導体シリコン膜を有し、それによって好ましい半導体特性を提供することができる。

【図面の簡単な説明】

【0016】

【図1】実施例1及び2において製造した半導体積層体を示す図である。

【図2】実施例3において製造したボトムゲート・トップコンタクト構造の電界効果トランジスタ(FET)を示す図である。

【図3】(a)実施例1、(b)実施例2、及び(c)比較例1において製造した半導体シリコン層の表面走査型電子顕微鏡(SEM)写真である。

【図4】実施例3において製造した電界効果トランジスタ(FET)の伝達特性(ゲート電圧−ドレイン電流)を示す図である。

【図5】実施例3において製造した電界効果トランジスタ(FET)の出力特性(ドレイン電圧−ドレイン電流)を示す図である。

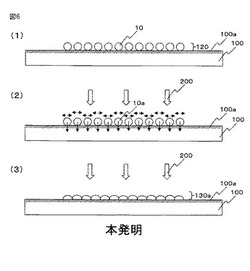

【図6】半導体積層体を製造する本発明の方法を概念的に示す図である。

【図7】半導体積層体を製造する従来の方法を概念的に示す図である。

【発明を実施するための形態】

【0017】

《半導体積層体の製造方法》

基材及び基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する本発明の方法は、下記の工程を含む:

(a)分散媒及び分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)未焼結シリコン膜に光を照射して、未焼結シリコン膜中のシリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程。

【0018】

この本発明の方法では、基材の表面が溶融シリコンに対して大きい親和性を有すること、例えば基材の表面に対する溶融シリコンの接触角が70度以下であることによって、光でシリコン粒子を焼結させたときに、連続性の高い半導体シリコン膜を形成することができる。

【0019】

原理に限定されるものではないが、これは、次のような機構によるものであると考えられる。すなわち、この本発明の方法では、図6に示すように、基材(100)の表面上にシリコン粒子(10)からなる未焼結シリコン膜(120)を形成し(図6(1))、そしてこの未焼結シリコン膜(120)に光(200)を照射することによって、シリコン粒子(10)を溶融して溶融シリコン(10a)にする(図6(2))。このとき、基材の表面(100a)が溶融シリコン(10a)に対して大きい親和性を有すると、溶融シリコン粒子がその場で基材表面を濡らし、そして固化すると考えられる。この場合、溶融シリコンの凝集が進行しにくく、それによって連続性が高い半導体シリコン膜(130a)が得られると考えられる(図6(3))。

【0020】

これに対して、図7に示すように、基材の表面(100b)が溶融シリコン(10a)に対して小さい親和性を有する場合、溶融シリコン粒子が移動しやすく、それによって溶融シリコン粒子同士が凝集し、そして固化すると考えられる。このように溶融シリコン粒子同士が凝集する場合、半導体シリコン膜が不連続になり、それによって連続性が低い半導体シリコン膜(130b)が得られると考えられる(図7(3))。

【0021】

溶融シリコンに対する親和性が大きい基材表面は、任意の材料によって提供されていてよく、本発明の目的及び効果を損なわない限り、制限されるものではない。

【0022】

溶融シリコンに対する親和性が大きい基材表面は例えば、溶融シリコンによる接触角が70度以下、60度以下、50度以下、又は40度以下の表面であってよい。

【0023】

なお、溶融シリコンに対する接触角は、基材に対する溶融シリコンの親和性を表す指標であり、溶融シリコンの液滴の接線と基材表面とのなす角の角度で定義される。本発明に関して、溶融シリコンによる接触角は1450℃の安定状態において測定される接触角を意味する。

【0024】

これに関して例えば、文献”Wettability and reactivity of molten silicon with various substrates”、Appl. Phys. A Vol.78, 617−622(2004)、YUAN Z., et.al.では、シリコン炭化物を基材表面として用いたときの接触角が8度であり、シリコン酸化物を基材表面として用いたときの接触角が85度としている。

【0025】

また、文献”Development and evaluation of refractory CVD coatings as contact materials for molten silicon”,Journal of Crystal Growth, Volume 50, Issue 1, September 1980, Pages 347−365,M.T. Duffy et.al.、及び文献”The effect of oxygen partial pressure on wetting of SiC, AlN and Si3N4, in Surfaces and Interfaces in Ceramic and Ceramic−Metal Systems”, P.J. A. and A. Evans, Editors. 1981. p. 457−466.,Barsoum, M.W. et.al.では、化学気相成長法(CVD)により作製されたシリコン窒化物を基材表面として用いたときの接触角が43〜50度であるとしている。

【0026】

溶融シリコンに対する親和性が大きい基材表面は例えば、炭化物、窒化物、炭窒化物、及びそれらの組合せからなる群より選択される材料、特にシリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されていてよい。本発明に関して、溶融シリコンに対する親和性が大きい基材表面は、シリコン以外の材料であってよい。

【0027】

なお、溶融シリコンに対する親和性が小さい材料としては例えば、熱酸化シリコン酸化物を挙げることができる。

【0028】

《半導体積層体の製造方法−工程(a)》

本発明の方法の工程(a)では、分散媒及び分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する。

【0029】

(基材)

本発明の方法で用いられる基材は、本発明の目的及び効果を損なわない限り制限されるものではない。

【0030】

1つの態様では、基材が、基材本体及び表面層を有し、かつ表面層が、溶融シリコンに対して大きい親和性を有する材料で作られている。この場合、この表面層の厚さは例えば、30nm以上、100nm以上、又は300nm以上であって、2000nm以下、1000nm以下、700nm以下、又は500nm以下であってよい。

【0031】

この場合、基材本体が、無機材料、例えばドープされたシリコン又はドープされていないシリコンからなっていてよい。

【0032】

また、本発明の方法では、光を照射してシリコン粒子を焼結させるので、加熱が表面に限定され、かつ極めて短時間である。したがって、耐熱性が比較的低い基材本体、例えばポリマー材料を有する基材本体を用いることもできる。

【0033】

したがって例えばポリマー材料としては、ポリイミド、ポリエーテルスルホン、ポリカーボネート、ポリエチレンテレフタレート、及びポリエチレンナフタレートからなる群から選択される少なくとも1種を含むポリマー材料を用いることができる。これらのうちで、ポリカーボネート、ポリエチレンテレフタレート及びポリエチレンナフタレートからなる群から選択される少なくとも1種を含むポリマー材料、特にポリカーボネートを50質量%以上含むポリマー材料は、これらのポリマーが汎用性であり、かつ安価である点で好ましい。

【0034】

また、他の態様では、基材全体が、基材の表面と同じ材料で作られている。

【0035】

(分散媒)

シリコン粒子分散体の分散媒は、本発明の目的及び効果を損なわない限り制限されるものではなく、したがって例えばシリコン粒子と反応しない有機溶媒を用いることができる。具体的にはこの分散媒は、非水系溶媒、例えばアルコール、アルカン、アルケン、アルキン、ケトン、エーテル、エステル、芳香族化合物、又は含窒素環化合物、特にイソプロピルアルコール(IPA)、N−メチル−2−ピロリドン(NMP)等であってよい。また、アルコールとしては、エチレングリコールのようなグリコール(2価アルコール)を用いることもできる。なお、分散媒は、シリコン粒子の酸化を抑制するために、脱水溶媒であることが好ましい。

【0036】

(シリコン粒子)

シリコン粒子分散体のシリコン粒子は、本発明の目的及び効果を損なわない限り制限されるものではなく、例えば特許文献1で示されるようなシリコン粒子を用いることができる。具体的には、このシリコン粒子としては、レーザー熱分解法、特にCO2レーザーを用いたレーザー熱分解法によって得られたシリコン粒子を挙げることができる。

【0037】

このシリコン粒子は、多結晶又は単結晶のコア、及びアモルファスの外側層からなるシリコン粒子であってよい。この場合には、多結晶又は単結晶のコアによる半導体特性と、アモルファスの外側層による焼結容易性との組合せを利用することができる。

【0038】

また、シリコン粒子は好ましくは、平均一次粒子径が、100nm以下である。したがってシリコン粒子は例えば、1nm以上、又は5nm以上であって、100nm以下、50nm以下、又は30nm以下であってよい。平均一次粒子径が100nm以下であることは、光によるシリコン粒子の焼結を行うために好ましい。

【0039】

なお、シリコン粒子の平均一次粒子径は、走査型電子顕微鏡(SEM)、透過型電子顕微鏡(TEM)等による観察によって、撮影した画像を元に直接粒子径を計測し、集合数100以上からなる粒子群を解析することで、数平均平均一次粒子径として求めることができる。

【0040】

本発明の方法で用いられるシリコン粒子分散体は、上記の分散媒及びシリコン粒子以外に、リン、ホウ素等のドーパントや公知の添加剤を含んでいてもよい。

【0041】

(塗布)

シリコン粒子分散体の塗布は、シリコン粒子分散体を所望の厚さ及び均一性で塗布できる方法であれば特に限定されず、例えばインクジェット法、スピンコーティング法等によって行うことができる。

【0042】

また、この塗布は、シリコン粒子分散体膜を乾燥したときに得られる未焼結シリコン膜の厚さが、50nm以上、100nm以上、又は200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように行うことができる。具体的には、例えば電界効果トランジスタ(FET)を得る場合には、未焼結シリコン膜の厚さが、50nm以上、100nm以上であって、500nm以下、300nm以下であるように塗布を行うことができる。また、太陽電池を得る場合には、未焼結シリコン膜の厚さが、100nm以上、200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように塗布を行うことができる。

【0043】

《半導体積層体の製造方法−工程(b)》

本発明の方法の工程(b)では、シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する。

【0044】

(乾燥)

この乾燥は、シリコン粒子分散体膜から分散媒を実質的に除去することができる方法であれば特に限定されず、例えばシリコン粒子分散体膜を有する基材を、ホットプレート上に配置して行うことができる。

【0045】

乾燥温度は例えば、基材を変形、劣化等させないように選択することができ、例えば50℃以上、70℃以上、90℃以上であって、200℃以下、400℃以下、又は600℃以下であるように選択できる。

【0046】

また、この乾燥は、工程(a)の塗布と一体の工程として行うことができ、例えば工程(a)の塗布をスピンコーティングによって行って、塗布と乾燥を同時に行うこともできる。すなわち、乾燥は、塗布と一体の工程としてのみ行い、塗布と別の工程として行わなくてもよい。

【0047】

《半導体積層体の製造方法−工程(c)》

本発明の方法の工程(c)では、未焼結シリコン膜に光を照射して、未焼結シリコン膜中のシリコン粒子を焼結させ、それによって半導体シリコン膜を形成する。

【0048】

(照射される光)

ここで照射される光としては、未焼結シリコン膜中のシリコン粒子の焼結を達成できれば任意の光を用いることができ、例えばレーザー光、特に波長600nm以下、500nm以下又は400nm以下であって、200nm以上、300nm以上のレーザーを用いて行なうことができる。また、シリコン粒子の焼結は、キセノンフラッシュランプのようなフラッシュランプを用いて行うこともできる。

【0049】

比較的長波長のパルス状の光(例えば波長355nmのYVO4レーザー)を用いて行う場合、パルス状の光の照射回数は例えば、1回以上、2回以上、5回以上、又は10回以上であって、100回以下、80回以下、又は50回以下にすることができる。また、この場合、パルス状の光の照射エネルギーは例えば、15mJ/(cm2・shot)以上、50mJ/(cm2・shot)以上、100mJ/(cm2・shot)以上、150mJ/(cm2・shot)以上、又は200mJ/(cm2・shot)以上であって、2000mJ/(cm2・shot)以下、1000mJ/(cm2・shot)以下、又は500mJ/(cm2・shot)以下にすることができる。さらに、この場合、パルス状の光の照射時間は、例えば200ナノ秒/shot以下、100ナノ秒/shot以下、50ナノ秒/shot以下にすることができる。

【0050】

また、比較的長波長のパルス状の光(例えば波長532nmのグリーンレーザー)を用いて照射を行う場合、パルス状の光の照射回数は例えば、5回以上、10回以上、25回以上、又は50回以上であって、300回以下、200回以下、又は100回以下にすることができる。また、この場合、パルス状の光の照射エネルギーは例えば、100mJ/(cm2・shot)以上、300mJ/(cm2・shot)以上、500mJ/(cm2・shot)以上、900mJ/(cm2・shot)以上、又は1300mJ/(cm2・shot)以上であって、3000mJ/(cm2・shot)以下、2000mJ/(cm2・shot)以下、又は1500mJ/(cm2・shot)以下にすることができる。さらに、この場合、パルス状の光の照射時間は、例えば50ナノ秒/shot以上、100ナノ秒/shot以上、又は150ナノ秒/shot以上であって、300ナノ秒/shot以下、200ナノ秒/shot以下、又は180ナノ秒/shot以下にすることができる。

【0051】

ここで、光の照射回数が少なすぎる場合には、所望の焼結を達成するために必要とされる1回のパルス当たりのエネルギーが大きくなり、したがって半導体シリコン膜が破損する恐れがある。また、光の照射回数が少なすぎる場合には、必要とされる処理時間が過度に長くなる恐れがある。

【0052】

また、パルス状の光の照射回数、照射エネルギー、及び照射時間を選択することは、特に基材がポリマー材料を有する場合に、熱によるポリマー材料の劣化を抑制しつつ、シリコン粒子の焼結を達成するために好ましいことがある。

【0053】

(照射雰囲気)

シリコン粒子を焼結するための光照射は、非酸化性雰囲気、例えば水素、希ガス、窒素、及びそれらの組合せからなる雰囲気において行うことが、シリコン粒子の酸化を防ぐために好ましい。ここで、希ガスとしては、特にアルゴン、ヘリウム、及びネオンを挙げることができる。なお、雰囲気が水素を含有することは、未焼結シリコン膜のシリコン粒子の酸化を抑制するために好ましい。また、非酸化性雰囲気とするために、雰囲気の酸素含有率は、1体積%以下、0.5体積%以下、0.1体積%以下、又は0.01体積%以下とすることができる。

【0054】

このようにして得られる半導体シリコン膜の膜厚は、50nm以上、100nm以上、又は200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であってよい。

【0055】

《半導体デバイスの製造方法》

半導体デバイス、例えば電界効果トランジスタ(FET)又は太陽電池を製造する本発明の方法は、本発明の方法によって半導体積層体を作る工程を含む。例えば、電界効果トランジスタを製造する本発明の方法は更に、ゲート絶縁体を製造する工程、ソース及びドレイン電極を製造する工程等を含むことができる。また例えば、太陽電池を製造する本発明の方法は、本発明の方法によってN型及びP型半導体の少なくとも一方を製造する工程、集電電極を形成する工程等を含むことができる。

【0056】

《本発明の半導体積層体及び半導体デバイス》

本発明の半導体積層体は、基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ基材の表面が溶融シリコンに対して大きい親和性を有する。

【0057】

このような半導体積層体は、連続性が高い半導体シリコン膜を有し、それによって好ましい半導体特性を提供することができる。

【0058】

このような半導体積層体は、半導体積層体を製造する本発明の方法によって製造することができる。

【0059】

本発明の半導体デバイスは、本発明の半導体積層体を有する。本発明の半導体デバイスは例えば、電界効果トランジスタ、太陽電池等であってよい。

【0060】

なお、本発明の半導体積層体及び半導体デバイスに関して、基材、シリコン粒子、溶融シリコンに対して大きい親和性を有する材料等については、半導体積層体を製造する本発明の方法に関する記載を参照することができる。

【実施例】

【0061】

〈実施例1〉

(シリコン粒子分散体の調製)

シリコン粒子は、SiH4ガスを原料として、CO2レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。得られたシリコン粒子は、平均一次粒子径が約7nmであった。このシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度3wt%のシリコン粒子分散体を得た。

【0062】

(基材の準備)

リン(P)ドープシリコン基材(オプトスター社製、比抵抗0.005Ωcm以下)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄した。その後、化学気相成長法(CVD:Chemical Vapor Deposition)により、この基材表面に、膜厚500nmのシリコン窒化物膜を成膜した。

【0063】

(シリコン粒子分散体の塗布)

シリコン粒子分散体を基材上に数滴滴下し、500rpmで5秒間にわたって、そして4000rpmで10秒間にわたって、スピンコートすることにより、基材にシリコン粒子分散体を塗布した。

【0064】

(シリコン粒子分散体の乾燥)

シリコン粒子分散体が塗布された基材を、70℃のホットプレート上で乾燥させることによって、シリコン粒子分散体中の分散媒であるイソプロピルアルコールを除去し、それによってシリコン粒子(平均一次粒子径約7nm)を含む未焼結シリコン粒子膜(膜厚300nm)を形成した。

【0065】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を焼結し、それによって半導体シリコン膜を作製した。レーザー照射条件は、照射エネルギー200mJ/(cm2・shot)、ショット数20回、1ショットあたりの照射時間は30ナノ秒である。

【0066】

得られた積層体の構造を図1に示す。この図1では、リン(P)ドープシリコン基材(Si(P))上に、シリコン窒化物膜(Si3N4)及び半導体シリコン膜(Si)が、この順で積層していることが示されている。

【0067】

(評価)

作製された半導体シリコン膜の表面を、FE−SEM(電界放射型走査電子顕微鏡、S−5200型、日立ハイテクノロジーズ製)により観察した。結果を図3(a)に示している。

【0068】

〈実施例2〉

基材をシリコン炭化物単結晶基材(オプトスター社製、基材厚さ500μm、比抵抗0.01〜0.03Ωcm)にしたこと、及びレーザー照射エネルギーを300mJ/(cm2・shot)にしたこと以外は実施例1と同様にして、半導体シリコン膜を作製した。

【0069】

実施例1同様に、半導体シリコン膜の表面を、FE−SEMにより観察した。結果を図3(b)に示している。

【0070】

〈実施例3〉

図2に示すボトムゲート・トップコンタクト構造の電界効果トランジスタ(FET)を製造し、電気的特性を評価した。

【0071】

(シリコン粒子分散体の調製)

実施例1と同様の方法により、シリコン粒子分散体を得た。

【0072】

(基材の準備)

熱酸化シリコン膜(SiO2)(厚さ1000nm)付きリン(P)ドープシリコン基材(オプトスター社製、比抵抗0.005Ωcm以下)を、アセトン及びイソプロピルアルコール、酸系洗浄液(商品名フロンティアクリーン、関東化学製)中で各5分間ずつ超音波洗浄した。その後、化学気相成長法(CVD:Chemical Vapor Deposition)により、この基材表面に、膜厚60nmのシリコン窒化膜を成膜した。

【0073】

(シリコン粒子分散体の塗布及び乾燥)

未焼結シリコン膜の膜厚が250nmであること以外は、実施例1と同様な方法によりシリコン粒子分散体の塗布及び乾燥を行った。

【0074】

(光照射)

次に未焼結シリコン膜の焼結のために、実施例1と同様の方法により光照射を行った。

【0075】

(Pイオン注入による高濃度リンドープシリコン層の形成)

市販されているイオン注入装置において、加速エネルギー20KeV、リン(P)ドーズ量4.0×1015atms/cm2、注入時間5620sec、回転速度0.6rps、基材温度室温にて、半導体シリコン膜にPイオン注入を行い、高濃度リンドープシリコン層を形成した。その後、加熱炉内にて窒素雰囲気下において1000℃及び3分間の活性化アニール処理をおこなった。

【0076】

(電子ビーム蒸着法によるAl電極形成)

その後、市販されている電子ビーム蒸着装置において、アルミニウムのソース電極及びドレイン電極を、高濃度リンドープシリコン層の上に形成した。アルミニウムのソース電極及びドレイン電極の膜厚は、100nmであった。

【0077】

得られたFET(電界効果トランジスタ)の構造を図2に示す。この図2では、熱酸化シリコン膜(SiO2)膜付きリン(P)ドープシリコン基材(Si(P))上に、シリコン窒化物膜(Si3N4)、半導体シリコン膜(Si)、並びにアルミニウムのソース電極及びドレイン電極(Al)が、この順で積層していること、並びにソース電極及びドレイン電極(Al)の下側の領域において、半導体シリコン膜(Si)が、高濃度リン(P)ドープシリコン領域(Si(P+))を形成していることが示されている。

【0078】

(評価)

作製されたFETの電気的特性評価を、半導体特性評価装置(KEITHLEY社製、商品名2636A型2chシステムソースメータ)を用いて行った。アルミニウムのソース電極及びドレイン電極間に20〜50V程度の一定電圧を印加した状態で、ゲートであるリン(P)ドープシリコン基材に−50〜50Vの可変電圧を印加して、ソース電極及びドレイン電極間に流れる電流(ドレイン電流)のゲート電圧に対する応答性を調べた。測定は5回行った。その結果、キャリア移動度(平均値)が5.5×10−2cm2/Vsであることを確認した。

【0079】

このFETの伝達特性を図4に、出力特性を図5に示す。

【0080】

〈比較例1〉

基材として、熱酸化シリコン膜(SiO2)膜付きリン(P)ドープシリコン基材(オプトスター社製、比抵抗0.005Ωcm以下)を用いたこと、シリコン窒化膜(Si3N4)を用いなかったこと、照射エネルギーを200mJ/(cm2・shot)から160mJ/(cm2・shot)に変更したことを除いて実施例1と同様にして、半導体シリコン膜を作製した。

【0081】

実施例1同様に、半導体シリコン膜の表面を、FE−SEMにより観察した。結果を図3(c)に示している。実施例1及び2についての図3(a)及び(b)と比較すると、比較例1についての図3(c)では、照射エネルギーが小さいにもかかわらず、シリコン粒子の凝集が進行して粗大化しており、半導体シリコン膜が不連続となっていることが理解される。

【符号の説明】

【0082】

10 シリコン粒子

10a 溶融シリコン粒子

100 基材

100a 基材表面(溶融シリコンに対する親和性が大)

100b 基材表面(溶融シリコンに対する親和性が小)

120 未焼成シリコン粒子膜

130a シリコン膜(本発明)

130b シリコン膜(従来技術)

200 レーザー光

【技術分野】

【0001】

本発明は、基材及びこの基材上に積層されている半導体シリコン膜を有する半導体積層体、及びその製造方法に関する。また、本発明は、このような半導体積層体を有する半導体デバイス、及びその製造方法に関する。

【背景技術】

【0002】

半導体シリコン膜、例えばアモルファスシリコン膜及びポリシリコン膜等は、半導体デバイス、例えば薄膜トランジスタ(TFT)のために使用されている。このような半導体シリコン膜を半導体デバイスで使用する場合、半導体シリコン膜が所望のパターン、例えば回路パターンを有することが必要である。したがって一般に、半導体シリコン膜を、真空プロセス、例えばスパッタリングのような物理気相堆積(PVD)、プラズマ化学気相堆積のような化学気相堆積(CVD)により基材の全面に形成し、そしてその後で、得られた半導体シリコン膜の不要部分を、フォトリソグラフィー等によって除去して、所望のパターンを有する半導体シリコン膜を提供することが行われてきた。

【0003】

しかしながら、これらの従来の方法では、大掛かりな装置が必要であること、多大なエネルギーを消費すること、原料の使用効率が悪いこと(5%未満)、原料が気体であるので扱いにくいこと、大量の廃棄物が発生すること等の問題を有しており、それによって複雑かつ高コストの方法であった。

【0004】

したがって近年、低コストかつ簡便なプロセスで薄膜トランジスタ等のための半導体膜を形成する方法として、液相法が検討されている。液相法では一般に、塗布可能な半導体材料を使用するため、従来必要とされている大掛かりな装置が必要なく、またインクジェット等の応用により原料使用効率を高めることができ、低コスト化及びプロセスの簡便化を図ることができる。

【0005】

このような液相法による半導体膜の製造に関して、有機半導体材料を用いることが検討されている。しかしながら、有機半導体膜は、シリコン半導体膜に比して、キャリア移動度のような性能、及び大気中での安定性のような耐久性が不充分であり、したがって用途が限定されると共に、製品化が難しいのが現状である。

【0006】

また、このような液相法による半導体膜の製造に関して、特許文献1では、シリコン粒子を含有する分散体を用いて、半導体シリコン膜を形成することを提案している。

【0007】

液相法では、半導体シリコン膜の所望のパターンを基材上に直接に描く直接描画技術を利用することも検討されている。直接描画技術としては、半導体シリコン膜の構成材料を含む原料液を塗布印刷する印刷法、例えばインクジェットプリンティング法、スクリーン印刷法等が挙げられる。

【0008】

このような印刷法では、真空プロセスは不要であり、また直接描画によりパターン形成を行うことができるので、簡易かつ低コストで、半導体デバイスを製造することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特表2010−514585号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、比較的低温において効率的に半導体シリコン膜を製造する方法を提供することである。より具体的には、本発明の目的は、高価かつエネルギー多消費型の大掛かりな装置を必要とせずに、連続性が高い半導体シリコン膜を有する半導体積層体を製造する方法を提供することである。

【0011】

また、本発明の目的は、連続性が高い半導体シリコン膜を有する半導体積層体、及びそのような半導体積層体を有する半導体デバイスを提供することである。

【0012】

本発明の他の目的は、本願の明細書及び特許請求の範囲の記載から明らかになる。

【課題を解決するための手段】

【0013】

〈1〉基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面に対する溶融シリコンの接触角が70度以下である、半導体積層体の製造方法。

〈2〉前記基材の表面が、炭化物、窒化物、炭窒化物、及びそれらの組合せからなる群より選択される材料によって提供されている、上記〈1〉項に記載の方法。

〈3〉前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、上記〈2〉項に記載の方法。

〈4〉前記基材が、基材本体及び表面層を有し、かつ前記表面層が、溶融シリコンによる接触角が70度以下の材料で作られている、上記〈1〉〜〈3〉項のいずれか一項に記載の方法。

〈5〉前記基材全体が、前記基材の表面と同じ材料で作られている、上記〈1〉〜〈3〉項のいずれか一項に記載の方法。

〈6〉前記シリコン粒子の平均一次粒子径が100nm以下である、上記〈1〉〜〈5〉項のいずれか一項に記載の方法。

〈7〉前記シリコン粒子が、レーザー熱分解法によって得られたシリコン粒子である、上記〈1〉〜〈6〉項のいずれか一項に記載の方法。

〈8〉前記光照射を非酸化性雰囲気下で行なう、上記〈1〉〜〈7〉項のいずれか一項に記載の方法。

〈9〉前記光照射を、レーザーを用いて行なう、上記〈1〉〜〈8〉項のいずれか一項に記載の方法。

〈10〉前記レーザーの波長が600nm以下である、上記〈9〉項に記載の方法。

〈11〉前記光照射をパルス状の光を用いて行う、上記〈1〉〜〈10〉項のいずれか一項に記載の方法。

〈12〉上記〈1〉〜〈11〉項のいずれか一項に記載の方法によって半導体積層体を作ることを含む、半導体デバイスの製造方法。

〈13〉上記〈1〉〜〈11〉項のいずれか一項に記載の方法によって得られる、半導体積層体。

〈14〉上記〈13〉項に記載の方法によって得られる、半導体デバイス。

〈15〉基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面に対する溶融シリコンの接触角が70度以下である、

半導体積層体。

〈16〉前記半導体シリコン膜の膜厚が50〜500nmである、上記〈15〉項に記載の半導体積層体。

〈17〉上記〈15〉又は〈16〉項に記載の半導体積層体を有する、半導体デバイス。

〈18〉基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、半導体積層体の製造方法。

〈19〉基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、

半導体積層体。

【発明の効果】

【0014】

半導体積層体を製造する本発明の方法によれば、比較的低温において効率的に半導体シリコン膜を製造することができる。より具体的には、この本発明の方法によれば、高価かつエネルギー多消費型の大掛かりな装置を必要とせずに、連続性が高い半導体シリコン膜を有する半導体積層体を製造することができる。

【0015】

また、本発明の半導体積層体は、連続性が高い半導体シリコン膜を有し、それによって好ましい半導体特性を提供することができる。

【図面の簡単な説明】

【0016】

【図1】実施例1及び2において製造した半導体積層体を示す図である。

【図2】実施例3において製造したボトムゲート・トップコンタクト構造の電界効果トランジスタ(FET)を示す図である。

【図3】(a)実施例1、(b)実施例2、及び(c)比較例1において製造した半導体シリコン層の表面走査型電子顕微鏡(SEM)写真である。

【図4】実施例3において製造した電界効果トランジスタ(FET)の伝達特性(ゲート電圧−ドレイン電流)を示す図である。

【図5】実施例3において製造した電界効果トランジスタ(FET)の出力特性(ドレイン電圧−ドレイン電流)を示す図である。

【図6】半導体積層体を製造する本発明の方法を概念的に示す図である。

【図7】半導体積層体を製造する従来の方法を概念的に示す図である。

【発明を実施するための形態】

【0017】

《半導体積層体の製造方法》

基材及び基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する本発明の方法は、下記の工程を含む:

(a)分散媒及び分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)未焼結シリコン膜に光を照射して、未焼結シリコン膜中のシリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程。

【0018】

この本発明の方法では、基材の表面が溶融シリコンに対して大きい親和性を有すること、例えば基材の表面に対する溶融シリコンの接触角が70度以下であることによって、光でシリコン粒子を焼結させたときに、連続性の高い半導体シリコン膜を形成することができる。

【0019】

原理に限定されるものではないが、これは、次のような機構によるものであると考えられる。すなわち、この本発明の方法では、図6に示すように、基材(100)の表面上にシリコン粒子(10)からなる未焼結シリコン膜(120)を形成し(図6(1))、そしてこの未焼結シリコン膜(120)に光(200)を照射することによって、シリコン粒子(10)を溶融して溶融シリコン(10a)にする(図6(2))。このとき、基材の表面(100a)が溶融シリコン(10a)に対して大きい親和性を有すると、溶融シリコン粒子がその場で基材表面を濡らし、そして固化すると考えられる。この場合、溶融シリコンの凝集が進行しにくく、それによって連続性が高い半導体シリコン膜(130a)が得られると考えられる(図6(3))。

【0020】

これに対して、図7に示すように、基材の表面(100b)が溶融シリコン(10a)に対して小さい親和性を有する場合、溶融シリコン粒子が移動しやすく、それによって溶融シリコン粒子同士が凝集し、そして固化すると考えられる。このように溶融シリコン粒子同士が凝集する場合、半導体シリコン膜が不連続になり、それによって連続性が低い半導体シリコン膜(130b)が得られると考えられる(図7(3))。

【0021】

溶融シリコンに対する親和性が大きい基材表面は、任意の材料によって提供されていてよく、本発明の目的及び効果を損なわない限り、制限されるものではない。

【0022】

溶融シリコンに対する親和性が大きい基材表面は例えば、溶融シリコンによる接触角が70度以下、60度以下、50度以下、又は40度以下の表面であってよい。

【0023】

なお、溶融シリコンに対する接触角は、基材に対する溶融シリコンの親和性を表す指標であり、溶融シリコンの液滴の接線と基材表面とのなす角の角度で定義される。本発明に関して、溶融シリコンによる接触角は1450℃の安定状態において測定される接触角を意味する。

【0024】

これに関して例えば、文献”Wettability and reactivity of molten silicon with various substrates”、Appl. Phys. A Vol.78, 617−622(2004)、YUAN Z., et.al.では、シリコン炭化物を基材表面として用いたときの接触角が8度であり、シリコン酸化物を基材表面として用いたときの接触角が85度としている。

【0025】

また、文献”Development and evaluation of refractory CVD coatings as contact materials for molten silicon”,Journal of Crystal Growth, Volume 50, Issue 1, September 1980, Pages 347−365,M.T. Duffy et.al.、及び文献”The effect of oxygen partial pressure on wetting of SiC, AlN and Si3N4, in Surfaces and Interfaces in Ceramic and Ceramic−Metal Systems”, P.J. A. and A. Evans, Editors. 1981. p. 457−466.,Barsoum, M.W. et.al.では、化学気相成長法(CVD)により作製されたシリコン窒化物を基材表面として用いたときの接触角が43〜50度であるとしている。

【0026】

溶融シリコンに対する親和性が大きい基材表面は例えば、炭化物、窒化物、炭窒化物、及びそれらの組合せからなる群より選択される材料、特にシリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されていてよい。本発明に関して、溶融シリコンに対する親和性が大きい基材表面は、シリコン以外の材料であってよい。

【0027】

なお、溶融シリコンに対する親和性が小さい材料としては例えば、熱酸化シリコン酸化物を挙げることができる。

【0028】

《半導体積層体の製造方法−工程(a)》

本発明の方法の工程(a)では、分散媒及び分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する。

【0029】

(基材)

本発明の方法で用いられる基材は、本発明の目的及び効果を損なわない限り制限されるものではない。

【0030】

1つの態様では、基材が、基材本体及び表面層を有し、かつ表面層が、溶融シリコンに対して大きい親和性を有する材料で作られている。この場合、この表面層の厚さは例えば、30nm以上、100nm以上、又は300nm以上であって、2000nm以下、1000nm以下、700nm以下、又は500nm以下であってよい。

【0031】

この場合、基材本体が、無機材料、例えばドープされたシリコン又はドープされていないシリコンからなっていてよい。

【0032】

また、本発明の方法では、光を照射してシリコン粒子を焼結させるので、加熱が表面に限定され、かつ極めて短時間である。したがって、耐熱性が比較的低い基材本体、例えばポリマー材料を有する基材本体を用いることもできる。

【0033】

したがって例えばポリマー材料としては、ポリイミド、ポリエーテルスルホン、ポリカーボネート、ポリエチレンテレフタレート、及びポリエチレンナフタレートからなる群から選択される少なくとも1種を含むポリマー材料を用いることができる。これらのうちで、ポリカーボネート、ポリエチレンテレフタレート及びポリエチレンナフタレートからなる群から選択される少なくとも1種を含むポリマー材料、特にポリカーボネートを50質量%以上含むポリマー材料は、これらのポリマーが汎用性であり、かつ安価である点で好ましい。

【0034】

また、他の態様では、基材全体が、基材の表面と同じ材料で作られている。

【0035】

(分散媒)

シリコン粒子分散体の分散媒は、本発明の目的及び効果を損なわない限り制限されるものではなく、したがって例えばシリコン粒子と反応しない有機溶媒を用いることができる。具体的にはこの分散媒は、非水系溶媒、例えばアルコール、アルカン、アルケン、アルキン、ケトン、エーテル、エステル、芳香族化合物、又は含窒素環化合物、特にイソプロピルアルコール(IPA)、N−メチル−2−ピロリドン(NMP)等であってよい。また、アルコールとしては、エチレングリコールのようなグリコール(2価アルコール)を用いることもできる。なお、分散媒は、シリコン粒子の酸化を抑制するために、脱水溶媒であることが好ましい。

【0036】

(シリコン粒子)

シリコン粒子分散体のシリコン粒子は、本発明の目的及び効果を損なわない限り制限されるものではなく、例えば特許文献1で示されるようなシリコン粒子を用いることができる。具体的には、このシリコン粒子としては、レーザー熱分解法、特にCO2レーザーを用いたレーザー熱分解法によって得られたシリコン粒子を挙げることができる。

【0037】

このシリコン粒子は、多結晶又は単結晶のコア、及びアモルファスの外側層からなるシリコン粒子であってよい。この場合には、多結晶又は単結晶のコアによる半導体特性と、アモルファスの外側層による焼結容易性との組合せを利用することができる。

【0038】

また、シリコン粒子は好ましくは、平均一次粒子径が、100nm以下である。したがってシリコン粒子は例えば、1nm以上、又は5nm以上であって、100nm以下、50nm以下、又は30nm以下であってよい。平均一次粒子径が100nm以下であることは、光によるシリコン粒子の焼結を行うために好ましい。

【0039】

なお、シリコン粒子の平均一次粒子径は、走査型電子顕微鏡(SEM)、透過型電子顕微鏡(TEM)等による観察によって、撮影した画像を元に直接粒子径を計測し、集合数100以上からなる粒子群を解析することで、数平均平均一次粒子径として求めることができる。

【0040】

本発明の方法で用いられるシリコン粒子分散体は、上記の分散媒及びシリコン粒子以外に、リン、ホウ素等のドーパントや公知の添加剤を含んでいてもよい。

【0041】

(塗布)

シリコン粒子分散体の塗布は、シリコン粒子分散体を所望の厚さ及び均一性で塗布できる方法であれば特に限定されず、例えばインクジェット法、スピンコーティング法等によって行うことができる。

【0042】

また、この塗布は、シリコン粒子分散体膜を乾燥したときに得られる未焼結シリコン膜の厚さが、50nm以上、100nm以上、又は200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように行うことができる。具体的には、例えば電界効果トランジスタ(FET)を得る場合には、未焼結シリコン膜の厚さが、50nm以上、100nm以上であって、500nm以下、300nm以下であるように塗布を行うことができる。また、太陽電池を得る場合には、未焼結シリコン膜の厚さが、100nm以上、200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であるように塗布を行うことができる。

【0043】

《半導体積層体の製造方法−工程(b)》

本発明の方法の工程(b)では、シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する。

【0044】

(乾燥)

この乾燥は、シリコン粒子分散体膜から分散媒を実質的に除去することができる方法であれば特に限定されず、例えばシリコン粒子分散体膜を有する基材を、ホットプレート上に配置して行うことができる。

【0045】

乾燥温度は例えば、基材を変形、劣化等させないように選択することができ、例えば50℃以上、70℃以上、90℃以上であって、200℃以下、400℃以下、又は600℃以下であるように選択できる。

【0046】

また、この乾燥は、工程(a)の塗布と一体の工程として行うことができ、例えば工程(a)の塗布をスピンコーティングによって行って、塗布と乾燥を同時に行うこともできる。すなわち、乾燥は、塗布と一体の工程としてのみ行い、塗布と別の工程として行わなくてもよい。

【0047】

《半導体積層体の製造方法−工程(c)》

本発明の方法の工程(c)では、未焼結シリコン膜に光を照射して、未焼結シリコン膜中のシリコン粒子を焼結させ、それによって半導体シリコン膜を形成する。

【0048】

(照射される光)

ここで照射される光としては、未焼結シリコン膜中のシリコン粒子の焼結を達成できれば任意の光を用いることができ、例えばレーザー光、特に波長600nm以下、500nm以下又は400nm以下であって、200nm以上、300nm以上のレーザーを用いて行なうことができる。また、シリコン粒子の焼結は、キセノンフラッシュランプのようなフラッシュランプを用いて行うこともできる。

【0049】

比較的長波長のパルス状の光(例えば波長355nmのYVO4レーザー)を用いて行う場合、パルス状の光の照射回数は例えば、1回以上、2回以上、5回以上、又は10回以上であって、100回以下、80回以下、又は50回以下にすることができる。また、この場合、パルス状の光の照射エネルギーは例えば、15mJ/(cm2・shot)以上、50mJ/(cm2・shot)以上、100mJ/(cm2・shot)以上、150mJ/(cm2・shot)以上、又は200mJ/(cm2・shot)以上であって、2000mJ/(cm2・shot)以下、1000mJ/(cm2・shot)以下、又は500mJ/(cm2・shot)以下にすることができる。さらに、この場合、パルス状の光の照射時間は、例えば200ナノ秒/shot以下、100ナノ秒/shot以下、50ナノ秒/shot以下にすることができる。

【0050】

また、比較的長波長のパルス状の光(例えば波長532nmのグリーンレーザー)を用いて照射を行う場合、パルス状の光の照射回数は例えば、5回以上、10回以上、25回以上、又は50回以上であって、300回以下、200回以下、又は100回以下にすることができる。また、この場合、パルス状の光の照射エネルギーは例えば、100mJ/(cm2・shot)以上、300mJ/(cm2・shot)以上、500mJ/(cm2・shot)以上、900mJ/(cm2・shot)以上、又は1300mJ/(cm2・shot)以上であって、3000mJ/(cm2・shot)以下、2000mJ/(cm2・shot)以下、又は1500mJ/(cm2・shot)以下にすることができる。さらに、この場合、パルス状の光の照射時間は、例えば50ナノ秒/shot以上、100ナノ秒/shot以上、又は150ナノ秒/shot以上であって、300ナノ秒/shot以下、200ナノ秒/shot以下、又は180ナノ秒/shot以下にすることができる。

【0051】

ここで、光の照射回数が少なすぎる場合には、所望の焼結を達成するために必要とされる1回のパルス当たりのエネルギーが大きくなり、したがって半導体シリコン膜が破損する恐れがある。また、光の照射回数が少なすぎる場合には、必要とされる処理時間が過度に長くなる恐れがある。

【0052】

また、パルス状の光の照射回数、照射エネルギー、及び照射時間を選択することは、特に基材がポリマー材料を有する場合に、熱によるポリマー材料の劣化を抑制しつつ、シリコン粒子の焼結を達成するために好ましいことがある。

【0053】

(照射雰囲気)

シリコン粒子を焼結するための光照射は、非酸化性雰囲気、例えば水素、希ガス、窒素、及びそれらの組合せからなる雰囲気において行うことが、シリコン粒子の酸化を防ぐために好ましい。ここで、希ガスとしては、特にアルゴン、ヘリウム、及びネオンを挙げることができる。なお、雰囲気が水素を含有することは、未焼結シリコン膜のシリコン粒子の酸化を抑制するために好ましい。また、非酸化性雰囲気とするために、雰囲気の酸素含有率は、1体積%以下、0.5体積%以下、0.1体積%以下、又は0.01体積%以下とすることができる。

【0054】

このようにして得られる半導体シリコン膜の膜厚は、50nm以上、100nm以上、又は200nm以上であって、2000nm以下、1000nm以下、500nm以下、又は300nm以下であってよい。

【0055】

《半導体デバイスの製造方法》

半導体デバイス、例えば電界効果トランジスタ(FET)又は太陽電池を製造する本発明の方法は、本発明の方法によって半導体積層体を作る工程を含む。例えば、電界効果トランジスタを製造する本発明の方法は更に、ゲート絶縁体を製造する工程、ソース及びドレイン電極を製造する工程等を含むことができる。また例えば、太陽電池を製造する本発明の方法は、本発明の方法によってN型及びP型半導体の少なくとも一方を製造する工程、集電電極を形成する工程等を含むことができる。

【0056】

《本発明の半導体積層体及び半導体デバイス》

本発明の半導体積層体は、基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ基材の表面が溶融シリコンに対して大きい親和性を有する。

【0057】

このような半導体積層体は、連続性が高い半導体シリコン膜を有し、それによって好ましい半導体特性を提供することができる。

【0058】

このような半導体積層体は、半導体積層体を製造する本発明の方法によって製造することができる。

【0059】

本発明の半導体デバイスは、本発明の半導体積層体を有する。本発明の半導体デバイスは例えば、電界効果トランジスタ、太陽電池等であってよい。

【0060】

なお、本発明の半導体積層体及び半導体デバイスに関して、基材、シリコン粒子、溶融シリコンに対して大きい親和性を有する材料等については、半導体積層体を製造する本発明の方法に関する記載を参照することができる。

【実施例】

【0061】

〈実施例1〉

(シリコン粒子分散体の調製)

シリコン粒子は、SiH4ガスを原料として、CO2レーザーを用いたレーザー熱分解(LP:Laser Pyrolysis)法により作製した。得られたシリコン粒子は、平均一次粒子径が約7nmであった。このシリコン粒子を、イソプロピルアルコール(IPA)中に超音波分散させて、固形分濃度3wt%のシリコン粒子分散体を得た。

【0062】

(基材の準備)

リン(P)ドープシリコン基材(オプトスター社製、比抵抗0.005Ωcm以下)を、アセトン及びイソプロピルアルコール中で各5分間ずつ超音波洗浄した。その後、化学気相成長法(CVD:Chemical Vapor Deposition)により、この基材表面に、膜厚500nmのシリコン窒化物膜を成膜した。

【0063】

(シリコン粒子分散体の塗布)

シリコン粒子分散体を基材上に数滴滴下し、500rpmで5秒間にわたって、そして4000rpmで10秒間にわたって、スピンコートすることにより、基材にシリコン粒子分散体を塗布した。

【0064】

(シリコン粒子分散体の乾燥)

シリコン粒子分散体が塗布された基材を、70℃のホットプレート上で乾燥させることによって、シリコン粒子分散体中の分散媒であるイソプロピルアルコールを除去し、それによってシリコン粒子(平均一次粒子径約7nm)を含む未焼結シリコン粒子膜(膜厚300nm)を形成した。

【0065】

(光照射)

次に、この未焼結シリコン粒子膜に対して、レーザー光照射装置(Quantronix社製、商品名Osprey 355−2−0)を用いてYVO4レーザー(波長355nm)を照射して、未焼結シリコン粒子膜中のシリコン粒子を焼結し、それによって半導体シリコン膜を作製した。レーザー照射条件は、照射エネルギー200mJ/(cm2・shot)、ショット数20回、1ショットあたりの照射時間は30ナノ秒である。

【0066】

得られた積層体の構造を図1に示す。この図1では、リン(P)ドープシリコン基材(Si(P))上に、シリコン窒化物膜(Si3N4)及び半導体シリコン膜(Si)が、この順で積層していることが示されている。

【0067】

(評価)

作製された半導体シリコン膜の表面を、FE−SEM(電界放射型走査電子顕微鏡、S−5200型、日立ハイテクノロジーズ製)により観察した。結果を図3(a)に示している。

【0068】

〈実施例2〉

基材をシリコン炭化物単結晶基材(オプトスター社製、基材厚さ500μm、比抵抗0.01〜0.03Ωcm)にしたこと、及びレーザー照射エネルギーを300mJ/(cm2・shot)にしたこと以外は実施例1と同様にして、半導体シリコン膜を作製した。

【0069】

実施例1同様に、半導体シリコン膜の表面を、FE−SEMにより観察した。結果を図3(b)に示している。

【0070】

〈実施例3〉

図2に示すボトムゲート・トップコンタクト構造の電界効果トランジスタ(FET)を製造し、電気的特性を評価した。

【0071】

(シリコン粒子分散体の調製)

実施例1と同様の方法により、シリコン粒子分散体を得た。

【0072】

(基材の準備)

熱酸化シリコン膜(SiO2)(厚さ1000nm)付きリン(P)ドープシリコン基材(オプトスター社製、比抵抗0.005Ωcm以下)を、アセトン及びイソプロピルアルコール、酸系洗浄液(商品名フロンティアクリーン、関東化学製)中で各5分間ずつ超音波洗浄した。その後、化学気相成長法(CVD:Chemical Vapor Deposition)により、この基材表面に、膜厚60nmのシリコン窒化膜を成膜した。

【0073】

(シリコン粒子分散体の塗布及び乾燥)

未焼結シリコン膜の膜厚が250nmであること以外は、実施例1と同様な方法によりシリコン粒子分散体の塗布及び乾燥を行った。

【0074】

(光照射)

次に未焼結シリコン膜の焼結のために、実施例1と同様の方法により光照射を行った。

【0075】

(Pイオン注入による高濃度リンドープシリコン層の形成)

市販されているイオン注入装置において、加速エネルギー20KeV、リン(P)ドーズ量4.0×1015atms/cm2、注入時間5620sec、回転速度0.6rps、基材温度室温にて、半導体シリコン膜にPイオン注入を行い、高濃度リンドープシリコン層を形成した。その後、加熱炉内にて窒素雰囲気下において1000℃及び3分間の活性化アニール処理をおこなった。

【0076】

(電子ビーム蒸着法によるAl電極形成)

その後、市販されている電子ビーム蒸着装置において、アルミニウムのソース電極及びドレイン電極を、高濃度リンドープシリコン層の上に形成した。アルミニウムのソース電極及びドレイン電極の膜厚は、100nmであった。

【0077】

得られたFET(電界効果トランジスタ)の構造を図2に示す。この図2では、熱酸化シリコン膜(SiO2)膜付きリン(P)ドープシリコン基材(Si(P))上に、シリコン窒化物膜(Si3N4)、半導体シリコン膜(Si)、並びにアルミニウムのソース電極及びドレイン電極(Al)が、この順で積層していること、並びにソース電極及びドレイン電極(Al)の下側の領域において、半導体シリコン膜(Si)が、高濃度リン(P)ドープシリコン領域(Si(P+))を形成していることが示されている。

【0078】

(評価)

作製されたFETの電気的特性評価を、半導体特性評価装置(KEITHLEY社製、商品名2636A型2chシステムソースメータ)を用いて行った。アルミニウムのソース電極及びドレイン電極間に20〜50V程度の一定電圧を印加した状態で、ゲートであるリン(P)ドープシリコン基材に−50〜50Vの可変電圧を印加して、ソース電極及びドレイン電極間に流れる電流(ドレイン電流)のゲート電圧に対する応答性を調べた。測定は5回行った。その結果、キャリア移動度(平均値)が5.5×10−2cm2/Vsであることを確認した。

【0079】

このFETの伝達特性を図4に、出力特性を図5に示す。

【0080】

〈比較例1〉

基材として、熱酸化シリコン膜(SiO2)膜付きリン(P)ドープシリコン基材(オプトスター社製、比抵抗0.005Ωcm以下)を用いたこと、シリコン窒化膜(Si3N4)を用いなかったこと、照射エネルギーを200mJ/(cm2・shot)から160mJ/(cm2・shot)に変更したことを除いて実施例1と同様にして、半導体シリコン膜を作製した。

【0081】

実施例1同様に、半導体シリコン膜の表面を、FE−SEMにより観察した。結果を図3(c)に示している。実施例1及び2についての図3(a)及び(b)と比較すると、比較例1についての図3(c)では、照射エネルギーが小さいにもかかわらず、シリコン粒子の凝集が進行して粗大化しており、半導体シリコン膜が不連続となっていることが理解される。

【符号の説明】

【0082】

10 シリコン粒子

10a 溶融シリコン粒子

100 基材

100a 基材表面(溶融シリコンに対する親和性が大)

100b 基材表面(溶融シリコンに対する親和性が小)

120 未焼成シリコン粒子膜

130a シリコン膜(本発明)

130b シリコン膜(従来技術)

200 レーザー光

【特許請求の範囲】

【請求項1】

基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面に対する溶融シリコンの接触角が70度以下である、半導体積層体の製造方法。

【請求項2】

前記基材の表面が、炭化物、窒化物、炭窒化物、及びそれらの組合せからなる群より選択される材料によって提供されている、請求項1に記載の方法。

【請求項3】

前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、請求項2に記載の方法。

【請求項4】

前記基材が、基材本体及び表面層を有し、かつ前記表面層が、溶融シリコンによる接触角が70度以下の材料で作られている、請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記基材全体が、前記基材の表面と同じ材料で作られている、請求項1〜3のいずれか一項に記載の方法。

【請求項6】

前記シリコン粒子の平均一次粒子径が100nm以下である、請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記シリコン粒子が、レーザー熱分解法によって得られたシリコン粒子である、請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記光照射を非酸化性雰囲気下で行なう、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

前記光照射を、レーザーを用いて行なう、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記レーザーの波長が600nm以下である、請求項9に記載の方法。

【請求項11】

前記光照射をパルス状の光を用いて行う、請求項1〜10のいずれか一項に記載の方法。

【請求項12】

請求項1〜11のいずれか一項に記載の方法によって半導体積層体を作ることを含む、半導体デバイスの製造方法。

【請求項13】

請求項1〜11のいずれか一項に記載の方法によって得られる、半導体積層体。

【請求項14】

請求項13に記載の方法によって得られる、半導体デバイス。

【請求項15】

基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面に対する溶融シリコンの接触角が70度以下である、

半導体積層体。

【請求項16】

前記半導体シリコン膜の膜厚が50〜500nmである、請求項15に記載の半導体積層体。

【請求項17】

請求項15又は16に記載の半導体積層体を有する、半導体デバイス。

【請求項18】

基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、半導体積層体の製造方法。

【請求項19】

基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、

半導体積層体。

【請求項1】

基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面に対する溶融シリコンの接触角が70度以下である、半導体積層体の製造方法。

【請求項2】

前記基材の表面が、炭化物、窒化物、炭窒化物、及びそれらの組合せからなる群より選択される材料によって提供されている、請求項1に記載の方法。

【請求項3】

前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、請求項2に記載の方法。

【請求項4】

前記基材が、基材本体及び表面層を有し、かつ前記表面層が、溶融シリコンによる接触角が70度以下の材料で作られている、請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記基材全体が、前記基材の表面と同じ材料で作られている、請求項1〜3のいずれか一項に記載の方法。

【請求項6】

前記シリコン粒子の平均一次粒子径が100nm以下である、請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記シリコン粒子が、レーザー熱分解法によって得られたシリコン粒子である、請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記光照射を非酸化性雰囲気下で行なう、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

前記光照射を、レーザーを用いて行なう、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記レーザーの波長が600nm以下である、請求項9に記載の方法。

【請求項11】

前記光照射をパルス状の光を用いて行う、請求項1〜10のいずれか一項に記載の方法。

【請求項12】

請求項1〜11のいずれか一項に記載の方法によって半導体積層体を作ることを含む、半導体デバイスの製造方法。

【請求項13】

請求項1〜11のいずれか一項に記載の方法によって得られる、半導体積層体。

【請求項14】

請求項13に記載の方法によって得られる、半導体デバイス。

【請求項15】

基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面に対する溶融シリコンの接触角が70度以下である、

半導体積層体。

【請求項16】

前記半導体シリコン膜の膜厚が50〜500nmである、請求項15に記載の半導体積層体。

【請求項17】

請求項15又は16に記載の半導体積層体を有する、半導体デバイス。

【請求項18】

基材及び前記基材上に積層されている半導体シリコン膜を有する半導体積層体を製造する方法であって、

(a)分散媒及び前記分散媒中に分散しているシリコン粒子を含有するシリコン粒子分散体を、基材の表面上に塗布して、シリコン粒子分散体膜を形成する工程、

(b)前記シリコン粒子分散体膜を乾燥して、未焼結シリコン膜を形成する工程、及び

(c)前記未焼結シリコン膜に光を照射して、前記未焼結シリコン膜中の前記シリコン粒子を焼結させ、それによって半導体シリコン膜を形成する工程、

を含み、かつ前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、半導体積層体の製造方法。

【請求項19】

基材、及びこの基材の表面上に積層されている半導体シリコン膜を有し、

前記半導体シリコン膜が、互いに焼結されている複数のシリコン粒子から作られており、かつ

前記基材の表面が、シリコン炭化物、シリコン窒化物、シリコン炭窒化物、グラファイト、及びそれらの組合せからなる群より選択される材料によって提供されている、

半導体積層体。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【公開番号】特開2013−105991(P2013−105991A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250773(P2011−250773)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]