半導体粒子及びその製造方法

【課題】組成が均一であり且つ安価に製造することが可能な、半導体粒子及びその製造方法を提供する。

【解決手段】銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製するカチオン混合液作製工程と、作製したカチオン混合液と、硫黄イオン源とを混合して、前駆体溶液を作製する前駆体溶液作製工程と、作製した前駆体溶液を容器に入れ、前駆体溶液が収容された容器を密閉する密閉工程と、密閉された容器内で水熱合成反応を生じさせる水熱合成反応工程と、を有する半導体粒子の製造方法とし、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下である、Cu、Zn、Sn、及び、Sを含有する半導体粒子とする。

【解決手段】銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製するカチオン混合液作製工程と、作製したカチオン混合液と、硫黄イオン源とを混合して、前駆体溶液を作製する前駆体溶液作製工程と、作製した前駆体溶液を容器に入れ、前駆体溶液が収容された容器を密閉する密閉工程と、密閉された容器内で水熱合成反応を生じさせる水熱合成反応工程と、を有する半導体粒子の製造方法とし、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下である、Cu、Zn、Sn、及び、Sを含有する半導体粒子とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体粒子及びその製造方法に関し、特に、Cu、Zn、Sn、及び、Sの4元素を含有する半導体粒子及びその製造方法に関する。

【背景技術】

【0002】

太陽電池は、発電量当たりの二酸化炭素排出量が少なく、発電用の燃料が不要という利点を有している。そのため、地球温暖化を抑制するエネルギー源として期待されており、実用化されている太陽電池の中では、単結晶シリコン又は多結晶シリコンを用いた、一組のpn接合を有する単接合太陽電池が主流となっている。現在開発が進められている太陽電池としては、上記のほか、薄膜シリコン太陽電池、HIT太陽電池、CIGS系薄膜太陽電池、CZTS系薄膜太陽電池、及び、CdTe太陽電池等が知られている。

【0003】

CZTS系薄膜太陽電池は、シリコンの代わりにCu、Zn、Sn、及び、S(以下において、これらをまとめて「CZTS」ということがある。)を光吸収層に使用する太陽電池である。CZTSは入手しやすく安価であるため、薄膜太陽電池の光吸収層の材料として有望視されている。

【0004】

このようなCZTS系薄膜太陽電池に関する技術として、例えば特許文献1には、Naを含む基板表面に下部電極を形成する下部電極形成工程と、下部電極の上にCu、Zn、Sn及びSを含む硫化物系化合物半導体からなる光吸収層を形成する光吸収層形成工程と、Na−O系粒子を溶解可能な溶媒を用いて、光吸収層を洗浄する洗浄工程と、を備えた光電素子の製造方法が開示されている。そして、特許文献1では、光吸収層の形成方法として、Cu−Zn−Sn−S前駆体膜をスパッタ法等により形成した後、前駆体膜を硫化水素雰囲気中で熱処理する方法や、スパッタ法、真空蒸着法、パルスレーザー堆積法(PLD法)等を用いる方法を開示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−135316号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示されている技術によれば、CZTSを含む硫化物系化合物半導体からなる光吸収層(以下において、「CZTS層」ということがある。)を備えた太陽電池を製造することが可能になると考えられる。しかしながら、特許文献1に開示されている上記方法でCZTS層を形成すると、成膜した固体の前駆体膜内に硫黄を拡散させるため、組成の均一性が得られ難く、また、Cu、Zn、Sn、及び、Sの4元素の原料固体の融点又は反応温度が著しく異なるため、組成の均一性が得られ難いという問題があった。さらに、スパッタ法、真空蒸着法、及び、PLD法では真空装置を必要とするため、設備コストが増大しやすく、低コスト化を図り難いという問題もあった。

【0007】

そこで本発明は、組成が均一であり且つ安価に製造することが可能な、半導体粒子及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段をとる。すなわち、

本発明の第1の態様は、銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製する、カチオン混合液作製工程と、作製したカチオン混合液と、硫黄イオン源とを混合して、前駆体溶液を作製する、前駆体溶液作製工程と、作製した前駆体溶液を容器に入れ、前駆体溶液が収容された容器を密閉する密閉工程と、密閉された容器内で水熱合成反応を生じさせる、水熱合成反応工程と、を有することを特徴とする、半導体粒子の製造方法である。

【0009】

カチオン混合液を用いて前駆体溶液を作製する形態とすることにより、表面に配位子を配位させた銅イオン、亜鉛イオン、及び、錫イオンと硫黄イオンとを結合させることが可能になるので、組成が均一な、CZTSを含む半導体粒子(Cu2ZnSnS4粒子)を作製することが可能になる。また、水熱合成反応を用いる形態とすることにより、製造装置のコストを低減することが可能になる。したがって、上記形態とすることにより、組成が均一であり且つ安価に製造することが可能な、半導体粒子の製造方法を提供することができる。

【0010】

また、上記本発明の第1の態様において、少なくとも、カチオン混合液作製工程、前駆体溶液作製工程、及び、密閉工程が、不活性ガス雰囲気下で行われることが好ましい。かかる形態とすることにより、不純物である酸素の含有量を低減させた半導体粒子を製造しやすくなる。

【0011】

本発明の第2の態様は、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下であることを特徴とする、Cu、Zn、Sn、及び、Sを含有する半導体粒子である。

【0012】

本発明の第2の態様にかかる半導体粒子は、上記本発明の第1の態様にかかる半導体粒子の製造方法によって製造することができる。したがって、本発明の第2の態様によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子を提供することができる。

【発明の効果】

【0013】

本発明によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子及びその製造方法を提供することができる。

【図面の簡単な説明】

【0014】

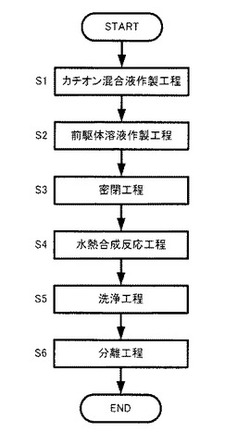

【図1】本発明の半導体粒子の製造方法を説明するフロー図である。

【図2】半導体粒子のX線回折結果を示す図である。

【図3】半導体粒子の透過型電子顕微鏡観察結果を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しつつ、本発明について説明する。なお、以下に示す形態は本発明の例示であり、本発明は以下に示す形態に限定されるものではない。

【0016】

図1は、本発明の半導体粒子の製造方法(以下において、単に「本発明の製造方法」ということがある。)を説明するフロー図である。図1に示したように、本発明の製造方法は、カチオン混合液作製工程(S1)と、前駆体溶液作製工程(S2)と、密閉工程(S3)と、水熱合成反応工程(S4)と、洗浄工程(S5)と、分離工程(S6)と、を有している。

【0017】

カチオン混合液作製工程(以下において、「S1」ということがある。)は、銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製する工程である。S1では、例えば、水に溶けて銅イオンを発生させる物質を銅イオン源として用いることができ、水に溶けて亜鉛イオンを発生させる物質を亜鉛イオン源として用いることができ、水に溶けて錫イオンを発生させる物質を錫イオン源として用いることができる。S1は、例えば、配位子を添加した水へ、水に溶けて銅イオンを発生させる物質、水に溶けて亜鉛イオンを発生させる物質、及び、水に溶けて錫イオンを発生させる物質を添加して攪拌することにより、カチオン混合液を作製する形態、とすることができる。このほか、S1は、水に溶けて銅イオンを発生させる物質(銅イオン源)及び配位子を水に添加して攪拌することにより銅源を作製し、水に溶けて亜鉛イオンを発生させる物質(亜鉛イオン源)及び配位子を水に添加して攪拌することにより亜鉛源を作製し、水に溶けて錫イオンを発生させる物質(錫イオン源)及び配位子を水に添加して錫源を作製した後、銅源、亜鉛源、及び、錫源を混合して攪拌することにより、カチオン混合液を作製する形態、とすることも可能である。

【0018】

S1で使用可能な、水に溶けて銅イオンを発生させる物質(銅イオン源)としては、例えば、塩化銅(I)、塩化銅(II)、塩化銅(II)二水和物、硫化銅(I)、硫化銅(II)、硫化銅(II)一水和物、硫化銅(II)三水和物、硫化銅(II)五水和物、酢酸銅(I)、酢酸銅(II)、臭化銅(I)、硫酸銅(I)、硫酸銅(II)、及び、硝酸銅(II)等を挙げることができる。

【0019】

また、S1で使用可能な、水に溶けて亜鉛イオンを発生させる物質(亜鉛イオン源)としては、例えば、塩化亜鉛、硫化亜鉛、酢酸亜鉛、酢酸亜鉛二水和物、臭化亜鉛、硫酸亜鉛、及び、硝酸亜鉛等を挙げることができる。

【0020】

また、S1で使用可能な、水に溶けて錫イオンを発生させる物質(錫イオン源)としては、例えば、塩化錫(II)、塩化錫(IV)、塩化錫(II)二水和物、塩化錫(IV)五水和物、硫化錫(II)、硫化錫(IV)、酢酸錫(II)、酢酸錫(IV)、臭化錫(II)、臭化錫(IV)、硫酸錫(II)、硫酸錫(IV)、硝酸錫(II)、及び、硝酸錫(IV)等を挙げることができる。

【0021】

また、S1で使用可能な、イオン同士の結合反応を抑制する配位子としては、例えば、メルカプト酢酸(TGA)、2−メルカプトエタノール(TG)、メルカプトプロピオン酸(MPA)、L−システイン(LCS)、チオ乳酸(TLA)、メルカプトこはく酸(MSA)、2−メルカプトエチルアミン(MA)、及び、チオアセトアミド(TAA)等を挙げることができる。これらの配位子は、硫黄(S)の部分が水に溶けているカチオンに配位することにより、反応速度をコントロールすることが可能である。

【0022】

前駆体溶液作製工程(以下において、「S2」ということがある。)は、S1で作製したカチオン混合液と硫黄イオン源とを混合して、前駆体溶液を作製する工程である。すなわち、前駆体溶液には、銅イオン源と、亜鉛イオン源と、錫イオン源と、配位子と、硫黄イオン源とが含まれる。S2では、例えば、水に溶けて硫黄イオンを発生させる物質を硫黄イオン源として用いることができる。S2は、例えば、水に溶けて硫黄イオンを発生させる物質を水に添加して作製した液体を、S1で作製したカチオン混合液へと加え、攪拌することにより、銅イオンに配位子を配位させた銅イオン源と、亜鉛イオンに配位子を配位させた亜鉛イオン源と、錫イオンに配位子を配位させた錫イオン源と、硫黄イオンとを含む前駆体溶液を作製する工程、とすることができる。S2で使用可能な、水に溶けて硫黄イオンを発生させる硫黄イオン源としては、例えば、硫化ナトリウム、硫化ナトリウム五水和物、硫化ナトリウム九水和物、及び、硫化水素ガス等を挙げることができる。

【0023】

密閉工程(以下において、「S3」ということがある。)は、S2で作製した前駆体溶液を容器に入れ、容器を密閉する工程である。S3で前駆体溶液を入れる容器は、後述する水熱合成反応工程における水熱合成反応の圧力に耐え得る公知の耐圧容器を適宜用いることができる。

【0024】

水熱合成反応工程(以下において、「S4」ということがある。)は、S3で密閉された容器内で攪拌しながら水熱合成反応を生じさせる工程である。S4で水熱合成反応を生じさせることにより、半導体粒子を合成する。S4において、水熱合成反応の温度は、組成が均一な半導体粒子を合成可能な温度であれば特に限定されない。S4における水熱合成反応の温度は、例えば、100℃以上180℃以下とすることができる。また、S4において、水熱合成反応の時間は、前駆体溶液に含まれているカチオンやアニオンの濃度に応じて適宜変更することができ、組成が均一な半導体粒子を合成可能な時間であれば特に限定されない。S4における水熱合成反応の時間は、例えば、5分以上72時間以下とすることができる。

【0025】

洗浄工程(以下において、「S5」ということがある。)は、S4の後に、容器内に含まれている不要な物質を除去する工程である。S5は、例えば、容器を開けて上澄み液を破棄した後、容器内に水を入れて超音波洗浄する工程、とすることができる。このほか、S5は、例えば、容器を開けて上澄み液を破棄した後、容器内にアルコール(例えば、2−プロパノール等)を入れて超音波洗浄する工程、とすることも可能である。S5をこのような形態とすることにより、容器内に含まれている不要な物質を水やアルコール中に分散させることができる。

【0026】

分離工程(以下において、「S6」ということがある。)は、S5の後に、半導体粒子を分離する工程である。S6は、例えば、遠心分離により沈殿物(半導体粒子)を得て、これを乾燥することにより、乾燥した半導体粒子を得る工程、とすることができる。

【0027】

本発明の製造方法では、例えばS1乃至S6を経ることにより、半導体粒子を製造することができる。本発明の製造方法では、カチオン(銅イオン、亜鉛イオン、及び、錫イオン)の表面に配位子を配位させたものとアニオン(硫黄イオン)とを水熱合成反応させることにより、半導体粒子を製造する。カチオンの表面に配位子を配位させたものとアニオンとを反応させることにより、組成が均一な半導体粒子を製造することが可能になる。また、水熱合成反応を用いることにより、固相合成の場合と比較して、反応時に必要な熱を大幅に低減することができる。さらに、固相合成よりも低温で反応させることにより、組成の均一化を図りやすくなる。加えて、水熱合成反応を用いる形態とすることにより、真空装置を用いずに半導体粒子を製造することができるので、真空装置を用いる形態と比較して、半導体粒子を安価に製造することができる。したがって、本発明によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子の製造方法を提供することができる。

【0028】

本発明の製造方法に関する上記説明では、攪拌して前駆体溶液を作製するS2を例示したが、本発明の製造方法は当該形態に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、攪拌して前駆体溶液を作製する形態の前駆体溶液作製工程を有することが好ましい。

【0029】

また、本発明の製造方法に関する上記説明では、攪拌しながら水熱合成反応を生じさせるS4を例示したが、本発明の製造方法は当該形態に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、攪拌しながら水熱合成反応を生じさせる形態の水熱合成反応工程を有することが好ましい。

【0030】

また、本発明の製造方法において、カチオン混合液作製工程、前駆体溶液作製工程、及び、密閉工程を行う環境は、特に限定されない。ただし、酸素含有量が少なく光吸収層の性能を高めやすい半導体粒子を製造しやすい形態にする等の観点からは、少なくともカチオン混合液作製工程、前駆体溶液作製工程、及び、密閉工程を不活性ガス雰囲気下で行うことが好ましい。ここで、不活性ガス雰囲気下としては、アルゴンガス雰囲気下、窒素ガス雰囲気下、及び、ヘリウムガス雰囲気下等を例示することができる。

【0031】

また、本発明の製造方法において、カチオン混合液作製工程で使用される水や前駆体溶液作製工程で使用され得る水の形態は、特に限定されない。ただし、酸素含有量が少なく光吸収層の性能を高めやすい半導体粒子を製造しやすい形態にする等の観点からは、溶存酸素が除去された水を用いることが好ましい。

【0032】

また、本発明の製造方法において、カチオン混合液作製工程で混合される銅イオン源、亜鉛イオン源、及び、錫イオン源の混合比率(モル比)は特に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、モル比が、銅イオン源:亜鉛イオン源:錫イオン源=2:1:1となる量の各イオン源を用いてカチオン混合液を作製する形態の、カチオン混合液作製工程とすることが好ましい。

【0033】

また、本発明の製造方法において、カチオン混合液作製工程の原料として用いられる各イオン源の種類(塩化物、塩化物の水和物、硫化物、硫化物の水和物、酢酸化合物、臭化物、硫酸化合物、硝酸化合物等の数)は、特に限定されない。例えば、水に溶けて銅イオンを発生させる銅イオン源として塩化銅(I)を用いた場合、水に溶けて亜鉛イオンを発生させる亜鉛イオン源は、塩化物であっても良く、塩化物以外の形態であっても良い。同様に、水に溶けて錫イオンを発生させる錫イオン源は、塩化物や塩化物の水和物であっても良く、塩化物や塩化物の水和物以外の形態であっても良い。本発明におけるカチオン混合液作製工程は、イオン源として、例えば、塩化銅(I)と硝酸亜鉛と硫化錫(IV)とを用いる形態とすることも可能と考えられる。ただし、容器内に含まれている不要な物質を除去しやすい形態の洗浄工程とすることにより、半導体粒子の製造効率を高めやすい形態にする等の観点からは、容器内に含まれる不要な物質が水溶性の物質になるようなイオン源を用いることが好ましい。

【0034】

また、本発明の製造方法において、前駆体溶液作製工程で作製された前駆体溶液に含有されている、銅イオン源、亜鉛イオン源、錫イオン源、及び、硫黄イオンの比率(モル比)は特に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、モル比が、銅イオン源:亜鉛イオン源:錫イオン源:硫黄イオン源=2:1:1:4となるように、カチオン混合液と硫黄イオン源とを混合して前駆体溶液を作製する形態の、前駆体溶液作製工程とすることが好ましい。

【0035】

本発明の製造方法によって製造した半導体粒子は、後述するように、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下である。したがって、本発明によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子を提供することができる。また、本発明の半導体粒子は、一次粒子の粒径が100nm以下なので、本発明の半導体粒子を用いて光電変換素子の光吸収層を作製する際には、半導体粒子を溶剤に分散させて作製したスラリーを塗布する等の方法を用いることができる。一方、Cu−Zn−Sn−S前駆体膜をスパッタ法等により形成した後、前駆体膜を硫化水素雰囲気中で熱処理してCZTS層を形成すると、光吸収層の厚さ方向の組成の均一性が低く、光吸収層の緻密度が低くなりやすい等の課題がある。ところが、本発明の半導体粒子は、一次粒子の粒径が100nm以下なので、本発明の半導体粒子を用いて光電変換素子(太陽電池や光検出素子等。以下において同じ。)の光吸収層を作製すると、厚さ方向の組成が均一であり且つ緻密な光吸収層を作製することが可能になる。

【実施例】

【0036】

カチオン原料として塩化銅(CuCl、関東化学株式会社製)、塩化亜鉛(ZnCl2、関東化学株式会社製)、及び、塩化錫(IV)五水和物(SnCl4・5H2O)を、配位子としてメルカプト酢酸(キシダ化学株式会社製)を、アニオン原料として硫化ナトリウム九水和物(Na2S・9H2O、キシダ化学株式会社製)を用い、以下の手順で半導体粒子を製造した。

【0037】

(1)水からの溶存酸素の除去

超純水を窒素ガスで約30分間に亘ってバブリングすることにより、超純水に含まれている溶存酸素を除去した。

【0038】

(2)銅源の作製

上記(1)で溶存酸素を除去した超純水50mlにメルカプト酢酸を1ml(12.7mmol)入れ、攪拌した。その後、メルカプト酢酸水溶液にCuClを0.083g(約0.8mmol)加え、攪拌することにより、銅源を作製した。

【0039】

(3)亜鉛源の作製

上記(1)で溶存酸素を除去した超純水25mlにメルカプト酢酸を0.5ml(6.35mmol)入れ、攪拌した。その後、メルカプト酢酸水溶液にZnCl2を0.056g(約0.4mmol)加え、攪拌することにより、亜鉛源を作製した。

【0040】

(4)錫源の作製

上記(1)で溶存酸素を除去した超純水25mlにメルカプト酢酸を0.5ml(6.35mmol)入れ、攪拌した。その後、メルカプト酢酸水溶液にSnCl4・5H2Oを0.143g(約0.4mmol)加え、攪拌することにより、錫源を作製した。

【0041】

(5)硫黄源の作製

上記(1)で溶存酸素を除去した超純水20mlにNa2S・9H2Oを0.490g(約2mmol)入れ、攪拌することにより、硫黄源を作製した。

【0042】

(6)カチオン混合液の作製

上記(2)乃至(4)を混ぜ、さらに攪拌することにより、カチオン混合液を作製した。

【0043】

(7)前駆体溶液の作製

上記(6)で作製したカチオン混合液に、上記(5)で作製した硫黄源16mlを加え、攪拌することにより、前駆体溶液を作製した。

【0044】

(8)密閉

上記(7)で作製した前駆体溶液を耐圧容器(ステンレス鋼製又はガラス製)に入れ、該耐圧容器を密閉した。

【0045】

(9)水熱合成反応

耐圧容器内の温度が180℃になるように攪拌しながら加熱し、反応時間を変えて(3時間、12時間、72時間)水熱合成反応を生じさせた。

【0046】

(10)洗浄

反応時間経過後に、耐圧容器内の上澄み液を廃棄し、2−プロパノールを耐圧容器内に添加した。その後、10分間に亘って超音波洗浄することにより、耐圧容器内に含まれている不要な物質(メルカプト酢酸、HCl、NaCl)を分散させた。

【0047】

(11)分離

上記(10)の洗浄終了後に、遠心分離により沈殿物を得た。その後、得られた沈殿物を乾燥することにより、粒子状物質を得た。

【0048】

上記(11)で得られた粒子状物質を、X線回折装置(RINT−TTR III、株式会社リガク製)を用いてX線回折した。結果を図2に示す。図2の横軸は回折角(2θ)、縦軸は回折強度である。また、上記(11)で得られた粒子状物質(水熱合成反応の時間:72時間)を、透過型電子顕微鏡(Tecnai Gz F30、FEI社製)を用いて観察した。観察結果(写真)を図3に示す。

【0049】

図2に示したように、水熱合成反応時間を3時間、12時間、72時間の何れにした場合であっても、Cu2ZnSnS4の単一相のピーク(図2に△で示したピーク)が確認できた。すなわち、製造したCu2ZnSnS4は、結晶性を有していた。以上より、図2により、本発明の製造方法で製造した半導体粒子は、単一相のCu2ZnSnS4であることが確認された。また、図2に示したように、水熱合成反応時間を12時間、72時間と長くするにつれて、不純物のピークが少なくなり、ベースラインが平らになった。

【0050】

また、図3に示したように、本発明の製造方法で製造した半導体粒子は、直径が100nm以下(例えば、直径が10nm程度)であった。以上より、本発明の半導体粒子は、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下であった。

【技術分野】

【0001】

本発明は半導体粒子及びその製造方法に関し、特に、Cu、Zn、Sn、及び、Sの4元素を含有する半導体粒子及びその製造方法に関する。

【背景技術】

【0002】

太陽電池は、発電量当たりの二酸化炭素排出量が少なく、発電用の燃料が不要という利点を有している。そのため、地球温暖化を抑制するエネルギー源として期待されており、実用化されている太陽電池の中では、単結晶シリコン又は多結晶シリコンを用いた、一組のpn接合を有する単接合太陽電池が主流となっている。現在開発が進められている太陽電池としては、上記のほか、薄膜シリコン太陽電池、HIT太陽電池、CIGS系薄膜太陽電池、CZTS系薄膜太陽電池、及び、CdTe太陽電池等が知られている。

【0003】

CZTS系薄膜太陽電池は、シリコンの代わりにCu、Zn、Sn、及び、S(以下において、これらをまとめて「CZTS」ということがある。)を光吸収層に使用する太陽電池である。CZTSは入手しやすく安価であるため、薄膜太陽電池の光吸収層の材料として有望視されている。

【0004】

このようなCZTS系薄膜太陽電池に関する技術として、例えば特許文献1には、Naを含む基板表面に下部電極を形成する下部電極形成工程と、下部電極の上にCu、Zn、Sn及びSを含む硫化物系化合物半導体からなる光吸収層を形成する光吸収層形成工程と、Na−O系粒子を溶解可能な溶媒を用いて、光吸収層を洗浄する洗浄工程と、を備えた光電素子の製造方法が開示されている。そして、特許文献1では、光吸収層の形成方法として、Cu−Zn−Sn−S前駆体膜をスパッタ法等により形成した後、前駆体膜を硫化水素雰囲気中で熱処理する方法や、スパッタ法、真空蒸着法、パルスレーザー堆積法(PLD法)等を用いる方法を開示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−135316号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示されている技術によれば、CZTSを含む硫化物系化合物半導体からなる光吸収層(以下において、「CZTS層」ということがある。)を備えた太陽電池を製造することが可能になると考えられる。しかしながら、特許文献1に開示されている上記方法でCZTS層を形成すると、成膜した固体の前駆体膜内に硫黄を拡散させるため、組成の均一性が得られ難く、また、Cu、Zn、Sn、及び、Sの4元素の原料固体の融点又は反応温度が著しく異なるため、組成の均一性が得られ難いという問題があった。さらに、スパッタ法、真空蒸着法、及び、PLD法では真空装置を必要とするため、設備コストが増大しやすく、低コスト化を図り難いという問題もあった。

【0007】

そこで本発明は、組成が均一であり且つ安価に製造することが可能な、半導体粒子及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段をとる。すなわち、

本発明の第1の態様は、銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製する、カチオン混合液作製工程と、作製したカチオン混合液と、硫黄イオン源とを混合して、前駆体溶液を作製する、前駆体溶液作製工程と、作製した前駆体溶液を容器に入れ、前駆体溶液が収容された容器を密閉する密閉工程と、密閉された容器内で水熱合成反応を生じさせる、水熱合成反応工程と、を有することを特徴とする、半導体粒子の製造方法である。

【0009】

カチオン混合液を用いて前駆体溶液を作製する形態とすることにより、表面に配位子を配位させた銅イオン、亜鉛イオン、及び、錫イオンと硫黄イオンとを結合させることが可能になるので、組成が均一な、CZTSを含む半導体粒子(Cu2ZnSnS4粒子)を作製することが可能になる。また、水熱合成反応を用いる形態とすることにより、製造装置のコストを低減することが可能になる。したがって、上記形態とすることにより、組成が均一であり且つ安価に製造することが可能な、半導体粒子の製造方法を提供することができる。

【0010】

また、上記本発明の第1の態様において、少なくとも、カチオン混合液作製工程、前駆体溶液作製工程、及び、密閉工程が、不活性ガス雰囲気下で行われることが好ましい。かかる形態とすることにより、不純物である酸素の含有量を低減させた半導体粒子を製造しやすくなる。

【0011】

本発明の第2の態様は、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下であることを特徴とする、Cu、Zn、Sn、及び、Sを含有する半導体粒子である。

【0012】

本発明の第2の態様にかかる半導体粒子は、上記本発明の第1の態様にかかる半導体粒子の製造方法によって製造することができる。したがって、本発明の第2の態様によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子を提供することができる。

【発明の効果】

【0013】

本発明によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子及びその製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の半導体粒子の製造方法を説明するフロー図である。

【図2】半導体粒子のX線回折結果を示す図である。

【図3】半導体粒子の透過型電子顕微鏡観察結果を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しつつ、本発明について説明する。なお、以下に示す形態は本発明の例示であり、本発明は以下に示す形態に限定されるものではない。

【0016】

図1は、本発明の半導体粒子の製造方法(以下において、単に「本発明の製造方法」ということがある。)を説明するフロー図である。図1に示したように、本発明の製造方法は、カチオン混合液作製工程(S1)と、前駆体溶液作製工程(S2)と、密閉工程(S3)と、水熱合成反応工程(S4)と、洗浄工程(S5)と、分離工程(S6)と、を有している。

【0017】

カチオン混合液作製工程(以下において、「S1」ということがある。)は、銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製する工程である。S1では、例えば、水に溶けて銅イオンを発生させる物質を銅イオン源として用いることができ、水に溶けて亜鉛イオンを発生させる物質を亜鉛イオン源として用いることができ、水に溶けて錫イオンを発生させる物質を錫イオン源として用いることができる。S1は、例えば、配位子を添加した水へ、水に溶けて銅イオンを発生させる物質、水に溶けて亜鉛イオンを発生させる物質、及び、水に溶けて錫イオンを発生させる物質を添加して攪拌することにより、カチオン混合液を作製する形態、とすることができる。このほか、S1は、水に溶けて銅イオンを発生させる物質(銅イオン源)及び配位子を水に添加して攪拌することにより銅源を作製し、水に溶けて亜鉛イオンを発生させる物質(亜鉛イオン源)及び配位子を水に添加して攪拌することにより亜鉛源を作製し、水に溶けて錫イオンを発生させる物質(錫イオン源)及び配位子を水に添加して錫源を作製した後、銅源、亜鉛源、及び、錫源を混合して攪拌することにより、カチオン混合液を作製する形態、とすることも可能である。

【0018】

S1で使用可能な、水に溶けて銅イオンを発生させる物質(銅イオン源)としては、例えば、塩化銅(I)、塩化銅(II)、塩化銅(II)二水和物、硫化銅(I)、硫化銅(II)、硫化銅(II)一水和物、硫化銅(II)三水和物、硫化銅(II)五水和物、酢酸銅(I)、酢酸銅(II)、臭化銅(I)、硫酸銅(I)、硫酸銅(II)、及び、硝酸銅(II)等を挙げることができる。

【0019】

また、S1で使用可能な、水に溶けて亜鉛イオンを発生させる物質(亜鉛イオン源)としては、例えば、塩化亜鉛、硫化亜鉛、酢酸亜鉛、酢酸亜鉛二水和物、臭化亜鉛、硫酸亜鉛、及び、硝酸亜鉛等を挙げることができる。

【0020】

また、S1で使用可能な、水に溶けて錫イオンを発生させる物質(錫イオン源)としては、例えば、塩化錫(II)、塩化錫(IV)、塩化錫(II)二水和物、塩化錫(IV)五水和物、硫化錫(II)、硫化錫(IV)、酢酸錫(II)、酢酸錫(IV)、臭化錫(II)、臭化錫(IV)、硫酸錫(II)、硫酸錫(IV)、硝酸錫(II)、及び、硝酸錫(IV)等を挙げることができる。

【0021】

また、S1で使用可能な、イオン同士の結合反応を抑制する配位子としては、例えば、メルカプト酢酸(TGA)、2−メルカプトエタノール(TG)、メルカプトプロピオン酸(MPA)、L−システイン(LCS)、チオ乳酸(TLA)、メルカプトこはく酸(MSA)、2−メルカプトエチルアミン(MA)、及び、チオアセトアミド(TAA)等を挙げることができる。これらの配位子は、硫黄(S)の部分が水に溶けているカチオンに配位することにより、反応速度をコントロールすることが可能である。

【0022】

前駆体溶液作製工程(以下において、「S2」ということがある。)は、S1で作製したカチオン混合液と硫黄イオン源とを混合して、前駆体溶液を作製する工程である。すなわち、前駆体溶液には、銅イオン源と、亜鉛イオン源と、錫イオン源と、配位子と、硫黄イオン源とが含まれる。S2では、例えば、水に溶けて硫黄イオンを発生させる物質を硫黄イオン源として用いることができる。S2は、例えば、水に溶けて硫黄イオンを発生させる物質を水に添加して作製した液体を、S1で作製したカチオン混合液へと加え、攪拌することにより、銅イオンに配位子を配位させた銅イオン源と、亜鉛イオンに配位子を配位させた亜鉛イオン源と、錫イオンに配位子を配位させた錫イオン源と、硫黄イオンとを含む前駆体溶液を作製する工程、とすることができる。S2で使用可能な、水に溶けて硫黄イオンを発生させる硫黄イオン源としては、例えば、硫化ナトリウム、硫化ナトリウム五水和物、硫化ナトリウム九水和物、及び、硫化水素ガス等を挙げることができる。

【0023】

密閉工程(以下において、「S3」ということがある。)は、S2で作製した前駆体溶液を容器に入れ、容器を密閉する工程である。S3で前駆体溶液を入れる容器は、後述する水熱合成反応工程における水熱合成反応の圧力に耐え得る公知の耐圧容器を適宜用いることができる。

【0024】

水熱合成反応工程(以下において、「S4」ということがある。)は、S3で密閉された容器内で攪拌しながら水熱合成反応を生じさせる工程である。S4で水熱合成反応を生じさせることにより、半導体粒子を合成する。S4において、水熱合成反応の温度は、組成が均一な半導体粒子を合成可能な温度であれば特に限定されない。S4における水熱合成反応の温度は、例えば、100℃以上180℃以下とすることができる。また、S4において、水熱合成反応の時間は、前駆体溶液に含まれているカチオンやアニオンの濃度に応じて適宜変更することができ、組成が均一な半導体粒子を合成可能な時間であれば特に限定されない。S4における水熱合成反応の時間は、例えば、5分以上72時間以下とすることができる。

【0025】

洗浄工程(以下において、「S5」ということがある。)は、S4の後に、容器内に含まれている不要な物質を除去する工程である。S5は、例えば、容器を開けて上澄み液を破棄した後、容器内に水を入れて超音波洗浄する工程、とすることができる。このほか、S5は、例えば、容器を開けて上澄み液を破棄した後、容器内にアルコール(例えば、2−プロパノール等)を入れて超音波洗浄する工程、とすることも可能である。S5をこのような形態とすることにより、容器内に含まれている不要な物質を水やアルコール中に分散させることができる。

【0026】

分離工程(以下において、「S6」ということがある。)は、S5の後に、半導体粒子を分離する工程である。S6は、例えば、遠心分離により沈殿物(半導体粒子)を得て、これを乾燥することにより、乾燥した半導体粒子を得る工程、とすることができる。

【0027】

本発明の製造方法では、例えばS1乃至S6を経ることにより、半導体粒子を製造することができる。本発明の製造方法では、カチオン(銅イオン、亜鉛イオン、及び、錫イオン)の表面に配位子を配位させたものとアニオン(硫黄イオン)とを水熱合成反応させることにより、半導体粒子を製造する。カチオンの表面に配位子を配位させたものとアニオンとを反応させることにより、組成が均一な半導体粒子を製造することが可能になる。また、水熱合成反応を用いることにより、固相合成の場合と比較して、反応時に必要な熱を大幅に低減することができる。さらに、固相合成よりも低温で反応させることにより、組成の均一化を図りやすくなる。加えて、水熱合成反応を用いる形態とすることにより、真空装置を用いずに半導体粒子を製造することができるので、真空装置を用いる形態と比較して、半導体粒子を安価に製造することができる。したがって、本発明によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子の製造方法を提供することができる。

【0028】

本発明の製造方法に関する上記説明では、攪拌して前駆体溶液を作製するS2を例示したが、本発明の製造方法は当該形態に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、攪拌して前駆体溶液を作製する形態の前駆体溶液作製工程を有することが好ましい。

【0029】

また、本発明の製造方法に関する上記説明では、攪拌しながら水熱合成反応を生じさせるS4を例示したが、本発明の製造方法は当該形態に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、攪拌しながら水熱合成反応を生じさせる形態の水熱合成反応工程を有することが好ましい。

【0030】

また、本発明の製造方法において、カチオン混合液作製工程、前駆体溶液作製工程、及び、密閉工程を行う環境は、特に限定されない。ただし、酸素含有量が少なく光吸収層の性能を高めやすい半導体粒子を製造しやすい形態にする等の観点からは、少なくともカチオン混合液作製工程、前駆体溶液作製工程、及び、密閉工程を不活性ガス雰囲気下で行うことが好ましい。ここで、不活性ガス雰囲気下としては、アルゴンガス雰囲気下、窒素ガス雰囲気下、及び、ヘリウムガス雰囲気下等を例示することができる。

【0031】

また、本発明の製造方法において、カチオン混合液作製工程で使用される水や前駆体溶液作製工程で使用され得る水の形態は、特に限定されない。ただし、酸素含有量が少なく光吸収層の性能を高めやすい半導体粒子を製造しやすい形態にする等の観点からは、溶存酸素が除去された水を用いることが好ましい。

【0032】

また、本発明の製造方法において、カチオン混合液作製工程で混合される銅イオン源、亜鉛イオン源、及び、錫イオン源の混合比率(モル比)は特に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、モル比が、銅イオン源:亜鉛イオン源:錫イオン源=2:1:1となる量の各イオン源を用いてカチオン混合液を作製する形態の、カチオン混合液作製工程とすることが好ましい。

【0033】

また、本発明の製造方法において、カチオン混合液作製工程の原料として用いられる各イオン源の種類(塩化物、塩化物の水和物、硫化物、硫化物の水和物、酢酸化合物、臭化物、硫酸化合物、硝酸化合物等の数)は、特に限定されない。例えば、水に溶けて銅イオンを発生させる銅イオン源として塩化銅(I)を用いた場合、水に溶けて亜鉛イオンを発生させる亜鉛イオン源は、塩化物であっても良く、塩化物以外の形態であっても良い。同様に、水に溶けて錫イオンを発生させる錫イオン源は、塩化物や塩化物の水和物であっても良く、塩化物や塩化物の水和物以外の形態であっても良い。本発明におけるカチオン混合液作製工程は、イオン源として、例えば、塩化銅(I)と硝酸亜鉛と硫化錫(IV)とを用いる形態とすることも可能と考えられる。ただし、容器内に含まれている不要な物質を除去しやすい形態の洗浄工程とすることにより、半導体粒子の製造効率を高めやすい形態にする等の観点からは、容器内に含まれる不要な物質が水溶性の物質になるようなイオン源を用いることが好ましい。

【0034】

また、本発明の製造方法において、前駆体溶液作製工程で作製された前駆体溶液に含有されている、銅イオン源、亜鉛イオン源、錫イオン源、及び、硫黄イオンの比率(モル比)は特に限定されない。ただし、半導体粒子の収率を高めやすい形態にする等の観点からは、モル比が、銅イオン源:亜鉛イオン源:錫イオン源:硫黄イオン源=2:1:1:4となるように、カチオン混合液と硫黄イオン源とを混合して前駆体溶液を作製する形態の、前駆体溶液作製工程とすることが好ましい。

【0035】

本発明の製造方法によって製造した半導体粒子は、後述するように、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下である。したがって、本発明によれば、組成が均一であり且つ安価に製造することが可能な、半導体粒子を提供することができる。また、本発明の半導体粒子は、一次粒子の粒径が100nm以下なので、本発明の半導体粒子を用いて光電変換素子の光吸収層を作製する際には、半導体粒子を溶剤に分散させて作製したスラリーを塗布する等の方法を用いることができる。一方、Cu−Zn−Sn−S前駆体膜をスパッタ法等により形成した後、前駆体膜を硫化水素雰囲気中で熱処理してCZTS層を形成すると、光吸収層の厚さ方向の組成の均一性が低く、光吸収層の緻密度が低くなりやすい等の課題がある。ところが、本発明の半導体粒子は、一次粒子の粒径が100nm以下なので、本発明の半導体粒子を用いて光電変換素子(太陽電池や光検出素子等。以下において同じ。)の光吸収層を作製すると、厚さ方向の組成が均一であり且つ緻密な光吸収層を作製することが可能になる。

【実施例】

【0036】

カチオン原料として塩化銅(CuCl、関東化学株式会社製)、塩化亜鉛(ZnCl2、関東化学株式会社製)、及び、塩化錫(IV)五水和物(SnCl4・5H2O)を、配位子としてメルカプト酢酸(キシダ化学株式会社製)を、アニオン原料として硫化ナトリウム九水和物(Na2S・9H2O、キシダ化学株式会社製)を用い、以下の手順で半導体粒子を製造した。

【0037】

(1)水からの溶存酸素の除去

超純水を窒素ガスで約30分間に亘ってバブリングすることにより、超純水に含まれている溶存酸素を除去した。

【0038】

(2)銅源の作製

上記(1)で溶存酸素を除去した超純水50mlにメルカプト酢酸を1ml(12.7mmol)入れ、攪拌した。その後、メルカプト酢酸水溶液にCuClを0.083g(約0.8mmol)加え、攪拌することにより、銅源を作製した。

【0039】

(3)亜鉛源の作製

上記(1)で溶存酸素を除去した超純水25mlにメルカプト酢酸を0.5ml(6.35mmol)入れ、攪拌した。その後、メルカプト酢酸水溶液にZnCl2を0.056g(約0.4mmol)加え、攪拌することにより、亜鉛源を作製した。

【0040】

(4)錫源の作製

上記(1)で溶存酸素を除去した超純水25mlにメルカプト酢酸を0.5ml(6.35mmol)入れ、攪拌した。その後、メルカプト酢酸水溶液にSnCl4・5H2Oを0.143g(約0.4mmol)加え、攪拌することにより、錫源を作製した。

【0041】

(5)硫黄源の作製

上記(1)で溶存酸素を除去した超純水20mlにNa2S・9H2Oを0.490g(約2mmol)入れ、攪拌することにより、硫黄源を作製した。

【0042】

(6)カチオン混合液の作製

上記(2)乃至(4)を混ぜ、さらに攪拌することにより、カチオン混合液を作製した。

【0043】

(7)前駆体溶液の作製

上記(6)で作製したカチオン混合液に、上記(5)で作製した硫黄源16mlを加え、攪拌することにより、前駆体溶液を作製した。

【0044】

(8)密閉

上記(7)で作製した前駆体溶液を耐圧容器(ステンレス鋼製又はガラス製)に入れ、該耐圧容器を密閉した。

【0045】

(9)水熱合成反応

耐圧容器内の温度が180℃になるように攪拌しながら加熱し、反応時間を変えて(3時間、12時間、72時間)水熱合成反応を生じさせた。

【0046】

(10)洗浄

反応時間経過後に、耐圧容器内の上澄み液を廃棄し、2−プロパノールを耐圧容器内に添加した。その後、10分間に亘って超音波洗浄することにより、耐圧容器内に含まれている不要な物質(メルカプト酢酸、HCl、NaCl)を分散させた。

【0047】

(11)分離

上記(10)の洗浄終了後に、遠心分離により沈殿物を得た。その後、得られた沈殿物を乾燥することにより、粒子状物質を得た。

【0048】

上記(11)で得られた粒子状物質を、X線回折装置(RINT−TTR III、株式会社リガク製)を用いてX線回折した。結果を図2に示す。図2の横軸は回折角(2θ)、縦軸は回折強度である。また、上記(11)で得られた粒子状物質(水熱合成反応の時間:72時間)を、透過型電子顕微鏡(Tecnai Gz F30、FEI社製)を用いて観察した。観察結果(写真)を図3に示す。

【0049】

図2に示したように、水熱合成反応時間を3時間、12時間、72時間の何れにした場合であっても、Cu2ZnSnS4の単一相のピーク(図2に△で示したピーク)が確認できた。すなわち、製造したCu2ZnSnS4は、結晶性を有していた。以上より、図2により、本発明の製造方法で製造した半導体粒子は、単一相のCu2ZnSnS4であることが確認された。また、図2に示したように、水熱合成反応時間を12時間、72時間と長くするにつれて、不純物のピークが少なくなり、ベースラインが平らになった。

【0050】

また、図3に示したように、本発明の製造方法で製造した半導体粒子は、直径が100nm以下(例えば、直径が10nm程度)であった。以上より、本発明の半導体粒子は、X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下であった。

【特許請求の範囲】

【請求項1】

銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製する、カチオン混合液作製工程と、

作製した前記カチオン混合液と、硫黄イオン源とを混合して、前駆体溶液を作製する、前駆体溶液作製工程と、

作製した前記前駆体溶液を容器に入れ、前記前駆体溶液が収容された前記容器を密閉する密閉工程と、

密閉された前記容器内で水熱合成反応を生じさせる、水熱合成反応工程と、

を有することを特徴とする、半導体粒子の製造方法。

【請求項2】

少なくとも、前記カチオン混合液作製工程、前記前駆体溶液作製工程、及び、前記密閉工程が、不活性ガス雰囲気下で行われることを特徴とする、請求項1に記載の半導体粒子の製造方法。

【請求項3】

X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下であることを特徴とする、Cu、Zn、Sn、及び、Sを含有する半導体粒子。

【請求項1】

銅イオン源と、亜鉛イオン源と、錫イオン源と、イオン同士の結合反応を抑制する配位子と、水とを混合して、カチオン混合液を作製する、カチオン混合液作製工程と、

作製した前記カチオン混合液と、硫黄イオン源とを混合して、前駆体溶液を作製する、前駆体溶液作製工程と、

作製した前記前駆体溶液を容器に入れ、前記前駆体溶液が収容された前記容器を密閉する密閉工程と、

密閉された前記容器内で水熱合成反応を生じさせる、水熱合成反応工程と、

を有することを特徴とする、半導体粒子の製造方法。

【請求項2】

少なくとも、前記カチオン混合液作製工程、前記前駆体溶液作製工程、及び、前記密閉工程が、不活性ガス雰囲気下で行われることを特徴とする、請求項1に記載の半導体粒子の製造方法。

【請求項3】

X線回折で単一相のピークが観察され、且つ、一次粒子の粒径が100nm以下であることを特徴とする、Cu、Zn、Sn、及び、Sを含有する半導体粒子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−250889(P2012−250889A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−126017(P2011−126017)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(506122327)公立大学法人大阪市立大学 (122)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(506122327)公立大学法人大阪市立大学 (122)

【Fターム(参考)】

[ Back to top ]