半導体素子の微細パターン形成方法

【課題】半導体素子の微細パターン形成方法を提供する。

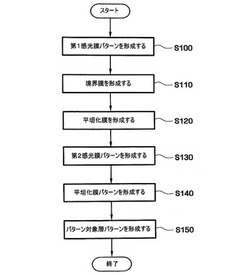

【解決手段】半導体素子の微細パターン形成方法はパターン対象層上に多数の第1感光膜パターンを形成しS100、パターン対象層および多数の第1感光膜パターン上に境界膜を形成しS110、境界膜上に平坦化膜を形成しS120、平坦化膜上に多数の第2感光膜パターンを形成しS130、多数の第2感光膜パターンを利用して多数の平坦化膜パターンを形成しS140、多数の平坦化膜パターンおよび多数の第1感光膜パターンを利用して多数のパターン対象層パターンを形成するS150ことを含む。

【解決手段】半導体素子の微細パターン形成方法はパターン対象層上に多数の第1感光膜パターンを形成しS100、パターン対象層および多数の第1感光膜パターン上に境界膜を形成しS110、境界膜上に平坦化膜を形成しS120、平坦化膜上に多数の第2感光膜パターンを形成しS130、多数の第2感光膜パターンを利用して多数の平坦化膜パターンを形成しS140、多数の平坦化膜パターンおよび多数の第1感光膜パターンを利用して多数のパターン対象層パターンを形成するS150ことを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子の微細パターン形成方法に関するものである。

【背景技術】

【0002】

半導体素子のサイズが小さくなるにつれ、微細パターンを有する半導体素子に対する要求が増えつつある。しかし、主にフォトリソグラフィー工程によって形成される半導体素子のパターニング工程を考慮するとき、露光装置の分解能などの問題によって微細パターンの具現は容易ではないのが実情である。例えば、特許文献1には、化学増幅型フォトレジストパターンによって半導体素子上に微細パターンを形成する微細パターン形成方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−072101号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は信頼性のある半導体素子の微細パターン形成方法を提供するものである。

【0005】

本発明の技術的課題は、以上で言及した技術的課題に制限されず、言及されていないまた他の技術的課題は次の記載から当業者に明確に理解できるであろう。

【課題を解決するための手段】

【0006】

前記技術的課題を達成するための本発明の半導体素子の微細パターン形成方法は、パターン対象層上に多数の第1感光膜パターンを形成し、パターン対象層および多数の第1感光膜パターン上に境界膜を形成し、境界膜上に平坦化膜を形成し、平坦化膜上に多数の第2感光膜パターンを形成し、多数の第2感光膜パターンを利用して多数の平坦化膜パターンを形成し、多数の平坦化膜パターンおよび多数の第1感光膜パターンを利用して多数のパターン対象層パターンを形成することを含む。

【0007】

前記技術的課題を達成するための本発明の半導体素子の微細パターン形成方法は、下部物質からなる下部と偶数列のエッチングマスクからなる両側壁とを含むキャビティを形成し、キャビティの内部および偶数列のエッチングマスク表面に反応防止膜を形成し、内部に反応防止膜が形成されたキャビティを奇数列のエッチングマスク層で満たし、奇数列のエッチングマスク層上に補助マスクを形成し、補助マスクをエッチングマスクで奇数列のエッチングマスク層をエッチングし、奇数列のエッチングマスクを形成し、偶数列および奇数列のエッチングマスクをエッチングマスクで下部物質をエッチングすることを含む。

【0008】

前記技術的課題を達成するための本発明の半導体素子の微細パターン形成方法は、パターン対象層上に多数の第1感光膜パターンを形成し、原子層堆積(Atomic Layer Deposition)工程または低温酸化(Low Temperature Oxide)蒸着工程を利用してパターン対象層および多数の第1感光膜パターン上にコンフォーマル(conformal)に5Åから50Åまでの厚さの境界膜を形成し、境界膜上にSOH、SOまたはNFCのうち少なくとも何れか一つを含む有機物平坦化膜を形成し、有機物平坦化膜上に多数の第2感光膜パターンを形成し、多数の第2感光膜パターンをマスクで平坦化膜をエッチングして多数の平坦化膜パターンを形成し、多数の平坦化膜パターンおよび多数の第1感光膜パターンをマスクでパターン対象層をエッチングして多数のパターン対象層パターンを形成することを含む。

その他実施形態の具体的な内容は詳細な説明および図面に含まれている。

【図面の簡単な説明】

【0009】

【図1】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法を説明するための順序図である。

【図2】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図3】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図4】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図5】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図6】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図7】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図8】本発明の技術的思想に係る第2実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図9】本発明の技術的思想に係る第2実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【発明を実施するための最良の形態】

【0010】

本発明の利点、特徴、およびそれらを達成する方法は、添付される図面と共に詳細に後述される実施形態を参照すれば明確になるであろう。しかし、本発明は、以下で開示される実施形態に限定されるものではなく、互いに異なる多様な形態で具現されることが可能である。本実施形態は、単に本発明の開示が完全になるように、本発明が属する技術分野で通常の知識を有する者に対して発明の範疇を完全に知らせるために提供されるものであり、本発明は、請求項の範疇によってのみ定義される。図面に表示された構成要素のサイズおよび相対的なサイズは説明の明瞭性のために誇張されてもよい。

【0011】

なお、明細書全体にかけて、同一の参照符号は同一の構成要素を指し、「および/または」は言及されたアイテムのそれぞれおよび一つ以上のすべての組合せを含む。

【0012】

本明細書で使用された用語は、実施形態を説明するためであり、本発明を制限しようとするものではない。本明細書において単数形は、文言で特別に言及しない限り、複数形をも含む。明細書で使用される「含む」および/または「からなる」は、言及した構成要素、段階、動作、および/または素子は、一つ以上の他の構成要素、段階、動作、および/または素子の存在または追加を排除しない。

【0013】

「第1」、「第2」等が、多様な素子、構成要素を説明するために使用される。しかしながら、これらの構成要素はこれらの用語によって制限されないことはもちろんである。これらの用語は単に一つの構成要素を他の構成要素と区別するために使用されるものである。したがって、以下で言及される第1構成要素は、本発明の技術的思想内で第2構成要素であり得ることはもちろんである。

【0014】

本明細書で記述する実施形態は、本発明の理想的な概略的である平面図および断面図を参考にして説明する。したがって、製造技術または許容誤差などによって、例示図の形態は変形されてもよい。したがって、本発明の実施形態は、図示された特定形態に制限されるものではなく、製造工程によって生成される形態の変化も含むものである。したがって、図面に例示された領域は概略的な属性を有し、図面に例示された領域の形態は素子の領域の特定形態を例示するためのものであり、発明の範疇を制限するためのものではない。

【0015】

他に定義されなければ、本明細書で使用されるすべての用語(技術および科学的用語を含む)は、本発明が属する技術分野で通常の知識を有する者に共通に理解され得る意味において使用されるものである。また、一般的に使用される辞典に定義されている用語は、明確に特別に定義されていない限り理想的にまたは過度に解釈されない。

【0016】

(第1実施形態)

以下、図1から図7を参照して本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法について説明する。

【0017】

図1は、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法を説明するための順序図である。図2から図7は、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法を説明するための中間段階図である。

【0018】

先ず図1を参照すると、パターン対象層100上に多数の第1感光膜パターン110を形成する(S100)。具体的には図2を参照すると、パターン対象層100上に図示しない第1感光膜を塗布してパターニング工程を行い多数の第1感光膜パターン110を形成することができる。

【0019】

より具体的にはパターン対象層100上に例えばコーティング方式で図示しない第1感光膜を塗布してプリベイク(pre bake)工程を行うことができる。その後、図示しない第1感光膜に順次的な露光工程および現象工程を含むパターニング工程を行い多数の第1感光膜パターン110を形成することができる。ここでパターン対象層100は微細パターンが形成される下部物質であってもよく、第1感光膜パターン110は下部物質の微細パターンのうち偶数列(例えば2n)パターンを形成することに使用される偶数列のエッチングマスクであってもよい。

【0020】

次に、図1を参照すると、パターン対象層100および多数の第1感光膜パターン110上に境界膜を形成する(S110)。具体的には図3を参照すると、パターン対象層100および多数の第1感光膜パターン110上にコンフォーマルに境界膜120を形成することができる。

【0021】

より具体的には、パターン対象層100および多数の第1感光膜パターン110上に原子層堆積工程または低温酸化蒸着工程を利用してシリコン膜、酸化膜、窒化膜、金属膜またはこれら膜の混合膜のうち少なくとも何れか一つを含む境界膜120をコンフォーマルに形成することができる。ここで境界膜120はこのあと平坦化膜パターン135(図6参照)を形成するとき、第1感光膜パターン110が共にエッチングされないように機能する膜であってもよい。すなわち、境界膜120は反応防止膜であってもよい。

【0022】

一方、このような境界膜120の厚さは5Åから50Åまでであってもよい。仮に、境界膜120の厚さが5Å以下であれば、先立って説明した反応防止膜の機能を充分に行うことができない場合もある。また、境界膜120の厚さが50Å以上であれば、このあとパターン対象層100に微細パターンを形成するとき、境界膜120が旨くエッチングされない場合もある。

【0023】

次に、図1を参照すると、境界膜120上に平坦化膜130を形成する(S120)。具体的には図4を参照すると、境界膜120上に有機物で構成された平坦化膜130を形成してもよい。ここで本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法に使用される平坦化膜130はSOH、SOまたはNFCのうち少なくとも何れか一つを含む有機物平坦化膜130であってもよい。

【0024】

平坦化膜130は、図4に示すようにパターン対象層100の上面から平坦化膜130の上面までの高さがパターン対象層100の上面から第1感光膜パターン110上に形成された境界膜120の上面までの高さより大きいように形成されてもよい。また、このような平坦化膜130はそれ自体がエッチングされ、このあと奇数列(例えば2n+1)のエッチングマスク(図6の平坦化膜パターン135参照)で利用されるため、平坦化膜130は奇数列のエッチングマスク層であってもよい。

【0025】

次に、図1を参照すると、平坦化膜130上に多数の第2感光膜パターンを形成する(S130)。具体的には図5を参照すると、平坦化膜130上に図示しない第2感光膜を塗布してパターニング工程を行い多数の第2感光膜パターン140を形成してもよい。

【0026】

より具体的には、平坦化膜130上に例えばコーティング方式で第2感光膜を塗布してプリベイク(pre bake)工程を行うことができる。その後、第2感光膜に順次的な露光工程および現象工程を含むパターニング工程を行い多数の第2感光膜パターン140を形成してもよい。ここで第2感光膜パターン140は奇数列のエッチングマスク(図6の平坦化膜パターン135参照)をパターニングすることに使用される補助マスクであってもよい。

【0027】

ここで本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法による場合、隣り合う第1感光膜パターン110間の間隔W1と隣り合う第2感光膜パターン140間の間隔W2は互いに同一であってもよい。また、第2感光膜パターン140は図5に示すように第1感光膜パターン110とオーバーラップしないように隣り合う第1感光膜パターン110の間に形成されてもよい。

【0028】

次に、図1を参照すると、多数の第2感光膜パターン140を利用して多数の平坦化膜パターン135を形成する(S140)。具体的に図5および図6を参照すると、多数の第2感光膜パターン140をエッチングマスクとして平坦化膜130をエッチングして多数の平坦化膜パターン135を形成してもよい。

【0029】

ここで平坦化膜パターン135は、パターン対象層100(下部物質)の微細パターンのうち奇数列(例えば2n+1)パターンを形成することに使われる奇数列のエッチングマスクであってもよい。

【0030】

一方、図6を参照すると、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法による場合、隣り合う平坦化膜パターン135と第1感光膜パターン110との間隔W3は第1感光膜パターン110間の間隔W1または第2感光膜パターン140間の間隔W2より小さくてもよい。

【0031】

次に、図1を参照すると、多数の平坦化膜パターン135および多数の第1感光膜パターン110を利用して多数のパターン対象層パターン105を形成する(S150)。具体的には図6および図7を参照すると、多数の平坦化膜パターン135および多数の第1感光膜パターン110をエッチングマスクとしてパターン対象層100をエッチングしてパターン対象層パターン105を形成してもよい。

【0032】

このとき、隣り合うパターン対象層パターン105間の間隔W4は平坦化膜パターン135と第1感光膜パターン110の間隔W3と同一であってもよい。すなわち、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法による場合、第1感光膜パターン110および第2感光膜パターン140を独立的に形成してパターニングを行うことにより、小さくて信頼性のある微細パターンを形成することできる。

【0033】

(第2実施形態)

次に、図8および図9を参照して本発明の技術的思想に係る第2実施形態による半導体素子の微細パターン形成方法について説明する。

【0034】

図8および図9は、本発明の技術的思想に係る第2実施形態による半導体素子の微細パターン形成方法を説明するための中間段階図である。

【0035】

以下では本発明の技術的思想に係る他の実施形態による半導体素子の微細パターン形成方法を説明するが、先立って説明した本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法と重複する事項に対してはその説明を省略する。

【0036】

先ず、図8を参照すると、キャビティ125は、パターン対象層100の露出面と隣り合う2つの第1感光膜パターン110の向かい合う2つの側壁から形成される。そして、パターン対象層100および第1感光膜パターン110の表面に境界膜120を形成する。ここで、先立って説明したようにパターン対象層100は下部物質であってもよく、第1感光膜パターン110は偶数列(例えば、2n)エッチングマスクであってもよい。また境界膜120は反応防止膜であってもよい。

【0037】

次に、図9を参照すると、内部に境界膜120が形成されたキャビティ125を平坦化膜130で満たす。このとき、本発明の技術的思想に係る第2実施形態による半導体素子の微細パターン形成方法においては、パターン対象層100の上面から平坦化膜130の上面までの高さH2がパターン対象層100の上面から第1感光膜パターン110上に形成された境界膜120の上面までの高さH1と互いに同一であってもよい。また前述したように、平坦化膜130は奇数列(例えば、2n+1)エッチングマスク層であってもよく、このあと形成される平坦化膜パターン135は奇数列(例えば、2n+1)エッチングマスクであってもよい。

【0038】

その他、他の事項については前述した本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法と同一であるため、重複する詳しい説明は省略する。

【0039】

以上、添付された図面を参照して本発明の実施形態について説明したが、本発明は、前記実施形態に限定されるものではなく、互いに異なる多様な形態で製造され得、本発明が属する技術分野で通常の知識を有する者は本発明の技術的思想や必須の特徴を変更しない範囲で他の具体的な形態で実施され得ることを理解することができる。したがって、上記実施形態はすべての面で例示的なものであり、限定的でないものと理解しなければならない。

【符号の説明】

【0040】

100 ・・・パターン対象層、

105 ・・・パターン対象層パターン、

110 ・・・第1感光膜パターン、

120 ・・・境界膜、

125 ・・・キャビティ、

130 ・・・平坦化膜、

135 ・・・平坦化膜パターン、

140 ・・・第2感光膜パターン、

S100〜S150 ・・・半導体素子の微細パターン形成方法。

【技術分野】

【0001】

本発明は、半導体素子の微細パターン形成方法に関するものである。

【背景技術】

【0002】

半導体素子のサイズが小さくなるにつれ、微細パターンを有する半導体素子に対する要求が増えつつある。しかし、主にフォトリソグラフィー工程によって形成される半導体素子のパターニング工程を考慮するとき、露光装置の分解能などの問題によって微細パターンの具現は容易ではないのが実情である。例えば、特許文献1には、化学増幅型フォトレジストパターンによって半導体素子上に微細パターンを形成する微細パターン形成方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−072101号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は信頼性のある半導体素子の微細パターン形成方法を提供するものである。

【0005】

本発明の技術的課題は、以上で言及した技術的課題に制限されず、言及されていないまた他の技術的課題は次の記載から当業者に明確に理解できるであろう。

【課題を解決するための手段】

【0006】

前記技術的課題を達成するための本発明の半導体素子の微細パターン形成方法は、パターン対象層上に多数の第1感光膜パターンを形成し、パターン対象層および多数の第1感光膜パターン上に境界膜を形成し、境界膜上に平坦化膜を形成し、平坦化膜上に多数の第2感光膜パターンを形成し、多数の第2感光膜パターンを利用して多数の平坦化膜パターンを形成し、多数の平坦化膜パターンおよび多数の第1感光膜パターンを利用して多数のパターン対象層パターンを形成することを含む。

【0007】

前記技術的課題を達成するための本発明の半導体素子の微細パターン形成方法は、下部物質からなる下部と偶数列のエッチングマスクからなる両側壁とを含むキャビティを形成し、キャビティの内部および偶数列のエッチングマスク表面に反応防止膜を形成し、内部に反応防止膜が形成されたキャビティを奇数列のエッチングマスク層で満たし、奇数列のエッチングマスク層上に補助マスクを形成し、補助マスクをエッチングマスクで奇数列のエッチングマスク層をエッチングし、奇数列のエッチングマスクを形成し、偶数列および奇数列のエッチングマスクをエッチングマスクで下部物質をエッチングすることを含む。

【0008】

前記技術的課題を達成するための本発明の半導体素子の微細パターン形成方法は、パターン対象層上に多数の第1感光膜パターンを形成し、原子層堆積(Atomic Layer Deposition)工程または低温酸化(Low Temperature Oxide)蒸着工程を利用してパターン対象層および多数の第1感光膜パターン上にコンフォーマル(conformal)に5Åから50Åまでの厚さの境界膜を形成し、境界膜上にSOH、SOまたはNFCのうち少なくとも何れか一つを含む有機物平坦化膜を形成し、有機物平坦化膜上に多数の第2感光膜パターンを形成し、多数の第2感光膜パターンをマスクで平坦化膜をエッチングして多数の平坦化膜パターンを形成し、多数の平坦化膜パターンおよび多数の第1感光膜パターンをマスクでパターン対象層をエッチングして多数のパターン対象層パターンを形成することを含む。

その他実施形態の具体的な内容は詳細な説明および図面に含まれている。

【図面の簡単な説明】

【0009】

【図1】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法を説明するための順序図である。

【図2】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図3】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図4】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図5】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図6】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図7】本発明の技術的思想に係る第1実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図8】本発明の技術的思想に係る第2実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【図9】本発明の技術的思想に係る第2実施形態による半導体素子の微細パターンの形成方法を説明するための中間段階図である。

【発明を実施するための最良の形態】

【0010】

本発明の利点、特徴、およびそれらを達成する方法は、添付される図面と共に詳細に後述される実施形態を参照すれば明確になるであろう。しかし、本発明は、以下で開示される実施形態に限定されるものではなく、互いに異なる多様な形態で具現されることが可能である。本実施形態は、単に本発明の開示が完全になるように、本発明が属する技術分野で通常の知識を有する者に対して発明の範疇を完全に知らせるために提供されるものであり、本発明は、請求項の範疇によってのみ定義される。図面に表示された構成要素のサイズおよび相対的なサイズは説明の明瞭性のために誇張されてもよい。

【0011】

なお、明細書全体にかけて、同一の参照符号は同一の構成要素を指し、「および/または」は言及されたアイテムのそれぞれおよび一つ以上のすべての組合せを含む。

【0012】

本明細書で使用された用語は、実施形態を説明するためであり、本発明を制限しようとするものではない。本明細書において単数形は、文言で特別に言及しない限り、複数形をも含む。明細書で使用される「含む」および/または「からなる」は、言及した構成要素、段階、動作、および/または素子は、一つ以上の他の構成要素、段階、動作、および/または素子の存在または追加を排除しない。

【0013】

「第1」、「第2」等が、多様な素子、構成要素を説明するために使用される。しかしながら、これらの構成要素はこれらの用語によって制限されないことはもちろんである。これらの用語は単に一つの構成要素を他の構成要素と区別するために使用されるものである。したがって、以下で言及される第1構成要素は、本発明の技術的思想内で第2構成要素であり得ることはもちろんである。

【0014】

本明細書で記述する実施形態は、本発明の理想的な概略的である平面図および断面図を参考にして説明する。したがって、製造技術または許容誤差などによって、例示図の形態は変形されてもよい。したがって、本発明の実施形態は、図示された特定形態に制限されるものではなく、製造工程によって生成される形態の変化も含むものである。したがって、図面に例示された領域は概略的な属性を有し、図面に例示された領域の形態は素子の領域の特定形態を例示するためのものであり、発明の範疇を制限するためのものではない。

【0015】

他に定義されなければ、本明細書で使用されるすべての用語(技術および科学的用語を含む)は、本発明が属する技術分野で通常の知識を有する者に共通に理解され得る意味において使用されるものである。また、一般的に使用される辞典に定義されている用語は、明確に特別に定義されていない限り理想的にまたは過度に解釈されない。

【0016】

(第1実施形態)

以下、図1から図7を参照して本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法について説明する。

【0017】

図1は、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法を説明するための順序図である。図2から図7は、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法を説明するための中間段階図である。

【0018】

先ず図1を参照すると、パターン対象層100上に多数の第1感光膜パターン110を形成する(S100)。具体的には図2を参照すると、パターン対象層100上に図示しない第1感光膜を塗布してパターニング工程を行い多数の第1感光膜パターン110を形成することができる。

【0019】

より具体的にはパターン対象層100上に例えばコーティング方式で図示しない第1感光膜を塗布してプリベイク(pre bake)工程を行うことができる。その後、図示しない第1感光膜に順次的な露光工程および現象工程を含むパターニング工程を行い多数の第1感光膜パターン110を形成することができる。ここでパターン対象層100は微細パターンが形成される下部物質であってもよく、第1感光膜パターン110は下部物質の微細パターンのうち偶数列(例えば2n)パターンを形成することに使用される偶数列のエッチングマスクであってもよい。

【0020】

次に、図1を参照すると、パターン対象層100および多数の第1感光膜パターン110上に境界膜を形成する(S110)。具体的には図3を参照すると、パターン対象層100および多数の第1感光膜パターン110上にコンフォーマルに境界膜120を形成することができる。

【0021】

より具体的には、パターン対象層100および多数の第1感光膜パターン110上に原子層堆積工程または低温酸化蒸着工程を利用してシリコン膜、酸化膜、窒化膜、金属膜またはこれら膜の混合膜のうち少なくとも何れか一つを含む境界膜120をコンフォーマルに形成することができる。ここで境界膜120はこのあと平坦化膜パターン135(図6参照)を形成するとき、第1感光膜パターン110が共にエッチングされないように機能する膜であってもよい。すなわち、境界膜120は反応防止膜であってもよい。

【0022】

一方、このような境界膜120の厚さは5Åから50Åまでであってもよい。仮に、境界膜120の厚さが5Å以下であれば、先立って説明した反応防止膜の機能を充分に行うことができない場合もある。また、境界膜120の厚さが50Å以上であれば、このあとパターン対象層100に微細パターンを形成するとき、境界膜120が旨くエッチングされない場合もある。

【0023】

次に、図1を参照すると、境界膜120上に平坦化膜130を形成する(S120)。具体的には図4を参照すると、境界膜120上に有機物で構成された平坦化膜130を形成してもよい。ここで本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法に使用される平坦化膜130はSOH、SOまたはNFCのうち少なくとも何れか一つを含む有機物平坦化膜130であってもよい。

【0024】

平坦化膜130は、図4に示すようにパターン対象層100の上面から平坦化膜130の上面までの高さがパターン対象層100の上面から第1感光膜パターン110上に形成された境界膜120の上面までの高さより大きいように形成されてもよい。また、このような平坦化膜130はそれ自体がエッチングされ、このあと奇数列(例えば2n+1)のエッチングマスク(図6の平坦化膜パターン135参照)で利用されるため、平坦化膜130は奇数列のエッチングマスク層であってもよい。

【0025】

次に、図1を参照すると、平坦化膜130上に多数の第2感光膜パターンを形成する(S130)。具体的には図5を参照すると、平坦化膜130上に図示しない第2感光膜を塗布してパターニング工程を行い多数の第2感光膜パターン140を形成してもよい。

【0026】

より具体的には、平坦化膜130上に例えばコーティング方式で第2感光膜を塗布してプリベイク(pre bake)工程を行うことができる。その後、第2感光膜に順次的な露光工程および現象工程を含むパターニング工程を行い多数の第2感光膜パターン140を形成してもよい。ここで第2感光膜パターン140は奇数列のエッチングマスク(図6の平坦化膜パターン135参照)をパターニングすることに使用される補助マスクであってもよい。

【0027】

ここで本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法による場合、隣り合う第1感光膜パターン110間の間隔W1と隣り合う第2感光膜パターン140間の間隔W2は互いに同一であってもよい。また、第2感光膜パターン140は図5に示すように第1感光膜パターン110とオーバーラップしないように隣り合う第1感光膜パターン110の間に形成されてもよい。

【0028】

次に、図1を参照すると、多数の第2感光膜パターン140を利用して多数の平坦化膜パターン135を形成する(S140)。具体的に図5および図6を参照すると、多数の第2感光膜パターン140をエッチングマスクとして平坦化膜130をエッチングして多数の平坦化膜パターン135を形成してもよい。

【0029】

ここで平坦化膜パターン135は、パターン対象層100(下部物質)の微細パターンのうち奇数列(例えば2n+1)パターンを形成することに使われる奇数列のエッチングマスクであってもよい。

【0030】

一方、図6を参照すると、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法による場合、隣り合う平坦化膜パターン135と第1感光膜パターン110との間隔W3は第1感光膜パターン110間の間隔W1または第2感光膜パターン140間の間隔W2より小さくてもよい。

【0031】

次に、図1を参照すると、多数の平坦化膜パターン135および多数の第1感光膜パターン110を利用して多数のパターン対象層パターン105を形成する(S150)。具体的には図6および図7を参照すると、多数の平坦化膜パターン135および多数の第1感光膜パターン110をエッチングマスクとしてパターン対象層100をエッチングしてパターン対象層パターン105を形成してもよい。

【0032】

このとき、隣り合うパターン対象層パターン105間の間隔W4は平坦化膜パターン135と第1感光膜パターン110の間隔W3と同一であってもよい。すなわち、本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法による場合、第1感光膜パターン110および第2感光膜パターン140を独立的に形成してパターニングを行うことにより、小さくて信頼性のある微細パターンを形成することできる。

【0033】

(第2実施形態)

次に、図8および図9を参照して本発明の技術的思想に係る第2実施形態による半導体素子の微細パターン形成方法について説明する。

【0034】

図8および図9は、本発明の技術的思想に係る第2実施形態による半導体素子の微細パターン形成方法を説明するための中間段階図である。

【0035】

以下では本発明の技術的思想に係る他の実施形態による半導体素子の微細パターン形成方法を説明するが、先立って説明した本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法と重複する事項に対してはその説明を省略する。

【0036】

先ず、図8を参照すると、キャビティ125は、パターン対象層100の露出面と隣り合う2つの第1感光膜パターン110の向かい合う2つの側壁から形成される。そして、パターン対象層100および第1感光膜パターン110の表面に境界膜120を形成する。ここで、先立って説明したようにパターン対象層100は下部物質であってもよく、第1感光膜パターン110は偶数列(例えば、2n)エッチングマスクであってもよい。また境界膜120は反応防止膜であってもよい。

【0037】

次に、図9を参照すると、内部に境界膜120が形成されたキャビティ125を平坦化膜130で満たす。このとき、本発明の技術的思想に係る第2実施形態による半導体素子の微細パターン形成方法においては、パターン対象層100の上面から平坦化膜130の上面までの高さH2がパターン対象層100の上面から第1感光膜パターン110上に形成された境界膜120の上面までの高さH1と互いに同一であってもよい。また前述したように、平坦化膜130は奇数列(例えば、2n+1)エッチングマスク層であってもよく、このあと形成される平坦化膜パターン135は奇数列(例えば、2n+1)エッチングマスクであってもよい。

【0038】

その他、他の事項については前述した本発明の技術的思想に係る第1実施形態による半導体素子の微細パターン形成方法と同一であるため、重複する詳しい説明は省略する。

【0039】

以上、添付された図面を参照して本発明の実施形態について説明したが、本発明は、前記実施形態に限定されるものではなく、互いに異なる多様な形態で製造され得、本発明が属する技術分野で通常の知識を有する者は本発明の技術的思想や必須の特徴を変更しない範囲で他の具体的な形態で実施され得ることを理解することができる。したがって、上記実施形態はすべての面で例示的なものであり、限定的でないものと理解しなければならない。

【符号の説明】

【0040】

100 ・・・パターン対象層、

105 ・・・パターン対象層パターン、

110 ・・・第1感光膜パターン、

120 ・・・境界膜、

125 ・・・キャビティ、

130 ・・・平坦化膜、

135 ・・・平坦化膜パターン、

140 ・・・第2感光膜パターン、

S100〜S150 ・・・半導体素子の微細パターン形成方法。

【特許請求の範囲】

【請求項1】

パターン対象層上に多数の第1感光膜パターンを形成する第1感光膜パターン形成工程と、

前記パターン対象層および多数の前記第1感光膜パターン上に境界膜を形成する境界膜形成工程と、

前記境界膜上に平坦化膜を形成する平坦化膜形成工程と

前記平坦化膜上に多数の第2感光膜パターンを形成する第2感光膜パターン形成工程と、

多数の前記第2感光膜パターンを利用して多数の平坦化膜パターンを形成する平坦化膜パターン形成工程と、

多数の前記平坦化膜パターンおよび多数の前記第1感光膜パターンを利用して多数のパターン対象層パターンを形成するパターン対象層パターン形成工程と、

を含むことを特徴とする半導体素子の微細パターン形成方法。

【請求項2】

前記境界膜は、前記パターン対象層および多数の前記第1感光膜パターン上にコンフォーマル(conformal)に形成されることを特徴とする請求項1に記載の半導体素子の微細パターン形成方法。

【請求項3】

前記境界膜形成工程は、原子層堆積(Atomic Layer Deposition)工程または低温酸化(Low Temperature Oxide)蒸着工程を利用して前記境界膜を形成することを特徴とする請求項2に記載の半導体素子の微細パターン形成方法。

【請求項4】

前記境界膜の厚さは5Åから50Åまでであることを特徴とする請求項2に記載の半導体素子の微細パターン形成方法。

【請求項5】

前記平坦化膜は、有機物からなる平坦化膜を含むことを特徴とする請求項1に記載の半導体素子の微細パターン形成方法。

【請求項6】

前記有機物は、SOH、SOまたはNFCのうち少なくとも何れか一つを含むことを特徴とする請求項5に記載の半導体素子の微細パターン形成方法。

【請求項7】

前記パターン対象層の上面から前記平坦化膜の上面までの高さが前記パターン対象層の上面から前記第1感光膜パターン上に形成された前記境界膜の上面までの高さより高いように前記平坦化膜を前記境界膜上に形成することを含む請求項1に記載の半導体素子の微細パターン形成方法。

【請求項8】

隣り合う前記第1感光膜パターン間の間隔と隣り合う前記第2感光膜パターン間との間隔は互いに同一である請求項1に記載の半導体素子の微細パターン形成方法。

【請求項9】

下部物質の露出面と隣り合う2つの偶数列のエッチングマスクの向かい合う2つの側壁からキャビティを形成するキャビティ形成工程と、

前記キャビティ内部および前記偶数列のエッチングマスク表面に反応防止膜を形成する反応防止膜形成工程と、

前記キャビティ内部に前記反応防止膜が形成された前記キャビティを奇数列のエッチングマスク層で満たすエッチングマスク層形成工程と、

前記奇数列のエッチングマスク層上に補助マスクを形成する補助マスク形成工程と、

前記補助マスクをエッチングマスクとして前記奇数列のエッチングマスク層をエッチングして奇数列のエッチングマスクを形成するエッチングマスク形成工程と、

前記偶数列のエッチングマスクおよび前記奇数列のエッチングマスクをエッチングマスクとして前記下部物質をエッチングするエッチング工程と、

を含むことを特徴とする半導体素子の微細パターン形成方法。

【請求項10】

パターン対象層上に多数の第1感光膜パターンを形成する第1感光膜パターン形成工程と、

原子層堆積工程または低温酸化蒸着工程を利用して前記パターン対象層および多数の前記第1感光膜パターン上にコンフォーマルに5Åから50Åまでの厚さの境界膜を形成する境界膜形成工程と、

前記境界膜上にSOH、SOまたはNFCのうち少なくとも何れか一つを含む有機物平坦化膜を形成する有機物平坦化膜形成工程と、

前記有機物平坦化膜上に多数の第2感光膜パターンを形成する第2感光膜パターン形成工程と、

多数の前記第2感光膜パターンをマスクとして前記有機物平坦化膜をエッチングして多数の平坦化膜パターンを形成する平坦化膜パターン形成工程と、

多数の前記平坦化膜パターンおよび多数の前記第1感光膜パターンをマスクとして前記パターン対象層をエッチングして多数のパターン対象層パターンを形成するパターン対象層パターン形成工程と、

を含むことを特徴とする半導体素子の微細パターン形成方法。

【請求項1】

パターン対象層上に多数の第1感光膜パターンを形成する第1感光膜パターン形成工程と、

前記パターン対象層および多数の前記第1感光膜パターン上に境界膜を形成する境界膜形成工程と、

前記境界膜上に平坦化膜を形成する平坦化膜形成工程と

前記平坦化膜上に多数の第2感光膜パターンを形成する第2感光膜パターン形成工程と、

多数の前記第2感光膜パターンを利用して多数の平坦化膜パターンを形成する平坦化膜パターン形成工程と、

多数の前記平坦化膜パターンおよび多数の前記第1感光膜パターンを利用して多数のパターン対象層パターンを形成するパターン対象層パターン形成工程と、

を含むことを特徴とする半導体素子の微細パターン形成方法。

【請求項2】

前記境界膜は、前記パターン対象層および多数の前記第1感光膜パターン上にコンフォーマル(conformal)に形成されることを特徴とする請求項1に記載の半導体素子の微細パターン形成方法。

【請求項3】

前記境界膜形成工程は、原子層堆積(Atomic Layer Deposition)工程または低温酸化(Low Temperature Oxide)蒸着工程を利用して前記境界膜を形成することを特徴とする請求項2に記載の半導体素子の微細パターン形成方法。

【請求項4】

前記境界膜の厚さは5Åから50Åまでであることを特徴とする請求項2に記載の半導体素子の微細パターン形成方法。

【請求項5】

前記平坦化膜は、有機物からなる平坦化膜を含むことを特徴とする請求項1に記載の半導体素子の微細パターン形成方法。

【請求項6】

前記有機物は、SOH、SOまたはNFCのうち少なくとも何れか一つを含むことを特徴とする請求項5に記載の半導体素子の微細パターン形成方法。

【請求項7】

前記パターン対象層の上面から前記平坦化膜の上面までの高さが前記パターン対象層の上面から前記第1感光膜パターン上に形成された前記境界膜の上面までの高さより高いように前記平坦化膜を前記境界膜上に形成することを含む請求項1に記載の半導体素子の微細パターン形成方法。

【請求項8】

隣り合う前記第1感光膜パターン間の間隔と隣り合う前記第2感光膜パターン間との間隔は互いに同一である請求項1に記載の半導体素子の微細パターン形成方法。

【請求項9】

下部物質の露出面と隣り合う2つの偶数列のエッチングマスクの向かい合う2つの側壁からキャビティを形成するキャビティ形成工程と、

前記キャビティ内部および前記偶数列のエッチングマスク表面に反応防止膜を形成する反応防止膜形成工程と、

前記キャビティ内部に前記反応防止膜が形成された前記キャビティを奇数列のエッチングマスク層で満たすエッチングマスク層形成工程と、

前記奇数列のエッチングマスク層上に補助マスクを形成する補助マスク形成工程と、

前記補助マスクをエッチングマスクとして前記奇数列のエッチングマスク層をエッチングして奇数列のエッチングマスクを形成するエッチングマスク形成工程と、

前記偶数列のエッチングマスクおよび前記奇数列のエッチングマスクをエッチングマスクとして前記下部物質をエッチングするエッチング工程と、

を含むことを特徴とする半導体素子の微細パターン形成方法。

【請求項10】

パターン対象層上に多数の第1感光膜パターンを形成する第1感光膜パターン形成工程と、

原子層堆積工程または低温酸化蒸着工程を利用して前記パターン対象層および多数の前記第1感光膜パターン上にコンフォーマルに5Åから50Åまでの厚さの境界膜を形成する境界膜形成工程と、

前記境界膜上にSOH、SOまたはNFCのうち少なくとも何れか一つを含む有機物平坦化膜を形成する有機物平坦化膜形成工程と、

前記有機物平坦化膜上に多数の第2感光膜パターンを形成する第2感光膜パターン形成工程と、

多数の前記第2感光膜パターンをマスクとして前記有機物平坦化膜をエッチングして多数の平坦化膜パターンを形成する平坦化膜パターン形成工程と、

多数の前記平坦化膜パターンおよび多数の前記第1感光膜パターンをマスクとして前記パターン対象層をエッチングして多数のパターン対象層パターンを形成するパターン対象層パターン形成工程と、

を含むことを特徴とする半導体素子の微細パターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−166156(P2011−166156A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2011−28550(P2011−28550)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】416,Maetan−dong,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】416,Maetan−dong,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

[ Back to top ]