半導体素子の検査処理方法

【課題】磁気センサ等の半導体素子の特性検査から梱包までの一連の作業をトレイを使用することなく効率的に行う。

【解決手段】各半導体素子10をダイシングテープ31上でマトリクス状に並べられた状態に分離する工程と、各半導体素子10をダイシングテープ31毎載置して水平方向及び垂直方向に移動しながらプローブに接触させて検査するプローブ検査工程と、プローブ検査工程を経た後の各半導体素子10をダイシングテープ31上から少なくとも1個ずつピックアップして搬送テーブル32上に搭載し、搬送テーブル32により順次搬送される半導体素子10の第1の主面10aを外観検査する第1の主面検査工程と、第1の主面検査工程を経た後の半導体素子10を把持して反転し、半導体素子10の第2の主面10bを外観検査する第2の主面検査工程と、第2の主面検査工程を経た後の半導体素子10を順次ピックアップして梱包する梱包工程とを備える。

【解決手段】各半導体素子10をダイシングテープ31上でマトリクス状に並べられた状態に分離する工程と、各半導体素子10をダイシングテープ31毎載置して水平方向及び垂直方向に移動しながらプローブに接触させて検査するプローブ検査工程と、プローブ検査工程を経た後の各半導体素子10をダイシングテープ31上から少なくとも1個ずつピックアップして搬送テーブル32上に搭載し、搬送テーブル32により順次搬送される半導体素子10の第1の主面10aを外観検査する第1の主面検査工程と、第1の主面検査工程を経た後の半導体素子10を把持して反転し、半導体素子10の第2の主面10bを外観検査する第2の主面検査工程と、第2の主面検査工程を経た後の半導体素子10を順次ピックアップして梱包する梱包工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気センサ等の半導体素子について磁気特性の検査などのプローブ検査を実施した後、梱包するまでの一連の処理を連続的に行う半導体素子の検査処理方法に関する。

【背景技術】

【0002】

磁気センサ等の半導体素子は、ウエハ上にマトリクス状に形成された後、切断され個々に分離される。このような半導体素子について、出荷前には、半導体素子に導通して特性を検査することが行われる。この場合、個々の半導体素子の取り扱いのため、各半導体素子を1個ずつ収納する凹部を多数形成したトレイが用いられる。例えば、ウエハを切断して個々に分離された半導体素子を1個ずつピックアップしてトレイに収納しておき、このトレイから半導体素子を取り出して検査用ソケットに係合しながら1個ずつ特性を検査し、その後、半導体素子の上面及び下面をそれぞれ外観検査して、エンボステープなどに梱包される。特性検査後の外観検査においても、半導体素子はトレイに収納され、1個ずつピックアップされて外観検査される。

【0003】

このため、検査のたびに、半導体素子をトレイからピックアップし、再度トレイに収納する作業が発生し、トレイとの接触に伴う破損やゴミの付着の問題が生じ易い。また、トレイからの出し入れ作業が煩雑で時間がかかる傾向にあるとともに、半導体素子のサイズに合わせたトレイが必要なため、多くの種類のトレイを用意しておく必要があるなど、煩雑である。

この場合、半導体素子をウエハの状態で取り扱うことができれば効率的であり、そのような装置として、磁気センサの磁気特性を検査する装置に特許文献1及び特許文献2に記載のものがある。

【0004】

特許文献1記載の技術は、ウエハの状態の磁気センサにコイルプローバの先端部分を近接させて磁気センサに磁界を印加し、磁気センサの出力信号をプローブで測定している。この特許文献1記載の技術においては、コイルプローバの先端部分から発生させることができる磁界が単一方向のため、複数方向の外部磁界に対する磁気センサの出力を検査するためには、コイルプローバと磁気センサとを相対的に回転させる必要がある。

【0005】

特許文献2記載の技術では、プローブカードに複数のコイルを設けておき、このプローブカードを、磁気センサが形成されているウエハに接触させた状態において、プローブカードのコイルに電流を供給して磁気センサに磁界を印加し、プローブカードによって磁気センサの出力信号を検出するようにしている。この場合、複数のコイルに供給する電流を変化させることにより磁気センサに印加する磁界の大きさや方向を変化させることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭62−55977号公報

【特許文献2】特開2007−57547号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記のようなプローブによる検査終了後にエンボステープ等に梱包するまでの間に半導体素子をトレイに収納して取り扱うのでは、トレイとの接触に伴う破損やゴミの付着の懸念は依然として残ることになる。

【0008】

本発明は、このような事情に鑑みてなされたもので、磁気センサ等の半導体素子の特性検査から梱包までの一連の作業をトレイを使用することなく効率的に行うことができる検査処理方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の半導体素子の検査処理方法は、ダイシングテープ上でウエハを切断することにより各半導体素子を前記ダイシングテープ上でマトリクス状に並べられた状態に分離する工程と、マトリクス状に並べられた状態の各半導体素子をダイシングテープ毎載置して水平方向及び垂直方向に移動しながら、各半導体素子をプローブに接触させて検査するプローブ検査工程と、前記プローブ検査工程を経た後の各半導体素子を前記ダイシングテープ上から少なくとも1個ずつピックアップして搬送テーブル上に搭載し、前記搬送テーブルにより順次搬送される前記半導体素子の第1の主面を外観検査する第1の主面検査工程と、前記第1の主面検査工程を経た後の前記半導体素子を把持して反転し、前記半導体素子の第2の主面を外観検査する第2の主面検査工程と、前記第2の主面検査工程を経た後の前記半導体素子を順次ピックアップして梱包する梱包工程とを備えることを特徴とする。

【0010】

ウエハから個々に分離した各半導体素子をダイシングテープ毎取り扱って、プローブによる特性検査を実施した後、ダイシングテープから少なくとも1個ずつピックアップしながら、搬送及び反転の操作を介して第1の主面及び第2の主面を外観検査し、最後に梱包するまでの一連の処理を連続的に行うことができる。したがって、中間でトレイに収納するなどの操作を介在することがないため作業性が良く、短時間で処理することができるとともに、トレイとの接触に伴う破損やゴミの付着の問題発生も防止することができる。

【0011】

本発明の半導体素子の検査処理方法において、前記半導体素子は磁気センサであり、前記プローブは、複数個の半導体素子に同時に接触可能なプローブ群と、前記プローブ群の外側を囲むように配設された複数の磁場環境測定センサとを有し、前記プローブ検査工程は、前記プローブ群が配置された領域に磁場を発生するとともに、前記磁場環境測定センサの測定結果に基づき前記磁場を制御しながら、前記半導体素子の磁気特性を検査することを特徴とする。

【0012】

半導体素子が磁気センサである場合、プローブ群が配置された広い領域に磁場を発生し、その磁場発生状態においてプローブ群に複数個の磁気センサを接触することにより、これら複数個の磁気センサに同時に磁場を作用させて、これらを同時に検査することができ、複数個ずつをプローブ群に接触させながら連続的に検査することができる。したがって、ウエハの状態での検査をより効率的に行うことができる。

また、その検査に際しては、プローブ群の測定領域内の磁場を磁場環境測定センサによって測定してフィードバック制御することにより、測定領域内に所望の磁場を正確に発生させることができる。

【0013】

本発明の半導体素子の検査処理方法において、前記プローブ検査工程において各半導体素子の位置座標と検査結果とを対応付けて記憶しておき、前記第1の主面検査工程では前記プローブ検査工程で検査結果が良品であった前記半導体素子のみをピックアップするとよい。

ウエハ上の半導体素子の位置座標と検査結果とを対応させ、検査で良品となった半導体素子のみ次の工程に送るようにしており、不良品を後工程に持ち込まなくても済むため、経済的である。

【発明の効果】

【0014】

本発明の半導体素子の検査処理方法によれば、ウエハ状態でプローブによる特性検査を実施した後、トレイへの収納作業を介さずに、半導体素子の第1の主面及び第2の主面を外観検査して梱包するまでの一連の処理を連続的にかつ効率的に行うことができるとともに、トレイとの接触に伴う破損やゴミの付着の問題発生を確実に防止することができる。

【図面の簡単な説明】

【0015】

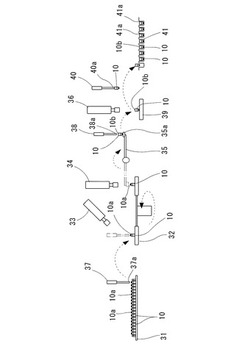

【図1】本発明の検査処理方法の一実施形態について、プローブ検査工程後の梱包工程までの処理装置を示す模式図である。

【図2】本発明の検査処理方法の一実施形態で用いられる磁気センサ検査装置の例を示す概略斜視図である。

【図3】図2の検査装置のシステムブロック図である。

【図4】図2の検査装置におけるステージとプローブカードとの水平面上の位置関係を示す平面図である。

【図5】図2の検査装置におけるプローブカードの正面図である。

【図6】図2の検査装置におけるプローブカード及びステージの縦断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面を参照しながら説明する。

本実施形態は、半導体素子として磁気センサを検査して梱包する方法に本発明を適用したものであり、ウエハ上に磁気センサ10をマトリクス状に多数形成する半導体素子形成工程と、ウエハの裏面にダイシングテープ31を貼付した状態として、このダイシングテープ31上でウエハをダイシング刃で切断して各磁気センサ10を分離するダイシング工程と、ダイシングした後のウエハ状態の各磁気センサ10を磁気センサ検査装置1にダイシングテープ毎セットして、水平方向及び垂直方向に移動しながら、各磁気センサ10をプローブカード(プローブ)9に接触させて検査するプローブ検査工程と、プローブ検査工程を経た後の各磁気センサ10をダイシングテープ31上から1個ずつピックアップして搬送テーブル32上に搭載し、搬送テーブル32により順次搬送される磁気センサ10の第1の主面10aを上方からカメラ33,34により撮影して外観検査する第1の主面検査工程と、第1の主面検査工程を経た後の磁気センサ10の上面側を反転アーム35により把持して反転し、磁気センサ10の第2の主面10bを上方からカメラ36により撮影して外観検査する第2の主面検査工程と、第2の主面検査工程を経た後の磁気センサ10を順次ピックアップして梱包する梱包工程とを備えている。

以下、これらの工程順に説明する。

【0017】

<半導体素子形成工程>

この半導体素子形成工程においては、通常用いられる公知の方法により、ウエハ上にマトリクス状に磁気センサ10を形成する。この場合、磁気センサ10の第1の主面10aとなるウエハの表面には、磁気センサ10の外部接続用の多数のはんだボールが設けられている。

<ダイシング工程>

ウエハの裏面にダイシングテープ31を貼付し、そのダイシングテープ31の外周部をリング状のキャリア治具(図示略)によって保持する。そして、このダイシングテープ31の厚さ方向の途中までをダイシング刃で切断することにより、ダイシングテープ31は面状に残したまま、その上のウエハのみを切断し、各磁気センサ10を分離する。この状態では、各磁気センサ10は、相互に分離され個片化されているが、ダイシングテープ31上にマトリクス状に並べられた状態で貼付され、センサ集合体11として保持されている。本発明では、この状態の磁気センサ10のセンサ集合体11を「ウエハ状態の磁気センサ」と称している。

【0018】

<プローブ検査工程>

このプローブ検査工程においては、図2〜図6に示す磁気センサ検査装置が用いられる。この磁気センサ検査装置1の詳細については後述するが、枠状に形成した架台2に、6個の磁場発生コイル3〜8と1個のプローブカード9とが固定されるとともに、ウエハ状態の磁気センサ10からなるセンサ集合体11を載置して水平方向及び上下方向に移動可能なステージ12が設けられている。そして、磁場発生コイル3〜8によってプローブカード9の測定領域に磁場を発生させた状態とし、ステージ12上の磁気センサ10を複数個ずつプローブカード9によって検査する。各磁気センサの検査結果は、バーコード等により管理されたウエハの識別情報と、そのウエハ上の磁気センサ10の位置座標とに対応付けられた状態で記憶手段に記憶される。

【0019】

<第1の主面検査工程>

第1の主面検査工程では、図1に示すように、磁気センサ10をダイシングテープ31上から1個ずつピックアップするピックアップ装置37と、ピックアップされた磁気センサ10を搬送する搬送テーブル32、搬送テーブル32上の磁気センサ10を撮影して外観検査するカメラ33,34が用いられる。

ピックアップ装置37は、先端に磁気センサ10の上面部を真空吸着等によって把持する把持部37aが設けられており、磁気センサ10をダイシングテープ31から剥離して搬送テーブル32へ移送するものである。搬送テーブル32は、この実施形態ではターンテーブルが用いられており、円形のテーブルを180°ずつ間欠的に回転させながら、その周方向の一箇所でピックアップ装置37から磁気センサ10を受け取った後、180°反対側まで搬送し、次の反転アーム35に受け渡すものである。そして、この搬送テーブル32上に図示例では2個のカメラ33,34が備えられている。そのうちの1台のカメラ33は、ピックアップ装置37からの受け渡し位置において、磁気センサ10を斜め上方から観察することにより、磁気センサ10の第1の主面10aに設けられているはんだボールの外面形状、及びはんだボール全体の高さの均一性(コプラナリティ)を検査する。また、他のカメラ34は、ピックアップ装置37からの受け渡し位置とは180°反対位置(次の反転アーム35への受け渡し位置)で磁気センサ10を真上から観察することにより、第1の主面10aにおけるはんだボールの外面形状、及びボイド、クラック、異物の有無を検査する。

【0020】

<第2の主面検査工程>

第2の主面検査工程では、ターンテーブル32上の磁気センサ10の上面側を把持して反転する反転アーム35と、反転された磁気センサ10をピックアップするピックアップ装置38と、ピックアップされた磁気センサ10を搭載するステージ39上で磁気センサ10の第2の主面10bを観察するカメラ36とが備えられている。

反転アーム35は、先端に前述のピックアップ装置37と同様の真空吸着等による把持部35が設けられており、磁気センサ10の上面側を把持して反転させ、磁気センサ10の第2の主面10bを上方に向けた状態とするものである。ピックアップ装置38は前述のものと同様の構成であり、先端に真空吸着による把持部38aを備えている。カメラ36は、ピックアップ装置38によってステージ39上に搭載された磁気センサ10を真上から観察するものであり、磁気センサ10は第2の主面10bを上方に向けてステージ39に搭載され、その第2の主面10bに設けられた捺印の外観、クラック、カケ、異物の有無等を検査する。

【0021】

<梱包工程>

ステージ39上の磁気センサ10をピックアップ装置40によってピックアップして、1個ずつエンボステープ41に収納する。ピックアップ装置40は前述のものと同様に真空吸着等による把持部40aを備えた構成であり、ステージ39上の磁気センサ10の上方を向けた第2の主面10bを吸着し、この第2の主面10bを上方に向けたままエンボステープ41に収納する。エンボステープ41は、プラスチックテープを成形して、上方を開放状態とした複数のポケット41aを所定の間隔で連続的に形成したものであり、そのポケット41aに磁気センサ10を1個ずつ収納した後、上面がカバーテープ(図示略)で覆われるようになっている。

【0022】

[磁気センサ検査装置の詳細]

次に、前述のプローブ検査工程で用いられる磁気センサ検査装置の詳細について説明する。

磁場発生コイル3〜8は、それぞれ軸方向に沿って対向する2個を一組として構成されており、架台2の両側部、上部及び下部、前面及び背面でそれぞれ一組ずつ配設され、これら3組の磁場発生コイル3〜8が軸方向を相互に直交させていることにより、全体として正六面体を構成するように配置されている。

具体的には、架台2の両側部に、水平方向に沿う軸方向(X軸方向とする)を一致させた一組のX軸磁場発生コイル3,4が設けられ、これらX軸方向磁場発生コイル3,4の軸方向と直交する水平方向に軸方向(Y軸方向とする)を向けた一組のY軸方向磁場発生コイル5,6が架台2の前面及び背面に設けられ、これらX軸方向磁場発生コイル3,4とY軸方向磁場発生コイル5.6との両軸方向のいずれにも直交する垂直方向に軸方向(Z軸方向とする)を向けた一組のZ軸方向磁場発生コイル7.8が架台2の上部及び下部に設けられている。図2には、X軸、Y軸、Z軸の各軸を一点鎖線で示している。そして、これら各組の磁場発生コイル3〜8が、X軸方向、Y軸方向、Z軸方向の3軸方向に磁界を発生することにより、これら磁場発生コイル3〜8の軸方向が交差する中心位置Cには、3軸の合成磁界が作用するようになっている。

【0023】

また、この磁場発生コイル3〜8により囲まれた空間の中心位置Cにおいて、架台2にプローブカード9が固定されている。図2には説明の便宜上、プローブカード9に対する固定部分は省略している。

このプローブカード9は、図6に示すように、その基部となるプリント配線板9aが水平方向に沿って固定されており、ウエハ状態に並べられているセンサ集合体11の多数の磁気センサ10のうち、平面視が正方形をなす特定の領域F内の複数個の磁気センサ10に対して同時に接触可能なプローブ群13,13…がプリント配線板9aから下方に向けて突出して設けられている。図4〜図6には、一つの磁気センサ10に接触されるプローブの集合を符号13で示しており、プローブ群13,13,…は、1個のプローブカード9に設けられるプローブのすべての集合体である。例えば、1個が2mm四方の磁気センサ10に対して、プローブ群13,13…は、縦5個×横5個の合計25個の磁気センサ10に同時に接触して検査することができるように、1枚のプローブカード9の1cm四方の領域に25組設けられている。

【0024】

この場合、図3及び図4にX,Yで示したように、これらプローブ群13,13…の集合体がなす四辺の中間位置(縦5個の中間位置及び横5個の中間位置)が磁場発生コイル3〜8のX軸及びY軸上に配置されるように架台2に固定されている。したがって、磁場発生コイル3〜8の軸方向が交差する中心位置Cは、これらプローブ群13,13,…により構成されるマトリクスの中心(3列3行目の中心)に配置される。

【0025】

そして、これらプローブ群13,13,…の集合体の外方であってプローブカード9の外周部に、複数の磁場環境測定センサ14〜17と温度センサ18とが設けられている。

各磁場環境測定センサ14〜17は、例えば、磁気抵抗効果素子等を用いたX軸、Y軸、Z軸の各方向に感度軸を有する三つのセンサチップを内蔵することにより、互いに90°異なる3軸方向に感度軸を有するセンサとされ、これらセンサチップに順次通電することにより、各軸方向の磁場を測定することができるようになっている。

【0026】

そして、これら磁場環境測定センサ14〜17は、プローブカード9の外周部においてプローブ群13がなす四辺の中間位置に一個ずつ対峙するように配置されていることにより、X軸方向磁場発生コイル3,4の磁界発生軸X及びY軸方向磁場発生コイル5,6の磁界発生軸Yに沿ってそれぞれ並ぶように配置されている。図4及び図5に示す例では、磁場環境測定センサ14,15がX軸、磁場環境測定センサ16,17がY軸に沿って並んでいる。

【0027】

ステージ12は、プローブカード9のプローブ群13,13,…よりも下方位置に配置され、ウエハ状態に並んだ磁気センサ10のセンサ集合体11を上面に載置して固定するようになっている。

これら磁気センサ10は、ウエハ表面に半導体プロセスによって作成され、ダイシングテープ(図示略)が貼付された状態で、そのダイシングテープ上で各個片に切断分離されたものであり、ダイシングテープ上にマトリクス状に貼付され、そのダイシングテープ毎、リング状のキャリア治具(図示略)に保持されている。そして、ステージ12は、このキャリア治具に保持された状態の磁気センサ10のセンサ集合体11が載置され、真空吸着によって固定するようになっている。また、ステージ12をX方向、Y方向及びZ方向に移動する図示略の移動手段が設けられている。

【0028】

一方、図3に示すように、磁場発生コイル3〜8には、駆動電源を備えた磁場制御部21が接続され、この磁場制御部21によって各磁場発生コイル3〜8の出力が制御される。また、プローブカード9には、テスト制御部22が接続され、このテスト制御部22では、予めプログラムされたテスト手順にしたがってプローブ群13,13,…を介して磁気センサ10に通電し、その出力から磁気センサ10の検出特性をチェックする機能を有している。また、このテスト制御部22は、磁場制御部21に対して磁場の大きさ、発生方向等に関する指令を出力するようになっている。

そして、磁場制御部21は、このテスト制御部22の指令値に対応して磁場発生コイル3〜8に駆動電圧を供給するとともに、磁場環境測定センサ14〜17からの測定結果が入力され、この測定結果に基づき磁場発生コイル3〜8の駆動電圧をフィードバック制御するようになっている。

【0029】

また、ステージ12の移動手段には、ステージ12のX方向、Y方向、Z方向の移動を制御するステージ制御部23が接続されている。

さらに、このステージ12は、図5に示すように内部に熱媒体流通管24が埋設されており、温度制御部25によって熱媒体の温度が制御され、表面を所望の温度に設定することができるようになっている。この温度制御部25もテスト制御部22からの指令に応じてステージ12を所定の温度に制御するもので、プローブカード9に設けられた温度センサ18の検出結果に基づきフィードバック制御される。本発明の温度調整手段は、この熱媒体流通管24、温度センサ18及び温度制御部25によって構成される。

【0030】

なお、図2中符号26は、各制御部21,22,23,25が収納される制御ボックスを示している。また、プローブ群13,13,…には、例えばばね性を有するりん青銅が用いられ、架台2、ステージ12、キャリア治具等にはTi等が用いられるなど、それぞれ磁場発生時に磁気センサ10の出力に影響を与えないように非磁性材によって形成されている。

【0031】

このように構成した検査装置1を使用して磁気センサ10を検査する方法(プローブ検査工程)について詳細に説明する。

ウエハ状態の磁気センサ(センサ集合体11)に対して、次の(1)〜(6)の手順によって磁気特性の検査が実施される。

(1)ウエハ状態の磁気センサ(センサ集合体11)をステージ12の上に真空吸着によって固定するとともに、ステージ12の表面温度を所定の温度Taとするように熱媒体流通管24内に所定の熱媒体を流通する。

(2)ステージ12を移動することにより、プローブカード9のプローブ群13,13,…に磁気センサ10を対峙する。プローブ群13,13,…は、本実施形態の場合、前述したように縦5個×横5個の合計25個の磁気センサ10と対峙される。そして、ステージ12を上昇することにより、プローブ群13,13,…に各磁気センサ10を接触させる。

【0032】

(3)磁場制御部21により磁場発生コイル3〜8を駆動して、プローブ群13,13,…付近の測定領域Fにテスト制御部22からの指令に対応する所望の磁場を発生する。このとき、プローブカード9の外周部に設けられている磁場環境測定センサ14〜17の測定結果を磁場制御部21にフィードバックし、テスト制御部22からの指令値と比較することにより、磁場発生コイル3〜8に対する駆動を制御する。

また、磁場環境測定センサ14〜17とともにプローブカード9に設けられている温度センサ18によって温度を測定して温度制御部25にフィードバックし、必要に応じて熱媒体の温度を変えるなどにより、ステージ12の表面温度を所定温度Taに設定する。

【0033】

(4)測定領域Fに所定温度Taで指定の磁場が発生していることが確認されたら、テスト制御部22からプローブ群13,13,…に通電して、測定領域F内の各磁気センサ10に対する所定の磁気テストが実施される。

(5)測定領域Fに配置された一つのブロックの磁気センサ(縦5個×横5個の合計25個の磁気センサ)10のテストが終了したら、ステージ12を下降することにより、プローブ群13,13,…との接触状態を解放する。

【0034】

(6)ステージ12を水平移動して、次のブロックの磁気センサ10をプローブ群13,13,…に対峙させ、上記の(2)〜(5)の操作を繰り返す。

この一連の操作を繰り返すことにより、所定温度Taのときの磁気テストについて、一つのウエハのすべての磁気センサ10をブロック毎にプローブ群13,13,…に同時に接触しながら実施する。

【0035】

所定温度Taにおいて、一つのウエハの磁気センサ10に対する磁気テストがすべて終了したら、次に、ステージ12の温度を前述とは異なる所定温度Tbに設定し、前述の(2)〜(6)と同様の操作を繰り返して、この所定温度Tbでの一つのウエハのすべての磁気センサ10をブロック毎に磁気テストする。

この所定温度Tbでの磁気テストが終了したら、一つのウエハの検査は終了である。

【0036】

以上の検査において、(3)の磁場のフィードバック制御の具体的方法は、特に限定されるものではないが、例えば次のようにして行われる。

測定領域Fに作用する磁場は、X軸方向、Y軸方向、Z軸方向の各磁場発生コイル3〜8からの磁場の合成された磁場となる。各磁場環境測定センサ14〜17は、いずれも3軸方向に測定可能であるので、その合成磁場の各軸方向の磁場強度を測定する。そして、プローブカード9に設けられている4個の磁場環境測定センサ14〜17のうち、X軸方向に並ぶ2個の磁場環境測定センサ14,15のX軸方向の測定結果の平均によりX軸方向の磁場の大きさを求め、Y軸方向に並ぶ2個の磁場環境測定センサ16,17のY軸方向の測定結果の平均によりY軸方向の磁場の大きさを求める。また、Z軸方向の磁場は、4個の磁場環境測定センサ14〜17のZ軸方向の測定結果の平均によって求める。

これら各軸方向の磁場の測定結果をテスト制御部22からの指令値と比較し、そのずれの大きさに応じて、対応する磁場発生コイル3〜8の出力を補正する。

【0037】

このフィードバック制御は、ステージ12を移動して、新たなブロックの磁気センサ10をプローブ群13,13,…に接触させた都度、行われる。

前述したように検査装置1の各構成要素は非磁性材によって構成されているため、ステージ12の移動等による磁場の変動は小さいと考えられるが、測定領域Fからは離間しているもののモータ等の駆動源も配置されているため、このステージ12の移動毎に新たに磁場環境を測定し、小さな変動も測定して磁場の駆動をフィードバック制御する。また、ステージ12表面の温度も必要に応じてフィードバック制御される。

【0038】

この磁気センサの検査装置1では、磁気センサ10を個片状態ではなくウエハ状態で検査して、複数個の磁気センサ10に同時に磁場を作用させて、これらを同時に検査することができ、磁気センサ10のハンドリングを容易にして生産性を向上させることができる。

そして、その場合に、プローブカード9に磁場環境測定センサ14〜17を設けて、測定領域Fにおける磁場を測定しつつ磁場制御部21にフィードバックしているので、測定領域Fに所望の磁場を正確に発生させることができ、検査精度を高めることができる。

また、ステージ12の温度を温度センサ18で測定しながら温度制御部25にフィードバックして、磁気センサ10の温度による特性の変動も容易に検査することができ、精度の高い磁気テストを実施することができる。

【0039】

以上説明したように、この磁気センサの検査処理方法においては、ウエハから分離した各磁気センサをダイシングテープ毎取り扱って、プローブによる特性検査を実施した後、ダイシングテープから1個ずつピックアップしながら、搬送及び反転の操作を介して第1の主面及び第2の主面を外観検査し、最後に梱包するまでの一連の処理を連続的に行うことができる。したがって、中間でトレイに収納するなどの操作を介在することがなく、効率的であり、トレイとの接触に伴う破損やゴミの付着の問題発生も防止することができる。

【0040】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記実施形態では、ダイシングテープ上の磁気センサをピックアップ装置により1個ずつピックアップして外観検査しているが、複数個ずつピックアップして搬送し、複数個ずつ外観検査するようにしてもよい。

また、上記実施形態では、磁場環境測定センサ14〜17を測定領域Fの周囲に4個配設したが、この配置は限定されるものではなく、1個又は2個以上設けたものも含むものとする。また、すべて3軸のセンサとしたが、2軸センサ及び1軸センサの組み合わせ等としてもよい。

また、図6に示す例ではプローブ群13,13,…は垂直に突出しているが、傾斜する姿勢で突出していてもよい。さらに、温度センサ18をプローブカード9に設けた例としたが、ステージ12の表面に一つ又は複数設けることとしてもよい。

【符号の説明】

【0041】

1…検査装置、2…架台、3〜8…磁場発生コイル、9…プローブカード(プローブ)、9a…プリント配線板、10…磁気センサ、10a…第1の主面、10b…第2の主面、11…センサ集合体(ウエハ状態の磁気センサ)、12…ステージ、13,13,…プローブ群、14〜17…磁場環境測定センサ、18…温度センサ、21…磁場制御部、22…テスト制御部、23…ステージ制御部、24…熱媒体流通管、25…温度制御部、26…制御ボックス、31…ダイシングテープ、32…搬送テーブル、33,34,36…カメラ、35…反転アーム、37,38,40…ピックアップ装置、41…エンボステープ

【技術分野】

【0001】

本発明は、磁気センサ等の半導体素子について磁気特性の検査などのプローブ検査を実施した後、梱包するまでの一連の処理を連続的に行う半導体素子の検査処理方法に関する。

【背景技術】

【0002】

磁気センサ等の半導体素子は、ウエハ上にマトリクス状に形成された後、切断され個々に分離される。このような半導体素子について、出荷前には、半導体素子に導通して特性を検査することが行われる。この場合、個々の半導体素子の取り扱いのため、各半導体素子を1個ずつ収納する凹部を多数形成したトレイが用いられる。例えば、ウエハを切断して個々に分離された半導体素子を1個ずつピックアップしてトレイに収納しておき、このトレイから半導体素子を取り出して検査用ソケットに係合しながら1個ずつ特性を検査し、その後、半導体素子の上面及び下面をそれぞれ外観検査して、エンボステープなどに梱包される。特性検査後の外観検査においても、半導体素子はトレイに収納され、1個ずつピックアップされて外観検査される。

【0003】

このため、検査のたびに、半導体素子をトレイからピックアップし、再度トレイに収納する作業が発生し、トレイとの接触に伴う破損やゴミの付着の問題が生じ易い。また、トレイからの出し入れ作業が煩雑で時間がかかる傾向にあるとともに、半導体素子のサイズに合わせたトレイが必要なため、多くの種類のトレイを用意しておく必要があるなど、煩雑である。

この場合、半導体素子をウエハの状態で取り扱うことができれば効率的であり、そのような装置として、磁気センサの磁気特性を検査する装置に特許文献1及び特許文献2に記載のものがある。

【0004】

特許文献1記載の技術は、ウエハの状態の磁気センサにコイルプローバの先端部分を近接させて磁気センサに磁界を印加し、磁気センサの出力信号をプローブで測定している。この特許文献1記載の技術においては、コイルプローバの先端部分から発生させることができる磁界が単一方向のため、複数方向の外部磁界に対する磁気センサの出力を検査するためには、コイルプローバと磁気センサとを相対的に回転させる必要がある。

【0005】

特許文献2記載の技術では、プローブカードに複数のコイルを設けておき、このプローブカードを、磁気センサが形成されているウエハに接触させた状態において、プローブカードのコイルに電流を供給して磁気センサに磁界を印加し、プローブカードによって磁気センサの出力信号を検出するようにしている。この場合、複数のコイルに供給する電流を変化させることにより磁気センサに印加する磁界の大きさや方向を変化させることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭62−55977号公報

【特許文献2】特開2007−57547号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記のようなプローブによる検査終了後にエンボステープ等に梱包するまでの間に半導体素子をトレイに収納して取り扱うのでは、トレイとの接触に伴う破損やゴミの付着の懸念は依然として残ることになる。

【0008】

本発明は、このような事情に鑑みてなされたもので、磁気センサ等の半導体素子の特性検査から梱包までの一連の作業をトレイを使用することなく効率的に行うことができる検査処理方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の半導体素子の検査処理方法は、ダイシングテープ上でウエハを切断することにより各半導体素子を前記ダイシングテープ上でマトリクス状に並べられた状態に分離する工程と、マトリクス状に並べられた状態の各半導体素子をダイシングテープ毎載置して水平方向及び垂直方向に移動しながら、各半導体素子をプローブに接触させて検査するプローブ検査工程と、前記プローブ検査工程を経た後の各半導体素子を前記ダイシングテープ上から少なくとも1個ずつピックアップして搬送テーブル上に搭載し、前記搬送テーブルにより順次搬送される前記半導体素子の第1の主面を外観検査する第1の主面検査工程と、前記第1の主面検査工程を経た後の前記半導体素子を把持して反転し、前記半導体素子の第2の主面を外観検査する第2の主面検査工程と、前記第2の主面検査工程を経た後の前記半導体素子を順次ピックアップして梱包する梱包工程とを備えることを特徴とする。

【0010】

ウエハから個々に分離した各半導体素子をダイシングテープ毎取り扱って、プローブによる特性検査を実施した後、ダイシングテープから少なくとも1個ずつピックアップしながら、搬送及び反転の操作を介して第1の主面及び第2の主面を外観検査し、最後に梱包するまでの一連の処理を連続的に行うことができる。したがって、中間でトレイに収納するなどの操作を介在することがないため作業性が良く、短時間で処理することができるとともに、トレイとの接触に伴う破損やゴミの付着の問題発生も防止することができる。

【0011】

本発明の半導体素子の検査処理方法において、前記半導体素子は磁気センサであり、前記プローブは、複数個の半導体素子に同時に接触可能なプローブ群と、前記プローブ群の外側を囲むように配設された複数の磁場環境測定センサとを有し、前記プローブ検査工程は、前記プローブ群が配置された領域に磁場を発生するとともに、前記磁場環境測定センサの測定結果に基づき前記磁場を制御しながら、前記半導体素子の磁気特性を検査することを特徴とする。

【0012】

半導体素子が磁気センサである場合、プローブ群が配置された広い領域に磁場を発生し、その磁場発生状態においてプローブ群に複数個の磁気センサを接触することにより、これら複数個の磁気センサに同時に磁場を作用させて、これらを同時に検査することができ、複数個ずつをプローブ群に接触させながら連続的に検査することができる。したがって、ウエハの状態での検査をより効率的に行うことができる。

また、その検査に際しては、プローブ群の測定領域内の磁場を磁場環境測定センサによって測定してフィードバック制御することにより、測定領域内に所望の磁場を正確に発生させることができる。

【0013】

本発明の半導体素子の検査処理方法において、前記プローブ検査工程において各半導体素子の位置座標と検査結果とを対応付けて記憶しておき、前記第1の主面検査工程では前記プローブ検査工程で検査結果が良品であった前記半導体素子のみをピックアップするとよい。

ウエハ上の半導体素子の位置座標と検査結果とを対応させ、検査で良品となった半導体素子のみ次の工程に送るようにしており、不良品を後工程に持ち込まなくても済むため、経済的である。

【発明の効果】

【0014】

本発明の半導体素子の検査処理方法によれば、ウエハ状態でプローブによる特性検査を実施した後、トレイへの収納作業を介さずに、半導体素子の第1の主面及び第2の主面を外観検査して梱包するまでの一連の処理を連続的にかつ効率的に行うことができるとともに、トレイとの接触に伴う破損やゴミの付着の問題発生を確実に防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の検査処理方法の一実施形態について、プローブ検査工程後の梱包工程までの処理装置を示す模式図である。

【図2】本発明の検査処理方法の一実施形態で用いられる磁気センサ検査装置の例を示す概略斜視図である。

【図3】図2の検査装置のシステムブロック図である。

【図4】図2の検査装置におけるステージとプローブカードとの水平面上の位置関係を示す平面図である。

【図5】図2の検査装置におけるプローブカードの正面図である。

【図6】図2の検査装置におけるプローブカード及びステージの縦断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面を参照しながら説明する。

本実施形態は、半導体素子として磁気センサを検査して梱包する方法に本発明を適用したものであり、ウエハ上に磁気センサ10をマトリクス状に多数形成する半導体素子形成工程と、ウエハの裏面にダイシングテープ31を貼付した状態として、このダイシングテープ31上でウエハをダイシング刃で切断して各磁気センサ10を分離するダイシング工程と、ダイシングした後のウエハ状態の各磁気センサ10を磁気センサ検査装置1にダイシングテープ毎セットして、水平方向及び垂直方向に移動しながら、各磁気センサ10をプローブカード(プローブ)9に接触させて検査するプローブ検査工程と、プローブ検査工程を経た後の各磁気センサ10をダイシングテープ31上から1個ずつピックアップして搬送テーブル32上に搭載し、搬送テーブル32により順次搬送される磁気センサ10の第1の主面10aを上方からカメラ33,34により撮影して外観検査する第1の主面検査工程と、第1の主面検査工程を経た後の磁気センサ10の上面側を反転アーム35により把持して反転し、磁気センサ10の第2の主面10bを上方からカメラ36により撮影して外観検査する第2の主面検査工程と、第2の主面検査工程を経た後の磁気センサ10を順次ピックアップして梱包する梱包工程とを備えている。

以下、これらの工程順に説明する。

【0017】

<半導体素子形成工程>

この半導体素子形成工程においては、通常用いられる公知の方法により、ウエハ上にマトリクス状に磁気センサ10を形成する。この場合、磁気センサ10の第1の主面10aとなるウエハの表面には、磁気センサ10の外部接続用の多数のはんだボールが設けられている。

<ダイシング工程>

ウエハの裏面にダイシングテープ31を貼付し、そのダイシングテープ31の外周部をリング状のキャリア治具(図示略)によって保持する。そして、このダイシングテープ31の厚さ方向の途中までをダイシング刃で切断することにより、ダイシングテープ31は面状に残したまま、その上のウエハのみを切断し、各磁気センサ10を分離する。この状態では、各磁気センサ10は、相互に分離され個片化されているが、ダイシングテープ31上にマトリクス状に並べられた状態で貼付され、センサ集合体11として保持されている。本発明では、この状態の磁気センサ10のセンサ集合体11を「ウエハ状態の磁気センサ」と称している。

【0018】

<プローブ検査工程>

このプローブ検査工程においては、図2〜図6に示す磁気センサ検査装置が用いられる。この磁気センサ検査装置1の詳細については後述するが、枠状に形成した架台2に、6個の磁場発生コイル3〜8と1個のプローブカード9とが固定されるとともに、ウエハ状態の磁気センサ10からなるセンサ集合体11を載置して水平方向及び上下方向に移動可能なステージ12が設けられている。そして、磁場発生コイル3〜8によってプローブカード9の測定領域に磁場を発生させた状態とし、ステージ12上の磁気センサ10を複数個ずつプローブカード9によって検査する。各磁気センサの検査結果は、バーコード等により管理されたウエハの識別情報と、そのウエハ上の磁気センサ10の位置座標とに対応付けられた状態で記憶手段に記憶される。

【0019】

<第1の主面検査工程>

第1の主面検査工程では、図1に示すように、磁気センサ10をダイシングテープ31上から1個ずつピックアップするピックアップ装置37と、ピックアップされた磁気センサ10を搬送する搬送テーブル32、搬送テーブル32上の磁気センサ10を撮影して外観検査するカメラ33,34が用いられる。

ピックアップ装置37は、先端に磁気センサ10の上面部を真空吸着等によって把持する把持部37aが設けられており、磁気センサ10をダイシングテープ31から剥離して搬送テーブル32へ移送するものである。搬送テーブル32は、この実施形態ではターンテーブルが用いられており、円形のテーブルを180°ずつ間欠的に回転させながら、その周方向の一箇所でピックアップ装置37から磁気センサ10を受け取った後、180°反対側まで搬送し、次の反転アーム35に受け渡すものである。そして、この搬送テーブル32上に図示例では2個のカメラ33,34が備えられている。そのうちの1台のカメラ33は、ピックアップ装置37からの受け渡し位置において、磁気センサ10を斜め上方から観察することにより、磁気センサ10の第1の主面10aに設けられているはんだボールの外面形状、及びはんだボール全体の高さの均一性(コプラナリティ)を検査する。また、他のカメラ34は、ピックアップ装置37からの受け渡し位置とは180°反対位置(次の反転アーム35への受け渡し位置)で磁気センサ10を真上から観察することにより、第1の主面10aにおけるはんだボールの外面形状、及びボイド、クラック、異物の有無を検査する。

【0020】

<第2の主面検査工程>

第2の主面検査工程では、ターンテーブル32上の磁気センサ10の上面側を把持して反転する反転アーム35と、反転された磁気センサ10をピックアップするピックアップ装置38と、ピックアップされた磁気センサ10を搭載するステージ39上で磁気センサ10の第2の主面10bを観察するカメラ36とが備えられている。

反転アーム35は、先端に前述のピックアップ装置37と同様の真空吸着等による把持部35が設けられており、磁気センサ10の上面側を把持して反転させ、磁気センサ10の第2の主面10bを上方に向けた状態とするものである。ピックアップ装置38は前述のものと同様の構成であり、先端に真空吸着による把持部38aを備えている。カメラ36は、ピックアップ装置38によってステージ39上に搭載された磁気センサ10を真上から観察するものであり、磁気センサ10は第2の主面10bを上方に向けてステージ39に搭載され、その第2の主面10bに設けられた捺印の外観、クラック、カケ、異物の有無等を検査する。

【0021】

<梱包工程>

ステージ39上の磁気センサ10をピックアップ装置40によってピックアップして、1個ずつエンボステープ41に収納する。ピックアップ装置40は前述のものと同様に真空吸着等による把持部40aを備えた構成であり、ステージ39上の磁気センサ10の上方を向けた第2の主面10bを吸着し、この第2の主面10bを上方に向けたままエンボステープ41に収納する。エンボステープ41は、プラスチックテープを成形して、上方を開放状態とした複数のポケット41aを所定の間隔で連続的に形成したものであり、そのポケット41aに磁気センサ10を1個ずつ収納した後、上面がカバーテープ(図示略)で覆われるようになっている。

【0022】

[磁気センサ検査装置の詳細]

次に、前述のプローブ検査工程で用いられる磁気センサ検査装置の詳細について説明する。

磁場発生コイル3〜8は、それぞれ軸方向に沿って対向する2個を一組として構成されており、架台2の両側部、上部及び下部、前面及び背面でそれぞれ一組ずつ配設され、これら3組の磁場発生コイル3〜8が軸方向を相互に直交させていることにより、全体として正六面体を構成するように配置されている。

具体的には、架台2の両側部に、水平方向に沿う軸方向(X軸方向とする)を一致させた一組のX軸磁場発生コイル3,4が設けられ、これらX軸方向磁場発生コイル3,4の軸方向と直交する水平方向に軸方向(Y軸方向とする)を向けた一組のY軸方向磁場発生コイル5,6が架台2の前面及び背面に設けられ、これらX軸方向磁場発生コイル3,4とY軸方向磁場発生コイル5.6との両軸方向のいずれにも直交する垂直方向に軸方向(Z軸方向とする)を向けた一組のZ軸方向磁場発生コイル7.8が架台2の上部及び下部に設けられている。図2には、X軸、Y軸、Z軸の各軸を一点鎖線で示している。そして、これら各組の磁場発生コイル3〜8が、X軸方向、Y軸方向、Z軸方向の3軸方向に磁界を発生することにより、これら磁場発生コイル3〜8の軸方向が交差する中心位置Cには、3軸の合成磁界が作用するようになっている。

【0023】

また、この磁場発生コイル3〜8により囲まれた空間の中心位置Cにおいて、架台2にプローブカード9が固定されている。図2には説明の便宜上、プローブカード9に対する固定部分は省略している。

このプローブカード9は、図6に示すように、その基部となるプリント配線板9aが水平方向に沿って固定されており、ウエハ状態に並べられているセンサ集合体11の多数の磁気センサ10のうち、平面視が正方形をなす特定の領域F内の複数個の磁気センサ10に対して同時に接触可能なプローブ群13,13…がプリント配線板9aから下方に向けて突出して設けられている。図4〜図6には、一つの磁気センサ10に接触されるプローブの集合を符号13で示しており、プローブ群13,13,…は、1個のプローブカード9に設けられるプローブのすべての集合体である。例えば、1個が2mm四方の磁気センサ10に対して、プローブ群13,13…は、縦5個×横5個の合計25個の磁気センサ10に同時に接触して検査することができるように、1枚のプローブカード9の1cm四方の領域に25組設けられている。

【0024】

この場合、図3及び図4にX,Yで示したように、これらプローブ群13,13…の集合体がなす四辺の中間位置(縦5個の中間位置及び横5個の中間位置)が磁場発生コイル3〜8のX軸及びY軸上に配置されるように架台2に固定されている。したがって、磁場発生コイル3〜8の軸方向が交差する中心位置Cは、これらプローブ群13,13,…により構成されるマトリクスの中心(3列3行目の中心)に配置される。

【0025】

そして、これらプローブ群13,13,…の集合体の外方であってプローブカード9の外周部に、複数の磁場環境測定センサ14〜17と温度センサ18とが設けられている。

各磁場環境測定センサ14〜17は、例えば、磁気抵抗効果素子等を用いたX軸、Y軸、Z軸の各方向に感度軸を有する三つのセンサチップを内蔵することにより、互いに90°異なる3軸方向に感度軸を有するセンサとされ、これらセンサチップに順次通電することにより、各軸方向の磁場を測定することができるようになっている。

【0026】

そして、これら磁場環境測定センサ14〜17は、プローブカード9の外周部においてプローブ群13がなす四辺の中間位置に一個ずつ対峙するように配置されていることにより、X軸方向磁場発生コイル3,4の磁界発生軸X及びY軸方向磁場発生コイル5,6の磁界発生軸Yに沿ってそれぞれ並ぶように配置されている。図4及び図5に示す例では、磁場環境測定センサ14,15がX軸、磁場環境測定センサ16,17がY軸に沿って並んでいる。

【0027】

ステージ12は、プローブカード9のプローブ群13,13,…よりも下方位置に配置され、ウエハ状態に並んだ磁気センサ10のセンサ集合体11を上面に載置して固定するようになっている。

これら磁気センサ10は、ウエハ表面に半導体プロセスによって作成され、ダイシングテープ(図示略)が貼付された状態で、そのダイシングテープ上で各個片に切断分離されたものであり、ダイシングテープ上にマトリクス状に貼付され、そのダイシングテープ毎、リング状のキャリア治具(図示略)に保持されている。そして、ステージ12は、このキャリア治具に保持された状態の磁気センサ10のセンサ集合体11が載置され、真空吸着によって固定するようになっている。また、ステージ12をX方向、Y方向及びZ方向に移動する図示略の移動手段が設けられている。

【0028】

一方、図3に示すように、磁場発生コイル3〜8には、駆動電源を備えた磁場制御部21が接続され、この磁場制御部21によって各磁場発生コイル3〜8の出力が制御される。また、プローブカード9には、テスト制御部22が接続され、このテスト制御部22では、予めプログラムされたテスト手順にしたがってプローブ群13,13,…を介して磁気センサ10に通電し、その出力から磁気センサ10の検出特性をチェックする機能を有している。また、このテスト制御部22は、磁場制御部21に対して磁場の大きさ、発生方向等に関する指令を出力するようになっている。

そして、磁場制御部21は、このテスト制御部22の指令値に対応して磁場発生コイル3〜8に駆動電圧を供給するとともに、磁場環境測定センサ14〜17からの測定結果が入力され、この測定結果に基づき磁場発生コイル3〜8の駆動電圧をフィードバック制御するようになっている。

【0029】

また、ステージ12の移動手段には、ステージ12のX方向、Y方向、Z方向の移動を制御するステージ制御部23が接続されている。

さらに、このステージ12は、図5に示すように内部に熱媒体流通管24が埋設されており、温度制御部25によって熱媒体の温度が制御され、表面を所望の温度に設定することができるようになっている。この温度制御部25もテスト制御部22からの指令に応じてステージ12を所定の温度に制御するもので、プローブカード9に設けられた温度センサ18の検出結果に基づきフィードバック制御される。本発明の温度調整手段は、この熱媒体流通管24、温度センサ18及び温度制御部25によって構成される。

【0030】

なお、図2中符号26は、各制御部21,22,23,25が収納される制御ボックスを示している。また、プローブ群13,13,…には、例えばばね性を有するりん青銅が用いられ、架台2、ステージ12、キャリア治具等にはTi等が用いられるなど、それぞれ磁場発生時に磁気センサ10の出力に影響を与えないように非磁性材によって形成されている。

【0031】

このように構成した検査装置1を使用して磁気センサ10を検査する方法(プローブ検査工程)について詳細に説明する。

ウエハ状態の磁気センサ(センサ集合体11)に対して、次の(1)〜(6)の手順によって磁気特性の検査が実施される。

(1)ウエハ状態の磁気センサ(センサ集合体11)をステージ12の上に真空吸着によって固定するとともに、ステージ12の表面温度を所定の温度Taとするように熱媒体流通管24内に所定の熱媒体を流通する。

(2)ステージ12を移動することにより、プローブカード9のプローブ群13,13,…に磁気センサ10を対峙する。プローブ群13,13,…は、本実施形態の場合、前述したように縦5個×横5個の合計25個の磁気センサ10と対峙される。そして、ステージ12を上昇することにより、プローブ群13,13,…に各磁気センサ10を接触させる。

【0032】

(3)磁場制御部21により磁場発生コイル3〜8を駆動して、プローブ群13,13,…付近の測定領域Fにテスト制御部22からの指令に対応する所望の磁場を発生する。このとき、プローブカード9の外周部に設けられている磁場環境測定センサ14〜17の測定結果を磁場制御部21にフィードバックし、テスト制御部22からの指令値と比較することにより、磁場発生コイル3〜8に対する駆動を制御する。

また、磁場環境測定センサ14〜17とともにプローブカード9に設けられている温度センサ18によって温度を測定して温度制御部25にフィードバックし、必要に応じて熱媒体の温度を変えるなどにより、ステージ12の表面温度を所定温度Taに設定する。

【0033】

(4)測定領域Fに所定温度Taで指定の磁場が発生していることが確認されたら、テスト制御部22からプローブ群13,13,…に通電して、測定領域F内の各磁気センサ10に対する所定の磁気テストが実施される。

(5)測定領域Fに配置された一つのブロックの磁気センサ(縦5個×横5個の合計25個の磁気センサ)10のテストが終了したら、ステージ12を下降することにより、プローブ群13,13,…との接触状態を解放する。

【0034】

(6)ステージ12を水平移動して、次のブロックの磁気センサ10をプローブ群13,13,…に対峙させ、上記の(2)〜(5)の操作を繰り返す。

この一連の操作を繰り返すことにより、所定温度Taのときの磁気テストについて、一つのウエハのすべての磁気センサ10をブロック毎にプローブ群13,13,…に同時に接触しながら実施する。

【0035】

所定温度Taにおいて、一つのウエハの磁気センサ10に対する磁気テストがすべて終了したら、次に、ステージ12の温度を前述とは異なる所定温度Tbに設定し、前述の(2)〜(6)と同様の操作を繰り返して、この所定温度Tbでの一つのウエハのすべての磁気センサ10をブロック毎に磁気テストする。

この所定温度Tbでの磁気テストが終了したら、一つのウエハの検査は終了である。

【0036】

以上の検査において、(3)の磁場のフィードバック制御の具体的方法は、特に限定されるものではないが、例えば次のようにして行われる。

測定領域Fに作用する磁場は、X軸方向、Y軸方向、Z軸方向の各磁場発生コイル3〜8からの磁場の合成された磁場となる。各磁場環境測定センサ14〜17は、いずれも3軸方向に測定可能であるので、その合成磁場の各軸方向の磁場強度を測定する。そして、プローブカード9に設けられている4個の磁場環境測定センサ14〜17のうち、X軸方向に並ぶ2個の磁場環境測定センサ14,15のX軸方向の測定結果の平均によりX軸方向の磁場の大きさを求め、Y軸方向に並ぶ2個の磁場環境測定センサ16,17のY軸方向の測定結果の平均によりY軸方向の磁場の大きさを求める。また、Z軸方向の磁場は、4個の磁場環境測定センサ14〜17のZ軸方向の測定結果の平均によって求める。

これら各軸方向の磁場の測定結果をテスト制御部22からの指令値と比較し、そのずれの大きさに応じて、対応する磁場発生コイル3〜8の出力を補正する。

【0037】

このフィードバック制御は、ステージ12を移動して、新たなブロックの磁気センサ10をプローブ群13,13,…に接触させた都度、行われる。

前述したように検査装置1の各構成要素は非磁性材によって構成されているため、ステージ12の移動等による磁場の変動は小さいと考えられるが、測定領域Fからは離間しているもののモータ等の駆動源も配置されているため、このステージ12の移動毎に新たに磁場環境を測定し、小さな変動も測定して磁場の駆動をフィードバック制御する。また、ステージ12表面の温度も必要に応じてフィードバック制御される。

【0038】

この磁気センサの検査装置1では、磁気センサ10を個片状態ではなくウエハ状態で検査して、複数個の磁気センサ10に同時に磁場を作用させて、これらを同時に検査することができ、磁気センサ10のハンドリングを容易にして生産性を向上させることができる。

そして、その場合に、プローブカード9に磁場環境測定センサ14〜17を設けて、測定領域Fにおける磁場を測定しつつ磁場制御部21にフィードバックしているので、測定領域Fに所望の磁場を正確に発生させることができ、検査精度を高めることができる。

また、ステージ12の温度を温度センサ18で測定しながら温度制御部25にフィードバックして、磁気センサ10の温度による特性の変動も容易に検査することができ、精度の高い磁気テストを実施することができる。

【0039】

以上説明したように、この磁気センサの検査処理方法においては、ウエハから分離した各磁気センサをダイシングテープ毎取り扱って、プローブによる特性検査を実施した後、ダイシングテープから1個ずつピックアップしながら、搬送及び反転の操作を介して第1の主面及び第2の主面を外観検査し、最後に梱包するまでの一連の処理を連続的に行うことができる。したがって、中間でトレイに収納するなどの操作を介在することがなく、効率的であり、トレイとの接触に伴う破損やゴミの付着の問題発生も防止することができる。

【0040】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記実施形態では、ダイシングテープ上の磁気センサをピックアップ装置により1個ずつピックアップして外観検査しているが、複数個ずつピックアップして搬送し、複数個ずつ外観検査するようにしてもよい。

また、上記実施形態では、磁場環境測定センサ14〜17を測定領域Fの周囲に4個配設したが、この配置は限定されるものではなく、1個又は2個以上設けたものも含むものとする。また、すべて3軸のセンサとしたが、2軸センサ及び1軸センサの組み合わせ等としてもよい。

また、図6に示す例ではプローブ群13,13,…は垂直に突出しているが、傾斜する姿勢で突出していてもよい。さらに、温度センサ18をプローブカード9に設けた例としたが、ステージ12の表面に一つ又は複数設けることとしてもよい。

【符号の説明】

【0041】

1…検査装置、2…架台、3〜8…磁場発生コイル、9…プローブカード(プローブ)、9a…プリント配線板、10…磁気センサ、10a…第1の主面、10b…第2の主面、11…センサ集合体(ウエハ状態の磁気センサ)、12…ステージ、13,13,…プローブ群、14〜17…磁場環境測定センサ、18…温度センサ、21…磁場制御部、22…テスト制御部、23…ステージ制御部、24…熱媒体流通管、25…温度制御部、26…制御ボックス、31…ダイシングテープ、32…搬送テーブル、33,34,36…カメラ、35…反転アーム、37,38,40…ピックアップ装置、41…エンボステープ

【特許請求の範囲】

【請求項1】

ダイシングテープ上でウエハを切断することにより各半導体素子を前記ダイシングテープ上でマトリクス状に並べられた状態に分離する工程と、マトリクス状に並べられた状態の各半導体素子をダイシングテープ毎載置して水平方向及び垂直方向に移動しながら、各半導体素子をプローブに接触させて検査するプローブ検査工程と、前記プローブ検査工程を経た後の各半導体素子を前記ダイシングテープ上から少なくとも1個ずつピックアップして搬送テーブル上に搭載し、前記搬送テーブルにより順次搬送される前記半導体素子の第1の主面を外観検査する第1の主面検査工程と、前記第1の主面検査工程を経た後の前記半導体素子を把持して反転し、前記半導体素子の第2の主面を外観検査する第2の主面検査工程と、前記第2の主面検査工程を経た後の前記半導体素子を順次ピックアップして梱包する梱包工程とを備えることを特徴とする半導体素子の検査処理方法。

【請求項2】

前記半導体素子は磁気センサであり、前記プローブは、複数個の半導体素子に同時に接触可能なプローブ群と、前記プローブ群の外側を囲むように配設された複数の磁場環境測定センサとを有し、前記プローブ検査工程は、前記プローブ群が配置された領域に磁場を発生するとともに、前記磁場環境測定センサの測定結果に基づき前記磁場を制御しながら、前記半導体素子の磁気特性を検査することを特徴とする請求項1記載の半導体素子の検査処理方法。

【請求項3】

前記プローブ検査工程において各半導体素子の位置座標と検査結果とを対応付けて記憶しておき、前記第1の主面検査工程では前記プローブ検査工程で検査結果が良品であった前記半導体素子のみをピックアップすることを特徴とする請求項1又は2記載の半導体素子の検査処理方法。

【請求項1】

ダイシングテープ上でウエハを切断することにより各半導体素子を前記ダイシングテープ上でマトリクス状に並べられた状態に分離する工程と、マトリクス状に並べられた状態の各半導体素子をダイシングテープ毎載置して水平方向及び垂直方向に移動しながら、各半導体素子をプローブに接触させて検査するプローブ検査工程と、前記プローブ検査工程を経た後の各半導体素子を前記ダイシングテープ上から少なくとも1個ずつピックアップして搬送テーブル上に搭載し、前記搬送テーブルにより順次搬送される前記半導体素子の第1の主面を外観検査する第1の主面検査工程と、前記第1の主面検査工程を経た後の前記半導体素子を把持して反転し、前記半導体素子の第2の主面を外観検査する第2の主面検査工程と、前記第2の主面検査工程を経た後の前記半導体素子を順次ピックアップして梱包する梱包工程とを備えることを特徴とする半導体素子の検査処理方法。

【請求項2】

前記半導体素子は磁気センサであり、前記プローブは、複数個の半導体素子に同時に接触可能なプローブ群と、前記プローブ群の外側を囲むように配設された複数の磁場環境測定センサとを有し、前記プローブ検査工程は、前記プローブ群が配置された領域に磁場を発生するとともに、前記磁場環境測定センサの測定結果に基づき前記磁場を制御しながら、前記半導体素子の磁気特性を検査することを特徴とする請求項1記載の半導体素子の検査処理方法。

【請求項3】

前記プローブ検査工程において各半導体素子の位置座標と検査結果とを対応付けて記憶しておき、前記第1の主面検査工程では前記プローブ検査工程で検査結果が良品であった前記半導体素子のみをピックアップすることを特徴とする請求項1又は2記載の半導体素子の検査処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−38348(P2013−38348A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175344(P2011−175344)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

[ Back to top ]