半導体素子の製造方法および半導体装置の製造方法

【課題】半導体装置の製造において半導体素子裏面へのアンダーフィル材の回り込みを防ぎ、更に半導体素子表面の高い清浄度を保つことができる半導体素子および半導体装置の製造方法を提供する。

【解決手段】基材層と粘着層とを含むダイシングフィルムの粘着層に半導体ウエハを貼着する工程と、前記半導体ウエハをダイシングし半導体素子4を得る工程、とを有する半導体素子の製造方法であって、前記粘着層には撥脂剤が含有されている。

【解決手段】基材層と粘着層とを含むダイシングフィルムの粘着層に半導体ウエハを貼着する工程と、前記半導体ウエハをダイシングし半導体素子4を得る工程、とを有する半導体素子の製造方法であって、前記粘着層には撥脂剤が含有されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子の製造方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置を製造する工程においては、例えば半導体ウエハやパッケージ等を切断するためにダイシングフィルム等の半導体加工用粘着フィルムが用いられている。この粘着フィルムは、半導体ウエハやパッケージ等を貼り付け、ダイシング(切断)し、さらに粘着フィルムをエキスパンティング等することにより、半導体ウエハ(半導体素子)等をピックアップするために用いられる(例えば特許文献1参照)。

【0003】

近年、半導体装置の製造方法としてフリップチップ・パッケージ、ボードへのダイレクト・チップアタッチ、スタックト・ダイ・パッケージ及び様々なBGA(BallGrid Array)アセンブリ方法が用いられている。この様な半導体装置のアセンブリにおいては、半導体素子の封止にアンダーフィル材を用いることが多い。ここでアンダーフィル材とは、半導体素子と被着体との間隙に充填し、硬化することにより半導体素子/被着体の間隙を封止するための液状の熱硬化性樹脂組成物である。このような液状の熱硬化性樹脂組成物を半導体素子と被着体との間隙に注入し硬化させることにより、半導体素子と被着体とを接着し、半導体素子と被着体との間の応力緩和や半導体素子の脱落を防止することが可能となる。これは半導体装置の信頼性向上へつながるものであり、半導体装置の製造に際してアンダーフィル材が多く使用されるものとなっている。

【0004】

半導体素子と被着体(基板等)との間隙にアンダーフィル材を効果的に充填させるために、アンダーフィル材は常温ではある程度粘度が低いものとなっており、硬化時の加熱により更に一時的に粘度が低下するという粘度特性を有するものが多い。しかし、この様なアンダーフィル材の粘度特性により、硬化時の熱で一時的に更に粘度が低下した際に、液状のアンダーフィル材がチップの裏面まで回りこむ場合がある。アンダーフィル材のチップ裏面への回り込みは、半導体装置の外観を悪化させるだけでなくチップをスタックする(重ねる)際に、厚みが不均一となる不具合を発生させるものとなる。

【0005】

このような問題を解決するために、アンダーフィル材の種類や注入/硬化条件が検討されているが、設備の改造によるコストアップ、アンダーフィル材を均一に注入するための注入回数の増加、樹脂粘度を抑制するための硬化工程が長時間化するという問題が指摘されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−257893号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、半導体装置の製造においてアンダーフィル材等の液状熱硬化性樹脂の半導体素子裏面への回り込みを防ぎ、更に半導体素子表面の高い清浄度を保つことができる半導体素子の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る半導体素子の製造方法は、半導体ウエハを基材層と粘着層とを含むダイシングフィルムに貼着する工程(A)と、半導体ウエハをダイシングし半導体素子を得る工程(B)とを含むものであり、ダイシングフィルムの粘着層が撥脂剤を含有するものである。また、本発明に係る半導体装置の製造方法は、基板上に半導体素子を載置する工程を有する半導体装置の製造方法であって、前記半導体素子が前記半導体素子の製造方法により得られたものである。

【0009】

本発明に係る半導体装置の製造方法は、上記半導体素子の製造方法により得られた半導体素子を基板上に載置する工程(C)を有するものとし、更に半導体素子と基板とを液状樹脂組成物で封止する工程(D)を有することができる。

【発明の効果】

【0010】

本発明に係る半導体素子の製造方法および半導体装置の製造方法を用いることにより、例えば半導体装置の製造におけるアンダーフィル材注入時に半導体素子裏面へのアンダーフィル材の付着防止や半導体素子表面の清浄度を保つことができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る製造方法に用いられるダイシングフィルムの一例を示す概略断面図である。

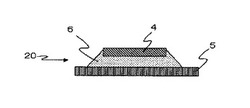

【図2】ダイシングフィルムが貼付された半導体ウエハの一例を示す概略断面図である。

【図3】半導体ウエハのダイシング時の状態の一例を示す概略断面図である。

【図4】半導体装置の一例を示す概略断面図である。

【図5】半導体装置の一例を示す概略断面図である。

【図6】半導体素子裏面にアンダーフィル材が回りこんでいる半導体装置の一例を示す概略断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について図面を用いて説明する。

【0013】

(工程(A))

図1は、半導体ウエハ3に貼着するダイシングフィルム10の一例を示す概略断面図である。ダイシングフィルム10は粘着層1と基材層2を有しており、図2に示すように半導体ウエハ3にはダイシングフィルム10の粘着層1が貼着される。

【0014】

(工程(B))

工程(A)によりダイシングフィルム10が貼着された半導体ウエハ3は、図3(b)に示すようにダイシング(個片化)され、半導体素子4が得られる。

【0015】

(工程(C))

工程(B)により、得られた半導体素子4は、例えば、ガラス基板、銅箔-ポリイミド積層体(フィルム)や樹脂基板等の基板5へ搭載され、図4に示すような半導体装置20が作製される。なお、ダイシングされた半導体素子を取り出す際には、図3(c)(d)に示すように、半導体素子が貼着された状態でダイシングフィルム10を半径方向へエキスパンドすることにより取り出しが容易なものとなる。

【0016】

(工程(D))

以上の工程により得られた半導体装置20は、封止用樹脂により封止される。また封止の方法としては、近年は、半導体装置の信頼性向上のために図5に示すように液状樹脂組成物であるアンダーフィル材6を用いて半導体素子4と基板5との間に充填し、硬化することにより半導体素子/基板5の間を封止する方法(BGA(Ball Grid Array)アセンブリ方法)が用いられる。このような半導体装置はワイヤ・ボンディングに比べて実装面積を小さくでき、また、配線が短いために電気的特性が良いという特徴もあるため、小型、薄型に対する要求の強い携帯機器の回路や、電気的特性が重視される高周波回路などに使用される。また、チップの熱を基板に伝えやすいため,発熱が問題になる発光ダイオード(LED)の実装に使用される。

【0017】

(ダイシングフィルム)

本発明に係る半導体素子の製造方法に用いられるダイシングフィルムは、少なくとも基材層と粘着層とを含む。粘着層側の面が半導体ウエハ3に貼着されることにより半導体ウエハ3が固定されダイシングが容易なものとなる。

【0018】

(粘着層)

前記ダイシングフィルム10の粘着層1は撥脂剤を含有する。これにより当該粘着層1側の面を貼り付けた半導体ウエハ3(半導体素子4)の表面には、撥脂剤が移行することにより撥脂機能を付与することができる。アンダーフィル材6により半導体素子4と基板5との間隙を封止する場合には、図6に示すようにアンダーフィル材6が半導体素子4の裏面へ回り込み半導体装置20の外観を悪化させるという問題が生じる場合がある。この問題に対し、半導体素子4表面に撥脂機能が付与されている場合は、当該撥脂機能を有する面を基板と向き合わないように半導体素子4を載置することにより、上記のようなアンダーフィル材6の回りこみを抑え、半導体装置20の外観を良好な状態で維持することができる。なお、アンダーフィル材6を半導体素子4表面に付着させないという効果は、アンダーフィル材6と半導体ウエハ3表面との接触角が大きくなるということからも判断ができる。また半導体ウエハ3表面へ付与された撥脂機能は半導体ウエハ3へのゴミ付着を低減し、半導体ウエハ3の清浄度を保つことができる。

【0019】

本発明において撥脂剤とは、液状の樹脂成分をはじく効果を有する成分をいい、具体的には、ジメチルポリシロキサンや、アミノ、アミド、エポキシ、カルボキシル、カルビノール、アルコキシ、フェノール、ポリエーテル、アルキル、アラルキル、アルコール、フロロ、フェニル等のシリコン化合物、ポリテトラフルオロエチレン、テトラフルオロエチレン、パ−フルオロポリエ−テル、パ−フルオロアルキルポリエ−テル、パ−フルオロアルキルビニルエ−テル共重合体、ヘキサフルオロプロピレン共重合体や、三フッ化エチレン重合体などのフッ素化合物などが挙げられ、それぞれ単独もしくは2種類以上併用して使用できる。これらの中でもアンダーフィル材6の半導体素子4裏面への回り込みを効果的に防止するという観点からはシリコン化合物を用いることが好ましく、中でもジメチルシロキサン構造を有するシリコン化合物が好ましい。

【0020】

前記ジメチルシロキサン構造を有するシリコン化合物の例としては下記一般式(1)で示されるものが挙げられる。

【0021】

【化1】

【0022】

また、上記一般式の中でも、より具体的な例としては下記一般式(2)乃至(5)のものが挙げられる。

【化2】

【0023】

【化3】

【0024】

【化4】

【0025】

【化5】

【0026】

なお、半導体装置製造の際、アンダーフィル材6の半導体素子4裏面への回り込みを効果的に防止するという観点や、半導体素子4の清浄度を保つという観点からは上記一般式中Rがポリエーテル基を有する有機基、カルボキシル基を有する有機基、アミノ基を有する有機基であることが好ましい。

【0027】

粘着層1に含まれる撥脂剤の配合量は、粘着層1の全重量に対して、0.1重量%以上0.8重量%以下であることが好ましい。前記下限値以上とすることにより、アンダーフィル材の半導体素子4裏面へ回り込みを効果的に防ぐことや半導体素子4の清浄度の維持が可能となる。また前記上限値以下とすることにより、粘着層1と半導体ウエハ3(被着体)との密着性および基材/粘着剤間の密着性をより好適なものとすることができる。

【0028】

粘着層1には、従来粘着フィルム用途に用いられてきたアクリル系粘着剤、ゴム系粘着剤等の公知の粘着剤をベース樹脂として用いることができるが、耐水性や耐候性を改善の観点からはアクリル系粘着剤を用いることが好ましい。

【0029】

アクリル系粘着剤としては、例えば(メタ)アクリル酸およびそれらのエステルで構成される樹脂、(メタ)アクリル酸およびそれらのエステルとそれらと共重合可能な不飽和単量体(例えば酢酸ビニル、スチレン、アクリルニトリル等)との共重合体等が用いられる。また、これらの樹脂を2種類以上混合しても良い。これらの中でも(メタ)アクリル酸メチル、(メタ)アクリル酸エチルヘキシルおよび(メタ)アクリル酸ブチルから選ばれる1種以上と、(メタ)アクリル酸ヒドロキシエチルおよび酢酸ビニルの中から選ばれる1種以上との共重合体が好ましい。これにより、被着体との密着性や粘着性の制御が容易になる。

【0030】

粘着層には、粘着性(接着性)を制御するためにアクリレートモノマー、官能基含有のモノマー等を添加することが好ましい。アクリルレートモノマーとしては、例えばアクリル酸エチル、アクリル酸ブチル、アクリル酸2−エチルヘキシル、アクリル酸グリシジル、アクリル酸2−ヒドロキシエチル、エチルアクリレート、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸グリシジル、メタクリル酸2−ヒドロキシエチル、メチルアクリレート、ブチルアクリレート、2−エチルヘキシルアクリレート等が挙げられる。これらの中でもエチルアクリレート、ブチルアクリレートおよび2−エチルヘキシルアクリレートの中から選ばれた1種以上が好ましい。これにより、良好な粘着性に加えて、凝集力の制御が可能となる。さらに、他成分との相溶性を調整することが可能となる。

【0031】

前記官能基含有モノマーとしては、例えばメタクリル酸、アクリル酸、イタコン酸、ヒドロキシエチルメタクリレート、ヒドロキシエチルアクリレート、ヒドロキシプロピルメタクリレート、ヒドロキシプロピルアクリレート、ジメチルアミノエチルメタクリレート、ジメチルアミノエチルアクリレート、アクリルアミド、メチロールアクリルアミド、グリシジルメタクリレート、無水マレイン酸等が挙げられる。これらの中でも、より容易に粘着性の制御をするという観点からはアクリル酸、ヒドロキシエチルアクリレートを用いることが好ましい。

【0032】

本発明に係る半導体素子の製造方法に用いるダイシングフィルム10には少なくとも1種以上のエネルギー線硬化性樹脂を含めることが好ましい。これにより、エネルギー線照射後の粘着力を低下させ半導体素子のピックアップを容易にすることができる。

【0033】

本発明に用いられるダイシングフィルムの粘着層に含まれるエネルギー線硬化性樹脂としては、例えば紫外線、電子線等のエネルギー線の照射によって、三次元架橋可能な重合性炭素−炭素二重結合を少なくとも2個以上を分子内に有する低分子量の化合物を用いることができる。

【0034】

前記エネルギー線硬化性樹脂として、具体的にはトリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールトテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、市販のオリゴエステルアクリレート等、芳香族系、脂肪族系等のウレタンアクリレート(オリゴマー)等を挙げることができる。これらの中でも安定した半導体素子4のピックアップ性を得るという観点からは、ウレタンアクリレートを用いることが好ましい。

【0035】

本発明に用いられるダイシングフィルム10の粘着層1に含まれるエネルギー線硬化性樹脂の重量平均分子量は、400以上30,000以下が好ましく、500以上、12,000以下が特に好ましい。重量平均分子量を前記下限値以上とすることにより半導体素子4をピックアップする際に粘着層1の割れを抑え、糊残りを防ぐことができる。また、前記上限以下とすることにより取り扱いが容易なものとなる。

【0036】

本発明に用いられるフィルムの粘着層1に含まれるエネルギー線硬化性樹脂の量は、特に限定されないが、ベース樹脂100重量部に対して50重量部以上130重量部以下が好ましく、更に好ましくは80重量部以上120重量部以下である。前記下限値以上とすることにより、エネルギー線硬化後、安定した半導体素子4のピックアップ性を得ることができる。また前記上限値以下とすることによりダイシング時に安定して半導体素子を保持することができる。

【0037】

本発明に用いられる粘着フィルムの粘着層には、更にエネルギー線硬化開始剤を含むことが好ましい。エネルギー線硬化開始剤としては例えば2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノン等が挙げられる。

【0038】

前記エネルギー線硬化開始剤の含有量は、粘着層のベース樹脂100重量部に対して1重量部以上10重量部以下が好ましく、更に好ましくは3重量部以上7重量部以下である。前記範囲内とすることにより、エネルギー線による架橋反応が効果的に進行する。

【0039】

本発明に用いられるダイシングフィルムの粘着層をエネルギー線硬化する際に用いられるエネルギー線としては、紫外線(UV)や電子線(EB)などが挙げられる。

反応に用いられるエネルギー量はエネルギー線硬化性樹脂が硬化する量であれば、特に限定はないが、紫外線の場合、積算光量であらわすと50mJ/cm2以上800mJ/cm2以下であることが好ましい。前記範囲とすることにより硬化反応が安定する。

【0040】

本発明に用いられるダイシングフィルムの粘着層には架橋剤を含むことが好ましく、具体的にはエポキシ系架橋剤、イソシアネート系架橋剤、メチロール系架橋剤、キレート系架橋剤、アジリジン系架橋剤、メラミン系架橋剤、多価金属キレート系架橋剤等が挙げられる。これらの中でもベース樹脂に含まれる官能基と反応し、高分子量体を得るという観点からはイソシアネート系架橋剤が好ましい。

【0041】

前記イソシアネート系架橋剤としては、例えば多価イソシアネートのポリイソシアネート化合物およびポリイソシアネート化合物の三量体、前記ポリイソシアネート化合物とポリオール化合物とを反応させて得られる末端イソシアネート化合物の三量体または末端イソシアネートウレタンプレポリマーをフェノール、オキシム類などで封鎖したブロック化ポリイソシアネート化合物等が挙げられる。

【0042】

前記多価イソシアネートの具体例としては、例えば2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシリレンジイソシアネート、1,4−キシレンジイソシアネート、ジフェニルメタン−4−4’−ジイソシアネート、ジフェニルメタン−2−4’−ジイソシアネート、3−メチルジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタン−4−4’−ジイソシアネート、ジシクロヘキシルメタン−2−4’−ジイソシアネート等が挙げられる。これらの中でも2,4−トリレンジイソシアネート、ジフェニルメタン−4−4’−ジイソシアネート、ヘキサメチレンジイソシアネートの中から選ばれる1種以上が好ましい。これにより、特にイソシアネート自体の凝集と架橋のバランスを向上することができる。

【0043】

前記架橋剤の含有量は、特に限定されないが、前記ベース樹脂100重量部に対して1重量部以上50重量部以下が好ましく、特に3重量部以上20重量部以下が好ましい。前記範囲内とすることにより架橋剤をベース樹脂とのみ反応させることができ、安定した高分子量体を得ることができる。

【0044】

本発明に用いられるダイシングフィルム10の粘着層には、本発明の効果を損なわない範囲で性能を改善するために帯電防止剤、粘着付与剤等の添加剤を含むものとすることができる。

【0045】

前記帯電防止剤としては、例えばアニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両イオン性界面活性剤等の界面活性剤、温度依存しないようなものとしてはカーボンブラック、銀、ニッケル、アンチモンドープスズ酸化物、スズドープインジウム酸化物等の無機系粉体が挙げられる。また、帯電防止剤の含有量は、特に限定されないが、前記ベース樹脂100重量部に対して10重量部以上50重量部以下が好ましく、特に20重量部以上30重量部以下が好ましい。前記範囲内とすることにより粘着特性と帯電防止性能とのバランスに優れ、エキスパンド時あるいはピックアップ時に発生する静電気を抑制できるため、チップの信頼性を向上することができる。

【0046】

前記粘着付与剤としては、例えばロジン樹脂、テルペン樹脂、クマロン樹脂、フェノール樹脂、スチレン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、脂肪族芳香族共重合系石油樹脂等が挙げられる。これにより、凝集力を高めることができ、粘着力を向上することができる。

【0047】

また、前記粘着付与剤の含有量は、特に限定されないが、前記ベース樹脂100重量部に対して5重量部以上30重量部以下が好ましく、特に10重量部以上20重量部以下が好ましい。前記範囲内とすることにより特にピックアップ性に悪影響を及ぼさない程度にタック性を向上することができる。

【0048】

(基材層)

本発明に用いられるダイシングフィルムの基材層2には、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン等のポリオレフィン系樹脂、エチレン・酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体等のオレフィン系共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポチエチレンテレフタレート系樹脂、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、ビニルイソプレン、ポリカーボネート等の熱可塑性樹脂およびこれらの熱可塑性樹脂の混合物を用いることができる。これらの中でも環境面や粘着力の安定性の面から可塑剤を含まないオレフィン熱可塑性エラストマーを用いることが好ましい。また、高エキスパンドやエキスパンド後の復元性が求められる用途では塩化ビニル系樹脂を用いることが好ましい。

【0049】

前記基材層2の厚さは、特に限定されないが、60μm以上250μm以下であることが好ましく、特に80μm以上150μm以下であることが好ましい。基材の厚さが上記範囲内であると特に作業性に優れる。

【0050】

前記基材層2は、紫外線及び/又は電子線に対し透過性を有するものが好ましい。紫外線及び/又は電子線に対し透過性を有するフィルムとしては、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン酢ビ共重合体、エチレンαオレフィン共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、スチレン・イソプレン共重合体、ポリスチレン、ビニルポリイソプレン、ポリカーボネート等の一般的な熱可塑性樹脂からなるフィルムが挙げられる。また、これらの樹脂の混合物からなるフィルムあるいはこれらの樹脂の積層フィルムでもあってもよい。

【0051】

(ダイシングフィルムの製造方法)

本発明に用いられるダイシングフィルム10は、例えば、離型処理を施したPETセパレーターの離型処理面に、グラビア方式等で粘着剤を目的の厚み塗工し、粘着剤を乾燥した後に、使用する基材と粘着剤をラミネートすることで作製される。

【実施例】

【0052】

(実施例1〜5)

2−エチルヘキシルアクリレート30重量%、酢酸ビニル70重量%および2−ヒドロキシエチルメタクリレート1重量%をトルエン溶媒中にて溶液重合させ重量平均分子量150,000のベース樹脂を得た。前記ベース樹脂100重量部に対して、エネルギー線硬化性樹脂として2官能ウレタンアクリレート100重量部(三菱レイヨン社製 重量平均分子量が11,000)と、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)15重量部と、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部と、以下の撥脂剤1〜3を表1に示す配合量で混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。

【0053】

(実施例6)

アクリル系粘着剤(アクリルアミド系モノマー/アクリル(メタクリル)酸エステル/水酸基含有(メタ)アクリレートの共重合体 ガラス転移温度:−15℃ アミン価:115mgKOH/g 水酸基価:11mgKOH/g)100重量部に対して、エネルギー線硬化性樹脂として9官能ウレタンアクリレート (UA−32P:新中村化学工業株式会社製)を115部、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)を10部、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部と、下記撥脂剤1を表1に示す配合量で混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。

【0054】

実施例に配合した撥脂剤は以下の通りである。

撥脂剤1:東レ・ダウコーニング株式会社製 SF8419 (ポリエーテル基を含む有機基を有するジメチルシロキサン構造のシラン化合物)

撥脂剤2:東レ・ダウコーニング株式会社製 BY16−880(カルボキシル基を含む有機基を有するジメチルシロキサン構造のシラン化合物)

撥脂剤3:東レ・ダウコーニング株式会社製 SF−8417(アミノ基を含む有機基を有するジメチルシロキサン構造のシラン化合物)

【0055】

(比較例1)

2−エチルヘキシルアクリレート30重量%、酢酸ビニル70重量%および2−ヒドロキシエチルメタクリレート1重量%をトルエン溶媒中にて溶液重合させ重量平均分子量150,000のベース樹脂を得た。前記ベース樹脂100重量部に対して、エネルギー線硬化性樹脂として2官能ウレタンアクリレート100重量部(三菱レイヨン社製 重量平均分子量が11,000)と、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)15重量部と、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部とを混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。撥脂剤は配合しなかった。

【0056】

(比較例2)

アクリル系粘着剤(アクリルアミド系モノマー/アクリル(メタクリル)酸エステル/水酸基含有(メタ)アクリレートの共重合体 ガラス転移温度:−15℃ アミン価:115mgKOH/g 水酸基価:11mgKOH/g)100重量部に対して、エネルギー線硬化性樹脂として9官能ウレタンアクリレート (UA−32P:新中村化学工業株式会社製)を115部、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)を10部、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部とを混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。撥脂剤は配合しなかった。

【0057】

(ダイシングフィルムの作製)

前記粘着層を30℃でラミネートロールを用いて、厚み100μmのポリオレフィン系シートにラミネートしてダイシングフィルムを得た。得られたダイシングフィルムを貼着した半導体ウエハの表面について下記の方法でアンダーフィル材との接触角を求めた。

【0058】

(半導体ウエハ表面におけるアンダーフィル材の接触角)

上記作製方法により得られたダイシングフィルムを半導体ウエハに貼付し、25℃-50%RHの環境に1時間保管後、UV照射(65mW/cm2・200mJ/cm2)した。その後、ダイシングフィルムを剥離し、テープを貼着していた半導体ウエハ表面にアンダーフィル材(ナミックス株式会社製 品番:チップコート8462−21)を3μL滴下した。滴下後のアンダーフィル材を150℃/30分で硬化後、半導体ウエハ/アンダーフィル材の接触角を測定した。結果を表1に示す。

【0059】

(半導体装置の作製)

実施例、比較例の各ダイシングフィルムを半導体ウエハに貼着し、ダイシングして半導体素子を得た。

得られた半導体素子を基板(銅張りポリイミド製フィルム)に載置し、アンダーフィル材(ナミックス株式会社製 品番:チップコート8462−21)により半導体素子と基板との間隙を封止することにより半導体装置を作製した。

【0060】

(半導体装置の外観評価)

作製した半導体装置の半導体素子裏面へアンダーフィル材の回りこみの有無を目視にて評価した。結果を表1に示す。

表中の符号は下記の通りである。

○:樹脂回り込みなし

×:樹脂回り込みあり

【0061】

(半導体ウエハの清浄度評価)

ダイシングフィルムを半導体ウエハに貼着し、25℃-50%RHの環境に1時間保管後、UV照射(65mW/cm2・200mJ/cm2)した。その後、半導体ウエハ加工用粘着フィルムを剥離し、得られた鏡面ウエハをクリーンクラス10000の環境に24時間保管した。24時間保管後の半導体ウエハの半導体加工用粘着フィルムを貼付した面の側を、パーティクルカウンター(株式会社 日立製作所製 LS−5000)で測定し、半導体ウエハ表面の清浄度を評価した。結果を表1に示す。

表中の符号は下記の通りである。

○:直径5μm以上の異物の付着なし。

×:直径5μm以上の異物が付着あり。

【表1】

【0062】

本発明に係る製造方法、即ち撥脂剤を含有するダイシングフィルムを用いた半導体素子の製造方法及び半導体装置の製造方法を用いることにより、アンダーフィル材を用いた場合であっても、半導体素子裏面へアンダーフィル材が回りこむことは無く、また清浄度の高い外観を有する半導体装置を得ることができた。一方、撥脂剤を含有しないダイシングフィルムを用いた場合は、半導体裏面へのアンダーフィル材の回りこみや、半導体ウエハの清浄度維持という点については、本発明に係る製造方法により得られたものに比べ劣るものとなった。

【産業上の利用可能性】

【0063】

本発明に係る半導体装置の製造方法は、様々な半導体装置の製造に適用可能であるが、特に半導体素子と基板との間隙を液状樹脂で封止するBGAアセンブリ等へ好適に用いることができる。

【符号の説明】

【0064】

1・・・粘着層

2・・・基材層

3・・・半導体ウエハ

4・・・半導体素子

5・・・基板

6・・・アンダーフィル材

7・・・アンダーフィル材が半導体素子裏面に回りこんだ部分

10・・ダイシングフィルム

20・・半導体装置

【技術分野】

【0001】

本発明は、半導体素子の製造方法および半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置を製造する工程においては、例えば半導体ウエハやパッケージ等を切断するためにダイシングフィルム等の半導体加工用粘着フィルムが用いられている。この粘着フィルムは、半導体ウエハやパッケージ等を貼り付け、ダイシング(切断)し、さらに粘着フィルムをエキスパンティング等することにより、半導体ウエハ(半導体素子)等をピックアップするために用いられる(例えば特許文献1参照)。

【0003】

近年、半導体装置の製造方法としてフリップチップ・パッケージ、ボードへのダイレクト・チップアタッチ、スタックト・ダイ・パッケージ及び様々なBGA(BallGrid Array)アセンブリ方法が用いられている。この様な半導体装置のアセンブリにおいては、半導体素子の封止にアンダーフィル材を用いることが多い。ここでアンダーフィル材とは、半導体素子と被着体との間隙に充填し、硬化することにより半導体素子/被着体の間隙を封止するための液状の熱硬化性樹脂組成物である。このような液状の熱硬化性樹脂組成物を半導体素子と被着体との間隙に注入し硬化させることにより、半導体素子と被着体とを接着し、半導体素子と被着体との間の応力緩和や半導体素子の脱落を防止することが可能となる。これは半導体装置の信頼性向上へつながるものであり、半導体装置の製造に際してアンダーフィル材が多く使用されるものとなっている。

【0004】

半導体素子と被着体(基板等)との間隙にアンダーフィル材を効果的に充填させるために、アンダーフィル材は常温ではある程度粘度が低いものとなっており、硬化時の加熱により更に一時的に粘度が低下するという粘度特性を有するものが多い。しかし、この様なアンダーフィル材の粘度特性により、硬化時の熱で一時的に更に粘度が低下した際に、液状のアンダーフィル材がチップの裏面まで回りこむ場合がある。アンダーフィル材のチップ裏面への回り込みは、半導体装置の外観を悪化させるだけでなくチップをスタックする(重ねる)際に、厚みが不均一となる不具合を発生させるものとなる。

【0005】

このような問題を解決するために、アンダーフィル材の種類や注入/硬化条件が検討されているが、設備の改造によるコストアップ、アンダーフィル材を均一に注入するための注入回数の増加、樹脂粘度を抑制するための硬化工程が長時間化するという問題が指摘されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−257893号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、半導体装置の製造においてアンダーフィル材等の液状熱硬化性樹脂の半導体素子裏面への回り込みを防ぎ、更に半導体素子表面の高い清浄度を保つことができる半導体素子の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る半導体素子の製造方法は、半導体ウエハを基材層と粘着層とを含むダイシングフィルムに貼着する工程(A)と、半導体ウエハをダイシングし半導体素子を得る工程(B)とを含むものであり、ダイシングフィルムの粘着層が撥脂剤を含有するものである。また、本発明に係る半導体装置の製造方法は、基板上に半導体素子を載置する工程を有する半導体装置の製造方法であって、前記半導体素子が前記半導体素子の製造方法により得られたものである。

【0009】

本発明に係る半導体装置の製造方法は、上記半導体素子の製造方法により得られた半導体素子を基板上に載置する工程(C)を有するものとし、更に半導体素子と基板とを液状樹脂組成物で封止する工程(D)を有することができる。

【発明の効果】

【0010】

本発明に係る半導体素子の製造方法および半導体装置の製造方法を用いることにより、例えば半導体装置の製造におけるアンダーフィル材注入時に半導体素子裏面へのアンダーフィル材の付着防止や半導体素子表面の清浄度を保つことができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る製造方法に用いられるダイシングフィルムの一例を示す概略断面図である。

【図2】ダイシングフィルムが貼付された半導体ウエハの一例を示す概略断面図である。

【図3】半導体ウエハのダイシング時の状態の一例を示す概略断面図である。

【図4】半導体装置の一例を示す概略断面図である。

【図5】半導体装置の一例を示す概略断面図である。

【図6】半導体素子裏面にアンダーフィル材が回りこんでいる半導体装置の一例を示す概略断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について図面を用いて説明する。

【0013】

(工程(A))

図1は、半導体ウエハ3に貼着するダイシングフィルム10の一例を示す概略断面図である。ダイシングフィルム10は粘着層1と基材層2を有しており、図2に示すように半導体ウエハ3にはダイシングフィルム10の粘着層1が貼着される。

【0014】

(工程(B))

工程(A)によりダイシングフィルム10が貼着された半導体ウエハ3は、図3(b)に示すようにダイシング(個片化)され、半導体素子4が得られる。

【0015】

(工程(C))

工程(B)により、得られた半導体素子4は、例えば、ガラス基板、銅箔-ポリイミド積層体(フィルム)や樹脂基板等の基板5へ搭載され、図4に示すような半導体装置20が作製される。なお、ダイシングされた半導体素子を取り出す際には、図3(c)(d)に示すように、半導体素子が貼着された状態でダイシングフィルム10を半径方向へエキスパンドすることにより取り出しが容易なものとなる。

【0016】

(工程(D))

以上の工程により得られた半導体装置20は、封止用樹脂により封止される。また封止の方法としては、近年は、半導体装置の信頼性向上のために図5に示すように液状樹脂組成物であるアンダーフィル材6を用いて半導体素子4と基板5との間に充填し、硬化することにより半導体素子/基板5の間を封止する方法(BGA(Ball Grid Array)アセンブリ方法)が用いられる。このような半導体装置はワイヤ・ボンディングに比べて実装面積を小さくでき、また、配線が短いために電気的特性が良いという特徴もあるため、小型、薄型に対する要求の強い携帯機器の回路や、電気的特性が重視される高周波回路などに使用される。また、チップの熱を基板に伝えやすいため,発熱が問題になる発光ダイオード(LED)の実装に使用される。

【0017】

(ダイシングフィルム)

本発明に係る半導体素子の製造方法に用いられるダイシングフィルムは、少なくとも基材層と粘着層とを含む。粘着層側の面が半導体ウエハ3に貼着されることにより半導体ウエハ3が固定されダイシングが容易なものとなる。

【0018】

(粘着層)

前記ダイシングフィルム10の粘着層1は撥脂剤を含有する。これにより当該粘着層1側の面を貼り付けた半導体ウエハ3(半導体素子4)の表面には、撥脂剤が移行することにより撥脂機能を付与することができる。アンダーフィル材6により半導体素子4と基板5との間隙を封止する場合には、図6に示すようにアンダーフィル材6が半導体素子4の裏面へ回り込み半導体装置20の外観を悪化させるという問題が生じる場合がある。この問題に対し、半導体素子4表面に撥脂機能が付与されている場合は、当該撥脂機能を有する面を基板と向き合わないように半導体素子4を載置することにより、上記のようなアンダーフィル材6の回りこみを抑え、半導体装置20の外観を良好な状態で維持することができる。なお、アンダーフィル材6を半導体素子4表面に付着させないという効果は、アンダーフィル材6と半導体ウエハ3表面との接触角が大きくなるということからも判断ができる。また半導体ウエハ3表面へ付与された撥脂機能は半導体ウエハ3へのゴミ付着を低減し、半導体ウエハ3の清浄度を保つことができる。

【0019】

本発明において撥脂剤とは、液状の樹脂成分をはじく効果を有する成分をいい、具体的には、ジメチルポリシロキサンや、アミノ、アミド、エポキシ、カルボキシル、カルビノール、アルコキシ、フェノール、ポリエーテル、アルキル、アラルキル、アルコール、フロロ、フェニル等のシリコン化合物、ポリテトラフルオロエチレン、テトラフルオロエチレン、パ−フルオロポリエ−テル、パ−フルオロアルキルポリエ−テル、パ−フルオロアルキルビニルエ−テル共重合体、ヘキサフルオロプロピレン共重合体や、三フッ化エチレン重合体などのフッ素化合物などが挙げられ、それぞれ単独もしくは2種類以上併用して使用できる。これらの中でもアンダーフィル材6の半導体素子4裏面への回り込みを効果的に防止するという観点からはシリコン化合物を用いることが好ましく、中でもジメチルシロキサン構造を有するシリコン化合物が好ましい。

【0020】

前記ジメチルシロキサン構造を有するシリコン化合物の例としては下記一般式(1)で示されるものが挙げられる。

【0021】

【化1】

【0022】

また、上記一般式の中でも、より具体的な例としては下記一般式(2)乃至(5)のものが挙げられる。

【化2】

【0023】

【化3】

【0024】

【化4】

【0025】

【化5】

【0026】

なお、半導体装置製造の際、アンダーフィル材6の半導体素子4裏面への回り込みを効果的に防止するという観点や、半導体素子4の清浄度を保つという観点からは上記一般式中Rがポリエーテル基を有する有機基、カルボキシル基を有する有機基、アミノ基を有する有機基であることが好ましい。

【0027】

粘着層1に含まれる撥脂剤の配合量は、粘着層1の全重量に対して、0.1重量%以上0.8重量%以下であることが好ましい。前記下限値以上とすることにより、アンダーフィル材の半導体素子4裏面へ回り込みを効果的に防ぐことや半導体素子4の清浄度の維持が可能となる。また前記上限値以下とすることにより、粘着層1と半導体ウエハ3(被着体)との密着性および基材/粘着剤間の密着性をより好適なものとすることができる。

【0028】

粘着層1には、従来粘着フィルム用途に用いられてきたアクリル系粘着剤、ゴム系粘着剤等の公知の粘着剤をベース樹脂として用いることができるが、耐水性や耐候性を改善の観点からはアクリル系粘着剤を用いることが好ましい。

【0029】

アクリル系粘着剤としては、例えば(メタ)アクリル酸およびそれらのエステルで構成される樹脂、(メタ)アクリル酸およびそれらのエステルとそれらと共重合可能な不飽和単量体(例えば酢酸ビニル、スチレン、アクリルニトリル等)との共重合体等が用いられる。また、これらの樹脂を2種類以上混合しても良い。これらの中でも(メタ)アクリル酸メチル、(メタ)アクリル酸エチルヘキシルおよび(メタ)アクリル酸ブチルから選ばれる1種以上と、(メタ)アクリル酸ヒドロキシエチルおよび酢酸ビニルの中から選ばれる1種以上との共重合体が好ましい。これにより、被着体との密着性や粘着性の制御が容易になる。

【0030】

粘着層には、粘着性(接着性)を制御するためにアクリレートモノマー、官能基含有のモノマー等を添加することが好ましい。アクリルレートモノマーとしては、例えばアクリル酸エチル、アクリル酸ブチル、アクリル酸2−エチルヘキシル、アクリル酸グリシジル、アクリル酸2−ヒドロキシエチル、エチルアクリレート、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸グリシジル、メタクリル酸2−ヒドロキシエチル、メチルアクリレート、ブチルアクリレート、2−エチルヘキシルアクリレート等が挙げられる。これらの中でもエチルアクリレート、ブチルアクリレートおよび2−エチルヘキシルアクリレートの中から選ばれた1種以上が好ましい。これにより、良好な粘着性に加えて、凝集力の制御が可能となる。さらに、他成分との相溶性を調整することが可能となる。

【0031】

前記官能基含有モノマーとしては、例えばメタクリル酸、アクリル酸、イタコン酸、ヒドロキシエチルメタクリレート、ヒドロキシエチルアクリレート、ヒドロキシプロピルメタクリレート、ヒドロキシプロピルアクリレート、ジメチルアミノエチルメタクリレート、ジメチルアミノエチルアクリレート、アクリルアミド、メチロールアクリルアミド、グリシジルメタクリレート、無水マレイン酸等が挙げられる。これらの中でも、より容易に粘着性の制御をするという観点からはアクリル酸、ヒドロキシエチルアクリレートを用いることが好ましい。

【0032】

本発明に係る半導体素子の製造方法に用いるダイシングフィルム10には少なくとも1種以上のエネルギー線硬化性樹脂を含めることが好ましい。これにより、エネルギー線照射後の粘着力を低下させ半導体素子のピックアップを容易にすることができる。

【0033】

本発明に用いられるダイシングフィルムの粘着層に含まれるエネルギー線硬化性樹脂としては、例えば紫外線、電子線等のエネルギー線の照射によって、三次元架橋可能な重合性炭素−炭素二重結合を少なくとも2個以上を分子内に有する低分子量の化合物を用いることができる。

【0034】

前記エネルギー線硬化性樹脂として、具体的にはトリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールトテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、市販のオリゴエステルアクリレート等、芳香族系、脂肪族系等のウレタンアクリレート(オリゴマー)等を挙げることができる。これらの中でも安定した半導体素子4のピックアップ性を得るという観点からは、ウレタンアクリレートを用いることが好ましい。

【0035】

本発明に用いられるダイシングフィルム10の粘着層1に含まれるエネルギー線硬化性樹脂の重量平均分子量は、400以上30,000以下が好ましく、500以上、12,000以下が特に好ましい。重量平均分子量を前記下限値以上とすることにより半導体素子4をピックアップする際に粘着層1の割れを抑え、糊残りを防ぐことができる。また、前記上限以下とすることにより取り扱いが容易なものとなる。

【0036】

本発明に用いられるフィルムの粘着層1に含まれるエネルギー線硬化性樹脂の量は、特に限定されないが、ベース樹脂100重量部に対して50重量部以上130重量部以下が好ましく、更に好ましくは80重量部以上120重量部以下である。前記下限値以上とすることにより、エネルギー線硬化後、安定した半導体素子4のピックアップ性を得ることができる。また前記上限値以下とすることによりダイシング時に安定して半導体素子を保持することができる。

【0037】

本発明に用いられる粘着フィルムの粘着層には、更にエネルギー線硬化開始剤を含むことが好ましい。エネルギー線硬化開始剤としては例えば2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノン等が挙げられる。

【0038】

前記エネルギー線硬化開始剤の含有量は、粘着層のベース樹脂100重量部に対して1重量部以上10重量部以下が好ましく、更に好ましくは3重量部以上7重量部以下である。前記範囲内とすることにより、エネルギー線による架橋反応が効果的に進行する。

【0039】

本発明に用いられるダイシングフィルムの粘着層をエネルギー線硬化する際に用いられるエネルギー線としては、紫外線(UV)や電子線(EB)などが挙げられる。

反応に用いられるエネルギー量はエネルギー線硬化性樹脂が硬化する量であれば、特に限定はないが、紫外線の場合、積算光量であらわすと50mJ/cm2以上800mJ/cm2以下であることが好ましい。前記範囲とすることにより硬化反応が安定する。

【0040】

本発明に用いられるダイシングフィルムの粘着層には架橋剤を含むことが好ましく、具体的にはエポキシ系架橋剤、イソシアネート系架橋剤、メチロール系架橋剤、キレート系架橋剤、アジリジン系架橋剤、メラミン系架橋剤、多価金属キレート系架橋剤等が挙げられる。これらの中でもベース樹脂に含まれる官能基と反応し、高分子量体を得るという観点からはイソシアネート系架橋剤が好ましい。

【0041】

前記イソシアネート系架橋剤としては、例えば多価イソシアネートのポリイソシアネート化合物およびポリイソシアネート化合物の三量体、前記ポリイソシアネート化合物とポリオール化合物とを反応させて得られる末端イソシアネート化合物の三量体または末端イソシアネートウレタンプレポリマーをフェノール、オキシム類などで封鎖したブロック化ポリイソシアネート化合物等が挙げられる。

【0042】

前記多価イソシアネートの具体例としては、例えば2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシリレンジイソシアネート、1,4−キシレンジイソシアネート、ジフェニルメタン−4−4’−ジイソシアネート、ジフェニルメタン−2−4’−ジイソシアネート、3−メチルジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタン−4−4’−ジイソシアネート、ジシクロヘキシルメタン−2−4’−ジイソシアネート等が挙げられる。これらの中でも2,4−トリレンジイソシアネート、ジフェニルメタン−4−4’−ジイソシアネート、ヘキサメチレンジイソシアネートの中から選ばれる1種以上が好ましい。これにより、特にイソシアネート自体の凝集と架橋のバランスを向上することができる。

【0043】

前記架橋剤の含有量は、特に限定されないが、前記ベース樹脂100重量部に対して1重量部以上50重量部以下が好ましく、特に3重量部以上20重量部以下が好ましい。前記範囲内とすることにより架橋剤をベース樹脂とのみ反応させることができ、安定した高分子量体を得ることができる。

【0044】

本発明に用いられるダイシングフィルム10の粘着層には、本発明の効果を損なわない範囲で性能を改善するために帯電防止剤、粘着付与剤等の添加剤を含むものとすることができる。

【0045】

前記帯電防止剤としては、例えばアニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両イオン性界面活性剤等の界面活性剤、温度依存しないようなものとしてはカーボンブラック、銀、ニッケル、アンチモンドープスズ酸化物、スズドープインジウム酸化物等の無機系粉体が挙げられる。また、帯電防止剤の含有量は、特に限定されないが、前記ベース樹脂100重量部に対して10重量部以上50重量部以下が好ましく、特に20重量部以上30重量部以下が好ましい。前記範囲内とすることにより粘着特性と帯電防止性能とのバランスに優れ、エキスパンド時あるいはピックアップ時に発生する静電気を抑制できるため、チップの信頼性を向上することができる。

【0046】

前記粘着付与剤としては、例えばロジン樹脂、テルペン樹脂、クマロン樹脂、フェノール樹脂、スチレン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、脂肪族芳香族共重合系石油樹脂等が挙げられる。これにより、凝集力を高めることができ、粘着力を向上することができる。

【0047】

また、前記粘着付与剤の含有量は、特に限定されないが、前記ベース樹脂100重量部に対して5重量部以上30重量部以下が好ましく、特に10重量部以上20重量部以下が好ましい。前記範囲内とすることにより特にピックアップ性に悪影響を及ぼさない程度にタック性を向上することができる。

【0048】

(基材層)

本発明に用いられるダイシングフィルムの基材層2には、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン等のポリオレフィン系樹脂、エチレン・酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体等のオレフィン系共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポチエチレンテレフタレート系樹脂、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、ビニルイソプレン、ポリカーボネート等の熱可塑性樹脂およびこれらの熱可塑性樹脂の混合物を用いることができる。これらの中でも環境面や粘着力の安定性の面から可塑剤を含まないオレフィン熱可塑性エラストマーを用いることが好ましい。また、高エキスパンドやエキスパンド後の復元性が求められる用途では塩化ビニル系樹脂を用いることが好ましい。

【0049】

前記基材層2の厚さは、特に限定されないが、60μm以上250μm以下であることが好ましく、特に80μm以上150μm以下であることが好ましい。基材の厚さが上記範囲内であると特に作業性に優れる。

【0050】

前記基材層2は、紫外線及び/又は電子線に対し透過性を有するものが好ましい。紫外線及び/又は電子線に対し透過性を有するフィルムとしては、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン酢ビ共重合体、エチレンαオレフィン共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、スチレン・イソプレン共重合体、ポリスチレン、ビニルポリイソプレン、ポリカーボネート等の一般的な熱可塑性樹脂からなるフィルムが挙げられる。また、これらの樹脂の混合物からなるフィルムあるいはこれらの樹脂の積層フィルムでもあってもよい。

【0051】

(ダイシングフィルムの製造方法)

本発明に用いられるダイシングフィルム10は、例えば、離型処理を施したPETセパレーターの離型処理面に、グラビア方式等で粘着剤を目的の厚み塗工し、粘着剤を乾燥した後に、使用する基材と粘着剤をラミネートすることで作製される。

【実施例】

【0052】

(実施例1〜5)

2−エチルヘキシルアクリレート30重量%、酢酸ビニル70重量%および2−ヒドロキシエチルメタクリレート1重量%をトルエン溶媒中にて溶液重合させ重量平均分子量150,000のベース樹脂を得た。前記ベース樹脂100重量部に対して、エネルギー線硬化性樹脂として2官能ウレタンアクリレート100重量部(三菱レイヨン社製 重量平均分子量が11,000)と、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)15重量部と、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部と、以下の撥脂剤1〜3を表1に示す配合量で混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。

【0053】

(実施例6)

アクリル系粘着剤(アクリルアミド系モノマー/アクリル(メタクリル)酸エステル/水酸基含有(メタ)アクリレートの共重合体 ガラス転移温度:−15℃ アミン価:115mgKOH/g 水酸基価:11mgKOH/g)100重量部に対して、エネルギー線硬化性樹脂として9官能ウレタンアクリレート (UA−32P:新中村化学工業株式会社製)を115部、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)を10部、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部と、下記撥脂剤1を表1に示す配合量で混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。

【0054】

実施例に配合した撥脂剤は以下の通りである。

撥脂剤1:東レ・ダウコーニング株式会社製 SF8419 (ポリエーテル基を含む有機基を有するジメチルシロキサン構造のシラン化合物)

撥脂剤2:東レ・ダウコーニング株式会社製 BY16−880(カルボキシル基を含む有機基を有するジメチルシロキサン構造のシラン化合物)

撥脂剤3:東レ・ダウコーニング株式会社製 SF−8417(アミノ基を含む有機基を有するジメチルシロキサン構造のシラン化合物)

【0055】

(比較例1)

2−エチルヘキシルアクリレート30重量%、酢酸ビニル70重量%および2−ヒドロキシエチルメタクリレート1重量%をトルエン溶媒中にて溶液重合させ重量平均分子量150,000のベース樹脂を得た。前記ベース樹脂100重量部に対して、エネルギー線硬化性樹脂として2官能ウレタンアクリレート100重量部(三菱レイヨン社製 重量平均分子量が11,000)と、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)15重量部と、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部とを混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。撥脂剤は配合しなかった。

【0056】

(比較例2)

アクリル系粘着剤(アクリルアミド系モノマー/アクリル(メタクリル)酸エステル/水酸基含有(メタ)アクリレートの共重合体 ガラス転移温度:−15℃ アミン価:115mgKOH/g 水酸基価:11mgKOH/g)100重量部に対して、エネルギー線硬化性樹脂として9官能ウレタンアクリレート (UA−32P:新中村化学工業株式会社製)を115部、架橋剤としてトリレンジイソシアネートの多価アルコール付加体(コロネートL、日本ポリウレタン社製)を10部、エネルギー線硬化開始剤として2−2−ジメトキシ−1,2−ジフェニルエタン−1−オン5重量部とを混合し、酢酸エチルに溶解した後、剥離処理したポリエステルフィルム(厚さ38μm)に乾燥後の厚さが10μmになるように塗工し、80℃で5分間乾燥し粘着層を得た。撥脂剤は配合しなかった。

【0057】

(ダイシングフィルムの作製)

前記粘着層を30℃でラミネートロールを用いて、厚み100μmのポリオレフィン系シートにラミネートしてダイシングフィルムを得た。得られたダイシングフィルムを貼着した半導体ウエハの表面について下記の方法でアンダーフィル材との接触角を求めた。

【0058】

(半導体ウエハ表面におけるアンダーフィル材の接触角)

上記作製方法により得られたダイシングフィルムを半導体ウエハに貼付し、25℃-50%RHの環境に1時間保管後、UV照射(65mW/cm2・200mJ/cm2)した。その後、ダイシングフィルムを剥離し、テープを貼着していた半導体ウエハ表面にアンダーフィル材(ナミックス株式会社製 品番:チップコート8462−21)を3μL滴下した。滴下後のアンダーフィル材を150℃/30分で硬化後、半導体ウエハ/アンダーフィル材の接触角を測定した。結果を表1に示す。

【0059】

(半導体装置の作製)

実施例、比較例の各ダイシングフィルムを半導体ウエハに貼着し、ダイシングして半導体素子を得た。

得られた半導体素子を基板(銅張りポリイミド製フィルム)に載置し、アンダーフィル材(ナミックス株式会社製 品番:チップコート8462−21)により半導体素子と基板との間隙を封止することにより半導体装置を作製した。

【0060】

(半導体装置の外観評価)

作製した半導体装置の半導体素子裏面へアンダーフィル材の回りこみの有無を目視にて評価した。結果を表1に示す。

表中の符号は下記の通りである。

○:樹脂回り込みなし

×:樹脂回り込みあり

【0061】

(半導体ウエハの清浄度評価)

ダイシングフィルムを半導体ウエハに貼着し、25℃-50%RHの環境に1時間保管後、UV照射(65mW/cm2・200mJ/cm2)した。その後、半導体ウエハ加工用粘着フィルムを剥離し、得られた鏡面ウエハをクリーンクラス10000の環境に24時間保管した。24時間保管後の半導体ウエハの半導体加工用粘着フィルムを貼付した面の側を、パーティクルカウンター(株式会社 日立製作所製 LS−5000)で測定し、半導体ウエハ表面の清浄度を評価した。結果を表1に示す。

表中の符号は下記の通りである。

○:直径5μm以上の異物の付着なし。

×:直径5μm以上の異物が付着あり。

【表1】

【0062】

本発明に係る製造方法、即ち撥脂剤を含有するダイシングフィルムを用いた半導体素子の製造方法及び半導体装置の製造方法を用いることにより、アンダーフィル材を用いた場合であっても、半導体素子裏面へアンダーフィル材が回りこむことは無く、また清浄度の高い外観を有する半導体装置を得ることができた。一方、撥脂剤を含有しないダイシングフィルムを用いた場合は、半導体裏面へのアンダーフィル材の回りこみや、半導体ウエハの清浄度維持という点については、本発明に係る製造方法により得られたものに比べ劣るものとなった。

【産業上の利用可能性】

【0063】

本発明に係る半導体装置の製造方法は、様々な半導体装置の製造に適用可能であるが、特に半導体素子と基板との間隙を液状樹脂で封止するBGAアセンブリ等へ好適に用いることができる。

【符号の説明】

【0064】

1・・・粘着層

2・・・基材層

3・・・半導体ウエハ

4・・・半導体素子

5・・・基板

6・・・アンダーフィル材

7・・・アンダーフィル材が半導体素子裏面に回りこんだ部分

10・・ダイシングフィルム

20・・半導体装置

【特許請求の範囲】

【請求項1】

基材層と粘着層とを含むダイシングフィルムの粘着層を半導体ウエハに貼着する工程と、

前記半導体ウエハをダイシングし半導体素子を得る工程とを

有する半導体素子の製造方法であって、

前記粘着層が撥脂剤を含有するものである半導体素子の製造方法。

【請求項2】

前記撥脂剤がシリコン化合物である請求項1記載の半導体素子の製造方法。

【請求項3】

前記シリコン化合物がジメチルシロキサン構造を有するシリコン化合物である請求項2記載の半導体素子の製造方法。

【請求項4】

前記粘着層全重量に対して、撥脂剤が0.1重量%以上0.8重量%以下の割合で含まれる請求項1乃至3のいずれか1項に記載の半導体素子の製造方法。

【請求項5】

基板上に半導体素子を載置する工程を有する半導体装置の製造方法であって、

前記半導体素子が請求項1乃至4のいずれか一項に記載の半導体素子の製造方法により得られた半導体素子である半導体装置の製造方法。

【請求項6】

基板上に載置された前記半導体素子と前記基板との間隙を液状樹脂組成物により封止する工程を有する請求項5記載の半導体装置の製造方法。

【請求項1】

基材層と粘着層とを含むダイシングフィルムの粘着層を半導体ウエハに貼着する工程と、

前記半導体ウエハをダイシングし半導体素子を得る工程とを

有する半導体素子の製造方法であって、

前記粘着層が撥脂剤を含有するものである半導体素子の製造方法。

【請求項2】

前記撥脂剤がシリコン化合物である請求項1記載の半導体素子の製造方法。

【請求項3】

前記シリコン化合物がジメチルシロキサン構造を有するシリコン化合物である請求項2記載の半導体素子の製造方法。

【請求項4】

前記粘着層全重量に対して、撥脂剤が0.1重量%以上0.8重量%以下の割合で含まれる請求項1乃至3のいずれか1項に記載の半導体素子の製造方法。

【請求項5】

基板上に半導体素子を載置する工程を有する半導体装置の製造方法であって、

前記半導体素子が請求項1乃至4のいずれか一項に記載の半導体素子の製造方法により得られた半導体素子である半導体装置の製造方法。

【請求項6】

基板上に載置された前記半導体素子と前記基板との間隙を液状樹脂組成物により封止する工程を有する請求項5記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−9425(P2011−9425A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−150958(P2009−150958)

【出願日】平成21年6月25日(2009.6.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月25日(2009.6.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]