半導体素子搭載用配線板及びそれを用いた半導体装置

【課題】ヒートスプレッダや新たな部材の追加や、金型の変更、後加工の追加を行うことなく放熱特性が優れる半導体素子搭載用配線板とそれを用いた半導体装置を提供する。

【解決手段】配線板に搭載された少なくとも1つの半導体素子を有する半導体装置であって、配線板の内層と半導体素子との電気的な接続のために必要な部分8及び基板加工上必要な部分14を除き、半導体素子搭載面の配線パターン2を、半導体素子投影面から配線板端部まで設け、熱伝導路とした半導体素子搭載用配線板。前記半導体素子搭載用配線板に半導体素子を搭載した半導体装置。

【解決手段】配線板に搭載された少なくとも1つの半導体素子を有する半導体装置であって、配線板の内層と半導体素子との電気的な接続のために必要な部分8及び基板加工上必要な部分14を除き、半導体素子搭載面の配線パターン2を、半導体素子投影面から配線板端部まで設け、熱伝導路とした半導体素子搭載用配線板。前記半導体素子搭載用配線板に半導体素子を搭載した半導体装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放熱性を高めた半導体素子搭載用配線板と、それを用いた半導体装置に関するものである。

【背景技術】

【0002】

近年、携帯電子機器などの軽薄短小化に伴い、搭載される半導体装置の小型化、薄型化及び狭ピッチ化が進んでいる。一方、半導体素子は小型化、高機能化が進み、単位面積あたりの発熱量が増加しているため半導体装置に要求される放熱性は高くなっている。そのため、放熱性を向上させる様々な方法が検討されている。以下に、関連する従来技術を示す。

【0003】

特許文献1には、配線板上に放熱板を形成し、放熱板上にチップを搭載し、放熱板からスルーホールを介して外部電極と接続することによって放熱性を高める技術が記載されている。特許文献2には、ヒートスプレッダを取り付けることによって放熱性を高めた半導体装置の製造方法に関する技術が記載されている。特許文献3には、半導体素子を覆う被覆樹脂内部に通気孔を設け、対流を促進することによって放熱性を高めた半導体装置の製造方法に関する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−261255号公報

【特許文献2】特開2011−171656号公報

【特許文献3】特開2009−253206号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年の半導体素子は小型化が進み、半導体装置にも小型化が求められている。一方、半導体素子は多機能化も進んでおり、配線板と半導体素子の接続端子数は増加している。このため配線板には多数の配線が必要となってきており、配線板にスルーホールを設けることが困難になってきている。このため特許文献1のような半導体素子投影面の放熱板からスルーホールを介して外部電極と接続する放熱方法を採用できない場合が増えている。また、特許文献2の方法では、ヒートスプレッダを用意する必要があり、特許文献3の方法は、特殊な金型、または加工が必要でありいずれもコストアップの要因となる。

【0006】

本発明は、このような実情を鑑みてなされたものであり、ヒートスプレッダや新たな部材の追加や、金型の変更、後加工の追加を行うことなく放熱特性が優れる半導体素子搭載用配線板とそれを用いた半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る半導体素子搭載用配線板と、それを用いた半導体装置は下記の態様を有することを特徴とする。

本発明は、[1] 配線板に搭載された少なくとも1つの半導体素子を有する半導体装置であって、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子搭載面の配線パターンを、半導体素子投影面から配線板端部まで設け、熱伝導路とした半導体素子搭載用配線板に関する。

また、本発明は、[2]前記熱伝導路が、半導体素子投影面から配線板端部まで連続して、又は、開口を有し設けられた上記[1]に記載の半導体素子搭載用配線板に関する。

また、本発明は、[3] 上記[1]又は[2]に記載の半導体素子搭載用配線板に半導体素子を搭載した半導体装置に関する。

【発明の効果】

【0008】

本発明によれば、良好な放熱特性を持つ半導体素子搭載用配線板とそれを用いた半導体装置を、追加の部材なく、これまでと同じ工程で製造可能となる。

【図面の簡単な説明】

【0009】

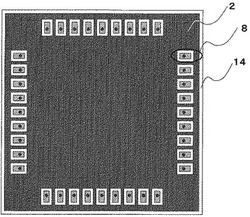

【図1】第1の実施の形態の配線板の配線パターン図である。

【図2】第1の実施の形態の配線板の断面図である。

【図3】ワイヤボンド実装の従来の配線板の配線パターン図である。

【図4】ワイヤボンド実装の従来の配線板の断面図である。

【図5】第2の実施の形態の配線板の配線パターン図である。

【図6】第2の実施の形態の配線板の断面図である。

【図7】フリップチップ実装の従来の配線板の配線パターン図である。

【図8】フリップチップ実装の従来の配線板の平面図である。

【発明を実施するための形態】

【0010】

以下、添付図面を参照しながら本発明の好適な実施形態について詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明は省略する。また、図面の便宜上、図面の寸法比率は説明のものと必ずしも一致しない。

【0011】

(第1の実施の形態)

図1は本発明の第1の実施の形態における半導体素子搭載用配線板の配線パターン図、図2は第1の実施の形態における半導体装置の断面図を示している。

【0012】

配線板1上に接着剤層7を介して半導体素子3が搭載される。配線板上に搭載された半導体素子3は電気的接続に必要なワイヤボンディング用のパッドなどの配線部分8と金属ワイヤ4を用いて接続される。配線板の半導体素子搭載面はモールド樹脂9で封止される。

【0013】

本半導体装置が従来のものと異なる点は、配線板表面に半導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターン2を持つことである。従来の配線板の配線パターン図を図3に、断面図を図4に示す。従来の配線板では、半導体素子直下から切断されないように残した配線パターンは、ダイパッド(2)と呼ばれる部分に限られる。このダイパッドは、配線板端部とは、電気的に接続されておらず、周辺の配線パターンからも独立している。一方、本発明では半導体素子直下(半導体素子投影面)から切断されないように残した配線パターンは半導体素子が電気的に接続されるために必要な配線部分8及び配線板加工のために必要な部分14を除いてすべて繋がっている。

本発明の半導体素子投影面は、3次元形状の半導体素子を2次元の平面に写したもので、配線板側の半導体素子の底面に相当する。切断されないように残した配線パターンは、配線パターンが熱伝導路としての機能を有するため半導体素子からの伝熱を途切れさせないもので、半導体素子直下から配線板端部の配線パターンの抵抗を測定した場合、導通することを意味する。このため、熱伝導路としての配線パターンは、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子投影面から配線板端部まで連続して、又は、開口を有し設けられると好ましい。開口は、網目状あるいは穴あき状に残した配線パターンである。配線板の内層と半導体素子との電気的な接続のために必要な部分は、図1では、ワイヤボンディング用のパッドなどの配線部分8であり、外部電極5から配線板1の内層を経由して配線部分8に電気的に接続され、この配線部分8から金属ワイヤ4を用いて半導体素子の電極に接続される。基板加工上必要な部分14は、図1では、配線板1の端部周辺であり、半導体素子搭載用配線板とするため配線板に同じ配線パターンを多数個配し、この多数個取の配線板から個々の半導体素子搭載用配線板に切り分け分離させるための目印などである。図1では、配線部分8と半導体素子搭載用配線板の周辺部分を除き、熱伝導路としての機能を発現させるため全面べた銅としている。半導体素子からこの全面べた銅の熱伝導路を介して熱が伝熱され、モールド樹脂9や配線板1の全体から放熱され、また、外部電極5を介して伝熱されるようになり、半導体素子の温度上昇が抑制され、半導体素子の可使用温度内で余裕を持って動作させることができる。

【0014】

従来の半導体装置では半導体素子で発生した熱は、ダイパッド(2)に広がった後、配線板内部を伝わり外部電極5に到達する。すなわち、熱の伝導に寄与する配線板の面積はダイパッドの面積に等しい。

【0015】

一方の本発明の半導体装置では半導体素子で発生した熱は半導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターン2に伝わる。導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターンは従来の配線板のダイパッド(2)よりも面積が大きいため熱は効率的に外部電極5に伝わっていく。このため本発明の配線板では、従来の配線板と比較し放熱特性が高くなる。すなわち、本発明では、熱の伝導に寄与する配線板の面積は、半導体素子投影面から配線板端部まで設けた熱伝導路の面積に拡張され面積が増加する分、伝熱効率が良くなる。

【0016】

本発明では、絶縁層6はチップ直下には無いほうが放熱特性上有利である。しかし、配線板の製造、保管、半導体装置の組み立て上必要であれば設置しても良い。

【0017】

本発明では、接着剤層7は一般的にダイボンド材として用いられている部材を使用することができる。はんだ等の金属を溶融、あるいは焼結させて使用するものを用いると放熱特性上有利である。絶縁性が必要な場合は絶縁性のダイボンドフィルムまたはダイボンドペーストを使用することができる。その場合は放熱特性の観点から熱伝導性の高いものが良く、熱伝導性の良好な充填材や樹脂で構成された絶縁性接着材であることが好ましい。

【0018】

本発明では、モールド樹脂9は一般的に封止材として用いられている部材が使用できる。

【0019】

本発明では、配線板1は一般的に半導体素子実装用の銅張積層板を用いることができる。このとき基板の材質は熱伝導率の高いものを使用すると放熱特性上有利である。

【0020】

(第2の実施の形態)

図5は本発明の第2の実施の形態における配線板の配線図、図6は第2の実施の形態における半導体装置の断面図を示している。

【0021】

この半導体装置が上記した第1の実施の形態と異なるのは半導体素子がフリップチップ実装されていることである。

【0022】

第1の実施の形態同様、半導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターン2が半導体素子よりも大きな面積に広がっており、効率よく熱を外部電極に伝えることができる。

図2では、配線板の内層と半導体素子との電気的な接続のために必要な部分は、フリップチップ用のパッドなどの配線部分8であり、外部電極5から配線板1の内層を経由して配線部分8に電気的に接続され、この配線部分8から半導体素子3の電極に接続される。基板加工上必要な部分は、上記のワイヤボンド実装と同様に半導体素子搭載用配線板の周辺部である。

【0023】

一方、半導体素子がフリップチップ実装されている従来の半導体装置の形態の配線板の配線図を図7に、断面図を図8に示す。フリップチップ実装されている従来の半導体装置では半導体素子直下から切断されないように残した配線パターンは存在せず、熱を半導体素子の面積以上に広げることができず、熱を外部電極に伝える効率は悪い。

【0024】

アンダーフィル材12は一般的にアンダーフィル材として用いられる材料が使用できる。熱伝導率が高い材料を用いたほうが放熱特性に有利になるため、高熱伝導性のものが望ましく、熱伝導性の良好な充填材や樹脂で構成されたアンダーフィル材であることが好ましい。

【0025】

フリップチップ実装の場合、モールド樹脂9は使用する場合と使用しない場合がある。本発明でも、モールド樹脂は使用しても使用しなくても実施の効果に大きな影響を与えないため、実施者の都合などに合わせて使用の有無を選択できる。

【0026】

以上説明したように、第1および第2の実施の形態の半導体装置はあらたな部材や工程を追加することなく、従来の配線板の加工技術を用いて放熱特性を向上することができる。

【産業上の利用可能性】

【0027】

本発明の半導体装置は、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子搭載面の配線パターンを、半導体素子投影面から配線板端部まで設け、熱伝導路としたことによって熱を拡散させてから外部端子に移動させることができ、ヒートスプレッダのような部材の追加や、金型の変更、工程の追加を行わずに放熱特性に優れる半導体装置を提供することができる。また、半導体素子ばかりでなく、熱を発する電子部品用の配線板にも同様に使用することができる。特に携帯型電子機器、事務用電子機器、産業用電子機器などの電子機器に有用である。

【符号の説明】

【0028】

1…配線板、

2…半導体素子投影面(直下)から切断されないように残した配線パターン(熱伝導路)、

(2)…ダイパッド、

3…半導体素子、

4…金属ワイヤ、

5…外部電極、

6…絶縁層、

7、接着剤層、

8…半導体素子と配線板を電気的に接続するために必要な部分、

9…封止材(モールド樹脂)、

10…ボンディング用パッド、

11…半導体素子投影面(直下)と繋がらない配線パターン、

12…アンダーフィル材、

13…半導体素子と配線板を接続する接続材料、

14…配線板加工のために必要な部分

【技術分野】

【0001】

本発明は、放熱性を高めた半導体素子搭載用配線板と、それを用いた半導体装置に関するものである。

【背景技術】

【0002】

近年、携帯電子機器などの軽薄短小化に伴い、搭載される半導体装置の小型化、薄型化及び狭ピッチ化が進んでいる。一方、半導体素子は小型化、高機能化が進み、単位面積あたりの発熱量が増加しているため半導体装置に要求される放熱性は高くなっている。そのため、放熱性を向上させる様々な方法が検討されている。以下に、関連する従来技術を示す。

【0003】

特許文献1には、配線板上に放熱板を形成し、放熱板上にチップを搭載し、放熱板からスルーホールを介して外部電極と接続することによって放熱性を高める技術が記載されている。特許文献2には、ヒートスプレッダを取り付けることによって放熱性を高めた半導体装置の製造方法に関する技術が記載されている。特許文献3には、半導体素子を覆う被覆樹脂内部に通気孔を設け、対流を促進することによって放熱性を高めた半導体装置の製造方法に関する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−261255号公報

【特許文献2】特開2011−171656号公報

【特許文献3】特開2009−253206号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年の半導体素子は小型化が進み、半導体装置にも小型化が求められている。一方、半導体素子は多機能化も進んでおり、配線板と半導体素子の接続端子数は増加している。このため配線板には多数の配線が必要となってきており、配線板にスルーホールを設けることが困難になってきている。このため特許文献1のような半導体素子投影面の放熱板からスルーホールを介して外部電極と接続する放熱方法を採用できない場合が増えている。また、特許文献2の方法では、ヒートスプレッダを用意する必要があり、特許文献3の方法は、特殊な金型、または加工が必要でありいずれもコストアップの要因となる。

【0006】

本発明は、このような実情を鑑みてなされたものであり、ヒートスプレッダや新たな部材の追加や、金型の変更、後加工の追加を行うことなく放熱特性が優れる半導体素子搭載用配線板とそれを用いた半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る半導体素子搭載用配線板と、それを用いた半導体装置は下記の態様を有することを特徴とする。

本発明は、[1] 配線板に搭載された少なくとも1つの半導体素子を有する半導体装置であって、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子搭載面の配線パターンを、半導体素子投影面から配線板端部まで設け、熱伝導路とした半導体素子搭載用配線板に関する。

また、本発明は、[2]前記熱伝導路が、半導体素子投影面から配線板端部まで連続して、又は、開口を有し設けられた上記[1]に記載の半導体素子搭載用配線板に関する。

また、本発明は、[3] 上記[1]又は[2]に記載の半導体素子搭載用配線板に半導体素子を搭載した半導体装置に関する。

【発明の効果】

【0008】

本発明によれば、良好な放熱特性を持つ半導体素子搭載用配線板とそれを用いた半導体装置を、追加の部材なく、これまでと同じ工程で製造可能となる。

【図面の簡単な説明】

【0009】

【図1】第1の実施の形態の配線板の配線パターン図である。

【図2】第1の実施の形態の配線板の断面図である。

【図3】ワイヤボンド実装の従来の配線板の配線パターン図である。

【図4】ワイヤボンド実装の従来の配線板の断面図である。

【図5】第2の実施の形態の配線板の配線パターン図である。

【図6】第2の実施の形態の配線板の断面図である。

【図7】フリップチップ実装の従来の配線板の配線パターン図である。

【図8】フリップチップ実装の従来の配線板の平面図である。

【発明を実施するための形態】

【0010】

以下、添付図面を参照しながら本発明の好適な実施形態について詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明は省略する。また、図面の便宜上、図面の寸法比率は説明のものと必ずしも一致しない。

【0011】

(第1の実施の形態)

図1は本発明の第1の実施の形態における半導体素子搭載用配線板の配線パターン図、図2は第1の実施の形態における半導体装置の断面図を示している。

【0012】

配線板1上に接着剤層7を介して半導体素子3が搭載される。配線板上に搭載された半導体素子3は電気的接続に必要なワイヤボンディング用のパッドなどの配線部分8と金属ワイヤ4を用いて接続される。配線板の半導体素子搭載面はモールド樹脂9で封止される。

【0013】

本半導体装置が従来のものと異なる点は、配線板表面に半導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターン2を持つことである。従来の配線板の配線パターン図を図3に、断面図を図4に示す。従来の配線板では、半導体素子直下から切断されないように残した配線パターンは、ダイパッド(2)と呼ばれる部分に限られる。このダイパッドは、配線板端部とは、電気的に接続されておらず、周辺の配線パターンからも独立している。一方、本発明では半導体素子直下(半導体素子投影面)から切断されないように残した配線パターンは半導体素子が電気的に接続されるために必要な配線部分8及び配線板加工のために必要な部分14を除いてすべて繋がっている。

本発明の半導体素子投影面は、3次元形状の半導体素子を2次元の平面に写したもので、配線板側の半導体素子の底面に相当する。切断されないように残した配線パターンは、配線パターンが熱伝導路としての機能を有するため半導体素子からの伝熱を途切れさせないもので、半導体素子直下から配線板端部の配線パターンの抵抗を測定した場合、導通することを意味する。このため、熱伝導路としての配線パターンは、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子投影面から配線板端部まで連続して、又は、開口を有し設けられると好ましい。開口は、網目状あるいは穴あき状に残した配線パターンである。配線板の内層と半導体素子との電気的な接続のために必要な部分は、図1では、ワイヤボンディング用のパッドなどの配線部分8であり、外部電極5から配線板1の内層を経由して配線部分8に電気的に接続され、この配線部分8から金属ワイヤ4を用いて半導体素子の電極に接続される。基板加工上必要な部分14は、図1では、配線板1の端部周辺であり、半導体素子搭載用配線板とするため配線板に同じ配線パターンを多数個配し、この多数個取の配線板から個々の半導体素子搭載用配線板に切り分け分離させるための目印などである。図1では、配線部分8と半導体素子搭載用配線板の周辺部分を除き、熱伝導路としての機能を発現させるため全面べた銅としている。半導体素子からこの全面べた銅の熱伝導路を介して熱が伝熱され、モールド樹脂9や配線板1の全体から放熱され、また、外部電極5を介して伝熱されるようになり、半導体素子の温度上昇が抑制され、半導体素子の可使用温度内で余裕を持って動作させることができる。

【0014】

従来の半導体装置では半導体素子で発生した熱は、ダイパッド(2)に広がった後、配線板内部を伝わり外部電極5に到達する。すなわち、熱の伝導に寄与する配線板の面積はダイパッドの面積に等しい。

【0015】

一方の本発明の半導体装置では半導体素子で発生した熱は半導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターン2に伝わる。導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターンは従来の配線板のダイパッド(2)よりも面積が大きいため熱は効率的に外部電極5に伝わっていく。このため本発明の配線板では、従来の配線板と比較し放熱特性が高くなる。すなわち、本発明では、熱の伝導に寄与する配線板の面積は、半導体素子投影面から配線板端部まで設けた熱伝導路の面積に拡張され面積が増加する分、伝熱効率が良くなる。

【0016】

本発明では、絶縁層6はチップ直下には無いほうが放熱特性上有利である。しかし、配線板の製造、保管、半導体装置の組み立て上必要であれば設置しても良い。

【0017】

本発明では、接着剤層7は一般的にダイボンド材として用いられている部材を使用することができる。はんだ等の金属を溶融、あるいは焼結させて使用するものを用いると放熱特性上有利である。絶縁性が必要な場合は絶縁性のダイボンドフィルムまたはダイボンドペーストを使用することができる。その場合は放熱特性の観点から熱伝導性の高いものが良く、熱伝導性の良好な充填材や樹脂で構成された絶縁性接着材であることが好ましい。

【0018】

本発明では、モールド樹脂9は一般的に封止材として用いられている部材が使用できる。

【0019】

本発明では、配線板1は一般的に半導体素子実装用の銅張積層板を用いることができる。このとき基板の材質は熱伝導率の高いものを使用すると放熱特性上有利である。

【0020】

(第2の実施の形態)

図5は本発明の第2の実施の形態における配線板の配線図、図6は第2の実施の形態における半導体装置の断面図を示している。

【0021】

この半導体装置が上記した第1の実施の形態と異なるのは半導体素子がフリップチップ実装されていることである。

【0022】

第1の実施の形態同様、半導体素子投影面から配線板端部まで熱伝導路となるパターンを設け、そのパターンが途中で切断されないように残した配線パターン2が半導体素子よりも大きな面積に広がっており、効率よく熱を外部電極に伝えることができる。

図2では、配線板の内層と半導体素子との電気的な接続のために必要な部分は、フリップチップ用のパッドなどの配線部分8であり、外部電極5から配線板1の内層を経由して配線部分8に電気的に接続され、この配線部分8から半導体素子3の電極に接続される。基板加工上必要な部分は、上記のワイヤボンド実装と同様に半導体素子搭載用配線板の周辺部である。

【0023】

一方、半導体素子がフリップチップ実装されている従来の半導体装置の形態の配線板の配線図を図7に、断面図を図8に示す。フリップチップ実装されている従来の半導体装置では半導体素子直下から切断されないように残した配線パターンは存在せず、熱を半導体素子の面積以上に広げることができず、熱を外部電極に伝える効率は悪い。

【0024】

アンダーフィル材12は一般的にアンダーフィル材として用いられる材料が使用できる。熱伝導率が高い材料を用いたほうが放熱特性に有利になるため、高熱伝導性のものが望ましく、熱伝導性の良好な充填材や樹脂で構成されたアンダーフィル材であることが好ましい。

【0025】

フリップチップ実装の場合、モールド樹脂9は使用する場合と使用しない場合がある。本発明でも、モールド樹脂は使用しても使用しなくても実施の効果に大きな影響を与えないため、実施者の都合などに合わせて使用の有無を選択できる。

【0026】

以上説明したように、第1および第2の実施の形態の半導体装置はあらたな部材や工程を追加することなく、従来の配線板の加工技術を用いて放熱特性を向上することができる。

【産業上の利用可能性】

【0027】

本発明の半導体装置は、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子搭載面の配線パターンを、半導体素子投影面から配線板端部まで設け、熱伝導路としたことによって熱を拡散させてから外部端子に移動させることができ、ヒートスプレッダのような部材の追加や、金型の変更、工程の追加を行わずに放熱特性に優れる半導体装置を提供することができる。また、半導体素子ばかりでなく、熱を発する電子部品用の配線板にも同様に使用することができる。特に携帯型電子機器、事務用電子機器、産業用電子機器などの電子機器に有用である。

【符号の説明】

【0028】

1…配線板、

2…半導体素子投影面(直下)から切断されないように残した配線パターン(熱伝導路)、

(2)…ダイパッド、

3…半導体素子、

4…金属ワイヤ、

5…外部電極、

6…絶縁層、

7、接着剤層、

8…半導体素子と配線板を電気的に接続するために必要な部分、

9…封止材(モールド樹脂)、

10…ボンディング用パッド、

11…半導体素子投影面(直下)と繋がらない配線パターン、

12…アンダーフィル材、

13…半導体素子と配線板を接続する接続材料、

14…配線板加工のために必要な部分

【特許請求の範囲】

【請求項1】

配線板に搭載された少なくとも1つの半導体素子を有する半導体装置であって、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子搭載面の配線パターンを、半導体素子投影面から配線板端部まで設け、熱伝導路とした半導体素子搭載用配線板。

【請求項2】

前記熱伝導路が、半導体素子投影面から配線板端部まで連続して、又は、開口を有し設けられた請求項1に記載の半導体素子搭載用配線板。

【請求項3】

請求項1又は請求項2に記載の半導体素子搭載用配線板に半導体素子を搭載した半導体装置。

【請求項1】

配線板に搭載された少なくとも1つの半導体素子を有する半導体装置であって、配線板の内層と半導体素子との電気的な接続のために必要な部分及び基板加工上必要な部分を除き、半導体素子搭載面の配線パターンを、半導体素子投影面から配線板端部まで設け、熱伝導路とした半導体素子搭載用配線板。

【請求項2】

前記熱伝導路が、半導体素子投影面から配線板端部まで連続して、又は、開口を有し設けられた請求項1に記載の半導体素子搭載用配線板。

【請求項3】

請求項1又は請求項2に記載の半導体素子搭載用配線板に半導体素子を搭載した半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−84658(P2013−84658A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221833(P2011−221833)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]