半導体結晶基板、半導体結晶基板の製造方法、半導体装置の製造方法、電源装置及び増幅器

【課題】基板の外周部においてクラックの発生が抑制される半導体結晶基板を提供する。

【解決手段】半導体結晶基板110と、基板110の表面に窒化物により形成された保護層120と、を有し、保護層120は、基板110の外周部となる周辺領域120aはアモルファス状態であり、基板110の周辺領域よりも内側の内部領域120bは結晶化している。

【解決手段】半導体結晶基板110と、基板110の表面に窒化物により形成された保護層120と、を有し、保護層120は、基板110の外周部となる周辺領域120aはアモルファス状態であり、基板110の周辺領域よりも内側の内部領域120bは結晶化している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体結晶基板、半導体結晶基板の製造方法、半導体装置の製造方法、電源装置及び増幅器に関するものである。

【背景技術】

【0002】

窒化物半導体であるGaN、AlN、InNまたは、これらの混晶からなる材料等は、広いバンドギャップを有しており、高出力電子デバイスまたは短波長発光デバイス等として用いられている。このうち、高出力デバイスとしては、電界効果型トランジスタ(FET:Field effect transistor)、特に、高電子移動度トランジスタ(HEMT:High Electron Mobility Transistor)に関する技術が開発されている(例えば、特許文献1)。このような窒化物半導体を用いたHEMTは、高出力・高効率増幅器、大電力スイッチングデバイス等に用いられる。

【0003】

窒化物半導体のうち、GaNは、c軸に平行な[0001]方向に極性を持つため(ウルツ鉱型)、AlGaN/GaNのヘテロ構造を形成した場合には、双方の格子歪みに起因するピエゾ分極が励起される。これにより、界面近傍におけるAlGaN層において、高濃度の2DEG(Two-Dimensional Electron Gas:2次元電子ガス)が生じる。このため、GaN及びGaNを含む材料は、高周波・電力用デバイスの材料として有望とされている。

【0004】

このような窒化物半導体を用いたHEMTとしては、シリコン(Si)等の基板上に、AlN保護層、AlGaNバッファ層を形成し、AlGaNバッファ層上に、GaN電子走行層、AlGaN電子供給層が形成されているものがある。しかしながら、シリコン等の基板上に、これらの半導体層をエピタキシャル成長させた場合、基板との格子定数の違い、熱膨張係数の違いにより、半導体層に歪みが発生し、いわゆるクラックと呼ばれる欠陥が半導体層の表面に現れる。図1に示されるように、このようなクラック910は、基板920の外周部に発生しやすく、チッピングや発塵の発生源となり、作製される半導体装置であるHEMTの歩留りを低下させる。

【0005】

基板920における外周部のクラック910の発生を抑制するため、基板の外周部に窒化シリコン等の保護膜を形成した後、MOCVD(Metal Organic Chemical Vapor Deposition)等によりエピタキシャル成長させる方法が開示されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−359256号公報

【特許文献2】特開2009−256154号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、図2に示すように、基板920の外周部に窒化シリコン等の保護層930を形成した場合、保護層930の上ではバッファ層940及び半導体層941はエピタキシャル成長しないため、バッファ層940及び半導体層941は形成されない。しかしながら、保護層930が形成されている領域の近傍においては、保護層930が形成されている領域に堆積するはずの原料ガスが、保護層930側から拡散し、バッファ層940及び半導体層941において、異常成長が生じる場合がある。このように保護層930の近傍において異常成長が生じると、保護層930の近傍におけるバッファ層940及び半導体層941の膜厚が厚く形成される場合や、所望の値とは異なる組成やドーピング濃度のバッファ層940及び半導体層941が形成される場合がある。更には、このような基板920の外周部にのみ保護層930を形成することは技術的にも困難であり、コストアップ等の要因となる。

【0008】

このため、基板の外周部においてクラックの発生が抑制された半導体結晶基板及び半導体結晶基板の製造方法が求められており、更には、歩留りが高く、低コストで製造することのできる半導体装置が求められている。

【課題を解決するための手段】

【0009】

本実施の形態の一観点によれば、基板と、前記基板の表面に窒化物により形成された保護層と、を有し、前記保護層は、前記基板の外周部となる周辺領域はアモルファス状態であり、前記基板の前記周辺領域よりも内側の内部領域は結晶化していることを特徴とする。

【0010】

また、本実施の形態の他の一観点によれば、基板の表面に、窒化物を含む材料により保護層を形成する工程と、前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、を有することを特徴とする。

【0011】

また、本実施の形態の他の一観点によれば、基板の表面に、窒化物を含む材料により保護層を形成する工程と、前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、前記加熱する工程の後、バッファ層、電子走行層、電子供給層をエピタキシャル成長により形成する工程と、を有することを特徴とする。

【発明の効果】

【0012】

開示の半導体結晶基板及び半導体結晶基板の製造方法によれば、基板の外周部においてクラックの発生が抑制されるため、製造される半導体装置の歩留りを向上させることができ、半導体装置を低コストで製造することができる。

【図面の簡単な説明】

【0013】

【図1】基板上にエピタキシャル成長させた半導体膜に生じるクラックの説明図

【図2】周辺に保護膜を形成した基板に積層される半導体層の説明図

【図3】第1の実施の形態における半導体結晶基板及び半導体装置の製造方法の工程図(1)

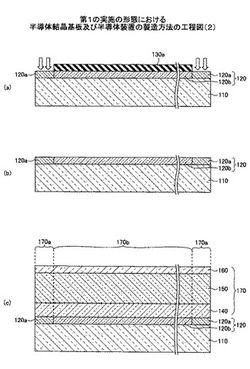

【図4】第1の実施の形態における半導体結晶基板及び半導体装置の製造方法の工程図(2)

【図5】第1の実施の形態における半導体装置の構造図

【図6】第2の実施の形態における半導体装置の構造図

【図7】第3の実施の形態におけるディスクリートパッケージされた半導体デバイスの説明図

【図8】第3の実施の形態における電源装置の回路図

【図9】第3の実施の形態における高出力増幅器の構造図

【発明を実施するための形態】

【0014】

実施するための形態について、以下に説明する。尚、同じ部材等については、同一の符号を付して説明を省略する。

【0015】

〔第1の実施の形態〕

第1の実施の形態における半導体結晶基板の製造方法及び半導体装置の製造方法について、図3から図5に基づき説明する。

【0016】

最初に、図3(a)に示すように、基板となる(111)面のシリコン基板110上にALD(Atomic Layer Deposition)法により保護層となるAlN層120を形成する。本実施の形態では、基板として(111)面のシリコン基板110を用いた場合について説明するが、基板としては、シリコン以外にも、サファイア、シリコンカーバイド、窒化ガリウム等の基板を用いてもよい。AlN層120は、後にAlN層120上に形成されるGaN等の半導体層との格子定数を緩和するため、また、熱膨張係数を緩和するため、更には、GaN等の半導体層からシリコン基板110へのGa原子の移動等を抑制するために形成される。尚、基板110上にALD法により形成された直後のAlN層120は、多結晶状態である。

【0017】

次に、図3(b)に示すように、AlN層120上にSiN層130を形成する。SiN層130はスパッタリング等の成膜方法により、AlN層120が形成されている面の全面に形成する。

【0018】

次に、図3(c)に示すように、シリコン基板110の外周部におけるSiN層130を除去する。具体的には、SiN層130上にフォトレジストを塗布し、露光装置による露光、現像により、シリコン基板110の外周部を除く領域に不図示のレジストパターンを形成する。この後、RIE(Reactive Ion Etching)等のエッチングにより、レジストパターンが形成されていない領域のSiN層130を除去する。このようにして、シリコン基板110の外周部におけるSiN層130を除去し、残存するSiN層130aによりマスク層を形成する。尚、不図示のレジストパターンは、この後、有機溶剤等により除去する。

【0019】

次に、図4(a)に示すように、シリコン基板110においてマスク層となるSiN層130aが形成されている面を酸素プラズマに曝す。これにより、SiN層130aが形成されていないAlN層120が露出している周辺領域120aをAlON化、または、AlO化する。このように、AlN層120が露出している面を酸素プラズマに曝すことにより、AlN層120の周辺領域120aには酸素が注入され、AlN層120の周辺領域120aにおける組成をAlON等にすることができる。従って、AlN層120においては、周辺領域120aを除く内部領域120bよりも、周辺領域120aの方が酸素は多く含まれている。

【0020】

本実施の形態では、プラズマCVD(Chemical Vapor Deposition)装置等を用いて、シリコン基板110のAlN層120が露出している面を酸素プラズマに曝すことにより、AlN層120の周辺領域120aにおける組成をAlON等にする。このように、AlN層120の周辺領域120aにおける組成がAlON等になると、周辺領域120aの結晶状態はアモルファス状態となる。尚、マスク層となるSiN層130aに被われている領域のAlN層120は、酸素プラズマに直接曝されないため、この領域のAlN層120がAlON化、または、AlO化されることはない。また、シリコン基板110の周辺部のAlN層120に酸素を注入等することができる方法であれば、他の方法であってもよく、例えば、AlN層120の周辺領域120aに酸素等をイオン注入する方法であってもよい。

【0021】

次に、図4(b)に示すように、マスク層となるSiN層130aを除去した後、加熱する。具体的には、SiN層130aをフッ化水素酸等により除去した後、MOCVD装置のチャンバー内に入れて、約1000℃まで昇温し加熱する。このように加熱することにより、マスク層となるSiN層130aに覆われていたAlN層120の内部領域120bは、再配列し単結晶化する。しかしながら、周辺領域120aでは、酸素が注入されており、組成がAlON等となっているため、単結晶化することはなくアモルファス状態のままである。このようにして、本実施の形態における半導体結晶基板、即ち、基板110上にAlN膜120が形成されており、AlN膜120における周辺領域120aがアモルファス状態であり、内部領域120bが結晶化している半導体結晶基板を作製することができる。尚、本実施の形態では、AlN層120の内部領域120bを再配列して単結晶化させるため、加熱は数分から数時間程度行なう。

【0022】

次に、図4(c)に示すように、AlN層120上に、バッファ層となるAlGaN層140、電子走行層となるGaN層150、電子供給層となるAlGaN層160をMOCVDにより積層形成する。尚、本実施の形態では、AlGaN層140、GaN層150及びAlGaN層160が積層された膜を半導体層170と記載する場合がある。これにより、単結晶化している内部領域120bにおけるAlN層120上には、半導体層170はエピタキシャル成長するため、結晶化した半導体層170bが形成される。これに対し、アモルファス状態である周辺領域120a上には、半導体層170はエピタキシャル成長することなく堆積するため、アモルファス状態の半導体層170aが形成される。

【0023】

このようなアモルファス状態の半導体層170aにおいては、転位等は発生しないことから、シリコン基板110の外周部における半導体層170においてクラックの発生を抑制することができる。また、周辺領域120a上においても、アモルファス状態の半導体層170aが堆積しているため、周辺領域120aの近傍における内部領域120b上において、結晶化した半導体層170bが異常成長することもない。尚、本実施の形態では、電子走行層となるGaN層150は、厚さが約1μmから3μmのi−GaNにより形成されている。また、電子供給層となるAlGaN層160は、厚さが約20nmのn−Al20Ga80Nにより形成されており、不純物元素としてSiが、5×1018cm−3ドープされている。尚、バッファ層、電子走行層及び電子供給層は、他の化合物半導体材料、例えば、他の窒化物半導体材料を用いてもよい。また、電子供給層は、AlGaN層160に代えてInAlN層により形成してもよい。

【0024】

次に、図5に示すように、AlGaN層160上に、ゲート電極181、ソース電極182及びドレイン電極183を形成し、ダイシングソー等によりシリコン基板110を分離する。尚、本実施の形態における半導体装置では、2DEG150aは、GaN層150とAlGaN層160の界面近傍におけるGaN層150に形成される。これにより、本実施の形態における半導体装置であるHEMTの半導体チップを作製することができる。

【0025】

本実施の形態では、基板110の周辺部における半導体層170において、クラック等が発生しないため、製造される半導体装置の歩留りを高めることができ、また、半導体装置を低コストで製造することができる。

【0026】

〔第2の実施の形態〕

次に、第2の実施の形態について説明する。本実施の形態における半導体装置は、ゲートリセス及び絶縁膜を形成することによりノーマリーオフとなる構造のHEMTである。

【0027】

図6に、本実施の形態における半導体装置であるHEMTの構造を示す。本実施の形態における半導体装置は、AlGaN層160にゲートリセス261を形成し、更に、ゲートリセス261が形成されているAlGaN層160上に絶縁膜280を形成した構造のものである。ゲート電極181はゲートリセス261が形成されている領域の絶縁膜280上に形成されており、ソース電極182及びドレイン電極183はAlGaN層160に接して形成されている。

【0028】

本実施の形態における半導体装置は、第1の実施の形態の図4(c)に示されるAlGaN層160にゲートリセス261を形成し、絶縁膜280を形成し、更に、ゲート電極181、ソース電極182及びドレイン電極183を形成することにより作製される。

【0029】

ゲートリセス261の形成方法は、最初に、AlGaN層160の表面にフォトレジストを塗布し、露光装置による露光、現像を行なうことにより、ゲートリセス261が形成される領域に開口部を有する不図示のレジストパターンを形成する。この後、RIE等のドライエッチングを行なうことにより、レジストパターンの形成されていない領域のAlGaN層160の一部を除去することにより形成する。更に、この後、不図示のレジストパターンは有機溶剤等により除去する。

【0030】

絶縁膜280の形成方法は、ゲートリセス261が形成されているAlGaN層160上に、CVD、ALD、スパッタリング等により、酸化アルミニウム膜等を約10nm成膜することにより形成する。

【0031】

ゲート電極181の形成方法は、最初に、絶縁膜280上に、フォトレジストを塗布し、露光装置による露光、現像を行なうことにより、ゲート電極181が形成される領域に開口部を有する不図示のレジストパターンを形成する。この後、真空蒸着等により金属膜を全面に成膜し、有機溶剤等に浸漬させてリフトオフを行なうことにより形成する。

【0032】

ソース電極182及びドレイン電極183の形成方法は、絶縁膜280上に、フォトレジストを塗布し、露光装置による露光、現像を行なうことにより、ソース電極182及びドレイン電極183が形成される領域に開口部を有するレジストパターンを形成する。この後、レジストパターンの開口部における領域の絶縁膜280をエッチングにより除去し、更に、真空蒸着等により金属膜を全面に成膜し、有機溶剤等に浸漬させてリフトオフを行なうことにより形成することができる。

【0033】

これにより、本実施の形態における半導体装置を作製することができる。尚、上記以外の内容については、第1の実施の形態と同様である。

【0034】

〔第3の実施の形態〕

次に、第3の実施の形態について説明する。本実施の形態は、半導体デバイス、電源装置及び高周波増幅器である。

【0035】

本実施の形態における半導体デバイスは、第1及び第2の実施の形態における半導体装置をディスクリートパッケージしたものであり、このようにディスクリートパッケージされた半導体デバイスについて、図7に基づき説明する。尚、図7は、ディスクリートパッケージされた半導体装置の内部を模式的に示すものであり、電極の配置等については、第1及び第2の実施の形態に示されているものとは、異なっている。

【0036】

最初に、第1及び第2の実施の形態において製造された半導体装置をダイシング等により切断することにより、GaN系の半導体材料のHEMTの半導体チップ410を形成する。この半導体チップ410をリードフレーム420上に、ハンダ等のダイアタッチ剤430により固定する。尚、この半導体チップ410は、図5に示す第1の実施の形態における半導体装置、または、図6に示す第2の実施の形態における半導体装置に相当するものである。

【0037】

次に、ゲート電極181をゲートリード421にボンディングワイヤ431により接続し、ソース電極182をソースリード422にボンディングワイヤ432により接続し、ドレイン電極183をドレインリード423にボンディングワイヤ433により接続する。尚、ボンディングワイヤ431、432、433はAl等の金属材料により形成されている。また、本実施の形態におけるゲート電極181はゲート電極パッドであり、ソース電極182はソース電極パッドであり、ドレイン電極183はドレイン電極パッドである。

【0038】

次に、トランスファーモールド法によりモールド樹脂440による樹脂封止を行なう。このようにして、GaN系の半導体材料を用いたHEMTのディスクリートパッケージされている半導体デバイスを作製することができる。

【0039】

次に、本実施の形態における電源装置及び高周波増幅器について説明する。本実施の形態における電源装置及び高周波増幅器は、第1及び第2の実施の形態における半導体装置のいずれかを用いた電源装置及び高周波増幅器である。

【0040】

最初に、図8に基づき、本実施の形態における電源装置について説明する。本実施の形態における電源装置460は、高圧の一次側回路461、低圧の二次側回路462及び一次側回路461と二次側回路462との間に配設されるトランス463を備えている。一次側回路461は、交流電源464、いわゆるブリッジ整流回路465、複数のスイッチング素子(図8に示す例では4つ)466及び一つのスイッチング素子467等を備えている。二次側回路462は、複数のスイッチング素子(図8に示す例では3つ)468を備えている。図8に示す例では、第1及び第2の実施の形態における半導体装置を一次側回路461のスイッチング素子466及び467として用いている。尚、一次側回路461のスイッチング素子466及び467は、ノーマリーオフの半導体装置であることが好ましい。また、二次側回路462において用いられているスイッチング素子468はシリコンにより形成される通常のMISFET(metal insulator semiconductor field effect transistor)を用いている。

【0041】

次に、図9に基づき、本実施の形態における高周波増幅器について説明する。本実施の形態における高周波増幅器470は、例えば、携帯電話の基地局用パワーアンプに適用してもよい。この高周波増幅器470は、ディジタル・プレディストーション回路471、ミキサー472、パワーアンプ473及び方向性結合器474を備えている。ディジタル・プレディストーション回路471は、入力信号の非線形歪みを補償する。ミキサー472は、非線形歪みが補償された入力信号と交流信号とをミキシングする。パワーアンプ473は、交流信号とミキシングされた入力信号を増幅する。図9に示す例では、パワーアンプ473は、第1及び第2の実施の形態における半導体装置を有している。方向性結合器474は、入力信号や出力信号のモニタリング等を行なう。図9に示す回路では、例えば、スイッチの切り替えにより、ミキサー472により出力信号を交流信号とミキシングしてディジタル・プレディストーション回路471に送出することが可能である。

【0042】

以上、実施の形態について詳述したが、特定の実施形態に限定されるものではなく、特許請求の範囲に記載された範囲内において、種々の変形及び変更が可能である。

【0043】

上記の説明に関し、更に以下の付記を開示する。

(付記1)

基板と、

前記基板の表面に窒化物により形成された保護層と、

を有し、前記保護層)は、前記基板の外周部となる周辺領域はアモルファス状態であり、前記基板の前記周辺領域よりも内側の内部領域は結晶化していることを特徴とする半導体結晶基板。

(付記2)

前記保護層は、AlNを含む材料により形成されていることを特徴とする付記1に記載の半導体結晶基板。

(付記3)

前記周辺領域は、前記内部領域よりも酸素が多く含まれていることを特徴とする付記1または2に記載の半導体結晶基板。

(付記4)

前記基板は、シリコン、サファイア、シリコンカーバイド、窒化ガリウムのいずれかを含むものであることを特徴とする付記1から3のいずれかに記載の半導体結晶基板。

(付記5)

前記基板は、シリコン基板であって、前記基板の表面は、(111)面であることを特徴とする付記1から3のいずれかに記載の半導体結晶基板。

(付記6)

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

を有することを特徴とする半導体結晶基板の製造方法。

(付記7)

前記周辺領域に酸素を注入する工程は、

前記内部領域における前記保護層上に、マスク層を形成する工程と、

前記マスク層の形成された面に酸素プラズマを照射、または、酸素イオン注入を行ない、前記周辺領域)の前記保護層に酸素を注入する工程と、

前記マスク層を除去する工程と、

を有することを特徴とする付記6に記載の半導体結晶基板の製造方法。

(付記8)

前記保護層は、AlNを含む材料により形成されていることを特徴とする付記6または7に記載の半導体結晶基板の製造方法。

(付記9)

前記基板は、シリコン、サファイア、シリコンカーバイド、窒化ガリウムのいずれかを含むものであることを特徴とする付記6から8のいずれかに記載の半導体結晶基板の製造方法。

(付記10)

前記マスク層は、SiNを含む材料により形成されているものであることを特徴とする付記6から9のいずれかに記載の半導体結晶基板の製造方法。

(付記11)

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

前記加熱する工程の後、バッファ層、電子走行層、電子供給層をエピタキシャル成長により形成する工程と、

を有することを特徴とする半導体装置の製造方法。

(付記12)

前記周辺領域に酸素を注入する工程は、

前記内部領域における前記保護層上に、マスク層を形成する工程と、

前記マスク層の形成された面に酸素プラズマを照射、または、酸素イオン注入を行ない、前記周辺領域の前記保護層に酸素を注入する工程と、

前記マスク層を除去する工程と、

を有することを特徴とする付記11に記載の半導体装置の製造方法。

(付記13)

前記保護層は、AlNを含む材料により形成されていることを特徴とする付記11または12に記載の半導体装置の製造方法。

(付記14)

前記バッファ層、前記電子走行層、前記電子供給層をエピタキシャル成長により形成する工程の後、前記電子供給層の上に、ゲート電極、ソース電極及びドレイン電極を形成する工程を有することを特徴とする付記11から13のいずれかに記載の半導体装置の製造方法。

(付記15)

前記マスク層は、SiNを含む材料により形成されているものであることを特徴とする付記11から14のいずれかに記載の半導体装置の製造方法。

(付記16)

前記バッファ層、前記電子走行層及び前記電子供給層は、MOCVDにより形成することを特徴とする付記11から15のいずれかに記載の半導体装置の製造方法。

(付記17)

前記バッファ層は、AlGaNを含む材料により形成されていることを特徴とする付記11から16のいずれかに記載の半導体装置の製造方法。

(付記18)

前記電子走行層は、GaNを含む材料により形成されていることを特徴とする付記11から17のいずれかに記載の半導体装置の製造方法。

(付記19)

前記電子供給層は、AlGaNを含む材料により形成されていることを特徴とする付記11から18のいずれかに記載の半導体装置の製造方法。

(付記20)

前記電子供給層は、InAlNを含む材料により形成されていることを特徴とする付記11から18のいずれかに記載の半導体装置の製造方法。

(付記21)

前記半導体装置は、HEMTであって、

前記電子供給層はAlGaNを含む材料により形成されており、前記電子走行層はGaNを含む材料により形成されていることを特徴とする付記11から19のいずれかに記載の半導体装置の製造方法。

(付記22)

付記11から21のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする電源装置。

(付記23)

付記11から21のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする増幅器。

【符号の説明】

【0044】

110 シリコン基板

120 AlN層(保護層)

120a 周辺領域

120b 内部領域

130 SiN層

130a SiN層(マスク層)

140 AlGaN層(バッファ層)

150 GaN層(電子走行層)

150a 2DEG

160 AlGaN層(電子供給層)

170 半導体層

170a アモルファス状態の半導体層

170b 結晶化した半導体層

181 ゲート電極

182 ソース電極

183 ドレイン電極

【技術分野】

【0001】

本発明は、半導体結晶基板、半導体結晶基板の製造方法、半導体装置の製造方法、電源装置及び増幅器に関するものである。

【背景技術】

【0002】

窒化物半導体であるGaN、AlN、InNまたは、これらの混晶からなる材料等は、広いバンドギャップを有しており、高出力電子デバイスまたは短波長発光デバイス等として用いられている。このうち、高出力デバイスとしては、電界効果型トランジスタ(FET:Field effect transistor)、特に、高電子移動度トランジスタ(HEMT:High Electron Mobility Transistor)に関する技術が開発されている(例えば、特許文献1)。このような窒化物半導体を用いたHEMTは、高出力・高効率増幅器、大電力スイッチングデバイス等に用いられる。

【0003】

窒化物半導体のうち、GaNは、c軸に平行な[0001]方向に極性を持つため(ウルツ鉱型)、AlGaN/GaNのヘテロ構造を形成した場合には、双方の格子歪みに起因するピエゾ分極が励起される。これにより、界面近傍におけるAlGaN層において、高濃度の2DEG(Two-Dimensional Electron Gas:2次元電子ガス)が生じる。このため、GaN及びGaNを含む材料は、高周波・電力用デバイスの材料として有望とされている。

【0004】

このような窒化物半導体を用いたHEMTとしては、シリコン(Si)等の基板上に、AlN保護層、AlGaNバッファ層を形成し、AlGaNバッファ層上に、GaN電子走行層、AlGaN電子供給層が形成されているものがある。しかしながら、シリコン等の基板上に、これらの半導体層をエピタキシャル成長させた場合、基板との格子定数の違い、熱膨張係数の違いにより、半導体層に歪みが発生し、いわゆるクラックと呼ばれる欠陥が半導体層の表面に現れる。図1に示されるように、このようなクラック910は、基板920の外周部に発生しやすく、チッピングや発塵の発生源となり、作製される半導体装置であるHEMTの歩留りを低下させる。

【0005】

基板920における外周部のクラック910の発生を抑制するため、基板の外周部に窒化シリコン等の保護膜を形成した後、MOCVD(Metal Organic Chemical Vapor Deposition)等によりエピタキシャル成長させる方法が開示されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−359256号公報

【特許文献2】特開2009−256154号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、図2に示すように、基板920の外周部に窒化シリコン等の保護層930を形成した場合、保護層930の上ではバッファ層940及び半導体層941はエピタキシャル成長しないため、バッファ層940及び半導体層941は形成されない。しかしながら、保護層930が形成されている領域の近傍においては、保護層930が形成されている領域に堆積するはずの原料ガスが、保護層930側から拡散し、バッファ層940及び半導体層941において、異常成長が生じる場合がある。このように保護層930の近傍において異常成長が生じると、保護層930の近傍におけるバッファ層940及び半導体層941の膜厚が厚く形成される場合や、所望の値とは異なる組成やドーピング濃度のバッファ層940及び半導体層941が形成される場合がある。更には、このような基板920の外周部にのみ保護層930を形成することは技術的にも困難であり、コストアップ等の要因となる。

【0008】

このため、基板の外周部においてクラックの発生が抑制された半導体結晶基板及び半導体結晶基板の製造方法が求められており、更には、歩留りが高く、低コストで製造することのできる半導体装置が求められている。

【課題を解決するための手段】

【0009】

本実施の形態の一観点によれば、基板と、前記基板の表面に窒化物により形成された保護層と、を有し、前記保護層は、前記基板の外周部となる周辺領域はアモルファス状態であり、前記基板の前記周辺領域よりも内側の内部領域は結晶化していることを特徴とする。

【0010】

また、本実施の形態の他の一観点によれば、基板の表面に、窒化物を含む材料により保護層を形成する工程と、前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、を有することを特徴とする。

【0011】

また、本実施の形態の他の一観点によれば、基板の表面に、窒化物を含む材料により保護層を形成する工程と、前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、前記加熱する工程の後、バッファ層、電子走行層、電子供給層をエピタキシャル成長により形成する工程と、を有することを特徴とする。

【発明の効果】

【0012】

開示の半導体結晶基板及び半導体結晶基板の製造方法によれば、基板の外周部においてクラックの発生が抑制されるため、製造される半導体装置の歩留りを向上させることができ、半導体装置を低コストで製造することができる。

【図面の簡単な説明】

【0013】

【図1】基板上にエピタキシャル成長させた半導体膜に生じるクラックの説明図

【図2】周辺に保護膜を形成した基板に積層される半導体層の説明図

【図3】第1の実施の形態における半導体結晶基板及び半導体装置の製造方法の工程図(1)

【図4】第1の実施の形態における半導体結晶基板及び半導体装置の製造方法の工程図(2)

【図5】第1の実施の形態における半導体装置の構造図

【図6】第2の実施の形態における半導体装置の構造図

【図7】第3の実施の形態におけるディスクリートパッケージされた半導体デバイスの説明図

【図8】第3の実施の形態における電源装置の回路図

【図9】第3の実施の形態における高出力増幅器の構造図

【発明を実施するための形態】

【0014】

実施するための形態について、以下に説明する。尚、同じ部材等については、同一の符号を付して説明を省略する。

【0015】

〔第1の実施の形態〕

第1の実施の形態における半導体結晶基板の製造方法及び半導体装置の製造方法について、図3から図5に基づき説明する。

【0016】

最初に、図3(a)に示すように、基板となる(111)面のシリコン基板110上にALD(Atomic Layer Deposition)法により保護層となるAlN層120を形成する。本実施の形態では、基板として(111)面のシリコン基板110を用いた場合について説明するが、基板としては、シリコン以外にも、サファイア、シリコンカーバイド、窒化ガリウム等の基板を用いてもよい。AlN層120は、後にAlN層120上に形成されるGaN等の半導体層との格子定数を緩和するため、また、熱膨張係数を緩和するため、更には、GaN等の半導体層からシリコン基板110へのGa原子の移動等を抑制するために形成される。尚、基板110上にALD法により形成された直後のAlN層120は、多結晶状態である。

【0017】

次に、図3(b)に示すように、AlN層120上にSiN層130を形成する。SiN層130はスパッタリング等の成膜方法により、AlN層120が形成されている面の全面に形成する。

【0018】

次に、図3(c)に示すように、シリコン基板110の外周部におけるSiN層130を除去する。具体的には、SiN層130上にフォトレジストを塗布し、露光装置による露光、現像により、シリコン基板110の外周部を除く領域に不図示のレジストパターンを形成する。この後、RIE(Reactive Ion Etching)等のエッチングにより、レジストパターンが形成されていない領域のSiN層130を除去する。このようにして、シリコン基板110の外周部におけるSiN層130を除去し、残存するSiN層130aによりマスク層を形成する。尚、不図示のレジストパターンは、この後、有機溶剤等により除去する。

【0019】

次に、図4(a)に示すように、シリコン基板110においてマスク層となるSiN層130aが形成されている面を酸素プラズマに曝す。これにより、SiN層130aが形成されていないAlN層120が露出している周辺領域120aをAlON化、または、AlO化する。このように、AlN層120が露出している面を酸素プラズマに曝すことにより、AlN層120の周辺領域120aには酸素が注入され、AlN層120の周辺領域120aにおける組成をAlON等にすることができる。従って、AlN層120においては、周辺領域120aを除く内部領域120bよりも、周辺領域120aの方が酸素は多く含まれている。

【0020】

本実施の形態では、プラズマCVD(Chemical Vapor Deposition)装置等を用いて、シリコン基板110のAlN層120が露出している面を酸素プラズマに曝すことにより、AlN層120の周辺領域120aにおける組成をAlON等にする。このように、AlN層120の周辺領域120aにおける組成がAlON等になると、周辺領域120aの結晶状態はアモルファス状態となる。尚、マスク層となるSiN層130aに被われている領域のAlN層120は、酸素プラズマに直接曝されないため、この領域のAlN層120がAlON化、または、AlO化されることはない。また、シリコン基板110の周辺部のAlN層120に酸素を注入等することができる方法であれば、他の方法であってもよく、例えば、AlN層120の周辺領域120aに酸素等をイオン注入する方法であってもよい。

【0021】

次に、図4(b)に示すように、マスク層となるSiN層130aを除去した後、加熱する。具体的には、SiN層130aをフッ化水素酸等により除去した後、MOCVD装置のチャンバー内に入れて、約1000℃まで昇温し加熱する。このように加熱することにより、マスク層となるSiN層130aに覆われていたAlN層120の内部領域120bは、再配列し単結晶化する。しかしながら、周辺領域120aでは、酸素が注入されており、組成がAlON等となっているため、単結晶化することはなくアモルファス状態のままである。このようにして、本実施の形態における半導体結晶基板、即ち、基板110上にAlN膜120が形成されており、AlN膜120における周辺領域120aがアモルファス状態であり、内部領域120bが結晶化している半導体結晶基板を作製することができる。尚、本実施の形態では、AlN層120の内部領域120bを再配列して単結晶化させるため、加熱は数分から数時間程度行なう。

【0022】

次に、図4(c)に示すように、AlN層120上に、バッファ層となるAlGaN層140、電子走行層となるGaN層150、電子供給層となるAlGaN層160をMOCVDにより積層形成する。尚、本実施の形態では、AlGaN層140、GaN層150及びAlGaN層160が積層された膜を半導体層170と記載する場合がある。これにより、単結晶化している内部領域120bにおけるAlN層120上には、半導体層170はエピタキシャル成長するため、結晶化した半導体層170bが形成される。これに対し、アモルファス状態である周辺領域120a上には、半導体層170はエピタキシャル成長することなく堆積するため、アモルファス状態の半導体層170aが形成される。

【0023】

このようなアモルファス状態の半導体層170aにおいては、転位等は発生しないことから、シリコン基板110の外周部における半導体層170においてクラックの発生を抑制することができる。また、周辺領域120a上においても、アモルファス状態の半導体層170aが堆積しているため、周辺領域120aの近傍における内部領域120b上において、結晶化した半導体層170bが異常成長することもない。尚、本実施の形態では、電子走行層となるGaN層150は、厚さが約1μmから3μmのi−GaNにより形成されている。また、電子供給層となるAlGaN層160は、厚さが約20nmのn−Al20Ga80Nにより形成されており、不純物元素としてSiが、5×1018cm−3ドープされている。尚、バッファ層、電子走行層及び電子供給層は、他の化合物半導体材料、例えば、他の窒化物半導体材料を用いてもよい。また、電子供給層は、AlGaN層160に代えてInAlN層により形成してもよい。

【0024】

次に、図5に示すように、AlGaN層160上に、ゲート電極181、ソース電極182及びドレイン電極183を形成し、ダイシングソー等によりシリコン基板110を分離する。尚、本実施の形態における半導体装置では、2DEG150aは、GaN層150とAlGaN層160の界面近傍におけるGaN層150に形成される。これにより、本実施の形態における半導体装置であるHEMTの半導体チップを作製することができる。

【0025】

本実施の形態では、基板110の周辺部における半導体層170において、クラック等が発生しないため、製造される半導体装置の歩留りを高めることができ、また、半導体装置を低コストで製造することができる。

【0026】

〔第2の実施の形態〕

次に、第2の実施の形態について説明する。本実施の形態における半導体装置は、ゲートリセス及び絶縁膜を形成することによりノーマリーオフとなる構造のHEMTである。

【0027】

図6に、本実施の形態における半導体装置であるHEMTの構造を示す。本実施の形態における半導体装置は、AlGaN層160にゲートリセス261を形成し、更に、ゲートリセス261が形成されているAlGaN層160上に絶縁膜280を形成した構造のものである。ゲート電極181はゲートリセス261が形成されている領域の絶縁膜280上に形成されており、ソース電極182及びドレイン電極183はAlGaN層160に接して形成されている。

【0028】

本実施の形態における半導体装置は、第1の実施の形態の図4(c)に示されるAlGaN層160にゲートリセス261を形成し、絶縁膜280を形成し、更に、ゲート電極181、ソース電極182及びドレイン電極183を形成することにより作製される。

【0029】

ゲートリセス261の形成方法は、最初に、AlGaN層160の表面にフォトレジストを塗布し、露光装置による露光、現像を行なうことにより、ゲートリセス261が形成される領域に開口部を有する不図示のレジストパターンを形成する。この後、RIE等のドライエッチングを行なうことにより、レジストパターンの形成されていない領域のAlGaN層160の一部を除去することにより形成する。更に、この後、不図示のレジストパターンは有機溶剤等により除去する。

【0030】

絶縁膜280の形成方法は、ゲートリセス261が形成されているAlGaN層160上に、CVD、ALD、スパッタリング等により、酸化アルミニウム膜等を約10nm成膜することにより形成する。

【0031】

ゲート電極181の形成方法は、最初に、絶縁膜280上に、フォトレジストを塗布し、露光装置による露光、現像を行なうことにより、ゲート電極181が形成される領域に開口部を有する不図示のレジストパターンを形成する。この後、真空蒸着等により金属膜を全面に成膜し、有機溶剤等に浸漬させてリフトオフを行なうことにより形成する。

【0032】

ソース電極182及びドレイン電極183の形成方法は、絶縁膜280上に、フォトレジストを塗布し、露光装置による露光、現像を行なうことにより、ソース電極182及びドレイン電極183が形成される領域に開口部を有するレジストパターンを形成する。この後、レジストパターンの開口部における領域の絶縁膜280をエッチングにより除去し、更に、真空蒸着等により金属膜を全面に成膜し、有機溶剤等に浸漬させてリフトオフを行なうことにより形成することができる。

【0033】

これにより、本実施の形態における半導体装置を作製することができる。尚、上記以外の内容については、第1の実施の形態と同様である。

【0034】

〔第3の実施の形態〕

次に、第3の実施の形態について説明する。本実施の形態は、半導体デバイス、電源装置及び高周波増幅器である。

【0035】

本実施の形態における半導体デバイスは、第1及び第2の実施の形態における半導体装置をディスクリートパッケージしたものであり、このようにディスクリートパッケージされた半導体デバイスについて、図7に基づき説明する。尚、図7は、ディスクリートパッケージされた半導体装置の内部を模式的に示すものであり、電極の配置等については、第1及び第2の実施の形態に示されているものとは、異なっている。

【0036】

最初に、第1及び第2の実施の形態において製造された半導体装置をダイシング等により切断することにより、GaN系の半導体材料のHEMTの半導体チップ410を形成する。この半導体チップ410をリードフレーム420上に、ハンダ等のダイアタッチ剤430により固定する。尚、この半導体チップ410は、図5に示す第1の実施の形態における半導体装置、または、図6に示す第2の実施の形態における半導体装置に相当するものである。

【0037】

次に、ゲート電極181をゲートリード421にボンディングワイヤ431により接続し、ソース電極182をソースリード422にボンディングワイヤ432により接続し、ドレイン電極183をドレインリード423にボンディングワイヤ433により接続する。尚、ボンディングワイヤ431、432、433はAl等の金属材料により形成されている。また、本実施の形態におけるゲート電極181はゲート電極パッドであり、ソース電極182はソース電極パッドであり、ドレイン電極183はドレイン電極パッドである。

【0038】

次に、トランスファーモールド法によりモールド樹脂440による樹脂封止を行なう。このようにして、GaN系の半導体材料を用いたHEMTのディスクリートパッケージされている半導体デバイスを作製することができる。

【0039】

次に、本実施の形態における電源装置及び高周波増幅器について説明する。本実施の形態における電源装置及び高周波増幅器は、第1及び第2の実施の形態における半導体装置のいずれかを用いた電源装置及び高周波増幅器である。

【0040】

最初に、図8に基づき、本実施の形態における電源装置について説明する。本実施の形態における電源装置460は、高圧の一次側回路461、低圧の二次側回路462及び一次側回路461と二次側回路462との間に配設されるトランス463を備えている。一次側回路461は、交流電源464、いわゆるブリッジ整流回路465、複数のスイッチング素子(図8に示す例では4つ)466及び一つのスイッチング素子467等を備えている。二次側回路462は、複数のスイッチング素子(図8に示す例では3つ)468を備えている。図8に示す例では、第1及び第2の実施の形態における半導体装置を一次側回路461のスイッチング素子466及び467として用いている。尚、一次側回路461のスイッチング素子466及び467は、ノーマリーオフの半導体装置であることが好ましい。また、二次側回路462において用いられているスイッチング素子468はシリコンにより形成される通常のMISFET(metal insulator semiconductor field effect transistor)を用いている。

【0041】

次に、図9に基づき、本実施の形態における高周波増幅器について説明する。本実施の形態における高周波増幅器470は、例えば、携帯電話の基地局用パワーアンプに適用してもよい。この高周波増幅器470は、ディジタル・プレディストーション回路471、ミキサー472、パワーアンプ473及び方向性結合器474を備えている。ディジタル・プレディストーション回路471は、入力信号の非線形歪みを補償する。ミキサー472は、非線形歪みが補償された入力信号と交流信号とをミキシングする。パワーアンプ473は、交流信号とミキシングされた入力信号を増幅する。図9に示す例では、パワーアンプ473は、第1及び第2の実施の形態における半導体装置を有している。方向性結合器474は、入力信号や出力信号のモニタリング等を行なう。図9に示す回路では、例えば、スイッチの切り替えにより、ミキサー472により出力信号を交流信号とミキシングしてディジタル・プレディストーション回路471に送出することが可能である。

【0042】

以上、実施の形態について詳述したが、特定の実施形態に限定されるものではなく、特許請求の範囲に記載された範囲内において、種々の変形及び変更が可能である。

【0043】

上記の説明に関し、更に以下の付記を開示する。

(付記1)

基板と、

前記基板の表面に窒化物により形成された保護層と、

を有し、前記保護層)は、前記基板の外周部となる周辺領域はアモルファス状態であり、前記基板の前記周辺領域よりも内側の内部領域は結晶化していることを特徴とする半導体結晶基板。

(付記2)

前記保護層は、AlNを含む材料により形成されていることを特徴とする付記1に記載の半導体結晶基板。

(付記3)

前記周辺領域は、前記内部領域よりも酸素が多く含まれていることを特徴とする付記1または2に記載の半導体結晶基板。

(付記4)

前記基板は、シリコン、サファイア、シリコンカーバイド、窒化ガリウムのいずれかを含むものであることを特徴とする付記1から3のいずれかに記載の半導体結晶基板。

(付記5)

前記基板は、シリコン基板であって、前記基板の表面は、(111)面であることを特徴とする付記1から3のいずれかに記載の半導体結晶基板。

(付記6)

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

を有することを特徴とする半導体結晶基板の製造方法。

(付記7)

前記周辺領域に酸素を注入する工程は、

前記内部領域における前記保護層上に、マスク層を形成する工程と、

前記マスク層の形成された面に酸素プラズマを照射、または、酸素イオン注入を行ない、前記周辺領域)の前記保護層に酸素を注入する工程と、

前記マスク層を除去する工程と、

を有することを特徴とする付記6に記載の半導体結晶基板の製造方法。

(付記8)

前記保護層は、AlNを含む材料により形成されていることを特徴とする付記6または7に記載の半導体結晶基板の製造方法。

(付記9)

前記基板は、シリコン、サファイア、シリコンカーバイド、窒化ガリウムのいずれかを含むものであることを特徴とする付記6から8のいずれかに記載の半導体結晶基板の製造方法。

(付記10)

前記マスク層は、SiNを含む材料により形成されているものであることを特徴とする付記6から9のいずれかに記載の半導体結晶基板の製造方法。

(付記11)

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

前記加熱する工程の後、バッファ層、電子走行層、電子供給層をエピタキシャル成長により形成する工程と、

を有することを特徴とする半導体装置の製造方法。

(付記12)

前記周辺領域に酸素を注入する工程は、

前記内部領域における前記保護層上に、マスク層を形成する工程と、

前記マスク層の形成された面に酸素プラズマを照射、または、酸素イオン注入を行ない、前記周辺領域の前記保護層に酸素を注入する工程と、

前記マスク層を除去する工程と、

を有することを特徴とする付記11に記載の半導体装置の製造方法。

(付記13)

前記保護層は、AlNを含む材料により形成されていることを特徴とする付記11または12に記載の半導体装置の製造方法。

(付記14)

前記バッファ層、前記電子走行層、前記電子供給層をエピタキシャル成長により形成する工程の後、前記電子供給層の上に、ゲート電極、ソース電極及びドレイン電極を形成する工程を有することを特徴とする付記11から13のいずれかに記載の半導体装置の製造方法。

(付記15)

前記マスク層は、SiNを含む材料により形成されているものであることを特徴とする付記11から14のいずれかに記載の半導体装置の製造方法。

(付記16)

前記バッファ層、前記電子走行層及び前記電子供給層は、MOCVDにより形成することを特徴とする付記11から15のいずれかに記載の半導体装置の製造方法。

(付記17)

前記バッファ層は、AlGaNを含む材料により形成されていることを特徴とする付記11から16のいずれかに記載の半導体装置の製造方法。

(付記18)

前記電子走行層は、GaNを含む材料により形成されていることを特徴とする付記11から17のいずれかに記載の半導体装置の製造方法。

(付記19)

前記電子供給層は、AlGaNを含む材料により形成されていることを特徴とする付記11から18のいずれかに記載の半導体装置の製造方法。

(付記20)

前記電子供給層は、InAlNを含む材料により形成されていることを特徴とする付記11から18のいずれかに記載の半導体装置の製造方法。

(付記21)

前記半導体装置は、HEMTであって、

前記電子供給層はAlGaNを含む材料により形成されており、前記電子走行層はGaNを含む材料により形成されていることを特徴とする付記11から19のいずれかに記載の半導体装置の製造方法。

(付記22)

付記11から21のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする電源装置。

(付記23)

付記11から21のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする増幅器。

【符号の説明】

【0044】

110 シリコン基板

120 AlN層(保護層)

120a 周辺領域

120b 内部領域

130 SiN層

130a SiN層(マスク層)

140 AlGaN層(バッファ層)

150 GaN層(電子走行層)

150a 2DEG

160 AlGaN層(電子供給層)

170 半導体層

170a アモルファス状態の半導体層

170b 結晶化した半導体層

181 ゲート電極

182 ソース電極

183 ドレイン電極

【特許請求の範囲】

【請求項1】

基板と、

前記基板の表面に窒化物により形成された保護層と、

を有し、前記保護層は、前記基板の外周部となる周辺領域はアモルファス状態であり、前記基板の前記周辺領域よりも内側の内部領域は結晶化していることを特徴とする半導体結晶基板。

【請求項2】

前記保護層は、AlNを含む材料により形成されていることを特徴とする請求項1に記載の半導体結晶基板。

【請求項3】

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

を有することを特徴とする半導体結晶基板の製造方法。

【請求項4】

前記周辺領域に酸素を注入する工程は、

前記内部領域における前記保護層上に、マスク層を形成する工程と、

前記マスク層の形成された面に酸素プラズマを照射、または、酸素イオン注入を行ない、前記周辺領域の前記保護層に酸素を注入する工程と、

前記マスク層を除去する工程と、

を有することを特徴とする請求項3に記載の半導体結晶基板の製造方法。

【請求項5】

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

前記加熱する工程の後、バッファ層、電子走行層、電子供給層をエピタキシャル成長により形成する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項6】

前記保護層は、AlNを含む材料により形成されていることを特徴とする請求項5に記載の半導体装置の製造方法。

【請求項7】

前記バッファ層、前記電子走行層及び前記電子供給層は、MOCVDにより形成することを特徴とする請求項5または6に記載の半導体装置の製造方法。

【請求項8】

前記半導体装置は、HEMTであって、

前記電子供給層はAlGaNを含む材料により形成されており、前記電子走行層はGaNを含む材料により形成されていることを特徴とする請求項5から7のいずれかに記載の半導体装置の製造方法。

【請求項9】

請求項5から8のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする電源装置。

【請求項10】

請求項5から8のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする増幅器。

【請求項1】

基板と、

前記基板の表面に窒化物により形成された保護層と、

を有し、前記保護層は、前記基板の外周部となる周辺領域はアモルファス状態であり、前記基板の前記周辺領域よりも内側の内部領域は結晶化していることを特徴とする半導体結晶基板。

【請求項2】

前記保護層は、AlNを含む材料により形成されていることを特徴とする請求項1に記載の半導体結晶基板。

【請求項3】

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

を有することを特徴とする半導体結晶基板の製造方法。

【請求項4】

前記周辺領域に酸素を注入する工程は、

前記内部領域における前記保護層上に、マスク層を形成する工程と、

前記マスク層の形成された面に酸素プラズマを照射、または、酸素イオン注入を行ない、前記周辺領域の前記保護層に酸素を注入する工程と、

前記マスク層を除去する工程と、

を有することを特徴とする請求項3に記載の半導体結晶基板の製造方法。

【請求項5】

基板の表面に、窒化物を含む材料により保護層を形成する工程と、

前記基板の外周部となる前記保護層の周辺領域に酸素を注入する工程と、

前記周辺領域に酸素を注入した後、前記周辺領域を除く内部領域における前記保護層が結晶化する温度に加熱する工程と、

前記加熱する工程の後、バッファ層、電子走行層、電子供給層をエピタキシャル成長により形成する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項6】

前記保護層は、AlNを含む材料により形成されていることを特徴とする請求項5に記載の半導体装置の製造方法。

【請求項7】

前記バッファ層、前記電子走行層及び前記電子供給層は、MOCVDにより形成することを特徴とする請求項5または6に記載の半導体装置の製造方法。

【請求項8】

前記半導体装置は、HEMTであって、

前記電子供給層はAlGaNを含む材料により形成されており、前記電子走行層はGaNを含む材料により形成されていることを特徴とする請求項5から7のいずれかに記載の半導体装置の製造方法。

【請求項9】

請求項5から8のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする電源装置。

【請求項10】

請求項5から8のいずれかに記載の半導体装置の製造方法により製造された半導体装置を有することを特徴とする増幅器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−65720(P2013−65720A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203793(P2011−203793)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]