半導体装置、半導体装置の製造方法および薄膜

【課題】導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置を提供する。

【解決手段】この半導体装置は、中心金属に遷移金属を有する構造単位(A)と、隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、を含むプラズマ重合体からなる電荷輸送層を備えている。なお、中心金属に遷移金属を有する有機金属化合物と、環状シロキサン化合物と、を反応炉でプラズマ重合させることにより、当該電荷輸送層を形成する。

【解決手段】この半導体装置は、中心金属に遷移金属を有する構造単位(A)と、隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、を含むプラズマ重合体からなる電荷輸送層を備えている。なお、中心金属に遷移金属を有する有機金属化合物と、環状シロキサン化合物と、を反応炉でプラズマ重合させることにより、当該電荷輸送層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置、半導体装置の製造方法および薄膜に関する。

【背景技術】

【0002】

下記特許文献のように、多様な用途において、様々なポリシロキサン化合物が提案されている。

【0003】

特許文献1(特表2007−527420号公報)には、有機発光ダイオードなどの機能層の材料として、架橋性基を有する化合物が記載されている。その架橋性基として、シロキサンであってもよいとする記載がされている。このような架橋性基を化合物内に組み入れることによって、化合物中で架橋を誘起することができるとされている。

【0004】

また、特許文献2(特開2003−165841号公報)には、分子鎖の末端に、チタニウム原子、ジルコニウム原子またはアルミニウム原子にアルコキシ基が結合したメタロキシシリル基を有するポリオルガノメタロシロキサンおよびその製造方法が記載されている。これによれば、このポリオルガノメタロシロキサンは、無機粉末の表面処理効果が優れているとされている。

【0005】

また、特許文献3(特開平06−256523)には、チタン、クロム、マンガン、鉄およびパラジウムのうちから選択されるいずれか一種の遷移金属を分子中に含有してなるポリシロキサンが記載されている。これによれば、これらの遷移金属を含むポリシロキサン系の高分子材料は、非線形光学特性と耐熱性とを兼ね備えているとされている。

【0006】

また、特許文献4(特開平02−294333)には、以下のような架橋ポリシロキサンが記載されている。この架橋ポリシロキサンは、両末端にカルボキシアルキル基を有する鎖状ポリシロキサンが架橋したものである。また、鎖状ポリシロキサンの分子鎖における末端は、カルボキシアルキル基がアルミニウム原子またはチタン原子によって、架橋されている。これによれば、上記の架橋ポリシロキサンは、生理的安全性を損ねることなく、通気性のある被膜などを形成することができるとされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2007−527420号公報

【特許文献2】特開2003−165841号公報

【特許文献3】特開平06−256523号公報

【特許文献4】特開平02−294333号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

発明者らは、一定の条件下で、遷移金属とシロキサンとを含む重合膜を形成することにより、当該重合膜が導電性または半導体性を示すことを見出した。

【課題を解決するための手段】

【0009】

本発明によれば、

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる電荷輸送層を備える半導体装置が提供される。

【0010】

本発明によれば、

中心金属に遷移金属を有する有機金属化合物と、

環状シロキサン化合物と、

を反応炉でプラズマ重合させることにより、電荷輸送層を形成する重合工程と、

を備える半導体装置の製造方法が提供される。

【0011】

本発明によれば、

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる薄膜が提供される。

【0012】

本発明によれば、電荷輸送層は、中心金属に遷移金属を有する構造単位(A)と、環状シロキサン骨格を含む構造単位(B)とを含むプラズマ重合体により形成されている。これにより、電荷輸送層において、遷移金属を有する構造単位(A)がドナー、またはホッピングサイトとして機能する。したがって、導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置を提供することができる。

【発明の効果】

【0013】

本発明によれば、導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】第1の実施形態に係る半導体装置の製造装置の構成を示す模式図である。

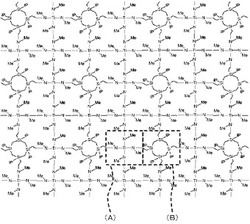

【図2】第1の実施形態に係るプラズマ重合体の構造を示す模式図である。

【図3】第1の実施形態に係るプラズマ重合体の構造を示す模式図である。

【図4】第1の実施形態に係る半導体装置の構成を示す断面図である。

【図5】第2の実施形態に係る半導体装置の構成を示す断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0016】

(第1の実施形態)

図1を用い、第1の実施形態に係る半導体装置10の製造装置20について説明する。図1は、第1の実施形態に係る半導体装置10の製造装置20の構成を示す模式図である。

【0017】

第1の実施形態によれば、電荷輸送層(140)は、中心金属に遷移金属を有する構造単位(A)と、環状シロキサン骨格を含む構造単位(B)とを含むプラズマ重合体により形成されている。上記のようなプラズマ重合体を形成するための製造装置20は、たとえば、以下のような構成を備えている。この製造装置20は、たとえば、平行平板型のプラズマCVD(Chemical Vapor Deposition)装置である。

【0018】

図1のように、反応炉201は、以下のような排気系統を備えている。この反応炉201は、たとえば、排気配管207、排気バルブ222および冷却トラップ208を介して、真空ポンプ209に接続されている。この真空ポンプ209を運転させることにより、反応炉201内を減圧することができる。

【0019】

また、反応炉201と真空ポンプ209との間には、スロットルバルブ(不図示)が設けられている。このスロットルバルブの開閉度を調整することにより、反応炉201内の圧力を制御することができる。

【0020】

次に、原料ガスの供給側について、説明する。第1の実施形態に用いられる原料としては、中心金属に遷移金属を有する有機金属化合物と、後述する環状シロキサン化合物との二種類の原料が用いられる。なお、これらの原料は、いずれも液体である。

【0021】

有機金属化合物の原料は、原料リザーバタンク226aに封入されている。有機金属化合物の原料は、不活性ガスによって、原料リザーバタンク226aから圧送される。不活性ガスとしては、たとえば、He、Ar、Xe、N2などが挙げられる。

【0022】

圧送された有機金属化合物の原料は、さらに、バルブ225a、液体流量コントローラ223aおよびバルブ224aを順に介して、気化器216aに導入される。気化器216aへ導入される流量は、液体流量コントローラ223aにより調整される。また、気化器216aに導入された原料は、気化器216a内において気化されて、気化ガスとなる。この気化ガスは、バルブ221および配管215を介して、反応炉201内へ供給される。

【0023】

気化器216aには、気体流量コントローラ218aを介して、キャリアガスが導入される。キャリアガスとしては、不活性ガスが用いられる。具体的には、キャリアガスとしては、たとえば、He、Ar、Xe、N2などが挙げられる。キャリアガスの流量は、気体流量コントローラ218aによって、所望の流量に調整される。

【0024】

有機金属化合物と同様にして、環状シロキサン化合物の原料は、原料リザーバタンク226bに封入されている。環状シロキサン化合物の原料は、不活性ガスによって、原料リザーバタンク226bから圧送される。圧送された環状シロキサン化合物の原料は、さらに、バルブ225b、液体流量コントローラ223bおよびバルブ224bを順に介して、気化器216bに導入される。また、気化器216bには、気体流量コントローラ218bを介して、キャリアガスが導入される。

【0025】

また、各々の気化器216aおよび気化器216bでは、原料ガスが気化した際に、各々の飽和蒸気圧よりも低くなるように、ガス流量および気化温度が制御されている。これにより、有機金属化合物および環状シロキサン化合物の飽和蒸気圧が異なっていても、安定的に気化ガスを得ることができる。

【0026】

また、気化器216aおよび気化器216bから気化された原料ガスは、バルブ221および配管215を介して、反応炉201へ輸送される。このとき、気化器216aおよび気化器216bから反応炉201へ接続する配管は、ヒータ(不図示)によって加熱されている。これにより、各々の原料の再液化が抑制されている。なお、配管の加熱温度としては、たとえば、40℃以上180℃以下に調整されている。このように、たとえば、反応炉201に導入される直前で、有機金属化合物および環状シロキサン化合物の原料は混合される。

【0027】

さらに、反応炉201には、添付ガス流量コントローラ228およびバルブ227を介して、添加ガスを導入する配管が接続されていてもよい。添付ガスとしては、酸化性のガスを用いることができる。具体的には、添加ガスとしては、たとえば、O2、CO2、CO、N2OおよびNO2などである。

【0028】

次に、反応炉201内の構成について、説明する。反応炉201の内部には、加熱機能を有するステージ203が設けられている。製造工程において、ステージ203上には、後述する絶縁性基板110が載置される。

【0029】

ステージ203上には、複数の貫通孔を備えているシャワーヘッド204が設けられている。反応炉201に導入された原料ガスおよびキャリアガスは、シャワーヘッド204によって分散される。なお、シャワーヘッド204の上部に、さらにガス分散版(不図示)が設けられていてもよい。

【0030】

シャワーヘッド204には、給電線211とマッチングコントローラ212とを介して、高周波電源213が接続されている。高周波電源213としては、たとえば、RF(Radio Frequency)電源である。一方、ステージ203には、接地線206が接続されている。このシャワーヘッド204およびステージ203間に、高周波を印加することにより、原料ガスおよびキャリアガスをプラズマ状態に励起することができる。

【0031】

なお、上記したように、反応炉201内の構成は、シャワーヘッド204側に高周波電源213が設けられている場合のような、いわゆるアノードカップリング型に限られない。上記のほか、反応炉201内の構成は、ステージ203側に高周波電源213が設けられている場合のような、いわゆるカソードカップリング型であってもよい。さらに、反応炉201内の構成は、アノード、カソードに異なる高周波が印加されるように、それぞれに高周波電源を備えた2周波重畳可能な構成であってもよい。

【0032】

ここで、印加する高周波の周波数は、たとえば、1MHz以上である。具体的には、周波数は、13.56MHzや、この逓倍波とすることができる。また、高周波電源213以外に、1MHz未満の電力を発生させる低周波電源(不図示)を設けていてもよい。なお、この低周波電源は、高周波電源213と同様に、シャワーヘッド204に接続してもよいし、ステージ203に接続してもよい。

【0033】

その他、反応炉201には、クリーニングガスを供給する配管(不図示)が接続されている。クリーニングガスとしては、たとえば、NF3、SF6、CF4、C2F6などである。これらのガスは、必要に応じて、O2、O3などのガスと混合したガスであってもよい。クリーニングの際には、重合工程と同様にして、シャワーヘッド204とステージ203との間に高周波を印加することにより、プラズマを発生させてクリーニングを行う。なお、この方法に限られるものではなく、リモートプラズマなどを用いて、予めプラズマ状態としたクリーニングガスを用いる方法であってもよい。

【0034】

上記では、平行平板型のプラズマCVD装置である場合を説明したが、これに限られるものではない。後述のように、少なくとも環状シロキサン化合物を、プラズマ状態にすればよい。このため、製造装置20は、環状シロキサン化合物のみがプラズマ中を通過するような構成にしてもよい。または、製造装置20は、リモートプラズマ発生器を用い、反応炉201とは異なる場所において、環状シロキサン化合物をプラズマ状態に励起して、反応炉201に供給する構成であってもよい。

【0035】

(原料)

次に、第1の実施形態で用いられる原料について説明する。まず、環状シロキサン化合物の原料について説明する。

【0036】

環状シロキサン化合物は、シロキサン結合(Si−O)を有する環状の分子骨格を備えている。この環状シロキサン化合物としては、たとえば、下記化学式(1)の構造を有している。

【0037】

【化1】

(1)

【0038】

ただし、化学式(1)において、nは2〜5である。また、Rx、Ryは、それぞれ、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、およびターシャリーブチル基の何れかである。

【0039】

ここで、上記した環状シロキサン化合物のうち、nは、3または4であることが好ましい。nが3または4であることにより、環状シロキサン化合物をガス化して輸送することによって成膜を行うことができる。一方、nが5以上である場合、環状シロキサン化合物の分子量が大きい。このため、環状シロキサン化合物をガス化して輸送することが非常に困難である。また、環状シロキサン化合物のシロキサン骨格は、側鎖に比較してエネルギー的に安定である。これにより、環状シロキサン化合物のうち、環状シロキサン骨格を残存させたまま、プラズマ重合体を形成することができる。

【0040】

環状シロキサン化合物は、上記化学式(1)におけるRxまたはRyの側鎖にエチレン基を有していることが好ましい。これにより、環状シロキサン化合物のエチレン基をラジカル化することにより、後述する有機金属化合物と重合することができる。

【0041】

化学式(1)で示す環状シロキサン化合物としては、たとえば、下記化学式(5)で示すテトラビニルシクロテトラシロキサン誘導体、下記化学式(6)で示すトリビニルシクロトリシロキサン誘導体のいずれかの構造を有するものである。

【0042】

【化2】

(5)

【化3】

(6)

【0043】

ただし、化学式(5)または(6)において、R1、R2、R3およびR4は、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、およびブチル基の何れかである。

【0044】

具体的には、上記化学式(5)で示すテトラビニルシクロテトラシロキサン誘導体としては、たとえば、下記化学式(7)で示すテトラビニルテトラメチルシクロテトラシロキサン、下記化学式(8)で示すテトラビニルテトラプロピルシクロテトラシロキサンが挙げられる。また、上記化学式(6)で示すトリビニルシクロトリシロキサン誘導体としては、たとえば、下記化学式(9)で示すトリビニルトリイソプロピルシクロトリシロキサンが挙げられる。

【0045】

【化4】

(7)

【化5】

(8)

【化6】

(9)

【0046】

次に、有機金属化合物の原料について説明する。第1の実施形態において、中心金属に遷移金属を有する有機金属化合物は、有機アミノ基として、メチルアミノ基、エチルアミノ基などを含んでいる。

【0047】

具体的には、有機金属化合物としては、下記化学式(2)、(3)または(4)のいずれかに示す構造を有するものである。

【化7】

(2)

【化8】

(3)

【化9】

(4)

【0048】

ただし、化学式(2)、(3)または(4)において、Mは遷移金属である。具体的には、遷移金属Mとしては、Ti、HfまたはZrのいずれかである。なお、Mは、遷移金属ではないその他の金属として、Snであってもよい。

【0049】

(製造方法)

次に、第1の実施形態に係る半導体装置10の製造方法について、説明する。第1の実施形態に係る半導体装置10の製造方法は、中心金属に遷移金属を有する有機金属化合物と、環状シロキサン化合物と、を反応炉201でプラズマ重合させることにより、電荷輸送層(140)を形成する(重合工程)。以下、詳細を説明する。

【0050】

まず、反応炉201内のステージ203上に、絶縁性基板110を載置する。この絶縁性基板110には、あらかじめ、ゲート電極120等が形成されていてもよい。

【0051】

次いで、ステージ203のヒータを加熱して、絶縁性基板110の表面温度を、100℃以上400℃以下になるように制御する。さらには、絶縁性基板110の表面温度を、250℃以上350℃以下になるように制御することが好ましい。次いで、真空ポンプ209を用い、反応炉210を真空引きする。

【0052】

次いで、反応炉201に、キャリアガス、および各々の原料ガスを供給して、スロットルバルブを調整する。これにより、反応炉201の圧力を1Torr以上6Torr以下に制御する。このとき、それぞれの原料ガスの分圧を、0.1Torr以上3Torr以下に調整することが好ましい。なお、使用する原料に応じて、原料ガスの供給に先だって、反応炉201にキャリアガスを供給してもよい。

【0053】

次いで、高周波電源213により、シャワーヘッド204およびステージ203間に高周波を印加する。これにより、プラズマを発生させる。ここで、印加する高周波電力は、25Wから300Wが好ましく、たとえば、100Wである。

【0054】

このような条件に調整することにより、各々の原料は、プラズマによって励起される。励起された環状シロキサン化合物は、活性化された状態で、有機金属化合物と重合反応を起こす。これにより、絶縁性基板110上に、プラズマ重合体からなる薄膜を形成する。この工程を、「重合工程」とする。

【0055】

この重合工程において、少なくとも環状シロキサン化合物をプラズマ状態にすることにより、有機金属化合物と重合させる。これにより、プラズマ状態になった環状シロキサン化合物のうち、いずれかの側鎖と、有機金属化合物の配位子とが結合する。

【0056】

環状シロキサン化合物が、たとえば、側鎖にエチレン基を有する場合には、環状シロキサン化合物のエチレン基をラジカル化することにより、有機金属化合物と重合させる。これにより、エチレン基の二重結合が、有機金属化合物のいずれかの配位子と結合する。

【0057】

以上のようにして、プラズマ重合体からなる電荷輸送層(140)を形成する。

【0058】

(電荷輸送層)

次に、図2および図3を用い、第1の実施形態に係る電荷輸送層(140)について説明する。上記した重合工程により形成されたプラズマ重合体からなる電荷輸送層(140)は、以下のような特徴を有している。

【0059】

図2および図3は、第1の実施形態に係るプラズマ重合体の構造を示す模式図である。以下、図2および図3において、「Me」はメチル基を示している。また、「iP」はイソプロピル基を示している。

【0060】

なお、以下で説明する図2および図3は、第1の実施形態に係るプラズマ重合体の一例を示しているものであり、この形態に限られるものではない。また、電荷輸送層(140)の全体が、図2および図3で図示された形態で構成されていなくてもよい。すなわち、図2および図3で図示された形態は、電荷輸送層(140)内の一部であってもよい。また、電荷輸送層(140)は、それぞれ、図2および図3が混在したものであってもよい。

【0061】

まず、図2は、有機金属化合物として、化学式(2)のうち、遷移金属MをTiとしたテトラキスジメチルアミノチタニウムと、環状シロキサン化合物として、化学式(9)で示すテトラビニルテトラプロピルシクロテトラシロキサンと、を用いた場合を示している。なお、図2の場合においては、有機金属化合物と環状シロキサン化合物との供給比率は、3:1である。

【0062】

図2のように、本実施形態のプラズマ重合体は、中心金属に遷移金属を有する構造単位(A)と、隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、を含んでいる。

【0063】

ここで、構造単位(B)は、原料として用いられた環状シロキサン化合物から形成されている。すなわち、構造単位(B)は、化学式(1)の環状シロキサン化合物の一部を含んでいる。ここでいう「化合物の一部を含んでいる」状態とは、化合物の一部が残存しながら、プラズマ重合体の薄膜中に取り込まれている状態をいう。または、「化合物の一部を含んでいる」状態とは、重合工程によって、原料の化合物がプラズマ重合されることにより、化合物を構成する一部の化学結合が、他の化合物と結合している状態を含む。

【0064】

構造単位(B)に含まれている環状シロキサン化合物は、化学式(5)または(6)に示す環状シロキサン化合物とすることができる。図2の場合では、化学式(5)のうち、化学式(9)で示す環状シロキサン化合物の一部を含んでいる。

【0065】

また、構造単位(B)は、たとえば、少なくとも環状シロキサン骨格が残存していればよい。さらには、環状シロキサン化合物のうち、エチレン基の二重結合が、構造単位(A)のいずれかの配位子と結合していることが好ましい。

【0066】

図2の場合では、4つの側鎖のエチレン基は、それぞれ、構造単位(A)と結合している。ただし、プラズマ重合体中に、エチレン基が一部残存していてもよい。

【0067】

なお、環状シロキサン化合物を構成する側鎖のうち、いずれかの側鎖がプラズマ重合によって脱離していてもよい。

【0068】

一方、構造単位(A)は、原料として用いられた有機金属化合物から形成されている。すなわち、構造単位(A)は、遷移金属を有する有機金属化合物の一部を含んでいる。ここで、構造単位(A)は、少なくとも遷移金属を有していればよい。言い換えれば、構造単位(A)として、少なくとも遷移金属が残存して、プラズマ重合体に取り込まれていればよい。

【0069】

構造単位(A)に含まれている有機金属化合物は、化学式(2)、(3)または(4)に示す有機金属化合物とすることができる。図2の場合では、化学式(2)で示す有機金属化合物の一部を含んでいる。なお、有機金属化合物中の遷移金属は、図2のようなTiのほか、HfまたはZrのいずれかであってもよい。なお、Mはその他の金属として、Snであってもよい。

【0070】

さらには、構造単位(A)は、有機金属化合物の一部が構造単位(B)と共有結合していることが好ましい。ここで、上記のように、有機金属化合物は、たとえば、化学式(2)、(3)、(4)のいずれかに示す構造を有している。図2の場合では、有機金属化合物は化学式(2)であるため、構造単位(A)は、たとえば、末端のメチル基のC−H結合が切れ、構造単位(B)におけるエチレン基であった部分と結合している。

【0071】

なお、これらの構造単位(A)および構造単位(B)は、平面的に結合していてもよいし、立体的に結合していてもよい。また、各々の構造単位が、それぞれ異なる部分と結合していてもよい。また、上記結合の他、ダングリングボンドを形成している部分があってもよい。

【0072】

図3は、図2の変形例である。図3の場合においては、有機金属化合物と環状シロキサン化合物との供給比率は、1:1である。

【0073】

図2の場合のように、構造単位(A)と構造単位(B)が規則正しく、双方と結合していなくてもよい。図3の場合のように、構造単位(A)と構造単位(A)とが結合している部分があってもよい。また、図示されていないが、構造単位(B)と構造単位(B)とが結合している部分があってもよい。

【0074】

また、構造単位(A)と構造単位(B)との比率は、用いられる化合物、適用する半導体装置10の種類、所望のキャリア濃度等を考慮して決定される。導電性を上げたい場合は、遷移金属を含む構造単位(A)の比率を上げればよい。一方、半導体性または抵抗率を上げたい場合は、構造単位(B)の比率を上げればよい。

【0075】

(半導体装置)

次に、図4を用い、上記したプラズマ重合体からなる電荷輸送層(140)を用いた半導体装置10について説明する。図4は、第1の実施形態に係る半導体装置10の構成を示す断面図である。この半導体装置10は、電荷輸送層140と接するように設けられたソース電極150およびドレイン電極160と、電荷輸送層140のうち、ソース電極150とドレイン電極160とで挟まれたチャネル領域(符号不図示)と、チャネル領域と接するように設けられたゲート絶縁層130と、ゲート絶縁層130と接するように設けられたゲート電極120と、を備えている。以下、詳細を説明する。

【0076】

図4(a)は、いわゆる、ボトムゲート型のFET(Field Effect Transistor)を示している。図4のように、絶縁性基板110上に、ゲート電極120が形成されている。

【0077】

ここで、絶縁性基板110は、絶縁性があればよく、限定されるものではない。具体的には、絶縁性基板110としては、熱酸化膜つきのシリコン基板である。なお、低温での重合工程が可能であれば、ガラスまたはプラスチックフィルムなどであってもよい。

【0078】

また、ゲート電極120上には、当該ゲート電極120を覆うように、ゲート絶縁層130が形成されている。さらに、ゲート絶縁層130上には、平面視で、ゲート電極120を挟むようにして、ソース電極150およびドレイン電極160が形成されている。

【0079】

なお、ゲート電極120、ソース電極150およびドレイン電極160の材料としては、たとえば、Cu、Al、Auなどが挙げられる。さらには、当該材料は、たとえば配線のバリアメタルとして用いられる、Ti、TiN、Ta、TaN、RuまたはMnなどでもよい。

【0080】

また、ゲート絶縁層130、ソース電極150およびドレイン電極160上に、電荷輸送層140が形成されている。この電荷輸送層140は、上記した重合工程によるプラズマ重合体で形成されている。

【0081】

この電荷輸送層140は、環状シロキサン骨格を含む構造単位(B)とともに、遷移金属を有する構造単位(A)を備えている。このため、構造単位(A)は、当該電荷輸送層140中において、電子を供与するドナーとして機能する。また、この構造単位(A)は、ソース電極150およびドレイン電極160間を、電子がホッピング伝導する際において、ホッピングサイトとしても機能する。したがって、電荷輸送層140のうち、ソース電極150およびドレイン電極160で挟まれた部分は、FETのチャネル領域として機能する。

【0082】

以上のようにして、上記したプラズマ重合体からなる電荷輸送層140を備えている半導体装置10は、FETとして機能する。

【0083】

図4(b)は、図4(a)のようなボトムゲート型FETの変形例である。図4(b)のように、電荷輸送層140上にソース電極150およびドレイン電極160が形成されていてもよい。ほかの構成については、図4(a)の場合と同様である。

【0084】

また、図4(c)のように、トップゲート型FETであってもよい。絶縁性基板110上には、ソース電極150およびドレイン電極160が形成されている。絶縁性基板110、ソース電極150およびドレイン電極160上には、電荷輸送層140が形成されている。

【0085】

電荷輸送層140上には、ゲート絶縁層130が形成されている。さらに、ゲート電極120は、平面視で、ソース電極150およびドレイン電極160で挟まれたチャネル領域(符号不図示)上に配置されており、ゲート絶縁層130上に接するように設けられている。

【0086】

図4(b)および図4(c)の半導体装置10も、図4(a)の半導体装置10と同様に、FETとして機能することができる。

【0087】

(効果)

次に、第1の実施形態の効果について説明する。

【0088】

第1の実施形態によれば、電荷輸送層140は、中心金属に遷移金属を有する構造単位(A)と、環状シロキサン骨格を含む構造単位(B)とを含むプラズマ重合体により形成されている。これにより、電荷輸送層140において、遷移金属を有する構造単位(A)が、ドナー、またはホッピングサイトとして機能する。したがって、導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置10を提供することができる。

【0089】

(第2の実施形態)

図5は、第2の実施形態に係る半導体装置10の構成を示す図である。第2の実施形態は、半導体装置10は受光装置である点を除いて、第1の実施形態と同様である。以下、詳細を説明する。

【0090】

図5のように、半導体装置10は、以下の構成を備えている。絶縁性基板110上に、下部電極170が形成されている。ここで、絶縁性基板110は、第1の実施形態と同様の基板を用いることができる。

【0091】

また、下部電極170の材料としては、たとえば、たとえば、Cu、Al、Auなどが挙げられる。さらには、当該材料は、たとえば配線のバリアメタルとして用いられる、Ti、TiN、Ta、TaN、RuまたはMnなどでもよい。

【0092】

下部電極170上には、電荷輸送層140が設けられている。この電荷輸送層140は、第1の実施形態と同様に、プラズマ重合体により形成されている。これにより、電荷輸送層140を光電変換層として機能させることができる。

【0093】

電荷輸送層140上には、透明電極180が形成されている。透明電極180の材料としては、たとえば、ITO(Indium Tin Oxide)である。

【0094】

第2の実施形態によれば、上記したプラズマ重合体からなる電荷輸送層140が、光電変換層として設けられている。ここで、プラズマ重合体のうち、一部の構造単位(A)には、電子がトラップされている。半導体装置10に光が照射されることにより、構造単位(A)にトラップされていた電子が励起される。これにより、電荷輸送層140の抵抗値が減少する。したがって、半導体装置10は、光照射により抵抗値が変化する受光装置として機能することができる。

【0095】

なお、絶縁性基板110がガラス基板などの光透過性を有する基板である場合は、透明電極180、電荷輸送層140および上部電極(不図示)の順で形成しても構わない。

【0096】

(実施例)

次に、実施例について説明する。

【0097】

図4(a)で示されるようなボトムゲート型FETを形成するため、ゲート電極120、ゲート絶縁層130、ソース電極150およびドレイン電極160が形成された絶縁性基板110を準備した。絶縁性基板110として、熱酸化膜つきのP型シリコン基板を用いた。

【0098】

次いで、ゲート絶縁層130、ソース電極150およびドレイン電極160上に、製造装置20を用い、以下の方法により、電荷輸送層140を形成した。

【0099】

上記した絶縁性基板110は、ステージ203上に載置した。このステージ203を加熱することにより、ここでは絶縁性基板110上の表面温度をたとえば300℃となるように制御した。

【0100】

次いで、有機金属化合物の原料として、遷移金属MとしてTiを有する化学式(2)で示されるテトラキスジメチルアミノチタニウムを用いた。また、環状シロキサン化合物の原料として、化学式(8)で示されるテトラビニルテトラプロピルシクロテトラシロキサンを用いた。それぞれの原料を、原料リザーバタンク226aおよび原料リザーバタンク226bに封入した。

【0101】

有機金属化合物側のキャリアガスとして、300sccmのHeを、気体流量コントローラ218aを介して、気化器216aに導入した。また、環状シロキサン化合物側のキャリアガスとして、100sccmのHeを、気体流量コントローラ218bを介して、気化器216bに導入した。これにより、総流量400sccmのガスを、配管215を介して、反応炉201に導入した。

【0102】

重合工程において、反応炉201の圧力を3Torrに制御した。また、電力100Wの高周波を印加した。これにより、100nm厚の電荷輸送層140を形成した。

【0103】

以上の工程により形成した電荷輸送層140に対して、組成分析を行った。組成分析として、EDX(Energy Dispersive X−ray Spectroscopy)分析、FT−IR(Fourier Transform − Infrared Spectroscopy)分析を行った。

【0104】

EDX分析により、電荷輸送層140として、Ti、Si、O、CおよびNを含有する薄膜が形成されていることが分かった。なお、Ti:Siの比率は、およそ3:4であった。このため、供給した原料比率とほぼ同等の組成比率の薄膜が、形成されていることが分かった。また、Nを含有していることにより、有機金属化合物のうち、少なくともTi−N結合を有している状態で取り込まれていることが分かった。

【0105】

また、FT−IR分析により、電荷輸送層140の薄膜中に、イソプロピル基に基づく、1465cm−1の吸収が存在することが分かった。このイソプロピル基は、環状シロキサン化合物から由来するものである。したがって、上記した重合工程において、環状シロキサン骨格から分離せずに、薄膜中に取り込まれていたことが分かった。

【0106】

以上の結果により、実施例の電荷輸送層140は、図3で示したプラズマ重合体を形成しているものと考えられる。

【0107】

また、実施例の半導体装置10を駆動した結果、デプレッション型のFET特性を示した。以上のように、新規な環状シロキサン重合体を含む半導体装置10を作製することができた。

【0108】

以上の実施形態において、構造単位(A)が中心金属に遷移金属を有する場合について説明した。一方で、たとえば、本発明の構造単位(A)は、中心金属に遷移金属以外の金属としてSnを有していても良い。したがって、半導体装置、半導体装置の製造方法および薄膜について、以下の構成を適用することも可能である。

(1) 中心金属にSnを有する構造単位(A)と、

隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる電荷輸送層を備える半導体装置。

(2) 中心金属にSnを有する有機金属化合物と、

環状シロキサン化合物と、

を反応炉でプラズマ重合させることにより、電荷輸送層を形成する重合工程と、

を備える半導体装置の製造方法。

(3) 中心金属にSnを有する構造単位(A)と、

隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる薄膜。

(1)〜(3)である場合も、上記実施形態と同様の構成または方法を適用することができる。また、当該場合も、上記実施形態と同様の効果を得ることができる。

【0109】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【符号の説明】

【0110】

10 半導体装置

20 製造装置

110 絶縁性基板

120 ゲート電極

130 ゲート絶縁層

140 電荷輸送層

150 ソース電極

160 ドレイン電極

170 下部電極

180 透明電極

201 反応炉

203 ステージ

204 シャワーヘッド

206 接地線

207 排気配管

208 冷却トラップ

209 真空ポンプ

211 給電線

212 マッチングコントローラ

213 高周波電源

214 接地線

215 配管

216a、216b 気化器

218a、218b 気体流量コントローラ

221 バルブ

222 排気バルブ

223a、223b 液体流量コントローラ

224a、224b バルブ

225a、225b バルブ

226a、226b 原料リザーバタンク

227 バルブ

228 添加ガス流量コントローラ

【技術分野】

【0001】

本発明は、半導体装置、半導体装置の製造方法および薄膜に関する。

【背景技術】

【0002】

下記特許文献のように、多様な用途において、様々なポリシロキサン化合物が提案されている。

【0003】

特許文献1(特表2007−527420号公報)には、有機発光ダイオードなどの機能層の材料として、架橋性基を有する化合物が記載されている。その架橋性基として、シロキサンであってもよいとする記載がされている。このような架橋性基を化合物内に組み入れることによって、化合物中で架橋を誘起することができるとされている。

【0004】

また、特許文献2(特開2003−165841号公報)には、分子鎖の末端に、チタニウム原子、ジルコニウム原子またはアルミニウム原子にアルコキシ基が結合したメタロキシシリル基を有するポリオルガノメタロシロキサンおよびその製造方法が記載されている。これによれば、このポリオルガノメタロシロキサンは、無機粉末の表面処理効果が優れているとされている。

【0005】

また、特許文献3(特開平06−256523)には、チタン、クロム、マンガン、鉄およびパラジウムのうちから選択されるいずれか一種の遷移金属を分子中に含有してなるポリシロキサンが記載されている。これによれば、これらの遷移金属を含むポリシロキサン系の高分子材料は、非線形光学特性と耐熱性とを兼ね備えているとされている。

【0006】

また、特許文献4(特開平02−294333)には、以下のような架橋ポリシロキサンが記載されている。この架橋ポリシロキサンは、両末端にカルボキシアルキル基を有する鎖状ポリシロキサンが架橋したものである。また、鎖状ポリシロキサンの分子鎖における末端は、カルボキシアルキル基がアルミニウム原子またはチタン原子によって、架橋されている。これによれば、上記の架橋ポリシロキサンは、生理的安全性を損ねることなく、通気性のある被膜などを形成することができるとされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2007−527420号公報

【特許文献2】特開2003−165841号公報

【特許文献3】特開平06−256523号公報

【特許文献4】特開平02−294333号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

発明者らは、一定の条件下で、遷移金属とシロキサンとを含む重合膜を形成することにより、当該重合膜が導電性または半導体性を示すことを見出した。

【課題を解決するための手段】

【0009】

本発明によれば、

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる電荷輸送層を備える半導体装置が提供される。

【0010】

本発明によれば、

中心金属に遷移金属を有する有機金属化合物と、

環状シロキサン化合物と、

を反応炉でプラズマ重合させることにより、電荷輸送層を形成する重合工程と、

を備える半導体装置の製造方法が提供される。

【0011】

本発明によれば、

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる薄膜が提供される。

【0012】

本発明によれば、電荷輸送層は、中心金属に遷移金属を有する構造単位(A)と、環状シロキサン骨格を含む構造単位(B)とを含むプラズマ重合体により形成されている。これにより、電荷輸送層において、遷移金属を有する構造単位(A)がドナー、またはホッピングサイトとして機能する。したがって、導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置を提供することができる。

【発明の効果】

【0013】

本発明によれば、導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】第1の実施形態に係る半導体装置の製造装置の構成を示す模式図である。

【図2】第1の実施形態に係るプラズマ重合体の構造を示す模式図である。

【図3】第1の実施形態に係るプラズマ重合体の構造を示す模式図である。

【図4】第1の実施形態に係る半導体装置の構成を示す断面図である。

【図5】第2の実施形態に係る半導体装置の構成を示す断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0016】

(第1の実施形態)

図1を用い、第1の実施形態に係る半導体装置10の製造装置20について説明する。図1は、第1の実施形態に係る半導体装置10の製造装置20の構成を示す模式図である。

【0017】

第1の実施形態によれば、電荷輸送層(140)は、中心金属に遷移金属を有する構造単位(A)と、環状シロキサン骨格を含む構造単位(B)とを含むプラズマ重合体により形成されている。上記のようなプラズマ重合体を形成するための製造装置20は、たとえば、以下のような構成を備えている。この製造装置20は、たとえば、平行平板型のプラズマCVD(Chemical Vapor Deposition)装置である。

【0018】

図1のように、反応炉201は、以下のような排気系統を備えている。この反応炉201は、たとえば、排気配管207、排気バルブ222および冷却トラップ208を介して、真空ポンプ209に接続されている。この真空ポンプ209を運転させることにより、反応炉201内を減圧することができる。

【0019】

また、反応炉201と真空ポンプ209との間には、スロットルバルブ(不図示)が設けられている。このスロットルバルブの開閉度を調整することにより、反応炉201内の圧力を制御することができる。

【0020】

次に、原料ガスの供給側について、説明する。第1の実施形態に用いられる原料としては、中心金属に遷移金属を有する有機金属化合物と、後述する環状シロキサン化合物との二種類の原料が用いられる。なお、これらの原料は、いずれも液体である。

【0021】

有機金属化合物の原料は、原料リザーバタンク226aに封入されている。有機金属化合物の原料は、不活性ガスによって、原料リザーバタンク226aから圧送される。不活性ガスとしては、たとえば、He、Ar、Xe、N2などが挙げられる。

【0022】

圧送された有機金属化合物の原料は、さらに、バルブ225a、液体流量コントローラ223aおよびバルブ224aを順に介して、気化器216aに導入される。気化器216aへ導入される流量は、液体流量コントローラ223aにより調整される。また、気化器216aに導入された原料は、気化器216a内において気化されて、気化ガスとなる。この気化ガスは、バルブ221および配管215を介して、反応炉201内へ供給される。

【0023】

気化器216aには、気体流量コントローラ218aを介して、キャリアガスが導入される。キャリアガスとしては、不活性ガスが用いられる。具体的には、キャリアガスとしては、たとえば、He、Ar、Xe、N2などが挙げられる。キャリアガスの流量は、気体流量コントローラ218aによって、所望の流量に調整される。

【0024】

有機金属化合物と同様にして、環状シロキサン化合物の原料は、原料リザーバタンク226bに封入されている。環状シロキサン化合物の原料は、不活性ガスによって、原料リザーバタンク226bから圧送される。圧送された環状シロキサン化合物の原料は、さらに、バルブ225b、液体流量コントローラ223bおよびバルブ224bを順に介して、気化器216bに導入される。また、気化器216bには、気体流量コントローラ218bを介して、キャリアガスが導入される。

【0025】

また、各々の気化器216aおよび気化器216bでは、原料ガスが気化した際に、各々の飽和蒸気圧よりも低くなるように、ガス流量および気化温度が制御されている。これにより、有機金属化合物および環状シロキサン化合物の飽和蒸気圧が異なっていても、安定的に気化ガスを得ることができる。

【0026】

また、気化器216aおよび気化器216bから気化された原料ガスは、バルブ221および配管215を介して、反応炉201へ輸送される。このとき、気化器216aおよび気化器216bから反応炉201へ接続する配管は、ヒータ(不図示)によって加熱されている。これにより、各々の原料の再液化が抑制されている。なお、配管の加熱温度としては、たとえば、40℃以上180℃以下に調整されている。このように、たとえば、反応炉201に導入される直前で、有機金属化合物および環状シロキサン化合物の原料は混合される。

【0027】

さらに、反応炉201には、添付ガス流量コントローラ228およびバルブ227を介して、添加ガスを導入する配管が接続されていてもよい。添付ガスとしては、酸化性のガスを用いることができる。具体的には、添加ガスとしては、たとえば、O2、CO2、CO、N2OおよびNO2などである。

【0028】

次に、反応炉201内の構成について、説明する。反応炉201の内部には、加熱機能を有するステージ203が設けられている。製造工程において、ステージ203上には、後述する絶縁性基板110が載置される。

【0029】

ステージ203上には、複数の貫通孔を備えているシャワーヘッド204が設けられている。反応炉201に導入された原料ガスおよびキャリアガスは、シャワーヘッド204によって分散される。なお、シャワーヘッド204の上部に、さらにガス分散版(不図示)が設けられていてもよい。

【0030】

シャワーヘッド204には、給電線211とマッチングコントローラ212とを介して、高周波電源213が接続されている。高周波電源213としては、たとえば、RF(Radio Frequency)電源である。一方、ステージ203には、接地線206が接続されている。このシャワーヘッド204およびステージ203間に、高周波を印加することにより、原料ガスおよびキャリアガスをプラズマ状態に励起することができる。

【0031】

なお、上記したように、反応炉201内の構成は、シャワーヘッド204側に高周波電源213が設けられている場合のような、いわゆるアノードカップリング型に限られない。上記のほか、反応炉201内の構成は、ステージ203側に高周波電源213が設けられている場合のような、いわゆるカソードカップリング型であってもよい。さらに、反応炉201内の構成は、アノード、カソードに異なる高周波が印加されるように、それぞれに高周波電源を備えた2周波重畳可能な構成であってもよい。

【0032】

ここで、印加する高周波の周波数は、たとえば、1MHz以上である。具体的には、周波数は、13.56MHzや、この逓倍波とすることができる。また、高周波電源213以外に、1MHz未満の電力を発生させる低周波電源(不図示)を設けていてもよい。なお、この低周波電源は、高周波電源213と同様に、シャワーヘッド204に接続してもよいし、ステージ203に接続してもよい。

【0033】

その他、反応炉201には、クリーニングガスを供給する配管(不図示)が接続されている。クリーニングガスとしては、たとえば、NF3、SF6、CF4、C2F6などである。これらのガスは、必要に応じて、O2、O3などのガスと混合したガスであってもよい。クリーニングの際には、重合工程と同様にして、シャワーヘッド204とステージ203との間に高周波を印加することにより、プラズマを発生させてクリーニングを行う。なお、この方法に限られるものではなく、リモートプラズマなどを用いて、予めプラズマ状態としたクリーニングガスを用いる方法であってもよい。

【0034】

上記では、平行平板型のプラズマCVD装置である場合を説明したが、これに限られるものではない。後述のように、少なくとも環状シロキサン化合物を、プラズマ状態にすればよい。このため、製造装置20は、環状シロキサン化合物のみがプラズマ中を通過するような構成にしてもよい。または、製造装置20は、リモートプラズマ発生器を用い、反応炉201とは異なる場所において、環状シロキサン化合物をプラズマ状態に励起して、反応炉201に供給する構成であってもよい。

【0035】

(原料)

次に、第1の実施形態で用いられる原料について説明する。まず、環状シロキサン化合物の原料について説明する。

【0036】

環状シロキサン化合物は、シロキサン結合(Si−O)を有する環状の分子骨格を備えている。この環状シロキサン化合物としては、たとえば、下記化学式(1)の構造を有している。

【0037】

【化1】

(1)

【0038】

ただし、化学式(1)において、nは2〜5である。また、Rx、Ryは、それぞれ、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、およびターシャリーブチル基の何れかである。

【0039】

ここで、上記した環状シロキサン化合物のうち、nは、3または4であることが好ましい。nが3または4であることにより、環状シロキサン化合物をガス化して輸送することによって成膜を行うことができる。一方、nが5以上である場合、環状シロキサン化合物の分子量が大きい。このため、環状シロキサン化合物をガス化して輸送することが非常に困難である。また、環状シロキサン化合物のシロキサン骨格は、側鎖に比較してエネルギー的に安定である。これにより、環状シロキサン化合物のうち、環状シロキサン骨格を残存させたまま、プラズマ重合体を形成することができる。

【0040】

環状シロキサン化合物は、上記化学式(1)におけるRxまたはRyの側鎖にエチレン基を有していることが好ましい。これにより、環状シロキサン化合物のエチレン基をラジカル化することにより、後述する有機金属化合物と重合することができる。

【0041】

化学式(1)で示す環状シロキサン化合物としては、たとえば、下記化学式(5)で示すテトラビニルシクロテトラシロキサン誘導体、下記化学式(6)で示すトリビニルシクロトリシロキサン誘導体のいずれかの構造を有するものである。

【0042】

【化2】

(5)

【化3】

(6)

【0043】

ただし、化学式(5)または(6)において、R1、R2、R3およびR4は、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、およびブチル基の何れかである。

【0044】

具体的には、上記化学式(5)で示すテトラビニルシクロテトラシロキサン誘導体としては、たとえば、下記化学式(7)で示すテトラビニルテトラメチルシクロテトラシロキサン、下記化学式(8)で示すテトラビニルテトラプロピルシクロテトラシロキサンが挙げられる。また、上記化学式(6)で示すトリビニルシクロトリシロキサン誘導体としては、たとえば、下記化学式(9)で示すトリビニルトリイソプロピルシクロトリシロキサンが挙げられる。

【0045】

【化4】

(7)

【化5】

(8)

【化6】

(9)

【0046】

次に、有機金属化合物の原料について説明する。第1の実施形態において、中心金属に遷移金属を有する有機金属化合物は、有機アミノ基として、メチルアミノ基、エチルアミノ基などを含んでいる。

【0047】

具体的には、有機金属化合物としては、下記化学式(2)、(3)または(4)のいずれかに示す構造を有するものである。

【化7】

(2)

【化8】

(3)

【化9】

(4)

【0048】

ただし、化学式(2)、(3)または(4)において、Mは遷移金属である。具体的には、遷移金属Mとしては、Ti、HfまたはZrのいずれかである。なお、Mは、遷移金属ではないその他の金属として、Snであってもよい。

【0049】

(製造方法)

次に、第1の実施形態に係る半導体装置10の製造方法について、説明する。第1の実施形態に係る半導体装置10の製造方法は、中心金属に遷移金属を有する有機金属化合物と、環状シロキサン化合物と、を反応炉201でプラズマ重合させることにより、電荷輸送層(140)を形成する(重合工程)。以下、詳細を説明する。

【0050】

まず、反応炉201内のステージ203上に、絶縁性基板110を載置する。この絶縁性基板110には、あらかじめ、ゲート電極120等が形成されていてもよい。

【0051】

次いで、ステージ203のヒータを加熱して、絶縁性基板110の表面温度を、100℃以上400℃以下になるように制御する。さらには、絶縁性基板110の表面温度を、250℃以上350℃以下になるように制御することが好ましい。次いで、真空ポンプ209を用い、反応炉210を真空引きする。

【0052】

次いで、反応炉201に、キャリアガス、および各々の原料ガスを供給して、スロットルバルブを調整する。これにより、反応炉201の圧力を1Torr以上6Torr以下に制御する。このとき、それぞれの原料ガスの分圧を、0.1Torr以上3Torr以下に調整することが好ましい。なお、使用する原料に応じて、原料ガスの供給に先だって、反応炉201にキャリアガスを供給してもよい。

【0053】

次いで、高周波電源213により、シャワーヘッド204およびステージ203間に高周波を印加する。これにより、プラズマを発生させる。ここで、印加する高周波電力は、25Wから300Wが好ましく、たとえば、100Wである。

【0054】

このような条件に調整することにより、各々の原料は、プラズマによって励起される。励起された環状シロキサン化合物は、活性化された状態で、有機金属化合物と重合反応を起こす。これにより、絶縁性基板110上に、プラズマ重合体からなる薄膜を形成する。この工程を、「重合工程」とする。

【0055】

この重合工程において、少なくとも環状シロキサン化合物をプラズマ状態にすることにより、有機金属化合物と重合させる。これにより、プラズマ状態になった環状シロキサン化合物のうち、いずれかの側鎖と、有機金属化合物の配位子とが結合する。

【0056】

環状シロキサン化合物が、たとえば、側鎖にエチレン基を有する場合には、環状シロキサン化合物のエチレン基をラジカル化することにより、有機金属化合物と重合させる。これにより、エチレン基の二重結合が、有機金属化合物のいずれかの配位子と結合する。

【0057】

以上のようにして、プラズマ重合体からなる電荷輸送層(140)を形成する。

【0058】

(電荷輸送層)

次に、図2および図3を用い、第1の実施形態に係る電荷輸送層(140)について説明する。上記した重合工程により形成されたプラズマ重合体からなる電荷輸送層(140)は、以下のような特徴を有している。

【0059】

図2および図3は、第1の実施形態に係るプラズマ重合体の構造を示す模式図である。以下、図2および図3において、「Me」はメチル基を示している。また、「iP」はイソプロピル基を示している。

【0060】

なお、以下で説明する図2および図3は、第1の実施形態に係るプラズマ重合体の一例を示しているものであり、この形態に限られるものではない。また、電荷輸送層(140)の全体が、図2および図3で図示された形態で構成されていなくてもよい。すなわち、図2および図3で図示された形態は、電荷輸送層(140)内の一部であってもよい。また、電荷輸送層(140)は、それぞれ、図2および図3が混在したものであってもよい。

【0061】

まず、図2は、有機金属化合物として、化学式(2)のうち、遷移金属MをTiとしたテトラキスジメチルアミノチタニウムと、環状シロキサン化合物として、化学式(9)で示すテトラビニルテトラプロピルシクロテトラシロキサンと、を用いた場合を示している。なお、図2の場合においては、有機金属化合物と環状シロキサン化合物との供給比率は、3:1である。

【0062】

図2のように、本実施形態のプラズマ重合体は、中心金属に遷移金属を有する構造単位(A)と、隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、を含んでいる。

【0063】

ここで、構造単位(B)は、原料として用いられた環状シロキサン化合物から形成されている。すなわち、構造単位(B)は、化学式(1)の環状シロキサン化合物の一部を含んでいる。ここでいう「化合物の一部を含んでいる」状態とは、化合物の一部が残存しながら、プラズマ重合体の薄膜中に取り込まれている状態をいう。または、「化合物の一部を含んでいる」状態とは、重合工程によって、原料の化合物がプラズマ重合されることにより、化合物を構成する一部の化学結合が、他の化合物と結合している状態を含む。

【0064】

構造単位(B)に含まれている環状シロキサン化合物は、化学式(5)または(6)に示す環状シロキサン化合物とすることができる。図2の場合では、化学式(5)のうち、化学式(9)で示す環状シロキサン化合物の一部を含んでいる。

【0065】

また、構造単位(B)は、たとえば、少なくとも環状シロキサン骨格が残存していればよい。さらには、環状シロキサン化合物のうち、エチレン基の二重結合が、構造単位(A)のいずれかの配位子と結合していることが好ましい。

【0066】

図2の場合では、4つの側鎖のエチレン基は、それぞれ、構造単位(A)と結合している。ただし、プラズマ重合体中に、エチレン基が一部残存していてもよい。

【0067】

なお、環状シロキサン化合物を構成する側鎖のうち、いずれかの側鎖がプラズマ重合によって脱離していてもよい。

【0068】

一方、構造単位(A)は、原料として用いられた有機金属化合物から形成されている。すなわち、構造単位(A)は、遷移金属を有する有機金属化合物の一部を含んでいる。ここで、構造単位(A)は、少なくとも遷移金属を有していればよい。言い換えれば、構造単位(A)として、少なくとも遷移金属が残存して、プラズマ重合体に取り込まれていればよい。

【0069】

構造単位(A)に含まれている有機金属化合物は、化学式(2)、(3)または(4)に示す有機金属化合物とすることができる。図2の場合では、化学式(2)で示す有機金属化合物の一部を含んでいる。なお、有機金属化合物中の遷移金属は、図2のようなTiのほか、HfまたはZrのいずれかであってもよい。なお、Mはその他の金属として、Snであってもよい。

【0070】

さらには、構造単位(A)は、有機金属化合物の一部が構造単位(B)と共有結合していることが好ましい。ここで、上記のように、有機金属化合物は、たとえば、化学式(2)、(3)、(4)のいずれかに示す構造を有している。図2の場合では、有機金属化合物は化学式(2)であるため、構造単位(A)は、たとえば、末端のメチル基のC−H結合が切れ、構造単位(B)におけるエチレン基であった部分と結合している。

【0071】

なお、これらの構造単位(A)および構造単位(B)は、平面的に結合していてもよいし、立体的に結合していてもよい。また、各々の構造単位が、それぞれ異なる部分と結合していてもよい。また、上記結合の他、ダングリングボンドを形成している部分があってもよい。

【0072】

図3は、図2の変形例である。図3の場合においては、有機金属化合物と環状シロキサン化合物との供給比率は、1:1である。

【0073】

図2の場合のように、構造単位(A)と構造単位(B)が規則正しく、双方と結合していなくてもよい。図3の場合のように、構造単位(A)と構造単位(A)とが結合している部分があってもよい。また、図示されていないが、構造単位(B)と構造単位(B)とが結合している部分があってもよい。

【0074】

また、構造単位(A)と構造単位(B)との比率は、用いられる化合物、適用する半導体装置10の種類、所望のキャリア濃度等を考慮して決定される。導電性を上げたい場合は、遷移金属を含む構造単位(A)の比率を上げればよい。一方、半導体性または抵抗率を上げたい場合は、構造単位(B)の比率を上げればよい。

【0075】

(半導体装置)

次に、図4を用い、上記したプラズマ重合体からなる電荷輸送層(140)を用いた半導体装置10について説明する。図4は、第1の実施形態に係る半導体装置10の構成を示す断面図である。この半導体装置10は、電荷輸送層140と接するように設けられたソース電極150およびドレイン電極160と、電荷輸送層140のうち、ソース電極150とドレイン電極160とで挟まれたチャネル領域(符号不図示)と、チャネル領域と接するように設けられたゲート絶縁層130と、ゲート絶縁層130と接するように設けられたゲート電極120と、を備えている。以下、詳細を説明する。

【0076】

図4(a)は、いわゆる、ボトムゲート型のFET(Field Effect Transistor)を示している。図4のように、絶縁性基板110上に、ゲート電極120が形成されている。

【0077】

ここで、絶縁性基板110は、絶縁性があればよく、限定されるものではない。具体的には、絶縁性基板110としては、熱酸化膜つきのシリコン基板である。なお、低温での重合工程が可能であれば、ガラスまたはプラスチックフィルムなどであってもよい。

【0078】

また、ゲート電極120上には、当該ゲート電極120を覆うように、ゲート絶縁層130が形成されている。さらに、ゲート絶縁層130上には、平面視で、ゲート電極120を挟むようにして、ソース電極150およびドレイン電極160が形成されている。

【0079】

なお、ゲート電極120、ソース電極150およびドレイン電極160の材料としては、たとえば、Cu、Al、Auなどが挙げられる。さらには、当該材料は、たとえば配線のバリアメタルとして用いられる、Ti、TiN、Ta、TaN、RuまたはMnなどでもよい。

【0080】

また、ゲート絶縁層130、ソース電極150およびドレイン電極160上に、電荷輸送層140が形成されている。この電荷輸送層140は、上記した重合工程によるプラズマ重合体で形成されている。

【0081】

この電荷輸送層140は、環状シロキサン骨格を含む構造単位(B)とともに、遷移金属を有する構造単位(A)を備えている。このため、構造単位(A)は、当該電荷輸送層140中において、電子を供与するドナーとして機能する。また、この構造単位(A)は、ソース電極150およびドレイン電極160間を、電子がホッピング伝導する際において、ホッピングサイトとしても機能する。したがって、電荷輸送層140のうち、ソース電極150およびドレイン電極160で挟まれた部分は、FETのチャネル領域として機能する。

【0082】

以上のようにして、上記したプラズマ重合体からなる電荷輸送層140を備えている半導体装置10は、FETとして機能する。

【0083】

図4(b)は、図4(a)のようなボトムゲート型FETの変形例である。図4(b)のように、電荷輸送層140上にソース電極150およびドレイン電極160が形成されていてもよい。ほかの構成については、図4(a)の場合と同様である。

【0084】

また、図4(c)のように、トップゲート型FETであってもよい。絶縁性基板110上には、ソース電極150およびドレイン電極160が形成されている。絶縁性基板110、ソース電極150およびドレイン電極160上には、電荷輸送層140が形成されている。

【0085】

電荷輸送層140上には、ゲート絶縁層130が形成されている。さらに、ゲート電極120は、平面視で、ソース電極150およびドレイン電極160で挟まれたチャネル領域(符号不図示)上に配置されており、ゲート絶縁層130上に接するように設けられている。

【0086】

図4(b)および図4(c)の半導体装置10も、図4(a)の半導体装置10と同様に、FETとして機能することができる。

【0087】

(効果)

次に、第1の実施形態の効果について説明する。

【0088】

第1の実施形態によれば、電荷輸送層140は、中心金属に遷移金属を有する構造単位(A)と、環状シロキサン骨格を含む構造単位(B)とを含むプラズマ重合体により形成されている。これにより、電荷輸送層140において、遷移金属を有する構造単位(A)が、ドナー、またはホッピングサイトとして機能する。したがって、導電性または半導体性を示す、新規な環状シロキサン重合体を含む半導体装置10を提供することができる。

【0089】

(第2の実施形態)

図5は、第2の実施形態に係る半導体装置10の構成を示す図である。第2の実施形態は、半導体装置10は受光装置である点を除いて、第1の実施形態と同様である。以下、詳細を説明する。

【0090】

図5のように、半導体装置10は、以下の構成を備えている。絶縁性基板110上に、下部電極170が形成されている。ここで、絶縁性基板110は、第1の実施形態と同様の基板を用いることができる。

【0091】

また、下部電極170の材料としては、たとえば、たとえば、Cu、Al、Auなどが挙げられる。さらには、当該材料は、たとえば配線のバリアメタルとして用いられる、Ti、TiN、Ta、TaN、RuまたはMnなどでもよい。

【0092】

下部電極170上には、電荷輸送層140が設けられている。この電荷輸送層140は、第1の実施形態と同様に、プラズマ重合体により形成されている。これにより、電荷輸送層140を光電変換層として機能させることができる。

【0093】

電荷輸送層140上には、透明電極180が形成されている。透明電極180の材料としては、たとえば、ITO(Indium Tin Oxide)である。

【0094】

第2の実施形態によれば、上記したプラズマ重合体からなる電荷輸送層140が、光電変換層として設けられている。ここで、プラズマ重合体のうち、一部の構造単位(A)には、電子がトラップされている。半導体装置10に光が照射されることにより、構造単位(A)にトラップされていた電子が励起される。これにより、電荷輸送層140の抵抗値が減少する。したがって、半導体装置10は、光照射により抵抗値が変化する受光装置として機能することができる。

【0095】

なお、絶縁性基板110がガラス基板などの光透過性を有する基板である場合は、透明電極180、電荷輸送層140および上部電極(不図示)の順で形成しても構わない。

【0096】

(実施例)

次に、実施例について説明する。

【0097】

図4(a)で示されるようなボトムゲート型FETを形成するため、ゲート電極120、ゲート絶縁層130、ソース電極150およびドレイン電極160が形成された絶縁性基板110を準備した。絶縁性基板110として、熱酸化膜つきのP型シリコン基板を用いた。

【0098】

次いで、ゲート絶縁層130、ソース電極150およびドレイン電極160上に、製造装置20を用い、以下の方法により、電荷輸送層140を形成した。

【0099】

上記した絶縁性基板110は、ステージ203上に載置した。このステージ203を加熱することにより、ここでは絶縁性基板110上の表面温度をたとえば300℃となるように制御した。

【0100】

次いで、有機金属化合物の原料として、遷移金属MとしてTiを有する化学式(2)で示されるテトラキスジメチルアミノチタニウムを用いた。また、環状シロキサン化合物の原料として、化学式(8)で示されるテトラビニルテトラプロピルシクロテトラシロキサンを用いた。それぞれの原料を、原料リザーバタンク226aおよび原料リザーバタンク226bに封入した。

【0101】

有機金属化合物側のキャリアガスとして、300sccmのHeを、気体流量コントローラ218aを介して、気化器216aに導入した。また、環状シロキサン化合物側のキャリアガスとして、100sccmのHeを、気体流量コントローラ218bを介して、気化器216bに導入した。これにより、総流量400sccmのガスを、配管215を介して、反応炉201に導入した。

【0102】

重合工程において、反応炉201の圧力を3Torrに制御した。また、電力100Wの高周波を印加した。これにより、100nm厚の電荷輸送層140を形成した。

【0103】

以上の工程により形成した電荷輸送層140に対して、組成分析を行った。組成分析として、EDX(Energy Dispersive X−ray Spectroscopy)分析、FT−IR(Fourier Transform − Infrared Spectroscopy)分析を行った。

【0104】

EDX分析により、電荷輸送層140として、Ti、Si、O、CおよびNを含有する薄膜が形成されていることが分かった。なお、Ti:Siの比率は、およそ3:4であった。このため、供給した原料比率とほぼ同等の組成比率の薄膜が、形成されていることが分かった。また、Nを含有していることにより、有機金属化合物のうち、少なくともTi−N結合を有している状態で取り込まれていることが分かった。

【0105】

また、FT−IR分析により、電荷輸送層140の薄膜中に、イソプロピル基に基づく、1465cm−1の吸収が存在することが分かった。このイソプロピル基は、環状シロキサン化合物から由来するものである。したがって、上記した重合工程において、環状シロキサン骨格から分離せずに、薄膜中に取り込まれていたことが分かった。

【0106】

以上の結果により、実施例の電荷輸送層140は、図3で示したプラズマ重合体を形成しているものと考えられる。

【0107】

また、実施例の半導体装置10を駆動した結果、デプレッション型のFET特性を示した。以上のように、新規な環状シロキサン重合体を含む半導体装置10を作製することができた。

【0108】

以上の実施形態において、構造単位(A)が中心金属に遷移金属を有する場合について説明した。一方で、たとえば、本発明の構造単位(A)は、中心金属に遷移金属以外の金属としてSnを有していても良い。したがって、半導体装置、半導体装置の製造方法および薄膜について、以下の構成を適用することも可能である。

(1) 中心金属にSnを有する構造単位(A)と、

隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる電荷輸送層を備える半導体装置。

(2) 中心金属にSnを有する有機金属化合物と、

環状シロキサン化合物と、

を反応炉でプラズマ重合させることにより、電荷輸送層を形成する重合工程と、

を備える半導体装置の製造方法。

(3) 中心金属にSnを有する構造単位(A)と、

隣り合う構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる薄膜。

(1)〜(3)である場合も、上記実施形態と同様の構成または方法を適用することができる。また、当該場合も、上記実施形態と同様の効果を得ることができる。

【0109】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【符号の説明】

【0110】

10 半導体装置

20 製造装置

110 絶縁性基板

120 ゲート電極

130 ゲート絶縁層

140 電荷輸送層

150 ソース電極

160 ドレイン電極

170 下部電極

180 透明電極

201 反応炉

203 ステージ

204 シャワーヘッド

206 接地線

207 排気配管

208 冷却トラップ

209 真空ポンプ

211 給電線

212 マッチングコントローラ

213 高周波電源

214 接地線

215 配管

216a、216b 気化器

218a、218b 気体流量コントローラ

221 バルブ

222 排気バルブ

223a、223b 液体流量コントローラ

224a、224b バルブ

225a、225b バルブ

226a、226b 原料リザーバタンク

227 バルブ

228 添加ガス流量コントローラ

【特許請求の範囲】

【請求項1】

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる電荷輸送層を備える半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記構造単位(B)は、下記化学式(1)の環状シロキサン化合物の一部を含む半導体装置。

【化1】

(1)

(ただし、化学式(1)において、nは2〜5であり、Rx、Ryは、それぞれ、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、およびターシャリーブチル基の何れかである。)

【請求項3】

請求項2に記載の半導体装置において、

前記構造単位(B)のうち、nは、3または4である半導体装置。

【請求項4】

請求項1〜3のいずれか一項に記載の半導体装置において、

前記構造単位(A)は、前記遷移金属を有する有機金属化合物の一部を含む半導体装置。

【請求項5】

請求項4に記載の半導体装置において、

前記有機金属化合物は、下記化学式(2)、(3)または(4)のいずれかに示す構造を有する半導体装置。

【化2】

(2)

【化3】

(3)

【化4】

(4)

(ただし、化学式(2)、(3)または(4)において、Mは遷移金属である。)

【請求項6】

請求項1〜5のいずれか一項に記載の半導体装置において、

前記遷移金属は、Ti、HfまたはZrのいずれかである半導体装置。

【請求項7】

請求項1〜6のいずれか一項に記載の半導体装置において、

前記電荷輸送層と接するように設けられたソース電極およびドレイン電極と、

前記電荷輸送層のうち、前記ソース電極と前記ドレイン電極とで挟まれたチャネル領域と、

前記チャネル領域と接するように設けられたゲート絶縁層と、

前記ゲート絶縁層と接するように設けられたゲート電極と、

を備える半導体装置。

【請求項8】

中心金属に遷移金属を有する有機金属化合物と、

環状シロキサン化合物と、

を反応炉でプラズマ重合させることにより、電荷輸送層を形成する重合工程と、

を備える半導体装置の製造方法。

【請求項9】

請求項8に記載の半導体装置の製造方法において、

前記電荷輸送層は、

前記有機金属化合物から形成された構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、前記環状シロキサン化合物から形成された構造単位(B)と、

を含むプラズマ重合体である半導体装置の製造方法。

【請求項10】

請求項8または9に記載の半導体装置の製造方法において、

前記重合工程において、少なくとも前記環状シロキサン化合物をプラズマ状態にすることにより、前記有機金属化合物と重合させる半導体装置の製造方法。

【請求項11】

請求項8〜10のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物は、下記化学式(1)の構造を有する半導体装置の製造方法。

【化5】

(1)

(ただし、化学式(1)において、nは2〜5であり、Rx、Ryは、それぞれ、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、およびターシャリーブチル基の何れかである。)

【請求項12】

請求項8〜11のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物のうち、nは、3または4である半導体装置の製造方法。

【請求項13】

請求項8〜12のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物は、側鎖にエチレン基を有する半導体装置の製造方法。

【請求項14】

請求項8〜13のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物は、下記化学式(5)、(6)のいずれかの構造を有する半導体装置の製造方法。

【化6】

(5)

【化7】

(6)

(ただし、化学式(5)または(6)において、R1、R2、R3およびR4は、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、およびブチル基の何れかである。)

【請求項15】

請求項13または14に記載の半導体装置の製造方法において、

前記環状シロキサン化合物のエチレン基をラジカル化することにより、前記有機金属化合物と重合させる半導体装置の製造方法。

【請求項16】

請求項8〜15のいずれか一項に記載の半導体装置の製造方法において、

前記有機金属化合物は、下記化学式(2)、(3)、(4)のいずれかに示す構造を有する半導体装置の製造方法。

【化8】

(2)

【化9】

(3)

【化10】

(4)

(ただし、化学式(2)、(3)または(4)において、Mは遷移金属である。)

【請求項17】

請求項8〜16に記載の半導体装置の製造方法において、

前記遷移金属は、Ti、HfまたはZrのいずれかである半導体装置の製造方法。

【請求項18】

請求項8〜17のいずれか一項に記載の半導体装置の製造方法において、

前記電荷輸送層と接するようにソース電極およびドレイン電極を形成する工程と、

前記電荷輸送層のうち、前記ソース電極と前記ドレイン電極とで挟まれたチャネル領域と接するように、ゲート絶縁層を形成する工程と、

前記ゲート絶縁層と接するようにゲート電極を形成する工程と、

を備える半導体装置の製造方法。

【請求項19】

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる薄膜。

【請求項1】

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる電荷輸送層を備える半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記構造単位(B)は、下記化学式(1)の環状シロキサン化合物の一部を含む半導体装置。

【化1】

(1)

(ただし、化学式(1)において、nは2〜5であり、Rx、Ryは、それぞれ、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、およびターシャリーブチル基の何れかである。)

【請求項3】

請求項2に記載の半導体装置において、

前記構造単位(B)のうち、nは、3または4である半導体装置。

【請求項4】

請求項1〜3のいずれか一項に記載の半導体装置において、

前記構造単位(A)は、前記遷移金属を有する有機金属化合物の一部を含む半導体装置。

【請求項5】

請求項4に記載の半導体装置において、

前記有機金属化合物は、下記化学式(2)、(3)または(4)のいずれかに示す構造を有する半導体装置。

【化2】

(2)

【化3】

(3)

【化4】

(4)

(ただし、化学式(2)、(3)または(4)において、Mは遷移金属である。)

【請求項6】

請求項1〜5のいずれか一項に記載の半導体装置において、

前記遷移金属は、Ti、HfまたはZrのいずれかである半導体装置。

【請求項7】

請求項1〜6のいずれか一項に記載の半導体装置において、

前記電荷輸送層と接するように設けられたソース電極およびドレイン電極と、

前記電荷輸送層のうち、前記ソース電極と前記ドレイン電極とで挟まれたチャネル領域と、

前記チャネル領域と接するように設けられたゲート絶縁層と、

前記ゲート絶縁層と接するように設けられたゲート電極と、

を備える半導体装置。

【請求項8】

中心金属に遷移金属を有する有機金属化合物と、

環状シロキサン化合物と、

を反応炉でプラズマ重合させることにより、電荷輸送層を形成する重合工程と、

を備える半導体装置の製造方法。

【請求項9】

請求項8に記載の半導体装置の製造方法において、

前記電荷輸送層は、

前記有機金属化合物から形成された構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、前記環状シロキサン化合物から形成された構造単位(B)と、

を含むプラズマ重合体である半導体装置の製造方法。

【請求項10】

請求項8または9に記載の半導体装置の製造方法において、

前記重合工程において、少なくとも前記環状シロキサン化合物をプラズマ状態にすることにより、前記有機金属化合物と重合させる半導体装置の製造方法。

【請求項11】

請求項8〜10のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物は、下記化学式(1)の構造を有する半導体装置の製造方法。

【化5】

(1)

(ただし、化学式(1)において、nは2〜5であり、Rx、Ryは、それぞれ、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、およびターシャリーブチル基の何れかである。)

【請求項12】

請求項8〜11のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物のうち、nは、3または4である半導体装置の製造方法。

【請求項13】

請求項8〜12のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物は、側鎖にエチレン基を有する半導体装置の製造方法。

【請求項14】

請求項8〜13のいずれか一項に記載の半導体装置の製造方法において、

前記環状シロキサン化合物は、下記化学式(5)、(6)のいずれかの構造を有する半導体装置の製造方法。

【化6】

(5)

【化7】

(6)

(ただし、化学式(5)または(6)において、R1、R2、R3およびR4は、水素、不飽和炭化水素基及び飽和炭化水素基の何れかである。また、これら不飽和炭化水素基および飽和炭化水素基の各々は、ビニル基、アリル基、メチル基、エチル基、プロピル基、イソプロピル基、およびブチル基の何れかである。)

【請求項15】

請求項13または14に記載の半導体装置の製造方法において、

前記環状シロキサン化合物のエチレン基をラジカル化することにより、前記有機金属化合物と重合させる半導体装置の製造方法。

【請求項16】

請求項8〜15のいずれか一項に記載の半導体装置の製造方法において、

前記有機金属化合物は、下記化学式(2)、(3)、(4)のいずれかに示す構造を有する半導体装置の製造方法。

【化8】

(2)

【化9】

(3)

【化10】

(4)

(ただし、化学式(2)、(3)または(4)において、Mは遷移金属である。)

【請求項17】

請求項8〜16に記載の半導体装置の製造方法において、

前記遷移金属は、Ti、HfまたはZrのいずれかである半導体装置の製造方法。

【請求項18】

請求項8〜17のいずれか一項に記載の半導体装置の製造方法において、

前記電荷輸送層と接するようにソース電極およびドレイン電極を形成する工程と、

前記電荷輸送層のうち、前記ソース電極と前記ドレイン電極とで挟まれたチャネル領域と接するように、ゲート絶縁層を形成する工程と、

前記ゲート絶縁層と接するようにゲート電極を形成する工程と、

を備える半導体装置の製造方法。

【請求項19】

中心金属に遷移金属を有する構造単位(A)と、

隣り合う前記構造単位(A)の間に位置し、環状シロキサン骨格を含む構造単位(B)と、

を含むプラズマ重合体からなる薄膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−98401(P2013−98401A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240858(P2011−240858)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]