半導体装置およびその作製方法

【課題】ソース電極およびドレイン電極間におけるオフリーク電流の低減を課題とする。

【解決手段】本発明の一態様は、ゲート電極101と、前記ゲート電極を覆うように形成されたゲート絶縁膜102,103と、前記ゲート絶縁膜上に形成され、前記ゲート電極の上方に位置する活性層104と、前記活性層の側面及び前記ゲート絶縁膜の上に形成されたシリコン層105,106と、前記シリコン層上に形成されたソース電極107aおよびドレイン電極107bと、を具備し、前記活性層は、前記ソース電極および前記ドレイン電極それぞれと接しないことを特徴とする半導体装置である。

【解決手段】本発明の一態様は、ゲート電極101と、前記ゲート電極を覆うように形成されたゲート絶縁膜102,103と、前記ゲート絶縁膜上に形成され、前記ゲート電極の上方に位置する活性層104と、前記活性層の側面及び前記ゲート絶縁膜の上に形成されたシリコン層105,106と、前記シリコン層上に形成されたソース電極107aおよびドレイン電極107bと、を具備し、前記活性層は、前記ソース電極および前記ドレイン電極それぞれと接しないことを特徴とする半導体装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微結晶シリコン膜を用いた半導体装置およびその作製方法、微結晶シリコン膜を用いた薄膜トランジスタおよびその作製方法に関する。なお、本明細書において、半導体装置とは、半導体素子自体または半導体素子を含むものをいい、このような半導体素子として、例えばトランジスタ(薄膜トランジスタなど)が挙げられる。また、液晶表示装置などの表示装置も半導体装置に含まれる。

【背景技術】

【0002】

微結晶シリコンを活性層に用いた薄膜トランジスタ(以下、「μCC TFT」という。)は、電界効果移動度がアモルファスシリコンを用いた薄膜トランジスタ(以下、「a−Si TFT」という。)よりも大きいために液晶ディスプレイパネルの画素TFTに使用することで高速駆動しやすくなる。しかし、近年の液晶ディスプレイは高速駆動化とともに高解像度化が進んでいる。このように画素数が多く高解像度化したディスプレイパネルにおいては、配線抵抗および配線間の寄生容量による負荷の影響、ゲート配線とソース配線およびドレイン配線それぞれとの間、さらにゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量による負荷の影響などが大きくなるため、画素TFTの電界効果移動度の向上だけでは高解像度化と高速駆動化の両立は難しい。

【0003】

また、液晶ディスプレイパネルの画素TFTにおいて、オフリーク電流は低減しなければならない。オフリーク電流が大きいと、画素回路の保持容量に蓄積した電荷が抜けていくことから、液晶に加えた電界が低下してしまい、所望のコントラストが得られなくなる。

【0004】

そして、μCC TFTにおいて、ソース電極およびドレイン電極と微結晶シリコン(以下、「μc−Si」という。)とが接するTFT構造(例えば特許文献1参照)の場合、TFTがオフ状態においてもソース電極およびドレイン電極間にリーク電流(オフリーク電流)が生じてしまう可能性がある。さらに、μc−Siはバンドギャップが約1.1eVと、従来のアモルファスシリコン(以下、「a−Si」という。)のバンドギャップの1.4〜1.8eVにくらべて小さいため、μCC TFTに加わる温度が高い時や、μCC TFTのμc−Siに光が照射された時に、オフリーク電流が増大してしまう。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−021571号公報(図3)

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の一態様は、ソース電極およびドレイン電極間におけるオフリーク電流の低減を課題とする。また、本発明の一態様は、ゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量の低減を課題とする。また、本発明の一態様は、ゲート配線とソース配線およびドレイン配線それぞれとの間に生じる寄生容量の低減を課題とする。

【課題を解決するための手段】

【0007】

本発明の一態様は、ゲート電極と、前記ゲート電極を覆うように形成されたゲート絶縁膜と、前記ゲート絶縁膜上に形成され、前記ゲート電極の上方に位置する活性層と、前記活性層の側面及び前記ゲート絶縁膜の上に形成されたシリコン層と、前記シリコン層上に形成されたソース電極およびドレイン電極と、を具備し、前記活性層は、前記ソース電極および前記ドレイン電極それぞれと接しないことを特徴とする半導体装置である。

【0008】

上記本発明の一態様によれば、活性層とソース電極およびドレイン電極それぞれとの間にシリコン層を設け、ソース電極およびドレイン電極それぞれと活性層とが接しない構造となっている。これにより、トランジスタがオフ状態においてソース電極およびドレイン電極間におけるオフリーク電流を低減できる。

【0009】

また、本発明の一態様において、前記ソース電極および前記ドレイン電極それぞれと前記ゲート電極との間には前記ゲート絶縁膜および前記シリコン層が形成されていることが好ましい。これにより、ゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量を低減できる。

【0010】

また、本発明の一態様において、前記ゲート絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、前記酸化シリコン膜は、前記活性層と接しており、前記窒化シリコン膜は、前記シリコン層と接していることが好ましい。

【0011】

また、本発明の一態様において、前記活性層は微結晶シリコン層を有し、前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記ゲート絶縁膜それぞれと接していることが好ましい。

【0012】

また、本発明の一態様において、前記活性層上に形成された絶縁膜を具備し、少なくとも前記絶縁膜の側面には前記シリコン層が形成されていることが好ましい。

【0013】

また、本発明の一態様において、前記活性層、前記ソース電極、前記ドレイン電極および前記シリコン層の上に形成された絶縁膜と、前記絶縁膜上に形成され、前記活性層の上方に位置するバックゲート電極と、を具備することも可能である。

【0014】

本発明の一態様は、ゲート電極を覆うようにゲート絶縁膜を形成し、前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層を形成し、前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、前記アモルファスシリコン層上に不純物シリコン層を形成し、前記不純物シリコン層上にソース電極およびドレイン電極を形成し、前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法である。

【0015】

本発明の一態様は、ゲート電極を覆うようにゲート絶縁膜を形成し、前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層および前記微結晶シリコン層上に位置するチャネルストップ膜を形成し、前記チャネルストップ膜、前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、前記アモルファスシリコン層上に不純物シリコン層を形成し、前記不純物シリコン層上に導電膜を形成し、前記チャネルストップ膜によって前記微結晶シリコン層を保護しながら、前記導電膜、前記不純物シリコン層および前記アモルファスシリコン層をエッチングすることにより、前記導電膜からなるソース電極およびドレイン電極を形成し、前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法である。

【0016】

また、本発明の一態様において、前記ゲート絶縁膜を形成する際は、前記ゲート電極を覆うように窒化シリコン膜を形成し、前記窒化シリコン膜上に酸化シリコン膜を形成することとし、前記酸化シリコン膜は、前記微結晶シリコン層と接して形成され、前記窒化シリコン膜は、前記アモルファスシリコン層と接して形成されることが好ましい。

【0017】

本発明の一態様は、ゲート配線と、前記ゲート配線を覆うように形成された第1の絶縁膜と、前記第1の絶縁膜上に形成された活性層と、前記活性層上に形成された第2の絶縁膜と、前記第2の絶縁膜、前記活性層及び前記第1の絶縁膜の上に形成されたシリコン層と、前記シリコン層上に形成され、前記ゲート配線と交差するソース配線またはドレイン配線と、を具備し、前記ソース配線または前記ドレイン配線と前記ゲート配線との間には前記第1の絶縁膜、前記活性層、前記第2の絶縁膜および前記シリコン層が形成されていることを特徴とする半導体装置である。

【0018】

上記本発明の一態様によれば、ゲート配線とソース配線またはドレイン配線との間に第1の絶縁膜、活性層、第2の絶縁膜およびシリコン層を形成することによって、ゲート配線とソース配線またはドレイン配線との間で生じる寄生容量を低減することができる。

【0019】

また、本発明の一態様において、前記第1の絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、前記酸化シリコン膜は、前記活性層と接しており、前記窒化シリコン膜は、前記シリコン層と接していることが好ましい。

【0020】

また、本発明の一態様において、前記活性層は微結晶シリコン層を有し、前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記第1の絶縁膜それぞれと接していることが好ましい。

【発明の効果】

【0021】

本発明の一態様を適用することで、ソース電極およびドレイン電極間におけるオフリーク電流を低減することができる。また、本発明の一態様を適用することで、ゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量を低減することができる。また、本発明の一態様を適用することで、ゲート配線とソース配線およびドレイン配線それぞれとの間に生じる寄生容量を低減することができる。

【図面の簡単な説明】

【0022】

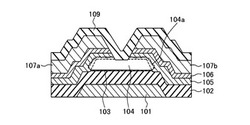

【図1】本発明の一態様に係るボトムゲート型TFTを示す断面図。

【図2】本発明の一態様に係るデュアルゲート型TFTを示す断面図。

【図3】(A)は本発明の一態様に係るボトムゲート型TFTを示す上面図、(B)は(A)に示す3B−3B'断面図。

【図4】(A)は図3に示すボトムゲート型TFTと同一基板上に形成された配線部の上面図、(B)は(A)に示す4B−4B'断面図。

【図5】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図6】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図7】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図8】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図9】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【発明を実施するための形態】

【0023】

以下では、本発明の実施の形態について図面を用いて詳細に説明する。ただし、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは、当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。

【0024】

(実施の形態1)

図1は、本発明の一態様に係るボトムゲート型TFTを示す断面図である。

ガラス基板(図示せず)上にはゲート電極101が形成されている。ゲート電極101およびガラス基板の上には第1のゲート絶縁膜102が形成されており、第1のゲート絶縁膜102上には第2のゲート絶縁膜103が形成されている。第1のゲート絶縁膜102は例えば窒化シリコン膜(以下、「SiNx膜」という。)からなることが好ましく、第2のゲート絶縁膜103は例えば酸化シリコン膜(以下、「SiOx膜」という。)からなることが好ましい。ただし、x>0である。

【0025】

第1および第2のゲート絶縁膜102,103の上にはゲート電極101の上方に位置する活性層としてのμc−Si層104が形成されている。第2のゲート絶縁膜103はμc−Si層104の下に位置している。μc−Si層104および第1のゲート絶縁膜102の上にはi−Si層としてa−Si層105が形成されている。なお、i−Siとは、リン(P)、ボロン(B)およびヒ素(As)などのドーパントを添加していないintrinsic−Siliconの意である。ただし、窒素(N)は添加してもよい。

【0026】

a−Si層105上には不純物シリコン層であるn+Si層106が形成されている。なお、n+Si層106は、リンが添加されたa−Si、リンが添加されたμc−Si等で形成される。また、リンが添加されたa−Si及びリンが添加されたμc−Siの積層構造とすることもできる。なお、TFTとして、pチャネル型TFTを形成する場合は、不純物シリコン層は、ボロンが添加されたμc−Si、ボロンが添加されたa−Si等で形成される。

【0027】

つまり、μc−Si層104とn+Si層106との間にはa−Si層105が形成されている。a−Si層105は、水素希釈比を高くした成膜条件で形成する。別言すれば、成膜ガス種にH2を多く用いた条件(高水素希釈条件)で形成する。詳細には、a−Si層105を形成する条件の代表例は、シリコンを含む堆積性気体の流量に対する水素の流量が10〜100倍程度とすることが好ましく、例えばH2/SiH4比が10〜100程度とすることである。これにより、μc−Si層104と接するところではa−Si層105の途中まで結晶成長(結晶化)し、第1のゲート絶縁膜(SiNx膜)102上と接するところでは結晶成長(結晶化)しないように形成される。従って、μc−Si層104と接するところではa−Si層105には10nm〜50nmの結晶領域104aが形成される(図1参照)。

【0028】

n+Si層106上にはソース電極107aおよびドレイン電極107bが形成される。ソース電極107a、ドレイン電極107bおよびμc−Si層104の上には保護絶縁膜109が形成される。

【0029】

図1に示すボトムゲート型TFTによれば、μc−Si層104とソース電極107aおよびドレイン電極107bそれぞれとの間にはa−Si層105およびn+Si層106が設けられ、ソース電極107aおよびドレイン電極107bそれぞれとμc−Si層104とが接しない構造となっている。これにより、TFTがオフ状態においてもソース電極およびドレイン電極間にリーク電流(オフリーク電流)が流れるのを低減できる。

【0030】

また、ゲート電極101とソース電極107aおよびドレイン電極107bそれぞれとの間に、第1のゲート絶縁膜102、a−Si層105およびn+Si層106が設けられることにより、ゲート電極101とソース電極107aおよびドレイン電極107bそれぞれとの間に生じる寄生容量を低減できる。

【0031】

図2は、本発明の一態様に係るデュアルゲート型TFTを示す断面図であり、図1と同一部分には同一符号を付し、異なる部分についてのみ説明する。

【0032】

μc−Si層104、ソース電極107aおよびドレイン電極107bの上には絶縁膜137が形成されており、この絶縁膜137によってソース電極107aおよびドレイン電極107bが覆われている。絶縁膜137は、第1のゲート絶縁膜102と同様に形成することができる。

【0033】

絶縁膜137上にはバックゲート電極139が設けられている。バックゲート電極139は、ゲート電極101、ソース電極107aおよびドレイン電極107bと同様にして形成できるが、透光性を有する導電性材料を用いても形成することができる。なお、バックゲート電極139はμc−Si層104のチャネル領域と重なるように設けられる。

【0034】

バックゲート電極139は、ゲート電極101と平行に形成することができる。この場合、バックゲート電極139に印加する電位と、ゲート電極101に印加する電位とを、それぞれ任意に制御することが可能である。このため、TFTのしきい値電圧を制御することができる。また、キャリアが流れる領域、即ちチャネル領域が、μc−Si層104の第2のゲート絶縁膜103側、及び絶縁膜137側に形成されるため、TFTのオン電流を高めることができる。

【0035】

また、バックゲート電極139は、ゲート電極101に接続させることができる。即ち、第1のゲート絶縁膜102及び絶縁膜137に形成した開口部(図示せず)において、ゲート電極101及びバックゲート電極139が接続する構造とすることができる。この場合、バックゲート電極139に印加する電位と、ゲート電極101に印加する電位とは、等しい。この結果、μc−Si層104において、キャリアが流れる領域、即ちチャネル領域が、μc−Si層104の第2のゲート絶縁膜103側、及び絶縁膜137側に形成されるため、TFTのオン電流を高めることができる。

【0036】

また、バックゲート電極139は、ゲート電極101と接続せず、フローティングでもよい。バックゲート電極139に印加せずとも、チャネル領域が、μc−Si層104の第2のゲート絶縁膜103側、及び絶縁膜137側に形成されるため、TFTのオン電流を高めることができる。

【0037】

(実施の形態2)

図3(A)は、本発明の一態様に係るボトムゲート型TFTを示す上面図であり、図3(B)は、図3(A)に示す3B−3B'断面図である。図4(A)は、図3に示すボトムゲート型TFTと同一基板上に形成された配線部の上面図であり、図4(B)は、図4(A)に示す4B−4B'断面図である。

【0038】

図3(A),(B)に示すボトムゲート型TFTは、チャネルストップ膜(チャネル保護膜)108を有する点を除いて図1に示すボトムゲート型TFTと同様である。チャネルストップ膜108は、μc−Si層104上に位置し、且つa−Si層105の下に位置しており、a−Si層105およびn+Si層106を形成する際のエッチングダメージからμc−Si層104を保護するためのものである。

【0039】

図3に示すボトムゲート型TFTにおいても図1に示すボトムゲート型TFTと同様の効果を得ることができる。

【0040】

図4(A),(B)に示すように、ガラス基板(図示せず)上にはゲート配線101aが形成されている。ゲート配線101aおよびガラス基板の上には第1のゲート絶縁膜102が形成されており、第1のゲート絶縁膜102上には第2のゲート絶縁膜103が形成されている。第1のゲート絶縁膜102は例えばSiNx膜からなることが好ましく、第2のゲート絶縁膜103は例えばSiOx膜からなることが好ましい。ただし、x>0である。

【0041】

第1および第2のゲート絶縁膜102,103の上にはゲート配線101aの上方に位置するμc−Si層104が形成されている。第2のゲート絶縁膜103はμc−Si層104の下に位置している。μc−Si層104の上にはチャネルストップ膜108が形成されており、チャネルストップ膜108および第1のゲート絶縁膜102の上にはa−Si層105が形成されている。a−Si層105上にはn+Si層106が形成されている。

【0042】

a−Si層105は、水素希釈比を高くした成膜条件で形成する。これにより、μc−Si層104と接するところではa−Si層105の途中まで結晶成長(結晶化)し、第1のゲート絶縁膜(SiNx膜)102上と接するところでは結晶成長(結晶化)しないように形成されている。従って、μc−Si層104と接するところではa−Si層105には10nm〜50nmの結晶領域104aが形成されている(図4(B)参照)。n+Si層106上にはソース配線またはドレイン配線である配線107cが形成されている。配線107cとゲート配線101aとが交差する部分の配線間にチャネルストップ膜108が挟まれるように形成されている(図4(A),(B)参照)。

【0043】

図4に示す配線部によれば、ゲート配線101aとソース配線またはドレイン配線である配線107cとの間にチャネルストップ膜108が設けられることによって、これらの配線間で生じる寄生容量を低減することができる。

また、本実施の形態を高解像度パネルに適用した場合に、配線間で生じる寄生容量を低減できるため高速駆動化が可能となる。

【0044】

なお、図4に示す配線部からチャネルストップ膜108を除いた構成の配線部を変形例として実施しても良い。この変形例においても図4に示す配線部と同様の効果を得ることができる。

【0045】

(実施の形態3)

本実施の形態では、本発明の一態様に係るボトムゲート型TFTの作製方法について、図5乃至図9を参照して説明する。

【0046】

図5に示すように、基板(図示せず)上にゲート電極101を形成する。詳細には、基板(図示せず)上にスパッタ装置を用いてゲート電極用の導電膜を成膜する。導電膜としてはTi、Al、Mo、W、Cu、Cr、TiNなどを用いても良いし、これらの積層構造としても良く、例えばTi、Al、Tiを順に積層した積層構造としても良い。次いで、この導電膜をパターニングしてゲート電極101およびゲート配線(図示せず)を形成する。なお、ゲート電極101と、基板との密着性向上を目的として、上記の金属材料の窒化物膜を、基板と、ゲート電極101との間に設けてもよい。また、基板としては、透明ガラス基板、セラミック基板等を用いることができる。

【0047】

ゲート電極101の側面は、テーパー形状とすることが好ましい。これは、後の工程で、ゲート電極101上に形成されるゲート絶縁膜、シリコン膜及び配線が、ゲート電極101の段差箇所において切断されないようにするためである。ゲート電極101の側面をテーパー形状にするためには、レジストで形成されるマスクを後退させつつエッチングを行えばよい。

【0048】

次に、図6に示すように、プラズマCVD装置を用いて、ゲート電極101を覆う第1のゲート絶縁膜102を成膜し、第1のゲート絶縁膜102上に第2のゲート絶縁膜103を成膜し、第2のゲート絶縁膜103上に活性層としてのμc−Si層104を成膜し、μc−Si層104上にチャネルストップ膜108を成膜する。第1のゲート絶縁膜102はSiNx膜を用いることができ、第2のゲート絶縁膜103はSiOx膜を用いることができる。μc−Si層104は大気に触れると酸化しやすいので全てプラズマCVD装置の真空チャンバー内で連続的に処理するのが好ましい。真空チャンバーは1つのチャンバーを用いても良いし、複数のチャンバーを用いても良い。

【0049】

第2のゲート絶縁膜103であるSiOx膜は50nm以下の膜厚が好ましく、より好ましくは10nm以下の膜厚である。第1のゲート絶縁膜102であるSiNx膜の成膜後にプラズマ酸化処理を行うことによって10nm以下のSiOx膜を第1のゲート絶縁膜102上に形成できる。プラズマ酸化処理としては、N2O、O2、H2OなどOを含む酸化性ガスのプラズマを用いても良いし、酸化性ガスにH2を混合した混合ガスのプラズマを用いても良いし、酸化性ガスにアルゴン,ヘリウム,ネオン,クリプトンなどの希ガスを混合した混合ガスのプラズマを用いても良い。

【0050】

μc−Si層104はSiOx膜上の方がSiNx膜上よりも結晶化率を高く出来る。μc−Si層104は、第1のμc−Si層と、その上に形成された第2のμc−Si層によって構成されている。

【0051】

以下に、第1および第2のμc−Si層の作製方法について詳細に説明する。

【0052】

第1のμc−Si層は、混相粒を有し、混相粒の粒密度(面内における混相粒の存在割合)が低く、混相粒の粒径の均一性が高く、且つ混相粒の結晶性が高いことが好ましい。このため、第1のμc−Si層は、混相粒が隣接せず、隣り合う混相粒の間に隙間を有するものも含まれる。第1のμc−Si層の厚さは、1nm以上10nm以下であることが好ましく、混相粒が隣接せず、隣り合う混相粒の間に隙間を有する部分は、隣接しない混相粒の最も低い高さが1nm以上であり且つ最も高い高さが10nm以下であることが好ましい。なお、混相粒は、アモルファスシリコン領域と、シリコン単結晶とみなせる微小結晶であるシリコン結晶子を複数有する。また、混相粒は双晶を有する場合もある。

【0053】

第1のμc−Si層は、プラズマCVD装置の処理室内において、核となる混相粒を形成し、且つ混相粒の粒密度が低く、且つ混相粒の結晶性が高くなるような第1の条件を用いて、原料ガスとしてシリコンを含む堆積性気体と、水素とを混合し、グロー放電プラズマにより形成する。または、シリコンを含む堆積性気体と、水素と、ヘリウム、ネオン、クリプトン等の希ガスとを混合し、グロー放電プラズマにより形成する。ここでは、処理室内の圧力を67Pa以上50000Pa以下(0.5Torr以上375Torr以下)とする第1の条件により、μc−Siを形成する。

【0054】

第1の条件における原料ガスの供給方法は、シリコンを含む堆積性気体の流量に対する水素の流量を50倍以上1000倍以下にして堆積性気体を希釈したガスを供給する方法である。

なお、堆積温度は、室温〜300℃とすることが好ましく、より好ましくは150〜280℃とする。なお、プラズマCVD装置の上部電極及び下部電極の間隔は、プラズマが発生しうる間隔とすればよい。

【0055】

シリコンを含む堆積性気体の代表例としては、SiH4、Si2H6等がある。

【0056】

第1のμc−Si層の原料ガスに、ヘリウム、アルゴン、ネオン、クリプトン、キセノン等の希ガスを混合することで、第1のμc−Si層の成膜速度が高まる。また、成膜速度が高まることで、第1のμc−Si層に混入される不純物量が低減するため、第1のμc−Si層の結晶性を高めることができる。このため、TFTのオン電流及び電界効果移動度が高まると共に、スループットを高めることができる。

【0057】

第1のμc−Si層を形成する際のグロー放電プラズマの生成は、3MHzから30MHz、代表的には13.56MHz、27.12MHzのHF帯の高周波電力、または30MHzより大きく300MHz程度までのVHF帯の高周波電力、代表的には、60MHzを印加することで行われる。なお、プラズマを生成させるパワーは、シリコンを含む堆積性気体の流量に対する水素の流量の比に合わせて適宜選択することが好ましい。

【0058】

次に、第1のμc−Si層上に第2のμc−Si層を形成する。第2のμc−Si層は、シリコン結晶子及びアモルファスシリコンを含む混相粒を有し、第1のμc−Si層の混相粒の隙間を埋めつつ、且つ結晶成長を促す条件で形成することが好ましい。なお、第2のμc−Si層の厚さは、30nm以上100nm以下が好ましい。

【0059】

第2のμc−Si層は、プラズマCVD装置の処理室内において、第2の条件により、原料ガスとしてシリコンを含む堆積性気体と、水素とを混合し、グロー放電プラズマにより形成する。または、第2の条件により、シリコンを含む堆積性気体と、水素と、ヘリウム、ネオン、クリプトン等の希ガスとを混合し、グロー放電プラズマにより形成する。ここでは、シリコンを含む堆積性気体の流量に対する水素の流量を100倍以上2000倍以下にして堆積性気体を希釈し、且つ処理室内の圧力を1333Pa以上50000Pa以下(10Torr以上375Torr以下)とする第2の条件により、μc−Siを形成する。この結果、第2のμc−Si層は、非晶質半導体に対する結晶領域の割合が増加し、結晶性が高まる。このときの堆積温度は、室温〜300℃とすることが好ましく、より好ましくは150〜280℃とする。なお、プラズマCVD装置の上部電極及び下部電極の間隔は、プラズマが発生しうる間隔とすればよい。また、第1のμc−Si層の混相粒の隙間に、新たに第2のμc−Si層の混相粒が発生することで、混相粒の大きさが小さくなってしまうため、第1のμc−Si層の混相粒の発生頻度に対して、第2のμc−Si層の混相粒の発生頻度は少ない方が好ましい。

【0060】

第2のμc−Si層の原料ガスに、ヘリウム、アルゴン、ネオン、クリプトン、キセノン等の希ガスを混合することで、第1のμc−Si層と同様に、第2のμc−Si層の結晶性を高めることができる。このため、TFTのオン電流及び電界効果移動度が高まると共に、スループットを高めることができる。

【0061】

第2のμc−Si層を形成する際の、グロー放電プラズマの生成は、第1のμc−Si層の条件を適宜用いることができる。なお、第1のμc−Si層及び第2のμc−Si層のグロー放電プラズマの生成は、同じ条件であることでスループットを向上させることができるが、異なっていてもよい。

【0062】

第1のμc−Si層及び第2のμc−Si層は、μc−Siで形成される。μc−Siとは、非晶質と結晶構造(単結晶、多結晶を含む)の中間的な構造の半導体である。μc−Siは、自由エネルギー的に安定な第3の状態を有する半導体であって、短距離秩序を持ち格子歪みを有する結晶質な半導体であり、混相粒径が2nm以上200nm以下、好ましくは10nm以上80nm以下、より好ましくは20nm以上50nm以下、さらに好ましくは25nm以上33nm以下の柱状結晶または針状結晶が基板表面に対して法線方向に成長している。このため、柱状結晶または針状結晶の界面には、粒界が形成される場合もある。なお、ここでの混相粒径は、基板表面に対して平行な面における混相粒の最大直径をいう。

【0063】

代表例としてのμc−Siは、そのラマンスペクトルが単結晶シリコンを示す520cm−1よりも低波数側に、シフトしている。即ち、単結晶シリコンを示す520cm−1とアモルファスシリコンを示す480cm−1の間にμc−Siのラマンスペクトルのピークがある。また、未結合手(ダングリングボンド)を終端するため水素またはハロゲンを少なくとも1原子%またはそれ以上含んでいる。さらに、ヘリウム、アルゴン、クリプトン、またはネオンなどの希ガス元素を含ませて格子歪みをさらに助長させることで、安定性が増し良好なμc−Siが得られる。このようなμc−Siに関する記述は、例えば、米国特許4,409,134号で開示されている。

【0064】

本実施の形態により、混相粒の隙間を低減することで結晶性を高めたμc−Si層を作製することができる。

【0065】

また、第1のμc−Si層上に第2のμc−Si層を積層する2ステップの成膜法を用いることで、混相粒と混相粒の隙間を効果的に埋めて高い膜密度を保ちつつ、粒径が大きく結晶性の高いμc−Si層を作製することができる。その結果、電界効果移動度を向上させることができ、電気特性の優れたTFTを実現することが可能となる。

【0066】

なお、本実施の形態では、第1のμc−Si層上に第2のμc−Si層を積層する2ステップの成膜法によりμc−Si層を形成しているが、この2ステップの成膜法は必須ではなく、1ステップまたは3ステップの成膜法によりμc−Si層を形成しても良い。

【0067】

また、本実施の形態による第1の条件および第2の条件の少なくとも一方における原料ガスの供給方法を以下のようなサイクルフローに変更して実施することも可能である。なお、以下には第1の条件における原料ガスの供給方法をサイクルフローにする場合について説明するが、第2の条件における原料ガスの供給方法をサイクルフローにする場合も以下の説明と同様である。

【0068】

第1の条件における原料ガスの供給方法は、シリコンを含む堆積性気体の流量に対する水素の流量を50倍以上1000倍以下にして堆積性気体を希釈したガスを供給と、当該ガスの堆積性気体の流量より低く、且つ第2のゲート絶縁膜上へのシリコンの堆積より第2のゲート絶縁膜上に堆積したシリコンのエッチングが優位となる堆積性気体の流量にしたガスの供給を交互に行うものである。なお、エッチングが優位となる堆積性気体の流量は0sccmを含む。

このときの堆積温度は、室温〜300℃とすることが好ましく、より好ましくは150〜280℃とする。なお、プラズマCVD装置の上部電極及び下部電極の間隔は、プラズマが発生しうる間隔とすればよい。

【0069】

第1の条件における原料ガスの供給方法は、グロー放電プラズマの生成中、シリコンを含む堆積性気体を高流量と低流量に交互に変化させる方法である。堆積性気体が低流量で供給される期間は、第2のゲート絶縁膜上へのシリコンの堆積より第2のゲート絶縁膜上に堆積したシリコンのエッチングが優位となるのに対し、堆積性気体が高流量で供給される期間は、第2のゲート絶縁膜上に堆積したシリコンのエッチングより第2のゲート絶縁膜上へのシリコンの堆積が優位となる。従って、堆積性気体が低流量で供給される期間に、水素ガスによってアモルファスシリコン成分を選択的にエッチングしつつ、堆積性気体が高流量で供給される期間に混相粒を成長させる。この繰り返しにより、アモルファスシリコン成分が少なく、結晶性の高い第1のμc−Si層を得ることができる。

【0070】

また、堆積性気体を高流量で供給することで、新たな混相粒が第2のゲート絶縁膜上に発生し、既に第2のゲート絶縁膜上に堆積している混相粒はより大きくなる。堆積性気体を低流量で供給することで、発生したばかりの小さな混相粒がエッチングされて除去されるが、既に第2のゲート絶縁膜上に堆積していてやや大きな混相粒は残される。この繰り返しにより、粒径の小さい混相粒が少なくなり、粒径が大きくて粒径が揃い、粒径の均一性が高い混相粒を多く有する第1のμc−Si層を得ることができる。

【0071】

このように第1の条件を用いて形成することで、結晶成長が促進され、混相粒の結晶性が高まる。即ち、混相粒に含まれる結晶子の大きさが増大する。また、隣り合う混相粒の間に隙間ができ、混相粒の粒密度が低下する。

【0072】

また、上記の堆積性気体を高流量と低流量に交互に変化させる原料ガスの供給方法を用いることにより、堆積性気体の流量を変化させずに一定流量で供給する場合に比べて、第2のゲート絶縁膜上に堆積される混相粒の粒径が大きくなり、混相粒の均一性が高く、混相粒の結晶性がより高くなる。

【0073】

また、前述したように、第1のμc−Si層を形成する際に、堆積性気体を高流量と低流量に交互に変化させる原料ガスの供給方法を用いることで、堆積性気体の流量を変化させずに一定流量で供給する場合に比べて、第2のゲート絶縁膜上に堆積される混相粒の粒径が大きくなり、混相粒の結晶性がより高くなる。そして、第1のμc−Si層上に第2のμc−Si層を積層する2ステップの成膜法を用いることで、混相粒と混相粒の隙間を効果的に埋めて高い膜密度を保ちつつ、粒径が大きく結晶性の高いμc−Si層を作製することができる。その結果、電界効果移動度を向上させることができ、電気特性の優れたTFTを実現することが可能となる。

【0074】

チャネルストップ膜108は例えばSiNx膜を用いても良いし、SiOx膜、SiNx膜の順に積層した積層膜を用いても良い。この積層膜のSiOx薄膜は、μc−Si膜の成膜後に上記同様のプラズマ酸化処理を施して形成しても良い。

【0075】

次に、フォトリソグラフィ工程によりレジストで形成される第1のレジストマスク(図示せず)を形成し、当該第1のレジストマスクを用いて、チャネルストップ膜108、μc−Si層104および第2のゲート絶縁膜103をエッチング加工することにより、第1および第2のゲート絶縁膜102,103上にはゲート電極101の上方に位置する活性層としてのμc−Si層104が形成される(図7参照)。

【0076】

次に、フォトリソグラフィ工程によりレジストで形成される第2のレジストマスク(図示せず)を形成し、当該第2のレジストマスクを用いて、チャネルストップ膜108をさらにエッチング加工することにより、チャネルストップ膜108をμc−Si層104の上面より小さく形成する(図8参照)。

【0077】

なお、グレートーン(ハーフトーン)マスクを用いれば、活性層としてのμc−Si層104を加工するための第1のレジストマスクの形成と、チャネルストップ膜108を加工するための第2のレジストマスクの形成を1つのマスクで行うことができる。つまり、図7に示す工程と図8に示す工程を1つのマスクで行うことができる。詳細には、図8の工程でμc−Si層を露出させる領域を覆うマスクを半透光部としてレジストを薄く残したレジストマスクをチャネルストップ膜108上に形成し、このレジストマスクを用いてチャネルストップ膜108およびμc−Si層104をエッチングする(図7の工程に相当する)。その後にアッシング処理を行って半透光部のレジストが無くなるまでレジストを減らしたレジストマスクを形成し、このレジストマスクを用いてチャネルストップ膜108をエッチングする(図8の工程に相当する)。

【0078】

また、本実施の形態では、チャネルストップ膜108を形成しているが、チャネルストップ膜108を形成しない態様に変更して実施することもできる。詳細には、ゲート電極101上に第1のゲート絶縁膜102、第2のゲート絶縁膜103、μc−Si層104を順に成膜し、チャネルストップ膜108を成膜しない。次いで、レジストマスクを用いてμc−Si層104および第2のゲート絶縁膜103をエッチング加工することにより、第1および第2のゲート絶縁膜102,103上にはゲート電極101の上方に位置する活性層としてのμc−Si層104が形成される。この後の工程は本実施の形態と同様にすることで、図1に示した構造のTFTを作製できる。なお、チャネルストップ膜108を形成していないため、後述するソース電極およびドレイン電極となる導電膜とともにn+Si層106とa−Si層105をエッチングする際に、μc−Si層104にオーバーエッチングによる凹部(ザグリ部)が生じることがある(図1参照)。また、上述したn+Si層106とa−Si層105をエッチングする際に、μc−Si層104が露出するまでエッチングせずに、a−Si層105を残す構造としてもよく、この構造の場合はμc−Si層104に凹部(ザグリ部)が生じることがない(図示せず)。

【0079】

次に、図9に示すように、チャネルストップ膜108、μc−Si層104および第1のゲート絶縁膜102の上に、プラズマCVD装置を用いて、i−Si層としてのa−Si層105、n+Si層106を成膜する。a−Si層105はオフリーク電流を低減するためのバッファー層として形成される。a−Si層105を形成する理由は、オフリーク電流を低減するためにはバンドギャップが広いアモルファス相が必要だからである。

【0080】

a−Si層105およびn+Si層106は、プラズマCVD装置の処理室内において、シリコンを含む堆積性気体と、水素を含む気体とを混合し、グロー放電プラズマにより形成する。

【0081】

μc−Si層104とa−Si層105の界面を良好に接続させるためには成膜ガス種にH2を多く用いた条件すなわち高水素希釈条件を用いると良い。詳細には、a−Si層105を形成する条件の代表例は、シリコンを含む堆積性気体の流量に対する水素の流量が10〜100倍程度とすることが好ましく、例えばH2/SiH4比が10〜100程度とすることが好ましい。なお、通常のアモルファスシリコン膜を形成する条件の代表例は、シリコンを含む堆積性気体の流量に対する水素の流量は0〜5倍である。

【0082】

圧力・RFパワー・温度などにより適した水素希釈比は異なるが、活性層としてのμc−Si層104上に位置するa−Si層105では厚さ10〜50nm程度(好ましくは20〜40nm)の領域104aが結晶成長し、それより厚い領域がアモルファスに変化する程度の水素希釈比に調整し、第1のゲート絶縁膜102であるSiNx膜上に位置するa−Si層105では結晶成長しない程度の水素希釈比に調整すると良い。このようにすると、μc−Si層104とa−Si層105の間の界面において、結晶成長している領域104a、及び欠陥が少なく、価電子帯のバンド端における準位のテール(裾)の傾きが急峻である秩序性の高いシリコン膜で形成されるa−Si層105を形成することができる。

【0083】

結晶成長している領域104aは凹凸状であり、凸部はμc−Si層104からn+Si層106に向かって、先端が狭まる(凸部の先端が鋭角である)凸状(錐形状)である。なお、結晶成長している領域104aの形状は、μc−Si層104からn+Si層106に向かって幅が広がる凸状(逆錐形状)であってもよい。

【0084】

また、第1のゲート絶縁膜102上でa−Si層105を結晶成長させると、下方にゲート電極101が存在しない領域に結晶成長している領域104aが成長するため、基板側から光(液晶ディスプレイ表示用のバックライト)を当てた際に大きなオフリーク電流が発生してしまう。そのため、バッファー層であるa−Si層105の過剰な結晶成長を抑制するために成膜ガス種にNH3を少量添加して成膜してもよい。

【0085】

n+Si層106は、プラズマCVD装置の処理室内において、原料ガスとしてシリコンを含む堆積性気体と、水素と、ホスフィン(水素希釈またはシラン希釈)とを混合し、グロー放電プラズマにより形成する。シリコンを含む堆積性気体を水素で希釈して、リンが添加されたアモルファスシリコン、またはリンが添加された微結晶シリコンを形成する。

【0086】

次に、スパッタ装置、CVD装置または真空蒸着装置を用いてソース電極107aおよびドレイン電極107b並びにソース配線(図示せず)およびドレイン配線(図示せず)となる導電膜を成膜する。この導電膜はゲート電極101を形成する際の導電膜と同じ構成でよい。

【0087】

次に、フォトリソグラフィ工程によりレジストで形成されるレジストマスク(図示せず)を形成し、当該レジストマスクを用いて導電膜をエッチングして、ソース電極107a及びドレイン電極107b並びにソース配線およびドレイン配線を形成する。ソース配線およびドレイン配線はゲート配線と交差している(図4参照)。導電膜のエッチングはドライエッチングまたはウェットエッチングを用いることができる。この導電膜をエッチングする際に導電膜とともにn+Si層106とa−Si層105をエッチングする。活性層としてのμc−Si層104はチャネルストップ膜108により保護されるためエッチングされない。

【0088】

次に、露出したチャネルストップ膜108、n+Si層106およびa−Si層105、並びにソース電極107a、ドレイン電極107bを覆う保護絶縁膜109(パッシベーション膜)を形成する。

【符号の説明】

【0089】

101 ゲート電極

102 第1のゲート絶縁膜

103 第2のゲート絶縁膜

104 μc−Si層

104a 結晶成長している領域

105 a−Si層

106 n+Si層

107a ソース電極

107b ドレイン電極

108 チャネルストップ膜

109 保護絶縁膜

137 絶縁膜

139 バックゲート電極

【技術分野】

【0001】

本発明は、微結晶シリコン膜を用いた半導体装置およびその作製方法、微結晶シリコン膜を用いた薄膜トランジスタおよびその作製方法に関する。なお、本明細書において、半導体装置とは、半導体素子自体または半導体素子を含むものをいい、このような半導体素子として、例えばトランジスタ(薄膜トランジスタなど)が挙げられる。また、液晶表示装置などの表示装置も半導体装置に含まれる。

【背景技術】

【0002】

微結晶シリコンを活性層に用いた薄膜トランジスタ(以下、「μCC TFT」という。)は、電界効果移動度がアモルファスシリコンを用いた薄膜トランジスタ(以下、「a−Si TFT」という。)よりも大きいために液晶ディスプレイパネルの画素TFTに使用することで高速駆動しやすくなる。しかし、近年の液晶ディスプレイは高速駆動化とともに高解像度化が進んでいる。このように画素数が多く高解像度化したディスプレイパネルにおいては、配線抵抗および配線間の寄生容量による負荷の影響、ゲート配線とソース配線およびドレイン配線それぞれとの間、さらにゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量による負荷の影響などが大きくなるため、画素TFTの電界効果移動度の向上だけでは高解像度化と高速駆動化の両立は難しい。

【0003】

また、液晶ディスプレイパネルの画素TFTにおいて、オフリーク電流は低減しなければならない。オフリーク電流が大きいと、画素回路の保持容量に蓄積した電荷が抜けていくことから、液晶に加えた電界が低下してしまい、所望のコントラストが得られなくなる。

【0004】

そして、μCC TFTにおいて、ソース電極およびドレイン電極と微結晶シリコン(以下、「μc−Si」という。)とが接するTFT構造(例えば特許文献1参照)の場合、TFTがオフ状態においてもソース電極およびドレイン電極間にリーク電流(オフリーク電流)が生じてしまう可能性がある。さらに、μc−Siはバンドギャップが約1.1eVと、従来のアモルファスシリコン(以下、「a−Si」という。)のバンドギャップの1.4〜1.8eVにくらべて小さいため、μCC TFTに加わる温度が高い時や、μCC TFTのμc−Siに光が照射された時に、オフリーク電流が増大してしまう。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−021571号公報(図3)

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の一態様は、ソース電極およびドレイン電極間におけるオフリーク電流の低減を課題とする。また、本発明の一態様は、ゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量の低減を課題とする。また、本発明の一態様は、ゲート配線とソース配線およびドレイン配線それぞれとの間に生じる寄生容量の低減を課題とする。

【課題を解決するための手段】

【0007】

本発明の一態様は、ゲート電極と、前記ゲート電極を覆うように形成されたゲート絶縁膜と、前記ゲート絶縁膜上に形成され、前記ゲート電極の上方に位置する活性層と、前記活性層の側面及び前記ゲート絶縁膜の上に形成されたシリコン層と、前記シリコン層上に形成されたソース電極およびドレイン電極と、を具備し、前記活性層は、前記ソース電極および前記ドレイン電極それぞれと接しないことを特徴とする半導体装置である。

【0008】

上記本発明の一態様によれば、活性層とソース電極およびドレイン電極それぞれとの間にシリコン層を設け、ソース電極およびドレイン電極それぞれと活性層とが接しない構造となっている。これにより、トランジスタがオフ状態においてソース電極およびドレイン電極間におけるオフリーク電流を低減できる。

【0009】

また、本発明の一態様において、前記ソース電極および前記ドレイン電極それぞれと前記ゲート電極との間には前記ゲート絶縁膜および前記シリコン層が形成されていることが好ましい。これにより、ゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量を低減できる。

【0010】

また、本発明の一態様において、前記ゲート絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、前記酸化シリコン膜は、前記活性層と接しており、前記窒化シリコン膜は、前記シリコン層と接していることが好ましい。

【0011】

また、本発明の一態様において、前記活性層は微結晶シリコン層を有し、前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記ゲート絶縁膜それぞれと接していることが好ましい。

【0012】

また、本発明の一態様において、前記活性層上に形成された絶縁膜を具備し、少なくとも前記絶縁膜の側面には前記シリコン層が形成されていることが好ましい。

【0013】

また、本発明の一態様において、前記活性層、前記ソース電極、前記ドレイン電極および前記シリコン層の上に形成された絶縁膜と、前記絶縁膜上に形成され、前記活性層の上方に位置するバックゲート電極と、を具備することも可能である。

【0014】

本発明の一態様は、ゲート電極を覆うようにゲート絶縁膜を形成し、前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層を形成し、前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、前記アモルファスシリコン層上に不純物シリコン層を形成し、前記不純物シリコン層上にソース電極およびドレイン電極を形成し、前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法である。

【0015】

本発明の一態様は、ゲート電極を覆うようにゲート絶縁膜を形成し、前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層および前記微結晶シリコン層上に位置するチャネルストップ膜を形成し、前記チャネルストップ膜、前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、前記アモルファスシリコン層上に不純物シリコン層を形成し、前記不純物シリコン層上に導電膜を形成し、前記チャネルストップ膜によって前記微結晶シリコン層を保護しながら、前記導電膜、前記不純物シリコン層および前記アモルファスシリコン層をエッチングすることにより、前記導電膜からなるソース電極およびドレイン電極を形成し、前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法である。

【0016】

また、本発明の一態様において、前記ゲート絶縁膜を形成する際は、前記ゲート電極を覆うように窒化シリコン膜を形成し、前記窒化シリコン膜上に酸化シリコン膜を形成することとし、前記酸化シリコン膜は、前記微結晶シリコン層と接して形成され、前記窒化シリコン膜は、前記アモルファスシリコン層と接して形成されることが好ましい。

【0017】

本発明の一態様は、ゲート配線と、前記ゲート配線を覆うように形成された第1の絶縁膜と、前記第1の絶縁膜上に形成された活性層と、前記活性層上に形成された第2の絶縁膜と、前記第2の絶縁膜、前記活性層及び前記第1の絶縁膜の上に形成されたシリコン層と、前記シリコン層上に形成され、前記ゲート配線と交差するソース配線またはドレイン配線と、を具備し、前記ソース配線または前記ドレイン配線と前記ゲート配線との間には前記第1の絶縁膜、前記活性層、前記第2の絶縁膜および前記シリコン層が形成されていることを特徴とする半導体装置である。

【0018】

上記本発明の一態様によれば、ゲート配線とソース配線またはドレイン配線との間に第1の絶縁膜、活性層、第2の絶縁膜およびシリコン層を形成することによって、ゲート配線とソース配線またはドレイン配線との間で生じる寄生容量を低減することができる。

【0019】

また、本発明の一態様において、前記第1の絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、前記酸化シリコン膜は、前記活性層と接しており、前記窒化シリコン膜は、前記シリコン層と接していることが好ましい。

【0020】

また、本発明の一態様において、前記活性層は微結晶シリコン層を有し、前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記第1の絶縁膜それぞれと接していることが好ましい。

【発明の効果】

【0021】

本発明の一態様を適用することで、ソース電極およびドレイン電極間におけるオフリーク電流を低減することができる。また、本発明の一態様を適用することで、ゲート電極とソース電極およびドレイン電極それぞれとの間に生じる寄生容量を低減することができる。また、本発明の一態様を適用することで、ゲート配線とソース配線およびドレイン配線それぞれとの間に生じる寄生容量を低減することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一態様に係るボトムゲート型TFTを示す断面図。

【図2】本発明の一態様に係るデュアルゲート型TFTを示す断面図。

【図3】(A)は本発明の一態様に係るボトムゲート型TFTを示す上面図、(B)は(A)に示す3B−3B'断面図。

【図4】(A)は図3に示すボトムゲート型TFTと同一基板上に形成された配線部の上面図、(B)は(A)に示す4B−4B'断面図。

【図5】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図6】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図7】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図8】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【図9】本発明の一態様に係るボトムゲート型TFTの作製方法を説明する断面図。

【発明を実施するための形態】

【0023】

以下では、本発明の実施の形態について図面を用いて詳細に説明する。ただし、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは、当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。

【0024】

(実施の形態1)

図1は、本発明の一態様に係るボトムゲート型TFTを示す断面図である。

ガラス基板(図示せず)上にはゲート電極101が形成されている。ゲート電極101およびガラス基板の上には第1のゲート絶縁膜102が形成されており、第1のゲート絶縁膜102上には第2のゲート絶縁膜103が形成されている。第1のゲート絶縁膜102は例えば窒化シリコン膜(以下、「SiNx膜」という。)からなることが好ましく、第2のゲート絶縁膜103は例えば酸化シリコン膜(以下、「SiOx膜」という。)からなることが好ましい。ただし、x>0である。

【0025】

第1および第2のゲート絶縁膜102,103の上にはゲート電極101の上方に位置する活性層としてのμc−Si層104が形成されている。第2のゲート絶縁膜103はμc−Si層104の下に位置している。μc−Si層104および第1のゲート絶縁膜102の上にはi−Si層としてa−Si層105が形成されている。なお、i−Siとは、リン(P)、ボロン(B)およびヒ素(As)などのドーパントを添加していないintrinsic−Siliconの意である。ただし、窒素(N)は添加してもよい。

【0026】

a−Si層105上には不純物シリコン層であるn+Si層106が形成されている。なお、n+Si層106は、リンが添加されたa−Si、リンが添加されたμc−Si等で形成される。また、リンが添加されたa−Si及びリンが添加されたμc−Siの積層構造とすることもできる。なお、TFTとして、pチャネル型TFTを形成する場合は、不純物シリコン層は、ボロンが添加されたμc−Si、ボロンが添加されたa−Si等で形成される。

【0027】

つまり、μc−Si層104とn+Si層106との間にはa−Si層105が形成されている。a−Si層105は、水素希釈比を高くした成膜条件で形成する。別言すれば、成膜ガス種にH2を多く用いた条件(高水素希釈条件)で形成する。詳細には、a−Si層105を形成する条件の代表例は、シリコンを含む堆積性気体の流量に対する水素の流量が10〜100倍程度とすることが好ましく、例えばH2/SiH4比が10〜100程度とすることである。これにより、μc−Si層104と接するところではa−Si層105の途中まで結晶成長(結晶化)し、第1のゲート絶縁膜(SiNx膜)102上と接するところでは結晶成長(結晶化)しないように形成される。従って、μc−Si層104と接するところではa−Si層105には10nm〜50nmの結晶領域104aが形成される(図1参照)。

【0028】

n+Si層106上にはソース電極107aおよびドレイン電極107bが形成される。ソース電極107a、ドレイン電極107bおよびμc−Si層104の上には保護絶縁膜109が形成される。

【0029】

図1に示すボトムゲート型TFTによれば、μc−Si層104とソース電極107aおよびドレイン電極107bそれぞれとの間にはa−Si層105およびn+Si層106が設けられ、ソース電極107aおよびドレイン電極107bそれぞれとμc−Si層104とが接しない構造となっている。これにより、TFTがオフ状態においてもソース電極およびドレイン電極間にリーク電流(オフリーク電流)が流れるのを低減できる。

【0030】

また、ゲート電極101とソース電極107aおよびドレイン電極107bそれぞれとの間に、第1のゲート絶縁膜102、a−Si層105およびn+Si層106が設けられることにより、ゲート電極101とソース電極107aおよびドレイン電極107bそれぞれとの間に生じる寄生容量を低減できる。

【0031】

図2は、本発明の一態様に係るデュアルゲート型TFTを示す断面図であり、図1と同一部分には同一符号を付し、異なる部分についてのみ説明する。

【0032】

μc−Si層104、ソース電極107aおよびドレイン電極107bの上には絶縁膜137が形成されており、この絶縁膜137によってソース電極107aおよびドレイン電極107bが覆われている。絶縁膜137は、第1のゲート絶縁膜102と同様に形成することができる。

【0033】

絶縁膜137上にはバックゲート電極139が設けられている。バックゲート電極139は、ゲート電極101、ソース電極107aおよびドレイン電極107bと同様にして形成できるが、透光性を有する導電性材料を用いても形成することができる。なお、バックゲート電極139はμc−Si層104のチャネル領域と重なるように設けられる。

【0034】

バックゲート電極139は、ゲート電極101と平行に形成することができる。この場合、バックゲート電極139に印加する電位と、ゲート電極101に印加する電位とを、それぞれ任意に制御することが可能である。このため、TFTのしきい値電圧を制御することができる。また、キャリアが流れる領域、即ちチャネル領域が、μc−Si層104の第2のゲート絶縁膜103側、及び絶縁膜137側に形成されるため、TFTのオン電流を高めることができる。

【0035】

また、バックゲート電極139は、ゲート電極101に接続させることができる。即ち、第1のゲート絶縁膜102及び絶縁膜137に形成した開口部(図示せず)において、ゲート電極101及びバックゲート電極139が接続する構造とすることができる。この場合、バックゲート電極139に印加する電位と、ゲート電極101に印加する電位とは、等しい。この結果、μc−Si層104において、キャリアが流れる領域、即ちチャネル領域が、μc−Si層104の第2のゲート絶縁膜103側、及び絶縁膜137側に形成されるため、TFTのオン電流を高めることができる。

【0036】

また、バックゲート電極139は、ゲート電極101と接続せず、フローティングでもよい。バックゲート電極139に印加せずとも、チャネル領域が、μc−Si層104の第2のゲート絶縁膜103側、及び絶縁膜137側に形成されるため、TFTのオン電流を高めることができる。

【0037】

(実施の形態2)

図3(A)は、本発明の一態様に係るボトムゲート型TFTを示す上面図であり、図3(B)は、図3(A)に示す3B−3B'断面図である。図4(A)は、図3に示すボトムゲート型TFTと同一基板上に形成された配線部の上面図であり、図4(B)は、図4(A)に示す4B−4B'断面図である。

【0038】

図3(A),(B)に示すボトムゲート型TFTは、チャネルストップ膜(チャネル保護膜)108を有する点を除いて図1に示すボトムゲート型TFTと同様である。チャネルストップ膜108は、μc−Si層104上に位置し、且つa−Si層105の下に位置しており、a−Si層105およびn+Si層106を形成する際のエッチングダメージからμc−Si層104を保護するためのものである。

【0039】

図3に示すボトムゲート型TFTにおいても図1に示すボトムゲート型TFTと同様の効果を得ることができる。

【0040】

図4(A),(B)に示すように、ガラス基板(図示せず)上にはゲート配線101aが形成されている。ゲート配線101aおよびガラス基板の上には第1のゲート絶縁膜102が形成されており、第1のゲート絶縁膜102上には第2のゲート絶縁膜103が形成されている。第1のゲート絶縁膜102は例えばSiNx膜からなることが好ましく、第2のゲート絶縁膜103は例えばSiOx膜からなることが好ましい。ただし、x>0である。

【0041】

第1および第2のゲート絶縁膜102,103の上にはゲート配線101aの上方に位置するμc−Si層104が形成されている。第2のゲート絶縁膜103はμc−Si層104の下に位置している。μc−Si層104の上にはチャネルストップ膜108が形成されており、チャネルストップ膜108および第1のゲート絶縁膜102の上にはa−Si層105が形成されている。a−Si層105上にはn+Si層106が形成されている。

【0042】

a−Si層105は、水素希釈比を高くした成膜条件で形成する。これにより、μc−Si層104と接するところではa−Si層105の途中まで結晶成長(結晶化)し、第1のゲート絶縁膜(SiNx膜)102上と接するところでは結晶成長(結晶化)しないように形成されている。従って、μc−Si層104と接するところではa−Si層105には10nm〜50nmの結晶領域104aが形成されている(図4(B)参照)。n+Si層106上にはソース配線またはドレイン配線である配線107cが形成されている。配線107cとゲート配線101aとが交差する部分の配線間にチャネルストップ膜108が挟まれるように形成されている(図4(A),(B)参照)。

【0043】

図4に示す配線部によれば、ゲート配線101aとソース配線またはドレイン配線である配線107cとの間にチャネルストップ膜108が設けられることによって、これらの配線間で生じる寄生容量を低減することができる。

また、本実施の形態を高解像度パネルに適用した場合に、配線間で生じる寄生容量を低減できるため高速駆動化が可能となる。

【0044】

なお、図4に示す配線部からチャネルストップ膜108を除いた構成の配線部を変形例として実施しても良い。この変形例においても図4に示す配線部と同様の効果を得ることができる。

【0045】

(実施の形態3)

本実施の形態では、本発明の一態様に係るボトムゲート型TFTの作製方法について、図5乃至図9を参照して説明する。

【0046】

図5に示すように、基板(図示せず)上にゲート電極101を形成する。詳細には、基板(図示せず)上にスパッタ装置を用いてゲート電極用の導電膜を成膜する。導電膜としてはTi、Al、Mo、W、Cu、Cr、TiNなどを用いても良いし、これらの積層構造としても良く、例えばTi、Al、Tiを順に積層した積層構造としても良い。次いで、この導電膜をパターニングしてゲート電極101およびゲート配線(図示せず)を形成する。なお、ゲート電極101と、基板との密着性向上を目的として、上記の金属材料の窒化物膜を、基板と、ゲート電極101との間に設けてもよい。また、基板としては、透明ガラス基板、セラミック基板等を用いることができる。

【0047】

ゲート電極101の側面は、テーパー形状とすることが好ましい。これは、後の工程で、ゲート電極101上に形成されるゲート絶縁膜、シリコン膜及び配線が、ゲート電極101の段差箇所において切断されないようにするためである。ゲート電極101の側面をテーパー形状にするためには、レジストで形成されるマスクを後退させつつエッチングを行えばよい。

【0048】

次に、図6に示すように、プラズマCVD装置を用いて、ゲート電極101を覆う第1のゲート絶縁膜102を成膜し、第1のゲート絶縁膜102上に第2のゲート絶縁膜103を成膜し、第2のゲート絶縁膜103上に活性層としてのμc−Si層104を成膜し、μc−Si層104上にチャネルストップ膜108を成膜する。第1のゲート絶縁膜102はSiNx膜を用いることができ、第2のゲート絶縁膜103はSiOx膜を用いることができる。μc−Si層104は大気に触れると酸化しやすいので全てプラズマCVD装置の真空チャンバー内で連続的に処理するのが好ましい。真空チャンバーは1つのチャンバーを用いても良いし、複数のチャンバーを用いても良い。

【0049】

第2のゲート絶縁膜103であるSiOx膜は50nm以下の膜厚が好ましく、より好ましくは10nm以下の膜厚である。第1のゲート絶縁膜102であるSiNx膜の成膜後にプラズマ酸化処理を行うことによって10nm以下のSiOx膜を第1のゲート絶縁膜102上に形成できる。プラズマ酸化処理としては、N2O、O2、H2OなどOを含む酸化性ガスのプラズマを用いても良いし、酸化性ガスにH2を混合した混合ガスのプラズマを用いても良いし、酸化性ガスにアルゴン,ヘリウム,ネオン,クリプトンなどの希ガスを混合した混合ガスのプラズマを用いても良い。

【0050】

μc−Si層104はSiOx膜上の方がSiNx膜上よりも結晶化率を高く出来る。μc−Si層104は、第1のμc−Si層と、その上に形成された第2のμc−Si層によって構成されている。

【0051】

以下に、第1および第2のμc−Si層の作製方法について詳細に説明する。

【0052】

第1のμc−Si層は、混相粒を有し、混相粒の粒密度(面内における混相粒の存在割合)が低く、混相粒の粒径の均一性が高く、且つ混相粒の結晶性が高いことが好ましい。このため、第1のμc−Si層は、混相粒が隣接せず、隣り合う混相粒の間に隙間を有するものも含まれる。第1のμc−Si層の厚さは、1nm以上10nm以下であることが好ましく、混相粒が隣接せず、隣り合う混相粒の間に隙間を有する部分は、隣接しない混相粒の最も低い高さが1nm以上であり且つ最も高い高さが10nm以下であることが好ましい。なお、混相粒は、アモルファスシリコン領域と、シリコン単結晶とみなせる微小結晶であるシリコン結晶子を複数有する。また、混相粒は双晶を有する場合もある。

【0053】

第1のμc−Si層は、プラズマCVD装置の処理室内において、核となる混相粒を形成し、且つ混相粒の粒密度が低く、且つ混相粒の結晶性が高くなるような第1の条件を用いて、原料ガスとしてシリコンを含む堆積性気体と、水素とを混合し、グロー放電プラズマにより形成する。または、シリコンを含む堆積性気体と、水素と、ヘリウム、ネオン、クリプトン等の希ガスとを混合し、グロー放電プラズマにより形成する。ここでは、処理室内の圧力を67Pa以上50000Pa以下(0.5Torr以上375Torr以下)とする第1の条件により、μc−Siを形成する。

【0054】

第1の条件における原料ガスの供給方法は、シリコンを含む堆積性気体の流量に対する水素の流量を50倍以上1000倍以下にして堆積性気体を希釈したガスを供給する方法である。

なお、堆積温度は、室温〜300℃とすることが好ましく、より好ましくは150〜280℃とする。なお、プラズマCVD装置の上部電極及び下部電極の間隔は、プラズマが発生しうる間隔とすればよい。

【0055】

シリコンを含む堆積性気体の代表例としては、SiH4、Si2H6等がある。

【0056】

第1のμc−Si層の原料ガスに、ヘリウム、アルゴン、ネオン、クリプトン、キセノン等の希ガスを混合することで、第1のμc−Si層の成膜速度が高まる。また、成膜速度が高まることで、第1のμc−Si層に混入される不純物量が低減するため、第1のμc−Si層の結晶性を高めることができる。このため、TFTのオン電流及び電界効果移動度が高まると共に、スループットを高めることができる。

【0057】

第1のμc−Si層を形成する際のグロー放電プラズマの生成は、3MHzから30MHz、代表的には13.56MHz、27.12MHzのHF帯の高周波電力、または30MHzより大きく300MHz程度までのVHF帯の高周波電力、代表的には、60MHzを印加することで行われる。なお、プラズマを生成させるパワーは、シリコンを含む堆積性気体の流量に対する水素の流量の比に合わせて適宜選択することが好ましい。

【0058】

次に、第1のμc−Si層上に第2のμc−Si層を形成する。第2のμc−Si層は、シリコン結晶子及びアモルファスシリコンを含む混相粒を有し、第1のμc−Si層の混相粒の隙間を埋めつつ、且つ結晶成長を促す条件で形成することが好ましい。なお、第2のμc−Si層の厚さは、30nm以上100nm以下が好ましい。

【0059】

第2のμc−Si層は、プラズマCVD装置の処理室内において、第2の条件により、原料ガスとしてシリコンを含む堆積性気体と、水素とを混合し、グロー放電プラズマにより形成する。または、第2の条件により、シリコンを含む堆積性気体と、水素と、ヘリウム、ネオン、クリプトン等の希ガスとを混合し、グロー放電プラズマにより形成する。ここでは、シリコンを含む堆積性気体の流量に対する水素の流量を100倍以上2000倍以下にして堆積性気体を希釈し、且つ処理室内の圧力を1333Pa以上50000Pa以下(10Torr以上375Torr以下)とする第2の条件により、μc−Siを形成する。この結果、第2のμc−Si層は、非晶質半導体に対する結晶領域の割合が増加し、結晶性が高まる。このときの堆積温度は、室温〜300℃とすることが好ましく、より好ましくは150〜280℃とする。なお、プラズマCVD装置の上部電極及び下部電極の間隔は、プラズマが発生しうる間隔とすればよい。また、第1のμc−Si層の混相粒の隙間に、新たに第2のμc−Si層の混相粒が発生することで、混相粒の大きさが小さくなってしまうため、第1のμc−Si層の混相粒の発生頻度に対して、第2のμc−Si層の混相粒の発生頻度は少ない方が好ましい。

【0060】

第2のμc−Si層の原料ガスに、ヘリウム、アルゴン、ネオン、クリプトン、キセノン等の希ガスを混合することで、第1のμc−Si層と同様に、第2のμc−Si層の結晶性を高めることができる。このため、TFTのオン電流及び電界効果移動度が高まると共に、スループットを高めることができる。

【0061】

第2のμc−Si層を形成する際の、グロー放電プラズマの生成は、第1のμc−Si層の条件を適宜用いることができる。なお、第1のμc−Si層及び第2のμc−Si層のグロー放電プラズマの生成は、同じ条件であることでスループットを向上させることができるが、異なっていてもよい。

【0062】

第1のμc−Si層及び第2のμc−Si層は、μc−Siで形成される。μc−Siとは、非晶質と結晶構造(単結晶、多結晶を含む)の中間的な構造の半導体である。μc−Siは、自由エネルギー的に安定な第3の状態を有する半導体であって、短距離秩序を持ち格子歪みを有する結晶質な半導体であり、混相粒径が2nm以上200nm以下、好ましくは10nm以上80nm以下、より好ましくは20nm以上50nm以下、さらに好ましくは25nm以上33nm以下の柱状結晶または針状結晶が基板表面に対して法線方向に成長している。このため、柱状結晶または針状結晶の界面には、粒界が形成される場合もある。なお、ここでの混相粒径は、基板表面に対して平行な面における混相粒の最大直径をいう。

【0063】

代表例としてのμc−Siは、そのラマンスペクトルが単結晶シリコンを示す520cm−1よりも低波数側に、シフトしている。即ち、単結晶シリコンを示す520cm−1とアモルファスシリコンを示す480cm−1の間にμc−Siのラマンスペクトルのピークがある。また、未結合手(ダングリングボンド)を終端するため水素またはハロゲンを少なくとも1原子%またはそれ以上含んでいる。さらに、ヘリウム、アルゴン、クリプトン、またはネオンなどの希ガス元素を含ませて格子歪みをさらに助長させることで、安定性が増し良好なμc−Siが得られる。このようなμc−Siに関する記述は、例えば、米国特許4,409,134号で開示されている。

【0064】

本実施の形態により、混相粒の隙間を低減することで結晶性を高めたμc−Si層を作製することができる。

【0065】

また、第1のμc−Si層上に第2のμc−Si層を積層する2ステップの成膜法を用いることで、混相粒と混相粒の隙間を効果的に埋めて高い膜密度を保ちつつ、粒径が大きく結晶性の高いμc−Si層を作製することができる。その結果、電界効果移動度を向上させることができ、電気特性の優れたTFTを実現することが可能となる。

【0066】

なお、本実施の形態では、第1のμc−Si層上に第2のμc−Si層を積層する2ステップの成膜法によりμc−Si層を形成しているが、この2ステップの成膜法は必須ではなく、1ステップまたは3ステップの成膜法によりμc−Si層を形成しても良い。

【0067】

また、本実施の形態による第1の条件および第2の条件の少なくとも一方における原料ガスの供給方法を以下のようなサイクルフローに変更して実施することも可能である。なお、以下には第1の条件における原料ガスの供給方法をサイクルフローにする場合について説明するが、第2の条件における原料ガスの供給方法をサイクルフローにする場合も以下の説明と同様である。

【0068】

第1の条件における原料ガスの供給方法は、シリコンを含む堆積性気体の流量に対する水素の流量を50倍以上1000倍以下にして堆積性気体を希釈したガスを供給と、当該ガスの堆積性気体の流量より低く、且つ第2のゲート絶縁膜上へのシリコンの堆積より第2のゲート絶縁膜上に堆積したシリコンのエッチングが優位となる堆積性気体の流量にしたガスの供給を交互に行うものである。なお、エッチングが優位となる堆積性気体の流量は0sccmを含む。

このときの堆積温度は、室温〜300℃とすることが好ましく、より好ましくは150〜280℃とする。なお、プラズマCVD装置の上部電極及び下部電極の間隔は、プラズマが発生しうる間隔とすればよい。

【0069】

第1の条件における原料ガスの供給方法は、グロー放電プラズマの生成中、シリコンを含む堆積性気体を高流量と低流量に交互に変化させる方法である。堆積性気体が低流量で供給される期間は、第2のゲート絶縁膜上へのシリコンの堆積より第2のゲート絶縁膜上に堆積したシリコンのエッチングが優位となるのに対し、堆積性気体が高流量で供給される期間は、第2のゲート絶縁膜上に堆積したシリコンのエッチングより第2のゲート絶縁膜上へのシリコンの堆積が優位となる。従って、堆積性気体が低流量で供給される期間に、水素ガスによってアモルファスシリコン成分を選択的にエッチングしつつ、堆積性気体が高流量で供給される期間に混相粒を成長させる。この繰り返しにより、アモルファスシリコン成分が少なく、結晶性の高い第1のμc−Si層を得ることができる。

【0070】

また、堆積性気体を高流量で供給することで、新たな混相粒が第2のゲート絶縁膜上に発生し、既に第2のゲート絶縁膜上に堆積している混相粒はより大きくなる。堆積性気体を低流量で供給することで、発生したばかりの小さな混相粒がエッチングされて除去されるが、既に第2のゲート絶縁膜上に堆積していてやや大きな混相粒は残される。この繰り返しにより、粒径の小さい混相粒が少なくなり、粒径が大きくて粒径が揃い、粒径の均一性が高い混相粒を多く有する第1のμc−Si層を得ることができる。

【0071】

このように第1の条件を用いて形成することで、結晶成長が促進され、混相粒の結晶性が高まる。即ち、混相粒に含まれる結晶子の大きさが増大する。また、隣り合う混相粒の間に隙間ができ、混相粒の粒密度が低下する。

【0072】

また、上記の堆積性気体を高流量と低流量に交互に変化させる原料ガスの供給方法を用いることにより、堆積性気体の流量を変化させずに一定流量で供給する場合に比べて、第2のゲート絶縁膜上に堆積される混相粒の粒径が大きくなり、混相粒の均一性が高く、混相粒の結晶性がより高くなる。

【0073】

また、前述したように、第1のμc−Si層を形成する際に、堆積性気体を高流量と低流量に交互に変化させる原料ガスの供給方法を用いることで、堆積性気体の流量を変化させずに一定流量で供給する場合に比べて、第2のゲート絶縁膜上に堆積される混相粒の粒径が大きくなり、混相粒の結晶性がより高くなる。そして、第1のμc−Si層上に第2のμc−Si層を積層する2ステップの成膜法を用いることで、混相粒と混相粒の隙間を効果的に埋めて高い膜密度を保ちつつ、粒径が大きく結晶性の高いμc−Si層を作製することができる。その結果、電界効果移動度を向上させることができ、電気特性の優れたTFTを実現することが可能となる。

【0074】

チャネルストップ膜108は例えばSiNx膜を用いても良いし、SiOx膜、SiNx膜の順に積層した積層膜を用いても良い。この積層膜のSiOx薄膜は、μc−Si膜の成膜後に上記同様のプラズマ酸化処理を施して形成しても良い。

【0075】

次に、フォトリソグラフィ工程によりレジストで形成される第1のレジストマスク(図示せず)を形成し、当該第1のレジストマスクを用いて、チャネルストップ膜108、μc−Si層104および第2のゲート絶縁膜103をエッチング加工することにより、第1および第2のゲート絶縁膜102,103上にはゲート電極101の上方に位置する活性層としてのμc−Si層104が形成される(図7参照)。

【0076】

次に、フォトリソグラフィ工程によりレジストで形成される第2のレジストマスク(図示せず)を形成し、当該第2のレジストマスクを用いて、チャネルストップ膜108をさらにエッチング加工することにより、チャネルストップ膜108をμc−Si層104の上面より小さく形成する(図8参照)。

【0077】

なお、グレートーン(ハーフトーン)マスクを用いれば、活性層としてのμc−Si層104を加工するための第1のレジストマスクの形成と、チャネルストップ膜108を加工するための第2のレジストマスクの形成を1つのマスクで行うことができる。つまり、図7に示す工程と図8に示す工程を1つのマスクで行うことができる。詳細には、図8の工程でμc−Si層を露出させる領域を覆うマスクを半透光部としてレジストを薄く残したレジストマスクをチャネルストップ膜108上に形成し、このレジストマスクを用いてチャネルストップ膜108およびμc−Si層104をエッチングする(図7の工程に相当する)。その後にアッシング処理を行って半透光部のレジストが無くなるまでレジストを減らしたレジストマスクを形成し、このレジストマスクを用いてチャネルストップ膜108をエッチングする(図8の工程に相当する)。

【0078】

また、本実施の形態では、チャネルストップ膜108を形成しているが、チャネルストップ膜108を形成しない態様に変更して実施することもできる。詳細には、ゲート電極101上に第1のゲート絶縁膜102、第2のゲート絶縁膜103、μc−Si層104を順に成膜し、チャネルストップ膜108を成膜しない。次いで、レジストマスクを用いてμc−Si層104および第2のゲート絶縁膜103をエッチング加工することにより、第1および第2のゲート絶縁膜102,103上にはゲート電極101の上方に位置する活性層としてのμc−Si層104が形成される。この後の工程は本実施の形態と同様にすることで、図1に示した構造のTFTを作製できる。なお、チャネルストップ膜108を形成していないため、後述するソース電極およびドレイン電極となる導電膜とともにn+Si層106とa−Si層105をエッチングする際に、μc−Si層104にオーバーエッチングによる凹部(ザグリ部)が生じることがある(図1参照)。また、上述したn+Si層106とa−Si層105をエッチングする際に、μc−Si層104が露出するまでエッチングせずに、a−Si層105を残す構造としてもよく、この構造の場合はμc−Si層104に凹部(ザグリ部)が生じることがない(図示せず)。

【0079】

次に、図9に示すように、チャネルストップ膜108、μc−Si層104および第1のゲート絶縁膜102の上に、プラズマCVD装置を用いて、i−Si層としてのa−Si層105、n+Si層106を成膜する。a−Si層105はオフリーク電流を低減するためのバッファー層として形成される。a−Si層105を形成する理由は、オフリーク電流を低減するためにはバンドギャップが広いアモルファス相が必要だからである。

【0080】

a−Si層105およびn+Si層106は、プラズマCVD装置の処理室内において、シリコンを含む堆積性気体と、水素を含む気体とを混合し、グロー放電プラズマにより形成する。

【0081】

μc−Si層104とa−Si層105の界面を良好に接続させるためには成膜ガス種にH2を多く用いた条件すなわち高水素希釈条件を用いると良い。詳細には、a−Si層105を形成する条件の代表例は、シリコンを含む堆積性気体の流量に対する水素の流量が10〜100倍程度とすることが好ましく、例えばH2/SiH4比が10〜100程度とすることが好ましい。なお、通常のアモルファスシリコン膜を形成する条件の代表例は、シリコンを含む堆積性気体の流量に対する水素の流量は0〜5倍である。

【0082】

圧力・RFパワー・温度などにより適した水素希釈比は異なるが、活性層としてのμc−Si層104上に位置するa−Si層105では厚さ10〜50nm程度(好ましくは20〜40nm)の領域104aが結晶成長し、それより厚い領域がアモルファスに変化する程度の水素希釈比に調整し、第1のゲート絶縁膜102であるSiNx膜上に位置するa−Si層105では結晶成長しない程度の水素希釈比に調整すると良い。このようにすると、μc−Si層104とa−Si層105の間の界面において、結晶成長している領域104a、及び欠陥が少なく、価電子帯のバンド端における準位のテール(裾)の傾きが急峻である秩序性の高いシリコン膜で形成されるa−Si層105を形成することができる。

【0083】

結晶成長している領域104aは凹凸状であり、凸部はμc−Si層104からn+Si層106に向かって、先端が狭まる(凸部の先端が鋭角である)凸状(錐形状)である。なお、結晶成長している領域104aの形状は、μc−Si層104からn+Si層106に向かって幅が広がる凸状(逆錐形状)であってもよい。

【0084】

また、第1のゲート絶縁膜102上でa−Si層105を結晶成長させると、下方にゲート電極101が存在しない領域に結晶成長している領域104aが成長するため、基板側から光(液晶ディスプレイ表示用のバックライト)を当てた際に大きなオフリーク電流が発生してしまう。そのため、バッファー層であるa−Si層105の過剰な結晶成長を抑制するために成膜ガス種にNH3を少量添加して成膜してもよい。

【0085】

n+Si層106は、プラズマCVD装置の処理室内において、原料ガスとしてシリコンを含む堆積性気体と、水素と、ホスフィン(水素希釈またはシラン希釈)とを混合し、グロー放電プラズマにより形成する。シリコンを含む堆積性気体を水素で希釈して、リンが添加されたアモルファスシリコン、またはリンが添加された微結晶シリコンを形成する。

【0086】

次に、スパッタ装置、CVD装置または真空蒸着装置を用いてソース電極107aおよびドレイン電極107b並びにソース配線(図示せず)およびドレイン配線(図示せず)となる導電膜を成膜する。この導電膜はゲート電極101を形成する際の導電膜と同じ構成でよい。

【0087】

次に、フォトリソグラフィ工程によりレジストで形成されるレジストマスク(図示せず)を形成し、当該レジストマスクを用いて導電膜をエッチングして、ソース電極107a及びドレイン電極107b並びにソース配線およびドレイン配線を形成する。ソース配線およびドレイン配線はゲート配線と交差している(図4参照)。導電膜のエッチングはドライエッチングまたはウェットエッチングを用いることができる。この導電膜をエッチングする際に導電膜とともにn+Si層106とa−Si層105をエッチングする。活性層としてのμc−Si層104はチャネルストップ膜108により保護されるためエッチングされない。

【0088】

次に、露出したチャネルストップ膜108、n+Si層106およびa−Si層105、並びにソース電極107a、ドレイン電極107bを覆う保護絶縁膜109(パッシベーション膜)を形成する。

【符号の説明】

【0089】

101 ゲート電極

102 第1のゲート絶縁膜

103 第2のゲート絶縁膜

104 μc−Si層

104a 結晶成長している領域

105 a−Si層

106 n+Si層

107a ソース電極

107b ドレイン電極

108 チャネルストップ膜

109 保護絶縁膜

137 絶縁膜

139 バックゲート電極

【特許請求の範囲】

【請求項1】

ゲート電極と、

前記ゲート電極を覆うように形成されたゲート絶縁膜と、

前記ゲート絶縁膜上に形成され、前記ゲート電極の上方に位置する活性層と、

前記活性層の側面及び前記ゲート絶縁膜の上に形成されたシリコン層と、

前記シリコン層上に形成されたソース電極およびドレイン電極と、

を具備し、

前記活性層は、前記ソース電極および前記ドレイン電極それぞれと接しないことを特徴とする半導体装置。

【請求項2】

請求項1において、

前記ソース電極および前記ドレイン電極それぞれと前記ゲート電極との間には前記ゲート絶縁膜および前記シリコン層が形成されていることを特徴とする半導体装置。

【請求項3】

請求項1または2において、

前記ゲート絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、

前記酸化シリコン膜は、前記活性層と接しており、

前記窒化シリコン膜は、前記シリコン層と接していることを特徴とする半導体装置。

【請求項4】

請求項1乃至3のいずれか一項において、

前記活性層は微結晶シリコン層を有し、

前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、

前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記ゲート絶縁膜それぞれと接していることを特徴とする半導体装置。

【請求項5】

請求項1乃至4のいずれか一項において、

前記活性層上に形成された絶縁膜を具備し、少なくとも前記絶縁膜の側面には前記シリコン層が形成されていることを特徴とする半導体装置。

【請求項6】

請求項1乃至4のいずれか一項において、

前記活性層、前記ソース電極、前記ドレイン電極および前記シリコン層の上に形成された絶縁膜と、前記絶縁膜上に形成され、前記活性層の上方に位置するバックゲート電極と、を具備することを特徴とする半導体装置。

【請求項7】

ゲート電極を覆うようにゲート絶縁膜を形成し、

前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層を形成し、

前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、

前記アモルファスシリコン層上に不純物シリコン層を形成し、

前記不純物シリコン層上にソース電極およびドレイン電極を形成し、

前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法。

【請求項8】

ゲート電極を覆うようにゲート絶縁膜を形成し、

前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層および前記微結晶シリコン層上に位置するチャネルストップ膜を形成し、

前記チャネルストップ膜、前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、

前記アモルファスシリコン層上に不純物シリコン層を形成し、

前記不純物シリコン層上に導電膜を形成し、

前記チャネルストップ膜によって前記微結晶シリコン層を保護しながら、前記導電膜、前記不純物シリコン層および前記アモルファスシリコン層をエッチングすることにより、前記導電膜からなるソース電極およびドレイン電極を形成し、

前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法。

【請求項9】

請求項7または8において、

前記ゲート絶縁膜を形成する際は、前記ゲート電極を覆うように窒化シリコン膜を形成し、前記窒化シリコン膜上に酸化シリコン膜を形成することとし、

前記酸化シリコン膜は、前記微結晶シリコン層と接して形成され、

前記窒化シリコン膜は、前記アモルファスシリコン層と接して形成されることを特徴とする半導体装置の作製方法。

【請求項10】

ゲート配線と、

前記ゲート配線を覆うように形成された第1の絶縁膜と、

前記第1の絶縁膜上に形成された活性層と、

前記活性層上に形成された第2の絶縁膜と、

前記第2の絶縁膜、前記活性層及び前記第1の絶縁膜の上に形成されたシリコン層と、

前記シリコン層上に形成され、前記ゲート配線と交差するソース配線またはドレイン配線と、

を具備し、

前記ソース配線または前記ドレイン配線と前記ゲート配線との間には前記第1の絶縁膜、前記活性層、前記第2の絶縁膜および前記シリコン層が形成されていることを特徴とする半導体装置。

【請求項11】

請求項10において、

前記第1の絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、

前記酸化シリコン膜は、前記活性層と接しており、

前記窒化シリコン膜は、前記シリコン層と接していることを特徴とする半導体装置。

【請求項12】

請求項10または11において、

前記活性層は微結晶シリコン層を有し、

前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、

前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記第1の絶縁膜それぞれと接していることを特徴とする半導体装置。

【請求項1】

ゲート電極と、

前記ゲート電極を覆うように形成されたゲート絶縁膜と、

前記ゲート絶縁膜上に形成され、前記ゲート電極の上方に位置する活性層と、

前記活性層の側面及び前記ゲート絶縁膜の上に形成されたシリコン層と、

前記シリコン層上に形成されたソース電極およびドレイン電極と、

を具備し、

前記活性層は、前記ソース電極および前記ドレイン電極それぞれと接しないことを特徴とする半導体装置。

【請求項2】

請求項1において、

前記ソース電極および前記ドレイン電極それぞれと前記ゲート電極との間には前記ゲート絶縁膜および前記シリコン層が形成されていることを特徴とする半導体装置。

【請求項3】

請求項1または2において、

前記ゲート絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、

前記酸化シリコン膜は、前記活性層と接しており、

前記窒化シリコン膜は、前記シリコン層と接していることを特徴とする半導体装置。

【請求項4】

請求項1乃至3のいずれか一項において、

前記活性層は微結晶シリコン層を有し、

前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、

前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記ゲート絶縁膜それぞれと接していることを特徴とする半導体装置。

【請求項5】

請求項1乃至4のいずれか一項において、

前記活性層上に形成された絶縁膜を具備し、少なくとも前記絶縁膜の側面には前記シリコン層が形成されていることを特徴とする半導体装置。

【請求項6】

請求項1乃至4のいずれか一項において、

前記活性層、前記ソース電極、前記ドレイン電極および前記シリコン層の上に形成された絶縁膜と、前記絶縁膜上に形成され、前記活性層の上方に位置するバックゲート電極と、を具備することを特徴とする半導体装置。

【請求項7】

ゲート電極を覆うようにゲート絶縁膜を形成し、

前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層を形成し、

前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、

前記アモルファスシリコン層上に不純物シリコン層を形成し、

前記不純物シリコン層上にソース電極およびドレイン電極を形成し、

前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法。

【請求項8】

ゲート電極を覆うようにゲート絶縁膜を形成し、

前記ゲート絶縁膜上に、前記ゲート電極の上方に位置する微結晶シリコン層および前記微結晶シリコン層上に位置するチャネルストップ膜を形成し、

前記チャネルストップ膜、前記微結晶シリコン層及び前記ゲート絶縁膜の上にアモルファスシリコン層を形成し、

前記アモルファスシリコン層上に不純物シリコン層を形成し、

前記不純物シリコン層上に導電膜を形成し、

前記チャネルストップ膜によって前記微結晶シリコン層を保護しながら、前記導電膜、前記不純物シリコン層および前記アモルファスシリコン層をエッチングすることにより、前記導電膜からなるソース電極およびドレイン電極を形成し、

前記アモルファスシリコン層を形成する条件は、前記微結晶シリコン層上に形成されるアモルファスシリコン層では結晶成長し、前記ゲート絶縁膜上に形成されるアモルファスシリコン層では結晶成長しない条件とすることを特徴とする半導体装置の作製方法。

【請求項9】

請求項7または8において、

前記ゲート絶縁膜を形成する際は、前記ゲート電極を覆うように窒化シリコン膜を形成し、前記窒化シリコン膜上に酸化シリコン膜を形成することとし、

前記酸化シリコン膜は、前記微結晶シリコン層と接して形成され、

前記窒化シリコン膜は、前記アモルファスシリコン層と接して形成されることを特徴とする半導体装置の作製方法。

【請求項10】

ゲート配線と、

前記ゲート配線を覆うように形成された第1の絶縁膜と、

前記第1の絶縁膜上に形成された活性層と、

前記活性層上に形成された第2の絶縁膜と、

前記第2の絶縁膜、前記活性層及び前記第1の絶縁膜の上に形成されたシリコン層と、

前記シリコン層上に形成され、前記ゲート配線と交差するソース配線またはドレイン配線と、

を具備し、

前記ソース配線または前記ドレイン配線と前記ゲート配線との間には前記第1の絶縁膜、前記活性層、前記第2の絶縁膜および前記シリコン層が形成されていることを特徴とする半導体装置。

【請求項11】

請求項10において、

前記第1の絶縁膜は、窒化シリコン膜と、前記窒化シリコン膜上に形成された酸化シリコン膜を有し、

前記酸化シリコン膜は、前記活性層と接しており、

前記窒化シリコン膜は、前記シリコン層と接していることを特徴とする半導体装置。

【請求項12】

請求項10または11において、

前記活性層は微結晶シリコン層を有し、

前記シリコン層は、アモルファスシリコン層と、前記アモルファスシリコン層上に形成された不純物シリコン層を有し、

前記アモルファスシリコン層は、少なくとも前記微結晶シリコン層の側面、および前記第1の絶縁膜それぞれと接していることを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−8956(P2013−8956A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−117148(P2012−117148)

【出願日】平成24年5月23日(2012.5.23)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年5月23日(2012.5.23)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]