半導体装置およびその製造方法、ならびにディスプレイ装置およびその製造方法

【課題】加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率の良い半導体装置、半導体装置を用いたディスプレイ装置および半導体装置の製造方法を提供する。

【解決手段】可撓性を有する絶縁基材1の表面に導電パターン3を形成し、その導電パターンに接続して絶縁基材の表面に半導体7を搭載する半導体装置16において、半導体7のまわりを一部残して半導体を取り囲むように、絶縁基材にスリット5を形成して半導体保持部位30を設ける。ここで、スリット5は、例えば、外形が四角い半導体7の三辺を取り囲むように、コの字状に形成する。

【解決手段】可撓性を有する絶縁基材1の表面に導電パターン3を形成し、その導電パターンに接続して絶縁基材の表面に半導体7を搭載する半導体装置16において、半導体7のまわりを一部残して半導体を取り囲むように、絶縁基材にスリット5を形成して半導体保持部位30を設ける。ここで、スリット5は、例えば、外形が四角い半導体7の三辺を取り囲むように、コの字状に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、可撓性を有する絶縁基材の表面に導電パターンを形成し、その導電パターンに接続して絶縁基材の表面に半導体を搭載する半導体装置、およびその製造方法に関する。ならびに、そのような半導体装置を実装してなるディスプレイ装置、およびその製造方法に関する。

【背景技術】

【0002】

図15(A)および(B)には、従来の半導体装置を示す。

半導体装置116は、フィルム状の絶縁基材101の表面に導電パターン103を形成し、その導電パターン103の半導体接続用端子部103Aと外部接続用端子部103Bを除く所定の領域に、可撓性に優れたソルダーレジスト106を設ける。導電パターン103の半導体接続用端子部103Aには、半導体107に設けられた金バンプ108を接続してフリップチップ実装し、絶縁基材101上に半導体107を搭載する。そして、絶縁基材101と半導体107との間に封止樹脂114を充填して加熱硬化させることにより、半導体107を樹脂封止していた。

【0003】

図16には、図15(A)および(B)に示す半導体装置の使用例を示す。

図示するように、半導体装置116は、絶縁基材101の表面を内側として湾曲し、その導電パターン103の外部接続用端子部103Bを接続してガラス基板118に連結し、他方の外部接続用端子部103Bをプリント配線板117に接続して連結することにより組み付けていた。図中119は表示ガラス、122はバックライトである。

【0004】

ところが、このような半導体装置116では、使用により半導体107が熱を発生する。そして、発生した熱は、直接まわりの空気に放熱し、または接続する導電パターン103や封止樹脂114を介し、またさらにはそれらに接続するソルダーレジスト106や絶縁基材101などを順に介して、周囲の空気や、筐体部材120などのその先の部品に放熱していた。

【0005】

しかしながら、半導体107、封止樹脂114、導電パターン103およびソルダーレジスト106は、絶縁基材101に囲まれており、絶縁基材101の熱伝導率は0.12〜0.29W/m・K程度と小さいため、筐体部材120や周囲の空気に効率よく熱を伝えることができず、内側に熱がとじ込められた状態になっていた。

【0006】

このことから、上述したような従来の半導体装置116を組み付けたディスプレイ装置では、放熱効果が悪く、結果的に半導体107の温度が上昇する傾向にあり、半導体107の動作スピードが遅くなったり、半導体107の信頼性が低下したりするなどの問題が発生していた。

【0007】

このような問題を解消すべく、従来の半導体装置の中には、例えば特許文献1、2に記載されるようなものも提案されている。

【0008】

具体的には、例えば図17(A)に示す特許文献1に記載される半導体装置のように、絶縁フィルム303と配線304とソルダーレジスト305と封止樹脂306と金属製の放熱板310とを備えるフレキシブルプリント配線板を用い、絶縁フィルム303の一方の面上に配置してなる配線304にバンプ電極302を接続して半導体素子301を搭載していた。ソルダーレジスト305は、半導体素子301の周辺部に配置され、封止樹脂306は、半導体素子301の側面全面に接するように配置されていて半導体素子301を絶縁フィルム303に固定している。

【0009】

放熱板310は、絶縁フィルム303に配置された半導体素子301側と反対側の、半導体素子301に対応する個所に配置される。放熱板310の表面積は、絶縁フィルム303の表面積よりも小さくなっている。この放熱板310の材質に熱伝導率の高い材料を用いることで、放熱性を向上させることができる。

【0010】

ところが、このような図17(A)に示すような従来の半導体装置では、半導体素子301から発生した熱が放熱板310に伝わる伝熱経路は、半導体素子301から金製バンプ電極302を通り、さらに配線304と絶縁フィルム303を経由して放熱板310に至る経路である。また、別の伝熱経路としては、半導体素子301から発生した熱が封止樹脂306に伝わり、さらに絶縁フィルム303を通って放熱板310に至る経路がある。このようにどちらの伝熱経路でも、絶縁フィルム303を通ることになる。

【0011】

ところで、前記半導体素子301のバンプ電極302と配線304は、一定時間加圧加熱することにより接合する。このため、絶縁フィルム303の材質には、加わる熱に耐えることができる耐熱性の高いポリイミドを使用することが一般的である。

【0012】

しかしながら、前記ポリイミドの熱伝導率は、0.12〜0.29W/m・K程度と比較的小さい。よって、半導体素子301から発生した熱を放熱板310に伝達するための伝熱経路は、この絶縁フィルム303を通って伝達されるため、放熱板310に熱を効率よく伝達することができなかった。そのため、放熱板310から空気中への放熱量も少なくなり、放熱効果をよくすることができない問題があった。

【0013】

また、放熱板310を設ける方法としては、後から貼り付ける方法やエッチングにより形成する方法が考えられるが、加工に必要な装置や加工工数が必要となり、コスト高になる問題があった。

【0014】

また、別の伝熱経路として、半導体素子301からの熱は、金製バンプ電極302を介して配線304に伝わり、さらにソルダーレジスト305に伝わり空気中に放熱される経路もあるが、このソルダーレジスト305は特性として可撓性が必要であり、前記可撓性の優れたソルダーレジストは、熱伝導率が悪くなる関係があるため、可撓性の優れたソルダーレジストを介しての放熱効果も期待できない問題があった。

【0015】

また、ディスプレイ装置に組み付けるとき、前記図16に示す状態と同様になり、絶縁フィルム303の表面を内側にして湾曲して、配線304をガラス基板やプリント配線板に接続して組み付けられていて、絶縁フィルム303の熱伝導率が前記のように0.12〜0.29W/m・K程度と小さいため、周囲の空気や筐体部材に効率よく熱を伝えることができず、内側に熱がとじ込められた状態になるため問題になっていた。

【0016】

また、従来の半導体装置の中には、例えば図17(B)に示す特許文献2に記載される半導体装置のように、液晶ドライバチップ402は貫通穴411の設けられたポリイミドフィルムからなるフレキシブル基板403に接続され、フレキシブル基板403にはSn無電解めっきされたCu配線404がパターニングされ、インナーリード405および他の入力アウターリードや出力アウターリード以外をソルダーレジスト408により保護していた。

【0017】

そして、フレキシブル基板403と液晶ドライバチップ402の接続は、熱圧着してAu突起電極409とフレキシブル基板403のCu配線404にめっきされたSnとの間でAu−Sn共晶接続される。その後、封止樹脂413を、フレキシブル基板403と液晶ドライバチップ402の隙間に充填する。

【0018】

また、前記液晶ドライバチップ402の素子面には、放熱部品410を設けている。この放熱部品410は、無電解めっきで設けてもよいが、金属ブロックを後付けしてもよいし、熱電導ゴムのような非金属物質を接着して設けてもよい。

【0019】

このようにして、貫通穴411が設けられたフレキシブル基板403に、そのフレキシブル基板403の貫通穴411を通して液晶ドライバチップ402の放熱部品410を直接外部に露出している。

【0020】

そして、液晶ドライバチップ402に設ける放熱部品410は、電解めっきにより四角柱状のCuブロックを形成したり、金属ブロックを後付けしたり、または熱伝導ゴムのような非金属物質を接着して形成する。そこで、液晶ドライバチップ402から発生した熱は、効率よく放熱部品410に伝達することができる。また、放熱部品410が直接外部に露出しているため、放熱部品410の露出している面積当たりの放熱効率をよくすることができる。

【0021】

ところが、このような方法では、放熱部品410の大きさが、液晶ドライバチップ402に設けられたAu突起電極409間の内側の領域にしか設けることができないため、放熱部品410が露出している面積が小さくなり、直接まわりの空気に放熱する放熱効果はそれほど望めない問題があった。また、フレキシブル基板403に貫通穴411を設けるための装置や加工工数が必要であり、また放熱部品410を設けるための装置や加工工数も必要であるため、コスト高になる問題もあった。

【0022】

また、従来の半導体装置の中には、例えば図17(C)に示す特許文献2に記載される半導体装置のように、フレキシブル基板403の貫通穴411を通して露出した第1の放熱部品510にさらに熱容量の大きい別の第2の放熱部品516を密着させていた。前記第1の放熱部品510は、フレキシブル基板403をマスクとしためっきにより成長させ、その成長はめっきがフレキシブル基板403を超えるようにすることで、きのこ状に全方向に成長させ、この露出部分の表面積が大きくなった第1の放熱部品510に、熱容量の大きい第2の放熱部品516としての熱伝導ゴムを密着させ、放熱効果を得たものである。

【0023】

ところが、この方法では、フレキシブル基板403に貫通穴411を形成すること、第1の放熱部品510をめっきにより形成すること、そして第2の放熱部品516としての熱伝導ゴムを密着させることが必要であるため、これらの加工に必要な装置や加工工数が必要となり、コスト高になる問題があった。

【0024】

また、従来の半導体装置の中には、例えば図17(D)に示す特許文献2に記載される半導体装置のように、めっきにより形成されたCuブロックで第1の放熱部品610を設け、フレキシブル基板403に液晶ドライバチップ402を接続した際、その第1の放熱部品610の露出面がフレキシブル基板403の厚さ以内にとどまるようにしたものがある。

【0025】

そして、前記フレキシブル基板403の貫通穴411の側壁と第1の放熱部品610との露出面を底面としたキャビティが形成され、そこに熱伝導接着剤617を充填しつつさらに第2の放熱部品616を接着することで、液晶ドライバチップ402から第2の放熱部品616への伝熱経路を設けて、放熱効果を得るようにしたものである。

【0026】

ところが、この方法では、フレキシブル基板403に貫通穴411を形成すること、第1の放熱部品610をめっきにより形成すること、そして熱伝導接着剤617を充填しつつさらに第2の放熱部品616を接着するため、これらの加工に必要な装置や加工工数が必要となり、コスト高になる問題があった。

【0027】

このため、従来の半導体装置の中には、例えば図18(A)および(B)に示す特許文献3に記載される半導体装置201aのように、フィルム基材202上に導体リード204が形成され、半導体素子205が実装され、その半導体素子205の金属電極208が、バンプ206を介して導体リード204と接続されるものがある。

【0028】

半導体素子205とフィルム基材202との間隙や半導体素子205の金属電極208の周辺は、表面保護や半導体装置201a自身の強度保護のために封止樹脂207で覆われている。封止樹脂207が形成された領域より外側には、被覆部であるソルダーレジスト203が形成され、導体リード204の一部を被っている。ソルダーレジスト203が形成されていない個所は、導体リード204が露出している。

【0029】

導体リード204のうち、半導体素子205の金属電極208と電気的に接続された個所を含んでいる封止樹脂207で被われていて、フィルム基材202に密着している部分は、インナーリード204aである。また、導体リード204のうち、ソルダーレジスト203から露出した部分は、アウターリード204bであり、ディスプレイ装置との実装個所である。図18(A)に示されているように、さらに、アウターリード204bには、折れ曲がって配置されている入力用配線241aと出力用配線241bおよび直線形状である表示信号配線242がある。

【0030】

図19には、図18(A)および(B)に示す半導体装置の使用例を示す。

半導体装置201aは、半導体素子205が設置された表面とは反対の裏面を内側としてフィルム基材202が折り返され、フィルム基材202同士が接近し、アウターリード204bが形成された表面が、裏側を向くような形状とされる。そして、表示板であるガラス基板211および透明基板である表示ガラス209が順次積層されており、ガラス基板211の表示ガラス209側に形成された透明電極212上に異方性導電フィルム213等が形成され、半導体装置201aが実装される。半導体装置201aは、フィルム基材202が裏面を内側として折り返された形状である。半導体装置201aのアウターリード204bとガラス基板211の透明電極212が、異方性導電フィルム213を介して接合され、電気的に接続されている。

【0031】

【特許文献1】特開2006−108356号公報

【特許文献2】特開2006−135247号公報

【特許文献3】特開2004−235353号公報

【発明の開示】

【発明が解決しようとする課題】

【0032】

ところで、液晶ディスプレイ装置には、図20に示すように、TFTが形成されたガラス基板701があり、そのガラス基板701にはTFTを駆動するためにソース側半導体装置702とゲート側半導体装置703が接続されている。そして、その先にはソース側半導体装置702とゲート側半導体装置703に搭載された半導体704、705を駆動するために必要な各種制御信号と電源を供給するために、ソース側プリント配線板706とゲート側プリント配線板707が接続され、またさらに先には電源部708およびコントローラ部709のプリント配線板710が接続されている。

【0033】

そして、液晶ディスプレイ装置は、構造上薄型化できる特徴があるため、薄型化が求められているが、同時に小型化も求められている。これに伴い、ソース側プリント配線板706とゲート側プリント配線板707は、細長い薄板状の長方形に形成されている。そして、図20に示すソース側プリント配線板706の幅寸法Sとゲート側プリント配線板707の幅寸法Gは、極力小さくすることが求められる。ところが、ソース側プリント配線板706には多くの配線が必要であり、形成された配線には数十MHzの高周波数のデジタル信号が通るためノイズが発生する。また、ソース側プリント配線板706は、多くの配線を設けるためと、ノイズを吸収するために、グランド配線を設けた多層のプリント配線板を用いる。このグランド配線は、細く小面積になるとその効果が薄れるため、ある程度の幅と面積が必要になる。そして、前記多くの配線が必要なことも加わるため、ソース側プリント配線板706の幅寸法Sは、ゲート側プリント配線板707の幅寸法Gに比べて小さくすることができない問題がある。

【0034】

液晶ディスプレイ装置には、さらなる小型化が求められているので、一般的には半導体装置702、703を湾曲させて折り返して、表示パネル700の周囲の面積(以降「額縁」と称する)を小さくする方法が多く用いられている。ここで、図20は、表示パネル700の表側から見て示した図である。半導体装置702、703に搭載されている半導体704、705は、表示パネル700の裏側方向に搭載されているため、半導体装置702、703を表示パネル700の表側方向に湾曲させて折り返し、半導体704、705を湾曲させた半導体装置702、703の外側に位置させる方が放熱効率はよくなる。

【0035】

しかし、この方向に折り返した場合、表示領域(表示ガラス700の領域)の障害にならないように、ソース側プリント配線板706とゲート側プリント配線板707を、表示ガラス700の外側に位置するように組み付ける必要がある。このようにした場合、前記ソース側プリント配線板706の幅寸法Sは小さくできないため、表示パネル700の周囲には広い額縁が必要となり、液晶ディスプレイ装置の小型化の要求に対応できなくなる問題がある。また、半導体装置702、703に用いているフレキシブルプリント配線板も大きなものが必要となり、コストアップになる。

【0036】

そこで、半導体装置を図20に示す表示パネル700の裏側方向に湾曲させて折り返し、ソース側プリント配線板706とゲート側プリント配線板707を液晶パネルの裏側に配置して額縁を小さくする方法が一般的に行われている。この方法では、半導体704、705が、湾曲させた半導体装置702、703の内側に位置するため、放熱効率は悪くなるが、液晶ディスプレイ装置の小型化を優先するために、一般的に行われている方法である。

【0037】

しかし、近年液晶ディスプレイ装置の高精細化が進むだけでなく、動画解像度をよくするために半導体の動作速度を早くする対応が行われており、ますます半導体からの発熱量が多くなるため、効率よく放熱することが求められている。ところで、ゲート側プリント配線板707の幅寸法Gに関しては、比較的小さくできるので、必要とする額縁の大きさに問題がない場合は、半導体装置703を折り返さないでそのままにして組み立てる場合もある。

【0038】

そして、前記のように、ソース側プリント配線板706を液晶パネルの裏側に配置した場合、ノイズ対策を考慮してソース側プリント配線板706の幅寸法Sを大きくすることが可能になる。また、図21に示すプリント配線板711のように、ソース側プリント配線板706と電源部708およびコントローラ部709のプリント配線板710を一体化させて部品点数を減らして部品の製造コストと組立コストを安くする方法も一般的には行われている。

【0039】

ところで、上述した図19に示すような方法では、電源および信号が伝わる経路には、図22に示す連結用配線220と、図23に示す入力用配線241aおよび出力用配線241bが、図19に示す異方性導電フィルム213により接続される。そして、図22に示すように、次の半導体装置に対しても、同様に接続され、これを繰り返すことで多くの半導体装置201aや連結用配線220が直列に接続されている。そして、この連結用配線220は、ガラス基板211の表面に成膜処理等により導線層を形成して、それをパターン化して形成したものを連結用配線220にすることが一般的である。

【0040】

このようにして形成した連結用配線220の厚みは、電解めっき法を用いて金属で導電体を形成し、それをエッチングしてフレキシブルプリント配線板に形成する図16に示す導電パターン103や、銅箔を貼り付けるなどして導電体を形成し、エッチングを行って図16に示すプリント配線板117に形成する導電パターン(図示せず)のように、厚くすることができないため、連結用配線220の電気抵抗を低くすることが難しいという問題がある。

【0041】

そのため、液晶ディスプレイ装置が大きい場合、直列に接続される半導体装置201aと連結用配線220の数が多くなるので、電気抵抗も大きくなって電圧降下が大きくなり、半導体205の動作に必要な電圧を確保できなくなる問題がある。特にソース側に関しては、大きな電流を流す必要があり、電気抵抗を低くして電圧降下を小さくする必要があるため問題になる。

【0042】

そのため、大きなディスプレイ装置のソース側に関しては、図16に示すようにプリント配線板117を用いる方法が一般的である。このようなことから、特許文献3による方法は、大きな液晶ディスプレイ装置のソース側には用いることができない問題があった。

【0043】

そこで、この発明の目的は、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率のよい半導体装置、半導体装置を用いたディスプレイ装置および半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0044】

かかる目的を達成すべく、この発明の第1の態様は、可撓性を有する絶縁基材の表面に導電パターンを形成するフレキシブルプリント配線板の表面に、導電パターンの半導体接続用端子部に接続して半導体を搭載する半導体装置において、半導体のまわりを一部残してその半導体を取り囲むように、絶縁基材にスリットを形成して半導体保持部位を設けてなることを特徴とする。ここで、スリットは、例えば、外形が四角い半導体の三辺を取り囲むように、コの字状に形成する。

【0045】

そして、この半導体装置を使用するときは、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続する。半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着したり、裏面を内側として折り返して、絶縁基材の反発力によって筐体部材に押し当てたりする。

【0046】

また、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、絶縁基材を裏面を内側として湾曲して半導体保持部位を折り返すことができるように、スリットの両端を通って絶縁基材を横切る直線と半導体とを所定間隔離してなる。そして、半導体保持部位を、折り曲げ範囲で、裏面を内側として折り返したとき、対向する絶縁基材間を、接着剤等で貼り合せるようにするとよい。

【0047】

この発明の第2の態様に係るディスプレイ装置は、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続して、上述した第1の態様の半導体装置を実装してなることを特徴とする。ここで、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着したり、裏面を内側として折り返して、絶縁基材の反発力によって筐体部材に押し当てたりする。また、半導体保持部位は、例えば折り曲げ範囲で、裏面を内側として折り返すことができ、折り返したとき、対向する絶縁基材間は、接着剤等で貼り合せるようにしてもよい。

【0048】

この発明の第3の態様に係る半導体装置の製造方法は、可撓性を有する絶縁基材の表面に形成した導電パターンの半導体接続用端子部に接続して、フレキシブルプリント配線板に半導体を搭載し、次いでその半導体のまわりを一部残して半導体を取り囲むように、絶縁基材にスリットを形成して半導体保持部位を設け、その後またはそれと同時にフレキシブルプリント配線板を単位導電パターンごとに打ち抜くことを特徴とする。

【0049】

また、可撓性を有する絶縁基材の表面に導電パターンを形成したフレキシブルプリント配線板を搬送するとき、そのフレキシブルプリント配線板に付与するテンションが導電パターンの半導体接続用端子部の端子間ピッチに影響を及ぼさないように、絶縁基材に第1の切れ目を設け、その後、半導体接続用端子部に接続して、フレキシブルプリント配線板に半導体を搭載し、次いで、第1の切れ目を含んでまたは第1の切れ目に接続して第2の切れ目を設け、半導体のまわりを一部残してその半導体を取り囲むように、絶縁基材にスリットを形成して半導体保持部位を設け、その後またはそれと同時に、フレキシブルプリント配線板を単位導電パターンごとに打ち抜くことを特徴とする。

【0050】

この第3の態様に係る半導体装置の製造方法では、半導体保持部位は、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、裏面を内側として折り返すことができる。

【0051】

この発明の第4の態様に係るディスプレイ装置の製造方法は、第3の態様に係る製造方法により半導体装置を形成し、次いで、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続してなることを特徴とする。ここで、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着することができる。また、半導体保持部位は、折り曲げ範囲で湾曲して、裏面を内側として折り返し、対向する絶縁基材間を接着剤等で貼り合せるようにすることができる。

【発明の効果】

【0052】

この発明の第1の態様による半導体装置によれば、使用するときは、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続するようにし、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率をよくすることができる。

【0053】

ここで、スリットの両端を通って絶縁基材を横切る直線と半導体とを所定間隔離して、半導体保持部位を、折り曲げ範囲で、裏面を内側として湾曲して折り返すと、半導体装置の外形状を小さくすることができる。また、半導体保持部位を折り返したとき、対向する絶縁基材間を貼り合せるようにすると、半導体装置の取り扱いを容易とし、ディスプレイ装置等への組付けを容易とすることができる。

【0054】

この発明の第2の態様に係るディスプレイ装置によれば、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続して半導体装置を実装し、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、法熱効率をよくすることができる。

【0055】

ここで、半導体を、高熱伝導材料を介して筐体部材に接着すると、高熱伝導材料を用いているため、さらに効率よく放熱されて半導体の温度を下げ、半導体の動作を安定させてディスプレイ装置の表示品質を良好とすることができる。また、半導体保持部位を、折り曲げ範囲で、裏面を内側として湾曲して折り返すと、外形状、すなわちいわゆる額縁の大きさの小さなディスプレイ装置を得ることができる。また、半導体保持部位を折り返したとき、対向する絶縁基材間を貼り合せるようにすると、半導体装置の取り扱いを容易とし、組付けを容易としたディスプレイ装置を得ることができる。

【0056】

この発明の第3の態様に係る半導体装置の製造方法によれば、製造した半導体装置を使用するときは、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続するようにし、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率をよくすることができる。

【0057】

ところで、この第3の態様に係る半導体装置の製造方法で、はじめに第1の切れ目を設け、半導体搭載後、第2の切れ目を設けてスリットを完成するようにすると、可撓性を有する絶縁基材の表面に導電パターンを形成したフレキシブルプリント配線板を搬送するとき、そのフレキシブルプリント配線板に付与するテンションが前記導電パターンの半導体接続用端子部の端子間ピッチに影響を及ぼさないようにすることができ、半導体接続用端子部と半導体に設けられた金バンプとの位置合わせを容易かつ正確に行うことができる。ここで、折り曲げ範囲で、半導体保持部位を裏面を内側として湾曲して折り返すと、外形状が小さい半導体装置を得ることができる。

【0058】

この発明の第4の態様に係るディスプレイ装置の製造方法によれば、製造したディスプレイ装置を使用するときは、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続して半導体装置を実装し、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率をよくすることができる。

【0059】

ここで、半導体を、高熱伝導材料を介して筐体部材に接着すると、高熱伝導材料を用いることでさらに効率よく放熱して半導体の温度を下げ、半導体の動作を安定させたディスプレイ装置を得ることができる。また、折り曲げ範囲で、半導体保持部位を裏面を内側として湾曲して折り返すと、外形状、すなわちいわゆる額縁の小さなディスプレイ装置を得ることができる。

【発明を実施するための最良の形態】

【0060】

以下、図面を参照しつつ、この発明の実施の最良形態について説明する。

図1(A)ないし(F)には、この発明の半導体装置の製造に用いる、フレキシブルプリント配線板の製造工程を示す。

【0061】

この発明に用いるフレキシブルプリント配線板の製造工程では、図1(A)に示すような可撓性を有する長尺プラスチックフィルム製の絶縁基材1の表面に、導電パターン形成用の導電体2をベタ状に設けた基板を用意する。絶縁基材1としては、一般には、厚さが12.5〜50μmのポリイミドを使用する。例えば、宇部興産(株)製の商品名「ユーピレックス」や、東レ・デュポン(株)製の商品名「カプトン」などを用いる。そして、そのような絶縁基材1の片面上に、スパッタ法や電解めっき法を用いて金属で形成された導電体2を形成する。この度は、スパッタ法を行った後、銅めっきにより導電体2を形成した、住友金属鉱山(株)製の商品名「エスパーフレックス」を使用した。

【0062】

この他にも、導電体2を構成する銅箔にポリイミド前駆体樹脂溶液を塗布して後、乾燥・硬化した、新日鉄化学(株)製の商品名「エスパネックス」などを用いることができる。なお、絶縁基材1としては、上述したポリイミドに代えて、ポリエチレン、ポリエステルなどを用いることもできる。

【0063】

そして、以上のように形成した基板には、金型で打ち抜いて、図1(B)に示すように両縁に沿って長さ方向に一定間隔置きにスプロケットホール11を基板の両縁に左右対応して設ける。

【0064】

次に、図1(C)に示すように、スプロケットホール11を用いて基板を搬送するとともに、導電体2の表面にフォトレジストを、ロールコーターなどを用いて一様に塗布した後、乾燥硬化させ、フォトレジスト膜4を形成する。

【0065】

次に、図1(D)に示すように、スプロケットホール11を用いて位置決めしながら露光を行って後、現像を行ってエッチングレジスト15を形成し、さらにエッチングを行って長さ方向に順に繰り返し形成する単位ごとの同一の導電パターン3と、長さ方向に連続して形成するスプロケットホール11の補強部3Cを設ける。また、この度は、前記導電体2の材料に銅を用いたため、エッチング液には塩化第2鉄溶液のエッチング液を用いてエッチングを行う。

【0066】

そして、図1(E)に示すように、エッチング後に不要となったエッチングレジスト15を、アルカリ処理液にて除去する。

【0067】

それから、図示は省略するが、後述するごとく搭載する半導体との接続目的や、絶縁基材1上の導電パターン3の防錆目的で、導電パターン3の表面には錫めっきまたは金めっきを行うが、この度は錫めっきを行う。

【0068】

次に、図1(F)に示すように、後に半導体を接続するための半導体接続用端子部3Aと、ディスプレイ装置のガラス基板やプリント配線板を接続するための外部接続用端子部3Bを残してその他の領域に、可撓性に優れたソルダーレジスト6をスクリーン印刷法などにより塗布して加熱硬化させて設ける。この度は、可撓性の優れたソルダーレジスト6として日立化成工業(株)製の商品名「SN−9000」を用いた。このソルダーレジスト6の塗布工程は、めっき工程の前に行ってもよく、また後に行ってもよい。

【0069】

このような工程を経ることで、フレキシブルプリント配線板12を形成する。そして、このようにして形成したフレキシブルプリント配線板12の平面を図2に示す。ここで、ソルダーレジスト6は、外形が四角い半導体を搭載するための長方形状の半導体搭載領域7Aを残して、その半導体搭載領域7Aから半導体接続用端子部3Aを覗かせて設ける。また、導電パターン3は、後のスリット5の形成領域を確保するために、半導体搭載領域7Aの三辺を取り囲むように、コの字状のスリット形成領域のまわりを回り込むように形成し、スリット形成領域を挟んで半導体搭載領域7Aの反対側に複数の外部接続用端子部3Bを設けてなる。

【0070】

次に、前記フレキシブルプリント配線板12に半導体7を搭載して、半導体装置を形成する製造工程を、図3(A)ないし(D)を用いて説明する。

【0071】

まず、前記フレキシブルプリント配線板12のスプロケットホール11を用いて搬送するとともに順次位置決めしながら、図3(A)に示すように、外形が四角い半導体7を100℃〜150℃に設定された加熱ステージ10の上に順次セットする。そして、半導体7に形成された金バンプ8と導電パターン3の半導体接続用端子部3Aとを対向して、400℃〜500℃に加熱したボンディングツール9を用いて熱と圧力とを加える。これにより、例えば金バンプ8と、錫めっきされた半導体接続用端子部3AとをAu−Sn共晶接合し、フリップチップ実装してフレキシブルプリント配線板12の絶縁基材1の表面に半導体7を搭載する。

【0072】

その後、フレキシブルプリント配線板12のスプロケットホール11を用いて搬送するとともに順次位置決めしながら、図3(B)に示すように、塗布用ノズル13から吐出する封止樹脂14を半導体7の周囲に沿うように塗布して、毛細管現象により浸透して半導体7と絶縁基材1との間に充填し、さらに加熱硬化した状態を図3(C)に示す。

【0073】

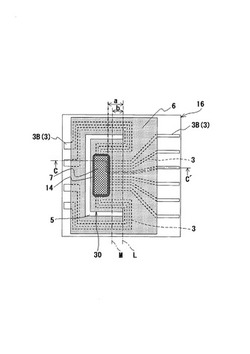

次に、図3(D)に示すように、金型のポンチとダイによって打ち抜き、外形が四角い半導体の三辺を取り囲むように、コの字状にスリット5を形成して半導体保持部位30を設ける。このスリット5は、打ち抜いたり切断したりして幅広の帯状や幅狭の線状に形成しても、打ち抜かずにトムソン型やピナクル型等を用いて薄い刃で絶縁基材1に切れ目を入れるようにして形成してもよい。そしてさらに、単位導電パターン3ごとに金型などを用いて打ち抜いて半導体装置16を形成する。ところで、このスリット5の形成工程と単位導電パターンごとの打ち抜き工程は、同じ金型を用いて同時に行ってもよい。

【0074】

図4には、このようにして形成した半導体装置16の平面を示す。図3(D)は、図4のC−C’の矢示断面図である。

スリット5は、半導体7のまわりを一部残して半導体7を取り囲むように、スリット形成領域に形成する。例えば、図示例のように、外形が四角い半導体7の三辺を取り囲むようにコの字状に形成して、半導体搭載部位30を設けてなる。

【0075】

前記のようにして形成された半導体装置16は、図5および図6に示すように、組み付けて使用し、ディスプレイ装置40を構成する。ここで示すディスプレイ装置40には、バックライト22、4辺形のガラス基板18、および4辺形の表示ガラス19が順次積層されて用いられている。また、電源および信号を供給するためのプリント配線板17が配置されている。

【0076】

そして、半導体装置16をディスプレイ装置40に組み付けるときには、半導体装置16をスリット5の両端を通って前記絶縁基材を横切る直線L(図4参照)とそれと平行な直線Mとの間の折り曲げ範囲bで湾曲し、半導体保持部位30を除いて絶縁基材1を、表面を内側として折り返し、その導電パターン3の外部接続用端子部3Bをガラス基板18に接続し、他方の外部接続用端子部3Bをプリント配線板17に接続する。このようにして、半導体装置16は、ガラス基板18、および表示ガラス19の4辺形の内の必要な辺に複数個連結する。

【0077】

また、ここで用いるプリント配線板17には、電源および信号供給用配線(図示せず)を設けるが、この配線の断面積は大きくすることが可能なため、電気抵抗を小さくすることができる。そして、この電源および信号供給用配線には、複数の半導体装置16が並列に接続されており、ディスプレイ装置40が大きいことにより、接続される半導体装置16の数が多くなっても、各半導体装置16には、プリント配線板17に形成された電源および信号供給用配線から個別に供給されるため、発生する電圧降下は僅かであり、そのため半導体の動作が安定して表示品質をよくすることができる。

【0078】

そして、図5に示す組み付け方法では、搭載された半導体7を絶縁基材1の裏面から自然に突出させる。これにより、半導体7の熱がその周囲の空気に伝わり、さらに熱伝導率のよい金属などで形成した第1の筐体部材20や第2の筐体部材21に伝わることで、半導体7の熱を効率よく放熱することができる。そのため、半導体の動作が安定して表示品質をよくすることができる。例えば図16に示すような従来の半導体装置を用いる方法よりも、額縁の面積が少し大きくてもよい場合に用いる方法で、放熱効率は図16に示す従来の方式よりもよくすることができる。

【0079】

また、別の図6に示す組み付け方法では、搭載された半導体7を絶縁基材1の裏面から自然に突出させて、半導体7を高熱伝導材料23を介して、熱伝導率のよい金属などで形成された第1の筐体部材20に接着する。このようにして組み付けることで、半導体7からの熱は、高熱伝導材料23を介して第1の筐体部材20およびさらにその先の第2の筐体部材21に効率よく伝達され、そこから効率よく放熱されて、半導体7の温度を下げることができる。そのため、半導体の動作を安定させて、表示品質をよくすることができる。例えば図16に示すような従来の半導体装置を用いる方法よりも、額縁の面積が少し大きくてもよい場合に用いる方法で、図5の方法よりもさらに放熱効率をよくすることができる。

【0080】

さて、図3に示す工程により形成された図4に示す半導体装置16は、図7に示すように、ディスプレイ装置40に組み付けて使用することもできる。すなわち、スリット5の両端を通って前記絶縁基材1を横切る直線Lとそれと平行な直線Mとの間の折り曲げ範囲bで湾曲し、絶縁基板1を、図7に示すように表面を内側として湾曲して折り返し、その導電パターン3の外部接続用端子部3Bをガラス基板18に接続し、他方の外部接続用端子部3Bをプリント配線板17に接続する。この場合には、折り曲げ範囲bを確保できるように、スリット5の両端を通って前記絶縁基材を横切る直線Lと半導体7とを所定間隔aだけ離してなる。このようにして、半導体装置16を、ガラス基板18、および表示ガラス19の4辺形のうちの必要な辺にそれぞれ複数個連結する。

【0081】

その後、この例では、半導体保持部位30を、図5や図6に示す例のようにまっすぐにのばさずに、折り曲げ範囲bで、裏面を内側として湾曲して折り返し、図7に示すように絶縁基材1の持つ反発力によって半導体7の頂面を第2の筐体部材21に当接させる。

【0082】

このように組み付けることで、半導体7からの熱は、接触している第2の筐体部材21、さらにその先の第1の筐体部材20に効率よく伝達されてそこから効率よく放熱される。そのため、半導体7の温度を下げることができ、半導体7の動作を安定させて、ディスプレイ装置40の表示品質を良好とすることができる。例えば図16に示すような従来の半導体装置を用いる方法とディスプレイ装置40の額縁の面積を同等にすることが必要な場合に用いる方法で、放熱効率は図5の方法よりもさらによくすることができる。

【0083】

また、図4に示す半導体装置16は、図8に示すようにディスプレイ装置40に組み付けて使用することもできる。この例では、同様に、半導体装置16を折り曲げ範囲bで湾曲し、半導体保持部位30を除いて絶縁基材1を、表面を内側として折り返し、その導電パターン3の外部接続用端子部3Bをガラス基板18に接続し、他方の外部接続用端子部3Bをプリント配線板17に接続して、半導体装置16をガラス基板18、および表示ガラス19の4辺形のうちの必要な辺にそれぞれ複数個連結する。

【0084】

その後、同様に半導体保持部位30を折り曲げ範囲bで、裏面を内側として湾曲して折り返すが、図8に示す例では、絶縁基材1の持つ反発力によって半導体7を第2の筐体部材21に当接させるのではなく、半導体7と熱伝導率のよい金属などで形成された第2の筐体部材21の間に高熱伝導材料23を設けて接着してなる。ここで用いる高熱伝導材料には、接着力を発現しない放熱グリス等を用いて、絶縁基材1の持つ反発力によって半導体7の頂面を、高熱伝導材料23を介して第2の筐体部材21に当接させるようにしてもよい。

【0085】

このように組み付けることで、半導体7からの熱は高熱伝導材料23を介して第2の筐体部材21、さらにその先の第1の筐体部材20に効率よく伝達される。この方法では、高熱伝導材料23を用いているため、図7に示す方法よりさらに効率よく放熱されて、半導体7の温度を下げることができる。これにより、半導体の動作を安定させて、ディスプレイ装置40の表示品質をよくすることができる。

【0086】

この方法によれば、後述する図9、10に示す組み付け方法に比べて接着剤24を用いないため、コストを安くすることができるとともに、ガラス基板18に熱が伝わりにくくできるので、熱によって発生する表示の乱れを防ぐことができる。また、熱膨張係数の差によって発生する機械的な応力の影響を防ぐことができる。

【0087】

さて、図4に示す半導体装置16は、折り曲げ範囲bで、半導体保持部位30を、図9に示すように裏面を内側として湾曲して折り返し、対面した絶縁基材1間を接着剤24で接着して半導体装置16Aを形成し、その半導体装置16Aを図10に示すようにディスプレイ装置40に組み付けて使用することもできる。

【0088】

図10に示す組み付け方法では、半導体7と熱伝導率のよい金属などで形成された第2の筐体部材21の間に高熱伝導材料23を設けて接着してなる。このように組み付けることで、半導体7からの熱は、高熱伝導材料23を介して第2の筐体部材21、さらにその先の第1の筐体部材20に効率よく伝達されるため、そこから効率よく放熱される。そのため、半導体7の温度を下げることができ、半導体の動作を安定させて、ディスプレイ装置40の表示品質をよくすることができる。例えば図16に示すような従来の半導体装置を用いる方法とディスプレイ装置40の額縁の面積を同等にすることが必要な場合に用いる方法で、放熱効率は図5の方法よりもさらによく、図6の方法と同等にすることができる。

【0089】

ところで、プラズマディスプレイ(PDP)装置の駆動用半導体装置には、フィルムキャリアテープに半導体を搭載した半導体装置が、ソース側およびゲート側の両方ともに一般的に用いられている。しかし、フレキシブルプリント配線板に半導体を搭載した、半導体装置は用いられていない。これは、プラズマディスプレイ装置の場合、放電現象による表示であるため消費電力が大きく、半導体装置に搭載された半導体からの発熱も大きくなり、放熱効率のよい半導体装置を用いることが必要になるが、フィルムキャリアテープを用いた半導体装置の場合は、半導体装置を湾曲して表示側とは反対の裏側に折り返して使用したとき、搭載された半導体は湾曲の外側に位置し、放熱効率をよくすることが容易であるからである。

【0090】

これと比較して、フレキシブルプリント配線板に半導体を搭載した、従来の半導体装置の場合、図16に示すように半導体が湾曲の内側になってしまい、放熱効率が悪いことから、プラズマディスプレイ装置のソース側およびゲート側の両方について用いられていない。ところが、この発明のように、放熱効率のよい半導体装置であれば、プラズマディスプレイ装置のソース側およびゲート側に用いることが可能である。

【0091】

さて、上述した例では、可撓性を有する絶縁基材1の表面に形成した導電パターン3の半導体接続用端子部3Aに接続して、フレキシブルプリント配線板12に半導体7を搭載し、次いで、その半導体7のまわりを一部残して半導体7を取り囲むように、絶縁基材1に例えばコの字状のスリット5を形成して半導体保持部位30を設け、そのスリット形成後またはそれと同時に、フレキシブルプリント配線板12を単位導電パターンごとに打ち抜き、図4に示す半導体装置16を形成した。

【0092】

しかし、図2に示すフレキシブルプリント配線板12を、パーフォレーション11を用いて搬送して順次位置決めしながら、金型のポンチとダイによって打ち抜いて、例えば図11に示すように絶縁基材1に後に形成するスリット5の形成領域に、フレキシブルプリント配線板12の長さ方向にまっすぐにのびる第1の切れ目5Aを設ける。

【0093】

その後、半導体接続用端子部3Aに接続して、フレキシブルプリント配線板12に半導体7を搭載し、次いで、第1の切れ目5Aに接続して図12にハッチングで示すように絶縁基材1に第2の切れ目5Bを設け、半導体7のまわりを一部残してその半導体7を取り囲むように例えばコの字状のスリット5を形成し、半導体保持部位30を設ける。そのスリット形成後またはそれと同時に、フレキシブルプリント配線板12を単位導電パターンごとに打ち抜いて、図12に示すように半導体装置16を形成してもよい。

【0094】

また、切れ目5Aは、1つに限らず、図13に示すようにスリット5の形成領域に複数設け、半導体7を搭載後、図14にハッチングで示すようにそれらの複数の第1の切れ目5Aに接続して連続するように複数の第2の切れ目5Bを設け、半導体7のまわりを一部残してその半導体7を取り囲むように例えばコの字状のスリット5を形成し、半導体保持部位30を設けるようにしてもよい。

【0095】

なお、図11〜14に示す例では、第2の切れ目5Bは、1または複数の第1の切れ目5Aに接続して設けたが、第1の切れ目5Aの位置に重ねてそれよりも大きなもので第1の切れ目5Aを含むように設けてもよい。また、第1の切れ目5Aと第2の切れ目5Bは、幅広の帯状や幅狭の線状でもよいし、打ち抜かずにトムソン型やピナクル型等を用いて薄い刃で絶縁基材1に切れ目を入れるようにして形成してもよい。

【0096】

ところで、フレキシブルプリント配線板12に半導体7を搭載するときは、フレキシブルプリント配線板12のパーフォレーション11を用いて搬送するとともに順次位置決めして行うが、このときフレキシブルプリント配線板12には平面性を確保するためにテンションが加えられる。よって、半導体搭載領域7Aには、テンションにより発生した応力が加わり、半導体接続用端子部3Aの端子間ピッチに影響を及ぼし、半導体7に設けられた金バンプ8との位置合わせに悪影響を及ぼす問題がある。

【0097】

そこで、図11〜14に示す例のように、半導体7を搭載する前に、フレキシブルプリント配線板12に、第1の切れ目5Aを形成しておくことで、前記テンションによって発生した応力が半導体搭載領域7Aに伝わりにくくすることができるため、半導体接続用端子部3Aと半導体7に設けられた金バンプ8との位置合わせを容易かつ正確に行うことができる。

【図面の簡単な説明】

【0098】

【図1】(A)ないし(F)は、この発明の半導体装置の製造に用いるフレキシブルプリント配線板の製造工程図である。

【図2】図1に示す製造工程により製造されたフレキシブルプリント配線板の平面図である。

【図3】(A)ないし(D)は、この発明の半導体装置の製造工程図である。

【図4】図3に示す製造工程により製造された半導体装置の平面図である。

【図5】図4に示す半導体装置の使用状態図である。

【図6】図4に示す半導体装置の別の使用状態図である。

【図7】図4に示す半導体装置のさらに別の使用状態図である。

【図8】図4に示す半導体装置のまたさらに別の使用状態図である。

【図9】この発明の別の半導体装置の縦断面図である。

【図10】図9に示す半導体装置の使用状態図である。

【図11】この発明の別の製造工程で製造されたフレキシブルプリント配線板の平面図である。

【図12】図11に示すフレキシブルプリント配線板を用いた半導体装置の平面図である。

【図13】この発明の別の製造工程により製造された別のフレキシブルプリント配線板の平面図である。

【図14】図13に示すフレキシブルプリント配線板を用いた半導体装置の平面図である。

【図15】(A)は従来の半導体装置の断面図、(B)はその平面図である。

【図16】図15に示す従来の半導体装置の使用状態図である。

【図17】(A)ないし(D)は、従来の別の半導体装置の縦断面図である。

【図18】(A)は従来のさらに別の半導体装置の平面図、(B)はその縦断面図である。

【図19】図18(A)および(B)に示す半導体装置の使用状態図である。

【図20】液晶ディスプレイ装置の平面図である。

【図21】別の液晶ディスプレイ装置の平面図である。

【図22】図18(A)および(B)に示す半導体装置の使用状態を示す平面図である。

【図23】図18(A)および(B)に示す半導体装置の配線を模式的に示す平面図である。

【符号の説明】

【0099】

1 絶縁基材

2 導電体

3 導電パターン

3A 半導体接続用端子部

3B 外部接続用端子部

3C 補強部

4 フォトレジスト膜

5 スリット

5A 第1の切れ目

5B 第2の切れ目

6 ソルダーレジスト

7 半導体

7A 半導体搭載領域

8 金バンプ

9 ボンディングツール

10 加熱ステージ

11 スプロケットホール

12 フレキシブルプリント配線板

13 塗布用ノズル

14 封止樹脂

15 エッチングレジスト

16 半導体装置

16A 半導体装置

17 プリント配線板

18 ガラス基板

19 表示ガラス

20 第1の筐体部材

21 第2の筐体部材

22 バックライト

23 高熱伝導材料

24 接着剤

30 半導体保持部位

40 ディスプレイ装置

a 所定の距離

b 折り曲げ範囲

L スリットの両端を通って絶縁基材を横切る直線

M 直線Lと平行な直線

【技術分野】

【0001】

この発明は、可撓性を有する絶縁基材の表面に導電パターンを形成し、その導電パターンに接続して絶縁基材の表面に半導体を搭載する半導体装置、およびその製造方法に関する。ならびに、そのような半導体装置を実装してなるディスプレイ装置、およびその製造方法に関する。

【背景技術】

【0002】

図15(A)および(B)には、従来の半導体装置を示す。

半導体装置116は、フィルム状の絶縁基材101の表面に導電パターン103を形成し、その導電パターン103の半導体接続用端子部103Aと外部接続用端子部103Bを除く所定の領域に、可撓性に優れたソルダーレジスト106を設ける。導電パターン103の半導体接続用端子部103Aには、半導体107に設けられた金バンプ108を接続してフリップチップ実装し、絶縁基材101上に半導体107を搭載する。そして、絶縁基材101と半導体107との間に封止樹脂114を充填して加熱硬化させることにより、半導体107を樹脂封止していた。

【0003】

図16には、図15(A)および(B)に示す半導体装置の使用例を示す。

図示するように、半導体装置116は、絶縁基材101の表面を内側として湾曲し、その導電パターン103の外部接続用端子部103Bを接続してガラス基板118に連結し、他方の外部接続用端子部103Bをプリント配線板117に接続して連結することにより組み付けていた。図中119は表示ガラス、122はバックライトである。

【0004】

ところが、このような半導体装置116では、使用により半導体107が熱を発生する。そして、発生した熱は、直接まわりの空気に放熱し、または接続する導電パターン103や封止樹脂114を介し、またさらにはそれらに接続するソルダーレジスト106や絶縁基材101などを順に介して、周囲の空気や、筐体部材120などのその先の部品に放熱していた。

【0005】

しかしながら、半導体107、封止樹脂114、導電パターン103およびソルダーレジスト106は、絶縁基材101に囲まれており、絶縁基材101の熱伝導率は0.12〜0.29W/m・K程度と小さいため、筐体部材120や周囲の空気に効率よく熱を伝えることができず、内側に熱がとじ込められた状態になっていた。

【0006】

このことから、上述したような従来の半導体装置116を組み付けたディスプレイ装置では、放熱効果が悪く、結果的に半導体107の温度が上昇する傾向にあり、半導体107の動作スピードが遅くなったり、半導体107の信頼性が低下したりするなどの問題が発生していた。

【0007】

このような問題を解消すべく、従来の半導体装置の中には、例えば特許文献1、2に記載されるようなものも提案されている。

【0008】

具体的には、例えば図17(A)に示す特許文献1に記載される半導体装置のように、絶縁フィルム303と配線304とソルダーレジスト305と封止樹脂306と金属製の放熱板310とを備えるフレキシブルプリント配線板を用い、絶縁フィルム303の一方の面上に配置してなる配線304にバンプ電極302を接続して半導体素子301を搭載していた。ソルダーレジスト305は、半導体素子301の周辺部に配置され、封止樹脂306は、半導体素子301の側面全面に接するように配置されていて半導体素子301を絶縁フィルム303に固定している。

【0009】

放熱板310は、絶縁フィルム303に配置された半導体素子301側と反対側の、半導体素子301に対応する個所に配置される。放熱板310の表面積は、絶縁フィルム303の表面積よりも小さくなっている。この放熱板310の材質に熱伝導率の高い材料を用いることで、放熱性を向上させることができる。

【0010】

ところが、このような図17(A)に示すような従来の半導体装置では、半導体素子301から発生した熱が放熱板310に伝わる伝熱経路は、半導体素子301から金製バンプ電極302を通り、さらに配線304と絶縁フィルム303を経由して放熱板310に至る経路である。また、別の伝熱経路としては、半導体素子301から発生した熱が封止樹脂306に伝わり、さらに絶縁フィルム303を通って放熱板310に至る経路がある。このようにどちらの伝熱経路でも、絶縁フィルム303を通ることになる。

【0011】

ところで、前記半導体素子301のバンプ電極302と配線304は、一定時間加圧加熱することにより接合する。このため、絶縁フィルム303の材質には、加わる熱に耐えることができる耐熱性の高いポリイミドを使用することが一般的である。

【0012】

しかしながら、前記ポリイミドの熱伝導率は、0.12〜0.29W/m・K程度と比較的小さい。よって、半導体素子301から発生した熱を放熱板310に伝達するための伝熱経路は、この絶縁フィルム303を通って伝達されるため、放熱板310に熱を効率よく伝達することができなかった。そのため、放熱板310から空気中への放熱量も少なくなり、放熱効果をよくすることができない問題があった。

【0013】

また、放熱板310を設ける方法としては、後から貼り付ける方法やエッチングにより形成する方法が考えられるが、加工に必要な装置や加工工数が必要となり、コスト高になる問題があった。

【0014】

また、別の伝熱経路として、半導体素子301からの熱は、金製バンプ電極302を介して配線304に伝わり、さらにソルダーレジスト305に伝わり空気中に放熱される経路もあるが、このソルダーレジスト305は特性として可撓性が必要であり、前記可撓性の優れたソルダーレジストは、熱伝導率が悪くなる関係があるため、可撓性の優れたソルダーレジストを介しての放熱効果も期待できない問題があった。

【0015】

また、ディスプレイ装置に組み付けるとき、前記図16に示す状態と同様になり、絶縁フィルム303の表面を内側にして湾曲して、配線304をガラス基板やプリント配線板に接続して組み付けられていて、絶縁フィルム303の熱伝導率が前記のように0.12〜0.29W/m・K程度と小さいため、周囲の空気や筐体部材に効率よく熱を伝えることができず、内側に熱がとじ込められた状態になるため問題になっていた。

【0016】

また、従来の半導体装置の中には、例えば図17(B)に示す特許文献2に記載される半導体装置のように、液晶ドライバチップ402は貫通穴411の設けられたポリイミドフィルムからなるフレキシブル基板403に接続され、フレキシブル基板403にはSn無電解めっきされたCu配線404がパターニングされ、インナーリード405および他の入力アウターリードや出力アウターリード以外をソルダーレジスト408により保護していた。

【0017】

そして、フレキシブル基板403と液晶ドライバチップ402の接続は、熱圧着してAu突起電極409とフレキシブル基板403のCu配線404にめっきされたSnとの間でAu−Sn共晶接続される。その後、封止樹脂413を、フレキシブル基板403と液晶ドライバチップ402の隙間に充填する。

【0018】

また、前記液晶ドライバチップ402の素子面には、放熱部品410を設けている。この放熱部品410は、無電解めっきで設けてもよいが、金属ブロックを後付けしてもよいし、熱電導ゴムのような非金属物質を接着して設けてもよい。

【0019】

このようにして、貫通穴411が設けられたフレキシブル基板403に、そのフレキシブル基板403の貫通穴411を通して液晶ドライバチップ402の放熱部品410を直接外部に露出している。

【0020】

そして、液晶ドライバチップ402に設ける放熱部品410は、電解めっきにより四角柱状のCuブロックを形成したり、金属ブロックを後付けしたり、または熱伝導ゴムのような非金属物質を接着して形成する。そこで、液晶ドライバチップ402から発生した熱は、効率よく放熱部品410に伝達することができる。また、放熱部品410が直接外部に露出しているため、放熱部品410の露出している面積当たりの放熱効率をよくすることができる。

【0021】

ところが、このような方法では、放熱部品410の大きさが、液晶ドライバチップ402に設けられたAu突起電極409間の内側の領域にしか設けることができないため、放熱部品410が露出している面積が小さくなり、直接まわりの空気に放熱する放熱効果はそれほど望めない問題があった。また、フレキシブル基板403に貫通穴411を設けるための装置や加工工数が必要であり、また放熱部品410を設けるための装置や加工工数も必要であるため、コスト高になる問題もあった。

【0022】

また、従来の半導体装置の中には、例えば図17(C)に示す特許文献2に記載される半導体装置のように、フレキシブル基板403の貫通穴411を通して露出した第1の放熱部品510にさらに熱容量の大きい別の第2の放熱部品516を密着させていた。前記第1の放熱部品510は、フレキシブル基板403をマスクとしためっきにより成長させ、その成長はめっきがフレキシブル基板403を超えるようにすることで、きのこ状に全方向に成長させ、この露出部分の表面積が大きくなった第1の放熱部品510に、熱容量の大きい第2の放熱部品516としての熱伝導ゴムを密着させ、放熱効果を得たものである。

【0023】

ところが、この方法では、フレキシブル基板403に貫通穴411を形成すること、第1の放熱部品510をめっきにより形成すること、そして第2の放熱部品516としての熱伝導ゴムを密着させることが必要であるため、これらの加工に必要な装置や加工工数が必要となり、コスト高になる問題があった。

【0024】

また、従来の半導体装置の中には、例えば図17(D)に示す特許文献2に記載される半導体装置のように、めっきにより形成されたCuブロックで第1の放熱部品610を設け、フレキシブル基板403に液晶ドライバチップ402を接続した際、その第1の放熱部品610の露出面がフレキシブル基板403の厚さ以内にとどまるようにしたものがある。

【0025】

そして、前記フレキシブル基板403の貫通穴411の側壁と第1の放熱部品610との露出面を底面としたキャビティが形成され、そこに熱伝導接着剤617を充填しつつさらに第2の放熱部品616を接着することで、液晶ドライバチップ402から第2の放熱部品616への伝熱経路を設けて、放熱効果を得るようにしたものである。

【0026】

ところが、この方法では、フレキシブル基板403に貫通穴411を形成すること、第1の放熱部品610をめっきにより形成すること、そして熱伝導接着剤617を充填しつつさらに第2の放熱部品616を接着するため、これらの加工に必要な装置や加工工数が必要となり、コスト高になる問題があった。

【0027】

このため、従来の半導体装置の中には、例えば図18(A)および(B)に示す特許文献3に記載される半導体装置201aのように、フィルム基材202上に導体リード204が形成され、半導体素子205が実装され、その半導体素子205の金属電極208が、バンプ206を介して導体リード204と接続されるものがある。

【0028】

半導体素子205とフィルム基材202との間隙や半導体素子205の金属電極208の周辺は、表面保護や半導体装置201a自身の強度保護のために封止樹脂207で覆われている。封止樹脂207が形成された領域より外側には、被覆部であるソルダーレジスト203が形成され、導体リード204の一部を被っている。ソルダーレジスト203が形成されていない個所は、導体リード204が露出している。

【0029】

導体リード204のうち、半導体素子205の金属電極208と電気的に接続された個所を含んでいる封止樹脂207で被われていて、フィルム基材202に密着している部分は、インナーリード204aである。また、導体リード204のうち、ソルダーレジスト203から露出した部分は、アウターリード204bであり、ディスプレイ装置との実装個所である。図18(A)に示されているように、さらに、アウターリード204bには、折れ曲がって配置されている入力用配線241aと出力用配線241bおよび直線形状である表示信号配線242がある。

【0030】

図19には、図18(A)および(B)に示す半導体装置の使用例を示す。

半導体装置201aは、半導体素子205が設置された表面とは反対の裏面を内側としてフィルム基材202が折り返され、フィルム基材202同士が接近し、アウターリード204bが形成された表面が、裏側を向くような形状とされる。そして、表示板であるガラス基板211および透明基板である表示ガラス209が順次積層されており、ガラス基板211の表示ガラス209側に形成された透明電極212上に異方性導電フィルム213等が形成され、半導体装置201aが実装される。半導体装置201aは、フィルム基材202が裏面を内側として折り返された形状である。半導体装置201aのアウターリード204bとガラス基板211の透明電極212が、異方性導電フィルム213を介して接合され、電気的に接続されている。

【0031】

【特許文献1】特開2006−108356号公報

【特許文献2】特開2006−135247号公報

【特許文献3】特開2004−235353号公報

【発明の開示】

【発明が解決しようとする課題】

【0032】

ところで、液晶ディスプレイ装置には、図20に示すように、TFTが形成されたガラス基板701があり、そのガラス基板701にはTFTを駆動するためにソース側半導体装置702とゲート側半導体装置703が接続されている。そして、その先にはソース側半導体装置702とゲート側半導体装置703に搭載された半導体704、705を駆動するために必要な各種制御信号と電源を供給するために、ソース側プリント配線板706とゲート側プリント配線板707が接続され、またさらに先には電源部708およびコントローラ部709のプリント配線板710が接続されている。

【0033】

そして、液晶ディスプレイ装置は、構造上薄型化できる特徴があるため、薄型化が求められているが、同時に小型化も求められている。これに伴い、ソース側プリント配線板706とゲート側プリント配線板707は、細長い薄板状の長方形に形成されている。そして、図20に示すソース側プリント配線板706の幅寸法Sとゲート側プリント配線板707の幅寸法Gは、極力小さくすることが求められる。ところが、ソース側プリント配線板706には多くの配線が必要であり、形成された配線には数十MHzの高周波数のデジタル信号が通るためノイズが発生する。また、ソース側プリント配線板706は、多くの配線を設けるためと、ノイズを吸収するために、グランド配線を設けた多層のプリント配線板を用いる。このグランド配線は、細く小面積になるとその効果が薄れるため、ある程度の幅と面積が必要になる。そして、前記多くの配線が必要なことも加わるため、ソース側プリント配線板706の幅寸法Sは、ゲート側プリント配線板707の幅寸法Gに比べて小さくすることができない問題がある。

【0034】

液晶ディスプレイ装置には、さらなる小型化が求められているので、一般的には半導体装置702、703を湾曲させて折り返して、表示パネル700の周囲の面積(以降「額縁」と称する)を小さくする方法が多く用いられている。ここで、図20は、表示パネル700の表側から見て示した図である。半導体装置702、703に搭載されている半導体704、705は、表示パネル700の裏側方向に搭載されているため、半導体装置702、703を表示パネル700の表側方向に湾曲させて折り返し、半導体704、705を湾曲させた半導体装置702、703の外側に位置させる方が放熱効率はよくなる。

【0035】

しかし、この方向に折り返した場合、表示領域(表示ガラス700の領域)の障害にならないように、ソース側プリント配線板706とゲート側プリント配線板707を、表示ガラス700の外側に位置するように組み付ける必要がある。このようにした場合、前記ソース側プリント配線板706の幅寸法Sは小さくできないため、表示パネル700の周囲には広い額縁が必要となり、液晶ディスプレイ装置の小型化の要求に対応できなくなる問題がある。また、半導体装置702、703に用いているフレキシブルプリント配線板も大きなものが必要となり、コストアップになる。

【0036】

そこで、半導体装置を図20に示す表示パネル700の裏側方向に湾曲させて折り返し、ソース側プリント配線板706とゲート側プリント配線板707を液晶パネルの裏側に配置して額縁を小さくする方法が一般的に行われている。この方法では、半導体704、705が、湾曲させた半導体装置702、703の内側に位置するため、放熱効率は悪くなるが、液晶ディスプレイ装置の小型化を優先するために、一般的に行われている方法である。

【0037】

しかし、近年液晶ディスプレイ装置の高精細化が進むだけでなく、動画解像度をよくするために半導体の動作速度を早くする対応が行われており、ますます半導体からの発熱量が多くなるため、効率よく放熱することが求められている。ところで、ゲート側プリント配線板707の幅寸法Gに関しては、比較的小さくできるので、必要とする額縁の大きさに問題がない場合は、半導体装置703を折り返さないでそのままにして組み立てる場合もある。

【0038】

そして、前記のように、ソース側プリント配線板706を液晶パネルの裏側に配置した場合、ノイズ対策を考慮してソース側プリント配線板706の幅寸法Sを大きくすることが可能になる。また、図21に示すプリント配線板711のように、ソース側プリント配線板706と電源部708およびコントローラ部709のプリント配線板710を一体化させて部品点数を減らして部品の製造コストと組立コストを安くする方法も一般的には行われている。

【0039】

ところで、上述した図19に示すような方法では、電源および信号が伝わる経路には、図22に示す連結用配線220と、図23に示す入力用配線241aおよび出力用配線241bが、図19に示す異方性導電フィルム213により接続される。そして、図22に示すように、次の半導体装置に対しても、同様に接続され、これを繰り返すことで多くの半導体装置201aや連結用配線220が直列に接続されている。そして、この連結用配線220は、ガラス基板211の表面に成膜処理等により導線層を形成して、それをパターン化して形成したものを連結用配線220にすることが一般的である。

【0040】

このようにして形成した連結用配線220の厚みは、電解めっき法を用いて金属で導電体を形成し、それをエッチングしてフレキシブルプリント配線板に形成する図16に示す導電パターン103や、銅箔を貼り付けるなどして導電体を形成し、エッチングを行って図16に示すプリント配線板117に形成する導電パターン(図示せず)のように、厚くすることができないため、連結用配線220の電気抵抗を低くすることが難しいという問題がある。

【0041】

そのため、液晶ディスプレイ装置が大きい場合、直列に接続される半導体装置201aと連結用配線220の数が多くなるので、電気抵抗も大きくなって電圧降下が大きくなり、半導体205の動作に必要な電圧を確保できなくなる問題がある。特にソース側に関しては、大きな電流を流す必要があり、電気抵抗を低くして電圧降下を小さくする必要があるため問題になる。

【0042】

そのため、大きなディスプレイ装置のソース側に関しては、図16に示すようにプリント配線板117を用いる方法が一般的である。このようなことから、特許文献3による方法は、大きな液晶ディスプレイ装置のソース側には用いることができない問題があった。

【0043】

そこで、この発明の目的は、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率のよい半導体装置、半導体装置を用いたディスプレイ装置および半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0044】

かかる目的を達成すべく、この発明の第1の態様は、可撓性を有する絶縁基材の表面に導電パターンを形成するフレキシブルプリント配線板の表面に、導電パターンの半導体接続用端子部に接続して半導体を搭載する半導体装置において、半導体のまわりを一部残してその半導体を取り囲むように、絶縁基材にスリットを形成して半導体保持部位を設けてなることを特徴とする。ここで、スリットは、例えば、外形が四角い半導体の三辺を取り囲むように、コの字状に形成する。

【0045】

そして、この半導体装置を使用するときは、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続する。半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着したり、裏面を内側として折り返して、絶縁基材の反発力によって筐体部材に押し当てたりする。

【0046】

また、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、絶縁基材を裏面を内側として湾曲して半導体保持部位を折り返すことができるように、スリットの両端を通って絶縁基材を横切る直線と半導体とを所定間隔離してなる。そして、半導体保持部位を、折り曲げ範囲で、裏面を内側として折り返したとき、対向する絶縁基材間を、接着剤等で貼り合せるようにするとよい。

【0047】

この発明の第2の態様に係るディスプレイ装置は、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続して、上述した第1の態様の半導体装置を実装してなることを特徴とする。ここで、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着したり、裏面を内側として折り返して、絶縁基材の反発力によって筐体部材に押し当てたりする。また、半導体保持部位は、例えば折り曲げ範囲で、裏面を内側として折り返すことができ、折り返したとき、対向する絶縁基材間は、接着剤等で貼り合せるようにしてもよい。

【0048】

この発明の第3の態様に係る半導体装置の製造方法は、可撓性を有する絶縁基材の表面に形成した導電パターンの半導体接続用端子部に接続して、フレキシブルプリント配線板に半導体を搭載し、次いでその半導体のまわりを一部残して半導体を取り囲むように、絶縁基材にスリットを形成して半導体保持部位を設け、その後またはそれと同時にフレキシブルプリント配線板を単位導電パターンごとに打ち抜くことを特徴とする。

【0049】

また、可撓性を有する絶縁基材の表面に導電パターンを形成したフレキシブルプリント配線板を搬送するとき、そのフレキシブルプリント配線板に付与するテンションが導電パターンの半導体接続用端子部の端子間ピッチに影響を及ぼさないように、絶縁基材に第1の切れ目を設け、その後、半導体接続用端子部に接続して、フレキシブルプリント配線板に半導体を搭載し、次いで、第1の切れ目を含んでまたは第1の切れ目に接続して第2の切れ目を設け、半導体のまわりを一部残してその半導体を取り囲むように、絶縁基材にスリットを形成して半導体保持部位を設け、その後またはそれと同時に、フレキシブルプリント配線板を単位導電パターンごとに打ち抜くことを特徴とする。

【0050】

この第3の態様に係る半導体装置の製造方法では、半導体保持部位は、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、裏面を内側として折り返すことができる。

【0051】

この発明の第4の態様に係るディスプレイ装置の製造方法は、第3の態様に係る製造方法により半導体装置を形成し、次いで、スリットの両端を通って絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続してなることを特徴とする。ここで、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着することができる。また、半導体保持部位は、折り曲げ範囲で湾曲して、裏面を内側として折り返し、対向する絶縁基材間を接着剤等で貼り合せるようにすることができる。

【発明の効果】

【0052】

この発明の第1の態様による半導体装置によれば、使用するときは、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続するようにし、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率をよくすることができる。

【0053】

ここで、スリットの両端を通って絶縁基材を横切る直線と半導体とを所定間隔離して、半導体保持部位を、折り曲げ範囲で、裏面を内側として湾曲して折り返すと、半導体装置の外形状を小さくすることができる。また、半導体保持部位を折り返したとき、対向する絶縁基材間を貼り合せるようにすると、半導体装置の取り扱いを容易とし、ディスプレイ装置等への組付けを容易とすることができる。

【0054】

この発明の第2の態様に係るディスプレイ装置によれば、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続して半導体装置を実装し、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、法熱効率をよくすることができる。

【0055】

ここで、半導体を、高熱伝導材料を介して筐体部材に接着すると、高熱伝導材料を用いているため、さらに効率よく放熱されて半導体の温度を下げ、半導体の動作を安定させてディスプレイ装置の表示品質を良好とすることができる。また、半導体保持部位を、折り曲げ範囲で、裏面を内側として湾曲して折り返すと、外形状、すなわちいわゆる額縁の大きさの小さなディスプレイ装置を得ることができる。また、半導体保持部位を折り返したとき、対向する絶縁基材間を貼り合せるようにすると、半導体装置の取り扱いを容易とし、組付けを容易としたディスプレイ装置を得ることができる。

【0056】

この発明の第3の態様に係る半導体装置の製造方法によれば、製造した半導体装置を使用するときは、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続するようにし、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率をよくすることができる。

【0057】

ところで、この第3の態様に係る半導体装置の製造方法で、はじめに第1の切れ目を設け、半導体搭載後、第2の切れ目を設けてスリットを完成するようにすると、可撓性を有する絶縁基材の表面に導電パターンを形成したフレキシブルプリント配線板を搬送するとき、そのフレキシブルプリント配線板に付与するテンションが前記導電パターンの半導体接続用端子部の端子間ピッチに影響を及ぼさないようにすることができ、半導体接続用端子部と半導体に設けられた金バンプとの位置合わせを容易かつ正確に行うことができる。ここで、折り曲げ範囲で、半導体保持部位を裏面を内側として湾曲して折り返すと、外形状が小さい半導体装置を得ることができる。

【0058】

この発明の第4の態様に係るディスプレイ装置の製造方法によれば、製造したディスプレイ装置を使用するときは、スリットの両端を通って絶縁基材を横切る直線またはそれと平行な直線に沿って湾曲して、半導体保持部位を除いて絶縁基材を、表面を内側として折り返し、導電パターンを他の部品に接続して半導体装置を実装し、半導体保持部位は、湾曲せずにまっすぐにのばし、または裏面を内側として折り返して、半導体を、例えば高熱伝導材料を介して筐体部材に接着するので、半導体保持部位を除いて絶縁基材を、表面を内側として折り返した状態で実装したとき、搭載された半導体が、湾曲した半導体装置の絶縁基材の裏面から外側に突出して配置されるため、半導体のまわりを開放することができ、また半導体を他の部材と接触させることができ、加工装置や加工工数を増やしてコスト高を招くようなことなく、また信頼性を損なうことなく、放熱効率をよくすることができる。

【0059】

ここで、半導体を、高熱伝導材料を介して筐体部材に接着すると、高熱伝導材料を用いることでさらに効率よく放熱して半導体の温度を下げ、半導体の動作を安定させたディスプレイ装置を得ることができる。また、折り曲げ範囲で、半導体保持部位を裏面を内側として湾曲して折り返すと、外形状、すなわちいわゆる額縁の小さなディスプレイ装置を得ることができる。

【発明を実施するための最良の形態】

【0060】

以下、図面を参照しつつ、この発明の実施の最良形態について説明する。

図1(A)ないし(F)には、この発明の半導体装置の製造に用いる、フレキシブルプリント配線板の製造工程を示す。

【0061】

この発明に用いるフレキシブルプリント配線板の製造工程では、図1(A)に示すような可撓性を有する長尺プラスチックフィルム製の絶縁基材1の表面に、導電パターン形成用の導電体2をベタ状に設けた基板を用意する。絶縁基材1としては、一般には、厚さが12.5〜50μmのポリイミドを使用する。例えば、宇部興産(株)製の商品名「ユーピレックス」や、東レ・デュポン(株)製の商品名「カプトン」などを用いる。そして、そのような絶縁基材1の片面上に、スパッタ法や電解めっき法を用いて金属で形成された導電体2を形成する。この度は、スパッタ法を行った後、銅めっきにより導電体2を形成した、住友金属鉱山(株)製の商品名「エスパーフレックス」を使用した。

【0062】

この他にも、導電体2を構成する銅箔にポリイミド前駆体樹脂溶液を塗布して後、乾燥・硬化した、新日鉄化学(株)製の商品名「エスパネックス」などを用いることができる。なお、絶縁基材1としては、上述したポリイミドに代えて、ポリエチレン、ポリエステルなどを用いることもできる。

【0063】

そして、以上のように形成した基板には、金型で打ち抜いて、図1(B)に示すように両縁に沿って長さ方向に一定間隔置きにスプロケットホール11を基板の両縁に左右対応して設ける。

【0064】

次に、図1(C)に示すように、スプロケットホール11を用いて基板を搬送するとともに、導電体2の表面にフォトレジストを、ロールコーターなどを用いて一様に塗布した後、乾燥硬化させ、フォトレジスト膜4を形成する。

【0065】

次に、図1(D)に示すように、スプロケットホール11を用いて位置決めしながら露光を行って後、現像を行ってエッチングレジスト15を形成し、さらにエッチングを行って長さ方向に順に繰り返し形成する単位ごとの同一の導電パターン3と、長さ方向に連続して形成するスプロケットホール11の補強部3Cを設ける。また、この度は、前記導電体2の材料に銅を用いたため、エッチング液には塩化第2鉄溶液のエッチング液を用いてエッチングを行う。

【0066】

そして、図1(E)に示すように、エッチング後に不要となったエッチングレジスト15を、アルカリ処理液にて除去する。

【0067】

それから、図示は省略するが、後述するごとく搭載する半導体との接続目的や、絶縁基材1上の導電パターン3の防錆目的で、導電パターン3の表面には錫めっきまたは金めっきを行うが、この度は錫めっきを行う。

【0068】

次に、図1(F)に示すように、後に半導体を接続するための半導体接続用端子部3Aと、ディスプレイ装置のガラス基板やプリント配線板を接続するための外部接続用端子部3Bを残してその他の領域に、可撓性に優れたソルダーレジスト6をスクリーン印刷法などにより塗布して加熱硬化させて設ける。この度は、可撓性の優れたソルダーレジスト6として日立化成工業(株)製の商品名「SN−9000」を用いた。このソルダーレジスト6の塗布工程は、めっき工程の前に行ってもよく、また後に行ってもよい。

【0069】

このような工程を経ることで、フレキシブルプリント配線板12を形成する。そして、このようにして形成したフレキシブルプリント配線板12の平面を図2に示す。ここで、ソルダーレジスト6は、外形が四角い半導体を搭載するための長方形状の半導体搭載領域7Aを残して、その半導体搭載領域7Aから半導体接続用端子部3Aを覗かせて設ける。また、導電パターン3は、後のスリット5の形成領域を確保するために、半導体搭載領域7Aの三辺を取り囲むように、コの字状のスリット形成領域のまわりを回り込むように形成し、スリット形成領域を挟んで半導体搭載領域7Aの反対側に複数の外部接続用端子部3Bを設けてなる。

【0070】

次に、前記フレキシブルプリント配線板12に半導体7を搭載して、半導体装置を形成する製造工程を、図3(A)ないし(D)を用いて説明する。

【0071】

まず、前記フレキシブルプリント配線板12のスプロケットホール11を用いて搬送するとともに順次位置決めしながら、図3(A)に示すように、外形が四角い半導体7を100℃〜150℃に設定された加熱ステージ10の上に順次セットする。そして、半導体7に形成された金バンプ8と導電パターン3の半導体接続用端子部3Aとを対向して、400℃〜500℃に加熱したボンディングツール9を用いて熱と圧力とを加える。これにより、例えば金バンプ8と、錫めっきされた半導体接続用端子部3AとをAu−Sn共晶接合し、フリップチップ実装してフレキシブルプリント配線板12の絶縁基材1の表面に半導体7を搭載する。

【0072】

その後、フレキシブルプリント配線板12のスプロケットホール11を用いて搬送するとともに順次位置決めしながら、図3(B)に示すように、塗布用ノズル13から吐出する封止樹脂14を半導体7の周囲に沿うように塗布して、毛細管現象により浸透して半導体7と絶縁基材1との間に充填し、さらに加熱硬化した状態を図3(C)に示す。

【0073】

次に、図3(D)に示すように、金型のポンチとダイによって打ち抜き、外形が四角い半導体の三辺を取り囲むように、コの字状にスリット5を形成して半導体保持部位30を設ける。このスリット5は、打ち抜いたり切断したりして幅広の帯状や幅狭の線状に形成しても、打ち抜かずにトムソン型やピナクル型等を用いて薄い刃で絶縁基材1に切れ目を入れるようにして形成してもよい。そしてさらに、単位導電パターン3ごとに金型などを用いて打ち抜いて半導体装置16を形成する。ところで、このスリット5の形成工程と単位導電パターンごとの打ち抜き工程は、同じ金型を用いて同時に行ってもよい。

【0074】

図4には、このようにして形成した半導体装置16の平面を示す。図3(D)は、図4のC−C’の矢示断面図である。

スリット5は、半導体7のまわりを一部残して半導体7を取り囲むように、スリット形成領域に形成する。例えば、図示例のように、外形が四角い半導体7の三辺を取り囲むようにコの字状に形成して、半導体搭載部位30を設けてなる。

【0075】

前記のようにして形成された半導体装置16は、図5および図6に示すように、組み付けて使用し、ディスプレイ装置40を構成する。ここで示すディスプレイ装置40には、バックライト22、4辺形のガラス基板18、および4辺形の表示ガラス19が順次積層されて用いられている。また、電源および信号を供給するためのプリント配線板17が配置されている。

【0076】

そして、半導体装置16をディスプレイ装置40に組み付けるときには、半導体装置16をスリット5の両端を通って前記絶縁基材を横切る直線L(図4参照)とそれと平行な直線Mとの間の折り曲げ範囲bで湾曲し、半導体保持部位30を除いて絶縁基材1を、表面を内側として折り返し、その導電パターン3の外部接続用端子部3Bをガラス基板18に接続し、他方の外部接続用端子部3Bをプリント配線板17に接続する。このようにして、半導体装置16は、ガラス基板18、および表示ガラス19の4辺形の内の必要な辺に複数個連結する。

【0077】

また、ここで用いるプリント配線板17には、電源および信号供給用配線(図示せず)を設けるが、この配線の断面積は大きくすることが可能なため、電気抵抗を小さくすることができる。そして、この電源および信号供給用配線には、複数の半導体装置16が並列に接続されており、ディスプレイ装置40が大きいことにより、接続される半導体装置16の数が多くなっても、各半導体装置16には、プリント配線板17に形成された電源および信号供給用配線から個別に供給されるため、発生する電圧降下は僅かであり、そのため半導体の動作が安定して表示品質をよくすることができる。

【0078】

そして、図5に示す組み付け方法では、搭載された半導体7を絶縁基材1の裏面から自然に突出させる。これにより、半導体7の熱がその周囲の空気に伝わり、さらに熱伝導率のよい金属などで形成した第1の筐体部材20や第2の筐体部材21に伝わることで、半導体7の熱を効率よく放熱することができる。そのため、半導体の動作が安定して表示品質をよくすることができる。例えば図16に示すような従来の半導体装置を用いる方法よりも、額縁の面積が少し大きくてもよい場合に用いる方法で、放熱効率は図16に示す従来の方式よりもよくすることができる。

【0079】

また、別の図6に示す組み付け方法では、搭載された半導体7を絶縁基材1の裏面から自然に突出させて、半導体7を高熱伝導材料23を介して、熱伝導率のよい金属などで形成された第1の筐体部材20に接着する。このようにして組み付けることで、半導体7からの熱は、高熱伝導材料23を介して第1の筐体部材20およびさらにその先の第2の筐体部材21に効率よく伝達され、そこから効率よく放熱されて、半導体7の温度を下げることができる。そのため、半導体の動作を安定させて、表示品質をよくすることができる。例えば図16に示すような従来の半導体装置を用いる方法よりも、額縁の面積が少し大きくてもよい場合に用いる方法で、図5の方法よりもさらに放熱効率をよくすることができる。

【0080】

さて、図3に示す工程により形成された図4に示す半導体装置16は、図7に示すように、ディスプレイ装置40に組み付けて使用することもできる。すなわち、スリット5の両端を通って前記絶縁基材1を横切る直線Lとそれと平行な直線Mとの間の折り曲げ範囲bで湾曲し、絶縁基板1を、図7に示すように表面を内側として湾曲して折り返し、その導電パターン3の外部接続用端子部3Bをガラス基板18に接続し、他方の外部接続用端子部3Bをプリント配線板17に接続する。この場合には、折り曲げ範囲bを確保できるように、スリット5の両端を通って前記絶縁基材を横切る直線Lと半導体7とを所定間隔aだけ離してなる。このようにして、半導体装置16を、ガラス基板18、および表示ガラス19の4辺形のうちの必要な辺にそれぞれ複数個連結する。

【0081】

その後、この例では、半導体保持部位30を、図5や図6に示す例のようにまっすぐにのばさずに、折り曲げ範囲bで、裏面を内側として湾曲して折り返し、図7に示すように絶縁基材1の持つ反発力によって半導体7の頂面を第2の筐体部材21に当接させる。

【0082】

このように組み付けることで、半導体7からの熱は、接触している第2の筐体部材21、さらにその先の第1の筐体部材20に効率よく伝達されてそこから効率よく放熱される。そのため、半導体7の温度を下げることができ、半導体7の動作を安定させて、ディスプレイ装置40の表示品質を良好とすることができる。例えば図16に示すような従来の半導体装置を用いる方法とディスプレイ装置40の額縁の面積を同等にすることが必要な場合に用いる方法で、放熱効率は図5の方法よりもさらによくすることができる。

【0083】

また、図4に示す半導体装置16は、図8に示すようにディスプレイ装置40に組み付けて使用することもできる。この例では、同様に、半導体装置16を折り曲げ範囲bで湾曲し、半導体保持部位30を除いて絶縁基材1を、表面を内側として折り返し、その導電パターン3の外部接続用端子部3Bをガラス基板18に接続し、他方の外部接続用端子部3Bをプリント配線板17に接続して、半導体装置16をガラス基板18、および表示ガラス19の4辺形のうちの必要な辺にそれぞれ複数個連結する。

【0084】

その後、同様に半導体保持部位30を折り曲げ範囲bで、裏面を内側として湾曲して折り返すが、図8に示す例では、絶縁基材1の持つ反発力によって半導体7を第2の筐体部材21に当接させるのではなく、半導体7と熱伝導率のよい金属などで形成された第2の筐体部材21の間に高熱伝導材料23を設けて接着してなる。ここで用いる高熱伝導材料には、接着力を発現しない放熱グリス等を用いて、絶縁基材1の持つ反発力によって半導体7の頂面を、高熱伝導材料23を介して第2の筐体部材21に当接させるようにしてもよい。

【0085】

このように組み付けることで、半導体7からの熱は高熱伝導材料23を介して第2の筐体部材21、さらにその先の第1の筐体部材20に効率よく伝達される。この方法では、高熱伝導材料23を用いているため、図7に示す方法よりさらに効率よく放熱されて、半導体7の温度を下げることができる。これにより、半導体の動作を安定させて、ディスプレイ装置40の表示品質をよくすることができる。

【0086】

この方法によれば、後述する図9、10に示す組み付け方法に比べて接着剤24を用いないため、コストを安くすることができるとともに、ガラス基板18に熱が伝わりにくくできるので、熱によって発生する表示の乱れを防ぐことができる。また、熱膨張係数の差によって発生する機械的な応力の影響を防ぐことができる。

【0087】

さて、図4に示す半導体装置16は、折り曲げ範囲bで、半導体保持部位30を、図9に示すように裏面を内側として湾曲して折り返し、対面した絶縁基材1間を接着剤24で接着して半導体装置16Aを形成し、その半導体装置16Aを図10に示すようにディスプレイ装置40に組み付けて使用することもできる。

【0088】

図10に示す組み付け方法では、半導体7と熱伝導率のよい金属などで形成された第2の筐体部材21の間に高熱伝導材料23を設けて接着してなる。このように組み付けることで、半導体7からの熱は、高熱伝導材料23を介して第2の筐体部材21、さらにその先の第1の筐体部材20に効率よく伝達されるため、そこから効率よく放熱される。そのため、半導体7の温度を下げることができ、半導体の動作を安定させて、ディスプレイ装置40の表示品質をよくすることができる。例えば図16に示すような従来の半導体装置を用いる方法とディスプレイ装置40の額縁の面積を同等にすることが必要な場合に用いる方法で、放熱効率は図5の方法よりもさらによく、図6の方法と同等にすることができる。

【0089】

ところで、プラズマディスプレイ(PDP)装置の駆動用半導体装置には、フィルムキャリアテープに半導体を搭載した半導体装置が、ソース側およびゲート側の両方ともに一般的に用いられている。しかし、フレキシブルプリント配線板に半導体を搭載した、半導体装置は用いられていない。これは、プラズマディスプレイ装置の場合、放電現象による表示であるため消費電力が大きく、半導体装置に搭載された半導体からの発熱も大きくなり、放熱効率のよい半導体装置を用いることが必要になるが、フィルムキャリアテープを用いた半導体装置の場合は、半導体装置を湾曲して表示側とは反対の裏側に折り返して使用したとき、搭載された半導体は湾曲の外側に位置し、放熱効率をよくすることが容易であるからである。

【0090】

これと比較して、フレキシブルプリント配線板に半導体を搭載した、従来の半導体装置の場合、図16に示すように半導体が湾曲の内側になってしまい、放熱効率が悪いことから、プラズマディスプレイ装置のソース側およびゲート側の両方について用いられていない。ところが、この発明のように、放熱効率のよい半導体装置であれば、プラズマディスプレイ装置のソース側およびゲート側に用いることが可能である。

【0091】

さて、上述した例では、可撓性を有する絶縁基材1の表面に形成した導電パターン3の半導体接続用端子部3Aに接続して、フレキシブルプリント配線板12に半導体7を搭載し、次いで、その半導体7のまわりを一部残して半導体7を取り囲むように、絶縁基材1に例えばコの字状のスリット5を形成して半導体保持部位30を設け、そのスリット形成後またはそれと同時に、フレキシブルプリント配線板12を単位導電パターンごとに打ち抜き、図4に示す半導体装置16を形成した。

【0092】

しかし、図2に示すフレキシブルプリント配線板12を、パーフォレーション11を用いて搬送して順次位置決めしながら、金型のポンチとダイによって打ち抜いて、例えば図11に示すように絶縁基材1に後に形成するスリット5の形成領域に、フレキシブルプリント配線板12の長さ方向にまっすぐにのびる第1の切れ目5Aを設ける。

【0093】

その後、半導体接続用端子部3Aに接続して、フレキシブルプリント配線板12に半導体7を搭載し、次いで、第1の切れ目5Aに接続して図12にハッチングで示すように絶縁基材1に第2の切れ目5Bを設け、半導体7のまわりを一部残してその半導体7を取り囲むように例えばコの字状のスリット5を形成し、半導体保持部位30を設ける。そのスリット形成後またはそれと同時に、フレキシブルプリント配線板12を単位導電パターンごとに打ち抜いて、図12に示すように半導体装置16を形成してもよい。

【0094】

また、切れ目5Aは、1つに限らず、図13に示すようにスリット5の形成領域に複数設け、半導体7を搭載後、図14にハッチングで示すようにそれらの複数の第1の切れ目5Aに接続して連続するように複数の第2の切れ目5Bを設け、半導体7のまわりを一部残してその半導体7を取り囲むように例えばコの字状のスリット5を形成し、半導体保持部位30を設けるようにしてもよい。

【0095】

なお、図11〜14に示す例では、第2の切れ目5Bは、1または複数の第1の切れ目5Aに接続して設けたが、第1の切れ目5Aの位置に重ねてそれよりも大きなもので第1の切れ目5Aを含むように設けてもよい。また、第1の切れ目5Aと第2の切れ目5Bは、幅広の帯状や幅狭の線状でもよいし、打ち抜かずにトムソン型やピナクル型等を用いて薄い刃で絶縁基材1に切れ目を入れるようにして形成してもよい。

【0096】

ところで、フレキシブルプリント配線板12に半導体7を搭載するときは、フレキシブルプリント配線板12のパーフォレーション11を用いて搬送するとともに順次位置決めして行うが、このときフレキシブルプリント配線板12には平面性を確保するためにテンションが加えられる。よって、半導体搭載領域7Aには、テンションにより発生した応力が加わり、半導体接続用端子部3Aの端子間ピッチに影響を及ぼし、半導体7に設けられた金バンプ8との位置合わせに悪影響を及ぼす問題がある。

【0097】

そこで、図11〜14に示す例のように、半導体7を搭載する前に、フレキシブルプリント配線板12に、第1の切れ目5Aを形成しておくことで、前記テンションによって発生した応力が半導体搭載領域7Aに伝わりにくくすることができるため、半導体接続用端子部3Aと半導体7に設けられた金バンプ8との位置合わせを容易かつ正確に行うことができる。

【図面の簡単な説明】

【0098】

【図1】(A)ないし(F)は、この発明の半導体装置の製造に用いるフレキシブルプリント配線板の製造工程図である。

【図2】図1に示す製造工程により製造されたフレキシブルプリント配線板の平面図である。

【図3】(A)ないし(D)は、この発明の半導体装置の製造工程図である。

【図4】図3に示す製造工程により製造された半導体装置の平面図である。

【図5】図4に示す半導体装置の使用状態図である。

【図6】図4に示す半導体装置の別の使用状態図である。

【図7】図4に示す半導体装置のさらに別の使用状態図である。

【図8】図4に示す半導体装置のまたさらに別の使用状態図である。

【図9】この発明の別の半導体装置の縦断面図である。

【図10】図9に示す半導体装置の使用状態図である。

【図11】この発明の別の製造工程で製造されたフレキシブルプリント配線板の平面図である。

【図12】図11に示すフレキシブルプリント配線板を用いた半導体装置の平面図である。

【図13】この発明の別の製造工程により製造された別のフレキシブルプリント配線板の平面図である。

【図14】図13に示すフレキシブルプリント配線板を用いた半導体装置の平面図である。

【図15】(A)は従来の半導体装置の断面図、(B)はその平面図である。

【図16】図15に示す従来の半導体装置の使用状態図である。

【図17】(A)ないし(D)は、従来の別の半導体装置の縦断面図である。

【図18】(A)は従来のさらに別の半導体装置の平面図、(B)はその縦断面図である。

【図19】図18(A)および(B)に示す半導体装置の使用状態図である。

【図20】液晶ディスプレイ装置の平面図である。

【図21】別の液晶ディスプレイ装置の平面図である。

【図22】図18(A)および(B)に示す半導体装置の使用状態を示す平面図である。

【図23】図18(A)および(B)に示す半導体装置の配線を模式的に示す平面図である。

【符号の説明】

【0099】

1 絶縁基材

2 導電体

3 導電パターン

3A 半導体接続用端子部

3B 外部接続用端子部

3C 補強部

4 フォトレジスト膜

5 スリット

5A 第1の切れ目

5B 第2の切れ目

6 ソルダーレジスト

7 半導体

7A 半導体搭載領域

8 金バンプ

9 ボンディングツール

10 加熱ステージ

11 スプロケットホール

12 フレキシブルプリント配線板

13 塗布用ノズル

14 封止樹脂

15 エッチングレジスト

16 半導体装置

16A 半導体装置

17 プリント配線板

18 ガラス基板

19 表示ガラス

20 第1の筐体部材

21 第2の筐体部材

22 バックライト

23 高熱伝導材料

24 接着剤

30 半導体保持部位

40 ディスプレイ装置

a 所定の距離

b 折り曲げ範囲

L スリットの両端を通って絶縁基材を横切る直線

M 直線Lと平行な直線

【特許請求の範囲】

【請求項1】

可撓性を有する絶縁基材の表面に導電パターンを形成するフレキシブルプリント配線板の表面に、前記導電パターンの半導体接続用端子部に接続して半導体を搭載する半導体装置において、

前記半導体のまわりを一部残してその半導体を取り囲むように、前記絶縁基材にスリットを形成して半導体保持部位を設けてなることを特徴とする半導体装置。

【請求項2】

外形が四角い前記半導体の三辺を取り囲むように、コの字状に前記スリットを形成してなることを特徴とする、請求項1に記載の半導体装置。

【請求項3】

前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、前記絶縁基材を裏面を内側として湾曲して前記半導体保持部位を折り返すことができるように、前記スリットの両端を通って前記絶縁基材を横切る直線と前記半導体とを所定間隔離してなることを特徴とする、請求項1または2に記載の半導体装置。

【請求項4】

前記折り曲げ範囲で、前記半導体保持部位を、裏面を内側として折り返して、対向する前記絶縁基材間を貼り合せてなることを特徴とする、請求項3に記載の半導体装置。

【請求項5】

前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で湾曲して、前記半導体保持部位を除いて前記絶縁基材を、表面を内側として折り返し、前記導電パターンを他の部品に接続して、請求項1ないし4のいずれか1に記載の半導体装置を実装してなることを特徴とするディスプレイ装置。

【請求項6】

前記半導体を、高熱伝導材料を介して筐体部材に接着してなることを特徴とする、請求項5に記載のディスプレイ装置。

【請求項7】

前記半導体保持部位を、前記折り曲げ範囲で湾曲して、裏面を内側として折り返してなることを特徴とする、請求項5または6に記載のディスプレイ装置。

【請求項8】

前記半導体保持部位を、裏面を内側として折り返して、対向する前記絶縁基板間を貼り合わせてなることを特徴とする、請求項7に記載のディスプレイ装置。

【請求項9】

可撓性を有する絶縁基材の表面に形成した導電パターンの半導体接続用端子部に接続して、フレキシブルプリント配線板に半導体を搭載し、

次いで、その半導体のまわりを一部残して前記半導体を取り囲むように、前記絶縁基材にスリットを形成して半導体保持部位を設け、

その後またはそれと同時に、前記フレキシブルプリント配線板を単位導電パターンごとに打ち抜く、

ことを特徴とする半導体装置の製造方法。

【請求項10】

可撓性を有する絶縁基材の表面に導電パターンを形成したフレキシブルプリント配線板を搬送するとき、そのフレキシブルプリント配線板に付与するテンションが前記導電パターンの半導体接続用端子部の端子間ピッチに影響を及ぼさないように、前記絶縁基材に第1の切れ目を設け、

その後、前記半導体接続用端子部に接続して、前記フレキシブルプリント配線板に半導体を搭載し、

次いで、前記第1の切れ目を含んでまたは前記第1の切れ目に接続して第2の切れ目を設け、前記半導体のまわりを一部残してその半導体を取り囲むように、前記絶縁基材にスリットを形成して半導体保持部位を設け、

その後またはそれと同時に、前記フレキシブルプリント配線板を単位導電パターンごとに打ち抜く、

ことを特徴とする半導体装置の製造方法。

【請求項11】

前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、前記半導体保持部位を、裏面を内側として折り返してなる、ことを特徴とする、請求項9または10に記載の半導体装置の製造方法。

【請求項12】

請求項9ないし11のいずれか1に記載の製造方法により半導体装置を形成し、

次いで、前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、前記半導体保持部位を除いて前記絶縁基材を、表面を内側として折り返し、前記導電パターンを他の部品に接続してなる、

ことを特徴とするディスプレイ装置の製造方法。

【請求項13】

前記半導体を、高熱伝導材料を介して筐体部材に接着してなることを特徴とする、請求項12に記載のディスプレイ装置の製造方法。

【請求項14】

前記半導体保持部位を、前記折り曲げ範囲で湾曲して、裏面を内側として折り返してなることを特徴とする、請求項12または13に記載のディスプレイ装置の製造方法。

【請求項1】

可撓性を有する絶縁基材の表面に導電パターンを形成するフレキシブルプリント配線板の表面に、前記導電パターンの半導体接続用端子部に接続して半導体を搭載する半導体装置において、

前記半導体のまわりを一部残してその半導体を取り囲むように、前記絶縁基材にスリットを形成して半導体保持部位を設けてなることを特徴とする半導体装置。

【請求項2】

外形が四角い前記半導体の三辺を取り囲むように、コの字状に前記スリットを形成してなることを特徴とする、請求項1に記載の半導体装置。

【請求項3】

前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、前記絶縁基材を裏面を内側として湾曲して前記半導体保持部位を折り返すことができるように、前記スリットの両端を通って前記絶縁基材を横切る直線と前記半導体とを所定間隔離してなることを特徴とする、請求項1または2に記載の半導体装置。

【請求項4】

前記折り曲げ範囲で、前記半導体保持部位を、裏面を内側として折り返して、対向する前記絶縁基材間を貼り合せてなることを特徴とする、請求項3に記載の半導体装置。

【請求項5】

前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で湾曲して、前記半導体保持部位を除いて前記絶縁基材を、表面を内側として折り返し、前記導電パターンを他の部品に接続して、請求項1ないし4のいずれか1に記載の半導体装置を実装してなることを特徴とするディスプレイ装置。

【請求項6】

前記半導体を、高熱伝導材料を介して筐体部材に接着してなることを特徴とする、請求項5に記載のディスプレイ装置。

【請求項7】

前記半導体保持部位を、前記折り曲げ範囲で湾曲して、裏面を内側として折り返してなることを特徴とする、請求項5または6に記載のディスプレイ装置。

【請求項8】

前記半導体保持部位を、裏面を内側として折り返して、対向する前記絶縁基板間を貼り合わせてなることを特徴とする、請求項7に記載のディスプレイ装置。

【請求項9】

可撓性を有する絶縁基材の表面に形成した導電パターンの半導体接続用端子部に接続して、フレキシブルプリント配線板に半導体を搭載し、

次いで、その半導体のまわりを一部残して前記半導体を取り囲むように、前記絶縁基材にスリットを形成して半導体保持部位を設け、

その後またはそれと同時に、前記フレキシブルプリント配線板を単位導電パターンごとに打ち抜く、

ことを特徴とする半導体装置の製造方法。

【請求項10】

可撓性を有する絶縁基材の表面に導電パターンを形成したフレキシブルプリント配線板を搬送するとき、そのフレキシブルプリント配線板に付与するテンションが前記導電パターンの半導体接続用端子部の端子間ピッチに影響を及ぼさないように、前記絶縁基材に第1の切れ目を設け、

その後、前記半導体接続用端子部に接続して、前記フレキシブルプリント配線板に半導体を搭載し、

次いで、前記第1の切れ目を含んでまたは前記第1の切れ目に接続して第2の切れ目を設け、前記半導体のまわりを一部残してその半導体を取り囲むように、前記絶縁基材にスリットを形成して半導体保持部位を設け、

その後またはそれと同時に、前記フレキシブルプリント配線板を単位導電パターンごとに打ち抜く、

ことを特徴とする半導体装置の製造方法。

【請求項11】

前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、前記半導体保持部位を、裏面を内側として折り返してなる、ことを特徴とする、請求項9または10に記載の半導体装置の製造方法。

【請求項12】

請求項9ないし11のいずれか1に記載の製造方法により半導体装置を形成し、

次いで、前記スリットの両端を通って前記絶縁基材を横切る直線とそれと平行な直線との間の折り曲げ範囲で、前記半導体保持部位を除いて前記絶縁基材を、表面を内側として折り返し、前記導電パターンを他の部品に接続してなる、

ことを特徴とするディスプレイ装置の製造方法。

【請求項13】

前記半導体を、高熱伝導材料を介して筐体部材に接着してなることを特徴とする、請求項12に記載のディスプレイ装置の製造方法。

【請求項14】

前記半導体保持部位を、前記折り曲げ範囲で湾曲して、裏面を内側として折り返してなることを特徴とする、請求項12または13に記載のディスプレイ装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2009−10309(P2009−10309A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−243306(P2007−243306)

【出願日】平成19年9月20日(2007.9.20)

【特許番号】特許第4109707号(P4109707)

【特許公報発行日】平成20年7月2日(2008.7.2)

【出願人】(391022186)新藤電子工業株式会社 (23)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年9月20日(2007.9.20)

【特許番号】特許第4109707号(P4109707)

【特許公報発行日】平成20年7月2日(2008.7.2)

【出願人】(391022186)新藤電子工業株式会社 (23)

【Fターム(参考)】

[ Back to top ]