半導体装置およびその製造方法

【課題】小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供する。

【解決手段】半導体装置は、半導体基板1と、半導体基板1の一方の主面に設けられた素子電極2と、半導体基板1の一方の主面側に配置された絶縁層4と、素子電極2と電気接続され、絶縁層4に接して配置された配線7とを含み、絶縁層4は凸部4aを備え、配線7の一方の端部は素子電極2に接合され、他方の端部は凸部4aの上面4bに配置されてランド部を構成している。

【解決手段】半導体装置は、半導体基板1と、半導体基板1の一方の主面に設けられた素子電極2と、半導体基板1の一方の主面側に配置された絶縁層4と、素子電極2と電気接続され、絶縁層4に接して配置された配線7とを含み、絶縁層4は凸部4aを備え、配線7の一方の端部は素子電極2に接合され、他方の端部は凸部4aの上面4bに配置されてランド部を構成している。

【発明の詳細な説明】

【技術分野】

【0001】

半導体装置およびその製造法に関する。

【背景技術】

【0002】

近年、電子機器の処理能力向上及び携帯性向上に対応するために、半導体装置などの電子部品は、高密度実装可能であることが要求されている。この要求に答えるべく、半導体装置の小型化や、外部端子数の増大が進み、複数の外部端子を実装基板と対向する面に配置したBGA(Ball grid array)や各種のCSP(chip size Package)が開発されている。

【0003】

特に、半導体ウェハに素子電極と外部端子とを電気接続する配線を形成した後、最終工程で半導体ウェハを複数個に分割して得られるウェハレベルCSP(例えば“WLCSP”(登録商標))は、ベアチップと同等に小型であるので、近年注目されている。

【0004】

図10は、ウェハレベルCSP型の半導体装置の一例を示す斜視図である。図10では、内部構造を説明するために、ソルダーレジスト18の一部が取り除かれている。図10において、100は半導体基板、102は素子電極、13はパッシベーション膜、14は絶縁層、17aは配線、17bはランド、18はソルダーレジスト、19はバンプである。素子電極102とバンプ19とは、配線17a及びランド17bを介して電気的に接続されている。ランド17bは、平坦な絶縁層14上に形成されている。

【特許文献1】特開平11−54649号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記従来の半導体装置では、小型化や外部端子数の増加に伴い、隣り合う外部端子間の間隔が狭くなり、外部端子の小径化が必要となる。そのため、半導体装置を実装基板上に実装した状態では、半導体基板と実装基板との距離が短くなる。その結果、半導体基板の熱膨張係数と実装基板の熱膨張係数との差や、機械的負荷による実装基板の湾曲等に起因して発生する応力が、半導体基板と実装基板とを接合する部材(特に、バンプおよびランド)に加わった場合に、上記部材で応力を吸収することが困難となる。上記応力が上記部材に長期間加わると、応力が集中する部分、例えば、バンプとランドとの界面、またはバンプと実装基板との界面に、亀裂が発生することがあった。

【0006】

本発明は、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供する。

【課題を解決するための手段】

【0007】

本発明の半導体装置は、ランド部を備えた半導体装置であって、半導体基板と、前記半導体基板の一方の主面に設けられた素子電極と、前記半導体基板の一方の主面側に配置された絶縁層と、前記素子電極と電気接続され、前記絶縁層に接して配置された配線とを含み、前記絶縁層は凸部を備え、前記配線の一方の端部は前記素子電極に接合され、他方の端部は前記凸部の上面に配置されてランド部を構成していることを特徴とする。

【発明の効果】

【0008】

本発明では、絶縁層が凸部を備え、配線の一方の端部が素子電極に接合され、他方の端部が凸部の上面に配置されてランド部を構成している。そのため、半導体装置が実装基板に実装された状態では、半導体基板と実装基板との間を大きくすることができる。半導体基板と実装基板との間が大きくなると、半導体基板の熱膨張係数と実装基板の熱膨張係数との差や、機械的負荷による実装基板の湾曲等に起因して発生する応力が、半導体基板と実装基板との間に配置された部材によって緩和され易くなる。その結果として、本発明では、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供できる。

【発明を実施するための最良の形態】

【0009】

以下に、図面を用いて、本発明の半導体装置の一例、およびその製造方法の一例を説明する。

【0010】

(実施形態1)

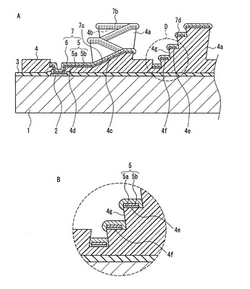

図1は、本実施形態の半導体装置の部分断面図である。図1において、右側に描かれた凸部4aは、全部が断面であるが、左側に描かれた凸部4aは、一部が断面となっている。

【0011】

図1に示すように、本実施形態の半導体装置は、ランド部7bを備えた半導体装置であって、半導体基板1と、半導体基板1の一方の主面側に設けられた素子電極2と、半導体基板1の一方の主面側に配置された絶縁層4と、素子電極2と電気接続され、絶縁層4の半導体基板側の面の反対面側に接して配置された配線7とを備えている。

【0012】

絶縁層4は凸部4a備えている。配線7の一方の端部は素子電極2に接合され、他方の端部は凸部4aの上面4b上に配置されてランド部7bを構成している。本実施形態の半導体装置では、配線7のうちの上面4b上に配置された部分(ランド部7b)が、外部端子として機能する。

【0013】

尚、図1において、3はパッシベーション膜である。パッシベーション膜3は、例えば、シリコン酸化膜等からなる。配線7は、蒸着法により形成された蒸着金属層5と、電解メッキ法にて形成された電解メッキ層6とを含んでいる。蒸着金属層5は、バリア層5aとシード層5bとからなる。

【0014】

本実施形態の半導体装置では、絶縁層4が凸部4aを備え、配線7の一方の端部が素子電極2に接合され、他方の端部が凸部4aの上面4bに配置されてランド部7bを構成している。この構成により、半導体装置が実装基板(図示せず)に実装された際には、半導体基板1と実装基板との間を大きくすることができる。半導体基板1と実装基板との間が大きくなると、半導体基板1の熱膨張係数と実装基板の熱膨張係数との差や、機械的負荷による実装基板の湾曲等に起因して発生する応力(以下、「応力」と略する)が、半導体基板1と実装基板との間に配置された部材によって緩和され易くなる。その結果として、本実施形態の半導体装置では、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制されている。

【0015】

半導体装置が実装基板に実装された状態で、半導体基板1と実装基板との間を大きくする他の方法として、ランド部の厚みを厚くしてランド部を柱状とすることが考えられる。しかし、柱状のランド部を得るためには、めっき工程にかかる時間が長くなる。また、めっき工程を長時間行うと、絶縁層等がめっき液に溶出し、めっき液寿命が短くなるという問題が生じる。本実施形態の半導体装置では、これらの問題を生じさせることなく、小型化または外部端子数の増加に伴う、電気接続性の劣化を抑制できる。

【0016】

図1に示した例では、凸部4aは、凸部4aの基端側から凸部4aの先端側へ向って傾斜し、上面4bに連結したジグザグ状の傾斜面4cを有している。配線7の一部は、傾斜面4c上に形成されている。配線7のうちの傾斜面4c上に形成された部分7cの形状は、折り返し部分を有する板バネ状となっている。配線7がこのような形態を含んでいると、応力により、配線が断線しにくくなり好ましい。

【0017】

尚、上記基端側とは、凸部4aのうちの半導体基板1側のことであり、上記先端側とは、凸部4aのうちの半導体基板1から離れた側のことである。

【0018】

上面4bにおける、絶縁層4と配線7との接合界面には、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合界面よりも、応力が集中し易い。配線7と絶縁層4とがいずれの箇所においても強固に接合された従来の半導体装置では、応力が集中する箇所において、配線が断線し易いという問題がある。そのため、上面4bにおける、絶縁層4と配線7との接合強度が、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合強度よりも小さいと好ましい。上記応力が加わった際、上面4bにおいて、例えば、配線7が絶縁層4から剥がれるなどして、絶縁層4による配線7の拘束が緩和され、この配線により、上記応力を分散することができるからである。その結果として、例えば、長期間応力が配線7に加わっても、配線がその応力により切断されることが抑制され、半導体装置の接続信頼性を高めることができる。

【0019】

また、傾斜面4cにおける、絶縁層4と配線7との接合界面には、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合界面よりも、応力が集中し易い。配線7と絶縁層4とがいずれの箇所においても強固に接合された従来の半導体装置では、応力が集中する箇所において、配線が断線し易いという問題がある。そのため、傾斜面4cおける、絶縁層4と配線7との接合強度が、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合強度よりも小さいと好ましい。上記応力が加わった際、傾斜面4cにおいて、例えば、配線7が絶縁層4から剥がれるなどして、絶縁層4による配線7の拘束が緩和され、この配線により、上記応力を分散することができるからである。その結果として、、例えば、長期間応力が配線7に加わっても、配線7がその応力により切断されることが抑制され、半導体装置の接続信頼性を高めることができる。

【0020】

図1に示すように、傾斜面4cは、互いに上下関係にあり、相対的に凸部4aの先端側に配置された部分4eと、相対的に基端側に配置された部分4fとを含んでいる。傾斜面4cが形成されることによって、凸部4は、部分4eと部分4fとを連結する、段部4gを備えている。

【0021】

配線7のうちの傾斜面4c上に形成された部分7cについて、1対の長手方向の縁部のうちの一方の縁部7dは、段部4gの一部を覆っていると好ましい。上記一方の縁部7dが、段部4gの一部を覆っていると、配線7の強度が向上する点において好ましい。

【0022】

図1Bに、図1Aに示したD部分の拡大図を示している。図1Bに示すように、段部4gが傾斜しており、傾斜面4cのうちの先端側に配置された部分4eの一部は、基端側に配置された部分4fの一部の直上に配置されている。そのため、後述する本実施形態の半導体装置の製造の際に、配線を構成する蒸着金属層5をスパッタ等異方性の高い蒸着法により形成する工程において、マスク等を用いなくても、部分4e上に形成される配線7の一部と、部分4f上に形成される配線7の他の一部とが繋がらないように、蒸着金属層5を形成することができる。

【0023】

図1Bに示した例では、段部4gが傾斜しており、傾斜面4cのうちの先端側に配置された部分4eの一部が、基端側に配置された部分4fの一部の直上に配置されているが、本実施形態の半導体装置はこのような形態に制限されない。例えば、図2Aに示すように、段部4gのうちの部分4e側が、部分4f側よりも張り出していてもよいし、図2Bに示すように、段部4gの中央部が窪んでいてもよい。

【0024】

バリア層5aの材料としては、例えば、Cr等が、シード層5bの材料としては、例えば、Cu等が、メッキ層6の材料としては、例えば、Cu等が挙げられる。

【0025】

(実施形態2)

図3に、本実施形態の半導体装置の一部断面図を示している。図3において、右側に描かれた凸部4aは、全部が断面であるが、左側に描かれた凸部4aは、一部が断面となっている。

【0026】

図3に示すように、本実施形態の半導体装置は、傾斜面4cが螺旋状に形成されており、この傾斜面4c上に配線7の一部が形成されていること以外は実施形態1の半導体装置と同様の構成をしており、同様の効果を有している。

【0027】

配線7のうちの傾斜面4c上に形成された部分7cは、円弧のみによって構成される螺旋構造をしているが、本実施形態の半導体装置では、これに制限されず、配線7のうちの傾斜面上に形成された部分7cは、所定の角度、例えば、仰角120度以下の角度で順次連結された複数の直線で構成される螺旋構造をしていてもよい。複数の直線の接合部(屈曲部)には丸み付けまたは面取りがされることにより、応力により、配線が断線しにくくなり好ましい。

【0028】

(実施形態3)

図4に本実施形態の半導体装置の一部断面図を示している、図4に示すように、本実施形態の半導体装置は、配線7が、Cuよりも靭性の高いNiを含むNi層12をさらに含んでいること以外は、実施形態1の半導体装置と同様の構成をしており、同様の効果を有している。

【0029】

本実施形態の半導体装置では、配線7が、Cuよりも靭性の高いNiを含むNi層12を含んでいるので、実施形態1の半導体装置よりも、配線7の強度が向上している。Ni層12は、配線7のうちの、少なくとも応力による影響を受け易い部分、すなわち、傾斜面4c上に形成された部分7cおよびランド部7bを構成する部分のみに備えられていてもよい。

【0030】

また、本実施形態の半導体装置では、配線7は、腐食による電気接続の劣化を防止するために、Auで被覆されていてもよいし、または、有機防錆剤が付着されて防錆処理が施されていてもよい。

【0031】

図5に示すように、本発明の半導体装置の一例では、絶縁層4の一部がソルダーレジスト8によって覆われていてもよい。

【0032】

また、実施形態1〜3では、配線7のうちのランド部7bを構成する部分が、外部端子として機能を有するが、図5に示すように、本発明の半導体装置の一例では、ランド部7b上に配置されたバンプ9をさらに含んでいてもよい。バンプ9には、印刷バンプまたは半田バンプ(半田ボール)等が挙げられる。

【0033】

尚、実施形態1〜3の半導体装置では、いずれも、素子電極2の近傍において、配線7は絶縁層4に接しているが、素子電極2の近傍において、配線7はパッシベーション膜3に接していてもよい。

【0034】

(実施形態4)

実施形態4では、図1に示した半導体装置の製造方法の一例を説明する。

【0035】

本実施形態の半導体装置の製造方法では、まず、図6Aに示すように、半導体基板1上に絶縁層4を形成する。尚、図6Aにおいて、2は素子電極であり、3はパッシベーション膜である。絶縁層4は、例えば、下記のようにして形成する。

【0036】

図7AおよびBに、光硬化性樹脂を用いた光造形法により、絶縁層を形成する工程を示している。光造形法では、CADにより作成された絶縁層4のパターニングデータに基づいて、絶縁層4を作製する。図7Aにおいて、30は上記光硬化性樹脂31を収容したタンクである。上記光硬化性樹脂は液状である。32はエレベータであり、エレベータ32は、物体を載せるためのテーブル部33を備えている。エレベータ32は、鉛直方向に移動可能である。

【0037】

テーブル部33上に、半導体ウェハと半導体ウェハの一方の主面に形成された素子電極およびパッシベーション膜とを含む構造物35を配置し、構造物35を光硬化性樹脂31に浸漬する。構造物35は、その一方の主面と光硬化性樹脂31の液面との距離がpとなるようにテーブル部33上に配置する。距離pは、0.数μm〜十数μmが適当であるが、なだらかな傾斜面や曲面を実現する観点、且つ、生産効率の観点から、特に、0.3μm〜4μmであると好ましい。

【0038】

パターニングデータに基づいてレーザー光34を走行させると、レーザー光34が照射された液面近傍の光硬化性樹脂は半硬化される。続いて、図7Bに示すように、エレベータ32を、半硬化された樹脂表面36と光硬化性樹脂31の液面との距離がpとなるように降下し、パターニングデータに基づいてレーザー光34を走行させる。このような処理を繰り返すことによって、所望の形状の半硬化物を形成する。

【0039】

次に、エレベータ32を上昇してテーブル部33を光硬化性樹脂31から引き上げた後、半硬化物に付着した余分な光硬化性樹脂を半硬化物から除去する。次いで、半硬化物に紫外線等を照射して、半硬化物を十分に硬化させ、絶縁層4を得る。

【0040】

尚、レーザー光34は、光硬化性樹脂31を硬化することができるものであれば特に制限はなく、例えば、紫外線レーザー光、炭酸ガスレーザー光等が挙げられる。

【0041】

光硬化性樹脂は、例えば、光重合性ポリマー(オリゴマー)と、反応性希釈剤と、光重合開始剤とを含んでいる。上記光硬化性樹脂は、露光されることにより、光が照射された部分だけが硬化する性質を有している。上記光硬化性樹脂には、必要に応じて光重合助剤、添加剤などが含まれていてもよい。

【0042】

光重合性ポリマーは、ウレタンアクリレート系、エポキシアクリレート系、エステルアクリレート系、アクリレート系などのラジカル重合反応で硬化するタイプと、エポキシ系、ビニルエーテル系などのカチオン重合反応により硬化するタイプとに大別される。いずれの光重合性ポリマーを使用するかは、反応速度、収縮歪み、寸法精度、耐熱性、強度などを考慮して決定される。

【0043】

ウレタンアクリレート系の光重合性ポリマーは、反応速度が早く、分子間凝集力が大きく、機械的強度、および耐熱性が高い。そのため、強度を重要視する場合、光重合性樹脂は、ウレタンアクリレート系の光重合性ポリマーを含んでいると好ましい。

【0044】

一方、エポキシ系の光重合性ポリマーは、重合反応速度が遅いが、収縮歪みが小さいので、寸法精度を重視する場合、光重合性ポリマーは、エポキシ系の光重合性ポリマーを含んでいると好ましい。

【0045】

エポキシ系の光重合性ポリマーとしては、例えば、旭電化工業社製“HS-681”(商品名)、新日鉄化学社製のカルド樹脂、DSM−SOMOS社製“SOMOS8100”(商品名)(JSR社からも同じものがSCR−8100シリーズとして販売されている)、Vantico社(旧チバ・スペシャルティー・ケミカルズ社)製“SL−7540”(商品名)等が挙げられる。

【0046】

ウレタンアクリレート系の光重合性ポリマーとしては、例えば、帝人製機社“TSR−1938M”(商品名)などが挙げられる。

【0047】

次に、図6Bに示すように、半導体基板1と絶縁層4とを含む積層体の、絶縁層4側の面全面に、スパッタリング法等の異方性蒸着法により、バリア層5aとシード層5bとを含む蒸着金属層5を形成する。シード層5bは、バリア層5aを形成した後、真空下で形成する。

【0048】

図6Bに示すように、段部4gは傾斜しており、傾斜面4cのうちの、互いに上下関係にあり、相対的に凸部4aの先端側に配置された部分4eの一部は、相対的に基端側に配置された部分4fの一部の直上に配置されている。そのため、蒸着金属層5の形成の際、部分4eと重なった部分4fの箇所10には、金属が蒸着しない。したがって、蒸着金属層5の形成の際に、部分4e上に形成される蒸着金属層5の一部と、部分4f上に形成される蒸着金属層5の他の一部とが繋がらないように、蒸着金属層5を形成できる。

【0049】

スパッタリングに先立ち、プラズマ処理によって、絶縁層4のうちの素子電極2の近傍4dを粗化し、絶縁層4とバリア層5aとの密着強度を向上させることが好ましい。また、プラズマ処理により、素子電極2表面に付着した樹脂も除去するとよい。ただし、本実施形態の半導体装置の製造方法では、凸部4の上面4bや、傾斜面4cに対しては、粗化処理は行わない。このようにすれば、上面および傾斜面における、絶縁層と配線との接合強度を、絶縁層のうちの素子電極2の近傍における、絶縁層と配線との接合強度よりも小さくすることができる。

【0050】

プラズマ処理の具体的方法や、プラズマ処理に用いられる反応ガスの種類は、絶縁層4の樹脂を選択的にエッチングできるのであれば特に制限はない。本実施形態の半導体装置の製造方法では、プラズマ処理方法として、RIE(Reactive Ion Etching)処理法が、反応ガスとして、O2ガス、N2ガス、またはO2ガスとCF4ガスの混合ガス等が用いられる。

【0051】

上記バリア層5aの材料としては、絶縁層4、素子電極2及びパッシベーション膜3との密着性が良く、且つ、シード層5bのエッチングに用いられるエッチング液に対してバリア性を有する、例えば、Cr等が用いられる。

【0052】

シード層5bの材料としては、後の電解めっき工程において給電部材として働く為に、抵抗率の低い金属であることが必要であり、一般にはCuが用いられる。

【0053】

バリア層5aの厚みは、シード層5bのエッチングに用いられるエッチング液に対するバリア性の観点から、0.1μm〜0.2μm程度が好ましい。シード層5bの厚みは、電気抵抗、析出応力およびエッチングの容易さの観点から、0.2μm〜0.5μm程度が好ましい。

【0054】

次に、図8Aに示すように、蒸着金属層5上に感光性レジスト材料を塗布する。次いで、感光性レジスト材料を、乾燥、露光、現像することによりフォトマスク11を形成する。その後、O2ガスによるプラズマ処理により感光性レジスト材料の現像残さを除去する。

【0055】

次に、図8Bに示すように、電解Cuめっき法により、蒸着金属層5のフォトマスク11によって覆われていない部分に、メッキ層6を選択的に形成する。メッキ層6の厚みは、シード層5bの厚みより厚い。メッキ層6の厚みは、電気抵抗と機械的強度の観点から5μm〜11μm程度が好ましい。

【0056】

次に、フォトマスク11を蒸着金属層5から剥離し、さらに、O2プラズマを用いたプラズマ処理により、フォトマスク11の剥離残さを除去する。

【0057】

次に、シード層5bとメッキ層6とを、エッチング液にてエッチングする。図9Aに示すように、メッキ層6よりもシード層5bの方が厚みが薄いので、メッキ層6よりもシード層5bの方が先に除去される。上記エッチング液には、バリア層5aは溶かさず、シード層5bを選択的にエッチングできる溶液、例えば、(過酸化水素-硫酸水溶液、過硫酸塩水溶液)を用いる。

【0058】

次に、シード層5bが除去されることによって露出されたバリア層5aを、(例えば水酸化ナトリウム-フェリシアン化カリウム水溶液)を用いてエッチングにより除去する。図9Bに示すように、残されたメッキ層6、シード層5b、バリア層5aからなる積層体が配線7となる。その後、得られた配線7を(プリント基板の防錆剤)等の有機系防錆剤に浸漬して、配線7に防錆処理を施してもよい。

【0059】

次に、半導体ウェハを所定の箇所で切断して複数に分割し、複数の半導体装置を得る。尚、半導体ウェハを切断するまえに、絶縁層4の一部をソルダーレジスト8(図5参照)によって覆ってもよい。

【0060】

以上のように、絶縁層4を、光造形法を用いて形成すれば、所定の形状の凸部4aを有する絶縁層4を、例えば、マスク等を用いることなく形成できる。そのため、本実施形態の半導体装置の製造方法では、工程数が少ない。本実施形態の半導体装置の製造方法では、マスク等を用いて形成するよりも、短時間かつ低コストで半導体装置を小ロット生産できる。

【0061】

尚、図8Aを用いて説明した工程では、フォトレジスト11を形成し、不必要な箇所にメッキ層6が形成されないようにしているが、フォトレジスト11を形成する工程及び感光性レジスト材料の現像残さを除去する工程は省略してもよい。

【0062】

配線7は、例えば、Cuからなるメッキ層6の上に、Cuよりも靱性の高いNiを含むNi層をさらに含んでいてもよい。Ni層は、例えば、電気めっき法によりCu層の上にNiを堆積することにより形成できる。

【0063】

図8Bを用いて説明した工程では、メッキ層6を形成したが、強度、電気的特性についての問題がない場合は、メッキ層6は形成する必要はなく、金属蒸着層5のみを配線7としてもよい。この場合は、フォトレジスト11の形成工程、メッキ層6の形成工程、フォトレジスト11を除去する工程、蒸着金属層5をエッチングする工程は、不要である。

【0064】

また、図5に示した例のように、半導体装置を実装基板上に実装した状態で、半導体基板1と実装基板との距離をより大きくするために、ランド部上にバンプ9を形成してもよい。

【0065】

また、本実施形態の半導体装置の製造方法では、半導体ウェハに素子電極とランド部とを電気接続する配線7を形成した後、最終工程で半導体ウェハを複数個に分割する、ウェハレベルCSP型の半導体装置の製造方法を説明したが、予め所定の形状に切断された半導体基板上に、素子電極2、絶縁層4および配線7等を形成してもよい。

【0066】

[産業上の利用可能性]

本発明の半導体装置およびその製造方法では、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供できるので、BGAタイプや各種のCSPタイプの半導体装置およびその製造方法として有用である。

【図面の簡単な説明】

【0067】

【図1】Aは、本発明の半導体装置の一例を説明する部分断面図であり、Bは、D部分の拡大図

【図2】ABは、本発明の半導体装置の一例における段部の構造を説明する断面図

【図3】本発明の半導体装置の他の例を説明する部分断面図

【図4】本発明の半導体装置のさらに他の例を説明する部分断面図

【図5】本発明の半導体装置のさらに他の例を説明する部分断面図

【図6】ABは、本発明の半導体装置の製造方法の一例を説明する工程別部分断面図

【図7】ABは、光造形法により絶縁層を形成する工程を説明する断面図

【図8】ABは、本発明の半導体装置の製造方法の一例を説明する工程別部分断面図

【図9】ABは、本発明の半導体装置の製造方法の一例を説明する工程別部分断面図

【図10】従来の半導体装置の一例を説明する斜視図

【符号の説明】

【0068】

1 半導体基板

2 素子電極

3 パッシベーション膜

4 絶縁層

4a 凸部

4b 上面

4c 傾斜面

4d 絶縁層のうちの素子電極の近傍

4e 絶縁層のうちの凸部の先端側に配置された部分

4f 絶縁層のうちの基端側に配置された部分

4g 段部

5 蒸着金属層

5a バリア層

5b シード層

6 メッキ層

7 配線

7b ランド部

7c 配線のうちの傾斜面上に形成された部分

8 ソルダーレジスト

9 バンプ

【技術分野】

【0001】

半導体装置およびその製造法に関する。

【背景技術】

【0002】

近年、電子機器の処理能力向上及び携帯性向上に対応するために、半導体装置などの電子部品は、高密度実装可能であることが要求されている。この要求に答えるべく、半導体装置の小型化や、外部端子数の増大が進み、複数の外部端子を実装基板と対向する面に配置したBGA(Ball grid array)や各種のCSP(chip size Package)が開発されている。

【0003】

特に、半導体ウェハに素子電極と外部端子とを電気接続する配線を形成した後、最終工程で半導体ウェハを複数個に分割して得られるウェハレベルCSP(例えば“WLCSP”(登録商標))は、ベアチップと同等に小型であるので、近年注目されている。

【0004】

図10は、ウェハレベルCSP型の半導体装置の一例を示す斜視図である。図10では、内部構造を説明するために、ソルダーレジスト18の一部が取り除かれている。図10において、100は半導体基板、102は素子電極、13はパッシベーション膜、14は絶縁層、17aは配線、17bはランド、18はソルダーレジスト、19はバンプである。素子電極102とバンプ19とは、配線17a及びランド17bを介して電気的に接続されている。ランド17bは、平坦な絶縁層14上に形成されている。

【特許文献1】特開平11−54649号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記従来の半導体装置では、小型化や外部端子数の増加に伴い、隣り合う外部端子間の間隔が狭くなり、外部端子の小径化が必要となる。そのため、半導体装置を実装基板上に実装した状態では、半導体基板と実装基板との距離が短くなる。その結果、半導体基板の熱膨張係数と実装基板の熱膨張係数との差や、機械的負荷による実装基板の湾曲等に起因して発生する応力が、半導体基板と実装基板とを接合する部材(特に、バンプおよびランド)に加わった場合に、上記部材で応力を吸収することが困難となる。上記応力が上記部材に長期間加わると、応力が集中する部分、例えば、バンプとランドとの界面、またはバンプと実装基板との界面に、亀裂が発生することがあった。

【0006】

本発明は、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供する。

【課題を解決するための手段】

【0007】

本発明の半導体装置は、ランド部を備えた半導体装置であって、半導体基板と、前記半導体基板の一方の主面に設けられた素子電極と、前記半導体基板の一方の主面側に配置された絶縁層と、前記素子電極と電気接続され、前記絶縁層に接して配置された配線とを含み、前記絶縁層は凸部を備え、前記配線の一方の端部は前記素子電極に接合され、他方の端部は前記凸部の上面に配置されてランド部を構成していることを特徴とする。

【発明の効果】

【0008】

本発明では、絶縁層が凸部を備え、配線の一方の端部が素子電極に接合され、他方の端部が凸部の上面に配置されてランド部を構成している。そのため、半導体装置が実装基板に実装された状態では、半導体基板と実装基板との間を大きくすることができる。半導体基板と実装基板との間が大きくなると、半導体基板の熱膨張係数と実装基板の熱膨張係数との差や、機械的負荷による実装基板の湾曲等に起因して発生する応力が、半導体基板と実装基板との間に配置された部材によって緩和され易くなる。その結果として、本発明では、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供できる。

【発明を実施するための最良の形態】

【0009】

以下に、図面を用いて、本発明の半導体装置の一例、およびその製造方法の一例を説明する。

【0010】

(実施形態1)

図1は、本実施形態の半導体装置の部分断面図である。図1において、右側に描かれた凸部4aは、全部が断面であるが、左側に描かれた凸部4aは、一部が断面となっている。

【0011】

図1に示すように、本実施形態の半導体装置は、ランド部7bを備えた半導体装置であって、半導体基板1と、半導体基板1の一方の主面側に設けられた素子電極2と、半導体基板1の一方の主面側に配置された絶縁層4と、素子電極2と電気接続され、絶縁層4の半導体基板側の面の反対面側に接して配置された配線7とを備えている。

【0012】

絶縁層4は凸部4a備えている。配線7の一方の端部は素子電極2に接合され、他方の端部は凸部4aの上面4b上に配置されてランド部7bを構成している。本実施形態の半導体装置では、配線7のうちの上面4b上に配置された部分(ランド部7b)が、外部端子として機能する。

【0013】

尚、図1において、3はパッシベーション膜である。パッシベーション膜3は、例えば、シリコン酸化膜等からなる。配線7は、蒸着法により形成された蒸着金属層5と、電解メッキ法にて形成された電解メッキ層6とを含んでいる。蒸着金属層5は、バリア層5aとシード層5bとからなる。

【0014】

本実施形態の半導体装置では、絶縁層4が凸部4aを備え、配線7の一方の端部が素子電極2に接合され、他方の端部が凸部4aの上面4bに配置されてランド部7bを構成している。この構成により、半導体装置が実装基板(図示せず)に実装された際には、半導体基板1と実装基板との間を大きくすることができる。半導体基板1と実装基板との間が大きくなると、半導体基板1の熱膨張係数と実装基板の熱膨張係数との差や、機械的負荷による実装基板の湾曲等に起因して発生する応力(以下、「応力」と略する)が、半導体基板1と実装基板との間に配置された部材によって緩和され易くなる。その結果として、本実施形態の半導体装置では、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制されている。

【0015】

半導体装置が実装基板に実装された状態で、半導体基板1と実装基板との間を大きくする他の方法として、ランド部の厚みを厚くしてランド部を柱状とすることが考えられる。しかし、柱状のランド部を得るためには、めっき工程にかかる時間が長くなる。また、めっき工程を長時間行うと、絶縁層等がめっき液に溶出し、めっき液寿命が短くなるという問題が生じる。本実施形態の半導体装置では、これらの問題を生じさせることなく、小型化または外部端子数の増加に伴う、電気接続性の劣化を抑制できる。

【0016】

図1に示した例では、凸部4aは、凸部4aの基端側から凸部4aの先端側へ向って傾斜し、上面4bに連結したジグザグ状の傾斜面4cを有している。配線7の一部は、傾斜面4c上に形成されている。配線7のうちの傾斜面4c上に形成された部分7cの形状は、折り返し部分を有する板バネ状となっている。配線7がこのような形態を含んでいると、応力により、配線が断線しにくくなり好ましい。

【0017】

尚、上記基端側とは、凸部4aのうちの半導体基板1側のことであり、上記先端側とは、凸部4aのうちの半導体基板1から離れた側のことである。

【0018】

上面4bにおける、絶縁層4と配線7との接合界面には、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合界面よりも、応力が集中し易い。配線7と絶縁層4とがいずれの箇所においても強固に接合された従来の半導体装置では、応力が集中する箇所において、配線が断線し易いという問題がある。そのため、上面4bにおける、絶縁層4と配線7との接合強度が、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合強度よりも小さいと好ましい。上記応力が加わった際、上面4bにおいて、例えば、配線7が絶縁層4から剥がれるなどして、絶縁層4による配線7の拘束が緩和され、この配線により、上記応力を分散することができるからである。その結果として、例えば、長期間応力が配線7に加わっても、配線がその応力により切断されることが抑制され、半導体装置の接続信頼性を高めることができる。

【0019】

また、傾斜面4cにおける、絶縁層4と配線7との接合界面には、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合界面よりも、応力が集中し易い。配線7と絶縁層4とがいずれの箇所においても強固に接合された従来の半導体装置では、応力が集中する箇所において、配線が断線し易いという問題がある。そのため、傾斜面4cおける、絶縁層4と配線7との接合強度が、絶縁層4のうちの素子電極2の近傍4dにおける、配線7と絶縁層4との接合強度よりも小さいと好ましい。上記応力が加わった際、傾斜面4cにおいて、例えば、配線7が絶縁層4から剥がれるなどして、絶縁層4による配線7の拘束が緩和され、この配線により、上記応力を分散することができるからである。その結果として、、例えば、長期間応力が配線7に加わっても、配線7がその応力により切断されることが抑制され、半導体装置の接続信頼性を高めることができる。

【0020】

図1に示すように、傾斜面4cは、互いに上下関係にあり、相対的に凸部4aの先端側に配置された部分4eと、相対的に基端側に配置された部分4fとを含んでいる。傾斜面4cが形成されることによって、凸部4は、部分4eと部分4fとを連結する、段部4gを備えている。

【0021】

配線7のうちの傾斜面4c上に形成された部分7cについて、1対の長手方向の縁部のうちの一方の縁部7dは、段部4gの一部を覆っていると好ましい。上記一方の縁部7dが、段部4gの一部を覆っていると、配線7の強度が向上する点において好ましい。

【0022】

図1Bに、図1Aに示したD部分の拡大図を示している。図1Bに示すように、段部4gが傾斜しており、傾斜面4cのうちの先端側に配置された部分4eの一部は、基端側に配置された部分4fの一部の直上に配置されている。そのため、後述する本実施形態の半導体装置の製造の際に、配線を構成する蒸着金属層5をスパッタ等異方性の高い蒸着法により形成する工程において、マスク等を用いなくても、部分4e上に形成される配線7の一部と、部分4f上に形成される配線7の他の一部とが繋がらないように、蒸着金属層5を形成することができる。

【0023】

図1Bに示した例では、段部4gが傾斜しており、傾斜面4cのうちの先端側に配置された部分4eの一部が、基端側に配置された部分4fの一部の直上に配置されているが、本実施形態の半導体装置はこのような形態に制限されない。例えば、図2Aに示すように、段部4gのうちの部分4e側が、部分4f側よりも張り出していてもよいし、図2Bに示すように、段部4gの中央部が窪んでいてもよい。

【0024】

バリア層5aの材料としては、例えば、Cr等が、シード層5bの材料としては、例えば、Cu等が、メッキ層6の材料としては、例えば、Cu等が挙げられる。

【0025】

(実施形態2)

図3に、本実施形態の半導体装置の一部断面図を示している。図3において、右側に描かれた凸部4aは、全部が断面であるが、左側に描かれた凸部4aは、一部が断面となっている。

【0026】

図3に示すように、本実施形態の半導体装置は、傾斜面4cが螺旋状に形成されており、この傾斜面4c上に配線7の一部が形成されていること以外は実施形態1の半導体装置と同様の構成をしており、同様の効果を有している。

【0027】

配線7のうちの傾斜面4c上に形成された部分7cは、円弧のみによって構成される螺旋構造をしているが、本実施形態の半導体装置では、これに制限されず、配線7のうちの傾斜面上に形成された部分7cは、所定の角度、例えば、仰角120度以下の角度で順次連結された複数の直線で構成される螺旋構造をしていてもよい。複数の直線の接合部(屈曲部)には丸み付けまたは面取りがされることにより、応力により、配線が断線しにくくなり好ましい。

【0028】

(実施形態3)

図4に本実施形態の半導体装置の一部断面図を示している、図4に示すように、本実施形態の半導体装置は、配線7が、Cuよりも靭性の高いNiを含むNi層12をさらに含んでいること以外は、実施形態1の半導体装置と同様の構成をしており、同様の効果を有している。

【0029】

本実施形態の半導体装置では、配線7が、Cuよりも靭性の高いNiを含むNi層12を含んでいるので、実施形態1の半導体装置よりも、配線7の強度が向上している。Ni層12は、配線7のうちの、少なくとも応力による影響を受け易い部分、すなわち、傾斜面4c上に形成された部分7cおよびランド部7bを構成する部分のみに備えられていてもよい。

【0030】

また、本実施形態の半導体装置では、配線7は、腐食による電気接続の劣化を防止するために、Auで被覆されていてもよいし、または、有機防錆剤が付着されて防錆処理が施されていてもよい。

【0031】

図5に示すように、本発明の半導体装置の一例では、絶縁層4の一部がソルダーレジスト8によって覆われていてもよい。

【0032】

また、実施形態1〜3では、配線7のうちのランド部7bを構成する部分が、外部端子として機能を有するが、図5に示すように、本発明の半導体装置の一例では、ランド部7b上に配置されたバンプ9をさらに含んでいてもよい。バンプ9には、印刷バンプまたは半田バンプ(半田ボール)等が挙げられる。

【0033】

尚、実施形態1〜3の半導体装置では、いずれも、素子電極2の近傍において、配線7は絶縁層4に接しているが、素子電極2の近傍において、配線7はパッシベーション膜3に接していてもよい。

【0034】

(実施形態4)

実施形態4では、図1に示した半導体装置の製造方法の一例を説明する。

【0035】

本実施形態の半導体装置の製造方法では、まず、図6Aに示すように、半導体基板1上に絶縁層4を形成する。尚、図6Aにおいて、2は素子電極であり、3はパッシベーション膜である。絶縁層4は、例えば、下記のようにして形成する。

【0036】

図7AおよびBに、光硬化性樹脂を用いた光造形法により、絶縁層を形成する工程を示している。光造形法では、CADにより作成された絶縁層4のパターニングデータに基づいて、絶縁層4を作製する。図7Aにおいて、30は上記光硬化性樹脂31を収容したタンクである。上記光硬化性樹脂は液状である。32はエレベータであり、エレベータ32は、物体を載せるためのテーブル部33を備えている。エレベータ32は、鉛直方向に移動可能である。

【0037】

テーブル部33上に、半導体ウェハと半導体ウェハの一方の主面に形成された素子電極およびパッシベーション膜とを含む構造物35を配置し、構造物35を光硬化性樹脂31に浸漬する。構造物35は、その一方の主面と光硬化性樹脂31の液面との距離がpとなるようにテーブル部33上に配置する。距離pは、0.数μm〜十数μmが適当であるが、なだらかな傾斜面や曲面を実現する観点、且つ、生産効率の観点から、特に、0.3μm〜4μmであると好ましい。

【0038】

パターニングデータに基づいてレーザー光34を走行させると、レーザー光34が照射された液面近傍の光硬化性樹脂は半硬化される。続いて、図7Bに示すように、エレベータ32を、半硬化された樹脂表面36と光硬化性樹脂31の液面との距離がpとなるように降下し、パターニングデータに基づいてレーザー光34を走行させる。このような処理を繰り返すことによって、所望の形状の半硬化物を形成する。

【0039】

次に、エレベータ32を上昇してテーブル部33を光硬化性樹脂31から引き上げた後、半硬化物に付着した余分な光硬化性樹脂を半硬化物から除去する。次いで、半硬化物に紫外線等を照射して、半硬化物を十分に硬化させ、絶縁層4を得る。

【0040】

尚、レーザー光34は、光硬化性樹脂31を硬化することができるものであれば特に制限はなく、例えば、紫外線レーザー光、炭酸ガスレーザー光等が挙げられる。

【0041】

光硬化性樹脂は、例えば、光重合性ポリマー(オリゴマー)と、反応性希釈剤と、光重合開始剤とを含んでいる。上記光硬化性樹脂は、露光されることにより、光が照射された部分だけが硬化する性質を有している。上記光硬化性樹脂には、必要に応じて光重合助剤、添加剤などが含まれていてもよい。

【0042】

光重合性ポリマーは、ウレタンアクリレート系、エポキシアクリレート系、エステルアクリレート系、アクリレート系などのラジカル重合反応で硬化するタイプと、エポキシ系、ビニルエーテル系などのカチオン重合反応により硬化するタイプとに大別される。いずれの光重合性ポリマーを使用するかは、反応速度、収縮歪み、寸法精度、耐熱性、強度などを考慮して決定される。

【0043】

ウレタンアクリレート系の光重合性ポリマーは、反応速度が早く、分子間凝集力が大きく、機械的強度、および耐熱性が高い。そのため、強度を重要視する場合、光重合性樹脂は、ウレタンアクリレート系の光重合性ポリマーを含んでいると好ましい。

【0044】

一方、エポキシ系の光重合性ポリマーは、重合反応速度が遅いが、収縮歪みが小さいので、寸法精度を重視する場合、光重合性ポリマーは、エポキシ系の光重合性ポリマーを含んでいると好ましい。

【0045】

エポキシ系の光重合性ポリマーとしては、例えば、旭電化工業社製“HS-681”(商品名)、新日鉄化学社製のカルド樹脂、DSM−SOMOS社製“SOMOS8100”(商品名)(JSR社からも同じものがSCR−8100シリーズとして販売されている)、Vantico社(旧チバ・スペシャルティー・ケミカルズ社)製“SL−7540”(商品名)等が挙げられる。

【0046】

ウレタンアクリレート系の光重合性ポリマーとしては、例えば、帝人製機社“TSR−1938M”(商品名)などが挙げられる。

【0047】

次に、図6Bに示すように、半導体基板1と絶縁層4とを含む積層体の、絶縁層4側の面全面に、スパッタリング法等の異方性蒸着法により、バリア層5aとシード層5bとを含む蒸着金属層5を形成する。シード層5bは、バリア層5aを形成した後、真空下で形成する。

【0048】

図6Bに示すように、段部4gは傾斜しており、傾斜面4cのうちの、互いに上下関係にあり、相対的に凸部4aの先端側に配置された部分4eの一部は、相対的に基端側に配置された部分4fの一部の直上に配置されている。そのため、蒸着金属層5の形成の際、部分4eと重なった部分4fの箇所10には、金属が蒸着しない。したがって、蒸着金属層5の形成の際に、部分4e上に形成される蒸着金属層5の一部と、部分4f上に形成される蒸着金属層5の他の一部とが繋がらないように、蒸着金属層5を形成できる。

【0049】

スパッタリングに先立ち、プラズマ処理によって、絶縁層4のうちの素子電極2の近傍4dを粗化し、絶縁層4とバリア層5aとの密着強度を向上させることが好ましい。また、プラズマ処理により、素子電極2表面に付着した樹脂も除去するとよい。ただし、本実施形態の半導体装置の製造方法では、凸部4の上面4bや、傾斜面4cに対しては、粗化処理は行わない。このようにすれば、上面および傾斜面における、絶縁層と配線との接合強度を、絶縁層のうちの素子電極2の近傍における、絶縁層と配線との接合強度よりも小さくすることができる。

【0050】

プラズマ処理の具体的方法や、プラズマ処理に用いられる反応ガスの種類は、絶縁層4の樹脂を選択的にエッチングできるのであれば特に制限はない。本実施形態の半導体装置の製造方法では、プラズマ処理方法として、RIE(Reactive Ion Etching)処理法が、反応ガスとして、O2ガス、N2ガス、またはO2ガスとCF4ガスの混合ガス等が用いられる。

【0051】

上記バリア層5aの材料としては、絶縁層4、素子電極2及びパッシベーション膜3との密着性が良く、且つ、シード層5bのエッチングに用いられるエッチング液に対してバリア性を有する、例えば、Cr等が用いられる。

【0052】

シード層5bの材料としては、後の電解めっき工程において給電部材として働く為に、抵抗率の低い金属であることが必要であり、一般にはCuが用いられる。

【0053】

バリア層5aの厚みは、シード層5bのエッチングに用いられるエッチング液に対するバリア性の観点から、0.1μm〜0.2μm程度が好ましい。シード層5bの厚みは、電気抵抗、析出応力およびエッチングの容易さの観点から、0.2μm〜0.5μm程度が好ましい。

【0054】

次に、図8Aに示すように、蒸着金属層5上に感光性レジスト材料を塗布する。次いで、感光性レジスト材料を、乾燥、露光、現像することによりフォトマスク11を形成する。その後、O2ガスによるプラズマ処理により感光性レジスト材料の現像残さを除去する。

【0055】

次に、図8Bに示すように、電解Cuめっき法により、蒸着金属層5のフォトマスク11によって覆われていない部分に、メッキ層6を選択的に形成する。メッキ層6の厚みは、シード層5bの厚みより厚い。メッキ層6の厚みは、電気抵抗と機械的強度の観点から5μm〜11μm程度が好ましい。

【0056】

次に、フォトマスク11を蒸着金属層5から剥離し、さらに、O2プラズマを用いたプラズマ処理により、フォトマスク11の剥離残さを除去する。

【0057】

次に、シード層5bとメッキ層6とを、エッチング液にてエッチングする。図9Aに示すように、メッキ層6よりもシード層5bの方が厚みが薄いので、メッキ層6よりもシード層5bの方が先に除去される。上記エッチング液には、バリア層5aは溶かさず、シード層5bを選択的にエッチングできる溶液、例えば、(過酸化水素-硫酸水溶液、過硫酸塩水溶液)を用いる。

【0058】

次に、シード層5bが除去されることによって露出されたバリア層5aを、(例えば水酸化ナトリウム-フェリシアン化カリウム水溶液)を用いてエッチングにより除去する。図9Bに示すように、残されたメッキ層6、シード層5b、バリア層5aからなる積層体が配線7となる。その後、得られた配線7を(プリント基板の防錆剤)等の有機系防錆剤に浸漬して、配線7に防錆処理を施してもよい。

【0059】

次に、半導体ウェハを所定の箇所で切断して複数に分割し、複数の半導体装置を得る。尚、半導体ウェハを切断するまえに、絶縁層4の一部をソルダーレジスト8(図5参照)によって覆ってもよい。

【0060】

以上のように、絶縁層4を、光造形法を用いて形成すれば、所定の形状の凸部4aを有する絶縁層4を、例えば、マスク等を用いることなく形成できる。そのため、本実施形態の半導体装置の製造方法では、工程数が少ない。本実施形態の半導体装置の製造方法では、マスク等を用いて形成するよりも、短時間かつ低コストで半導体装置を小ロット生産できる。

【0061】

尚、図8Aを用いて説明した工程では、フォトレジスト11を形成し、不必要な箇所にメッキ層6が形成されないようにしているが、フォトレジスト11を形成する工程及び感光性レジスト材料の現像残さを除去する工程は省略してもよい。

【0062】

配線7は、例えば、Cuからなるメッキ層6の上に、Cuよりも靱性の高いNiを含むNi層をさらに含んでいてもよい。Ni層は、例えば、電気めっき法によりCu層の上にNiを堆積することにより形成できる。

【0063】

図8Bを用いて説明した工程では、メッキ層6を形成したが、強度、電気的特性についての問題がない場合は、メッキ層6は形成する必要はなく、金属蒸着層5のみを配線7としてもよい。この場合は、フォトレジスト11の形成工程、メッキ層6の形成工程、フォトレジスト11を除去する工程、蒸着金属層5をエッチングする工程は、不要である。

【0064】

また、図5に示した例のように、半導体装置を実装基板上に実装した状態で、半導体基板1と実装基板との距離をより大きくするために、ランド部上にバンプ9を形成してもよい。

【0065】

また、本実施形態の半導体装置の製造方法では、半導体ウェハに素子電極とランド部とを電気接続する配線7を形成した後、最終工程で半導体ウェハを複数個に分割する、ウェハレベルCSP型の半導体装置の製造方法を説明したが、予め所定の形状に切断された半導体基板上に、素子電極2、絶縁層4および配線7等を形成してもよい。

【0066】

[産業上の利用可能性]

本発明の半導体装置およびその製造方法では、小型化または外部端子数の増加に伴う、電気接続性の劣化が抑制された半導体装置を提供できるので、BGAタイプや各種のCSPタイプの半導体装置およびその製造方法として有用である。

【図面の簡単な説明】

【0067】

【図1】Aは、本発明の半導体装置の一例を説明する部分断面図であり、Bは、D部分の拡大図

【図2】ABは、本発明の半導体装置の一例における段部の構造を説明する断面図

【図3】本発明の半導体装置の他の例を説明する部分断面図

【図4】本発明の半導体装置のさらに他の例を説明する部分断面図

【図5】本発明の半導体装置のさらに他の例を説明する部分断面図

【図6】ABは、本発明の半導体装置の製造方法の一例を説明する工程別部分断面図

【図7】ABは、光造形法により絶縁層を形成する工程を説明する断面図

【図8】ABは、本発明の半導体装置の製造方法の一例を説明する工程別部分断面図

【図9】ABは、本発明の半導体装置の製造方法の一例を説明する工程別部分断面図

【図10】従来の半導体装置の一例を説明する斜視図

【符号の説明】

【0068】

1 半導体基板

2 素子電極

3 パッシベーション膜

4 絶縁層

4a 凸部

4b 上面

4c 傾斜面

4d 絶縁層のうちの素子電極の近傍

4e 絶縁層のうちの凸部の先端側に配置された部分

4f 絶縁層のうちの基端側に配置された部分

4g 段部

5 蒸着金属層

5a バリア層

5b シード層

6 メッキ層

7 配線

7b ランド部

7c 配線のうちの傾斜面上に形成された部分

8 ソルダーレジスト

9 バンプ

【特許請求の範囲】

【請求項1】

ランド部を備えた半導体装置であって、

半導体基板と、

前記半導体基板の一方の主面に設けられた素子電極と、

前記半導体基板の一方の主面側に配置された絶縁層と、

前記素子電極と電気接続され、前記絶縁層に接して配置された配線とを含み、

前記絶縁層は凸部を備え、

前記配線の一方の端部は前記素子電極に接合され、他方の端部は前記凸部の上面に配置されてランド部を構成していることを特徴とする半導体装置。

【請求項2】

前記ランド部上に配置された金属バンプをさらに含む請求項1に記載の半導体装置。

【請求項3】

前記凸部は、前記凸部の基端側から前記凸部の先端側へ向って傾斜し、前記上面に連結した螺旋状またはジグザグ状の傾斜面を有し、

前記配線の一部は、前記傾斜面上に形成されている請求項1に記載の半導体装置。

【請求項4】

前記上面における、前記絶縁層と前記配線との接合強度は、前記絶縁層のうちの前記素子電極の近傍における、前記絶縁層と前記配線との接合強度よりも小さい請求項1〜3のいずれかの項に記載の半導体装置。

【請求項5】

前記傾斜面における、前記絶縁層と前記配線との接合強度は、前記絶縁層のうちの前記素子電極の近傍における、前記絶縁層と前記配線との接合強度よりも小さい請求項3に記載の半導体装置。

【請求項6】

前記傾斜面は、互いに上下関係にあり、相対的に前記凸部の先端側に配置された部分と、相対的に前記凸部の基端側に配置された部分とを含み、

前記凸部は、前記傾斜面が形成されていることによって、前記傾斜面のうちの前記先端側に配置された部分と、前記基端側に配置された部分とを連結する、段部を備え、

前記配線のうちの前記傾斜面上に形成された部分について、1対の長手方向の縁部のうちの一方の縁部は、前記段部の一部を覆っている請求項3に記載の半導体装置。

【請求項7】

前記配線のうちの、少なくとも前記上面上に形成された部分および前記傾斜面上に形成された部分は、Niを含むNi層を含んでいる請求項3に記載の半導体装置。

【請求項8】

前記傾斜面は、互いに上下関係にあり、相対的に前記凸部の先端側に配置された部分と、

相対的に前記凸部の基端側に配置された部分とを含み、

前記先端側に配置された部分の一部は、前記基端側に配置された部分の一部の直上に配置されている請求項3に記載の半導体装置。

【請求項9】

請求項1〜8のいずれかの項に記載の半導体装置の製造方法であって、

光硬化性樹脂を用いた光造形法により、前記絶縁層を形成する工程を含むことを特徴とする半導体装置の製造方法。

【請求項10】

前記絶縁層のうちの前記素子電極の近傍を粗面化する工程を含む請求項9に記載の半導体装置の製造方法。

【請求項1】

ランド部を備えた半導体装置であって、

半導体基板と、

前記半導体基板の一方の主面に設けられた素子電極と、

前記半導体基板の一方の主面側に配置された絶縁層と、

前記素子電極と電気接続され、前記絶縁層に接して配置された配線とを含み、

前記絶縁層は凸部を備え、

前記配線の一方の端部は前記素子電極に接合され、他方の端部は前記凸部の上面に配置されてランド部を構成していることを特徴とする半導体装置。

【請求項2】

前記ランド部上に配置された金属バンプをさらに含む請求項1に記載の半導体装置。

【請求項3】

前記凸部は、前記凸部の基端側から前記凸部の先端側へ向って傾斜し、前記上面に連結した螺旋状またはジグザグ状の傾斜面を有し、

前記配線の一部は、前記傾斜面上に形成されている請求項1に記載の半導体装置。

【請求項4】

前記上面における、前記絶縁層と前記配線との接合強度は、前記絶縁層のうちの前記素子電極の近傍における、前記絶縁層と前記配線との接合強度よりも小さい請求項1〜3のいずれかの項に記載の半導体装置。

【請求項5】

前記傾斜面における、前記絶縁層と前記配線との接合強度は、前記絶縁層のうちの前記素子電極の近傍における、前記絶縁層と前記配線との接合強度よりも小さい請求項3に記載の半導体装置。

【請求項6】

前記傾斜面は、互いに上下関係にあり、相対的に前記凸部の先端側に配置された部分と、相対的に前記凸部の基端側に配置された部分とを含み、

前記凸部は、前記傾斜面が形成されていることによって、前記傾斜面のうちの前記先端側に配置された部分と、前記基端側に配置された部分とを連結する、段部を備え、

前記配線のうちの前記傾斜面上に形成された部分について、1対の長手方向の縁部のうちの一方の縁部は、前記段部の一部を覆っている請求項3に記載の半導体装置。

【請求項7】

前記配線のうちの、少なくとも前記上面上に形成された部分および前記傾斜面上に形成された部分は、Niを含むNi層を含んでいる請求項3に記載の半導体装置。

【請求項8】

前記傾斜面は、互いに上下関係にあり、相対的に前記凸部の先端側に配置された部分と、

相対的に前記凸部の基端側に配置された部分とを含み、

前記先端側に配置された部分の一部は、前記基端側に配置された部分の一部の直上に配置されている請求項3に記載の半導体装置。

【請求項9】

請求項1〜8のいずれかの項に記載の半導体装置の製造方法であって、

光硬化性樹脂を用いた光造形法により、前記絶縁層を形成する工程を含むことを特徴とする半導体装置の製造方法。

【請求項10】

前記絶縁層のうちの前記素子電極の近傍を粗面化する工程を含む請求項9に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−86472(P2006−86472A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−272264(P2004−272264)

【出願日】平成16年9月17日(2004.9.17)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月17日(2004.9.17)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]