半導体装置およびその製造方法

【課題】実装配線板と半導体部品との接続信頼性を向上させることができる半導体装置およびその製造方法を提供する。

【解決手段】本発明の半導体装置1Aは、実装配線板3、半導体部品2A、アンダーフィル4および界面活性剤5を備える。界面活性剤5は、半導体部品2Aの側面2aおよび下面2bに塗布されており、半導体部品2Aおよびアンダーフィル4に対して親和性を発揮する。よって、アンダーフィル4の流入時に半導体部品2Aの側面2aおよび下面2bの全面にアンダーフィル4が付着する。半導体部品2Aに用いる半導体チップ9は界面活性剤5を添加した切削水30をマザー基板20に供給されながら切断・個片化される。

【解決手段】本発明の半導体装置1Aは、実装配線板3、半導体部品2A、アンダーフィル4および界面活性剤5を備える。界面活性剤5は、半導体部品2Aの側面2aおよび下面2bに塗布されており、半導体部品2Aおよびアンダーフィル4に対して親和性を発揮する。よって、アンダーフィル4の流入時に半導体部品2Aの側面2aおよび下面2bの全面にアンダーフィル4が付着する。半導体部品2Aに用いる半導体チップ9は界面活性剤5を添加した切削水30をマザー基板20に供給されながら切断・個片化される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に係り、特に、アンダーフィルを用いて実装配線板に半導体部品をフリップチップ接続する際に好適に利用できる半導体装置およびその製造方法に関する。

【背景技術】

【0002】

従来の半導体装置101においては、図4に示すように、半導体部品102を実装配線板103にフリップチップ接続する際にアンダーフィル104が用いられていた。アンダーフィル104はフリップチップ接続の固着補助に用いられるエポキシ系樹脂接着剤であり、半導体部品102の下面102bと実装配線板103の実装面103aとの間にアンダーフィル104を流入させることにより半導体部品102と実装配線板103とを固着させる。ここで、半導体部品102の側面102aに対しては、十分な量のアンダーフィル104を半導体部品102の下面102bと実装配線板103の実装面103aとの間に流入することにより、アンダーフィル104の濡れ上がりを利用して付着させていた(特許文献1を参照)。

【0003】

【特許文献1】特開平9−289221号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図5に示すように、近年、半導体部品102の小型化によってアンダーフィル104を流入させる半導体部品102の下面102bの面積および半導体部品102の下面102bと実装配線板103の実装面103aとの間の流入間隔が小さくなったので、アンダーフィル104の塗布量が減少し、アンダーフィル104の濡れ上がりを利用して半導体部品102の側面102aにアンダーフィル104を付着させることが困難になってしまうという問題があった。

【0005】

また、図6に示すように、小型化した半導体部品102のバンプ106に半田バンプ106hを採用する場合、それよりも低いAuバンプ(図5を参照)106Aを採用する場合よりも半導体部品102の下面102bと実装配線板103の実装面103aとの間隔が大きくなって半導体部品102の側面102aが実装配線板103の実装面103aからさらに離れてしまうので、半導体部品102の側面102aにアンダーフィル104を付着させることがより困難になってしまうという問題があった。

【0006】

半導体部品102の側面102aにアンダーフィル104が付着しないと、所望するアンダーフィル104の固着力を得ることができない。その結果、半導体部品102の温度昇降時に生じるアンダーフィル104の熱膨張・熱収縮により半導体部品102のバンプ106が実装配線板103から剥離する可能性が生じるため、実装配線板103と半導体部品102との接続信頼性を低下させる原因になっていた。だからといって、アンダーフィル104を過剰に流入すると、アンダーフィル104を必要としない隣位する他の回路要素にまでアンダーフィル104が流入してしまい、他の回路要素に不具合が生じてしまうという問題があった。

【0007】

そこで、本発明はこれらの点に鑑みてなされたものであり、実装配線板と半導体部品との接続信頼性を向上させることができる半導体装置およびその製造方法を提供することを本発明の目的としている。

【課題を解決するための手段】

【0008】

前述した目的を達成するため、本発明の半導体装置は、その第1の態様として、半導体部品を実装する実装配線板と、実装配線板と対向する下面に形成されたバンプを用いて実装配線板にフリップチップ接続される半導体部品と、実装配線板に半導体部品を固着するアンダーフィルと、半導体部品の側面に塗布されており半導体部品およびアンダーフィルに対して親和性を発揮する界面活性剤とを備えていることを特徴としている。

【0009】

本発明の第1の態様の半導体装置によれば、半導体部品の側面が小さくなっても界面活性剤によりその側面にアンダーフィルを付着させやすくすることができる。

【0010】

本発明の第2の態様の半導体装置は、第1の態様の半導体装置において、界面活性剤は、半導体部品の下面および半導体部品の側面の両面に塗布されていることを特徴としている。

【0011】

本発明の第2の態様の半導体装置によれば、半導体部品と実装配線板との間にアンダーフィルが流動しにくい状態であっても半導体部品と実装配線板との間にアンダーフィルを確実に流入させることができる。また、半導体部品の下面と側面の濡れ性を同等にすることにより、アンダーフィルの流動性を向上させることができる。

【0012】

本発明の第3の態様の半導体装置は、第1または第2の態様の半導体装置において、界面活性剤は、半導体部品の側面とその上面との境界付近まで塗布されていることを特徴としている。

【0013】

本発明の第3の態様の半導体装置によれば、半導体部品の側面の最上部までアンダーフィルを付着させることができるので、アンダーフィルによる半導体部品と実装配線板との固着力が向上する。

【0014】

本発明の第4の態様の半導体装置は、第1から第3のいずれか1の態様の半導体装置において、半導体部品は半導体チップであり、半導体部品のバンプは半田バンプであることを特徴としている。

【0015】

本発明の第4の態様の半導体装置によれば、半導体チップに半田バンプを用いるとAuバンプを用いた場合と比較して半導体部品と実装配線板との間隔が広がりやすいが、半導体チップに半田バンプを用いた場合であっても界面活性剤の影響によりアンダーフィルが付着しにくい半導体部品の側面にアンダーフィルを付着させることができる。

【0016】

本発明の第5の態様の半導体装置は、第1から第3のいずれか1の態様の半導体装置において、半導体部品は半導体チップをインターポーザの上面に実装したものであり、半導体部品のバンプはインターポーザの下面に形成された半田バンプであることを特徴としている。

【0017】

本発明の第5の態様の半導体装置によれば、半導体部品として半導体チップ単体を用いた場合と比較して、半田バンプを有するインターポーザに半導体チップを実装してなる半導体部品は半導体部品と実装配線板との間隔が広がりやすいが、そのような場合であっても界面活性剤の影響により半導体部品の側面、特に上方に位置してアンダーフィルが付着しにくい半導体チップの側面にアンダーフィルを付着させることができる。

【0018】

また、前述した目的を達成するため、本発明の半導体装置の製造方法は、その第1の態様として、実装配線板に半導体部品をフリップチップ接続する際の補強として実装配線板と半導体部品との間にアンダーフィルを介在させて実装配線板と半導体部品とを固着させる方法であって、半導体部品またはその主部品として用いる半導体チップは、ベースフィルムが上面に貼付された半導体チップのマザー基板を個々の半導体チップごとに切断する際に、半導体部品およびアンダーフィルに対して親和性を発揮する界面活性剤を切削水に添加して用いて半導体チップの側面および下面に界面活性剤を浸透させながらベースフィルムを残した状態でマザー基板を切断することにより、個片化されていることを特徴としている。

【0019】

本発明の第1の態様の半導体装置の製造方法によれば、半導体チップの個片化工程に用いる切削水に界面活性剤を添加するだけで半導体チップの下面および側面に界面活性剤を自動的に塗布することができるので、別工程を設けて半導体チップの下面および側面に界面活性剤を塗布する必要がなくなる。

【発明の効果】

【0020】

本発明の半導体装置によれば、実装配線板の実装面から高い位置にある半導体部品の側面までアンダーフィルが付着するので、半導体部品が小型化しても、半導体部品の温度昇降時におけるアンダーフィルの熱膨張・熱収縮により半導体部品のバンプが実装配線板から剥離することを防止できる。その結果、実装配線板と半導体部品との接続信頼性が向上するという効果を奏する。

【発明を実施するための最良の形態】

【0021】

以下、図を用いて、本発明の半導体装置およびその製造方法をそれぞれ2つの実施形態により説明する。

【0022】

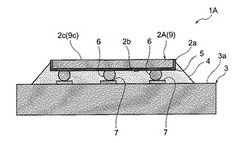

はじめに、第1の実施形態の半導体装置1Aを説明する。図1は第1の実施形態の半導体装置1Aを示している。第1の実施形態の半導体装置1Aは、図1に示すように、半導体部品2A、実装配線板3、アンダーフィル4および界面活性剤5を備えている。

【0023】

半導体部品2Aは、図1に示すように、半導体チップ9そのものである。この半導体部品2Aの基板にはシリコンが用いられている。また、半導体部品2Aをフリップチップ接続するため、実装配線板3と対向する半導体部品2Aの下面2bにはバンプ6が形成されている。バンプ6は主にAuバンプ(図2を参照)10や半田バンプ(図1を参照)6を採用することができる。第1の実施形態の半導体部品2Aは、図1に示すように、Auバンプ10よりも大きな半田バンプ6を採用している。

【0024】

実装配線板3は、半導体部品2Aを実装する配線板である。半導体部品2Aはフリップチップ接続されるため、第1の実施形態の実装配線板3には、バンプ6と接触する電極パッド7が実装面3aに形成されたガラスエポキシ配線板が用いられている。

【0025】

アンダーフィル4としては、実装配線板3と半導体部品2Aとを固着するエポキシ系樹脂接着剤が用いられている。このアンダーフィル4は、実装配線板3に半導体部品2Aをフリップチップ接続した後、実装配線板3と半導体部品2Aとの間に毛細管現象を利用して流入されている。

【0026】

界面活性剤5は、半導体部品2Aおよびアンダーフィル4に対して親和性を発揮するものが用いられている。第1の実施形態の界面活性剤5としては、シリコンおよびガラスエポキシに対して高い親和性を有するポリオキシエチレン・アルキルエーテルなどが用いられている。この界面活性剤5が、半導体部品2Aの下面2bおよび側面2aに塗布されている。ここで、半導体部品2Aの上面2cに界面活性剤5が塗布されないように注意しながら、半導体部品2Aの側面2aとその上面2cとの境界付近まで界面活性剤5が塗布されていることが好ましい。なお、半導体部品2Aの下面2bは毛細管現象によりその側面2aよりもアンダーフィル4が塗布されやすいので、界面活性剤5は少なくとも半導体部品2Aの側面2aに塗布されていれば良い。

【0027】

次に、第1の実施形態の半導体装置1Aの製造方法について説明する。

【0028】

第1の実施形態の半導体装置1Aは、バンプ6が形成された半導体チップ9のマザー基板20から半導体チップ9をそれぞれ個片化し、その半導体チップ9を半導体部品2Aとして実装配線板3にフリップチップ接続した後、半導体部品2Aと実装配線板3との間にアンダーフィル4を流入して半導体部品2Aと実装配線板3とを固着させることにより、製造される。

【0029】

ここで、図3に示すように、半導体部品2Aとして用いる半導体チップ9をマザー基板20からそれぞれ個片化する際、切削水30を切断箇所に供給しながらダイヤモンド製の円形回転刃31を高速回転してマザー基板20を切断する。この切削水30には界面活性剤5が添加されている。また、半導体チップ9の上面9cとなるマザー基板20の上面20cにはベースフィルム32が貼付されている。したがって、マザー基板20の切断中は、半導体チップ9の下面9bとなるマザー基板20の下面20b、および、マザー基板20を切断することにより新たに形成される半導体チップ9の側面9aに切削水30が供給されるので、切削水30に添加された界面活性剤5が半導体チップ9の下面9bおよび側面9aに浸透する。

【0030】

マザー基板20の切断後、ベースフィルム32から個片化された半導体チップ9を取り出すと、半導体チップ9の下面9bおよび側面9aには界面活性剤5が塗布されているが、その上面9cには界面活性剤5が塗布されていない半導体チップ9が得られる。この半導体チップ9を用いることにより、半導体チップ9の側面9aおよび下面9bに界面活性剤5が塗布された半導体装置1Aが製造される。

【0031】

次に、第1の実施形態の半導体装置1Aの作用を説明する。

【0032】

第1の実施形態の半導体装置1Aにおいては、図1に示すように、フリップチップ接続された半導体部品2Aと実装配線板3との間にアンダーフィル4が流入している。

【0033】

ここで、半導体部品2Aの側面2aには界面活性剤5が塗布されている。界面活性剤5は半導体部品2Aおよびアンダーフィル4に対して高い親和性を発揮するため、半導体部品2Aの側面2aが小さくなってもその側面2aにアンダーフィル4が付着しやすくなる。アンダーフィル4が側面2aにまで付着すれば、アンダーフィル4の接着面積が拡大するので、アンダーフィル4の固着力が強固になり、実装配線板3と半導体部品2Aとの接続信頼性が向上する。

【0034】

また、図1に示すように、この界面活性剤5が半導体部品2Aの側面2aとその上面2cとの境界付近まで塗布されていれば、半導体部品2Aの側面2aの最上部までアンダーフィル4を付着させることができるので、アンダーフィル4による半導体部品2Aと実装配線板3との固着力が向上する。

【0035】

なお、半導体部品2Aの上面2cにまでアンダーフィル4を塗布すれば固着力はさらに向上するが、半導体装置1Aの全高が上昇してしまい、半導体装置1Aの小型化が図れない。そのため、界面活性剤5の塗布を半導体部品2Aの側面2aとその上面2cとの境界付近までに抑えておくことが好ましい。

【0036】

半導体部品2Aに用いるバンプには主に図2に示したAuバンプ10と図1に示した半田バンプ6があるが、半導体部品2Aに半田バンプ6を用いると、半導体部品2Aに半田バンプ6を用いた場合よりも半導体部品2Aと実装配線板3との間隔が広がり、実装配線板3の実装面3aから半導体部品2Aの側面2aまでの距離が遠ざかるので、半導体部品2Aの側面2aにアンダーフィル4が付着しにくい状態が生じる。

【0037】

そこで、図1に示すように、第1の実施形態の半導体部品2Aの側面2aには界面活性剤5が塗布されている。そのため、半導体部品2Aの側面2aに対するアンダーフィル4の濡れ上がりが生じるので、半田バンプ6の採用により実装配線板3の実装面3aから半導体部品2Aの側面2aまでの距離が遠ざかっても、半導体部品2Aの側面2aにアンダーフィル4を付着させることができる。

【0038】

また、第1の実施形態の半導体装置1Aにおいては、図1に示すように、この界面活性剤5が半導体部品2Aの側面2aだけでなく半導体部品2Aの下面2bにも塗布されている。アンダーフィル4は毛細管現象を利用して半導体部品2Aの下面2bと実装配線板3の実装面3aとの間隙に流入するので、半導体部品2Aの側面2aと比較すればアンダーフィル4が付着しやすい状態にある。しかし、半導体部品2Aと実装配線板3との間に突起物や他の回路要素などの障害物が存在してアンダーフィル4が流動しにくい状態が生じた場合や、半導体部品2Aの下面2bと側面2aとの境界付近の濡れ性が極端に異なる場合が生じると、半導体部品2Aの下面2bおよび側面2aの全面にアンダーフィル4が付着しないおそれも出てくる。

【0039】

そこで、界面活性剤5を半導体部品2Aの下面2bに塗布している。これにより、半導体部品2Aと実装配線板3との間にアンダーフィル4が確実に流入するので、半導体部品2Aの下面2bの全面にアンダーフィル4を付着させることができる。また、界面活性剤5を半導体部品2Aの側面2aと下面2bの両面に塗布することにより、半導体部品2Aの下面2bと側面2aの濡れ性が同等になるので、アンダーフィル4の流動性が向上して半導体部品2Aの下面2bおよび側面2aの全面にアンダーフィルを付着させることができる。

【0040】

次に、第1の実施形態の半導体装置1Aの製造方法の作用を説明する。

【0041】

半導体部品2Aとなる半導体チップ9の側面9aまたは下面9bには界面活性剤5が塗布される。通常であれば、半導体チップ9の形成後に界面活性剤5をスプレーコーティングするなどして界面活性剤5を半導体チップ9の側面9aまたは下面9bに塗布することが考えられる。しかし、半導体チップ9の形成後に界面活性剤5を塗布するとなると、従来の半導体装置1Aの製造工程に新たに別個の工程を設ける必要があるため、製造コストの増加につながってしまう。

【0042】

そこで、第1の実施形態の半導体装置1Aの製造方法においては、半導体チップ9をマザー基板20から個片化する際、界面活性剤5を添加した切削水30をマザー基板20に流入しながらマザー基板20を切断している。半導体チップ9の上面9cとなるマザー基板20の上面20cはベースフィルム32によって覆われているため、切削水30がマザー基板20に付着することにより、露出している半導体チップ9の下面9bおよび側面9aにのみ界面活性剤5が浸透する。

【0043】

つまり、半導体チップ9の個片化工程に用いる切削水30に界面活性剤5を添加することにより、半導体チップ9の下面9bおよび側面9aに界面活性剤5を自動的に塗布することができる。これにより、新たに別工程を設けて半導体チップ9の下面9bおよび側面9aに界面活性剤5を塗布する必要がなくなるので、製造コストをほとんど増加させずに第1の実施形態の半導体装置1Aの効果を享受することができる。

【0044】

次に、第2の実施形態の半導体装置1Bを説明する。図2は第2の実施形態の半導体装置1Bを示している。第2の実施形態の半導体装置1Bは、図2に示すように、半導体部品2B、実装配線板3、アンダーフィル4および界面活性剤5を備えている。

【0045】

半導体部品2Bは、図2に示すように、インターポーザ8に半導体チップ9を実装したものを用いている。第2の実施形態の半導体チップ9の基板には、第1の実施形態の半導体部品2Aの基板と同様、シリコンが用いられている。ここで、小型化した半導体チップ9にはAuバンプ10を採用することが多いが、半導体チップ9が小型化されるとそのAuバンプ10は微細配置されるため、実装配線板3に対する半導体チップ9の実装作業が困難になる。

【0046】

そのため、第2の実施形態の半導体部品2Bにおいては、インターポーザ8を用いて半導体チップ9の再配線を行ない、実装配線板3の実装性を向上させている。このインターポーザ8はポリイミドテープ配線板やガラスエポキシ配線板であり、実装配線板3と対向するその下面2bに半田バンプ6が形成されている。

【0047】

第2の実施形態の実装配線板3、アンダーフィル4および界面活性剤5は、第1の実施形態と同様である。

【0048】

次に、第2の実施形態の半導体装置1Bの製造方法を説明する。

【0049】

第2の実施形態の半導体装置1Bは、バンプ6が形成された半導体チップ9のマザー基板20から半導体チップ9をそれぞれ個片化し、その半導体チップ9を図2に示したインターポーザ8にフリップチップ接続して半導体部品2Bを形成し、その半導体部品2Bを実装配線板3にフリップチップ接続した後、半導体部品2Bと実装配線板3との間にアンダーフィル4を流入して半導体部品2Bと実装配線板3とを固着させることにより、製造される。

【0050】

ここで、図3に示すように、半導体部品2Bの主部品として用いる半導体チップ9は、第1の実施形態の半導体チップ9と同様、界面活性剤5を添加した切削剤を用いてマザー基板20から個片化される。

【0051】

インターポーザ8は再配線の要求を満たすために半導体チップ9の下面よりも大きな面積になっており、界面活性剤5を塗布する要求は大きくない。また、図2に示すように、インターポーザ8の厚さも薄く、インターポーザ8の上方までアンダーフィル4を塗布するので、インターポーザ8の側面までアンダーフィル4が塗布されないという心配もない。しかし、アンダーフィル4の流動性を向上させてその上方の半導体チップ9にアンダーフィル4を素早く流入させるため、インターポーザ8の基板に界面活性剤5を塗布しておくことが好ましい。界面活性剤5の塗布方法としては、スプレーコーティング等の従来技術の塗布方法採用することができる。

【0052】

次に、第2の実施形態の半導体装置1Bを説明する。

【0053】

第2の実施形態の半導体装置1Bにおいては、図1に示すように、フリップチップ接続された半導体部品2Bと実装配線板3との間にアンダーフィル4が流入している。

【0054】

ここで、インターポーザ8の側面が非常に小さいことから、半導体部品2Bの側面2aは半導体チップ9の側面9aによって構成されている。そして、この半導体部品2Bの側面2aには界面活性剤5が塗布されている。そのため、半導体部品2Bの側面2aが小さくなってもその側面2aにアンダーフィル4が付着しやすくなる。アンダーフィル4が半導体部品2Bの側面2aまで付着すれば、アンダーフィル4の接着面積が拡大するので、アンダーフィル4の固着力が強固になり、実装配線板3と半導体部品2Bとの接続信頼性が向上する。

【0055】

図2に示すように、この界面活性剤5が半導体部品2Bの側面2aとその上面2cとの境界付近まで塗布されていれば、半導体部品2Bの側面2aの最上部までアンダーフィル4を付着させることができるので、アンダーフィル4による半導体部品2Bと実装配線板3との固着力が向上する。

【0056】

なお、半導体部品2Bの上面2cにまでアンダーフィル4を塗布すれば固着力はさらに向上するが、半導体装置1Bの全高が上昇してしまい、半導体装置1Bの小型化が図れないため、この界面活性剤5の塗布を半導体部品2Bの側面2aとその上面2cとの境界付近までに抑えておくことが好ましい。

【0057】

半導体部品2Bに用いるバンプは、図2に示すように、半田バンプ6であるが、第1の実施形態と同様、半導体部品2Bに界面活性剤5が塗布されている。そのため、実装配線板3の実装面3aから半導体部品2Bの側面2aまでの距離が遠ざかっても、半導体部品2Bの側面2aにアンダーフィル4を付着させることができる。

【0058】

また、図示はしないが、第1の実施形態と同様、半導体部品2Bの下面2bにも塗布されていることが好ましい。これにより、半導体部品2Bと実装配線板3との間にアンダーフィル4が確実に流入し、半導体部品2Bの下面2bの全面にアンダーフィル4を付着させることができる。

【0059】

次に、第2の実施形態の半導体装置1Bおよびその製造方法の作用を説明する。

【0060】

図2に示すように、半導体部品2Bの主部品となる半導体チップ9には、少なくともその側面9aに界面活性剤5が塗布される。第2の実施形態においては、第1の実施形態と同様、半導体チップ9をマザー基板20から個片化する際、界面活性剤5を添加した切削水30をマザー基板20に流入しながらマザー基板20を切断している。これにより、新たに別工程を設けて半導体チップ9の下面9bおよび側面9aに界面活性剤5を塗布する必要がなくなる。また、インターポーザ8に界面活性剤5を塗布するのは困難な作業ではないので、製造コストに大きな変化をもたらさない。そのため、製造コストをほとんど増加させずに第2の実施形態の半導体装置1Bの効果を享受することができる。

【0061】

以上のことから、第1の実施形態および第2の実施形態の半導体装置1A、1Bおよびそれらの製造方法によれば、実装配線板3の実装面3aから離れた位置にある半導体部品2A、Bの側面2aまでアンダーフィル4が付着するので、半導体部品2A、2Bが小型化しても、半導体部品2A、2Bの温度昇降時におけるアンダーフィル4の熱膨張・熱収縮により半導体部品2A、2Bのバンプ6が実装配線板3から剥離することを防止できる。その結果、実装配線板3と半導体部品2A、2Bとの接続信頼性を向上させることができるという効果を奏する。

【0062】

なお、本発明は、前述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。

【図面の簡単な説明】

【0063】

【図1】第1の実施形態の半導体装置を示す縦断面図

【図2】第2の実施形態の半導体装置を示す縦断面図

【図3】第1の実施形態および第2の実施形態の半導体部品に用いる半導体チップの個片化工程を示す概念図

【図4】従来の半導体装置を示す縦断面図

【図5】従来の半導体装置において半導体部品が小型化した状態を示す縦断面図

【図6】従来の半導体装置において小型化した半導体部品に半田バンプを形成した状態を示す縦断面図

【符号の説明】

【0064】

1A、1B 半導体装置

2A、2B 半導体部品

3 実装配線板

4 アンダーフィル

5 界面活性剤

6 バンプ

9 半導体チップ

30 切削水

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に係り、特に、アンダーフィルを用いて実装配線板に半導体部品をフリップチップ接続する際に好適に利用できる半導体装置およびその製造方法に関する。

【背景技術】

【0002】

従来の半導体装置101においては、図4に示すように、半導体部品102を実装配線板103にフリップチップ接続する際にアンダーフィル104が用いられていた。アンダーフィル104はフリップチップ接続の固着補助に用いられるエポキシ系樹脂接着剤であり、半導体部品102の下面102bと実装配線板103の実装面103aとの間にアンダーフィル104を流入させることにより半導体部品102と実装配線板103とを固着させる。ここで、半導体部品102の側面102aに対しては、十分な量のアンダーフィル104を半導体部品102の下面102bと実装配線板103の実装面103aとの間に流入することにより、アンダーフィル104の濡れ上がりを利用して付着させていた(特許文献1を参照)。

【0003】

【特許文献1】特開平9−289221号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図5に示すように、近年、半導体部品102の小型化によってアンダーフィル104を流入させる半導体部品102の下面102bの面積および半導体部品102の下面102bと実装配線板103の実装面103aとの間の流入間隔が小さくなったので、アンダーフィル104の塗布量が減少し、アンダーフィル104の濡れ上がりを利用して半導体部品102の側面102aにアンダーフィル104を付着させることが困難になってしまうという問題があった。

【0005】

また、図6に示すように、小型化した半導体部品102のバンプ106に半田バンプ106hを採用する場合、それよりも低いAuバンプ(図5を参照)106Aを採用する場合よりも半導体部品102の下面102bと実装配線板103の実装面103aとの間隔が大きくなって半導体部品102の側面102aが実装配線板103の実装面103aからさらに離れてしまうので、半導体部品102の側面102aにアンダーフィル104を付着させることがより困難になってしまうという問題があった。

【0006】

半導体部品102の側面102aにアンダーフィル104が付着しないと、所望するアンダーフィル104の固着力を得ることができない。その結果、半導体部品102の温度昇降時に生じるアンダーフィル104の熱膨張・熱収縮により半導体部品102のバンプ106が実装配線板103から剥離する可能性が生じるため、実装配線板103と半導体部品102との接続信頼性を低下させる原因になっていた。だからといって、アンダーフィル104を過剰に流入すると、アンダーフィル104を必要としない隣位する他の回路要素にまでアンダーフィル104が流入してしまい、他の回路要素に不具合が生じてしまうという問題があった。

【0007】

そこで、本発明はこれらの点に鑑みてなされたものであり、実装配線板と半導体部品との接続信頼性を向上させることができる半導体装置およびその製造方法を提供することを本発明の目的としている。

【課題を解決するための手段】

【0008】

前述した目的を達成するため、本発明の半導体装置は、その第1の態様として、半導体部品を実装する実装配線板と、実装配線板と対向する下面に形成されたバンプを用いて実装配線板にフリップチップ接続される半導体部品と、実装配線板に半導体部品を固着するアンダーフィルと、半導体部品の側面に塗布されており半導体部品およびアンダーフィルに対して親和性を発揮する界面活性剤とを備えていることを特徴としている。

【0009】

本発明の第1の態様の半導体装置によれば、半導体部品の側面が小さくなっても界面活性剤によりその側面にアンダーフィルを付着させやすくすることができる。

【0010】

本発明の第2の態様の半導体装置は、第1の態様の半導体装置において、界面活性剤は、半導体部品の下面および半導体部品の側面の両面に塗布されていることを特徴としている。

【0011】

本発明の第2の態様の半導体装置によれば、半導体部品と実装配線板との間にアンダーフィルが流動しにくい状態であっても半導体部品と実装配線板との間にアンダーフィルを確実に流入させることができる。また、半導体部品の下面と側面の濡れ性を同等にすることにより、アンダーフィルの流動性を向上させることができる。

【0012】

本発明の第3の態様の半導体装置は、第1または第2の態様の半導体装置において、界面活性剤は、半導体部品の側面とその上面との境界付近まで塗布されていることを特徴としている。

【0013】

本発明の第3の態様の半導体装置によれば、半導体部品の側面の最上部までアンダーフィルを付着させることができるので、アンダーフィルによる半導体部品と実装配線板との固着力が向上する。

【0014】

本発明の第4の態様の半導体装置は、第1から第3のいずれか1の態様の半導体装置において、半導体部品は半導体チップであり、半導体部品のバンプは半田バンプであることを特徴としている。

【0015】

本発明の第4の態様の半導体装置によれば、半導体チップに半田バンプを用いるとAuバンプを用いた場合と比較して半導体部品と実装配線板との間隔が広がりやすいが、半導体チップに半田バンプを用いた場合であっても界面活性剤の影響によりアンダーフィルが付着しにくい半導体部品の側面にアンダーフィルを付着させることができる。

【0016】

本発明の第5の態様の半導体装置は、第1から第3のいずれか1の態様の半導体装置において、半導体部品は半導体チップをインターポーザの上面に実装したものであり、半導体部品のバンプはインターポーザの下面に形成された半田バンプであることを特徴としている。

【0017】

本発明の第5の態様の半導体装置によれば、半導体部品として半導体チップ単体を用いた場合と比較して、半田バンプを有するインターポーザに半導体チップを実装してなる半導体部品は半導体部品と実装配線板との間隔が広がりやすいが、そのような場合であっても界面活性剤の影響により半導体部品の側面、特に上方に位置してアンダーフィルが付着しにくい半導体チップの側面にアンダーフィルを付着させることができる。

【0018】

また、前述した目的を達成するため、本発明の半導体装置の製造方法は、その第1の態様として、実装配線板に半導体部品をフリップチップ接続する際の補強として実装配線板と半導体部品との間にアンダーフィルを介在させて実装配線板と半導体部品とを固着させる方法であって、半導体部品またはその主部品として用いる半導体チップは、ベースフィルムが上面に貼付された半導体チップのマザー基板を個々の半導体チップごとに切断する際に、半導体部品およびアンダーフィルに対して親和性を発揮する界面活性剤を切削水に添加して用いて半導体チップの側面および下面に界面活性剤を浸透させながらベースフィルムを残した状態でマザー基板を切断することにより、個片化されていることを特徴としている。

【0019】

本発明の第1の態様の半導体装置の製造方法によれば、半導体チップの個片化工程に用いる切削水に界面活性剤を添加するだけで半導体チップの下面および側面に界面活性剤を自動的に塗布することができるので、別工程を設けて半導体チップの下面および側面に界面活性剤を塗布する必要がなくなる。

【発明の効果】

【0020】

本発明の半導体装置によれば、実装配線板の実装面から高い位置にある半導体部品の側面までアンダーフィルが付着するので、半導体部品が小型化しても、半導体部品の温度昇降時におけるアンダーフィルの熱膨張・熱収縮により半導体部品のバンプが実装配線板から剥離することを防止できる。その結果、実装配線板と半導体部品との接続信頼性が向上するという効果を奏する。

【発明を実施するための最良の形態】

【0021】

以下、図を用いて、本発明の半導体装置およびその製造方法をそれぞれ2つの実施形態により説明する。

【0022】

はじめに、第1の実施形態の半導体装置1Aを説明する。図1は第1の実施形態の半導体装置1Aを示している。第1の実施形態の半導体装置1Aは、図1に示すように、半導体部品2A、実装配線板3、アンダーフィル4および界面活性剤5を備えている。

【0023】

半導体部品2Aは、図1に示すように、半導体チップ9そのものである。この半導体部品2Aの基板にはシリコンが用いられている。また、半導体部品2Aをフリップチップ接続するため、実装配線板3と対向する半導体部品2Aの下面2bにはバンプ6が形成されている。バンプ6は主にAuバンプ(図2を参照)10や半田バンプ(図1を参照)6を採用することができる。第1の実施形態の半導体部品2Aは、図1に示すように、Auバンプ10よりも大きな半田バンプ6を採用している。

【0024】

実装配線板3は、半導体部品2Aを実装する配線板である。半導体部品2Aはフリップチップ接続されるため、第1の実施形態の実装配線板3には、バンプ6と接触する電極パッド7が実装面3aに形成されたガラスエポキシ配線板が用いられている。

【0025】

アンダーフィル4としては、実装配線板3と半導体部品2Aとを固着するエポキシ系樹脂接着剤が用いられている。このアンダーフィル4は、実装配線板3に半導体部品2Aをフリップチップ接続した後、実装配線板3と半導体部品2Aとの間に毛細管現象を利用して流入されている。

【0026】

界面活性剤5は、半導体部品2Aおよびアンダーフィル4に対して親和性を発揮するものが用いられている。第1の実施形態の界面活性剤5としては、シリコンおよびガラスエポキシに対して高い親和性を有するポリオキシエチレン・アルキルエーテルなどが用いられている。この界面活性剤5が、半導体部品2Aの下面2bおよび側面2aに塗布されている。ここで、半導体部品2Aの上面2cに界面活性剤5が塗布されないように注意しながら、半導体部品2Aの側面2aとその上面2cとの境界付近まで界面活性剤5が塗布されていることが好ましい。なお、半導体部品2Aの下面2bは毛細管現象によりその側面2aよりもアンダーフィル4が塗布されやすいので、界面活性剤5は少なくとも半導体部品2Aの側面2aに塗布されていれば良い。

【0027】

次に、第1の実施形態の半導体装置1Aの製造方法について説明する。

【0028】

第1の実施形態の半導体装置1Aは、バンプ6が形成された半導体チップ9のマザー基板20から半導体チップ9をそれぞれ個片化し、その半導体チップ9を半導体部品2Aとして実装配線板3にフリップチップ接続した後、半導体部品2Aと実装配線板3との間にアンダーフィル4を流入して半導体部品2Aと実装配線板3とを固着させることにより、製造される。

【0029】

ここで、図3に示すように、半導体部品2Aとして用いる半導体チップ9をマザー基板20からそれぞれ個片化する際、切削水30を切断箇所に供給しながらダイヤモンド製の円形回転刃31を高速回転してマザー基板20を切断する。この切削水30には界面活性剤5が添加されている。また、半導体チップ9の上面9cとなるマザー基板20の上面20cにはベースフィルム32が貼付されている。したがって、マザー基板20の切断中は、半導体チップ9の下面9bとなるマザー基板20の下面20b、および、マザー基板20を切断することにより新たに形成される半導体チップ9の側面9aに切削水30が供給されるので、切削水30に添加された界面活性剤5が半導体チップ9の下面9bおよび側面9aに浸透する。

【0030】

マザー基板20の切断後、ベースフィルム32から個片化された半導体チップ9を取り出すと、半導体チップ9の下面9bおよび側面9aには界面活性剤5が塗布されているが、その上面9cには界面活性剤5が塗布されていない半導体チップ9が得られる。この半導体チップ9を用いることにより、半導体チップ9の側面9aおよび下面9bに界面活性剤5が塗布された半導体装置1Aが製造される。

【0031】

次に、第1の実施形態の半導体装置1Aの作用を説明する。

【0032】

第1の実施形態の半導体装置1Aにおいては、図1に示すように、フリップチップ接続された半導体部品2Aと実装配線板3との間にアンダーフィル4が流入している。

【0033】

ここで、半導体部品2Aの側面2aには界面活性剤5が塗布されている。界面活性剤5は半導体部品2Aおよびアンダーフィル4に対して高い親和性を発揮するため、半導体部品2Aの側面2aが小さくなってもその側面2aにアンダーフィル4が付着しやすくなる。アンダーフィル4が側面2aにまで付着すれば、アンダーフィル4の接着面積が拡大するので、アンダーフィル4の固着力が強固になり、実装配線板3と半導体部品2Aとの接続信頼性が向上する。

【0034】

また、図1に示すように、この界面活性剤5が半導体部品2Aの側面2aとその上面2cとの境界付近まで塗布されていれば、半導体部品2Aの側面2aの最上部までアンダーフィル4を付着させることができるので、アンダーフィル4による半導体部品2Aと実装配線板3との固着力が向上する。

【0035】

なお、半導体部品2Aの上面2cにまでアンダーフィル4を塗布すれば固着力はさらに向上するが、半導体装置1Aの全高が上昇してしまい、半導体装置1Aの小型化が図れない。そのため、界面活性剤5の塗布を半導体部品2Aの側面2aとその上面2cとの境界付近までに抑えておくことが好ましい。

【0036】

半導体部品2Aに用いるバンプには主に図2に示したAuバンプ10と図1に示した半田バンプ6があるが、半導体部品2Aに半田バンプ6を用いると、半導体部品2Aに半田バンプ6を用いた場合よりも半導体部品2Aと実装配線板3との間隔が広がり、実装配線板3の実装面3aから半導体部品2Aの側面2aまでの距離が遠ざかるので、半導体部品2Aの側面2aにアンダーフィル4が付着しにくい状態が生じる。

【0037】

そこで、図1に示すように、第1の実施形態の半導体部品2Aの側面2aには界面活性剤5が塗布されている。そのため、半導体部品2Aの側面2aに対するアンダーフィル4の濡れ上がりが生じるので、半田バンプ6の採用により実装配線板3の実装面3aから半導体部品2Aの側面2aまでの距離が遠ざかっても、半導体部品2Aの側面2aにアンダーフィル4を付着させることができる。

【0038】

また、第1の実施形態の半導体装置1Aにおいては、図1に示すように、この界面活性剤5が半導体部品2Aの側面2aだけでなく半導体部品2Aの下面2bにも塗布されている。アンダーフィル4は毛細管現象を利用して半導体部品2Aの下面2bと実装配線板3の実装面3aとの間隙に流入するので、半導体部品2Aの側面2aと比較すればアンダーフィル4が付着しやすい状態にある。しかし、半導体部品2Aと実装配線板3との間に突起物や他の回路要素などの障害物が存在してアンダーフィル4が流動しにくい状態が生じた場合や、半導体部品2Aの下面2bと側面2aとの境界付近の濡れ性が極端に異なる場合が生じると、半導体部品2Aの下面2bおよび側面2aの全面にアンダーフィル4が付着しないおそれも出てくる。

【0039】

そこで、界面活性剤5を半導体部品2Aの下面2bに塗布している。これにより、半導体部品2Aと実装配線板3との間にアンダーフィル4が確実に流入するので、半導体部品2Aの下面2bの全面にアンダーフィル4を付着させることができる。また、界面活性剤5を半導体部品2Aの側面2aと下面2bの両面に塗布することにより、半導体部品2Aの下面2bと側面2aの濡れ性が同等になるので、アンダーフィル4の流動性が向上して半導体部品2Aの下面2bおよび側面2aの全面にアンダーフィルを付着させることができる。

【0040】

次に、第1の実施形態の半導体装置1Aの製造方法の作用を説明する。

【0041】

半導体部品2Aとなる半導体チップ9の側面9aまたは下面9bには界面活性剤5が塗布される。通常であれば、半導体チップ9の形成後に界面活性剤5をスプレーコーティングするなどして界面活性剤5を半導体チップ9の側面9aまたは下面9bに塗布することが考えられる。しかし、半導体チップ9の形成後に界面活性剤5を塗布するとなると、従来の半導体装置1Aの製造工程に新たに別個の工程を設ける必要があるため、製造コストの増加につながってしまう。

【0042】

そこで、第1の実施形態の半導体装置1Aの製造方法においては、半導体チップ9をマザー基板20から個片化する際、界面活性剤5を添加した切削水30をマザー基板20に流入しながらマザー基板20を切断している。半導体チップ9の上面9cとなるマザー基板20の上面20cはベースフィルム32によって覆われているため、切削水30がマザー基板20に付着することにより、露出している半導体チップ9の下面9bおよび側面9aにのみ界面活性剤5が浸透する。

【0043】

つまり、半導体チップ9の個片化工程に用いる切削水30に界面活性剤5を添加することにより、半導体チップ9の下面9bおよび側面9aに界面活性剤5を自動的に塗布することができる。これにより、新たに別工程を設けて半導体チップ9の下面9bおよび側面9aに界面活性剤5を塗布する必要がなくなるので、製造コストをほとんど増加させずに第1の実施形態の半導体装置1Aの効果を享受することができる。

【0044】

次に、第2の実施形態の半導体装置1Bを説明する。図2は第2の実施形態の半導体装置1Bを示している。第2の実施形態の半導体装置1Bは、図2に示すように、半導体部品2B、実装配線板3、アンダーフィル4および界面活性剤5を備えている。

【0045】

半導体部品2Bは、図2に示すように、インターポーザ8に半導体チップ9を実装したものを用いている。第2の実施形態の半導体チップ9の基板には、第1の実施形態の半導体部品2Aの基板と同様、シリコンが用いられている。ここで、小型化した半導体チップ9にはAuバンプ10を採用することが多いが、半導体チップ9が小型化されるとそのAuバンプ10は微細配置されるため、実装配線板3に対する半導体チップ9の実装作業が困難になる。

【0046】

そのため、第2の実施形態の半導体部品2Bにおいては、インターポーザ8を用いて半導体チップ9の再配線を行ない、実装配線板3の実装性を向上させている。このインターポーザ8はポリイミドテープ配線板やガラスエポキシ配線板であり、実装配線板3と対向するその下面2bに半田バンプ6が形成されている。

【0047】

第2の実施形態の実装配線板3、アンダーフィル4および界面活性剤5は、第1の実施形態と同様である。

【0048】

次に、第2の実施形態の半導体装置1Bの製造方法を説明する。

【0049】

第2の実施形態の半導体装置1Bは、バンプ6が形成された半導体チップ9のマザー基板20から半導体チップ9をそれぞれ個片化し、その半導体チップ9を図2に示したインターポーザ8にフリップチップ接続して半導体部品2Bを形成し、その半導体部品2Bを実装配線板3にフリップチップ接続した後、半導体部品2Bと実装配線板3との間にアンダーフィル4を流入して半導体部品2Bと実装配線板3とを固着させることにより、製造される。

【0050】

ここで、図3に示すように、半導体部品2Bの主部品として用いる半導体チップ9は、第1の実施形態の半導体チップ9と同様、界面活性剤5を添加した切削剤を用いてマザー基板20から個片化される。

【0051】

インターポーザ8は再配線の要求を満たすために半導体チップ9の下面よりも大きな面積になっており、界面活性剤5を塗布する要求は大きくない。また、図2に示すように、インターポーザ8の厚さも薄く、インターポーザ8の上方までアンダーフィル4を塗布するので、インターポーザ8の側面までアンダーフィル4が塗布されないという心配もない。しかし、アンダーフィル4の流動性を向上させてその上方の半導体チップ9にアンダーフィル4を素早く流入させるため、インターポーザ8の基板に界面活性剤5を塗布しておくことが好ましい。界面活性剤5の塗布方法としては、スプレーコーティング等の従来技術の塗布方法採用することができる。

【0052】

次に、第2の実施形態の半導体装置1Bを説明する。

【0053】

第2の実施形態の半導体装置1Bにおいては、図1に示すように、フリップチップ接続された半導体部品2Bと実装配線板3との間にアンダーフィル4が流入している。

【0054】

ここで、インターポーザ8の側面が非常に小さいことから、半導体部品2Bの側面2aは半導体チップ9の側面9aによって構成されている。そして、この半導体部品2Bの側面2aには界面活性剤5が塗布されている。そのため、半導体部品2Bの側面2aが小さくなってもその側面2aにアンダーフィル4が付着しやすくなる。アンダーフィル4が半導体部品2Bの側面2aまで付着すれば、アンダーフィル4の接着面積が拡大するので、アンダーフィル4の固着力が強固になり、実装配線板3と半導体部品2Bとの接続信頼性が向上する。

【0055】

図2に示すように、この界面活性剤5が半導体部品2Bの側面2aとその上面2cとの境界付近まで塗布されていれば、半導体部品2Bの側面2aの最上部までアンダーフィル4を付着させることができるので、アンダーフィル4による半導体部品2Bと実装配線板3との固着力が向上する。

【0056】

なお、半導体部品2Bの上面2cにまでアンダーフィル4を塗布すれば固着力はさらに向上するが、半導体装置1Bの全高が上昇してしまい、半導体装置1Bの小型化が図れないため、この界面活性剤5の塗布を半導体部品2Bの側面2aとその上面2cとの境界付近までに抑えておくことが好ましい。

【0057】

半導体部品2Bに用いるバンプは、図2に示すように、半田バンプ6であるが、第1の実施形態と同様、半導体部品2Bに界面活性剤5が塗布されている。そのため、実装配線板3の実装面3aから半導体部品2Bの側面2aまでの距離が遠ざかっても、半導体部品2Bの側面2aにアンダーフィル4を付着させることができる。

【0058】

また、図示はしないが、第1の実施形態と同様、半導体部品2Bの下面2bにも塗布されていることが好ましい。これにより、半導体部品2Bと実装配線板3との間にアンダーフィル4が確実に流入し、半導体部品2Bの下面2bの全面にアンダーフィル4を付着させることができる。

【0059】

次に、第2の実施形態の半導体装置1Bおよびその製造方法の作用を説明する。

【0060】

図2に示すように、半導体部品2Bの主部品となる半導体チップ9には、少なくともその側面9aに界面活性剤5が塗布される。第2の実施形態においては、第1の実施形態と同様、半導体チップ9をマザー基板20から個片化する際、界面活性剤5を添加した切削水30をマザー基板20に流入しながらマザー基板20を切断している。これにより、新たに別工程を設けて半導体チップ9の下面9bおよび側面9aに界面活性剤5を塗布する必要がなくなる。また、インターポーザ8に界面活性剤5を塗布するのは困難な作業ではないので、製造コストに大きな変化をもたらさない。そのため、製造コストをほとんど増加させずに第2の実施形態の半導体装置1Bの効果を享受することができる。

【0061】

以上のことから、第1の実施形態および第2の実施形態の半導体装置1A、1Bおよびそれらの製造方法によれば、実装配線板3の実装面3aから離れた位置にある半導体部品2A、Bの側面2aまでアンダーフィル4が付着するので、半導体部品2A、2Bが小型化しても、半導体部品2A、2Bの温度昇降時におけるアンダーフィル4の熱膨張・熱収縮により半導体部品2A、2Bのバンプ6が実装配線板3から剥離することを防止できる。その結果、実装配線板3と半導体部品2A、2Bとの接続信頼性を向上させることができるという効果を奏する。

【0062】

なお、本発明は、前述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。

【図面の簡単な説明】

【0063】

【図1】第1の実施形態の半導体装置を示す縦断面図

【図2】第2の実施形態の半導体装置を示す縦断面図

【図3】第1の実施形態および第2の実施形態の半導体部品に用いる半導体チップの個片化工程を示す概念図

【図4】従来の半導体装置を示す縦断面図

【図5】従来の半導体装置において半導体部品が小型化した状態を示す縦断面図

【図6】従来の半導体装置において小型化した半導体部品に半田バンプを形成した状態を示す縦断面図

【符号の説明】

【0064】

1A、1B 半導体装置

2A、2B 半導体部品

3 実装配線板

4 アンダーフィル

5 界面活性剤

6 バンプ

9 半導体チップ

30 切削水

【特許請求の範囲】

【請求項1】

半導体部品を実装する実装配線板と、

前記実装配線板と対向する下面に形成されたバンプを用いて前記実装配線板にフリップチップ接続される半導体部品と、

前記実装配線板に前記半導体部品を固着するアンダーフィルと、

前記半導体部品の側面に塗布されており、前記半導体部品および前記アンダーフィルに対して親和性を発揮する界面活性剤と

を備えていることを特徴とする半導体装置。

【請求項2】

前記界面活性剤は、前記半導体部品の下面および前記半導体部品の側面の両面に塗布されている

ことを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記界面活性剤は、前記半導体部品の側面とその上面との境界付近まで塗布されている

ことを特徴とする請求項1または請求項2に記載の半導体装置。

【請求項4】

前記半導体部品は、半導体チップであり、

前記半導体部品のバンプは、半田バンプである

ことを特徴とする請求項1から請求項3のいずれか1項に記載の半導体装置。

【請求項5】

前記半導体部品は、半導体チップをインターポーザの上面に実装したものであり、

前記半導体部品のバンプは、前記インターポーザの下面に形成された半田バンプである

ことを特徴とする請求項1から請求項3のいずれか1項に記載の半導体装置。

【請求項6】

実装配線板に半導体部品をフリップチップ接続する際の補強として前記実装配線板と前記半導体部品との間にアンダーフィルを介在させて前記実装配線板と前記半導体部品とを固着させる半導体装置の製造方法であって、

前記半導体部品またはその主部品として用いる半導体チップは、ベースフィルムが上面に貼付された半導体チップのマザー基板を個々の半導体チップごとに切断する際に、前記半導体部品および前記アンダーフィルに対して親和性を発揮する界面活性剤を切削水に添加して用いて前記半導体チップの側面および下面に界面活性剤を浸透させながら前記ベースフィルムを残した状態で前記マザー基板を切断することにより、個片化されている

ことを特徴とする半導体装置の製造方法。

【請求項1】

半導体部品を実装する実装配線板と、

前記実装配線板と対向する下面に形成されたバンプを用いて前記実装配線板にフリップチップ接続される半導体部品と、

前記実装配線板に前記半導体部品を固着するアンダーフィルと、

前記半導体部品の側面に塗布されており、前記半導体部品および前記アンダーフィルに対して親和性を発揮する界面活性剤と

を備えていることを特徴とする半導体装置。

【請求項2】

前記界面活性剤は、前記半導体部品の下面および前記半導体部品の側面の両面に塗布されている

ことを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記界面活性剤は、前記半導体部品の側面とその上面との境界付近まで塗布されている

ことを特徴とする請求項1または請求項2に記載の半導体装置。

【請求項4】

前記半導体部品は、半導体チップであり、

前記半導体部品のバンプは、半田バンプである

ことを特徴とする請求項1から請求項3のいずれか1項に記載の半導体装置。

【請求項5】

前記半導体部品は、半導体チップをインターポーザの上面に実装したものであり、

前記半導体部品のバンプは、前記インターポーザの下面に形成された半田バンプである

ことを特徴とする請求項1から請求項3のいずれか1項に記載の半導体装置。

【請求項6】

実装配線板に半導体部品をフリップチップ接続する際の補強として前記実装配線板と前記半導体部品との間にアンダーフィルを介在させて前記実装配線板と前記半導体部品とを固着させる半導体装置の製造方法であって、

前記半導体部品またはその主部品として用いる半導体チップは、ベースフィルムが上面に貼付された半導体チップのマザー基板を個々の半導体チップごとに切断する際に、前記半導体部品および前記アンダーフィルに対して親和性を発揮する界面活性剤を切削水に添加して用いて前記半導体チップの側面および下面に界面活性剤を浸透させながら前記ベースフィルムを残した状態で前記マザー基板を切断することにより、個片化されている

ことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−176863(P2009−176863A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−12586(P2008−12586)

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]