半導体装置およびその製造方法

【課題】ボラジン系化合物の絶縁膜を用いて、絶縁材料と配線材料との間の密着性や、機械強度等の特性が向上された半導体装置およびその製造方法を提供する。

【解決手段】凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層上に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さく、第2の導体層の外周に、金属材料で構成された導体拡散防止層が形成されている半導体装置である。

【解決手段】凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層上に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さく、第2の導体層の外周に、金属材料で構成された導体拡散防止層が形成されている半導体装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に関し、特に、層間の絶縁膜にボラジン系化合物を用いて、当該絶縁膜と、配線層、導体拡散防止層などの隣接層との密着性が向上された半導体装置およびその製造方法に関する。

【背景技術】

【0002】

近年、半導体集積回路の高集積化にともない、配線間隔が縮小し、配線間の寄生容量が増大してきている。最先端の高速動作が必要な半導体集積回路では信号遅延を回避するため、この配線間寄生容量の低減が必要である。また、信号遅延を回避するためには配線材料の低抵抗化も同時に行う必要がある。半導体集積回路にはこれまでアルミニウム等が使用されてきたが、より抵抗値の低い銅が使用されるようになってきている。また、配線間寄生容量の低減には、配線間絶縁膜の比誘電率を低減させる方法が用いられている。

【0003】

しかしながら、例えば90nm世代で用いられる炭素含有シリコン酸化膜は比誘電率2.8前後の膜であり、硬度およびヤング率がそれぞれ1.8GPaおよび14GPaであって、従来用いられてきたシリコン酸化膜の硬度およびヤング率である10GPaおよび80GPaに比べ非常に低い値となっており、機械的強度が弱いといった欠点が指摘されている。そのため、金属配線形成時のCMP(Chemical Mechanical Polishing)工程やアセンブリ時のワイヤボンディング工程において、膜はがれやクラックの形成といった問題の発生が懸念されている。

【0004】

さらに65nm、45nm世代での適用が予想されている比誘電率2.2前後の膜では、硬度およびヤング率がそれぞれ0.6GPaおよび6GPaとさらに低い値となることが予想される。

【0005】

しかしながら、上述のように配線遅延の配線材料に銅が使用されるようになってきているが、半導体装置の微細化にともない、配線内に蓄積する電荷密度が上昇し、局所的な電流および熱ストレスの集中によるエレクトロマイグレーションやストレスマイグレーションが発生し、配線信頼性不良の原因となることが懸念される。このため、絶縁材料と配線材料間の密着性をより向上させておく必要がある。

【0006】

ところで、下記特許文献では、B−C−N結合を含む層間絶縁膜を形成する方法が開示されており、低誘電率で高機械強度かつ高接着強度の膜の成膜が可能となっている。その成膜は下記化学式(1)で示されるボラジン骨格を有した化合物を単独または複合して原料として用い、化学的気相成長法(CVD法)により成膜するものであり、硬度およびヤング率がそれぞれ2.0GPaおよび40GPaと高い値が実現可能である。

【0007】

【化1】

【0008】

(上式中、X1、X2、X3は同一でも異なっていてもよく、それぞれ水素原子、アミノ基、炭素数1〜4のアルキル基、アルケニル基、アルキニル基、モノアルキルアミノ基またはジアルキルアミノ基、Y1、Y2、Y3は同一でも異なっていてもよく、それぞれ水素原子、炭素数1〜4のアルキル基、アルケニル基、アルキニル基または炭素数3〜12のトリアルキルシリル基で、X1、X2、X3、Y1、Y2およびY3の全てが水素原子ではない。)

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−186649号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の技術の問題を解決するためになされたものであって、その目的は、ボラジン系化合物の絶縁膜を用いて、絶縁材料と配線材料との間の密着性や、機械強度等の特性が向上された半導体装置およびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の1つの局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層上に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0012】

本発明の別の局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層の凹部に埋め込まれた第2の導体層と、第2の導体層と第2の絶縁層との間に形成された第3の絶縁層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0013】

本発明のさらに別の局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層とエッチングストッパー層との間に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0014】

本発明のさらに別の局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層の凹部に埋め込まれた第2の導体層と、第2の絶縁層上、および第2の絶縁層とエッチングストッパー層および第2の導体層との間に形成された第3の絶縁層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0015】

本発明のさらに別の局面によれば、凹部に導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層上および第2の絶縁層とエッチングストッパー層との間に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0016】

好ましくは、第2の導体層の外周に、導体拡散防止層が形成されている。

本発明のさらに別の局面によれば、上記のいずれかの半導体装置の製造方法であって、炭素含有ボラジン化合物を原料として化学的気相反応成長法により第2の絶縁層および第3の絶縁層を形成する工程において、分子中の炭素含有量に差異のある原料を用いることにより、第3の絶縁層および第2の絶縁層の炭素含有率を調節することを特徴とする半導体装置の製造方法が提供される。

【0017】

本発明のさらに別の局面によれば、上記のいずれかの半導体装置の製造方法であって、炭素含有ボラジン化合物を原料として化学的気相反応成長法により第2の絶縁層および第3の絶縁層を形成する工程において、炭素を含むガスを添加して、前記絶縁層中の炭素含有量を調節することを特徴とする半導体装置の製造方法が提供される。

【0018】

本発明のさらに別の局面によれば、上記のいずれかの半導体装置の製造方法であって、炭素含有ボラジン化合物を原料として化学的気相反応成長法により第2の絶縁層および第3の絶縁層を形成する工程において、プラズマ化したガス中で第2の絶縁層表面を処理することにより絶縁膜中の炭素含有率を調整して第3の絶縁層を形成することにより、絶縁層中の炭素含有率を調節することを特徴とする半導体装置の製造方法が提供される。

【発明の効果】

【0019】

本発明の半導体装置およびその製造方法によれば、炭素含有ボラジン化合物を原料として化学的気相反応成長法で形成される絶縁材料は誘電率が2.5以下と低いため、高速動作が必要な半導体集積回路求められる信号遅延を回避するための配線間寄生容量の低減に有効である。

【0020】

また、当該絶縁膜のヤング率は20GPa以上であり、同等の誘電率が得られる酸化炭化シリコン系絶縁材料に比べて機械強度に優れるため、CMP工程やパッケージング工程において、多層配線構造部分に強い応力がかかる工程において層間剥離や絶縁膜の割れなどの不具合を起こしにくくすることが可能である。

【0021】

また、絶縁膜中の炭素含有率を小さくすることにより、これに隣接するエッチストッパ層、ハードマスク層、導体層、導体拡散防止層との密着性を向上することができる。

【図面の簡単な説明】

【0022】

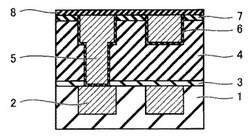

【図1】本発明の半導体装置の一実施形態を示す概略断面図である。

【図2】本発明の半導体装置の一実施形態を示す概略断面図である。

【図3】本発明の半導体装置の一実施形態を示す概略断面図である。

【図4】本発明の半導体装置の一実施形態を示す概略断面図である。

【図5】本発明の半導体装置の一実施形態を示す概略断面図である。

【図6】本発明の半導体装置の一実施形態を示す概略断面図である。

【図7】本発明の半導体装置の一実施形態を示す概略断面図である。

【図8】本発明の半導体装置の一実施形態を示す概略断面図である。

【図9】本発明の半導体装置の一実施形態を示す概略断面図である。

【図10】本発明の半導体装置の一実施形態を示す概略断面図である。

【発明を実施するための形態】

【0023】

(実施形態1)

本発明の半導体装置は、凹部に第1の導体層が埋め込まれた第1の絶縁層と、該第1の絶縁層上に形成されたエッチングストッパー層と、該エッチングストッパー層上に形成された第2の絶縁層と、該第2の絶縁層上に形成された第3の絶縁層と、該第2の絶縁層と該第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、前記第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、前記第2の絶縁層の炭素含有率よりも小さいことを特徴とする。

【0024】

上記本発明の半導体装置によれば、第2および第3の絶縁層が炭素含有ボラジン化合物を用いて化学的気相反応成長法で形成されているので配線間寄生容量を低減することができ、また機械強度に優れ、密着性を向上させることができる。

【0025】

特に、当該第2および第3の絶縁層の密着性を向上させることができる点で優れている。密着性を向上させることができる理由として、Jpn.J.Appl.Phys.38巻、1428頁、(1999年)には、絶縁材料中の炭素含有率の増加が表面エネルギーの低下をもたらすことが記載されているが、炭素含有ボラジン化合物を原料として化学的気相反応成長法で形成される絶縁材料には膜中に炭素が含まれているため、これらの含有量を調節することにより、密着性を向上させることができる。

【0026】

ここで、本発明の半導体装置について図1を用いて説明する。図1は、本発明の半導体装置の概略断面図である。図1において、本発明の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4上に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5とを備え、必要に応じて、キャップ層8が設けられる。

【0027】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、前記第2の絶縁層4の炭素含有率よりも小さい。これにより、密着性を向上させることができる。

【0028】

次いで、図1の構造の半導体装置の製造方法について説明する。まず、当該分野で公知の方法により第1の絶縁層1の凹部中に第1の導体層2を埋め込む。次いで、当該第1の絶縁層1上に当該分野で公知の方法により、エッチングストッパー層3を形成する。

【0029】

その後、エッチングストッパー層3上に、炭素含有ボラジン化合物を原料として、化学的気相反応成長法(以下、CVD)により、第2の絶縁層4を形成する。次いで、同様に炭素含有ボラジン化合物を用いてCVDにより第3の絶縁層7を第2の絶縁層4上に形成する。ここで、第2の絶縁層4に用いる炭素含有ボラジン化合物中の炭素含有率は、第3の絶縁層7に用いる炭素含有ボラジン化合物中の炭素含有率より大きい。

【0030】

次いで、第2の絶縁層4および第3の絶縁層7中にフォトリソグラフィー法およびドライエッチング法を用いて、金属配線パターンを形成し、CMP法により第2の導体層5を形成する。次いで、第3の絶縁層7上にキャップ層8を形成し、図1の半導体装置を製造することができる。

【0031】

本発明において、半導体装置の絶縁層を形成するに際し用いる炭素含有ボラジン化合物は、化学式(1)で示される構造を有する。

【0032】

【化2】

【0033】

(上式中、X1、X2、X3は同一でも異なっていてもよく、それぞれ水素原子、アミノ基、炭素数1〜4のアルキル基、アルケニル基、アルキニル基、モノアルキルアミノ基またはジアルキルアミノ基、Y1、Y2、Y3は同一でも異なっていてもよく、それぞれ水素原子、炭素数1〜4のアルキル基、アルケニル基、アルキニル基または炭素数3〜12のトリアルキルシリル基で、X1、X2、X3、Y1、Y2およびY3の全てが水素原子ではない。)

ここで、化学式(1)で示される化合物としては、ボラジン(B3N3H6)中水素のうち少なくとも一つは炭素を含んだ基で置換されているものを用いることができる。具体的にはB,B,B−トリメチルボラジン、N,N,N−トリメチルボラジン、B,B,B−トリエチルボラジン、N,N,N−トリエチルボラジン、B,B,B−トリプロピルボラジン、N,N,N−トリプロピルボラジン、B,B,B−トリブチルボラジン、N,N,N−トリブチルボラジン、B,B,B,N,N,N−ヘキサメチルボラジン、B,B,B−トリエチル−N,N,N−トリメチルボラジン、B,B,B−トリプロピル−N,N,N−トリメチルボラジン、B,B,B−トリエテニルボラジン、B,B,B−トリエテニル−N,N,N−トリメチルボラジン、B,B,B−トリエチニルボラジン、B,B,B−トリエチニル−N,N,N−トリメチルボラジン、B,B,B−トリアミノボラジン、B,B,B−トリアミノ−N,N,N−トリメチルボラジン、B,B,B−トリスメチルアミノボラジン、B,B,B−トリスメチルアミノ−N,N,N−トリメチルボラジン、B,B,B−トリスジメチルアミノボラジン、B,B,B−トリスジメチルアミノ−N,N,N−トリメチルボラジン等を用いることができる。これらは単独で用いても混合させて用いても良い。

【0034】

本発明において、上記ボラジン化合物を用いて第2および第3の絶縁層を形成するに際し、当該ボラジン化合物を気化させて、真空チャンバ内に輸送して成膜することができる。成膜の方法としては、熱、紫外線、電子線やプラズマ場等をボラジン化合物の活性化方法として用いて成膜することができる。特にプラズマ場を利用してボラジン化合物を活性化させるために、ヘリウム、アルゴン、窒素、酸素、水素、一酸化窒素、アンモニア、二酸化炭素、メタン、アセチレン等のガスを併用して成膜することができる。

【0035】

本発明において、第3の絶縁層の炭素含有率を、第2の絶縁層よりも少なくするためには、第3の絶縁層を形成するに際し、第2の絶縁層を形成する際に用いたボラジン化合物よりも分子中の炭素原子数が少ないボラジン化合物を用いる方法、第2の絶縁層をボラジン化合物と同時に二酸化炭素、メタン、アセチレンなどの炭素原子を含んだガスを添加して膜を形成しておき、第3の絶縁層を形成する際には同一のボラジン化合物を用いるが炭素を含んだ上記ガスを添加せずに膜を形成する方法、あるいは第2の絶縁層を形成した後、酸素、窒素、一酸化窒素、アンモニア等のプラズマガスで表面処理を行う方法により形成することができる。

【0036】

第2の絶縁層は誘電率、機械強度他の特性を鑑みて組成が決定されるが、X線光電子分光(XPS)法から求められる炭素含有率は元素比で5〜40%である。これに対して第2の絶縁層よりも炭素含有量の少ない第3の絶縁層の炭素含有量は1〜35%、望ましくは2〜30%であることが望ましい。

【0037】

本発明の半導体装置に関して、その大きさについては特に制限されるものではないが炭素成分の少ない第3の絶縁層の厚さは第2の絶縁層に対して2割以下であることが望ましい。たとえば配線間隔100nmの配線構造を例にとるならば第2および第3の絶縁層を含む絶縁層厚さは約350nmであり、このときの第3の絶縁層厚さは5〜50nmの範囲であることが望ましい。5nm以下であると一部において第3の絶縁層が形成されていない部分が存在し、層間剥離等の不具合を起こす可能性があり、50nm以上であると絶縁層全体の誘電率が上昇してしまうためである。

【0038】

また第2の絶縁層と第3の絶縁層の炭素成分が連続的に変化させた構造をしていてもよい。連続的に炭素成分を変化させるためには、CVD原料である炭素を含むボラジン化合物分子中の炭素成分の異なる原料を用いて連続的にその供給量を変化させることにより達成することができる。

【0039】

次に、図1の構造の半導体装置の製造方法について具体例を挙げて説明する。エッチングストッパー層を形成するまでについては上述のとおりである。まず、第2の絶縁層を形成するに際して用いる炭素含有ボラジン化合物の一例として、B,B,B−N,N,N−ヘキサメチルボラジンを原料とし、CVD法により第2の絶縁層を形成する。

【0040】

次いで、ボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層を形成する。これら絶縁層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、導体層として銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた導体層を形成する。次にSiC膜をキャップ層として成膜して図1に示される配線構造を形成する。

【0041】

ここで、炭素を含むボラジン化合物を原料としてCVD法により形成される第2の絶縁層の形成方法についてさらに詳しく示す。プラズマCVDを用いた場合、キャリアガスとしてヘリウムガスを用いて、B,B,B−N,N,N−ヘキサメチルボラジンを加熱された導入管を通じて基板が置かれた反応容器中に導入する。反応容器中は周波数13.56MHzのRFを200Wで稼動させて反応ガスをプラズマ化させる。基板温度を300℃に加熱し、B,B,B,B−N,N,N−ヘキサメチルボラジンの蒸気温度は150℃とすることにより誘電率2.21、硬度4.3GPa、ヤング率35GPaの膜の成膜が可能となる。

【0042】

さらに第3の絶縁層はN,N,N−トリメチルボラジンを原料とする以外は第2の絶縁層と同様の方法で作成できる。ここで得られた第3の絶縁層は誘電率2.31、硬度3.1GPa、ヤング率29GPaであった。これら第2および第3の絶縁層中の炭素含有率をXPSで求めたところそれぞれ32%、25%であった。このことから本発明の半導体装置は密着性に優れ、層間剥離等の配線信頼性を劣化させる不具合を生じ難くなる。

【0043】

ここではキャップ層としてSiCを使用したが、この他にSiO2、SiN、SiCN、SiOCなどを使用することができる。

【0044】

本発明において、必要に応じてこれらの工程を繰り返すことにより、多層配線を形成する。これにより低誘電率の絶縁材料を配線構造に使用した配線構造が形成できる。この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0045】

また、図1の半導体装置の製造方法の別の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有ボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。次に第2の絶縁層4の表面を酸素プラズマで処理することにより第2の絶縁層4の上に第3の絶縁層7を形成する。これら第2および第3の絶縁層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、第2の導体層5として銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた導体層を形成する。次にSiO2膜をキャップ層8として成膜して図2に示される配線構造を形成する。

【0046】

ここで第3の絶縁層7を形成するためには、窒素、酸素、一酸化窒素等のガスを13.56MHzのRFを50Wから300Wの間で稼動させて、ガスをプラズマ化して、これを第2の絶縁層4の側壁を処理することで形成することが可能である。プラズマガスに酸素を用いて200Wで1分間処理した場合、処理前後での膜中炭素含有率は32%から11%まで低下した。このことから本発明の半導体装置は密着性に優れ、層間剥離等の配線信頼性を劣化させる不具合を生じ難くなる。

【0047】

(実施形態2)

次に、図2に示す構造の半導体装置について説明する。図2は、本発明の半導体装置の概略断面図である。図2の半導体装置は、第2の導体層5の外周に第3の絶縁層が形成されている以外は、図1の半導体装置と同一である。

【0048】

すなわち、図2に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4の凹部に埋め込まれた第2の導体層5と、該第2の導体層5と前記第2の絶縁層4との間に形成された第3の絶縁層7と、を含む。

【0049】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0050】

次いで、図2の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。第2の絶縁層4中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。第2の絶縁層4のドライエッチング後、フォトレジストを剥離する前にドラエッチングにより形成された凹部の側壁を酸素プラズマで処理することにより第2の絶縁層4と第2の絶縁層4中に埋め込まれる第2の導体層5との間に第3の絶縁層7を形成することができる。

【0051】

その後、第2の導体層5を形成するために、銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiO2膜をキャップ層として成膜して図2に示される配線構造を形成する。

【0052】

ここで第3の絶縁層を形成するためには、実施の形態2で示された第3の絶縁層を形成するのと同様の方法で形成することが可能である。ここではプラズマガスに窒素を用いて300Wで1分間処理した場合、処理前後での膜中炭素含有率は32%から18%まで低下することをXPS分析により確認した。このことから本発明の半導体装置は密着性に優れ、層間剥離等の配線信頼性を劣化させる不具合を生じ難くなる。

【0053】

必要に応じてこれらの工程を繰り返すことにより、多層配線を形成する。これにより低誘電率の絶縁材料を配線構造に使用した配線構造が形成できる。この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層と導体層の密着性が高いために、銅が熱や電流集中によって拡散し難くなるため、配線信頼性の劣化のない半導体装置となる。

【0054】

(実施形態3)

次に、図3に示す構造の半導体装置について説明する。図3は、本発明の半導体装置の概略断面図である。図3の半導体装置は、第2の導体層5がエッチングストッパー層3上に形成されている以外は、図1の半導体装置と同一である。

【0055】

すなわち、図3に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4と前記エッチングストッパー層3との間に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5と、を含む。

【0056】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0057】

次いで、図3の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有ボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。次いでボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。

【0058】

これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、第2の導体層5として銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiC膜をキャップ層8として成膜して図3に示される配線構造を形成する。

【0059】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0060】

(実施形態4)

次に、図4に示す構造の半導体装置について説明する。図4は、本発明の半導体装置の概略断面図である。図4の半導体装置は、第2の導体層5の構造が図1〜図3を組み合わせた構造である。

【0061】

すなわち、図4に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4の凹部に埋め込まれた第2の導体層5と、該第2の絶縁層4上、および該第2の絶縁層4と前記エッチングストッパー層3および第2の導体層5との間に形成された第3の絶縁層7と、を含む。

【0062】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0063】

次いで、図4の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に炭素を含むボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。次いでボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチングにより形成する。第2および第3の絶縁層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。絶縁層のドライエッチング後、フォトレジストを剥離する前にドラエッチングにより形成された凹部の側壁を酸素プラズマで処理することにより第2の絶縁層4と第2の絶縁層4中に埋め込まれる第2の導体層5との間に第3の絶縁層7を形成することができる。

【0064】

その後、第2の導体層を形成するための銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiC膜をキャップ層8として成膜して図4に示される配線構造を形成する。

【0065】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0066】

(実施形態5)

次に、図5に示す構造の半導体装置について説明する。図5は、本発明の半導体装置の概略断面図である。図5の半導体装置は、第2の導体層5の構造が図1および図3を組み合わせた構造である。

【0067】

すなわち、図5に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4上および該第2の絶縁層4と前記エッチングストッパー層3との間に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5と、を含む。

【0068】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0069】

次いで、図5の半導体装置の製造方法について具体的に説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有ボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。

【0070】

次いでボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。さらにこの上に再びボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。

【0071】

その後、第2の導体層5形成するための銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた導体層を形成する。次にSiC膜をキャップ層8として成膜して図5に示される配線構造を形成する。

【0072】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0073】

(実施形態6)

次に、図6に示す構造の半導体装置について説明する。図6は、本発明の半導体装置の概略断面図である。図6の半導体装置は、第2の導体層5の周囲に導体拡散防止層6が形成されている以外は、図1と同一である。

【0074】

すなわち、図6に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4上に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5と、第2の導体層5の周囲に形成された導体拡散防止層6を含む。

【0075】

次いで、図6の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に炭素含有ボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。

【0076】

次いでボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、導体拡散防止層6としてTaを形成した後、さらに第2の導体層を形成するために銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiC膜をキャップ層8として成膜して図6に示される配線構造を形成する。

【0077】

ここでは導体拡散防止層としてTaを使用したが、その他にTaN、Ti、TiN等を使用することができる。なお、この導体拡散防止層の厚さはたとえば5nmである。

【0078】

他に上記実施の形態1から6に記載の方法を用い、導体層を形成する前に導体拡散防止層を設ける工程を入れることにより図7から10に示される配線構造を形成することができる。すなわち、図7は、図2の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造であり、図8は、図3の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造であり、図9は、図4の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造であり、図10は、図5の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造である。

【0079】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層および導体層との密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0080】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0081】

1 第1の絶縁層、2 第1の導体層、3 エッチングストッパー層、4 第2の絶縁層、5 第2の導体層、6 導体拡散防止層、7 第3の絶縁層、8 キャップ層。

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に関し、特に、層間の絶縁膜にボラジン系化合物を用いて、当該絶縁膜と、配線層、導体拡散防止層などの隣接層との密着性が向上された半導体装置およびその製造方法に関する。

【背景技術】

【0002】

近年、半導体集積回路の高集積化にともない、配線間隔が縮小し、配線間の寄生容量が増大してきている。最先端の高速動作が必要な半導体集積回路では信号遅延を回避するため、この配線間寄生容量の低減が必要である。また、信号遅延を回避するためには配線材料の低抵抗化も同時に行う必要がある。半導体集積回路にはこれまでアルミニウム等が使用されてきたが、より抵抗値の低い銅が使用されるようになってきている。また、配線間寄生容量の低減には、配線間絶縁膜の比誘電率を低減させる方法が用いられている。

【0003】

しかしながら、例えば90nm世代で用いられる炭素含有シリコン酸化膜は比誘電率2.8前後の膜であり、硬度およびヤング率がそれぞれ1.8GPaおよび14GPaであって、従来用いられてきたシリコン酸化膜の硬度およびヤング率である10GPaおよび80GPaに比べ非常に低い値となっており、機械的強度が弱いといった欠点が指摘されている。そのため、金属配線形成時のCMP(Chemical Mechanical Polishing)工程やアセンブリ時のワイヤボンディング工程において、膜はがれやクラックの形成といった問題の発生が懸念されている。

【0004】

さらに65nm、45nm世代での適用が予想されている比誘電率2.2前後の膜では、硬度およびヤング率がそれぞれ0.6GPaおよび6GPaとさらに低い値となることが予想される。

【0005】

しかしながら、上述のように配線遅延の配線材料に銅が使用されるようになってきているが、半導体装置の微細化にともない、配線内に蓄積する電荷密度が上昇し、局所的な電流および熱ストレスの集中によるエレクトロマイグレーションやストレスマイグレーションが発生し、配線信頼性不良の原因となることが懸念される。このため、絶縁材料と配線材料間の密着性をより向上させておく必要がある。

【0006】

ところで、下記特許文献では、B−C−N結合を含む層間絶縁膜を形成する方法が開示されており、低誘電率で高機械強度かつ高接着強度の膜の成膜が可能となっている。その成膜は下記化学式(1)で示されるボラジン骨格を有した化合物を単独または複合して原料として用い、化学的気相成長法(CVD法)により成膜するものであり、硬度およびヤング率がそれぞれ2.0GPaおよび40GPaと高い値が実現可能である。

【0007】

【化1】

【0008】

(上式中、X1、X2、X3は同一でも異なっていてもよく、それぞれ水素原子、アミノ基、炭素数1〜4のアルキル基、アルケニル基、アルキニル基、モノアルキルアミノ基またはジアルキルアミノ基、Y1、Y2、Y3は同一でも異なっていてもよく、それぞれ水素原子、炭素数1〜4のアルキル基、アルケニル基、アルキニル基または炭素数3〜12のトリアルキルシリル基で、X1、X2、X3、Y1、Y2およびY3の全てが水素原子ではない。)

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−186649号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の技術の問題を解決するためになされたものであって、その目的は、ボラジン系化合物の絶縁膜を用いて、絶縁材料と配線材料との間の密着性や、機械強度等の特性が向上された半導体装置およびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の1つの局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層上に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0012】

本発明の別の局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層の凹部に埋め込まれた第2の導体層と、第2の導体層と第2の絶縁層との間に形成された第3の絶縁層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0013】

本発明のさらに別の局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層とエッチングストッパー層との間に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0014】

本発明のさらに別の局面によれば、凹部に第1の導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層の凹部に埋め込まれた第2の導体層と、第2の絶縁層上、および第2の絶縁層とエッチングストッパー層および第2の導体層との間に形成された第3の絶縁層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0015】

本発明のさらに別の局面によれば、凹部に導体層が埋め込まれた第1の絶縁層と、第1の絶縁層上に形成されたエッチングストッパー層と、エッチングストッパー層上に形成された第2の絶縁層と、第2の絶縁層上および第2の絶縁層とエッチングストッパー層との間に形成された第3の絶縁層と、第2の絶縁層と第3の絶縁層との凹部に埋め込まれた導体層と、を含む半導体装置であって、第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、第2の絶縁層の炭素含有率よりも小さいことを特徴とする半導体装置が提供される。

【0016】

好ましくは、第2の導体層の外周に、導体拡散防止層が形成されている。

本発明のさらに別の局面によれば、上記のいずれかの半導体装置の製造方法であって、炭素含有ボラジン化合物を原料として化学的気相反応成長法により第2の絶縁層および第3の絶縁層を形成する工程において、分子中の炭素含有量に差異のある原料を用いることにより、第3の絶縁層および第2の絶縁層の炭素含有率を調節することを特徴とする半導体装置の製造方法が提供される。

【0017】

本発明のさらに別の局面によれば、上記のいずれかの半導体装置の製造方法であって、炭素含有ボラジン化合物を原料として化学的気相反応成長法により第2の絶縁層および第3の絶縁層を形成する工程において、炭素を含むガスを添加して、前記絶縁層中の炭素含有量を調節することを特徴とする半導体装置の製造方法が提供される。

【0018】

本発明のさらに別の局面によれば、上記のいずれかの半導体装置の製造方法であって、炭素含有ボラジン化合物を原料として化学的気相反応成長法により第2の絶縁層および第3の絶縁層を形成する工程において、プラズマ化したガス中で第2の絶縁層表面を処理することにより絶縁膜中の炭素含有率を調整して第3の絶縁層を形成することにより、絶縁層中の炭素含有率を調節することを特徴とする半導体装置の製造方法が提供される。

【発明の効果】

【0019】

本発明の半導体装置およびその製造方法によれば、炭素含有ボラジン化合物を原料として化学的気相反応成長法で形成される絶縁材料は誘電率が2.5以下と低いため、高速動作が必要な半導体集積回路求められる信号遅延を回避するための配線間寄生容量の低減に有効である。

【0020】

また、当該絶縁膜のヤング率は20GPa以上であり、同等の誘電率が得られる酸化炭化シリコン系絶縁材料に比べて機械強度に優れるため、CMP工程やパッケージング工程において、多層配線構造部分に強い応力がかかる工程において層間剥離や絶縁膜の割れなどの不具合を起こしにくくすることが可能である。

【0021】

また、絶縁膜中の炭素含有率を小さくすることにより、これに隣接するエッチストッパ層、ハードマスク層、導体層、導体拡散防止層との密着性を向上することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の半導体装置の一実施形態を示す概略断面図である。

【図2】本発明の半導体装置の一実施形態を示す概略断面図である。

【図3】本発明の半導体装置の一実施形態を示す概略断面図である。

【図4】本発明の半導体装置の一実施形態を示す概略断面図である。

【図5】本発明の半導体装置の一実施形態を示す概略断面図である。

【図6】本発明の半導体装置の一実施形態を示す概略断面図である。

【図7】本発明の半導体装置の一実施形態を示す概略断面図である。

【図8】本発明の半導体装置の一実施形態を示す概略断面図である。

【図9】本発明の半導体装置の一実施形態を示す概略断面図である。

【図10】本発明の半導体装置の一実施形態を示す概略断面図である。

【発明を実施するための形態】

【0023】

(実施形態1)

本発明の半導体装置は、凹部に第1の導体層が埋め込まれた第1の絶縁層と、該第1の絶縁層上に形成されたエッチングストッパー層と、該エッチングストッパー層上に形成された第2の絶縁層と、該第2の絶縁層上に形成された第3の絶縁層と、該第2の絶縁層と該第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、前記第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層の炭素含有率が、前記第2の絶縁層の炭素含有率よりも小さいことを特徴とする。

【0024】

上記本発明の半導体装置によれば、第2および第3の絶縁層が炭素含有ボラジン化合物を用いて化学的気相反応成長法で形成されているので配線間寄生容量を低減することができ、また機械強度に優れ、密着性を向上させることができる。

【0025】

特に、当該第2および第3の絶縁層の密着性を向上させることができる点で優れている。密着性を向上させることができる理由として、Jpn.J.Appl.Phys.38巻、1428頁、(1999年)には、絶縁材料中の炭素含有率の増加が表面エネルギーの低下をもたらすことが記載されているが、炭素含有ボラジン化合物を原料として化学的気相反応成長法で形成される絶縁材料には膜中に炭素が含まれているため、これらの含有量を調節することにより、密着性を向上させることができる。

【0026】

ここで、本発明の半導体装置について図1を用いて説明する。図1は、本発明の半導体装置の概略断面図である。図1において、本発明の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4上に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5とを備え、必要に応じて、キャップ層8が設けられる。

【0027】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、前記第2の絶縁層4の炭素含有率よりも小さい。これにより、密着性を向上させることができる。

【0028】

次いで、図1の構造の半導体装置の製造方法について説明する。まず、当該分野で公知の方法により第1の絶縁層1の凹部中に第1の導体層2を埋め込む。次いで、当該第1の絶縁層1上に当該分野で公知の方法により、エッチングストッパー層3を形成する。

【0029】

その後、エッチングストッパー層3上に、炭素含有ボラジン化合物を原料として、化学的気相反応成長法(以下、CVD)により、第2の絶縁層4を形成する。次いで、同様に炭素含有ボラジン化合物を用いてCVDにより第3の絶縁層7を第2の絶縁層4上に形成する。ここで、第2の絶縁層4に用いる炭素含有ボラジン化合物中の炭素含有率は、第3の絶縁層7に用いる炭素含有ボラジン化合物中の炭素含有率より大きい。

【0030】

次いで、第2の絶縁層4および第3の絶縁層7中にフォトリソグラフィー法およびドライエッチング法を用いて、金属配線パターンを形成し、CMP法により第2の導体層5を形成する。次いで、第3の絶縁層7上にキャップ層8を形成し、図1の半導体装置を製造することができる。

【0031】

本発明において、半導体装置の絶縁層を形成するに際し用いる炭素含有ボラジン化合物は、化学式(1)で示される構造を有する。

【0032】

【化2】

【0033】

(上式中、X1、X2、X3は同一でも異なっていてもよく、それぞれ水素原子、アミノ基、炭素数1〜4のアルキル基、アルケニル基、アルキニル基、モノアルキルアミノ基またはジアルキルアミノ基、Y1、Y2、Y3は同一でも異なっていてもよく、それぞれ水素原子、炭素数1〜4のアルキル基、アルケニル基、アルキニル基または炭素数3〜12のトリアルキルシリル基で、X1、X2、X3、Y1、Y2およびY3の全てが水素原子ではない。)

ここで、化学式(1)で示される化合物としては、ボラジン(B3N3H6)中水素のうち少なくとも一つは炭素を含んだ基で置換されているものを用いることができる。具体的にはB,B,B−トリメチルボラジン、N,N,N−トリメチルボラジン、B,B,B−トリエチルボラジン、N,N,N−トリエチルボラジン、B,B,B−トリプロピルボラジン、N,N,N−トリプロピルボラジン、B,B,B−トリブチルボラジン、N,N,N−トリブチルボラジン、B,B,B,N,N,N−ヘキサメチルボラジン、B,B,B−トリエチル−N,N,N−トリメチルボラジン、B,B,B−トリプロピル−N,N,N−トリメチルボラジン、B,B,B−トリエテニルボラジン、B,B,B−トリエテニル−N,N,N−トリメチルボラジン、B,B,B−トリエチニルボラジン、B,B,B−トリエチニル−N,N,N−トリメチルボラジン、B,B,B−トリアミノボラジン、B,B,B−トリアミノ−N,N,N−トリメチルボラジン、B,B,B−トリスメチルアミノボラジン、B,B,B−トリスメチルアミノ−N,N,N−トリメチルボラジン、B,B,B−トリスジメチルアミノボラジン、B,B,B−トリスジメチルアミノ−N,N,N−トリメチルボラジン等を用いることができる。これらは単独で用いても混合させて用いても良い。

【0034】

本発明において、上記ボラジン化合物を用いて第2および第3の絶縁層を形成するに際し、当該ボラジン化合物を気化させて、真空チャンバ内に輸送して成膜することができる。成膜の方法としては、熱、紫外線、電子線やプラズマ場等をボラジン化合物の活性化方法として用いて成膜することができる。特にプラズマ場を利用してボラジン化合物を活性化させるために、ヘリウム、アルゴン、窒素、酸素、水素、一酸化窒素、アンモニア、二酸化炭素、メタン、アセチレン等のガスを併用して成膜することができる。

【0035】

本発明において、第3の絶縁層の炭素含有率を、第2の絶縁層よりも少なくするためには、第3の絶縁層を形成するに際し、第2の絶縁層を形成する際に用いたボラジン化合物よりも分子中の炭素原子数が少ないボラジン化合物を用いる方法、第2の絶縁層をボラジン化合物と同時に二酸化炭素、メタン、アセチレンなどの炭素原子を含んだガスを添加して膜を形成しておき、第3の絶縁層を形成する際には同一のボラジン化合物を用いるが炭素を含んだ上記ガスを添加せずに膜を形成する方法、あるいは第2の絶縁層を形成した後、酸素、窒素、一酸化窒素、アンモニア等のプラズマガスで表面処理を行う方法により形成することができる。

【0036】

第2の絶縁層は誘電率、機械強度他の特性を鑑みて組成が決定されるが、X線光電子分光(XPS)法から求められる炭素含有率は元素比で5〜40%である。これに対して第2の絶縁層よりも炭素含有量の少ない第3の絶縁層の炭素含有量は1〜35%、望ましくは2〜30%であることが望ましい。

【0037】

本発明の半導体装置に関して、その大きさについては特に制限されるものではないが炭素成分の少ない第3の絶縁層の厚さは第2の絶縁層に対して2割以下であることが望ましい。たとえば配線間隔100nmの配線構造を例にとるならば第2および第3の絶縁層を含む絶縁層厚さは約350nmであり、このときの第3の絶縁層厚さは5〜50nmの範囲であることが望ましい。5nm以下であると一部において第3の絶縁層が形成されていない部分が存在し、層間剥離等の不具合を起こす可能性があり、50nm以上であると絶縁層全体の誘電率が上昇してしまうためである。

【0038】

また第2の絶縁層と第3の絶縁層の炭素成分が連続的に変化させた構造をしていてもよい。連続的に炭素成分を変化させるためには、CVD原料である炭素を含むボラジン化合物分子中の炭素成分の異なる原料を用いて連続的にその供給量を変化させることにより達成することができる。

【0039】

次に、図1の構造の半導体装置の製造方法について具体例を挙げて説明する。エッチングストッパー層を形成するまでについては上述のとおりである。まず、第2の絶縁層を形成するに際して用いる炭素含有ボラジン化合物の一例として、B,B,B−N,N,N−ヘキサメチルボラジンを原料とし、CVD法により第2の絶縁層を形成する。

【0040】

次いで、ボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層を形成する。これら絶縁層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、導体層として銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた導体層を形成する。次にSiC膜をキャップ層として成膜して図1に示される配線構造を形成する。

【0041】

ここで、炭素を含むボラジン化合物を原料としてCVD法により形成される第2の絶縁層の形成方法についてさらに詳しく示す。プラズマCVDを用いた場合、キャリアガスとしてヘリウムガスを用いて、B,B,B−N,N,N−ヘキサメチルボラジンを加熱された導入管を通じて基板が置かれた反応容器中に導入する。反応容器中は周波数13.56MHzのRFを200Wで稼動させて反応ガスをプラズマ化させる。基板温度を300℃に加熱し、B,B,B,B−N,N,N−ヘキサメチルボラジンの蒸気温度は150℃とすることにより誘電率2.21、硬度4.3GPa、ヤング率35GPaの膜の成膜が可能となる。

【0042】

さらに第3の絶縁層はN,N,N−トリメチルボラジンを原料とする以外は第2の絶縁層と同様の方法で作成できる。ここで得られた第3の絶縁層は誘電率2.31、硬度3.1GPa、ヤング率29GPaであった。これら第2および第3の絶縁層中の炭素含有率をXPSで求めたところそれぞれ32%、25%であった。このことから本発明の半導体装置は密着性に優れ、層間剥離等の配線信頼性を劣化させる不具合を生じ難くなる。

【0043】

ここではキャップ層としてSiCを使用したが、この他にSiO2、SiN、SiCN、SiOCなどを使用することができる。

【0044】

本発明において、必要に応じてこれらの工程を繰り返すことにより、多層配線を形成する。これにより低誘電率の絶縁材料を配線構造に使用した配線構造が形成できる。この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0045】

また、図1の半導体装置の製造方法の別の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有ボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。次に第2の絶縁層4の表面を酸素プラズマで処理することにより第2の絶縁層4の上に第3の絶縁層7を形成する。これら第2および第3の絶縁層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、第2の導体層5として銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた導体層を形成する。次にSiO2膜をキャップ層8として成膜して図2に示される配線構造を形成する。

【0046】

ここで第3の絶縁層7を形成するためには、窒素、酸素、一酸化窒素等のガスを13.56MHzのRFを50Wから300Wの間で稼動させて、ガスをプラズマ化して、これを第2の絶縁層4の側壁を処理することで形成することが可能である。プラズマガスに酸素を用いて200Wで1分間処理した場合、処理前後での膜中炭素含有率は32%から11%まで低下した。このことから本発明の半導体装置は密着性に優れ、層間剥離等の配線信頼性を劣化させる不具合を生じ難くなる。

【0047】

(実施形態2)

次に、図2に示す構造の半導体装置について説明する。図2は、本発明の半導体装置の概略断面図である。図2の半導体装置は、第2の導体層5の外周に第3の絶縁層が形成されている以外は、図1の半導体装置と同一である。

【0048】

すなわち、図2に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4の凹部に埋め込まれた第2の導体層5と、該第2の導体層5と前記第2の絶縁層4との間に形成された第3の絶縁層7と、を含む。

【0049】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0050】

次いで、図2の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。第2の絶縁層4中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。第2の絶縁層4のドライエッチング後、フォトレジストを剥離する前にドラエッチングにより形成された凹部の側壁を酸素プラズマで処理することにより第2の絶縁層4と第2の絶縁層4中に埋め込まれる第2の導体層5との間に第3の絶縁層7を形成することができる。

【0051】

その後、第2の導体層5を形成するために、銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiO2膜をキャップ層として成膜して図2に示される配線構造を形成する。

【0052】

ここで第3の絶縁層を形成するためには、実施の形態2で示された第3の絶縁層を形成するのと同様の方法で形成することが可能である。ここではプラズマガスに窒素を用いて300Wで1分間処理した場合、処理前後での膜中炭素含有率は32%から18%まで低下することをXPS分析により確認した。このことから本発明の半導体装置は密着性に優れ、層間剥離等の配線信頼性を劣化させる不具合を生じ難くなる。

【0053】

必要に応じてこれらの工程を繰り返すことにより、多層配線を形成する。これにより低誘電率の絶縁材料を配線構造に使用した配線構造が形成できる。この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層と導体層の密着性が高いために、銅が熱や電流集中によって拡散し難くなるため、配線信頼性の劣化のない半導体装置となる。

【0054】

(実施形態3)

次に、図3に示す構造の半導体装置について説明する。図3は、本発明の半導体装置の概略断面図である。図3の半導体装置は、第2の導体層5がエッチングストッパー層3上に形成されている以外は、図1の半導体装置と同一である。

【0055】

すなわち、図3に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4と前記エッチングストッパー層3との間に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5と、を含む。

【0056】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0057】

次いで、図3の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有ボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。次いでボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。

【0058】

これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、第2の導体層5として銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiC膜をキャップ層8として成膜して図3に示される配線構造を形成する。

【0059】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0060】

(実施形態4)

次に、図4に示す構造の半導体装置について説明する。図4は、本発明の半導体装置の概略断面図である。図4の半導体装置は、第2の導体層5の構造が図1〜図3を組み合わせた構造である。

【0061】

すなわち、図4に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4の凹部に埋め込まれた第2の導体層5と、該第2の絶縁層4上、および該第2の絶縁層4と前記エッチングストッパー層3および第2の導体層5との間に形成された第3の絶縁層7と、を含む。

【0062】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0063】

次いで、図4の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に炭素を含むボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。次いでボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチングにより形成する。第2および第3の絶縁層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。絶縁層のドライエッチング後、フォトレジストを剥離する前にドラエッチングにより形成された凹部の側壁を酸素プラズマで処理することにより第2の絶縁層4と第2の絶縁層4中に埋め込まれる第2の導体層5との間に第3の絶縁層7を形成することができる。

【0064】

その後、第2の導体層を形成するための銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiC膜をキャップ層8として成膜して図4に示される配線構造を形成する。

【0065】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0066】

(実施形態5)

次に、図5に示す構造の半導体装置について説明する。図5は、本発明の半導体装置の概略断面図である。図5の半導体装置は、第2の導体層5の構造が図1および図3を組み合わせた構造である。

【0067】

すなわち、図5に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4上および該第2の絶縁層4と前記エッチングストッパー層3との間に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5と、を含む。

【0068】

ここで、第2の絶縁層4および第3の絶縁層7は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、第3の絶縁層7の炭素含有率が、第2の絶縁層4の炭素含有率よりも小さい。

【0069】

次いで、図5の半導体装置の製造方法について具体的に説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に、炭素含有ボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。

【0070】

次いでボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。さらにこの上に再びボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。

【0071】

その後、第2の導体層5形成するための銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた導体層を形成する。次にSiC膜をキャップ層8として成膜して図5に示される配線構造を形成する。

【0072】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層の密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0073】

(実施形態6)

次に、図6に示す構造の半導体装置について説明する。図6は、本発明の半導体装置の概略断面図である。図6の半導体装置は、第2の導体層5の周囲に導体拡散防止層6が形成されている以外は、図1と同一である。

【0074】

すなわち、図6に示す構造の半導体装置は、凹部に第1の導体層2が埋め込まれた第1の絶縁層1と、該第1の絶縁層1上に形成されたエッチングストッパー層3と、該エッチングストッパー層3上に形成された第2の絶縁層4と、該第2の絶縁層4上に形成された第3の絶縁層7と、該第2の絶縁層4と該第3の絶縁層7との凹部に埋め込まれた第2の導体層5と、第2の導体層5の周囲に形成された導体拡散防止層6を含む。

【0075】

次いで、図6の半導体装置の製造方法の具体例について説明する。まず、凹部が第1の導体層2で埋められている第1の絶縁層1上に形成されたエッチングストッパー層3上に炭素含有ボラジン化合物の一例としてB,B,B−N,N,N−ヘキサメチルボラジンを原料としてCVD法により第2の絶縁層4を形成する。

【0076】

次いでボラジン化合物の一例としてN,N,N−トリメチルボラジンを原料としてCVD法により第3の絶縁層7を形成する。これら層中に金属配線パターンをフォトリソグラフィー法とドライエッチング法により形成する。その後、導体拡散防止層6としてTaを形成した後、さらに第2の導体層を形成するために銅を成膜した後、CMP法により第2および第3の絶縁層に埋め込まれた第2の導体層5を形成する。次にSiC膜をキャップ層8として成膜して図6に示される配線構造を形成する。

【0077】

ここでは導体拡散防止層としてTaを使用したが、その他にTaN、Ti、TiN等を使用することができる。なお、この導体拡散防止層の厚さはたとえば5nmである。

【0078】

他に上記実施の形態1から6に記載の方法を用い、導体層を形成する前に導体拡散防止層を設ける工程を入れることにより図7から10に示される配線構造を形成することができる。すなわち、図7は、図2の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造であり、図8は、図3の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造であり、図9は、図4の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造であり、図10は、図5の半導体装置の第2の導体層5の外周に導体拡散防止層6を設けた構造である。

【0079】

この配線構造は高い機械強度を有する絶縁膜を使用していると同時に絶縁層とキャップ層および導体層との密着性が高いために、CPM工程やワイヤボンディング工程などで配線構造に強い応力が掛かる工程でも絶縁層内の破壊や層間の剥離が生じにくくなるため、配線信頼性の劣化のない半導体装置となる。

【0080】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0081】

1 第1の絶縁層、2 第1の導体層、3 エッチングストッパー層、4 第2の絶縁層、5 第2の導体層、6 導体拡散防止層、7 第3の絶縁層、8 キャップ層。

【特許請求の範囲】

【請求項1】

凹部に第1の導体層が埋め込まれた第1の絶縁層と、該第1の絶縁層上に形成されたエッチングストッパー層と、該エッチングストッパー層上に形成された第2の絶縁層と、該第2の絶縁層上に形成された第3の絶縁層と、該第2の絶縁層と該第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、

前記第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、

前記第3の絶縁層の炭素含有率が、前記第2の絶縁層の炭素含有率よりも小さく、

前記第2の導体層の外周に、金属材料で構成された導体拡散防止層が形成されていることを特徴とする、半導体装置。

【請求項2】

前記金属材料は、Ta、TaN、TiまたはTiNである、請求項1に記載の半導体装置。

【請求項3】

請求項1に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、分子中の炭素含有量に差異のある原料を用いることにより、前記第3の絶縁層および前記第2の絶縁層の炭素含有率を調節することを特徴とする、半導体装置の製造方法。

【請求項4】

請求項1に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、炭素を含むガスを添加して、前記第3の絶縁層および前記第2の絶縁層中の炭素含有量を調節することを特徴とする、半導体装置の製造方法。

【請求項5】

請求項1に記載の半導体装置の製造方法であって、

前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層を形成する工程と、

前記第2の絶縁層の表面をプラズマ化したガスで処理することにより、前記第2の絶縁層の表面に、炭素含有率が前記第2の絶縁層よりも低減された前記第3の絶縁層を形成する工程と、

を有することを特徴とする、半導体装置の製造方法。

【請求項6】

凹部に第1の導体層が埋め込まれた第1の絶縁層と、該第1の絶縁層上に形成されたエッチングストッパー層と、該エッチングストッパー層上に形成された第2の絶縁層と、該第2の絶縁層と前記エッチングストッパー層との間に形成された第3の絶縁層と、該第2の絶縁層と該第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、

前記第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、

前記第3の絶縁層の炭素含有率が、前記第2の絶縁層の炭素含有率よりも小さいことを特徴とする、半導体装置。

【請求項7】

前記第2の導体層の外周に、金属材料で構成された導体拡散防止層が形成されていることを特徴とする、請求項6に記載の半導体装置。

【請求項8】

前記金属材料は、Ta、TaN、TiまたはTiNである、請求項7に記載の半導体装置。

【請求項9】

請求項6に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、分子中の炭素含有量に差異のある原料を用いることにより、前記第3の絶縁層および前記第2の絶縁層の炭素含有率を調節することを特徴とする、半導体装置の製造方法。

【請求項10】

請求項6に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、炭素を含むガスを添加して、前記第2の絶縁層および前記第3の絶縁層中の炭素含有量を調節することを特徴とする、半導体装置の製造方法。

【請求項1】

凹部に第1の導体層が埋め込まれた第1の絶縁層と、該第1の絶縁層上に形成されたエッチングストッパー層と、該エッチングストッパー層上に形成された第2の絶縁層と、該第2の絶縁層上に形成された第3の絶縁層と、該第2の絶縁層と該第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、

前記第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、

前記第3の絶縁層の炭素含有率が、前記第2の絶縁層の炭素含有率よりも小さく、

前記第2の導体層の外周に、金属材料で構成された導体拡散防止層が形成されていることを特徴とする、半導体装置。

【請求項2】

前記金属材料は、Ta、TaN、TiまたはTiNである、請求項1に記載の半導体装置。

【請求項3】

請求項1に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、分子中の炭素含有量に差異のある原料を用いることにより、前記第3の絶縁層および前記第2の絶縁層の炭素含有率を調節することを特徴とする、半導体装置の製造方法。

【請求項4】

請求項1に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、炭素を含むガスを添加して、前記第3の絶縁層および前記第2の絶縁層中の炭素含有量を調節することを特徴とする、半導体装置の製造方法。

【請求項5】

請求項1に記載の半導体装置の製造方法であって、

前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層を形成する工程と、

前記第2の絶縁層の表面をプラズマ化したガスで処理することにより、前記第2の絶縁層の表面に、炭素含有率が前記第2の絶縁層よりも低減された前記第3の絶縁層を形成する工程と、

を有することを特徴とする、半導体装置の製造方法。

【請求項6】

凹部に第1の導体層が埋め込まれた第1の絶縁層と、該第1の絶縁層上に形成されたエッチングストッパー層と、該エッチングストッパー層上に形成された第2の絶縁層と、該第2の絶縁層と前記エッチングストッパー層との間に形成された第3の絶縁層と、該第2の絶縁層と該第3の絶縁層との凹部に埋め込まれた第2の導体層と、を含む半導体装置であって、

前記第2の絶縁層および第3の絶縁層は、炭素含有ボラジン化合物を原料として化学的気相反応成長法によって形成され、

前記第3の絶縁層の炭素含有率が、前記第2の絶縁層の炭素含有率よりも小さいことを特徴とする、半導体装置。

【請求項7】

前記第2の導体層の外周に、金属材料で構成された導体拡散防止層が形成されていることを特徴とする、請求項6に記載の半導体装置。

【請求項8】

前記金属材料は、Ta、TaN、TiまたはTiNである、請求項7に記載の半導体装置。

【請求項9】

請求項6に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、分子中の炭素含有量に差異のある原料を用いることにより、前記第3の絶縁層および前記第2の絶縁層の炭素含有率を調節することを特徴とする、半導体装置の製造方法。

【請求項10】

請求項6に記載の半導体装置の製造方法であって、前記炭素含有ボラジン化合物を原料として化学的気相反応成長法により前記第2の絶縁層および前記第3の絶縁層を形成する工程において、炭素を含むガスを添加して、前記第2の絶縁層および前記第3の絶縁層中の炭素含有量を調節することを特徴とする、半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−141361(P2010−141361A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2010−62635(P2010−62635)

【出願日】平成22年3月18日(2010.3.18)

【分割の表示】特願2005−174975(P2005−174975)の分割

【原出願日】平成17年6月15日(2005.6.15)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【分割の表示】特願2005−174975(P2005−174975)の分割

【原出願日】平成17年6月15日(2005.6.15)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]