半導体装置およびその製造方法

【課題】ダイシング工程で発生する膜剥離やクラックがチップ内部に伝播するのを防ぐ。

【解決手段】半導体装置100は、基板102と、ビア層130および配線層132が形成される素子形成領域であるチップ内部202と、平面視においてチップ内部202を囲むようにチップ内部202の外周に形成されたシールリング部204と、を含む。シールリング部204において、シールリングは、平面視においてチップ内部202を囲むように形成された貫通孔122aを有する第1のメタル層122と、第1のメタル層122上に第1のメタル層122に接して形成された第2のメタル層124と、を含み、第1のメタル層122の貫通孔122aの下部分には絶縁性材料(層間絶縁膜106)が形成され、貫通孔122aの上部分には第2のメタル層124を構成するメタル材料がくい込んで形成される。

【解決手段】半導体装置100は、基板102と、ビア層130および配線層132が形成される素子形成領域であるチップ内部202と、平面視においてチップ内部202を囲むようにチップ内部202の外周に形成されたシールリング部204と、を含む。シールリング部204において、シールリングは、平面視においてチップ内部202を囲むように形成された貫通孔122aを有する第1のメタル層122と、第1のメタル層122上に第1のメタル層122に接して形成された第2のメタル層124と、を含み、第1のメタル層122の貫通孔122aの下部分には絶縁性材料(層間絶縁膜106)が形成され、貫通孔122aの上部分には第2のメタル層124を構成するメタル材料がくい込んで形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

近年、半導体装置の高性能化が進むとともに、半導体装置製造プロセスにおいて、比誘電率がSiO2より低い、いわゆる「low-k膜(低誘電率絶縁膜)」と呼ばれる絶縁膜形成技術が導入されるようになっている。この「low-k膜」には様々な種類があるが、一般的に密着性や機械強度が弱い。そのため、ウェハのダイシング工程で発生する膜剥離やクラックの伝播を防止できないという問題があった。

【0003】

図26は、従来のシールリング構造を示す図である。シールリングは、低誘電率膜への水分の侵入を防止するために半導体チップの周辺に沿って設けられる隔壁で、通常は配線層によって形成される。図26(a)は、半導体装置10の横断平面図、図26(b)は、半導体装置10の縦断正面図である。図26(b)は、図26(a)のH−H’断面図に該当する。

【0004】

半導体装置10は、たとえばシリコン基板である基板12、たとえばSiO2膜である下層絶縁膜14、および低誘電率膜を含む層間絶縁膜16がこの順で積層された構造を有する。図中、破線の左側はチップ内部、破線の右側はシールリング部である。シールリング部のさらに外周に、ダイシングライン(不図示)が存在する。素子形成領域であるチップ内部において、層間絶縁膜16中には、配線層32およびビア層30がこの順で交互に形成される。また、シールリング部において、下層絶縁膜14中にはWシールリング34が、層間絶縁膜16中には、配線層24およびビア層22がこの順で交互に形成される。配線層24およびビア層22は、チップ内部の配線層32とビア層30とそれぞれ同層に形成される。また、配線およびビアは、バリアメタル膜18および銅含有メタル膜20により構成される。

【0005】

しかし、このような構成において、図中右側のダイシングライン側からクラックや膜剥離40が発生すると、このクラックや膜剥離40がビアと配線との間の部分で内部に伝播し、チップ内部のクラックや膜剥離に発展するという問題があった。

【0006】

特許文献1(特開2006−5011号公報)には、幅が広いシールリング配線内に複数の縞状の絶縁体が形成された構成が記載されている。これにより、配線形成時のCMP時に幅が広いシールリング配線内でディッシングおよびエロージョンが生じるのを防ぎ、配線間の短絡発生をなくすようにした構成が記載されている。

【0007】

特許文献2(特開2005−167198号公報)には、シールリングにおいて、デュアルダマシン配線を構成するビアおよび配線が設けられている層間絶縁膜につなぎ目のないシールビアが設けられた構成が記載されている。このシールリング部のつなぎ目の数を低減させた構造を用いることにより、つなぎ目が多いシールリング構造と比較して、つなぎ目からの不純物等の侵入を効果的に防ぐことができ、強固なシールリング構造を実現できるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−5011号公報

【特許文献2】特開2005−167198号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1に記載の技術では、シールリング部においても、素子形成層のビア層と配線層と同じ高さにビア層と配線層とが交互に形成されており、シールリングのつなぎ目がその周囲の絶縁膜の接面と同じ高さとなっている。そのため、外周からの剥離やクラックを内部に伝播してしまうという課題が解決できていない。

【0010】

また、特許文献2に記載の技術では、つなぎ目の数を低減しているが、シールリングのつなぎ目は、チップ領域の配線とビアとのつなぎ目と同じ高さに設けられており、さらにその周囲の絶縁膜の接面と同じ高さとなっている。そのため、膜剥離が生じた場合に、シールリングのつなぎ目に外周からの剥離やクラックが伝達するとともに内部にも伝播してしまうという課題が解決できない。

【課題を解決するための手段】

【0011】

本発明によれば、

基板と、

前記基板上に形成され、ビアおよび配線が形成される素子形成領域と、

前記基板上に形成され、平面視において前記素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリングと、

を含み、

前記シールリングは、平面視において前記素子形成領域を囲むように形成された貫通孔を有する第1のメタル層と、前記第1のメタル層上に当該第1のメタル層に接して形成された第2のメタル層と、を含み、

前記第1のメタル層の前記貫通孔の下部分には絶縁性材料が形成され、当該貫通孔の前記絶縁性材料が形成された箇所以外の上部分には前記第2のメタル層を構成するメタル材料がくい込んで形成された半導体装置が提供される。

【0012】

本発明によれば、

素子形成領域と、当該素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリング部と、を含む半導体装置の製造方法であって、

基板上に形成された第1の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第1の溝、および前記シールリング部において平面視で前記素子形成領域を取り囲むように第1のシールリング溝を形成する工程と、

前記第1の溝および前記第1のシールリング溝をメタル材料で埋め込み、次いで前記第1の溝および前記第1のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第1の溝内にビアまたは配線を形成するとともに、前記第1のシールリング溝内に第1のメタル層を形成する工程と、

前記第1の絶縁膜上に第2の絶縁膜を形成する工程と、

前記第2の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第2の溝、および前記シールリング部において前記第1のシールリング溝上に第2のシールリング溝を形成する工程と、

前記第2の溝および前記第2のシールリング溝をメタル材料で埋め込み、次いで前記第2の溝および前記第2のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第2の溝内にビアまたは配線を形成するとともに、前記第2のシールリング溝内に、前記第1のメタル層に接する第2のメタル層を形成する工程と、

を含み、

前記第1のシールリング溝を形成する工程において、当該第1のシールリング溝は、当該第1のシールリング溝内に、前記第1の絶縁膜を残して形成され、

前記第1のシールリング溝内に第1のメタル層を形成する工程において、前記第1のシールリング溝に残して形成された前記第1の絶縁膜により、当該第1のメタル層には貫通孔が形成され、

前記第2のシールリング溝を形成する工程において、前記第2のシールリング溝底面に前記第1の絶縁膜が露出した後、当該露出した前記第1の絶縁膜の上部分を除去して、前記第1のメタル層の前記貫通孔の下部分に前記第1の絶縁膜を残し、

前記第2のメタル層を形成する工程において、前記第1のメタル層の前記貫通孔の上部分に、当該第2のメタル層をくい込ませる半導体装置の製造方法が提供される。

【0013】

素子形成領域は、略四辺形を有する構成とすることができ、シールリングは、素子形成領域の四方を囲む構成とすることができる。さらに、シールリングの外周にダイシングラインが設けられる。

【0014】

本発明の構成によれば、第2のメタル層が第1のメタル層に接して形成されるとともに、第2のメタル層を構成するメタル材料が第1のメタル層の貫通孔内にくい込んでいる。すなわち、シールリングは、貫通孔の下部分に絶縁性材料が形成されている以外はすべてメタル材料により構成されている。そのため、メタル層間の接触面積が大きくなり、メタル層間の密着性を高めることができ、ダイシング工程で発生する膜剥離やクラックがチップ内部の素子形成領域に伝搬するのを防ぐことができる。また、耐湿性を高めることができる。これにより、半導体装置の歩留まりを向上させることができる。

【0015】

また、第2のメタル層を構成するメタル材料が第1のメタル層の貫通孔内にくい込むとともに、貫通孔の下部分には絶縁性材料が形成されている。すなわち、第2のメタル層の底面には、下方に突出する凸部が形成されており、その凸部が第1のメタル層に形成された貫通孔内に嵌め込まれた構成となっている。そのため、第2のメタル層の貫通孔内の底面は、第2のメタル層のそれ以外の領域の底面および第1のメタル層の貫通孔の底面とは異なる高さに位置することになり、メタル層間の接面に段差が生じている。このような構成によれば、ダイシング時の衝撃で生じる水平方向の応力がシールリングに伝搬されて、たとえば第1のメタル層と第2のメタル層との間にクラックが生じても、そのクラックは、第1のメタル層の貫通孔内に伝搬した後、当該貫通孔内で第1のメタル層の壁面で止められ、それ以上のクラックの進行を防ぐことができる。これにより、半導体装置の歩留まりを向上させることができる。

【0016】

また、本発明のシールリングは、多層配線構造の配線およびビアをシングルダマシンプロセスまたはデュアルダマシンプロセスで作成するのと同時に、シールリング部において素子形成領域のパターンと異なるパターンを形成するようにするだけで、新たな工程を追加することなく製造することができる。さらに、シールリング部において、シールリング形成用の溝を形成する際に、当該溝内に絶縁膜が残されるので、メタル材料をCMPにより除去する際のディッシングを防ぐことができる。

【発明の効果】

【0017】

本発明によれば、ダイシング工程で発生する膜剥離やクラックがチップ内部に伝播するのを防ぐことにより、半導体装置の歩留まりを向上させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態における半導体装置の構成を示す断面図である。

【図2】図1に示す半導体装置の横断平面図である。

【図3】基板上に複数のチップが形成された構成を示す平面図である。

【図4】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図5】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図6】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図7】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図8】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図9】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図10】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図11】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図12】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図13】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図14】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図15】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図16】本発明の実施の形態における半導体装置の他の例を示す図である。

【図17】図16に示す半導体装置の製造手順を示す工程断面図である。

【図18】図16に示す半導体装置の製造手順を示す工程断面図である。

【図19】図16に示す半導体装置の製造手順を示す工程断面図である。

【図20】図16に示す半導体装置の製造手順を示す工程断面図である。

【図21】図16に示す半導体装置の製造手順を示す工程断面図である。

【図22】図16に示す半導体装置の製造手順を示す工程断面図である。

【図23】図16に示す半導体装置の製造手順を示す工程断面図である。

【図24】図16に示す半導体装置の製造手順を示す工程断面図である。

【図25】第1のメタル層および第2のメタル層にそれぞれ形成される貫通孔の配置の他の例を示す平面図である。

【図26】従来の半導体装置の問題点を説明するための断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0020】

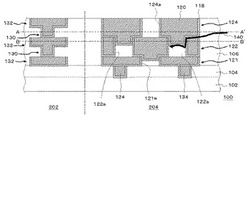

図1は、本実施の形態における半導体装置の構成を示す断面図である。図2は、図1に示した半導体装置100の横断平面図である。図2(a)は、図1のA−A’断面図、図2(b)は、図1のB−B’断面図に該当する。図1は、図2(a)および図2(b)のC−C’断面図に該当する。

【0021】

半導体装置100は、たとえばシリコン基板の表面にトランジスタ等の素子(不図示))が形成されている基板102と、基板102上に形成された下層絶縁膜104と、下層絶縁膜104上に形成され、低誘電率膜を含む層間絶縁膜106とを含む。下層絶縁膜104は、たとえばSiO2膜により構成することができる。図中、破線の左側は素子形成領域であるチップ内部202、破線の右側はシールリング部204である。シールリング部204のさらに外周(図中右側)に、ダイシングラインが存在する。

【0022】

図3は、基板102上に複数のチップ203が形成された構成を示す平面図である。図3に示すように、各チップ203は略四辺形を有する。シールリング部204は、平面視においてチップ内部202を囲むようにチップ内部202の外周に形成される。また、ダイシングライン206は、平面視においてシールリング部204を囲むようにシールリング部204の外周に形成される。また、各チップ203の間には、アライメントマーク208が配置されている。図1および図2は、図3の破線Dで囲った部分を示す図である。

【0023】

図1に戻り、チップ内部202において、層間絶縁膜106中には、配線層132およびビア層130がこの順で交互に形成される。ここでは、デュアルダマシン構造を有する配線を示している。

【0024】

シールリング部204において、下層絶縁膜104には、W(タングステン)シールリング134が形成される。さらに、シールリング部204において、層間絶縁膜106中には、下層メタル層121、第1のメタル層122、および第2のメタル層124がこの順で形成される。

【0025】

ここで、ビア層130、配線層132、下層メタル層121、第1のメタル層122、および第2のメタル層124は、それぞれバリアメタル膜118および銅含有メタル膜120により構成することができる。バリアメタル膜118は、高融点金属を含む構成とすることができる。バリアメタル膜118は、たとえば、Ta、TaN、Ti、TiN、W、WN等により構成することができる。銅含有メタル膜120は、銅を主成分として含むことができる。銅含有メタル膜120は、さらに、Ag、Al、Au、Pt、Cr、Mo、W、Mg、Be、Zn、Pd、Cd、Hg、Si、Zr、Ti、または、Snから選択される一又は二以上の異種元素を含む構成とすることもできる。銅含有メタル膜120は、たとえばめっき法により形成することができる。また、銅含有メタル膜120の表面は、たとえばシリサイド膜が形成された構成とすることもできる。

【0026】

本実施の形態において、下層メタル層121は、チップ内部202の層間絶縁膜106中の最下層の配線層132と同じ膜厚を有するように形成される。下層メタル層121は、平面視において島状に形成された複数の貫通孔121a(図1では1つのみ表示)を有する。第1のメタル層122は、下層メタル層121上に下層メタル層121に接して形成されるとともに、平面視において下層メタル層121の複数の貫通孔121aとは重ならない位置に島状に形成された複数の貫通孔122aを有する。ここで、下層メタル層121の複数の貫通孔121aの下部分にはそれぞれ層間絶縁膜106を構成する絶縁性材料が形成され、当該複数の貫通孔121aの絶縁性材料が形成された箇所以外の上部分にはそれぞれ第1のメタル層122を構成するメタル材料がくい込んで形成されている。すなわち、下層メタル層121の貫通孔121aは、下部分が絶縁性材料で埋め込まれ、上部分がメタル材料で埋め込まれている。本実施の形態において、第1のメタル層122は、下層メタル層121の貫通孔121aが形成された箇所以外の箇所では、チップ内部202のビア層130と配線層132との合計の膜厚と同じ膜厚を有する。

【0027】

第2のメタル層124は、第1のメタル層122上に第1のメタル層122に接して形成されるとともに、平面視において第1のメタル層122の複数の貫通孔122aとは重ならない位置に島状に形成された複数の貫通孔124a(図1では1つのみ表示)を有する。ここで、第1のメタル層122の複数の貫通孔122aの下部分にはそれぞれ層間絶縁膜106を構成する絶縁性材料が形成され、当該複数の貫通孔122aの絶縁性材料が形成された箇所以外の上部分にはそれぞれ第2のメタル層124を構成するメタル材料がくい込んで形成されている。すなわち、第1のメタル層122の貫通孔122aは、下部分が絶縁性材料で埋め込まれ、上部分がメタル材料で埋め込まれている。本実施の形態において、第2のメタル層124は、第1のメタル層122の貫通孔122aが形成された箇所以外の箇所では、チップ内部202のビア層130と配線層132との合計の膜厚と同じ膜厚を有する。

【0028】

なお、図示していないが、半導体装置100は、チップ内部202において、配線層132上にさらにビア層130および配線層132が順次交互に形成されるとともに、シールリング部204において、第2のメタル層124上にさらに第1のメタル層122および第2のメタル層124と同様の構成のメタル層(第3のメタル層)が順次交互に形成された構成とすることができる。シールリング部204において、このようなメタル層の積層構造により、シールリングが構成される。図1に示した例において、下層メタル層121の複数の貫通孔と、第2のメタル層124の複数の貫通孔とは、平面視において略等しい位置に形成されている。

【0029】

図2に示すように、第1のメタル層122の貫通孔122aおよび第2のメタル層124の貫通孔124aは、それぞれ、平面視において格子状に配置することができる。本実施の形態において、貫通孔122aおよび貫通孔124aは、それぞれ千鳥格子状に配置することができる。

【0030】

また、シールリング部204において、内周から外周に延在する直線(図2のC−C’直線)で切断した断面において、内周から外周の方向に、第1のメタル層122の貫通孔122aが形成された列と第2のメタル層124の貫通孔124aが形成された列とが交互に配置されている。また、図2の例では、シールリング部204の長軸方向(C−C’直線に垂直な方向)の断面においても、貫通孔122a(図2中破線で表示)が形成された列と貫通孔124aが形成された列とが交互に配置されている。

【0031】

さらに、シールリング部204では、内周から外周に延在する直線(図2のC−C’直線)で切断した断面(図1)において、層間絶縁膜106が分散配置された構造を有する。すなわち、本実施の形態において、シールリング部204では、図3で示した帯状のシールリング部204のほぼ全体がメタル材料により構成され、当該メタル材料中に絶縁性材料が水平方向および積層方向のいずれにおいても島状に分散配置された構造を有する。

【0032】

本実施の形態における半導体装置100の構成によれば、シールリングは、貫通孔の下部分に絶縁性材料が形成されている以外はすべてメタル材料により構成されている。そのため、メタル層間の接触面積が大きくなり、メタル層間の密着性を高めることができ、ダイシング工程で発生する膜剥離やクラックがチップ内部の素子形成領域に伝搬するのを防ぐことができる。また、耐湿性を高めることができる。これにより、半導体装置の歩留まりを向上させることができる。

【0033】

さらに、第2のメタル層124の底面には、下方に突出する凸部が形成されており、その凸部が第1のメタル層122に形成された貫通孔122a内に嵌め込まれた構成となっている。そのため、第2のメタル層124の底面に段差が生じ、第2のメタル層124が貫通孔122a内にくい込んだ部分の底面は、第1のメタル層122の貫通孔122aの底面とは異なる高さに位置することになる。このような構成によれば、図1に示したように、ダイシング時の衝撃で生じる水平方向の応力がシールリングに伝搬されて、たとえば第1のメタル層122と第2のメタル層124との間にクラックや膜剥離140が生じても、そのクラックや膜剥離140は、第1のメタル層122の貫通孔122a内に伝搬した後、貫通孔122a内において第2のメタル層124の壁面で止められ、それ以上のクラックや膜剥離140の進行を防ぐことができる。これにより、半導体装置100の歩留まりを向上させることができる。

【0034】

なお、貫通孔122aおよび貫通孔124aは、種々の配置とすることができる。図25は、貫通孔122aおよび貫通孔124aの配置を模式的に示す平面図である。図1に示したように、貫通孔124aおよび貫通孔122aは、異なるメタル層に設けられているが、ここではわかりやすくするために貫通孔122aおよび貫通孔124aを同一平面上に示し、貫通孔122aを破線で示している。たとえば図25(a)に示したように、シールリング部204の長軸方向(図中縦方向)においては、列毎に貫通孔124aのみ、または貫通孔122aのみがそれぞれ配置されるようにすることもできる。

【0035】

さらに、図25(b)および図25(c)に示すように、平面視で同一列または同一行に配置される貫通孔は、厳密に一直線上に配置される必要はなく、貫通孔122aおよび貫通孔124aは、略格子状に配置されていればよい。

【0036】

さらに、貫通孔122aおよび貫通孔124aは、必ずしも格子状に配置される必要はなく、チップ内部202を囲むように配置されたシールリング部204において適宜分散配置されていればよい。すなわち、貫通孔122aおよび貫通孔124aは、第2のメタル層124の底面に分散配置して形成された複数の凸部が、貫通孔122a内に嵌め込まれ、さらに第2のメタル層124上に形成されるメタル層の底面に分散配置して形成された複数の凸部が貫通孔124aに嵌め込まれる構成の繰り返し構造となっていれば、どのような配置となっていてもよい。このような構成とすることにより、上述したのと同様、クラックや膜剥離がチップ内部202に伝搬するのを防ぐことができる。さらに、貫通孔122aおよび貫通孔124aは、略均等に分散配置されることが好ましい。これにより、後述する製造手順において、ディッシングを防ぐことができ、半導体装置の製造効率を高めることができる。なお、シールリング部204において、外部から伝搬されるクラックや膜剥離がチップ内部202に伝搬するのを防ぐためには、第1のメタル層122の貫通孔122aおよび第2のメタル層124の貫通孔124aは、それぞれ、チップ内部202の周囲全体を取り囲むように、チップ内部202の外周に略均等に設けられることが好ましい。

【0037】

次に、図1および図2に示した半導体装置100の製造手順の一例を説明する。図4〜図7は、半導体装置100の製造手順を示す工程断面図である。図8〜図11は、半導体装置100の製造途中の構成を示す平面図である。ここでは、Wシールリング134の記載を省略しているが、半導体装置100の下層絶縁膜104中には、図1に示したように、Wシールリング134が形成された構成とすることができる。また、ここで、層間絶縁膜106は、第1の層間絶縁膜150、第2の層間絶縁膜152、および第3の層間絶縁膜154の積層構造により構成される。

【0038】

まず、図4(a)に示す構造の製造手順を説明する。下層絶縁膜104上に第1の層間絶縁膜150を形成する。次いで、第1の層間絶縁膜150上に反射防止膜および配線層132および下層メタル層121に対応するパターンを有するレジスト膜をこの順で形成し、レジスト膜および反射防止膜をマスクとして、第1の層間絶縁膜150をパターニングする。図8は、このときの第1の層間絶縁膜150の構成を示す平面図である。図中、白抜きの部分は、第1の層間絶縁膜150が除去され下層絶縁膜104が露出した箇所を示す。図中、ドットパターンの部分は、第1の層間絶縁膜150が除去されることなくそのまま残っている箇所を示す。チップ内部202においては、配線溝190が形成される。一方、シールリング部204においては、シールリング溝192が全体に形成され、その中に部分的に第1の層間絶縁膜150がエッチング除去されていない島状絶縁膜150aが複数千鳥格子状に形成されている。

【0039】

つづいて、基板102上全面にバリアメタル膜118を形成する。これにより、配線溝190の内壁、シールリング溝192の内壁、および島状絶縁膜150aの周囲にバリアメタル膜118が形成される。次いで、バリアメタル膜118上に銅含有メタル膜120を形成し、配線溝190およびシールリング溝192を銅含有メタル膜120により埋め込む。その後、CMPにより配線溝190およびシールリング溝192外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。このとき、CMP工程において、シールリング溝192中には島状絶縁膜150aが形成されているため、ディッシングを防ぐことができる。これにより、配線層132および下層メタル層121が形成され、図9に示した構成となる。図4(a)は、図8および図9のC−C’断面部分に該当する。

【0040】

図4(a)に戻り、基板102上全面の第1の層間絶縁膜150、配線層132および下層メタル層121上に、第2の層間絶縁膜152および第3の層間絶縁膜154をこの順で積層する。ここで、第1の層間絶縁膜150および第3の層間絶縁膜154は、SiOC等の低誘電率膜により構成することができる。低誘電率絶縁膜は、たとえば比誘電率膜が3.3以下、好ましくは2.9以下の絶縁膜とすることができる。低誘電率膜としては、SiOCの他に、HSQ(ハイドロジェンシルセスキオキサン)、MSQ(メチルシルセスキオキサン)、またはMHSQ(メチル化ハイドロジェンシルセスキオキサン)等のポリハイドロジェンシロキサン、ポリアリールエーテル(PAE)、ジビニルシロキサンービスーベンゾシクロブテン(BCB)、またはSilk(登録商標)等の芳香族含有有機材料、SOG、FOX(flowable oxide)、サイトップ、またはBCB(Bensocyclobutene)等を用いることもできる。また、低誘電率膜としては、これらのポーラス膜を用いることもできる。第1の層間絶縁膜150および第3の層間絶縁膜154は、同じ材料により構成しても、異なる材料により構成してもいずれでもよい。

【0041】

第2の層間絶縁膜152は、ビアホールや配線溝を形成する際のエッチング阻止膜として機能するとともに、銅含有メタル膜120中の銅の拡散を防止する機能を有する材料により構成することができる。第2の層間絶縁膜152は、たとえば、SiCN、SiN、SiC、SiOFまたはSiON等により構成することができる。

【0042】

さらに、第3の層間絶縁膜154上に反射防止膜156および所定のパターンを有するレジスト膜158をこの順で積層する。これにより、図4(a)に示した構造となる。ここで、レジスト膜158は、チップ内部202ではビアホールに対応するパターン158aが開口したパターンを有する。レジスト膜158は、シールリング部204では、後述するシールリング溝160に対応するパターン158bが開口するとともに、シールリング溝160中で後述する島状絶縁膜154aが分散配置されるように島状絶縁膜154aをマスクする部分158cおよび158dを残したパターンを有する。

【0043】

このように形成されたレジスト膜158および反射防止膜156をマスクとして、第3の層間絶縁膜154および第2の層間絶縁膜152をエッチングして、ビアホール162(第1の溝)およびシールリング溝160(第1のシールリング溝)を形成する。つづいて、レジスト膜158および反射防止膜156をアッシング等により除去する。このとき、シールリング溝160中には、島状絶縁膜154aが形成される(図4(b))。ここで、幅の狭いビアホール162においては、エッチングの進行も遅いため、第2の層間絶縁膜152が残っているが、幅が広いシールリング溝160においては、エッチングの進行が早く、第2の層間絶縁膜152もエッチングされる。このとき、第2の層間絶縁膜152の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。一方、第2の層間絶縁膜152の下に第1の層間絶縁膜150(島状絶縁膜150a)が存在する場合は、第2の層間絶縁膜152がエッチング除去された後、第1の層間絶縁膜150もエッチングされ、下層メタル層121の貫通孔中に凹部が形成される。

【0044】

次いで、第3の層間絶縁膜154、第2の層間絶縁膜152、下層メタル層121、第1の層間絶縁膜150上の全面に、これらの間の段差がなくなるように下層レジスト膜164を形成する。さらに下層レジスト膜164上に、低温酸化膜(レジストが変質しない程度の低温、たとえば200℃で形成される酸化膜)166、反射防止膜168および所定パターンを有する上層レジスト膜170をこの順で積層する(図5(a))。ここで、上層レジスト膜170は、チップ内部202において配線溝に対応するパターン170aが開口したパターンを有する。このとき、上層レジスト膜170はシールリング部204には開口したパターンを有さない。そのため、以降のエッチング工程において、シールリング部204はエッチングされない。その後、上層レジスト膜170、反射防止膜168、低温酸化膜166および下層レジスト膜164をマスクとして、第3の層間絶縁膜154をエッチングして、配線溝172を形成する。これにより、チップ内部202にビアホール162および配線溝172により構成されたデュアルダマシン配線溝(第1の溝)が形成される。つづいて、上層レジスト膜170、反射防止膜168、低温酸化膜166、および下層レジスト膜164をアッシング等により除去する(図5(b))。

【0045】

図10は、このときの半導体装置100の構成を示す平面図である。図5(b)は、図10のC−C’断面図に該当する。図10において、図中、チップ内部202の白抜きの部分は、第3の層間絶縁膜154に配線溝172が形成された箇所を示す。図中、ドットパターンの部分は、第3の層間絶縁膜154が除去されることなくそのまま残っている箇所を示す。すなわち、チップ内部202において、ドットパターンで示した箇所も、白抜きで示した箇所も表面には第3の層間絶縁膜154が露出しているが、高さが異なっている。シールリング部204においては、シールリング溝160内では、バリアメタル膜118および銅含有メタル膜120が露出した箇所、および第1の層間絶縁膜150が露出した箇所が存在する。また、シールリング溝160中には、第3の層間絶縁膜154がエッチング除去されていない島状絶縁膜154aが複数千鳥格子状に形成されている。

【0046】

次いで、図6(a)に示すように、基板102上全面にバリアメタル膜118を形成する。これにより、配線溝172およびビアホール162の内壁、シールリング溝160の内壁、島状絶縁膜154aの周囲および下層メタル層121の貫通孔の島状絶縁膜150aが除去された上部分の内壁にバリアメタル膜118が形成される。次いで、バリアメタル膜118上に銅含有メタル膜120を形成し、配線溝172およびビアホール162ならびにシールリング溝160を銅含有メタル膜120により埋め込む。その後、CMPにより配線溝172およびシールリング溝160外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。これにより、配線層132および第1のメタル層122が形成される(図6(b))。CMP工程において、シールリング溝160内には島状絶縁膜154aが形成されているため、ディッシングを防ぐことができる。

【0047】

図11(a)は、図6(b)の状態を示す平面図、図11(b)は、図6(b)のE−E’断面図である。図6(b)は、図11(a)および図11(b)のC−C’断面図に該当する。

【0048】

その後、基板102上全面に層間絶縁膜152’、層間絶縁膜154’、反射防止膜156’、および所定のパターンを有するレジスト膜158’を形成する。層間絶縁膜152’および層間絶縁膜154’は、それぞれ、上述した第2の層間絶縁膜152および第3の層間絶縁膜154と同様の材料により構成することができる。ここで、レジスト膜158’は、チップ内部202ではビアホールに対応するパターン158’aが開口したパターンを有する。レジスト膜158’は、シールリング部204では、シールリング溝に対応するパターン158’bが開口するとともに、シールリング溝中で、層間絶縁膜154’が平面視で前述した島状絶縁膜154aとは重ならない位置に島状に分散配置されるように層間絶縁膜154’をマスクする部分158’cを残したパターンを有する(図7)。この後、レジスト膜158’および反射防止膜156’をマスクとして用いて、層間絶縁膜154’および層間絶縁膜152’をエッチングして、チップ内部202にビアホール(第2の溝)、シールリング部204にシールリング溝(第2のシールリング溝)を形成する。次いで、第1のメタル層122を形成したのと同様の手順で、チップ内部202の層間絶縁膜154’をエッチングして配線溝を形成し、デュアルダマシン配線溝(第2の溝)を形成する。この後、溝をメタル材料で埋め込み、次いで溝外部に露出したメタル材料を除去することにより、チップ内部202にデュアルダマシン配線、シールリング部204に第2のメタル層124を形成する。以上により、図1に示した構造の半導体装置100が製造される。

【0049】

以上のように、本実施の形態における半導体装置100の製造手順によれば、チップ内部202において多層配線構造の配線およびビアをデュアルダマシンプロセスで作成するのと同時に、シールリング部204においてチップ内部202のパターンと異なるパターンを形成するようにするだけで、新たな工程を追加することなくシールリングを製造することができる。さらに、シールリング溝を形成する際に、当該溝内に絶縁膜が島状に残されるので、メタル材料をCMPにより除去する際のディッシングを防ぐことができる。

【0050】

さらに、同様の処理を繰り返すことにより、配線層132上にさらにビア層130および配線層132が順次交互に形成されるとともに、シールリング部204において、第2のメタル層124上にさらに第1のメタル層122および第2のメタル層124と同様の構成のメタル層(第3のメタル層)が順次交互に形成された構成の半導体装置100を製造することができる。

【0051】

次に、図1および図2に示した半導体装置100の製造手順の他の例を説明する。図12〜図15は、半導体装置100の製造手順を示す工程断面図である。ここでも、Wシールリング134の記載を省略しているが、半導体装置100の下層絶縁膜104中には、図1に示したように、Wシールリング134が形成された構成とすることができる。本例では、多層ハードマスクを用いてパターニングを行う点で、図4〜図11を参照して説明した例と異なる。

【0052】

まず、図4(a)を参照して説明したのと同様にして、第1の層間絶縁膜150中に配線層132および下層メタル層121を形成する。つづいて、第1の層間絶縁膜150、配線層132、および下層メタル層121上に第2の層間絶縁膜152および第3の層間絶縁膜154をこの順で積層する。次いで、第3の層間絶縁膜154上に第1のハードマスク174、第2のハードマスク176、および第3のハードマスク178を形成する(図12(a))。第1のハードマスク174、第2のハードマスク176、および第3のハードマスク178は、それぞれ、SiO2、SiN、SiCにより構成される。

【0053】

その後、第3のハードマスク178上に反射防止膜180および所定のパターンを有するレジスト膜182をこの順で積層する(図12(b))。ここで、レジスト膜182は、チップ内部202ではビアホールに対応するパターン182aが開口したパターンを有する。レジスト膜182は、シールリング部204では、シールリング溝に対応するパターン182bが開口するとともに、シールリング溝中で後述する島状絶縁膜154aが分散配置されるように島状絶縁膜154aをマスクする部分182cおよび182dを残したパターンを有する。

【0054】

このように形成されたレジスト膜182および反射防止膜180をマスクとして、第3のハードマスク178および第2のハードマスク176をエッチングして、ビアホールパターン194および開口部196を形成する。つづいて、レジスト膜182および反射防止膜180をアッシング等により除去する(図13(a))。

【0055】

次いで、第1のハードマスク174、および第3のハードマスク178上の全面に、これらの間の段差をなくすように反射防止膜183を形成する。さらに反射防止膜183上に所定パターンを有するレジスト膜184を形成する(図13(b))。ここで、レジスト膜184は、チップ内部202において配線溝に対応するパターン184aが開口したパターンを有する。このとき、レジスト膜184はシールリング部204には開口したパターンを有さない。そのため、以降のエッチング工程において、シールリング部204はエッチングされない。その後、レジスト膜184および反射防止膜183をマスクとして、チップ内部202の第3のハードマスク178をエッチングして、配線溝パターン198を形成する(図14(a))。

【0056】

次いで、まず第2のハードマスク176をマスクとして、下層をエッチングする。所定の深さエッチングされた後、第3のハードマスク178をマスクとして、下層をエッチングする。これにより、第2の層間絶縁膜152、および第3の層間絶縁膜154中に、チップ内部202においてはビアホール162および配線溝172により構成されたデュアルダマシン配線溝(第1の溝)が、シールリング部204においてはシールリング溝160(第1のシールリング溝)がそれぞれ形成される(図14(b))。このとき、第2の層間絶縁膜152の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。一方、第2の層間絶縁膜152の下に第1の層間絶縁膜150(島状絶縁膜150a)が存在する場合は、第2の層間絶縁膜152がエッチング除去された後、第1の層間絶縁膜150もエッチングされ、下層メタル層121の貫通孔中に凹部が形成される。また、シールリング溝160中には、第2のハードマスク176、第1のハードマスク174、第3の層間絶縁膜154および第2の層間絶縁膜152がエッチング除去されていない島状絶縁膜154aが複数千鳥状に形成されている。

【0057】

つづいて、基板102上全面にバリアメタル膜118を形成する。これにより、配線溝172およびビアホール162の内壁、シールリング溝160の内壁、島状絶縁膜154aの周囲および下層メタル層121の貫通孔の島状絶縁膜150aが除去された上部分の内壁にバリアメタル膜118が形成される。次いで、バリアメタル膜118上に銅含有メタル膜120を形成し、配線溝172およびビアホール162ならびにシールリング溝160を銅含有メタル膜120により埋め込む(図15(a))。その後、CMPにより配線溝172およびシールリング溝160外に露出した銅含有メタル膜120およびバリアメタル膜118、ならびに第2のハードマスク176を除去する(図15(b))。CMP工程において、シールリング溝160内には島状絶縁膜154aが形成されているため、ディッシングを防ぐことができる。

【0058】

この後、同様の手順を繰り返し、第1のメタル層122上に第2のメタル層124、さらにその上にメタル層を順次積層する。これにより、シールリング部204において、各メタル層の底面で下方に突出する凸部が下層のメタル層に形成された貫通孔内の上部分にくい込んだ構成のメタル層の積層構造を得ることができる。

【0059】

図16は、図1に示した半導体装置100の他の例を示す図である。図16(a)は、半導体装置100の横断平面図、図16(b)は、半導体装置100の縦断正面図である。図16(b)は、図16(a)のF−F’断面図に該当し、図16(a)は、図16(b)のG−G’断面図に該当する。

【0060】

本例では、チップ内部202のビア層130および配線層132がシングルダマシン構造を有する点で、図1に示した例と異なる。この例では、シールリング部204において、下層メタル層121、第1のメタル層122、および第2のメタル層124は、それぞれチップ内部202の配線層132、ビア層130、および配線層132と略等しい膜厚を有する。具体的には、下層メタル層121は、チップ内部202の配線層132と同じ膜厚を有する。第1のメタル層122は、下層メタル層121の貫通孔121aにくい込んだ箇所以外の箇所では、チップ内部202のビア層130と同じ膜厚を有する。同様に、第2のメタル層124は、第1のメタル層122の貫通孔122aにくい込んだ箇所以外の箇所では、チップ内部202の配線層132と同じ膜厚を有する。すなわち、チップ内部202におけるビア層130や配線層132の膜厚が図1に示した半導体装置100のビア層130や配線層132と等しい場合、図16に示した半導体装置100の下層メタル層121、第1のメタル層122、および第2のメタル層124は、図1に示した対応メタル層よりも膜厚が薄くなる。

【0061】

次に、図16に示した半導体装置100の製造手順の一例を説明する。図17〜図24は、半導体装置100の製造手順を示す工程断面図である。ここでも、層間絶縁膜106は、第1の層間絶縁膜150、第2の層間絶縁膜152、および第3の層間絶縁膜154の積層構造により構成される。

【0062】

図4(a)を参照して説明したのと同様にして、第1の層間絶縁膜150中に配線層132、および下層メタル層121を形成する(図17)。つづいて、基板102上全面の第1の層間絶縁膜150、配線層132および下層メタル層121上に、第2の層間絶縁膜152を形成する(図18)。ここで、第2の層間絶縁膜152は、第1の層間絶縁膜150および後述する第3の層間絶縁膜154と同様の低誘電率膜とすることができる。さらに、第2の層間絶縁膜152上に反射防止膜300および所定のパターンを有するレジスト膜302をこの順で積層する(図19)。ここで、レジスト膜302は、チップ内部202ではビアホールに対応するパターン302aが開口したパターンを有する。レジスト膜302は、シールリング部204では、後述するシールリング溝306に対応するパターン302bが開口するとともに、シールリング溝306中で後述する島状絶縁膜152aが分散配置されるように島状絶縁膜152aをマスクする部分302cおよび302dを残したパターンを有する。

【0063】

このように形成されたレジスト膜302および反射防止膜300をマスクとして、第2の層間絶縁膜152をエッチングして、ビアホール304(第1の溝)およびシールリング溝306(第1のシールリング溝)を形成する。このとき、シールリング溝306中には、島状絶縁膜152aが形成される。つづいて、レジスト膜302および反射防止膜300をアッシング等により除去する(図20)。このとき、第2の層間絶縁膜152の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。一方、第2の層間絶縁膜152の下に第1の層間絶縁膜150が存在する場合は、第2の層間絶縁膜152がエッチング除去された後、貫通孔121a中の第1の層間絶縁膜150もエッチングされ、下層メタル層121の貫通孔121a中に凹部が形成される。

【0064】

次いで、基板102上全面にバリアメタル膜118および銅含有メタル膜120をこの順で形成し、ビアホール304およびシールリング溝306をバリアメタル膜118および銅含有メタル膜120により埋め込む。その後、CMPによりビアホール304およびシールリング溝306外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。これにより、ビア層130および下層メタル層121が形成される(図21)。CMP工程において、シールリング溝306内には島状絶縁膜152aが形成されているため、ディッシングを防ぐことができる。

【0065】

その後、基板102上全面の第2の層間絶縁膜152、ビア層130および第1のメタル層122上に、第3の層間絶縁膜154、反射防止膜308および所定のパターンを有するレジスト膜310をこの順で積層する(図22)。ここで、レジスト膜310は、チップ内部202では配線溝に対応するパターン310aが開口したパターンを有する。レジスト膜310は、シールリング部204では、後述するシールリング溝314に対応するパターン310bが開口するとともに、シールリング溝314中で後述する島状絶縁膜154aが分散配置されるように島状絶縁膜154aをマスクする部分310cを残したパターンを有する。

【0066】

このように形成されたレジスト膜310および反射防止膜308をマスクとして、154をエッチングして、配線溝312(第2の溝)およびシールリング溝314(第2のシールリング溝)を形成する。次いで、レジスト膜310および反射防止膜308をアッシング等により除去する(図23)。このとき、第3の層間絶縁膜154の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。ここで、シールリング溝314は、配線溝312よりも開口パターンが大きいため、シールリング溝314においては、エッチングの進行が早く、第3の層間絶縁膜154下に第2の層間絶縁膜152がある部分では、第3の層間絶縁膜154がエッチング除去された後、第2の層間絶縁膜152もエッチングされ、第1のメタル層122の貫通孔中に凹部が形成される。

【0067】

つづいて、基板102上全面にバリアメタル膜118および銅含有メタル膜120をこの順で形成し、配線溝312およびシールリング溝314をバリアメタル膜118および銅含有メタル膜120により埋め込む(図24)。その後、CMPにより配線溝312およびシールリング溝314外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。これにより、配線層132および第2のメタル層124が形成され、図16に示した構造の半導体装置100が製造される。CMP工程において、シールリング溝314内には島状絶縁膜154aが形成されているため、ディッシングを防ぐことができる。

【0068】

以上の処理を繰り返すことにより、配線層132上にさらにビア層130および配線層132が順次交互に形成されるとともに、シールリング部204において、第2のメタル層124上にさらに第1のメタル層122および第2のメタル層124と同様の構成のメタル層(第3のメタル層)が順次交互に形成された構成の半導体装置100を製造することができる。

【0069】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【0070】

以上の実施の形態において、層間絶縁膜106、第1の層間絶縁膜150、第2の層間絶縁膜152、および第3の層間絶縁膜154等を例示したが、これらは、低誘電率膜と、エッチング阻止膜や保護膜等との積層構造とすることができる。たとえば、低誘電率膜の上部には、CMP時に低誘電率膜を保護する保護膜が形成された構成とすることもできる。

【0071】

また、以上の実施の形態において、メタル層中に絶縁性材料が平面視において島状に分散配置される例を示したが、絶縁性材料が、シールリング部204の長軸方向に延在するスリット状に形成された構成とすることもできる。このような構成としても、実施の形態で説明した構成と同様、メタル層の底面に段差が生じ、下層のメタル層の貫通孔内でクラックや膜剥離の伝搬の進行を防ぐことができる。

【0072】

また、図2に示した例では、メタル層中に分散配置された島状絶縁膜が略正方形を有するが、島状絶縁膜は、たとえばシールリング部204の長軸方向に長辺を有する長方形や、円形等種々の形状とすることができる。

【符号の説明】

【0073】

100 半導体装置

102 基板

104 下層絶縁膜

106 層間絶縁膜

118 バリアメタル膜

120 銅含有メタル膜

121 下層メタル層

121a 貫通孔

122 第1のメタル層

122a 貫通孔

124 第2のメタル層

124a 貫通孔

130 ビア層

132 配線層

134 Wシールリング

140 クラックや膜剥離

150 第1の層間絶縁膜

150a 島状絶縁膜

152 第2の層間絶縁膜

152a 島状絶縁膜

152’ 層間絶縁膜

154 第3の層間絶縁膜

154a 島状絶縁膜

154’ 層間絶縁膜

156 反射防止膜

156’ 反射防止膜

158 レジスト膜

158a パターン

158b パターン

158c 部分

158d 部分

158’ レジスト膜

158’a パターン

158’b パターン

158’c 部分

160 シールリング溝

162 ビアホール

164 下層レジスト膜

166 低温酸化膜

168 反射防止膜

170 上層レジスト膜

170a パターン

172 配線溝

174 第1のハードマスク

176 第2のハードマスク

178 第3のハードマスク

180 反射防止膜

182 レジスト膜

182a パターン

182b パターン

182c 部分

182d 部分

183 反射防止膜

184 レジスト膜

184a パターン

190 配線溝

192 シールリング溝

194 ビアホールパターン

196 開口部

198 配線溝パターン

202 チップ内部

203 チップ

204 シールリング部

206 ダイシングライン

208 アライメントマーク

300 反射防止膜

302 レジスト膜

302a パターン

302b パターン

302c 部分

302d 部分

304 ビアホール

306 シールリング溝

308 反射防止膜

310 レジスト膜

310a パターン

310b パターン

310c 部分

312 配線溝

314 シールリング溝

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

近年、半導体装置の高性能化が進むとともに、半導体装置製造プロセスにおいて、比誘電率がSiO2より低い、いわゆる「low-k膜(低誘電率絶縁膜)」と呼ばれる絶縁膜形成技術が導入されるようになっている。この「low-k膜」には様々な種類があるが、一般的に密着性や機械強度が弱い。そのため、ウェハのダイシング工程で発生する膜剥離やクラックの伝播を防止できないという問題があった。

【0003】

図26は、従来のシールリング構造を示す図である。シールリングは、低誘電率膜への水分の侵入を防止するために半導体チップの周辺に沿って設けられる隔壁で、通常は配線層によって形成される。図26(a)は、半導体装置10の横断平面図、図26(b)は、半導体装置10の縦断正面図である。図26(b)は、図26(a)のH−H’断面図に該当する。

【0004】

半導体装置10は、たとえばシリコン基板である基板12、たとえばSiO2膜である下層絶縁膜14、および低誘電率膜を含む層間絶縁膜16がこの順で積層された構造を有する。図中、破線の左側はチップ内部、破線の右側はシールリング部である。シールリング部のさらに外周に、ダイシングライン(不図示)が存在する。素子形成領域であるチップ内部において、層間絶縁膜16中には、配線層32およびビア層30がこの順で交互に形成される。また、シールリング部において、下層絶縁膜14中にはWシールリング34が、層間絶縁膜16中には、配線層24およびビア層22がこの順で交互に形成される。配線層24およびビア層22は、チップ内部の配線層32とビア層30とそれぞれ同層に形成される。また、配線およびビアは、バリアメタル膜18および銅含有メタル膜20により構成される。

【0005】

しかし、このような構成において、図中右側のダイシングライン側からクラックや膜剥離40が発生すると、このクラックや膜剥離40がビアと配線との間の部分で内部に伝播し、チップ内部のクラックや膜剥離に発展するという問題があった。

【0006】

特許文献1(特開2006−5011号公報)には、幅が広いシールリング配線内に複数の縞状の絶縁体が形成された構成が記載されている。これにより、配線形成時のCMP時に幅が広いシールリング配線内でディッシングおよびエロージョンが生じるのを防ぎ、配線間の短絡発生をなくすようにした構成が記載されている。

【0007】

特許文献2(特開2005−167198号公報)には、シールリングにおいて、デュアルダマシン配線を構成するビアおよび配線が設けられている層間絶縁膜につなぎ目のないシールビアが設けられた構成が記載されている。このシールリング部のつなぎ目の数を低減させた構造を用いることにより、つなぎ目が多いシールリング構造と比較して、つなぎ目からの不純物等の侵入を効果的に防ぐことができ、強固なシールリング構造を実現できるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−5011号公報

【特許文献2】特開2005−167198号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1に記載の技術では、シールリング部においても、素子形成層のビア層と配線層と同じ高さにビア層と配線層とが交互に形成されており、シールリングのつなぎ目がその周囲の絶縁膜の接面と同じ高さとなっている。そのため、外周からの剥離やクラックを内部に伝播してしまうという課題が解決できていない。

【0010】

また、特許文献2に記載の技術では、つなぎ目の数を低減しているが、シールリングのつなぎ目は、チップ領域の配線とビアとのつなぎ目と同じ高さに設けられており、さらにその周囲の絶縁膜の接面と同じ高さとなっている。そのため、膜剥離が生じた場合に、シールリングのつなぎ目に外周からの剥離やクラックが伝達するとともに内部にも伝播してしまうという課題が解決できない。

【課題を解決するための手段】

【0011】

本発明によれば、

基板と、

前記基板上に形成され、ビアおよび配線が形成される素子形成領域と、

前記基板上に形成され、平面視において前記素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリングと、

を含み、

前記シールリングは、平面視において前記素子形成領域を囲むように形成された貫通孔を有する第1のメタル層と、前記第1のメタル層上に当該第1のメタル層に接して形成された第2のメタル層と、を含み、

前記第1のメタル層の前記貫通孔の下部分には絶縁性材料が形成され、当該貫通孔の前記絶縁性材料が形成された箇所以外の上部分には前記第2のメタル層を構成するメタル材料がくい込んで形成された半導体装置が提供される。

【0012】

本発明によれば、

素子形成領域と、当該素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリング部と、を含む半導体装置の製造方法であって、

基板上に形成された第1の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第1の溝、および前記シールリング部において平面視で前記素子形成領域を取り囲むように第1のシールリング溝を形成する工程と、

前記第1の溝および前記第1のシールリング溝をメタル材料で埋め込み、次いで前記第1の溝および前記第1のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第1の溝内にビアまたは配線を形成するとともに、前記第1のシールリング溝内に第1のメタル層を形成する工程と、

前記第1の絶縁膜上に第2の絶縁膜を形成する工程と、

前記第2の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第2の溝、および前記シールリング部において前記第1のシールリング溝上に第2のシールリング溝を形成する工程と、

前記第2の溝および前記第2のシールリング溝をメタル材料で埋め込み、次いで前記第2の溝および前記第2のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第2の溝内にビアまたは配線を形成するとともに、前記第2のシールリング溝内に、前記第1のメタル層に接する第2のメタル層を形成する工程と、

を含み、

前記第1のシールリング溝を形成する工程において、当該第1のシールリング溝は、当該第1のシールリング溝内に、前記第1の絶縁膜を残して形成され、

前記第1のシールリング溝内に第1のメタル層を形成する工程において、前記第1のシールリング溝に残して形成された前記第1の絶縁膜により、当該第1のメタル層には貫通孔が形成され、

前記第2のシールリング溝を形成する工程において、前記第2のシールリング溝底面に前記第1の絶縁膜が露出した後、当該露出した前記第1の絶縁膜の上部分を除去して、前記第1のメタル層の前記貫通孔の下部分に前記第1の絶縁膜を残し、

前記第2のメタル層を形成する工程において、前記第1のメタル層の前記貫通孔の上部分に、当該第2のメタル層をくい込ませる半導体装置の製造方法が提供される。

【0013】

素子形成領域は、略四辺形を有する構成とすることができ、シールリングは、素子形成領域の四方を囲む構成とすることができる。さらに、シールリングの外周にダイシングラインが設けられる。

【0014】

本発明の構成によれば、第2のメタル層が第1のメタル層に接して形成されるとともに、第2のメタル層を構成するメタル材料が第1のメタル層の貫通孔内にくい込んでいる。すなわち、シールリングは、貫通孔の下部分に絶縁性材料が形成されている以外はすべてメタル材料により構成されている。そのため、メタル層間の接触面積が大きくなり、メタル層間の密着性を高めることができ、ダイシング工程で発生する膜剥離やクラックがチップ内部の素子形成領域に伝搬するのを防ぐことができる。また、耐湿性を高めることができる。これにより、半導体装置の歩留まりを向上させることができる。

【0015】

また、第2のメタル層を構成するメタル材料が第1のメタル層の貫通孔内にくい込むとともに、貫通孔の下部分には絶縁性材料が形成されている。すなわち、第2のメタル層の底面には、下方に突出する凸部が形成されており、その凸部が第1のメタル層に形成された貫通孔内に嵌め込まれた構成となっている。そのため、第2のメタル層の貫通孔内の底面は、第2のメタル層のそれ以外の領域の底面および第1のメタル層の貫通孔の底面とは異なる高さに位置することになり、メタル層間の接面に段差が生じている。このような構成によれば、ダイシング時の衝撃で生じる水平方向の応力がシールリングに伝搬されて、たとえば第1のメタル層と第2のメタル層との間にクラックが生じても、そのクラックは、第1のメタル層の貫通孔内に伝搬した後、当該貫通孔内で第1のメタル層の壁面で止められ、それ以上のクラックの進行を防ぐことができる。これにより、半導体装置の歩留まりを向上させることができる。

【0016】

また、本発明のシールリングは、多層配線構造の配線およびビアをシングルダマシンプロセスまたはデュアルダマシンプロセスで作成するのと同時に、シールリング部において素子形成領域のパターンと異なるパターンを形成するようにするだけで、新たな工程を追加することなく製造することができる。さらに、シールリング部において、シールリング形成用の溝を形成する際に、当該溝内に絶縁膜が残されるので、メタル材料をCMPにより除去する際のディッシングを防ぐことができる。

【発明の効果】

【0017】

本発明によれば、ダイシング工程で発生する膜剥離やクラックがチップ内部に伝播するのを防ぐことにより、半導体装置の歩留まりを向上させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態における半導体装置の構成を示す断面図である。

【図2】図1に示す半導体装置の横断平面図である。

【図3】基板上に複数のチップが形成された構成を示す平面図である。

【図4】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図5】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図6】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図7】図1に示す半導体装置の製造手順の一例を示す工程断面図である。

【図8】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図9】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図10】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図11】図1に示す半導体装置の製造途中の構成を示す平面図である。

【図12】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図13】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図14】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図15】図1に示す半導体装置の製造手順の他の例を示す工程断面図である。

【図16】本発明の実施の形態における半導体装置の他の例を示す図である。

【図17】図16に示す半導体装置の製造手順を示す工程断面図である。

【図18】図16に示す半導体装置の製造手順を示す工程断面図である。

【図19】図16に示す半導体装置の製造手順を示す工程断面図である。

【図20】図16に示す半導体装置の製造手順を示す工程断面図である。

【図21】図16に示す半導体装置の製造手順を示す工程断面図である。

【図22】図16に示す半導体装置の製造手順を示す工程断面図である。

【図23】図16に示す半導体装置の製造手順を示す工程断面図である。

【図24】図16に示す半導体装置の製造手順を示す工程断面図である。

【図25】第1のメタル層および第2のメタル層にそれぞれ形成される貫通孔の配置の他の例を示す平面図である。

【図26】従来の半導体装置の問題点を説明するための断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0020】

図1は、本実施の形態における半導体装置の構成を示す断面図である。図2は、図1に示した半導体装置100の横断平面図である。図2(a)は、図1のA−A’断面図、図2(b)は、図1のB−B’断面図に該当する。図1は、図2(a)および図2(b)のC−C’断面図に該当する。

【0021】

半導体装置100は、たとえばシリコン基板の表面にトランジスタ等の素子(不図示))が形成されている基板102と、基板102上に形成された下層絶縁膜104と、下層絶縁膜104上に形成され、低誘電率膜を含む層間絶縁膜106とを含む。下層絶縁膜104は、たとえばSiO2膜により構成することができる。図中、破線の左側は素子形成領域であるチップ内部202、破線の右側はシールリング部204である。シールリング部204のさらに外周(図中右側)に、ダイシングラインが存在する。

【0022】

図3は、基板102上に複数のチップ203が形成された構成を示す平面図である。図3に示すように、各チップ203は略四辺形を有する。シールリング部204は、平面視においてチップ内部202を囲むようにチップ内部202の外周に形成される。また、ダイシングライン206は、平面視においてシールリング部204を囲むようにシールリング部204の外周に形成される。また、各チップ203の間には、アライメントマーク208が配置されている。図1および図2は、図3の破線Dで囲った部分を示す図である。

【0023】

図1に戻り、チップ内部202において、層間絶縁膜106中には、配線層132およびビア層130がこの順で交互に形成される。ここでは、デュアルダマシン構造を有する配線を示している。

【0024】

シールリング部204において、下層絶縁膜104には、W(タングステン)シールリング134が形成される。さらに、シールリング部204において、層間絶縁膜106中には、下層メタル層121、第1のメタル層122、および第2のメタル層124がこの順で形成される。

【0025】

ここで、ビア層130、配線層132、下層メタル層121、第1のメタル層122、および第2のメタル層124は、それぞれバリアメタル膜118および銅含有メタル膜120により構成することができる。バリアメタル膜118は、高融点金属を含む構成とすることができる。バリアメタル膜118は、たとえば、Ta、TaN、Ti、TiN、W、WN等により構成することができる。銅含有メタル膜120は、銅を主成分として含むことができる。銅含有メタル膜120は、さらに、Ag、Al、Au、Pt、Cr、Mo、W、Mg、Be、Zn、Pd、Cd、Hg、Si、Zr、Ti、または、Snから選択される一又は二以上の異種元素を含む構成とすることもできる。銅含有メタル膜120は、たとえばめっき法により形成することができる。また、銅含有メタル膜120の表面は、たとえばシリサイド膜が形成された構成とすることもできる。

【0026】

本実施の形態において、下層メタル層121は、チップ内部202の層間絶縁膜106中の最下層の配線層132と同じ膜厚を有するように形成される。下層メタル層121は、平面視において島状に形成された複数の貫通孔121a(図1では1つのみ表示)を有する。第1のメタル層122は、下層メタル層121上に下層メタル層121に接して形成されるとともに、平面視において下層メタル層121の複数の貫通孔121aとは重ならない位置に島状に形成された複数の貫通孔122aを有する。ここで、下層メタル層121の複数の貫通孔121aの下部分にはそれぞれ層間絶縁膜106を構成する絶縁性材料が形成され、当該複数の貫通孔121aの絶縁性材料が形成された箇所以外の上部分にはそれぞれ第1のメタル層122を構成するメタル材料がくい込んで形成されている。すなわち、下層メタル層121の貫通孔121aは、下部分が絶縁性材料で埋め込まれ、上部分がメタル材料で埋め込まれている。本実施の形態において、第1のメタル層122は、下層メタル層121の貫通孔121aが形成された箇所以外の箇所では、チップ内部202のビア層130と配線層132との合計の膜厚と同じ膜厚を有する。

【0027】

第2のメタル層124は、第1のメタル層122上に第1のメタル層122に接して形成されるとともに、平面視において第1のメタル層122の複数の貫通孔122aとは重ならない位置に島状に形成された複数の貫通孔124a(図1では1つのみ表示)を有する。ここで、第1のメタル層122の複数の貫通孔122aの下部分にはそれぞれ層間絶縁膜106を構成する絶縁性材料が形成され、当該複数の貫通孔122aの絶縁性材料が形成された箇所以外の上部分にはそれぞれ第2のメタル層124を構成するメタル材料がくい込んで形成されている。すなわち、第1のメタル層122の貫通孔122aは、下部分が絶縁性材料で埋め込まれ、上部分がメタル材料で埋め込まれている。本実施の形態において、第2のメタル層124は、第1のメタル層122の貫通孔122aが形成された箇所以外の箇所では、チップ内部202のビア層130と配線層132との合計の膜厚と同じ膜厚を有する。

【0028】

なお、図示していないが、半導体装置100は、チップ内部202において、配線層132上にさらにビア層130および配線層132が順次交互に形成されるとともに、シールリング部204において、第2のメタル層124上にさらに第1のメタル層122および第2のメタル層124と同様の構成のメタル層(第3のメタル層)が順次交互に形成された構成とすることができる。シールリング部204において、このようなメタル層の積層構造により、シールリングが構成される。図1に示した例において、下層メタル層121の複数の貫通孔と、第2のメタル層124の複数の貫通孔とは、平面視において略等しい位置に形成されている。

【0029】

図2に示すように、第1のメタル層122の貫通孔122aおよび第2のメタル層124の貫通孔124aは、それぞれ、平面視において格子状に配置することができる。本実施の形態において、貫通孔122aおよび貫通孔124aは、それぞれ千鳥格子状に配置することができる。

【0030】

また、シールリング部204において、内周から外周に延在する直線(図2のC−C’直線)で切断した断面において、内周から外周の方向に、第1のメタル層122の貫通孔122aが形成された列と第2のメタル層124の貫通孔124aが形成された列とが交互に配置されている。また、図2の例では、シールリング部204の長軸方向(C−C’直線に垂直な方向)の断面においても、貫通孔122a(図2中破線で表示)が形成された列と貫通孔124aが形成された列とが交互に配置されている。

【0031】

さらに、シールリング部204では、内周から外周に延在する直線(図2のC−C’直線)で切断した断面(図1)において、層間絶縁膜106が分散配置された構造を有する。すなわち、本実施の形態において、シールリング部204では、図3で示した帯状のシールリング部204のほぼ全体がメタル材料により構成され、当該メタル材料中に絶縁性材料が水平方向および積層方向のいずれにおいても島状に分散配置された構造を有する。

【0032】

本実施の形態における半導体装置100の構成によれば、シールリングは、貫通孔の下部分に絶縁性材料が形成されている以外はすべてメタル材料により構成されている。そのため、メタル層間の接触面積が大きくなり、メタル層間の密着性を高めることができ、ダイシング工程で発生する膜剥離やクラックがチップ内部の素子形成領域に伝搬するのを防ぐことができる。また、耐湿性を高めることができる。これにより、半導体装置の歩留まりを向上させることができる。

【0033】

さらに、第2のメタル層124の底面には、下方に突出する凸部が形成されており、その凸部が第1のメタル層122に形成された貫通孔122a内に嵌め込まれた構成となっている。そのため、第2のメタル層124の底面に段差が生じ、第2のメタル層124が貫通孔122a内にくい込んだ部分の底面は、第1のメタル層122の貫通孔122aの底面とは異なる高さに位置することになる。このような構成によれば、図1に示したように、ダイシング時の衝撃で生じる水平方向の応力がシールリングに伝搬されて、たとえば第1のメタル層122と第2のメタル層124との間にクラックや膜剥離140が生じても、そのクラックや膜剥離140は、第1のメタル層122の貫通孔122a内に伝搬した後、貫通孔122a内において第2のメタル層124の壁面で止められ、それ以上のクラックや膜剥離140の進行を防ぐことができる。これにより、半導体装置100の歩留まりを向上させることができる。

【0034】

なお、貫通孔122aおよび貫通孔124aは、種々の配置とすることができる。図25は、貫通孔122aおよび貫通孔124aの配置を模式的に示す平面図である。図1に示したように、貫通孔124aおよび貫通孔122aは、異なるメタル層に設けられているが、ここではわかりやすくするために貫通孔122aおよび貫通孔124aを同一平面上に示し、貫通孔122aを破線で示している。たとえば図25(a)に示したように、シールリング部204の長軸方向(図中縦方向)においては、列毎に貫通孔124aのみ、または貫通孔122aのみがそれぞれ配置されるようにすることもできる。

【0035】

さらに、図25(b)および図25(c)に示すように、平面視で同一列または同一行に配置される貫通孔は、厳密に一直線上に配置される必要はなく、貫通孔122aおよび貫通孔124aは、略格子状に配置されていればよい。

【0036】

さらに、貫通孔122aおよび貫通孔124aは、必ずしも格子状に配置される必要はなく、チップ内部202を囲むように配置されたシールリング部204において適宜分散配置されていればよい。すなわち、貫通孔122aおよび貫通孔124aは、第2のメタル層124の底面に分散配置して形成された複数の凸部が、貫通孔122a内に嵌め込まれ、さらに第2のメタル層124上に形成されるメタル層の底面に分散配置して形成された複数の凸部が貫通孔124aに嵌め込まれる構成の繰り返し構造となっていれば、どのような配置となっていてもよい。このような構成とすることにより、上述したのと同様、クラックや膜剥離がチップ内部202に伝搬するのを防ぐことができる。さらに、貫通孔122aおよび貫通孔124aは、略均等に分散配置されることが好ましい。これにより、後述する製造手順において、ディッシングを防ぐことができ、半導体装置の製造効率を高めることができる。なお、シールリング部204において、外部から伝搬されるクラックや膜剥離がチップ内部202に伝搬するのを防ぐためには、第1のメタル層122の貫通孔122aおよび第2のメタル層124の貫通孔124aは、それぞれ、チップ内部202の周囲全体を取り囲むように、チップ内部202の外周に略均等に設けられることが好ましい。

【0037】

次に、図1および図2に示した半導体装置100の製造手順の一例を説明する。図4〜図7は、半導体装置100の製造手順を示す工程断面図である。図8〜図11は、半導体装置100の製造途中の構成を示す平面図である。ここでは、Wシールリング134の記載を省略しているが、半導体装置100の下層絶縁膜104中には、図1に示したように、Wシールリング134が形成された構成とすることができる。また、ここで、層間絶縁膜106は、第1の層間絶縁膜150、第2の層間絶縁膜152、および第3の層間絶縁膜154の積層構造により構成される。

【0038】

まず、図4(a)に示す構造の製造手順を説明する。下層絶縁膜104上に第1の層間絶縁膜150を形成する。次いで、第1の層間絶縁膜150上に反射防止膜および配線層132および下層メタル層121に対応するパターンを有するレジスト膜をこの順で形成し、レジスト膜および反射防止膜をマスクとして、第1の層間絶縁膜150をパターニングする。図8は、このときの第1の層間絶縁膜150の構成を示す平面図である。図中、白抜きの部分は、第1の層間絶縁膜150が除去され下層絶縁膜104が露出した箇所を示す。図中、ドットパターンの部分は、第1の層間絶縁膜150が除去されることなくそのまま残っている箇所を示す。チップ内部202においては、配線溝190が形成される。一方、シールリング部204においては、シールリング溝192が全体に形成され、その中に部分的に第1の層間絶縁膜150がエッチング除去されていない島状絶縁膜150aが複数千鳥格子状に形成されている。

【0039】

つづいて、基板102上全面にバリアメタル膜118を形成する。これにより、配線溝190の内壁、シールリング溝192の内壁、および島状絶縁膜150aの周囲にバリアメタル膜118が形成される。次いで、バリアメタル膜118上に銅含有メタル膜120を形成し、配線溝190およびシールリング溝192を銅含有メタル膜120により埋め込む。その後、CMPにより配線溝190およびシールリング溝192外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。このとき、CMP工程において、シールリング溝192中には島状絶縁膜150aが形成されているため、ディッシングを防ぐことができる。これにより、配線層132および下層メタル層121が形成され、図9に示した構成となる。図4(a)は、図8および図9のC−C’断面部分に該当する。

【0040】

図4(a)に戻り、基板102上全面の第1の層間絶縁膜150、配線層132および下層メタル層121上に、第2の層間絶縁膜152および第3の層間絶縁膜154をこの順で積層する。ここで、第1の層間絶縁膜150および第3の層間絶縁膜154は、SiOC等の低誘電率膜により構成することができる。低誘電率絶縁膜は、たとえば比誘電率膜が3.3以下、好ましくは2.9以下の絶縁膜とすることができる。低誘電率膜としては、SiOCの他に、HSQ(ハイドロジェンシルセスキオキサン)、MSQ(メチルシルセスキオキサン)、またはMHSQ(メチル化ハイドロジェンシルセスキオキサン)等のポリハイドロジェンシロキサン、ポリアリールエーテル(PAE)、ジビニルシロキサンービスーベンゾシクロブテン(BCB)、またはSilk(登録商標)等の芳香族含有有機材料、SOG、FOX(flowable oxide)、サイトップ、またはBCB(Bensocyclobutene)等を用いることもできる。また、低誘電率膜としては、これらのポーラス膜を用いることもできる。第1の層間絶縁膜150および第3の層間絶縁膜154は、同じ材料により構成しても、異なる材料により構成してもいずれでもよい。

【0041】

第2の層間絶縁膜152は、ビアホールや配線溝を形成する際のエッチング阻止膜として機能するとともに、銅含有メタル膜120中の銅の拡散を防止する機能を有する材料により構成することができる。第2の層間絶縁膜152は、たとえば、SiCN、SiN、SiC、SiOFまたはSiON等により構成することができる。

【0042】

さらに、第3の層間絶縁膜154上に反射防止膜156および所定のパターンを有するレジスト膜158をこの順で積層する。これにより、図4(a)に示した構造となる。ここで、レジスト膜158は、チップ内部202ではビアホールに対応するパターン158aが開口したパターンを有する。レジスト膜158は、シールリング部204では、後述するシールリング溝160に対応するパターン158bが開口するとともに、シールリング溝160中で後述する島状絶縁膜154aが分散配置されるように島状絶縁膜154aをマスクする部分158cおよび158dを残したパターンを有する。

【0043】

このように形成されたレジスト膜158および反射防止膜156をマスクとして、第3の層間絶縁膜154および第2の層間絶縁膜152をエッチングして、ビアホール162(第1の溝)およびシールリング溝160(第1のシールリング溝)を形成する。つづいて、レジスト膜158および反射防止膜156をアッシング等により除去する。このとき、シールリング溝160中には、島状絶縁膜154aが形成される(図4(b))。ここで、幅の狭いビアホール162においては、エッチングの進行も遅いため、第2の層間絶縁膜152が残っているが、幅が広いシールリング溝160においては、エッチングの進行が早く、第2の層間絶縁膜152もエッチングされる。このとき、第2の層間絶縁膜152の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。一方、第2の層間絶縁膜152の下に第1の層間絶縁膜150(島状絶縁膜150a)が存在する場合は、第2の層間絶縁膜152がエッチング除去された後、第1の層間絶縁膜150もエッチングされ、下層メタル層121の貫通孔中に凹部が形成される。

【0044】

次いで、第3の層間絶縁膜154、第2の層間絶縁膜152、下層メタル層121、第1の層間絶縁膜150上の全面に、これらの間の段差がなくなるように下層レジスト膜164を形成する。さらに下層レジスト膜164上に、低温酸化膜(レジストが変質しない程度の低温、たとえば200℃で形成される酸化膜)166、反射防止膜168および所定パターンを有する上層レジスト膜170をこの順で積層する(図5(a))。ここで、上層レジスト膜170は、チップ内部202において配線溝に対応するパターン170aが開口したパターンを有する。このとき、上層レジスト膜170はシールリング部204には開口したパターンを有さない。そのため、以降のエッチング工程において、シールリング部204はエッチングされない。その後、上層レジスト膜170、反射防止膜168、低温酸化膜166および下層レジスト膜164をマスクとして、第3の層間絶縁膜154をエッチングして、配線溝172を形成する。これにより、チップ内部202にビアホール162および配線溝172により構成されたデュアルダマシン配線溝(第1の溝)が形成される。つづいて、上層レジスト膜170、反射防止膜168、低温酸化膜166、および下層レジスト膜164をアッシング等により除去する(図5(b))。

【0045】

図10は、このときの半導体装置100の構成を示す平面図である。図5(b)は、図10のC−C’断面図に該当する。図10において、図中、チップ内部202の白抜きの部分は、第3の層間絶縁膜154に配線溝172が形成された箇所を示す。図中、ドットパターンの部分は、第3の層間絶縁膜154が除去されることなくそのまま残っている箇所を示す。すなわち、チップ内部202において、ドットパターンで示した箇所も、白抜きで示した箇所も表面には第3の層間絶縁膜154が露出しているが、高さが異なっている。シールリング部204においては、シールリング溝160内では、バリアメタル膜118および銅含有メタル膜120が露出した箇所、および第1の層間絶縁膜150が露出した箇所が存在する。また、シールリング溝160中には、第3の層間絶縁膜154がエッチング除去されていない島状絶縁膜154aが複数千鳥格子状に形成されている。

【0046】

次いで、図6(a)に示すように、基板102上全面にバリアメタル膜118を形成する。これにより、配線溝172およびビアホール162の内壁、シールリング溝160の内壁、島状絶縁膜154aの周囲および下層メタル層121の貫通孔の島状絶縁膜150aが除去された上部分の内壁にバリアメタル膜118が形成される。次いで、バリアメタル膜118上に銅含有メタル膜120を形成し、配線溝172およびビアホール162ならびにシールリング溝160を銅含有メタル膜120により埋め込む。その後、CMPにより配線溝172およびシールリング溝160外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。これにより、配線層132および第1のメタル層122が形成される(図6(b))。CMP工程において、シールリング溝160内には島状絶縁膜154aが形成されているため、ディッシングを防ぐことができる。

【0047】

図11(a)は、図6(b)の状態を示す平面図、図11(b)は、図6(b)のE−E’断面図である。図6(b)は、図11(a)および図11(b)のC−C’断面図に該当する。

【0048】

その後、基板102上全面に層間絶縁膜152’、層間絶縁膜154’、反射防止膜156’、および所定のパターンを有するレジスト膜158’を形成する。層間絶縁膜152’および層間絶縁膜154’は、それぞれ、上述した第2の層間絶縁膜152および第3の層間絶縁膜154と同様の材料により構成することができる。ここで、レジスト膜158’は、チップ内部202ではビアホールに対応するパターン158’aが開口したパターンを有する。レジスト膜158’は、シールリング部204では、シールリング溝に対応するパターン158’bが開口するとともに、シールリング溝中で、層間絶縁膜154’が平面視で前述した島状絶縁膜154aとは重ならない位置に島状に分散配置されるように層間絶縁膜154’をマスクする部分158’cを残したパターンを有する(図7)。この後、レジスト膜158’および反射防止膜156’をマスクとして用いて、層間絶縁膜154’および層間絶縁膜152’をエッチングして、チップ内部202にビアホール(第2の溝)、シールリング部204にシールリング溝(第2のシールリング溝)を形成する。次いで、第1のメタル層122を形成したのと同様の手順で、チップ内部202の層間絶縁膜154’をエッチングして配線溝を形成し、デュアルダマシン配線溝(第2の溝)を形成する。この後、溝をメタル材料で埋め込み、次いで溝外部に露出したメタル材料を除去することにより、チップ内部202にデュアルダマシン配線、シールリング部204に第2のメタル層124を形成する。以上により、図1に示した構造の半導体装置100が製造される。

【0049】

以上のように、本実施の形態における半導体装置100の製造手順によれば、チップ内部202において多層配線構造の配線およびビアをデュアルダマシンプロセスで作成するのと同時に、シールリング部204においてチップ内部202のパターンと異なるパターンを形成するようにするだけで、新たな工程を追加することなくシールリングを製造することができる。さらに、シールリング溝を形成する際に、当該溝内に絶縁膜が島状に残されるので、メタル材料をCMPにより除去する際のディッシングを防ぐことができる。

【0050】

さらに、同様の処理を繰り返すことにより、配線層132上にさらにビア層130および配線層132が順次交互に形成されるとともに、シールリング部204において、第2のメタル層124上にさらに第1のメタル層122および第2のメタル層124と同様の構成のメタル層(第3のメタル層)が順次交互に形成された構成の半導体装置100を製造することができる。

【0051】

次に、図1および図2に示した半導体装置100の製造手順の他の例を説明する。図12〜図15は、半導体装置100の製造手順を示す工程断面図である。ここでも、Wシールリング134の記載を省略しているが、半導体装置100の下層絶縁膜104中には、図1に示したように、Wシールリング134が形成された構成とすることができる。本例では、多層ハードマスクを用いてパターニングを行う点で、図4〜図11を参照して説明した例と異なる。

【0052】

まず、図4(a)を参照して説明したのと同様にして、第1の層間絶縁膜150中に配線層132および下層メタル層121を形成する。つづいて、第1の層間絶縁膜150、配線層132、および下層メタル層121上に第2の層間絶縁膜152および第3の層間絶縁膜154をこの順で積層する。次いで、第3の層間絶縁膜154上に第1のハードマスク174、第2のハードマスク176、および第3のハードマスク178を形成する(図12(a))。第1のハードマスク174、第2のハードマスク176、および第3のハードマスク178は、それぞれ、SiO2、SiN、SiCにより構成される。

【0053】

その後、第3のハードマスク178上に反射防止膜180および所定のパターンを有するレジスト膜182をこの順で積層する(図12(b))。ここで、レジスト膜182は、チップ内部202ではビアホールに対応するパターン182aが開口したパターンを有する。レジスト膜182は、シールリング部204では、シールリング溝に対応するパターン182bが開口するとともに、シールリング溝中で後述する島状絶縁膜154aが分散配置されるように島状絶縁膜154aをマスクする部分182cおよび182dを残したパターンを有する。

【0054】

このように形成されたレジスト膜182および反射防止膜180をマスクとして、第3のハードマスク178および第2のハードマスク176をエッチングして、ビアホールパターン194および開口部196を形成する。つづいて、レジスト膜182および反射防止膜180をアッシング等により除去する(図13(a))。

【0055】

次いで、第1のハードマスク174、および第3のハードマスク178上の全面に、これらの間の段差をなくすように反射防止膜183を形成する。さらに反射防止膜183上に所定パターンを有するレジスト膜184を形成する(図13(b))。ここで、レジスト膜184は、チップ内部202において配線溝に対応するパターン184aが開口したパターンを有する。このとき、レジスト膜184はシールリング部204には開口したパターンを有さない。そのため、以降のエッチング工程において、シールリング部204はエッチングされない。その後、レジスト膜184および反射防止膜183をマスクとして、チップ内部202の第3のハードマスク178をエッチングして、配線溝パターン198を形成する(図14(a))。

【0056】

次いで、まず第2のハードマスク176をマスクとして、下層をエッチングする。所定の深さエッチングされた後、第3のハードマスク178をマスクとして、下層をエッチングする。これにより、第2の層間絶縁膜152、および第3の層間絶縁膜154中に、チップ内部202においてはビアホール162および配線溝172により構成されたデュアルダマシン配線溝(第1の溝)が、シールリング部204においてはシールリング溝160(第1のシールリング溝)がそれぞれ形成される(図14(b))。このとき、第2の層間絶縁膜152の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。一方、第2の層間絶縁膜152の下に第1の層間絶縁膜150(島状絶縁膜150a)が存在する場合は、第2の層間絶縁膜152がエッチング除去された後、第1の層間絶縁膜150もエッチングされ、下層メタル層121の貫通孔中に凹部が形成される。また、シールリング溝160中には、第2のハードマスク176、第1のハードマスク174、第3の層間絶縁膜154および第2の層間絶縁膜152がエッチング除去されていない島状絶縁膜154aが複数千鳥状に形成されている。

【0057】

つづいて、基板102上全面にバリアメタル膜118を形成する。これにより、配線溝172およびビアホール162の内壁、シールリング溝160の内壁、島状絶縁膜154aの周囲および下層メタル層121の貫通孔の島状絶縁膜150aが除去された上部分の内壁にバリアメタル膜118が形成される。次いで、バリアメタル膜118上に銅含有メタル膜120を形成し、配線溝172およびビアホール162ならびにシールリング溝160を銅含有メタル膜120により埋め込む(図15(a))。その後、CMPにより配線溝172およびシールリング溝160外に露出した銅含有メタル膜120およびバリアメタル膜118、ならびに第2のハードマスク176を除去する(図15(b))。CMP工程において、シールリング溝160内には島状絶縁膜154aが形成されているため、ディッシングを防ぐことができる。

【0058】

この後、同様の手順を繰り返し、第1のメタル層122上に第2のメタル層124、さらにその上にメタル層を順次積層する。これにより、シールリング部204において、各メタル層の底面で下方に突出する凸部が下層のメタル層に形成された貫通孔内の上部分にくい込んだ構成のメタル層の積層構造を得ることができる。

【0059】

図16は、図1に示した半導体装置100の他の例を示す図である。図16(a)は、半導体装置100の横断平面図、図16(b)は、半導体装置100の縦断正面図である。図16(b)は、図16(a)のF−F’断面図に該当し、図16(a)は、図16(b)のG−G’断面図に該当する。

【0060】

本例では、チップ内部202のビア層130および配線層132がシングルダマシン構造を有する点で、図1に示した例と異なる。この例では、シールリング部204において、下層メタル層121、第1のメタル層122、および第2のメタル層124は、それぞれチップ内部202の配線層132、ビア層130、および配線層132と略等しい膜厚を有する。具体的には、下層メタル層121は、チップ内部202の配線層132と同じ膜厚を有する。第1のメタル層122は、下層メタル層121の貫通孔121aにくい込んだ箇所以外の箇所では、チップ内部202のビア層130と同じ膜厚を有する。同様に、第2のメタル層124は、第1のメタル層122の貫通孔122aにくい込んだ箇所以外の箇所では、チップ内部202の配線層132と同じ膜厚を有する。すなわち、チップ内部202におけるビア層130や配線層132の膜厚が図1に示した半導体装置100のビア層130や配線層132と等しい場合、図16に示した半導体装置100の下層メタル層121、第1のメタル層122、および第2のメタル層124は、図1に示した対応メタル層よりも膜厚が薄くなる。

【0061】

次に、図16に示した半導体装置100の製造手順の一例を説明する。図17〜図24は、半導体装置100の製造手順を示す工程断面図である。ここでも、層間絶縁膜106は、第1の層間絶縁膜150、第2の層間絶縁膜152、および第3の層間絶縁膜154の積層構造により構成される。

【0062】

図4(a)を参照して説明したのと同様にして、第1の層間絶縁膜150中に配線層132、および下層メタル層121を形成する(図17)。つづいて、基板102上全面の第1の層間絶縁膜150、配線層132および下層メタル層121上に、第2の層間絶縁膜152を形成する(図18)。ここで、第2の層間絶縁膜152は、第1の層間絶縁膜150および後述する第3の層間絶縁膜154と同様の低誘電率膜とすることができる。さらに、第2の層間絶縁膜152上に反射防止膜300および所定のパターンを有するレジスト膜302をこの順で積層する(図19)。ここで、レジスト膜302は、チップ内部202ではビアホールに対応するパターン302aが開口したパターンを有する。レジスト膜302は、シールリング部204では、後述するシールリング溝306に対応するパターン302bが開口するとともに、シールリング溝306中で後述する島状絶縁膜152aが分散配置されるように島状絶縁膜152aをマスクする部分302cおよび302dを残したパターンを有する。

【0063】

このように形成されたレジスト膜302および反射防止膜300をマスクとして、第2の層間絶縁膜152をエッチングして、ビアホール304(第1の溝)およびシールリング溝306(第1のシールリング溝)を形成する。このとき、シールリング溝306中には、島状絶縁膜152aが形成される。つづいて、レジスト膜302および反射防止膜300をアッシング等により除去する(図20)。このとき、第2の層間絶縁膜152の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。一方、第2の層間絶縁膜152の下に第1の層間絶縁膜150が存在する場合は、第2の層間絶縁膜152がエッチング除去された後、貫通孔121a中の第1の層間絶縁膜150もエッチングされ、下層メタル層121の貫通孔121a中に凹部が形成される。

【0064】

次いで、基板102上全面にバリアメタル膜118および銅含有メタル膜120をこの順で形成し、ビアホール304およびシールリング溝306をバリアメタル膜118および銅含有メタル膜120により埋め込む。その後、CMPによりビアホール304およびシールリング溝306外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。これにより、ビア層130および下層メタル層121が形成される(図21)。CMP工程において、シールリング溝306内には島状絶縁膜152aが形成されているため、ディッシングを防ぐことができる。

【0065】

その後、基板102上全面の第2の層間絶縁膜152、ビア層130および第1のメタル層122上に、第3の層間絶縁膜154、反射防止膜308および所定のパターンを有するレジスト膜310をこの順で積層する(図22)。ここで、レジスト膜310は、チップ内部202では配線溝に対応するパターン310aが開口したパターンを有する。レジスト膜310は、シールリング部204では、後述するシールリング溝314に対応するパターン310bが開口するとともに、シールリング溝314中で後述する島状絶縁膜154aが分散配置されるように島状絶縁膜154aをマスクする部分310cを残したパターンを有する。

【0066】

このように形成されたレジスト膜310および反射防止膜308をマスクとして、154をエッチングして、配線溝312(第2の溝)およびシールリング溝314(第2のシールリング溝)を形成する。次いで、レジスト膜310および反射防止膜308をアッシング等により除去する(図23)。このとき、第3の層間絶縁膜154の下に銅含有メタル膜120またはバリアメタル膜118が存在する場合は、これらのメタル膜がエッチング阻止膜として機能し、ここでエッチングが止まる。ここで、シールリング溝314は、配線溝312よりも開口パターンが大きいため、シールリング溝314においては、エッチングの進行が早く、第3の層間絶縁膜154下に第2の層間絶縁膜152がある部分では、第3の層間絶縁膜154がエッチング除去された後、第2の層間絶縁膜152もエッチングされ、第1のメタル層122の貫通孔中に凹部が形成される。

【0067】

つづいて、基板102上全面にバリアメタル膜118および銅含有メタル膜120をこの順で形成し、配線溝312およびシールリング溝314をバリアメタル膜118および銅含有メタル膜120により埋め込む(図24)。その後、CMPにより配線溝312およびシールリング溝314外に露出した銅含有メタル膜120およびバリアメタル膜118を除去する。これにより、配線層132および第2のメタル層124が形成され、図16に示した構造の半導体装置100が製造される。CMP工程において、シールリング溝314内には島状絶縁膜154aが形成されているため、ディッシングを防ぐことができる。

【0068】

以上の処理を繰り返すことにより、配線層132上にさらにビア層130および配線層132が順次交互に形成されるとともに、シールリング部204において、第2のメタル層124上にさらに第1のメタル層122および第2のメタル層124と同様の構成のメタル層(第3のメタル層)が順次交互に形成された構成の半導体装置100を製造することができる。

【0069】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【0070】

以上の実施の形態において、層間絶縁膜106、第1の層間絶縁膜150、第2の層間絶縁膜152、および第3の層間絶縁膜154等を例示したが、これらは、低誘電率膜と、エッチング阻止膜や保護膜等との積層構造とすることができる。たとえば、低誘電率膜の上部には、CMP時に低誘電率膜を保護する保護膜が形成された構成とすることもできる。

【0071】

また、以上の実施の形態において、メタル層中に絶縁性材料が平面視において島状に分散配置される例を示したが、絶縁性材料が、シールリング部204の長軸方向に延在するスリット状に形成された構成とすることもできる。このような構成としても、実施の形態で説明した構成と同様、メタル層の底面に段差が生じ、下層のメタル層の貫通孔内でクラックや膜剥離の伝搬の進行を防ぐことができる。

【0072】

また、図2に示した例では、メタル層中に分散配置された島状絶縁膜が略正方形を有するが、島状絶縁膜は、たとえばシールリング部204の長軸方向に長辺を有する長方形や、円形等種々の形状とすることができる。

【符号の説明】

【0073】

100 半導体装置

102 基板

104 下層絶縁膜

106 層間絶縁膜

118 バリアメタル膜

120 銅含有メタル膜

121 下層メタル層

121a 貫通孔

122 第1のメタル層

122a 貫通孔

124 第2のメタル層

124a 貫通孔

130 ビア層

132 配線層

134 Wシールリング

140 クラックや膜剥離

150 第1の層間絶縁膜

150a 島状絶縁膜

152 第2の層間絶縁膜

152a 島状絶縁膜

152’ 層間絶縁膜

154 第3の層間絶縁膜

154a 島状絶縁膜

154’ 層間絶縁膜

156 反射防止膜

156’ 反射防止膜

158 レジスト膜

158a パターン

158b パターン

158c 部分

158d 部分

158’ レジスト膜

158’a パターン

158’b パターン

158’c 部分

160 シールリング溝

162 ビアホール

164 下層レジスト膜

166 低温酸化膜

168 反射防止膜

170 上層レジスト膜

170a パターン

172 配線溝

174 第1のハードマスク

176 第2のハードマスク

178 第3のハードマスク

180 反射防止膜

182 レジスト膜

182a パターン

182b パターン

182c 部分

182d 部分

183 反射防止膜

184 レジスト膜

184a パターン

190 配線溝

192 シールリング溝

194 ビアホールパターン

196 開口部

198 配線溝パターン

202 チップ内部

203 チップ

204 シールリング部

206 ダイシングライン

208 アライメントマーク

300 反射防止膜

302 レジスト膜

302a パターン

302b パターン

302c 部分

302d 部分

304 ビアホール

306 シールリング溝

308 反射防止膜

310 レジスト膜

310a パターン

310b パターン

310c 部分

312 配線溝

314 シールリング溝

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に形成され、ビアおよび配線が形成される素子形成領域と、

前記基板上に形成され、平面視において前記素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリングと、

を含み、

前記シールリングは、平面視において前記素子形成領域を囲むように形成された貫通孔を有する第1のメタル層と、前記第1のメタル層上に当該第1のメタル層に接して形成された第2のメタル層と、を含み、

前記第1のメタル層の前記貫通孔の下部分には絶縁性材料が形成され、当該貫通孔の前記絶縁性材料が形成された箇所以外の上部分には前記第2のメタル層を構成するメタル材料がくい込んで形成された半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記第1のメタル層の前記貫通孔は、平面視で複数の貫通孔が前記素子形成領域を囲むように分散配置されることにより構成され、前記複数の貫通孔の下部分にはそれぞれ前記絶縁性材料が形成され、当該複数の貫通孔の前記絶縁性材料が形成された箇所以外の上部分には、それぞれ前記第2のメタル層がくい込んで形成された半導体装置。

【請求項3】

請求項2に記載の半導体装置において、

前記第1のメタル層の前記複数の貫通孔は、平面視において格子状に配置された半導体装置。

【請求項4】

請求項1から3いずれかに記載の半導体装置において、

前記シールリングは前記第2のメタル層上に、当該第2のメタル層に接して形成された第3のメタル層をさらに含み、

前記第2のメタル層は、平面視において前記第1のメタル層の前記貫通孔とは重ならない位置において、前記素子形成領域を囲むように形成された貫通孔を有し、当該貫通孔の下部分には絶縁性材料が形成され、当該貫通孔の前記絶縁性材料が形成された箇所以外の上部分には前記第3のメタル層を構成するメタル材料がくい込んで形成された半導体装置。

【請求項5】

請求項4に記載の半導体装置において、

前記第2のメタル層の前記貫通孔は、平面視で複数の貫通孔が前記素子形成領域を囲むように分散配置されることにより構成され、前記複数の貫通孔の下部分にはそれぞれ前記絶縁性材料が形成され、当該複数の貫通孔の前記絶縁性材料が形成された箇所以外の上部分には、それぞれ前記第3のメタル層がくい込んで形成された半導体装置。

【請求項6】

請求項5に記載の半導体装置において、

前記第2のメタル層の前記複数の貫通孔は、平面視において格子状に配置された半導体装置。

【請求項7】

請求項4から6いずれかに記載の半導体装置において、

前記シールリングは、前記第1のメタル層下に、当該第1のメタル層に接して形成された下層メタル層をさらに含み、

前記シールリングは、内周から外周に延在する直線で切断した断面において、前記下層メタル層、前記第1のメタル層、前記第2のメタル層、および前記第3のメタル層をそれぞれ構成するメタル材料中に前記絶縁性材料が島状に分散配置された構造を有する半導体装置。

【請求項8】

請求項4から7いずれかに記載の半導体装置において、

前記シールリングは、内周から外周に延在する直線で切断した断面において、内周から外周の方向に、前記第1のメタル層の前記貫通孔が形成された列と前記第2のメタル層の前記貫通孔が形成された列とが交互に配置された半導体装置。

【請求項9】

素子形成領域と、当該素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリング部と、を含む半導体装置の製造方法であって、

基板上に形成された第1の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第1の溝、および前記シールリング部において平面視で前記素子形成領域を取り囲むように第1のシールリング溝を形成する工程と、

前記第1の溝および前記第1のシールリング溝をメタル材料で埋め込み、次いで前記第1の溝および前記第1のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第1の溝内にビアまたは配線を形成するとともに、前記第1のシールリング溝内に第1のメタル層を形成する工程と、

前記第1の絶縁膜上に第2の絶縁膜を形成する工程と、

前記第2の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第2の溝、および前記シールリング部において前記第1のシールリング溝上に第2のシールリング溝を形成する工程と、

前記第2の溝および前記第2のシールリング溝をメタル材料で埋め込み、次いで前記第2の溝および前記第2のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第2の溝内にビアまたは配線を形成するとともに、前記第2のシールリング溝内に、前記第1のメタル層に接する第2のメタル層を形成する工程と、

を含み、

前記第1のシールリング溝を形成する工程において、当該第1のシールリング溝は、当該第1のシールリング溝内に、前記第1の絶縁膜を残して形成され、

前記第1のシールリング溝内に第1のメタル層を形成する工程において、前記第1のシールリング溝に残して形成された前記第1の絶縁膜により、当該第1のメタル層には貫通孔が形成され、

前記第2のシールリング溝を形成する工程において、前記第2のシールリング溝底面に前記第1の絶縁膜が露出した後、当該露出した前記第1の絶縁膜の上部分を除去して、前記第1のメタル層の前記貫通孔の下部分に前記第1の絶縁膜を残し、

前記第2のメタル層を形成する工程において、前記第1のメタル層の前記貫通孔の上部分に、当該第2のメタル層をくい込ませる半導体装置の製造方法。

【請求項10】

請求項9に記載の半導体装置の製造方法において、

前記第1のシールリング溝を形成する工程において、当該第1のシールリング溝は、当該第1のシールリング溝内に、平面視で前記素子形成領域を取り囲むように前記第1の絶縁膜が島状に分散配置されるように当該第1の絶縁膜を残して形成され、

前記第1のシールリング溝内に第1のメタル層を形成する工程において、前記第1のシールリング溝に残して形成された前記第1の絶縁膜により、当該第1のメタル層には複数の貫通孔が形成される半導体装置の製造方法。

【請求項11】

請求項9または10に記載の半導体装置の製造方法において、

前記第2の絶縁膜上に第3の絶縁膜を形成する工程と、

前記第3の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第3の溝、および前記シールリング部において前記第2のシールリング溝上に第3のシールリング溝を形成する工程と、

前記第3の溝および前記第3のシールリング溝をメタル材料で埋め込み、次いで前記第3の溝および前記第3のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第3の溝内にビアまたは配線を形成するとともに、前記第3のシールリング溝内に、前記第2のメタル層に接する第3のメタル層を形成する工程と、

をさらに含み、

前記第2のシールリング溝を形成する工程において、当該第2のシールリング溝は、当該第2のシールリング溝内に、平面視で前記第1のメタル層の前記貫通孔とは重ならない位置において、前記素子形成領域を取り囲むように当該第2の絶縁膜を残して形成され、

前記第2のシールリング溝内に第2のメタル層を形成する工程において、前記第2のシールリング溝に残して形成された前記第2の絶縁膜により、当該第2のメタル層には貫通孔が形成され、

前記第3のシールリング溝を形成する工程において、前記第3のシールリング溝底面に前記第2の絶縁膜が露出した後、当該露出した前記第2の絶縁膜の上部分を除去して、前記第2のメタル層の前記貫通孔の下部分に前記第2の絶縁膜を残し、

前記第3のメタル層を形成する工程において、前記第2のメタル層の前記貫通孔の上部分に、当該第3のメタル層をくい込ませる半導体装置の製造方法。

【請求項12】

請求項11に記載の半導体装置の製造方法において、

前記第2のシールリング溝を形成する工程において、当該第2のシールリング溝は、当該第2のシールリング溝内に、平面視で前記素子形成領域を取り囲むように前記第2の絶縁膜が島状に分散配置されるように当該第2の絶縁膜を残して形成され、

前記第2のシールリング溝内に第2のメタル層を形成する工程において、前記第2のシールリング溝に残して形成された前記第2の絶縁膜により、当該第2のメタル層には複数の貫通孔が形成される半導体装置の製造方法。

【請求項1】

基板と、

前記基板上に形成され、ビアおよび配線が形成される素子形成領域と、

前記基板上に形成され、平面視において前記素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリングと、

を含み、

前記シールリングは、平面視において前記素子形成領域を囲むように形成された貫通孔を有する第1のメタル層と、前記第1のメタル層上に当該第1のメタル層に接して形成された第2のメタル層と、を含み、

前記第1のメタル層の前記貫通孔の下部分には絶縁性材料が形成され、当該貫通孔の前記絶縁性材料が形成された箇所以外の上部分には前記第2のメタル層を構成するメタル材料がくい込んで形成された半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記第1のメタル層の前記貫通孔は、平面視で複数の貫通孔が前記素子形成領域を囲むように分散配置されることにより構成され、前記複数の貫通孔の下部分にはそれぞれ前記絶縁性材料が形成され、当該複数の貫通孔の前記絶縁性材料が形成された箇所以外の上部分には、それぞれ前記第2のメタル層がくい込んで形成された半導体装置。

【請求項3】

請求項2に記載の半導体装置において、

前記第1のメタル層の前記複数の貫通孔は、平面視において格子状に配置された半導体装置。

【請求項4】

請求項1から3いずれかに記載の半導体装置において、

前記シールリングは前記第2のメタル層上に、当該第2のメタル層に接して形成された第3のメタル層をさらに含み、

前記第2のメタル層は、平面視において前記第1のメタル層の前記貫通孔とは重ならない位置において、前記素子形成領域を囲むように形成された貫通孔を有し、当該貫通孔の下部分には絶縁性材料が形成され、当該貫通孔の前記絶縁性材料が形成された箇所以外の上部分には前記第3のメタル層を構成するメタル材料がくい込んで形成された半導体装置。

【請求項5】

請求項4に記載の半導体装置において、

前記第2のメタル層の前記貫通孔は、平面視で複数の貫通孔が前記素子形成領域を囲むように分散配置されることにより構成され、前記複数の貫通孔の下部分にはそれぞれ前記絶縁性材料が形成され、当該複数の貫通孔の前記絶縁性材料が形成された箇所以外の上部分には、それぞれ前記第3のメタル層がくい込んで形成された半導体装置。

【請求項6】

請求項5に記載の半導体装置において、

前記第2のメタル層の前記複数の貫通孔は、平面視において格子状に配置された半導体装置。

【請求項7】

請求項4から6いずれかに記載の半導体装置において、

前記シールリングは、前記第1のメタル層下に、当該第1のメタル層に接して形成された下層メタル層をさらに含み、

前記シールリングは、内周から外周に延在する直線で切断した断面において、前記下層メタル層、前記第1のメタル層、前記第2のメタル層、および前記第3のメタル層をそれぞれ構成するメタル材料中に前記絶縁性材料が島状に分散配置された構造を有する半導体装置。

【請求項8】

請求項4から7いずれかに記載の半導体装置において、

前記シールリングは、内周から外周に延在する直線で切断した断面において、内周から外周の方向に、前記第1のメタル層の前記貫通孔が形成された列と前記第2のメタル層の前記貫通孔が形成された列とが交互に配置された半導体装置。

【請求項9】

素子形成領域と、当該素子形成領域を囲むように当該素子形成領域の外周に形成されたシールリング部と、を含む半導体装置の製造方法であって、

基板上に形成された第1の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第1の溝、および前記シールリング部において平面視で前記素子形成領域を取り囲むように第1のシールリング溝を形成する工程と、

前記第1の溝および前記第1のシールリング溝をメタル材料で埋め込み、次いで前記第1の溝および前記第1のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第1の溝内にビアまたは配線を形成するとともに、前記第1のシールリング溝内に第1のメタル層を形成する工程と、

前記第1の絶縁膜上に第2の絶縁膜を形成する工程と、

前記第2の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第2の溝、および前記シールリング部において前記第1のシールリング溝上に第2のシールリング溝を形成する工程と、

前記第2の溝および前記第2のシールリング溝をメタル材料で埋め込み、次いで前記第2の溝および前記第2のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第2の溝内にビアまたは配線を形成するとともに、前記第2のシールリング溝内に、前記第1のメタル層に接する第2のメタル層を形成する工程と、

を含み、

前記第1のシールリング溝を形成する工程において、当該第1のシールリング溝は、当該第1のシールリング溝内に、前記第1の絶縁膜を残して形成され、

前記第1のシールリング溝内に第1のメタル層を形成する工程において、前記第1のシールリング溝に残して形成された前記第1の絶縁膜により、当該第1のメタル層には貫通孔が形成され、

前記第2のシールリング溝を形成する工程において、前記第2のシールリング溝底面に前記第1の絶縁膜が露出した後、当該露出した前記第1の絶縁膜の上部分を除去して、前記第1のメタル層の前記貫通孔の下部分に前記第1の絶縁膜を残し、

前記第2のメタル層を形成する工程において、前記第1のメタル層の前記貫通孔の上部分に、当該第2のメタル層をくい込ませる半導体装置の製造方法。

【請求項10】

請求項9に記載の半導体装置の製造方法において、

前記第1のシールリング溝を形成する工程において、当該第1のシールリング溝は、当該第1のシールリング溝内に、平面視で前記素子形成領域を取り囲むように前記第1の絶縁膜が島状に分散配置されるように当該第1の絶縁膜を残して形成され、

前記第1のシールリング溝内に第1のメタル層を形成する工程において、前記第1のシールリング溝に残して形成された前記第1の絶縁膜により、当該第1のメタル層には複数の貫通孔が形成される半導体装置の製造方法。

【請求項11】

請求項9または10に記載の半導体装置の製造方法において、

前記第2の絶縁膜上に第3の絶縁膜を形成する工程と、

前記第3の絶縁膜に、前記素子形成領域においてビアまたは配線を形成するための第3の溝、および前記シールリング部において前記第2のシールリング溝上に第3のシールリング溝を形成する工程と、

前記第3の溝および前記第3のシールリング溝をメタル材料で埋め込み、次いで前記第3の溝および前記第3のシールリング溝外部に露出した前記メタル材料を除去することにより、前記第3の溝内にビアまたは配線を形成するとともに、前記第3のシールリング溝内に、前記第2のメタル層に接する第3のメタル層を形成する工程と、

をさらに含み、

前記第2のシールリング溝を形成する工程において、当該第2のシールリング溝は、当該第2のシールリング溝内に、平面視で前記第1のメタル層の前記貫通孔とは重ならない位置において、前記素子形成領域を取り囲むように当該第2の絶縁膜を残して形成され、

前記第2のシールリング溝内に第2のメタル層を形成する工程において、前記第2のシールリング溝に残して形成された前記第2の絶縁膜により、当該第2のメタル層には貫通孔が形成され、

前記第3のシールリング溝を形成する工程において、前記第3のシールリング溝底面に前記第2の絶縁膜が露出した後、当該露出した前記第2の絶縁膜の上部分を除去して、前記第2のメタル層の前記貫通孔の下部分に前記第2の絶縁膜を残し、

前記第3のメタル層を形成する工程において、前記第2のメタル層の前記貫通孔の上部分に、当該第3のメタル層をくい込ませる半導体装置の製造方法。

【請求項12】

請求項11に記載の半導体装置の製造方法において、

前記第2のシールリング溝を形成する工程において、当該第2のシールリング溝は、当該第2のシールリング溝内に、平面視で前記素子形成領域を取り囲むように前記第2の絶縁膜が島状に分散配置されるように当該第2の絶縁膜を残して形成され、

前記第2のシールリング溝内に第2のメタル層を形成する工程において、前記第2のシールリング溝に残して形成された前記第2の絶縁膜により、当該第2のメタル層には複数の貫通孔が形成される半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−238889(P2012−238889A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−173758(P2012−173758)

【出願日】平成24年8月6日(2012.8.6)

【分割の表示】特願2007−216217(P2007−216217)の分割

【原出願日】平成19年8月22日(2007.8.22)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年8月6日(2012.8.6)

【分割の表示】特願2007−216217(P2007−216217)の分割

【原出願日】平成19年8月22日(2007.8.22)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]