半導体装置およびその製造方法

【課題】半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置およびその製造方法を提供する。

【解決手段】半導体チップ11の表面の一部がモールド樹脂32から露出した、チップ露出面11aを有する半導体装置であって、モールド樹脂32が、高分子51aでできた殻の中に炭化水素51bを内包するマイクロバルーン51と熱硬化性樹脂52の複合樹脂からなる半導体装置100とする。

【解決手段】半導体チップ11の表面の一部がモールド樹脂32から露出した、チップ露出面11aを有する半導体装置であって、モールド樹脂32が、高分子51aでできた殻の中に炭化水素51bを内包するマイクロバルーン51と熱硬化性樹脂52の複合樹脂からなる半導体装置100とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法に関する。

【背景技術】

【0002】

指紋センサを備える半導体装置では、指紋センサが形成された半導体チップの表面の一部がモールド樹脂から露出して、押し付けられた指先の指紋をセンシングする。この指紋センサを備える半導体装置のように、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置がある。このような半導体装置およびその製造方法が、例えば、特開2003−243577号公報(特許文献1)と米国特許第6700190号明細書(特許文献2)に開示されている。

【0003】

図7は、特許文献1に記載された半導体装置と同様のチップ露出面を有する半導体装置を模式的に示した図である。図7(a)は、半導体装置90の上面図であり、図7(b)は、(a)における一点鎖線A−Aでの断面図である。

【0004】

図7に示す半導体装置90では、半導体チップ11がリードフレーム21のダイプレート上に搭載され、センサ12が形成された半導体チップ11の表面の一部(チップ露出面11a)が、モールド樹脂31から露出している。

【0005】

図8は、特許文献2に記載された製造方法と同様のチップ露出面を有する半導体装置の製造方法を示す図である。図8(a)は、半導体装置91の模式的な断面図であり、図8(b)は、製造途中にある半導体装置91の樹脂モールド工程を示した模式的な断面図である。尚、図8に示す半導体装置91において、図7に示した半導体装置90と同様の部分については、同じ符号を付した。

【0006】

図8(a)に示すチップ露出面11aを有する半導体装置91を製造する際には、図8(b)に示すように、リードフレーム21に搭載した半導体チップ11を、上金型K1と下金型K2の間に、フィルム41を介して挿入する。半導体チップ11のチップ露出面11aには、フィルム41を介してバネB1による可動金型K3が押し当てられ、この状態で金型K1〜K3のキャビティ内に、モールド樹脂31がモールド成形される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−243577号公報

【特許文献2】米国特許第6700190号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

図8(b)の製造方法によれば、チップ露出面11aと金型K3の隙間がフィルム41によって埋められて、チップ露出面11aにモールド樹脂31がはみ出ないモールド成形が可能である。しかしながら、この方法では成形のたびにフィルム41を交換せねばならず、コスト増となってしまう。

そこで本発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置およびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、前記モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなることを特徴としている。

【0010】

上記半導体装置のモールド樹脂は、従来の一般的な熱硬化性樹脂と異なり、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなる。上記半導体装置を製造するにあたっては、上記半導体装置がチップ露出面を有する半導体装置であるにも係わらず、従来の製造方法のようにチップ露出面と金型の間にフィルムを介在させることなく、チップ露出面にモールド樹脂がはみ出ないモールド成形が可能である。すなわち、上記半導体装置の半導体チップをモールド成形するに際しては、チップ露出面と金型の間に僅かな隙間がある場合であっても、モールド樹脂に混入されているマイクロバルーンが金型からの熱伝導で加熱されて膨張し、該隙間を埋めることができる。このため、チップ露出面にモールド樹脂がはみ出ない(バリのない)モールド成形が、従来のフィルムの介在なしに可能となり、従来に較べて上記半導体装置の製造コストを削減することができる。

【0011】

以上のようにして、上記半導体装置は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0012】

上記半導体装置においては、請求項2に記載のように、前記マイクロバルーンの加熱による最大膨張倍率をkとした時、前記モールド樹脂における前記マイクロバルーンの体積割合が、〔100/(0.35k3+1)〕%以上、74%以下であることが好ましい。

【0013】

また、前記最大膨張倍率kは、例えば請求項3に記載のように、1<k≦20とすることができる。

【0014】

上記〔100/(0.35k3+1)〕%の体積割合は、マイクロバルーンが膨張したときに最密充填となる体積割合に相当する。これ以下では、マイクロバルーンが膨張しても流動性があるため、前記したチップ露出面と金型の間の僅かな隙間を塞ぐ効果が低くなる。また、上記74%の体積割合は、マイクロバルーンが未膨張で最密充填となる体積割合に相当する。これ以上では、マイクロバルーンの未膨張時の流動性が低下して、成形性が悪化してしまう。

【0015】

また、請求項4に記載のように、前記マイクロバルーンの加熱による膨張後の直径は、100μm以上であることが好ましい。

【0016】

一般的に、前記したチップ露出面と金型の間の隙間は、50μm程度に抑えることができる。このため、上記のように膨張後のマイクロバルーンの直径を100μm以上とすることで、膨張前に上記隙間に入り込んで該隙間を埋めたり、該隙間に入り込む前に該隙間をフタしたりすることができる。

【0017】

前記マイクロバルーンの高分子は、例えば請求項5に記載のように、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。

【0018】

また、マイクロバルーンと混合する前記熱硬化性樹脂は、例えば請求項6に記載のように、モールド樹脂として一般的に用いられるエポキシであってよい。

【0019】

以上のようにして、上記した半導体装置は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0020】

従って、上記半導体装置は、例えば請求項7に記載のように、チップ露出面を有する圧力センサ装置、空気流量センサ装置、イメージセンサ装置または指紋センサ装置に好適である。

【0021】

請求項8〜14に記載の発明は、上記した半導体装置の製造方法に関する発明である。

【0022】

請求項8に記載の発明は、モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなり、半導体チップの表面の一部が前記モールド樹脂から露出した、チップ露出面を有する半導体装置の製造方法であって、熱硬化する前の前記熱硬化性樹脂と前記マイクロバルーンの混合材を準備する混合材準備工程と、前記半導体チップを加熱された金型内に配置し、前記金型内に前記混合材をモールドして樹脂成形する樹脂成形工程とを有することを特徴としている。

【0023】

これによって、上記した請求項1の半導体装置を製造することができる。尚、これによって得られる効果については、前述したとおりであり、その説明は省略する。

【0024】

上記半導体装置の製造方法においては、請求項9に記載のように、前記樹脂成形工程において、前記チップ露出面を取り囲む前記金型の部位および前記半導体チップの部位の少なくとも一方を、局所加熱することが好ましい。

【0025】

これによれば、上記チップ露出面を取り囲む部位でマイクロバルーンをより確実に膨張させることができ、モールド樹脂のチップ露出面へのはみ出しをより確実に防止することができる。

【0026】

また、上記半導体装置の製造方法においては、請求項10に記載のように、前記樹脂成形工程において、前記半導体チップと前記金型の間に、前記チップ露出面を取り囲むモールド遮断壁を介在させるようにしてもよい。

【0027】

上記モールド遮断壁によって、前述したチップ露出面と金型の隙間へのモールド樹脂の流入を、より確実に堰き止めることができる。

【0028】

この場合、例えば請求項11に記載のように、前記モールド遮断壁を、熱可塑性高分子の殻に炭化水素を内包する第2のマイクロバルーンと第2の熱硬化性樹脂からなる第2の複合樹脂で形成するようにしてもよい。

【0029】

上記第2のマイクロバルーンを金型からの熱伝導で加熱して膨張させることで、前述したチップ露出面と金型の隙間をより確実に埋めることができる。

【0030】

請求項12に記載のように、前記第2の複合樹脂における前記第2のマイクロバルーンの体積割合は、30%以上、60%以下が好適である。

【0031】

第2のマイクロバルーンの体積割合が30%より小さい場合には、上記第2の複合樹脂の粘度が低くなり、上記モールド遮断壁の形成が困難となる。また、第2のマイクロバルーンの体積割合が60%より大きい場合には、上記第2の複合樹脂の粘度が高すぎて、作業性が悪化する。

【0032】

前記第2のマイクロバルーンの高分子は、例えば請求項13に記載のように、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。

【0033】

また、第2のマイクロバルーンと混合する前記第2の熱硬化性樹脂は、例えば請求項14に記載のように、エポキシまたはシリコーンであってよい。

【0034】

以上のようにして、上記した半導体装置の製造方法は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置の製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価な半導体装置の製造方法とすることができる。

【図面の簡単な説明】

【0035】

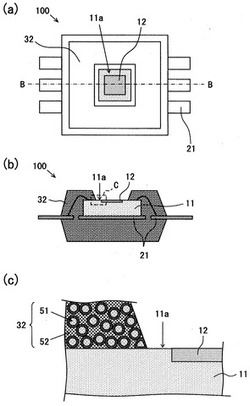

【図1】本発明の一例である半導体装置100を示した図で、(a)は、半導体装置100の上面図であり、(b)は、(a)における一点鎖線B−Bでの断面図である。また、(c)は、(b)における破線Cで囲った部分の拡大図である。

【図2】図1の半導体装置100におけるモールド樹脂32の複合成分である、マイクロバルーン51の特徴を説明する図である。

【図3】(a)〜(c)は、図1に示す半導体装置100の製造方法を説明する図で、モールド樹脂32の樹脂モールド工程の各段階を模式的に示した断面図である。

【図4】(a),(b)は、それぞれ、図3(c)に示す破線Dで囲った部分の拡大図で、半導体装置100の製造方法において、モールド樹脂32の複合成分であるマイクロバルーン51が示す効果を説明する図である。

【図5】(a)〜(c)は、それぞれ、樹脂成形工程において、チップ露出面11aを取り囲む金型K3の部位および半導体チップ11の部位の少なくとも一方を、局所加熱する様子を示した図である。

【図6】樹脂成形工程において半導体チップ11と金型K3の間にモールド遮断壁61を介在させる方法を説明する図で、(a),(b)は、最初にモールド遮断壁61を設けておく位置を示した図であり、(c)は、モールド遮断壁61を介在させた状態で樹脂モールドしている状態を示した図である。

【図7】特許文献1に記載された半導体装置と同様のチップ露出面を有する半導体装置を模式的に示した図で、(a)は、半導体装置90の上面図であり、(b)は、(a)における一点鎖線A−Aでの断面図である。

【図8】特許文献2に記載された製造方法と同様のチップ露出面を有する半導体装置の製造方法を示す図で、(a)は、半導体装置91の模式的な断面図であり、(b)は、製造途中にある半導体装置91の樹脂モールド工程を示した模式的な断面図である。

【発明を実施するための形態】

【0036】

本発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置、およびその製造方法に関する。以下、本発明を実施するための形態を、図に基づいて説明する。

【0037】

図1は、本発明の一例である半導体装置100を示した図で、図1(a)は、半導体装置100の上面図であり、図1(b)は、(a)における一点鎖線B−Bでの断面図である。また、図1(c)は、(b)における破線Cで囲った部分の拡大図である。尚、図1に示す半導体装置100において、図7に示した半導体装置90と同様の部分については、同じ符号を付した。

【0038】

図2は、図1の半導体装置100におけるモールド樹脂32の複合成分である、マイクロバルーン51の特徴を説明する図である。

【0039】

図3(a)〜(c)は、図1に示す半導体装置100の製造方法を説明する図で、モールド樹脂32の樹脂モールド工程の各段階を模式的に示した断面図である。尚、図3に示す半導体装置100の製造方法において、図8(b)に示した半導体装置91の製造方法にある各部と同様の部分については、同じ符号を付した。

【0040】

また、図4(a),(b)は、それぞれ、図3(c)に示す破線Dで囲った部分の拡大図で、半導体装置100の製造方法において、モールド樹脂32の複合成分であるマイクロバルーン51が示す効果を説明する図である。図4(a)は、マイクロバルーン51が加熱されて膨張し、隙間tに入り込む前に該隙間tをフタする効果を示した図であり、図4(b)は、隙間tに入り込んだマイクロバルーン51が、加熱されて膨張し、隙間tを埋める効果を示した図である。

【0041】

図1に示す半導体装置100では、図7に示した半導体装置90と比較して、モールド樹脂32だけが、図7の半導体装置90におけるモールド樹脂31と異なっている。

【0042】

すなわち、図1の半導体装置100は、図7に示した半導体装置90と同様の構造を有しており、半導体チップ11がリードフレーム21のダイプレート上に搭載され、センサ12が形成された半導体チップ11の表面の一部(チップ露出面11a)が、モールド樹脂32から露出している。一方、図1の半導体装置100では、図7に示した半導体装置90と異なり、図1(c)に示すように、マイクロバルーン51と熱硬化性樹脂52の複合樹脂からなる新規なモールド樹脂32が用いられている。

【0043】

図2に示すように、マイクロバルーン51は、高分子51aでできた殻の中に炭化水素51bを内包し、加熱されると図のように膨張する。マイクロバルーン51の上記高分子51aは、例えば、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。また、マイクロバルーン51と混合する図1(c)の熱硬化性樹脂52は、例えば、モールド樹脂として一般的に用いられるエポキシであってよい。

【0044】

図1の半導体装置100を製造するにあたっては、最初に、熱硬化する前の熱硬化性樹脂52とマイクロバルーン51の混合材32aを準備する(混合材準備工程)。次に、図3(a)に示すように、半導体チップ11を加熱された金型K1〜K3内に配置する。尚、図3に示す半導体装置100の製造方法では、図8(b)に示した従来の製造方法と異なり、チップ露出面11aと金型K3の間にフィルム41を介在させていない。次に、図3(b)に示すように、トランスファ成形やインジェクション成形等により、金型K1〜K3内に前記混合材32aをモールドして、樹脂成形する(樹脂成形工程)。最後に、図3(c)に示すように、混合材32aを十分に加熱固化してモールド樹脂32とした後、金型K1〜K3を型開きして冷却することで、図1に示す半導体装置100を製造することができる。

【0045】

前述したように、図1に示す半導体装置100のモールド樹脂32は、従来の一般的な熱硬化性樹脂と異なり、高分子51aでできた殻の中に炭化水素51bを内包するマイクロバルーン51と熱硬化性樹脂52の複合樹脂からなる。このため、半導体装置100を製造するにあたっては、半導体装置100がチップ露出面11aを有する半導体装置であるにも係わらず、図8(b)に示した従来の製造方法と異なり、図3に示したように、チップ露出面11aと金型K3の間にフィルム41を介在させることなく、チップ露出面11aにモールド樹脂32がはみ出ないモールド成形が可能である。

【0046】

すなわち、図4(a),(b)に示すように、半導体装置100の半導体チップ11をモールド成形するに際しては、チップ露出面11aと金型K3の間に僅かな隙間tがある場合であっても、モールド樹脂32(混合材32a)に混入されているマイクロバルーン51が金型K3からの熱伝導で加熱されて膨張し、該隙間tを埋めることができる。このため、チップ露出面11aにモールド樹脂32がはみ出ない(バリのない)モールド成形が、従来のフィルム41の介在なしに可能となり、従来に較べて上記半導体装置100の製造コストを削減することができる。

【0047】

以上のようにして、図1に示す半導体装置100は、半導体チップ11の表面の一部がモールド樹脂32から露出した、チップ露出面11aを有する半導体装置であって、モールド樹脂32がチップ露出面11aにはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0048】

上記半導体装置100においては、マイクロバルーン51の加熱による最大膨張倍率をkとした時、モールド樹脂32におけるマイクロバルーン51の体積割合が、〔100/(0.35k3+1)〕%以上、74%以下であることが好ましい。また、最大膨張倍率kは、例えば、1<k≦20とすることができる。

【0049】

上記〔100/(0.35k3+1)〕%の体積割合は、マイクロバルーン51が膨張したときに最密充填となる体積割合に相当する。これ以下では、マイクロバルーン51が膨張しても流動性があるため、図4に示すチップ露出面11aと金型K3の間の僅かな隙間tを塞ぐ効果が低くなる。また、上記74%の体積割合は、マイクロバルーン51が未膨張で最密充填となる体積割合に相当する。これ以上では、マイクロバルーン51の未膨張時の流動性が低下して、成形性が悪化してしまう。

【0050】

また、マイクロバルーン51の加熱による膨張後の直径は、100μm以上であることが好ましい。

【0051】

一般的に、図4に示すチップ露出面11aと金型K3の間の隙間tは、50μm程度に抑えることができる。このため、上記のように膨張後のマイクロバルーン51の直径を100μm以上とすることで、図4(b)に示したように膨張前に隙間tに入り込んで隙間tを埋めたり、図4(b)に示したように隙間tに入り込む前に隙間tをフタしたりすることができる。

【0052】

以上のようにして、上記した半導体装置100は、半導体チップ11の表面の一部がモールド樹脂32から露出した、チップ露出面11aを有する半導体装置であって、モールド樹脂32がチップ露出面11aにはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0053】

従って、上記半導体装置100は、例えば、チップ露出面11aを有する圧力センサ装置、空気流量センサ装置、イメージセンサ装置または指紋センサ装置に好適である。

【0054】

次に、上記した半導体装置100のより好ましい製造方法について説明する。

【0055】

図5(a)〜(c)は、それぞれ、上記した樹脂成形工程において、チップ露出面11aを取り囲む金型K3の部位および半導体チップ11の部位の少なくとも一方を、局所加熱する様子を示した図である。

【0056】

図5(a)は、半導体チップ11に形成されたヒータH1によって、チップ露出面11aを取り囲む半導体チップ11の部位を局所加熱している。図5(b)は、金型K3に形成されたヒータH2によって、チップ露出面11aを取り囲む金型K3の部位を局所加熱している。また、図5(c)は、ガラスや石英等のレーザを透過させる材質からなる型K4を用い、レーザ装置L1からのレーザ光を集光させて、チップ露出面11aを取り囲む半導体チップ11の部位を局所加熱している。

【0057】

図5に示すように、前述した半導体装置100の製造方法においては、樹脂成形工程で、チップ露出面11aを取り囲む金型K3の部位および半導体チップ11の部位の少なくとも一方を、局所加熱することが好ましい。これによれば、チップ露出面11aを取り囲む部位で、モールド樹脂32(混合材32a)に混入されているマイクロバルーン51をより確実に膨張させることができ、モールド樹脂32のチップ露出面11aへのはみ出しをより確実に防止することができる。

【0058】

図6は、上記した樹脂成形工程において、半導体チップ11と金型K3の間に、熱硬化性樹脂からなりチップ露出面11aを取り囲むモールド遮断壁61を介在させる方法を説明する図である。図6(a),(b)は、最初にモールド遮断壁61を設けておく位置を示した図で、図6(a)では半導体チップ11の側にモールド遮断壁61を設けており、図6(b)では金型K3の側にモールド遮断壁61を設けている。尚、熱硬化性樹脂からなるモールド遮断壁61の形成には、印刷法やインクジェット法等を用いることができる。

図6(c)は、チップ露出面11aを取り囲むモールド遮断壁61を介在させた状態で、モールド樹脂32を樹脂モールドしている状態を示した図である。

【0059】

図6に示すように、前述した半導体装置100の製造方法においては、樹脂成形工程において、半導体チップ11と金型K3の間に、チップ露出面11aを取り囲むモールド遮断壁61を介在させるようにしてもよい。上記モールド遮断壁61によって、前述した図4のチップ露出面11aと金型K3の隙間tへのモールド樹脂32の流入を、より確実に堰き止めることができる。

【0060】

この場合、例えば、モールド遮断壁61を、熱可塑性高分子の殻に炭化水素を内包する第2のマイクロバルーンと第2の熱硬化性樹脂からなる第2の複合樹脂で形成するようにしてもよい。上記第2のマイクロバルーンを金型K3からの熱伝導で加熱して膨張させることで、前述した図4のチップ露出面11aと金型K3の隙間tをより確実に埋めることができる。

【0061】

上記第2の複合樹脂における第2のマイクロバルーンの体積割合は、30%以上、60%以下が好適である。第2のマイクロバルーンの体積割合が30%より小さい場合には、上記第2の複合樹脂の粘度が低くなり、モールド遮断壁61の形成が困難となる。また、第2のマイクロバルーンの体積割合が60%より大きい場合には、上記第2の複合樹脂の粘度が高すぎて、作業性が悪化する。

【0062】

第2のマイクロバルーンの高分子は、例えば、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。また、第2のマイクロバルーンと混合する前記第2の熱硬化性樹脂は、例えば、エポキシまたはシリコーンであってよい。

【0063】

以上のようにして、上記した半導体装置およびその製造方法は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価な半導体装置およびその製造方法となっている。

【符号の説明】

【0064】

90,91,100 半導体装置

11 半導体チップ

11a チップ露出面

31,32 モールド樹脂

51 マイクロバルーン

52 熱硬化性樹脂

61 モールド遮断壁

【技術分野】

【0001】

本発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法に関する。

【背景技術】

【0002】

指紋センサを備える半導体装置では、指紋センサが形成された半導体チップの表面の一部がモールド樹脂から露出して、押し付けられた指先の指紋をセンシングする。この指紋センサを備える半導体装置のように、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置がある。このような半導体装置およびその製造方法が、例えば、特開2003−243577号公報(特許文献1)と米国特許第6700190号明細書(特許文献2)に開示されている。

【0003】

図7は、特許文献1に記載された半導体装置と同様のチップ露出面を有する半導体装置を模式的に示した図である。図7(a)は、半導体装置90の上面図であり、図7(b)は、(a)における一点鎖線A−Aでの断面図である。

【0004】

図7に示す半導体装置90では、半導体チップ11がリードフレーム21のダイプレート上に搭載され、センサ12が形成された半導体チップ11の表面の一部(チップ露出面11a)が、モールド樹脂31から露出している。

【0005】

図8は、特許文献2に記載された製造方法と同様のチップ露出面を有する半導体装置の製造方法を示す図である。図8(a)は、半導体装置91の模式的な断面図であり、図8(b)は、製造途中にある半導体装置91の樹脂モールド工程を示した模式的な断面図である。尚、図8に示す半導体装置91において、図7に示した半導体装置90と同様の部分については、同じ符号を付した。

【0006】

図8(a)に示すチップ露出面11aを有する半導体装置91を製造する際には、図8(b)に示すように、リードフレーム21に搭載した半導体チップ11を、上金型K1と下金型K2の間に、フィルム41を介して挿入する。半導体チップ11のチップ露出面11aには、フィルム41を介してバネB1による可動金型K3が押し当てられ、この状態で金型K1〜K3のキャビティ内に、モールド樹脂31がモールド成形される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−243577号公報

【特許文献2】米国特許第6700190号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

図8(b)の製造方法によれば、チップ露出面11aと金型K3の隙間がフィルム41によって埋められて、チップ露出面11aにモールド樹脂31がはみ出ないモールド成形が可能である。しかしながら、この方法では成形のたびにフィルム41を交換せねばならず、コスト増となってしまう。

そこで本発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置およびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、前記モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなることを特徴としている。

【0010】

上記半導体装置のモールド樹脂は、従来の一般的な熱硬化性樹脂と異なり、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなる。上記半導体装置を製造するにあたっては、上記半導体装置がチップ露出面を有する半導体装置であるにも係わらず、従来の製造方法のようにチップ露出面と金型の間にフィルムを介在させることなく、チップ露出面にモールド樹脂がはみ出ないモールド成形が可能である。すなわち、上記半導体装置の半導体チップをモールド成形するに際しては、チップ露出面と金型の間に僅かな隙間がある場合であっても、モールド樹脂に混入されているマイクロバルーンが金型からの熱伝導で加熱されて膨張し、該隙間を埋めることができる。このため、チップ露出面にモールド樹脂がはみ出ない(バリのない)モールド成形が、従来のフィルムの介在なしに可能となり、従来に較べて上記半導体装置の製造コストを削減することができる。

【0011】

以上のようにして、上記半導体装置は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0012】

上記半導体装置においては、請求項2に記載のように、前記マイクロバルーンの加熱による最大膨張倍率をkとした時、前記モールド樹脂における前記マイクロバルーンの体積割合が、〔100/(0.35k3+1)〕%以上、74%以下であることが好ましい。

【0013】

また、前記最大膨張倍率kは、例えば請求項3に記載のように、1<k≦20とすることができる。

【0014】

上記〔100/(0.35k3+1)〕%の体積割合は、マイクロバルーンが膨張したときに最密充填となる体積割合に相当する。これ以下では、マイクロバルーンが膨張しても流動性があるため、前記したチップ露出面と金型の間の僅かな隙間を塞ぐ効果が低くなる。また、上記74%の体積割合は、マイクロバルーンが未膨張で最密充填となる体積割合に相当する。これ以上では、マイクロバルーンの未膨張時の流動性が低下して、成形性が悪化してしまう。

【0015】

また、請求項4に記載のように、前記マイクロバルーンの加熱による膨張後の直径は、100μm以上であることが好ましい。

【0016】

一般的に、前記したチップ露出面と金型の間の隙間は、50μm程度に抑えることができる。このため、上記のように膨張後のマイクロバルーンの直径を100μm以上とすることで、膨張前に上記隙間に入り込んで該隙間を埋めたり、該隙間に入り込む前に該隙間をフタしたりすることができる。

【0017】

前記マイクロバルーンの高分子は、例えば請求項5に記載のように、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。

【0018】

また、マイクロバルーンと混合する前記熱硬化性樹脂は、例えば請求項6に記載のように、モールド樹脂として一般的に用いられるエポキシであってよい。

【0019】

以上のようにして、上記した半導体装置は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0020】

従って、上記半導体装置は、例えば請求項7に記載のように、チップ露出面を有する圧力センサ装置、空気流量センサ装置、イメージセンサ装置または指紋センサ装置に好適である。

【0021】

請求項8〜14に記載の発明は、上記した半導体装置の製造方法に関する発明である。

【0022】

請求項8に記載の発明は、モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなり、半導体チップの表面の一部が前記モールド樹脂から露出した、チップ露出面を有する半導体装置の製造方法であって、熱硬化する前の前記熱硬化性樹脂と前記マイクロバルーンの混合材を準備する混合材準備工程と、前記半導体チップを加熱された金型内に配置し、前記金型内に前記混合材をモールドして樹脂成形する樹脂成形工程とを有することを特徴としている。

【0023】

これによって、上記した請求項1の半導体装置を製造することができる。尚、これによって得られる効果については、前述したとおりであり、その説明は省略する。

【0024】

上記半導体装置の製造方法においては、請求項9に記載のように、前記樹脂成形工程において、前記チップ露出面を取り囲む前記金型の部位および前記半導体チップの部位の少なくとも一方を、局所加熱することが好ましい。

【0025】

これによれば、上記チップ露出面を取り囲む部位でマイクロバルーンをより確実に膨張させることができ、モールド樹脂のチップ露出面へのはみ出しをより確実に防止することができる。

【0026】

また、上記半導体装置の製造方法においては、請求項10に記載のように、前記樹脂成形工程において、前記半導体チップと前記金型の間に、前記チップ露出面を取り囲むモールド遮断壁を介在させるようにしてもよい。

【0027】

上記モールド遮断壁によって、前述したチップ露出面と金型の隙間へのモールド樹脂の流入を、より確実に堰き止めることができる。

【0028】

この場合、例えば請求項11に記載のように、前記モールド遮断壁を、熱可塑性高分子の殻に炭化水素を内包する第2のマイクロバルーンと第2の熱硬化性樹脂からなる第2の複合樹脂で形成するようにしてもよい。

【0029】

上記第2のマイクロバルーンを金型からの熱伝導で加熱して膨張させることで、前述したチップ露出面と金型の隙間をより確実に埋めることができる。

【0030】

請求項12に記載のように、前記第2の複合樹脂における前記第2のマイクロバルーンの体積割合は、30%以上、60%以下が好適である。

【0031】

第2のマイクロバルーンの体積割合が30%より小さい場合には、上記第2の複合樹脂の粘度が低くなり、上記モールド遮断壁の形成が困難となる。また、第2のマイクロバルーンの体積割合が60%より大きい場合には、上記第2の複合樹脂の粘度が高すぎて、作業性が悪化する。

【0032】

前記第2のマイクロバルーンの高分子は、例えば請求項13に記載のように、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。

【0033】

また、第2のマイクロバルーンと混合する前記第2の熱硬化性樹脂は、例えば請求項14に記載のように、エポキシまたはシリコーンであってよい。

【0034】

以上のようにして、上記した半導体装置の製造方法は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置の製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価な半導体装置の製造方法とすることができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一例である半導体装置100を示した図で、(a)は、半導体装置100の上面図であり、(b)は、(a)における一点鎖線B−Bでの断面図である。また、(c)は、(b)における破線Cで囲った部分の拡大図である。

【図2】図1の半導体装置100におけるモールド樹脂32の複合成分である、マイクロバルーン51の特徴を説明する図である。

【図3】(a)〜(c)は、図1に示す半導体装置100の製造方法を説明する図で、モールド樹脂32の樹脂モールド工程の各段階を模式的に示した断面図である。

【図4】(a),(b)は、それぞれ、図3(c)に示す破線Dで囲った部分の拡大図で、半導体装置100の製造方法において、モールド樹脂32の複合成分であるマイクロバルーン51が示す効果を説明する図である。

【図5】(a)〜(c)は、それぞれ、樹脂成形工程において、チップ露出面11aを取り囲む金型K3の部位および半導体チップ11の部位の少なくとも一方を、局所加熱する様子を示した図である。

【図6】樹脂成形工程において半導体チップ11と金型K3の間にモールド遮断壁61を介在させる方法を説明する図で、(a),(b)は、最初にモールド遮断壁61を設けておく位置を示した図であり、(c)は、モールド遮断壁61を介在させた状態で樹脂モールドしている状態を示した図である。

【図7】特許文献1に記載された半導体装置と同様のチップ露出面を有する半導体装置を模式的に示した図で、(a)は、半導体装置90の上面図であり、(b)は、(a)における一点鎖線A−Aでの断面図である。

【図8】特許文献2に記載された製造方法と同様のチップ露出面を有する半導体装置の製造方法を示す図で、(a)は、半導体装置91の模式的な断面図であり、(b)は、製造途中にある半導体装置91の樹脂モールド工程を示した模式的な断面図である。

【発明を実施するための形態】

【0036】

本発明は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置、およびその製造方法に関する。以下、本発明を実施するための形態を、図に基づいて説明する。

【0037】

図1は、本発明の一例である半導体装置100を示した図で、図1(a)は、半導体装置100の上面図であり、図1(b)は、(a)における一点鎖線B−Bでの断面図である。また、図1(c)は、(b)における破線Cで囲った部分の拡大図である。尚、図1に示す半導体装置100において、図7に示した半導体装置90と同様の部分については、同じ符号を付した。

【0038】

図2は、図1の半導体装置100におけるモールド樹脂32の複合成分である、マイクロバルーン51の特徴を説明する図である。

【0039】

図3(a)〜(c)は、図1に示す半導体装置100の製造方法を説明する図で、モールド樹脂32の樹脂モールド工程の各段階を模式的に示した断面図である。尚、図3に示す半導体装置100の製造方法において、図8(b)に示した半導体装置91の製造方法にある各部と同様の部分については、同じ符号を付した。

【0040】

また、図4(a),(b)は、それぞれ、図3(c)に示す破線Dで囲った部分の拡大図で、半導体装置100の製造方法において、モールド樹脂32の複合成分であるマイクロバルーン51が示す効果を説明する図である。図4(a)は、マイクロバルーン51が加熱されて膨張し、隙間tに入り込む前に該隙間tをフタする効果を示した図であり、図4(b)は、隙間tに入り込んだマイクロバルーン51が、加熱されて膨張し、隙間tを埋める効果を示した図である。

【0041】

図1に示す半導体装置100では、図7に示した半導体装置90と比較して、モールド樹脂32だけが、図7の半導体装置90におけるモールド樹脂31と異なっている。

【0042】

すなわち、図1の半導体装置100は、図7に示した半導体装置90と同様の構造を有しており、半導体チップ11がリードフレーム21のダイプレート上に搭載され、センサ12が形成された半導体チップ11の表面の一部(チップ露出面11a)が、モールド樹脂32から露出している。一方、図1の半導体装置100では、図7に示した半導体装置90と異なり、図1(c)に示すように、マイクロバルーン51と熱硬化性樹脂52の複合樹脂からなる新規なモールド樹脂32が用いられている。

【0043】

図2に示すように、マイクロバルーン51は、高分子51aでできた殻の中に炭化水素51bを内包し、加熱されると図のように膨張する。マイクロバルーン51の上記高分子51aは、例えば、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。また、マイクロバルーン51と混合する図1(c)の熱硬化性樹脂52は、例えば、モールド樹脂として一般的に用いられるエポキシであってよい。

【0044】

図1の半導体装置100を製造するにあたっては、最初に、熱硬化する前の熱硬化性樹脂52とマイクロバルーン51の混合材32aを準備する(混合材準備工程)。次に、図3(a)に示すように、半導体チップ11を加熱された金型K1〜K3内に配置する。尚、図3に示す半導体装置100の製造方法では、図8(b)に示した従来の製造方法と異なり、チップ露出面11aと金型K3の間にフィルム41を介在させていない。次に、図3(b)に示すように、トランスファ成形やインジェクション成形等により、金型K1〜K3内に前記混合材32aをモールドして、樹脂成形する(樹脂成形工程)。最後に、図3(c)に示すように、混合材32aを十分に加熱固化してモールド樹脂32とした後、金型K1〜K3を型開きして冷却することで、図1に示す半導体装置100を製造することができる。

【0045】

前述したように、図1に示す半導体装置100のモールド樹脂32は、従来の一般的な熱硬化性樹脂と異なり、高分子51aでできた殻の中に炭化水素51bを内包するマイクロバルーン51と熱硬化性樹脂52の複合樹脂からなる。このため、半導体装置100を製造するにあたっては、半導体装置100がチップ露出面11aを有する半導体装置であるにも係わらず、図8(b)に示した従来の製造方法と異なり、図3に示したように、チップ露出面11aと金型K3の間にフィルム41を介在させることなく、チップ露出面11aにモールド樹脂32がはみ出ないモールド成形が可能である。

【0046】

すなわち、図4(a),(b)に示すように、半導体装置100の半導体チップ11をモールド成形するに際しては、チップ露出面11aと金型K3の間に僅かな隙間tがある場合であっても、モールド樹脂32(混合材32a)に混入されているマイクロバルーン51が金型K3からの熱伝導で加熱されて膨張し、該隙間tを埋めることができる。このため、チップ露出面11aにモールド樹脂32がはみ出ない(バリのない)モールド成形が、従来のフィルム41の介在なしに可能となり、従来に較べて上記半導体装置100の製造コストを削減することができる。

【0047】

以上のようにして、図1に示す半導体装置100は、半導体チップ11の表面の一部がモールド樹脂32から露出した、チップ露出面11aを有する半導体装置であって、モールド樹脂32がチップ露出面11aにはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0048】

上記半導体装置100においては、マイクロバルーン51の加熱による最大膨張倍率をkとした時、モールド樹脂32におけるマイクロバルーン51の体積割合が、〔100/(0.35k3+1)〕%以上、74%以下であることが好ましい。また、最大膨張倍率kは、例えば、1<k≦20とすることができる。

【0049】

上記〔100/(0.35k3+1)〕%の体積割合は、マイクロバルーン51が膨張したときに最密充填となる体積割合に相当する。これ以下では、マイクロバルーン51が膨張しても流動性があるため、図4に示すチップ露出面11aと金型K3の間の僅かな隙間tを塞ぐ効果が低くなる。また、上記74%の体積割合は、マイクロバルーン51が未膨張で最密充填となる体積割合に相当する。これ以上では、マイクロバルーン51の未膨張時の流動性が低下して、成形性が悪化してしまう。

【0050】

また、マイクロバルーン51の加熱による膨張後の直径は、100μm以上であることが好ましい。

【0051】

一般的に、図4に示すチップ露出面11aと金型K3の間の隙間tは、50μm程度に抑えることができる。このため、上記のように膨張後のマイクロバルーン51の直径を100μm以上とすることで、図4(b)に示したように膨張前に隙間tに入り込んで隙間tを埋めたり、図4(b)に示したように隙間tに入り込む前に隙間tをフタしたりすることができる。

【0052】

以上のようにして、上記した半導体装置100は、半導体チップ11の表面の一部がモールド樹脂32から露出した、チップ露出面11aを有する半導体装置であって、モールド樹脂32がチップ露出面11aにはみ出ないモールド成形が可能で、安価に製造することのできる半導体装置とすることができる。

【0053】

従って、上記半導体装置100は、例えば、チップ露出面11aを有する圧力センサ装置、空気流量センサ装置、イメージセンサ装置または指紋センサ装置に好適である。

【0054】

次に、上記した半導体装置100のより好ましい製造方法について説明する。

【0055】

図5(a)〜(c)は、それぞれ、上記した樹脂成形工程において、チップ露出面11aを取り囲む金型K3の部位および半導体チップ11の部位の少なくとも一方を、局所加熱する様子を示した図である。

【0056】

図5(a)は、半導体チップ11に形成されたヒータH1によって、チップ露出面11aを取り囲む半導体チップ11の部位を局所加熱している。図5(b)は、金型K3に形成されたヒータH2によって、チップ露出面11aを取り囲む金型K3の部位を局所加熱している。また、図5(c)は、ガラスや石英等のレーザを透過させる材質からなる型K4を用い、レーザ装置L1からのレーザ光を集光させて、チップ露出面11aを取り囲む半導体チップ11の部位を局所加熱している。

【0057】

図5に示すように、前述した半導体装置100の製造方法においては、樹脂成形工程で、チップ露出面11aを取り囲む金型K3の部位および半導体チップ11の部位の少なくとも一方を、局所加熱することが好ましい。これによれば、チップ露出面11aを取り囲む部位で、モールド樹脂32(混合材32a)に混入されているマイクロバルーン51をより確実に膨張させることができ、モールド樹脂32のチップ露出面11aへのはみ出しをより確実に防止することができる。

【0058】

図6は、上記した樹脂成形工程において、半導体チップ11と金型K3の間に、熱硬化性樹脂からなりチップ露出面11aを取り囲むモールド遮断壁61を介在させる方法を説明する図である。図6(a),(b)は、最初にモールド遮断壁61を設けておく位置を示した図で、図6(a)では半導体チップ11の側にモールド遮断壁61を設けており、図6(b)では金型K3の側にモールド遮断壁61を設けている。尚、熱硬化性樹脂からなるモールド遮断壁61の形成には、印刷法やインクジェット法等を用いることができる。

図6(c)は、チップ露出面11aを取り囲むモールド遮断壁61を介在させた状態で、モールド樹脂32を樹脂モールドしている状態を示した図である。

【0059】

図6に示すように、前述した半導体装置100の製造方法においては、樹脂成形工程において、半導体チップ11と金型K3の間に、チップ露出面11aを取り囲むモールド遮断壁61を介在させるようにしてもよい。上記モールド遮断壁61によって、前述した図4のチップ露出面11aと金型K3の隙間tへのモールド樹脂32の流入を、より確実に堰き止めることができる。

【0060】

この場合、例えば、モールド遮断壁61を、熱可塑性高分子の殻に炭化水素を内包する第2のマイクロバルーンと第2の熱硬化性樹脂からなる第2の複合樹脂で形成するようにしてもよい。上記第2のマイクロバルーンを金型K3からの熱伝導で加熱して膨張させることで、前述した図4のチップ露出面11aと金型K3の隙間tをより確実に埋めることができる。

【0061】

上記第2の複合樹脂における第2のマイクロバルーンの体積割合は、30%以上、60%以下が好適である。第2のマイクロバルーンの体積割合が30%より小さい場合には、上記第2の複合樹脂の粘度が低くなり、モールド遮断壁61の形成が困難となる。また、第2のマイクロバルーンの体積割合が60%より大きい場合には、上記第2の複合樹脂の粘度が高すぎて、作業性が悪化する。

【0062】

第2のマイクロバルーンの高分子は、例えば、加熱により変形し易いアクリルなどの熱可塑性樹脂が好適である。また、第2のマイクロバルーンと混合する前記第2の熱硬化性樹脂は、例えば、エポキシまたはシリコーンであってよい。

【0063】

以上のようにして、上記した半導体装置およびその製造方法は、半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置およびその製造方法であって、モールド樹脂がチップ露出面にはみ出ないモールド成形が可能で、安価な半導体装置およびその製造方法となっている。

【符号の説明】

【0064】

90,91,100 半導体装置

11 半導体チップ

11a チップ露出面

31,32 モールド樹脂

51 マイクロバルーン

52 熱硬化性樹脂

61 モールド遮断壁

【特許請求の範囲】

【請求項1】

半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、

前記モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなることを特徴とする半導体装置。

【請求項2】

前記マイクロバルーンの加熱による最大膨張倍率をkとした時、

前記モールド樹脂における前記マイクロバルーンの体積割合が、〔100/(0.35k3+1)〕%以上、74%以下であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記最大膨張倍率kが、1<k≦20であることを特徴とする請求項2に記載の半導体装置。

【請求項4】

前記マイクロバルーンの加熱による膨張後の直径が、100μm以上であることを特徴とする請求項1乃至3のいずれか一項に記載の半導体装置。

【請求項5】

前記マイクロバルーンの高分子が、熱可塑性樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載の半導体装置。

【請求項6】

前記熱硬化性樹脂が、エポキシであることを特徴とする請求項1乃至5のいずれか一項に記載の半導体装置。

【請求項7】

前記半導体装置が、圧力センサ装置、空気流量センサ装置、イメージセンサ装置または指紋センサ装置であることを特徴とする請求項1乃至6のいずれか一項に記載の半導体装置。

【請求項8】

モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなり、

半導体チップの表面の一部が前記モールド樹脂から露出した、チップ露出面を有する半導体装置の製造方法であって、

熱硬化する前の前記熱硬化性樹脂と前記マイクロバルーンの混合材を準備する混合材準備工程と、

前記半導体チップを加熱された金型内に配置し、前記金型内に前記混合材をモールドして樹脂成形する樹脂成形工程とを有することを特徴とする半導体装置の製造方法。

【請求項9】

前記樹脂成形工程において、

前記チップ露出面を取り囲む前記金型の部位および前記半導体チップの部位の少なくとも一方を、局所加熱することを特徴とする請求項8に記載の半導体装置の製造方法。

【請求項10】

前記樹脂成形工程において、

前記半導体チップと前記金型の間に、前記チップ露出面を取り囲むモールド遮断壁を介在させることを特徴とする請求項8または9に記載の半導体装置の製造方法。

【請求項11】

前記モールド遮断壁を、熱可塑性高分子の殻に炭化水素を内包する第2のマイクロバルーンと第2の熱硬化性樹脂からなる第2の複合樹脂で形成することを特徴とする請求項10に記載の半導体装置の製造方法。

【請求項12】

前記第2の複合樹脂における前記第2のマイクロバルーンの体積割合が、30%以上、60%以下であることを特徴とする請求項11に記載の半導体装置の製造方法。

【請求項13】

前記第2のマイクロバルーンの高分子が、熱可塑性樹脂であることを特徴とする請求項11または12に記載の半導体装置の製造方法。

【請求項14】

前記第2の熱硬化性樹脂が、エポキシまたはシリコーンであることを特徴とする請求項11乃至13のいずれか一項に記載の半導体装置の製造方法。

【請求項1】

半導体チップの表面の一部がモールド樹脂から露出した、チップ露出面を有する半導体装置であって、

前記モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなることを特徴とする半導体装置。

【請求項2】

前記マイクロバルーンの加熱による最大膨張倍率をkとした時、

前記モールド樹脂における前記マイクロバルーンの体積割合が、〔100/(0.35k3+1)〕%以上、74%以下であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記最大膨張倍率kが、1<k≦20であることを特徴とする請求項2に記載の半導体装置。

【請求項4】

前記マイクロバルーンの加熱による膨張後の直径が、100μm以上であることを特徴とする請求項1乃至3のいずれか一項に記載の半導体装置。

【請求項5】

前記マイクロバルーンの高分子が、熱可塑性樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載の半導体装置。

【請求項6】

前記熱硬化性樹脂が、エポキシであることを特徴とする請求項1乃至5のいずれか一項に記載の半導体装置。

【請求項7】

前記半導体装置が、圧力センサ装置、空気流量センサ装置、イメージセンサ装置または指紋センサ装置であることを特徴とする請求項1乃至6のいずれか一項に記載の半導体装置。

【請求項8】

モールド樹脂が、高分子でできた殻の中に炭化水素を内包するマイクロバルーンと熱硬化性樹脂の複合樹脂からなり、

半導体チップの表面の一部が前記モールド樹脂から露出した、チップ露出面を有する半導体装置の製造方法であって、

熱硬化する前の前記熱硬化性樹脂と前記マイクロバルーンの混合材を準備する混合材準備工程と、

前記半導体チップを加熱された金型内に配置し、前記金型内に前記混合材をモールドして樹脂成形する樹脂成形工程とを有することを特徴とする半導体装置の製造方法。

【請求項9】

前記樹脂成形工程において、

前記チップ露出面を取り囲む前記金型の部位および前記半導体チップの部位の少なくとも一方を、局所加熱することを特徴とする請求項8に記載の半導体装置の製造方法。

【請求項10】

前記樹脂成形工程において、

前記半導体チップと前記金型の間に、前記チップ露出面を取り囲むモールド遮断壁を介在させることを特徴とする請求項8または9に記載の半導体装置の製造方法。

【請求項11】

前記モールド遮断壁を、熱可塑性高分子の殻に炭化水素を内包する第2のマイクロバルーンと第2の熱硬化性樹脂からなる第2の複合樹脂で形成することを特徴とする請求項10に記載の半導体装置の製造方法。

【請求項12】

前記第2の複合樹脂における前記第2のマイクロバルーンの体積割合が、30%以上、60%以下であることを特徴とする請求項11に記載の半導体装置の製造方法。

【請求項13】

前記第2のマイクロバルーンの高分子が、熱可塑性樹脂であることを特徴とする請求項11または12に記載の半導体装置の製造方法。

【請求項14】

前記第2の熱硬化性樹脂が、エポキシまたはシリコーンであることを特徴とする請求項11乃至13のいずれか一項に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−49246(P2012−49246A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188415(P2010−188415)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]