半導体装置およびその製造方法

【課題】半導体パッケージの配線容量を低減するためにランド径を小さくした場合でも、ランドと絶縁基材との間で所望の接合強度を実現する。

【解決手段】絶縁基材11と、絶縁基材11の一方の面11bに形成され、開口部13aを備えた絶縁膜13と、絶縁基材11の一方の面11bに形成され、開口部13aの内側に配置されたランド15であって、ランド15の外周面15aと開口部13aの内周面13bとが接触するランド15と、を有している。

【解決手段】絶縁基材11と、絶縁基材11の一方の面11bに形成され、開口部13aを備えた絶縁膜13と、絶縁基材11の一方の面11bに形成され、開口部13aの内側に配置されたランド15であって、ランド15の外周面15aと開口部13aの内周面13bとが接触するランド15と、を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

近年、携帯機器などの小型電子機器では、機器の小型化および高機能化に対応するために、回路基板上への半導体パッケージ(半導体装置)の高密度実装化の要求が高まっている。この要求を満たすために、非常に小型の半導体パッケージが考案されている。その一例として、BGA(Ball Grid Alley)型の半導体装置が知られている。

【0003】

BGA型の半導体パッケージでは、パッケージ底面に半田によるボール状の電極(半田ボール)が格子状に配設されていることで、実装面積の縮小化が図られている。半田ボールは、絶縁基材上に形成されたランド上に搭載されている。

【0004】

BGA型半導体パッケージにおいてさらなる小型化を実現するためには、半田ボールの小型化や、絶縁基材上に形成された、半田ボールを搭載するランドの小型化も必要となる。しかしながら、ランドや半田ボールの小型化には、ランドと半田ボールとの間の接触面積、あるいはランドと絶縁基材との間の接触面積の縮小を伴うため、それらの接合強度を低下させるという問題がある。

【0005】

これらの問題のうち、ランドと絶縁基材との接合強度の低下を抑制するための構造として、SMD(Solder Mask Defined)構造が知られている。

【0006】

SMD構造では、絶縁基材上に、ランドの上面の一部、すなわち周縁部のみを覆うように、ソルダーレジストが設けられている。このような構成により、ランドがソルダーレジストによって固定され、その結果、ランドと絶縁基材との接合強度を向上させることが可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−319989号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のSMD構造では、ランドの上面の一部(周縁部)がソルダーレジストに覆われているため、ランドと、ランド上に搭載される半田ボールとの間の接触面積が小さくなる。つまり、ランドと半田ボールとの接合強度を維持するためには、ランド径を所定以上に小さくすることはできず、その場合、半導体パッケージの配線容量を低減することが困難になる。そこで、半導体パッケージの配線容量を低減するためにランド径を小さくした場合でも、ランドと絶縁基材との間で所望の接合強度を実現することができる新たな構造が求められている。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明の半導体装置は、絶縁基材と、絶縁基材の一方の面に形成され、開口部を備えた絶縁膜と、絶縁基材の一方の面に形成され、開口部の内側に配置されたランドであって、ランドの外周面と開口部の内周面とが接触するランドと、を有している。

【0010】

また、本発明の半導体装置の製造方法は、絶縁基材の一方の面にランドを形成する工程と、ランド上に、ランドを覆うように、ランドの平面形状と実質的に相似な平面形状を有し、ランドの径よりも大きな径を有する印刷マスクを配置する工程と、絶縁基材の一方の面の、印刷マスクで覆われた以外の領域に、液状の絶縁材料を塗布する工程と、印刷マスクを除去し、塗布された絶縁材料に開口部を形成する工程と、液状の絶縁材料に形成された開口部が狭められ、開口部の内周面とランドの外周面とが接触した後、絶縁材料を硬化させ、絶縁膜を形成する工程と、を含んでいる。

【0011】

このような半導体装置およびその製造方法によれば、絶縁基材上に形成されたランドは、その外周面が開口部の内周面と接触した状態で、絶縁基材上の絶縁膜に形成された開口部の内側に配置されることになる。このような接触により、ランドと絶縁基材との十分な接合強度を確保しながら、ランド径を所定以上に小さくすることができる。その結果、半導体装置の配線容量を低減することが可能となる。

【発明の効果】

【0012】

以上、本発明によれば、半導体パッケージの配線容量を低減するためにランド径を小さくした場合でも、ランドと絶縁基材との間で所望の接合強度を実現することができる。

【図面の簡単な説明】

【0013】

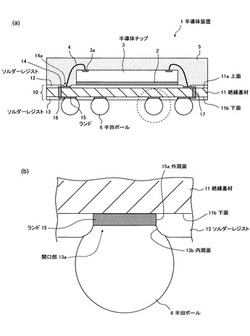

【図1】本発明の第1の実施形態の半導体装置を概略的に示す断面図である。

【図2】本発明の第1の実施形態の半導体装置に用いる配線基板の製造工程の各工程を概略的に示す断面図である。

【図3】本発明の第1の実施形態における、配線基板上への絶縁膜の形成工程の一工程を概略的に示す図である。

【図4】配線基板上への絶縁膜の形成工程の、図3に続く工程を概略的に示す図である。

【図5】配線基板上への絶縁膜の形成工程の、図4に続く工程を概略的に示す図である。

【図6】配線基板上への絶縁膜の形成工程の、図5に続く工程を概略的に示す図である。

【図7】配線基板上への絶縁膜の形成工程の、図6に続く工程を概略的に示す図である。

【図8】本発明の第1の実施形態における半導体装置の製造方法の各工程を概略的に示す断面図である。

【図9】本発明の第2の実施形態における、配線基板上への絶縁膜の形成工程の一工程を概略的に示す図である。

【図10】配線基板上への絶縁膜の形成工程の、図9に続く工程を概略的に示す図である。

【図11】配線基板上への絶縁膜の形成工程の、図10に続く工程を概略的に示す図である。

【図12】配線基板上への絶縁膜の形成工程の、図11に続く工程を概略的に示す図である。

【図13】本発明の第3の実施形態における、配線基板上への絶縁膜の形成工程の一工程を概略的に示す図である。

【図14】配線基板上への絶縁膜の形成工程の、図13に続く工程を概略的に示す図である。

【図15】配線基板上への絶縁膜の形成工程の、図14に続く工程を概略的に示す図である。

【図16】配線基板上への絶縁膜の形成工程の、図15に続く工程を概略的に示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明の実施の形態について説明する。

【0015】

(第1の実施形態)

まず、図1を参照して、本発明の第1の実施形態における半導体装置の構成について説明する。

【0016】

図1(a)は、本実施形態の半導体装置を概略的に示す断面図であり、基板に垂直な方向の断面を示している。図1(b)は、図1(a)において破線円で囲まれた領域付近を拡大して示す概略断面図である。

【0017】

本実施形態の半導体装置1は、上面(第1の面)11aと、上面に対向する下面(第2の面)11bとを有する、ガラスエポキシ等の絶縁基材11を有している。

【0018】

絶縁基材11の上面11aには、Cu等の導電材料からなり、所望の配線パターンを有する配線層14と、配線層14を部分的に覆うソルダーレジスト(絶縁膜)12とが形成されている。配線層14の、ソルダーレジスト12から露出された領域には、接続パッド14aが形成されている。一方、絶縁基材11の下面11bには、Cu等の導電材料からなるランド15および配線16と、ランド15を露出させる開口部13a(図1(b)参照)を備えたソルダーレジスト13とが形成されている。また、絶縁基材11には、絶縁基材11を貫通して、Cu等の導電材料からなる貫通配線17が形成されている。貫通配線17は、上面11aの配線層14と下面11b側の配線15とにそれぞれ接続され、これにより、接続パッド14aとランド15とが電気的に接続されている。本実施形態では、絶縁基材11、ソルダーレジスト12,13、配線層14、ランド15、配線16、および貫通配線17によって、配線基板10が構成されている。

【0019】

半導体装置1は、DAF(Die Attached Film)などの接着部材2を介して絶縁基材11の上面11aに搭載された半導体チップ3を有している。半導体チップ3は、例えばSi基板の一面に形成された論理回路や記憶回路などの周辺に、複数の電極パッド3aを有している。また、電極パッド3aを除く半導体チップ3の一面には、回路形成面を保護するパッシベーション膜が形成されている。半導体チップ3は、電極パッド3aがワイヤ4によって接続パッド14に接続されていることで、ランド15と電気的に接続されている。また、絶縁基材11の上面11aには、半導体チップ3を覆うように、例えばエポキシ樹脂等の熱硬化性樹脂からなる封止体5が形成されている。

【0020】

さらに、半導体装置1は、絶縁基材11の下面11b上のランド15に搭載され、半田等からなる導電性の半田ボール(ボール電極)6を有している。

【0021】

図1(b)を参照すると、本実施形態では、半田ボール6を搭載するランド15は、ソルダーレジスト13に形成された開口部13aの内側に、その外周面15aが開口部13aの内周面13bと接触した状態で配置されている。このような配置(接触)により、SMD構造と同等の接合強度を維持しながら、ランド15と絶縁基材11との間の接触面積、すなわちランド径を小さくすることができる。その結果、半導体パッケージ(半導体装置)の配線容量を低減することができる。また、ランド径を小さくすることで、ランド間の隙間を大きくすることができ、それにより、ランド間を通る配線の引き回しが容易になる。

【0022】

ところで、ソルダーレジストにほぼ円筒状の開口部が形成され、そこにソルダーレジストの膜厚よりも厚さの薄いランドが配置されている場合、半田ボールは、ランドに搭載される際に、開口部の内周面の端部(ソルダーレジストの表面との境界)に接触する。そのため、半田ボールには、この接触部分を基点とする破断が発生する場合がある。

【0023】

これを抑制するために、開口部13aは、図1(b)に示すように、ソルダーレジスト13の表面側の一部がテーパ状に形成されていることが好ましい。すなわち、開口部13aは、ランド15側から開口端側に向かって開口面積が大きくなるテーパ状に形成されていることが好ましい。このような構成により、半田ボール6は、ランド15に搭載される際に、開口部13aのテーパ面(開口端側の内周面13b)でソルダーレジスト13と接触することになり、その結果、半田ボール6における破断の発生を低減することが可能となる。

【0024】

また、開口部13aの内周面13bは、開口端側の部分が、後述する製造方法により、テーパ面として形成されるだけでなく、凸曲面状に形成されている。これにより、開口部13aの内周面13bとソルダーレジスト13の表面とは滑らかに接続されることになる。この滑らかな曲面部分に半田ボール6が接触することも、半田ボール6における破断の発生を低減することにとって有利となる。

【0025】

次に、図2を参照して、本実施形態の半導体装置に用いる配線基板の製造工程について説明する。図2は、上述の製造工程の各工程を概略的に示す断面図である。

【0026】

まず、ガラスエポキシ等の絶縁基材11を準備する。

【0027】

次に、絶縁基材11の上面11aに、例えば厚さ10μm程度のCu等の金属層を貼り付ける。そして、金属層を所望の配線パターンになるようにエッチングし、図2(a)に示すように、上面11a側の配線層14を形成する。また、上面11a側と同様に、絶縁基材11の下面11bにCu等からなる配線パターンを形成し、所望のピッチで配置されたランド15と、ランド15と貫通配線17とを接続する配線16とを形成する。そして、絶縁基材11の所定位置に開口部(図示せず)と貫通孔を形成し、Cu等の導電材料を貫通孔内に埋め込んで、貫通配線17を形成する。

【0028】

次に、絶縁基材11の上面11aおよび下面11bのほぼ全面に、絶縁膜、例えばソルダーレジスト12,13を形成する。このとき、絶縁基材11の上面11a側では、配線層14の、ソルダーレジスト12によって覆われない領域に、接続パッド14aが形成される。また、絶縁基材11の下面11b側では、ランド15に対応する位置に、後述するようなプロセスで、開口部13aが形成される。こうして、図2(b)に示すような配線基板10が完成する。

【0029】

なお、ここでは図示していないが、ソルダーレジスト12,13を形成した後、給電パターンを用いて電解メッキを行い、絶縁基材11の上面11aおよび下面11bの各配線パターンのソルダーレジストから露出した面上に、例えばNiメッキとAuメッキからなるメッキ層を形成する。NiメッキはCu拡散防止、Auメッキは酸化防止の目的で形成される。

【0030】

ここで、図3から図7を参照して、図2に示す配線基板の製造工程におけるソルダーレジストの形成工程、特に絶縁基材の下面側への詳細な形成工程について説明する。

【0031】

図3から図7は、上述のソルダーレジスト形成工程の各工程を示す図である。各(a)図は、絶縁基材を下面側から見た平面図であり、ランド付近を拡大して示している。各(b)図は、各(a)図のA−A’線に沿った断面図である。なお、図3に示す絶縁基材は、図2(a)に示す絶縁基材に対応しており、図7に示す絶縁基材は、図2(b)に示す絶縁基材に対応している。

【0032】

まず、図3に示すように、絶縁基材11の下面11bに、ほぼ円形状のランド15と、配線16と、ランド15と配線16とを接続するネック部18とを形成する。

【0033】

次に、図4に示すように、ランド15上に、ランド15を覆うように印刷マスク7を配置する。このとき、印刷マスク7は、ランド15の平面形状と実質的に相似な平面形状を有し、ランド15の径よりも大きい径を有するように配置される。なお、ここでは、1つのランド15のみ図示しているが、印刷マスク7は、グリッドアレイ状に配置された全てのランド15上に配置されている。全ての印刷マスク7は、それぞれ連結され、一体化されている。

【0034】

次に、図5に示すように、絶縁基材11の下面11bの、印刷マスク7で覆われた以外の領域に、液状の絶縁材料(ソルダーレジスト)13を塗布する。

【0035】

次に、図6に示すように、印刷マスク7を除去し、ソルダーレジスト13に開口部13aを形成する。このとき、開口部13aは、ランド15の周囲の絶縁基材11を露出するように形成される。

【0036】

その後、絶縁基材11上の液状のソルダーレジスト13は、開口部13aを狭めながら、ランド15に向かって塗れ広がる。そして、開口部13aの内周面13bが、ランド15の外周面15aに接触すると、図7に示すように、開口部13aの内周面13bの一部がテーパ面として形成される。このようなソルダーレジスト13を、UV照射あるいは加熱によって硬化させることで、図2(b)に示す配線基板10が得られる。

【0037】

なお、ランド15上に印刷マスク7を配置する工程では、印刷マスク7をランド15に対してほぼ同心状に配置するのが好ましい。すなわち、ランド15の平面形状の中心と、印刷マスク7の平面形状の中心とが実質的に一致するように、ランド15上に印刷マスク7を配置することが好ましい。これにより、開口部13aの内周面13b全体を、ほぼ同時にランド15の外周面15aに接触させることができる。それにより、開口部13aの内周面13b全体にわたってほぼ均一なテーパ面を形成することができ、半田ボール6における破断の発生をより一層抑制することができる。

【0038】

次に、図8を参照して、本実施形態の半導体装置の製造方法について説明する。

【0039】

図8は、本実施形態の半導体装置の製造方法の各工程を概略的に示す断面図である。なお、本実施形態の半導体装置は、MAP(Mold Array Process)方式によって製造される。すなわち、配線基板上の設けられた複数の製品形成部のそれぞれに半導体チップを搭載し、半導体チップが搭載された複数の製品形成部を封止体によって一括して覆った後に、配線基板を個々の製品形成部毎に分割して個片化することで、半導体装置が製造される。

【0040】

まず、ダイボンディング工程を行う。具体的には、図8(a)に示すように、ダイボンディング装置(図示せず)を用いて、配線基板10の各製品形成部20のほぼ中央に、半導体チップ3を搭載する。半導体チップ3は、電極パッド3aが形成された面と反対の面が、配線基板10の接続パッド14aが形成された面(絶縁基材11の上面11a)に接着固定される。半導体チップ3の接着固定には、DAFの他、絶縁性の接着剤などの接着部材2が用いられる。

【0041】

次に、全ての製品形成部2に半導体チップ10を搭載した後で、ワイヤボンディング工程を行う。ワイヤボンディング工程では、図8(b)に示すように、半導体チップ3の電極パッド3aと、それに対応する製品形成部20の接続パッド14aとを導電性のワイヤ4によって接続する。具体的には、まず、例えばAuやCu等からなるワイヤ4の一端を、ワイヤボンディング装置(図示せず)によって溶融し、その先端にボールを形成する。そして、その一端を、ワイヤボンディング装置によって半導体チップ3の電極パッド3aに超音波熱圧着する。同様に、ワイヤ4の他端を、配線基板10上の対応する接続パッド14aに超音波熱圧着する。なお、ワイヤ4は、半導体チップ3の角部との干渉を避けるために所定のループ形状を描くように形成される。

【0042】

次に、ワイヤボンディングが完了した後で封止工程を行い、図8(c)に示すように、配線基板10上に、半導体チップ3を覆う封止体5を形成する。具体的には、まず、ワイヤボンディング工程が完了した配線基板10を、例えばトランスファモールド装置(図示せず)の、上型と下型とからなる成形金型によって型締めする。トランスファモールド装置のゲートから、その成形金型の上型と下型とによって形成されたキャビティ内に、熱硬化性の封止樹脂(例えばエポキシ樹脂)を注入する。キャビティ内に封止樹脂を充填した後、所定の温度(例えば180℃)で封止樹脂を熱硬化させ、封止体5を形成する。その後、成形金型から配線基板10を取り出し、所定の温度(例えば180℃)でベークすることで封止体5を完全に硬化させる。これにより、配線基板10上に、全ての半導体チップ3を一括して覆う封止体5が形成される。

【0043】

次に、配線基板10上のランド15の配置に合わせて複数の吸着孔が形成されたボールマウンター(図示せず)を用いて、ボールマウント工程を行う。具体的には、例えば半田などからなる半田ボール6をボールマウンターの吸着孔に保持し、保持された半田ボール6を、フラックスを介して、図8(d)に示すように、配線基板10のランド15に一括搭載する。半田ボール6を搭載した後、配線基板10をリフローし、外部端子となるバンプ電極を形成する。

【0044】

次に、基板ダイシング工程を行う。具体的には、まず、配線基板10の封止体5をダイシングテープ8に接着し、ダイシングテープ8によって配線基板10を支持する。その後、ダイシング装置(図示せず)のダイシングブレードによって、配線基板10を、ダイシングライン9に沿って縦横に切断して、図8(e)に示すように、各製品形成部20ごとに分離する。切断分離後、ダイシングテープ8からピックアップすることで、図1に示すような半導体装置1が得られる。

【0045】

(第2の実施形態)

次に、図9から図12を参照して、本発明の第2の実施形態について説明する。

【0046】

本実施形態は、第1の実施形態における半導体装置の製造方法において、図4から図7に示すソルダーレジストの形成工程を変更したものである。したがって、以下で説明する工程以外、本実施形態の半導体装置の製造方法は、第1の実施形態と同様である。また、製造される半導体装置の構成も、第1の実施形態と同様である。

【0047】

図9から図12は、本実施形態におけるソルダーレジスト形成工程の各工程を概略的に示す断面図である。各(a)図は、絶縁基材を下面側から見た平面図であり、ランド付近を拡大して示している。各(b)図は、各(a)図のB−B’線に沿った断面図である。

【0048】

本実施形態のソルダーレジスト形成工程は、ソルダーレジストの、Cu等からなる配線層への濡れ広がり性が、絶縁基材への濡れ広がり性よりも良い場合に適用される。ここでいう配線層とは、絶縁基材の下面側の、ランド、ネック部、および配線を意味する。

【0049】

まず、絶縁基材11の下面11bに、図3に示す第1の実施形態と同様の、ほぼ円形状のランド15と、配線16と、ランド15と配線16とを接続するネック部18とを形成する。

【0050】

次に、図9に示すように、ランド15上に、ランド15を覆うように印刷マスク7を配置する。このとき、印刷マスク7は、第1の実施形態と同様に、ランド15の平面形状と実質的に相似な平面形状を有し、ランド15の径よりも大きい径を有するように配置される。さらに、本実施形態では、外周面に凸部7aが形成された印刷マスク7を、その凸部7aがネック部18に対応する位置に配置されるように、ランド15上に配置する。なお、ここでも、1つのランド15のみ図示しているが、印刷マスク7は、グリッドアレイ状に配置された全てのランド15上に配置されている。全ての印刷マスク7は、それぞれ連結され、一体化されている。

【0051】

次に、図10に示すように、絶縁基材11の下面11bの、印刷マスク7で覆われた以外の領域に、液状の絶縁材料(ソルダーレジスト)13を塗布する。

【0052】

次に、図11に示すように、印刷マスク7を除去し、ソルダーレジスト13に開口部13aを形成する。このとき、開口部13aは、ランド15の周囲の絶縁基材11を露出するように形成される。さらに、本実施形態では、印刷マスク7の凸部7aが、ネック部18に対応する位置に配置されていたことで、開口部13aは、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも長くなるように形成される。

【0053】

その後、絶縁基材11上の液状のソルダーレジスト13は、開口部13aを狭めながら、ランド15に向かって塗れ広がる。このとき、本実施形態では、ソルダーレジスト13の濡れ広がり性が、配線層(ネック部18)と絶縁基材11との間で異なっている。すなわち、配線層(ネック部18)での濡れ広がり性が、絶縁基材11での濡れ広がり性よりも良くなっている。そのため、液状のソルダーレジスト13は、ネック部18近傍以外の絶縁基材11上よりも、ネック部18上で濡れ広がりが大きくなる。このような濡れ広がり性に対して、上述のように、開口部13aは予め、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも長くなるように形成されている。したがって、開口部13aの内周面13bがランド15の外周面15aに接触すると、それとほぼ同時に、ネック部18上のソルダーレジスト13が、ネック部18とランド15との境界に達するようになっている。このようにして、図12に示すように、ほぼ円形状のランド15の周縁に沿って、第1の実施形態と同様のテーパ面(内周面13b)が形成される。そして、このようなソルダーレジスト13を、UV照射あるいは加熱によって硬化させる。これにより、図2(b)に示す配線基板10と同様の配線基板が得られる。

【0054】

(第3の実施形態)

次に、図13から図16を参照して、本発明の第3の実施形態について説明する。

【0055】

本実施形態も、第2の実施形態と同様に、第1の実施形態おける半導体装置の製造方法に対して、ソルダーレジストの形成工程を変更した変形例である。本実施形態のソルダーレジストの形成工程は、第2の実施形態の場合とは反対に、ソルダーレジストの絶縁基材への濡れ広がり性が、配線層への濡れ広がり性よりも良い場合に適用される。

【0056】

図13から図16は、本実施形態におけるソルダーレジスト形成工程の各工程を概略的に示す断面図である。各(a)図は、絶縁基材を下面側から見た平面図であり、ランド付近を拡大して示している。各(b)図は、各(a)図のC−C’線に沿った断面図である。

【0057】

まず、絶縁基材11の下面11bに、図3に示す第1の実施形態と同様の、ほぼ円形状のランド15と、配線16と、ランド15と配線16とを接続するネック部18とを形成する。

【0058】

次に、図13に示すように、ランド15上に、ランド15を覆うように印刷マスク7を配置する。このとき、印刷マスク7は、第1の実施形態と同様に、ランド15の平面形状と実質的に相似な平面形状を有し、ランド15の径よりも大きい径を有するように配置される。さらに、本実施形態では、外周面に凹部7bが形成された印刷マスク7を、その凹部7bがネック部18に対応する位置に配置されるように、ランド15上に配置する。なお、ここでも、1つのランド15のみ図示しているが、印刷マスク7は、グリッドアレイ状に配置された全てのランド15上に配置されている。全ての印刷マスク7は、それぞれ連結され、一体化されている。

【0059】

次に、図14に示すように、絶縁基材11の下面11bの、印刷マスク7で覆われた以外の領域に、液状の絶縁材料(ソルダーレジスト)13を塗布する。

【0060】

次に、図15に示すように、印刷マスク7を除去し、ソルダーレジスト13に開口部13aを形成する。このとき、開口部13aは、ランド15の周囲の絶縁基材11を露出するように形成される。さらに、本実施形態では、印刷マスク7の凹部7bが、ネック部18に対応する位置に配置されていたことで、開口部13aは、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも短くなるように形成される。

【0061】

その後、絶縁基材11上の液状のソルダーレジスト13は、開口部13aを狭めながら、ランド15に向かって塗れ広がる。このとき、本実施形態では、ソルダーレジスト13の濡れ広がり性が、配線層(ネック部18)と絶縁基材11との間で異なっている。すなわち、絶縁基材11での濡れ広がり性が、配線層(ネック部18)での濡れ広がり性よりも良くなっている。そのため、液状のソルダーレジスト13は、ネック部18上よりも、ネック部18近傍以外の絶縁基材11上で濡れ広がりが大きくなる。このような濡れ広がり性に対して、上述のように、開口部13aは予め、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも短くなるように形成されている。したがって、開口部13aの内周面13bがランド15の外周面15aに接触すると、それとほぼ同時に、ネック部18上のソルダーレジスト13が、ネック部18とランド15との境界に達するようになっている。このようにして、図16に示すように、ほぼ円形のランド15の周縁に沿って、第1の実施形態と同様のテーパ面(内周面13b)が形成される。そして、このようなソルダーレジスト13を、UV照射あるいは加熱によって硬化させる。これにより、図2(b)に示す配線基板10と同様の配線基板が得られる。

【0062】

以上、本発明をいくつかの実施形態に基づき説明したが、本発明は、上述した実施形態に限定されるものではなく、その精神と範囲から逸脱することなく修正および変更が可能であることは言うまでもない。

【0063】

例えば、上述した実施形態では、本発明を、配線基板に1つの半導体チップを搭載した半導体装置に適用した場合を例に挙げて説明したが、2つ以上の半導体チップを搭載したMCP(Multi Chip Package)型の半導体装置に適用することもできる。

【0064】

また、上述した実施形態では、半導体チップと配線基板とが、ワイヤによって接続されていたが、フリップチップ接続によって接続されるように構成されていてもよい。

【符号の説明】

【0065】

1 半導体装置

2 接着部材

3 半導体チップ

3a 電極パッド

4 ワイヤ

5 封止体

6 半田ボール

7 印刷マスク

7a 凸部

7b 凹部

10 配線基板

11 絶縁基材

11a 上面

11b 下面

12,13 ソルダーレジスト

13a 開口部

13b 内周面

14 配線層

14a 接続パッド

15 ランド

15a 外周面

16 配線

17 貫通配線

18 ネック部

【技術分野】

【0001】

本発明は、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

近年、携帯機器などの小型電子機器では、機器の小型化および高機能化に対応するために、回路基板上への半導体パッケージ(半導体装置)の高密度実装化の要求が高まっている。この要求を満たすために、非常に小型の半導体パッケージが考案されている。その一例として、BGA(Ball Grid Alley)型の半導体装置が知られている。

【0003】

BGA型の半導体パッケージでは、パッケージ底面に半田によるボール状の電極(半田ボール)が格子状に配設されていることで、実装面積の縮小化が図られている。半田ボールは、絶縁基材上に形成されたランド上に搭載されている。

【0004】

BGA型半導体パッケージにおいてさらなる小型化を実現するためには、半田ボールの小型化や、絶縁基材上に形成された、半田ボールを搭載するランドの小型化も必要となる。しかしながら、ランドや半田ボールの小型化には、ランドと半田ボールとの間の接触面積、あるいはランドと絶縁基材との間の接触面積の縮小を伴うため、それらの接合強度を低下させるという問題がある。

【0005】

これらの問題のうち、ランドと絶縁基材との接合強度の低下を抑制するための構造として、SMD(Solder Mask Defined)構造が知られている。

【0006】

SMD構造では、絶縁基材上に、ランドの上面の一部、すなわち周縁部のみを覆うように、ソルダーレジストが設けられている。このような構成により、ランドがソルダーレジストによって固定され、その結果、ランドと絶縁基材との接合強度を向上させることが可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−319989号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のSMD構造では、ランドの上面の一部(周縁部)がソルダーレジストに覆われているため、ランドと、ランド上に搭載される半田ボールとの間の接触面積が小さくなる。つまり、ランドと半田ボールとの接合強度を維持するためには、ランド径を所定以上に小さくすることはできず、その場合、半導体パッケージの配線容量を低減することが困難になる。そこで、半導体パッケージの配線容量を低減するためにランド径を小さくした場合でも、ランドと絶縁基材との間で所望の接合強度を実現することができる新たな構造が求められている。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明の半導体装置は、絶縁基材と、絶縁基材の一方の面に形成され、開口部を備えた絶縁膜と、絶縁基材の一方の面に形成され、開口部の内側に配置されたランドであって、ランドの外周面と開口部の内周面とが接触するランドと、を有している。

【0010】

また、本発明の半導体装置の製造方法は、絶縁基材の一方の面にランドを形成する工程と、ランド上に、ランドを覆うように、ランドの平面形状と実質的に相似な平面形状を有し、ランドの径よりも大きな径を有する印刷マスクを配置する工程と、絶縁基材の一方の面の、印刷マスクで覆われた以外の領域に、液状の絶縁材料を塗布する工程と、印刷マスクを除去し、塗布された絶縁材料に開口部を形成する工程と、液状の絶縁材料に形成された開口部が狭められ、開口部の内周面とランドの外周面とが接触した後、絶縁材料を硬化させ、絶縁膜を形成する工程と、を含んでいる。

【0011】

このような半導体装置およびその製造方法によれば、絶縁基材上に形成されたランドは、その外周面が開口部の内周面と接触した状態で、絶縁基材上の絶縁膜に形成された開口部の内側に配置されることになる。このような接触により、ランドと絶縁基材との十分な接合強度を確保しながら、ランド径を所定以上に小さくすることができる。その結果、半導体装置の配線容量を低減することが可能となる。

【発明の効果】

【0012】

以上、本発明によれば、半導体パッケージの配線容量を低減するためにランド径を小さくした場合でも、ランドと絶縁基材との間で所望の接合強度を実現することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態の半導体装置を概略的に示す断面図である。

【図2】本発明の第1の実施形態の半導体装置に用いる配線基板の製造工程の各工程を概略的に示す断面図である。

【図3】本発明の第1の実施形態における、配線基板上への絶縁膜の形成工程の一工程を概略的に示す図である。

【図4】配線基板上への絶縁膜の形成工程の、図3に続く工程を概略的に示す図である。

【図5】配線基板上への絶縁膜の形成工程の、図4に続く工程を概略的に示す図である。

【図6】配線基板上への絶縁膜の形成工程の、図5に続く工程を概略的に示す図である。

【図7】配線基板上への絶縁膜の形成工程の、図6に続く工程を概略的に示す図である。

【図8】本発明の第1の実施形態における半導体装置の製造方法の各工程を概略的に示す断面図である。

【図9】本発明の第2の実施形態における、配線基板上への絶縁膜の形成工程の一工程を概略的に示す図である。

【図10】配線基板上への絶縁膜の形成工程の、図9に続く工程を概略的に示す図である。

【図11】配線基板上への絶縁膜の形成工程の、図10に続く工程を概略的に示す図である。

【図12】配線基板上への絶縁膜の形成工程の、図11に続く工程を概略的に示す図である。

【図13】本発明の第3の実施形態における、配線基板上への絶縁膜の形成工程の一工程を概略的に示す図である。

【図14】配線基板上への絶縁膜の形成工程の、図13に続く工程を概略的に示す図である。

【図15】配線基板上への絶縁膜の形成工程の、図14に続く工程を概略的に示す図である。

【図16】配線基板上への絶縁膜の形成工程の、図15に続く工程を概略的に示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明の実施の形態について説明する。

【0015】

(第1の実施形態)

まず、図1を参照して、本発明の第1の実施形態における半導体装置の構成について説明する。

【0016】

図1(a)は、本実施形態の半導体装置を概略的に示す断面図であり、基板に垂直な方向の断面を示している。図1(b)は、図1(a)において破線円で囲まれた領域付近を拡大して示す概略断面図である。

【0017】

本実施形態の半導体装置1は、上面(第1の面)11aと、上面に対向する下面(第2の面)11bとを有する、ガラスエポキシ等の絶縁基材11を有している。

【0018】

絶縁基材11の上面11aには、Cu等の導電材料からなり、所望の配線パターンを有する配線層14と、配線層14を部分的に覆うソルダーレジスト(絶縁膜)12とが形成されている。配線層14の、ソルダーレジスト12から露出された領域には、接続パッド14aが形成されている。一方、絶縁基材11の下面11bには、Cu等の導電材料からなるランド15および配線16と、ランド15を露出させる開口部13a(図1(b)参照)を備えたソルダーレジスト13とが形成されている。また、絶縁基材11には、絶縁基材11を貫通して、Cu等の導電材料からなる貫通配線17が形成されている。貫通配線17は、上面11aの配線層14と下面11b側の配線15とにそれぞれ接続され、これにより、接続パッド14aとランド15とが電気的に接続されている。本実施形態では、絶縁基材11、ソルダーレジスト12,13、配線層14、ランド15、配線16、および貫通配線17によって、配線基板10が構成されている。

【0019】

半導体装置1は、DAF(Die Attached Film)などの接着部材2を介して絶縁基材11の上面11aに搭載された半導体チップ3を有している。半導体チップ3は、例えばSi基板の一面に形成された論理回路や記憶回路などの周辺に、複数の電極パッド3aを有している。また、電極パッド3aを除く半導体チップ3の一面には、回路形成面を保護するパッシベーション膜が形成されている。半導体チップ3は、電極パッド3aがワイヤ4によって接続パッド14に接続されていることで、ランド15と電気的に接続されている。また、絶縁基材11の上面11aには、半導体チップ3を覆うように、例えばエポキシ樹脂等の熱硬化性樹脂からなる封止体5が形成されている。

【0020】

さらに、半導体装置1は、絶縁基材11の下面11b上のランド15に搭載され、半田等からなる導電性の半田ボール(ボール電極)6を有している。

【0021】

図1(b)を参照すると、本実施形態では、半田ボール6を搭載するランド15は、ソルダーレジスト13に形成された開口部13aの内側に、その外周面15aが開口部13aの内周面13bと接触した状態で配置されている。このような配置(接触)により、SMD構造と同等の接合強度を維持しながら、ランド15と絶縁基材11との間の接触面積、すなわちランド径を小さくすることができる。その結果、半導体パッケージ(半導体装置)の配線容量を低減することができる。また、ランド径を小さくすることで、ランド間の隙間を大きくすることができ、それにより、ランド間を通る配線の引き回しが容易になる。

【0022】

ところで、ソルダーレジストにほぼ円筒状の開口部が形成され、そこにソルダーレジストの膜厚よりも厚さの薄いランドが配置されている場合、半田ボールは、ランドに搭載される際に、開口部の内周面の端部(ソルダーレジストの表面との境界)に接触する。そのため、半田ボールには、この接触部分を基点とする破断が発生する場合がある。

【0023】

これを抑制するために、開口部13aは、図1(b)に示すように、ソルダーレジスト13の表面側の一部がテーパ状に形成されていることが好ましい。すなわち、開口部13aは、ランド15側から開口端側に向かって開口面積が大きくなるテーパ状に形成されていることが好ましい。このような構成により、半田ボール6は、ランド15に搭載される際に、開口部13aのテーパ面(開口端側の内周面13b)でソルダーレジスト13と接触することになり、その結果、半田ボール6における破断の発生を低減することが可能となる。

【0024】

また、開口部13aの内周面13bは、開口端側の部分が、後述する製造方法により、テーパ面として形成されるだけでなく、凸曲面状に形成されている。これにより、開口部13aの内周面13bとソルダーレジスト13の表面とは滑らかに接続されることになる。この滑らかな曲面部分に半田ボール6が接触することも、半田ボール6における破断の発生を低減することにとって有利となる。

【0025】

次に、図2を参照して、本実施形態の半導体装置に用いる配線基板の製造工程について説明する。図2は、上述の製造工程の各工程を概略的に示す断面図である。

【0026】

まず、ガラスエポキシ等の絶縁基材11を準備する。

【0027】

次に、絶縁基材11の上面11aに、例えば厚さ10μm程度のCu等の金属層を貼り付ける。そして、金属層を所望の配線パターンになるようにエッチングし、図2(a)に示すように、上面11a側の配線層14を形成する。また、上面11a側と同様に、絶縁基材11の下面11bにCu等からなる配線パターンを形成し、所望のピッチで配置されたランド15と、ランド15と貫通配線17とを接続する配線16とを形成する。そして、絶縁基材11の所定位置に開口部(図示せず)と貫通孔を形成し、Cu等の導電材料を貫通孔内に埋め込んで、貫通配線17を形成する。

【0028】

次に、絶縁基材11の上面11aおよび下面11bのほぼ全面に、絶縁膜、例えばソルダーレジスト12,13を形成する。このとき、絶縁基材11の上面11a側では、配線層14の、ソルダーレジスト12によって覆われない領域に、接続パッド14aが形成される。また、絶縁基材11の下面11b側では、ランド15に対応する位置に、後述するようなプロセスで、開口部13aが形成される。こうして、図2(b)に示すような配線基板10が完成する。

【0029】

なお、ここでは図示していないが、ソルダーレジスト12,13を形成した後、給電パターンを用いて電解メッキを行い、絶縁基材11の上面11aおよび下面11bの各配線パターンのソルダーレジストから露出した面上に、例えばNiメッキとAuメッキからなるメッキ層を形成する。NiメッキはCu拡散防止、Auメッキは酸化防止の目的で形成される。

【0030】

ここで、図3から図7を参照して、図2に示す配線基板の製造工程におけるソルダーレジストの形成工程、特に絶縁基材の下面側への詳細な形成工程について説明する。

【0031】

図3から図7は、上述のソルダーレジスト形成工程の各工程を示す図である。各(a)図は、絶縁基材を下面側から見た平面図であり、ランド付近を拡大して示している。各(b)図は、各(a)図のA−A’線に沿った断面図である。なお、図3に示す絶縁基材は、図2(a)に示す絶縁基材に対応しており、図7に示す絶縁基材は、図2(b)に示す絶縁基材に対応している。

【0032】

まず、図3に示すように、絶縁基材11の下面11bに、ほぼ円形状のランド15と、配線16と、ランド15と配線16とを接続するネック部18とを形成する。

【0033】

次に、図4に示すように、ランド15上に、ランド15を覆うように印刷マスク7を配置する。このとき、印刷マスク7は、ランド15の平面形状と実質的に相似な平面形状を有し、ランド15の径よりも大きい径を有するように配置される。なお、ここでは、1つのランド15のみ図示しているが、印刷マスク7は、グリッドアレイ状に配置された全てのランド15上に配置されている。全ての印刷マスク7は、それぞれ連結され、一体化されている。

【0034】

次に、図5に示すように、絶縁基材11の下面11bの、印刷マスク7で覆われた以外の領域に、液状の絶縁材料(ソルダーレジスト)13を塗布する。

【0035】

次に、図6に示すように、印刷マスク7を除去し、ソルダーレジスト13に開口部13aを形成する。このとき、開口部13aは、ランド15の周囲の絶縁基材11を露出するように形成される。

【0036】

その後、絶縁基材11上の液状のソルダーレジスト13は、開口部13aを狭めながら、ランド15に向かって塗れ広がる。そして、開口部13aの内周面13bが、ランド15の外周面15aに接触すると、図7に示すように、開口部13aの内周面13bの一部がテーパ面として形成される。このようなソルダーレジスト13を、UV照射あるいは加熱によって硬化させることで、図2(b)に示す配線基板10が得られる。

【0037】

なお、ランド15上に印刷マスク7を配置する工程では、印刷マスク7をランド15に対してほぼ同心状に配置するのが好ましい。すなわち、ランド15の平面形状の中心と、印刷マスク7の平面形状の中心とが実質的に一致するように、ランド15上に印刷マスク7を配置することが好ましい。これにより、開口部13aの内周面13b全体を、ほぼ同時にランド15の外周面15aに接触させることができる。それにより、開口部13aの内周面13b全体にわたってほぼ均一なテーパ面を形成することができ、半田ボール6における破断の発生をより一層抑制することができる。

【0038】

次に、図8を参照して、本実施形態の半導体装置の製造方法について説明する。

【0039】

図8は、本実施形態の半導体装置の製造方法の各工程を概略的に示す断面図である。なお、本実施形態の半導体装置は、MAP(Mold Array Process)方式によって製造される。すなわち、配線基板上の設けられた複数の製品形成部のそれぞれに半導体チップを搭載し、半導体チップが搭載された複数の製品形成部を封止体によって一括して覆った後に、配線基板を個々の製品形成部毎に分割して個片化することで、半導体装置が製造される。

【0040】

まず、ダイボンディング工程を行う。具体的には、図8(a)に示すように、ダイボンディング装置(図示せず)を用いて、配線基板10の各製品形成部20のほぼ中央に、半導体チップ3を搭載する。半導体チップ3は、電極パッド3aが形成された面と反対の面が、配線基板10の接続パッド14aが形成された面(絶縁基材11の上面11a)に接着固定される。半導体チップ3の接着固定には、DAFの他、絶縁性の接着剤などの接着部材2が用いられる。

【0041】

次に、全ての製品形成部2に半導体チップ10を搭載した後で、ワイヤボンディング工程を行う。ワイヤボンディング工程では、図8(b)に示すように、半導体チップ3の電極パッド3aと、それに対応する製品形成部20の接続パッド14aとを導電性のワイヤ4によって接続する。具体的には、まず、例えばAuやCu等からなるワイヤ4の一端を、ワイヤボンディング装置(図示せず)によって溶融し、その先端にボールを形成する。そして、その一端を、ワイヤボンディング装置によって半導体チップ3の電極パッド3aに超音波熱圧着する。同様に、ワイヤ4の他端を、配線基板10上の対応する接続パッド14aに超音波熱圧着する。なお、ワイヤ4は、半導体チップ3の角部との干渉を避けるために所定のループ形状を描くように形成される。

【0042】

次に、ワイヤボンディングが完了した後で封止工程を行い、図8(c)に示すように、配線基板10上に、半導体チップ3を覆う封止体5を形成する。具体的には、まず、ワイヤボンディング工程が完了した配線基板10を、例えばトランスファモールド装置(図示せず)の、上型と下型とからなる成形金型によって型締めする。トランスファモールド装置のゲートから、その成形金型の上型と下型とによって形成されたキャビティ内に、熱硬化性の封止樹脂(例えばエポキシ樹脂)を注入する。キャビティ内に封止樹脂を充填した後、所定の温度(例えば180℃)で封止樹脂を熱硬化させ、封止体5を形成する。その後、成形金型から配線基板10を取り出し、所定の温度(例えば180℃)でベークすることで封止体5を完全に硬化させる。これにより、配線基板10上に、全ての半導体チップ3を一括して覆う封止体5が形成される。

【0043】

次に、配線基板10上のランド15の配置に合わせて複数の吸着孔が形成されたボールマウンター(図示せず)を用いて、ボールマウント工程を行う。具体的には、例えば半田などからなる半田ボール6をボールマウンターの吸着孔に保持し、保持された半田ボール6を、フラックスを介して、図8(d)に示すように、配線基板10のランド15に一括搭載する。半田ボール6を搭載した後、配線基板10をリフローし、外部端子となるバンプ電極を形成する。

【0044】

次に、基板ダイシング工程を行う。具体的には、まず、配線基板10の封止体5をダイシングテープ8に接着し、ダイシングテープ8によって配線基板10を支持する。その後、ダイシング装置(図示せず)のダイシングブレードによって、配線基板10を、ダイシングライン9に沿って縦横に切断して、図8(e)に示すように、各製品形成部20ごとに分離する。切断分離後、ダイシングテープ8からピックアップすることで、図1に示すような半導体装置1が得られる。

【0045】

(第2の実施形態)

次に、図9から図12を参照して、本発明の第2の実施形態について説明する。

【0046】

本実施形態は、第1の実施形態における半導体装置の製造方法において、図4から図7に示すソルダーレジストの形成工程を変更したものである。したがって、以下で説明する工程以外、本実施形態の半導体装置の製造方法は、第1の実施形態と同様である。また、製造される半導体装置の構成も、第1の実施形態と同様である。

【0047】

図9から図12は、本実施形態におけるソルダーレジスト形成工程の各工程を概略的に示す断面図である。各(a)図は、絶縁基材を下面側から見た平面図であり、ランド付近を拡大して示している。各(b)図は、各(a)図のB−B’線に沿った断面図である。

【0048】

本実施形態のソルダーレジスト形成工程は、ソルダーレジストの、Cu等からなる配線層への濡れ広がり性が、絶縁基材への濡れ広がり性よりも良い場合に適用される。ここでいう配線層とは、絶縁基材の下面側の、ランド、ネック部、および配線を意味する。

【0049】

まず、絶縁基材11の下面11bに、図3に示す第1の実施形態と同様の、ほぼ円形状のランド15と、配線16と、ランド15と配線16とを接続するネック部18とを形成する。

【0050】

次に、図9に示すように、ランド15上に、ランド15を覆うように印刷マスク7を配置する。このとき、印刷マスク7は、第1の実施形態と同様に、ランド15の平面形状と実質的に相似な平面形状を有し、ランド15の径よりも大きい径を有するように配置される。さらに、本実施形態では、外周面に凸部7aが形成された印刷マスク7を、その凸部7aがネック部18に対応する位置に配置されるように、ランド15上に配置する。なお、ここでも、1つのランド15のみ図示しているが、印刷マスク7は、グリッドアレイ状に配置された全てのランド15上に配置されている。全ての印刷マスク7は、それぞれ連結され、一体化されている。

【0051】

次に、図10に示すように、絶縁基材11の下面11bの、印刷マスク7で覆われた以外の領域に、液状の絶縁材料(ソルダーレジスト)13を塗布する。

【0052】

次に、図11に示すように、印刷マスク7を除去し、ソルダーレジスト13に開口部13aを形成する。このとき、開口部13aは、ランド15の周囲の絶縁基材11を露出するように形成される。さらに、本実施形態では、印刷マスク7の凸部7aが、ネック部18に対応する位置に配置されていたことで、開口部13aは、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも長くなるように形成される。

【0053】

その後、絶縁基材11上の液状のソルダーレジスト13は、開口部13aを狭めながら、ランド15に向かって塗れ広がる。このとき、本実施形態では、ソルダーレジスト13の濡れ広がり性が、配線層(ネック部18)と絶縁基材11との間で異なっている。すなわち、配線層(ネック部18)での濡れ広がり性が、絶縁基材11での濡れ広がり性よりも良くなっている。そのため、液状のソルダーレジスト13は、ネック部18近傍以外の絶縁基材11上よりも、ネック部18上で濡れ広がりが大きくなる。このような濡れ広がり性に対して、上述のように、開口部13aは予め、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも長くなるように形成されている。したがって、開口部13aの内周面13bがランド15の外周面15aに接触すると、それとほぼ同時に、ネック部18上のソルダーレジスト13が、ネック部18とランド15との境界に達するようになっている。このようにして、図12に示すように、ほぼ円形状のランド15の周縁に沿って、第1の実施形態と同様のテーパ面(内周面13b)が形成される。そして、このようなソルダーレジスト13を、UV照射あるいは加熱によって硬化させる。これにより、図2(b)に示す配線基板10と同様の配線基板が得られる。

【0054】

(第3の実施形態)

次に、図13から図16を参照して、本発明の第3の実施形態について説明する。

【0055】

本実施形態も、第2の実施形態と同様に、第1の実施形態おける半導体装置の製造方法に対して、ソルダーレジストの形成工程を変更した変形例である。本実施形態のソルダーレジストの形成工程は、第2の実施形態の場合とは反対に、ソルダーレジストの絶縁基材への濡れ広がり性が、配線層への濡れ広がり性よりも良い場合に適用される。

【0056】

図13から図16は、本実施形態におけるソルダーレジスト形成工程の各工程を概略的に示す断面図である。各(a)図は、絶縁基材を下面側から見た平面図であり、ランド付近を拡大して示している。各(b)図は、各(a)図のC−C’線に沿った断面図である。

【0057】

まず、絶縁基材11の下面11bに、図3に示す第1の実施形態と同様の、ほぼ円形状のランド15と、配線16と、ランド15と配線16とを接続するネック部18とを形成する。

【0058】

次に、図13に示すように、ランド15上に、ランド15を覆うように印刷マスク7を配置する。このとき、印刷マスク7は、第1の実施形態と同様に、ランド15の平面形状と実質的に相似な平面形状を有し、ランド15の径よりも大きい径を有するように配置される。さらに、本実施形態では、外周面に凹部7bが形成された印刷マスク7を、その凹部7bがネック部18に対応する位置に配置されるように、ランド15上に配置する。なお、ここでも、1つのランド15のみ図示しているが、印刷マスク7は、グリッドアレイ状に配置された全てのランド15上に配置されている。全ての印刷マスク7は、それぞれ連結され、一体化されている。

【0059】

次に、図14に示すように、絶縁基材11の下面11bの、印刷マスク7で覆われた以外の領域に、液状の絶縁材料(ソルダーレジスト)13を塗布する。

【0060】

次に、図15に示すように、印刷マスク7を除去し、ソルダーレジスト13に開口部13aを形成する。このとき、開口部13aは、ランド15の周囲の絶縁基材11を露出するように形成される。さらに、本実施形態では、印刷マスク7の凹部7bが、ネック部18に対応する位置に配置されていたことで、開口部13aは、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも短くなるように形成される。

【0061】

その後、絶縁基材11上の液状のソルダーレジスト13は、開口部13aを狭めながら、ランド15に向かって塗れ広がる。このとき、本実施形態では、ソルダーレジスト13の濡れ広がり性が、配線層(ネック部18)と絶縁基材11との間で異なっている。すなわち、絶縁基材11での濡れ広がり性が、配線層(ネック部18)での濡れ広がり性よりも良くなっている。そのため、液状のソルダーレジスト13は、ネック部18上よりも、ネック部18近傍以外の絶縁基材11上で濡れ広がりが大きくなる。このような濡れ広がり性に対して、上述のように、開口部13aは予め、ネック部18近傍での開口部13aとランド15との間隔が他の部分よりも短くなるように形成されている。したがって、開口部13aの内周面13bがランド15の外周面15aに接触すると、それとほぼ同時に、ネック部18上のソルダーレジスト13が、ネック部18とランド15との境界に達するようになっている。このようにして、図16に示すように、ほぼ円形のランド15の周縁に沿って、第1の実施形態と同様のテーパ面(内周面13b)が形成される。そして、このようなソルダーレジスト13を、UV照射あるいは加熱によって硬化させる。これにより、図2(b)に示す配線基板10と同様の配線基板が得られる。

【0062】

以上、本発明をいくつかの実施形態に基づき説明したが、本発明は、上述した実施形態に限定されるものではなく、その精神と範囲から逸脱することなく修正および変更が可能であることは言うまでもない。

【0063】

例えば、上述した実施形態では、本発明を、配線基板に1つの半導体チップを搭載した半導体装置に適用した場合を例に挙げて説明したが、2つ以上の半導体チップを搭載したMCP(Multi Chip Package)型の半導体装置に適用することもできる。

【0064】

また、上述した実施形態では、半導体チップと配線基板とが、ワイヤによって接続されていたが、フリップチップ接続によって接続されるように構成されていてもよい。

【符号の説明】

【0065】

1 半導体装置

2 接着部材

3 半導体チップ

3a 電極パッド

4 ワイヤ

5 封止体

6 半田ボール

7 印刷マスク

7a 凸部

7b 凹部

10 配線基板

11 絶縁基材

11a 上面

11b 下面

12,13 ソルダーレジスト

13a 開口部

13b 内周面

14 配線層

14a 接続パッド

15 ランド

15a 外周面

16 配線

17 貫通配線

18 ネック部

【特許請求の範囲】

【請求項1】

絶縁基材と、

前記絶縁基材の一方の面に形成され、開口部を備えた絶縁膜と、

前記絶縁基材の前記一方の面に形成され、前記開口部の内側に配置されたランドであって、該ランドの外周面と前記開口部の内周面とが接触するランドと、

を有する半導体装置。

【請求項2】

配線基板と、該配線基板の一方の面に搭載された半導体チップと、前記配線基板の他方の面に形成されたボール電極と、を有し、

前記配線基板が、

前記半導体チップが搭載される第1の面と、該第1の面に対向する第2の面とを有する絶縁基材と、

前記絶縁基材の前記第2の面に形成され、開口部を備えた絶縁膜と、

前記絶縁基材の前記第2の面に形成され、前記ボール電極を搭載するランドであって、該ランドの外周面と前記開口部の内周面とが接触するように、前記開口部の内側に配置されたランドと、を有する、

半導体装置。

【請求項3】

前記開口部は、該開口部内に配置された前記ランド側から開口端側に向かって開口面積が大きくなるテーパ状に形成されている、請求項1または2に記載の半導体装置。

【請求項4】

前記開口部の前記内周面は、前記ソルダーレジストの表面と滑らかに接続するように、前記開口端側が凸曲面状に形成されている、請求項3に記載の半導体装置。

【請求項5】

絶縁基材の一方の面にランドを形成する工程と、

前記ランド上に、該ランドを覆うように、前記ランドの平面形状と実質的に相似な平面形状を有し、前記ランドの径よりも大きな径を有する印刷マスクを配置する工程と、

前記絶縁基材の前記一方の面の、前記印刷マスクで覆われた以外の領域に、液状の絶縁材料を塗布する工程と、

前記印刷マスクを除去し、塗布された前記絶縁材料に開口部を形成する工程と、

液状の前記絶縁材料に形成された前記開口部が狭められ、該開口部の内周面と前記ランドの外周面とが接触した後、前記絶縁材料を硬化させ、絶縁膜を形成する工程と、

を含む、半導体装置の製造方法。

【請求項6】

前記印刷マスクを配置する工程が、前記ランドの平面形状の中心と、前記印刷マスクの平面形状の中心とが実質的に一致するように、前記ランド上に前記印刷マスクを配置することを含む、請求項5に記載の半導体装置の製造方法。

【請求項7】

前記ランドを形成する工程が、前記ランドと共に、該ランドと配線とを接続するネック部を形成することを含み、

前記印刷マスクを配置する工程が、前記印刷マスクの外周面に形成された凸部が前記ネック部に対応する位置に配置されるように、前記ランド上に前記印刷マスクを配置することを含む、請求項5または6に記載の半導体装置の製造方法。

【請求項8】

前記ランドを形成する工程が、前記ランドと共に、該ランドと配線とを接続するネック部を形成することを含み、

前記印刷マスクを配置する工程が、前記印刷マスクの外周面に形成された凹部が前記ネック部に対応する位置に配置されるように、前記ランド上に前記印刷マスクを配置することを含む、請求項5または6に記載の半導体装置の製造方法。

【請求項1】

絶縁基材と、

前記絶縁基材の一方の面に形成され、開口部を備えた絶縁膜と、

前記絶縁基材の前記一方の面に形成され、前記開口部の内側に配置されたランドであって、該ランドの外周面と前記開口部の内周面とが接触するランドと、

を有する半導体装置。

【請求項2】

配線基板と、該配線基板の一方の面に搭載された半導体チップと、前記配線基板の他方の面に形成されたボール電極と、を有し、

前記配線基板が、

前記半導体チップが搭載される第1の面と、該第1の面に対向する第2の面とを有する絶縁基材と、

前記絶縁基材の前記第2の面に形成され、開口部を備えた絶縁膜と、

前記絶縁基材の前記第2の面に形成され、前記ボール電極を搭載するランドであって、該ランドの外周面と前記開口部の内周面とが接触するように、前記開口部の内側に配置されたランドと、を有する、

半導体装置。

【請求項3】

前記開口部は、該開口部内に配置された前記ランド側から開口端側に向かって開口面積が大きくなるテーパ状に形成されている、請求項1または2に記載の半導体装置。

【請求項4】

前記開口部の前記内周面は、前記ソルダーレジストの表面と滑らかに接続するように、前記開口端側が凸曲面状に形成されている、請求項3に記載の半導体装置。

【請求項5】

絶縁基材の一方の面にランドを形成する工程と、

前記ランド上に、該ランドを覆うように、前記ランドの平面形状と実質的に相似な平面形状を有し、前記ランドの径よりも大きな径を有する印刷マスクを配置する工程と、

前記絶縁基材の前記一方の面の、前記印刷マスクで覆われた以外の領域に、液状の絶縁材料を塗布する工程と、

前記印刷マスクを除去し、塗布された前記絶縁材料に開口部を形成する工程と、

液状の前記絶縁材料に形成された前記開口部が狭められ、該開口部の内周面と前記ランドの外周面とが接触した後、前記絶縁材料を硬化させ、絶縁膜を形成する工程と、

を含む、半導体装置の製造方法。

【請求項6】

前記印刷マスクを配置する工程が、前記ランドの平面形状の中心と、前記印刷マスクの平面形状の中心とが実質的に一致するように、前記ランド上に前記印刷マスクを配置することを含む、請求項5に記載の半導体装置の製造方法。

【請求項7】

前記ランドを形成する工程が、前記ランドと共に、該ランドと配線とを接続するネック部を形成することを含み、

前記印刷マスクを配置する工程が、前記印刷マスクの外周面に形成された凸部が前記ネック部に対応する位置に配置されるように、前記ランド上に前記印刷マスクを配置することを含む、請求項5または6に記載の半導体装置の製造方法。

【請求項8】

前記ランドを形成する工程が、前記ランドと共に、該ランドと配線とを接続するネック部を形成することを含み、

前記印刷マスクを配置する工程が、前記印刷マスクの外周面に形成された凹部が前記ネック部に対応する位置に配置されるように、前記ランド上に前記印刷マスクを配置することを含む、請求項5または6に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−69743(P2013−69743A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205606(P2011−205606)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(500174247)エルピーダメモリ株式会社 (2,599)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(500174247)エルピーダメモリ株式会社 (2,599)

【Fターム(参考)】

[ Back to top ]