半導体装置およびその製造方法

【課題】 実施形態は、層間配線抵抗が低減した半導体装置およびその製造方法を提供することを目的とする。

【解決手段】 実施形態の半導体装置は、基板と、前記基板上に第1の触媒金属膜と、前記第1の触媒金属膜上にグラフェンと、前記グラフェン上に層間絶縁膜と、前記層間絶縁膜を貫通するコンタクトホールと、前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする。

【解決手段】 実施形態の半導体装置は、基板と、前記基板上に第1の触媒金属膜と、前記第1の触媒金属膜上にグラフェンと、前記グラフェン上に層間絶縁膜と、前記層間絶縁膜を貫通するコンタクトホールと、前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

実施形態は、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

LSIや3Dメモリの微細化および多層化に伴い、金属配線において配線遅延の増大が大きな問題となっている。配線遅延の低減には、配線抵抗や配線間容量の低減が重要である。配線の低抵抗化には、例えばCuなどの低抵抗材料の適用が実用化されている。しかし、Cu配線においても、ストレスマイグレーションやエレクトロマイグレーションによる信頼性劣化、サイズ効果に起因する電気抵抗率の上昇などが問題となっており、低抵抗かつ電流密度耐性に優れた配線材料が求められている。

【0003】

低抵抗・高信頼性が期待できる次世代配線材料として、高い電流密度耐性、電気伝導特性、熱伝導率など優れた物性を有するカーボンナノチューブやグラフェン等の炭素系材料の応用が注目されている。特に、縦方向層間配線にカーボンナノチューブを、横方向配線にグラフェンを用いる構造が検討されている。

【0004】

しかし、横方向配線のグラフェン層が多層構造を有する場合、コンタクトホール底部でカーボンナノチューブ用触媒/下地膜と接触するのは、多層グラフェン層のうち最上層のみであり、グラフェン層間抵抗はグラフェンバルク抵抗より2桁以上高く、最上層のみの伝導しか利用できない懸念がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−70911号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、実施形態は、層間配線抵抗が低減した半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

実施形態にかかる半導体装置は、基板と、前記基板上に第1の触媒金属膜と、前記第1の触媒金属膜上にグラフェンと、前記グラフェン上に層間絶縁膜と、前記層間絶縁膜を貫通するコンタクトホールと、前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする。

【図面の簡単な説明】

【0008】

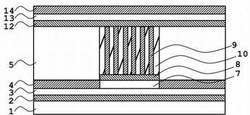

【図1】図1は、実施例1の断面構造図である。

【図2】図2は、実施例1の下地膜及び第1の触媒金属膜形成工程図である。

【図3】図3は、実施例1のグラフェン成長工程図である。

【図4】図4は、実施例1の層間絶縁層形成およびコンタクトホール形成工程図である。

【図5】図5は、実施例1のグラフェンエッチング工程図である。

【図6】図6は、実施例1の導電膜及び第2の触媒金属形成工程図である。

【図7】図7は、実施例1のカーボンナノチューブ成長工程図である。

【図8】図8は、実施例1の埋め込み膜形成工程図である。

【図9】図9は、実施例1の平坦化工程図である。

【図10】図10は、実施例2のカーボンナノチューブ成長工程図である。

【図11】図11は、実施例2の埋め込み膜形成工程図である。

【図12】図12は、実施例3のエッチングレジスト形成およびパターニング工程図である。

【図13】図13は、実施例3の導電膜形成工程図である。

【図14】図14は、実施例3の導電膜除去工程図である。

【発明を実施するための形態】

【0009】

以下、実施例について図面を用いて説明する。実施形態(実施例)は例示であり、発明の範囲はそれらに限定されない。図面は例示である。なお、図面は左右対称であり、同一の符号は省略する。また、図中の形状、大きさ、数などの構成は、実際の半導体装置のものと一致するとは限らない。

【0010】

(実施例1)

図1は実施例1の半導体装置の層間配線部の断面構造図であり、本発明の基本的な実施形態の半導体装置の層間配線を有する部位の断面図である。実施形態の半導体装置は、基板と、前記基板上に第1の触媒金属膜と、前記第1の触媒金属膜上にグラフェンと、前記グラフェン上に層間絶縁膜と、前記層間絶縁膜を貫通するコンタクトホールと、前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする。

【0011】

実施例1の半導体装置の製造方法は、基板上に第1の触媒金属膜を形成する工程と、前記第1の触媒金属膜上にグラフェンを形成する工程と、前記グラフェン上に層間絶縁膜を形成する工程と、前記層間絶縁膜を貫通するコンタクトホールを形成する工程と、前記コンタクトホールにある前記グラフェンを除去する工程と、前記コンタクトホール底部に導電膜を形成する工程と、前記導電膜上に第2の触媒金属膜を形成する工程と、前記第2の触媒金属膜を水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理する工程と、前記プラズマ処理した第2の触媒金属膜上にカーボンナノチューブを形成する工程と、前記カーボンナノチューブ間に埋め込み膜を形成する工程と、前記カーボンナノチューブおよび前記埋め込み膜を平坦化する工程と、平坦化された前記カーボンナノチューブと前記層間絶縁膜上に上部配線層を形成する工程とを有することを特徴とする。

【0012】

半導体装置としては、LSIや3Dメモリなどの層間配線を有する形態の半導体装置が挙げられる。図1の断面構造図において、半導体集積回路等が形成された基板1上には、下地膜2が形成されている。下地膜2上には、第1の触媒金属膜3であるグラフェン成長用の触媒が形成されている。第1の触媒金属膜3上には、触媒膜3から成長したグラフェン4とグラフェン4と電気的に接続した導電膜7が形成されている。グラフェン4上には層間絶縁膜5が形成され、層間配線を設けるためのコンタクトホールが導電膜7上に形成されている。導電膜7上には第2の触媒金属膜8であるカーボンナノチューブ成長用の触媒膜が形成されている。第2の触媒金属膜8上には、カーボンナノチューブ9がコンタクトホールを貫通するように形成されている。コンタクトホール内のカーボンナノチューブ9が形成されていない領域では、埋め込み膜10が形成されている。カーボンナノチューブ9は、層間絶縁膜5及び埋め込み膜10上に形成された上部配線層である下地膜12と接続している。下地膜12上には第1の触媒金属膜13が形成されている。第1の触媒金属膜13上には、グラフェン14が形成されている。

【0013】

下地膜2,12はなくてもよい。下地膜2,12がない場合は、カーボンナノチューブ9は、上部配線層として第1の触媒金属膜13と接続すれば良い。実施形態の層間配線は、符号3〜10を1つの構成単位とし、構成単位が繰り返されることで、多層基板の層間配線に採用される。なお、符号が異なるが、下地層2、12と第1の触媒金属膜3,13,グラフェン4、14はそれぞれ同様の構成であるため、数字の大きな方の構成に関する説明は省略されていることもある。

【0014】

実施例1の作製工程を、図2から図9の工程図を用いて説明する。

図2は実施例1の下地膜および触媒金属膜形成工程図である。最初に、半導体集積回路等が形成された下地基板1上に下地膜2および触媒金属膜3を形成する。なお、図示しないが、基板1と下地膜2の間には層間絶縁膜が形成されていてもよい。下地膜2と触媒金属膜の形成方法は、PVD(物理気相成長:Physical

Vapor Deposition)やCVD(化学気相成長:Chemical Vapor Deposition)などの成膜方法を採用することができる。

【0015】

下地膜2は省略した構成でもよい。下地膜2は、層間配線の導電性を安定させたり向上させたりするため、触媒金属膜下に用いることが好ましい。下地膜2の厚さは、例えば0.5nm以上10nm以下である。また、下地膜2は、カーボンナノチューブ成長又はグラフェン成長の助触媒となる金属が好ましい。ここで、下地膜2は、異なる複数の導電材料が積層された構造を有していてもよい。下地膜2としては金属膜を用いることができる。下地膜2は、上記の理由から、金属膜の中でもTi、Ta、Mn、MoとVからなる群から選ばれる1種以上の元素を含む金属膜が好ましい。さらに、上記の理由から、下地膜2はTi、Ta、Mn、MoとVからなる群から選ばれる1種以上の元素と不可避含有元素で構成される金属膜がより好ましい。

【0016】

第1の触媒金属膜3は、グラフェンが成長可能な元素を有する膜が好ましい。上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素を含む金属膜が好ましい。さらに、上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素と不可避含有元素で構成される金属膜が好ましい。触媒金属膜3の厚さは、例えば1nm以上100nm以下である。大面積のグラフェン4成長のため、連続膜であることが望ましい。連続膜とは、途切れのない膜を意味する。触媒金属膜3の連続膜を形成するには、PVDやCVDによって成膜することが好ましい。触媒金属膜上に生成したグラフェンは、断面TEM(TEM:透過型電子顕微鏡)観察により確認することができる。グラフェン4が多層構造であることは、同様に断面TEM観察により確認する事ができる。

【0017】

次いで、図3の工程図に示すように、グラフェン4を触媒金属膜3が形成された基板全面から成長させる。グラフェン4の成長方法としては、例えば熱CVD法、プラズマCVD法が挙げられる。例えば、プラズマCVD法を用いる場合、反応炉内で基板を昇温し、原料ガスとしてメタンガス、エタンガス、プロパンガス、アセチレンガスなどの炭化水素系ガスを、キャリアガスとして水素を導入して、例えばマイクロ波によってメタンガスを励起・放電させて、原料ガスをプラズマ化させ、触媒金属膜3と反応させて、2層以上の多層構造を有するグラフェン4を成長させる。グラフェンを成長させる際の処理温度は、200℃以上1000℃以下が好ましい。特に、500℃程度が好ましい。200℃未満では、十分な品質のグラフェンが得られない。この処理温度はLSI製造プロセスとの適合性に優れる。

【0018】

そして、図4の工程図に示すように、例えばSiOCなどの低誘電率絶縁膜を用いた層間絶縁膜5を形成する。次に、例えばフッ素系ガスを用いたドライエッチングにより層間絶縁膜5をグラフェン4まで貫通させ、コンタクトホール6を形成する。ここで、グラフェン4と層間絶縁膜5の間に、グラフェンへの層間絶縁膜5形成時のプロセスダメージ導入を防ぐため、図示しない保護層を導入することが望ましい。保護層は例えば、金属膜などを用いることができる。また、層間絶縁膜5は、例えばSiCNなどの絶縁膜を用いたエッチングストップ膜などの積層構造を有していてもよい。

【0019】

次いで、図5の工程図に示すように、例えば酸素系ガスを用いたドライエッチングにより、コンタクトホール6底部のグラフェン4を除去する。

【0020】

図6の工程図は実施例1の導電膜7及び第2の触媒金属膜8形成工程を示す図である。ここでは、コンタクトホール底に選択的に形成する場合について述べる。導電膜7は、グラフェン4との界面で炭化物を形成するTi、Ta、Wなどの金属を含む金属膜かこれらの金属と不可避的元素で構成される金属膜が望ましい。また、導電膜7は、触媒作用を有するCo、Ni、Pd、Ruなどの金属を含む金属膜かこれらの金属と不可避的元素で構成される金属膜でもよい。さらに、これらの両方を含む導電膜7も好ましい。そこで、導電膜7は、Ti、Ta、W、Co、Ni、PdとRuの中から選ばれる少なくとも1種以上の金属を含む金属膜または、Ti、Ta、W、Co、Ni、PdとRuの中から選ばれる少なくとも1種以上の金属と不可避的元素で構成される金属膜が好ましい。導電膜7は合金を含んでもよい。多層グラフェンと側面で接触するように形成する。導電膜7とグラフェン4の界面の炭化物はカーボンナノチューブ9の成長の際に生成される。またはアニールを行うことにより導電膜7とグラフェン4の界面の炭化物を生成できる。この炭化物としては、TiC、TaCとWC等が挙げられる。導電膜7の厚さは、少なくとも1nm以上で、多層グラフェン4の厚さ以上であることが好ましい。多くのグラフェン層と導電膜7が接触して導電状態となることで、実施形態の層間配線を有する半導体装置の低抵抗化が実現される。

【0021】

導電膜7グラフェン4との界面に生じる炭化物は、TiC、TaCとWC等であり、EELS(EELS:電子エネルギー損失分光法)により、炭化物形成状況を確認する事ができる。

【0022】

第2の触媒金属膜8は、カーボンナノチューブが成長可能な元素を有する膜が好ましい。上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素を含む金属膜が好ましい。さらに、上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素と不可避含有元素で構成される金属膜が好ましい。触媒金属膜8の厚さは、例えば1nm以上100nm以下である。触媒金属膜8を微粒子化することがカーボンナノチューブ7の成長に好ましく、触媒金属膜8の微粒子化の観点から、触媒金属膜8の厚さは、例えば1nm以上20nm以下が好ましい。触媒金属膜8上に生成したカーボンナノチューブ7は、断面TEM(TEM:透過型電子顕微鏡)観察により確認することができる。

【0023】

ここでは、カーボンナノチューブ成長のため、プラズマ表面処理により第2の触媒金属膜8の微粒子化を行った。プラズマの原料ガスは、例えば水素、窒素、アンモニアまたはアルゴンなどの希ガスが好ましいが、どちらかまたは両方を含んだ混合ガスでもよい。したがって、第2の触媒金属膜8の微粒子化に用いられるプラズマは、水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスをプラズマ化したものである。微粒子化は、マイクロ波励起等のプラズマで行うことが好ましい。触媒金属膜の厚さにもよるが、室温(25℃)以上500℃以下で、1分以上、30分以下のプラズマ処理が好ましい。このとき、基板の加熱を行ってもよい。微粒子化後に、非酸化系雰囲気又は真空条件下で基板の加熱処理を行ってもよい。微粒子化後の加熱処理によって、カーボンナノチューブ成長の助触媒として機能する導電膜7の金属と触媒金属膜8の金属が相互拡散によって合金化することが好ましい。微粒子の平均粒子径は1nm以上20nm以下であると、高密度かつ配向性に優れたカーボンナノチューブ成長に適することが好ましい。

【0024】

次ぎに、図7の実施例1のカーボンナノチューブ成長工程に示すように、反応炉内に、原料ガスとしてメタンガス、エタンガス、プロパンガス、アセチレンガスなどの炭化水素系ガスとキャリアガスとしての水素を導入して、マイクロ波によって炭化水素系ガスを励起・放電させて、原料ガスをプラズマ化させた。次いで、微粒化触媒(水素ガス、窒素ガス、アンモニアガス又は希ガスのプラズマで処理した触媒金属膜8)を用いてプラズマ化したメタンを反応させて、カーボンナノチューブ9を成長させた。カーボンナノチューブを成長させる際の処理温度は、200℃以上1000℃以下が好ましい。特に、500℃程度が好ましい。200℃十分な品質のカーボンナノチューブが得られない。この処理温度はLSI製造プロセスとの適合性に優れる。

【0025】

図8の工程図は、実施例1の埋め込み膜形成工程を示す図である。埋め込み膜10は、CMP(化学機械研磨:Chemical Mechanical Polishing)による平坦化研磨の際に研磨を良好に行うため、カーボンナノチューブを固定するために形成する。埋め込み膜10は、絶縁性材料または導電性材料であってもよい。埋め込み膜10に絶縁性材料を用いる場合、例えば塗布型絶縁膜であるSOD(Spin On Dielectric)をスピンコートにより形成する。スピンコート後は、例えば400℃で硬化させる。埋め込み膜10に、導電性材料を用いる場合、例えばCuを電解めっきにより形成する。埋め込み膜10に導電性材料を用いると、配線部の低抵抗化が可能になる。

【0026】

次に、図9の工程図に示すように、コンタクトホール部以外の余分なカーボンナノチューブ9および埋め込み膜10を除去するため、CMPにより研磨する。これにより、コンタクトホール部にのみカーボンナノチューブ9および埋め込み膜10を残した配線構造が得られる。

【0027】

次いで、カーボンナノチューブ9および埋め込み膜10上部に、下地膜12および第1の触媒金属膜13、グラフェン14を形成し、図3から図9の工程を繰り返すことにより、図1に示すグラフェンとカーボンナノチューブを用いた多層配線構造を有する半導体装置が得られる。

【0028】

(実施例2)

次に、図10と図11の工程図を用いて、実施例2の半導体装置の作製方法について述べる。下記に記載していること以外は実施例1と同様である。図10の半導体装置の概念図に示すように、図6と異なり、基板全面に導電膜7とカーボンナノチューブ成長用の第2の触媒金属膜8を形成する。実施例2ではコンタクトホール底に選択的に触媒金属膜を形成する工程を省略することができ、製造プロセスを簡略化することができる。次いで、例えばプラズマCVD法を用いて、カーボンナノチューブ9を成長させる。そして、図11に示すように、埋め込み膜10を例えばCVD法や塗布型絶縁膜であるSODのスピンコートにより形成する。次いで、コンタクトホール部以外の余分なカーボンナノチューブ9および埋め込み膜8を除去するため、CMPにより平坦化し、図9の配線構造が得られる。 次いで、カーボンナノチューブ9および埋め込み膜10上部に、下地膜12および第1の触媒金属膜13、グラフェン14を形成することにより、図1に示すグラフェンとカーボンナノチューブを用いた多層配線構造を有する半導体装置が得られる。

なお、図10から11の図では、一部の配線を省略しているが、これらの層間配線はいずれも縦方向にカーボンナノチューブの配線があり、横方向にはグラフェンが形成されている。

【0029】

(実施例3)

次に、図12から図14の工程図を用いて、実施例3の半導体装置の作製方法について述べる。図3のグラフェン成長工程までは実施例1の半導体装置の作製方法と同じである。グラフェン4上にレジスト11を塗布し、コンタクトホール形成領域をパターニングする。次いで、図12に示すように、例えば酸素系ガスを用いたドライエッチングにより、グラフェン4を除去する。そして、図13に示すように、基板全面に導電膜7を形成する。次いで、レジスト11およびコンタクトホール形成領域以外の導電膜7を除去し、図14のような構造を形成する。そして、層間絶縁膜5およびコンタクトホール6を形成し、カーボンナノチューブ成長用金属触媒を形成し、カーボンナノチューブ9を成長させ、図7に示す構造を形成する。実施例3では、カーボンナノチューブ成長の助触媒として機能する導電膜をコンタクトホール底に選択的に形成でき、その後形成するカーボンナノチューブ成長用金属触媒の基板全面形成あるいはコンタクトホール底のみの選択形成にかかわらず、カーボンナノチューブをコンタクトホール底から選択的に形成することができる。

【0030】

以上、本発明の実施形態を説明したが、本発明は上記実施形態そのままに限定解釈されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより種々の発明を形成することができる。例えば、異なる実施形態にわたる構成要素を適宜組み合わせても良い

【符号の説明】

【0031】

1…基板

2…下地膜

3…第1の触媒金属膜

4…グラフェン

5…層間絶縁膜

6…コンタクトホール

7…導電膜

8…第2の触媒金属膜

9…カーボンナノチューブ

10…埋め込み膜

11…レジストマスク

12…下地膜

13…第1の触媒金属膜

14…グラフェン

【技術分野】

【0001】

実施形態は、半導体装置およびその製造方法に関する。

【背景技術】

【0002】

LSIや3Dメモリの微細化および多層化に伴い、金属配線において配線遅延の増大が大きな問題となっている。配線遅延の低減には、配線抵抗や配線間容量の低減が重要である。配線の低抵抗化には、例えばCuなどの低抵抗材料の適用が実用化されている。しかし、Cu配線においても、ストレスマイグレーションやエレクトロマイグレーションによる信頼性劣化、サイズ効果に起因する電気抵抗率の上昇などが問題となっており、低抵抗かつ電流密度耐性に優れた配線材料が求められている。

【0003】

低抵抗・高信頼性が期待できる次世代配線材料として、高い電流密度耐性、電気伝導特性、熱伝導率など優れた物性を有するカーボンナノチューブやグラフェン等の炭素系材料の応用が注目されている。特に、縦方向層間配線にカーボンナノチューブを、横方向配線にグラフェンを用いる構造が検討されている。

【0004】

しかし、横方向配線のグラフェン層が多層構造を有する場合、コンタクトホール底部でカーボンナノチューブ用触媒/下地膜と接触するのは、多層グラフェン層のうち最上層のみであり、グラフェン層間抵抗はグラフェンバルク抵抗より2桁以上高く、最上層のみの伝導しか利用できない懸念がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−70911号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、実施形態は、層間配線抵抗が低減した半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

実施形態にかかる半導体装置は、基板と、前記基板上に第1の触媒金属膜と、前記第1の触媒金属膜上にグラフェンと、前記グラフェン上に層間絶縁膜と、前記層間絶縁膜を貫通するコンタクトホールと、前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする。

【図面の簡単な説明】

【0008】

【図1】図1は、実施例1の断面構造図である。

【図2】図2は、実施例1の下地膜及び第1の触媒金属膜形成工程図である。

【図3】図3は、実施例1のグラフェン成長工程図である。

【図4】図4は、実施例1の層間絶縁層形成およびコンタクトホール形成工程図である。

【図5】図5は、実施例1のグラフェンエッチング工程図である。

【図6】図6は、実施例1の導電膜及び第2の触媒金属形成工程図である。

【図7】図7は、実施例1のカーボンナノチューブ成長工程図である。

【図8】図8は、実施例1の埋め込み膜形成工程図である。

【図9】図9は、実施例1の平坦化工程図である。

【図10】図10は、実施例2のカーボンナノチューブ成長工程図である。

【図11】図11は、実施例2の埋め込み膜形成工程図である。

【図12】図12は、実施例3のエッチングレジスト形成およびパターニング工程図である。

【図13】図13は、実施例3の導電膜形成工程図である。

【図14】図14は、実施例3の導電膜除去工程図である。

【発明を実施するための形態】

【0009】

以下、実施例について図面を用いて説明する。実施形態(実施例)は例示であり、発明の範囲はそれらに限定されない。図面は例示である。なお、図面は左右対称であり、同一の符号は省略する。また、図中の形状、大きさ、数などの構成は、実際の半導体装置のものと一致するとは限らない。

【0010】

(実施例1)

図1は実施例1の半導体装置の層間配線部の断面構造図であり、本発明の基本的な実施形態の半導体装置の層間配線を有する部位の断面図である。実施形態の半導体装置は、基板と、前記基板上に第1の触媒金属膜と、前記第1の触媒金属膜上にグラフェンと、前記グラフェン上に層間絶縁膜と、前記層間絶縁膜を貫通するコンタクトホールと、前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする。

【0011】

実施例1の半導体装置の製造方法は、基板上に第1の触媒金属膜を形成する工程と、前記第1の触媒金属膜上にグラフェンを形成する工程と、前記グラフェン上に層間絶縁膜を形成する工程と、前記層間絶縁膜を貫通するコンタクトホールを形成する工程と、前記コンタクトホールにある前記グラフェンを除去する工程と、前記コンタクトホール底部に導電膜を形成する工程と、前記導電膜上に第2の触媒金属膜を形成する工程と、前記第2の触媒金属膜を水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理する工程と、前記プラズマ処理した第2の触媒金属膜上にカーボンナノチューブを形成する工程と、前記カーボンナノチューブ間に埋め込み膜を形成する工程と、前記カーボンナノチューブおよび前記埋め込み膜を平坦化する工程と、平坦化された前記カーボンナノチューブと前記層間絶縁膜上に上部配線層を形成する工程とを有することを特徴とする。

【0012】

半導体装置としては、LSIや3Dメモリなどの層間配線を有する形態の半導体装置が挙げられる。図1の断面構造図において、半導体集積回路等が形成された基板1上には、下地膜2が形成されている。下地膜2上には、第1の触媒金属膜3であるグラフェン成長用の触媒が形成されている。第1の触媒金属膜3上には、触媒膜3から成長したグラフェン4とグラフェン4と電気的に接続した導電膜7が形成されている。グラフェン4上には層間絶縁膜5が形成され、層間配線を設けるためのコンタクトホールが導電膜7上に形成されている。導電膜7上には第2の触媒金属膜8であるカーボンナノチューブ成長用の触媒膜が形成されている。第2の触媒金属膜8上には、カーボンナノチューブ9がコンタクトホールを貫通するように形成されている。コンタクトホール内のカーボンナノチューブ9が形成されていない領域では、埋め込み膜10が形成されている。カーボンナノチューブ9は、層間絶縁膜5及び埋め込み膜10上に形成された上部配線層である下地膜12と接続している。下地膜12上には第1の触媒金属膜13が形成されている。第1の触媒金属膜13上には、グラフェン14が形成されている。

【0013】

下地膜2,12はなくてもよい。下地膜2,12がない場合は、カーボンナノチューブ9は、上部配線層として第1の触媒金属膜13と接続すれば良い。実施形態の層間配線は、符号3〜10を1つの構成単位とし、構成単位が繰り返されることで、多層基板の層間配線に採用される。なお、符号が異なるが、下地層2、12と第1の触媒金属膜3,13,グラフェン4、14はそれぞれ同様の構成であるため、数字の大きな方の構成に関する説明は省略されていることもある。

【0014】

実施例1の作製工程を、図2から図9の工程図を用いて説明する。

図2は実施例1の下地膜および触媒金属膜形成工程図である。最初に、半導体集積回路等が形成された下地基板1上に下地膜2および触媒金属膜3を形成する。なお、図示しないが、基板1と下地膜2の間には層間絶縁膜が形成されていてもよい。下地膜2と触媒金属膜の形成方法は、PVD(物理気相成長:Physical

Vapor Deposition)やCVD(化学気相成長:Chemical Vapor Deposition)などの成膜方法を採用することができる。

【0015】

下地膜2は省略した構成でもよい。下地膜2は、層間配線の導電性を安定させたり向上させたりするため、触媒金属膜下に用いることが好ましい。下地膜2の厚さは、例えば0.5nm以上10nm以下である。また、下地膜2は、カーボンナノチューブ成長又はグラフェン成長の助触媒となる金属が好ましい。ここで、下地膜2は、異なる複数の導電材料が積層された構造を有していてもよい。下地膜2としては金属膜を用いることができる。下地膜2は、上記の理由から、金属膜の中でもTi、Ta、Mn、MoとVからなる群から選ばれる1種以上の元素を含む金属膜が好ましい。さらに、上記の理由から、下地膜2はTi、Ta、Mn、MoとVからなる群から選ばれる1種以上の元素と不可避含有元素で構成される金属膜がより好ましい。

【0016】

第1の触媒金属膜3は、グラフェンが成長可能な元素を有する膜が好ましい。上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素を含む金属膜が好ましい。さらに、上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素と不可避含有元素で構成される金属膜が好ましい。触媒金属膜3の厚さは、例えば1nm以上100nm以下である。大面積のグラフェン4成長のため、連続膜であることが望ましい。連続膜とは、途切れのない膜を意味する。触媒金属膜3の連続膜を形成するには、PVDやCVDによって成膜することが好ましい。触媒金属膜上に生成したグラフェンは、断面TEM(TEM:透過型電子顕微鏡)観察により確認することができる。グラフェン4が多層構造であることは、同様に断面TEM観察により確認する事ができる。

【0017】

次いで、図3の工程図に示すように、グラフェン4を触媒金属膜3が形成された基板全面から成長させる。グラフェン4の成長方法としては、例えば熱CVD法、プラズマCVD法が挙げられる。例えば、プラズマCVD法を用いる場合、反応炉内で基板を昇温し、原料ガスとしてメタンガス、エタンガス、プロパンガス、アセチレンガスなどの炭化水素系ガスを、キャリアガスとして水素を導入して、例えばマイクロ波によってメタンガスを励起・放電させて、原料ガスをプラズマ化させ、触媒金属膜3と反応させて、2層以上の多層構造を有するグラフェン4を成長させる。グラフェンを成長させる際の処理温度は、200℃以上1000℃以下が好ましい。特に、500℃程度が好ましい。200℃未満では、十分な品質のグラフェンが得られない。この処理温度はLSI製造プロセスとの適合性に優れる。

【0018】

そして、図4の工程図に示すように、例えばSiOCなどの低誘電率絶縁膜を用いた層間絶縁膜5を形成する。次に、例えばフッ素系ガスを用いたドライエッチングにより層間絶縁膜5をグラフェン4まで貫通させ、コンタクトホール6を形成する。ここで、グラフェン4と層間絶縁膜5の間に、グラフェンへの層間絶縁膜5形成時のプロセスダメージ導入を防ぐため、図示しない保護層を導入することが望ましい。保護層は例えば、金属膜などを用いることができる。また、層間絶縁膜5は、例えばSiCNなどの絶縁膜を用いたエッチングストップ膜などの積層構造を有していてもよい。

【0019】

次いで、図5の工程図に示すように、例えば酸素系ガスを用いたドライエッチングにより、コンタクトホール6底部のグラフェン4を除去する。

【0020】

図6の工程図は実施例1の導電膜7及び第2の触媒金属膜8形成工程を示す図である。ここでは、コンタクトホール底に選択的に形成する場合について述べる。導電膜7は、グラフェン4との界面で炭化物を形成するTi、Ta、Wなどの金属を含む金属膜かこれらの金属と不可避的元素で構成される金属膜が望ましい。また、導電膜7は、触媒作用を有するCo、Ni、Pd、Ruなどの金属を含む金属膜かこれらの金属と不可避的元素で構成される金属膜でもよい。さらに、これらの両方を含む導電膜7も好ましい。そこで、導電膜7は、Ti、Ta、W、Co、Ni、PdとRuの中から選ばれる少なくとも1種以上の金属を含む金属膜または、Ti、Ta、W、Co、Ni、PdとRuの中から選ばれる少なくとも1種以上の金属と不可避的元素で構成される金属膜が好ましい。導電膜7は合金を含んでもよい。多層グラフェンと側面で接触するように形成する。導電膜7とグラフェン4の界面の炭化物はカーボンナノチューブ9の成長の際に生成される。またはアニールを行うことにより導電膜7とグラフェン4の界面の炭化物を生成できる。この炭化物としては、TiC、TaCとWC等が挙げられる。導電膜7の厚さは、少なくとも1nm以上で、多層グラフェン4の厚さ以上であることが好ましい。多くのグラフェン層と導電膜7が接触して導電状態となることで、実施形態の層間配線を有する半導体装置の低抵抗化が実現される。

【0021】

導電膜7グラフェン4との界面に生じる炭化物は、TiC、TaCとWC等であり、EELS(EELS:電子エネルギー損失分光法)により、炭化物形成状況を確認する事ができる。

【0022】

第2の触媒金属膜8は、カーボンナノチューブが成長可能な元素を有する膜が好ましい。上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素を含む金属膜が好ましい。さらに、上記の理由から、Co、Ni、Fe、RuとCuからなる群から選ばれる1種以上の元素と不可避含有元素で構成される金属膜が好ましい。触媒金属膜8の厚さは、例えば1nm以上100nm以下である。触媒金属膜8を微粒子化することがカーボンナノチューブ7の成長に好ましく、触媒金属膜8の微粒子化の観点から、触媒金属膜8の厚さは、例えば1nm以上20nm以下が好ましい。触媒金属膜8上に生成したカーボンナノチューブ7は、断面TEM(TEM:透過型電子顕微鏡)観察により確認することができる。

【0023】

ここでは、カーボンナノチューブ成長のため、プラズマ表面処理により第2の触媒金属膜8の微粒子化を行った。プラズマの原料ガスは、例えば水素、窒素、アンモニアまたはアルゴンなどの希ガスが好ましいが、どちらかまたは両方を含んだ混合ガスでもよい。したがって、第2の触媒金属膜8の微粒子化に用いられるプラズマは、水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスをプラズマ化したものである。微粒子化は、マイクロ波励起等のプラズマで行うことが好ましい。触媒金属膜の厚さにもよるが、室温(25℃)以上500℃以下で、1分以上、30分以下のプラズマ処理が好ましい。このとき、基板の加熱を行ってもよい。微粒子化後に、非酸化系雰囲気又は真空条件下で基板の加熱処理を行ってもよい。微粒子化後の加熱処理によって、カーボンナノチューブ成長の助触媒として機能する導電膜7の金属と触媒金属膜8の金属が相互拡散によって合金化することが好ましい。微粒子の平均粒子径は1nm以上20nm以下であると、高密度かつ配向性に優れたカーボンナノチューブ成長に適することが好ましい。

【0024】

次ぎに、図7の実施例1のカーボンナノチューブ成長工程に示すように、反応炉内に、原料ガスとしてメタンガス、エタンガス、プロパンガス、アセチレンガスなどの炭化水素系ガスとキャリアガスとしての水素を導入して、マイクロ波によって炭化水素系ガスを励起・放電させて、原料ガスをプラズマ化させた。次いで、微粒化触媒(水素ガス、窒素ガス、アンモニアガス又は希ガスのプラズマで処理した触媒金属膜8)を用いてプラズマ化したメタンを反応させて、カーボンナノチューブ9を成長させた。カーボンナノチューブを成長させる際の処理温度は、200℃以上1000℃以下が好ましい。特に、500℃程度が好ましい。200℃十分な品質のカーボンナノチューブが得られない。この処理温度はLSI製造プロセスとの適合性に優れる。

【0025】

図8の工程図は、実施例1の埋め込み膜形成工程を示す図である。埋め込み膜10は、CMP(化学機械研磨:Chemical Mechanical Polishing)による平坦化研磨の際に研磨を良好に行うため、カーボンナノチューブを固定するために形成する。埋め込み膜10は、絶縁性材料または導電性材料であってもよい。埋め込み膜10に絶縁性材料を用いる場合、例えば塗布型絶縁膜であるSOD(Spin On Dielectric)をスピンコートにより形成する。スピンコート後は、例えば400℃で硬化させる。埋め込み膜10に、導電性材料を用いる場合、例えばCuを電解めっきにより形成する。埋め込み膜10に導電性材料を用いると、配線部の低抵抗化が可能になる。

【0026】

次に、図9の工程図に示すように、コンタクトホール部以外の余分なカーボンナノチューブ9および埋め込み膜10を除去するため、CMPにより研磨する。これにより、コンタクトホール部にのみカーボンナノチューブ9および埋め込み膜10を残した配線構造が得られる。

【0027】

次いで、カーボンナノチューブ9および埋め込み膜10上部に、下地膜12および第1の触媒金属膜13、グラフェン14を形成し、図3から図9の工程を繰り返すことにより、図1に示すグラフェンとカーボンナノチューブを用いた多層配線構造を有する半導体装置が得られる。

【0028】

(実施例2)

次に、図10と図11の工程図を用いて、実施例2の半導体装置の作製方法について述べる。下記に記載していること以外は実施例1と同様である。図10の半導体装置の概念図に示すように、図6と異なり、基板全面に導電膜7とカーボンナノチューブ成長用の第2の触媒金属膜8を形成する。実施例2ではコンタクトホール底に選択的に触媒金属膜を形成する工程を省略することができ、製造プロセスを簡略化することができる。次いで、例えばプラズマCVD法を用いて、カーボンナノチューブ9を成長させる。そして、図11に示すように、埋め込み膜10を例えばCVD法や塗布型絶縁膜であるSODのスピンコートにより形成する。次いで、コンタクトホール部以外の余分なカーボンナノチューブ9および埋め込み膜8を除去するため、CMPにより平坦化し、図9の配線構造が得られる。 次いで、カーボンナノチューブ9および埋め込み膜10上部に、下地膜12および第1の触媒金属膜13、グラフェン14を形成することにより、図1に示すグラフェンとカーボンナノチューブを用いた多層配線構造を有する半導体装置が得られる。

なお、図10から11の図では、一部の配線を省略しているが、これらの層間配線はいずれも縦方向にカーボンナノチューブの配線があり、横方向にはグラフェンが形成されている。

【0029】

(実施例3)

次に、図12から図14の工程図を用いて、実施例3の半導体装置の作製方法について述べる。図3のグラフェン成長工程までは実施例1の半導体装置の作製方法と同じである。グラフェン4上にレジスト11を塗布し、コンタクトホール形成領域をパターニングする。次いで、図12に示すように、例えば酸素系ガスを用いたドライエッチングにより、グラフェン4を除去する。そして、図13に示すように、基板全面に導電膜7を形成する。次いで、レジスト11およびコンタクトホール形成領域以外の導電膜7を除去し、図14のような構造を形成する。そして、層間絶縁膜5およびコンタクトホール6を形成し、カーボンナノチューブ成長用金属触媒を形成し、カーボンナノチューブ9を成長させ、図7に示す構造を形成する。実施例3では、カーボンナノチューブ成長の助触媒として機能する導電膜をコンタクトホール底に選択的に形成でき、その後形成するカーボンナノチューブ成長用金属触媒の基板全面形成あるいはコンタクトホール底のみの選択形成にかかわらず、カーボンナノチューブをコンタクトホール底から選択的に形成することができる。

【0030】

以上、本発明の実施形態を説明したが、本発明は上記実施形態そのままに限定解釈されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより種々の発明を形成することができる。例えば、異なる実施形態にわたる構成要素を適宜組み合わせても良い

【符号の説明】

【0031】

1…基板

2…下地膜

3…第1の触媒金属膜

4…グラフェン

5…層間絶縁膜

6…コンタクトホール

7…導電膜

8…第2の触媒金属膜

9…カーボンナノチューブ

10…埋め込み膜

11…レジストマスク

12…下地膜

13…第1の触媒金属膜

14…グラフェン

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に第1の触媒金属膜と、

前記第1の触媒金属膜上にグラフェンと、

前記グラフェン上に層間絶縁膜と、

前記層間絶縁膜を貫通するコンタクトホールと、

前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、

導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、

前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする半導体装置。

【請求項2】

前記グラフェンは2層以上の多層構造であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記導電膜はTi、TaとWの中から選ばれる1種以上の元素を有し、前記グラフェンと前記導電膜の界面に前記元素の炭化物が形成されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項4】

前記基板と前記第1の触媒金属膜の間にTi、Ta、Mn、MoとVからなる群から選ばれる1種以上の元素を含む下地膜が形成されていることを特徴とする請求項1ないし3のいずれか1項に記載の半導体装置。

【請求項5】

基板上に第1の触媒金属膜を形成する工程と、

前記第1の触媒金属膜上にグラフェンを形成する工程と、

前記グラフェン上に層間絶縁膜を形成する工程と、前記層間絶縁膜を貫通するコンタクトホールを形成する工程と、

前記コンタクトホールにある前記グラフェンを除去する工程と、

前記コンタクトホール底部に導電膜を形成する工程と、

前記導電膜上に第2の触媒金属膜を形成する工程と、

前記第2の触媒金属膜を水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理する工程と、

前記プラズマ処理した第2の触媒金属膜上にカーボンナノチューブを形成する工程と、

前記カーボンナノチューブ間に埋め込み膜を形成する工程と、

前記カーボンナノチューブおよび前記埋め込み膜を平坦化する工程と、

平坦化された前記カーボンナノチューブと前記層間絶縁膜上に上部配線層を形成する工程とを有することを特徴とする半導体装置の製造方法。

【請求項1】

基板と、

前記基板上に第1の触媒金属膜と、

前記第1の触媒金属膜上にグラフェンと、

前記グラフェン上に層間絶縁膜と、

前記層間絶縁膜を貫通するコンタクトホールと、

前記コンタクトホール底部に前記グラフェンと電気的に導通する導電膜と、

導電膜上に水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理した第2の触媒金属膜と、

前記第2の触媒金属膜上にカーボンナノチューブとを備えることを特徴とする半導体装置。

【請求項2】

前記グラフェンは2層以上の多層構造であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記導電膜はTi、TaとWの中から選ばれる1種以上の元素を有し、前記グラフェンと前記導電膜の界面に前記元素の炭化物が形成されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項4】

前記基板と前記第1の触媒金属膜の間にTi、Ta、Mn、MoとVからなる群から選ばれる1種以上の元素を含む下地膜が形成されていることを特徴とする請求項1ないし3のいずれか1項に記載の半導体装置。

【請求項5】

基板上に第1の触媒金属膜を形成する工程と、

前記第1の触媒金属膜上にグラフェンを形成する工程と、

前記グラフェン上に層間絶縁膜を形成する工程と、前記層間絶縁膜を貫通するコンタクトホールを形成する工程と、

前記コンタクトホールにある前記グラフェンを除去する工程と、

前記コンタクトホール底部に導電膜を形成する工程と、

前記導電膜上に第2の触媒金属膜を形成する工程と、

前記第2の触媒金属膜を水素、窒素、アンモニアと希ガスの中から選ばれる1種以上のガスのプラズマで処理する工程と、

前記プラズマ処理した第2の触媒金属膜上にカーボンナノチューブを形成する工程と、

前記カーボンナノチューブ間に埋め込み膜を形成する工程と、

前記カーボンナノチューブおよび前記埋め込み膜を平坦化する工程と、

平坦化された前記カーボンナノチューブと前記層間絶縁膜上に上部配線層を形成する工程とを有することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−74034(P2013−74034A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210972(P2011−210972)

【出願日】平成23年9月27日(2011.9.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度 経済産業省産業技術研究開発委託費「低炭素社会を実現する超低電圧デバイスプロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度 経済産業省産業技術研究開発委託費「低炭素社会を実現する超低電圧デバイスプロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]