半導体装置および配線基板、ならびにそれらの製造方法

【課題】ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくい構造を提供する。

【解決手段】半導体装置1は、配線基板10、半導体チップ20、導体バンプ30、およびアンダーフィル樹脂40を備えている。配線基板10は、ソルダーレジスト層12および応力緩和部14を有している。ソルダーレジスト層12の、半導体チップ20の外周と対向する領域上には、応力緩和部14が設けられている。応力緩和部14の材料は、ソルダーレジスト層12の材料とは相異なる。応力緩和部14は、ソルダーレジスト層12およびアンダーフィル樹脂40が受ける応力を緩和する機能を有する。配線基板10上には、導体バンプ30を介して半導体チップ20が実装されている。配線基板10と半導体チップ20との間の間隙には、アンダーフィル樹脂40が充填されている。

【解決手段】半導体装置1は、配線基板10、半導体チップ20、導体バンプ30、およびアンダーフィル樹脂40を備えている。配線基板10は、ソルダーレジスト層12および応力緩和部14を有している。ソルダーレジスト層12の、半導体チップ20の外周と対向する領域上には、応力緩和部14が設けられている。応力緩和部14の材料は、ソルダーレジスト層12の材料とは相異なる。応力緩和部14は、ソルダーレジスト層12およびアンダーフィル樹脂40が受ける応力を緩和する機能を有する。配線基板10上には、導体バンプ30を介して半導体チップ20が実装されている。配線基板10と半導体チップ20との間の間隙には、アンダーフィル樹脂40が充填されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置および配線基板、ならびにそれらの製造方法に関する。

【背景技術】

【0002】

図14は、従来の半導体装置を示す断面図である。半導体装置100においては、配線基板110に半導体チップ120が半田バンプ130を介して実装されている。配線基板110には、ソルダーレジスト層112と、半田バンプ130に接続された電極パッド114とが形成されている。配線基板110と半導体チップ120との間の間隙には、アンダーフィル樹脂140が充填されている。

【0003】

なお、本発明に関連する先行技術文献としては、特許文献1,2が挙げられる。

【特許文献1】特開2006−253315号公報

【特許文献2】特開2002−118208号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の半導体装置100においては、配線基板110と半導体チップ120との間の熱膨張係数の違いに起因して応力が発生する。この応力は、半導体チップ120の外周部付近で特に強くなる。そのため、当該部分においては、ソルダーレジスト層112とアンダーフィル樹脂140との界面で剥離が起こり易い。図14には、かかる剥離が上記部分(点線L1で囲まれた部分)で実際に発生した場合の様子が模式的に示されている。

【課題を解決するための手段】

【0005】

本発明による半導体装置は、配線基板と、上記配線基板に導体バンプを介して実装された半導体チップとを有する半導体装置であって、上記配線基板に設けられたソルダーレジスト層と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に設けられ、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、上記配線基板と上記半導体チップとの間の間隙に充填されたアンダーフィル樹脂と、を備え、上記応力緩和部は、上記ソルダーレジスト層および上記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする。

【0006】

この半導体装置においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部が設けられている。この応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和される。このため、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【0007】

また、本発明による配線基板は、導体バンプを介して半導体チップが実装される配線基板であって、ソルダーレジスト層と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に設けられ、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、を備えることを特徴とする。

【0008】

この配線基板においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部が設けられている。この配線基板が用いられた半導体装置においては、上記応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和されるため、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【0009】

また、本発明による半導体装置の製造方法は、配線基板および半導体チップを有する半導体装置を製造する方法であって、上記配線基板にソルダーレジスト層を形成する工程と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、導体バンプを介して上記配線基板に上記半導体チップを実装する工程と、上記配線基板と上記半導体チップとの間の間隙にアンダーフィル樹脂を充填する工程と、を含み、上記応力緩和部は、上記ソルダーレジスト層および上記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする。

【0010】

この製造方法においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部を形成している。この応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和される。このため、当該方法により製造される半導体装置においては、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【0011】

また、本発明による配線基板の製造方法は、導体バンプを介して半導体チップが実装される配線基板を製造する方法であって、ソルダーレジスト層を形成する工程と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、を含むことを特徴とする。

【0012】

この製造方法においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部を形成している。当該方法により製造される配線基板が用いられた半導体装置においては、上記応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和されるため、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【発明の効果】

【0013】

本発明によれば、信頼性の高い半導体装置および配線基板、ならびにそれらの製造方法が実現される。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面の説明においては、同一要素には同一符号を付し、重複する説明を省略する。

(第1実施形態)

【0015】

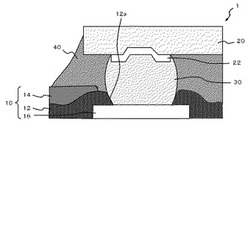

図1および図2は、それぞれ本発明による半導体装置の第1実施形態を示す断面図および平面図である。半導体装置1は、配線基板10、半導体チップ20、導体バンプ30、およびアンダーフィル樹脂40を備えている。

【0016】

配線基板10は、ソルダーレジスト層12、応力緩和部14、および電極パッド16を有している。ソルダーレジスト層12には、開口部12aが形成されている。開口部12aは、電極パッド16上に位置している。本実施形態において電極パッド16の縁部は、ソルダーレジスト層12で覆われている。すなわち、配線基板10においては、SMD(Solder Mask Define)構造が実現されている。ソルダーレジスト層12の材料としては、例えばエポキシ系樹脂を用いることができる。

【0017】

ソルダーレジスト層12の、半導体チップ20の外周と対向する領域(すなわち平面視で当該外周に重なる領域)上には、応力緩和部14が設けられている。この応力緩和部14は、ソルダーレジスト層12およびアンダーフィル樹脂40が受ける応力を緩和する機能を有する。応力緩和部14は、樹脂層として構成されている。応力緩和部14の材料は、ソルダーレジスト層12の材料とは相異なる。応力緩和部14の材料としては、例えば、アクリル系樹脂またはシリコーン系樹脂を用いることができる。あるいは、エポキシとアクリルとのハイブリッド樹脂、またはエポキシとシリコーンとのハイブリッド樹脂等も、応力緩和部14の材料として用いることができる。

【0018】

応力緩和部14は、ソルダーレジスト層12よりも小さな弾性率を有していることが好ましい。ソルダーレジスト層12および応力緩和部14の弾性率(ヤング率)の値は、例えば、それぞれ3〜10GPaおよび0.01〜3GPaである。

【0019】

図3は、配線基板10を示す平面図である。点線L2は、半導体チップ20の外周を表している。同図からわかるように、半導体チップ20の外周の全体に渡って応力緩和部14が設けられている。また、応力緩和部14は、電極パッド16が露出した領域の外側にのみ設けられている。これにより、半導体装置1においては、導体バンプ30(より具体的には最外周の導体バンプ30)の外側にのみ、応力緩和部14が存在している。さらに、同図に示すように、応力緩和部14の内周には、平面視で角が存在しない。特に本実施形態においては、応力緩和部14が略一定の幅で形成されており、応力緩和部14の外周にも平面視で角が存在していない。

【0020】

図1および図2に戻って、配線基板10上には、半導体チップ20がフリップチップ実装されている。つまり、配線基板10上に、導体バンプ30を介して半導体チップ20が実装されている。半導体チップ20には、UBM(Under Bump Metal)22が設けられている。導体バンプ30は、このUBM22を介して半導体チップ20中の配線(図示せず)に接続されている。また、配線基板10と半導体チップ20との間の間隙には、アンダーフィル樹脂40が充填されている。半導体チップ20およびアンダーフィル樹脂40の弾性率(ヤング率)の値は、例えば、それぞれ100〜200GPaおよび5〜10GPaである。

【0021】

導体バンプ30は、上述の開口部12aを通じて、電極パッド16に接続されている。本実施形態においては、導体バンプ30と電極パッド16との接触面の面積が、開口部12aの底面の面積(電極パッド16の露出部分の面積)に略等しい。これにより、開口部12aの略全体が導体バンプ30で埋められた構成となっている。導体バンプ30の材料としては、例えば、半田、銅(Cu)または金(Au)を用いることができる。

【0022】

図4および図5を参照しつつ、本発明による半導体装置の製造方法の一実施形態として、半導体装置1の製造方法の一例を説明する。まず、基材90上に、開口部12aを有するソルダーレジスト層12を形成する(図14(a))。その後、ソルダーレジスト層12上に、応力緩和部14を構成する樹脂15を塗布する(図14(b))。本例においては、開口部12aを含むソルダーレジスト層12の全面に、樹脂15を塗布する。樹脂15の塗布は、印刷、ディップまたはロールコート等により行うことができる。なお、樹脂15は、熱硬化性樹脂であることが好ましい。

【0023】

次に、樹脂15をパターニングすることにより、応力緩和部14を形成する。つまり、半導体チップ20に対向する領域上に位置する部分を残して、樹脂15を除去する。これにより、配線基板10が得られる(図4(c))。上記パターニングは、樹脂15として感光性樹脂を採用した場合であれば、露光および現像等により行うことができる。応力緩和部14の厚みt1は、例えば30μm程度とされる。

【0024】

続いて、配線基板10に導体バンプ30を介して半導体チップ20を実装する(図5(a))。その後、配線基板10と半導体チップ20との間の間隙にアンダーフィル樹脂40を充填する。以上により、半導体装置1が得られる(図5(b))。なお、図1においては、基材90の図示を省略した。

【0025】

本実施形態の効果を説明する。本実施形態においては、ソルダーレジスト層12の半導体チップ20の外周と対向する領域上に、応力緩和部14を設けている。この応力緩和部14により、ソルダーレジスト層12およびアンダーフィル樹脂40が受ける応力が緩和される。このため、ソルダーレジスト層12とアンダーフィル樹脂40との界面で剥離が起こりにくくなる。

【0026】

また、導体バンプ30が受ける応力も応力緩和部14によって緩和されるため、導体バンプ30の電極パッド16に対する接続の信頼性が向上する。特に本実施形態のようにソルダーレジスト層12の開口部12aの略全体が導体バンプ30で埋められた構成の場合、ソルダーレジスト層12と導体バンプ30との間に殆ど隙間がない。したがって、ソルダーレジスト層12と導体バンプ30とが互いに離間している場合に比して、ソルダーレジスト層12から導体バンプ30へと応力が伝わり易い。それゆえ、上記構成の場合には、導体バンプ30の接続信頼性を高める上で、応力緩和部14を設けることが特に有用となる。

【0027】

さらに、応力緩和部14の存在により、配線基板10と半導体チップ20との間の間隙に注入されたアンダーフィル樹脂40が、当該間隙の外に流れ出るのを抑制することができる。これにより、アンダーフィル樹脂40のフィレット形状の小型化を図ることができる。

【0028】

応力緩和部14が樹脂層として構成されている。このため、応力緩和部14を容易に形成することができる。また、応力緩和部14の弾性率がソルダーレジスト層12のそれよりも小さい。これにより、応力緩和部14による応力緩和効果が一層高まる。

【0029】

平面視で応力緩和部14の内周に角が存在していない。角が存在すると、そこに応力が集中する。このように特定の箇所に応力が集中すると、その箇所を起点としてクラック等が生じる可能性が高まってしまう。この点、本実施形態においては、応力緩和部14の内周に角が存在しないため、応力が分散される。このため、クラック等の発生を抑制することができる。さらに、応力緩和部14の外周にも角が存在しないため、クラック等の発生が一層抑制されている。

【0030】

また、本実施形態においては、図4(b)および図4(c)で説明したように、ソルダーレジスト層12の全面に樹脂15を塗布した後、当該樹脂15をパターニングして応力緩和部14を形成している。かかる方法によれば、応力緩和部14を容易に形成することができる。ただし、図4(b)において、ソルダーレジスト層12の半導体チップ20の外周に対向する領域上にのみ、樹脂15を塗布してもよい。それにより、樹脂15をパターニングする工程を省略することができる。

(第2実施形態)

【0031】

図6は、本発明による半導体装置の第2実施形態を示す断面図である。半導体装置2においては、応力緩和部14が、樹脂層14a(第1の樹脂層)、樹脂層14b(第2の樹脂層)および樹脂層14c(第3の樹脂層)によって構成されている。樹脂層14a上に、樹脂層14bおよび樹脂層14cが順に積層されている。樹脂層14bの弾性率は樹脂層14aのそれよりも小さく、樹脂層14cの弾性率は樹脂層14bのそれよりも小さい。つまり、樹脂層14aの弾性率>樹脂層14bの弾性率>樹脂層14cの弾性率、という関係が成り立っている。半導体装置2のその他の構成は、図1の半導体装置1と同様である。

【0032】

図7および図8を参照しつつ、半導体装置2の製造方法の一例を説明する。まず、基材90上に、開口部12aを有するソルダーレジスト層12を形成する。続いて、ソルダーレジスト層12上に、樹脂層14aを形成する(図7(a))。樹脂層14aは、例えば、第1実施形態の応力緩和部14と同様の手法で形成することができる(図4(b)および図4(c)参照)。

【0033】

次に、樹脂層14a上にのみ、樹脂層14bを形成する(図7(b))。樹脂層14bの形成は、例えば、印刷マスクを利用した印刷法によって行うことができる。あるいは、カーテン法によって樹脂層14a上に、選択的に樹脂層14bを形成してもよい。その後、樹脂層14bを熱硬化または光硬化により硬化させる。続いて、樹脂層14bと同様の手法で、樹脂層14cを形成する。これにより、配線基板10が得られる(図7(c))。

【0034】

次に、配線基板10に導体バンプ30を介して半導体チップ20を実装する(図8(a))。その後、配線基板10と半導体チップ20との間の間隙にアンダーフィル樹脂40を充填する。以上により、半導体装置2が得られる(図8(b))。なお、図6においては、基材90の図示を省略した。

【0035】

本実施形態においては、弾性率の相異なる複数の樹脂層(樹脂層14a,14b,14c)によって応力緩和部14を構成することにより、応力緩和部14の弾性率が半導体チップ20に近づくにつれて段階的に小さくなるようにしている。これにより、応力緩和部14による応力緩和効果を一層高めることができる。したがって、ソルダーレジスト層12とアンダーフィル樹脂40との界面での剥離がより効果的に抑制されるとともに、導体バンプ30の接続信頼性が一層向上する。本実施形態のその他の効果は、第1実施形態と同様である。

(第3実施形態)

【0036】

図9は、本発明による半導体装置の第3実施形態を示す断面図である。半導体装置3においては、応力緩和部14の上面(樹脂層14cの上面)が粗面である。また、樹脂層14aと樹脂層14bとの界面、および樹脂層14bと樹脂層14cとの界面も、粗面である。ここでいう粗面は、Ra値で0.4μm以上の粗さを有していることが好ましい。本実施形態において、応力緩和部14の上面、樹脂層14aと樹脂層14bとの界面および樹脂層14bと樹脂層14cとの界面のRa値は、何れも0.5〜数μm程度である。これに対して、ソルダーレジスト層12のRa値は、0.1〜0.3μmである。半導体装置3のその他の構成は、図6の半導体装置2と同様である。

【0037】

図10および図11を参照しつつ、半導体装置3の製造方法の一例を説明する。まず、基材90上に、開口部12aを有するソルダーレジスト層12を形成する。その後、ソルダーレジスト層12上に、樹脂層14aを構成する樹脂15aを形成する(図10(a))。樹脂15aは、図4(b)の樹脂15と同様の手法で形成することができる。続いて、樹脂15aの表面を粗化する(図10(b))。この粗化は、例えば、ブラスト処理またはデスミア処理により行うことができる。

【0038】

次に、樹脂15aをパターニングすることにより、樹脂層14aを形成する(図10(c))。樹脂15aの表面が粗化されていることに鑑み、このパターニングは、非接触露光および現像等により行うことが好ましい。

【0039】

その後、樹脂層14aと同様の手法で、樹脂層14bおよび樹脂層14cを順に形成する。さらに、配線基板10に導体バンプ30を介して半導体チップ20を実装する(図11(a))。その後、配線基板10と半導体チップ20との間の間隙にアンダーフィル樹脂40を充填する。以上により、半導体装置3が得られる(図11(b))。なお、図9においては、基材90の図示を省略した。

【0040】

本実施形態においては、応力緩和部14の上面が粗面である。このため、配線基板10と半導体チップ20との間の間隙に注入されたアンダーフィル樹脂40が当該間隙の外に流れ出るのを、応力緩和部14によって一層効果的に抑制することができる。また、樹脂層14aと樹脂層14bとの界面が粗面である。これにより、樹脂層14aと樹脂層14bとの間の密着性を向上させることができる。樹脂層14bと樹脂層14cとの界面についても同様である。本実施形態のその他の効果は、第2実施形態と同様である。

【0041】

本発明は、上記実施形態に限定されるものではなく、様々な変形が可能である。例えば、上記実施形態においては、応力緩和部14が半導体チップ20の外周の全体に渡って設けられた例を示した。しかし、応力緩和部14は、上記外周の一部にのみ設けられていてもよい。その場合であっても、図12および図13に示すように、半導体チップ20の四隅には応力緩和部14を配置することが好ましい。半導体チップ20の外周の中でも、四隅では応力が特に強くなるからである。これらの図においても、点線L2で半導体チップ20の外周を表している。

【0042】

図12の例では、半導体チップ20の四隅に対向する領域にのみ応力緩和部14が設けられている。また、図13の例では、半導体チップ20の1辺に対向する領域において応力緩和部14が途切れている。応力緩和部14が途切れた箇所からアンダーフィル注入を行うことにより、当該注入がし易くなる。

【0043】

また、上記実施形態においては、導体バンプ30がソルダーレジスト層12に接して設けられている例を示した。しかし、導体バンプ30は、ソルダーレジスト層12と離間して設けられていてもよい。すなわち、開口部12aの底面の面積に比して、導体バンプ30の電極パッド16に対する接触面の面積が小さくてもよい。

【0044】

また、図6および図9においては、応力緩和部14が3層の樹脂で構成された例を示した。しかし、応力緩和部14は、2層の樹脂で構成されてもよいし、4層以上の樹脂で構成されてもよい。

【図面の簡単な説明】

【0045】

【図1】本発明による半導体装置の第1実施形態を示す断面図である。

【図2】本発明による半導体装置の第1実施形態を示す平面図である。

【図3】配線基板を示す平面図である。

【図4】(a)〜(c)は、図1の半導体装置の製造方法の一例を示す工程図である。

【図5】(a)および(b)は、図1の半導体装置の製造方法の一例を示す工程図である。

【図6】本発明による半導体装置の第2実施形態を示す断面図である。

【図7】(a)〜(c)は、図6の半導体装置の製造方法の一例を示す工程図である。

【図8】(a)および(b)は図6の半導体装置の製造方法の一例を示す工程図である。

【図9】本発明による半導体装置の第3実施形態を示す断面図である。

【図10】(a)〜(c)は、図9の半導体装置の製造方法の一例を示す工程図である。

【図11】(a)および(b)は図9の半導体装置の製造方法の一例を示す工程図である。

【図12】実施形態の変形例を説明するための平面図である。

【図13】実施形態の変形例を説明するための平面図である。

【図14】従来の半導体装置を示す断面図である。

【符号の説明】

【0046】

1 半導体装置

2 半導体装置

3 半導体装置

10 配線基板

12 ソルダーレジスト層

12a 開口部

14 応力緩和部

14a 樹脂層

14b 樹脂層

14c 樹脂層

15 樹脂

15a 樹脂

16 電極パッド

20 半導体チップ

22 UBM

30 導体バンプ

40 アンダーフィル樹脂

90 基材

【技術分野】

【0001】

本発明は、半導体装置および配線基板、ならびにそれらの製造方法に関する。

【背景技術】

【0002】

図14は、従来の半導体装置を示す断面図である。半導体装置100においては、配線基板110に半導体チップ120が半田バンプ130を介して実装されている。配線基板110には、ソルダーレジスト層112と、半田バンプ130に接続された電極パッド114とが形成されている。配線基板110と半導体チップ120との間の間隙には、アンダーフィル樹脂140が充填されている。

【0003】

なお、本発明に関連する先行技術文献としては、特許文献1,2が挙げられる。

【特許文献1】特開2006−253315号公報

【特許文献2】特開2002−118208号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の半導体装置100においては、配線基板110と半導体チップ120との間の熱膨張係数の違いに起因して応力が発生する。この応力は、半導体チップ120の外周部付近で特に強くなる。そのため、当該部分においては、ソルダーレジスト層112とアンダーフィル樹脂140との界面で剥離が起こり易い。図14には、かかる剥離が上記部分(点線L1で囲まれた部分)で実際に発生した場合の様子が模式的に示されている。

【課題を解決するための手段】

【0005】

本発明による半導体装置は、配線基板と、上記配線基板に導体バンプを介して実装された半導体チップとを有する半導体装置であって、上記配線基板に設けられたソルダーレジスト層と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に設けられ、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、上記配線基板と上記半導体チップとの間の間隙に充填されたアンダーフィル樹脂と、を備え、上記応力緩和部は、上記ソルダーレジスト層および上記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする。

【0006】

この半導体装置においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部が設けられている。この応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和される。このため、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【0007】

また、本発明による配線基板は、導体バンプを介して半導体チップが実装される配線基板であって、ソルダーレジスト層と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に設けられ、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、を備えることを特徴とする。

【0008】

この配線基板においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部が設けられている。この配線基板が用いられた半導体装置においては、上記応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和されるため、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【0009】

また、本発明による半導体装置の製造方法は、配線基板および半導体チップを有する半導体装置を製造する方法であって、上記配線基板にソルダーレジスト層を形成する工程と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、導体バンプを介して上記配線基板に上記半導体チップを実装する工程と、上記配線基板と上記半導体チップとの間の間隙にアンダーフィル樹脂を充填する工程と、を含み、上記応力緩和部は、上記ソルダーレジスト層および上記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする。

【0010】

この製造方法においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部を形成している。この応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和される。このため、当該方法により製造される半導体装置においては、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【0011】

また、本発明による配線基板の製造方法は、導体バンプを介して半導体チップが実装される配線基板を製造する方法であって、ソルダーレジスト層を形成する工程と、上記ソルダーレジスト層の、上記半導体チップの外周と対向する領域上に、上記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、を含むことを特徴とする。

【0012】

この製造方法においては、ソルダーレジスト層の半導体チップの外周と対向する領域上に、応力緩和部を形成している。当該方法により製造される配線基板が用いられた半導体装置においては、上記応力緩和部により、ソルダーレジスト層およびアンダーフィル樹脂が受ける応力が緩和されるため、ソルダーレジスト層とアンダーフィル樹脂との界面で剥離が起こりにくくなる。

【発明の効果】

【0013】

本発明によれば、信頼性の高い半導体装置および配線基板、ならびにそれらの製造方法が実現される。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面の説明においては、同一要素には同一符号を付し、重複する説明を省略する。

(第1実施形態)

【0015】

図1および図2は、それぞれ本発明による半導体装置の第1実施形態を示す断面図および平面図である。半導体装置1は、配線基板10、半導体チップ20、導体バンプ30、およびアンダーフィル樹脂40を備えている。

【0016】

配線基板10は、ソルダーレジスト層12、応力緩和部14、および電極パッド16を有している。ソルダーレジスト層12には、開口部12aが形成されている。開口部12aは、電極パッド16上に位置している。本実施形態において電極パッド16の縁部は、ソルダーレジスト層12で覆われている。すなわち、配線基板10においては、SMD(Solder Mask Define)構造が実現されている。ソルダーレジスト層12の材料としては、例えばエポキシ系樹脂を用いることができる。

【0017】

ソルダーレジスト層12の、半導体チップ20の外周と対向する領域(すなわち平面視で当該外周に重なる領域)上には、応力緩和部14が設けられている。この応力緩和部14は、ソルダーレジスト層12およびアンダーフィル樹脂40が受ける応力を緩和する機能を有する。応力緩和部14は、樹脂層として構成されている。応力緩和部14の材料は、ソルダーレジスト層12の材料とは相異なる。応力緩和部14の材料としては、例えば、アクリル系樹脂またはシリコーン系樹脂を用いることができる。あるいは、エポキシとアクリルとのハイブリッド樹脂、またはエポキシとシリコーンとのハイブリッド樹脂等も、応力緩和部14の材料として用いることができる。

【0018】

応力緩和部14は、ソルダーレジスト層12よりも小さな弾性率を有していることが好ましい。ソルダーレジスト層12および応力緩和部14の弾性率(ヤング率)の値は、例えば、それぞれ3〜10GPaおよび0.01〜3GPaである。

【0019】

図3は、配線基板10を示す平面図である。点線L2は、半導体チップ20の外周を表している。同図からわかるように、半導体チップ20の外周の全体に渡って応力緩和部14が設けられている。また、応力緩和部14は、電極パッド16が露出した領域の外側にのみ設けられている。これにより、半導体装置1においては、導体バンプ30(より具体的には最外周の導体バンプ30)の外側にのみ、応力緩和部14が存在している。さらに、同図に示すように、応力緩和部14の内周には、平面視で角が存在しない。特に本実施形態においては、応力緩和部14が略一定の幅で形成されており、応力緩和部14の外周にも平面視で角が存在していない。

【0020】

図1および図2に戻って、配線基板10上には、半導体チップ20がフリップチップ実装されている。つまり、配線基板10上に、導体バンプ30を介して半導体チップ20が実装されている。半導体チップ20には、UBM(Under Bump Metal)22が設けられている。導体バンプ30は、このUBM22を介して半導体チップ20中の配線(図示せず)に接続されている。また、配線基板10と半導体チップ20との間の間隙には、アンダーフィル樹脂40が充填されている。半導体チップ20およびアンダーフィル樹脂40の弾性率(ヤング率)の値は、例えば、それぞれ100〜200GPaおよび5〜10GPaである。

【0021】

導体バンプ30は、上述の開口部12aを通じて、電極パッド16に接続されている。本実施形態においては、導体バンプ30と電極パッド16との接触面の面積が、開口部12aの底面の面積(電極パッド16の露出部分の面積)に略等しい。これにより、開口部12aの略全体が導体バンプ30で埋められた構成となっている。導体バンプ30の材料としては、例えば、半田、銅(Cu)または金(Au)を用いることができる。

【0022】

図4および図5を参照しつつ、本発明による半導体装置の製造方法の一実施形態として、半導体装置1の製造方法の一例を説明する。まず、基材90上に、開口部12aを有するソルダーレジスト層12を形成する(図14(a))。その後、ソルダーレジスト層12上に、応力緩和部14を構成する樹脂15を塗布する(図14(b))。本例においては、開口部12aを含むソルダーレジスト層12の全面に、樹脂15を塗布する。樹脂15の塗布は、印刷、ディップまたはロールコート等により行うことができる。なお、樹脂15は、熱硬化性樹脂であることが好ましい。

【0023】

次に、樹脂15をパターニングすることにより、応力緩和部14を形成する。つまり、半導体チップ20に対向する領域上に位置する部分を残して、樹脂15を除去する。これにより、配線基板10が得られる(図4(c))。上記パターニングは、樹脂15として感光性樹脂を採用した場合であれば、露光および現像等により行うことができる。応力緩和部14の厚みt1は、例えば30μm程度とされる。

【0024】

続いて、配線基板10に導体バンプ30を介して半導体チップ20を実装する(図5(a))。その後、配線基板10と半導体チップ20との間の間隙にアンダーフィル樹脂40を充填する。以上により、半導体装置1が得られる(図5(b))。なお、図1においては、基材90の図示を省略した。

【0025】

本実施形態の効果を説明する。本実施形態においては、ソルダーレジスト層12の半導体チップ20の外周と対向する領域上に、応力緩和部14を設けている。この応力緩和部14により、ソルダーレジスト層12およびアンダーフィル樹脂40が受ける応力が緩和される。このため、ソルダーレジスト層12とアンダーフィル樹脂40との界面で剥離が起こりにくくなる。

【0026】

また、導体バンプ30が受ける応力も応力緩和部14によって緩和されるため、導体バンプ30の電極パッド16に対する接続の信頼性が向上する。特に本実施形態のようにソルダーレジスト層12の開口部12aの略全体が導体バンプ30で埋められた構成の場合、ソルダーレジスト層12と導体バンプ30との間に殆ど隙間がない。したがって、ソルダーレジスト層12と導体バンプ30とが互いに離間している場合に比して、ソルダーレジスト層12から導体バンプ30へと応力が伝わり易い。それゆえ、上記構成の場合には、導体バンプ30の接続信頼性を高める上で、応力緩和部14を設けることが特に有用となる。

【0027】

さらに、応力緩和部14の存在により、配線基板10と半導体チップ20との間の間隙に注入されたアンダーフィル樹脂40が、当該間隙の外に流れ出るのを抑制することができる。これにより、アンダーフィル樹脂40のフィレット形状の小型化を図ることができる。

【0028】

応力緩和部14が樹脂層として構成されている。このため、応力緩和部14を容易に形成することができる。また、応力緩和部14の弾性率がソルダーレジスト層12のそれよりも小さい。これにより、応力緩和部14による応力緩和効果が一層高まる。

【0029】

平面視で応力緩和部14の内周に角が存在していない。角が存在すると、そこに応力が集中する。このように特定の箇所に応力が集中すると、その箇所を起点としてクラック等が生じる可能性が高まってしまう。この点、本実施形態においては、応力緩和部14の内周に角が存在しないため、応力が分散される。このため、クラック等の発生を抑制することができる。さらに、応力緩和部14の外周にも角が存在しないため、クラック等の発生が一層抑制されている。

【0030】

また、本実施形態においては、図4(b)および図4(c)で説明したように、ソルダーレジスト層12の全面に樹脂15を塗布した後、当該樹脂15をパターニングして応力緩和部14を形成している。かかる方法によれば、応力緩和部14を容易に形成することができる。ただし、図4(b)において、ソルダーレジスト層12の半導体チップ20の外周に対向する領域上にのみ、樹脂15を塗布してもよい。それにより、樹脂15をパターニングする工程を省略することができる。

(第2実施形態)

【0031】

図6は、本発明による半導体装置の第2実施形態を示す断面図である。半導体装置2においては、応力緩和部14が、樹脂層14a(第1の樹脂層)、樹脂層14b(第2の樹脂層)および樹脂層14c(第3の樹脂層)によって構成されている。樹脂層14a上に、樹脂層14bおよび樹脂層14cが順に積層されている。樹脂層14bの弾性率は樹脂層14aのそれよりも小さく、樹脂層14cの弾性率は樹脂層14bのそれよりも小さい。つまり、樹脂層14aの弾性率>樹脂層14bの弾性率>樹脂層14cの弾性率、という関係が成り立っている。半導体装置2のその他の構成は、図1の半導体装置1と同様である。

【0032】

図7および図8を参照しつつ、半導体装置2の製造方法の一例を説明する。まず、基材90上に、開口部12aを有するソルダーレジスト層12を形成する。続いて、ソルダーレジスト層12上に、樹脂層14aを形成する(図7(a))。樹脂層14aは、例えば、第1実施形態の応力緩和部14と同様の手法で形成することができる(図4(b)および図4(c)参照)。

【0033】

次に、樹脂層14a上にのみ、樹脂層14bを形成する(図7(b))。樹脂層14bの形成は、例えば、印刷マスクを利用した印刷法によって行うことができる。あるいは、カーテン法によって樹脂層14a上に、選択的に樹脂層14bを形成してもよい。その後、樹脂層14bを熱硬化または光硬化により硬化させる。続いて、樹脂層14bと同様の手法で、樹脂層14cを形成する。これにより、配線基板10が得られる(図7(c))。

【0034】

次に、配線基板10に導体バンプ30を介して半導体チップ20を実装する(図8(a))。その後、配線基板10と半導体チップ20との間の間隙にアンダーフィル樹脂40を充填する。以上により、半導体装置2が得られる(図8(b))。なお、図6においては、基材90の図示を省略した。

【0035】

本実施形態においては、弾性率の相異なる複数の樹脂層(樹脂層14a,14b,14c)によって応力緩和部14を構成することにより、応力緩和部14の弾性率が半導体チップ20に近づくにつれて段階的に小さくなるようにしている。これにより、応力緩和部14による応力緩和効果を一層高めることができる。したがって、ソルダーレジスト層12とアンダーフィル樹脂40との界面での剥離がより効果的に抑制されるとともに、導体バンプ30の接続信頼性が一層向上する。本実施形態のその他の効果は、第1実施形態と同様である。

(第3実施形態)

【0036】

図9は、本発明による半導体装置の第3実施形態を示す断面図である。半導体装置3においては、応力緩和部14の上面(樹脂層14cの上面)が粗面である。また、樹脂層14aと樹脂層14bとの界面、および樹脂層14bと樹脂層14cとの界面も、粗面である。ここでいう粗面は、Ra値で0.4μm以上の粗さを有していることが好ましい。本実施形態において、応力緩和部14の上面、樹脂層14aと樹脂層14bとの界面および樹脂層14bと樹脂層14cとの界面のRa値は、何れも0.5〜数μm程度である。これに対して、ソルダーレジスト層12のRa値は、0.1〜0.3μmである。半導体装置3のその他の構成は、図6の半導体装置2と同様である。

【0037】

図10および図11を参照しつつ、半導体装置3の製造方法の一例を説明する。まず、基材90上に、開口部12aを有するソルダーレジスト層12を形成する。その後、ソルダーレジスト層12上に、樹脂層14aを構成する樹脂15aを形成する(図10(a))。樹脂15aは、図4(b)の樹脂15と同様の手法で形成することができる。続いて、樹脂15aの表面を粗化する(図10(b))。この粗化は、例えば、ブラスト処理またはデスミア処理により行うことができる。

【0038】

次に、樹脂15aをパターニングすることにより、樹脂層14aを形成する(図10(c))。樹脂15aの表面が粗化されていることに鑑み、このパターニングは、非接触露光および現像等により行うことが好ましい。

【0039】

その後、樹脂層14aと同様の手法で、樹脂層14bおよび樹脂層14cを順に形成する。さらに、配線基板10に導体バンプ30を介して半導体チップ20を実装する(図11(a))。その後、配線基板10と半導体チップ20との間の間隙にアンダーフィル樹脂40を充填する。以上により、半導体装置3が得られる(図11(b))。なお、図9においては、基材90の図示を省略した。

【0040】

本実施形態においては、応力緩和部14の上面が粗面である。このため、配線基板10と半導体チップ20との間の間隙に注入されたアンダーフィル樹脂40が当該間隙の外に流れ出るのを、応力緩和部14によって一層効果的に抑制することができる。また、樹脂層14aと樹脂層14bとの界面が粗面である。これにより、樹脂層14aと樹脂層14bとの間の密着性を向上させることができる。樹脂層14bと樹脂層14cとの界面についても同様である。本実施形態のその他の効果は、第2実施形態と同様である。

【0041】

本発明は、上記実施形態に限定されるものではなく、様々な変形が可能である。例えば、上記実施形態においては、応力緩和部14が半導体チップ20の外周の全体に渡って設けられた例を示した。しかし、応力緩和部14は、上記外周の一部にのみ設けられていてもよい。その場合であっても、図12および図13に示すように、半導体チップ20の四隅には応力緩和部14を配置することが好ましい。半導体チップ20の外周の中でも、四隅では応力が特に強くなるからである。これらの図においても、点線L2で半導体チップ20の外周を表している。

【0042】

図12の例では、半導体チップ20の四隅に対向する領域にのみ応力緩和部14が設けられている。また、図13の例では、半導体チップ20の1辺に対向する領域において応力緩和部14が途切れている。応力緩和部14が途切れた箇所からアンダーフィル注入を行うことにより、当該注入がし易くなる。

【0043】

また、上記実施形態においては、導体バンプ30がソルダーレジスト層12に接して設けられている例を示した。しかし、導体バンプ30は、ソルダーレジスト層12と離間して設けられていてもよい。すなわち、開口部12aの底面の面積に比して、導体バンプ30の電極パッド16に対する接触面の面積が小さくてもよい。

【0044】

また、図6および図9においては、応力緩和部14が3層の樹脂で構成された例を示した。しかし、応力緩和部14は、2層の樹脂で構成されてもよいし、4層以上の樹脂で構成されてもよい。

【図面の簡単な説明】

【0045】

【図1】本発明による半導体装置の第1実施形態を示す断面図である。

【図2】本発明による半導体装置の第1実施形態を示す平面図である。

【図3】配線基板を示す平面図である。

【図4】(a)〜(c)は、図1の半導体装置の製造方法の一例を示す工程図である。

【図5】(a)および(b)は、図1の半導体装置の製造方法の一例を示す工程図である。

【図6】本発明による半導体装置の第2実施形態を示す断面図である。

【図7】(a)〜(c)は、図6の半導体装置の製造方法の一例を示す工程図である。

【図8】(a)および(b)は図6の半導体装置の製造方法の一例を示す工程図である。

【図9】本発明による半導体装置の第3実施形態を示す断面図である。

【図10】(a)〜(c)は、図9の半導体装置の製造方法の一例を示す工程図である。

【図11】(a)および(b)は図9の半導体装置の製造方法の一例を示す工程図である。

【図12】実施形態の変形例を説明するための平面図である。

【図13】実施形態の変形例を説明するための平面図である。

【図14】従来の半導体装置を示す断面図である。

【符号の説明】

【0046】

1 半導体装置

2 半導体装置

3 半導体装置

10 配線基板

12 ソルダーレジスト層

12a 開口部

14 応力緩和部

14a 樹脂層

14b 樹脂層

14c 樹脂層

15 樹脂

15a 樹脂

16 電極パッド

20 半導体チップ

22 UBM

30 導体バンプ

40 アンダーフィル樹脂

90 基材

【特許請求の範囲】

【請求項1】

配線基板と、前記配線基板に導体バンプを介して実装された半導体チップとを有する半導体装置であって、

前記配線基板に設けられたソルダーレジスト層と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に設けられ、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、

前記配線基板と前記半導体チップとの間の間隙に充填されたアンダーフィル樹脂と、を備え、

前記応力緩和部は、前記ソルダーレジスト層および前記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記応力緩和部は、樹脂層として構成されている半導体装置。

【請求項3】

請求項1または2に記載の半導体装置において、

前記応力緩和部の弾性率は、前記ソルダーレジスト層の弾性率よりも小さい半導体装置。

【請求項4】

請求項1乃至3いずれかに記載の半導体装置において、

平面視で、前記応力緩和部の内周には角が存在しない半導体装置。

【請求項5】

請求項1乃至4いずれかに記載の半導体装置において、

前記応力緩和部は、第1の樹脂層と、前記第1の樹脂層上に設けられた第2の樹脂層とを含んでいる半導体装置。

【請求項6】

請求項5に記載の半導体装置において、

前記第2の樹脂層の弾性率は、前記第1の樹脂層の弾性率よりも小さい半導体装置。

【請求項7】

請求項5または6に記載の半導体装置において、

前記第1の樹脂層と前記第2の樹脂層との界面は、粗面である半導体装置。

【請求項8】

請求項1乃至7いずれかに記載の半導体装置において、

前記応力緩和部の上面は、粗面である半導体装置。

【請求項9】

請求項1乃至8いずれかに記載の半導体装置において、

前記応力緩和部は、前記導体バンプの外側にのみ設けられている半導体装置。

【請求項10】

導体バンプを介して半導体チップが実装される配線基板であって、

ソルダーレジスト層と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に設けられ、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、

を備えることを特徴とする配線基板。

【請求項11】

配線基板および半導体チップを有する半導体装置を製造する方法であって、

前記配線基板にソルダーレジスト層を形成する工程と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、

導体バンプを介して前記配線基板に前記半導体チップを実装する工程と、

前記配線基板と前記半導体チップとの間の間隙にアンダーフィル樹脂を充填する工程と、を含み、

前記応力緩和部は、前記ソルダーレジスト層および前記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする半導体装置の製造方法。

【請求項12】

請求項11に記載の半導体装置の製造方法において、

前記応力緩和部を形成する工程は、

前記ソルダーレジスト層上に、前記応力緩和部を構成する樹脂を塗布する工程と、

前記領域上に位置する部分を残して、前記樹脂を除去する工程と、を含む半導体装置の製造方法。

【請求項13】

請求項11に記載の半導体装置の製造方法において、

前記応力緩和部を形成する工程は、

前記ソルダーレジスト層の前記領域上にのみ、前記応力緩和部を構成する樹脂を塗布する工程を含む半導体装置の製造方法。

【請求項14】

導体バンプを介して半導体チップが実装される配線基板を製造する方法であって、

ソルダーレジスト層を形成する工程と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、

を含むことを特徴とする配線基板の製造方法。

【請求項1】

配線基板と、前記配線基板に導体バンプを介して実装された半導体チップとを有する半導体装置であって、

前記配線基板に設けられたソルダーレジスト層と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に設けられ、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、

前記配線基板と前記半導体チップとの間の間隙に充填されたアンダーフィル樹脂と、を備え、

前記応力緩和部は、前記ソルダーレジスト層および前記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

前記応力緩和部は、樹脂層として構成されている半導体装置。

【請求項3】

請求項1または2に記載の半導体装置において、

前記応力緩和部の弾性率は、前記ソルダーレジスト層の弾性率よりも小さい半導体装置。

【請求項4】

請求項1乃至3いずれかに記載の半導体装置において、

平面視で、前記応力緩和部の内周には角が存在しない半導体装置。

【請求項5】

請求項1乃至4いずれかに記載の半導体装置において、

前記応力緩和部は、第1の樹脂層と、前記第1の樹脂層上に設けられた第2の樹脂層とを含んでいる半導体装置。

【請求項6】

請求項5に記載の半導体装置において、

前記第2の樹脂層の弾性率は、前記第1の樹脂層の弾性率よりも小さい半導体装置。

【請求項7】

請求項5または6に記載の半導体装置において、

前記第1の樹脂層と前記第2の樹脂層との界面は、粗面である半導体装置。

【請求項8】

請求項1乃至7いずれかに記載の半導体装置において、

前記応力緩和部の上面は、粗面である半導体装置。

【請求項9】

請求項1乃至8いずれかに記載の半導体装置において、

前記応力緩和部は、前記導体バンプの外側にのみ設けられている半導体装置。

【請求項10】

導体バンプを介して半導体チップが実装される配線基板であって、

ソルダーレジスト層と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に設けられ、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部と、

を備えることを特徴とする配線基板。

【請求項11】

配線基板および半導体チップを有する半導体装置を製造する方法であって、

前記配線基板にソルダーレジスト層を形成する工程と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、

導体バンプを介して前記配線基板に前記半導体チップを実装する工程と、

前記配線基板と前記半導体チップとの間の間隙にアンダーフィル樹脂を充填する工程と、を含み、

前記応力緩和部は、前記ソルダーレジスト層および前記アンダーフィル樹脂が受ける応力を緩和する機能を有することを特徴とする半導体装置の製造方法。

【請求項12】

請求項11に記載の半導体装置の製造方法において、

前記応力緩和部を形成する工程は、

前記ソルダーレジスト層上に、前記応力緩和部を構成する樹脂を塗布する工程と、

前記領域上に位置する部分を残して、前記樹脂を除去する工程と、を含む半導体装置の製造方法。

【請求項13】

請求項11に記載の半導体装置の製造方法において、

前記応力緩和部を形成する工程は、

前記ソルダーレジスト層の前記領域上にのみ、前記応力緩和部を構成する樹脂を塗布する工程を含む半導体装置の製造方法。

【請求項14】

導体バンプを介して半導体チップが実装される配線基板を製造する方法であって、

ソルダーレジスト層を形成する工程と、

前記ソルダーレジスト層の、前記半導体チップの外周と対向する領域上に、前記ソルダーレジスト層とは相異なる材料からなる応力緩和部を形成する工程と、

を含むことを特徴とする配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−210827(P2008−210827A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−43292(P2007−43292)

【出願日】平成19年2月23日(2007.2.23)

【出願人】(302062931)NECエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月23日(2007.2.23)

【出願人】(302062931)NECエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]