半導体装置とその製造方法

【課題】半導体チップの表面からの放熱が効果的に行われることにより、半導体チップの放熱性を向上させた半導体装置を提供する。

【解決手段】テープ基材3と、テープ基材に設けられたデバイスホールと、テープ基材上に設けられ、デバイスホールと整列して配置された部分を有する複数本の導体配線4と、デバイスホールに配置され、導体配線と接続されることにより実装された半導体チップ1と、半導体チップの表面を覆っている封止樹脂6aとを備え、各導体配線と半導体チップとは、半導体チップの電極パッド上に設けられた突起電極2を介して接合される。半導体チップの表面側に突起部10を有する金属板5が配置され、半導体チップの表面に放熱用突起電極11が設けられ、金属板の突起部と半導体チップの放熱用突起電極とが接続されて熱伝導可能である。

【解決手段】テープ基材3と、テープ基材に設けられたデバイスホールと、テープ基材上に設けられ、デバイスホールと整列して配置された部分を有する複数本の導体配線4と、デバイスホールに配置され、導体配線と接続されることにより実装された半導体チップ1と、半導体チップの表面を覆っている封止樹脂6aとを備え、各導体配線と半導体チップとは、半導体チップの電極パッド上に設けられた突起電極2を介して接合される。半導体チップの表面側に突起部10を有する金属板5が配置され、半導体チップの表面に放熱用突起電極11が設けられ、金属板の突起部と半導体チップの放熱用突起電極とが接続されて熱伝導可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テープ配線基板のように、絶縁性のテープ基材上に導体配線を設けて構成された配線基板を用いた半導体装置とその製造方法に関する。

【背景技術】

【0002】

テープ配線基板を使用したパッケージモジュールの一種として、TCP(Tape Carrier Package)が知られている。TCPは、柔軟な絶縁性のテープ配線基板のデバイスホール上に突き出たリード配線上に半導体チップが実装され、樹脂で封止することにより実装部が保護された構造を有する。テープ配線基板は、主たる要素として、絶縁性のフィルム基材とその面上に形成された多数本の導体配線を含む。フィルム基材としては一般的にポリイミドが、導体配線としては銅が使用される。必要に応じて導体配線上には、金属めっき被膜および絶縁樹脂であるソルダーレジストの層が形成される。

【0003】

TCPの主要な用途は、液晶パネル等の表示パネル駆動用ドライバーの実装である。その場合、配線基板上の導体配線は、出力信号用外部端子を形成する第1群と、入力信号用外部端子を形成する第2群に分けて配置され、両群の導体配線間に半導体素子が実装される。配線基板上の導体配線における半導体チップとの接続端部であるインナーリードが、突起電極を介して半導体素子上の電極パッドと接続される。一方の群の導体配線における出力信号用外部端子を形成するアウターリードボンディング部は、表示パネルの周縁部に形成された電極に接続され、他方の群の導体配線における入力信号用外部端子を形成するアウターリードボンディング部は、マザー基板の端子に接続される。

【0004】

上述のような配線基板の一例が、特許文献1に記載されている。特許文献1に記載された配線基板について、図8を参照して説明する。図8は、テープ配線基板における半導体チップ実装部を含む要部領域を示す断面図である。

【0005】

半導体チップ1の表面には突起電極2が形成され、テープ基材3上に形成された導体配線4のデバイスホール部に突出した部分と接続されている。半導体チップ1の表面や接続部を保護する観点から封止樹脂6が充填されている。半導体チップ1の裏面には金属板5が接着剤7により接合されている。テープ基材3には、アウターリードボンディング用窓8が形成されている。

【0006】

この配線基板によると、半導体チップ1裏面に金属板5を有し、捺印形成などに優位であり、放熱性も優れている。

【特許文献1】特開平7−297224号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記の構成の半導体装置においては、半導体チップ1の裏面にのみ、金属板5が接着剤7を介して固着されている。一方、実際に発熱している半導体チップ1の表面(突起電極2側)に対しては、半導体チップ1裏面からの放熱は半導体チップ1の厚み分の熱抵抗を有してしまい、放熱性の点で最善とはいえない。

【0008】

本発明は、半導体チップの表面からの放熱が効果的に行われることにより、半導体チップの放熱性を向上させた半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の半導体装置は、テープ基材と、前記テープ基材に設けられたデバイスホールと、前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線と、前記デバイスホールに配置され、前記導体配線と接続されることにより実装された半導体チップと、前記半導体チップの表面を覆っている封止樹脂とを備え、前記各導体配線と前記半導体チップとは、前記半導体チップの電極パッド上に設けられた突起電極を介して接続されている。そして、上記課題を解決するために、前記半導体チップの表面側に突起部を有する金属板が配置され、前記半導体チップの表面に放熱用突起電極が設けられ、前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とが接続されて熱伝導可能であることを特徴とする。

【0010】

本発明の配線基板の製造方法は、テープ基材と、前記テープ基材に設けられたデバイスホールと、前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線とを備えたテープ配線基板を準備し、電極パッド上に突起電極が設けられ、前記突起電極と同一面上に放熱用突起電極が設けられた半導体チップを準備し、前記デバイスホールに前記半導体チップを配置し、前記半導体チップに設けられた前記突起電極と前記導体配線とを接合し、前記半導体チップの表面側に突起部を有する金属板を配置し、前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とを接続して熱伝導可能な状態とし、前記半導体チップ表面を封止樹脂で覆う各工程を備える。

【発明の効果】

【0011】

本発明の半導体装置によれば、半導体チップの発熱している表面側に突起電極を介して熱伝導性の優れた金属板が接続され、半導体チップの放熱性を向上させることが可能である。

【0012】

本発明の半導体装置の製造方法によれば、そのような半導体装置を簡単な工程で作製可能である。

【発明を実施するための最良の形態】

【0013】

上記構成の本発明の半導体装置において、前記テープ基材は、前記導体配線が設けられた面と異なる面に導体層を有し、前記導体層と前記金属板とが接続されている構成とすることが好ましい。

【0014】

また、前記導体配線の一部と前記金属板とが電気的に接続されていることが好ましい。その場合、前記導体配線と接続された前記半導体チップの前記突起電極の一部が、前記金属板と接続されるように形成された構成とすることができる。また、前記金属板と接続された前記突起電極がグランド電位になっていることが好ましい。

【0015】

また、前記金属板と前記半導体チップ上の前記放熱用突起電極との接続部に、接続用の接着剤層が形成されていることが好ましい。

【0016】

また、前記金属板の表面に接着層が形成されていることが好ましい。

【0017】

また、前記半導体チップの裏面に配置された裏面金属板を有することが好ましい。その場合、前記裏面金属板と前記金属板とが電気的に接続されていることが好ましい。

【0018】

また、前記金属板の表面の一部が絶縁コートされていることが好ましい。

【0019】

上記構成の本発明の半導体装置の製造方法において、前記テープ配線基板は、前記テープ基材の前記導体配線が設けられた面の裏面に導体層を有し、前記金属板を配置するときに、前記金属板を前記半導体チップ上の前記放熱用突起電極と接続するとともに、前記金属板を前記導体層と接続することが好ましい。

【0020】

また、前記導体配線の一部を前記金属板に接続することが好ましい。

【0021】

また、前記金属板の表面の一部に、前記半導体チップ上の前記放熱用突起電極及び前記テープ配線基板と接続するための接着剤層が形成されていることが好ましい。

【0022】

また、前記封止樹脂形成後に前記チップ裏面に裏面金属板を装着し、さらに前記裏面金属板と前記金属板とを電気的に接続することが好ましい。

【0023】

以下、本発明の実施の形態について、図面を参照しながら詳細に説明する。

【0024】

(実施の形態1)

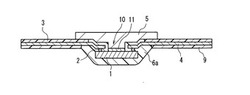

図1は、実施の形態1における半導体装置の要部の構造を示す断面図である。

【0025】

図1において、半導体チップ1の電極パッド(図示せず)上には突起電極2が形成されており、テープ配線基板の導体配線4と接続されている。半導体チップ1上にはさらに放熱用突起電極11が形成され、金属板5に設けられた突起部10と熱伝導可能なように接続されている。突起電極2は、テープ基材3上に形成された導体配線4のデバイスホール部に突出した部分と接続されている。金属板5の周縁部は、テープ基材3に接している。導体配線4上にはソルダーレジスト9が形成されていていてもよい。さらに半導体チップ1の表面や接続部を保護する観点から封止樹脂6aが形成されている。

【0026】

金属板5の材料としては、例えば、銅、鉄、アルミ、錫、ニッケルなどを主成分とする材料を用いることができる。

【0027】

この構成によれば、従来例に比べて放熱性を向上させることができる。すなわち、従来例では半導体チップ1の裏面に金属板が形成されていたため、チップ裏面からの放熱が主であった。これに対して、本実施の形態の構成によれば、半導体チップ1の表面側に金属板5が放熱用突起電極11を介して接続されることにより、放熱特性が向上する。

【0028】

次に、本実施の形態における半導体装置の製造方法について、図2を参照して説明する。図2は、半導体装置形成までの工程の断面図を示す。

【0029】

まず図2(a)に示すテープ配線基板を準備する。このテープ配線基板では、テープ基材3上に導体配線4が形成され、半導体チップを実装するためのデバイスホール12に、導体配線4の一部が突き出ている。さらに、導体配線4の表面を保護するためにソルダーレジスト9が形成されている。テープ基材3の材料としてはポリイミドが使用されることが好ましいが、その他の絶縁樹脂材料でもかまわない。厚みは、例えば75μm程度が望ましいが、特に限定されない。また、導体配線4の材料としては、銅、銀、アルミ、錫、パラジウム、ニッケル、金などを主成分とする材料を用いることが好ましい。例えば、銅配線上に錫メッキされたものを使用する。厚みは、例えば25μm程度とすればよいが、特に限定されない。

【0030】

次に図2(b)に示すように、テープ配線基板上に半導体チップ1を搭載し、導体配線4と接続する。半導体チップ1には電極パッド用の突起電極2と、金属板5(後述)と接する放熱用突起電極11が形成されている。放熱用突起電極11の高さは例えば15μm程度とするが、特に限定されない。金属板5と接する放熱用突起電極11は、半導体チップ1の全面にわたって形成されていてもかまわないし、部分的に形成されていてもかまわない。接続面積が大きい方が熱伝導性は向上する。放熱用突起電極11の材料としては銅、銀、アルミ、錫、パラジウム、ニッケル、金などを主成分とする材料を用いることが好ましく、例えば金を電解メッキ法にて形成したものを使用する。

【0031】

突起電極2と導体配線4とを接続する方法としては、例えば加圧加熱による方式を用いることができる。配線基板の導体配線4のデバイスホール12上に突き出た部分と、半導体チップ1上の突起電極2とが相対するように位置あわせをした後に接続する。接続方法としては、その他に超音波を用いる方法を用いることができるが、特に限定されない。

【0032】

次に図2(c)に示すように、半導体チップ1を接合した後の放熱用突起電極11に、突起部10を有する金属板5を接続する。金属板5の突起部10と半導体チップ1上の放熱用突起電極11との接合は加熱加圧により行う。金属板5の突起部10を半導体チップ1上の放熱用突起電極11にめり込ますことも可能である。また、突起部10を有する金属板5の表面には、半導体チップ1上の放熱用突起電極11と接合するために接着層が形成されていることが好ましい。接着層の材料としては、例えば、錫、鉛、銀、金などの金属材料やエポキシ系を主成分とする樹脂などの有機材料を用いることができる。接着層を有することで接続が安定になり、熱伝導性が向上する。

【0033】

金属板5の大きさはデバイスホールより大きい方が望ましい。金属板5の大きさが大きい方が放熱性には有利であるし、固定が容易だからである。また厚みは例えば2mm程度とすればよいが、特に限定されない。

【0034】

次に図2(d)に示すように、半導体チップ1の表面や接続部を保護するように封止樹脂6aを形成する。封止樹脂6aは半導体チップ1の全面を覆ってもよいし、半導体チップ1の裏面を露出してもよい。材料としては、エポキシ系を主成分とする樹脂材料を用いることが好ましいが、封止可能な材料であればどのような材料を用いてもよい。半導体チップ1の裏面を露出した方が放熱性は向上するが、外的な衝撃などから半導体チップ1を守る観点では劣る。用途によって使い分けられるべきである。

【0035】

なお、図3に示すように、テープ基材3および導体配線4に対する半導体チップ1の配置が、図1の構成とは反対に位置づけされ、接続されている構成とすることもできる。

【0036】

また、図4に示すように、金属板5の突起部10の表面に接着剤13が付設され、突起部10と放熱用突起電極11とが接着剤13を介して接続された構成とすることもできる。接着剤13としては、エポキシ系を主成分とする樹脂材料に銀粉などを充填した材料を用いることが好ましい。材料としては特に限定はなく、接着剤として使用できるものであればよい。厚みは、例えば25μm程度とするのがよいが、特に限定されない。薄い方が放熱性は向上する。

【0037】

(実施の形態2)

図5は、実施の形態2における半導体装置の要部の構造を示す断面図である。半導体チップ1上には突起電極2が形成されており、テープ配線基板の導体配線4と接続されている。突起電極2は、導体配線4のデバイスホール部に突出した部分と接続されている。半導体チップ1上にはさらに放熱用突起電極11が形成され、金属板5に設けられた突起部10と接続されている。テープ基材3上の導体配線4上には、ソルダーレジスト9が形成されているが、必須ではない。

【0038】

テープ基材3の一方の面に導体配線4が形成され、反対面には導体層14が形成されている。導体層14の材料としては、銅、銀、アルミ、錫、パラジウム、ニッケル、金などを主成分とする材料を用いることが好ましい。例えば、銅に電解錫メッキを施したものを使用することができる。

【0039】

金属板5の一部は導体層14に接しているが、放熱用突起電極11と接続するときに導体層14と接続することが望ましい。さらに半導体チップ1の表面や接続部を保護する観点から、封止樹脂6aが形成されている。

【0040】

この構成によれば、金属板5から導体層14を介した放熱効果を加えることにより、放熱の効率をより向上させることができる。

【0041】

この半導体装置は、実施の形態1に記載の方法と同様の製造方法により作製することができる。

【0042】

(実施の形態3)

図6(a)は、実施の形態3における半導体装置の要部の構造を示す断面図である。図6(b)は同平面図である。図6(a)は、図6(b)のA−A線に沿った断面図である。図6において、図1の実施の形態1における半導体装置の要素と同一の要素については、同一の参照番号を付して説明の重複を省略する。

【0043】

本実施の形態においては、図1の金属板5に代えて、面積の大きい金属板15が用いられる。また、半導体チップ1の裏面側に裏面金属板16が設けられている。

【0044】

金属板15の一部は、導体配線4の一部である金属板接続用配線17と接続されている。金属板5の他の部分は、絶縁コートされていることが好ましい。絶縁コートされていることにより、所望の金属板接続用配線17以外とのショートが回避される。また、金属板接続用配線17はグランド電位であることが好ましい。グランド電位にすることで、金属板15もグランド電位となり、電磁シールドの機能を果たすことが可能となる。

【0045】

裏面金属板16は、半導体チップ1の裏面側の放熱性を向上させるために設けられる。裏面金属板16と金属板15とは、電気的に接続されていることが好ましい。それにより半導体チップ1をグランド電位で囲むことができ、電磁シールドの効果がより向上する。

【0046】

この半導体装置は、実施の形態1に記載の方法と同様の製造方法により作製することができる。但し、最後の工程で、半導体チップ1の裏面側に裏面金属板16をさらに設ける。裏面金属板16は、両面テープなどによりテープ配線基板に接着すればよい。

【0047】

なお、図7に示すように、半導体チップ1上の突起電極2の一部を大きく形成して、金属板接続用突起電極18を設け、金属板5の突起部10と接続した構成とすることもできる。それにより、上記構成と同様に、金属板5の電位をグランド電位にすることが可能である。

【0048】

以上のように、本実施の形態の構成によれば、放熱性及び電磁シールド性の優れた半導体装置を提供できる。

【産業上の利用可能性】

【0049】

本発明の半導体装置によれば、半導体チップの発熱領域である表面側と金属板を接続することが可能となり、放熱性の優れた半導体装置を実現できる。

【図面の簡単な説明】

【0050】

【図1】本発明の実施の形態1における半導体装置の構造を示す断面図

【図2】同半導体装置の製造方法を示す断面図

【図3】同半導体装置の他の構造例を示す断面図

【図4】同半導体装置のさらに他の構造の例を示す断面図

【図5】本発明の実施の形態2における半導体装置の構造を示す断面図

【図6】本発明の実施の形態3における半導体装置の構造を示す断面図と平面図

【図7】同半導体装置の他の構造例を示す断面図

【図8】従来例の半導体装置の構造を示す断面図

【符号の説明】

【0051】

1 半導体チップ

2 突起電極

3 テープ基材

4 導体配線

5、15 金属板

6、6a 封止樹脂

7 接着剤

8 アウターリードボンディング用窓

9 ソルダーレジスト

10 突起部

11 放熱用突起電極

12 デバイスホール

13 接着剤

14 金属層

16 裏面金属板

17 金属板接続用配線

18 金属板接続用突起電極

【技術分野】

【0001】

本発明は、テープ配線基板のように、絶縁性のテープ基材上に導体配線を設けて構成された配線基板を用いた半導体装置とその製造方法に関する。

【背景技術】

【0002】

テープ配線基板を使用したパッケージモジュールの一種として、TCP(Tape Carrier Package)が知られている。TCPは、柔軟な絶縁性のテープ配線基板のデバイスホール上に突き出たリード配線上に半導体チップが実装され、樹脂で封止することにより実装部が保護された構造を有する。テープ配線基板は、主たる要素として、絶縁性のフィルム基材とその面上に形成された多数本の導体配線を含む。フィルム基材としては一般的にポリイミドが、導体配線としては銅が使用される。必要に応じて導体配線上には、金属めっき被膜および絶縁樹脂であるソルダーレジストの層が形成される。

【0003】

TCPの主要な用途は、液晶パネル等の表示パネル駆動用ドライバーの実装である。その場合、配線基板上の導体配線は、出力信号用外部端子を形成する第1群と、入力信号用外部端子を形成する第2群に分けて配置され、両群の導体配線間に半導体素子が実装される。配線基板上の導体配線における半導体チップとの接続端部であるインナーリードが、突起電極を介して半導体素子上の電極パッドと接続される。一方の群の導体配線における出力信号用外部端子を形成するアウターリードボンディング部は、表示パネルの周縁部に形成された電極に接続され、他方の群の導体配線における入力信号用外部端子を形成するアウターリードボンディング部は、マザー基板の端子に接続される。

【0004】

上述のような配線基板の一例が、特許文献1に記載されている。特許文献1に記載された配線基板について、図8を参照して説明する。図8は、テープ配線基板における半導体チップ実装部を含む要部領域を示す断面図である。

【0005】

半導体チップ1の表面には突起電極2が形成され、テープ基材3上に形成された導体配線4のデバイスホール部に突出した部分と接続されている。半導体チップ1の表面や接続部を保護する観点から封止樹脂6が充填されている。半導体チップ1の裏面には金属板5が接着剤7により接合されている。テープ基材3には、アウターリードボンディング用窓8が形成されている。

【0006】

この配線基板によると、半導体チップ1裏面に金属板5を有し、捺印形成などに優位であり、放熱性も優れている。

【特許文献1】特開平7−297224号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記の構成の半導体装置においては、半導体チップ1の裏面にのみ、金属板5が接着剤7を介して固着されている。一方、実際に発熱している半導体チップ1の表面(突起電極2側)に対しては、半導体チップ1裏面からの放熱は半導体チップ1の厚み分の熱抵抗を有してしまい、放熱性の点で最善とはいえない。

【0008】

本発明は、半導体チップの表面からの放熱が効果的に行われることにより、半導体チップの放熱性を向上させた半導体装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の半導体装置は、テープ基材と、前記テープ基材に設けられたデバイスホールと、前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線と、前記デバイスホールに配置され、前記導体配線と接続されることにより実装された半導体チップと、前記半導体チップの表面を覆っている封止樹脂とを備え、前記各導体配線と前記半導体チップとは、前記半導体チップの電極パッド上に設けられた突起電極を介して接続されている。そして、上記課題を解決するために、前記半導体チップの表面側に突起部を有する金属板が配置され、前記半導体チップの表面に放熱用突起電極が設けられ、前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とが接続されて熱伝導可能であることを特徴とする。

【0010】

本発明の配線基板の製造方法は、テープ基材と、前記テープ基材に設けられたデバイスホールと、前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線とを備えたテープ配線基板を準備し、電極パッド上に突起電極が設けられ、前記突起電極と同一面上に放熱用突起電極が設けられた半導体チップを準備し、前記デバイスホールに前記半導体チップを配置し、前記半導体チップに設けられた前記突起電極と前記導体配線とを接合し、前記半導体チップの表面側に突起部を有する金属板を配置し、前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とを接続して熱伝導可能な状態とし、前記半導体チップ表面を封止樹脂で覆う各工程を備える。

【発明の効果】

【0011】

本発明の半導体装置によれば、半導体チップの発熱している表面側に突起電極を介して熱伝導性の優れた金属板が接続され、半導体チップの放熱性を向上させることが可能である。

【0012】

本発明の半導体装置の製造方法によれば、そのような半導体装置を簡単な工程で作製可能である。

【発明を実施するための最良の形態】

【0013】

上記構成の本発明の半導体装置において、前記テープ基材は、前記導体配線が設けられた面と異なる面に導体層を有し、前記導体層と前記金属板とが接続されている構成とすることが好ましい。

【0014】

また、前記導体配線の一部と前記金属板とが電気的に接続されていることが好ましい。その場合、前記導体配線と接続された前記半導体チップの前記突起電極の一部が、前記金属板と接続されるように形成された構成とすることができる。また、前記金属板と接続された前記突起電極がグランド電位になっていることが好ましい。

【0015】

また、前記金属板と前記半導体チップ上の前記放熱用突起電極との接続部に、接続用の接着剤層が形成されていることが好ましい。

【0016】

また、前記金属板の表面に接着層が形成されていることが好ましい。

【0017】

また、前記半導体チップの裏面に配置された裏面金属板を有することが好ましい。その場合、前記裏面金属板と前記金属板とが電気的に接続されていることが好ましい。

【0018】

また、前記金属板の表面の一部が絶縁コートされていることが好ましい。

【0019】

上記構成の本発明の半導体装置の製造方法において、前記テープ配線基板は、前記テープ基材の前記導体配線が設けられた面の裏面に導体層を有し、前記金属板を配置するときに、前記金属板を前記半導体チップ上の前記放熱用突起電極と接続するとともに、前記金属板を前記導体層と接続することが好ましい。

【0020】

また、前記導体配線の一部を前記金属板に接続することが好ましい。

【0021】

また、前記金属板の表面の一部に、前記半導体チップ上の前記放熱用突起電極及び前記テープ配線基板と接続するための接着剤層が形成されていることが好ましい。

【0022】

また、前記封止樹脂形成後に前記チップ裏面に裏面金属板を装着し、さらに前記裏面金属板と前記金属板とを電気的に接続することが好ましい。

【0023】

以下、本発明の実施の形態について、図面を参照しながら詳細に説明する。

【0024】

(実施の形態1)

図1は、実施の形態1における半導体装置の要部の構造を示す断面図である。

【0025】

図1において、半導体チップ1の電極パッド(図示せず)上には突起電極2が形成されており、テープ配線基板の導体配線4と接続されている。半導体チップ1上にはさらに放熱用突起電極11が形成され、金属板5に設けられた突起部10と熱伝導可能なように接続されている。突起電極2は、テープ基材3上に形成された導体配線4のデバイスホール部に突出した部分と接続されている。金属板5の周縁部は、テープ基材3に接している。導体配線4上にはソルダーレジスト9が形成されていていてもよい。さらに半導体チップ1の表面や接続部を保護する観点から封止樹脂6aが形成されている。

【0026】

金属板5の材料としては、例えば、銅、鉄、アルミ、錫、ニッケルなどを主成分とする材料を用いることができる。

【0027】

この構成によれば、従来例に比べて放熱性を向上させることができる。すなわち、従来例では半導体チップ1の裏面に金属板が形成されていたため、チップ裏面からの放熱が主であった。これに対して、本実施の形態の構成によれば、半導体チップ1の表面側に金属板5が放熱用突起電極11を介して接続されることにより、放熱特性が向上する。

【0028】

次に、本実施の形態における半導体装置の製造方法について、図2を参照して説明する。図2は、半導体装置形成までの工程の断面図を示す。

【0029】

まず図2(a)に示すテープ配線基板を準備する。このテープ配線基板では、テープ基材3上に導体配線4が形成され、半導体チップを実装するためのデバイスホール12に、導体配線4の一部が突き出ている。さらに、導体配線4の表面を保護するためにソルダーレジスト9が形成されている。テープ基材3の材料としてはポリイミドが使用されることが好ましいが、その他の絶縁樹脂材料でもかまわない。厚みは、例えば75μm程度が望ましいが、特に限定されない。また、導体配線4の材料としては、銅、銀、アルミ、錫、パラジウム、ニッケル、金などを主成分とする材料を用いることが好ましい。例えば、銅配線上に錫メッキされたものを使用する。厚みは、例えば25μm程度とすればよいが、特に限定されない。

【0030】

次に図2(b)に示すように、テープ配線基板上に半導体チップ1を搭載し、導体配線4と接続する。半導体チップ1には電極パッド用の突起電極2と、金属板5(後述)と接する放熱用突起電極11が形成されている。放熱用突起電極11の高さは例えば15μm程度とするが、特に限定されない。金属板5と接する放熱用突起電極11は、半導体チップ1の全面にわたって形成されていてもかまわないし、部分的に形成されていてもかまわない。接続面積が大きい方が熱伝導性は向上する。放熱用突起電極11の材料としては銅、銀、アルミ、錫、パラジウム、ニッケル、金などを主成分とする材料を用いることが好ましく、例えば金を電解メッキ法にて形成したものを使用する。

【0031】

突起電極2と導体配線4とを接続する方法としては、例えば加圧加熱による方式を用いることができる。配線基板の導体配線4のデバイスホール12上に突き出た部分と、半導体チップ1上の突起電極2とが相対するように位置あわせをした後に接続する。接続方法としては、その他に超音波を用いる方法を用いることができるが、特に限定されない。

【0032】

次に図2(c)に示すように、半導体チップ1を接合した後の放熱用突起電極11に、突起部10を有する金属板5を接続する。金属板5の突起部10と半導体チップ1上の放熱用突起電極11との接合は加熱加圧により行う。金属板5の突起部10を半導体チップ1上の放熱用突起電極11にめり込ますことも可能である。また、突起部10を有する金属板5の表面には、半導体チップ1上の放熱用突起電極11と接合するために接着層が形成されていることが好ましい。接着層の材料としては、例えば、錫、鉛、銀、金などの金属材料やエポキシ系を主成分とする樹脂などの有機材料を用いることができる。接着層を有することで接続が安定になり、熱伝導性が向上する。

【0033】

金属板5の大きさはデバイスホールより大きい方が望ましい。金属板5の大きさが大きい方が放熱性には有利であるし、固定が容易だからである。また厚みは例えば2mm程度とすればよいが、特に限定されない。

【0034】

次に図2(d)に示すように、半導体チップ1の表面や接続部を保護するように封止樹脂6aを形成する。封止樹脂6aは半導体チップ1の全面を覆ってもよいし、半導体チップ1の裏面を露出してもよい。材料としては、エポキシ系を主成分とする樹脂材料を用いることが好ましいが、封止可能な材料であればどのような材料を用いてもよい。半導体チップ1の裏面を露出した方が放熱性は向上するが、外的な衝撃などから半導体チップ1を守る観点では劣る。用途によって使い分けられるべきである。

【0035】

なお、図3に示すように、テープ基材3および導体配線4に対する半導体チップ1の配置が、図1の構成とは反対に位置づけされ、接続されている構成とすることもできる。

【0036】

また、図4に示すように、金属板5の突起部10の表面に接着剤13が付設され、突起部10と放熱用突起電極11とが接着剤13を介して接続された構成とすることもできる。接着剤13としては、エポキシ系を主成分とする樹脂材料に銀粉などを充填した材料を用いることが好ましい。材料としては特に限定はなく、接着剤として使用できるものであればよい。厚みは、例えば25μm程度とするのがよいが、特に限定されない。薄い方が放熱性は向上する。

【0037】

(実施の形態2)

図5は、実施の形態2における半導体装置の要部の構造を示す断面図である。半導体チップ1上には突起電極2が形成されており、テープ配線基板の導体配線4と接続されている。突起電極2は、導体配線4のデバイスホール部に突出した部分と接続されている。半導体チップ1上にはさらに放熱用突起電極11が形成され、金属板5に設けられた突起部10と接続されている。テープ基材3上の導体配線4上には、ソルダーレジスト9が形成されているが、必須ではない。

【0038】

テープ基材3の一方の面に導体配線4が形成され、反対面には導体層14が形成されている。導体層14の材料としては、銅、銀、アルミ、錫、パラジウム、ニッケル、金などを主成分とする材料を用いることが好ましい。例えば、銅に電解錫メッキを施したものを使用することができる。

【0039】

金属板5の一部は導体層14に接しているが、放熱用突起電極11と接続するときに導体層14と接続することが望ましい。さらに半導体チップ1の表面や接続部を保護する観点から、封止樹脂6aが形成されている。

【0040】

この構成によれば、金属板5から導体層14を介した放熱効果を加えることにより、放熱の効率をより向上させることができる。

【0041】

この半導体装置は、実施の形態1に記載の方法と同様の製造方法により作製することができる。

【0042】

(実施の形態3)

図6(a)は、実施の形態3における半導体装置の要部の構造を示す断面図である。図6(b)は同平面図である。図6(a)は、図6(b)のA−A線に沿った断面図である。図6において、図1の実施の形態1における半導体装置の要素と同一の要素については、同一の参照番号を付して説明の重複を省略する。

【0043】

本実施の形態においては、図1の金属板5に代えて、面積の大きい金属板15が用いられる。また、半導体チップ1の裏面側に裏面金属板16が設けられている。

【0044】

金属板15の一部は、導体配線4の一部である金属板接続用配線17と接続されている。金属板5の他の部分は、絶縁コートされていることが好ましい。絶縁コートされていることにより、所望の金属板接続用配線17以外とのショートが回避される。また、金属板接続用配線17はグランド電位であることが好ましい。グランド電位にすることで、金属板15もグランド電位となり、電磁シールドの機能を果たすことが可能となる。

【0045】

裏面金属板16は、半導体チップ1の裏面側の放熱性を向上させるために設けられる。裏面金属板16と金属板15とは、電気的に接続されていることが好ましい。それにより半導体チップ1をグランド電位で囲むことができ、電磁シールドの効果がより向上する。

【0046】

この半導体装置は、実施の形態1に記載の方法と同様の製造方法により作製することができる。但し、最後の工程で、半導体チップ1の裏面側に裏面金属板16をさらに設ける。裏面金属板16は、両面テープなどによりテープ配線基板に接着すればよい。

【0047】

なお、図7に示すように、半導体チップ1上の突起電極2の一部を大きく形成して、金属板接続用突起電極18を設け、金属板5の突起部10と接続した構成とすることもできる。それにより、上記構成と同様に、金属板5の電位をグランド電位にすることが可能である。

【0048】

以上のように、本実施の形態の構成によれば、放熱性及び電磁シールド性の優れた半導体装置を提供できる。

【産業上の利用可能性】

【0049】

本発明の半導体装置によれば、半導体チップの発熱領域である表面側と金属板を接続することが可能となり、放熱性の優れた半導体装置を実現できる。

【図面の簡単な説明】

【0050】

【図1】本発明の実施の形態1における半導体装置の構造を示す断面図

【図2】同半導体装置の製造方法を示す断面図

【図3】同半導体装置の他の構造例を示す断面図

【図4】同半導体装置のさらに他の構造の例を示す断面図

【図5】本発明の実施の形態2における半導体装置の構造を示す断面図

【図6】本発明の実施の形態3における半導体装置の構造を示す断面図と平面図

【図7】同半導体装置の他の構造例を示す断面図

【図8】従来例の半導体装置の構造を示す断面図

【符号の説明】

【0051】

1 半導体チップ

2 突起電極

3 テープ基材

4 導体配線

5、15 金属板

6、6a 封止樹脂

7 接着剤

8 アウターリードボンディング用窓

9 ソルダーレジスト

10 突起部

11 放熱用突起電極

12 デバイスホール

13 接着剤

14 金属層

16 裏面金属板

17 金属板接続用配線

18 金属板接続用突起電極

【特許請求の範囲】

【請求項1】

テープ基材と、

前記テープ基材に設けられたデバイスホールと、

前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線と、

前記デバイスホールに配置され、前記導体配線と接続されることにより実装された半導体チップと、

前記半導体チップの表面を覆っている封止樹脂とを備え、

前記各導体配線と前記半導体チップとは、前記半導体チップの電極パッド上に設けられた突起電極を介して接続された半導体装置において、

前記半導体チップの表面側に突起部を有する金属板が配置され、

前記半導体チップの表面に放熱用突起電極が設けられ、

前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とが接続されて熱伝導可能であることを特徴とする半導体装置。

【請求項2】

前記テープ基材は、前記導体配線が設けられた面と異なる面に導体層を有し、前記導体層と前記金属板とが接続されている請求項1に記載の半導体装置。

【請求項3】

前記導体配線の一部と前記金属板とが電気的に接続された請求項1に記載の半導体装置。

【請求項4】

前記導体配線と接続された前記半導体チップの前記突起電極の一部が、前記金属板と接続されるように形成された請求項3に記載の半導体装置。

【請求項5】

前記金属板と接続された前記突起電極がグランド電位になっている請求項3または4に記載の半導体装置。

【請求項6】

前記金属板と前記半導体チップ上の前記放熱用突起電極との接続部に、接続用の接着剤層が形成されている請求項1に記載の半導体装置。

【請求項7】

前記金属板の表面に接着層が形成されている請求項1に記載の半導体装置。

【請求項8】

前記半導体チップの裏面に配置された裏面金属板を有する請求項1に記載の半導体装置。

【請求項9】

前記裏面金属板と前記金属板とが電気的に接続されている請求項8に記載の半導体装置。

【請求項10】

前記金属板の表面の一部が絶縁コートされている請求項1に記載の半導体装置。

【請求項11】

テープ基材と、前記テープ基材に設けられたデバイスホールと、前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線とを備えたテープ配線基板を準備し、

電極パッド上に突起電極が設けられ、前記突起電極と同一面上に放熱用突起電極が設けられた半導体チップを準備し、

前記デバイスホールに前記半導体チップを配置し、前記半導体チップに設けられた前記突起電極と前記導体配線とを接合し、

前記半導体チップの表面側に突起部を有する金属板を配置し、前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とを接続して熱伝導可能な状態とし、

前記半導体チップ表面を封止樹脂で覆う各工程を備えた半導体装置の製造方法。

【請求項12】

前記テープ配線基板は、前記テープ基材の前記導体配線が設けられた面の裏面に導体層を有し、

前記金属板を配置するときに、前記金属板を前記半導体チップ上の前記放熱用突起電極と接続するとともに、前記金属板を前記導体層と接続する請求項11に記載の半導体装置の製造方法。

【請求項13】

前記導体配線の一部を前記金属板に接続する請求項11に記載の半導体装置の製造方法。

【請求項14】

前記金属板の表面の一部に、前記半導体チップ上の前記放熱用突起電極及び前記テープ配線基板と接続するための接着剤層が形成されている請求項11に記載の半導体装置の製造方法。

【請求項15】

前記封止樹脂形成後に前記チップ裏面に裏面金属板を装着し、さらに前記裏面金属板と前記金属板とを電気的に接続する請求項11に記載の半導体装置の製造方法。

【請求項1】

テープ基材と、

前記テープ基材に設けられたデバイスホールと、

前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線と、

前記デバイスホールに配置され、前記導体配線と接続されることにより実装された半導体チップと、

前記半導体チップの表面を覆っている封止樹脂とを備え、

前記各導体配線と前記半導体チップとは、前記半導体チップの電極パッド上に設けられた突起電極を介して接続された半導体装置において、

前記半導体チップの表面側に突起部を有する金属板が配置され、

前記半導体チップの表面に放熱用突起電極が設けられ、

前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とが接続されて熱伝導可能であることを特徴とする半導体装置。

【請求項2】

前記テープ基材は、前記導体配線が設けられた面と異なる面に導体層を有し、前記導体層と前記金属板とが接続されている請求項1に記載の半導体装置。

【請求項3】

前記導体配線の一部と前記金属板とが電気的に接続された請求項1に記載の半導体装置。

【請求項4】

前記導体配線と接続された前記半導体チップの前記突起電極の一部が、前記金属板と接続されるように形成された請求項3に記載の半導体装置。

【請求項5】

前記金属板と接続された前記突起電極がグランド電位になっている請求項3または4に記載の半導体装置。

【請求項6】

前記金属板と前記半導体チップ上の前記放熱用突起電極との接続部に、接続用の接着剤層が形成されている請求項1に記載の半導体装置。

【請求項7】

前記金属板の表面に接着層が形成されている請求項1に記載の半導体装置。

【請求項8】

前記半導体チップの裏面に配置された裏面金属板を有する請求項1に記載の半導体装置。

【請求項9】

前記裏面金属板と前記金属板とが電気的に接続されている請求項8に記載の半導体装置。

【請求項10】

前記金属板の表面の一部が絶縁コートされている請求項1に記載の半導体装置。

【請求項11】

テープ基材と、前記テープ基材に設けられたデバイスホールと、前記テープ基材上に設けられ、前記デバイスホールと整列して配置された部分を有する複数本の導体配線とを備えたテープ配線基板を準備し、

電極パッド上に突起電極が設けられ、前記突起電極と同一面上に放熱用突起電極が設けられた半導体チップを準備し、

前記デバイスホールに前記半導体チップを配置し、前記半導体チップに設けられた前記突起電極と前記導体配線とを接合し、

前記半導体チップの表面側に突起部を有する金属板を配置し、前記金属板の前記突起部と前記半導体チップの前記放熱用突起電極とを接続して熱伝導可能な状態とし、

前記半導体チップ表面を封止樹脂で覆う各工程を備えた半導体装置の製造方法。

【請求項12】

前記テープ配線基板は、前記テープ基材の前記導体配線が設けられた面の裏面に導体層を有し、

前記金属板を配置するときに、前記金属板を前記半導体チップ上の前記放熱用突起電極と接続するとともに、前記金属板を前記導体層と接続する請求項11に記載の半導体装置の製造方法。

【請求項13】

前記導体配線の一部を前記金属板に接続する請求項11に記載の半導体装置の製造方法。

【請求項14】

前記金属板の表面の一部に、前記半導体チップ上の前記放熱用突起電極及び前記テープ配線基板と接続するための接着剤層が形成されている請求項11に記載の半導体装置の製造方法。

【請求項15】

前記封止樹脂形成後に前記チップ裏面に裏面金属板を装着し、さらに前記裏面金属板と前記金属板とを電気的に接続する請求項11に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−91446(P2008−91446A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−268248(P2006−268248)

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]