半導体装置とその製造方法

【課題】POP積層される上下パッケージ間の接続不良を改善すると共に、下パッケージの基板配線設計の容易化を実現する。

【解決手段】半導体装置は、基板配線111を有する基板120と、基板120に搭載された半導体チップ121と、半導体チップ121と基板配線111とを電気的に接続する第1の導電体122と、基板120上に搭載された導電性パッド2203と、導電性パッド2203に電気的に接続され、基板配線111とは異なる配線経路となる配線部材2201とを備える。

【解決手段】半導体装置は、基板配線111を有する基板120と、基板120に搭載された半導体チップ121と、半導体チップ121と基板配線111とを電気的に接続する第1の導電体122と、基板120上に搭載された導電性パッド2203と、導電性パッド2203に電気的に接続され、基板配線111とは異なる配線経路となる配線部材2201とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体パッケージを積層した半導体装置における上下半導体パッケージ間の接続不良改善と、上下半導体パッケージ間の電気的接続を実現するための基板配線設計の簡易化に関するものである。

【背景技術】

【0002】

携帯電話、デジタルスチルカメラ等の各種電子機器の小型化及び高機能化の要請に伴い、半導体装置の高機能化、処理速度の高速化、低コスト化、開発期間短縮等に対応した高度なパッケージ技術が要求されている。そのような高度なパッケージ技術の一つに、図23に示すような半導体パッケージを積層するPOP(Package on Package)構造の半導体装置がある。

【0003】

ここで、図23に示す半導体パッケージについて簡単に説明する。

【0004】

図23の半導体パッケージは、下パッケージ10上に上パッケージ50が半田ボール51を介してPOP積層された構造を有する。半田ボール51は、下パッケージ10上に設けられた表面基板配線11上に接続されている。

【0005】

下パッケージ10は3層の樹脂基板20を備え、該3層の樹脂基板20には表面基板配線11、層間配線15及び裏面基板配線13と、これらの配線間を接続するビア12とにより配線構造が形成されている。下パッケージ10の上面には接着シート23により半導体チップ21が固定されている。ここで、半導体チップ21と下パッケージ10とは、表面基板配線11及びその上に設けられた金バンプ22を介して電気的に接続されている。また、裏面基板配線13には半田ボール14が設けられている。

【0006】

また、上パッケージ50は、樹脂基板60上に半導体チップ54及び55が積層した状態にて接着シート56により固定され、モールド封止樹脂52によって封止された構造を有する。ここで、樹脂基板60上には基板配線57が設けられ、基板配線57のうちの幾つかと半導体チップ54とがボンディングワイヤー59により電気的に接続されていると共に、基板配線57の他のものと半導体チップ55とが金バンプ58により電気的に接続されている。

【0007】

上パッケージ50と下パッケージ10とは個別に独立して組み立てられ、その後、リフロー工程により半田ボール51を介して電気的に接続される。

【0008】

このようなPOP構造の半導体装置において、積層する上パッケージと下パッケージとに互いに反対方向の反りが発生し、これに起因する半田ボール不着(接続の不良)を生じる場合がある。そこで、特許文献1には、積層する半導体パッケージの構成を、テープ基板が用いられたものに変更することが開示されている。

【特許文献1】特開2007−123454

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、POP構造として積層される各パッケージは、それぞれ別のメーカーで作成されることが多く、個別に最適な組み立てが選択されている。このため、特許文献1の構成の採用を難しくする以下のような問題が生じている。

【0010】

まず、上側のパッケージを作成するメーカーにおいては、特許文献1の技術のようにテープ基板を用いて製品化するよりも樹脂基板を用いて製品化する方が汎用性が高く、コストの面からもテープ基板の採用は不利である。また、特許文献1のように半田ボールにより半導体チップを積み上げた場合、半田ボールの数だけ電圧降下が発生することになる。このため、図23に示すように半導体チップを直接積み上げてワイヤーボンディングにより接続する方法に比べると、特許文献1の方法は電気特性の点において不利である。

【0011】

このため、上側のパッケージとして特許文献1の方法は採用されにくい。

【0012】

次に、下側のパッケージを作成するメーカーにおいては、樹脂基板中の配線引き回しが複雑である。具体的に、半導体チップから基板表面側に設けられた上パッケージ接続パッド(表面基板配線)まで引き回される配線と、半導体チップから基板裏面側の半田ボールまで引き回される配線とが混在する。このため、これらの配線の交差を避けるために多層の基板が必要であり、特許文献1の方法では対応することができない。更に、一般に多層基板は高コストであるため可能なら使用を避けることが望まれる。

【0013】

更に、上パッケージと下パッケージとを積層する工程を担当するメーカーにおいては、特許文献1のようなテープ基板により作成された半導体装置の積層を行なう場合、特別な装置が必要となる。このため、図23のような樹脂基板を用いた製品に比べてテープ基板を用いた製品は取り扱い難い。

【0014】

よって、このような問題の解決と半田ボール不着の解決の両立が課題となっている。

【0015】

以上の課題に鑑み、本発明は、積層構造の半導体パッケージにおいて、積層時の半田ボール不着問題の解決と、下パッケージの基板設計の簡易化とを実現することを目的とする。

【課題を解決するための手段】

【0016】

前記の目的を達成するため、本開示の半導体装置は、基板配線を有する基板と、基板に搭載された半導体チップと、半導体チップと基板配線とを電気的に接続する第1の導電体と、基板上に搭載された導電性パッドと、導電性パッドに電気的に接続され、基板配線とは異なる配線経路となる配線部材とを備える。

【0017】

このような半導体装置を下パッケージとして用い、その上に上パッケージを積層してPOP構造半導体装置とすると、以下に説明するように、上下パッケージの反りによる半田ボール不着の問題を防ぐと共に、下パッケージの基板の設計を簡易化することができる。

【0018】

POP構造半導体装置において、下パッケージの半導体チップから上パッケージの半導体チップに接続する第1の配線経路と、下パッケージの半導体チップから下パッケージの基板の裏面に接続する第2の配線経路とを混在させ且つ交差しないように形成する必要がある。図23を参照して説明したようなPOP構造半導体装置の場合、これら2種類の配線経路を下パッケージの基板内の配線のみによって形成する必要があり、その結果として多層の基板を使用することが必要であった。

【0019】

これに対し、本発明の半導体装置の場合、基板上に備えられた配線部材を利用し、基板配線とは異なる配線経路(特に、上パッケージの半導体チップに接続する第1の配線経路)を形成することができる。このため、基板に形成する基板配線の設計は単純化が可能となり、従来よりも積層枚数が少ない又は単層の基板を用いることができる。この結果、基板のコスト削減、設計期間の短縮等も可能である。

【0020】

ここで、基板上に配線部材を設けることによる半導体装置の高さの増加は、基板の積層数が少なくなることにより相殺される。このため、半導体装置の高さの増加は抑制されている。

【0021】

本開示の半導体装置において、テープ基板配線及びテープ基板配線を挟み込む絶縁層を有し、半導体チップ上を含む基板上に設けられたテープ基板と、テープ基板配線と基板配線とを電気的に接続する第2の導電体とを備え、配線部材は、テープ基板配線であり、導電性パッドは、テープ基板上に搭載され且つテープ基板配線に電気的に接続されていることが好ましい。

【0022】

また、本開示の半導体装置において、配線部材は、金属細線であることも好ましい。

【0023】

前記配線部材を実現するための構成として、テープ基板は、半導体装置の高さを低減する(増加を抑制する)効果が優れている。この一方、金属細線は、低コストという点において優れている。

【0024】

また、基板と導電性パッドとの間に、弾性を有する接着材料が備えられていることが好ましい。

【0025】

POP構造半導体装置において、上下パッケージの基板は温度変化に応じて互いに反対の向きに反る傾向があり、半田ボールを挟んだ上下パッケージ間の距離の変化等に起因して、半田ボール不着の問題が生じていた。しかし、本開示の半導体装置を下パッケージとするPOP構造半導体装置の場合、下パッケージの基板上の導電性パッドと上パッケージの基板とが半田ボールによって接続され、導電性パッドと基板とが接着材料を用いて接続された構成とすることができる。このため、基板の反りが生じて上下パッケージの基板間の距離が変化したとしても、接着材料が変形することにより半田ボール不着の発生を防ぐことができる。

【0026】

また、半導体チップは、ペースト材又は封止樹脂により基板上に固定されていることが好ましい。

【0027】

半導体チップの搭載方法として、このようにすることができる。

【0028】

また、半導体チップと第2の導電体との間の領域、及び、第2の導電体と接着材料との間の領域の少なくとも一方に、基板とテープ基板とを接着するための接着剤又は接着シートを更に備えることが好ましい。

【0029】

このようにすると、基板とテープ基板との接続をより確実にすることができる。特に、接着剤又は接着シートを第2の導電体の近傍に配置することにより、第2の導電体の接続をより確実にして信頼性を向上することができる。

【0030】

また、第1の導電体は、半導体チップと基板配線とを接続するボンディングワイヤーであり、半導体チップとボンディングワイヤーとを封止する封止樹脂を更に備えることが好ましい。

【0031】

このように、本発明の半導体装置には汎用的なワイヤーボンディング方式を使用することもでき、この方法はフリップチップ方式よりも低コストである。また、上パッケージと同じモールド封止樹脂材料を用いることにより、パッケージの反りを補正することもできる。

【0032】

また、半導体チップ上に積層される少なくとも1つの他の半導体チップと、該他の半導体チップと基板配線とを接続するボンディングワイヤーと、半導体チップ、他の半導体チップ及びボンディングワイヤーを封止する封止樹脂とを更に備え、接着材料及び第2の導電体は、他の半導体チップが積層されていることに応じた高さに設定されていることが好ましい。

【0033】

このように、本発明の半導体装置において、複数積層された半導体チップを用いる場合にも適用可能であり、多目的の仕様に対応することができる。

【0034】

また、第2の導電体の位置を含む領域に、基板とテープ基板とを接着するための接着剤又は接着シートを備え、第2の導電体は、テープ基板に設けられ且つ基板に向かって突状であり、接着剤又は接着シートを貫通して基板配線と電気的に接続していることが好ましい。

【0035】

このようにすると、突状の第2の導電体を用いることにより第2の導電体と基板配線との接続精度を向上させることができる。また、接着剤又は接着シートによりテープ基板と基板との接続をより確実にすると共に、圧着のみの簡易な工程にて該接続を行なうことができる。このため、製造コスト低減及び製造時間短縮を実現できる。

【0036】

また、第2の導電体の位置を含む領域に、基板とテープ基板とを接着するための接着剤又は接着シートを備え、第2の導電体は、基板に設けられ且つテープ基板に向かって突状であり、接着剤又は接着シートを貫通してテープ基板配線と電気的に接続していることが好ましい。

【0037】

このようにすることによっても、第2の導電体と基板配線との接続精度の向上、テープ基板と基板との接続の確実化、容易化が可能である。更に、テープ基板よりも剛性の高い基板に第2の導電体を形成し、その突状の先端をテープ基板に圧着することになるため、より安定に精度の良い組立が可能な半導体装置となる。

【0038】

また、テープ基板における第2の導電体よりも半導体チップの側の部分を貫通する少なくとも1つの穴を有し、基板とテープ基板との間に封止樹脂が注入されていることが好ましい。

【0039】

このようにすると、半導体チップを樹脂封止することができる。更に、POP構造半導体装置の上パッケージとして半導体チップを樹脂封止したパッケージを用いている場合に、下パッケージの構成が上パッケージの構成に近付けることによって両パッケージの基板の反りを同等に近付ける(例えば、反りの向きを同じにする)ことができる。

【0040】

また、テープ基板における接着剤又は接着シートよりも半導体チップの側の部分、及び、接着シートと接着材料との間の部分の少なくとも一方に、テープ基板を貫通する複数の穴が設けられていることが好ましい。

【0041】

このようにすると、テープ基板に設けられた穴を通して空気を循環させることにより、樹脂基板とテープ基板との間の空間からの放熱性を向上させることができる。

【0042】

また、テープ基板中に、テープ配線を避け且つ半導体チップ上からテープ基板の周縁部まで延びるように設けられたダミー配線と、半導体チップの上面とダミー配線とを接続す熱伝導体とを更に備えることが好ましい。

【0043】

このようにすると、熱伝導体及びダミー配線を通して半導体チップの上面から半導体装置の外まで熱を逃がす経路を構成し、放熱性を高めることができる。

【0044】

また、導電性パッドは、第2の導電体上に配置されていることが好ましい。

【0045】

このようにすると、本発明の半導体装置を下パッケージとしてPOP構造半導体装置を構成した場合に、下パッケージの半導体チップから上パッケージの半導体チップまでの電流経路を短くすることができ、結果としてインピーダンスを低下させることができる。

【0046】

また、接着材料及び第2の導電体は、半導体チップの上面よりも高くなる厚さに形成されていることが好ましい。

【0047】

このようにすると、テープ基板を平面にすることができ、テープ基板と上パッケージとを接続するための導電体についてサイズ、位置等の自由度が増加する。このため、POP構造半導体装置の上下のパッケージ間における信号接続の本数を増やすことができる。

【0048】

また、テープ基板は、他のテープ配線及び他の絶縁層を更に備えることにより2層以上の積層構造を有することが好ましい。

【0049】

このようにすると、POP構造半導体装置の上下のパッケージ間における信号接続について自由度が増し、配線設計の簡易化を実現できる。

【0050】

また、基板の上方に、第2の半導体チップが搭載された第2の基板を備えるパッケージが積層され、導電性パッドと第2の半導体チップとが電気的に接続されていることが好ましい。

【0051】

本発明の半導体装置を下パッケージとして用いたPOP構造半導体装置は、前記の通り半田ボール不着問題の解消、下パッケージの基板設計の簡易化等を実現する半導体装置となっている。

【0052】

前記の目的を達成するため、本開示の半導体装置の第1の製造方法は、基板配線を有する基板上に半導体チップを搭載する工程(a)と、半導体チップ上を含む基板上に、絶縁層に挟まれたテープ配線を有するテープ基板を搭載する工程(b)とを備え、工程(a)において、基板配線と半導体チップとを第1の導電体によって電気的に接続し、工程(b)において、基板配線とテープ配線とを第2の導電体によって電気的に接続すると共に、接着材料によりテープ基板を基板に保持し、テープ配線の基板と反対側に、テープ配線と接続された導電性パッドが設けられている。

【0053】

また、本開示の半導体装置の第2の製造方法は、基板配線を有する基板上に半導体チップを搭載する工程と、基板上に、導電性パッドと、導電性パッドに電気的に接続され且つ基板配線とは異なる配線経路となる配線部材とを搭載する工程とを備える。

【0054】

このような半導体装置の製造方法により、本発明の半導体装置を製造することができる。

【発明の効果】

【0055】

本発明によると、POP構造半導体装置において、積層される上パッケージの反りと下パッケージの反りとの違いに起因した半田ボール不着の問題を解決すると共に、下パッケージにおける基板配線の設計を簡略化して基板コストの削減及び設計期間の短縮を図ることができる。

【発明を実施するための最良の形態】

【0056】

以下、本発明の各実施形態について図面を参照しながら説明する。尚、他の図と同一の要素には同一の符号を付し、これにより詳しい説明を省略する場合がある。更に、各図において、それぞれの厚み、長さ等は実際とは必ずしも同じではなく、半導体チップの接続用電極、基板の接続端子、配線パターン、ビア等については、省略するか、又は図示しやすい個数及び形状としている場合がある。

【0057】

(第1の実施形態)

本発明の第1の実施形態に係る半導体装置について、図1(a)〜(c)、図2及び図3を参照して説明する。

【0058】

図1(a)は、下パッケージ140上に半田ボール151を介して上パッケージ150が積層されたPOP構造の半導体装置の断面を示し、図1(b)は上パッケージ150の断面、図1(c)は下パッケージ140の断面をそれぞれ示している。

【0059】

図1(b)に示す上パッケージ150は、図23に示した従来のPOP構造半導体装置における上パッケージと同様のパッケージである。つまり、上パッケージ150は、樹脂基板260上に半導体チップ254及び255が積層した状態にて接着シート256により固定され、モールド封止樹脂252によって封止された構造を有する。ここで、樹脂基板260上には基板配線257が設けられ、基板配線257のうちの幾つかと半導体チップ254とがボンディングワイヤー259により電気的に接続されていると共に、基板配線257の他のものと半導体チップ255とが金バンプ258により電気的に接続されている。また、特に図示はしていないが、基板配線257から樹脂基板260の裏面までビア等により電気的接続の経路が確保されている。但し、このような上パッケージ150の構造はメーカーにて製品化されている一例として示すものであり、本実施形態において、上パッケージ150の半導体チップの搭載方法等、構造は特に限定されない。

【0060】

次に、図1(c)の下パッケージ140は、樹脂基板120を用いて構成されている。樹脂基板120の一方の面(以下、表面と呼ぶ)には表面基板配線111、他方の面(以下、裏面と呼ぶ)には裏面基板配線113が設けられ、表面基板配線111と裏面基板配線113とは樹脂基板120を貫通するビア112によって接続されている。

【0061】

樹脂基板120の表面に、半導体チップ121が搭載されている。半導体チップ121は、接着シート123によって樹脂基板120上に固定されていると共に、金バンプ122を介して表面基板配線111と電気的に接続されている。

【0062】

半導体チップ121上を含む樹脂基板120上方には、テープ基板130が搭載されている。テープ基板130は、銅配線であるテープ基板配線101を絶縁層であるポリイミド樹脂層102によって挟み込んだ構造を有する。また、テープ基板130の樹脂基板120側の面(以下、裏面と呼ぶ)には金メッキされた裏面銅パッド104が設けられ、裏面銅パッド104は半田ボール133を介して表面基板配線111と電気的に接続されている。更に、テープ基板130の樹脂基板120とは反対側の面(以下、表面)には、上パッケージ150との電気的接続を取るための表面銅パッド103が設けられている。表面銅パッド103は金メッキされており、且つ、テープ基板配線101と接続されている。

【0063】

また、テープ基板130の搭載のために、半田ボール133に加えて接着シート131及び弾性接着シート132が用いられている。接着シート131は、本実施形態の場合には半導体チップ121と半田ボール133との間で且つ半田ボール133の近傍の領域に設けられ、樹脂基板120とテープ基板130とを接着している。弾性接着シート132は、テープ基板130における表面銅パッド103の裏側の位置に設けられている。

【0064】

図2は、テープ基板130を上面から見た平面構成を示す図である。図2において、半導体チップ121の搭載位置を枠181として示している。また、テープ基板130の周縁部に表面銅パッド103が配置されると共に、その内側で且つ枠181の周囲の領域に裏面銅パッド104が配置され、一対ずつテープ基板配線101によって接続されている。

【0065】

また、図3は、樹脂基板120の平面構成を示す図である。図3において、半導体チップ121の搭載位置を枠181として示している。

【0066】

枠181の周縁部に銅パッド173が形成され、この上に半導体チップ121との接続を行なうための金バンプ122が配置される。また、枠181の外側には金メッキされた銅パッド172が形成され、この上にテープ基板130との接続を行なうための半田ボール133が形成される。このため、銅パッド172のサイズは半田ボール133の搭載精度に応じて決定され、該搭載精度が悪い場合にはより大きなサイズとする必要がある。更に、ビア112と接続された銅パッド171も備えられている。これらの銅パッド171、172及び173について、設計に従って一対ずつ表面基板配線111によって接続されている。

【0067】

尚、樹脂基板120の周縁部に設けられる弾性接着シート132、枠181の外側に設けられる接着シート131についても位置を示している。但し、ここでは接着シート131を半田ボール133受ける銅パッド172と枠181との間の領域に設けているが、これに代えて、銅パッド172よりも外側に設けても良い。

【0068】

本実施形態における下パッケージ140は、基板上に半導体チップを搭載した既知の構成に追加して、上パッケージ150と接続する機能を果たすテープ基板130を備えている。

【0069】

このような構成の半導体装置である下パッケージ140を製造する際には、既知の方法により、図3に示す樹脂基板120における枠181の位置に半導体チップ121を搭載した後、樹脂基板120上に弾性接着シート132を貼り付ける。

【0070】

次に、図1(c)にも示す通り、樹脂基板120上に、半田ボール133の接続を基準としてテープ基板130を配置し、弾性接着シート132を用いて仮接続を行なう。ここで、導電性パッド103は接続の前にテープ基板130に設けておくのが普通である。

【0071】

その後、テープ基板130を上から押えながら、半田の融解温度である220℃〜250℃まで熱を加え、テープ基板130を樹脂基板120に本接着させる。

【0072】

尚、本実施形態の場合、接続の信頼性向上のために、図3に示す接着シート131を用いている。接着シート131により、仮接続の際の安定性と、半田を融解させて本接続した際の補強とを実現している。

【0073】

以上に説明したような上パッケージ150及び下パッケージ140はそれぞれ個別に組み立てられ、その後リフロー工程等により、下パッケージ140上に上パッケージ150が積層されて図1(a)に示すPOP構造半導体装置が構成される。

【0074】

この際、下パッケージ140におけるテープ基板130の表面銅パッド103上に半田ボール151が設けられ、これを介して下パッケージ140と上パッケージ150との電気的接続が行なわれる。該電気的接続について、以下に説明する。

【0075】

図3に示す通り、下パッケージ140に搭載される半導体チップ121から上パッケージ150に接続される配線経路(及び、その一部としてのテープ基板配線101)は、半導体チップ121の一辺から上パッケージ150の四辺方向に広がっており、パッケージの端から端まで横断するような状態となっている。

【0076】

また、POP構造半導体装置においては、下パッケージの半導体チップから上パッケージの半導体チップまで電気的に接続する第1の配線経路と、下パッケージの半導体チップから下パッケージの基板裏面の半田ボール等まで電気的に接続する第2の配線経路とを設けることが必要である。

【0077】

図23に示す従来のPOP構造半導体装置の場合、第1の配線経路は、半導体チップ21から表面基板配線11、ビア12、層間配線15等を介して上パッケージ50の半田ボール51までパッケージを横断して引き回される。また、第2の配線経路は、半導体チップ21から表面基板配線11、ビア12、層間配線15、裏面基板13を介して半田ボール14まで引き回される。このように、樹脂基板20内の配線のみを用いて第1及び第2の配線経路を混在させ且つ交差しないように設けなければならない。

【0078】

このため、図23のPOP構造半導体装置では、樹脂基板20として、より多層な基板を使用する必要があった。例えば、2層では配線の引き回しが不可能であるために4層とする(場合によっては4層でも足りず、6層とする)ことが必要になっていた。

【0079】

これに対し、図1(a)に示す本実施形態のPOP構造半導体装置の場合、樹脂基板120上に設けたテープ基板130内のテープ基板配線101を利用して半導体チップ121から上パッケージ150へと接続する第1の配線経路を構成することができる。このため、半導体チップ121から樹脂基板120裏面の半田ボール114まで接続する第2の配線経路と第1の配線経路とを分離することができる。

【0080】

このことから、図2に示すように、テープ基板配線101は半導体チップ121の形成領域(枠181)上を通ることもでき、最短の距離に設けることが可能である。

【0081】

また、樹脂基板120についても、配線経路が単純になることから配線設計が容易化され、積層数が少なくより低コストの基板を採用することができる。このため、テープ基板130を設けたことに伴う下パッケージ140の高さの増加は、樹脂基板120における積層数を少なくすることにより相殺することができる。つまり、下パッケージ140高さの増加を抑制することができる。

【0082】

更に、テープ基板130は薄く容易に変形するため、半導体チップ121の上面よりも低い位置において半田ボール133、半田ボール151、弾性接着シート132等と接続することが可能である。このことから、上下パッケージを積層したPOP構造半導体装置の高さの増加を抑制することができる。

【0083】

次に、本実施形態における上パッケージ150及び下パッケージ140の反りについて説明する。

【0084】

下パッケージ140上に上パッケージ150を接続するために高温状態にすると、上パッケージ150は凸型に(樹脂基板260の中央付近が半導体チップ255の側に突き出すように)反る。同時に、下パッケージ140は凹型に(樹脂基板120の中央付近が半導体チップ121の側とは反対側に突き出すように)反る。

【0085】

パッケージの接続の後に常温に戻すと、上パッケージ150は凹型に、下パッケージ140は凸型に反る。このように、上パッケージ150と下パッケージ140とは反対側に反る傾向があり、温度変化に対しても反対方向に反る。このため、上下パッケージを接続する半田ボールの位置において上下パッケージ間の距離が変動し、これが該半田ボールに接続不良を発生させる原因となり得る。

【0086】

しかしながら、本実施形態のPOP構造半導体装置の場合、上下パッケージを接続する半田ボール151は、容易に変形するテープ基板130に設けられた表面銅パッド103と上パッケージ150とを接続している。更に、半田ボール133による固定の位置から弾性接着シート132の位置までテープ基板130は固定されていないため、半田ボール133を支点として、弾性接着シート132及びテープ基板130の変形の範囲内では半田ボール151が自由に動くことができる。

【0087】

このため、上下パッケージが反対側に反ったとしても、テープ基板130の変形により対応し、半田ボール151の接続不良を低減することができる。

【0088】

尚、本実施形態及び以下の第2から第11の実施形態において、各部品の材質は特に限定されず、また、半導体チップの搭載方法についても記載のものには限定されない。

【0089】

(第2の実施形態)

以下、本発明の第2の実施形態について説明する。本実施形態では、下パッケージの半導体チップを搭載する方法として、フリップチップ方式に代えてワイヤーボンディング方式を用いている。

【0090】

図4に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0091】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140a上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140aについては、第1の実施形態における下パッケージ140とは半導体チップの搭載方法が異なっている。

【0092】

第1の実施形態の場合、図1(c)にも示す通り、半導体チップはフリップチップ方式により搭載されている。つまり、半導体チップ121は接着シート123により樹脂基板120上に固定され、半導体チップ121と樹脂基板120上の表面基板配線111との間に金バンプ122を介して電気的接続が行なわれている。

【0093】

これに対し、図4に示す本実施形態の半導体装置の場合、半導体チップはワイヤーボンディング方式により搭載されている。つまり、樹脂基板120上に半導体チップ421を搭載し、半導体チップ421上面の電極パッド(図示せず)と樹脂基板120上の表面基板配線111とをボンディングワイヤー424により接続し、半導体チップ421及びボンディングワイヤー424をモールド封止樹脂425により封止している。

【0094】

本実施形態の半導体装置は、以上の点の他は第1の実施形態の半導体装置と同じ構造を有しており、また、第1の実施形態の半導体装置と同様の効果を有する。

【0095】

ワイヤーボンディング方式はフリップチップ方式に比べて低コストであり、特に、第1の実施形態の場合よりも半導体チップが小さい場合において有用である。また、モールド封止樹脂425として、上パッケージ150に用いられているモールド封止樹脂252と同じ材質を用いることにより、上パッケージ150及び下パッケージ140aの反りを補正し、反りの方向を同じにすることもできる。

【0096】

尚、モールド封止樹脂425の上部に角部を生じていると(特に鋭角である場合)、テープ基板130内のテープ基板配線101を断線させる原因となる。そのため、モールド封止樹脂425により半導体チップ421を封止した後、テープ基板130を搭載するよりも前に、鋭角部を研磨して丸みを付け、テープ基板配線101の断線を防ぐようにしている。

【0097】

(第3の実施形態)

以下、本発明の第3の実施形態について説明する。本実施形態では、下パッケージにおいて複数の半導体チップを積層して搭載している。

【0098】

図5に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0099】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140b上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140bについては、第1の実施形態における下パッケージ140とは半導体チップに関して異なっている。

【0100】

第1の実施形態の場合、図1(c)に示す通り、一つの半導体チップ121がフリップチップ方式によって搭載されている。これに対し、図5に示す本実施形態の下パッケージ140bの場合、フリップチップ方式により搭載された半導体チップ121上に、他の半導体チップ526が積層されている。半導体チップ526はボンディングワイヤー524により樹脂基板120上の表面基板配線111と電気的に接続され、半導体チップ121、半導体チップ526及びボンディングワイヤー524はモールド封止樹脂425により封止されている。

【0101】

本実施形態の半導体装置は、以上の点の他は第1の実施形態の半導体装置と同じ構造を有しており、積層された複数の半導体チップを備える場合において、第1の実施形態の半導体装置と同様の効果を有する。

【0102】

尚、第1及び第2の実施形態の場合に比べ、半導体チップを積層しているために半導体チップの搭載に必要な高さが大きくなっている。このため、弾性接着シート532の厚さ及び半田ボール533の大きさを第1及びの実施形態の場合よりも大きくしている。

【0103】

また、第2の実施形態と同様に、モールド封止樹脂525の上部の角を丸くしてテープ基板配線101の断線を防止することができる。更に、上パッケージ150に用いられるモールド封止樹脂252と同じモールド封止樹脂525を用いることにより上下パッケージの反りについて補正できる。

【0104】

(第4の実施形態)

以下、本発明の第4の実施形態について説明する。本実施形態は、第1の実施形態における下パッケージの半田ボール133と接着シート131に関して変更したものである。

【0105】

図6に本実施形態のPOP構造半導体装置の断面構造を示し、その下パッケージ140cの樹脂基板120の平面構成を図7に示している。

【0106】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140c上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140cについては、第1の実施形態の下パッケージ140とはテープ基板130を樹脂基板120上に搭載する方法が異なっている。

【0107】

第1の実施形態の場合、図1(c)に示す通り、表面基板配線111と裏面銅パッド104との間に配置した半田ボール133を用いて樹脂基板120上にテープ基板130を搭載している。

【0108】

これに対し、本実施形態の場合、半田ボール133に代えて、テープ基板130の裏面にテープ基板配線101と接続された金バンプ633を形成し、これが接着シート631を貫通して中に埋もれるような状態で表面基板配線111と接続されている。

【0109】

図7には、樹脂基板120における金メッキされた銅パッド172を含む領域に接着シート631が配置されることを示している。ここで、銅パッド172上に金バンプ633が配置され、金バンプ633は接着シート631中に埋もれた状態となる。

【0110】

図8には、金バンプ633を用いたテープ基板130の搭載方法について示している。まず、半導体チップ121の搭載等を終えた樹脂基板120において、所定の位置に接着シート631及び弾性接着シート132を貼り付ける。また、テープ基板130の裏面において、テープ基板配線101と電気的に接続された金バンプ633を樹脂基板120に向かって突状になるようにスタットバンプする。

【0111】

その後、金バンプ633に熱を加えながらテープ基板130を樹脂基板120に押し付けることにより、金バンプ633が接着シート631を突き破って貫通し、樹脂基板120上の表面基板配線111と接続される。

【0112】

本実施形態の半導体装置によると、第1の実施形態と同様の効果に加え、第1の実施形態において用いる半田ボール133に比べて金バンプ633のサイズは小さくすることができるため、樹脂基板120における配線の引き回しが容易になる。また、テープ基板130と樹脂基板120とを接続させるためには、例えば200μm程度の大きさである半田ボールを用いるよりも、金バンプ633を用いて圧着させる方が簡単である。このため、組立工程を簡易化することができる。

【0113】

(第5の実施形態)

以下、本発明の第5の実施形態について説明する。本実施形態は、第4の実施形態における下パッケージの金バンプ633、接着シート631及び弾性接着シート132に関して変更したものである。

【0114】

図9に本実施形態のPOP構造半導体装置の断面構造を示す。

【0115】

図9に示す本実施形態の半導体装置は下パッケージ140d上に半田ボール151を介して上パッケージ150が積層されたPOP構造を有しており、下パッケージ140dにおいて、樹脂基板120上に金バンプ933を介してテープ基板130が搭載されている。これは、図6に示す第4の実施形態の半導体装置と同様である。但し、金バンプ933に関して、図6の半導体装置における金バンプ633とは上下が逆になっている。

【0116】

つまり、図6の半導体装置の場合、樹脂基板120に向かって突状になった金バンプ633がテープ基板130の裏面に形成され、これが接着シート631を貫通して樹脂基板120上の表面基板配線111に接続している。これに対し、本実施形態の半導体装置の場合、図9に示すように、樹脂基板120の表面基板配線111上に金バンプ933が設けられている。該金バンプ933はテープ基板130の側に突状であり、接着シート931を貫通して中に埋め込まれるようにテープ基板130のテープ基板配線101に接続されている。

【0117】

図10には、本実施形態における樹脂基板120とテープ基板130との接続方法について示している。まず、図8に示す第4の実施形態の場合とは逆に、テープ基板130の裏面(図10では上に向けて示されている)の所定の位置に接着シート931及び弾性接着シート932を貼り付ける。また、樹脂基板120の表面基板配線111上に、突状の金バンプ933をテープ基板130に向かって突状になるようにスタットバンプする。その後、テープ基板130に樹脂基板120を押し付けることにより、金バンプ933が接着シート931を貫通し、テープ基板130のテープ基板配線101に電気的に接続される。この工程についても、第4の実施形態の場合とは上下反対に(樹脂基板120を上限反転させた状態において)行なわれることになる。

【0118】

このようにすると、第4の実施形態と同様の効果に加えて、テープ基板130よりも剛性の高い樹脂基板120の側に金バンプ933を形成していることにより接続の安定化を図り、接続の精度を向上することができる。

【0119】

(第6の実施形態)

以下、本発明の第6の実施形態について説明する。本実施形態では、下パッケージのテープ基板に貫通穴を設けて半導体チップを覆うモールド樹脂を注入形成している。

【0120】

図11に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0121】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140e上に半田ボール151を介して上パッケージ150が積層された構造を有しており、上パッケージ150は第1の実施形態の場合と同じ構造である。

【0122】

本実施形態の下パッケージ140eは、図1(c)に示す第1の実施形態の下パッケージ140の構成に加えて、樹脂基板120とテープ基板130との間に半導体チップ121を封止するモールド封止樹脂1134を備えている。また、図11の例では、樹脂基板120とテープ基板130とを接続する接着シート131は設けられていない。

【0123】

図13には、樹脂基板120の平面図である。図13にも示されている通り、テープ基板130には、半田ボール133が設けられる裏面銅パッド104よりも半導体チップ121側の位置において、モールド封止樹脂1134を注入するための貫通穴1105が設けられている。また、このような貫通穴1105を通してモールド封止樹脂1134をテープ基板130と樹脂基板120との間に注入することを図12に示している。

【0124】

尚、モールド封止樹脂1134の注入の際、モールド封止樹脂1134が弾性接着シート132の付近まで広がるのを避けるように制御する必要がある。このためには、モールド封止樹脂1134が広がる範囲を限定するための、いわば防波堤となる構成要素を設けることが好ましい。例えば、図3に示す接着シート131又は図7に示す接着シート631を設けることにより、これらの接着シートよりも外にモールド封止樹脂1134が広がるのを防ぐことができる。

【0125】

また、注入したモールド封止樹脂1134にボイドが発生するのを防ぐために、貫通穴1105は、樹脂注入のための穴と空気抜きのための穴とを考慮して最適化した配置にする必要がある。

【0126】

このような本実施形態の半導体装置は、第1の実施形態の場合と同様の効果に加え、上パッケージ150のモールド封止樹脂252と同じ材料のモールド封止樹脂1134を用いることにより、上下パッケージ間の反りを近付ける(向きを同じにする等)ように補正することができる。

【0127】

(第7の実施形態)

以下、本発明の第7の実施形態について説明する。本実施形態では、下パッケージのテープ基板に空気を流通させて放熱性を高めるための貫通穴を設けている。

【0128】

図14に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0129】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140f上に半田ボール151を介して上パッケージ150が積層された構造を有する。

【0130】

下パッケージ140fについては、図6に示す第4の実施形態の下パッケージ140cと同様に、テープ基板130に設けた金バンプ633が接着シート631を貫通して樹脂基板120に接続された構造を有している。

【0131】

更に、下パッケージ140fのテープ基板130には、接着シート631よりも半導体チップ121側の領域に貫通穴1406が設けられていると共に、接着シート631と弾性接着シート132との間の領域にも貫通穴1407が設けられている。このことは、テープ基板130の平面図である図15にも示している。

【0132】

本実施形態の半導体装置において、貫通穴1406及び貫通穴1407を設けることにより、下パッケージ140fの放熱性が向上している。

【0133】

つまり、テープ基板130と樹脂基板120とに挟まれ且つ接着シート631よりも内側の空間は、貫通穴1406が無かったとすると密封された状態であって空気が流れず、半導体チップ121にて発生する熱が外に逃げにくい。しかし、本実施形態の半導体装置においては、貫通穴1406を設けていることにより空気が循環し、容易に熱を外部まで逃がすことができる。

【0134】

同様に、接着シート631と弾性接着シート132との間の領域についても、貫通穴1407を設けることにより該貫通穴1407が無い場合よりも放熱しやすいようになっている。

【0135】

(第8の実施形態)

以下、本発明の第8の実施形態について説明する。本実施形態では、下パッケージの半導体チップとテープ基板の間に熱伝導体を設けると共に、テープ基板内に放熱のためのダミー配線を設けている。

【0136】

図16に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0137】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140gに半田ボール151を介して上パッケージ150が積層された構造を有する。

【0138】

下パッケージ140gについては、図6に示す第4の実施形態の下パッケージ140cと同様に、テープ基板130に設けた金バンプ633が接着シート631を貫通して樹脂基板120に接続された構造を有している。

【0139】

更に、下パッケージ140gにおいて、半導体チップ121とテープ基板130との間に介在して半導体チップ121からテープ基板130に熱を伝える熱伝導体1635と、弾性接着シート132の外側においてテープ基板130と樹脂基板120の間に介在してテープ基板130から樹脂基板120に熱を伝える熱伝導体1636とが設けられている。

【0140】

また、テープ基板130の平面図である図17に示すように、熱伝導体1635上を通り且つテープ基板130の周縁部まで延びるダミー配線1708がテープ基板配線101を避けるように形成されている。ダミー配線1708は、テープ基板配線101と同様に絶縁層に挟まれた構造であり、半導体チップ121(形成位置を枠181として示している)から発生した熱をテープ基板130の周縁部まで伝達する機能を果たす。その後、テープ基板130の周縁部まで伝達された熱は、空気循環等により放熱されるか、又は、図16に示す熱伝導体1636を通して樹脂基板120に伝わり、更に半田ボール114を通して半導体装置を搭載する実装基板等に放熱される。

【0141】

POP構造の半導体装置において、上下パッケージに挟まれる半導体チップ(ここでは半導体チップ121)は一般に放熱性が悪い。そのため放熱性向上は重要であり、本実施形態のように熱伝導体1635、1636及びダミー配線1708を設けることが有効である。

【0142】

(第9の実施形態)

以下、本発明の第9の実施形態について説明する。本実施形態では、上下パッケージを接続する半田ボールのうちの一部のものについて、配置箇所を半導体装置の中心側に移動し、上下パッケージ間の配線を短くして低インピーダンス化を実現している。

【0143】

図18に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0144】

本実施形態の半導体装置は、下パッケージ140h上に上パッケージ150aが積層された構造を有する。

【0145】

本実施形態の半導体装置における下パッケージ140hの半導体チップ121から上パッケージ150aの半導体チップ254及び255までの配線経路は、図1(a)に示す第1の実施形態の半導体装置の場合に比べて短くすることができる。該配線経路を短くすることにより、電源等において必要不可欠な低インピーダンス化を実現している。以下にこれを説明する。

【0146】

図1(a)に示す第1の実施形態の半導体装置の場合、半導体装置の周縁部に設けられた半田ボール151を介して上下パッケージの電気的接続が行なわれている。図18には、本実施形態におけるこれと同様の経路が図の右側において示されている。つまり、半導体チップ121から、表面基板配線111、金バンプ633、テープ基板配線101、半田ボール151、上パッケージ150aの樹脂基板260を貫通するビア261a、上パッケージ150aの周縁部まで延びた基板配線257a等を順に介して上パッケージの半導体チップ254及び255まで電気的に接続する経路である。この経路は、半田ボール151の位置と金バンプ633の位置との間で一旦引き出された後に引き戻されている。

【0147】

該経路より短い、本実施形態の半導体装置において構成している配線の経路を図18の左側に示している。つまり、半導体チップ121から、表面基板配線111、金バンプ1833、金バンプ1833の上方に設けられた半田ボール1851、更にその上方であり、ビア261aに比べて半導体チップ254及び255に近い位置に設けられたビア261b、基板配線257aよりも短い基板配線257b等を順に介して半導体チップ254及び255まで電気的に接続する経路である。

【0148】

このようにして、テープ基板130の周縁部において上下パッケージを接続する場合よりも短い配線経路を構成することができ、該配線経路の低インピーダンス化を実現している。また、この経路の場合に使用する半田ボール1851については、半田ボール151に比べてテープ基板130の変形により不着を回避する効果が低い。しかし、半田ボール151に比べて半導体装置の内側に設けられているため、上下パッケージの反りによる影響を受けにくく、不着の問題は生じにくい。

【0149】

テープ基板130の平面構成を示す図19には、金バンプ1833及び半田ボール1851の配置位置1961を示している。

【0150】

但し、従来のPOP構造の半導体装置において、図23にも示す通り、樹脂基板20上の表面基板配線11の存在により半田ボール51を半導体装置の内側に移動させることは難しい。このことから、POP構造の半導体装置の上パッケージとしては、半田ボールをパッケージ周縁の所定の位置に配置するように既に規格化されている。このため、本実施形態のように内側寄りに半田ボール1851を設けるカスタム対応を行なって電気特性の向上を図るためには、上パッケージ150aとの連携が必要となる。

【0151】

(第10の実施形態)

以下、本発明の第10の実施形態について説明する。本実施形態では、テープ基板を平坦にすることによりテープ基板と上パッケージとを接続する半田ボールに関し、配置箇所の自由度が増し、上下パッケージ間の信号接続本数を増やすことができる。以下に更に説明する。

【0152】

図20に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0153】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140i上に半田ボール2051を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140iについて、第1の実施形態における下パッケージ140との違いを中心に以下に説明する。

【0154】

まず、比較として、第1の実施形態におけるテープ基板130は半導体チップ121上方の部分において上パッケージ150の側に突出し、その他の部分(半導体装置の周縁部等)では樹脂基板120に近付くようになった形状である。

【0155】

これに対し、本実施形態のテープ基板2030は、前記のような突出の無い、平坦な構造となっている。また、このことから、第1の実施形態の場合とは異なり、樹脂基板120とテープ基板2030との間の距離は半導体チップ121上方及びその他の部分で同じである。このようなテープ基板2030と樹脂基板120との接続を行なうため、本実施形態における半田ボール2022、接着シート2031及び弾性接着シート2032は、いずれも半導体チップ121の上面の位置よりも高くなるサイズを備えている。

【0156】

このようにテープ基板2030を平坦で樹脂基板120に平行な構造とすることにより、上下パッケージを合わせた総合的な高さが高くなるデメリットはあるが、半田ボール2051を任意の位置に配置することができ、上下パッケージ間の信号接続の本数を増やすことができるというメリットが得られる。

【0157】

また、第1の実施形態の場合、半導体チップ121上方とその他の部分とにおけるテープ基板130上面の高さに違いがあるため、半田ボール151はこの差を補うことができる大きさを備える必要がある。しかし、これは本実施形態の場合には不要であり、半田ボール2051を縮小化して配置のピッチを小さくすることができる。但し、半田ボールのサイズを小さくし過ぎると、テープ基板2030の樹脂基板120に対する平行を保つことが難しくなるため、上下パッケージの接続のためにはそれぞれ適切に設定する必要がある。

【0158】

また、上下パッケージの反りに起因する接続不良に関し、半導体装置の周縁部に位置する半田ボール2051についてはテープ基板2030及び弾性接着シート2132の変形により回避される。これは第1の実施形態の場合と同様である。また、半導体装置の内側に位置する半田ボール2051については、周縁部に比べてパッケージの反りが小さいために抑制されている。但し、各構成要素の材料、形状等に応じてパラメータがそれぞれ異なるため、個別に評価する必要がある。

【0159】

(第11の実施形態)

以下、本発明の第11の実施形態について説明する。本実施形態では、複数層からなるテープ基板を用い、より複雑な上下パッケージ間の接続に対応できるものとしている。

【0160】

図21に、本実施形態のPOP構造半導体装置の断面構造を示す。

【0161】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140j上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。

【0162】

本実施形態の下パッケージ140jに設けられたテープ基板2130は、複数層のテープ基板配線を備える。このため、テープ基板2130の平面構成を示す図22にも現れているように、複数のテープ基板配線を下層テープ基板配線2101と上層テープ基板配線2109とに分けて別々に引き回し、互いに電気的に接続させることなく交差させることができる。このように、テープ基板を多層化することでより複雑な配線引き回しを実現することができる。

【0163】

(第12の実施形態)

以下、本発明の第12の実施形態について説明する。本実施形態では、テープ基板に代えて金属細線を用いることにより、低コスト化されている。

【0164】

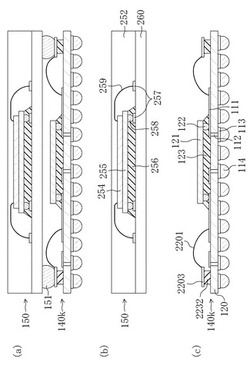

図24(a)に、本実施形態のPOP構造半導体装置の断面構造を示す。

【0165】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140k(図24(c))上に半田ボール151を介して上パッケージ150(図24(b))が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。

【0166】

本実施形態の下パッケージ140kは、第1の実施形態の下パッケージ140と比較すると、テープ基板130(テープ基板配線101及びポリイミド樹脂層102)、裏面銅パッド104、接着シート131及び半田ボール133を備えていない。

【0167】

その一方、下パッケージ140kにおいて、樹脂基板120上に、接着材料2232を介して導電性パッド2203が備えられている。また、導電性パッド2203と、表面基板配線111とを電気的に接続する金属細線2201が設けられている。下パッケージ140kの他の構成については、第1の実施形態の下パッケージ140と同様である。

【0168】

また、上パッケージ150を下パッケージ140k上に積層するための半田ボール151は、下パッケージ140kの導電性パッド2203上に設けられる。このため、上パッケージ150は、半田ボール151及び導電性パッド2203を介して金属細線2201と電気的に接続され、更に、表面基板配線111等を介して半導体チップ121と電気的に接続されている。

【0169】

但し、金属細線2201は、ビア112、裏面基板配線113を介して樹脂基板120裏面の半田ボール114と電気的に接続されていても良い。また、半導体チップ121がワイヤーボンディング方式により搭載されている場合(第2の実施形態の図4等を参照)等には、導電性パッド2203と半導体チップ121とが金属細線2201によって(表面基板配線111を介すること無く)接続されているような構成であってもよい。

【0170】

以上のような構成においても、金属細線2201により、樹脂基盤120内の配線(表面基盤配線111、裏面基盤配線113等)とは異なる配線経路が構成されている。これにより、他の実施形態の場合と同様に、樹脂基板120における配線経路を単純化することができ、低コスト化、設計期間の短縮、POP構造半導体装置の高さの増加抑制等の効果が得られる。

【0171】

また、弾性を有する接着材料2232を用いると、上下パッケージが反対側に反った際にも接着材料2232の変形の範囲では半田ボール151が自由に動くことができる。このため、半田ボール151の接続不良を低減することができる。

【産業上の利用可能性】

【0172】

以上説明したように、本発明の半導体装置によると、積層する上下パッケージ間の接続不良を回避すると共に、下パッケージにおける基板配線の設計を簡易化することができる。このため、半導体装置の歩留り改善による低コスト化、設計期間の短縮が可能となり、半導体装置、特に、高コスト、長い開発期間等の問題を有する携帯電話、デジタルスチルカメラ等の電気機器分野において用いる半導体装置としても有用である。

【図面の簡単な説明】

【0173】

【図1】図1(a)は、第1の実施の形態に係る半導体装置を横から見た断面図であり、図1(b)及び(c)は、該半導体装置の上パッケージ及び下パッケージを横から見た断面図である。

【図2】図2は、第1の実施形態に係る半導体装置のテープ基板を上から見た平面図である。

【図3】図3は、第1の実施形態に係る樹脂基板を上から見た平面図である。

【図4】図4は、第2の実施形態に係る半導体装置を横から見た断面図である。

【図5】図5は、第3の実施形態に係る半導体装置を横から見た断面図である。

【図6】図6は、第4の実施形態に係る半導体装置を横から見た断面図である。

【図7】図7は、第4の実施形態に係る樹脂基板を上から見た平面図である。

【図8】図8は、第4の実施形態に係る下パッケージの製造について示す断面図である。

【図9】図9は、第5の実施形態に係る半導体装置を横から見た断面図である。

【図10】図10は、第5の実施形態に係る下パッケージの製造について示す断面図である。

【図11】図11は、第6の実施形態に係る半導体装置を横から見た断面図である。

【図12】図12は、第6の実施形態に係る下パッケージにおけるモールド封止樹脂の注入について示す断面図である。

【図13】図13は、第6の実施形態に係るテープ基板を上から見た平面図である。

【図14】図14は、第7の実施形態に係る半導体装置を横から見た断面図である。

【図15】図15は、第7の実施形態に係るテープ基板を上から見た平面図である。

【図16】図16は、第8の実施形態に係る半導体装置を横から見た断面図である。

【図17】図17は、第8の実施形態に係るテープ基板を上から見た平面図である。

【図18】図18は、第9の実施形態に係る半導体装置を横から見た断面図である。

【図19】図19は、第9の実施形態に係るテープ基板を上から見た平面図である。

【図20】図20は、第10の実施形態に係る半導体装置を横から見た断面図である。

【図21】図21は、第11の実施形態に係る半導体装置を横から見た断面図である。

【図22】図22は、第11の実施形態に係るテープ基板を上から見た平面図である。

【図23】図23は、従来の半導体装置を横から見た断面図である。

【図24】図24(a)は、第12の実施の形態に係る半導体装置を横から見た断面図であり、図24(b)及び(c)は、該半導体装置の上パッケージ及び下パッケージを横から見た断面図である。

【技術分野】

【0001】

本発明は、半導体パッケージを積層した半導体装置における上下半導体パッケージ間の接続不良改善と、上下半導体パッケージ間の電気的接続を実現するための基板配線設計の簡易化に関するものである。

【背景技術】

【0002】

携帯電話、デジタルスチルカメラ等の各種電子機器の小型化及び高機能化の要請に伴い、半導体装置の高機能化、処理速度の高速化、低コスト化、開発期間短縮等に対応した高度なパッケージ技術が要求されている。そのような高度なパッケージ技術の一つに、図23に示すような半導体パッケージを積層するPOP(Package on Package)構造の半導体装置がある。

【0003】

ここで、図23に示す半導体パッケージについて簡単に説明する。

【0004】

図23の半導体パッケージは、下パッケージ10上に上パッケージ50が半田ボール51を介してPOP積層された構造を有する。半田ボール51は、下パッケージ10上に設けられた表面基板配線11上に接続されている。

【0005】

下パッケージ10は3層の樹脂基板20を備え、該3層の樹脂基板20には表面基板配線11、層間配線15及び裏面基板配線13と、これらの配線間を接続するビア12とにより配線構造が形成されている。下パッケージ10の上面には接着シート23により半導体チップ21が固定されている。ここで、半導体チップ21と下パッケージ10とは、表面基板配線11及びその上に設けられた金バンプ22を介して電気的に接続されている。また、裏面基板配線13には半田ボール14が設けられている。

【0006】

また、上パッケージ50は、樹脂基板60上に半導体チップ54及び55が積層した状態にて接着シート56により固定され、モールド封止樹脂52によって封止された構造を有する。ここで、樹脂基板60上には基板配線57が設けられ、基板配線57のうちの幾つかと半導体チップ54とがボンディングワイヤー59により電気的に接続されていると共に、基板配線57の他のものと半導体チップ55とが金バンプ58により電気的に接続されている。

【0007】

上パッケージ50と下パッケージ10とは個別に独立して組み立てられ、その後、リフロー工程により半田ボール51を介して電気的に接続される。

【0008】

このようなPOP構造の半導体装置において、積層する上パッケージと下パッケージとに互いに反対方向の反りが発生し、これに起因する半田ボール不着(接続の不良)を生じる場合がある。そこで、特許文献1には、積層する半導体パッケージの構成を、テープ基板が用いられたものに変更することが開示されている。

【特許文献1】特開2007−123454

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、POP構造として積層される各パッケージは、それぞれ別のメーカーで作成されることが多く、個別に最適な組み立てが選択されている。このため、特許文献1の構成の採用を難しくする以下のような問題が生じている。

【0010】

まず、上側のパッケージを作成するメーカーにおいては、特許文献1の技術のようにテープ基板を用いて製品化するよりも樹脂基板を用いて製品化する方が汎用性が高く、コストの面からもテープ基板の採用は不利である。また、特許文献1のように半田ボールにより半導体チップを積み上げた場合、半田ボールの数だけ電圧降下が発生することになる。このため、図23に示すように半導体チップを直接積み上げてワイヤーボンディングにより接続する方法に比べると、特許文献1の方法は電気特性の点において不利である。

【0011】

このため、上側のパッケージとして特許文献1の方法は採用されにくい。

【0012】

次に、下側のパッケージを作成するメーカーにおいては、樹脂基板中の配線引き回しが複雑である。具体的に、半導体チップから基板表面側に設けられた上パッケージ接続パッド(表面基板配線)まで引き回される配線と、半導体チップから基板裏面側の半田ボールまで引き回される配線とが混在する。このため、これらの配線の交差を避けるために多層の基板が必要であり、特許文献1の方法では対応することができない。更に、一般に多層基板は高コストであるため可能なら使用を避けることが望まれる。

【0013】

更に、上パッケージと下パッケージとを積層する工程を担当するメーカーにおいては、特許文献1のようなテープ基板により作成された半導体装置の積層を行なう場合、特別な装置が必要となる。このため、図23のような樹脂基板を用いた製品に比べてテープ基板を用いた製品は取り扱い難い。

【0014】

よって、このような問題の解決と半田ボール不着の解決の両立が課題となっている。

【0015】

以上の課題に鑑み、本発明は、積層構造の半導体パッケージにおいて、積層時の半田ボール不着問題の解決と、下パッケージの基板設計の簡易化とを実現することを目的とする。

【課題を解決するための手段】

【0016】

前記の目的を達成するため、本開示の半導体装置は、基板配線を有する基板と、基板に搭載された半導体チップと、半導体チップと基板配線とを電気的に接続する第1の導電体と、基板上に搭載された導電性パッドと、導電性パッドに電気的に接続され、基板配線とは異なる配線経路となる配線部材とを備える。

【0017】

このような半導体装置を下パッケージとして用い、その上に上パッケージを積層してPOP構造半導体装置とすると、以下に説明するように、上下パッケージの反りによる半田ボール不着の問題を防ぐと共に、下パッケージの基板の設計を簡易化することができる。

【0018】

POP構造半導体装置において、下パッケージの半導体チップから上パッケージの半導体チップに接続する第1の配線経路と、下パッケージの半導体チップから下パッケージの基板の裏面に接続する第2の配線経路とを混在させ且つ交差しないように形成する必要がある。図23を参照して説明したようなPOP構造半導体装置の場合、これら2種類の配線経路を下パッケージの基板内の配線のみによって形成する必要があり、その結果として多層の基板を使用することが必要であった。

【0019】

これに対し、本発明の半導体装置の場合、基板上に備えられた配線部材を利用し、基板配線とは異なる配線経路(特に、上パッケージの半導体チップに接続する第1の配線経路)を形成することができる。このため、基板に形成する基板配線の設計は単純化が可能となり、従来よりも積層枚数が少ない又は単層の基板を用いることができる。この結果、基板のコスト削減、設計期間の短縮等も可能である。

【0020】

ここで、基板上に配線部材を設けることによる半導体装置の高さの増加は、基板の積層数が少なくなることにより相殺される。このため、半導体装置の高さの増加は抑制されている。

【0021】

本開示の半導体装置において、テープ基板配線及びテープ基板配線を挟み込む絶縁層を有し、半導体チップ上を含む基板上に設けられたテープ基板と、テープ基板配線と基板配線とを電気的に接続する第2の導電体とを備え、配線部材は、テープ基板配線であり、導電性パッドは、テープ基板上に搭載され且つテープ基板配線に電気的に接続されていることが好ましい。

【0022】

また、本開示の半導体装置において、配線部材は、金属細線であることも好ましい。

【0023】

前記配線部材を実現するための構成として、テープ基板は、半導体装置の高さを低減する(増加を抑制する)効果が優れている。この一方、金属細線は、低コストという点において優れている。

【0024】

また、基板と導電性パッドとの間に、弾性を有する接着材料が備えられていることが好ましい。

【0025】

POP構造半導体装置において、上下パッケージの基板は温度変化に応じて互いに反対の向きに反る傾向があり、半田ボールを挟んだ上下パッケージ間の距離の変化等に起因して、半田ボール不着の問題が生じていた。しかし、本開示の半導体装置を下パッケージとするPOP構造半導体装置の場合、下パッケージの基板上の導電性パッドと上パッケージの基板とが半田ボールによって接続され、導電性パッドと基板とが接着材料を用いて接続された構成とすることができる。このため、基板の反りが生じて上下パッケージの基板間の距離が変化したとしても、接着材料が変形することにより半田ボール不着の発生を防ぐことができる。

【0026】

また、半導体チップは、ペースト材又は封止樹脂により基板上に固定されていることが好ましい。

【0027】

半導体チップの搭載方法として、このようにすることができる。

【0028】

また、半導体チップと第2の導電体との間の領域、及び、第2の導電体と接着材料との間の領域の少なくとも一方に、基板とテープ基板とを接着するための接着剤又は接着シートを更に備えることが好ましい。

【0029】

このようにすると、基板とテープ基板との接続をより確実にすることができる。特に、接着剤又は接着シートを第2の導電体の近傍に配置することにより、第2の導電体の接続をより確実にして信頼性を向上することができる。

【0030】

また、第1の導電体は、半導体チップと基板配線とを接続するボンディングワイヤーであり、半導体チップとボンディングワイヤーとを封止する封止樹脂を更に備えることが好ましい。

【0031】

このように、本発明の半導体装置には汎用的なワイヤーボンディング方式を使用することもでき、この方法はフリップチップ方式よりも低コストである。また、上パッケージと同じモールド封止樹脂材料を用いることにより、パッケージの反りを補正することもできる。

【0032】

また、半導体チップ上に積層される少なくとも1つの他の半導体チップと、該他の半導体チップと基板配線とを接続するボンディングワイヤーと、半導体チップ、他の半導体チップ及びボンディングワイヤーを封止する封止樹脂とを更に備え、接着材料及び第2の導電体は、他の半導体チップが積層されていることに応じた高さに設定されていることが好ましい。

【0033】

このように、本発明の半導体装置において、複数積層された半導体チップを用いる場合にも適用可能であり、多目的の仕様に対応することができる。

【0034】

また、第2の導電体の位置を含む領域に、基板とテープ基板とを接着するための接着剤又は接着シートを備え、第2の導電体は、テープ基板に設けられ且つ基板に向かって突状であり、接着剤又は接着シートを貫通して基板配線と電気的に接続していることが好ましい。

【0035】

このようにすると、突状の第2の導電体を用いることにより第2の導電体と基板配線との接続精度を向上させることができる。また、接着剤又は接着シートによりテープ基板と基板との接続をより確実にすると共に、圧着のみの簡易な工程にて該接続を行なうことができる。このため、製造コスト低減及び製造時間短縮を実現できる。

【0036】

また、第2の導電体の位置を含む領域に、基板とテープ基板とを接着するための接着剤又は接着シートを備え、第2の導電体は、基板に設けられ且つテープ基板に向かって突状であり、接着剤又は接着シートを貫通してテープ基板配線と電気的に接続していることが好ましい。

【0037】

このようにすることによっても、第2の導電体と基板配線との接続精度の向上、テープ基板と基板との接続の確実化、容易化が可能である。更に、テープ基板よりも剛性の高い基板に第2の導電体を形成し、その突状の先端をテープ基板に圧着することになるため、より安定に精度の良い組立が可能な半導体装置となる。

【0038】

また、テープ基板における第2の導電体よりも半導体チップの側の部分を貫通する少なくとも1つの穴を有し、基板とテープ基板との間に封止樹脂が注入されていることが好ましい。

【0039】

このようにすると、半導体チップを樹脂封止することができる。更に、POP構造半導体装置の上パッケージとして半導体チップを樹脂封止したパッケージを用いている場合に、下パッケージの構成が上パッケージの構成に近付けることによって両パッケージの基板の反りを同等に近付ける(例えば、反りの向きを同じにする)ことができる。

【0040】

また、テープ基板における接着剤又は接着シートよりも半導体チップの側の部分、及び、接着シートと接着材料との間の部分の少なくとも一方に、テープ基板を貫通する複数の穴が設けられていることが好ましい。

【0041】

このようにすると、テープ基板に設けられた穴を通して空気を循環させることにより、樹脂基板とテープ基板との間の空間からの放熱性を向上させることができる。

【0042】

また、テープ基板中に、テープ配線を避け且つ半導体チップ上からテープ基板の周縁部まで延びるように設けられたダミー配線と、半導体チップの上面とダミー配線とを接続す熱伝導体とを更に備えることが好ましい。

【0043】

このようにすると、熱伝導体及びダミー配線を通して半導体チップの上面から半導体装置の外まで熱を逃がす経路を構成し、放熱性を高めることができる。

【0044】

また、導電性パッドは、第2の導電体上に配置されていることが好ましい。

【0045】

このようにすると、本発明の半導体装置を下パッケージとしてPOP構造半導体装置を構成した場合に、下パッケージの半導体チップから上パッケージの半導体チップまでの電流経路を短くすることができ、結果としてインピーダンスを低下させることができる。

【0046】

また、接着材料及び第2の導電体は、半導体チップの上面よりも高くなる厚さに形成されていることが好ましい。

【0047】

このようにすると、テープ基板を平面にすることができ、テープ基板と上パッケージとを接続するための導電体についてサイズ、位置等の自由度が増加する。このため、POP構造半導体装置の上下のパッケージ間における信号接続の本数を増やすことができる。

【0048】

また、テープ基板は、他のテープ配線及び他の絶縁層を更に備えることにより2層以上の積層構造を有することが好ましい。

【0049】

このようにすると、POP構造半導体装置の上下のパッケージ間における信号接続について自由度が増し、配線設計の簡易化を実現できる。

【0050】

また、基板の上方に、第2の半導体チップが搭載された第2の基板を備えるパッケージが積層され、導電性パッドと第2の半導体チップとが電気的に接続されていることが好ましい。

【0051】

本発明の半導体装置を下パッケージとして用いたPOP構造半導体装置は、前記の通り半田ボール不着問題の解消、下パッケージの基板設計の簡易化等を実現する半導体装置となっている。

【0052】

前記の目的を達成するため、本開示の半導体装置の第1の製造方法は、基板配線を有する基板上に半導体チップを搭載する工程(a)と、半導体チップ上を含む基板上に、絶縁層に挟まれたテープ配線を有するテープ基板を搭載する工程(b)とを備え、工程(a)において、基板配線と半導体チップとを第1の導電体によって電気的に接続し、工程(b)において、基板配線とテープ配線とを第2の導電体によって電気的に接続すると共に、接着材料によりテープ基板を基板に保持し、テープ配線の基板と反対側に、テープ配線と接続された導電性パッドが設けられている。

【0053】

また、本開示の半導体装置の第2の製造方法は、基板配線を有する基板上に半導体チップを搭載する工程と、基板上に、導電性パッドと、導電性パッドに電気的に接続され且つ基板配線とは異なる配線経路となる配線部材とを搭載する工程とを備える。

【0054】

このような半導体装置の製造方法により、本発明の半導体装置を製造することができる。

【発明の効果】

【0055】

本発明によると、POP構造半導体装置において、積層される上パッケージの反りと下パッケージの反りとの違いに起因した半田ボール不着の問題を解決すると共に、下パッケージにおける基板配線の設計を簡略化して基板コストの削減及び設計期間の短縮を図ることができる。

【発明を実施するための最良の形態】

【0056】

以下、本発明の各実施形態について図面を参照しながら説明する。尚、他の図と同一の要素には同一の符号を付し、これにより詳しい説明を省略する場合がある。更に、各図において、それぞれの厚み、長さ等は実際とは必ずしも同じではなく、半導体チップの接続用電極、基板の接続端子、配線パターン、ビア等については、省略するか、又は図示しやすい個数及び形状としている場合がある。

【0057】

(第1の実施形態)

本発明の第1の実施形態に係る半導体装置について、図1(a)〜(c)、図2及び図3を参照して説明する。

【0058】

図1(a)は、下パッケージ140上に半田ボール151を介して上パッケージ150が積層されたPOP構造の半導体装置の断面を示し、図1(b)は上パッケージ150の断面、図1(c)は下パッケージ140の断面をそれぞれ示している。

【0059】

図1(b)に示す上パッケージ150は、図23に示した従来のPOP構造半導体装置における上パッケージと同様のパッケージである。つまり、上パッケージ150は、樹脂基板260上に半導体チップ254及び255が積層した状態にて接着シート256により固定され、モールド封止樹脂252によって封止された構造を有する。ここで、樹脂基板260上には基板配線257が設けられ、基板配線257のうちの幾つかと半導体チップ254とがボンディングワイヤー259により電気的に接続されていると共に、基板配線257の他のものと半導体チップ255とが金バンプ258により電気的に接続されている。また、特に図示はしていないが、基板配線257から樹脂基板260の裏面までビア等により電気的接続の経路が確保されている。但し、このような上パッケージ150の構造はメーカーにて製品化されている一例として示すものであり、本実施形態において、上パッケージ150の半導体チップの搭載方法等、構造は特に限定されない。

【0060】

次に、図1(c)の下パッケージ140は、樹脂基板120を用いて構成されている。樹脂基板120の一方の面(以下、表面と呼ぶ)には表面基板配線111、他方の面(以下、裏面と呼ぶ)には裏面基板配線113が設けられ、表面基板配線111と裏面基板配線113とは樹脂基板120を貫通するビア112によって接続されている。

【0061】

樹脂基板120の表面に、半導体チップ121が搭載されている。半導体チップ121は、接着シート123によって樹脂基板120上に固定されていると共に、金バンプ122を介して表面基板配線111と電気的に接続されている。

【0062】

半導体チップ121上を含む樹脂基板120上方には、テープ基板130が搭載されている。テープ基板130は、銅配線であるテープ基板配線101を絶縁層であるポリイミド樹脂層102によって挟み込んだ構造を有する。また、テープ基板130の樹脂基板120側の面(以下、裏面と呼ぶ)には金メッキされた裏面銅パッド104が設けられ、裏面銅パッド104は半田ボール133を介して表面基板配線111と電気的に接続されている。更に、テープ基板130の樹脂基板120とは反対側の面(以下、表面)には、上パッケージ150との電気的接続を取るための表面銅パッド103が設けられている。表面銅パッド103は金メッキされており、且つ、テープ基板配線101と接続されている。

【0063】

また、テープ基板130の搭載のために、半田ボール133に加えて接着シート131及び弾性接着シート132が用いられている。接着シート131は、本実施形態の場合には半導体チップ121と半田ボール133との間で且つ半田ボール133の近傍の領域に設けられ、樹脂基板120とテープ基板130とを接着している。弾性接着シート132は、テープ基板130における表面銅パッド103の裏側の位置に設けられている。

【0064】

図2は、テープ基板130を上面から見た平面構成を示す図である。図2において、半導体チップ121の搭載位置を枠181として示している。また、テープ基板130の周縁部に表面銅パッド103が配置されると共に、その内側で且つ枠181の周囲の領域に裏面銅パッド104が配置され、一対ずつテープ基板配線101によって接続されている。

【0065】

また、図3は、樹脂基板120の平面構成を示す図である。図3において、半導体チップ121の搭載位置を枠181として示している。

【0066】

枠181の周縁部に銅パッド173が形成され、この上に半導体チップ121との接続を行なうための金バンプ122が配置される。また、枠181の外側には金メッキされた銅パッド172が形成され、この上にテープ基板130との接続を行なうための半田ボール133が形成される。このため、銅パッド172のサイズは半田ボール133の搭載精度に応じて決定され、該搭載精度が悪い場合にはより大きなサイズとする必要がある。更に、ビア112と接続された銅パッド171も備えられている。これらの銅パッド171、172及び173について、設計に従って一対ずつ表面基板配線111によって接続されている。

【0067】

尚、樹脂基板120の周縁部に設けられる弾性接着シート132、枠181の外側に設けられる接着シート131についても位置を示している。但し、ここでは接着シート131を半田ボール133受ける銅パッド172と枠181との間の領域に設けているが、これに代えて、銅パッド172よりも外側に設けても良い。

【0068】

本実施形態における下パッケージ140は、基板上に半導体チップを搭載した既知の構成に追加して、上パッケージ150と接続する機能を果たすテープ基板130を備えている。

【0069】

このような構成の半導体装置である下パッケージ140を製造する際には、既知の方法により、図3に示す樹脂基板120における枠181の位置に半導体チップ121を搭載した後、樹脂基板120上に弾性接着シート132を貼り付ける。

【0070】

次に、図1(c)にも示す通り、樹脂基板120上に、半田ボール133の接続を基準としてテープ基板130を配置し、弾性接着シート132を用いて仮接続を行なう。ここで、導電性パッド103は接続の前にテープ基板130に設けておくのが普通である。

【0071】

その後、テープ基板130を上から押えながら、半田の融解温度である220℃〜250℃まで熱を加え、テープ基板130を樹脂基板120に本接着させる。

【0072】

尚、本実施形態の場合、接続の信頼性向上のために、図3に示す接着シート131を用いている。接着シート131により、仮接続の際の安定性と、半田を融解させて本接続した際の補強とを実現している。

【0073】

以上に説明したような上パッケージ150及び下パッケージ140はそれぞれ個別に組み立てられ、その後リフロー工程等により、下パッケージ140上に上パッケージ150が積層されて図1(a)に示すPOP構造半導体装置が構成される。

【0074】

この際、下パッケージ140におけるテープ基板130の表面銅パッド103上に半田ボール151が設けられ、これを介して下パッケージ140と上パッケージ150との電気的接続が行なわれる。該電気的接続について、以下に説明する。

【0075】

図3に示す通り、下パッケージ140に搭載される半導体チップ121から上パッケージ150に接続される配線経路(及び、その一部としてのテープ基板配線101)は、半導体チップ121の一辺から上パッケージ150の四辺方向に広がっており、パッケージの端から端まで横断するような状態となっている。

【0076】

また、POP構造半導体装置においては、下パッケージの半導体チップから上パッケージの半導体チップまで電気的に接続する第1の配線経路と、下パッケージの半導体チップから下パッケージの基板裏面の半田ボール等まで電気的に接続する第2の配線経路とを設けることが必要である。

【0077】

図23に示す従来のPOP構造半導体装置の場合、第1の配線経路は、半導体チップ21から表面基板配線11、ビア12、層間配線15等を介して上パッケージ50の半田ボール51までパッケージを横断して引き回される。また、第2の配線経路は、半導体チップ21から表面基板配線11、ビア12、層間配線15、裏面基板13を介して半田ボール14まで引き回される。このように、樹脂基板20内の配線のみを用いて第1及び第2の配線経路を混在させ且つ交差しないように設けなければならない。

【0078】

このため、図23のPOP構造半導体装置では、樹脂基板20として、より多層な基板を使用する必要があった。例えば、2層では配線の引き回しが不可能であるために4層とする(場合によっては4層でも足りず、6層とする)ことが必要になっていた。

【0079】

これに対し、図1(a)に示す本実施形態のPOP構造半導体装置の場合、樹脂基板120上に設けたテープ基板130内のテープ基板配線101を利用して半導体チップ121から上パッケージ150へと接続する第1の配線経路を構成することができる。このため、半導体チップ121から樹脂基板120裏面の半田ボール114まで接続する第2の配線経路と第1の配線経路とを分離することができる。

【0080】

このことから、図2に示すように、テープ基板配線101は半導体チップ121の形成領域(枠181)上を通ることもでき、最短の距離に設けることが可能である。

【0081】

また、樹脂基板120についても、配線経路が単純になることから配線設計が容易化され、積層数が少なくより低コストの基板を採用することができる。このため、テープ基板130を設けたことに伴う下パッケージ140の高さの増加は、樹脂基板120における積層数を少なくすることにより相殺することができる。つまり、下パッケージ140高さの増加を抑制することができる。

【0082】

更に、テープ基板130は薄く容易に変形するため、半導体チップ121の上面よりも低い位置において半田ボール133、半田ボール151、弾性接着シート132等と接続することが可能である。このことから、上下パッケージを積層したPOP構造半導体装置の高さの増加を抑制することができる。

【0083】

次に、本実施形態における上パッケージ150及び下パッケージ140の反りについて説明する。

【0084】

下パッケージ140上に上パッケージ150を接続するために高温状態にすると、上パッケージ150は凸型に(樹脂基板260の中央付近が半導体チップ255の側に突き出すように)反る。同時に、下パッケージ140は凹型に(樹脂基板120の中央付近が半導体チップ121の側とは反対側に突き出すように)反る。

【0085】

パッケージの接続の後に常温に戻すと、上パッケージ150は凹型に、下パッケージ140は凸型に反る。このように、上パッケージ150と下パッケージ140とは反対側に反る傾向があり、温度変化に対しても反対方向に反る。このため、上下パッケージを接続する半田ボールの位置において上下パッケージ間の距離が変動し、これが該半田ボールに接続不良を発生させる原因となり得る。

【0086】

しかしながら、本実施形態のPOP構造半導体装置の場合、上下パッケージを接続する半田ボール151は、容易に変形するテープ基板130に設けられた表面銅パッド103と上パッケージ150とを接続している。更に、半田ボール133による固定の位置から弾性接着シート132の位置までテープ基板130は固定されていないため、半田ボール133を支点として、弾性接着シート132及びテープ基板130の変形の範囲内では半田ボール151が自由に動くことができる。

【0087】

このため、上下パッケージが反対側に反ったとしても、テープ基板130の変形により対応し、半田ボール151の接続不良を低減することができる。

【0088】

尚、本実施形態及び以下の第2から第11の実施形態において、各部品の材質は特に限定されず、また、半導体チップの搭載方法についても記載のものには限定されない。

【0089】

(第2の実施形態)

以下、本発明の第2の実施形態について説明する。本実施形態では、下パッケージの半導体チップを搭載する方法として、フリップチップ方式に代えてワイヤーボンディング方式を用いている。

【0090】

図4に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0091】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140a上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140aについては、第1の実施形態における下パッケージ140とは半導体チップの搭載方法が異なっている。

【0092】

第1の実施形態の場合、図1(c)にも示す通り、半導体チップはフリップチップ方式により搭載されている。つまり、半導体チップ121は接着シート123により樹脂基板120上に固定され、半導体チップ121と樹脂基板120上の表面基板配線111との間に金バンプ122を介して電気的接続が行なわれている。

【0093】

これに対し、図4に示す本実施形態の半導体装置の場合、半導体チップはワイヤーボンディング方式により搭載されている。つまり、樹脂基板120上に半導体チップ421を搭載し、半導体チップ421上面の電極パッド(図示せず)と樹脂基板120上の表面基板配線111とをボンディングワイヤー424により接続し、半導体チップ421及びボンディングワイヤー424をモールド封止樹脂425により封止している。

【0094】

本実施形態の半導体装置は、以上の点の他は第1の実施形態の半導体装置と同じ構造を有しており、また、第1の実施形態の半導体装置と同様の効果を有する。

【0095】

ワイヤーボンディング方式はフリップチップ方式に比べて低コストであり、特に、第1の実施形態の場合よりも半導体チップが小さい場合において有用である。また、モールド封止樹脂425として、上パッケージ150に用いられているモールド封止樹脂252と同じ材質を用いることにより、上パッケージ150及び下パッケージ140aの反りを補正し、反りの方向を同じにすることもできる。

【0096】

尚、モールド封止樹脂425の上部に角部を生じていると(特に鋭角である場合)、テープ基板130内のテープ基板配線101を断線させる原因となる。そのため、モールド封止樹脂425により半導体チップ421を封止した後、テープ基板130を搭載するよりも前に、鋭角部を研磨して丸みを付け、テープ基板配線101の断線を防ぐようにしている。

【0097】

(第3の実施形態)

以下、本発明の第3の実施形態について説明する。本実施形態では、下パッケージにおいて複数の半導体チップを積層して搭載している。

【0098】

図5に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0099】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140b上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140bについては、第1の実施形態における下パッケージ140とは半導体チップに関して異なっている。

【0100】

第1の実施形態の場合、図1(c)に示す通り、一つの半導体チップ121がフリップチップ方式によって搭載されている。これに対し、図5に示す本実施形態の下パッケージ140bの場合、フリップチップ方式により搭載された半導体チップ121上に、他の半導体チップ526が積層されている。半導体チップ526はボンディングワイヤー524により樹脂基板120上の表面基板配線111と電気的に接続され、半導体チップ121、半導体チップ526及びボンディングワイヤー524はモールド封止樹脂425により封止されている。

【0101】

本実施形態の半導体装置は、以上の点の他は第1の実施形態の半導体装置と同じ構造を有しており、積層された複数の半導体チップを備える場合において、第1の実施形態の半導体装置と同様の効果を有する。

【0102】

尚、第1及び第2の実施形態の場合に比べ、半導体チップを積層しているために半導体チップの搭載に必要な高さが大きくなっている。このため、弾性接着シート532の厚さ及び半田ボール533の大きさを第1及びの実施形態の場合よりも大きくしている。

【0103】

また、第2の実施形態と同様に、モールド封止樹脂525の上部の角を丸くしてテープ基板配線101の断線を防止することができる。更に、上パッケージ150に用いられるモールド封止樹脂252と同じモールド封止樹脂525を用いることにより上下パッケージの反りについて補正できる。

【0104】

(第4の実施形態)

以下、本発明の第4の実施形態について説明する。本実施形態は、第1の実施形態における下パッケージの半田ボール133と接着シート131に関して変更したものである。

【0105】

図6に本実施形態のPOP構造半導体装置の断面構造を示し、その下パッケージ140cの樹脂基板120の平面構成を図7に示している。

【0106】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140c上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140cについては、第1の実施形態の下パッケージ140とはテープ基板130を樹脂基板120上に搭載する方法が異なっている。

【0107】

第1の実施形態の場合、図1(c)に示す通り、表面基板配線111と裏面銅パッド104との間に配置した半田ボール133を用いて樹脂基板120上にテープ基板130を搭載している。

【0108】

これに対し、本実施形態の場合、半田ボール133に代えて、テープ基板130の裏面にテープ基板配線101と接続された金バンプ633を形成し、これが接着シート631を貫通して中に埋もれるような状態で表面基板配線111と接続されている。

【0109】

図7には、樹脂基板120における金メッキされた銅パッド172を含む領域に接着シート631が配置されることを示している。ここで、銅パッド172上に金バンプ633が配置され、金バンプ633は接着シート631中に埋もれた状態となる。

【0110】

図8には、金バンプ633を用いたテープ基板130の搭載方法について示している。まず、半導体チップ121の搭載等を終えた樹脂基板120において、所定の位置に接着シート631及び弾性接着シート132を貼り付ける。また、テープ基板130の裏面において、テープ基板配線101と電気的に接続された金バンプ633を樹脂基板120に向かって突状になるようにスタットバンプする。

【0111】

その後、金バンプ633に熱を加えながらテープ基板130を樹脂基板120に押し付けることにより、金バンプ633が接着シート631を突き破って貫通し、樹脂基板120上の表面基板配線111と接続される。

【0112】

本実施形態の半導体装置によると、第1の実施形態と同様の効果に加え、第1の実施形態において用いる半田ボール133に比べて金バンプ633のサイズは小さくすることができるため、樹脂基板120における配線の引き回しが容易になる。また、テープ基板130と樹脂基板120とを接続させるためには、例えば200μm程度の大きさである半田ボールを用いるよりも、金バンプ633を用いて圧着させる方が簡単である。このため、組立工程を簡易化することができる。

【0113】

(第5の実施形態)

以下、本発明の第5の実施形態について説明する。本実施形態は、第4の実施形態における下パッケージの金バンプ633、接着シート631及び弾性接着シート132に関して変更したものである。

【0114】

図9に本実施形態のPOP構造半導体装置の断面構造を示す。

【0115】

図9に示す本実施形態の半導体装置は下パッケージ140d上に半田ボール151を介して上パッケージ150が積層されたPOP構造を有しており、下パッケージ140dにおいて、樹脂基板120上に金バンプ933を介してテープ基板130が搭載されている。これは、図6に示す第4の実施形態の半導体装置と同様である。但し、金バンプ933に関して、図6の半導体装置における金バンプ633とは上下が逆になっている。

【0116】

つまり、図6の半導体装置の場合、樹脂基板120に向かって突状になった金バンプ633がテープ基板130の裏面に形成され、これが接着シート631を貫通して樹脂基板120上の表面基板配線111に接続している。これに対し、本実施形態の半導体装置の場合、図9に示すように、樹脂基板120の表面基板配線111上に金バンプ933が設けられている。該金バンプ933はテープ基板130の側に突状であり、接着シート931を貫通して中に埋め込まれるようにテープ基板130のテープ基板配線101に接続されている。

【0117】

図10には、本実施形態における樹脂基板120とテープ基板130との接続方法について示している。まず、図8に示す第4の実施形態の場合とは逆に、テープ基板130の裏面(図10では上に向けて示されている)の所定の位置に接着シート931及び弾性接着シート932を貼り付ける。また、樹脂基板120の表面基板配線111上に、突状の金バンプ933をテープ基板130に向かって突状になるようにスタットバンプする。その後、テープ基板130に樹脂基板120を押し付けることにより、金バンプ933が接着シート931を貫通し、テープ基板130のテープ基板配線101に電気的に接続される。この工程についても、第4の実施形態の場合とは上下反対に(樹脂基板120を上限反転させた状態において)行なわれることになる。

【0118】

このようにすると、第4の実施形態と同様の効果に加えて、テープ基板130よりも剛性の高い樹脂基板120の側に金バンプ933を形成していることにより接続の安定化を図り、接続の精度を向上することができる。

【0119】

(第6の実施形態)

以下、本発明の第6の実施形態について説明する。本実施形態では、下パッケージのテープ基板に貫通穴を設けて半導体チップを覆うモールド樹脂を注入形成している。

【0120】

図11に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0121】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140e上に半田ボール151を介して上パッケージ150が積層された構造を有しており、上パッケージ150は第1の実施形態の場合と同じ構造である。

【0122】

本実施形態の下パッケージ140eは、図1(c)に示す第1の実施形態の下パッケージ140の構成に加えて、樹脂基板120とテープ基板130との間に半導体チップ121を封止するモールド封止樹脂1134を備えている。また、図11の例では、樹脂基板120とテープ基板130とを接続する接着シート131は設けられていない。

【0123】

図13には、樹脂基板120の平面図である。図13にも示されている通り、テープ基板130には、半田ボール133が設けられる裏面銅パッド104よりも半導体チップ121側の位置において、モールド封止樹脂1134を注入するための貫通穴1105が設けられている。また、このような貫通穴1105を通してモールド封止樹脂1134をテープ基板130と樹脂基板120との間に注入することを図12に示している。

【0124】

尚、モールド封止樹脂1134の注入の際、モールド封止樹脂1134が弾性接着シート132の付近まで広がるのを避けるように制御する必要がある。このためには、モールド封止樹脂1134が広がる範囲を限定するための、いわば防波堤となる構成要素を設けることが好ましい。例えば、図3に示す接着シート131又は図7に示す接着シート631を設けることにより、これらの接着シートよりも外にモールド封止樹脂1134が広がるのを防ぐことができる。

【0125】

また、注入したモールド封止樹脂1134にボイドが発生するのを防ぐために、貫通穴1105は、樹脂注入のための穴と空気抜きのための穴とを考慮して最適化した配置にする必要がある。

【0126】

このような本実施形態の半導体装置は、第1の実施形態の場合と同様の効果に加え、上パッケージ150のモールド封止樹脂252と同じ材料のモールド封止樹脂1134を用いることにより、上下パッケージ間の反りを近付ける(向きを同じにする等)ように補正することができる。

【0127】

(第7の実施形態)

以下、本発明の第7の実施形態について説明する。本実施形態では、下パッケージのテープ基板に空気を流通させて放熱性を高めるための貫通穴を設けている。

【0128】

図14に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0129】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140f上に半田ボール151を介して上パッケージ150が積層された構造を有する。

【0130】

下パッケージ140fについては、図6に示す第4の実施形態の下パッケージ140cと同様に、テープ基板130に設けた金バンプ633が接着シート631を貫通して樹脂基板120に接続された構造を有している。

【0131】

更に、下パッケージ140fのテープ基板130には、接着シート631よりも半導体チップ121側の領域に貫通穴1406が設けられていると共に、接着シート631と弾性接着シート132との間の領域にも貫通穴1407が設けられている。このことは、テープ基板130の平面図である図15にも示している。

【0132】

本実施形態の半導体装置において、貫通穴1406及び貫通穴1407を設けることにより、下パッケージ140fの放熱性が向上している。

【0133】

つまり、テープ基板130と樹脂基板120とに挟まれ且つ接着シート631よりも内側の空間は、貫通穴1406が無かったとすると密封された状態であって空気が流れず、半導体チップ121にて発生する熱が外に逃げにくい。しかし、本実施形態の半導体装置においては、貫通穴1406を設けていることにより空気が循環し、容易に熱を外部まで逃がすことができる。

【0134】

同様に、接着シート631と弾性接着シート132との間の領域についても、貫通穴1407を設けることにより該貫通穴1407が無い場合よりも放熱しやすいようになっている。

【0135】

(第8の実施形態)

以下、本発明の第8の実施形態について説明する。本実施形態では、下パッケージの半導体チップとテープ基板の間に熱伝導体を設けると共に、テープ基板内に放熱のためのダミー配線を設けている。

【0136】

図16に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0137】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140gに半田ボール151を介して上パッケージ150が積層された構造を有する。

【0138】

下パッケージ140gについては、図6に示す第4の実施形態の下パッケージ140cと同様に、テープ基板130に設けた金バンプ633が接着シート631を貫通して樹脂基板120に接続された構造を有している。

【0139】

更に、下パッケージ140gにおいて、半導体チップ121とテープ基板130との間に介在して半導体チップ121からテープ基板130に熱を伝える熱伝導体1635と、弾性接着シート132の外側においてテープ基板130と樹脂基板120の間に介在してテープ基板130から樹脂基板120に熱を伝える熱伝導体1636とが設けられている。

【0140】

また、テープ基板130の平面図である図17に示すように、熱伝導体1635上を通り且つテープ基板130の周縁部まで延びるダミー配線1708がテープ基板配線101を避けるように形成されている。ダミー配線1708は、テープ基板配線101と同様に絶縁層に挟まれた構造であり、半導体チップ121(形成位置を枠181として示している)から発生した熱をテープ基板130の周縁部まで伝達する機能を果たす。その後、テープ基板130の周縁部まで伝達された熱は、空気循環等により放熱されるか、又は、図16に示す熱伝導体1636を通して樹脂基板120に伝わり、更に半田ボール114を通して半導体装置を搭載する実装基板等に放熱される。

【0141】

POP構造の半導体装置において、上下パッケージに挟まれる半導体チップ(ここでは半導体チップ121)は一般に放熱性が悪い。そのため放熱性向上は重要であり、本実施形態のように熱伝導体1635、1636及びダミー配線1708を設けることが有効である。

【0142】

(第9の実施形態)

以下、本発明の第9の実施形態について説明する。本実施形態では、上下パッケージを接続する半田ボールのうちの一部のものについて、配置箇所を半導体装置の中心側に移動し、上下パッケージ間の配線を短くして低インピーダンス化を実現している。

【0143】

図18に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0144】

本実施形態の半導体装置は、下パッケージ140h上に上パッケージ150aが積層された構造を有する。

【0145】

本実施形態の半導体装置における下パッケージ140hの半導体チップ121から上パッケージ150aの半導体チップ254及び255までの配線経路は、図1(a)に示す第1の実施形態の半導体装置の場合に比べて短くすることができる。該配線経路を短くすることにより、電源等において必要不可欠な低インピーダンス化を実現している。以下にこれを説明する。

【0146】

図1(a)に示す第1の実施形態の半導体装置の場合、半導体装置の周縁部に設けられた半田ボール151を介して上下パッケージの電気的接続が行なわれている。図18には、本実施形態におけるこれと同様の経路が図の右側において示されている。つまり、半導体チップ121から、表面基板配線111、金バンプ633、テープ基板配線101、半田ボール151、上パッケージ150aの樹脂基板260を貫通するビア261a、上パッケージ150aの周縁部まで延びた基板配線257a等を順に介して上パッケージの半導体チップ254及び255まで電気的に接続する経路である。この経路は、半田ボール151の位置と金バンプ633の位置との間で一旦引き出された後に引き戻されている。

【0147】

該経路より短い、本実施形態の半導体装置において構成している配線の経路を図18の左側に示している。つまり、半導体チップ121から、表面基板配線111、金バンプ1833、金バンプ1833の上方に設けられた半田ボール1851、更にその上方であり、ビア261aに比べて半導体チップ254及び255に近い位置に設けられたビア261b、基板配線257aよりも短い基板配線257b等を順に介して半導体チップ254及び255まで電気的に接続する経路である。

【0148】

このようにして、テープ基板130の周縁部において上下パッケージを接続する場合よりも短い配線経路を構成することができ、該配線経路の低インピーダンス化を実現している。また、この経路の場合に使用する半田ボール1851については、半田ボール151に比べてテープ基板130の変形により不着を回避する効果が低い。しかし、半田ボール151に比べて半導体装置の内側に設けられているため、上下パッケージの反りによる影響を受けにくく、不着の問題は生じにくい。

【0149】

テープ基板130の平面構成を示す図19には、金バンプ1833及び半田ボール1851の配置位置1961を示している。

【0150】

但し、従来のPOP構造の半導体装置において、図23にも示す通り、樹脂基板20上の表面基板配線11の存在により半田ボール51を半導体装置の内側に移動させることは難しい。このことから、POP構造の半導体装置の上パッケージとしては、半田ボールをパッケージ周縁の所定の位置に配置するように既に規格化されている。このため、本実施形態のように内側寄りに半田ボール1851を設けるカスタム対応を行なって電気特性の向上を図るためには、上パッケージ150aとの連携が必要となる。

【0151】

(第10の実施形態)

以下、本発明の第10の実施形態について説明する。本実施形態では、テープ基板を平坦にすることによりテープ基板と上パッケージとを接続する半田ボールに関し、配置箇所の自由度が増し、上下パッケージ間の信号接続本数を増やすことができる。以下に更に説明する。

【0152】

図20に、本実施形態のPOP構造半導体装置の断面構造を示している。

【0153】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140i上に半田ボール2051を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。下パッケージ140iについて、第1の実施形態における下パッケージ140との違いを中心に以下に説明する。

【0154】

まず、比較として、第1の実施形態におけるテープ基板130は半導体チップ121上方の部分において上パッケージ150の側に突出し、その他の部分(半導体装置の周縁部等)では樹脂基板120に近付くようになった形状である。

【0155】

これに対し、本実施形態のテープ基板2030は、前記のような突出の無い、平坦な構造となっている。また、このことから、第1の実施形態の場合とは異なり、樹脂基板120とテープ基板2030との間の距離は半導体チップ121上方及びその他の部分で同じである。このようなテープ基板2030と樹脂基板120との接続を行なうため、本実施形態における半田ボール2022、接着シート2031及び弾性接着シート2032は、いずれも半導体チップ121の上面の位置よりも高くなるサイズを備えている。

【0156】

このようにテープ基板2030を平坦で樹脂基板120に平行な構造とすることにより、上下パッケージを合わせた総合的な高さが高くなるデメリットはあるが、半田ボール2051を任意の位置に配置することができ、上下パッケージ間の信号接続の本数を増やすことができるというメリットが得られる。

【0157】

また、第1の実施形態の場合、半導体チップ121上方とその他の部分とにおけるテープ基板130上面の高さに違いがあるため、半田ボール151はこの差を補うことができる大きさを備える必要がある。しかし、これは本実施形態の場合には不要であり、半田ボール2051を縮小化して配置のピッチを小さくすることができる。但し、半田ボールのサイズを小さくし過ぎると、テープ基板2030の樹脂基板120に対する平行を保つことが難しくなるため、上下パッケージの接続のためにはそれぞれ適切に設定する必要がある。

【0158】

また、上下パッケージの反りに起因する接続不良に関し、半導体装置の周縁部に位置する半田ボール2051についてはテープ基板2030及び弾性接着シート2132の変形により回避される。これは第1の実施形態の場合と同様である。また、半導体装置の内側に位置する半田ボール2051については、周縁部に比べてパッケージの反りが小さいために抑制されている。但し、各構成要素の材料、形状等に応じてパラメータがそれぞれ異なるため、個別に評価する必要がある。

【0159】

(第11の実施形態)

以下、本発明の第11の実施形態について説明する。本実施形態では、複数層からなるテープ基板を用い、より複雑な上下パッケージ間の接続に対応できるものとしている。

【0160】

図21に、本実施形態のPOP構造半導体装置の断面構造を示す。

【0161】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140j上に半田ボール151を介して上パッケージ150が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。

【0162】

本実施形態の下パッケージ140jに設けられたテープ基板2130は、複数層のテープ基板配線を備える。このため、テープ基板2130の平面構成を示す図22にも現れているように、複数のテープ基板配線を下層テープ基板配線2101と上層テープ基板配線2109とに分けて別々に引き回し、互いに電気的に接続させることなく交差させることができる。このように、テープ基板を多層化することでより複雑な配線引き回しを実現することができる。

【0163】

(第12の実施形態)

以下、本発明の第12の実施形態について説明する。本実施形態では、テープ基板に代えて金属細線を用いることにより、低コスト化されている。

【0164】

図24(a)に、本実施形態のPOP構造半導体装置の断面構造を示す。

【0165】

本実施形態の半導体装置は、図1(a)に示す第1の実施形態の半導体装置と同様に、下パッケージ140k(図24(c))上に半田ボール151を介して上パッケージ150(図24(b))が積層された構造を有する。ここで、上パッケージ150については、第1の実施形態の場合と同じ構造である。

【0166】

本実施形態の下パッケージ140kは、第1の実施形態の下パッケージ140と比較すると、テープ基板130(テープ基板配線101及びポリイミド樹脂層102)、裏面銅パッド104、接着シート131及び半田ボール133を備えていない。

【0167】

その一方、下パッケージ140kにおいて、樹脂基板120上に、接着材料2232を介して導電性パッド2203が備えられている。また、導電性パッド2203と、表面基板配線111とを電気的に接続する金属細線2201が設けられている。下パッケージ140kの他の構成については、第1の実施形態の下パッケージ140と同様である。

【0168】

また、上パッケージ150を下パッケージ140k上に積層するための半田ボール151は、下パッケージ140kの導電性パッド2203上に設けられる。このため、上パッケージ150は、半田ボール151及び導電性パッド2203を介して金属細線2201と電気的に接続され、更に、表面基板配線111等を介して半導体チップ121と電気的に接続されている。

【0169】

但し、金属細線2201は、ビア112、裏面基板配線113を介して樹脂基板120裏面の半田ボール114と電気的に接続されていても良い。また、半導体チップ121がワイヤーボンディング方式により搭載されている場合(第2の実施形態の図4等を参照)等には、導電性パッド2203と半導体チップ121とが金属細線2201によって(表面基板配線111を介すること無く)接続されているような構成であってもよい。

【0170】

以上のような構成においても、金属細線2201により、樹脂基盤120内の配線(表面基盤配線111、裏面基盤配線113等)とは異なる配線経路が構成されている。これにより、他の実施形態の場合と同様に、樹脂基板120における配線経路を単純化することができ、低コスト化、設計期間の短縮、POP構造半導体装置の高さの増加抑制等の効果が得られる。

【0171】

また、弾性を有する接着材料2232を用いると、上下パッケージが反対側に反った際にも接着材料2232の変形の範囲では半田ボール151が自由に動くことができる。このため、半田ボール151の接続不良を低減することができる。

【産業上の利用可能性】

【0172】

以上説明したように、本発明の半導体装置によると、積層する上下パッケージ間の接続不良を回避すると共に、下パッケージにおける基板配線の設計を簡易化することができる。このため、半導体装置の歩留り改善による低コスト化、設計期間の短縮が可能となり、半導体装置、特に、高コスト、長い開発期間等の問題を有する携帯電話、デジタルスチルカメラ等の電気機器分野において用いる半導体装置としても有用である。

【図面の簡単な説明】

【0173】

【図1】図1(a)は、第1の実施の形態に係る半導体装置を横から見た断面図であり、図1(b)及び(c)は、該半導体装置の上パッケージ及び下パッケージを横から見た断面図である。

【図2】図2は、第1の実施形態に係る半導体装置のテープ基板を上から見た平面図である。

【図3】図3は、第1の実施形態に係る樹脂基板を上から見た平面図である。

【図4】図4は、第2の実施形態に係る半導体装置を横から見た断面図である。

【図5】図5は、第3の実施形態に係る半導体装置を横から見た断面図である。

【図6】図6は、第4の実施形態に係る半導体装置を横から見た断面図である。

【図7】図7は、第4の実施形態に係る樹脂基板を上から見た平面図である。

【図8】図8は、第4の実施形態に係る下パッケージの製造について示す断面図である。

【図9】図9は、第5の実施形態に係る半導体装置を横から見た断面図である。

【図10】図10は、第5の実施形態に係る下パッケージの製造について示す断面図である。

【図11】図11は、第6の実施形態に係る半導体装置を横から見た断面図である。

【図12】図12は、第6の実施形態に係る下パッケージにおけるモールド封止樹脂の注入について示す断面図である。

【図13】図13は、第6の実施形態に係るテープ基板を上から見た平面図である。

【図14】図14は、第7の実施形態に係る半導体装置を横から見た断面図である。

【図15】図15は、第7の実施形態に係るテープ基板を上から見た平面図である。

【図16】図16は、第8の実施形態に係る半導体装置を横から見た断面図である。

【図17】図17は、第8の実施形態に係るテープ基板を上から見た平面図である。

【図18】図18は、第9の実施形態に係る半導体装置を横から見た断面図である。

【図19】図19は、第9の実施形態に係るテープ基板を上から見た平面図である。

【図20】図20は、第10の実施形態に係る半導体装置を横から見た断面図である。

【図21】図21は、第11の実施形態に係る半導体装置を横から見た断面図である。

【図22】図22は、第11の実施形態に係るテープ基板を上から見た平面図である。

【図23】図23は、従来の半導体装置を横から見た断面図である。

【図24】図24(a)は、第12の実施の形態に係る半導体装置を横から見た断面図であり、図24(b)及び(c)は、該半導体装置の上パッケージ及び下パッケージを横から見た断面図である。

【特許請求の範囲】

【請求項1】

基板配線を有する基板と、

前記基板に搭載された半導体チップと、

前記半導体チップと前記基板配線とを電気的に接続する第1の導電体と、

前記基板上に搭載された導電性パッドと、

前記導電性パッドに電気的に接続され、前記基板配線とは異なる配線経路となる配線部材とを備えることを特徴とする半導体装置。

【請求項2】

請求項1において、

テープ基板配線及び前記テープ基板配線を挟み込む絶縁層を有し、前記半導体チップ上を含む前記基板上に設けられたテープ基板と、

前記テープ基板配線と前記基板配線とを電気的に接続する第2の導電体とを備え、

前記配線部材は、前記テープ基板配線であり、

前記導電性パッドは、前記テープ基板上に搭載され且つ前記テープ基板配線に電気的に接続されていることを特徴とする半導体装置。

【請求項3】

請求項1において、

前記配線部材は、金属細線であることを特徴とする半導体装置。

【請求項4】

請求項1〜3のいずれか一つにおいて、

前記基板と前記導電性パッドとの間に、弾性を有する接着材料が備えられていることを特徴とする半導体装置。

【請求項5】

請求項1〜4のいずれか一つにおいて、

前記半導体チップは、ペースト材又は封止樹脂により前記基板上に固定されていることを特徴とする半導体装置。

【請求項6】

請求項2において、

前記半導体チップと前記第2の導電体との間の領域、及び、前記第2の導電体と前記接着材料との間の領域の少なくとも一方に、前記基板と前記テープ基板とを接着するための接着剤又は接着シートを更に備えることを特徴とする半導体装置。

【請求項7】

請求項1において、

前記第1の導電体は、前記半導体チップと前記基板配線とを接続するボンディングワイヤーであり、

前記半導体チップと前記ボンディングワイヤーとを封止する封止樹脂を更に備えることを特徴とする半導体装置。

【請求項8】

請求項2において、

前記半導体チップ上に積層される少なくとも1つの他の半導体チップと、

前記他の半導体チップと前記基板配線とを接続するボンディングワイヤーと、

前記半導体チップ、前記他の半導体チップ及び前記ボンディングワイヤーを封止する封止樹脂とを更に備え、

前記接着材料及び前記第2の導電体は、前記他の半導体チップが積層されていることに応じた高さに設定されていることを特徴とする半導体装置。

【請求項9】

請求項2において、

前記第2の導電体の位置を含む領域に、前記基板と前記テープ基板とを接着するための接着剤又は接着シートを備え、

前記第2の導電体は、前記テープ基板に設けられ且つ前記基板に向かって突状であり、前記接着剤又は前記接着シートを貫通して前記基板配線と電気的に接続していることを特徴とする半導体装置。

【請求項10】

請求項2において、

前記第2の導電体の位置を含む領域に、前記基板と前記テープ基板とを接着するための接着剤又は接着シートを備え、

前記第2の導電体は、前記基板に設けられ且つ前記テープ基板に向かって突状であり、前記接着剤又は前記接着シートを貫通して前記テープ基板配線と電気的に接続していることを特徴とする半導体装置。

【請求項11】

請求項2において、

前記テープ基板における前記第2の導電体よりも前記半導体チップの側の部分を貫通する少なくとも1つの穴を有し、

前記基板と前記テープ基板との間に封止樹脂が注入されていることを特徴とする半導体装置。

【請求項12】

前記請求項6、9又は10において、

前記テープ基板における前記接着剤又は接着シートよりも前記半導体チップの側の部分、及び、接着シートと前記接着材料との間の部分の少なくとも一方に、前記テープ基板を貫通する複数の穴が設けられていることを特徴とする半導体装置。

【請求項13】

請求項2〜12のいずれか一つにおいて、

前記テープ基板中に、前記テープ配線を避け且つ前記半導体チップ上から前記テープ基板の周縁部まで延びるように設けられたダミー配線と、

前記半導体チップの上面と前記ダミー配線とを接続する熱伝導体とを更に備えることを特徴とする半導体装置。

【請求項14】

請求項2〜13のいずれか一つにおいて、

前記導電性パッドは、前記第2の導電体上に配置されていることを特徴とする半導体装置。

【請求項15】

請求項2において、

前記接着材料及び前記第2の導電体は、前記半導体チップの上面よりも高くなる厚さに形成されていることを特徴とする半導体装置。

【請求項16】

請求項2において、

前記テープ基板は、他のテープ配線及び他の絶縁層を更に備えることにより2層以上の積層構造を有することを特徴とする半導体装置。

【請求項17】

請求項2〜16のいずれか一つにおいて、

前記基板の上方に、第2の半導体チップが搭載された第2の基板を備えるパッケージが積層され、

前記導電性パッドと前記第2の半導体チップとが電気的に接続されていることを特徴とする半導体装置。

【請求項18】

基板配線を有する基板上に半導体チップを搭載する工程(a)と、

前記半導体チップ上を含む前記基板上に、絶縁層に挟まれたテープ配線を有するテープ基板を搭載する工程(b)とを備え、

前記工程(a)において、前記基板配線と前記半導体チップとを第1の導電体によって電気的に接続し、

前記工程(b)において、前記基板配線と前記テープ配線とを第2の導電体によって電気的に接続すると共に、接着材料により前記テープ基板を前記基板に保持し、

前記テープ配線の前記基板と反対側に、前記テープ配線と接続された導電性パッドが設けられていることを特徴とする半導体装置の製造方法。

【請求項19】

基板配線を有する基板上に半導体チップを搭載する工程と、

前記基板上に、導電性パッドと、前記導電性パッドに電気的に接続され且つ前記基板配線とは異なる配線経路となる配線部材とを搭載する工程とを備えることを特徴とする半導体装置の製造方法。

【請求項1】

基板配線を有する基板と、

前記基板に搭載された半導体チップと、

前記半導体チップと前記基板配線とを電気的に接続する第1の導電体と、

前記基板上に搭載された導電性パッドと、

前記導電性パッドに電気的に接続され、前記基板配線とは異なる配線経路となる配線部材とを備えることを特徴とする半導体装置。

【請求項2】

請求項1において、

テープ基板配線及び前記テープ基板配線を挟み込む絶縁層を有し、前記半導体チップ上を含む前記基板上に設けられたテープ基板と、

前記テープ基板配線と前記基板配線とを電気的に接続する第2の導電体とを備え、

前記配線部材は、前記テープ基板配線であり、

前記導電性パッドは、前記テープ基板上に搭載され且つ前記テープ基板配線に電気的に接続されていることを特徴とする半導体装置。

【請求項3】

請求項1において、

前記配線部材は、金属細線であることを特徴とする半導体装置。

【請求項4】

請求項1〜3のいずれか一つにおいて、

前記基板と前記導電性パッドとの間に、弾性を有する接着材料が備えられていることを特徴とする半導体装置。

【請求項5】

請求項1〜4のいずれか一つにおいて、

前記半導体チップは、ペースト材又は封止樹脂により前記基板上に固定されていることを特徴とする半導体装置。

【請求項6】

請求項2において、

前記半導体チップと前記第2の導電体との間の領域、及び、前記第2の導電体と前記接着材料との間の領域の少なくとも一方に、前記基板と前記テープ基板とを接着するための接着剤又は接着シートを更に備えることを特徴とする半導体装置。

【請求項7】

請求項1において、

前記第1の導電体は、前記半導体チップと前記基板配線とを接続するボンディングワイヤーであり、

前記半導体チップと前記ボンディングワイヤーとを封止する封止樹脂を更に備えることを特徴とする半導体装置。

【請求項8】

請求項2において、

前記半導体チップ上に積層される少なくとも1つの他の半導体チップと、

前記他の半導体チップと前記基板配線とを接続するボンディングワイヤーと、

前記半導体チップ、前記他の半導体チップ及び前記ボンディングワイヤーを封止する封止樹脂とを更に備え、

前記接着材料及び前記第2の導電体は、前記他の半導体チップが積層されていることに応じた高さに設定されていることを特徴とする半導体装置。

【請求項9】

請求項2において、

前記第2の導電体の位置を含む領域に、前記基板と前記テープ基板とを接着するための接着剤又は接着シートを備え、

前記第2の導電体は、前記テープ基板に設けられ且つ前記基板に向かって突状であり、前記接着剤又は前記接着シートを貫通して前記基板配線と電気的に接続していることを特徴とする半導体装置。

【請求項10】

請求項2において、

前記第2の導電体の位置を含む領域に、前記基板と前記テープ基板とを接着するための接着剤又は接着シートを備え、

前記第2の導電体は、前記基板に設けられ且つ前記テープ基板に向かって突状であり、前記接着剤又は前記接着シートを貫通して前記テープ基板配線と電気的に接続していることを特徴とする半導体装置。

【請求項11】

請求項2において、

前記テープ基板における前記第2の導電体よりも前記半導体チップの側の部分を貫通する少なくとも1つの穴を有し、

前記基板と前記テープ基板との間に封止樹脂が注入されていることを特徴とする半導体装置。

【請求項12】

前記請求項6、9又は10において、

前記テープ基板における前記接着剤又は接着シートよりも前記半導体チップの側の部分、及び、接着シートと前記接着材料との間の部分の少なくとも一方に、前記テープ基板を貫通する複数の穴が設けられていることを特徴とする半導体装置。

【請求項13】

請求項2〜12のいずれか一つにおいて、

前記テープ基板中に、前記テープ配線を避け且つ前記半導体チップ上から前記テープ基板の周縁部まで延びるように設けられたダミー配線と、

前記半導体チップの上面と前記ダミー配線とを接続する熱伝導体とを更に備えることを特徴とする半導体装置。

【請求項14】

請求項2〜13のいずれか一つにおいて、

前記導電性パッドは、前記第2の導電体上に配置されていることを特徴とする半導体装置。

【請求項15】

請求項2において、

前記接着材料及び前記第2の導電体は、前記半導体チップの上面よりも高くなる厚さに形成されていることを特徴とする半導体装置。

【請求項16】

請求項2において、

前記テープ基板は、他のテープ配線及び他の絶縁層を更に備えることにより2層以上の積層構造を有することを特徴とする半導体装置。

【請求項17】

請求項2〜16のいずれか一つにおいて、

前記基板の上方に、第2の半導体チップが搭載された第2の基板を備えるパッケージが積層され、

前記導電性パッドと前記第2の半導体チップとが電気的に接続されていることを特徴とする半導体装置。

【請求項18】

基板配線を有する基板上に半導体チップを搭載する工程(a)と、

前記半導体チップ上を含む前記基板上に、絶縁層に挟まれたテープ配線を有するテープ基板を搭載する工程(b)とを備え、

前記工程(a)において、前記基板配線と前記半導体チップとを第1の導電体によって電気的に接続し、

前記工程(b)において、前記基板配線と前記テープ配線とを第2の導電体によって電気的に接続すると共に、接着材料により前記テープ基板を前記基板に保持し、

前記テープ配線の前記基板と反対側に、前記テープ配線と接続された導電性パッドが設けられていることを特徴とする半導体装置の製造方法。

【請求項19】

基板配線を有する基板上に半導体チップを搭載する工程と、

前記基板上に、導電性パッドと、前記導電性パッドに電気的に接続され且つ前記基板配線とは異なる配線経路となる配線部材とを搭載する工程とを備えることを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2009−278064(P2009−278064A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2009−31361(P2009−31361)

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]