半導体装置とその製造方法

【課題】加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、半導体チップ及びフィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、製造効率良く低コストに製造でき、かつ封止樹脂中のボイド発生を抑制できる半導体装置の製造方法を提供する。

【解決手段】フィルム基板20の半導体チップ10と対向する部分を半導体チップ10のボンディング側と反対側から吸着した状態で、ボンディング工程(A)を実施し、半導体チップ10及びフィルム基板20の温度が降温し、フィルム基板20の熱膨張がない状態で、樹脂封止工程(B)を実施する。

【解決手段】フィルム基板20の半導体チップ10と対向する部分を半導体チップ10のボンディング側と反対側から吸着した状態で、ボンディング工程(A)を実施し、半導体チップ10及びフィルム基板20の温度が降温し、フィルム基板20の熱膨張がない状態で、樹脂封止工程(B)を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、半導体チップ及びフィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法、及びこの製造方法により製造された半導体装置に関するものである。

【背景技術】

【0002】

COF(Chip on Film)実装は、フレキシブル性に富んだフィルム基板上に半導体チップ(ICチップ)を実装可能なため、液晶パネルのドライバIC等の用途に用いられている。

図4(A)、(B)を参照して、従来のCOF実装による半導体装置の製造方法について説明する。図4(A)は、半導体チップをフィルム基板にボンディングする工程を示す断面図、図4(B)は吸着ステージの平面図である。

【0003】

図4(A)に示すボンディング装置102は、ボンディングする半導体チップ110より外側の領域に吸着機構131を有し、フィルム基板120を吸着保持する吸着ステージ130と、フィルム基板120上に載置された半導体チップ110を加圧するボンディングツール140とを備えている。

吸着機構131は、吸着ステージ130の高さ方向に延びて開孔され、減圧ポンプに接続された複数の吸引孔131Xと、複数の吸引孔131Xの上に吸引孔131Xの径より大きく、すべての吸引孔131Xに跨って形成された1個の吸着穴131Yとから構成されている。図4(B)に示すように、複数の吸引孔131X及び1個の吸着穴131Yからなる吸着機構131は平面視環状に配置されている。

【0004】

はじめに、ボンディング装置102を用い、吸着ステージ130にフィルム基板120を吸着保持させた状態で、加熱圧着により半導体チップ110上のバンプ(外部接続端子)111をフィルム基板120上のリード(配線)121にボンディングする。

視認しやすくするため、フィルム基板120と吸着ステージ130との間を若干離して図示しているが、実際はこれらの間に隙間は形成されない。

ボンディングした半導体チップ110とフィルム基板120とを上記装置から取り外し、室温近くに戻した後、半導体チップ110の固定とパシベーションのために半導体チップ110とフィルム基板120とのボンディング部分の周りに熱硬化性樹脂を注入し、熱処理により樹脂を硬化するアンダーフィル樹脂封止という処理を実施する。

【0005】

COF実装では半導体チップとフィルム基板との距離が10数μm程度と近いため、加熱圧着により半導体チップ上のバンプをフィルム上のリードにボンディングする際に、半導体チップより熱膨張係数が大きいフィルム基板が熱膨張し、図4(A)に示すように、フィルム基板の半導体チップと対向する部分が半導体チップ側に撓み、半導体チップとフィルム基板とが部分的に接着する場合もある。

【0006】

アンダーフィル樹脂の粘度は半導体チップとフィルム基板間の隙間で毛細管現象が起きる最適値になるように設計されているため、この隙間が部分的に広すぎたり狭すぎたりすると、樹脂封止の際に樹脂が隙間に充分に入り込まず、樹脂中に気泡が残るボイドという現象が発生する恐れがある。

【0007】

特許文献1には、上記ボイドの発生を防ぐことを目的として、

フィルム基板の半導体チップと対向する部分を吸着する吸引孔を有する吸着ステージを用い、フィルム基板の半導体チップと対向する部分を外側から吸着して半導体チップとフィルム基板との隙間が大きくなる様にフィルム基板を撓ませた状態で、半導体チップとフィルム基板とをボンディングし(図1(a))、

上記状態のまま、封止樹脂(アンダーフィル樹脂)を注入し(図1(b))、

押し出しツールを用いて撓ませたフィルム基板を外側から押して、余分な封止樹脂を半導体チップの側面から押し出す(図1(c))方法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−221319号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の方法では、下記の問題点がある。

第1に、特許文献1に記載の方法では、フィルム基板を撓ませたまま封止樹脂を注入するため(図1(b))、封止樹脂を注入する際にも、フィルム基板の半導体チップと対向する部分の外側から吸着を続ける必要がある。そのため、半導体チップとフィルム基板とをボンディング装置にセットしたままの状態で封止樹脂を行う必要がある。

【0010】

さらに、通常封止樹脂は熱硬化性のため、ボンディングの際に上昇した半導体チップとフィルム基板の温度を必要な温度まで下げた後に樹脂封止を行う必要がある。このため、特許文献1に記載の方法では、半導体チップとフィルム基板の熱を逃がす間、吸着ステージをそのまま使用し、封止樹脂の硬化のためにボンディング装置を加熱し、封止樹脂の硬化終了後、次のボンディング用にボンディング装置をボンディング用の温度に加熱する必要がある。すなわち、特許文献1に記載の方法では、ボンディング装置の昇温・降温を繰り返す必要があり、そのたびに所定の温度になるまで待たなければならない。

【0011】

半導体チップとフィルム基板との10数μm程度の隙間への樹脂封止は、そのギャップに最適化した粘度の樹脂を使用しても、数秒〜10秒以上の時間がかかり、これまでも、実装工程全体の中で、樹脂封止工程は非常に時間がかかるものとなっている。それを、半導体チップとフィルム基板とをボンディング装置にセットしたまま、温度が下がるのを待ってから実施しなければならないのは、非効率的である。

以上の理由から特許文献1の方法では、装置の稼働率が悪く、高価な吸着ステージを多く用意する必要があり、製造効率・エネルギー効率が悪く、製造コストが高い。

【0012】

第2に、特許文献1に記載の方法では、封止樹脂注入後に樹脂を押し出す工程が必須であり(図1(c))、工程数が多いため製造効率が悪く、製造コストが増加する。

【0013】

第3に、封止樹脂の粘度は半導体チップとフィルム基板間の隙間で毛細管現象が起きる最適値になるように設計されているため、この隙間が部分的に広すぎると、逆にボイドを発生させる原因になる。したがって、フィルム基板を撓ませたまま封止樹脂を注入する特許文献1の方法では、設計通りに樹脂注入を行うことができず、ボイドが発生しやすい。そして、下から樹脂を押し上げた際にも、半導体チップの中央付近にあるボイドは逃げることなくその場に残る可能性が高い。そのため、歩留まりが悪く、製造コストが増加する。

【課題を解決するための手段】

【0014】

本発明の半導体装置の製造方法は、

加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、

前記半導体チップ及び前記フィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、

前記フィルム基板の前記半導体チップと対向する部分を前記半導体チップのボンディング側と反対側から吸着した状態で、前記工程(A)を実施し、

前記半導体チップ及び前記フィルム基板の温度が降温し、前記フィルム基板の熱膨張がない状態で、前記工程(B)を実施するものである。

本発明の半導体装置は、上記の本発明の半導体装置の製造方法により製造されたものである。

【0015】

本発明では、フィルム基板の半導体チップと対向する部分を半導体チップのボンディング側と反対側から吸着した状態で、ボンディング工程(A)を実施するので、この工程において、半導体チップとフィルム基板との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。そのため、次の樹脂封止工程(B)において、設計通りの樹脂封止を実施でき、封止樹脂中のボイドの発生を抑制できる。

本発明では、フィルム基板が降温し熱膨張がなくなった状態で樹脂封止工程(B)を実施するので、ボンディング工程(A)後もフィルム基板の吸着を続ける必要がなく、ボンディング工程(A)終了後に、半導体チップ及びフィルム基板をボンディング装置から取り外し、次の工程に進めることができるので、製造効率・エネルギー効率が良く、低コストに製造可能である。

【発明の効果】

【0016】

本発明によれば、加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、半導体チップ及びフィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、製造効率良く低コストに製造でき、かつ封止樹脂中のボイド発生を抑制できる半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0017】

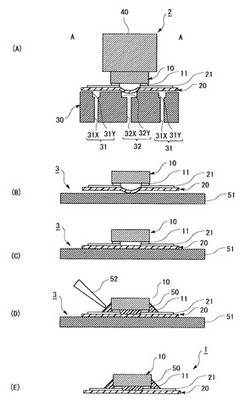

【図1】(A)〜(E)は本発明に係る一実施形態の半導体装置の製造方法の工程図である。

【図2】本発明に係る一実施形態の半導体装置の製造方法で用いる吸着ステージの平面図である。

【図3】(A)、(B)は半導体装置の製造方法の変更例を示す図である。

【図4】(A)、(B)は従来の半導体装置の製造方法を示す図である。

【発明を実施するための形態】

【0018】

図面を参照して、本発明に係る一実施形態の半導体装置の製造方法について説明する。図1(A)〜(E)は工程図、図2は吸着ステージの平面図である。図1(A)〜(E)は図2のA−A断面に対応する断面図である。図面上は視認しやすくするため、各部材の縮尺等は適宜、実際のものとは異ならせてある。また、断面図において、ハッチングは適宜省略してある。

本実施形態では、COF(Chip on Film)実装による半導体装置1の製造を例として説明する。

【0019】

図1(A)〜図1(E)に示すように、

本実施形態の半導体装置1の製造方法は、

加熱圧着により半導体チップ(ICチップ)10のバンプ(外部接続端子)11をフィルム基板20のリード(配線)21にボンディングする工程(A)と、

半導体チップ10及びフィルム基板20のボンディング部分の周りを封止樹脂(アンダーフィル樹脂)50にて樹脂封止する工程(B)とを有する。

【0020】

<工程(A)>

本実施形態では、図1(A)に示すように、フィルム基板20を吸着保持する吸着ステージ30と、フィルム基板20上に載置された半導体チップ10を加圧するボンディングツール40とを備えたボンディング装置2を用いて、工程(A)を実施する。

視認しやすくするため、フィルム基板20と吸着ステージ30との間を若干離して図示しているが、実際はこれらの間に隙間は形成されない。

【0021】

図1(A)及び図2に示すように、吸着ステージ30には、ボンディングする半導体チップ10より外側の領域に、フィルム基板20を吸着保持する第1の吸着機構31が設けられており、ボンディングする半導体チップ10と対向する領域に、フィルム基板20を吸着保持する第2の吸着機構32が設けられている。

【0022】

第1の吸着機構31は、吸着ステージ30の高さ方向に延びて開孔され、減圧ポンプ(図示せず)に接続された複数の第1の吸引孔31Xと、複数の第1の吸引孔31Xの上に第1の吸引孔31Xの径より大きく、すべての第1の吸引孔31Xに跨って形成された1個の第1の吸着穴31Yとから構成されている。図2に示すように、複数の第1の吸引孔31X及び1個の第1の吸着穴31Yとからなる第1の吸着機構31は、平面視環状に配置されている。

【0023】

第2の吸着機構32は、吸着ステージ30の高さ方向に延びて開孔され、減圧ポンプ(図示せず)に接続された複数の第2の吸引孔32Xと、複数の第2の吸引孔32Xの上に第2の吸引孔32Xの径より大きく、すべての第2の吸引孔32Xに跨って形成された1個の第2の吸着穴32Yとから構成されている。図2に示すように、複数の第2の吸引孔32X及び1個の第2の吸着穴32Yとからなる第2の吸着機構32は、吸着ステージ30の中央部に平面視直線状に配置されている。

本実施形態では、第1の吸引孔31Xの径=第2の吸引孔32Xの径、第2の吸着穴32Yの径>第1の吸着穴31Yの径である。第2の吸着穴32Yの径は、半導体チップ10のバンプ11のピッチよりは小さく設計されている。

【0024】

ボンディング装置2内は、ボンディングに必要な温度(通常、380〜420℃程度 )に加熱設定される。

本実施形態では、上記吸着機構31、32を有するボンディング装置2を用いて、フィルム基板20の外周部分と半導体チップ10と対向する部分とを半導体チップ10のボンディング側と反対側から吸着する。

上記状態で、半導体チップ10をフィルム基板20上に載置する。このとき、半導体チップ10のバンプ11がフィルム基板20のリード21上に位置するよう、半導体チップ10をフィルム基板20上に載置する。

上記状態で、ボンディングツール40により半導体チップ10をフィルム基板20側に加圧することで、半導体チップ10のバンプ11をフィルム基板20のリード21に加熱圧着して、これらをボンディングする。

【0025】

ボンディング工程(A)においては、ボンディング時の熱によりフィルム基板20が熱膨張するが、膨張により緩んだ部分は第2の吸着機構32に引っ張られるので、半導体チップ10側には向かわない。本実施形態では、第2の吸着穴32Yの径>第1の吸着穴31Yの径としているので、フィルム基板20の半導体チップ10と対向する部分が第2の吸着穴32Y側に引っ張られて撓む。かかる作用により、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。

【0026】

<工程(B)>

本実施形態では、半導体チップ10及びフィルム基板20の温度が降温し、フィルム基板20の熱膨張がない状態で、工程(B)を実施する。

【0027】

半導体チップ10及びフィルム基板20の降温を待つ間、半導体チップ10及びフィルム基板20の載置箇所は制限されない。

図2(B)に示すように、ボンディング終了後の半導体チップ10及びフィルム基板20をボンディング装置2から取り外し、樹脂封止装置3のステージ51に載置し、半導体チップ10及びフィルム基板20の温度が降温するまで待つことが、製造効率が良く好適である。

半導体チップ10及びフィルム基板20の温度は、フィルム基板20の熱膨張がない状態となるまで降温すればよく、常温あるいはそれに近い温度、具体的には20〜50℃程度に降温することが好ましい。

半導体チップ10及びフィルム基板20の降温は、自然降温で充分である。

本明細書において、「フィルム基板20の熱膨張がない状態」とは、工程(B)を良好に実施できる程度に、フィルム基板20と半導体チップ10との間に充分な隙間が存在している状態を指す。

【0028】

フィルム基板20の熱膨張・撓みがなくなった状態で、図2(D)に示すように、樹脂封止装置3の注入ノズル52から、半導体チップ10及びフィルム基板20のボンディング部分の周りを封止樹脂(アンダーフィル樹脂)50にて樹脂封止する。封止樹脂50は、半導体チップ10とフィルム基板20の間隔に最適な毛細管現象を起こすように粘度が調整されている。

【0029】

封止樹脂50としては制限されず、通常は熱硬化性樹脂が使用される。この場合、封止樹脂50の注入後、硬化温度に加熱して封止樹脂50を硬化させる。本実施形態では、工程(A)において、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れがないので、設計通りの樹脂封止を実施でき、ボイドの発生が抑制される。

以上のようにして、図2(E)に示す半導体装置1が製造される。

【0030】

本実施形態では、フィルム基板20の半導体チップ10と対向する部分を半導体チップ10のボンディング側と反対側から吸着した状態でボンディング工程(A)を実施するので、この工程において、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。そのため、次の樹脂封止工程(B)において、設計通りの樹脂封止を実施でき、封止樹脂50中のボイドの発生を抑制できる。

【0031】

本実施形態では、フィルム基板20が降温し熱膨張がなくなった状態で、樹脂封止工程(B)を実施するので、ボンディング工程(A)後もフィルム基板20の吸着を続ける必要がなく、ボンディング工程(A)終了後に、半導体チップ10及びフィルム基板20をボンディング装置2から取り外し、次の工程に進めることができるので、製造効率・エネルギー効率が良く、低コストに製造可能である。

【0032】

本実施形態によれば、製造効率良く低コストに製造でき、かつ封止樹脂50中のボイド発生を抑制できる半導体装置1の製造方法を提供することができる。

【0033】

「変更例」

上記実施形態では、第2の吸着穴32Yの径>第1の吸着穴31Yの径としたが、第2の吸着穴32Yの径≦第1の吸着穴31Yの径としても構わない。第2の吸着穴32Yを設けず、第2の吸着機構32を複数の第2の吸着孔32Xのみにより構成してもよい。

図3(A)、(B)は、第2の吸着機構32を複数の第2の吸着孔32Xのみにより構成した例である。図3(A)は図1(A)、図3(B)は図2に対応した図である。

【0034】

上記変更においても、工程(A)において、ボンディング時の熱によりフィルム基板20が熱膨張して緩んだ部分は第2の吸着機構32に引っ張られるので、半導体チップ10側には向かわず、上記実施形態と同様の効果が得られる。ただし、第2の吸着機構32の径が小さい場合には、フィルム基板20の第2の吸着機構32側への撓みは大きくは起こらない。

第2の吸着機構32の径を小さくしても、工程(A)において、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。そのため、次の樹脂封止工程(B)において、設計通りの樹脂封止を実施でき、封止樹脂50中のボイドの発生を抑制できる。

第2の吸着機構32の径を小さくすれば、上記実施形態よりもバンプピッチが小さい、小さい半導体チップ10の実装にも対応できる。

その他、本発明の趣旨を逸脱しない範囲おいて、適宜変更可能である。

【符号の説明】

【0035】

1 半導体装置

2 ボンディング装置

3 樹脂封止装置

10 半導体チップ

11 バンプ(外部接続端子)

20 フィルム基板

21 リード(配線)

30 吸着ステージ

31 第1の吸着機構

31X 吸引孔

31Y 吸着穴

32 第2の吸着機構

32X 吸引孔

32Y 吸着穴

40 ボンディングツール

50 封止樹脂(アンダーフィル樹脂)

【技術分野】

【0001】

本発明は、加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、半導体チップ及びフィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法、及びこの製造方法により製造された半導体装置に関するものである。

【背景技術】

【0002】

COF(Chip on Film)実装は、フレキシブル性に富んだフィルム基板上に半導体チップ(ICチップ)を実装可能なため、液晶パネルのドライバIC等の用途に用いられている。

図4(A)、(B)を参照して、従来のCOF実装による半導体装置の製造方法について説明する。図4(A)は、半導体チップをフィルム基板にボンディングする工程を示す断面図、図4(B)は吸着ステージの平面図である。

【0003】

図4(A)に示すボンディング装置102は、ボンディングする半導体チップ110より外側の領域に吸着機構131を有し、フィルム基板120を吸着保持する吸着ステージ130と、フィルム基板120上に載置された半導体チップ110を加圧するボンディングツール140とを備えている。

吸着機構131は、吸着ステージ130の高さ方向に延びて開孔され、減圧ポンプに接続された複数の吸引孔131Xと、複数の吸引孔131Xの上に吸引孔131Xの径より大きく、すべての吸引孔131Xに跨って形成された1個の吸着穴131Yとから構成されている。図4(B)に示すように、複数の吸引孔131X及び1個の吸着穴131Yからなる吸着機構131は平面視環状に配置されている。

【0004】

はじめに、ボンディング装置102を用い、吸着ステージ130にフィルム基板120を吸着保持させた状態で、加熱圧着により半導体チップ110上のバンプ(外部接続端子)111をフィルム基板120上のリード(配線)121にボンディングする。

視認しやすくするため、フィルム基板120と吸着ステージ130との間を若干離して図示しているが、実際はこれらの間に隙間は形成されない。

ボンディングした半導体チップ110とフィルム基板120とを上記装置から取り外し、室温近くに戻した後、半導体チップ110の固定とパシベーションのために半導体チップ110とフィルム基板120とのボンディング部分の周りに熱硬化性樹脂を注入し、熱処理により樹脂を硬化するアンダーフィル樹脂封止という処理を実施する。

【0005】

COF実装では半導体チップとフィルム基板との距離が10数μm程度と近いため、加熱圧着により半導体チップ上のバンプをフィルム上のリードにボンディングする際に、半導体チップより熱膨張係数が大きいフィルム基板が熱膨張し、図4(A)に示すように、フィルム基板の半導体チップと対向する部分が半導体チップ側に撓み、半導体チップとフィルム基板とが部分的に接着する場合もある。

【0006】

アンダーフィル樹脂の粘度は半導体チップとフィルム基板間の隙間で毛細管現象が起きる最適値になるように設計されているため、この隙間が部分的に広すぎたり狭すぎたりすると、樹脂封止の際に樹脂が隙間に充分に入り込まず、樹脂中に気泡が残るボイドという現象が発生する恐れがある。

【0007】

特許文献1には、上記ボイドの発生を防ぐことを目的として、

フィルム基板の半導体チップと対向する部分を吸着する吸引孔を有する吸着ステージを用い、フィルム基板の半導体チップと対向する部分を外側から吸着して半導体チップとフィルム基板との隙間が大きくなる様にフィルム基板を撓ませた状態で、半導体チップとフィルム基板とをボンディングし(図1(a))、

上記状態のまま、封止樹脂(アンダーフィル樹脂)を注入し(図1(b))、

押し出しツールを用いて撓ませたフィルム基板を外側から押して、余分な封止樹脂を半導体チップの側面から押し出す(図1(c))方法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−221319号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の方法では、下記の問題点がある。

第1に、特許文献1に記載の方法では、フィルム基板を撓ませたまま封止樹脂を注入するため(図1(b))、封止樹脂を注入する際にも、フィルム基板の半導体チップと対向する部分の外側から吸着を続ける必要がある。そのため、半導体チップとフィルム基板とをボンディング装置にセットしたままの状態で封止樹脂を行う必要がある。

【0010】

さらに、通常封止樹脂は熱硬化性のため、ボンディングの際に上昇した半導体チップとフィルム基板の温度を必要な温度まで下げた後に樹脂封止を行う必要がある。このため、特許文献1に記載の方法では、半導体チップとフィルム基板の熱を逃がす間、吸着ステージをそのまま使用し、封止樹脂の硬化のためにボンディング装置を加熱し、封止樹脂の硬化終了後、次のボンディング用にボンディング装置をボンディング用の温度に加熱する必要がある。すなわち、特許文献1に記載の方法では、ボンディング装置の昇温・降温を繰り返す必要があり、そのたびに所定の温度になるまで待たなければならない。

【0011】

半導体チップとフィルム基板との10数μm程度の隙間への樹脂封止は、そのギャップに最適化した粘度の樹脂を使用しても、数秒〜10秒以上の時間がかかり、これまでも、実装工程全体の中で、樹脂封止工程は非常に時間がかかるものとなっている。それを、半導体チップとフィルム基板とをボンディング装置にセットしたまま、温度が下がるのを待ってから実施しなければならないのは、非効率的である。

以上の理由から特許文献1の方法では、装置の稼働率が悪く、高価な吸着ステージを多く用意する必要があり、製造効率・エネルギー効率が悪く、製造コストが高い。

【0012】

第2に、特許文献1に記載の方法では、封止樹脂注入後に樹脂を押し出す工程が必須であり(図1(c))、工程数が多いため製造効率が悪く、製造コストが増加する。

【0013】

第3に、封止樹脂の粘度は半導体チップとフィルム基板間の隙間で毛細管現象が起きる最適値になるように設計されているため、この隙間が部分的に広すぎると、逆にボイドを発生させる原因になる。したがって、フィルム基板を撓ませたまま封止樹脂を注入する特許文献1の方法では、設計通りに樹脂注入を行うことができず、ボイドが発生しやすい。そして、下から樹脂を押し上げた際にも、半導体チップの中央付近にあるボイドは逃げることなくその場に残る可能性が高い。そのため、歩留まりが悪く、製造コストが増加する。

【課題を解決するための手段】

【0014】

本発明の半導体装置の製造方法は、

加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、

前記半導体チップ及び前記フィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、

前記フィルム基板の前記半導体チップと対向する部分を前記半導体チップのボンディング側と反対側から吸着した状態で、前記工程(A)を実施し、

前記半導体チップ及び前記フィルム基板の温度が降温し、前記フィルム基板の熱膨張がない状態で、前記工程(B)を実施するものである。

本発明の半導体装置は、上記の本発明の半導体装置の製造方法により製造されたものである。

【0015】

本発明では、フィルム基板の半導体チップと対向する部分を半導体チップのボンディング側と反対側から吸着した状態で、ボンディング工程(A)を実施するので、この工程において、半導体チップとフィルム基板との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。そのため、次の樹脂封止工程(B)において、設計通りの樹脂封止を実施でき、封止樹脂中のボイドの発生を抑制できる。

本発明では、フィルム基板が降温し熱膨張がなくなった状態で樹脂封止工程(B)を実施するので、ボンディング工程(A)後もフィルム基板の吸着を続ける必要がなく、ボンディング工程(A)終了後に、半導体チップ及びフィルム基板をボンディング装置から取り外し、次の工程に進めることができるので、製造効率・エネルギー効率が良く、低コストに製造可能である。

【発明の効果】

【0016】

本発明によれば、加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、半導体チップ及びフィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、製造効率良く低コストに製造でき、かつ封止樹脂中のボイド発生を抑制できる半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】(A)〜(E)は本発明に係る一実施形態の半導体装置の製造方法の工程図である。

【図2】本発明に係る一実施形態の半導体装置の製造方法で用いる吸着ステージの平面図である。

【図3】(A)、(B)は半導体装置の製造方法の変更例を示す図である。

【図4】(A)、(B)は従来の半導体装置の製造方法を示す図である。

【発明を実施するための形態】

【0018】

図面を参照して、本発明に係る一実施形態の半導体装置の製造方法について説明する。図1(A)〜(E)は工程図、図2は吸着ステージの平面図である。図1(A)〜(E)は図2のA−A断面に対応する断面図である。図面上は視認しやすくするため、各部材の縮尺等は適宜、実際のものとは異ならせてある。また、断面図において、ハッチングは適宜省略してある。

本実施形態では、COF(Chip on Film)実装による半導体装置1の製造を例として説明する。

【0019】

図1(A)〜図1(E)に示すように、

本実施形態の半導体装置1の製造方法は、

加熱圧着により半導体チップ(ICチップ)10のバンプ(外部接続端子)11をフィルム基板20のリード(配線)21にボンディングする工程(A)と、

半導体チップ10及びフィルム基板20のボンディング部分の周りを封止樹脂(アンダーフィル樹脂)50にて樹脂封止する工程(B)とを有する。

【0020】

<工程(A)>

本実施形態では、図1(A)に示すように、フィルム基板20を吸着保持する吸着ステージ30と、フィルム基板20上に載置された半導体チップ10を加圧するボンディングツール40とを備えたボンディング装置2を用いて、工程(A)を実施する。

視認しやすくするため、フィルム基板20と吸着ステージ30との間を若干離して図示しているが、実際はこれらの間に隙間は形成されない。

【0021】

図1(A)及び図2に示すように、吸着ステージ30には、ボンディングする半導体チップ10より外側の領域に、フィルム基板20を吸着保持する第1の吸着機構31が設けられており、ボンディングする半導体チップ10と対向する領域に、フィルム基板20を吸着保持する第2の吸着機構32が設けられている。

【0022】

第1の吸着機構31は、吸着ステージ30の高さ方向に延びて開孔され、減圧ポンプ(図示せず)に接続された複数の第1の吸引孔31Xと、複数の第1の吸引孔31Xの上に第1の吸引孔31Xの径より大きく、すべての第1の吸引孔31Xに跨って形成された1個の第1の吸着穴31Yとから構成されている。図2に示すように、複数の第1の吸引孔31X及び1個の第1の吸着穴31Yとからなる第1の吸着機構31は、平面視環状に配置されている。

【0023】

第2の吸着機構32は、吸着ステージ30の高さ方向に延びて開孔され、減圧ポンプ(図示せず)に接続された複数の第2の吸引孔32Xと、複数の第2の吸引孔32Xの上に第2の吸引孔32Xの径より大きく、すべての第2の吸引孔32Xに跨って形成された1個の第2の吸着穴32Yとから構成されている。図2に示すように、複数の第2の吸引孔32X及び1個の第2の吸着穴32Yとからなる第2の吸着機構32は、吸着ステージ30の中央部に平面視直線状に配置されている。

本実施形態では、第1の吸引孔31Xの径=第2の吸引孔32Xの径、第2の吸着穴32Yの径>第1の吸着穴31Yの径である。第2の吸着穴32Yの径は、半導体チップ10のバンプ11のピッチよりは小さく設計されている。

【0024】

ボンディング装置2内は、ボンディングに必要な温度(通常、380〜420℃程度 )に加熱設定される。

本実施形態では、上記吸着機構31、32を有するボンディング装置2を用いて、フィルム基板20の外周部分と半導体チップ10と対向する部分とを半導体チップ10のボンディング側と反対側から吸着する。

上記状態で、半導体チップ10をフィルム基板20上に載置する。このとき、半導体チップ10のバンプ11がフィルム基板20のリード21上に位置するよう、半導体チップ10をフィルム基板20上に載置する。

上記状態で、ボンディングツール40により半導体チップ10をフィルム基板20側に加圧することで、半導体チップ10のバンプ11をフィルム基板20のリード21に加熱圧着して、これらをボンディングする。

【0025】

ボンディング工程(A)においては、ボンディング時の熱によりフィルム基板20が熱膨張するが、膨張により緩んだ部分は第2の吸着機構32に引っ張られるので、半導体チップ10側には向かわない。本実施形態では、第2の吸着穴32Yの径>第1の吸着穴31Yの径としているので、フィルム基板20の半導体チップ10と対向する部分が第2の吸着穴32Y側に引っ張られて撓む。かかる作用により、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。

【0026】

<工程(B)>

本実施形態では、半導体チップ10及びフィルム基板20の温度が降温し、フィルム基板20の熱膨張がない状態で、工程(B)を実施する。

【0027】

半導体チップ10及びフィルム基板20の降温を待つ間、半導体チップ10及びフィルム基板20の載置箇所は制限されない。

図2(B)に示すように、ボンディング終了後の半導体チップ10及びフィルム基板20をボンディング装置2から取り外し、樹脂封止装置3のステージ51に載置し、半導体チップ10及びフィルム基板20の温度が降温するまで待つことが、製造効率が良く好適である。

半導体チップ10及びフィルム基板20の温度は、フィルム基板20の熱膨張がない状態となるまで降温すればよく、常温あるいはそれに近い温度、具体的には20〜50℃程度に降温することが好ましい。

半導体チップ10及びフィルム基板20の降温は、自然降温で充分である。

本明細書において、「フィルム基板20の熱膨張がない状態」とは、工程(B)を良好に実施できる程度に、フィルム基板20と半導体チップ10との間に充分な隙間が存在している状態を指す。

【0028】

フィルム基板20の熱膨張・撓みがなくなった状態で、図2(D)に示すように、樹脂封止装置3の注入ノズル52から、半導体チップ10及びフィルム基板20のボンディング部分の周りを封止樹脂(アンダーフィル樹脂)50にて樹脂封止する。封止樹脂50は、半導体チップ10とフィルム基板20の間隔に最適な毛細管現象を起こすように粘度が調整されている。

【0029】

封止樹脂50としては制限されず、通常は熱硬化性樹脂が使用される。この場合、封止樹脂50の注入後、硬化温度に加熱して封止樹脂50を硬化させる。本実施形態では、工程(A)において、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れがないので、設計通りの樹脂封止を実施でき、ボイドの発生が抑制される。

以上のようにして、図2(E)に示す半導体装置1が製造される。

【0030】

本実施形態では、フィルム基板20の半導体チップ10と対向する部分を半導体チップ10のボンディング側と反対側から吸着した状態でボンディング工程(A)を実施するので、この工程において、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。そのため、次の樹脂封止工程(B)において、設計通りの樹脂封止を実施でき、封止樹脂50中のボイドの発生を抑制できる。

【0031】

本実施形態では、フィルム基板20が降温し熱膨張がなくなった状態で、樹脂封止工程(B)を実施するので、ボンディング工程(A)後もフィルム基板20の吸着を続ける必要がなく、ボンディング工程(A)終了後に、半導体チップ10及びフィルム基板20をボンディング装置2から取り外し、次の工程に進めることができるので、製造効率・エネルギー効率が良く、低コストに製造可能である。

【0032】

本実施形態によれば、製造効率良く低コストに製造でき、かつ封止樹脂50中のボイド発生を抑制できる半導体装置1の製造方法を提供することができる。

【0033】

「変更例」

上記実施形態では、第2の吸着穴32Yの径>第1の吸着穴31Yの径としたが、第2の吸着穴32Yの径≦第1の吸着穴31Yの径としても構わない。第2の吸着穴32Yを設けず、第2の吸着機構32を複数の第2の吸着孔32Xのみにより構成してもよい。

図3(A)、(B)は、第2の吸着機構32を複数の第2の吸着孔32Xのみにより構成した例である。図3(A)は図1(A)、図3(B)は図2に対応した図である。

【0034】

上記変更においても、工程(A)において、ボンディング時の熱によりフィルム基板20が熱膨張して緩んだ部分は第2の吸着機構32に引っ張られるので、半導体チップ10側には向かわず、上記実施形態と同様の効果が得られる。ただし、第2の吸着機構32の径が小さい場合には、フィルム基板20の第2の吸着機構32側への撓みは大きくは起こらない。

第2の吸着機構32の径を小さくしても、工程(A)において、半導体チップ10とフィルム基板20との間隙が狭くなってこれらが接着する恐れなく、良好にボンディングを実施できる。そのため、次の樹脂封止工程(B)において、設計通りの樹脂封止を実施でき、封止樹脂50中のボイドの発生を抑制できる。

第2の吸着機構32の径を小さくすれば、上記実施形態よりもバンプピッチが小さい、小さい半導体チップ10の実装にも対応できる。

その他、本発明の趣旨を逸脱しない範囲おいて、適宜変更可能である。

【符号の説明】

【0035】

1 半導体装置

2 ボンディング装置

3 樹脂封止装置

10 半導体チップ

11 バンプ(外部接続端子)

20 フィルム基板

21 リード(配線)

30 吸着ステージ

31 第1の吸着機構

31X 吸引孔

31Y 吸着穴

32 第2の吸着機構

32X 吸引孔

32Y 吸着穴

40 ボンディングツール

50 封止樹脂(アンダーフィル樹脂)

【特許請求の範囲】

【請求項1】

加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、

前記半導体チップ及び前記フィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、

前記フィルム基板の前記半導体チップと対向する部分を前記半導体チップのボンディング側と反対側から吸着した状態で、前記工程(A)を実施し、

前記半導体チップ及び前記フィルム基板の温度が降温し、前記フィルム基板の熱膨張がない状態で、前記工程(B)を実施する半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法により製造された半導体装置。

【請求項1】

加熱圧着により半導体チップの外部接続端子をフィルム基板の配線にボンディングする工程(A)と、

前記半導体チップ及び前記フィルム基板のボンディング部分の周りを樹脂封止する工程(B)とを含む半導体装置の製造方法であって、

前記フィルム基板の前記半導体チップと対向する部分を前記半導体チップのボンディング側と反対側から吸着した状態で、前記工程(A)を実施し、

前記半導体チップ及び前記フィルム基板の温度が降温し、前記フィルム基板の熱膨張がない状態で、前記工程(B)を実施する半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法により製造された半導体装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−210821(P2011−210821A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−75169(P2010−75169)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]