半導体装置とその製造方法

【課題】本明細書では、半導体素子の表面に形成されている電極パッドを従来の半導体装置よりも小型化し得る技術を提供する。

【解決手段】本明細書で開示する半導体装置の製造方法は、半導体素子20の表面に形成されている信号パッド40と、リードフレーム60の一端側に備えられる爪部62の先端と、を対向させ、次いで、信号パッド40と爪部62の先端とが対向する状態を維持したまま、コンプレッションモールド法によって、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とをモールド樹脂で封止する。コンプレッションモールドでは、その成形圧力によって爪部62の先端を信号パッド40方向に付勢することで、リードフレーム60と信号パッド40とを電気的に接続させる。

【解決手段】本明細書で開示する半導体装置の製造方法は、半導体素子20の表面に形成されている信号パッド40と、リードフレーム60の一端側に備えられる爪部62の先端と、を対向させ、次いで、信号パッド40と爪部62の先端とが対向する状態を維持したまま、コンプレッションモールド法によって、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とをモールド樹脂で封止する。コンプレッションモールドでは、その成形圧力によって爪部62の先端を信号パッド40方向に付勢することで、リードフレーム60と信号パッド40とを電気的に接続させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に電極パッドが形成されている半導体素子を有する半導体装置と、その製造方法に関する。

【背景技術】

【0002】

特許文献1には、半導体素子の表面に形成されている電極パッドにワイヤの一端をボンディングすることによって、電極パッドとワイヤとが電気的に接続されている半導体装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−4736号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ワイヤを電極パッドの表面にボンディングするには、ボンディングマシンでワイヤの一端を電極パッドの表面に圧着させる。そのため、電極パッドには、ボンディングマシンによってワイヤの一端を圧着させるための十分な表面積が確保されている必要がある。即ち、特許文献1の半導体装置では、電極パッドが、ワイヤをボンディング可能な大きさに形成されている必要がある。

【0005】

本明細書では、半導体素子の表面に形成されている電極パッドを従来の半導体装置よりも小型化し得る技術を開示する。

【課題を解決するための手段】

【0006】

本明細書で開示する半導体装置の製造方法は、半導体素子の表面に形成されている電極パッドと、端子の一端側に備えられる爪部の先端と、を対向させる端子対向工程と、電極パッドと爪部の先端とが対向する状態を維持したまま、コンプレッションモールド法によって、半導体素子と、電極パッドと、端子の一端側とを封止材で封止するコンプレッションモールド工程と、を備えている。コンプレッションモールド工程では、その成形圧力によって爪部の先端を電極パッド方向に付勢することで、端子と電極パッドとを電気的に接続させる。

【0007】

上記の方法では、コンプレッションモールド工程における封止材の成形圧力を利用して端子の爪部の先端を電極パッドの表面方向に付勢して、端子と電極パッドとを電気的に接続する。即ち、ボンディングによることなく、端子と電極パッドとを電気的に接続することができる。そのため、この方法による場合、電極パッドは、端子の爪部の先端と接触し得る表面積を備えれば済む。従って、電極パッドがワイヤをボンディング可能な大きさに形成されている従来の半導体装置に比べて、電極パッドを小型化し得る。また、コンプレッションモールド工程における封止材の成形圧力を利用するため、電極パッドと端子を接続するためだけの工程を特に設ける必要もない。

【0008】

本明細書は、新規な半導体装置をも開示する。本明細書で開示する半導体装置は、半導体素子と、半導体素子の表面に形成されている電極パッドと、一端側が電極パッドに接触している端子と、半導体素子と、電極パッドと、端子の一端側と、を封止する封止材と、を備えている。端子は、一端側に爪部を備えるとともに、爪部の先端が電極パッドの表面に押付けられることによって、端子と電極パッドとが電気的に接続している。上記の半導体装置によっても、従来の半導体装置に比べて電極パッドを小型化し得る。

【図面の簡単な説明】

【0009】

【図1】実施例の半導体装置を模式的に示す平面図。

【図2】図1のII−II断面図。

【図3】半導体装置の製造工程を示す図。

【図4】半導体装置の製造工程を示す図。

【図5】半導体装置の製造工程を示す図。

【発明を実施するための形態】

【0010】

(実施例)

図1、図2に示すように、本実施例の半導体装置2は、放熱板10と、半導体素子20と、メインパッド30と、信号パッド40(請求項の電極パッドに相当)と、リードフレーム60(請求項の端子に相当)と、ボンディングワイヤ70と、モールド樹脂80とを備えている。半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とは、モールド樹脂80によって封止されている。リードフレーム60の他端側と、ボンディングワイヤ70の他端側とは、モールド樹脂80から突出している。リードフレーム60の一端側と信号パッド40とは電気的に接続されており、ボンディングワイヤ70の一端側とメインパッド30とは電気的に接続されている。

【0011】

放熱板10は、熱伝導率の高い材料によって形成されている。放熱板10は、半導体素子20が発生する熱を放熱する。図2に示すように、放熱板10には、半導体素子20の裏面(詳細には、裏面電極(図示省略))が、ハンダ12を介して接合されている。

【0012】

半導体素子20は、電力用のスイッチング素子であり、本実施例では、縦型のIGBT

(Insulated Gate Bipolar Transistor)が用いられている。半導体素子20は、Si、SiC、GaN等により形成することができる。図1に示すように、半導体素子20は、平面視すると略矩形状となるように形成されている。

【0013】

半導体素子20の表面には、メインパッド30と信号パッド40が形成されている。メインパッド30及び信号パッド40は、Al等の導電材料によって形成されている。

【0014】

信号パッド40は、半導体素子20の非セル領域(IGBTが形成されていない領域)の上方に配置されている。信号パッド40は、外部の駆動回路から出力されるゲート信号(小電流の信号)の入力や、半導体素子20に形成された温度検出素子(図示省略)からの検出信号を出力するため等に用いられる。図1に示すように、本実施例では、信号パッド40は、半導体素子20の上面の4箇所に並んで形成されている。各信号パッド40は、リードフレーム60の爪部62(後述)が接触する分だけの表面積を備える。

【0015】

一方、メインパッド30は、半導体素子20のセル領域(IGBTが形成されている領域)の上方に配置されている。メインパッド30は、半導体素子20の表面に形成された表面電極である。メインパッド30は、複数本のボンディングワイヤ70(図1の例では4本)の一端をボンディングできるだけの表面積を備える。

【0016】

半導体素子20の上面のうち、メインパッド30と信号パッド40の周囲には絶縁層50が形成されている。絶縁層50によって、メインパッド30と信号パッド40とが絶縁されている。

【0017】

上記の半導体素子20に電流を流す場合は、メインパッド30を接地線に接続し、半導体素子20の裏面電極(図示省略)を電源線に接続する。この状態で半導体素子20をオンすると半導体素子20を電流(大電流)が流れ、半導体素子20をオフすると半導体素子20を流れていた電流が遮断される。

【0018】

リードフレーム60は、板状の導電性部材である。リードフレーム60は、例えばCuによって形成することができる。図2に示すように、リードフレーム60は、一端側に爪部62を備える。爪部62は、板状のリードフレーム60の先端を下方に折り曲げて形成されており、半導体素子20に向かって伸びている。爪部62は、先端に向かうに従って断面積が小さくなるように(すなわち、先細りに)形成されている。本実施例では、リードフレーム60は、モールド樹脂80を成形する時の成形圧力によって一端側が半導体素子20に向かって湾曲し、それによって爪部62の先端が信号パッド40の表面に食い込んでいる。爪部62の先端が信号パッド40の表面に食い込むことにより、リードフレーム60と信号パッド40とが電気的に接続されている。即ち、リードフレーム60と信号パッド40とは、その間にハンダ等の接合層が介在することなく、電気的に接続されている。図1に示すように、本実施例の半導体装置2は、4本のリードフレーム60を備えている。4本のリードフレーム60は、それぞれ、対応する4個の信号パッド40と電気的に接続されている。各リードフレーム60の他端は、図示しない外部配線に接続されている。リードフレーム60は、外部の駆動回路から出力されるゲート信号を信号パッド40に入力したり、信号パッド40を介して、半導体素子20に形成された温度検出素子(図示省略)からの検出信号を外部配線に出力したりするために用いられる。

【0019】

ボンディングワイヤ70は、線状の導電性部材である。ボンディングワイヤは、例えばCuによって形成することができる。図1に示すように、本実施例の半導体装置2は、4本のボンディングワイヤを備えている。4本のボンディングワイヤ70は、それぞれ、一端がメインパッド30の表面にボンディングされることにより、メインパッド30と電気的に接続されている。各ボンディングワイヤ70の他端は、図示しない外部配線に接続されている。ボンディングワイヤ70は、半導体素子20を流れる電流を外部配線に供給するために用いられる。

【0020】

モールド樹脂80は、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とを封止する絶縁樹脂により形成されている。モールド樹脂80には、例えば、エポキシ、ポリイミド等の絶縁樹脂を用いることができる。リードフレーム60の他端側及びボンディングワイヤ70の他端側は、モールド樹脂80の外側に突出している。本実施例では、モールド樹脂80は、後で説明するコンプレッションモールド法によって成形される。

【0021】

次いで、図3〜図5を参照して、本実施例に係る半導体装置2の製造方法について説明する。なお、図3〜図5では、信号パッド40、リードフレーム60及びボンディングワイヤ70はそれぞれ1個(1本)のみ図示しているが、実際には信号パッド40、リードフレーム60及びボンディングワイヤ70は4個(4本)ずつ備えられている。以下では、図3〜図5に示されている1個の信号パッド40、1本のリードフレーム60及び1本のボンディングワイヤ70を例に各工程を説明するが、図示されていない各部材についても同様の工程が行われている。

【0022】

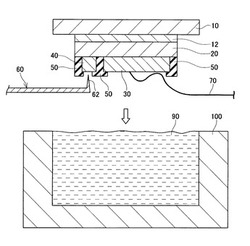

まず、図3に示すように、裏面に放熱板10を接合した半導体素子20を用意する。半導体素子20のメインパッド30には、予めボンディングワイヤ70の一端がボンディングされている。次いで、半導体素子20の信号パッド40に、リードフレーム60の爪部62の先端が対向するように、放熱板10に対してリードフレーム60を位置決めする。放熱板10とリードフレーム60とは、図示しない保持装置によって保持される。本実施例では、放熱板10がリードフレーム60よりも上方に位置するように、放熱板10とリードフレーム60とが保持される。放熱板10に対してリードフレーム60を位置決めした状態では、図3に示すように、爪部62の先端と信号パッド40の表面の間には間隔が空けられている。なお、他の例では、爪部62の先端を信号パッド40の表面に予め接触させて、爪部62の先端を信号パッド40の表面に対向させてもよい。

【0023】

次いで、コンプレッションモールドを行う。まず、図3に示すように、硬化前のモールド樹脂の溶湯90を入れた型100を用意する。型100の上面は開口している。次いで、放熱板10とリードフレーム60とを、爪部62の先端が信号パッド40の表面に対向する状態を維持したまま、型100の上方から型100内の溶湯90に向けて降下させる。

【0024】

放熱板10とリードフレーム60とを降下させると、図4に示すように、リードフレーム60の型100側の面(図4の下側の面)が、溶湯90に接触する。リードフレーム60の下面が溶湯90に接触した状態で、さらに、放熱板10とリードフレーム60とを降下させると、リードフレーム60が溶湯90に押され、リードフレーム60が半導体素子20方向に湾曲するとともに、爪部62の先端が信号パッド40の表面に当接する。その状態で、放熱板10とリードフレーム60とをさらに降下させると、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とが、型100に入れられている溶湯90内に浸漬する(図5参照)。各部材を溶湯90内に浸漬させた状態で、さらに、放熱板10とリードフレーム60とを下方向に付勢すると、放熱板10とリードフレーム60によって溶湯90が圧縮され、リードフレーム60を信号パッド40方向に付勢する成形圧力が発生する。その成形圧力により、リードフレーム60が半導体素子20方向にさらに湾曲し、爪部62の先端が信号パッド40の表面に食い込む(図5参照)。爪部62の先端が信号パッド40の表面に食い込むことにより、リードフレーム60と信号パッド40とが電気的に接続される。なお、本実施例では、型100の外周壁には、放熱板10とリードフレーム60とを降下させた際に、リードフレーム60とボンディングワイヤ70が型100の外周壁に干渉しないように逃げ部(図示省略)が設けられている。

【0025】

次いで、図5に示すように、型100内の溶湯90を加熱して硬化させる。溶湯90が硬化することにより、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とが、硬化したモールド樹脂80によって封止される。その後、成形品を型100から抜くと、本実施例の半導体装置2が完成する。

【0026】

以上、本実施例の半導体装置2とその製造方法について説明した。上記の通り、本実施例の製造方法では、コンプレッションモールド工程における成形圧力を利用してリードフレーム60の爪部62の先端を信号パッド40の表面に食い込ませて、リードフレーム60と信号パッド40とを電気的に接続させる。即ち、ボンディングによることなく、リードフレーム60と信号パッド40とを電気的に接続する。そのため、この方法による場合、信号パッド40は、リードフレーム60の爪部62の先端と接触する分だけの表面積を備えれば済む。従って、信号パッドがワイヤをボンディング可能な大きさに形成されている従来の半導体装置に比べて、信号パッドを小型化することができる。また、コンプレッションモールド工程においてリードフレーム60と信号パッド40を接続するため、リードフレーム60と信号パッド40を接続するためだけの工程を設ける必要もない。

【0027】

上記の実施例の変形例を以下に列挙する。

(1)上記の実施例では、リードフレーム60の爪部62は、リードフレーム60の一端側に1個設けられている。これに限らず、爪部62は、リードフレーム60の一端側に2個以上設けられていてもよい。この場合、各爪部62の先端がそれぞれ先細りに形成されていればよい。この場合、2個以上の爪部62の先端がそれぞれ信号パッド40に食い込むことにより、リードフレーム60と信号パッド40とが電気的に接続される。そのため、リードフレーム60と信号パッド40との接続の信頼性が向上する。

(2)半導体素子20には、IGBTに限らず、MOSFETやダイオード等の他のパワー半導体素子が用いられていてもよい。

【0028】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0029】

2:半導体装置

10:放熱板

12:ハンダ

20:半導体素子

30:メインパッド

40:信号パッド

50:絶縁層

60:リードフレーム

62:爪部

70:ボンディングワイヤ

80:モールド樹脂

90:溶湯

100:型

【技術分野】

【0001】

本発明は、表面に電極パッドが形成されている半導体素子を有する半導体装置と、その製造方法に関する。

【背景技術】

【0002】

特許文献1には、半導体素子の表面に形成されている電極パッドにワイヤの一端をボンディングすることによって、電極パッドとワイヤとが電気的に接続されている半導体装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−4736号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ワイヤを電極パッドの表面にボンディングするには、ボンディングマシンでワイヤの一端を電極パッドの表面に圧着させる。そのため、電極パッドには、ボンディングマシンによってワイヤの一端を圧着させるための十分な表面積が確保されている必要がある。即ち、特許文献1の半導体装置では、電極パッドが、ワイヤをボンディング可能な大きさに形成されている必要がある。

【0005】

本明細書では、半導体素子の表面に形成されている電極パッドを従来の半導体装置よりも小型化し得る技術を開示する。

【課題を解決するための手段】

【0006】

本明細書で開示する半導体装置の製造方法は、半導体素子の表面に形成されている電極パッドと、端子の一端側に備えられる爪部の先端と、を対向させる端子対向工程と、電極パッドと爪部の先端とが対向する状態を維持したまま、コンプレッションモールド法によって、半導体素子と、電極パッドと、端子の一端側とを封止材で封止するコンプレッションモールド工程と、を備えている。コンプレッションモールド工程では、その成形圧力によって爪部の先端を電極パッド方向に付勢することで、端子と電極パッドとを電気的に接続させる。

【0007】

上記の方法では、コンプレッションモールド工程における封止材の成形圧力を利用して端子の爪部の先端を電極パッドの表面方向に付勢して、端子と電極パッドとを電気的に接続する。即ち、ボンディングによることなく、端子と電極パッドとを電気的に接続することができる。そのため、この方法による場合、電極パッドは、端子の爪部の先端と接触し得る表面積を備えれば済む。従って、電極パッドがワイヤをボンディング可能な大きさに形成されている従来の半導体装置に比べて、電極パッドを小型化し得る。また、コンプレッションモールド工程における封止材の成形圧力を利用するため、電極パッドと端子を接続するためだけの工程を特に設ける必要もない。

【0008】

本明細書は、新規な半導体装置をも開示する。本明細書で開示する半導体装置は、半導体素子と、半導体素子の表面に形成されている電極パッドと、一端側が電極パッドに接触している端子と、半導体素子と、電極パッドと、端子の一端側と、を封止する封止材と、を備えている。端子は、一端側に爪部を備えるとともに、爪部の先端が電極パッドの表面に押付けられることによって、端子と電極パッドとが電気的に接続している。上記の半導体装置によっても、従来の半導体装置に比べて電極パッドを小型化し得る。

【図面の簡単な説明】

【0009】

【図1】実施例の半導体装置を模式的に示す平面図。

【図2】図1のII−II断面図。

【図3】半導体装置の製造工程を示す図。

【図4】半導体装置の製造工程を示す図。

【図5】半導体装置の製造工程を示す図。

【発明を実施するための形態】

【0010】

(実施例)

図1、図2に示すように、本実施例の半導体装置2は、放熱板10と、半導体素子20と、メインパッド30と、信号パッド40(請求項の電極パッドに相当)と、リードフレーム60(請求項の端子に相当)と、ボンディングワイヤ70と、モールド樹脂80とを備えている。半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とは、モールド樹脂80によって封止されている。リードフレーム60の他端側と、ボンディングワイヤ70の他端側とは、モールド樹脂80から突出している。リードフレーム60の一端側と信号パッド40とは電気的に接続されており、ボンディングワイヤ70の一端側とメインパッド30とは電気的に接続されている。

【0011】

放熱板10は、熱伝導率の高い材料によって形成されている。放熱板10は、半導体素子20が発生する熱を放熱する。図2に示すように、放熱板10には、半導体素子20の裏面(詳細には、裏面電極(図示省略))が、ハンダ12を介して接合されている。

【0012】

半導体素子20は、電力用のスイッチング素子であり、本実施例では、縦型のIGBT

(Insulated Gate Bipolar Transistor)が用いられている。半導体素子20は、Si、SiC、GaN等により形成することができる。図1に示すように、半導体素子20は、平面視すると略矩形状となるように形成されている。

【0013】

半導体素子20の表面には、メインパッド30と信号パッド40が形成されている。メインパッド30及び信号パッド40は、Al等の導電材料によって形成されている。

【0014】

信号パッド40は、半導体素子20の非セル領域(IGBTが形成されていない領域)の上方に配置されている。信号パッド40は、外部の駆動回路から出力されるゲート信号(小電流の信号)の入力や、半導体素子20に形成された温度検出素子(図示省略)からの検出信号を出力するため等に用いられる。図1に示すように、本実施例では、信号パッド40は、半導体素子20の上面の4箇所に並んで形成されている。各信号パッド40は、リードフレーム60の爪部62(後述)が接触する分だけの表面積を備える。

【0015】

一方、メインパッド30は、半導体素子20のセル領域(IGBTが形成されている領域)の上方に配置されている。メインパッド30は、半導体素子20の表面に形成された表面電極である。メインパッド30は、複数本のボンディングワイヤ70(図1の例では4本)の一端をボンディングできるだけの表面積を備える。

【0016】

半導体素子20の上面のうち、メインパッド30と信号パッド40の周囲には絶縁層50が形成されている。絶縁層50によって、メインパッド30と信号パッド40とが絶縁されている。

【0017】

上記の半導体素子20に電流を流す場合は、メインパッド30を接地線に接続し、半導体素子20の裏面電極(図示省略)を電源線に接続する。この状態で半導体素子20をオンすると半導体素子20を電流(大電流)が流れ、半導体素子20をオフすると半導体素子20を流れていた電流が遮断される。

【0018】

リードフレーム60は、板状の導電性部材である。リードフレーム60は、例えばCuによって形成することができる。図2に示すように、リードフレーム60は、一端側に爪部62を備える。爪部62は、板状のリードフレーム60の先端を下方に折り曲げて形成されており、半導体素子20に向かって伸びている。爪部62は、先端に向かうに従って断面積が小さくなるように(すなわち、先細りに)形成されている。本実施例では、リードフレーム60は、モールド樹脂80を成形する時の成形圧力によって一端側が半導体素子20に向かって湾曲し、それによって爪部62の先端が信号パッド40の表面に食い込んでいる。爪部62の先端が信号パッド40の表面に食い込むことにより、リードフレーム60と信号パッド40とが電気的に接続されている。即ち、リードフレーム60と信号パッド40とは、その間にハンダ等の接合層が介在することなく、電気的に接続されている。図1に示すように、本実施例の半導体装置2は、4本のリードフレーム60を備えている。4本のリードフレーム60は、それぞれ、対応する4個の信号パッド40と電気的に接続されている。各リードフレーム60の他端は、図示しない外部配線に接続されている。リードフレーム60は、外部の駆動回路から出力されるゲート信号を信号パッド40に入力したり、信号パッド40を介して、半導体素子20に形成された温度検出素子(図示省略)からの検出信号を外部配線に出力したりするために用いられる。

【0019】

ボンディングワイヤ70は、線状の導電性部材である。ボンディングワイヤは、例えばCuによって形成することができる。図1に示すように、本実施例の半導体装置2は、4本のボンディングワイヤを備えている。4本のボンディングワイヤ70は、それぞれ、一端がメインパッド30の表面にボンディングされることにより、メインパッド30と電気的に接続されている。各ボンディングワイヤ70の他端は、図示しない外部配線に接続されている。ボンディングワイヤ70は、半導体素子20を流れる電流を外部配線に供給するために用いられる。

【0020】

モールド樹脂80は、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とを封止する絶縁樹脂により形成されている。モールド樹脂80には、例えば、エポキシ、ポリイミド等の絶縁樹脂を用いることができる。リードフレーム60の他端側及びボンディングワイヤ70の他端側は、モールド樹脂80の外側に突出している。本実施例では、モールド樹脂80は、後で説明するコンプレッションモールド法によって成形される。

【0021】

次いで、図3〜図5を参照して、本実施例に係る半導体装置2の製造方法について説明する。なお、図3〜図5では、信号パッド40、リードフレーム60及びボンディングワイヤ70はそれぞれ1個(1本)のみ図示しているが、実際には信号パッド40、リードフレーム60及びボンディングワイヤ70は4個(4本)ずつ備えられている。以下では、図3〜図5に示されている1個の信号パッド40、1本のリードフレーム60及び1本のボンディングワイヤ70を例に各工程を説明するが、図示されていない各部材についても同様の工程が行われている。

【0022】

まず、図3に示すように、裏面に放熱板10を接合した半導体素子20を用意する。半導体素子20のメインパッド30には、予めボンディングワイヤ70の一端がボンディングされている。次いで、半導体素子20の信号パッド40に、リードフレーム60の爪部62の先端が対向するように、放熱板10に対してリードフレーム60を位置決めする。放熱板10とリードフレーム60とは、図示しない保持装置によって保持される。本実施例では、放熱板10がリードフレーム60よりも上方に位置するように、放熱板10とリードフレーム60とが保持される。放熱板10に対してリードフレーム60を位置決めした状態では、図3に示すように、爪部62の先端と信号パッド40の表面の間には間隔が空けられている。なお、他の例では、爪部62の先端を信号パッド40の表面に予め接触させて、爪部62の先端を信号パッド40の表面に対向させてもよい。

【0023】

次いで、コンプレッションモールドを行う。まず、図3に示すように、硬化前のモールド樹脂の溶湯90を入れた型100を用意する。型100の上面は開口している。次いで、放熱板10とリードフレーム60とを、爪部62の先端が信号パッド40の表面に対向する状態を維持したまま、型100の上方から型100内の溶湯90に向けて降下させる。

【0024】

放熱板10とリードフレーム60とを降下させると、図4に示すように、リードフレーム60の型100側の面(図4の下側の面)が、溶湯90に接触する。リードフレーム60の下面が溶湯90に接触した状態で、さらに、放熱板10とリードフレーム60とを降下させると、リードフレーム60が溶湯90に押され、リードフレーム60が半導体素子20方向に湾曲するとともに、爪部62の先端が信号パッド40の表面に当接する。その状態で、放熱板10とリードフレーム60とをさらに降下させると、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とが、型100に入れられている溶湯90内に浸漬する(図5参照)。各部材を溶湯90内に浸漬させた状態で、さらに、放熱板10とリードフレーム60とを下方向に付勢すると、放熱板10とリードフレーム60によって溶湯90が圧縮され、リードフレーム60を信号パッド40方向に付勢する成形圧力が発生する。その成形圧力により、リードフレーム60が半導体素子20方向にさらに湾曲し、爪部62の先端が信号パッド40の表面に食い込む(図5参照)。爪部62の先端が信号パッド40の表面に食い込むことにより、リードフレーム60と信号パッド40とが電気的に接続される。なお、本実施例では、型100の外周壁には、放熱板10とリードフレーム60とを降下させた際に、リードフレーム60とボンディングワイヤ70が型100の外周壁に干渉しないように逃げ部(図示省略)が設けられている。

【0025】

次いで、図5に示すように、型100内の溶湯90を加熱して硬化させる。溶湯90が硬化することにより、半導体素子20と、メインパッド30と、信号パッド40と、リードフレーム60の一端側と、ボンディングワイヤ70の一端側とが、硬化したモールド樹脂80によって封止される。その後、成形品を型100から抜くと、本実施例の半導体装置2が完成する。

【0026】

以上、本実施例の半導体装置2とその製造方法について説明した。上記の通り、本実施例の製造方法では、コンプレッションモールド工程における成形圧力を利用してリードフレーム60の爪部62の先端を信号パッド40の表面に食い込ませて、リードフレーム60と信号パッド40とを電気的に接続させる。即ち、ボンディングによることなく、リードフレーム60と信号パッド40とを電気的に接続する。そのため、この方法による場合、信号パッド40は、リードフレーム60の爪部62の先端と接触する分だけの表面積を備えれば済む。従って、信号パッドがワイヤをボンディング可能な大きさに形成されている従来の半導体装置に比べて、信号パッドを小型化することができる。また、コンプレッションモールド工程においてリードフレーム60と信号パッド40を接続するため、リードフレーム60と信号パッド40を接続するためだけの工程を設ける必要もない。

【0027】

上記の実施例の変形例を以下に列挙する。

(1)上記の実施例では、リードフレーム60の爪部62は、リードフレーム60の一端側に1個設けられている。これに限らず、爪部62は、リードフレーム60の一端側に2個以上設けられていてもよい。この場合、各爪部62の先端がそれぞれ先細りに形成されていればよい。この場合、2個以上の爪部62の先端がそれぞれ信号パッド40に食い込むことにより、リードフレーム60と信号パッド40とが電気的に接続される。そのため、リードフレーム60と信号パッド40との接続の信頼性が向上する。

(2)半導体素子20には、IGBTに限らず、MOSFETやダイオード等の他のパワー半導体素子が用いられていてもよい。

【0028】

以上、本発明の具体例を詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0029】

2:半導体装置

10:放熱板

12:ハンダ

20:半導体素子

30:メインパッド

40:信号パッド

50:絶縁層

60:リードフレーム

62:爪部

70:ボンディングワイヤ

80:モールド樹脂

90:溶湯

100:型

【特許請求の範囲】

【請求項1】

半導体素子の表面に形成されている電極パッドと、端子の一端側に備えられる爪部の先端と、を対向させる端子対向工程と、

前記電極パッドと前記爪部の先端とが対向する状態を維持したまま、コンプレッションモールド法によって、前記半導体素子と、前記電極パッドと、前記端子の前記一端側とを封止材で封止するコンプレッションモールド工程と、を備え、

前記コンプレッションモールド工程では、その成形圧力によって前記爪部の先端を前記電極パッド方向に付勢することで、前記端子と前記電極パッドとを電気的に接続させる、

半導体装置の製造方法。

【請求項2】

半導体素子と、

前記半導体素子の表面に形成されている電極パッドと、

一端側が前記電極パッドに接触している端子と、

前記半導体素子と、前記電極パッドと、前記端子の前記一端側と、を封止する封止材と、を備えており、

前記端子は、前記一端側に爪部を備えるとともに、前記爪部の先端が前記電極パッドの表面に押付けられることによって、前記端子と前記電極パッドとが電気的に接続している、

半導体装置。

【請求項1】

半導体素子の表面に形成されている電極パッドと、端子の一端側に備えられる爪部の先端と、を対向させる端子対向工程と、

前記電極パッドと前記爪部の先端とが対向する状態を維持したまま、コンプレッションモールド法によって、前記半導体素子と、前記電極パッドと、前記端子の前記一端側とを封止材で封止するコンプレッションモールド工程と、を備え、

前記コンプレッションモールド工程では、その成形圧力によって前記爪部の先端を前記電極パッド方向に付勢することで、前記端子と前記電極パッドとを電気的に接続させる、

半導体装置の製造方法。

【請求項2】

半導体素子と、

前記半導体素子の表面に形成されている電極パッドと、

一端側が前記電極パッドに接触している端子と、

前記半導体素子と、前記電極パッドと、前記端子の前記一端側と、を封止する封止材と、を備えており、

前記端子は、前記一端側に爪部を備えるとともに、前記爪部の先端が前記電極パッドの表面に押付けられることによって、前記端子と前記電極パッドとが電気的に接続している、

半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−62395(P2013−62395A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200300(P2011−200300)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]