半導体装置の検査方法及び半導体装置の製造方法

【課題】試料表面の付着物質を精度よく検出できる半導体装置の検査方法及び半導体装置の製造方法を提供する。

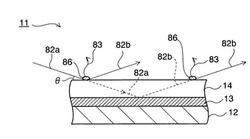

【解決手段】基板12の上に反射膜13と薄膜14とを順に形成してなる試料11の表面に、反射膜13の臨界角θcよりも浅い入射角θで入射X線82aを照射し、入射X線82aの照射により薄膜14表面の付着物質86から放出される蛍光X線83を検出することで、試料11の表面の付着物質86を検出する。

【解決手段】基板12の上に反射膜13と薄膜14とを順に形成してなる試料11の表面に、反射膜13の臨界角θcよりも浅い入射角θで入射X線82aを照射し、入射X線82aの照射により薄膜14表面の付着物質86から放出される蛍光X線83を検出することで、試料11の表面の付着物質86を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の検査方法及び半導体装置の製造方法に関する。

【背景技術】

【0002】

シリコンウエハや酸化シリコン膜等の表面の汚染の状態の検査には、全反射蛍光X線法が用いられている。この全反射蛍光X線法では、試料表面に小さな入射角でX線を照射して試料表面でX線を全反射させ、その際に試料表面の付着物質から放出される蛍光X線を検出して汚染の状態を評価する。

【0003】

しかし、従来の全反射蛍光X線法では、試料表面でX線を全反射させることが困難な場合に、付着物質の検出感度が低下する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−206240号公報

【特許文献2】特開平9−43171号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、試料表面の付着物質を感度よく検出することができる半導体装置の検査方法及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

下記開示の一観点によれば、基板の上方に反射膜と薄膜とを順に形成してなる試料の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射するステップと、前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出するステップと、を有する半導体装置の検査方法が提供される。

【0007】

また、別の一観点によれば、基板の上方に反射膜と薄膜とを順に形成する工程と、前記薄膜の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射する工程と、前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出する工程と、を有する半導体装置の製造方法が提供される。

【発明の効果】

【0008】

上記観点の半導体装置の検査方法及び半導体装置の製造方法では、試料の薄膜の下に反射膜を配置し、その反射膜の臨界角よりも小さい入射角でX線を照射する。このとき薄膜で反射できなかったX線は反射膜で全反射されるので、基板へのX線照射が阻止される。そのため、基板から付着物質の蛍光X線と重なる波長の蛍光X線が放出されて付着物質からの蛍光X線の検出感度が低下するのを防止できる。また、反射膜で全反射されたX線で薄膜表面の付着物質が更に照射されるため、付着物質の蛍光X線の放出量が増加する。これにより、試料表面の付着物質を感度よく検出できる。

【図面の簡単な説明】

【0009】

【図1】図1は、有機絶縁膜の透過電子顕微鏡像の一例を示す図である。

【図2】図2は、光学式のパーティクルカウンタによる図1の有機絶縁膜及び酸化シリコン膜の測定結果を表す図である。

【図3】図3は、X線の入射角と反射率との関係を表すグラフである。

【図4】図4は、全反射蛍光X線法を説明する断面図である。

【図5】図5は、Cr−Kα線に対する様々な物質の臨界角を示す表である。

【図6】図6は、有機絶縁膜に対して全反射蛍光X線法を適用する場合に生じる問題点を説明する断面図である。

【図7】図7は、 第1実施形態に係る半導体装置の検査方法に用いる検査装置を示す図である。

【図8】図8は、第1実施形態に係る半導体装置の検査方法に用いる試料の断面図である。

【図9】図9(a)は、第1実施形態の実験例に係る試料の断面図であり、図9(b)は図9(a)の試料の測定結果を表すグラフである。

【図10】図10(a)は、比較例1に係る試料の断面図であり、図10(b)は図10(a)の試料の測定結果を表すグラフである。

【図11】図11は、比較例2に係るXPS(X-ray Photoelectron Spectroscopy)による測定結果を表すグラフである。

【図12】図12は、第2実施形態に係る半導体装置の製造方法に用いる半導体ウエハの平面図及び断面図である。

【図13】図13は、第3実施形態に係る半導体装置の製造方法に用いる半導体ウエハの平面図及び断面図である。

【発明を実施するための形態】

【0010】

以下、実施形態の説明に先立って、基礎となる予備的事項について説明する。

【0011】

半導体装置に用いる絶縁膜の材料としては、多孔質材料や有機材料などの材料が提案されている。このうち、感光性樹脂を用いた有機絶縁膜は露光及び現像処理でパターンを形成できることから、半導体装置の低コスト化を目指した開発が進められている。

【0012】

有機絶縁膜を用いた半導体装置の製造プロセスでは、不良品発生を防ぐ観点から、有機絶縁膜表面の汚染の状態を検証することが望まれる。例えば、有機絶縁膜にダマシンプロセスで配線を形成する場合には、CMP(Chemical Mechanical Polishing)工程においてスラリーを用いた研磨が行われる。このCMP工程で用いたスラリーや研磨によって発生した配線材料の粒子などが有機絶縁膜の表面に残っていると、配線間のリークや有機絶縁膜間の剥離などの不具合が発生する。

【0013】

シリコンウエハや酸化シリコン膜表面のパーティクルの検出には、付着物質による光散乱を利用した光学式のパーティクルカウンタが用いられている。そこで、有機絶縁膜表面の付着物質の検出にもパーティクルカウンタを用いることが考えられる。

【0014】

図1は、有機絶縁膜の透過電子顕微鏡像の一例である。

【0015】

図1に示すように、半導体装置に用いられる有機絶縁膜は、必要とされる機械的強度を確保するために、有機材料のマトリクス90中にゴムなどの弾性材料を含んだラバーパーティクル91を配合する場合がある。

【0016】

このようなラバーパーティクル91を含んだ有機絶縁膜の表面は、ラバーパーティクル91に由来する多数の凹凸がある。また、表面に凹凸がない場合であっても、有機絶縁膜内に進入した光は有機絶縁膜内のパーティクルで乱反射されてしまう。したがって、パーティクルカウンタを用いて有機絶縁膜の表面を測定すると、ラバーパーティクル91が付着物質として誤って検出されてしまう。

【0017】

図2(a)は、光学式のパーティクルカウンタで有機絶縁膜表面を測定した結果を表し、図2(b)は、光学式のパーティクルカウンタでシリコン熱酸化膜表面を測定した結果を表している。図中の黒い点は、パーティクルカウンタで検出された、大きさが0.3μm〜1μmの付着物質の位置を表している。

【0018】

図2(b)に示すように、シリコン熱酸化膜の場合には、ほとんど付着物質が検出されない。これに対し、図2(a)に示すように、有機絶縁膜の場合には、ラバーパーティクル91に由来する多数の凹凸が付着物質として誤って検出されていることがわかる。

【0019】

このように、光学式のパーティクルカウンタでは、有機絶縁膜表面の付着物質の特定は困難である。

【0020】

試料表面の付着物質を検出する別の方法として、全反射蛍光X線法がある。

【0021】

図3は、平坦な表面を有する薄膜に対するX線の入射角θと反射率との関係の一例を示すグラフである。ここで入射角θは、薄膜表面と入射X線との成す角である。

【0022】

X線の入射角θを減少させてゆくと、薄膜表面の反射率は図3の反射率曲線のように次第に増加する。そして、所定の入射角θよりも小さくなると、入射したX線が薄膜表面で全反射される。この全反射が起きる最も大きな入射角を臨界角θcと呼ぶ。

【0023】

全反射蛍光X線法は、このX線の全反射を利用して試料表面の付着物質の検出を行う。

【0024】

図4は、全反射蛍光X線法を説明する断面図である。ここでは、上面に薄膜81が形成された基板80の表面の付着物質を検出する場合を例に説明する。

【0025】

図4に示すように、全反射蛍光X線法では、薄膜81の臨界角θcよりも小さい入射角θで入射X線82aを薄膜81の表面に照射し、薄膜81の表面で入射X線82aを全反射させる。このとき、薄膜81の表面に付着した付着物質86に含まれる元素が入射X線82a及び反射X線82bによって励起され、その元素特有の蛍光X線83を放出する。全反射蛍光X線法は、付着物質86に含まれる元素特有の蛍光X線83のピーク波長及びその強度を検出することで付着物質86の種類及び付着量等を特定する。

【0026】

ここで、薄膜81の臨界角θcは、薄膜81の材料に応じて変化する。

【0027】

図5は、Cr−Kα線(5.411keV)に対する様々な材料の臨界角θcを表している。

【0028】

図5に示すように、材料の密度が増加するほど臨界角θcが増加する。このうち、有機絶縁膜は密度が1程度と低く、Cr−Kα線に対する臨界角θcは約0.21°と最も小さい。なお、臨界角θcは、X線のエネルギーが増加するほど小さくなる。例えば、タングステンW−Lβ線(9.67keV)の場合には、有機絶縁膜の臨界角θcは、約0.12°となる。

【0029】

このように、薄膜81が有機材料の場合には、X線を全反射させるためにシリコンや酸化シリコンよりも小さい入射角θでX線を入射させる必要がある。ところが、本願発明者らの調査の結果、小さい入射角θからのX線照射が求められる有機絶縁膜では、下記の理由により、汚染の状態の評価に十分な精度が得られないことが判明した。

【0030】

図6(a)は、有機絶縁膜の凹凸によって生じる問題を説明する図である。

【0031】

有機絶縁膜81は、スピンコート法等で成膜されるが、スピンコート法で成膜された膜の表面には、シリコンウエハや熱酸化シリコン膜等に比べて大きな凹凸が発生する。また、図1を参照しつつ説明したように、有機絶縁膜81にラバーパーティクル91が配合されている場合には、有機絶縁膜81の表面に多数の凹凸が発生する。

【0032】

このように、表面に凹凸を有する有機絶縁膜81に臨界角θc以下の入射角θで入射X線82aを照射すると、図6(a)に示すように、一部の入射X線82aは全反射されるが、凹凸の傾斜面等に入射した入射X線82aの入射角θ2、θ3が臨界角θcを超える場合がある。有機絶縁膜81は他の材料に比べて臨界角θcが小さいため、より小さな凹凸であっても、入射角θ2、θ3が臨界角θcを超えてしまう。

【0033】

その結果、入射X線82aの一部が薄膜81内に進入し、基板80が入射X線82aで照射されることで、基板80が励起されて蛍光X線84が放出される。この蛍光X線84のピーク波長の一部が付着物質86からの蛍光X線83のピーク波長と重なることで、蛍光X線83を用いた付着物質86の検出感度が低下してしまう。

【0034】

また、有機絶縁膜81の表面が平坦であったとしても、下記のように入射X線の平行性による問題が生じる。

【0035】

図6(b)は、入射X線82aのビームの平行性によって生じる問題を説明する図である。

【0036】

図6(b)に示すように、入射X線82aのビームはその光軸cに完全に平行ではなく、例えば±0.05°程度のばらつきがある。したがって、入射X線82aを臨界角θcよりもさらに小さい入射角θで薄膜81に入射させても、入射X線82aの高角度側の成分が臨界角θcを超え、入射X線82aの一部が薄膜81内に進入する場合がある。この場合にも、基板80から蛍光X線84が放出され、その蛍光X線84のピーク波長の一部が付着物質86の蛍光X線83のピーク波長と重なることで、付着物質86の検出感度が低下してしまう。

【0037】

以上の理由により、薄膜81が有機材料の場合には、全反射蛍光X線法を用いても薄膜81の表面の付着物質の検出に十分な感度が得られない。このような問題は、有機絶縁膜と同様に、密度が低く表面に凹凸が多い多孔質材料の絶縁膜についても生じる。

【0038】

さらに、密度が高い材料であっても、表面に凹凸があるために入射X線82aを全反射できない半導体膜や金属膜等の表面の付着物質の検出を行う場合も同様である。

【0039】

本願発明者らは、上記の知見に基づき下記に説明する実施形態を着想した。

【0040】

(第1実施形態)

図7は、第1実施形態に係る半導体装置の検査方法に用いる検査装置の図である。

【0041】

図7に示すように、検査装置10はX線82を発生させるX線源1、分光結晶2、スリット板3、試料台4及びX線検出器5を備える。このうち、X線源1は、陰極のフィラメント1aから放出された電子を陽極のターゲット1bに衝突させることでX線82を発生させる。

【0042】

ここでは、ターゲット1bの材料としてCr(クロム)を用いるものとする。なお、ターゲット1bの材料にはCr以外にも、Ag(銀)、Cu(銅)、W(タングステン)等を用いてもよい。

【0043】

X線源1から放出されたX線82は分光結晶2に照射され、分光結晶2によりCr−Kα線よりなる入射X線82aのみが試料11の方向に反射されて、スリット板3を通過する。Cr−Kα線以外のX線82は、分光結晶2によって除去される。また、入射X線82aの開き角(高角度成分)はスリット板3によって制限される。

【0044】

なお、入射X線82aとしては、W−Lβ線を用いてもよく、さらにこれ以外にも付着物質に含まれる元素の蛍光X線のピーク波長と重ならない波長から適宜選択してもよい。

【0045】

スリット板3を通過した入射X線82aは、試料台4の上に載置された試料11の表面に入射する。試料台4は、試料11の向きを変えることで、試料11に所定の入射角θでX線を入射させる。なお、試料台4の位置を上下方向に移動させることでX線の入射角θを調整してもよい。

【0046】

試料11に入射した入射X線82aの一部は試料11で反射されて反射X線82bとなる。また入射X線82aの一部は、試料11表面のパーティクルや汚染物などの付着物質に含まれる元素を励起して蛍光X線83を発生させる。

【0047】

試料11の上方にはX線検出器5が配置されており、そのX線検出器5により試料11の表面の付着物質86から放出された蛍光X線83のスペクトルを検出する。

【0048】

図8は、第1実施形態に係る試料11の断面図である。

【0049】

試料11は、図8に示すように、例えばシリコン単結晶等の半導体材料や有機材料等を用いた基板12と、その基板12の上に形成された反射膜13と、反射膜13の上に形成された薄膜14とを備える。なお、図示の例では基板12の上に反射膜13を形成しているが、本実施形態はこれに限定されるものではなく、基板12と反射膜13との間に、絶縁膜や、複数の配線等を設けてもよい。

【0050】

反射膜13は、表面が平坦に形成された膜であり、付着物質86からの蛍光X線のピーク波長と重ならない波長に蛍光X線のピーク波長を有する材料からなる。また、入射X線82aをより確実に全反射させるべく、反射膜13の材料には、薄膜14よりも密度及び臨界角θcがより大きな材料を用いることが好ましい。

【0051】

上記の反射膜13の材料としては、Naよりも原子番号の小さい元素を含み、且つ有機絶縁膜よりも密度が高い材料を用いることができる。Naよりも原子番号の小さい元素からはSiやAl等の検出の妨げとなる蛍光X線が放出されないためである。このような材料としては、例えば、ダイヤモンド、ダイヤモンドライクカーボン、炭素、窒化ホウ素、フッ化リチウム及びベリリウム等がある。

【0052】

また、Naよりも原子番号が大きい元素であっても、蛍光X線のピーク波長がSiやAl等の蛍光X線のピーク波長と重ならないCr及びTi(チタン)や、Cr及びTiの酸化物、窒化物、及びホウ化物等を反射膜13の材料として用いてもよい。

【0053】

上記に列挙した材料の中でも、Crは密度が8.1g/cm3と有機絶縁膜よりも大きく、より大きな臨界角θcを有している。さらに、Crは結晶粒径が小さいため、スパッタ法で平坦な表面を有する反射膜13を容易に形成できるので、反射膜13の材料として好適である。

【0054】

なお、SiやAlによる汚染をより高い感度で検出したい場合には、反射膜13中のSi、Al、Sn(スズ)、Co(コバルト)及びWの含有量を極力少なくすることが好ましい。これらの元素を含有していると、SiやAlの蛍光X線のピーク波長と重なる波長の蛍光X線が反射膜13から放出され、付着物質86に含まれるSiやAlからの蛍光X線の検出感度が低下するためである。

【0055】

上記の反射膜13の厚さは少なくとも10nm程度あればよい。全反射条件でのX線の進入深さは約10nm程度であるため、反射膜13の厚さが10nm以上あれば、基板12への入射X線82aの照射を防止でき、基板12からSiやAl等の検出の妨げとなる蛍光X線が放出されるのを防止できる。

【0056】

一方、薄膜14の材料は特に限定されないが、例えば有機材料を用いた有機絶縁膜又は多孔質材料を用いた多孔質絶縁膜とすることができる。薄膜14の材料は絶縁材料に限定されるものではなく、導電材料や半導体材料であってもよい。

【0057】

本実施形態では、以上のような試料11の表面に、反射膜13の臨界角θcよりも小さい入射角θで入射X線82aを入射させる。例えば、入射X線82aがCr−Kα線の場合の入射角θは、反射膜13の材料がCrであれば0.58°以下とすればよく、Tiであれば0.46°以下とすればよい。また、入射X線82aがW−Lβ線の場合の入射角θは、反射膜13の材料がCrであれば0.32°以下、Tiであれば入射角0.26°以下とすればよい。

【0058】

これにより、薄膜14内に入射X線82aが進入しても、反射膜13で入射X線82aが全反射されるので、基板12への入射X線82aの照射を防ぐことができる。そのため、基板12からの蛍光X線の放出を防止でき、基板12からの蛍光X線で妨害されることなく、付着物質86の蛍光X線を検出できる。

【0059】

また、薄膜14の表面に付着した付着物質86は、入射X線82aだけでなく、反射膜13で全反射された反射X線82bによっても励起されるので、付着物質86から放出される蛍光X線が増加する。

【0060】

したがって、本実施形態の検査方法によれば、薄膜14の表面の付着物質86からの蛍光X線83を感度良く検出でき、検出された蛍光X線83のスペクトルに基づいて付着物質86に含まれる元素を高い感度で検出できる。これにより、薄膜14の表面の汚染の状態をより正確に評価できる。

【0061】

(実験例及び比較例)

以下、本願発明者らが評価を行った実験例及び比較例について説明する。

【0062】

図9(a)は、本実施形態の実験例に係る試料の断面図であり、図9(b)は図9(a)の試料21を図7の検査装置10で測定した結果を示すグラフである。

【0063】

図9(a)に示すように、本実験例では、まずシリコンウエハ22を用意し、そのシリコンウエハ22の表面を熱酸化することにより、厚さが約100nmの酸化シリコン膜23を形成した。

【0064】

次に、その酸化シリコン膜23の上に、反射膜として厚さが約500nmのCr膜24をスパッタ法により形成した。

【0065】

そして、Cr膜24の上に、厚さが約5μmの感光性有機絶縁膜25(JSR製WPR5100)をスピンコート法で形成して、本実験例の試料21を得た。

【0066】

次に、図9(a)の試料21を測定装置10(図7参照)の試料台4の上に載置し、その試料21の表面に、Cr膜24の臨界角θcよりも小さい入射角0.09°でCr−Kα線を入射させて蛍光X線のスペクトルを測定した。

【0067】

なお、X線源1(図7参照)のフィラメント1aとターゲット1bとの間の電圧及び電流はそれぞれ35kV及び35mAとした。また、試料21への入射X線の照射は500秒間行い、この間に試料から放出される蛍光X線を積算してスペクトルを求めた。

【0068】

その結果、図9(b)に示すスペクトルが得られた。このスペクトルにおいて、S(硫黄)−Kαのピークは有機絶縁膜に含まれる硫黄(S)に由来するピークであり、Cr−Kαは入射X線82aに由来するピークである。これに対し、Cl(塩素)、K(カリウム)、Ca(カルシウム)、及びTi(チタン)は付着物質の蛍光X線によるピークである。この結果から多種類の不純物が検出されることがわかる。

【0069】

また、下地の酸化シリコン膜23や基板22に含まれるSiのピークが現れておらず、クロム膜24により酸化シリコン膜23や基板22からの蛍光X線の放出が防止されていることがわかる。

【0070】

図9(b)の結果から求めたSi及びAlの測定限界は、ともに1×1011atoms/cm2であった。

【0071】

なお、図9(a)の試料21に対して、反射膜23の臨界角θcよりも大きな入射角θでX線を照射すると、下地の酸化シリコン膜23や基板22に含まれるSiに由来するピークが表れて、Cl、K,Ca、及びTiを検出できなくなった。

【0072】

次に、比較例について説明する。

【0073】

図10(a)は、比較例1に係る試料の断面図であり、図10(b)は図10(a)の試料26を図7の測定装置10で測定した結果を示すグラフである。

【0074】

図10(a)の比較例1の試料26では、図9(a)の試料21とは異なり、Cr膜24を形成せずに酸化シリコン膜23の上に感光性有機絶縁膜25を形成した。

【0075】

次に、試料26を検査装置10(図7参照)の試料台4の上に載置し、実験例と同じ条件で図10(a)の試料26の蛍光X線のスペクトルを測定した。その結果図10(b)に示すスペクトルが得られた。図10(b)に示すように、比較例1の試料26の蛍光X線のスペクトルには、Siに由来するピークが現れている。これは、試料26では反射膜が形成されていないため、感光性有機絶縁膜25に進入した入射X線が下地の酸化シリコン膜23や基板22に到達し、それらに含まれるSiからの蛍光X線が放出されていることを示している。

【0076】

このように、比較例1の場合には、蛍光X線のスペクトル中に下地の酸化シリコン膜23や基板22に含まれるSiのピークが現れる。この酸化シリコン膜23や基板22に含まれるSiの蛍光X線のピーク波長は、感光性有機絶縁膜25の表面のSiの蛍光X線のピーク波長と重なるだけでなく、Alからの蛍光X線のピーク波長と近接している。そのため、表面の付着物質に含まれるSiやAlといった元素の検出感度が低下する。

【0077】

比較例1では、感光性有機絶縁膜25の表面に付着した付着物質中のSiの検出限界は2.4×1013atoms/cm2と実験例よりも2桁悪くなった。また、比較例1のAlの検出限界は1.7×1012atoms/cm2であり、実験例よりも1桁悪くなった。

【0078】

図11は、比較例2に係る測定結果を表すグラフである。

【0079】

比較例2では、実験例1の試料21(図9(a)参照)を用いて、試料表面に敏感な測定法として知られているXPS(X-ray photoelectron Spectroscopy)による測定を行った。図11に示すように、比較例2のXPSによる測定では、実験例では検出できないO(酸素)、F(フッ素)、C(炭素)、及びN(窒素)といった比較的原子番号の小さな元素を検出できる。しかし、Al、Si、Ca、Ti等の金属元素のピークは確認できなかった。

【0080】

このことから、本実施形態によれば、半導体装置の製造工程で発生するAl、Si、Ca、Ti等の元素による汚染を、XPSに比べてはるかに感度良く検出できることが確認できた。

【0081】

以上のように、本実施形態に係る半導体装置の検査方法によれば、有機絶縁膜等の薄膜表面の汚染を高い感度で評価できる。

【0082】

(第2実施形態)

第2実施形態では、上記の半導体装置の検査方法を用いた半導体装置の製造方法について説明する。

【0083】

図12(a)は、第2実施形態に係る半導体ウエハの平面図であり、図12(b)は図12(a)の試料のI−I線に沿った断面図である。

【0084】

図12(a)の平面図に示すように、本実施形態の半導体ウエハ30の表面には、チップ領域31と、モニタ領域32とが設けられている。

【0085】

図12(b)に示すように、半導体ウエハ30のチップ領域31には、例えばCPUやメモリ等の複数の半導体チップ33が半導体ウエハ30の上に貼り付けられている。この半導体チップ33の上には、複数層の有機絶縁膜35とそれらに埋め込まれたビア36及び配線37とが形成されている。このような半導体チップ33上に形成された配線37は再配線とも呼ばれ、この再配線を介して有機絶縁膜35の表面に接続端子(不図示)を形成したパッケージはWLP(Wafer Level Package)と呼ばれる。

【0086】

一方、モニタ領域32には、例えばCrなどの反射膜がモニタパターン34として形成されている。このモニタパターン34は、例えば矩形状のCr板を半導体ウエハ30に貼り付けて形成される。なお、モニタパターン34は、半導体ウエハ30の上にスパッタ法等でCr膜等を成膜して形成してもよい。

【0087】

モニタパターン34の大きさは、検査装置10による評価に十分な大きさとすればよく、例えば一辺の長さが10mm程度の正方形状とすることができる。ここでは、さらに余裕を持って、モニタパターン34の大きさを一辺の長さが20mmの正方形状とする。

【0088】

以上のようなモニタパターン34の上には、チップ領域31に形成されたものと同一の有機絶縁膜35が形成されている。

【0089】

本実施形態の半導体装置の製造方法では、チップ領域31に形成されるビア36及び配線37をダマシンプロセスで形成する。このダマシンプロセスで研磨工程及び洗浄工程を行った後、半導体ウエハ30を図7の検査装置10の試料台4上に載置する。

【0090】

そして、モニタ領域32に、Crの臨界角θcよりも小さい入射角θで入射X線82aを入射させて、有機絶縁膜35の表面の付着物質からの蛍光X線を検出する。その後、検出された蛍光X線のスペクトルに基づいて、有機絶縁膜35の表面の付着物質に含まれる元素及び付着物質の量を特定する。

【0091】

その結果、モニタ領域31の有機絶縁膜35上の付着物質の量が規定値以下の場合には、その後種々のプロセスを行った後、チップ領域31に形成された半導体チップ33とモニタパターン34とを切り分けて半導体装置を完成させる。

【0092】

以上のように、本実施形態の半導体装置の製造方法によれば、有機絶縁膜35の表面の付着物質を高い感度で検出できる。これにより、有機絶縁膜35表面の付着物質を一定値以下とすることができ、信頼性に優れた半導体装置を製造できる。

【0093】

(第3実施形態)

図13(a)は、第3実施形態に係る半導体装置の製造方法に用いる半導体ウエハの平面図であり、図13(b)は図13(a)のII−II線に沿った断面図である。

【0094】

本実施形態に係る半導体ウエハ40は、図13(a)及び(b)に示すように、半導体ウエハ40の上面全面がCr等の反射膜41で覆われ、その反射膜41の上に有機絶縁膜42が形成されている。

【0095】

本実施形態の半導体装置の製造方法では、半導体装置の製造ラインにおいて、所定数の半導体ウエハが処理される毎に、図13(a)及び(b)に示す半導体ウエハ40をその製造ラインに供給する。

【0096】

その後、その製造ラインで処理された半導体ウエハ40を、図7の試験装置10の試料台4の上に載置する。そして、図7及び図8を参照しつつ説明した半導体装置の検査方法により、有機絶縁膜42の表面の付着物質からの蛍光X線を検出する。そして、検出された蛍光X線のスペクトルに基づいて、付着物質に含まれる元素の種類及び付着物質の量を特定し、有機絶縁膜42の表面の付着物質の量が規定値以下か否かを評価する。

【0097】

ここで、規定値以上の付着物質が検出された場合には、付着物質に含まれる元素に基づいて付着物質の発生原因を特定するとともに、付着物質が規定値以下となるように製造ラインの管理を行う。

【0098】

このように、本実施形態の半導体装置の製造方法によれば、有機絶縁膜の表面の汚染状態に基づいた製造ラインの管理によって、信頼性に優れた半導体装置を製造できる。

【0099】

以上の各実施形態に関し、更に以下の付記を開示する。

【0100】

(付記1)基板の上方に反射膜と薄膜とを順に形成してなる試料の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射するステップと、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出するステップと、

を有することを特徴とする半導体装置の検査方法。

【0101】

(付記2)前記薄膜は、前記反射膜よりも密度が低い膜であることを特徴とする付記1に記載の半導体装置の検査方法。

【0102】

(付記3)前記反射膜の蛍光X線のピーク波長は、前記付着物質に含まれる元素の蛍光X線のピーク波長と異なることを特徴とする付記1又は2に記載の半導体装置の検査方法。

【0103】

(付記4)前記反射膜の材料は、前記X線を発生させるX線源のターゲットと同じ材料であることを特徴とする付記1乃至3の何れか1項に記載の半導体装置の検査方法。

【0104】

(付記5)前記薄膜の材料は、有機材料又は多孔質材料であることを特徴とする付記1乃至4の何れか1項に記載の半導体装置の検査方法。

【0105】

(付記6)前記X線はCr(クロム)のKα線であることを特徴とする付記1乃至5の何れか1項に記載の半導体装置の検査方法。

【0106】

(付記7)前記蛍光X線のスペクトルに基づいて、前記付着物質に含まれる元素を検出することを特徴とする付記1乃至6の何れか1項に記載の半導体装置の検査方法。

【0107】

(付記8)基板の上方に、反射膜と薄膜とを順に形成する工程と、

前記薄膜の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射する工程と、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出する工程と、

を有することを特徴とする半導体装置の製造方法。

【0108】

(付記9)前記基板は、前記薄膜で覆われた半導体チップを備え、前記反射膜は前記半導体チップの横に設けられていることを特徴とする付記8に記載の半導体装置の製造方法。

【0109】

(付記10)前記反射膜及び薄膜は前記基板の上面全面を覆うとともに、

半導体装置の製造ラインにおいて所定数の半導体ウエハの処理が完了する毎に前記基板を前記製造ラインに供給する工程を更に有し、

前記製造ラインで処理された前記基板の前記蛍光X線の検出結果に基づいて、前記製造ラインの管理を行うことを特徴とする付記8に記載の半導体装置の製造方法。

【符号の説明】

【0110】

1…X線源、1a…フィラメント、1b…ターゲット、2…分光結晶、3…スリット板、4…試料台、5…X線検出器、10…検査装置、11、21、26…試料、12、22、80…基板、13、24、41…反射膜、14、25、35、42、81…薄膜(有機絶縁膜)、23…酸化シリコン膜、30、40…半導体ウエハ、31…チップ領域、32…モニタ領域、33…半導体チップ、34…モニタパターン、36…ビア、37…配線、82…X線、82a…入射X線、82b…反射X線、83、84…蛍光X線、86…付着物質、90…マトリクス、91…ラバーパーティクル。

【技術分野】

【0001】

本発明は、半導体装置の検査方法及び半導体装置の製造方法に関する。

【背景技術】

【0002】

シリコンウエハや酸化シリコン膜等の表面の汚染の状態の検査には、全反射蛍光X線法が用いられている。この全反射蛍光X線法では、試料表面に小さな入射角でX線を照射して試料表面でX線を全反射させ、その際に試料表面の付着物質から放出される蛍光X線を検出して汚染の状態を評価する。

【0003】

しかし、従来の全反射蛍光X線法では、試料表面でX線を全反射させることが困難な場合に、付着物質の検出感度が低下する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−206240号公報

【特許文献2】特開平9−43171号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、試料表面の付着物質を感度よく検出することができる半導体装置の検査方法及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

下記開示の一観点によれば、基板の上方に反射膜と薄膜とを順に形成してなる試料の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射するステップと、前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出するステップと、を有する半導体装置の検査方法が提供される。

【0007】

また、別の一観点によれば、基板の上方に反射膜と薄膜とを順に形成する工程と、前記薄膜の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射する工程と、前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出する工程と、を有する半導体装置の製造方法が提供される。

【発明の効果】

【0008】

上記観点の半導体装置の検査方法及び半導体装置の製造方法では、試料の薄膜の下に反射膜を配置し、その反射膜の臨界角よりも小さい入射角でX線を照射する。このとき薄膜で反射できなかったX線は反射膜で全反射されるので、基板へのX線照射が阻止される。そのため、基板から付着物質の蛍光X線と重なる波長の蛍光X線が放出されて付着物質からの蛍光X線の検出感度が低下するのを防止できる。また、反射膜で全反射されたX線で薄膜表面の付着物質が更に照射されるため、付着物質の蛍光X線の放出量が増加する。これにより、試料表面の付着物質を感度よく検出できる。

【図面の簡単な説明】

【0009】

【図1】図1は、有機絶縁膜の透過電子顕微鏡像の一例を示す図である。

【図2】図2は、光学式のパーティクルカウンタによる図1の有機絶縁膜及び酸化シリコン膜の測定結果を表す図である。

【図3】図3は、X線の入射角と反射率との関係を表すグラフである。

【図4】図4は、全反射蛍光X線法を説明する断面図である。

【図5】図5は、Cr−Kα線に対する様々な物質の臨界角を示す表である。

【図6】図6は、有機絶縁膜に対して全反射蛍光X線法を適用する場合に生じる問題点を説明する断面図である。

【図7】図7は、 第1実施形態に係る半導体装置の検査方法に用いる検査装置を示す図である。

【図8】図8は、第1実施形態に係る半導体装置の検査方法に用いる試料の断面図である。

【図9】図9(a)は、第1実施形態の実験例に係る試料の断面図であり、図9(b)は図9(a)の試料の測定結果を表すグラフである。

【図10】図10(a)は、比較例1に係る試料の断面図であり、図10(b)は図10(a)の試料の測定結果を表すグラフである。

【図11】図11は、比較例2に係るXPS(X-ray Photoelectron Spectroscopy)による測定結果を表すグラフである。

【図12】図12は、第2実施形態に係る半導体装置の製造方法に用いる半導体ウエハの平面図及び断面図である。

【図13】図13は、第3実施形態に係る半導体装置の製造方法に用いる半導体ウエハの平面図及び断面図である。

【発明を実施するための形態】

【0010】

以下、実施形態の説明に先立って、基礎となる予備的事項について説明する。

【0011】

半導体装置に用いる絶縁膜の材料としては、多孔質材料や有機材料などの材料が提案されている。このうち、感光性樹脂を用いた有機絶縁膜は露光及び現像処理でパターンを形成できることから、半導体装置の低コスト化を目指した開発が進められている。

【0012】

有機絶縁膜を用いた半導体装置の製造プロセスでは、不良品発生を防ぐ観点から、有機絶縁膜表面の汚染の状態を検証することが望まれる。例えば、有機絶縁膜にダマシンプロセスで配線を形成する場合には、CMP(Chemical Mechanical Polishing)工程においてスラリーを用いた研磨が行われる。このCMP工程で用いたスラリーや研磨によって発生した配線材料の粒子などが有機絶縁膜の表面に残っていると、配線間のリークや有機絶縁膜間の剥離などの不具合が発生する。

【0013】

シリコンウエハや酸化シリコン膜表面のパーティクルの検出には、付着物質による光散乱を利用した光学式のパーティクルカウンタが用いられている。そこで、有機絶縁膜表面の付着物質の検出にもパーティクルカウンタを用いることが考えられる。

【0014】

図1は、有機絶縁膜の透過電子顕微鏡像の一例である。

【0015】

図1に示すように、半導体装置に用いられる有機絶縁膜は、必要とされる機械的強度を確保するために、有機材料のマトリクス90中にゴムなどの弾性材料を含んだラバーパーティクル91を配合する場合がある。

【0016】

このようなラバーパーティクル91を含んだ有機絶縁膜の表面は、ラバーパーティクル91に由来する多数の凹凸がある。また、表面に凹凸がない場合であっても、有機絶縁膜内に進入した光は有機絶縁膜内のパーティクルで乱反射されてしまう。したがって、パーティクルカウンタを用いて有機絶縁膜の表面を測定すると、ラバーパーティクル91が付着物質として誤って検出されてしまう。

【0017】

図2(a)は、光学式のパーティクルカウンタで有機絶縁膜表面を測定した結果を表し、図2(b)は、光学式のパーティクルカウンタでシリコン熱酸化膜表面を測定した結果を表している。図中の黒い点は、パーティクルカウンタで検出された、大きさが0.3μm〜1μmの付着物質の位置を表している。

【0018】

図2(b)に示すように、シリコン熱酸化膜の場合には、ほとんど付着物質が検出されない。これに対し、図2(a)に示すように、有機絶縁膜の場合には、ラバーパーティクル91に由来する多数の凹凸が付着物質として誤って検出されていることがわかる。

【0019】

このように、光学式のパーティクルカウンタでは、有機絶縁膜表面の付着物質の特定は困難である。

【0020】

試料表面の付着物質を検出する別の方法として、全反射蛍光X線法がある。

【0021】

図3は、平坦な表面を有する薄膜に対するX線の入射角θと反射率との関係の一例を示すグラフである。ここで入射角θは、薄膜表面と入射X線との成す角である。

【0022】

X線の入射角θを減少させてゆくと、薄膜表面の反射率は図3の反射率曲線のように次第に増加する。そして、所定の入射角θよりも小さくなると、入射したX線が薄膜表面で全反射される。この全反射が起きる最も大きな入射角を臨界角θcと呼ぶ。

【0023】

全反射蛍光X線法は、このX線の全反射を利用して試料表面の付着物質の検出を行う。

【0024】

図4は、全反射蛍光X線法を説明する断面図である。ここでは、上面に薄膜81が形成された基板80の表面の付着物質を検出する場合を例に説明する。

【0025】

図4に示すように、全反射蛍光X線法では、薄膜81の臨界角θcよりも小さい入射角θで入射X線82aを薄膜81の表面に照射し、薄膜81の表面で入射X線82aを全反射させる。このとき、薄膜81の表面に付着した付着物質86に含まれる元素が入射X線82a及び反射X線82bによって励起され、その元素特有の蛍光X線83を放出する。全反射蛍光X線法は、付着物質86に含まれる元素特有の蛍光X線83のピーク波長及びその強度を検出することで付着物質86の種類及び付着量等を特定する。

【0026】

ここで、薄膜81の臨界角θcは、薄膜81の材料に応じて変化する。

【0027】

図5は、Cr−Kα線(5.411keV)に対する様々な材料の臨界角θcを表している。

【0028】

図5に示すように、材料の密度が増加するほど臨界角θcが増加する。このうち、有機絶縁膜は密度が1程度と低く、Cr−Kα線に対する臨界角θcは約0.21°と最も小さい。なお、臨界角θcは、X線のエネルギーが増加するほど小さくなる。例えば、タングステンW−Lβ線(9.67keV)の場合には、有機絶縁膜の臨界角θcは、約0.12°となる。

【0029】

このように、薄膜81が有機材料の場合には、X線を全反射させるためにシリコンや酸化シリコンよりも小さい入射角θでX線を入射させる必要がある。ところが、本願発明者らの調査の結果、小さい入射角θからのX線照射が求められる有機絶縁膜では、下記の理由により、汚染の状態の評価に十分な精度が得られないことが判明した。

【0030】

図6(a)は、有機絶縁膜の凹凸によって生じる問題を説明する図である。

【0031】

有機絶縁膜81は、スピンコート法等で成膜されるが、スピンコート法で成膜された膜の表面には、シリコンウエハや熱酸化シリコン膜等に比べて大きな凹凸が発生する。また、図1を参照しつつ説明したように、有機絶縁膜81にラバーパーティクル91が配合されている場合には、有機絶縁膜81の表面に多数の凹凸が発生する。

【0032】

このように、表面に凹凸を有する有機絶縁膜81に臨界角θc以下の入射角θで入射X線82aを照射すると、図6(a)に示すように、一部の入射X線82aは全反射されるが、凹凸の傾斜面等に入射した入射X線82aの入射角θ2、θ3が臨界角θcを超える場合がある。有機絶縁膜81は他の材料に比べて臨界角θcが小さいため、より小さな凹凸であっても、入射角θ2、θ3が臨界角θcを超えてしまう。

【0033】

その結果、入射X線82aの一部が薄膜81内に進入し、基板80が入射X線82aで照射されることで、基板80が励起されて蛍光X線84が放出される。この蛍光X線84のピーク波長の一部が付着物質86からの蛍光X線83のピーク波長と重なることで、蛍光X線83を用いた付着物質86の検出感度が低下してしまう。

【0034】

また、有機絶縁膜81の表面が平坦であったとしても、下記のように入射X線の平行性による問題が生じる。

【0035】

図6(b)は、入射X線82aのビームの平行性によって生じる問題を説明する図である。

【0036】

図6(b)に示すように、入射X線82aのビームはその光軸cに完全に平行ではなく、例えば±0.05°程度のばらつきがある。したがって、入射X線82aを臨界角θcよりもさらに小さい入射角θで薄膜81に入射させても、入射X線82aの高角度側の成分が臨界角θcを超え、入射X線82aの一部が薄膜81内に進入する場合がある。この場合にも、基板80から蛍光X線84が放出され、その蛍光X線84のピーク波長の一部が付着物質86の蛍光X線83のピーク波長と重なることで、付着物質86の検出感度が低下してしまう。

【0037】

以上の理由により、薄膜81が有機材料の場合には、全反射蛍光X線法を用いても薄膜81の表面の付着物質の検出に十分な感度が得られない。このような問題は、有機絶縁膜と同様に、密度が低く表面に凹凸が多い多孔質材料の絶縁膜についても生じる。

【0038】

さらに、密度が高い材料であっても、表面に凹凸があるために入射X線82aを全反射できない半導体膜や金属膜等の表面の付着物質の検出を行う場合も同様である。

【0039】

本願発明者らは、上記の知見に基づき下記に説明する実施形態を着想した。

【0040】

(第1実施形態)

図7は、第1実施形態に係る半導体装置の検査方法に用いる検査装置の図である。

【0041】

図7に示すように、検査装置10はX線82を発生させるX線源1、分光結晶2、スリット板3、試料台4及びX線検出器5を備える。このうち、X線源1は、陰極のフィラメント1aから放出された電子を陽極のターゲット1bに衝突させることでX線82を発生させる。

【0042】

ここでは、ターゲット1bの材料としてCr(クロム)を用いるものとする。なお、ターゲット1bの材料にはCr以外にも、Ag(銀)、Cu(銅)、W(タングステン)等を用いてもよい。

【0043】

X線源1から放出されたX線82は分光結晶2に照射され、分光結晶2によりCr−Kα線よりなる入射X線82aのみが試料11の方向に反射されて、スリット板3を通過する。Cr−Kα線以外のX線82は、分光結晶2によって除去される。また、入射X線82aの開き角(高角度成分)はスリット板3によって制限される。

【0044】

なお、入射X線82aとしては、W−Lβ線を用いてもよく、さらにこれ以外にも付着物質に含まれる元素の蛍光X線のピーク波長と重ならない波長から適宜選択してもよい。

【0045】

スリット板3を通過した入射X線82aは、試料台4の上に載置された試料11の表面に入射する。試料台4は、試料11の向きを変えることで、試料11に所定の入射角θでX線を入射させる。なお、試料台4の位置を上下方向に移動させることでX線の入射角θを調整してもよい。

【0046】

試料11に入射した入射X線82aの一部は試料11で反射されて反射X線82bとなる。また入射X線82aの一部は、試料11表面のパーティクルや汚染物などの付着物質に含まれる元素を励起して蛍光X線83を発生させる。

【0047】

試料11の上方にはX線検出器5が配置されており、そのX線検出器5により試料11の表面の付着物質86から放出された蛍光X線83のスペクトルを検出する。

【0048】

図8は、第1実施形態に係る試料11の断面図である。

【0049】

試料11は、図8に示すように、例えばシリコン単結晶等の半導体材料や有機材料等を用いた基板12と、その基板12の上に形成された反射膜13と、反射膜13の上に形成された薄膜14とを備える。なお、図示の例では基板12の上に反射膜13を形成しているが、本実施形態はこれに限定されるものではなく、基板12と反射膜13との間に、絶縁膜や、複数の配線等を設けてもよい。

【0050】

反射膜13は、表面が平坦に形成された膜であり、付着物質86からの蛍光X線のピーク波長と重ならない波長に蛍光X線のピーク波長を有する材料からなる。また、入射X線82aをより確実に全反射させるべく、反射膜13の材料には、薄膜14よりも密度及び臨界角θcがより大きな材料を用いることが好ましい。

【0051】

上記の反射膜13の材料としては、Naよりも原子番号の小さい元素を含み、且つ有機絶縁膜よりも密度が高い材料を用いることができる。Naよりも原子番号の小さい元素からはSiやAl等の検出の妨げとなる蛍光X線が放出されないためである。このような材料としては、例えば、ダイヤモンド、ダイヤモンドライクカーボン、炭素、窒化ホウ素、フッ化リチウム及びベリリウム等がある。

【0052】

また、Naよりも原子番号が大きい元素であっても、蛍光X線のピーク波長がSiやAl等の蛍光X線のピーク波長と重ならないCr及びTi(チタン)や、Cr及びTiの酸化物、窒化物、及びホウ化物等を反射膜13の材料として用いてもよい。

【0053】

上記に列挙した材料の中でも、Crは密度が8.1g/cm3と有機絶縁膜よりも大きく、より大きな臨界角θcを有している。さらに、Crは結晶粒径が小さいため、スパッタ法で平坦な表面を有する反射膜13を容易に形成できるので、反射膜13の材料として好適である。

【0054】

なお、SiやAlによる汚染をより高い感度で検出したい場合には、反射膜13中のSi、Al、Sn(スズ)、Co(コバルト)及びWの含有量を極力少なくすることが好ましい。これらの元素を含有していると、SiやAlの蛍光X線のピーク波長と重なる波長の蛍光X線が反射膜13から放出され、付着物質86に含まれるSiやAlからの蛍光X線の検出感度が低下するためである。

【0055】

上記の反射膜13の厚さは少なくとも10nm程度あればよい。全反射条件でのX線の進入深さは約10nm程度であるため、反射膜13の厚さが10nm以上あれば、基板12への入射X線82aの照射を防止でき、基板12からSiやAl等の検出の妨げとなる蛍光X線が放出されるのを防止できる。

【0056】

一方、薄膜14の材料は特に限定されないが、例えば有機材料を用いた有機絶縁膜又は多孔質材料を用いた多孔質絶縁膜とすることができる。薄膜14の材料は絶縁材料に限定されるものではなく、導電材料や半導体材料であってもよい。

【0057】

本実施形態では、以上のような試料11の表面に、反射膜13の臨界角θcよりも小さい入射角θで入射X線82aを入射させる。例えば、入射X線82aがCr−Kα線の場合の入射角θは、反射膜13の材料がCrであれば0.58°以下とすればよく、Tiであれば0.46°以下とすればよい。また、入射X線82aがW−Lβ線の場合の入射角θは、反射膜13の材料がCrであれば0.32°以下、Tiであれば入射角0.26°以下とすればよい。

【0058】

これにより、薄膜14内に入射X線82aが進入しても、反射膜13で入射X線82aが全反射されるので、基板12への入射X線82aの照射を防ぐことができる。そのため、基板12からの蛍光X線の放出を防止でき、基板12からの蛍光X線で妨害されることなく、付着物質86の蛍光X線を検出できる。

【0059】

また、薄膜14の表面に付着した付着物質86は、入射X線82aだけでなく、反射膜13で全反射された反射X線82bによっても励起されるので、付着物質86から放出される蛍光X線が増加する。

【0060】

したがって、本実施形態の検査方法によれば、薄膜14の表面の付着物質86からの蛍光X線83を感度良く検出でき、検出された蛍光X線83のスペクトルに基づいて付着物質86に含まれる元素を高い感度で検出できる。これにより、薄膜14の表面の汚染の状態をより正確に評価できる。

【0061】

(実験例及び比較例)

以下、本願発明者らが評価を行った実験例及び比較例について説明する。

【0062】

図9(a)は、本実施形態の実験例に係る試料の断面図であり、図9(b)は図9(a)の試料21を図7の検査装置10で測定した結果を示すグラフである。

【0063】

図9(a)に示すように、本実験例では、まずシリコンウエハ22を用意し、そのシリコンウエハ22の表面を熱酸化することにより、厚さが約100nmの酸化シリコン膜23を形成した。

【0064】

次に、その酸化シリコン膜23の上に、反射膜として厚さが約500nmのCr膜24をスパッタ法により形成した。

【0065】

そして、Cr膜24の上に、厚さが約5μmの感光性有機絶縁膜25(JSR製WPR5100)をスピンコート法で形成して、本実験例の試料21を得た。

【0066】

次に、図9(a)の試料21を測定装置10(図7参照)の試料台4の上に載置し、その試料21の表面に、Cr膜24の臨界角θcよりも小さい入射角0.09°でCr−Kα線を入射させて蛍光X線のスペクトルを測定した。

【0067】

なお、X線源1(図7参照)のフィラメント1aとターゲット1bとの間の電圧及び電流はそれぞれ35kV及び35mAとした。また、試料21への入射X線の照射は500秒間行い、この間に試料から放出される蛍光X線を積算してスペクトルを求めた。

【0068】

その結果、図9(b)に示すスペクトルが得られた。このスペクトルにおいて、S(硫黄)−Kαのピークは有機絶縁膜に含まれる硫黄(S)に由来するピークであり、Cr−Kαは入射X線82aに由来するピークである。これに対し、Cl(塩素)、K(カリウム)、Ca(カルシウム)、及びTi(チタン)は付着物質の蛍光X線によるピークである。この結果から多種類の不純物が検出されることがわかる。

【0069】

また、下地の酸化シリコン膜23や基板22に含まれるSiのピークが現れておらず、クロム膜24により酸化シリコン膜23や基板22からの蛍光X線の放出が防止されていることがわかる。

【0070】

図9(b)の結果から求めたSi及びAlの測定限界は、ともに1×1011atoms/cm2であった。

【0071】

なお、図9(a)の試料21に対して、反射膜23の臨界角θcよりも大きな入射角θでX線を照射すると、下地の酸化シリコン膜23や基板22に含まれるSiに由来するピークが表れて、Cl、K,Ca、及びTiを検出できなくなった。

【0072】

次に、比較例について説明する。

【0073】

図10(a)は、比較例1に係る試料の断面図であり、図10(b)は図10(a)の試料26を図7の測定装置10で測定した結果を示すグラフである。

【0074】

図10(a)の比較例1の試料26では、図9(a)の試料21とは異なり、Cr膜24を形成せずに酸化シリコン膜23の上に感光性有機絶縁膜25を形成した。

【0075】

次に、試料26を検査装置10(図7参照)の試料台4の上に載置し、実験例と同じ条件で図10(a)の試料26の蛍光X線のスペクトルを測定した。その結果図10(b)に示すスペクトルが得られた。図10(b)に示すように、比較例1の試料26の蛍光X線のスペクトルには、Siに由来するピークが現れている。これは、試料26では反射膜が形成されていないため、感光性有機絶縁膜25に進入した入射X線が下地の酸化シリコン膜23や基板22に到達し、それらに含まれるSiからの蛍光X線が放出されていることを示している。

【0076】

このように、比較例1の場合には、蛍光X線のスペクトル中に下地の酸化シリコン膜23や基板22に含まれるSiのピークが現れる。この酸化シリコン膜23や基板22に含まれるSiの蛍光X線のピーク波長は、感光性有機絶縁膜25の表面のSiの蛍光X線のピーク波長と重なるだけでなく、Alからの蛍光X線のピーク波長と近接している。そのため、表面の付着物質に含まれるSiやAlといった元素の検出感度が低下する。

【0077】

比較例1では、感光性有機絶縁膜25の表面に付着した付着物質中のSiの検出限界は2.4×1013atoms/cm2と実験例よりも2桁悪くなった。また、比較例1のAlの検出限界は1.7×1012atoms/cm2であり、実験例よりも1桁悪くなった。

【0078】

図11は、比較例2に係る測定結果を表すグラフである。

【0079】

比較例2では、実験例1の試料21(図9(a)参照)を用いて、試料表面に敏感な測定法として知られているXPS(X-ray photoelectron Spectroscopy)による測定を行った。図11に示すように、比較例2のXPSによる測定では、実験例では検出できないO(酸素)、F(フッ素)、C(炭素)、及びN(窒素)といった比較的原子番号の小さな元素を検出できる。しかし、Al、Si、Ca、Ti等の金属元素のピークは確認できなかった。

【0080】

このことから、本実施形態によれば、半導体装置の製造工程で発生するAl、Si、Ca、Ti等の元素による汚染を、XPSに比べてはるかに感度良く検出できることが確認できた。

【0081】

以上のように、本実施形態に係る半導体装置の検査方法によれば、有機絶縁膜等の薄膜表面の汚染を高い感度で評価できる。

【0082】

(第2実施形態)

第2実施形態では、上記の半導体装置の検査方法を用いた半導体装置の製造方法について説明する。

【0083】

図12(a)は、第2実施形態に係る半導体ウエハの平面図であり、図12(b)は図12(a)の試料のI−I線に沿った断面図である。

【0084】

図12(a)の平面図に示すように、本実施形態の半導体ウエハ30の表面には、チップ領域31と、モニタ領域32とが設けられている。

【0085】

図12(b)に示すように、半導体ウエハ30のチップ領域31には、例えばCPUやメモリ等の複数の半導体チップ33が半導体ウエハ30の上に貼り付けられている。この半導体チップ33の上には、複数層の有機絶縁膜35とそれらに埋め込まれたビア36及び配線37とが形成されている。このような半導体チップ33上に形成された配線37は再配線とも呼ばれ、この再配線を介して有機絶縁膜35の表面に接続端子(不図示)を形成したパッケージはWLP(Wafer Level Package)と呼ばれる。

【0086】

一方、モニタ領域32には、例えばCrなどの反射膜がモニタパターン34として形成されている。このモニタパターン34は、例えば矩形状のCr板を半導体ウエハ30に貼り付けて形成される。なお、モニタパターン34は、半導体ウエハ30の上にスパッタ法等でCr膜等を成膜して形成してもよい。

【0087】

モニタパターン34の大きさは、検査装置10による評価に十分な大きさとすればよく、例えば一辺の長さが10mm程度の正方形状とすることができる。ここでは、さらに余裕を持って、モニタパターン34の大きさを一辺の長さが20mmの正方形状とする。

【0088】

以上のようなモニタパターン34の上には、チップ領域31に形成されたものと同一の有機絶縁膜35が形成されている。

【0089】

本実施形態の半導体装置の製造方法では、チップ領域31に形成されるビア36及び配線37をダマシンプロセスで形成する。このダマシンプロセスで研磨工程及び洗浄工程を行った後、半導体ウエハ30を図7の検査装置10の試料台4上に載置する。

【0090】

そして、モニタ領域32に、Crの臨界角θcよりも小さい入射角θで入射X線82aを入射させて、有機絶縁膜35の表面の付着物質からの蛍光X線を検出する。その後、検出された蛍光X線のスペクトルに基づいて、有機絶縁膜35の表面の付着物質に含まれる元素及び付着物質の量を特定する。

【0091】

その結果、モニタ領域31の有機絶縁膜35上の付着物質の量が規定値以下の場合には、その後種々のプロセスを行った後、チップ領域31に形成された半導体チップ33とモニタパターン34とを切り分けて半導体装置を完成させる。

【0092】

以上のように、本実施形態の半導体装置の製造方法によれば、有機絶縁膜35の表面の付着物質を高い感度で検出できる。これにより、有機絶縁膜35表面の付着物質を一定値以下とすることができ、信頼性に優れた半導体装置を製造できる。

【0093】

(第3実施形態)

図13(a)は、第3実施形態に係る半導体装置の製造方法に用いる半導体ウエハの平面図であり、図13(b)は図13(a)のII−II線に沿った断面図である。

【0094】

本実施形態に係る半導体ウエハ40は、図13(a)及び(b)に示すように、半導体ウエハ40の上面全面がCr等の反射膜41で覆われ、その反射膜41の上に有機絶縁膜42が形成されている。

【0095】

本実施形態の半導体装置の製造方法では、半導体装置の製造ラインにおいて、所定数の半導体ウエハが処理される毎に、図13(a)及び(b)に示す半導体ウエハ40をその製造ラインに供給する。

【0096】

その後、その製造ラインで処理された半導体ウエハ40を、図7の試験装置10の試料台4の上に載置する。そして、図7及び図8を参照しつつ説明した半導体装置の検査方法により、有機絶縁膜42の表面の付着物質からの蛍光X線を検出する。そして、検出された蛍光X線のスペクトルに基づいて、付着物質に含まれる元素の種類及び付着物質の量を特定し、有機絶縁膜42の表面の付着物質の量が規定値以下か否かを評価する。

【0097】

ここで、規定値以上の付着物質が検出された場合には、付着物質に含まれる元素に基づいて付着物質の発生原因を特定するとともに、付着物質が規定値以下となるように製造ラインの管理を行う。

【0098】

このように、本実施形態の半導体装置の製造方法によれば、有機絶縁膜の表面の汚染状態に基づいた製造ラインの管理によって、信頼性に優れた半導体装置を製造できる。

【0099】

以上の各実施形態に関し、更に以下の付記を開示する。

【0100】

(付記1)基板の上方に反射膜と薄膜とを順に形成してなる試料の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射するステップと、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出するステップと、

を有することを特徴とする半導体装置の検査方法。

【0101】

(付記2)前記薄膜は、前記反射膜よりも密度が低い膜であることを特徴とする付記1に記載の半導体装置の検査方法。

【0102】

(付記3)前記反射膜の蛍光X線のピーク波長は、前記付着物質に含まれる元素の蛍光X線のピーク波長と異なることを特徴とする付記1又は2に記載の半導体装置の検査方法。

【0103】

(付記4)前記反射膜の材料は、前記X線を発生させるX線源のターゲットと同じ材料であることを特徴とする付記1乃至3の何れか1項に記載の半導体装置の検査方法。

【0104】

(付記5)前記薄膜の材料は、有機材料又は多孔質材料であることを特徴とする付記1乃至4の何れか1項に記載の半導体装置の検査方法。

【0105】

(付記6)前記X線はCr(クロム)のKα線であることを特徴とする付記1乃至5の何れか1項に記載の半導体装置の検査方法。

【0106】

(付記7)前記蛍光X線のスペクトルに基づいて、前記付着物質に含まれる元素を検出することを特徴とする付記1乃至6の何れか1項に記載の半導体装置の検査方法。

【0107】

(付記8)基板の上方に、反射膜と薄膜とを順に形成する工程と、

前記薄膜の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射する工程と、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出する工程と、

を有することを特徴とする半導体装置の製造方法。

【0108】

(付記9)前記基板は、前記薄膜で覆われた半導体チップを備え、前記反射膜は前記半導体チップの横に設けられていることを特徴とする付記8に記載の半導体装置の製造方法。

【0109】

(付記10)前記反射膜及び薄膜は前記基板の上面全面を覆うとともに、

半導体装置の製造ラインにおいて所定数の半導体ウエハの処理が完了する毎に前記基板を前記製造ラインに供給する工程を更に有し、

前記製造ラインで処理された前記基板の前記蛍光X線の検出結果に基づいて、前記製造ラインの管理を行うことを特徴とする付記8に記載の半導体装置の製造方法。

【符号の説明】

【0110】

1…X線源、1a…フィラメント、1b…ターゲット、2…分光結晶、3…スリット板、4…試料台、5…X線検出器、10…検査装置、11、21、26…試料、12、22、80…基板、13、24、41…反射膜、14、25、35、42、81…薄膜(有機絶縁膜)、23…酸化シリコン膜、30、40…半導体ウエハ、31…チップ領域、32…モニタ領域、33…半導体チップ、34…モニタパターン、36…ビア、37…配線、82…X線、82a…入射X線、82b…反射X線、83、84…蛍光X線、86…付着物質、90…マトリクス、91…ラバーパーティクル。

【特許請求の範囲】

【請求項1】

基板の上方に反射膜と薄膜とを順に形成してなる試料の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射するステップと、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出するステップと、

を有することを特徴とする半導体装置の検査方法。

【請求項2】

前記薄膜は、前記反射膜よりも密度が低い膜であることを特徴とする請求項1に記載の半導体装置の検査方法。

【請求項3】

前記反射膜の蛍光X線のピーク波長は、前記汚染物質に含まれる元素の蛍光X線のピーク波長と異なることを特徴とする請求項1又は請求項2に記載の半導体装置の検査方法。

【請求項4】

基板の上方に、反射膜と薄膜とを順に形成する工程と、

前記薄膜の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射する工程と、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項5】

前記基板は、前記薄膜で覆われた半導体チップを備え、前記反射膜は前記半導体チップの横に設けられていることを特徴とする請求項4に記載の半導体装置の製造方法。

【請求項1】

基板の上方に反射膜と薄膜とを順に形成してなる試料の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射するステップと、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出するステップと、

を有することを特徴とする半導体装置の検査方法。

【請求項2】

前記薄膜は、前記反射膜よりも密度が低い膜であることを特徴とする請求項1に記載の半導体装置の検査方法。

【請求項3】

前記反射膜の蛍光X線のピーク波長は、前記汚染物質に含まれる元素の蛍光X線のピーク波長と異なることを特徴とする請求項1又は請求項2に記載の半導体装置の検査方法。

【請求項4】

基板の上方に、反射膜と薄膜とを順に形成する工程と、

前記薄膜の表面に、前記反射膜の臨界角よりも小さい入射角でX線を照射する工程と、

前記X線の照射により前記薄膜表面の付着物質から放出される蛍光X線を検出する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項5】

前記基板は、前記薄膜で覆われた半導体チップを備え、前記反射膜は前記半導体チップの横に設けられていることを特徴とする請求項4に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−44644(P2013−44644A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182583(P2011−182583)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]