半導体装置の製造方法、クリーニング方法及び半導体装置の製造装置

【課題】クリーニング処理時間を短く、クリーニング後の残留物が処理室に残らないクリーニング方法を提供する。

【解決手段】内部に耐熱性非金属部材を有する処理室内で基板に対して成膜を行う工程と、成膜後の基板を取り出した後の処理室内を第1の処理条件とし、耐熱性非金属部材に付着した付着物を除去する第1の除去工程であるSIN膜のクリーニング工程と、第1の処理条件よりも耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、第1の除去工程において、耐熱性非金属部材が付着物と一緒に剥がれることでパウダー状となった耐熱性非金属部材を除去する第2の除去工程であるSIN膜と石英パウダーのクリーニング工程と、を含む。

【解決手段】内部に耐熱性非金属部材を有する処理室内で基板に対して成膜を行う工程と、成膜後の基板を取り出した後の処理室内を第1の処理条件とし、耐熱性非金属部材に付着した付着物を除去する第1の除去工程であるSIN膜のクリーニング工程と、第1の処理条件よりも耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、第1の除去工程において、耐熱性非金属部材が付着物と一緒に剥がれることでパウダー状となった耐熱性非金属部材を除去する第2の除去工程であるSIN膜と石英パウダーのクリーニング工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜工程とクリーニング工程とを含む半導体装置の製造方法、クリーニング方法及び半導体装置の製造装置に係り、特にクリーニング工程を改善したものに関する。

【背景技術】

【0002】

従来、縦型CVD装置の処理室内に堆積した生成膜を除去するドライクリーニングには、ClF3ガスを処理室内に導入することによってプラズマレスで処理室内をエッチングして洗浄することが行われている(例えば、特許文献1参照)。その際、処理室内温度は付着膜の生成温度付近で実施していた。この理由は、第1に、クリーニング実施時の処理室内温度は付着膜の生成温度付近で行う方が、膜の除去が促進されてクリーニング時間を短縮できるからである。第2に、処理室での成膜処理とクリーニングとを繰り返すので、成膜温度に近い温度でクリーニングできれば、処理室の温度の昇降幅が小さくなってスループットが向上するからである。したがって、クリーニングの促進や、スループット向上の観点からクリーニング実施時の温度を考えると、クリーニング温度は付着膜の生成温度付近で実施する方が好ましい。

【0003】

しかし、クリーニング実施時の処理室内温度が、成膜温度に近い温度であると、処理室内のダメージが大きいという問題があった。例えばポリシリコン(Poly−Si)膜の成膜温度である550℃でクリーニングする場合、ClF3ガスとの化学反応が激しく起こり、処理室内の石英製部材および炉口部金属へのダメージが大きい。また、このダメージに起因してクリーニング実施後のパーティクルが増加するという問題もあった。また、ClF3は、エッチングレートとしては申し分ないが、また、付着膜の反応管(石英)に対するエッチングレート選択比が大きくとれないため、石英の失透が激しく、石英製部材の消耗が激しいという問題もあった。

【0004】

なお、ClF3ガスをクリーニングに使用するCVD装置のダメージ対策として、炉口部金属の一部をステンレス(SUS)に代えて耐腐食性の大きいハステロイに取り替えることも行っているが、ハステロイでもダメージを有効に回避することはできなかった。したがって、ClF3ガスが採用されなくなっている。

【0005】

そこで、ClF3に代えて、クリーニングガスとして(1)NF3、(2)F2、(3)F2とHFとの混合ガスが検討されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−175986号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、これらのガスにも問題がある。例えばSiN(以下、単にSiN)膜のドライクリーニングを行った場合、以下のような問題点がある。

(1)NF3ガスクリーニングでは、NF3ガスの分解温度が高いため、高温下でドライクリーニングをすることになり腐食の問題や、SiN膜の石英に対するエッチングレート選択比が取れない。

(2)F2クリーニング(HF添加無し)についてはClF3やNF3を用いるクリーニングに比べ比較的低温である350℃程度まで温度を上げなければならないが、それでもエッチング速度が低く、トータル処理時間が長くなってしまうという問題点がある。そ

のためにCOO(所有コスト:Cost Of Ownership)の点で満足のいくものは得られない。

(3)F2にHFを添加した混合ガスクリーニングについては300℃程度でエッチングが出来ることが報告されているが、選択比が大きすぎるためSiN膜と一緒に剥れた石英製部材がエッチングされずに、石英製部材が石英粉(パウダー)状となって処理室内に残ってしまう。

【0008】

本発明の課題は、上述した従来技術の問題点を解消して、クリーニング処理時間が短く、しかもクリーニング後の残留物が処理室に残らないようにした半導体装置の製造方法、クリーニング方法及び半導体装置の製造装置を提供することにある。

【課題を解決するための手段】

【0009】

第1の発明は、耐熱性非金属部材を有する処理室で基板を処理する半導体装置の製造方法において、前記処理室内を所望の処理温度とし、前記処理室内に処理ガスを供給しつつ排気し、前記基板に所望の処理を行う処理工程と、前記処理室内を第1のクリーニング条件とし、前記処理工程において前記耐熱性非金属部材に付着した付着物を除去する第1のクリーニング工程と、前記処理室内を前記第1のクリーニング条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2のクリーニング条件とし、前記第1のクリーニング工程において前記耐熱性非金属部材に残った付着物を除去する第2のクリーニング工程とを含むことを特徴とする半導体装置の製造方法である。

【0010】

処理工程では、処理室内を所望の処理温度とし、処理室内に処理ガスが供給されつつ排気され、基板に所望の処理が行われる。この処理工程が繰り返されると、処理室の耐熱性非金属部材に付着物が付着して堆積していく。この付着物は2段階のクリーニング工程で除去される。

【0011】

第1のクリーニング工程では、処理室内が第1のクリーニング条件に設定される。この第1のクリーニング条件は、第2のクリーニング条件よりも耐熱性非金属部材のエッチングレートが小さくなる条件、すなわち付着物のエッチングレートが大きくなる条件に設定されている。したがって、第1のクリーニング工程では耐熱性非金属部材に付着した付着物を短時間に除去できる。

【0012】

第2のクリーニング工程では、処理室内が第1のクリーニング条件よりも耐熱性非金属部材のエッチングレートが大きくなる第2のクリーニング条件に設定される。したがって、第2のクリーニング工程では、第1のクリーニング工程で付着物と一緒に剥れた耐熱性非金属部材がエッチングされ、パウダー状となった耐熱性非金属部材を処理室内から有効に除去できる。

【0013】

また、第1及び第2のクリーニング条件に処理室内の金属を腐食させないような条件を加えることにより、第1及び第2のクリーニング工程で、処理室内の金属を腐食させないようにすることもできる。

その結果、処理室内の金属を腐食させず、クリーニング処理時間が短く、しかも石英粉が処理室内に残らないようにすることができる。

【0014】

ここで、耐熱性非金属部材としては、石英、SiC、シリコン等が挙げられる。付着物としては、熱CVDなどで処理中に生成される膜や副生成物、エッチング処理後に耐熱性非金属部材がエッチングされ、パウダ状となった耐熱性非金属部材などが挙げられる。処理室としては、複数の基板を一括処理する縦型処理室や、1枚ないし2〜3枚の基板を処理する枚葉型処理室等が挙げられる。また、基板を処理する半導体装置の製造方法としては、熱CVD、ALD、プラズマCVD等が挙げられる。基板の処理としては、薄膜の成

膜等が挙げられる。薄膜の膜種としてはSiN膜、Poly−Si膜等が挙げられる。所望の成膜温度は、製造方法によって異なるが、300℃〜800℃程度が挙げられる。処理ガスとしては、膜種がSiN膜であれば、SiH2Cl2及びNH3ガスが挙げられる。処理ガスを供給しつつ排気するために、処理室は、給気系を備えて処理室内に処理ガスを供給可能に、かつ排気系を備えて内部が排気可能に構成されている。また、クリーニング工程としては、クリーニングガスを用いたドライクリーニングが挙げられる。クリーニングガスとしては、F2,F2やHF,あるいはF2とHFの混合ガス等が挙げられる。

【0015】

第2の発明は、内部に石英製部材を有する処理室で基板を処理する半導体装置の製造方法において、前記処理室内を所望の成膜温度とし、前記処理室内に処理ガスを供給しつつ排気し、前記基板に所望の膜を形成する成膜工程と、前記処理室内の温度を所望の第1のクリーニング温度とし、前記処理室内にF2とHFとの混合ガスを流して、前記成膜工程において前記石英製部材に付着した膜を除去する第1のクリーニング工程と、前記処理室内の温度を前記の第1のクリーニング温度よりも高い第2のクリーニング温度とし、前記処理室内にF2とHFとの混合ガスを流して、前記第1のクリーニング工程において前記石英製部材に残った付着物を除去する第2のクリーニング工程とを含むことを特徴とする半導体装置の製造方法である。

【0016】

クリーニングガスとしてF2とHFとの混合ガスを流すと、処理室内の温度が低い場合に比べて温度が高い場合の方が、膜の石英製部材に対するエッチングレート選択比が小さくなる。

【0017】

したがって、第1のクリーニング工程で、第1のクリーニング温度を第2のクリーニング温度よりも低い温度に設定するので、石英製部材に付着した膜を有効に除去できる。また、第1のクリーニング温度を膜のエッチングレートが高い所望の温度に設定すると、膜を短時間で除去できる。

【0018】

第2のクリーニング工程では、処理室内の温度を第1のクリーニング温度よりも高い第2のクリーニング温度に設定するので、第2のクリーニング工程では、第1のクリーニング工程で膜と一緒に剥がれた石英製部材がエッチングされ、石英粉を処理室内から有効に除去できる。

【0019】

第2の発明において、第1及び第2のクリーニング温度は、実験結果からそれぞれ300℃、350℃が好適である。第1の温度が300℃未満だと膜のエッチングレートが低くなりすぎる。第1のクリーニング温度が300℃を超えると、膜の石英製部材に対するエッチングレート選択比が小さくなり、膜を有効にエッチングできなくなる。第2のクリーニング温度が350℃未満だと、膜の石英製部材に対するエッチングレート選択比が大きくなりすぎて、剥がれた石英製部材を有効にエッチングできなくなる。第2のクリーニング温度が350℃を超えると、処理室内の金属部品の腐食が大きくなるため好ましくない。

ここで、石英部材としては、処理室を構成する反応容器(例えば反応管)や処理ガスを供給するガス導入ノズル、基板を保持するボートなどの基板保持具等が挙げられる。

【0020】

第3の発明は、内部に石英製部材を有する処理室で基板を処理する半導体装置の製造方法において、前記処理室内を所望の成膜温度とし、前記処理室内に処理ガスを供給しつつ排気し、前記基板に所望の膜を形成する成膜工程と、前記処理室内の温度を所望のクリーニング温度とし、前記処理室内にF2とHFとの混合ガスを流して、前記成膜工程において前記石英製部材に付着した膜を除去する第1のクリーニング工程と、前記処理室内の温度を所望のクリーニング温度とし、前記処理室内にHFガスを流さずにF2ガスを流して、前記第1のクリーニング工程において前記石英製部材に残った付着物を除去する第2の

クリーニング工程とを含むことを特徴とする半導体装置の製造方法である。

【0021】

クリーニングガスとしてF2とHFとの混合ガスを流すと、クリーニング温度が高くなるにしたがって、膜のエッチングレートが大きくなる。また、クリーニングガスとしてHFを流さずF2を流すと、クリーニング温度にあまり依存せずに、膜の石英製部材に対するエッチングレート選択比が小さく、エッチングレートも低くなる。石英部材をエッチングする実際のプロセスでは、この低エッチングレートであるF2のみを流す方が、HFとの混合ガスを流すよりも効果的である。

したがって、第1のクリーニング工程で、処理室内にF2とHFとの混合ガスを流すので、処理室内の温度が、膜のエッチングレートが実用的に許容できる値を示す所望のクリーニング温度となるように設定されれば、成膜工程において石英製部材に付着した膜を短時間で有効に除去できる。

【0022】

第2のクリーニング工程では、処理室内にHFガスを流さずにF2ガスを流すので、処理室内の温度が所望のクリーニング温度であれば、第1のクリーニング工程において発生した前記石英製部材の石英粉を有効に除去できる。

【0023】

第3の発明において、第1及び第2のクリーニング工程における所望のクリーニング温度は、実験結果から、第1のクリーニング工程は約300℃とし、第2のクリーニング工程は300℃〜350℃とするのが好ましい。

【発明の効果】

【0024】

本発明によれば、クリーニング処理時間を短く、クリーニング後の残留物が処理室に残らないようにすることができる。

【図面の簡単な説明】

【0025】

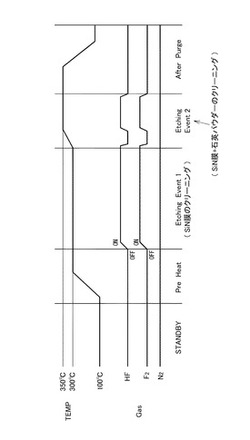

【図1】本発明に係る半導体装置の製造方法の一例を説明するクリーニングシーケンス図である。

【図2】SiN膜のエッチングレートのHF流量依存性を説明する図である。

【図3】SiN膜のエッチングレートの温度依存性を説明する図である。

【図4】エッチングレート及びエッチングレート選択比の温度依存性を説明する図である。

【図5】本発明の半導体装置の製造方法に用いられる縦型CVD装置の断面を示す概略図である。

【発明を実施するための形態】

【0026】

以下に本発明の実施の形態を説明する。

図5に半導体装置の製造方法を実施するための縦型CVD装置の概略構造を示す。

【0027】

ヒータ10の内側に外部反応管1が設けられ、該外部反応管1の内部には上端が開放された内部反応管2が同心状に配設され、前記外部反応管1、内部反応管2は炉口フランジ3上に立設され、前記外部反応管1と炉口フランジ3間は図示しないOリングによりシールされている。前記炉口フランジ3の下端はシールキャップ5により気密に閉塞され、該シールキャップ5にボート6が立設されて内部反応管2内に挿入される。該ボート6には処理されるウェハ7が水平姿勢で多段に装填される。また、ボート6の下方の領域には、所要枚数の断熱板4が水平姿勢で多段に装填される。外部反応管1及び内部反応管2内が処理室11を構成する。

【0028】

前記炉口フランジ3の前記内部反応管2下方の位置にガス導入ノズル8が連通され、また前記外部反応管1と内部反応管2との間に形成される円筒状の空間下端に連通するよう

、排気管9が前記炉口フランジ3に接続されている。

【0029】

図示しないボートエレベータにより前記シールキャップ5を介して前記ボート6を下降させ、該ボート6にウェハ7を装填し、前記ボートエレベータによりボート6を前記内部反応管2内に挿入する。前記シールキャップ5が炉口フランジ3下端を完全に密閉した後、外部反応管1内(処理室内)を排気する。

【0030】

上述した縦型CVD装置を構成する部材の内、少なくとも反応管1、2、ボート6は耐熱性非金属部材である石英製部材で構成され、炉口フランジ3などの炉口部材は金属製部材で構成される。ここで炉口部材とは、内部反応管2内にボート6を挿入したとき、炉口部を構成することとなる反応管側の部材とボート側部材の双方をいう。外部反応管1、内部反応管2、ボート6は石英製部材で構成される。また、炉口部であってクリーニングガスに晒される炉口フランジ3はSUS304などの金属製部材で、そして反応管をシールするシールフランジ12、ボート6のシールキャップ5、及びシールキャップ5上のキャップ受け11はハステロイC22などの金属製部材でそれぞれ構成されている。

【0031】

次に上記のような構成の縦型CVD装置において、シリコンウェハ上にSiN膜を形成する場合における半導体装置の製造方法について説明する。シリコンウェハにSiN膜を形成する成膜工程では、ガス導入ノズル8から成膜用ガスを供給しつつ排気管9から排気し、内部反応管2内を所定の成膜温度に加熱維持して、ウェハ7表面にSiN膜を形成する。SiN膜の成膜条件は例えば次の通りである。

【0032】

温度:650℃〜800℃、圧力:20〜100Pa、処理ガス:SiH2Cl2(DCS)0.02〜0.30slm、NH3:0.10〜2.00slm、膜厚:1.0μm〜である。成膜完了後、ガス導入ノズル8から不活性ガスを供給し、反応管1、2内を不活性ガスに置換して常圧に復帰させ、ボート6を下降させ、ボート6から成膜完了後のウェハ7を払い出す。

【0033】

上記成膜工程を1回または複数回繰り返した後、装置のクリーニング工程を行うが、そのクリーニング工程では、ガス導入ノズル8からクリーニングガスを供給し、内部反応管2内を所定温度に維持して、成膜工程において反応管1、2内の石英製部材または金属製部材に付着したSiN膜を除去する。この際、炉口部を金属製のシャッタで塞いだり、ウェハを払い出した空のボート6を反応管1内に挿入して、ボート6を構成している石英製部材または金属製部材を一緒にクリーニングしてもよい。

【0034】

ところで、この種の反応室のクリーニング工程において、クリーニング実施後の異物の発生を低減できるように、いかなる種類のクリーニングガスを、どのように使用するかが、重要となる。そこで、種々検討を行ったところ、クリーニングガスとして、F2ガス、及びHFガスを添加したF2ガス(HFとF2との混合ガス)を用いて、次のような条件下でクリーニングすることが、最良であることを見い出した。

【0035】

石英製部材に付着した膜、例えば、CVD膜であるSiN膜をエッチングする場合、クリーニング工程を2段階に分け、SiN/石英エッチングレート選択比の大きい条件での第1のエッチングイベントと、SiN/石英エッチングレート選択比の小さい条件での第2のエッチングイベントとを組み合わせる。これにより、反応管内及び反応管内壁への石英粉の残留を抑制することができる。

【0036】

これを図2〜図4に示す実験結果を用いて説明する。

図2はSiN膜エッチングレートのHF流量依存性データ、図3はSiN膜エッチングレートの温度依存性データ、図4はSiN膜エッチングレート及びSiN膜/石英エッチ

ングレート選択比の温度依存性データである。なお、図中、N2は、クリーニングガスHF、F2を希釈化するガスである。また、Para.はパラメータの意である。

【0037】

図2では、F2ガス流量を2slmと一定としたうえで、エッチング温度を275℃、300℃、325℃、350℃と変化させたとき、それぞれのエッチング温度におけるHF流量(slm)に対するSiN膜のエッチングレート(Å/min)を測定した。HF流量が多いほどエッチングレートは増大する傾向がある。また、そのエッチングレートの増大量は、温度が高くなるほど大きくなる傾向がある。なお、HFガスは、3slmを超えると液化ガスとなるために、流量確保が困難になる。供給圧力(元圧)を高くすれば、流量の確保は可能となるが、液化を促進させるため好ましくない。そのために実際に流すHF流量は、1〜3slm程度の流量範囲が用いられている。したがって、いずれの温度であっても、SiN膜のエッチングレートを高めるためには、HF流量を3slm近くまで増大するとよい。

【0038】

図3では、F2ガス流量を2slmと一定としたうえで、クリーニングガスHFの流量を0slm(F2/N2だけ)、2slm、3slm、5slm流量と変化させたときの、エッチング温度(℃)に対するSiN膜のエッチングレート(Å/min)を測定した。エッチング温度が高いほど、エッチングレートは増大する傾向がある。したがって、いずれのHF流量であっても、SiN膜のエッチングレートを高めるためには、エッチング温度を高めるとよい。

【0039】

図4では、エッチング温度に対するSiN膜エッチングレート(nm/min)と、エッチング温度に対するSiN膜/石英エッチングレート選択比(SiN/石英)を測定した。エッチングガスは、F2ガス単独と、F2とHFガスとの混合ガスと、の2通りを用いた。ここで、F2ガスのみの場合、各ガス流量はF2:2slm、N2:8slmとした。また、F2とHFガスとの混合ガスの場合、各ガス流量はF2:2slm、N2:8slm、そしてHFは、図2で説明したように、流量確保の限界である3slmとした。処理室の圧力は、F2のみ、F2及びHFの場合、ともに5.33×104Pa(400Torr)とした。

【0040】

F2ガスを単独で用いた場合、SiN膜/石英のエッチングレート選択比をみると、300℃でも350℃では選択比が小さく、温度に依存しないことがわかる。また、同じくF2ガスを単独で用いた場合、SiN膜のエッチングレートをみると、300℃から350℃に温度が上昇すると、エッチングレートはわずかに増加するものの、SiN膜のエッチングレートは全体に50nm/minを下回るため、厚いSiN膜を短時間でエッチングする場合には、あまり実用的であるとはいえない。したがって、F2ガス単独の場合、石英をエッチングするには良いといえるが、SiN膜をエッチングするにはエッチングレートが低すぎて適さないといえる。

【0041】

これに対して、F2とHFガスとの混合ガス(F2にHFを添加したもの)を用いた場合、SiN膜/石英のエッチングレート選択比をみると、350℃では選択比が小さく、SiN膜はほとんどエッチングされず、石英が多くエッチングされることがわかる。また、300℃では、逆に、エッチングレート選択比が大きくなり、石英よりもSiN膜のエッチング量が大きくなることが分かる。したがって、石英製部材をエッチングするには300℃よりも350℃がよい。

【0042】

また、同じくF2とHFガスとの混合ガスを用いた場合、SiN膜のエッチングレートをみると、350℃では150nm/minを超えてエッチングレートが高い。また、300℃ではエッチングレートが50nm/min以上となっていて、温度が下がるにしたがいエッチングレートが下がっている。つまり、SiN膜をエッチングするには、F2と

HFガスとの混合ガスを、300℃とすると、SiN膜のエッチングレートが大きく、SiN膜/石英のエッチングレート選択比の大きい条件とすることができる。したがって、F2とHFとの混合ガスを用いてSiN膜をクリーニングするには、エッチング温度は300℃程度がよいといえる。そして、この300℃の条件において、F2/N2/HF流量をそれぞれ2slm/8slm/2slmとしたときに、SiN膜のエッチングレートは約900Å/min(90nm/min)となることが分り、この値は十分速く実用的であるといえる。

【0043】

このことからクリーニング工程は2段階とする。2段階とも、共通したクリーニングガスを用いる場合、このクリーニングガスとして、F2に、HFを添加してエッチングレートを上げたガスを用いる。前段のクリーニング工程では、SiN膜/石英のエッチングレート選択比が大きくなる温度条件(300℃)で、SiN膜を優先的にエッチングする。後段のクリーニング工程では、処理室内壁に付着したSiN膜を剥がしたときに発生する石英粉(パウダー)をSiN膜/石英のエッチングレート選択比の小さくなる温度条件(350℃)で、優先的に取り除く。

また、2段階のうちの前段のクリーニング工程に、クリーニングガスとして、F2にHFを添加し、例えば300℃の温度条件でSiN膜を優先的にエッチングする。後段のクリーニング工程では、クリーニングガスとしてF2のみとし、例えば300〜350℃の温度条件で石英粉を優先的に取り除く。

このような2段階クリーニングシーケンスを組むと、クリーニング後の石英粉(パウダー)なども取り除け、処理室内に異物が少ない状態を保持することが出来る。

【0044】

なお、上述した図2〜図4の実験データは次のようにして得ている。

(1)石英チップにて評価

いずれもモニタウェーハを用いた基礎テストに基づいている。ここでモニタウェハは、石英(Si)チップであり、SiN成膜時から炉内に石英チップを投入し、そのままクリーニングを実施してSiN膜を除去した。石英チップ投入箇所は、図5において、ボート頂部6a(TOP)、底部6b(BTM)とした。

(2)TOPとBTMの平均

縦型炉のTOP及びBTMに投入した石英チップの膜厚の平均を取っている。

(3)石英チップへ付けたSiN膜厚差にて測定

SiN膜を成膜した石英チップに一定時間クリーニングを実施し、前後の膜厚差によってエッチングレートを得ている。

【0045】

さて、前述したように、成膜工程を1回または複数回繰り返した後、装置のクリーニング工程を行う。

図1は、上述した実験結果に基づいた半導体装置の製造方法の実施の形態を説明するクリーニングシーケンス図である。

【0046】

N2ガスはガス導入ノズル8(図5参照)を介して内部反応管2内に供給される。

スタンバイ状態からプレヒート状態になったとき、内部反応管2内の温度は300℃(第1のクリーニング温度)にされる。このとき、F2ガス及びHFガスはまだ内部反応管2(図5参照)内に供給されていない。

【0047】

内部反応管2内の温度を300℃に維持した状態でガス導入ノズル8を介して内部反応管2内にF2ガス及びHFガスを供給する(第1のクリーニング工程、図1ではエッチングイベント1)。このとき、SiN膜(膜)/石英のエッチングレート選択比が大きくなるので(図4参照)、成膜工程で石英製部材である反応管1,2等に付着したSiN膜が優先的にエッチングによって除去される。また、SiNのエッチングレートは300℃で十分に実用的な値をとる。

【0048】

この第1のクリーニング工程の後、内部反応管2内の温度を350℃(第2のクリーニング温度)にし、この温度を維持した状態で内部反応管2内にF2ガス及びHFガスを供給する(第2のクリーニング工程、図1ではエッチングイベント2)。このとき、SiN膜(膜)/石英のエッチングレート選択比が第1のクリーニング工程より小さくなるので(図4参照)、SiN膜とともに剥がれた反応管1,2等の石英製部材がエッチングされ、第1のクリーニング工程で反応管1,2等に付着した石英粉(パウダー)がSiN膜とともに除去される。

なお、この第2のクリーニング工程は、内部反応管2内の温度を300〜350℃にし、この温度を維持した状態で内部反応管2内にF2ガスのみ(F2+N2)を供給するようにしても、同質の効果が得られる。このときのF2ガスおよびN2ガスの流量はそれぞれ2slm及び8slmとするのが好ましい。

【0049】

HF及びF2ガスの供給を止めて、エッチングイベント2を終了し、内部反応管2内をアフタパージして、残存ガスを処理室11から除去する。アフタパージは、処理室11内を繰り返しパージするサイクルパージとする。

【0050】

なお、スタンバイ状態及びプレヒート状態で要する時間はそれぞれ任意である。また、第1のクリーニング工程及び第2のクリーニング工程の時間(エッチング時間)は膜厚によって決定される。また、第1のクリーニング工程と第2のクリーニング工程との時間比率は、8/2程度とした。したがって、総エッチングイベント時間の大半を、高いSiNエッチングレートで膜を除去するエッチングイベント1にかけるので、石英製部材に付着した膜を短時間に除去でき、膜残しがなくなる。更に、サイクルパージの時間は30分程度である。また、F2ガス、HFガス及びN2ガスの流量はそれぞれ2slm、1〜3slm及び8slmである。

【0051】

上述したように、実施の形態では、クリーニングガスとしてHF及びF2を用いているので、NF3ガスを用いたときに比べ、金属部材の腐食を低減することができ、SiN膜の石英に対するエッチングレート選択比が取れないということがない。

【0052】

また、前段クリーニングでは、F2にHFを添加した混合ガスを用いて300℃でクリーニングしているので、HF添加無しのF2のみによるクリーニングのように、エッチングガス速度が低く、トータル処理時間が長くるということもなく、COOの点でも満足のいく結果を得ることができる。

【0053】

さらに、後段クリーニングでは、F2ガスのみ使用する場合、300〜350℃程度とし、F2及びHFガスについては350℃程度とし、SiN膜/石英でエッチング選択比を小さくしているので、SiN膜エッチングの際、石英反応管内壁に付着した石英粉などの残留物などを除去したり、SiN膜と一緒に剥れた石英製部材を有効にエッチングすることができ、クリーニング実施後の石英粉(パウダー)による異物等を処理室内から有効に除去できる。

【0054】

また、クリーニング温度は、高くても350℃程度であるので、クリーニングガスとの石英製部材または金属製部材との反応を抑制することができる。したがって、処理室内の石英製部材および炉口部金属へのダメージを低減することができる。

【0055】

このように本実施形態によれば、石英部品に付着する残留物をなくしてクリーニング実施後の異物の発生を低減することができるとともに、処理時間を短くすることができる。

【0056】

また、エッチングを3段階以上に分けて行うようにとしても良いが、累積膜厚とエッチ

ングレートとの関係を考慮すると、実施の形態のように、2段階程度に分けて行うことが好ましい。

【0057】

また、上記実施形態では、SiNを用いた場合を説明したが、多結晶シリコン(Poly−Si)膜にも適用することができる。

また、実施の形態では、縦型処理炉について説明したが、枚葉式の横型処理炉にも適用可能である。さらには実施形態では、ウェハ7を水平に装填したが、ウェハ7を縦方向に装填するものにも適用することができる。

【0058】

また、上述した実施の形態では、SiN/石英エッチングレート選択比を、エッチング温度をパラメータとして調整するようにしたが、本発明はこれに限定されるものではなく、耐熱性非金属部材に付着した膜を除去する場合においては、温度以外の他のパラメータ、例えばエッチングガス濃度によっても上記選択比を調整することが可能である。すなわち、他のパラメータの検討結果によれば、処理室内圧力については、圧力上昇とともに上記選択比は小さくなる傾向がある。クリーニングガス流量については、F2ガス濃度が高くなる場合は選択比は小さくなる傾向がある。ガス種の変更については、NF3を用いた場合、選択比は小さくなる。これらの結果から、エッチング温度に代えて、処理室内圧力、又はF2ガス流量をパラメータにしても、同様の効果を発揮できる。

【符号の説明】

【0059】

1 外部反応管(石英製部材)

2 内部反応管(石英製部材)

6 ボート(石英製部材)

7 ウェハ(基板)

8 ガス導入ノズル

9 排気管

11 処理室

【技術分野】

【0001】

本発明は、成膜工程とクリーニング工程とを含む半導体装置の製造方法、クリーニング方法及び半導体装置の製造装置に係り、特にクリーニング工程を改善したものに関する。

【背景技術】

【0002】

従来、縦型CVD装置の処理室内に堆積した生成膜を除去するドライクリーニングには、ClF3ガスを処理室内に導入することによってプラズマレスで処理室内をエッチングして洗浄することが行われている(例えば、特許文献1参照)。その際、処理室内温度は付着膜の生成温度付近で実施していた。この理由は、第1に、クリーニング実施時の処理室内温度は付着膜の生成温度付近で行う方が、膜の除去が促進されてクリーニング時間を短縮できるからである。第2に、処理室での成膜処理とクリーニングとを繰り返すので、成膜温度に近い温度でクリーニングできれば、処理室の温度の昇降幅が小さくなってスループットが向上するからである。したがって、クリーニングの促進や、スループット向上の観点からクリーニング実施時の温度を考えると、クリーニング温度は付着膜の生成温度付近で実施する方が好ましい。

【0003】

しかし、クリーニング実施時の処理室内温度が、成膜温度に近い温度であると、処理室内のダメージが大きいという問題があった。例えばポリシリコン(Poly−Si)膜の成膜温度である550℃でクリーニングする場合、ClF3ガスとの化学反応が激しく起こり、処理室内の石英製部材および炉口部金属へのダメージが大きい。また、このダメージに起因してクリーニング実施後のパーティクルが増加するという問題もあった。また、ClF3は、エッチングレートとしては申し分ないが、また、付着膜の反応管(石英)に対するエッチングレート選択比が大きくとれないため、石英の失透が激しく、石英製部材の消耗が激しいという問題もあった。

【0004】

なお、ClF3ガスをクリーニングに使用するCVD装置のダメージ対策として、炉口部金属の一部をステンレス(SUS)に代えて耐腐食性の大きいハステロイに取り替えることも行っているが、ハステロイでもダメージを有効に回避することはできなかった。したがって、ClF3ガスが採用されなくなっている。

【0005】

そこで、ClF3に代えて、クリーニングガスとして(1)NF3、(2)F2、(3)F2とHFとの混合ガスが検討されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−175986号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、これらのガスにも問題がある。例えばSiN(以下、単にSiN)膜のドライクリーニングを行った場合、以下のような問題点がある。

(1)NF3ガスクリーニングでは、NF3ガスの分解温度が高いため、高温下でドライクリーニングをすることになり腐食の問題や、SiN膜の石英に対するエッチングレート選択比が取れない。

(2)F2クリーニング(HF添加無し)についてはClF3やNF3を用いるクリーニングに比べ比較的低温である350℃程度まで温度を上げなければならないが、それでもエッチング速度が低く、トータル処理時間が長くなってしまうという問題点がある。そ

のためにCOO(所有コスト:Cost Of Ownership)の点で満足のいくものは得られない。

(3)F2にHFを添加した混合ガスクリーニングについては300℃程度でエッチングが出来ることが報告されているが、選択比が大きすぎるためSiN膜と一緒に剥れた石英製部材がエッチングされずに、石英製部材が石英粉(パウダー)状となって処理室内に残ってしまう。

【0008】

本発明の課題は、上述した従来技術の問題点を解消して、クリーニング処理時間が短く、しかもクリーニング後の残留物が処理室に残らないようにした半導体装置の製造方法、クリーニング方法及び半導体装置の製造装置を提供することにある。

【課題を解決するための手段】

【0009】

第1の発明は、耐熱性非金属部材を有する処理室で基板を処理する半導体装置の製造方法において、前記処理室内を所望の処理温度とし、前記処理室内に処理ガスを供給しつつ排気し、前記基板に所望の処理を行う処理工程と、前記処理室内を第1のクリーニング条件とし、前記処理工程において前記耐熱性非金属部材に付着した付着物を除去する第1のクリーニング工程と、前記処理室内を前記第1のクリーニング条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2のクリーニング条件とし、前記第1のクリーニング工程において前記耐熱性非金属部材に残った付着物を除去する第2のクリーニング工程とを含むことを特徴とする半導体装置の製造方法である。

【0010】

処理工程では、処理室内を所望の処理温度とし、処理室内に処理ガスが供給されつつ排気され、基板に所望の処理が行われる。この処理工程が繰り返されると、処理室の耐熱性非金属部材に付着物が付着して堆積していく。この付着物は2段階のクリーニング工程で除去される。

【0011】

第1のクリーニング工程では、処理室内が第1のクリーニング条件に設定される。この第1のクリーニング条件は、第2のクリーニング条件よりも耐熱性非金属部材のエッチングレートが小さくなる条件、すなわち付着物のエッチングレートが大きくなる条件に設定されている。したがって、第1のクリーニング工程では耐熱性非金属部材に付着した付着物を短時間に除去できる。

【0012】

第2のクリーニング工程では、処理室内が第1のクリーニング条件よりも耐熱性非金属部材のエッチングレートが大きくなる第2のクリーニング条件に設定される。したがって、第2のクリーニング工程では、第1のクリーニング工程で付着物と一緒に剥れた耐熱性非金属部材がエッチングされ、パウダー状となった耐熱性非金属部材を処理室内から有効に除去できる。

【0013】

また、第1及び第2のクリーニング条件に処理室内の金属を腐食させないような条件を加えることにより、第1及び第2のクリーニング工程で、処理室内の金属を腐食させないようにすることもできる。

その結果、処理室内の金属を腐食させず、クリーニング処理時間が短く、しかも石英粉が処理室内に残らないようにすることができる。

【0014】

ここで、耐熱性非金属部材としては、石英、SiC、シリコン等が挙げられる。付着物としては、熱CVDなどで処理中に生成される膜や副生成物、エッチング処理後に耐熱性非金属部材がエッチングされ、パウダ状となった耐熱性非金属部材などが挙げられる。処理室としては、複数の基板を一括処理する縦型処理室や、1枚ないし2〜3枚の基板を処理する枚葉型処理室等が挙げられる。また、基板を処理する半導体装置の製造方法としては、熱CVD、ALD、プラズマCVD等が挙げられる。基板の処理としては、薄膜の成

膜等が挙げられる。薄膜の膜種としてはSiN膜、Poly−Si膜等が挙げられる。所望の成膜温度は、製造方法によって異なるが、300℃〜800℃程度が挙げられる。処理ガスとしては、膜種がSiN膜であれば、SiH2Cl2及びNH3ガスが挙げられる。処理ガスを供給しつつ排気するために、処理室は、給気系を備えて処理室内に処理ガスを供給可能に、かつ排気系を備えて内部が排気可能に構成されている。また、クリーニング工程としては、クリーニングガスを用いたドライクリーニングが挙げられる。クリーニングガスとしては、F2,F2やHF,あるいはF2とHFの混合ガス等が挙げられる。

【0015】

第2の発明は、内部に石英製部材を有する処理室で基板を処理する半導体装置の製造方法において、前記処理室内を所望の成膜温度とし、前記処理室内に処理ガスを供給しつつ排気し、前記基板に所望の膜を形成する成膜工程と、前記処理室内の温度を所望の第1のクリーニング温度とし、前記処理室内にF2とHFとの混合ガスを流して、前記成膜工程において前記石英製部材に付着した膜を除去する第1のクリーニング工程と、前記処理室内の温度を前記の第1のクリーニング温度よりも高い第2のクリーニング温度とし、前記処理室内にF2とHFとの混合ガスを流して、前記第1のクリーニング工程において前記石英製部材に残った付着物を除去する第2のクリーニング工程とを含むことを特徴とする半導体装置の製造方法である。

【0016】

クリーニングガスとしてF2とHFとの混合ガスを流すと、処理室内の温度が低い場合に比べて温度が高い場合の方が、膜の石英製部材に対するエッチングレート選択比が小さくなる。

【0017】

したがって、第1のクリーニング工程で、第1のクリーニング温度を第2のクリーニング温度よりも低い温度に設定するので、石英製部材に付着した膜を有効に除去できる。また、第1のクリーニング温度を膜のエッチングレートが高い所望の温度に設定すると、膜を短時間で除去できる。

【0018】

第2のクリーニング工程では、処理室内の温度を第1のクリーニング温度よりも高い第2のクリーニング温度に設定するので、第2のクリーニング工程では、第1のクリーニング工程で膜と一緒に剥がれた石英製部材がエッチングされ、石英粉を処理室内から有効に除去できる。

【0019】

第2の発明において、第1及び第2のクリーニング温度は、実験結果からそれぞれ300℃、350℃が好適である。第1の温度が300℃未満だと膜のエッチングレートが低くなりすぎる。第1のクリーニング温度が300℃を超えると、膜の石英製部材に対するエッチングレート選択比が小さくなり、膜を有効にエッチングできなくなる。第2のクリーニング温度が350℃未満だと、膜の石英製部材に対するエッチングレート選択比が大きくなりすぎて、剥がれた石英製部材を有効にエッチングできなくなる。第2のクリーニング温度が350℃を超えると、処理室内の金属部品の腐食が大きくなるため好ましくない。

ここで、石英部材としては、処理室を構成する反応容器(例えば反応管)や処理ガスを供給するガス導入ノズル、基板を保持するボートなどの基板保持具等が挙げられる。

【0020】

第3の発明は、内部に石英製部材を有する処理室で基板を処理する半導体装置の製造方法において、前記処理室内を所望の成膜温度とし、前記処理室内に処理ガスを供給しつつ排気し、前記基板に所望の膜を形成する成膜工程と、前記処理室内の温度を所望のクリーニング温度とし、前記処理室内にF2とHFとの混合ガスを流して、前記成膜工程において前記石英製部材に付着した膜を除去する第1のクリーニング工程と、前記処理室内の温度を所望のクリーニング温度とし、前記処理室内にHFガスを流さずにF2ガスを流して、前記第1のクリーニング工程において前記石英製部材に残った付着物を除去する第2の

クリーニング工程とを含むことを特徴とする半導体装置の製造方法である。

【0021】

クリーニングガスとしてF2とHFとの混合ガスを流すと、クリーニング温度が高くなるにしたがって、膜のエッチングレートが大きくなる。また、クリーニングガスとしてHFを流さずF2を流すと、クリーニング温度にあまり依存せずに、膜の石英製部材に対するエッチングレート選択比が小さく、エッチングレートも低くなる。石英部材をエッチングする実際のプロセスでは、この低エッチングレートであるF2のみを流す方が、HFとの混合ガスを流すよりも効果的である。

したがって、第1のクリーニング工程で、処理室内にF2とHFとの混合ガスを流すので、処理室内の温度が、膜のエッチングレートが実用的に許容できる値を示す所望のクリーニング温度となるように設定されれば、成膜工程において石英製部材に付着した膜を短時間で有効に除去できる。

【0022】

第2のクリーニング工程では、処理室内にHFガスを流さずにF2ガスを流すので、処理室内の温度が所望のクリーニング温度であれば、第1のクリーニング工程において発生した前記石英製部材の石英粉を有効に除去できる。

【0023】

第3の発明において、第1及び第2のクリーニング工程における所望のクリーニング温度は、実験結果から、第1のクリーニング工程は約300℃とし、第2のクリーニング工程は300℃〜350℃とするのが好ましい。

【発明の効果】

【0024】

本発明によれば、クリーニング処理時間を短く、クリーニング後の残留物が処理室に残らないようにすることができる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る半導体装置の製造方法の一例を説明するクリーニングシーケンス図である。

【図2】SiN膜のエッチングレートのHF流量依存性を説明する図である。

【図3】SiN膜のエッチングレートの温度依存性を説明する図である。

【図4】エッチングレート及びエッチングレート選択比の温度依存性を説明する図である。

【図5】本発明の半導体装置の製造方法に用いられる縦型CVD装置の断面を示す概略図である。

【発明を実施するための形態】

【0026】

以下に本発明の実施の形態を説明する。

図5に半導体装置の製造方法を実施するための縦型CVD装置の概略構造を示す。

【0027】

ヒータ10の内側に外部反応管1が設けられ、該外部反応管1の内部には上端が開放された内部反応管2が同心状に配設され、前記外部反応管1、内部反応管2は炉口フランジ3上に立設され、前記外部反応管1と炉口フランジ3間は図示しないOリングによりシールされている。前記炉口フランジ3の下端はシールキャップ5により気密に閉塞され、該シールキャップ5にボート6が立設されて内部反応管2内に挿入される。該ボート6には処理されるウェハ7が水平姿勢で多段に装填される。また、ボート6の下方の領域には、所要枚数の断熱板4が水平姿勢で多段に装填される。外部反応管1及び内部反応管2内が処理室11を構成する。

【0028】

前記炉口フランジ3の前記内部反応管2下方の位置にガス導入ノズル8が連通され、また前記外部反応管1と内部反応管2との間に形成される円筒状の空間下端に連通するよう

、排気管9が前記炉口フランジ3に接続されている。

【0029】

図示しないボートエレベータにより前記シールキャップ5を介して前記ボート6を下降させ、該ボート6にウェハ7を装填し、前記ボートエレベータによりボート6を前記内部反応管2内に挿入する。前記シールキャップ5が炉口フランジ3下端を完全に密閉した後、外部反応管1内(処理室内)を排気する。

【0030】

上述した縦型CVD装置を構成する部材の内、少なくとも反応管1、2、ボート6は耐熱性非金属部材である石英製部材で構成され、炉口フランジ3などの炉口部材は金属製部材で構成される。ここで炉口部材とは、内部反応管2内にボート6を挿入したとき、炉口部を構成することとなる反応管側の部材とボート側部材の双方をいう。外部反応管1、内部反応管2、ボート6は石英製部材で構成される。また、炉口部であってクリーニングガスに晒される炉口フランジ3はSUS304などの金属製部材で、そして反応管をシールするシールフランジ12、ボート6のシールキャップ5、及びシールキャップ5上のキャップ受け11はハステロイC22などの金属製部材でそれぞれ構成されている。

【0031】

次に上記のような構成の縦型CVD装置において、シリコンウェハ上にSiN膜を形成する場合における半導体装置の製造方法について説明する。シリコンウェハにSiN膜を形成する成膜工程では、ガス導入ノズル8から成膜用ガスを供給しつつ排気管9から排気し、内部反応管2内を所定の成膜温度に加熱維持して、ウェハ7表面にSiN膜を形成する。SiN膜の成膜条件は例えば次の通りである。

【0032】

温度:650℃〜800℃、圧力:20〜100Pa、処理ガス:SiH2Cl2(DCS)0.02〜0.30slm、NH3:0.10〜2.00slm、膜厚:1.0μm〜である。成膜完了後、ガス導入ノズル8から不活性ガスを供給し、反応管1、2内を不活性ガスに置換して常圧に復帰させ、ボート6を下降させ、ボート6から成膜完了後のウェハ7を払い出す。

【0033】

上記成膜工程を1回または複数回繰り返した後、装置のクリーニング工程を行うが、そのクリーニング工程では、ガス導入ノズル8からクリーニングガスを供給し、内部反応管2内を所定温度に維持して、成膜工程において反応管1、2内の石英製部材または金属製部材に付着したSiN膜を除去する。この際、炉口部を金属製のシャッタで塞いだり、ウェハを払い出した空のボート6を反応管1内に挿入して、ボート6を構成している石英製部材または金属製部材を一緒にクリーニングしてもよい。

【0034】

ところで、この種の反応室のクリーニング工程において、クリーニング実施後の異物の発生を低減できるように、いかなる種類のクリーニングガスを、どのように使用するかが、重要となる。そこで、種々検討を行ったところ、クリーニングガスとして、F2ガス、及びHFガスを添加したF2ガス(HFとF2との混合ガス)を用いて、次のような条件下でクリーニングすることが、最良であることを見い出した。

【0035】

石英製部材に付着した膜、例えば、CVD膜であるSiN膜をエッチングする場合、クリーニング工程を2段階に分け、SiN/石英エッチングレート選択比の大きい条件での第1のエッチングイベントと、SiN/石英エッチングレート選択比の小さい条件での第2のエッチングイベントとを組み合わせる。これにより、反応管内及び反応管内壁への石英粉の残留を抑制することができる。

【0036】

これを図2〜図4に示す実験結果を用いて説明する。

図2はSiN膜エッチングレートのHF流量依存性データ、図3はSiN膜エッチングレートの温度依存性データ、図4はSiN膜エッチングレート及びSiN膜/石英エッチ

ングレート選択比の温度依存性データである。なお、図中、N2は、クリーニングガスHF、F2を希釈化するガスである。また、Para.はパラメータの意である。

【0037】

図2では、F2ガス流量を2slmと一定としたうえで、エッチング温度を275℃、300℃、325℃、350℃と変化させたとき、それぞれのエッチング温度におけるHF流量(slm)に対するSiN膜のエッチングレート(Å/min)を測定した。HF流量が多いほどエッチングレートは増大する傾向がある。また、そのエッチングレートの増大量は、温度が高くなるほど大きくなる傾向がある。なお、HFガスは、3slmを超えると液化ガスとなるために、流量確保が困難になる。供給圧力(元圧)を高くすれば、流量の確保は可能となるが、液化を促進させるため好ましくない。そのために実際に流すHF流量は、1〜3slm程度の流量範囲が用いられている。したがって、いずれの温度であっても、SiN膜のエッチングレートを高めるためには、HF流量を3slm近くまで増大するとよい。

【0038】

図3では、F2ガス流量を2slmと一定としたうえで、クリーニングガスHFの流量を0slm(F2/N2だけ)、2slm、3slm、5slm流量と変化させたときの、エッチング温度(℃)に対するSiN膜のエッチングレート(Å/min)を測定した。エッチング温度が高いほど、エッチングレートは増大する傾向がある。したがって、いずれのHF流量であっても、SiN膜のエッチングレートを高めるためには、エッチング温度を高めるとよい。

【0039】

図4では、エッチング温度に対するSiN膜エッチングレート(nm/min)と、エッチング温度に対するSiN膜/石英エッチングレート選択比(SiN/石英)を測定した。エッチングガスは、F2ガス単独と、F2とHFガスとの混合ガスと、の2通りを用いた。ここで、F2ガスのみの場合、各ガス流量はF2:2slm、N2:8slmとした。また、F2とHFガスとの混合ガスの場合、各ガス流量はF2:2slm、N2:8slm、そしてHFは、図2で説明したように、流量確保の限界である3slmとした。処理室の圧力は、F2のみ、F2及びHFの場合、ともに5.33×104Pa(400Torr)とした。

【0040】

F2ガスを単独で用いた場合、SiN膜/石英のエッチングレート選択比をみると、300℃でも350℃では選択比が小さく、温度に依存しないことがわかる。また、同じくF2ガスを単独で用いた場合、SiN膜のエッチングレートをみると、300℃から350℃に温度が上昇すると、エッチングレートはわずかに増加するものの、SiN膜のエッチングレートは全体に50nm/minを下回るため、厚いSiN膜を短時間でエッチングする場合には、あまり実用的であるとはいえない。したがって、F2ガス単独の場合、石英をエッチングするには良いといえるが、SiN膜をエッチングするにはエッチングレートが低すぎて適さないといえる。

【0041】

これに対して、F2とHFガスとの混合ガス(F2にHFを添加したもの)を用いた場合、SiN膜/石英のエッチングレート選択比をみると、350℃では選択比が小さく、SiN膜はほとんどエッチングされず、石英が多くエッチングされることがわかる。また、300℃では、逆に、エッチングレート選択比が大きくなり、石英よりもSiN膜のエッチング量が大きくなることが分かる。したがって、石英製部材をエッチングするには300℃よりも350℃がよい。

【0042】

また、同じくF2とHFガスとの混合ガスを用いた場合、SiN膜のエッチングレートをみると、350℃では150nm/minを超えてエッチングレートが高い。また、300℃ではエッチングレートが50nm/min以上となっていて、温度が下がるにしたがいエッチングレートが下がっている。つまり、SiN膜をエッチングするには、F2と

HFガスとの混合ガスを、300℃とすると、SiN膜のエッチングレートが大きく、SiN膜/石英のエッチングレート選択比の大きい条件とすることができる。したがって、F2とHFとの混合ガスを用いてSiN膜をクリーニングするには、エッチング温度は300℃程度がよいといえる。そして、この300℃の条件において、F2/N2/HF流量をそれぞれ2slm/8slm/2slmとしたときに、SiN膜のエッチングレートは約900Å/min(90nm/min)となることが分り、この値は十分速く実用的であるといえる。

【0043】

このことからクリーニング工程は2段階とする。2段階とも、共通したクリーニングガスを用いる場合、このクリーニングガスとして、F2に、HFを添加してエッチングレートを上げたガスを用いる。前段のクリーニング工程では、SiN膜/石英のエッチングレート選択比が大きくなる温度条件(300℃)で、SiN膜を優先的にエッチングする。後段のクリーニング工程では、処理室内壁に付着したSiN膜を剥がしたときに発生する石英粉(パウダー)をSiN膜/石英のエッチングレート選択比の小さくなる温度条件(350℃)で、優先的に取り除く。

また、2段階のうちの前段のクリーニング工程に、クリーニングガスとして、F2にHFを添加し、例えば300℃の温度条件でSiN膜を優先的にエッチングする。後段のクリーニング工程では、クリーニングガスとしてF2のみとし、例えば300〜350℃の温度条件で石英粉を優先的に取り除く。

このような2段階クリーニングシーケンスを組むと、クリーニング後の石英粉(パウダー)なども取り除け、処理室内に異物が少ない状態を保持することが出来る。

【0044】

なお、上述した図2〜図4の実験データは次のようにして得ている。

(1)石英チップにて評価

いずれもモニタウェーハを用いた基礎テストに基づいている。ここでモニタウェハは、石英(Si)チップであり、SiN成膜時から炉内に石英チップを投入し、そのままクリーニングを実施してSiN膜を除去した。石英チップ投入箇所は、図5において、ボート頂部6a(TOP)、底部6b(BTM)とした。

(2)TOPとBTMの平均

縦型炉のTOP及びBTMに投入した石英チップの膜厚の平均を取っている。

(3)石英チップへ付けたSiN膜厚差にて測定

SiN膜を成膜した石英チップに一定時間クリーニングを実施し、前後の膜厚差によってエッチングレートを得ている。

【0045】

さて、前述したように、成膜工程を1回または複数回繰り返した後、装置のクリーニング工程を行う。

図1は、上述した実験結果に基づいた半導体装置の製造方法の実施の形態を説明するクリーニングシーケンス図である。

【0046】

N2ガスはガス導入ノズル8(図5参照)を介して内部反応管2内に供給される。

スタンバイ状態からプレヒート状態になったとき、内部反応管2内の温度は300℃(第1のクリーニング温度)にされる。このとき、F2ガス及びHFガスはまだ内部反応管2(図5参照)内に供給されていない。

【0047】

内部反応管2内の温度を300℃に維持した状態でガス導入ノズル8を介して内部反応管2内にF2ガス及びHFガスを供給する(第1のクリーニング工程、図1ではエッチングイベント1)。このとき、SiN膜(膜)/石英のエッチングレート選択比が大きくなるので(図4参照)、成膜工程で石英製部材である反応管1,2等に付着したSiN膜が優先的にエッチングによって除去される。また、SiNのエッチングレートは300℃で十分に実用的な値をとる。

【0048】

この第1のクリーニング工程の後、内部反応管2内の温度を350℃(第2のクリーニング温度)にし、この温度を維持した状態で内部反応管2内にF2ガス及びHFガスを供給する(第2のクリーニング工程、図1ではエッチングイベント2)。このとき、SiN膜(膜)/石英のエッチングレート選択比が第1のクリーニング工程より小さくなるので(図4参照)、SiN膜とともに剥がれた反応管1,2等の石英製部材がエッチングされ、第1のクリーニング工程で反応管1,2等に付着した石英粉(パウダー)がSiN膜とともに除去される。

なお、この第2のクリーニング工程は、内部反応管2内の温度を300〜350℃にし、この温度を維持した状態で内部反応管2内にF2ガスのみ(F2+N2)を供給するようにしても、同質の効果が得られる。このときのF2ガスおよびN2ガスの流量はそれぞれ2slm及び8slmとするのが好ましい。

【0049】

HF及びF2ガスの供給を止めて、エッチングイベント2を終了し、内部反応管2内をアフタパージして、残存ガスを処理室11から除去する。アフタパージは、処理室11内を繰り返しパージするサイクルパージとする。

【0050】

なお、スタンバイ状態及びプレヒート状態で要する時間はそれぞれ任意である。また、第1のクリーニング工程及び第2のクリーニング工程の時間(エッチング時間)は膜厚によって決定される。また、第1のクリーニング工程と第2のクリーニング工程との時間比率は、8/2程度とした。したがって、総エッチングイベント時間の大半を、高いSiNエッチングレートで膜を除去するエッチングイベント1にかけるので、石英製部材に付着した膜を短時間に除去でき、膜残しがなくなる。更に、サイクルパージの時間は30分程度である。また、F2ガス、HFガス及びN2ガスの流量はそれぞれ2slm、1〜3slm及び8slmである。

【0051】

上述したように、実施の形態では、クリーニングガスとしてHF及びF2を用いているので、NF3ガスを用いたときに比べ、金属部材の腐食を低減することができ、SiN膜の石英に対するエッチングレート選択比が取れないということがない。

【0052】

また、前段クリーニングでは、F2にHFを添加した混合ガスを用いて300℃でクリーニングしているので、HF添加無しのF2のみによるクリーニングのように、エッチングガス速度が低く、トータル処理時間が長くるということもなく、COOの点でも満足のいく結果を得ることができる。

【0053】

さらに、後段クリーニングでは、F2ガスのみ使用する場合、300〜350℃程度とし、F2及びHFガスについては350℃程度とし、SiN膜/石英でエッチング選択比を小さくしているので、SiN膜エッチングの際、石英反応管内壁に付着した石英粉などの残留物などを除去したり、SiN膜と一緒に剥れた石英製部材を有効にエッチングすることができ、クリーニング実施後の石英粉(パウダー)による異物等を処理室内から有効に除去できる。

【0054】

また、クリーニング温度は、高くても350℃程度であるので、クリーニングガスとの石英製部材または金属製部材との反応を抑制することができる。したがって、処理室内の石英製部材および炉口部金属へのダメージを低減することができる。

【0055】

このように本実施形態によれば、石英部品に付着する残留物をなくしてクリーニング実施後の異物の発生を低減することができるとともに、処理時間を短くすることができる。

【0056】

また、エッチングを3段階以上に分けて行うようにとしても良いが、累積膜厚とエッチ

ングレートとの関係を考慮すると、実施の形態のように、2段階程度に分けて行うことが好ましい。

【0057】

また、上記実施形態では、SiNを用いた場合を説明したが、多結晶シリコン(Poly−Si)膜にも適用することができる。

また、実施の形態では、縦型処理炉について説明したが、枚葉式の横型処理炉にも適用可能である。さらには実施形態では、ウェハ7を水平に装填したが、ウェハ7を縦方向に装填するものにも適用することができる。

【0058】

また、上述した実施の形態では、SiN/石英エッチングレート選択比を、エッチング温度をパラメータとして調整するようにしたが、本発明はこれに限定されるものではなく、耐熱性非金属部材に付着した膜を除去する場合においては、温度以外の他のパラメータ、例えばエッチングガス濃度によっても上記選択比を調整することが可能である。すなわち、他のパラメータの検討結果によれば、処理室内圧力については、圧力上昇とともに上記選択比は小さくなる傾向がある。クリーニングガス流量については、F2ガス濃度が高くなる場合は選択比は小さくなる傾向がある。ガス種の変更については、NF3を用いた場合、選択比は小さくなる。これらの結果から、エッチング温度に代えて、処理室内圧力、又はF2ガス流量をパラメータにしても、同様の効果を発揮できる。

【符号の説明】

【0059】

1 外部反応管(石英製部材)

2 内部反応管(石英製部材)

6 ボート(石英製部材)

7 ウェハ(基板)

8 ガス導入ノズル

9 排気管

11 処理室

【特許請求の範囲】

【請求項1】

内部に耐熱性非金属部材を有する処理室内で基板に対して成膜を行う工程と、

前記成膜後の前記基板を取り出した後の前記処理室内を第1の処理条件とし、前記耐熱性非金属部材に付着した付着物を除去する第1の除去工程と、

前記第1の処理条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、前記第1の除去工程において、前記耐熱性非金属部材が前記付着物と一緒に剥がれることでパウダー状となった前記耐熱性非金属部材を除去する第2の除去工程と、

を含むことを特徴とする半導体装置の製造方法。

【請求項2】

内部に耐熱性非金属部材を有する処理室内の基板に対して成膜し、前記成膜後の前記基板を取り出した後の前記処理室内を第1の処理条件とし、前記耐熱性非金属部材に付着した付着物を除去する第1の除去工程と、

前記第1の処理条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、前記第1の除去工程において、前記耐熱性非金属部材が前記付着物と一緒に剥がれることでパウダー状となった前記耐熱性非金属部材を除去する第2の除去工程と、

を含むことを特徴とするクリーニング方法。

【請求項3】

内部に耐熱性非金属部材を有し、内部で基板に対し成膜処理する処理室と、

前記処理室内を加熱維持するヒータと、

前記処理室に成膜ガスまたはクリーニングガスを供給する給気系と、

前記成膜後の前記基板を取り出した後の前記処理室内を第1の処理条件とし、前記耐熱性非金属部材に付着した付着物を除去し、

前記第1の処理条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、前記第1の処理条件において、前記耐熱性非金属部材が前記付着物と一緒に剥がれることでパウダー状となった前記耐熱性非金属部材を除去するように前記ヒータと前記給気系を調整する調整部と、

を有すること特徴とする半導体装置の製造装置。

【請求項1】

内部に耐熱性非金属部材を有する処理室内で基板に対して成膜を行う工程と、

前記成膜後の前記基板を取り出した後の前記処理室内を第1の処理条件とし、前記耐熱性非金属部材に付着した付着物を除去する第1の除去工程と、

前記第1の処理条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、前記第1の除去工程において、前記耐熱性非金属部材が前記付着物と一緒に剥がれることでパウダー状となった前記耐熱性非金属部材を除去する第2の除去工程と、

を含むことを特徴とする半導体装置の製造方法。

【請求項2】

内部に耐熱性非金属部材を有する処理室内の基板に対して成膜し、前記成膜後の前記基板を取り出した後の前記処理室内を第1の処理条件とし、前記耐熱性非金属部材に付着した付着物を除去する第1の除去工程と、

前記第1の処理条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、前記第1の除去工程において、前記耐熱性非金属部材が前記付着物と一緒に剥がれることでパウダー状となった前記耐熱性非金属部材を除去する第2の除去工程と、

を含むことを特徴とするクリーニング方法。

【請求項3】

内部に耐熱性非金属部材を有し、内部で基板に対し成膜処理する処理室と、

前記処理室内を加熱維持するヒータと、

前記処理室に成膜ガスまたはクリーニングガスを供給する給気系と、

前記成膜後の前記基板を取り出した後の前記処理室内を第1の処理条件とし、前記耐熱性非金属部材に付着した付着物を除去し、

前記第1の処理条件よりも前記耐熱性非金属部材のエッチングレートが大きくなる第2の処理条件とし、前記第1の処理条件において、前記耐熱性非金属部材が前記付着物と一緒に剥がれることでパウダー状となった前記耐熱性非金属部材を除去するように前記ヒータと前記給気系を調整する調整部と、

を有すること特徴とする半導体装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−212712(P2010−212712A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2010−101995(P2010−101995)

【出願日】平成22年4月27日(2010.4.27)

【分割の表示】特願2004−91876(P2004−91876)の分割

【原出願日】平成16年3月26日(2004.3.26)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成22年4月27日(2010.4.27)

【分割の表示】特願2004−91876(P2004−91876)の分割

【原出願日】平成16年3月26日(2004.3.26)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]