半導体装置の製造方法、シリコンの前駆体液および電子機器の製造方法

【課題】シリコン膜の成膜性を向上させることができる前駆体液およびそれを用いた半導体装置の製造方法を提供する。

【解決手段】本発明に係る半導体装置の製造方法は、基板の上部にシリコンの前駆体液を配置する工程と、前記シリコンの前駆体液に熱処理を施すことによりシリコン膜を形成する工程と、を有し、前記シリコンの前駆体液は、高次シランを含む環状飽和炭化水素化合物の溶液である。このように、環状飽和炭化水素化合物を溶媒として用いることにより高次シラン(例えば、平均分子量が2600を超えるポリシラン化合物)を溶解させることができ、前駆体液の均一性を向上させることができる。よって、形成されるシリコン膜の成膜性を向上させることができる。また、高次シランを用いることで、膜材料の揮発を低減でき、装置の生産性を向上させることができる。

【解決手段】本発明に係る半導体装置の製造方法は、基板の上部にシリコンの前駆体液を配置する工程と、前記シリコンの前駆体液に熱処理を施すことによりシリコン膜を形成する工程と、を有し、前記シリコンの前駆体液は、高次シランを含む環状飽和炭化水素化合物の溶液である。このように、環状飽和炭化水素化合物を溶媒として用いることにより高次シラン(例えば、平均分子量が2600を超えるポリシラン化合物)を溶解させることができ、前駆体液の均一性を向上させることができる。よって、形成されるシリコン膜の成膜性を向上させることができる。また、高次シランを用いることで、膜材料の揮発を低減でき、装置の生産性を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法、特に、シリコン膜の形成に用いられるシリコンの前駆体液を用いた半導体装置の製造方法等に関する。

【背景技術】

【0002】

半導体装置を構成するシリコン(Si)膜の成膜およびパターニングには、CVD(Chemical Vapor Deposition)法などによる成膜技術、フォトリソグラフィ技術およびエッチング技術などが採用されている。しかしながら、これらの方法には、高真空で高エネルギーの装置や露光現像装置などの高価な装置が必要であり、コストが高く、材料の使用効率も低かった。

【0003】

そこで、シリコンの前駆体液を用い、所望の領域にのみ吐出し、焼成(固化)することによりSi膜を形成する技術が注目されている。

【0004】

例えば、下記特許文献1には、シリコン前駆体を含有するインク組成物をインクジェットヘッドにより基板上の所定領域に選択的に吐出し、熱又は光処理を施し、アモルファスシリコン膜又は多結晶シリコン膜に変換する技術が開示されている。

【特許文献1】国際公開WO00/59014号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者は、シリコンの前駆体液を用いた半導体装置の製造技術について検討している。かかる研究・開発において、本発明者の検討によれば、成膜性の良い膜を形成するためには、シリコンの前駆体であるポリマーの分子量を向上させる必要があることが判明した。

【0006】

しかしながら、ポリマーの分子量を向上させた場合、低分子量のポリマーであれば溶解させることが可能であった溶媒に溶け難く、分子量の向上とそれに適した溶媒の選択が重要となる。さらに、分子量を向上させたポリマーにおいては、濃度が薄いと溶解性が低下し、析出しやすくなるという性質を有するため、低濃度でも溶解させることのできる溶媒の選択が重要となる。特に、液滴吐出法を用いて基板上にシリコンの前駆体液を吐出する場合には、高濃度の溶液を吐出し難い場合も多い。

【0007】

そこで、本発明にかかる具体的態様は、シリコン膜の成膜性を向上させることができる前駆体液およびそれを用いた半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る半導体装置の製造方法は、基板の上部にシリコンの前駆体液を配置する工程と、前記シリコンの前駆体液に熱処理を施すことによりシリコン膜を形成する工程と、を有し、前記シリコンの前駆体液は、高次シランを含む環状飽和炭化水素化合物の溶液である。

【0009】

このように、環状飽和炭化水素化合物を溶媒として用いることにより高次シラン(例えば、平均分子量が2600を超えるポリシラン化合物)を溶解させることができ、前駆体液の均一性を向上させることができる。よって、形成されるシリコン膜の成膜性を向上させることができる。また、高次シランを用いることで、膜材料の揮発を低減でき、装置の生産性を向上させることができる。

【0010】

例えば、前記高次シランは、水素化珪素化合物を重合させることにより形成される水素化ポリシランである。高次シラン化合物として、このような水素化ポリシランを用いることができる。

【0011】

例えば、前記高次シランは、平均分子量が20000以上である。このような、高分子量の化合物を用いても、溶解性を向上させることができる。

【0012】

例えば、前記環状飽和炭化水素化合物は、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物である。このような溶媒を用いることで、高次シランの溶解性を向上することができる。

【0013】

例えば、前記溶液は、1重量%以上である。かかる濃度に希釈しても高次シランの溶解性を向上させることができる。

【0014】

例えば、前記前駆体液を配置する工程は、前記溶液を液滴吐出装置を用いて前記基板上に吐出する工程である。かかる方法によれば、高次シランの溶解性の向上により吐出精度を向上させることができる。

【0015】

例えば、前記環状飽和炭化水素化合物の沸点は、200℃以下である。また、例えば、前記環状飽和炭化水素化合物の沸点は、100℃以下である。このように、低沸点の溶媒を選択することにより膜中の炭素成分を低減することができる。

【0016】

本発明に係る前駆体液は、高次シラン(例えば、平均分子量が2600を超えるポリシラン化合物)を含む環状飽和炭化水素化合物の溶液である。かかる前駆体液は、均一性が良く、当該前駆体液を用いれば成膜性良くシリコン膜を形成することができる。

【0017】

例えば、前記高次シランは、平均分子量が20000以上である、水素化珪素化合物を重合させた水素化ポリシランであり、前記環状飽和炭化水素化合物は、シクロヘプタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物である。このような溶媒によれば、平均分子量が20000以上の水素化ポリシランを用いても、溶解性を向上させることができる。

【0018】

例えば、前記溶液は、1重量%以上である。かかる濃度に希釈しても高次シランの溶解性を向上させることができる。

【0019】

例えば、前記環状飽和炭化水素化合物の沸点は、200℃以下である。このように、低沸点の溶媒を選択することにより膜中の炭素成分を低減することができる。

【0020】

本発明に係る電子機器の製造方法は、上記半導体装置の製造方法を有する。かかる方法によれば、電子機器の特性を向上させることができる。また、かかる電子機器の生産性を向上させることができる。

【発明を実施するための最良の形態】

【0021】

<実施の形態1>

以下、本発明の実施の形態を図面を参照しながら詳細に説明する。なお、同一の機能を有するものには同一もしくは関連の符号を付し、その繰り返しの説明を省略する。

【0022】

(前駆体液の調整工程)

窒素雰囲気のチャンバー内において、シクロペンタシラン(Si5H10)などの水素化珪素化合物に紫外線を照射しつつ攪拌し、重合させ、高次シラン(この場合、水素化ポリシラン)を形成する。この際の平均分子量(/Mw)が、2600を超える、好ましくは、20000以上、より好ましくは30000以上となるまで重合させる。この重合により、当初材料より粘性が大きくなった水素化ポリシランが生成する。例えば、紫外線の強度を大きくする、又は、紫外線の照射時間を長くすることで、分子量(重合度)を大きくすることができる。紫外線の波長は、400nm〜256nmで、照射時間は、1分〜2時間程度である。

【0023】

ここでは、シクロペンタシランを用いたが、他のケイ素化合物を重合させてもよい。ケイ素化合物としては、SinXmで表されるケイ素化合物を用いることができる。m=2n+2である化合物の具体例としては、トリシラン、テトラシラン、ペンタシラン、ヘキサシラン、ヘプタシランなどの水素化シラン、またこれらの水素原子の一部またはすべてをハロゲン原子に置換したものが挙げられる。m=2nである具体例としては、シクロトリシラン、シクロテトラシラン、シクロペンタシラン、シリルシクロペンタシラン、シクロヘキサシラン、シリルシクロヘキサシラン、シクロヘプタシラン、などの一個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをハロゲン原子に置換したヘキサクロルシクロトリシラン、トリクロルシクロトリシラン、オクタクロルシクロテトラシラン、テトラクロルシクロテトラシラン、デカクロルシクロペンタシラン、ペンタクロルシクロペンタシラン、ドデカクロルシクロヘキサシラン、ヘキサクロルシクロヘキサシラン、テトラデカクロルシクロヘプタシラン、ヘプタクロルシクロヘプタシラン、ヘキサブロモシクロトリシラン、トリブロモシクロトリシラン、ペンタブロモシクロトリシラン、テトラブロモシクロトリシラン、オクタブロモシクロテトラシラン、テトラブロモシクロテトラシラン、デカブロモシクロペンタシラン、ペンタブロモシクロペンタシラン、ドデカブロモシクロヘキサシラン、ヘキサブロモシクロヘキサシラン、テトラデカブロモシクロヘプタシラン、ヘプタブロモシクロヘプタシランなどのハロゲン化環状ケイ素化合物が挙げられる。m=2n−2である化合物の具体例としては、1、1'−ビスシクロブタシラン、1、1'−ビスシクロペンタシラン、1、1'−ビスシクロヘキサシラン、1、1'−ビスシクロヘプタシラン、1、1'−シクロブタシリルシクロペンタシラン、1、1'−シクロブタシリルシクロヘキサシラン、1、1'−シクロブタシリルシクロヘプタシラン、1、1'−シクロペンタシリルシクロヘキサシラン、1、1'−シクロペンタシリルシクロヘプタシラン、1、1'−シクロヘキサシリルシクロヘプタシラン、スピロ[2、2]ペンタシラン、スピロ[3、3]ヘプタタシラン、スピロ[4、4]ノナシラン、スピロ[4、5]デカシラン、スピロ[4、6]ウンデカシラン、スピロ[5、5]ウンデカシラン、スピロ[5、6]ドデカシラン、スピロ[6、6]トリデカシランなどの2個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをSiH3基やハロゲン原子に置換したケイ素化合物が挙げられる。また、m=nである化合物の具体例としては図1の化合物1〜化合物5のような多環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてを部分的にSiH3基やハロゲン原子に置換したケイ素化合物を挙げられる。これら化合物は2種以上を混合して使用することができる。

【0024】

さらに、一般式SiaXbYcで表わされるケイ素化合物を用いてもよい。具体例としては、図2に示す化合物6〜化合物27で示す変性シラン化合物を挙げることができる。

【0025】

但し、ハロゲン化合物は反応性に富み、溶媒中の安定性が低下しやすい。また、ハロゲン化合物は副生成物などが不所望の反応を起こしやすく、また、当該副生成物が不純物となりやすいため、水素化珪素化合物がより好ましい。

【0026】

また、重合に際しては、上記紫外線の他、熱や他のエネルギー線を用いてもよい。

【0027】

このように、分子量を大きくすることで、後述の乾燥・焼成時に揮発する水素化ポリシランを低減し、材料の有効利用を図ることができる。

【0028】

次いで、上記高次シランを以下に示す有機溶媒を用いて溶解する。即ち、溶質が高次シラン、溶媒が以下の有機溶媒であるシリコンの前駆体液(シリコンの材料溶液)を形成する。

【0029】

有機溶媒としては、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカンなどの環状飽和炭化水素化合物を用いることができる。

【0030】

また、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン(異性体含む)、エチルアダマンタン,パーハイドロフルオレンなどの複数の環状飽和炭化水素部を有する化合物(環状飽和炭化水素化合物)を用いることができる。

【0031】

上記有機溶媒は、常温・常圧(25℃、1気圧)で、液状である。また、上記有機溶媒を2種以上混合させた混合溶媒を用いてもよい。

【0032】

なお、上記有機溶媒を主溶媒と、添加溶媒として、次の有機溶媒を適宜添加してもよい。添加溶媒としては、ベンゼン、トルエン、キシレン、デュレン、クメン、アズレン、テトラヒドロナフタレン、ジメチルナフタレン(異性体含む)、ブチルベンゼン(異性体含む)に代表される芳香族炭化水素化合物や、n-ヘキサン、n-オクタンに代表される鎖炭化水素化合物や、ジメチルヘキサン(異性体含む)、メチルヘキサン(異性体含む)、メチルオクタン(異性体含む)に代表される枝分れ構造を持つ炭化水素化合物、メチルシクロヘキサン、ジメチルシクロヘキサン(異性体含む)、トリメチルシクロヘキサン(異性体含む)、ブチルヘキサン(異性体含む)、イソプロピルシクロヘキサン、ジシクロヘキシルなどに代表される環状飽和炭化水素を含む化合物を用いることができる。その他の溶媒として、非極性であり、高次シラン化合物、低分子シラン化合物と混合することで反応しない有機溶媒を添加溶媒として用いてもよい。

【0033】

上記主溶媒および添加溶媒を適宜組み合わせ高次シランを溶解させる。溶解とは、完全溶解を意味するものではなく、溶質が分散している状態(例えば、コロイド状態)を含むものとする。溶解の程度は、目視で、白濁又は析出(沈殿)がないものが好ましい。但し、白濁又は析出物が混在していても、当該物質の粒径が例えば2μm以下であり、成膜時においてある程度の分散性(均一性)が保てる場合には、当該溶液を用いても差し支えない。例えば、液滴吐出法においては、ノズル径(直径)の1/100以下の粒子が混在していても十分吐出可能である。また、印刷法などを用いる場合、マスクの開口部の幅の1/100以下の粒子が混在しても印刷(成膜)が可能である。また、スピンコート法においては、塗布溶液に遠心力が加わるため、より透明性の高い溶液を用いることが好ましい。

【0034】

(シリコン膜の成膜工程)

次いで、上記前駆体液を基板上に吐出し、熱処理を行うことにより、乾燥・焼成し、シリコン膜を形成する。上記前駆体液は、例えば、液滴吐出法、印刷法(凸版印刷、凹版印刷)またはスピンコート法、ディップコート法などを用いて基板上に配置することができる。

【0035】

熱処理条件は、例えば、300℃以上、1時間以上である。当該熱処理により、前駆体液が、アモルファスシリコン膜となる。なお、当該アモルファスシリコン膜に、レーザなどを用いたアニール処理を施すことにより、多結晶シリコン膜を形成してもよい。また、熱処理条件を調整することにより前駆体液を直接多結晶シリコン膜としてもよい。また、当該アモルファスシリコン膜に、n型不純物(例えば、P(リン))又はp型不純物(例えば、B(ホウ素))をイオン注入法などによりドープすることによりn型又はp型のシリコン膜を形成してもよい。また、n型又はp型不純物をあらかじめ前駆体液に添加する、又は、高次シラン形成時(重合時)に添加しておき、直接不純物ドープシリコン膜を形成してもよい。

【0036】

このように、本実施の形態によれば、前駆体液中の高次シランの溶解性(均一性、溶質の分散性)を向上させることができ、当該前駆体液を用いることで、良好なシリコン膜を形成することができる。具体的には、シリコン膜の膜厚の均一性や平坦性を向上させることができる。特に、吐出時や乾燥時の液滴の凝集が生じ難く、成膜性を向上させることができる。また、1重量%程度に希釈しても溶解性(均一性)を保て、成膜条件(形成される膜の厚さ、大きさ、吐出(塗布)法)などに応じた濃度調整が可能となる。よって、多様な成膜方法(例えば、上記液滴吐出法、印刷法、スピンコート法、ディップコート法など)が採用可能となる。特に、液滴吐出法やスピンコート法において、吐出しやすい溶液濃度に調整可能となり、吐出精度を向上させることができる。また、濃度調整により前駆体液の乾燥速度を制御でき、制御性が向上する。また、高次シラン(例えば、分子量が2600を超えるポリマー)を用いることで、熱処理時に揮発・分解する材料成分(高次シラン)を低減でき、前駆体液の膜への変換効率を向上させ、材料の有効利用を図ることができる。よって、生産性良く、シリコン膜を形成することができる。

【0037】

(実施例1)

窒素雰囲気のチャンバー内において、シクロペンタシラン(Si5H10)を用に紫外線を照射しつつ攪拌し、重合させ、平均分子量が2600以下の水素化ポリシランAと、平均分子量がおよそ35000の水素化ポリシラン(高次シラン)Bを形成し、種々の有機溶媒に対する溶解試験を行った。なお、水素化ポリシランAの分子量は、ゲルクロマトグラフィで測定し、水素化ポリシラン(高次シラン)Bの分子量は、光散乱測定による流体力学半径から求めた。

【0038】

図3に、水素化ポリシランAおよびBの光散乱測定結果を示す。図3(A)に示すグラフの縦軸は、頻度、横軸は、流体力学半径(μm)を示す。このグラフのピーク値の半径から図3(B)に示すように水素化ポリシランBの分子量(約35000)を算出した。

【0039】

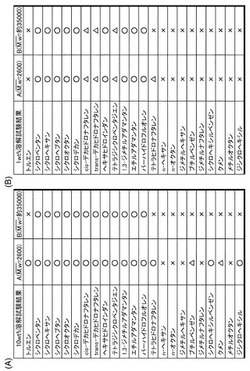

図4に、水素化ポリシランAおよびBの溶解試験結果を示す。前駆体液中の水素化ポリシランの濃度が、10重量%(10wt%)の場合を図4(A)に、1重量%(1wt%)の場合を図4(B)に示す。

【0040】

図4(A)に示すように、水素化ポリシランの溶媒として一般的なトルエンにおいては、低分子量の水素化ポリシランAは溶解するが、高分子量の水素化ポリシランBは不溶であった。これに対し、前述の有機溶媒、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロデカンは、高分子量の水素化ポリシランBであっても溶解することができた。また、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、ヘキサヒドロインダン、テトラヒドロジシクロペンタジエン、1,3−ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンも、高分子量の水素化ポリシランBを溶解することができた。

【0041】

また、他のテトラヒドロナフタレン、n−ヘキサン、n−オクタン、ジメチルヘキサン、ブチルベンゼン、ジメチルナフタレン、シクロヘキシルベンゼン、クメン、メチルオクタン、ジクロヘキシルにおいては、一部、低分子量の水素化ポリシランAを溶解するものがあるが、高分子量の水素化ポリシランBを溶解することはできなかった。なお、図中、丸(○)は、完全溶解(無色透明)、三角(△)は白濁(但し、2μmのフィルター除去不可)、バツ(×)は不溶(白濁・析出で、2μmのフィルター除去可)を示す。

【0042】

また、図4(B)に示すように、水素化ポリシランの濃度を1重量%としても、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、テトラヒドロジシクロペンタジエンにおいて、溶解性が丸から三角に、若干低下したものの低濃度においても良好な溶解性を確認できた。

【0043】

(実施例2)

次いで、図4に示す高分子量の水素化ポリシランBのシクロアルカン溶液(前駆体液)を用いて焼成したシリコン膜について残留炭素成分をSIMS(Secondary Ion-microprobe Mass Spectrometer、二次イオン質量分析)を用いて測定した。測定結果を図5に示す。図5の縦軸が、炭素濃度(Concentration、atoms/cc)、横軸が、膜の深さ(Depth、nm)である。

【0044】

高分子量の水素化ポリシランBのシクロヘキサン(C6)溶液、高分子量の水素化ポリシランBのシクロオクタン(C8)溶液および高分子量の水素化ポリシランBのシクロデカン(C10)について、それぞれ2つのサンプル膜を準備し、炭素濃度を測定した。ここでは、各グラフの水平部分(定常部分)の値を残留炭素とし比較する。

【0045】

その結果、図5に示すように、C6+B、C8+B、C10+Bの順に、残留炭素成分が大きいことが分かった。一方、C6、C8、C10の順に、沸点が上昇することから、より低沸点の溶媒を用いることで、膜中の残留炭素、即ち、溶媒成分を低減できることが分かった。

【0046】

残留炭素が存在しても問題のない装置(デバイス)も多いが、例えば、炭素成分が不純物(トラップ)となり、キャリアの移動度を低下させる。よって、当該膜を用いて薄膜トランジスタなどを形成する場合には、残留炭素を抑えることで装置特性を向上させることができる。

【0047】

よって、本発明の溶媒(図5に示す溶媒、これらの混合溶媒およびこれらに添加溶媒を添加した溶媒)の中で、沸点が200℃以下、より好ましくは沸点が100℃以下の溶媒を選択することにより形成膜中の残留炭素を低減することができる。

【0048】

なお、図5中のデカリン、トルエンは、低分子量の水素化ポリシランAのデカリン溶液およびトルエン溶液を用いて焼成したシリコン膜の残留炭素を示すグラフである。

【0049】

これらの溶媒を考慮しても、沸点と残留炭素の相関関係は変わらない。即ち、シクロヘキサン(沸点80℃)、トルエン(沸点110℃)、シクロオクタン(沸点149℃)、デカリン(沸点187℃)、シクロデカン(沸点201℃)の順に、残留炭素濃度が低下している。

【0050】

<実施の形態2>

次いで、上記高分子量の水素化ポリシラン溶液を用いた半導体装置の製造工程について説明する。図6は、HIT型太陽電池の構成を示す断面図である。また、図7は、薄膜トランジスタの構成を示す断面図である。

【0051】

図6に示すように、HIT(Heterojunction with Intrinsic Thin-layer)型太陽電池(光電変換装置)は、下部電極113、n型のシリコン基板115、真性(intrinsic)のアモルファスシリコン膜117、n型のシリコン膜119、上部電極121および補助電極123を有する。

【0052】

n型に代えてp型のシリコン膜を用いてもよい。n型の場合は、リンなどのn型不純物を、p型の場合は、ホウ素などのp型不純物を有する。真性(i型)とは、不純物が注入されておらず、n型またはp型半導体膜(層)と比較し、不純物濃度が低い半導体膜である。

【0053】

このようなHIT型太陽電池の製造工程の一例について説明する。例えば、n型のシリコン基板115を、水、エタノールおよびアセトンで順次洗浄した後、紫外線(UV)オゾン処理を行い、基板表面の不純物の除去および基板表面の改質を行う。次いで、フッ酸を用いて、基板表面を僅かにエッチングした後、窒素雰囲気の処理室内において、シリコン基板115の上部に、20wt%程度の高次シランのシクロヘキサン溶液をスピンコート法を用いて基板115上に塗布する。次いで、窒素雰囲気の他の処理室に、基板115を搬送し、あらかじめ200℃程度に加熱したホットプレート上に搭載する。その後、ホットプレートの温度を350℃まで上昇させ、約1時間程度、加熱し、アモルファスシリコン膜117を形成する。

【0054】

次いで、基板115を室温まで冷却した後、アモルファスシリコン膜117上に、n型のシリコン膜119を形成する。例えば、リンなどのドーパントが溶解した20wt%程度の高次シランのシクロヘキサン溶液をスピンコート法を用いてアモルファスシリコン膜117上に塗布する。次いで、窒素パージした処理室に、基板115を搬送し、あらかじめ200℃程度に加熱したホットプレート上に搭載する。その後、ホットプレートの温度を350℃まで上昇させ、約1時間程度、加熱し、n型のシリコン膜119を形成する。なお、アモルファスシリコン膜117と同様に膜を形成した後、リンなどのドーパントをイオン打ち込みし、n型のシリコン膜119を形成してもよい。

【0055】

次いで、基板115を室温まで冷却した後、大気中に取り出し、その裏面にアルミニウム(Al)などの導電性膜をスパッタリング法などで形成し、パターニングすることにより下部電極113を形成する。

【0056】

次いで、n型のシリコン膜119の上部に、インジウムティンオキサイド(ITO:Indium Tin Oxide)などよりなる上部電極121およびAlなどよりなる補助電極123を形成する。これらの導電性膜は、スパッタリング法などを用いて成膜した後、パターニングすることにより形成できる。なお、導電性膜の成膜において導電性微粒子を分散させた液体を用いてもよい。このように、装置の構成膜をすべて液体プロセスを用いて形成することも可能である。

【0057】

図7に示すように、薄膜トランジスタは、絶縁性基板213、シリコン膜215、ドープシリコン膜217、ゲート絶縁膜219およびゲート電極221の積層構造を有し、ゲート電極221は、層間絶縁膜223で覆われ、ゲート電極221の両側に位置するドープシリコン膜217は、その上部のコンタクトホールC1を介して配線(ソース電極およびドレイン電極)M1と接続している。

【0058】

このような薄膜トランジスタの製造工程の一例について説明する。例えば、石英基板などの絶縁性基板213を、水、エタノールおよびアセトンで順次洗浄した後、紫外線(UV)オゾン処理を行い、基板表面の不純物の除去および基板表面の改質を行う。次いで、窒素雰囲気の処理室内において、絶縁性基板213の上部に、20wt%程度の高次シランのシクロヘキサン溶液を液滴吐出法などを用いて所望の形状に吐出する。次いで、窒素雰囲気の他の処理室に、基板213を搬送し、あらかじめ200℃程度に加熱したホットプレート上に搭載する。その後、ホットプレートの温度を350℃まで上昇させ、約1時間程度、加熱し、アモルファスシリコン膜を形成する。次いで、レーザアニールにより多結晶化し、多結晶のシリコン膜215を形成する。次いで、コンタクト領域(C1部)を除く領域に、ゲート絶縁膜219を形成する。例えば、10wt%程度の高次シランのシクロヘキサン溶液を液滴吐出法などを用いて所望の形状に吐出し、上記ホットプレート上で200℃、1時間程度、焼成した後、処理室内で室温まで冷却する。次いで、当該膜を大気中に取り出し、400℃で1時間程度の加熱を行うことにより酸化し、ゲート絶縁膜219を形成する。次いで、ゲート絶縁膜219の表面をフッ酸等で僅かにエッチングした後、コンタクト領域(シリコン膜215上の両端)にドープシリコン膜217を形成する。例えば、リンなどのドーパントが溶解した20wt%程度の高次シランのシクロヘキサン溶液を液滴吐出法などを用いてコンタクト領域(C1部)に吐出する。次いで、基板213をあらかじめ200℃程度に加熱した上記ホットプレート上に搭載し、温度を350℃まで上昇させ、約1時間程度、加熱し、ドープシリコン膜217膜を形成する。

【0059】

次いで、ゲート絶縁膜219上にタンタル(Ta)などの導電性膜を堆積し、パターニングすることによりゲート電極221を形成する。この後、コンタクト領域(C1部)を除く領域に、層間絶縁膜223を形成し、コンタクトホールC1内部およびその上部にAlなどの導電性膜よりなる配線(ソース電極およびドレイン電極)M1を形成する。層間絶縁膜223もゲート絶縁膜219と同様に形成してもよい。また、配線M1は、導電性膜をスパッタリング法などを用いて成膜した後、パターニングすることにより形成できる。なお、導電性膜(221、M1)の成膜において導電性微粒子を分散させた液体を用いてもよい。このように、装置の構成膜をすべて液体プロセスを用いて形成することも可能である。

【0060】

このように、半導体装置を構成する膜(特に、シリコン膜)の成膜に、高分子量の水素化ポリシラン溶液を用いることで、膜特性を向上させることができ、ひいては、半導体装置の高性能化を図ることができる。また、溶液の利用効率を向上させ、装置の生産性を高めることができる。

【0061】

なお、本実施の形態においては、20wt%程度の高次シランのシクロヘキサン溶液を例に説明したが、実施の形態1で説明した各種前駆体液を用いることができる。

【0062】

また、本実施の形態においては、半導体装置として、太陽電池や薄膜トランジスタを例に説明したが、これらに限られず、半導体膜(特に、シリコン膜)を有する半導体装置に広く適用可能である。

【0063】

(電子機器)

上記太陽電池や薄膜トランジスタなどの半導体装置は、各種電子機器に組み込むことができる。適用できる電子機器に制限はないが、電卓、携帯電話、電子手帳、電子辞書、腕時計、クロック等の電子機器に太陽電池や薄膜トランジスタなどの半導体装置を組み込むことができる。

【0064】

また、上記薄膜トランジスタを、電気光学装置(表示装置)の画素回路や駆動回路として用いることができる。例えば、ビデオカメラ、テレビジョンなどの電気光学装置(表示部)に、上記薄膜トランジスタを組み込むことができる。

【0065】

なお、上記実施の形態を通じて説明された実施例や応用例は、用途に応じて適宜に組み合わせて、又は変更若しくは改良を加えて用いることができ、本発明は上述した実施の形態の記載に限定されるものではない。

【図面の簡単な説明】

【0066】

【図1】SinXm、m=nで表されるケイ素化合物の具体例を示す図である。

【図2】SiaXbYcで表わされるケイ素化合物の具体例を示す図である。

【図3】水素化ポリシランAおよびBの光散乱測定結果を示す図である。

【図4】水素化ポリシランAおよびBの溶解試験結果を示す図表である。

【図5】水素化ポリシランBのシクロアルカン溶液(前駆体液)を用いて焼成したシリコン膜の残留炭素成分のSIMS測定結果を示す図である。

【図6】HIT型太陽電池の構成を示す断面図である。

【図7】薄膜トランジスタの構成を示す断面図である。

【符号の説明】

【0067】

113…下部電極、115…シリコン基板(基板)、117…アモルファスシリコン膜、119…シリコン膜、121…上部電極、123…補助電極、213…絶縁性基板、215…シリコン膜、217…ドープシリコン膜、219…ゲート絶縁膜、221…ゲート電極、223…層間絶縁膜、C1…コンタクトホール、M1…配線

【技術分野】

【0001】

本発明は、半導体装置の製造方法、特に、シリコン膜の形成に用いられるシリコンの前駆体液を用いた半導体装置の製造方法等に関する。

【背景技術】

【0002】

半導体装置を構成するシリコン(Si)膜の成膜およびパターニングには、CVD(Chemical Vapor Deposition)法などによる成膜技術、フォトリソグラフィ技術およびエッチング技術などが採用されている。しかしながら、これらの方法には、高真空で高エネルギーの装置や露光現像装置などの高価な装置が必要であり、コストが高く、材料の使用効率も低かった。

【0003】

そこで、シリコンの前駆体液を用い、所望の領域にのみ吐出し、焼成(固化)することによりSi膜を形成する技術が注目されている。

【0004】

例えば、下記特許文献1には、シリコン前駆体を含有するインク組成物をインクジェットヘッドにより基板上の所定領域に選択的に吐出し、熱又は光処理を施し、アモルファスシリコン膜又は多結晶シリコン膜に変換する技術が開示されている。

【特許文献1】国際公開WO00/59014号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者は、シリコンの前駆体液を用いた半導体装置の製造技術について検討している。かかる研究・開発において、本発明者の検討によれば、成膜性の良い膜を形成するためには、シリコンの前駆体であるポリマーの分子量を向上させる必要があることが判明した。

【0006】

しかしながら、ポリマーの分子量を向上させた場合、低分子量のポリマーであれば溶解させることが可能であった溶媒に溶け難く、分子量の向上とそれに適した溶媒の選択が重要となる。さらに、分子量を向上させたポリマーにおいては、濃度が薄いと溶解性が低下し、析出しやすくなるという性質を有するため、低濃度でも溶解させることのできる溶媒の選択が重要となる。特に、液滴吐出法を用いて基板上にシリコンの前駆体液を吐出する場合には、高濃度の溶液を吐出し難い場合も多い。

【0007】

そこで、本発明にかかる具体的態様は、シリコン膜の成膜性を向上させることができる前駆体液およびそれを用いた半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る半導体装置の製造方法は、基板の上部にシリコンの前駆体液を配置する工程と、前記シリコンの前駆体液に熱処理を施すことによりシリコン膜を形成する工程と、を有し、前記シリコンの前駆体液は、高次シランを含む環状飽和炭化水素化合物の溶液である。

【0009】

このように、環状飽和炭化水素化合物を溶媒として用いることにより高次シラン(例えば、平均分子量が2600を超えるポリシラン化合物)を溶解させることができ、前駆体液の均一性を向上させることができる。よって、形成されるシリコン膜の成膜性を向上させることができる。また、高次シランを用いることで、膜材料の揮発を低減でき、装置の生産性を向上させることができる。

【0010】

例えば、前記高次シランは、水素化珪素化合物を重合させることにより形成される水素化ポリシランである。高次シラン化合物として、このような水素化ポリシランを用いることができる。

【0011】

例えば、前記高次シランは、平均分子量が20000以上である。このような、高分子量の化合物を用いても、溶解性を向上させることができる。

【0012】

例えば、前記環状飽和炭化水素化合物は、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物である。このような溶媒を用いることで、高次シランの溶解性を向上することができる。

【0013】

例えば、前記溶液は、1重量%以上である。かかる濃度に希釈しても高次シランの溶解性を向上させることができる。

【0014】

例えば、前記前駆体液を配置する工程は、前記溶液を液滴吐出装置を用いて前記基板上に吐出する工程である。かかる方法によれば、高次シランの溶解性の向上により吐出精度を向上させることができる。

【0015】

例えば、前記環状飽和炭化水素化合物の沸点は、200℃以下である。また、例えば、前記環状飽和炭化水素化合物の沸点は、100℃以下である。このように、低沸点の溶媒を選択することにより膜中の炭素成分を低減することができる。

【0016】

本発明に係る前駆体液は、高次シラン(例えば、平均分子量が2600を超えるポリシラン化合物)を含む環状飽和炭化水素化合物の溶液である。かかる前駆体液は、均一性が良く、当該前駆体液を用いれば成膜性良くシリコン膜を形成することができる。

【0017】

例えば、前記高次シランは、平均分子量が20000以上である、水素化珪素化合物を重合させた水素化ポリシランであり、前記環状飽和炭化水素化合物は、シクロヘプタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物である。このような溶媒によれば、平均分子量が20000以上の水素化ポリシランを用いても、溶解性を向上させることができる。

【0018】

例えば、前記溶液は、1重量%以上である。かかる濃度に希釈しても高次シランの溶解性を向上させることができる。

【0019】

例えば、前記環状飽和炭化水素化合物の沸点は、200℃以下である。このように、低沸点の溶媒を選択することにより膜中の炭素成分を低減することができる。

【0020】

本発明に係る電子機器の製造方法は、上記半導体装置の製造方法を有する。かかる方法によれば、電子機器の特性を向上させることができる。また、かかる電子機器の生産性を向上させることができる。

【発明を実施するための最良の形態】

【0021】

<実施の形態1>

以下、本発明の実施の形態を図面を参照しながら詳細に説明する。なお、同一の機能を有するものには同一もしくは関連の符号を付し、その繰り返しの説明を省略する。

【0022】

(前駆体液の調整工程)

窒素雰囲気のチャンバー内において、シクロペンタシラン(Si5H10)などの水素化珪素化合物に紫外線を照射しつつ攪拌し、重合させ、高次シラン(この場合、水素化ポリシラン)を形成する。この際の平均分子量(/Mw)が、2600を超える、好ましくは、20000以上、より好ましくは30000以上となるまで重合させる。この重合により、当初材料より粘性が大きくなった水素化ポリシランが生成する。例えば、紫外線の強度を大きくする、又は、紫外線の照射時間を長くすることで、分子量(重合度)を大きくすることができる。紫外線の波長は、400nm〜256nmで、照射時間は、1分〜2時間程度である。

【0023】

ここでは、シクロペンタシランを用いたが、他のケイ素化合物を重合させてもよい。ケイ素化合物としては、SinXmで表されるケイ素化合物を用いることができる。m=2n+2である化合物の具体例としては、トリシラン、テトラシラン、ペンタシラン、ヘキサシラン、ヘプタシランなどの水素化シラン、またこれらの水素原子の一部またはすべてをハロゲン原子に置換したものが挙げられる。m=2nである具体例としては、シクロトリシラン、シクロテトラシラン、シクロペンタシラン、シリルシクロペンタシラン、シクロヘキサシラン、シリルシクロヘキサシラン、シクロヘプタシラン、などの一個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをハロゲン原子に置換したヘキサクロルシクロトリシラン、トリクロルシクロトリシラン、オクタクロルシクロテトラシラン、テトラクロルシクロテトラシラン、デカクロルシクロペンタシラン、ペンタクロルシクロペンタシラン、ドデカクロルシクロヘキサシラン、ヘキサクロルシクロヘキサシラン、テトラデカクロルシクロヘプタシラン、ヘプタクロルシクロヘプタシラン、ヘキサブロモシクロトリシラン、トリブロモシクロトリシラン、ペンタブロモシクロトリシラン、テトラブロモシクロトリシラン、オクタブロモシクロテトラシラン、テトラブロモシクロテトラシラン、デカブロモシクロペンタシラン、ペンタブロモシクロペンタシラン、ドデカブロモシクロヘキサシラン、ヘキサブロモシクロヘキサシラン、テトラデカブロモシクロヘプタシラン、ヘプタブロモシクロヘプタシランなどのハロゲン化環状ケイ素化合物が挙げられる。m=2n−2である化合物の具体例としては、1、1'−ビスシクロブタシラン、1、1'−ビスシクロペンタシラン、1、1'−ビスシクロヘキサシラン、1、1'−ビスシクロヘプタシラン、1、1'−シクロブタシリルシクロペンタシラン、1、1'−シクロブタシリルシクロヘキサシラン、1、1'−シクロブタシリルシクロヘプタシラン、1、1'−シクロペンタシリルシクロヘキサシラン、1、1'−シクロペンタシリルシクロヘプタシラン、1、1'−シクロヘキサシリルシクロヘプタシラン、スピロ[2、2]ペンタシラン、スピロ[3、3]ヘプタタシラン、スピロ[4、4]ノナシラン、スピロ[4、5]デカシラン、スピロ[4、6]ウンデカシラン、スピロ[5、5]ウンデカシラン、スピロ[5、6]ドデカシラン、スピロ[6、6]トリデカシランなどの2個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをSiH3基やハロゲン原子に置換したケイ素化合物が挙げられる。また、m=nである化合物の具体例としては図1の化合物1〜化合物5のような多環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてを部分的にSiH3基やハロゲン原子に置換したケイ素化合物を挙げられる。これら化合物は2種以上を混合して使用することができる。

【0024】

さらに、一般式SiaXbYcで表わされるケイ素化合物を用いてもよい。具体例としては、図2に示す化合物6〜化合物27で示す変性シラン化合物を挙げることができる。

【0025】

但し、ハロゲン化合物は反応性に富み、溶媒中の安定性が低下しやすい。また、ハロゲン化合物は副生成物などが不所望の反応を起こしやすく、また、当該副生成物が不純物となりやすいため、水素化珪素化合物がより好ましい。

【0026】

また、重合に際しては、上記紫外線の他、熱や他のエネルギー線を用いてもよい。

【0027】

このように、分子量を大きくすることで、後述の乾燥・焼成時に揮発する水素化ポリシランを低減し、材料の有効利用を図ることができる。

【0028】

次いで、上記高次シランを以下に示す有機溶媒を用いて溶解する。即ち、溶質が高次シラン、溶媒が以下の有機溶媒であるシリコンの前駆体液(シリコンの材料溶液)を形成する。

【0029】

有機溶媒としては、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカンなどの環状飽和炭化水素化合物を用いることができる。

【0030】

また、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン(異性体含む)、エチルアダマンタン,パーハイドロフルオレンなどの複数の環状飽和炭化水素部を有する化合物(環状飽和炭化水素化合物)を用いることができる。

【0031】

上記有機溶媒は、常温・常圧(25℃、1気圧)で、液状である。また、上記有機溶媒を2種以上混合させた混合溶媒を用いてもよい。

【0032】

なお、上記有機溶媒を主溶媒と、添加溶媒として、次の有機溶媒を適宜添加してもよい。添加溶媒としては、ベンゼン、トルエン、キシレン、デュレン、クメン、アズレン、テトラヒドロナフタレン、ジメチルナフタレン(異性体含む)、ブチルベンゼン(異性体含む)に代表される芳香族炭化水素化合物や、n-ヘキサン、n-オクタンに代表される鎖炭化水素化合物や、ジメチルヘキサン(異性体含む)、メチルヘキサン(異性体含む)、メチルオクタン(異性体含む)に代表される枝分れ構造を持つ炭化水素化合物、メチルシクロヘキサン、ジメチルシクロヘキサン(異性体含む)、トリメチルシクロヘキサン(異性体含む)、ブチルヘキサン(異性体含む)、イソプロピルシクロヘキサン、ジシクロヘキシルなどに代表される環状飽和炭化水素を含む化合物を用いることができる。その他の溶媒として、非極性であり、高次シラン化合物、低分子シラン化合物と混合することで反応しない有機溶媒を添加溶媒として用いてもよい。

【0033】

上記主溶媒および添加溶媒を適宜組み合わせ高次シランを溶解させる。溶解とは、完全溶解を意味するものではなく、溶質が分散している状態(例えば、コロイド状態)を含むものとする。溶解の程度は、目視で、白濁又は析出(沈殿)がないものが好ましい。但し、白濁又は析出物が混在していても、当該物質の粒径が例えば2μm以下であり、成膜時においてある程度の分散性(均一性)が保てる場合には、当該溶液を用いても差し支えない。例えば、液滴吐出法においては、ノズル径(直径)の1/100以下の粒子が混在していても十分吐出可能である。また、印刷法などを用いる場合、マスクの開口部の幅の1/100以下の粒子が混在しても印刷(成膜)が可能である。また、スピンコート法においては、塗布溶液に遠心力が加わるため、より透明性の高い溶液を用いることが好ましい。

【0034】

(シリコン膜の成膜工程)

次いで、上記前駆体液を基板上に吐出し、熱処理を行うことにより、乾燥・焼成し、シリコン膜を形成する。上記前駆体液は、例えば、液滴吐出法、印刷法(凸版印刷、凹版印刷)またはスピンコート法、ディップコート法などを用いて基板上に配置することができる。

【0035】

熱処理条件は、例えば、300℃以上、1時間以上である。当該熱処理により、前駆体液が、アモルファスシリコン膜となる。なお、当該アモルファスシリコン膜に、レーザなどを用いたアニール処理を施すことにより、多結晶シリコン膜を形成してもよい。また、熱処理条件を調整することにより前駆体液を直接多結晶シリコン膜としてもよい。また、当該アモルファスシリコン膜に、n型不純物(例えば、P(リン))又はp型不純物(例えば、B(ホウ素))をイオン注入法などによりドープすることによりn型又はp型のシリコン膜を形成してもよい。また、n型又はp型不純物をあらかじめ前駆体液に添加する、又は、高次シラン形成時(重合時)に添加しておき、直接不純物ドープシリコン膜を形成してもよい。

【0036】

このように、本実施の形態によれば、前駆体液中の高次シランの溶解性(均一性、溶質の分散性)を向上させることができ、当該前駆体液を用いることで、良好なシリコン膜を形成することができる。具体的には、シリコン膜の膜厚の均一性や平坦性を向上させることができる。特に、吐出時や乾燥時の液滴の凝集が生じ難く、成膜性を向上させることができる。また、1重量%程度に希釈しても溶解性(均一性)を保て、成膜条件(形成される膜の厚さ、大きさ、吐出(塗布)法)などに応じた濃度調整が可能となる。よって、多様な成膜方法(例えば、上記液滴吐出法、印刷法、スピンコート法、ディップコート法など)が採用可能となる。特に、液滴吐出法やスピンコート法において、吐出しやすい溶液濃度に調整可能となり、吐出精度を向上させることができる。また、濃度調整により前駆体液の乾燥速度を制御でき、制御性が向上する。また、高次シラン(例えば、分子量が2600を超えるポリマー)を用いることで、熱処理時に揮発・分解する材料成分(高次シラン)を低減でき、前駆体液の膜への変換効率を向上させ、材料の有効利用を図ることができる。よって、生産性良く、シリコン膜を形成することができる。

【0037】

(実施例1)

窒素雰囲気のチャンバー内において、シクロペンタシラン(Si5H10)を用に紫外線を照射しつつ攪拌し、重合させ、平均分子量が2600以下の水素化ポリシランAと、平均分子量がおよそ35000の水素化ポリシラン(高次シラン)Bを形成し、種々の有機溶媒に対する溶解試験を行った。なお、水素化ポリシランAの分子量は、ゲルクロマトグラフィで測定し、水素化ポリシラン(高次シラン)Bの分子量は、光散乱測定による流体力学半径から求めた。

【0038】

図3に、水素化ポリシランAおよびBの光散乱測定結果を示す。図3(A)に示すグラフの縦軸は、頻度、横軸は、流体力学半径(μm)を示す。このグラフのピーク値の半径から図3(B)に示すように水素化ポリシランBの分子量(約35000)を算出した。

【0039】

図4に、水素化ポリシランAおよびBの溶解試験結果を示す。前駆体液中の水素化ポリシランの濃度が、10重量%(10wt%)の場合を図4(A)に、1重量%(1wt%)の場合を図4(B)に示す。

【0040】

図4(A)に示すように、水素化ポリシランの溶媒として一般的なトルエンにおいては、低分子量の水素化ポリシランAは溶解するが、高分子量の水素化ポリシランBは不溶であった。これに対し、前述の有機溶媒、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロデカンは、高分子量の水素化ポリシランBであっても溶解することができた。また、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、ヘキサヒドロインダン、テトラヒドロジシクロペンタジエン、1,3−ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンも、高分子量の水素化ポリシランBを溶解することができた。

【0041】

また、他のテトラヒドロナフタレン、n−ヘキサン、n−オクタン、ジメチルヘキサン、ブチルベンゼン、ジメチルナフタレン、シクロヘキシルベンゼン、クメン、メチルオクタン、ジクロヘキシルにおいては、一部、低分子量の水素化ポリシランAを溶解するものがあるが、高分子量の水素化ポリシランBを溶解することはできなかった。なお、図中、丸(○)は、完全溶解(無色透明)、三角(△)は白濁(但し、2μmのフィルター除去不可)、バツ(×)は不溶(白濁・析出で、2μmのフィルター除去可)を示す。

【0042】

また、図4(B)に示すように、水素化ポリシランの濃度を1重量%としても、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、テトラヒドロジシクロペンタジエンにおいて、溶解性が丸から三角に、若干低下したものの低濃度においても良好な溶解性を確認できた。

【0043】

(実施例2)

次いで、図4に示す高分子量の水素化ポリシランBのシクロアルカン溶液(前駆体液)を用いて焼成したシリコン膜について残留炭素成分をSIMS(Secondary Ion-microprobe Mass Spectrometer、二次イオン質量分析)を用いて測定した。測定結果を図5に示す。図5の縦軸が、炭素濃度(Concentration、atoms/cc)、横軸が、膜の深さ(Depth、nm)である。

【0044】

高分子量の水素化ポリシランBのシクロヘキサン(C6)溶液、高分子量の水素化ポリシランBのシクロオクタン(C8)溶液および高分子量の水素化ポリシランBのシクロデカン(C10)について、それぞれ2つのサンプル膜を準備し、炭素濃度を測定した。ここでは、各グラフの水平部分(定常部分)の値を残留炭素とし比較する。

【0045】

その結果、図5に示すように、C6+B、C8+B、C10+Bの順に、残留炭素成分が大きいことが分かった。一方、C6、C8、C10の順に、沸点が上昇することから、より低沸点の溶媒を用いることで、膜中の残留炭素、即ち、溶媒成分を低減できることが分かった。

【0046】

残留炭素が存在しても問題のない装置(デバイス)も多いが、例えば、炭素成分が不純物(トラップ)となり、キャリアの移動度を低下させる。よって、当該膜を用いて薄膜トランジスタなどを形成する場合には、残留炭素を抑えることで装置特性を向上させることができる。

【0047】

よって、本発明の溶媒(図5に示す溶媒、これらの混合溶媒およびこれらに添加溶媒を添加した溶媒)の中で、沸点が200℃以下、より好ましくは沸点が100℃以下の溶媒を選択することにより形成膜中の残留炭素を低減することができる。

【0048】

なお、図5中のデカリン、トルエンは、低分子量の水素化ポリシランAのデカリン溶液およびトルエン溶液を用いて焼成したシリコン膜の残留炭素を示すグラフである。

【0049】

これらの溶媒を考慮しても、沸点と残留炭素の相関関係は変わらない。即ち、シクロヘキサン(沸点80℃)、トルエン(沸点110℃)、シクロオクタン(沸点149℃)、デカリン(沸点187℃)、シクロデカン(沸点201℃)の順に、残留炭素濃度が低下している。

【0050】

<実施の形態2>

次いで、上記高分子量の水素化ポリシラン溶液を用いた半導体装置の製造工程について説明する。図6は、HIT型太陽電池の構成を示す断面図である。また、図7は、薄膜トランジスタの構成を示す断面図である。

【0051】

図6に示すように、HIT(Heterojunction with Intrinsic Thin-layer)型太陽電池(光電変換装置)は、下部電極113、n型のシリコン基板115、真性(intrinsic)のアモルファスシリコン膜117、n型のシリコン膜119、上部電極121および補助電極123を有する。

【0052】

n型に代えてp型のシリコン膜を用いてもよい。n型の場合は、リンなどのn型不純物を、p型の場合は、ホウ素などのp型不純物を有する。真性(i型)とは、不純物が注入されておらず、n型またはp型半導体膜(層)と比較し、不純物濃度が低い半導体膜である。

【0053】

このようなHIT型太陽電池の製造工程の一例について説明する。例えば、n型のシリコン基板115を、水、エタノールおよびアセトンで順次洗浄した後、紫外線(UV)オゾン処理を行い、基板表面の不純物の除去および基板表面の改質を行う。次いで、フッ酸を用いて、基板表面を僅かにエッチングした後、窒素雰囲気の処理室内において、シリコン基板115の上部に、20wt%程度の高次シランのシクロヘキサン溶液をスピンコート法を用いて基板115上に塗布する。次いで、窒素雰囲気の他の処理室に、基板115を搬送し、あらかじめ200℃程度に加熱したホットプレート上に搭載する。その後、ホットプレートの温度を350℃まで上昇させ、約1時間程度、加熱し、アモルファスシリコン膜117を形成する。

【0054】

次いで、基板115を室温まで冷却した後、アモルファスシリコン膜117上に、n型のシリコン膜119を形成する。例えば、リンなどのドーパントが溶解した20wt%程度の高次シランのシクロヘキサン溶液をスピンコート法を用いてアモルファスシリコン膜117上に塗布する。次いで、窒素パージした処理室に、基板115を搬送し、あらかじめ200℃程度に加熱したホットプレート上に搭載する。その後、ホットプレートの温度を350℃まで上昇させ、約1時間程度、加熱し、n型のシリコン膜119を形成する。なお、アモルファスシリコン膜117と同様に膜を形成した後、リンなどのドーパントをイオン打ち込みし、n型のシリコン膜119を形成してもよい。

【0055】

次いで、基板115を室温まで冷却した後、大気中に取り出し、その裏面にアルミニウム(Al)などの導電性膜をスパッタリング法などで形成し、パターニングすることにより下部電極113を形成する。

【0056】

次いで、n型のシリコン膜119の上部に、インジウムティンオキサイド(ITO:Indium Tin Oxide)などよりなる上部電極121およびAlなどよりなる補助電極123を形成する。これらの導電性膜は、スパッタリング法などを用いて成膜した後、パターニングすることにより形成できる。なお、導電性膜の成膜において導電性微粒子を分散させた液体を用いてもよい。このように、装置の構成膜をすべて液体プロセスを用いて形成することも可能である。

【0057】

図7に示すように、薄膜トランジスタは、絶縁性基板213、シリコン膜215、ドープシリコン膜217、ゲート絶縁膜219およびゲート電極221の積層構造を有し、ゲート電極221は、層間絶縁膜223で覆われ、ゲート電極221の両側に位置するドープシリコン膜217は、その上部のコンタクトホールC1を介して配線(ソース電極およびドレイン電極)M1と接続している。

【0058】

このような薄膜トランジスタの製造工程の一例について説明する。例えば、石英基板などの絶縁性基板213を、水、エタノールおよびアセトンで順次洗浄した後、紫外線(UV)オゾン処理を行い、基板表面の不純物の除去および基板表面の改質を行う。次いで、窒素雰囲気の処理室内において、絶縁性基板213の上部に、20wt%程度の高次シランのシクロヘキサン溶液を液滴吐出法などを用いて所望の形状に吐出する。次いで、窒素雰囲気の他の処理室に、基板213を搬送し、あらかじめ200℃程度に加熱したホットプレート上に搭載する。その後、ホットプレートの温度を350℃まで上昇させ、約1時間程度、加熱し、アモルファスシリコン膜を形成する。次いで、レーザアニールにより多結晶化し、多結晶のシリコン膜215を形成する。次いで、コンタクト領域(C1部)を除く領域に、ゲート絶縁膜219を形成する。例えば、10wt%程度の高次シランのシクロヘキサン溶液を液滴吐出法などを用いて所望の形状に吐出し、上記ホットプレート上で200℃、1時間程度、焼成した後、処理室内で室温まで冷却する。次いで、当該膜を大気中に取り出し、400℃で1時間程度の加熱を行うことにより酸化し、ゲート絶縁膜219を形成する。次いで、ゲート絶縁膜219の表面をフッ酸等で僅かにエッチングした後、コンタクト領域(シリコン膜215上の両端)にドープシリコン膜217を形成する。例えば、リンなどのドーパントが溶解した20wt%程度の高次シランのシクロヘキサン溶液を液滴吐出法などを用いてコンタクト領域(C1部)に吐出する。次いで、基板213をあらかじめ200℃程度に加熱した上記ホットプレート上に搭載し、温度を350℃まで上昇させ、約1時間程度、加熱し、ドープシリコン膜217膜を形成する。

【0059】

次いで、ゲート絶縁膜219上にタンタル(Ta)などの導電性膜を堆積し、パターニングすることによりゲート電極221を形成する。この後、コンタクト領域(C1部)を除く領域に、層間絶縁膜223を形成し、コンタクトホールC1内部およびその上部にAlなどの導電性膜よりなる配線(ソース電極およびドレイン電極)M1を形成する。層間絶縁膜223もゲート絶縁膜219と同様に形成してもよい。また、配線M1は、導電性膜をスパッタリング法などを用いて成膜した後、パターニングすることにより形成できる。なお、導電性膜(221、M1)の成膜において導電性微粒子を分散させた液体を用いてもよい。このように、装置の構成膜をすべて液体プロセスを用いて形成することも可能である。

【0060】

このように、半導体装置を構成する膜(特に、シリコン膜)の成膜に、高分子量の水素化ポリシラン溶液を用いることで、膜特性を向上させることができ、ひいては、半導体装置の高性能化を図ることができる。また、溶液の利用効率を向上させ、装置の生産性を高めることができる。

【0061】

なお、本実施の形態においては、20wt%程度の高次シランのシクロヘキサン溶液を例に説明したが、実施の形態1で説明した各種前駆体液を用いることができる。

【0062】

また、本実施の形態においては、半導体装置として、太陽電池や薄膜トランジスタを例に説明したが、これらに限られず、半導体膜(特に、シリコン膜)を有する半導体装置に広く適用可能である。

【0063】

(電子機器)

上記太陽電池や薄膜トランジスタなどの半導体装置は、各種電子機器に組み込むことができる。適用できる電子機器に制限はないが、電卓、携帯電話、電子手帳、電子辞書、腕時計、クロック等の電子機器に太陽電池や薄膜トランジスタなどの半導体装置を組み込むことができる。

【0064】

また、上記薄膜トランジスタを、電気光学装置(表示装置)の画素回路や駆動回路として用いることができる。例えば、ビデオカメラ、テレビジョンなどの電気光学装置(表示部)に、上記薄膜トランジスタを組み込むことができる。

【0065】

なお、上記実施の形態を通じて説明された実施例や応用例は、用途に応じて適宜に組み合わせて、又は変更若しくは改良を加えて用いることができ、本発明は上述した実施の形態の記載に限定されるものではない。

【図面の簡単な説明】

【0066】

【図1】SinXm、m=nで表されるケイ素化合物の具体例を示す図である。

【図2】SiaXbYcで表わされるケイ素化合物の具体例を示す図である。

【図3】水素化ポリシランAおよびBの光散乱測定結果を示す図である。

【図4】水素化ポリシランAおよびBの溶解試験結果を示す図表である。

【図5】水素化ポリシランBのシクロアルカン溶液(前駆体液)を用いて焼成したシリコン膜の残留炭素成分のSIMS測定結果を示す図である。

【図6】HIT型太陽電池の構成を示す断面図である。

【図7】薄膜トランジスタの構成を示す断面図である。

【符号の説明】

【0067】

113…下部電極、115…シリコン基板(基板)、117…アモルファスシリコン膜、119…シリコン膜、121…上部電極、123…補助電極、213…絶縁性基板、215…シリコン膜、217…ドープシリコン膜、219…ゲート絶縁膜、221…ゲート電極、223…層間絶縁膜、C1…コンタクトホール、M1…配線

【特許請求の範囲】

【請求項1】

基板の上部にシリコンの前駆体液を配置する工程と、

前記シリコンの前駆体液に熱処理を施すことによりシリコン膜を形成する工程と、を有し、

前記シリコンの前駆体液は、

高次シランを含む環状飽和炭化水素化合物の溶液であることを特徴とする半導体装置の製造方法。

【請求項2】

前記高次シランは、水素化珪素化合物を重合させることにより形成される水素化ポリシランであることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記高次シランは、平均分子量が20000以上であることを特徴とする請求項1又は2記載の半導体装置の製造方法。

【請求項4】

前記環状飽和炭化水素化合物は、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物であることを特徴とする請求項1乃至3のいずれか一項記載の半導体装置の製造方法。

【請求項5】

前記溶液は、1重量%以上であることを特徴とする請求項1乃至4のいずれか一項記載の半導体装置の製造方法。

【請求項6】

前記前駆体液を配置する工程は、前記溶液を液滴吐出装置を用いて前記基板上に吐出する工程であることを特徴とする請求項1乃至5のいずれか一項記載の半導体装置の製造方法。

【請求項7】

前記環状飽和炭化水素化合物の沸点は、200℃以下であることを特徴とする請求項1乃至6のいずれか一項記載の半導体装置の製造方法。

【請求項8】

前記環状飽和炭化水素化合物の沸点は、100℃以下であることを特徴とする請求項1乃至6のいずれか一項記載の半導体装置の製造方法。

【請求項9】

高次シランを含む環状飽和炭化水素化合物の溶液であることを特徴とするシリコンの前駆体液。

【請求項10】

前記高次シランは、平均分子量が20000以上である、水素化珪素化合物を重合させた水素化ポリシランであり、

前記環状飽和炭化水素化合物は、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物であることを特徴とする請求項9記載のシリコンの前駆体液。

【請求項11】

前記溶液は、1重量%以上であることを特徴とする請求項9又は10記載のシリコンの前駆体液。

【請求項12】

前記環状飽和炭化水素化合物の沸点は、200℃以下であることを特徴とする請求項9乃至11のいずれか一項記載のシリコンの前駆体液。

【請求項13】

請求項1乃至8のいずれか一項記載の半導体装置の製造方法を有することを特徴とする電子機器の製造方法。

【請求項1】

基板の上部にシリコンの前駆体液を配置する工程と、

前記シリコンの前駆体液に熱処理を施すことによりシリコン膜を形成する工程と、を有し、

前記シリコンの前駆体液は、

高次シランを含む環状飽和炭化水素化合物の溶液であることを特徴とする半導体装置の製造方法。

【請求項2】

前記高次シランは、水素化珪素化合物を重合させることにより形成される水素化ポリシランであることを特徴とする請求項1記載の半導体装置の製造方法。

【請求項3】

前記高次シランは、平均分子量が20000以上であることを特徴とする請求項1又は2記載の半導体装置の製造方法。

【請求項4】

前記環状飽和炭化水素化合物は、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物であることを特徴とする請求項1乃至3のいずれか一項記載の半導体装置の製造方法。

【請求項5】

前記溶液は、1重量%以上であることを特徴とする請求項1乃至4のいずれか一項記載の半導体装置の製造方法。

【請求項6】

前記前駆体液を配置する工程は、前記溶液を液滴吐出装置を用いて前記基板上に吐出する工程であることを特徴とする請求項1乃至5のいずれか一項記載の半導体装置の製造方法。

【請求項7】

前記環状飽和炭化水素化合物の沸点は、200℃以下であることを特徴とする請求項1乃至6のいずれか一項記載の半導体装置の製造方法。

【請求項8】

前記環状飽和炭化水素化合物の沸点は、100℃以下であることを特徴とする請求項1乃至6のいずれか一項記載の半導体装置の製造方法。

【請求項9】

高次シランを含む環状飽和炭化水素化合物の溶液であることを特徴とするシリコンの前駆体液。

【請求項10】

前記高次シランは、平均分子量が20000以上である、水素化珪素化合物を重合させた水素化ポリシランであり、

前記環状飽和炭化水素化合物は、シクロペンタン、シクロヘキサン、シクロヘプタン、シクロオクタン、シクロノナン、シクロデカン、cis-デカヒドロナフタレン、trans-デカヒドロナフタレン、cis-ヘキサヒドロインダン、trans-ヘキサヒドロインダン、endo-テトラヒドロジシクロペンタジエン、exo-テトラヒドロジシクロペンタジエン、ジメチルアダマンタン、エチルアダマンタン,パーハイドロフルオレンのうちのいずれか又はこれらのうちの2種以上の混合物であることを特徴とする請求項9記載のシリコンの前駆体液。

【請求項11】

前記溶液は、1重量%以上であることを特徴とする請求項9又は10記載のシリコンの前駆体液。

【請求項12】

前記環状飽和炭化水素化合物の沸点は、200℃以下であることを特徴とする請求項9乃至11のいずれか一項記載のシリコンの前駆体液。

【請求項13】

請求項1乃至8のいずれか一項記載の半導体装置の製造方法を有することを特徴とする電子機器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−290016(P2009−290016A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−141447(P2008−141447)

【出願日】平成20年5月29日(2008.5.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成15年度、経済産業省、新エネルギー・産業技術総合開発機構「基盤技術研究促進事業(民間基盤技術研究支援制度)/液体を原料としたシリコントランジスタ製造技術の開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月29日(2008.5.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成15年度、経済産業省、新エネルギー・産業技術総合開発機構「基盤技術研究促進事業(民間基盤技術研究支援制度)/液体を原料としたシリコントランジスタ製造技術の開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]