半導体装置の製造方法、半導体装置、及びこれらの層間絶縁層の形成に用いる溶液

【課題】配線間の間隙又は配線の下面と基板の上面との間隙に、絶縁膜を埋設することが困難であった。

【解決手段】半導体装置100の製造方法は、次の工程を含む。すなわち、基板上に絶縁層(絶縁層106)を形成する工程。絶縁層106の一部を選択的に除去して凹部(配線溝107及び配線溝110)を形成し、当該凹部内にバリアメタル膜112と金属膜114とをこの順で埋め込むことにより配線(配線115a、115b)を形成する工程。配線(配線115a、115b)を残しつつ、絶縁層106を除去する工程。絶縁層106を除去する前記工程後、下記の溶液を用いて、配線(配線115a、115b)の周囲を埋設する層間絶縁層118を形成する工程。溶液は、シラン化合物と、界面活性剤からなるポロジェンと、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒(アルコール及び水を除く)と、を含むことにより特定される。

【解決手段】半導体装置100の製造方法は、次の工程を含む。すなわち、基板上に絶縁層(絶縁層106)を形成する工程。絶縁層106の一部を選択的に除去して凹部(配線溝107及び配線溝110)を形成し、当該凹部内にバリアメタル膜112と金属膜114とをこの順で埋め込むことにより配線(配線115a、115b)を形成する工程。配線(配線115a、115b)を残しつつ、絶縁層106を除去する工程。絶縁層106を除去する前記工程後、下記の溶液を用いて、配線(配線115a、115b)の周囲を埋設する層間絶縁層118を形成する工程。溶液は、シラン化合物と、界面活性剤からなるポロジェンと、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒(アルコール及び水を除く)と、を含むことにより特定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造方法、半導体装置、及びこれらの層間絶縁層の形成に用いる溶液に関する。

【背景技術】

【0002】

近年、半導体装置の微細化が検討されている。微細化にともない配線間の寄生容量の低下が求められている。寄生容量を低減できる一例として、次の手法が広く知られている。まず、基板上に層間絶縁層を形成する。層間絶縁層として低誘電率な材料を用いる。層間絶縁層に配線溝を形成し、この配線溝を金属膜で埋設することにより配線を形成する。すなわち、配線間を低誘電率な材料で構成することが知られている。

【0003】

しかしながら、このような工程を経る層間絶縁層には、プラズマCVDやドライエッチングや反応性イオンエッチングやアッシング等のプラズマ処理によるダメージ、薬液処理によるダメージ、及び化学機械研磨による機械的なダメージが発生することがある。

【0004】

特許文献1には、配線の周囲の絶縁層を除去した後、再度配線の周囲に層間絶縁層を形成することにより、上記のダメージを抑制することが可能となる半導体装置の製造方法が記載されている。特許文献1に記載の製法は、次の通りである。まず、基板上に第1絶縁層を形成し、この第1絶縁層に配線溝を形成し、この配線溝を銅で埋設することにより、Cu配線構造を形成する。続いて、第1絶縁層をウエットエッチングにより除去する。続いて、Cu拡散防止膜の形成を行う。この後、SOD(Spin On Dielectric)法またはCVD(Chemical Vapor Deposition)法により、Cu配線構造を埋設するように、多孔質材料よりなる第2絶縁層を形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−351731号公報

【特許文献2】特開2010−16130号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

発明者らが検討した結果、特許文献1に記載の方法では、配線間の間隙又は配線の下面と基板の上面との間隙に、絶縁膜を埋設することが困難であることが判明した。

すなわち、従来のSOD法に用いられる溶液(以下、SOD溶液)の溶媒成分は、Cu等の配線金属との濡れ性が小さいものである。このため、SOD溶液は、配線間の間隙又は配線の下面と基板の上面との間隙(以下、幅狭の間隙と称する)に浸透しにくくなる。このため、特許文献1に記載の製法で得られた半導体装置においては、これらの間隙に沿って大きな空隙が発生することがあった。

【課題を解決するための手段】

【0007】

本発明者らは、検討した結果、配線金属との濡れ性を改善するために、溶媒成分としてアルコールや水を用いることが好ましいことを見出した。例えば、特許文献2が挙げられる。特許文献2に記載のSOD溶液は、例えば、溶媒成分であるアルコールや水、主骨格を形成するためのシラン化合物、及び前述の骨格中に空孔を形成するための鋳型(ポロジョンと呼ばれる)となる界面活性剤からなる(特許文献2の実施例1)。

【0008】

しかしながら、濡れ性を改善するアルコールや水を用いたとしても、SOD溶液を塗布し硬化させることにより得られた絶縁膜(以下、SOD膜という)が幅狭の間隙に完全には充填されていないため、未だに空隙が生じることがあった。

【0009】

検討を進めた結果、幅狭の間隙に空隙が生じるメカニズムとしては、以下のように推察された。すなわち、水やアルコールを溶媒としたSOD溶液中において、シラン化合物は均一に分散している。このため、SOD溶液と配線との接触界面において、シラン化合物と界面活性剤とが競合することになる。塗布後の加熱処理工程では、シラン化合物が配線表面に結合するより先に、溶液中でシラン化合物同士が重合する。このため、溶液中にシリカ膜が浮いてしまうことがある。シリカ膜が浮くまでに至らない場合でも、シリカ膜と基板との間の密着性は劣ることになり、膜剥がれが起こることがある。また、塗布後の乾燥や加熱処理により、溶液中のシリカ化合物同士の重合(多くの場合は脱水縮重合)により平均分子量が増加して、高粘度化した結果、自身の表面張力に応じて体積が収縮して、幅狭の隙間から吸い出される。この後、空隙を残した状態で、溶液が基板表面で固化することが考えられた。

【0010】

そこで、本発明者らは、次の仮説を立てた。すなわち、界面活性剤よりもシラン化合物を優先して配線表面に結合させる特性、かつ、溶液が幅狭の隙間から吸い出されることが抑制される特性を満たす溶媒が存在し、この溶媒を用いることにより、幅狭の間隙に空隙が生じることを抑制できる。

【0011】

上記仮説に基づき、各種実験を行った結果、本発明者らは、溶媒として、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒を用いることにより、幅狭の間隙に空隙が生じることを抑制できることを見出し、本発明を完成させた。

【0012】

すなわち、本発明によれば、

基板上に絶縁層を形成する工程と、

前記絶縁層の一部を選択的に除去して凹部を形成し、前記凹部内にバリアメタル膜と金属膜とをこの順で埋め込むことにより配線を形成する工程と、

前記配線を残しつつ、前記絶縁層を除去する工程と、

前記絶縁層を除去する前記工程後、下記の溶液を用いて、前記配線の周囲を埋設する層間絶縁層を形成する工程と、を有しており、

前記溶液は、

シラン化合物と、

ポロジェンと、

アルコールと比較して、前記シラン化合物の溶質濃度の増加に応じて前記シラン化合物を表面に析出させやすく、かつ前記シラン化合物の溶質濃度の増加に応じて増粘しにくい、シーター溶媒(前記アルコール及び水を除く)と、を含む、半導体装置の製造方法が提供される。

【0013】

本発明によれば、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすいシーター溶媒を含有する溶液を用いて配線の周囲を埋め直して層間絶縁層を形成している。この溶液は、溶媒が気化すると溶液表面近傍にシラン化合物を析出させることになる。析出したシラン化合物は、界面活性剤と比較して優先的に配線の表面に結合する。これにより、溶液中において重合が進行するよりも、配線の表面と接触する領域においてシリカ膜が形成されやすくなる。このため、膜浮きや膜剥がれの発生が抑制される。また、シーター溶媒を含有する溶液は、溶媒が気化しても増粘しにくい特性を有する。このため、表面張力の増加に伴って幅狭の間隙から溶液が吸い出されることが抑制される。以上により、幅狭の間隙に充分に充填された層間絶縁層が形成される。よって、歩留まりに優れた半導体装置が実現される。

【0014】

また、本発明によれば、

上記半導体装置の製造方法で得られた半導体装置であって、

基板と、

前記基板上に形成された層間絶縁層と、

前記層間絶縁層に設けられた第1凹部及び第2凹部に、それぞれバリアメタル膜及び金属膜が埋設されて構成されている第1配線及び第2配線と、を備えており、

前記層間絶縁層は、前記第1配線の下面と前記基板の上面との間隙に沿って形成された空孔、又は前記第1配線と前記第2配線との間隙に沿って形成された空孔を有さない、半導体装置が提供される。

【0015】

また、本発明によれば、

シラン化合物と、

ポロジェンと、

前記シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、前記シラン化合物を表面に析出させやすいシーター溶媒(前記アルコール及び水を除く)と、を含む、配線の周囲を埋め直す層間絶縁層の形成に用いる溶液が提供される。

【発明の効果】

【0016】

本発明によれば、歩留まりに優れた半導体装置の製造方法が提供される。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態に係る半導体装置の構成を示す断面図である。

【図2】図1に示す第1の実施形態に係る半導体装置の拡大断面図である。

【図3】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図4】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図5】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図6】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図7】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図8】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図9】第2の実施形態に係る半導体装置の構成を示す断面図である。

【図10】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図11】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図12】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図13】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図14】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図15】空隙が発生するメカニズムを説明するための模式図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0019】

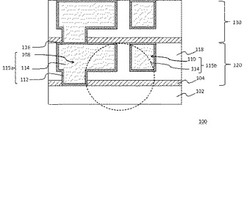

図1は、第1の実施の形態の半導体装置100を示す断面図である。また、図2は、図1に記載の半導体装置100について破線で囲まれた領域の拡大断面図である。

【0020】

本実施の形態の半導体装置100は、シリコンにより構成された半導体基板(シリコン基板102)と、シリコン基板102上に形成された不図示のトランジスタ等の能動素子と容量、抵抗などの受動素子と、これらの素子上に形成されたキャップ層104と、キャップ層104上に形成されたダマシン配線を有する多層配線構造と、を有する。多層配線構造は、下層配線層120及び上層配線層130を有する。本実施の形態では、一例として、2層の配線構造を示すが、配線層の総数を3以上としてもよい。また、半導体基板は、シリコン基板102に限定されず、ガラス基板などの各種の材料を用いてもよい。

【0021】

下層配線層120は、キャップ層104上に形成された層間絶縁層118と、層間絶縁層118に設けられた第1凹部(配線溝108)及び第2凹部(配線溝110)に、それぞれバリアメタル膜112及び金属膜114が埋設されて構成されている第1配線(配線115a)及び第2配線(配線115b)と、これらの配線115a、115b上に形成されたキャップ層116とを有する。また、上層配線層130は、下層配線層120と同様の構成を有してもよい。すなわち、上層配線層130は、キャップ層104'上に形成された層間絶縁層118'と、層間絶縁層118'に設けられた第1凹部(ビアホールと連通する配線溝108')及び第2凹部(配線溝110')に、それぞれバリアメタル膜112'及び金属膜114'が埋設されて構成されている第1配線(配線115a')及び第2配線(配線115b')と、これらの配線115a'、115b'上に形成されたキャップ層116'とを有する。

【0022】

配線115a(配線115b)は、配線溝108(配線溝110)の底面及び側壁上に沿って形成されたバリアメタル膜112と、残りの凹部内を埋設するように形成された金属膜114とを有する。すなわち、本実施の形態では、金属膜114の側壁及び底面は、その全面がバリアメタル膜112で覆われている。

【0023】

本実施の形態において、層間絶縁層118は、後述の溶液を配線の間隙に塗布して乾燥させることにより形成される。すなわち、層間絶縁層118は、配線115a、115bの周囲を埋め直すようにして形成される。図2に示すように、層間絶縁層118は、配線115aの下面12とシリコン基板102上のキャップ層104の上面10との間隙18に沿って形成された空孔、又は配線115aの側面14と配線115bの側面16との間隙20に沿って形成された空孔を有さない。すなわち、層間絶縁層118は、これらの間隙中に密に充填されている。間隙の幅L1、L2としては、例えば、20nm以上50nm以下である。また、間隙18、20に沿って形成された空孔とは、例えば、図15に示されるような、配線パターン幅L3、L4と同程度の幅を有する連続孔(空隙30、32)を指す。

【0024】

また、層間絶縁層118は、例えば、多孔質シリカ膜である。層間絶縁層118の誘電率は特に限定されないが、例えば、2.5以下が好ましく2.3以下がより好ましく2.0以下が特に好ましい。

【0025】

また、配線115a、115b上には、金属膜114の上面及びバリアメタル膜112の上面と接するキャップ層116が形成されている(本実施の形態では、キャップ層116は、上層配線層130のビアと配線115aとの間に形成されていていないが、この態様に限定されずに、キャップ層116が導電性を有している場合には、上層配線層130のビアと配線115aとの間に形成されていてもよい。)。キャップ層116は、少なくとも金属膜114の上面全てを覆うように形成されている。また、キャップ層116は、断面視において、その上面が層間絶縁層118の上面と同一面となるように構成されている。また、キャップ層116の幅は、断面視において、配線115a、115bの最大幅(例えば、層間絶縁層118との接触するバリアメタル膜112の第1外側面から第1外側面と対向する第2外側面までの距離)と同じ長さを有する。キャップ層116は、例えば、金属膜114を構成する金属が層間絶縁層118中に拡散することを防止する機能を有する。

【0026】

次に、第1の実施の形態の半導体装置100の製造方法について説明する。

図3〜8は、本実施の形態の半導体装置100の製法手順を示す工程断面図である。

【0027】

本実施の形態の半導体装置100の製造方法(以下、本方法と称することもある)は、次の工程を含む。基板(シリコン基板102)上及び基板上に形成された不図示の素子上に絶縁層(キャップ層104及び絶縁層106)を形成する工程。絶縁層106及びキャップ層104の一部を選択的に除去して凹部(配線溝108及び配線溝110)を形成し、当該凹部内にバリアメタル膜112と金属膜114とをこの順で埋め込むことにより配線(配線115a、115b)を形成する工程。配線(配線115a、115b)を残しつつも、絶縁層106を除去する工程。絶縁層106を除去する前記工程後、下記の溶液を用いて、配線(配線115a、115b)の周囲を埋設する層間絶縁層118を形成する工程。

本実施の形態において、配線(配線115a、115b)を形成する工程は、該凹部内にバリアメタル膜112と金属膜114とをこの順で埋め込む工程後、少なくとも金属膜114の一部を除去することにより配線溝108,110内のみに埋設された配線115a、115bを形成する工程を有してもよい。また、絶縁層106を除去する工程前に、配線115a、115b上にキャップ層116を形成する工程を行ってもよい。また、層間絶縁層118は、配線の周囲に塗布膜117を形成する工程と、この塗布膜117を加熱する工程とを有してもよい。

【0028】

本方法に用いる溶液は、シラン化合物と、界面活性剤からなるポロジェンと、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒(アルコール及び水を除く)と、を含む。

以下、各工程について説明する。

【0029】

まず、半導体基板102上に、不図示のトランジスタ等の素子を形成し、これらの素子上に層間膜や素子間をつなぐ配線層を形成する。続いて、図3(a)に示すように、不図示の素子等が形成されたシリコン基板102上にキャップ層104を形成する。キャップ層104は、配線材に含まれるCuの酸化や絶縁膜中へのCuの拡散を防ぐ機能、および加工時にエッチングストップ層としての役割を有する。キャップ層104は、バリア絶縁膜としても機能する。キャップ層104としては、SiN、SiC、SiCNおよびCu拡散バリア性を有する有機シロキサン膜等を用いることができる。また、キャップ層104は、不飽和炭化水素とアモルファスカーボンを有する膜、またはSiN膜、SiCN膜、およびSiC膜のうち少なくとも一つを用いた膜と不飽和炭化水素およびアモルファスカーボンを有する膜との積層膜であってもよい。キャップ層104は、これらの膜を2種類以上積層してもよい。キャップ層104は、例えば、プラズマCVD法で形成されてもよい。本実施の形態では、キャップ層104としては、例えば、メチルシランとアンモニアを原料ガスに使用したプラズマCVD法により形成されており、20nm厚のSiCNとする。

【0030】

続いて、キャップ層104上に絶縁層106を形成する。絶縁層106としては、配線加工可能な層であれば特に限定されず、例えば、SiO2膜の他に、層間絶縁層に一般的に使用される公知の材料からなる膜を用いることができる。絶縁層106は、例えば、プラズマCVD法で形成されてもよい。本実施の形態では、キャップ層104としては、例えば、SiH4ガスとN2Oとを原料ガスに使用したプラズマCVD法により形成されており、200nmのSiO2膜とする。

【0031】

続いて、図3(b)及び図4(a)に示すように、フォトリソグラフィー工程及びプラズマエッチングにより、絶縁層106の一部を選択的に除去することにより、絶縁層106に凹部(配線溝107及び配線溝110)を形成する。本工程では、例えば、絶縁層106上に不図示のフォトレジストを形成する。次いで、ArFエキシマ光等の光源を用いて露光することで、配線パターンの開口を有するレジストパターンを形成する。例えば、断面視において、配線溝107の配線幅は100nm、配線溝110の横幅は50nm、及び配線間隔(最も隣接しており、かつ対向している配線溝107の側壁面から配線溝110の側壁面までの距離)は、50nmとする。次いで、レジストパターンをマスクとして、プラズマエッチングにより配線溝107及び配線溝110を形成する。例えば、プラズマエッチングのエッチャントとしては、例えば、CF4等のフッ化ガスを含む混合ガスを用いることができる。例えば、配線深さは100nmとする。次いで、酸素ガスプラズマを用いて、レジストパターンを除去する。次いで、同様のフォトリソグラフィー工程及びプラズマエッチングにより、配線溝107の底部において、キャップ層104を貫通し、かつ下地のコンタクト又は配線の表面に到達するビアパターンを形成する。本実施の形態では、配線溝107とビアパターンとを合わせて配線溝108と呼称する。

【0032】

次いで、図4(b)に示すように、スパッタ法を用いて、配線溝108及び配線溝110のそれぞれの底部上及び側壁上に沿ってバリアメタル膜112を堆積する。バリアメタル膜112として、タンタル(Ta)を用いるが、窒化タンタル(TaN)、チタン(Ti)、窒化チタン(TiN)、炭窒化タングステン(WCN)、ルテニウム(Ru)のような高融点金属やその窒化物等、またはそれらの積層膜が使用される。バリアメタル膜112の膜厚としては、例えば、10nmとする。

【0033】

引き続き、図4(c)に示すように、めっき法を用いて、配線溝108及び配線溝110の内部に金属膜114を埋設する。本工程では、例えば、スパッタ法により、バリアメタル膜112上に30nmの銅シード層を形成する。銅シード層を給電膜として、めっき法により、300nmの銅膜(金属膜114)を形成する。金属膜114として、銅を用いるが、その他、アルミニウムやタングステンを用いてもよい。次いで、図5(a)に示すように、CMP法を用いて、凹部の外側に形成された余剰のバリアメタル膜112及び金属膜114を選択的に除去する。これにより、絶縁層106の表面を露出させるとともに、配線溝108及び配線溝110内のみに埋設された配線115a、115bを形成する。

【0034】

次いで、図5(b)に示すように、少なくとも配線115a、115bを構成する金属膜114の表面上を覆うようにキャップ層116を形成する。本実施の形態では、無電解めっきにより、絶縁層106の表面上を除いていて、金属膜114の表面上及びバリアメタル膜112の表面上にキャップ層116を形成する。キャップ層116としては、特に限定されないが、層間絶縁層中への銅拡散防止性を有していればとくに限定されず、さらに銅の耐腐食性を向上させる特性を有する膜が好ましく、例えば、コバルト合金、アルミ合金、チタン、タンタル等を用いることができる。また、成膜方法は、無電界めっき法の他に、有機金属をソースとしたCVD法を用いてもよい。本実施の形態では、キャップ層116としては、無電界めっき法により形成されていて、厚さ10nmのコバルト合金とする。

【0035】

次いで、図6(a)に示すように、ウエットエッチングにより、配線115a、115bの周囲の絶縁層106を除去する。これにより、配線115a、配線115bの底面上及び側壁上を露出させることができる。ウエットエッチングに用いる薬液としては、例えば、アンモニア溶液等のアルカリ溶液、フッ酸溶液、バッファードフッ酸溶液等を用いることができる。この中でも、バッファードフッ酸溶液を用いることが好ましい。バッファードフッ酸溶液を用いることにより、絶縁層106(SiO2)の局所的な除去速度を、配線パターンに依存せず安定化することができる。言い換えると、絶縁層106の除去速度のバラツキを低減できる。

【0036】

次いで、図6(b)に示すように、後述する本工程に用いる溶液を、配線115a、115bの周囲を埋め込むように塗布する。例えば、塗布膜117を、配線115aの下面とキャップ層104の上面との間隙18、又は配線115aの側面14と配線115bの側面16との間隙20に充填するように形成する。塗布する方法としては、特に限定されず、スピンコート法、キャスティング法、ディップ法等の一般的な方法を挙げることができる。

【0037】

次いで、図7(a)に示すように、塗布膜117を加熱処理することにより、層間絶縁層118を形成する。層間絶縁層118は、上記間隙(間隙18、20)中に大きな空隙を有さずに、間隙中に充填されている。本工程では、用いる溶液や製法条件を適切に制御することにより、このような層間絶縁層118を形成することができる。

【0038】

本工程において、層間絶縁層を形成するために用いる溶液は、シラン化合物と、界面活性剤からなるポロジェンと、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒(アルコール及び水を除く)と、を含むものである。

以下、溶液の各成文について詳述する。

【0039】

シラン化合物は、下記一般式(1)で示される化合物(A)及び下記一般式(2)で示される化合物(B)、又はこれらの化合物から選ばれた少なくとも1種の化合物に対して、例えば有機酸等を触媒としてオリゴマーに転化したもの(以下、シリカオリゴマーと称する)を用いることができる。

Si(OR1)4 (1)

(R)a−Si−(OR2)4−a (2)

(ここでR1は1価の有機基を表し、Rは水素原子、フッ素原子または1価の有機基を表し、R2は1価の有機基を表し、aは1〜3の整数であり、R、R1及びR2は同一であっても異なっていても良い。)

【0040】

上記有機基は、特に限定されないが、例えば、アルキル基、アリール基、アリル基、グリシジル基等が挙げられる。アルキル基としては、好ましくは炭素数1〜5のアルキル基であり、例えば、メチル基、エチル基、プロピル基、ブチル基等を挙げることができる。これらのアルキル基は鎖状でも、分岐していてもよい。アリール基としては、フェニル基、ナフチル基、メチルフェニル基、エチルフェニル基等を挙げることができる。この中でも有機基としては、アルキル基及びフェニル基が好ましい。

【0041】

シラン化合物としては、上記一般式(1)及び(2)で示されるアルコキシシラン類に限定されるものではなく、具体的には以下のようなものを挙げることができる。

例えば、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブチルシラン等の4級アルコキシシラン;トリメトキシメチルシラン、トリエトキシメチルシラン、トリメトキシエチルシラン、トリエトキシエチルシラン、トリメトキシプロピルシラン、トリエトキシプロピルシラン等の3級アルコキシアルキルシラン;トリメトキシフェニルシラン、トリエトキシフェニルシラン等の3級アルコキシアリールシラン;トリメトキシフェネチルシラン、トリエトキシフェネチルシラン等の3級アルコキシフェネチルシラン;ジメトキシジメチルシラン、ジエトキシジメチルシラン等の2級アルコキシアルキルシラン;メチルシリケート51、メチルシリケート53、メチルシリケート55等のアルコキシシラン多量体を挙げることができる。

【0042】

本実施の形態では、シラン化合物を種又は2種以上を組み合わせて用いることができる。

【0043】

ポロジェンは、100以上200℃以下の第1温度範囲の第1加熱処理により、分解気化せずに凝集しており、一方、200℃以上450℃以下の第2温度範囲の第2加熱処理により、分解気化するものであれば適宜選択することができる。ポロジェンとしては、例えば、界面活性剤等が挙げられる。界面活性剤としては、例えば、重量平均分子量200〜10000の範囲内のものであれば、特に制限されることはない。

【0044】

界面活性剤としては、下記の(I)及び(II)が例示される。

(I)は長鎖アルキル基及び親水基を有する化合物である。ここで、長鎖アルキル基としては、好ましくは炭素原子数8〜24のもの、さらに好ましくは炭素原子数12〜18のものである。また、親水基としては、例えば、4級アンモニウム塩、アミノ基、ヒドロキシル基、カルボキシル基等が挙げられ、なかでも4級アンモニウム塩、又はヒドロキシル基であることが望ましい。

【0045】

このような界面活性剤として、具体的には、以下の一般式:

CnH2n+1(N(CH3)2(CH2)m)a(CH2)bN(CH3)2CLH2L+1X(1+a)

(上記一般式中、aは0〜2の整数であり、bは0〜4の整数であり、nは8〜24の整数であり、mは0〜12の整数であり、Lは1〜24の整数であり、Xは1価の有機アニオンを表す。)で示されるアルキルアンモニウム塩の使用が好ましい。a、b、n、m、Lがこの範囲内であり、Xがこのようなイオンであれば、形成される孔が適当な大きさとなり、孔形成後の気相反応において対象化合物が十分に孔内へ浸透し、目的とする重合反応が生じる。

【0046】

(II)はポリアルキレンオキシド構造を有する化合物である。ここで、ポリアルキレンオキシド構造としては、ポリエチレンオキシド構造、ポリプロピレンオキシド構造、ポリテトラメチレンオキシド構造、ポリブチレンオキシド構造等を挙げることができる。そのようなポリアルキレンオキシド構造を有する化合物としては、具体的には、ポリオキシエチレンポリオキシプロピレンブロックコポリマー、ポリオキシエチレンポリオキシブチレンブロックコポリマー、ポリオキシエチレンポリオキシプロピレンアルキルエーテル、ポリエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル等のエーテル型化合物;ポリオキシエチレングリセリン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリエチレンソルビトール脂肪酸エステル、ソルビタン脂肪酸エステル、プロピレングリコール脂肪酸エステル、ショ糖脂肪酸エステル等のエーテルエステル型化合物等を挙げることができる。界面活性剤としては、ブロックコポリマーが好ましい。界面活性剤としては、1種又は2種以上を組み合わせて用いることができる。

【0047】

本実施の形態において、シーター溶媒とは、アルコール及び水と比較して、溶質であるシラン化合物の溶解度が低いものを指す。すなわち、シーター溶媒は、固形分の溶解能が低いものである。ここで、固形分には、シラン化合物及びシラン化合物のオリゴマーを含む。このため、溶液温度の降下や溶媒の揮発により、シラン化合物の溶質濃度が増加すること応じて、シーター溶媒を含有する溶液の表層にシラン化合物が析出されるので、溶液の粘度はほとんど増加しない。すなわち、シーター溶媒を含有する溶液は、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、表面にシラン化合物が析出さやすく、かつ増粘しにくいという特性を示す。このよう特性は、シーター溶媒がシラン化合物との相互作用が比較的小さいために、発揮される特性であると考えられる。

【0048】

シーター溶媒は、シラン化合物に対して上記特性を示すものであれば、特に限定されないが、例えば、メチルエチルケトン、及びブロモシクロヘキサン等が挙げられる。この中でも、ブロモシクロヘキサンが好ましい。

【0049】

本工程に用いる溶液は、有機酸を含有してもよく、有機酸は上記バリアメタル膜を構成する金属と錯体を形成するものが好ましい。

有機酸としては、一分子中に、カルボキシル基を2個以上有するものが好ましい。有機酸の具体例としては、例えば、錯体を形成する有機酸としてシュウ酸、マレイン酸、マロン酸、スルホン酸、フタル酸、フマル酸、クエン酸、酒石酸、コハク酸、フマル酸、イタコン酸、メサコン酸、シトラコン酸、リンゴ酸等を挙げることができる。

【0050】

また、本工程に用いる溶液は、その効果を損ねない範囲において、酸性度、引火点、乾燥速度などを調整するための他の成分が含まれていても良い。

【0051】

また、本工程に用いる溶液の製法は、特に限定されないが、一例を以下説明する。まず、シラン化合物とシーター溶媒との混合物に有機酸の水溶液を添加する。次いで、例えば、20〜80℃の範囲で30分〜5時間攪拌する。次いで、次いで、得られた液を攪拌しながら、ポロジェン(例えば、界面活性剤)を滴下する。この時、界面活性剤は直接滴下しても有機溶媒等で希釈したものを滴下しても良い。以上の各原料の混合比は目的とする比誘電率によって適宜決定すればよい。界面活性剤を滴下して得た液を20〜50℃の範囲、好ましくは25〜30℃の範囲で30分〜24時間攪拌し、本工程に用いる溶液を得る。

【0052】

また、層間絶縁層118を形成する工程は、溶液中のシーター溶媒を揮発させる第1温度で加熱する第1加熱処理工程と、第1加熱処理工程後、第1温度以上であって、ポロジェンの沸点または分解温度以上の第2温度で加熱する第2加熱処理工程と、の少なくとも2工程を有する。例えば、第1温度は、特に限定されないが、100℃以上200℃以下の温度範囲内であることが好ましい。一方、第2温度は200℃以上450℃以下の温度範囲内であることが好ましい。第1温度は、ポロジェンが充分に脱離できる温度が好ましいが、分解気化はするが脱離が不十分である場合には、第1熱処理後であって、第2加熱処理前、第2加熱処理と同時または第2加熱処理後に紫外線照射等のエネルギー照射を行ってもよい。エネルギー照射によりポロジェンの脱離を促進させることが可能となる。

【0053】

また、層間絶縁層118を形成後、さらに、層間絶縁層118に対してシリル化処理を実施してもよい。シリル化処理により層間絶縁層118の誘電率の上昇を制御することができる。

【0054】

以上により、図7(a)に示すような層間絶縁層118を形成できる。この層間絶縁層118は、配線115a、115bの下面上及び側壁上とともに、キャップ層116上面上を覆うように形成されている。

【0055】

次いで、図7(b)に示すように、キャップ層116の表面が露出するまで、層間絶縁層118を除去する。例えば、CMP法により選択的に層間絶縁層118を除去する。これにより、層間絶縁層118の上面とキャップ層116との上面とを同一面となるように構成できる。ここで、同一面とは、例えば、断面視において、30nm以下の凹凸を許容する。以上により、下層配線層120を形成できる。

【0056】

次いで、下層配線層120の工程を繰り返すことにより、図8に示すように、下層配線層120上にキャップ層を介して上層配線層130を形成できる。以上により、本実施の形態の半導体装置100を得ることができる。

【0057】

次に、第1の実施の形態の作用効果について説明する。

本実施の形態によれば、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすいシーター溶媒を含有する溶液を用いて配線の周囲を埋め直して層間絶縁層を形成している。この溶液は、例えば溶媒が気化すると溶液表面近傍にシラン化合物(オリゴマー含む)を析出させることになる。析出したシラン化合物は、界面活性剤と比較して優先的に配線の表面に結合する。これにより、溶液中において重合が進行するよりも、配線の表面と接触する領域においてシリカ膜が形成されやすくなる。このため、膜浮きや膜剥がれの発生が抑制される。また、シーター溶媒を含有する溶液は、溶媒が気化しても増粘しにくい特性を有する。このため、表面張力の増加に伴って幅狭の間隙から溶液が吸い出されることが抑制される。

以上により、幅狭の間隙に充分に充填された層間絶縁層が形成される。よって、歩留まりに優れた半導体装置が実現される。

【0058】

また、本実施の形態では、表面が露出している配線の周囲に層間絶縁層118を形成する前に、配線を構成する金属膜114の外面上がバリアメタル膜112及びキャップ層116で覆われている。このため、配線の周囲に層間絶縁層118の形成する工程の間に、配線を構成する金属膜114の金属成分が、層間絶縁層118中に拡散することが抑制される。さらには、金属膜114の腐食も防止される。従って、本実施の形態によれば、接続信頼性に優れた半導体装置が実現される。

【0059】

また、本実施の形態では、バリアメタル膜112は、絶縁層106の凹部の底面上及び側壁上に接するように形成されている。例えば、バリアメタル膜112は無電解めっきにより形成される。通常、無電界めっき前の洗浄処理によりSiO2膜(絶縁層106)表面が変質することや、無電界めっき液中の金属成分がSiO2膜の表層に残留することにより、SiO2膜(絶縁層106)の表層の絶縁特性が低下することがあり得る。しかし、本実施の形態では、バリアメタル膜112が形成された後、配線の周囲の絶縁層106を一度除去し、再度、配線の周囲に層間絶縁層118を形成している。このため、層間絶縁層118の表層の絶縁特性が低下することが防止される。

【0060】

また、本工程に用いる溶液は、バリアメタル膜を構成する金属と錯体を形成する有機酸を含むことができる。有機酸は、金属表面に錯体を形成して付着する。これにより、溶液中に含まれる金属の腐食成分による腐食が抑制される。また、バリアメタル膜等の金属膜が溶液中に溶出することも防止される。さらに、有機酸はシリカオリゴマーのポリマー化を促進させることができる。これにより、シリカ膜(層間絶縁層118)と金属膜(バリアメタル膜112)との密着性を向上させることができる。

【0061】

従来のSOD膜の内部には、硬化後、引っ張り応力が発生していた。このため、従来のSOD膜には。クラックや剥がれが発生しやすかった。

これに対して、本工程に用いる溶液を第1温度で加熱することにより、溶液中のポロジェンを凝集させることできる。引き続き、第2温度で加熱することにより、ポロジェンを気化させることができる。これにより、多孔質のシリカ膜が得られる。このように得られた多孔質シリカ膜(層間絶縁層118)の内部には、引張応力ではなく、圧縮応力が働いている。このため、本実施の形態では、層間絶縁層118に、クラックや剥がれが発生することが抑制されている。また、層間絶縁層118は、シリカを基本構造体とする多孔質膜であるため、誘電率が2前後に小さく、機械的強度も高い。この結果、絶縁性にすぐれ、機械的強度大きく、誘電率が小さい絶縁膜を配線間等に充填できる。従って、配線間の寄生容量を低減し、リーク電流を抑制し、配線間の機械的強度を強化し、配線信頼性が向上する多層配線が実現される。

【0062】

以下、層間絶縁層118が空隙無く形成されるメカニズムについて、従来技術と比較しながら推察する。

【0063】

従来のSOD溶液は、配線金属に対する濡れ性が低いので、幅狭の間隙に浸透しにくかった。このため、図15に示すように、配線115a''の下面12と基板上のキャップ層104の上面10との間隙に空隙30が形成されるか、又は配線(配線115a''、115b'')間の間隙に空隙32が形成されていた。通常の配線層に用いられる多孔質絶縁膜の平均孔径は、例えば0.1nm以上、5nm以下である。断面視において、空隙30、32の最大孔径は、多孔質絶縁膜の平均孔径より大きく、例えば10nm以上50nmとなる。このように空隙30、32は、配線パターンに沿って形成された空隙であり、配線幅又は配線深さと同程度の最大孔径を有することもあり得た。このような意図しない配線パターンに沿って形成された空隙は、配線層の強度を低下させていた。

【0064】

これに対して、本発明者らの検討により、濡れ性を改善するために、SOD溶液の溶媒成分としてアルコールや水を用いたとしても、次の推察メカニズムにより、未だに空隙30、32が生じることがあることが判明した。

すなわち、第1に、配線金属の表面にシラン化合物が結合しにくいことが要因として考えられる。水やアルコールを溶媒としたSOD溶液中において、シラン化合物は均一に分散している。このため、SOD溶液と配線との接触界面において、シラン化合物と界面活性剤とが競合することになる。塗布後の加熱処理により、シラン化合物が配線表面に結合するより先に、溶液中において、シラン化合物同士が重合する。また、バッファードフッ酸溶液により、残った配線金属(配線115a''、115b'')の表面やSiCN(キャップ層104)の表面は、水酸基が除去されている。このため、これらの表面においては、イオン性が乏しい不活性な状態となり得る。このような不活性な状態の配線表面にはシラン化合物が結合しにくくなると考えられる。このため、溶液中にシリカ膜が浮いてしまうことがある。シリカ膜が浮くまでに至らない場合でも、シリカ膜と基板との間の密着性は劣っているので、膜剥がれが起こることがある。

第2に、溶媒が気化して溶質濃度が増加することに応じて溶媒が増粘することが要因として考えられる。塗布後の加熱処理により、溶液が高粘度化する。溶媒の増粘に応じて、自身の表面張力に応じて体積が収縮して、幅狭の隙間から吸い出される。この後、空隙を残した状態で、溶液が基板表面で固化することが考えられた。

【0065】

これに対して、本実施の形態では、層間絶縁層を形成する溶液として、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすいシーター溶媒を含有する溶液を用いている。シーター溶媒含有溶液は、幅狭の隙間を有する基板に塗布される。塗布された溶液は隙間に充填される。その後、加熱処理において、前述のとおり、溶液は、隙間から排出されることなく留まる。このため、隙間に充填された状態で溶液が固化する。これにより、幅狭の隙間には、シラン化合物が重合したもの(シロキサンポリマー)が、間隙無く充分に充填されることになる。このため、本実施の形態によれば、意図しない配線パターンに沿って形成されて空隙が形成されないので、配線層の強度の低下を抑制することができる。

【0066】

また、シータ溶媒中のシリカオリゴマーは均一な分散をせずに溶媒中にクラスター化し局在する。このためクラスター化したシリカオリゴマーは局所的にシリカオリゴマーの濃度が高くなっているので、クラスター化したシリカオリゴマーが基板と接触すると連鎖反応的に基板との結合反応が進行する。この結果、反応性の乏しくなった金属表面やSiCN表面(バリアメタル膜112表面やキャップ層116表面)でも反応が促進されることになる。従って、塗膜が硬化するプロセスにおいて、塗膜の浮きや剥がれが生じることを抑制することができる。

【0067】

(第2の実施の形態)

図9は、第2の実施の形態の半導体装置101を示す断面図である。

第2の実施の形態の半導体装置101は、少なくとも配線115a、115bの上面とともに側壁の一部を覆うようなキャップ層122が形成されている点を除いて、第1の実施の形態と同様である。第2の実施の形態においては、層間絶縁層118を形成する際に、金属膜114を構成する金属が腐食することや拡散することを防ぐことができる。また、第2の実施の形態でも、第1の実施の形態と同様の効果が得られる。

本実施の形態において、下層配線層121は、キャップ層104上に形成された層間絶縁層118と、層間絶縁層118に設けられた第1凹部(ビアホールと連通する配線溝108)及び第2凹部(配線溝110)に、それぞれバリアメタル膜112及び金属膜114が埋設されて構成されている第1配線(配線115a)及び第2配線(配線115b)と、これらの配線115a、115b上に形成されたキャップ層122とを有する。キャップ層122は、上層配線層131の配線115a'のうち下層配線層121の配線115aと接続するビアの周囲に形成されている。このため、配線115a'のビアは配線115aと直接接続することができる。従って、本実施の形態では、キャップ層122は、導電性を有していない材料で構成されていてもよい。また、上層配線層131は、下部配線層121と同様の構造とすることができる。すなわち、上層配線層131は、キャップ層104'上に形成された層間絶縁層118'と、層間絶縁層118'に設けられた第1凹部(ビアホールと連通する配線溝108')及び第2凹部(配線溝110')に、それぞれバリアメタル膜112'及び金属膜114'が埋設されて構成されている第1配線(配線115a')及び第2配線(配線115b')と、これらの配線115a'、115b'上に形成されたキャップ層122'とを有する。

【0068】

次いで、第2の実施の形態の半導体装置101の製造方法について説明する。

図10〜図14は、第2の実施の形態の半導体装置101の製造手順を示す工程断面図である。

まず、図10〜12(a)に示すように、第1の実施の形態と同様にして、絶縁層106内に配線115a、115bを埋設する。続いて、図12(b)に示すように、絶縁層106を除去する。続いて、配線115a、115bの上面とともに側壁上の一部にキャップ層122を形成する(なお、キャップ層122は、配線115a、115bの側壁上の全面に形成されていてもよい)。キャップ層122は、金属膜114を構成する金属の拡散を防止する特性を有していれば、特に限定されず、例えば、SiCN膜等を用いることができる。また、キャップ層122は、例えば、CVD法により形成することできる。SiCN膜は、緻密な膜であり、金属の腐食や金属の拡散を防止することができる。

【0069】

キャップ層122は、断面視において、基板に開口が向いているコの字形状である。このようなキャップ層122は、配線115a、115bの側壁上における膜厚が垂線方向であって基板に向かって薄くなるように構成されていてもよい。配線115a、115bの上面上の膜厚は、例えば、20nmとすることができる。

【0070】

引き続き、図13〜図14について、第1の実施の形態と同様にして、第2の実施の形態の半導体装置101を得ることができる。

【0071】

なお、当然ながら、上述した実施の形態および複数の変形例は、その内容が相反しない範囲で組み合わせることができる。また、上述した実施の形態および変形例では、各部の構造などを具体的に説明したが、その構造などは本願発明を満足する範囲で各種に変更することができる。

【符号の説明】

【0072】

10 上面

12 下面

14 側面

16 側面

18 間隙

20 間隙

30 空隙

32 空隙

100 半導体装置

101 半導体装置

102 シリコン基板

104 104' キャップ層

106 絶縁層

107 配線溝

108 108' 配線溝

110110' 配線溝

112 112' バリアメタル膜

114 114' 金属膜

115a、115a' 115a''、115b、115b' 115b' ' 配線

116 116' キャップ層

117 塗布膜

118 層間絶縁層

120 下層配線層

121 下層配線層

122 122' キャップ層

130 上層配線層

131 上層配線層

【技術分野】

【0001】

本発明は、半導体装置の製造方法、半導体装置、及びこれらの層間絶縁層の形成に用いる溶液に関する。

【背景技術】

【0002】

近年、半導体装置の微細化が検討されている。微細化にともない配線間の寄生容量の低下が求められている。寄生容量を低減できる一例として、次の手法が広く知られている。まず、基板上に層間絶縁層を形成する。層間絶縁層として低誘電率な材料を用いる。層間絶縁層に配線溝を形成し、この配線溝を金属膜で埋設することにより配線を形成する。すなわち、配線間を低誘電率な材料で構成することが知られている。

【0003】

しかしながら、このような工程を経る層間絶縁層には、プラズマCVDやドライエッチングや反応性イオンエッチングやアッシング等のプラズマ処理によるダメージ、薬液処理によるダメージ、及び化学機械研磨による機械的なダメージが発生することがある。

【0004】

特許文献1には、配線の周囲の絶縁層を除去した後、再度配線の周囲に層間絶縁層を形成することにより、上記のダメージを抑制することが可能となる半導体装置の製造方法が記載されている。特許文献1に記載の製法は、次の通りである。まず、基板上に第1絶縁層を形成し、この第1絶縁層に配線溝を形成し、この配線溝を銅で埋設することにより、Cu配線構造を形成する。続いて、第1絶縁層をウエットエッチングにより除去する。続いて、Cu拡散防止膜の形成を行う。この後、SOD(Spin On Dielectric)法またはCVD(Chemical Vapor Deposition)法により、Cu配線構造を埋設するように、多孔質材料よりなる第2絶縁層を形成する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−351731号公報

【特許文献2】特開2010−16130号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

発明者らが検討した結果、特許文献1に記載の方法では、配線間の間隙又は配線の下面と基板の上面との間隙に、絶縁膜を埋設することが困難であることが判明した。

すなわち、従来のSOD法に用いられる溶液(以下、SOD溶液)の溶媒成分は、Cu等の配線金属との濡れ性が小さいものである。このため、SOD溶液は、配線間の間隙又は配線の下面と基板の上面との間隙(以下、幅狭の間隙と称する)に浸透しにくくなる。このため、特許文献1に記載の製法で得られた半導体装置においては、これらの間隙に沿って大きな空隙が発生することがあった。

【課題を解決するための手段】

【0007】

本発明者らは、検討した結果、配線金属との濡れ性を改善するために、溶媒成分としてアルコールや水を用いることが好ましいことを見出した。例えば、特許文献2が挙げられる。特許文献2に記載のSOD溶液は、例えば、溶媒成分であるアルコールや水、主骨格を形成するためのシラン化合物、及び前述の骨格中に空孔を形成するための鋳型(ポロジョンと呼ばれる)となる界面活性剤からなる(特許文献2の実施例1)。

【0008】

しかしながら、濡れ性を改善するアルコールや水を用いたとしても、SOD溶液を塗布し硬化させることにより得られた絶縁膜(以下、SOD膜という)が幅狭の間隙に完全には充填されていないため、未だに空隙が生じることがあった。

【0009】

検討を進めた結果、幅狭の間隙に空隙が生じるメカニズムとしては、以下のように推察された。すなわち、水やアルコールを溶媒としたSOD溶液中において、シラン化合物は均一に分散している。このため、SOD溶液と配線との接触界面において、シラン化合物と界面活性剤とが競合することになる。塗布後の加熱処理工程では、シラン化合物が配線表面に結合するより先に、溶液中でシラン化合物同士が重合する。このため、溶液中にシリカ膜が浮いてしまうことがある。シリカ膜が浮くまでに至らない場合でも、シリカ膜と基板との間の密着性は劣ることになり、膜剥がれが起こることがある。また、塗布後の乾燥や加熱処理により、溶液中のシリカ化合物同士の重合(多くの場合は脱水縮重合)により平均分子量が増加して、高粘度化した結果、自身の表面張力に応じて体積が収縮して、幅狭の隙間から吸い出される。この後、空隙を残した状態で、溶液が基板表面で固化することが考えられた。

【0010】

そこで、本発明者らは、次の仮説を立てた。すなわち、界面活性剤よりもシラン化合物を優先して配線表面に結合させる特性、かつ、溶液が幅狭の隙間から吸い出されることが抑制される特性を満たす溶媒が存在し、この溶媒を用いることにより、幅狭の間隙に空隙が生じることを抑制できる。

【0011】

上記仮説に基づき、各種実験を行った結果、本発明者らは、溶媒として、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒を用いることにより、幅狭の間隙に空隙が生じることを抑制できることを見出し、本発明を完成させた。

【0012】

すなわち、本発明によれば、

基板上に絶縁層を形成する工程と、

前記絶縁層の一部を選択的に除去して凹部を形成し、前記凹部内にバリアメタル膜と金属膜とをこの順で埋め込むことにより配線を形成する工程と、

前記配線を残しつつ、前記絶縁層を除去する工程と、

前記絶縁層を除去する前記工程後、下記の溶液を用いて、前記配線の周囲を埋設する層間絶縁層を形成する工程と、を有しており、

前記溶液は、

シラン化合物と、

ポロジェンと、

アルコールと比較して、前記シラン化合物の溶質濃度の増加に応じて前記シラン化合物を表面に析出させやすく、かつ前記シラン化合物の溶質濃度の増加に応じて増粘しにくい、シーター溶媒(前記アルコール及び水を除く)と、を含む、半導体装置の製造方法が提供される。

【0013】

本発明によれば、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすいシーター溶媒を含有する溶液を用いて配線の周囲を埋め直して層間絶縁層を形成している。この溶液は、溶媒が気化すると溶液表面近傍にシラン化合物を析出させることになる。析出したシラン化合物は、界面活性剤と比較して優先的に配線の表面に結合する。これにより、溶液中において重合が進行するよりも、配線の表面と接触する領域においてシリカ膜が形成されやすくなる。このため、膜浮きや膜剥がれの発生が抑制される。また、シーター溶媒を含有する溶液は、溶媒が気化しても増粘しにくい特性を有する。このため、表面張力の増加に伴って幅狭の間隙から溶液が吸い出されることが抑制される。以上により、幅狭の間隙に充分に充填された層間絶縁層が形成される。よって、歩留まりに優れた半導体装置が実現される。

【0014】

また、本発明によれば、

上記半導体装置の製造方法で得られた半導体装置であって、

基板と、

前記基板上に形成された層間絶縁層と、

前記層間絶縁層に設けられた第1凹部及び第2凹部に、それぞれバリアメタル膜及び金属膜が埋設されて構成されている第1配線及び第2配線と、を備えており、

前記層間絶縁層は、前記第1配線の下面と前記基板の上面との間隙に沿って形成された空孔、又は前記第1配線と前記第2配線との間隙に沿って形成された空孔を有さない、半導体装置が提供される。

【0015】

また、本発明によれば、

シラン化合物と、

ポロジェンと、

前記シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、前記シラン化合物を表面に析出させやすいシーター溶媒(前記アルコール及び水を除く)と、を含む、配線の周囲を埋め直す層間絶縁層の形成に用いる溶液が提供される。

【発明の効果】

【0016】

本発明によれば、歩留まりに優れた半導体装置の製造方法が提供される。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態に係る半導体装置の構成を示す断面図である。

【図2】図1に示す第1の実施形態に係る半導体装置の拡大断面図である。

【図3】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図4】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図5】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図6】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図7】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図8】第1の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図9】第2の実施形態に係る半導体装置の構成を示す断面図である。

【図10】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図11】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図12】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図13】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図14】第2の実施の形態における半導体装置の製造手順を示す工程断面図である。

【図15】空隙が発生するメカニズムを説明するための模式図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0019】

図1は、第1の実施の形態の半導体装置100を示す断面図である。また、図2は、図1に記載の半導体装置100について破線で囲まれた領域の拡大断面図である。

【0020】

本実施の形態の半導体装置100は、シリコンにより構成された半導体基板(シリコン基板102)と、シリコン基板102上に形成された不図示のトランジスタ等の能動素子と容量、抵抗などの受動素子と、これらの素子上に形成されたキャップ層104と、キャップ層104上に形成されたダマシン配線を有する多層配線構造と、を有する。多層配線構造は、下層配線層120及び上層配線層130を有する。本実施の形態では、一例として、2層の配線構造を示すが、配線層の総数を3以上としてもよい。また、半導体基板は、シリコン基板102に限定されず、ガラス基板などの各種の材料を用いてもよい。

【0021】

下層配線層120は、キャップ層104上に形成された層間絶縁層118と、層間絶縁層118に設けられた第1凹部(配線溝108)及び第2凹部(配線溝110)に、それぞれバリアメタル膜112及び金属膜114が埋設されて構成されている第1配線(配線115a)及び第2配線(配線115b)と、これらの配線115a、115b上に形成されたキャップ層116とを有する。また、上層配線層130は、下層配線層120と同様の構成を有してもよい。すなわち、上層配線層130は、キャップ層104'上に形成された層間絶縁層118'と、層間絶縁層118'に設けられた第1凹部(ビアホールと連通する配線溝108')及び第2凹部(配線溝110')に、それぞれバリアメタル膜112'及び金属膜114'が埋設されて構成されている第1配線(配線115a')及び第2配線(配線115b')と、これらの配線115a'、115b'上に形成されたキャップ層116'とを有する。

【0022】

配線115a(配線115b)は、配線溝108(配線溝110)の底面及び側壁上に沿って形成されたバリアメタル膜112と、残りの凹部内を埋設するように形成された金属膜114とを有する。すなわち、本実施の形態では、金属膜114の側壁及び底面は、その全面がバリアメタル膜112で覆われている。

【0023】

本実施の形態において、層間絶縁層118は、後述の溶液を配線の間隙に塗布して乾燥させることにより形成される。すなわち、層間絶縁層118は、配線115a、115bの周囲を埋め直すようにして形成される。図2に示すように、層間絶縁層118は、配線115aの下面12とシリコン基板102上のキャップ層104の上面10との間隙18に沿って形成された空孔、又は配線115aの側面14と配線115bの側面16との間隙20に沿って形成された空孔を有さない。すなわち、層間絶縁層118は、これらの間隙中に密に充填されている。間隙の幅L1、L2としては、例えば、20nm以上50nm以下である。また、間隙18、20に沿って形成された空孔とは、例えば、図15に示されるような、配線パターン幅L3、L4と同程度の幅を有する連続孔(空隙30、32)を指す。

【0024】

また、層間絶縁層118は、例えば、多孔質シリカ膜である。層間絶縁層118の誘電率は特に限定されないが、例えば、2.5以下が好ましく2.3以下がより好ましく2.0以下が特に好ましい。

【0025】

また、配線115a、115b上には、金属膜114の上面及びバリアメタル膜112の上面と接するキャップ層116が形成されている(本実施の形態では、キャップ層116は、上層配線層130のビアと配線115aとの間に形成されていていないが、この態様に限定されずに、キャップ層116が導電性を有している場合には、上層配線層130のビアと配線115aとの間に形成されていてもよい。)。キャップ層116は、少なくとも金属膜114の上面全てを覆うように形成されている。また、キャップ層116は、断面視において、その上面が層間絶縁層118の上面と同一面となるように構成されている。また、キャップ層116の幅は、断面視において、配線115a、115bの最大幅(例えば、層間絶縁層118との接触するバリアメタル膜112の第1外側面から第1外側面と対向する第2外側面までの距離)と同じ長さを有する。キャップ層116は、例えば、金属膜114を構成する金属が層間絶縁層118中に拡散することを防止する機能を有する。

【0026】

次に、第1の実施の形態の半導体装置100の製造方法について説明する。

図3〜8は、本実施の形態の半導体装置100の製法手順を示す工程断面図である。

【0027】

本実施の形態の半導体装置100の製造方法(以下、本方法と称することもある)は、次の工程を含む。基板(シリコン基板102)上及び基板上に形成された不図示の素子上に絶縁層(キャップ層104及び絶縁層106)を形成する工程。絶縁層106及びキャップ層104の一部を選択的に除去して凹部(配線溝108及び配線溝110)を形成し、当該凹部内にバリアメタル膜112と金属膜114とをこの順で埋め込むことにより配線(配線115a、115b)を形成する工程。配線(配線115a、115b)を残しつつも、絶縁層106を除去する工程。絶縁層106を除去する前記工程後、下記の溶液を用いて、配線(配線115a、115b)の周囲を埋設する層間絶縁層118を形成する工程。

本実施の形態において、配線(配線115a、115b)を形成する工程は、該凹部内にバリアメタル膜112と金属膜114とをこの順で埋め込む工程後、少なくとも金属膜114の一部を除去することにより配線溝108,110内のみに埋設された配線115a、115bを形成する工程を有してもよい。また、絶縁層106を除去する工程前に、配線115a、115b上にキャップ層116を形成する工程を行ってもよい。また、層間絶縁層118は、配線の周囲に塗布膜117を形成する工程と、この塗布膜117を加熱する工程とを有してもよい。

【0028】

本方法に用いる溶液は、シラン化合物と、界面活性剤からなるポロジェンと、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒(アルコール及び水を除く)と、を含む。

以下、各工程について説明する。

【0029】

まず、半導体基板102上に、不図示のトランジスタ等の素子を形成し、これらの素子上に層間膜や素子間をつなぐ配線層を形成する。続いて、図3(a)に示すように、不図示の素子等が形成されたシリコン基板102上にキャップ層104を形成する。キャップ層104は、配線材に含まれるCuの酸化や絶縁膜中へのCuの拡散を防ぐ機能、および加工時にエッチングストップ層としての役割を有する。キャップ層104は、バリア絶縁膜としても機能する。キャップ層104としては、SiN、SiC、SiCNおよびCu拡散バリア性を有する有機シロキサン膜等を用いることができる。また、キャップ層104は、不飽和炭化水素とアモルファスカーボンを有する膜、またはSiN膜、SiCN膜、およびSiC膜のうち少なくとも一つを用いた膜と不飽和炭化水素およびアモルファスカーボンを有する膜との積層膜であってもよい。キャップ層104は、これらの膜を2種類以上積層してもよい。キャップ層104は、例えば、プラズマCVD法で形成されてもよい。本実施の形態では、キャップ層104としては、例えば、メチルシランとアンモニアを原料ガスに使用したプラズマCVD法により形成されており、20nm厚のSiCNとする。

【0030】

続いて、キャップ層104上に絶縁層106を形成する。絶縁層106としては、配線加工可能な層であれば特に限定されず、例えば、SiO2膜の他に、層間絶縁層に一般的に使用される公知の材料からなる膜を用いることができる。絶縁層106は、例えば、プラズマCVD法で形成されてもよい。本実施の形態では、キャップ層104としては、例えば、SiH4ガスとN2Oとを原料ガスに使用したプラズマCVD法により形成されており、200nmのSiO2膜とする。

【0031】

続いて、図3(b)及び図4(a)に示すように、フォトリソグラフィー工程及びプラズマエッチングにより、絶縁層106の一部を選択的に除去することにより、絶縁層106に凹部(配線溝107及び配線溝110)を形成する。本工程では、例えば、絶縁層106上に不図示のフォトレジストを形成する。次いで、ArFエキシマ光等の光源を用いて露光することで、配線パターンの開口を有するレジストパターンを形成する。例えば、断面視において、配線溝107の配線幅は100nm、配線溝110の横幅は50nm、及び配線間隔(最も隣接しており、かつ対向している配線溝107の側壁面から配線溝110の側壁面までの距離)は、50nmとする。次いで、レジストパターンをマスクとして、プラズマエッチングにより配線溝107及び配線溝110を形成する。例えば、プラズマエッチングのエッチャントとしては、例えば、CF4等のフッ化ガスを含む混合ガスを用いることができる。例えば、配線深さは100nmとする。次いで、酸素ガスプラズマを用いて、レジストパターンを除去する。次いで、同様のフォトリソグラフィー工程及びプラズマエッチングにより、配線溝107の底部において、キャップ層104を貫通し、かつ下地のコンタクト又は配線の表面に到達するビアパターンを形成する。本実施の形態では、配線溝107とビアパターンとを合わせて配線溝108と呼称する。

【0032】

次いで、図4(b)に示すように、スパッタ法を用いて、配線溝108及び配線溝110のそれぞれの底部上及び側壁上に沿ってバリアメタル膜112を堆積する。バリアメタル膜112として、タンタル(Ta)を用いるが、窒化タンタル(TaN)、チタン(Ti)、窒化チタン(TiN)、炭窒化タングステン(WCN)、ルテニウム(Ru)のような高融点金属やその窒化物等、またはそれらの積層膜が使用される。バリアメタル膜112の膜厚としては、例えば、10nmとする。

【0033】

引き続き、図4(c)に示すように、めっき法を用いて、配線溝108及び配線溝110の内部に金属膜114を埋設する。本工程では、例えば、スパッタ法により、バリアメタル膜112上に30nmの銅シード層を形成する。銅シード層を給電膜として、めっき法により、300nmの銅膜(金属膜114)を形成する。金属膜114として、銅を用いるが、その他、アルミニウムやタングステンを用いてもよい。次いで、図5(a)に示すように、CMP法を用いて、凹部の外側に形成された余剰のバリアメタル膜112及び金属膜114を選択的に除去する。これにより、絶縁層106の表面を露出させるとともに、配線溝108及び配線溝110内のみに埋設された配線115a、115bを形成する。

【0034】

次いで、図5(b)に示すように、少なくとも配線115a、115bを構成する金属膜114の表面上を覆うようにキャップ層116を形成する。本実施の形態では、無電解めっきにより、絶縁層106の表面上を除いていて、金属膜114の表面上及びバリアメタル膜112の表面上にキャップ層116を形成する。キャップ層116としては、特に限定されないが、層間絶縁層中への銅拡散防止性を有していればとくに限定されず、さらに銅の耐腐食性を向上させる特性を有する膜が好ましく、例えば、コバルト合金、アルミ合金、チタン、タンタル等を用いることができる。また、成膜方法は、無電界めっき法の他に、有機金属をソースとしたCVD法を用いてもよい。本実施の形態では、キャップ層116としては、無電界めっき法により形成されていて、厚さ10nmのコバルト合金とする。

【0035】

次いで、図6(a)に示すように、ウエットエッチングにより、配線115a、115bの周囲の絶縁層106を除去する。これにより、配線115a、配線115bの底面上及び側壁上を露出させることができる。ウエットエッチングに用いる薬液としては、例えば、アンモニア溶液等のアルカリ溶液、フッ酸溶液、バッファードフッ酸溶液等を用いることができる。この中でも、バッファードフッ酸溶液を用いることが好ましい。バッファードフッ酸溶液を用いることにより、絶縁層106(SiO2)の局所的な除去速度を、配線パターンに依存せず安定化することができる。言い換えると、絶縁層106の除去速度のバラツキを低減できる。

【0036】

次いで、図6(b)に示すように、後述する本工程に用いる溶液を、配線115a、115bの周囲を埋め込むように塗布する。例えば、塗布膜117を、配線115aの下面とキャップ層104の上面との間隙18、又は配線115aの側面14と配線115bの側面16との間隙20に充填するように形成する。塗布する方法としては、特に限定されず、スピンコート法、キャスティング法、ディップ法等の一般的な方法を挙げることができる。

【0037】

次いで、図7(a)に示すように、塗布膜117を加熱処理することにより、層間絶縁層118を形成する。層間絶縁層118は、上記間隙(間隙18、20)中に大きな空隙を有さずに、間隙中に充填されている。本工程では、用いる溶液や製法条件を適切に制御することにより、このような層間絶縁層118を形成することができる。

【0038】

本工程において、層間絶縁層を形成するために用いる溶液は、シラン化合物と、界面活性剤からなるポロジェンと、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすく、かつ増粘しにくいシーター溶媒(アルコール及び水を除く)と、を含むものである。

以下、溶液の各成文について詳述する。

【0039】

シラン化合物は、下記一般式(1)で示される化合物(A)及び下記一般式(2)で示される化合物(B)、又はこれらの化合物から選ばれた少なくとも1種の化合物に対して、例えば有機酸等を触媒としてオリゴマーに転化したもの(以下、シリカオリゴマーと称する)を用いることができる。

Si(OR1)4 (1)

(R)a−Si−(OR2)4−a (2)

(ここでR1は1価の有機基を表し、Rは水素原子、フッ素原子または1価の有機基を表し、R2は1価の有機基を表し、aは1〜3の整数であり、R、R1及びR2は同一であっても異なっていても良い。)

【0040】

上記有機基は、特に限定されないが、例えば、アルキル基、アリール基、アリル基、グリシジル基等が挙げられる。アルキル基としては、好ましくは炭素数1〜5のアルキル基であり、例えば、メチル基、エチル基、プロピル基、ブチル基等を挙げることができる。これらのアルキル基は鎖状でも、分岐していてもよい。アリール基としては、フェニル基、ナフチル基、メチルフェニル基、エチルフェニル基等を挙げることができる。この中でも有機基としては、アルキル基及びフェニル基が好ましい。

【0041】

シラン化合物としては、上記一般式(1)及び(2)で示されるアルコキシシラン類に限定されるものではなく、具体的には以下のようなものを挙げることができる。

例えば、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブチルシラン等の4級アルコキシシラン;トリメトキシメチルシラン、トリエトキシメチルシラン、トリメトキシエチルシラン、トリエトキシエチルシラン、トリメトキシプロピルシラン、トリエトキシプロピルシラン等の3級アルコキシアルキルシラン;トリメトキシフェニルシラン、トリエトキシフェニルシラン等の3級アルコキシアリールシラン;トリメトキシフェネチルシラン、トリエトキシフェネチルシラン等の3級アルコキシフェネチルシラン;ジメトキシジメチルシラン、ジエトキシジメチルシラン等の2級アルコキシアルキルシラン;メチルシリケート51、メチルシリケート53、メチルシリケート55等のアルコキシシラン多量体を挙げることができる。

【0042】

本実施の形態では、シラン化合物を種又は2種以上を組み合わせて用いることができる。

【0043】

ポロジェンは、100以上200℃以下の第1温度範囲の第1加熱処理により、分解気化せずに凝集しており、一方、200℃以上450℃以下の第2温度範囲の第2加熱処理により、分解気化するものであれば適宜選択することができる。ポロジェンとしては、例えば、界面活性剤等が挙げられる。界面活性剤としては、例えば、重量平均分子量200〜10000の範囲内のものであれば、特に制限されることはない。

【0044】

界面活性剤としては、下記の(I)及び(II)が例示される。

(I)は長鎖アルキル基及び親水基を有する化合物である。ここで、長鎖アルキル基としては、好ましくは炭素原子数8〜24のもの、さらに好ましくは炭素原子数12〜18のものである。また、親水基としては、例えば、4級アンモニウム塩、アミノ基、ヒドロキシル基、カルボキシル基等が挙げられ、なかでも4級アンモニウム塩、又はヒドロキシル基であることが望ましい。

【0045】

このような界面活性剤として、具体的には、以下の一般式:

CnH2n+1(N(CH3)2(CH2)m)a(CH2)bN(CH3)2CLH2L+1X(1+a)

(上記一般式中、aは0〜2の整数であり、bは0〜4の整数であり、nは8〜24の整数であり、mは0〜12の整数であり、Lは1〜24の整数であり、Xは1価の有機アニオンを表す。)で示されるアルキルアンモニウム塩の使用が好ましい。a、b、n、m、Lがこの範囲内であり、Xがこのようなイオンであれば、形成される孔が適当な大きさとなり、孔形成後の気相反応において対象化合物が十分に孔内へ浸透し、目的とする重合反応が生じる。

【0046】

(II)はポリアルキレンオキシド構造を有する化合物である。ここで、ポリアルキレンオキシド構造としては、ポリエチレンオキシド構造、ポリプロピレンオキシド構造、ポリテトラメチレンオキシド構造、ポリブチレンオキシド構造等を挙げることができる。そのようなポリアルキレンオキシド構造を有する化合物としては、具体的には、ポリオキシエチレンポリオキシプロピレンブロックコポリマー、ポリオキシエチレンポリオキシブチレンブロックコポリマー、ポリオキシエチレンポリオキシプロピレンアルキルエーテル、ポリエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル等のエーテル型化合物;ポリオキシエチレングリセリン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリエチレンソルビトール脂肪酸エステル、ソルビタン脂肪酸エステル、プロピレングリコール脂肪酸エステル、ショ糖脂肪酸エステル等のエーテルエステル型化合物等を挙げることができる。界面活性剤としては、ブロックコポリマーが好ましい。界面活性剤としては、1種又は2種以上を組み合わせて用いることができる。

【0047】

本実施の形態において、シーター溶媒とは、アルコール及び水と比較して、溶質であるシラン化合物の溶解度が低いものを指す。すなわち、シーター溶媒は、固形分の溶解能が低いものである。ここで、固形分には、シラン化合物及びシラン化合物のオリゴマーを含む。このため、溶液温度の降下や溶媒の揮発により、シラン化合物の溶質濃度が増加すること応じて、シーター溶媒を含有する溶液の表層にシラン化合物が析出されるので、溶液の粘度はほとんど増加しない。すなわち、シーター溶媒を含有する溶液は、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、表面にシラン化合物が析出さやすく、かつ増粘しにくいという特性を示す。このよう特性は、シーター溶媒がシラン化合物との相互作用が比較的小さいために、発揮される特性であると考えられる。

【0048】

シーター溶媒は、シラン化合物に対して上記特性を示すものであれば、特に限定されないが、例えば、メチルエチルケトン、及びブロモシクロヘキサン等が挙げられる。この中でも、ブロモシクロヘキサンが好ましい。

【0049】

本工程に用いる溶液は、有機酸を含有してもよく、有機酸は上記バリアメタル膜を構成する金属と錯体を形成するものが好ましい。

有機酸としては、一分子中に、カルボキシル基を2個以上有するものが好ましい。有機酸の具体例としては、例えば、錯体を形成する有機酸としてシュウ酸、マレイン酸、マロン酸、スルホン酸、フタル酸、フマル酸、クエン酸、酒石酸、コハク酸、フマル酸、イタコン酸、メサコン酸、シトラコン酸、リンゴ酸等を挙げることができる。

【0050】

また、本工程に用いる溶液は、その効果を損ねない範囲において、酸性度、引火点、乾燥速度などを調整するための他の成分が含まれていても良い。

【0051】

また、本工程に用いる溶液の製法は、特に限定されないが、一例を以下説明する。まず、シラン化合物とシーター溶媒との混合物に有機酸の水溶液を添加する。次いで、例えば、20〜80℃の範囲で30分〜5時間攪拌する。次いで、次いで、得られた液を攪拌しながら、ポロジェン(例えば、界面活性剤)を滴下する。この時、界面活性剤は直接滴下しても有機溶媒等で希釈したものを滴下しても良い。以上の各原料の混合比は目的とする比誘電率によって適宜決定すればよい。界面活性剤を滴下して得た液を20〜50℃の範囲、好ましくは25〜30℃の範囲で30分〜24時間攪拌し、本工程に用いる溶液を得る。

【0052】

また、層間絶縁層118を形成する工程は、溶液中のシーター溶媒を揮発させる第1温度で加熱する第1加熱処理工程と、第1加熱処理工程後、第1温度以上であって、ポロジェンの沸点または分解温度以上の第2温度で加熱する第2加熱処理工程と、の少なくとも2工程を有する。例えば、第1温度は、特に限定されないが、100℃以上200℃以下の温度範囲内であることが好ましい。一方、第2温度は200℃以上450℃以下の温度範囲内であることが好ましい。第1温度は、ポロジェンが充分に脱離できる温度が好ましいが、分解気化はするが脱離が不十分である場合には、第1熱処理後であって、第2加熱処理前、第2加熱処理と同時または第2加熱処理後に紫外線照射等のエネルギー照射を行ってもよい。エネルギー照射によりポロジェンの脱離を促進させることが可能となる。

【0053】

また、層間絶縁層118を形成後、さらに、層間絶縁層118に対してシリル化処理を実施してもよい。シリル化処理により層間絶縁層118の誘電率の上昇を制御することができる。

【0054】

以上により、図7(a)に示すような層間絶縁層118を形成できる。この層間絶縁層118は、配線115a、115bの下面上及び側壁上とともに、キャップ層116上面上を覆うように形成されている。

【0055】

次いで、図7(b)に示すように、キャップ層116の表面が露出するまで、層間絶縁層118を除去する。例えば、CMP法により選択的に層間絶縁層118を除去する。これにより、層間絶縁層118の上面とキャップ層116との上面とを同一面となるように構成できる。ここで、同一面とは、例えば、断面視において、30nm以下の凹凸を許容する。以上により、下層配線層120を形成できる。

【0056】

次いで、下層配線層120の工程を繰り返すことにより、図8に示すように、下層配線層120上にキャップ層を介して上層配線層130を形成できる。以上により、本実施の形態の半導体装置100を得ることができる。

【0057】

次に、第1の実施の形態の作用効果について説明する。

本実施の形態によれば、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすいシーター溶媒を含有する溶液を用いて配線の周囲を埋め直して層間絶縁層を形成している。この溶液は、例えば溶媒が気化すると溶液表面近傍にシラン化合物(オリゴマー含む)を析出させることになる。析出したシラン化合物は、界面活性剤と比較して優先的に配線の表面に結合する。これにより、溶液中において重合が進行するよりも、配線の表面と接触する領域においてシリカ膜が形成されやすくなる。このため、膜浮きや膜剥がれの発生が抑制される。また、シーター溶媒を含有する溶液は、溶媒が気化しても増粘しにくい特性を有する。このため、表面張力の増加に伴って幅狭の間隙から溶液が吸い出されることが抑制される。

以上により、幅狭の間隙に充分に充填された層間絶縁層が形成される。よって、歩留まりに優れた半導体装置が実現される。

【0058】

また、本実施の形態では、表面が露出している配線の周囲に層間絶縁層118を形成する前に、配線を構成する金属膜114の外面上がバリアメタル膜112及びキャップ層116で覆われている。このため、配線の周囲に層間絶縁層118の形成する工程の間に、配線を構成する金属膜114の金属成分が、層間絶縁層118中に拡散することが抑制される。さらには、金属膜114の腐食も防止される。従って、本実施の形態によれば、接続信頼性に優れた半導体装置が実現される。

【0059】

また、本実施の形態では、バリアメタル膜112は、絶縁層106の凹部の底面上及び側壁上に接するように形成されている。例えば、バリアメタル膜112は無電解めっきにより形成される。通常、無電界めっき前の洗浄処理によりSiO2膜(絶縁層106)表面が変質することや、無電界めっき液中の金属成分がSiO2膜の表層に残留することにより、SiO2膜(絶縁層106)の表層の絶縁特性が低下することがあり得る。しかし、本実施の形態では、バリアメタル膜112が形成された後、配線の周囲の絶縁層106を一度除去し、再度、配線の周囲に層間絶縁層118を形成している。このため、層間絶縁層118の表層の絶縁特性が低下することが防止される。

【0060】

また、本工程に用いる溶液は、バリアメタル膜を構成する金属と錯体を形成する有機酸を含むことができる。有機酸は、金属表面に錯体を形成して付着する。これにより、溶液中に含まれる金属の腐食成分による腐食が抑制される。また、バリアメタル膜等の金属膜が溶液中に溶出することも防止される。さらに、有機酸はシリカオリゴマーのポリマー化を促進させることができる。これにより、シリカ膜(層間絶縁層118)と金属膜(バリアメタル膜112)との密着性を向上させることができる。

【0061】

従来のSOD膜の内部には、硬化後、引っ張り応力が発生していた。このため、従来のSOD膜には。クラックや剥がれが発生しやすかった。

これに対して、本工程に用いる溶液を第1温度で加熱することにより、溶液中のポロジェンを凝集させることできる。引き続き、第2温度で加熱することにより、ポロジェンを気化させることができる。これにより、多孔質のシリカ膜が得られる。このように得られた多孔質シリカ膜(層間絶縁層118)の内部には、引張応力ではなく、圧縮応力が働いている。このため、本実施の形態では、層間絶縁層118に、クラックや剥がれが発生することが抑制されている。また、層間絶縁層118は、シリカを基本構造体とする多孔質膜であるため、誘電率が2前後に小さく、機械的強度も高い。この結果、絶縁性にすぐれ、機械的強度大きく、誘電率が小さい絶縁膜を配線間等に充填できる。従って、配線間の寄生容量を低減し、リーク電流を抑制し、配線間の機械的強度を強化し、配線信頼性が向上する多層配線が実現される。

【0062】

以下、層間絶縁層118が空隙無く形成されるメカニズムについて、従来技術と比較しながら推察する。

【0063】

従来のSOD溶液は、配線金属に対する濡れ性が低いので、幅狭の間隙に浸透しにくかった。このため、図15に示すように、配線115a''の下面12と基板上のキャップ層104の上面10との間隙に空隙30が形成されるか、又は配線(配線115a''、115b'')間の間隙に空隙32が形成されていた。通常の配線層に用いられる多孔質絶縁膜の平均孔径は、例えば0.1nm以上、5nm以下である。断面視において、空隙30、32の最大孔径は、多孔質絶縁膜の平均孔径より大きく、例えば10nm以上50nmとなる。このように空隙30、32は、配線パターンに沿って形成された空隙であり、配線幅又は配線深さと同程度の最大孔径を有することもあり得た。このような意図しない配線パターンに沿って形成された空隙は、配線層の強度を低下させていた。

【0064】

これに対して、本発明者らの検討により、濡れ性を改善するために、SOD溶液の溶媒成分としてアルコールや水を用いたとしても、次の推察メカニズムにより、未だに空隙30、32が生じることがあることが判明した。

すなわち、第1に、配線金属の表面にシラン化合物が結合しにくいことが要因として考えられる。水やアルコールを溶媒としたSOD溶液中において、シラン化合物は均一に分散している。このため、SOD溶液と配線との接触界面において、シラン化合物と界面活性剤とが競合することになる。塗布後の加熱処理により、シラン化合物が配線表面に結合するより先に、溶液中において、シラン化合物同士が重合する。また、バッファードフッ酸溶液により、残った配線金属(配線115a''、115b'')の表面やSiCN(キャップ層104)の表面は、水酸基が除去されている。このため、これらの表面においては、イオン性が乏しい不活性な状態となり得る。このような不活性な状態の配線表面にはシラン化合物が結合しにくくなると考えられる。このため、溶液中にシリカ膜が浮いてしまうことがある。シリカ膜が浮くまでに至らない場合でも、シリカ膜と基板との間の密着性は劣っているので、膜剥がれが起こることがある。

第2に、溶媒が気化して溶質濃度が増加することに応じて溶媒が増粘することが要因として考えられる。塗布後の加熱処理により、溶液が高粘度化する。溶媒の増粘に応じて、自身の表面張力に応じて体積が収縮して、幅狭の隙間から吸い出される。この後、空隙を残した状態で、溶液が基板表面で固化することが考えられた。

【0065】

これに対して、本実施の形態では、層間絶縁層を形成する溶液として、シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、シラン化合物を表面に析出させやすいシーター溶媒を含有する溶液を用いている。シーター溶媒含有溶液は、幅狭の隙間を有する基板に塗布される。塗布された溶液は隙間に充填される。その後、加熱処理において、前述のとおり、溶液は、隙間から排出されることなく留まる。このため、隙間に充填された状態で溶液が固化する。これにより、幅狭の隙間には、シラン化合物が重合したもの(シロキサンポリマー)が、間隙無く充分に充填されることになる。このため、本実施の形態によれば、意図しない配線パターンに沿って形成されて空隙が形成されないので、配線層の強度の低下を抑制することができる。

【0066】

また、シータ溶媒中のシリカオリゴマーは均一な分散をせずに溶媒中にクラスター化し局在する。このためクラスター化したシリカオリゴマーは局所的にシリカオリゴマーの濃度が高くなっているので、クラスター化したシリカオリゴマーが基板と接触すると連鎖反応的に基板との結合反応が進行する。この結果、反応性の乏しくなった金属表面やSiCN表面(バリアメタル膜112表面やキャップ層116表面)でも反応が促進されることになる。従って、塗膜が硬化するプロセスにおいて、塗膜の浮きや剥がれが生じることを抑制することができる。

【0067】

(第2の実施の形態)

図9は、第2の実施の形態の半導体装置101を示す断面図である。

第2の実施の形態の半導体装置101は、少なくとも配線115a、115bの上面とともに側壁の一部を覆うようなキャップ層122が形成されている点を除いて、第1の実施の形態と同様である。第2の実施の形態においては、層間絶縁層118を形成する際に、金属膜114を構成する金属が腐食することや拡散することを防ぐことができる。また、第2の実施の形態でも、第1の実施の形態と同様の効果が得られる。

本実施の形態において、下層配線層121は、キャップ層104上に形成された層間絶縁層118と、層間絶縁層118に設けられた第1凹部(ビアホールと連通する配線溝108)及び第2凹部(配線溝110)に、それぞれバリアメタル膜112及び金属膜114が埋設されて構成されている第1配線(配線115a)及び第2配線(配線115b)と、これらの配線115a、115b上に形成されたキャップ層122とを有する。キャップ層122は、上層配線層131の配線115a'のうち下層配線層121の配線115aと接続するビアの周囲に形成されている。このため、配線115a'のビアは配線115aと直接接続することができる。従って、本実施の形態では、キャップ層122は、導電性を有していない材料で構成されていてもよい。また、上層配線層131は、下部配線層121と同様の構造とすることができる。すなわち、上層配線層131は、キャップ層104'上に形成された層間絶縁層118'と、層間絶縁層118'に設けられた第1凹部(ビアホールと連通する配線溝108')及び第2凹部(配線溝110')に、それぞれバリアメタル膜112'及び金属膜114'が埋設されて構成されている第1配線(配線115a')及び第2配線(配線115b')と、これらの配線115a'、115b'上に形成されたキャップ層122'とを有する。

【0068】

次いで、第2の実施の形態の半導体装置101の製造方法について説明する。

図10〜図14は、第2の実施の形態の半導体装置101の製造手順を示す工程断面図である。

まず、図10〜12(a)に示すように、第1の実施の形態と同様にして、絶縁層106内に配線115a、115bを埋設する。続いて、図12(b)に示すように、絶縁層106を除去する。続いて、配線115a、115bの上面とともに側壁上の一部にキャップ層122を形成する(なお、キャップ層122は、配線115a、115bの側壁上の全面に形成されていてもよい)。キャップ層122は、金属膜114を構成する金属の拡散を防止する特性を有していれば、特に限定されず、例えば、SiCN膜等を用いることができる。また、キャップ層122は、例えば、CVD法により形成することできる。SiCN膜は、緻密な膜であり、金属の腐食や金属の拡散を防止することができる。

【0069】

キャップ層122は、断面視において、基板に開口が向いているコの字形状である。このようなキャップ層122は、配線115a、115bの側壁上における膜厚が垂線方向であって基板に向かって薄くなるように構成されていてもよい。配線115a、115bの上面上の膜厚は、例えば、20nmとすることができる。

【0070】

引き続き、図13〜図14について、第1の実施の形態と同様にして、第2の実施の形態の半導体装置101を得ることができる。

【0071】

なお、当然ながら、上述した実施の形態および複数の変形例は、その内容が相反しない範囲で組み合わせることができる。また、上述した実施の形態および変形例では、各部の構造などを具体的に説明したが、その構造などは本願発明を満足する範囲で各種に変更することができる。

【符号の説明】

【0072】

10 上面

12 下面

14 側面

16 側面

18 間隙

20 間隙

30 空隙

32 空隙

100 半導体装置

101 半導体装置

102 シリコン基板

104 104' キャップ層

106 絶縁層

107 配線溝

108 108' 配線溝

110110' 配線溝

112 112' バリアメタル膜

114 114' 金属膜

115a、115a' 115a''、115b、115b' 115b' ' 配線

116 116' キャップ層

117 塗布膜

118 層間絶縁層

120 下層配線層

121 下層配線層

122 122' キャップ層

130 上層配線層

131 上層配線層

【特許請求の範囲】

【請求項1】

基板上に絶縁層を形成する工程と、

前記絶縁層の一部を選択的に除去して凹部を形成し、前記凹部内にバリアメタル膜と金属膜とをこの順で埋め込むことにより配線を形成する工程と、

前記配線を残しつつ、前記絶縁層を除去する工程と、

前記絶縁層を除去する前記工程後、下記の溶液を用いて、前記配線の周囲を埋設する層間絶縁層を形成する工程と、を有しており、

前記溶液は、

シラン化合物と、

ポロジェンと、

アルコールと比較して、前記シラン化合物の溶質濃度の増加に応じて前記シラン化合物を表面に析出させやすく、かつ前記シラン化合物の溶質濃度の増加に応じて増粘しにくい、シーター溶媒(前記アルコール及び水を除く)と、を含む、半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法において、

前記溶液が、前記バリアメタル膜を構成する金属と錯体を形成する有機酸をさらに有する、半導体装置の製造方法。

【請求項3】

請求項1または2に記載の半導体装置の製造方法において、

前記絶縁層を露出させる前記工程後、前記絶縁層を除去する前記工程前に、

前記金属膜上に、前記金属膜を構成する金属の拡散を防止する機能を有するキャップ層を形成する工程をさらに有する、半導体装置の製造方法。

【請求項4】

請求項1から3のいずれか1項に記載の半導体装置の製造方法において、

前記溶液を用いて、前記配線の周囲を埋設する前記層間絶縁層を形成する前記工程は、

前記溶液中の前記シーター溶媒を揮発させる第1温度で加熱する第1加熱処理工程と、

前記第1加熱処理工程後、前記第1温度以上であって、前記ポロジェンの沸点または分解温度以上の第2温度で加熱する第2加熱処理工程と、

を有する、半導体装置の製造方法。

【請求項5】

シラン化合物と、

ポロジェンと、

前記シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、前記シラン化合物を表面に析出させやすいシーター溶媒(前記アルコール及び水を除く)と、を含む、配線の周囲を埋め直す層間絶縁層の形成に用いる溶液。

【請求項6】

請求項5に記載の溶液において、

前記バリアメタル膜を構成する金属と錯体を形成する有機酸をさらに有する、溶液。

【請求項1】

基板上に絶縁層を形成する工程と、

前記絶縁層の一部を選択的に除去して凹部を形成し、前記凹部内にバリアメタル膜と金属膜とをこの順で埋め込むことにより配線を形成する工程と、

前記配線を残しつつ、前記絶縁層を除去する工程と、

前記絶縁層を除去する前記工程後、下記の溶液を用いて、前記配線の周囲を埋設する層間絶縁層を形成する工程と、を有しており、

前記溶液は、

シラン化合物と、

ポロジェンと、

アルコールと比較して、前記シラン化合物の溶質濃度の増加に応じて前記シラン化合物を表面に析出させやすく、かつ前記シラン化合物の溶質濃度の増加に応じて増粘しにくい、シーター溶媒(前記アルコール及び水を除く)と、を含む、半導体装置の製造方法。

【請求項2】

請求項1に記載の半導体装置の製造方法において、

前記溶液が、前記バリアメタル膜を構成する金属と錯体を形成する有機酸をさらに有する、半導体装置の製造方法。

【請求項3】

請求項1または2に記載の半導体装置の製造方法において、

前記絶縁層を露出させる前記工程後、前記絶縁層を除去する前記工程前に、

前記金属膜上に、前記金属膜を構成する金属の拡散を防止する機能を有するキャップ層を形成する工程をさらに有する、半導体装置の製造方法。

【請求項4】

請求項1から3のいずれか1項に記載の半導体装置の製造方法において、

前記溶液を用いて、前記配線の周囲を埋設する前記層間絶縁層を形成する前記工程は、

前記溶液中の前記シーター溶媒を揮発させる第1温度で加熱する第1加熱処理工程と、

前記第1加熱処理工程後、前記第1温度以上であって、前記ポロジェンの沸点または分解温度以上の第2温度で加熱する第2加熱処理工程と、

を有する、半導体装置の製造方法。

【請求項5】

シラン化合物と、

ポロジェンと、

前記シラン化合物の溶質濃度の増加に応じて、アルコールと比較して、前記シラン化合物を表面に析出させやすいシーター溶媒(前記アルコール及び水を除く)と、を含む、配線の周囲を埋め直す層間絶縁層の形成に用いる溶液。

【請求項6】

請求項5に記載の溶液において、

前記バリアメタル膜を構成する金属と錯体を形成する有機酸をさらに有する、溶液。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−4548(P2013−4548A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130819(P2011−130819)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]